XVII OGÓLNOPOLSKA KONFERENCJA WARSZTAT PRACY PROJEKTANTA KONSTRUKCJI

Ustroń, 20

÷

23 lutego 2002 r.

Lech Czarnecki

MATERIAŁY DO OCHRONY POWIERZCHNIOWEJ

KONSTRUKCJI Z BETONU

1. Wprowadzenie; przesłanki stosowania ochrony powierzchniowej

Ustanawiane obecnie normy europejskie, podobnie jak wcześniejsze normy

krajowe, przewidują dla zapewnienia trwałości konstrukcji betonowej (tabl. 1) stosowanie

zasad (tabl. 2) ochrony materiałowo-strukturalnej (odpowiedni stosunek wodno-cementowy

w/c, właściwy rodzaj i zawartość cementu, odpowiednio dobrane domieszki), a w

niektórych sytuacjach dodatkowo także ochrony powierzchniowej. Według PN-91/B-01813

[1], ochronę powierzchniową stosuje się w warunkach działania średnio (m

a

) i silnie (h

a

)

agresywnego środowiska. Odpowiada to klasie XA2 i XA3 według znajdującej się w

przygotowaniu polskiej wersji europejskiej normy betonowej PN-EN 206-1:2000 (tabl. 3 i

4). Ochrona powierzchniowa w środowisku średnio agresywnym powinna zapewniać

ograniczenie, a w środowisku silnie agresywnym – odcięcie dostępu czynników

agresywnych. Konstrukcja, po naprawie uszkodzeń spowodowanych różnymi

oddziaływaniami środowiska, nadal będzie się znajdowała pod ich wpływem. Z reguły cały

element naprawiany chroni się wówczas powierzchniowo.

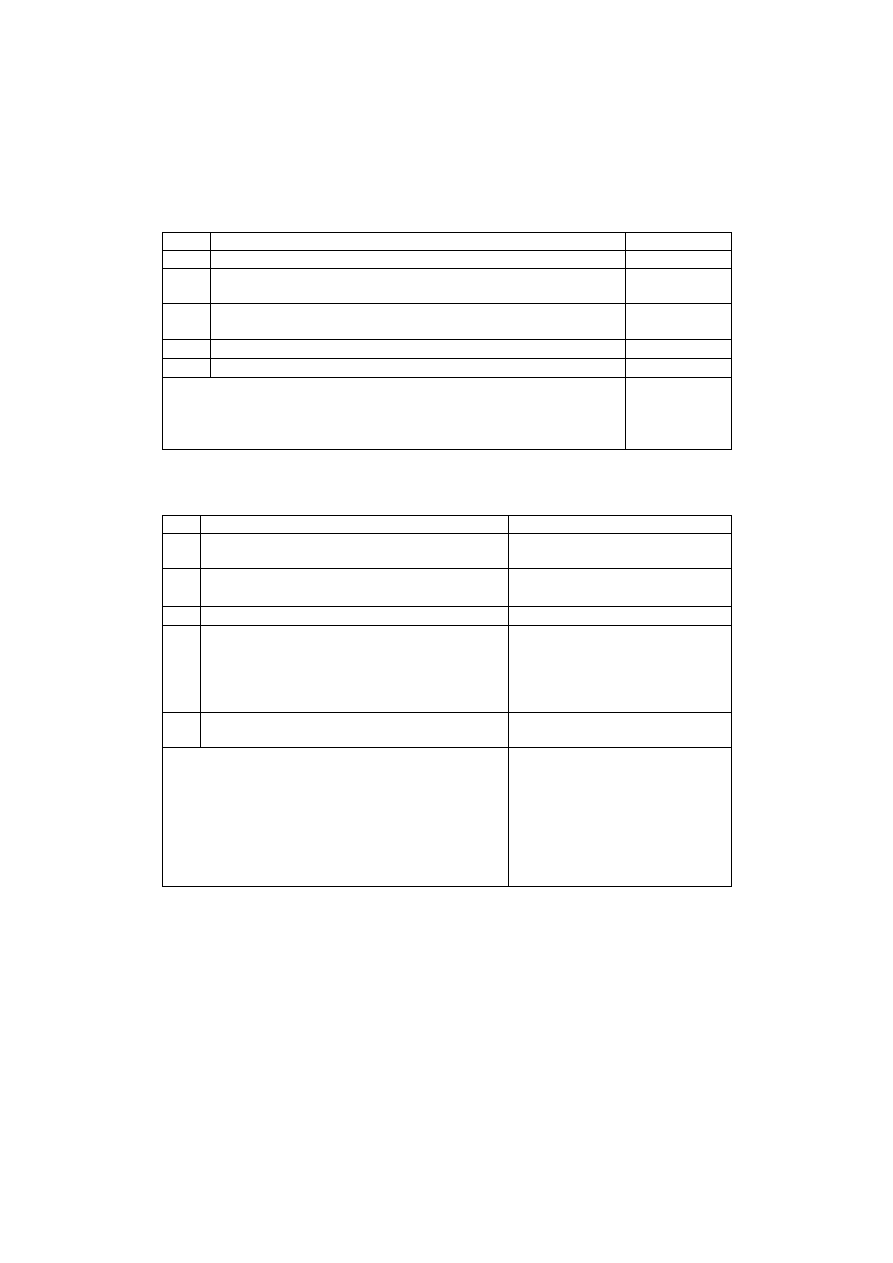

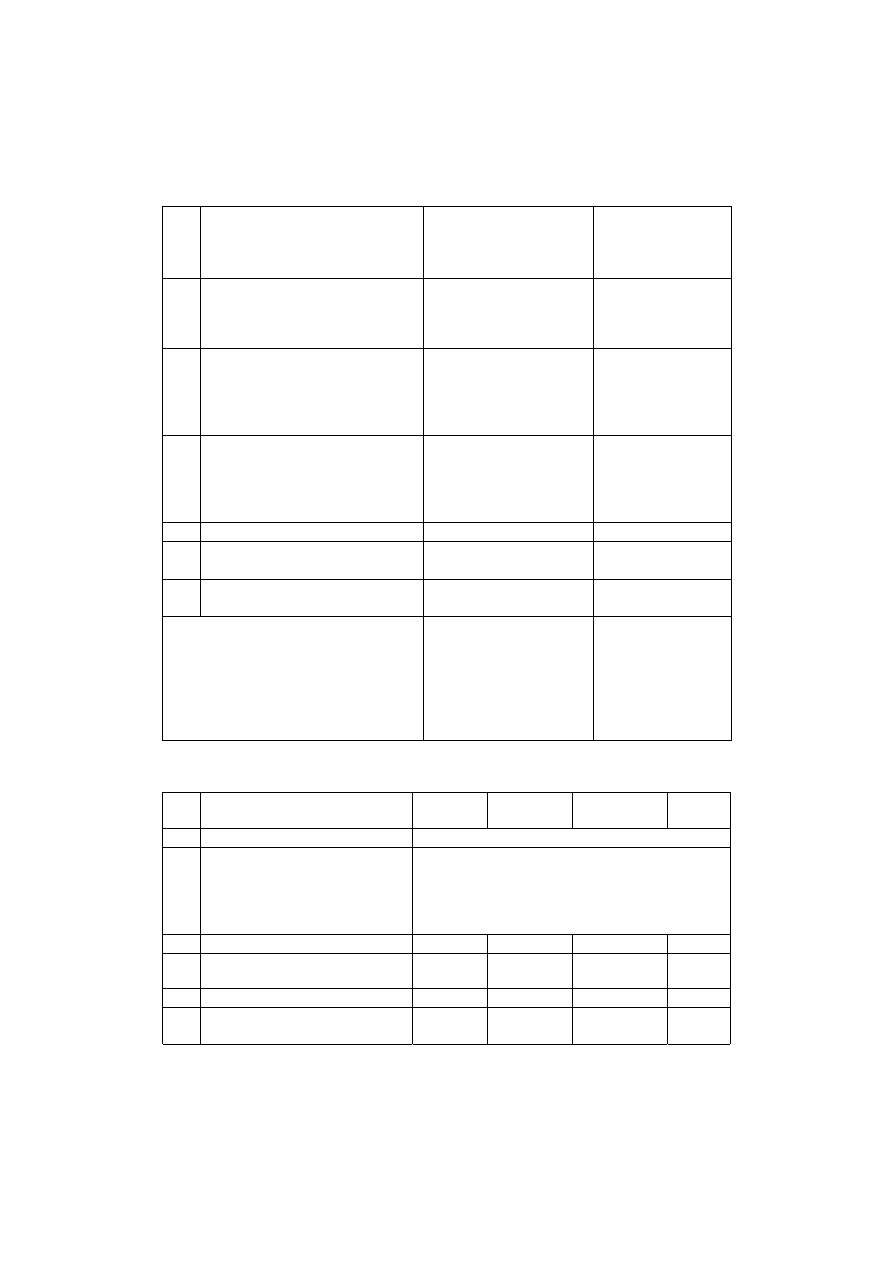

Tablica 1. Klasy środowiska wg prEN 206-1:1995-25 [2]

Klasa

Charakterystyka środowiska

Przykłady występowania

1. Zagrożenie korozyjne nie występuje

X0

Dla betonu niezbrojonego i bez innych

wstawek metalowych: we wszystkich

warunkach z wyjątkiem korozji

mrozowej i chemicznej

Dla żelbetu i betonu z innymi

wstawkami metalowymi: w

warunkach bardzo suchych

Beton wewnątrz budowli przy bardzo

niskiej wilgotności powietrza

2. Korozja spowodowana karbonatyzacją

Dla żelbetu lub betonu z innymi wstawkami metalowymi, pod działaniem atmosfery i

wilgoci

XC1

W warunkach suchych lub przy stałym Beton wewnątrz budowli przy niskiej

*

Wydział Inżynierii Lądowej, Politechnika Warszawska

zawilgoceniu

wilgotności powietrza

Beton stale zanurzony w wodzie

XC2

W warunkach wilgotnych, przy

sporadycznym osuszaniu

Powierzchnie betonu podlegające działaniu

wody przez długie okresy; często

fundamenty

XC3

W warunkach umiarkowanej

wilgotności

Beton wewnątrz budowli przy

umiarkowanej lub wysokiej wilgotności

powietrza

Beton na zewnątrz budowli, osłonięty przed

deszczem

XC4

W warunkach cyklicznego

zawilgacania i osuszania

Powierzchnie betonu podlegające działaniu

wody w warunkach innych niż dla klasy

XC2

UWAGA: Warunki wilgotnościowe odnoszą się do otuliny betonowej, jednakże w wielu

przypadkach odpowiadają one otaczającemu środowisku; odpowiednia może być wtedy

klasyfikacja środowisk zewnętrznych. Przypadek taki nie zachodzi, jeśli istnieje bariera

między betonem a środowiskiem

3. Korozja spowodowana chlorkami nie pochodzącymi z wody morskiej

Dla żelbetu lub betonu z innymi wstawkami metalowymi, podlegającemu działaniu wody

zawierającej chlorki, w tym sole odladzające, ze źródeł innych niż woda morska

XD1

W warunkach umiarkowanej

wilgotności

Powierzchnie betonu podlegające działaniu

chlorków z atmosfery

XD2

W warunkach wilgotnych, przy

sporadycznym osuszaniu

Baseny kąpielowe

Betony podlegające działaniu wód

przemysłowych zawierających chlorki

XD3

W warunkach cyklicznego

zawilgacania i osuszania

Elementy mostów podlegające działaniu

chlorków

Nawierzchnie dróg

Nawierzchnie parkingów

4. Korozja spowodowana chlorkami z wody morskiej

Dla żelbetu lub betonu z innymi wstawkami metalowymi, podlegającemu działaniu

chlorków pochodzących z wody morskiej

XS1

W warunkach działania soli z

powietrza, bez bezpośredniego

kontaktu z wodą morską

Konstrukcje znajdujące się na brzegu lub w

pobliżu brzegu morskiego

XS2

W warunkach stałego zanurzenia

Fragmenty konstrukcji morskich

XS3

W strefach przypływu lub przyboju

Fragmenty konstrukcji morskich

5. Korozja mrozowa

Dla betonu podlegającemu zamrażaniu i rozmrażaniu w warunkach zawilgocenia

XF1

W warunkach umiarkowanego

nasycenia wodą nie zawierającą

środków odladzających

Pionowe powierzchnie betonowe

podlegające działaniu deszczu i mrozu

XF2

W warunkach umiarkowanego

nasycenia wodą zawierającą środki

odladzające

Pionowe powierzchnie betonowe

konstrukcji drogowych podlegające

działaniu mrozu i środków odladzających

przenoszonych przez powietrze

XF3

W warunkach dużego nasycenia wodą

nie zawierającą środków

odladzających

Poziome powierzchnie betonowe

podlegające działaniu deszczu i mrozu

XF4

W warunkach umiarkowanego

Nawierzchnie dróg i mostów podlegające

nasycenia wodą zawierającą środki

odladzające lub wodą morską

działaniu środków odladzających

Powierzchnie betonowe podlegające

działaniu mrozu i bezpośredniemu działaniu

środków odladzających

Strefy przyboju w konstrukcjach morskich

podlegające działaniu mrozu

6. Korozja chemiczna

Dla betonu podlegającego agresji chemicznej pochodzącej z naturalnych gruntów lub wód

gruntowych (por. tabl. 3). Klasyfikacja wód morskich zależy od położenia geograficznego –

miejsca zastosowania betonu

XA1

W warunkach działania środowiska o

słabym stopniu agresywności wg tabl.

3

(l

a

)

XA2

W warunkach działania środowiska o

średnim stopniu agresywności wg tabl.

3

(m

a

)

XA3

W warunkach działania środowiska o

silnym stopniu agresywności wg tabl.3

(h

a

)

UWAGA: dodatkowe analizy mogą być niezbędne dla ustalenia klasyfikacji, jeżeli:

-

przekroczone są zakresy podane w tabl. 3,

-

występują inne agresywne czynniki chemiczne,

-

występuje chemiczne skażenie gruntu lub wody,

-

występuje przepływ wody o dużej szybkości

Zagrożenie korozją chemiczną nie jest jedyną przyczyną stosowania ochrony

powierzchniowej (tabl. 5). Powłoki anty-graffiti stosuje się na przykład dla ochrony

powierzchni ścian przed niepożądaną działalnością „artystyczną”.

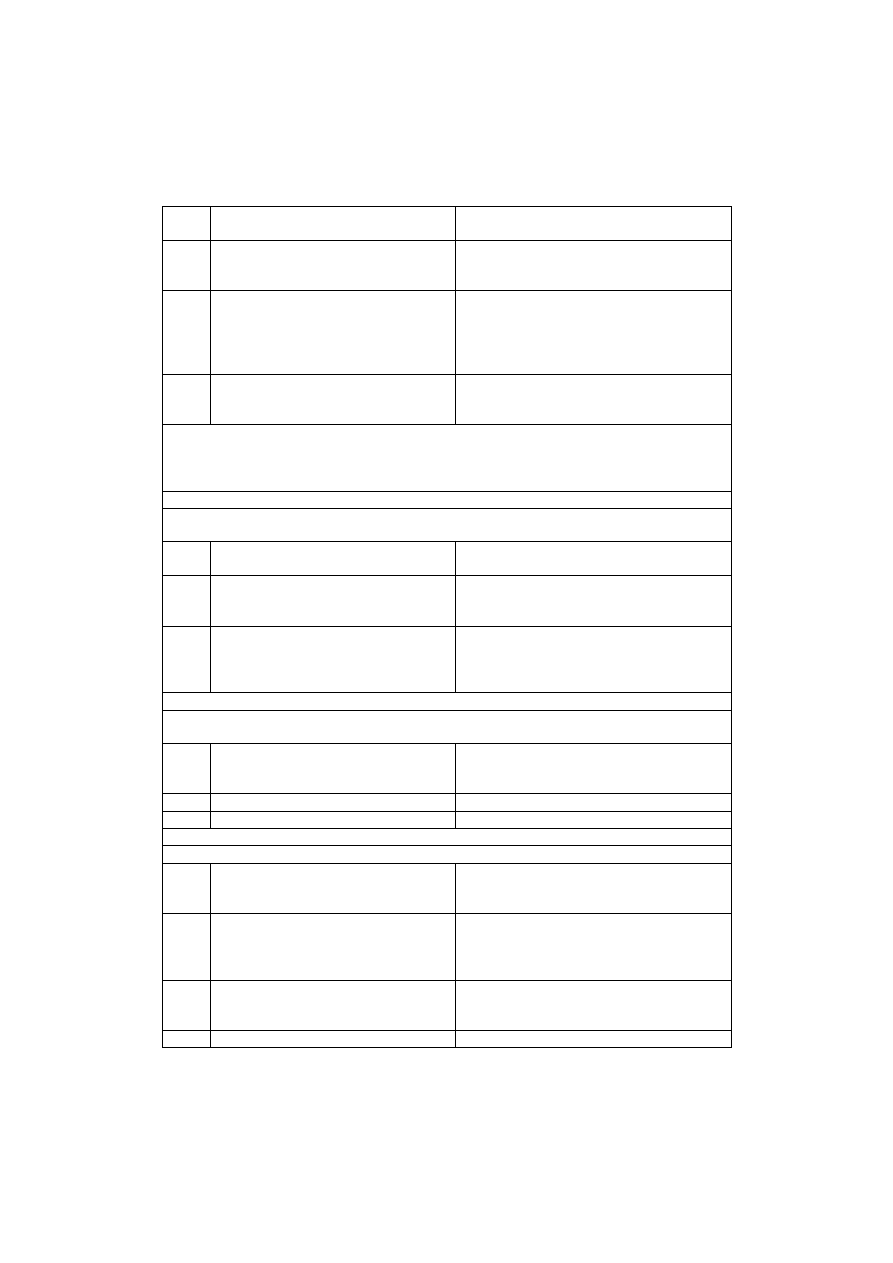

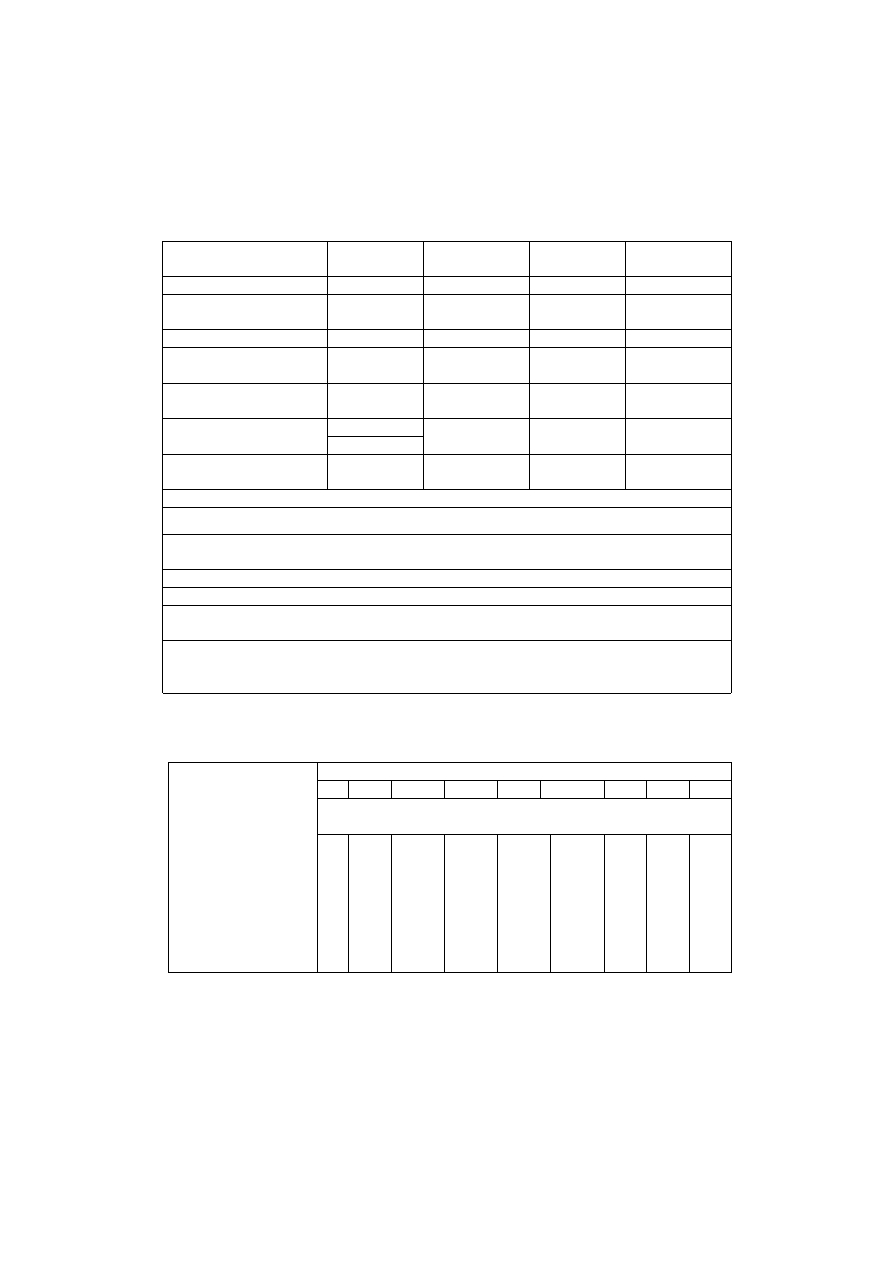

2. Rodzaje ochrony powierzchniowej i ich charakterystyka

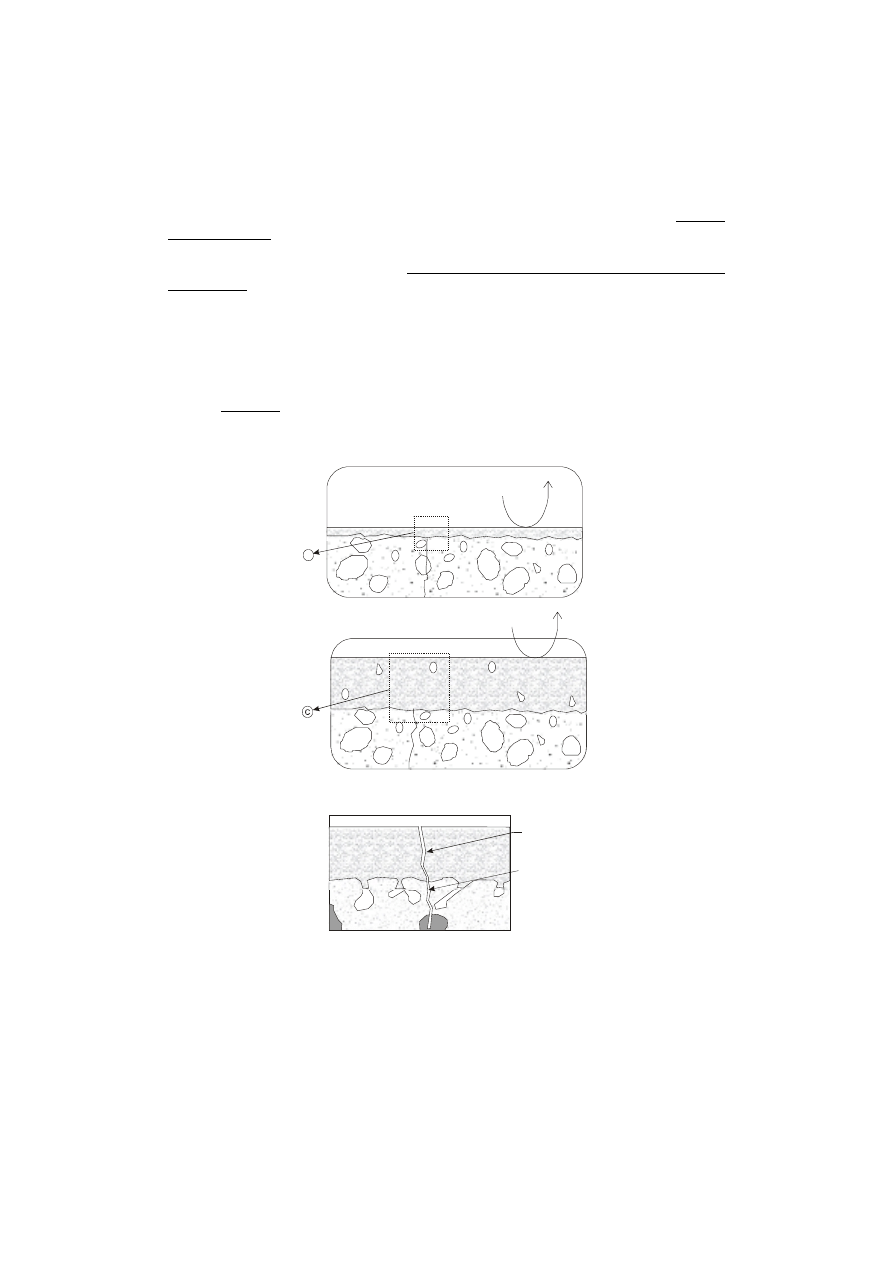

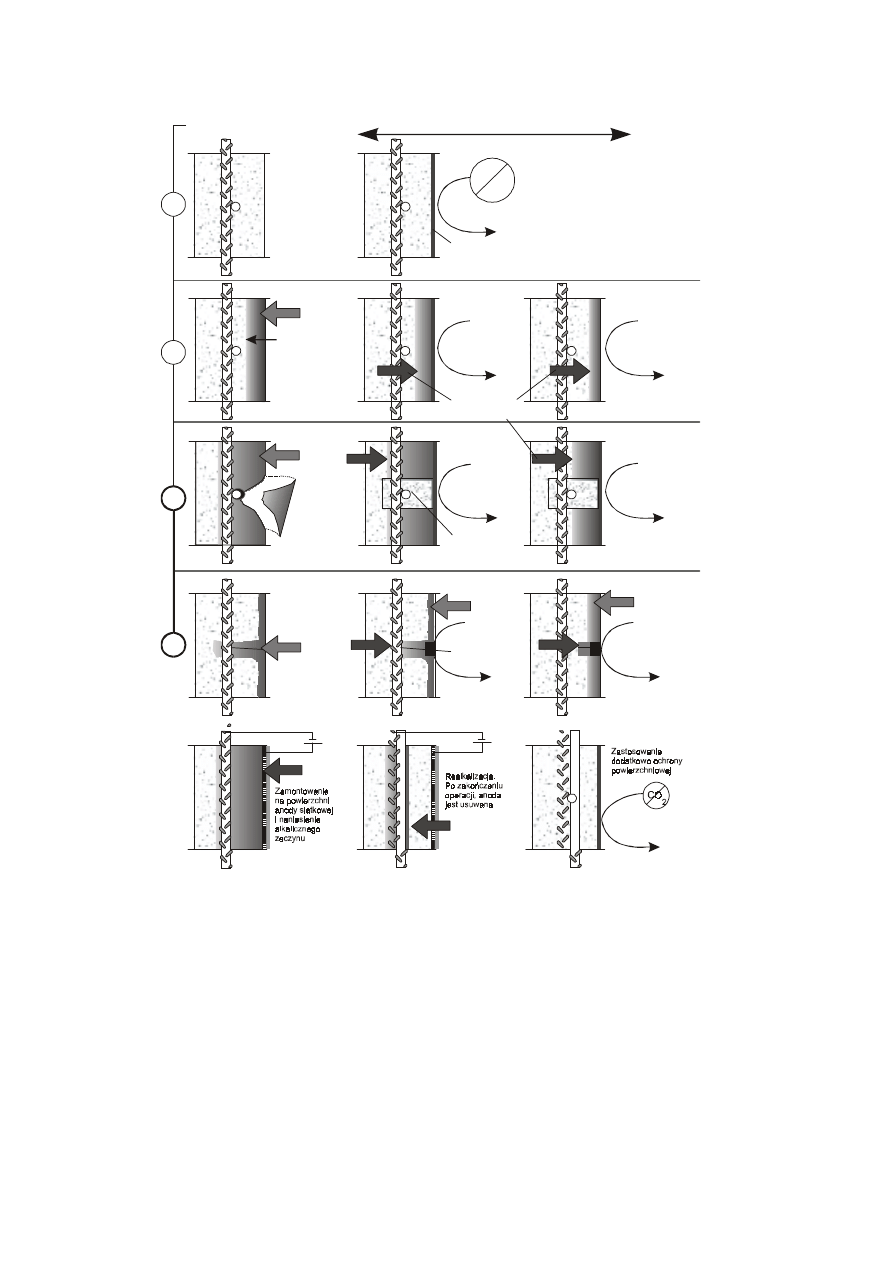

W celu ochrony powierzchniowej (rys. 1) przed czynnikami chemicznymi w

środowisku o średniej agresywności stosuje się powłoki ograniczające jego dostęp, a

mianowicie:

-

hydrofobizacja,

-

impregnacja,

-

powłoki malarskie,

-

izolacje papowo-bitumiczne.

W środowisku o silnej agresywności stosuje się powłoki odcinające dostęp

środowiska w postaci:

-

laminatów żywicznych zbrojonych włóknami szklanymi,

-

wyklein z folii polimerowych, na przykład poliolefinowych,

-

wypraw z betonów i zapraw polimerowo-cementowych i żywicznych,

-

wykładzin z elementów ceramicznych, kamiennych, węglowych, itp., łączonych kitami

lub zaprawami mineralnymi lub polimerowymi,

-

wymurówki z cegieł ceramicznych lub węglowych, a także bazaltowych.

Najlżejszą ochronę powierzchniową stanowi hydrofobizacja. Do tego celu

najkorzystniejsze są niskolepkie silany bądź wodne emulsje siloksanów. W wyniku

hydrofobizacji uzyskuje się zmniejszenie zwilżalności powierzchni betonu o ponad 90% i

istotne zmniejszenie penetracji chlorków w głąb betonu. Jest to ochrona czasowa, którą

należy co kilka lat powtarzać.

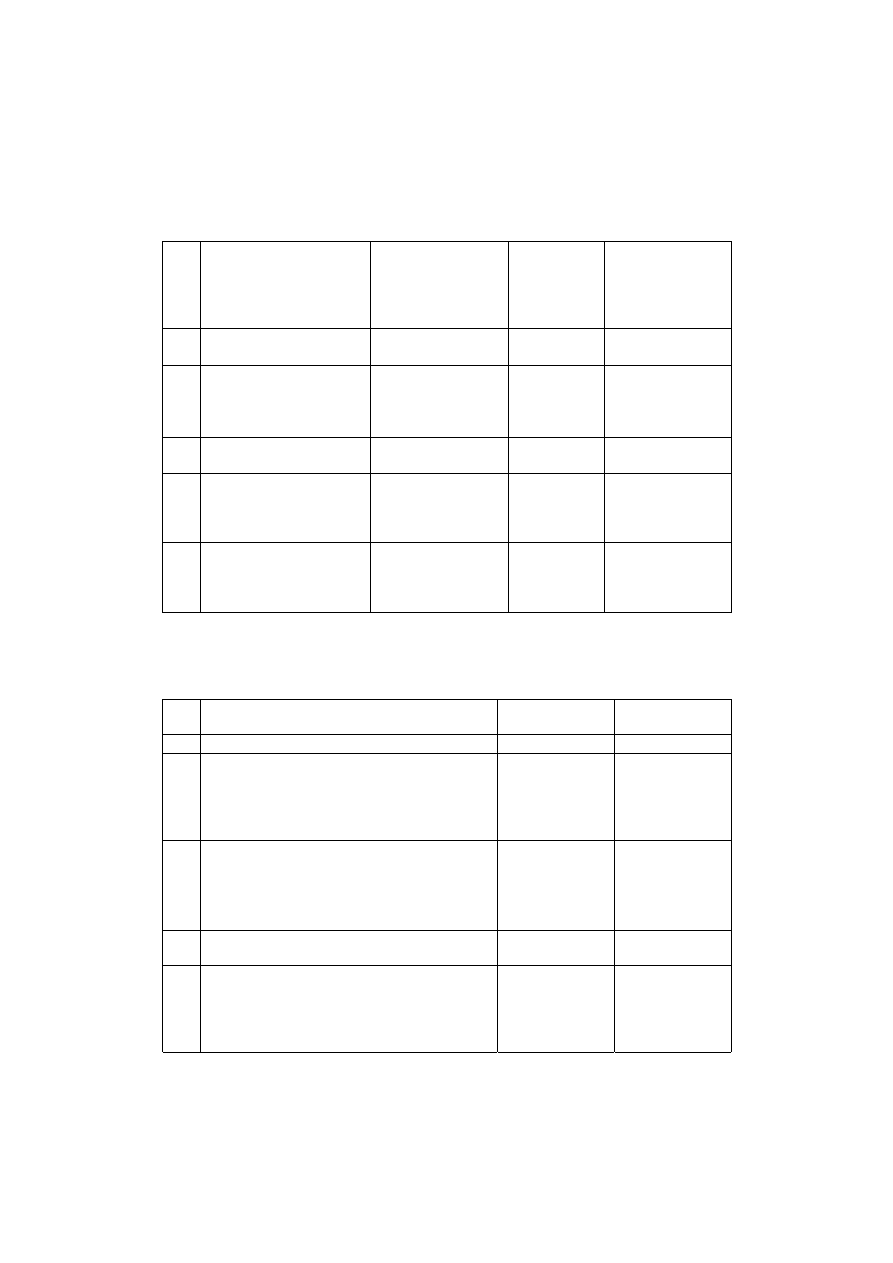

Tablica 2. Wartości graniczne składu i podstawowych cech betonu w zależności od klasy środowiskowej wg prEN206-1:1999-25 [2]

Klasa środowiska

1)

Korozja powodowana przez chlorki

Brak

zagroże

nia

Korozja powodowana

karbonatyzacją

Woda morska

Chlorki z wody

morskiej

Korozja mrozowa

Agresja

chemiczna

Właściwości

XO

XC

1

XC

2

XC

3

XC

4

XS

1

XS

2

XS

3

XD

1

X

D

2

XD

3

XF

1

XF

2

XF

3

XF

4

XA

1

XA

2

XA

3

Maksymalny

stosunek

wodno -

cementowy

-

0,65 0,60

0,55 0,50 0,50

0,45

0,55

0,45

0,55

0,50 0,45 0,55 0,50 0,45

Minimalna

klasa betonu

C12/15 C20/

25

C25/

30

C30/37

C30/

37

C35/

45

C35/

45

C30/37

C35/4

5

C30/

37

C25/

30

C30/

37

C30/37

C35/

45

Minimalna

zawartość

cementu,

kg/m

3

-

260

280

300

300

320

340

300

320

300

320

340

300

320

360

Minimalne

napowietrze

nie,%

-

-

-

-

-

-

-

-

-

-

-

-

4,0

2)

4,0

2)

4,0

2)

-

-

-

Inne

wymagania

Kruszywa odporne na

zamrażanie wg prEN

12620

Rodzaj

cementu

3

1)

Porównaj tabl. 1

2)

Jeżeli nie stosuje się napowietrzenia betonu, to jego właściwości należy zbadać zgodnie z prEN FFF-1 „Metody badania mrozoodporności

betonu – badania w wodzie lub w roztworze chlorku sodu – Część 1: Łuszczenie” w porównaniu z betonem dla którego jest sprawdzona

mrozoodporność na odpowiednią klasę ekspozycję

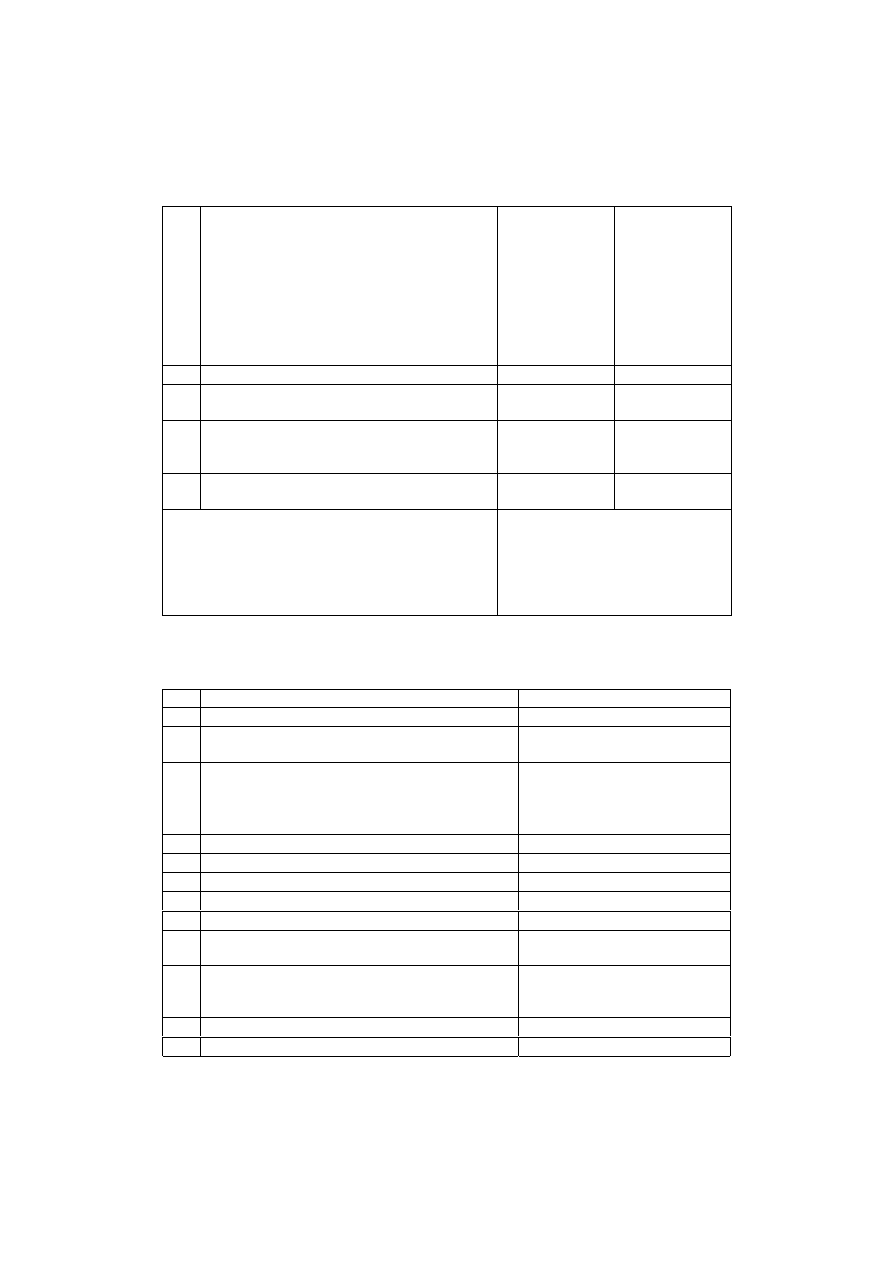

Tablica 3. Klasy środowiskowe wody i gruntu (T=5-25 ºC)

1)

wg prEN 206-1:1999 [2]

Czynnik agresywny

Metoda

badawcza

4)

XA

1

XA

2

XA

3

SO

4

2-

mg/dm

3

w wodzie

EN 196-2

≥200 i ≤600

>660 i ≤3000 ≥3000 i ≤6000

SO

4

2-

mg/dm

3

w gruncie

EN 196-2

6)

≥2000 i

≤3000

7)

>3000

7)

i

≤12000

>12000 i

≤24000

pH wody

DIN 4030-2

≤ 6,5 i ≥5,5

<5,5 i ≥4,5

<4,5 i ≥4,0

Kwasowość gruntu

DIN 4030-2

>20º Baumann

Gully

CO

2

mg/dm

3

agresywne w wodzie

P-EN

WWW

≥15 i ≤40

>40 i ≤100

>100

ISO 7150-1

NH

4

+

mg/dm

3

w wodzie

ISO 7150-2

≥15 i ≤30

>30 i ≤60

>60 i ≤100

Mg

2+

mg/dm

3

w wodzie

ISO 7980

≥300 i ≤1000

≥1000 i

≤3000

>3000

1) przepływ wody tak powolny, że może być określony jako warunki statyczne

2) klasę determinuje najbardziej niekorzystna wartość czynnika agresywnego

3) gdy dwa lub więcej czynniki agresywne wskazują na te samą klasę, środowisko należy

zakwalifikować do następnej wyższej klasy

4) poziom czynników agresywnych zaleca się określać wg podanych metod

5) grunty gliniaste o przepuszczalności poniżej 10

-6

m/s można przesunąć do niższej klasy

6) metoda badawcza zaleca ekstrakcję SO

4

2-

kwasem solnym; alternatywnie można

wykonywać to wodą jeżeli są odpowiednie doświadczenia

7) granicę 3000 mg/dm

3

należy obniżyć do 2000 mg/dm

3

gdy jest niebezpieczeństwo

kumulowania się jonów siarczanowych w wyniku cyklicznego nawilżania i schnięcia lub w

wyniku podciągania kapilarnego

Tablica 4. Wymagania normowe w zakresie zapewnienia trwałości konstrukcji żelbetowej

wg PN-ENV: 206:1990 [3], prEN 206-1:1995-25 [2] i PN-B-03264:1999 [4]

Klasa środowiska wg PN-ENV 206 i EC2

1

2a

2b

3

4a

4b

5a

5b

5c

Możliwość występowania klasy wg prEN 206-1:1995-25 (por.

tabl. 1)

Wymagania

X0 XC1

XC4,

XD1,

XF1,

XF3

XC2,

XC3,

XC4,

XD1,

XD2,

XD3,

XF2,

XF4

XS1,

XF3

XS2,

XS3,

XF2,

XF4

XA1 XA2 XA3

Minimalne otulenie,

mm:

-

żelbet

-

beton sprężony

15

25

20

30

25

35

40

50

40

50

40

50

25

35

30

40

40

50

Dopuszczalne

rozwarcie rys, mm

0,3

0,3

0,3

0,2

0,2

0,2

0,2

lub

s

1

0,1

lub

s

1

0,1

lub

s

1

Maksymalny

wskaźnik w/c

0,6

0

0,60

0,55

0,50

0,55

0,50

0,55 0,50 0,45

Wodoszczelność

+

2)

+

2)

+

2)

w-4

do

w-6

3)

w-6

do

w-8

3)

w-8

3)

Ochrona

materiałowo-

strukturalna

+

4)

+

4)

+

4)

Ochrona

powierzchniowa

+

4)

+

4)

Uwagi:

1)

wartości wg EC2, s – specjalne zabezpieczenia w zależności od typu agresji,

2)

beton wodoszczelny wg PN-ENV 206:1990,

3)

wymagany stopień wodoszczelności wg BN-62/6738-07

4)

w klasach środowiskowych 5a, 5b, 5c niezależnie od ochrony materiałowo-

strukturalnej wymagana jest ochrona powierzchniowa wg PN-80/B-01800 i

PN-82/B-01801

Tablica 5. Potencjalne przyczyny zastosowania ochrony powierzchniowej [5]

Estetyka

Odporność

chemiczna

Ochrona przed

wnikaniem

Przeciwdziałanie

Ochrona przed:

- utratą barwy

- zniekształceniem

faktury

- prześwitami

podłoża

- zabrudzeniem

- graffiti

- odbijaniem

światła

Ochrona przed

czynnikami

agresywnymi

chemicznie

Chlorki*

Dwutlenek węgla*

Tlen*

Woda

Para wodna

Metan

Pierwiastki

promieniotwórcze

- korozji mrozowej

- ścieraniu

- skutkom uderzeń

- poślizgowi

- gromadzeniu

elektryczności

statycznej

* w związku z możliwością korozji zbrojenia

Rys. 1. Rozwiązania technologiczne napraw i ochrony betonu przed korozją wg PN-91/B-

01813 [1] w zależności od stopnia agresywności środowiska

BETON

Naprawa

Ochrona przed korozją

RODZAJ OCHRONY

W ZALEŻNOŚCI OD STOPNIA AGRESYWNOŚCI ŚRODOWISKA

l

a

m

a

h

a

OCHRONA PRZEZ UKSZTAŁTOWANIE KONSTRUKCJI

OCHRONA MATERIAŁOWO-STRUKTURALNA

PRZEZ DOBÓR MATERIAŁÓW

OCHRONA MATERIAŁOWO-STRUKTURALNA PRZEZ DOBÓR

MATERIAŁÓW I STRUKTURY

MATERIAŁÓW ZŁOŻONYCH

OCHRONA POWIERZCHNIOWA

OGRANICZAJĄCA

ODDZIAŁYWANIE

ŚRODOWISKA

ODCINAJĄCA

DOSTĘP

ŚRODOWISKA

NAPRAWY

wykleiny

(folie polimerowe)

wykładziny

laminaty

wymurówki

hydrofobizacja

impregnacja

powłoki malarskie

izolacje papowo-

bitumiczne

iniekcja

scalająca

iniekcja

uszczelniająca

uzupełnianie

ubytków

wyrównywanie

powierzchni

Powłoki

Impregnacja

Wyprawy

Wykleiny

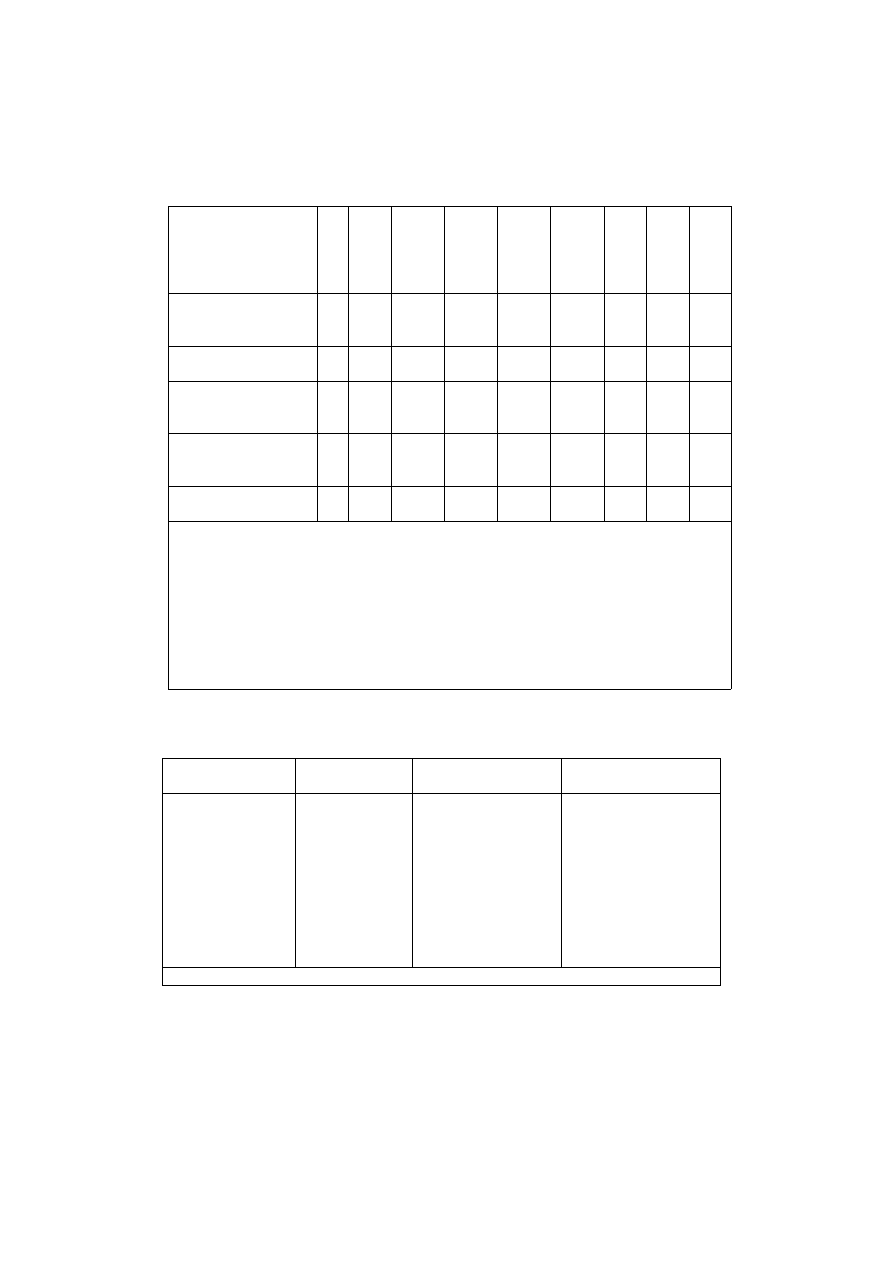

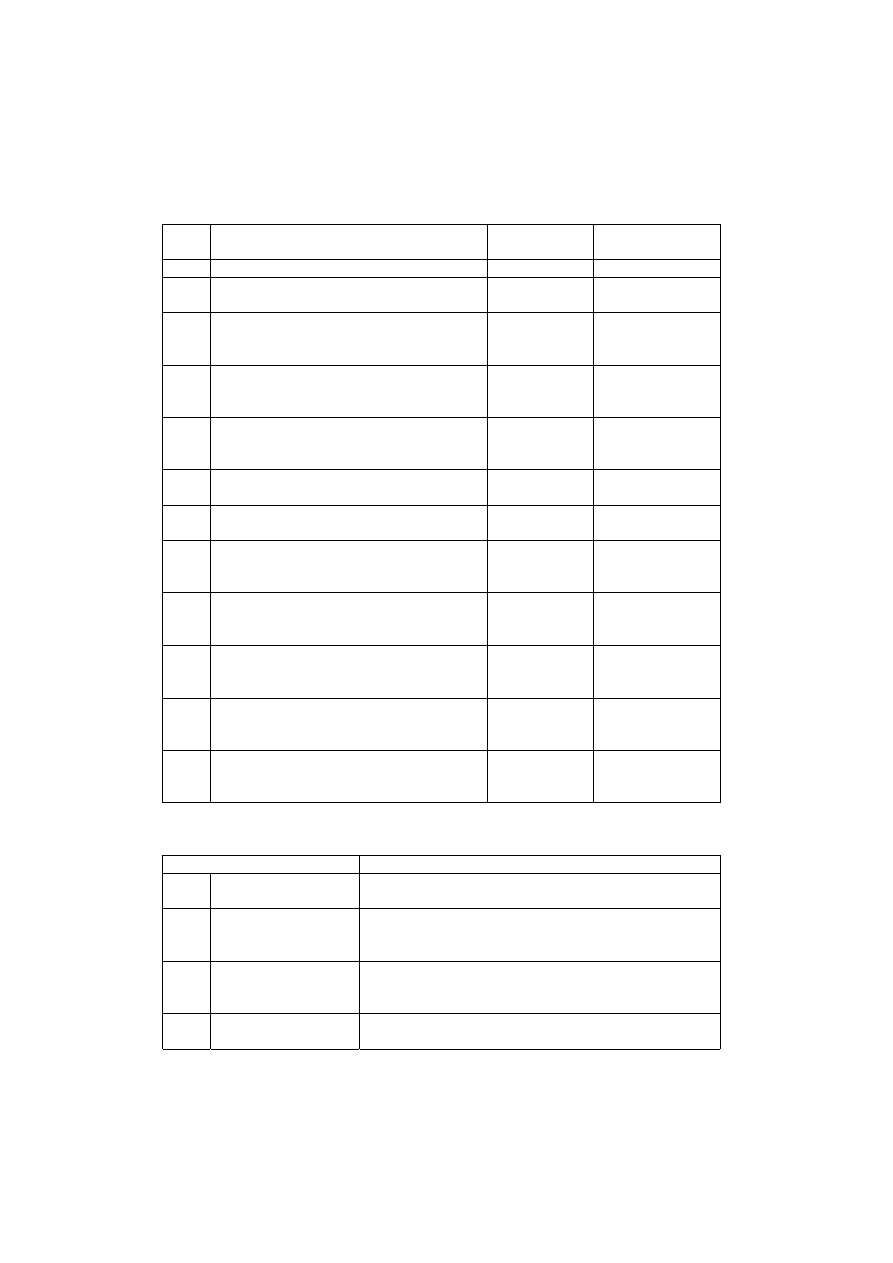

Impregnacja (rys. 2) to nasączenie impregnatem powierzchni betonu nie

zmieniające ukształtowania tej powierzchni. Celem impregnacji jest hydrofobizacja

(odpychanie wody) – ograniczenie wnikania wody i pary wodnej. Nasiąkliwość betonu

zmniejsza się wówczas co najmniej o 40%. Wzrasta również odporność na ścieranie i

zmniejsza się pylenie. Jako materiały impregnacyjne powierzchniowe lub wgłębne, o

działaniu hydrofobizującym i/lub scalające podłoże stosuje się najczęściej ciekłe preparaty

mineralne zawierające krzemiany (silikatyzacja), silikony i siloksany, bądź kompozycje

żywiczne (epoksydowe, akrylowe, poliuretanowe) o niskiej lepkości.

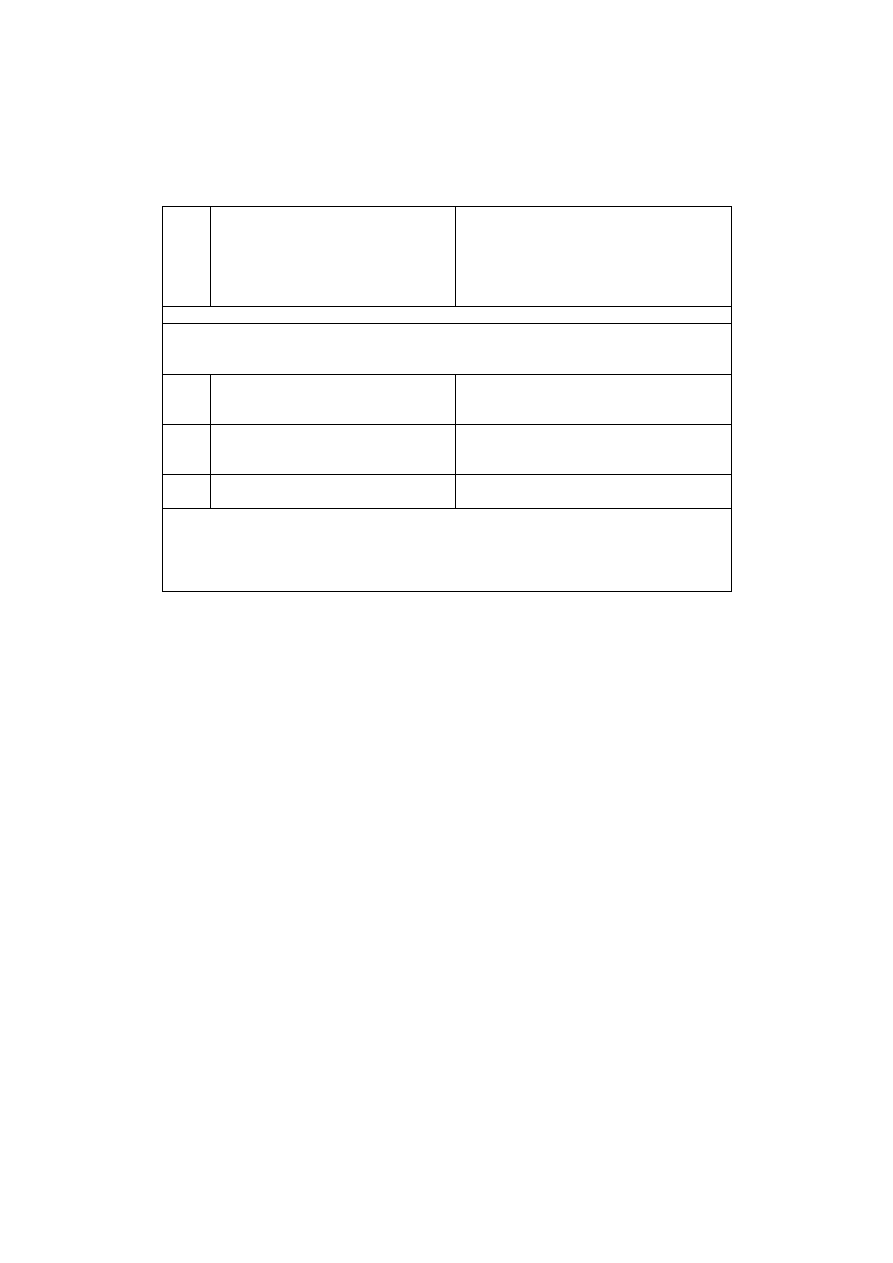

Rys. 2. Schematyczne przedstawienie impregnacji

Impregnacje uszczelniające przeprowadza się w celu odcięcia dopływu wody w

głąb betonu. Mają one na celu wypełnienie porów przypowierzchniowych łącznie z

utworzeniem ciągłej cienkiej powłoki. W tym celu stosuje się preparaty żywiczne, na

przykład epoksydowe, poliuretanowe i akrylowe o małej lepkości oraz preparaty smołowo-

woskowe. Impregnacja uszczelniająca zapobiega nie tylko wnikaniu wody, ale również

niektórych substancji chemicznie agresywnych, na przykład chlorków.

Stosuje się są zarówno powłoki mineralne, jak i żywiczne, o funkcjach typowo

ochronnych (powłoki grubowarstwowe, laminaty), a także ochronno-dekoracyjnych

(powłoki malarskie). W tej grupie, zwłaszcza w odniesieniu do obiektów mostowych,

należy zwłaszcza wymienić hydroizolacje:

- powłokowe: mieszanki bitumiczne modyfikowane elastomerami termoplastycznymi,

mieszanki bitumiczno-polimerowe, chemoutwardzalne żywice syntetyczne jedno-

lub dwuskładnikowe, izolacjo-nawierzchnie, w tym cienkowarstwowe nawierzchnie

z żywic syntetycznych, zwłaszcza stanowiące jednocześnie hydroizolację i warstwę

ścieralną,

- arkuszowe, termozgrzewalne albo samoprzylepne, w tym papy termozgrzewalne.

W środowiskach średnio agresywnych chemicznie stosuje się powłoki malarskie,

na przykład chlorokauczukowe, poliwinylowe, epoksydowe i poliuretanowe, o grubości od

0,2 do 1 mm, oraz powłoki bitumiczne o grubości od 0,2 do 2 mm, uzyskiwane przez

naniesienie lepików, emulsji i mieszanek bitumicznych.

Impregnacja -

hydrofobizacja

Impregnacja -

częściowe wypełnienie

Impregnacja -

uszczelnianie

W środowiskach silnie agresywnych chemicznie stosuje się powłoki

grubowarstwowe (wyprawy), na przykład z zapraw i betonów żywicznych oraz laminaty

żywiczne zbrojone włóknami szklanymi w postaci mat i tkanin. W środowisku silnie

agresywnym można również stosować wykleiny z elastomerowych wyrobów rolowych lub

arkuszowych (folie) oraz zabezpieczenia z blach, na przykład miedzianych lub ołowianych.

Wykleiny łączy się szczelnie na zakładkę. Podstawową ich funkcją jest zapewnienie

cieczoszczelności, a podstawową zaletą duża podatnośc na odkształcanie – duża zdolność

do mostkowania rys podłoża. Zdolność przenoszenia rys zależy nie tylko od elastyczności

danej folii, ale także rośnie wraz z jej grubością. Jednym ze sposobów zapewnienia „pracy

na rysie” jest odspojenie odcinka (wprowadzenie środka rozdzielającego) powłoki po obu

stronach rysy.

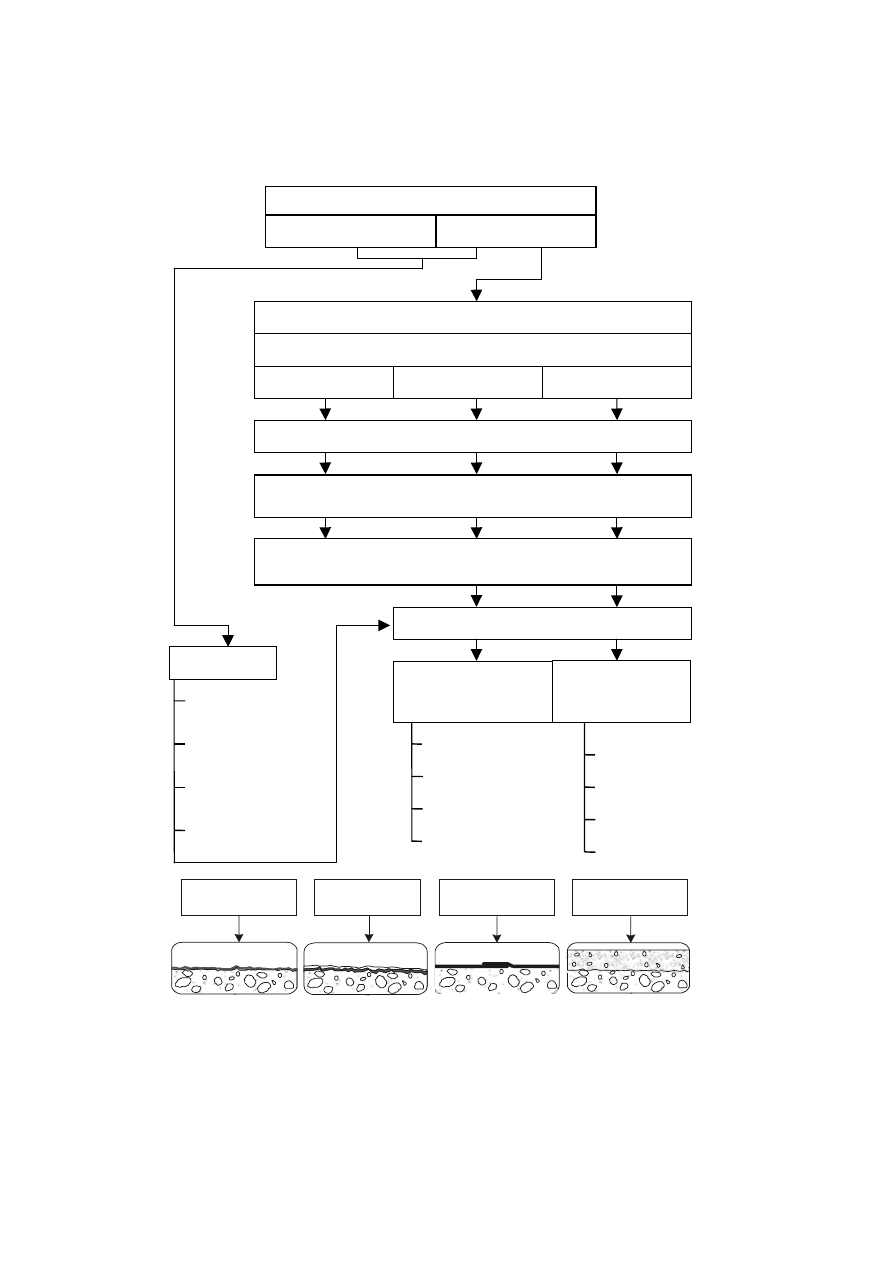

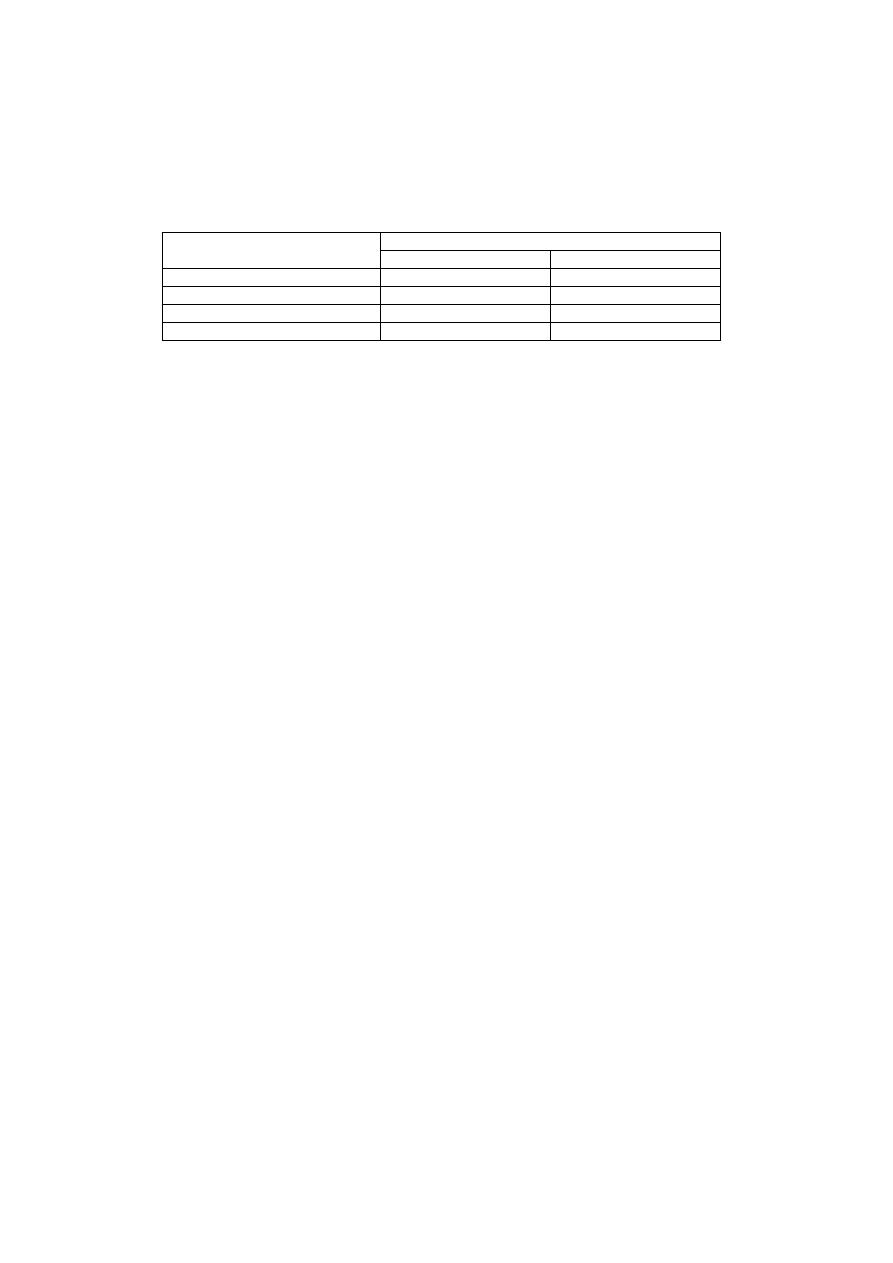

Wyprawy (rys. 3) wykonuje się z mieszanek kompozytów mineralnych, mineralno-

polimerowych i żywicznych o grubości od 1 do około 10 mm, szczelnie przylegających do

podłoża. Nanosi się je techniką murarską lub natryskowo.

Rys. 3. Schemat wyprawy. Mechanizm powstawania rysy wtórnej

Norma europejska prEN 1504-2 „Systemy ochrony powierzchniowej” znajduje się

w zaawansowanym stadium opracowania. Dotychczas najpełniejszą klasyfikację powłok

powłok [7] prezentował Niemiecki Komitet Żelbetu. Obok chemoodporności (tabl. 6) i

rysoodporności (tabl. 7) [8, 9] najistotniejsza jest szczelność powłok (tabl. 8).

Rysa wtórna w nowej

warstwie powierzchniowej

Rysa w podłożu

A

C

B

C

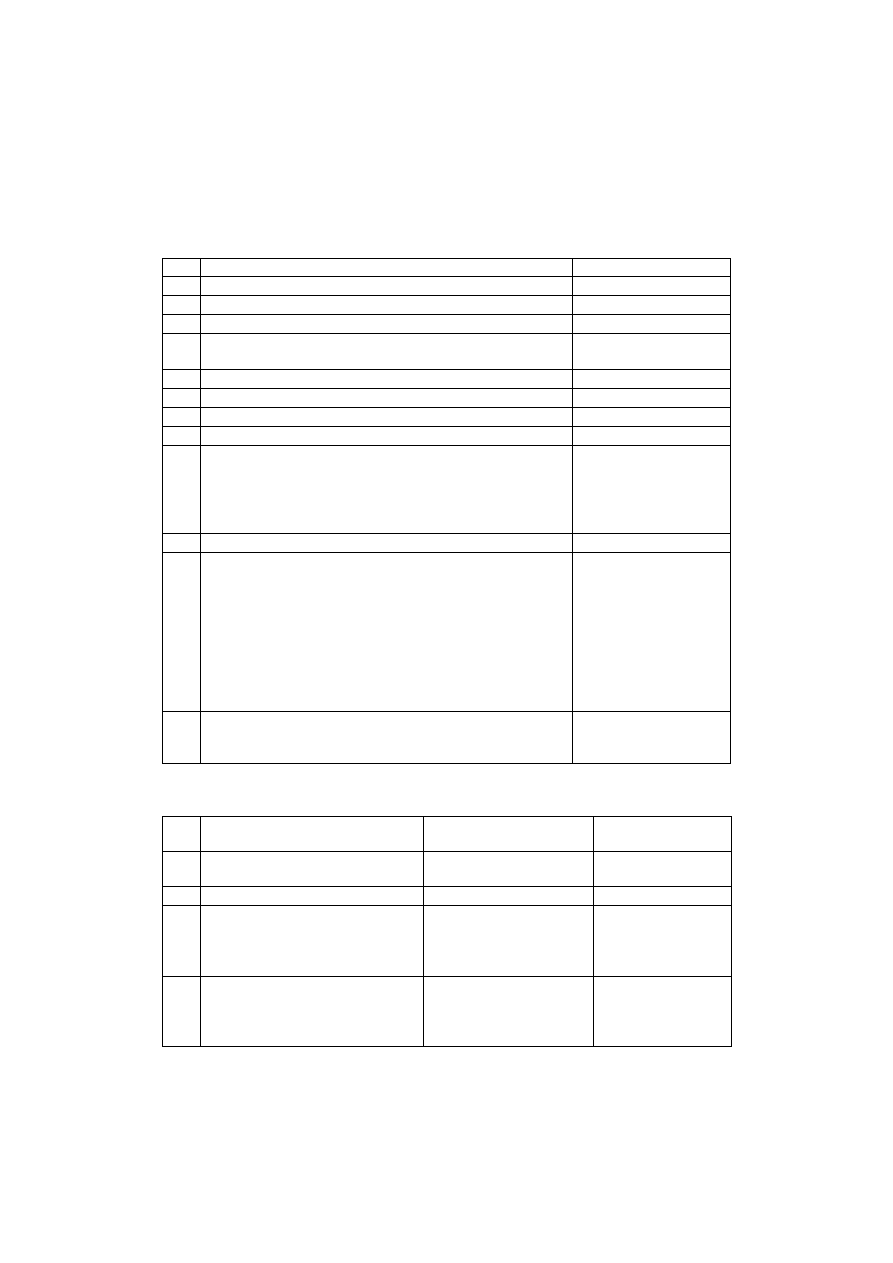

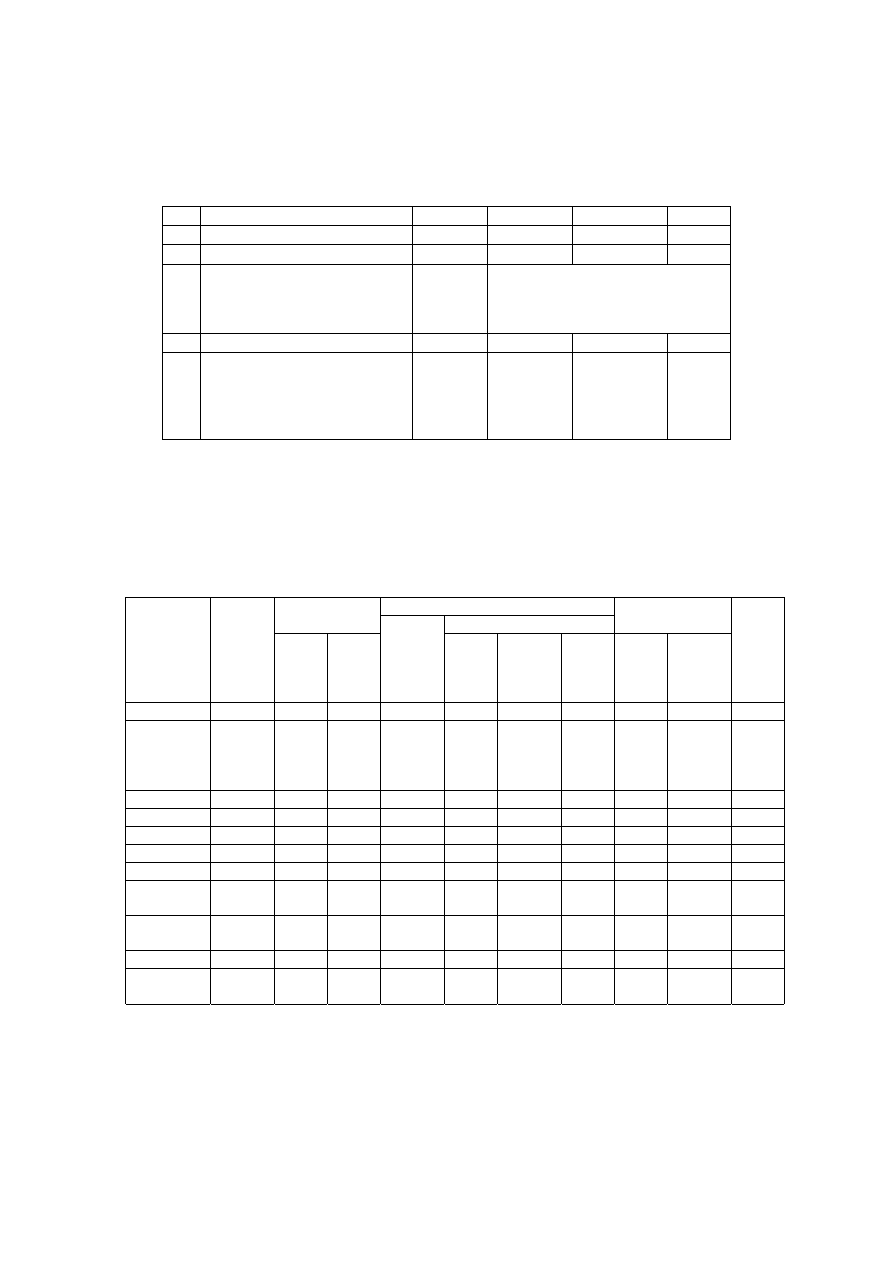

Tablica 6. Klasy powłok ochronnych wg Niemieckiego Komitetu Żelbetu

Klasa

Przeznaczenie

Minimalna

grubość [µm]

Rodzaj materiału

SP-1

impregnacja, hydrofobizacja

-

silikony, siloksany

SP-2

uszczelnianie powierzchni nieobciążonych

ruchem kołowym

50

akrylowe

SP-3

uszczelnianie powierzchni obciążonych

ruchem kołowym

50

akrylowe,

epoksydowo-

poliuretanowe

SP-4

powłoki na powierzchniach nieobciążonych

ruchem kołowym

80

akrylowe,

akrylowo-

poliuretanowe

SP-5

powłoki na powierzchniach nieobciążonych

ruchem kołowym o małej zdolności do

mostkowania rys

300

2000

dyspersje

polimerowe

kompozyty PCC

SP-6

chemoodporne powłoki dla powierzchni

obciążonych mechanicznie

500

epoksydowe,

poliuretanowe

SP-7

powłoki pod bitumiczne warstwy

uszczelniające na mostach

1000

epoksydowe

SP-8

chemoodporne powłoki dla powierzchni o

dużym obciążeniu mechanicznym, w tym

ruchem kołowym

1000

epoksydowe

SP-9

powłoki na powierzchniach nieobciążonych

ruchem kołowym, o średniej zdolności do

mostkowania rys

1000

poliuretanowe

SP-10 powłoki pod warstwy bitumiczne lub inne

warstwy o dużej zdolności do mostkowania

rys

2000

poliuretanowe

SP-11 powłoki na powierzchniach obciążonych

ruchem kołowym, o średniej zdolności do

mostkowania rys

3000

5000

kompozyty

epoksydowo-

poliuretanowe

SP-12 powłoki z zapraw polimerowych dla

powierzchni o dużym obciążeniu

mechanicznym, w tym ruchem kołowym

5000

epoksydowe

Tablica 7. Kryteria oceny powłok według zdolności do mostkowania rys wg Niemieckiego

Komitetu Żelbetu

Zdolność do mostkowania rys

Rodzaj rysy

0

T

I

T

bardzo mała

mała

istniejące i nowopowstałe rysy skurczowe; zmienna

szerokość rysy do 0,15 mm, zmiany temperatury

II

T

II

T+V

średnia

istniejące i nowopowstałe rysy; zmienna szerokość rysy

do 0,3 mm; zmiany temperatury

dodatkowe obciążenie ruchem kołowym

III

T

III

T+V

duża

istniejące i nowopowstałe rysy; zmienna szerokość rysy

do 0,4 mm; zmiany temperatury

dodatkowe obciążenie ruchem kołowym

IV

T

IV

T+V

bardzo duża

jak w III przy zwiększonym obciążeniu ruchem kołowym

Tablica 8. Szczelność powłok (przykłady)

Grubość równoważnej warstwie powietrza [m]

Rodzaj powłoki ze względu na

podstawowy materiał

dyfuzja pary wodnej

dyfuzja dwutlenku węgla

Akrylowe

3,8

140

Poliuretanowe

2,1

190

Winylo-maleinowe

1,8

200

Epoksydowe

3,2

210

Najczęściej stosowane jest określenie grubości warstwy powietrza, której opór jest

równoważny oporowi dyfuzyjnemu powłoki. Przyjmując, że współczynnik dyfuzji

dwutlenku węgla w powietrzu wynosi ok. 0,16 m

2

/s, jako warunek szczelności powłoki

ochronnej przyjmuje się grubość równoważnej warstwy powietrza nie mniejszą niż 50 m.

Istotnym parametrem jest także przepuszczalność przez powłokę pary wodnej. W

typowych warunkach użytkowania konstrukcji żelbetowych zakłada się, że powierzchnia

betonu powinna odsychać, to znaczy powinna być przepuszczalna dla pary wodnej. Za

dopuszczalny poziom oporu dyfuzyjnego wobec pary wodnej przyjmuje się grubość

równoważnej warstwy powietrza nie przekraczającą 4 m. Powłoka zbyt paroszczelna może

być nową przyczyną zniszczenia [10].

Warto podkreślić, że współczynniki dyfuzji zmieniają się w czasie użytkowania

powłok, przy czym szybkość i charakter zmian są trudne do przewidzenia. Pewną

wskazówkę może tu stanowić odporność powłok na działanie promieniowania

ultrafioletowego – duża może wskazywać na nieznaczną zmianę szczelności powłoki w

czasie.

3. Wymagania techniczne w odniesieniu do wyrobów ochronnych

W Polsce wyroby budowlane są dopuszczane do obrotu i stosowania zgodnie z

odpowiednim trybem przewidzianym w prawie budowlanym [11, 12, 13] i w dużym stopniu

dostosowanym do wymagań europejskich [14]. Analogiczny tryb obowiązuje w odniesieniu

do materiałów naprawczych. W tym celu Instytut Techniki Budowlanej (ITB) i Instytut

Badawczy Dróg i Mostów (IBDiM) wydają (tabl. 9) odpowiednie zalecenia udzielania

aprobat technicznych (ZUAT). Zalecenia te określają zbiór wymagań podstawowych, który

może być traktowany jako warunek konieczny dla danej grupy materiałów. Dobór materiału

do konkretnego zastosowania może wymagać uwzględnienia dodatkowych kryteriów, bądź

bardziej szczegółowego wyspecyfikowania odpowiedniego zakresu wartości

poszczególnych cech technicznych.

Dotychczas opracowano wymagania w odniesieniu do środków do impregnacji

betonu (tabl. 10) i powierzchniowej hydrofobizacji (tabl. 11). W odniesieniu do powłok

ochronnych konstrukcji mostowych wymagania są zróżnicowane w zależności od ich

zdolności do „mostkowania” rys (tabl. 12). Dla pozostałych obiektów odrębne wymagania

są formułowane wobec powłok ograniczających dostęp środowiska gazowego i ciekłego

(tabl. 13 i 14), a także gazowego i ciekłego z uwzględnieniem środowiska stałego (tabl. 15).

Odrębne wymagania dotyczą powłok odcinających dostęp środowiska, w tym folii

polimerowych (tabl. 16) i tynków renowacyjnych (tabl. 17).

Tablica 9. Zestawienie zaleceń udzielania aprobat technicznych (ZUAT) w zakresie napraw

i ochrony budowli z betonu

Symbol

Autor

Tytuł

prZUAT-15/VI.05-

1/ITB

H. Prejzner

A. Sokalska

Wyroby do zabezpieczania betonu przed

korozją. Część I: Wyroby do wykonywania

ciągłych izolacji chemoodpornych. Ciekłe

kompozycje z żywic sztucznych

ZUAT-15/VI.05-

2/ITB

H. Prejzner

A. Sokalska

Wyroby do zabezpieczania betonu przed

korozją. Część I: Wyroby do wykonywania

ciągłych izolacji chemoodpornych. Folie z

tworzyw sztucznych

ZUAT-15/VI.05-

3/98/ITB

T. Możaryn

A. Sokalska

Wyroby do zabezpieczania betonu przed

korozją. Część III: Powłoki ochronne

ograniczające dostęp agresywnych środowisk

ZUAT-15/VI.05-

4/01/ITB

T. Możaryn

A. Sokalska

Wyroby do zabezpieczania betonu przed

korozją. Część IV: Powłoki polimerowo-

cementowe

ZUAT-

15/VI.07/99/ITB

L. Czarnecki

Środki iniekcyjne do napraw betonu

ZUAT-

15/VI.08/99/ITB

L. Czarnecki

A. Garbacz

Środki do impregnacji betonu

ZUAT-15/VI.11-

1/00/ITB wyd. II

R. Krzywobłocka -

Laurów

Środki do powierzchniowej hydrofobizacji

betonu

ZUAT-15/VI.14-

/01/ITB

R. Krzywobłocka –

Laurów

Preparaty do zabezpieczania elewacji przed

graffiti

prZUAT-

15/VI.15/ITB

T. Możaryn

A. Sokalska

Kity chemoodporne sztywne

prZUAT-

15/VI.18/01/ITB

G. Wieczorek

A. Rolla,

D. Siemaszko -

Lotkowska

Inhibitory korozji stali zbrojeniowej

prZUAT-

15/VIII.19/01/ITB

J. Popczyk

Zestawy wyrobów do wykonywania tynków

renowacyjnych

ZUAT Nr Z/98-03-

005/ IBDiM

Wyroby do napraw konstrukcji betonowych –

zaprawy naprawcze typu PCC

IBDiM, Wrocław

1998

W. Rowińska

R. Wodyński

A.Wysokowski

A. Żurawicka

Zalecenia do wykonywania oraz odbioru

napraw i ochrony powierzchniowej betonu w

konstrukcjach mostowych

IBDiM, Wrocław

1998

A. Duszyński

O. Rajski

W. Rowińska

Zalecenia dotyczące stosowania domieszek i

dodatków do betonów i zapraw w

budownictwie komunikacyjnym

Tablica 10. Wymagania dla środków do impregnacji betonu (wg ZUAT-15/VI.08/99)

Lp

Cecha

Wymaganie

1

Stan powierzchni po nałożeniu w stosunku do betonu B30 W4

bez zmian

2

Opór dyfuzyjny wobec pary wodnej – m równoważnej warstwy

powietrza

≤

4

3

Spadek nasiąkliwości powierzchniowej, % w stosunku do betonu

B30 W4

≥

40

4

Wskaźnik absorpcji kropli wody, %

≤

5

5

Wzrost odporności na ścieranie, % w stosunku do betonu B30 W4

≥

20

Cechy identyfikacyjne:

gęstość

czas wypływu z kubka pomiarowego nr 4, s

czas utwardzania, min

wg producenta

≤

150

≥

20

Tablica 11. Wymagania dla środków do powierzchniowej hydrofobizacji betonu

(wg ZUAT-15/VI.11/00)

Lp

Cecha

Wymaganie

1

Wygląd powierzchni w porównaniu do stanu

przed hydrofobizacją

bez zmian

2

Wskaźnik absorpcji kropli wody, %

Wskaźnik nieprzepuszczalności, %

≤

2

≥

98

3

Głębokość hydrofobizacji, mm

≥

1,0

4

Nasiąkliwość powierzchniowa betonu B20,

kg/m

2

po 1 dniu

po 3 dniach

po 14 dniach

≤

4,0

≤

6,0

≤

12,0

5

Względny współczynnik przepuszczalności pary

wodnej podłoża po hydrofobizacji

≥

0,9

Cechy identyfikacyjne:

stan skupienia

barwa

obecność widocznych zanieczyszczeń

wygląd po rozcieńczeniu

gęstość

temperatura zapłonu (w uzasadnionych

przypadkach)

jednorodna ciecz

wg danych producenta

brak

bez zmian (możliwe rozjaśnienie)

wg danych producenta

wg danych producenta

Tablica 12. Wymagania wobec powłok ochronnych betonowych konstrukcji

mostowych

Lp

Cecha

Powłoka

nie pokrywająca rys

(cienkowarstwowa)

Powłoka z

minimalną

zdolnością

pokrywania

rys

Powłoka z

podwyższoną

zdolnością

pokrywania rys

(grubowarstwowa)

1

Grubość powłoki, mm

≤

0,3

≥

0,3 (PC)

≥

1,0 (PCC)

≥

1,0

2

Przyczepność do podłoża

betonowego, MPa

średnia

minimalna

≥

0,8

≥

0,5

≥

0,8

≥

0,5

≥

1,0

≥

0,6

3

Zdolność mostkowania

rys o rozwartościach, mm

–

≤

0,15

≤

0,30

4

Opór dyfuzyjny

względem pary wodnej, m

równoważnej warstwy

powietrza

≤

4

≤

4

-

5

Opór dyfuzyjny

względem dwutlenku

węgla, m równoważnej

warstwy powietrza

≥

50

≥

50

≥

50

Tablica 13. Wymagania wobec powłok ograniczających dostęp agresywnych środowisk

(wg prZUAT-15/VI.05-03)

Lp

Cecha

W środowisku

gazowym

W środowisku

ciekłym

1

Przyczepność do podłoża, MPa

≥

0,5

≥

0,5

2

Elastyczność – największa średnica sworznia,

przy przeginaniu na którym powłoka nie pęka,

cm; oraz elastyczność po sztucznym starzeniu

(dla wyrobów, z których uzyskuje się powłoki

w postaci samodzielnej folii)

≤

1,0

(po sztucznym

starzeniu:

≤

2,0)

≤

0,5

3

Opór dyfuzyjny względem pary wodnej, m

równoważnej warstwy powietrza

środowisko gazowe zewnętrzne

środowisko gazowe wewnętrzne

≤

4

≥

6

-

4

Opór dyfuzyjny względem dwutlenku wegla, m

równoważnej warstwy powietrza

≥

50

-

5

Przesiąkliwość wody, cm

3

(tylko dla środowisk

gazowych zewnętrznych); oraz przesiąkliwość

po sztucznym starzeniu (dla wyrobów, z których

nie uzyskuje się powłoki w postaci

samodzielnej folii)

≤

1

(po sztucznym

starzeniu:

≤

2)

-

6 Odporność chemiczna na stałe i okresowe

działanie wybranych środowisk agresywnych po

8 tygodniach badania:

zmiana masy

zmiana wyglądu

-5

÷

+5

(przy działaniu

okresowym -8

÷

+8)

bez zmian

(możliwe lekkie

zmatowienie lub

zmiana barwy)

-5

÷

+5

(przy działaniu

okresowym -8

÷

+8)

bez zmian

(możliwe lekkie

zmatowienie lub

zmiana barwy)

7 Twardość – tłumienie ruchu wahadła

-

≥

0,1

8 Odporność na ścieranie, kg/

µ

m (dla powłok

narażonych na ścieranie cząstkami stałymi)

-

≥

0,5

9 Wytrzymałość na rozciąganie, MPa (dla

wyrobów, z których uzyskuje się powłoki w

postaci samodzielnej folii)

-

≥

1,0

10 Szczelność – natężenie prądu płynącego przez

próbkę z powłoką po 4 tygodniach badania,

µ

A

-

≤

500

µ

A

Cechy identyfikacyjne:

gęstość

czas wypływu z kubka pomiarowego

czas przydatności do użycia, h

spływność z powierzchni pionowych

czas wysychania, h

wg danych producenta

wg danych producenta

≥

1

dopuszczalne nieliczne wąskie strugi

≤

24

Tablica 14. Wymagania wobec powłok polimerowo-cementowych z wyrobów o zawartości

domieszki poniżej 5% masy cementu (wg prZUAT-15/VI.05-4/2001)

Lp

Cecha

Wymaganie

1

Skurcz liniowy utwardzania, %

≤

0,1

2

Wytrzymałość na zginanie, MPa

wg norm, kart technicznych lub

podobnych dokumentów

±

10%

3

Mrozoodporność po 25 cyklach zamrażania i

odmrażania

ubytek masy, %

ubytek wytrzymałości

≤

1

≤

10

4

Nasiąkliwość wodą, %

≤

5

5

Przyczepność do betonu, MPa

≥

0,5

6

Opór dyfuzyjny wobec pary wodnej, m

≤

4

7

Opór dyfuzyjny wobec CO

2

, m

≥

50

8

Współczynnik dyfuzji jonów chlorkowych, cm

2

/s

≤

10

-9

9

Odporność na ciekłe roztwory siarczanów

po 2 mies. działania roztworu

wygląd powierzchni bez zmian

10 Odporność na wilgotną atmosferę zawierającą SO

2

po 1 mies. działania atmosfery

dopuszczalne nieznaczne

pojaśnienie powierzchni

11 Przesiąkliwość wody, cm

3

≤

2

12 Wodoszczelność pod ciśnieniem, MPa

≥

0,2

Tablica 15. Wymagania wobec powłok polimerowo-cementowych z wyrobów o zawartości

domieszki powyżej 5% masy cementu (wg prZUAT-15/VI.05-4/2001)

Lp

Cecha

Wymaganie

1

Wytrzymałość na rozciąganie, MPa

≥

1

2

Wydłużenie względne przy zerwaniu, %

≥

10

3

Nasiąkliwość wodą, %

≤

1,5

4

Elastyczność przed i po sztucznym starzeniu (przez

przeginanie), mm

5 / 10

5

Przyczepność do betonu, MPa

≥

0,5

6

Opór dyfuzyjny wobec pary wodnej, m

≤

4

7

Opór dyfuzyjny wobec CO

2

, m

≥

50

8

Współczynnik dyfuzji jonów chlorkowych, cm

2

/s

≤

10

-10

9

Odporność na wilgotną atmosferę zawierającą SO

2

zmiana masy po 20 cyklach działania atmosfery, %

zmiana wyglądu po czasie jw.

≤

5

dopuszczalna

nieznaczna zmiana

barwy lub zmatowienie

10 Wodoszczelność pod ciśnieniem, MPa

≥

0,2

11 Odporność na stałe działanie środowisk agresywnych

zmiana masy po 8 tygodniach, %

zmiana wyglądu po czasie jw.

Odporność na okresowe działanie środowisk agresywnych

zmiana masy po 8 tygodniach, %

zmiana wyglądu po czasie jw.

≤

5

dopuszczalna

nieznaczna zmiana

barwy lub zmatowienie

≤

8

dopuszczalna

nieznaczna zmiana

barwy lub zmatowienie

12 Porowatość

brak iskrzenia i

sygnałów świetlnych

lub dźwiękowych

Tablica 16. Wymagania wobec powłok odcinających dostęp środowiska

(wg prZUAT-15/VI.05-1 i 2)

Lp

Cecha

Powłoki

Folie z tworzyw

sztucznych

1

Grubość powłoki, mm

1-4 (dla powłok

zbrojonych: > 4)

1-4

2

Przyczepność do betonu, MPa

≥

1

–

3

Szczelność

natężenie prądu

płynącego przez próbkę z

powłoką po 8 tygodniach

badania

≤

1

µ

A

brak iskrzenia w

badaniu induktorem

iskrowym

4

Odporność chemiczna na stałe i

okresowe działanie wybranych

środowisk agresywnych po 8

tygodniach badania:

zmiana masy

zmiana wyglądu

przyrost

≤

3

ubytek

≤

1

bez zmian (możliwe

lekkie zmatowienie)

przyrost

≤

3

ubytek

≤

1

bez zmian (możliwe

lekkie zmatowienie)

5

Opór dyfuzyjny względem pary

wodnej, m równoważnej warstwy

powietrza (tylko przy użytkowaniu

w środowisku gazowym)

≥

6

–

6

Opór dyfuzyjny względem

dwutlenku wegla, m równoważnej

warstwy powietrza (tylko przy

użytkowaniu w środowisku

gazowym)

≥

50

–

7

Elastyczność – największa

średnica sworznia, przy

przeginaniu na którym powłoka

nie pęka, cm; oraz elastyczność po

sztucznym starzeniu

≤

0,5 (dla powłok

zbrojonych:

≤

1,0)

–

8

Nasiąkliwość wodą, %

≤

0,5

≤

0,5

9

Wytrzymałość na rozciąganie,

MPa

≥

2 (dla powłok

zbrojonych:

≥

10)

≥

10

10 Wydłużenie względne przy

zerwaniu, %

≥

30 (dla powłok

zbrojonych:

≥

10)

≥

100

Cechy identyfikacyjne:

gęstość

czas przydatności do użycia, h

spływność z powierzchni

pionowych

czas wysychania, h

według danych

producenta

≥

2

dopuszczalne nieliczne

wąskie strugi

≤

24

według danych

producenta

–

–

–

Tablica 17. Wymagania wobec tynków renowacyjnych (wg prZUAT-15/VIII.19/2001)

Lp

Cecha

Obrzutka

Tynk

podkładowy

Tynk

renowacyjny

Gładź

1

Gęstość nasypowa, kg/m

3

Wg danych producenta

±

5%

2

Wygląd zewnętrzny

suchej mieszanki

mieszanki zaprawy

Jednorodna mieszanina bez rozwarstwień, zbryleń

i obcych wtrąceń

Jednorodna mieszanka bez rozwarstwień, zbryleń i

zanieczyszczeń

3

Konsystencja, cm

10

±

1

7

±

1

7

±

1

7

±

1

4

Gęstość zaprawy utwardzonej,

kg/m

3

–

≤

1,5

≤

1,5

–

5

Wytrzymałość na zginanie, MPa

≥

2,5

≥

1,7

≥

1,0

–

6

Wytrzymałość na ściskanie, MPa

≥

7,0

≥

tynku

renow.

≥

1 i

≤

5

≤

tynku

renow.

7

Nasiąkliwość, %

≤

20

≤

10

≤

10

≤

20

8

Przyczepność do podłoża, MPa

≥

0,1

≥

0,05

≥

0,05

≥

0,05

9

Opór dyfuzyjny, m

≤

0,2

≤

0,2

≤

0,2

≤

0,2

10

Mrozoodporność

bez zmian

wyglądu

po 25

cyklach

bez zmian wyglądu po 15 cyklach

11

Porowatość, %

–

≥

40

≥

40

–

12

Odporność na działanie soli

–

bez śladów

soli na

powierzchni

po 8 dniach

moczenia

bez śladów

soli na

powierzchni

po 10 dniach

moczenia

–

4. Dobór ochrony powierzchniowej do danego zastosowania

Ochronę powierzchniową dobiera się w zależności od rodzaju i stopnia

agresywności środowiska oraz innych warunków użytkowania (tabl. 18).

Tablica 18. Maksymalna temperatura użytkowania i odporność chemiczna wybranych

materiałów ochronnych

Kwasy

Alkalia

Organiczne

Rozpuszczalniki

Materiał

ochronny

Maksy-

malna

tempera-

tura

użytko-

wania

°°°°

C Mocne

Słabe

Nieorga-

niczne

Słabe

Średnie Mocne

Orga-

niczne

Nieorga-

niczne

Wybie-

lacze

epoksydowy

65

+

+

+

+

(1)

(1)

+

epoksydowo-

fenolowo-

formalde-

hydowy

80

+

+

+

+ (2)

+ (2)

furanowy

180

+

+

+

+

+

+

+

+

metakrylowy

55

+

+

+ (2)

+ (2)

poliestrowy

105

+

+

+

+

krzemianowy

1000

+ (3)

+

+

+

(1)

(1)

siarkowy

85

+ (4)

+

+

poliureta-

nowy

60-120

+

+

+ (4)

+

+

+

winylo-

estrowy

100-120

+

+

+

+

+

+

PCW

50

+

+

+

+

+

+

cegła kwaso-

odporna

wysoka

+ (3)

+

+

+

Dobierając ochronę powierzchniową należy wziąć pod uwagę:

1. Cel ochrony.

2. Warunki użytkowania.

3. Warunki podczas wykonywania.

4. Wymagania odnośnie do przygotowania powierzchni betonu.

5. Określenie (na podstawie przewidywanego stanu powierzchni) liczby warstw lub cykli

roboczych niezbędnych dla osiągnięcia wymaganego stopnia ciągłości (szczelność)

wykładziny.

6. Dobór środka gruntującego i ewentualnej warstwy wyrównującej.

7. Ocenę konieczności naprawy rys.

8. Określenie metod zapewnienia jakości odnośnie do przygotowania powierzchni,

przyczepności, grubości ochrony i jakości materiałów do jej wykonania.

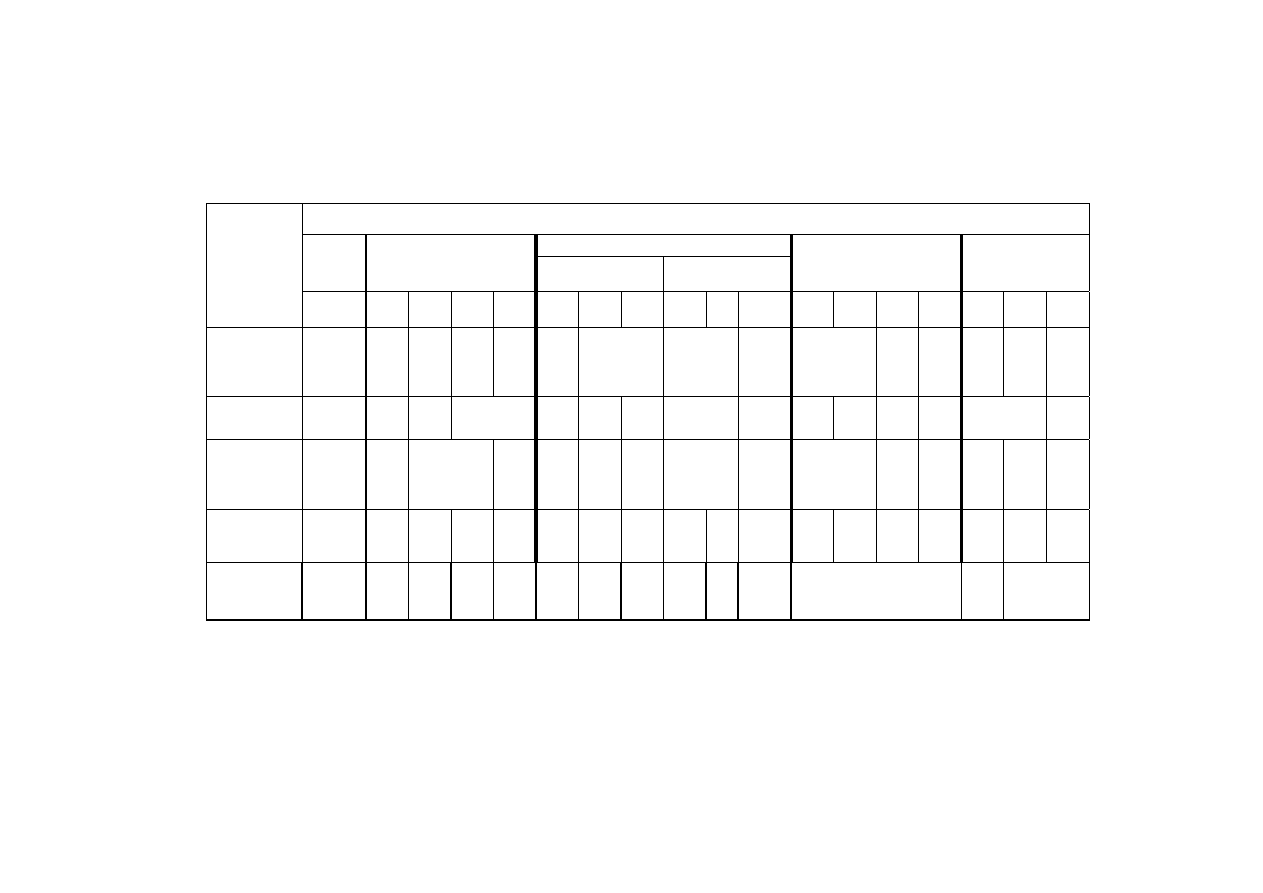

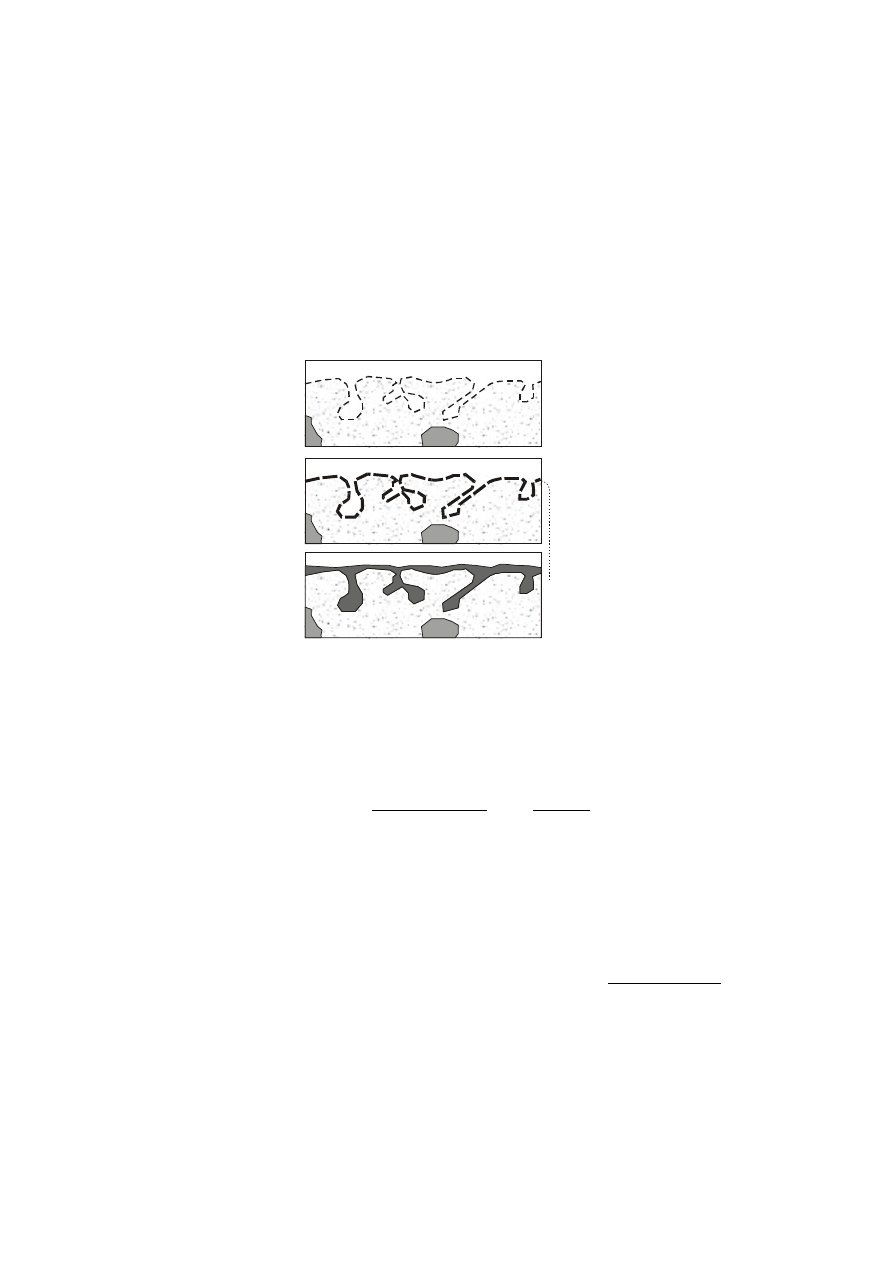

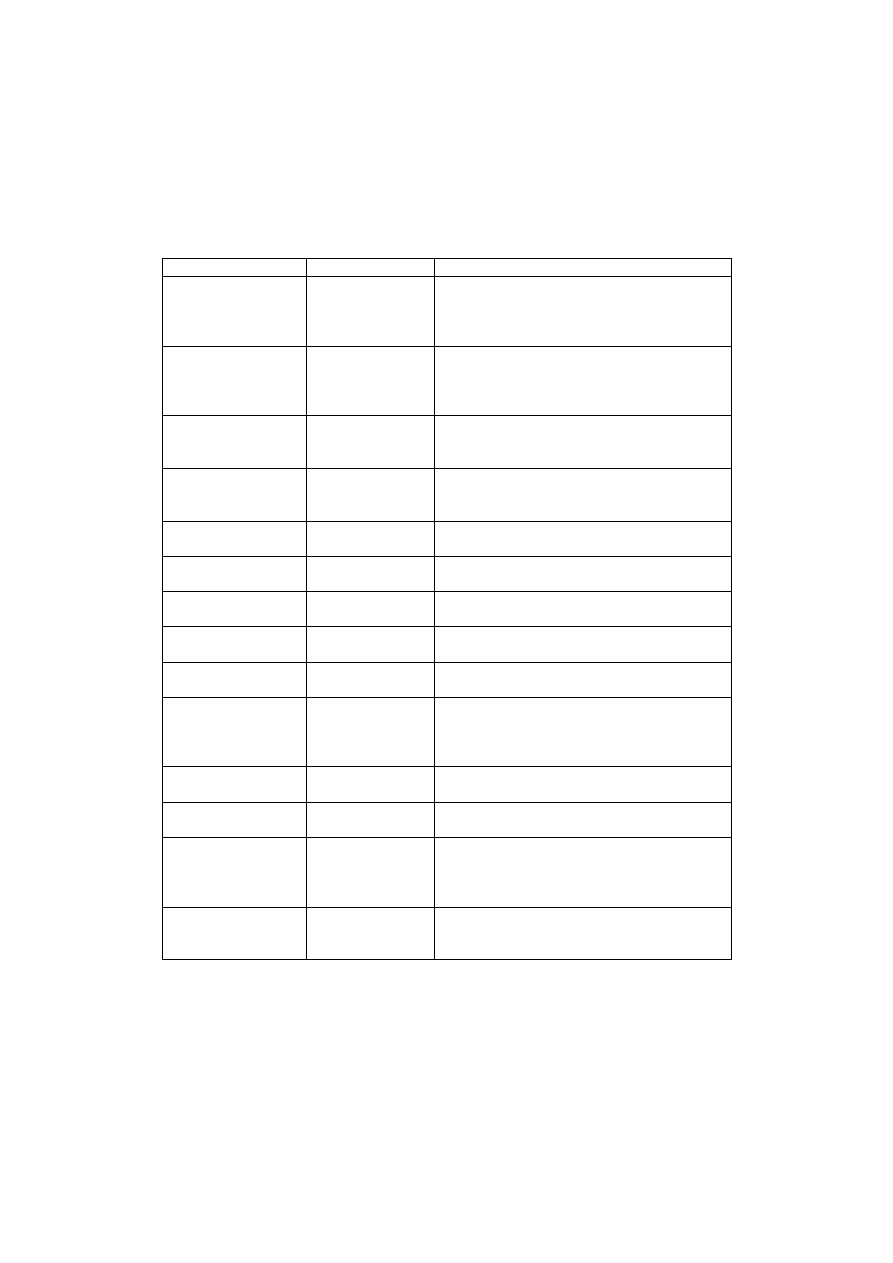

Nawet w tak prostym przypadku, jak ochrona przed karbonatyzacją, dobór powłoki

może się okazać skomplikowany. Proces karbonatyzacji (rys. 4) następuje w betonie w

wyniku oddziaływania CO

2

z powietrza (A i C). Otulina o odpowiedniej grubości z betonu o

małej przepuszczalności to zasadniczo wszystko, co jest konieczne do ochrony zbrojenia

przed korozją (A). Dodatkowo można zabezpieczać beton powierzchniowo –

impregnacyjnie lub za pomocą powłok (B, D, G). Nałożenie ochrony powierzchniowej na

beton częściowo skarbonatyzowany umożliwia cofnięcie się frontu karbonatyzacji pod

wpływem migracji jonów OH

–

z głębi betonu (D). Utworzenie się rys (I, J, K) w betonie

powoduje względnie szybki postęp karbonatyzacji w kierunku zbrojenia. Z tego względu

ważne jest odpowiednio wczesne ich uszczelnienie. Nową metodą (L, M, N) naprawy

skarbonatyzowanego betonu (przed zapoczątkowaniem korozji zbrojenia) jest

elektrochemiczna realkalizacja. Po jej zakończeniu wskazane jest również nałożenie

powłoki ochronnej.

5. Podsumowanie

W agresywnym chemicznie środowisku we wszystkich przypadkach wymagana

jest ochrona materiałowo-strukturalna. W środowisku o średniej agresywności dodatkowo

stosuje się ochronę powierzchniową – ograniczającą dostęp czynników agresywnych, a w

środowisku silnie agresywnym – ochronę powierzchniową odcinającą dostęp tych

czynników. Ochrona powierzchniowa, jeśli nie została przewidziana projektem i wykonana

podczas budowania, może być naniesiona w dowolnym momencie podczas użytkowania; z

reguły jest wymagana po naprawie i to w odniesieniu do całego naprawianego elementu.

Wraz z postępem degradacji konstrukcji, a także po naprawie, stan obiektu pod względem

materiałowo-konstrukcyjnym staje się bardziej złożony, zaś dobór ochrony

powierzchniowej, a często także jej wykonanie – bardziej skomplikowane.

Zrozumienie zależności między przedwczesną lub nieoczekiwaną degradacją a jej

przyczynami, stanowi podstawę wyboru właściwej metody zabezpieczenia. Ochrona jest

sposobem zapobiegania bądź ograniczenia skutków działania tych przyczyn. Ochrona

powierzchniowa może być wykonywana nie tylko do ochrony przed korozją chemiczną, ale

również jako anty-graffiti lub ochrona przed nadmiernym ścieraniem.

Rys. 4. Schematyczne przedstawienie skutków nałożenia powłoki i jej braku podczas

ochrony przed karbonatyzacją

CO

2

CO

2

2

1

4

3

Warunki*

Nowy

beton

Zasady ochrony

Ochrona powierzchniowa

Front

karbonatyzacji

przemieszcza

się w kierunku

stali

zbrojeniowej

Karbonatyzacja

cofa się na skutek

realkalizacji

Zaawansowane

stadium korozji

wywołanej

karbonatyzacją

Naprawa

powierzchniowa

Front

karbonatyzacji

przez rysę

postępuje

w głąb betonu

Uszczelnienie

rysy

Uszczelnienie rysy

zabezpiecza tylko

samą rysę; przy

braku ochrony

powierzchni proces

karbonatyzacji

trwa nadal

A

B

C

D

E

F

G

H

I

J

K

L

M

N

Piśmiennictwo

[1]

PN-91/B-01813: Ochrona powierzchniowa dla silnego stopnia agresywności

środowiska: zasady doboru

[2]

EN 206-1:1999-25: Concrete – Part I: Specification - performance, production and

conformity

[3]

PN-ENV 206:1990: Beton – właściwości, produkcja, układanie i kryteria zgodności

[4]

PN-B-03264:1999: Konstrukcje betonowe, żelbetowe i sprężone. Obliczenia

statyczne i projektowanie

[5]

Concrete Society Technical Report 50: Guide to surface treatments for protection

abd enhancement of concrete. Concrete Society, 1997

[6]

Vries de J., Polder R.B.: Hydrophobic treatment of concrete. Construction and

Building Materials, 4 (1997), 259-265

[7]

Możaryn T., Sokalska A.: Wymagania techniczne – powłoki ochronne. Materiały

Budowlane, 11 (1998), 20-24

[8]

Czarnecki L., Garbacz A.: Evaluation of polymer coating – crack-bridging ability.

International Colloquium „Industrial Floors’95”, Esslingen, 1995, 703-705.

[9]

Głodkowska W., Piątek Z.: Rysoodporność powłok ochronnych poddanych

obciążeniu długotrwałemu. XLV Konferencja Naukowa Komitetu Inżynierii

Lądowej i Wodnej PAN i Komitetu Nauki PZITB, Wrocław-Krynica, 1999, 169-

176

[10]

Schrader E.K.: Mistakes, misconceptions, and controversial issues concerning

concrete and concrete repairs. Concrete International, 11 (1992), 54-59.

[11]

Gałkowski Z.: Działalność ITB w ocenianiu przydatności wyrobów do stosowania

w budownictwie i zmiany wprowadzane w procedurach aprobacyjnych.

Seminarium „Dopuszczanie wyrobów budowlanych do obrotu i stosowania.

Dotychczasowe doświadczenia i zmiany wynikające z nowelizacji prawa

budowlanego”, Instytut Techniki Budowlanej, Warszawa-Poznań, 1998, 11-32

[12]

Tworek J.: Zasady dopuszczania wyrobów stosowanych jednostkowo oraz

wyrobów tradycyjnych. Seminarium „Dopuszczanie wyrobów budowlanych do

obrotu i stosowania. Dotychczasowe doświadczenia i zmiany wynikające z

nowelizacji prawa budowlanego”, Instytut Techniki Budowlanej, Warszawa-

Poznań, 1998, 33-48

[13]

Zieleniewski S.: Przepisy dotyczące dopuszczania wyrobów budowlanych do

obrotu i stosowania w budownictwie. Nowelizacja – grudzień 1997r. Seminarium

„Dopuszczanie wyrobów budowlanych do obrotu i stosowania. Dotychczasowe

doświadczenia i zmiany wynikające z nowelizacji prawa budowlanego”, Instytut

Techniki Budowlanej, Warszawa-Poznań, 1998, 5-10

[14]

Wierzbicki S., Lewicki B., Kosiorek M., Prejzner H., Korycki O., Szudrowicz B.,

Pogorzelski J.: Przepisy techniczne w polskim budownictwie na tle wymagań

podstawowych określonych dyrektywą 89/106/EEC dotyczącą wyrobów

budowlanych. Konferencja „Dostosowanie Polskich Przepisów Budowlanych do

Systemu Obowiązującego w Unii Europejskiej”, Mrągowo, 2000, 99-137

Podziękowanie

W pracy wykorzystano dane z książki L.Czarnecki, P.H.Emmons “Naprawa i

ochrona konstrukcji betonowych”. Polski Cement, Kraków (w przygotowaniu)

Wyszukiwarka

Podobne podstrony:

Zagadnienia do egzaminu z przedmiotu, Skrypty, UR - materiały ze studiów, V semestr, Konstrukcje i b

DOKUMENTY.-3str, Materiały do uzykania Licencji ochroniarskiej

Materiały do wykładów z Aparatury w ochronie środowiska Wykład I i II (1), Politechnika Wrocławska,

POCZĄTKI ZORGANIZOWANEJ OCHRONY PRZECIWPOŻAROWEJ , materiały do otwp - młodzierz zapobiega pożarom

Wprowadzenie do ochrony drewna przed korozją biologiczną, Konstrukcje ciesielskie word

1 bwoś SPRAWOZDANIE, Biotechnologia UKW I ST, Biotechnologia w Ochronie Środowiska UKW, Materiały do

ochrona srodowiska do zaliczenia, Materiały WSPOL, Ochrona środowiska

u - Ustawa o ochronie p-poż, OTWP - Ogólnopolski Turniej Wiedzy Pożarniczej - Materiały do nauki

materialy do 2 kolokwium 2010, ochrona środowiska UJ, III semestr, ZCiZR

Wytrzymalość i żywotność lufy, Materiały do uzykania Licencji ochroniarskiej

Znaki ewakuacyjne i ochrony przeciwpożarowej, materiały do otwp - młodzierz zapobiega pożarom

ochrona, Elektrotechnika-materiały do szkoły, Energoelektronika

formy ochrony katowice, Biologia, materiały do nauki

Kotwienie elementów konstrukcyjnych do obiektów mostowych wykonanych z betonu trwałość konstrukcji

Preparaty niechemiczne zalecane do ochrony ogródków, materiały ogrodnicze

Materiały do konstrukcji murowych

Zagadnienia do egzaminu z przedmiotu, Skrypty, UR - materiały ze studiów, V semestr, Konstrukcje i b

Materiały do kolokwium III

POBIERANIE I PRZECHOWYWANIE MATERIAŁÓW DO BADAŃ wiRUSOLOGICZNYCH prezentacja

więcej podobnych podstron