PROCESY MEMBRANOWE

W PRZEMYŚLE SPOŻYWCZYM

opracowanie: P.Króliczak, T.Jankowski

POZNAŃ 2008

2

Współczesna technologia zna wiele metod oczyszczania

produktów, jak np. chromatografię wielkoskalową, wytrącanie,

krystalizację, wirowanie, destylację, sedymentację i inne.

Membranowe techniki rozdzielania mieszanin przez długi okres

czasu traktowane były jako pomocnicze metody separacyjne w

skali laboratoryjnej. Ostatnie lata sprawiły, że możliwym stało się

stosowanie technik membranowych na dużą skalę. Związane to

jest z rozwojem chemii tworzyw sztucznych, a szczególnie

polimerów syntetycznych, z których zbudowana jest większość

wysoce przepuszczalnych i selektywnych membran.

W technologii żywności stosuje się z powodzeniem takie

odmiany technik membranowych jak: mikrofiltracja, ultrafiltracja,

odwrócona osmoza, elektrodializa, nanofiltracja. Korzyści

wynikające ze stosowania wyżej wymienionych metod to przede

wszystkim:

-możliwość jednoczesnego zagęszczania, frakcjonowania i

oczyszczania roztworów,

-redukcja do minimum termicznej degradacji składników

żywności i mikroorganizmów,

-niskie zużycie energii,

-eliminacja przemian fazowych rozdzielanych składników

(jak np. przy destylacji),

-prosta, modułowa budowa urządzeń.

PODSTAWOWE POJĘCIA I PARAMETRY OPISUJĄCE

TECHNIKI MEMBRANOWE

Permeat - filtrat; roztwór przenikający przez membranę filtracyjną,

zawierający rozpuszczalnik wraz z cząstkami, które nie zostały

zatrzymane na filtrze.

Retentat - roztwór zawierający zatrzymane na filtrze cząstki.

Polaryzacja stężeniowa membrany - zjawisko adsorpcji drobin na

powierzchni membrany, powodujące zalepianie się por. Pod

wpływem działającego na membranę ciśnienia, zatrzymane na niej

cząstki akumulują się tworząc warstwę żelową lub tzw. wtórną

membranę. Powoduje to spadek szybkości filtrowania.

3

Strumień objętości (flux rate)

Wyraża objętość otrzymanego permeatu na jednostkę powierzchni

filtra. W początkowym etapie filtracji, gdy filtr nie jest jeszcze

zapchany, przyjmuje wartość:

m

g

R

R

P

J

gdzie:

P - transmembranowa różnica ciśnień

- różnica ciśnień osmotycznych filtrowanego roztworu

i permeatu

R

g

- opór hydrauliczny warstwy żelu

R

m

- opór hydrauliczny membrany.

Ponieważ ciśnienie osmotyczne dla makromolekuł w

roztworze jest bardzo niskie i rośnie dopiero w przypadku

wysokiej koncentracji warstwy żelowej na membranie, to wzór ten

ma postać:

m

g

R

R

P

J

Gdy membrana ulega polaryzacji, tworzy się na niej warstwa

żelu, wówczas strumień objętości wyrażamy jako:

s

g

C

ln

C

ln

K

J

gdzie: K - współczynnik przenikania masy

C

g

- koncentracja warstwy żelu

C

s

- koncentracja filtrowanego roztworu.

Współczynnik odrzucenia (R) - wyraża ilość materiału, który

przechodzi przez membranę lub jest przez nią odrzucany. Gdy R

ma wartość równą l, to 100% materiału jest odrzucane, gdy

wartość ta wynosi 0, to membrana jest całkowicie przepuszczalna.

Wyraża to wzór:

4

)

V

/

V

ln(

)

C

/

C

ln(

R

f

o

o

f

gdzie: C

f

- końcowa koncentracja roztworu w retentacie,

C

o

- początkowa koncentracja roztworu,

V

o

- początkowa objętość roztworu,

V

f

- końcowa objętość retentatu.

Równanie to jest prawidłowe przy założeniu, że retentat jest

całkowicie homogenny, co jest jednak warunkiem trudnym do

osiągnięcia z powodu tworzącej się na membranie warstwy

żelowej.

Wartość współczynnika R jest funkcją tych wszystkich

czynników, które wpływają na polaryzację, jest też funkcją

molekularnej wielkości i kształtu rozdzielanych cząstek.

Punkt odcięcia (cut-off) - masa molekularna, przy której co

najmniej 90% cząstek globularnych o tej właśnie masie jest na

danym filtrze zatrzymywane.

W wielu przypadkach punkt odcięcia jest właśnie tą

wielkością, którą producent podaje na opakowaniu jako

różnicującą poszczególne filtry.

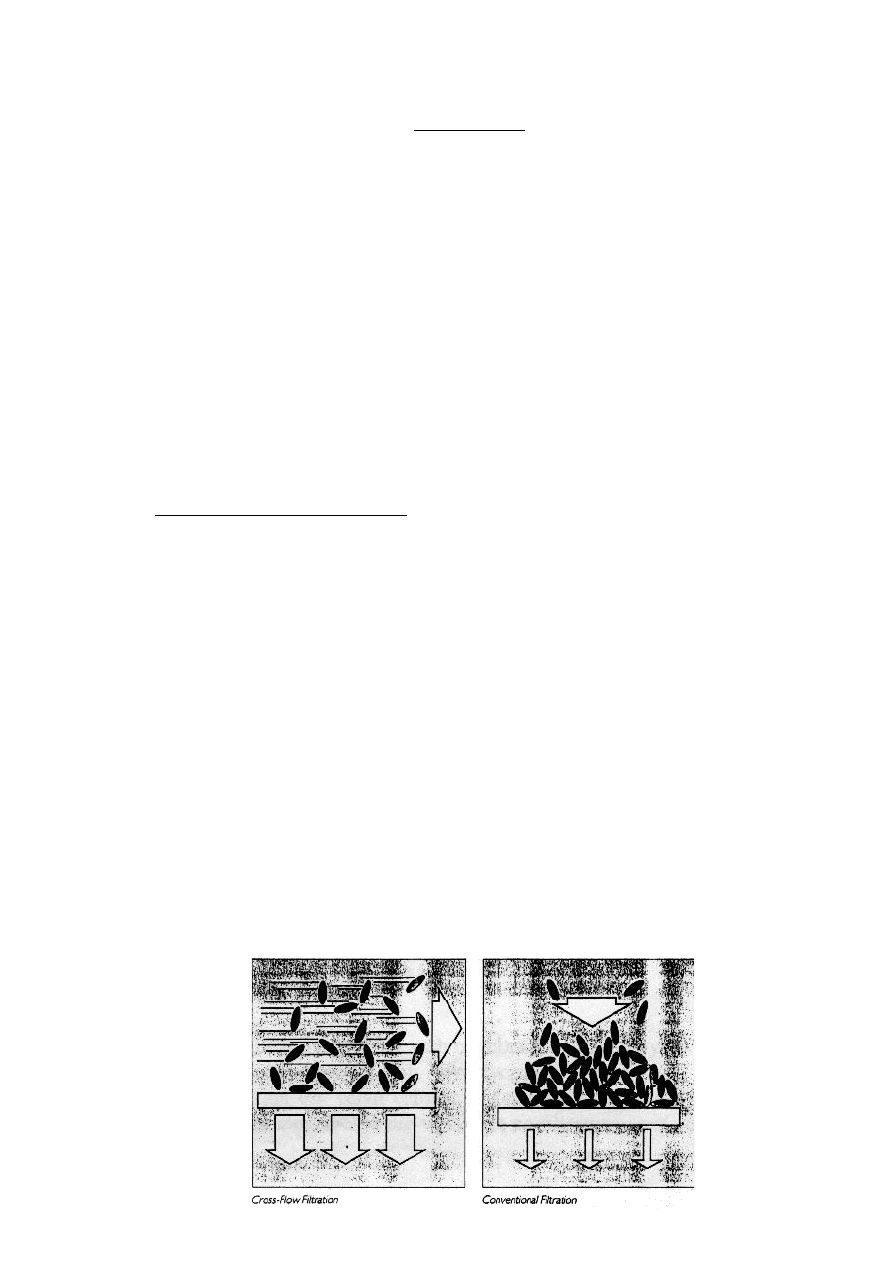

MODYFIKACJE PROCESÓW MEMBRANOWYCH

Przeciwdziałanie, zjawiskom powodującym zanieczyszczenia

membran spowodowało duży postęp w dziedzinie konfiguracji

modułów membranowych, materiałów membran i optymalizacji

dynamiki cieczy w sąsiedztwie membrany. Wydajność procesów

membranowych znacznie się zwiększyła po opracowaniu systemu:

wykorzystującego zasadę równoległego przepływu zawiesiny do

powierzchni przegrody (cross-flow). Zasadę filtracji stycznej

opisuje rysunek:

5

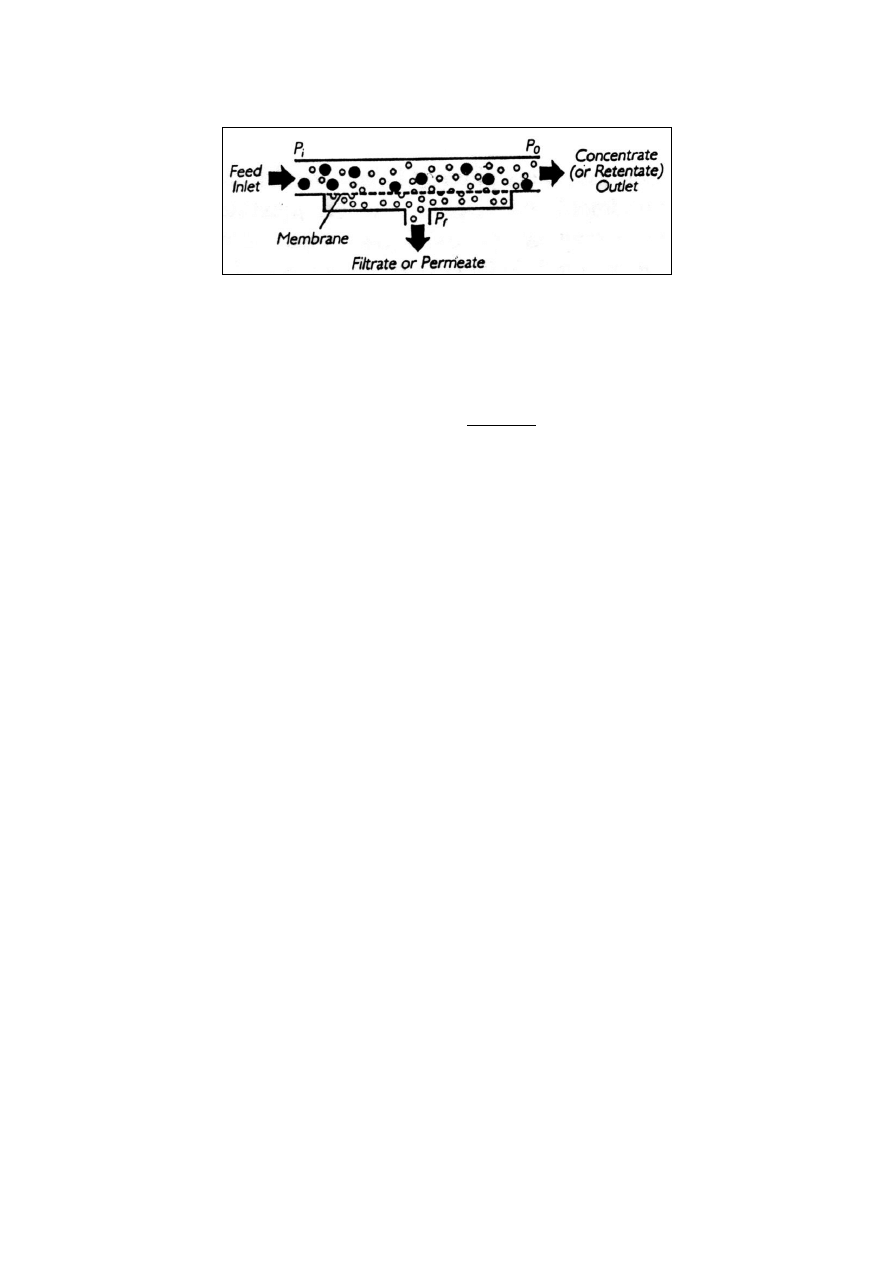

Jednym z parametrów charakterystycznych dla filtracji

stycznej jest ciśnienie transmembranowe, które przyjmuje tu

wartość:

f

o

i

P

2

P

P

PTM

gdzie: P

i

- ciśnienie na wejściu,

P

o

- ciśnienie na wyjściu,

P

f

- ciśnienie filtratu.

Zaletą tego układu jest stosunkowo wolniejsze niż w typowej

filtracji zapychanie się membrany, a to dzięki temu, iż styczny

ruch cieczy nieustannie zmywa tworzącą się na powierzchni filtra

warstwę zanieczyszczeń.

Wydajność i efektywność procesów membranowych jest

dodatkowo polepszana poprzez niewielkie wymiary przekrojów

przepływu zawiesin i roztworów. Zapewnia to burzliwy ruch

cieczy i duże siły ścinające na powierzchni membrany. Znane są

też rozwiązania konstrukcyjne mikrofiltrów z wirującymi

powierzchniami filtrującymi, a także układy, w których zachodzi

przepływ pulsacyjny lub też kierunek przepływu zawiesiny jest co

pewien czas odwracany tak, aby zakłócić ustalony profil

polaryzacji stężeniowej i usunąć cząstki z powierzchni membrany.

RODZAJE FILTRÓW STOSOWANYCH W PROCESACH

MEMBRANOWYCH.

Filtry stosowane w procesach membranowych są zwykle

wykonane z materiałów ceramicznych lub syntetycznych

polimerów, takich jak polisulfon, teflon czy octan celulozy.

6

Materiały te nie są cytotoksyczne, ani też w żaden inny sposób nie

wpływają na filtrowany roztwór.

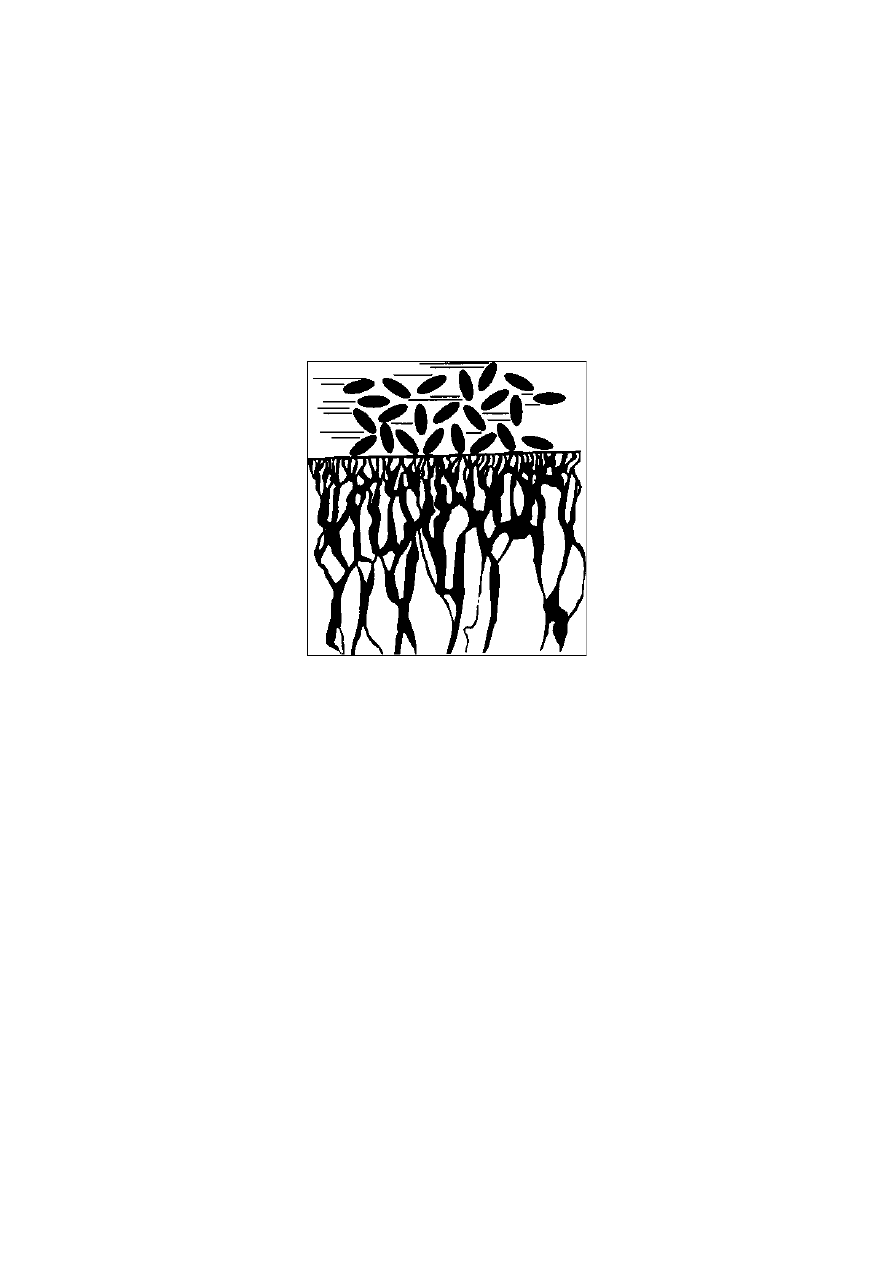

Ściany membran filtrów charakteryzują się anizotropową

strukturą, tzn. kanały por rozszerzają się od powierzchni

membrany w głąb jej struktury. Dzięki temu cząsteczki, które są

zatrzymywane przez daną membranę, zatrzymują się na jej

powierzchni i nie zapychają światła kapilar w jej wnętrzu (rysunek

poniżej).

Stosowane są podstawowe typy filtrów:

-płaskie,

-spiralne,

-kapilarne.

-rurowe

Filtry płaskie (flat disk) stosuje się często w konfiguracji z

innymi rodzajami separatorów, np. wirowaniem komórek.

Filtry kapilarne zbudowane są z wiązki cienkich rurek

umieszczonych w cylindrycznym pojemniku. Ciecz zawierająca

oddzielane cząstki przepływa przez kapilary, gdzie ulega

rozdzieleniu: cząsteczki małe przenikają przez ściany membrany

na zewnątrz do przestrzeni międzykapilarnej, zaś cząsteczki duże

opuszczają kapilary.

Filtry spiralne zbudowane są z membran nawiniętych

spiralnie na cylindryczny przewód odbierający filtrat.

7

Wybór stosowanej membrany zależy od wielu czynników, np.

strumienia objętości przepływu, masy molekularnej odcinanych

cząstek, lepkości roztworu, stopnia adsorpcji białek, itp.

PODZIAŁ

I

CHARAKTERYSTYKA

PROCESÓW

MEMBRANOWYCH.

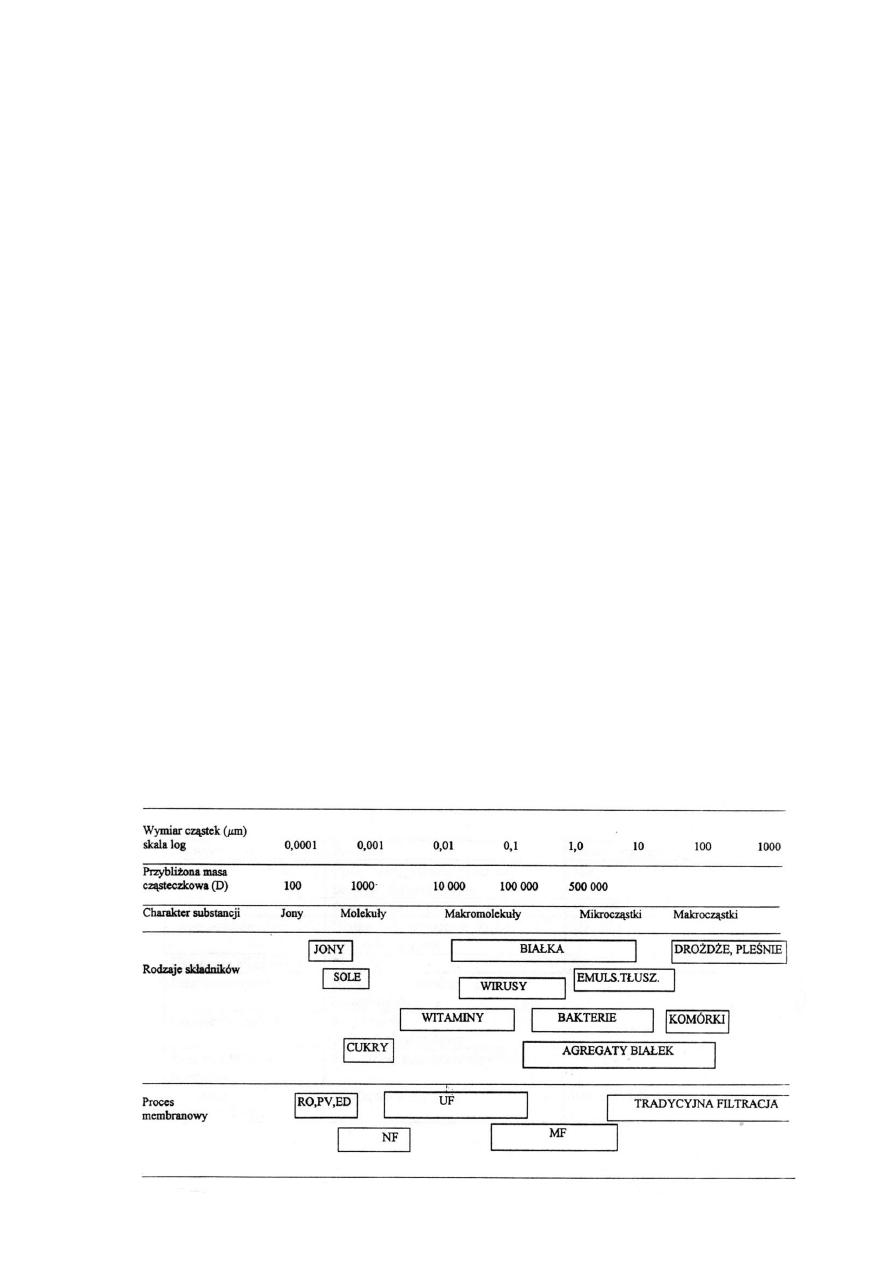

Podział procesów membranowych przedstawiony poniżej

opiera się na wielkości rozdzielanych w danej metodzie cząstek.

Za pomocą tradycyjnych metod separacji można rozdzielić cząstki

o wielkości nie mniejszej niż 2

m. Wszystkie mniejsze cząstki

mogą być wydzielane z roztworów za pomocą technik

membranowych. Wielkość rozdzielanych cząstek jest podstawą

przedstawionego poniżej podziału.

Mikrofiltracja (MF)

W mikrofiltracji używa się membran o porach rzędu 0,l-5

m.

Za pomocą mikrofiltracji usuwa się z roztworu drobne zawiesiny,

komórki bakteryjne, niektóre wirusy, drobiny surowców

roślinnych, cząstki tłuszczu w emulsjach (np. mleka). Wizualnym

efektem tego procesu może być zmiana barwy filtratu, obniżenie

się mętności, spadek intensywności rozpraszania światła.

Głównym zastosowaniem mikrofiltracji jest więc klaryfikacja

roztworów, wydzielanie biomas komórkowych, a także sterylizacja

pożywek (tzw. sterylizacja "na zimno").

Siłą napędową procesu mikrofiltracji jest różnica ciśnień

hydrostatycznych po obu stronach przegrody, rzędu 0,05-0,5MPa.

Mikrofiltrację prowadzi się często w układzie stycznym (filtracja

styczna, ang. "cross-flow", "tangential flow"), co w większej

mierze zapobiega odkładaniu się osadu na powierzchni membrany.

Ultrafiltracja (UF)

Membrany stosowane w ultrafiltracji mają pory rzędu 0,005-

0,1

m (5-100nm), a różnica ciśnień na membranie w tym procesie

wynosi 0,2-1,0 MPa.

Proces ultrafiltracji umożliwia jednoczesne frakcjonowanie i

zagęszczanie wybranych składników cieczy. Permeat po UF nie

zawiera już białek, polisacharydów, wirusów, niektórych

8

barwników, enzymów i witamin, natomiast pozostają w nim proste

cukry, kwasy organiczne, zdysocjowane jony nieorganiczne i

większość produktów degradacji cieplnej. Mętność ultrafiltratu

całkowicie zanika i nie obserwuje się już zjawiska rozpraszania

światła.

Nanofiltracja (NF)

Nanofiltracja to proces, który obejmuje zakres separacji

substancji o wymiarach w granicach 0,001-0,005

m (l-5nm).

Zatrzymywane są tu aminokwasy, proste cukry, enzymy i niektóre

jony. Frakcja ta zawiera wiec większość substancji

pochłaniających promieniowanie ultrafioletowe (cukry i produkty

ich rozpadu), substancje odpowiedzialne za smak i zapach,

substancje zabarwiające. Permeat jest jasno zabarwiony, klarowny,

zawiera tylko niektóre sole i cząstki o małej masie cząsteczkowej

(np. alkohole).

Sposób separacji składników w procesie NF jest połączeniem

przepływu kapilarnego, typowego dla MF i UF, z mechanizmem

rozpuszczająco-dyfuzyjnym, charakterystycznym dla odwróconej

osmozy (RO). Membrany nanofiltracyjne posiadają różne zakresy

selektywności,

począwszy

od

przegród

o

wysokiej

nieprzepuszczalności dla NaCl, poprzez membrany wybiórczo

zatrzymujące niektóre jony, do takich, które zatrzymują cząsteczki

kwasów.

Odwrócona osmoza (RO)

Proces ten przebiega na membranach o średnicy por 0,0001-

0,001

m (0,1-1,0nm). Przez taką przegrodę przenika wyłącznie

rozpuszczalnik, tak więc RO może być uważana bardziej za proces

zagęszczania niż separacji. Przepływ rozpuszczalnika następuje

przeciwnie do ciśnienia osmotycznego, toteż aby proces RO mógł

zajść musi być wytworzona duża różnica ciśnień po obu stronach

membrany, rzędu 1-10MPa. Mechanizm selektywnego działania

membran RO tłumaczy się modelem rozpuszczająco-dyfuzyjnym,

gdzie znaczenie ma powinowactwo membrany i składników

roztworu oraz szybkość ich transportu w membranie. Składniki o

większym powinowactwie do materiału membrany, rozpuszczają

się w niej łatwiej od innych składników, a membrana spełnia

9

funkcję fazy ekstrakcyjnej. W dalszym etapie procesu zachodzi

transport składników w membranie na zasadzie dyfuzji

molekularnej, zaś różnice w dyfuzyjności danego składnika

decydują o przepuszczalności membrany. Selektywność membran

RO jest więc połączonym efektem rozpuszczalności i dyfuzyjności

składników zagęszczanego roztworu.

Membrany stosowane w RO mają strukturę niesymetryczną, z

warstewką selektywną o submikronowej grubości, wykonaną

najczęściej z octanu i innych estrów celulozy oraz z poliamidów,

naniesioną na drugą, grubszą warstwę podporową o większej

porowatości.

Proces RO stosuje się od wielu lat na dużą skalę do

otrzymywania wody pitnej z wód morskich i wód zasolonych oraz

do uzdatniania wody w przemyśle farmaceutycznym i

elektronicznym.

Perwaporacja (PV)

Perwaporacja pozwala na rozdzielenie ciekłej mieszaniny

z częściowym jej odparowaniem - permeat występuje w postaci

pary.

Membrany stosowane w PV mają porowatość podobną jak w

RO, a transport masy zachodzi na zasadzie mechanizmu

sorpcyjno-dyfuzyjnego. Tak więc po jednej stronie membrany

następuje adsorpcja i rozpuszczanie się składników danego

roztworu, następnie rozpuszczone cząsteczki dyfundują w

membranie i z jej drugiej strony ulegają desorpcji

("odparowaniu").

Efekt rozdzielania składników roztworu wynika, podobnie jak

w RO, z różnic sorpcji i rozpuszczalności w membranie. Różnice

te są natomiast efektem specyficzności oddziaływań układu

membrana-ciecz lub też wynikiem uprzywilejowanej sorpcji

cząstek o mniejszym rozmiarze.

Praktyczne zastosowanie procesu perwaporacji zmierza do

zastąpienia tym procesem konwencjonalnej destylacji.

Elektrodializa (ED)

Elektrodializa to

proces

membranowego

rozdzielania

roztworów ciekłych, których składniki jonowe (sole, kwasy,

10

zasady) przenikają przez membrany pod wpływem różnicy

potencjałów zewnętrznego pola elektrycznego. W procesie tym

membrany są jonowymienne, mają albo ładunek dodatni

(przepuszczalne dla anionów - anionity), albo ładunek ujemny

(przepuszczalne dla kationów - kationity). Kationity wytwarzane

są poprzez fizyczne lub chemiczne unieruchomienie w cienkich

foliach wykonanych z polimerów, grup sulfonowych o

właściwościach silnie kwaśnych lub grup karboksylowych o

właściwościach słabo kwaśnych. Anionity natomiast mają

unieruchomione grupy amoniowe, silnie zasadowe lub słabo

zasadowe grupy aminowe czy też fenolowe. W ostatnich latach

opracowano

już

membranę

dwupolarną,

umożliwiającą

elektrodializę w pojedynczej membranie.

Proces ED ma zastosowanie do odsalania wody morskiej oraz

uzdatniania wody technologicznej, a także do innych procesów

demineralizacji.

Omówione wyżej procesy membranowe przedstawiono na

schemacie, uwzględniając wymiarowe spektrum różnych

substancji występujących w ciekłych artykułach żywnościowych.

11

KONSERWACJA MEMBRAN

Ocena skuteczności czyszczenia (mycia) membrany – odtworzenie

przepuszczalności membrany dla wody destylowanej w danej

temperaturze i dla danego ciśnienia transmembranowego

Prędkość przepływu stycznego podczas czyszczenia powinna być

równa lub większa niż prędkość podczas filtracji

Zalecane stężenie środka myjącego powinno usuwać dany rodzaj

zanieczyszczenia w ciągu 30 –60 minut

Wpływ temperatury na mycie (wzrost temperatury obniża siłę

wiązań zanieczyszczeń do powierzchni membrany, zwiększa

rozpuszczalność

słabo

rozpuszczalnych

zanieczyszczeń,

zwiększa reaktywność środków myjących, których mechanizm

działania opiera się na hydrolizie czy utlenianiu); w zakresie

temperatur od 30 do 700C, wzrost temperatury o 200C w

przybliżeniu zwiększy tempo czyszczenia dwukrotnie

Woda używana do czyszczenia i płukania powinna być wysokiej

jakości (odkładanie się na membranie zanieczyszczeń zawartych w

wodzie; możliwość tworzenia się zanieczyszczeń, w wyniku

reakcji składników zawartych w wodzie ( np. związki Mn i Fe) ze

środkami myjącymi)

12

ZASTOSOWAJNIE

PROCESÓW

SEPARACJI

MEMBRANOWEJ W PRZEMYŚLE SPOŻYWCZYM

Procesy membranowe są w technologii żywności bardzo

atrakcyjną alternatywą do tradycyjnie stosowanych metod

separacyjnych, a to ze względu na niedestrukcyjne oddziaływanie

na produkt i niskie zużycie energii.

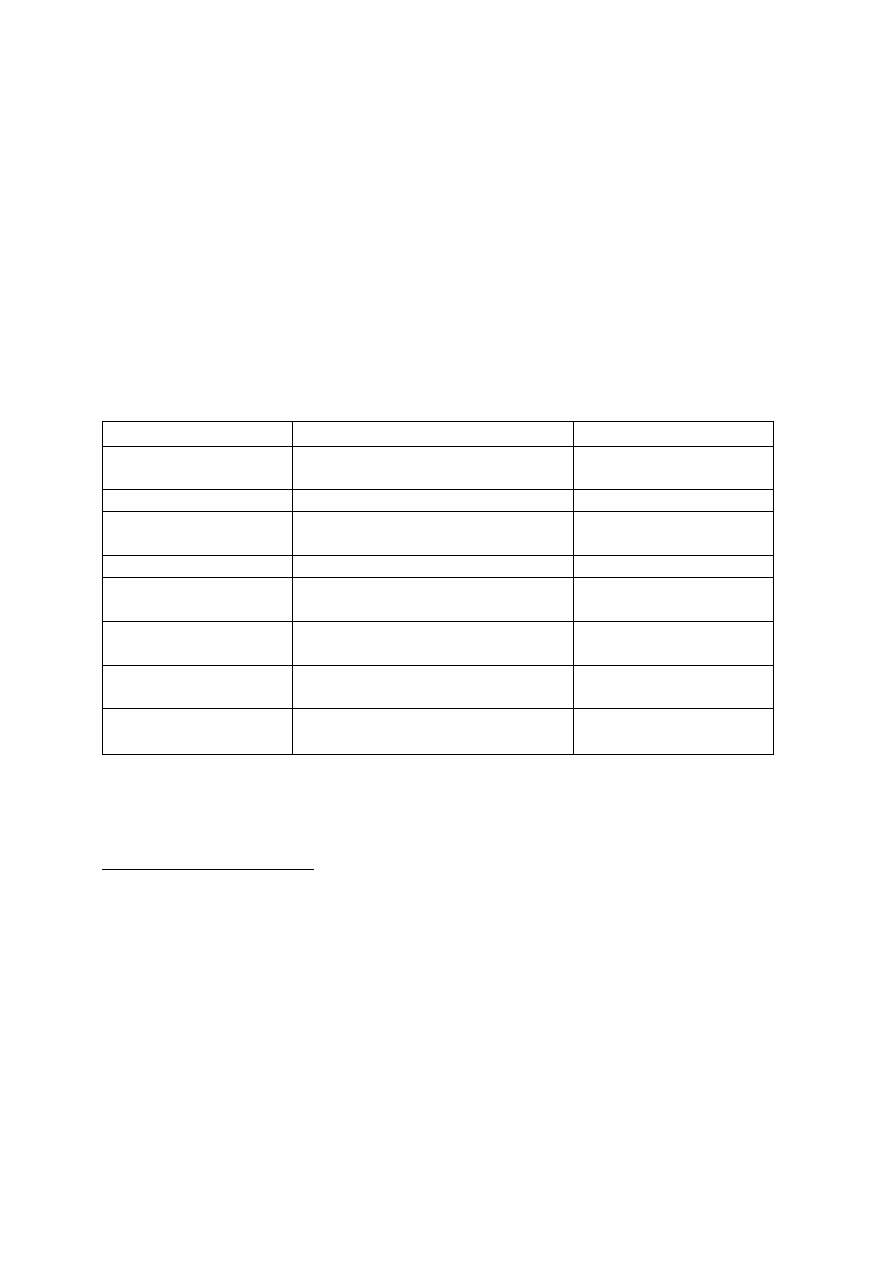

W tabeli zestawiono przykłady zastosowania procesów

membranowych w różnych działaniach towarzyszących produkcji

żywności.

Zastosowanie

Produkt

Proces membranowy

"Zimna" sterylizacja

Piwo, wino, mleko, moszcze,

pożywki fermentacyjne

MF

Klarowanie

Piwo, wino, soki owocowe

MF,UF

Zagęszczanie

Białka, soki owocowe, kawa,

barwniki, enzymy

UF,RO

Usuwanie alkoholu

Piwo, wino

RO,PV

Frakcjonowanie

Białka, węglowodany, produkty

biotechnologii

UF,RO

Odzysk produktu

Kwas mlekowy, kwas cytrynowy,

ocet, alkohol etylowy

UF, ED, PV

Poprawa jakości

produktu

Substancje smakowo-zapachowe

RO,PV

Odsalanie,

demineralizacja

Woda, serwatka

RO, NF, ED

Przemysł mleczarski

Pierwsze zastosowania procesów ultrafiltracji w mleczarstwie

dotyczyły utylizacji serwatki. Serwatkę najpierw poddawano

procesowi UF, w którym oddzielano frakcję białkową, a następnie

RO, otrzymując zagęszczony roztwór laktozy oraz permeat

o niskim BZT. Korzyści wynikające zatem ze stosowania

procesów membranowych w tym przypadku polegają na

możliwości otrzymywania 30-80% koncentratów białkowych

pozbawionych laktozy, zagęszczonego do około 25% roztworu

laktozy, a przy tym powstający ściek ma niskie BZT.

13

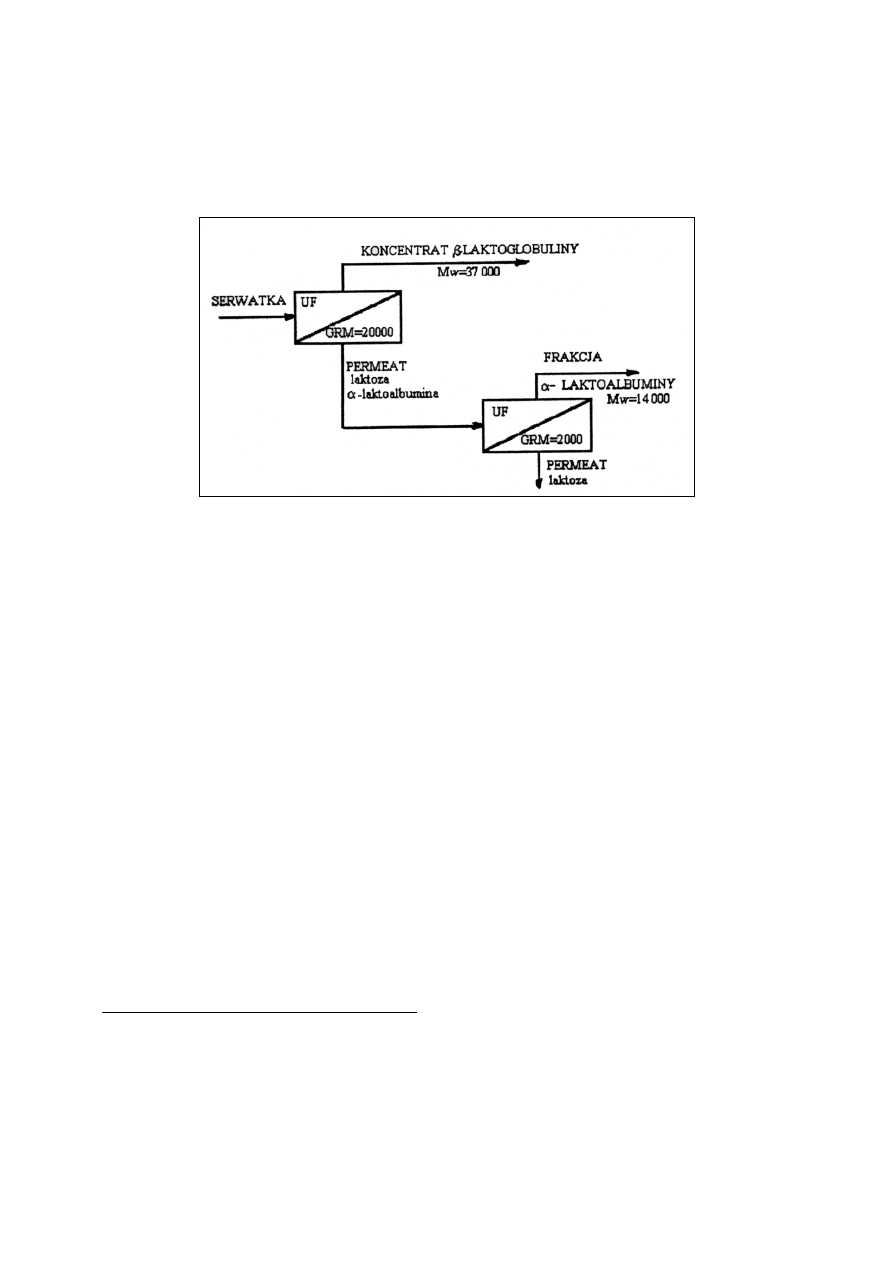

Stosując dalej odpowiednio dobrane membrany, białka można

jeszcze rozdzielić na

-laktoalbuminę i

-laktoglobulinę,

laktoferynę, laktoperoksydazę i glikomakropeptyd.

Frakcjonowanie białek serwatkowych w procesie ultrafiltracji

W serowarstwie powszechną praktyką jest wstępne

zagęszczanie mleka przy użyciu UF, poprzedzające koagulację.

Poprzez to wartość odżywcza sera jest wyższa dzięki wzbogaceniu

go w białka, witaminy i niektóre substancje mineralne, tracone w

serwatce w tradycyjnym procesie.

Ważną zaletą technik membranowych jest możliwość

"zimnej" sterylizacji. Mleko poddawane procesowi MF jest

mikrobiologicznie czyste i nie jest wówczas wymagana typowa

pasteryzacja. Pojawiają się jednak doniesienia mówiące o tym, że

przy stosowaniu membran, które pozwalają na zachowanie przez

mleko wszystkich jego białkowych składników, w permeacie

zostaje część drobnoustrojów.

Przemysł owocowo-warzywny

W przemyśle tym procesy membranowe stosuje się do

klarowania i zagęszczania soków, moszczów oraz wina, do

wydzielania substancji aromatycznych z ekstraktów owocowych,

do zagęszczania barwników roślinnych oraz do usuwania alkoholu

z wina.

14

Dzięki technologiom membranowym można wyeliminować

tak uciążliwe procesy jak filtracja przy użyciu ziemi okrzemkowej,

bentonitu, zolu krzemionkowego i żelatyny. Jednocześnie, stosując

instalacje membranowe, mniejsza jest powierzchnia produkcyjna,

mniejsze jest zużycie energii, materiałów filtracyjnych czy też

preparatów enzymatycznych.

Połączone systemy UF i RO stosowane do odzyskiwania

substancji aromatycznych zawartych w skórkach owoców

cytrusowych, w dużej mierze wpływają na lepszą jakość produktu i

wydajność procesu.

Ultrafiltrację stosuje się też do pozyskiwania i zagęszczania

naturalnych barwników roślinnych takich jak antocyjany i

betanina. Zawartość tych składników w roztworach wodnych jest

bardzo niska (ok. 0,1%), a w przewadze występują pektyny, białka

i cukry. W tradycyjnym procesie sok lub ekstrakt jest filtrowany,

zagęszczany na wyparkach i suszony rozpyłowo. Natomiast już

jednokrotna

ultrafiltracja

pozwala dwukrotnie zwiększyć

zawartość barwników w suchej masie.

W produkcji winiarskiej zastosowanie mikrofiltracji i

ultrafiltracji moszczów lub gotowego wina zapewnia z jednej

strony usunięcie niepożądanej mikroflory, zaś z drugiej

pozbawienie wina związków powodujących jego mętność. W ten

sposób eliminuje się z procesu produkcyjnego uciążliwe etapy

filtracji z użyciem środków klarujących oraz siarkowanie jako

czynnik niszczący mikroflorę. Z kolei użycie membran RO

umożliwia częściowe lub całkowite usunięcie alkoholu z wina lub

też jego zagęszczenie. Otrzymuje się produkt o bardziej

intensywnej barwie i zwiększonej zawartości alkoholu.

Biotechnologia

Biotechnologia, jako bardzo szeroka dziedzina, stwarza też

bardzo szerokie możliwości stosowania technik membranowych.

Począwszy od "zimnej" sterylizacji pożywek przy użyciu

mikrofiltracji, moduły membranowe są zastosowane w reaktorach

z recyrkulacją komórek i ciągłym odbieraniem produktów oraz do

separacji i zagęszczania produktów fermentacji.

15

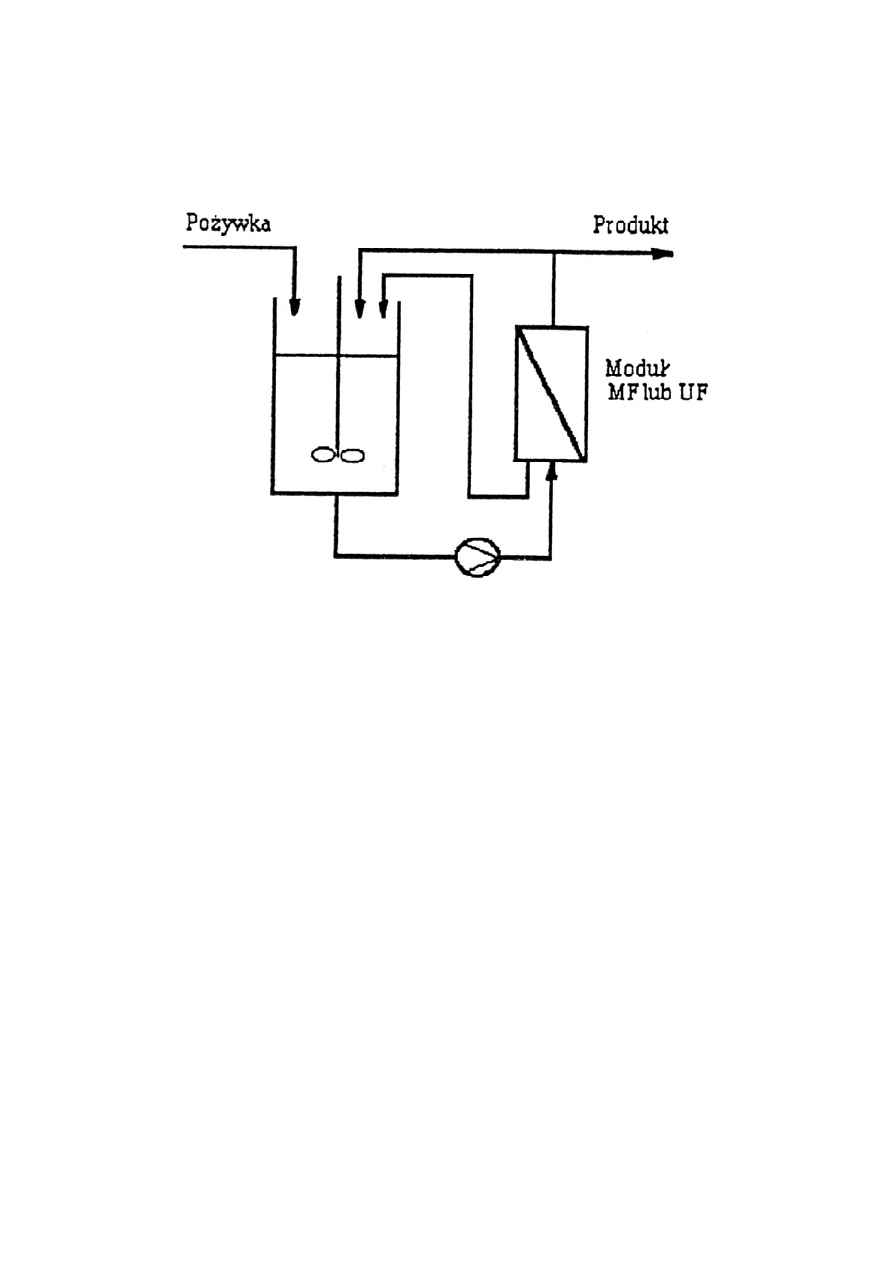

Na rysunku przedstawiono schemat tradycyjnego bioreaktora

z dołączonym modułem membranowym i możliwością recyrkulacji

komórek.

Fermentor z recyrkulacją komórek

Taki układ umożliwia ciągłość pracy fermentora, gdyż

produkty procesu są w kontrolowany sposób odprowadzane i ich

wzrastająca koncentracja nie inhibuje przebiegu prowadzonej

reakcji. Dodatkowo też następuje ciągłe zawracanie komórek do

reaktora, co zwiększa ich stężenie i powoduje tym samym wzrost

wydajności procesu.

Według podanego wyżej schematu przeprowadza się

produkcję etanolu z surowców skrobiowych i serwatki, a także

kwasu mlekowego, octowego i propionowego.

Selektywne przegrody o różnych konfiguracjach, z

unieruchomionymi komórkami lub enzymami, służą do budowy

fermentorów nazywanych reaktorami membranowymi. Reaktory

takie mogą być stosowane do prowadzenia fermentacji

alkoholowej, mlekowej, octowej oraz do enzymatycznej hydrolizy

sacharozy.

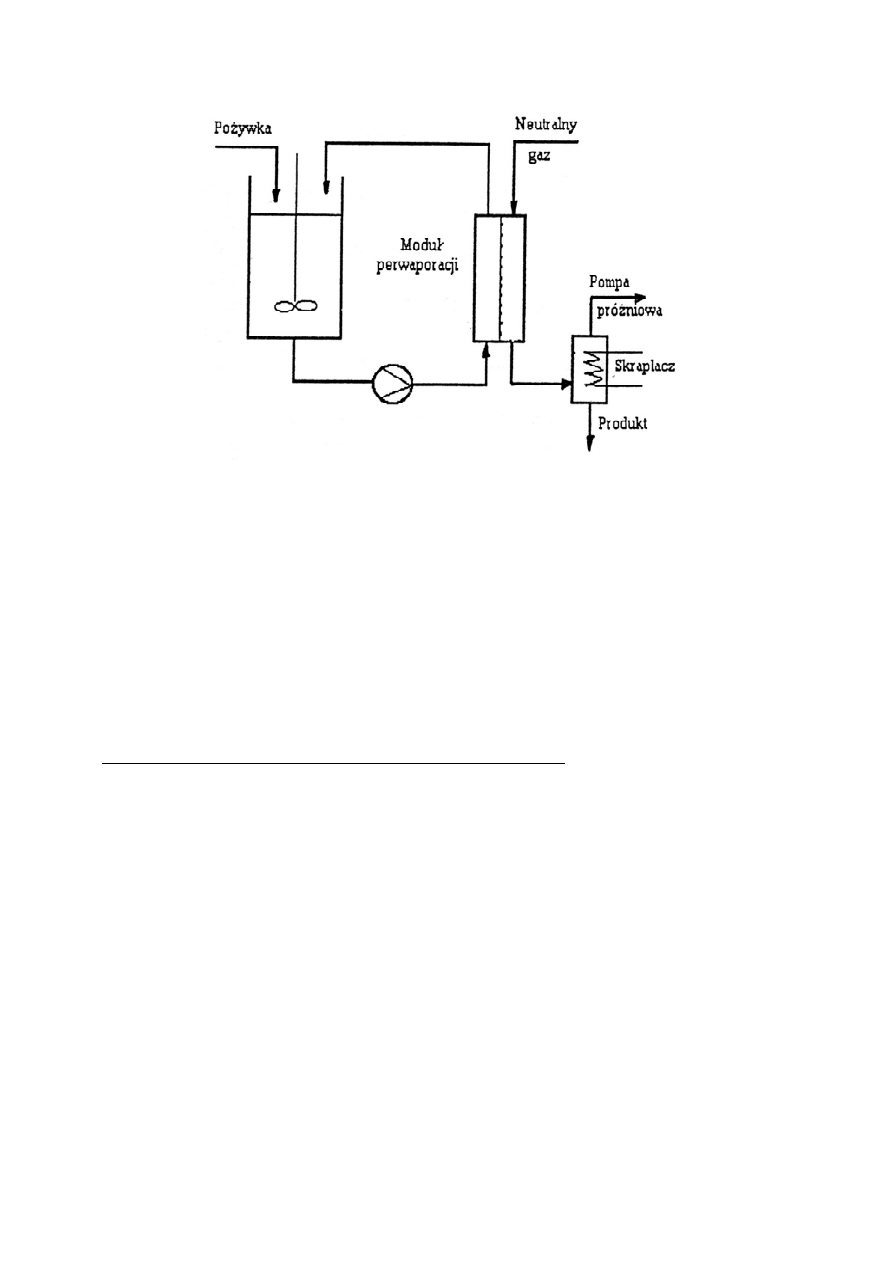

W fermentacji alkoholowej aplikację zyskuje proces

perwaporacji. Etanol odprowadzany w ten sposób z cieczy

fermentacyjnej ma stężenie ok. 40%, a koszt jego produkcji jest o

29% niższy od produkowanego tradycyjnie.

16

Fermentacja alkoholowa z recyrkulacją komórek i ciągłym

usuwaniem etanolu za pomocą perwaporacji.

Przy użyciu PV można też odprowadzać z cieczy

fermentacyjnej substancje zapachowe.

Opracowana w ostatnich latach membrana dwupolarna,

stosowana w elektrodializie, pozwala na otrzymywanie kwasu

mlekowego bez konieczności jego oczyszczania, co jest wymagane

w tradycyjnych metodach.

Inne zastosowania procesów membranowych

Techniki membranowe, przede wszystkim ultrafiltrację,

stosuje się do zagęszczania białka jaja kurzego. Proces ten stosuje

się też do odsalania białka jaja. Pozyskane w ten sposób czyste

białko nie różni się wskaźnikami jakościowymi od białka

natywnego.

Ultrafiltrację stosuje się też w produkcji koncentratów

białkowych z roślin oleistych. Dzięki technice membranowej,

można

usunąć

z

ekstraktu

białkowego

niepożądane

niskocząsteczkowe składniki (przede wszystkim fenole),

odpowiedzialne za nieprzyjemny zapach.

Przemysł spożywczy stosuje też w niektórych przypadkach

techniki membranowe na rzecz ochrony środowiska. Znane są

przykłady poddawania procesowi MF solanek peklujących, w celu

ich wielokrotnego użycia, a także przykłady membranowego

oczyszczania wód odpadowych.

17

CEL ĆWICZENIA

Celem ćwiczenia jest:

1. Zapoznanie się z możliwościami separacyjnymi różnych technik

membranowych, fizycznymi zasadami rozdziału w aparatach

membranowych oraz podstawowymi, negatywnymi zjawiskami

towarzyszącymi filtracji z użyciem membran.

2. Zapoznanie się z podstawowymi typami aparatów do

prowadzenia filtracji membranowej, a w szczególności z

mikrofiltrami i modułami do ultrafiltracji o różnej budowie

(płytowy, rurowy, "hollow fiber") i zasadami ich obsługi.

3. Wykonanie doświadczenia - mikrofiltracja i ultrafiltracja

wybranej cieczy spożywczej.

Doświadczenie zostanie wykonane na modułach do

mikrofiltracji i ultrafiltracji firmy Millipore. Typy stosowanych

modułów: MF – ceramiczny moduł rurowy

UF - moduły płaskie Pellicon XL

Rozdzielczość stosowanych membran: MF - 0,45pm

UF -100 000 Da

30 000 Da

10 000 Da

Rodzaj cieczy: serwatka

Przebieg ćwiczenia:

-wykonanie mikro- i ultrafiltracji przy jednoczesnym

pomiarze strumienia objętości filtratu (sporządzić wykres

zależności strumienia filtratu od czasu filtracji),

-ocena

efektywności filtracji poprzez pomiar ilości

pozostałego w permeacie i retentacie białka (spektrofotometr

=280 nm),

-przygotowanie środków czyszczących i mycie modułów MF i UF;

moduł

MF- woda destylowana (płukanie) i NaOH (10g/litr)

moduły UF- woda destylowana, NaOH (4g/litr), H

3

PO

4

(0,1 N) –

nie przekraczać ciśnienia 30 psi podczas mycia membran Pellicon.

18

WYBRANE POZYCJE LITERATUROWE

Anonim (1988): Ultrafiltracja w technologii żywności. Przem. ferm. i owoc-

warzyw., 5-6: 16.

Belfort G. (1989): Membranes and bioreactors: A technical challenge in

biotechnology. Biotechnol. Bioeng, 33:1048.

Brown D.E., Kavanagh P.R. (1987): Cross-flow separation of cells. Process

Biochem., 22(4): 96.

Cheryan M. (1986): Ultrafiltration handbook. Lancaster, PA Technomics

Publ. Co.

Chmiel H., Gudernatsch W., Howaldt M. (1988): Integrated downstream

processing with membranes. Chem. Biochem. Eng., Q2, 4:184.

Cuperus F.P., Nijhuis H.H. (1993): Application of membranes technology

to food processing. TFST, 4(9):277.

Gallman P.U. (1990): Membrane technology, a challenge for the dairy

industry. Lebensm. Technologie, 23:71.

Hoffmann H., Scheper T., Schugerl K., Schmidt W. (1987): Use of

membranes to improve bioreactor performance. Chem. Engng. J., 34:313.

Honer C. (1990): Expanding membrane technology. Dairy Foods, 91:71.

Lefebvre M.S. (1986): Membrane technology and food industry. ASEAN

Food Journ.,2(2):51

Mehaia M.A., Cheryan M. (1984): Ethanol production in a hollow-fibre

bioreactor using Saccharomyces cerevisiae. Appl.

Microb.Biotechnol., 20:100.

Moulder M.H.V. (1991): Basic Principles of Membrane Technology.

Amsterdam. Kluwer Academic.

Oelsen N., Jensen F. (1989): Microfiltration. The influence of operation

parameters in the process. Milchwissenschaft, 44 (8): 476.

Paulson D. J., Wilson R. L., Spatz D.D. (1984): Crossflow membrane

technology and its applications. Food Technol. 38 (12): 77.

Philip T. (1984): Purification and concentration of natural colorants by

membranes. Food Techn., 38 (12): 107.

Rautenbach R., Albrecht R. (1989): Membrane Processes. Chichester. J.

Wiley.

Sourirajan S. (1970): Reverse Osmosis. New York Academic Press.

Wroński S., Rudniak L. (1990): Filtracja dynamiczna w

biotechnologii. Biotechnologia 4 (10): 12.

Wyszukiwarka

Podobne podstrony:

trusek hołownia, procesy membranowe, Indukcja syntezy enzymów przez drobnoustroje

trusek hołownia, procesy membranowe, IMMOBILIZACJA BIOKATALIZATORÓW

trusek hołownia, procesy membranowe,?DANIE CZYSTOŚCI MIKROBIOLOGICZNEJ WODY PITNEJ I POWIETRZAx

Procesy membranowe w ochronie środowiska, ochrona środowiska, procesy membranowe

trusek hołownia, procesy membranowe, PROCESY MEMBRANOWE w przemyśle spożywczym

trusek hołownia, procesy membranowe, METODY HODOWLI DROBNOUSTROJÓW

PROCESY MEMBRANOWE W PRZEMYŚLE SPOŻYWCZYM

16 Procesy membranowe

Membrany ceramiczne, ochrona środowiska, procesy membranowe

trusek hołownia, procesy membranowe, KINETYKA REAKCJI ENZYMATYCZNYCH

Techniczne aspekty procesów membranowych

Procesy membranowe

Notatki procesy membranowe

Procesy membranowe w przetworstwie mleka

Systemy prowadzenia procesów membranowych

trusek hołownia, procesy membranowe, ENZYMY Z GRUPY OKSYDO

trusek hołownia, procesy membranowe, TECHNOLOGIE KOMPOSTOWANIA

16 Procesy membranowe

więcej podobnych podstron