10

Promotor 7-8/12

Temat numeru

Z

magazynowaniem mamy do czynienia na róż-

nych etapach działalności gospodarczej.

Skuteczna realizacja procesów magazynowania

ściśle związana jest z utrzymaniem odpowiedniego

bezpieczeństwa pracy. Każdy kierownik zakładu

powinien mieć świadomość, że w świetle Kodeksu

pracy to on odpowiada za bezpieczeństwo pracy

zatrudnianych pracowników. Powinno mu zatem

przyświecać przesłanie „bezpieczeństwo ponad

wszystko”, ponieważ łatwiej jest zapobiegać, niż

usuwać skutki wypadków, które w procesach

magazynowania mogą wystąpić niemal w każdym

miejscu.

Praktycznie prawie w każdym magazynie mamy

do czynienia z wieloma różnymi zagrożeniami, które

trzeba wyeliminować, aby bezpieczeństwo pracy

zostało zachowane. Zagrożenia te wynikają z:

• zastosowanej technologii,

• wykorzystywanej techniki,

• organizacji pracy,

• czynnika ludzkiego.

W praktyce te czynniki ściśle na siebie oddzia-

łują, wpływając równocześnie na bezpieczeństwo

pracowników zatrudnionych w magazynie.

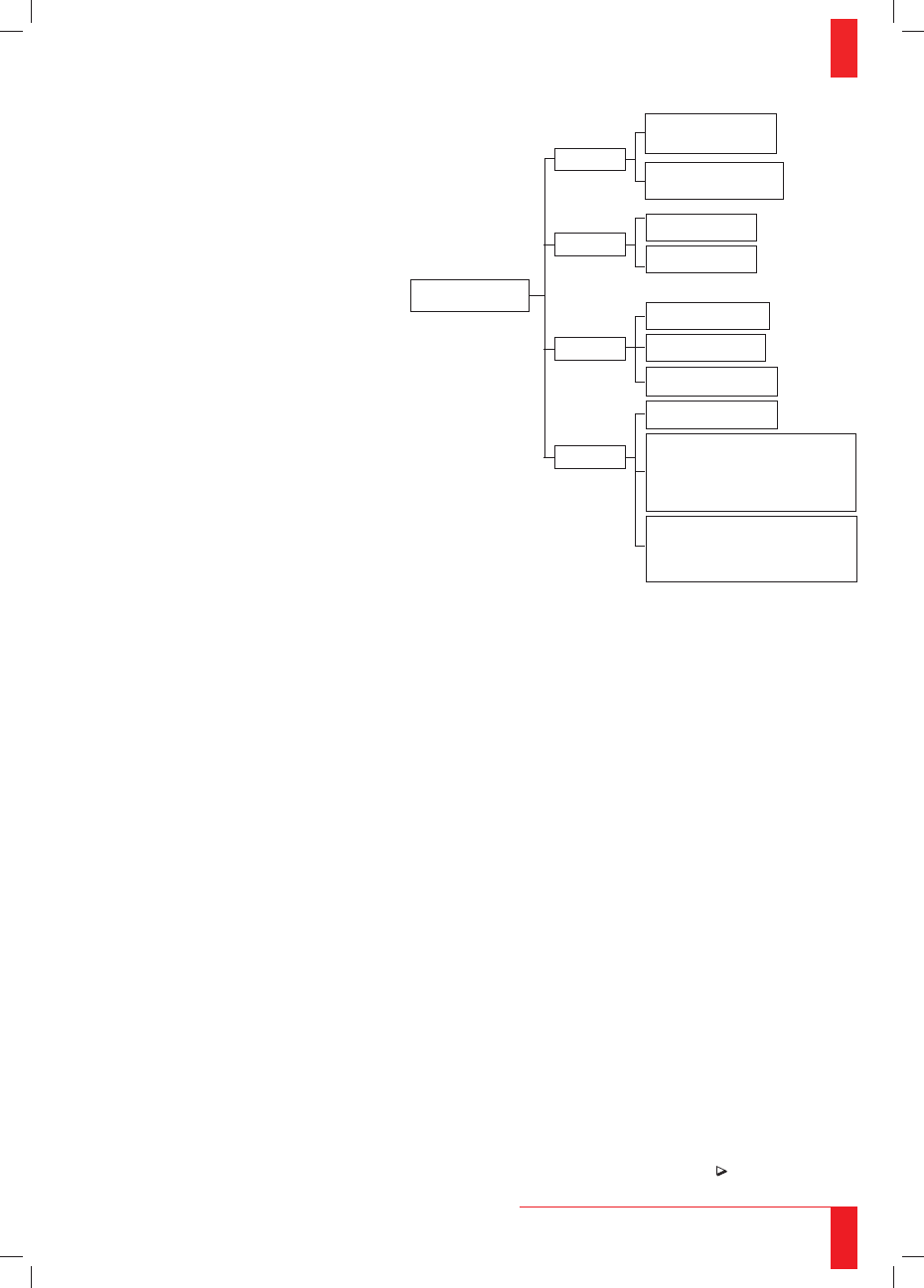

Analizując procesy zachodzące w magazynach,

można zdefi niować grupy zagrożeń wpływających

na bezpieczeństwo pracy, co przedstawiono

na rys. 1.

Elementami realizowanych procesów magazyno-

wania bezpośrednio stwarzającymi zagrożenia są:

• środki transportu zewnętrznego i wewnętrznego,

• obiekty magazynowe,

• urządzenia magazynowe,

• przemieszczane i składowane zapasy,

• człowiek.

W praktyce stosowane są niejednokrotnie mocno

zróżnicowane rozwiązania technologiczno-orga-

nizacyjne, na które wpływ ma wiele czynników.

Bezpieczeństwo pracy związane z tak bogatą

infrastrukturą staje się zagadnieniem, którego

nie sposób opisać całościowo w jednym artykule,

dlatego też skoncentrujemy się tylko na wybranych

zagadnieniach.

Każdy z elementów infrastruktury stwarza,

z racji swojej konstrukcji i realizowanych ruchów,

szeroką gamę zagrożeń bezpieczeństwa pracy,

które potęgowane są w wyniku dynamicznej i cią-

głej zmiany położeń względem siebie niektórych

z tych elementów. Występujące zagrożenia można

zidentyfi kować podczas:

• manewrowania środkami transportu,

• realizacji czynności przeładunkowych,

• wykonywania czynności manipulacyjnych zwią-

zanych z przyjęciem i wydaniem zapasów,

• składowania zapasów na polach odkładczych

i urządzeniach do składowania,

• prowadzenia prac kompletacyjnych,

• wykonywania czynności pomocniczych.

W tym artykule zostaną opisane wynikające

z powyższych procesów zagrożenia i ich eliminacja

w odniesieniu do najczęściej wykorzystywanych

w praktyce urządzeń do składowania i środków

transportu wewnętrznego oraz opakowań.

M

ANEWROWANIE

ŚRODKAMI

TRANSPORTU

Podczas manewrowania środkami transportu

na froncie ładunkowym zarówno na etapie dostaw,

jak i odbioru towarów z magazynu można zidenty-

fi kować następujące zagrożenia:

• Kolizja środków transportu zewnętrznego (dale-

kiego) manewrujących na froncie ładunkowym.

Zagrożenie to występuje na każdym froncie ła-

dunkowym i nie da się go w pełni wyeliminować,

ponieważ nie jest możliwe przewidzenie pewnych

awarii środków transportu, jak i zachowań ludz-

kich. Można natomiast dążyć do jego ograni-

czenia poprzez wprowadzenie takiej organizacji

pracy, która spowoduje wyeliminowanie nadmier-

nego ruchu środków transportu. Przykładem tego

mogą być odpowiednie procedury, oznakowanie

na placu przymagazynowym, tablice informacyjne

Zachowanie prawidłowych warunków pracy przy magazynowaniu wymaga od uczestników

procesów magazynowania maksymalnego ograniczenia zagrożeń, jakie mogą pojawić się

podczas ich realizacji.

Bezpieczeństwo

w procesach magazynowych

Adam

Wojciechowski

Instytut Logistyki

i Magazynowania

www.promotor.elamed.pl

11

Temat numeru

i podobne rozwiązania, jak również określenie

dopuszczalnej prędkości ruchu na drogach we-

wnątrzzakładowych. Przy wykonywaniu takich

usprawnień warto oprzeć się na Obwieszczeniu

Marszałka Sejmu Rzeczypospolitej Polskiej

z dnia 2 czerwca 2005 r. w sprawie ogłoszenia

jednolitego tekstu ustawy Prawo o ruchu dro-

gowym (Dz.U. z roku 2005, nr 108, punkt 908,

z późniejszymi zmianami).

• Kolizja środka transportu zewnętrznego ze środ-

kiem transportu wewnętrznego podczas ma-

newrowania na placu składowym. Zagrożenie

to może pojawić się tam, gdzie mamy do czynie-

nia z otwartymi budowlami magazynowymi, i tam,

gdzie posadzka budynku magazynowego znajdu-

je się na tym samym poziomie, co nawierzchnia

placu przymagazynowego. Mamy w tym przy-

padku do czynienia z sytuacją nieco bardziej

skomplikowaną od opisanej wcześniej, ponieważ

tu mogą krzyżować się drogi przemieszczania

różnych środków transportu. W tym przypadku

również nie można w pełni wyeliminować tego

zagrożenia, a jedynie można starać się je ogra-

niczyć wspomnianymi już wyżej środkami.

• Potrącenie, przejechanie lub przygniecenie pie-

szego znajdującego się na froncie ładunkowym

lub placu składowym przez środek transportu

zewnętrznego lub wewnętrznego. I tego zagro-

żenia nie da się w pełni wyeliminować, ponie-

waż zawsze na froncie ładunkowym czy placu

manewrowym będą przemieszczać się kierowcy

lub inni pracownicy związani z obsługą prac

przeładunkowych. Także i w tym przypadku ogra-

niczenie ryzyka jego wystąpienia może nastąpić

poprzez zastosowanie odpowiednich procedur

i oznakowania.

• Upadek człowieka np. podczas wychodzenia

ze środka transportu zewnętrznego lub wewnętrz-

nego. Zagrożenie to może ograniczyć tylko od-

powiednia koncentracja osób zaangażowanych

przy obsłudze środków transportu, ponieważ

każdy z nich, opuszczając swoje stanowisko,

może zaczepić o jakiś element pojazdu, co może

doprowadzić do urazu.

• Przygniecenie człowieka środkiem transportu

dalekiego (np. do ściany czy innego pojazdu)

niewłaściwie zabezpieczonego na czas postoju,

w wyniku jego samoistnego przetoczenia się.

Zagrożenie to może wystąpić w każdym miejscu

postoju na froncie ładunkowym, a zwłaszcza

tam, gdzie występuje pochyłość. Można temu

zapobiec tylko poprzez użytkowanie w pełni

sprawnego pojazdu i odpowiednie jego zabez-

pieczenie w trakcie postoju.

• Uszkodzenie kończyn górnych przy otwieraniu

skrzyń ładunkowych środków transportowych.

Przed podstawieniem na stanowisko przeładun-

Rys. 1. Ogniwa procesów magazynowania,

w których powstają zagrożenia.

Oprac. A. Wojciechowski

kowe konieczne jest otwarcie skrzyni ładunkowej

pojazdu, a to wymaga odblokowania jej zabez-

pieczeń. Do okaleczeń kończyn może dojść, gdy

zabezpieczenia te są uszkodzone lub też przez

nieuwagę podczas wykonywania tej czynności.

Zagrożenie może być wyeliminowane wówczas,

gdy zadbamy o to, by zabezpieczenie skrzyni

ładunkowej było zawsze sprawne, i zachowamy

odpowiednią uwagę przy jego otwieraniu.

• Upadek ładunku ze skrzyni środka transportu

dalekiego. Niejednokrotnie w celu umożliwienia

dostępu do ładunku znajdującego się na skrzyni

ładunkowej pojazdu trzeba odsłonić plandekę,

co wymaga wcześniejszego wejścia na tę skrzy-

nię. Do upadku może dojść, gdy wykonujący

tę czynność nie zachowa odpowiedniej uwagi

podczas wchodzenia na skrzynię ładunkową

pojazdu lub schodzenia z niej, a także podczas

odsłaniania plandeki. Tylko zachowanie odpo-

wiedniej koncentracji pozwala na bezpieczne

wykonanie tej czynności.

• Przygniecenie człowieka ładunkiem spadającym

w momencie otwierania skrzyni ładunkowej

środka transportu zewnętrznego. Podczas prze-

mieszczania się pojazdu ładunek znajdujący

się na jego skrzyni ładunkowej poddawany jest

działaniu różnych sił wynikających z jego ruchu.

W ich wyniku może nastąpić deformacja trans-

portowanych jednostek ładunkowych, co nie jest

widoczne z zewnątrz pojazdu w pełni krytego.

Zagrożenia procesów

magazynowania

Technika

Technologia

Organizacja

Ludzie

- Niewłaściwa organizacja

stanowisk pracy

-Błędne rozmieszczenie

stanowisk pracy

- Niewłaściwe oznakowanie

oraz sygnalizacja

-Nieprawidłowy nadzór nad

współdziałaniem ludzi

- Niedostateczne przygotowanie

do wykonywania określonej pracy

(brak badań lekarskich, wstępnego

przeszkolenia ogólnego i stanowiskowego,

odpowiedniej odzieży ochronnej oraz

sprzętu ochronnego itp.)

- Niedostateczny nadzór ze strony

kierowniczego, średniego dozoru

technicznego i służb BHP nad stosowaniem

nakazanych metod pracy oraz sprzętu

ochrony osobistej

– Niewłaściwy stan

techniczny infrastruktury

realizowanych procesów

-Brak wprawy (umiejętności)

w obsłudze sprzętu

i/lub narzędzi

- Niewłaściwe

rozwiązania procesów

- Niewłaściwe metody

pracy

12

Promotor 7-8/12

Temat numeru

Taki stan rzeczy może powodować, że ładunki

zaczną spadać na osobę otwierającą skrzynię

ładunkową. Zagrożenia tego można uniknąć

w wyniku prawidłowego formowania jednostek

ładunkowych, odpowiedniego ich zabezpieczenia

na czas transportu oraz unikania nieodpowied-

nich zachowań podczas jazdy, takich jak np.:

nagłe przyśpieszenia, hamowanie, gwałtowne

skręty. Należy pamiętać o tym, aby zachować

szczególną ostrożność podczas otwierania skrzy-

ni ładunkowej pojazdu.

• Upadek człowieka ze stanowiska przeładunkowe-

go podczas podstawiania pojazdu na stanowisko.

Każdy pojazd musi być odpowiednio podsta-

wiony na stanowisko przeładunkowe rampowe

(rys. 2) lub bezrampowe (rys. 3), którego poziom

na ogół znajduje się powyżej drogi dojazdo-

wej. W przypadku stanowiska bezrampowego

wymaga to także otwarcia bramy do budynku

magazynowego. Oczywiste jest, że w miejscach

znajdujących się powyżej drogi dojazdowej

może dojść do upadku w wyniku nieuwagi osób

znajdujących się w pobliżu. W takich miejscach

tylko odpowiednia koncentracja uwagi zapew-

nia ograniczenie ryzyka wystąpienia upadku,

a w miejscach, w których jest to możliwe, powinny

być stosowane odpowiednie zabezpieczenia, np.

w postaci balustrad.

P

RZEŁADUNEK

Po prawidłowym podstawieniu środka transportu

dalekiego na stanowisko przeładunkowe można

przystąpić do wykonywania czynności przeładun-

kowych. Podczas wykonywania czynności przyjmo-

wania i wydawania towarów można zidentyfi kować

zagrożenia, takie jak:

• Przygniecenie człowieka ładunkiem spadającym

ze środka transportu wewnętrznego podczas

przemieszczania go do magazynu lub na skrzynię

ładunkową środka transportu zewnętrznego.

Można wyeliminować to zagrożenie, dbając o sta-

bilność układanych ładunków oraz dopasowując

prędkość środka transportu do transportowa-

nych ładunków.

• Uszkodzenie ciała pracownika na skutek upadku

ze stanowiska przeładunkowego bez kierowane-

go pojazdu lub wraz z nim. Tylko koncentracja

pracowników na zadaniu, które wykonują, może

prowadzić do jego wyeliminowania.

• Przygniecenie człowieka ładunkiem przy ręcznym

wykonywaniu czynności przeładunkowych, które

można wyeliminować poprzez kontrolę stabilno-

ści stosów ładunków.

• Uszkodzenia kończyn ostrymi krawędziami opa-

kowań lub towarów podczas ręcznej realizacji

czynności przeładunkowych. Jednostki ładun-

kowe mogą mieć ostre krawędzie, taśmy zabez-

pieczające, metalowe okucia krawędzi, zszywki

itp., które mogą powodować okaleczenie kończyn

pracowników podnoszących je. Dlatego też przy

tego rodzaju pracach należy zachować daleko

posunięte środki ostrożności i środki ochrony

indywidualnej.

• Uszkodzenie ciała lub układu kostnego na skutek

niewłaściwego sposobu ręcznego podnoszenia

lub odkładania ładunków. Zagrożenie występu-

je rzadko, ale jest trudne do wyeliminowania,

ponieważ z pracami ręcznymi zawsze będzie-

my mieli do czynienia i każda zmiana układu

ciała związana z ręcznym przemieszczaniem

ładunków może spowodować uszkodzenie. Nie

należy w tym przypadku zapominać o przepisach

określających masę ładunków przemieszczanych

ręcznie, które zawarto w Rozporządzeniu Mini-

stra Pracy i Polityki Społecznej z dnia 14 marca

2000 roku w sprawie bezpieczeństwa i higieny

pracy przy ręcznych pracach transportowych

(Dz.U. z 2000 roku, nr 26, poz. 313 z późniejszy-

mi zmianami), Rozporządzeniu Rady Ministrów

z dnia 10 września 1996 roku w sprawie wykazu

prac wzbronionych kobietom (Dz.U. z 1996 roku

nr 114, poz. 545 z późniejszymi zmianami) oraz

Rozporządzeniu Rady Ministrów z dnia 24 sierp-

nia 2004 roku w sprawie wykazu prac wzbronio-

nych młodocianym i warunków ich zatrudniania

przy niektórych z tych prac (Dz.U. z 2004 roku

nr 200, poz. 2047 z późniejszymi zmianami).

• Uszkodzenie kończyn dolnych na skutek uszko-

dzenia opakowań i rozsypania się towarów. Aby

nie spowodować urazu nóg osób pracujących

w pobliżu, należy zawsze zwracać uwagę na so-

lidność opakowań.

• Uszkodzenia ciała lub narządu wzroku na skutek

manipulowania substancjami lub preparatami

niebezpiecznymi w nieszczelnych opakowa-

niach lub uszkodzenia tych opakowań podczas

przemieszczania. W magazynach składowane

są również substancje i/lub mieszaniny, które

w kontakcie mogą być niebezpieczne dla ludzi oraz

środowiska, dlatego należy zwracać szczególną

uwagę na stan ich opakowań. Uwolnienie takich

substancji czy mieszanin może mieć niebezpiecz-

ny wpływ na osoby pracujące w ich pobliżu. Przy

przemieszczaniu takich ładunków zawsze należy

stosować sprzęt ochrony osobistej i bezwzględnie

eliminować jednostki ładunkowe, których stan

zagraża bezpieczeństwu ludzi oraz środowiska.

• Uszkodzenie kończyn górnych na skutek niepra-

widłowego manipulowania ładunkiem stawianym

na przenośnik mechaniczny lub pobieranym

z niego. W pracach przeładunkowych niejedno-

krotnie wykorzystywane są przenośniki, również

te z napędem. Obsługa takich urządzeń wymaga,

aby personel wykorzystujący je w pracy był zapo-

www.promotor.elamed.pl

13

Temat numeru

znany z bezpieczną ich eksploatacją i stosował

się do ustalonych zasad. Zachowanie tych zasad

sprawi, że ich ręce nie będą narażone na okale-

czenie (np. zgniecenie). W celu wyeliminowania

zagrożeń wywoływanych przez przenośniki wy-

magane jest spełnienie wymagań określonych

przez akty prawne, takie jak: Rozporządzenie

Ministrów Pracy i Opieki Społecznej oraz Zdrowia

z dnia 19 marca 1954 roku w sprawie bezpie-

czeństwa i higieny pracy przy obsłudze przeno-

śników (Dz.U. z 1954 roku, nr 13, poz. 51).

• Uszkodzenie kończyn dolnych podczas usta-

wiania lub przemieszczania mostka ładun-

kowego. Nie jest możliwe całkowite wyeli-

minowanie szczeliny pomiędzy skrzynią ła-

dunkową a środkiem transportu. Nie jest

to również możliwe, aby skrzynia ładunkowa

i posadzka magazynu stale znajdowały się na tym

samym poziomie. W celu wyeliminowania tej

szczeliny i zniwelowania występującej różnicy

poziomów wykorzystywane są mostki ładunkowe,

które są przemieszczane ręcznie lub przy pomocy

sprzętu mechanicznego. Urządzenia te na czas

realizacji czynności przeładunkowych należy

zabezpieczyć przed przesuwaniem, ponieważ

ich krawędzie zawsze będą stanowiły mniejszy

lub większy próg dla przejeżdżających wózków.

Najechanie na taki próg, gdy mostek ładunkowy

nie jest odpowiednio zabezpieczony, może dopro-

wadzić do jego przemieszczenia, a to w konse-

kwencji może spowodować okaleczenie stóp.

Coraz częściej stanowiska przeładunkowe wy-

posażane są w mostki ładunkowe z napędem

wbudowane w posadzkę (rys. 4). Tak zamonto-

wane urządzenia stwarzają kolejne zagrożenia

dla pracujących w magazynie. Przemieszczana

w górę lub w dół płyta pomostowa mostka wyma-

ga zastosowania specjalnych osłon ogranicza-

jących zagrożenia ścinania, na jakie narażone

są kończyny dolne człowieka. Konieczne jest

także wyraźne oznaczenie nośności mostka oraz

zastosowanie oznakowania barwami bezpie-

czeństwa w obrębie krawędzi płyty pomostowej

i gniazda w posadzce, co ma na celu ostrzeganie

pracowników o występowaniu zagrożenia mogą-

cego spowodować upadek.

• Uszkodzenie ciała na skutek potknięcia się

lub poślizgnięcia się pracownika. Prace przeła-

dunkowe realizowane są w różnych warunkach

środowiskowych. Może się zdarzyć, że posadzka

na stanowisku przeładunkowym będzie oblo-

dzona lub nastąpi wyciek substancji (np. oleju)

z eksploatowanych urządzeń. Przypadkowo

na posadzce może się znaleźć jakiś przedmiot,

który np. wypadł z przemieszczanej jednostki

ładunkowej. W takich przypadkach może dojść

r e k l a m a

14

Promotor 7-8/12

Temat numeru

do potknięcia się lub poślizgnięcia, a nawet

upadku pracownika, co z kolei może prowadzić

do okaleczenia. W celu wyeliminowania tego za-

grożenia należy zawsze zachowywać ostrożność

i dążyć do jak najszybszego wyeliminowania

zdarzeń zagrażających bezpieczeństwu.

• Uszkodzenia ciała przez porażenie prądem z in-

stalacji elektrycznej eksploatowanych urządzeń.

Na stanowiskach przeładunkowych przy realizo-

wanych tam pracach wykorzystywane są różne

urządzenia z napędem, które są zasilane energią

elektryczną. W celu ograniczenia występowania

zagrożenia porażenia prądem urządzenia te po-

winny spełniać wymagania odpowiednich aktów

prawnych związanych z bezpieczeństwem pracy.

Jako przykład należy tutaj wymienić: Obwiesz-

czenie Ministra Gospodarki, Pracy i Polityki Spo-

łecznej z dnia 28 sierpnia 2003 roku w sprawie

ogłoszenia jednolitego tekstu rozporządzenia

Ministra Pracy i Polityki Socjalnej w sprawie ogól-

nych przepisów bezpieczeństwa i higieny pracy

(Dz.U. z 2003 roku, nr 169, poz. 1650), Rozpo-

rządzenie Ministra Gospodarki z dnia 20 grudnia

2005 roku w sprawie zasadniczych wymagań dla

maszyn (Dz.U. z 2008 roku, nr 199, poz. 1228),

które wprowadza do stosowania postanowienia

tzw. Dyrektywy Maszynowej, oraz Rozporzą-

dzenie Ministra Gospodarki z dnia 15 sierpnia

2007 roku w sprawie zasadniczych wymagań dla

sprzętu elektrycznego (Dz.U. z 2007 roku, nr 155,

poz. 1089), które wprowadza do stosowania

postanowienia tzw. dyrektywy niskonapięciowej

LVD, odnoszącej się do sprzętu elektrycznego

przewidzianego do stosowania w określonych

granicach napięć.

• Uszkodzenie ciała lub narządu wzroku podczas

przeładunku towarów pylistych i/lub żrących

na skutek niestosowania odpowiedniego sprzętu

ochrony osobistej. Już zdefi niowanie samego

zagrożenia sugeruje, że jego eliminacja wyma-

ga bezwzględnego stosowania odpowiedniego

sprzętu ochrony osobistej.

P

RZYJMOWANIE

I

WYDAWANIE

JEDNOSTEK

ŁADUNKOWYCH

Jednostki ładunkowe wyładowane ze środków

transportu dalekiego przemieszczane są na ogół

do strefy przyjęć magazynu i ustawiane są na po-

lach odkładczych w celu dokonania przyjęcia. Z kolei

skompletowane jednostki ładunkowe przemieszcza-

ne są do strefy wydań, w której na ogół są ustawiane

na polach odkładczych, w celu dokonania wydania.

Czynności manipulacyjne z tym związane wymagają

między innymi sprawdzenia zgodności przyjmowa-

nej lub ekspediowanej dostawy z otrzymaną doku-

mentacją. Sprawną realizację wykonywania tych

czynności manipulacyjnych związanych z przyjęciem

i wydaniem zapasów oraz prac kompletacyjnych

zakłócić mogą następujące zagrożenia:

• Uszkodzenie kończyn, zwłaszcza górnych,

ostrymi krawędziami wyrobów lub opakowań

przy przemieszczaniu zapasów (liczenie, wa-

żenie itp.). Czynności takie wymagają czasami

otwarcia niektórych opakowań, które bywają

zabezpieczone w różnorodny sposób (taśmy,

plomby, zszywki itp.). Niekiedy wymaga to użycia

prostych narzędzi ręcznych. Stąd też otwieranie

opakowań gołymi rękami bądź przy wykorzysta-

niu uszkodzonych lub niewłaściwych narzędzi

może spowodować okaleczenie dłoni. W celu

zapobiegnięcia temu zagrożeniu konieczne jest

sprecyzowanie sposobu otwierania jednostek

ładunkowych i jego przestrzeganie.

• Przygniecenie kończyn dolnych na skutek upadku

kontrolowanych czy kompletowanych ładunków.

• Uszkodzenie ciała lub układu kostnego na sku-

tek niewłaściwego podnoszenia lub odkładania

ładunków.

• Uszkodzenie kończyn górnych na skutek niepra-

widłowego manipulowania ładunkiem stawianym

na przenośnik mechaniczny lub pobieranym

z niego.

• Uszkodzenie ciała lub narządu wzroku podczas

przeładunku towarów pylistych i/lub żrących

na skutek niestosowania odpowiednich ochron

Rys. 2. Magazyn z rampowym frontem przeładunkowym

Rys. 3. Magazyn z bezrampowym frontem przeładunkowym

Rys. 4. Stanowiska przeładunkowe

z mostkami ładunkowymi wbudowa-

nymi w posadzkę

fot. A

. W

ojciechow

ski

www.promotor.elamed.pl

15

Temat numeru

osobistych. Jego eliminacja wymaga bezwzględ-

nego stosowania sprzętu ochrony osobistej.

• Uszkodzenie ciała na skutek potrącenia lub

przygniecenia przez środki transportu wewnętrz-

nego, zwłaszcza gdy składowanie i kompletacja

realizowane są w tej samej strefi e.

• Uszkodzenia ciała na skutek upadku z eksplo-

atowanych urządzeń (wózki, drabiny, pomosty,

podesty itp.).

• Uszkodzenia ciała przez porażenie prądem

z instalacji elektrycznej eksploatowanych urzą-

dzeń.

• Kolizja środka transportu wewnętrznego z urzą-

dzeniem do składowania. Każda taka kolizja

może doprowadzić do katastrofy tragicznej dla

ludzi i ogromnych strat materialnych, dlatego też

to zagadnienie zostanie szerzej omówione.

S

KŁADOWANIE

Do składowania towarów stosowane są w magazy-

nach urządzenia, takie jak: regały, stojaki, wieszaki,

podkłady czy urządzenia specjalizowane. Z całą

pewnością najszerzej stosowane w praktyce są re-

gały stałe ramowe wolno stojące. Eksploatowane są

regały o wysokości od kilku do kilkunastu metrów

o tym samym przeznaczeniu, charakteryzujące się

zróżnicowaną budową wynikającą z indywidualnych

rozwiązań zastosowanych przez ich producentów.

Powszechnie stosowane regały charakteryzują się

elementami wykonanymi z cienkościennych stalo-

wych profi li kształtowanych na zimno i nie można

oczekiwać, że będą one ciągle i w pełni przydatne.

Wszędzie tam, gdzie mamy do czynienia ze współ-

pracą urządzeń transportowych ze stacjonarnymi

czy przejezdnymi regałami, od czasu do czasu

dochodzi do zderzenia. Trwałe odkształcenie jakie-

gokolwiek elementu regału (rys. 5) świadczy o tym,

że nastąpiło w tym miejscu wyraźne przekroczenie

granicy plastyczności materiału.

Zmianie uległ zatem zakładany podczas projek-

towania regału stan obciążenia tego elementu,

jak również innych, na które dane odkształcenie

oddziałuje. Taka zmiana stanu obciążenia sprawia,

iż miejsce odkształcone stwarza zagrożenie. W tym

miejscu może szybciej dojść do dalszej deformacji

i niekoniecznie musi ona nastąpić już w chwili jej po-

wstania. Trzeba mieć jednak świadomość, że na ogół

dalsze odkształcenie nie kończy się na upadku

jednej kolumny czy jednego regału, lecz występuje

reakcja łańcuchowa, powodująca upadek kolejnych

rzędów. W celu zapewnienia sprawnego i bezpiecz-

nego funkcjonowania magazynu wskazane jest

konsekwentne kontrolowanie stanu technicznego

eksploatowanych regałów. Pomocna przy przepro-

wadzaniu przeglądu stanu technicznego regałów

może być norma PN-EN 15635:2009 Stalowe

r e k l a m a

16

Promotor 7-8/12

Temat numeru

statyczne konstrukcje do składowania. Zastosowanie

i utrzymanie urządzeń do składowania. W normie tej

określono między innymi zagadnienia związane:

• z wymaganymi instrukcjami, ze składaniem

i z montażem oraz aspektami wymagającymi

nadzoru podczas montażu,

• z użytkowaniem i bezpieczeństwem użytkowania

regałów, ogólnymi zasadami bezpieczeństwa,

paletami i akcesoriami do formowania ładunków,

obsługą jednostek ładunkowych,

• z oceną uszkodzonych elementów, przeglądem

regałów, zasadami pomiaru i klasyfi kacji uszko-

dzeń słupów, oceną uszkodzeń poprzeczek

(belek) nośnych oraz procedurami postępowania

w przypadku wystąpienia uszkodzeń,

• ze zmianami wymagającymi przeglądów zasad

obsługi regałów pod kątem bezpieczeństwa

pracy,

• z możliwymi zmianami konfi guracji regałów, które

wymagają konsultacji z dostawcą lub właściwym

rzeczoznawcą.

Cały czas należy pamiętać o tym, iż zdecydowa-

nie największy wpływ na liczbę powstających kolizji

mają człowiek oraz prezentowana przez niego kul-

tura techniczna, ponieważ to głównie on obsługuje

środki transportu i ma wpływ na sposób umieszcza-

nia jednostek ładunkowych w regałach.

Po zakończeniu czynności związanych z przyję-

ciem dostawy do magazynu jednostki ładunkowe

przemieszczane są do strefy składowania lub też

z niej zabierane. Podczas procesu składowania zapa-

sów można zidentyfi kować zagrożenia, takie jak:

• Uszkodzenia ciała na skutek upadku ładunków

ze środków transportowych, z górnych partii

regałów lub przy rozpadnięciu się stosu paleto-

wych jednostek ładunkowych. Przemieszczając

ładunki, należy zadbać o to, aby nie spadały one

podczas ruchu. Zagrożenie zostało już wcześniej

omówione, jednak podczas składowania istotną

rolę odgrywa stan techniczny urządzeń pomoc-

niczych, takich jak palety ładunkowe, których

użyto do uformowania jednostek ładunkowych.

Umieszczenie w regale czy spiętrzenie w stosie

jednostek ładunkowych o paletach w złym stanie

może zagrażać spadaniem ładunków z regałów

czy rozpadnięciem się stosu, a to z kolei może

doprowadzić do wypadków nawet ze skutkiem

tragicznym. W celu ograniczenia tego zagroże-

nia należy zadbać o prawidłowe formowanie

jednostek ładunkowych na czas przemieszcza-

nia i składowania oraz systematycznie oceniać

stan techniczny wykorzystywanych urządzeń

pomocniczych. Przy ocenie stanu technicznego

najbardziej rozpowszechnionych w praktyce palet

ładunkowych płaskich typu EUR pomocne mogą

być karty oceny palet opracowane przez ECR Pol-

ska wraz z Polskim Komitetem Narodowym EPAL.

Upadek ładunków podczas wkładania ich w regał

lub zabierania z niego może być spowodowany

niewłaściwymi parametrami jego gniazd bądź

nadmiernym przewisem ładunków poza płytę

ładunkową palety (nie powinien być większy niż

20 mm na stronę). W celu sprawdzenia prawi-

dłowości doboru parametrów gniazd regałowych

pomocna może być norma PN-EN 15620:2010

Stalowe statyczne systemy składowania. Regały

paletowe o zmiennej konfi guracji. Tolerancje,

odkształcenia i luzy manipulacyjne.

• Uszkodzenie ciała na skutek potrącenia lub przy-

gniecenia przez środki transportu wewnętrznego,

możliwe szczególnie wtedy, gdy składowanie

i kompletacja realizowane są w tej samej strefi e.

• Uszkodzenia kończyn ostrymi krawędziami opa-

kowań, towarów lub eksploatowanych urządzeń.

Podczas procesu składowania można zdefi nio-

wać także już wcześniej omówione zagrożenia:

• uszkodzenia ciała lub narządu wzroku na skutek

manipulowania zapasami w nieszczelnych opa-

kowaniach lub uszkodzenia opakowań podczas

manipulowania,

• uszkodzenia ciała lub układu kostnego na skutek

niewłaściwego dźwigania ładunków,

• uszkodzenia ciała na skutek upadku, potknięcia

się lub poślizgnięcia się pracownika podczas

ręcznego wykonywania czynności,

• uszkodzenia ciała na skutek upadku z eksplo-

atowanych urządzeń (wózki, drabiny, pomosty,

podesty itp.),

• uszkodzenia ciała przez porażenie prądem

z instalacji elektrycznej eksploatowanych urzą-

dzeń,

Rys. 5. Regał stały paletowy z odkształconym słupem przednim

fot. A

. W

ojciechow

ski

18

Promotor 7-8/12

Temat numeru

• kolizje środka transportu wewnętrznego z urzą-

dzeniem do składowania.

W procesach magazynowania wykonywane by-

wają również różne czynności pomocnicze. Zaliczyć

do nich można: rozpakowywanie, rozkonserwowy-

wanie, przekonserwowywanie czy konserwowanie,

formowanie jednostek ładunkowych, konfekcjono-

wanie, podczas których także można zdefi niować

pewne zagrożenia. Zaliczyć do nich można:

• Uszkodzenie kończyn górnych lub narządu wzro-

ku na skutek stosowania niewłaściwych narzędzi

i urządzeń podczas rozpakowywania. Często

opakowania transportowe z zawartością dostar-

czone do magazynu trzeba rozpakować, i stąd

wynika niniejsze zagrożenie. Tylko stosowanie

właściwych narzędzi i postępowanie zgodnie

z określonymi przepisami pozwala na ogranicze-

nie tego zagrożenia.

• Uszkodzenie skóry kończyn górnych lub zatrucie

organizmu na skutek stosowania niewłaściwych

rozpuszczalników przy pracach związanych

z konserwowaniem lub roz- bądź przekonserwo-

wywaniem. W celu ograniczenia skutków należy

stosować właściwe środki ochrony osobistej.

• Uszkodzenie ciała (skaleczenie, zgniecenie, opa-

rzenie) na skutek niewłaściwej obsługi urządzeń

do formowania jednostek ładunkowych. Podczas

formowania jednostek ładunkowych wykorzysty-

wane są różne urządzenia pomocnicze, ręczne

i półautomatyczne, które zawsze powinny być

w pełni sprawne i z którymi należy obchodzić

się zgodnie z określonymi zasadami, by uniknąć

okaleczenia.

Niektóre z zagrożeń podczas wykonywania

czynności przy różnych realizowanych procesach

logistycznych są bardzo podobne. Taki stan rzeczy

znacznie ułatwia ich eliminację bądź ogranicze-

nie. Nie należy jednak sądzić, że są to wszystkie

zagrożenia, z jakimi mamy do czynienia podczas

realizacji procesów magazynowych. Istnieją jesz-

cze zagrożenia bezpośrednio generowane przez

eksploatowane środki transportu technologicznego

oraz inne urządzenia mobilne. Duża różnorodność

urządzeń wykorzystywanych w praktyce nie pozwala

na ich omówienie w jednym artykule.

Podczas rozpatrywania zagrożeń występują-

cych w procesach magazynowania nie można

zapominać o tych, które wynikają z higienicznych

warunków pracy, albowiem mogą one potęgować

wcześniej wymienione zagrożenia. Do tych zagrożeń

zaliczyć można:

• niedostateczne lub niewłaściwe oświetlenie dla

realizowanych czynności, które może doprowa-

dzić do pogorszenia ostrości wzroku,

• zapylenie wywołujące podrażnienie dróg odde-

chowych, wzroku lub organów wewnętrznych

pracowników,

• występowanie nieprzyjemnych lub drażniących

woni, które powodują niewłaściwe samopoczucie

pracujących w otoczeniu ludzi,

• wydzielanie powyżej dopuszczalnych norm

niebezpiecznych par, gazów lub pyłów przez

nieszczelne opakowania i środki transportu

z napędem spalinowym, które mogą powodować

zatrucia pracowników,

• hałas wytwarzany przez eksploatowane urządze-

nia przekraczający dopuszczalne normy,

• drgania spowodowane przez urządzenia wen-

tylacyjne, środki transportu i inne urządzenia

z napędem,

• niewłaściwa temperatura panująca w pomiesz-

czeniach i przeciągi doprowadzające do przezię-

bień personelu,

• stałe wykonywanie prac w pozycji ergonomicznie

niewłaściwej,

• niewłaściwa kolorystyka pomieszczeń prowa-

dząca do depresji psychicznych, nie wyłączając

właściwego oznakowania miejsc pracy,

• niesprzyjająca atmosfera wśród personelu.

Wszystkie z przytoczonych zagrożeń mogą pro-

wadzić do powstawania wypadków przy pracy. Zło-

żoność zagadnienia sprawia, że nie można w kilku

zdaniach wskazać jednoznacznych metod ograni-

czenia ryzyka, można natomiast w formie ogólnej

przedstawić drogę prowadzącą do minimalizacji

ryzyka wystąpienia wskazanych zagrożeń. Ogra-

niczenie wystąpienia tych zagrożeń jest możliwe

między innymi w wyniku:

• systematycznego przeprowadzania szkoleń pra-

cowników mających na celu ciągłe podnoszenie

ich świadomości i kultury technicznej,

• dbałości o zachowanie pełnej sprawności tech-

nicznej eksploatowanych urządzeń i środków

transportu wewnętrznego,

• eksploatacji wyłącznie urządzeń i środków trans-

portu wewnętrznego w dobrym stanie technicz-

nym, przy zachowaniu określonych zasad,

• właściwego wykorzystywania sprzętu ochrony

osobistej,

• rzetelnego stosowania się do obowiązujących

przepisów oraz zasad bezpieczeństwa i higieny

pracy, nie wyłączając służb odpowiedzialnych

za sprawowanie nadzoru w tym zakresie.

Reasumując, należy stwierdzić, że podczas reali-

zowanych procesów magazynowania może wystąpić

wiele różnych zagrożeń, których nie da się całkowicie

wyeliminować ze względu na czynnik ludzki.

Istnieje

natomiast możliwość ograniczenia występowania tych

zagrożeń w wyniku zastosowania daleko idącej pro-

fi laktyki. Trzeba mieć świadomość, że lekceważenie

przedstawionych zagrożeń może doprowadzić do sy-

tuacji wręcz tragicznych, wiążących się z kosztami,

które niejednokrotnie mogą być znaczne. Dlatego też

lepiej zapobiegać, niż usuwać skutki wypadków.

Wyszukiwarka

Podobne podstrony:

LOGISTYKA ZAOPATRZENIA- Organizacja procesów magazynowych, ABC Magazynu

LOGISTYKA ZAOPATRZENIA-Analiza zapasów i procesów magazynowych, ABC Magazynu

Procesy magazynowe i wyposażenie magazynu BST

Struktura procesu magazynowania

P S Procesy magazynowe ISO 9001

Proces magazynowania staje się z dnia na dzień coraz?rdziej zależny od nowoczesnych technologii

organizacja procesu magazynoweg Nieznany

14 Logistyka zaopatrzenia Organizacja procesów magazynowycid 15668 ppt

kontrol identyfik potencj źródeł zagrożeń i oceny bezpiecz procesow instalacji, BHP nowe, BHP

Procesy magazynowe, ABC Magazynu

Komentarz dot bezpiecznych warunków magazynowania materiałów niebezpiecznych, Logistyka

Bezpieczenstwo procesowe

bezpieczenstwo procesów II

LOGISTYKA ZAOPATRZENIA- Organizacja procesów magazynowych, ABC Magazynu

LOGISTYKA ZAOPATRZENIA-Analiza zapasów i procesów magazynowych, ABC Magazynu

PROCES MAGAZYNOWANIA(1)

PROCES MAGAZYNOWANIA TABELA

więcej podobnych podstron