„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Elżbieta Szudrowicz

Produkowanie konserw 741[03].Z4.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr Małgorzata Elżbieta Kuśmierczyk

mgr inż. Małgorzata Plesińska

Opracowanie redakcyjne:

mgr inż. Jadwiga Morawiec

Konsultacja:

mgr inż. Barbara Kapruziak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 741[03].Z4.06

Produkowanie konserw, zawartego w modułowym programie nauczania dla zawodu rzeźnik –

wędliniarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Etapy produkcji konserw

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

15

4.2. Maszyny i urządzenia stosowane w produkcji konserw

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

23

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

25

4.3. Ocena jakości i przechowywanie wyprodukowanych konserw

26

4.3.1. Materiał nauczania

26

4.3.2. Pytania sprawdzające

31

4.3.3. Ćwiczenia

31

4.3.4. Sprawdzian postępów

33

5. Sprawdzian osiągnięć

34

6. Literatura

38

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w kształtowaniu umiejętności przy produkowaniu konserw.

Poradnik ten zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiadomości, które

powinieneś mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia jednostki modułowej.

3. Materiał nauczania, który umożliwia samodzielne przygotowanie się do wykonania

ć

wiczeń i udzielenia prawidłowych odpowiedzi na pytania testowe. Materiał jest

podzielony na trzy bloki, a w obrębie każdego z nich znajdują się również pytania

sprawdzające, przygotowujące do wykonania ćwiczenia oraz opis sposobu wykonania

ć

wiczenia wraz z wykazem materiałów, narzędzi i sprzętu potrzebnego do jego realizacji.

4. Na podsumowanie każdego bloku materiału znajduje się także sprawdzian postępów,

który ma Ci uświadomić, czy opanowałeś materiał. Powinieneś poszerzać swoją wiedzę

i w tym celu korzystaj z różnych źródeł informacji, również ze wskazanej w ostatnim

rozdziale literatury.

Jeżeli będziesz miał trudności ze zrozumieniem tematu lub ćwiczenia, to poproś

nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz

daną czynność.

Jednostka modułowa: Produkowanie konserw jest jedną z jednostek modułowych

koniecznych do zapoznania się z modułem: Przetwórstwo mięsa.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz w trakcie trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

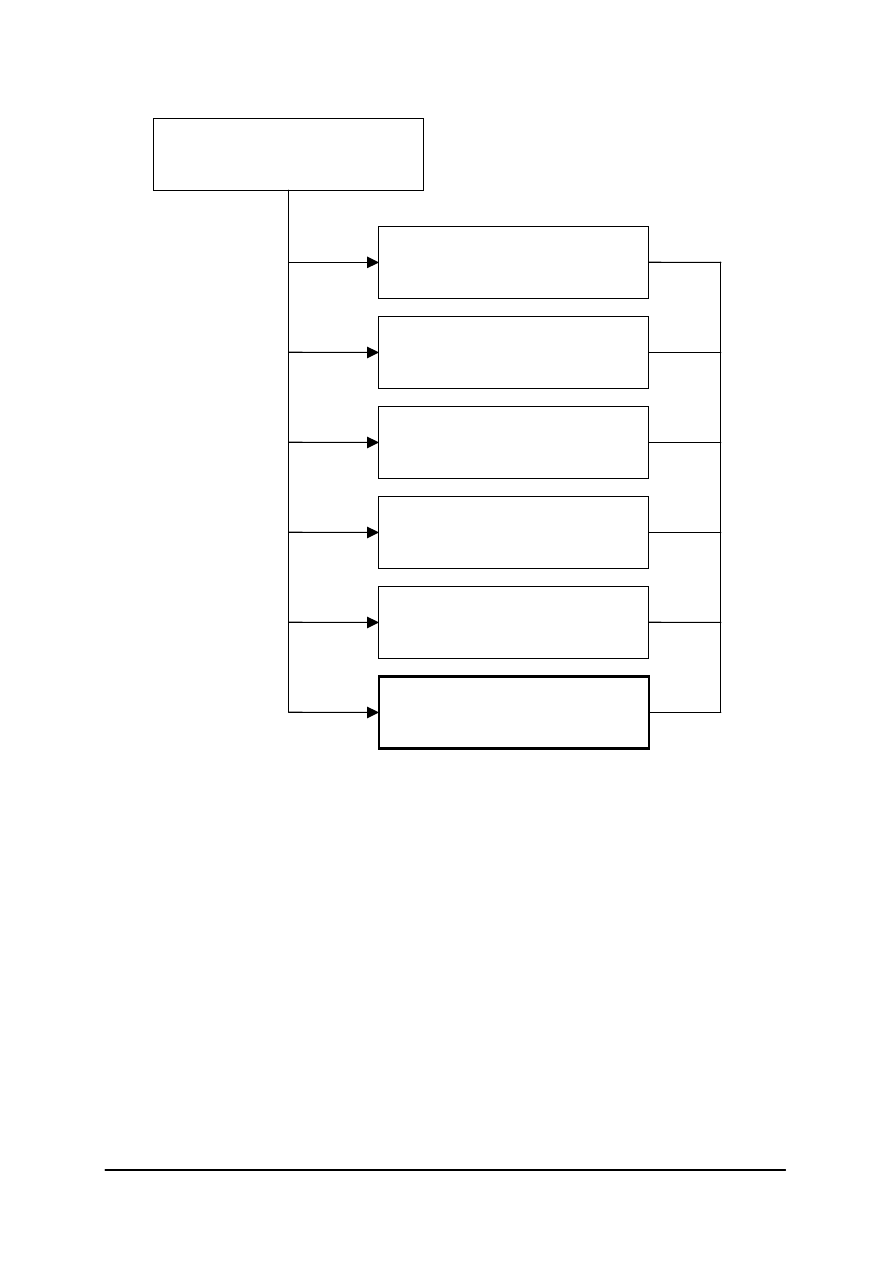

Schemat układu jednostek modułowych

741[03].Z4

Przetwórstwo mięsa

741[03].Z4.01

Produkowanie wędzonek

741[03].Z4.02

Produkowanie kiełbas

741[03].Z4.03

Produkowanie wędlin podrobowych

741[03].Z4.04

Produkowanie wyrobów blokowych

741[03].Z4.05

Produkowanie tłuszczów topionych

741[03].Z4.06

Produkowanie konserw

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznawać elementy zasadnicze półtusz zwierząt rzeźnych,

−

klasyfikować rodzaje mięsa,

−

charakteryzować opakowania stosowane w przetwórstwie mięsa,

−

charakteryzować zasady eksploatacji maszyn,

−

charakteryzować systemy jakości GMP, GHP i HACCP,

−

organizować stanowisko pracy w zakładzie przetwórstwa spożywczego,

−

charakteryzować wymagania sanitarno-higieniczne dotyczące pomieszczeń produkcyjnych

i ich wyposażenia produkcyjnego,

−

stosować zasady bezpieczeństwa i higieny pracy obowiązujące w zakładzie przetwórstwa

mięsa,

−

korzystać z różnych źródeł informacji,

−

posługiwać się dokumentacją techniczno-technologiczną,

−

komunikować się i pracować w zespole.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować konserwy pasteryzowane, sterylizowane, tyndalizowane i półkonserwy,

−

określić wady i zalety opakowań metalowych, szklanych i z tworzyw sztucznych,

−

dobrać surowce, substancje dodatkowe i materiały pomocnicze do produkcji różnych

konserw,

−

określić zasady i etapy produkowania konserw pasteryzowanych, sterylizowanych

i tyndalizowanych,

−

określić cel i istotę pasteryzacji i sterylizacji,

−

określić zmiany biochemiczne, fizykochemiczne i mikrobiologiczne zachodzące podczas

pasteryzacji i sterylizacji,

−

określić wpływ pasteryzacji i sterylizacji na jakość, trwałość wartość odżywczą i cechy

organoleptyczne konserw,

−

określić skuteczność wyjaławiania konserw,

−

scharakteryzować budowę, zasadę działania i obsługi maszyn i urządzeń do produkcji

konserw,

−

scharakteryzować wymagania jakościowe dla surowców, substancji dodatkowych

i materiałów pomocniczych,

−

dobrać i obsłużyć maszyny i urządzenia stosowane do produkcji konserw oraz dokonać

ich konserwacji,

−

określić zdolność i wydajność produkcyjną maszyn i urządzeń do produkcji konserw,

−

ocenić skuteczność zamykania konserw,

−

zastosować zasady GMP, GHP i HACCP podczas produkcji konserw,

−

ocenić jakość wyprodukowanych konserw,

−

scharakteryzować przyczyny i objawy zepsucia konserw,

−

określić zasady przechowywania gotowych wyrobów,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska podczas produkcji konserw.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Etapy produkcji konserw

4.1.1. Materiał nauczania

Podział konserw

Konserwą nazywa się produkt zamknięty w opakowaniach hermetycznych i poddany

obróbce cieplnej, powodującej zniszczenie lub redukcję mikroflory do poziomu

zapewniającego mu większą trwałość i bezpieczeństwo zdrowotne.

Ze względu na zastosowaną obróbkę cieplną konserwy dzieli się na:

−

pasteryzowane: poddawane są obróbce cieplnej w temperaturze do 100ºC i oznaczane KP,

−

sterylizowane: poddawane są obróbce cieplnej w temperaturze powyżej 100ºC i oznaczane KS,

−

trwałe w temperaturze otoczenia: nie są poddawane żadnej obróbce cieplnej, a wykorzystuje

się ich naturalną trwałość i inne zabiegi technologiczne. Są oznaczane KT,

−

tyndalizowane: poddawane są trzykrotnej pasteryzacji w odstępach 24 godzinnych.

Ze względu na rodzaj opakowania jednostkowego wyróżnia się konserwy w opakowaniach

typu:

−

puszki metalowe,

−

folia wielowarstwowa,

−

puszki metalowe z wieczkami z tworzyw sztucznych,

−

słoje szklane.

Ze względu na stopień rozdrobnienia wyróżnia się konserwy:

−

z całych elementów, np. szynka, polędwica,

−

rozdrobnione, np. szynka mielona, gulasze.

W zależności od zastosowanego surowca konserwy dzieli się na:

−

mięsne, w skład których wchodzą głównie surowce mięsne z dodatkiem surowców

tłuszczowych i/lub podrobów ze zwierząt rzeźnych albo łownych, przyprawy, substancje

dodatkowe dozwolone i ewentualnie surowce uzupełniające,

−

podrobowe, w skład których wchodzą podroby, surowce mięsne i tłuszczowe ze zwierząt

rzeźnych, surowce uzupełniające, przyprawy i substancje dodatkowe dozwolone,

−

blokowe, której zawartość stanowi całość o kształcie zastosowanego opakowania,

−

tłuszczowe, w skład których wchodzą głównie zwierzęce tkankowe surowce tłuszczowe oraz

ewentualnie surowce mięsne, surowce uzupełniające i substancje dodatkowe dozwolone,

−

typu „pasztet”, w skład których wchodzi wątroba oraz inne surowce podrobowe, mięsne

i tłuszczowe ze zwierząt rzeźnych lub łownych, surowce uzupełniające, przyprawy

i ewentualnie substancje dodatkowe dozwolone,

−

typu „mięso lub podroby w sosie”, których zawartość stanowi mięso lub podroby

o zachowanej strukturze tkankowej oraz sos.

Fazy produkcji konserw

W procesie produkcji konserw można wyróżnić następujące fazy:

1. Jakościowy dobór surowca.

2. Przygotowanie surowca:

a) dla konserw z całych elementów: wykrawanie i selekcja mięśni, nastrzykiwanie

elementów mięsnych, masowanie,

b) dla

konserw

rozdrobnionych:

rozdrobnienie

wstępne

mięs,

peklowanie,

rozdrabnianie ostateczne, mieszanie i dodatek przypraw,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

3. Przygotowanie opakowań tj. kodowanie wieczek, mycie wieczek i puszek przed

napełnianiem.

4. Napełnianie puszek.

5. Odpowietrzanie i zamykanie puszek.

6. Obróbka termiczna tj. pasteryzacja lub sterylizacja.

7. Studzenie.

8. Chłodzenie.

9. Czyszczenie i etykietowanie puszek.

Dobór jakościowy surowców, substancji dodatkowych i materiałów pomocniczych

Surowiec do produkcji konserw mięsnych, szczególnie konserw pasteryzowanych,

powinien pochodzić z trzody typu mięsnego lub mięsno-słoninowego, dobrze umięśnionej,

w wieku 6–12 miesięcy, ważącej 80–130 kg. Surowcem do produkcji typowych konserw

wołowych jest bydło w wieku 2–9 lat o masie powyżej 250 kg.

Do produkcji konserw nie może być używane mięso z macior, późnych kastratów i knurów,

oraz zwierząt wychudzonych, zbyt młodych i zbyt starych. Mięso ze sztuk wychudzonych

i zbyt młodych jest zbyt wodniste i ma osłabioną konsystencję. Mięso ze sztuk starych

zawiera zbyt dużo tkanki łącznej trudno przyswajalnej przez organizm ludzki.

Zwierzęta przed ubojem powinny być wypoczęte i przejść głodówkę przedubojową, Ma to duży

wpływ na prawidłowy przebieg zmian poubojowych i stopień zakażenia mięsa. Uboju należy

dokonywać zgodnie z zasadami systemów jakości. Mięso po uboju powinno być wychłodzone,

tak aby temperatura wewnątrz najgrubszych zespołów mięśni nie była wyższa niż 4ºC.

Surowiec przeznaczony na konserwy przekazuje się do produkcji najpóźniej po 96 godzinach

od uboju. Rozbiór na elementy lub wykrawanie surowca najlepiej wykonać po 24 godzinach.

Przetrzymywanie surowca przez dłuższy czas powoduje znaczne zaawansowanie procesu

dojrzewania mięsa, co w rezultacie może powodować nadmierną kruchość mięsa,

a w gotowym produkcie dużą ilość galarety i suchość konserwy.

Do produkcji konserw można używać mięsa mrożonego, ale pod warunkiem, że zamrożenie

mięsa nastąpiło przed końcem procesu dojrzewania, rozmrażanie tego mięsa było powolne

i oba procesy przebiegały zgodnie z zaleceniami systemów jakości.

Do substancji dodatkowych zalicza się przede wszystkim przyprawy. Przyprawy

stosowane do produkcji konserw to: sól, kolendra, kminek, gałka muszkatołowa, papryka,

cebula, majeranek ziele angielskie, cukier, pieprz (wyłącznie biały), gorczyca. Oprócz

przypraw stosuje się także do niektórych konserw: koncentraty pomidorowe, żelatynę, ocet,

maggi. Wszystkie dodatki i przyprawy muszą spełniać wymagania określone normami,

a w szczególności: nie mogą zawierać zanieczyszczeń oraz bakterii chorobotwórczych

i pleśni, nie powinny być zwietrzałe, nie powinny mieć obcego zapachu, smaku

i niewłaściwego zabarwienia.

Materiały pomocnicze potrzebne do produkcji konserw to opakowania jednostkowe

konserw i opakowania zbiorcze. Do opakowań jednostkowych zalicza się puszki metalowe,

folię wielowarstwową i słoje szklane. Opakowaniami zbiorczymi są opakowania pośrednie

z tektury falistej, kartony i skrzynki. Oprócz opakowań, materiałem pomocniczym jest folia

polietylenowa, która używana jest do owijania bloków niektórych konserw pasteryzowanych

i służy do oddzielenia zawartości puszki od opakowania blaszanego.

Folia wielowarstwowa termokurczliwa stosowana jest głównie do produkcji szynek

eksportowych na rynek amerykański. Elastyczne opakowanie z folii złożone jest z dwóch

rodzajów folii – termicznie formowalnej (dolna folia z linii MULTIVAC) i folii

nieformowalnej (górna folia z linii MULTIVAC). Folia wielowarstwowa formowalna

powinna charakteryzować się określonymi parametrami, tzn.: grubością, kurczliwością,

temperaturą formowania i spawania, przepuszczalnością tlenu. Dla folii górnej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

nieformowalnej wymagane są tylko parametry: grubość, przepuszczalność tlenu i temperatura

spawania.

Do produkcji konserw mięsnych używa się opakowań szklanych o pojemności: 500 cm

3

i 350 cm

3

i są to najczęściej słoje typu Fenix i typu SKO. Muszą one odpowiadać określonym

wymaganiom, a przede wszystkim być wytrzymałe na zgniatanie, na ciśnienie wewnętrzne

i odporne termicznie. Zaletą opakowań szklanych jest to, że są obojętne chemicznie,

zachowują swój pierwotny kształt oraz mogą być wielokrotnie wykorzystane, co ma duże

znaczenie dla ochrony środowiska naturalnego. Ważną zaletą dla konsumenta jest możliwość

obserwacji zawartości słoja. Wadą tych opakowań jest mała odporność na uderzenia, gdyż

szkło jest materiałem łatwo tłukącym się.

Najbardziej popularnym opakowaniem konserw są puszki metalowe. Wykonane są one

z ocynowanej niskowęglowej blachy stalowej lub blachy białej aluminiowej o grubości

określonej w normach. Wnętrze puszki jest dodatkowo lakierowane. Puszki mają różne

wymiary i różne kształty. W przetwórstwie mięsa stosowane są następujące formaty puszek:

cylindryczne, familijne, mandolinowe i prostopadłościenne oblong (głównie do szynek) oraz

prostopadłościenne pullman (głównie do polędwic).

W opakowaniach metalowych ważna jest poprawność technicznego wykonania oraz sposób

przygotowania ich do produkcji. Pobrane do produkcji puszki powinny być skontrolowane,

pod kątem wystąpienia uszkodzeń pobiały cynowej lub powłoki lakierowej, zgięć, zardzewień

bądź nieszczelnego szwa płaszcza. Następnie powinny być dokładnie myte, sterylizowane

i osuszane. Dobrze wykonane i przygotowane puszki pozwalają wyeliminować puszki

wadliwe. Opakowania metalowe określane są jako „nieekologiczne”. Wadę tę można również

wyeliminować poprzez właściwą segregację i zbiórkę odpadów. Zaletami opakowań

metalowych jest ich wytrzymałość mechaniczna, łatwość transportu i składowania. Metal

łatwo przewodzi ciepło, co ma duże znaczenie przy obróbce cieplnej, zarówno ogrzewaniu

jak i schładzaniu. Opakowania metalowe chronią produkt przed szkodliwymi wpływami

zewnętrznymi, np. światłem, co w dużym stopniu decyduje o jego jakości i trwałości.

Przygotowanie surowca dla konserw z całych elementów

W zależności od rodzaju konserwy do produkcji przeznacza się: szynki, łopatki i schaby.

Wybrane pod kątem jakościowym elementy mięsne poddaje się wykrawaniu, które obejmuje:

−

usunięcie kości,

−

zdjęcie skóry i okrywy tłuszczowej,

−

usunięcie tłuszczu międzymięśniowego, ścięgien, powięzi i grubszych błon mięśniowych,

−

selekcję i podział mięśni według pochodzenia anatomicznego oraz według barwy na

mięśnie jasne i mięśnie ciemne,

−

klasyfikację mięsa drobnego i tłuszczu uzyskanego w czasie obróbki.

Przygotowany w ten sposób surowiec jest kierowany do peklowni. Peklowanie przeprowadza się

metodą nastrzykową. Przykładowo dla szynki pasteryzowanej poziom nastrzyku wynosi 10–16%,

a w skład solanki wchodzi: woda, sól kuchenna, glukoza, wielofosforany, askorbinian sodu

i azotyn sodu. Solanka powinna być schłodzona do 2–4ºC. Nastrzyknięte elementy mięsa

poddawane są następnie masowaniu, które przeprowadza się w masownicach (najczęściej

próżniowych). Czas masowania zależy od określonych normą technologiczną ilości cykli

masowania i przerw między masowaniami. Cały proces peklowania, a więc nastrzykiwania,

masowania i leżakowania, nie może trwać krócej niż 24 godz. i nie dłużej niż 48 godz.

Przygotowanie surowca dla konserw rozdrobnionych

Do produkcji konserw rozdrobnionych stosuje się mięso wieprzowe, wołowe, cielęce

i baranie, które zostało zakwalifikowane po wykrawaniu do poszczególnych klas

jakościowych. Ilość i rodzaj surowca użytego do produkcji konserw rozdrobnionych określają

odpowiednie receptury. Obróbka wstępna obejmuje operacje:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

1. Dobór surowców niepeklowanych zgodnie z recepturą.

2. Ważenie poszczególnych składników.

3. Rozdrobnienie wstępne surowców niepeklowanych na szarpaku.

4. Peklowanie – odbywa się na sucho mieszanką peklującą, której składnikami są: sól, saletra

i nitryt. Pekluje się w pojemnikach aluminiowych lub ze stali kwasoodpornej przez 48–72

godziny w temperaturze 4–6ºC. Są asortymenty (np. wieprzowina i wołowina we własnym

sosie), które wymagają surowca niepeklowanego. Do produkcji tych asortymentów

surowiec jest kierowany bezpośrednio z wykrawalni do hali produkcyjnej z pominięciem

peklowni. Do niektórych asortymentów stosuje się skrócone peklowanie, polegające na

dodaniu środków peklujących przed włożeniem surowca do puszki.

5. Obgotowanie lub podsmażanie – nadaje produktom charakterystyczny smak oraz zwiększa

trwałość konserwy. Stosowanie wysokich temperatur powinno być prowadzone w ściśle

określonym czasie i warunkach, gdyż wszelkie nieprawidłowości prowadzą do zwiększenia

ubytków i pogorszenia jakości gotowego produktu. Zarówno odgotowywanie jak

i podsmażanie prowadzi się w kotłach otwartych.

6. Przygotowanie surowców roślinnych, przypraw – polega głównie na oczyszczeniu,

obraniu, umyciu i ewentualnym zmieleniu, posiekaniu, roztarciu.

7. Przygotowanie zalew i zasmażek – prowadzi się zgodnie z recepturą dla danej konserwy.

8. Rozdrabnianie ostateczne surowca – w zależności od rodzaju konserwy może być

prowadzone w dwóch fazach przy użyciu wilka i kutra. Rozdrabnianie składników ma na

celu nadanie im wymaganej konsystencji, pożądanej struktury i kleistości.

9. Mieszanie i dodatek przypraw – wykonywane jest w mieszarkach, najlepiej próżniowych,

aż do osiągnięcia dokładnego wymieszania wszystkich składników i otrzymania masy

o jednolitej konsystencji.

Przygotowanie opakowań

Puszki i wieczka, słoiki i nakrętki, przed przekazaniem do produkcji powinny być

sprawdzone pod kątem jakości: puszki i wieczka głównie pod kątem stanu pobiały i lakieru,

słoiki pod kątem pęknięć, wieczka pod katem stanu uszczelki. Wszystkie opakowania

wykazujące wady należy wyeliminować z produkcji. Po przeprowadzonej selekcji

jakościowej opakowania myje się w gorącej wodzie, sterylizuje strumieniem pary i dokładnie

suszy wysoką temperaturą.

Napełnianie opakowań

Napełnianie puszek odbywa się:

−

ręcznie – szynki, łopatki mandolinowe i polędwice,

−

za pomocą pras – szynki i łopatki Oblong i Pullman,

−

za pomocą nadziewarek – konserwy mielone.

Do puszek napełnianych surowcem z pras najpierw wprowadza się folię polietylenową, która

izoluje surowiec przed bezpośrednim zetknięciem się z opakowaniem i zapobiega

powstawaniu tzw. brązowienia produktu. Masa mięsna musi ściśle wypełniać puszkę, ale nie

może być jej za dużo, ponieważ przeładowanie puszki powoduje bombaż techniczny. Do

niektórych konserw przed zamknięciem dodaje się żelatynę w proszku lub w postaci

roztworu, zalewę w postaci wywaru oraz zasmażkę przygotowuje się zgodnie z recepturą.

Konserwy z zalewą zamyka się dopiero wtedy, gdy istnieje pewność, że zalewa całkowicie

usunęła powietrze z opakowania.

Ważnym zagadnieniem przy ręcznym napełnianiu opakowań jest ustalenie masy netto (tzw.

wsadu). W tym celu każda puszka po wypełnieniu masą mięsną umieszczana jest na wadze.

Zamiast ręcznego napełniania można zastosować urządzenie: porcjowarka – dozowarka,

w której można regulować wielkość porcji masy mięsnej, jaką ma być napełniona puszka.

Napełnione puszki przykrywa się wieczkiem i zamyka na zamykarce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Odpowietrzanie i zamykanie puszek

W produkcji konserw pasteryzowanych, pakowanie całych elementów może odbywać się

w folię wielowarstwową w urządzeniu linii MULTIVAC. Zapakowane elementy przed

przekazaniem do obróbki cieplnej (pasteryzacji) układa się w formach metalowych. Formy te

z umieszczonym surowcem zamyka się wiekiem za pomocą prasy półautomatycznej.

Zamknięcia puszki dokonuje się za pomocą zamykarek do opakowań blaszanych i szklanych.

W przypadku konserw pasteryzowanych powietrze z puszek można usunąć w aparatach

próżniowych, tzw. bębnach ewakuacyjnych.

Przy produkcji konserw sterylizowanych nie usuwa się powietrza w aparatach

ewakuacyjnych.

Usuwanie powietrza z puszek drogą mechaniczną osiąga się przez zamykanie ich przy użyciu

zamykarek próżniowych. Charakterystycznym objawem dobrze przeprowadzonego procesu

ewakuacji, jest wciągnięcie bocznych płaszczyzn płaszcza puszki oraz wieczek i denek.

Konserwy zalewane, w których zalewa odpowietrza konserwy, zamyka się w zamykarkach

zwykłych, przy czym zamykana puszka nie może wirować, gdyż następuje rozlanie zalewy

i traci się efekt odpowietrzania.

Szczelność zamknięcia puszek można sprawdzić przez zanurzenie konserw na parę minut

w gorącej

wodzie

(80–90ºC).

Unoszenie

się

pęcherzyków

powietrza

ś

wiadczy

o nieszczelności puszek. Puszki nieszczelne należy otworzyć a zawartość przepakować do

nowych i ponownie zamknąć.

Pasteryzacja konserw

Pasteryzacja w zasadniczy sposób decyduje o wartości użytkowej i handlowej gotowego

produktu. Czas i temperaturę pasteryzacji dla poszczególnych rodzajów konserw określają

odpowiednie normy czynnościowe. Przekroczenie czasu i temperatury pasteryzacji powoduje

przegotowanie surowca, zwiększa procentowy stosunek galarety do mięsa oraz osłabia

związanie produktu. Zmniejszenie zaś temperatury i czasu pasteryzacji powoduje

niedogotowanie surowca, a w konsekwencji powstawanie bombaży. Ważne jest, zatem, aby

pasteryzacja przeprowadzona była prawidłowo, gdyż warunkuje to trwałość konserwy

i wpływa na jej jakość. Parametry procesu pasteryzacji są określane jako najważniejsze

z punktów kontrolnych systemu HACCP. Są one szczegółowo monitorowane, a wszelkie

zmiany dotyczące warunków pasteryzacji określonych normą oraz ich przyczyny muszą być

umotywowane.

Pasteryzację prowadzi się w pasteryzatorach. Puszki umieszcza się w koszach, przy czym

mandolinowe układa się dnem do góry, a pullmany i oblongi szwem ku górze. Należy między

puszkami zostawić odstępy 1–2 cm w celu umożliwienia cyrkulacji wody. Kosze

z konserwami zanurza się w pasteryzatorze napełnionym do połowy wodą o temperaturze

40

°

C. Następnie doprowadzana jest wężownicą para wodna pod ciśnieniem 300 kPa. Czas

obróbki liczy się od momentu uzyskania w wodzie temperatury 72

°

C (dla większych

formatów 74ºC). Obróbkę prowadzi się do momentu uzyskania w centrum geometrycznym

konserwy temperatury 68,8

°

C. Czas obróbki jest zróżnicowany i wynosi: dla najmniejszych

formatów – 140 min, dla największych – 380 min. Po upływie tego czasu konserwy są

natychmiast schładzane.

Sterylizacja konserw

Każdy asortyment konserw ma określone normami warunki sterylizacji, których nie

można dowolnie zmieniać. Szybkość przenikania ciepła do wnętrza puszki zależy od masy

mięsnej oraz od wielkości i nasilenia prądów konwekcyjnych powstających wewnątrz puszki.

Prądy konwekcyjne powstają w mniejszym lub większym stopniu podczas sterylizacji

każdego gatunku konserwy, przy czym nasilenie ich jest większe w konserwach z zalewą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Wzwiązku z tym konserwy z zalewą nagrzewają się silniej i szybciej niż konserwy bez

zalewy. Wyjaławianie konserw, których surowcem jest duży kawałek mięsa lub mięso

rozdrobnione ze znaczną ilością tłuszczu, jest trudniejsze i przebiega znacznie wolniej.

Parametry sterylizacji, podobnie jak pasteryzacji, są najważniejszymi punktami kontrolnymi

systemu HACCP, gdyż to one w znaczny sposób decydują o jakości konserwy. Niewłaściwie

przeprowadzona sterylizacja może spowodować znaczne straty na skutek przesterylizowania

lub niedosterylizowania produktu. Konserwy przesterylizowane są gorsze w ocenie

organoleptycznej, a konserwy niedosterylizowane bombażują w termostacie lub w czasie

magazynowania.

Sterylizację konserw prowadzi się w autoklawach. Konserwy układa się w koszu

metalowym tak, aby były między nimi odstępy umożliwiające równomierne przenikanie

ciepła w całej partii, a następnie wprowadza się do kotła (bębna) autoklawu. Sterylizację

wykonuje się wodą lub parą w temperaturze 118–121

°

C przez czas 50–70 min, a przy

większych opakowaniach nawet 100 minut. Sterylizacja w autoklawie przebiega w trzech

fazach: I faza to dogrzanie konserwy do żądanej temperatury sterylizacji, II faza to właściwa

sterylizacja i faza III to schłodzenie konserwy do temperatury ok. 30

°

C.

Studzenie konserw

Po zakończonej obróbce cieplnej przeprowadza się studzenie. Przebiega ono w dwóch

fazach. Pierwsza faza polega to studzenie zimną wodą, druga faza to studzenie powietrzem.

W przypadku konserw pasteryzowanych doprowadzenie zimnej wody powinno być

natychmiastowe, gdyż chodzi o jak najszybsze przerwanie pasteryzacji i jak najszybsze

osiągnięcie temperatury ok. 20

°

C. Szybkie przerwanie obróbki cieplnej ma duży wpływ na

jakość i ilość galarety w gotowym produkcie, jak również utrudnia rozwój drobnoustrojów

pozostających ewentualnie w konserwie. Czas studzenia wodą nie powinien być dłuższy niż

4 godziny, a przyspieszyć chłodzenie można dodając do wody lód. Druga faza studzenia

konserw pasteryzowanych trwa ok. 12 godzin i odbywa się za pomocą zimnego powietrza

w pomieszczeniu

chłodzonym

o

temperaturze

0–4

°

C.

W

przypadku

konserw

pasteryzowanych z całych elementów, pakowanych w folie wielowarstwowe, a następnie do

obróbki cieplnej w formy metalowe, należy produkt wyjąć z formy metalowej i ułożyć na

regałach. Dochładzanie powietrzem tych produktów trwa ok. 72 godzin,

W przypadku konserw sterylizowanych pierwsza faza schłodzenia zimną wodą odbywa

się w autoklawie. Chłodzenie powinno być przeprowadzane pod takim samym ciśnieniem jak

proces sterylizacji. Woda gorąca w kotle (bębnie) autoklawu będzie stopniowo wypierana

przez wodę zimną W czasie obniżania temperatury obniżać się będzie stopniowo ciśnienie

w kotle a także wewnątrz puszek. Stopniowe obniżanie ciśnienia zapobiegnie zerwaniu

wieczek oraz odkształceniu puszek. Po osiągnięciu w puszce ciśnienia atmosferycznego

należy przerwać studzenie wodą i dalsze chłodzenie prowadzić powietrzem. Rozłożone

konserwy studzi się powietrzem, przez co najmniej 12 godzin w temperaturze 0–6

°

C.

Wystudzone konserwy poddaje się kontroli w celu stwierdzenia, czy nie ma wewnątrz

powietrza lub czy nie ma ewentualnych uszkodzeń, albo zniekształceń puszek. Puszki

uszkodzone lub nieszczelne są odrzucane.

Czyszczenie i etykietowanie

Puszki bez defektów, dokładnie i starannie czyści się używając do tego czyściwa

włókienniczego, mączki kredowej i trocin. Puszek litografowanych, tzn. wykonanych

z blachy zawierającej barwne informacje nie należy czyścić mączką kredową. Następnie

konserwy naciera się tłuszczem i przekazuje do magazynu.

Puszki, które nie są wykonane z blachy litografowanej, należy przekazać do etykietowania.

Do naklejania etykiet na puszki służą specjalne maszyny – etykieciarki. Etykiety muszą

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

zawierać następujące informacje: nazwę produktu, wykaz składników podany wg. malejącego

udziału, masę netto, okres trwałości i datę produkcji lub termin przydatności do spożycia,

wskazówki dotyczące warunków przechowywania, nazwę i adres wytwórcy lub jednostki

pakującej, lub dystrybutora oraz instrukcję użycia i kraj.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy konserwą?

2. Jaki jest podział konserw?

3. Jakie są etapy produkcji konserw?

4. Jakie wymagania jakościowe muszą spełnić surowce mięsne do produkcji konserw?

5. Jakie operacje obejmuje obróbka wstępna surowców do produkcji konserw?

6. Jakie opakowania jednostkowe stosowane są do produkcji konserw?

7. Na czy polega przygotowanie opakowań?

8. Jakie czynniki należy uwzględnić przy napełnianiu i zamykaniu puszek?

9. Na czym polega pasteryzacja konserw?

10. Na czym polega sterylizacja konserw?

11. Jak przebiega studzenie konserw pasteryzowanych i sterylizowanych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj klasyfikacji konserw według różnych kryteriów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w pkt. 4.1.1.,

2) wypisać rodzaje konserw ze względu na zastosowaną obróbkę cieplną,

3) wypisać rodzaje konserw ze względu na rodzaj opakowania jednostkowego,

4) wypisać rodzaje konserw ze względu na stopień rozdrobnienia,

5) wypisać rodzaje konserw w zależności o rodzaju użytego surowca,

6) wskazać przykłady produktów w poszczególnych grupach klasyfikacyjnych,

7) zaprezentować wykonane ćwiczenie zestawiając zebrane informacje w tabeli,

8) dokonać oceny poprawności wykonanego ćwiczenia.

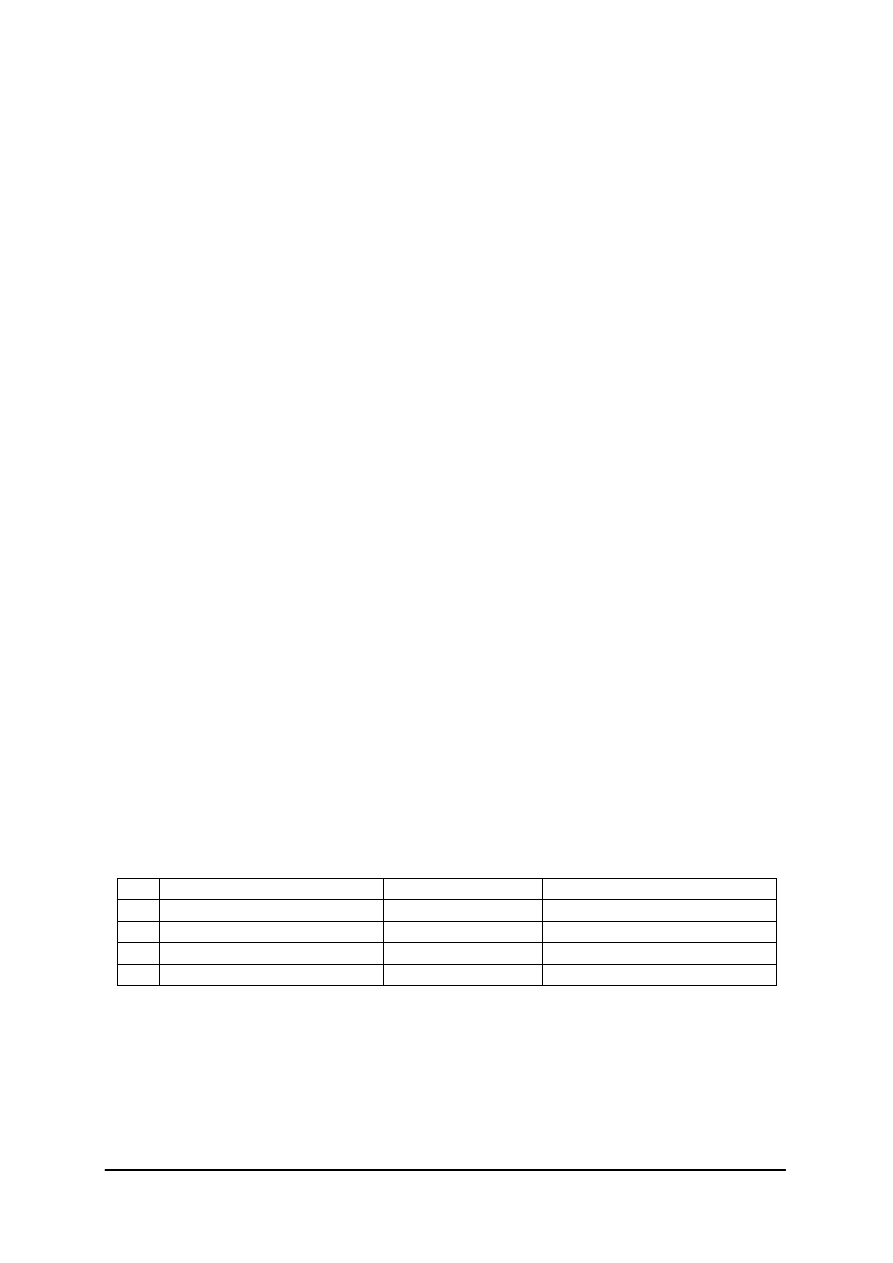

Lp. Kryterium podziału konserw Rodzaje konserw

Przykład gotowego wyrobu

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

rozporządzenia, normy dotyczące produkcji konserw,

−

literatura pkt. 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 2

Zaproponuj schemat czynności technologicznych związanych z wyprodukowaniem

2500 kg konserwy pasteryzowanej – szynki wieprzowej. Szynka zapakowana jest w puszki

typu oblong o pojemności 4990 g.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w pkt. 4.1.1.,

2) zanalizować receptury dotyczące konserwy pasteryzowanej – szynki wieprzowej,

3) sporządzić wykaz ilościowy surowców podstawowych i dodatków potrzebnych do

produkcji 2500 kg konserwy pasteryzowanej – szynki wieprzowej,

4) obliczyć potrzebną ilość puszek do wyprodukowania konserwy,

5) wypisać kolejne czynności technologiczne procesu produkcji konserwy pasteryzowanej,

6) sporządzić schemat blokowy produkcji konserwy pasteryzowanej – szynki wieprzowej,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

receptura produkcji konserwy pasteryzowanej – szynki wieprzowej,

−

kalkulator,

−

film dydaktyczny przedstawiający proces produkcji konserwy pasteryzowanej – szynki

wieprzowej,

−

obowiązujące ustawy, rozporządzenia, normy dotyczące produkcji konserw,

−

literatura pkt. 6.

Ćwiczenie 3

Wykonaj schemat blokowy procesu produkcji konserwy sterylizowanej – mielonki

wieprzowej.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w pkt. 4.3.1.,

2) zanalizować receptury dotyczące konserwy sterylizowanej – mielonki wieprzowej,

3) wypisać surowce podstawowe, dodatkowe i materiały pomocnicze potrzebne przy

produkcji konserwy sterylizowanej – mielonki wieprzowej,

4) wypisać etapy produkcji konserwy sterylizowanej – mielonki wieprzowej,

5) określić parametry technologiczne poszczególnych etapów produkcji,

6) narysować schemat blokowy produkcji konserwy sterylizowanej – mielonki wieprzowej,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

receptura produkcji konserwy sterylizowanej – mielonki wieprzowej,

−

wykaz opakowań dla konserw sterylizowanych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

−

film dydaktyczny przedstawiający proces produkcji konserwy sterylizowanej – mielonki

wieprzowej,

−

obowiązujące ustawy, rozporządzenia, normy dotyczące produkcji konserw,

−

literatura pkt. 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) sklasyfikować konserwy?

2) określić cel i istotę pasteryzacji i sterylizacji?

3) scharakteryzować konserwy pasteryzowane?

4) scharakteryzować konserwy sterylizowane?

5) dobrać surowce, substancje dodatkowe i materiały pomocnicze do

produkcji konserw?

6) wymienić kolejno etapy produkowania konserw?

7) określić parametry operacji jednostkowych w produkcji konserw?

8) określić wady i zalety opakowań metalowych, szklanych

i z tworzyw sztucznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2. Maszyny i urządzenia stosowane w produkcji konserw

4.2.1. Materiał nauczania

Linie produkcji konserw

Produkcja konserw jest prowadzona w wydzielonych oddziałach zwanych konserwiarnią,

a w przypadku produkcji szynek – szynkownią.

Linię produkcji konserw stanowią urządzenia rozmieszczone w poszczególnych halach

i pomieszczeniach produkcyjnych:

−

w peklowni – nastrzykiwarki, masownice,

−

w hali produkcyjnej – wilk, kuter, mieszarka, nadziewarka ręczna i mechaniczna,

zamykarka,

−

w hali obróbki termicznej – kotły do obróbki termicznej, autoklawy, zbiorniki do

schładzania konserw,

−

w pomieszczeniach czynności końcowych – etykieciarki,

−

w pomieszczeniach chłodzonych – wychładzalnie, magazyny.

Urządzenia do mycia i sterylizacji opakowań

Puszki i wieczka sprawdzone pod kątem stanu pobiały i lakieru oraz słoiki sprawdzone

pod kątem pęknięć, wieczka pod katem stanu uszczelki przekazuje się do mycia.

Myje się je w gorącej wodzie, sterylizuje strumieniem pary i dokładnie suszy się w wysokiej

temperaturze.

Wieczka przed myciem powinny być oznakowane specjalnym kodem produkcyjnym, który

zawiera informacje o tym, jaki to asortyment, jaka jest data produkcji, numer zakładu i numer

kotła. Przy znakowaniu należy zwrócić uwagę, aby nie nastąpiło uszkodzenie czcionkami

pobiały lub przedziurawienie wieczka.

Do mycia puszek stosowne są najczęściej maszyny automatyczne. Działają one na

zasadzie jednoczesnego poruszania się mytych puszek i dysz natrysków, co stwarza

możliwość odpowiedniego ustawienia opakowania w stosunku do wylotowych dysz wodnych

lub parowych. Odpowiednie zawory umożliwiają regulację ilości doprowadzanej gorącej

wody i pary.

Sterylizację puszek prowadzi się w sterylizatorze. Ma on kształt prostokątnego stołu

z blatem wykonanym z blachy stalowej. Na blacie stołu jest umieszczony czop – grzybek

rozprężający parę. Puszkę przeznaczoną do sterylizacji ustawia się dnem do góry na grzybku.

Nacisk na pedał zwalnia dźwignię, która otwiera grzybek zaworu parowego. Para z rurociągu

przechodzi przez otworki grzybka, wchodzi pod puszkę i działa na jej ścianki oraz dno. Czas

sterylizacji wynosi 10–15 sekund. Zwalniając pedał przerywa się dopływ pary. Do

wyjaławiania puszek mogą być również używane sterylizatory lampowe.

Urządzenia do kodowania wieczek

Urządzenia do kodowania wieczek, nazywane aparatami kodowniczymi lub

znakownicami, dzieli się w zależności od sposobu działania na: znakownice zwykłe ręczne

lub nożne, znakownice udarowe, znakownice półautomatyczne mimośrodowe i znakownice

automatyczne. Znakowanie wieczek polega na wytłoczeniu w środkowej części wieczka, za

pomocą stalowych czcionek literowych lub cyfrowych tzw. kodu puszki. Kod ten za pomocą

umownych symboli określa nazwę konserwy, nazwę zakładu produkcyjnego i datę produkcji.

Czcionki znakownice są ustawione parami i ściśle współpracują ze sobą. Oprócz wytłaczania

kodu na wieczku, stosuje się także znakowanie tuszem za pomocą specjalnych urządzeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Urządzenia do napełniania opakowań

Do napełniania opakowań służą napełniarki. Mogą one w połączeniu z innymi

urządzeniami pracować w systemie liniowym.

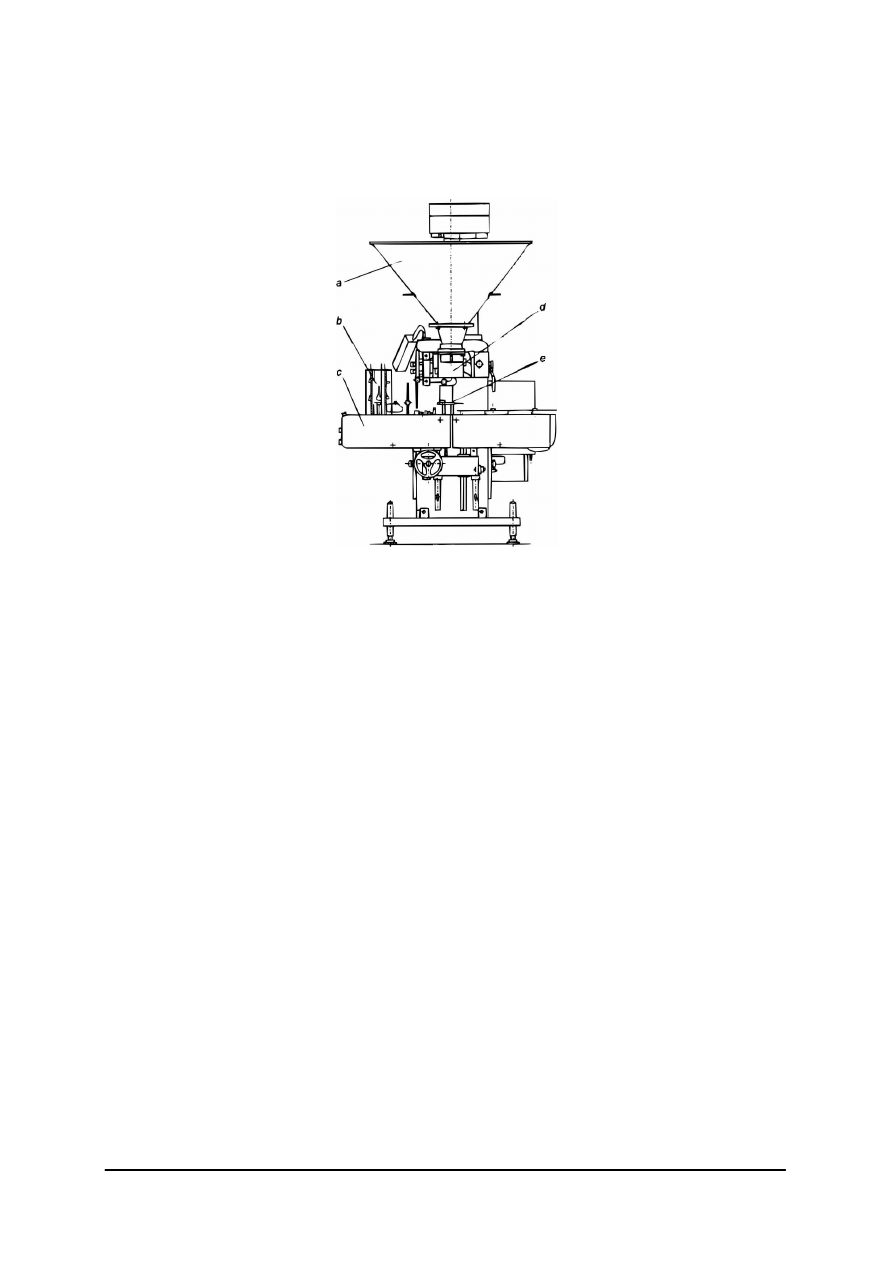

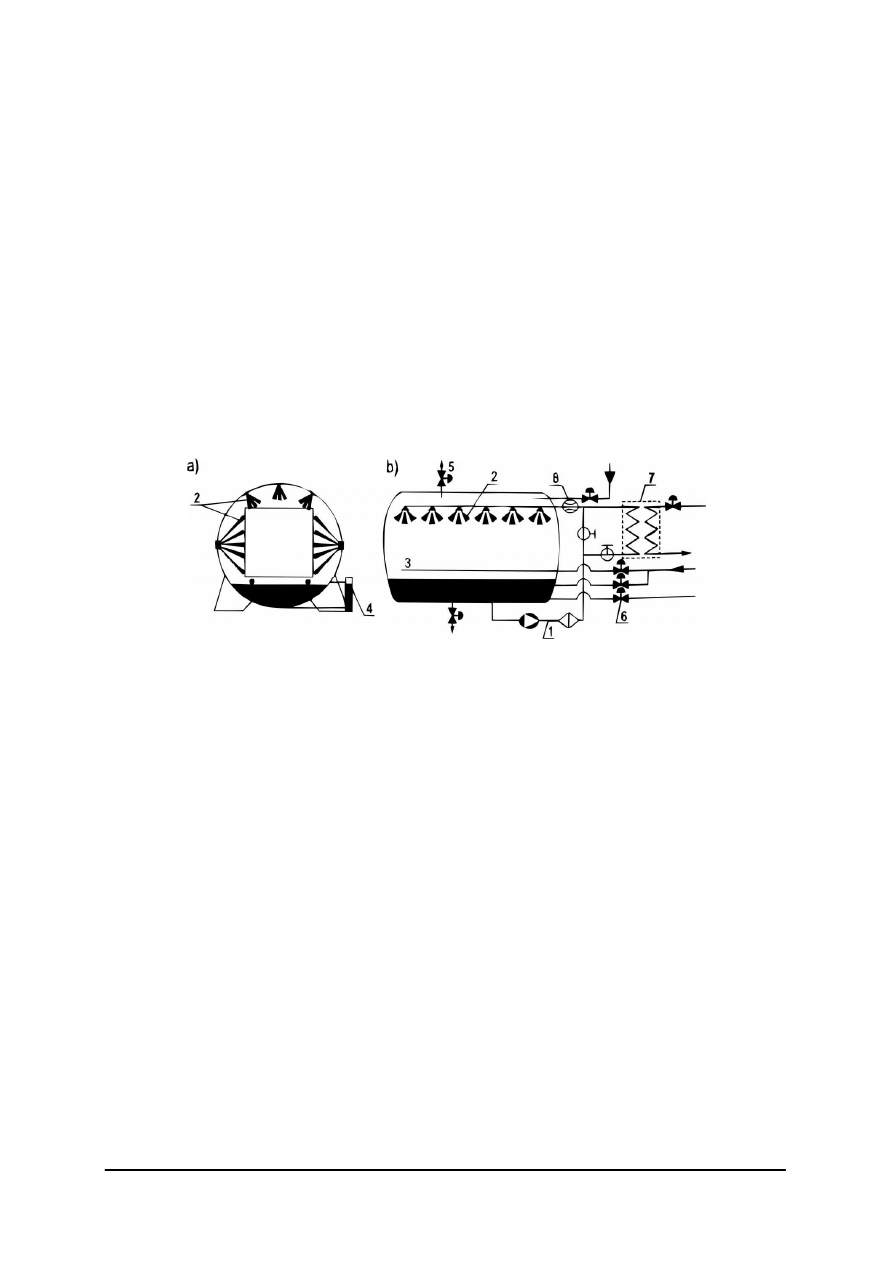

Budowa napełniarki puszek przedstawiona jest na rysunku 1.

Rys. 1. Napełniarka puszek farszem: a) zasobnik farszu, b) ześlizg puszek, c) przenośnik płytkowy,

d) dozownik, e) podnośnik puszek [8, s. 157].

Działanie zamykarki polega na tym, że farsz mięsny podawany jest do zasobnika

napełniarki. W zasobniku znajduje się mieszadło ślimakowe, które przemieszcza farsz do

dozownika. Puszki ześlizgują się na przenośnik i doprowadzane są do zespołu dozującego.

Napełnione puszki przekazywane są do zamykarki.

Urządzenia do zamykania konserw

Zamykanie puszek odbywa się na maszynach zwanych zamykarkami. Zamknięcie puszki

polega na wykonaniu podwójnej zakładki (podwójnego szwa poprzecznego). Zakładka ta

składa się z pięciu warstw blachy: trzy warstwy z wieczka i dwie warstwy z płaszcza puszki.

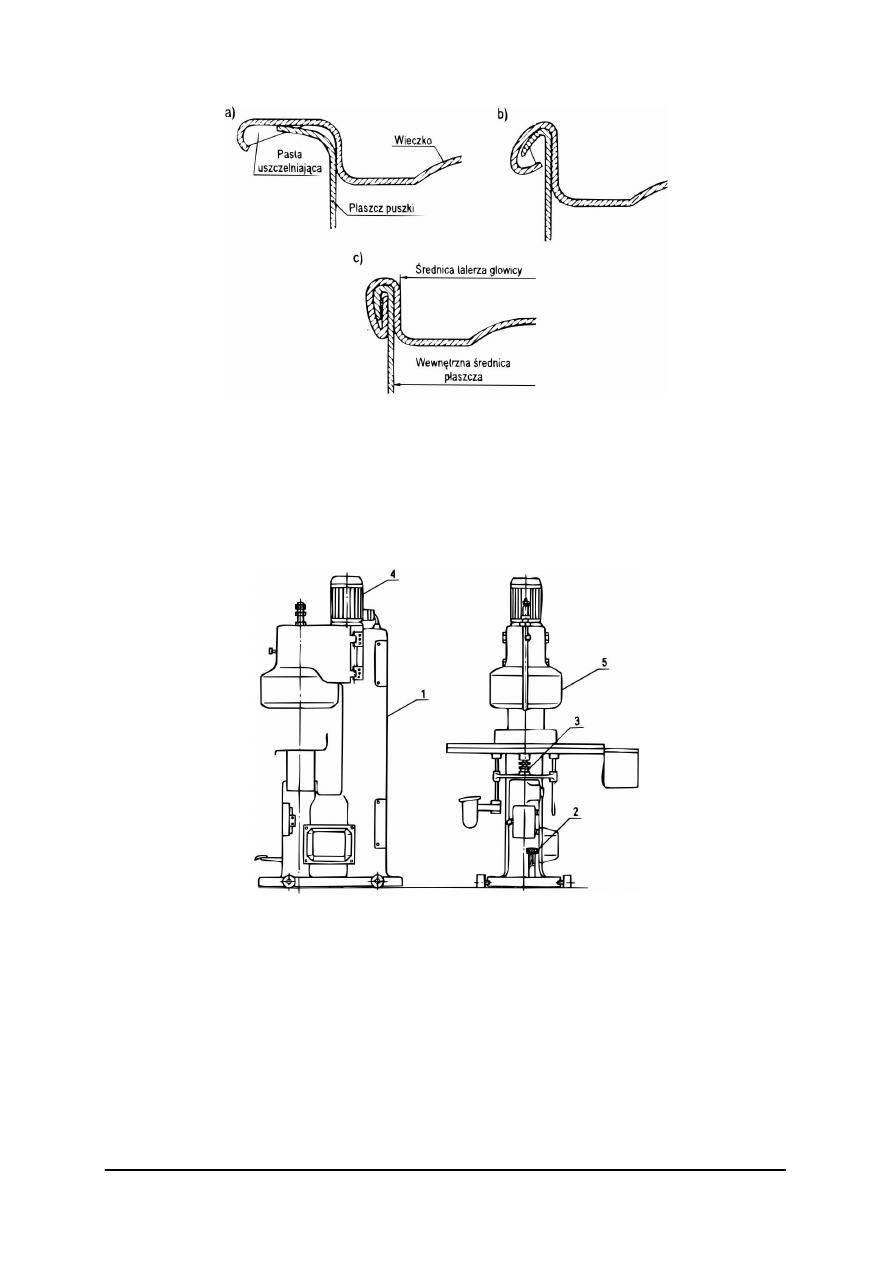

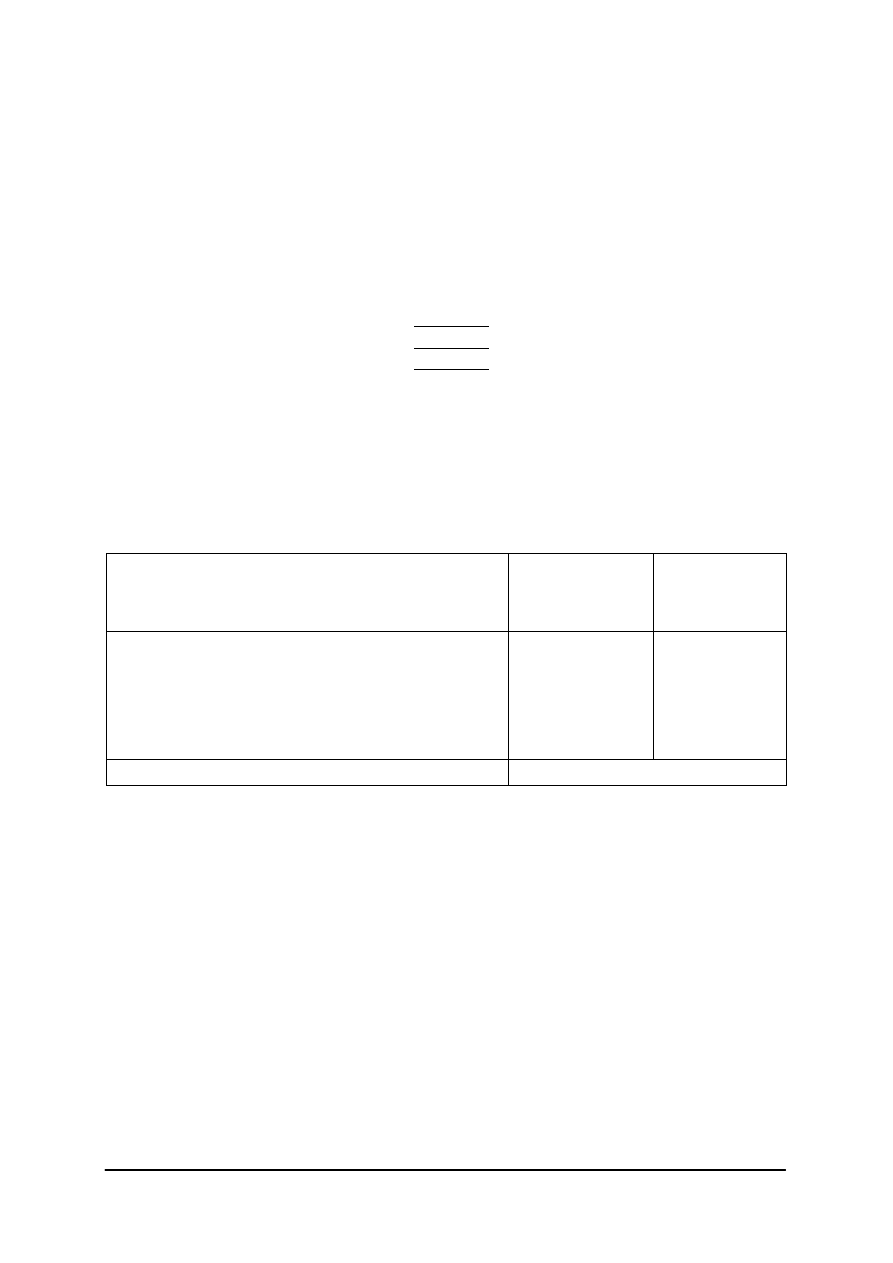

Zamykanie puszki składa się z dwóch faz, które przedstawione są na rysunku 2. Faza I to

wstępne podwinięcie kołnierza wieczka pod wygięty poziomo kołnierz puszki. Faza II to

utworzenie szwu podwójnego poprzez ściśnięcie wszystkich warstw blachy.

Spodnia warstwa kołnierza wieczka pokrywana jest przed zamknięciem warstwą lateksu

(pasty kauczukowej), który uszczelnia zamknięcie wypełniając miejsca wolne między

płaszczem a wieczkiem.

Zamykarki klasyfikuje się według różnych kryteriów. Są zamykarki do opakowań szklanych

i opakowań blaszanych (puszek). Ze względu na kształt puszki są zamykarki do puszek

cylindrycznych (okrągłych) i puszek kształtowych (np. o podstawie kwadratowej i prostokątnej).

Biorąc stopień automatyzacji, jako kryterium klasyfikacji zamykarek, dzielimy je na: ręczne,

półautomatyczne i automatyczne. Natomiast ze względu na ciśnienie panujące wewnątrz puszki

podczas jej zamykania, zamykarki dzieli się na zwykłe i próżniowe.

Zamykarki ręczne stosowane są rzadko, do niewielkiej produkcji szynek i konserw. Ich

wydajność wynosi 50–60 puszek na godzinę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 2. Fazy zamknięcia puszki: a) przed rozpoczęciem zamykania, b) po pierwszej fazie zamykania,

c) po drugiej fazie zamykania [12, s. 258].

Zamykarki półautomatyczne zwykłe są stosowane do zamykania puszek i słoików. Dzieli

się je na dwa rodzaje: zamykarki z puszką nieruchomą i zamykarki z puszką wirującą. Część

czynności związanych z zamykaniem opakowań na tych zamykarkach jest wykonywana

mechanicznie a część ręcznie. Budowa zamykarki, działającej na zasadzie zamykania

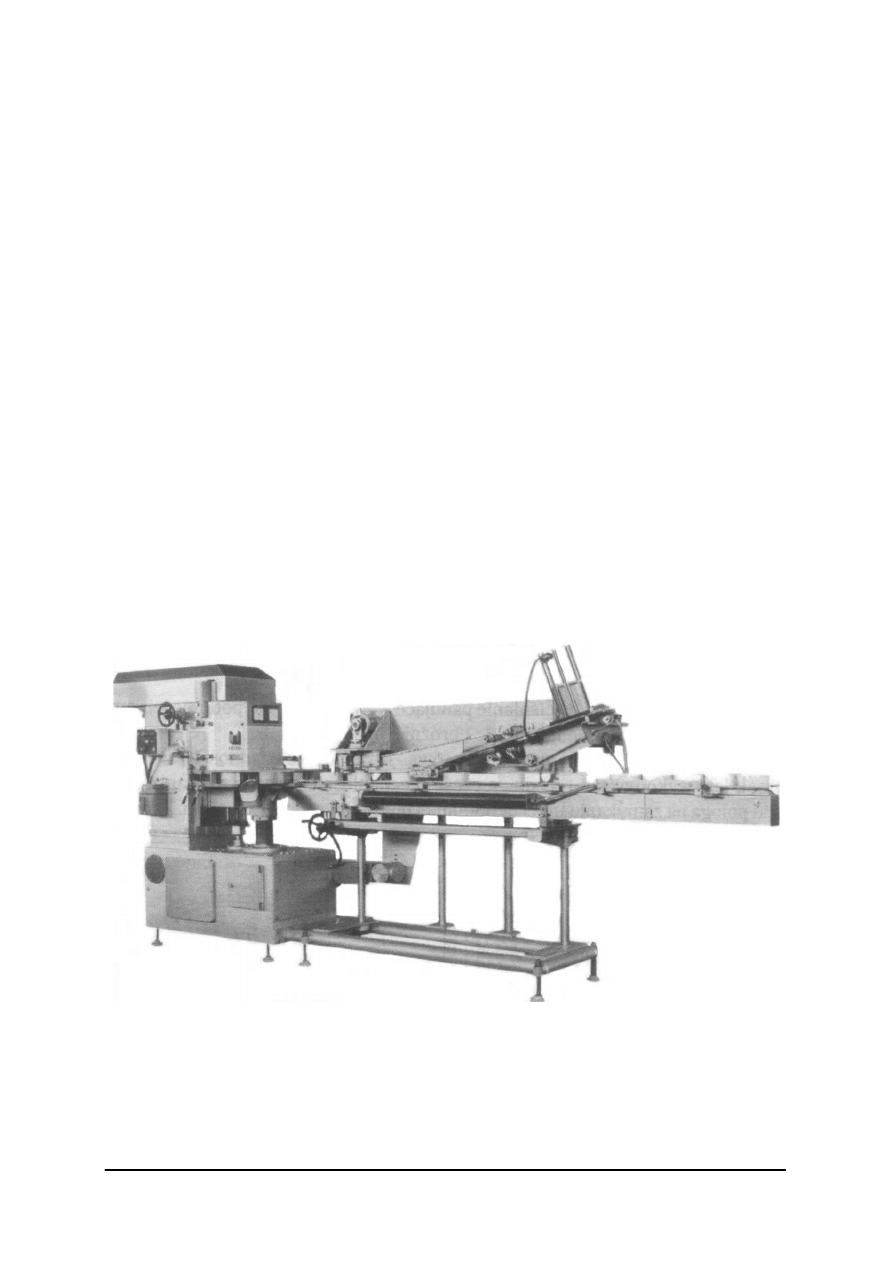

nieruchomej puszki przez wirujące rolki, przedstawiona jest na rysunku 3.

Rys. 3. Schemat zamykarki: 1) korpus, 2) układ dźwigniowy, 3) podajnik, 4) silnik elektryczny [11, s. 140].

W górnej części korpusu zamykarki zamocowana jest głowica, a w niej zespoły do zamykania

(układ rolek). Po ustawieniu puszki lub słoika na talerzu (podstawie) podajnika oraz ręcznym

nałożeniu wieczka, włącza się przez naciśnięcie pedału, układ dźwigniowy zamykarki. Praca

układu dźwigniowego powoduje podnoszenie się talerza z puszką, aż do momentu dociśnięcia

wieczka do głowicy. Do zamknięcia puszki, tzn. wykonania podwójnej zakładki, są

przeznaczone dwa zespoły wirujących rolek: rolki wstępne – zawijające i rolki

wykończeniowe – dociskające. Puszka w czasie zamykania pozostaje nieruchoma. Zamknięta

puszka zostaje przez podajnik odsunięta z oprzyrządowania. Przystosowanie zamykarki do

danego formatu puszki następuje przez założenie odpowiedniej wielkości głowicy i podstawki

podajnika oraz przez ustawienie wysokości podnoszenia podajnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Aby usunąć powietrze z puszek stosuje się aparaty próżniowe tzw. bębny ewakuacyjne.

Zamykarki półautomatyczne próżniowe wyposażone są dodatkowo w komorę próżniową

oraz przekaźnik czasowy umożliwiający utrzymanie odpowiedniej próżni przez określony

czas, po upływie, którego następuje zamykanie puszki. Regulację ciśnienia umożliwia

zainstalowany czujnik, przekazujący impuls do urządzenia zamykającego puszki, po

uzyskaniu odpowiedniej próżni.

Działanie zamykarki półautomatycznej próżniowej polega na tym, że puszkę z nałożonym

wieczkiem wstawia się do komory próżniowej i zamyka szczelnie drzwiczki. Od tego

momentu wszystkie czynności wykonywane są automatycznie. Znajdująca się w komorze

próżniowej puszka z wieczkiem zostaje podniesiona do odpowiedniej wysokości pod głowicę.

Wymagana próżnia w komorze, utrzymywana przez określony czas (ok. 15 s), umożliwia

dokładne odpowietrzenie puszki. Następnie rozpoczyna się praca zestawu rolek zawijających

i dociskających, które zamykają puszkę na podwójną zakładkę. Po zamknięciu puszki

odpowiedni zawór przerywa połączenie komory z pompą próżniową. Po zakończonym

procesie maszyna wyłącza się automatycznie, a obsługujący pracownik otwiera drzwiczki

i wyjmuje puszkę.

Zamykarka próżniowa do puszek cylindrycznych i kształtowych mniejszych rozmiarów,

zamiast komory próżniowej ma zamontowane trzy bębny próżniowe, osadzone na obrotowej

tarczy. Napełnioną puszkę wstawia się do jednego z bębnów zamykarki i nakłada wieczko.

Następuje odpowietrzenie puszki, podniesienie jej pod głowicę i zamknięcie przez zestaw

rolek obrotowych. Umieszczenie trzech bębnów obrotowych umożliwia wykonanie

w każdym z nich różnych faz zamykania w tym samym czasie. W chwili zamykania puszki

w jednym bębnie, w drugim następuje przygotowanie do zamknięcia, a z trzeciego bębna

wyjmuje się zamkniętą puszkę i wstawia następną rozpoczynając nowy cykl zamykania.

Zamykarka próżniowa przedstawiona jest na rysunku 4.

Rys. 4. Zamykarka próżniowa do konserw [12, s. 260].

Zamykarki automatyczne działają na zasadzie wykonywania wszystkich kolejnych

czynności automatycznie, łącznie z podawaniem opakowań i nakładaniem wieczek. Po

napełnieniu puszek i skontrolowaniu wsadu, które może odbywać się za pomocą specjalnego

urządzenia dozującego, puszki transportowane są do podajnika zamykarki. W czasie

przenoszenia puszki następuje automatyczne nałożenie wieczka ze zbiornika umieszczonego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

nad przenośnikiem taśmowym. Zamknięte opakowania zostają kolejno, jedno po drugim,

przekazywane na zewnątrz przez specjalny otwór umieszczony z boku zamykarki. Zamykanie

puszek odbywa się podobnie jak w zamykarkach półautomatycznych. Zamykarki

automatyczne mogą pracować jako zwykłe, jak również jako próżniowe. Budowa i działanie

są takie same, zasadniczą różnicą jest wyposażenie zamykarki próżniowej w komorę

próżniową obejmującą cały układ zamykający.

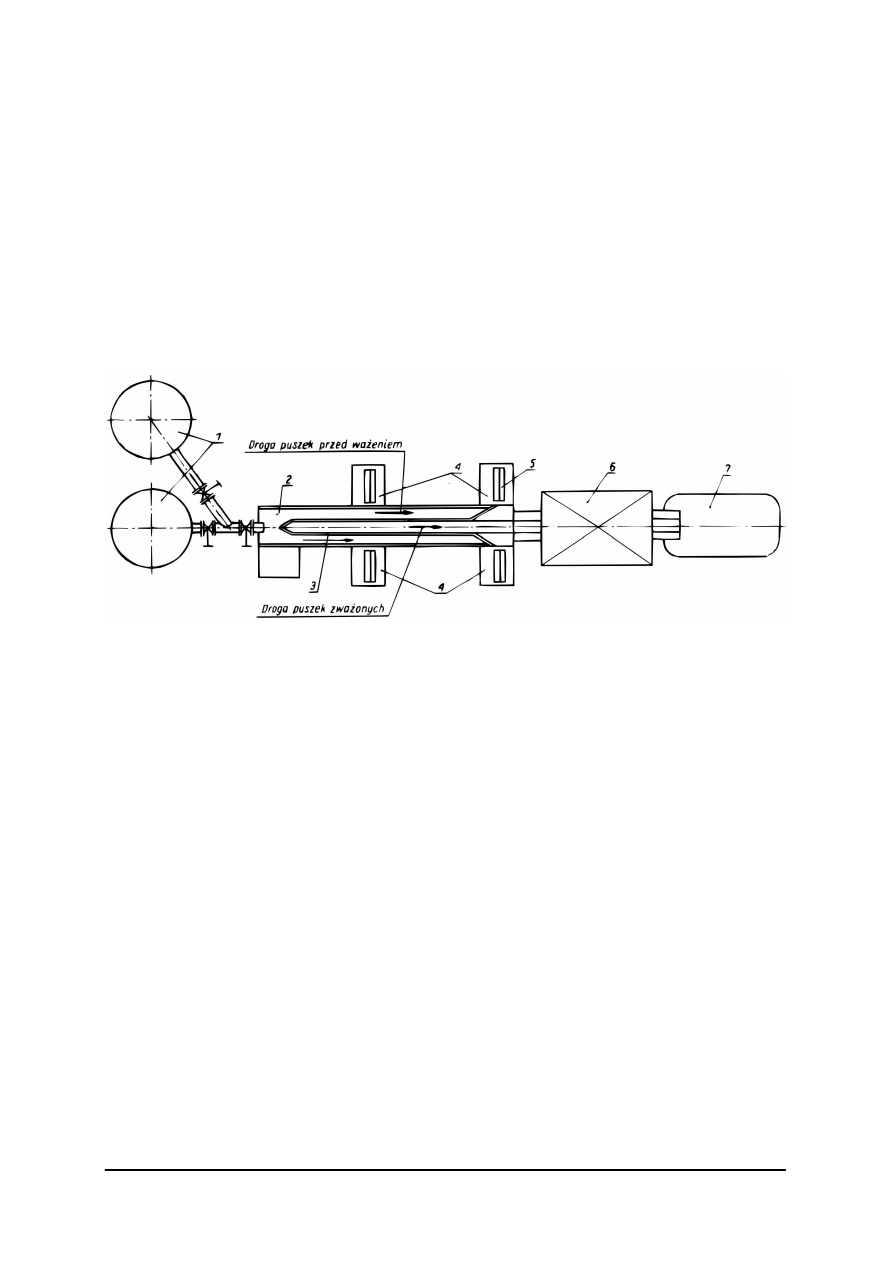

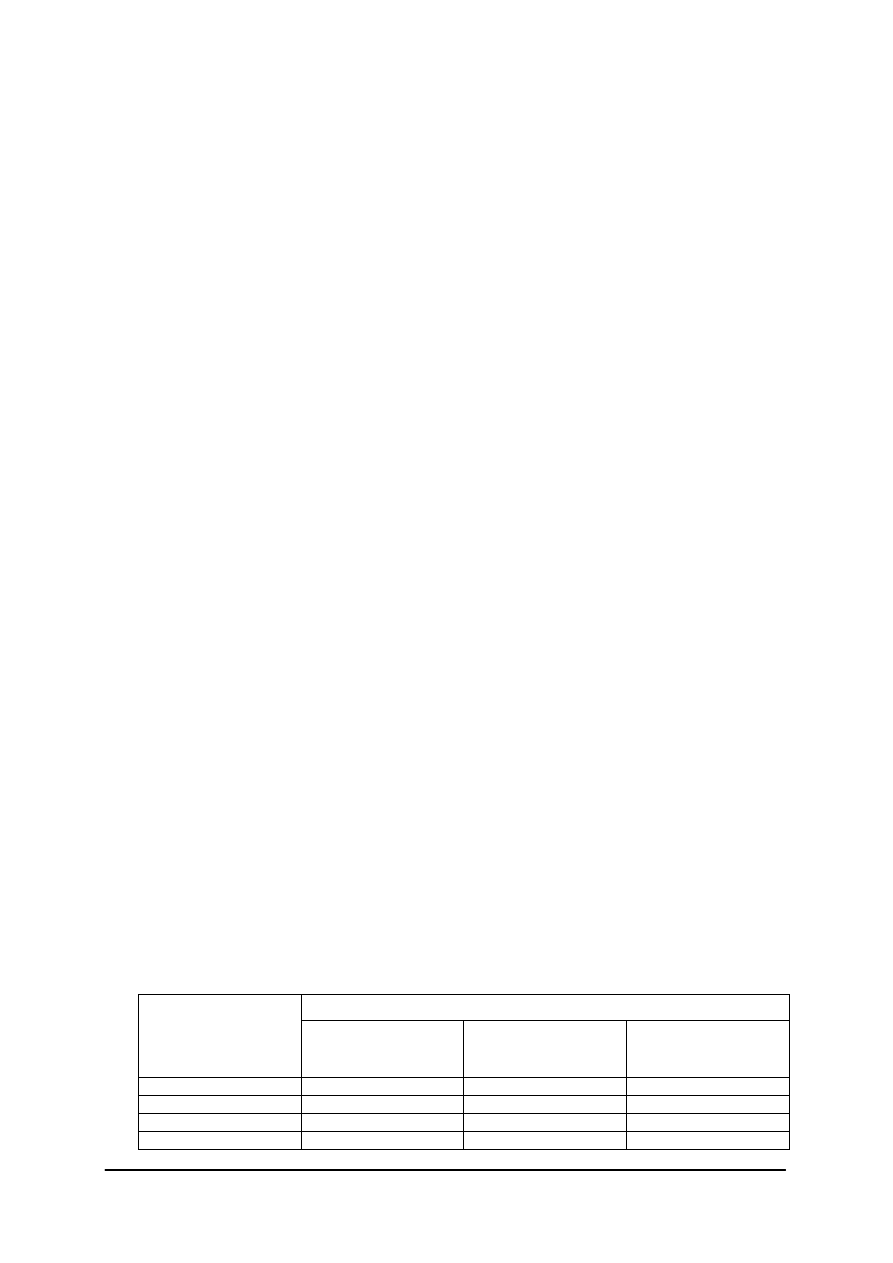

Na rysunku 5 przedstawiona jest linia do produkcji konserw w małych opakowaniach.

Z przedstawioną linią muszą ściśle współpracować maszyny i urządzenia do przygotowania

farszu pracujące w linii lub indywidualnie, maszyny i urządzenia do mycia i sterylizacji

pustych opakowań, urządzenia dostarczające puszki do miejsca napełniania oraz urządzenia

do obróbki cieplnej konserw. Urządzenia i maszyny zestawione w linię potokową

umożliwiają zwiększenie wydajności pracy o 60–80%.

Rys. 5. Schemat linii do produkcji konserw w małych opakowaniach: 1) automat dozujący, 2) przenośnik

taśmowy, 3) prowadnica, 4) stanowisko wagowe, 5) wagi kontrolne, 6) zamykarka automatyczna,

7) maszyna do mycia zamkniętych puszek [11, s. 164].

Urządzenia do obróbki termicznej konserw

Zamknięte puszki przekazuje się do obróbki termicznej, która może odbywać się

w autoklawach. Zależnie od technologii obróbki termicznej konserw rozróżnia się autoklawy

zwykłe i autoklawy przeciwciśnieniowe. Z uwagi na różne konstrukcje i położenie osi

autoklawy dzieli się na poziome (leżące) i pionowe.

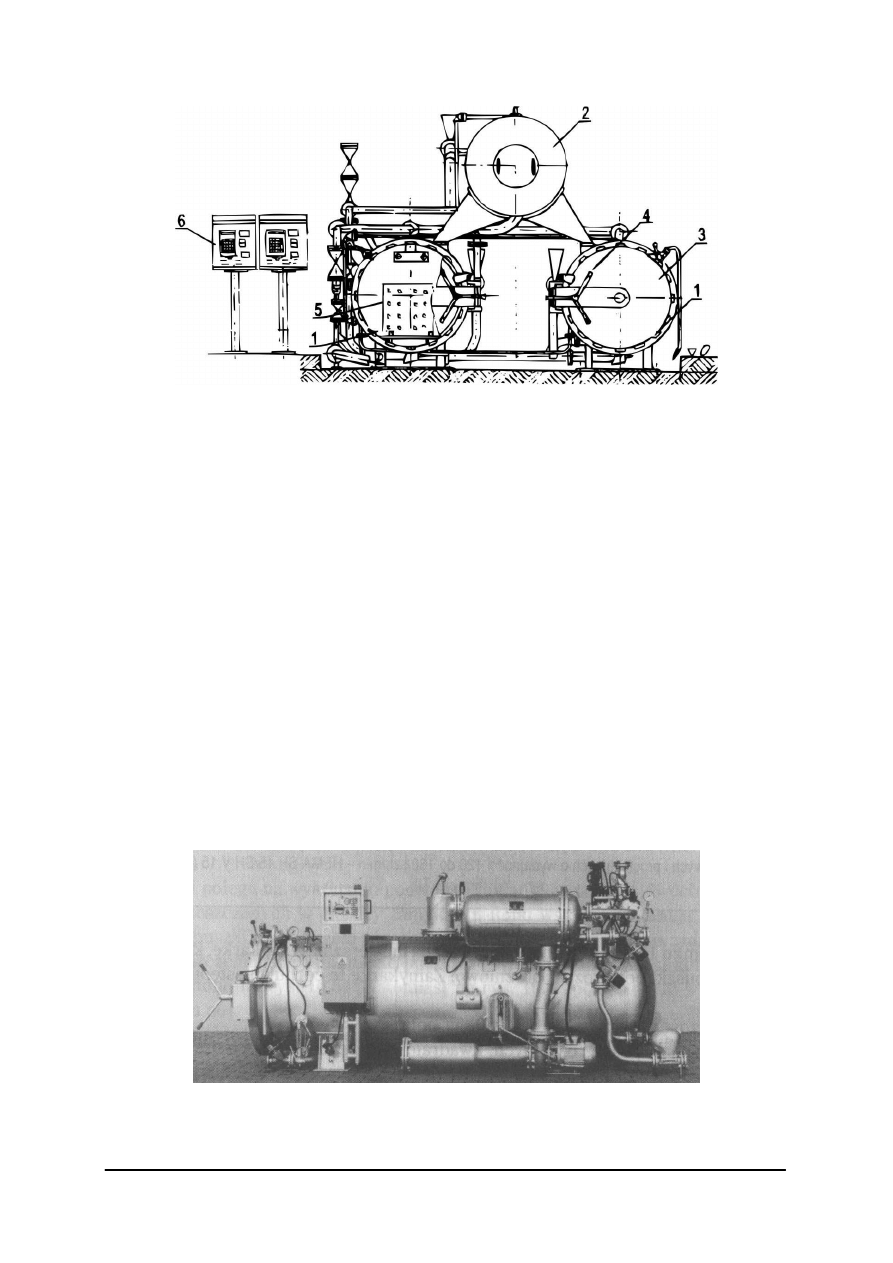

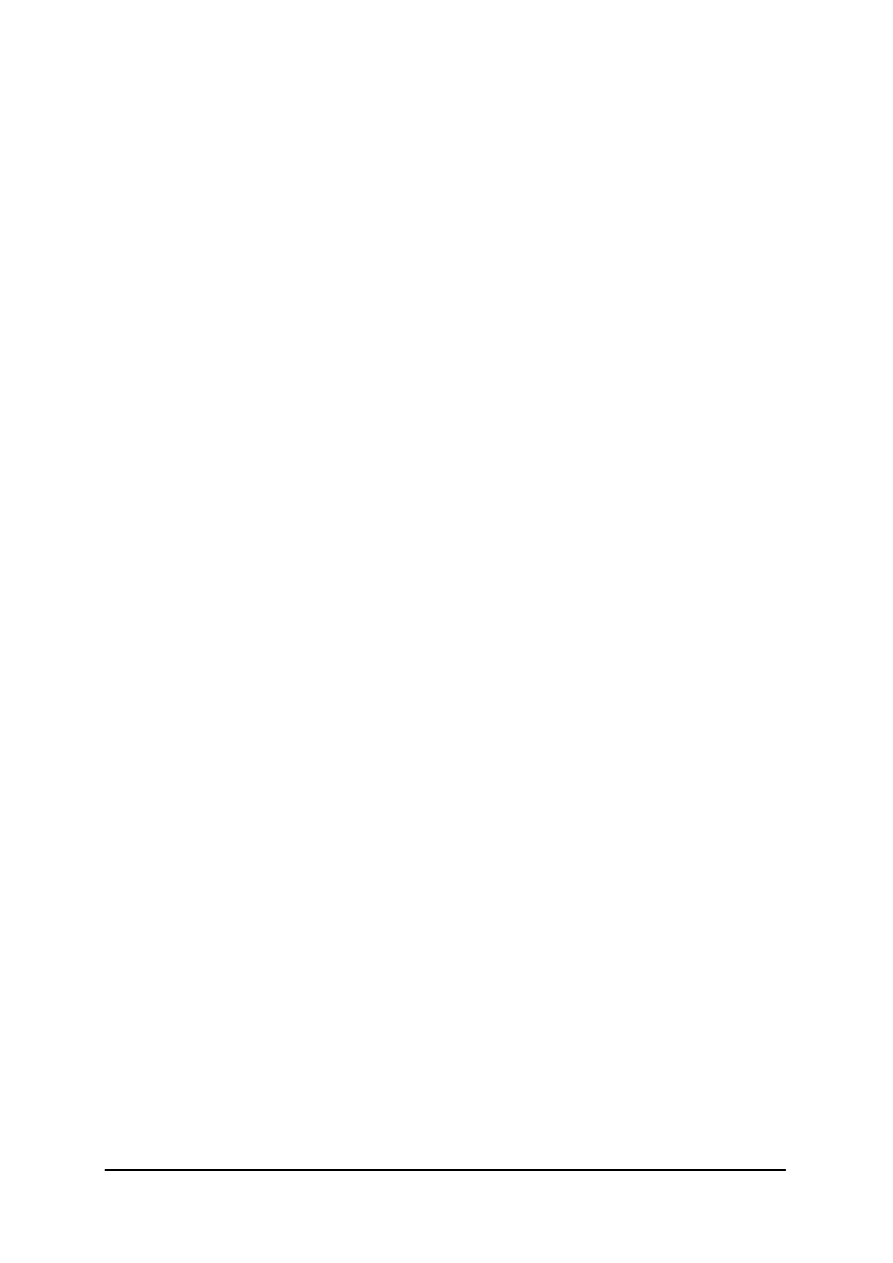

Schemat autoklawu przeciwciśnieniowego leżącego do pasteryzacji i sterylizacji konserw

przedstawiony jest na rysunku 6.

Autoklaw przeciwciśnieniowy leżący (poziomy) składa się z dwóch kotłów dolnych,

wykonanych z blachy o określonej grubości. Kotły zamykane są hermetycznie pokrywami.

Każdy z nich ma zamontowany w górnej części kolektor wodny, a w dolnej – kolektor

parowy wykonany z rur wyposażonych w dysze. W dolnej części kocioł ma przyspawane

szyny, po których wprowadzane są do niego wózki z konserwami. Wózki wykonane są

z blachy perforowanej. Nad dolnymi kotłami zamontowany jest zasobnik do wody, wewnątrz

którego znajduje się kolektor pary z dyszami oraz urządzenie odpowietrzające. Zasobnik

napełniany jest wodą i podgrzewany do temperatury ok. 100

°

C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 6. Autoklaw leżący do pasteryzacji i sterylizacji konserw: 1) kotły dolne, 2) zasobnik na wodę,

3) przykrywy, 4) docisk przykrywy, 5) wózki – kosze, 6) pulpit sterowniczy [12, s. 262].

Praca autoklawu polega na załadowaniu jednego z dolnych kotłów konserwami

i zamknięciu pokrywy. Następnie doprowadzana jest woda z górnego zasobnika. Podczas

sterylizacji utrzymuje się w autoklawie odpowiednią temperaturę i stałe ciśnienie, które

można dowolnie regulować za pomocą pompy wodnej. Po skończonej obróbce cieplnej

konserwy chłodzi się wodą. Zimna woda wprowadzana jest od dołu kotła, przy jednoczesnym

otwarciu zaworu łączącego kocioł z górnym zasobnikiem. Dzięki temu warstwa zimnej wody

podnosząca się w autoklawie wypiera wodę gorącą do zasobnika. Woda ta jest ponownie

używana w następnym cyklu sterylizacji, co daje oszczędności energii. Po zakończonym

procesie chłodzenia otwiera się zawór odpowietrzający umożliwiający dopływ powietrza do

autoklawu. Jednocześnie otwiera się zawór do spuszczenia wody z kotła dolnego. Chłodzenie

w autoklawie powinno być przeprowadzone pod takim samym ciśnieniem jak proces

sterylizacji czy pasteryzacji, gdyż zapobiega to zrywaniu wieczek i odkształcaniu puszek.

Podczas obróbki cieplnej konserw bardzo ważne jest przestrzeganie określonych parametrów

obróbki tj. temperatury, ciśnienia i czasu trwania procesu. Zapewniają to automatyczne

układy regulacyjne umożliwiające obróbkę termiczną według ustalonej formuły. Za pomocą

tych regulatorów, oprócz sterowania, można rejestrować temperaturę i czas trwania procesu.

Kolejnym przykładem poziomego urządzenia do sterylizacji i pasteryzacji, jest

sterylizator natryskowy przedstawiony na rysunku 7.

Rys. 7 Sterylizator natryskowy do sterylizacji i pasteryzacji konserw [12, s. 262].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Innym rozwiązaniem urządzenia do sterylizacji jest rotoklaw, czyli autoklaw rotacyjny.

Zastosowanie jego pozwala na skrócenie samego procesu sterylizacji dzięki lepszemu

przenikaniu ciepła do środka konserwy. W rotoklawach konserwy wprowadzane są do

wnętrza zbiornika w specjalnie umocowanych wózkach, które w czasie trwania obróbki

termicznej i wychładzania są wprowadzane w ruch obrotowy. Obroty wózków powodują

częściowe wymieszanie się zawartości konserw oraz stały ruch zawartego w nim powietrza,

co wpływa na skrócenie czasu sterylizacji, a tym samym podniesienie jakości i wartości

odżywczej produktów.

Kolejny autoklaw, przedstawiony na rysunku 8, może pracować jako urządzenie

statyczne lub obrotowe. Spełnia on wymagania HACCP i jest wyposażony w specjalny

system sterujący. System ten wykonuje test samosprawdzający oraz sprawdza wszystkie

czujniki i urządzenia, włącznie z dostarczającymi parę, powietrze i wodę przy rozpoczęciu

procesu sterylizacji. Biorąc pod uwagę temperaturę początkową produktu, woda procesowa

jest wstępnie podgrzewana, a czas sterylizacji jest dostosowywany automatycznie.

W przypadku zakłóceń temperatury lub innych czynników, sterownik wykonuje

automatycznie właściwe, wstępnie zaprogramowane działania korekcyjne.

Rys. 8. Autoklaw natryskowy: a) przekrój poprzeczny, b) przekrój podłużny;

1) ciągły proces cyrkulacji wody, 2) natrysk z góry i z boków, 3) bezpośredni wtrysk pary, 4) ciągłe

sterowanie poziomem wody, 5) programowane sterowanie nadciśnieniem wody, 6) wstępne podgrzewanie

wody procesowej, 7) płytowy wymiennik ciepła, 8) ciągły nadzór nad przepływem [12, s. 263].

Pasteryzację konserw prowadzi się w prostopadłościennym kotle do pasteryzacji.

Wykonany jest on z nierdzewnej blachy stalowej i jest dokładnie izolowany. Na dnie kotła

umieszczone są wężownice parowe doprowadzające parę grzejną, która ogrzewa wodę

w kotle. Kocioł napełniany jest wodą do

1

/

3

objętości. Przed wprowadzeniem konserw woda

powinna być nagrzana w ciągu 30 minut do temperatury 100

°

C. Puszki umieszcza się

w specjalnych koszach perforowanych za pomocą elektrowciągu. Nadmiar wody spływa

z kotła do kanalizacji przez otwór przelewowy umieszczony w bocznej ścianie. Pasteryzacja

konserw w kotle przebiega w temperaturze 100

°

C przez ok. 10 minut.

Urządzenia do mycia puszek zamkniętych

Do mycia opakowań zamkniętych po sterylizacji jest przeznaczona maszyna

przenośnikowa. Puszki przeznaczone do mycia są ustawiane na siatce przenośnika górnego.

W czasie przesuwania się taśmy przenośnika puszki zostają zmyte silnym strumieniem

gorącego roztworu wody z 3% roztworem sody kaustycznej. Następnie zostają opłukane

czystą wodą o temperaturze około 90ºC. Umyte puszki kierowane są pochyłym ześlizgiem na

niższy przenośnik taśmowy. Pochyłość ześlizgu powoduje usunięcie wody z powierzchni

umytych wieczek. W dalszej części maszyny następuje suszenie wilgotnej powierzchni

puszek przez silny podmuch ciepłego powietrza. Po wysuszeniu puszki są przenoszone przez

następny ześlizg do magazynu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Urządzenia do etykietowania puszek

Do naklejania etykiet na puszki służą specjalne maszyny – etykieciarki. Puszki przesuwają

się w maszynie płaską rynną. W dolnej części rynny znajdują się krążki metalowe smarujące

gorącym klejem cylindryczną część puszki. Klej znajduje się w wanience ogrzewanej

grzejnikiem elektrycznym, co pozwala na utrzymanie temperatury kleju na poziomie 60–70ºC.

Za wanienką zamontowany jest magazynek z etykietami. Nasmarowana klejem puszka trafia na

początek etykiety i dzięki swemu ruchowi obrotowemu nawija ją na płaszcz. Koniec etykiety

nasmarowanej klejem zostaje sklejony z początkiem etykiety. W przypadku braku etykiety na

puszce po wyjściu z maszyny, puszka zostaje przyciągnięta za pomocą magnesu. Pod siłą

własnego ciężaru spada ona na prowadnicę i stacza się ku przedniej części maszyny. Puszkę tę

należy ponownie położyć na rynnę wyjściową etykieciarki.

Zamiast etykietowania stosuje się litografowanie puszek. Dokonywane jest ono w fabrykach

produkujących opakowania blaszane. Fabryka wykonuje techniką litografowania rysunek

i napis według zamówień konkretnych producentów konserw.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak przebiega mycie i sterylizacja opakowań?

2. Jakie są rodzaje urządzeń zamykających konserwy?

3. Co wchodzi w skład podstawowego wyposażenia zamykarek do konserw?

4. Na czym polega praca zamykarki półautomatycznej?

5. Jaka jest różnica między zamykarką półautomatyczną a zamykarką automatyczną?

6. Z jakich części składowych zbudowany jest autoklaw przeciwciśnieniowy poziomy?

7. Na czy polega obsługa autoklawu przeciwciśnieniowego poziomego?

8. Jakie są zalety stosowania rotoklawów?

9. Jak zbudowane jest urządzenie do etykietowania puszek?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dobierz maszyny i urządzenia do poszczególnych etapów produkcji konserw

sterylizowanych oraz określ zasady bezpiecznej obsługi dla tych urządzeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w pkt. 4.2.1.,

2) zanalizować schemat blokowy produkcji konserw sterylizowanych,

3) wypisać maszyny i urządzenia stosowane do produkcji konserw sterylizowanych,

4) dobrać maszyny i urządzenia do poszczególnych etapów produkcji konserw,

5) zanalizować instrukcje obsługi pod kątem bhp,

6) wskazać zagrożenia związane z obsługą maszyn i urządzeń do produkcji konserw,

7) określić zasady bezpiecznej obsługi maszyn i urządzeń do produkcji konserw,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

film dydaktyczny przedstawiający produkcje konserw sterylizowanych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

−

schemat blokowy produkcji konserw sterylizowanych,

−

instrukcje obsługi maszyn i urządzeń,

−

literatura pkt. 6.

Ćwiczenie 2

Przygotuj opakowania metalowe do produkcji konserw.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w pkt. 4.2.1.,

2) sprawdzić puszki i wieczka pod kątem stanu pobiały i lakieru,

3) sprawdzić wieczka czy są oznakowane specjalnym kodem produkcyjnym,

4) wyeliminować uszkodzone puszki i wieczka,

5) umyć puszki i wieczka gorącą wodą,

6) wysterylizować wieczka i puszki strumieniem pary,

7) osuszyć puszki i wieczka,

8) zastosować przepisy bhp przy myciu i sterylizacji opakowań,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

film dydaktyczny przedstawiający mycie i sterylizację opakowań,

−

myjka i sterylizator opakowań wyłączone z ruchu i przeznaczone do celów dydaktycznych,

−

puszki i wieczka metalowe,

−

literatura pkt. 6.

Ćwiczenie 3

Przedstaw obsługę kotła do pasteryzacji uwzględniając jego budowę i zasadę działania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w pkt. 4.2.1.,

2) zapoznać się z instrukcją obsługi kotła,

3) określić cel pasteryzacji konserw,

4) wypisać elementy budowy kotła,

5) objaśnić zasadę działania kotła do pasteryzacji,

6) wypisać parametry pracy kotła podlegające kontroli,

7) zastosować przepisy bhp przy obsłudze kotła do pasteryzacji,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

film dydaktyczny przedstawiający pracę kotła do pasteryzacji,

−

instrukcja obsługi kotła do pasteryzacji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

−

model zamykarki,

−

schemat przedstawiający zasadę działania kotła do pasteryzacji,

−

literatura pkt. 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić urządzenia do produkcji konserw?

2) dobrać urządzenia do produkcji konserw pasteryzowanych?

3) dobrać urządzenia do produkcji konserw sterylizowanych?

4) scharakteryzować budowę maszyn i urządzeń do produkcji konserw?

5) objaśnić zasadę działania maszyn i urządzeń do produkcji konserw?

6) wskazać zagrożenia związane z obsługą maszyn i urządzeń do

produkcji konserw ?

7) przygotować opakowania do produkcji konserw?

8) zastosować zasady bhp przy obsłudze maszyn i urządzeń do

produkcji konserw?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3. Ocena jakości i przechowywanie wyprodukowanych konserw

4.3.1. Materiał nauczania

Zmiany zachodzące w konserwach oraz wpływ pasteryzacji i sterylizacji na jakość,

trwałość, wartość odżywczą i cechy organoleptyczne konserw

Pasteryzacja polega na łagodnym ogrzewaniu konserwy do temperatury nie

przekraczającej 100

°

C. Ma ona na celu zniszczenie drobnoustrojów chorobotwórczych

i przedłużenie trwałości produktu wskutek zniszczenia drobnoustrojów wrażliwych na

ogrzewanie, czyli bakterii nieprzetrwalnikujacych, drożdży i pleśni. oraz wskutek inaktywacji

większości enzymów. Konserwy pasteryzowane określane są jako półtrwałe, gdyż samo

ogrzewanie ich w temperaturze poniżej 100

°

C nie chroni przed niekorzystnymi zmianami

mikrobiologicznymi i wymagają przechowywania chłodniczego w temperaturze 0–6

°

C i nie

dłużej zazwyczaj niż 6 miesięcy.

Sterylizacja polega na ogrzewaniu produktu do temperatury 118–121ºC i przetrzymaniu

w tej temperaturze przez określony czas. Czas ogrzewania i studzenia zależy od wielu

czynników, a głównie od rodzaju produktu, wielkości, kształtu i rodzaju opakowania.

W wyniku sterylizacji zostają zniszczone praktycznie całkowicie wszystkie drobnoustroje, ich

toksyny oraz enzymy.

Sterylizacja konserw pozwala na utrwalenie żywności na okres od pół roku do dwóch,

a czasami więcej lat.

Oprócz opisanych zmian mikrobiologicznych, procesom: pasteryzacji i sterylizacji,

towarzyszą zmiany biochemiczne i fizykochemiczne. Polegają one na zmianie barwy, smaku,

zapachu, tekstury i wartości odżywczej produktu.

Zmiana barwy jest spowodowana działaniem ciepła na barwniki występujące w mięsie.

Purpurowa mioglobina ulega przemianie do czewronobrunatnego miochromogenu

a utlenowana

postać mioglobiny – oksymioglobina ulega przemianie do brunatnej metmioglobiny.

Zmiana smaku i zapachu jest wywołana różnorodnymi reakcjami chemicznymi. W mięsie,

które bogate jest w białko tworzą się znaczne ilości związków smakowych i zapachowych

z deaminacji i dekarboksylacji aminokwasów. Tłuszcze ulegając utlenieniu i dekarboksylacji

również wpływają na zmianę smaku i zapachu.

Zmiany tekstury są wywołane zmianami naturalnych substancji teksturotwórczych, do

których należą przede wszystkim białka. Denaturacja białka i utrata zdolności wiązania wody

powodują kurczenie się i stwardnienie tkanki mięsnej.

Zmiany wartości odżywczej konserw są znaczne i na ogół niekorzystne. Wynikają one przede

wszystkim ze straty aminokwasów i witamin.

Kontrola jakości konserw

Ocenę jakościową gotowego produktu konserw sterylizowanych, pasteryzowanych

i konserw trwałych w temperaturze otoczenia przeprowadza się na podstawie badań

organoleptycznych, fizycznych, chemicznych i mikrobiologicznych.

Badania organoleptyczne konserw polegają na określeniu wyglądu zewnętrznego i barwy

bloku konserwy oraz wyglądu bloku na przekroju, układu i jakości składników konserwy.

Badania fizyczne dotyczą szczelności opakowań, określenia masy zawartości konserwy

w porównaniu z deklarowaną w normie oraz określenia zawartości galarety i wytopionego

tłuszczu w procentach.

Badania chemiczne obejmują ocenę poziomu wielofosforanów (w przeliczeniu na P

2

O

2

w g/kg) oraz poziomu azotynów i azotanów sodu (w przeliczeniu na NaNO

2

). Dotyczą także

oceny zawartości: wody, tłuszczu, białka, soli kuchennej, skrobi oraz oznaczenie liczby

kwasowej i liczby nadtlenkowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Na podstawie uzyskanego wyniku zawartości białka i tłuszczu, oznaczonych analitycznie,

określa się wsad surowców mięsno-tłuszczowych ogółem wg wzoru:

Wsad surowców mięsno-tłuszczowych = (100N/K) + T

gdzie:

−

N – zawartość azotu w%,

−

T – zawartość tłuszczu w %,

−

K – współczynnik wynoszący dla mięsa wieprzowego 3,45, dla mięsa wołowego 3,55

i dla mięsa innych zwierząt 3,30.

Również na podstawie oznaczonych analitycznie zawartości białka i tłuszczu oblicza się

wskaźnik PFF wg wzoru:

B–B

dod

PPF =

100–T

x 100

gdzie:

−

B – zawartość białka w %,

−

B

dod

– zawartość białka dodanego w %,

−

T – zawartość tłuszczu w %.

Wskaźnik PFF jest wyróżnikiem jakościowym oznaczającym procentową zawartość białka

w masie beztłuszczowej gotowego wyrobu.

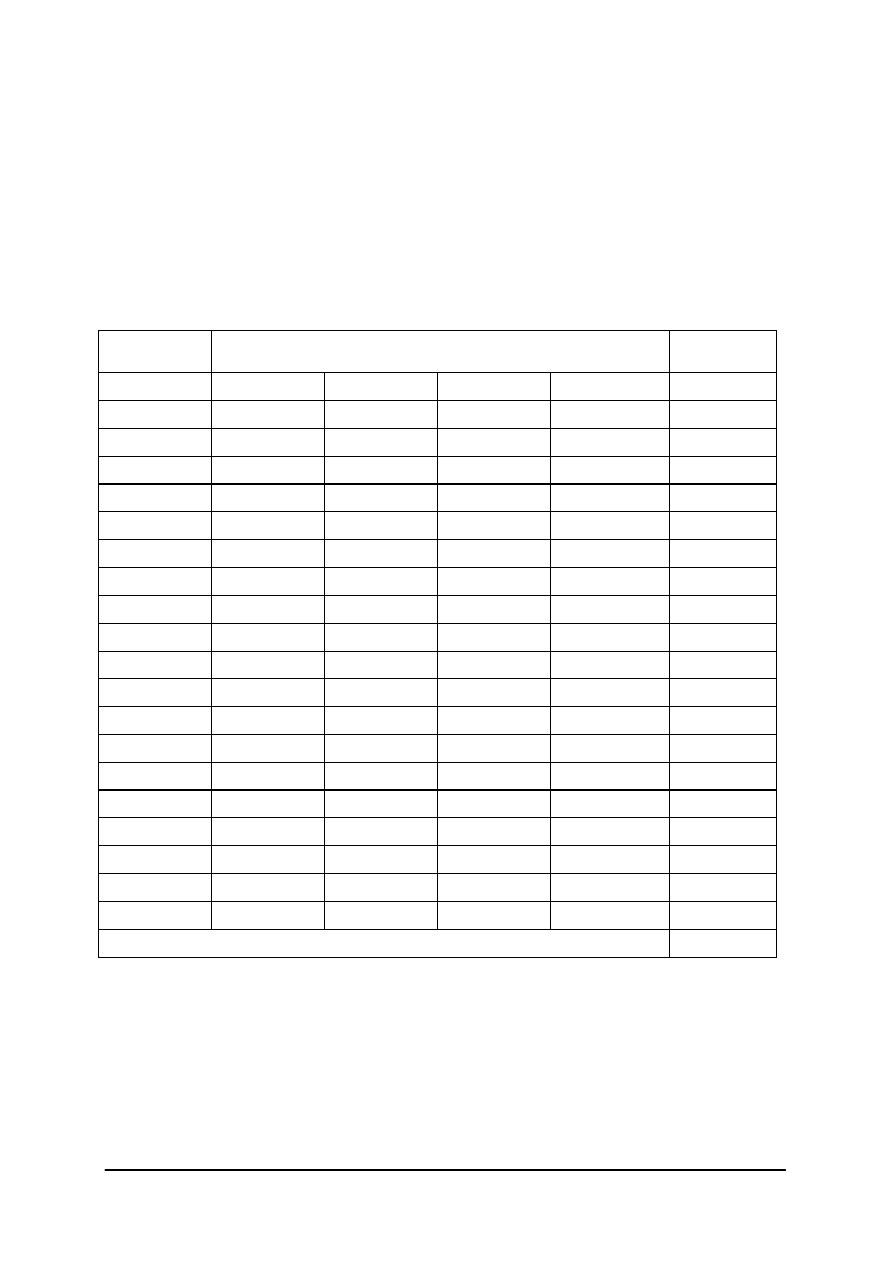

Zakres badań mikrobiologicznych konserw podany jest w tabeli.

Tabela 1. Program badań mikrobiologicznych konserw [12, s. 289].

Badanie cechy

Konserwy

sterylizowane

i konserwy trwałe

w temp. otoczenia

Konserwy

pasteryzowane

Próba termostatowa

Pałeczki z grupy E. coli

Beztlenowe laseczki przetrwalnikujące

Bakterie tlenowe przetrwalnikujące

Drobnoustroje proteolityczne

Enterokoki

Ogólna liczba drobnoustrojów tlenowych mezofilnych

tak

tak

tak

tak

nie

nie

nie

tak

tak

tak

nie

tak

tak

tak

tak – badanie wykonuje się; nie – nie bada się

W celu sprawdzenia całego toku produkcji konserw wykonuje się badanie trwałości konserw

metodą termostatową. Polega ona na inkubacji konserw w cieplarce w temperaturze:

−

nie niższej niż 37

°

C przez 7 dni dla konserw sterylizowanych o masie brutto nie większej

niż 1kg,

−

nie niższej niż 35

°

C przez 10 dni dla konserw sterylizowanych o masie brutto większej

niż 1kg,

−

37

°

C ± 1º przez 3 dni dla konserw pasteryzowanych, (jeżeli w umowie z odbiorcą nie

przewidziano inaczej).

Jeżeli w konserwie stwierdzono: bombaż, niezestalenie się, (gdy zestalenie się jest określone

normą) lub wyciek, to wynik badania termostatowego określa się jako dodatni. Konserwę,

w której nie stwierdzono żadnej z wymienionych wad, określa się wynikiem ujemnym

badania termostatowego.

W przypadku konserw sterylizowanych, jeżeli chociaż jedna konserwa uzyskała wynik

dodatni, należy przeprowadzić powtórne badania termostatowe. Jeżeli podczas powtórnego

badania, chociaż jedna konserwa uzyskała wynik dodatni, to partię konserw należy uznać za

niezgodną z wymaganiami w zakresie trwałości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Przyczyny i objawy psucia się konserw

Obróbka cieplna nie chroni konserw przed zepsuciem na czas nieograniczony, gdyż nie

doprowadza do uzyskania całkowitej jałowości produktu. Prawidłowo wyprodukowane i nie

zepsute konserwy mają lekko wklęsłe wieczka i denka, a puszki kształtowe dodatkowo

powinny wykazywać wklęśnięcia trzech bocznych powierzchni płaszcza puszki. Wklęsłość ta

jest wynikiem zmniejszonego ciśnienia wewnątrz puszki i świadczy o dobrze

przeprowadzonej ewakuacji.

Jeżeli wewnątrz puszki z jakichkolwiek powodów powstaje nadmierne ciśnienie, wówczas

wieczka i denka, a nawet boczne płaszczyzny puszek, wybrzuszają się i tworzy się tzw.

bombaż.

Zjawisku psucia się konserw nie zawsze towarzyszy zmiana wyglądu opakowania. Może

wystąpić również tzw. bombaż płaski, przy którym opakowanie jest niezmienione,

a zawartość puszki jest zepsuta. Zjawisko to występuje w przypadku nieszczelności

opakowań, kiedy gazy powstające w procesie psucia się konserwy mają swobodne ujście lub,

kiedy psucie się zawartości puszki występuje bez udziału drobnoustrojów gazotwórczych.

Stopień zepsucia się konserw może być różnorodny. Może on spowodować, że jedne

konserwy będą zupełnie niezdatne do spożycia, gdyż mogą wywoływać zatrucia pokarmowe.

W innych konserwach pogorszeniu ulegnie tylko jakość i wygląd zewnętrzny, ale nie będzie

to powodem do wyeliminowania konserwy z przekazania do spożycia.

W zależności od przyczyn powstawania rozróżnia się trzy rodzaje bombaży:

1. Fizyczny – powstaje w czasie obróbki cieplnej konserw i jest spowodowany

odkształceniem się wieczek, denek lub płaszczyzny bocznej puszek na skutek działania

wysokiej temperatury. Jest to zjawisko pozorne i przejściowe, stąd określane jest również

mianem bombażu pozornego. Puszki, w których wieczka i denka po sterylizacji są

wybrzuszone, a po schłodzeniu wracają do normalnego wklęsłego kształtu, uznawane są

za dobre i szczelnie zamknięte.

Zmiana kształtu puszek może nastąpić również wskutek nadmiernego wypełnienia

puszek treścią. Przyczyną tego rodzaju bombażu pozornego może być źle obliczony wsad

mięsa w stosunku do wymiarów puszki czy też niedokładne wykonanie czynności

ważenia – jest to tzw. bombaż techniczny.

Bombaż fizyczny może wystąpić również w przypadku zamarznięcia konserw, gdyż

woda zawarta w tkance mięsnej zamarzając rozszerza się i powoduje wybrzuszenie

wieczek.

Jeżeli wybrzuszone denko puszki daje się wgnieść palcami do środka i nie odskakuje

z powrotem lub pod naciskiem palca wydaje suchy dźwięk i zanim odskoczy pozostaje

przez chwilę wciśnięte do środka – konserwę można uznać za dobrą. Bombaż fizyczny

nie dyskwalifikuje, bowiem konserw pod względem jakościowym, świadczy jednak

o nieprawidłowościach procesu produkcyjnego i pogarsza estetykę konserwy.

2. Mikrobiologiczny – świadczy o działalności życiowej drobnoustrojów, w związku,

z czym tworzą się w puszce znaczne ilości gazów: dwutlenku węgla (CO

2

)

i siarkowodoru

(H

2

S).

Powstanie

bombażu

mikrobiologicznego

ś

wiadczy

o zaniedbaniach sanitarno-higienicznych w produkcji i dużym zakażeniu produktu

drobnoustrojami. Konserwy z bombażem mikrobiologicznym nie nadają się do spożycia.

Podobnie nie mogą być spożywane konserwy ze zmianami mikrobiologicznymi, przy

których nie występuje widoczny bombaż.

3. Chemiczny – jest wynikiem procesów natury chemicznej bez udziału drobnoustrojów.

Wywołany jest on wzajemnym oddziaływania na siebie puszki i jej zawartości.

Oddziaływanie to prowadzi do powstania zmian jakości i wytwarzania gazów (głównie

wodoru), które wybrzuszają powoli wieczko i denko puszki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

W wyniku długiego składowania konserw występują również w produktach procesy

elektrochemiczne, w wyniku, których do produktu przechodzą pierwiastki metali

ciężkich, takich jak: ołów (Pb), miedź (Cu) i cynk (Zn).

Orzeczenie dotyczące przydatności spożywczej konserw, w których wystąpił bombaż

chemiczny, wydaje laboratorium po zbadaniu konserwy, gdyż może ona wywołać

zatrucie związkami metali.

Systemy jakości w zakładzie przetwórstwa mięsa

W zakładzie przetwórstwa mięsa produkującym konserwy mięsne obowiązują systemy

jakości. Najpierw wdrażane są zasady systemów: Dobra Praktyka Higieniczna (GHP) i Dobra

Praktyka Produkcyjna (GMP). Następnie wdrażany jest system HACCP, który dzięki

wprowadzeniu analizy specyficznych zagrożeń z określeniem środków zapobiegawczych,

umożliwia kontrolę newralgicznych, decydujących o jakości zdrowotnej, punktów w cyklu

technologicznym (CCP), a to z kolei zapewnia wytworzenie bezpiecznego pod względem

zdrowotnym

produktu

spożywczego.

Ś

rodki

zapobiegawcze

są

opracowywane

i wprowadzane, natomiast przyjęte wartości krytyczne w Krytycznych Punktach Kontroli

(CCP) są monitorowane (rejestrowane). Zapewnia to panowanie nad danym procesem

produkcyjnym.

Awarie w produkcji konserw, które można traktować jako CCP, mogą występować z różnych

przyczyn. Może to być:

−

użycie silnie zakażonego surowca mięsnego lub przypraw,

−

użycie żelatyny zawierającej termoodporne proteolityczne drobnoustroje tlenowe

i beztlenowe,

−

brak higieny podczas obróbki mięsa,

−

zbyt wysoka temperatura pomieszczeń chłodniczych, w tym peklowni,

−

zakażenie basenów do peklowania mięsa,

−

zakażenie puszek,

−

zbyt długie „oczekiwanie” puszek z mięsem na obróbkę termiczną w temperaturze

powyżej 10ºC,

−

zbyt krótki czas obróbki termicznej,

−

temperatura obróbki termicznej niższa od zalecanej,

−

zbyt powolne schładzanie puszek,

−

niewłaściwe warunki magazynowania.

Przy produkcji konserw mogą wystąpić następujące zagrożenia:

−

fizyczne,

−

chemiczne,

−

mikrobiologiczne.

Analiza powyższych zagrożeń powinna być szczegółowa i bardzo dokładna. W tym celu

konieczne jest sporządzenie listy zagrożeń i ich opisanie, podanie miejsca powstania

zagrożenia oraz określenie ryzyka związanego z jego wystąpieniem. Następnym etapem jest

sprecyzowanie środków kontroli i opracowanie działań korekcyjnych dla opisanych zagrożeń.

Zagrożenia fizyczne, zależnie od źródła pochodzenia, dzieli się na: ciała obce dostające

się z surowcami (np. piasek, kamienie), ciała obce pochodzące z surowców (np. kości), ciała

obce dostające się do żywności w trakcie procesu przetwórczego (np. z opakowań – szkło,

odłamki metali), ciała obce powstające w wyniku zaniedbań personelu (np. ozdoby, guziki,

włosy) oraz z nieprzestrzegania zasad systemów jakości GHP i GMP.

Podstawowym zagrożeniem chemicznym w produkcji konserw są środki peklujące

dodawane podczas peklowania. Istotna jest ilość dodawanej substancji peklującej i sposób

sporządzania mieszanki peklującej. Mieszanka peklująca zawiera w swoim składzie azotyn

sodu NaNO

2

(E250), który w większym stężeniu jest silną trucizną. Stosowanie większej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

dawki niż dopuszczalna może, więc stanowić zagrożenie dla zdrowia konsumenta. Jednak

zbyt mały dodatek substancji peklującej jest również niekorzystny, ponieważ NaNO

2

chroni

przed zatruciem jadem kiełbasianym.

Z powyższych względów peklowanie traktowane jest

jako krytyczny punkt kontrolny. Oprócz zawartości NaNO

2

czynnikami działającymi na

produkt jest sól, azotany oraz pH. Czynniki te mogą wzajemnie wzmagać swoje działanie. Do

zagrożeń chemicznych przy produkcji konserw zalicza się również pozostałości środków

myjących używanych do mycia opakowań.

Zagrożenia mikrobiologiczne występujące w procesie produkcji konserw można

podzielić na prowadzące do powstawania wad produktu oraz stwarzające ryzyko zdrowotne

dla konsumenta. Zatrucia pokarmowe mogą być spowodowane przez: Clostridium botulinum,

Salmonella, Staphylococcus aureus, Listeria monocytogenes i patogenna Escherichia coli.

Szczególne znaczenie w produkcji konserw ma utrzymanie właściwej higieny produkcji.

Jeżeli warunki higieny podczas produkcji nie są przestrzegane, liczba drobnoustrojów

znacznie wzrasta.

Ź

ródłem zakażenia drobnoustrojami może być personel oraz używane narzędzia, sprzęt

i maszyny. Wzrost drobnoustrojów oraz zmiany w składzie mikroflory mogą być również

spowodowane nie zachowaniem zadanych wartości temperatury, szczególnie podczas

pasteryzacji i sterylizacji konserw.

Magazynowanie konserw

Konserwy pasteryzowane magazynuje się w pomieszczeniu chłodzonym w temperaturze

2–6ºC i wilgotności względnej powietrza 85%. Natomiast konserwy sterylizowane magazynuje

się w temperaturze 2–15ºC i wilgotności względnej 85%. Kontrola warunków magazynowania

powinna być prowadzona na bieżąco i codziennie. Parametry magazynowania stanowią jeden

z krytycznych punktów kontrolnych (CCP) i są monitorowane.

W magazynie konserw niekorzystne są gwałtowne zmiany temperatury. Zmiany

temperatury trwające przez dłuższy czas sprzyjają rozwojowi drobnoustrojów, które nie

zostały zniszczone podczas obróbki cieplnej. Powodują także skraplanie się na puszkach pary

wodnej zawartej w powietrzu, co może przyczynić się do powstawania korozji na puszkach.

W magazynie razem z konserwami nie wolno magazynować soli, kwasów, saletry, itp.

towarów, które mogłyby spowodować ich uszkodzenie.

Puszki przeznaczone do dłuższego magazynowania pokrywa się cienką warstwą

wazeliny w celu zabezpieczenia przed korozją.

Przy przyjmowaniu konserw do magazynu każdą puszkę poddaje się kontroli, zwracając

uwagę na wady zewnętrzne, jak: rdza, pogięcia, wycieki, niewłaściwe zamknięcie.

Wskazane jest, aby konserwy magazynować partiami, według asortymentów, formatów oraz

kotłów. Konserwy w magazynie układa się w stosy zwężające się ku górze do wysokości

maksymalnie 2 metrów, przy czym pierwsza warstwa układana jest na podkładzie drewnianym.

Stosy muszą być układane w odpowiednich odstępach od ścian i od siebie. Powinny też

umożliwić drogi przejścia dla pracowników magazynu. Każdy stos zaopatruje się w tabliczkę

z informacją o dacie produkcji, nazwie produkcji, nazwie konserwy i liczbie puszek.

Magazyny konserw powinny być czyste, powinny posiadać sprawną wentylację oraz

odpowiednie wyposażenie w sprzęt. Podstawowym wyposażeniem magazynu są: palety lub

podkłady drewniane, pojemniki, wózki transportowe, aparatura kontrolno-pomiarowa, wagi.

Niezbędnym wyposażeniem każdego magazynu jest sprzęt przeciwpożarowy oraz środki

do utrzymania czystości i higieny magazynowania.

Nowoczesne magazyny stosują system komputerowy, który pozwala na szybkie uzyskanie

danych o stanie magazynu oraz ułatwia prowadzenie dokumentacji magazynowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zmiany mikrobiologiczne, biochemiczne i fizykochemiczne zachodzą podczas

pasteryzacji i sterylizacji konserw?

2. Jakie rodzaje badań obejmuje kontrola jakości konserw?

3. Jaki jest cel przeprowadzania próby termostatowej?

4. Jak przeprowadza się próbę termostatową?

5. Jakie są przyczyny psucia się konserw?

6. Czym charakteryzuje się bombaż mikrobiologiczny?

7. Czym charakteryzuje się bombaż fizyczny?

8. Czym charakteryzuje się bombaż chemiczny?

9. Co zapewnia stosowanie systemu jakości HACCP w zakładzie przetwórstwa mięsa?

10. Jakie punkty kontrolne (CCP) występują podczas produkcji konserw?

11. Jakie warunki klimatyczne powinny być zapewnione w magazynie konserw

sterylizowanych i pasteryzowanych?

12. Jakie czynności wykonuje się przy przyjmowaniu konserw do magazynu?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dokonaj oceny organoleptycznej konserwy sterylizowanej – mielonki wieprzowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś: