„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Barbara Jaśkiewicz

Montaż i wykończanie cholewek

744[02].Z4.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Barbara Różańska

mgr inż. Ewa Jasińska

Opracowanie redakcyjne:

mgr inż. Barbara Jaśkiewicz

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[02].Z4.03

Montaż i wykończanie cholewek, zawartego w modułowym programie nauczania dla zawodu

obuwnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Montaż cholewek

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

26

4.1.3. Ćwiczenia

27

4.1.4. Sprawdzian postępów

30

4.2. Kontrola procesu montażu cholewek i jakości cholewek

31

4.2.1. Materiał nauczania

31

4.2.2. Pytania sprawdzające

34

4.2.3. Ćwiczenia

34

4.2.4. Sprawdzian postępów

36

4.3. Dokumentacja technologiczna w procesie montażu cholewek i zasady

sporządzania zestawienia materiałów pomocniczych

37

4.3.1. Materiał nauczania

37

4.3.2. Pytania sprawdzające

46

4.3.3. Ćwiczenia

46

4.3.4. Sprawdzian postępów

47

5. Sprawdzian osiągnięć

48

6. Literatura

53

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej montażu i wykończania

cholewek.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane przed przystąpieniem do realizacji tej jednostki modułowej,

−

cele kształcenia, jakie powinieneś osiągnąć w czasie realizacji programu tej jednostki

modułowej,

−

materiał nauczania, czyli wiadomości teoretyczne niezbędne do osiągnięcia założonych

celów kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

−

zestaw pytań, które pomogą Ci sprawdzić, czy opanowałeś podane treści z materiału

nauczania,

−

ćwiczenia, które umożliwią Ci nabycie umiejętności praktycznych,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

kartę odpowiedzi,

−

wykaz literatury z jakiej możesz korzystać podczas nauki.

Jednostka modułowa „Montaż i wykończanie cholewek”, której treści teraz poznasz

stanowi jeden z elementów modułu 744[02].Z4, którego struktura jest zamieszczona na

stronie 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych wynikających z rodzaju

wykonywanych prac. Wiadomości dotyczące przepisów bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz ochrony środowiska znajdziesz w jednostce modułowej

744[02].O1.01 „Przestrzeganie przepisów bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej oraz ochrony środowiska” i poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

744[02].Z4.02

Przygotowanie elementów

do montażu cholewek

744[02].Z4.03

Montaż i wykończanie cholewek

744[02].Z4

Technologia wytwarzania cholewek

744[02].Z4.01

Łączenie elementów wierzchu obuwia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas obsługi maszyn i urządzeń oraz wykonywania czynności

i operacji technologicznych,

−

posługiwać się dokumentacją techniczną,

−

identyfikować elementy konstrukcyjne obuwia,

−

charakteryzować typy i rodzaje obuwia,

−

charakteryzować materiały podstawowe i pomocnicze,

−

dobierać parametry połączeń elementów cholewek w zależności od typu, konstrukcji oraz

rodzaju stosowanych materiałów,

−

dobierać różne techniki łączenia odpowiednio do typu obuwia i funkcji połączenia,

−

wykonywać połączenia materiałów obuwniczych oraz określać ich wytrzymałość,

−

wykonywać czynności związane z przygotowaniem części składowych do montażu

cholewek,

−

użytkować maszyny, urządzenia i narzędzia do wytwarzania cholewek,

−

dobierać ściegi i szwy oraz igły i nici do określonego materiału i operacji

technologicznej,

−

stosować kleje w zależności od rodzaju łączonych materiałów i funkcji połączeń,

−

dobierać techniki wykończania brzegów cholewki,

−

dobierać parametry zgrzewania do określonych materiałów i operacji technologicznych,

−

oceniać sposób i jakość przygotowania części składowych cholewek do montażu według

kryteriów technologicznych i ekonomicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić systemy oraz metody montażu i wykończania cholewek,

−

dobrać parametry operacji technologicznych procesu montażu i wykończania

cholewek,

−

zastosować różne techniki łączenia elementów podszewek i wierzchów,

−

dokonać montażu różnego rodzaju cholewek,

−

zastosować techniki wygładzania i wzmacniania szwów,

−

zamontować funkcjonalne i zdobnicze elementy cholewek z zastosowaniem różnych

technik wykonania,

−

dobrać sposoby łączenia cholewek z podpodeszwami lub wyściółkami do

niekonwencjonalnych systemów montażu obuwia,

−

przygotować materiały pomocnicze do montażu i wykończania cholewek,

−

posłużyć się dokumentacją technologiczną w procesie montażu i wykończania

cholewek,

−

wykonać procesy zdobienia i wykończania zmontowanych cholewek,

−

skontrolować przebieg procesu produkcyjnego,

−

ocenić jakość wykonania operacji technologicznych,

−

określić przyczyny wadliwej produkcji cholewek, zastosować działania profilaktyczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Montaż cholewek

4.1.1. Materiał nauczania

Każdy rodzaj obuwia, bez względu na przeznaczenie, składa się z dwóch zasadniczych

części: wierzchu, czyli cholewki i spodu.

Cholewka jako górna część obuwia okrywająca stopę i niekiedy całą kończynę dolną, do

kolana i powyżej, musi być miękka, elastyczna i w miarę rozciągliwa, by dopasowała się do

nieregularnej budowy anatomicznej stopy użytkownika. W czasie użytkowania gotowego

obuwia cholewka musi pełnić funkcję ochrony górnej części stopy, umożliwiać chodzenie,

bieganie oraz stanie, nie może uwierać stopy, natomiast musi zapewniać prawidłowy obieg

krwi w kończynach dolnych.

Aby cholewka spełniała w/w funkcje konstruktor modeluje ją z wielu części składowych,

które łączone są za pomocą szycia, zgrzewania lub klejenia, według ściśle określonych zasad.

Klejenie elementów cholewek polega na zastosowaniu klejów topliwych lub

rozpuszczalnikowych. Osiągnięte parametry wytrzymałościowe połączeń klejowych są

wystarczające, ale ze względu na trudności technologiczne oraz małą opłacalność metoda ta

nie została wprowadzona na skalę przemysłową.

Metoda łączenia elementów cholewki za pomocą zgrzewania prądami wielkiej

częstotliwości znalazła zastosowanie dla tworzyw termoplastycznych. Wykrojone elementy

łączy się na zgrzewarkach, wykorzystując zjawisko wydzielania się ciepła i łączenia

elementów przez stopienie przy oddziaływaniu prądów wielkiej częstotliwości. Metoda ta,

mimo dużego rozgłosu i dość wysokiego wskaźnika nowoczesności, nie znalazła większego

zastosowania w przemyśle obuwniczym.

Tradycyjną i najczęściej stosowaną metodą łączenia elementów cholewki jest szycie,

stosowane bez względu na rodzaj materiału z jakiego je wykonano. Inne, tzw. nowoczesne

techniki połączeń, jak klejenie oraz zgrzewanie prądami wielkiej częstotliwości, stosuje się

sporadycznie.

Proces przygotowania i łączenia elementów cholewki jest jednym z najważniejszych

etapów produkcji obuwia, gdyż od dokładności i jakości połączeń zależy jakość

i atrakcyjność gotowego obuwia.

Łączenie poszczególnych elementów wierzchu w gotową cholewkę dokonuje się

w oddziałach montażu cholewek, zwanych szwalniami.

Operacje szwalni można podzielić na przygotowawcze (ścienianie, zawijanie brzegów,

wklejanie międzypodszewek itp.) oraz te, które służą bezpośrednio do łączenia elementów

(łączenie tylnych brzegów obłożyn, szycie derbów, wszywanie języka itp.).

W oddziałach montażu cholewek wykonuje się również szwy ozdobne i operacje

związane ze zdobieniem cholewek oraz czynności pomocnicze i wykończeniowe, do których

zalicza się: rozgładzanie szwów, krążkowanie, czyszczenie i sznurowanie cholewek itp.

W zależności od stosowanej metody produkcji oraz warunków lokalowych szwalnie są

częścią składową oddziału montażu lub też pracują jako wyodrębnione organizacyjnie

komórki ruchowe przedsiębiorstwa.

Nowoczesne systemy organizacyjne polegają na tworzeniu szwalni wyodrębnionej, co

przy zastosowaniu taśm zdalnie sterowanych daje lepsze wykorzystanie maszyn, czasu pracy

i powierzchni produkcyjnej, a przy tym nie zachodzi tu konieczność przemieszczania maszyn

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

i stanowisk wraz ze zmianą wzoru, uzyskuje się również lepszą wydajność i jakość

wykonywanych cholewek.

Szwalnię można zorganizować tak, aby operacje przygotowujące elementy do łączenia

były wykonywane w jednym miejscu – tak zwanym oddziale przygotowawczym szwalni,

a pozostałe operacje będą wykonywane w oddziale szycia cholewek.

Do typowych i najczęściej występujących operacji technologicznych przy montażu

cholewek zalicza się: szycie podszewek, łączenie tylnych brzegów obłożyn, wygładzanie

i wzmacnianie szwów, naszywanie pasków tylnych i tylników, naszywanie nadstawek

przyszew i obłożyn, wszywanie zamków błyskawicznych, wklejanie podszewki, obszywanie

brzegów obłożyn z odcinaniem nadmiaru podszewki, krążkowanie, przyszywanie języków,

łączenie przyszew z obłożynami, sznurowanie cholewek [3, s. 385].

Przed przystąpieniem do montażu cholewek należy przygotować maszyny, urządzenia

i materiały potrzebne do realizacji zadań produkcyjnych, a także wykonać operacje

technologiczne, które ułatwiają wykonanie tego zadania. Szycie w oddziałach szwalni

odbywa się na różnego rodzaju maszynach, konstrukcyjnie dostosowanych do

wykonywanych operacji. Maszyny te różnią się liczbą igieł, sposobem tworzenia ściegu,

kształtem korpusu, umożliwiającym odpowiedni dostęp do zszywanych miejsc oraz zakresem

oprzyrządowania. W fazie szycia cholewek stosuje się wiele różnorodnych rodzajów maszyn

i urządzeń, które można podzielić na trzy zasadnicze grupy:

−

maszyny i urządzenia stosowane podczas przygotowania części cholewek do montażu,

−

maszyny szwalnicze,

−

maszyny i urządzenia pomocnicze stosowane w fazie montażu i wykończenia cholewek.

Wśród maszyn stosowanych w oddziale szwalni przy montażu cholewek można wyróżnić:

maszyny szyjące płaskie, słupkowe, jedno-, dwu-, wielogłowe, zygzak, obszywarki, maszyny

ramienne. Oprócz maszyn szyjących stosuje się również inne specjalistyczne maszyny

i urządzenia tzw. pomocnicze. Do tej grupy można zaliczyć: krążkowarki (maszyny do

osadzania krążków),

zgrzewarki (urządzenia łączące elementy za pomocą prądów wielkiej

częstotliwości), szpulowarki (służące do szpulowania bębenka), rozgładzarki lub

rozprasowywarki szwów (stosowane do wygładzania szwu łączącego głównie tylne brzegi

obłożyn i cholew), sznurowarki (do sznurowania cholewek przed procesem ćwiekowania),

ścieraki brzegów cholewek (do ścierania brzegów w części przedniej wewnętrznej w celu

ułatwienia ćwiekowania i lepszego sklejenia zaćwiekowanego brzegu cholewki

z podpodeszwą).

Do ręcznego wykonywania niektórych operacji stosuje się: dziurkacze, nagłowniaki,

podkłady, noże szewskie, młotki, palniki, pędzle.

Maszyny szyjące w przemyśle obuwniczym stanowią najliczniejszą i najbardziej

zróżnicowaną grupę maszyn. Mimo, że mają wiele wspólnych cech, to jednak ze względu na

swoją budowę i przeznaczenie różnią się znacznie między sobą. Podział maszyn, urządzeń

i narzędzi do wytwarzania cholewek i sposób ich użytkowania zostały omówione

w jednostce modułowej 744[02].Z2.03 Użytkowanie maszyn, urządzeń i narzędzi do

wytwarzania cholewek.

Montaż elementów cholewki odbywa się za pomocą różnych rodzajów szwów. Ogólnie

można wyróżnić 3 rodzaje szwów: naszywany, zszywany i zygzakowy. Wszystkie inne szwy

używane w trakcie łączenia elementów wierzchu lub podszewki w gotową cholewkę są tylko

odmianami tych szwów lub kombinacją szwu naszywanego ze szwem zszywanym. Rodzaje

ściegów i szwów, zasady doboru szwów, technika i parametry szycia omówione zostały

dokładnie w jednostce modułowej 744[02].Z.4.01 Łączenie elementów wierzchu obuwia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Łączenie elementów podszewkowych

Podszewka stanowi wewnętrzną część składową cholewki. Może ona obejmować całą

cholewkę lub oddzielnie obłożynę i przyszwę. Podszewka pod wierzch cholewki może być

wykonana ze skóry naturalnej, tworzywa skóropodobnego, tkaniny lub kombinowana, tzw.

dzielona z tkaniny i ze skóry naturalnej lub z tkaniny i z tworzywa skóropodobnego.

Podszewki dzielone stosuje się w celu oszczędności skór podszewkowych.

Przy łączeniu elementów podszewki ściegi szycia mogą być zwarte lub łańcuszkowe.

Najtrwalszy jest ścieg łańcuszkowy podwójny. Ze względu na dużą elastyczność szew nie

pęka nawet w przypadku uszkodzenia poszczególnych ściegów.

Przy zastosowaniu podszewki skórzanej na obłożyny, brzegi jej mogą być zawinięte lub

obcięte po przyszyciu do obłożyn. Natomiast podszewka z tkaniny powinna być

bezwzględnie zawinięta, a krawędzie jej powinny być oddalone od krawędzi obłożyn

wierzchnich o około 1mm. Podszewki z tkanin mogą mieć również naszyte obramowania

w postaci podkrążków, ramki lub paska wewnętrznego.

Przy łączeniu podszewek skórzanych lub z tworzyw skóropodobnych z elementami

wyciętymi z materiałów włókienniczych obowiązuje zasada, że na części wykonane z tkaniny

zawsze naszywa się części ze skóry lub tworzyw skóropodobnych, nigdy odwrotnie.

Łączenie tylnych brzegów skórzanych podszewek obłożyn może być wykonane szwem

zszywanym albo naszywanym. Należy zwrócić uwagę, aby połączenie nie miało żadnych

zgrubień, które mogłyby uwierać część piętową stopy.

Łączenie podszewek dzielonych do półbutów, trzewików i botków

Do półbutów, trzewików i botków obok podszewek całych ze skóry, stosuje się również,

ze względu na oszczędność skór, podszewki dzielone z tkaniny i ze skóry lub tworzywa.

Najczęściej jest tak, że obłożyny są ze skóry, a przyszwy wykonuje się z tkaniny.

Podszewkę dzieloną w półbutach, trzewikach i botkach zszywa się wg następujących

zasad:

−

elementy skórzane naszywa się na elementy włókiennicze 1÷2 mm poza wierzchołkami

wyciętych znaków wielkościowych na brzegach elementów włókienniczych,

−

elementy naszywa się w takiej kolejności, aby przy wzuwaniu gotowego obuwia na

stopę, brzegi połączonych części nie powodowały oporu i nie zawijały się, co

utrudniałoby użytkowanie obuwia.

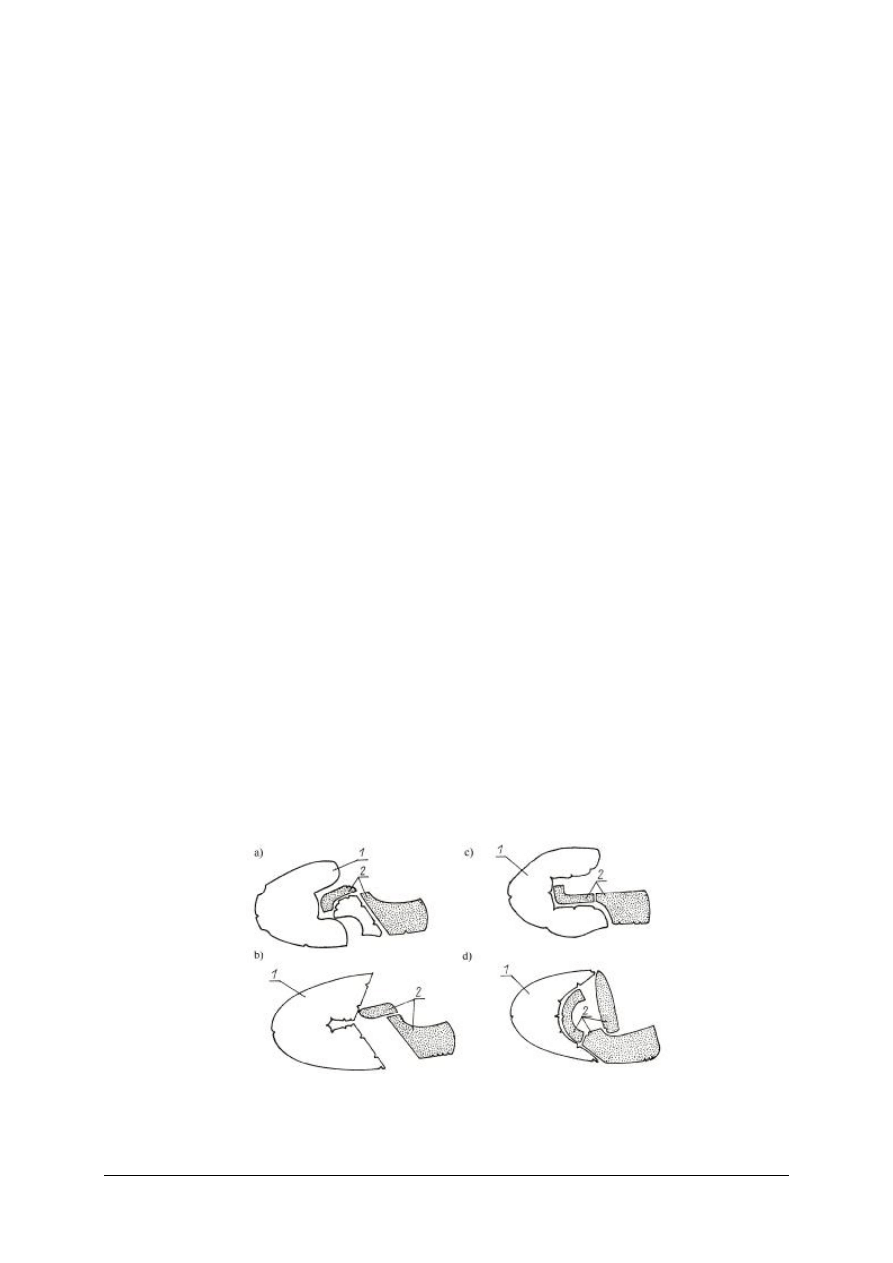

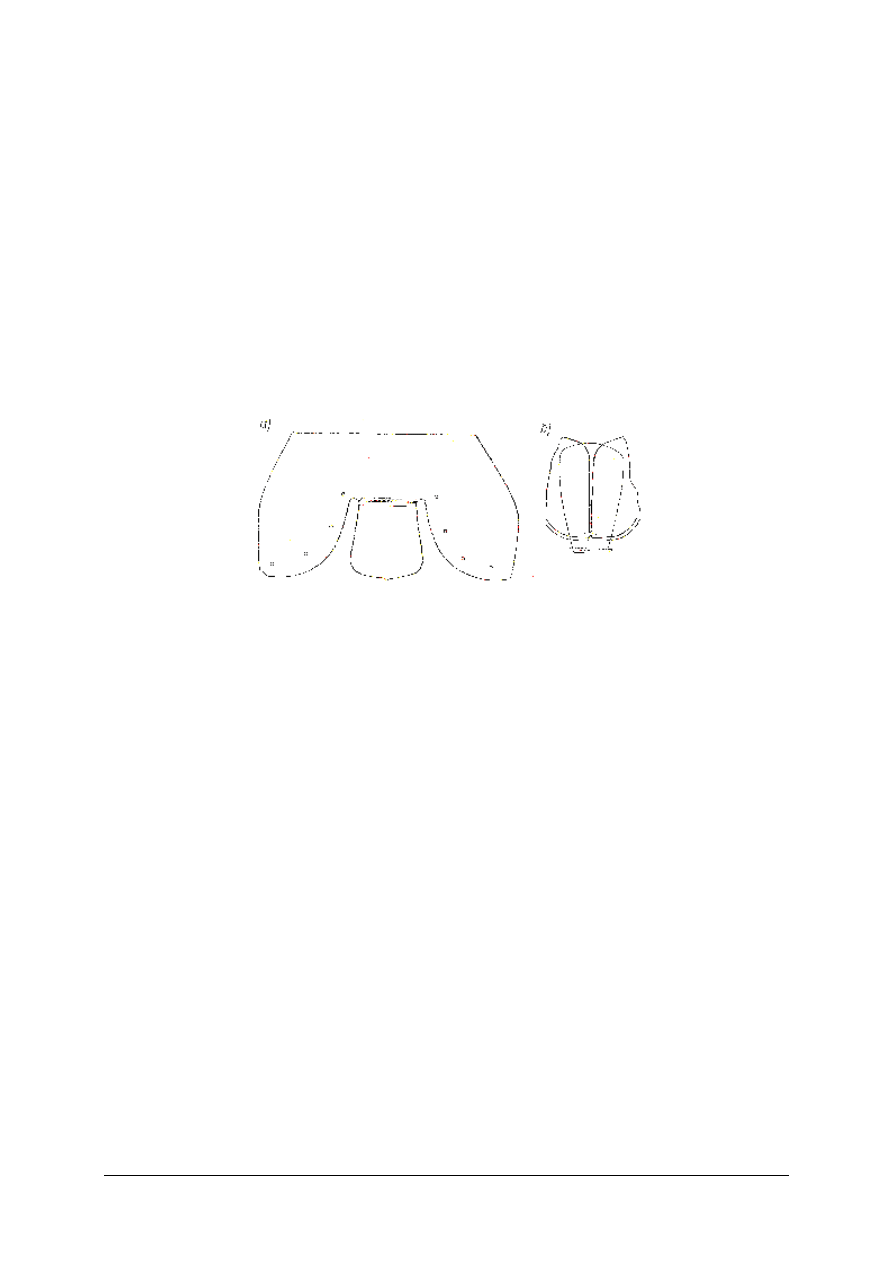

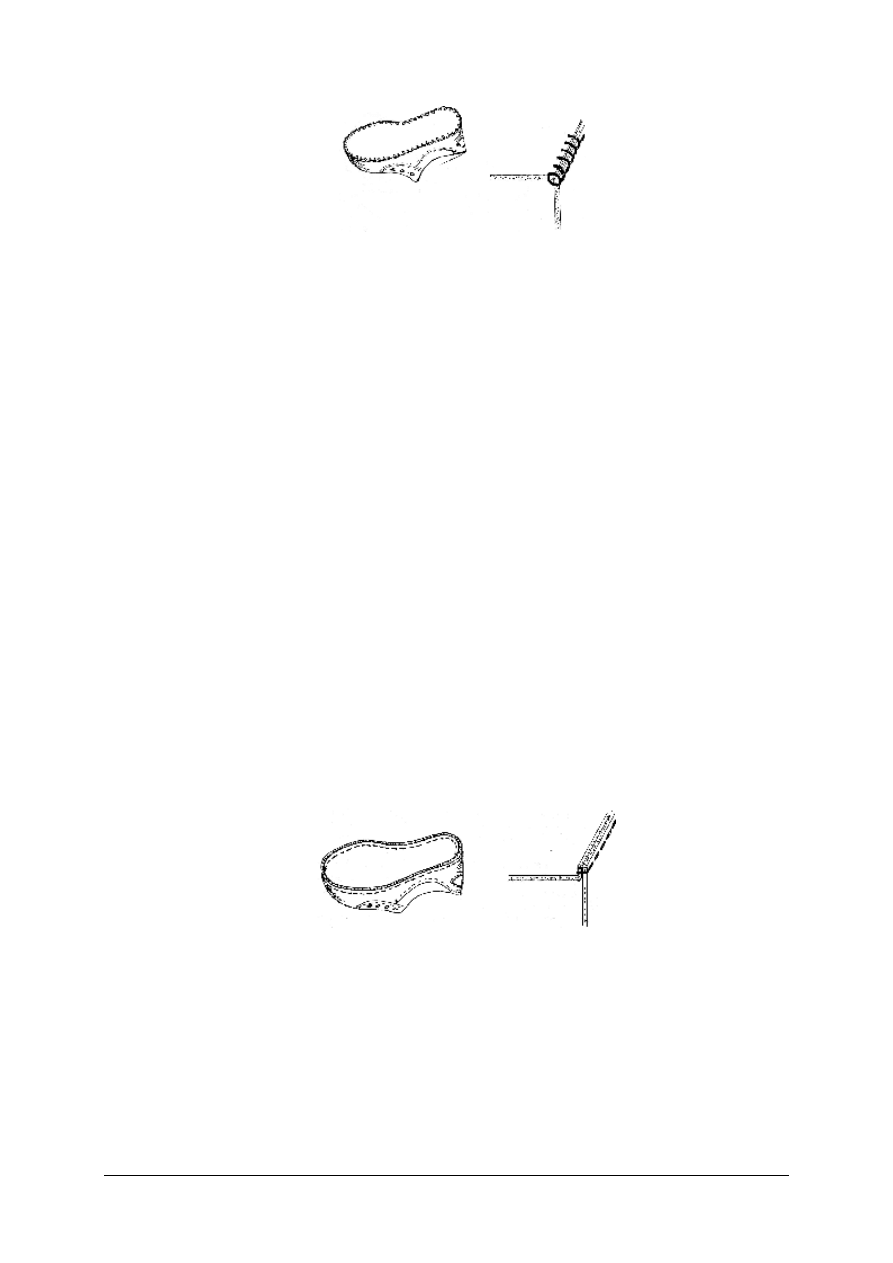

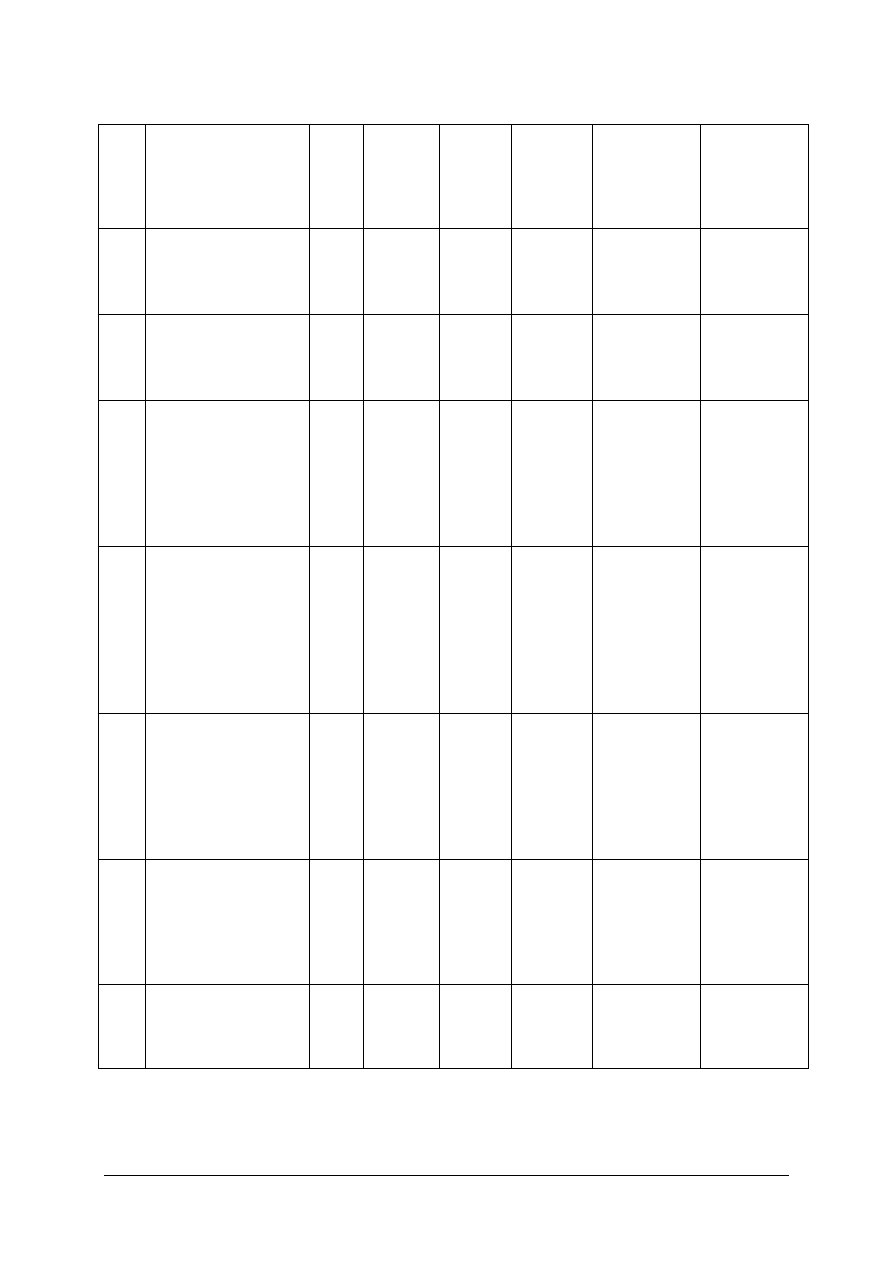

Przykłady podziału podszewki w półbutach przedstawia rysunek 1, natomiast w trzewikach

lub botkach rysunek 2.

Rys. 1. Przykłady podziału podszewki w półbutach: a) typu derbowego, b) typu sportowego, c) typu

czółenka d) z paskiem na podbiciu: 1 – elementy podszewki z tkaniny, 2 – elementy podszewki ze skóry

[3, s. 382]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Łączenie podszewek przyszwy z obłożynami (w obuwiu derbowym) jest wykonywane

wyłącznie szwem naszywanym. Brzegi łączonych części składowych podszewki muszą być

wcześniej ścienione skośnie ostro, najczęściej na szerokość do 8 mm.

W obuwiu stosuje się często zapiętek zamszowy lub ze skóry licowej odwrócony na

stronę mizdrową, który ma zapobiegać poślizgowi pięty i wyzuwaniu stopy z obuwia. W tym

przypadku najczęściej ścienione brzegi zapiętka naszywa się na brzegi podszewki obłożyny,

chociaż dopuszczalne jest również odwrotne rozwiązanie konstrukcyjne i technologiczne.

Podszewki przyszew mogą być wykonane ze skóry naturalnej, tworzyw skóropodobnych

lub materiałów włókienniczych. Przy zastosowaniu przyszew gładkich lub z naszytymi

noskami podszewka przyszwy może być wykonana ze skóry lub z tkaniny, natomiast

w przypadku przyszew perforowanych powinna być skórzana.

Do przyszwy jednolitej (np. u czółenek) stosuje się podszewki dzielone. Mają one zatem,

jak przyszwa, boki wydłużone sięgające aż do tyłu pięty. Połączenia przednich górnych

brzegów podszewki przyszwy dzielonej może być wykonane szwem naszywanym lub

zszywanym z rozszyciem [4, s. 53].

Podszewki do trzewików i botków podobnie, jak i do półbutów, mogą być całoskórzane

lub kombinowane z tkanin i skóry. W wypadku kombinacji podszewka jest dzielona.

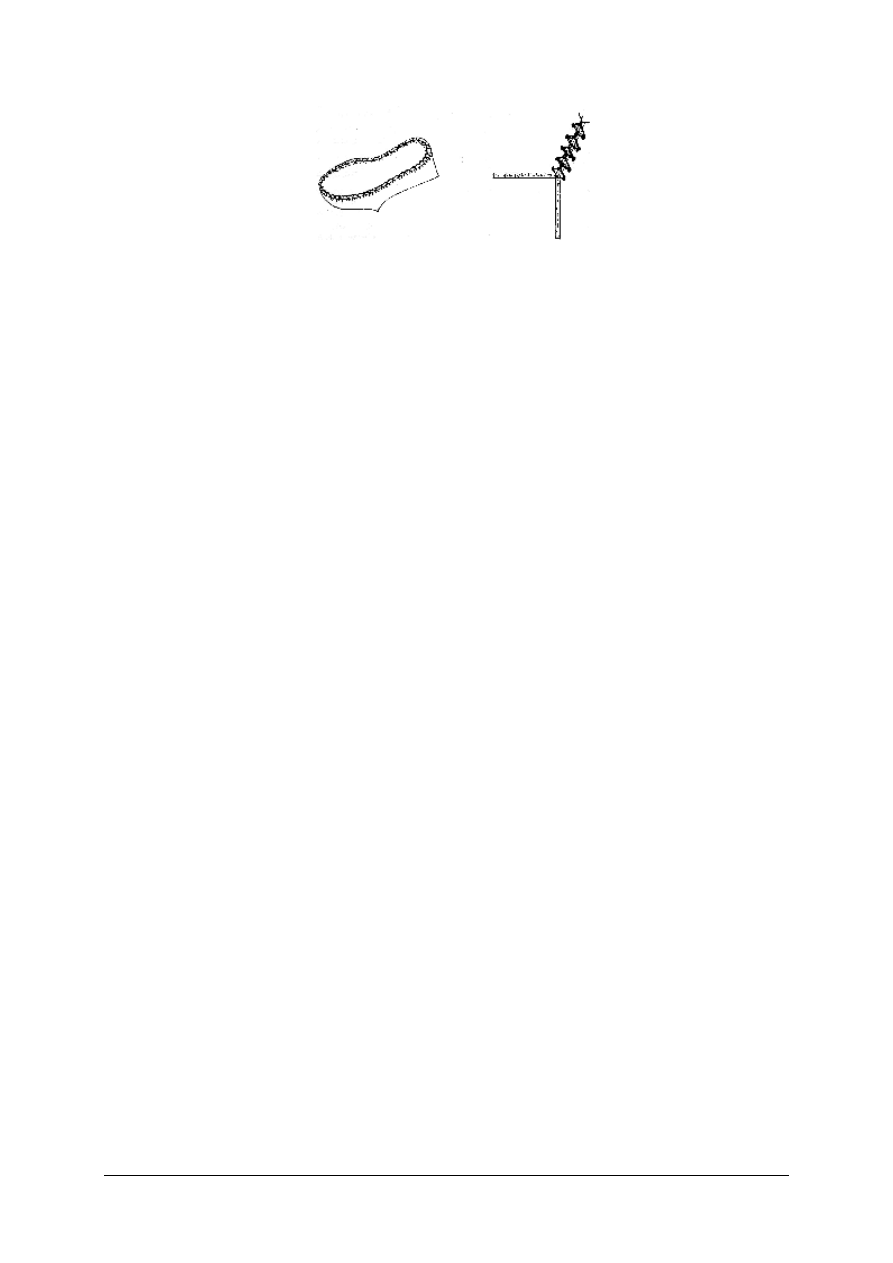

Podszewkę dzieloną trzewika lub botka zszywa się wg tych samych zasad co półbuta.

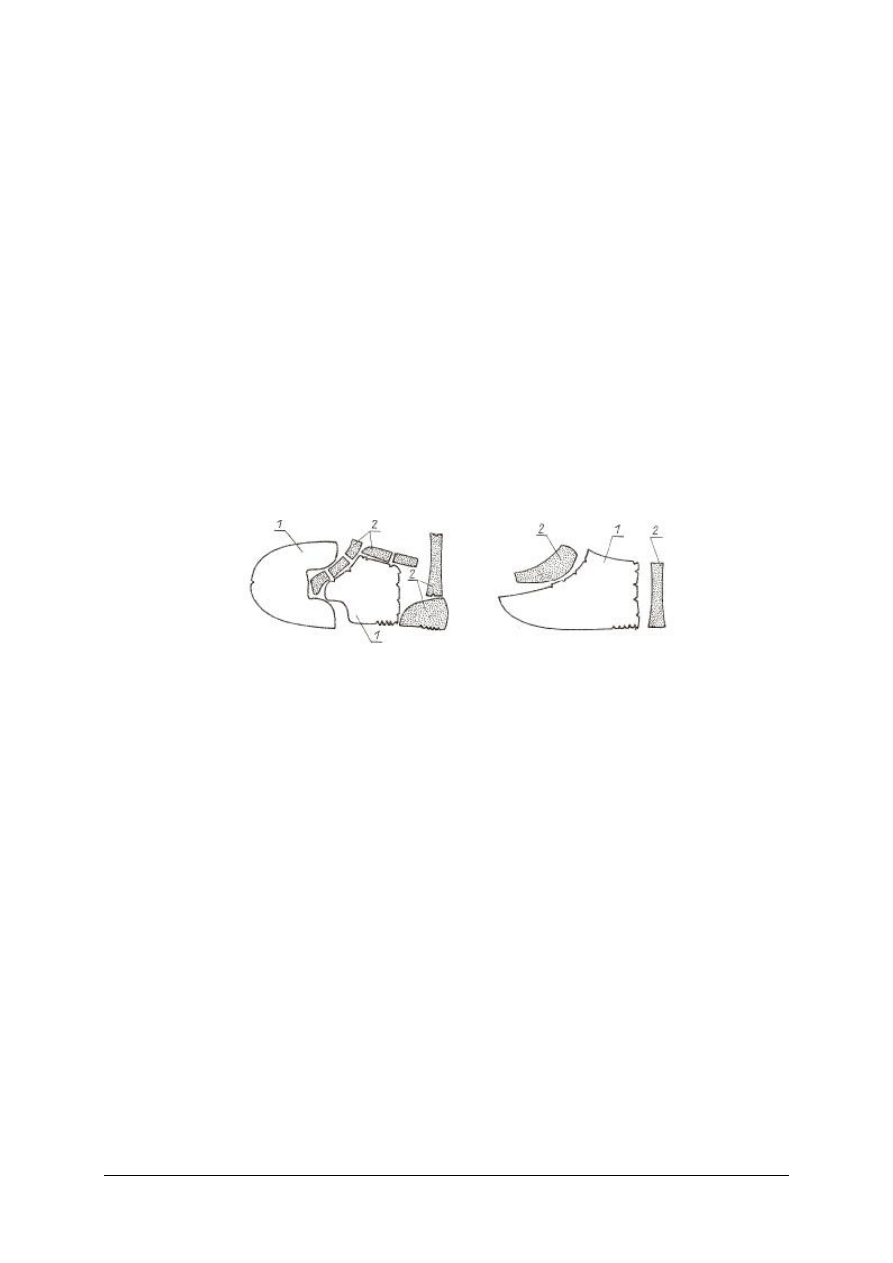

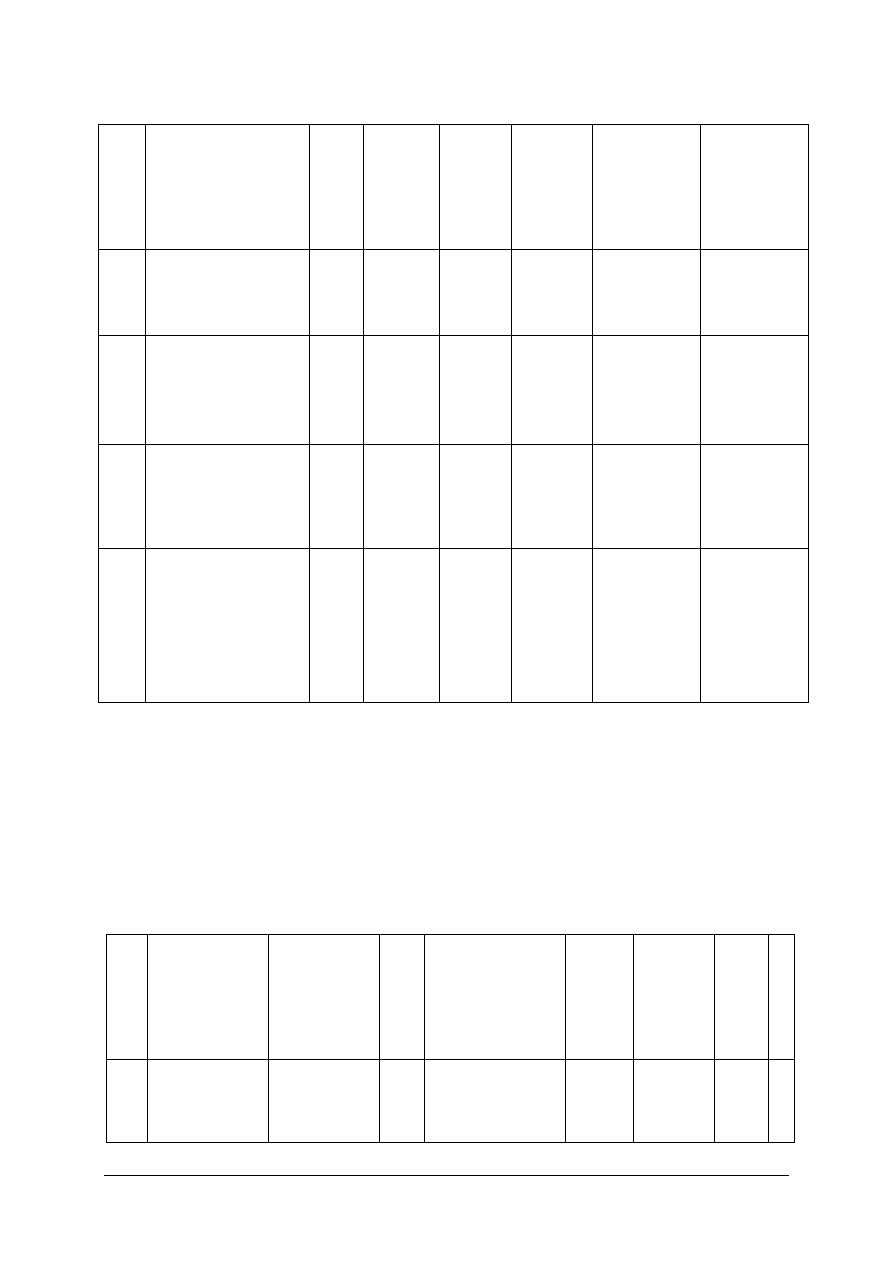

Rys. 2. Przykłady podziału podszewki w trzewikach lub botkach: 1 – elementy z tkaniny, 2

−

elementy ze

skóry naturalnej [3, s. 383]

Łączenie podszewek dzielonych do cholewek typu buty lub kozaczki

Obuwie z długimi cholewami może mieć podszewki z tkaniny lub kombinowane,

tj. z tkaniny i skóry naturalnej (lub tworzyw skóropodobnych). Ze względu na różną

konstrukcję tego typu obuwia trudno omówić wszystkie możliwe warianty kombinacji

podszewki dzielonej. Jednak łączenie podszewek kombinowanych w każdym przypadku

wykonuje się podobnie, jak przy półbutach i trzewikach. Jeśli podszewka jest cała z tkaniny,

łączenie jednego z wariantów konstrukcji odbywa się następująco:

−

podszewkę zewnętrzną i wewnętrzną składa się stroną wierzchnią do siebie i zszywa

przednią część cholewy,

−

następnie przyszywa się przyszwę szwem zygzakowym,

−

ponownie składa się stroną wierzchnią podszewkę cholewy do siebie i zszywa tył

podszewki z ryglowaniem końcówki.

Tak wykonane podszewki stosuje się do obuwia damskiego typu kozaczki bez zamka.

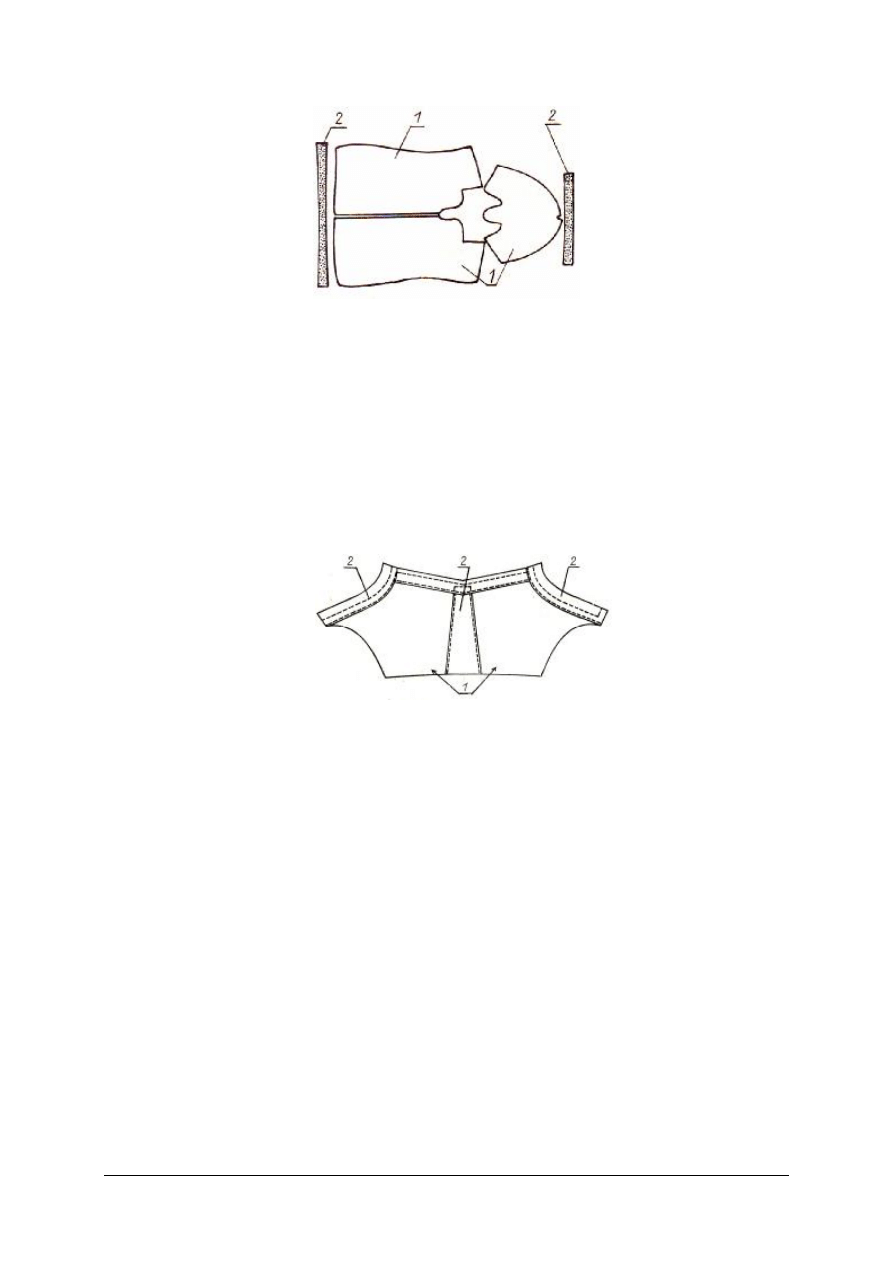

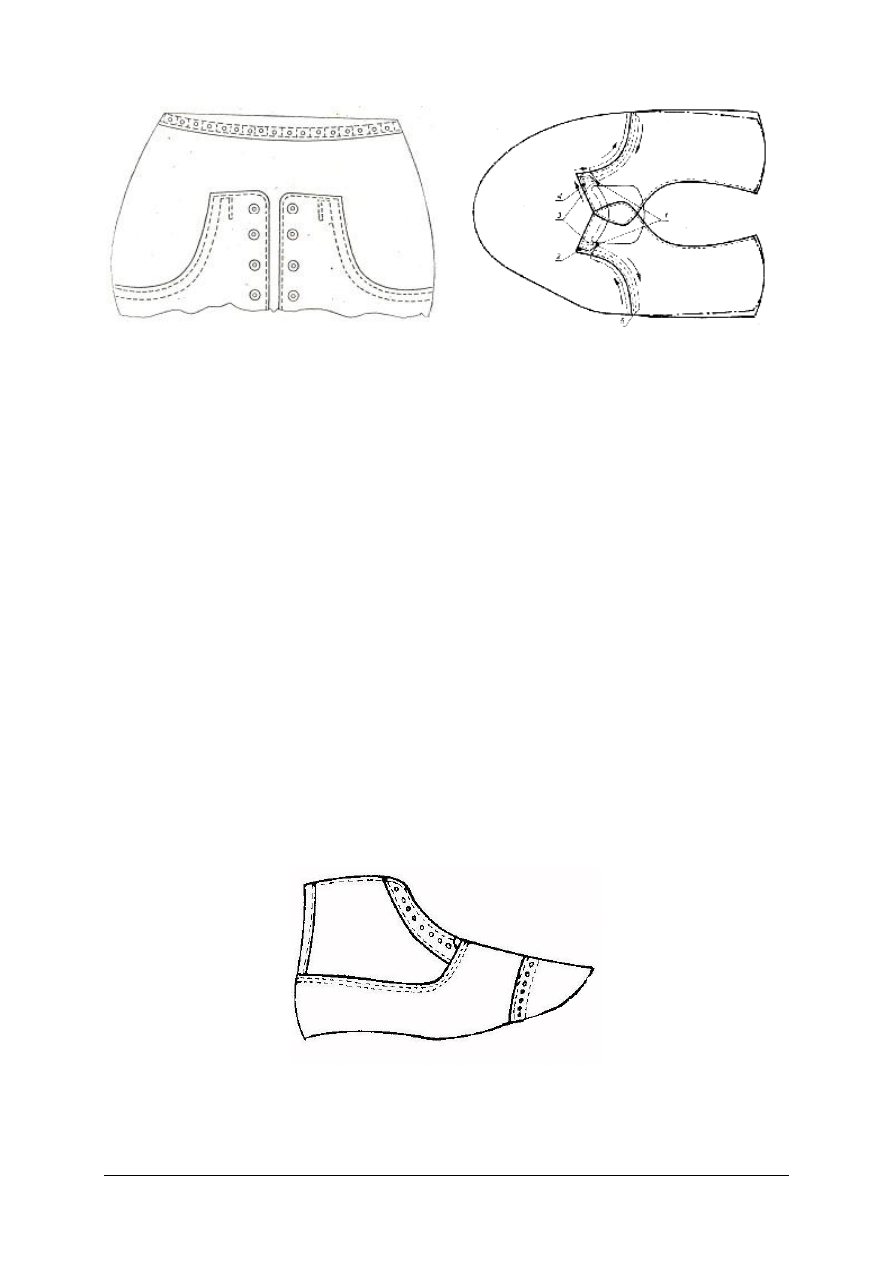

Poniżej, na rys. 3 przedstawiony jest przykład podziału podszewki w bucie z wysokimi

cholewkami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 3. Przykład podziału podszewki do buta z wysokimi cholewami; 1

−

elementy z tkaniny, 2 – elementy ze

skóry naturalnej [3, s. 384]

Szycie podszewek bez sklejania

Dość często przy zszywaniu elementów podszewki dzielonej, stosuje się zasadę

wcześniejszego ich sklejania. Nanoszenie kleju obniża higieniczność gotowego obuwia,

a ponadto powoduje niepotrzebny wzrost pracochłonności i materiałochłonności tej

czynności. Bardziej wskazane jest szycie podszewek bez wstępnego sklejania, tzw. szycie od

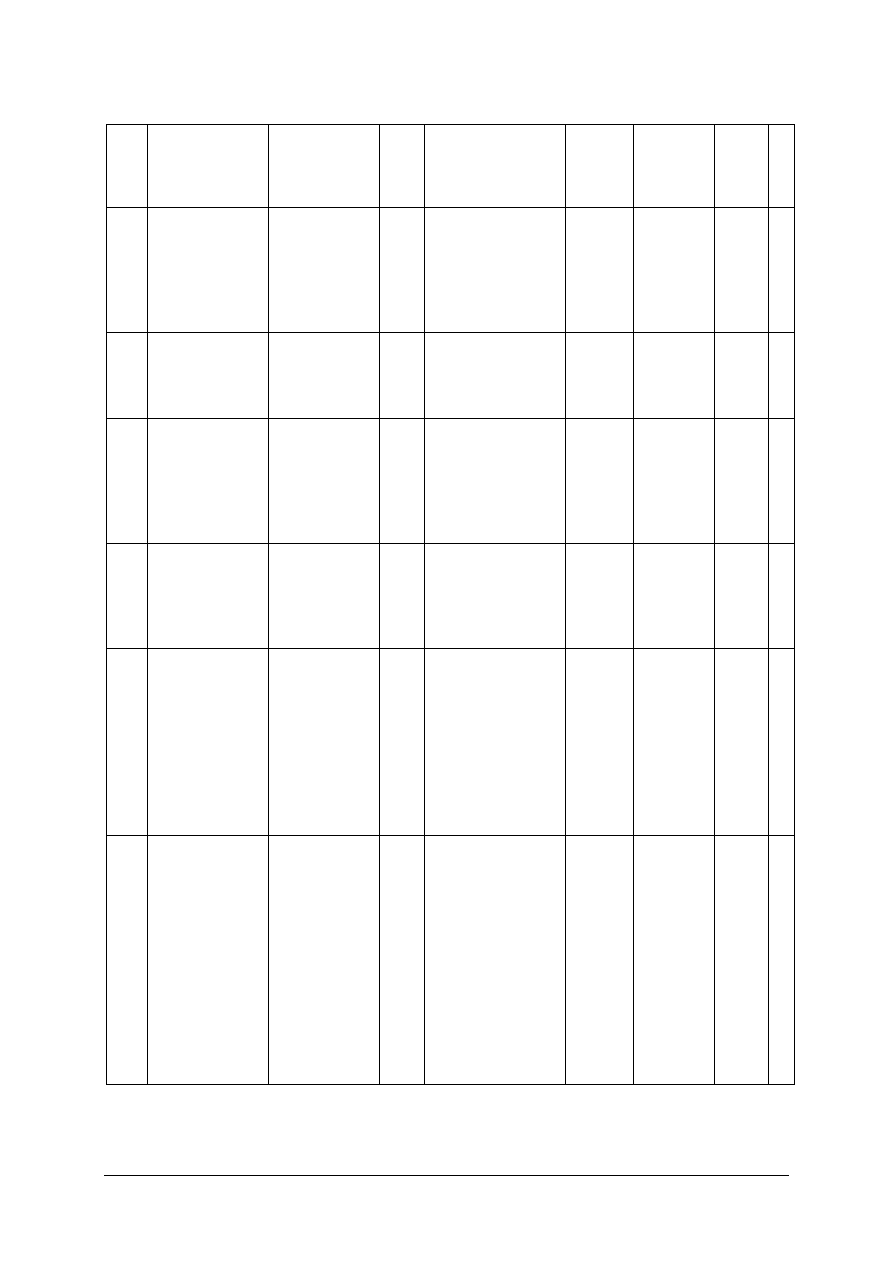

ręki. Dla przykładu rys. 4 ilustruje łączenie podszewek kombinowanych obłożyn bez

wstępnego sklejania, których części są wykonane ze skóry i tkaniny.

Rys. 4. Przykład naszycia ramki, podkrążka, paska wewnętrznego: 1

−

elementy tekstylne, 2

−

elementy

skórzane lub z tworzywa skóropodobnego [2, s. 182]

Kolejność naszywania elementów skórzanych na tkaninowe są następujące:

−

pierwszy naszywany jest pasek tylny wewnętrzny na obłożyny wykonane z tkaniny

jednym rzędem ściegów zwartych, w odległości 1 mm od brzegu elementu skórzanego,

−

następnie na górny brzeg połączonych elementów naszywa się ramkę, również jednym

rzędem ściegów zwartych,

−

po czym naszywa się obydwa podkrążki w analogiczny sposób, jak elementy poprzednie.

Ramki i podkrążki muszą być tak naszyte, aby po wklejeniu podszewek ich górne krawędzie

wystawały około 2

÷

3 mm ponad górne krawędzie zawiniętych obłożyn; jest to naddatek,

który zostaje wycięty przy obszywaniu górnych brzegów cholewki.

Podane przykłady (jak w przypadku łączenia elementów wierzchnich) nie wyczerpują

wszystkich możliwości łączenia, które mogą się zmieniać w zależności od typu cholewek

i nowych wzorów obuwia, określanych rodzajem użytych materiałów, stosowanych

technologii produkcji i techniki wytwarzania oraz zmieniających się kierunków mody.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Łączenie elementów wierzchu

Łączenie tylnych brzegów obłożyn

Łączenie tylnych brzegów obłożyn dokonuje się dwoma sposobami: szwem zygzakowym

na styk lub szwem zszywanym.

Łączenie tylnych brzegów obłożyn szwem zygzakowym wykonuje się wtedy, gdy na

uzyskany szew ma być naszyty pasek tylny lub tylnik.

Szew zygzakowy wykonuje się w ten sposób, że boki zszywanych obłożyn należy szczelnie,

na styk docisnąć do siebie tylnymi krawędziami. Nieszczelne złożenie obłożyn lub nałożenie

boków obłożyn na siebie, może spowodować zmianę profilu części piętowej obłożyn lub

powstanie zgrubień. Szew ten nie wymaga wygładzenia. Na początku i końcu szwu, w celu

zabezpieczenia go przed rozerwaniem stosuje się ściegi powtórne od 2 do 3. Do zszywania

brzegów obłożyn szwem zygzakowym stosuje się maszynę płaską jednogłową zyg-zak.

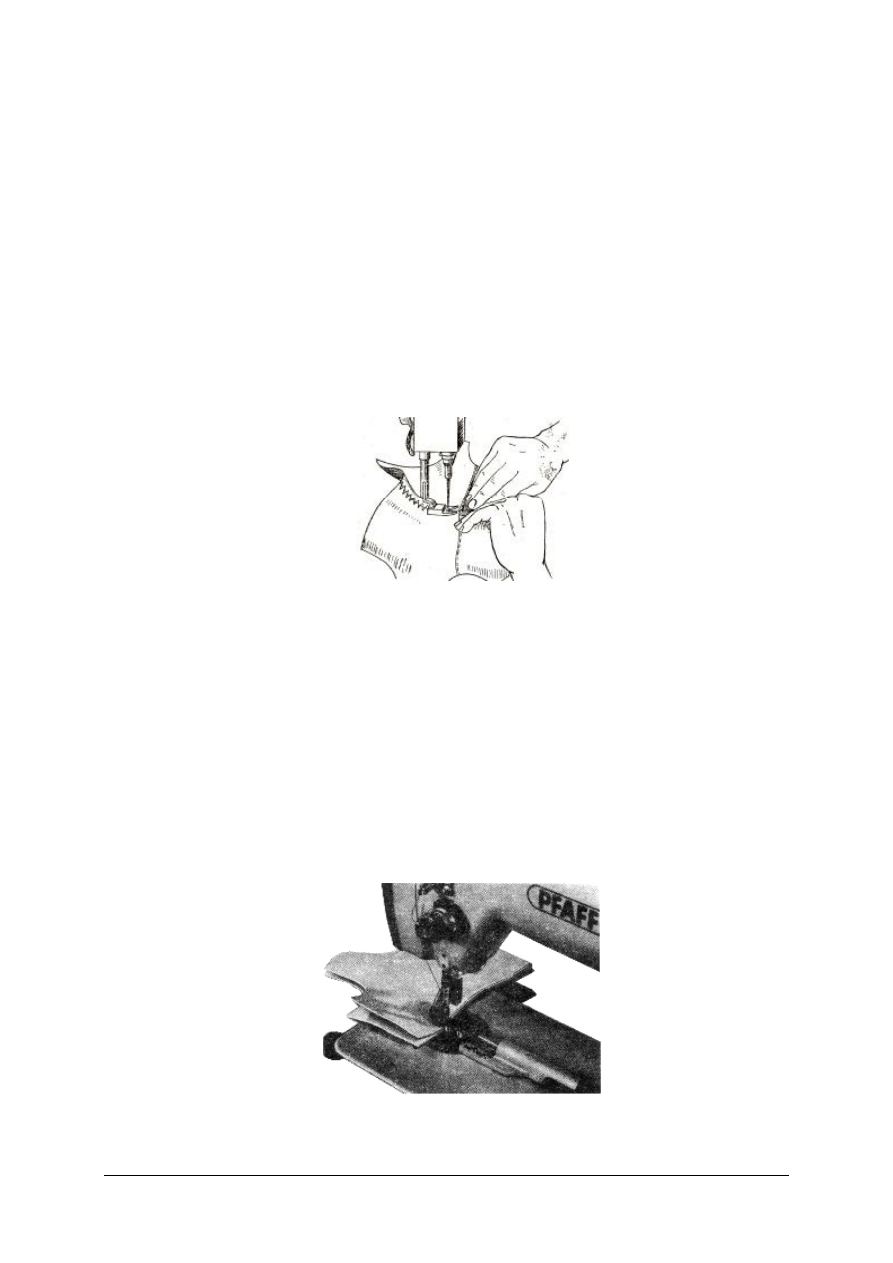

Łączenie tylnych brzegów obłożyn szwem zygzakowym przedstawia rysunek 5.

Rys. 5. Zszywanie obłożyn szwem zygzakowym [2, s. 183]

Łączenie tylnych brzegów obłożyn szwem zszywanym wykonuje się w przypadku, gdy

na złączone obłożyny nie stosuje się paska tylnego. Szew zszywany rozprasowuje się,

wzmacnia przez naklejenie tasiemki i ewentualnie rozszywa. Szew zszywany wykonuje się

w ten sposóbw, że parę obłożyn składa się zewnętrznymi stronami licowymi do siebie tak,

aby ich tylne krawędzie dokładnie się pokrywały. Czynność szycia rozpoczyna się od

górnego brzegu obłożyn ściegiem „ślepym” na długości około 10 mm zapobiegającym pruciu

szwu przy dalszych czynnościach. Zamiast „ściegów ślepych” można stosować ryglowanie na

długości 2÷3 ściegów. Po zszyciu pierwszej pary nie odcina się nici, lecz czynność wykonuje

się dalej, aż do zszycia kompletu (na przykład 5 par). Czynność tę wykonuje się na maszynie

płaskiej 1-igłowej (można zastosować prowadnik). Odległość szwu od brzegu wynosi 1,5÷2

mm dla obłożyn ze skóry oraz 3÷4 mm dla obłożyn z tkaniny. Łączenie tylnych brzegów

obłożyn szwem zszywanym przedstawia rysunek 6.

Rys. 6. Łączenie obłożyn szwem zszywanym [3, s. 386]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

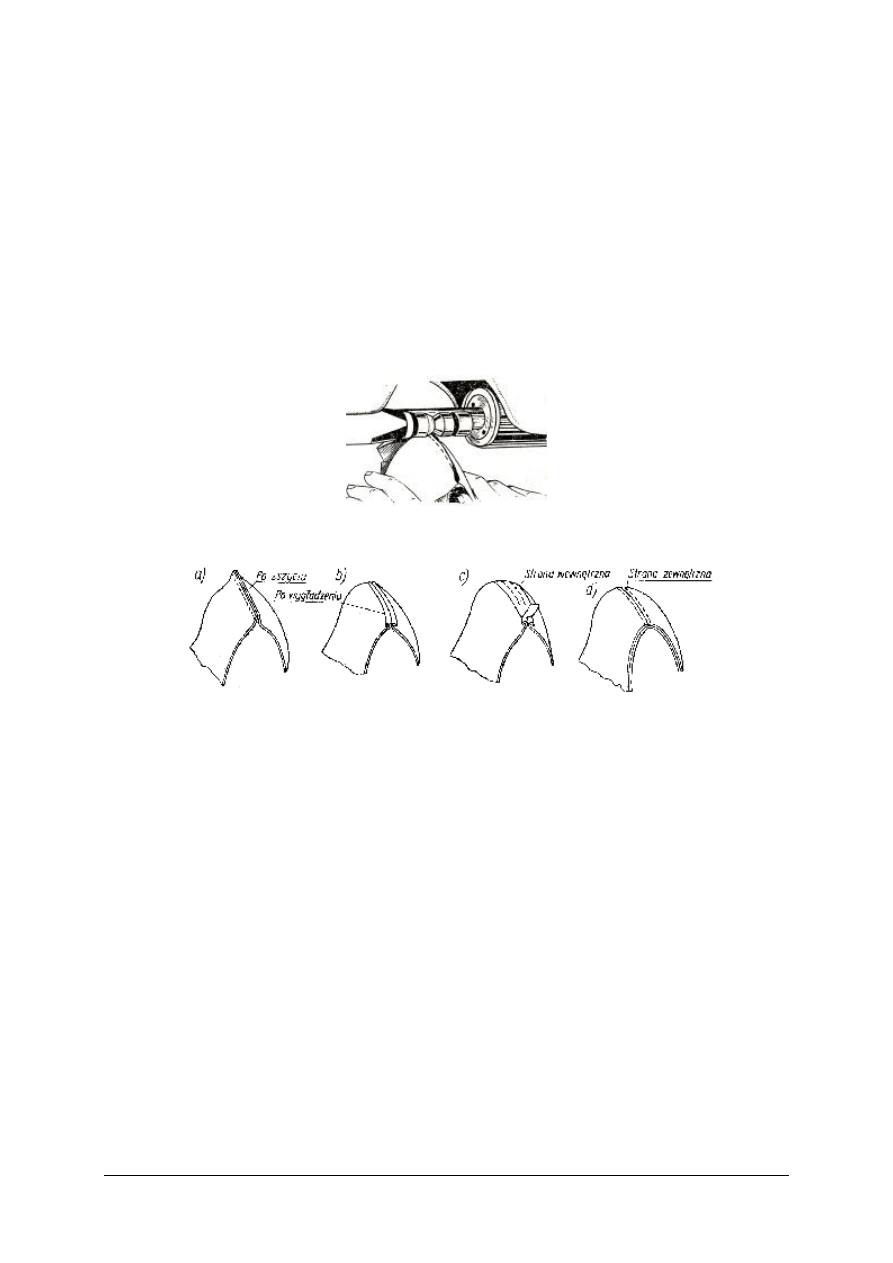

Wygładzanie szwu

Po zszyciu obłożyn szwem zszywanym, szwy wygładza się ręcznie lub mechanicznie.

Ręcznie szew wygładza się na drewnianym klocku, tzw. kolanku, za pomocą drewnianego

wałka, trzonka młotka lub kostki, mechanicznie natomiast na rozprasowywarce szwów, która

rozkłada krawędzie zszytych elementów, przy czym frez ścina nadmiar materiału, a wałeczki

transportują zszyte elementy, sklepują i wygładzają szew. Wygładzanie należy rozpoczynać

od dolnych brzegów obłożyn (rysunek 7), w przeciwnym razie można uszkodzić górne

brzegi osłabione już ścienianiem. Wygładzony szew powinien być bardzo gładki, aby nie

uwierał pięty. Jeżeli wierzchy obuwia są wykonane ze ścisłych i twardych skór, można

usprawnić proces wygładzania zwilżając szew wodą. Po rozgładzeniu szew wzmacnia się

przez naklejenie taśmy samoprzylepnej lub jej rozszycie dwoma rzędami ściegów zwartych

[6, s. 205].

Na rysunku 8 przedstawiono schemat wygładzania szwu i wzmocnienia go taśmą.

Rys. 7. Wygładzanie szwu [2, s. 183]

Rys. 8. Schemat wygładzania szwu: a) brzeg zszyty, b) brzeg rozgładzony, c) brzeg wzmocniony taśmą, c) szew

rozszyty taśmą [6, s. 181]

Naszywanie pasków tylnych i tylników

Paski tylne i tylniki naszywa się w celu wzmocnienia tylnego szwu obłożyn oraz

utrzymania ładnego kształtu pięty obuwia. W czasie wykonywania tej czynności należy

zwrócić uwagę, aby podłużna oś paska lub tylnika pokrywała się z linią tylnego szwu, gdyż

w przeciwnym razie wystąpią trudności przy ćwiekowaniu cholewki. Technika naszywania

w dużym stopniu zależy od rodzaju i kształtów zastosowanych pasków i tylników.

Pasek tylny po naszyciu w cholewkach półbutów, czółenek i trzewików powinien

wystawać poza górne krawędzie obłożyn na długości około 10 mm. Przed naklejeniem

podszewki wystające końce paska należy zagiąć do wewnątrz i przykleić. Paski tylne mogą

być zagięte do wewnątrz, ucięte równo z brzegami obłożyn lub zakończone uchwytem.

Tylnik może składać się z dwóch półtylników. Naszycie półtylników może być wykonane

dwoma sposobami:

−

obydwa półtylniki nakleja się i naszywa górnymi brzegami na dolne ścienione brzegi

obłożyn, po czym zszywa tylne brzegi obłożyn łącznie z półtylnikami,

−

zszywa się oddzielnie tylne brzegi półtylników i tylne brzegi obłożyn, po czym zszyte

półtylniki naszywa się na dolne brzegi zszytych obłożyn.

Najczęściej naszywanie pasków tylnych, tylników i półtylników wykonuje się szwem

naszywanym dwoma rzędami ściegów zwartych, na maszynach słupkowych jednogłowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Odległość pierwszego rzędu ściegów od krawędzi wynosi 0,8

÷

1,5 mm, natomiast odległość

drugiego rzędu od pierwszego powinna wynosić 0,8

÷

4,0 mm [6, s. 206].

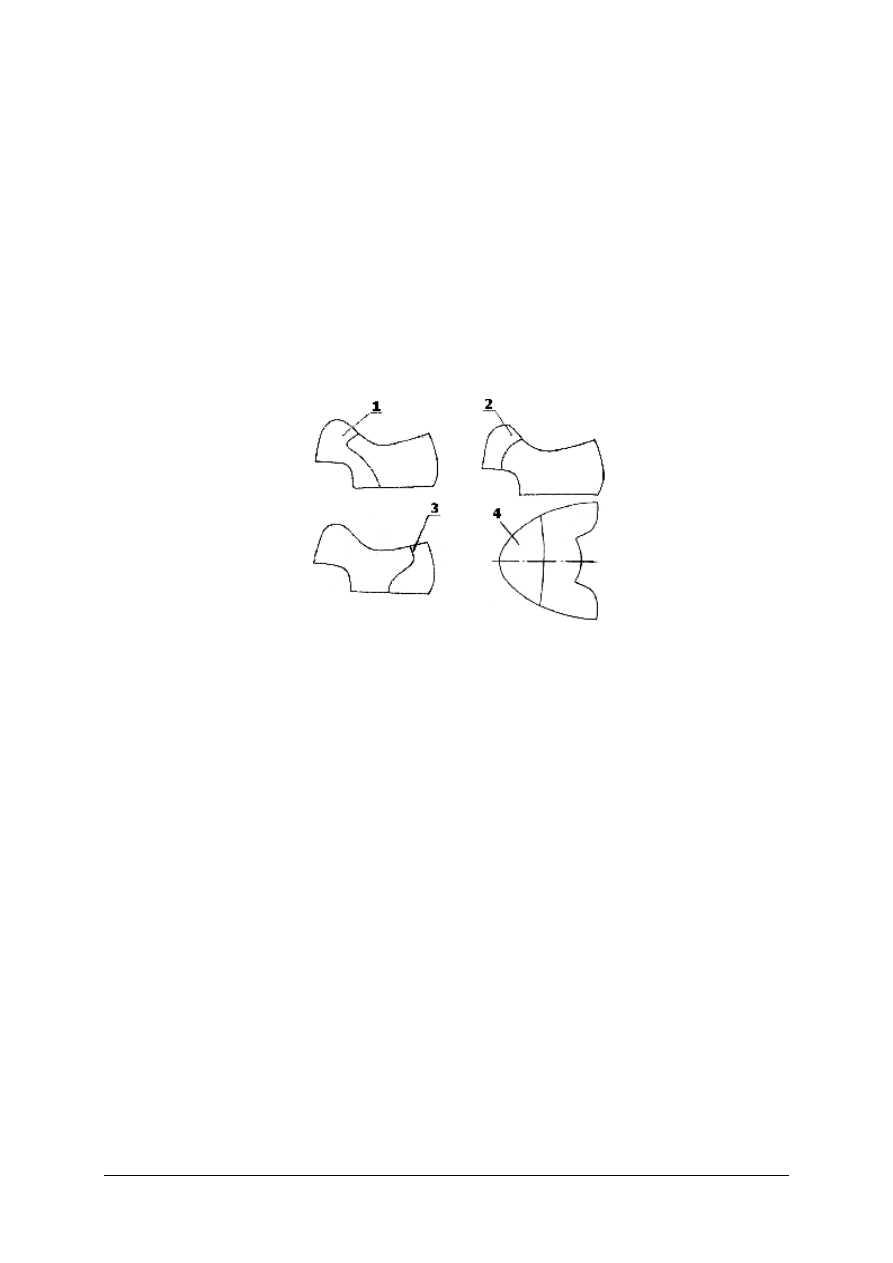

Naszywanie nadstawek przyszew i obłożyn

Przyszwy i obłożyny mogą być wykonane w całości lub dzielone, z tzw. nadstawkami,

stanowiącymi przedłużenie części składowych cholewki. Do typowych nadstawek należy

zaliczyć: noski, tylniki, półtylniki, podkrążki zewnętrzne itp. (rys. 9). Dzielenia typowych

elementów na mniejsze dokonuje się w celu bardziej ekonomicznego rozkroju materiałów

(lepszy wskaźnik układalności elementów) lub w celach zdobniczych wynikających

z trendów mody. Ponadto dzielenie przyszew i obłożyn pozwala na kombinacje materiałowe

i kolorystyczne. Nadstawki przyszew i obłożyn naszywa się szwem naszywanym, jednym lub

kilkoma rzędami ściegów, na maszynach płaskich jedno- lub wielogłowych. Jeżeli na brzegu

nadstawek występuje perforacja, to powinna znajdować się między rzędami szycia [3, s. 388].

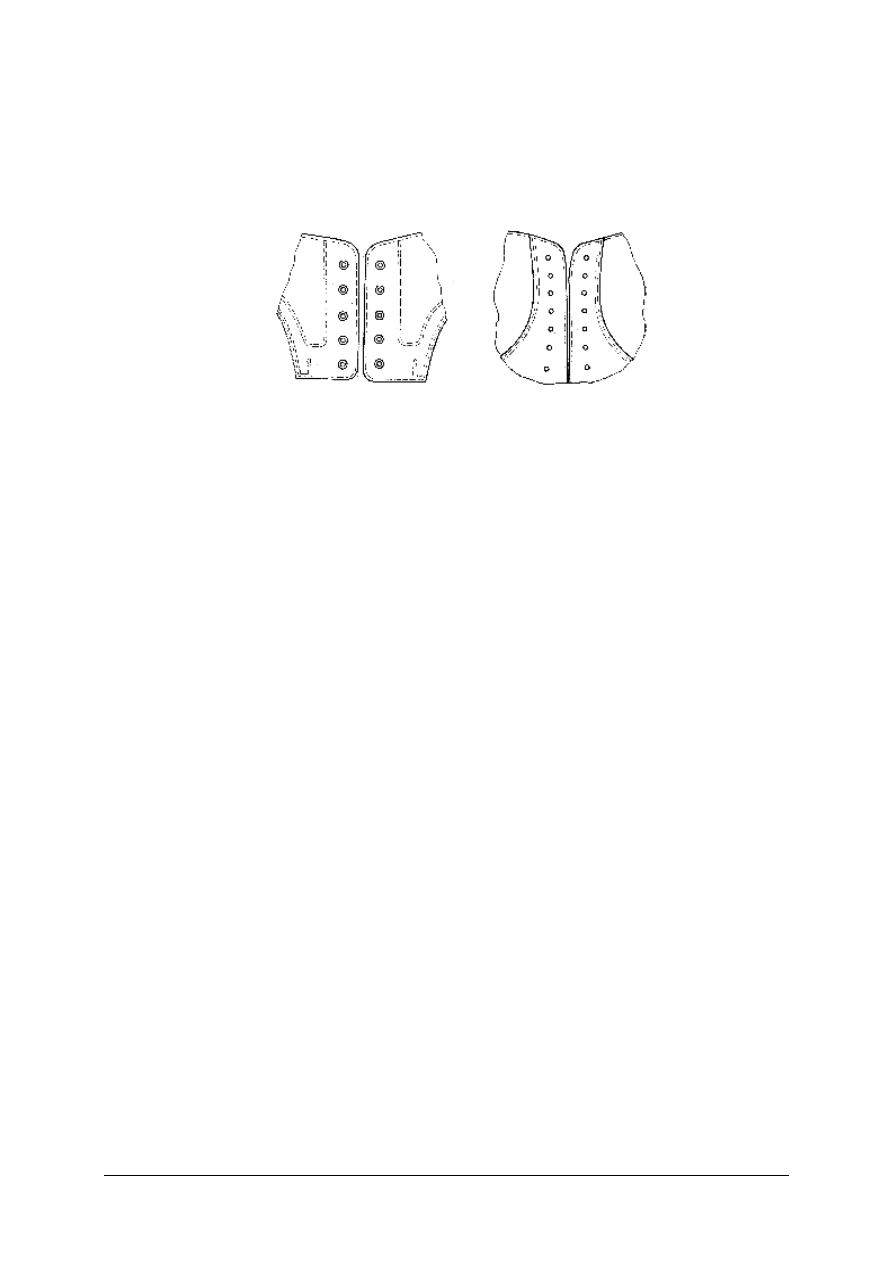

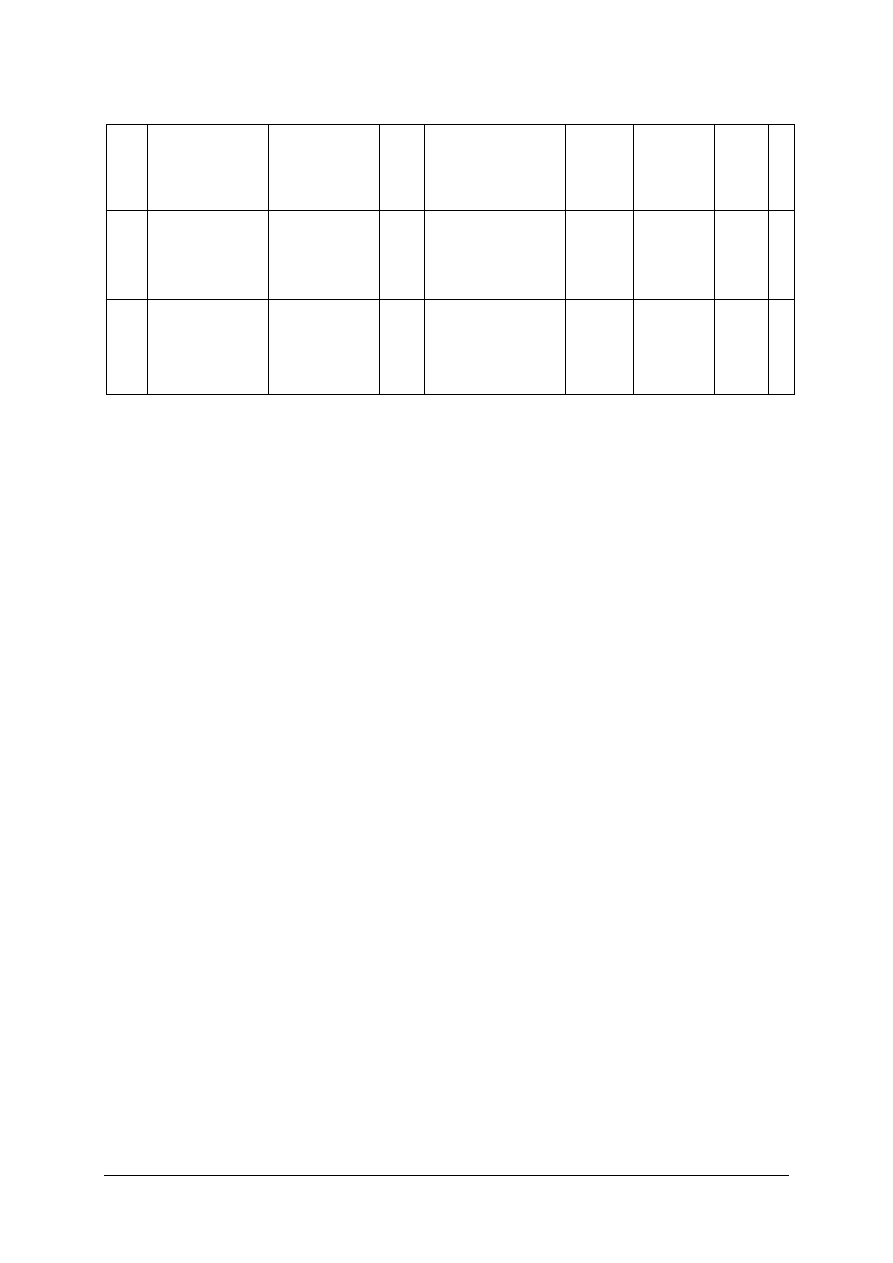

Rys. 9. Przykłady części składowych cholewek z nadstawkami; 1

−

przednia nadstawka obłożyny,

2

−

podkrążek zewnętrzny, 3

−

tylnik (półtylnik), 4

−

nosek [3, s. 65]

Wszywanie zamków błyskawicznych

Zamki błyskawiczne stosowane są najczęściej w botkach i kozaczkach do zamykania

i otwierania cholewek, do łatwiejszego wzuwania obuwia. Zamki błyskawiczne można

wszywać na specjalnych maszynach szyjących dwuigłowych firmy Pfaff, ściegiem zwartym,

w której rozstaw igieł wynosi 11÷24 mm. Maszyna może być wyposażona w specjalne

aparaty, np.: do wszywania zamka zakrytego lub do wszywania zamka odkrytego. Czynność

tę można też wykonać na maszynie słupkowej jedno

−

lub dwuigłowej, szyjąc kolejno

jedną i drugą stronę zamka. Do wszycia zamka błyskawicznego może być też zastosowana

metoda duolastic. Przy wykonywaniu operacji tą metodą połowę zamka błyskawicznego

wszywa się w rozdwojony brzeg elementu, co daje ciekawe efekty wzornicze.

Łączenie elementów wierzchu z podszewką

Łączenie elementów wierzchu z podszewką polega na wykonaniu wszystkich czynności

niezbędnych do ostatecznego przygotowania obłożyn, by można je było połączyć z przyszwą.

Do tych czynności można zaliczyć: wklejanie podszewki, obszywanie brzegów obłożyn

z jednoczesnym obcinaniem nadmiaru podszewki, krążkowanie, wszywanie języków (do

obłożyn w cholewce typu okładowego, do przyszew w cholewce typu derbowego).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

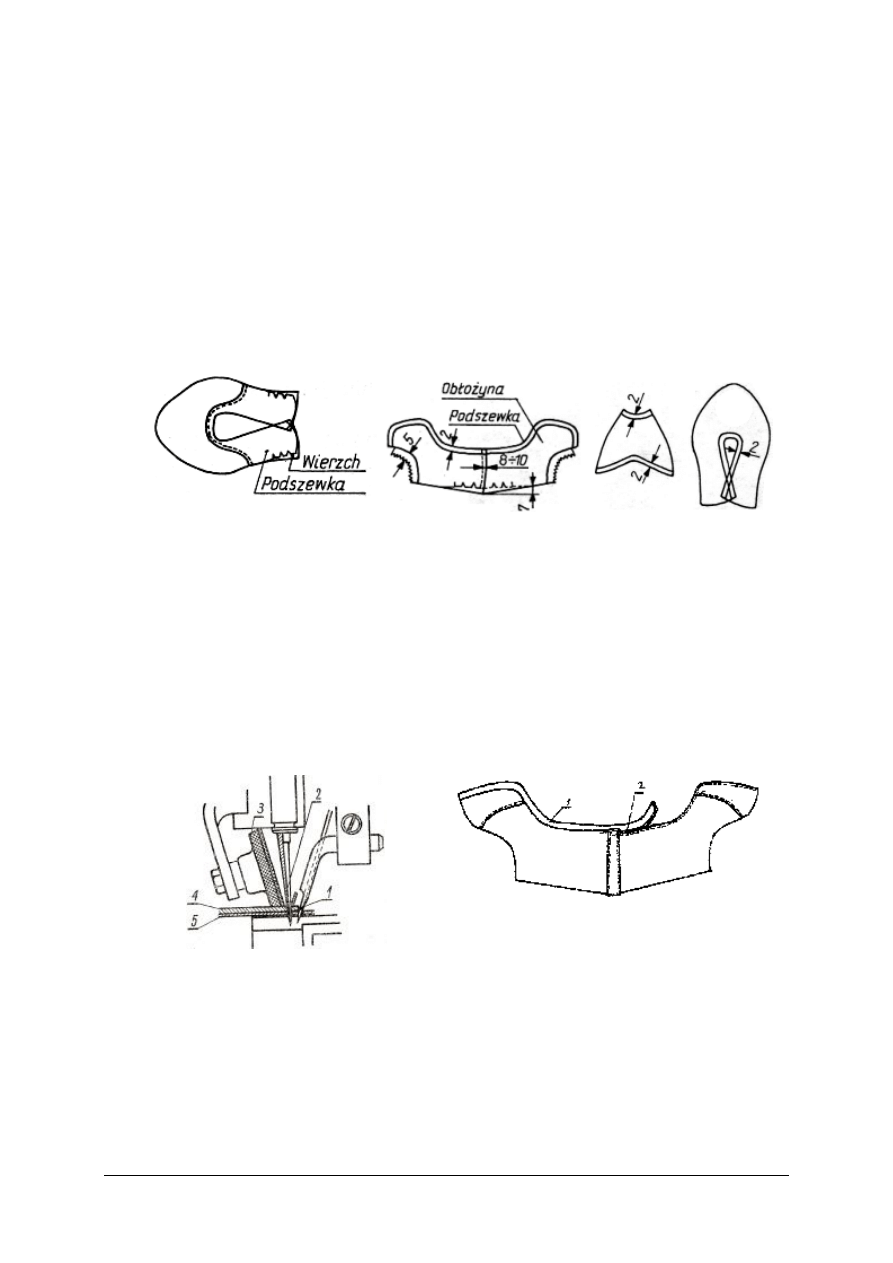

Wklejanie podszewek

Bezpośrednio przed obszywaniem wkleja się podszewki, aby nie nastąpiło przesunięcie

brzegów podszewki względem wierzchu w czasie obszywania. Czynność polega na

naniesieniu kleju kauczukowego na górne wewnętrzne brzegi cholewek i wewnętrzne brzegi

podszewek. Zasady naklejania podszewek są różne, w zależności od zastosowanego sposobu

wykończania górnych brzegów cholewek. W przypadku wykończania górnych brzegów

obłożyn i przyszew przez lamowanie, podszewki nakleja się wokół górnych brzegów równo

z brzegami cholewki. Natomiast w przypadku wykończania górnych brzegów obłożyn

i przyszew przez zawijanie, podszewki nakleja się w taki sposób, aby jej górne krawędzie

wystawały ponad brzeg obłożyn 2 ÷ 3 mm. Zasady naklejania podszewek przedstawione są na

rys. 10.

a) b)

Rys. 10. Zasady naklejania podszewek na obłożyny i przyszwy: a) z brzegiem lamowanym, b) z brzegiem

zawijanym [5, s. 219]

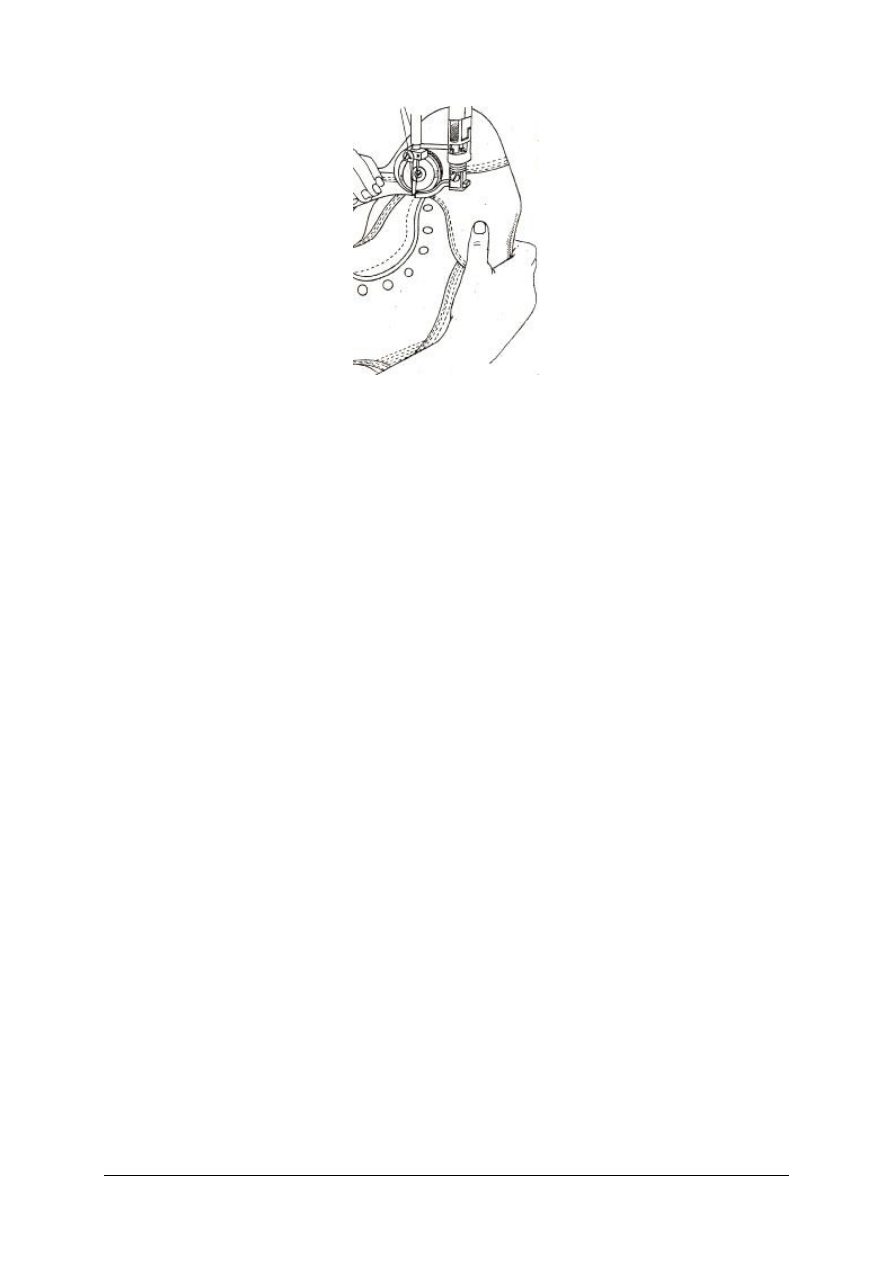

Obszywanie brzegów obłożyn łącznie z wycinaniem nadmiaru podszewki

Obszywanie jest operacją mającą na celu trwałe połączenie obłożyn z podszewką oraz

nadanie estetycznego wyglądu wykończanym obłożynom. Do obszywania służą tzw.

obszywarki, maszyny słupkowe jednogłowe wyposażone w nożyk do obcinania wystających

brzegów podszewki (rys.11). Nożyk do obcinania podszewki powinien być bardzo ostry

i tak wyregulowany, aby nie uszkadzał zawiniętego brzegu wierzchu. Można go w każdej

chwili wyłączyć. Obszyty brzeg powinien być równy, a materiał wierzchu nie pomarszczony.

Odległość szwu od brzegu wynosi 1 ÷ 2 mm, zależy to od rodzaju materiału cholewki i typu

obuwia. Przykład obszywania obłożyn i wycinania podszewki przedstawia rys.12.

Rys. 11. Maszyna słupkowa z urządzeniem

obcinającym; 1

−

nożyk, 2 – igła, 3 – kółko

dociskowe, 4 – element wierzchu cholewki,

5– podszewka [2, s. 184]

Rys. 12. Przykład obszywania obłożyn i wycinania

podszewki; 1

−

podszewka, 2

−

szew obszywający

[5, s. 220]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wyszywanie języków

Języki służą do uszczelniania przodu cholewki obuwia sznurowanego i chronią stopę

przed uciskiem sznurowadeł lub krążków. Zależnie od typu cholewki język może być

przyszyty do przyszwy lub obłożyn. Naszywanie języków w różnych typach cholewek

przedstawia rys. 13. W cholewce typu derbowego dolny brzeg języka wkleja się między

wierzch, a podszewkę przyszwy i przyszywa do przyszwy jednym lub dwoma rzędami

ściegów zwartych. W niektórych typach cholewek, np. do obuwia sportowego przyszywa się

miechy lub półmiechy do przednich brzegów obłożyn, do połowy ich wielkości lub aż do

górnych krawędzi obłożyn. Przeszywając miech lub półmiech, imituje się zarazem naszycie

podkrążków. Czynność wykonuje się jednym rzędem ściegów zwartych.

W cholewce typu okładowego dół języka przyszywa się przez całą jego szerokość do

obłożyn, tuż przy tylnej krawędzi przyszwy, szyjąc przez wystający w przyszwie

wzmacniacz. Szycie wykonuje się jednym rzędem ściegów zwartych. Nadmiar dolnego

brzegu języka obcina się [6, s. 210].

Rys. 13. Naszywanie języków: a) na przyszwę derbową, b) na obłożyny cholewki okładowej [2, s. 185]

Krążkowanie obłożyn

Cholewki obuwia, których obłożyny będą sznurowane mają w przednich brzegach

obłożyn otwory do nawlekania sznurowadeł. W celu zabezpieczenia tych otworów przed

zniekształceniem lub naderwaniem, a także w celach zdobniczych stosuje się różnego rodzaju

krążki, haczyki itp. Przy doborze krążków należy zwracać uwagę na ich kształt, wymiary,

kolor oraz typ i rodzaj obuwia, z którym powinny harmonizować. Np. do trzewików męskich

wyjściowych stosuje się zwykłe krążki średnich wymiarów, do obuwia roboczego duże krążki

okrągłe, w kolorze czarnym, brązowym lub innym zharmonizowanym z kolorem wierzchu

cholewki, natomiast do obuwia dziecięcego są używane bardzo małe krążki o różnych

kształtach i kolorach. O doborze krążków decyduje również grubość materiału cholewki. Do

materiału grubszego stosuje się krążki większe z dłuższą szyjką, a do cieńszego materiału,

krążki z krótszą szyjką. Montowanie krążków w cholewce nosi nazwę krążkowania.

Rozróżnia się dwa rodzaje krążkowania:

−

zewnętrzne (widoczne, rys.14 a), jeżeli krążki montuje się od zewnętrznej strony

wierzchu cholewki i nituje od wewnątrz w podszewce lub na podkrążkach, są one

widoczne z obu stron,

−

wewnętrzne (niewidoczne, rys. 14 b), gdy krążki montuje się od wewnętrznej strony

cholewki i nituje na podszewce między wierzchem cholewki i podszewką, są widoczne

tylko z jednej strony; po zszyciu podszewki z obłożyną wycina się dziurki w wierzchu

obłożyny poprzez wprawione krążki.

Krążkowanie może być wykonane ręcznie lub maszynowo. Do krążkowania ręcznego

używa się podkładu do wybijania otworów, młotka oraz dziurkaczy, a do maszynowego

stosuje się tzw. krążkowarki. Przeznaczone do krążkowania obłożyny wkłada się do

mechanizmu roboczego maszyny stroną licową ku górze, a następnie przez naciśnięcie pedału

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

rozpoczyna się cykl roboczy maszyny, która wycina otwory, osadza i nituje krążki. Odległość

krążków od krawędzi obłożyn powinna wynosić około 9 mm, odległość zaś między krążkami

zależy od ich średnicy oraz od typu obuwia i wynosi od 6 do 8 mm.

Operację krążkowania obłożyn można wykonać po ich uszyciu lub przed połączeniem

obłożyn z przyszwą, w zależności od sposobu połączenia części cholewek.

a) b)

Rys. 14. Krążki: a) widoczne, b) niewidoczne [6, s. 211]

Łączenie obłożyn z przyszwą

Łączenie obłożyn z przyszwą może odbywać się w dwojaki sposób:

−

naszywanie obłożyn na przyszwę, tzw. połączenie derbowe,

−

naszywanie przyszwy na obłożyny, tzw. połączenie okładowe (przyszewkowe).

Naszywanie obłożyn derbowych wykonuje się w ten sposób, że brzegi przyszwy wraz

z podszewką wkłada się między obłożyny i podszewki obłożyn, po uprzednim naniesieniu

kleju na wszystkie warstwy i tymczasowo je unieruchamia. Głębokość wsunięcia brzegów

przyszwy pod derbowe obłożyny oznaczają znaki wykonane nakłuwakami wycinaków na obu

łączonych elementach. Należy przy tym zwrócić uwagę, aby obie obłożyny były ułożone

symetrycznie na przyszwie.

Szycie rozpoczyna się od lewej strony cholewki (należy zaznaczyć, że w prawej

cholewce lewą stroną jest strona przyśrodkowa, w lewej zaś – strona zewnętrzna) od dolnego

brzegu w odległości 0,8÷1 mm od krawędzi obłożyny. Po naszyciu obłożyny do jej

wierzchołka wykonuje się rygielek w kształcie litery L, obraca wierzch i szyje z powrotem

drugim rzędem ściegów zwartych, aż do dolnego brzegu cholewki w odległości 0,8 ÷ 4 mm

od pierwszego rzędu. Praktycznie odległość tę wyznacza ślad pozostawiony na skórze przez

kółko dociskowe maszyny.

Szycie prawej strony obłożyny rozpoczyna się od początku rygielka i prowadzi

w odległości 0,8÷1 mm od krawędzi obłożyny do dolnego brzegu cholewki. Nie przecinając

nici, cholewkę odwraca się i szyje drugim rzędem ściegów zwartych do miejsca, w którym się

szycie rozpoczęło [2, s. 185]. Końce nici przy prawym rygielku należy przeciągnąć przez

obłożynę i zakończyć pod podszewką. Do naszywania obłożyn derbowych używa się

maszyny słupkowej 1 – igłowej. Sposób naszywania obłożyn derbowych na przyszwę

przedstawiają rys. 15 i 16.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 15. Przykład prawidłowego naszycia obłożyn

derbowych [2, s. 186].

Rys. 16. Kolejność naszywania obłożyn derbowych

na przyszwę, 1

−

znak określający głębokość

wsunięcia przyszwy pod obłożynę, 2

−

wierzchołek

obłożyny derbowej, 3 – rygielki, 4 – początek

i zakończenie szycia prawej strony cholewki, 5 –

początek szycia lewej strony cholewki [2, s. 185].

Naszywanie przyszew okładowych na obłożyny polega na tym, że górne krawędzie

przyszwy nakleja się na dolne brzegi obłożyn, aż do miejsc oznaczonych nakłuwakami

wycinaków. Następnie przykleja się podszewkę pod wierzchem, tak aby nie były na niej

widoczne żadne zmarszczki i załamania. Znak określający środek przyszwy powinien być

umieszczony dokładnie w miejscu połączenia przednich brzegów obłożyn.

Szycie rozpoczyna się od prawej strony cholewki dwoma rzędami ściegów zwartych na

maszynie słupkowej. W niektórych przypadkach do celów ozdobnych, stosuje się 3 lub 4

rzędy ściegów zwartych. W czasie szycia należy przestrzegać zasady, aby znaki na

obłożynach pokrywały się z krawędziami przyszwy.

Po doszyciu do miejsca znajdującego się około 1 cm przed środkiem, pod przyszwę

można podłożyć wzmacniacz, po czym przeszywa się przyszwę ze wzmacniaczem i szyje do

końca cholewki. Ponadto w celu wzmocnienia połączenia w miejscu styku obu obłożyn

z przyszwą można wykonać ściegiem zygzakowym lub kratkowanym, odpowiedni rygielek

wzmacniający.

Odległość pierwszego rzędu ściegów od krawędzi elementu wynosi 0,8 ÷ 1 mm. Odstępy

pomiędzy rzędami szycia zależą od typu cholewki oraz od rodzaju ewentualnej perforacji

przyszwy. Rysunek 17 przedstawia naszytą przyszwę okładową, a rysunek 18 sposób

naszywania przyszwy okładowej na obłożyny.

Rys. 17. Przyszwa okładowa z noskiem [4, s. 55]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 18. Naszywanie przyszew okładowych na obłożyny maszyną dwuigłową [2, s. 187]

Łączenie elementów z tworzyw skóropodobnych za pomocą szycia

Tworzywa skóropodobne miękkie typu „poromer” charakteryzują się wieloma walorami

technologicznymi, które ułatwiają niektóre etapy procesu produkcji obuwia. Do tych walorów

należy zaliczyć: jednakową grubość, jednolitość struktury i równą tonację barwy, co zapewnia

racjonalny i ekonomiczny rozkrój. Jednak w trakcie szycia tworzyw skóropodobnych

występują trudności, które nie miały miejsca przy szyciu cholewek ze skór naturalnych.

Trudności technologiczne związane z przetwarzaniem materiałów skóropodobnych

dotyczą w szczególności ścieniania, zawijania brzegów i szycia.

Do zawijania stosuje się zawijarki, przy użyciu odpowiedniego kleju. Brzeg do zawijania

powinien być szerszy od brzegu elementów skórzanych około 1

÷

2 mm ze względu na

większą sprężystość materiału i słabszą przyczepność kleju. Przy zawijaniu ręcznym należy

unikać silniejszego zaklepywania brzegu, gdyż powłoka może pękać. Zawijane brzegi

z reguły powinny być wzmacniane tasiemką.

Na trwałość połączeń elementów z materiałów skóropodobnych zasadniczy wpływ mają:

−

dobór nici i igieł,

−

gęstość ściegów,

−

odległość pierwszego szwu od krawędzi zszywanych elementów i odległość drugiego

szwu od pierwszego,

−

uregulowanie i przygotowanie maszyny do szycia.

Do zszywania materiałów skóropodobnych najlepiej jest stosować nici poliamidowe lub

poliestrowe. Przy naszywaniu i obszywaniu elementów należy zwiększyć odległość

pierwszego rzędu szycia od krawędzi o 0,4

÷

1,0 mm w porównaniu ze skórą naturalną,

a więc powinna wynosić od 1,5

÷

2,0 mm. Drugi rząd szycia, dla zwiększenia wytrzymałości

połączeń, powinien być oddalony od pierwszego o 2

÷

2,5 mm. Optymalna ilość ściegów na

1 cm szwu powinna wynosić 5

÷

6.

Na trwałość połączeń wpływa również dobór grubości i rodzaj profilu igły. Podczas

szycia tarcie igły o materiał i przesuwającą się nić wywołuje temperaturę, która może

spowodować topnienie się tworzywa. Dlatego należy stosować igły o profilu owalno-

-spłaszczonym lub trójkątnym o grubości trzonu 75

÷

90. Przy maszynach szybko szyjących

należy stosować igły o grubej powłoce chromowej z jednoczesnym zastosowaniem olejów

silikonowych.

Przed przystąpieniem do szycia nićmi syntetycznymi należy przygotować maszynę

i odpowiednio wyregulować naprężenie nici. Prowadniki nici należy wygładzić delikatnym

papierem ściernym, zaś radełkowe kółko dociskowe wymienić na gładkie. Naprężenie nici

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

syntetycznych podczas szycia ma być mniejsze od naprężenia nici bawełnianych, ponieważ

nici syntetyczne są bardziej elastyczne, a więc dla prawidłowego ułożenia ściegu wymagają

mniejszego naprężenia.

Łączenie elementów cholewki za pomocą zgrzewania prądami wielkiej częstotliwości

Łączenie elementów wierzchnich za pomocą szycia jest bardzo pracochłonne

(około 52% czasu przy produkcji obuwia) i kosztowne, a rozwój techniczny tej czynności

można określić jako szczytowy. W porównaniu z innymi fazami technologicznymi szwalnia

cholewek wykazuje najmniejszy postęp w zakresie zwiększenia wydajności pracy tego

oddziału. Wynika to z konieczności stosowania wielu czynności pomocniczych związanych

z szyciem. Dalszy wzrost wydajności pracy można osiągnąć jedynie przez wprowadzenie

nowej technologii jaką jest zagrzewania. Metoda ta eliminuje szwy wykonane nićmi, jest

bardziej ekonomiczna, ponieważ zwiększa wydajność przypadającą na jednego pracownika

oraz eliminuje lub zmniejsza zużycie materiałów pomocniczych (nici, kleje, itp.). Zgrzewanie

polega na miejscowym ogrzaniu łączonych części w określonych miejscach i sprasowaniu

ich. Rozgrzane do odpowiedniej temperatury tworzywa łączą się ze sobą bardzo dobrze.

Zaletą tego sposobu łączenia jest to, że miejsce zgrzewania dwóch części nie zwiększa

grubości pomimo, że materiały zostały na siebie nałożone. Dzieje się tak dlatego, że pod

wpływem ciśnienia i temperatury w miejscu zgrzewania materiał zmienia się

z mikroporowatego na lity. Łączeniu tą metodą mogą być poddawane zarówno elementy

wierzchowe i podszewkowe.

Metodę zagrzewania można stosować także do łączenia elementów cholewki ze skór

naturalnych, po uprzednim naniesieniu na krawędzie folii klejowych, podatnych na działanie

prądów wielkiej częstotliwości. Za pomocą zgrzewania można również wytłaczać na

częściach cholewek różne desenie i aplikacje, wzory w postaci imitacji szwu nitkowego,

perforacji, miejscowych tłoczeń, zmian uziarnienia lica, komponować imitacje różnych

zestawów materiałów, np. przez wytłaczanie na cholewce o wyglądzie licowym imitacji

weluru, nubuku, lakieru itp.

Pomimo wielu zalet łączenia elementów cholewki techniką prądów wielkiej

częstotliwości, ten system nie przyjął się stosowany jest sporadycznie. Technikę prądów

wielkiej częstotliwości wykorzystuje się z powodzeniem do zdobienia elementów obuwia

w połączeniu z techniką sitodruku. W jednostce modułowej 744[02].Z4.01Łączenie

elementów wierzchu, zostały dokładnie omówione zasady zgrzewania, szwy zgrzewane,

technika zgrzewania i parametry procesu zgrzewania.

Zdobienie cholewek

Podczas produkcji cholewek, szczególnie obuwia damskiego i dziecięcego, wykonuje się

wiele czynności mających na celu podniesienie estetyki obuwia, uzyskania efektownego

wyglądu, np. przez wprowadzenie elementów zdobniczych i dekoracyjnych. Istnieje bardzo

szeroka gama sposobów ozdabiania cholewek. Niektóre zdobiny, elementy zdobnicze

i techniki zdobienia oprócz swej podstawowej roli spełniają w cholewce również rolę

funkcjonalną, użytkową i wzorniczą. Należą do nich np. krążki, haki, nity, klamry, sprzączki,

inne zdobiny metalowe i jubilerskie

,

zdobiny skórzane i pasmanteryjne, lamówki, bizy oraz

zdobienie poprzez deseniowanie i perforowanie, różnego rodzaju plecionki ręczne,

plisowanie, naszywanie ozdobnych pasków i szycie ozdobne.

Szycie stanowi podstawowy sposób łączenia elementów cholewki oraz należy do

najbardziej popularnych metod zdobienia poszczególnych jej elementów, a także całej

cholewki. Szycie ozdobne może być proste i złożone. Szwy ozdobne proste wykonuje się na

maszynach płaskich jedno- lub wieloigłowych. Szwy złożone, tzw. wypukłe wykonuje się na

maszynach dwuigłowych specjalnych. Jeżeli szwy ozdobne będą ułożone równolegle do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

brzegu elementu, można je wykonać przy użyciu listwy prowadzącej. Natomiast w przypadku

szwów ozdobnych usytuowanych w środku elementu, w dodatku o dużych krzywiznach,

zachodzi potrzeba oznaczenia linii szycia lub stosowania maszyn programowanych

komputerowo (automatów szyjących). Szwy ozdobne proste lub złożone mogą być

wykonywane na pojedynczych elementach cholewki lub na kilku elementach połączonych ze

sobą, na przykład nosek naszyty na przyszwę, tylnik naszyty na obłożynę.

Najczęstszą metodą zdobienia cholewek przez szycie jest, tzw. odszywanie ozdób,

wykonywane na specjalistycznych maszynach. Różne długości ściegów, różne rodzaje nici,

obszywanie liniowych perforacji, odszywanie z wytłaczaniem, a także różne odległości

szwów ozdobnych to tylko niektóre warianty ozdobnego odszywania elementów cholewki.

Szwy ozdobne wykonuje się nićmi różnokolorowymi, harmonizującymi z kolorem wierzchu.

Szwy ozdobne można dzielić na jednorzędowe, dwurzędowe i wielorzędowe, na szwy

połączone z perforacją, symetryczne, asymetryczne, szwy wykonane ściegiem cienkim,

grubym, gęstym lub rzadkim itp.[7, s.186].

Obuwie o sportowym wyglądzie można ozdabiać w ten sposób, że przez otwory wycięte

w elementach cholewki, np. w obłożynach, przewleka się kolorowy pasek o odcieniu

harmonizującym lub kontrastującym z cholewką. Często elementem zdobniczym cholewek

mogą być naszyte na nich kolorowe paski. Paski mogą być różnego kształtu, a ich brzegi

wykończane przez ząbkowanie, zawijanie lub opalanie. Często efekt zdobienia uzupełnia

perforacja, kokarda lub inna zdobina.

Przy produkcji luksusowego obuwia damskiego, elementy cholewki mogą być zdobione

metodą plisowania (rys. 19 a, b).

a)

b)

c)

d)

Rys. 19. Zdobienie cholewki przez: a) plisowanie, ręczne przeplatanie paska, kokardkę, b) plisowanie, ręczne

przeplatanie paska, c) naszycie ozdobnych pasków, lamowanie, d) kokardkę, nitowanie,

krój cholewki [9]

Kolejnym sposobem zdobienia może być uzyskiwanie dwubarwnego efektu zdobniczego

za pomocą perforacji. Polega ona na podkładaniu pod otwory perforacji paska materiału

wierzchniego o odmiennym, umiejętnie dobranym kolorze [3, s. 396].

Ściegi i szwy stosowane do dekoracji elementów cholewek zostały omówione

w jednostce modułowej 744[02].Z4.01 „Łączenie elementów wierzchu obuwia”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Oprócz w/w, powszechnie stosowanych technik, znane są jeszcze inne techniki

zdobienia cholewek, bardziej nowoczesne:

−

kalkomania – jest stosowana do zdobienia tkanin powlekanych i skór; nakładane motywy

zdobnicze mają własności termoklejące, jednakże ich trwałość jest stosunkowo mała;

metodę tę stosuje się w obuwiu domowym i dziecięcym,

−

światłodruk (z zastosowaniem barwników sublimujących) znalazł zastosowanie do

zdobienia tkanin syntetycznych; uzyskane motywy zdobnicze mają słabą odporność na

starzenie,

−

haftowanie lub stębnowanie może być wykonywane ręcznie lub maszynowo, na

elementach cholewki lub gotowej cholewce,

−

stosowanie ozdobnej taśmy pasmanteryjnej jedno lub wielokolorowej o różnych

szerokościach i splotach, naszywanej na elementy lub gotowe cholewki,

−

tamponowe stemplowanie polega na automatycznym, bezpośrednim nanoszeniu farby

drukarskiej na cholewkę lub wyściółkę za pomocą specjalnego stempla zamoczonego

w farbie,

−

sitodruk od niedawna stosowany w obuwnictwie, cechuje się prostotą, efektywnością

oraz dużym zakresem otrzymywanych motywów zdobniczych i niskim kosztem,

−

tłoczenie na zimno stosowane jest na ogół do skór grubszych; polega na odciskaniu

w prasach od strony mizdry za pomocą form negatywowych pożądanego motywu,

−

tłoczenie na gorąco za pomocą ogrzewanych elementów metalowych, technika ta może

powodować destrukcję miejscową wykończeń i osłabienie właściwości mechanicznych

materiału,

−

flokowanie polega na nakładaniu za pomocą kleju warstw krótkich włókien

syntetycznych, uzyskuje się efekt zamszu o stosunkowo małej trwałości,

−

haft maszynowy wykonywany w automatach szyjących sterowanych komputerowo; ten

sposób zdobienia jest bardzo ekonomiczny i efektowny, ale wymaga dużego wkładu

pracy w przygotowanie odpowiednich matryc i programów.

Przy wyborze technik zdobienia gotowej cholewki należy uwzględniać właściwości

materiałów na cholewki i zdobienia, oddziaływania, na jakie narażony jest materiał cholewki

w trakcie użytkowania obuwia: wielokrotne zginanie, ścieranie, oddziaływanie wody, błota,

potu. Intensywność tych oddziaływań zależy od przeznaczenia obuwia, dlatego niektóre

techniki zdobienia można stosować tylko w przypadku obuwia domowego, gdzie

intensywność różnorodnych oddziaływań niszczących cholewkę jest najmniejsza.

Bardzo ważną rzeczą, o której przede wszystkim należy pamiętać przy wyborze technik

zdobienia jest to, że choć zdobienie ma duży wpływ na wygląd estetyczny obuwia, to jednak

pod żadnym względem nie może ono wywierać ujemnego wpływu na funkcjonalność

i wygodę użytkowanego obuwia.

Podane przykłady zdobienia cholewek nie wyczerpują zagadnienia, ale można je zaliczyć

do podstawowych sposobów i technik zdobienia.

Wykończanie gotowych cholewek

W celu umożliwienia zaćwiekowania cholewek na kopyto sznuruje się je ręcznie lub

maszynowo. Czynność tę dokonuje się w oddziale szycia cholewek, w fazie wykończania

cholewek. Do sznurowania używa się sznurka konopnego lub przędzy lnianej. Warunki

technologiczne określają ogólnie, że na przykład przy cholewce derbowej brzegi

sznurowanych obłożyn powinny być oddalone od siebie o 8 milimetrów. Odległość ta

powinna być utrzymana, a końce sznurowadeł dobrze związane, aby podczas ćwiekowania

cholewki nie nastąpiły jakiekolwiek przesunięcia, które w konsekwencji mogłyby mieć

wpływ na obniżenie wartości użytkowej gotowego obuwia (trudności w ćwiekowaniu, zmiana

wymiarów obwodowych obuwia). Rysunek 20 przedstawia sposób sznurowania obłożyn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 20. Sznurowanie cholewek: a) nawlekanie cholewek na igielnice, b) zasznurowana cholewka

[2, s. 188]

Większość stosowanych obecnie podnosków (termoplastyczne, skórzane, tkaninowe)

wkleja się w fazie przygotowania elementów do szycia. Jednak przy niektórych typach

obuwia stosuje się jeszcze podnoski celuloidowe lub aminowe, które ze względu na swoją

strukturę muszą być odpowiednio przygotowane i wklejone tuż przed operacją ćwiekowania.

Takie podnoski wkleja się ręcznie. Podszewkę przyszwy odwija się i podnosek przykleja do

wewnętrznej przedniej części przyszwy w odległości 6÷7 mm od krawędzi noska przyszwy

(w obuwiu pasowym odległość jest mniejsza i wynosi 3÷4 mm). Po wykonaniu tej czynności

podszewkę przyszwy nakłada się na podnosek i przeszywa do ćwiekowania w odległości 2÷3

mm od jej dolnych brzegów, aby uniknąć pofałdowań podszewki przyszwy w czasie tego

procesu.

Gotowe cholewki wymagają wykonania pewnych operacji i czynności technologicznych,

tzw. wykończeniowych zmierzających do nadania cholewkom cech estetycznych. Cel ten

osiąga się przez czyszczenie cholewki z różnego rodzaj zabrudzeń (np. kleju, oliwy, kurzu).

Do usunięcia zanieczyszczeń stosuje się różne środki, w zależności od rodzaju zabrudzenia

i rodzaju materiału, z jakiego są wykonane cholewki.

Czyszczenie cholewek, a szczególnie dobór środków myjących, nie może mieć

charakteru przypadkowego. Przed czyszczeniem należy ustalić przyczynę powstałych

zabrudzeń, aby dostosować rodzaj środka zmywającego. Poza tym nie wszystkie środki mogą

być stosowane do zmywania skóry ze względu na brak odporności powłok kryjących na

rozpuszczalniki. Drobna nawet pomyłka w doborze środka i sposobu usunięcia zabrudzenia

może spowodować uszkodzenie powłoki wykończeniowej cholewki. Szczególnie wrażliwe na

dobór środków czynnych są skóry w pastelowych kolorach.

Usuwanie tłuszczu przeprowadza się różnie, w zależności od rodzaju zatłuszczenia. Do

usuwania takich plam stosuje się różne rozpuszczalniki, jak benzynę, aceton, alkoholowy

roztwór mydła, niekiedy amoniak. W celu usunięcia konturów miejsca oczyszczanego stosuje

się mieszaniny terpentyny lub benzyny z kaolinem lub talkiem. Pastę tę nakłada się na

zaplamione miejsce i silnie dociska, a następnie polewa czystym rozpuszczalnikiem

i pozostawia do całkowitego odparowania. Po usunięciu proszku miejsce zabrudzone

powinno być czyste.

Plamy klejowe usuwa się mechanicznie 0,5÷1

%

alkoholowym roztworem mydła. Plamy

ze smoły używanej do impregnacji nici usuwa się benzyną, terpentyną, czterochlorkiem węgla

[8, s. 293].

Powierzchnię cholewek z tworzyw skóropodobnych licowych i lakierowanych oczyszcza

się szczotką zwilżoną w wodzie z dodatkiem 5% detergentów FF, Kokosalu, itp. Do usunięcia

trwałych zabrudzeń z powierzchni corfamu lakierowego można używać rozpuszczalnika,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

który przygotowuje się przez wymieszanie benzyny ekstrakcyjnej, octanu winylu i toluenu

w stosunku 1: 1:1 [2, s. 302].

Drobne uszkodzenia lica wierzchu cholewki tuszuje się odpowiednią farbą kryjącą o tym

samym odcieniu, poprzez ręczne naniesienie pędzlem lub specjalnym ołówkiem.

Oprócz środków chemicznych do czyszczenia stosuje się środki mechaniczne, takie jak:

−

surowa krepa (usuwanie zabrudzeń z kleju),

−

papier ścierny, szczotki (do welurów i nubuków),

−

nożyki (do ścierania lub skrobania),

−

ścierki (do usuwania kurzu) [3, s. 488].

Uszyte cholewki, oprócz w/w czynności wykończeniowych, wymagają jeszcze pewnej

kosmetyki, do której zaliczyć należy np.: obcinanie lub opalanie wystających końcówek nici,

drobne poprawki po nierównym wycięciu podszewki.

Przed przekazaniem uszytych cholewek do oddziału montażu sprawdza się je pod

względem ilości i jakości wykonania. Jedynie cholewki prawidłowo skompletowane, mogą

być złączone mocną nitką lub sznurkiem i przekazane na oddział montażu.

Stanowisko wykończenia cholewek powinno być wyposażone w środki czyszczące

i retuszerskie oraz palnik gazowy lub spirytusowy (do opalania drobnych włókien skóry, nici

syntetycznych), pędzel, lupę, ściegomierz, nożyczki, nóż szewski itp.

Łączenie cholewek z podpodeszwami lub wyściółkami

W procesie technologicznym produkcji obuwia występuje faza montażu cholewek

z podpodeszwami. Istnieje kilka technik i technologii montażu cholewek z podpodeszwami:

poprzez ćwiekowanie za pomocą kleju, teksów, sznurka oraz poprzez zszywanie cholewek

z podpodeszwą lub wyściółką. Cholewki połączone z podpodeszwą (tzw. ściółką wszywaną)

technologią zszywania mogą być montowane ze spodem obuwia systemem gdynkowym,

wulkanizowanym i wtryskowym. W tych systemach montażu brak jest technicznego

i ekonomicznego uzasadnienia dla ćwiekowania cholewki na podpodeszwę metodą tradycyjną

stosowaną powszechnie w montażu obuwia systemem klejonym.

Łączenie cholewki z podpodeszwą (z tzw. ściółką wszywaną) za pomocą zszywania

uwzględnia następujące rozwiązania techniczno-technologiczne:

−

łączenie cholewki z podpodeszwą szwem okrętkowym wg technologii „OWERFLEX”,

−

łączenie cholewki z podpodeszwą szwem zszywanym,

−

łączenie cholewki z podpodeszwą ściegiem kratkowym.

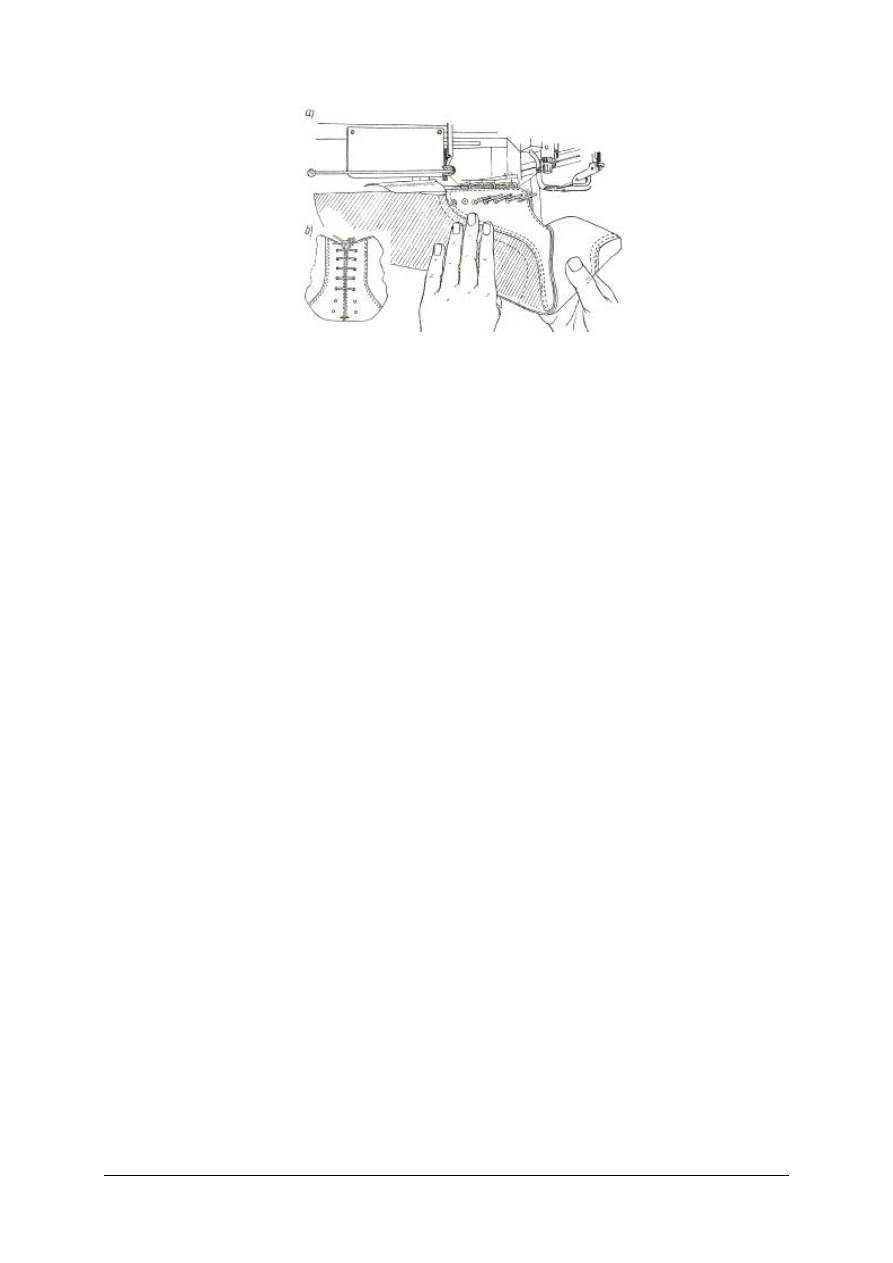

Technologia łączenia wierzchu z podpodeszwą lub wyściółką obuwia wg technologii

„OWERFLEX” polega na tym, że cholewka i podpodeszwa połączone są tzw. szwem

„okrętkowym” (rys. 21). Łączenie odbywa się za pomocą jednej nitki, ściegiem

łańcuszkowym. Do szycia używa się maszyny Strobel 141 – 23 wyposażonej w urządzenie do

marszczenia cholewki. Maszyna umożliwia zszywanie elementów o grubości do 9 mm.

Przy zszywaniu podpodeszwy z cholewką należy zwrócić uwagę na dokładne

pokrywanie się znaków usytuowanych na brzegach tych elementów. Szczególnie dokładnie

powinny pokrywać się znaki w czubku i pięcie.

Szycie rozpoczynamy od strony przyśrodkowej cholewki tzn. od znaczka umieszczonego

w śródstopiu. Bardzo istotne jest przestrzeganie jednakowej grubości wszystkich materiałów

wchodzących w skład cholewki i podpodeszwy. Tolerancje grubości kształtują się

w granicach ok. 0,2 mm.

Takie rozwiązanie technologiczne znajduje zastosowanie we wtryskowym systemie

montażu obuwia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 21. Zszywanie cholewki z podpodeszwą szwem okrętkowym wg technologii OWERFLEX

[10, s. 113].

Łączenie cholewki z podpodeszwą szwem zszywanym polega na tym, że ich brzegi są

zszyte jednym rzędem ściegów zwartych lub łańcuszkowych (rys. 22).

W zależności od wyposażenia zakładu, zszywanie cholewki z podpodeszwą można

wykonać za pomocą następujących maszyn:

−

płaskiej 1-igłowej PFAFF 3821-1/11 szyjącej ściegiem zwartym, wyposażonej

w specjalny mechanizm do marszczenia brzegu cholewki,

−

płaskiej jednogłowej PFAFF 3821-1/13 szyjącej ściegiem łańcuszkowym, wyposażonej

w specjalny mechanizm do marszczenia brzegu,

−

płaskiej jednogłowej PFAFF 3821 – 1/14 szyjącej ściegiem łańcuszkowym,

przeznaczonej szczególnie do szycia cholewek obuwia sportowego wszystkich

asortymentów.

Ten sposób łączenia cholewki z podpodeszwą znajduje zastosowanie w obuwiu

wypoczynkowym, sportowym i domowym, montowanym systemami: wtryskowym,

wulkanizowanym i gdynkowym.

Prawidłowe wykonanie operacji szycia zależy od zgodności obwodu podpodeszwy

i dolnego brzegu cholewki. Przy cholewkach, których obwód jest większy od obwodu

podpodeszwy stosuje się specjalne wyżej wymienione maszyny, które przez odpowiednie

zmarszczenie cholewki w czubku zmniejszają jej obwód korelując długość obwodu cholewki

z długością obwodu podpodeszwy. Szczególną uwagę należy zwrócić na znaki umieszczone

w cholewkach wyznaczające środek w pięcie i czubku, które muszą się dokładnie pokrywać

ze znakami w podpodeszwie. Szycie rozpoczynamy od strony przyśrodkowej cholewki

tzn. od znaczka umieszczonego w śródstopiu. Lewą półparę szyjemy od strony przyśrodkowej

w kierunku czubka, natomiast prawą półparę od strony przyśrodkowej cholewki w kierunku

pięty. Po nazuciu cholewki na kopyto wtryskarki lub prasy wulkanizacyjnej należy za pomocą

pałki drewnianej oklepać lub wygładzić szew łączący cholewkę z podpodeszwą.

Rys. 22. Zszywanie cholewki z podpodeszwą szwem zszywanym [10, s. 114]

Łączenie cholewki z podpodeszwą ściegiem kratkowym polega na zszyciu szwem

zygzakowym cholewki i podpodeszwy nałożonych na siebie lewymi stronami wzdłuż ich

brzegów (rys. 23). Po zszyciu, szew zygzakowy ulega rozłożeniu tworząc ścieg kratkowy. Do

zszywania stosuje się maszynę zyg – zak typu PFAFF 3821 – 3/11. Ten sposób łączenia

cholewki z podpodeszwą stosuje się przy materiałach miękkich i elastycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 23. Zszywanie cholewki z podpodeszwą ściegiem kratkowym [10, s. 114]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz techniki łączenia elementów wierzchu w cholewkę?

2. Jaką metodę łączenia elementów wierzchu w cholewkę uznasz za tradycyjną i najczęściej

stosowaną?

3. Jak nazywa się oddział produkcyjny, w którym dokonuje się łączenie poszczególnych

elementów wierzchu w gotową cholewkę?

4. Jakie operacje technologiczne występujące przy montażu cholewek zaliczysz do

typowych i najczęściej stosowanych?

5. Jakie maszyny są stosowane w oddziale szwalni do montażu cholewek?

6. Jak naszywa się elementy skórzane w podszewkach kombinowanych?

7. Jaka jest kolejność naszywania elementów skórzanych na tkaninowe w podszewkach

obłożyn, bez nanoszenia kleju?

8. Jakie znasz sposoby łączenia tylnych brzegów obłożyn?

9. Jaki szew nie wymaga wygładzania?

10. W jaki sposób przeprowadza się łączenie obłożyn szwem zygzakowym?

11. Jakim przypadku naszywa się pasek tylny lub tylnik?

12. Jak wykonuje się szew zszywany?

13. Jakim kolejnym czynnościom poddaje się szew zszywany?

14. Jaki szew poddaje się wygładzaniu?

15. W jaki sposób naszywa się pasek tylny i półtylnik?

16. Jakim szwem naszywa się nadstawki przyszew i obłożyn?

17. W jaki sposób nakłada się podszewki w przypadku wykończania górnych brzegów

obłożyn i przyszew przez zawijanie i lamowanie?

18. W jakiej odległości od brzegu elementu powinien przebiegać szew obszywany?

19. Jakimi metodami można wszyć zamek błyskawiczny?

20. W jaki sposób wszywa się język w cholewce typu derbowego i okładowego?

21. Jakie znasz rodzaje krążkowania i w jaki sposób je wykonać?

22. Jak przebiega łączenie obłożyn z przyszwą w tzw. połączeniu derbowym i połączeniu

okładowym?

23. Jakie czynniki mają wpływ na trwałość połączenia elementów z tworzyw

skóropodobnych przy pomocy szycia?

24. Jak przebiega technika łączenia elementów cholewki za pomocą zgrzewania prądami

wielkiej częstotliwości?

25. Jakie znasz techniki zdobienia cholewek?

26. Jakie czynności wykonuje się w oddziale szwalni w fazie wykończania gotowych

cholewek?

27. W jaki sposób dobiera się środki czyszczące do cholewek?

28. Jak przebiega proces łączenia cholewek z podpodeszwami lub wyściółkami?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj łączenie 1 pary podszewek dzielonych, wykonanych w całości z tkaniny do

cholewek typu kozaczki damskie bez zamka.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy treści ćwiczenia,

2) zorganizować stanowisko pracy,

3) dokonać analizy instrukcji czynnościowej i obsługi maszyn,

4) sprawdzić stan techniczny maszyn,

5) sprawdzić numer wielkościowy poszczególnych części składowych podszewki,

6) złożyć podszewkę zewnętrzną i wewnętrzną stroną wierzchnią do siebie i zszyć przednią

część cholewy,

7) przyszyć szwem zygzakowym przyszwę do zszytych, przednich części cholewy,

8) złożyć ponownie stroną wierzchnią podszewkę cholewy do siebie i zszyć tył podszewki

z ryglowaniem końcówki,

9) dokonać samooceny wykonania ćwiczenia,

10) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

2 podszewki zewnętrzne, 2 podszewki wewnętrzne, 2 podszewki przyszwy z tkaniny,

−

maszyna płaska 1-igłowa,

−

maszyna płaska 1-igłowa zyg–zak,

−

nożyczki,

−

plansze i gotowe wzorce,

−

instrukcja czynnościowa i obsługi maszyn,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Wykonaj czynność połączenia wierzchu z podszewką cholewki (obszywania)

z jednoczesnym obcinaniem nadmiaru podszewki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy treści ćwiczenia,

2) zorganizować stanowisko pracy,

3) sprawdzić stan techniczny maszyny i urządzenia do obcinania nadmiaru podszewki,

4) dokonać analizy instrukcji czynnościowej i obsługi maszyny,

5) nanieść klej kauczukowy na wewnętrzne górne brzegi wierzchu i podszewki,

6) wkleić podszewkę,

7) dokonać obszycia górnych brzegów obłożyn z jednoczesnym obcięciem nadmiaru

podszewki,

8) dokonać samooceny wykonania ćwiczenia,

9) zaprezentować wykonaną pracę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Wyposażenie stanowiska pracy:

−

maszyna słupkowa z urządzeniem do obcinania nadmiaru podszewki,

−

pędzel, klej kauczukowy, nożyczki,

−

wierzch i podszewka cholewki,

−

plansze i gotowe wzorce,

−

instrukcja czynnościowa i obsługi maszyny,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Dokonaj czynności wygładzenia, wzmocnienia i rozszycia szwu zszywanego, łączącego

tylne brzegi obłożyn.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy treści ćwiczenia,

2) zorganizować stanowisko pracy,

3) dokonać analizy instrukcji czynnościowej i obsługi maszyn,

4) sprawdzić stan techniczny maszyn,

5) dokonać wygładzenia szwu,

6) wzmocnić szew taśmą samoprzylepną (jeśli rozszywanie będzie wykonywane na

maszynie słupkowej 2-igłowej, bez prowadnika tasiemki),

7) rozszyć szew dwoma rzędami ściegów zwartych,

8) dokonać samooceny wykonania ćwiczenia,

9) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

rozprasowywarka szwów, rozszywarka lub słupkowa 2-igłowa,

−

instrukcja czynnościowa i obsługi maszyny,

−

tylne brzegi obłożyn połączone szwem zszywanym,

−

młotek, taśma wzmacniająca samoprzylepna, nożyczki,

−

plansze i gotowe wzorce,

−

instrukcja czynnościowa i obsługi maszyn,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Wykonaj czynność ręcznego sznurowania cholewek derbowych przed ćwiekowaniem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy treści ćwiczenia,

2) zorganizować stanowisko pracy,

3) przygotować cholewki przeznaczone do sznurowania,

4) pociąć sznurek konopny na odcinki o określonej długości,

5) dokonać ręcznego sznurowania cholewek, pamiętając o odpowiedniej odległości brzegów

obłożyn derbowych od siebie,

6) związać mocno końce sznurka konopnego, aby podczas ćwiekowania nie poluzował się,

7) dokonać samooceny wykonania zadania,

8) zaprezentować wykonaną pracę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

−

cholewki derbowe przeznaczone do ręcznego sznurowania,

−

instrukcja czynnościowa,

−

plansze lub zasznurowana cholewka

−

nożyczki, sznurek konopny lub przędza lniana,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 5

Wykonaj łączenie tylnych brzegów obłożyn szwem zygzakowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy treści ćwiczenia,

2) przygotować stanowisko pracy,

3) sprawdzić sprawność maszyny szyjącej,

4) dokonać analizy instrukcji czynnościowej i obsługi maszyny,

5) sprawdzić numer wielkościowy obłożyn przeznaczonych do łączenia i ich jakość,

6) ułożyć na blacie maszyny tylne krawędzie obłożyn na styk, szczelnie docisnąć do siebie,

7) dokonać połączenie tylnych brzegów obłożyn, na początku i na końcu szwu zastosować

ściegi powtórne,

8) przeprowadzić samoocenę wykonanej pracy,

9) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

obłożyny wewnętrzne i zewnętrzne,

−

maszyna szyjąca płaska jednogłowa zyg – zak,

−

instrukcja czynnościowa i obsługi maszyny,

−

plansze i gotowe wzorce,

−

nożyczki,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 6

Dokonaj połączenia cholewki z podpodeszwą szwem zszywanym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy treści ćwiczenia,

2) zorganizować stanowisko pracy,

3) dokonać analizy instrukcji czynnościową i obsługi maszyny,

4) sprawdzić numer wielkościowy i jakość cholewki i podpodeszwy,

5) sprawdzić stan techniczny maszyny,

6) odszukać na cholewkach i podpodeszwach znaki w miejscu czubka i pięty, które mają

pokrywać się w trakcie łączenia,

7) połączyć cholewki z podpodeszwami szwem zszywanym, rozpoczynając od stron

przyśrodkowych w obydwu półparach,

8) dokonać samooceny wykonania zadania,

9) zaprezentować wykonaną pracę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

−

cholewki i podpodeszwy o tym samym numerze wielkościowym przeznaczone do

połączenia,

−

instrukcja czynnościowa i obsługi maszyny,

−

maszyna płaska jednoigłowa PFAFF 3821-1/11 szyjąca ściegiem zwartym, wyposażona

w specjalny mechanizm do marszczenia brzegów cholewki,

−

plansze i gotowe wzorce,

−

nożyczki,

−

literatura z rozdziału 6 poradnika dla ucznia.

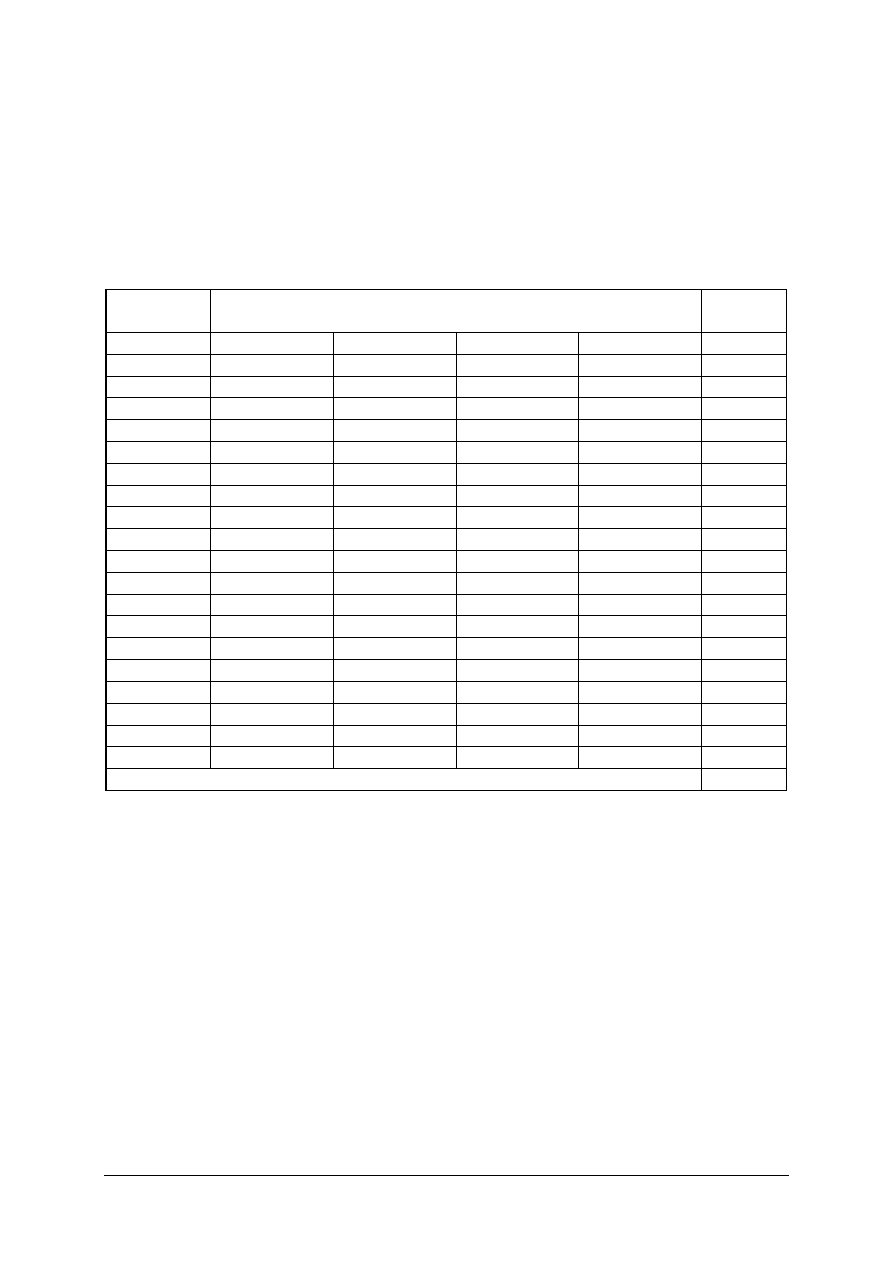

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) omówić i wykonać czynności łączenia elementów podszewek do

różnych typów cholewek?

¨

¨

2) wymienić i wykonać połączenia tylnych brzegów obłożyn znanymi

sposobami?

¨

¨

3) wykonać czynności rozprasowywania, wzmacniania tasiemką

i rozszywania szwu?

¨

¨

4) omówić i wykonać czynności naszywania pasków tylnych, tylników

i półtylników ?

¨

¨

5) omówić i wykonać czynności nakładania podszewek i obszywania

górnych brzegów obłożyn?

¨

¨

6) omówić i wykonać czynność krążkowania i sznurowania obłożyn?

¨

¨

7) połączyć język z innymi elementami cholewki w różnych typach

cholewek?

¨

¨

8) omówić i wykonać czynność łączenia obłożyn z przyszwami

w cholewkach typu derbowego i okładowego?

¨

¨

9) omówić i wykonać metody wszywania zamka błyskawicznego?

¨

¨

10) omówić czynniki wpływające na jakość połączeń elementów

z tworzyw skóropodobnych?

¨

¨

11) omówić sposoby połączenia cholewki z podpodeszwą lub wyściółką

oraz wykonać połączenie jednym ze znanych sposobów?

¨

¨

12) omówić technikę łączenia elementów za pomocą zgrzewania?

¨

¨

13) dobrać środki potrzebne do czyszczenia cholewek i wykonać

czynność czyszczenia cholewek?

¨

¨

14) przedstawić i wykonać podstawowe metody zdobienia gotowych

cholewek?

¨

¨

15) dobrać maszyny i urządzenia potrzebne do wykonania czynności

występujących przy montażu i wykończaniu cholewek?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.2. Kontrola procesu montażu cholewek i jakości cholewek

4.2.1. Materiał nauczania

Do podstawowych zadań służb kontroli jakości należy czuwanie nad jakością

wytwarzania obuwia w każdej fazie produkcyjnej, a szczególnie zapobieganie wadom

i brakom wszędzie tam, gdzie mogą powstać. Kontrolą jakości objęte są wszystkie operacje

w czasie produkcji, a także wyrób gotowy.

Kontrola jakości procesu montażu cholewek obejmuje:

−

kontrolę wyciętych elementów wierzchnich i podszewkowych przeznaczonych do szycia,

−

kontrolę poszczególnych faz w czasie szycia, tj. sprawdzenie prawidłowości wykonania

czynności przewidzianych dokumentacją technologiczną,

−

ocenę gotowych cholewek.

Kontrola wyciętych elementów wierzchnich i podszewkowych przeznaczonych do szycia

polega na organoleptycznym sprawdzeniu grubości, ścisłości skóry, koloru, odcienia

i wyglądu lica oraz trwałości farb kryjących, zgodnie z założeniami opisu technologicznego.

Kontrola poszczególnych faz w czasie szycia cholewek, czyli kontrola produkcji w toku,

to tzw. kontrola międzyoperacyjna. Jej zadaniem jest wychwycenie w odpowiednim czasie

błędów i jednocześnie udzielenie wskazówek technicznych: jak je usunąć i jak należy tych

błędów unikać. Kontrola międzyoperacyjna w fazie montażu cholewek sprawuje nadzór nad

prawidłowością:

−

doboru odpowiedniego rodzaju i numeracji igieł i nici,

−

stosowania rodzaju ściegu, jego długości, ułożenia i odległości od brzegu lub następnych

linii szycia,

−

wykonania ścieniania brzegów, barwienia i zawijania,

−

wykonania operacji łączenia elementów wierzchnich i podszewkowych oraz wykonania

szwów ozdobnych,

−

doboru i jakością stosowanych materiałów pomocniczych, jak: nitów, oczek, taśm, kleju

itp.

Ocena gotowych cholewek obejmuje kontrolę prawidłowości ich wykonania i zgodności

z obowiązującymi normami oraz zatwierdzonymi wzorami, kwalifikuje uszyte cholewki, pod

względem ich przydatności do ćwiekowania na kopytach. W szczególności ocenia się

i stawia gotowym cholewkom następujące wymagania:

−

części składowe cholewki takie, jak: przyszwy, noski, obłożyny, języki, paski tylne,

tylniki i półtylniki oraz inne, z których składa się cholewka, powinny być w obydwu

półparach jednakowe pod względem kształtu, wymiarów i barwy,

−

brzegi cholewek powinny być starannie i estetycznie wykończone,

−

rzędy szycia powinny biec równolegle obok siebie i równolegle do krawędzi elementu

obszywanego lub naszywanego,

−

ściegi szycia nie powinny mieć supłów, przepuszczeń, powtórzeń; długość ściegu

powinna być jednakowa we wszystkich miejscach szycia; ściegi powinny być dobrze

dociśnięte, a końce nitek przeciągnięte na drugą stronę, zawiązane i przyklejone,

−

wierzch cholewki i podszewka powinny być czyste, bez plam, uszkodzeń i fałd,

−

każda para cholewek powinna być sczepiona przy samej krawędzi przyszwy, po stronie

przyśrodkowej przeszyciem długości ok. 15 mm,

−

każda para cholewek powinna być sprawdzona i oznaczona stemplem brakarza

widocznym w cholewce lecz niewidocznym w gotowym obuwiu oraz numerem długości

i znakiem tęgości oraz nazwą lub znakiem wzoru kopyta.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Jedynie po spełnieniu tych wymagań cholewki mogą być złączone mocną nitką

i przekazane do ćwiekowania.

Wymieniony zakres kontroli procesu montażu cholewek nie wyczerpuje wszystkich

punktów, które podlegają kontroli. Zakres ten wynika z potrzeb, w zależności od

produkowanych asortymentów obuwia.

Na stanowiskach kontrolerów jakości powinni być zatrudnieni pracownicy

o najwyższych kwalifikacjach zawodowych oraz z długim stażem pracy. Pozwala to na

szybkie zauważenie usterek i wskazanie metod ich uniknięcia.

Rodzaje błędów i wad oraz przyczyny ich powstawania

Podczas montażu cholewek mogą powstać różnego rodzaju błędy i wady, zarówno

materiałowe, jak i produkcyjne, które obniżają ich jakość. Zauważone w odpowiednim czasie

nie pociągają za sobą dalszych strat materiałowych i robocizny. W potokowym systemie,

w pełni zmechanizowanym konieczna jest kontrola odbioru pracy od poprzednika.

Stwierdzenie wady materiałowej w części składowej cholewki przed szyciem nie pociąga za

sobą zbędnej robocizny, jak również zużycia materiałów pomocniczych. Ujawniony błąd

w trakcie jego powstania może być naprawiony, względnie pociągnie za sobą wymianę co

najwyżej jednej części składowej. Wydanie natomiast do montażu cholewki uszkodzonej