3

/ 2 0 1 3

53

T E C H N I K A

D E N T Y S T Y C Z N A

Wpływ wykonania formy

odlewniczej na jakość odlewu

jest prawidłowe zaprojektowanie

układu wlewowego oraz zachowanie

określonych zaleceń dla wykonania

i postępowania z formą odlewniczą,

przebiegu procesu odlewania oraz

sposobu obróbki wykańczającej (3).

Często spotykanym błędem w prak-

tyce zawodowej technika dentystycz-

nego jest próba zaoszczędzenia czasu

pracy, przez co często zaburzany jest

proces prawidłowego wykonywania

formy odlewniczej, oraz postępowa-

nia z nią w czasie wygrzewania, odle-

wania i chłodzenia, co powoduje po-

wstawanie różnych nieprawidłowości

w odlewie (4, 5). Odlewy wykonane

w taki sposób pozornie wypełniają

satysfakcjonująco wnętrze formy,

jednak na etapie obróbki mecha-

nicznej często okazuje się, że odlew

ma różnego typu defekty oraz zmia-

ny wymiarowe, przez co utrudnione

jest dopasowanie go do modelu (6, 7).

Poza zaburzonymi rozmiarami mogą

także występować wady wewnętrz-

ne, takie jak pory, wżery i obecność

zanieczyszczeń. Powstałe wady mogą

Mimo pojawienia się nowych metod

wykonywania metalowych uzupeł-

nień protetycznych odlewnictwo

nadal jest powszechnie stosowane.

Otrzymywane precyzyjne odlewy sta-

nowią podstawę konstrukcyjną dla

różnego typu protez, zarówno stałych

(np. podbudowy do porcelanowych

koron), jak i ruchomych (np. protezy

szkieletowe). Wykonanie tak niewiel-

kich wymiarowo elementów, jakimi

są uzupełnienia protetyczne, wyma-

ga staranności i precyzji na każdym

etapie wykonywania pracy. Do ich

wytwarzania stosowana jest jedna

z popularniejszych metod odlewnic-

twa precyzyjnego – metoda tracone-

go wosku. Już samo zaprojektowanie

konstrukcji elementu ma zasadniczy

wpływ na efekt końcowy. Wykonany

model woskowy musi spełniać pew-

ne wymagania, jak: odpowiednia gru-

bość, kształt i szczelność brzeżna. Ko-

lejne etapy postępowania mają na celu

otrzymanie odlewu, jak najdokładniej

odwzorowującego model woskowy.

Aby uzyskać taki efekt, niezbędne

TITLE

Embodiment effect of the

casting mold for casting quality

SŁOWA KLUCZOWE

odlew, forma

ogniotrwała

STRESZCZENIE

Celem niniejszych

badań było określenie wpływu

przygotowania formy ogniotrwałej

na jakość odlewu.

KEY WORDS

mold casting, refractory

form

SUMMARY

The aim of this study

was to determine the effect of the

preparation on the quality of the

refractory mold casting.

Marta Rekść

1

, Piotr Rekść

2

, Renata Kurpiejewska

3

, dr hab. n. med. inż. Leszek Klimek

4

O

dlewnictwo jest

procesem wytwa-

rzania różnego typu

przedmiotów, użytkowanych

w wielu gałęziach prze-

mysłu, w tym w technice

dentystycznej (1, 2).

1

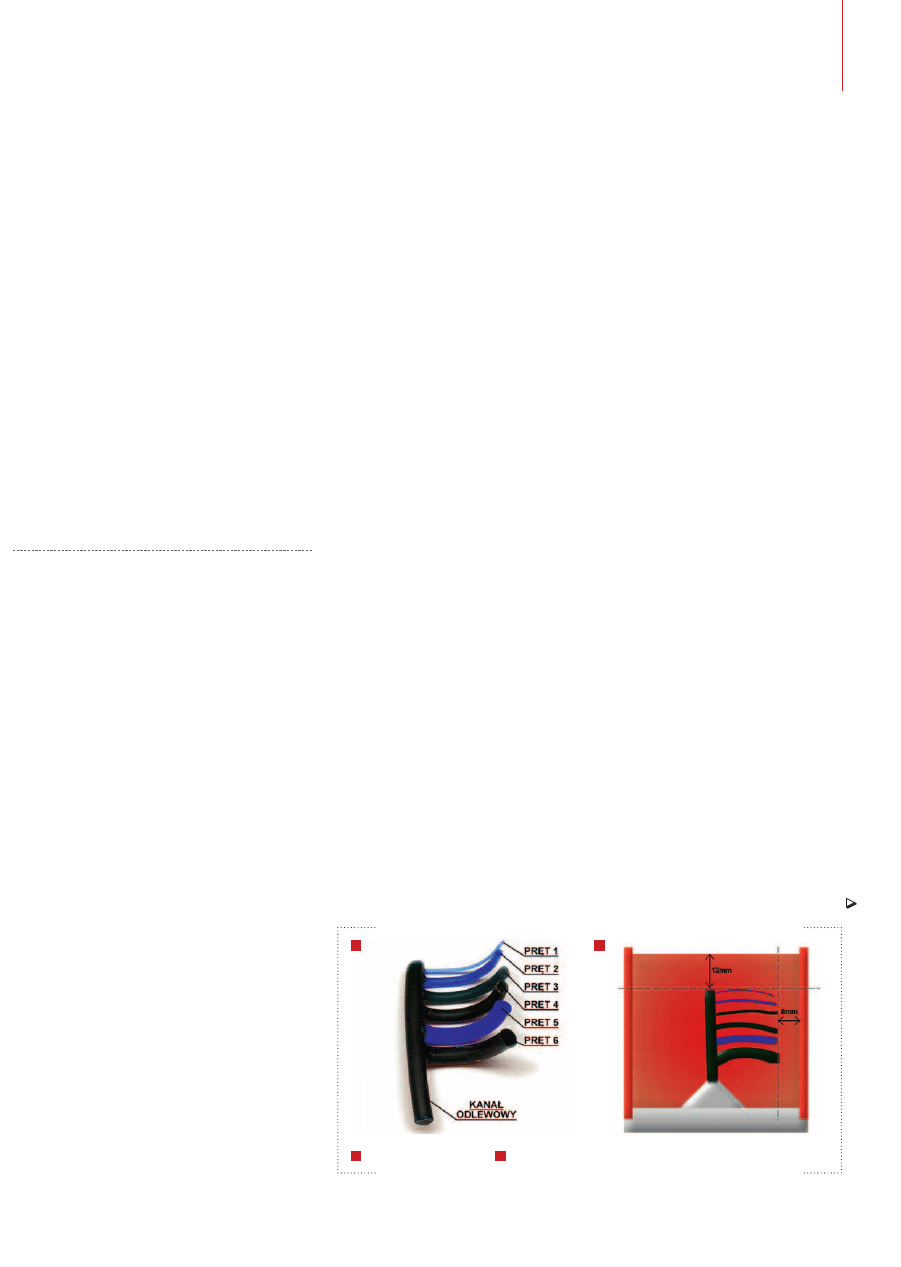

Próbka wykonana w wosku

2

Schemat umieszczenia próbki w formie silikonowej

1

2

fot. ar

chiwum autor

ów

N

O W O C Z E S N Y

T

E C H N I K

D

E N T Y S T Y C Z N Y

54

T E C H N I K A

D E N T Y S T Y C Z N A

ostatecznie dyskwalifikować odlew

do dalszych procesów obróbki i użyt-

kowania. Do chwili obecnej wykona-

nych zostało wiele badań określają-

cych wpływ wybranych parametrów

przygotowania masy formierskiej

na jakość odlewów (5). Większość

z nich skupiało się jednak na proce-

sach zachodzących podczas procesu

odlewania. W niniejszym artykule

przedstawiono skutki nieprawidłowe-

Forma

proszek i płyn

Proporcje

100 g:17 ml

Temperatura pracy

21-25°C

Czas mieszania masy

maks. 60 s

Czas wiązania

3,5-4 min

Wygrzewanie

− od zimnego pieca z prędkością 5-7°C/min

− na temperaturach 290°C i 580°C wygrzewanie przez 20-45 min

− temperatura końcowa 1050°C i utrzymanie w niej

przez 20-45 min

Rozszerzalność

podczas wiązania

ok. 0,5%

termiczna

ok. 1,1%

całkowita

ok. 1,6%

Tab. 1. Właściwości masy formierskiej Gilvest MG

Parametr

Sposób wykonania

Proporcje proszku

do płynu

300 g: 51 ml

Sposób rozrobienia

masy

1) zamieszanie ręcznie łopatką przez 10 sekund

2) mieszanie w mieszadle próżniowym przez 30 sekund

3) zalanie formy na stoliku wibracyjnym

Sposób wygrzewania

temperatura początkowa

25°C

prędkość wzrostu temp.

5°C/min

temperatura i czas przetrzymania 290°C i 580°C przez 30 min

temperatura końcowa

1050°C

czas wygrzewania w temperatu-

rze końcowej

20 min

Temperatura pierścienia

podczas odlewu

ok. 1050°C

Sposób chłodzenia

w temperaturze pokojowej

Tab. 2. Parametry wykonania próbki A

Próbka

Średnia wartość średnicy pręta ø [mm] po pomiarze w 10 miejscach

Pręt nr 1

Pręt nr 2

Pręt nr 3

Pręt nr 4

Pręt nr 5

Pręt nr 6

Wosk

0,799

2,039

2,503

3,087

3,567

4,015

A

0,752

2,055

2,571

3,071

3,658

4,075

B

0,772

2,021

2,604

3,089

3,680

4,064

C

0,786

2,041

2,582

3,085

3,678

4,021

D

–

2,041

2,64

3,092

3,759

4,034

E

0,765

2,047

2,621

3,067

3,712

4,053

F

0,766

2,029

2,585

3,091

3,697

4,079

G

–

2,017

2,587

3,066

3,698

–

H

0,823

2,068

2,658

3,127

3,749

4,093

I

–

–

–

–

–

–

J

0,759

2,100

2,581

3,057

3,747

4,083

Tab. 3. Wyniki pomiarów średnicy poszczególnych prętów próbek

go przygotowania formy odlewniczej

na odlew.

C

EL

BADAŃ

Celem niniejszych badań było okre-

ślenie wpływu przygotowania for-

my ogniotrwałej na jakość odlewu.

Uwzględniono następujące czynniki:

• proporcje proszku i płynu;

• sposoby mieszania masy i zalewa-

nia formy silikonowej;

• czas i temperatury wygrzewania

pierścieni;

• sposoby chłodzenia pierścienia

po odlewie.

P

RZYGOTOWANIE

MATERIAŁU

BADAWCZEGO

Zaprojektowane próbki miały od-

zwierciedlać problemy spotykane

w praktyce zawodowej technika den-

tystycznego. Elementy musiały być

małe i rozmieszczone względem sie-

bie w niewielkich odległościach. Osta-

tecznie zaprojektowany kształt prób-

ki wyglądem przypominał grzebień

o różnej średnicy prętów odchodzą-

cych od głównego kanału. Do wymo-

delowania próbek użyty został wosk

odlewowy w formie prefabrykowa-

nych kanałów o różnych średnicach.

W

YKONANIE

PRÓBEK

Do badań wykonano serię 10 takich

samych próbek, oznaczonych kolejno

literami od A do J. Jako główny kanał

odlewowy zastosowano drut woskowy

o średnicy ø 4 mm i długości ok. 40 mm,

ścięty pod kątem prostym. Następnie

od jego krawędzi przy pomocy nożyka

elektrycznego, nagrzanego do tempe-

ratury 180°C, zamocowano po kolei

sześć kanałów, nazywanych dalej prę-

tami, o różnych średnicach. Zgodnie

z danymi podanymi przez producenta

pałeczek woskowych pręty te miały

następujące średnice: 1 – ø 0,8 mm,

2 – ø 2,0 mm, 3 – ø 2,5 mm, 4 – ø 3,0 mm,

5 – ø 3,5 mm, 6 – ø 4,0 mm.

Długość prętów wynosiła 25 mm

i umieszczone zostały one bezpośred-

nio jeden pod drugim, w odległości

ok. 2 mm. Na koniec pręty te zaokrą-

glono w jednym kierunku przy pomo-

cy elementu w kształcie walca.

W kolejnym etapie przygotowań

każda woskowa próbka została za-

mocowana na stożku odlewniczym

i silikonowym pierścieniu o średnicy

ø 62 mm w taki sposób, aby odległość

od brzegu pierścienia wynosiła przy-

najmniej 8 mm. Następnie formę za-

3

/ 2 0 1 3

55

T E C H N I K A

D E N T Y S T Y C Z N A

lano masą osłaniającą, pozostawiono

do zastygnięcia, wygrzano i zalano

ciekłym metalem. Po wystygnięciu

formy odlew został oczyszczony

z masy poprzez mechaniczne wybi-

cie, a następnie obróbkę strumienio-

wo-ścierną przez trójtlenek glinu (ko-

rundem) o wielkości ziarna 200 μm,

pod ciśnieniem 4 barów.

Masa formierska (ogniotrwała)

Do uzyskania formy odlewniczej uży-

ta została masa formierska do wyso-

kotopliwych stopów chromowo-ko-

baltowch, Gilvest MG firmy BEGO.

Szczegółowe informacje o masie roz-

rabianej ze 100-proc. stężeniem płynu

podano w tab. 1.

Szczegółowe informacje o wszyst-

kich parametrach dla sposobu wyko-

nania form dla poszczególnych pró-

bek opisano w tab. 2, a otrzymane

odlewy oraz ogólny stan pierścieni

po odlewie przedstawiono w wyni-

kach na ryc. 3-12:

• parametry próbki B – jak w A, zmie-

niając stosunek płynu do proszku

masy (20% większy niż zalecony

przez producenta);

• parametry próbki C – jak w A, zmie-

niając stosunek płynu do proszku

masy (20% mniejszy niż zalecony

przez producenta);

• parametry próbki D – jak w A, jed-

nak forma została zalana masą,

nierozrobioną w mieszadle próż-

niowym i bez użycia stolika wibra-

cyjnego;

• parametry próbki E – forma po odle-

wie gwałtownie wystudzona w wo-

dzie o temperaturze ok. 16°C;

• parametry próbki F – forma po od-

lewie studzona razem z piecem,

od 1000°C do 150°C, następnie

w temperaturze pokojowej;

• parametry próbki G – forma po wy-

grzaniu odstawiona do całkowitego

wystygnięcia i dopiero odlana;

• parametry próbki H – wykonanie

i wygrzanie zgodne z zaleceniami

producenta, następnie forma zosta-

Próbka

A

B

C

D

E

F

G

H

I

J

Twardość

[HV

1

]

353,3 352,7 355,2 350,1 364,9 344,7 392,8 356,0 415,4 360,3

Tab. 7. Wyniki badań twardości metodą Vickersa HV

1

Próbka

Pręt nr 1

Pręt nr 2

Pręt nr 3

Pręt nr 4

Pręt nr 5

Pręt nr 6

A

-5,88%

0,76%

2,72%

-0,52%

2,52%

1,48%

B

-3,40%

-0,88%

2,60%

0,04%

3,16%

1,24%

C

-22,96%

0,40%

3,16%

-0,08%

3,08%

0,12%

D

-83,32%

0,12%

5,48%

1,16%

3,92%

1,88%

E

-4,24%

0,40%

4,72%

-0,64%

4,08%

3,80%

F

-4,12%

-1,96%

3,28%

0,52%

3,64%

1,60%

G

-91,16%

-1,08%

3,36%

-0,68%

3,68%

-25,56%

H

2,92%

1,44%

6,20%

1,30%

5,12%

1,96%

I

-87,52%

-34,76%

0,44%

-14,72%

2,08%

-4,88%

J

-41,16%

3,00%

3,12%

0,96%

5,08%

1,68%

Tab. 6. Procentowe różnice długości odlanych prętów w stosunku do woskowych

Próbka

Długość poszczególnych prętów [mm]

Pręt nr 1

Pręt nr 2

Pręt nr 3

Pręt nr 4

Pręt nr 5

Pręt nr 6

A

23,53

25,19

25,68

24,87

25,63

25,37

B

24,15

24,78

25,65

25,01

25,79

25,31

C

19,26

25,1

25,79

24,98

25,77

25,03

D

4,17

25,03

26,37

25,29

25,98

25,47

E

23,94

25,1

26,18

24,84

26,02

25,95

F

23,97

24,51

25,82

25,13

25,91

25,4

G

2,21

24,73

25,84

24,83

25,92

18,61

H

25,73

25,36

26,55

25,325

26,28

25,49

I

3,12

16,31

25,11

21,32

25,52

23,78

J

14,71

25,75

25,78

24,76

26,27

25,42

Tab. 4. Wyniki pomiarów długości poszczególnych prętów próbek

Próbka

Pręt nr 1

Pręt nr 2

Pręt nr 3

Pręt nr 4

Pręt nr 5

Pręt nr 6

A

-5,88%

0,78%

2,72%

-0,52%

2,55%

1,49%

B

-3,38%

-0,88%

4,04%

0,06%

3,17%

1,22%

C

-1,62%

0,10%

3,16%

-0,06%

3,11%

0,15%

D

-

0,10%

5,48%

1,16%

5,38%

0,47%

E

-4,26%

0,40%

4,71%

-0,65%

4,07%

0,95%

F

-4,13%

-0,49%

3,28%

0,13%

3,64%

1,60%

G

-

-1,08%

3,36%

-0,68%

3,67%

-

H

3,00%

1,42%

6,19%

1,30%

5,10%

1,94%

I

-

-

-

-

-

-

J

-5,00%

2,99%

3,12%

-0,97%

5,05%

1,69%

Tab. 5. Procentowe różnice średnic odlanych prętów w stosunku do woskowych

ła pozostawiona do wystygnięcia

i ponownie wygrzana zgodnie z za-

leceniami producenta i odlana;

• parametry próbki I – forma wygrza-

na do temperatury końcowej niższej

niż zalecona przez producenta;

• parametry próbki J – forma wygrza-

na do temperatury końcowej niższej

niż zalecona przez producenta.

Do wykonania próbek użyto mie-

szadła próżniowego Twister 230

V firmy Fenfert. Mieszadło miało

możliwość regulacji czasu i szybkości

(150÷450 obr./min) mieszania oraz

system automatycznego sprzężenia

kubka z masą. Wygrzewanie form

wykonano w piecu NT 1313. Do wy-

konania odlewu użyte zostały prefa-

brykowane kostki stopu chromowo-

kobaltowego Wironit LA firmy BEGO.

W

YKONANE

BADANIA

Na otrzymanych próbkach wyko-

nano badania makroskopowe, bada-

N

O W O C Z E S N Y

T

E C H N I K

D

E N T Y S T Y C Z N Y

56

T E C H N I K A

D E N T Y S T Y C Z N A

nia wymiarowe oraz pomiary twar-

dości.

Badanie makroskopowe

Celem przeprowadzenia badania było

określenie, z jaką dokładnością otrzy-

many odlew odwzorowuje kształt

i cechy próbki z etapu wosku. W tym

celu każdą z próbek poddano obser-

wacji po oczyszczeniu ich powierzch-

ni z masy formierskiej. Obserwacji

poddano również ostygniętą formę

odlewniczą po procesie odlewania.

Badania wymiarowe

Badania wykonano w celu określenia

wymiarów poszczególnych prętów

w próbkach i porównaniu ich z mo-

delami woskowymi. Badanie przebie-

gało w 2 etapach:

1. na każdym pręcie zmierzono śred-

nicę w 10 losowo wybranych punk-

tach i obliczono średnią;

2. wykonano pojedyncze pomiary dłu-

gości poszczególnych prętów.

Punkty do pomiarów średnic prę-

tów zostały wybrane w taki sposób,

aby nie uwzględniały niedoskonało-

ści na powierzchni odlewu, jak np.

pęcherze czy niedolane fragmenty.

Zmierzone zostały także średnice

dr utów woskowych w tempera-

turze pokojowej i właśnie do nich

odniesiono się przy wynikach. Po-

równując średnice odlewu ze śred-

nicami woskowymi, możliwe zosta-

ło określenie stopnia procentowej

dokładności otrzymanych odlewów.

Wyniki pomiarów umieszczone

zostały w tab. 3 i 4. Kolejnym kro-

kiem było procentowe porównanie

otrzymanych wyników pomiarów

poszczególnych prętów do wyników

prętów woskowych. Wyniki opisano

w tab. 5 i 6.

Badanie twardości

W celu określenia różnic we wła-

ściwościach otrzymanych odlewów

w poszczególnych próbkach wyko-

nano badanie twardości metodą Vic-

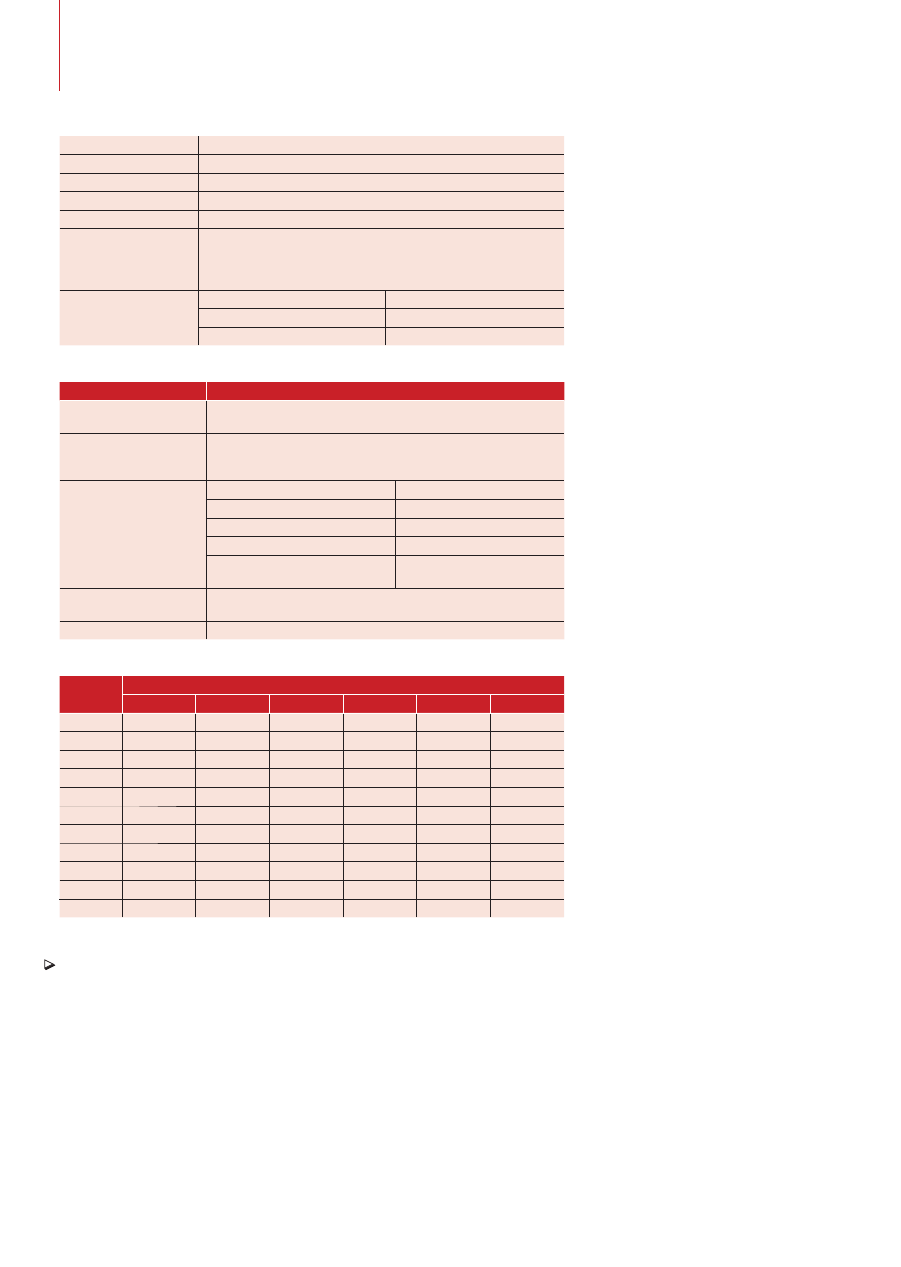

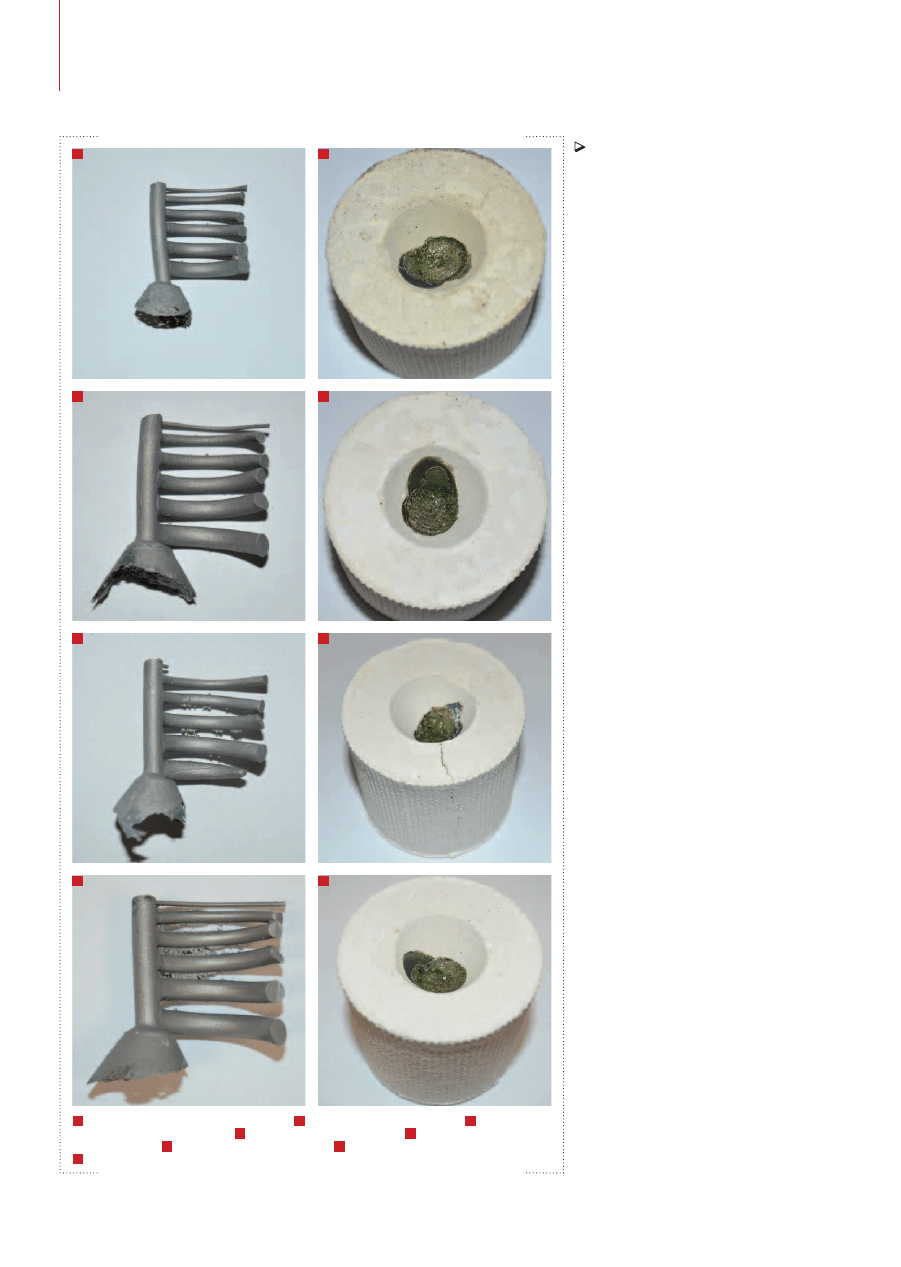

3a

Próbka A po obróbce strumieniowo-ściernej

3b

Widok formy próbki A po odlewie

4a

Próbka B

po obróbce strumieniowo-ściernej

4b

Widok formy próbki B po odlewie

5a

Próbka C po obróbce stru-

mieniowo-ściernej

5b

Widok formy próbki C po odlewie

6a

Próbka D po obróbce strumieniowo-ściernej

6b

Widok formy próbki D po odlewie

3a

3b

4a

4b

5a

5b

6a

6b

3

/ 2 0 1 3

kersa. W badaniu wykorzystano przekroje prętów o naj-

większych średnicach.

W

YNIKI

BADAŃ

Wyniki badań makroskopowych

Wyniki badań makroskopowych przedstawiono na

ryc. 3-12.

Wyniki badań pomiarowych

W przedstawionych w tab. 3 wynikach pomiarów śred-

nic prętów nie brano pod uwagę prętów niedolanych,

natomiast przy pomiarach długości prętów, opisanych

w tab. 4, zmierzono także te niedolane i uwzględniono

je w procentowej różnicy długości w stosunku do prętów

woskowych.

O

MÓWIENIE

WYNIKÓW

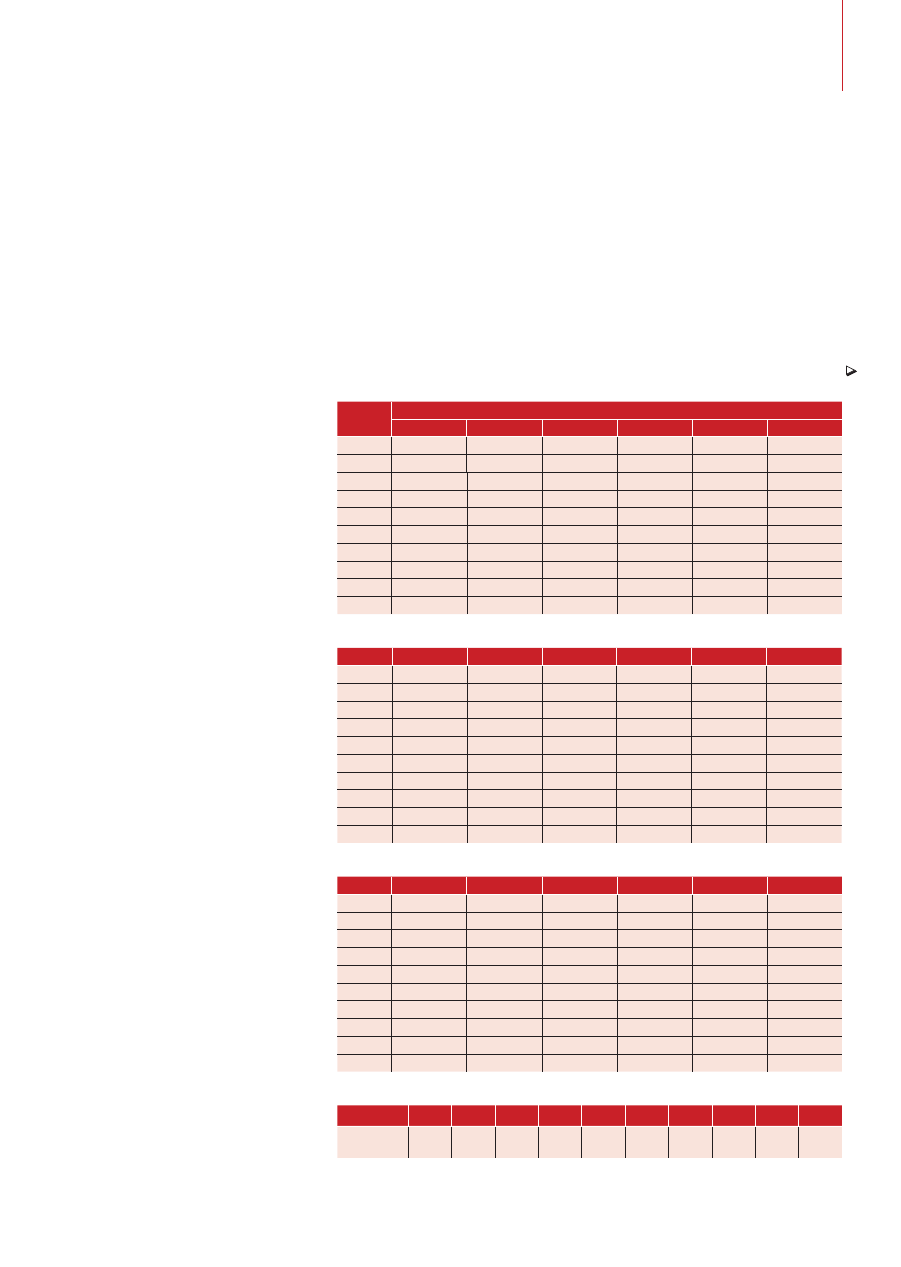

Omówienie wyników badań makroskopowych

Ocena stanu form po odlewie

Oględziny okiem nieuzbrojonym stanu form odlewniczych

po odlewie wskazują, że wymagane właściwości wytrzy-

małościowe nie zachowały formy dla próbek C, G, H oraz I.

Objawiło się to pęknięciami widocznymi na ich powierzch-

ni. Pozostałe formy nie uległy uszkodzeniu. Jedynie forma

dla próbki D wyróżniała się od pozostałych pod względem

wyglądu (także przed wygrzaniem), ponieważ na całej jej

powierzchni widoczne były pęcherze różnej wielkości,

wynikające ze sposobu rozrobienia masy.

Największe uszkodzenia powstały na formie prób-

ki G, a więc formy, która miała temperaturę pokojową

podczas odlewu. Pęknięcia te były tak głębokie, że doszło

do nich również w obrębie wnęki formy. Przyczyną po-

wstania takich pęknięć mogła być zbyt duża różnica tem-

peratur pomiędzy formą a płynnym metalem w momencie

odlewu, w wyniku czego forma zbyt gwałtownie odebrała

ciepło i spowodowało to jej uszkodzenie.

Podobne pęknięcia zarówno z zewnątrz, jak i wewnątrz

formy wykazała forma próbki H, czyli wygrzewanej dwu-

krotnie. W tym wypadku przyczyną uszkodzenia formy

mogła być jej częściowa dezintegracja, spowodowana

zbyt długim czasem wygrzewania, w wyniku czego forma

utraciła w pewnym stopniu swoje właściwości wytrzyma-

łościowe.

W przypadku formy dla próbki C powstałe pęknięcie

formy miało charakter powierzchowny i wystąpiło w oko-

licy leja. Pęknięcie nie były na tyle głębokie, aby uszkodzić

wnękę formy.

Ciekawy przypadek stanowiła forma dla próbki I, któ-

rej odlewanie odbyło się, gdy forma została wygrzana

jedynie do temperatury 450°C. Już sam kolor formy od-

biegał od pozostałych, a spowodowany był niezakoń-

N

O W O C Z E S N Y

T

E C H N I K

D

E N T Y S T Y C Z N Y

58

T E C H N I K A

D E N T Y S T Y C Z N A

czonym procesem wytopienia się

wosku z wnętrza formy, w wyniku

czego forma została zanieczyszczo-

na ciemnym nalotem z oparów. Pęk-

nięcia powstałe na formie, podobnie

jak przy próbce C, miały charakter

powierzchowny. Ich obecność mogła

zostać spowodowana w wyniku zbyt

niskiej temperatury formy w stosun-

ku do płynnego metalu, podobnie jak

w przypadku formy dla próbki G.

Ocena stanu próbek po odlewie

Z obserwacji wynikało, że najlepszej

jakości odlewy otrzymano w prób-

kach A, B, E oraz F. Wszystkie te prób-

ki miały w pełni odlane wszystkie

pręty, a także zadowalającą jakość

powierzchni i były wolne od defek-

tów. W próbka E i F zaobserwowano

niewielkie pęcherze, które jednak

nieznacznie wpływają na ogólną oce-

nę jakości powierzchni. Ich powsta-

nie mogło zostać spowodowane zbyt

krótkim czasem mieszania mas for-

mierskich w mieszadle próżniowym,

zbyt szybkim zalewaniem modelu

woskowego rozrobioną masą formier-

ską lub też porowatością samej masy,

przez co na powierzchni woskowej

próbki osadzały się drobne pęcherze

powietrza, które później wypełnione

zostały ciekłym metalem.

Większe pęcherze powietrza poza-

mykały się na powierzchniach próbek

C i D, co znacząco wpłynęło na jakość

ich powierzchni. W próbce C pęche-

rze powstały w obszarach pomiędzy

poszczególnymi prętami. Spowodowa-

ne to było zwiększoną gęstością masy,

która trudniej zapływała pomiędzy

poszczególne elementy próbki. Także

zawarte w masie pęcherze powietrza

trudniej się uwalniały z masy, w wyni-

ku czego osadzały się na powierzchni

odlewu. W przypadku próbki D pęche-

rze widoczne są na całej powierzchni

odlewu. Taki stan powierzchni wyni-

ka ze sposobu rozrobienia masy, która

nie była prawidłowo wymieszana i od-

gazowana. Powstanie takich defektów

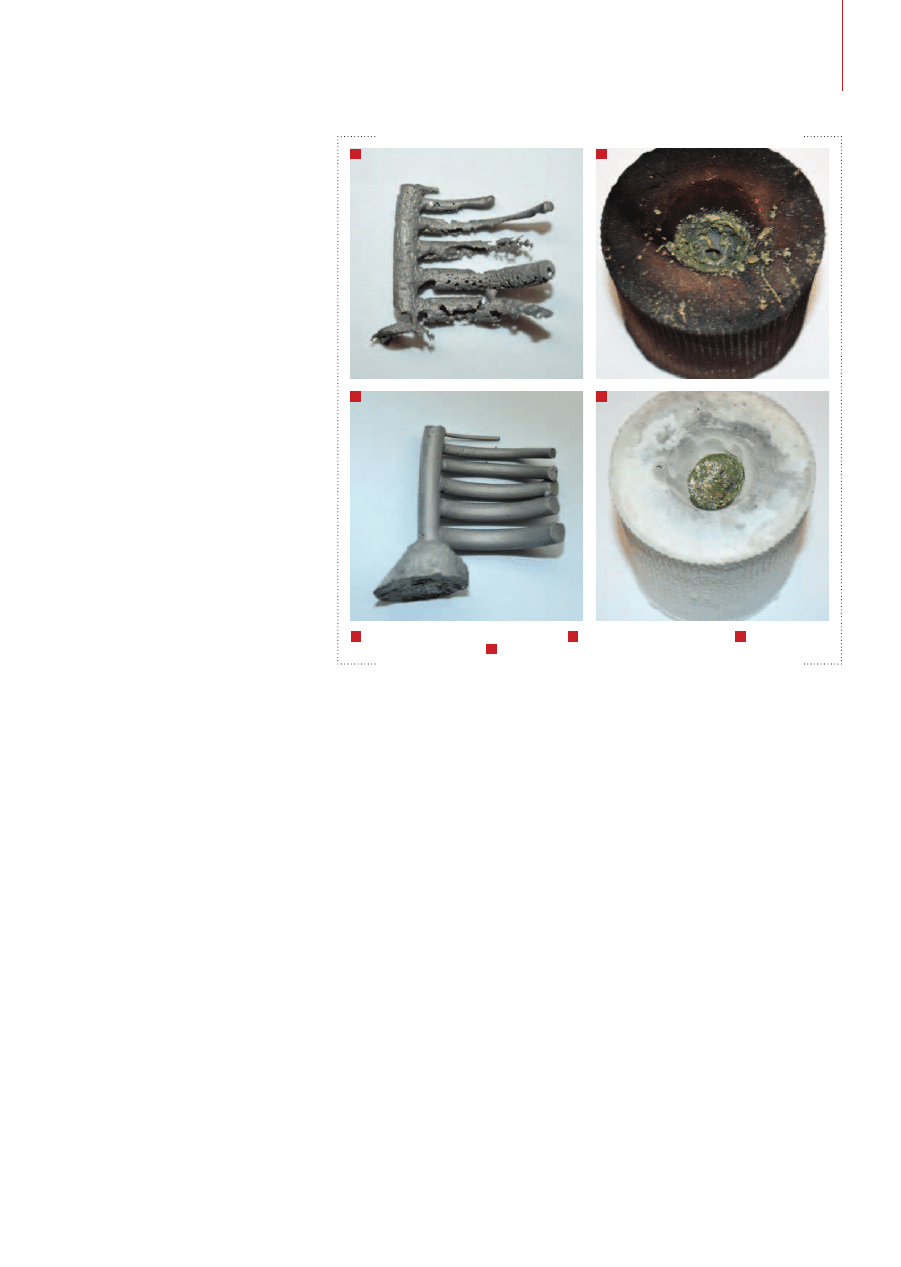

7a

Próbka E po obróbce strumieniowo-ściernej

7b

Widok formy próbki E po odlewie

8a

Próbka F

po obróbce strumieniowo-ściernej

8b

Widok formy próbki F po odlewie

9a

Próbka G po obróbce stru-

mieniowo-ściernej

9b

Widok formy próbki G po odlewie

10a

Próbka H po obróbce strumieniowo-ściernej

10b

Widok formy próbki H po odlewie

7a

7b

8a

8b

9a

9b

10a

10b

3

/ 2 0 1 3

59

T E C H N I K A

D E N T Y S T Y C Z N A

jak w próbkach C i D nie musi dys-

kwalifikować odlewu od jego przezna-

czenia, jednak znacząco wydłużony

zostaje czas opracowania mechanicz-

nego odlewu.

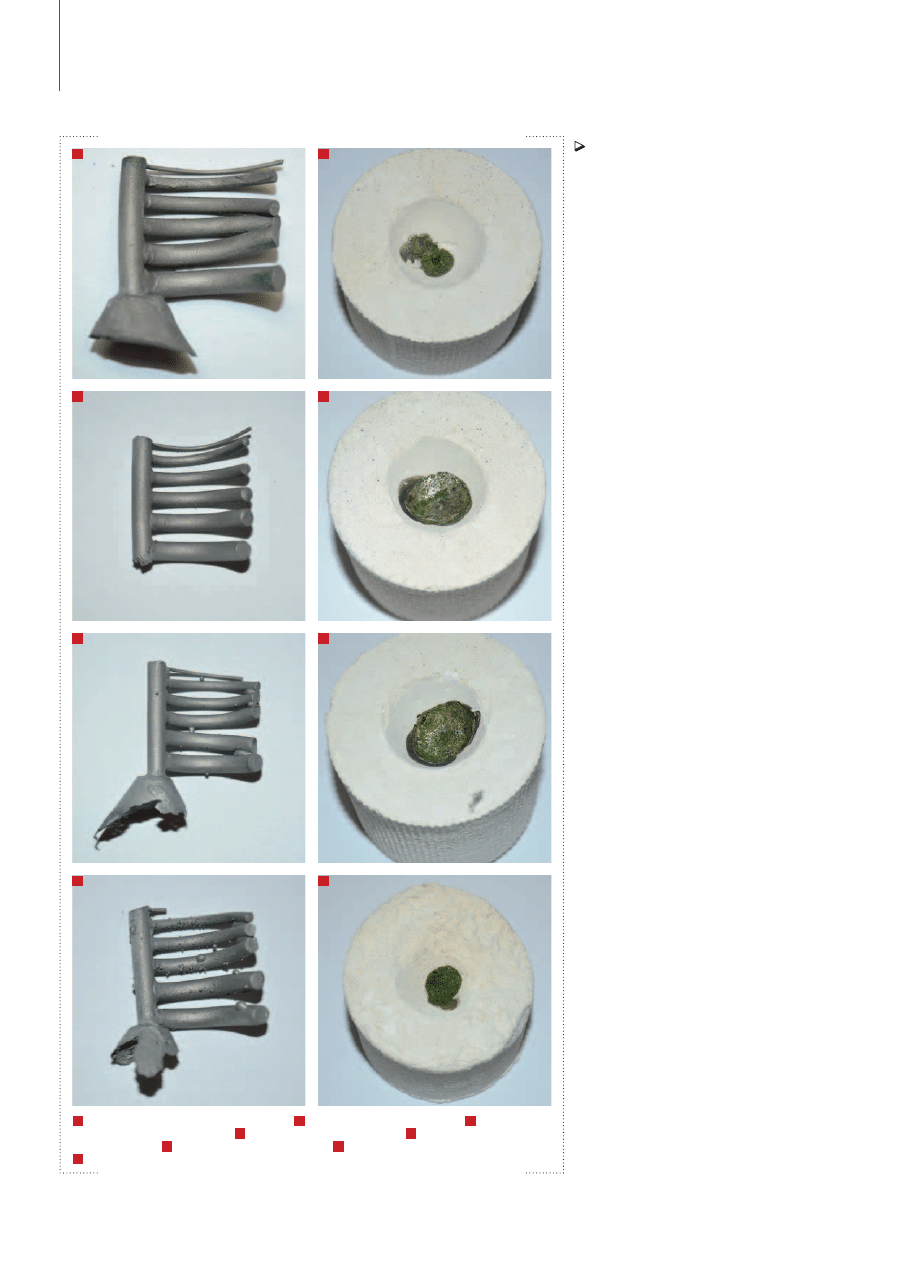

Analiza jakości odlewu w próbce I

była nieco bardziej skomplikowana

niż w przypadku innych próbek.

Na całej powierzchni próbki wystąpi-

ły znaczne porowatości i niedolania.

Przyczynami otrzymania odlewu o tak

znacznych defektach były przede

wszystkim zbyt krótki czas wygrze-

wania formy oraz jej temperatura.

Omówienie wyników

badań pomiarowych

Porównując ze sobą wyniki, można

stwierdzić, że zmiany wymiarów

w zbliżonym do siebie stopniu wystę-

pują na całej objętości poszczególnych

prętów. Pręty o najmniejszej średnicy

nr 1 we wszystkich próbkach wyka-

zały zmniejszenie swoich wymiarów,

natomiast pręty nr 3, 5 i 6 wykazały

tendencję do zwiększenia objętości.

Pręty nr 2 i 4 w różnych próbkach

wykazywały inne wymiary. Spośród

wyników najbardziej wyróżniają się

wyniki pomiarów średnicy dla prób-

ki H. Wszystkie pręty w tej próbce

zwiększyły swoje wymiary w stosun-

ku do woskowych. Przyczyną otrzy-

mania takiego odlewu może być zbyt

długie wygrzewanie masy, powodują-

ce jej dezintegrację, co może skutko-

wać zaburzeniem stopnia ekspansji

masy zarówno podczas wygrzewania,

jak i podczas chłodzenia.

Omówienie wyników

badań twardości

Badania wykazały, że próbki A, B,

C, D oraz H charakteryzuje zbliżona

twardość 350,1÷356HV

1

. Od tych wy-

ników nieznacznie odbiega twardość

próbki E, wynosząca 364,9HV

1

, która

chłodzona była szybciej niż pozosta-

łe próbki, oraz próbka J – 360,3HV

1

.

Najmniejszą średnią twardość miała

próbka F – 344,7HV

1

. Najwyższą na-

tomiast średnią twardość miała prób-

ka I – 415,4HV

1

, a także stosunkowo

wysoką próbka G – 392,8HV

1

.

W

NIOSKI

1. Proporcje proszku do płynu przy

rozrabianiu masy formierskiej po-

wodują niewielkie różnice wymia-

rowe poszczególnych elementów

otrzymanych odlewów w stosunku

do modelu woskowego, ale istotnie

wpływają na jakość ich powierzch-

ni – im większa ilość płynu, tym

mniejsze chropowatość i liczba de-

fektów.

2. Użycie mieszadła próżniowego

oraz stolika wibracyjnego podczas

rozrabiania masy formierskiej jest

istotnym etapem, aby uzyskać for-

mę o wymaganych właściwościach

wytrzymałościowych i porowatości

pozwalającej na swobodne usunię-

cie gazów z wnętrza formy podczas

odlewu. Istotnie ogranicza także po-

wstawanie defektów na powierzch-

ni odlewu, spowodowanych za-

mkniętymi pęcherzami powietrza

w masie.

3. Sposób chłodzenia formy po od-

lewie wpływa na właściwości od-

lewu. Im szybciej chłodzona jest

forma, tym twardość uzyskanego

odlewu jest wyższa.

4. Na jakość odlewu istotny wpływ

ma sposób wygrzewania formy,

a zwłaszcza jej temperatura końco-

wa. Im większa jest różnica tempe-

ratur pomiędzy formą odlewniczą

a ciekłym metalem, tym większe

prawdopodobieństwo uszkodzenia

formy, co może wpłynąć na jakość

powierzchni odlewu.

1-4

Politechnika Łódzka, Instytut Inżynierii

Materiałowej

4

Uniwersytet Medyczny w Łodzi,

Zakład Technik Dentystycznych

Katedry Stomatologii Odtwórczej

Piśmiennictwo dostępne w redakcji.

11a

Próbka I po obróbce strumieniowo-ściernej

11b

Widok formy próbki I po odlewie

12a

Próbka J po ob-

róbce strumieniowo-ściernej

12b

Widok formy próbki J po odlewie

11a

11b

12a

12b

Document Outline

- Technik_3_2013_53

- Technik_3_2013_54

- Technik_3_2013_55

- Technik_3_2013_56

- Technik_3_2013_57

- Technik_3_2013_58

- Technik_3_2013_59

Wyszukiwarka

Podobne podstrony:

technik artykul 2013 03 39167

technik artykul 2013 03 39166

technik artykul 2013 03 39186

technik artykul 2013 03 39175

technik artykul 2013 03 39180

technik artykul 2013 03 39163

technik artykul 2013 03 39185

technik artykul 2013 03 39178

technik artykul 2013 03 39187

technik artykul 2013 03 39165

technik artykul 2013 03 39161

technik artykul 2013 03 39170

technik artykul 2013 03 39176

technik artykul 2013 03 39179

technik artykul 2013 03 39182

technik artykul 2013 03 39174

technik artykul 2013 03 39173

technik artykul 2013 03 39169

technik artykul 2013 06 40592

więcej podobnych podstron