„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Maria Michalak

Barbara Jasińska

Wykonywanie wstępnej obróbki surowców włókienniczych

826[01].Z1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Marian Róg

mgr inż. Halina Włodarczyk

Opracowanie redakcyjne:

mgr inż. Maria Michalak

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 826[01].Z1.01

„Wykonywanie wstępnej obróbki surowców włókienniczych” zawartego w modułowym

programie nauczania dla zawodu operator maszyn w przemyśle włókienniczym.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Wstępna obróbka włókien bawełny i bawełnopodobnych

7

4.1.1.

Materiał nauczania

7

4.1.2. Pytania sprawdzające

17

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

23

4.2.

Wstępna obróbka włókien wełny

24

4.2.1. Materiał nauczania

24

4.2.2. Pytania sprawdzające

31

4.2.3. Ćwiczenia

31

4.2.4. Sprawdzian postępów

34

4.3.

Przygotowanie

włókien

wtórnych

i

ponownych

do

przędzenia

i konwerterowe przygotowanie włókien chemicznych

35

4.3.1.

Materiał nauczania

35

4.3.2. Pytania sprawdzające

39

4.3.3. Ćwiczenia

39

4.3.4. Sprawdzian postępów

40

5.

Sprawdzian osiągnięć

41

6.

Literatura

45

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o wstępnej obróbce surowców

włókienniczych i w kształtowaniu umiejętności obsługi maszyn rozluźniająco-oczyszczających.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia celów kształcenia

określonych w jednostce modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Rozwiązanie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

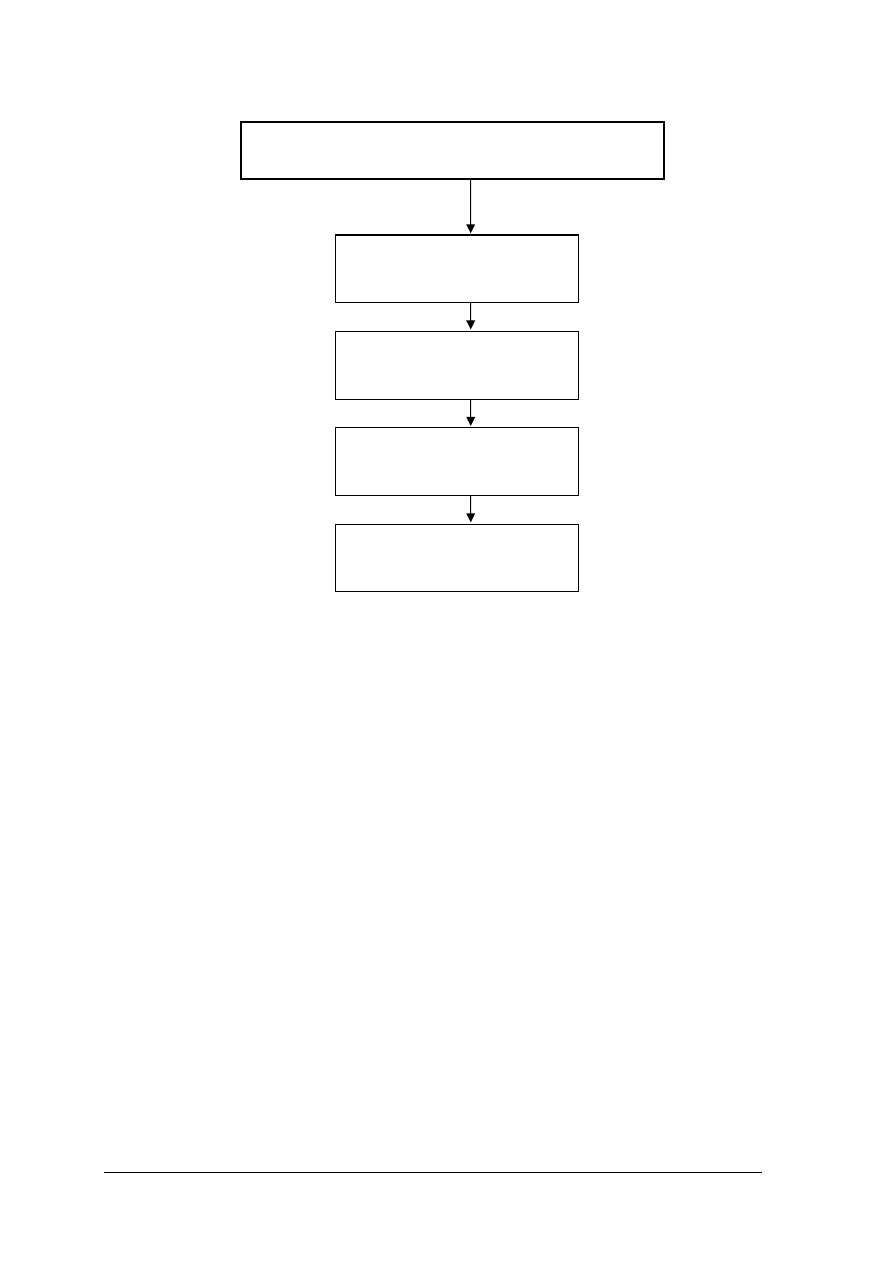

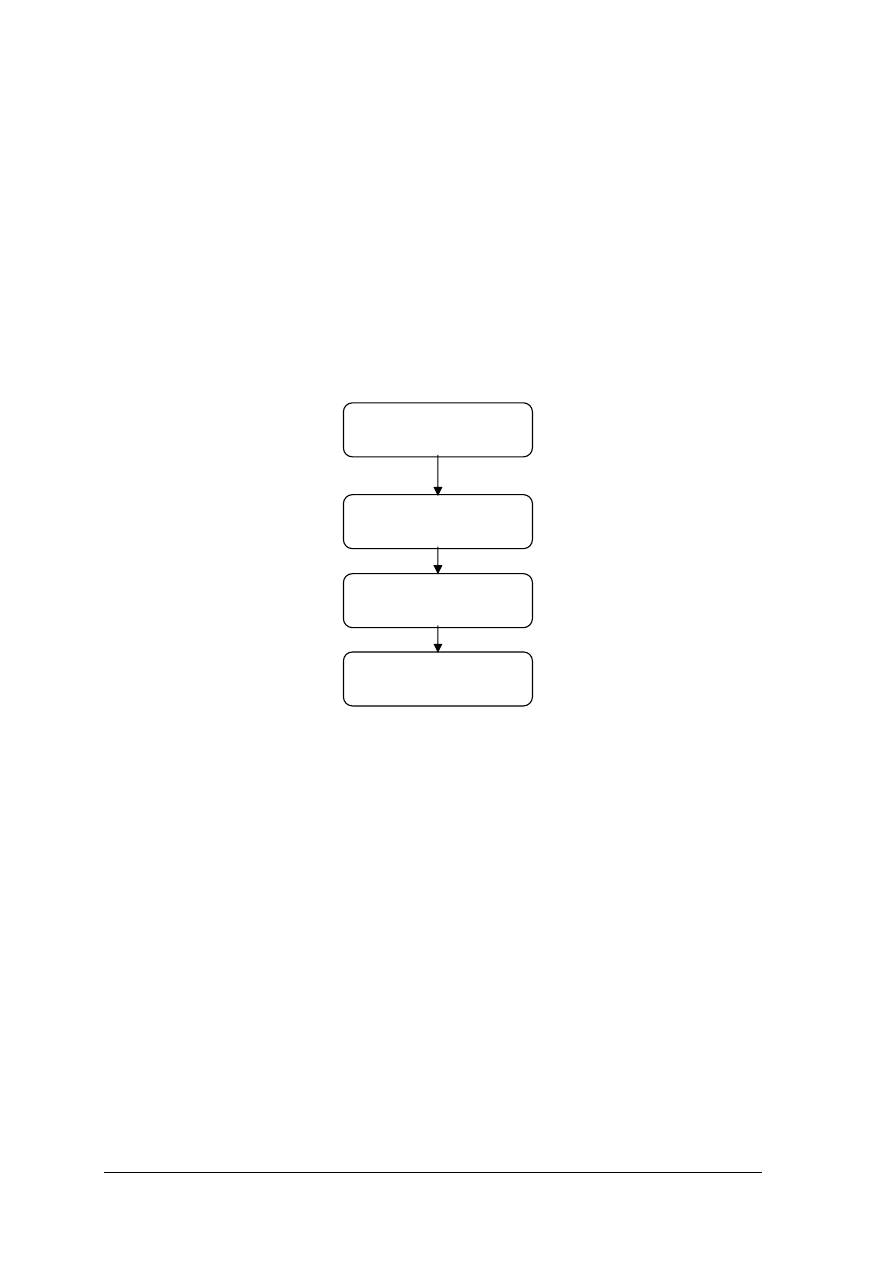

Schemat układu jednostek modułowych

826[01].01

Technologia przędzalnictwa

826[01].Z1.01

Wykonywanie wstępnej obróbki

surowców włókienniczych

826[01].Z1.02

Wytwarzanie półproduktów

przędzalniczych

826[01].Z1.03

Wytwarzanie przędzy

826[01].Z1.04

Modyfikowanie nitek

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

klasyfikować surowce włókiennicze według określonych kryteriów,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

−

posługiwać się dokumentacją techniczną,

−

rozpoznawać elementy maszyn i mechanizmów,

−

identyfikować surowce i półprodukty włókiennicze,

−

obliczać grubość półproduktów włókienniczych,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

sklasyfikować surowce włókiennicze według określonych kryteriów,

−

scharakteryzować metody wstępnej obróbki surowców włókienniczych,

−

określić metody mieszania i melanżowania surowców włókienniczych,

−

rozpoznać rodzaje i budowę mechanizmów oraz urządzeń do wstępnej obróbki

surowców,

−

określić zasady działania mechanizmów i urządzeń,

−

odczytać rysunki części maszyn i urządzeń stosowanych w procesie wstępnej obróbki

surowca,

−

scharakteryzować

procesy

zachodzące

podczas

przygotowywania

surowców

włókienniczych,

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−

dobrać maszyny i urządzenia do wstępnej obróbki surowców włókienniczych,

−

posłużyć się instrukcjami obsługi maszyn,

−

wykonać czynności związane z zasilaniem maszyn do obróbki wstępnej,

−

obsłużyć urządzenia programujące stosowane w maszynach do obróbki wstępnej

surowców włókienniczych,

−

określić wpływ współpracy mechanizmów maszyn i urządzeń na proces przygotowania

mieszanki włókien,

−

rozpoznać stan techniczny urządzeń pomocniczych stosowanych w procesie mieszania,

rozluźniania i oczyszczania surowców,

−

obsłużyć maszyny stosowane do obróbki wstępnej surowców,

−

dobrać sposoby likwidowania ładunków elektrostatycznych gromadzących się na

włóknach,

−

rozpoznać i zlikwidować przyczyny awarii maszyn,

−

wykonać czynności związane z zasilaniem zgrzeblarki,

−

rozpoznać błędy powstałe w procesach wstępnej obróbki surowca,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wstępnej obróbki surowców.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Wstępna obróbka włókien bawełny i bawełno podobnych

4.1.1. Materiał nauczania

4.1.1.1 Bawełna i włókna chemiczne przerabiane w przędzalniach bawełny

Bawełna

W zależności od obszaru uprawy, warunków wegetacji, rodzaju gleby, odmiany nasion,

metod uprawy, zbioru i odziarniania występują znaczne różnice w jakości otrzymywanej

bawełny.

Istnieją ustalone zasady klasyfikacji bawełny pod względem jakości. Ocena oparta na

zasadach klasyfikacji umożliwia ustalenie wartości handlowej dostawy oraz daje pogląd,

w jaki sposób oraz na jaką przędzę można przerobić partię dostarczonej bawełny.

Klasyfikacja bawełny uwzględnia podane poniżej właściwości włókien, stanowiące

kryterium przy ocenie ich jakości:

–

dojrzałość,

–

grubość,

–

długość,

–

zanieczyszczenia i usterki,

–

barwa i połysk.

Systemy klasyfikacji bawełny

System klasyfikacji bawełny amerykańskiej typu Upland (średniowłóknista) polega na

ocenie stopnia jakości na podstawie koloru, odcienia, połysku i ilości zanieczyszczeń i wad

włókien. Wyróżnia się siedem kolorów, w każdym kolorze na podstawie ilości

zanieczyszczeń i wad włókien określane są stopnie, ilość tych stopni jest różna dla różnych

kolorów. Klasyfikacja długościowa oparta jest na wzorcach fizycznych.

Klasyfikacja bawełny egipskiej polega na ocenie liczby wad i zanieczyszczeń włókien.

Określonej odmianie bawełny odpowiadają odpowiednie długości włókien, dlatego

klasyfikacja długościowa nie jest odrębnie prowadzona.

Długość i nierównomierność długości włókna to podstawowe właściwości, które

określają właściwości przędne. Dłuższe włókna o równomiernej długości pozwalają na

wytworzenie przędzy o lepszych parametrach jakościowych. W zależności od długości

włókna wyróżnia się bawełnę: długowłóknistą, średniowłóknistą i krótkowłóknistą. Długość

handlowa bawełny długowłóknistej przekracza 33 mm i dochodzi do 50 mm, włókna są

cienkie, wytrzymałe i o ładnym połysku. Bawełna średniowłóknista ma włókna o długości

handlowej w przedziale 22–33 mm, a krótkowłóknista w przedziale 10–25 mm. Włókna

krótsze są grubsze o mniejszej wytrzymałości i mniejszym połysku.

Włókna chemiczne przerabiane w przędzalni bawełny

Włókna chemiczne wytwarzane w celu zastąpienia surowca naturalnego, przerabia się na

tych samych maszynach bez stosowania zmian w ich konstrukcji. Gdy wytwarzane włókna

różnią się od stosowanych dotychczas włókien naturalnych, pojawia się konieczność

dokonania zmian w konstrukcji maszyn i przystosowania ich do przerobu tych włókien.

W związku z tym w przędzalnictwie bawełny są stosowane dwa rodzaje włókien:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

1)

włókna typu bawełnianego. Mają one długość i grubość zbliżoną do włókien bawełny

oraz dają się przerabiać na maszynach bawełniarskich,

2)

włókna typu wełnianego. Są one grubsze od włókien bawełnianych, dają się przerabiać na

maszynach bawełniarskich odpowiednio przystosowanych.

W przędzalniach bawełny przerabiane się włókna:

–

wiskozowe o długości od 36 mm do 40 mm,

–

poliakrylonitrylowe o długości od 50 mm do 64 mm,

–

poliamidowe o długości od 36 mm do 38 mm,

–

poliestrowe o długości 38 mm.

Włókna chemiczne najczęściej przerabiane są w mieszankach z bawełną. Przy

zestawianiu mieszanek należy brać pod uwagę właściwości fizykomechaniczne przędzy, która

będzie produkowana oraz najniższy koszt mieszanki.

4.1.1.2. Charakterystyka procesów, półproduktów i produktów przędzalniczych

Są stosowane trzy systemy przędzenia bawełny:

a)

system czesankowy (cienkoprzędny) – przerabiane włókna to: bawełna długowłóknista

oraz cięte włókna chemiczne,

b)

system średnioprzędny – przerabiane włókna to: bawełna średniowłóknista oraz cięte

włókna chemiczne,

c)

system odpadkowy (zgrzebno-paskowy) – przerabiane włókna to: gorsze gatunki bawełny,

odpadki.

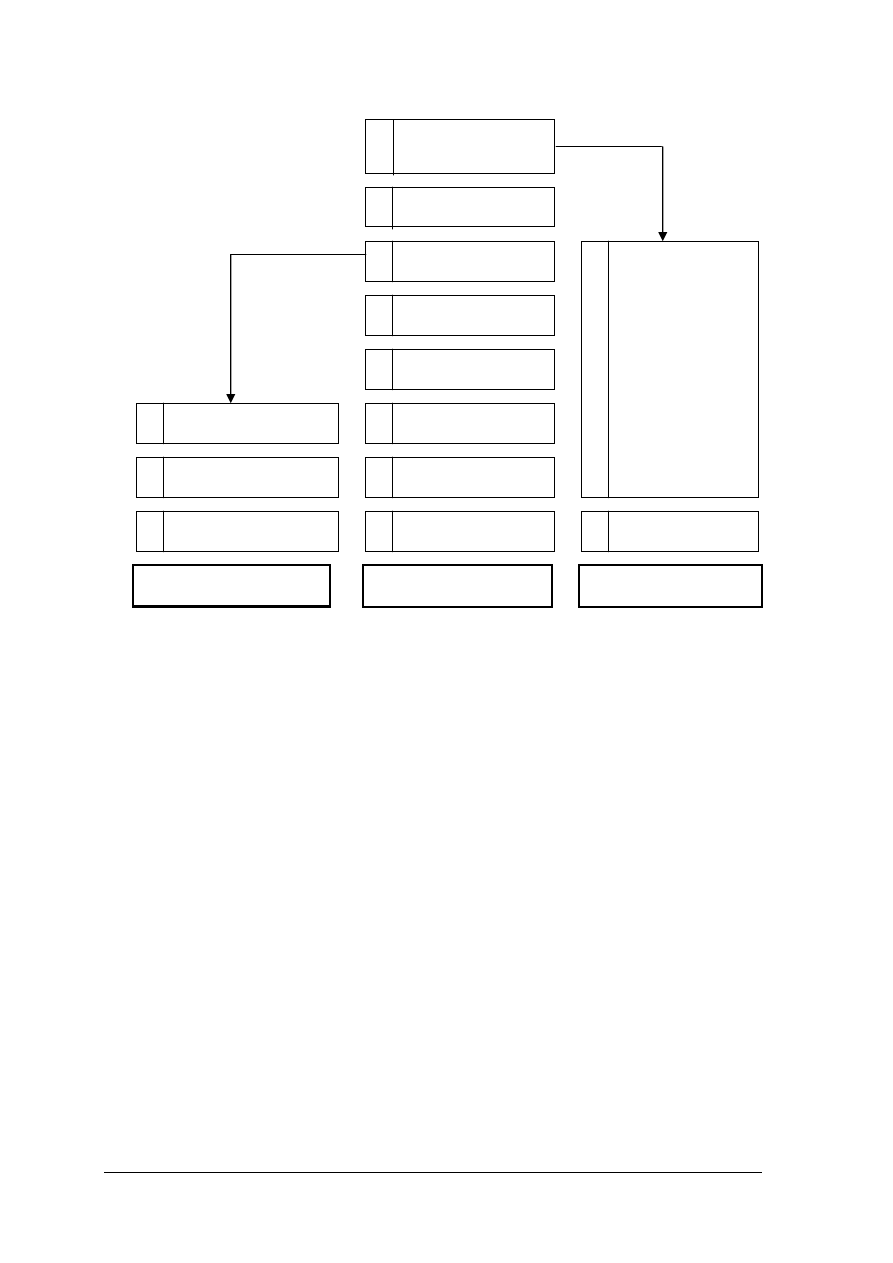

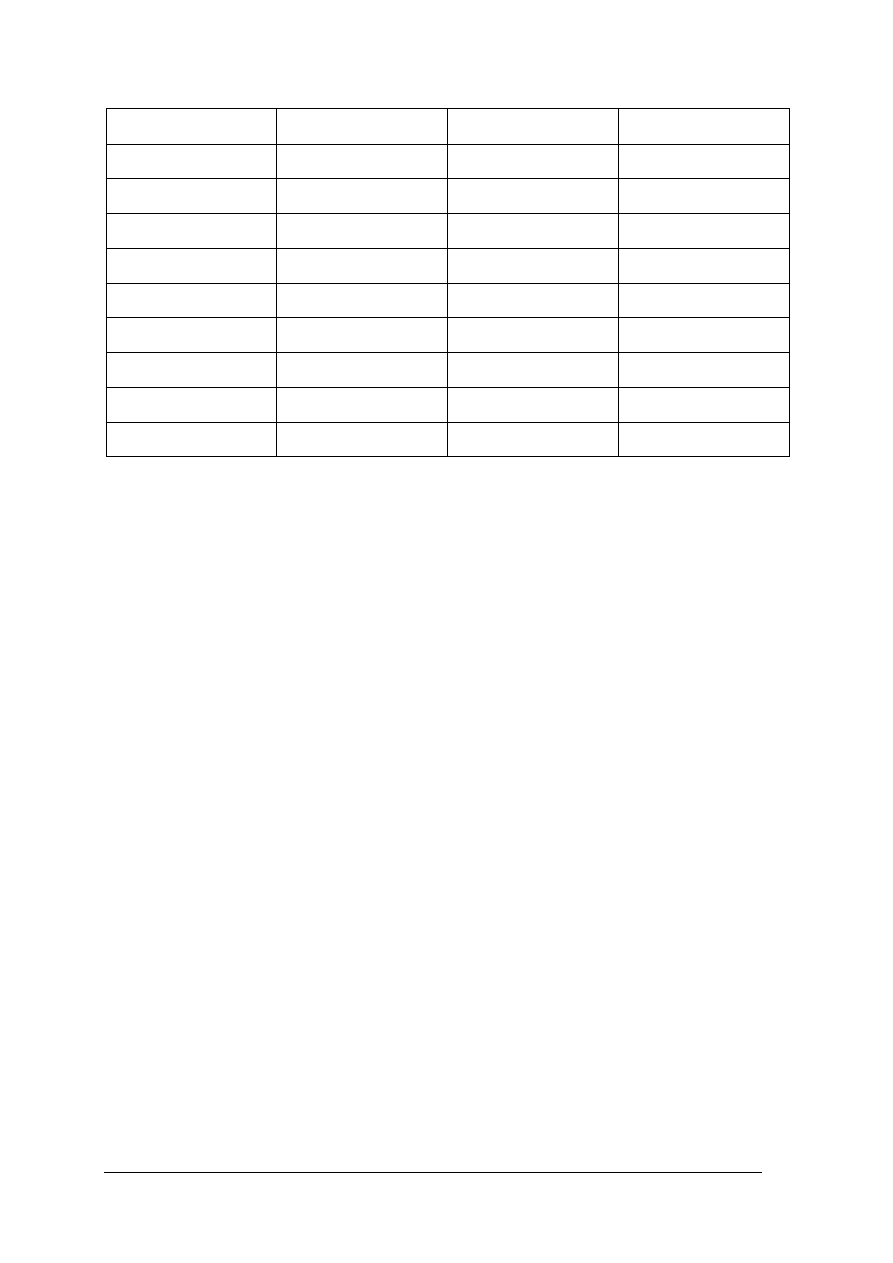

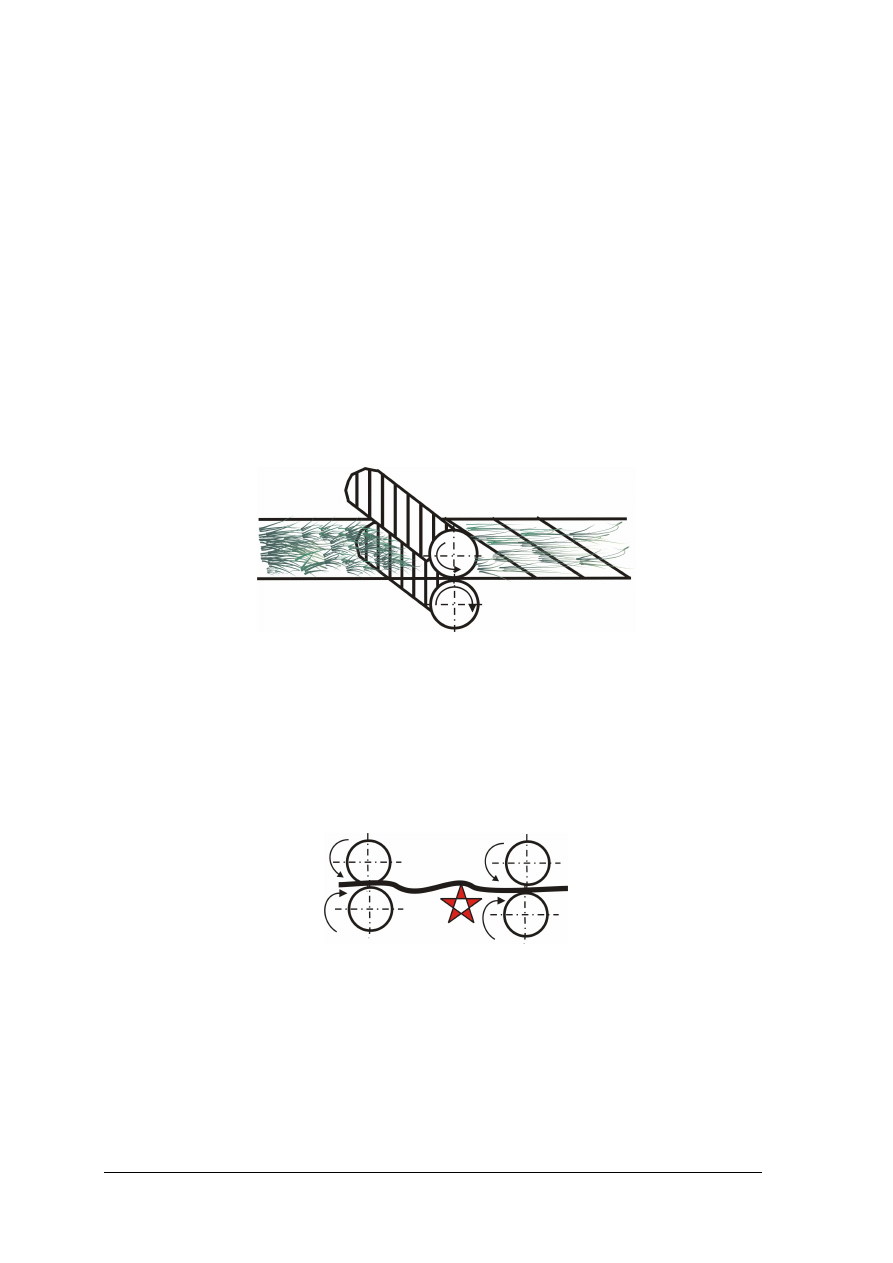

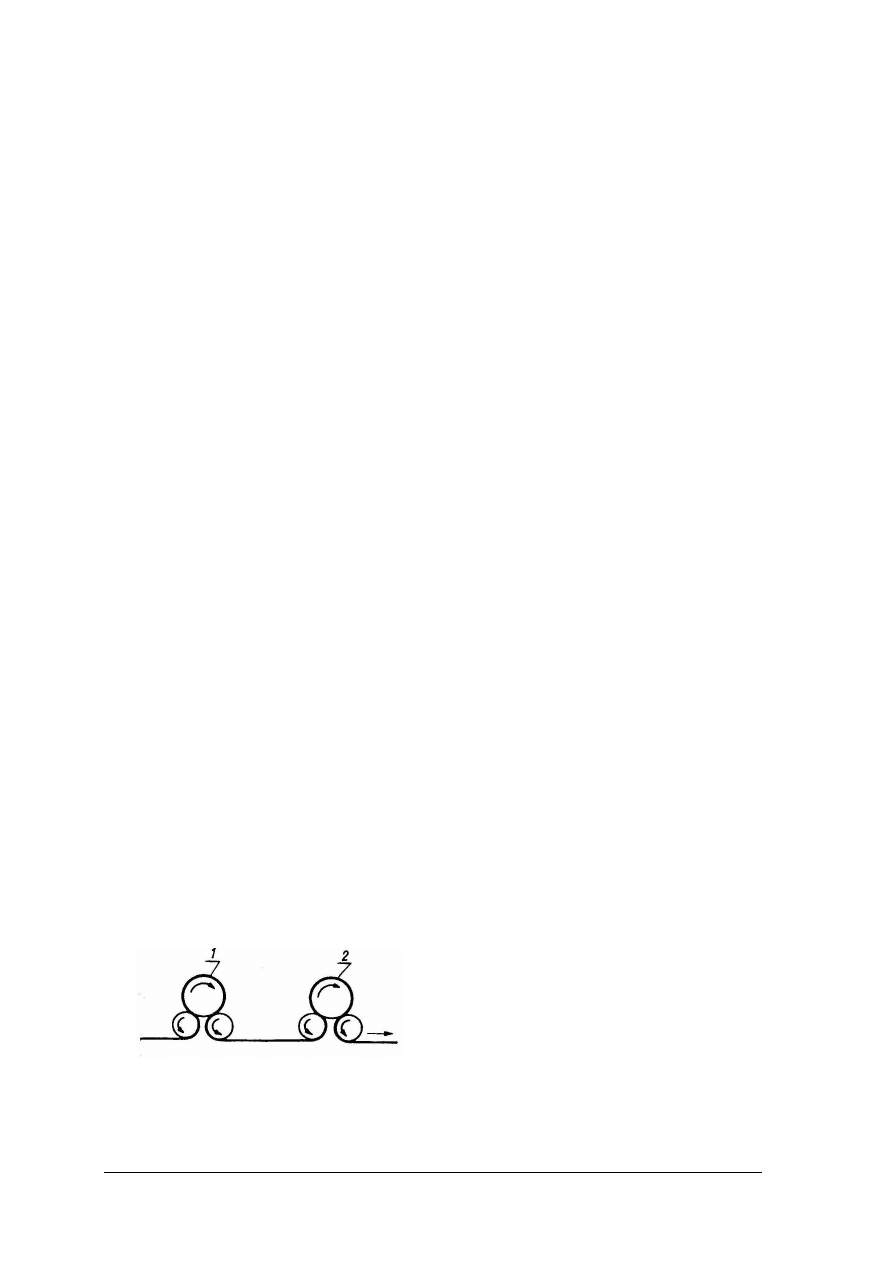

W systemie średnioprzędnym można wyróżnić 6, w systemie czesankowym 8,

a w odpadkowym 3 podstawowe operacje przędzalnicze (rys. 1). Najmniej kosztowna jest

produkcja przędzy systemem odpadkowym. Jednak systemem tym otrzymuje się przędzę

najniższej jakości. Zastosowanie zaś w systemie czesankowym operacji przygotowania

i czesania, mimo, że znacznie podraża koszt wytwarzania, umożliwia otrzymanie przędzy

najwyższej jakości. System średnioprzędny w porównaniu z poprzednim charakteryzuje się

ś

rednimi kosztami wytwarzania, jak również pośrednią wartością przędzy.

Systemem średnioprzędnym przerabia się bawełnę średniej jakości, systemem

czesankowym – bawełnę najlepszej jakości, a zgrzebno-odpadkowym – odpadki oraz bawełnę

niskiej jakości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 1. Kolejność procesów obróbki włókna w przędzalni bawełny [opracowanie własne na podstawie 4]

4.1.1.3. Rozluźnianie, mieszanie i oczyszczanie surowców

Bawełna i włókna chemiczne dostarczane są do przędzalni w postaci sprasowanych bel.

Włókna należy rozluźnić i oczyścić przed dalszym przerobem. Operacje te są ze sobą

związane, ponieważ oczyszczanie surowca wymaga jego rozluźnienia. Rozluźnianie polega na

rozdzielaniu włókien na coraz to mniejsze pęczki, a wtedy wypadają zanieczyszczenia

znajdujące się między włóknami. Dobre wymieszanie włókien jest możliwe wówczas, gdy są

one dobrze rozluźnione. Jakość wytworzonej przędzy zależy w dużym stopniu od

prawidłowości przeprowadzenia procesów wstępnych, czyli rozluźnienia i oczyszczenia

surowca. Pierwszymi oddziałami produkcyjnymi przędzalni bawełny są mieszalnia

i trzepalnia. Na oddziałach tych odbywa się zestawienie mieszanki oraz wstępne mieszanie,

rozluźnianie i oczyszczanie włókien. Czynności mieszania, rozluźniania i oczyszczania są

dokonywane za pomocą maszyn zestawionych w zespoły mieszająco-trzepiące. W skład tych

maszyn wchodzą:

−

maszyny mieszające ze szczeblakami kolczastymi, pod działaniem których grube płaty

surowca są rozskubywane na mniejsze pęczki,

−

maszyny rozluźniające, tzw. rozluźniarki, w których następuje dalsze rozluźnienie,

tj. zmniejszenie pęczków surowca,

−

maszyny trzepiące, tzw. trzeparki, o działaniu podobnym do rozluźniarek, lecz jeszcze

bardziej intensywnym.

Ilość maszyn wchodzących w skład zespołu zależy od gatunku bawełny, długości włókien

oraz stopnia sprasowania w belach.

4

Łączenie rozciąganie taśm

5

Przędzenie wstępne

6

Przędzenie właściwe

1

Rozluźnianie,

oczyszczanie, mieszanie

2

Trzepanie

3

Zgrzeblenie

4

Przygotowanie do czesania

5

Czesanie

6

Łączenie rozciąganie taśm

7

Przędzenie wstępne

8

Przędzenie właściwe

2

Zgrzeblenie

i wytwarzanie

niedoprzędu

3

Przędzenie właściwe

System średnioprzędny

System cienkoprzędny

System odpadkowy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Zasady tworzenia mieszanek

Mieszanki mogą się składać: z różnych gatunków włókien bawełny, z różnych rodzajów

włókien chemicznych, jak i włókien chemicznych i włókien bawełny. Mieszanki zestawia się

w taki sposób, aby jak najbardziej wykorzystać właściwości mieszanych włókien. Przy

doborze włókien do mieszania należy przestrzegać między innymi przedziałów długości,

masy liniowej, wytrzymałości i wydłużenia. Przy nieodpowiednim doborze składników

mieszanki można uzyskać mieszankę nieodpowiedniej jakości, co wpłynie również na

parametry jakościowe wytworzonej przędzy.

Przy zestawianiu mieszanek z włókien bawełny uwzględniane są: gatunki bawełny,

długość, masa liniową i wytrzymałość. Do sporządzenia mieszanki powinno się przygotować

około 20 do 22 bel.

W mieszankach włókien chemicznych z bawełną stosowane są włókna wiskozowe,

poliestrowe,

poliamidowe

i

poliakrylonitrylowe.

Włókna

chemiczne

przerabiane

w mieszankach z bawełną cięte są na długości: 34 do 36, 38 do 40 mm, a ich masy liniowe

wynoszą 1,3, 1,67, 2,2 i 3,3 dtex.

1.

Włókna poliamidowe w mieszankach polepszają odporność na ścieranie i gniecenie.

2.

Włókna poliestrowe polepszają wygląd estetyczny tkanin, a przede wszystkim ich

odporność na gniecenie i ścieranie.

3.

Włókna poliakrylonitrylowe polepszają chwyt, niegniotliwość tkanin oraz zwiększają

izolacyjność cieplną (ze względu na karbikowanie).

Najbardziej typowe mieszanki włókien i udziały procentowe składników:

−

bawełna + włókna wiskozowe: 75/25, 50/50,

−

bawełna długowłóknista + włókna poliestrowe: 33/67,

−

bawełna średniowłóknista + włókna poliestrowe: 75/25, 50/50,

−

włókna wiskozowe + włókna poliestrowe: 33/67,

−

bawełna + włókna poliamidowe: 75/25.

4.1.1.4. Maszyny mieszające

Podstawowym typem maszyn stosowanych w mieszalni są maszyny ze szczeblakami

kolczastymi. W przędzalniach bawełny są targarki bel, zasilarko – mieszarki, zasilarki. Służą

one do rozluźniania, oczyszczania i mieszania bawełny oraz do regulacji jej przepływu do

następnych maszyn rozluźniających. Surowiec dobrze wymieszany jest warunkiem

otrzymania przędzy o równomiernej grubości.

Każda z wymienionych maszyn ma następujące zasadnicze zespoły robocze:

1.

Komora robocza jest to pomieszczenie zamknięte ze wszystkich stron, przeznaczone do

ładowania materiału przeznaczonego do przerobu.

2.

Szczeblak zasilający, poruszający się w kierunku szczeblaka kolczastego, stanowi dno

komory. Składa się z listew drewnianych. Szczeblaki w targarkach bel, na które kładzie

się grubą warstwę płatów bawełny, powinny być zaopatrzone w grubsze listwy niż

szczeblaki innych maszyn zasilających.

3.

Szczeblak kolczasty chwyta stalowymi kolcami włókna ze szczeblaka zasilającego.

4.

Wałek wyrównujący, zwykle drewniany ma kilka kolców. Jest umieszczony nad

szczeblakiem kolczastym. Zbiera grubsze pęczki bawełny pochwycone przez szczeblak

kolczasty i odrzuca je z powrotem do komory.

5.

Wałek czyszczący, obracając się, zdejmuje z wałka wyrównującego zaczepione pęczki

włókna i ułatwia ich spadanie do komory roboczej.

6.

Wałek strącający, jest podobny do wałka czyszczącego. Zadaniem jego jest strącanie ze

szczeblaka kolczastego warstwy przenoszonego na kolcach surowca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

7.

Osłona dolna szczeblaka kolczastego.

8.

Urządzenie regulujące przepływ materiału przez maszynę.

Rodzaje maszyn ze szczeblakami kolczastymi:

−

targarka bel,

−

zasilarko-mieszarka,

−

zasilarka.

4.1.1.5. Maszyny rozluźniające

Rozluźniarki

Rozluźniarki stosowane są w przędzalnictwie bawełny i służą do dalszego rozluźniania

i oczyszczania surowca. Rozluźniarki pod względem działania dzieli się na dwie grupy:

1)

maszyny, w których jest poddawany trzepaniu surowiec w stanie luźnym,

2)

maszyny, w których są trzepane warstwy surowca zakleszczonego.

Pod względem konstrukcyjnym rozluźniarki można podzielić na:

1)

pionowe, w których oś podłużna trzepadła jest umieszczona pionowo,

2)

poziome, w których oś obrotu trzepadła znajduje się w płaszczyźnie poziomej.

Główne zespoły robocze rozluźniarek to:

−

urządzenie zasilające,

−

urządzenie regulujące ilość zasilanego materiału,

−

komora robocza,

−

ruszt,

−

trzepadło,

−

urządzenie formujące warstwę włókien.

Charakterystyczną cechą działania rozluźniarek poziomych jest rozluźnianie surowca

najczęściej w stanie zakleszczonym. Elementem trzepiącym w rozluźniarkach poziomych jest

trzepadło nożowe.

Rozluźniarki pionowe stosowane w przędzalniach bawełny należą do grupy maszyn,

w których rozluźnianiu poddaje się surowiec nie zakleszczony, w stanie luźnym.

Jako główne czynniki mające wpływ na stopień rozluźnienia surowca wymienia się:

−

ilość surowca poddawana jednorazowej obróbce, im większa ilość tym gorsze rozluźnienie,

−

wyższa prędkość obrotowa elementów maszyny daje lepsze rozluźnienie, należy jednak

uważać, bo zbyt duża prędkość może powodować zniszczenie włókien,

−

mniejsza wilgotność włókien wpływa na lepsze rozluźnienie, ale nie może być zbyt mała

z uwagi na powstawanie ładunków elektrostatycznych.

4.1.1.6. Trzeparki

Rozluźniony i oczyszczony w oddziale mieszalni surowiec jest poddawany dalszemu

rozluźnieniu, oczyszczaniu i mieszaniu. W celu ułatwienia jego transportu oraz polepszenia

warunków zasilania zgrzeblarek warstwa rozluźnionego surowca jest prasowana i zwijana

w rulon zwany zwojem. Maszyny wykonujące te czynności to trzeparki. Obecnie są

stosowane trzeparki jednoprocesowe tj. zespoły stanowiące połączenie rozluźniarek, urządzeń

do formowania równomiernej warstwy włókien oraz urządzenia zwojowego.

Wydajność maszyny oblicza się z wzoru:

P

p

=

1000

1000

3600

⋅

⋅

⋅

Tt

v

η

(kg/h)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

P

p

– wydajność praktyczna maszyny w kg/h,

v – prędkość wałków podzwojowych w m/s,

Tt – masa liniowa zwoju,

η

– współczynnik wydajności.

Kontrola jakości zwojów

Zwoje powinny się charakteryzować następującymi cechami:

1)

stała długość i równomierna masa,

2)

równomierność,

3)

grubości,

4)

czystość,

5)

prawidłowy kształt.

4.1.1.7. Zespoły maszyn mieszalni i trzepalni

Urządzenia przenoszące surowiec

W mieszalni i trzepalni maszyny są zestawione w zespoły. Surowiec po przejściu przez

jedną maszynę jest przenoszony do następnych, a w końcu do ostatniej – produkującej zwoje.

Przenoszenie odbywa się za pomocą szczeblaków zasilających, na większe odległości

natomiast – za pomocą urządzeń pneumatycznych.

Podstawowymi elementami urządzeń pneumatycznych do transportu surowca są

przewody powodujące ruch włókien w przewodach. W zależności od budowy i przeznaczenia

zasysacze dzieli się na dwie grupy:

1)

zasysacze wydające, stanowiące zakończenie systemu transportującego i wydającego

surowiec do miejsca przeznaczenia,

2)

zasysacze przejściowe, które mogą zbierać i podawać surowiec do odpowiedniego

miejsca lub przepuszczać do dalszych punktów przerobu.

Urządzenia pyłowe

Wentylatory i zasysacze, wysysające poprzez sita pył z surowca, są zawsze połączone

rurami z urządzeniami, w których odbywa się oddzielanie pyłu od powietrza.

Zespoły mieszająco-trzepiące

Cechą szczególną wstępnego przerobu surowca w przędzalni bawełny jest to, że jest on

poddawany jednoczesnemu rozluźnianiu, mieszaniu i oczyszczaniu. Wszystkie te czynności

są wykonywane na różnych maszynach zestawionych w zespoły.

Liczba maszyn – punktów przerobu – zależy od rodzaju przerabianego surowca, od jego

gatunku i stopnia zanieczyszczenia, długości włókien oraz stopnia sprasowania w belach.

W przędzalni, w której poddaje się przerobieniu bawełnę gorszych gatunków, w zespołach

maszyn powinno pracować więcej punktów trzepiących niż w przędzalniach przerabiających

lepsze gatunki bawełny.

W skład zespołu maszyn mieszalni i trzepalni wchodzą np.:

−

zasilarki – mieszarki,

−

transporter zbiorczy,

−

oczyszczarka stopniowa,

−

rozluźniarka pozioma,

−

rozluźniarka pionowa,

−

rozluźniarka – oczyszczarka,

−

rozluźniarka,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

rozdzielacz rurowy,

−

trzeparki jednoprocesowe,

−

urządzenia transportu pneumatycznego.

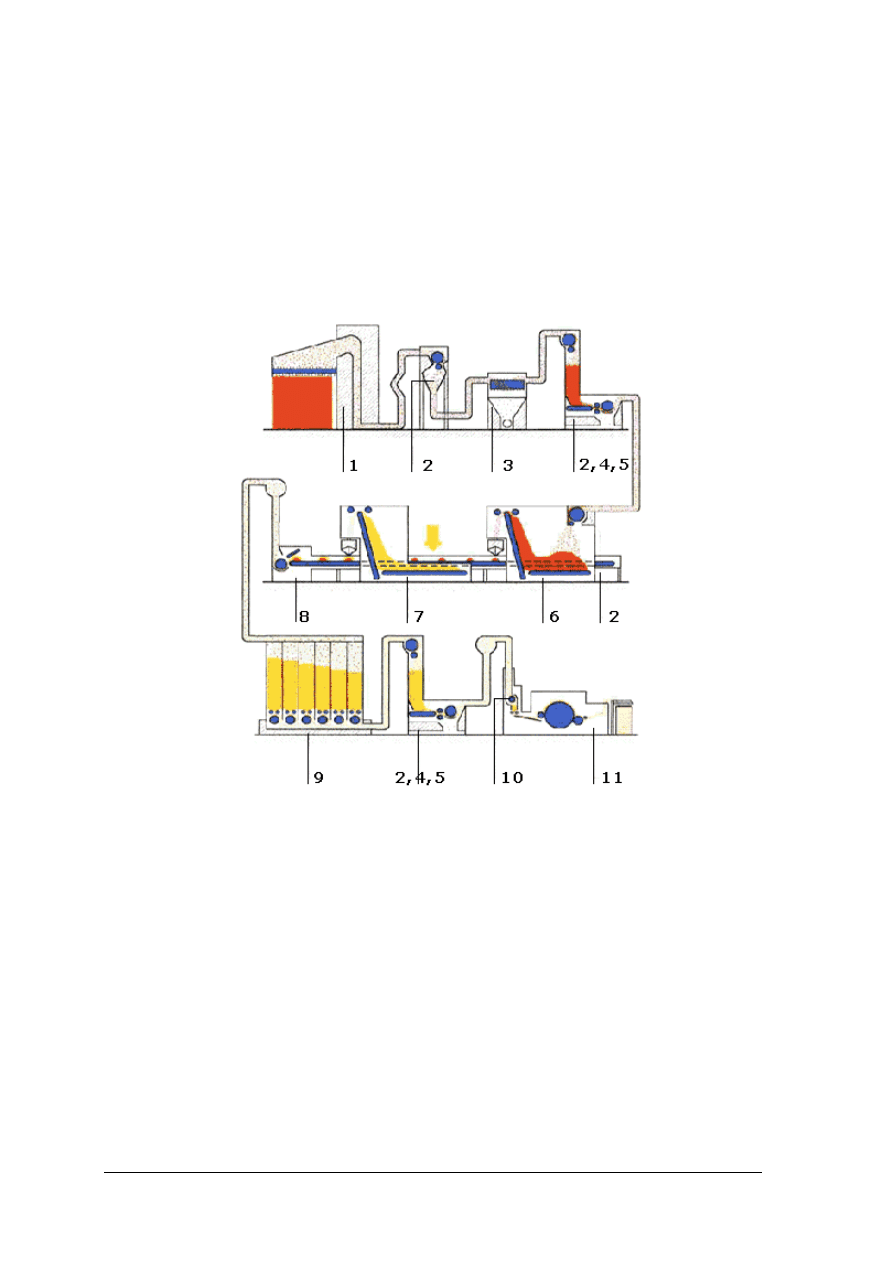

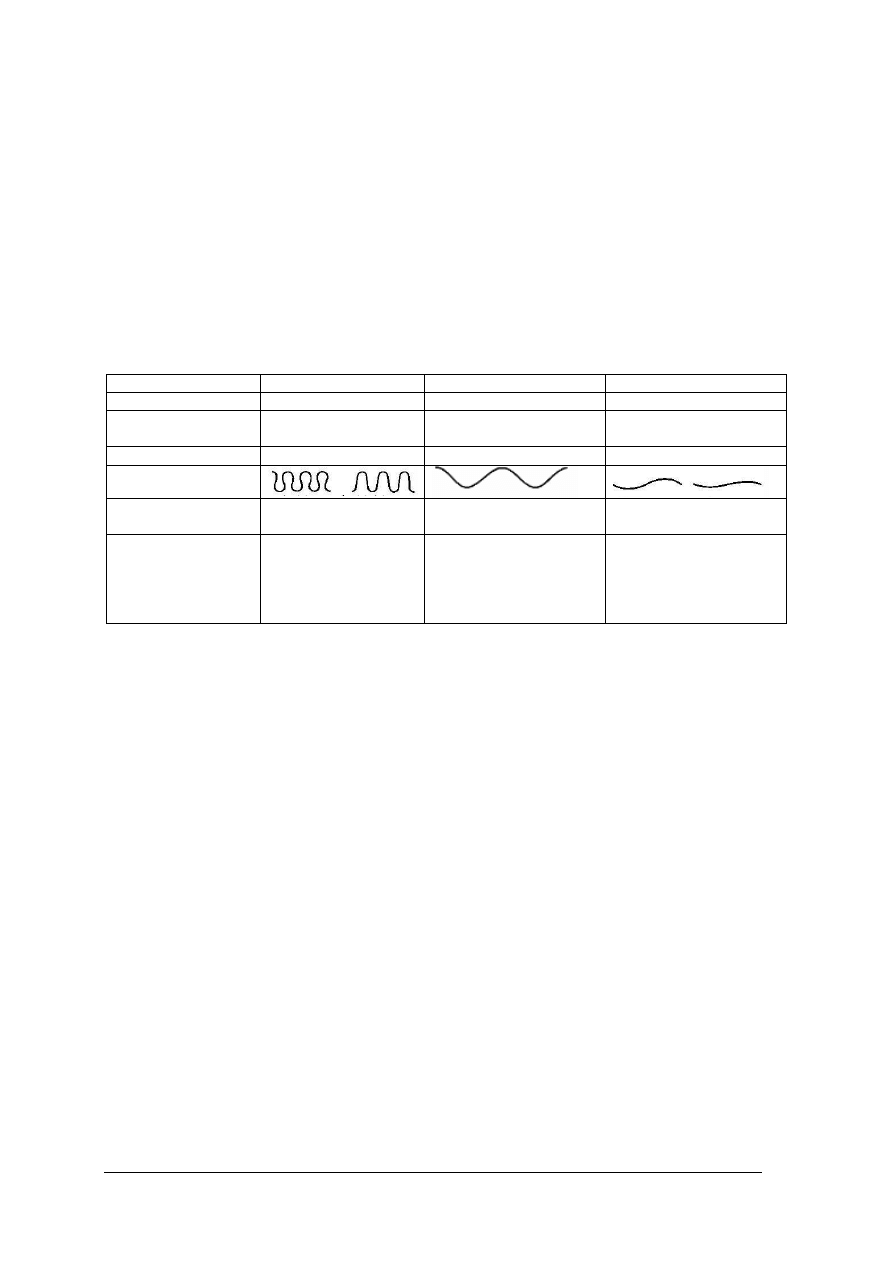

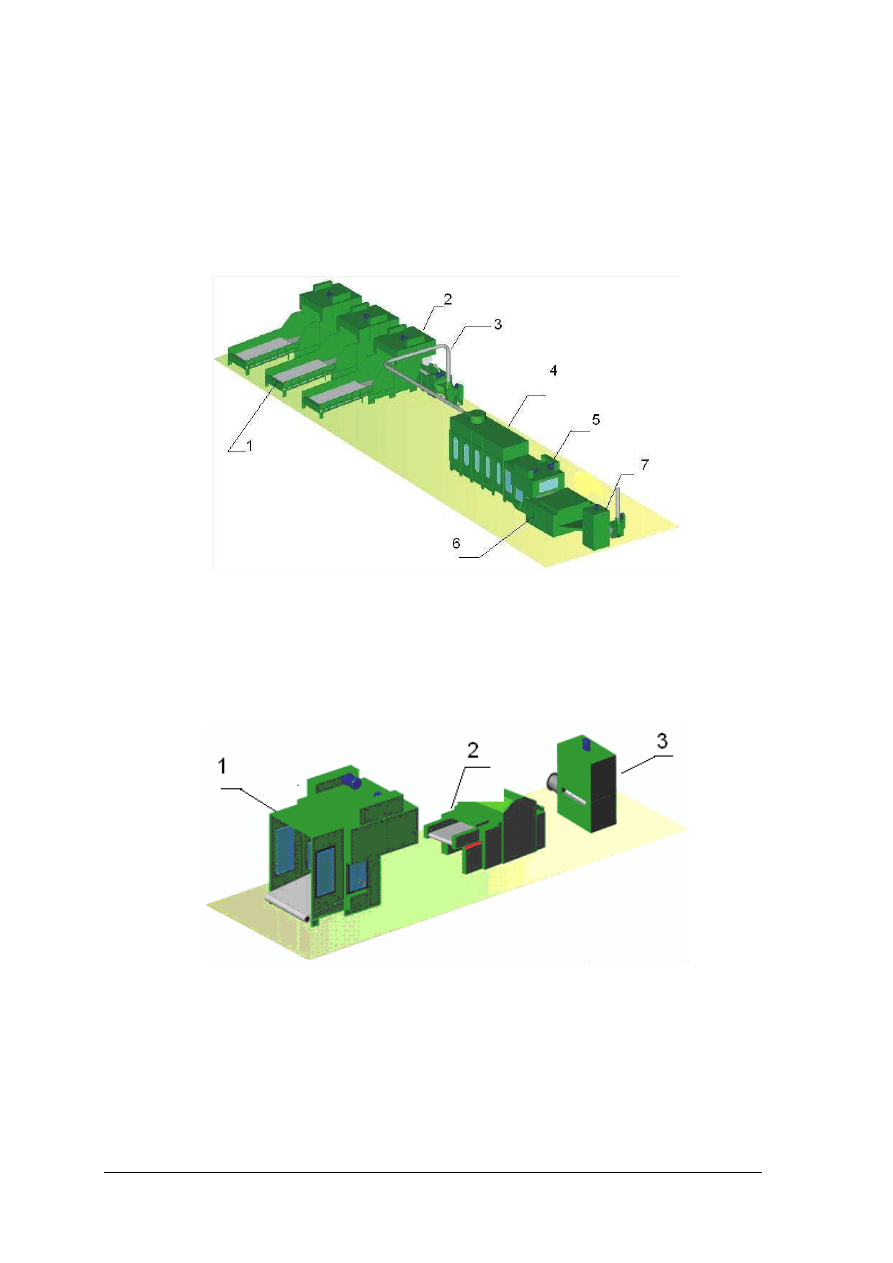

Na rysunku 2 przedstawiono przykładowy układ maszyn w nowoczesnej linii

technologicznej przeznaczonej do przerobu bawełny, włókien chemicznych i mieszanek

obejmujących przerób surowca od beli do taśmy zgrzeblarkowej. Odbywają tu się procesy: od

otwarcia bel, rozluźnienia, czyszczenia do odważania komponentów, mieszania i zgrzeblenia.

Linia jest wyposażona w mikroprocesowy sterownik PLC swobodnie programowalny.

Parametry procesu są kontrolowane na panelu operatorskim tekstowym lub graficznym.

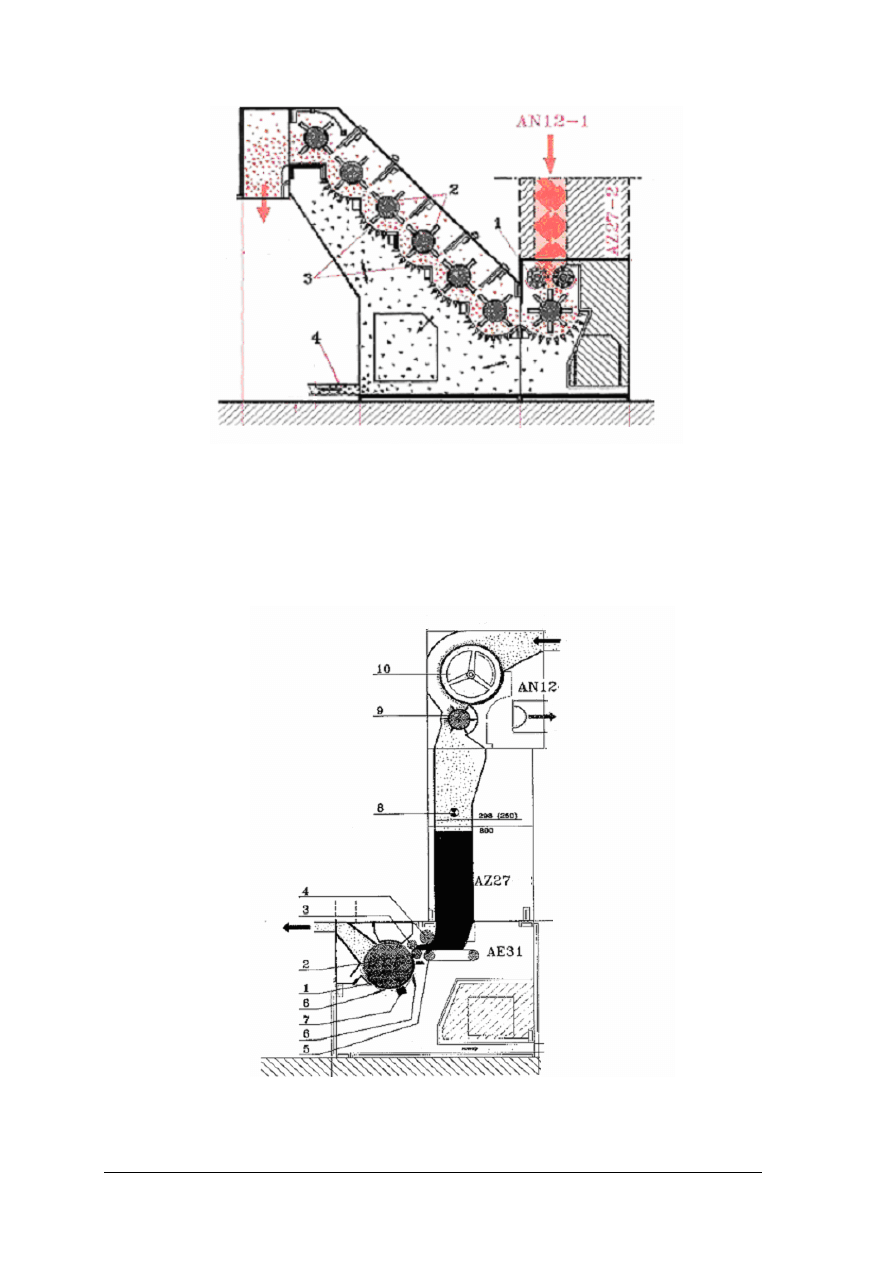

Rys. 2. Linia do przerobu bawełny i mieszanek: 1 – skubarka bel, 2 – zasysacz AN12, 3 – Oczyszczarka osiowa

AR6, 4 – Zasobnik AZ 27-2, 5 – Rozluźniarko-oczyszczarka AE 31, 6 – Zasilarka wagowa AG 37-Ew,

7 – Zasilarka wagowa AG 37-Ew, 8 – Zbiorczy przenośnik mieszający UU 31, 9 – Mieszarka

wielokomorowa MW 6,10 – Zasobnik AZ 32, 11 – Zgrzeblarka CZ 696 [9]

Skubarka bel

Skubarka bel w nowoczesnych przędzalniach stosowana jest w miejsce targarki bel lub

zasilarki rozczesującej. Jej zadaniem jest pobieranie surowca bezpośrednio z bel, wstępne

jego rozluźnianie i oczyszczanie. Maszyna zastąpiła ręczne pobieranie płatów bawełny z bel,

zapewniając równomierność pobierania włókien z każdej beli. Na rysunku 3 przedstawiono

schemat skubarki bel AB 14 produkcji zakładów Falubaz. Bela bawełny umieszczana jest

wewnątrz bębna (1) posiadającego wycięcia biegnące wzdłuż obwodu. Bęben (1) obraca się

powoli, a wałek strącający (2) obracając się szybko wyskubuje pęczki włókien przez wycięcia

w bębnie (1). Wyskubane pęczki włókien zrzucane są na szczeblak odbierający (3)

i transportowane do następnej maszyny. W nowych rozwiązaniach linii technologicznych

włókna są transportowane pneumatycznie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

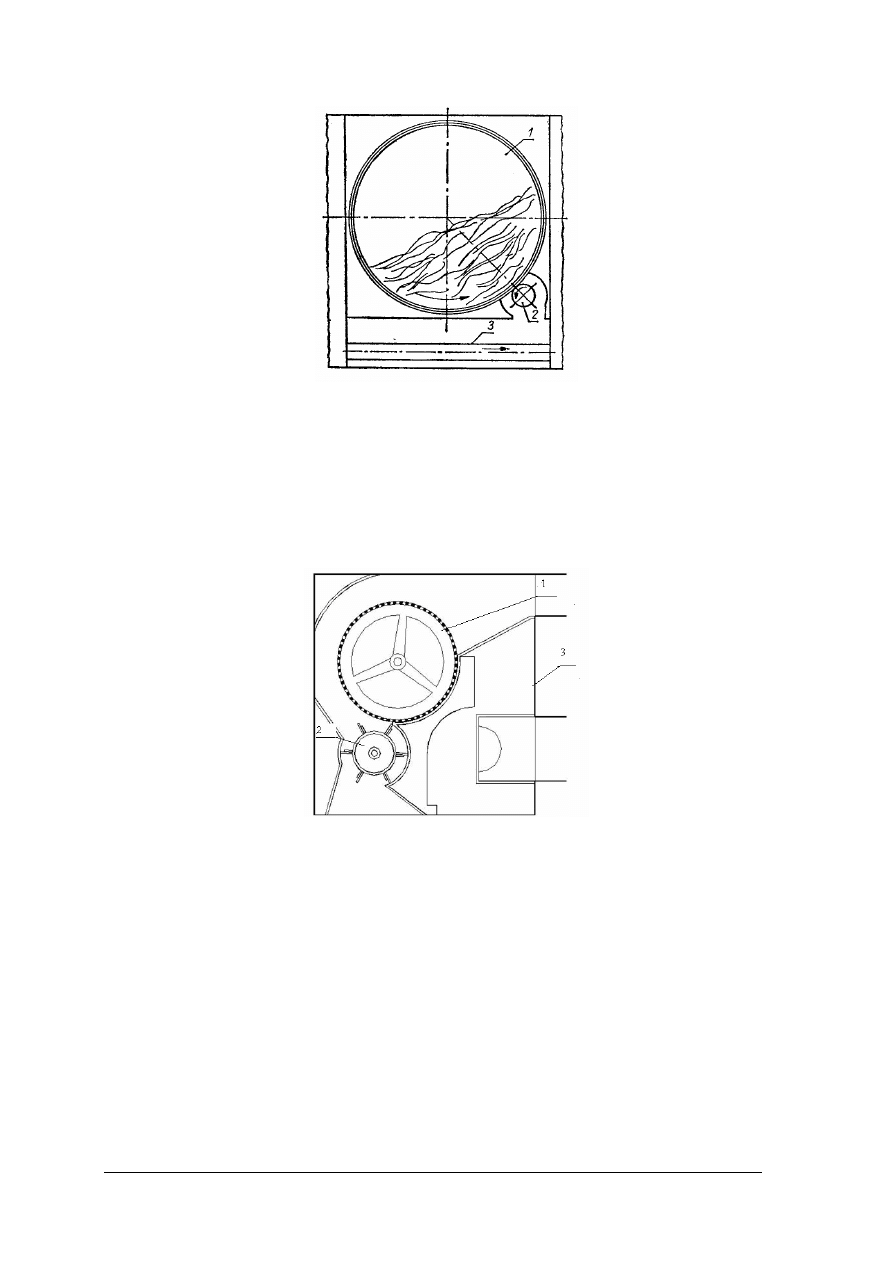

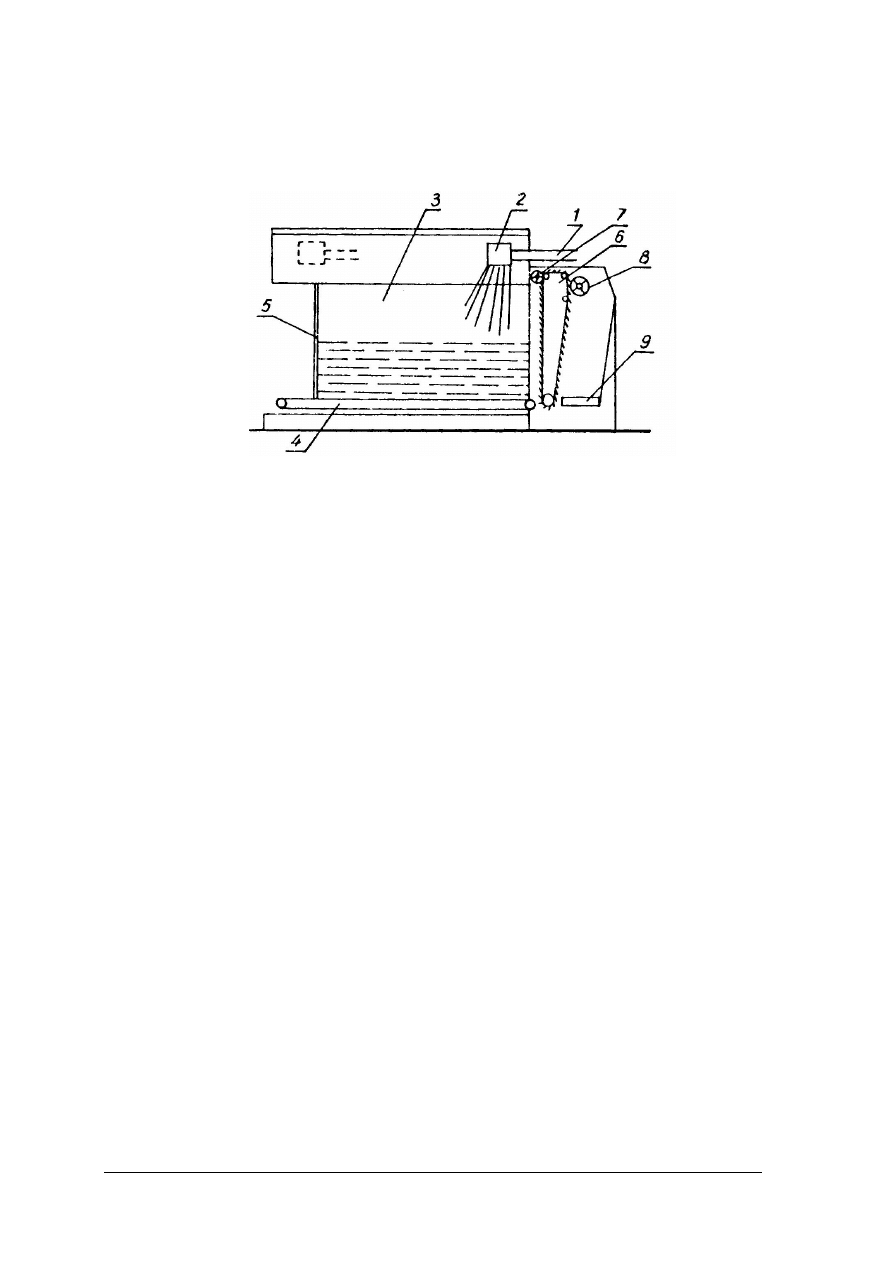

Rys. 3. Schemat technologiczny skubarki bel AB14: 1 – bęben, 2 – wałek strącający, 3 – szczeblak odbierający [9]

Zasysacz AN12

Zasysacz AN12 (rysunek 4) transportuje pneumatycznie i odpyla przerabiane włókna.

Zasadnicze elementy zasysacza AN12 to układ odbierający, tj. bęben sitowy (1), wałek

zdejmujący (2), korpus (3) oraz napęd. Surowiec transportowany rurociągiem osiada na

bębnie sitowym (1). Powietrze zanieczyszczone z drobnymi włóknami odsysane jest przez

wentylator i kierowane rurociągiem do filtra. Wałek zdejmujący (2) strąca włókna i w postaci

luźnych pęczków zrzuca je pod zasysacz do zasilanej maszyny.

Rys. 4. Schemat technologiczny zasysacza AN12 [9]

Oczyszczarka osiowa AR6

Oczyszczarka osiowa AR6 zapewnia intensywne rozluźnienie pęczków bawełny oraz

dobre jej oczyszczenie. Zastosowano w niej dwa bębny trzepiące, obracające się w tę samą

stronę lecz z różną prędkością. Pod każdym bębnem przed rusztem jest umieszczona listwa

kolczasta, która rozczesuje pęczki włókien bawełny.

Oczyszczarka stopniowa AR5

Innym typem oczyszczarki jest oczyszczarka stopniowa AR5 i AR5-1 przeznaczona do

oczyszczania i rozluźniania bawełny. Zasilana jest surowcem ze stojącego bezpośrednio na

niej zasobnika AZ27-2 i zasysacza AN12-1. Wałki zasilające (1) podają włókna pod bębny

trzepiące (2). Przerobione włókna odbierane są pneumatycznie lub spadają grawitacyjnie do

kolejnej maszyny. Pod bębnami znajduje się ruszt (3), przez który wypadają zanieczyszczenia.

Odpady wybierane są z komory odpadkowej ręcznie lub pneumatycznie w systemie

centralnego odprowadzenia odpadów (4).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 5. Schemat technologiczny oczyszczarki stopniowej Ar5: 1 – wałki zasilające, 2 – bębny trzepiące,

3 – ruszt, 4 – centralne odprowadzenie odpadów [9]

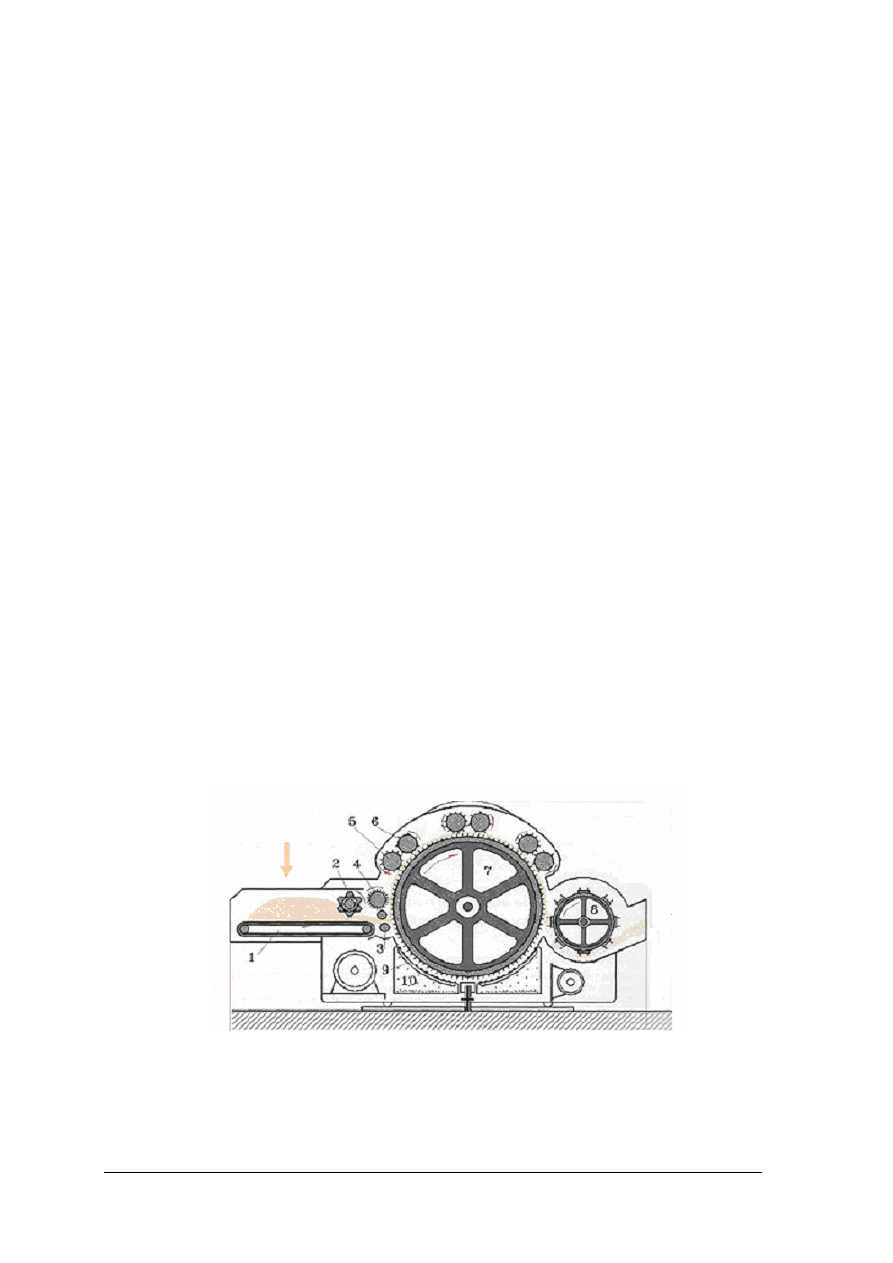

Rozluźniarko-oczyszczarka AE31

Jest to maszyna stosowana do bardziej intensywnego rozluźnienia i oczyszczenia bawełny

oraz do rozluźnienia włókien chemicznych. Pracuje w zestawie maszyn sterowanych

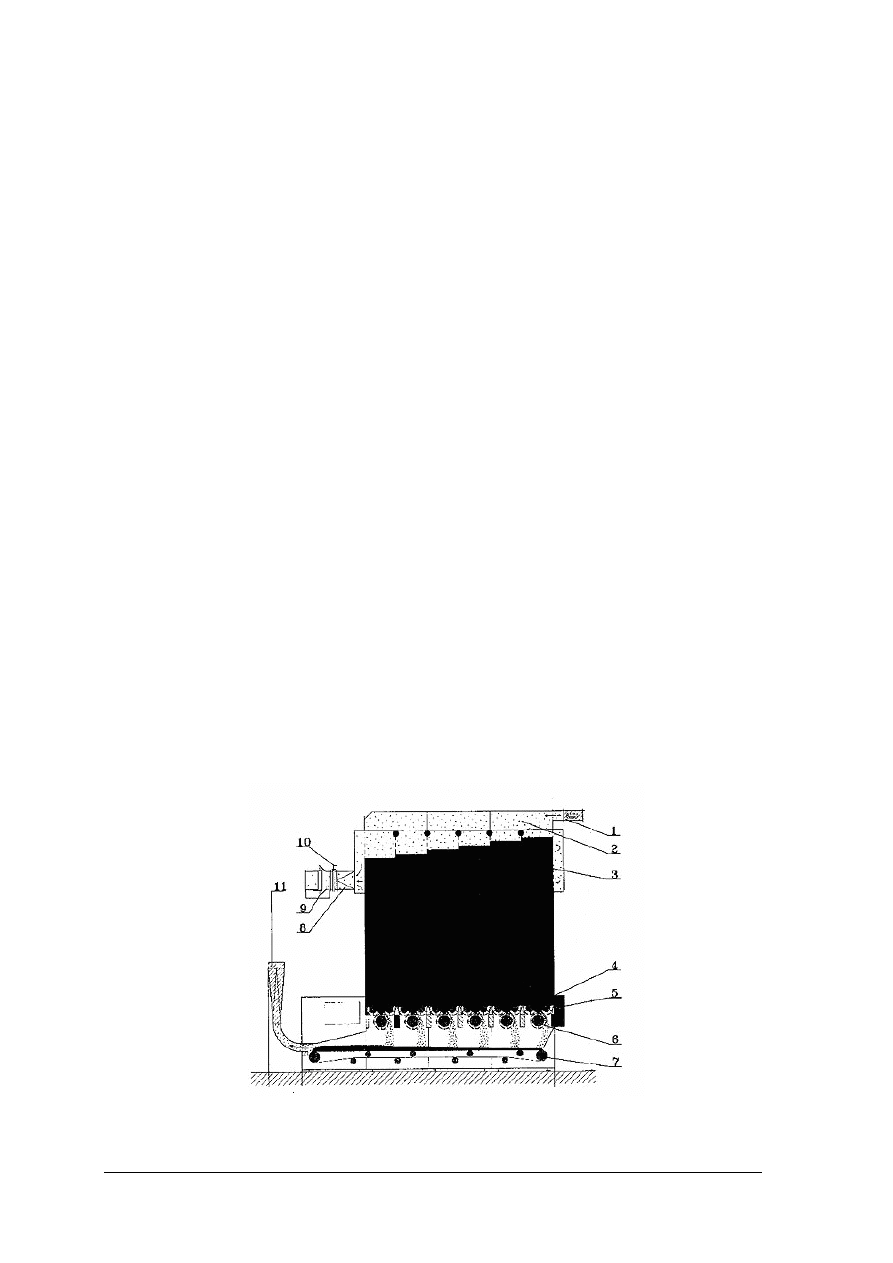

z centralnej szafy i nie wymaga stałej obsługi. Rysunek 6 przedstawia schemat technologiczny

rozluźniarko-oczyszczarki AE 31.

Rys. 6. Schemat technologiczny rozluźniarko-oczyszczarki AE31: 1 – bęben rozluźniający, 2 – dolny wałek

zasilający, 3 – górny wałek zasilający, 4 – wałek ugniatający, 5 – transporter, 6 – noże strącające,

7 – listwa rozwłókniająca, 8 – czujnik fotoelektryczny, 9 – wałek zdejmujący, 10 – bęben sitowy [9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Pokład surowca zasilający rozluźniarko-oczyszczarkę formowany jest przez zasobnik

AZ27. Pokład włókien poprzez transporter (5) i wałki zasilające (2 i 3) podawany jest do

bębna rozluźniającego (1). Bęben rozluźniający z obiciem piłowym współpracuje z dolnym

wałkiem zasilającym również z obiciem piłowym. Układ ten zapewnia dobre rozluźnienie

surowca. Odpady wytrącane są przez dwa noże (6) usytuowane pod bęben rozluźniającym.

Listwa rozwłókniająca (7) znajdująca się między nożami przyczynia się do jeszcze lepszego

rozluźnienia i oczyszczenia surowca. Odpadki wypadające do komory odpadkowej

odprowadzane są pneumatycznie lub wybierane ręcznie.

Zasilarka AG 37E

Zasilarka AG 37E to maszyna przeznaczona do rozluźniania bawełny i włókien

chemicznych bawełnopodobnych. Wyposażona jest w urządzenie wagowe zapewniające

odpowiednie dozowanie włókien na zbiorczy przenośnik mieszający. Jest to szczególnie

ważne przy mieszankach włókien, zapewnia bowiem założone proporcje użytych rodzajów

włókien.

Zbiorczy przenośnik mieszający UU31

Zbiorczy przenośnik mieszający to urządzenie które odbiera i transportuje ze

współpracujących z nim zasilarek, np.: AG37, układanych warstwowo włókien lub

komponentów tworzonych mieszanek. Na transporterze przenośnika powstaje 2–5 warstwowy

ciągły pokład surowca, który jest roztrzepywały przez bęben trzepiący z zacisku dwóch

wałków. Transport pneumatyczny odbiera rozluźniony i wymieszany surowiec.

Wszystkie napędy oraz elementy obrotowe umieszczone są pod osłonami, otworzenie drzwi

podczas pracy maszyny powoduje wyłączenie napędu. Ponadto bęben trzepiący blokowany

jest mechanicznie w czasie otwierania osłony tegoż bębna. Zapewnienia to bezpieczną

obsługę maszyny.

Mieszarka MW6

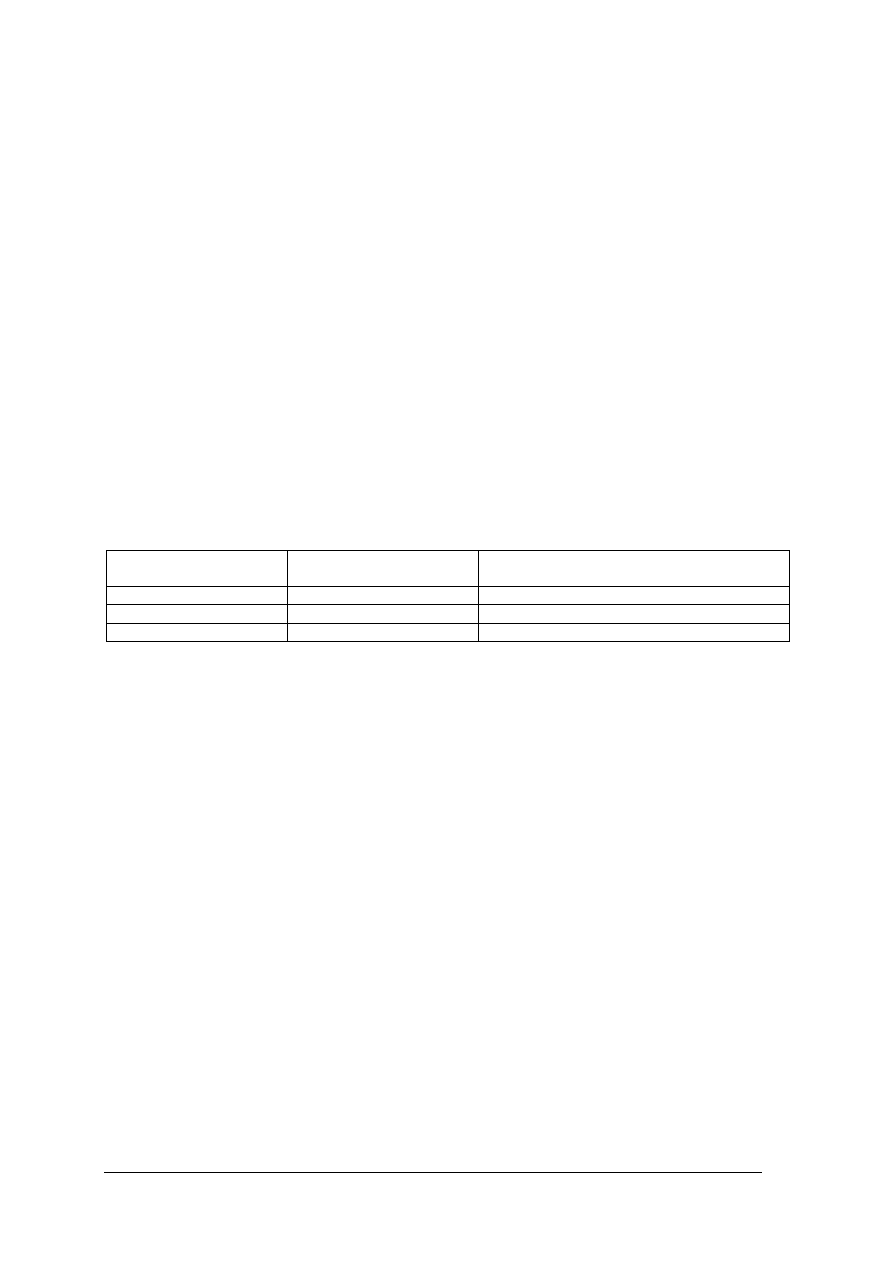

Mieszarka MW6 (rys. 7) służy do dokładnego przygotowania mieszanki tworzonej

z bawełny lub kilku składników różnych rodzajów włókien, o długości do 80 mm. Przy

tworzeniu mieszanki z kilku różnych surowców konieczne jest wcześniejsze ich odważenie

i wstępne wymieszanie na zbiorczym przenośniku mieszającym.

Rys. 7. Schemat technologiczny mieszarki MW6: 1 – lej wlotowy, 2 – kanał rozdzielający, 3 – komora

(zasobnik), 4 – wałki zasilające, 5 – szafa sterownicza, 6 – bębny rozluźniające, 7 – transporter,

8 – króciec odpylający, 9 – króciec regulacyjny, 10 – zasuwa, 11 – wylot [9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wentylator podaje surowiec poprzez lej wlotowy (1) do kanału rozdzielającego (2).

W komorach (3) następuje rozdzielanie i zagęszczanie surowca. Wałki zasilające (4)

znajdujące się w każdej z komór, wydają włókna. Bębny rozluźniające (6) rozluźniają

surowiec, który spada na transporter i kierowany jest do wylotu (11), a tam odbierany jest

zasysaczem bądź wentylatorem do następnej maszyny w linii.

Zasobnik bunkrowy AZ 32

Zasobnik AZ 32 zasila zgrzeblarkę surowcem włókienniczym w automatycznych liniach

potokowych, obejmujących przerób surowca od beli do taśmy zgrzeblarkowej. Zasobnik może

formować pokład z bawełny krótko-, średnio- lub długowłóknistej, włókien chemicznych

o długości do 80 mm oraz mieszanek tych surowców.

Zgrzeblarka CZ 696

Jest to nowoczesna maszyna pracująca z dużą wydajnością, wydająca taśmę o bardzo

dobrych parametrach jakościowych. Pełna automatyzacja procesu zapewnia kontrolę procesu

oraz ułatwia obsługę.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie właściwości bawełny brane są pod uwagę przy klasyfikacji handlowej?

2.

Jakiego rodzaju włókna chemiczne przerabiane są w przędzalniach bawełny?

3.

W jakim celu dokonuje się mieszania włókien?

4.

Jakie systemy przędzenia są stosowane w przędzalniach bawełny?

5.

Jakie procesy i w jakiej kolejności są prowadzone w poszczególnych systemach

przędzenia?

6.

Na jakich maszynach prowadzone jest rozluźnianie i mieszanie surowca?

7.

Jakie są zasadnicze zespoły robocze w maszynach mieszających?

8.

Jakie są główne zespoły robocze rozluźniarek?

9.

W jaki sposób oblicza się wydajność trzeparek?

10.

Jakie maszyny wchodzą w skład linii do przerobu bawełny i mieszanek?

11.

Jaka odczytywać schematy technologiczne maszyn do obróbki wstępnej bawełny

i mieszanek?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj klasyfikacji surowców przerabianych w przędzalni bawełny. Odpowiedz na

podane pytania.

1.

Jakie właściwości włókien bawełny uwzględnia się w klasyfikacji?

.......................................................................................................................................................

.......................................................................................................................................................

.....................................................................................................................................

2.

Jakie są charakterystyczne cechy bawełny długowłóknistej, średniowłóknistej

i krótkowłóknistej?

…………………………………………………………………………………………………...

…………………………………………………………………………………………………...

…..……………………………………………………………………………………………….

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

3.

Jakie rodzaje włókien chemicznych przerabia się w przędzalniach bawełny?

.......................................................................................................................................................

.......................................................................................................................................................

.......................................................................................................................................................

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiale nauczania wiadomości o klasyfikacji włókien bawełny i włóknach

chemicznych przerabianych w przędzalniach bawełny,

2)

odpowiedzieć na pytania zawarte w ćwiczeniu.

Wyposażenie stanowiska pracy:

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura według punktu 6 poradnika dla ucznia.

Ćwiczenie 2

Scharakteryzuj systemy przędzenia stosowane w przędzalnictwie bawełny, skorzystaj

z poniższej tabeli.

System przędzenia

Rodzaj przerabianego

surowca

Kolejność i rodzaje procesów obróbki włókna

Ś

rednioprzędny

Cienkoprzędny

Odpadkowy

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiale nauczania wiadomości na temat systemów przędzenia

w przędzalnictwie bawełny,

2)

scharakteryzować systemy przędzenia,

3)

opracować informacje w tabeli według wzoru podanego w tabeli,

4)

dokonać samooceny swojej pracy.

Wyposażenie stanowiska pracy:

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura według punktu 6 poradnika dla ucznia.

Ćwiczenie 3

Określ zasady tworzenia mieszanek bawełny z włóknami chemicznymi. Odpowiedz na

następujące pytania.

1.

Jakie są zasady dobierania włókien do mieszanki?

…………………………………………………………………………………………………...

…………………………………………………………………………………………………...

…………………………………………………………………………………………………..

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

2.

Jaki jest wpływ włókien chemicznych na właściwości przędzy?

…………………………………………………………………………………………………...

…………………………………………………………………………………………………...

…………………………………………………………………………………………………..

3.

Podaj przykłady procentowych udziałów składników w mieszankach.

…………………………………………………………………………………………………...

…………………………………………………………………………………………………...

…………………………………………………………………………………………………..

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiale nauczania wiadomości na temat tworzenia mieszanek

w przędzalnictwie bawełny,

2)

opracować i zapisać odpowiedzi na pytania,

3)

zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura według punktu 6 poradnika dla ucznia.

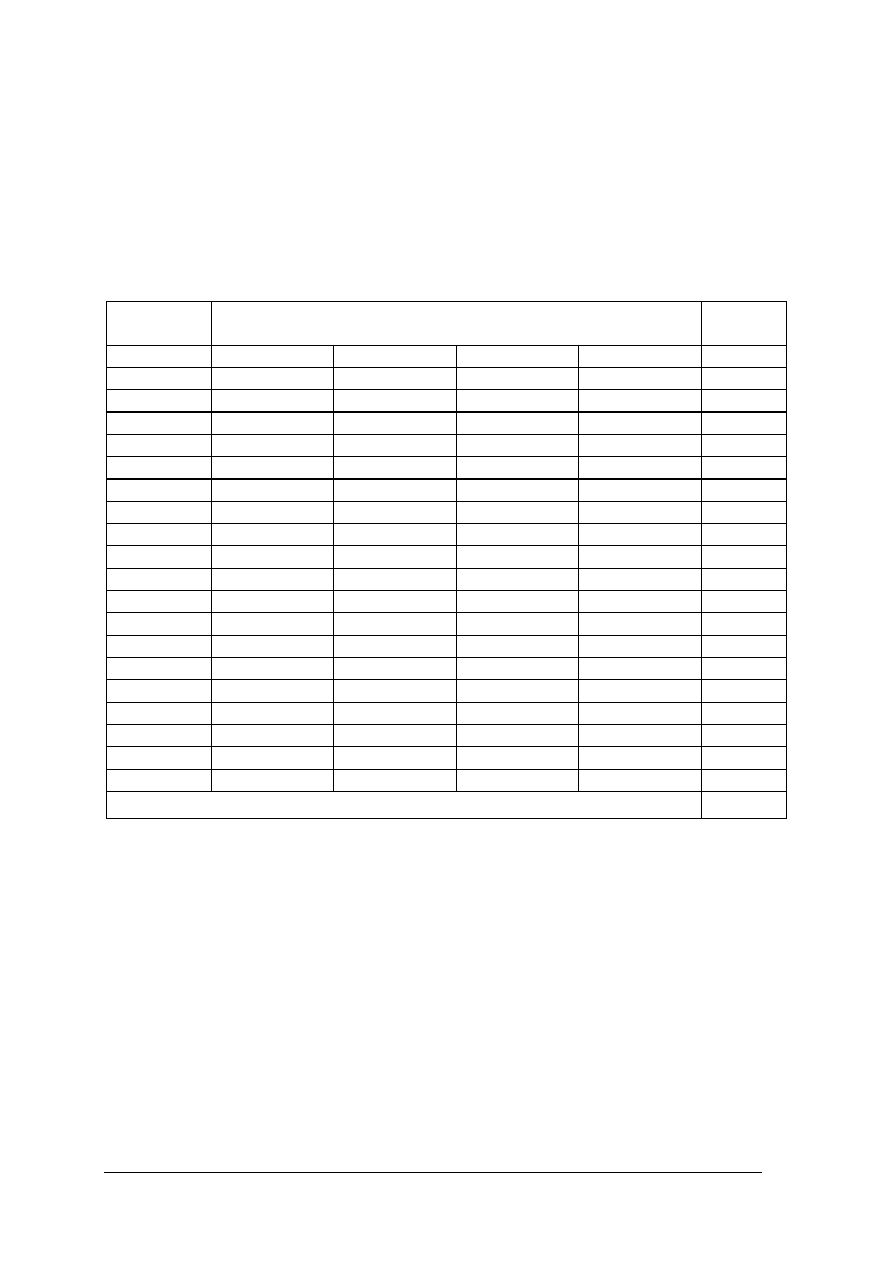

Ćwiczenie 4

Wymień i określ zadania zespołów roboczych maszyn mieszających.

Nazwa zespołu roboczego

Zadania

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiale nauczania wiadomości na temat maszyn mieszających,

2)

obserwować zespoły robocze maszyny do mieszania surowca,

3)

opracować informacje w tabeli,

4)

zaprezentować swoją pracę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wyposażenie stanowiska pracy:

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

maszyna do mieszania surowca,

−

literatura według punktu 6 poradnika dla ucznia.

Ćwiczenie 5

Odpowiedz na następujące pytania i wykonaj obliczenia.

1.

Wymień cechy, którymi powinny charakteryzować się zwoje z trzeparek.

.......................................................................................................................................................

.......................................................................................................................................................

......................................................................................................................................................

2.

Oblicz masę zwoju z trzeparki, jeżeli ma on długość 34 m i masę liniową 400 000 tex.

.......................................................................................................................................................

.......................................................................................................................................................

......................................................................................................................................................

3.

Oblicz wydajność w kg/h trzeparki przy założonych danych:

−

prędkość wałków podzwojowych v = 0,120 m/s,

−

masa liniowa zwoju w kilotexach 400 ktex,

−

współczynnik wydajności

η

= 0,90.

.......................................................................................................................................................

.......................................................................................................................................................

......................................................................................................................................................

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiale nauczania wiadomości na temat trzeparek,

2)

odpowiedzieć na pytania i wykonać obliczenia,

3)

dokonać samooceny swojej pracy.

Wyposażenie stanowiska pracy:

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

–

literatura według punktu 6 poradnika dla ucznia.

Ćwiczenie 6

Zapoznaj się z zestawem maszyn w nowoczesnej linii do przerobu bawełny i mieszanek.

Określ: zadania technologiczne poszczególnych maszyn, parametry pracy które można

zaprogramować oraz sposób ich kontroli.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Nazwa maszyny

Zadania technologiczne

maszyny

Programowane

parametry

Sposób kontroli

parametrów procesu

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiale nauczania wiadomości na temat nowoczesnych linii

technologicznych do obróbki wstępnej,

2)

zapoznać się instrukcją obsługi maszyn wchodzących w skład linii technologicznej,

3)

obserwować pracę linii technologicznej i osób obsługujących,

4)

zaobserwować błędy powstające w procesie obróbki wstępnej i sposoby ich likwidacji,

5)

uzupełnić tabelę,

6)

sporządzić notatkę na temat błędów w procesie wstępnej obróbki i sposobach ich

likwidacji,

7)

zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

−

linia technologiczna do przerobu bawełny i mieszanek,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura według punktu 6 poradnika dla ucznia.

Ćwiczenie 7

Zaobserwuj pracę rozluźniarko-oczyszczarki, np. AE31 firmy Falubaz. Określ zasadę

działania na podstawie obserwacji i schematu technologicznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się ze schematem technologicznym rozluźniarko-oczyszczarki AE31 firmy

Falubaz zawartym w materiale nauczania,

2)

obserwować pracę maszyny,

3)

zapisać zasadę działania w zeszycie przedmiotowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Wyposażenie stanowiska pracy:

−

rozluźniarko-oczyszczarka, np. AE31 firmy Falubaz,

−

zeszyt przedmiotowy,

−

poradnik dla ucznia,

−

literatura według punktu 6 poradnika dla ucznia.

Ćwiczenie 8

Opracuj na podstawie obserwacji szafy sterowniczej linii do przerobu bawełny

i mieszanek oraz instrukcji obsługi: wykaz parametrów podlegających regulacji i sposób ich

nastawiania, wykaz informacji związanych z awarią maszyn.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z budową szafy sterowniczej,

2)

zapoznać się z instrukcją obsługi maszyny,

3)

przeprowadzić wywiad z mistrzem oddziału,

4)

przedstawić wykonanie ćwiczenia w formie graficznej.

Wyposażenie stanowiska pracy:

−

zeszyt przedmiotowy,

−

instrukcja (instrukcje) obsługi,

−

linia do przerobu bawełny i mieszanek,

−

poradnik dla ucznia,

−

ubranie robocze.

Ćwiczenie 9

Określ warunki bezpiecznej obsługi maszyn linii do przerobu bawełny i mieszanek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z przepisami BHP obowiązującymi w sali produkcyjnej, gdzie znajdują się

maszyny,

2)

wyszukać w maszynach miejsca (mechanizmy), które mogą stanowić zagrożenie,

3)

sprawdzić, czy są zamontowane prawidłowo wszystkie osłony,

4)

przedstawić zasady bezpiecznego składowania surowców przy stanowisku pracy,

5)

określić warunki bezpiecznej obsługi.

Wyposażenie stanowiska pracy:

−

instrukcje BHP i p.poż.,

−

instrukcje bhp obsługi maszyn wchodzących w skład linii do przerobu bawełny

i mieszanek,

−

linia do przerobu bawełny i mieszanek,

−

odzież ochronna

−

literatura według punktu 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 10

Opisz, na podstawie obserwacji i instrukcji obsługi maszyn, jakie czynności wykonuje

pracownik obsługujący maszyny oddziału wstępnej obróbki włókna w przędzalni bawełny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z instrukcjami (instrukcją) obsługi maszyn,

2)

obserwować pracę maszyn oddziału wstępnej obróbki przędzalni bawełny,

3)

przeprowadzić wywiad z pracownikiem (pracownikami) obsługującym maszyny,

4)

opisać czynności wykonywane przez pracownika (pracowników) obsługującego maszyny

wstępnej obróbki włókna w przędzalni bawełny

Wyposażenie stanowiska pracy:

−

instrukcje obsługi maszyn,

−

maszyny wstępnej obróbki w przędzalni bawełny,

−

odzież ochronna,

−

literatura według punktu 6 poradnika dla ucznia.

4.1.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować włókna bawełny i bawełnopodobne?

2)

scharakteryzować metody wstępnej obróbki włókien przerabianych

w przędzalni bawełny?

3)

określić zasady tworzenia mieszanek włókien przerabianych

w przędzalni bawełny?

4)

rozróżnić zadania maszyn i urządzeń stosowanych do wstępnej

bawełny i włókien chemicznych?

5)

rozpoznać na podstawie schematu elementy maszyn i urządzeń

stosowanych do wstępnej obróbki bawełny i włókien chemicznych?

6)

scharakteryzować proces rozluźniania i mieszania surowca?

7)

dobrać maszyny i urządzania do wstępnej obróbki bawełny i włókien

chemicznych?

8)

posłużyć się instrukcją obsługi maszyn do wstępnej obróbki bawełny

i włókien chemicznych?

9)

zorganizować stanowisko pracy zgodnie z zasadami ergonomii?

10)

wykonywać czynności związane z zasileniem maszyn do wstępnej

obróbki w przędzalni bawełny?

11)

analizować informacje z szafy sterowniczej?

12)

rozpoznać przyczyny awarii maszyny na podstawie komunikatów

szafy sterowniczej?

13)

obliczyć masę zwoju z trzeparki?

14)

obliczyć wydajność trzeparki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.

Wstępna obróbka włókien wełny

4.2.1. Materiał nauczania

4.2.1.1 Zasady klasyfikacji włókien wełny owczej

Wełna należy do grupy włókien zwierzęcych. Wełna owcza używana od kilku tysięcy lat

jest bardzo cenionym surowcem włókienniczym. Wełna owcza uzyskiwana jest z różnych ras

owiec, i różne są jej cechy jakościowe takie jak: grubość, karbikowatość i długość, które mają

wpływ na jej właściwości technologiczne.

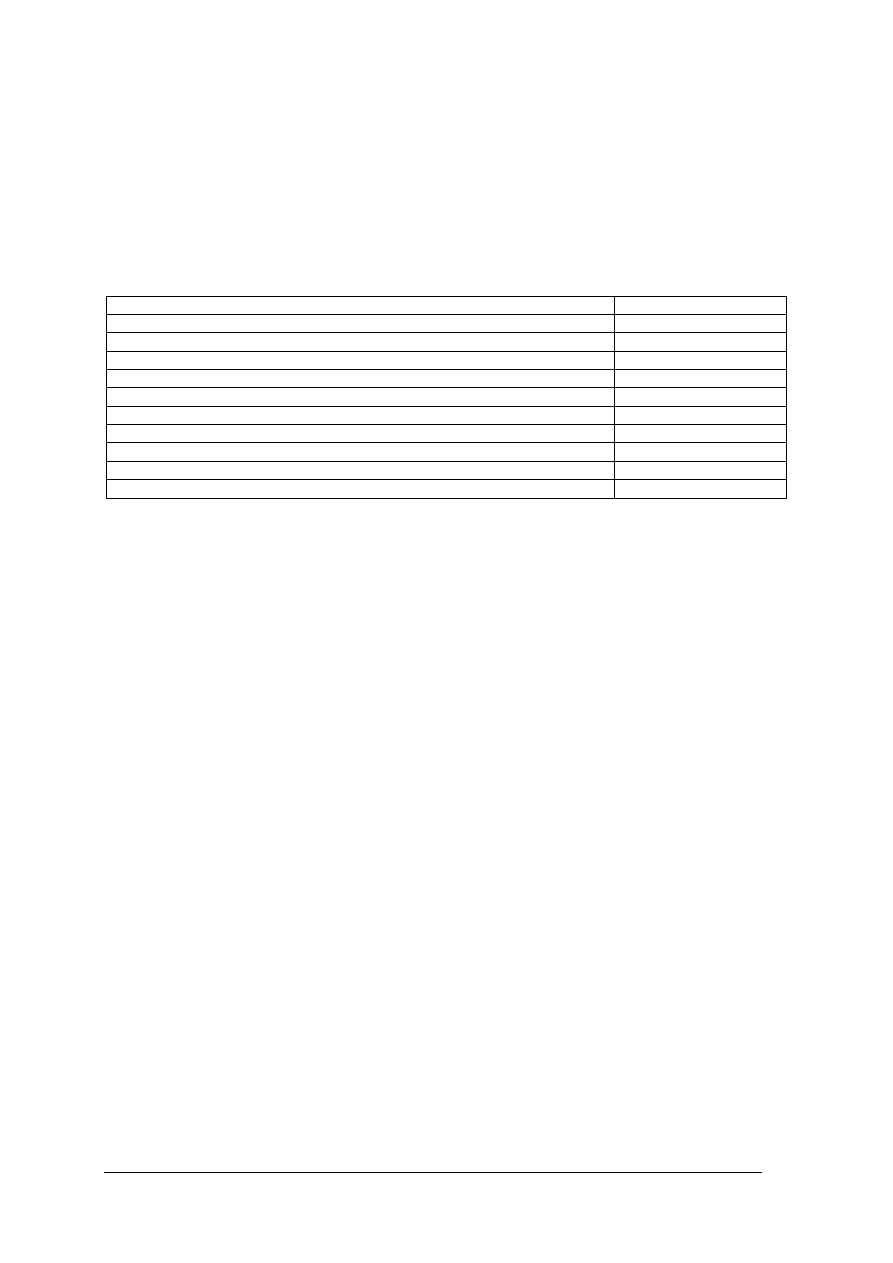

Tabela 1. Podział wełny ze względu na grubość, karbikowatość i rasę owiec [opracowanie własne na podstawie 7]

Grupa wełny

Cienka

Ś

rednia

Gruba

Rasa owcy

Owce merynosowe

Owce krzyżówkowe

Owce chewiot

Grubość/średnica

najcieńsza wełna 15–23

µm

ś

rednia

grubość

24–30 µm

gruba

wełna

powyżej

30 µm

Długość

50–120 mm

120–150 mm

ponad 150 mm

Karbikowatość

Kraje – producenci

Australia, RPA, kraje

byłe ZSRR

Argentyna, Urugwaj

Nowa Zelandia, Wielka

Brytania

Uzyskana przędza

i przeznaczenie

Czesankowa, delikatna i

cienka,

np.

na:

na

delikatne tkaniny oraz

wyroby dziewiarskie

Zgrzebna, grubsza, bardziej

szorstka np. na tkaniny

przeznaczone

na

odzież

wierzchnią,

wyroby

dziewiarskie sportowe, itp.

Dywanowa, gruba, np.: na

dywany, chodniki

Oprócz wymienionych właściwości na przydatność technologiczną i użytkową wełny

mają wpływ inne wskaźniki, np.: stan wełny, ilość zanieczyszczeń, sposób jej uzyskania.

W klasyfikacji wełny brane są pod uwagę jej najważniejsze właściwości. Zasady klasyfikacji

i wymagania jakościowe wełny owczej potnej określone są w Polskiej Normie

PN-84/P-800 53; w klasyfikacji ujęto podział według:

1)

pochodzenia geograficznego,

2)

wieku zwierzęcia,

3)

stanu masy włóknistej,

4)

klasy długościowej,

5)

stylu,

6)

sposobu podania,

7)

zawartości zanieczyszczeń roślinnych.

Pochodzenie geograficzne – stosuje się określenie przymiotnikiem od nazwy kraju

z którego pochodzi, np. australijska, a w przypadku polskiej wełna krajowa.

Wiek zwierzęcia, wyróżniono trzy grupy oznaczane następująco:

−

wełna ze sztuk dorosłych – Wo,

−

wełna z roczniaków – Wor,

−

wełna jagnięcia – Woj.

Stan masy włóknistej – wyróżniono dwie grupy: wełnę jednolitą (wyrównaną pod

względem długości i grubości) – oznaczoną literą J, wełnę mieszaną – oznaczoną literą M.

Klasy długościowe – wyróżniono 6 klas długościowych, w zależności od długości

słupków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Styl – wyodrębniono pięć grup oznaczonych cyframi rzymskimi od I do V. I wełna

najlepsza pod względem cech jakościowych, charakteryzuje się regularną karbikowatością,

grubością i długością włókien. Ma dużą wytrzymałość i sprężystość, jasny kolor słupków

i tłuszczopotu. Nie ma włókien martwych i odłożeń.

Sposób podania jest to podział ze względu na stan wełny po strzyży.

Zawartość zanieczyszczeń, są to zanieczyszczenia roślinne określane jako „obłożenia”.

Wyróżniono 6 stopni oznaczonych literami, każdej z nich odpowiada stopień zanieczyszczeń

wyrażony w %. A – do 1% zanieczyszczeń, B – do 3%, C – do 6%, D – do 9%, E – do 12%,

K – powyżej 12%.

4.2.1.2 Wady i uszkodzenia wełny

Wadami określa się właściwości ujemne włókien, które powstały na skutek

nieprawidłowego funkcjonowania organizmu zwierzęcia i mogą być przenoszone na

potomstwo dziedzicznie. Uszkodzeniami nazywamy właściwości ujemne, nie przenoszone na

potomstwo, powstałe w czasie odrostu, lub po zdjęciu włókna ze zwierzęcia, na skutek

działań fizyko-mechanicznych i chemicznych.

Wady wełny

Do najważniejszych wad wełny zalicza się:

–

włókna martwe – z szeroką warstwą rdzeniową, kruche, pozbawione tłuszczu, nie dają się

barwić i spilśniać,

–

wełnę piętrową – gdy włókna wystają ponad runo, są słabsze, o mniejszym połysku,

obniżają przędność wełny,

–

wełnę markowaną o zniekształconych karbikach, jest cieńsza, o obniżonej wytrzymałości

i sprężystości,

–

wełnę nitkowaną o zniekształconych karbikach powodujących powstawanie pętelek,

–

o wadliwym tłuszczopocie z łupieżem spowodowanym łuszczeniem się skóry.

Uszkodzenia wełny

Uszkodzenia wełny mogą powstać podczas jej odrostu, po strzyży lub podczas prania. Do

wełen uszkodzonych zalicza się wełnę z owiec chorych, wełnę odsadzoną, zakleszczoną,

przystrzyżoną, przedwcześnie ostrzyżoną, ściętą z kawałkami skóry zwierzęcia. suchą,

zbutwiałą, spilśnioną, uszkodzą przez mole i odchody zwierzęcia.

Karbonizacja wełny

Wełna posiadająca powyżej 3% zanieczyszczeń roślinnych powinna być poddana

procesowi odkalczania. Proces ten można prowadzić dwoma sposobami: chemicznie lub

mechanicznie.

Sposób chemiczny nazywa się karbonizacją i polega na poddaniu wełny działaniu kwasu

siarkowego lub chlorowodoru. Może on powodować obniżenie właściwości technologicznych

włókien.

Sposób mechaniczny polega na poddaniu wełny intensywnemu działaniu elementów

obracających się na maszynach nazywanych odkolczarkami. W efekcie następuje wypadanie

zanieczyszczeń. Sposób ten nie gwarantuje całkowitego usunięcia zanieczyszczeń (kolek).

Obecnie w przędzalniach nie prowadzi się procesów karbonizacji, dokonuje się zakupu

mniej obłożonego surowca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2.1.3 Zestawy mieszanek w przędzalniach wełny

W przędzalniach wełny przerabia się włókna chemiczne w stanie jednorodnym

i w mieszankach z wełną lub z innymi włóknami chemicznymi. Najczęściej wytwarzane są

przędze mieszankowe dwuskładnikowe, czasami trzyskładnikowe. Tabela 2 przedstawia

najczęściej stosowane składy procentowe mieszanek, zapewniające uzyskanie optymalnych

właściwości przędz i wyrobów z niej wytwarzanych.

Tabela 2. Skład procentowy mieszanek przerabianych w przędzalniach wełny [opracowanie własne na podstawie 4]

Mieszanka

Udział procentowy

wełna/włókna poliestrowe

45/55 30/70

wełna/włókna poliakrylonitrylowe

30/70 20/80

włókna wiskozowe/włókna poliestrowe

30/70 20/80 70/30

włókna wiskozowe/włókna poliakrylonitrylowe

30/70 20/80 50/50

włókna wiskozowe/włókna poliamidowe

30/70 40/60

włókna poliakrylonitrylowe/włókna poliamidowe

30/70 20/80

włókna poliestrowe/włókna poliakrylonitrylowe/wełna

50/25/25

włókna poliestrowe/włókna poliakrylonitrylowe/włókna wiskozowe

50/25/25

włókna poliestrowe/włókna wiskozowe/wełna

50/25/25

włókna wiskozowe/włókna poliamidowe/wełna

50/10/40

Zestawianie mieszanek wymaga zadysponowania odpowiednich ilości poszczególnych

składników mieszanki dla danej partii przerabianego surowca, by uzyskać mieszankę

o oczekiwanych właściwościach. Proces ten nosi nazwę manipulacji. Natomiast proces,

w którym dochodzi do tworzenia mieszanki według dyspozycji manipulowania nazywany jest

mieszaniem lub melanżowaniem (zwłaszcza w odniesieniu do mieszanek kolorowych).

W systemie zgrzebnym włókna miesza się przed zgrzebleniem. W systemie

czesankowym na ogół mieszanie następuje w wyniku łączenia czesanki, podczas rozciągania

już wybarwionych taśm czesankowych.

4.2.1.4 Przygotowanie surowców do zgrzeblenia

Surowiec wełniany dostarczany jest do przerobu w postaci sprasowanych bel. Włókna

przybierają postać pęczków, włókna przylegają do siebie na całej długości. Przygotowanie

surowca wełnianego do przędzenia polega między innymi na: ułatwieniu rozdzielenia

pęczków włókien na włókna pojedyncze i likwidacji zjawiska elektryzowania się włókien.

Obróbka wełny potnej

Pierwszym etapem obróbki wełny potnej jest sortowanie, w celu ujednolicenia partii

surowca, dostosowanie do wymogów procesu technologicznego i potrzeb wytwarzanych

wyrobów finalnych.

Wełna transportowana jest w postaci bel, jest silnie sprasowana, po rozpakowaniu beli

trudno ją rozdzielić. Bele wełny przeznaczone do sortowania należy poddać procesowi

rozgrzewania, by umożliwić prawidłowe przeprowadzenia tego procesu. Bele wełny

wstawiane są na 24 godziny do komory grzejnej ogrzanej do temperatury 85

°

C.

Kolejnym etapem obróbki wełny potnej jest pranie, mające na celu usunięcie tłuszczopotu

oraz zanieczyszczeń mineralnych i w niewielkim stopniu zanieczyszczeń roślinnych.

Tłuszczopot jest swego rodzaju warstwą ochronną dla włosów owcy, chroni je przed

warunkami atmosferycznymi i innymi zanieczyszczeniami. Odzyskany po praniu tłuszczopot

jest wykorzystany do produkcji lanoliny, stosowanej między innymi do produkcji

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

kosmetyków. Proces prania prowadzony jest na zespołach pralniczych, w skład, których

wchodzą rozluźniarki, cztero- lub pięciowannowe pralnice i suszarki.

Rozluźnianie i mieszanie wełny pranej

Surowce przeznaczone do zgrzeblenia powinny być dostatecznie rozluźnione. Włókna

nieodpowiednio rozluźnione będą ulegały rozrywaniu podczas procesu zgrzeblenia, wzrośnie

też ilości wydzielonych odpadków.

Wełna odpowiednio rozluźniona lepiej się miesza z innymi surowcami, łatwiej

i równomierniej się wybarwia. Mieszanie włókien stosuje się, by poprawić właściwości

fizyko-mechaniczne przędzy i wyrobów z niej wytwarzanych. Stosowane są mieszanki

włókien: wełna + włókna chemiczne, różnych włókien chemicznych oraz różnych

asortymentów wełny. Dobranie w mieszance włókien o różnych kolorach pozwala uzyskać

ciekawe efekty kolorystyczne, taki proces nazwany jest manipulowaniem. W przędzalniach

czesankowych mieszanie włókien przeprowadza się zwykle razem z rozluźnianiem.

Podstawowe maszyny i urządzenia linii mieszalniczej to:

–

transporter zasilający,

–

zasilarki,

–

mieszarki zgrzeblarkowe,

–

komory mieszalnicze,

–

urządzenia transportu pneumatycznego.

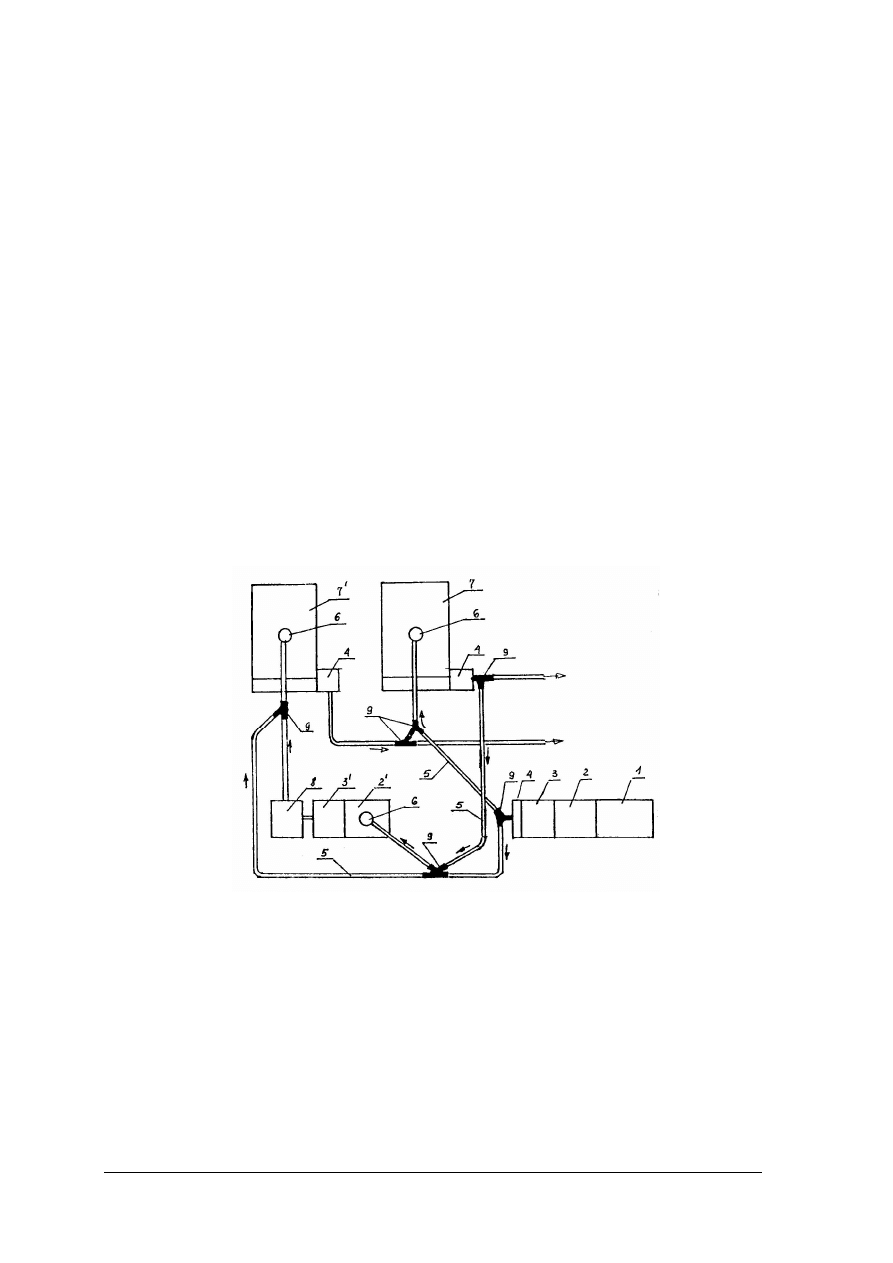

Na rysunku 8 przedstawiono schemat blokowy automatycznej linii mieszalniczej firmy

BEFAMA.

Rys. 8. Schemat blokowy automatycznej linii mieszalniczej firmy BEFAMA: 1 – transporter zasilający,

2, 2

′

– zasilarki AG15, 3, 3

′

– mieszarki zgrzeblarkowe, 4 – wentylatory, 5 – przewody transportu

pneumatycznego, 6 – cyklony, 7, 7

′

– komory mieszalnicze, 8 – urządzenie natłuszczające,

9 – rozdzielacze [8]

Surowiec układany jest ręcznie na transporterze zasilającym (1), skąd transportowany jest

do zasilarki (2). Zasilarka współpracuje z mieszarką zgrzeblarkową (3). W mieszarce

zgrzeblarkowej następuje wstępne rozluźnienie i wstępne mieszanie surowca. Dalej surowiec

transportowany jest pneumatycznie do komory mieszalniczej (7). Tam układany jest

warstwami poziomymi, a pobierany jest warstwami pionowymi. Następnie przechodzi przez

urządzenie natłuszczające i kierowany jest do drugiej komory mieszalniczej (7

′

). Transport do

następnej maszyny odbywa się pneumatycznie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Linie mieszalnicze mogą być dwukomorowe, trzykomorowe lub czterokomorowe, ma to

wpływ na wydajność procesu.

Rysunek 9 przedstawia schemat technologiczny komory mieszalniczej typu 1121 firmy

BEFAMA.

Rys. 9. Schemat technologiczny komory mieszalniczej typu 1121 firmy BEFAMA: 1 – przewód pneumatyczny,

2 – urządzenie teleskopowe, 3 – komora mieszalnicza, 4 – szczeblak, 5 – płyta dosuwająca,

6 – szczeblak kolczasty, 7 – wałek wyrównujący, 8 – wałek strącający, 9 – przenośnik [8]

Przewód pneumatyczny (1) podaje włókna do urządzenia teleskopowego (2), które

rozkłada je warstwami poziomymi w komorze mieszalniczej. Na dnie komory mieszalniczej

znajduje się szczeblak 4. Kiedy komora zostanie napełniona surowcem, wyłączane jest

zasilanie surowcem, a jednocześnie uruchamia się szczeblak (4) z ruchomą ścianą komory (5),

szczeblak kolczasty (6), wałek wyrównujący (7) oraz wałek strącający (8). Surowiec

pobierany jest pionowo przez igły szczeblaka kolczastego (6) i przekazywany na przenośnik

(9), który transportuje włókna poza maszynę. Kiedy komora zostanie opróżniona z surowca

zatrzymuje się szczeblak (4) z ruchomą ścianą komory (5), szczeblak kolczasty (6), wałek

wyrównujący (7) oraz wałek strącający (8), komora mieszalnicza może być ponownie zasilona

surowcem.

Natłuszczanie wełny

By zapewnić prawidłowy przebieg procesu technologicznego przerobu wełny, na włókna

nanoszona jest emulsja natłuszczająca. Preparat nanosi się podczas sporządzania mieszanki

włókien. Natłuszczanie wełny ułatwia prowadzenie procesu rozluźniania surowca i dalszych

procesów. Natłuszczenie wełny powoduje:

–

zwiększenie wilgotności włókna,

–

polepszenie właściwości powierzchniowych włókna,

–

zmniejszenie podatności do elektryzowania,

–

zmniejszenie ilości wydzielanego w trakcie przerobu pyłu.

Do natłuszczania stosuje się natłustki z tłuszczy roślinnych, zwierzęcych, mineralnych

i syntetycznych. Cechy jakie powinna spełniać natłustka są następujące:

–

powinna tworzyć z wodą dobrą i trwałą emulsję,

–

powinna być tania,

–

nie powinna wywierać szkodliwego wpływu na włókna,

–

nie powinna mieć przykrego zapachu,

–

powinna być odporna na jełczenie,

–

powinna łatwo się spierać.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Ilość emulsji natłuszczającej dobierana jest w zależności od składu mieszanki, rodzaju

procesów jakim były poddane włókna, wilgotności surowca i warunków klimatycznych

przędzalni. Więcej natłustki wymagają włókna cienkie, mieszanki przeznaczone na przędze

o niższej masie liniowej (cieńszej), zestawiane z surowców barwionych lub karbonizowanych.

Preparacje antyelektrostatyczne

Na włókna syntetyczne nanoszona jest preparacja antyelektrostatyczna w procesie ich

wytwarzania, w celu zwiększenia ich przewodnictwa elektrycznego. Bez naniesienia tej

preparacji przerób włókien syntetycznych jest niemożliwy, bowiem na skutek powstawania

dużych ładunków elektrostatycznych następuje nadmierne przyczepianie się włókien do

elementów maszyn.

Preparaty elektrostatyczne mają ograniczoną trwałość i tracą swe właściwości po

dłuższym okresie magazynowania włókien lub w procesie prania. Trzeba wówczas powtarzać

nanoszenie preparacji, albo dodając preparaty antyelektrostatyczne do kąpieli płuczącej, albo

podczas mieszania i rozluźniania surowca.

Inne metody zapobiegania elektryzowaniu się włókien to:

–

zwiększenie zawartości wilgoci we włóknach, co wpływa na wzrost ich

elektroprzewodności, w tym celu nasyca się włókna substancją higroskopijną lub

podwyższa się wilgotność w hali produkcyjnej,

–

neutralizację powstałego ładunku, przez naniesienie ładunku o znaku przeciwnym na

części maszyn, z którymi włókna się kontaktują lub przez dobieranie w mieszankach

włókien, na których powstają ładunki o przeciwnych znakach.

Rozluźnianie wełny zgrzebnej

Podczas rozluźniania wełna jest rozdzielana na drobne pęczki włókien, a jednocześnie

usuwana jest cześć zanieczyszczeń mineralnych i roślinnych takich jak: piasek, słoma itp.

Proces ten prowadzony jest w oddziałach przygotowawczych przędzalni zgrzebnych

i odpadkowych na maszynie o nazwie „wilk zgrzeblący” (nazwa tradycyjna, ale jeszcze

funkcjonująca w przędzalniach) czyli rozluźniarko-mieszarce. „Wilkowanie” można

przeprowadzić dwu lub trzykrotnie w celu dokładniejszego rozluźnienia surowca.

Wilk zgrzeblący może pracować jako maszyna wolnostojąca w zestawie z zasilarką lub

w liniach mieszalniczych.

Rys. 10. Schemat technologiczny wilka zgrzeblącego: 1 – transporter zasilający, 2 – wałek ugniatający,

3 – wałki prowadzące, 4 – wałek czyszczący, 5 – wałek roboczy, 6 – wałek zwrotny, 7 – bęben główny,

8 – odbieracz, 9 – ruszt, 10 – komora odpadkowa [9]

Surowiec układany jest na transporterze zasilającym (1), ugniatany przez wałek (2), który

formuje pokład surowca przesuwany do wałków prowadzących (3). Surowiec jest rozluźniany

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

poprzez współpracę bębna głównego z parami wałków zwrotnych (6) i wałków roboczych (5).

Odbieracz (8) odbiera włókna i przekazuje dalej. Zanieczyszczenia wypadają poprzez ruszt

(9) do komory odpadkowej (10). Wszystkie elementy wirowe maszyny oraz napędy są

osłonięte i zapewniają bezpieczną pracę obsługi.

Wydajność jaką można osiągnąć przy wilkowaniu wynosi 600–1200 kg/godz.

Na rysunku 11 pokazano przykładowy układ maszyn w linii rozluźniająco-mieszającej

firmy BEFAMA.

Rys. 11. Linia rozluźniająco-mieszająca firmy BEFAMA: 1 – transporter zasilający TA, 2 – zasilarki wagowe

AE1, 3 – transporter zbiorczy TP, 4 – komora mieszalnicza KMC, 5 – zasilarka wolumetryczna AW1,

6 – wilk rozluźniający AB17, 7 – natłuszczarka NT1 [8]

Rysunek 12 prezentuje przykładowy zestaw maszyn linii rozluźniającej firmy BEFAMA,

w skład której wchodzą: zasilarka wolumetryczna AW1 (1), wilk rozluźniający AB6 (2),

natłuszczarka NT1 (3).

Rys. 12. Linia rozluźniająca firmy BEFAMA [8]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Według jakich kryteriów klasyfikowana jest wełna owcza potna?

2.

Jakie są wady i uszkodzenia wełny?

3.

Na czym polega proces karbonizacji wełny?

4.

Na czym polega proces manipulacji?

5.

Jakim procesom wstępnej obróbki poddawana jest wełna potna?

6.

W jakim celu stosuje się natłustkę?

7.

Jakie są metody i cel nanoszenia preparacji antyelektrostatycznej?

8.

Jaka jest zasada działania wilka zgrzeblącego?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj klasyfikacji wełny. Odpowiedz na podane pytania i wykonaj katalog próbek

z opisem.

1.

Jakie są właściwość wełny: cienkiej, średniej i grubej?

.......................................................................................................................................................

.......................................................................................................................................................

......................................................................................................................................................

2.

Jakie są oznaczenia wełny z uwagi na wiek zwierzęcia?

…………………………………………………………………………………………………...

………………………………………………………………………………………….………..

…………………………………………………………………………………………………..

3.

Jakie rodzaje wełny wyróżnia się ze względu na stan masy włóknistej?

.......................................................................................................................................................

.......................................................................................................................................................

......................................................................................................................................................

4.

Na czym polegają uszkodzenia wełny?

.......................................................................................................................................................

.......................................................................................................................................................

.......................................................................................................................................................

5.

Co to są uszkodzenia wełny?

.......................................................................................................................................................

.......................................................................................................................................................

......................................................................................................................................................

6.

Na czym polega proces karbonizacji wełny i w jakim celu jest prowadzony?

.......................................................................................................................................................

.......................................................................................................................................................

.......................................................................................................................................................

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z odpowiednim fragmentem materiału nauczania,

2)

odpowiedzieć na pytania zawarte w ćwiczeniu,

3)

wykonać katalog próbek,

4)

zaprezentować swoja pracę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Wyposażenie stanowiska pracy:

−

arkusz ćwiczenia,

−

poradnik dla ucznia,

−

próbki wełny,

−

kolorowe mazaki,

−

klej,

−

literatura według punktu 6 poradnika dla ucznia.

Ćwiczenie 2

Oblicz zużycia surowca wełnianego i poliestrowego. Przędzalnia ma wytwarzać przędzę

dwuskładnikową, wełna + włókno poliestrowe o procentowym składzie 45/55. Przewiduje się

ogólne zużycia surowca 1500 kg.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wykonać obliczenia,

2)

zapisać wyniki obliczeń.

Wyposażenie stanowiska pracy:

−

arkusz do ćwiczenia,

−

kalkulator.

Ćwiczenie 3

Scharakteryzuj procesy wstępnej obróbki wełny według tabeli.

Nazwa procesu

Cel przeprowadzania

Przebieg procesu

Sortowanie

Pranie

Rozluźnianie i oczyszczanie

Natłuszczanie

Nanoszenie preparacji

antyelektrostatycznej

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z odpowiednim fragmentem materiału nauczania,

2)

opracować charakterystykę procesów i zapisać w tabeli,

3)

przedstawić efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatur według punktu 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Ćwiczenie 4

Zaobserwuj pracę rozluźniarko-mieszarki („wilka zgrzeblącego”). Określ zasadę

działania na podstawie obserwacji i schematu technologicznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się ze schematem technologicznym rozluźniarko-mieszarki („wilka

zgrzeblącego”),

2)

obserwować pracę maszyny,

3)

zapisać zasadę działania w zeszycie przedmiotowym.

Wyposażenie stanowiska pracy:

−

wilk zgrzeblący,

−

zeszyt przedmiotowy,

−

poradnik dla ucznia,

−

literatura według punktu 6 poradnika dla ucznia.

Ćwiczenie 5

Określ warunki bezpiecznej obsługi maszyn wstępnej obróbki włókien wełny

i wełnopodobnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z przepisami BHP obowiązującymi w sali produkcyjnej, gdzie znajdują się

maszyny,

2)

wyszukać w maszynie miejsca (mechanizmy), które mogą stanowić zagrożenie,

3)

sprawdzić, czy wszystkie osłony są zamontowane prawidłowo,

4)

przedstawić zasady bezpiecznego składowania surowców przy stanowisku pracy,

5)

określić warunki bezpiecznej obsługi.

Wyposażenie stanowiska pracy:

−

instrukcje BHP i p.poż.,

−

maszyny wstępnej obróbki wełny i włókien wełnopodobnych,

−

odzież ochronna.

Ćwiczenie 6

Opisz, na podstawie obserwacji i instrukcji obsługi maszyn, jakie czynności wykonuje

pracownik obsługujący maszyny oddziału wstępnej obróbki włókna w przędzalni wełny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z instrukcjami (instrukcją) obsługi maszyn,

2)

obserwować pracę maszyn oddziału wstępnej obróbki przędzalni wełny,

3)

przeprowadzić wywiad z pracownikiem (pracownikami) obsługującym maszyny,

4)

opisać czynności wykonywane przez pracownika (pracowników) obsługującego maszyny

wstępnej obróbki włókna w przędzalni wełny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Wyposażenie stanowiska pracy:

−

instrukcje obsługi maszyn,

−

maszyny wstępnej obróbki w przędzalni wełny,

−

odzież ochronna.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować włókna wełny?

2)

scharakteryzować procesy wstępnej obróbki wełny potnej?

3)

rozpoznać na podstawie schematu elementy maszyn i urządzeń

wstępnej obróbki wełny?

4)

posłużyć się instrukcją obsługi maszyn do wstępnej obróbki wełny?

5)

zorganizować stanowisko pracy zgodnie z zasadami ergonomii?

6)

wykonywać czynności związane z zasileniem maszyn do wstępnej

obróbki w przędzalni wełny?

7)

rozpoznać przyczyny awarii maszyny na podstawie komunikatów

pokazujących się na szafie sterowniczej?

8)

obliczyć zużycie składowych surowców do przygotowania mieszanki

na przędzę wieloskładnikową?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.3.

Przygotowanie włókien wtórnych i ponownych do przędzenia

i konwerterowe przygotowanie włókien chemicznych

4.3.1. Materiał nauczania

4.3.1.1. Wytwarzanie przędzy z odpadków

Proces przędzenia odpadkowego składa się z 3 podstawowych operacji technologicznych:

1)

rozluźnianie, oczyszczanie i mieszanie surowców,

2)

zgrzeblenie i wytwarzanie niedoprzędu metodą dzielenia i wałkowania,

3)

przędzenie.

Przędza wyprodukowana systemem odpadkowym z niedoprzędu, nie jest tak gładka

i równomierna jak przędza wyprodukowana systemem cienko- lub średnioprzędnym. System

przędzenia odpadkowego nie daje możliwości otrzymania cienkiej przędzy, a otrzymana

metodą dzielenia i wałkowania charakteryzuje się puszystością i miękkością.

W zależności od wymagań stawianych przędzy w przędzalniach odpadkowych stosowane

są różne surowce, z reguły w postaci mieszanek. Surowcami przerabianymi w przędzalniach

są: bawełna włókna chemiczne, wełna i odpadki.

Przygotowanie odpadków do przerobu

Z punktu widzenia technologii odpadki dzieli się na:

1)

odpadki luźne,

2)

plątankę przędzy,

3)

ś

cinki oraz odpadki tkanin i dzianin.

W przypadku obróbki odpadków luźnych metody nie różnią się od przerobu surowców

z których pochodzą. Natomiast odpadki w postaci zużytych ścinków tkanin, dzianin przed

przerobieniem poddawane są procesom oczyszczającym, takim jak:

1)

dezynfekcja i oczyszczanie,

2)

sortowanie,

3)

rozwłóknianie ścinków,

4)

rozwłóknianie plątanki przędzy.

Mieszanki

Przy sporządzaniu mieszanki w przędzalniach odpadkowych brane są pod uwagę

czynniki:

1)

właściwości przędzy, jaka ma być wyprodukowana z mieszanki,

2)

uzyskanie mieszanki przy jak najmniejszych kosztach.

Przy dobieraniu składników do mieszanek zwraca się uwagę na kolor. Z tego punktu

widzenia rozróżnia się:

–

mieszanki „surowo-białe”,

–

mieszanki jednolicie kolorowe,

–

melanże.

Czynność dobierania składników pod względem koloru, w celu otrzymania mieszanki

włókien o ściśle określonym kolorze, nazywa się melanżowaniem. Mieszanina włókien

różnokolorowych, sprawiająca wrażenie jednolitej pod względem barwy, nazywa się

melanżem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Maszyny do obróbki wstępnej surowców odpadkowych

W zależności od przeznaczenia wyróżnia się maszyny do obróbki wstępnej surowców

odpadkowych:

1)

rozluźniarki odpadków zwrotnych – do rozluźniania odpadków niedoprzędu i zwijek

obrączkowych,

2)

oczyszczarki do oczyszczania użytkowych odpadów przędzalniczych (zgrzeblin,

wyczesków, zmiotków),

3)

szarparki i rozluźniarki odpadków nici, szmat i ścinków.

W każdej z tych typów maszyn niezależnie od szczegółów budowy i przeznaczenia,

można wyodrębnić elementy zasilające, rozluźniające, oczyszczające i wydające przerabiany

surowiec.

Ś

cinki tkackie i dziewiarskie, plątanki przędzy i nici

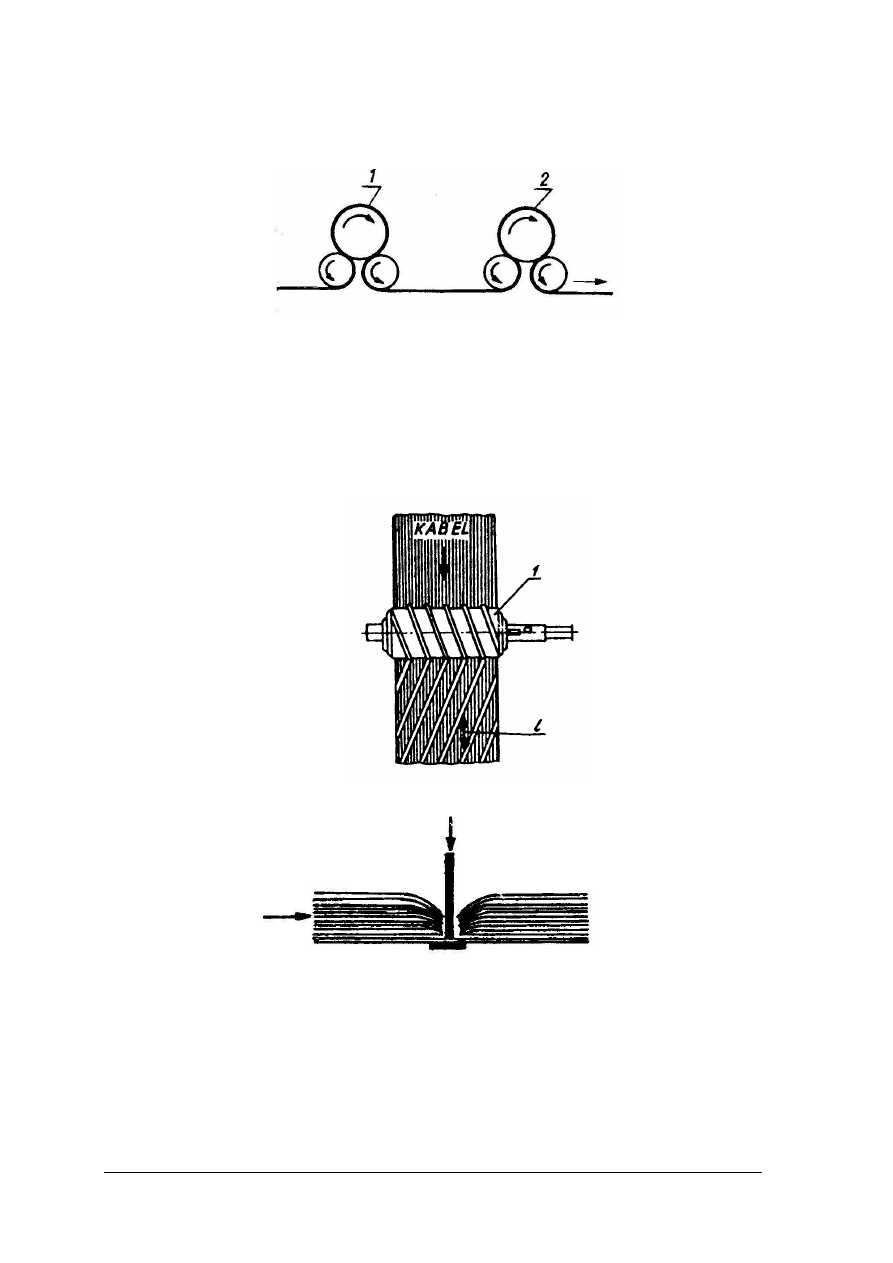

Rys. 13.

Typowy zestaw maszyn stosowany w przędzalni odpadkowej [4 s. 342]

Zespół zgrzebny i urządzenia formujące niedoprzęd

Wymieszana i natłuszczona mieszanka wymaga: rozluźnienia i rozdzielenia pęczków

włókien na pojedyncze włókna, usunięcia zanieczyszczeń, dokładnego wymieszania

i częściowego uporządkowania włókien. Procesem dalszym jest utworzenie runka i jego

podział na wąskie tasiemki, które po zagęszczeniu metodą wałkowania tworzą niedoprzęd.

Czynności te są wykonywane za pomocą maszyn wchodzących w skład zespołu zgrzebnego:

1)

zasilarka wagowa,

2)

urządzenie zasilające,

3)

szarpak wstępny,

4)

dwie lub trzy zgrzeblarki wałkowe, urządzenie rzemykowe i wałkujące,

5)

urządzenie pomocnicze do składania i przenoszenia runa.

4.3.1.2 Konwerterowe systemy przerobu włókien chemicznych

Włókna chemiczne ze względu na swój jednorodny charakter i brak zanieczyszczeń nie

wymagają stosowania tylu operacji i maszyn rozluźniająco-oczyszczających co włókna

naturalne. System konwerterowy stosowany jest do wytworzenia taśmy przędzalniczej

z włókien chemicznych. Konwerter jest maszyną, w której włókna chemiczne cięte są na

Krajarka do cięcia

ś

cinków lub plątanek

Szarparka jednobębnowa

Szarparka wielobębnowa

Rozwłókniarka

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

odcinki o określonej długości, a następnie formowana jest taśma Surowcem zasilającym

konwerter jest kabel włókien czyli strumień włókien ciągłych. W konwerterze oprócz cięcia

odbywa się mieszanie i rozluźnianie włókien. Z tego powodu zestawy maszyn oddziału

przygotowawczego dla przerobu włókien chemicznych są krótsze, natomiast począwszy od

zgrzeblarek, procesy przerobu tych włókien są prawie identyczne z odpowiednimi procesami

dla włókien naturalnych.

Nowe metody przetwarzania włókien chemicznych na przędzę odcinkową idą w kierunku

paralalelizacji włókien, występujących w kablu, wyeliminowania zbędnych operacji obróbki

wstępnej. System konwerterowy znalazł zastosowanie w przędzalniach czesankowych.

Szeroko stosowane są konwertery pracujące na zasadzie: cięcia, zrywania kontrolowanego,

zrywania niekontrolowanego, miejscowego zgniatania.

Metoda cięcia