„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jan Goworko

Stosowanie przepisów bhp, ochrony ppoż. i ochrony środowiska

przy wykonywaniu prac lakierniczych

714[03].Z1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Krzysztof Lenkiewicz

mgr Romuald Mazur

Opracowanie redakcyjne:

Jan Goworko

Konsultacja:

mgr. Zenon W. Pietkiewicz

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 714[03].Z1.01

Stosowanie przepisów bhp, ochrony ppoż. i ochrony środowiska przy wykonywaniu prac

lakierniczych

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Warunki zdrowotne i higiena pracy w pomieszczeniach malarsko-

lakierniczych. Czynniki szkodliwe dla organizmów żywych i środowiska.

Zagrożenia występujące w środowisku pracy podczas obróbki

strumieniowo – ściernej. Pylenie. Hałas. Drgania mechaniczne

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

17

4.1.3. Ćwiczenia

18

4.1.4. Sprawdzian postępów

19

4.2. Zagrożenia pożarowe i wybuchowe

20

4.2.1. Materiał nauczania

20

4.2.2. Pytania sprawdzające

24

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

25

4.3. Przepisy i normy bezpieczeństwa (w lakierni)

26

4.3.1. Materiał nauczania

26

4.3.2. Pytania sprawdzające

32

4.3.3. Ćwiczenie

32

4.3.4. Sprawdzian postępów

33

4.4. Organizacja bezpiecznej pracy w lakierni. Substancje toksyczne. Zasady

ewidencjonowania. Napisy informujące i ostrzegawcze

34

4.4.1. Materiał nauczania

34

4.4.2. Pytania sprawdzające

43

4.4.3. Ćwiczenie

43

4.4.4. Sprawdzian postępów

44

4.5.

Okres

i

sposoby

przechowywania

materiałów

pomocniczych

i lakierniczych

45

4.5.1. Materiał nauczania

45

4.5.2. Pytania sprawdzające

48

4.5.3. Ćwiczenia

49

4.5.4. Sprawdzian postępów

49

4.6. Instrukcje i przepisy w lakierni

50

4.6.1. Materiał nauczania

50

4.6.2. Pytania sprawdzające

52

4.6.3. Sprawdzian postępów

52

5. Sprawdzian osiągnięć

53

6. Literatura

57

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik, który otrzymujesz do rąk, będzie Ci pomocny w przyswajaniu wiedzy

o przepisach bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz przepisach

ochrony środowiska, a także ułatwi praktyczne wykonywanie czynności z uwzględnieniem

przedmiotowej tematyki.

Poradnik ten zawiera:

−

wymagania wstępne, wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia, wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania, „pigułkę” wiadomości teoretycznych niezbędnych do opanowania

treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś wiedzę z tej jednostki

modułowej,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian osiągnięć, przykładowy zestaw zadań i pytań. Pozytywny wynik sprawdzianu

potwierdzi, że dobrze pracowałeś podczas zajęć i że posiadasz wiedzę i umiejętności

z zakresu tej jednostki modułowej,

−

literaturę.

Bezpieczeństwo i higiena pracy

W czasie ćwiczeń w pracowni musisz przestrzegać regulaminów, przepisów bhp oraz

instrukcji przeciwpożarowej, wynikających z rodzaju wykonywanych czynności. Przepisy te

poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

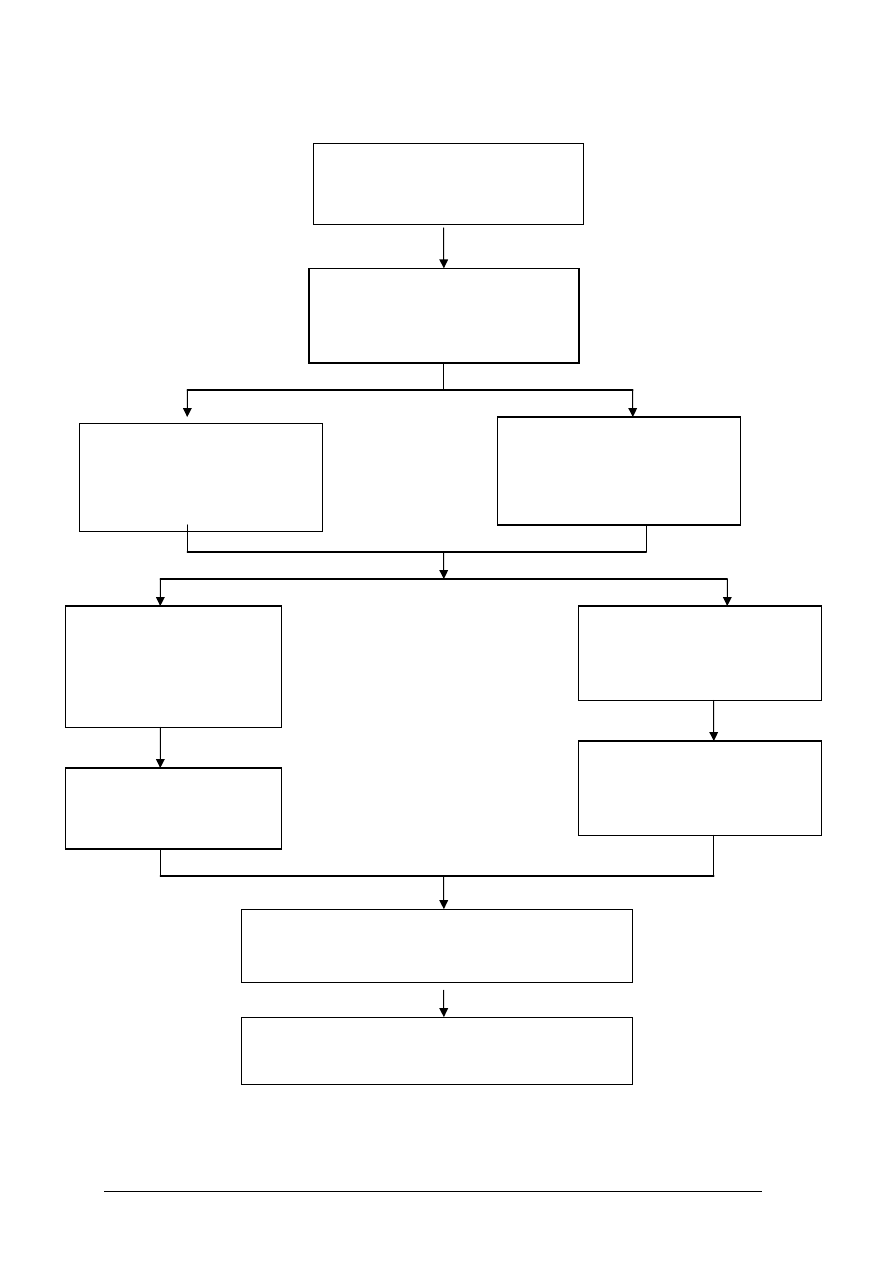

Schemat układu jednostek modułowych

714 [03].Z1

Podstawowe technologie

lakiernicze

714 [03].Z1.01

Stosowanie przepisów bhp, ochrony

ppoż. i ochrony środowiska przy

wykonywaniu prac lakierniczych

714 [03].Z1.02

Przygotowanie powierzchni

wyrobów do lakierowania

714 [03].Z1.03

Nakładanie powłok

lakierniczych

714 [03].Z1.04

Wytwarzanie powłok

malarsko – lakierniczych na

wyrobach powszechnego

użytku

714 [03].Z1.06

Wykonywanie napraw i

renowacji pokryć

lakierniczych

714 [03].Z1.05

Znakowanie powłok

lakierniczych

714 [03].Z1.07

Nanoszenie pokryć

ochronnych i ochronno -

dekoracyjnych

714 [03].Z1.08

Ocenianie jakości powłok lakierniczych

714 [03].Z1.09

Organizowanie i wyposażenie lakierni

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2.WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś, umieć:

−

umieć korzystać z różnych źródeł informacji,

−

stosować obowiązujące w miejscu nauki przepisy bhp, ochrony ppoż. i ochrony

środowiska.

−

zorganizować stanowisko pracy zgodnie z wymogami ergonomii,

−

opanować podstawową wiedzę z zakresu lakiernictwa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś, umieć:

−

scharakteryzować zagrożenia występujące podczas pracy z lakierami i materiałami

pomocniczymi,

−

opisać zagrożenie pożarowe w pracy z łatwopalnymi materiałami lakierniczymi

i pomocniczymi,

−

przewidzieć zagrożenia związane z oparzeniami termicznymi w pracy z urządzeniami

grzewczymi, piecami, suszarniami,

−

przewidzieć zagrożenia oczu w pracy z lakierami lotnymi i materiałami pylistymi,

−

przewidzieć zagrożenia uszkodzenia słuchu w przypadku pracy urządzeń lakierniczych o

dużym natężeniu hałasu,

−

przewidzieć zagrożenia wystąpienia alergii w pracy z lakierami alergotoksycznymi,

−

zidentyfikować zagrożenia związane z zanieczyszczeniami środowiska naturalnego przez

lakiernie,

−

opisać

wybuchowość

substancji

lakierniczych

i

pomocniczych

(szczególnie

w wysokich temperaturach i ciśnieniach)

−

zastosować odzież ochronną i zabezpieczenia podczas pracy w lakierni,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony ppoż. i ochrony

środowiska w pomieszczeniach lakierniczych,

−

udzielić pierwszej pomocy w nagłych wypadkach,

−

posłużyć się obowiązującymi normami oraz aktami prawnymi dotyczącymi

bezpieczeństwa pracy w lakierni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Warunki zdrowotne i higiena pracy w pomieszczeniach

malarsko-lakierniczych. Czynniki szkodliwe dla organizmów

żywych i środowiska. Zagrożenia występujące w środowisku

pracy podczas obróbki strumieniowo – ściernej. Pylenie.

Hałas. Drgania mechaniczne

4.1.1. Materiał nauczania

Pomieszczenia pracy w zakładach malarsko – lakierniczych powinny spełniać

wymagania przewidziane przepisami dla tego rodzaju pomieszczeń, ogólne i szczegółowe.

Wymagania te są omówione w dziale III dotyczącym pomieszczenia pracy rozporządzenia

Ministra Pracy i Polityki Socjalnej w sprawie ogólnych przepisów bezpieczeństwa i higieny

pracy.

Przepisy ogólne tego rozporządzenia stanowią, że:

Pracodawca jest obowiązany utrzymywać pomieszczenia pracy w czystości i porządku

oraz zapewnić ich okresowe remonty i konserwacje w celu zachowania wymagań

bezpieczeństwa i higieny pracy (§ 14).

Pomieszczenia pracy (§ 15) i ich wyposażenie powinny zapewniać pracownikom

bezpieczne i higieniczne warunki pracy. W szczególności w pomieszczeniach pracy należy

zapewnić oświetlenie naturalne i sztuczne, odpowiednią temperaturę, wymianę powietrza oraz

zabezpieczenie przed wilgocią, niekorzystnymi warunkami cieplnymi i nasłonecznieniem,

drganiami oraz innymi czynnikami szkodliwymi dla zdrowia i uciążliwościami.

W pomieszczeniach pracy (§ 15.2.), w których występują czynniki szkodliwe dla zdrowia

(wysoka temperatura, hałas, drgania, promieniowanie, gazy, pyły, pary itp.) powinny być

zastosowane rozwiązania techniczne uniemożliwiające przedostawanie się tych czynników do

innych pomieszczeń pracy oraz do pomieszczeń higienicznosanitarnych.

Ściany i sufity pomieszczeń pracy (§ 15.3.), w których wydzielają się substancje

szkodliwe dla zdrowia pracowników lub pyły niebezpieczne pod względem wybuchowym,

powinny mieć pokrycie ochronne, zabezpieczające przed adsorpcją i gromadzeniem się pyłu

oraz powinny być przystosowane do łatwego czyszczenia lub zmywania.

Jeżeli ze względu na rodzaj wykonywanych robót lub rodzaj stosowanych urządzeń może

zachodzić niebezpieczeństwo wybuchu, stropy, dachy i ściany pomieszczeń pracy powinny

być wykonane zgodnie z wymaganiami bezpieczeństwa dla tego rodzaju robót lub

znajdujących się tam urządzeń oraz zgodnie z przepisami techniczno-budowlanymi(§ 15.4.).

W pomieszczeniach oraz na drogach znajdujących się w obiektach budowlanych podłogi

powinny być stabilne, równe, nieśliskie, niepylące i odporne na ścieranie oraz nacisk, a także

łatwe do utrzymania w czystości (§ 16).

W pomieszczeniach, w których mogą wystąpić mieszaniny wybuchowe palnych par,

pyłów lub gazów z powietrzem, powierzchnie podłóg powinny być wykonane z materiału

niepowodującego iskrzenia mechanicznego lub wyładowań elektrostatycznych.

Pomieszczenia stałej pracy nie powinny być lokalizowane poniżej poziomu otaczającego

terenu, z wyjątkiem pomieszczeń, o których mowa w ust. 2, oraz jeżeli wymaga tego rodzaj

produkcji (w chłodniach, rozlewniach win itp.) (§ 18).

Powierzchnia i wysokość pomieszczeń pracy powinny zapewniać spełnienie wymagań

bezpieczeństwa i higieny pracy, z uwzględnieniem rodzaju wykonywanej pracy, stosowanych

technologii oraz czasu przebywania pracowników w tych pomieszczeniach(§ 19).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Na każdego z pracowników jednocześnie zatrudnionych w pomieszczeniach stałej pracy

powinno przypadać co najmniej 13 m

3

wolnej objętości pomieszczenia oraz co najmniej 2 m

2

wolnej powierzchni podłogi (niezajętej przez urządzenia techniczne, sprzęt itp.).

Wysokość pomieszczenia stałej pracy nie może być mniejsza niż (§ 20):

1) 3 m w świetle - jeżeli w pomieszczeniu nie występują czynniki szkodliwe dla zdrowia;

2) 3,3 m w świetle - jeżeli w pomieszczeniu prowadzone są prace powodujące występowanie

czynników szkodliwych dla zdrowia.

Wysokość określona w ust. 1 pkt 1 może być zmniejszona do:

1) 2,5 m w świetle:

−

jeżeli w pomieszczeniu zatrudnionych jest nie więcej niż 4 pracowników, a na

każdego z nich przypada co najmniej po 15 m

3

wolnej objętości pomieszczenia lub,

−

w pomieszczeniu usługowym lub produkcyjnym drobnej wytwórczości mieszczącym

się w budynku mieszkalnym, jeżeli przy wykonywanych pracach nie występują pyły

lub substancje szkodliwe dla zdrowia, hałas nie przekracza dopuszczalnych wartości

poziomu dźwięku w budynkach mieszkalnych, określonych w Polskich Normach, a

na jednego pracownika przypada co najmniej 15 m

3

wolnej objętości pomieszczenia;

Wysokość pomieszczenia czasowej pracy nie może być mniejsza niż:

1) 2,2 m w świetle - jeżeli w pomieszczeniu nie występują czynniki szkodliwe dla zdrowia;

2) 2,5 m w świetle - jeżeli w pomieszczeniu prowadzone są prace powodujące

występowanie czynników szkodliwych dla zdrowia.

Do pomieszczeń i stanowisk pracy położonych na różnych poziomach powinny

prowadzić bezpieczne dojścia stałymi schodami lub pochylniami (§ 21).

Wymagania, jakie powinny spełniać schody i pochylnie, określają przepisy techniczno-

budowlane.

Wymiary otworów drzwiowych w każdym pomieszczeniu powinny być odpowiednie do

liczby pracowników z nich korzystających oraz do rodzaju i wielkości używanych urządzeń

transportowych i przemieszczanych ładunków. Wymiary otworów drzwiowych określa

Polska Norma(§ 22).

Pomieszczenia pracy, w których przebywają pracownicy, nie mogą być zamykane

w sposób uniemożliwiający wyjście z pomieszczenia. Jeżeli istnieją względy wymagające

zamykania pomieszczeń w czasie pracy przed osobami nieupoważnionymi, należy stosować

przy drzwiach zamki uniemożliwiające wejście z zewnątrz, a jednocześnie umożliwiające

wyjście z pomieszczenia bez użycia klucza. W takiej sytuacji należy przewidzieć możliwość

powiadamiania

pracowników

znajdujących

się

w

takich

pomieszczeniach

o niebezpieczeństwie grożącym z zewnątrz (§ 23).

Szyby w oknach oraz inne przedmioty i powierzchnie szklane, znajdujące się

w pomieszczeniach pracy, narażone na uszkodzenia w związku z rodzajem prowadzonych

prac, powinny być od strony, po której mogą znajdować się ludzie, osłonięte siatką

zabezpieczającą przed odłamkami szkła (§ 24).

Rozporządzenie określa również wymagania stawiane ogrzewaniu i wentylacji:

W pomieszczeniach pracy należy zapewnić temperaturę odpowiednią do rodzaju

wykonywanej pracy (metod pracy i wysiłku fizycznego niezbędnego do jej wykonania) nie

niższą niż 14°C (287 K), chyba że względy technologiczne na to nie pozwalają.

W pomieszczeniach pracy, w których jest wykonywana lekka praca fizyczna,

i w pomieszczeniach biurowych temperatura nie może być niższa niż 18°C (291 K)(§ 30).

Pomieszczenia i stanowiska pracy powinny być zabezpieczone przed niekontrolowaną emisją

ciepła w drodze promieniowania, przewodzenia i konwekcji oraz przed napływem chłodnego

powietrza z zewnątrz (§ 31).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

W pomieszczeniach pracy powinna być zapewniona wymiana powietrza wynikająca

z potrzeb użytkowych i funkcji tych pomieszczeń, bilansu ciepła i wilgotności oraz

zanieczyszczeń stałych i gazowych (§ 32).

W pomieszczeniach pracy, w których wydzielają się substancje szkodliwe dla zdrowia,

powinna być zapewniona taka wymiana powietrza, aby nie były przekraczane wartości

najwyższych dopuszczalnych stężeń tych substancji.

Wymagania dotyczące parametrów powietrza w pomieszczeniach pracy określają

odrębne przepisy i Polskie Normy.

Urządzenia lub ich części, z których mogą wydzielać się szkodliwe gazy, pary lub pyły,

powinny być zhermetyzowane. W razie niemożliwości zhermetyzowania, urządzenia te

powinny być wyposażone w miejscowe wyciągi (§ 34).

Powietrze doprowadzane do pomieszczeń pracy z zewnątrz przy zastosowaniu

klimatyzacji lub wentylacji mechanicznej powinno być oczyszczone z pyłów i substancji

szkodliwych dla zdrowia (§ 35).

Klimatyzacja lub wentylacja nie może powodować przeciągów, wyziębienia lub

przegrzewania pomieszczeń pracy. Nie dotyczy to wentylacji awaryjnej.

Maksymalna temperatura nawiewanego powietrza nie powinna przekraczać 70°C (343

K) przy nawiewie powietrza na wysokości nie mniejszej niż 3,5 m od poziomu podłogi

stanowiska pracy i 45°C (318 K) - w pozostałych przypadkach (§ 36).

W pomieszczeniach pracy, w których występują łatwo palne lub niebezpieczne pod

względem wybuchowym pyły, gazy lub pary, maksymalna temperatura nawiewanego

powietrza powinna być zgodna z przepisami w sprawie ochrony przeciwpożarowej.

W przypadku zastosowania systemu klimatyzacji lub wentylacji mechanicznej należy

zapewnić(§37):

1) odpowiednią konserwację urządzeń i instalacji klimatyzacyjnych i wentylacyjnych w celu

niedopuszczenia do awarii;

2) stosowanie środków mających na celu ograniczenie natężenia i rozprzestrzeniania się

hałasu i drgań powodowanych pracą urządzeń klimatyzacyjnych i wentylacyjnych.

Jeżeli w związku z wydzielaniem się w procesie pracy substancji szkodliwych dla

zdrowia awaria wentylacji może zagrażać zdrowiu pracowników, należy zastosować system

kontrolny sygnalizujący stan zagrożenia.

Przy stosowaniu w pomieszczeniach pracy wentylacji mechanicznej z recyrkulacją

powietrza ilość powietrza świeżego nie powinna być mniejsza niż 10% ogólnej ilości

wymienianego powietrza (§ 38).

W powietrzu wprowadzanym do pomieszczeń pracy przy stosowaniu recyrkulacji

zanieczyszczenie czynnikami szkodliwymi dla zdrowia nie powinno przekraczać poziomu,

przy którym suma stosunków stężeń poszczególnych substancji do odpowiadających im

wartości najwyższych dopuszczalnych stężeń przekracza 0,3.

W zakładzie malarsko – lakierniczym powinny znajdować się zgodnie z rozporządzeniem

pomieszczenia i urządzenia higienicznosanitarne oraz zaopatrzenie pracowników w napoje

i środki higieny osobistej. Wymagania są przedstawione niżej:

Pracodawca jest obowiązany zapewnić pracownikom pomieszczenia i urządzenia

higieniczno-sanitarne, których rodzaj, ilość i wielkość powinny być dostosowane do liczby

zatrudnionych pracowników, stosowanych technologii i rodzajów pracy oraz warunków,

w jakich ta praca jest wykonywana.

Pracodawca jest obowiązany zapewnić wszystkim pracownikom wodę zdatną do picia

lub inne napoje, a pracownikom zatrudnionym stale lub okresowo w warunkach szczególnie

uciążliwych zapewnić oprócz wody, inne napoje. Ilość, rodzaj i temperatura tych napojów

powinny być dostosowane do warunków wykonywania pracy i potrzeb fizjologicznych

pracowników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Pracodawca

zatrudniający

pracowników

przy

pracach

wykonywanych

w pomieszczeniach, w których temperatura spowodowana procesami technologicznymi jest

stale wyższa niż 30°C (303 K), jest obowiązany zapewnić klimatyzowane pomieszczenie do

wypoczynku, wyposażone w stoły oraz krzesła z oparciem spełniające wymagania ergonomii.

Liczba miejsc siedzących powinna być nie mniejsza niż jedno miejsce na pięciu pracowników

korzystających z pomieszczenia, zatrudnionych na najliczniejszej zmianie. Odległość od

najdalszego stanowiska pracy do pomieszczenia klimatyzowanego nie powinna przekraczać

75 m.

Pracownikom zatrudnionym w warunkach, o których mowa w ust. 1, należy stworzyć

możliwość obmycia ciała, szczególnie w ciepłej porze roku - poprzez umieszczenie w pobliżu

pomieszczeń pracy natrysków ręcznych na giętkich przewodach, z doprowadzeniem ciepłej

wody.

Jako pomieszczenia do wypoczynku mogą być wykorzystane jadalnie, o ile spełniają

wymagania.

Pracodawca jest obowiązany zapewnić dostarczanie pracownikom środków higieny

osobistej, których ilość i rodzaje powinny być dostosowane do rodzaju i stopnia

zanieczyszczenia ciała przy określonych pracach.

Szczegółowe wymagania dla pomieszczeń higieniczno-sanitarnych określa załącznik do

rozporządzenia

„WYMAGANIA

DLA

POMIESZCZEŃ

I

URZĄDZEŃ

HIGIENICZNOSANITARNYCH”. Stanowią one, że:

Pomieszczenia higieniczno-sanitarne powinny znajdować się w budynku, w którym

odbywa się praca, albo w budynku połączonym z nim obudowanym przejściem, które w

przypadku przechodzenia z ogrzewanych pomieszczeń pracy powinno być również

ogrzewane.

Pomieszczenia

higieniczno-sanitarne

powinny

być

usytuowane

w

sposób

uniemożliwiający pracownikom korzystającym z nich przechodzenie przez pomieszczenia, w

których stosowane są substancje trujące lub materiały zakaźne albo wykonywane są prace

szczególnie brudzące, jeżeli nie pracują oni w kontakcie z tymi czynnikami.

Pomieszczenia higieniczno-sanitarne powinny być ogrzewane, oświetlone i wentylowane

zgodnie z przepisami techniczno-budowlanymi i Polskimi Normami.

Wysokość pomieszczeń higieniczno-sanitarnych nie powinna być w świetle mniejsza niż

2,5m. Dopuszcza się zmniejszenie wysokości pomieszczeń higieniczno-sanitarnych do 2,2 m

w świetle - w przypadku usytuowania ich w suterenie, piwnicy lub na poddaszu.

Pracodawca jest obowiązany utrzymywać pomieszczenia higieniczno-sanitarne oraz

znajdujące się w nich urządzenia w stanie zapewniającym bezpieczne i higieniczne

korzystanie z nich przez pracowników.

Podłoga oraz ściany pomieszczeń higieniczno-sanitarnych powinny być tak wykonane,

aby możliwe było łatwe utrzymanie czystości w tych pomieszczeniach. Ściany pomieszczeń

do wysokości co najmniej 2 m powinny być pokryte materiałami gładkimi, nienasiąkliwymi i

odpornymi na działanie wilgoci.

W pomieszczeniach umywalni i natrysków na podłogach wykonanych z materiałów o

dużym przewodnictwie ciepła należy ułożyć w miejscach mycia się podkładki izolujące

(podesty).

Szatnie, umywalnie, pomieszczenia z natryskami i ustępy powinny być urządzone

oddzielnie dla kobiet i mężczyzn. Nie dotyczy to zakładu pracy, w którym jest zatrudnionych

do dziesięciu pracowników na jednej zmianie - pod warunkiem zapewnienia możliwości

osobnego korzystania przez kobiety i mężczyzn z tych pomieszczeń.

Pracodawca zatrudniający do dwudziestu pracowników powinien zapewnić im co

najmniej ustępy i umywalki, a także warunki do higienicznego przechowywania odzieży

własnej (domowej), roboczej i ochronnej oraz do higienicznego spożywania posiłków. Jeżeli

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

w zakładzie pracy takiego pracodawcy nie występują czynniki szkodliwe dla zdrowia i prace

brudzące lub nie występują szczególne wymagania sanitarne, miejsca do spożywania

posiłków, przechowywania odzieży oraz umywalki mogą znajdować się w jednym

pomieszczeniu.

Odzież powinna być przechowywana w szatniach lub odpowiednio w pomieszczeniach.

Pracownicy zatrudnieni w pomieszczeniach biurowych mogą przechowywać swoją odzież w

przeznaczonych do tego miejscach w pomieszczeniach pracy.

Pracodawca zatrudniający pracowników niepełnosprawnych powinien zapewnić

dostosowanie urządzeń higienicznosanitarnych oraz dojść do nich - do potrzeb i możliwości

tych pracowników wynikających ze zmniejszonej sprawności, zgodnie z przepisami

techniczno-budowlanymi.

Pomieszczenia do prania, odkażania, suszenia i odpylania odzieży roboczej i ochronnej.

Jeżeli przeznaczona do prania odzież robocza lub ochronna może stać się powodem skażenia

innej odzieży pranej jednocześnie lub jeżeli jest ona szczególnie zabrudzona, a także gdy

wymagają tego specjalne względy higieny produkcji, w zakładzie pracy powinna być

urządzona specjalna pralnia odzieży wyposażona w urządzenia mechaniczne do prania.

Przy pralni należy zapewnić możliwość odpylania, degazacji, dezynfekcji, suszenia oraz

naprawy odzieży roboczej i ochronnej.

W zakładzie pracy, w którym odzież pracowników jest narażona na zanieczyszczenie

substancjami trującymi, należy stosować urządzenia służące do neutralizacji tych substancji.

Czynniki szkodliwe dla organizmów żywych i środowiska

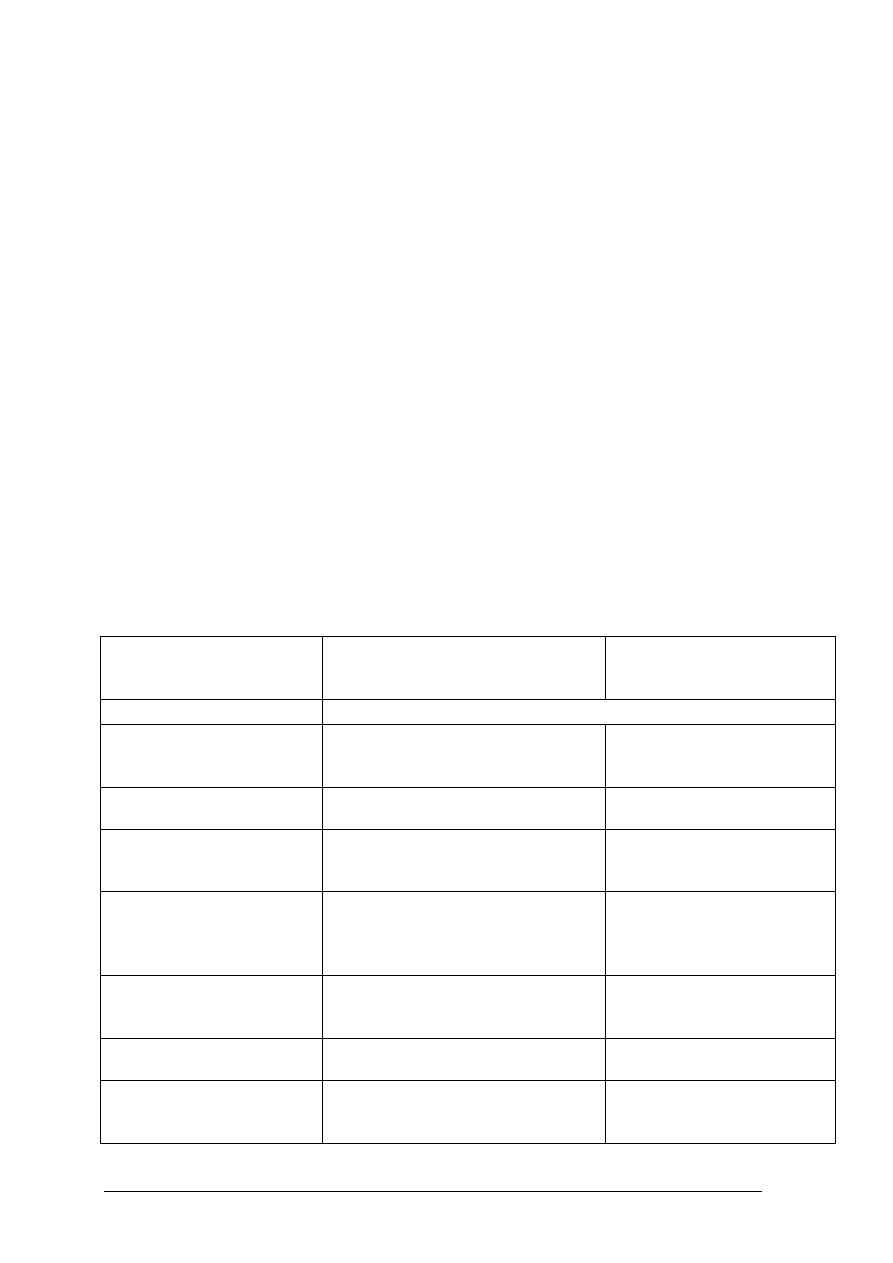

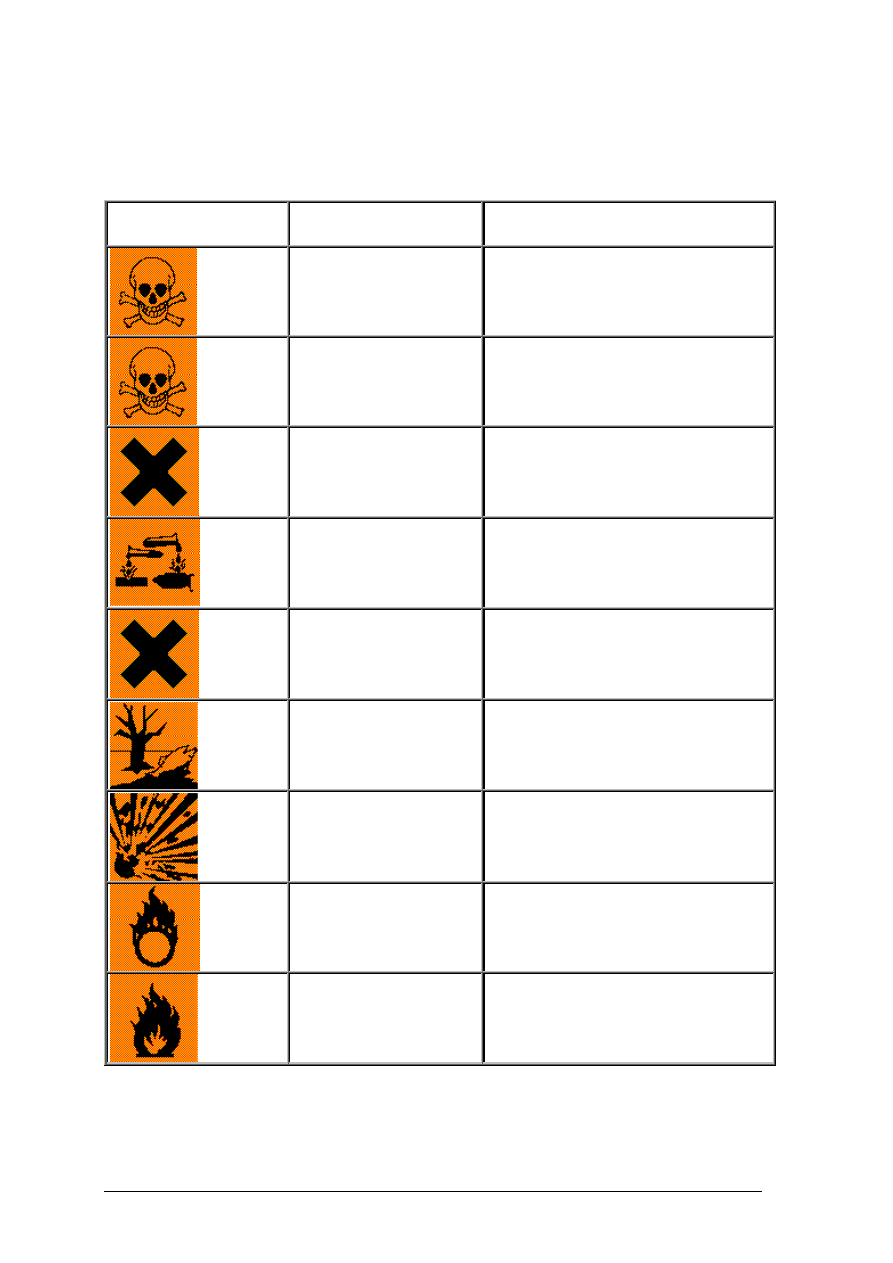

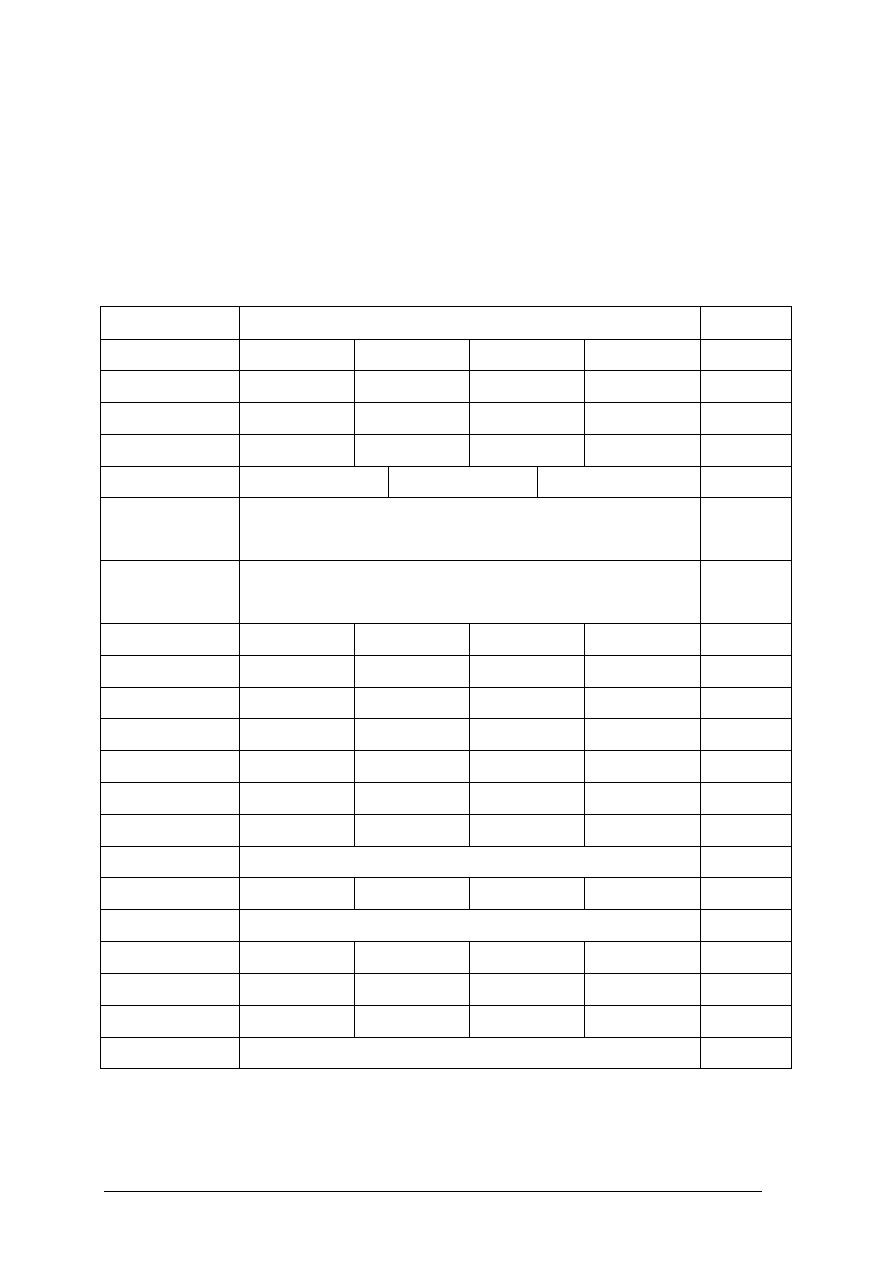

Tabela 1 Klasyfikacja zagrożeń zawodowych (według Europejskiego Technicznego Biura Związków

Zawodowych ds. ochrony zdrowia i bezpieczeństwa)

Nazwa czynnika

zagrożenia zawodowego

Wyszczególnienie zagrożeń

Występowanie

w pomieszczeniach malarsko-

lakierniczych, np.

1. Czynniki fizyczne

1.1 Przedmioty

wprowadzone w ruch

części wirujące, obiegające,

przemieszczające się, wykonujące

ruchy złożone

elementy wirujące szlifierek,

wiertarki, wkrętaki,

1.2 Przedmioty poruszające

się swobodnie

przedmioty upadające, toczące się,

wywracające się, będące w poślizgu

młotki,

1.3 Części oddzielające się

wióry, iskry, odpryski, odłamki, pyły pyły powstające w czasie

szlifowania, czynnik roboczy

w czasie piaskowania, iskry

1.4 Materiały wypływające

(ciekłe)

płyny, gazy, pary, dymy, mgły

farby, lakiery,

rozpuszczalniki, aerozole

materiału malarskiego, gazy

techniczne

1.5 Zdarzenia

uwarunkowane

geomechanicznie

zawalenia, zapadnięcia, osunięcia

gruntu, upadki kamieni

nie występują

1.6 Niedogodne przestrzenie

ruchu (komunikacyjne)

ciasnota, nieergonomiczne wymiary

pomieszczeń, kolizje

występują przy złej

organizacji pracy

1.7 Niebezpieczne

nawierzchnie (posadzki)

krawędzie, naroża, ostre, spiczaste

występy, przedmioty wystające

z posadzek, nawierzchnie śliskie,

ostre krawędzie przedmiotów

malowanych lub

lakierowanych, urządzenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

nawierzchnie narażone na oblodzenie

i wysoką temperaturę

i instalacje wystające

z posadzek

1.8 Niebezpieczna

nawierzchnia stawiania

stóp

miejsca śliskie, mokre, oblodzone,

zatłuszczone, zaoliwione, miejsca

wzniesień, zagłębienia, nieporządek,

pochyłości

występuje przy nie

przestrzeganiu

harmonogramu czyszczenia

pomieszczeń lakierni,

1.9 Warunki utrudnione

miejsca sklejania się, ruchome

płaszczyzny, miejsca w których

mogą tworzyć się pętle, zagrożenia

odrzutem, praca pod ziemią, pod

wodą , stan nieważkości

występują miejsca sklejenia

w strefie oddziaływania

strumienia aerozoli

lakierniczych (strefa

lakierowania

i przestrzenie filtrowania

i wentylacji)

1.10 Zagrożenia związane z

energią elektryczną

napięcie dotyku, pole elektryczne,

pole magnetyczne, łuk elektryczny,

ładunki elektrostatyczne

występują urządzenia

elektryczne prądu zmiennego

i prądu stałego o różnych

napięciach roboczych,

1.11 Zagrożenie pożarowe i

wybuchowe

układy palne, źródła zapalenia, żar,

otwarty płomień, iskry, rozgrzane

powierzchnie, mieszaniny

wybuchowe, materiały zapalne,

nagromadzenie tlenu

materiały malarskie, lakiery,

rozpuszczalniki, oleje,

aerozole palne, gazy palne,

wysokie temperatury, energia

elektryczna, elektryczność

statyczna, źródła otwartego

ognia,

1.12 Nadciśnienie,

podciśnienie, zmiany

ciśnienia

sprężone powietrze i gazy

techniczne, pary i ciecze pod

ciśnieniem

nanoszenie powierzchni

malarskich (lakierniczych)

metodami natryskiwania

odbywa się

z wykorzystaniem gazów

(powierzchnia pod

ciśnieniem)

1.13 Klimat

temperatura, wilgotność i ruch

powietrza, promieniowanie cieplne,

zanieczyszczenia powietrza, opady

atmosferyczne, mgła, oblodzenie,

burze

Klimat nie jest istotnym

czynnikiem zagrożenia

w pomieszczeniach malarsko-

lakierniczych

1.14 Oświetlenie

natężenie oświetlenia,

równomierność oświetlenia-

miejscowego i ogólnego, kontrast,

pole widzenia, oślepianie, barwy

świetlne, efekt stroboskopowy

Klimat nie jest istotnym

czynnikiem zagrożenia

w pomieszczeniach malarsko-

lakierniczych

1.15 Hałas

hałas stały, okresowy, pulsujący

w pomieszczeniach lakierni

występuje wiele źródeł

hałasu: urządzenia obróbki

strumieniowo ściernej,

urządzenia do natryskiwania,

sprężarki, urządzenia

wentylacyjne, szlifierki,

suszarki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

1.16 Wibracja

miejscowa, ogólna

w pomieszczeniach malarsko-

lakierniczych występuje

wibracja miejscowa,

związana

z użytkowaniem urządzeń

wibrujących,

1.17 Niedostateczna

sygnalizacja

sygnały słabe, zakłócenia, sygnały

nierozpoznawalne

W pomieszczeniach

malarsko- lakierniczych,

w przestrzeniach zagrożonych

wybuchem czynnikiem

zagrażającym może być brak

sygnalizacji lub

niedostateczny poziom

sygnalizacji

1.18 Promieniowanie

jonizujące (alfa, beta, gamma),

elektromagnetyczne, podczerwone,

ultrafioletowe, Promieniowanie X,

mikrofale, promieniowanie laserowe

wszystkie urządzenia

elektryczne, suszarki na

podczerwień, itd.

2. Zagrożenia chemiczne

2.1 Substancje chemiczne

substancje toksyczne, drażniące, żrące,

rakotwórcze, mutagenne, teratogenne,

powodujące alergie

Wszystkie materiały

lakiernicze

2.2 Reakcje chemiczne

wyzwalające (uwalniające) substancje,

wyzwalające (uwalniające) energię

(reakcje egzotermiczne)

W lakierni nie występują

3. Zagrożenia biologiczne

3.1 Żywe komórki

mikroorganizmy, bakterie, wirusy,

pleśnie, grzyby, glony jednokomórkowe,

komórki zwierzęce i ludzkie, kultury

tkanek

W lakierni nie występują

3.2 Części składowe

komórek

komponenty biologiczne, aktywne

enzymy, biomasa

W lakierni nie występują

3.3 Makroorganizmy

rośliny, zwierzęta

W lakierni nie występują

4. Fizyczne i psychiczne

czynniki zagrożenia

4.1 Niewłaściwe obciążenia

fizyczne

brak ruchu, jednostronne obciążenie

ciała, nadmierne obciążenie statyczne i

dynamiczne

W lakierni występują:

jednostronne obciążenie

ciała, nadmierne

obciążenie statyczne

i dynamiczne

4.2 Nadmierne obciążenie

psychiczne

Zmęczenie psychiczne, monotonia, stres,

psychiczne przeciążenie

W lakierni występują:

zmęczenie psychiczne,

monotonia, stres,

5. Czynniki zagrożenia

związane z organizacją

pracy, łącznie z

uwarunkowaniami

socjologicznymi

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

5.1 System organizacji

regulacja obowiązków, zadania,

kompetencje, organizacja zakładu pracy,

organizacja bezpieczeństwa

W lakierni mogą

występować: regulacja

obowiązków, organizacja

zakładu pracy,

organizacja

bezpieczeństwa

5.2 Przebieg pracy

Regulacja zadań cząstkowych, przebieg

pracy, podział i przydział robót, struktura

pracy, zarządzania zakładu pracy,

instrukcje

W lakierni mogą

występować: przebieg

pracy, podział i przydział

robót, struktura pracy,

instrukcje

5.3 Aspekty socjologiczne

treść pracy, zadania, relacje osobowe,

komunikowanie się, partycypacja,

zgodność, współdecydowanie

W lakierni mogą

występować: treść pracy,

relacje osobowe,

komunikowanie się,

zgodność,

6. Względy osobowe jako

czynnik zagrożenia

brak kwalifikacji, umiejętności,

doświadczenia, biegłość, nastawienie,

motywacja, brak predyspozycji

(przydatności) pod względem fizycznym,

zdrowotnym, ograniczenia i

przeciwwskazania do wykonywania

określonej pracy, niewystarczające

predyspozycje intelektualne i psychiczne

W lakierni mogą

występować: brak

kwalifikacji,

umiejętności,

doświadczenia, biegłość,

nastawienie, motywacja,

brak predyspozycji

(przydatności) pod

względem fizycznym,

zdrowotnym,

ograniczenia

i przeciwwskazania do

wykonywania określonej

pracy,

Wartości dopuszczalne czynników szkodliwych w środowisku pracy są określone

w rozporządzeniu Ministra Pracy i Polityki Socjalnej z dnia 29 listopada 2002 w sprawie

najwyższych dopuszczalnych stężeń i natężeń czynników szkodliwych dla zdrowia

w środowisku pracy (Dz. U. 2002 nr 217 poz. 1833) ze zm. - Dz. U. 2005 nr 212 poz. 1769.

Zagrożenia występujące w środowisku pracy podczas obróbki strumieniowo –

ściernej. Pylenie. Hałas. Drgania mechaniczne.

Zagrożenia występujące w środowisku pracy podczas obróbki strumieniowo ciernej

zostały określone w rozdziale 2 Rozporządzenie Ministra Gospodarki, Pracy i Polityki

Społecznej z dnia 14 stycznia 2004 r. w sprawie bezpieczeństwa i higieny pracy przy

czyszczeniu powierzchni, malowaniu natryskowym i natryskiwaniu cieplnym (Dz. U. z dnia 4

lutego 2004 r.)

Z treści § 3. 1. wynika, że do czyszczenia powierzchni powinno stosować się:

1) ścierniwa metalowe, w szczególności: śrut ostrokątny lub kulisty staliwny albo

żeliwny, cięty drut stalowy;

2) ścierniwa

niemetalowe,

w

szczególności: piaski

kwarcowe

w

metodach

pneumatycznych mokrych i wilgotnych, elektrokorund, ścierniwa odpadowe, w tym

żużel pomiedziowy, paleniskowy, wielkopiecowy, rozdrobnione skały i minerały,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

w tym oliwin, staurolit, dolomit, granit i inne, inne ścierniwa sztucznie wytworzone i

organiczne.

Natomiast do czyszczenia powierzchni niedopuszczalne jest stosowanie suchego piasku

kwarcowego jako ścierniwa lub dodatku do innych ścierniw.

Podczas stosowania w pomieszczeniach ścierniw z rozdrobnionych skał i minerałów,

zawierających wolną krzemionkę, należy oznaczać w tym pomieszczeniu stężenie pyłu

całkowitego i respirabilnego, którego wartości nie mogą być wyższe od podanych

w załączniku 1 do rozporządzenia Ministra Pracy i Polityki Społecznej z dnia 29 listopada

2002 r. w sprawie najwyższych dopuszczalnych stężeń i natężeń czynników szkodliwych dla

zdrowia w środowisku pracy (Dz. U. Nr 217, poz. 1833).

Jak wynika z § 4. 1. stanowiska pracy usytuowane na otwartej przestrzeni powinny być

oznakowane tablicami informacyjno-ostrzegawczymi oraz tak zlokalizowane, aby nie

powodowały zagrożeń dla bezpieczeństwa i zdrowia pracowników oraz osób postronnych.

Po oczyszczeniu powierzchni resztki zużytego ścierniwa i inne zanieczyszczenia należy

usunąć z miejsca pracy i przekazać do regeneracji lub utylizacji.

W § 5. określono, że czyszczenie powierzchni z powłok lakierowych zawierających

związki ołowiu lub inne toksyczne składniki przy użyciu urządzeń z otwartym obiegiem

ścierniwa powinno odbywać się wyłącznie na stanowisku pracy szczelnie osłoniętym

i wyposażonym w układ filtracyjno-wentylacyjny.

Dopuszczalne jest stosowanie w pomieszczeniu zamkniętym przenośnych i przewoźnych

urządzeń do obróbki podciśnieniowej z zamkniętym obiegiem ścierniwa, pod warunkiem, że

są wyposażone w układ filtracyjno-wentylacyjny i zasobnik pyłu (§6).

Komory robocze przeznaczone do czyszczenia powierzchni powinny być podłączone do

ssących układów filtracyjno-wentylacyjnych i w taki sposób zabezpieczone, aby

wyeliminować możliwość zapylenia pomieszczenia, w którym zostały zainstalowane(§ 7).

Stanowiska pracy(§ 8), przy których odbywa się czyszczenie powierzchni, powinny być

wyposażone w instrukcję bezpieczeństwa i higieny pracy uwzględniającą wymagania

dotyczące:

1) zasad obsługi, konserwacji oraz kontroli urządzeń używanych w procesie czyszczenia

powierzchni metali i innych materiałów konstrukcyjnych;

2) rodzajów środków ochrony indywidualnej, które należy stosować w zależności od

technologii czyszczenia oraz występujących czynników niebezpiecznych i szkodliwych

dla zdrowia pracownika i osób przebywających w strefie pracy.

Niedopuszczalne jest stosowanie urządzeń do strumieniowo-ściernego czyszczenia

powierzchni niewyposażonych w system umożliwiający zamknięcie wypływu ścierniwa

z dyszy roboczej bezpośrednio przez pracownika wykonującego proces czyszczenia.

Pracownicy obsługujący urządzenia przeznaczone do czyszczenia powierzchni

zainstalowane w komorach roboczych powinni być asekurowani przez co najmniej jednego

pracownika znajdującego się na zewnątrz komory robocze (§ 9. 1).

Pracownicy obsługujący urządzenia zainstalowane w komorze roboczej powinni być

wyposażeni w środki ochrony indywidualnej, o których mowa w § 8 ust. 1 pkt 2.

Praca w komorze roboczej powinna trwać jednorazowo nie dłużej niż 40 minut,

a przerwa powinna trwać co najmniej 20 minut, podczas której pracownicy powinni

przebywać w miejscu z dopływem czystego powietrza (§ 9.3).

Komora robocza powinna być wyposażona w świetlny sygnalizator pracy informujący o

zagrożeniach oraz awaryjny wyłącznik urządzeń. Drzwi wejściowe do komory roboczej

powinny być otwierane dopiero po uprzednim odpyleniu jej wnętrza(§ 9.4).

Wielokrotność wymiany powietrza w komorze roboczej powinna zapewniać (§ 9.5)

dobrą widoczność oraz być zależna od:

1) rodzaju czyszczonego materiału lub usuwanej powłoki malarskiej;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

2) ilości stanowisk pracy;

3) rodzaju i ilości zużywanego ścierniwa.

Oraz niedopuszczalne jest:

1) podejmowanie pracy w komorze roboczej bez odpowiednich środków ochrony

indywidualnej;

2) czyszczenie powierzchni przy niedomkniętych drzwiach komory roboczej lub

niesprawnym systemie wentylacyjnym;

3) kierowanie strumienia ścierniwa z dyszy poza czyszczony przedmiot.

Wg § 10 W przypadku obsługiwania urządzeń do czyszczenia powierzchni przez otwory

w ścianie kabiny, otwory te powinny być wyposażone w szczelne gumowe rękawy

usytuowane na wysokości przedramienia pracownika.

Stanowiska pracy natomiast, powinny być wyposażone w ergonomiczne krzesła

przystosowane do warunków wykonywanej pracy.

Poza zagrożeniami opisanymi w powyższym rozporządzeniu podczas obróbki

strumieniowo ciernej występują również inne czynniki zagrożeń, m. in. hałas i drgania.

Czynniki te są opisane w ROZPORZĄDZENIU MINISTRA PRACY I POLITYKI

SPOŁECZNEJ z dnia 29 listopada 2002 r. w sprawie najwyższych dopuszczalnych stężeń

i natężeń czynników szkodliwych dla zdrowia w środowisku pracy. (Dz. U. z dnia 18 grudnia

2002 r.)

Podczas obróbki strumieniowo ciernej występuje hałas słyszalny, hałas infradźwiękowy

i hałas ultradźwiękowy:

Hałas w środowisku pracy jest charakteryzowany przez:

−

poziom ekspozycji na hałas odniesiony do 8-godzinnego dobowego wymiaru czasu pracy

i odpowiadającą mu ekspozycję dzienną lub poziom ekspozycji na hałas odniesiony do

tygodnia pracy i odpowiadającą mu ekspozycję tygodniową (wyjątkowo w przypadku

hałasu

oddziałującego

na

organizm

człowieka

w

sposób

nierównomierny

w poszczególnych dniach w tygodniu),

Poziom ekspozycji na hałas odniesiony do 8-godzinnego dobowego wymiaru czasu pracy

nie może przekraczać 85 dB.

Maksymalny poziom dźwięku A nie może przekraczać wartości 115 dB.

Szczytowy poziom dźwięku C nie może przekraczać wartości 135 dB.

Wartości podane wyżej stosuje się, jeżeli inne szczegółowe przepisy nie określają

wartości niższych.

Hałas infradźwiękowy

Hałas infradźwiękowy na stanowiskach pracy jest charakteryzowany przez:

−

równoważny

poziom

ciśnienia

akustycznego

skorygowany

charakterystyką

częstotliwościową G odniesiony do 8-godzinnego dobowego wymiaru czasu pracy lub

równoważny

poziom

ciśnienia

akustycznego

skorygowany

charakterystyką

częstotliwościową G odniesiony do tygodnia pracy (wyjątkowo w przypadku

oddziaływania

hałasu

infradźwiękowego na organizm człowieka w sposób

nierównomierny w poszczególnych dniach w tygodniu),

−

szczytowy nieskorygowany poziom ciśnienia akustycznego.

Równoważny

poziom

ciśnienia

akustycznego

skorygowany

charakterystyką

częstotliwościową G odniesiony do 8-godzinnego dobowego wymiaru czasu pracy lub

tygodnia pracy nie może przekraczać wartości 102 dB.

Szczytowy nieskorygowany poziom ciśnienia akustycznego nie może przekraczać

wartości 145 dB.

Wartości podane wyżej obowiązują jednocześnie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Hałas ultradźwiękowy

Hałas ultradźwiękowy na stanowiskach pracy jest charakteryzowany przez:

−

równoważne poziomy ciśnienia akustycznego w pasmach tercjowych o częstotliwościach

środkowych od 10 do 40 kHz odniesione do 8-godzinnego dobowego wymiaru czasu

pracy lub równoważne poziomy ciśnienia akustycznego w pasmach tercjowych

o częstotliwościach środkowych od 10 do 40 kHz odniesione do tygodnia pracy

(wyjątkowo w przypadku oddziaływania hałasu ultradźwiękowego na organizm

człowieka w sposób nierównomierny w poszczególnych dniach w tygodniu),

−

maksymalne poziomy ciśnienia akustycznego w pasmach tercjowych o częstotliwościach

środkowych od 10 do 40 kHz.

Drgania działające na organizm człowieka przez kończyny górne i drgania o ogólnym

działaniu na organizm człowieka:

Drgania działające na organizm człowieka przez kończyny górne

Drgania na stanowisku pracy działające na organizm człowieka przez kończyny górne są

charakteryzowane przez:

−

ekspozycję dzienną, wyrażoną w postaci równoważnej energetycznie dla 8 godzin ,

−

ekspozycję trwającą 30 minut i krócej.

Wartość ekspozycji dziennej nie może przekraczać 2,8 m/s

2

.

Wartość ekspozycji trwającej 30 minut i krócej nie może przekraczać 11,2 m/s

2

.

Drgania na stanowisku pracy o ogólnym działaniu na organizm człowieka są

charakteryzowane przez:

−

ekspozycję dzienną, wyrażoną w postaci równoważnego energetycznie dla 8 godzin

działania skutecznego,

−

ekspozycję trwającą 30 minut i krócej, wyrażoną w postaci skutecznego, ważonego

częstotliwościowo przyspieszenia drgań.

Wartość ekspozycji dziennej nie może przekraczać 0,8 m/s

2

.

Wartość ekspozycji trwającej 30 minut i krócej nie może przekraczać 3,2 m/s

2

.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczenia.

1. W jakim przepisie zostały określone ogólne wymagania pomieszczeń zakładów

malarsko- lakierniczych?

2. zabezpieczające?

3. Podaj minimalną temperaturę obowiązującą w pomieszczeniach pracy.

4. Od czego zależy zastosowana w pomieszczeniach pracy wentylacja?

5. W jakim sytuacji należy stosować system kontrolny sygnalizujący zagrożenia?

6. Od czego zależy rodzaj pomieszczeń sanitarnych w zakładach pracy?

7. W jakich przypadkach pracodawca powinien zapewnić pomieszczenia klimatyzowane?

8. Jak powinny być usytuowane pomieszczenia higieniczno –sanitarne w zakładzie pracy?

9. Przepisy jakiego rozporządzenia muszą spełniać pomieszczenia malarsko- lakiernicze

zanim odda się je do eksploatacji?

10. Wymień zagrożenia, przed którymi powinien chronić budynek.

11. W jaki sposób obiekt powinien spełniać wymagania czystości powietrza?

12. W jaki sposób obiekt powinien spełniać wymagania ochrony przed hałasem?

13. Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczenia.

14. Wymień przedmioty wprowadzone w ruch jako czynniki fizyczne zagrożenia

15. Wymień niebezpieczne nawierzchnie jako fizyczne czynniki zagrożenia.

16. Wymień rodzaje niebezpiecznych nawierzchni stawiania stóp jako fizyczne czynniki

zagrożenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

17. Wymień utrudnione warunki w miejscu pracy jako fizyczne czynniki zagrożenia.

18. czynniki zagrożenia.

19. Wymień przykłady nadmiernego obciążenia psychicznego.

20. Wymień elementy systemu organizacji pracy jako czynników zagrożenia.

21. W jakim przepisie prawnym określone zostały zagrożenia występujące w środowisku

pracy podczas obróbki strumieniowo ciernej?

22. Wymień materiały ścierne, jakie powinny być używane do obróbki strumieniowo

ściernej.

23. Jakich materiałów nie powinno się stosować do obróbki strumieniowo ściernej?

24. Jak należy postępować z zużytym ścierniwem?

25. Jakie wymagania musi spełniać stanowisko, w którym używa się ścierniwa z dodatkiem

materiałów niebezpiecznych?

26. Jak powinny być skonstruowane zamknięcia wypływu ścierniwa?

27. Jak powinni być zabezpieczeni pracownicy pracujący w komorach obróbki strumieniowo

ściernej?

28. Jakie wymagania powinna spełniać komora do obróbki strumieniowo ściernej?

29. strumieniowo ściernej czynników szkodliwych z ich dopuszczalnymi normami?

4.1.3. Ćwiczenia

Ćwiczenie 1

Identyfikacja zagrożeń podczas pracy w lakierni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją użytkowania i bezpieczeństwa zainstalowanych (używanych)

w lakierni urządzeń.

2) porównać zapisy w części instrukcji technologiczno – ruchowej z wymogami

ROZPORZĄDZENIE

MINISTRA

GOSPODARKI,

PRACY

I

POLITYKI

SPOŁECZNEJ z dnia 14 stycznia 2004 r. w sprawie bezpieczeństwa i higieny pracy przy

czyszczeniu powierzchni, malowaniu natryskowym i natryskiwaniu cieplnym (Dz. U. z

dnia 4 lutego 2004 r.)

3) sporządzić listę rozbieżności .

4) realizować ćwiczenie zespołowo.

Wyposażenie stanowiska:

−

instrukcje urządzeń stosowanych w lakierni,

−

rozporządzenie ministra gospodarki, pracy i polityki społecznej z dnia 14 stycznia 2004 r.

w sprawie bezpieczeństwa i higieny pracy przy czyszczeniu powierzchni, malowaniu

natryskowym i natryskiwaniu cieplnym (Dz. U. z dnia 4 lutego 2004 r.),

−

instrukcja technologiczno – ruchowa,

−

karty charakterystyk substancji niebezpiecznych znajdujących się w lakierni, informacje

o pozostałych materiałach używanych w procesie technologicznym,

−

materiały piśmienne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 2

Kontrola spełnienia wymagań przez urządzenia do obróbki strumieniowo ściernej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś::

1) zapoznać się z instrukcją użytkowania i bezpieczeństwa zainstalowanych (używanych)

w lakierni urządzeń do obróbki strumieniowo ściernej

2) porównać zapisy w części instrukcji technologiczno – ruchowej dotyczącej obróbki

strumieniowo ściernej z wymogami Rozporządzenia Ministra Gospodarki, Pracy i

Polityki Społecznej z dnia 14 stycznia 2004 r. w sprawie bezpieczeństwa i higieny pracy

przy czyszczeniu powierzchni, malowaniu natryskowym i natryskiwaniu cieplnym (Dz.

U. z dnia 4 lutego 2004 r.)

3) sporządzić listę rozbieżności .

Wyposażenie stanowiska:

−

instrukcje urządzeń stosowanych w lakierni do obróbki strumieniowo -ściernej,

−

rozporządzenie ministra gospodarki, pracy i polityki społecznej z dnia 14 stycznia 2004 r.

w sprawie bezpieczeństwa i higieny pracy przy czyszczeniu powierzchni, malowaniu

natryskowym i natryskiwaniu cieplnym (Dz. U. z dnia 4 lutego 2004 r.),

−

materiały piśmienne.

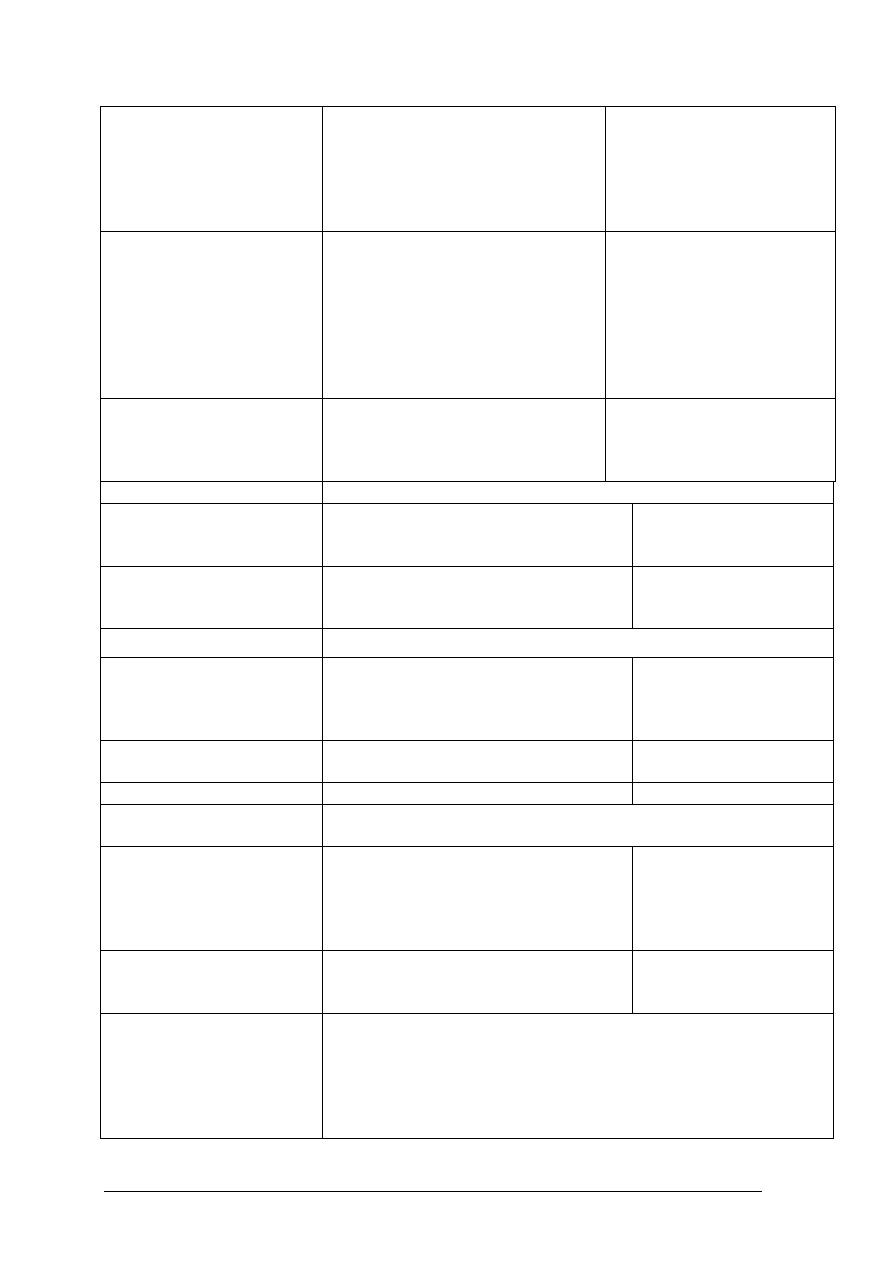

4.1.4. Sprawdzian postępów

Czy potrafisz:

TAK NIE

1) wymienić przepisy prawne określające wymagania higieniczno

sanitarne dla pomieszczeń pracy (malarsko- lakierniczych)?

2) określić

podstawowe

parametry

dla

pomieszczeń

pracy

(temperatura, kubatura, powierzchnia, wentylacja, itp.)?

3) wymienić zagrożenia, przed którymi powinien chronić obiekt

zakładu pracy?

4) wymienić rodzaj pomieszczeń sanitarno – higienicznych w lakierni?

5) w jakim przepisie podane są dopuszczalne poziomy substancji

niebezpiecznych i szkodliwych?

6) wymienić rodzaje czynników szkodliwych występujących w

procesach pracy?

7) w jakich procesach pracy lakierni występują czynniki szkodliwe i

niebezpieczne i sytuacje zagrożenia?

8) wymienić przepisy, w których znajdziesz wymagania dla obróbki

strumieniowo ściernej?

9) określić podstawowe wymagania jakie powinny spełniać komory i

urządzenia do obróbki strumieniowo ściernej?

10) niedopuszczalne metody i materiały stosowane w czasie obróbki

strumieniowo ściernej?

11) ocenić zgodność stosowanych rozwiązań z przepisami

i

instrukcjami?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2. Zagrożenia pożarowe i wybuchowe

4.2.1. Materiał nauczania

Celem dokonania analizy i oceny zagrożenia pożarowego pomieszczeń malarskich

i lakierni niezbędne jest zapoznanie się z takimi zjawiskami jak wybuch przestrzenny,

charakterystyką gazów i par cieczy palnych, charakterystyka pyłów ciał stałych, klasyfikacją

przestrzeni zagrożonych wybuchem. Opis przedmiotowych zagadnień przedstawiony jest

poniżej.

Jedną z przyczyn powstawania pożarów są wybuchy, które mogły je zainicjować. Wybuchy te są

przede wszystkim związane ze stosowaniem lub przechowywaniem substancji, które

w sprzyjających warunkach wytwarzają z powietrzem mieszaniny palne i wybuchowe. Takie

niebezpieczne substancje, jak gazy, pary, pyły, ciecze i włókna, występują w wielu zakładach

przemysłowych oraz stanowią duże zagrożenie w wielu gałęziach gospodarki.

Charakterystyka wybuchu przestrzennego

Wybuch mieszaniny gazów, par, mgieł lub pyłów z powietrzem jest określany jako wybuch

przestrzenny. W mieszaninie takiej następuje spalanie przestrzenne w całej objętości, którą zajmuje

mieszanina (rys.). Zagrożenie takim wybuchem powstaje przeważnie w pomieszczeniach i w tych

strefach pomieszczeń, gdzie przebiegają procesy technologiczne z zastosowaniem tych form materii,

a także w budynkach mieszkalnych i innych, w których gaz ulatnia się z instalacji lub butli.

Według rozporządzenia ministra spraw wewnętrznych i administracji z dnia 16 czerwca 2003 r.

zagrożenie wybuchem definiuje się jako możliwość tworzenia przez palne gazy, pary palnych

cieczy, pyły lub włókna palnych ciał stałych, w różnych warunkach, mieszanin z powietrzem, które

pod wpływem czynnika inicjującego zapłon (iskra, łuk elektryczny lub przekroczenie temperatury

samozapłonu) wybuchają, czyli ulegają gwałtownemu spalaniu połączonemu ze wzrostem ciśnienia.

Aby mogło dojść do wybuchu przestrzennego, potrzebne są elementy:

−

materiał palny wymieszany z powietrzem,

−

stężenie materiału palnego w powietrzu musi mieścić się w określonych granicach,

−

źródło zapłonu.

Zakres wybuchowości - zakres wartości stężenia substancji palnej w powietrzu, w granicach

którego może dojść do wybuchu.

Temperatura zapłonu - minimalna temperatura, przy której w określonych warunkach badania

z cieczy wydziela się palny gaz lub para w ilości wystarczającej do natychmiastowego zapłonu

z zastosowaniem efektywnego źródła zapłonu.

Temperatura samozapłonu - najniższa temperatura ogrzanych ścianek naczynia, oznaczona

w określonych warunkach badania, w której następuje zapalenie palnej substancji w postaci

mieszaniny gazu lub pary z powietrzem.

Charakterystyka gazów i par cieczy palnych

Gazy palne są zaliczane do grupy substancji, które z powietrzem tworzą mieszaniny wybuchowe przy

dowolnych temperaturach. Spalanie gazów może przebiegać dyfuzyjnie (jest to spalanie

kontrolowane poprzez dyfuzję gazu do utleniacza) lub kinetycznie (jest to spalanie niekontrolo-

wane, którego czas spalania zależy tylko od szybkości reakcji chemicznej między utleniaczem

a ciałem palnym). Spalanie kinetyczne stwarza znacznie większe zagrożenie.

Wybuch przestrzenny mogą powodować m.in. gazy i pary emitowane z następujących materiałów:

−

gaz grzewczy

−

węglowodory

−

klej i rozpuszczalniki lepkie

−

rozpuszczalniki i rozcieńczalniki farb

−

lakiery i żywice

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

−

dodatki produkcyjne do wyrobów farmaceutycznych, barwników syntetycznych, aromatów

i perfum

Charakterystyka pyłów ciał stałych

Przez pojęcie pyłów palnych rozumie się wszystkie pyły palne pochodzenia organicznego, jak

również pyły powszechnie uważane za niepalne, np. pyły metali. Pyły mogą ulegać zapaleniu w warstwie

lub w obłoku. Bardziej niebezpieczne jest zapalenie się chmury pyłowej unoszącej się w powietrzu.

Ograniczenie powierzchni przestrzeni wybuchu sprzyja gwałtowności wybuchu pyłowego.

Pyły kwalifikuje się jako: niewybuchowe, słabo wybuchowe (pyły węgla, tworzyw sztucznych,

art. spożywczych), silnie wybuchowe (pyły pigmentów organicznych) i bardzo silnie wybuchowe (pyły

aluminium).

Wybuch przestrzenny mogą powodować pyły (a także pudry) takich materiałów, jak: magnez,

aluminium, siarka, celuloza, skrobia kukurydziana, żywice epoksydowe, polistyreny, węgiel, drewno,

zboże (mąka), mleko, cukier (cukier lodowaty).

Im cząsteczki pyłu są mniejsze, tym większe jest zagrożenie wybuchem i mieszanina

powietrzno-pyłowa łatwiej się spala. Najniebezpieczniejsze są pyły, których cząsteczki osiągają

maksymalną wielkość (średnicę 75

µ

m). Od wielkości cząsteczki zależy szybkość reakcji

rozchodzenia się płomienia oraz siła wybuchu. Bardzo drobne cząsteczki tworzące chmurę pyłową

mają olbrzymią powierzchnię absorbującą cząstki tlenu z powietrza.

Klasyfikacja przestrzeni zagrożonych wybuchem

Klasyfikacja przestrzeni zagrożonych wybuchem jest jednym z głównych punktów oceny ryzyka

wybuchu w obiektach przemysłowych. Od prawidłowo przeprowadzonej klasyfikacji zależy

bezpieczeństwo ludzi i zakładu.

W obiektach i na terenach przyległych, gdzie prowadzone są procesy technologiczne z użyciem

materiałów mogących wytworzyć mieszaniny wybuchowe lub w których materiały takie są

magazynowane, należy dokonać oceny zagrożenia wybuchem. Ocena zagrożenia wybuchem

powinna być dokonana przez inwestora lub biuro projektowe, ewentualnie przez użytkownika, lub

wspólnie, tj. przez te osoby, które decydują o procesie technologicznym.

W ocenie zagrożenia wybuchem należy uwzględnić wszystko to, co może mieć wpływ na powstanie

mieszaniny wybuchowej (rodzaj źródła emisji, rodzaj i czas wydzielania substancji palnych, rodzaj

wentylacji, ciśnienie, temperatura itp.).

Klasyfikacja stref dla palnych gazów i par cieczy

Przestrzenie zagrożone wybuchem mieszanin gazów palnych i par cieczy palnych z powietrzem

klasyfikuje się na strefy według częstości i czasu występowania gazowej atmosfery wybuchowej

w następujący sposób:

do strefy 0 zalicza się przestrzenie, w których mieszanina wybuchowa występuje ciągle lub

w dłuższym okresie

do strefy 1 zalicza się przestrzenie, w których powstanie lub pojawienie się mieszaniny

wybuchowej jest prawdopodobne w normalnych warunkach pracy w ilościach, które mogą

w sprzyjających warunkach doprowadzić do powstania mieszaniny wybuchowej

do strefy 2 zalicza się przestrzenie, w których podczas normalnych warunków pracy powstanie lub

pojawienie się mieszaniny wybuchowej jest mało prawdopodobne, a jeżeli do tego dojdzie, to w niedużej

objętości w krótkim okresie.

Klasyfikacja stref dla palnych pyłów i włókien

Miejsca, w których jest możliwe występowanie atmosfer wybuchowych, powstających w wyniku

mieszaniny obłoku palnego pyłu z powietrzem, klasyfikuje się do następujących stref:

do strefy 20 zalicza się przestrzenie (obszary), gdzie mieszanina wybuchowa w postaci obłoku pyłu

w powietrzu występuje stale, długo lub często, np. zasobniki, kosze samowyładowcze, silosy, cyklony,

filtry, systemy transportowe pyłu, mieszarki, młyny, suszarki, urządzenia workujące, na zewnątrz urządzeń

i instalacji, w obszarze pyłów osiadłych o niekontrolowanej grubości;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

do strefy 21 zalicza się przestrzenie (obszary), gdzie mieszanina wybuchowa w postaci obłoku pyłu

palnego w powietrzu może czasami wystąpić w trakcie normalnego działania, np. przestrzenie na zewnątrz

wyposażenia technologicznego i w okolicach otworów, włazów, pokryw, które są często otwierane,

przestrzenie na zewnątrz wyposażenia technologicznego w pobliżu miejsca napełniania i opróżniania

podajników taśmowych, stanowisk wyładowczych samochodów, gdzie nie zastosowano środków

zapobiegających tworzeniu się mieszaniny wybuchowej.

Przestrzenie na zewnątrz wyposażenia technologicznego, gdzie gromadzi się pył palny,

i gdzie z uwagi na parametry procesu technologicznego jest prawdopodobne, ze warstwa pyłu osiadłego

może zostać wzburzona, przestrzenie wokół wylotów z cyklonów lub filtrów (workowych).

Z uwagi na bardzo małą średnicę ziaren pyłu, mogą wystąpić jego złogi w pobliżu wylotów z wentylacji

wyciągowych; do strefy 22 zalicza się przestrzenie(obszary), gdzie mieszanina wybuchowa w postaci

obłoku pyłu palnego w powietrzu nie występuje podczas normalnego stanu pracy, a w przypadku

wystąpienia trwa krótko, np. wyloty odpowietrzania filtrów workowych, urządzenia bezpieczeństwa,

przestrzenie sklasyfikowane jako strefa 21., gdy zastosowano środki zapobiegające powstawaniu

mieszanin wybuchowych (np. wentylacji odciągowej),połączenia elastyczne, które mogą być uszkodzone,

miejsca w pobliżu instalacji, które muszą być czasami otwarte, miejsca, w których mogą powstać

nieszczelności.

Analizując konkretne pomieszczenia lakierni należy uwzględnić następujące zasady, wynikające

z przepisów oraz opracowań zawartych w literaturze przedmiotu.

Ocena zagrożenia wybuchem

Podstawy oceny zagrożenia wybuchem

Zagrożenie wybuchem może występować przy pracy z substancjami palnymi takimi jak: gazy, pary,

mgły (kropelki cieczy względnie aerozole) albo rozdrobnione ciała stałe (pyły lub włókna), o ile ich

stężenia w mieszaninie z powietrzem zawierają się w granicach wybuchowości. Dla zainicjowania

wybuchu musi pojawić się źródło zapłonu o energii nie mniejszej niż minimalna energia zapłonu.

Stopień rozdrobnienia (dyspersji)

W substancjach występujących w postaci par i gazów wystarczający stopień dyspersji (do

zaistnienia zapłonu) jest dany już z samej natury rzeczy.

Zakres stężenia pomiędzy DGW a GGW rozszerza się wraz ze wzrostem ciśnienia

mieszaniny oraz ze wzrostem temperatury.

W

przypadku

nagromadzonych

pyłów

palnych

zawsze

należy

liczyć

się

z niebezpieczeństwem wybuchu.

Niezbędna ilość mieszaniny wybuchowej

W zamkniętych pomieszczeniach już 10 litrów mieszaniny wybuchowej – niezależnie od

wielkości pomieszczenia i rodzaju mieszaniny – powinno być uważane za ilość

niebezpieczną.

Efektywne źródło zapłonu

Zdolność do zapalania mieszaniny wybuchowej zależy między innymi od energii źródła

zapłonu oraz właściwości mieszaniny wybuchowej.

Sposób oceny

Czy w otoczeniu urządzenia poddawanego ocenie albo w jego wnętrzu może pojawić się

mieszanina wybuchowa?

Pytanie to dotyczy tylko właściwości substancji oraz ich możliwych stanów podczas

przeróbki – czy mogą tu powstać gazy, pary, mgły albo pyły, zdolne do wytworzenia

mieszaniny wybuchowej.

Jaka ilość mieszaniny wybuchowej występuje albo może wystąpić przy uwzględnieniu

przebiegu procesu technologicznego i gdzie może ona wystąpić?

Czy przewidywana na podstawie przebiegu procesu technologicznego ilość mieszaniny

wybuchowej może w przypadku wybuchu stworzyć zagrożenie dla aparatury i jej otoczenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Do oceny niebezpieczeństwa pożarowego, jakie występuje podczas mieszania, przelewania,

transportu, nakładania powłok lakierowych oraz suszenia ich i utwardzania niezbędna jest

znajomość parametrów fizykochemicznych składników wyrobu lakierowego. Lotne składniki

spełniają funkcję przejściową, polegającą na rozcieńczeniu i roztworzeniu wyrobu. Po

spełnieniu tej funkcji zostają odprowadzane z materiału malarskiego w postaci par, stwarzając

w ten sposób zagrożenie pożarowe (i nie tylko).

Warunki bezpieczeństwa pożarowego w lakierniach

Warunki budowlane

Lakiernie w zależności od ustalonej kategorii niebezpieczeństwa pożarowego oraz

kategorii zagrożenia wybuchem

mogą

być urządzane wyłącznie w obiektach

odpowiadających przepisom dotyczącym warunków technicznych, jakim powinny

odpowiadać budynki i obiekty budowlane.

Lakiernie mogą być lokalizowane w wolno stojących obiektach budowlanych lub

wewnątrz dużych budynków produkcyjnych w pomieszczeniach przeznaczonych również do

prowadzenia innych procesów, które wraz z malowaniem stanowią wspólne ciągi

technologiczne.

Magazyny materiałów malarskich zaliczone do I i II KNP ze względu na duże obciążenie

ogniowe i zagrożenie jakie stwarzają powinny być lokalizowane poza budynkami lakierni w

wolno stojących jednokondygnacyjnych obiektach budowlanych. Gdy niemożliwe jest

zlokalizowanie magazynu materiałów malarskich w budynku wolno stojącym, można go

usytuować w budynku lakierni pod warunkiem wydzielenia od innych pomieszczeń

przegrodami budowlanymi. Wszystkie elementy konstrukcyjne lakierni i magazynu

materiałów malarskich powinny być wykonane z materiałów niepalnych.

Wymagana klasę odporności ogniowej dla budynku lakierni i wolno stojącego budynku

magazynowego określa się na podstawie przepisów uwzględniających średnie użytkowe

obciążenie ogniowe.

Obliczeń dokonuje się przy założeniu, że wszystkie materiały palne, znajdujące się

w pomieszczeniu (strefie pożarowej) rozmieszczone są równomiernie na powierzchni rzutu

poziomego pomieszczenia (strefy pożarowej).

Wentylacja urządzeń technologicznych i pomieszczeń

Prawidłowa wentylacja jest podstawowym warunkiem bezpieczeństwa w lakierniach.

Do wymiany atmosfer we wnętrzach urządzeń i w pomieszczeniach lakierni stosuje się

następujące rodzaje wentylacji mechanicznej:

−

nawiewna, w której powietrze czyste wtłaczane jest do pomieszczenia wentylowanego

mechanicznie, a odprowadzenie mieszaniny substancji palnych z powietrzem odbywa się

w sposób swobodny,

−

wywiewna, gdzie odprowadzenie mieszaniny substancji palnych z powietrzem odbywa się

w sposób wymuszony przy swobodnym dopływie powietrza czystego,

−

nawiewno-wywiewną, w której doprowadzenie powietrza czystego jak i odprowadzenie

zanieczyszczeń odbywa się przy pomocy urządzeń w sposób wymuszony,

−

miejscową, której zadaniem jest odprowadzenie mieszanin substancji łatwo palnych za

pomocą lokalnych odciągów, usytuowanych w pobliżu miejsca wydzielania.

Sposób wentylowania urządzeń technologicznych i pomieszczeń dobierany jest w zależności

od właściwości wydzielanych do atmosfery substancji, a przede wszystkim ich gęstości

względem powietrza oraz temperatur.

We wnętrzach kabin malarskich, w których pracują ludzie działająca wentylacja powinna

uniemożliwiać przekraczanie NDS (najwyższych dopuszczalnych stężeń toksycznych).

Urządzenia wentylacyjne powinny być wykonane tak, aby:

−

nie powstawały iskrzenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

−

wykluczona była możliwość nagrzewania się podzespołów,

−

miały zabezpieczenia przed przenoszeniem się ognia, dymu, wysokich temperatur bądź

wybuchu do sąsiednich pomieszczeń lub stref pożarowych.

Ogrzewanie pomieszczeń

Rodzaj ogrzewania oraz parametry pracy urządzeń ogrzewczych w lakierniach powinny

odpowiadać warunkom wynikającym ze specyfiki zagrożenia w danym obiekcie.

W lakierniach stosuje się urządzenia ogrzewcze powietrzne, wodne lub parowe osiągające

temperatur wartości 2/3 temperatury samozapalenia materiałów malarskich.

Urządzenia techniczne w lakierni:

−

centralne blokady i uwarunkowania pracy,

−

sygnalizacja niebezpiecznych stężeń par i gazów w powietrzu,

−

sygnalizacja alarmu pożarowego,

−

stałe urządzenia gaśnicze CO2,

−

urządzenia do gaszenia wybuchów.

Często lakiernie są traktowane jak wyjątkowo niebezpieczne pod względem

wybuchowym obiekty, a spełnienie wymagań określonych w przepisach, pociąga za sobą

znaczne koszty.

Można jednak na poszczególnych etapach procesu technologicznego zastosować rozwiązania

techniczne, w wyniku których lakiernię można traktować jako nie zagrożoną wybuchem. Do

zabezpieczeń technicznych umożliwiających ograniczenie zagrożenia wybuchem należą

przede wszystkim:

−

wentylacja urządzeń i pomieszczeń technologicznych lakierni,

−

skuteczna wentylacja miejscowa stanowisk pracy,

−

odpowiednie stosowanie podciśnień i nadciśnień w układach wentylacyjnych,

−

blokady

i

synchronizacja

pracy

urządzeń

technologicznych

z

układami

zabezpieczającymi,

−

automatyczny pomiar stężenia palnych składników procesu,

−

stałe urządzenia gaśnicze.

Pomieszczenia lakierni muszą odpowiadać przepisom zawartym w ROZPORZĄDZENIE

MINISTRA INFRASTRUKTURY z dnia 12 kwietnia 2002 r. w sprawie warunków

technicznych, jakim powinny odpowiadać budynki i ich usytuowanie. (Dz. U. z dnia 15

czerwca 2002 r.).

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczenia.

1. Krótko scharakteryzuj wybuchy przestrzenne.

2. Wymień elementy potrzebne do powstania wybuchu.

3. Określ dolną i górną granicę bezpieczeństwa.

4. Scharakteryzuj pojęcia: zakres wybuchowości, temperatura zapłonu, temperatura samozapłonu

5. Wymień przykłady materiałów mogących spowodować wybuch.

6. Jaką temperaturę zapłonu mają ciecze palne – niebezpieczne pożarowo?

7. Podaj klasyfikację stref zagrożenia wybuchem dla gazów i par cieczy.

8. Podaj klasyfikację przestrzeni zagrożonych wybuchem pyłów i włókien.

9. Podaj minimalną ilość mieszaniny wybuchowej uważanej za ilość niebezpieczną.

10. Na czym polega sposób oceny zagrożenia wybuchem i pożarem?

11. Wymień czynniki mające wpływ na wielkość strefy zagrożenia wybuchem.

12. Wymień zabezpieczenia techniczne umożliwiające ograniczenie zagrożenia wybuchem.

13. W jakich obiektach mogą być urządzane lakiernie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

14. Jak powinny być usytuowane pomieszczenia lakierni?

15. Wymień rodzaje wentylacji stosowanych w pomieszczeniach lakierni.

16. Wymień wymagania stawiane urządzeniom wentylacyjnym w zakresie zapobiegania

pożarom.

17. Jakie podstawowe warunki muszą spełniać urządzenia grzewcze w lakierni?

18. Ogrzewanie pomieszczeń

19. Wymień potencjalne urządzenia techniczne jakie mogą występować w lakierni.

20. Warunkom jakiego podstawowego przepisu muszą odpowiadać obiekty lakierni?

21. Wymień ogólne zasady bezpieczeństwa pożarowego jakie powinien spełniać budynek

i urządzenia z nim związane?

22. Do jakiej kategorii zaliczysz obiekt lakierni zgodnie z podziałem wprowadzonym przez

rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki

i ich usytuowanie?

4.2.3. Ćwiczenia

Ćwiczenie 1

Obliczenie obciążenia ogniowego w magazynie materiałów lakierniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) sporządzić wykaz wszystkich materiałów palnych znajdujących się w magazynie i ich

ilość.

2) znaleźć dla każdego materiału występującego w lakierni współczynnik.

3) obliczyć obciążenie ogniowe od każdego rodzaju magazynowanego materiału.

4) zsumować obliczone wielkości i podzielić przez powierzchnię rzutu poziomego obiektu

magazynowego.

5) porównać otrzymany wynik obciążenia ogniowego z odpowiednimi tabelami

rozporządzenia MINISTRA INFRASTRUKTURY z dnia 12 kwietnia 2002 r. w sprawie

warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie.

Wyposażenie stanowiska pracy:

−

opis zadania,

−

wykaz materiałów palnych w lakierni,

−

rozporządzenie nw. sprawie warunków technicznych,

−

jakim powinny odpowiadać budynki i ich usytuowanie.

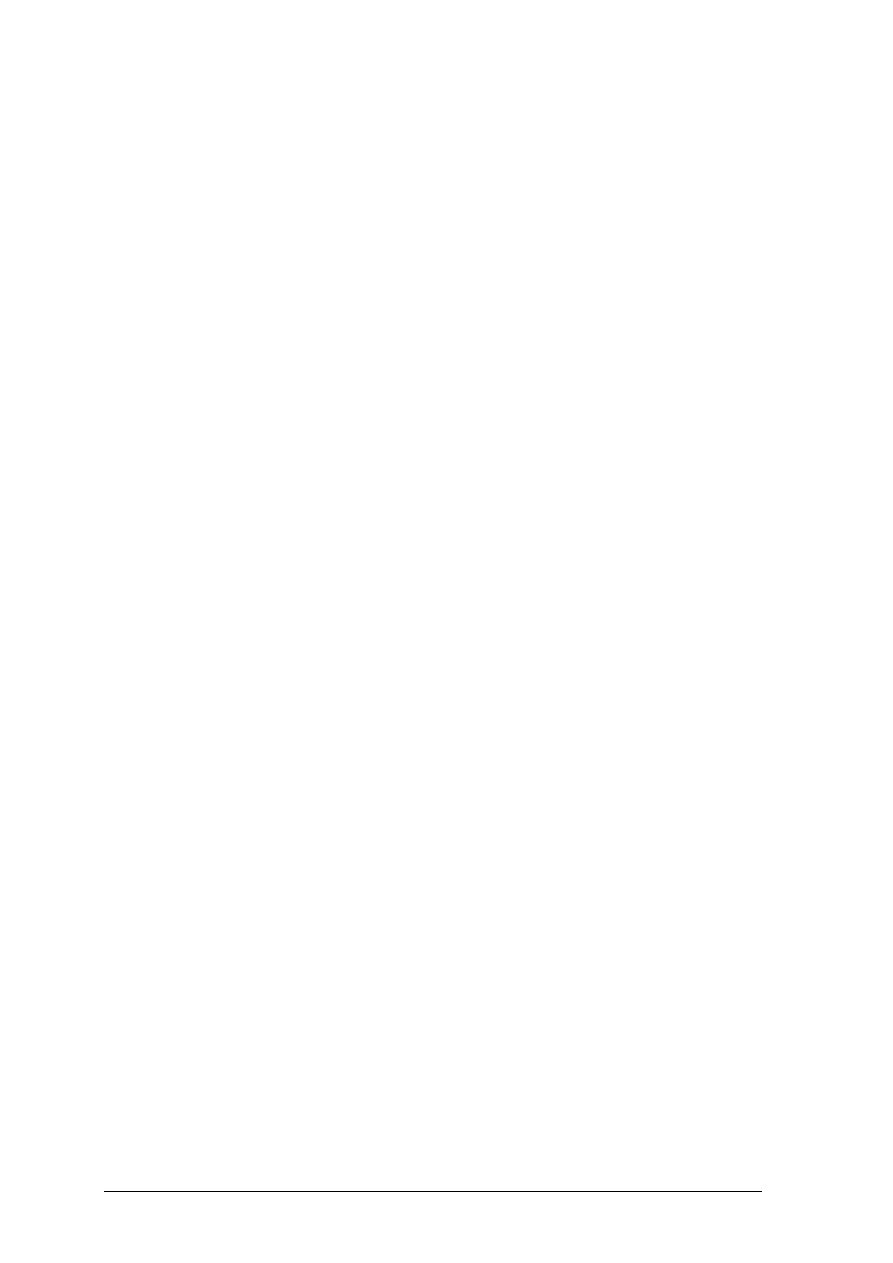

4.2.4. Sprawdzian postępów

Czy potrafisz: TAK NIE

1) wymienić zagrożenia pożarowe w lakierni?

2) wymienić zagrożenia wybuchem w lakierni?

3) wskazać zabezpieczenia techniczne zapobiegające pożarom

i wybuchom?

4) wymienić przepisy określające wymagania dla lakierni?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3. Przepisy i normy bezpieczeństwa (w lakierni)

4.3.1. Materiał nauczania

Rozporządzenie w sprawie bezpieczeństwa i higieny pracy przy czyszczeniu

powierzchni, malowaniu natryskowym i natryskiwaniu cieplnym określa wymagania

bezpieczeństwa i higieny pracy w zakresie (§ 1):

1) czyszczenia powierzchni metodami strumieniowo-ściernymi przy użyciu urządzeń

z otwartym lub zamkniętym obiegiem ścierniwa, w strumieniu sprężonego powietrza,

wody lub mieszaniny wody i sprężonego powietrza;

2) natryskiwania lub napylania powierzchni wyrobami lakierowymi w postaci płynnej lub

proszku, przy użyciu urządzeń natryskowych lub napylających;

3) natryskiwania cieplnego powierzchni metali przy użyciu pistoletowych urządzeń

łukowych, plazmowych i płomieniowych - w tym naddźwiękowych i detonacyjnych.

Przepisów rozporządzenia nie stosuje się do procesów:

1) czyszczenia powierzchni metodami strumieniowo-ściernymi za pomocą urządzeń typu

wirnikowego;

2) natryskiwania cieplnego wykonywanego w zamkniętych komorach o obniżonym

ciśnieniu lub wypełnionych gazem obojętnym oraz pod wodą;

3) malowania w hermetycznych komorach, przy których pracownik obsługujący urządzenie

odizolowany jest od szkodliwego środowiska.

Pracownicy zatrudnieni przy wymienionych pracach powinni posiadać odpowiednie

przeszkolenie z zakresu bezpieczeństwa wykonywania tych prac oraz wyposażenie

w niezbędne środki ochrony indywidualnej stosownie do występującego zagrożenia (§ 2).

Prace zalicza się do prac szczególnie niebezpiecznych, na podstawie przepisów

rozporządzenia Ministra Pracy i Polityki Socjalnej z dnia 26 września 1997 r. w sprawie

ogólnych przepisów bezpieczeństwa i higieny pracy (Dz. U. z 2003 r. Nr 169, poz. 1650).

W czasie wykonywania prac należy przestrzegać wymagań określonych w

rozporządzeniu Ministra Infrastruktury z dnia 6 lutego 2003 r. w sprawie bezpieczeństwa i

higieny pracy podczas wykonywania robót budowlanych (Dz. U. Nr 47, poz. 401).

W przypadku robót budowlanych kierownik budowy przed rozpoczęciem tych robót

opracowuje plan bezpieczeństwa i ochrony zdrowia, zgodnie z rozporządzeniem Ministra

Infrastruktury z dnia 23 czerwca 2003 r. w sprawie informacji dotyczącej bezpieczeństwa

i ochrony zdrowia oraz planu bezpieczeństwa i ochrony zdrowia (Dz. U. Nr 120, poz. 1126).

Stosowane wyroby lakierowe, rozpuszczalniki, rozcieńczalniki, środki myjące

i odtłuszczające powinny posiadać kartę charakterystyki substancji niebezpiecznej lub

preparatu niebezpiecznego, zgodnie z wzorem podanym w rozporządzeniu Ministra Zdrowia

z dnia 3 lipca 2002 r. w sprawie karty charakterystyki substancji niebezpiecznej i preparatu

niebezpiecznego (Dz. U. Nr 140, poz. 1171).

Każda partia wyrobu lakierowego powinna posiadać deklarację zgodności z Polskimi

Normami

lub

aprobatę techniczną.

Wzór

deklaracji

zgodności

został

podany

w rozporządzeniu Ministra Spraw Wewnętrznych i Administracji z dnia 31 lipca 1998 r.

w sprawie systemów oceny zgodności, wzoru deklaracji zgodności oraz sposobu znakowania

wyrobów

budowlanych

dopuszczonych

do

obrotu

i

powszechnego

stosowania

w budownictwie (Dz. U. Nr 113, poz. 728).

Czyszczenie powierzchni metodami strumieniowo-ściernymi

Do czyszczenia powierzchni powinno stosować się (§ 3):

1) ścierniwa metalowe, w szczególności:

−

śrut ostrokątny lub kulisty staliwny albo żeliwny,

−

cięty drut stalowy;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

2) ścierniwa niemetalowe, w szczególności:

−

piaski kwarcowe w metodach pneumatycznych mokrych i wilgotnych,

−

elektrokorund,

−

ścierniwa odpadowe, w tym żużel pomiedziowy, paleniskowy, wielkopiecowy,

−

rozdrobnione skały i minerały, w tym oliwin, staurolit, dolomit, granit i inne,

−

inne ścierniwa sztucznie wytworzone i organiczne.

Do czyszczenia powierzchni niedopuszczalne jest stosowanie suchego piasku

kwarcowego jako ścierniwa lub dodatku do innych ścierniw.

Podczas stosowania w pomieszczeniach ścierniw z rozdrobnionych skał i minerałów,

zawierających wolną krzemionkę, należy oznaczać w tym pomieszczeniu stężenie pyłu

całkowitego i respirabilnego, którego wartości nie mogą być wyższe od podanych

w załączniku nr 1do rozporządzenia Ministra Pracy i Polityki Społecznej z dnia 29 listopada

2002 r. w sprawie najwyższych dopuszczalnych stężeń i natężeń czynników szkodliwych dla

zdrowia w środowisku pracy (Dz. U. Nr 217, poz. 1833).

Stanowiska pracy usytuowane na otwartej przestrzeni powinny być oznakowane

tablicami informacyjno-ostrzegawczymi oraz tak zlokalizowane, aby nie powodowały

zagrożeń dla bezpieczeństwa i zdrowia pracowników oraz osób postronnych (§ 4).

Po oczyszczeniu powierzchni resztki zużytego ścierniwa i inne zanieczyszczenia należy

usunąć z miejsca pracy i przekazać do regeneracji lub utylizacji.

Czyszczenie powierzchni z powłok lakierowych zawierających związki ołowiu lub inne

toksyczne składniki przy użyciu urządzeń z otwartym obiegiem ścierniwa powinno odbywać

się wyłącznie na stanowisku pracy szczelnie osłoniętym i wyposażonym w układ filtracyjno-

wentylacyjny.

Dopuszczalne

jest

stosowanie

w

pomieszczeniu

zamkniętym

przenośnych

i przewoźnych urządzeń do obróbki podciśnieniowej z zamkniętym obiegiem ścierniwa, pod

warunkiem że są wyposażone w układ filtracyjno-wentylacyjny i zasobnik pyłu.

Komory robocze przeznaczone do czyszczenia powierzchni powinny być podłączone do

ssących układów filtracyjno-wentylacyjnych i w taki sposób zabezpieczone, aby

wyeliminować możliwość zapylenia pomieszczenia, w którym zostały zainstalowane.

Stanowiska pracy, przy których odbywa się czyszczenie powierzchni, powinny być

wyposażone w instrukcję bezpieczeństwa i higieny pracy uwzględniającą wymagania

dotyczące (§ 8):

1) zasad obsługi, konserwacji oraz kontroli urządzeń używanych w procesie czyszczenia

powierzchni metali i innych materiałów konstrukcyjnych;

2) rodzajów środków ochrony indywidualnej, które należy stosować w zależności od

technologii czyszczenia oraz występujących czynników niebezpiecznych i szkodliwych

dla zdrowia pracownika i osób przebywających w strefie pracy.

Niedopuszczalne jest stosowanie urządzeń do strumieniowo-ściernego czyszczenia

powierzchni niewyposażonych w system umożliwiający zamknięcie wypływu ścierniwa

z dyszy roboczej bezpośrednio przez pracownika wykonującego proces czyszczenia.

System, o którym mowa wyżej, powinien być tak skonstruowany, aby w razie

wypuszczenia z rąk pracownika dyszy roboczej nastąpiło niezwłoczne zamknięcie dopływu

ścierniwa do dyszy. System zamknięcia wypływu ścierniwa należy kontrolować przed

rozpoczęciem pracy i w przypadku jego wadliwej pracy.

Pracownicy obsługujący urządzenia przeznaczone do czyszczenia powierzchni

zainstalowane w komorach roboczych powinni być asekurowani przez co najmniej jednego

pracownika znajdującego się na zewnątrz komory roboczej (§ 9).

Pracownicy obsługujący urządzenia zainstalowane w komorze roboczej powinni być

wyposażeni w środki ochrony indywidualnej, o których mowa w § 8 ust. 1 pkt 2.