„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jan Lewandowski

Wykonywanie obróbki specjalnej elementów optycznych

731[04].Z1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Zdzisław Anglert

inż. Teresa Piotrowska

Opracowanie redakcyjne:

mgr inż. Jan Lewandowski

Konsultacja:

dr inż. Anna Kordowicz-Sot

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[04].Z1.05

„Wykonywanie obróbki specjalnej elementów optycznych”, zawartego w modułowym

programie nauczania dla zawodu optyk-mechanik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1.

Sklejanie elementów optycznych

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

12

4.2.

Wytwarzanie powłok

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

17

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

19

4.3.

Wykonywanie znaków na elementach optycznych

20

4.3.1. Materiał nauczania

20

4.3.2. Pytania sprawdzające

25

4.3.3. Ćwiczenia

25

4.3.4. Sprawdzian postępów

26

4.4.

Obróbka kryształów i szkła organicznego

27

4.4.1. Materiał nauczania

27

4.4.2. Pytania sprawdzające

30

4.4.3. Ćwiczenia

30

4.4.4. Sprawdzian postępów

32

4.5. Wykonywanie sprawdzianów interferencyjnych

33

4.5.1. Materiał nauczania

33

4.5.2. Pytania sprawdzające

37

4.5.3. Ćwiczenia

38

4.5.4. Sprawdzian postępów

39

5.

Sprawdzian osiągnięć

40

6.

Literatura

45

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o wykonywaniu obróbki specjalnej

elementów optycznych jak: sklejanie elementów optycznych, nanoszenie znaków,

wykonywanie powłok optycznych, obróbki kryształów itp.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

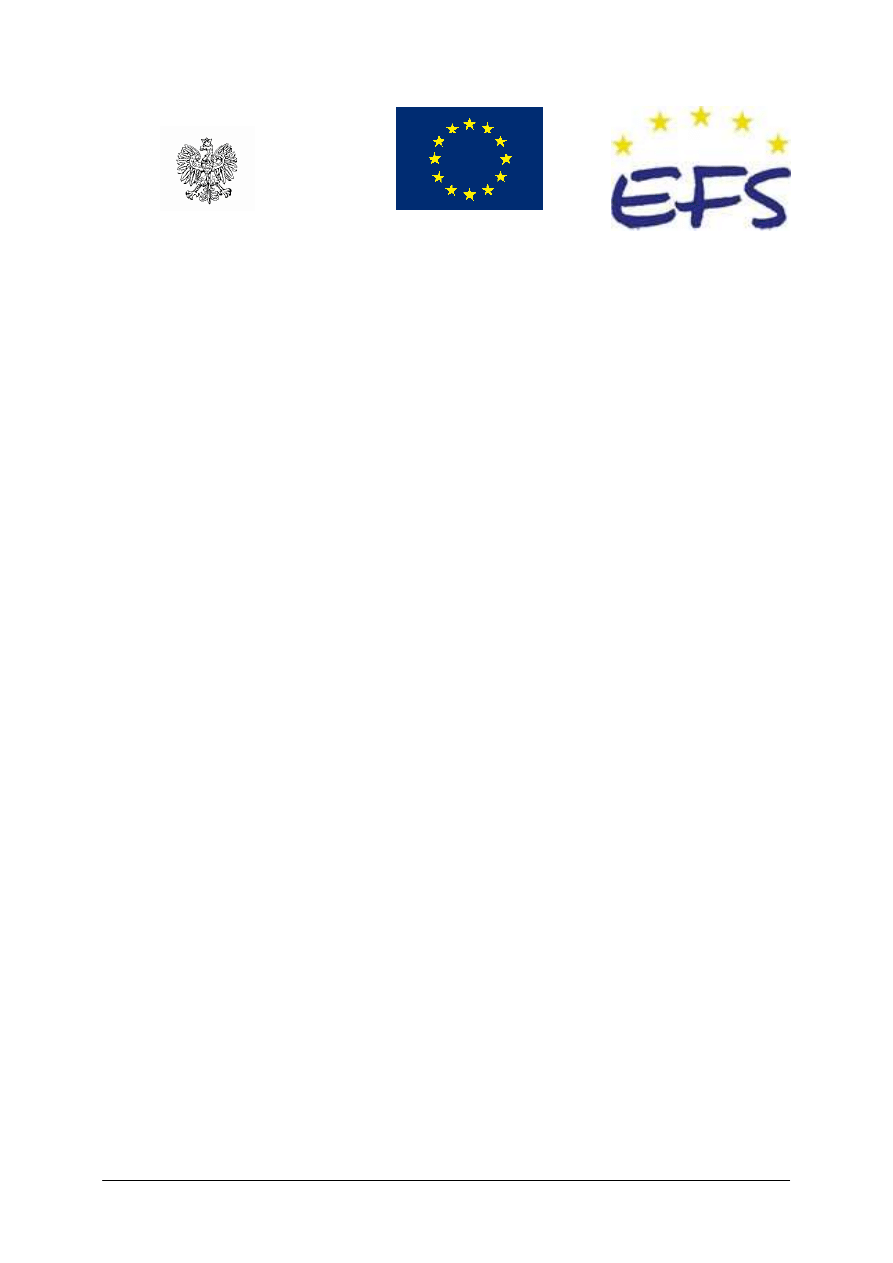

Schemat układu jednostek modułowych

731[04].Z1

Technologia elementów optycznych

731[04].Z1.03

Wykonywanie mechanizmów drobnych

i precyzyjnych

731[04].Z1.01

Charakteryzowanie elementów

optycznych

731[04].Z1.02

Dobieranie przyrządów optycznych

731[04].Z1.04

Wykonywanie elementów optycznych

731[04].Z1.05

Wykonywanie obróbki specjalnej

elementów optycznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

stosować jednostki układu SI,

–

przeliczać jednostki,

–

posługiwać się podstawowymi pojęciami z zakresu fizyki,

–

posługiwać się podstawowymi pojęciami z zakresu charakteryzowania elementów

optycznych, dobieranie przyrządów optycznych, wykonywania elementów optycznych,

–

czytać szkice i rysunki wykonawcze,

–

korzystać z różnych źródeł informacji,

–

obsługiwać komputer,

–

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

zorganizować stanowisko pracy,

–

odczytać dokumentację w zakresie niezbędnym do wykonania obróbki,

–

rozróżnić rodzaje obróbki specjalnej elementów optycznych,

–

dobrać i przygotować obrabiarki do pracy,

–

dobrać narzędzia niezbędne do obróbki,

–

dobrać przyrządy i materiały do obróbki specjalnej,

–

scharakteryzować sposoby mocowania elementów optycznych do obróbki specjalnej,

–

dobrać sposób mocowania elementów optycznych do obróbki specjalnej,

–

posłużyć się sprzętem pomiarowym,

–

ocenić zgodność wykonania czynności technologicznych z normami technicznymi,

jakościowymi oraz dokumentacją,

–

wykonać siatki, skale oraz rysunki na elementach optycznych,

–

wykonać powłoki na elementach optycznych,

–

wykonać obróbkę kryształów i tworzyw sztucznych,

–

wykonać bardzo gładkie i bardzo dokładne elementy,

–

skleić elementy optyczne,

–

zastosować przepisy bezpieczeństwa i higieny pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Sklejanie elementów optycznych

4.1.1. Materiał nauczania

Wiadomości wstępne

Obróbka specjalna wykonywana jest na elementach optycznych powlekanych, spajanych,

klejonych.

W zależności od wymagań technologicznych operacje te wymagają wysokich

kwalifikacji od pracowników, a zarazem specjalnych warunków pracy i specjalnego sprzętu.

Pomieszczenia do obróbki kontaktowej wymagają stałej temperatury i wilgotności. Regulacja

temperatury i wilgotności powinna odbywać się mechanicznie, a nie poprzez otwieranie

okien.

Największym wrogiem elementów polerowanych jest kurz, który osiadając się na

powierzchni może być przyczyną porysowania ich przy dalszym cyklu produkcyjnym. Kurz

pod powłoką całkowicie dyskwalifikuje element. W pomieszczeniach, w których znajduje się

aparatura do powlekania stosuje się śluzy powietrzne, specjalne ubrania dla załogi

i nadciśnienie ¼ atmosfery, aby nie dostawały się tam zanieczyszczenia z zewnątrz. W tak

przygotowanych pomieszczeniach możemy przystąpić do obróbki specjalnej.

Sklejanie elementów optycznych pozwala na zmniejszenie liczby części mocujących oraz

obniża straty światła odbitego. Do sklejania używa się balsamu jodłowego (zwanego też

kanadyjskim), kleju karbinolowego (balsaminu) i innych klei syntetycznych. Klej powinien

mieć współczynnik załamania pośredni między sklejanymi szkłami, odpowiednią

wytrzymałość i nie wywoływać naprężeń w sklejonych elementach.

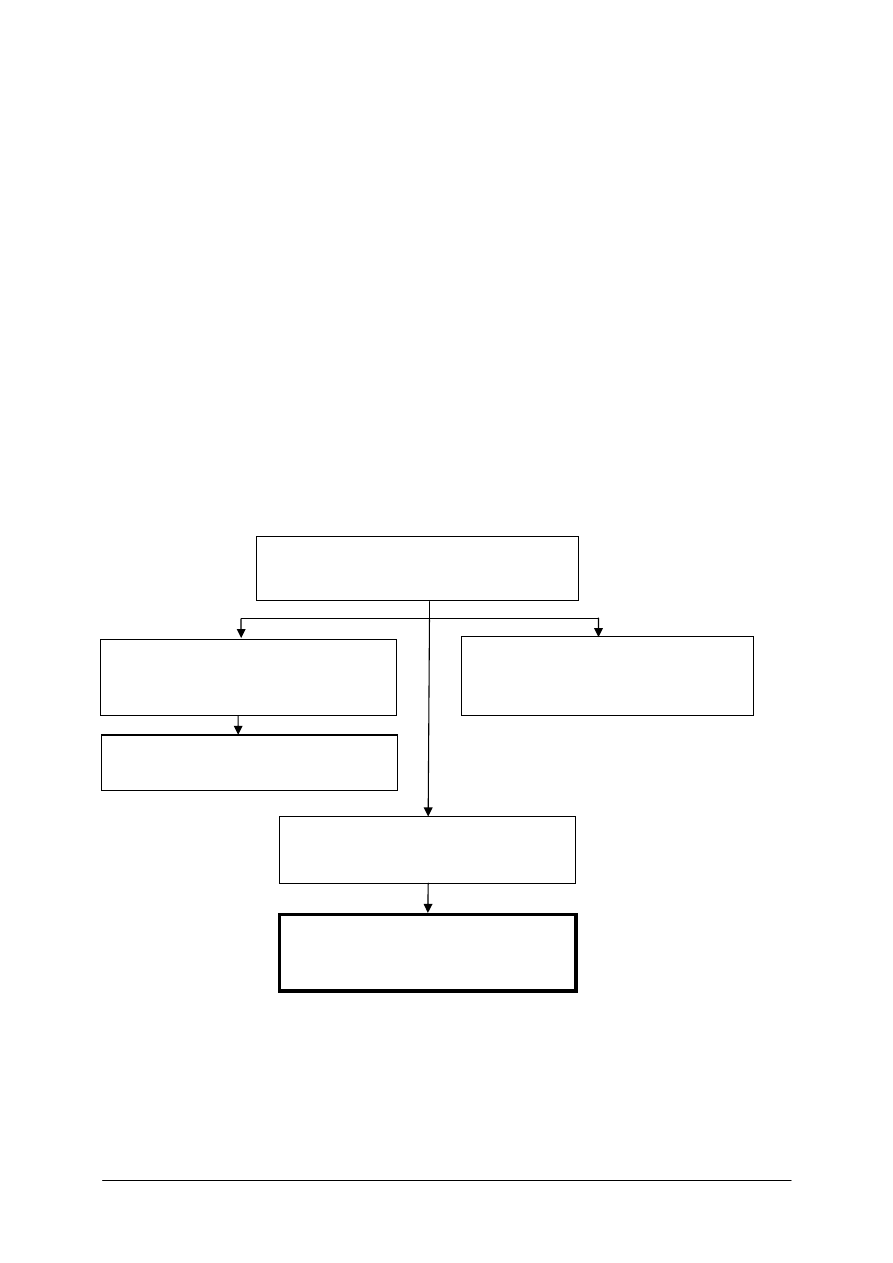

Przykłady nowych klei Firmy PARSON stosowanych w przemyśle optycznym:

Rodzaj Klejone

materiały

Przylepność

@ 25°

Kolor

Wykładnik

załamania

światła

Wytrzymałość TwardośćZastosowanie

4410 Szkło,

metale,

plastiki

2500 cps Przezroczysty 1.505

2300 psi

60D

Wiele

zastosowań,

łączenia

podwójne

(szkło

do

szkła),

osadzanie soczewek itp.

4420 Szkło,

metale,

plastiki

300 cps

Przezroczysty 1.504

1200

35D

Elastyczny

klej

o

wielu

zastosowaniach.

Łączenia

podwójne, osadzanie soczewek,

włókna optyczne itp.

9300 Szkło,

metale,

plastiki

3500 cps Przezroczysty 1.510

2700 psi

65D

Przejrzysty

optycznie,

mała

kurczliwość.

Odpowiada

specyfikacjom wojskowym dla

klejów optycznych. Duża siła.

4435 Szkło,

metale

1000 cps Przezroczysty 1.507

2900 psi

75D

Wiele

czynników

wiązania:

promieniowanie

UV,

światło

widzialne,

ciepło,

aktywator.

Odpowiedni w miejscach, do

których

nie

dociera

światło.

Posiada

wiele

zastosowań

w optyce.

4450 Szkło,

metale

10000 cps Przezroczysty 1.497

2500 psi

75D

Wiele

czynników

wiązania:

promieniowanie

UV,

ciepło,

aktywator.

Odpowiedni

w miejscach,

do

których

nie

dociera światło. Posiada wiele

zastosowań w optyce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

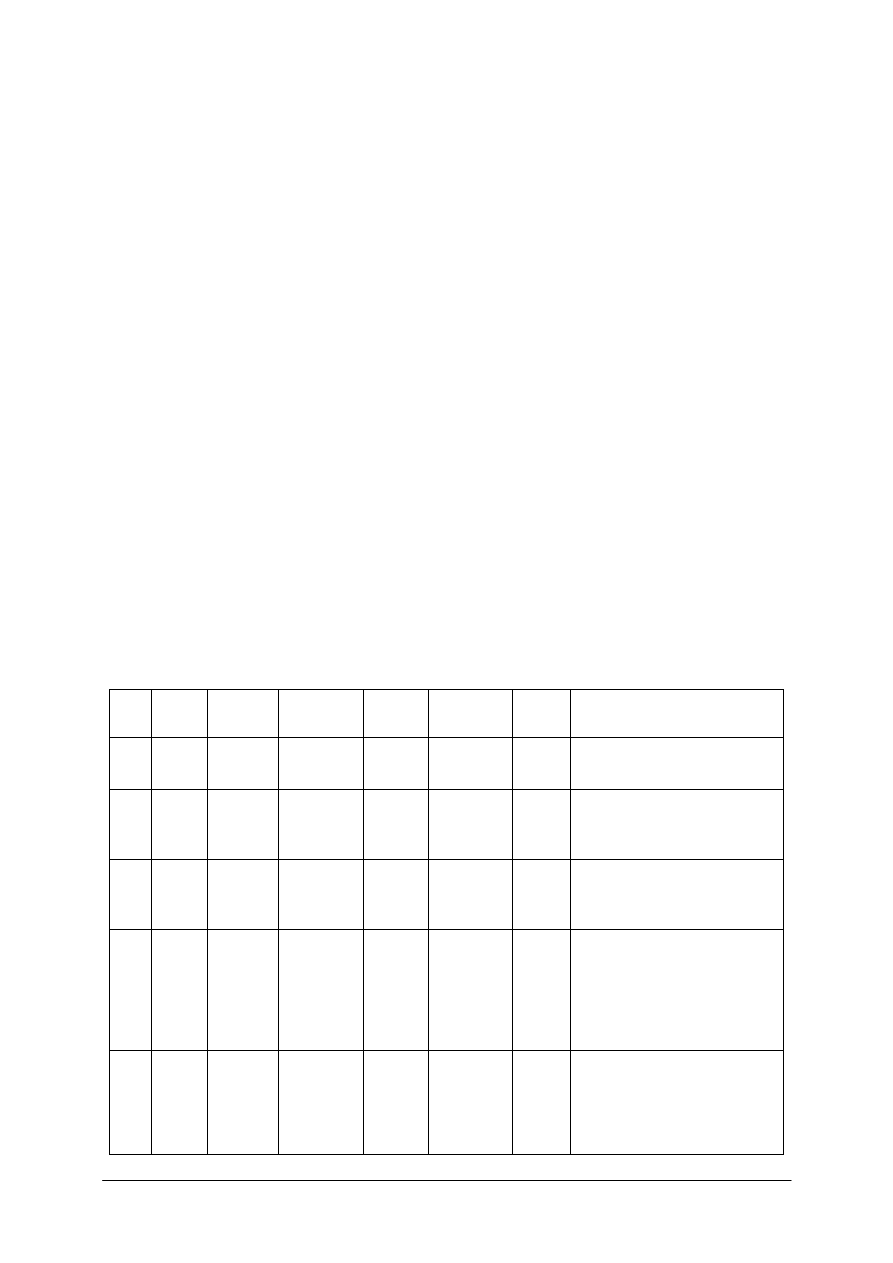

4460 Szkło,

metale,

plastiki

80 cps

Przezroczysty 1.509

2000 psi

70D

Niska przylepność. Nie tworzy

bąbelków,

znakomicie

się

rozprowadza. Wiele zastosowań.

4475 Szkło,

metale,

plastiki

130 cps

Przezroczysty 1.498

2400 psi

40D

Pokrywanie soczewek okularowych

itp. Szerokie zastosowanie, szkło,

metal, CR-39, itp.

4480 Szkło,

plastiki

175 cps

Przezroczysty 1.475

2200 psi

65D

Pokrywanie

plastikowych

soczewek

przeciwsłonecznych.

Klei

PVA,

CR-39

i

CAP.

Zapewnia

filtr

przeciw

promieniom

UV

do 410 nm.

4488 Szkło,

metale

5000 cps Przezroczysty 1.520

3200 psi

85D

Stworzony

specjalnie

do

zastosowania

przy

włóknach

optycznych,

łączenia

styków,

wiązania i splatania.

Klej optyczny PARLITE PL-3500 schnący pod wpływem promieni UV

PL-3500 jest przezroczystym, bezbarwnym płynnym fotopolimerem schnącym pod

wpływem poddania działaniu światła ultrafioletowego. Ponieważ jest to klej

jednoskładnikowy i w 100% w stanie stałym, posiada wiele zalet przy wiązaniach, gdzie klej

może być wystawiony na działanie światła UV.

Cechy:

–

Jednoskładnikowy, łatwy do użycia. Nie wymaga długiego schnięcia ani wiązania pod

wpływem ciepła.

–

Czas wiązania jest wyjątkowo krótki i zależy od grubości nałożonej warstwy i ilości

dostępnej energii ze światła UV.

–

Jego duża spoistość i doskonałe przyleganie przy niskiej kurczliwości powodują

tworzenie świetnego wiązania.

Zalety:

–

Znakomita przejrzystość, niska przylepność, niska kurczliwość i nieznaczna

elastyczność sprawiają, że klej ten jest lepszy od innych klejów spajających.

–

PL-3500 wykazuje się wysoką odpornością na starzenie pod wpływem czynników

pogodowych, ekstremalne temperatury, wodę i dużą wilgotność.

–

Wiązanie PL-3500 następuje pod wpływem wystawienia na działanie światła

ultrafioletowego przy maksymalnej absorpcji w przedziale 350–380 nanometrów.

Zastosowanie:

–

Klej PL-3500 stworzony jest specjalnie do spajania szerokiego zakresu materiałów, jak

szkło do szkła, szkło do metalu, szkło do plastików, szkło do drewna, plastików do

plastików, plastików do metali itp.

–

Klej PL-3500 schnący pod wpływem promieni UV stworzony jest do wielu ogólnych

zastosowań.

–

Klej PL-3500 jest także polecany do spajania szkła, soczewek, pryzmatów i luster do

przemysłu transportowego.

Klej optyczny PARLITE PL-4400 schnący pod wpływem światła widzialnego lub

promieni UV

PL-4400 to przezroczysty, bezbarwny, płynny fotopolimer schnący pod wpływem

światła widzialnego/UV. Ponieważ jest to klej jednoskładnikowy i w 100% w stanie stałym,

posiada wiele zalet przy wiązaniach, gdzie klej może być wystawiony na działanie światła

widzialnego lub UV.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Cechy:

–

Jednoskładnikowy, łatwy do użycia. Nie wymaga długiego schnięcia ani wiązania pod

wpływem ciepła.

–

Czas wiązania jest wyjątkowo krótki i zależy od grubości nałożonej warstwy i ilości

dostępnej energii ze światła UV.

–

Jego duża spoistość i doskonałe przyleganie przy niskiej kurczliwości powodują

tworzenie świetnego wiązania.

Zalety:

–

Znakomita przejrzystość, niska przylepność, niska kurczliwość i nieznaczna

elastyczność sprawiają, że klej ten jest lepszy od innych klejów spajających.

–

Klej PL-4400 wykazuje się wysoką odpornością na starzenie pod wpływem czynników

pogodowych, ekstremalne temperatury, wodę i dużą wilgotność.

–

Klej PL-4400 wysycha przy użyciu światła naturalnego lub pod wpływem poddania

działaniu światła ultrafioletowego z maksymalną absorpcją w przedziale 360–600

nanometrów.

Zastosowanie:

–

Klej PL-4400 stworzony jest specjalnie do spajania szerokiego zakresu materiałów, jak

szkło do szkła, szkło do metalu, szkło do plastików, szkło do drewna, plastików do

plastików, plastików do metali itp.

–

Klej PL-4400 schnący pod wpływem promieni UV lub promieni światła widzialnego ma

zastosowanie w przyrządach elektronicznych, medycznych, analitycznych. Ma też

szerokie zastosowanie ogólne.

–

Klej PL-4400 jest także polecany do spajania szkła, soczewek, pryzmatów i luster do

przemysłu transportowego i lotniczego.

Klej optyczny PARLITE PL-9300 schnący pod wpływem promieni UV

PL-9300 to przezroczysty, bezbarwny, płynny fotopolimer schnący pod wpływem

światła UV. Ponieważ jest to klej jednoskładnikowy i w 100% w stanie stałym, posiada wiele

zalet przy wiązaniach, gdzie klej może być wystawiony na działanie promieni UV.

Cechy:

–

Jednoskładnikowy, łatwy do użycia. Nie wymaga długiego schnięcia ani wiązania pod

wpływem ciepła.

–

Czas wiązania jest wyjątkowo krótki i zależy od grubości nałożonej warstwy i ilości

dostępnej energii ze światła UV.

–

Jego duża spoistość i doskonałe przyleganie przy niskiej kurczliwości powodują

tworzenie świetnego wiązania.

Zalety:

–

Znakomita przejrzystość, niska przylepność, niska kurczliwość i nieznaczna

elastyczność sprawiają, że klej ten jest lepszy od innych substancji do spojeń

optycznych.

–

PL-9300 wykazuje się wysoką odpornością na ekstremalne temperatury i dużą

wilgotność.

–

PL-9300 wysycha pod wpływem poddania działaniu światła ultrafioletowego

z maksymalną absorpcją w przedziale 350–380 nanometrów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Zastosowanie:

–

PL-9300 odpowiada Specyfikacjom Federalnym MIL-A-3920 dla klejów optycznych.

–

Klej ten jest stworzony, aby zapewnić najlepsze z możliwych spojenia optyczne

powierzchni ze szkła, polikarbonatu, metali, włókna szklanego i plastików wypełnionych

szkłem.

–

PL-9300 jest polecany do spajania soczewek, pryzmatów i luster na użytek wojskowy,

lotniczy i do optyki komercjalnej, jak również do wykańczania i splatania włókien

optycznych.

Operacja klejenia balsamem obejmuje następujące zabiegi:

–

selekcja i dobieranie elementów według grubości,

–

odkurzanie powierzchni pędzelkiem wiewiórczym,

–

mycie ściereczką zwilżoną spirytusem etylowym,

–

nagrzewanie na płycie elektrycznej przykrytej szybką mycie ściereczką zwilżoną

spirytusem etylowym,

–

przenoszenie nagrzanych elementów pęsetą na stół wyłożony polichlorkiem winylu,

–

nałożenie bagietką jednej lub kilku kropli kleju,

–

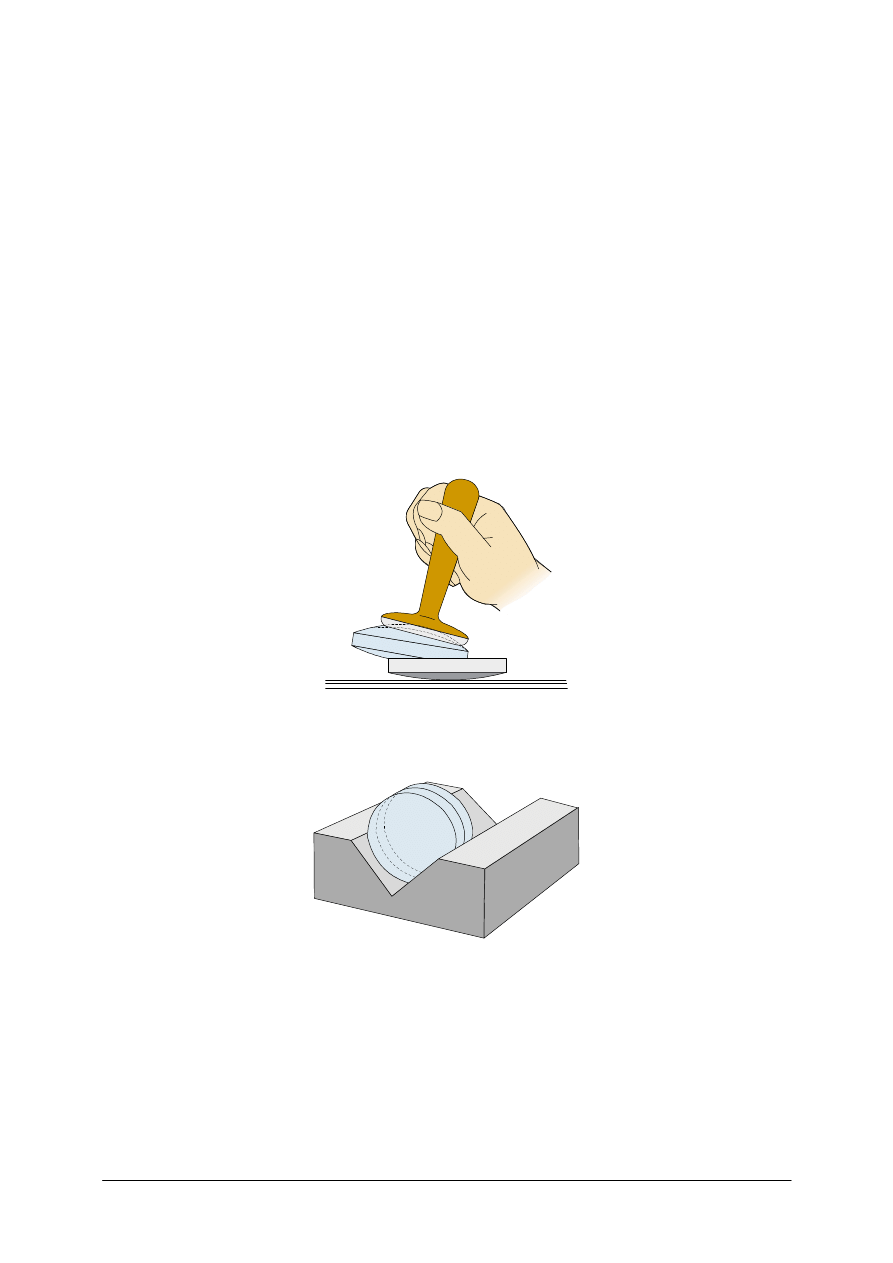

wyciśnięcie nadmiaru kleju (rys. 1),

Rys. 1. Wyciskanie balsamu [opracowanie własne]

–

centrowanie soczewek (rys. 2) lub ustawienie pryzmatów,

Rys. 2. Centrowanie sklejonych soczewek w pryzmacie [opracowanie własne]

–

usunięcie nadmiaru kleju i odprężenie elementów w temp. 40ºC,

–

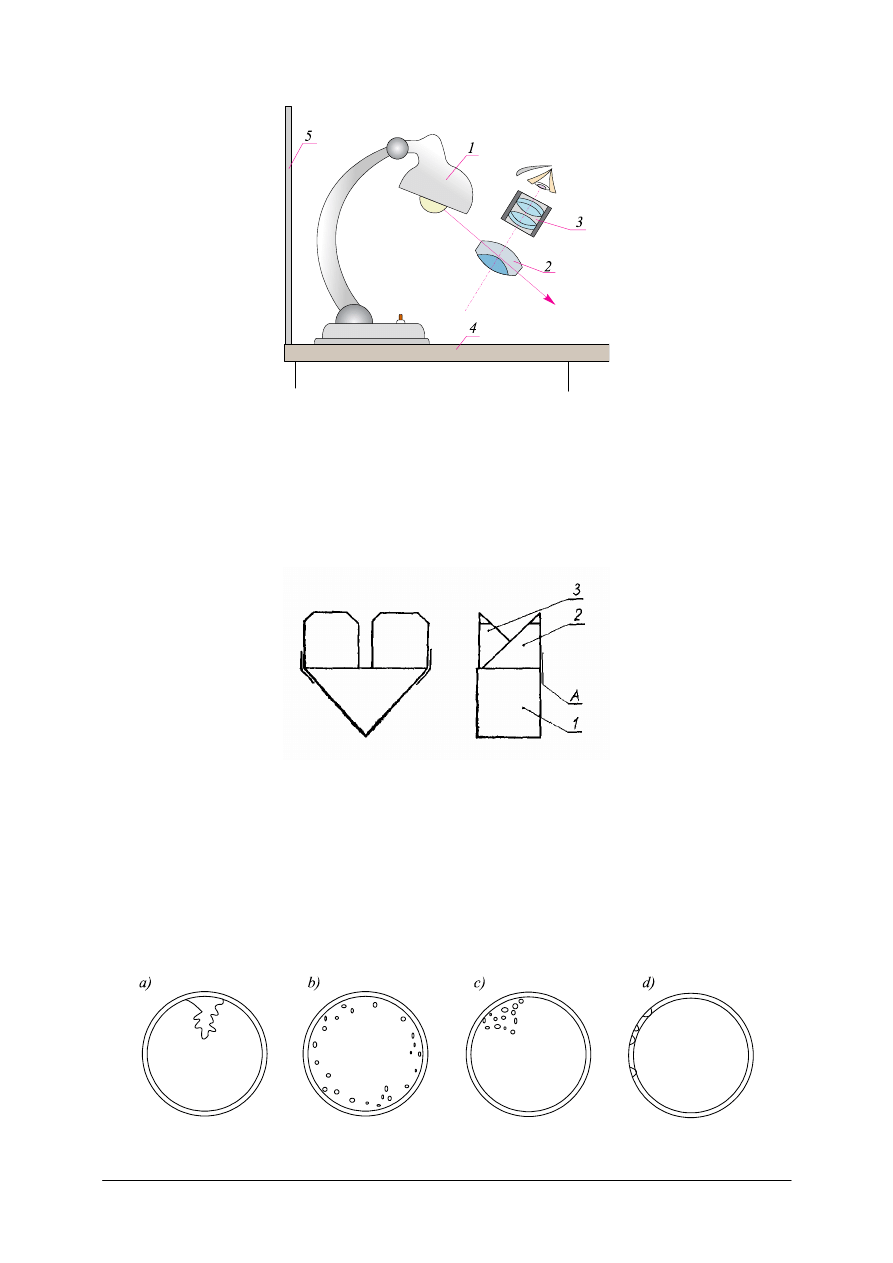

sprawdzenie dokładności sklejania pod lupą w skośnym świetle lampy biurowej 1 (rys. 3)

na tle czarnego aksamitu 4 i czarnego ekranu 5.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 3. Sprawdzanie czystości sklejania: 1 – lampa, 2 – soczewka, 3 – lupa,

4 – czarny aksamit, 5 – czarny ekran [opracowanie własne]

Operacja klejenia klejem OK-50 opiszemy na przykładzie sklejania układu Porro

drugiego rodzaju. Obejmuje ono następujące czynności:

–

dobieranie, mycie i odkurzanie elementów,

–

nagrzewanie elementów na wypoziomowanej płycie elektrycznej do temperatury 50°C,

–

sklejanie pryzmatów 1 i 2 (rys. 2), dociskanie, ustawianie na płaszczyźnie A i następnie

odstawienie na 2 godziny,

Rys. 4. Układ pryzmatów Porro drugiego rodzaju: 1, 2 i 3 – pryzmaty w kolejności ich

ustawienia do klejenia [9, s. 119]

–

sprawdzanie prawidłowości klejenia za pomocą przyrządu kolimatorowego,

–

odstawienie (płaszczyzną A) na wypoziomowaną płytę na czas przynajmniej 16 godzin,

–

zdjęcie z płyty i usuwanie resztek kleju,

–

przyklejanie pryzmatu 3 przez wykonanie czynności od 3 do 6 jak wyżej,

–

mycie sklejonego zespołu i przekazanie do kontroli jakości.

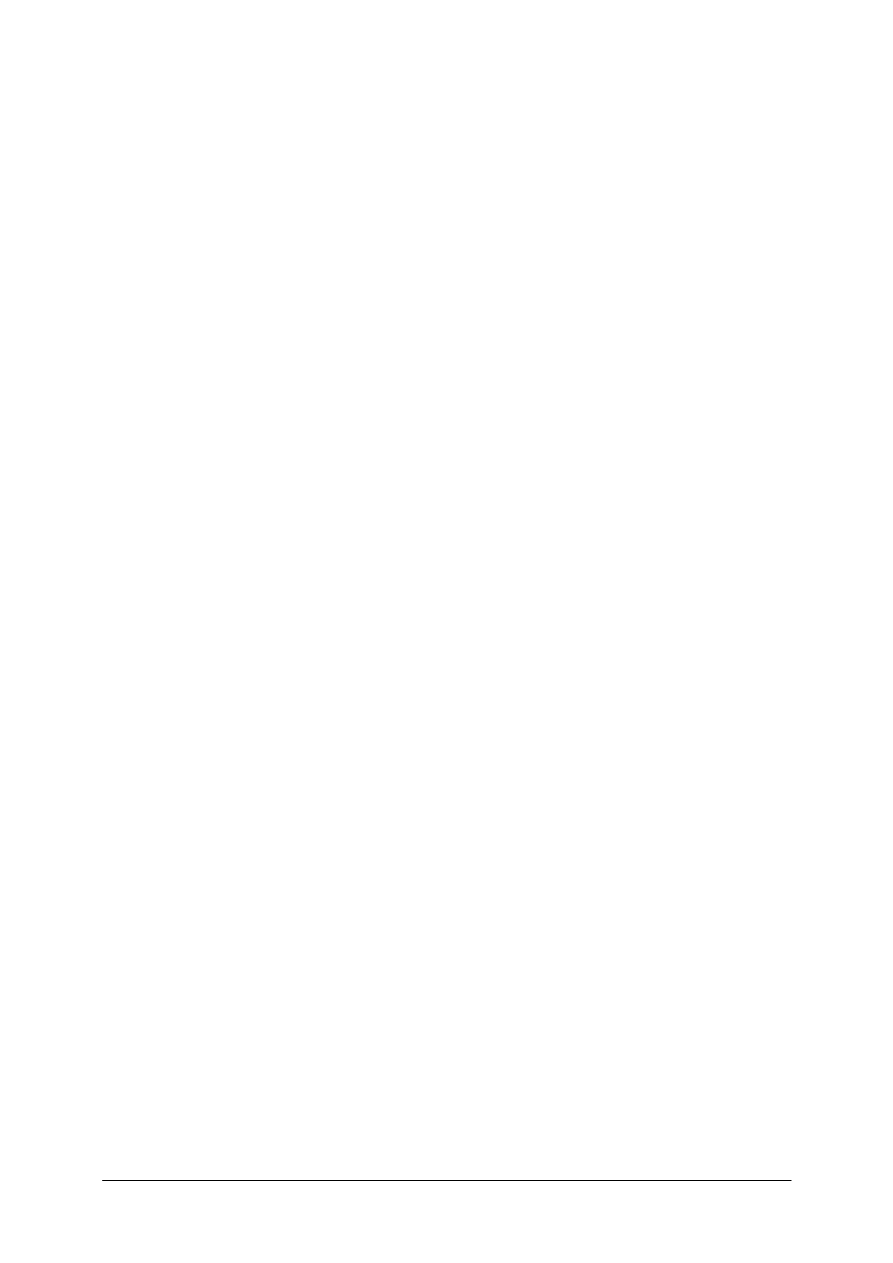

Najczęściej spotykane wady klejenia to: rozklejenia w kształcie dębowego listka (rys. 5),

pęcherzy na całym obwodzie (b), w jego części (c), lub na krawędzi fazek (d).

Rys. 5. Wady sklejania [opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Odkształcenia powierzchni wskutek występowania nadmiernych naprężeń wywołanych

sklejaniem sprawdza się za pomocą sprawdzianów interferencyjnych.

Rozklejenie elementów sklejonych:

–

balsamem osiągane przez powolne podgrzewanie do temperatury 70 do 80°C lub

moczenie w rozpuszczalnikach organicznych, np. benzolu, spirytusie itp.

–

klejem OK-50 można po kilku godzinach rozkleić przez powolne nagrzewanie do

temperatury 220 do 240°C, rozłączenie ręką przez ściereczkę, studzenie w temperaturze

100°C i zanurzenie w spirytusie lub acetonie aż do wystąpienia napęcznienia kleju,

a następnie przetarcie ściereczką zwilżoną mieszanką eterowo-spirytusową. Elementy

pozostające w stanie sklejonym przez dłuższy czas można rozklejać przez ułożenie

w naczyniu z gliceryną i wygrzanie w temperaturze ok. 200°C.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jaki jest cel sklejania gotowych elementów optycznych?

2.

Jakiego rodzaju kleje używamy do klejenia gotowych elementów optycznych?

3.

Na czym polega parowanie soczewek?

4.

Co podlega kontroli po sklejeniu elementów optycznych?

5.

Czy klej OK50 będziemy podgrzewać do sklejania?

6.

W czym będziemy rozklejać wadliwie sklejone elementy klejem OK50?

4.1.3. Ćwiczenia

Ćwiczenie 1

Sklej soczewki lupy achromatycznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące klei optycznych,

2)

odszukać w materiałach dydaktycznych informacje dotyczące sklejania soczewek,

3)

przygotować stanowisko do sklejania,

4)

przygotować sprzęt pomiarowy,

5)

przygotować balsam kanadyjski,

6)

oczyścić soczewki,

7)

skleić soczewki.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

kleje do klejenia soczewek,

−

komplet narzędzi i pomocy do klejenia soczewek,

−

płyta podgrzewana,

−

sprzęt do mycia soczewek,

−

soczewki do klejenia,

−

lupy do kontroli soczewek klejonych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Ćwiczenie 2

Sprawdź otrzymane sklejone soczewki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące sklejania soczewek,

2)

odszukać w materiałach dydaktycznych informacje dotyczące kontroli soczewek po

sklejaniu,

3)

przygotować stanowisko do kontroli soczewek,

4)

przygotować sprzęt pomiarowy,

5)

przygotować soczewki do kontroli,

6)

oczyścić soczewki,

7)

skontrolować wskazane soczewki,

8)

sporządzić notatkę z wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

sprzęt do mycia soczewek,

−

soczewki do kontroli,

−

lupy do kontroli soczewek klejonych,

−

arkusz spostrzeżeń.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić rodzaje klei do sklejania soczewek?

2)

wymienić czynności podczas sklejania soczewek?

3)

omówić sposób kontroli sklejonych zespołów soczewek?

4)

skleić soczewki balsamem?

5)

skleić soczewki klejem OK50?

6)

sprawdzić soczewki po sklejeniu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Wytwarzanie powłok

4.2.1. Materiał nauczania

Wiadomości wstępne

Jedną z najczęściej wykonywanych operacji specjalnych na elementach optycznych jest

nakładanie powłok. Powłoki mają za zadanie zabezpieczanie powierzchni elementu przed

utlenianiem, czy też zmniejszenie ilości światła odbitego od powierzchni elementu

optycznego.

Zgodnie z Polską Normą PN-ISO 9211 rozróżniamy rodzaje powłok:

–

odbijające (zwierciadlane),

–

światłodzielące,

–

rozjaśniające (przeciwodblaskowe),

–

filtrujące,

–

polaryzacyjne,

–

przeznaczone do wykonywania rysunków,

–

przeznaczone do uzyskiwania efektów optycznych wywołanych działaniem czynników

zewnętrznych (np.: fotorefrakcyjne, fototropowe, fotoemisyjne),

–

oporowe – grzejne,

–

korygujące kształt powierzchni optycznej,

–

ochronne, utwardzające,

–

antystatyczne.

Na powłoki optyczne stosujemy materiały:

–

kriolit (Na

3

AlF

6

) – do budowy zwierciadeł interferencyjnych wielowarstwowych, mała

wytrzymałość na ścieranie,

–

fluorek magnezu (MgF

2

) – dobra przyczepność do szkła, duża odporność na kwasy,

zasady i gorącą wodę, stosowany na warstwy ochronne, przeciwodblaskowe

i interferencyjne,

–

dwutlenek krzemu (SiO

2

) – bardzo dobra przyczepność do podłoża szklanego, stosowany

do budowy powłok zwierciadlanych,

–

siarczek cynku (ZnS) – duży współczynnik załamania 2, 3; stosowany do budowy warstw

zwierciadeł interferencyjnych,

–

selenek cynku (ZnSe) – bardzo duży współczynnik załamania 2,6; dobra wytrzymałość

na ścieranie, stosowany na wielowarstwowe zwierciadła laserowe

–

dwutlenek tytanu (TiO

2

) – współczynnik załamania od 2,2 do 2,4; stosowany na

wielowarstwowe, zwierciadła laserowe,

–

dwutlenek ceru (CeO

2

) – w zależności od temp. podłoża zmienia współczynnik

załamania od 2,1 do 2,3; odporny na zarysowania, ścieranie, ługi, kwasy i gorąca wodę,

–

tlenek krzemu (SiO) – gąbczasta budowa w warstwie, bardzo dobra przyczepność do

podłoża szklanego lub kwarcowego, w zależności od parametrów naparowania zmienia

współczynnik załamania od 1,48 do 1,9.

Cienkie warstwy o grubości ułamka do kilkunastu mikrometrów można uzyskać

metodami chemicznymi (hydroliza estrów, trawienie szkła), jednak najczęściej stosuje się

metodę fizyczną przez

wyparowywanie i kondensację materiałów w wysokiej próżni

i podwyższonej temperaturze. Nakładana substancja powinna mieć współczynnik załamania

bliski średniej geometrycznej ośrodków, między którymi będzie się znajdować.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Powłoki przeciwodblaskowe

Jest to nakładanie na powierzchnię wypolerowaną elementu optycznego cienkiej

przezroczystej warstwy, której zadaniem jest kontrolowane zmniejszenie współczynnika

odbicia światła od powierzchni elementu optycznego. Dzięki temu większa ilość światła

przechodzi przez element optyczny, co powoduje zwiększenie jasności układu. Powłoki te

można nanosić na powierzchnię elementów optycznych dwoma metodami: chemiczną

i fizyczną.

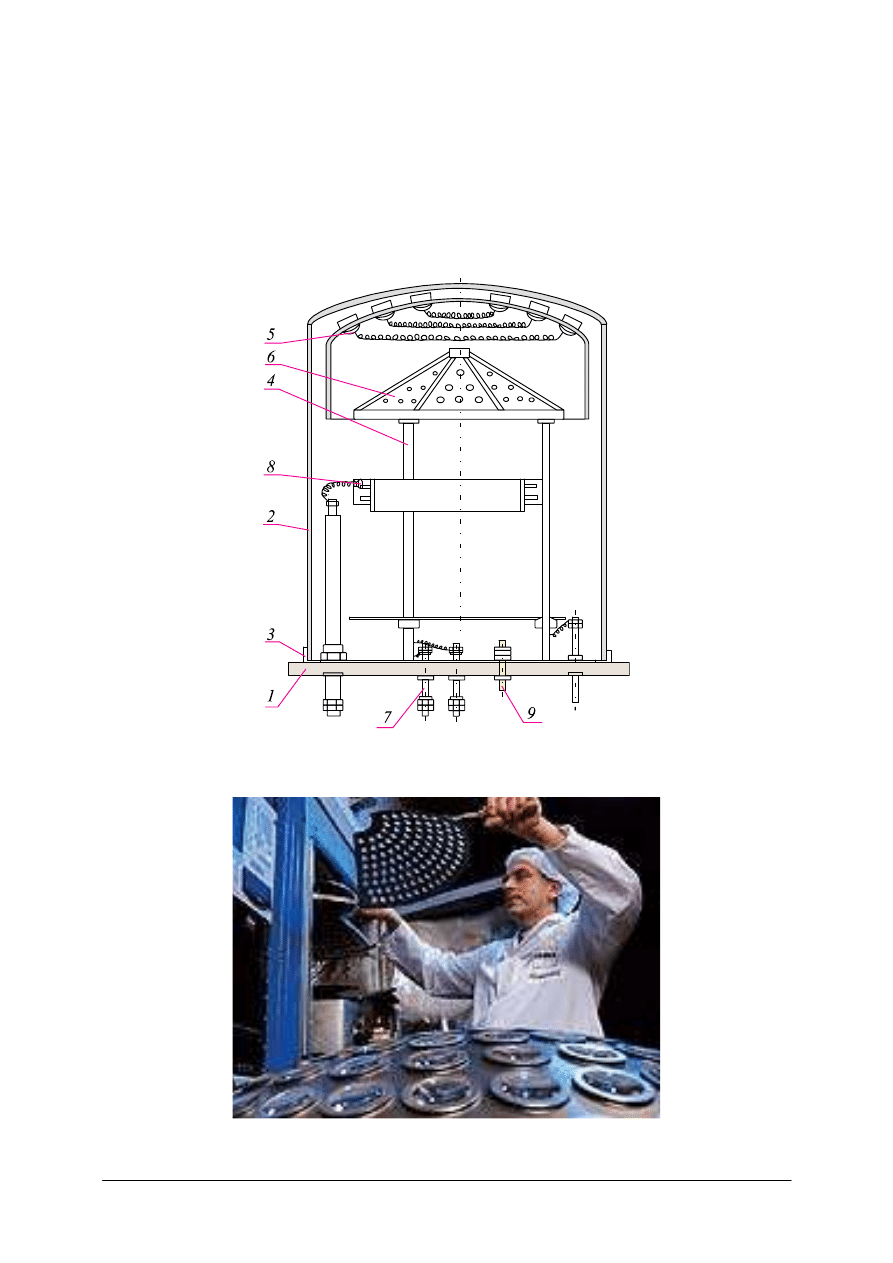

Powlekanie fizyczne wykonuje się w komorze próżniowej (rys. 6).

Rys. 6. Komora próżniowa: 1 – tarcza, 2 – klosz, 3 – uszczelka, 4 – słupek, 5 – grzejnik,

6 – szablon z gniazdkami, 7 – przepust, 8 – zacisk, 9 – przewód próżniowy [opracowanie własne]

Rys. 7. Mocowanie soczewek w aparaturze próżniowej [http://www.sony.pl/view/ShowArticle]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Podstawa 1 jest przykryta kloszem 2 z uszczelką 3. Na słupkach 4 umieszczone są

grzejniki 5 i wymienne, trapezowe szablony 6 z gniazdami do układania powlekanych

elementów. Zaciski 8 służą do mocowania i doprowadzania napięcia do łódeczki

wolframowej, w której umieszcza się sproszkowane substancje przeznaczone do

wyparowywania.

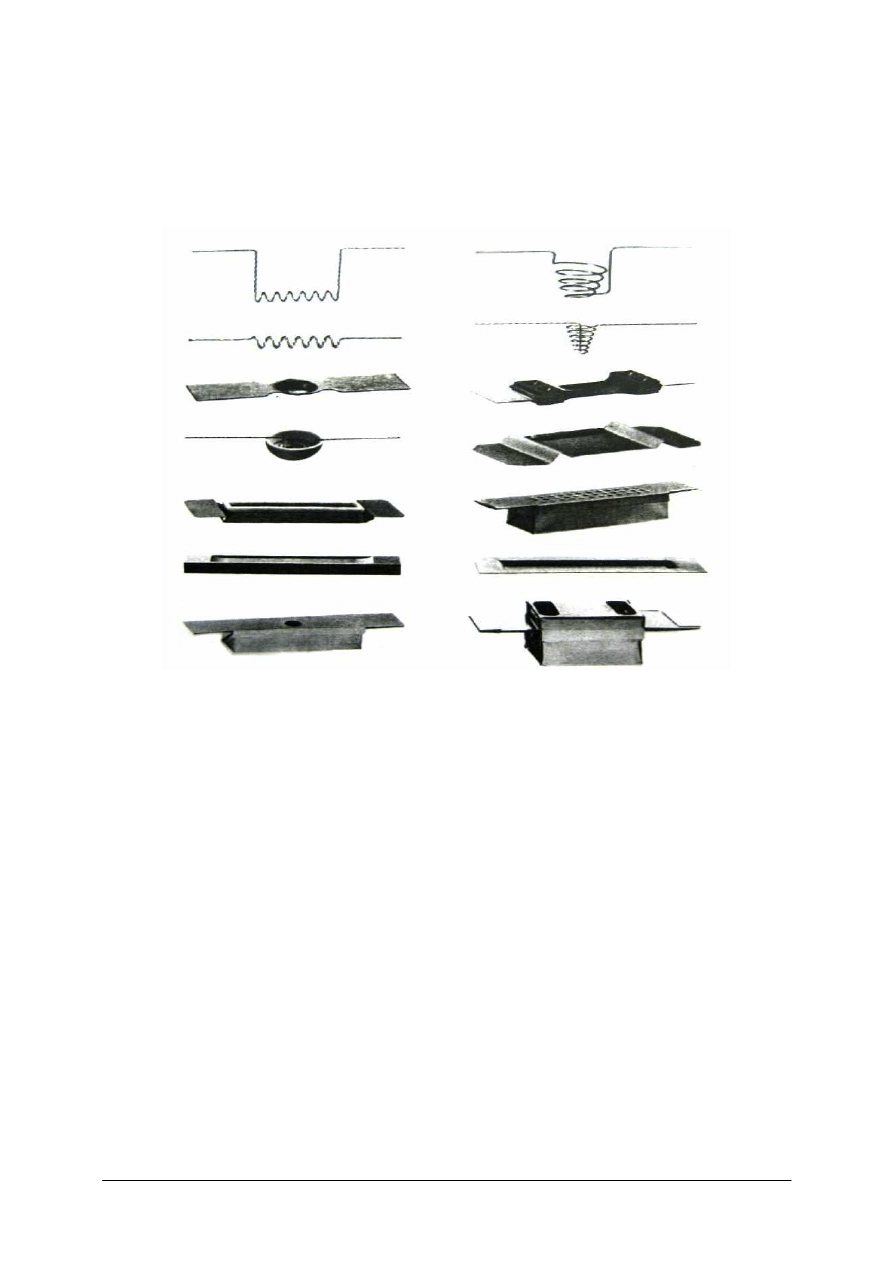

Rys. 8. Typy tygli [http://zto.mchtr.pw.edu.pl/download/.pdf – dr inż. Michał Józwik]

Podwyższona temperatura do kilkuset

°

C (zależnie od materiału) i bardzo wysoka

próżnia kilku mPa (1mPa

≈

10

-8

kG/cm

2

) umożliwiają wykonanie najpierw czyszczenia

jonowego napylanych elementów, a w następnym zabiegu naparowania silnie przylegającej

do szkła i odpornej na ścieranie warstwy przeciwodblaskowej (rozjaśniającej, AR),

zwierciadlanej, światłodzielącej lub filtrowej.

Uzyskana warstwa z fluorku magnezu ma dostateczną odporność mechaniczną oraz

bardzo mały współczynnik odbicia (ok. 1,8%). Jeszcze mniejszym współczynnikiem odbicia

(ok. 1,3%) oraz nieco lepszą odpornością odznaczają się powłoki dwuwarstwowe, np.

z dwutlenku tytanu i fluorku magnezu.

Metodą fizyczną nie można nanosić powłok na elementy sklejone, ponieważ sklejenie nie

wytrzymuje temperatury 300°C, koniecznej do uzyskania trwałej powłoki.

Trawienie powierzchni szkła

Elementy przeznaczone do powlekania metodą trawienia oczyszcza się w kąpieli

z rozpuszczalników organicznych i roztworów ługu.

Do wytrawiania stosuje się najczęściej 0,5% roztwór kwasu octowego w wodzie. Czas

trawienia ustala się w zależności od gatunku szkła i wynosi on od kilku do kilkudziesięciu

minut. W celu zwiększenia czasu trawienia szkieł mało odpornych na słabe kwasy dodaje się

do kąpieli spirytusu etylowego, a uzyskania dokładnej grubości warstwy trawienie wykonuje

się w termostatach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Kontrolę procesu prowadzi się przez obserwację fioletowej barwy wytwarzanej warstwy

i porównywanie jej z wzorcem. Po wytrawianiu elementy płucze się w dwu wannach ze

spirytusem.

Odporność mechaniczna i chemiczna takich powłok jest bardzo wysoka, dlatego metodę

tę stosuje się do powlekania elementów umieszczonych na zewnątrz wyrobu.

We wszystkich powlekanych elementach kontrolujemy:

–

czystość,

–

barwę przez porównanie z wzorcami,

–

wytrzymałość mechaniczną - jest statyczna kontrola na zarysowanie,

–

wytrzymałość na warunki klimatyczne – sprawdzana w odpowiednich komorach,

–

współczynnik odbicia.

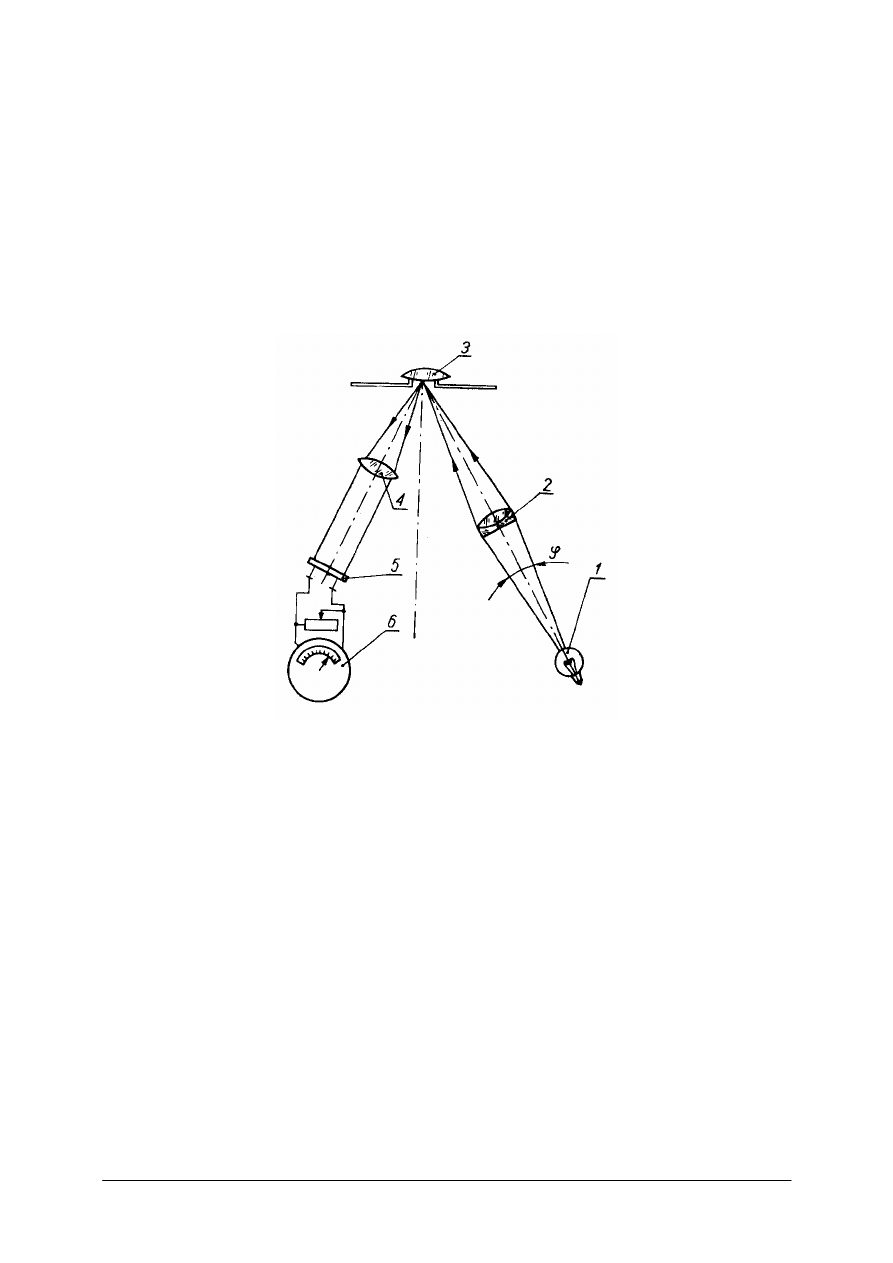

Rys. 9. Schemat przyrządu do pomiaru współczynnika odbicia: 1 – żarówka, 2 – obiektyw, 3 – soczewka

mierzona, 4 – soczewka przyrządu, 5 – fotoelement, 6 – galwanometr [9, s. 124]

Powłoki metaliczne wykonuje się jako:

–

zwierciadlane – zewnętrznie lub wewnętrznie odbijające,

–

światłodzielące (częściowo odbijające).

Powłoki metaliczne mogą być nanoszone metodami:

–

próżniową,

–

chemiczną,

–

elektrolityczną.

Rozróżniamy powłoki:

–

aluminiowe z dodatkowymi warstwami fluorku magnezu i siarczku cynku –

współczynnik odbicia (R > 0,93) jako zewnętrznie odbijające, otrzymywane drogą

naparowywania w próżni. Powłoki te są miękkie i mało odporne na działanie wilgoci,

–

aluminiowe z ochronną warstwą tlenku krzemu – współczynnik odbicia (R > 0,85), dobra

wytrzymałość mechaniczna i odporność na działanie czynników atmosferycznych,

–

chromowe odznaczające się dostateczną odpornością, mają jednak stosunkowo niski

współczynnik odbicia,

–

srebrne jako wewnętrznie odbijające otrzymywane chemicznie z roztworu –

współczynnik odbicia wynosi R >0,88. Powłokom tym nadaje się warstwy ochronne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

z miedzi nanoszonej elektrolitycznie i lakieru bakelitowego nanoszonego ręcznie,

wytrzymałość mechaniczna i odporność atmosferyczna są wysokie,

–

światłodzielące otrzymuje się wyłącznie metodą naparowywania w próżni chromu,

aluminium lub innych metali.

Metalizowanie próżniowe odbywa się w komorach próżniowych (rys. 6). Spirala

parownicy jest wykonana z grubego drutu wolframowego. Materiały do odparowywania to:

–

aluminium w stanie chemicznie czystym w postaci koników z cienkiego drutu nakłada

się na parownicę,

–

chrom przeznaczony do odparowywania nakładany jest galwanicznie na spiralę

wolframową,

–

tlenku krzemu – odważoną porcją wypełniamy łódeczkę molibdenową.

Na wykonanej powłoce niedopuszczalne są plamy ani wzdęcia, nie mogą wykazywać rys

powstałych od przecierania. Nieudane powłoki rozpuszcza się w wannie z 10% roztworem

sodu lub potasu.

Warstwy światłodzielące korzystnie jest nanosić w aparatach, które mają obracający się

stojak z szablonami (uzyskuje się wówczas wysoką jednorodność powłoki).

Srebrzenie chemiczne jest prostym sposobem metalizacji, nie wymaga kosztownej

aparatury i może być wykonywane nawet w warsztatach rzemieślniczych. Nanoszenie metalu

polega na wytrącaniu drobnych cząsteczek srebra z amoniakalnego roztworu pod wpływem

reduktora.

Roztwór można przyrządzać w ilości nie przekraczającej jednorazowego użycia.

Pozostawienie roztworu na drugi dzień grozi detonacją.

Elementy przeznaczone do metalizowania należy przepolerować i wymoczyć w 5%

roztworze ługu sodowego przez około 1 godziny, po czym opłukać wodą i przetrzeć watą

zwilżoną w kwasie azotowym a następnie płuczemy strumieniem wody ok. 15 minuta

następnie w wodzie destylowanej.

Dla ochrony powłok metalowych maluje się je lakierem bakelitowym z dodatkiem pyłu

aluminiowego lub miedziuje elektrolitycznie.

Obwody soczewek maluje się w celu zmniejszenia szkodliwego zjawiska odbijania się

promieni pokrywamy czarną emalią nitrocelulozową.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie jest zadanie powłoki odblaskowej?

2.

Z jakiego materiału można nanosić powłokę przeciwodblaskową metodą chemiczną?

3.

Na czym polega odświeżanie powierzchni elementu przeznaczonego do powlekania?

4.

Z jakiego materiału można nanosić powłokę przeciwodblaskową metodą wyparowywania

w próżni?

5.

Co oznacza termin „metalizacja”?

6.

Jakimi metodami można dokonać „metalizacji”?

7.

Jaki rodzaj powłoki, położony jaką metodą, ma współczynnik odbicia R ≥ 93%?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2.3. Ćwiczenia

Ćwiczenie 1

Przygotuj soczewki do nałożenia warstwy przeciwodblaskowej metodą naparowywania

w próżni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące powłok stosowanych na

elementy optyczne,

2)

odszukać w materiałach dydaktycznych informacje dotyczące aparatury do wykonywania

powłok metodami fizycznymi,

3)

przygotować stanowisko do odświeżania soczewek,

4)

przygotować stanowisko do mycia soczewek,

5)

skompletować narzędzia i pomoce potrzebne do wykonania zadania,

6)

przygotować uchwyty pomocowania soczewek do operacji naparowywania w próżni,

7)

odświeżyć soczewki,

8)

oczyścić soczewki,

9)

ułożyć soczewki w uchwytach.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

soczewki do powlekania,

−

tlenek ceru,

−

woda,

−

mieszanka spirytusu z eterem,

−

myjki ultradźwiękowe,

−

komplet przyborów do czyszczenia soczewek,

−

stanowisko do odświeżania soczewek.

Ćwiczenie 2

Opisz operację odświeżania elementów przeznaczonych do powlekania.

Sposób wykonania ćwiczenia;

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące przygotowania do

powlekania,

2)

odszukać w materiałach dydaktycznych informacje dotyczące wymaganego zagadnienia,

3)

wykonać zadane ćwiczenie.

Wyposażenie stanowiska pracy:

–

kartka papieru,

–

długopis,

–

poradnik dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 3

Przygotuj płytki do nałożenia warstwy zwierciadlanej metodą naparowywania w próżni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące powłok stosowanych na

elementy optyczne,

2)

odszukać w materiałach dydaktycznych informacje dotyczące aparatury do wykonywania

powłok metodami fizycznymi,

3)

przygotować stanowisko do odświeżania płytek,

4)

przygotować stanowisko do mycia płytek,

5)

skompletować narzędzia i pomoce potrzebne do wykonania zadania,

6)

przygotować uchwyty pomocowania soczewek do operacji naparowywania w próżni,

7)

odświeżyć płytki,

8)

oczyścić płytki,

9)

ułoży płytki w uchwytach.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

płytki do metalizowania,

−

tlenek ceru,

−

woda,

−

mieszanka spirytusu z eterem,

−

myjki ultradźwiękowe,

−

komplet przyborów do czyszczenia soczewek,

−

stanowisko do odświeżania soczewek,

−

suwmiarki i kątowniki.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić rodzaje powłok nakładanych na elementy optyczne?

2)

wymienić, metody jakimi można nanosić powłoki na elementy

optyczne

3)

omówić sposób wykonania operacji odświeżania na elementach

optycznych przeznaczonych do powlekania?

4)

określić, metodę położenia powłoki rozjaśniającej na elementy, które

będą pracowały w warunkach morskich?

5)

określić, jaki jest cel miedziowania powierzchni srebra?

6)

odświeżyć powierzchnie do nakładania powłok?

7)

przygotować elementy optyczne do operacji nakładania warstw?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3. Wykonywanie znaków na elementach optycznych

4.3.1. Materiał nauczania

Wiadomości wstępne

W przyrządach optycznych, takich, jak lunety, lornetki, mikroskopy pomiarowe są

zamocowane różnego rodzaju płytki pomiarowe, zwane ogniskowymi. Są to płytki płasko

równoległe, które na jednej ze swych powierzchni czynnych mają naniesione różnego rodzaju

krzyże, siatki, skale.

Nanoszenie na powierzchnię płytki znaków graficznych lub pisarskich, w zależności od

potrzeb wiąże się z grubością linii, którymi są te znaki wykonane.

Charakterystyczną cechą siatki wykonywanej na płytce ogniskowej jest grubość kresek.

Rozróżnia się kreski:

–

cienkie – o grubości poniżej 0,01 mm, wykonywane zwykle przez nacinanie nożem

diamentowym,

–

średnie – o grubości 0,01=0,1 mm, wykonywane przez trawienie,

–

grube – o grubości powyżej 0,1 mm.

Kreski wszystkich grubości można nanosić metodami fotograficznymi.

Ważnym czynnikiem wpływającym na dobór metody wykonania siatki ma stopień

złożoności jej obrazu, liczba kresek i wymagana dokładność ich położenia.

Nacinanie diamentem odbywa się pod obciążeniem ok. 0,02 ± 0,30 N. Zależnie od

kształtu ostrza i obciążenia uzyskuje się kreski grubości 1 do 8 µm. Przy zbyt dużym

obciążeniu ostrze wchodzi za głęboko i na brzegach rysy powstają odpryski.

Do nacinania kresek:

–

w produkcji jednostkowej i małoseryjnej możemy wykorzystywać mikroskop warsztaty,

–

proste kreski ułożone w podziałki kątowe lub liniowe nacina się na automatycznie

pracujących maszynach podziałowych, maszyny wysokiej dokładności nacinają kreski

z błędem podziału poniżej 1".

Rys. 10. Schemat budowy kołowej maszyny podziałowej: 1 – nóż, 2 – mechanizm dźwigniowy,

3 – mechanizm ślimakowy, 4 – stół obrotowy [9, s. 133]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Kreski o grubości powyżej 0,01 mm można wykonywać przez trawienie. Na

powierzchnię płytki ogniskowej nakłada się cienką warstwę roztopionego wosku. Na wosku

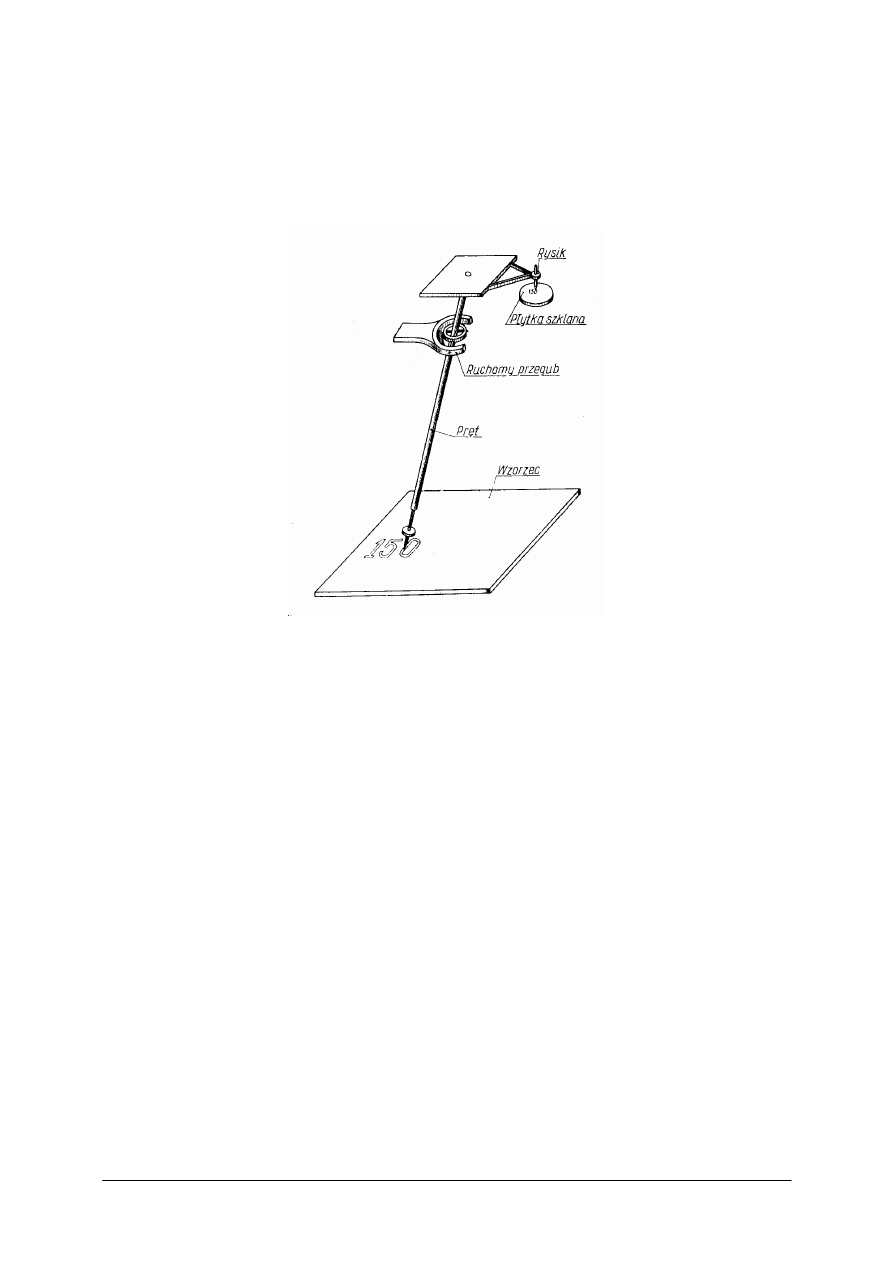

nacina się znaki rysikiem prowadzonym za pomocą pantografu (rys. 11) po wzorcu

wykonanym w znacznym powiększeniu. Rysiki wykonuje się ze stali kobaltowych

w kształcie igły gramofonowej. Płytki z naciętymi znakami umieszcza się nad ołowianym

naczyniem z kwasem fluorowodorowym o stężeniu 60 do 70%.

Rys. 11. Pantograf pionowy [9, s. 134]

Po wytrawieniu kresek płytki zanurza się w słabym roztworze ługu i wypłukuje wodą.

Wosk zmywa się w wanienkach z benzyną. Głębokość wytrawionej rysy wynosi 0,1 do 0,5 jej

szerokości. Rysy powinny być odpowiednio głębokie, aby po wypełnieniu ich materiał

wypełniający nie wykruszał się. Szerokość rysek powinna być równomierna, bez podtrawień

i przewężeń.

Dla zwiększenia kontrastowości nacięte kreski i znaki wypełnia się farbami – czarną, gdy

element pracuje w świetle przechodzącym, białą, gdy znaki są oświetlone światłem bocznym.

Jako farby czarnej używa się najczęściej tlenku miedzi roztartego ze szkłem wodnym, jako

farby białej – tlenku cynku z pokostem. Wypełnianie polega na wcieraniu gęstej farby do

wytrawionych znaków. Kreski o grubości 2÷5 µm wypełnia się roztworem złożonym

z metylofioletu (10%), olejku lawendowego (45%) i alkoholu etylowego (również 45%).

Kreski o grubości 1 do 3 µm wykonuje się przez nacinanie diamentem na powierzchni

szkła pokrytej warstwą aluminium lub srebra. Następnie element napyla się w próżni

chromem, po czym myje go za pomocą ługu. Warstwa aluminium lub srebra zmywa się

w ługu razem z leżącą na niej warstwą chromu; tylko chrom znajdujący się we wgłębieniach

szkła pozostaje nienaruszony. W świetle przechodzącym tworzy wyraźny, kontrastowy obraz

kresek.

Znakowanie laserowe

W systemach przeznaczonych do znakowania materiałów używa się obecnie ok. 90%

laserów Nd:YAG, gdzie wzbudzanie następuje poprzez diody lub lampy. Wydajny komputer

PC steruje pracą całego sytemu oraz umożliwia sporządzanie i przygotowywanie grafiki,

która ma zostać naniesiona na opisywany materiał. Prędkość znakowania sięga nawet do

kliku metrów na sekundę. Typowy przedział mocy wyjściowej to 3–150 W.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Lasery Nd:YAG są najczęściej stosowane do znakowania prawie wszystkich metali,

tworzyw sztucznych, ceramiki, materiałów emaliowanych. W aplikacjach służących do

grawerowania szkła, drewna, skóry stosuje się lasery CO

2

o mocach od 10 do 50 W, lecz ich

udział w przemyśle jest bardzo mały.

Znakowanie laserowe polega na nanoszeniu na powierzchnię przedmiotów znaków przy

pomocy wiązki promieniowania laserowego. Promieniowanie to powoduje usunięcie cienkiej

warstwy materiału, bądź zmiany termofizyczne lub termochemiczne wywołujące zmianę

zabarwienia. Powierzchnia materiału bywa specjalnie pokrywana warstwą np. farby lub

tlenku celem zwiększenia kontrastowości oznakowania. Istnieją dwie podstawowe metody

znakowania:

–

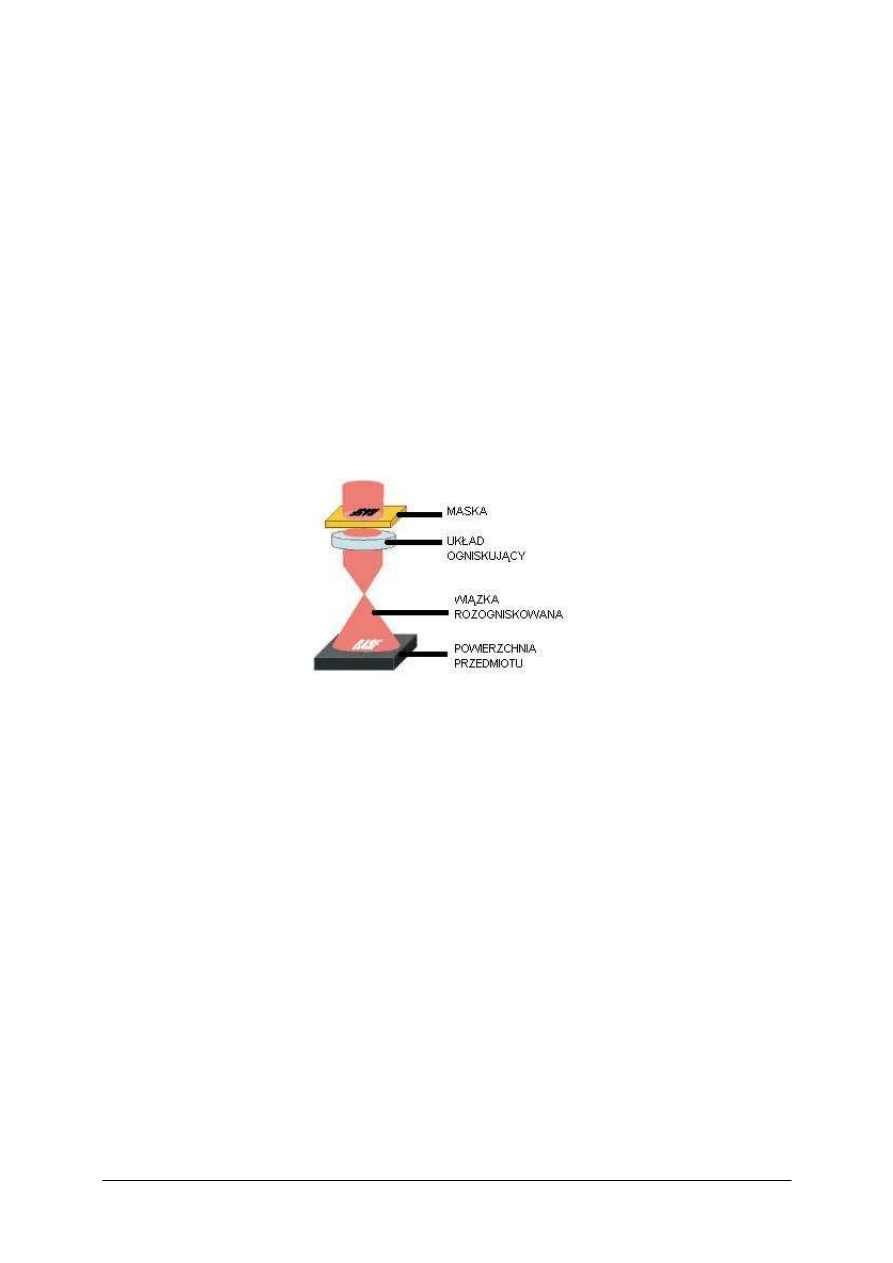

Pierwsza z nich polega na naświetlaniu przedmiotu poprzez specjalnie wykonaną maskę

odwzorowującą obraz, który ma być przeniesiony na przedmiot. Maska jest wykonana

zazwyczaj z metalu (np. z miedzi z uwagi min. na dobre odprowadzania ciepła).

Umieszczona jest na drodze niezogniskowanej wiązki. Promienie przechodzące przez

otwory w masce przechodzą następnie przez układ ogniskujący i dalej powodują zmiany

w odpowiednich miejscach na powierzchni przedmiotów. Powierzchnia przedmiotu

znajduje się poza ogniskiem wiązki.

Rys. 12. Rysunek przedstawia naświetlanie przedmiotu poprzez maskę

[http://technologialaserowa.republika.pl/znakowanie.html]

–

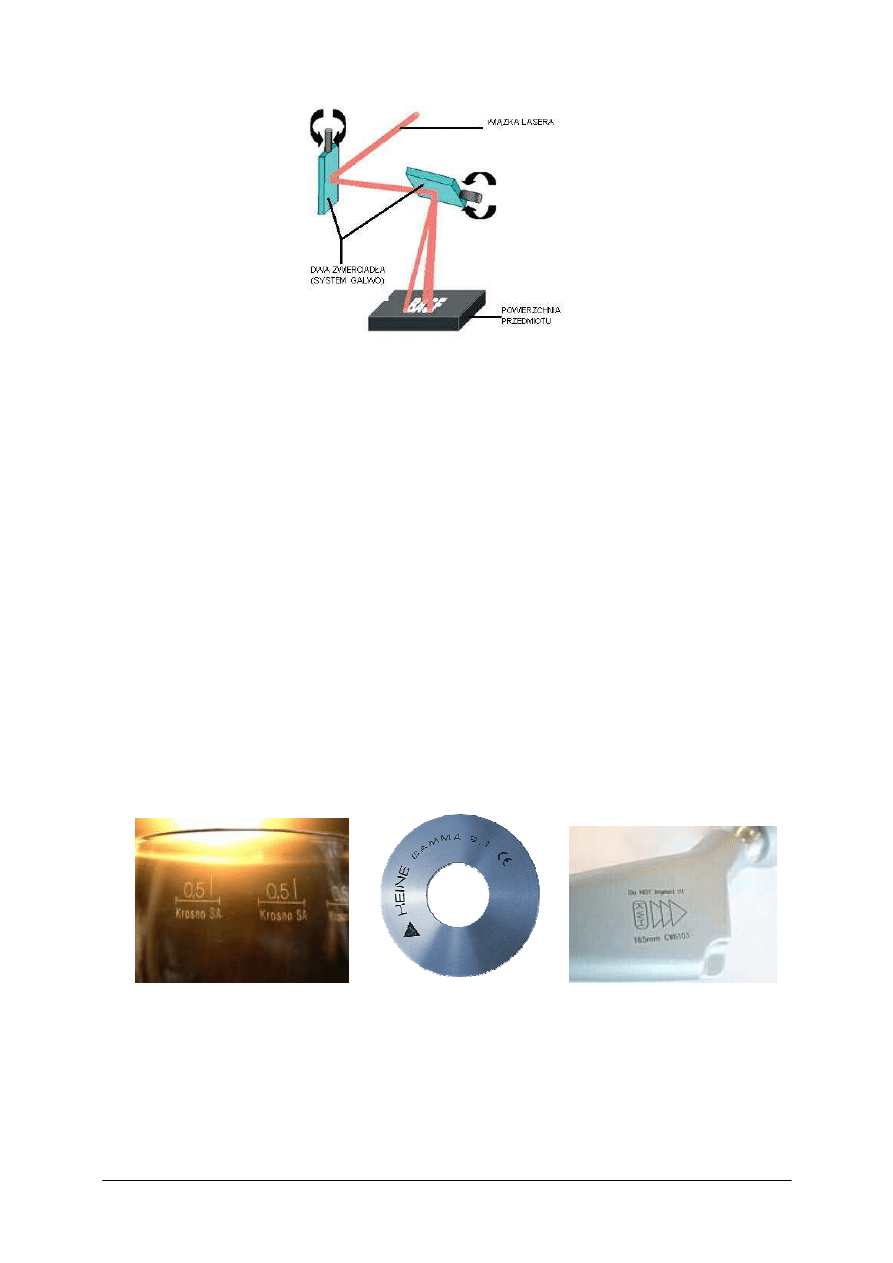

Druga metoda znakowania polega na sterowaniu zogniskowanej wiązki promienia lasera

za pomocą dwóch zwierciadeł poruszanych elektromagnetycznie, jest to tzw. system

galwo. Używa się do tego celu na ogół laserów Nd:YAG ciągłego działania lub

impulsowych o mocach od kilkudziesięciu do kilkuset watów. Zwierciadła pozwalają na

przeniesienie płaskiego obrazu o wymiarach dochodzących do 300 x 300 mm bez

poruszania przedmiotem. Obraz może być tworzony z pojedynczych punktów lub linii.

Częstotliwość ruchów uchylnych luster dochodzą do 500 Hz, prędkość zogniskowanej

wiązki dochodzi do 100 m/s. Dokładność prowadzenia wiązki po materiale leży

w granicach 0,01 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 13. Znakowanie laserowe z zastosowaniem dwóch zwierciadeł (system galwo)

[http://technologialaserowa.republika.pl/znakowanie.html]

Zalety znakowania laserowego:

–

wysoka jakość znakowania i wysoka powtarzalność,

–

trwałość: odporność na ścieranie, ciepło, chemikalia, światło UV,

–

trudne do sfałszowania,

–

możliwość znakowania z wysoką rozdzielczością,

–

duże prędkości znakowania,

–

możliwość znakowania obiektów poruszających się i pozostających w spoczynku,

–

bezdotykowość znakowania (brak nacisku, brak deformacji, brak zanieczyszczania

powierzchni, brak zużycia „narzędzi” znakujących,

–

możliwość znakowania powierzchni niepłaskich, nierównych, miękkich, twardych,

–

czystość i suchość procesu znakowania,

–

bardzo wysoka elastyczność (systemy programowalne),

–

bardzo niskie koszty eksploatacji, konserwacji.

Wady znakowania:

–

wysoki koszt inwestycyjny,

–

brak możliwości znakowania w kolorach.

Przykłady znakowania laserowego:

a)

b)

c)

Rys. 14. Nanoszenie znaków na powierzchnię: a) szklaną, b) metalową, c) tytanową

[http://technologialaserowa.republika.pl/znakowanie.html]

Urządzenia laserowe – szczególnie przydatne do wykonywania oznaczeń na małych

powierzchniach lub materiałach o dużej twardości (powyżej 65 HRC), a także w przypadkach

gdy wymagana jest wysoka precyzja. Znakowarki laserowe charakteryzują się wysoką

jakością i czytelnością znakowanego wzoru oraz bardzo dużą szybkością znakowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Praktycznie nie ma ograniczeń, co do treści czy rodzaju znakowanego materiału, dzięki

czemu znakowarki laserowe stosowane są w elektronice, medycynie, aeronautyce, przemyśle

elektromechanicznym i narzędziowym, reklamie, a nawet przy produkcji precyzyjnych

narzędzi chirurgicznych, protez i implantów.

a)

b)

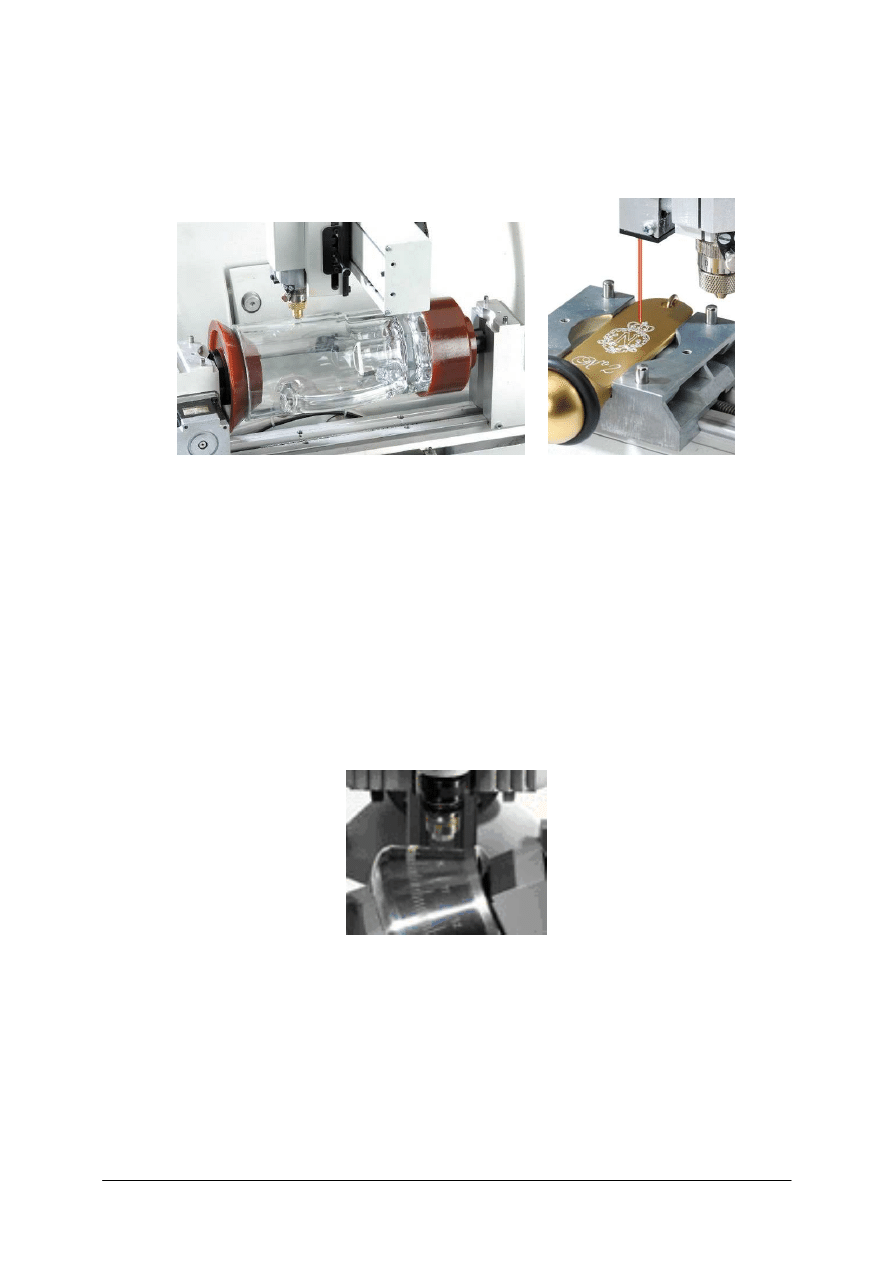

Rys. 15. Przykłady grawerek laserowych. a) grawerowanie w szkle, b) grawerowanie w metalu

[www.gravograph.com]

Grawerki umożliwiają precyzyjne i estetyczne grawerowanie na bardzo zróżnicowanych

materiałach, takich jak tworzywa sztuczne, drewno, metale kolorowe, stal, a nawet szkło

i ceramika. Grawerowanie polega na obróbce skrawającej materiału zbliżonej do tradycyjnego

frezowania, w wyniku czego powstaje równomierny znak o dowolnej głębokości i kształcie

linii, która może być dowolnie dostosowywana przez dobór kształtu frezów grawerujących.

Dzięki wysokiej estetyce grawerowanie znajduje zastosowanie w różnych branżach, takich

jak przemysł maszynowy (grawerowanie tabliczek znamionowych i informacyjnych), reklama

(grawerowanie upominków i gadżetów reklamowych), jubilerstwo (grawerowanie dedykacji

na biżuterii), punkty usługowe (grawerowanie kluczy, upominków, tabliczek, szkła).

Dostępne są grawerki o obszarze pracy nawet do 610 x 1220 mm zarówno w wersji

sterowanej komputerowo, jak i proste grawerki pantografowe grawerujące na podstawie

szablonów.

Rys. 16. Przykład nacinania skali na grawerce mechanicznej.

[http://www.technifor.com/pl/htm/product/menu.htm]

Fotograficzne metody wykonywania płytek ogniskowych polegają na wytworzeniu

obrazu fotograficznego na płytce szklanej pokrytej emulsją światłoczułą. Naświetlanie

wykonuje się metodą stykową lub przez zmniejszanie – metodą projekcji z negatywu

pośredniego. Negatywy uzyskuje się przez fotografowanie planszy wykonanej w dużym

powiększeniu. Wymiary planszy wynoszą zwykle 0,4 do 2 m. Negatyw wykonuje się

o wysokiej kontrastowości. Na szczególną uwagę zasługują metody fototrawienia

i fotonapylania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Metoda fototrawienia polega na wykonaniu emulsji światłoczułej odpornej na działanie

kwasu fluorowodorowego. Warstwa naświetlona zostaje wypłukana podczas wywoływania

i płytka poddana działaniu par kwasu fluorowodorowego zostaje wytrawiona w miejscach

naświetlonych.

Fotonapylanie składa się z następujących czynności:

–

przygotowanie roztworów,

–

przygotowanie odpowiedniej emulsji światłoczułej, polerowanie i płukanie płytek,

nałożenie emulsji na płytki i kontrola grubości warstwy emulsji,

–

bezpośrednio po nałożeniu warstwy światłoczułej zamocowanie płytek z kopioramą

próżniową i naświetlenie lampą rtęciową,

–

wywoływanie, płukanie i suszenie,

–

chromowanie w aparacie z wysoką próżnią,

–

ścieranie chromu poza rysunkiem,

–

retusz.

Metodą fotonapylania można wykonywać kreski bardzo cienkie, szerokości do 1,5 µm,

i jednocześnie bardzo trwałe.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to są płytki ogniskowe?

2.

Gdzie płytki ogniskowe znajdują zastosowanie?

3.

Jaką grubość mają kreski cienkie?

4.

Jaką grubość mają kreski średnie?

5.

Jaką grubość mają kreski grube?

6.

Co to jest masa grawerska?

7.

Co to jest nóż diamentowy?

8.

Do czego służy igła gramofonowa przy grawerowaniu?

9.

Jakie zastosowanie w przemyśle ma grawerowanie laserowe?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj krzyż na płytce ogniskowej przez nacięcie nożem diamentowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące nanoszenia znaków na

elementach optycznych,

2)

odszukać w materiałach dydaktycznych informacje dotyczące urządzeń stosowanych do

nacinania znaków,

3)

dobrać przybory i narzędzia do nacinania znaków,

4)

dobrać przyrządy pomiarowe,

5)

dobrać nóż do wykonania znaku krzyża na płytce,

6)

przygotować stanowisko do nacinania znaków,

7)

wykonać znak krzyża na płytce ogniskowej,

8)

sprawdzić wykonane zadanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

noże do nacinania znaków na szkle,

−

pantograf,

−

rysunek znaku,

−

wzorzec znaku krzyża do kopiowania.

Ćwiczenie 2

Wykonaj krzyż na płytce ogniskowej metodą fotograficzną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące nanoszenia znaków na

elementach optycznych,

2)

odszukać w materiałach dydaktycznych informacje dotyczące metod fotograficznych,

3)

dobrać przybory i narzędzia do nanoszenia znaków,

4)

dobrać przyrządy pomiarowe,

5)

przygotować stanowisko do nanoszenia znaków,

6)

wykonać znak krzyża na płytce ogniskowej metodą fotograficzną,

7)

sprawdzić wykonane zadanie.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

rysunek znaku,

−

stanowisko do nanoszenia znaków metodą fotograficzną.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować metody nanoszenia kresek cienkich?

2)

wyjaśnić, co to jest masa grawerska?

3)

wyjaśnić, do jakiej grubości kresek będziesz używał noża

diamentowego?

4)

wyjaśnić, do czego służy kwas fluorowodorowy?

5)

sklasyfikować metody fotograficzne nanoszenia znaków na szkło?

6)

wykonać znaki na elementach optycznych przez nacinanie nożem

diamentowym?

7)

wykonać znaki na elementach optycznych metodą fotograficzną?

8)

wykonać znaki na elementach optycznych przez trawienie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4. Obróbka kryształów i szkła organicznego

4.4.1. Materiał nauczania

Soczewki z fluorytu stosuje się w mikroskopowych obiektywach apochromatycznych,

gdzie dobrze odgrywają swoją rolę, ponieważ charakteryzują się małym współczynnikiem

załamania (1,434) i wysoką liczbą Abbego (95,5). Fluoryt jest minerałem (fluorek wapnia)

krystalizującym w układzie regularnym, optycznie izotropowym; występuje w Karkonoszach.

Płytki z kryształów wycinane są ze względów technologicznych z dostosowaniem się do

struktury kryształów. Przecinak ustawia się równolegle do płaszczyzny spójności. Uderzając

młotkiem w przecinak odłupuje się płytki żądanej grubości. Dalsze przecinanie piłą należy

prowadzić również równolegle do płaszczyzn spójności.

Szlifowanie wzdłuż warstwy przebiega łatwiej niż w kierunku prostopadłym, dlatego

obróbkę wszystkich płytek należy prowadzić przy jednakowym ich ustawieniu.

Szybkie zmiany temperatury powodują powstawanie w kryształach fluorytu

mikropęknięć, dlatego parametry obróbki powinny być mniej intensywne (niższe) niż

w obróbce szkła.

Drobne szlifowanie wykonuje się za pomocą narzędzi szklanych, co zmniejsza straty

przez porysowanie.

Ze względu na bardzo małą twardość fluorytu należy go polerować na bardzo miękkich

smołach za pomocą odmulonego tlenku cyny. Pierwszą stronę poleruje się po naklejeniu

elementów na rękojeści drewniane. Przed obróbką drugiej strony soczewki spaja się na

kontakt optyczny z kostkami kontaktowymi o kształcie jak na rys. 17.

Rys. 17. Kostka kontaktowa do soczewki fluorytowej [9, s. 137]

Ze względu na dużą wrażliwość fluorytu na zmiany temperatury w czasie naklejania do

centrowania nie wolno płomienia palnika zbliżać do soczewki, a podczas obróbki strumień

chłodziwa należy kierować tylko na ściernicę. Dosuw ściernicy powinien być minimalny. Do

sklejania układa się soczewki na zimnej płycie i podgrzewa bardzo powoli.

Elementy z kwarcu

Kwarc jest minerałem (dwutlenek krzemu) stosowanym do wyrobu różnych elementów

optycznych ze względu na następujące własności:

–

dwójłomność,

–

przepuszczalność nadfioletu i podczerwieni,

–

wysoką twardość,

–

odporność na ścieranie,

–

doskonałe odprężenie.

Kryształy kwarcu obrabia się jak szkło z tym, że kryształy przeznaczone na elementy

dwójłomne trzeba prawidłowo zorientować, ściśle według osi optycznej. Osią optyczną

kryształu dwójłomnego nazywa się ten wyróżniony kierunek, w którym nie zachodzi

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

podwójne załamanie. Oś optyczna pokrywa się z głównym kierunkiem krystalizacji. Kwarc

jest kryształem jednoosiowym.

Elementy z tworzyw sztucznych

Spośród tworzyw sztucznych na elementy optyczne najczęściej jest stosowany

polimetakrylan metylu (tzw. szkło organiczne, metapleks, pleksiglas).

Cięcie, frezowanie i toczenie metapleksu wykonuje się na obrabiarkach do metali

i narzędziami do skrawania metali, a szlifowanie i polerowanie – jak w obróbce elementów ze

szkła.

Prasowanie i wylewanie w produkcji elementów optycznych stosuje się bardzo rzadko.

Najczęściej stosowaną metodą wytwarzania elementów optycznych z polimetakrylanu

metylu i innych tworzyw sztucznych jest wtryskiwanie.

Elementy wykonywane metodą wtryskiwania mają dokładne powierzchnie, pod

warunkiem jednak, że formy są dokładnie wykonane i starannie przemywane mieszanką

spirytusową pomiędzy poszczególnymi wtryskami. Metoda ta nadaje się szczególnie do

elementów złożonych (np. pryzmatów z powierzchniami sferycznymi, soczewek

z powierzchniami sferycznymi, kręgów Fresnela itp.).

Obróbka części do laserów

W laserach stałych promieniowanie zostaje wytworzone w pręcie wykonanym najczęściej

z syntetycznego rubinu.

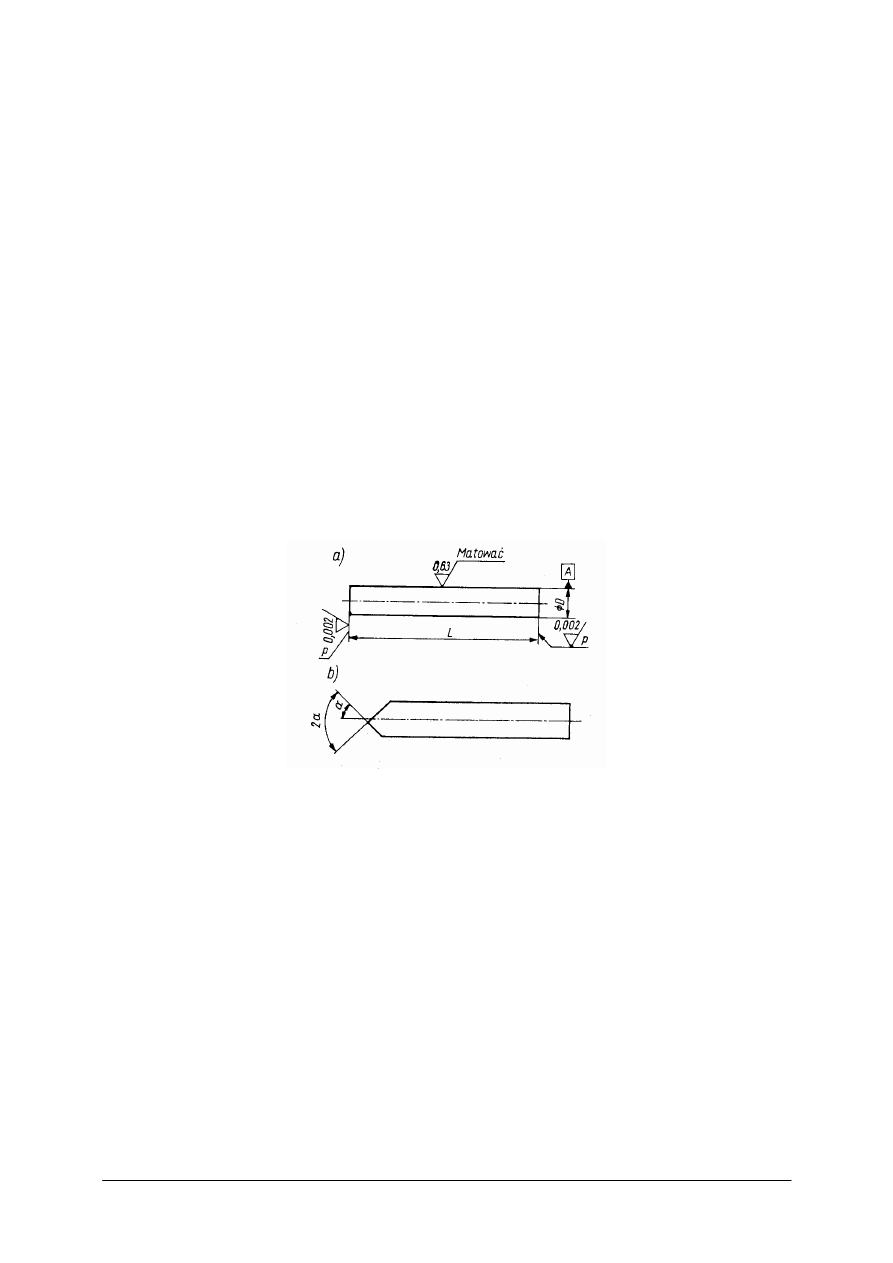

Rys. 18. Pręty (rezonatory) laserowe [9, s. 141]

Najczęściej pręt ma kształt walca jak na rys. 18. Odprężone gruszki przecina się na

odcinki o długości L z zapasem na szlifowanie, po czym szlifuje się do średnicy D na

szlifierce do wałków, ściernicą o wiązaniu ceramicznym. Po szlifowaniu wygładza się

pobocznicę za pomocą proszku ściernego. Płaszczyzny P szlifuje się wstępnie na szlifierce

z napędem mechanicznym, a szlifowanie drobne i polerowanie wykonuje się na polerce

nożnej. Odchyłka równoległości płaszczyzn P nie powinna przekraczać 10", a odchyłka

prostopadłości do powierzchni A – 5'. Płaskość powierzchni P powinna mieścić się

w granicach 0,05+0,1 ż (gdzie ż – długość fali), tzn. 0,1+0,2 N (prążka). Czystość centralnej

strefy powinna mieścić się w klasie I-10 lub I-20. Uzyskanie tych wymagań jest stosunkowo

trudne i wymaga dużej wprawy.

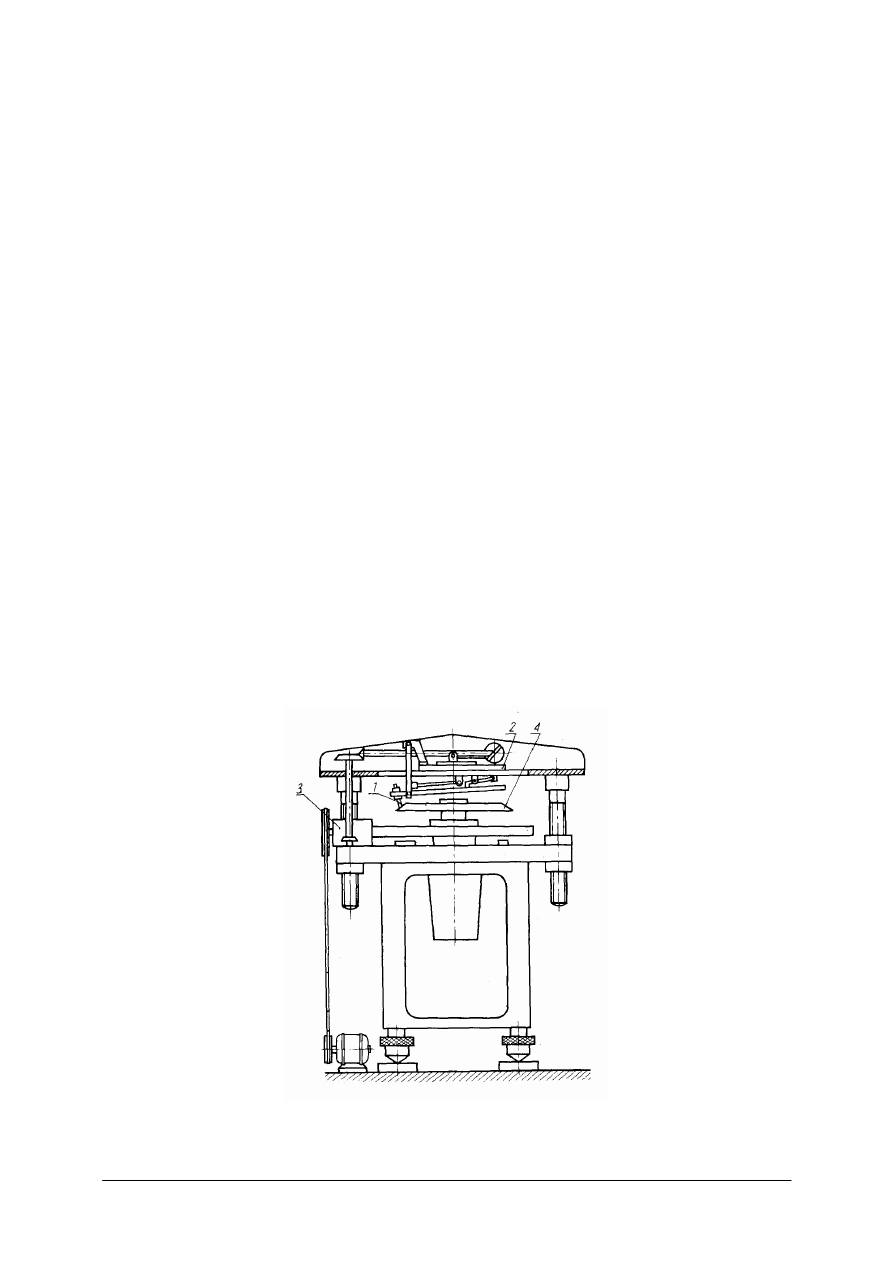

Szlifowanie i polerowanie płaszczyzn wykonuje się w uchwycie 1, blokującym

kilkanaście prętów 2 (rys. 19).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 19. Blokowanie prętów laserowych do obróbki czół: 1 – uchwyt, 2 – pręty [9, s. 141]

Sprawdzanie równoległości płaszczyzn wykonuje się za pomocą lunety autokolimacyjnej,

po przyspojeniu do pręta dodatkowej płytki. Na płaszczyzny pręta nakłada się w aparatach

o wysokiej próżni wielowarstwowe (kilkanaście warstw) powłoki dielektryczne.

Iloczyn grubości pojedynczej warstwy przez jej współczynnik załamania powinien

wynosić 0,25 długości fali emitowanego przez laser promieniowania. Uzyskuje się wtedy

bardzo wysoki współczynnik odbicia o dużej selektywności.

Na jedną z płaszczyzn pręta nakłada się powłokę o współczynniku odbicia R > 0,995

i współczynniku przepuszczania T < 0,005. Na drugą płaszczyznę nakłada się powłokę

częściowo przepuszczającą o współczynnikach T=0,008+ =0,02 i R=0,98±0,99.

Zamiast powłoki odbijającej wykonuje się czasem w jednym końcu pręta wypolerowane

pod kątem płaszczyzny (rys. 18b), przy czym kąt α jest tak dobrany, żeby można było

uzyskać całkowite wewnętrzne odbicie.

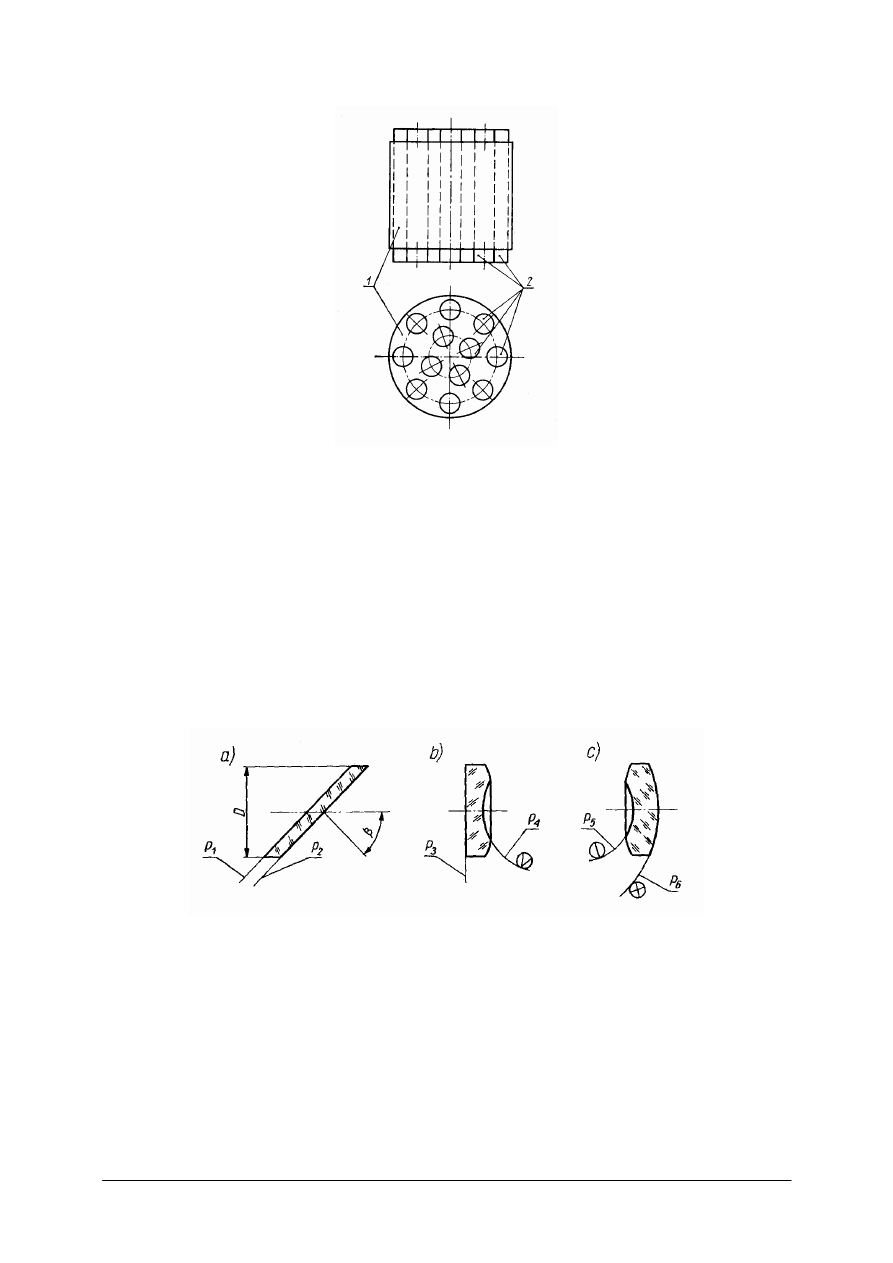

Rys. 20. Płytki zamykające rury laserowe: a – płaska Brewester, b – sferyczna odbijająca,

c – sferyczna światłodzieląca [9, s. 142]

Rury laserów wykonuje się z topionego kwarcu lub szkła pyreks. Rury zamknięte są

z obu stron przyklejonymi do nich eliptycznymi płytkami (rys. 20a) lub zwierciadłami –

z jednej strony odbijającymi (rys. 20b), z drugiej zaś światłodzielącymi (rys. 20c).

Płaszczyzny Pl i P2 należy wykonać z niedokładnością nie przekraczającą 0,2λ zachowując

ich równoległość w granicach 5" i czystość centralnej strefy o średnicy paru milimetrów

w klasie I-10.

Dla utrzymania warunku równoległości płytki wykonuje się na tarczach kontaktowych,

jednak operacje blokowania i rozłączania należy prowadzić z największą starannością.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie znasz najczęściej używane kryształy w optyce?

2.

Z jakiego materiału będą wykonane narzędzia do szlifowania grubego elementu

i fluorytu?

3.

Jakiego poleru będziesz używał do polerowania fluorytu?

4.

Jak można wstępnie ciąć fluoryt?

5.

Do czego używa się kostek kontaktowych przy obróbce fluorytu?

6.

Co nazywamy osią optyczną kwarcu?

7.

Jakie obrabiamy elementy z tworzyw sztucznych?

8.

Na czym polega obróbka elementów do laserów?

4.4.3. Ćwiczenia

Ćwiczenie 1

Napisz w punktach kolejność wykonywania zabiegów przy obróbce kwarcu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące obróbki kwarcu,

2)

odszukać w materiałach dydaktycznych informacje dotyczące wymaganego zagadnienia,

3)

wykonać zadane ćwiczenie.

Wyposażenie stanowiska pracy:

–

kartka papieru,

–

długopis,

–

poradnik dla ucznia.

Ćwiczenie 2

Dokonaj podziału fluorytu wg otrzymanego rysunku zachowując strukturę krystaliczną

fluorytu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące obróbki fluorytu,

2)

odszukać w materiałach dydaktycznych informacje dotyczące łupania fluorytu,

3)

odczytać rysunek,

4)

przygotować stanowisko do cięcia kryształów,

5)

dobrać i przygotować narzędzia do cięcia fluorytu,

6)

dobrać i przygotować przyrządy pomiarowe,

7)

wytrasować fluoryt zgodnie z rysunkiem i strukturą fluorytu,

8)

pociąć fluoryt,

9)

sprawdzić wykonane zadanie,

10)

sporządzić notatkę z wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

–

przyrządy do trasowania fluorytu,

–

narzędzia do cięcia fluorytu,

–

przyrządy pomiarowe do pomiaru wielkości liniowych,

–

przyrządy kontrolne do zorientowania fluorytu,

–

arkusz spostrzeżeń.

Ćwiczenie 3

Wypoleruj pręty rubinowe do lasera wg otrzymanej dokumentacji technicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące obróbki rubinów,

2)

odszukać w materiałach dydaktycznych informacje dotyczące własności rubinu,

3)

przygotować stanowisko do obróbki prętów laserowych,

4)

przygotować narzędzia i uchwyty potrzebne do obróbki prętów laserowych,

5)

przygotować materiały potrzebne do obróbki prętów laserowych,

6)

przygotować przyrządy kontrolne do poprawnego wykonania zadania,

7)

ustalić kolejność wykonywanych czynności,

8)

wypolerować otrzymane pręty laserowe,

9)

sprawdzić wykonane pręty,

10)

sporządzić notatkę z wykonanego zadania.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

narzędzia do szlifowania drobnego i polerowania rubinu,

–

materiały do szlifowania drobnego i polerowania prętów rubinowych,

–

przyrządy pomiarowe,

–

obrabiarki do szlifowania drobnego i polerowania prętów rubinowych,

–

uchwyty do mocowania prętów,

–

instrukcja technologiczna wykonania prętów rubinowych,

–

arkusz spostrzeżeń.

Ćwiczenie 4

Wypoleruj płytkę ochronną prostokątną o wymiarach 40 x 50 mm wykonaną ze szkła

organicznego wg otrzymanego rysunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące obróbki tworzyw

sztucznych,

2)

odszukać w materiałach dydaktycznych informacje dotyczące własności tworzyw

sztucznych,

3)

przygotować stanowisko do obróbki szkła organicznego,

4)

przygotować narzędzia i uchwyty potrzebne do obróbki płytek ze szkła organicznego,

5)

przygotować materiały potrzebne do obróbki szkła organicznego,

6)

przygotować przyrządy kontrolne do poprawnego wykonania zadania,

7)

wypolerować otrzymane płytki ochronne,

8)

sprawdzić wykonane płytki,

9)

sporządzić notatkę z wykonanego zadania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

narzędzia do szlifowania drobnego i polerowania szkła organicznego,

–

materiały do szlifowania drobnego i polerowania szkła organicznego,

–

przyrządy pomiarowe potrzebne do wykonania zadania,

–

obrabiarki do szlifowania drobnego i polerowania powierzchni płaskich wykonanych

z tworzyw sztucznych,

–

uchwyty do mocowania płytek do obróbki,

–

instrukcja technologiczna wykonania płytek ochronnych ze szkła organicznego,

–

arkusz spostrzeżeń.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować obróbkę kwarcu?

2)

scharakteryzować obróbkę prętów rubinowych?

3)

scharakteryzować obróbkę fluorytu?

4)

scharakteryzować obróbkę tworzyw sztucznych?

5)

dobrać narzędzia do obróbki kryształów i tworzyw sztucznych?

6)

dobrać przyrządy pomiarowe do obróbki kryształów i tworzyw

sztucznych?

7)

dokonać cięcia fluorytu?

8)

wykonać obróbkę prętów rubinowych?

9)

wykonać obróbkę elementów z tworzyw sztucznych?

10)

wykonać obróbkę elementów wykonanych z kwarcu?

11)

sprawdzić wykonane elementy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.5. Wykonywanie sprawdzianów interferencyjnych

4.5.1. Materiał nauczania

Wiadomości wstępne

Nowe konstrukcje przyrządów optycznych, a szczególnie rozwój techniki laserowej,

wymusiły konieczność uzyskiwania powierzchni polerowanych o większej niż dotychczas

gładkości i większej dokładności kształtu geometrycznego. Badania wykazały, że struktura

powierzchni polerowanych (gładkość) i brak wad na powierzchniach optycznie czynnych

(czystość) mają bezpośredni wpływ na trwałość elementów układów laserowych. Dlatego

trzeba było stworzyć nowe metody i przyrządy do pomiarów ilościowych badanych

elementów.

Obróbka dokładna powierzchni bardzo gładkich i bardzo dokładnych elementów

Obróbkę wstępną tych powierzchni prowadzi się w sposób tradycyjny, gdyż to nie

nastręcza żadnych trudności. Dopiero obróbka dokładna stwarza bardzo duże problemy.

Maszyny do obróbki dokładnej, szlifierko-polerki, należy przystosować do minimalnych

obrotów wrzeciona i wodzika (25 obr./min wrzeciono i 18 obr./min wodzik). Szlifowanie

dokładne prowadzi się specjalnie wyselekcjonowanym proszkiem ściernym. Największe

problemy stwarza polerowanie. Nawet najlepiej wypolerowane powierzchnie szkła mają

mikronierówności

nazywane

mikrochropowatością.

Znaczny

wpływ

na

strukturę

polerowanego szkła ma wielkość ziarna poleru, warunki, w jakich szkło jest polerowane.

Metoda pomiaru mikrochropowatości opiera się na następującej zasadzie: wiązka światła

laserowego o średnicy 3 mm prześwietla próbkę badaną i odbija się wskutek pełnego odbicia

wewnętrznego od powierzchni badanej. Jeżeli jakość tej powierzchni jest niezadowalająca, to

światło przechodzi przez graniczną powierzchnię na zewnątrz i mierzy się go. Światło to jest

miarą jakości polerowanej powierzchni.

Sposoby polerowania powierzchni bardzo gładkich

Polerowanie powierzchni w tradycyjny sposób przy ręcznym podawaniu poleru pozwala

na uzyskanie powierzchni o bardzo dokładnym kształcie geometrycznym lecz

mikrochropowatość jest duża i jakość elementów nie odpowiada wymoganiom.

Polerowanie elementów optycznych w zanurzeniu jest jednym ze sposobów uzyskania

lepszej mikrochropowatości.

W metodzie tej tarcza polerownicza jest umieszczona w czaszy napełnionej wodą

destylowaną z polerem. Ciecz sięga do wysokości 10–15 mm ponad powierzchnię tarczy

polerowniczej. Przy obrotach siła odśrodkowa powoduje odpływ cieczy w kierunku czaszy,

po odbiciu się, od której wraca i zwilża powierzchnie współpracujące. Ten sposób

polerowania traktuje się jako obróbkę wykańczającą. Najpierw prowadzi się polerowanie

tradycyjne, następnie obróbkę wykańczającą w urządzeniu przez czas 15–20 min.

Aby powierzchnie tarcz polerowniczych nie ulegały zniekształceniu podczas polerowania

stosuje się różne sposoby ich wykonania. Jeden ze sposobów polega na tym, że powierzchnia

robocza tarczy wykonana jest ze szkła, na które nakleja się metalową tarczę nośną. Na

czołowej stronie tarczy szklanej nacina się piłą diamentową rowki. Powierzchnie szlifuje się

i poleruje. Pola o boku 3 mm ograniczone rowkami powleka się odpowiednim rodzajem

smoły polerowniczej o grubości 0,5 mm. Powierzchnię smoły trzeba odnawiać codziennie.

Drugi ze sposobów to komponent miękkiej smoły polerowniczej z odpowiednio

przesegregowanymi trocinami z drewna lipowego. Domieszka 5–10% trocin stabilizuje smołę

i nie pozwala jej się deformować. Tarczę polerowniczą wykonuje się w następujący sposób:

smołę rozgrzewa się do stanu płynnego, dodaje trociny i dokładnie miesza. Obrzeże tarczy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

aluminiowej okleja się taśmą tak, aby wystawała nad powierzchnię ~10–15mm. Następnie

wylewa się gorącą smołę. Po jej przestygnięciu zdejmuje się taśmę, zaś z powierzchni smoły

formuje się płytę kontaktową. Po ostygnięciu w smole wycina się rowki 1 mm głębokości

w odległości 5–10 mm od siebie. Rowki tworzą kratkę. Grubość warstwy smoły wynosi

3–5 mm. W czasie polerowania rowki napełniają się wodą z polerem, co zapobiega nagrzaniu

się powierzchni współpracujących, a zarazem powierzchnie smoły nie deformują się.

Aby przedłużyć żywotność tarczy polerowniczej, zamiast smoły można użyć teflonu.

Powierzchnia rowkowana tarczy polerowniczej może być wtedy pokryta teflonem, który nie

zmienia swego kształtu przez kilka dni i nie nasyca się polerem tak, jak smoła, co daje lepsze

efekty polerowania.

Mocowanie elementów optycznych tradycyjną metodą wprowadzało naprężenia, które

powstawały podczas podgrzewania i stygnięcia, co powodowało zmianę geometrycznego

kształtu powierzchni. Aby temu zapobiec stosuje się oprawki. Mają one gniazda o średnicy

nieco większej niż średnica obrabianego elementu. Płytka włożona w gniazdo spoczywa na

koncentrycznym pierścieniu wykonanym w dnie oprawki. Oprawka wykonana jest

z tekstolitu, bakelitu. Zaletą oprawki jest to, że elementy mocowane nie są podgrzewane, co

nie wprowadza naprężeń.

Postęp optyki instrumentalnej zmusza do szukania nowych rozwiązań technologicznych

obróbki szkła optycznego, kryształów i innych materiałów stosowanych w optyce.

Do obróbki superdokładnej należy również wykonywanie sprawdzianów interferencyjnych.

Płaskie sprawdziany interferencyjne wykonuje się ze szkła odprężonego o małym

współczynniku rozszerzalności cieplnej i dużej twardości. Najlepszym surowcem do wyrobu

sprawdzianów jest kwarc naturalny, a następnie kwarc topiony. Sprawdziany wykonuje się

w czterech klasach dokładności: 0, A, B i C. Dopuszczalne odchyłki płaskości w klasie O –

wynoszą 0,02 prążka; w A – 0,05 prążka; w B – 0,07 prążka; w C – 0,1 prążka.

Pierwszą stronę sprawdzianu szlifuje się na polerce mechanicznej i poleruje na filcu.

Drugą stronę (wzorcową) wykonuje się na polerce nożnej. Należy równocześnie wykonywać

trzy sprawdziany. Wybierając najlepszy z nich jako wzorzec, obrabia się według niego dwa

pozostałe, po czym poprawia się pierwszy i metodą kolejnego zmniejszania odchyłek

dochodzi się do żądanego wyniku. Interferometry lub kontrolne sprawdziany kwarcowe

ułatwiają kontrolę w procesie obróbki.

Płytki płaskorównoległe wykonuje się stosując mocowanie na kontakt optyczny (opisany

w pakiecie Z1.04).

Sprawdziany sferyczne wykonuje się parami – wypukły i wklęsły. Mają one jedną

powierzchnię płaską.

W sprawdzianach o promieniach R do 35 mm ta powierzchnia płaska jest odległa od

punktu skrajnego o wymiar s > R (stanowi więcej niż półkulę). Promień krzywizny tych

sprawdzianów określa się przez pomiar średnicy za pomocą długościomierza lub transametru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

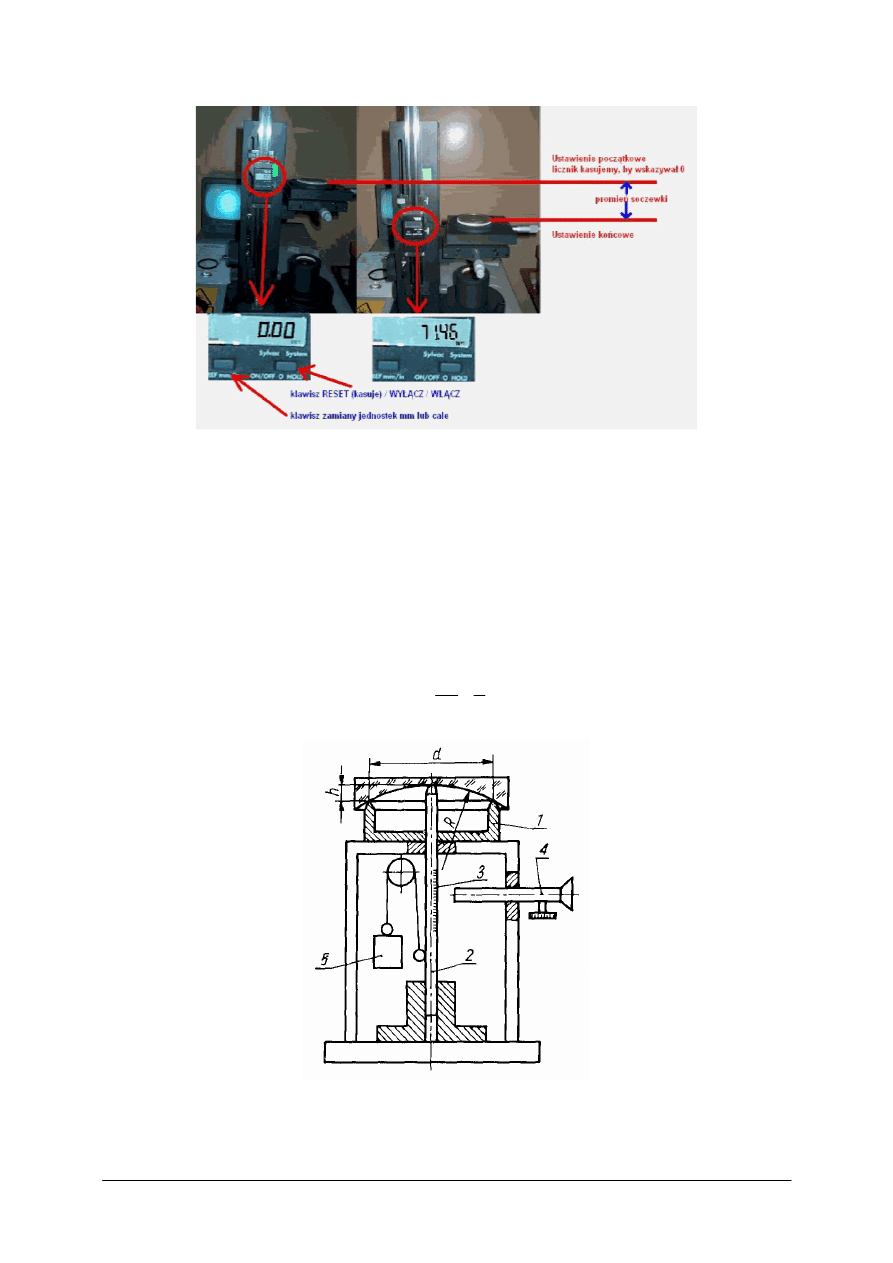

a)

b)

Rys. 21. Pomiary wykonywanych sprawdzianów: a) promienia kulki, b) promienia powierzchni wypukłej za

pomocą sferometru czujnikowego [http://www.soczewki.produkcja.com.pl / f-ma B&M OPTIK GmbH]

Promienie sprawdzianów:

–

od 35 do 750 mm sprawdza się za pomocą sferometru,

Rys. 22. Pomiar promienia za pomocą sferometru pierścieniowego z odczytem elektronicznym

[http://www.soczewki.produkcja.com.pl / f-ma B&M OPTIK GmbH]

–

od 750 do 5000 mm – za pomocą mikroskopu autokolimacyjnego na ławie optycznej,

–

powyżej 5000 mm – przez pomiar pierścieni Newtona na płaskim sprawdzianie

interferencyjnym lub interferometrze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Rys. 23. Pomiar promienia za pomocą interferometru

[http://zto.mchtr.pw.edu.pl/download/.pdf - dr inż. Michał Józwik]

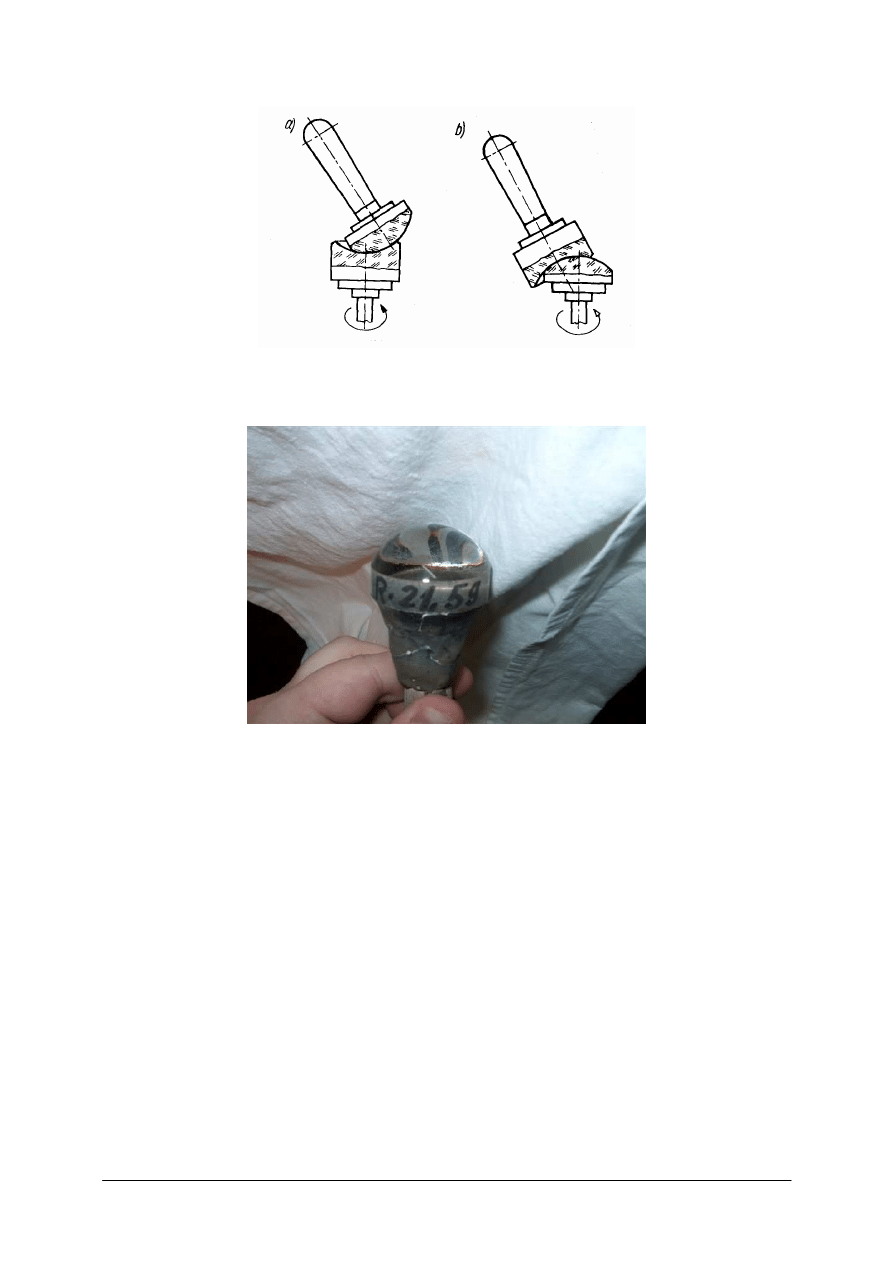

Promień można również zmierzyć za pomocą tradycyjnego sferometru (rys. 24). Składa

się on z pierścienia 1 o znanej średnicy d, przesuwnego trzpienia 2 z podziałką 3

i mikroskopu odczytowego 4. Trzpień jest prowadzony z małą siłą za pomocą ciężarka 5.

Pomiar promienia rozpoczyna się od ustawienia na pierścieniu sprawdzianu płaskiego

i zanotowania wskazania x podziałki, obserwowanego przez mikroskop. Następnie w miejsce

sprawdzianu płaskiego ustawia się mierzoną powierzchnię sferyczną i notuje wskazanie y

podziałki. Wysokość h mierzonej sfery wynosi h=x-y. Promień R oblicza się wg wzoru

2

8

2

h

h

d

R

+

=

Rys. 24. Sferometr: 1 – pierścień, 2 – trzpień przesuwny, 3 – podziałka,

4 – mikroskop odczytowy, 5 – ciężarek [9, s. 144]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

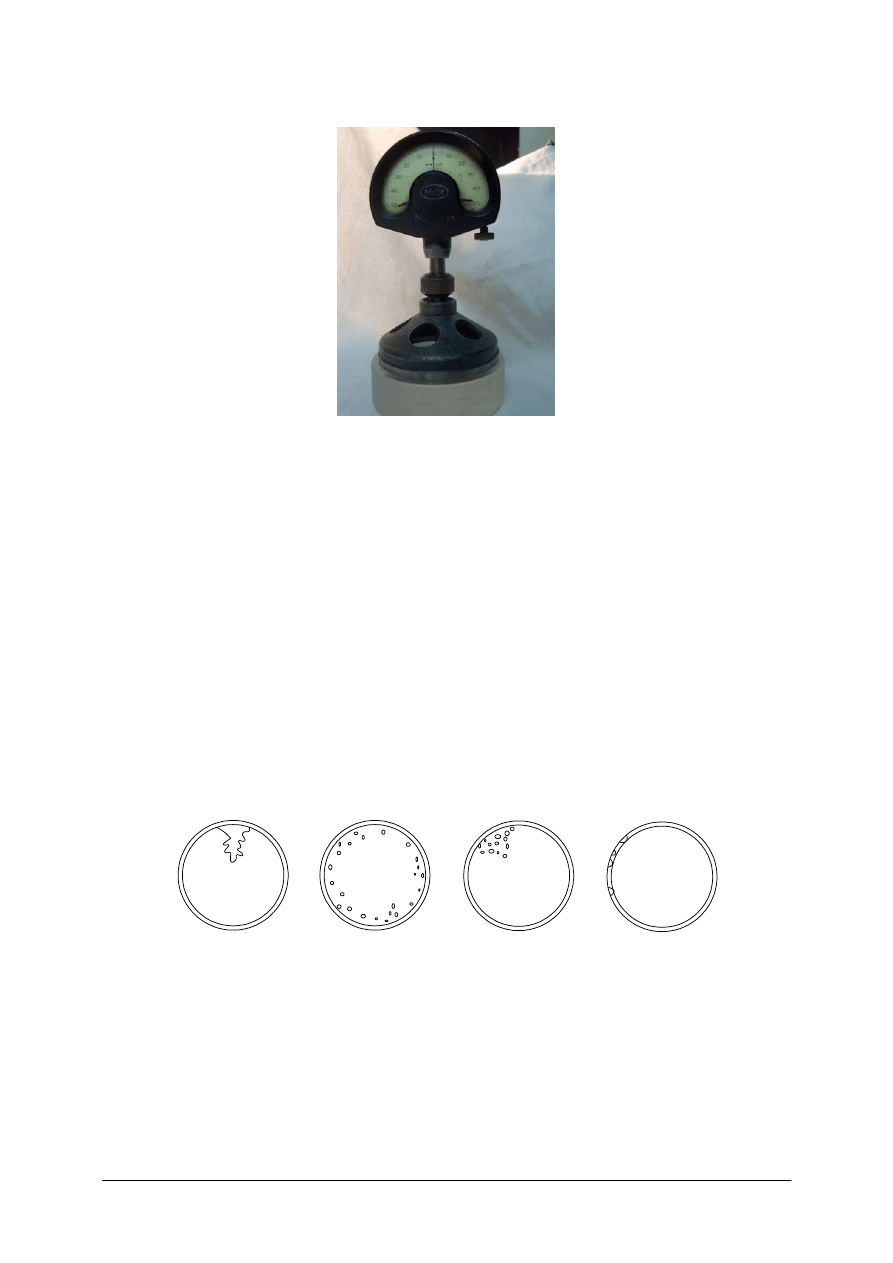

Rys. 25. Szlifowanie sprawdzianów kulistych: a) gdy promień jest za mały, b) za duży [9, s. 144]

Dokładne szlifowanie i polerowanie sprawdzianów sferycznych wykonuje się na polerce

nożnej.

Rys. 26. Mocowanie sprawdzianu wypukłego do obróbki

[http://www.soczewki.produkcja.com.pl / f-ma B&M OPTIK GmbH]

Sprawdziany przykleja się smołą do uchwytów metalowych z zakończeniami

gwintowymi (rys. 26). Ponieważ przy brzegach obwodu prędkości skrawania są większe niż

w pobliżu osi, to i obróbka na brzegach jest bardziej intensywna. W związku z tym, jeśli

promień sprawdzianów jest za mały, na wrzecionie mocuje się sprawdzian wklęsły (rys. 25a),

a na uchwyt narzędzia wypukłego przykręca się rękojeść przesuwaną ruchem wahadłowym.

Jeśli promień jest za duży, to sprawdziany zamienia się miejscami (rys. 25b).

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jaką metodą wykonuje się szlifowanie dokładne powierzchni bardzo gładkich?

2.

Objaśnij metodę polerowania w zanurzeniu?

3.

W jakim celu nacina się powierzchnie tarcz polerskich w kostkę?

4.

W jaki sposób sprawdzamy wykonywane sprawdziany szklane interferencyjne?

5.

Jak

przebiega

szlifowanie

drobne

i

polerowanie

szklanych

sprawdzianów

interferencyjnych?

6.

Na jakim podłożu polerujemy elementy optyczne super gładkie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.5.3. Ćwiczenia

Ćwiczenie 1

Wykonaj polerowanie płaskiego sprawdzianu interferencyjnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące szklanych sprawdzianów

interferencyjnych,

2)

odszukać w materiałach dydaktycznych informacje dotyczące wykonywania elementów

bardzo dokładnych,

3)

odczytać rysunek płaskiego sprawdzianu,

4)

przygotować stanowisko,

5)

dobrać narzędzia do docierania,

6)

dobrać przyrządy kontrolne i pomiarowe,

7)

wykonać sprawdzian płaski zgodnie z instrukcją technologiczną,

8)

sprawdzić jakość wykonanego sprawdzianu.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

stanowisko do wykonywania szklanych sprawdzianów interferencyjnych,

−

katalogi narzędzi do wykonywania bardzo dokładnych powierzchni,

−

uchwyty do mocowania,

−

rysunek konstrukcyjny sprawdzianu,

−

materiał do wykonania zadania,

−

urządzenia pomiarowe do wykonania zadania.

Ćwiczenie 2

Dokonaj kontroli kompletu szklanych sferycznych sprawdzianów interferencyjnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące szklanych sprawdzianów

interferencyjnych,

2)

odszukać w materiałach dydaktycznych informacje dotyczące kontroli promienia

szklanych sprawdzianów interferencyjnych,

3)

odczytać rysunki sferycznych sprawdzianów,

4)

zorganizować stanowisko do pomiarów szklanych sprawdzianów interferencyjnych,

5)

dobrać przyrządy kontrolne i pomiarowe,

6)

wykonać sprawdzenie otrzymanych sprawdzianów,

7)

sporządzić notatkę z wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

stanowisko do wykonywania pomiarów,

−

rysunki konstrukcyjne sprawdzianów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

−

materiały do mycia elementów optycznych,

−

przyrządy pomiarowe: interferometr, wzorcowe sprawdziany interferencyjne, sferometr,

−

arkusz spostrzeżeń.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić, co znaczy powierzchnia bardzo gładka?

2)

określić czynności wykonywane przy obróbce wstępnej powierzchni

bardzo gładkich i bardzo dokładnych?

3)

dobrać materiały do polerowania powierzchni bardzo gładkich

zamiast smoły?

4)

wykonać sprawdzian interferencyjny?

5)

sprawdzić wykonany sprawdzian?

6)

dobrać przyrządy pomiarowe potrzebne do wykonania sprawdzianów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1.

Przeczytaj uważnie instrukcję.

2.

Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3.

Zapoznaj się z zestawem zadań testowych.

4.