„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Krystyna Mroczek

Wykonywanie elementów przedmiotów ortopedycznych

z materiałów włókienniczych 322[13].Z1.07

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

prof. dr hab. med. Grzegorz Kandzierski

prof. dr hab. med. Edward Warda

Opracowanie redakcyjne:

mgr Krystyna Mroczek

Konsultacja:

mgr Ewa Łoś

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 322[13].Z1.07

„Wykonywanie elementów przedmiotów ortopedycznych z materiałów włókienniczych”,

zawartego w modułowym programie nauczania dla zawodu technik ortopeda.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Surowce włókiennicze. Sposoby otrzymywania przędzy

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

14

4.1.4. Sprawdzian postępów

15

4.2. Ortopedyczne materiały włókiennicze

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

18

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

19

4.3. Rozkrój i formowanie materiałów włókienniczych

20

4.3.1. Materiał nauczania

20

4.3.2. Pytania sprawdzające

24

4.3.3. Ćwiczenia

25

4.3.4. Sprawdzian postępów

27

4.4. Zastosowanie materiałów włókienniczych w konstrukcji przedmiotów

ortopedycznych

28

4.4.1. Materiał nauczania

28

4.4.2. Pytania sprawdzające

35

4.4.3. Ćwiczenia

35

4.4.4. Sprawdzian postępów

37

5.

Sprawdzian osiągnięć

38

6.

Literatura

43

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o podstawowych materiałach

włókienniczych

stosowanych do wykonywania elementów przedmiotów ortopedycznych.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś posiadać, aby bez

problemów korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie opanujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie wiadomości i umiejętności określonych w programie jednostki modułowej,

–

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

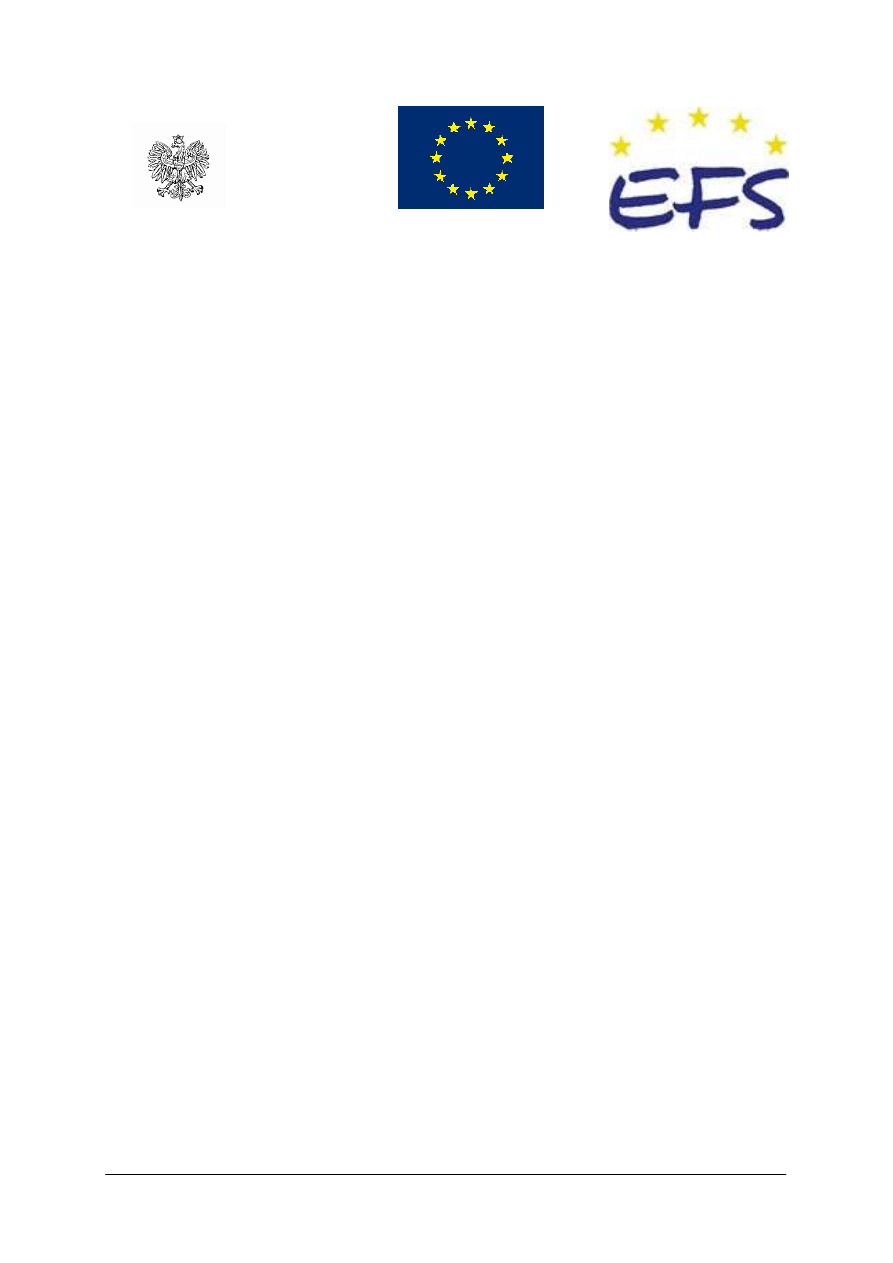

Schemat układu jednostek modułowych

322[13].Z1

Podstawy wytwarzania przedmiotów

ortopedycznych

322[13].Z1.03

Użytkowanie urządzeń

elektrycznych

i sterowanych

automatycznie

322[13].Z1.01

Poslugiwanie się

dokumentacją techniczną

322[13].Z1.02

Wykonywanie obróbki

ręcznej i mechanicznej

materiałów

322[13].Z1.04

Wykonywanie elementów

przedmiotów ortopedycznych

z materiałów metalowych

322[13].Z1.07

Wykonywanie elementów

przedmiotów ortopedycznych

z materiałów włókienniczych

322[13].Z1.05

Wykonywanie elementów

przedmiotów ortopedycznych

z drewna

322[13].Z1.08

Wykonywanie elementów

przedmiotów ortopedycznych

ze skóry

322[13].Z1.06

Wykonywanie elementów

przedmiotów ortopedycznych

z tworzyw sztucznych

322[13].Z1.09

Wykonywanie odlewów

gipsowych w technice

ortopedycznej

322[13].Z1.10

Dobieranie konstrukcji

mieszanych w protetyce

ortopedycznej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

posługiwać się dokumentacją techniczną,

–

wykonywać obróbkę ręczną i mechaniczną materiałów,

–

obsługiwać urządzenia elektryczne i sterowane automatycznie,

–

przestrzegać podstawowe przepisy bhp,

–

określać płaszczyzny i linie ciała,

–

określać prawidłową postawę ciała,

–

przedstawiać dysfunkcje w zakresie układu narządów ruchu,

–

korzystać z różnych źródeł informacji,

–

obsługiwać komputer,

–

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować surowce włókiennicze,

–

sklasyfikować surowce włókiennicze,

–

wyjaśnić sposoby otrzymywania przędzy,

–

wyjaśnić technologię tkactwa i dziewiarstwa,

–

scharakteryzować podstawowe typy tkanin,

–

scharakteryzować ortopedyczne materiały włókiennicze,

–

obsłużyć maszyny, narzędzia i przybory do obróbki materiałów włókienniczych,

–

wyjaśnić zasady modelowania form płaskich i przestrzennych,

–

dokonać rozkroju materiałów włókienniczych,

–

wykonać modelowanie przestrzenne,

–

wyjaśnić zasady wykonywania form samomodelujących,

–

zastosować materiały samomodelujące w rozwiązaniach konstrukcyjnych przedmiotów

ortopedycznych,

–

zastosować różne techniki łączenia materiałów włókienniczych,

–

zastosować materiały włókiennicze w konstrukcji przedmiotów ortopedycznych i sprzętu

rehabilitacyjnego,

–

magazynować materiały i gotowe wyroby włókiennicze,

–

scharakteryzować materiały sztywniejące,

–

wykonać pracę zgodnie z przepisami bezpieczeństwa i higieny pracy oraz ochrony

przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Surowce włókiennicze. Sposoby otrzymywania przędzy

4.1.1. Materiał nauczania

Surowce włókiennicze

Surowce włókiennicze są to włókna przędne o różnym pochodzeniu i właściwościach.

Można wśród nich wyróżnić:

−

włókna staplowe, mające określoną długość (bawełna, len, wełna itp.),

−

włókna ciągłe o długości nieograniczonej (jedwab naturalny, włókna sztuczne

i syntetyczne),

−

włókna cięte (sztuczne lub syntetyczne ciągłe pocięte na odcinki o długości

odpowiadającej długości włókien naturalnych w celu umożliwienia przędzenia na

maszynach przeznaczonych dla włókien naturalnych).

Przetwórstwo surowców włókienniczych obejmuje głównie:

–

przędzalnictwo,

–

tkactwo,

–

dziewiarstwo,

–

wykańczalnictwo włókiennicze.

Przetwórstwo włókiennicze obejmuje pozyskiwanie i przygotowywanie lub produkcję

surowca (włókien przędnych), przerób włókien na przędzę, wytwarzanie określonych

materiałów w stanie surowym i nadawanie im ostatecznych cech.

Rodzaje naturalnych włókien

Bawełna jest to włókno okrywające nasiona krzewów lub drzew bawełnianych

uprawianych w krajach podzwrotnikowych głównie w strefach subtropikalnych lub

tropikalnych, ponieważ w czasie wzrostu wymagają klimatu gorącego i wilgotnego,

a w okresie dojrzewania odpowiedniej suszy. Bawełna długowłóknista i średniowłóknista

nadaje się do przędzenia, krótkowłóknistą stosuje się wyłącznie jako domieszkę. Watę

bawełnianą przerabia się na masy plastyczne.

Len jest to włókno łykowe uzyskiwane z łodyg tej rośliny uprawianej w krajach

o klimacie umiarkowanym, chłodniejszym o dużej wilgotności. Wyróżnia się trzy główne

odmiany lnu:

−

włóknisty,

−

oleisty,

−

oleisto-włóknisty.

Wełna

Jest to włókno zwierzęce uzyskiwane głównie z runa owiec. Jakość wełny zależy od masy

i warunków życia zwierząt, klimatu, pożywienia i pielęgnacji. Właściwości włókna

wełnianego zależą od rasy i części ciała zwierzęcia. Stosownie do sposobu otrzymywania

surowca rozróżnia się wełnę żywą (z runa strzyżonych zwierząt), gorszą jakościowo wełnę

martwą (ze skór zwierząt zabitych lub padłych) i najmniej wartościową wełnę garbarską

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

(uzyskiwana podczas garbowania skór). Wełna otrzymywana przez strzyżenie jest wełną

surową (potną), zawierającą znaczne ilości tłuszczu (lanoliny), potu, części roślinnych oraz

piasek i pył. Poddaje się ją oczyszczaniu w pralnicach, przy czym otrzymuje się lanolinę.

Wełnę dzielimy na cztery główne rodzaje w zależności od przeznaczenia:

−

wełna zgrzebna – używana głównie w tkactwie – sukiennictwie. Należy ona do typu

wełny krótkiej,

−

wełna czesankowa – używana głównie do wyrobu gładkich tkanin (szewiot). Należy ona

do wełny długiej, o wyraźnej falistości i dłużej wytrzymałości,

−

wełna gruba (dywanowa) należy do surowca miernej jakości,

−

wełna ponowna, uzyskiwana ze starych szmat oraz odpadów włókienniczych

i krawieckich, szarpanych i rozwłóknianych, używanych ponownie jako domieszka do

wełny nowej.

Rodzaje włókien ciągłych.

Jedwab naturalny

Jest to zwierzęce włókno oprzędowe uzyskiwane z kokonów jedwabnika, motyla

nocnego, hodowanego głównie w Chinach i Japonii, skąd przeniesiono go do krajów

europejskich (w Polsce Milanówek). Gąsienice przed przepoczwarzeniem osnuwają się nicią

o długości 3000 – 4000 metrów. Kokon składa się z trzech warstw:

−

zewnętrznej (odzier) o strukturze siatkowej z grubych luźnych nici,

−

ś

rodkowej (filc) o strukturze gęstej, równej i zwartej, stosunkowo łatwej do rozmotania,

−

wewnętrznej (jądro) o strukturze bardzo gęstej, zbitej i nierozmotywalnej.

W skład nici jedwabiu wchodzą białka: fibrożna i serycyna. Wstępna obróbka jedwabiu

obejmuje pięć faz:

1.

Parowanie – zabijanie poczwarek za pomocą pary wodnej w 7 dni po oprzędzeniu przy

czym następuje usunięcie serycyny łączącej nitki fibroinowe (odklejanie).

2.

Suszenie umożliwiające dalsze operacje technologiczne na kokonach.

3.

Rozmotywanie (rozsnuwanie) – w wyniku, którego uzyskuje się z kokonu 300–400

metrów jedwabiu surowego.

4.

Nasalanie – traktowanie solami cyny, cynku lub ołowiu wyrównuje straty serycyny.

5.

Skręcanie – skręcanie 2–3 nici jedwabiu surowego z 300–400 skrętami na 1 metr bieżący,

w wyniku, czego otrzymujemy jedwab skręcony.

Odpady, kokony uszkodzone i nierozmotywalne poddawane są szarpaniu i przerobowi na

przędzę (jedwab przędny). Tak przygotowany surowiec można użyć do dalszej przeróbki

przędzalniczej.

Włókna sztuczne

Są to włókna produkowane sposobami chemicznymi, z surowców naturalnych (celuloza,

kazeina) w postaci nici ciągłej lub włókien ciętych, używanych w przędzalnictwie jako

domieszki do włókien naturalnych (wełna lub bawełna). W zależności od użytego surowca

rozróżniamy:

1.

Włókna celulozowe (sztuczny jedwab) produkowane z płynnej celulozy (kolodium)

wyciskanej przez otwory kapilarne dyszy do kąpieli koagulacyjnej, w której masa

twardnieje tworząc ciągłą nić nawijaną na odpowiednią szpulę. Włókna te w zależności

od metody produkcji wyróżniamy:

−

włókna wiskozowe z celulozy poddanej działaniu ługu sodowego i dwusiarczku

węgla (wiskoza), rozpuszczonej w ługu sodowym, a twardniejącej w kąpieli

z roztworu kwasu siarkowego, siarczany sodu i siarczany cynku,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

włókna miedziowe z celulozy rozpuszczonej w amoniakalnym roztworze tlenku

miedzi, a twardniejącej w kąpieli z ługu sodowego,

−

włókna octanowe z roztworu acetocelulozy w alkoholu metylowym i octanie,

twardniejącego w strumieniu gorącego powietrza powodującego odparowanie

rozpuszczalnika.

2.

Włókna kazeinowe (lanital) produkowane z białek zawartych w mleku (kazeina),

wytrącanych w postaci twarogu i rozpuszczalnych w roztworze wodorotlenku sodu

a wyciskanych przez dysze do kąpieli koagulacyjnej z: kwasu siarkowego, siarczanu sodu

i siarczanu glinu w temperaturze 50 stopni C.

3.

Włókna syntetyczne są to włókna produkowane sposobami chemicznymi z tworzyw

sztucznych uplastycznionych przez termiczne stopienie lub rozpuszczenie, wyciskanych

przez otwory kapilarne dyszy w strumień zimnego powietrza lub do kąpieli

koagulacyjnej, w której masa twardnieje, tworząc ciągłą nić nawijaną na odpowiednią

szpulę.

Technologia przędzalnictwa

Przędzeniem nazywamy produkcję z luźnych włókien naturalnych lub sztucznych

przędzy (nici) o znacznej długości, niewielkiej grubości, określonym skręcie i odpowiedniej

wytrzymałości na rozrywanie. Współczesne przędzalnictwo maszynowe opiera się na

dawnych wzorach przędzenia ręcznego, obejmującego kilka równoległych czynności, jak

wyciąganie, skręcanie i nawijanie.

W przędzeniu maszynowym wyróżnia się pięć kolejnych etapów przerobu:

−

czyszczenie sprasowanych włókien,

−

porządkowanie i rozdzielanie na taśmę,

−

wygładzanie i ujednolicanie przez kolejne składanie i rozciąganie,

−

przędzenie wstępne przez składanie, rozciąganie i lekkie skręcanie na tzw. niedoprzęd,

−

przędzenie właściwe przez łączenie, rozciąganie, skręcanie i zwijanie na gotową przędzę

odpowiadającą określonym wymaganiom.

Stosownie do metody produkcji przędzę dzielimy na: zgrzebną, czesankową,

obrączkową, selfaktorową. Musi ona odpowiadać określonym wymaganiom takim jak:

grubość, skręt, wytrzymałość, gładkość, sprężystość i równomierność. W celu ścisłego

określenia tych cech stosuje się odpowiednie wskaźniki:

−

grubość przędzy określa się mianem metrycznym lub angielskim oznaczającym długość

jednostki wagowej przędzy,

−

skręt przędzy - określa się liczbę skrętów przypadających na jednostkę długości przędzy.

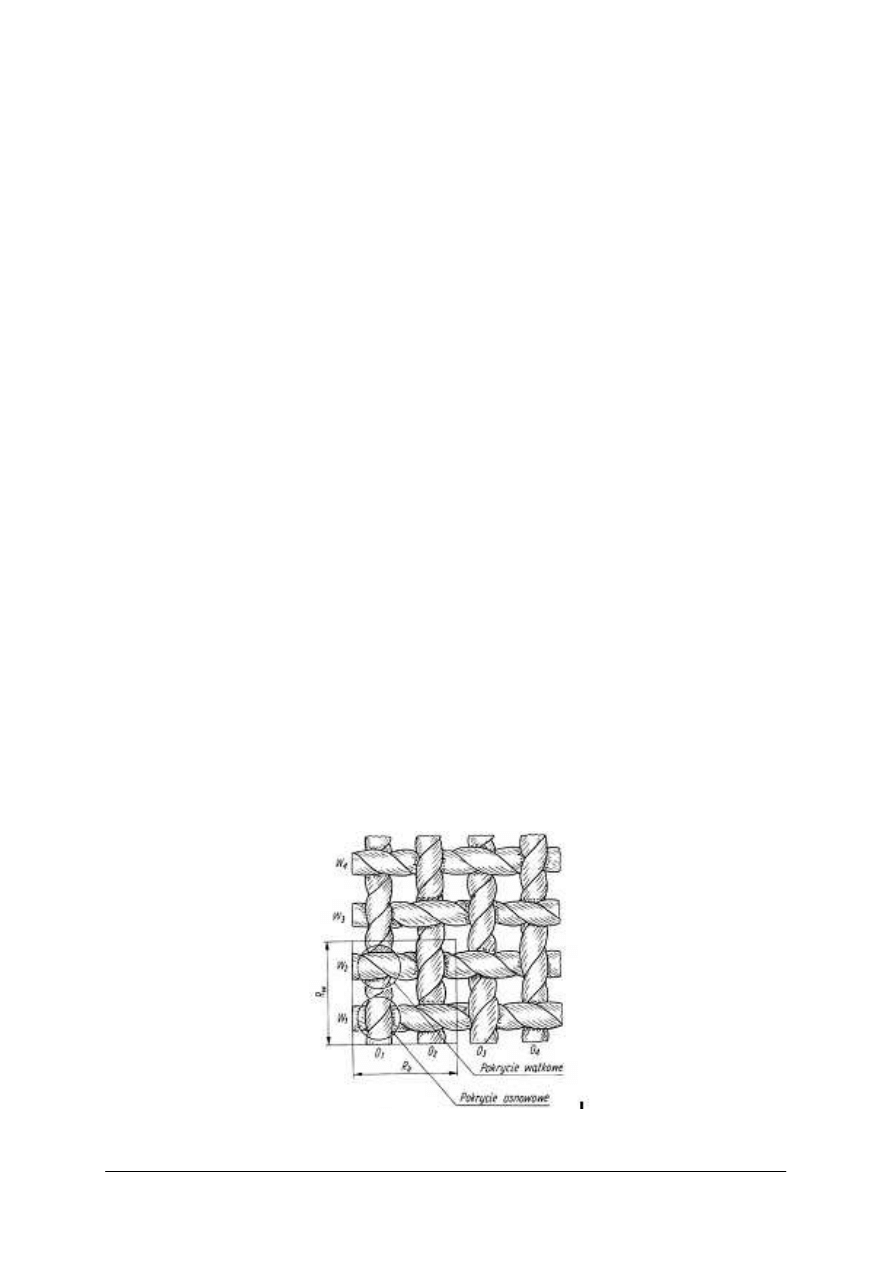

Kierunek skrętów może być lewy lub prawy. Stopień skręcenia przędzy określa jej

sprężystość i wytrzymałość,

−

sprężystość przędzy zależy od rodzaju surowca. Najbardziej sprężysta jest przędza

jedwabna, następnie bawełniana, wełniana i lniana. Cecha ta ma duże znaczenie

w tkactwie; im bardziej sprężysta przędza tym odporniejsza na zrywanie,

−

wytrzymałość przędzy określa tzw. samozrywacz. Przy odpowiednich długościach

przędza zrywa się pod własnym ciężarem,

−

równomierność przędzy oznacza stopień zachowania stałej grubości obok jej określonej

gładkości. Przędza taka jest łatwiejsza do tkania i wpływa na jakość materiału.

Technologia tkactwa i dziewiarstwa

Tkactwem nazywamy produkcję z wcześniej przygotowanej przędzy tkanin o określonym

splocie i odpowiednich właściwościach warunkujących możliwości ich zastosowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Współczesne tkactwo maszynowe obejmuje trzy równoległe czynności:

1.

Ruch osnowy w kierunku podłużnym.

2.

Ruchy osnowy w kierunku pionowym tworzące tzw. przesmyk dla wątku.

3.

Ruchy wątku w kierunku poprzecznym w celu wytworzenia splotu.

Procesu tkania dokonuje się na krosnach mechanicznych (warsztatach tkackich), w których

osnowa, złożona z kilku układów podłużnych nici krzyżujących się w określonej kolejności

z przebiegającym

poprzecznie

wątkiem,

tworzy

tkaninę

o

określonym

splocie

charakteryzującym właściwości materiału. Przesuwająca się w kierunku podłużnym osnowa

z nawiniętej na odpowiedni wał przędzy tworzy przenikające się wzajemnie układy

równoległych nici kierowanych nicielnicami wykonującymi naprzemienne ruchy pionowe.

Powoduje to cykliczne rozchylenie się odpowiednich układów przędzy tworzących wolną

przestrzeń (przesmyk) dla przeprowadzenia wątku przebijanego do części utkanej uderzeniami

płochy, wydłużającymi o kolejne wątki wytworzoną tkaninę nawijaną na tzw. wałek towarowy.

Splotem tkackim nazywamy porządek krzyżujących się elementów tkaniny

uwarunkowanych cyklem ruchu nicielnic prowadzących układy osnowy względem przebiegu

wątku. Wynika z niego rodzaj wzoru i faktura tkaniny oraz jej niektóre właściwości.

Do najważniejszych splotów tkackich zaliczamy:

−

płócienny,

−

skośny,

−

atłasowy.

Splot płócienny

Jest to splot, w którym każda nitka osnowy pokrywa, co drugą nitkę wątku i odwrotnie

(nitka wątku przebiega kolejno pod jedną i nad jedną nitką osnowy. Jest to splot gładki,

jednakowy po obu stronach, najmocniejszy (największa liczba skrzyżowań), wytrzymały na

wyciąganie i wyszarpywanie. Wyróżniamy dwie odmiany:

−

ryps - w którym łączy się znacznie grubszy wątek (lub kilka nitek wątku) ze zwykłą

osnową (ryps osnowowy albo poprzeczny) bądź znacznie grubszą osnowę (lub kilka nitek

osnowy) ze zwykłym wątkiem (ryps wątkowy, albo podłużny),

−

panama – splot w którym krzyżują się dwie lub więcej nitek osnowy z taką sama liczbą

nitek wątku, przy czym wątek jest zwykle wełniany a osnowa z bawełny. Jest to splot

deseniowany w kwadraciki, bardziej porowaty i miękki,

Tkaniny o splocie płóciennym to np.: batyst, donegal, fresko, muślin, tafta, tiul, woal.

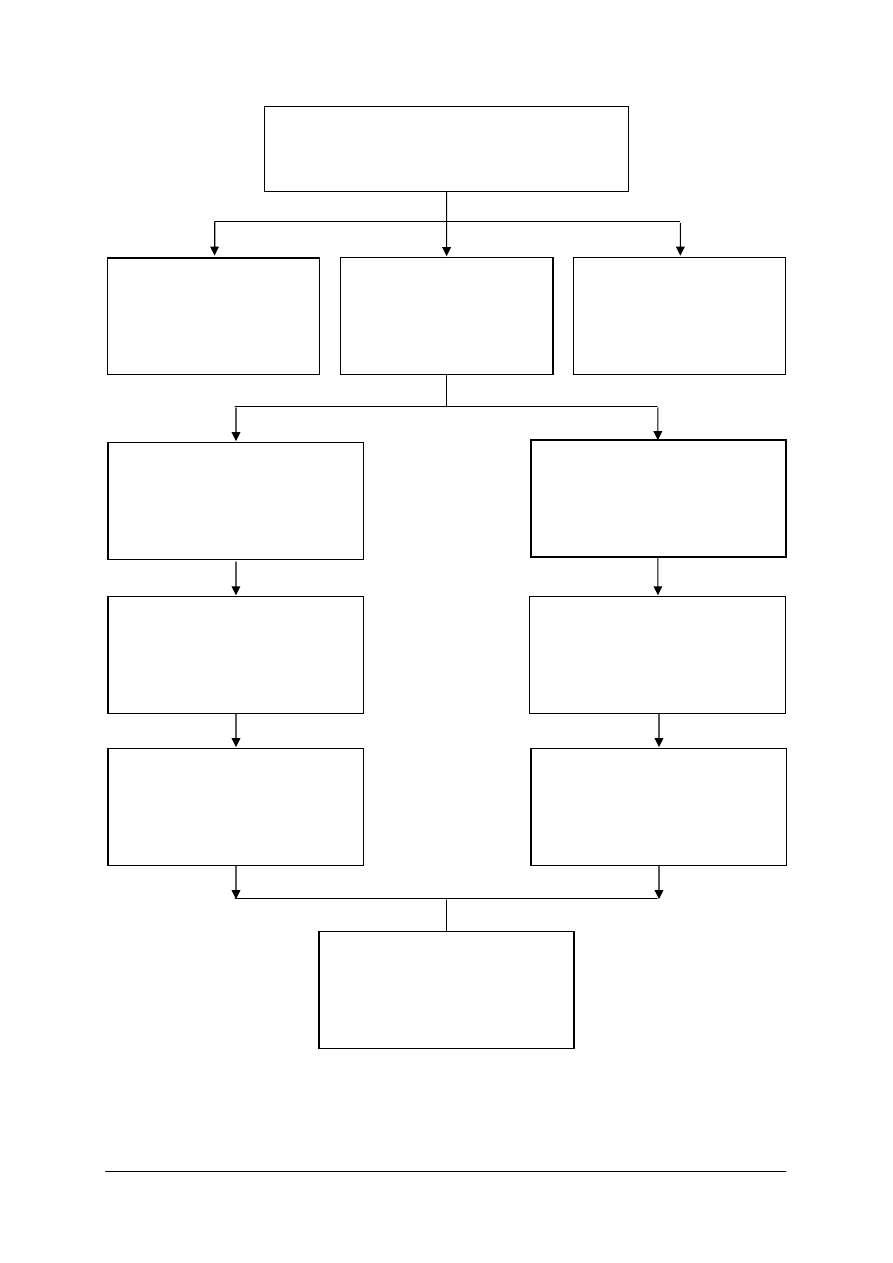

Rys. 1. Schemat splotu płóciennego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Splot skośny (rządkowy)

Jest to splot, w którym nitka wątku przebiega kolejno ponad i pod kilkoma nitkami

osnowy, przesuwając się o jedną nitkę osnowy w następujących nawrotach. Jest to splot

skośnie prążkowany, różny po stronie prawej i lewej przy różnicy barw wątku i osnowy

różnobarwny.

Wyróżniamy dwie odmiany splotu:

−

splot skośny osnowowy w którym nitka wątku przebiega kolejno pod trzema i nad jedną

nitką osnowy, przesuwając się o jedną nitkę w następnych nawrotach,

−

splot skośny łamany (jodełka), w którym kierunek skosu miesza się w regularnych

odstępach na przeciwny. Służy to do wzmacniania splotu skośnego.

Tkaninami o splocie skośnym są np.: szewiot, drelich, gabardyna.

Rys. 2. Schemat splotu skośnego

Splot atłasowy

Jest to splot, w którym wątek przebiega ponad lub pod większą liczbą nitek osnowy

(większa liczba nitek osnowy jest wolna, nie związana), a punkty skrzyżowania są rzadko

rozmieszczone (rozproszone) w określonym porządku i wobec tego niewidoczne. Jest to splot

o dużej gładkości i połysku powierzchni, ale stosunkowo słaby – im więcej nitek nie

związanych tym większa wiotkość i mniejsza trwałość tkaniny.

Wyróżnia się w nim:

−

splot satynowy (atłas wątkowy), w miejscu skrzyżowania osnowa pokrywa wątek,

a pozostałą powierzchnię splotu pokrywają luźne nitki wątkowe,

−

splot osnowowy (właściwy splot atłasowy), w którym w miejscu skrzyżowania wątek

pokrywa osnowę, a pozostałą powierzchnię splotu pokrywają luźne nitki osnowy.

Tkaniny atłasowe to np.: satyna, moleskin, charmelaine.

Rys. 3. Schemat splotu atłasowego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Dzianiem nazywamy produkcję z wcześniej przygotowanej przędzy – dzianin

o określonym splocie i odpowiednich właściwościach warunkujących możliwość ich

zastosowania. Proces taki polega na łączeniu jednej lub wielu nitek za pomocą tzw. oczek

(pętli).

Pętle stanowiące główny element struktury dzianiny są luźne we wszystkich kierunkach,

a w przeciwieństwie do materiałów tkanych nie są umocowane w miejscach skrzyżowania.

Dzianiny są rozciągliwe, a przy tym sprężyste, wracające do pierwotnej postaci. Na skutek

występowania między nimi warstwy powietrza wyróżniają się właściwościami izolacyjnymi.

Do produkcji wyrobów dzianych służą maszyny dziewiarskie.

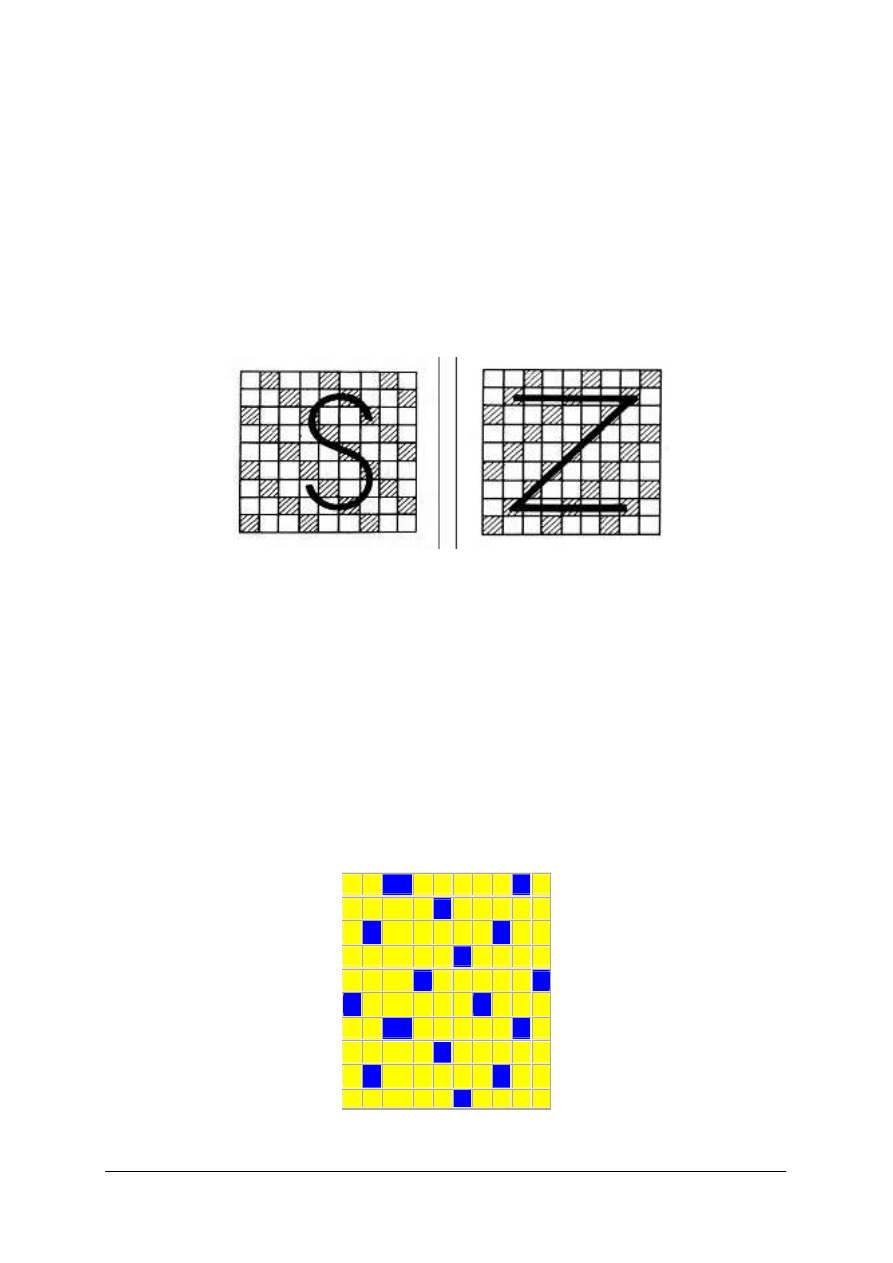

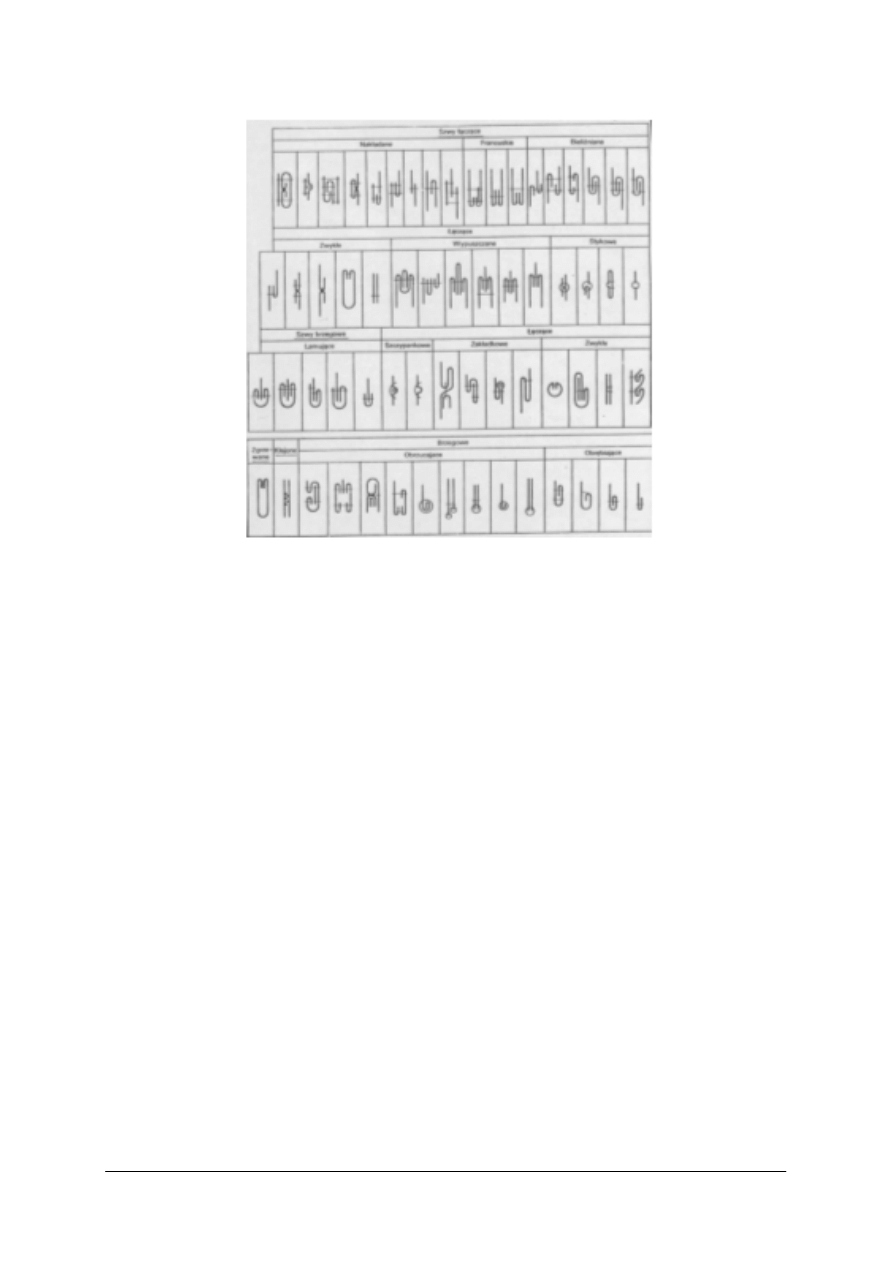

Splotem dziewiarskim nazywamy porządek ułożenia oczek w dzianinie, tzn. układ oczek

utworzonych przez jedną lub więcej nitek. Do najważniejszych splotów dziewiarskich

zaliczamy rządkowy i kolumienkowy.

Splot rządkowy – jest to splot, w którym poszczególne oczka są ułożone w rządku jednej

nitki

Splot kolumienkowy – jest to splot, w którym oczka z poszczególnych nitek osnowy są

ułożone w kolumienkach nitek, a więc zawiera on tyle nitek ile jest kolumienek w raporcie

splotu.

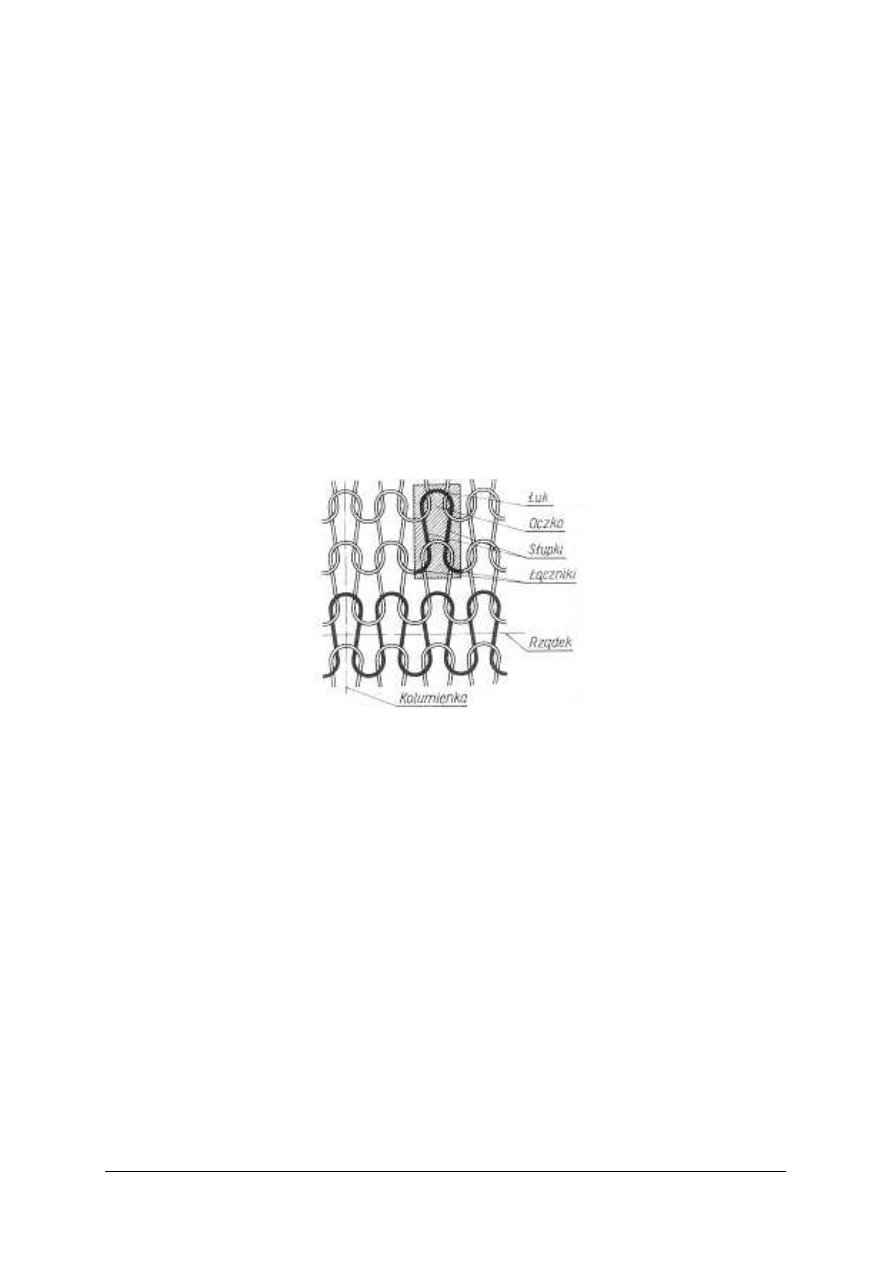

Rys. 4.Układ oczek w rządku i w kolumience

Podstawowe typy tkanin

Materiały włókiennicze dzieli się ogólnie na tkaniny, dzianiny i włókniny, wśród których

wyróżnia się jeszcze dalsze rodzaje i gatunki.

Tkaniny bawełniane

Wśród tkanin bawełnianych o splocie włókiennym wyróżniamy:

1.

Tkaniny grube – krośniak, płótno prześcieradłowe i surówka, wykonywane z gorszych

gatunków bawełny, a stosowane na prześcieradła, bieliznę pościelową, pieluszki,

bandaże, ścierki.

2.

Tkaniny średnie – silesia, szyrting i madenpolam, należące do najbardziej cenionych

i rozpowszechnionych płócien bawełnianych.

3.

Tkaniny cienkie – szyfon, nansuk i płótno angielskie, batyst (etamina, markizeta, woal,

opal, muślin), tiul, gaza, kanwa, organtyna.

Do najważniejszych tkanin bawełnianych o splocie skośnym zaliczamy:

−

drelich lub khaki,

−

gabardynę bawełnianą,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

satynę, fular, indeskin,

−

ubraniową flanelę, flanelkę, barchan, multon, baję,

Wśród tkanin bawełnianych o splocie atłasowym wyróżniamy pikę zwaną też rypsem, tkaniny

obrusowo-ręcznikowe, adamaszek, welwet (manczester) imitujący plusz, aksamit i dywetynę.

Tkaniny lniane

Wśród tkanin lnianych wyróżniamy:

−

tkaniny grube – płótno workowe, szare, surowe, półbielone na prześcieradła,

samodziałowe na ubrania, ścierkowe i grube na poszewki,

−

tkaniny średnie bieliźniane z najlepszych lnów czesanych, wybielone, maglowane

i gładzone,

−

tkaniny cienkie – weba, batyst, drelich lniany, tkaniny ręcznikowe, wzorzysty adamaszek.

Osobną grupę stanowią tkaniny impregnowane (brezent).

Tkaniny wełniane.

Tkaniny wełniane rozróżniamy według:

−

gatunku wełny (zgrzebna, czesankowa, ponowna, półwełna itp.),

−

rodzaju splotu,

−

sposobu produkcji (ręczna lub mechaniczna),

−

wykończenia.

Wśród tkanin wełnianych wyróżniamy trzy główne odmiany:

1.

Samodziały – sporządzane całkowicie z wełny żywej i sukna, samodziałowe, stosunkowo

ciepłe, używane głównie na płaszcze, kurtki. Odmianą jest welur.

2.

Tkaniny z wełny czesankowej (szewiotowej) – ubraniowe jak krepa i gabardyna lub

boston, lekka letnia alpaga i włochaty plusz.

3.

Tkaniny z wełny zgrzebnej – sukna o dużym bogactwie typów i gatunków.

Tkaniny jedwabne

Wśród tkanin jedwabnych wyróżniamy tkaniny z jedwabiu naturalnego lub sztucznego

oraz tkaniny mieszane z jedwabiu naturalnego i sztucznego (tafta, szyfon, żorżeta, fular,

mora, brokat, aksamit i plusz jedwabny).

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co nazywamy surowcem włókienniczym?

2.

Jakie znasz rodzaje włókien naturalnych?

3.

Jakie znasz rodzaje włókien sztucznych?

4.

Jaka jest różnica między włóknem naturalnym a sztucznym?

5.

Co nazywamy przędzeniem?

6.

Jakie znasz cechy przędzy?

7.

Co nazywamy tkactwem?

8.

Jakie znasz rodzaje splotów tkackich?

9.

Jakie znasz podstawowe typy tkanin?

10.

Jakie tkaniny wyróżniamy w zależności od splotu?

11.

Co nazywamy dzianiną?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.1.3.

Ćwiczenia

Ćwiczenie 1

Sporządź wykaz naturalnych surowców i głównych wyrobów włókienniczych. Dokonaj

ich charakterystyki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat surowców i wyrobów

włókienniczych,

2)

sporządzić wykaz naturalnych surowców włókienniczych,

3)

scharakteryzować poszczególne surowce.

Wyposażenie stanowiska pracy:

–

papier formatu A4, flamastry,

–

poradnik dla ucznia,

–

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Dokonaj podziału materiałów włókienniczych. Scharakteryzuj tkaniny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat postaci użytkowych

materiałów włókienniczych,

2)

sporządzić wykaz postaci użytkowych materiałów włókienniczych,

3)

scharakteryzować poszczególne tkaniny,

4)

określić przydatność tkanin w produkcji przedmiotów ortopedycznych.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować surowce włókiennicze?

2)

sklasyfikować surowce włókiennicze?

3)

przedstawić rodzaje włókien sztucznych?

4)

zdefiniować przędzenie?

5)

przedstawić cechy przędzy?

6)

wyjaśnić sposoby otrzymywania przędzy?

7)

zdefiniować tkactwo?

8)

wyjaśnić technologię tkactwa i dziewiarstwa?

9)

nazwać rodzaje splotów tkackich?

10)

scharakteryzować podstawowe typy tkanin?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.

Ortopedyczne materiały włókiennicze

4.2.1. Materiał nauczania

Odpowiedni dobór materiału do wykonania przedmiotów ortopedycznych ma zasadnicze

znaczenie dla ich funkcjonalności. Dlatego też dobiera się je starannie, stosownie do

charakteru i przeznaczenia projektowanego przedmiotu.

Tkaniny ortopedyczne używane do wyrobu przedmiotów ortopedycznych to:

1.

Dreliszek lniany (surówka) cienka tkanina lniana stosowana do wyrobu pasów

brzusznych i aparatów ortopedycznych.

2.

Dreliszek półlniany (płótno) cienka tkanina mieszana z bawełny z dodatkiem wełny

celulozowej (16-20%) – do wyrobu pasów brzusznych i aparatów ortopedycznych.

3.

Dreliszek bawełniany – cienka tkanina mieszana z bawełny z dodatkiem wełny

celulozowej (16-20%). Stosowana do lżejszych pasów brzusznych suspensoriów.

4.

Dreliszek bawełniany – nieco grubsza tkanina mieszana – stosowana jako wyściółka do

obuwia.

5.

Satyna – cienka tkanina mieszana stosowana do wyrobu lekkich pasów brzusznych i jako

wyściółka pasów brzusznych wykonanych z dreliszku.

6.

Surówka (płótno niebielone) – gruba tkanina mieszana – stosowana jako materiał

wyściółkowy.

7.

Płótno Schirling – gruba tkanina mieszana z bawełny z dodatkiem wełny celulozowej

(16-20%). Stosowana jako materiał wyściółkowy.

8.

Silny moleskin (zamsz) lub plusz – gruba tkanina runowa o składzie mieszanym,

stosowana jako materiał zastępczy skóry zamszowej i wyściółkowej.

9.

Moleskin – tkanina runowa o składzie mieszanym stosowana do wyrobu pasów

przepuklinowych.

10.

Lekki moleskin – lżejsza tkanina runowa o składzie mieszanym; stosowana do wyrobu

pasów przepuklinowych.

11.

Kałmuk – gruba tkanina mieszana stosowana na podkłady, np. do pelot.

12.

Multon – gruba tkanina mieszana z przędzy o rzadszym utkaniu stosowana na lekkie

podkłady np. do pelot.

Osobną grupę stanowią tkaniny na materiały opatrunkowe; cienki przejrzysty muślin (gaza)

z przędzy bawełnianej z dodatkiem wełny celulozowej (16–20%), stosowane na opaski

gipsowe w technice ortopedycznej. Opaska elastyczna do opatrunków uciskowych.

Pasmanteria ortopedyczna

Do pasmanterii ortopedycznej należą:

−

taśmy i gurty wąskie,

−

wyroby tkane lub plecione o najróżniejszych splotach i dużej wytrzymałości często

z wzmocnionym obrzeżem lub elastyczne wykonywane z nici gumowych. Stosowane są

do wzmocnień konstrukcyjnych elementów z tkaniny lub skóry, na szelki i zawieszenie,

podciągi, lub wyrzutnie kolanowe,

−

taśmy szerokie (100–300mm) na wstawki do sznurówek i pasów brzusznych,

−

pasmanteria pleciona stosowana jako sznury lub taśmy na sznurowadła, niekiedy

wykonywane z przędz platerowanych (pokrywanych cienką warstwą tworzywa o innych

właściwościach) o zwiększonym poślizgu, co ułatwia ich stosowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Dzianiny ortopedyczne

Największe zastosowanie mają pończochy kikutowe i różnego rodzaju węże trykotowe.

1.

Pończochy kikutowe są to odpowiadające kształtowi kikuta pończochy bez stóp,

wykonywane z delikatnej niebielonej wełny czesankowej, czasem z dodatkiem włókna

chemicznego (stilon), z dzianiny falowanej bez wzoru o splocie rządkowym i dużej

rozciągliwości.

2.

Pończochy kikutowe DAW – są to specjalne pończochy kikutowe, eliminujące tarcie

między skórą kikuta a lejem czy tuleją i wynikające stąd powikłania. Wykonuje się je

zwykle z dwóch warstw platerowanej dzianiny z multonu, z których wewnętrzna ściśle

obejmuje kikut, zewnętrzna zaś przylega do ściany leja czy tulei udowej. Tarcie zachodzi,

więc wyłącznie między warstwami pończochy, chroniąc od ocierania powierzchnię skóry

kikuta będącą w kontakcie z elementami protezy. Górna krawędź pończochy kończy się

szerokim umocowanym łańcuszkowo obrąbkiem.

3.

Węże dzianinowe – są to elastyczne ciągliwe rury o różnych średnicach, wykonywane

z dzianiny bawełnianej, często z dodatkiem włókien chemicznych lub całkowicie

z włókien syntetycznych i sztucznych, produkowane w metrach bieżących. Stosuje się je

powszechnie jako warstwy zbrojeniowe do wykonywania laminatów z tworzyw

sztucznych, rzadziej jako pończochy kikutowe zwłaszcza do nakładania lejów

pełnokontaktowych.

Włókniny ortopedyczne

Zaliczamy do nich filce bite wykonywane z wełny żywej (15–20%), wyczesków, włókien

sztucznych, włókien parowych i innych takich jak sierści kozie lub bydlęce, włókno

poliamidowe itp.

Powstają one przez spilśnienie włókien runa pod działaniem ciśnienia, wody i temperatury

oraz stwardzania, szlifowania i odkurzania. Filców tkanych (technicznych) nie używa się.

Filce o grubości 2 i 3 mm używa się jako materiały podściółkowe, filce o grubości 10–12 mm

stosuje się do podklejania stóp drewnianych, na peloty, wkładki ortopedyczne. Filc blokowy,

zwykle w blokach o wymiarach 600x400x100 mm produkowany jest z najlepszych gatunków

ż

ywej wełny w kolorze białym. Filc ten używa się do produkcji rąk i stóp filcowych lub

półfilcowych. Obecnie stosuje się go rzadziej, wypierany jest przez tworzywa sztuczne,

łatwiejsze w użyciu i bardziej praktyczne.

Maszyny, urządzenia i przybory do obróbki materiałów włókienniczych

Narzędzia i przybory najczęściej stosowane w ręcznej obróbce materiałów

włókienniczych to:

−

stół do rozkroju materiałów jest to specjalny stół o wymiarach 150x80 cm, wysokości

80x100 cm, mający płytę z miękkiego drewna,

−

wzorniki, szablony poszczególnych wykrojów wykonywane z blachy, celuloidu, tektury

lub fibry o brzegach wzmocnionych w celu ochrony przed uszkodzeniem nożem w czasie

rozkroju materiału,

−

nożyce do ręcznego rozkroju tkanin, dzianin i cienkich włókien na podstawie konturów

nakreślonych na materiale kredą lub ołówkiem; bardzo istotne w produkcji jednostkowej,

−

noże do ręcznego rozkroju tkanin, dzianin i cienkich włókien, przy użyciu wzorników

prowadzących linie cięcia wzdłuż brzegów wykroju, stosuje się najczęściej w produkcji

seryjnej,

−

maszyny krojcze,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

−

maszyny szyjące do łączenia zwartym ściegiem maszynowym części składowych

wykrojów (wyrobu),

−

liniał drewniany o brzegach wzmocnionych metalem, miara z podziałką,

−

igły różnego rodzaju do szycia ręcznego i maszynowego.

Rys. 5. Przemysłowe maszyny do szycia płaskie jednoigłowe

Rys. 6. Noże krojcze i taśmowa maszyna krojcza

W warunkach przemysłowych w produkcji masowej stosuje się różnego rodzaju maszyny

jako ciąg produkujący, najczęściej są one sterowane komputerowo. Należą do nich: wycinarki,

krajarki krawieckie, maszyny szyjące, dziergarki, rozciągarki, przebijarki, przeszywarki,

zgrzewarki i inne, mające zastosowanie w różnych operacjach przy produkcji przedmiotów

ortopedycznych lub elementów przedmiotów ortopedycznych i rehabilitacyjnych.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakich tkanin używa się do wyrobu przedmiotów ortopedycznych?

2.

Jakie materiały zalicza się do dzianin ortopedycznych?

3.

Do wyrobu, jakich przedmiotów ortopedycznych można zastosować dzianiny?

4.

Co zalicza się do pasmanterii ortopedycznej?

5.

Co to są włókniny ortopedyczne i do czego służą?

6.

Jakie maszyny, narzędzia i przybory służą do obróbki materiałów włókienniczych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Opracuj wykaz materiałów włókienniczych, z których mogą być wykonane pasy

lędźwiowo-krzyżowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat materiałów włókienniczych

wykorzystywanych do produkcji przedmiotów ortopedycznych,

2)

sporządzić listę materiałów z których mogą być wykonywane pasy lędźwiowo-krzyżowe,

3)

określić zalety i wady poszczególnych materiałów włókienniczych.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Opracuj standard wyposażenia pracowni krawieckiej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat maszyn, urządzeń

i przyborów do obróbki materiałów włókienniczych wykorzystywanych do produkcji

przedmiotów ortopedycznych,

2)

opracować wykaz maszyn, urządzeń i przyborów do obróbki materiałów włókienniczych,

w które powinna być wyposażona pracownia krawiecka,

3)

określić przeznaczenie poszczególnych elementów wyposażenia pracowni.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować ortopedyczne materiały włókiennicze?

2)

dobrać materiały włókiennicze do konstrukcji przedmiotów

ortopedycznych i sprzętu rehabilitacyjnego ?

3)

dobrać maszyny, narzędzia i przybory do obróbki materiałów

włókienniczych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3.

Rozkrój i formowanie materiałów włókienniczych

4.3.1.

Materiał nauczania

Zasady modelowania form płaskich

Kształt przedmiotu wykonywanego z tkaniny lub dzianiny zależy głównie od kroju, czyli

formy wykrojów z materiału składających się na całość wyrobu. Zespół czynności

technologicznych, mających na celu podział materiałów płaskich na części o określonych

konturach i wymiarach nazywamy rozkrojem. W produkcji jednostkowej ma zastosowanie

wyłącznie rozkrój ręczny za pomocą nożyc według opracowanych indywidualnie form.

W produkcji seryjnej stosuje się rozkrój mechaniczny według przygotowanych szablonów

(wzorników) mechanicznie za pomocą wycinarki lub krajarki taśmowej, układając materiał do

rozkroju warstwowo w stosy. Brzegi stosu o wysokości nie przekraczającej 25 mm spina się

klamrami, co uniemożliwia przesuwanie stosu w czasie wycinania. Jeżeli rozkroju dokonuje

się przy materiale rozłożonym, wówczas układa się wszystkie elementy również

w rozłożeniu. Jeżeli na materiale złożonym to wszystkie elementy układa się w połowie.

Opracowując formy indywidualne, opieramy się na wymiarach zdjętych z osoby

zaopatrywanej, wśród których wyróżniamy:

−

wymiary zasadnicze – długości, szerokości i obwody określające główne wymiary

elementu,

−

wymiary kontrolne – długości brzeżne (boku), obrysy (podcięcia) i zaszewki precyzujące

wszystkie szczegóły wykonania.

Podstawą wszystkich wymiarów i wykonanych według nich form (szablonów,

wzorników) musi być staranna analiza sylwetki osoby zaopatrywanej. Przy poszczególnych

wadach budowy konieczna jest indywidualna konstrukcja formy oraz pobieranie

dodatkowych wymiarów kontrolnych. Można korzystać z typowych form papierowych

jednorazowego użytku przygotowaną metodą mechaniczną, dostosowując je indywidualnie do

sylwetki zaopatrywanego. W razie konieczności stosuje się dodatkowe zaszewki, cięcia

z przodu i z tyłu oraz kliny wstawiane w rozcięcia materiału, których nie należy umieszczać

nad miejscami bolesnymi i wrażliwymi aby nie powodować odczynów skórnych

u zaopatrywanego.

W zależności od kroju przedmiotu wyróżnia się wykroje:

−

jednoczęściowe - są to miękkie tutory i niektóre typy sznurówek i pasów brzusznych

złożone z jednego elementu,

−

dwuczęściowe lub wieloczęściowe – są to składające się z dwóch lub więcej elementów,

trudniejsze konstrukcyjnie gorsety i sznurówki.

Przy projektowaniu i krojeniu elementów należy uwzględnić kierunki ciągliwości

materiału. Tkaniny wykazują najmniejszą ciągliwość w kierunku podłużnym a największą

w kierunku skośnym. Dzianiny i filce bite nie wykazują różnic.

W czasie pobierania miar i przymiarek należy zadbać o to, aby zaopatrywany stał

spokojnie w naturalnej pozycji, ponieważ zmiana układu ciała może wpłynąć na powstanie

błędów w dopasowaniu co będzie miało odzwierciedlenie w jakości przedmiotu

ortopedycznego, a nawet zaszkodzić zaopatrywanemu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Zasady modelowania form przestrzennych

Za pomocą modelowania płaskiego można uzyskać dobre dopasowanie nawet do

sylwetek bardzo złożonych. Niekiedy w przypadkach trudniejszych trzeba zastosować

modelowanie trójwymiarowe na bryle o określonym kształcie i wymiarach, które nazywamy

modelowaniem przestrzennym. Modelowanie przestrzenne pozwala na uzyskiwanie bardziej

precyzyjnych

kształtów,

daje

możliwość

lepszego

dopasowania,

zmniejsza

prawdopodobieństwo pomyłek i ewentualnych poprawek przy przymiarkach. Modelowanie

przestrzenne przeprowadza się na manekinach.

Modelowanie przestrzenne rozpoczyna się od zaznaczenia na pozytywie lub manekinie

linii pionowych i poziomych, (środkowe linie przodu i tyłu, linie piersi, pasa i bioder)

ułatwiających modelowanie i dokładne umiejscowienie cięć, brzegów wykonywanego

przedmiotu. Następnie przygotowuje się odpowiednie kawałki tkaniny i przypina je szpilkami

zgodnie z oznaczonymi liniami, wycinając zbywające fragmenty materiału i upinając

zaszewki na głębokość zależną od rodzaju figury. Można też wprowadzić dodatkowe cięcia

i wstawić w rozcięcia materiału kliny, które pozwolą na dokładne dopasowanie materiału do

powierzchni modelu. Przycinając zbywające fragmenty tkaniny, należy pozostawić nadmiar

ok. 20 mm na szwy. Tak uzyskane wykroje spina się lub fastryguje prowizorycznym ręcznym

szwem prostym, by można było zdjąć przedmiot z pozytywu (manekina), zaznaczając

uprzednio linie połączeń części. Następnie rozkłada się przedmiot, wyrównuje brzegi

uzyskanych wykrojów, przycina zbywające fragmenty, zostawiając 20 mm na połączenia,

sprawdza z wymiarami i fastryguje całość do przymiarki.

Linie ciała są to linie utworzone przez przecięcie się płaszczyzny ciała z powierzchnią ciała.

Podstawowe linie ciała ludzkiego:

−

ś

rodkowa tylna, przechodzi pionowo wzdłuż kręgosłupa przez wyrostki kolczyste,

−

ś

rodkowa przednia, przechodzi pionowo przez środek mostka,

−

boczna, przechodzi pionowo przez główki kości ramiennych,

−

pachowa tylna, przechodzi pionowo przez wcięcie pachy z tyłu,

−

pachowa przednia, przechodzi pionowo przez wcięcie pachy z przodu,

−

wierzchołkowa głowy, przechodzi poziomo przez wierzchołek głowy,

−

szyi, przechodzi poziomo przez siódmy kręg szyjny,

−

barków, przechodzi poziomo przez główki kości ramiennych,

−

pachy, przechodzi poziomo pod pachami,

−

piersi, przechodzi poziomo przez brodawki piersiowe,

−

talii, przechodzi poziomo w największym przewężeniu tułowia,

−

bioder, przechodzi poziomo przez największą wypukłość pośladków,

−

krocza, przechodzi poziomo przez najwyższy punkt krocza,

−

kolana, przechodzi poziomo przez górne krawędzie kości piszczelowych,

−

kostki stopy, przechodzi poziomo przez największą wypukłość kostek przyśrodkowych, podstawy.

Wyróżniamy następujące grupy pomiarów ciała ludzkiego: wysokości, obwody, łuki,

szerokości.

1.

Wysokości

–

wzrost mierzy się od podstawy do punktu wierzchołkowego głowy,

–

wysokość talii mierzy się od podstawy do punktu bocznego talii,

–

wysokość krocza mierzy się od podstawy do punktu krocza,

–

wysokość kolana mierzy się od podstawy do punktu kolanowego przyśrodkowego,

–

wysokość kostki mierzy się od podstawy do punktu kostkowego przyśrodkowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

2.

Obwody

–

obwód szyi mierzy się z przodu, poniżej chrząstki tarczykowej, a z tyłu powyżej

punktu karkowego,

–

obwód klatki piersiowej mierzy się poziomo, przez punkty brodawkowe,

–

obwód pasa mierzy się w miejscu największego przewężenia tułowia,

–

obwód bioder z uwzględnieniem wypukłości brzucha mierzy się poziomo z tyłu

przez największą wypukłość pośladków a z przodu przez tekturę przyłożoną do

największej wypukłości brzucha,

–

obwód uda mierzy się poziomo tuż pod wcięciem pośladka,

–

obwód kolana mierzy się poziomo przez rzepkę kolanową,

–

obwód łydki mierzy się poziomo przez największą wypukłość łydki,

–

obwód podudzia mierzy się poziomo powyżej linii kostki stopy,

–

obwód ramienia mierzy się poziomo przez największe zgrubienie ramienia,

–

obwód najmniejszy przedramienia mierzy się poziomo powyżej punktu rylcowego

przedniego.

3.

Łuki

–

łuk szerokości barków tyłu mierzy się poziomo między punktami ramiennymi,

–

łuk szerokości tyłu na wysokości piersi mierzy się poziomo między punktami

tylnymi bocznymi,

–

łuk długości pleców mierzy się od punktu karkowego przez linijkę opartą statycznie

o punkty łopatkowe do punktu tylnego talii,

–

łuk długości przodu do piersi mierzy się od punktu karkowego, przez punkt boczny

do punktu brodawkowego,

–

łuk długości przodu do talii – mierzy się od punktu karkowego przez punkty szyjny,

boczny i brodawkowy, pionowo do punktu podpiersiowego talii,

–

łuk długości kończyny górnej mierzy się od punktu ramiennego do punktu rylcowego

bocznego,

–

łuk pachy mierzy się od punktu pachowego tylnego przez punkt ramienny, do punktu

pachowego przedniego.

4.

Szerokości

–

szerokość pachy mierzy się poziomo między punktami tylnym pachowym i przednim

pachowym,

–

szerokość między piersiowa mierzy się poziomo między punktami brodawkowymi.

Filce bite w arkuszach wykrawa się nożem lub krajarką mechaniczną, a modeluje zwykle

na mokro, rozpinając na czas wysychania na powierzchni pozytywu. Często wystarcza

przyklejenie płaskiego wykroju do przestrzennej powierzchni przedmiotu bez wstępnego

modelowania. Twarde filce blokowe obrabia się skrawaniem - ręcznie nożem, pilnikiem

i papierem ściernym lub mechanicznie za pomocą odpowiednich obrabiarek.

Po wypolerowaniu powierzchni obrobionych należy posypać je talkiem, co czyni je

gładszymi i odporniejszymi na zabrudzenie.

Wykonywanie form samomodelujących

Przedmiot ortopedyczny powinien być w pełni funkcjonalny, indywidualnie

wymodelowany dla każdego pacjenta. Przy różnicach w kształtach ciała, szczególnie u kobiet

zastosowanie uniwersalnych przedmiotów ortopedycznych nie jest wskazane lub wymaga

zastosowania specjalnych rozwiązań. W przypadku zastosowania przedmiotu ortopedycznego

uniwersalnego można go modyfikować i dostosować do potrzeb i sylwetki zaopatrywanego.

W tym celu stosuje się elastyczne wstawki samomodelujące z tkaniny gumowej,

zapewniające dokładne dopasowanie przedmiotu. Tkaninę samomodelującą umieszcza się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

pod sutkami, nad spojeniem łonowym i okolicą krzyżową (wersja damska), lub nad udami

(wersja męska), po bokach, w liniach pachowych ciała. Wykonuje się również przedmioty

wytwarzane w całości z materiałów elastycznych, które dzięki swej rozciągliwości doskonale

układają się na ciele zaopatrywanego pacjenta. Rozkrój materiałów elastycznych,

(szczególnie taśmy lub tkaniny gumowe) musi uwzględnić kierunek rozciągania wzdłuż linii

nici gumowych (w kierunku osnowowym). Jeśli to możliwe nie należy ścinać brzegów

tkaniny, może to skończyć się samoistnym wystrzępieniem materiału. W przypadkach

wymagających zastosowania wstawek trapezowych lepiej jest stosować ustawione pod kątem

szerokie taśmy gumowe lub prostokątne płaty tkaniny gumowej, nakładające się częściowo

w pobliżu środka wstawki. Innym sposobem jest stosowanie umieszczonych po bokach,

w liniach pachowych ciała, rozchylanych fałd krytych o brzegach zaopatrzonych w oczka

z naciągami sznurowadłowymi rozkładającymi równomiernie siły ciągu sznurowania wzdłuż

obu brzegów fałdy, zbliżanych do siebie w stopniu zależnym od obwodów ciała. Jest to

rozwiązanie

nierozciągliwe,

sztywniejsze,

ale

dające

możliwość

samoistnego

dopasowywania. Sztywność tę rekompensuje się częściowo, zaopatrując górny i dolny brzeg

przedmiotu w niewielkie wstawki elastyczne.

Łączenie materiałów włókienniczych

Montaż wyrobów z tkanin lub dzianin polega na łączeniu poszczególnych fragmentów

w gotowy wyrób lub element konstrukcyjny.

Łączenie na zakładkę

Najczęściej stosowanym łączeniem jest połączenie na zakładkę z nałożeniem na siebie

brzegów stanowiących powierzchnię kontaktową, zawijanych przed przeszyciem w sposób

zapewniający ukrycie odciętego brzegu w celu zapobiegania samoistnemu wystrzępianiu

materiału. Rzadziej stosuje się połączenia na styk boczny z późniejszym odwróceniem

elementu, kryjącym w środku zszyte bez zawijania brzegi.

Szycie.

Miejsce połączenia za pomocą ściegów nazywamy szwem. Wyróżniamy kilka odmian

szwów:

−

prosty (za igłą) niezbyt mocny ze ściegami na przemian po obu stronach szwu,

−

łańcuszkowy (przed igłą), mocny tworzący rząd ściegów zamkniętych ze zdwojeniami

nici po stronie lewej,

−

okrętkowy, tworzący rząd poprzecznych, okrężnych ściegów otwartych, na kształt spirali,

niezbyt wytrzymały.

W szyciu maszynowym wyróżniamy trzy rodzaje szwów maszynowych:

−

naszywany - przeszycie ułożonych na zakładkę brzegów jednym lub dwoma rzędami

ś

ciegów,

−

zszywany - przeszycie złożonych na styk bocznych brzegów jednym rzędem ściegów

z późniejszym odwróceniem elementu,

−

zygzakowy - przeszycie złożonych brzegów jednym rzędem prowadzonych zygzakiem

ś

ciegów.

Wszystkie szwy są stosowane do łączenia tkanin i dzianin; wyjątkowo tylko w obuwnictwie

stosuje się szwy ozdobne, zawsze jednak służące jako szwy łączące.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 1. Łączenie tkanin za pomocą szwów – rodzaje szwów.

Klejenie w technologii materiałów włókienniczych stosuje się rzadko. Zwykle jest to klejenie

punktowe. Czasem stosuje się wstępne klejenie elementów przed połączeniem ich za pomocą

szycia, tworząc łączenie mieszane.

Innymi rzadziej stosowanymi rodzajami łączeń są:

−

nitowanie,

−

łączenie śrubami i wkrętami stosowane głównie do łączenia elementów tkaninowych

z metalem, drewnem lub tworzywami sztucznymi głównie w produkcji wózków

inwalidzkich i sprzętu rehabilitacyjnego.

Filce arkuszowe o grubości 2–3 mm łączy się za pomocą szycia maszynowego lub klejenia.

Grubsze filce bite o grubości 10–12 mm lub filce blokowe łączy się niemal wyłącznie za

pomocą klejenia powierzchniowego, podsuszając wstępnie klej przed nałożeniem

powierzchni łączonych, co ma duży wpływ na trwałość późniejszej spoiny.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co nazywamy rozkrojem materiału włókienniczego?

2.

Na czym polega modelowanie form płaskich?

3.

Na czym polega modelowanie form przestrzennych?

4.

Jakie miary pobiera się do wytworzenia przedmiotu ortopedycznego?

5.

Co to są materiały włókiennicze samomodelujące i jakie jest ich zastosowanie?

6.

Jak łączy się tkaniny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3.3. Ćwiczenia

Ćwiczenie 1

Opracuj wykaz sprzętu, przyrządów i narzędzi niezbędnych do wykonania rozkroju

materiałów włókienniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat sprzętu, narzędzi

i przyrządów niezbędny do wykonania rozkroju i modelowania materiałów

włókienniczych,

2)

sporządzić wykaz sprzętu, przyrządów i narzędzi niezbędnych do wykonania rozkroju

materiałów włókienniczych.

3)

określić przeznaczenie sprzętu, przyrządów i narzędzi do wykonania rozkroju materiałów

włókienniczych.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Wykonaj formę płaską do rozkroju materiałów na sznurówkę półgorsetową wg Hohmana.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące modelowania form

płaskich i przestrzennych oraz zasad zdejmowania miar,

2)

zdjąć miarę na manekinie lub odlewie gipsowym,

3)

zapisać pomiary na papierze,

4)

wykonać kontury formy płaskiej na papierze,

5)

wyciąć formy sznurówki półgorsetowej wg Hohmana.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

arkusze papieru,

−

ołówek, gumka, nożyce,

−

stół krawiecki do rozkroju materiału,

−

manekin lub odlew gipsowy,

−

miarka krawiecka,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Wykonaj rozkrój materiałów włókienniczych do wykonania sznurówki półgorsetowej wg

Hohmana na podstawie przygotowanej formy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące rozkroju materiałów

włókienniczych,

2)

dokonać analizy form płaskich wykonanych na papierze,

3)

dobrać rodzaj materiału włókienniczego niezbędnego do wykonania sznurówki,

4)

upiąć formę na materiale rozłożonym,

5)

wyciąć poszczególne elementy sznurówki.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

nożyce,

−

stół krawiecki do rozkroju materiału,

−

miarka krawiecka,

−

materiał włókienniczy na sznurówkę,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 4

Wykonaj modelowanie przestrzenne na manekinie do wykonania sznurówki

półgorsetowej wg Hohmana.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące zasad modelowania

przestrzennego,

2)

dokonać analizy form płaskich wykonanych na papierze,

3)

dobrać rodzaj materiału włókienniczego niezbędnego do wykonania sznurówki,

4)

upiąć kawałki tkaniny na manekinie i dopasować do powierzchni modelu,

5)

spiąć lub sfastrygować poszczególne wykroje, zdjąć z manekina,

6)

wyrównać brzegi uzyskanych wykrojów, przyciąć zbywające fragmenty,

7)

sprawdzić z wymiarami i przygotować do przymiarki.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

manekin,

−

nożyce, szpilki,

−

stół krawiecki do rozkroju materiału,

−

miarka krawiecka,

−

formy płaskie sznurówki,

−

schematy sznurówki,

−

materiał włókienniczy na sznurówkę,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Ćwiczenie 5

Wykonaj szycie maszynowe materiału włókienniczego przeznaczonego na wykonanie

sznurówki ortopedycznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące łączenia materiałów

włókienniczych,

2)

przygotować materiał do połączenia,

3)

wybrać rodzaj szwów maszynowych, którymi połączysz materiał,

4)

przygotować maszynę do szycia,

5)

wykonać szycie.

Wyposażenie stanowiska pracy:

−

wyposażenie pracowni krawieckiej (stoły do prac krawieckich, maszyny do szycia),

−

próbki materiałów włókienniczych (płótno, bawełna, tkanina gorsetowa, atłas, taśmy

wykończeniowe, guma, o różnej szerokości, filc.),

−

stanowisko do prasowania (stół do prasowania, żelazko),

−

tablica poglądowa - rodzaje szwów,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić zasady modelowania form płaskich i przestrzennych?

2)

dokonać rozkroju materiałów włókienniczych?

3)

wykonać modelowanie przestrzenne?

4)

wyjaśnić zasady wykonywania form samomodelujących?

5)

zastosować

materiały

samomodelujące

w

rozwiązaniach

konstrukcyjnych przedmiotów ortopedycznych?

6)

zastosować różne techniki łączenia materiałów włókienniczych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4.

Zastosowanie materiałów włókienniczych w konstrukcjach

przedmiotów ortopedycznych

4.4.1. Materiał nauczania

Materiały włókiennicze stosuje się głównie w konstrukcjach miękkich (sznurówkach,

gorsetach, stabilizatorach miękkich, kołnierzach itp.). W konstrukcjach szkieletowych służą

głównie do pokrywania szyn i opasek metalowych, przy czym od strony ciała stosuje się

zwykle naturalne zamsze, dwoiny bydlęce lub filce bite 2–3 mm oraz sztuczną skórę lub

polcorfam, niekiedy deseniowany. Elementy lub ich strony nie mające kontaktu z ciałem

pozostawia się często niezabezpieczone. Szkieletowe konstrukcje z tworzyw sztucznych

wyściela się często od wewnątrz miękką pianką, natomiast od zewnątrz nie wymagają

pokrycia.

Osprzęt dodatkowy i elementy zawieszania takie jak szelki, pasy biodrowe, paski

i obsady do sprzączek, ochraniacze i wyrzutnie kolanowe, fartuchy, obszywki tulei i koszów

oraz gorsetów, wykonuje się z naturalnej skóry blankowej bądź juchtowej lub plecionej taśmy

parcianej. Wąskie taśmy, mające kontakt z ciałem poszerza się w miejscach największego

nacisku szerokimi, miękkimi podkładami z filcu bitego lub miękkiej skóry juchtowej pokrytej

miękką pianką i zamszem lub skórą podszewkową. Są one zwykle połączone ruchomo,

umożliwiając dowolne przesunięcie w celu dopasowania. Doskonałym przykładem

zastosowania materiałów włókienniczych są gorsety, stabilizatory i ortezy.

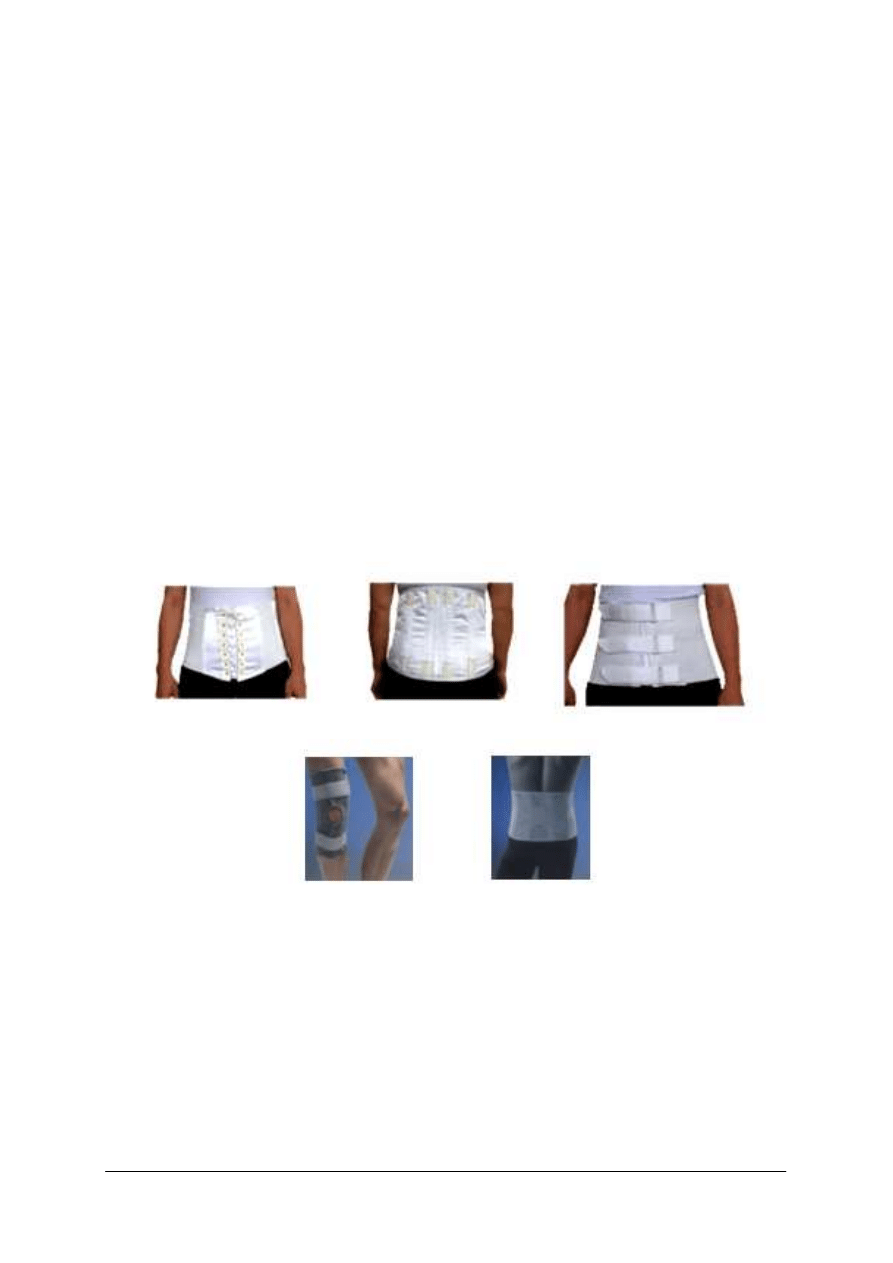

Ryc.1. Sznurówki i pasy ortopedyczne

Rys. 2. Przedmioty ortopedyczne wykonane z materiałów włókienniczych

Nowoczesne materiały syntetyczne stosowane do wyrobów przedmiotów ortopedycznych.

Coraz częściej stosowane są produkty z certyfikatem Öko – Tex 100. Produkty te nie

zawierają szkodliwych substancji takich jak: formaldehyd, rakotwórcze barwniki, pestycydy,

oraz metale ciężkie. Są one przyjazne dla zdrowia użytkownika, antyalergiczne, i nie stanowią

zagrożenia dla środowiska. Mogą być stosowany w kontakcie ze skórą wrażliwą. Należą do

nich:

1.

SpaceTex – specjalna 3D tkanina rozprężająca o następujących właściwościach (rys. 3):

–

doskonałe działanie jako wyścielenie,

–

odprowadzenie wilgoci od skóry, przepuszczanie powietrza,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

–

nie ulega odkształceniom,

–

wysoki komfort użytkowania.

Rys. 3. Zastosowanie materiału SpaceTex w ortezie nadgarstka

2.

Tactel – materiał odprowadzający pot i wilgoć od skóry.

Zalety materiału Tactel:

–

przepuszczający powietrze i przyjazny dla skóry,

–

wygodny w użytkowaniu,

–

idealne rozwiązanie dla osób z alergiami skórnymi.

3.

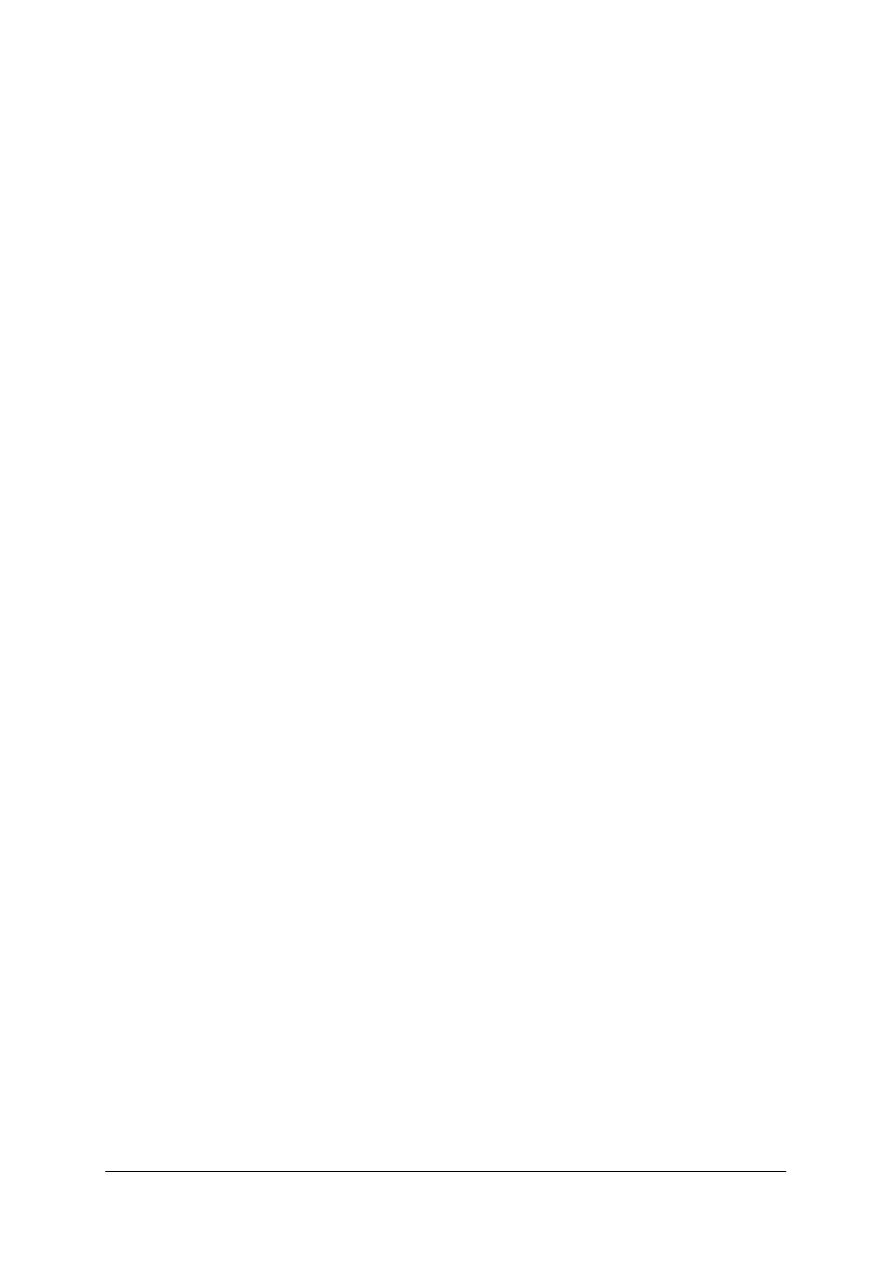

Darlexx - podstawowym materiałem jest perforowana błona PV (rys. 4). W trakcie

skomplikowanego procesu błona ta zostaje przekształcona w materiał Darlexx (długi

proces biotechnologiczny).

Zalety:

–

materiał elastyczny,

–

przyjazny dla skóry,

–

znacząco usprawnia wygodę i mikroklimat użytkowania

Rys. 4. Orteza kolana wykonana z darlexxu

4.

Lycra – bardzo rozciągliwy materiał, nie ulega przekształceniom, przystosowuje się do

anatomicznego kształtu ciała bez tworzenia żadnych zmarszczek.

Zaletą materiału jest:

−

trwałość,

−

odporność na zabrudzenia,

−

wytrzymałość,

−

wygoda w użytkowaniu.

5.

Wiskoza – lekkie i miękkie włókna celulozowe, higieniczne dzięki zdolności zasysania

wilgoci. Doskonałe dopasowanie dzięki materiałowi kauczukowemu.

Zalety materiału to:

−

rozciągliwość,

−

odporność na odkształcenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

6.

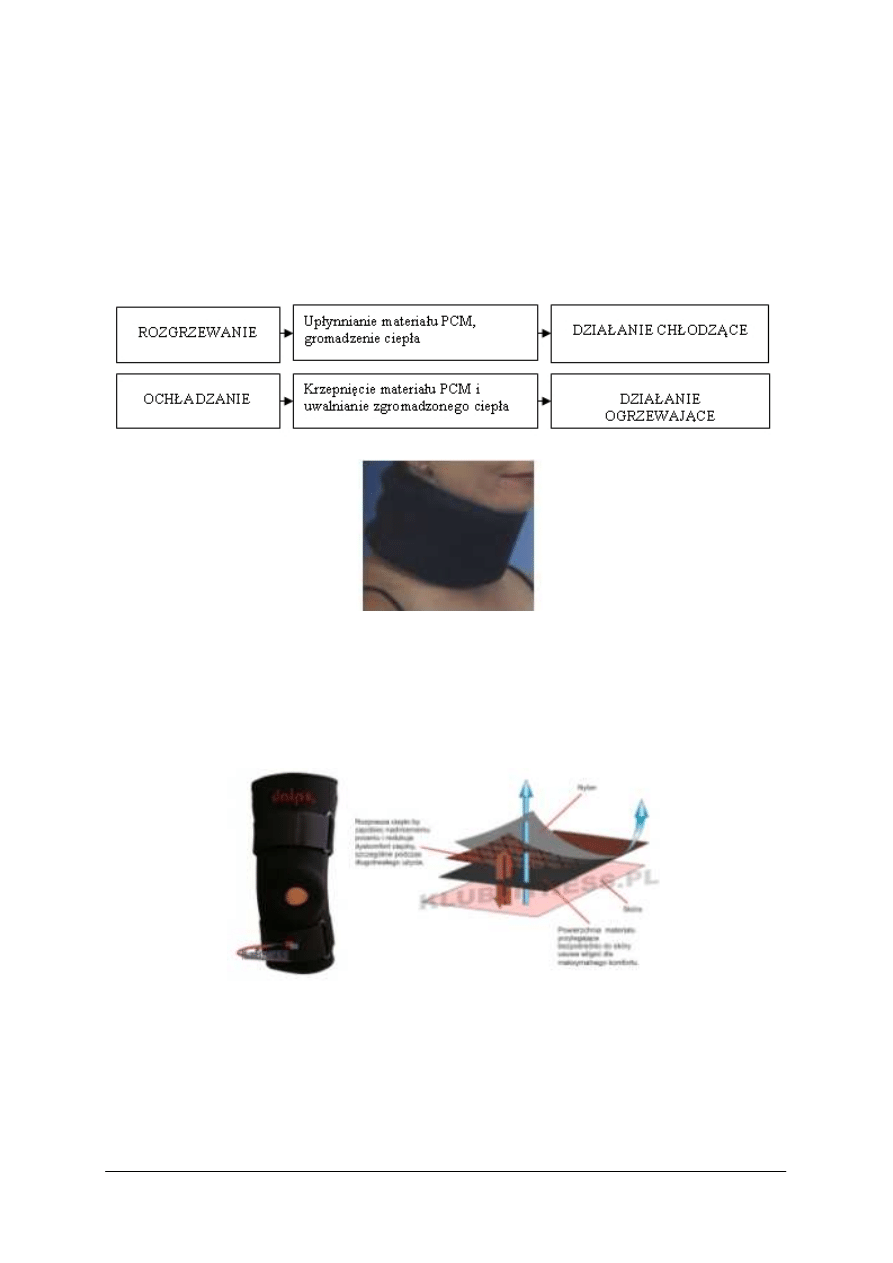

PCM – ang. phase change material - materiał termoregulujący (rys. 5). Technologia

materiału PCM została początkowo opracowana w technologii kosmicznej jako element

równoważenia

temperatury

skafandrów

kosmicznych.

Materiał

ten

zawiera

mikroskopijne granulki, które zachowują stały stan skupienia do temperatury 37ºC.

Kiedy temperatura wzrośnie powyżej 37º C następuje upłynnienie granulek. W tym

procesie pochłaniają one ciepło, tym samym chłodząc skórę. Trwale otoczone

kapsułkami, granulki zachowują swoje działanie nawet po długotrwałym użytkowaniu

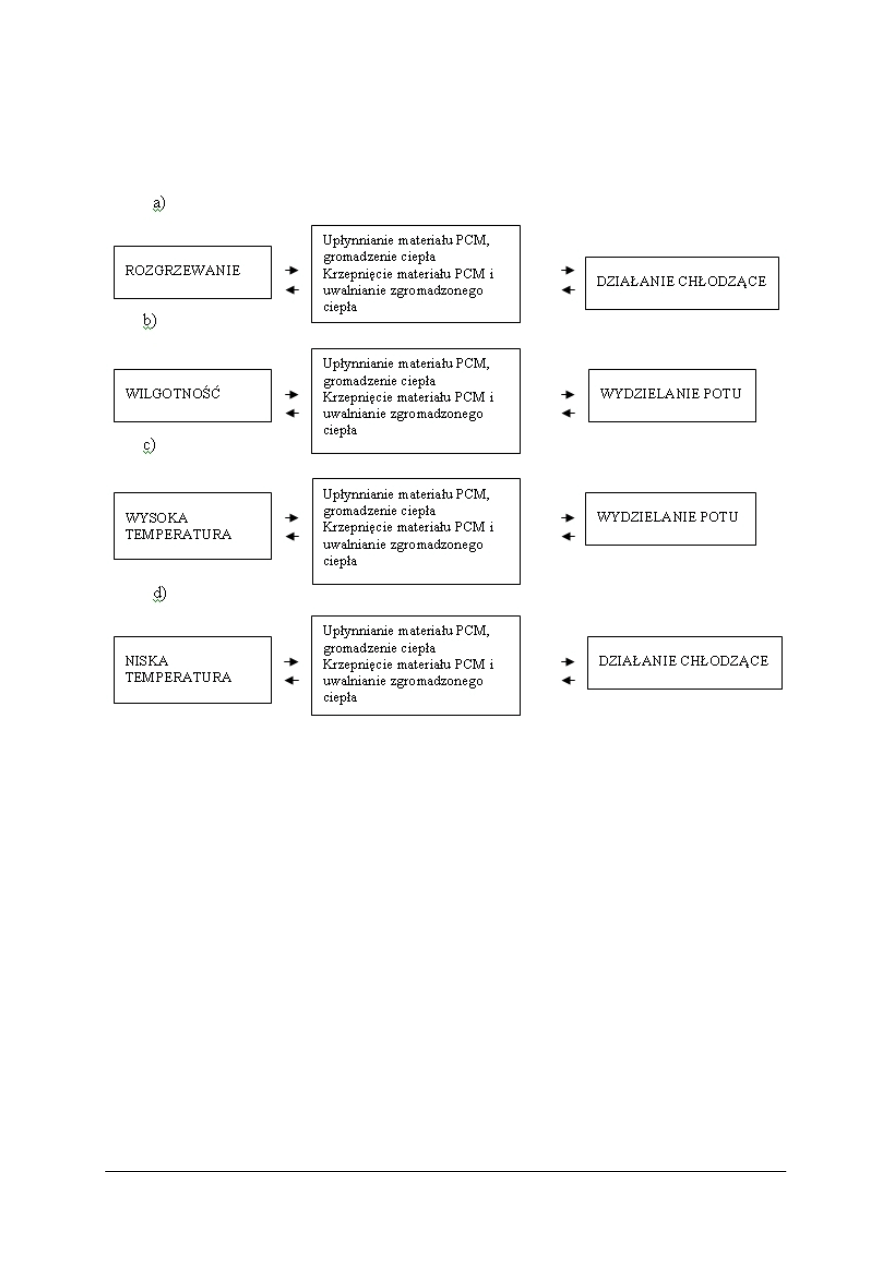

materiału i wielokrotnym czyszczeniu. Stosowany jest do wyrobu kołnierzy

ocieplających, wkładek termoregulacyjnych w gorsetach.

Rys. 5. Kołnierz ortopedyczny wykonany z materiału PCM

7.

Neopren - kauczuk syntetyczny (rys. 6). Zmodyfikowany neopren wykorzystuje się do

produkcji odzieży do uprawiania sportów wodnych i opasek rehabilitacyjnych. Poddaje

się go wówczas obróbce, w wyniku, której uwięzione zostają w jego strukturze

pęcherzyki gazu, co powoduje dobrą elastyczną i termiczną ochronę.

Rys. 6. Orteza kolana wykonana z neoprenu

8.

Thermoprene – wysokiej jakości czysty neopren, (99,97%) bez domieszek. Wilgoć nie

może dostać się do materiału ze względu na strukturę zamkniętych komórek. Materiał

izolujący wilgoć i przyjazny dla skóry. Materiał thermoprene lekko uciska i absorbuje

wstrząsy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Materiały sztywniejące

Połączenie materiałów opatrunkowych z tworzywami sztywniejącymi dały stosowane

w technice ortopedycznej materiały sztywniejące.

1.

Opaski krochmalne - są to opaski gazowe, zwykle tkane, przysypane krochmalem,

tworzące po zmoczeniu w gorącej wodzie masę kleistą twardniejącą po wyschnięciu, co

zapewnia zachowanie sztywności i kształtu, gdy same opaski, często zbrojone kartonem,

tworzą szkielet wytrzymałościowy. Nakłada się je na cienką warstwę dzianiny, tworzącą

później wewnętrzną wyściółkę przedmiotu lub bezpośrednio na ciało chorego. Można

z nich wykonywać sztywne opatrunki na kończyny, tutory, a nawet prowizoryczne

gorsety ortopedyczne. Niekiedy stosuje się opaski krochmalno-gipsowe.

2.

Opaski żelatynowe - są to opaski tkane lub dziane, przesycone żelatyną, tworzącą po

zmoczeniu we wrzącej wodzie masę kleistą, twardniejącą po schłodzeniu i odparowaniu

rozpuszczalnika, nadającą sztywność, a wraz z warstwami zbrojeniowymi z silnej

dzianiny lub tkaniny - wytrzymałość konstrukcyjną. Nakłada się je na cienką warstwę

dzianiny, chroniącą skórę przed odparzeniem lub bezpośrednio na ciało chorego. Można

z nich także wykonywać długo utrzymywane opatrunki sztywne na kończyny, tutory,

różnego typu łuski, a nawet lekkie gorsety ortopedyczne.

3.

Opaski szklane - są to opaski nasycone szkłem wodnym (stężony roztwór wodny

krzemianu sodowego, rzadziej potasowego), nakładane obwojami bądź podłużnikami

bezpośrednio na ciało chorego, chronione warstwą dzianiny. Opatrunek z opasek

moczonych w szkle wodnym bezpośrednio przed nałożeniem twardnieje po 12–18

godzinach, tworząc silną elastyczną powłokę, niekiedy zbrojoną paskami drewna lub

tworzywa sztucznego. Można z nich wykonywać lekkie łuski i opatrunki zamknięte,

a nawet proste ortezy kończyn i gorsety ortopedyczne. Oklejone od zewnątrz tkaniną lub

dzianiną zyskują pod względem kosmetycznym.

4.

Opaski sztywniejące Boforsa - są to opaski z dzianiny bawełnianej (lub z tworzyw

sztucznych), nasycone emulsją termoplastycznego tworzywa sztucznego (polimetakrylan

metylu, polistyren; polioctan winylu itp.), tworzącą wrażenie przesypania proszkiem. Po

zanurzeniu w rozpuszczalniku organicznym (acetonie) stają się plastyczne i kleiste,

pozwalając się formować na pozytywie gipsowym lub bezpośrednio na ciele chorego,

chronionym paroma warstwami dzianiny. Kształt ten zachowuje się dokładnie po

odparowaniu rozpuszczalnika i wyschnięciu (od l do 5 godzin). Ponowne zmoczenie

acetonem przywraca przejściowo plastyczność laminatu.

5.

Opaski sztywniejące I.W - opaski sztywniejące Instytutu Włókiennictwa w Łodzi są to

opaski z dzianiny, wytworzone z włączeniem tworzywa sztywniejącego w formie

rozpuszczalnej przędzy w zasadniczy splot dziewiarski. Są wykonane z dwóch rodzajów

przędzy: dwuoctanowej i poliamidowej. Pierwsza, twardniejąc po odparowaniu

rozpuszczalnika (acetonu), zapewnia sztywność i zachowanie kształtu, druga zaś stanowi

szkielet laminatu. Przedmioty z tych opasek formuje się na pozytywach gipsowych,

impregnowanych wazeliną lub parafiną. Odparowywanie rozpuszczalnika i wysychanie

trwa ok. 24 godzin, a ponowne zmoczenie acetonem przywraca plastyczność laminatu.

Zwraca uwagę pewna kurczliwość tego materiału.

6.

Opaski sztywniejące Verplex - są to opaski z dzianiny, składające się z włókien:

szklanego i acetylocelulozowego (octan celulozy), impregnowanych dodatkowo

polimetakrylanem metylu. Po rozpuszczeniu w acetonie lub mieszaninie acetonu z eterem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

w proporcjach 2:1 acetyloceluloza tworzy kleistą maź, która w miarę odparowywania

rozpuszczalnika (20-30 min) przekształca się w twardą elastyczną masę,

a nierozpuszczalne

włókna

szklane

tworzą

warstwę

zbrojeniową

laminatu,

modelowanego bezpośrednio na ciele pacjenta po nałożeniu ochronnej warstwy dzianiny.

Można też wzmacniać całość taśmami metalowymi. Zastosowanie tych opasek jest

podobne do omówionych wyżej.

7.

Płyty, sztywniejące Atlas AGO - wykonywane są w formie arkuszy o różnej grubości

(l,2–2,7 mm) z warstw multonu (tkanina bawełniana podobna do flaneli, dwustronnie

drapana, o splocie płóciennym lub skośnym), przesyconego celuloidem, rozpuszczalnym

w acetonie. Są one porowate, nie wymagają perforowania. Można z nich wykonywać

różnego rodzaju wkładki i laminaty, szyny nocne, łóżeczka i gorsety oraz elementy do

protez. Wyróżniają się one prostotą i łatwością formowania. Wykroje należy wykrawać

skośnie do osnowy i wątku, co warunkuje ciągliwość we wszystkich kierunkach.

Modelowania dokonuje się po 2-3-sekundowym zanurzeniu w acetonie, bezpośrednio na

ciele chorego, nakładając liczbę warstw stosowaną do typu zaopatrzenia. Można też

dokonywać późniejszych korekt po miejscowym zmoczeniu rozpuszczalnikiem.

Przedmioty z materiałów sztywniejących można wykonywać w formie typowych

przedmiotów ortopedycznych, oklejając ich brzegi przylepcem, flanelą albo naturalną lub

sztuczną skórą wyściółkową oraz zaopatrując je w oczka do sznurowania lub paski do

zapinania, co ułatwia ich eksploatację. Tworzywa te dobrze łączą się z metalami, co pozwala

wykonywać z nich elementy do prostych protez tymczasowych i aparatów ortopedycznych

wytwarzanych niekiedy na każdym oddziale i w każdej przychodni specjalistycznej.

Magazynowanie materiałów i gotowych wyrobów włókienniczych

Wyroby bawełniane są łatwopalne i wrażliwe na wilgoć. Zmoczona bawełna może

powodować samozapłon. Dlatego rozładunek nie powinien odbywać się podczas opadów

atmosferycznych. Niedopuszczalne jest składowanie wyrobów włókienniczych w miejscach

wilgotnych i niezadaszonych, a także w wysokiej temperaturze. Składowanie może mieć

miejsce tylko i wyłącznie w miejscach suchych, w temperaturze pokojowej. Nie należy

układać materiałów włókienniczych luzem lub w kartonach bezpośrednio na podłodze i przy

oknach. Należy przechowywać je z dala od grzejników i urządzeń iskrzących. Pomieszczenie

powinno mieć odpowiednią wentylację.

Magazyn przeznaczony do składowania materiałów włókienniczych powinien być

wyposażony w specjalne, łatwo dostępne, półki do składowania towarów w oryginalnych

opakowaniach. Opakowania powinny być oryginalne, zaopatrzone w odpowiednie atesty

i certyfikaty. Materiał powinien być segregowany zgodnie z przeznaczeniem. Gotowe wyroby

z materiałów włókienniczych powinny być składowane oddzielnie.

Magazyn powinien być wyposażony w instrukcję przeciwpożarową i sprzęt gaśniczy.

Bezpieczeństwo i higiena pracy podczas wykonywania prac krawieckich

Uwagi ogólne:

1.

Do samodzielnej obsługi maszyny szwalniczej może przystąpić uczeń, który:

−

odbył instruktaż wstępny ogólny, stanowiskowy bhp,

−

został przeszkolony w zakresie ochrony przeciwpożarowej,

−

uzyskał pozwolenie nauczyciela prowadzącego zajęcia na obsługę maszyny

szwalniczej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

2.

Nie wolno podejmować pracy, jeżeli ma się jakiekolwiek wątpliwości, co do jej

bezpiecznego wykonania.

3.

Należy zawsze zgłaszać się do nauczyciela prowadzącego zajęcia po odpowiednie

i wyczerpujące wytyczne oraz wskazówki dla rozwiązania nieprzewidzianych utrudnień

lub wątpliwości dotyczących bezpiecznego wykonania powierzonego zadania.

4.

Do pracy przy maszynach szwalniczych może przystąpić uczeń wypoczęty, właściwie

ubrany (fartuch roboczy bez zwisających jego elementów, buty lekkie, przystosowane do

warunków pracowni).

5.

Praca w pracowni krawieckiej możliwa jest tylko i wyłącznie pod nadzorem nauczyciela

prowadzącego zajęcia.

Czynności przed rozpoczęciem pracy:

Uczeń przed rozpoczęciem pracy powinien:

1.

Zapoznać się z zadaniami na aktualny dzień i przedyskutować z nauczycielem

prowadzącym zajęcia fachowe i bezpieczne wykonanie powierzonego zadania.

2.

Sprawdzić stan techniczny maszyny, a przede wszystkim:

−

działanie instalacji oświetleniowej,

−

działanie mechanizmów głowicy: tworzenia ściegu, regulacji, sterowania,

−

system nawijania nici na szpuleczkę bębenka,

−

prowadzenie nici ze szpulki do uszka igły,

−

układ włączania i wyłączania transportera.

−

sprawdzić prawidłowość działania mechanizmu:

−

igielnicy,

−

chwytacza (wahadłowego lub obrotowego).

−

podciągacza nici,

−

transportera.

−

skontrolować działanie zespołu regulacji:

−

długości, szerokości ściegu,

−

kierunku szycia,

−

docisku zszywanej warstwy materiałów,

−

napięcia nici.

3.

Przygotować materiały podstawowe do operacji szycia.

4.

Upewnić się czy uruchomienie maszyny nie stworzy żadnych zagrożeń.

Zasadnicze czynności podczas realizacji pracy:

Uczeń obsługujący maszynę powinien:

1.

Prawidłowo dobierać igły i nici, według szczegółowej instrukcji obsługi maszyny,

podanej przez producenta, gdyż od ich doboru zależy między innymi:

−

wiązanie nici,

−

układanie się ściegu,

−

szerokości ściegów.

2.

Przygotować materiały podstawowe do operacji szycia.

3.

Upewnić się, że uruchomienie maszyny nie stworzy żadnych zagrożeń, a jeżeli nie ma

innych przeciwwskazań, rozpocząć wykonywanie powierzonego zadania.

4.

Poprawnie doprowadzać nić górną o żądanym napięciu do uszka igły przez układ

prowadników, podciągacz nici i regulator napięcia.

5.

Ustalić i ustawić:

−

nacisk stopki na warstwę zszywanych materiałów (uzależniony jest on od rodzaju

materiałów i ich grubości),

−

odpowiednie napięcie nici tworzących ścieg,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

−

długość i kierunek ściegu za pomocą elementów sterujących (pokrętła i dźwigni),

−

wystawienie transportera nad płytką ściegową,

−

wyregulowanie położenia igielnicy, aby spełniała warunki współdziałania igły

z chwytaczem.

Regulację położenia i szerokości ściegu zygzakowego dokonywać przez nastawienie

elementów sterujących maszyny na żądane położenie ściegu (lewe, symetryczne, prawe)

i jego szerokość.

6.

Szycie można rozpocząć:

−

gdy przeznaczona do zszywania warstwa materiału jest już ułożona pod stopką,

odpowiednio dociśnięta,

−

gdy podciągacz nici zajmuje górne położenie, gdyż wtedy jego oczko jest najwyżej

(przy innym ustawieniu łatwo spowodować zerwanie nici górnej, przytrzymywanej

stopką).

Ważne:

−

przy włączonym wale głównym maszyny, nie należy obracać koła napędowego

w przeciwnym kierunku,

−

pociąganie za zszywane warstwy materiału może spowodować wygięcie, a w konsekwencji

złamanie igły - zagraża to bezpieczeństwu szyjącego. Delikatne regulowanie przesuwu

zszywanej tkaniny (poprzez lekkie pociąganie tkaniny za stopką) dozwolone jest przy

szyciu bardzo cienkich materiałów by zapobiec marszczeniu się jej w obrębie szwu,

−

przy zmianie kierunku szwu, maszynę należy zatrzymać w takiej pozycji, aby igła tkwiła

w zszywanej warstwie materiału, a dopiero wtedy opuścić stopkę i kontynuować szycie,

−

należy odpowiednio ograniczać prędkość szycia przy grubych i twardych materiałach,

gdyż istnieje duże prawdopodobieństwo wygięcia lub złamania igły.

7.

Aby poprawnie zakończyć szycie należy wykonać następujące czynności:

−

doprowadzić podciągacz nici do jego górnego położenia,

−

podnieść stopkę,

−

lekko wyciągnąć zszytą warstwę materiału (do tyłu),

−

odciąć nici kilka centymetrów od uszka igły.

Czynności zakazane pracownikowi:

Obsługującemu maszynę do szycia zabrania się przede wszystkim:

1.

Używania maszyny:

−

gdy są zdjęte jej zabezpieczenia,

−

przy niedostatecznym oświetleniu stanowiska roboczego.

2.

Zezwalania na obsługiwanie maszyny przez osoby postronne.

3.

Lekceważenia szczegółowych instrukcji obsługi maszyny, podanej przez jej producenta

w DTR (Dokumentacji Techniczno-Ruchowej).

4.

Dokonywania napraw maszyny we własnym zakresie. Naprawy może dokonywać osoba

odpowiednio przeszkolona, jednocześnie legitymująca się odpowiednimi uprawnieniami.

5.

Korzystania z maszyny, gdy jest ona w złym stanie technicznym.

6.

Nie zachowywania na swoim stanowisku czystości i porządku.

7.

Tolerowania, aby na stanowisku pracy podłoga była zatarasowana, śliska.

8.

Palenia papierosów na stanowisku roboczym.

Ważne:

Obsługujący maszynę winien zadbać o to, by we właściwych terminach ( wskazanych przez

producenta) była wykonywana konserwacja maszyny, tak by była zapewniona właściwa

eksploatacja maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Po zakończeniu pracy z maszyną należy:

1.

Wyłączyć maszynę z zasilania.

2.

Oczyścić maszynę oraz uporządkować całe stanowisko robocze, w tym odłożyć zszyte

materiały na ustalone miejsce.

W przypadku powstania pożaru należy:

−

ostrzec osoby znajdujące się w obrębie zagrożenia,

−

wyłączyć zasilanie budynku w energię elektryczną, równocześnie:

−

zaalarmować straż pożarną,

−

powiadomić przełożonych o pożarze,

−

podjąć decyzję o ewakuacji ludzi,

−

przystąpić do prowadzenia akcji gaśniczej za pomocą podręcznego sprzętu gaśniczego.

Podczas akcji gaśniczej obowiązuje zasada podporządkowania się poleceniom

kierującego akcją ratowniczo-gaśniczą.

W przypadku zaistnienia wypadku:

−

udzielić poszkodowanemu pierwszej pomocy,

−

w razie potrzeby wezwać pomoc lekarską,

−

powiadomić przełożonych.

Uwaga

1)

W razie wątpliwości, co do zachowania warunków bezpieczeństwa pracy uczeń ma

prawo przerwać pracę i zwrócić się do przełożonego o wyjaśnienie sytuacji.

2)

W przypadku znalezienia się wobec bezpośredniego niebezpieczeństwa powstrzymać się

wobec wykonywania pracy.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Do wykonania, jakiego zaopatrzenia ortopedycznego używa się materiałów

włókienniczych?

2.