„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Krystyna Mroczek

Wykonywanie elementów przedmiotów ortopedycznych ze

skóry 322[13].Z1.08

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

prof. dr hab. med. Grzegorz Kandzierski

prof. dr hab. med. Edward Warda

Opracowanie redakcyjne:

mgr Ewa Łoś

Konsultacja:

mgr Alina Reszka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 322[13].Z1.08

„Wykonywanie

elementów

przedmiotów

ortopedycznych

ze

skóry”,

zawartego

w modułowym programie nauczania dla zawodu technik ortopeda.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Skóry surowe i ich konserwacja

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

16

4.2. Skóry ortopedyczne

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

20

4.2.3. Ćwiczenia

20

4.2.4. Sprawdzian postępów

21

4.3. Modelowanie form płaskich i przestrzennych ze skóry

22

4.3.1. Materiał nauczania

22

4.3.2. Pytania sprawdzające

26

4.3.3. Ćwiczenia

26

4.3.4. Sprawdzian postępów

28

4.4. Wykonywanie elementów i przedmiotów ortopedycznych ze skóry

29

4.4.1. Materiał nauczania

29

4.4.2. Pytania sprawdzające

33

4.4.3. Ćwiczenia

33

4.4.4. Sprawdzian postępów

35

5. Sprawdzian osiągnięć

36

6. Literatura

41

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie ci pomocny w przyswajaniu wiedzy o skórach i materiałach

skóropodobnych stosowanych do wykonywania przedmiotów ortopedycznych i akcesoriów

przedmiotów ortopedycznych i sprzętu rehabilitacyjnego.

W poradniku znajdziesz:

−

wymagania wstępne – wykaz umiejętności jakie powinieneś posiadać aby bez problemów

korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie opanujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ćwiczenia, które pomogą ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie wiadomości i umiejętności określonych w programie jednostki modułowej,

−

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

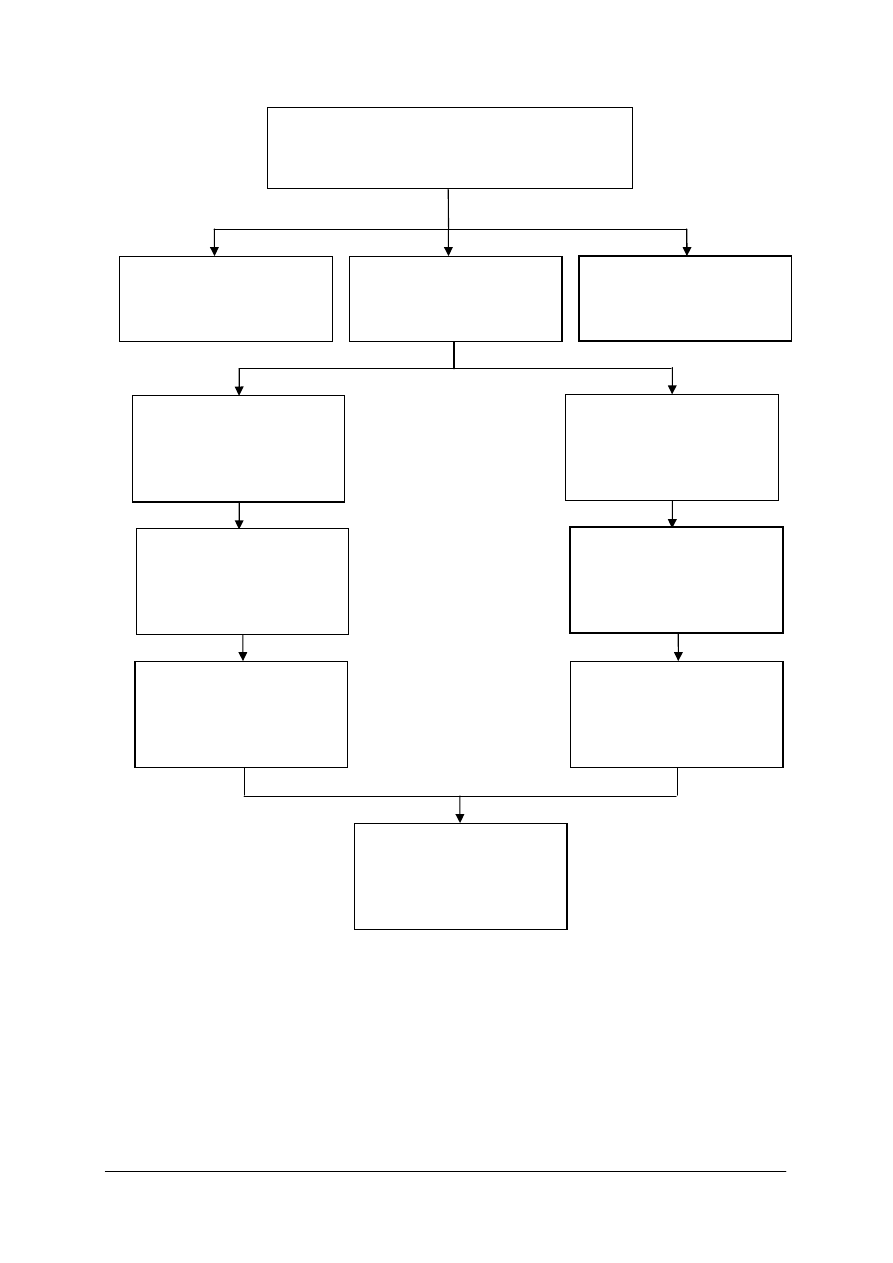

Schemat układu jednostek modułowych

322[13].Z1.03

Użytkowanie urządzeń

elektrycznych i sterowanych

automatycznie

322[13].Z1.01

Posługiwanie się dokumentacją

techniczną

322[13].Z1.02

Wykonywanie obróbki ręcznej

i mechanicznej materiałów

322[13].Z1.04

Wykonywanie elementów

przedmiotów ortopedycznych

z materiałów metalowych

322[13].Z1.07

Wykonywanie elementów

przedmiotów ortopedycznych

z materiałów włókienniczych

322[13].Z1

Podstawy

wytwarzania przedmiotów ortopedycznych

322[13].Z1.06

Wykonywanie elementów

przedmiotów ortopedycznych

z tworzyw sztucznych

322[13].Z1.09

Wykonywanie odlewów

gipsowych w technice

ortopedycznej

322[13].Z1.10

Dobieranie konstrukcji

mieszanych w protetyce

ortopedycznej

322[13].Z1.05

Wykonywanie elementów

przedmiotów ortopedycznych

z drewna

322[13].Z1.08

Wykonywanie elementów

przedmiotów

ortopedycznych ze skóry

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

posługiwać się dokumentacją techniczną,

−

wykonywać obróbkę ręczną i mechaniczną materiałów,

−

obsługiwać urządzenia elektryczne i sterowane automatycznie,

−

przestrzegać przepisy bezpieczeństwa i higieny pracy,

−

określać płaszczyzny i linie ciała,

−

określać prawidłową postawę ciała,

−

przedstawiać dysfunkcje w zakresie układu narządów ruchu,

−

pobierać miary niezbędne do wykonania przedmiotu ortopedycznego,

−

korzystać z różnych źródeł informacji,

−

obsługiwać komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować skóry surowe i zasady ich konserwacji,

−

scharakteryzować proces wyprawiania skór,

−

scharakteryzować handlowe gatunki skór gotowych,

−

scharakteryzować materiały skóropodobne,

−

dobrać rodzaj skóry i materiałów skóropodobnych do budowy przedmiotów

ortopedycznych,

−

obsłużyć maszyny, narzędzia i przybory do obróbki i szycia skóry oraz materiałów

skóropodobnych,

−

wyjaśnić zasady modelowania form płaskich i przestrzennych ze skóry,

−

dokonać rozkroju skór,

−

dokonać formowania skór,

−

wykonać ze skóry przedmioty ortopedyczne,

−

zastosować różne techniki łączenia skóry i materiałów skóropodobnych,

−

zabezpieczyć i zmagazynować skóry i wyroby skórzane,

−

wykonać pracę zgodnie z przepisami bezpieczeństwa i higieny pracy oraz ochrony

przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Skóry surowe i ich konserwacja

4.1.1. Materiał nauczania

Skórą nazywamy zewnętrzną powłokę ciała kręgowców, chroniącą organizm przed

szkodliwymi czynnikami zewnętrznymi, biorącą udział w regulacji temperatury ciała,

oddychaniu, wydalaniu i gospodarce wodnej. Przetwórstwo surowca skórzanego polega na

zdejmowaniu skór (przeważnie ssaków, ale także gadów i ryb) oraz ich garbowaniu, po czym

zostają one użyte do produkcji wyrobów ze skóry.

Skóry zdjęte z tuszy zwierząt przed poddaniem procesowi wyprawy nazywamy skórami

surowymi. W okresie poprzedzającym garbowanie przeprowadza się ich konserwację, której

głównym celem jest zapobieżenie gniciu. Rozróżnia się cztery podstawowe sposoby

konserwacji skór:

−

suszenie – w warunkach naturalnych. Suszenie obniża gatunek skóry, utrudnia późniejsze

garbowanie.

−

solenie – w stosach, przesypywanie solą od mizdry i układanie skośne w celu

zapewnienia odpływu solanki, lub w dołach czy kadziach poprzez zawieszenie na 12

godzin w nasyconym roztworze soli i układanie w stosy,

−

suszenie i solenie – wysuszone skóry soli się przed ułożeniem w stosy,

−

zamrażanie – głównie w krajach polarnych.

Na jakość skór ma wpływ sposób ich przygotowania, wiek zwierzęcia, odżywianie, rasa, stan

skóry, liczba uszkodzeń itp. Pogorszenie jakości skór, może wystąpić na skutek uszkodzeń

mechanicznych, biologicznych, jak również niewłaściwego zdejmowania skóry (skórowania).

Ważne znaczenie dla jakości skóry ma układ topograficzny, w którym wyróżnia się

następujący podział:

−

szczupak – środkowa część skóry otrzymywana przez odcięcie łba i boków oraz odpady –

łeb, łapy, ogon, itp.

−

krupon – środkowa, najściślejsza część skóry z częścią grzbietową i zadnią, otrzymywana

przez odcięcie karku i boków,

−

kark – przednia część skóry od szyi do pachwin przednich łap – z częścią karkową

i łopatkową,

−

boki – boczne części skóry wraz z łapami pozostałe po odcięciu kruponu i karku.

Skóra w części kruponowej wykazuje włókno najbardziej gęste i zwarte, natomiast w części

karkowej i bokach włókno luźniejsze i słabsze. Jakość skóry surowej ocenia się na podstawie

wielkości powierzchni kruponu. Skóry surowe jałówek i wołów mają równomierną grubość

i dobry układ topograficzny.

Jakość skóry określa szereg czynników, z których najważniejsze to:

−

rodzaj (gatunek) skóry: bydlęca, świńska, końska, owcza, kozia, psia, i zwierząt dzikich,

−

rodzaj konserwacji, magazynowania i obróbki skóry do czasu poddania jej procesowi

garbowania,

−

technologia garbowania oraz rodzaj zastosowanego garbnika,

−

sposób wykończenia skóry po ukończeniu garbowania, końcowa faza tego procesu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Garbowanie skór

Garbowaniem skór nazywamy cały proces wyprawiania obejmujący przerabianie skór

surowych w goliznę, garbowanie właściwe, to jest przerabianie pod działaniem garbników

w skórę garbowaną, nie ulegającą gniciu i odporną na procesy hydrolityczne oraz

wykańczanie skóry zgarbowanej do definitywnej postaci handlowej. Garbowanie skór

przeprowadza się w trzech etapach:

I etap – przygotowanie skóry do garbowania – warsztat mokry.

Operacje warsztatu mokrego mają na celu przygotowanie skóry surowej, konserwowanej

do właściwego garbowania w postaci golizny. Na tym etapie wyróżnia się nastepujące fazy:

−

moczenie od jednego do dwóch dni (skóry solone) do 3–6 dni (skóry suszone),

dokonywane w dołach lub bębnach obrotowych,

−

wapnienie – rozluźnianie obsady włosa mlekiem wapiennym, siarczanem sodu lub

połączeniem obu metod w dołach lub bębnach obrotowych trwających 1–2 dni,

−

odwłosienie – ręczne lub maszynowe zdjęcie włosa wraz z warstwą naskórka,

−

mizdrowanie – ręczne lub maszynowe oczyszczenie z resztek mięsa i tkanki,

−

dwojenie (szpaltowanie) – mechaniczne dzielenie skóry na dwie warstwy (dwoiny)

stosowane przy zbyt wielkiej grubości płata golizny,

−

papkowanie (nakładanie na skórę papki odwłasiającej),

−

odwapnianie (wymywanie ze skóry pozostałości wapnienia, które przeszkadzałyby

wnikaniu garbnika),

−

wytrawianie (rozluźnianie struktury włóknistej skóry środkami enzymatycznymi), po

czym skóra może być poddana procesowi garbowania.

II etap – garbowanie właściwe

Proces przetwarzania skóry surowej w produkt odporny na działanie drobnoustrojów

i procesy hydrolityczne za pomocą naturalnych lub syntetycznych substancji chemicznych

zwanych garbnikami.

Zależnie od rodzaju użytych garbników wyróżnia się trzy podstawowe metody garbowania.

1. Organiczne (garbnikiem organicznym naturalnym bądź syntetycznym):

−

roślinne – garbniki pochodzenia roślinnego (owoce, kora, liście, korzenie drzew),

−

tłuszczowe (zamszowe) – garbniki pochodzenia zwierzęcego (trany focze, dorszowe,

wielorybie, śledziowe, z rekina) lub roślinnego (oleje).

2. Mineralne (garbniki nieorganiczne) są to związki chromu, siarki, fosforu itp.

3. Mieszane (kombinowane) np. glinowo-chromowe, chromowo-żelazowe, siarkowo-

roślinne, siarkowo-tłuszczowe, siarkowo-chromowe, glinowo-tłuszczowe itp.

Zależnie od czasu trwania procesu technologicznego rozróżnia się trzy rodzaje garbowania:

−

długie – w dołach trwa 1–2 lat,

−

przyspieszone – w dołach i bębnach obrotowych – 1,5–5 miesięcy,

−

szybkie – wyłącznie w bębnach obrotowych, 7–14 godzin,

Garbowanie roślinne

Prowadzi się w dołach lub bębnach obrotowych. Dawny system garbowania polegał na

długotrwałym garbowaniu korą dębową, proces trwał dwa lata. Skóry tak garbowane osiągały

wysoki stopień doskonałości. Skóry podeszwowe zatapiano w dołach poziomo, skóry

juchtowe i galanteryjne zatapiano zawieszone pionowo na drążkach. Obecnie stosuje się

przyspieszony stopień garbowania do 1,5–5 miesięcy. Przebiega to zazwyczaj w trzech

fazach:

−

farby (zagarbowania),

−

zatopu (garbowania właściwego przez 14–40 dni),

−

dogarbowania w bębnach obrotowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Garbowanie tłuszczowe

Wykonuje się za pomocą tranów. Stosuje się do wypraw skór sarnich, jelenich,

reniferowych o gęstym ciągliwym włóknie, a także kozich i owczych oraz dwoin innych skór

zachowujących charakter zamszu. Proces garbowania jest tu szczególnie złożony

i pracochłonny, przebiega w trzech fazach: smarowania, obracania i wygniatania, kilkakrotnie

powtarzanych do całkowitego wygarbowania skóry.

Garbowanie chromowe

Stosuje się obecnie w około 90% ogólnej ilości skór wierzchnich, skór rękawiczkowych

i technicznych. Przed przystąpieniem do garbowania chromowego dokonywanego w bębnach

obrotowych, skóry poddaje się piklowaniu podwyższającemu kwasowość golizny w celu

zwiększenia jej aktywności wobec garbników polegającej na 1–2 godzinnej kąpieli w kwasie

nieorganicznym lub organicznym (0,5–2% roztwór kwasu solnego, siarkowego, octowego lub

mrówkowego) z dodatkiem 6–20% soli kuchennej w samym procesie garbowania trwającym

6-12 godzin. Garbowanie chromowe jest znacznie szybsze od innych metod. Otrzymywane

skóry stają się bardziej miękkie, elastyczne, o dużej wytrzymałości, łatwe do barwienia.

Garbowanie glinowe

Polega na namaczaniu golizny lub zawieszaniu jej w roztworze mieszaniny ałunu

glinowego i soli kuchennej. Tak wyprawione skóry mają barwę białą. Wadą tej metody

garbowania jest brak odporności skór na wodę, pod wpływem, której następuje

odgarbowanie, skóra po wysuszeniu staje się sztywna, krucha i zrogowaciała, bardzo trudno

ulega zabarwieniu.

Garbowanie mieszane

Stosuje się, gdy nadajemy skórze właściwości charakterystyczne dla każdego ze

stosowanych garbników. Garbowanie tego typu to wyprawa glacé. Delikatne skóry wstępnie

zagarbowuje się metodą ałunową następnie tłuszczową za pomocą mieszaniny żółtek jaj

kurzych i mąki. Najczęściej stosuje się garbowanie chromowo-roślinne. Znaczenie tej metody

polega na intensyfikacji procesu garbowania bez pogorszenia jakości. Sposobem

kombinowanym produkuje się skóry typu Nappa (glinowo-roślinne), skóry podeszwowe

(chromowo-roślinne) i skóry rymarskie (siarkowo-tłuszczowe).

III etap – wykańczanie skór

Końcowa obróbka zgarbowanej skóry, mająca na celu nadanie jej ostatecznych cech

i właściwości nosi nazwę wykańczania. Wykańczanie można dokonać sposobem chemicznym

lub mechanicznym. Do czynności wykończających należą:

−

wymywanie – usuwanie substancji nie związanych w procesie garbowania,

−

bielenie – usuwanie zabarwienia przy garbowaniu skór cienkich,

−

natłuszczanie –zapobiegające wysychaniu i twardnieniu skóry,

−

wypalanie – kąpiel we wrzącym tłuszczu,

−

odtłuszczanie – usuwanie niezwiązanych tłuszczów,

−

barwienie – nadawanie pożądanej barwy za pomocą kąpieli lub natrysku (malowanie),

−

apretura i lakierowanie – nabłyszczanie od lica lub mizdry (półmatowe),

−

odwadnianie – suszenie w gorącym powietrzu w prasach lub walcach,

−

wyciąganie – usuwanie zmarszczek, fałd i nierówności na deskach, ramach lub bębnach,

−

walcowanie – wysokociśnieniowe, zagęszczające (ubijające) włókno skóry,

−

dwojenie – dzielenie na dwie warstwy, przy znacznej grubości skóry,

−

struganie i wyrównanie – wyrównywanie grubości skóry od strony mizdry,

−

dolowanie – szlifowanie mizdry w celu usunięcia jej chropowatości,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−

groszkowanie, międlenie, zmiękczanie – zwiększenie miękkości i elastyczności skóry,

−

wygładzanie (buforowanie) lica i nadawanie wzoru (deseniowanie) skórze.

Wady skóry wyprawionej.

Wady skóry mogą powstawać jeszcze za życia zwierzęcia, jak również w wyniku złej

konserwacji, magazynowania, złego wyprawiania. Do najważniejszych wad zaliczamy:

−

usztywnienie (blachowatość) skóry – wadliwa konserwacja lub wyprawa,

−

łamliwość (kruchość) – zła konserwacja, nadmiar zakwaszenia w bieleniu,

−

głębokie pęknięcia – nadmierna ilość garbnika (przegarbowanie) skóry,

−

luźne lico – oddzielenie się lica od reszty skóry przy zginaniu,

−

łuszczenie się skóry – warstwowe złe suszenie, wady garbowania.

Handlowe gatunki skóry wygarbowanej

Wśród gatunków skór garbowanych wyróżnia się dwie zasadnicze grupy handlowe skór

wygarbowanych:

−

skóry twarde,

−

skóry miękkie.

Skóry twarde

Jest to grupa skór wyprawionych, uzyskiwanych ze skór bydlęcych, końskich, świńskich

(garbowanych metodą roślinną lub roślinno-kombinowanych). Są to skóry grube, ciężkie,

sztywne, odporne na ścinanie, zginanie i rozciąganie. Należą do nich spodowe skóry

obuwnicze, techniczne i rymarsko-siodlarskie.

Najważniejsze gatunki skór twardych:

1. Krupon bydlęcy – skóra o wyprawie roślinnej lub syntanowej, ścisła i równa o grubości 3-

5 mm, przeznaczona głównie na wyroby techniczne i spody obuwnicze.

2. Skóra podeszwowa – krupon lub półkrupon bydlęcy o wyprawie roślinnej lub syntanowej,

używany na podeszwy i zelówki do obuwia.

3. Skóra waszowa – skóra spodowa lekka i sprężysta, przeznaczona głównie na podeszwy

i zelówki obuwia codziennego użytku.

4. Krupon podeszwowy – skóra bydlęca (karki i boki) o wyprawie roślinnej lub syntanowej

używana do produkcji obuwia ciężkiego.

5. Skóra podeszwowa - skóra bydlęca (karki i boki) świńska lub z zadów końskich używana

na pasy, sztywniki i zakładki obuwia.

6. Krupon na pasy chromowe – skóra ciężka, wysokiej jakości, o wyprawie chromowej,

używana głównie na wyroby rymarskie.

7. Skóra blankowa – skóra bydlęca (krupon, kark i boki) o wyprawie roślinnej lub

syntanowej ze specjalnym wykończeniem lica, grubości 2-4 mm, o barwie naturalnej lub

barwiona, przeznaczona głównie na wyroby rymarskie i siodlarskie.

8. Skóra blankowo-juchtowa – skóra o wyprawie roślinnej lub syntanowej o większej

elastyczności i zawartości tłuszczu niż blank.

9. Skóra becakowa – skóra o wyprawie roślinnej, bardzo elastyczna i silniej natłuszczona niż

skóra blankowo-juchtowa, przeznaczona głównie na wyroby rymarskie.

10. Skóra na pasy do obuwia – wyrabiana z lżejszych skór bydlęcych o wyprawie roślinnej,

roślinno syntanowej lub chromowo-roślinnej, gubości 2-3 mm, przeznaczona głównie dla

obuwnictwa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Skóry miękkie

Skóry miękkie to grupa skór wyprawianych roślinnych i tłuszczowych lub chromowych

uzyskiwanych ze skór różnych gatunków zwierząt. Są to skóry cienkie, lekkie i miękkie

o dużej elastyczności, ścisłości i miękkości oraz nie pękającym licu. Należą do nich

wierzchnie skóry obuwnicze, skóry odzieżowe, galanteryjne i rękawiczkowe.

Najważniejsze gatunki skór miękkich:

1. Skóra juchtowa – miękka skóra bydlęca (krupon) garbowania roślinnego lub roślinno-

kombinowanego, wykańczana od lica, intensywnie natłuszczona, przeznaczona głównie

na wierzchy obuwia i wyroby rymarskie.

2. Skóra faledrowa – podobna skóra bydlęca garbowania roślinnego lub roślinno-

garbowanego, wykańczana od mizdry, intensywnie natłuszczona, przeznaczona głównie

na wierzchy obuwia i wyroby rymarskie. Zależnie od grubości dzielimy skóry juchtowe

i faledrowe na cienkie (1,6–1,9 mm), średnie (2,0–2,5 mm) i grube (2,6–3,0 mm). Często

są one dwojone.

3. Boksy bydlęce lub cielęce, czyli bukaty chromowe (sindbox) – lekkie skóry młodych

bydląt lub cieląt, wyprawy chromowej, przeznaczone głównie dla cholewkarstwa

i kaletnictwa.

4. Boksy cielęce – skóry cielęce wyprawy chromowej lub chromowo-glinowej,

przeznaczone na wierzchy obuwia i wyroby galanteryjne.

5. Skóra cielęca – wyprawy roślinnej, wykańczana od lica i intensywnie natłuszczana, jest

przeznaczona do wyrobu artykułów galanteryjnych, oprawy książek i do celów

technicznych.

6. Boksy wodoodporne (waterproof) – skóry bydlęce o wyprawie chromowej lub chromowo-

roślinnej, silnie tłuszczone.

7. Boksy bydlęce lub cielęce z poprawionym licem – lekkie skóry młodych bydląt lub cieląt

(wyprawy chromowej, o licu poprawionym przez obróbkę wykańczającą szlifowanie,

barwienie i prasowanie lica).

8. Skóra nubukowa – lekka skóra cieląt lub młodych bydląt (jałówki, młode krowy)

wyprawy chromowej wykańczana od lica, po płytkim szlifowaniu, różnobarwna,

przeznaczona do wyrobu wierzchów obuwia i galanterii.

9. Skóra bydlęca waszety – lekka, lekka, elastyczna skóra bydlęca lub przody skóry

końskiej, wyprawy roślinnej, dwojona, często jako golizna, wykańczana od lica i mizdry

stosowana do obszywania siedzeń w rymarstwie i meblarstwie.

10. Skóra welurowa – miękka jedwabista skóra cielęca lub z trzody chlewnej, wyprawy

chromowej, imitująca produkt zamszowy, przeznaczona głównie do produkcji wierzchów

obuwia.

11. Skóra szewro lub giemza – lekka skóra konia, wyprawy chromowej, natłuszczona,

lakierowana od lica, przeznaczona na luksusowe obuwie i wyroby galanteryjne.

12. Skóra szewretto – skóra owcza wyprawy chromowej, imitująca skórę szewro, lecz mniej

wytrzymała na rozciąganie, o podobnym zastosowaniu.

13. Skóra kordowańska – skóra kozia wyprawy roślinnej, barwiona, ręcznie groszkowana

(zmiękczana z uwypukleniem rysunku lica) o przeznaczeniu głównie galanteryjnym.

14. Skóra safianowa – skóra kozia wyprawy roślinnej, używana głównie do opraw, obić

i wyrobów galanteryjnych.

15. Skóra glacé – miękka, ciągliwa skóra młodych kóz, owiec lub jagniąt o wyprawie

glinowej (papką białoskórniczą) lub glinowo-chromowej, wykańczanej od lica, głównie

rękawiczna.

16. Skóra chair – skóra koźlęca lub jagnięca wyprawy glacé, wykańczana od mizdry przez

oszlifowanie, stanowiąca imitację produktów zamszowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

17. Skóra mocha – skóra koźlęca lub jagnięca wyprawy glacé, zwykle dogarbowana

chromowo, wykańczana przez oszlifowanie lica.

18. Skóra nappa – skóra zwykle owcza, także koźlęca lub jagnięca wyprawy glinowej lub

kombinowanej, odzieżowa lub rękawiczna.

19. Skóra zamszowa lub ircha – skóra zwykle jelenia, sarnia, owcza lub reniferowa wyprawy

tłuszczowej, pozbawiona warstwy licowej, przeznaczona głównie na rękawiczki, wierzchy

obuwia, do czyszczenia szkła itp.

20. Skóra japońska lub szerotan – skóra wyprawiona, garbowania tłuszczowego, przy użyciu

oleju rzepakowego.

21. Skóry podszewkowe – dwoiny mizdrowe lub wszystkie rodzaje surowca niskiej jakości

wyprawy roślinnej, chromowej lub chromowo-syntanowej, przeznaczone głównie do

produkcji obuwia i galanterii.

22. Skóra pergaminowa – stanowi specjalny rodzaj skóry wyprawionej za pomocą wapnienia,

odwapniania i suszenia skór surowych, odznaczająca się sztywnością i elastycznością.

Przeznaczona głownie na wyroby rymarskie, zwykle cielęca lub świńska.

Klasyfikacja skór

Systematyczny podział skóry według jej wartości użytkowej obejmuje pięć klas

(z wyjątkiem skór specjalnych, jak ortopedyczna skóra do formowania, obejmująca wyłącznie

klasy I – III), zależnych od odsetkowej powierzchni skóry użytecznej.

−

I klasa zawiera minimum 95% skóry użytecznej,

−

II klasa zawiera minimum 86% skóry użytecznej,

−

III klasa zawiera minimum 70% skóry użytecznej,

−

IV klasa zawiera minimum 58% skóry użytecznej,

−

V klasa zawiera minimum 40% skóry użytecznej.

W przypadkach wątpliwych skórę zalicza się do klasy niższej.

Materiały skóropodobne

Pogłębiający się niedobór skór naturalnych, szczególnie silnie odczuwany w przemyśle

obuwniczym stał się przyczyną opracowania różnego rodzaju tworzyw skóropodobnych

imitujących wygląd i własności oraz zastępujących skóry naturalne. Stosownie do ich

podziału przyjęto także w materiałach skóropodobnych wyróżnić dwie zasadnicze grupy:

1. Materiały skóropodobne twarde.

2. Materiały skóropodobne miękkie.

Materiały skóropodobne twarde

Jest to ogólna nazwa tworzyw nieskórzanych. Są to gumy, kauczukopodobne związki

termoplastyczne i poliuretany. Są one grube, ciężkie i sztywne, odporne na ścieranie, zginanie

i rozciąganie. Należą do nich tworzywa stosowane na elementy spodu obuwia, a także do

celów technicznych.

Materiały skóropodobne twarde stosowane na podeszwy.

Gumy podeszwowe (pełne i porowate).

1. Gumy pełne o litej strukturze to przede wszystkim transparent i wibrama.

−

transparent jest to guma zawierająca duży procent kauczuku naturalnego lub

sztucznego nadającego podeszwom wysoką wytrzymałość na ścieranie. Wadami są:

duża przewodność ciepła, śliskość powierzchni i mała przepuszczalność pary wodnej,

−

wibrama jest to guma produkowana z kauczuku syntetycznego z dodatkiem

napełniaczy, przyspieszaczy i zmiękczaczy, w handlu zwykle w postaci monolitów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

2. Gumy porowate to głównie styrogum, poligum i taniskór:

−

styrogum – jest to lekka guma mikroporowata produkowana w płytach o grubości

2–20mm z kauczuku syntetycznego. Jest lekki, elastyczny o dobrych właściwościach

termoizolacyjnych, znajduje powszechne zastosowanie, mniejsza odporność na

ścieranie i rozrywanie,

−

poligum – jest to cięższa guma porowata produkowana na bazie kauczuków

syntetycznych z krzemionką aktywną i środkami porotwórczymi w płytach grubości

3,5–5 mm. Cechuje się dużą odpornością na ścieranie, małą elastycznością,

stosunkowo dużym poślizgiem.

−

tuniskór – jest to tworzywo skóropodobne; produkowane w płytach na bazie

kauczuków syntetycznych z dodatkiem środków porotwórczych, wyglądem

przypomina krupon; niekiedy lakierowany od lica, dobre właściwości higieniczne,

twardy, mało elastyczny.

3. Podeszwy z tworzyw termoplastycznych:

−

najbardziej znanym tworzywem tego typu jest polichlorek winylu (PCW). Podeszwy

z uplastycznionego PCW produkuje się za pomocą wtryskanek. Wartościowym

materiałem jest PCW modyfikowany poliuretanem,

−

podeszwy poliuretanowe należą do materiałów najbardziej wartościowych.

Produkowane techniką odlewania, czasem na zaćwiekowaną cholewkę; lekkie,

elastyczne i wytrzymałe na wielokrotne uginania , mały poślizg, dobre właściwości

termoizolacyjne.

4. Materiały zastępcze stosowane na podeszwy:

−

skóra wtórna jest to tworzywo produkowane z miazgi mielonych odpadów różnych

skór wyprawy zarówno roślinnej jak i chromowej, wiązanej polioctanem winylu lub

lateksem kauczuków syntetycznych,

−

tekson – jest sztuczną skórą podeszwową z włókien celulozowych spojonych

lateksem syntetycznym, higieniczny, przewiewny, lekki i nie łamliwy.

5. Materiały sztuczne stosowane na podnoski i zakładki:

−

do tradycyjnych materiałów na zakładki należy skóra wtórna i tektura, na podnoski

tkaniny nasycone żywicami aminowymi i płyty celuloidowe. Obecnie zaczyna się

stosować coraz szerzej materiały chemiczne i termoplastyczne, twardniejące po

odparowaniu rozpuszczalnika organicznego lub po wystudzeniu. Zaletami ich jest

łatwość formowania, zdolność do mocnego sklejania i trwałość zachowania kształtu.

6. Materiały stosowane na obcasy i wierzchniki obcasów:

−

polipropylen – materiał wytrzymały i lekki,

−

poliamid,

−

polistyren – do obcasów szeroko śladowych. Wszystkie obcasy przymocowuje się

gwoździami lub wkrętami,

−

wiechrzniki wykonuje się z poliuretanów,

−

vulcolan – produkowany w postaci płyt lub poliuretany termoplastyczne, z których

produkuje się wierzchniki wtryskowe.

Materiały skóropodobne miękkie.

Wśród materiałów skóropodobnych miękkich, zależnych od kryteriów podziału,

wyróżniamy niżej podane rodzaje.

Zależnie od budowy:

−

jednowarstwowe – jednorodne, bez warstwy podkładowej (zbrojeniowej), zwanej też

nośnikiem, bezlicowe, czasem glanurowane lub deseniowane,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

−

dwuwarstwowe – złożone z litej mikroporowatej warstwy licowej i nośnika

włókienniczego (warstwa podkładowa, czy zbrojeniowa), lub impregnowanego

tworzywami sztucznymi,

−

trójwarstwowe, złożone z litej warstwy licowej, środkowej warstwy spienionej i nośnika

włókienniczego, albo z warstwy licowej z podłożem włókienniczym i warstwą

wzmacniająca, (batyst bawełniany lub poliestrowy).

Zależnie od procesu technologicznego:

−

powlekane – metoda powlekania bezpośredniego – powlekanie nośnika (warstwy

zbrojeniowej) z tkaniny, dzianiny lub włókniny warstwą kauczuku naturalnego lub

syntetycznego, oleju lnianego, nitrocelulozy, PCV, polarylanów, poliuretanów,

−

nakładane – metoda powlekania pośredniego – nakładanie nośnika (warstwy

zbrojeniowe) z tkaniny, dzianiny lub włókniny na warstwę tworzywa sztucznego np.

PCW (lity lub spieniony) naniesionego na deseniowaną płytę szklaną lub metalową albo

taśmę papierową,

−

jednorodne – jednowarstwowe, bez nośnika, często z tworzyw mikroporowatych, albo

z włókien impregnowanych z tworzywami sztucznymi, bezlicowe lub licowe, czasem

lakierowane.

Zależnie od właściwości:

−

niehigieniczne – nie mające zdolności sorpcji i desorpcji pary wodnej, dopasowania się

do kształtu stopy, odpowiedniej wartości termoizolacyjnej,

−

higieniczne – o określonej przepuszczalności pary wodnej i powietrza, zdolności

dopasowania się do kształtu stopy oraz odpowiedniej zdolności termoizolacyjnej,

Materiały skóropodobne niehigieniczne.

1. Agrippa – jednowarstwowe tworzywo jednorodne z włókniny impregnowanej

tworzywem sztucznym, bezlicowe (podszewki).

2. Dermatoid – dwuwartwowe tworzywo powlekane z nośnika barchanowego, flanelowego

lub

perkalowego

i

powleczenia

nitrocelulozą

z

napełniaczem,

barwnikiem

i plastyfikatorem (arkusze lub wstęgi).

3. Granitol – dwuwarstwowe tworzywo powlekane z nośnika w formie tkaniny lnianej,

konopnej lub juchtowej i powleczenia nitrocelulozą z kalafonią i talkiem.

4. Welur sztuczny – miękkie dwuwarstwowe tworzywo powlekane, z nośnika w formie

miękkiej tkaniny elastycznej, cienko powleczonej kauczukiem lub polichlorkiem winylu.

5. Zamsz sztuczny – dwuwarstwowe tworzywo powlekane o miękkiej, aksamitnej

powierzchni, z nośnika w formie drapanej tkaniny cienko powlekanej lateksem lub innym

tworzywem sztucznym.

6. Derma - dwuwarstwowe tworzywo powlekane z nośnika barchanowego, flanelowego lub

perkalowego i powleczenia z polichlorku winylu.

7. Sztuczna skóra – dwuwarstwowe tworzywo powlekane z nośnikiem w formie tkaniny

bawełnianej i powleczeniem ze sztucznego tworzywa winylowego.

8. Poroderm i poropol – dwuwarstwowe tworzywa powlekane z nośnika tkaninowego

pokrytego spienionym PCW, lżejsze i bardziej sprężyste od dermy.

9. Skaj – dwuwarstwowe tworzywo nakładane, z warstwy licowej z litego PCW, środka ze

spienionego PCW i nośnika z tkaniny lub dzianiny.

10. Skaten S – 003 – krajowe trójwarstwowe tworzywo nakładane, na podłożu z tkaniny

i powłoką z PCW z wykończeniem lica gładkim typu boks, deseniowanym,

lakierowanym, opalizującym, imitującym skórę gadów.

11. Skaden S – 005 - krajowe trójwarstwowe tworzywo nakładane, na podłożu z dzianiny

o większej sprężystości i ciągliwości, tłoczone i lakierowane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Materiały skóropodobne higieniczne.

1. Polcorfam – krajowe tworzywo dwuwarstwowe (na drobną galanterię) lub trójwarstwowe

(do celów obuwnictwa, tapicerstwa i kaletnictwa), typu box lub deseniowany. Powłoką

kryjącą jest warstwa zmiękczonej żywicy poliuretanowej, warstwę zbrojeniową stanowi

najczęściej tkanina bawełniana lub poliestrowa, warstwę wzmacniającą włóknina poliestrowa

impregnowana żywicą poliuretanową. Policorfam produkuje się w rolach lub płytach grubości

1,4–1,6 mm (wykończenie licowe i 1,0–1,2 mm, wykańczanie licowe, lakierowane

i nubukowe). Będąc wysokiej jakości substytutem skóry naturalnej, polcorfam znajduje

zastosowanie w wybranych rodzajach zaopatrzenia ortopedycznego.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co wpływa na jakość skór?

2. Na czym polega proces wyprawiania skóry?

3. Jakie wyróżnia się gatunki skór gotowych twardych?

4. Jakie wyróżnia się gatunki skór gotowych miękkich?

5. Jak dzielą się skóry ze względu na wartość użytkową?

6. Co to są materiały skóropodobne i jakie ich rodzaje wyróżnia się?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj wyboru materiałów skóropodobnych do wykonania wkładek ortopedycznych,

butów ortopedycznych i letnich butów ortopedycznych dla dziecka.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje o zastosowaniu materiałów

skóropodobnych w technice ortopedycznej,

2) dobrać właściwy materiał skóropodobny do wykonania wkładek ortopedycznych

i elementów butów ortopedycznych,

3) wykonać rysunek rozłożeniowy ortopedycznego buta letniego dla dziecka,

4) dokonać wyboru materiału skóropodobnego do każdego elementu buta ortopedycznego

letniego dla dziecka,

5) uzasadnić decyzję wyboru pod względem oddziaływania materiału w kontakcie ze skórą

dziecka.

Wyposażenie stanowiska pracy:

−

papier formatu A4,

−

plansze budowy buta ortopedycznego,

−

próbki materiałów skóropodobnych,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Zaprojektuj obuwie ortopedyczne dla dorosłego mężczyzny. Z handlowych gatunków

skór wybierz te, z których mogą być wykonane spody obuwia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje o handlowych gatunkach skór

gotowych i ich zastosowaniu w technice ortopedycznej,

2) dobrać właściwy gatunek skóry do wykonania podeszwy buta ortopedycznego,

3) uzasadnić decyzję wyboru.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

plansze z handlowymi gatunkami skór gotowych,

−

plansze budowy buta ortopedycznego,

−

próbki skór,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować skóry surowe?

2) scharakteryzować proces wyprawiania skór?

3) scharakteryzować handlowe gatunki skór gotowych?

4) scharakteryzować materiały skóropodobne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Skóry ortopedyczne

4.2.1 Materiał nauczania

Odpowiedni i właściwy dobór skóry przy wykonawstwie przedmiotów ortopedycznych

ma zasadnicze znaczenie dla ich funkcjonalności, ciężaru i trwałości. Dla dzieci i osób

o słabszej kondycji fizycznej (kobiet) nie należy stosować skór grubych, takich jak dla osób

silnych i sprawnych, zwłaszcza pracujących fizycznie. W przypadkach zmian skórnych,

niedoborów tkanki podskórnej, bolesnych blizn itp. nie wolno stosować twardych skór

grubych. Skóry stosowane w technice ortopedycznej można ująć w trzy zasadnicze grupy:

−

skóra ortopedyczna do formowania – krupon bydlęcy wyprawy roślinnej, stanowiący

podstawowy materiał do budowy przedmiotów ortopedycznych (leje, elementy tulejowe

i łuskowe,

−

skóry na dodatki wykończeniowe – skóra blankowa, naturalna, krupon na pasy chromowe,

skóra juchtowa naturalna, naturalne skóry podszewkowe, zamszowe i rękawicznicze oraz

skóry pergaminowe używane na paski zawieszenia, paski do lejów i tulejek, ochraniacze

elementów przegubowych itp. oraz skóry wyściółkowe,

−

skóry twarde i miękkie używane są w wykonawstwie obuwia ortopedycznego – krupon

bydlęcy podeszwowy, zwykły lub waszowy, karki bydlęce podeszwowe, zwykłe lub

waszowe, bukat bydlęcy gładki lub wodoodporny, boksy cielęce oraz welury i nubuki.

Zależnie od rodzaju wykonywanych przedmiotów ortopedycznych stosowane są różne

gatunki skór.

Skóra ortopedyczna do formowania – krupon roślinny protezowy:

−

leje protezowe uda i goleniowe oraz ortezy tulejowe dla osób z dużą wagą, przenoszące

znaczne obciążenia dynamiczne,

−

protezy przy wyłuszczeniu w stawie biodrowym, lekkie protezy uda (damskie i dziecięce),

protezy goleni, typowe i przy amputacjach Pirogowa, ortezy tulejowe dla osób średniej

kondycji, wzmocnienia półek pod guz kulszowy przy tulejach protez i aparatów,

−

kosze biodrowe ortez tułowia i kończyn, tuleje goleniowe protez przy amputacjach

w obrębie stopy i ortez goleni,

−

leje protezowe ramienne i przedramienia oraz tuleje ortez kończyny górnej.

Skóra blankowa naturalna.

−

tuleje udowe protez goleni bez podparcia kulszowego, paski obsady sprzączek, mocne

nakładki sznurowadłowe, pasy biodrowe i wyrzutnie kolanowe, wstrzymywacze

kolanowe protez, sercówki zawieszeń rolkowych, przeguby palcowe stóp protezowych.

Skóra blankowa naturalna połówki lub krupon.

−

pokrycie pasów biodrowych, paski i obsady sprzączek, ochraniacze przegubów

łokciowych i kolanowych, podeszwy i napiętki stóp protezowych, nakładki usztywniające

peloty i pasów brzusznych.

Skóra blankowa naturalna, karki i boki.

−

elementy zawieszenia protez górnych i dolnych, podkładki ochronne do zawieszeń

(szelek), fartuchy i obszywki gorsetów i koszów biodrowych, ochraniacze kolana,

pokrycie i podeszwy stóp protezowych, lekkie łączniki do ortez tułowia, wkładki

ortopedyczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Skóra blankowa kolorowa, karki i boki.

−

obszycia szyn i opasek metalowych w konstrukcjach szynowo-opaskowych, obszycia

pasów biodrowych, lekkie nakładki sznurowadłowe, ochraniacze sprzączek, opaski

ochronne stawu nadgarstkowego, wierzchnie pokrycie przegubów palcowych stóp

protezowych.

Skóra juchtowa naturalna, karki i boki.

−

obszycia pasów biodrowych i nakładki sznurowadłowe do lżejszych typów zaopatrzenia,

obszycia opasek podsiedzeniowych tulei udowych, fartuchy, podeszwy sandałów i stóp

protezowych.

Krupon chromowy paskowy.

−

paski i obsady sprzączek, części wyrzutni kolanowych, silne nakładki sznurowadłowe do

protez i większych aparatów, zawieszenia rolkowe, cięgła protez kończyn górnych,

sznurowadła.

Skóry podszewkowe bydlęce i cielęce, dwoiny bydlęce, zamsze naturalne, jelenie i sarnie,

owcze i kozie.

−

obszycia stóp protezowych, pokrycie goleni, obszycia konstrukcji metalowych gorsetów

i lżejszych typów zaopatrzenia, podszewki wyściółkowe gorsetów, koszów biodrowych

i protez kończyn dolnych podlegającym znacznym obciążeniom dynamicznym lub ortez

szynowo-opaskowych, obszycia fiszbinów i stalek sznurówek, pasów brzusznych,

pokrycia pasów przepuklinowych.

Skóry rękawicznicze, cielęce i kozie.

−

podszewki lekkich ortez i protez kończyn górnych oraz pasów przepuklinowych, obszycia

podpaszek i pelot gorsetowych.

Skóra pergaminowa, cielęca lub świńska.

−

obciąganie drewnianych protez kończyn górnych i dolnych, łączniki do wyrzutni

kolanowych.

Do wyrobu obuwia ortopedycznego używa się tych samych gatunków skór, co przy obuwiu

standardowym.

−

ciężkie obuwie kołkowane – bukat bydlęcy gładki lub wodoodporny (cholewki),

podeszwy, nakładki, podnoski, usztywniacze śródstopia, glanki, pasy,

−

podeszwy – krupon bydlęcy podeszwowy zwykły.

Obuwie lekkie, szyte i na stopy wrażliwe – używa się skór cielęcych.

−

cholewki – skóra cielęca gładka, licowa, kozia, welur i naubuk,

−

podeszwy, nakładki, podnoski, usztywniacze śródstopia i pasy – boki i karki bydlęce

podeszwowe,

−

podeszwy – krupon podeszwowy bydlęcy waszowy.

Maszyny, narzędzia i przybory do obróbki i szycia skóry oraz materiałów skóropodobnych.

Podstawowe narzędzia i przybory stosowane w ręcznej obróbce skór:

−

specjalne stoły do rozkroju skór. Stół wyposażony jest w specjalny miękki blat wykonany

z miękkiego drewna (topola, lipa, olcha) o równej powierzchni oraz przystawki: szafka na

narzędzia, pręty do zawieszania skór lub koła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Wśród narzędzi niezbędnych do obróbki skóry i materiałów skóropodobnych wyróżniamy:

−

liniał metalowy do znakowania linii cięcia i równego prowadzenia noża w czasie rozkroju

skóry, liniał zaopatrzony jest w miarę centymetrową,

−

kątownik metalowy, kątomierz, cyrkiel, przybory do rysowania figur na powierzchni

skóry,

−

wzorniki – szablony poszczególnych wykrojów wykonane z tektury, fibry itp. o brzegach

wzmocnionych dla ochrony przed uszkodzeniami nożem, używane do rozkroju skóry,

−

noże – do ręcznego rozkroju skór twardych i miękkich oraz opracowania brzegów,

o różnych kształtach ostrza stosownie do ich przeznaczenia,

−

wycinaki – udarowe i kleszczowe (obrotowe), okrągłe, eliptyczne i specjalne,

−

płytki ołowiane – jako podkład do wycinków udarowych,

−

młotki stalowe i drewniane o wszechstronnym zastosowaniu,

−

szczypce (kleszcze) – tnące, płaskie i uniwersalne (kombinerki),

−

cęgi – narzędzia do chwytania, wyrywania np. gwoździ, przytrzymywania przedmiotów

przy obróbce,

−

żłobniki (modelarki) rodzaj rylca do odręcznego tłoczenia powierzchni skóry, jedną z ich

odmian liniarka drewniana lub metalowa używana do żłobienia brzegów,

−

kostki, łopatki, wygładzarki, pędzle szczecinowe to narzędzia o różnym przeznaczeniu,

−

szydła (mieczowe, okrągłe, proste i łuskowate) oraz trzonki,

−

igły różnego rodzaju służące do ręcznego szycia.

W przemyśle skórzanym, szczególnie w masowej produkcji stosuje się różnego rodzaju

maszyny. Są to:

−

wycinarka (mechaniczna lub elektrohydrauliczna, jednoramienna, mostowa lub belkowa)

z wycinakami czy wykrojnikami do rozkroju mechanicznego skóry,

−

krajarka taśmowa – rodzaj piły taśmowej do mechanicznego rozkroju skóry,

−

dwojarka – maszyna do warstwowego dzielenia skóry wyrównująca jej grubość przez

ścinanie nierówności,

−

ścieniarka – służąca głównie do opracowania brzegów wykrojów skórzanych,

−

maszyna szyjąca – służy do łączenia elementów skórzanych lub materiałów

skóropodobnych za pomocą szycia maszynowego.

Maszyny, narzędzia i przybory używane w budownictwie ortopedycznym.

Zasadnicze narzędzia i przybory najczęściej używane w ortopedycznym szewstwie

ręcznym nie różnią się od powszechnie stosowanych, nie mniej jest wiele przyrządów

specjalnych takich jak:

−

pocięgiel – pasek rzemienny służący służący do utrzymania buta w czasie pracy,

−

formy do kształtowania spodu i kleszcze do wydłużania cholewek,

−

kopyta zasadnicze do naciągania i formowania cholewek,

−

kopyta pomocnicze – nazuwaki stosowane przy wykańczaniu obuwia już po jego

zmontowaniu.

W przemyśle obuwniczym odpowiednio do wymagań masowej produkcji stosuje się różnego

rodzaju maszyny wysoce wyspecjalizowane.

Do produkcji cholewek niezbędne są:

−

wycinarka dokonująca rozkroju mechanicznego skóry,

−

ścieniarka do ścieniania brzegów cholewek,

−

gumowarka do nanoszenia kleju na cholewki,

−

zawijarka zawijająca brzegi cholewek,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−

lamowarka dokonująca lamowania brzegów,

−

maszyna do szycia cholewek; płaskie słupkowe, prawo i leworamienne, o różnej liczbie

igieł, różnym ściegu.

Do produkcji spodów obuwia:

−

wyrównywarka – do wyrównywania grubości podeszwy,

−

ścierarka – zdejmująca część lica, co polepsza własności higieniczne,

−

formowarka spodów do kształtów podstawy kopyta,

−

nadcinarka do opracowania elementów obuwia pasowego,

−

oklejarka warg do opracowania brzegów obuwia pasowego,

−

draparka podeszw klejonych,

−

ścierarka podeszw gumowych,

−

inne maszyny specjalistyczne (agregat Ralphsa).

Maszyny do montażu obuwia:

−

maszyny szyjące o różnych ściegach i rozwiązaniach,

−

zgrzewarki typowe i zgrzewarko-wycinarki do łączeń zgrzewaniem,

−

obciągarka zakładek,

−

spinarka – przyczepiająca podeszwy do kopyta,

−

przedćwiekarka do rozbijania teksów,

−

ćwiekarka – klamrowarka do ćwiekowania lub klamrowania,

−

zaciągarka (czubków lub boków do zaciągania cholewek,

−

przeszywarka, stosowana w systemie montażu przeszywanodublowanego,

−

gwoździarka do gwoździowania pięt,

−

przybijarka obcasów.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na jakie grupy dzielą się skóry ortopedyczne?

2. Do wytwarzania, jakich elementów przedmiotów ortopedycznych mają zastosowanie

poszczególne gatunki skór?

3. Jakie maszyny, narzędzia i przybory są niezbędne do obróbki i szycia skóry i materiałów

skóropodobnych.?

4.2.3. Ćwiczenia

Ćwiczenie 1

Opracuj wykaz maszyn, narzędzi i przyborów niezbędnych do wykonania rozkroju skóry.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości o podstawowych maszynach,

narzędziach i przyborach do obróbki skóry,

2) dokonać podziału maszyn, narzędzi i przyborów do rozkroju skóry pod względem

zastosowania,

3) sporządzić opis maszyn, narzędzi i przyborów niezbędnych do wykonania rozkroju skóry.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

wykazy maszyn, narzędzi i przyborów do obróbki skór,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Opracuj wykaz maszyn, narzędzi i przyborów niezbędnych do wykonania pasa śląskiego

do zawieszenia protezy uda.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości o podstawowych maszynach,

narzędziach i przyborach do obróbki skóry,

2) opracować wykaz maszyn, narzędzi i przyborów niezbędnych do wykonania pasa

śląskiego do zawieszenia protezy uda,

3) sporządzić opis maszyn, narzędzi i przyborów, które umieściłeś w wykazie,

4) określić do jakich czynności będą użyte poszczególne maszyny, narzędzia i przybory.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

wykazy maszyn, narzędzi i przyborów do obróbki skór,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) nazwać maszyny, narzędzia i przybory do obróbki i szycia skóry oraz

materiałów skóropodobnych?

2) dobrać maszyny, narzędzia i przybory do wykonania elementów

przedmiotów ortopedycznych ze skóry?

3) obsłużyć maszyny, narzędzia i przybory do obróbki i szycia skóry?

4) objaśnić działanie maszyn i urządzeń do obróbki i szycia skóry?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3. Modelowanie form płaskich i przestrzennych ze skóry

4.3.1. Materiał nauczania

Technika rozkroju skór

Rozkrojem nazywamy zespół czynności technologicznych, których celem jest podział

materiałów płaskich (skór, materiałów skóropodobnych) na części o określonych konturach

i wymiarach. W wyniku uzyskuje się elementy przedmiotów skórzanych, jak np. leje, kosze,

tuleje, paski itp. Rozkrój może odbywać się ręcznie za pomocą noży lub prostych narzędzi

pomocniczych a także mechanicznie za pomocą noży i wycinarek i wycinaków oraz krajarek

taśmowych. W pracowniach ortopedycznych stosuje się rozkrój ręczny skór. Najczęściej

stosuje się dwie metody rozkroju:

−

kompleksową,

−

kombinowaną.

Metoda kompleksowa polega na wycinaniu całego kompletu części składowych wyrobu

z jednej skóry. Metoda kombinowana polega na wycinaniu jednocześnie kilku asortymentów

wyrobów z tej samej skóry. Wycinania elementów dokonuje się według wzorników wcześniej

przygotowanych.

Krojem nazywamy rysunek wszystkich konturów formy przedmiotu na podstawie

wymiarów zdjętych z figury człowieka. W produkcji masowej stosuje się wymiary przeciętne,

oparte na danych antropometrycznych i rozkrój mechaniczny.

W produkcji ortopedycznej jednostkowej zawsze opracowuje się wzorniki indywidualne

oparte na wymiarach zdjętych z osoby zaopatrywanej.

Wymiary dzielimy na dwie grupy:

−

wymiary zasadnicze – są to długość, szerokość i obwody określające wymiary główne

elementu,

−

kontrolne – np. długość brzeżna (boku), obrysy (podcięcia) i naszewki, precyzujące

wszystkie szczegóły wykonania.

Podstawą wszystkich wymiarów i wykonywanych według nich wzorników (szablonów) musi

być szczegółowa analiza sylwetki osoby zaopatrywanej.

Zależnie od kroju materiału wyróżnia się rodzaje wykrojów:

−

jednoczęściowe – tuleje, kapy złożone z jednego elementu,

−

dwuczęściowe – część górna i dolna np. w gorsetach, koszach biodrowych,

−

wieloczęściowe – składające się co najmniej trzech elementów np. lej z denkiem i kapą.

Przystępując do rozkroju należy przestrzegać następujących zasad:

−

bezpośrednio przed rozkrojem należy dokładnie obejrzeć skórę i oznaczyć kredą po

stronie lica ewentualnie uszkodzenia, wychwyty itp. powstałe od strony mizdry,

−

podstawowe części elementu, przenoszące największe obciążenia, należy wycinać

z najlepszych, grubszych i zwartych części skóry, wzdłuż kierunku najmniejszej

ciągliwości,

−

w brzeżnych częściach wykroju stanowiących naddatek do późniejszego usunięcia,

dopuszczalne są drobne uszkodzenia lica.

Przy dokonywaniu rozkroju duży wpływ na jakość wykroju ma znajomość kierunków

ciągliwości skóry. Część krupowa wykonuje najmniejszą ciągliwość zarówno w kierunku

podłużnym jak i poprzecznym. Karki mają najmniejszą ciągliwość wzdłuż jarzma, boki

natomiast w kierunku podłużnym. Największą ciągliwość wykazuje skóra w kierunku

poprzecznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Zasady modelowania

Technika formowania skór

Formowaniem nazywamy zespół czynności technologicznych, których celem jest

ukształtowanie wykrojów płaskich w formie przestrzennej o określonych kształtach

i wymiarach. W wyniku formowania uzyskuje się trójwymiarowy kształt przestrzenny

przedmiotu skórzanego np. leja, kosza, łuska, nadawany przy użyciu modelu na którym

rozpina się na czas twardnienia skórę częściowo zamoczoną (zmiękczoną), jest to zawsze

zabieg wykonywany ręcznie.

Formowania skóry dokonuje się na indywidualnie wykonywanych pozytywach

gipsowych bądź na znormalizowanych drewnianych modelach uda i goleni lub też na

znormalizowanych drewnianych modelach indywidualnie modyfikowanych przez miejscowe

nałożenie gipsu (głównie leje protezowe).

Przystępując do formowania, moczy się przygotowane wykroje w ciepłej (ok. 30°C)

wodzie ok. 30 minut – 3–4 godzin zależnie od złożoności kształtu modelu oraz rodzaju

i gatunku skóry. Namoczone w ten sposób wykroje suszy się wstępnie przez obsączanie od 2

do 3–4 godzin lub przez wytrzepanie (bicie), po czym nakłada się wykrój na powierzchnię

modelu.

Skórę należy rozpinać, uwzględniając jej naturalne kierunki ciągliwości w taki sposób, by

nie powstawały wewnętrzne fałdy i nierówności. W wypadkach koniecznych wykonuje się

w tych miejscach dodatkowe cięcie zaszewkowe, ich brzegi w celu zapewnienia gładkości

zakładki. Przyleganie skóry do wklęsłych powierzchni modelu osiąga się naciskiem

prowizorycznym pelot, nakładanych przejściowo na czas formowania. Wykrój umocowuje się

na modelu, za pomocą gwoździ, które należy wbijać w brzeżne części skóry, przeznaczone do

późniejszego usunięcia. Tak zaformowaną skórę suszy się 8–10 godzin w temperaturze

35–40° C, po czym poddaje się ją ostatecznej obróbce. Polega ona na obcięciu brzegów

wykroju do wymiarów określonych w czasie pobierania miary oraz ścienianiu krawędzi

zwłaszcza górnych i bocznych do 1/3 grubości skóry, co ułatwia ich późniejsze obszywanie

oraz łączenie za pomocą szwów i kleju.

Linie szwów i połączeń umiejscawia się na powierzchniach nie obciążonych, poza

występami i bliznami pooperacyjnymi, unikając drażnienia skóry osoby zaopatrywanej

ewentualnymi nierównościami. Dotyczy to także okolic szczególnie wrażliwych (krocze,

pachwiny) źle znoszących ucisk i ocieranie. Jeśli nie można tego uniknąć szew pokrywa się

warstwą cienkiej skóry o brzegach ścienionych do zera, co zapewnia niezbędną gładkość.

Ze względów estetycznych należy unikać uwidoczniania połączeń, projektuje się je zwykle

pod kryjącymi je elementami. Jeżeli nie jest to możliwe, szyje się szwem krytym, poprawiając

kosmetykę połączenia.

Miejsca powierzchni formowanej skóry narażone na szczególne obciążenia wykonuje się

z fragmentów o większej grubości, można je też wzmacniać dodatkowymi warstwami skóry,

filcu, tworzyw sztucznych lub odpowiednio usytuowanymi elementami konstrukcji

metalowej.

Łączenie skór i materiałów skóropodobnych nazywamy montażem w gotowy wyrób lub

element konstrukcyjny. Metody montażu są różne i zależnie od potrzeb stosuje się różne

rodzaje łączeń:

1. Na styk – polega na połączeniu obu części krawędziami stanowiącymi powierzchnię

kontaktową. Jest to zespolenie gładkie i kosmetyczne, jednak wrażliwe na rozciąganie,

w elementach narażonych na rozrywanie wymaga wzmocnienia przez nałożenie trzeciego

elementu (nakładki) łączonego dodatkowo po obu stronach linii styku. Odmianą tego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

rodzaju połączenia jest styk boczny ze złożeniem zagiętych uprzednio brzegów

poszerzających powierzchnię kontaktową.

2. Na zakładkę – połączenie dwóch części nałożonych na siebie brzegami stanowiącymi

powierzchnię kontaktową. Wyróżnia się tu zakładkę prostą ze zdwojeniem skóry

w miejscu połączenia lub skórę ze ścienieniem łączonych brzegów, nie powodujących

zgrubienia wzdłuż nakładających się brzegów. Jest to zespolenie mocne o dużej

wytrzymałości w wersji skośnej gładkie i ksmetyczne z reguły nie wymagające

dodatkowych wzmocnień. Stosuje je się często do szczególnie ważnych połączeń,

narażonych na obciążenia mechaniczne.

3. Na nakładkę – jest to połączenie dwóch części trzecim elementem nałożonym zakładkowo

na obydwa brzegi, z podwójnym zdwojeniem skóry po obu stronach połączenia. Jest to

zespolenie mocne i wytrzymałe o dużej sztywności, dające duże możliwości zmian

rozstępu łączonych brzegów w czasie ewentualnych korekt dopasowania przedmiotu,

wynikających ze zmian obwodowych.

Powszechnie stosowanymi sposobami łączenia elementów ze skóry lub skóropodobnych są

szycie, klejenie, zgrzewanie, nitowanie łączenie śrubami i wkrętami i lamowanie brzegów.

Szycie

Szycie może być ręczne (gdy wymagane jest szczególnie mocne połączenie i nie można

wykonać go maszynowo) i maszynowe. Miejsce połączenia za pomocą ściegów nazywamy

szwem. Do szycia ręcznego używa się szydeł w oprawkach (okrągłe i mieczowych, proste lub

wygięte)

igieł

i

nici zwykle syntetycznych, rzadziej

naturalnych. Najbardziej

rozpowszechnionym sposobem szycia ręcznego jest szycie jedną lub dwiema igłami, nicią lub

trokiem. Wyróżnia się następujące rodzaje szwów:

1. Szew jednonitkowy (jedną nitką i jedną igłą) ma kilka odmian:

−

szew prosty niezbyt znany ze ściegami na przemian po obu stronach szwu, przy

wkłuciach szydłach prostopadłych do powierzchni,

−

szew prosty odwrócony nieco mocniejszy ze ściegiem obustronnym, skutkiem

powtórzenia szycia w odwrotnym kierunku po tych samych wkłuciach,

−

szew skośny, niezbyt mocny, po wkłuciach nachylonych o 45 stopni do powierzchni

głównie przy wypełnionej pianką lub watą przestrzeni między częściami,

−

szew łańcuszkowy, tworzący rząd ściegów zamkniętych ze zdwojeniami nici po

stronie lewej,

−

szew okrętkowy – tworzący rząd poprzecznych okrężnych ściegów otwartych na

kształt spirali także niezbyt wytrzymały.

2. Szew dwunitkowy (dwiema igłami, wkuwanymi na przeciw siebie i dwiema nićmi

tworzącymi ściegi zamknięte o znacznie większej wytrzymałości) ma dwie odmiany:

−

szew płaski gdy łączone warstwy materiału są ułożone płasko jedna na drugiej,

−

szew kręty, gdy warstwy łączonego materiału są ustawione do siebie pod kątem

90 stopni.

Niezależnie od tego wyróżnia się szew zwykły wygładzany po stronie prawej kostką

i szew kryty z lekkim nacinaniem lica między wkłuciami igły, co powoduje pogrążanie nici

w czasie dociągania.

Do szycia maszynowego używa się maszyn szyjących bądź uniwersalnych

(z wymiennymi mechanizmami roboczymi do wykonywania różnych operacji), bądź

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

specjalnych (do wykonywania jednej tylko operacji), wśród których wyróżnia się maszyny

płaskie: słupkowe, praworamienne i leworamienne. Ze względu na liczbę igieł wyróżnia się

maszyny jedno-, dwu-, i wieloigłowe. Maszyny można dzielić również zależnie od rodzaju

wykonywanego ściegu (np. szyjące ściegiem zwartym, zygzakowym, łańcuszkowym itp).

Szwy maszynowe dzieli się na dwie zasadnicze grupy:

−

łączące,

−

ozdobne – może być również szwem łączącym i spełniać rolę dekoracyjną.

Można wyróżnić trzy rodzaje szwów maszynowych:

−

szew naszywany,

−

szew zygzakowy,

−

szew ozdobny

Klejenie

Klejeniem nazywamy trwałe łączenie materiału za pomocą kleju (zwierzęcego, roślinnego

lub syntetycznego). Najczęściej stosowane kleje są to kleje topliwe – stosowane w postaci

stopionej, a po wystudzeniu przechodzące w stan stały. Wymagają one sprasowania,

połączenia w czasie wiązania kleju. Część połączenia stanowiącą masę związanego kleju

nazywamy spioną klejową. Ze względu na sposób nałożenia kleju wyróżnia się dwie odmiany

klejenia: powierzchniowe i punktowe. Technika klejenia może być ręczna lub maszynowa.

Często stosuje się wstępne klejenie elementów przed połączeniem ich za pomocą szycia

tworząc łączenia mieszane. Powierzchnię klejenia należy wcześniej przygotować przez

drapanie co umożliwia lepsze wnikanie kleju w strukturę materiału. Nanoszenie kleju może

być ręczne lub mechaniczne. Wstępne suszenie warstwy kleju przed nałożeniem powierzchni

łączonych ma duży wpływ na trwałość spoiny

Zgrzewanie

Może być termiczne lub za pomocą prądu wysokiej częstotliwości. Ma na celu nagrzanie

miejsca złącza do stanu plastyczności i silnym ściśnięciu zapewniającym połączenie trwałe.

Nitowanie

Dokonuje się go nitami zwykłymi lub rurowymi, zbijakami. Nitowanie ma zastosowanie

do łączenia pasków i obsad sprzączek, ochraniaczy, i wyrzutni kolanowych w protezach

skórzanych.

Łączenie śrubami i wkrętami

Stosowane głównie do łączeń elementów skórzanych z drewnem lub elementami

sztucznymi, rzadziej metalem (przymocowywanie pasków i obsad sprzączek, ochraniaczy

i wyrzutni kolanowych, lamowanie brzegów).

Lamowanie brzegów

To element wykończeniowy wykonywany w celu wzmocnienia i pokrycia ostrych

brzegów przez obszywanie wąskim paskiem skóry lub innego materiału.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co rozumiesz pod pojęciem rozkrój skóry?

2. Jakie znasz metody rozkroju skóry?

3. Na czym polega metoda kompleksowa rozkroju skóry?

4. Na czym polega metoda kombinowana rozkroju skóry?

5. Co nazywamy krojem?

6. Jak dzielą się wymiary?

7. Co to są wzorniki?

8. Jakie znasz rodzaje wykrojów?

9. Jakie zasady obowiązują przy rozkroju skóry?

10. Na czym polega formowanie skóry?

11. Na czym polega montaż wyrobów ze skóry i materiałów skóropodobnych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj wzorniki do rozkroju skóry na podstawie wymiarów stopy pobranych od

pacjenta.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych zasady modelowania form płaskich

i przestrzennych ze skóry,

2) pobrać wymiary z modelu stopy protezowej lub negatywu gipsowego,

3) nanieść wymiary na papier,

4) wykonać kontury wzorników,

5) wyciąć wzorniki, ponumerować zgodnie z modelem przedmiotu ortopedycznego.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

przykładowe wzorniki rozkroju skór,

−

model stopy protezowej lub pozytyw gipsowy,

−

przykładowa dokumentacja techniczna obuwia ortopedycznego,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Dokonaj rozkroju skóry w oparciu o przygotowane wzorniki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości o przygotowaniu skóry do rozkroju

w zależności od jej rodzaju,

2) dobrać właściwy materiał (skórę) do rozkroju,

3) przygotować skórę do rozkroju,

4) rozłożyć wzorniki na przygotowanej skórze, zaznaczyć kontury wzorników,

5) wykonać rozkrój skóry według wzorników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wyposażenie stanowiska pracy:

−

przygotowane wzorniki rozkroju skór,

−

narzędzia i przybory do rozkroju skóry,

−

przykładowa dokumentacja techniczna obuwia ortopedycznego,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Wykonaj formowanie skóry na modelu kikuta podudzia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące zasad formowania skóry,

2) przygotować model podudzia,

3) odwzorować wzorniki na skórze,

4) wyciąć kontury wzorników skóry,

5) namoczyć przygotowane wykroje w wodzie (30°C),

6) wysuszyć wykroje (wytrzepać),

7) rozłożyć wykroje na modelu podudzia, przypinając elementy skórzane (żeby nie powstały

fałdy, nierówności) za pomocą gwoździ.

Wyposażenie stanowiska pracy:

−

model podudzia,

−

plansze na temat modelowania przestrzennego,

−

szablony, wzorniki uniwersalne,

−

skóra w arkuszach,

−

narzędzia i przybory do formowania skóry,

−

przykładowa dokumentacja techniczna,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 4

Wykonaj łączenie elementów skórzanych przez szycie, klejenie, nitowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych sposobów łączenia elementów skórzanych,

2) wykonać łączenia elementów skórzanych przez szycie,

3) dobrać materiał do łączenia przez szycie, wybierając rodzaj szycia (ręczne, mechaniczne),

4) dobrać nici do łączenia dwóch powierzchni,

5) dobrać materiał do łączenia przez klejenie dwóch powierzchni,

6) przygotować powierzchnię do klejenia,

7) dobrać technikę klejenia,

8) dobrać klej do klejenia,

9) nanieść klej na powierzchnię i docisnąć (sprasować itp),

10) dobrać materiał do łączenia przez nitowanie,

11) przygotować materiał do nitowania,

12) przygotować odpowiednie nity,

13) przygotować odpowiedni sprzęt do nitowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Wyposażenie stanowiska pracy:

−

plansze dotyczące łączenia skóry,

−

tablice: kleje do skóry,

−

elementy skórzane do łączenia,

−

eksponaty elementów skórzanych sprzętu ortopedycznego,

−

maszyny, narzędzia i przyrządy do łączenia skór,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić zasady modelowania form płaskich ze skóry?

2) wyjaśnić zasady modelowania form przestrzennych ze skóry?

3) dokonać rozkroju skór?

4) dokonać formowania skór?

5) wyjaśnić na czym polega montaż wyrobów ze skóry i jakie są jego

metody?

6) wykonać szycie ręczne i maszynowe skóry?

7) połączyć skóry za pomocą klejenia, zgrzewania, nitowania, śrubami

i wkrętami?

8) wykonać lamowanie brzegów skóry?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4. Wykonywanie elementów i przedmiotów ortopedycznych ze

skóry

4.4.1. Materiał nauczania

Dobór skóry do wyrobu elementów i przedmiotów ortopedycznych uzależniony jest od

funkcji, jaką będzie spełniać w przedmiocie ortopedycznym.

Skóry używane w ortopedii możemy podzielić na trzy grupy:

1. Skóra ortopedyczna do formowania.

2. Skóra na dodatki wykończeniowe.

3. Skóry twarde i miękkie używane do wykonania obuwia ortopedycznego.

Do wykonania poszczególnych produktów dobieramy odpowiedni gatunek skóry:

1. Leje protezowe dla osób ciężkich: krupon roślinny skóra protezowa 3,5–4,5 mm.

2. Protezy przy wyłuszczeniu w stawie biodrowym, lekkie protezy uda, protezy goleni: skóra

ortopedyczna do formowania, krupon roślinny protezowy 3,0–4,0 mm.

3. Kosze biodrowe protez tułowia i kończyn: skóra ortopedyczna do formowania, krupon

roślinny protezowy 2,5–3,0 mm.

4. Leje protezowe ramienne i przedramienne oraz tuleje protez kończyny górnej: skóra

oprtopedyczna do formowania, krupon roślinny protezowy 2,5 mm.

5. Kosze biodrowe lekkich protez tułowia i kończyn dla dzieci, części składowe kołnierzy

i gorsetów, kapy barkowe do ortez i protez kończyn górnych: skóra ortopedyczna do

formowania, krupon roślinny protezowy 2,0 mm.

6. Tuleje udowe protez goleni, paski i obsady sprzączek, pasy biodrowe, wstrzymywacze

kolanowe protez: skóra blankowa naturalna 3,0–4,0 mmm.

7. Pokrycie pasów biodrowych, ochraniacze przegubów łokciowych, kolanowych, podeszwy

i napiętki stóp protezowych, wkładki usztywniające pasów brzusznych: skóra blankowa

naturalna, połówki lub krupon 2,0–3,0 mm.

8. Elementy zawieszenia protez kończyn górnych i dolnych, fartuchy i obszywki gorsetów

i koszów biodrowych, ochraniacze kolana, wkładki ortopedyczne: skóra blankowa

naturalna, karki i boki 1,5–2,0 mm.

9. Obszycia szyn i opasek metalowych w konstrukcjach szynowo-opaskowych, obszycia

pasów biodrowych, opaski ochronne stawu nadgarstkowego: skóra blankowa kolorowa,

karki i boki 1,5–2,0 mm.

10. Obszycia pasów biodrowych, nakładki sznurowadłowe do lżejszych typów zaopatrzenia,

fartuchy, podeszwy sandałów i stóp protezowych: skóra juchtowa naturalna, karki i boki

do 2,0 mm.

11. Paski i obsady sprzączek, zawieszenia rolkowe, cięgła protez kończyn górnych: krupon

chromowy paskowy 3,0–4,0 mm.

12. Obszycia stóp protezowych, pokrycie goleni, obszycia fiszbinów i stalek, sznurówek

pasów brzusznych, pokrycia pasów przepuklinowych itp.: naturalne skóry podszewkowe

bydlęce i cielęce, dwoiny bydlęce, zamsze naturalne jelenie, sarnie, owcze i kozie.

13. Podszewki lekkich protez kończyn górnych, obszycia podpaszek i rękawiczki: skóry

rękawiczne, cielęce i kozie.

14. Lekkie obuwie szyte i na stopy wrażliwe; skóry cielęca gładka, licowa, kozia, welur.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Leje skórzane z tulejką udową, podparciem pod guz kulszowy lub bez podparcia.

Dociśnięcie leja do kikuta uzyskuje się poprzez sznurowanie znajdujące się na wysokości

dołu kolanowego i częściowo między brzuścami mięśnia trójgłowego. Dla kikutów krótkich

i bardzo krótkich stworzono modyfikację lejów przez oparcie na zgiętym kolanie

zwiększające oporność kikuta. Przy tendencjach do otarć stosuje się materiały

wykończeniowe, które zapobiegają zmianom na skórze (bawełna, dziania, zamsz

bawełniany), co wyklucza ruchy tłokowe w czasie chodu i powstawanie otarć na skórze

kikuta. Lej zawieszamy na czterech paskach do tulei udowej.

Do kikutów z przykurczem zgięciowym w stawie kolanowym stosujemy wycięcia

w tylnej ścianie segmentu goleni – wówczas zawieszeniem stosowanym do tych protez jest

pas biodrowy (u kobiet szeroki pas półgorsetowy) lub szelka jednostronna bądź obustronna.

Po amputacjach metodą Syme’a stosuje się także lej skórzany sznurowany na całej

długości kości piszczelowej z okienkiem w jego dolnej części oraz zapinany dodatkowo na

pasek na wysokości guzowatości piszczeli. Lej ten jest wzmocniony szynami i nie wymaga

dodatkowego zawieszenia.

Rys.1. Protezy skórzane goleni

Magazynowanie surowców i gotowych elementów wykonanych ze skóry

1.

Magazynowanie skór, wyrobów skórzanych, jak również ich części, powinno odbywać się

w chłodnych i przewiewnych pomieszczeniach oddzielonych od pozostałych pomieszczeń

w sposób zabezpieczający otoczenie przed uciążliwymi wyziewami.

2.

Magazynowanie i składowanie należy prowadzić zgodnie z zasadami opracowanymi

w instrukcji bezpieczeństwa i higieny pracy.

3.

Pomieszczenia, w których magazynowane i składowane są skóry i materiały

skóropodobne oraz wyroby z nich, powinny odpowiadać następującym wymaganiom:

−

składowanie skór powinno odbywać się w pomieszczeniach o gładkiej, utwardzonej

powierzchni,

−

pomieszczenia powinny być zabezpieczone przed możliwością przedostania się

owadów do wnętrza i przed nadmiernym nasłonecznieniem,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

−

pomieszczenia powinny być wyposażone w instrukcję przeciwpożarową i sprzęt

gaśniczy oraz posiadać odpowiednią wentylację,

−

pomieszczenia przeznaczone do składowania materiałów skórzanych powinny być

wyposażone w specjalne, łatwo dostępne, półki do składowania towarów

w oryginalnych opakowaniach.

4. Opakowania powinny być oryginalne, zaopatrzone w odpowiednie atesty i certyfikaty.

5. Materiał powinien być segregowany zgodnie z przeznaczeniem. Gotowe wyroby ze skóry

powinny być składowane oddzielnie.

6. Nie należy układać skór i materiałów skóropodobnych luzem lub w kartonach

bezpośrednio na podłodze i przy oknach.

7. Skóry i materiały skóropodobne należy przechowywać z dala od grzejników i urządzeń

iskrzących.

8. Poszczególne płaty winny być przełożone materiałem – nie powinny przylegać

bezpośrednio do siebie.

Bezpieczeństwo i higiena pracy w pracach kaletniczych i rymarskich

Uwagi ogólne:

−

do samodzielnej obsługi maszyny do obróbki skóry, zwanej dalej maszyną może

przystąpić uczeń po instruktażu: wstępnym, ogólnym, stanowiskowym, bhp, w zakresie

ochrony przeciwpożarowej oraz który uzyskał pozwolenie nauczyciela prowadzącego

zajęcia na obsługę maszyny,

−

nie wolno podejmować pracy, jeżeli ma się jakiekolwiek wątpliwości, co do jej

bezpiecznego wykonania,

−

należy zawsze zgłaszać się do nauczyciela prowadzącego zajęcia po wyczerpujące

wytyczne oraz wskazówki dotyczące rozwiązania nieprzewidzianych utrudnień lub

wątpliwości dotyczących bezpiecznego wykonania zadania,

−

do pracy przy maszynie może przystąpić uczeń wypoczęty, ubrany w fartuch roboczy bez

zwisających jego elementów, obuty w lekkie buty, przystosowane do warunków

pracowni,

−

praca w pracowni kaletniczej możliwa jest tylko i wyłącznie pod nadzorem nauczyciela

prowadzącego zajęcia.

Czynności przed rozpoczęciem pracy:

Uczeń przed rozpoczęciem pracy powinien:

−

zapoznać się z zadaniami na aktualny dzień i przedyskutować z nauczycielem fachowe

i bezpieczne wykonanie zadania,

−

sprawdzić stan techniczny maszyny, zgodnie z instrukcją obsługi maszyny i zaleceniami

nauczyciela prowadzącego,

−

przygotować materiały do wykonania zadania,

−

upewnić się czy uruchomienie maszyny nie stworzy żadnych zagrożeń.

Zasadnicze czynności podczas wykonywania zadania:

Uczeń obsługujący maszynę powinien:

−

postępować ściśle według szczegółowej instrukcji obsługi maszyny, podanej przez

producenta,

−

przygotować podstawowe materiały do wykonania zadania,

−

upewnić się, że uruchomienie maszyny nie stworzy żadnych zagrożeń, a jeżeli nie ma

innych przeciwwskazań, rozpocząć wykonywanie zadania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Po zakończeniu pracy należy:

−

odłożyć obrabiane i gotowe elementy na wyznaczone miejsca,

−

uporządkować stanowisko pracy oraz narzędzia i sprzęt ochronny,

−

wyłączyć maszynę głównym wyłącznikiem.

Czynności zakazane:

Obsługującemu maszynę zabrania się przede wszystkim:

−

używania maszyny gdy są zdjęte jej zabezpieczenia,

−

używania maszyny przy niedostatecznym oświetleniu stanowiska roboczego,

−

zezwalania na obsługiwanie maszyny przez osoby postronne,

−

lekceważenia szczegółowych instrukcji obsługi maszyny, podanej przez jej producenta

w DTR (Dokumentacji Techniczno-Ruchowej),

−

dokonywania napraw maszyny we własnym zakresie (naprawy może dokonywać osoba

odpowiednio przeszkolona, jednocześnie legitymująca się odpowiednimi uprawnieniami),

−

korzystania z maszyny, gdy jest ona w złym stanie technicznym,

−

nie zachowywania na swoim stanowisku czystości i porządku,

−

tolerowania, na stanowisku pracy podłogi zatarasowanej i śliskiej,

−

palenia papierosów na stanowisku roboczym.

Ważne:

Obsługujący maszynę winien zadbać o to, by we właściwych terminach (wskazanych przez

producenta) była wykonywana konserwacja maszyny, tak by zapewnić właściwą eksploatację

maszyny.

Po zakończeniu pracy z maszyną należy:

−

wyłączyć maszynę z zasilania,

−

oczyścić maszynę oraz uporządkować całe stanowisko robocze, w tym odłożyć zszyte

materiały na ustalone miejsce.

W przypadku powstania pożaru należy:

−

ostrzec osoby znajdujące się w obrębie zagrożenia,

−

wyłączyć zasilanie budynku w energię elektryczną,

−

równocześnie zaalarmować straż pożarną,

−

powiadomić przełożonych o pożarze,

−