„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Zarębski

Wykonywanie elementów przedmiotów ortopedycznych

z tworzyw sztucznych 322[13].Z1.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr Zbigniew Kaźmierak

dr n med. Marcin Pencuła

Opracowanie redakcyjne:

mgr inż. Piotr Zarębski

Konsultacja:

mgr Ewa Łoś

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 322[13].Z1.06

„Wykonywanie elementów przedmiotów ortopedycznych z tworzyw sztucznych”, zawartego

w modułowym programie nauczania dla zawodu technik ortopeda.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Klasyfikacja tworzyw sztucznych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Otrzymywanie polimerów i ich struktura

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

15

4.2.3. Ćwiczenia

16

4.2.4. Sprawdzian postępów

16

4.3. Tworzywa termoplastyczne, elastomery, silikony

17

4.3.1. Materiał nauczania

17

4.3.2. Pytania sprawdzające

22

4.3.3. Ćwiczenia

22

4.3.4. Sprawdzian postępów

23

4.4. śywice syntetyczne

24

4.4.1. Materiał nauczania

24

4.4.2. Pytania sprawdzające

29

4.4.3. Ćwiczenia

29

4.4.4. Sprawdzian postępów

30

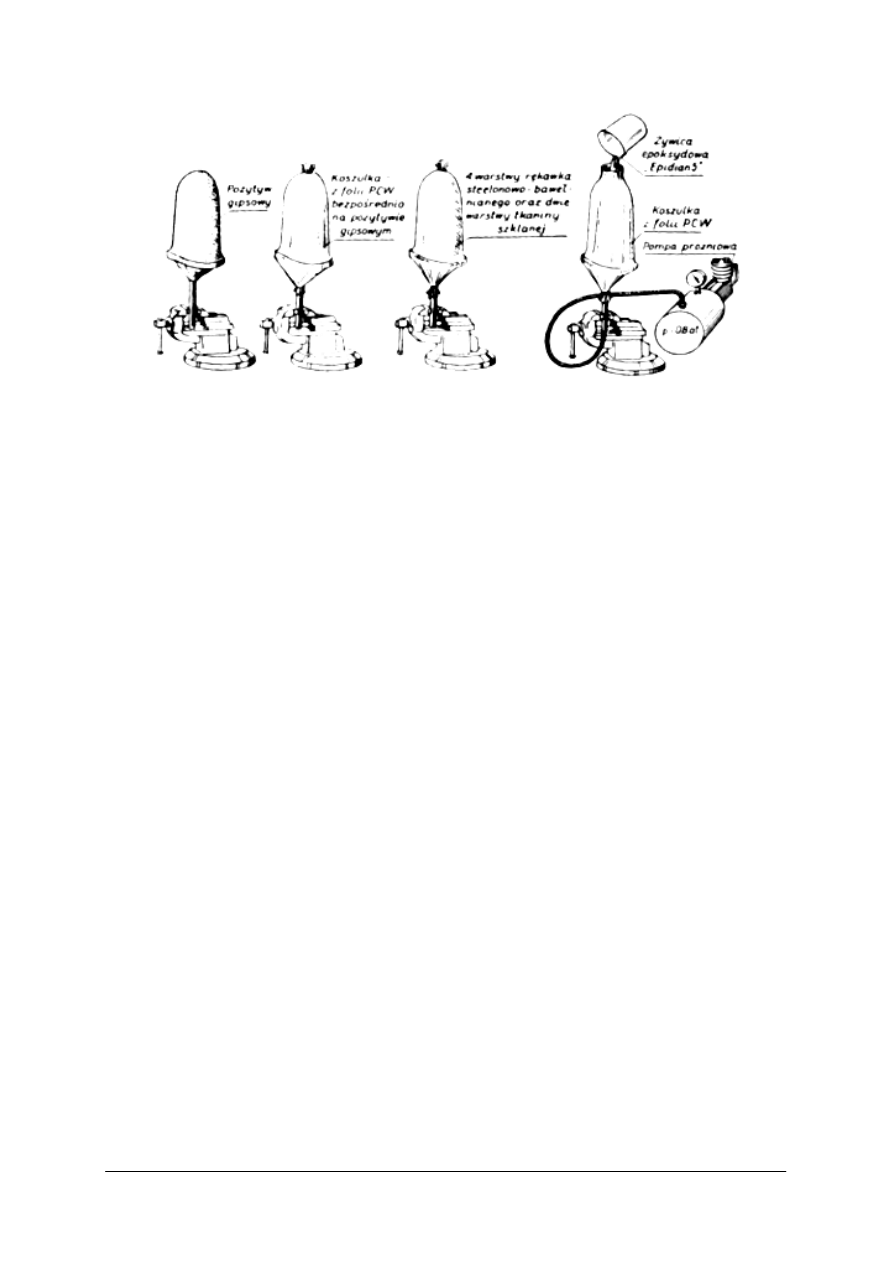

4.5. Wykonywanie laminatów

31

4.5.1. Materiał nauczania

31

4.5.2. Pytania sprawdzające

33

4.5.3. Ćwiczenia

33

4.5.4. Sprawdzian postępów

34

4.6. Zastosowanie tworzyw sztucznych w rozwiązaniach konstrukcyjnych

przedmiotów ortopedycznych

35

4.6.1. Materiał nauczania

35

4.6.2. Pytania sprawdzające

37

4.6.3. Ćwiczenia

38

4.6.4. Sprawdzian postępów

39

4.7. Wytwarzanie elementów przedmiotów ortopedycznych z tworzyw sztucznych

40

4.7.1. Materiał nauczania

40

4.7.2. Pytania sprawdzające

48

4.7.3. Ćwiczenia

49

4.7.4. Sprawdzian postępów

50

4.8. Powłoki ochronne z tworzyw sztucznych

51

4.8.1. Materiał nauczania

51

4.8.2. Pytania sprawdzające

54

4.8.3. Ćwiczenia

54

4.8.4. Sprawdzian postępów

55

5.

Sprawdzian osiągnięć

56

6.

Literatura

61

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o podstawowych rodzajach

tworzyw sztucznych, ich otrzymywaniu i właściwościach oraz zastosowaniu przy produkcji

przedmiotów ortopedycznych.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności jakie powinieneś posiadać, aby bez

problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie opanujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań, których zaliczenie potwierdzi

opanowanie wiadomości i umiejętności określone w programie jednostki modułowej,

–

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

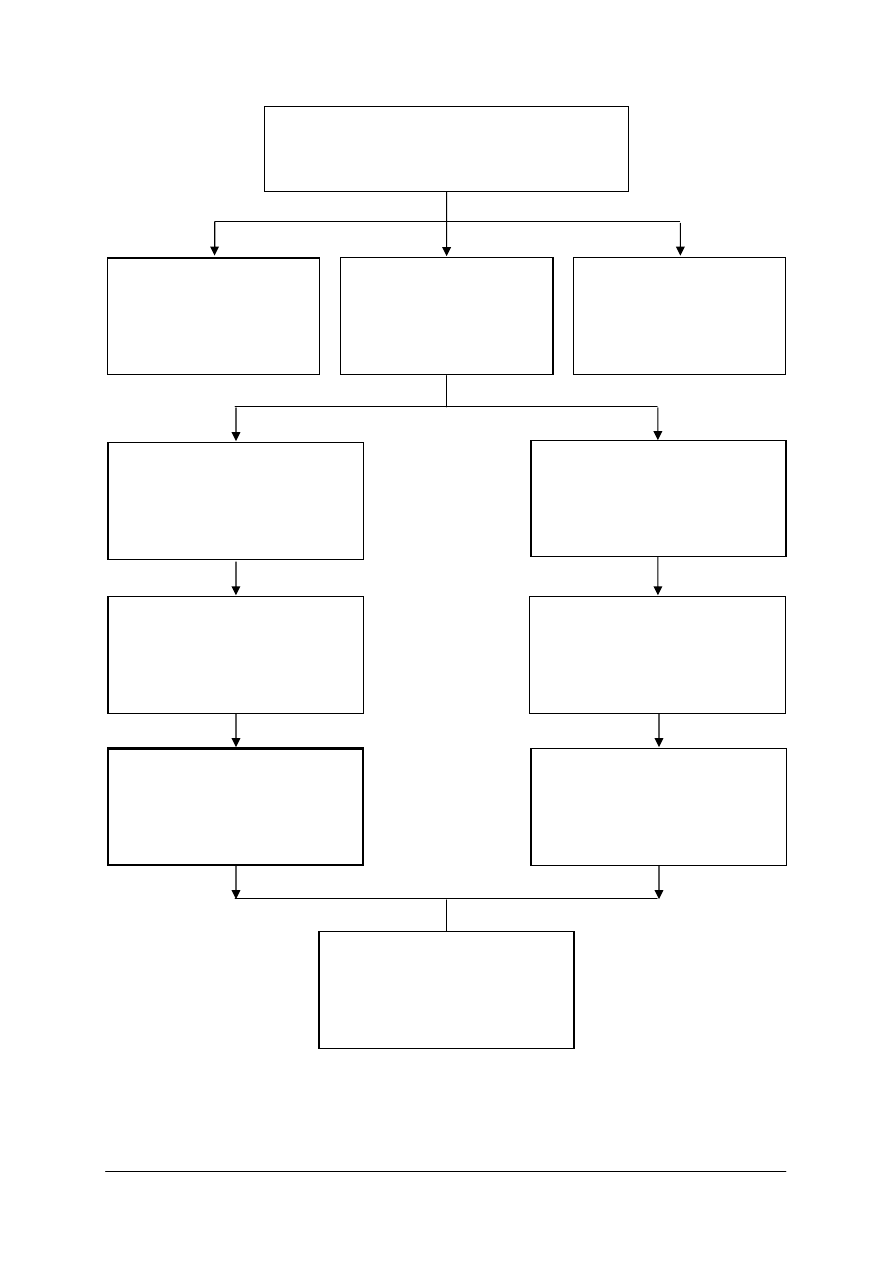

Schemat układu jednostek modułowych

322[13].Z1

Podstawy wytwarzania przedmiotów

ortopedycznych

322[13].Z1.03

Użytkowanie urządzeń

elektrycznych

i sterowanych

automatycznie

322[13].Z1.01

Poslugiwanie się

dokumentacją techniczną

322[13].Z1.02

Wykonywanie obróbki

ręcznej i mechanicznej

materiałów

322[13].Z1.04

Wykonywanie elementów

przedmiotów ortopedycznych

z materiałów metalowych

322[13].Z1.07

Wykonywanie elementów

przedmiotów ortopedycznych

z materiałów włókienniczych

322[13].Z1.05

Wykonywanie elementów

przedmiotów ortopedycznych

z drewna

322[13].Z1.08

Wykonywanie elementów

przedmiotów ortopedycznych

ze skóry

322[13].Z1.06

Wykonywanie elementów

przedmiotów ortopedycznych

z tworzyw sztucznych

322[13].Z1.09

Wykonywanie odlewów

gipsowych w technice

ortopedycznej

322[13].Z1.10

Dobieranie konstrukcji

mieszanych w protetyce

ortopedycznej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

korzystać z różnych źródeł informacji,

–

posługiwać się symbolami chemicznymi,

–

zapisywać reakcje chemiczne,

–

opisywać sposoby przerobu ropy naftowej, gazu ziemnego i węgla kamiennego oraz

powstające w ich wyniku produkty,

–

posługiwać się dokumentacją techniczną,

–

wykonywać obróbkę ręczną i mechaniczną materiałów,

–

użytkować urządzenia elektryczne i sterowane automatycznie,

–

współpracować w grupie,

–

przestrzegać przepisów bezpieczeństwa i higieny pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

sklasyfikować tworzywa sztuczne,

−

scharakteryzować proces otrzymywania polimerów i ich strukturę,

−

scharakteryzować tworzywa termoplastyczne, elastomery i silikony oraz żywice

syntetyczne,

−

posłużyć się urządzeniami, aparaturą, narzędziami i przyborami do wykonania laminatów

i tworzyw sztucznych,

−

wykonać laminowanie elementów przedmiotów ortopedycznych,

−

zastosować tworzywa sztuczne do produkcji przedmiotów ortopedycznych i sprzętu

rehabilitacyjnego,

−

wykonać z tworzyw sztucznych proste elementy i przedmioty,

−

wykonać powłoki ochronne z tworzyw sztucznych,

−

zabezpieczyć i zmagazynować materiały i wyroby z tworzyw sztucznych,

−

wykonać pracę zgodnie z przepisami bezpieczeństwa i higieny pracy oraz ochrony

przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Klasyfikacja tworzyw sztucznych

4.1.1. Materiał nauczania

Nazwą „tworzywa sztuczne” obejmuje się tę grupę materiałów, których podstawowym

składnikiem są syntetyczne lub półsyntetyczne organiczne związki wielkocząsteczkowe.

Produkowane początkowo jako materiały zastępujące deficytowe tworzywa naturalne,

wkrótce stały się materiałami pełnowartościowymi, posiadającymi wiele cennych zalet, jakich

nie wykazują tworzywa naturalne. Dynamiczny rozwój przemysłu tworzyw sztucznych

obserwuje się zwłaszcza w ostatnim pięćdziesięcioleciu. Wyraża się on nie tylko

w ilościowym wzroście produkcji tworzyw, ale przede wszystkim w szybkim rozszerzeniu ich

asortymentu czy to na drodze wynalazków nowych tworzyw, czy też modyfikacji właściwości

tworzyw już znanych. Motorem tych procesów jest z jednej strony szybki rozwój techniki,

stwarzający zapotrzebowanie na tworzywa o określonych właściwościach, z drugiej zaś

postępy nauk chemicznych umożliwiające dokonywanie nowych syntez.

Tworzywa sztuczne, zwane także plastomerami, są tworzywami na podstawie polimerów

syntetycznych, otrzymywanych w wyniku polireakcji z produktów chemicznej przeróbki

węgla, ropy naftowej i gazu ziemnego lub polimerów naturalnych, uzyskiwanych przez

chemiczną modyfikację produktów pochodzenia naturalnego (celuloza, kauczuk, białko).

Zwykle zawierają określone dodatki barwników lub pigmentów, katalizatorów, napełniaczy,

zmiękczaczy, utleniaczy itd.

Koniecznym staje się, zatem usystematyzowanie dużej grupy znanych już tworzyw

sztucznych. Kryteria podziału mogą być różne, dlatego też nie istnieje na razie jednolity,

ogólnie przyjęty system klasyfikacyjny.

Najczęściej stosowane są dwie klasyfikacje: chemiczna i technologiczna.

Klasyfikacja chemiczna

Klasyfikacja chemiczna przyjmuje pochodzenie i sposób otrzymywania tworzyw za

kryterium podziału. Rozdziela je, więc najpierw na dwie nierówne grupy: tworzywa naturalne

modyfikowane, stanowiące ok. 5% ogólnej produkcji tworzyw sztucznych, oraz tworzywa

sztuczne pełnosyntetyczne, które stanowią resztę, a więc ok. 95°/o produkcji tych materiałów.

Tworzywa naturalne modyfikowane, zwane również półsyntetycznymi, są wytwarzane na

drodze przeróbki chemicznej naturalnych wielkocząsteczkowych związków, bez naruszenia

struktury łańcuchów węglowych tych związków.

Zależnie od rodzaju surowców dzieli się je na:

–

tworzywa celulozowe, wśród których rozróżnia się pochodne celulozy i celulozę

regenerowaną (celofan, sztuczny jedwab, celuloid, folie),

–

tworzywa kauczukowe, pochodne kauczuku naturalnego,

–

tworzywa białkowe (galalit, włókna białkowe i kleje).

Tworzywa sztuczne pełnosyntetyczne dzieli się zależnie od rodzaju polireakcji, jaka

zachodzi przy ich wytwarzaniu, na:

−

tworzywa polimeryzacyjne (polietylen, polipropylen, polistyren, polichlorek winylu,

polioctan winylu, poliizobutylen, polimetakrylany i policzterofluoroetylen),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

tworzywa polikondensacyjne (fenoplasty i aminoplasty, poliamidy, poliestry,

poliwęglany i silikony),

−

tworzywa poliaddycyjne (poliuretany i żywice epoksydowe).

Polimeryzacja jest polireakcją łańcuchową, zachodzącą dzięki obecności wiązań

nienasyconych lub na skutek rozerwania nietrwałego pierścienia monomeru, bez wydzielania

produktów ubocznych i bez przegrupowania atomów. Tą metodą otrzymuje się m.in.

polichlorek winylu, polistyren, polioctan winylu, polimetakrylan metylu i polietylen.

Polikondensacja

polega

na

stopniowej

kondesacji

monomerów

i

zachodzi

z wydzieleniem produktów ubocznych. W związku z tym skład chemiczny polikondensatu

różni się od składu chemicznego monomeru. W wyniku polikondensacji otrzymuje się żywice

fenolowe, aminowe, poliestrowe oraz większość poliamidów.

Poliaddycja jest polireakcją stopniową podobnie jak polikondensacja, ale bez wydzielania

produktów ubocznych. Często natomiast towarzyszy jej przemieszczenie atomu wodoru

w monomerze, przez co budowa meru w polimerze różni się od budowy monomeru.

Przykładem poliaddycji jest otrzymywanie żywic epoksydowych i poliuretanów.

Klasyfikacja technologiczna

Klasyfikacja chemiczna nie uwzględnia właściwości tworzyw, nie jest, więc użyteczna

w przetwórstwie tworzyw. Dlatego też często stosowana jest klasyfikacja technologiczna,

w której jako kryterium podziału bierze się pod uwagę właściwości użytkowe

i technologiczne tworzyw.

Przede wszystkim rozróżnia się tu 2 grupy tworzyw, różniących się pewnymi

właściwościami mechanicznymi: elastomery i plastomery.

Elastomery to tworzywa, które w normalnej temperaturze wykazują odkształcenie

elastyczne, powyżej 100% czyli tworzywa, które po dużym odkształceniu wykazują zdolność

prawie natychmiastowego powrotu do postaci pierwotnej (trudno je np. zerwać – należą do

nich kauczuk naturalny oraz wszelkie kauczuki syntetyczne).

Plastomery to tworzywa, które w temperaturze pokojowej ulegają nieznacznym

odkształceniom elastycznym (poniżej 100%), natomiast odkształcają się plastycznie lub

ulegają takim zmianom, jak rozerwanie czy pękanie. Do tej grupy zalicza się wszystkie

pozostałe tworzywa, niebędące elastomerami - a ich wspólnymi cechami są: niewielka

gęstość, elektroizolacyjność, dość dobre właściwości mechaniczne, spawalność, możliwość

klejenia, duża gładkość powierzchni i estetyczny wygląd.

Plastomery dzielą się na tworzywa:

−

termoplastyczne,

−

termoutwardzalne,

−

chemoutwardzalne.

Tworzywa termoplastyczne (termoplasty) pod wpływem ogrzewania do określonej

temperatury stają się plastyczne, po oziębieniu zaś twardnieją. Proces ten jest odwracalny.

Jest to z punktu widzenia technologii przetwórstwa tworzyw cecha bardzo istotna, gdyż

w stanie plastycznym łatwo można z tych tworzyw formować wyroby o dowolnych

kształtach, które utrwala się następnie przez oziębienie. Zmiany temperatury prowadzą

zasadniczo tylko do zmian cech fizycznych tworzyw termoplastycznych, w niewielkim tylko

stopniu do zmian chemicznych. Proces formowania może być zatem powtarzany

wielokrotnie, a odpady produkcyjne i wyroby zużyte mogą stanowić surowiec wtórny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

przydatny do powtórnego procesu przetwórczego. Tworzywa termoplastyczne stanowią dużą

grupę tworzyw, gdyż zalicza się do nich wszystkie tworzywa polimeryzacyjne oraz niektóre

polikondensacyjne, a także kilka tworzyw pochodnych celulozy.

Tworzywa

termoutwardzalne

(duroplasty)

zachowują

się

w

podwyższonych

temperaturach inaczej niż termoplastyczne; najpierw miękną i w tym stanie dają się

formować, następnie jednak zachodzą procesy sieciowania, w wyniku których tworzywa stają

się twarde, nietopliwe i nierozpuszczalne. Nie mogą być więc powtórnie formowane.

Do tej grupy tworzyw należą feno - i aminoplasty.

Tworzywa chemoutwardzalne wymagają do utwardzenia dodatku odpowiednich

substancji chemicznych zwanych utwardzaczami. Substancje te, przyłączając się do

cząsteczek żywicy, tworzą między nimi mostki sieciujące cały układ. Reakcje te zachodzą już

w temperaturze pokojowej, przebiegają jednak znacznie szybciej w temperaturze

podwyższonej. Wyrobów uformowanych z tworzyw chemoutwardzalnych nie można

powtórnie formować. Do żywic tej grupy należą np. żywice epoksydowe i nienasycone

żywice poliestrowe.

Inne podziały tworzyw sztucznych

Tworzywa sztuczne jako przedmiot obrotu handlowego mogą mieć postać żywic,

tłoczyw lub półproduktów.

śywice

Występują zwykle w postaci ciekłej. Mogą zawierać rozmaite dodatkowe substancje

podnoszące właściwości użytkowe żywic, zgodnie z ich przeznaczeniem. Wśród żywic

technicznych wyróżnić:

−

żywice lane służące do wytwarzania odlewów,

−

żywice przeznaczone do formowania przedmiotów skorupowych, wzmocnionych

włóknem szklanym,

−

żywice klejowe,

−

żywice powłokowe do wytwarzania powłok antykorozyjnych,

−

żywice impregnacyjne,

−

żywice dla przemysłu odlewniczego do wytwarzania rdzeni.

Tłoczywa

Służą do formowania wyrobów w warunkach podwyższonej temperatury i ciśnienia. Jako

podstawowy składnik zawierają żywice termoplastyczne lub termoutwardzalne.

Tłoczywa termoplastyczne, zwane również granulatem, zawierają zwykle niewielki

dodatek środków pomocniczych. Wytwarza się z nich przedmioty metodą wtrysku lub

wytłaczania.

Tłoczywa termoutwardzalne zawierają zazwyczaj oprócz żywicy dużą ilość środków

pomocniczych, przede wszystkim napełniaczy, a także plastyfikatorów, pigmentów itp.

Tłoczywa te przetwarza się metodą prasowania, a wyroby gotowe noszą nazwę wyprasek.

Półprodukty są dostarczane w różnych postaciach, np. jako błony, folie, płyty, rury, pręty,

węże. Płyty, rury i pręty mogą być również wykonane z laminatów.

Laminaty

Czyli wyroby warstwowe, są otrzymywane z wielu warstw nośnika nasyconego żywicą

termo- lub chemoutwardzalną i złączonych w jedną całość, zwykle przez sprasowanie

w odpowiedniej temperaturze. Jako nośnik stosowane są arkusze papieru, tkaniny bawełniane,

z włókna szklanego itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Folie

Są otrzymywane metodą wytłaczania, kalandrowania lub odlewania i mają postać arkuszy lub

ciągłych taśm albo rękawa.

Tworzywa sztuczne według typów użyteczności dzielą się na tworzywa konstrukcyjne

o dostatecznej twardości i wytrzymałości mechanicznej, tworzywa zmiękczone, które nie

zachowują trwale nadanych im kształtów, lecz zachowują swoje wymiary i są dostatecznie

wytrzymałe na rozciąganie (np. folie, sztuczne skóry), tworzywa porowate, które dzielą się na

miękkie (plastyczne) i twarde (sztywne), przeznaczone na izolacje cieplne i akustyczne,

tworzywa adhezyjne, tj. kleje i kity, tworzywa powłokowe, tj. wyroby lakierowe i na powłoki

specjalne oraz tworzywa włókiennicze, przeznaczone do wyrobu włókien syntetycznych.

Rozróżnia się tworzywa konstrukcyjne, do wyrobu przedmiotów użytkowych (w postaci

tłoczyw, czyli proszków do prasowania, żywic lanych, płyt, folii, laminatów itd.), tworzywa

adhezyjne, do łączenia różnych materiałów (kleje, kity, cementy), tworzywa impregnacyjne

(do uszlachetniana drewna, papieru i tkanin) oraz tworzywa powłokowe do ochronnego lub

dekoracyjnego pokrywania gotowych wyrobów.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to są tworzywa sztuczne?

2.

Jak dzielimy tworzywa sztuczne ze względu na proces ich powstawania?

3.

Co to są plastomery i elastomery?

4.

Podaj klasyfikację tworzyw sztucznych ze względu na właściwości fizyczne

i technologiczne?

5.

Jak dzielimy tworzywa sztuczne ze względu na ich zastosowanie?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj klasyfikacji tworzyw sztucznych ze względu na pochodzenie i sposób

otrzymywania, właściwości użytkowe i technologiczne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych kryteria klasyfikacji tworzyw sztucznych,

2)

opracować podział tworzyw biorąc pod uwagę skład chemiczny,

3)

opracować klasyfikację technologiczną tworzyw sztucznych,

4)

dokonać podziału tworzyw sztucznych według typów użyteczności.

5)

podać przykłady zastosowania tworzyw sztucznych.

Wyposażenie stanowiska pracy:

–

katalogi tworzyw sztucznych,

–

próbki tworzyw sztucznych,

–

papier formatu A4, długopis,

–

poradnik dla ucznia,

–

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Ćwiczenie 2

Dokonaj podziału tworzyw sztucznych biorąc pod uwagę postacie handlowe tworzyw.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych kryteria klasyfikacji tworzyw sztucznych,

2)

opracować podział tworzyw biorąc pod uwagę obrót handlowy,

3)

scharakteryzować poszczególne rodzaje tworzyw dopuszczone do obrotu handlowego.

Wyposażenie stanowiska pracy:

–

katalogi tworzyw sztucznych,

–

próbki tworzyw sztucznych,

–

papier formatu A4, długopis,

–

poradnik dla ucznia,

–

literatura zgodna z punktem 6 poradnika.

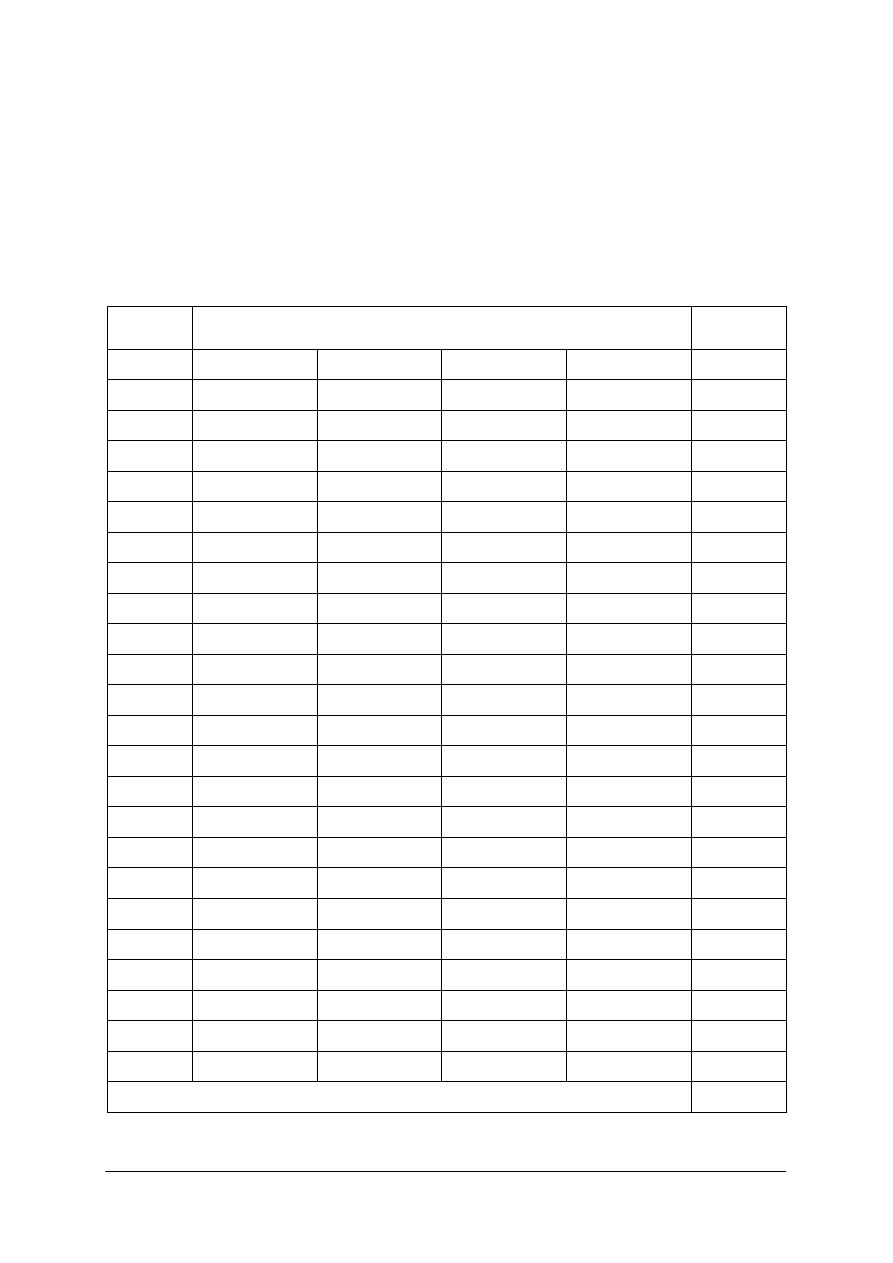

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

podać definicje tworzyw sztucznych?

2)

dokonać podziału tworzyw sztucznych ze względu na proces ich

powstawania?

3)

wyjaśnić co to są plastomery i elastomery?

4)

przedstawić klasyfikacje tworzyw sztucznych ze względu na ich

właściwości fizyczne i technologiczne?

5)

przedstawić podział tworzyw sztucznych ze względu na ich

zastosowanie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2.

Otrzymywanie polimerów i ich struktura

4.2.1. Materiał nauczania

Polimery są substancjami złożonymi z makrocząsteczek, charakteryzujących się

regularnym lub nieregularnym powtarzaniem się w nich ugrupowań atomów, zwanych

monomerami, jednego lub kilku rodzajów.

Polimery otrzymuje się w reakcjach łączenia ze sobą pojedynczych cząsteczek prostych

związków, zwanych monomerami, w długie łańcuchy. Reakcje te dzielą się na dwie

podstawowe grupy: reakcje polimeryzacji i polikondensacji.

Reakcją polimeryzacji nazywamy proces łączenia się cząsteczek monomeru w łańcuch,

któremu nie towarzyszy powstawanie żadnych produktów ubocznych. Typowym przykładem

jest reakcja polimeryzacji etylenu:

nCH

2

= CH

2

→…..CH

2

─CH

2

─CH

2

─CH

2

─CH

2

─CH

2

─…….

Etylen

Polietylen

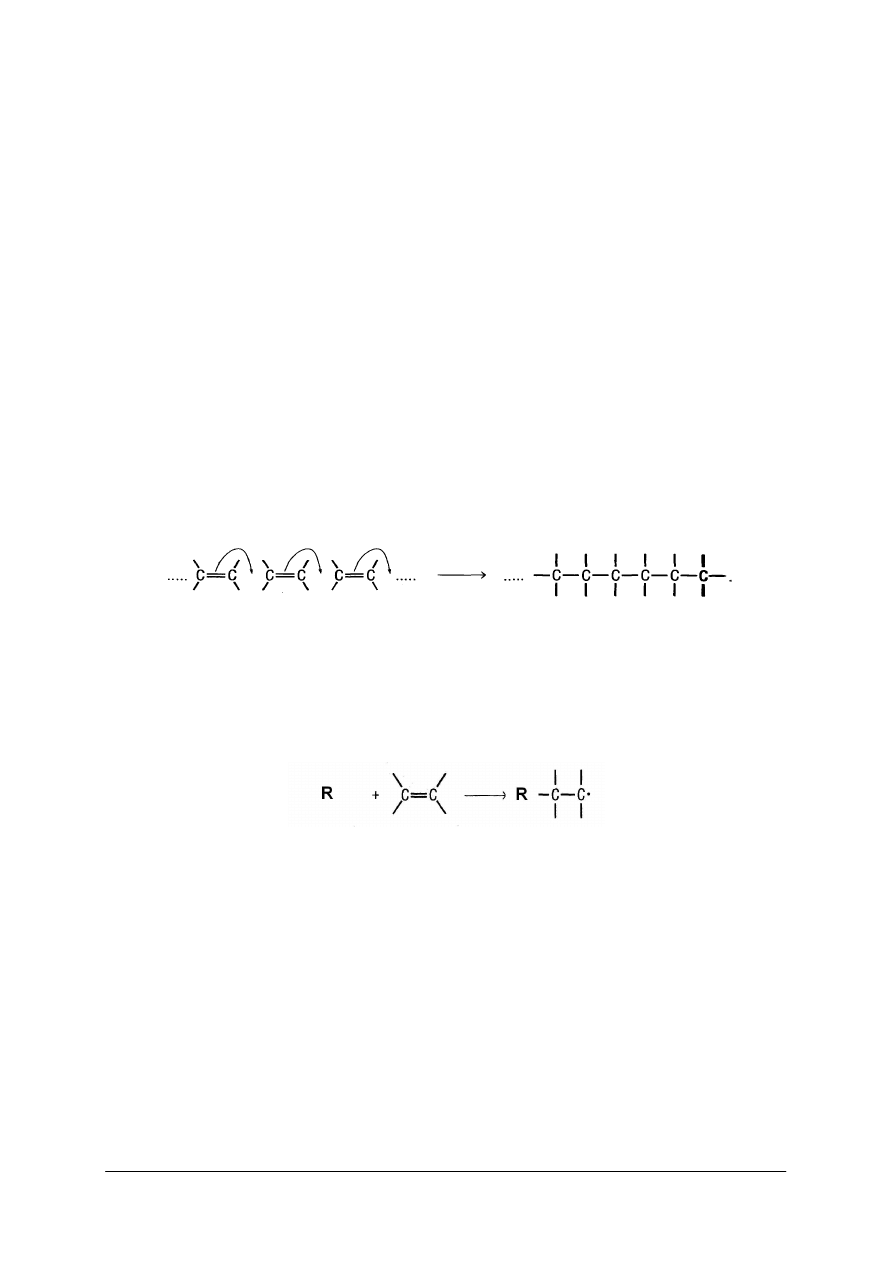

W reakcjach polimeryzacji wiązanie pomiędzy dwoma merami tworzy się najczęściej

kosztem rozerwania wiązania podwójnego C=C lub C=O. Można to przedstawić

następującym schematem:

Reakcje polimeryzacji mogą przebiegać zgodnie z wieloma różnymi mechanizmami.

Jeden - polimeryzacja rodnikowa – przebiega w następujący etapach:

−−−−

wytworzenie rodników inicjujących polimeryzację – mogą to być bardzo różne związki

chemiczne, które pod wpływem promieniowania (np. nadfioletowego), wysokiej

temperatury lub odpowiednich reagentów wytwarzają wolne rodniki,

−−−−

przyłączenie rodnika inicjującego do cząsteczki monomeru,

−−−−

wydłużanie łańcucha ( rodnik reaguje z kolejnymi cząsteczkami monomeru, wydłużając

łańcuch polimeru,

−−−−

zakończenie łańcucha, łańcuch mógłby rosnąć w nieskończoność – jednak następuje jego

przerwanie np. na skutek przyłączenia innego rodnika.

Drugą możliwością tworzenia wiązań pomiędzy merami jest wykorzystanie w tym celu

reakcji otwierania pierścieni. Przykładem tego typu reakcji jest metoda produkcji stylonu -

włókna syntetycznego należącego do grupy poliamidów.

Reakcje polikondensacji charakteryzują się tym, że powstają w nich proste produkty

uboczne, najczęściej woda. W ten sposób powstaje na przykład łańcuch polipeptydowy

z aminokwasów. Wiązanie łączące dwa mery powstaje tu w wyniku kondensacji dwóch grup

funkcyjnych, które mogą ze sobą reagować.

Polimery o budowie łańcuchowej, otrzymane w reakcjach polimeryzacji lub

polikondensacji, poddaje się często, w celu poprawienia ich właściwości użytkowych,

procesowi sieciowania. Sieciowaniu można poddawać te polimery, których łańcuchy

zawierają reaktywne grupy funkcyjne lub wiązania wielokrotne. W wyniku ogrzewania tych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

polimerów z odpowiednimi związkami, zwanymi utwardzaczami, następuje łączenie się

łańcuchów ze sobą, prowadzące do powstania jeszcze większych cząsteczek.

Właściwości fizyczne polimerów wynikają przede wszystkim z bardzo dużych mas

cząsteczkowych tych substancji. Masy te przekraczają na ogół 10 000 u, a mogą osiągać

nawet kilkadziesiąt milionów u. Należy przy tym zdawać sobie sprawę z faktu, że niemal

wszystkie polimery, z jakimi mamy do czynienia, nie są indywidualnymi związkami, lecz

mieszaninami związków różniących się długością łańcucha. Większość polimerów to

substancje stałe o różnej twardości, elastyczności, wytrzymałości mechanicznej i cieplnej,

barwie itd. Szczególnie ważne z praktycznego punktu widzenia jest zachowanie się

polimerów podczas ogrzewania. Polimery, które ulegają stopieniu w temperaturze niższej od

temperatury ich rozkładu, noszą nazwę polimerów termoplastycznych. Należy do nich

większość polimerów otrzymywanych w reakcjach polimeryzacji. Wyroby z nich można

formować przez odlewanie, wytłaczanie lub wtryskiwanie pod ciśnieniem do odpowiednich

form.

Wyroby z polimerów, których nie można stopić, otrzymuje się w wyniku polimeryzacji

lub polikondensacji dwustopniowej. Najpierw otrzymuje się polimer o stosunkowo małej

masie cząsteczkowej, zwany żywicą, będący na ogół cieczą o dużej lepkości. Po wlaniu

żywicy do formy poddaje się ją procesowi dalszej polimeryzacji lub polikondensacji oraz

często także procesom sieciowania, prowadzącym do jej utwardzenia. Polimery tego typu

noszą nazwę termoutwardzalnych lub chemoutwardzalnych, w zależności od sposobu

utwardzania żywicy.

Ze względu na budowę makrocząsteczki dzielą się na: liniowe, rozgałęzione, usieciowane

(trójwymiarowe). Pierwsze powstają z cząsteczek dwufunkcyjnych, a ich długość jest

100÷1000 razy większa od ich średnicy. Makrocząsteczki rozgałęzione powstają z cząsteczek

dwufunkcyjnych oraz z nieznacznej liczby monomerów, trójfunkcyjnych lub przypadkowych

zanieczyszczeń, ewentualnie na skutek ubocznych reakcji w łańcuchu głównym.

Makrocząsteczki

usieciowane,

o

złożonym

układzie

trójwymiarowym,

powstają

z monomerów dwu lub więcej funkcyjnych, w wyniku wytworzenia poprzecznych powiązań

między łańcuchami. Budowa makrocząsteczek w istotny sposób wpływa na właściwości

polimerów.

Polimery o makrocząsteczkach liniowych lub rozgałęzionych zachowują spójność dzięki

działaniu sił przyciągania Van der Waalsa, proporcjonalnych do masy cząsteczkowej lub

długości łańcucha. W rezultacie polimery składające się z cząsteczek o odpowiednio długich

łańcuchach są ciałami stałymi, o tym większej wytrzymałości i twardości, im dłuższe są

łańcuchy, a polimery składające się z łańcuchów krótkich są substancjami ciekłymi.

W przypadku makrocząsteczek usieciowanych o właściwościach decyduje stopień

usieciowania.

Mała

liczba

usieciowań

nadaje

polimerowi

dużą

elastyczność,

nierozpuszczalność, ale zdolność pęcznienia w rozpuszczalnikach. Duża liczba usieciowań

powoduje zwiększenie sztywności, nietopliwość i brak pęcznienia.

Polimery ze względu na strukturę można podzielić na całkowicie bezpostaciowe oraz na

częściowo bezpostaciowe, a częściowo krystaliczne. Polimery krystalizują dość trudno

i zwykle obok uporządkowanych obszarów krystalicznych zawierają obszary bezpostaciowe.

Zdolność polimeru do krystalizacji zależy od chemicznej i geometrycznej budowy

makrocząsteczki oraz od wielkości sił międzycząsteczkowych. Im prostsza i bardziej

regularna jest budowa cząsteczek i im większe są siły międzycząsteczkowe, tym polimer

łatwiej krystalizuje.

Polimery o budowie krystalicznej mają większą gęstość, sztywność i wyższą temperaturę

mięknięcia w stosunku do polimerów bezpostaciowych. Zależnie od warunków krystalizacji

polimer może mieć różny stopień krystaliczności, a także krystality różnej wielkości

i kształtu, co w oczywisty sposób wpływa na jego właściwości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

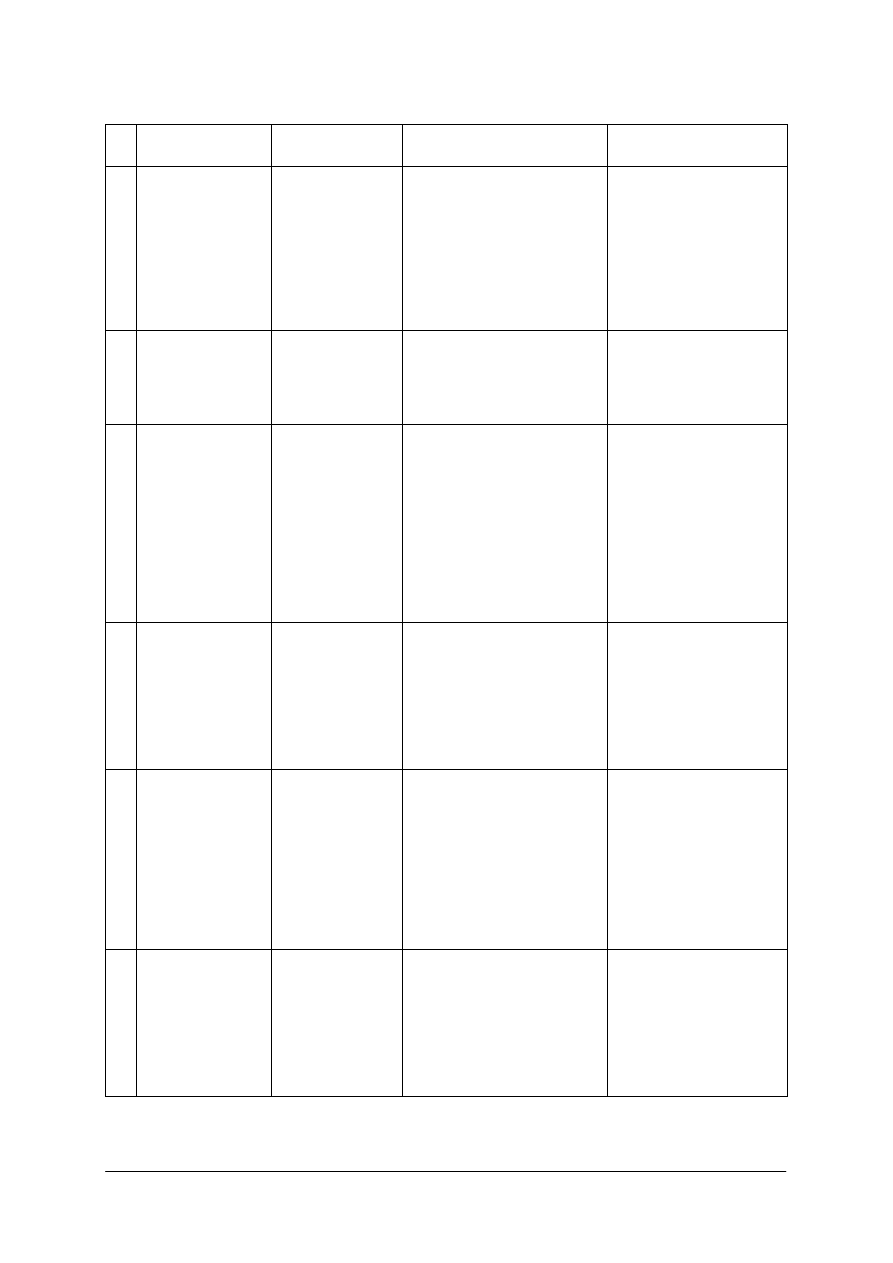

Tabela. 1. Budowa, właściwości i zastosowania niektórych polimerów otrzymywanych przez polimeryzację.

Lp.

Nazwa i wzór

polimeru.

Nazwa zwyczajowa

i wzór monomeru.

Właściwości fizyczne

i chemiczne

Zastosowania

1 Polietylen

Etylen (eten)

Bezbarwne lub mlecznobiałe,

prześwitujące ciało stałe,

wykazuje dużą odporność na

działanie stężonych kwasów

i zasad oraz większości

rozpuszczalników organicznych

z wyjątkiem węglowodorów

i tłuszczów; mała wytrzymałość

cieplna (ok. 80ºC); palny.

Folie opakowaniowe,

butelki i inne pojemniki na

wodę i chemikalia, skrzynki

na butelki i produkty

spożywcze, zabawki,

drobne wyroby

galanteryjne.

2 Polipropylen

Propylen

Właściwości podobne do

polietylenu, odznacza się

większą niż polietylen

wytrzymałością cieplną,

mechaniczna i chemiczną.

Takie jak polietylen,

ponadto wyrabia się z niego

sznurki oraz worki do

pakowania ziemniaków

i innych płodów rolnych.

3 Polichlorek winylu

(PCW)

Chlorek winylu

(chloroeten)

Mlecznobiałe ciało stałe, często

barwione na różne kolory

i zawierające dodatek

plastyfikatory, wykazuje dobrą

odporność na kwasy, reaguje

z roztworami zasad; mała

wytrzymałość cieplna, wrażliwy

na większość rozpuszczalników

organicznych, ale odporny na

tłuszcze, odporny na czynniki

atmosferyczne; niepalny.

Opakowania do produktów

spożywczych, izolacje do

przewodów elektrycznych,

płytki i wykładziny

podłogowe, zabawki,

drobne wyroby

galanteryjne.

4 Politetrafluoroetylen

(teflon)

Tetrafluoroetylen

Białe ciało stałe, „tłuste”

w dotyku, odznaczające się

niezwykle dużą odpornością

chemiczną (nie są znana żadne

rozpuszczalniki teflonu) oraz

cieplną (od -100 do +350ºC)

dobra wytrzymałość

mechaniczna; niepalny.

Powłoki reaktorów

chemicznych oraz naczyń

kuchennych, uszczelki

i inne części aparatury

chemicznej.

5 Polistyren

Styren

Bezbarwne, przezroczyste ciało

stałe o znacznej wytrzymałości

mechanicznej, ale stosunkowo

kruche; odporny na działanie

związków nieorganicznych z

wyjątkiem stężonych kwasów,

rozpuszcza się w większości

rozpuszczalników organicznych

mała wytrzymałość cieplna,

palny.

Pojemniki, pudełka, słoiki

i inne opakowania, zabawki,

obudowy i inne elementy

sprzętu gospodarstwa

domowego i urządzeń

elektronicznych, drobne

wyroby galanteryjne.

6 Polimetakrylan

metylu (plexiglas)

Metakrylan metylu

Bezbarwne ciało stałe o dużej

przezroczystości i dobrej

wytrzymałości mechanicznej,

rozpuszczalny w większości

rozpuszczalników organicznych

oraz roztworów kwasów i zasad

odporny na temperaturę do

100ºC; palny.

Szyby nietłukące

i przepuszczające

promieniowanie

nadfioletowe, soczewki,

części urządzeń

elektronicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

7 Polioctan winylu

Octan winylu

Bezbarwne ciało stałe o dość

małej wytrzymałości

mechanicznej i cieplnej,

wrażliwy na działanie stężonych

kwasów i zasad oraz wielu

rozpuszczalników organicznych

wykazuje dobrą przyczepność

do powierzchni wielu

materiałów; palny.

Farby emulsyjne i lakiery

oraz kleje stosowane

w stolarstwie

i introligatorstwie.

8 Polialkohol

winylowy

Nie ma monomeru

Bezbarwne ciało stałe o dobrej

wytrzymałości mechanicznej,

rozpuszczalny w wodzie(!),

trudno rozpuszczalny

w rozpuszczalnikach

organicznych trudno palny.

Farby emulsyjne i kleje, po

utrwaleniu nadaje się do

wyrobu elementów

aparatury chemicznej, folii

i włókien.

9 Poliakrylonitryl

Akrylonitryl

Bezbarwne ciało stałe; w formie

włókna wykazuje dużą

wytrzymałość na rozciąganie;

odporny na działanie większości

rozpuszczalników organicznych

oraz zimnych roztworów

kwasów i zasad; odporny na

temperaturę do 200ºC; niepalny.

Włókna syntetyczne do

produkcji odzieży (anilana)

oraz tkanin technicznych,

sznurów i lin, np. sieci

rybackich.

10 Poliformaldehyd

Aldehyd

mrówkowy

Bezbarwne ciało stałe o dobrej

wytrzymałości mechanicznej i

cieplnej, odporny na większość

rozpuszczalników organicznych

ulega działaniu stężonych

kwasów i zasad, trudno palny.

Elementy precyzyjnych

urządzeń mechanicznych;

koła zębate, kasety

fotograficzne, panewki

łożysk itp.

Zależnie od możliwości zastosowania do produkcji wyrobów użytkowych wyróżniamy:

−

tworzywa konstrukcyjne – stanowiące główna część składową przedmiotu, najistotniejszą

z punktu widzenia wytrzymałości,

−

tworzywa adhezyjne – kleje i lepiszcza, stosowane do łączenia poszczególnych

elementów konstrukcyjnych lub spajające ciała rozdrobnione,

−

tworzywa powłokowe – służące do wytwarzania trwałych powłok ochronnych na

powierzchni przedmiotów wykonanych z innych tworzyw,

−

tworzywa impregnacyjne – stosowane jako dodatek do tworzyw konstrukcyjnych w celu

nadania im określonych właściwości specjalnych (sztywność, wytrzymałość).

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to są polimery?

2.

Jak dzielimy polimery ze względu na budowę cząsteczki?

3.

Jak powstają polimery?

4.

Jaka jest struktura polimerów?

5.

Jak dzielimy tworzywa sztuczne w zależności od możliwości zastosowania do produkcji

wyrobów użytkowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.3. Ćwiczenia

Ćwiczenie 1

Sklasyfikuj polimery i opisz sposób ich otrzymywania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

4)

odszukać w materiałach dydaktycznych kryteria podziału polimerów i informacje na

temat ich otrzymywania,

5)

dokonać podziału polimerów,

6)

przedstawić w formie schematu proces otrzymywania polimerów.

Wyposażenie stanowiska pracy:

−

katalogi tworzyw sztucznych,

−

próbki tworzyw sztucznych,

−

papier formatu A4, długopis,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Określ właściwości fizyczne i zastosowanie wybranych polimerów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych kryteria podziału polimerów, informacje na

temat ich otrzymywania i właściwości fizycznych,

2)

wypisać w formie tabeli cechy wybranych polimerów i ich zastosowanie,

Wyposażenie stanowiska pracy:

−

katalogi tworzyw sztucznych,

−

próbki tworzyw sztucznych,

−

papier formatu A4, długopis,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić pojęcie polimery?

2)

podzielić polimery ze względu na budowę cząsteczki?

3)

scharakteryzować proces otrzymywania polimerów?

4)

wskazać zastosowanie polimerów w przemyśle?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3.

Tworzywa termoplastyczne, elastomery, silikony

4.3.1. Materiał nauczania

Tworzywa termoplastyczne są zbudowane z makrocząsteczek liniowych, rzadziej

rozgałęzionych, dzięki czemu są odwracalnie plastyczne w podwyższonych temperaturach,

a twarde w temperaturze otoczenia. Z wyjątkiem policzterofluoroetylenu są rozpuszczalne na

zimno lub na gorąco (polietylen). Przetwórstwo tworzyw termoplastycznych polega na

ogrzaniu ich do stanu plastycznego, odpowiednim ukształtowaniu i następnym ochłodzeniu.

Stosuje się prasowanie wtryskowe (do produkcji przedmiotów o dowolnym kształcie),

wytłaczanie (do produkcji prętów, rur, kształtowników i płyt, a także powlekania

przewodów), kalandrowanie (do produkcji folii), formowanie wtórne (wyginanie, tłoczenie)

półwyrobów najczęściej w postaci folii lub płyt. Tworzywa termoplastyczne można spawać,

zgrzewać oraz kleić.

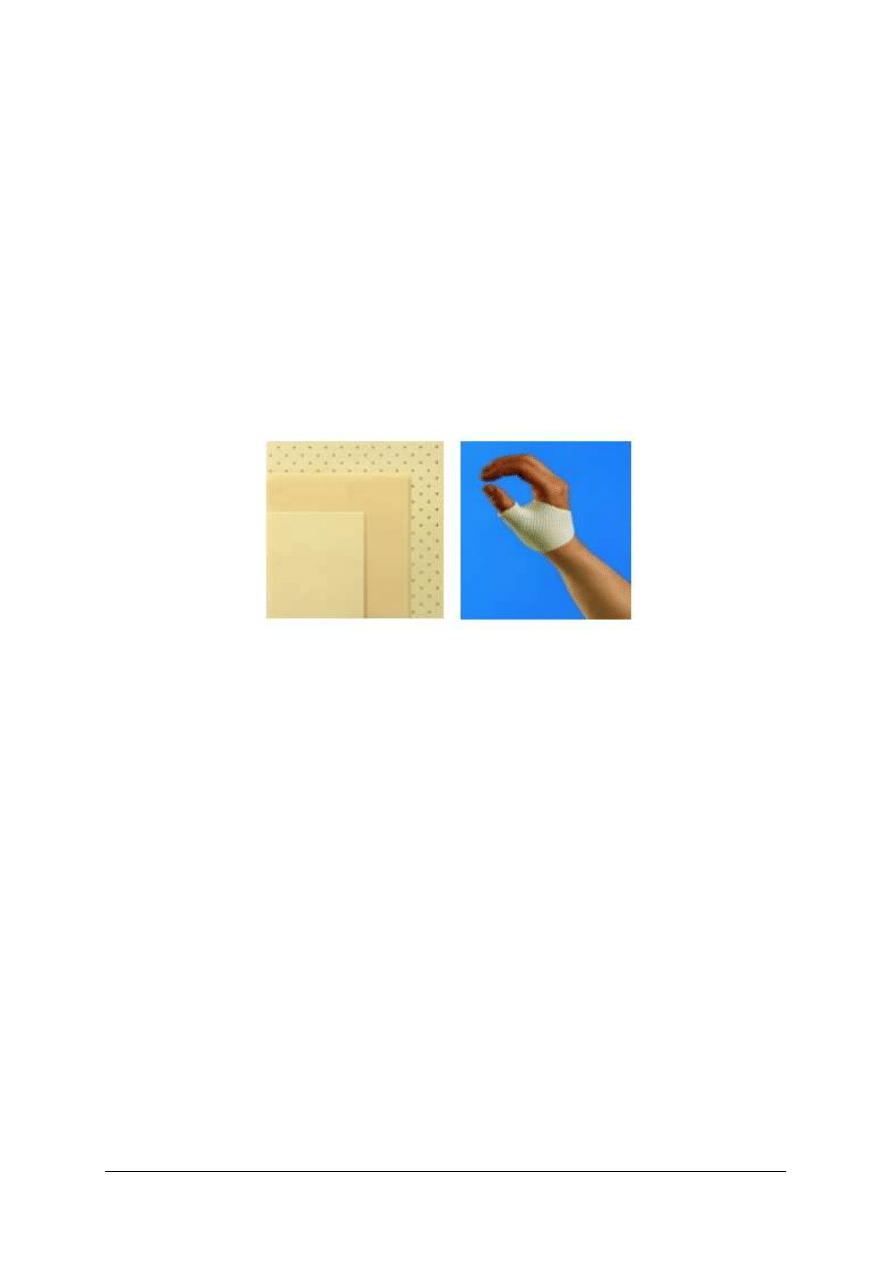

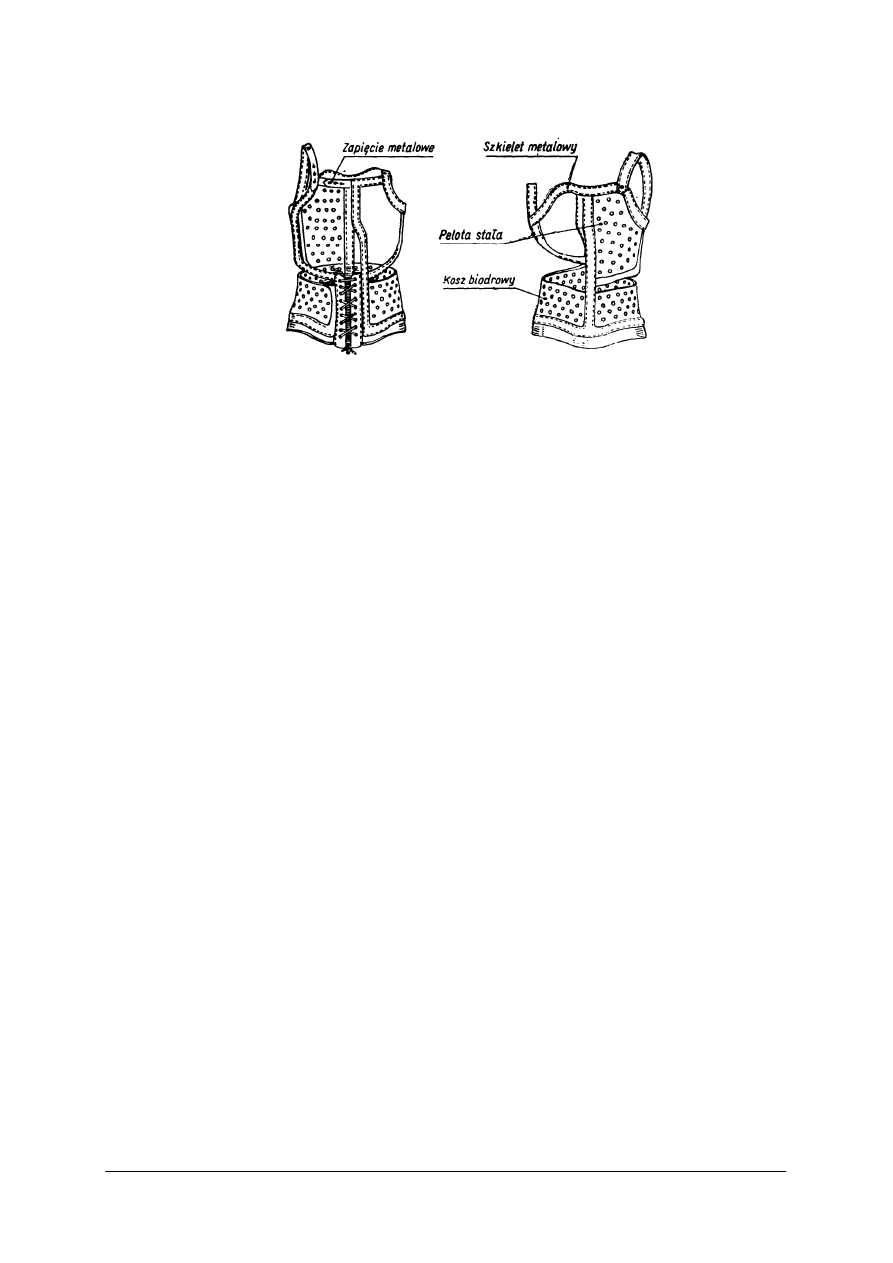

Rys.1.Tworzywa termoplastyczne

Do najważniejszych tworzyw termoplastycznych zalicza się polietylen, polipropylen,

polistyren, poliamidy, polimetakrylan metylu i polichlorek winylu.

Polietylen

Jest tworzywem elastycznym o dużej odporności na działanie wody i większości

czynników chemicznych, odznacza się dobrymi właściwościami izolacyjnymi i dużą

udarnością. Może być stosowany w zakresie temperatury od -70º do +70ºC. Jest przerabiany

za pomocą wytłaczania, formowania wtryskowego i rozdmuchiwania lub prasowania (płyty).

Polietylen stosuje się podczas wytwarzania powłok ochronnych oraz do laminowania.

Przedmioty ortopedyczne wykonuje się z płyt formowanych na gorąco, po wygrzaniu

w suszarce, na pozytywach gipsowych (rozgrzanych) lub na modelach drewnianych,

za pomocą kształtowania ręcznego (w rękawicach ochronnych) – obciskania na modelu silnie

napiętą elastyczną tkaniną lub metodą próżniową. Z tworzywa tego wytwarza się także folię

stosowaną jako opakowania w przemyśle spożywczym, na namioty foliowe w ogrodnictwie,

do wykładania zbiorników wodnych itp. Metodą wtryskową wytwarza się z polietylenu

artykuły gospodarstwa domowego, części dla przemysłu elektrotechnicznego, skrzynki

akumulatorów, opakowania, zabawki i wiele innych drobnych przedmiotów. Polietylen jest

stosowany do powlekania przewodów i kabli elektrycznych, zwłaszcza wysokiej

częstotliwości oraz kabli telewizyjnych i podmorskich.

Z tworzywa tego produkuje się również rury do zimnej wody i kanalizacyjne oraz dreny, folie

z klejem do pokrywania pola operacyjnego, strzykawki, rękawice chirurgiczne, łączniki do

drenów itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Polipropylen

Jest jednym z najlżejszych tworzyw sztucznych. Może być stosowany w zakresie

temperatury od -5º do +100ºC. Przez dodanie etylenu i napełniaczy, jak włókno szklane

i azbest, jest odporny również na niższe temperatury. Odznacza się dużą odpornością na

działanie czynników chemicznych, dużą udarnością oraz dobrymi właściwościami

dielektrycznymi. Polipropylen przetwarza się metoda wtryskową i wytłaczania. Jest

stosowany do produkcji opakowań farmaceutycznych, pojemników do przechowywania

agresywnych chemikaliów oraz elementów aparatury i sprzętu medycznego. Jako tworzywo

konstrukcyjne jest stosowany w przemyśle maszynowym i samochodowym na osłony

i obudowy. Znajduje również zastosowanie na włókna do produkcji tkanin przemysłowych

i odzieży. W technice ortopedycznej znalazł zastosowanie głównie do produkcji niektórych

gorsetów i ortez łuskowych.

Polistyren

Jest produktem polimeryzacji styrenu. Odporny na działanie alkoholi, olejów, kwasów,

zasad i wody, rozpuszcza się w niektórych węglowodorach i ketonach. Odznacza się dobrą

przezroczystością, gładką powierzchnią i można go barwić na dowolne kolory. Jest jednym

z najlżejszych tworzyw sztucznych. Może być stosowany w zakresie temperatury od -40º do

+75ºC. Jest przetwarzany głównie za pomocą formowania wtryskowego oraz wytłaczania.

Istnieje dużo gatunków polistyrenu zarówno niskoudarowego jak i wysokoudarowego. Jest

jednym z najlepszych dielektryków i dlatego wykonuje się z niego drobne elementy

w przemyśle elektromaszynowym i samochodowym. Jest odporny na działanie kwasów

i dlatego nadaje się do wykonywania skrzynek akumulatorowych. W przemyśle

motoryzacyjnym z polistyrenu wykonuje się różnego rodzaju gałki, uchwyty, tablice

rozdzielcze, kierunkowskazy itp. Tworzywa piankowe produkowane z polistyrenu stosuje się

jako izolatory termiczne w budowie samochodów – chłodni. Z polistyrenu produkuje się

również folię używaną między innymi do pakowania produktów spożywczych z wyjątkiem

tłuszczy i alkoholi. Z polistyrenu wytwarza się bardzo dużo przedmiotów użytkowych, jak

np. zabawki, płytki ścienne, galanterię łazienkową, talerze, tacki obudowy aparatów

telefonicznych.

Ma

również

duże

zastosowanie

w

przemyśle

maszynowym,

elektromaszynowym i radiowo-telewizyjnym jako tworzywo konstrukcyjne do wytwarzania

drobnych części odbiorników radiowych i telewizyjnych, osłony silników elektrycznych itd.

Wadami polistyrenu są: mała odporność cieplna, kruchość, mała udarność i twardość

powierzchniowa oraz palność.

Poliamidy

Są częściowo krystalicznymi liniowymi produktami polikondensacji, w których

występuje grupa amidowa. Są odporne na działanie wielu rozpuszczalników organicznych,

olejów i tłuszczów, nie są odporne na działanie kwasów i zasad. Odznaczają się dobrymi

właściwościami mechanicznymi, dużą twardością, odpornością na ścieranie oraz dużą

udarnością. Nie wykazują toksycznego działania ani właściwości elektrostatycznych, mają

mały współczynnik tarcia. Zakres temperatury użytkowania wynosi od -40º do +100ºC. Są

przetwarzane za pomocą formowania wtryskowego, wytłaczania, nakładania powłok

i wytwarzania włókien. Poliamidy są wytwarzane w postaci różnie barwionych tłoczyw do

wtrysku, folii, włókien, żyłek, bloków do obróbki mechanicznej oraz proszku do pokrywania

metali przez natrysk płomieniowy.

Poliamidy znalazły zastosowanie w przemyśle włókienniczym i maszynowym. Ponad

połowa produkcji światowej poliamidów jest przeznaczona na wytwarzanie włókien,

a następnie tkanin z tych włókien (nylon, steelon, perlon). Tkaniny poliamidowe znalazły

duże zastosowanie szczególnie na tzw. kordy do opon samochodowych oraz na taśmy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

w przenośnikach taśmowych, na tkaniny do filtrowania cieczy, nierozciągliwe pasy

transmisyjne oraz jako tworzywa nietoksyczne w przemyśle chemicznym i spożywczym.

Włókna poliamidowe są używane do wyrobu obić i pokryć tapicerskich oraz pasów

bezpieczeństwa w samochodach. Poliamidy stosuje się także do wyrobu łożysk ślizgowych,

których zaletami są: duża trwałość, mały współczynnik tarcia, mała ścieralność, dobre

tłumienie drgań, cicha praca, sprężystość, odporność na czynniki chemiczne i niski koszt

produkcji. W przemyśle motoryzacyjnym z poliamidów wykonuje się tulejki zwrotnic,

gniazda kuliste drążków kierowniczych, tulejki wieszaków resorów, pływaki gaźników itp.

Poliamidy znalazły szerokie zastosowanie do produkcji kół zębatych. Z poliamidów

wykonuje się również zbiorniki paliwa, kanistry oraz folie. W medycynie znalazły

zastosowanie do produkcji strzykawek, różnych łączników a w technice ortopedycznej do

wyrobu części kul i lasek. Stosuje się także poliamidy ciekłe w postaci roztworów głownie do

wykonywania przedmiotów laminowanych o konstrukcji skorupowej.

Polimetkrylan metylu (szkło organiczne)

Tworzywo akrylowe (żywice akrylowe) znane także pod nazwą Plexiglasu, Perspexu itd.,

jest doskonale przezroczystym tworzywem, który łatwo daje się kształtować, polerować

i obrabiać mechanicznie. Jest odporny na działanie światła, wody, rozcieńczonych kwasów

i zasad, alkoholu 40%, terpentyny, benzyny, olejów mineralnych, natomiast rozpuszcza się

w większości rozpuszczalników organicznych. Wytwarzany w postaci płyt, bloków prętów

i rur znalazł szerokie zastosowanie na szyby lotnicze i samochodowe, soczewki, szkiełka

zegarkowe i odblaskowe, reflektory, artykuły gospodarstwa domowego, elementy maszyn

biurowych i instrumentów muzycznych, elementy dekoracyjne itd. Szkło organiczne stosuje

się na szyby, szczególnie wtedy, gdy jest wymagana duża krzywizna lub skomplikowane

kształty. Szyby te przepuszczają promienie nadfiołkowe i dlatego są często używane

w autobusach turystycznych. Z zabarwionych płyt szkła organicznego produkuje się szyby

przeciwodblaskowe. Szkło organiczne jest używane do produkcji szyb bezpiecznych

warstwowych (laminowanych). Ze szkła organicznego wykonuje się również klosze lamp,

szyby przyrządów kontrolnych, klosze świateł sygnalizacyjnych samochodu, elementy

aparatury optycznej i chemicznej, szyby aparatów telewizyjnych, szkła zegarków itp.

W medycynie znalazł zastosowanie w okulistyce, stomatologii, w technice ortopedycznej

do wytwarzania kołnierzy i gorsetów szkieletowych oraz ortez kończyn typu łuskowego.

Polichlorek winylu (PCW)

Jest białym proszkiem o temperaturze mięknięcia 70ºC, odpornym na działanie kwasu

solnego, siarkowego i azotowego (rozcieńczonego), rozcieńczonych wodorotlenków sodu

i potasu, olejów, wody, amoniaku, alkoholu i benzyny. Ma dobre właściwości mechaniczne

i elektroizolacyjne oraz jest niepalny. W zależności od użytych dodatków rozróżnia się

polichlorek winylu twardy, zawierający określone ilości stabilizatorów, środków smarujących

i pigmentów, ale nie zawierający zmiękczaczy, i polichlorek winylu miękki, zawierający

zmiękczacze, napełniacze, rozcieńczalniki, stabilizatory i pigmenty.

Polichlorek winylu twardy (zwany też winidurem)

Formuje się na gorąco przez wytłaczanie, prasowanie i wtrysk. Półwyroby w postaci płyt,

kształtek, prętów, rur, folii i kształtowników odznaczają się dobrymi właściwościami

wytrzymałościowymi i łatwo poddają się formowaniu na gorąco i obróbce mechanicznej.

Można je także spawać i kleić. Z rur są wykonywane rurociągi dla przemysłu chemicznego,

instalacje wodociągowe, kanalizacyjne i gazowe, z kształtowników- elementy budowlane

i meblowe, z płyt i folii – zbiorniki, wykładziny chemicznie odporne, wanny elektrolityczne

i do trawienia, materiały biurowe itd., z folii cienkich – opakowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Polichlorek winylu miękki

Zależnie od rodzaju i ilości zmiękczacza charakteryzuje się określoną elastycznością,

twardością, udarnością i wydłużeniem przy zerwaniu. Formuje się go przez wytłaczanie,

prasowanie, kalandrowanie, wtrysk i odlewanie. Można go zgrzewać i kleić. Z miękkiego

polichlorku winylu są produkowane węże o średnicy 1÷80 mm, i grubości ścianek 0,3÷10

mm,

stosowane

w

przemyśle

chemicznym,

spożywczym,

elektrotechnicznym,

motoryzacyjnym i w medycynie. Węże o grubości ścianek 0,3÷0,35 mm służą do

porcjowanego pakowania benzyny, olejów, środków piorących itd. Kształtowniki o różnych

przekrojach i wymiarach stosuje się w budownictwie (poręcze, listwy wykończeniowe,

uszczelki okienne), w przemyśle maszynowym, samochodowym i obuwniczym. Płyty służą

do wyrobu uszczelek odpornych na korozję i jako wykładziny wanien galwanicznych, z folii

wykonuje się wykładziny dachowe i uszczelnienia budowlane, odzież ochronną, płaszcze

przeciwdeszczowe i worki, z folii wzmacnianych tkaniną siatkową – plandeki, osłony,

przenośne nadmuchiwane hale, garaże, cieplarnie, ciężką odzież ochronną, z folii

przezroczystych – odzież, opakowania, pokrowce, osłony, taśmy klejące, izolujące.

Spieniony polichlorek winylu twardy jest trudno palnym materiałem dźwiękochłonnym,

stosowanym na izolację w budownictwie oraz jako materiał konstrukcyjny w budownictwie

łodzi ratunkowych i sportowych, w przemyśle lotniczymi motoryzacyjnym.

Spieniony polichlorek winylu miękki jest materiałem bardzo elastycznym, tłumiącym

drgania. Stosowany jest jako folia odzieżowa, maty izolacyjne, do wyrobu hełmów

ochronnych oraz jako materiał tapicerski w meblarstwie i motoryzacji.

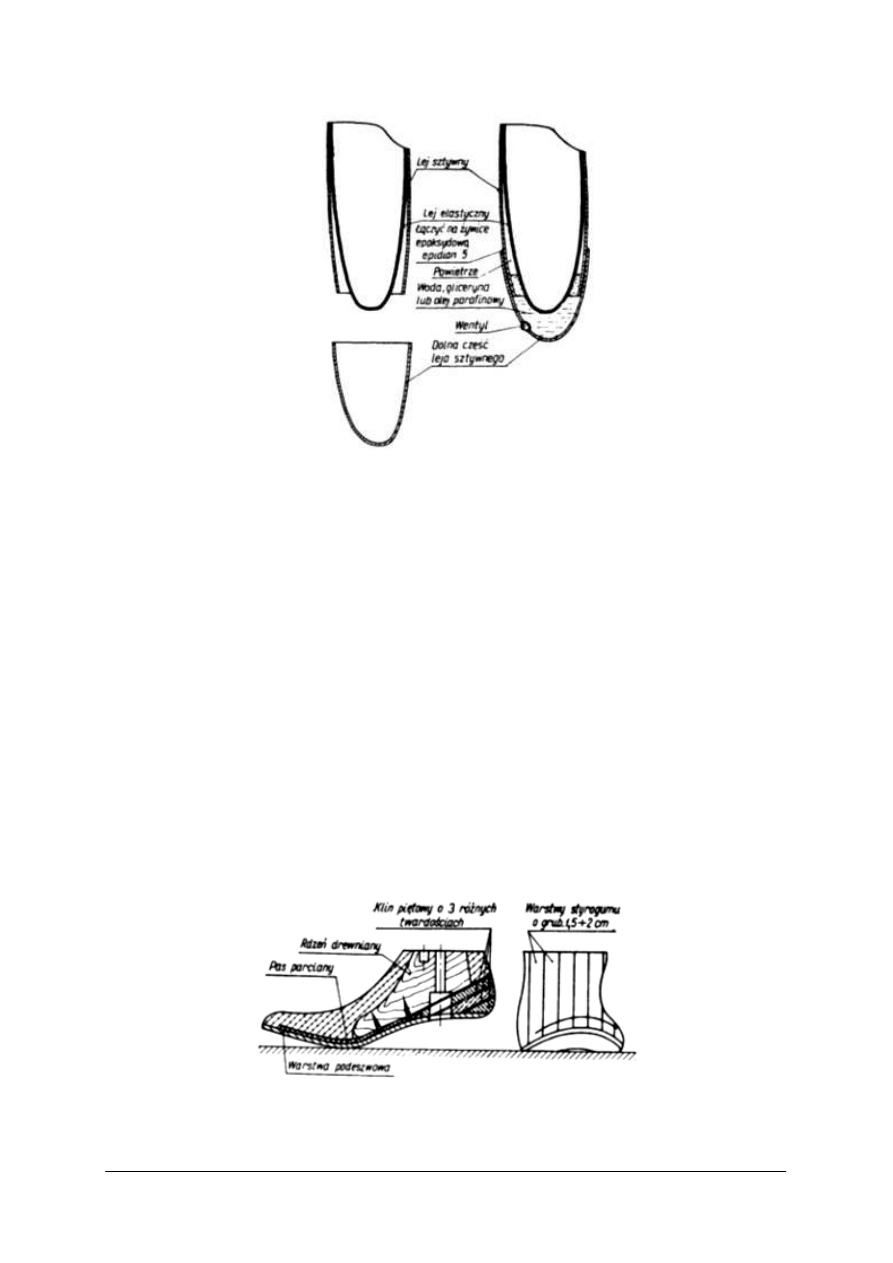

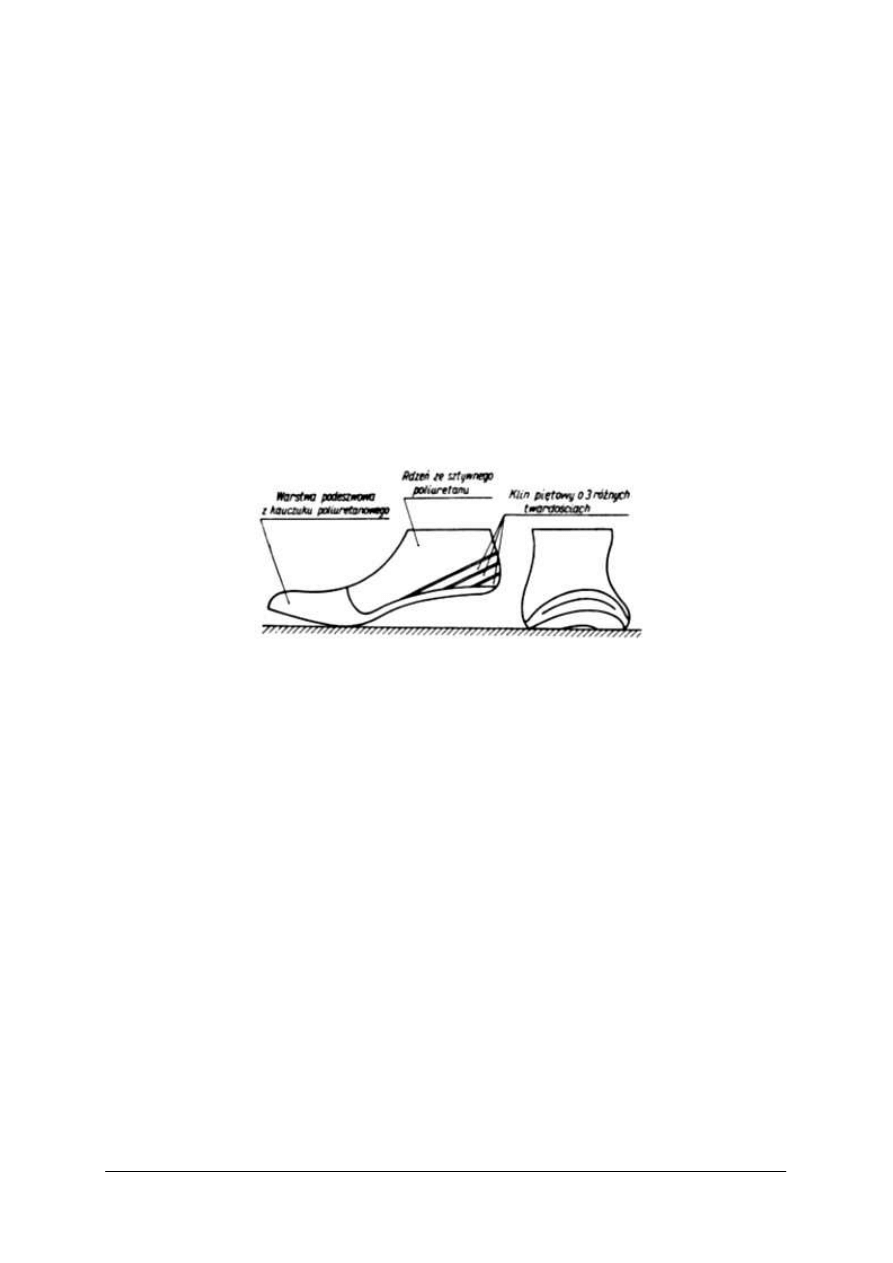

W technice ortopedycznej produkuje się z tworzyw winylowych lejki, elementy nośne protez,

aparaty ortopedyczne, rękawice kosmetyczne, ręce protezowe, wkładki ortopedyczne,

pokrycia ciałopodobne protez, epitety.

Elastomery

Tworzywa polimeryczne charakteryzujące się zdolnością prawie natychmiastowego

powrotu po dużym odkształceniu do postaci pierwotnej ( w temperaturze otoczenia)

to wszystkie kauczuki, zarówno naturalny, jak i syntetyczne.

Kauczuk naturalny

Jest produktem roślinnym, otrzymywanym głównie z lateksu drzew kauczukowych

rosnących w klimacie tropikalnym, a także z niektórych roślin występujących w klimacie

umiarkowanym. Lateks, czyli sok drzew kauczukowych wyglądem przypominający mleko,

jest wodną emulsją cząsteczek kauczuku.

Z lateksu drzew plantacyjnych wyrabia się dwa rodzaje kauczuku o nazwach handlowych

smoked sheet (kauczuk wędzony) i pale crepe (jasna krepa). Oprócz tego z odpadów

produkcyjnych krepy jasnej produkuje się różne odmiany tzw. krepy brunatnej. Kauczuki

wyrabia się również z lateksu drzew dzikich. Kauczuk otrzymuje się w wyniku koagulacji

lateksu za pomocą kwasu mrówkowego lub octowego. Przed koagulacją lateks poddaje się

filtracji i rozcieńczeniu woda do stężenia 15÷17 % suchej substancji w przypadku kauczuku

wędzonego i do 20 % - w przypadku krepy. Koagulat po przemyciu wodą poddaje się

suszeniu, a odmianę smoked sheet jednoczesnemu wędzeniu do uzyskania złotawo-

bursztynowego koloru. Poszczególne odmiany kauczuku są dostarczane w postaci płyt

prasowanych lub pakowanych w bele o masie ok. 100 kg. Odmiana SMR jest produkowana

wg najnowszej technologii w postaci okruchów lub granulek, prasowanych w bloki o masie

32÷36 kg.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Kauczuki syntetyczne

Są to materiały otrzymywane przez polimeryzację związków organicznych, wykazujące

cechy fizyczne kauczuku, mogące natomiast różnić się od niego pod względem chemicznym.

Ogólnie dzielą się na dienowe i niedienowe.

Do najczęściej stosowanych kauczuków syntetycznych należą:

−

Kauczuki butadienowe charakteryzujące się bardzo dobrą odpornością na ścieranie

i powstawanie spękań, bardzo dobrą elastycznością w szerokim zakresie temperatur,

dobrymi, dobrymi właściwościami dynamicznymi i niezłą odpornością na starzenie.

Stosowane głównie w przemyśle oponowym, ale również na taśmy przenośnikowe,

izolacje, kable i artykuły stosowane w obniżonej temperaturze.

−

Kauczuki butadienowo – akrylonitrylowe odporne na działanie olejów i materiałów

pędnych. Stosowane na węże do paliw ciekłych i olejów na uszczelki, wykładziny.

−

Kauczuki butadienowo – styrenowe wykazujące dużą odporność na ścieranie,

na powstawanie spękań, o dobrych właściwościach mechanicznych. Są podstawowymi

kauczukami syntetycznymi stosowanymi na wielką skalę w produkcji opon, artykułów

technicznych, obuwia i innych wyrobów gumowych.

−

Kauczuki chloroprenowe wulkanizowane tlenkami metali, wykazujące bardzo dobrą

odporność chemiczną na oleje i rozpuszczalniki. Niepalne. Stosowane na olejoodporne

i niepalne węże, przenośniki taśmowe pracujące w wyższych temperaturach, wykładziny.

−

Kauczuki izoprenowe czyli tzw. syntetyczne kauczuki naturalne, o budowie

cząsteczkowej i właściwościach bardzo podobnych do kauczuku naturalnego. Stosowane

na opony i różne artykuły techniczne.

−

Kauczuki butylowe wykazujące po wulkanizacji dobrą odporność chemiczną na działanie

środków utleniających, kwasów i zasad, odporność na oddziaływanie podwyższonych

temperatur, ozonu i wody, małą przepuszczalność gazów i par. Stosowane głównie na

dętki rowerowe, motocyklowe i samochodowe, na artykuły techniczne dla motoryzacji,

płyty wykładzinowe, amortyzatory, węże do pary i gorących cieczy, taśmy

przenośnikowe, kleje, tkaniny gumowane, okrycia ochronne.

−

Kauczuki akrylowe wykazujące bardzo dobrą odporność na działanie wyższych

temperatur oraz chemiczne działanie smarów i olejów, odporność na starzenie pod

wpływem tlenu i ozonu oraz wytrzymałość na wielokrotne zginanie. Stosowane głównie

dla przemysłu samochodowego.

−

Kauczuki wielosiarczkowe (tiokole) odznaczające się doskonałą odpornością na działanie

olejów i rozpuszczalników, małą przepuszczalnością gazów oraz odpornością na

starzenie atmosferyczne, ozon i światło. Wydzielają nieprzyjemny zapach, są mało

odporne na działanie wyższych temperatur, a także mają niskie właściwości

mechaniczne. Zależnie od masy cząsteczkowej i budowy chemicznej tiokole mają postać

ciekłą lub stałą. Tiokole stałe są stosowane na uszczelki odporne na benzynę, węże

do paliw i farb, membrany do gazomierzy, wałki poligraficzne, opony kablowe. Tiokole

ciekłe są stosowane do wyrobu kitów i mas uszczelniających dla lotnictwa, przemysłu

okrętowego, samochodowego i budownictwa.

−

Kauczuki silikonowe charakteryzujące się bardzo dobrą odpornością na wysoką

temperaturę w środowisku suchego powietrza, odpornością na niską temperaturę,

dobrymi

właściwościami

elektroizolacyjnymi

w

podwyższonej

temperaturze,

odpornością na starzenie pod wpływem światła, tlenu, ozonu, dobrą odpornością

chemiczną na działanie wodnych roztworów kwasów, zasad i soli. Stosowane

w lotnictwie, kosmonautyce i technice rakietowej, elektrotechnice, w przemyśle

maszynowym i samochodowym.

−

Kauczuki fluorowe wykazujące doskonałą odporność na działanie kwasów utleniających,

węglowodorów aromatycznych, olejów technicznych, cieczy hydraulicznych, bardzo

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

dobrą odpornością na wysoką temperaturę, dobre właściwości mechaniczne po

wulkanizacji, małą przepuszczalność gazów oraz niepalność. Stosowane w lotnictwie,

technice kosmicznej oraz w przemyśle samochodowym i chemicznym.

Silikony

To grupa polimerów otrzymywanych w reakcjach polikondensacji. Jest to obszerna grupa

związków, których wspólną cechą jest łańcuch utworzony z połączonych ze sobą na przemian

atomów tlenu i krzemu, przy czym z atomami krzemu związane są po dwie grupy alkilowe

lub arylowe. Taki łańcuch nosi nazwę łańcucha, polisiloksanowego. W zależności od rodzaju

grup oraz długości łańcucha polsiloksanowego silikony są oleistymi cieczami lub

elastycznymi ciałami stałymi, o właściwościach podobnych do kauczuku. Charakteryzują się

bardzo wysoką odpornością termiczną oraz chemiczną, a także dużą stałością właściwości

fizycznych przy zmianach temperatury. Największe znaczenie praktyczne spośród

wielkocząsteczkowych związków krzemoorganicznych mają polisiloksany. W zależności od

warunków prowadzenia hydrolizy i polikondensacji można otrzymać polsiloksany o różnych

właściwościach i różnym przeznaczeniu. Najczęściej otrzymuje się oleje silikonowe, smary,

kauczuki i żywice.

Oleje silikonowe dzięki swoim cennym i specyficznym właściwościom znalazły

zastosowanie w wielu różnych dziedzinach gospodarki, a w szczególności jako oleje

hydrauliczne najwyższej klasy, oleje smarne w urządzeniach precyzyjnych, media grzewcze,

oleje do pomp dyfuzyjnych, ciekłe dielektryki, środki przeciwprzyczepne i do hydrofobizacji,

jako dodatki do farb, emalii, lakierów, past, maści i kosmetyków.

Kauczuki silikonowe stosowane są do wyrobu uszczelek, materiałów elastycznych

pracujących w wysokich temperaturach, a także popularnych obecnie mas uszczelniających

i kitów. W technice ortopedycznej znalazły zastosowanie di wykonywania epitet sutka.

śywice silikonowe mają zastosowanie jako termoutwardzalne żywice lakiernicze,

do laminatów, jako tłoczywa oraz do hydrofobizacji.

Większość tworzyw silikonowych stanowi odmiany zupełnie nietoksyczne i obojętne

względem tkanek żywego organizmu.

4.3.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to są tworzywa termoplastyczne?

2.

Jak powstają tworzywa termoplastyczne?

3.

Jakie tworzywa zaliczane są do tej grupy tworzyw?

4.

Czym charakteryzują się tworzywa termoplastyczne?

5.

Gdzie znalazły zastosowanie tworzywa termoplastyczne?

6.

Co to są elastomery i gdzie znalazły zastosowanie?

7.

Jakie kauczuki wyróżniamy i gdzie znalazły zastosowanie?

8.

Czym charakteryzują się najczęściej stosowane kauczuki syntetyczne?

9.

Czym charakteryzują się silikony?

10.

Jakie zastosowanie mają silikony?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wypisz ważniejsze tworzywa termoplastyczne. Określ do wyrobu, jakich przedmiotów

używane są poszczególne tworzywa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych kryteria podziału termoplastów i informacje na

temat ich otrzymywania,

2)

dokonać podziału tworzyw termoplastycznych,

3)

poszukać w dostępnej literaturze informacji na temat wykorzystania tworzyw

termoplastycznych w przemyśle,

4)

w zakładach wytwarzających sprzęt ortopedyczny zebrać informacje do wyrobu jakich

przedmiotów ortopedycznych lub ich elementów wykorzystywane są termoplasty,

5)

zebrane informacje zapisać w formie tabelarycznej.

Wyposażenie stanowiska pracy:

−

katalogi tworzyw sztucznych,

−

próbki tworzyw sztucznych,

−

papier formatu A4, długopis,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Określ do wyrobu, jakich przedmiotów używane są tworzywa silikonowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat silikonów i ich otrzymywania,

2)

dokonać podziału silikonów,

3)

poszukać w dostępnej literaturze informacji na temat wykorzystania silikonów w przemyśle,

4)

w zakładach wytwarzających sprzęt ortopedyczny zebrać informacje do wyrobu jakich

przedmiotów ortopedycznych lub ich elementów wykorzystywane są tworzywa silikonowe,

5)

zebrane informacje zapisać w formie tabelarycznej.

Wyposażenie stanowiska pracy:

−

katalogi tworzyw sztucznych,

−

próbki tworzyw sztucznych,

−

papier formatu A4, długopis,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić co to są tworzywa termoplastyczne i jak powstają?

2)

wymienić tworzywa zaliczane do tej grupy?

3)

scharakteryzować tworzywa termoplastyczne, elastomery i silikony?

4)

wskazać zastosowanie tworzyw termoplastycznych, elastomerów

i silikonów w przemyśle?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.4.

śywice syntetyczne

4.4.1.

Materiał nauczania

śywice utwardzalne (duroplasty) cechuje przestrzennie usieciowana budowa, tworząca

się pod wpływem podwyższonej temperatury (tworzywa termoutwardzalne) lub czynników

chemicznych (tworzywa chemoutwardzalne). W związku z tym cechuje je sztywność

stabilność wymiarowa, nierozpuszczalność i nietopliwość oraz doskonałe właściwości

elektroizolacyjne. Główną ich wadą jest kruchość (zmniejsza się ją przez stosowanie

napełniaczy i nośników) i niemożność powtórnego formowania.

Duroplasty stosuje się w postaci mieszanek do tłoczenia, laminatów, tworzyw

piankowych, tworzyw wzmacniających, żywic technicznych, klejów, lakierów.

Do najważniejszych duroplastów należą: fenoplasty, aminoplasty, polimery ninasycone,

żywice epoksydowe i niektóre żywice silikonowe.

Fenoplasty

Są tworzywami termoutwardzalnymi na podstawie żywic fenolowoformaldehydowych,

otrzymywanych w wyniku polkondensacji fenoli z formaldehydem. Właściwości żywic

zmieniają się w szerokich granicach, zależnie od stosunku ilości reagentów, środków

modyfikujących, katalizatorów, stopnia odwodnienia. Ogólnie dzielą się na żywice techniczne

do wyrobu tłoczyw, żywice lane (na odlewy), kleje, kity i spoiwa, żywice modyfikowane (do

wyrobu lakierów i emalii), żywice impregnacyjne (do wyrobu laminatów), tworzywa

piankowe. Tłoczywa fenolowe charakteryzują się łatwością przetwórstwa, dobrymi

właściwościami mechanicznymi i termicznymi wyrobów oraz stosunkowo niską ceną.

Właściwości i zastosowanie poszczególnych tłoczyw wynikają z użytej żywicy i napełniacza.

śywice napełniane mączką drzewną są używane do wyrobów powszechnego użytku, części

elektrotechnicznych, obudowy aparatów radiowych, telefonicznych, elektrycznych,

fotograficznych oraz mniej odpowiedzialne części maszyn. Z tłoczyw zawierających azbest

lub azbest i opiłki metalowe wykonuje się okładziny cierne hamulców i sprzęgieł. śywice

fenolowe lane służą do wyrobu galanterii, uchwytów narzędzi, wzorników, form itd.

Laminaty stosowane są na części elektrotechniczne i części maszyn. Piankowe tworzywa

fenolowe są stosowane na izolacje cieplne i akustyczne, opakowania oraz elementy

dekoracyjne.

Aminoplasty

Są

tworzywami

termoutwardzalnymi

na

podstawie

żywic

mocznikowych

i melaminowych, otrzymywanych w wyniku polikondensacji związków aminowych

z formaldehydem. Wyroby z nich cechuje twardość, sztywność, odporność na działanie wody

i rozpuszczalników, odporność cieplna, bezwonność i bezbarwność, możliwość dowolnego

barwienia. Stosowane są w postaci tłoczyw, laminatów, tworzyw piankowych, klejów do

drewna, wyrobów lakierniczych i żywic technicznych do uszlachetniania w papiernictwie,

włókiennictwie i garbarstwie. Tłoczywa aminowe wytwarza się z żywic melaminowych

i melaminowych modyfikowanych poliamidem. Jako napełniacze stosuje się bieloną celulozę

papierniczą lub włókno szklane.

Laminaty aminowe wytwarza się z żywic melaminowych na nośniku papierowym.

Cechuje je gładka, błyszcząca powierzchnia, odporna na zarysowania, działanie wielu

czynników chemicznych i przedmiotów nagrzanych do 150ºC. Jako tworzywa dekoracyjne

znajdują szerokie zastosowanie na wykładziny ścienne i meblowe. Można je kleić klejami

mocznikowymi utwardzalnymi na zimno lub neoprenowymi. Płyty grawerskie stosuje się

m.in. na tabliczki znamionowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Z żywic melaminowych produkowane są również laminaty na nośniku z włókien

szklanych, stosowane na elementy elektroizolacyjne i konstrukcyjne w urządzeniach

elektrycznych narażonych na wilgoć. Z żywic mocznikowych są produkowane tworzywa

piankowe charakteryzujące się bardzo małą gęstością, małą przewodnością cieplną

i niepalnością, a stosowane jako materiał termoizolacyjny i dźwiękochłonny.

śywice poliestrowe nienasycone

Tworzywa chemoutwardzalne, przed utwardzeniem w postaci gęstego, żółtawego syropu,

utwardzające się w temperaturze otoczenia po dodaniu inicjatorów (nadtlenek benzoilu,

nadtlenek heksanonu) w ilości ok. 4% i aktywatora (naftenian kobaltu) w ilości 0,4%.

Zależnie od budowy wyjściowej żywicy i metody jej utwardzenia końcowy produkt może być

elastyczny lub twardy i kruchy.

śywice poliestrowe cechuje duży skurcz przy utwardzaniu (6÷8%). Można go zmniejszyć

stosując napełniacze w postaci koalinu, mączki kwarcowej itd. Stosuje się je jako lane (do

zalewania elementów aparatury elektrotechnicznej i radiowej oraz do konserwacji preparatów

biologicznych i medycznych), lakiernicze i do wytwarzania laminatów na nośniku szklanym.

Laminaty poliestrowe używane są jako materiały konstrukcyjne do budowy łodzi, jachtów,

nadwozi samochodowych, w budownictwie, na zbiorniki do benzyny i chemikaliów.

śywice epoksydowe

To tworzywa chemoutwardzalne na zimno lub na gorąco, w zależności od użytego

utwardzacza. śywice epoksydowe cechuje doskonała przyczepność do wszystkich prawie

tworzyw, a zwłaszcza do metali, dobre właściwości mechaniczne i elektryczne, odporność na

działanie czynników atmosferycznych i chemicznych, mała nasiąkalność wodą. Można

je stosować z napełniaczami lub bez napełniaczy.

śywice epoksydowe są stosowane w postaci lanej (elementy urządzeń chemicznych

i elektrotechnicznych), laminatów na nośniku z włókien szklanych (zbiorniki, łodzie,

karoserie samochodowe, elementy szybowców), klejów do metali i lakierów izolacyjnych

i antykorozyjnych.

śywice silikonowe

Wielkocząsteczkowe związki krzemu, pośrednie między substancjami organicznymi

i nieorganicznymi o bardzo zróżnicowanych właściwościach (elastyczne, twarde i bardzo

twarde), stosowane w postaci tłoczyw (na kształtki elektroizolacyjne), laminatów na nośniku

z włókien szklanych lub azbestowych (elementy transformatorów i maszyn elektrycznych)

oraz lakierów.

Identyfikacja tworzyw sztucznych

Badania identyfikacyjne przeprowadza się celem rozpoznania i sklasyfikowania

nieznanego tworzywa sztucznego. Najczęściej identyfikacja ta opiera się na wyglądzie

zewnętrznym próbki. Niektóre tworzywa sztuczne można jednoznacznie identyfikować już za

pomocą bardzo prostych obserwacji (na przykład celuloid potarty ręka lub o ubranie wydziela

charakterystyczny zapach kamfory, natomiast wyroby z polistyrenu rzucone na płytę stołu

dają brzęczący odgłos szklano-metaliczny, podczas gdy inne tworzywa dają odgłos głuchy).

Aby szybko przeprowadzić rozpoznanie tworzywa, poszczególne badania powinny być ujęte

w pewien konsekwentny system.

Metody rozpoznawania tworzyw sztucznych.

1.

Określenie wyglądu zewnętrznego próbki i porównanie jej z wzorcami tworzyw

sztucznych już zidentyfikowanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Przy oględzinach określa się następujące cechy:

−

przezroczystość, przeświecanie lub barwa (przykładowo niektóre tworzywa nie

występują np. nigdy w barwach jasnych, część tworzyw jest przezroczysta, inne są tylko

przeświecające),

−

dźwięk, jaki wydaje próbka po rzuceniu jej na blat stołu z pewnej wysokości (np.

polistyren daje prawie metaliczny odgłos, natomiast polietylen i polipropylen odgłos

głuchy),

−

gładkość powierzchni (niektóre tworzywa, np. polietylen, mają powierzchnię, która

przypomina w dotyku parafinę, a np. polistyren ma powierzchnię błyszczącą, gładką

i twardą).

W tabeli 2 podano przykłady rozpoznawania tworzyw sztucznych na podstawie wyglądu

i właściwości zewnętrznych.

2.

Badania identyfikacyjne na podstawie rozkładu termicznego.

Badanie polega na spaleniu rozdrobnionego tworzywa w płomieniu palnika i obserwacji

zjawisk zachodzących w trakcie kontaktu z płomieniem. Następnie wyjmuje się próbkę

z płomienia i obserwuje dalej. Jeżeli próbka pali się, należy płomień zdmuchnąć, po czym

obserwować powstające dymy i określić ich zapach oraz wygląd popiołu.

Podczas badania należy zwrócić uwagę na następujące zjawiska:

−

czy tworzywo w ogóle pali się. Czy pali się w płomieniu palnika, a gaśnie po

wyciągnięciu,

−

czy zapalone pali się dalej samo, czy pali się gwałtownie powodując odpryskiwanie,

rodzaj płomienia tworzywa (świecący, kopcący), barwę płomienia, układ barwy,

iskrzenie w płomieniu itd.,

−

czy tworzywo się topi, czy się topi kropelkami lub ciągnie nitki, czy się zwęgla, czy

pęcherzykuje lub rozwarstwia itp.,

−

jaki jest zapach gazów wydzielających się po zagaszeniu płomienia.

3.

Zachowanie się tworzywa wobec rozpuszczalników i odczynników chemicznych.

Rozpuszczalność tworzyw sztucznych w rozpuszczalnikach organicznych i w wodzie jest

także istotną cechą charakterystyczną ułatwiającą rozpoznanie danego tworzywa. Jednakże

ocena rozpuszczalności tworzyw należy do prób uzupełniających wyniki poprzednich badań.

Analizę rozpoczyna się od sprawdzenia rozpuszczalności w rozpuszczalnikach, w wodzie

oraz w roztworach kwasów i zasad. Wiele rodzajów tworzyw nie rozpuszcza się

w pospolitych rozpuszczalnikach Nie ulegają łatwo rozpuszczeniu żywice fenolowe,

mocznikowe, formaldehydowe, melaminowo-formaldehydowe, aniltnowo-formaldehydowe,

tworzywa ligninowe, a także poliamidy, polietylen i policzterofluoroetylen.

śywice fenolowe w słabym stopniu rozpuszcza stopiony α-naftol lub β-naftol oraz

rezorcyna.

Poliamidy rozpuszczają się w krezolu i 60% kwasie solnym Z niewielkimi wyjątkami

(takimi, jak kwas poliakrylowy, alkohol poliwinylowy, eter poliwinylowo-metylowy

i metyloceluloża) polimery nie rozpuszczają się w wodzie. Pozwala to często zaszeregować

tworzywo do właściwej grupy polimerów. Badając próbkę w rozpuszczalniku obserwuje się

jej zachowanie (pęcznienie, żelowanie, rozpuszczanie) na zimno i gorąco. Tworzywa, które

będą się rozpuszczały, powodują zmętnienie i zmianę gęstości. W wyniku częściowego

rozpuszczania nastąpić może zmiana postaci tworzywa, wyglądu (powierzchnia staje się

lepka, matowa), przyrost objętości. Uwzględnia się zachowanie próbki tworzywa podczas

zmydlania w stężonym roztworze wodorotlenku sodowego lub w 30% kwasie siarkowym

Badanie wykonuje się analogicznie do prób rozpuszczania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.

Gazy, które powstają, zbiera się w wodzie i sprawdza się ich odczyn. Na podstawie

reakcji barwnych klasyfikuje się tworzywa do następujących grup:

a)

odczyn kwaśny, obecność chloru: polichlorek winylu i jego kopolimery, polichlorek

winylidenu, chtorokauczuk, policzterofluoroetylen, chloropren,

b)

odczyn kwaśny, zapach octu: polioctan winylu, octan celulozy,

c)

odczyn alkaliczny: aminoplasty,

d)

odczyn obojętny, zapach formaldehydu: poliformaldehyd.

Obecność charakterystycznych grup anionowych lub pojedynczych anionów w tworzywie

pozwala podzielić je na następujące grupy:

a)

obecność azotu i brak chloru: azotan celulozy, aminoplasty, poliamidy, poliakrylonitryl,

b)

obecność azotu, siarki i fosforu: galalit,

c)

obecność chloru i brak azotu: polichlorek winylu, polichlorek winylidenu,

chlorokauczuk, chlorowany poliester,

d)

d - obecność siarki: silikony.

Jeżeli powyższe metody identyfikacji tworzyw sztucznych są niewystarczające i zachodzi

konieczność poznania struktury oraz budowy wewnętrznej tworzywa, reakcji zachodzących

w polimerze, oceny stopnia krystaliczności polimeru, określenia udziału poszczególnych

tworzyw w kopolimerze itp. to konieczne staje się zastosowanie innych metod badań.

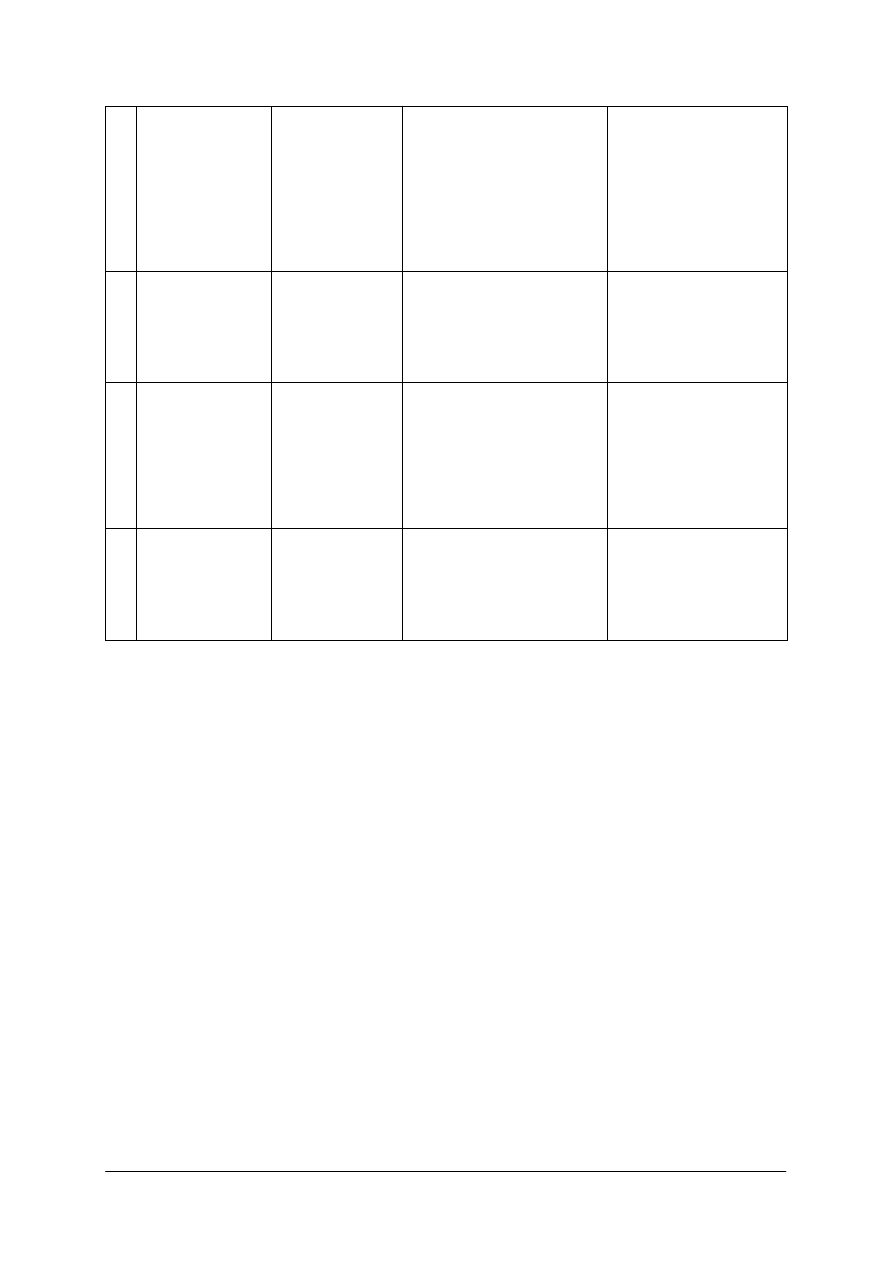

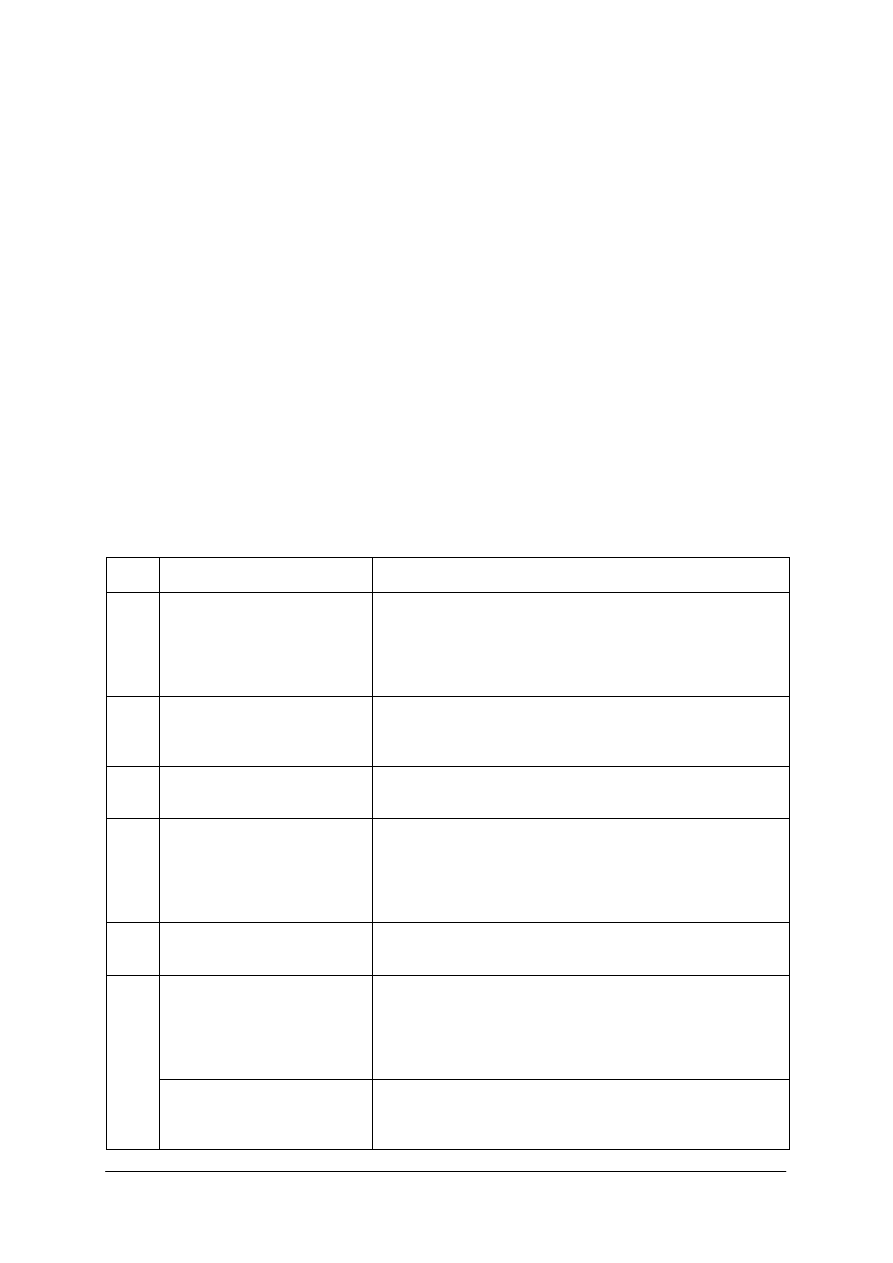

Tabela 2. Rozróżnianie tworzyw sztucznych na podstawie wyglądu i właściwości zewnętrznych.

Lp.

Postać, wygląd i właściwości

zewnętrzne tworzywa

Tworzywo lub grupa tworzyw

1

Tworzywo przezroczyste,

bezbarwne lub zabarwione

może być: polistyren (kształtki małe), polimetakrylan metylu

(kształtki, płyty, bloki), celuloza regenerowana (folie, włókna),

octan celulozy (folie, cienkie płyty, włókna, kształtki),

poliwęglany (płyty, kształtki), polichlorek winylu suspensyjny

(folie, profile i rurki wytłaczane), polietylen (tylko bardzo cienkie

folie), wyjątkowo poliamidy i nienapełnione aminoplasty

2

Tworzywo przeświecające, ale

nie całkowicie przezroczyste

może być: jak w poz. 1, ale wypełnione albo polietylen

i polipropylen (folie – kształtki wtryskowe, profile i rurki

wytłaczane, granulaty wtryskowe), aminoplasty ( w cienkich

warstwach) napełnione celulozą

3

Termoutwardzalne wypraski lub

tłoczywa o jasnych, czystych

barwach

mogą być: aminoplasty

nie mogą być: fenoplasty

4

Folie

może być: celuloza regenerowana (celofan, tomofan), polietylen,

polichlorek winylu zmiękczony lub folie sztywne z polichlorku

niezmiękczonego; rzadziej poliamidy, octan celulozy, polistyren,

poliwęglany

nie mogą być: żadne tworzywa usieciowane, jak fenoplasty

i aminoplasty

5

Włókna

może być: celuloza regenerowana, poliamidy, octan celulozy,

sztuczna wełna (lanital), poliestry liniowe nie mogą być: jak

w pozycji 4

Pianki (poroplasty)

a) sztywne nietermoplastyczne

mogą być: fenoplasty (barwa ciemna: brunatno-różowa,

brązowa..)

aminoplasty (barwa jasna, przeważnie biała); usieciowane

poliuretany (barwa jasna lub dowolna), celuloza regenerowana

(niezupełnie sztywna, nietermoplastyczna, po zwilżeniu wodą

znacznie wiotczeje)

6

b) elastyczne termoplastyczne

może być: spieniony (ekspandowany) polichlorek winylu

(nieplastyfikowany lub uplastyczniony, barwa biała, kremowa lub

szaro-żółta), poliuretany (białe, przeświecające lub o barwie

dowolnej), polistyren (śnieżno-biały)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

7

Profile miękkie, rurki, żyłki

może być: zmiękczony polichlorek winylu (barwy różne – od

białej do czarnej), polietylen, polipropylen, teflon (mają barwę

mleczną lub przeświecającą), rzadziej poliamidy (żyłki

bezbarwne, mleczne, przeświecające lub różnobarwne), azotan-,

octan- i octanomaślan celulozy (mogą mieć barwę różną)

nie moga być: wszystkie tworzywa termo- i chemoutwardzalne

8

Profile sztywne, rury (długie,

wytłaczane)

może być: nieplastifikowany polichlorek winylu, tzw. winidur

(barwa na ogół czerwona, czerwonobrunatna, brązowa lub

popielata)

nie mogą być: wszystkie tworzywa termo- i chemoutwardzalne

oraz tworzywa wybitnie plastyczne

9

Armatura sanitarna

(wodno – kanalizacyjna)

mogą być: poliamidy (na ogół barwy szaro-kremowej,

przeświecającej w cienkich warstwach), nieplastifikowany

polichlorek winylu (przeważnie barwy czerwonej), używany

głównie jako armatura chemoodporna

10

Laminaty z nośnikiem

papierowym (płyty) lub

tekstylnym (płyty albo krótkie

rury) lub elementy wykrawane z

płyt, barwa żółtobrunatna do

brązowej

mogą być: fenoplasty, niekiedy wypraski z tworzyw fenolowych

skrawkowych (duże skrawki tekstylne np. bawełniane,

przypominające strukturą laminaty)

11

Laminaty dekoracyjne o

barwach żywych lub wzorzyste

mogą być: aminoplasty (mogą mieć wewnątrz ciemniejszy rdzeń

z laminatu fenoloformaldehydowego, z płyty pilśniowej,

paździerzowej itp.)

nie mogą być: fenoplasty i inne tworzywa

12

Laminaty zbrojone mata lub

tkaniną szklaną

mogą być: laminaty epoksydowo - lub poliestrowo - szklane nie

barwione, barwy żółtej lub barwione na różne kolory, na ogół

przeświecające – często płyty faliste w cienkich warstwach, pod

światło widoczna struktura nośnika

13

Kity chemoodporne napełnione

mogą być: żywice fenolowo-formaldehydowe, poliestrowe,

rzadziej: furanowe i poliuretanowe

śywice ciekłe lub stałe

a) barwy żółtawej

(nienapełnione)

14

b) ciemne (nienapełnione)

mogą być: żywice fenolowe lane (stałe), żywice poliestrowe

i epoksydowe (ciekłe i nieutwardzone lub stałe utwardzone –

niektóre żywice epoksydowe-nieutwardzone mogą być stałe, ale

termoplastyczne) lub kleje mocznikowe (bezbarwne, przeważnie

w roztworze, czasem białe proszki rozpuszczalne w wodzie, mają

wyraźny zapach formaliny); ciekłe żywice poliestrowe – zapach

styrenu, fenolowe – zapach fenolu, żywice fenolowe (przeważnie

rezolowe) – zapach fenolu

15

Płyty bezbarwne i przezroczyste

o dużej grubości, grube odlewy

może być: polimetakrylan metylu

Odlewy grube o wadze do kilku

kilogramów:

a) w cienkich warstwach

przezroczyste, ale żółtawe

mogą być: nienapełnione odlewy żywic poliestrowych

i epoksydowych

16

b) nieprzezroczyste

mogą być: jak w poz. 17a, ale napełnione oraz poliamidy

formowane przetłoczenie pod ciśnieniem

nie mogą być: wypraski z tłoczyw (fenoplasty, aminoplasty),

wypraski termoplastyczne otrzymywane wtryskowo (rzadko

przekraczają masę 0,5 kg)

Granulaty wtryskowe

a) różne

może być: polistyren, polietylen, polipropylen, poliamidy, octan

celulozy, octanomaślan celulozy

b) bezbarwne, ale

przeświecające

(mleczne)

polietylen, polipropylen, poliamidy

17

c) jak w poz. b, lecz w dotyku

przypominające parafinę

polietylen lub polipropylen (pływają w wodzie)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4.2.

Pytania sprawdzające