„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Zarębski

Wykonywanie elementów przedmiotów ortopedycznych

z drewna 322[13].Z1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr Zbigniew Kaźmierak

dr n med. Marcin Pencuła

Opracowanie redakcyjne:

mgr inż. Piotr Zarębski

Konsultacja:

mgr Ewa Łoś

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 322[13].Z1.05

„Wykonywanie

elementów

przedmiotów

ortopedycznych

z

drewna”,

zawartego

w modułowym programie nauczania dla zawodu technik ortopeda.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Fizyczne, chemiczne i mechaniczne właściwości drewna

7

4.1.1.

Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

16

4.2. Obróbka drewna

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

22

4.2.4. Sprawdzian postępów

23

4.3. Technika łączenia elementów drewnianych

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające

26

4.3.3. Ćwiczenia

27

4.3.4. Sprawdzian postępów

39

4.4. Technologia budowy półfabrykatów drewnianych przedmiotów

ortopedycznych i obróbka wykańczająca wyrobów drewnianych

30

4.4.1. Materiał nauczania

30

4.4.2. Pytania sprawdzające

33

4.4.3. Ćwiczenia

33

4.4.4. Sprawdzian postępów

34

5.

Sprawdzian osiągnięć

35

6. Literatura

40

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu technologii drewna

i wykonywania elementów przedmiotów ortopedycznych z drewna.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś posiadać, aby bez

problemów korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie opanujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie wiadomości i umiejętności określonych w programie jednostki modułowej,

–

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

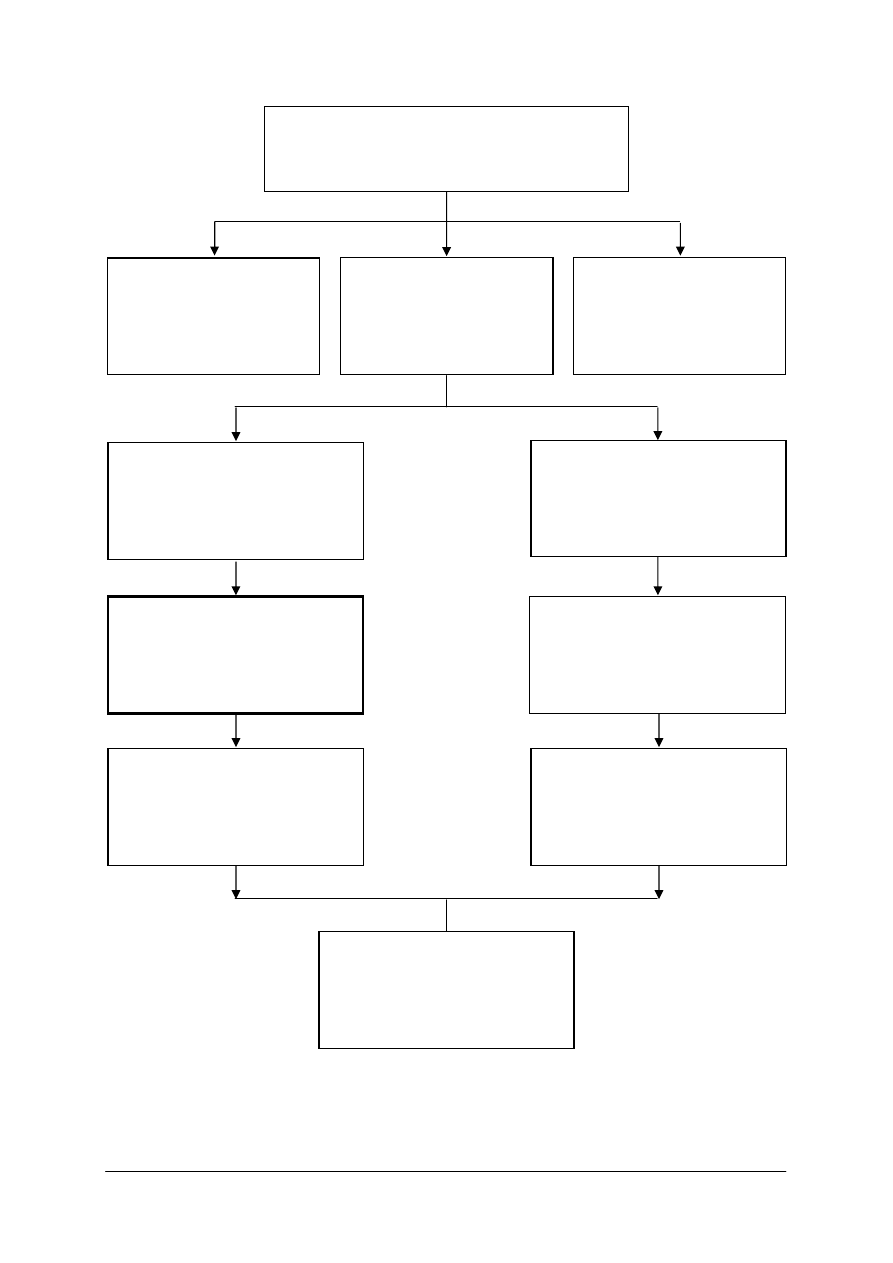

Schemat układu jednostek modułowych

322[13].Z1

Podstawy wytwarzania przedmiotów

ortopedycznych

322[13].Z1.03

Użytkowanie urządzeń

elektrycznych

i sterowanych

automatycznie

322[13].Z1.01

Poslugiwanie się

dokumentacją techniczną

322[13].Z1.02

Wykonywanie obróbki

ręcznej i mechanicznej

materiałów

322[13].Z1.04

Wykonywanie elementów

przedmiotów ortopedycznych

z materiałów metalowych

322[13].Z1.07

Wykonywanie elementów

przedmiotów ortopedycznych

z materiałów włókienniczych

322[13].Z1.05

Wykonywanie elementów

przedmiotów ortopedycznych

z drewna

322[13].Z1.08

Wykonywanie elementów

przedmiotów ortopedycznych

ze skóry

322[13].Z1.06

Wykonywanie elementów

przedmiotów ortopedycznych

z tworzyw sztucznych

322[13].Z1.09

Wykonywanie odlewów

gipsowych w technice

ortopedycznej

322[13].Z1.10

Dobieranie konstrukcji

mieszanych w protetyce

ortopedycznej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

stosować przepisy bezpieczeństwa i higieny pracy

–

wykonywać obróbkę ręczną i mechaniczną materiałów,

–

posługiwać się dokumentacją techniczną,

–

użytkować urządzenia elektryczne i sterowane automatycznie,

–

korzystać z różnych źródeł informacji,

–

obsługiwać komputer,

–

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować budowę oraz właściwości fizyczne i chemiczne drewna,

–

scharakteryzować właściwości mechaniczne i technologiczne drewna,

–

wyjaśnić istotę obróbki wstępnej drewna,

–

scharakteryzować gatunki drewna wykorzystywane w technice ortopedycznej,

–

dobrać odpowiedni gatunek drewna do wykonania określonego wyrobu,

–

przygotować drewno do obróbki,

–

dobrać i użytkować maszyny i narzędzia do obróbki drewna,

–

zastosować podstawowe rodzaje obróbki ręcznej i maszynowej drewna,

–

wykonać elementy drewniane przedmiotów ortopedycznych z półfabrykatów lub

półwyrobów,

–

dobrać sposoby łączenia elementów drewnianych,

–

wykonać łączenie elementów drewnianych w technice ortopedycznej,

–

wykonać obróbkę końcową wyrobów drewnianych,

–

zabezpieczyć i zmagazynować materiały i wyroby drewniane,

–

wykonać pracę zgodnie z przepisami bezpieczeństwa i higieny pracy oraz ochrony

przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Fizyczne, chemiczne i mechaniczne właściwości drewna

4.1.1. Materiał nauczania

W technice mianem drewna określa się surowiec, otrzymany ze ściętych drzew

i kształtowany przez obróbkę na odpowiednie sortymenty. Drewno jest tworzywem o budowie

komórkowej. Ścianki komórek są zbudowane z substancji drzewnej, pory wypełnia zmienna

ilość powietrza

i wody.

Zależnie od gatunku porowatość drewna waha się w granicach l0-90%. Porowatość ta ma

istotny wpływ na właściwości fizyczne i mechaniczne drewna. Na przekroju poprzecznym

każdego pnia drzewnego można wyróżnić:

a)

korę spełniającą rolę tkanki okrywającej,

b)

łyko,

c)

miazgę,

d)

właściwe drewno składające się z bieli i twardzieli lub tylko z bieli,

e)

rdzeń.

Miazga jest tkanką rozmnażającą się, z wytwarzaniem w kierunku zewnętrznym łyka,

a w kierunku wewnętrznym właściwego drewna, na które składają się biel, twardziel i rdzeń.

Biel i twardziel stanowią właściwe drewno, najwartościowszą część pnia, zwierającą żywicę,

garbniki i olejki eteryczne, decydujące o trwałości drewna. Rdzeń o średnicy l–5 mm,

zajmujący środek pnia, jest najmniej trwałą, a więc i najmniej wartościową jego częścią.

Charakterystyczną cechą drzew jest koncentryczny przyrost masy drzewnej w cyklach

rocznych, co decyduje o wyglądzie i jakości drewna. Słoje roczne są szczególnie wyraźne

w drewnie iglastym.

Pod względem chemicznym drewno składa się z celulozy (błonnika), ligniny (drzewnika),

hemicelulozy, wody oraz charakterystycznych dla danego gatunku żywic, cukrów, garbników

i substancji mineralnych. W suchym drewnie iglastym zawartość celulozy wynosi 53–54%,

w suchym drewnie liściastym – 43–48 %.

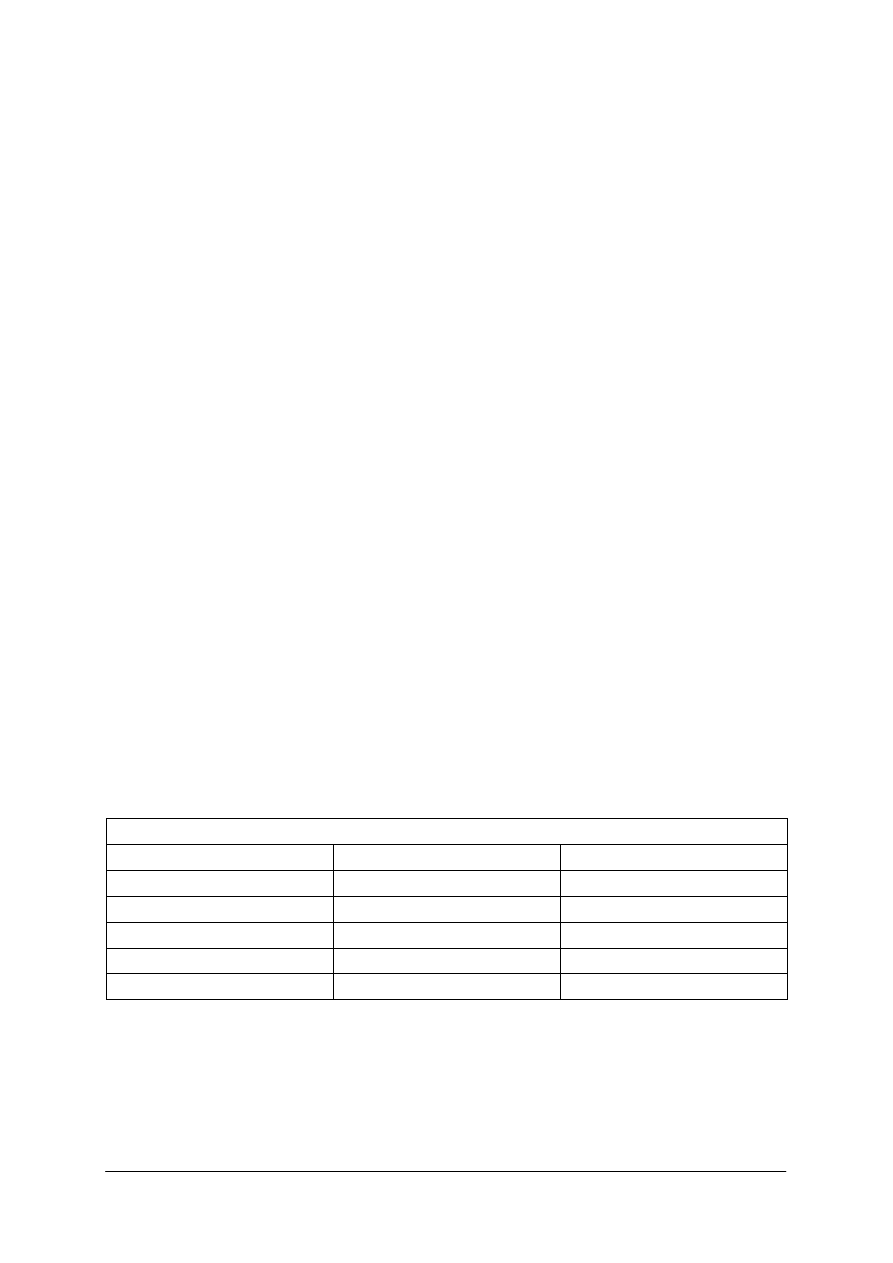

Udział substancji chemicznych w procentach

Rodzaj substancji

Drewno iglaste

Drewno liściaste

Celuloza

40–60

35–55

Hemiceluloza

7–15

19–21

Substancje pektynowe

4– 6

6–12

Substancje ochronne

3– 4

2–3

Lignina

25–35

22–30

Gęstość (masa właściwa) drewna (pozorna) zależy od stopnia jego wilgotności oraz

porowatości.

W związku z tym rozróżnia się gęstość drewna świeżo ściętego, drewna powietrzno-

suchego (o wilgotności 15%) i drewna całkowicie suchego (o wilgotności 0%).

Ze względu na pochodzenie drewno dzieli się na iglaste (sosna, jodła, świerk, modrzew, cedr,

cis i inne) i liściaste. To ostatnie dzieli się na miękkie (lipa, wierzba, topola, osika, brzoza,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

olcha) i twarde (dąb, grab, buk, wiąz, jesion, klon, orzech, jawor, grusza, akacja, mahoń,

heban i inne).

W Polsce najpospolitszym gatunkiem drzewa jest sosna, zajmująca około 75%

powierzchni zadrzewionej. Drugie miejsce zajmują świerk i jodła (ok. 12,5%). Na gatunki

liściaste przypada tylko 12,5% powierzchni zadrzewionej, w tym na dąb i jesion – ok. 4%, na

buk i grab – ok. 3,7%.

Drewno jest doskonałym materiałem konstrukcyjnym, zarówno w stanie naturalnym, jak

i w postaci sklejek, płyt spilśnionych, wiórowych itd. Cechuje je lekkość, trwałość,

sprężystość, znaczna wytrzymałość mechaniczna, mały współczynnik rozszerzalności cieplnej

(ok. 5 • 10-5 1/C), mała przewodność cieplna właściwa i łatwość obróbki. W stanie suchym

drewno wykazuje bardzo małą przewodność elektryczną, która jednak szybko wzrasta przy

podwyższeniu jego wilgotności.

Wspólną ujemną cechą wszystkich gatunków drewna jest higroskopijność, tj. skłonność

do pochłaniania wilgoci i wyparowywania jej po ogrzaniu, co wywołuje powstawanie pęknięć.

Zwiększenie wilgotności drewna prowadzi do jego butwienia, wpływa ujemnie również na

wytrzymałość mechaniczną.

Przed butwieniem i gniciem drewno chroni się warstwą smoły, asfaltu lub betonu,

zwęgleniem powierzchniowej warstwy przez opalanie, a także przez nasycanie specjalnymi

preparatami przeciwgnilnymi.

Wyroby stolarskie zabezpiecza się warstwą pokostu, farb i lakierów.

Włóknista struktura drewna jest przyczyną anizotropowości jego właściwości

mechanicznych.

Mechaniczne właściwości drewna

Mianem mechanicznych właściwości drewna określa się zdolności przeciwstawiania się

działaniu sił zewnętrznych. Siły zewnętrzne mogą mieć charakter statyczny lub dynamiczny.

Przy zastosowaniu drewna zawsze należy brać pod uwagę, że właściwości mechaniczne

warunkowane są wieloma czynnikami, do których należą przede wszystkim: wilgotność

drewna, gęstość, udział drewna wczesnego i późnego oraz wady drewna (miejsce ich

występowania i rozmiar). Wskutek działania sił zewnętrznych drewno zmienia swe pierwotne

wymiary i kształty. W przypadku, gdy po usunięciu siły powodującej odkształcenie materiał

wraca do pierwotnego kształtu i wymiarów mamy do czynienia z właściwością zwaną

sprężystością.

W normalnych warunkach drewno jest materiałem dość kruchym o małej plastyczności.

W celu zwiększenia plastyczności stosuje się obróbkę hydrotermiczną, która polega na

poddaniu drewna parowaniu lub warzeniu, co ułatwia gięcie, trwałe kształtowanie oraz

skrawanie drewna (produkcja mebli giętych, oklein). Do podstawowych właściwości

mechanicznych drewna mających zastosowanie w praktyce zalicza się wytrzymałość na

ś

ciskanie, zginanie, zmęczenie, łupliwość, twardość oraz ścieralność.

Drewno wykazuje największą wytrzymałość wzdłuż włókien, w kierunku stycznym

i promieniowym wytrzymałość jest wielokrotnie niższa. Anizotropia wytrzymałości drewna

jest wynikiem jego budowy anatomicznej oraz wypadkową działania i wpływu szeregu innych

czynników. Im większy jest udział promieni rdzeniowych w drewnie tym mniejsze jest

zróżnicowanie właściwości mechanicznych, które głównie uwarunkowane jest równoległym

do osi pnia ułożeniem komórek.

Wzrost wilgotności od 0% do punktu nasycenia włókien powoduje spadek wytrzymałości

drewna, natomiast zmiany wilgotności powyżej punktu nasycenia nie mają już znaczenia.

Odchylenia przebiegu włókien od kierunku równoległego do osi drewna (skręt włókien)

zmniejszają wytrzymałość drewna. Wytrzymałość drewna wzrasta w miarę wzrostu gęstości

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

oraz wzrostu udziału drewna późnego. Obecność wad w drewnie szczególnie sęków (ich

rodzaj i rozmieszczenie) oraz niewielki nawet udział zgnilizny powoduje obniżenie

wytrzymałości drewna.

Twardość drewna jest to opór jaki stawia materiał ciałom wciskanym w jego

powierzchnię. Twardość drewna zależy w dużym stopniu od rodzaju przekroju. Największą

wartość twardości wykazuje drewno na przekrojach poprzecznych oraz o dużej gęstości

(wzrost gęstości powoduje zwiększenie twardości drewna). Stąd też drewno można podzielić

na następujące grupy:

a)

drewno bardzo miękkie: osika, topola, wierzba, świerk, jodła,

b)

drewno miękkie: brzoza, olcha, jawor, lipa, sosna, modrzew, daglezja,

c)

drewno średnio twarde: wiąz, orzech,

d)

drewno twarde: dąb szypułkowy, jesion, grusza, jabłoń,

e)

drewno bardzo twarde: buk, grab, dąb bezszypułkowy.

Przykładowe wytrzymałości poszczególnych gatunków drewna krajowego: topola

27 MPa, lipa 30 MPa, olcha 43 MPa, orzech 72 MPa, buk 78 MPa, grab 89 MPa.

Wytrzymałość drewna na ściskanie

Przy ściskaniu drewna wzdłuż włókien przed pojawieniem się widocznych odkształceń

zachodzą zmiany w błonach komórkowych. W cewkach drewna iglastego pojawiają się na

wstępie krótkie, a następnie zwiększające się i łączące w linie rysy tworząc wyraźną strefę

uszkodzenia. Błony komórkowe ulegają odkształceniu w postaci ich ścinania i miażdżenia.

Przed całkowitym zniszczeniem drewno wydaje charakterystyczne dźwięki (trzaskanie)

będące ostrzeżeniem o naruszeniu częściowej struktury, dlatego też jest niezastąpionym

materiałem przy zabezpieczeniu wszelkich prac podziemnych, szczególnie w górnictwie.

Przykładowe wartości wytrzymałości drewna na ściskanie w zależności od klasy:

−

ś

ciskanie wzdłuż włókien – 16 MPa do 26 MPa (gatunki liściaste) i 23 do 34 MPa

(gatunki iglaste),

−

ś

ciskanie w poprzek włókien od 4,3 do 6,3 MPa (gatunki liściaste) i 8,0 do 13,5 MPa

(gatunki iglaste).

Wytrzymałość na zginanie

Największą wytrzymałość wykazuje drewno, gdy przebieg włókien jest maksymalnie

zbliżony do kierunku elementów konstrukcyjnych (np. belek). W przypadku, gdy kierunek

przebiegu włókien w stosunku do osi belki wynosi około 20 stopni wytrzymałość obniża się

do 50%. Drewno o dużej ilości sęków umiejscowionych szczególnie po środku długości oraz

w dolnej, rozciągającej płaszczyźnie belki powoduje znaczne obniżenie wytrzymałości na

zginanie.

Wytrzymałość drewna na zmęczenie

Jest to odporność drewna na działanie zmiennych długotrwałych obciążeń, po których

drewno ulega zniszczeniu pod działaniem sił znacznie mniejszych niż przy jednorazowym

obciążeniu. Wytrzymałość na zmęczenie wzrasta wraz ze wzrostem gęstości, przy czym

w drewnie nie obserwuje się zjawiska samoulepszania na działanie sił zmiennych jak to ma

miejsce w przypadku metali.

Ścieralność drewna

Są to zmiany zachodzące na powierzchni drewna polegające na ubytku drewna i jego masy

na skutek tarcia. Ścieralność zależna jest od gatunku drewna, twardości i rodzaju przekroju.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Drewno późne ma wyższą wytrzymałość na ścieranie niż drewno wczesne, styczny przekrój

drewna wykazuje najmniejszą odporność na ścieranie, łatwo rozwłóknia się i łuszczy.

W praktyce ścieralność ma duże znaczenie w użytkowaniu wszelkich materiałów

podłogowych, kostki brukowej oraz częściach maszyn i urządzeń narażonych na ścieranie.

Łupliwość drewna

Właściwość polegająca na rozłupaniu drewna pod wpływem działania narzędzi w kształcie

zbliżonym do klina, zależy od gatunku i budowy drewna

.

Drewno o skręcie i falistym

przebiegu włókien, sękate, żywiczne wykazuje mniejszą łupliwość niż drewno

o równomiernej budowie. Łupliwość osiąga największą wartość wzdłuż kierunku

promieniowego, wzdłuż stycznych płaszczyzn maleje. W kierunku prostopadłym do kierunku

włókien drewna nie można rozłupać, jedynie można przepiłować. W miarę wzrostu gęstości

drewna maleje jego łupliwość.

Fizyczne właściwości drewna:

−

barwa drewna krajowego nie odznacza się tak dużą intensywnością, jak niektórych

gatunków egzotycznych (mahoń, palisander). Drewno z drzew krajowych ma barwę

od jasnożółtej do brązowej,

−

rysunek drewna różni się w zależności od przekroju, barwy drewna, wielkości

przyrostów, sęków itp.,

−

połysk związany jest z twardością drewna i gładkością powierzchni połysk najbardziej

jest widoczny w przekroju promieniowym,

−

gęstość pozorna drewna zależy od jego wilgotności, rodzaju drzewa z którego jest

otrzymane. Przy wilgotności 15% waha się przykładowo od 470 – 480 kg/m³ dla świerku

do 810-830 kg/m³ dla grabu. (Wartości przykładowe dla innych gatunków: sosna 540-550

kg/m³, dąb 700-710 kg/m³, buk 720-730 kg/m³, jesion 740-750 kg/m³),

−

higroskopijność to skłonność materiału do wchłaniania wilgoci z powietrza. Drewno

zawsze wchłania wilgoć lub oddaje ją do pomieszczenia tak długo, aż osiągnie stan

równowagi pomiędzy własną wilgotnością a wilgotnością otoczenia. Drewno stosowane

w miejscach o dużej wilgotności powinno być zabezpieczone przed jej wchłanianiem.

−

przewodność cieplna, drewno źle przewodzi ciepło, zatem jest dobrym izolatorem.

Oczywiście współczynniki przewodności cieplnej zależą od rodzaju drzewa i stopnia

wilgotności drewna.

−

skurcz i pęcznienie, drewno wilgotne podczas suszenia zawsze kurczy się, podczas

nasiąkania wodą pęcznieje. Podczas skurczu drewno pęka i paczy się. Dlatego

konstrukcje drewniane powinny być przygotowywane z drewna już wysuszonego,

do takiej wilgotności, w jakiej będzie ono użytkowane (najczęściej używa się do

wykonania elementów konstrukcyjnych drewna w stanie powietrzno-suchym),

−

wilgotność zależy od warunków w jakich drewno się znajduje i ma znaczny wpływ

na pozostałe właściwości drewna. Bezpośrednio po ścięciu wilgotność drewna wynosi

ponad 35%, ale może być znacznie większa. Drewno w stanie określanym jako

powietrzno-suche (wyschnięte na wolnym powietrzu) ma wilgotność około 15–20%,

przechowywane w suchych pomieszczeniach – ma wilgotność 8–13%. Duża wilgotność

drewna bywa powodem paczenia się wyrobów, stwarza warunki sprzyjające rozwojowi

grzyba. Gdyby drewno zostało wysuszone do wilgotności 0% stałoby się materiałem

łatwo pękającym i kruchym. Praktycznie nie byłoby można wykonać z takiego drewna

ż

adnej konstrukcji czy przedmiotów użytkowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

zapach, każdy gatunek drewna ma swój specyficzny zapach. Pochodzi on od znajdujących

się w drewnie żywic, olejków eterycznych, garbników itp. Z biegiem lat, drewno traci

zapach.

Klasyfikacja drewna

Zależnie od przyjętych kryteriów dzieli się drewno na liściaste i iglaste, wąskosłoiste

(miękkie,zawierające 7 słojów 10 mm przekroju), średniosłoiste (półmiękkie, mające 3–6

słojów na 10 mm/ i szerokosłoiste ), twarde (liczące do 2 słojów w 10 mm przekroju), a także

na materiał odziomkowy, środkowy i wierzchołkowy oraz materiał główny (ze środkowego

kwadratu wpisanego w obwód przekroju poprzecznego kłody) i boczny (z bocznych części

przekroju pnia nie objętych kwadratem), a wreszcie na materiał rdzeniowy i bezrdzeniowy.

Systematyczny podział jakościowy drewna według nie mającej wad powierzchni użytecznej

obejmuje 4 (liściaste) - 6 (iglaste) klas.

W technice ortopedycznej stosuje się wyłącznie drewno liściaste z odpowiednią dla niego

klasyfikacją, zależną od powierzchni użytecznej, i tak:

–

I klasa - zawiera minimum 90% powierzchni użytecznej,

–

II klasa - zawiera minimum 75% powierzchni użytecznej,

–

III klasa - zawiera minimum 65% powierzchni użytecznej,

–

IV klasa - zawiera minimum 50% powierzchni użytecznej,

W przypadkach wątpliwych drewno zalicza się do klasy niższej.

Gatunki drewna używane w technice ortopedycznej

Topola

Drewno o białej bieli i żółtawobrunatnej twardzieli. Lekkie, miękkie, łupliwe i łatwe

w obróbce, ale nietrwałe. Stosowane do wyrobu papieru, zapałek, rysownic, opakowań

i wełny drzewnej. W technice ortopedycznej używane do wytwarzania lejów, kolan,

przedramion i łokci, rzadziej na stopy protezowe.

Olcha

Drewno beztwardzielowe barwy pomarańczowoczerwonej z licznymi brunatnymi cętkami.

Stosowane do wyrobu sklejki, ołówków, modeli odlewniczych, przyborów kreślarskich

i rysownic. W technice ortopedycznej używane głównie na stopy, kostki i łokcie protezowe.

Lipa

Drewno barwy biało-żółtej z lekkim połyskiem. Dość lekkie i miękkie, łatwo obrabialne.

Szeroko stosowane w rzeźbiarstwie w modelarstwie lotniczym i szkutnictwie. W technice

ortopedycznej używane głównie na stopy, leje, kolana i kostki oraz przedramiona i ręce

protezowe.

Orzech

Drewno o ciemnobrązowej twardzieli z ciemnymi smugami i wyraźnymi słojami. Dobrze

obrabialne i łatwe do polerowania. Stosowane w przemyśle meblarskim (forniry) oraz

do wyrobu łóz do broni palnej. W technice ortopedycznej używane głównie na ręce protezowe.

Wierzba

Drewno twardzielowe, miękkie, średnio ciężkie, łatwo obrabialne, o dobrych właściwościach

mechanicznych. W technice ortopedycznej używane głównie na leje, kolana, przedramiona,

rzadziej stopy protezowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Buk

Drewno beztwadzielowe barwy białej z różowym odcieniem i wyraźnymi słojami. Wykazuje

skłonność do pęcznienia i pękania. Bez impregnacji mało trwałe. Stosowane do wyrobu klepki

podłogowej, mebli giętych, sklejek lotniczych i stolarskich, beczek itd. W technice

ortopedycznej używane głównie na czopy i pióra konstrukcyjne.

Grab

Drewno beztwardzielowe o białej barwie, bardzo odporne na ścieranie. Stosowane do wyrobu

części maszyn, klepki podłogowej, drobnych wyrobów gospodarczych. W technice

ortopedycznej używane głównie na czopy i pióra konstrukcyjne.

Kasztanowiec

Drewno twardzielowe, o średniej twardości, odpowiednio cięższe, odznaczające się wysokim

stopniem łupliwości i podatnością na wyginanie oraz dobrymi właściwościami

mechanicznymi. W technice ortopedycznej używane głównie na stopy protezowe.

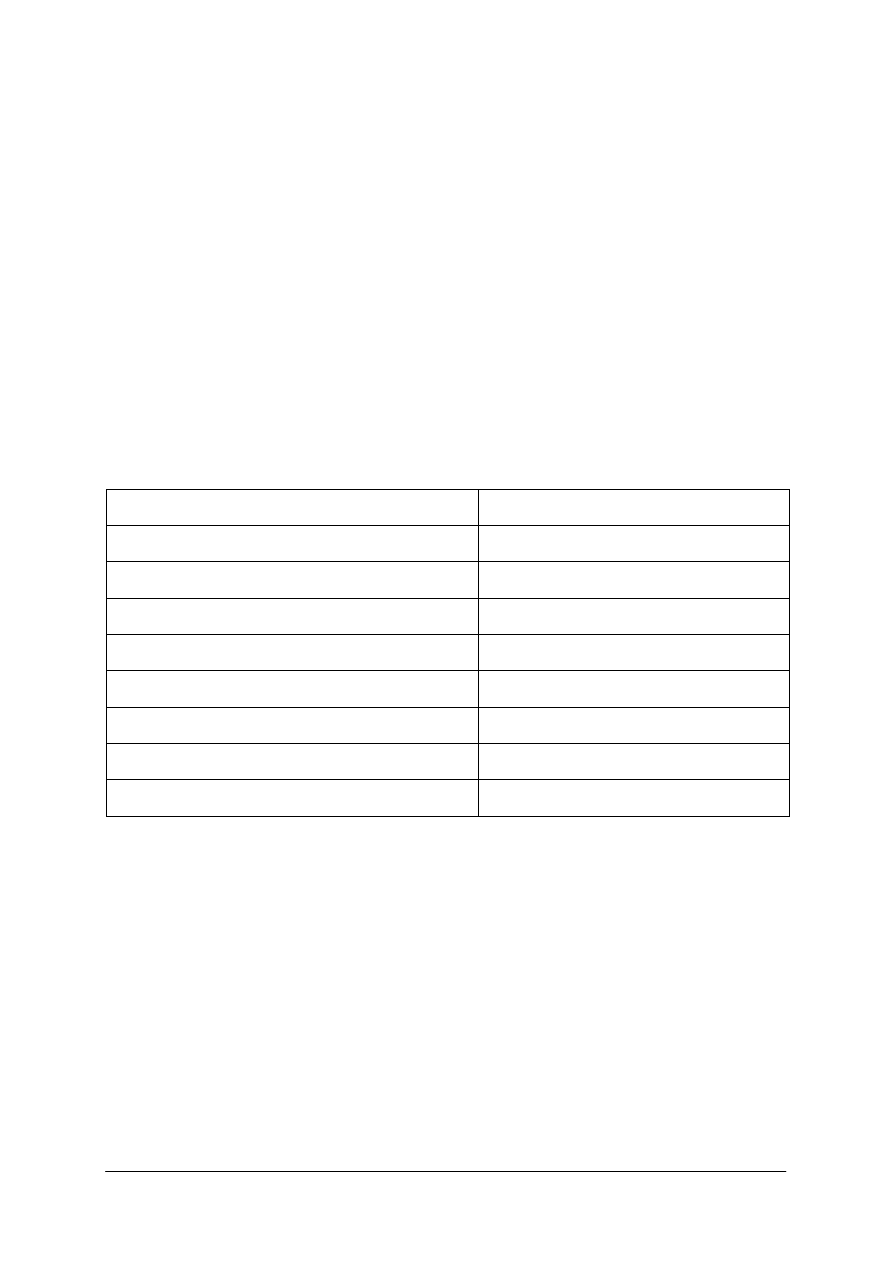

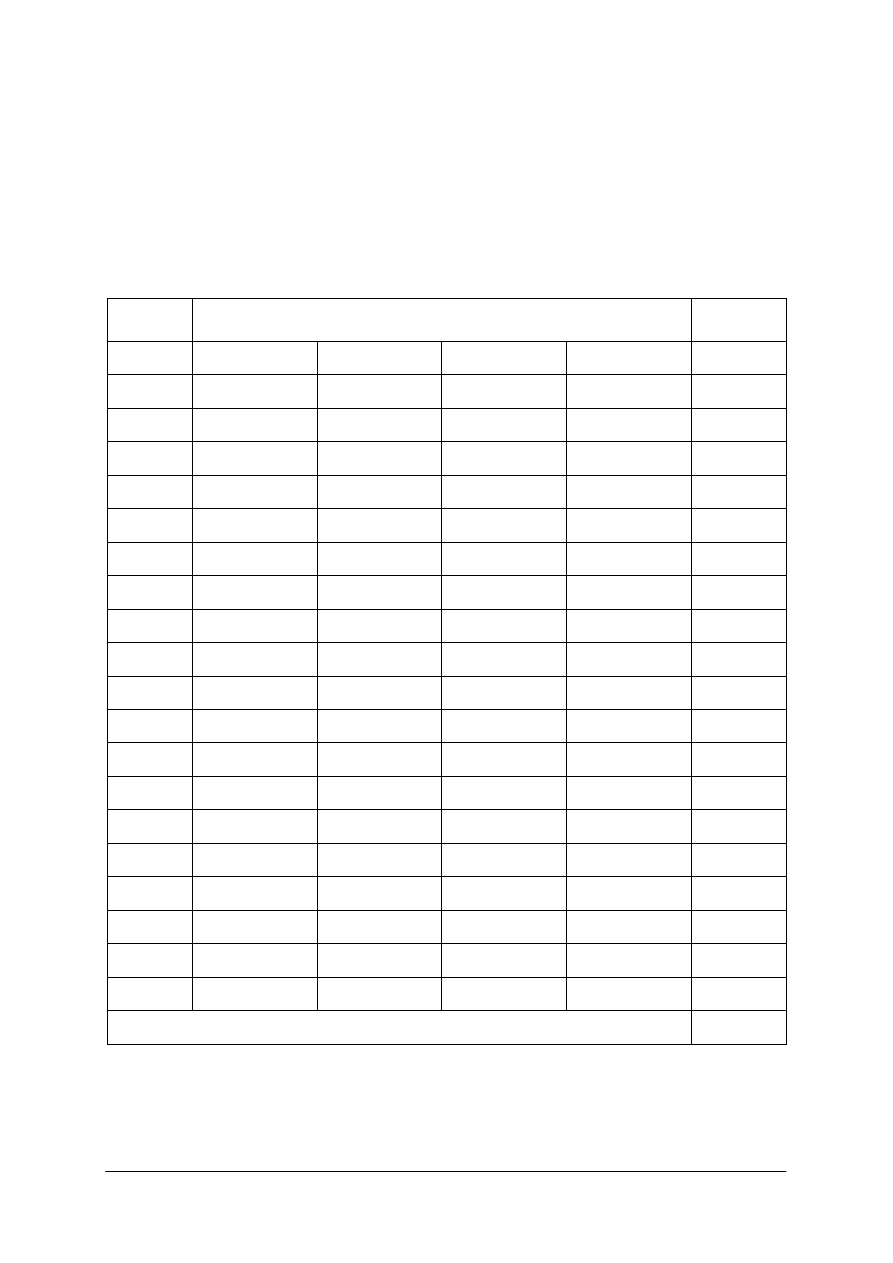

Zależnie od rodzaju produkowanych przedmiotów stosuje się zwykle następujące gatunki

drewna:

Część zaopatrzenia ortopedycznego

Gatunek drewna

Stopa protezowa

–

olcha, lipa, kasztanowiec, rzadziej wierzba

i topola

Lej protezowy

–

topola, wierzba i lipa

Kolano protezowe

–

topola, wierzba i lipa

Kostka protezowa

–

olcha i lipa

Przedramię protezowe

–

topola, wierzba i lipa

Łokieć protezowy

–

topola i olcha

Ręka protezowa

–

lipa i orzech

Czopy i pióra konstrukcyjne

–

buk i grab

Poza tymi powszechnie stosowanymi gatunkami drewna używa się także drewna egzotyczne

np: dąb korkowy i korkowiec amurski dostarczające importowanego korka, surowca

uzyskiwanego z ich kory, odznaczającego się lekkością i dużą wytrzymałością, szeroko

stosowanego w technice ortopedycznej, głównie w protetyce i kalceotyce.

Sortymenty drzewne

Drewno handlowe dzieli się na:

−

drewno okrągłe (okorowane) nieobrobione (okrąglaki traczne, budowlane, kopalniane,

słupy, papierówka),

−

drewno okrągłe obrobione (tarcica, parkiety i klepki, podkłady kolejowe i in.),

−

drewno opalowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Tarcica jest podstawowym półproduktem drzewnym, otrzymywanym przez piłowanie

podłużne drewna okrągłego, ewentualnie dodatkowo dzielonego podłużnie i poprzecznie

(każda sztuka tarcicy ma obrobione piłą co najmniej płaszczyzny i czoła). Dzieli się na

nieobrzynaną (o obrobionych płaszczyznach, ale nieobrobionych bokach) i obrzynaną

(całkowicie obrobiona) oraz na tarcicę ogólnego przeznaczenia i określonego przeznaczenia.

Materiały produkowane z drewna

Uszlachetnianie drewna

Uszlachetnianiem drewna nazywamy nadawanie mu formy pozwalającej na

wyeliminowanie części jego cech ujemnych z jednoczesnym pozostawieniem wszystkich jego

zalet. Pewnym rodzajem uszlachetniania drewna jest omówione wyżej suszenie, a także

impregnacja, czyli nasycanie drewna środkami chemicznymi (olej kreozotowy z dodatkiem

chlorku cynku, 3% roztwory siarczanu miedzi lub tiosiarczanu sodu itp.), zabezpieczającymi

je przed działaniem czynników szkodliwych lub nadających mu określone właściwości.

Inną metodą, prowadzącą do tego jest tworzenie specjalnych materiałów drewnianych, jak

okleiny, sklejki i płyty sklejane /wiórowe bądź pilśniowe/, przewyższających estetyką,

właściwościami mechanicznymi lub oszczędnością produkcji oryginalne drewna.

Forniry

Cienkie płyty drewna otrzymywane przez płaskie, mimośrodkowe lub obwodowe skrawanie

drewna okrągłego, dzięki czemu charakteryzują się zwykle efektownymi wzorami usłojenia,

barwą i połyskiem. Zgodnie z PN-85/ /D-97001 forniry dzielą się na okleiny i obłogi. Osobną

grupę stanowią forniry do wyrobu sklejki.

Okleiny są przeznaczone do oklejania powierzchni wyrobów w celu ich uszlachetnienia

i znajdują szczególne zastosowanie w meblarstwie, do pokrywania mebli wykonanych

z pospolitych gatunków drewna, płyt stolarskich itd. Produkuje się je ze szlachetnych

gatunków drewna, jak brzoza, buk, dąb, grusza, orzech topola, wiśnia, wiąz, modrzew

i innych. Zależnie od rysunku drewna okleiny dzielą się na zwykłe, błyszczowe, pasiaste,

półwzorzyste, wzorzyste, kwieciste i piramidalne.

Obłogi są fornirami przeznaczonymi do oklejania wyrobów jako podkład pod okleinę,

farbę lub inną powłokę kryjącą.

Sklejka

Płyta sklejana z nieparzystej liczby fornirów, przy czym włókna w przylegających do siebie

warstwach przebiegają pod kątem prostym. Właściwości fizyczne i mechaniczne sklejki

zależą od gatunku drewna, jakości obłogów (warstw zewnętrznych), grubości i układu

fornirów, rodzaju kleju i sposobu klejenia. Zgodnie z PN-83/D-97005.11 rozróżnia się sklejkę

suchotrwałą (S), półwodoodporną (Wi) i wodoodporną (W2) oraz cztery klasy jakości

oznaczane symbolami A, B, BB, BBB. Sklejka sucho-trwała jest klejona klejami

mocznikowymi, sklejka półwodoodporna – klejami melaminowymi, sklejka wodoodporna –

klejami bakelitowymi lub innymi klejamisyntetycznymi, odpornymi na działanie gorącej

wody. Dzięki lepszym właściwościom mechanicznym (w stosunku do odpowiednich

gatunków drewna), większej odporności na działanie czynników atmosferycznych i dobrej

dźwiękochłonności, sklejka znalazła szerokie zastosowanie w meblarstwie, do budowy

ustrojów dźwiękochłonnych itd.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Płyty pilśniowe

Płyty wytwarzane z włókien lignocelulozowych (cząstek drewna lub roślin zdrewniałych)

z dodatkiem lub bez dodatku środków chemicznych. Zgodnie z BN-74/7122-11 dzielą się na

miękkie (porowate), półtwarde, twarde i bardzo twarde, nasycane przed prasowaniem olejami

schnącymi, Powierzchnia płyt miękkich jest szorstka, z odciskiem filcu lub siatki. Płyty

twarde mają jedną lub obie powierzchnie gładkie.

Ze względu na zastosowanie płyty pilśniowe dzielą się na płyty ogólnego przeznaczenia

i specjalnego przeznaczenia (wodoodporne, grzyboodporne, owadoodporne i trudno zapalne).

Powierzchnia płyt pilśniowych może być uszlachetniana przez jedno lub dwustronne

gruntowanie (farbą do gruntowania albo emulsyjną), lakierowanie (emalią termoutwardzalną),

laminowanie i oklejanie (papierem, folią syntetyczną), fornirem i inne, a płyt twardych także

przez szlifowanie. Płyty pilśniowe produkowane są także jako perforowane (z otworkami

przechodzącymi lub nie przechodzącymi przez całą grubość płyty), nacinane (z nacięciami

dekoracyjnymi lub użytkowymi, np. płyty dźwiękochłonne) i wytłaczane (o powierzchniach

ukształtowanych w czasie prasowania na gorącu przy użyciu matryc profilowanych).

Płyty paździerzowe

Płyty z paździerzy lnianych, konopnych lub ich mieszaniny, spojonych ze sobą klejem

syntetycznym pod działaniem energii cieplnej i ciśnienia. Dzielą się na lekkie i średniociężkie

oraz na nieszlifowane i szlifowane jedno-lub dwustronnie.

Płyty paździerzowe są stosowane jako materiał konstrukcyjny, wypełniający konstrukcję,

okładzinowy lub izolacyjny. Wytwarzane są także płyty paździerzowe oklejone dwustronnie

laminatem typu Unilam AP o grubości warstwy laminowanej 0,5–0,8 mm, a stosowane

głównie w produkcji mebli, urządzeń sklepowych, biurowych, okrętowych i w budownictwie.

Płyty wiórowo-paździerzowe

Płyty z wiórów drzewnych (min. 50%) i paździerzy lnianych, konopnych lub ich mieszaniny,

spojonych ze sobą klejem syntetycznym pod działaniem energii cieplnej i ciśnienia.

Płyty wiórowe zwykłe

Płyty prasowane z wiórów drzewnych i kleju syntetycznego, o powierzchni naturalnej

szlifowanej, stosowane głównie do produkcji mebli i stałego wyposażenia wnętrz. Zależnie od

struktury przekroju płyty rozróżnia się płyty jedno i trzywarstwowe oraz frakcjonowane.

Płyty tego rodzaju dzięki łączeniu z tworzywami sztucznymi uzyskują często wysokie

właściwości mechaniczne. Służą często do wyrobu różnego rodzaju sprzętu rehabilitacyjnego.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie części drewna wyróżnia się na jego przekroju?

2.

Z czego składa się właściwe drewno?

3.

Jaki jest skład chemiczny drewna?

4.

Jak dziel się drewno ze względu na pochodzenie?

5.

Co oznacza pojecie mechaniczne właściwości drewna?

6.

Co zalicza się do podstawowych właściwości mechanicznych drewna?

7.

Jakie wyróżnia się stopnie twardości drewna?

8.

Co należy do właściwości fizycznych drewna?

9.

Jak klasyfikuje się drewno w technice ortopedycznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

10.

Jakie gatunki drewna mają zastosowanie w technice ortopedycznej?

11.

Jakie elementy zaopatrzenia ortopedycznego można wykonać z drewna?

12.

Jakie wyróżnia się sortymenty drewna?

13.

Na czym polega uszlachetnianie drewna?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj klasyfikacji drewna i określ jego cechy chemiczne, fizyczne i mechaniczne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych kryteria klasyfikacji drewna i informacje na temat

jego cech fizycznych, chemicznych i mechanicznych,

2)

wypisać podział drewna,

3)

wypisać skład chemiczny drewna,

4)

wypisać właściwości fizyczne drewna i dokonać krótkiej ich charakterystyki,

5)

wypisać i scharakteryzować właściwości mechaniczne drewna.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

katalogi gatunków drewna,

−

gabloty z próbkami drewna,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Określ jakie drewno stosowane jest w technice ortopedycznej, jaka jest klasyfikacja tego

drewna i czym charakteryzują się poszczególne rodzaje drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych klasyfikację drewna stosowanego w technice

ortopedycznej i charakterystykę poszczególnych gatunków drewna,

2)

wypisać klasyfikacje drewna zależną od powierzchni użytecznej,

3)

wypisać gatunki drewna używane w technice ortopedycznej,

4)

scharakteryzować ważniejsze gatunki drewna,

5)

w formie tabeli opracować wykaz przedmiotów ortopedycznych które wykonywane

są z drewna i dobrać gatunek drewna z którego mogą być wykonane.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

katalogi gatunków drewna,

−

gabloty z próbkami drewna,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować budowę drewna?

2)

scharakteryzować właściwości fizyczne i chemiczne drewna?

3)

scharakteryzować właściwości mechaniczne i technologiczne

drewna?

4)

scharakteryzować gatunki drewna wykorzystywane w technice

ortopedycznej?

5)

dobrać odpowiedni gatunek drewna do wykonania określonego

wyrobu?

6)

rozróżnić sortymenty drewna?

7)

wyjaśnić na czym polega uszlachetnianie drewna?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.

Obróbka drewna

4.2.1. Materiał nauczania

Wstępna obróbka drewna

Do najważniejszych metod wstępnej obróbki drewna należą:

Suszenie drewna

Do przerobu używa się drewna w stanie wilgotności produkcyjnej, osiąganej za pomocą

przesuszania świeżego drewna, metodą naturalną lub sztuczną. Suszenie naturalne

(sezonowanie) przeprowadza się w odpowiedni ułożonych stosach, w cieniu, pod dachem,

na wolnym powietrzu w ciągu 2-3 lat, a niekiedy dłużej. Jest to metoda najdoskonalsza, ale

najbardziej czasochłonna. Coraz częściej stosuje się suszenie sztuczne w suszarniach

komorowych lub tunelowych lub za pomocą prądu elektrycznego zmiennego o wysokiej

częstotliwości.

Przecieranie (tarcie) drewna

Najstarszą i najprostszą, jednocześnie najbardziej rozpowszechnioną metodą mechanicznej

obróbki wstępnej drewna jest podłużne przecieranie (tarcie) pni za pomocą pił mechanicznych

na tarcicę (bale lub deski) o określonym przekroju i wymiarach. Wyróżniamy: przecieranie

jednokrotne na ostro z nie obrobionymi bokami oraz obłe, przecieranie na pryzmę, dwukrotne,

z obrotem wstępnie przyciętej po bokach kłody o 90°, przecieranie z obrzynaniem tarcicy

przez odpiłowanie obłych brzegów.

Obrzynanie

Jest to rodzaj obróbki, polegający na przerabianiu tarcicy nie obrzynanej w obrzynaną przez

usunięcie brzegów obłych.

Rozdzielanie

Jest to rozpiłowywanie tarcicy wzdłuż w celu uzyskania materiałów cieńszych lub węższych.

Przycinanie.

Polega na odpiłowywaniu końców tarcicy celu uzyskania żądanej długości materiału i czoła

prostopadłego do osi.

Przecinanie

Polega na dzieleniu tarcicy przez przepiłowanie w kierunku poprzecznym, na krótsze odcinki

o czołach prostopadłych do osi,

Wykrawanie.

Polega na usuwaniu wad dyskwalifikujących sortyment (zgniłych sęków, pęknięć), po czym

uzyskuje się materiał krótszy lub węższy, lecz wyższej klasy.

Wady drewna

Wady w strukturze drewna mogą powstawać jeszcze u rosnącego drzewa, jak również

w wyniku złego magazynowania, mogą też być skutkiem wadliwości obróbki wstępnej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ważniejsze z nich to:

−

sęki,

−

mursz - zgnilizna drzewna,

−

zabitki - miejsca martwego drewna zarośnięte całkowicie,

−

zakorki - miejscowe wrośnięcia kory w tkankę drzewną, otaczającym wrośniętą korę

zwłaszcza daleko posunięte,

−

pęknięcia - okrężne, promieniowe lub rdzeniowe rozerwania tkanki drzewnej.

Maszyny i narzędzia do obróbki drewna

Przetwarzanie materiałów drzewnych od surowca do gotowego wyrobu wymaga stosowania

określonych procesów obróbkowych nadających mu ostateczną postać użytkową.

Podstawowymi rodzajami obróbki drewna są: piłowanie, skrawanie i obróbka plastyczna.

Piłowanie (cięcie piłą)

Jest to dział technologii drewna, obejmujący dzielenie bądź kształtowanie przedmiotów przy

użyciu uzębionych narządzi tnących w postaci taśmy lub tarczy bądź bezzębnej ściernicy lub

szybkoobrotowej tarczy ciernej o niewielkiej grubości, przemieszczających się ruchem

postępowym wobec obrabianych przedmiotów.

Obróbka skrawaniem

Jest to dział technologii drewna polegający na kształtowaniu przedmiotów przez usuwanie

określonych warstw materiału narzędziami skrawającymi, przemieszczającymi się względem

obrabianego przedmiotu ruchem postępowym lub obrotowym. Zależnie od geometrii ostrza

rozróżnia się obróbkę wiórową i obróbkę ścierną.

Obróbka plastyczna

Jest to dział technologii drewna obejmujący gięcie, którego celem jest trwała zmiana

krzywizny materiału bez zmiany wymiarów poprzecznych bądź wyginanie polegające na

trwałym odkształceniu materiału podpartego na dwóch prostoliniowych krawędziach, przy

zastosowaniu siły skierowanej prostopadle do jego powierzchni.

Piłowanie (cięcie piłą)

Piłowanie jest to ciecie piłą, rozpiłowywanie wzdłużne, przerzynanie poprzeczne lub

wyrzynanie krzywoliniowe, polegające na współdziałaniu ruchu obrotowego, ruchu

posuwistego ciągłego lub zwrotnego uzębionego narzędzia tnącego z posuwistym ruchem

przedmiotu obrabianego, umieszczonego na stole maszyny.

Obrabiarki, na których dokonuje się piłowania, nazywamy piłami lub pilarkami. Wśród nich

wyróżnia się:

−

piły tarczowe /tarczówki/, których narzędziem tnącym jest okrągła tarcza uzębiona,

−

piły taśmowe /taśmówki/ w postaci uzębionej taśmy o zamkniętym obwodzie, osadzonej

na kołach roboczych obrabiarki i wykonującej ruch roboczy ciągły,

−

piły łańcuchowe, w których narzędziem tnącym jest łańcuch zębaty,

−

piły cylindryczne z narzędziem tnącym w postaci cylindra uzębionego na jednym z czół,

−

piły pierścieniowe w formie pierścienia uzębionego na obwodzie zewnętrznym.

Istnieją także piły bezzębne do przecinania materiału za pomocą wąskiej ściernicy lub szybko

wirującej tarczy ciernej nagrzewającej materiał do wysokiej temperatury.

Pilarka ramowa do przecierania drewna okrągłego na tarcicę, pracująca piłami prostymi,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

napiętymi w ramie wykonuje ruch posuwisto-zwrotny, nazywa się trakiem. Stosuje się także

zespoły równocześnie pracujących pił tarczowych lub taśmowych, przy czym rozstęp między

nimi określa grubość otrzymywanych bali lub desek.

Obróbka skrawaniem

Obróbka skrawaniem polega na usuwaniu z obrabianego materiału części niezbędnej

do nadania pozostałości kształtu i wymiarów określających przedmiot wytwarzany. Proces ten

obejmuje w zasadzie 6 różnych metod:

1. Toczenie - jest to wiórowa obróbka skrawaniem, polegająca na współdziałaniu ruchu

obrotowego przedmiotu obrabianego, umocowanego w uchwycie obrabiarki, z posuwistym

ruchem jednoostrzowego narzędzia skrawającego (noża tokarskiego), często ręcznego,

opieranego na podstawie maszyny. Stosowane jest do obróbki przedmiotów okrągłych.

Obrabiarki, na których dokonuje się toczenia, nazywamy tokarkami, wśród nich wyróżnia się:

−

tokarki kłowe,

−

tokarki uchwytowe, poziome i pionowe.

2. Frezowanie - jest to wiórowa obróbka skrawaniem, polegająca na współdziałaniu ruchu

obrotowego wieloostrzowego narzędzia skrawającego (frez), zamocowanego w imaku

obrabiarki z posuwistym lub obrotowym ruchem przedmiotu obrabianego, przesuwanego

ręcznie w oparciu o prowadnicę lub umocowanego na stole maszyny. Stosowane jest

do obróbki płaszczyzn, powierzchni kształtowych, rowków prostych i śrubowych. Zależnie od

położenia ostrzy freza rozróżnia się:

−

frezowanie czołowe,

−

frezowanie obwodowe /(walcowe).

Obrabiarki, na których dokonuje się frezowania, nazywamy frezarkami. Istnieją różne

odmiany frezarek, wśród nich kopiarki z prowadzeniem ruchu freza za pomocą wzornika.

3. Struganie - jest to wiórowa obróbka skrawaniem mająca na celu wyrównywanie

i wygładzanie powierzchni, uzyskiwanie określonej grubości i szerokości elementów oraz

wykonywanie profilów lub otworów i gniazd o przekroju poprzecznym prostokątnym.

Wyróżnia się struganie poziome i pionowe.

−

struganie poziome polega na współdziałaniu ruchu obrotowego wieloostrzowego

narzędzia skrawającego lub ruchu prostoliniowego jednoostrzowego narzędzia

skrawającego zamocowanego w imaku obrabiarki z posuwistym ruchem przedmiotu

obrabianego przesuwanego lub umocowanego na stole maszyny. Stosownie do tego

wyróżniamy strugarki obrotowe i prostoliniowe oraz poprzeczne dla małych

przedmiotów, wzdłużne do przedmiotów długich,

−

struganie pionowe nazywa się dłutowaniem, polega ono współdziałaniu prostoliniowego

zwrotnego ruchu roboczego jednoostrzowego narzędzia skrawającego z przerywanym

ruchem posuwistym odbywającym się w czasie jałowego ruchu narzędzia.

Obrabiarki służące do tego celu nazywają się dłutownicami.

4. Wiercenie jest to wykonywanie okrągłych otworów w materiale pełnym za pomocą

skrawania narzędziem – wiertłem. Narzędzie to jest zamocowane w uchwycie obrabiarki

i wykonuje połączony ruch obrotowy i posuwowy wzdłuż swojej osi przy nieruchomym

przedmiocie obrabianym, umocowanym na stole maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Obrabiarki, na których dokonuje się wiercenia, nazywa wiertarkami. Uniwersalna obrabiarka

do wykonywania otworów o dużej średnicy, umożliwiająca zarówno wiercenie, jak

i frezowanie oraz wytaczanie nazywa się wiertarko-frezarką.

5.

Wydrążanie jest to typowo ortopedyczny rodzaj wiórowej obróbki skrawaniem przy

wykonywaniu drewnianych lejów protezowych. Polega na współdziałaniu ruchu obrotowego

wieloostrzowego narzędzia skrawającego (freza), zamocowanego na pochyłym wale

obrabiarki z posuwistymi, obrotowymi i kątowymi ruchami przedmiotu, utrzymywanego

w rękach pracownika. Stosowany jest do indywidualnej obróbki wnętrza półfabrykatu leja

połączonej z usuwaniem odpowiedniej ilości drewna. W trakcie tej operacji konieczne jest

zachowywanie dużej uwagi i częste sprawdzanie wymiarów obwodów wewnętrznych, aby nie

wybrać zbyt wielkiej ilości drewna, trudnego do ewentualnego uzupełnienia.

Obrabiarki, na których dokonuje się wydrążenia, nazywamy wydrążarkami.

Trudną manualnie obróbkę tego rodzaju zastępuje się ostatnio mechaniczną obróbką kopiową

z torem narzędzia skrawającego wyznaczanym przez zarys indywidualnie wykonanego

wzornika, dzięki czemu kształt obrobionego na kopiarce przedmiotu ściśle odpowiada temu

zarysowi.

6. Szlifowanie jest to ścierna obróbka skrawaniem, polegająca na współdziałaniu ruchu

obrotowego i wgłębnego szybkoobrotowej tarczy szlifierskiej, pokrytej papierem ściernym

z posuwistym ruchem przedmiotu obrabianego, umocowanego na stole lub na podpórce

obrabiarki. Stosowane w celu nadania dokładności wymiarowej i gładkości powierzchni

wyrobom wytworzonym innymi metodami.

Drobnoziarnistość materiałów ściernych warunkuje niewielką grubość warstwy skrawanej

w procesie szlifowania. Zależnie od usytuowania ściernic rozróżnia się - podobnie jak

w obróbce wiórowej szlifowanie czołowe i obwodowe, wzdłużne i poprzeczne oraz płaskie,

wgłębne i kształtowe.

Stosuje się również polerowanie na miękkich tarczach pokrytych filcem, suknem lub skórą.

Obrabiarki, na których dokonuje się szlifowania bądź polerowania, nazywamy szlifierkami

bądź polerkami, wśród których można wymienić dalsze typy i odmiany.

Obróbka plastyczna

Obróbka plastyczna drewna oparta jest na wykorzystaniu jego zdolności do trwałych

odkształceń pod wpływem sił wewnętrznych w okresie przejściowego zmiękczenia na zimno

bądź na gorąco przez poddanie działaniu wody (moczenie) bądź pary wodnej lub gorącego

powietrza (parowanie lub prażenie). Sposób kształtowania przedmiotu, w którym zmiana

krzywizny materiału zachodzi w jednej płaszczyźnie, nazywamy gięciem (wyginaniem).

Przekształcanie materiału prostoliniowego w przedmiot o powierzchni śrubowej określamy

jako skręcanie. Sposób kształtowania materiału, zwłaszcza sklejek, przy użyciu tłocznika,

składającego się z głowicy naciskowej i części podstawowej, nazywamy gięciem tłoczniczym.

Można nim uzyskiwać bardzo złożone kształty wielokrzywiznowe. Maszyny służące do gięcia

nazywamy giętarkami.

Odkształcanie plastyczne drewna powoduje zmiany jego właściwości mechanicznych na

skutek wewnętrznych naprężeń, tym większe im większy jest stopień twardości drewna

i odkształcenia

trwałego.

Dlatego,

zwłaszcza

w

przedmiotach

przeznaczonych

do intensywnych obciążeń dynamicznych (kule, laski), należy ograniczać stopień wygięcia

do najniezbędniejszego minimum co pozwala na zachowanie potrzebnego stopnia

sprężystości drewna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Zasady obróbki ręcznej drewna

Pomimo dużego postępu w mechanicznej obróbce drewna metody obróbki ręcznej

niewiele straciły ze swego znaczenia, zwłaszcza w technice ortopedycznej, w wielkim stopniu

polegającej na indywidualnej produkcji jednostkowej. Głównymi formami ręcznej obróbki

drewna są odmiany obróbki skrawaniem za pomocą narzędzi ręcznych oraz różne zabiegi

montażowe, często wymagające łączenia różnych gatunków drewna oraz drewna z innymi

materiałami, jak: skóra, tkaniny czy filce, metale czy tworzywa sztuczne.

Podstawowe wyposażenie stanowiska roboczego stanowi stół stolarski, szafka na podręczne

narzędzia oraz szafa narzędziowa.

Ciężki stół stolarski zaopatrzony jest w silną, wykonaną z twardego drewna płytę roboczą

mającą ruchome dociski śrubowe (skrzynkowy i boczny) oraz prostokątne otwory na kliny

(imaki), umożliwiające zaciśnięcie i uruchomienie elementu poddawanego obróbce. Niekiedy

znajduje się w nim pomieszczenie w formie szafki na podręczne narzędzia.

Szafa narzędziowa, mieści podstawowy komplet narzędzi, jak: młotki, piły ręczne (naprężane

- krawężnica, czopnica czy krzywica i nienaprężane - rozpłatnica, grzbietnica, otwornica),

wiertarka ręczna z kompletem wierteł, strugi, (zdzieraki, równiaki, gładziki), różnego rodzaju

dłuta, tarniki i pilniki, a także papier ścierny i przyrządy traserskie lub pomiarowe, jak:

kątowniki, liniały, przymiary (jednoczęściowe lub składane), cyrkle traserskie oraz ołówki

stolarskie, znaczniki, rysiki, punktaki i inne.

Podobne wyposażenie mają pracownie ortopedyczne.

Podstawowymi czynnościami lub operacjami obróbki ręcznej drewna są niżej podane obróbki

stolarskie:

1.

Piłowanie (wyrzynanie) – ręczne dzielenie lub kształtowanie przedmiotów za pomocą

piły.

2.

Struganie – ręczne wyrównywanie i wygładzanie powierzchni drewnianej za pomocą

strugów.

3.

Dłutowanie – wykonywanie za pomocą dłut różnego rodzaju wcięć, jak: gniazda, czopy,

widlice, wczepy i inne kształty połączeniowe.

4.

Dłubanie (typ dłutowania) – dokonywane przy użyciu ręcznych dłut naciskowych, bez

pobijania za pomocą młotka,

5.

Tarnikowanie - ręczne skrawanie zgrubne powierzchni drewnianych za pomocą tarników.

6.

Pilnikowanie (piłowanie) – ręczne wygładzanie powierzchni skrawaniem za pomocą

pilników.

7.

Wygładzanie (stolarska obróbka struganiem) – nadawanie powierzchni, obrobionej

w inny sposób, ostatecznej gładkości za pomocą różnego rodzaju skrobaków.

8.

Szlifowanie – nadawanie powierzchni obrobionej w inny sposób ostatecznej gładkości

za pomocą ręcznych ściernic lub papieru ściernego.

9.

Wiercenie – ręczne rozszerzanie lub pogłębianie otworów w materiale za pomocą korby

ręcznej lub wiertarki.

10.

Gięcie – ręczne dokonywanie trwałej zmiany krzywizny materiału bez zamierzonej

zmiany wymiarów poprzecznych.

Obróbki ręcznej dokonuje się zwykle na stołach stolarskich, po umocowaniu obrabianego

przedmiotu do stołu ściskami lub imakami stolarskimi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie metody mają zastosowanie w obróbce wstępnej drewna?

2.

Na czym polegają poszczególne metody obróbki wstępnej drewna?

3.

Jakie wady mogą występować w strukturze drewna?

4.

Na czym polega przetwarzanie materiałów drzewnych?

5.

Jakie stosuje się rodzaje obróbki drewna?

6.

Na czym polega piłowanie drewna?

7.

Na czym polega obróbka drewna skrawaniem?

8.

Na czym polega obróbka plastyczna drewna?

9.

Na czym polega obróbka ręczna drewna?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj obróbkę ręczną elementu drewnianego polegającą na piłowaniu, struganiu,

szlifowaniu, dłutowaniu i wierceniu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat obróbki ręcznej drewna

i narzędzi do jej wykonania,

2)

wybrać narzędzia niezbędne do wykonania obróbki ręcznej elementu drewnianego,

3)

określić i zapisać parametry obróbki,

4)

wykonać obróbkę półfabrykatu.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

foliogramy dotyczące obróbki drewna,

−

półfabrykaty drewniane,

−

narzędzia do obróbki ręcznej półfabrykatów drewnianych,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Wykonaj obróbkę maszynową półfabrykatu drewnianego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat obróbki drewna, maszyn

i narzędzi do jej wykonania,

2)

dobrać maszyny i narzędzia niezbędne do wykonania obróbki elementu drewnianego,

3)

określ i zapisz parametry obróbki,

4)

wykonać obróbkę półfabrykatu drewnianego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

foliogramy dotyczące obróbki drewna,

−

maszyny i narzędzia do obróbki mechanicznej półfabrykatów drewnianych leja,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Dobierz metody obróbki i wykonaj obróbkę półfabrykatu leja drewnianego uda.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat obróbki drewna,

2)

wybrać sposoby obróbki półfabrykatu leja drewnianego uda,

3)

wyjaśnić na czym polegają poszczególne rodzaje obróbki tego elementu, (drążenie

wnętrza leja, obróbka zewnętrzna, gładzenie wewnętrzne, wykonanie półeczki

siedzeniowej),

4)

dobrać maszyny i narzędzia do wykonania obróbki,

5)

określić parametry obróbki,

6)

wykonać obróbkę drewnianego elementu leja udowego.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

maszyny i narzędzia do obróbki drewna,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić istotę obróbki wstępnej drewna?

2)

przygotować drewno do obróbki?

3)

zastosować podstawowe rodzaje obróbki ręcznej i maszynowej

drewna ?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.

Technika łączenia elementów drewnianych

4.3.1. Materiał nauczania

Montaż wyrobów drewnianych polega na łączeniu poszczególnych fragmentów w gotowy

przedmiot lub element konstrukcyjny. Połączenia między nimi, niemal zawsze spoczynkowe,

uniemożliwiające ich ruch względem siebie, nazywamy połączeniami konstrukcyjnymi.

Część konstrukcji obejmującą obszar połączenia nazywamy złączem.

Stosownie do rozwiązań konstrukcyjnych wyróżniamy połączenia bezpośrednie - złącza

konstrukcyjne elementów sprzężonych bez użycia pomocniczych łączników stalowych

i połączenia pośrednie - złącza, konstrukcyjne elementów sprzężonych za pomocą stalowych

łączników.

Złącze konstrukcyjne, które można rozłączać i łączyć ponownie bez uszkodzenia elementów

łączonych i łączących (łącznik, wpust itp.) nazywa się połączeniem rozłącznym.

Złącze konstrukcyjne, w którym części łączone lub łączące ulegają zniszczeniu w przypadku

rozłączenia (klej, nity itp.) nazywa się połączeniem nierozłącznym.

Połączenie, w którym łączy się elementy z zachowaniem równoległego przebiegu włókien

drzewnych (na długość, szerokość i grubość) nazywamy połączeniem równoległym.

Rodzaj połączenia, w którym łączy się elementy pod określonym kątem (ułożone w jednej lub

kilku płaszczyznach), określamy mianem połączenia kątowego. Połączenie kątowe elementów

konstrukcyjnych, w którym przenikają się wzajemnie pod pewnym kątem, tworząc

w płaszczyźnie kształt krzyża, nazywa się połączeniem krzyżowym.

Połączenia rozłączne.

Wśród ważniejszych rodzajów połączeń rozłącznych, mających zwykle postać złączy

pośrednich z zastosowaniem stalowych elementów konstrukcyjnych (sworznie, śruby, wkręty

itp.) można wymienić złącza:

−

na styk z łącznikiem - połączenie konstrukcyjne, którym nałożone na siebie i stykające się

na znacznej przestrzeni płaskie powierzchnie elementów łączonych są dociskane śrubą

łączną o długim trzonie zapewniającą stabilność połączenia,

−

bagnetowe - połączenie elementów konstrukcyjnych utworzone przez wykonany

w jednym z nich rowek i wprowadzony w ten rowek pręt łączący, połączony sztywno

z drugim elementem (zależnie od rodzaju wzajemnego ruchu wyróżnia się złącza

przesuwne i obrotowe),

−

wpustowe (czopowe, kołkowe lub piórowe) - trudno rozłączne połączenie elementów

konstrukcyjnych powstałe przez wprowadzenie czynnika łączącego jednego elementu

drewnianego niekiedy wykonywanego z innego materiału, do wpustu w drugim

elemencie.

Połączenia nierozłączne

Mają one zwykle formę złączy ciesielskich z zespalaniem elementów za pomocą

odpowiedniego ich zazębiania, bez użycia pomocniczych łączników lub klejów, złączy

spajanych z zespoleniem powierzchni łączonych za pomocą elementów konstrukcyjnych

(kołki, nity, śruby, wkręty itp.) lub substancji twardniejących (klejów), bądź też różnych

połączeń obu tych rodzajów. Wśród ważniejszych połączeń tego typu wyróżniamy złącza:

−

na styk - połączenie konstrukcyjne z zespoleniem obu elementów stronami stanowiącymi

powierzchnie kontaktowe; jest to połączenie gładkie i mocne o wytrzymałości

proporcjonalnej do wielkości powierzchni styku,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

−

na zakładkę - połączenie konstrukcyjne z zespoleniem obu elementów nałożonymi na

siebie brzegami stanowiącymi powierzchnię kontaktową; jest to połączenie mocne,

o dużej wytrzymałości, zapewniające znaczną sztywność konstrukcji,

−

na nakładkę - połączenie konstrukcyjne z zespoleniem elementów trzecim fragmentem

nałożonym zakładkowo na obydwa brzegi stanowiące powierzchnie kontaktowe; jest to

połączenie równie mocne i wytrzymałe, o dużej sztywności struktury,

−

na przylgę - silne połączenie konstrukcyjne za pomocą dosunięcia i połączenia elementów

mających jednostronne zacięcia krawędzi do połowy ich grubości (ucios prosty) lub

skośnie, od pełnej grubości do zera (ucios skośny); nazywa się je także zamkami

ciesielskimi,

−

czopowe - wpustowe połączenie konstrukcyjne o dużej wytrzymałości powstałe przez

wprowadzenie własnego występu wiążącego jednego elementu drewnianego, o przekroju

okrągłym, prostokątnym lub wielokątnym, do wpustu w drugim elemencie; stosowanie

czopa okrągłego lub wielokątnego wymaga drugiego czopa pomocniczego,

−

kołkowe - wpustowe połączenie konstrukcyjne o dużej wytrzymałości, powstałe przez

wprowadzenie obcego czynnika łączącego tkwiącego we wpuście jednego elementu

drewnianego, o przekroju okrągłym, prostokątnym lub wielokątnym, do wpustu drugim

elemencie; stosowanie kołka okrągłego lub wielokątnego wymaga drugiego kołka

pomocniczego,

−

na pióro i wpust - wpustowe połączenie konstrukcyjne o dużej wytrzymałości, powstałe

przez wprowadzenie własnego lub obcego czynnika, łączącego w formie płaskiego paska

drewna jednego elementu drewnianego do wpustu w drugim elemencie pióro musi być

z drewna twardego, bez wad powodujących osłabienie jego wytrzymałości,

−

wciskowe - wpustowe połączenie konstrukcyjne o dużej wytrzymałości, w którym

występuje ujemna różnica między wymiarami pasowanego otworu i wprowadzanego pod

naciskiem czynnika łączącego z jednoczesnym odkształceniem łączonych elementów; jest

to więc połączenie wtłaczane,

−

skurczowe - połączenie konstrukcyjne o dużej wytrzymałości, uzyskane przez zaciśnięcie

zewnętrznego czynnika łączącego w formie obręczy, przejściowo rozszerzonego

(np. przez rozgrzanie, jak obręcz na kole) lub nałożonego pod napięciem na wewnętrzne

elementy łączone,

−

połączenie montażowe - jest to połączenie klejowe elementów drewnianych tworzywem

drzewnym, przy zastosowaniu łączników drewnianych, stosowane w łączeniu elementów

w większy zespół konstrukcyjny.

Łączenie elementów drewnianych w technice ortopedycznej

Technika łączenia elementów drewnianych stosowana w protetyce nie odstępuje

w zasadzie od ogólnie przyjętych reguł, ma jednak pewne swoiste rozwiązania różniące się

nieco od stosowanych w innych specjalnościach. Główną cechą połączeń protetycznych jest

łączenie kilku metod w celu uzyskania pewnego nadmiaru wytrzymałości, stanowiącego zapas

bezpieczeństwa konstrukcji.

Powszechnie stosuje się połączenia różnego rodzaju złączy ciesielskich z zastosowaniem

klejów.

Górne części lejów, zwłaszcza udowych, podlegających działaniu silnych stosunkowo

dynamicznych obciążeń odśrodkowych wzmacnia się złączem skurczowym z nałożonych pod

napięciem obwojów sznurka umieszczonych w płaskim okrągłym rowku i zabezpieczonych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

klejem, przy czym obszar złącza nie może zawierać innych elementów konstrukcyjnych

(wkręty, śruby itp.) naruszających ciągłość obwojów.

Połączenie leja z kolanem drewnianym lub kostką stanowi klejowe złącze stykowe,

wzmocnione po obrobieniu całości od zewnątrz połączeniami na pióro i wpust,

rozmieszczanymi promieniście w liczbie zależnej od wielkości leja i dynamiki pacjenta.

W lejach udowych umieszcza się 4-6 złączy, a w obrębie goleni 3-4 złącza, przy czym

w protezach dla osób dorosłych, ciężkich, pracujących fizycznie obowiązują liczby większe.

Sztywne połączenia kostki ze stopą bez przegubu skokowego mają zwykle postać

rozłącznych złączy stykowych z łącznikiem, ułatwiającym wymienność stopy, bądź

nierozłącznych wpustowych złączy czopowych, rzadziej kołkowych; przy czym zastosowanie

okrągłych lub wielokątnych przekrojów elementu łączącego o stosunkowo niewielkiej

stabilności obrotowej wymaga dodatkowego czopa lub kołka pomocniczego, umieszczonego

w odległości około 30 mm od czopa lub kołka głównego.

Naprawy miejsc pękniętych lub nadbudowy miejsc zbyt głęboko wybranych dokonujemy

łatami (plombami) drewnianymi w formie geometrycznych klocków lub płytek, wklejanymi

zgodnie z kierunkiem włókien w odpowiednio wykonane wpusty. Muszą one pozostawiać

stosowne do potrzeb naddatki obróbkowe, przeznaczone do późniejszego usunięcia. Wpusty

do wypełnienia obcym drewnem muszą sięgać poza szczelinę pęknięcia, którą należy

w całości usuwać lub poza granice miejsc podlegających nadbudowie. Po ponownym

wymodelowaniu powierzchni poddaje się ją wyrównaniu, oszlifowaniu i lakierowaniu. Można

też stosować masy szpachlowe, zwykle na bazie żywic syntetycznych, nakładane do

potrzebnej wysokości, a następnie wyrównywane i szlifowane oraz pokrywane ochronną

warstwą żywicy.

Substancje twardniejące w klejowych złączach spajanych nakłada się bądź

powierzchniowo, co daje spoinę stosunkowo łatwą do rozłączenia (dlatego stosuje się

dodatkowo złącza ciesielskie), bądź (przy zastosowaniu żywic) zalewa się nimi wykonane

uprzednio kanały, zapewniając o wiele większą wytrzymałość i trwałość połączenia.

Złącza montażowe leja z płytą łączącą przyrządu przymiarkowego, elementem kolana lub

stopą protezową stanowią klejowe połączenia spajane mieszaniną masy drzewnej (trociny,

wióry itp.) i żywicy syntetycznej z deską łączącą lub odpowiednimi elementami,

za pośrednictwem prętów dystansowych, utrzymujących ich wzajemną odległość i położenie

w czasie prac związanych z laminowaniem elementów nośnych.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co oznacza pojęcie montaż wyrobów drewnianych?

2.

Co to są połączenia konstrukcyjne?

3.

Co nazywamy złączem?

4.

Jak dzielą się złącza?

5.

Czym charakteryzują się poszczególne złącza?

6.

Czym charakteryzują się połączenia rozłączne i nierozłączne?

7.

Jakie rodzaje połączeń elementów drewnianych maja zastosowanie w technice

ortopedycznej?

8.

Co to są złącza montażowe?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3.3. Ćwiczenia

Ćwiczenie 1

Dokonaj klasyfikacji połączeń elementów drewnianych stosowanych w technice

ortopedycznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat połączeń elementów

drewnianych,

2)

wypisać rodzaje połączeń,

3)

scharakteryzować połączenia które maja zastosowanie w montażu elementów

drewnianych przedmiotów ortopedycznych.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

eksponaty elementów sprzętu ortopedycznego wykonanych z drewna,

−

eksponaty połączeń,

−

plansze dydaktyczne – rodzaje połączeń,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Wykonaj połączenie kostki ze stopą protezową bez przegubu (SACHA).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat połączeń drewna

stosowanych w technice ortopedycznej,

2)

dobrać rodzaj połączenia kostki ze stopą protezową,

3)

dobrać materiały, maszyny, narzędzia niezbędne do wykonania połączenia,

4)

wykonać projekt połączenia,

5)

wykonać połączenie,

6)

ocenić jakość wykonanego zadania.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

materiały, maszyny, narzędzia do wykonania połączenia,

−

przykładowa dokumentacja technologiczna,

−

eksponaty elementów drewnianych z połączeniami,

−

plansze dydaktyczne – rodzaje połączeń,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Wykonaj połączenie wykonanych z drewna elementów goleń - kolano.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat połączeń drewna

stosowanych w technice ortopedycznej,

2)

dobrać rodzaj połączenia leja z kolanem drewnianym,

3)

dobrać materiały, maszyny, narzędzia niezbędne do wykonania połączenia,

4)

wykonać projekt połączenia,

5)

wykonać połączenie,

6)

ocenić jakość wykonanego zadania.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

materiały, maszyny, narzędzia do wykonania połączenia,

−

przykładowa dokumentacja technologiczna,

−

eksponaty elementów drewnianych z połączeniami,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 4

Wykonaj połączenie kostki z golenią (elementy drewniane).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat połączeń drewna

stosowanych w technice ortopedycznej,

2)

dobrać rodzaj połączenia kostki z golenią,

3)

wykonać projekt połączenia,

4)

dobrać materiały, maszyny, narzędzia niezbędne do wykonania połączenia,

5)

przygotować elementy drewniane do wykonania połączenia,

6)

wykonać połączenie,

7)

wykonać obróbkę wykańczająca,

8)

ocenić jakość wykonanego zadania.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

materiały, maszyny, narzędzia do wykonania połączenia,

−

przykładowa dokumentacja technologiczna,

−

eksponaty elementów drewnianych z połączeniami,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować sposoby łączenia elementów drewnianych?

2)

dobrać sposoby łączenia elementów drewnianych?

3)

wykonać łączenie elementów drewnianych w technice ortopedycznej?

4)

wyjaśnić istotę złączy montażowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.4.

Technologia

budowy

półfabrykatów

drewnianych

przedmiotów ortopedycznych i obróbka wykańczająca

wyrobów drewnianych

4.4.1. Materiał nauczania

Materiał do produkcji drewnianych lejów protezowych przygotowuje się zwykle w formie

półfabrykatów przeznaczonych do dalszej obróbki ręcznej bądź maszynowej. Można wśród

nich wyróżnić dwie główne odmiany: półfabrykaty elementów konstrukcyjnych i zespołów

konstrukcyjnych.

Półfabrykaty elementów konstrukcyjnych

Spotyka się wśród nich głównie bloki drewniane do wykonywania lejów uda i goleni, a także

na protezy przy amputacjach Pirogowa. Dość wyjątkowo mają one postać jednoczęściowych

bloków ze wzdłużnym kanałem środkowym o przekroju okrągłym, prowadzącym frez

wydrążarki w czasie obróbki wnętrza. Częściej stosuje się klejone formy dwuczęściowe lub

wieloczęściowe, w kształcie ściętego stożka o przekroju okrągłym lub graniastosłupa

o podstawach prostokątnych bądź wielokątnych, z kanałem środkowym mającym zwykłe

przekrój kwadratowy.

Ryc. 1. Lej goleni z kostką – drewniany – REF 60721

Ryc. 1.Lej goleni bez kostki – drewniany – REF 60720

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Ryc. 3

.

Lej drewniany uda – REF 60722

Bywają także kształty nieprawidłowe przypominające kontur goleni z częścią stopy,

o przekroju prostokątnym. Znana tendencja drewna do paczenia się w kierunku wypukłości

słoju skutkiem różnic w kurczliwości drewna, większej od strony zewnętrznej niż od środka

kłody i nierównomierności układu włókien, wzrastająca proporcjonalnie do grubości

i szerokości przekroju – stworzyła konieczność odpowiedniego doboru i układu materiału

w częściach składowych półfabrykatów, zależnie od struktury włóknistej drewna.

Określają to 3 podstawowe zasady dotyczące kierunku przebiegu i szerokości słoju.

1.

Zasada wzdłużności słoju – precyzuje kierunek przebiegu włókien w częściach

składowych półfabrykatów, zawsze wzdłużny, równoległy do długiej osi elementu,

zgodny pod względem zbieżystości pnia ku jego wierzchołkowi. Zapewnia to największą

wytrzymałość mechaniczną i obrabialność półfabrykatu.

2.

Zasada równomierności słoju – określa konieczność dobierania drewna o szerokości słoju

jednakowej we wszystkich częściach składowych przedmiotu, co wyklucza możliwość

ich wypaczania się wskutek różnic w słoistości i kurczliwości materiału po obu stronach

półfabrykatu.

3.

Zasada przeciwstawności słoju – precyzuje kierunek wypukłości słojów w częściach

składowych przedmiotu, zawsze przeciwny po obu stronach półfabrykatu i zwrócony

wypukłością ku stronie zewnętrznej, na wzór układu naturalnego. Zaniedbanie tej zasady

powoduje z reguły powstawanie wypaczeń.

Kształt części składowych półfabrykatów określają ich rozwiązania konstrukcyjne.

W odmianach dwuczęściowych, klejonych z fragmentów o przekroju półokrągłym

przypominają one połowę ściętego stożka o określonej zbieżystości, w odmianach

wieloczęściowych łączonych z czterech elementów mają one kształt trapezoidalny

o podstawach różnych w przeciwległych ścianach, ze skośnym ścięciem krawędzi

wzdłużnych.

Części składowe drewnianych półfabrykatów łączy się za pomocą powierzchniowych złączy

klejowych, zapewniających potrzebną wytrzymałość. Duży stosunkowo stopień późniejszej

obróbki ograniczający powierzchnię połączenia poważnie osłabia wytrzymałość leja,

zwłaszcza na rozpierające obciążenia odśrodkowe. Stwarza to konieczność stosowania

wzmocnień w postaci wspomnianych sznurowych złączy skurczowych w części górnej,

a połączeń na pióro i wpust w dolnej części leja, przenoszącej obciążenia mechaniczne

na struktury sąsiedniego elementu. Nigdy nie należy o tym zapominać.

Półwyroby zespołów konstrukcyjnych, głównie w postaci zespołów kolano-goleń, stopa-

kostka lub łokieć-przedramię, stanowią połączone ze sobą z grubsza obrobione od zewnątrz,

lecz kompletnie zmontowane części, tworzące określoną całość do ostatecznej obróbki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

zewnętrznej w czasie montażu i wykańczania przedmiotu. Zawierają więc one wszystkie

niezbędne mechanizmy warunkujące funkcjonalność zespołu. Są to już półfabrykaty

o znacznie wyższym stopniu zaawansowania procesów produkcyjnych niż stosunkowo

prymitywne półwyroby elementów nośnych czy lejów protezowych.

Ryc.4. Elementy: stopa i goleń - kolano wykonane z drewna

Obróbka wykańczająca wyrobów drewnianych

Obróbką wykańczającą nazywamy dodatkowe zabiegi przeprowadzane po ukończeniu

obróbki zasadniczej, mające na celu zabezpieczenie przed czynnikami zewnętrznymi

i zwiększenie estetyki wykonania.

Polega ona głównie na: gruntowaniu, szpachlowaniu, malowaniu, lakierowaniu

i politurowaniu, a także na pergaminowaniu i laminowaniu.

Gruntowanie jest to powlekanie powierzchni przeznaczonej do malowania warstwą

materiału, mającego właściwość silnego wiązania się z podłożem, w celu stworzenia

jednolitej powłoki i zwiększenia przyczepności materiałów malarskich.

Szpachlowanie jest to nakładanie na uprzednio zagruntowaną powierzchnię,

przeznaczoną do malowania, warstwy szpachlówki o grubości pokrywającej nierówności,

w celu wyrównania tej powierzchni przed nałożeniem następnej warstwy materiału

malarskiego.

Malowanie jest to nakładanie materiału malarskiego w postaci różnego rodzaju farb

nawierzchniowych, stanowiących mieszaninę barwników ze spoiwem, w celu stworzenia

powłoki o właściwościach ochronnych i dekoracyjnych.

Lakierowanie jest to wytwarzanie na uprzednio przygotowanej powierzchni warstwy

lakierowej, z ciekłego materiału malarskiego, tworzącego – wskutek przemian chemicznych

i fizykochemicznych – stałą powłokę przylegającą ściśle do powierzchni, o właściwościach

ochronnych i dekoracyjnych.

Politurowanie jest to powlekanie powierzchni drewna politurą, tj. rozcieńczonym

roztworem żywicy w alkoholu, który po nałożeniu na powierzchnię i odparowaniu

rozpuszczalnika tworzy cienką warstwę nadającą połysk.

Pergaminowanie jest to pokrywanie powierzchni drewna cielęcą lub świńską skórą

pergaminową w celu dodatkowego wzmocnienia zewnętrznego oraz stworzenia powłoki

o właściwościach ochronnych i dekoracyjnych.

Laminowanie jest to powlekanie powierzchni drewna powłoką z tworzywa sztucznego

(żywicy syntetycznej i dzianinowej warstwy zbrojeniowej) w celu dodatkowego wzmocnienia

mechanicznego oraz stworzenia powłoki o właściwościach ochronnych i dekoracyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie odmiany półfabrykatów wykorzystuje się do dalszej obróbki w technice

ortopedycznej?

2.

Co to są półfabrykaty elementów konstrukcyjnych i jakie elementy zaopatrzenia

ortopedycznego z nich się wytwarza?

3.

Co to są półfabrykaty zespołów konstrukcyjnych?

4.

Na czym polega obróbka wykańczająca wyrobów drewnianych?

4.4.3.

Ćwiczenia

Ćwiczenie 1

Wykonaj laminowanie powierzchni drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat obróbki wykańczającej

wyrobów drewnianych,

2)

przygotować powierzchnie drewna do laminowania,

3)

założyć 1 – 2 warstwy dzianiny ortopedycznej,

4)

założyć rękaw z folii i zawiązać szczelnie dookoła rury ssącej,

5)

wlać mieszaninę żywicy i włączyć podciśnienie,

6)

dokładnie rozprowadzić żywicę po powierzchni drewna.

Wyposażenie stanowiska pracy:

−

półfabrykat drewniany leja goleni,

−

materiały, urządzenia i narzędzia do wykonania laminowania,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Wykonaj kształtowanie powierzchni zewnętrznej półfabrykatu drewnianego leja uda.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat obróbki półfabrykatów

drewnianych,

2)

dobierz rodzaj obróbki do kształtowania powierzchni zewnętrznej półfabrykatu leja goleni,

3)

dobierz maszyny i narzędzia do wykonania kształtowania powierzchni zewnętrznej leja goleni,

4)

wybrać z wnętrza zbędne drewno,

5)

wstawić pomiędzy półfabrykat kolana i uda aparat ustawiający fizjologicznie udo do goleni,

6)

ustawić elementy,

7)

wykonać obróbkę powierzchni zewnętrznej półfabrykatu kolano – udo (w odniesieniu

do zdrowej nogi).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Wyposażenie stanowiska pracy:

−

półfabrykat drewniany leja uda i kolana,

−

maszyny i narzędzia do wykonania obróbki półfabrykatu,

−

eksponaty drewnianego leja goleni,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Wykonaj pergaminowanie powierzchni drewnianego leja uda.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat obróbki wykańczającej

wyrobów drewnianych,

2)