„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Zarębski

Wykonywanie elementów przedmiotów ortopedycznych

z materiałów metalowych 322[13].Z1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr n med. Marcin Pencuła

dr Zbigniew Kaźmierak

Opracowanie redakcyjne:

mgr inż. Piotr Zarębski

Konsultacja:

mgr Ewa Łoś

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 322[13].Z1.04

„Wykonywanie elementów przedmiotów ortopedycznych z materiałów metalowych”,

zawartego w modułowym programie nauczania dla zawodu technik ortopeda.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Właściwości metali i ich stopów

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

9

4.2. Stopy żelaza, proces otrzymywania stali, klasyfikacja stali. Znakowanie

stali według PN

10

4.2.1. Materiał nauczania

10

4.2.2. Pytania sprawdzające

18

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

19

4.3. Metale i stopy nieżelazne. Znakowanie metali i stopów według PN

20

4.3.1. Materiał nauczania

20

4.3.2. Pytania sprawdzające

24

4.3.3. Ćwiczenia

24

4.3.4. Sprawdzian postępów

26

4.4. Materiały i wyroby spiekane

27

4.4.1. Materiał nauczania

27

4.4.2. Pytania sprawdzające

30

4.4.3. Ćwiczenia

30

4.4.4. Sprawdzian postępów

31

4.5. Korozja metali i jej rodzaje. Ochrona metali przed korozją

32

4.5.1. Materiał nauczania

32

4.5.2. Pytania sprawdzające

36

4.5.3. Ćwiczenia

36

4.5.4. Sprawdzian postępów

38

4.6. Obróbka cieplna, cieplno-chemiczna, chemiczna i galwaniczna metali

39

4.6.1. Materiał nauczania

39

4.6.2. Pytania sprawdzające

44

4.6.3. Ćwiczenia

44

4.6.4. Sprawdzian postępów

46

5. Sprawdzian osiągnięć

47

6. Literatura

52

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o wykonywaniu elementów

przedmiotów ortopedycznych z materiałów metalowych, wymaganiach stawianych

materiałom stosowanym w ortopedii, ich właściwościach mechanicznych, chemicznych

i fizycznych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, które powinieneś posiadać, aby bez problemu

korzystać z wiedzy zawartej w poradniku,

−

cele kształcenia – wykaz umiejętności, jakie opanujesz w czasie pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić czy już opanowałeś określone treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań; uzyskanie pozytywnej oceny

potwierdzi opanowanie wiadomości i umiejętności określonych w programie jednostki

modulowej,

−

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

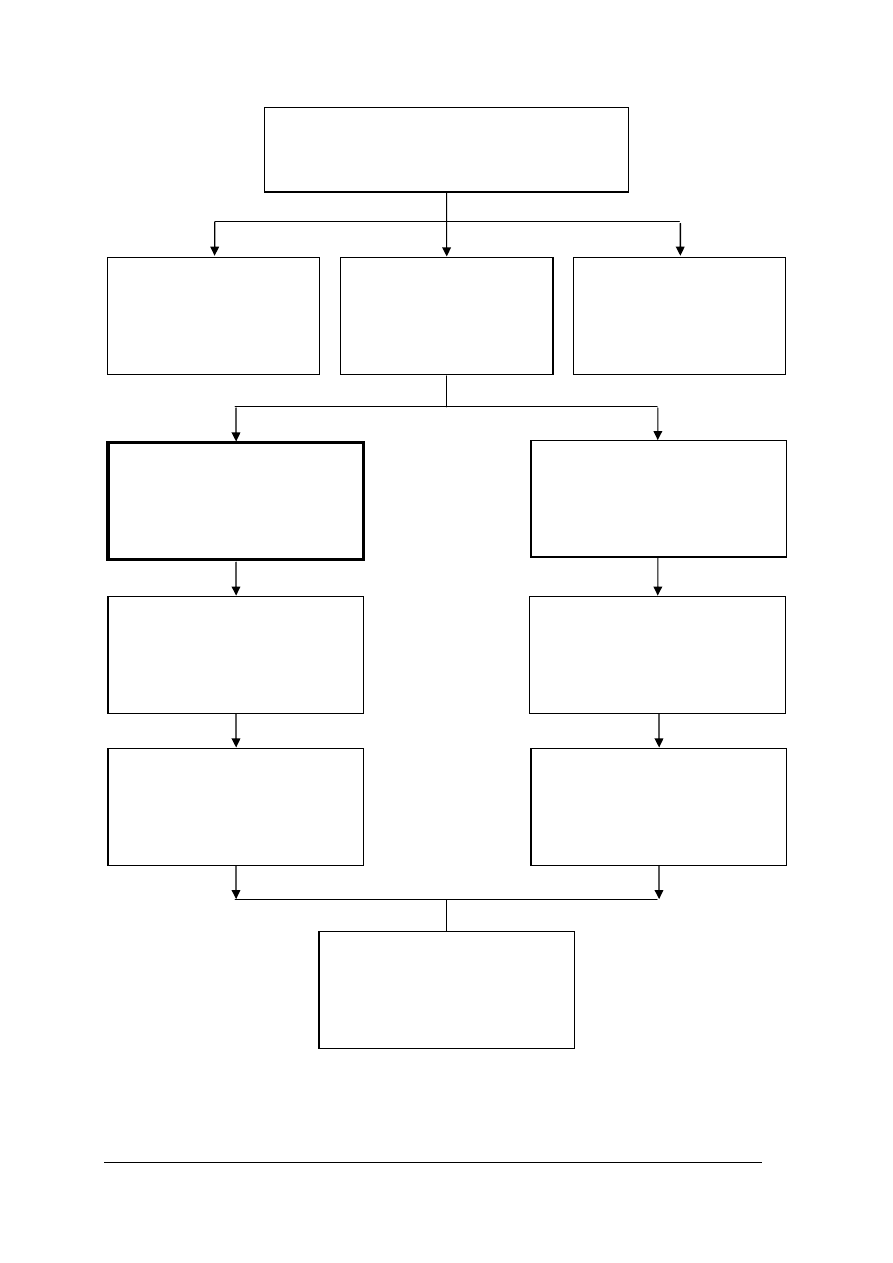

Schemat układu jednostek modułowych

322[13].Z1

Podstawy wytwarzania przedmiotów

ortopedycznych

322[13].Z1.03

Użytkowanie urządzeń

elektrycznych

i sterowanych

automatycznie

322[13].Z1.01

Poslugiwanie się

dokumentacją techniczną

322[13].Z1.02

Wykonywanie obróbki

ręcznej i mechanicznej

materiałów

322[13].Z1.04

Wykonywanie elementów

przedmiotów ortopedycznych

z materiałów metalowych

322[13].Z1.07

Wykonywanie elementów

przedmiotów ortopedycznych

z materiałów włókienniczych

322[13].Z1.05

Wykonywanie elementów

przedmiotów ortopedycznych

z drewna

322[13].Z1.08

Wykonywanie elementów

przedmiotów ortopedycznych

ze skóry

322[13].Z1.06

Wykonywanie elementów

przedmiotów ortopedycznych

z tworzyw sztucznych

322[13].Z1.09

Wykonywanie odlewów

gipsowych w technice

ortopedycznej

322[13].Z1.10

Dobieranie konstrukcji

mieszanych w protetyce

ortopedycznej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

posługiwać się jednostkami układu SI,

−

korzystać z informacji zawartych w katalogach, informatorach i PN,

−

posługiwać się symbolami metali z układu okresowego pierwiastków,

−

posługiwać się dokumentacją techniczną,

−

wykonywać obróbkę ręczną i maszynową materiałów,

−

użytkować urządzenia elektryczne i sterowane automatycznie,

−

przestrzegać podstawowe zasady bezpieczeństwa i higieny pracy,

−

obsługiwać komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować właściwości fizyczne, chemiczne, mechaniczne i technologiczne

metali,

−

rozróżnić stopy żelaza,

−

wyjaśnić proces otrzymywania stali i klasyfikację stali,

−

określić postacie użytkowe, rodzaje i gatunki stali używane w przemyśle ortopedycznym,

−

scharakteryzować metale i stopy nieżelazne oraz proces ich otrzymywania,

−

określić postacie użytkowe i możliwości wykorzystania stopów metali nieżelaznych

w przemyśle ortopedycznym,

−

scharakteryzować materiały i wyroby spiekane oraz produkcję spieków,

−

skorzystać przy doborze materiałów metalowych z informacji zawartych w PN,

katalogach, informatorach,

−

rozpoznać na podstawie oznaczenia: stal, staliwo, żeliwo, metale nieżelazne i ich stopy,

−

wykonać czynności związane z obróbką cieplną, cieplno-chemiczną, chemiczną

i galwaniczną metali,

−

wykonać części przedmiotów ortopedycznych i sprzętu rehabilitacyjnego z materiałów

metalowych,

−

dobrać rodzaj obróbki metalu i wykonać obróbkę,

−

rozróżnić rodzaje korozji,

−

wykonać zabiegi antykorozyjne,

−

zmagazynować materiały metalowe,

−

wykonać pracę zgodnie z przepisami bezpieczeństwa i higieny pracy oraz ochrony

przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Właściwości metali i ich stopów

4.1.1. Materiał nauczania

Wszystkie pierwiastki występujące w przyrodzie można podzielić na metale i niemetale.

Metale stanowią znaczną większość pierwiastków chemicznych. Technicznie czyste metale,

to znaczy takie, które zawierają niewielką ilość zanieczyszczeń pochodzących z procesów

metalurgicznych, są bardzo rzadko stosowane do wyrobu przedmiotów użytkowych.

Do tego celu wykorzystuje się powstałe z metali tworzywa metaliczne czyli stopy. Stopy

metali to takie połączenia przynajmniej dwóch metali lub metali z niemetalami, które mają

cechy odpowiadające stanowi metalicznemu. Większość stopów otrzymuje się przez stapianie

ze sobą czystych składników, chociaż można je otrzymać również bezpośrednio przez

redukcję rud zawierających składniki stopu, przez dyfuzję składników w stanie stałym, przez

sprasowanie składników w stanie sproszkowanym i następnie spiekanie i wreszcie przez

elektrolizę wodnych roztworów odpowiednich soli przy jednoczesnym osadzaniu na katodzie

obydwu składników.

Zgodnie z normą, PN-90/H-01010/01, metale i stopy dzieli się na dwie podstawowe grupy:

1) Żelazo i jego stopy:

−

żelazo (wysokiej czystości, technicznej czystości),

−

stopy żelaza (surówki, stale, żeliwa, staliwa, żelazostopy).

2) Metale nieżelazne i ich stopy:

−

metale nieżelazne (wysokiej czystości, technicznej czystości),

−

stopy metali nieżelaznych - stopy miedzi, aluminium, niklu, srebra, cynku, ołowiu, cyny.

Właściwości metali i ich stopów można podzielić na: fizyczne, chemiczne, mechaniczne

i technologiczne.

Do właściwości fizycznych zalicza się: gęstość, temperaturę topnienia, ciepło właściwe,

rozszerzalność cieplną, przewodnictwo cieplne, przewodność elektryczną, właściwości

magnetyczne oraz wygląd zewnętrzny.

Gęstość czyli masa właściwa jest to masa jednostkowej objętości metalu lub stopu.

Wyrażana jest w kg/m³ lub g/cm³. Masy właściwe metali zawierają się w bardzo szerokich

granicach: od 1740 kg/m³ dla magnezu do 21450 kg/m³ dla platyny. Metale i stopy metali

o masie właściwej do ok. 4600 kg/m³ – są metalami lekkimi (są to min. lit, sód, magnez,

aluminium i jego stopy, tytan), a mające masę właściwą większą niż 4600 kg/m³ – metalami

ciężkimi ( cyna, żelazo, miedź, nikiel, wolfram i ich stopy).

Wysokość temperatury topnienia określa z kolei podział na łatwo topliwe (temperatura

topnienia wynosi do 680°C: cyna, cynk, kadm, aluminium, magnez, ołów i inne), trudno

topliwe o temperaturze topnienia do 2000°C ( chrom, kobalt miedź, nikiel, żelazo, platyna

i inne), bardzo trudno topliwe o temperaturze topnienia powyżej 2000°C ( molibden,

wolfram, tantal i inne).

Ciepło właściwe to ilość ciepła pobierana lub oddawana przez 1 g danej substancji przy

zmianie temperatury o 1°C.

Rozszerzalność cieplna – wzrost wymiarów liniowych i objętości pod wpływem wzrostu

temperatury oraz kurczenia się podczas ochładzania. Zjawisko to ma bardzo duże znaczenie

praktyczne – należy brać je pod uwagę konstruując różnego rodzaju przedmioty, które są

narażone na zmiany temperatury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Przewodnictwo cieplne – wzrost wymiarów liniowych i objętości pod wpływem wzrostu

temperatury i kurczeniu się podczas chłodzenia.

Przewodność elektryczna – zdolność przewodzenia prądu elektrycznego. Przewodność

elektryczna maleje wraz ze wzrostem temperatury przewodnika. Wszystkie metale są

przewodnikami prądu elektrycznego, a najlepsze to srebro, miedź, złoto i aluminium.

Właściwości chemiczne metali i stopów to przede wszystkim odporność na korozję,

działanie czynników chemicznych oraz temperatury.

Właściwości mechaniczne metali i ich stopów obejmują zespół cech określających

zdolność do przeciwstawiania się działaniu sił zewnętrznych. Są to wytrzymałość, twardość

i udarność.

−

wytrzymałość jest to granica oporu stawianego przez siły wewnętrzne materiału siłom

i obciążeniom zewnętrznym, które usiłują go odkształcić. W zależności od rodzaju

obciążeń rozróżnia się wytrzymałość na rozciąganie, ściskanie, skręcanie, ścinanie,

zginanie, wyboczenie oraz wytrzymałość zmęczeniową określaną podczas zmieniających

się cyklicznie obciążeń, czyli obciążenia dynamiczne.

−

twardość jest to odporność materiału na odkształcenia trwałe, powstające pod wpływem

obciążeń skupionych (umiejscowionych) na małej powierzchni materiału.

−

udarność to odporność materiałów na uderzenia, czyli na działanie sił krótkotrwałych ale

o dużej wartości.

Właściwości technologiczne charakteryzują przydatność materiału do wytwarzania

przedmiotów użytkowych. Są to: lejność, skrawalność i plastyczność.

−

Lejność to zdolność ciekłego metalu lub stopu do wypełniania formy odlewniczej –

zależy ona od składu chemicznego, struktury oraz od temperatury ciekłego materiału.

−

Skrawalność określa podatność materiału na obróbkę za pomocą narzędzi skrawających.

−

Plastyczność to zdolność materiału do odkształceń trwałych pod działaniem sił

zewnętrznych bez naruszania ich spójności.

Metale otrzymuje się z rud, będących najczęściej tlenkami. Procesy metalurgiczne

polegają zwykle na redukcji prowadzącej do ekstrakcji metalu z rudy oraz na rafinacji,

usuwającej z metalu pozostałe zanieczyszczenia. Elementy metalowe zwykle wykonywane są

metodami odlewniczymi, przeróbki plastycznej lub obróbki skrawaniem, a często także

metalurgii proszków. Właściwości metali i stopów są kształtowane metodami obróbki

cieplnej, a powierzchnia elementów metalowych często jest uszlachetniana metodami

inżynierii powierzchni, zwiększającymi m.in. odporność na korozję lub odporność na zużycie.

Najczęściej używanymi spośród materiałów metalowych są stale, czyli stopy żelaza

z węglem i innymi pierwiastkami, a także stopy odlewnicze żelaza, tzn. staliwa i żeliwa.

Liczną grupę stosowanych materiałów metalowych stanowią również metale.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń

1. Jak dzielą się pierwiastki występujące w przyrodzie?

2. Co to są metale?

3. Co to są stopy i w jaki sposób się je otrzymuje?

4. Jakie właściwości charakteryzują metale i ich stopy?

5. Czym charakteryzują się właściwości fizyczne metali i ich stopów?

6. Co składa się na określenie właściwości mechanicznych materiałów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj podziału metali i ich stopów

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku i literaturze informacje na temat metali i stopów metali,

2) dokonać podziału metali i ich stopów,

3) określić sposób otrzymywania stopów metali.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Określ właściwości metali i ich stopów

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku i literaturze informacje na temat metali i stopów metali,

2) opisać właściwości fizyczne, chemiczne, mechaniczne i technologiczne metali i ich

stopów.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

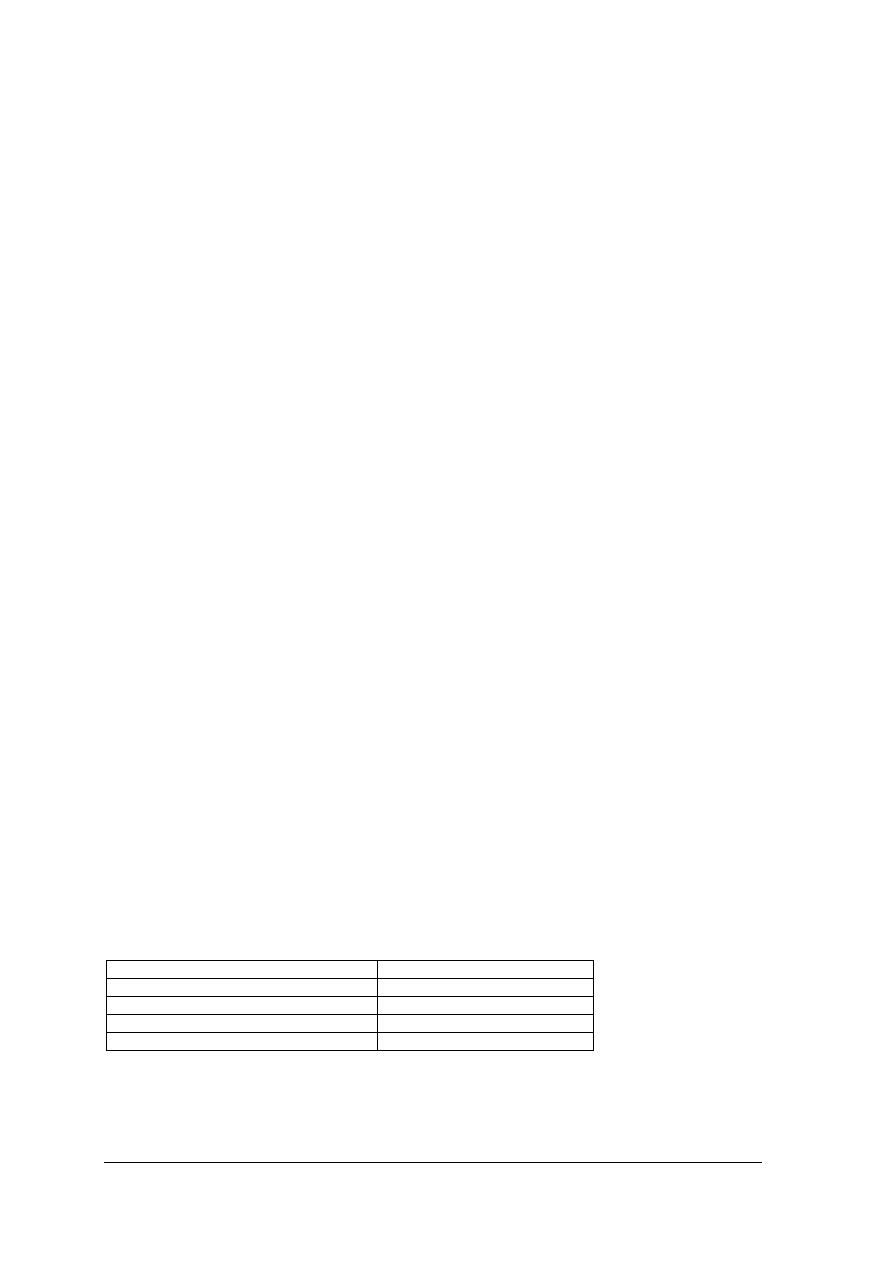

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1. dokonać podziału pierwiastków występujących w przyrodzie?

2. scharakteryzować metale?

3. scharakteryzować stopy metali?

4. opisać właściwości fizyczne metali i ich stopów?

5. opisać właściwości mechaniczne metali i ich stopów?

6. opisać właściwości technologiczne metali i ich stopów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.2. Stopy żelaza, proces otrzymywania stali, klasyfikacja stali.

Znakowanie stali według PN

4.2.1. Materiał nauczania

Otrzymywanie stali

Żelazo w stanie czystym nie jest stosowane w technice. Do wytwarzania elementów

konstrukcyjnych stosowane są stopy żelaza z innymi metalami i węglem. Stopy żelaza

z węglem to surówki, żeliwa, staliwa i stale. Otrzymuje się je z rud będących tlenkami żelaza

w wyniku wielu procesów metalurgicznych. Proces otrzymywania stopów żelaza

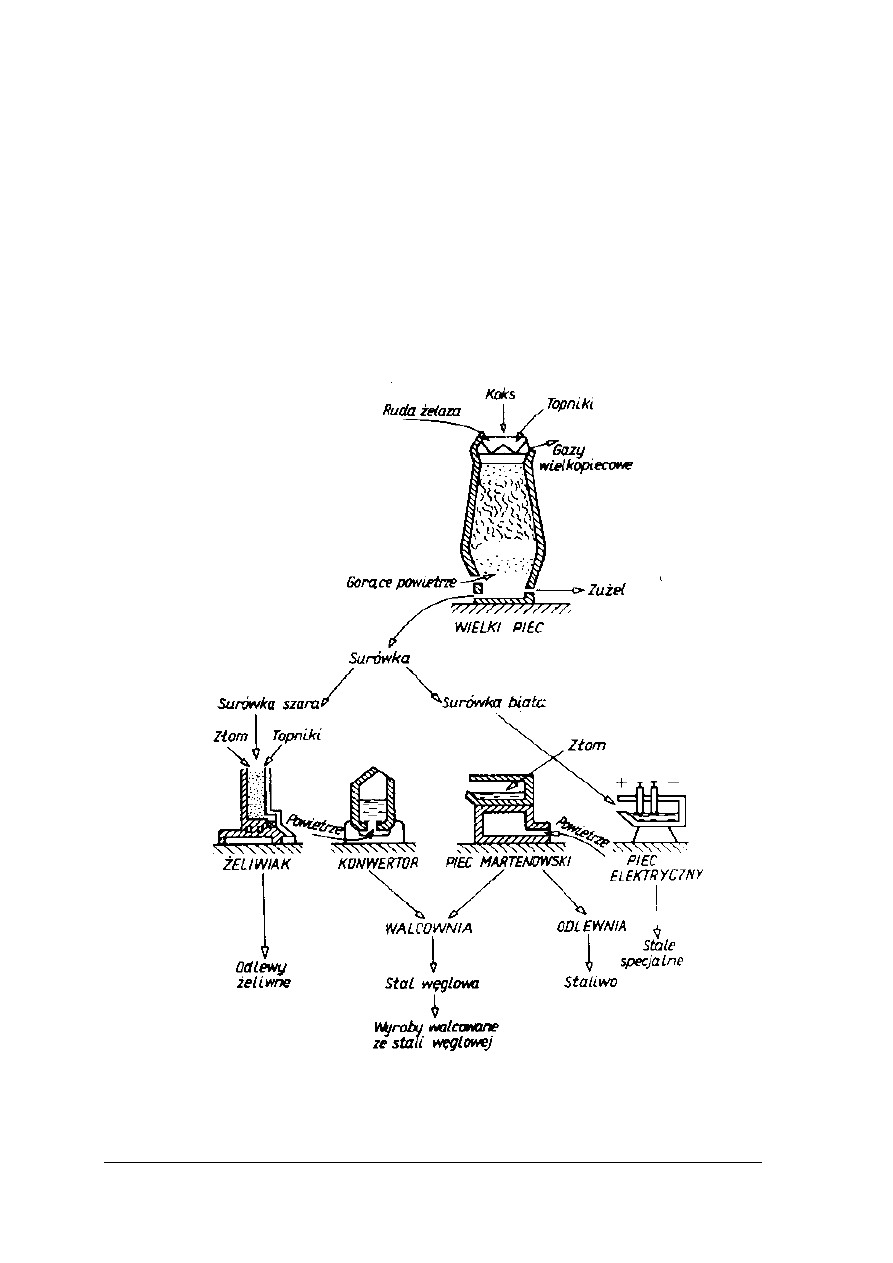

przedstawiony jest na rysunku 1.

Rys. 1. Proces otrzymywania stopów żelaza z węglem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Otrzymywanie stopów żelaza z węglem

Proces wielkopiecowy – otrzymywania surówki

Proces wielkopiecowy jest to zespół zjawisk fizycznych i reakcji chemicznych

zachodzących w wielkim piecu w wyniku którego powstaje surówka. Wielki piec wypełnia

się, ułożonymi warstwami, materiałami wsadowymi: koksem, rudą żelaza i topnikami.

Nagrzewanie wsadu powoduje odparowanie wody, redukcję tlenków zawartych w rudzie,

zachodzenie reakcji chemicznych prowadzących do wyodrębnienia żelaza z rudy i nasycenie

go węglem. Produktem wielkopiecowym jest i żużel surówka. Żużel jest wykorzystywany do

produkcji materiałów budowlanych. Surówka jest to stop żelaza z węglem i innymi

pierwiastkami, gdzie zawartość węgla wynosi od 2 do 6%. Surówka jest bardzo krucha i silnie

zanieczyszczona szkodliwymi domieszkami takimi jak krzem, fosfor i siarka oraz mangan.

Surówka może być szara i biała.

Proces metalurgiczny, przerobu surówki

Surówka szara po dodaniu złomu i topników jest przerabiana w żeliwiakach na żeliwo.

Żeliwo jest technicznym stopem żelaza z węglem i innymi pierwiastkami zawierającym

praktycznie od 2,5–4,5% węgla oraz krzem, mangan, fosfor i siarkę. Żeliwa stopowe

zawierają ponadto inne składniki stopowe, wprowadzone celowo podczas procesu

metalurgicznego, które mają decydujący wpływ na właściwości użytkowe tego żeliwa. Jest

ono stopem kruchym i nie daje się obrabiać plastycznie ani na zimno, ani na gorąco. Z uwagi

na dobre właściwości odlewnicze, takie jak dobra lejność i stosunkowo niskie temperatura

topnienia, nadaje się ono dobrze do wyrobu odlewów. Odlewy z żeliwa stosuje się w budowie

maszyn rolniczych, wagonów kolejowych, samochodów i ciągników, w budownictwie – gdy

od drobnych elementów o skomplikowanych kształtach wymaga się dobrej udarności,

skrawalności i przeciętnych właściwości wytrzymałościowych. Żeliwa stopowe zawierają

dodatki stopowe takie jak krzem, chrom, nikiel, mangan, aluminium, miedź i molibden,

niekiedy dodawane w dużych ilościach. Dodatki zwiększają odporność żeliwa na korozję, na

działanie wysokich temperatur i ścieralność.

Surówka biała stanowi materiał wyjściowy do produkcji stali. Stal otrzymuje się

w wyniku przeróbki surówki, a ponieważ stal może zawierać do 2,06% węgla, podczas gdy

surówka zawiera 3,3–4,3% węgla, więc głównym celem procesu otrzymywania stali jest

odwęglenie surówki. Surówka zawiera również inne domieszki: krzem, mangan, siarkę,

fosfor, które ulegają częściowemu wypaleniu. Otrzymana w ten sposób ciekła stal użyta na

odlewy nazywa się staliwem, a odlana we wlewki i przewalcowana na walcarkach,

przerobiona plastycznie, nosi nazwę stali. Staliwa nadają się do wytwarzania elementów

o bardziej skomplikowanych kształtach, które są trudne do przeróbki plastycznej lub obróbki

skrawaniem. Są to lejne stopy żelaza o zawartości węgla od 0,1 do 0,6 %.

Procesy otrzymywania stali

Stal może być otrzymywana:

−

w procesie konwertorowym, polegającym na otrzymywaniu stali z płynnej surówki przez

utlenianie zawartych w niej domieszek procesy konwertorowe mogą przebiegać trzema

sposobami:

−

Bessemera, w którym ściany pieca wyłożone są materiałem kwaśnym

(krzemionkowym) – metoda tą nie przerabia się surówek zawierających fosfor,

−

Thomasa w konwerterach ze ścianami o wyłożeniu zasadowym (dolomitowym), co

pozwala na przeróbkę surówek zawierających fosfor,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

−

LD, metoda ta wyróżnia się tym że nie powoduje naazotowywania stali i umożliwia

przeróbkę stali o dowolnym składzie chemicznym

−

w piecach martenowskich z surówki i złomu żelaznego, jest to najbardziej powszechna

metoda wytopu stali,

−

w piecach elektrycznych, które służą do otrzymywania stali wysokogatunkowych

i oczyszczania stali otrzymanej w procesie martenowskim. Metodą tą otrzymuje się

najlepsze gatunki stali o najmniejszej zawartości szkodliwych dodatków oraz stale

stopowe.

Rodzaje i znakowanie stali

Stal jest najpopularniejszym stopem żelaza z węglem. Stal jest to stop żelaza z węglem

i innymi pierwiastkami, odlany i przerobiony plastycznie, w którym zawartość węgla nie

przekracza 2 %. W zależności od składu chemicznego stale dzieli się na stale węglowe

i stopowe. W stalach węglowych składnikiem decydującym o właściwościach stali jest

węgiel, natomiast pozostałe składniki, krzem, mangan, miedź, nikiel chrom, fosfor, siarka

i inne, występują w niewielkich ilościach. Maksymalna zawartość pierwiastków nie

traktowana jako dodatek stopowy jest następująca: Mn – 0,8%; Si – 0,4%; Ni – 0,3%;

Cr – 0,3%; W – 0,2%; Co – 0,2%; Cu – 0,2%; Al – 0,1% ; Mo – 0,05%; V – 0,05%;

Ti – 0,05%. Podstawą klasyfikacji stali jest jej skład chemiczny, jakość i zastosowanie.

Klasyfikacja stali według PN-91/H-011010/03 ze względu na skład chemiczny

Stale niestopowe (węglowe)

−

podstawowe - stale o takich wymaganiach jakościowych, które można osiągnąć

w ogólnie

stosowanym

procesie

stalowniczym,

bez

dodatkowych

zabiegów

technologicznych.

−

jakościowe – stale, których wymagania jakościowe są wyższe od podstawowych i są

stosowane na wyroby bardziej odpowiedzialne,

−

specjalne – stale o wyższej czystości metalurgicznej, przeważnie przeznaczone do

ulepszania cieplnego, hartowania i nawęglania.

Stale niestopowe (węglowe), ze względu na zastosowanie dzielimy na:

− konstrukcyjne: zwykłej jakości, wyższej jakości i najwyższej jakości. Stosowane są do

budowy różnych części maszyn.

− narzędziowe: płytko hartujące się, głęboko hartujące się i zgrzewalne. Stosowane są do

wyrobu różnych narzędzi.

− o szczególnych właściwościach: magnetycznie miękkie i łatwo obrabialne mechanicznie.

Do podstawowych problemów związanych ze stosowaniem stali węglowych należy mała

hartowność, duża skłonność do zmiany właściwości w czasie odpuszczania, brak możliwości

pracy w podwyższonych temperaturach, łatwe utlenianie i mała odporność na korozję

w podwyższonych temperaturach.

Oznaczanie stali

Jest szczegółowo podane w odpowiednich normach dostosowanych do poszczególnych

grup. Poniżej podane zostaną przykładowe systemy oznaczeń.

Stale niestopowe podstawowe, konstrukcyjne ogólnego stosowania są stosowane

zazwyczaj w stanie surowym lub rzadziej w stanie normalizowanym. Według PN-88/H-84020

rozróżnia się 6 podstawowych gatunków stali w tej grupie, w zależności od składu

chemicznego i wymaganych własciwości mechanicznych. Znak gatunku stali składa się z liter

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

St oraz liczby porządkowej 0. 3. 4. 5. 6 lub 7. Gatunki stali przeznaczone na konstrukcje

spawane o liczbie porządkowej O, 3 i 4 oznacza się dodatkowo litera S (np. StOS. St3S. St4S)

oraz w przypadku określonej zawartości miedzi (z wyjątkiem StOS) dodatkowo literami Cu

(np. StSSCu. St4SCu). Gatunki o liczbie porządkowej 3 i 4 o podwyższonych wymaganiach

jakościowych oznacza się dodatkowo literą V lub W (np. St3V, St4W). Znak gatunku stali

St5, St6 i St7 w przypadku określonej dodatkowo zawartości węgla, manganu i krzemu

uzupełnia się na początku litera M (np. MSt5).

Do stali niestopowych należą również stale specjalne do ulepszania cieplnego i utwardzania

powierzchniowego, jakościowe i specjalne o określonym zastosowaniu, Stale automatowe,

magnetycznie miękkie, narzędziowe.

Stale stopowe

1. Jakościowe – stale konstrukcyjne i inne;

2. Specjalne – konstrukcyjne, maszynowe, odporne na korozję, żarowytrzymałe,

narzędziowe, na łożyska toczne, o specjalnych właściwościach

Stale stopowe zawierają oprócz węgla i żelaza celowo wprowadzone inne pierwiastki

zwane dodatkami stopowymi. Wprowadza się je w celu podwyższenia właściwości

mechanicznych materiału, zwiększenia hartowności oraz uzyskania specjalnych właściwości

fizycznych i chemicznych. Najczęściej są stosowane następujące dodatki stopowe to chrom,

nikiel, krzem, mangan, molibden, wolfram i wanad.

−

Chrom (Cr) zwiększa wytrzymałość, twardość i zdolność przehartowywania stali.

Zwiększa również odporność stali na ścieranie, korozję, działanie czynników

chemicznych i wysokiej temperatury.

−

Nikiel (Ni) zwiększa ciągliwość i wytrzymałość stali oraz sprzyja głębokiemu

hartowaniu, a także uodparnia na korozję i działanie wysokiej temperatury.

−

Krzem (Si) zwiększa sprężystość i wytrzymałość stali.

−

Mangan (Mn) zwiększa wytrzymałość i sprzyja głębokiemu hartowaniu. Stale

manganowe są odporne na uderzenia i ścieranie. Stosuje się je między innymi na osie

samochodów.

−

Molibden (Mo) zwiększa hartowność stali oraz wytrzymałość w podwyższonej

temperaturze.

−

Wolfram (W) nadaje stali drobnoziarnistość, zwiększa hartowność, twardość i odporność

na zużycie. Stale narzędziowe szybkotnące zawierają do 18% wolframu i utrzymują

twardość w temperaturze do 600°C.

−

Wanad (V) zwiększa drobnoziarnistość i hartowność stali. Dodaje się go w niewielkich

ilościach do stali sprężynowych i narzędziowych.

Oznaczenia stali stopowych konstrukcyjnych dokonuje się za pomocą znaku składającego

się z cyfr i liter. Pierwsze dwie cyfry określają średnią zawartość węgla w setnych procenta.

Litery oznaczają pierwiastki stopowe, G – mangan, S – krzem, H – chrom, N – nikiel, M –

molibden, T – tytan, F - wanad (także V), J – aluminium. Liczby występujące za literami

oznaczają zaokrąglone do liczby całkowitej średnie zawartości składnika w stali w przypadku,

gdy jego średnia zawartość przekracza 1.5% (w przypadku stali niskostopowych, gdy średnia

zawartość składnika przekracza 1%). Np.: 18G3T2, 15G2MN4.

Najczęściej stosowane stale konstrukcyjne to stale niskostopowe o podwyższonej

wytrzymałości, konstrukcyjne i maszynowe do ulepszania cieplnego, konstrukcyjne do

nawęglania, do azotowania, sprężynowe, na łożyska toczne.

Stale narzędziowe stopowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Na szczególną uwagę zasługują stale stopowe narzędziowe. Materiały wykorzystywane

na te narzędzia są bardzo często oznakowane według PN. W związku z koniecznością

stosowania różnych narzędzi poniżej zostaną podane przykładowe sposoby oznaczania stali

stopowych narzędziowych.

Zgodnie z polskimi normami wyróżnia się następujące grupy stali narzędziowych:

−

stale narzędziowe stopowe do pracy na zimno (PN-86/H-85023),

−

stale narzędziowe stopowe do pracy na gorąco (PN-S6.H-85021),

−

stale szybkotnące (PN-86/H-85022).

Znak stali składa się z liter i liczb. Pierwsza litera oznacza zawsze grupę stali

narzędziowych:

−

N – stale narzędziowe stopów e do pracy na zimno.

−

W – stale narzędziowe stopowe do pracy na gorąco.

−

S – stale szybkotnące.

Następna litera lub kilka liter określają składniki stopowe lub grupę składników:

M – mangan, W – wolfram, S -krzem, K – kobalt, C – chrom, B – bor, N – nikiel, P - chrom +

nikiel + wanad, L – molibden, Z - krzem + chrom + wolfram, V - wanad.

Liczba znajdująca się na końcu lub w środku znaku służy do odróżnienia poszczególnych

gatunków stali zawierających te same składniki stopowe. W stalach szybkotnących liczby te

oznaczają średnią zawartość głównego składnika stopowego w procentach.

Stale stopowe narzędziowe do pracy na zimno służą do wykonywania się narzędzi

służących do obróbki materiałów w temperaturze otoczenia. Przykładowe oznaczenia stali

narzędziowych stopowych do pracy na zimno NWV, NZ2, NCV1, NZ3.

Stale narzędziowe stopowe do pracy na gorąco stosowane są na narzędzia służące do

przeróbki plastycznej materiałów uprzednio nagrzanych do wysokich temperatur oraz formy

do odlewania metali pod ciśnieniem. W stanie nagrzanym przerabiane metale są plastyczne,

wiec stale narzędziowe do pracy na gorąco nie muszą mieć tak dużej twardości. Polska

Norma PN-86.H-85021 obejmuje 12 gatunków stali narzędziowych stopowych do pracy na

gorąco. Przykładowe z nich to: WNLV, WLV, WLK.

Stale szybkotnące służą do wyrobu narzędzi skrawających, pracujących przy dużych

prędkościach skrawania lub przy dużych przekrojach wióra. Praca w takich warunkach jest

przyczyną bardzo silnego rozgrzewania się narzędzia. nawet do temperatury czerwonego

żaru, wskutek tarcia o skrawany materiał. Podstawowymi składnikami stopowymi stali

szybkotnących są pierwiastki węglikotwórcze: wolfram, wanad, chrom i molibden. Stale

o najlepszych właściwościach zawierają również znaczne dodatki kobaltu.

Główne zastosowanie poszczególnych gatunków stali szybkotnących jest następujące:

−

SW12 – na narzędzia do obróbki zgrubnej i wykańczającej ogólnego przeznaczenia, do

obróbki materiałów średniej wytrzymałości, np. frezy, wiertła, narzędzia do gwintowania,

segmenty, brzeszczoty pił,

−

SW18 – stosuje się jak stal SWl2 oraz na noże tokarskie i strugarskie,

−

SW2M5 – na narzędzia do obróbki materiałów średniej wytrzymałości przy średnich

wdajnościach, np. wiertła kręte, nawiertaki, gwintowniki, piłki do metali, frazy do

gwintowania, narzędzia do obróbki plastycznej na zimno,

−

SW7M – na narzędzia o dużej ciągliwości i wydajności, narażone na skręcanie, np.

wiertła spiralne, narzędzia do nacinania gwintów, segmenty do pił tarczowych,

przeciągane frezy do gwintowania, frezy zataczane, rozwiertaki, narzędzia do obróbki kół

zębatych,

−

SK5 – na narzędzia do obróbki zgrubnej i wykańczającej materiałów o dużej

wytrzymałości, do obróbki na automatach, np. noże oprawkowe do gwintowania,

przecinaki, narzędzia do obróbki kół zębatych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

−

SK5M – na narzędzia do obróbki materiałów trudno skrawalnych, twardych i ze stali

austenitycznych, do obróbki w ciężkich warunkach zestawów kołowych, obręczy,

walców, wyrobów z żeliwa, np. noże tokarskie, frezy, wiertła specjalne, narzędzia do

obróbki kół zębatych, noże kształtowe,

−

SK5MC – na narzędzia do obróbki stali konstrukcyjnych ulepszonych cieplnie oraz stali

kwaso- i żaroodpornych, np. narzędzia trzpieniowe i nasadowe, frezy ślimakowe

pracujące w szczególnie ciężkich warunkach,

−

SK8M – na narzędzia do obróbki zgrubnej i wykańczającej, także na automatach przy

dużych prędkościach skrawania, do obróbki stali twardych i austenitycznych, np. frezy,

noże kształtowe,

−

SK5V – na narzędzia do obróbki wykańczającej materiałów o dużej wytrzymałości

i austenitycznych, na narzędzia do pracy na automatach, do obróbki materiałów

nieżelaznych, np. noże tokarskie i przecinaki, noże kształtowe, rozwiertaki, frezy, koła do

ciecia, także do prac przy niedostatecznym chłodzeniu, narzędzia do automatów,

−

SK10V – na narzędzia do obróbki zgrubnej i wykańczającej, a także na automatach

i łuszczarkach, materiałów o dużej wytrzymałości przy dużej prędkości skrawania, do

obróbki stali nierdzewnych, wysokowydajne frezy, noże tokarskie i strugarskie.

Do stali stopowych zalicza się również stale nierdzewne, stale kwasoodporne, stale

żarowytrzymałe i żaroodporne, stale o specjalnych właściwościach fizycznych.

Dostosowanie Polskich Norm do systemu europejskiego PN-EN związane jest z innymi

podziałami stali. Główne kryteria według których dokonuje się podziału stali to skład

chemiczny, podstawowe zastosowanie, jakość, sposób wytwarzania. Poniżej podany zostanie

podział ze względu na skład chemiczny.

Według nowych norm PN-EN 10020-2003, stale ze względu na skład chemiczny dzieli się na:

1. Niestopowe:

−

jakościowe - podatne na obróbkę plastyczną, ciągliwe,

−

specjalne - stale konstrukcyjne, o określonej zawartości węgla, o wymaganych

właściwościach magnetycznych lub elektrycznych., do określonego zastosowania,

np.: do produkcji elektrod.

2. Odporne na korozję:

−

charakterystyczne pod względem zawartości niklu - zawierające mniej niż 2,5%

niklu zawierające 2,5% lub więcej niklu,

−

charakterystyczne ze względu na posiadane właściwości - stale nierdzewiejące, stale

żaroodporne, stale żarowytrzymałe.

3. Inne stale stopowe:

−

jakościowe – podatne na obróbkę plastyczną i ciągliwe. Są to, miedzy innymi, stale

stopowe konstrukcyjne, drobnoziarniste, spawalne, przeznaczone do produkcji szyn,

wyrobów płaskich walcowanych na gorąco lub na zimno, do dalszej obróbki

plastycznej na zimno. Stale stopowe z miedzią, jako głównym składnikiem

stopowym. Stale stopowe elektrotechniczne, w których głównymi składnikami

stopowymi jest krzem lub krzem i aluminium posiadają określone wartości indukcji

magnetycznej, polaryzacji, przenikalności magnetycznej specjalne,

−

specjalne - mają podwyższone właściwości użytkowe dzięki precyzyjnie dobranemu

składowi chemicznemu, określonym warunkom wytwarzania i kontroli procesów

produkcyjnych. Ze względu na zastosowania wyróżnia się na stale stopowe

konstrukcyjne, drobnoziarniste i spawalne, odporne na korozję atmosferyczną, do

budowy maszyn (manganowe, chromowe, chromowo-molibdenowe, chromowo-

niklowo - molibdenowe, niklowe, molibdenowe, krzemowe, stale zawierające bor),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

narzędziowe, do pracy na zimno, do pracy na gorąco i szybkotnące, na łożyska

toczne, o szczególnych właściwościach fizycznych, niemagnetyczne, magnetyczne,

z wymaganym współczynnikiem rozszerzalności cieplnej, oporowe, kwasoodporne

i niskostopowe o podwyższonej wytrzymałości.

Na uwagę zasługują stale stopowe martenzytowe, maraning, których głównym składnikiem

stopowym jest nikiel oraz kobalt, molibden i aluminium. Stale te posiadają bardzo wysokie

właściwości wytrzymałościowe i bardzo dobrymi właściwościami plastycznymi. Stosowane

są głównie w lotnictwie, przemyśle samochodowym i zbrojeniowym.

Systemy oznaczania stali są podane w Normie Europejskiej:

−

PN -EN 10027-1: 1994 jest pierwszą częścią normy europejskiej "Systemy oznaczania

stali. Znaki stali, symbole główne".

−

PN-EN 10027-2:1994 – druga część, obejmuje system cyfrowy oznaczania stali.

Wymienione normy są polską wersją normy europejskiej EN 10027-1 i -2 z lipca 1992 r.

Zostały przetłumaczone przez Polski Komitet Normalizacyjny i mają ten sam status co

wersje oficjalne.

Według normy PN-EN 10027 istnieją dwa systemy oznaczania stali - symbolowy i cyfrowy.

System symbolowy zawiera zasady oznaczania stali za pomocą symboli głównych

i dodatkowych. Symbole główne wskazują na zastosowanie, właściwości mechaniczne lub

właściwości fizyczne stali oraz jej skład chemiczny. Symbole dodatkowe wskazują na gatunki

stali i cechy wyrobów stalowych, przy czym występują dwie grupy symboli dodatkowych,

np.: X4°CrMoV5. W tej klasyfikacji oznaczeń stali wyróżnia się dwie główne grupy znaków:

−

znaki zawierające symbole wskazujące na skład chemiczny stali,

−

znaki zawierające symbole wskazujące na zastosowanie oraz mechaniczne lub fizyczne

właściwości stali. W obu grupach znaków po symbolach głównych mogą być podawane

symbole dodatkowe.

Oznaczanie stali wg składu chemicznego

W znakach stali wg składu chemicznego wyróżnia się cztery podgrupy;

−

stale niestopowe o średniej zawartości manganu <1%. Znak tych stali składa się

z następujących symboli głównych, umieszczonych kolejno po sobie, litery C i liczby

będącej 100-krotną średnią wymaganą zawartością węgla;

−

stale niestopowe - znak tych stali składa się z liczby będącej 100-krotną wymaganą

średnią zawartością węgla, symboli pierwiastków chemicznych składników stopowych

stali w kolejności malejącej zawartości pierwiastków oraz liczb oznaczających zawartości

poszczególnych pierwiastków stopowych w stali. Każda liczba oznacza odpowiednio,

średni procent zawartości pierwiastka pomnożony przez współczynnik zgodnie z tabelą 1,

zaokrąglony do najbliższej liczby całkowitej. Liczby oznaczające zawartości

poszczególnych pierwiastków stopowych należy oddzielić poziomą kreską.

Tabela 1.

Pierwiastek

Współczynnik

Cr, Co, Mn, Ni, Si, W

4

Al., Be, Cu, Mo, Nb, Pb, Ta, Ti, V,

100

Ce, N, P, S

100

B

1000

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Przykładowe oznaczenie stali: 55NiCrMoV6-2-2

−

stale stopowe zawierające przynajmniej jeden pierwiastek stopowy w ilości > 5 %. Znak

tych stali składa się z: litery X, liczby będącej 100-krotną wymaganą średnią zawartością

węgla, symboli chemicznych składników stopowych stali w kolejności malejącej

zawartości oraz liczb (zaokrąglonych do najbliższej liczby całkowitej) oznaczających

średni procent zawartości poszczególnych pierwiastków. Na przykład X5CrNiMol7-12-2

jest znakiem stali o składzie: maks. 0,07% C, 17,5% Cr, 11,6% Ni, 2,25% Mo. Stal ta wg

polskiej normy (PN) miałaby oznaczenie 0H17N12M2;

−

stale szybkotnące. Znak tych stali składa się z następujących symboli literowych

i liczbowych: liter HS oraz liczb oznaczających procentowe zawartości (zaokrąglone do

najbliższych liczb całkowitych) pierwiastków stopowych w następującej kolejności;

wolfram, molibden, wanad, kobalt; np. HS18-0-1 jest znakiem stali oznaczanej wg PN

SW18; średnia zawartość pierwiastków w tej stali wynosi: 0,80% C, 18,0% W, 1,25% V.

Zawartość Cr w stalach szybkotnących nie jest podawana, gdyż jest we wszystkich

gatunkach tych stali taka sama i wynosi od 3,5 do 4,5 %.

System cyfrowy oznaczania stali jest użyteczny do przetwarzania danych i uzupełnia

systemu symbolowego. Każdą stal można jednoznacznie określić za pomocą pięciu cyfr,

kropką po pierwszej cyfrze. Pierwsza cyfra oznacza numer grupy materiału np.: l oznacza

stal, pozostałe cyfry 2–7 mogą być zarezerwowane dla innych materiał6w. Dwie następne

cyfry oznaczają numer grupy stali, czwarta i piąta cyfra oznaczają kolejny numer w danej

grupie stali (np.: 1.3555 to wg PN stal szybkotnąca SWI8).

Rodzaje i gatunki stali stosowane w przemyśle ortopedycznym

Materiały stosowane do wykonywania przyrządów ortopedycznych powinny spełniać szereg

wymagań. Powinny być:

−

trwałe, zachowujące stałość nadanego kształtu,

−

odporne na działanie zwiększonej temperatury, słońca i tłuszczów,

−

odporne na działania wody i flory bakteryjnej,

−

łatwe do obróbki ręcznej i mechanicznej,

−

lekkie, mieć niewielki ciężar właściwy,

−

łatwo zmywalne,

−

złymi przewodnikami ciepła.

Nie powinny być:

−

toksyczne ani oddziaływać drażniąco na tkanki,

−

łatwopalne,

−

kosztowne.

Niektóre stale spełniają powyższe wymagania. Poniżej podane zostaną przykłady zastosowań

wybranych gatunków stali.

Stale zwykłej jakości charakteryzują się tym, że łatwo można nadawać im żądany kształt,

a także łączyć za pomocą spawania, nitowania i zgrzewania. Na powierzchniach stalowych

łatwo wykonać trwałe powłoki lakiernicze. Nie są materiałem zbyt kosztownym ale

wytrzymałym. W związku z tym stosowane na:

−

rurki do wózków składakowych, ramy do tych wózków,

−

blachy i płaskowniki na podłokietniki i oparcia,

−

obręcze kół wózków składakowych,

−

adaptery, wsporniki, zatrzaski,

−

szyny protezowe i ortezowe,

−

strzemiona,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

−

opaski,

−

ramy kolanowe,

−

szyny stawu kolanowego.

Stale stopowe, głównie specjalne, chromowo-molibdenowe, kwasoodporne, chromowo-

krzemowe, krzemowe sprężynowe, stosowane są na:

−

ramy wózków aktywnych,

−

przeguby do protez,

−

sprężyny do pasów przepuklinowych,

−

ortezy druciane,

−

wsporniki,

−

sprężyny.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń

1. Co to jest surówka i jakie są jej rodzaje?

2. Co to jest żeliwo?

3. Co to jest staliwo?

4. Co to jest stal?

5. Jakie są rodzaje stali?

6. Jakie znasz sposoby otrzymywania stali?

7. Jaka jest różnica w znakowaniu stali według PN a PN-EN?

4.2.3. Ćwiczenia

Ćwiczenie 1

Przeanalizuj możliwość zastosowania stopów Fe-C i metali nieżelaznych do wyrobu

przedmiotów ortopedycznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odnaleźć w poradniku i literaturze informacje o stopach Fe-C i metali nieżelaznych,

2) wypisać rodzaje i gatunki stali stosowane w przemyśle ortopedycznym,

3) wskazać do wyrobu jakich elementów przedmiotów ortopedycznych mogą być

zastosowane.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Mając do dyspozycji próbki na podstawie wyglądu zewnętrznego rozpoznaj metale i ich

stopy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) powtórzyć wiadomości dotyczące cech metali i ich stopów,

2) obejrzeć otrzymane próbki,

3) ocenić pod względem wagi, koloru, gładkości powierzchni,

4) nazwać nazwami ogólnymi poszczególne próbki.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

próbki metali i ich stopów,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić co to jest surówka i jakie są jej rodzaje?

2) określić co to jest żeliwo?

3) określić co to jest staliwo?

4) podać określenie stali?

5) wymienić i opisać rodzaje stali?

6) opisać sposoby otrzymywania stali?

7) wyjaśnić na czym polega różnica w znakowaniu stali według PN

a PN-EN

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3. Metale i stopy nieżelazne. Znakowanie metali i stopów

według PN

4.3.1. Materiał nauczania

Najważniejszymi metalami nieżelaznymi w technice są: miedź, aluminium, magnez,

cynk, cyna i ołów. Podobnie jak w przypadku żelaza, największe znaczenie praktyczne mają

stopy tychże metali.

Miedź

Jest metalem stosowanym przez człowieka od bardzo dawna. Badania archeologiczne

wykazały, że była znana już 3000 lat przed naszą erą. Jest metalem plastycznym, odpornym

na korozję dobrze przewodzi ciepło i prąd elektryczny. Może być obrabiana plastycznie na

zimno lub na gorąco w temperaturze około 700°C. Ma szerokie zastosowanie w przemyśle

spożywczym, chemicznym i elektrotechnice oraz jako główny składnik różnych stopów.

Jeżeli składniki stopowe nie przekraczają 2%, to nazwę tego stopu określa się jako miedź

stopową o nazwie połączonej z nazwą składnika stopowego, np.: (PN-63/H-87053) miedź

arsenowa, miedzią kadmowa, chromowa, srebrowa, manganowa, cynowa, cynkowa

i telurowa. Znak takiego stopu jest określany symbolem miedzi, następnie symbolem

składnika stopowego oraz liczbą określająca zawartość procentową tego składnika np.:

CuAg2 określa miedź srebrową o zawartości około 2% srebra a dokładnie (1,85–2,1%).

Stopy miedzi zawierają zwykle od 2% do 50% składników stopowych i dzielą się na trzy

zasadnicze grupy: mosiądze, brązy i miedzionikle.

Mosiądze są to stopy miedzi, w których głównym składnikiem stopowym jest cynk.

Praktyczne znaczenie mają stopy zawierające od 2% do 45% Zn. Większa bowiem zawartość

cynku powoduje tworzenie się twardych faz międzymetalicznych i zwiększa kruchość stopów

tak, że stają się one praktycznie mało przydatne. Mosiądze oprócz miedzi i cynku zawierają

mangan, ołów, żelazo, aluminium, krzem, nikiel i cynę. Mosiądze specjalne, wysokoniklowe,

nazywają się nowym srebrem.

Mosiądze charakteryzują się dobrymi właściwości mechanicznymi, dobrą odpornością na

korozję atmosferyczną. W zależności od zawartości Zn wykonuje się z nich takie elementy

jak rurki chłodnicze, łuski do amunicji, blachy do głębokiego tłoczenia, blachy do

platerowania, elementy sprężyste, elementy maszyn, kute i prasowane na gorąco i wiele

innych. Na podstawie właściwości mechanicznych uwarunkowanych zawartością cynku,

rozróżniamy mosiądze do obróbki plastycznej na zimno (poniżej 36% Zn) i mosiądze do

obróbki plastycznej tylko na gorąco. Te ostatnie stanowią również grupę mosiądzów

odlewniczych. Ze względu na znaczną odporność korozyjną największe zastosowanie

mosiądzów odlewniczych znajduje w produkcji armatury sanitarnej, gazowej, hydraulicznej

nisko i wysokociśnieniowej

Brązy to stopy miedzi ze wszystkimi pierwiastkami poza cynkiem i niklem jako

głównymi składnikami. Techniczne zastosowanie mają następujące stopy rodzaje brązów:

−

brązy cynowe do ok. 15% Sn, są dwu i wieloskładnikowe. Głównym składnikiem

stopowym jest cyna. Z uwagi na jej koszt i uzyskanie określonych właściwości do

brązów cynowych wprowadza się jeszcze cynk, ołów, fosfor i inne pierwiastki,

−

brązy aluminiowe do 11% Al, wykazują dobre właściwości mechaniczne w normalnych

i podwyższonych temperaturach, są odporne na ścieranie. Wykazują dobrą odporność na

korozję atmosferyczną i w wodzie morskiej, którą zawdzięczają tworzącej się na

powierzchni szczelnej warstewce Al2O3. Wieloskładnikowe brązy aluminiowe

zawierające od 9% do 11% Al, <5%Fe, <6% Ni, <4%Mn stosowane są jako stopy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

odlewnicze i do obróbki plastycznej na gorąco. Do grupy tej należą często stosowane

brązy CuAl10Fe3Mn2 i CuA110Ni4Fe4, które poddaje się również hartowaniu

i odpuszczaniu. Brązy aluminiowe stosuje się do wyrobu elementów narażonych na

ścieranie, tulejki łożysk, koła zębate, wirniki pomp, śruby napędowe do statków, części

przyrządów pomiarowych itp. Są one stopami konkurencyjnymi do brązów cynowych,

−

brązy ołowiowe do 35% Pb, wskutek praktycznie braku wzajemnej rozpuszczalności

w stanie stałym mikrostruktura ich złożona jest z mieszaniny ziaren miedzi i ołowiu.

Stopy te są stosunkowo miękkie dlatego w celu ich umocnienia do niektórych gatunków

wprowadza się cynę (do 10%). Charakteryzują się one dobrymi właściwościami

ślizgowymi stąd głównie stosuje się je do wyrobu łożysk ślizgowych współpracujących

z utwardzonymi czopami wałów przy dużych prędkościach obwodowych i naciskach.

Praktycznie stosowanymi stopami są CuPb30, CuPb35 i CuPb10Su10,

−

brązy manganowe do 5% Mn, nadają się do obróbki plastycznej na zimno i na gorąco.

Stosowane są do precyzyjnych aparatów,

−

brązy krzemowe do 4% Si, znaczenie praktyczne mają stopy do zawartości 3-4% Si.

Składnikami stopowymi tych brązów są: Mn, Fe, Zn i Ni. Do roztworu a wchodzi Mn, Ni

i Zn silnie zmniejszając rozpuszczalność krzemu. Dzięki czemu wzrastają właściwości

wytrzymałościowe, odporność na korozję oraz lejność. Stosowane są na sprężyny, części

aparatury chemicznej, części maszyn pracujących na ścieranie, do wyrobu kół zębatych,

panewek łożysk ślizgowych, części pomp, do wytwarzania elementów aparatury dla

przemysłu petrochemicznego i gazowniczego,

−

brązy berylowe do 2,5% Be. Innymi składnikami wprowadzanymi w niewielkich

ilościach są: Ni, Ti i czasami Co. Składniki te powodują podwyższenie właściwości

mechanicznych. Brązy berylowe stosuje się głównie do wyrobu sprężyn, membran,

elementów sprężystych, aparatury precyzyjnej, elektrycznej itp. Cechuje ten rodzaj

brązów dobra przewodność elektryczna i brak iskrzenia przy uderzeniach stąd

zastosowanie w przemysłach produkujących łatwopalne i wybuchowe substancje. Są też

one odporne na korozję. Beryl jest drogim składnikiem tych stopów. Istotną rzeczą jest

jego silna toksyczność.

Oprócz wymienionych brązów dwuskładnikowych istnieje, duża grupa brązów

wieloskładnikowych o zróżnicowanych właściwościach mechanicznych, fizycznych

i chemicznych.

Znakowanie stopów miedzi i wszystkich innych stopów metali nieżelaznych:

1. Symbol metalu zasadniczego.

2. Symbol głównego dodatku stopowego.

3. Liczba całkowita wskazująca zawartość procentową pierwiastka stopowego.

4. Następne litery i cyfry to oznaczenia w kolejności zmniejszających się zawartości

procentowych składników stopu.

5. Gdy zawartość składnika stopowego jest nie przekracza 1%, to cyfrę opuszcza się

w oznaczeniu.

Przykład:

CuZn40Mn3Fe – mosiądz manganowo- żelazowy o zawartości cynku 40%, manganu 3%

i żelaza około 1%, resztę stanowi miedź.

Aluminium

Charakteryzuje się dużą plastycznością, dobrą zgrzewalnością, dobrą przewodnością

elektryczną stanowiącą, małą gęstością. Jest odporne na działanie wody, korozji

atmosferycznej (pokrywa się szczelną, pasywującą warstewką Al

2

O

3

)

,

dwutlenku siarki, wielu

kwasów organicznych i związków azotowych. Wrażliwe jest natomiast na działanie zasad,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

a więc wody morskiej, wodorotlenków sodu i wapnia oraz związków rtęci. Metal ten

wyodrębniony został w 1825 roku. Na skalę przemysłową aluminium i jego stopy zaczęto

stosować dopiero w pierwszym dziesięcioleciu XX wieku. Stosowane jest na przewody

elektryczne, do wyrobu folii, proszków do platerowania naczyń, do wyrobu farb i jako

składnik wielu stopów.

Aluminium można zgrzewać z miedzią, jej stopami, stalą i stopami aluminiowymi.

Zgrzewanie podczas obróbki na zimno nosi nazwę platerowania.

Bardzo szerokie zastosowanie mają stopy aluminium. Wszystkie mają właściwości

wyższe od aluminium technicznego a stosowane są na odlewy i do obróbki plastycznej. Są

odporne na ścieranie. Cechuje ich dobre przewodnictwo cieplne i elektryczne, dobra lejność,

odporność na korozję.

Stopy aluminium o największym technicznym znaczeniu zawierają Cu, Si, Mg i Mn.

Obok wymienionych głównych składników wprowadza się do nich jeszcze niewielkie ilości

takich pierwiastków jak: Fe, Ni, Ti, Zn i Cr.

Skład chemiczny stopu określa jego techniczne zastosowanie tj. zdolność do obróbki

plastycznej lub odlewania.

Typowymi przedstawicielami stopów Al przeznaczonych do obróbki plastycznej

i utwardzania są stopy, których głównym składnikiem stopowym jest Cu, jest duraluminium,

potocznie zwane duralem.

Szerokie zastosowanie mają stopy z krzemem zwane siluminami. Wykonuje się z nich głowice,

tłoki, obudowy silników spalinowych i elektrycznych, korpusy pomp i wiele jeszcze innych

elementów. Wraz ze wzrostem zawartości Si w stopie rośnie wytrzymałość na rozciąganie.

Najważniejsze to stopy dwuskładnikowe: Al-Si, Al-Mg, Al-Cu a z wieloskładnikowych

np. Al-Zn-Mg.

Technicznie siluminy zawierają od 9% do 13% Si, gdyż przy tych stężeniach odznaczają się

najlepszym i właściwościami wytrzymałościowymi, odlewniczymi, małym skurczem, małą

skłonnością do pęknięć, małym współczynnikiem rozszerzalności cieplnej i są dużą

odpornością na korozję.

Inne metale nieżelazne i ich stopy

Magnez

Jest metalem o niskich właściwościach mechanicznej i dużej aktywności chemicznej.

Stopy magnezu z aluminium dzieli się na odlewnicze i do obróbki plastycznej. Odznaczają się

dużą odpornością na korozję. Stosowane są w przemyśle lotniczym, części silników,

agregatów, aparatów fotograficznych.

Cynk

Jest metalem o dobrych właściwościach plastycznych, małej wytrzymałości na

rozciąganie i niskiej temperaturze topnienia. Stosowany jest na przeciwkorozyjne powłoki

ochronne blach i drutów, do budowy baterii elektrycznych oraz w postaci folii do opakowań.

Jest też składnikiem wielu stopów. Cynk może być hutniczy, rafinowany, elektrolityczny

i rektyfikowany, zgodnie z normą PN-EN 1179;2005.

Stopy cynku, to głównie stopy z aluminium, miedzią i manganem. Stopy cynku z aluminium

i ewentualnie innymi pierwiastkami to ZNALE. Można je łatwo spawać, obrabiać i hartować.

Cyna

Ze względu na niskie właściwości mechaniczne nadaje się wyłącznie na dodatek

stopowy. Stopy cyny stosowane są na folie na otuliny, do platerowania folii ołowiowej i na

folie kondensatorowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ołów

Ma bardzo małą wytrzymałość i bardzo dobre właściwości plastyczne. Jest odporny na

działanie kwasu siarkowego. Stopy ołowiu z antymonem, cyną, miedzią, arsenem stosowane

są między innymi na powłoki kabli, podkładki, uszczelki, blachy, elementy aparatury

chemicznej. Stopy ołowiu z cyną, antymonem, dodatkiem miedzi, arsenu, kadmu, niklu,

chromu stosowane są na łożyska ślizgowe.

Nikiel

Posiada zdolność do zgrzewania z blachą stalową co umożliwia platerowanie, elektrolityczne

powlekanie stali. Stosowany jest w elektronice, w przemyśle elektrochemicznym, chemicznym

oraz na armaturę do pomp.

Stopy niklu dzielimy na:

−

stopy stosowane w elektrotechnice i elektronice,

−

odporne chemicznie, niklowo – miedziowe,

−

żaroodporne, niklowo – chromowe z ewentualnym dodatkiem żelaza.

Oprócz wymienionych metali i stopów w technice stosowane są tzw. nowe stopy.

Należą do nich:

1. Stopy tytanu i tytan stosowany jest w postaci blach, taśm, rur. Jest odporny na korozję, na

kwasy, na zasady i na słoną wodę. Jest nierdzewny i bardzo lekki. Stopy tytanu posiadają

pamięć kształtu;

2. Stopy żarowytrzymałe na bazie metali wysokotopliwych, o temperaturze topnienia

wyższej od temperatury topnienia stali;

3. Stopy na osnowie chromu;

4. Stopy na osnowie niobu;

5. Stopy na osnowie molibdenu;

6. Stopy na osnowie wolframu;

7. Stopy z pamięcią kształtu. Przedmioty z nich wykonane odkształcone plastycznie po

ogrzaniu do określonej temperatury powracają do swojego pierwotnego kształtu.

Zastosowanie metali nieżelaznych i ich stopów w przemyśle ortopedycznym

Odpowiedni dobór właściwych materiałów na poszczególne element przedmiotów

ortopedycznych ma duże znaczenia dla ich funkcjonalności i trwałości.

Materiały stosowane do wykonywania przyrządów ortopedycznych powinny spełniać szereg

wymagań Powinny być:

−

trwałe, zachowujące stałość nadanego kształtu,

−

odporne na działanie zwiększonej temperatury, słońca i tłuszczów;

−

odporne na działania wody i flory bakteryjnej;

−

łatwe do obróbki ręcznej i mechanicznej;

−

lekkie, mieć niewielki ciężar właściwy;

−

łatwo zmywalne;

−

złymi przewodnikami ciepła;

Nie powinny być:

−

toksyczne ani oddziaływać drażniąco na tkanki,

−

łatwopalne,

−

kosztowne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Największe znaczenie wśród metali nieżelaznych i ich stopów ma aluminium i jego stopy

ze szczególnym wskazaniem na duraluminium. Stosowane jest na szynowe i rurowe elementy

nośne np.: ramy wózka aktywnego, elementy pomocnicze wózków aktywnych

i składakowych, widelce w wózkach składakowych i aktywnych, wsporniki, opaski metalowe,

całe stopy protezowe, leje niektórych typów protez metalowych, kule pachowe i łokciowe,

elementy metalowe gorsetów, podpórki dwukołowe, czterokołowe i trzykołowe.

Stopy miedzi, głównie mosiądze i brązy używane są do budowy podeszwowych wkładek

metalowych do butów i protez sandałowych, drobnych wyrobów z blachy lub ich elementów,

miseczek podkikutowych i do stożków gumowych oraz różnej galanterii, sprzączki, klamerki.

Tytan i jego stopy posiadają bardzo dobry współczynnik wytrzymałości i są bardzo

lekkie. Stosowane są na ramy wózków aktywnych, jako elementy pomocnicze wózków

aktywnych, widelce ażurowe wózków aktywnych.

Stopy ołowiu i cyny stosuje się powszechnie do wyrobu łożysk ślizgowych

wykorzystywanych w wózkach i podpórkach.

Metale kolorowe używa się także do produkcji wkrętów, śrub, nakrętek i podkładek oraz

na nity do nitowania elementów przedmiotów ortopedycznych.

Wykonywanie przedmiotów ortopedycznych z wykorzystaniem różnych metali i ich stopów

jest dostosowywane do potrzeb różnych odbiorców zarówno pod względem ich przydatności

jak też ceny. Stopy aluminium i tytanu podwyższają jakość przedmiotów poprzez obniżenie

ciężaru ale koszt ich wytwarzania jest wielokrotnie wyższy.

4.3.2. Pytania sprawdzające

Odpowiadając pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie charakterystyczne właściwości ma miedź?

2. Jakie są główne zastosowania miedzi?

3. Jakie są najważniejsze stopy miedzi?

4. Co to mosiądze?

5. Co są brązy?

6. Czym charakteryzuje się aluminium?

7. Jakie są najważniejsze stopy aluminium?

8. Czym charakteryzuje się magnez i jego stopy?

9. Czym charakteryzuje się cynk i jego stopy?

10. Jakie właściwości ma cyna i jej stopy?

11. Czym charakteryzuje się ołów i jego stopy?

12. Czym charakteryzuje się nikiel i jego stopy?

13. Czym charakteryzuje się tytan i jego stopy?

14. Co to jest pamięć kształtu?

15. Jakie są zasady oznaczania metali kolorowych i ich stopów według PN?

16. Jakie są zasady oznaczania metali kolorowych i ich stopów według PN-EN?

17. Jakie stopy są najczęściej stosowane w przemyśle ortopedycznym?

4.3.3. Ćwiczenia

Ćwiczenie 1

Określ zastosowanie asortymentu wyrobów ze stopów aluminium w przedmiotach

ortopedycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku i literaturze informacje na temat stopów aluminium stosowanych

do produkcji różnych wyrobów,

2) obejrzeć dokładnie eksponaty przedmiotów wykonanych z aluminium,

3) przedstawić propozycje zastosowania poszczególnych asortymentów w przedmiotach

ortopedycznych, uwzględniając właściwości materiału.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

próbki materiałów aluminiowych (rurki, płaskowniki, kształtniki),

−

katalog produkcyjny asortymentów ze stopów aluminiowych,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Wykonaj zgodnie z dokumentacją technologiczną obróbkę elementów kuli łokciowej

wykonanych z aluminium.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku i literaturze informacje na temat stopów aluminium stosowanych

do wyrobu przedmiotów ortopedycznych,

2) powtórzyć wiadomości dotyczące obróbki mechanicznej,

3) dobrać i zastosować narzędzia do obróbki aluminium,

4) dociąć rurki na wymiary wg dokumentacji technologicznej,

5) obrobić końcówki rurek,

6) przewiercić i obrobić otwory do regulacji wysokości kuli,

7) pomalować rurki.

Wyposażenie stanowiska pracy:

−

przecinarka do metalu tarczowa,

−

przyrządy traserskie,

−

przyrządy miernicze – suwmiarka, wysokościomierz,

−

wiertarka, wierta,

−

rurki aluminiowe,

−

gratownik do otworów,

−

falownik,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Wykonaj zgodnie z dokumentacją technologiczną elementy z rurek aluminiowych do

laski typu czwórnóg.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku i literaturze informacje na temat stopów aluminium stosowanych

do wyrobu przedmiotów ortopedycznych,

2) powtórzyć wiadomości dotyczące obróbki mechanicznej,

3) dobrać i zastosować narzędzia do obróbki aluminium,

4) dobrać rurki aluminiowe,

5) dociąć 5 elementów składowych laski zgodnie z wymiarami w dokumentacji

technologicznej,

6) wygiąć elementy stykające się z podłożem,

7) wyfrezować końcówki rurek,

8) obrobić końcówki rurek,

Wyposażenie stanowiska pracy:

−

przecinarka do metalu tarczowa,

−

przyrządy traserskie,

−

przyrządy miernicze – suwmiarka, wysokościomierz,

−

giętarka do rur,

−

rurki aluminiowe,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) opisać właściwości miedzi?

2) określić możliwe zastosowania miedzi?

3) wymienić podstawowe stopy miedzi?

4) wymienić i scharakteryzować rodzaje mosiądzów?

5) wymienić i scharakteryzować rodzaje brązów?

6) opisać właściwości aluminium?

7) wymienić i scharakteryzować stopy aluminium?

8) scharakteryzować magnez i jego stopy?

9) scharakteryzować cynk i jego stopy?

10) opisać właściwości cyny i jej stopów?

11) opisać właściwości ołowiu i jego stopów?

12) scharakteryzować nikiel i jego stopy?

13) scharakteryzować tytan i jego stopy?

14) wyjaśnić co to jest pamięć kształtu?

15) wyjaśnić zasady oznaczania metali kolorowych i ich stopów według

PN?

16) wyjaśnić zasady oznaczania metali kolorowych i ich stopów według

PN-EN?

17) wskazać przykładowe zastosowania stopów metali nieżelaznych

w przemyśle ortopedycznym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4. Materiały i wyroby spiekane

4.4.1. Materiał nauczania

Materiały spiekanie są otrzymywane drogą metalurgii proszków. Technologia ta pozwala

zastąpić tradycyjne technologie, odlewanie, obróbkę plastyczną i obróbkę skrawaniem.

Najważniejsze zalety tej technologii to:

−

możliwość formowania gotowych elementów bez konieczności stosowania kosztownej

obróbki mechanicznej,

−

możliwość wytwarzania elementów czy materiałów o składzie i budowie nie do

osiągnięcia innymi metodami,

−

małe zużycie materiałów i energii,

−

niższe temperatury niż w metalurgii klasycznej.

Początki rozwoju metalurgii proszków sięgają bardzo odległych czasów. Metodę zgrzewania

ogniowego znaną od wieków można uznać za poprzedniczkę spiekania. Źródła amerykańskie

podają, że Indianie wyrabiali ozdoby z pyłu i drobnych ziarn złota metodą zgrzewania

ogniowego, podobną metodą otrzymywano dobre gatunki stali używane na broń.

W roku 1865 w Rosji bito monety z platyny, do których materiałem wyjściowym był proszek

uzyskiwany metodą chemiczną. Z proszku tego prasowano pręty, które cięto na krążki

o grubości monet.

Proces otrzymywania materiałów spiekanych obejmuje kilka etapów:

1. wytwarzanie proszków lub mieszaniny proszków metodami mechanicznymi lub

fizykochemicznymi,

2. przygotowanie proszków – sortowanie, mieszanie w odpowiednich proporcjach,

dodawanie środków poślizgowych (gliceryna, grafit, stearynian cynku),

3. formowanie proszków na zimno, prasowanie, które ma na celu połączenie luźnych

cząstek proszku w trwałą kształtkę w zamkniętej przestrzeni,

4. spiekanie, połączenie w wyniku ogrzewania, w temperaturze niższej od temperatury

topnienia najtrudniej topliwego i przeważającego składnika, w materiał o określonych

właściwościach mechanicznych i fizykochemicznych,

5. obróbka wykańczająca.

Proszki wytwarza się z metali, związków międzymetalicznych, niektórych związków

chemicznych metali lub niemetali, stanowiących właściwe surowce tej technologii.

Metalurgia proszków stwarza możliwość otrzymania wyrobów najwyższej jakości, o ściśle

określonym składzie chemicznym bez zanieczyszczeń i wad związanych z procesami

wytapiania oraz bez strat na utlenianie. Szczególne znaczenie posiada metalurgia proszków

w przypadku gdy składniki stopu nie rozpuszczają się w sobie w stanie płynnym, lub mają tak

wysokie temperatury topnienia, ze doprowadzenie ich stopnienia byłoby technicznie bardzo

trudne. Temperatura procesów spiekania nie przekracza na ogół temperatury topnienia

najtrudniej topliwego składnika, proces łączenia się, proszku w ciało zwarte przebiega bez

roztapiania się tego proszku, a jeśli nawet składnik łatwiej topliwy chwilowo przejdzie w stan

ciekły, to jest to najczęściej proces przejściowy, gdyż dyfunduje on w składnik stały, tworząc

odpowiedni roztwór. Niekiedy metalurgię proszków nazywa się ceramiką metali z uwagi na

podobieństwo z procesami zachodzącymi w ceramice, gdzie przeprowadza się wypalanie

(spiekanie) sproszkowanych materiałów ceramicznych, jednak z powodu niewątpliwej

przynależności tej technologii do metalurgii nazwę metalurgii proszków należy uważać za

słuszniejszą. Określenie "ceramika metali" stosuje się obecnie dla wytwarzania spieków

ceramiczno-metalowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Otrzymywanie proszków

Najczęściej stosowanymi surowcami w produkcji wyrobów spiekanych są proszki żelaza,

miedzi, cyny, ołowiu, niklu oraz proszki mosiądzów i brązów. Proszki innych metali, stopów,

niemetali posiadają mniejsze znaczenie w produkcji, chociaż w zależności od potrzeb są

otrzymywane tymi samymi metodami co proszki najczęściej stosowane. Proszki wytwarzane

są metodami mechanicznymi i fizykochemicznymi.

Metody mechaniczne wytwarzania proszków metali w stanie ciekłym to metoda granulacji

płynnego metalu, metoda rozpylania płynnego metalu. Proszki miedzi, niklu, żelaza, kobaltu,

chromu, ołowiu, cyny otrzymywane są metodą elektrolizy roztworów wodnych. Elektrolitem

jest roztwór wodny soli danego metalu, najczęściej siarczanu lub chlorku. Prąd stały

przepływający między elektrodami powoduje osadzanie się metalu na katodzie.

Mieszanie proszków

Dokładne wymieszanie proszków metalu podstawowego, dodatków stopowych oraz

środków poślizgowych ma decydujący wpływ na właściwości fizyczne i technologiczne oraz

chemiczne wsadów i właściwości mechaniczne spieków. Ocenę stopnia wymieszania

przeprowadza się najczęściej przez badanie: właściwości fizycznych, chemicznych

i technologicznych. Wyniki w formie atestu dołącza się do przygotowanej partii wsadu.

Prasowanie proszków

Formowanie proszków na przedmioty o określonym kształcie może odbywać się różnymi

sposobami: prasowaniem, wyciskaniem past proszkowych, odlewaniem gęstwy proszkowej,

walcowaniem ciągłym proszku. Najszersze zastosowanie znalazła metoda prasowania.

Prasowanie proszków na kształtki przeprowadza się w odpowiednich matrycach.

Spiekanie

Procesowi spiekania poddaje się kształtki uformowane jednym z uprzednio podanych

sposobów celem uzyskania pożądanych właściwości fizycznych, głównie mechanicznych.

Spiekanie przeprowadza się w piecach z atmosferą ochronną lub w próżni, polega ono na

nagrzaniu kształtek i wytrzymaniu w odpowiedniej temperaturze.

Otrzymywanie i właściwości „cermetali”

Są to materiały uzyskane przez połączenie proszków metali lub ich stopów z proszkami

ceramicznymi metodami stosowanymi w metalurgii i ceramice. Połączenie metalu

z materiałem ceramicznym można uzyskać stosując następujące procesy bezpośredniego

spiekania metalu i materiału ceramicznego, spiekanie składnika ceramicznego z tlenkiem,

który następnie łatwo redukuje się do metalu, spiekanie laminatów proszków ceramicznych

i metalowych, prasowanie na gorąco w atmosferze ochronnej przy ciśnieniu powyżej

25 MN/m2 i w temperaturze ponad 1273°K (1000°C).

Cermetale na osnowie tlenków.

Najbardziej rozpowszechnione są spieki oparte na tlenku glinowym, który jest spiekany

jest z żelazem, chromem, molibdenem, kobaltem, niklem.

Cermetale Al2O3 - Cr można podzielić na trzy zasadnicze grupy:

Grupa 1. Tlenek glinowy tworzy szkielet, a chrom wypełnia puste miejsca szkieletu.

Struktura taka występuje u cermetali ubogich w metal. Cermetale tej grupy są izolatorami

elektrycznymi.

Grupa 2. W szkielecie metalowym umieszczony jest tlenek glinowy, struktura jest

typowa dla cermetali bogatych w metal. Cermetale tej grupy przewodzą prąd elektryczny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Grupa 3 Metal i tlenek mają własne wzajemnie przenikające się szkielety. Cermetale tej

grupy są zdolne do przewodzenia prądu elektrycznego, jeżeli ziarna metalu nie są oddzielone

materiałem ceramicznym.

Cermetale Al2O3 – Fe, stosowane na łopatki turbinowe.

Cermetale

Al2O3–

Al

(SAP)

posiada

dobre

właściwości

wytrzymałościowe

w podwyższonych temperaturach. Wytwarza się z niego części samochodowe, samolotowe,

łopatki sprężarek, blachy zewnętrzne samolotów odrzutowych, tłoki silników osłony paliwa

jądrowego.

Cermetale Al2O3 – Mo, produkowane są w postaci kształtek na ostrza narzędzi skrawających.

Cermetale ThO2 - Mh, UO2 - Fe, PuO2 - Fe w postaci prętów znalazły zastosowanie jako

paliwo jądrowe w reaktorach, atomowych przewyższając spieki ceramiczne ze względu na

możliwość dowolnej regulacji intensywności promieniowania, oraz łatwiejszą obsługę

wskutek większej wytrzymałości.

Cermetale na osnowie azotków. Odznaczają się wysoką twardością i wysokimi temperaturami

topnienia. Zaliczane są do materiałów ceramicznych.

Cermetale na osnowie borków. Borki są niejonowymi połączeniami boru z metalami.

Odznaczają się wysoką twardością i odpornością chemiczną oraz złożoną budową

krystaliczną, Materiały te należą do mało dotychczas zbadanych, ponieważ stosunkowo

niedawno zainteresowano się ich techniczną przydatnością. Stosowane w budowie rakiet

i pocisków zdalnie kierowanych.

Cermetale oparte na węglikach. Węgliki są to jonowe połączenia węgla z metalami

i niemetalami. Występują w 4 typach połączeń: Me4C, Me2C, MeC, MeC2 Pierwszoplanowe

ich przeznaczenie to materiały narzędziowe.

Węgliki spiekane na narzędzia skrawające. Najważniejsze zastosowanie węglików spiekanych

to nakładki narzędzi używanych do obróbki wiórowej, ostrza świdrów górniczych, oczka do

ciągadeł, dysze do piaskownic, zawory, frezy, wiertła, sprawdziany.

Cermetale konstrukcyjne oparte na węglikach tytanu. Cermetale tego typu mogą być

sporządzane przez swobodne spiekanie mieszaniny proszków w atmosferze zabezpieczającej

przed utlenianiem lub przez nasycanie metalem luźno spieczonej kształtki ceramicznej. Mają

one dobre właściwości wytrzymałościowe w wysokich temperaturach, z tego też względu

stosowane są na łopatki turbin gazowych.

Cermetale konstrukcyjne oparte na węglikach niemetali. Głównym surowcem do wyrobu

cermetali opartych na węglikach niemetalowych jest węglik czteroboru. Do wiązania tego

węglika stosowano żelazo, kobalt, stop Co-Ni, chrom, aluminium.

Cermetale oparte na mieszanych składnikach ceramicznych. W tworzeniu tych cermetali

istnieje praktycznie nieograniczone możliwość ich otrzymywania, w których składnikami

ceramicznymi są mieszaniny tlenków i węglików borków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Typowymi wytworami metalurgii proszków są:

− materiały o specjalnych właściwościach fizycznych, wykonywane z proszków żelaznych,

stalowych, mosiężnych, brązowych. Są to materiały na magnesy trwałe na rdzenie do

transformatorów, prasowane spieki stopów magnezu o wyższej wytrzymałości, materiały

żaroodporne,

− elementy maszyn, wykonywane z proszków metali, np.: koła zębate, pierścienie do

specjalnych łożysk tocznych,

− metale i stopy wysokotopliwe, jak wolfram, molibden, tantal, tytan, których nie można

otrzymać zwykłymi metodami metalurgicznymi,

− spieki porowate stosowane na porowate łożyska samosmarujące, na filtry meta liczne, do

budowy chłodnic silników odrzutowych oraz jako materiał do nasycani; ciekłym metalem

lub stopem w celu uzyskania wysokich właściwości wytrzymałościowych,

− cermetale, tj. połączenia metali z tlenkami, azotkami lub borkami metalicznymi

stosowane jako materiały żaroodporne,

− materiały kombinowane kontaktowe i cierne, stopy metaliczno-grafitowe, np.: stopy Cu-C,

Fe-Pb-C, stosowane na szczotki korektorów, styki elektryczne, panewki łożyskowe,

− materiały cierne zawierające dodatki składników zwiększających tarcie, jak tlenek glinu,

krzemionka i karborund, stosowane na okładziny do hamulców,

− pseudostopy, ciężkie stopy wolframowe, spieki Fe-Cu, a także spiek W-Cu, Mo-Ag,

stosowane na styki elektryczne,

− węgliki spiekane stosowane jako narzędzia do szybkościowego skrawania metali.

Badania w poszczególnych krajach nad nowymi materiałami konstrukcyjnymi i na narzędzia

z cermetali są prowadzone nadal.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak są zalety metalurgii proszków?

2. Jak przebiega proces otrzymywania materiałów spiekanych?

3. Co to są cermetale?

4. Jakie są rodzaje cermetali?

5. Jakie są typowe wytwory metalurgii proszków?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wypisz zalety materiałów spiekanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku informacje na temat materiałów i wyrobów spiekanych,

2) wypisać zalety materiałów spiekanych.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Ćwiczenie 2

Przedstaw w formie algorytmu proces otrzymywania materiałów spiekanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku informacje na temat materiałów i wyrobów spiekanych,

2) opracować algorytm otrzymywania materiałów spiekanych.

Wyposażenie stanowiska pracy:

−

papier formatu A4, długopis,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać zalety metalurgii proszków?

2) opisać proces otrzymywania materiałów spiekanych?

3) wyjaśnić co to są cermetale?

4) scharakteryzować różne cermetale?

5) opisać typowe wytwory metalurgii proszków?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.5. Korozja metali i jej rodzaje. Ochrona przed korozją

4.5.1. Materiał nauczania

Korozja.

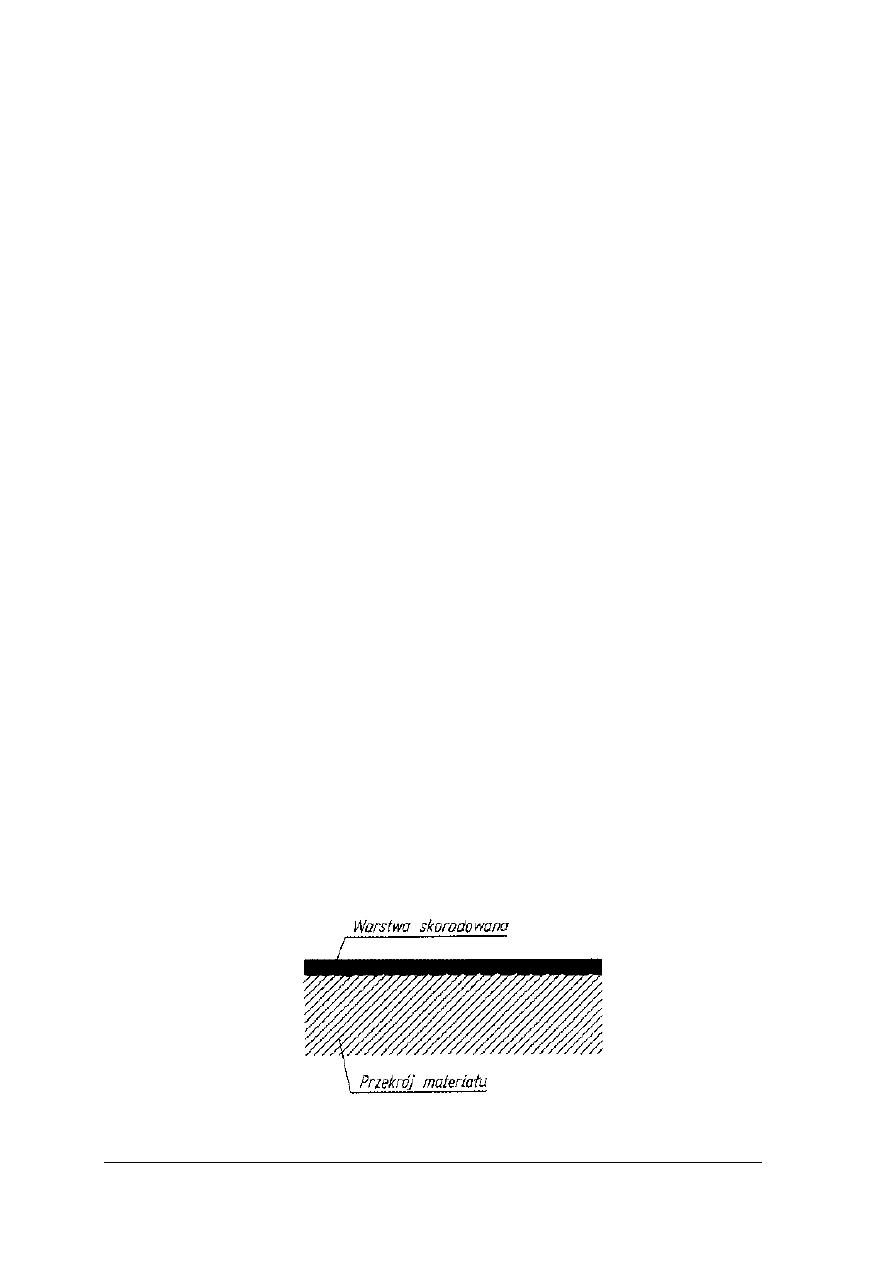

Korozja jest to proces stopniowego niszczenia metali lub stopów przez chemiczne lub

elektrochemiczne reakcje z otaczającym je środowiskiem. Niszczenie metalu przez korozję

rozpoczyna się zawsze na jego powierzchni, to jest na granicy metal – środowisko i postępuje

w głąb. Wszystkie metale oprócz złota, srebra, platyny, rtęci i częściowo miedzi ulegają

korozji pod działaniem wilgoci. Rozpoczęta na powierzchni metalu korozja, jeżeli nie

zostanie zahamowana może doprowadzić do całkowitego zniszczenia przedmiotu. Zależy to

przede wszystkim od natury metalu ulegającego korozji, właściwości powstających

produktów korozyjnych oraz warunków, w jakich korozja zachodzi. Zależnie od czynników

wpływających na proces niszczenia metali rozróżnia się korozję chemiczną i korozję

elektrochemiczną.

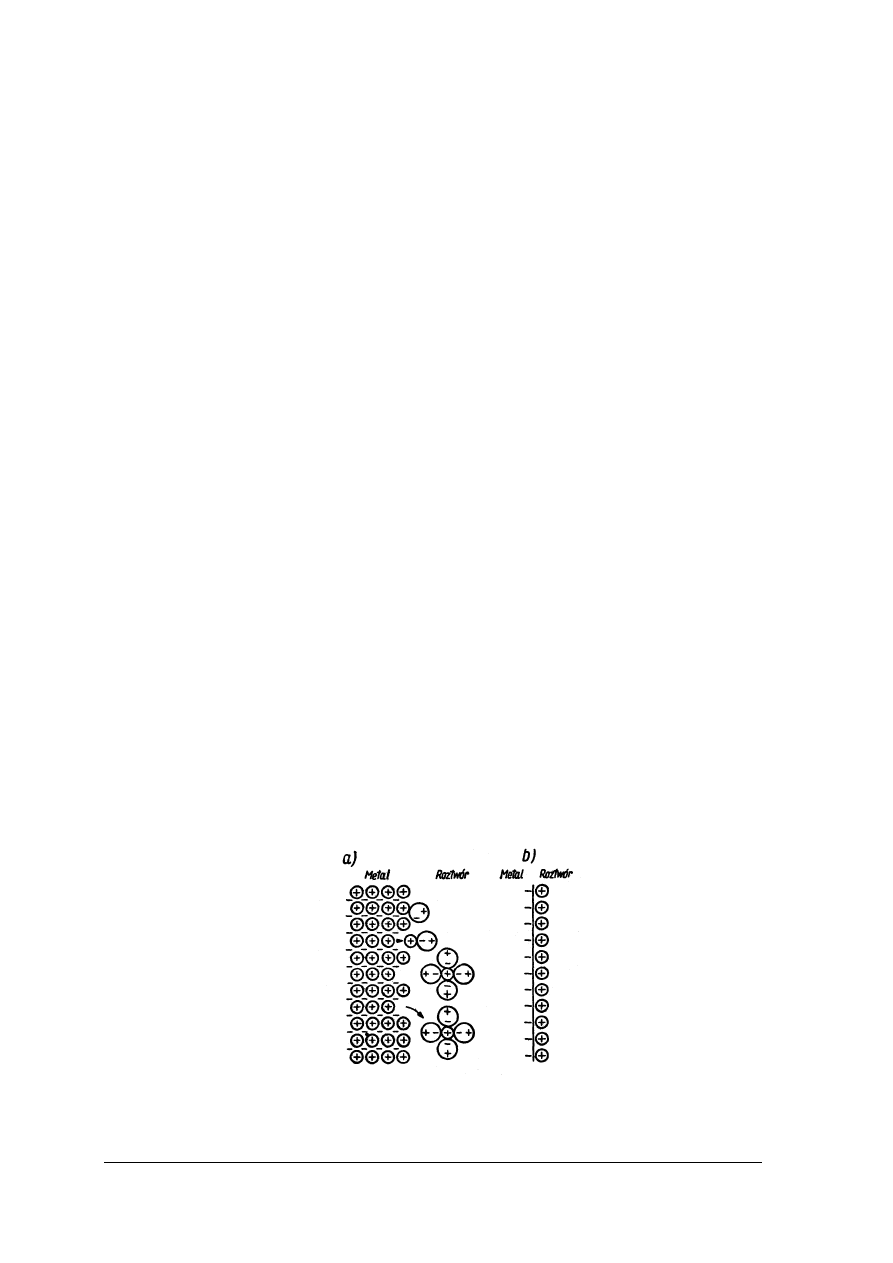

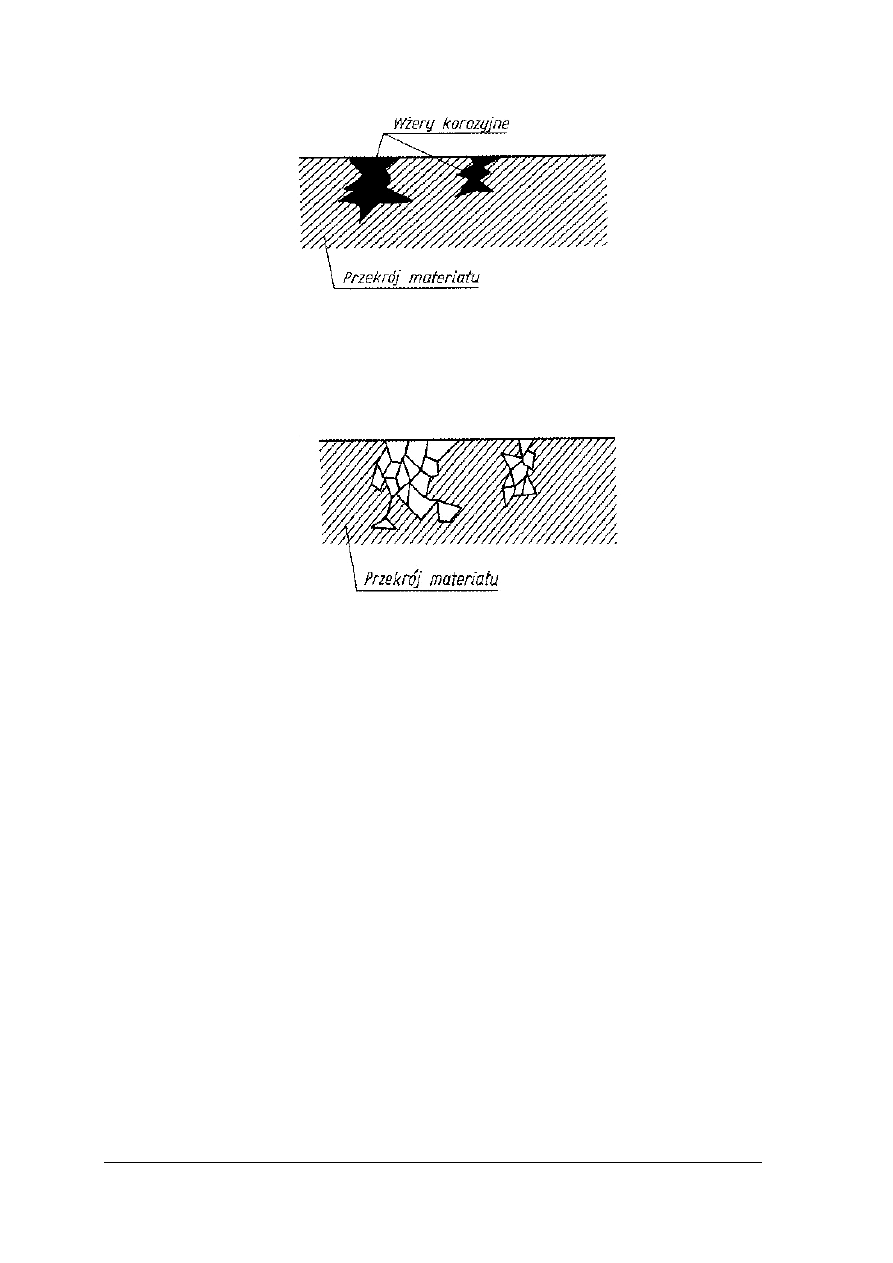

Korozja chemiczna jest to proces niszczenia metali lub stopów zachodzący wskutek

bezpośredniego działania na nie suchych gazów, zwłaszcza w wysokiej temperaturze lub

cieczy nie przewodzących prądu elektrycznego. W wyniku działania tych czynników na