„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Andrzej Zych

Wykonywanie przedmiotów za pomocą gięcia 722[03].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Regina Mroczek

mgr inż. Łucja Zielińska

Opracowanie redakcyjne:

mgr inż. Andrzej Zych

Konsultacja:

dr inż. Janusz Figurski

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[03].Z1.02

,,Wykonywanie przedmiotów za pomocą gięcia”, zawartego w modułowym programie

nauczania dla zawodu Ślusarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Charakterystyka procesu gięcia metali i ich stopów

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

8

4.1.4. Sprawdzian postępów

11

4.2. Organizacja stanowiska pracy

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

14

4.2.3. Ćwiczenia

14

4.2.4. Sprawdzian postępów

16

4.3. Gięcie drutu, kształtowników, blach, rur

17

4.3.1. Materiał nauczania

17

4.3.2. Pytania sprawdzające

20

4.3.3. Ćwiczenia

21

4.3.4. Sprawdzian postępów

26

4.4. Zwijanie sprężyn

27

4.4.1. Materiał nauczania

27

4.4.2. Pytania sprawdzające

27

4.4.3. Ćwiczenia

28

4.4.4. Sprawdzian postępów

29

4.5. Prostowanie

30

4.5.1. Materiał nauczania

30

4.5.2. Pytania sprawdzające

32

4.5.3. Ćwiczenia

32

4.5.4. Sprawdzian postępów

33

5. Sprawdzian osiągnięć

34

6. Literatura

40

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

gięcia metali i ich stopów.

Treści kształcenia zawarte są w 5 tematach, są to: Charakterystyka procesu gięcia metali

i ich stopów, Organizacja stanowiska pracy, gięcie drutu, kształtowników, blach, rur, zwijanie

sprężyn, prostowanie.

Treści zawarte w temacie „Charakterystyka procesu gięcia metali i ich stopów” zawierają

wiadomości dotyczące procesu gięcia metali i ich stopów.

Treści zawarte w temacie „Organizacja stanowiska pracy” pomogą Ci zapoznać się

z problematyką organizacji stanowiska pracy, rozpoznawania narzędzi i materiałów. Ponadto

zapoznasz się z wymaganiami bezpieczeństwa i higieny pracy.

Treści zawarte w temacie „Gięcie drutu, kształtowników, blach, rur” umożliwią Ci

ukształtowanie umiejętności stosowania właściwych metod i technik pracy podczas gięcia

drutu, blach, kształtowników, prętów oraz dobierania i przygotowania do pracy narzędzi,

maszyn i urządzeń.

Treści zawarte w temacie „Zwijanie sprężyn” umożliwią Ci ukształtowanie umiejętności

ręcznego zwijania sprężyn pracujących na ściskanie i rozciąganie.

Treści zawarte w temacie „Prostowanie” umożliwią Ci ukształtowanie umiejętności

prostowania drutu, kształtowników, blach, prętów, wałków oraz hartowanych części maszyn

I urządzeń.

W strukturze poradnika wyróżnia się:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiadomości, które

powinieneś mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia.

3. Materiał nauczania, który zawiera:

−

informacje, opisy, tabele, rysunki z danego tematu,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczeń,

−

zestaw ćwiczeń,

−

sprawdzian postępów.

4. Sprawdzian osiągnięć zawierający zestaw zadań testowych z zakresu całej jednostki

modułowej.

5. Zestaw literatury przydatnej do wykonywania ćwiczeń oraz uzupełniania wiadomości.

Jeżeli będziesz miał trudności ze zrozumieniem tematu lub ćwiczenia, to poproś

nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz

daną czynność. Po przerobieniu materiału spróbuj rozwiązać sprawdzian osiągnięć z zakresu

jednostki modułowej.

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Wymagania te poznasz podczas trwania nauki.

Podczas wykonywania ćwiczeń musisz pamiętać o dokładnym, uważnym i spokojnym

wykonywaniu pracy, gdyż będziesz narażony na różnego rodzaju urazy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

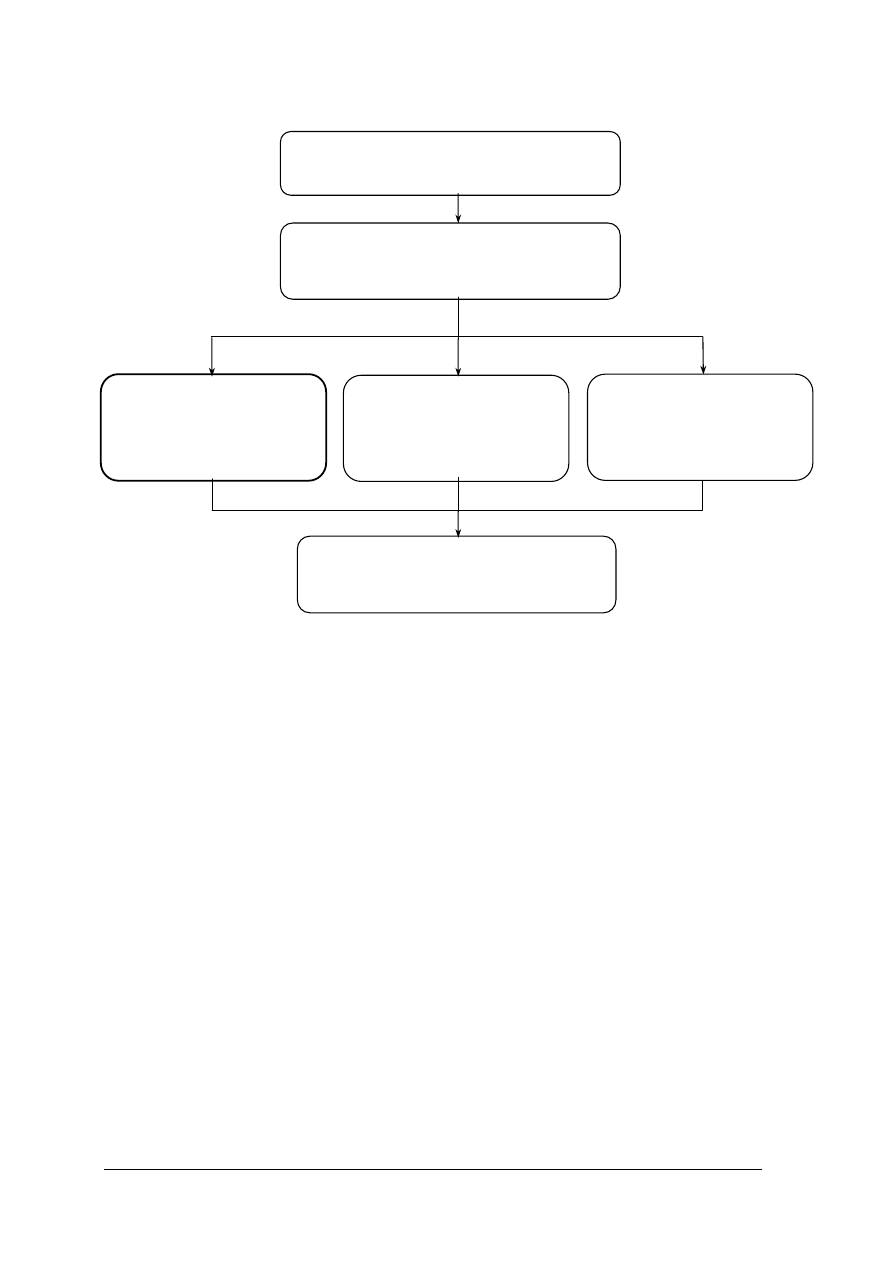

Schemat układu jednostek modułowych

722[03].Z1

Technologia ślusarstwa

722[03].Z1.01

Wykonywanie półwyrobów metalowych za

pomocą przecinania i wycinania

722[03].Z1.02

Wykonywanie

przedmiotów za pomocą

gięcia

722[03].Z1.03

Wykonywanie przedmiotów

za pomocą obróbki ręcznej

skrawaniem

722[03].Z1.05

Wykonywanie montażu wyrobów

722[03].Z1.04

Wykonywanie otworów

okrągłych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

posługiwać się jednostkami układu SI,

−

odczytywać informacje z rysunków technicznych,

−

wykonywać szkice części maszyn,

−

wykonywać pomiary warsztatowe,

−

rozróżniać materiały metalowe, niemetalowe i pomocnicze stosowane w pracach

ślusarskich,

−

dobierać materiały do wykonywanych prac ślusarskich,

−

trasować na płaszczyźnie,

−

trasować w przestrzeni,

−

udzielać pierwszej pomocy osobom poszkodowanym w wypadkach przy pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

zorganizować stanowisko pracy,

–

scharakteryzować gięcie i prostowanie,

–

dobrać narzędzia, przyrządy i urządzenia do gięcia oraz prostowania,

–

obliczyć długość materiału wyjściowego do gięcia prętów, płaskowników i drutu,

–

obliczyć powierzchnię blachy do wykonania prostego wyrobu,

–

wygiąć płaskowniki, pręty oraz elementy z blachy,

–

wygiąć rury,

–

prostować drut, pręty, kształtowniki, blachy, wałki,

–

zwinąć sprężyny pracujące na rozciąganie i ściskanie,

–

sprawdzić jakość wykonanej pracy,

–

skorzystać z dokumentacji technicznej, norm i poradników,

–

zastosować przepisy bhp, ochrony ppoż. oraz ochrony środowiska podczas wykonywania

pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Charakterystyka procesu gięcia metali i ich stopów

4.1.1. Materiał nauczania

Gięcie ślusarskie jest obróbką polegającą na nadaniu blachom, kształtownikom, rurom,

prętom odpowiedniego kształtu, w procesie obróbki ręcznej, za pomocą młotka i specjalnych

przyrządów pomocniczych oraz urządzeń takich jak giętarki, prasy, walcarki.

Gięcie może być wykonywane na zimno i na gorąco. Na gorąco gnie się materiały grube,

gdyż nagrzane są bardziej plastyczne i potrzebna jest mniejsza siła.

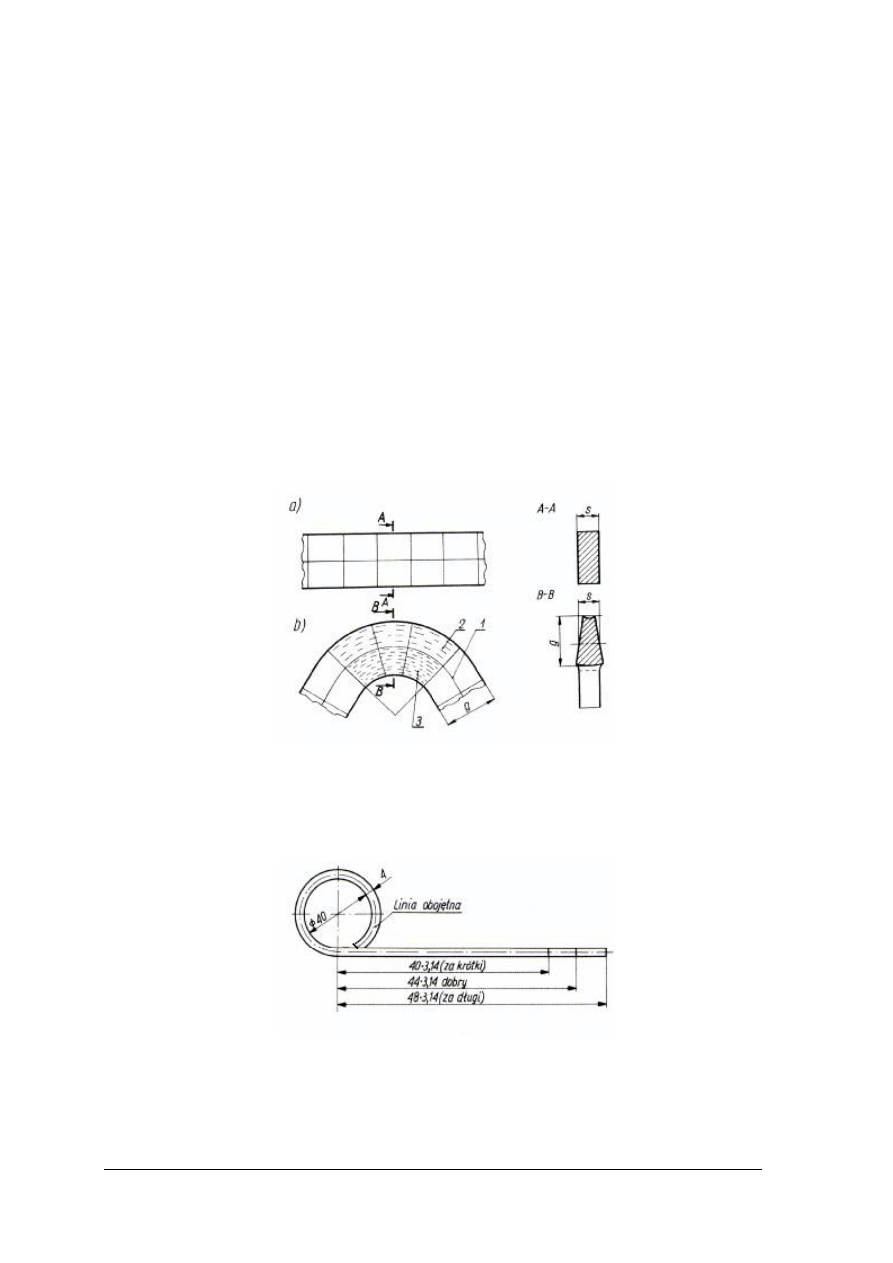

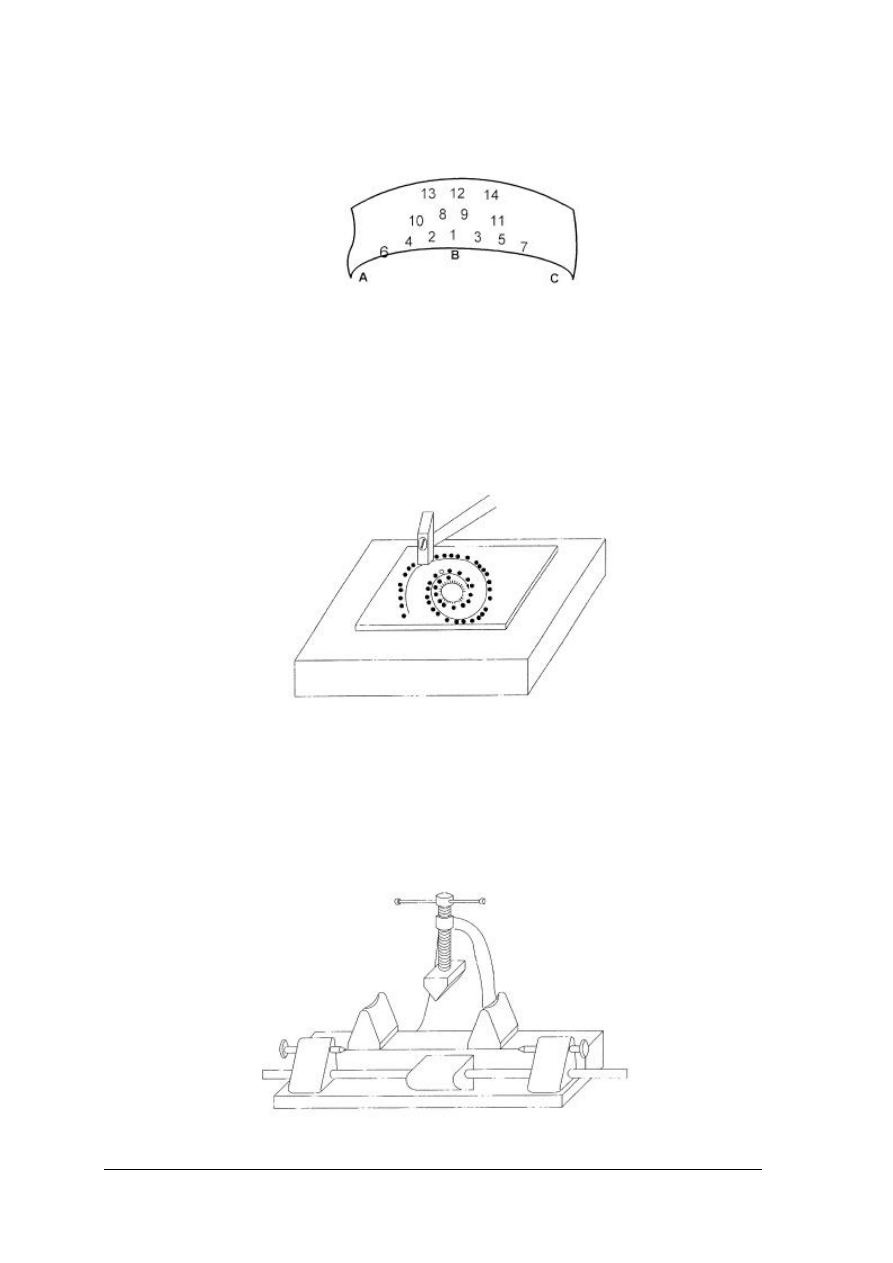

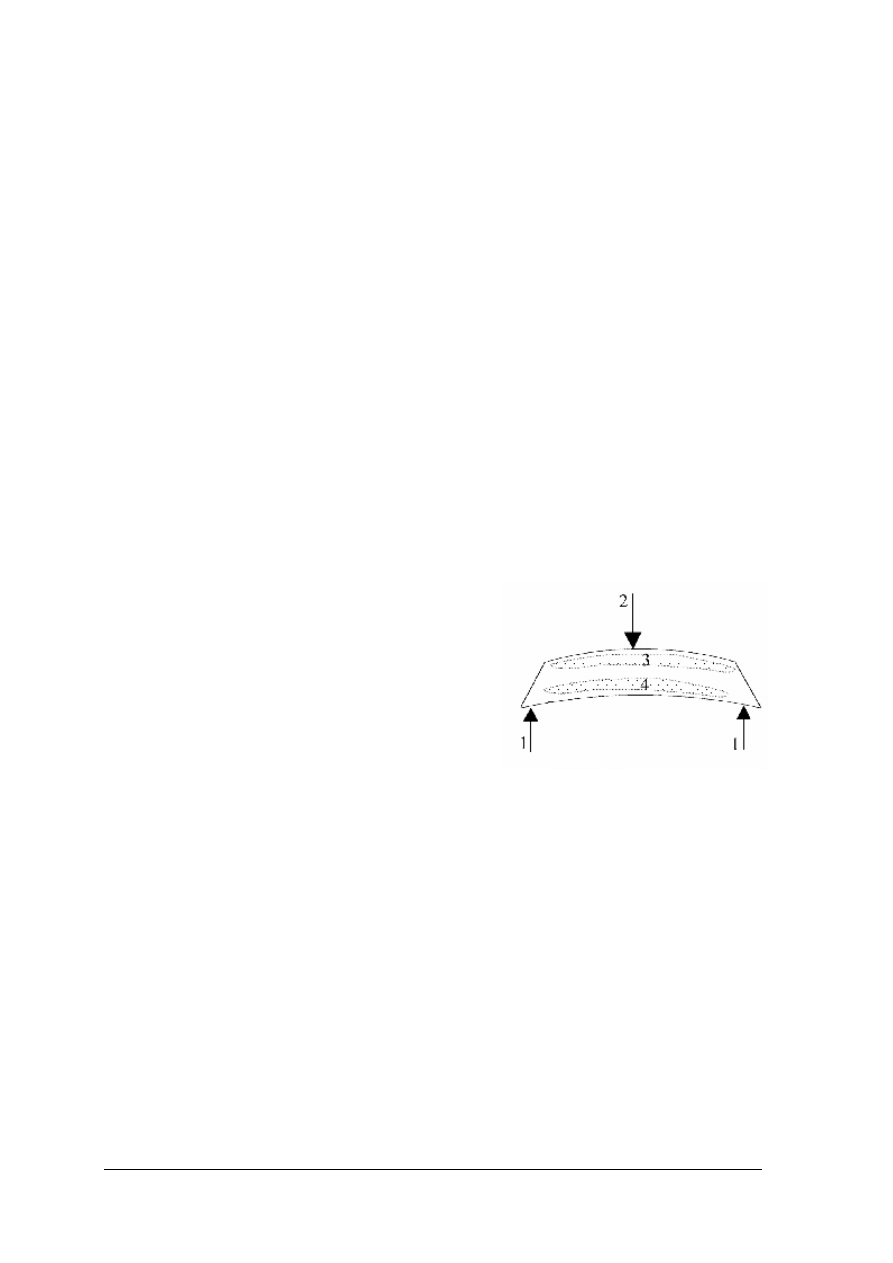

Podczas gięcia następuje odkształcenie materiału w miejscu zginanym. Odkształcenie to

pokazane jest na rysunku 1. Na rysunku 1a pokazano płaskownik przed gięciem, a na rysunku

1b po gięciu. Po gięciu możemy zauważyć następujące zmiany: Powyżej linii „1” kryształy są

rozciągnięte i następuje zwężenie. Poniżej linii „1”, kryształy są ściśnięte i następuje

poszerzenie tej warstwy (spęczenie).

Rys. 1. Proces gięcia: a) płaskownik przed gięciem, b) płaskownik po gięciu. [3, s. 46]

Znajomość zachowania się giętych materiałów ma istotny wpływ na dobieranie materiału

wyjściowego do gięcia. Podstawą jest założenie, że gięcie następuje po linii obojętnej. Na

rysunku 2 przedstawiono przykład doboru materiału wyjściowego do gięcia.

Rys. 2. Ustalenie materiału wyjściowego podczas gięcia [3, s. 47]

Jeżeli długość drutu obliczymy po linii wewnętrznej to wyrób będzie za krótki. Jeżeli po

zewnętrznej to wyrób będzie za długi. Jeżeli po linii obojętnej (w tym przypadku po osi

symetrii) to wyrób będzie dobry.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Do obliczenia długości materiału wyjściowego posługujemy się wzorami podanymi

w poradnikach (np. Poradnik ślusarza) lub korzystamy ze wzorów matematycznych.

Przy dobieraniu odpowiedniego wzoru bardzo ważne jest założenie, czy wyginanie

przeprowadzamy wg łuku (wtedy długość obliczamy za pomocą sumy odcinków prostych

i długości łuków), czy wyginanie przeprowadzamy pod kątem (wtedy długość obliczamy za

pomocą sumy odcinków prostych, do której dodajemy 0,5 grubości materiału na każde

zagięcie).

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki proces nazywamy gięciem?

2. Co to jest linia obojętna gięcia?

3. Jakim odkształceniom ulegają warstwy płaskownika leżące powyżej linii obojętnej?

4. Jakim odkształceniom ulegają warstwy płaskownika leżące poniżej linii obojętnej?

5. Jaka jest ogólna zasada obliczania długości materiału wyjściowego?

6. Z jakich pomocy korzystamy przy obliczaniu długości materiałów wyjściowych?

4.1.3. Ćwiczenia

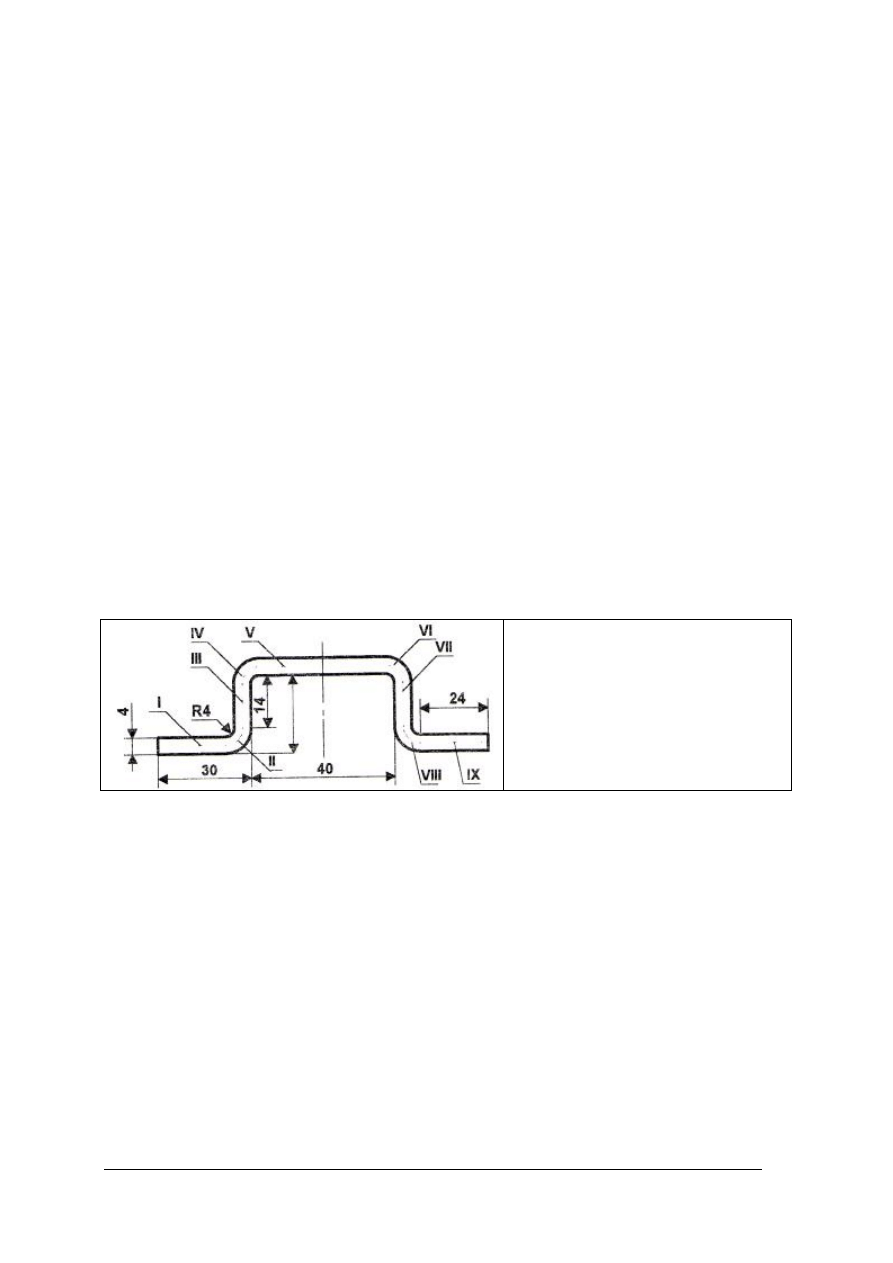

Ćwiczenie 1

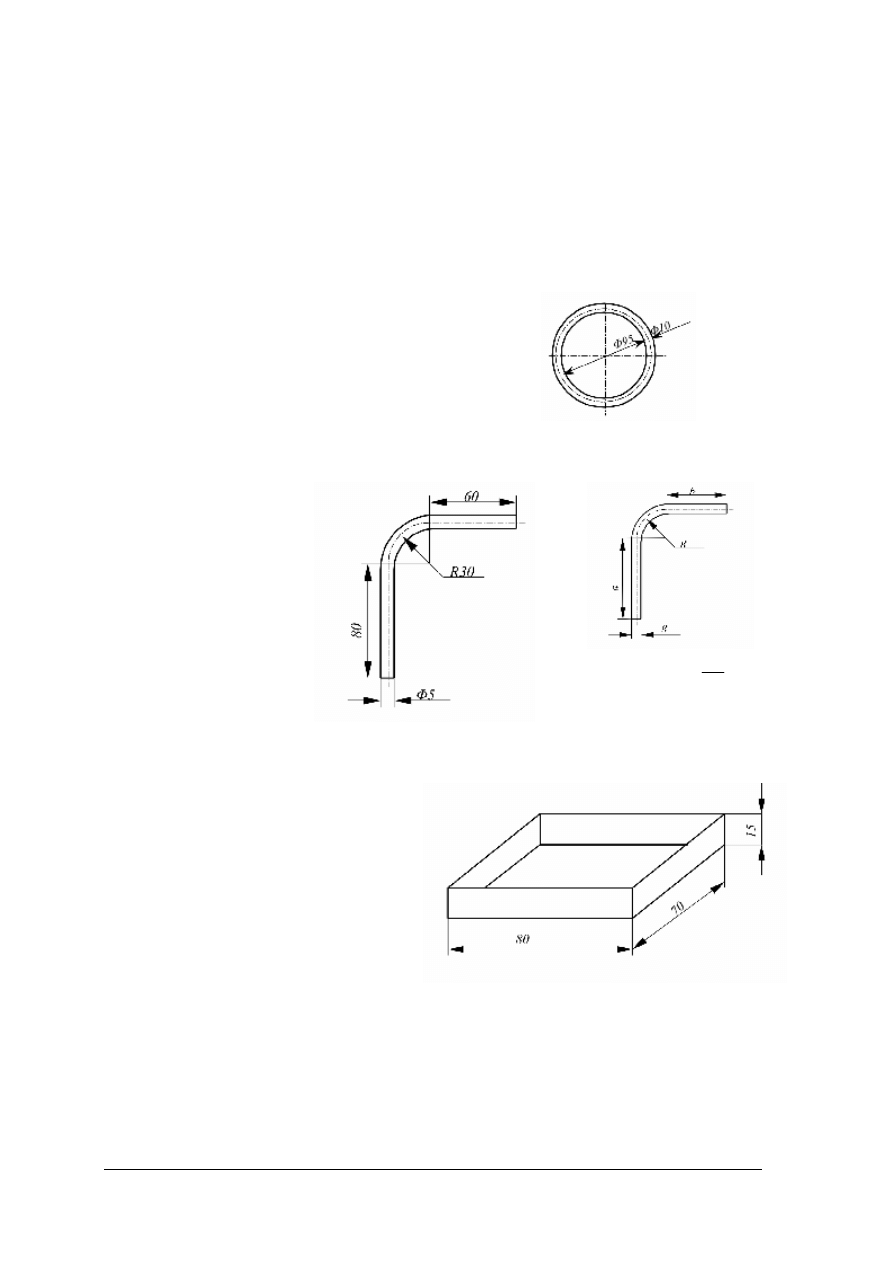

Oblicz długość materiału wyjściowego przeznaczonego na wykonanie uchwytu

przedstawionego na poniższym rysunku.

Odcinek I = 30 – R – 4

Odcinek II, IV, VI, VIII = ¼[2π (R+2)]

Odcinek II, VII = 14 –R

Odcinek V = 40 – 2R

Odcinek IX = 24

Rysunek do ćwiczenia 1

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obliczyć długości materiału wyjściowego poszczególnych odcinków,

2) zsumować długość obliczonych odcinków,

3) wyniki porównać z wynikami uzyskanymi przez kolegów.

Wyposażenie stanowiska pracy:

−

kalkulator.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

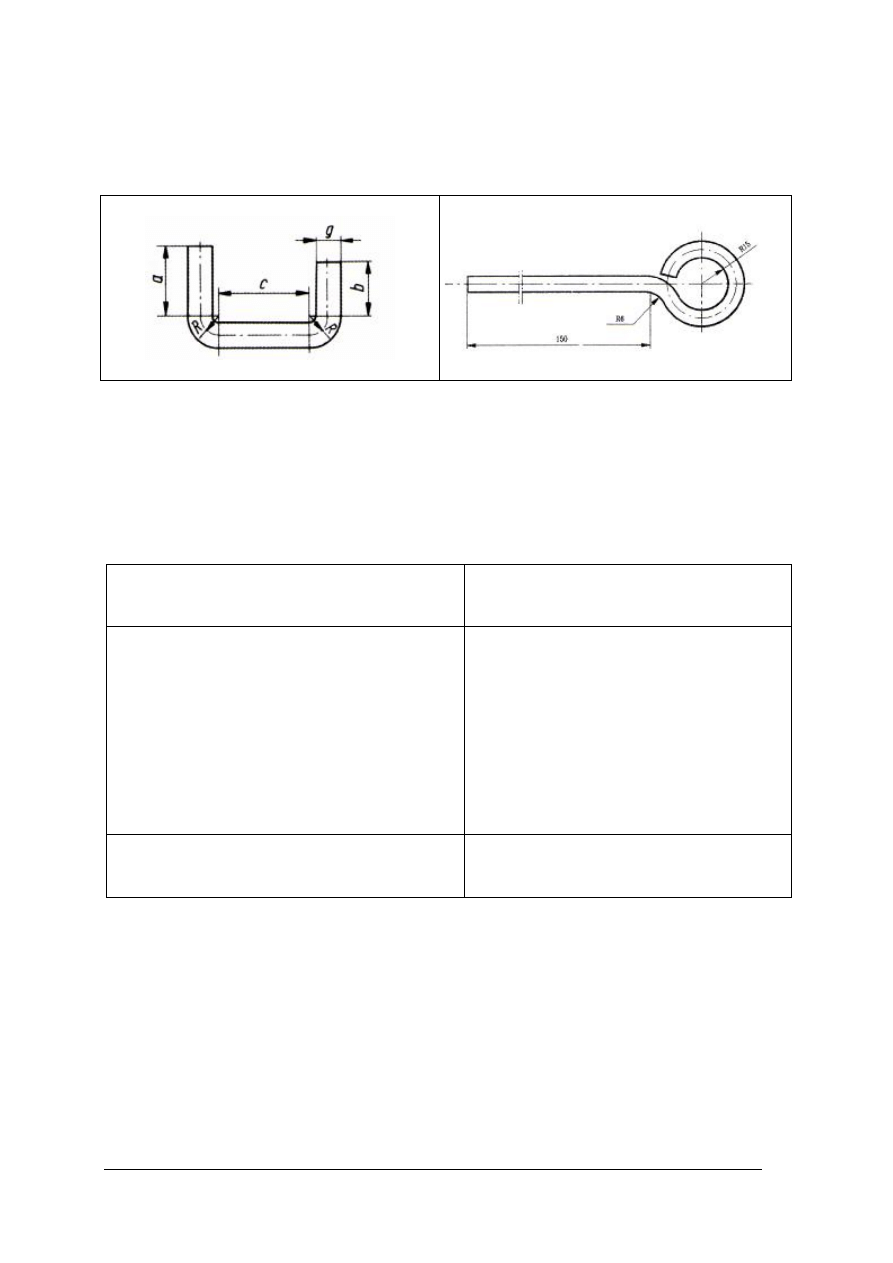

Ćwiczenie 2

Oblicz długość materiału wyjściowego przeznaczonego na wykonanie uchwytu

z płaskownika oraz oczka z drutu przedstawionych na poniższych rysunkach.

a)

b)

a = 30, b = 20, c = 30, g = 10, R = 10

Rysunek do ćwiczenia 2

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w Poradniku ślusarza (lub w innej literaturze) odpowiednie wzory,

2) przepisać wzory, podstawić dane i obliczyć długość materiałów wyjściowych,

3) wyniki przedstawić w tabeli i porównać z wynikami uzyskanymi przez kolegów.

Długość materiału wyjściowego

przeznaczonego na wykonanie uchwytu

z płaskownika

Długość materiału wyjściowego

przeznaczonego na wykonanie oczka

z drutu

Obliczenia:

Obliczenia:

Wynik:

Wynik:

Wyposażenie stanowiska pracy:

−

Poradnik ślusarza,

−

kalkulator.

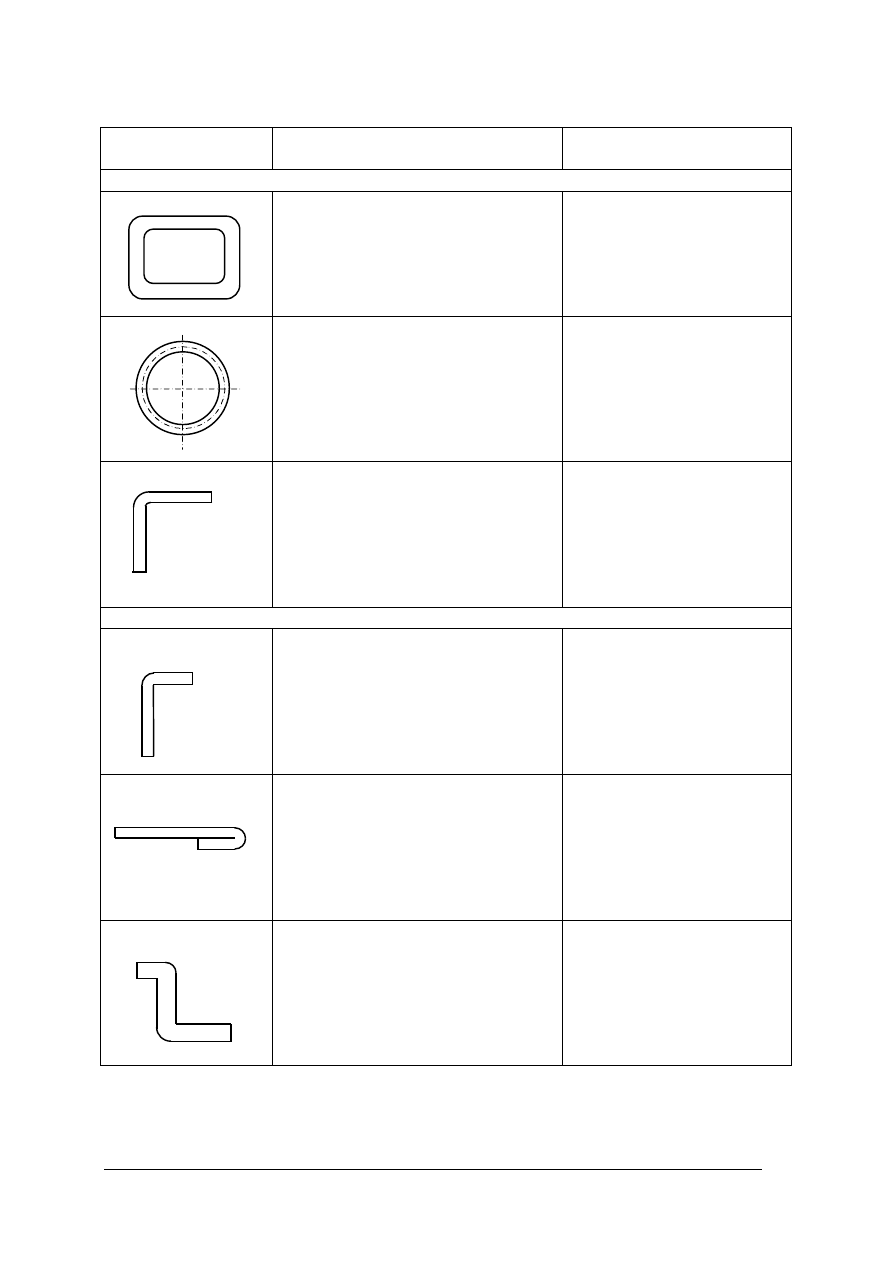

Ćwiczenie 3

Oblicz długość materiału wyjściowego przeznaczonego na wykonanie wyrobów

przedstawionych w tabeli.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

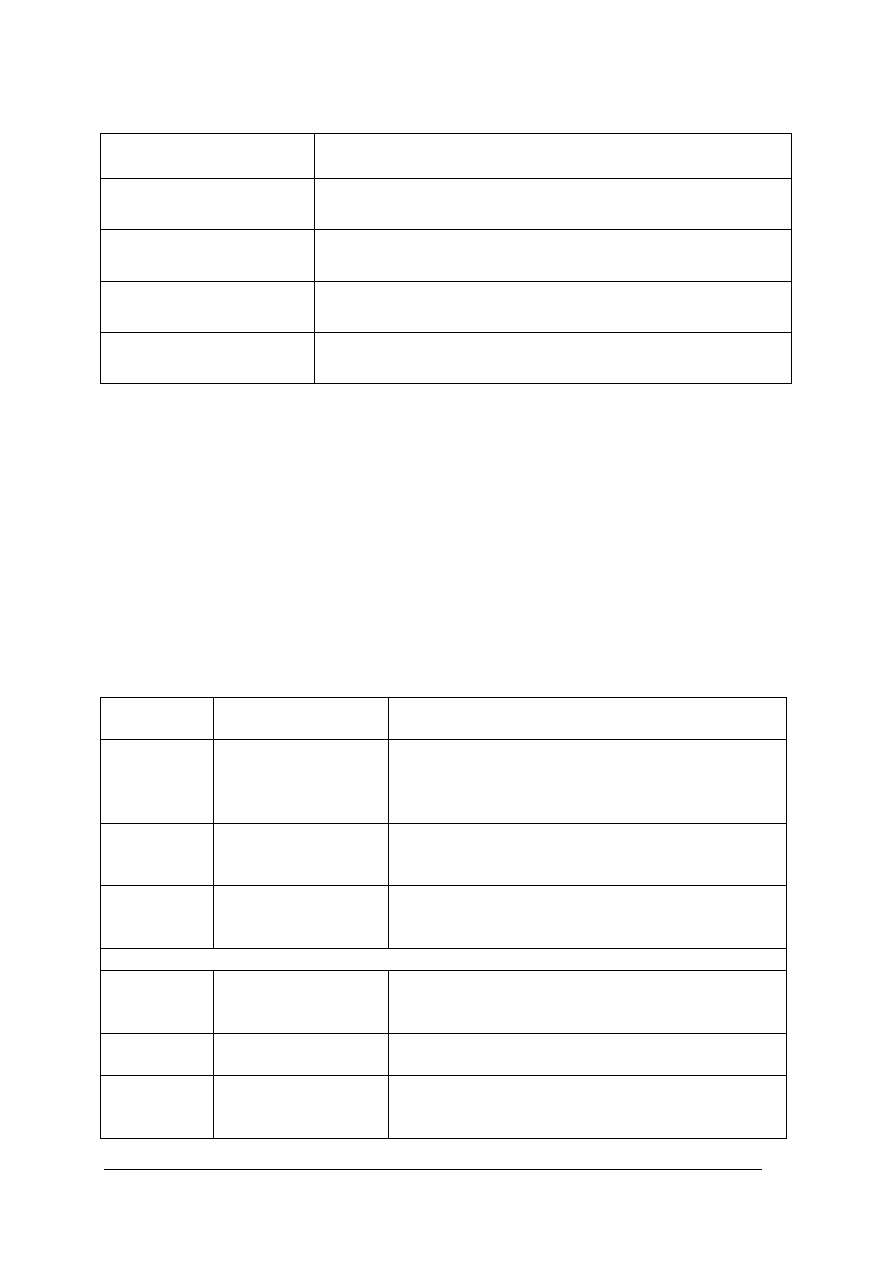

Uproszczone

oznaczenie wyrobu

Zwymiarowany szkic

(wymiary dobierz dowolnie)

Obliczenia i wynik

Wyroby gięte wg łuku koła

Ramka z płaskownika

Oczko z drutu

Uchwyt z płaskownika

Wyroby gięte pod kątem

Zagięty płaskownik

Zawinięty pasek blachy

Wygięty płaskownik

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wykonać szkice przedstawionych przedmiotów i zwymiarować je (wymiary przyjąć

dowolnie),

2) odszukać w Poradniku ślusarza (lub w innej literaturze) odpowiednie wzory,

3) przepisać wzory, podstawić dane i obliczyć długość materiałów wyjściowych,

4) porównać wyniki z wynikami uzyskanymi przez kolegów.

Wyposażenie stanowiska pracy:

−

Poradnik ślusarza,

−

kalkulator,

−

przyrządy kreślarskie (linijka, ołówek, cyrkiel).

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować proces gięcia?

¨

¨

2) obliczyć długość materiału wyjściowego korzystając z prostych wzorów

matematycznych?

¨

¨

3) dobrać wzory do obliczenia długości materiału wyjściowego wyrobu giętego

wg łuku koła?

¨

¨

4) dobrać wzory do obliczenia długości materiału wyjściowego wyrobu giętego

pod kątem?

¨

¨

5) obliczyć długość materiału wyjściowego wyrobu giętego wg łuku koła?

¨

¨

6) obliczyć długość materiału wyjściowego wyrobu giętego pod kątem?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Organizacja stanowiska pracy

4.2.1. Materiał nauczania

Stanowisko pracy do gięcia i prostowania metali i stopów składa się ze stołu

ślusarskiego, wyposażanego w przyrządy pomiarowe oraz w narzędzia, przyrządy

i urządzenia wykorzystywane do wykonywania gięcia i prostowania.

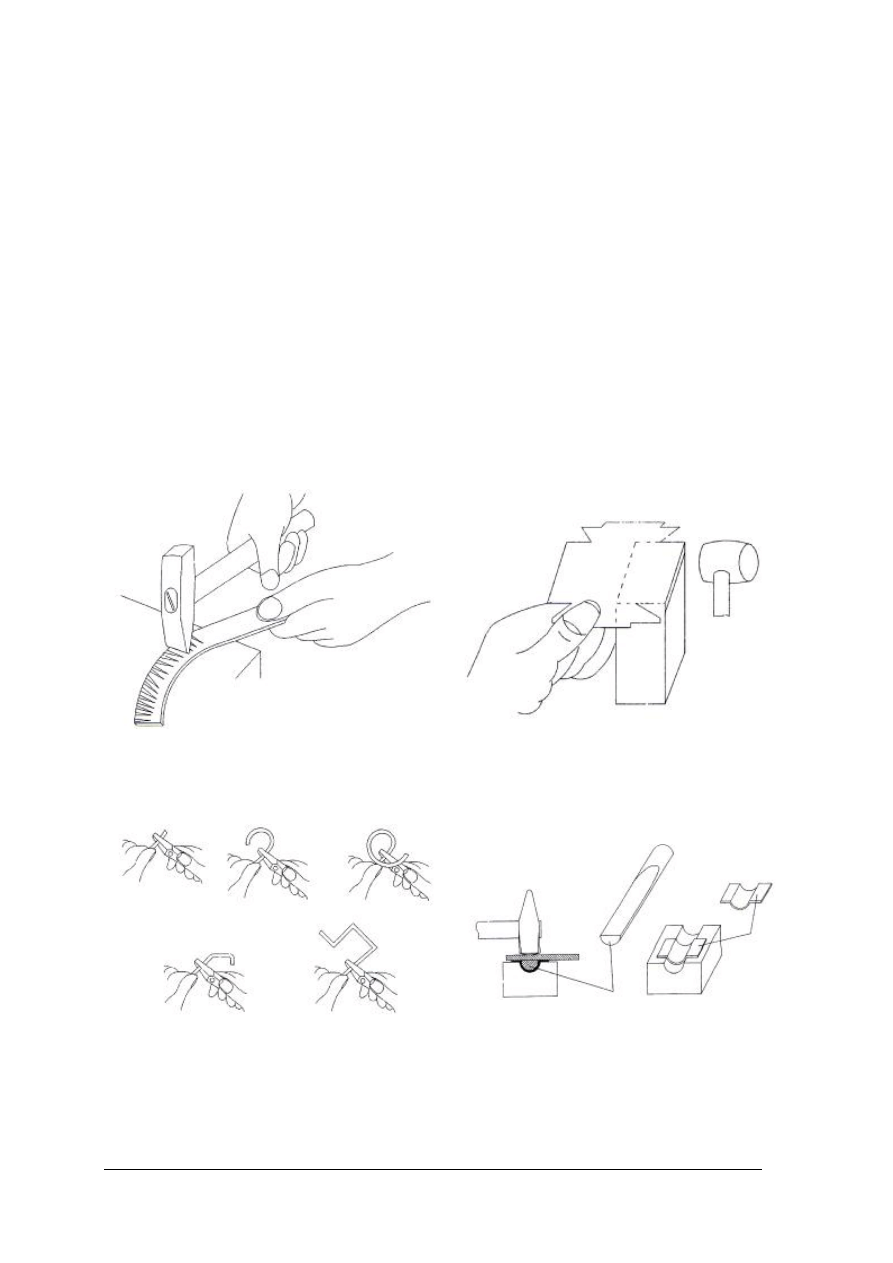

Podstawowym narzędziem jest młotek ślusarski. Poza młotkiem ślusarskim (wykonanym

ze stali) wykorzystuje się młotki z metali, takich jak; miedź, aluminium oraz z drewna

i gumy, tworzyw sztucznych. W większości młotki te posiadają rękojeść wykonaną z drewna.

Dobór młotka zależy od materiału, który gniemy lub prostujemy. Podstawową zasadą jest

stosowanie młotka z materiału bardziej miękkiego niż materiał gięty czy prostowany. Młotek

taki nie pozostawia śladów uderzenia. Ponadto wykorzystuje się kowadło lub grubą stalową

płytę, imadło ślusarskie lub imadło o zwiększonej odporności na uderzenia (np. imadło

kowalskie), różne rodzaje szczypiec, specjalne nakładki i kostki stalowe. Do gięcia większej

liczby wyrobów stosuje się specjalne przyrządy. Przykłady przedstawiono na rysunku 3 i 4.

a)

b)

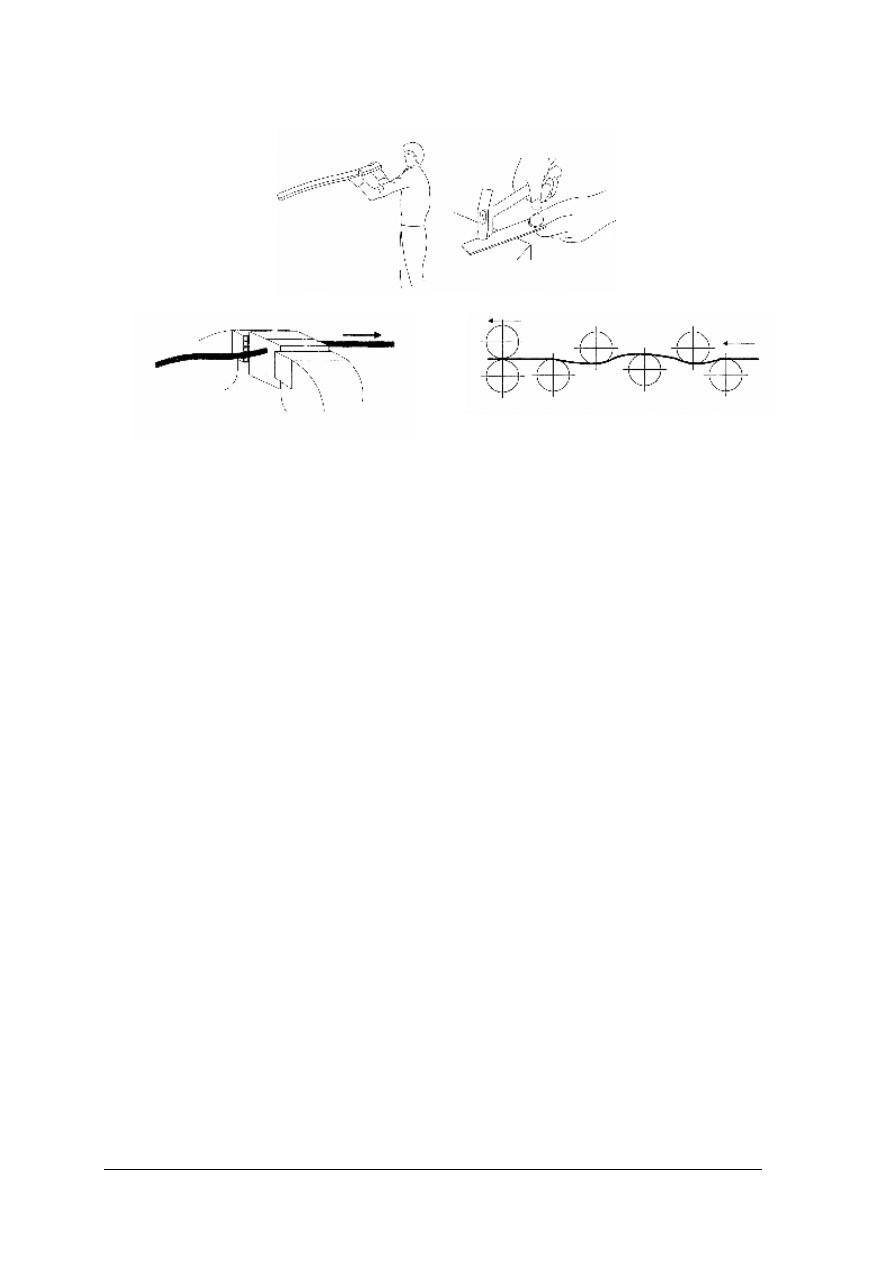

Rys. 3. Gięcie za pomocą młotka: a) młotkiem ślusarskim na kowadle, b) młotkiem drewnianym przy

wykorzystaniu kostki stalowej

a)

b)

Rys. 4. Gięcie narzędziami i przyrządami: a) gięcie drutu szczypcami, b) gięcie młotkiem z wykorzystaniem

przyrządu [1, s. 6]

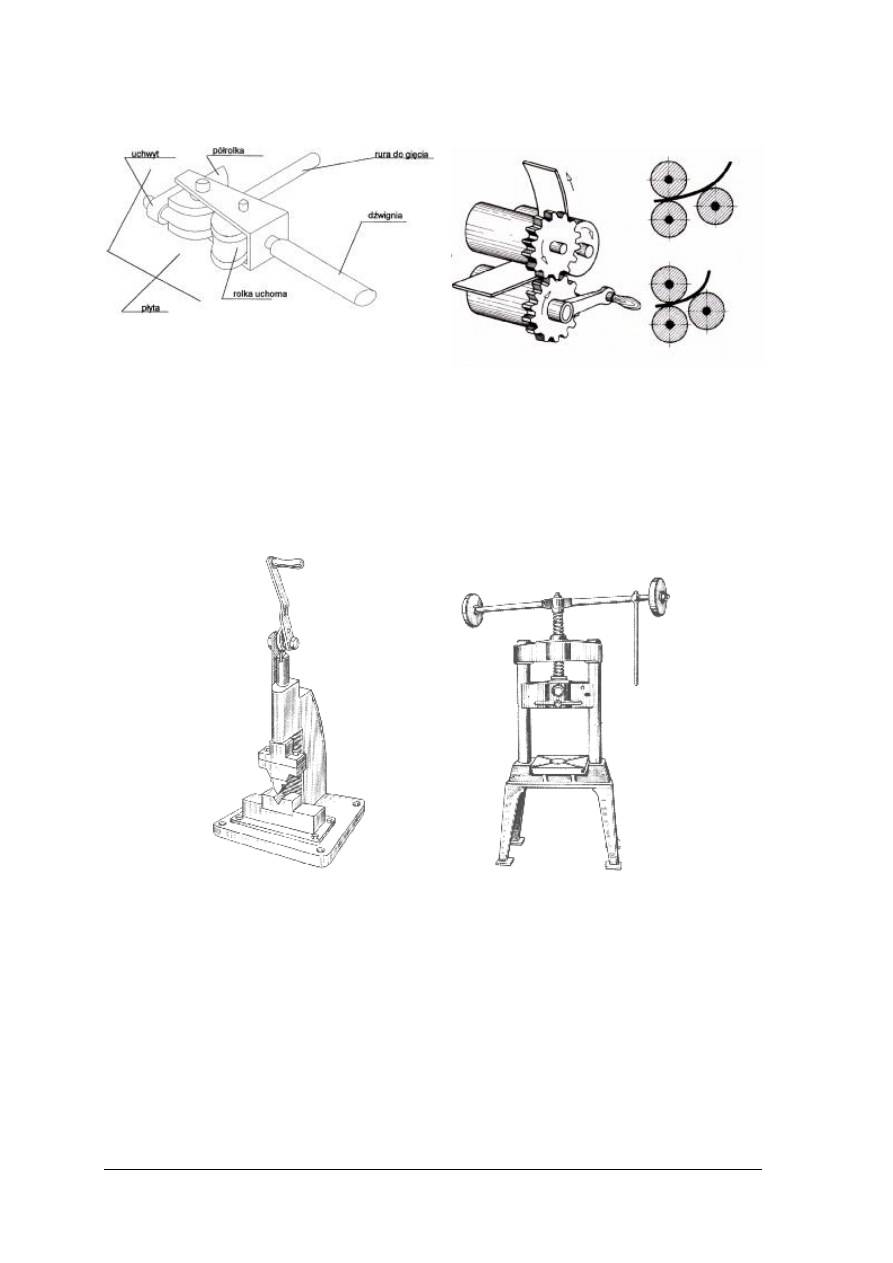

Poza uniwersalnymi narzędziami i prostymi przyrządami stosuje się również przyrządy

specjalnie wykonane do różnych rodzajów prac oraz maszyny i urządzenia. Przyrząd do

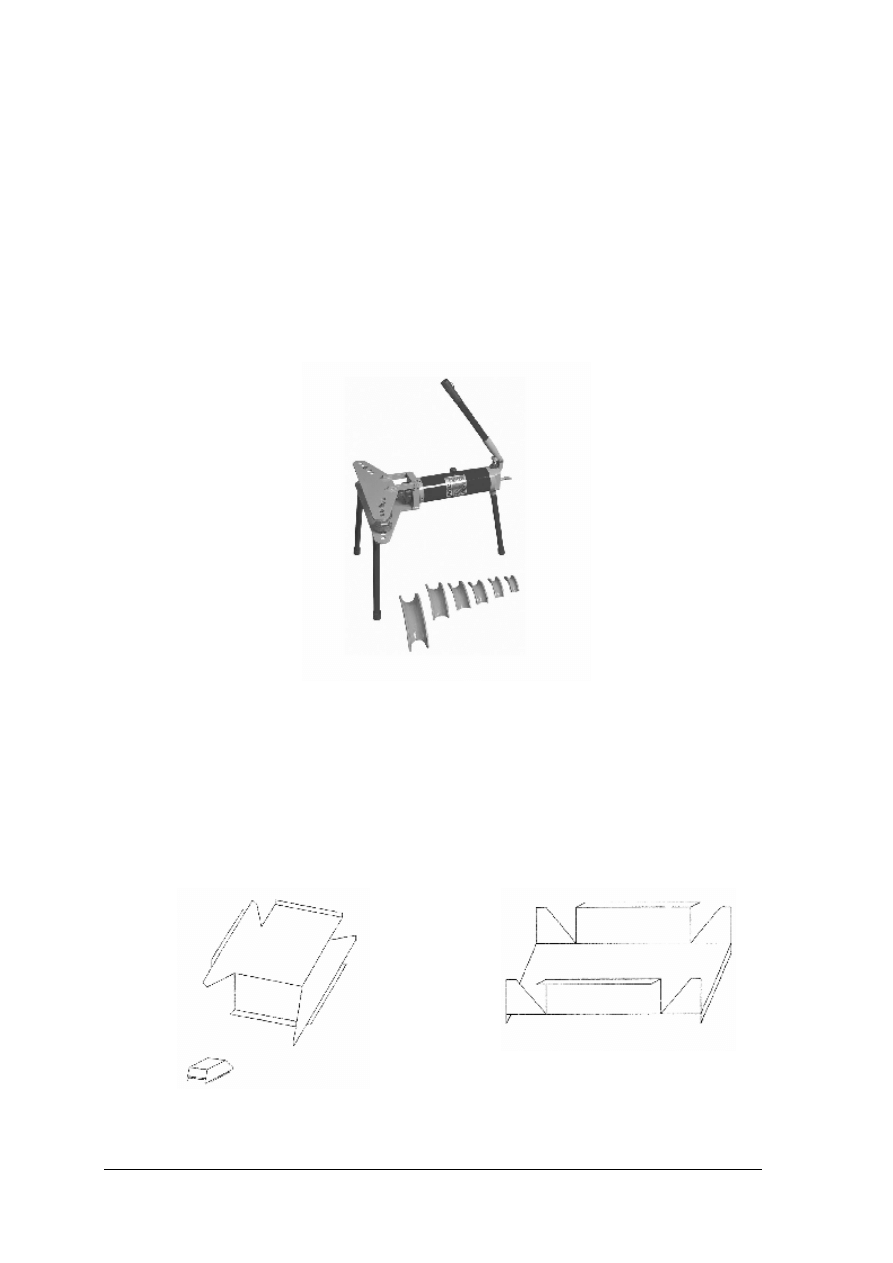

gięcia rur oraz walce do zwijania blach pokazano na rysunku 5.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

a)

b)

Rys. 5. Przyrządy i urządzenia do gięcia: a) przyrząd do gięcia rur, b) walce do blach [3, s. 50]

Do gięcia wykorzystuje się również prasy ręczne, które zwiększają siłę nacisku,

a przebieg procesu jest łagodny (nacisk zamiast np. uderzenia młotkiem). Prasę ręczną

dźwigniową i ręczną śrubową (balansową) przedstawiono na rysunku 6.

a)

b)

Rys. 6. Prasy ręczne: a) prasa dźwigniowa ręczna z zamocowanym przyrządem, b) prasa śrubowa ręczna

[3, s. 48]

Do prostowania, tak jak do gięcia, wykorzystuje się stanowisko ślusarskie, młotki,

kowadło lub grubą stalową płytę oraz dodatkowe przyrządy i urządzenia. Prostowanie

młotkiem na kowadle przedstawiono na rysunku 7a. Prostowanie drutu w klockach

drewnianych przedstawiono na rysunku 7b. Prostowanie na walcach przedstawiono na

rysunku 7c.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

a)

b)

c)

Rys. 7. Narzędzia i przyrządy do prostowania: a) prostowanie młotkiem na kowadle, b) prostowanie drutu

w klockach drewnianych zamocowanych w imadle, c) prostowanie na walcach

Podczas gięcia i prostowania należy przestrzegać zasad bezpieczeństwa i higieny pracy.

Do podstawowych zasad należą:

−

sprawdzenie stanu technicznego narzędzi i przyrządów przed rozpoczęciem pracy,

−

utrzymywanie ładu i porządku na stanowisku pracy,

−

stosowanie środków ochrony osobistej,

−

właściwe ustalanie i mocowanie przedmiotów giętych i prostowanych,

−

wykonywanie pracy zgodnie z przyjętą technologią wykonania,

−

przestrzeganie wymagań określonych w instrukcjach obsługi.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie podstawowe narzędzia wykorzystuje się do prostowania i gięcia metali?

2. Jakie narzędzia stosuje się do gięcia cienkiego drutu?

3. Jakie przyrządy dodatkowe wykorzystuje się do gięcia?

4. Jakie maszyny i urządzenia wykorzystuje się do gięcia?

5. Jakie narzędzia i przyrządy dodatkowe wykorzystuje się do prostowania?

6. Jakie są podstawowe zasady bezpieczeństwa i higieny pracy podczas gięcia

i prostowania?

4.2.3. Ćwiczenia

Ćwiczenie 1

Zidentyfikuj znajdujący się w pracowni sprzęt ochrony indywidualnej stosowany podczas

gięcia płaskowników i blach młotkiem na kowadle i określ zagrożenia, przed jakimi on

chroni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Nazwa środków ochrony

indywidualnej

Zagrożenia, przed jakimi chroni ten sprzęt

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać środki ochrony indywidualnej,

2) korzystając z informacji zamieszczonej na sprzęcie, w katalogów i literaturze określić

przed jakimi zagrożeniami chronią,

3) porównać swoją tabelę z tabelami kolegów.

Wyposażenie stanowiska pracy:

−

katalogi sprzętu ochrony indywidualnej,

−

literatura podana w poradniku.

Ćwiczenie 2

Odszukaj w katalogu znajdujące się w pracowni narzędzia i przyrządy stosowane do

gięcia i prostowania, określ ich zastosowanie oraz oceń stan techniczny.

Nazwa

narzędzia

Zastosowanie

Stan techniczny. (Wpisać dobry lub nie. Jeżeli nie to

wpisać usterki)

Młotek

ślusarski

Kowadło lub

płyta stalowa

Szczypce

Inne narzędzia i przyrządy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Sposób wykonania ćwiczenia

Aby wykonać to ćwiczenie, powinieneś:

1) odszukać w katalogu znajdujące się w pracowni narzędzia, przyrządy i urządzenia do

gięcia i prostowania,

2) wpisać zastosowanie,

3) dokonać oceny stanu technicznego (wpisać dobry lub niewłaściwy i wpisać usterki)

4) porównać swoją tabelę z tabelami kolegów.

Wyposażenie stanowiska pracy:

−

literatura.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) przygotować stanowisko pracy do gięcia metali i stopów?

¨

¨

2) przygotować stanowisko pracy do prostowania metali i stopów?

¨

¨

3) ocenić stan techniczny narzędzi, przyrządów oraz maszyn i urządzeń do

gięcia i prostowania?

¨

¨

4) określić zastosowanie narzędzi, przyrządów oraz maszyn i urządzeń do gięcia

i prostowania?

¨

¨

5) określić podstawowe zasady bezpiecznej pracy przy gięciu i prostowaniu?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3. Gięcie drutu, kształtowników, blach, rur

4.3.1. Materiał nauczania

4.3.1.1. Gięcie drutu

Sposób gięcia drutu i prętów okrągłych zależy od ich grubości. Cienkie druty można giąć

szczypcami o różnych zakończeniach. Przykład pokazano na rysunku 4. Gięcie drutów

i prętów grubszych wykonujemy przy wykorzystaniu młotka, imadła, kowadła i różnych

przyrządów pomocniczych. Przykład gięcia drutu w imadle pokazano na rysunku 8.

Rys. 8. Gięcie drutu w imadle przy wykorzystaniu prostego przyrządu (okrągłego wałka)

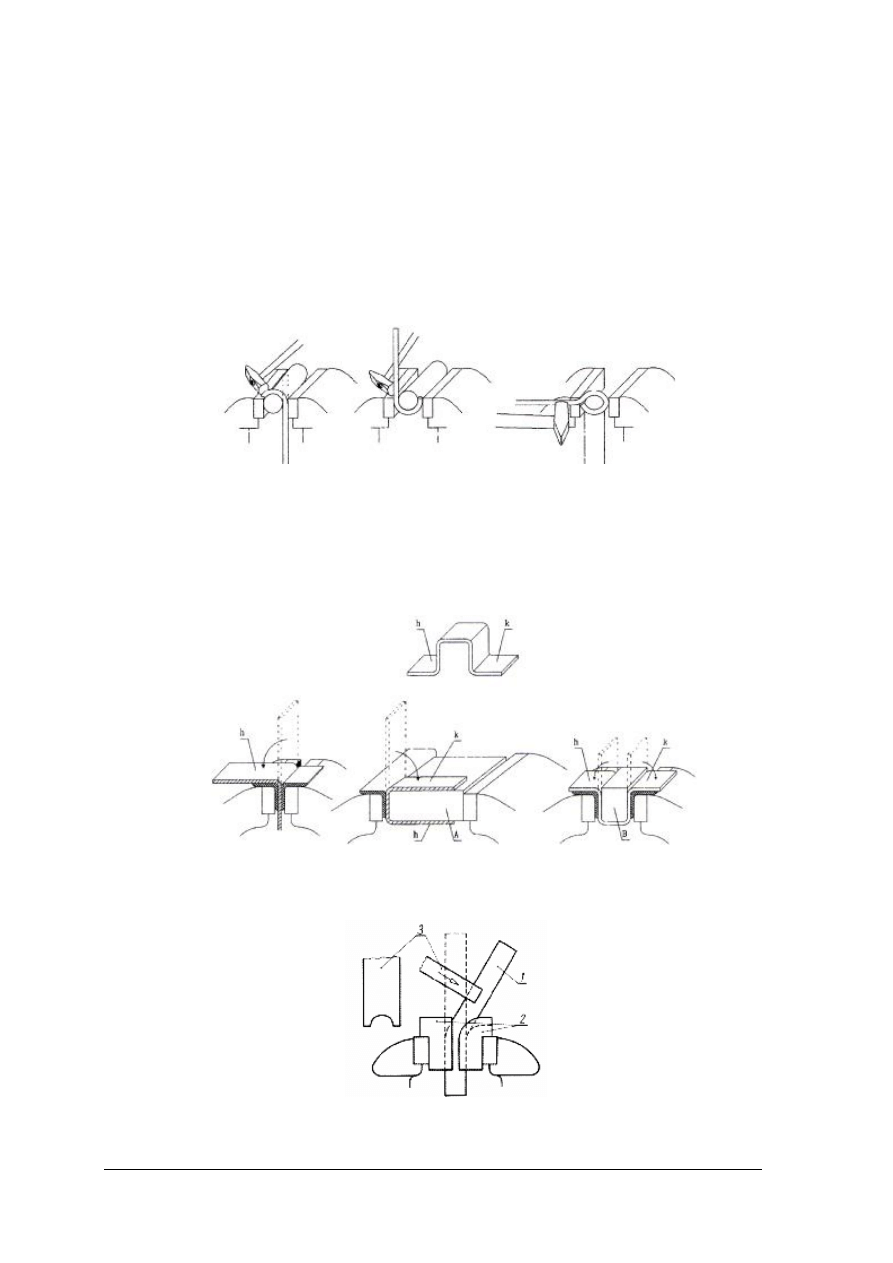

4.3.1.3. Gięcie kształtowników

Gięcie kształtowników (płaskowników, kątowników) wykonuje się przy użyciu młotka,

kowadła, imadła, przyrządów pomocniczych i przyrządów specjalnych. Gięcie płaskownika

młotkiem na kowadle pokazano na rysunku 3a. Gięcie płaskownika przy użyciu prostego

przyrządu pokazano na rysunku 4b oraz 9.

Rys. 9. Gięcie płaskownika przy użyciu prostego przyrządu (kostka stalowa)

Przy wykonywaniu większej liczby wyrobów wykonuje się specjalne przyrządy.

Przykład takiego przyrządu pokazany jest na rysunku 10.

Rys. 10. Przyrząd do gięcia: 1 – gięty pręt, 2 – przyrząd mocowany w imadle, 3 – klocek pośredni, który

zabezpiecza gięty wyrób przed bezpośrednimi uderzeniami młotka [3, s. 51]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Innym sposobem wykorzystywanym do wykonania większej liczby wyrobów może być

zastosowanie pras przedstawionych na rysunku 6. Na stole prasie montuje się specjalny

przyrząd (tłocznik). Na stole prasy montuje się „matrycę”, a na suwaku prasy „stempel”.

Prasa na rysunku 6a posiada zamontowany tłocznik do gięcia.

4.3.1.3. Gięcie blach

Blachy można wyginać ręcznie, przy wykorzystaniu przyrządów pomocniczych oraz na

specjalnych maszynach i urządzeniach.

Ręczne gięcie blachy po kątem prostym pokazano na rysunku 3b. Gięcie rury z blachy

przy wykorzystaniu wałka drewnianego pokazano na rysunku 11a. Gięcie blachy przy

wykorzystaniu skręconych w imadle kątowników pokazano na rysunku 11b.

a)

b)

Rys. 11. Gięcie blachy przy wykorzystaniu prostych przyrządów: a) gięcie blachy na wałku z drewna, b) gięcie

blachy w kątownikach skręconych w imadle [3, s. 50]

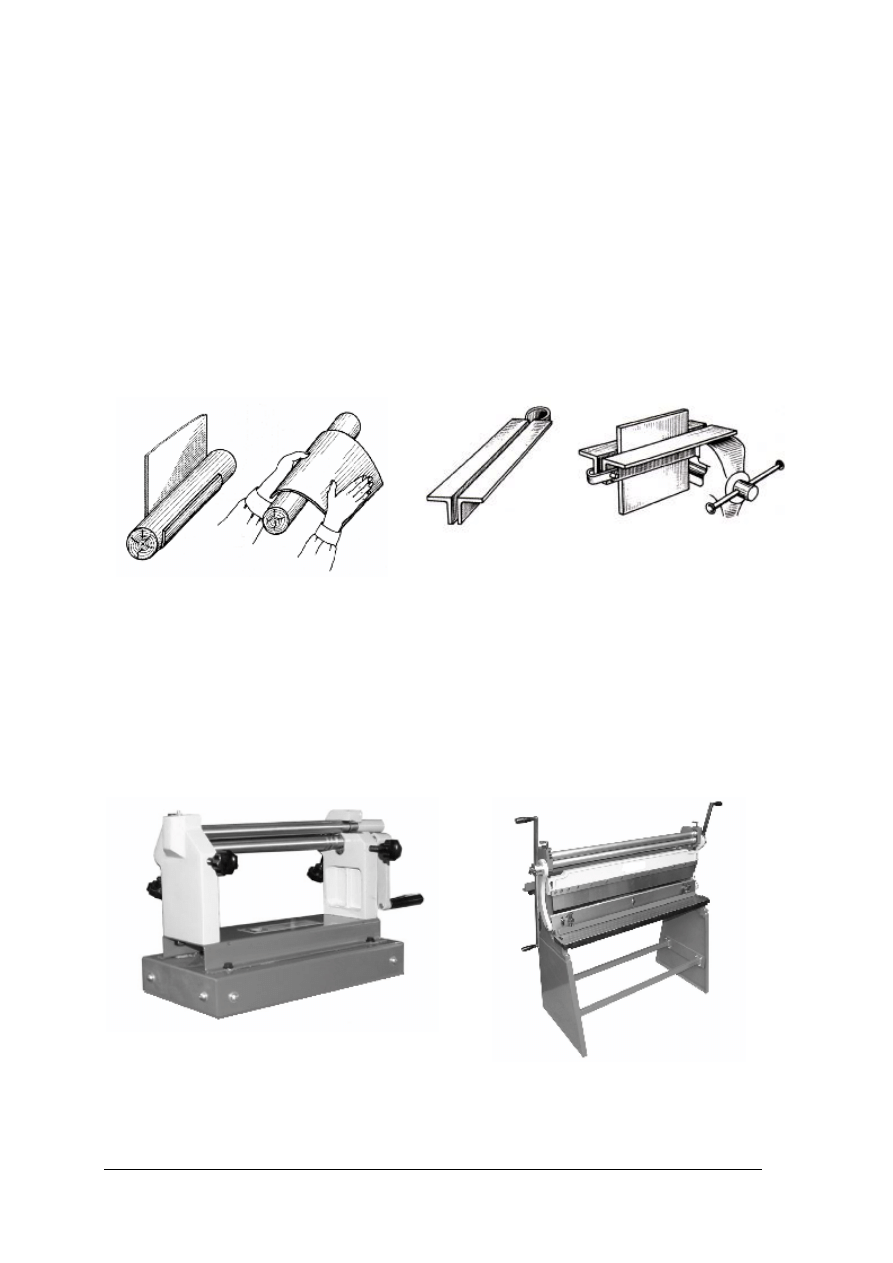

Do gięcia blach bardzo często wykorzystuje się maszyny i urządzenia blacharskie, jak

walce do blach oraz giętarki do blach. Zasada działania walców przedstawiona jest na

rysunku 5b. Natomiast rysunek 12a przedstawia walce obsługiwane ręcznie, które służą do

zwijania blach cienkich. Rysunek 12b przedstawia zaginarkę do blach. Na urządzeniach

przedstawionych na rysunku 12 możemy zawijać i zaginać pod kątem szerokie arkusze blach.

Grube blachy zwija się na walcach i giętarkach z napędem mechanicznym.

a)

b)

Rys. 12. Urządzenia blacharskie: a) walce do blach, b) giętarka do blach [6]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3.1.4. Gięcie rur

Gięcie rur można przeprowadzać na zimno i na gorąco. Na zimno rury gnie się na

specjalnych przyrządach i urządzeniach. Natomiast na gorąco można gięć rury przy

wykorzystaniu prostych wzorników. Giętą rurę podgrzewa się w miejscu gięcia i następnie

ręcznie owija się na wzornik.

Wykorzystanie specjalnych przyrządów i urządzeń do gięcia rur umożliwia ich gięcie na

zimno z mniejszym prawdopodobieństwem odkształceń. Ręczny przyrząd do gięcia rur

pokazano na rysunku 5a. Natomiast rysunek 13 przestawia hydrauliczną giętarkę do rur.

Podczas gięcia może nastąpić odkształcenie rury lub nawet jej pękniecie (rury ze szwem).

Aby zapobiec zniekształceniom, przed gięciem zasypuje się rurę piaskiem i korkuje się jej

końce.

Rys. 13. Hydrauliczna giętarka do rur [6]

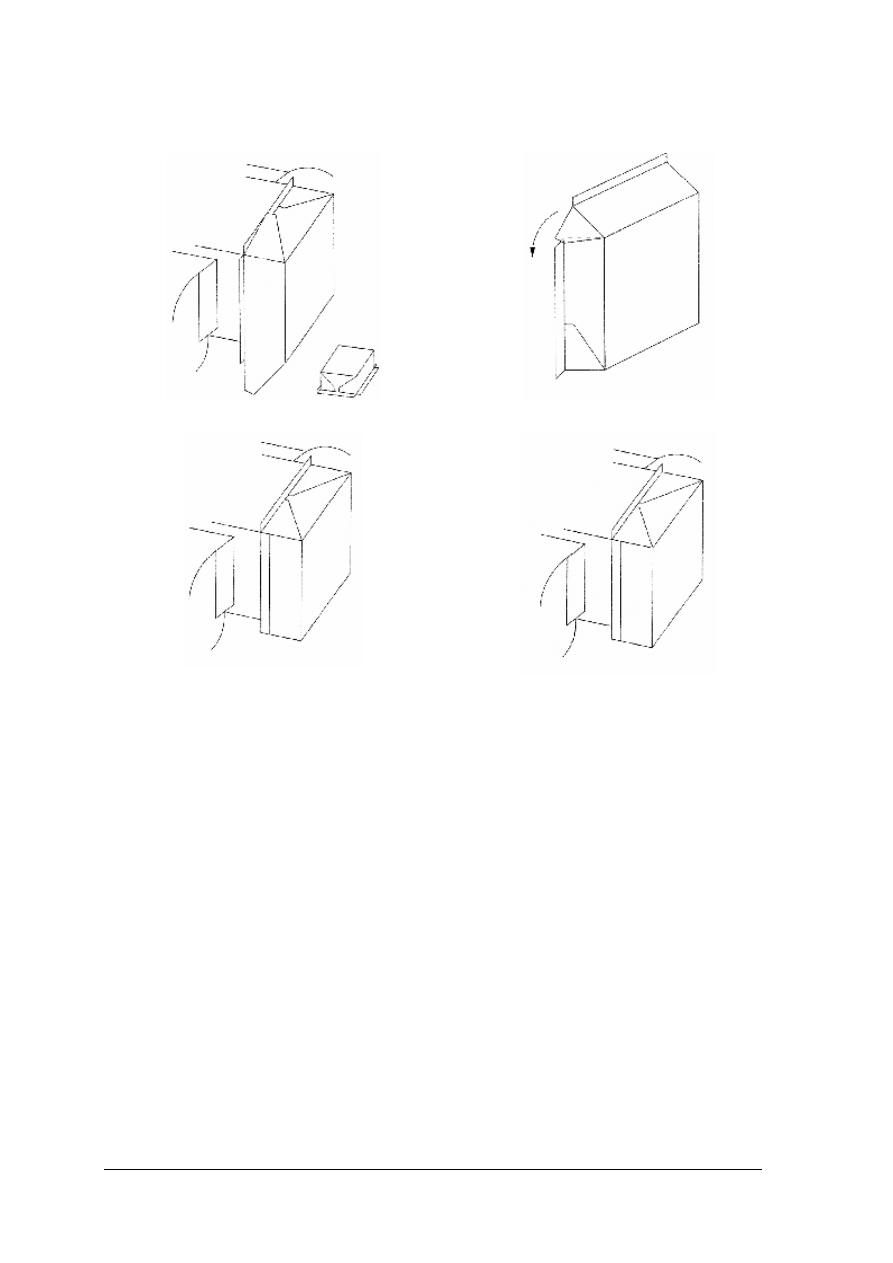

4.3.1.5. Planowanie procesu gięcia

Podczas procesu gięcia bardzo ważne jest przestrzeganie kolejności operacji w procesie

wykonania. Na rysunku 14 przedstawiono dwa sposoby wykonania wyrobu. Obydwa są

poprawne.

Przykład I

Przykład II

Operacja 1. Zagięcie wąskich występów i

wszystkich boków

Operacja 1. Zagięcie wąskich występów z

dwóch boków

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Operacja 2. Zagięcie bocznych zakładek

Operacja 2. Zagięcie dwóch pozostałych

boków

Operacja 3. Zagięcie zakładek

Operacja 3. Zagięcie zakładek

Rys. 14. Przykładowe procesy gięcia skrzynki z blachy

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie narzędzia wykorzystuje się do gięcia drutu cienkiego?

2. Jakie narzędzia wykorzystuje się do gięcia drutu grubego?

3. Jakie narzędzia wykorzystuje się do gięcia płaskowników?

4. Jakie narzędzia i przyrządy wykorzystuje się do wykonania większej liczby giętych

wyrobów z płaskownika?

5. Do czego służą walce do blach?

6. Do czego służy giętarka?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3.3. Ćwiczenia

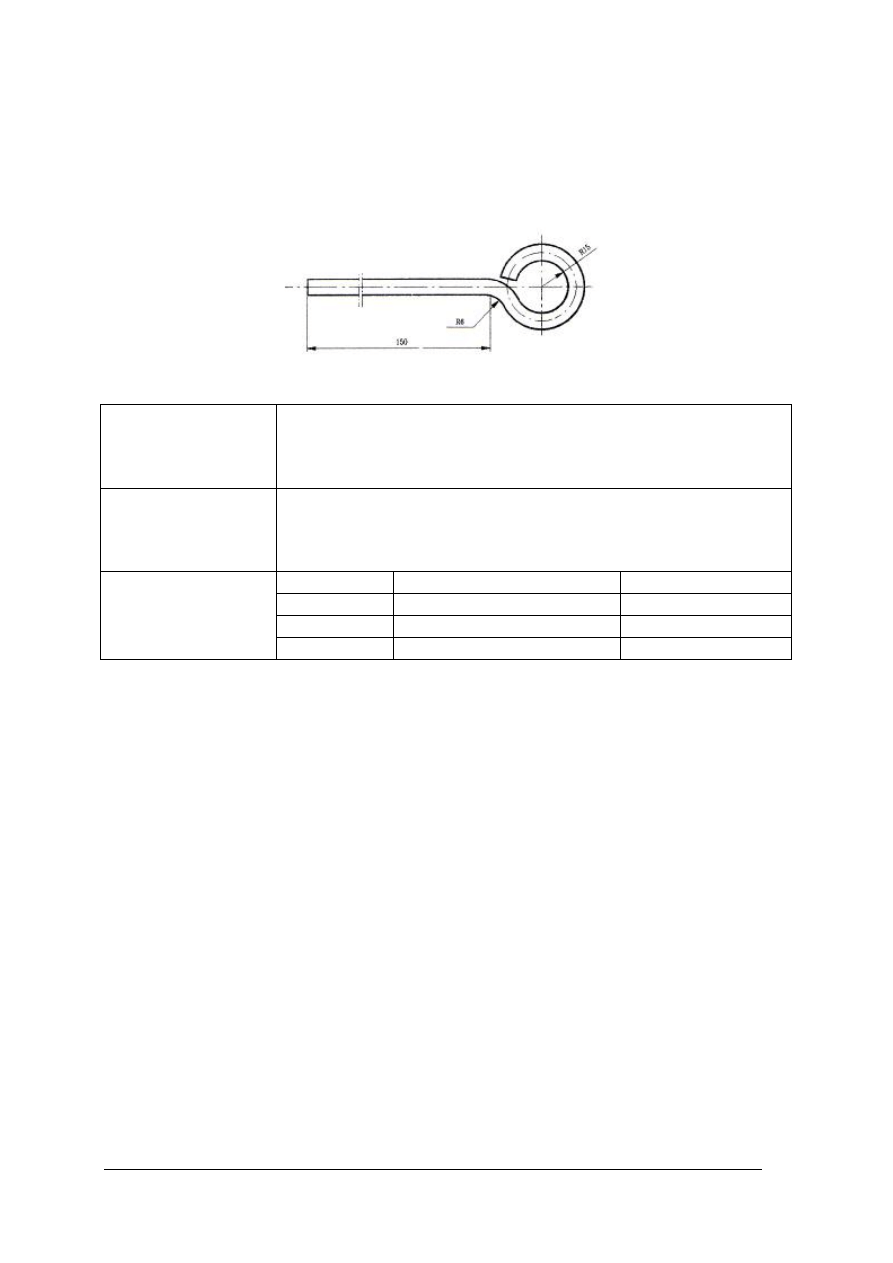

Ćwiczenie 1

Wykonaj z drutu o średnicy Φ3 wyrób przedstawiony na poniższym rysunku.

Rysunek do ćwiczenia 1.

Narzędzia:

Obliczenia długości

materiału

wyjściowego:

Wymiar:

Narzędzie pomiarowe:

Wynik:

150

R15

Pomiary:

R6

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać narzędzia do wykonania wyrobu,

2) obliczyć długość drutu, potrzebną do wykonania wyrobu,

3) przygotować stanowisko pracy,

4) wykonać wyrób,

5) sprawdzić zgodność wykonania wyrobu z rysunkiem.

Wyposażenie stanowiska pracy:

−

narządza do gięcia,

−

przymiar kreskowy, suwmiarka, wzorce łuków,

−

pręt Φ3 o długości 50 – 100mm,

−

Poradnik ślusarza.

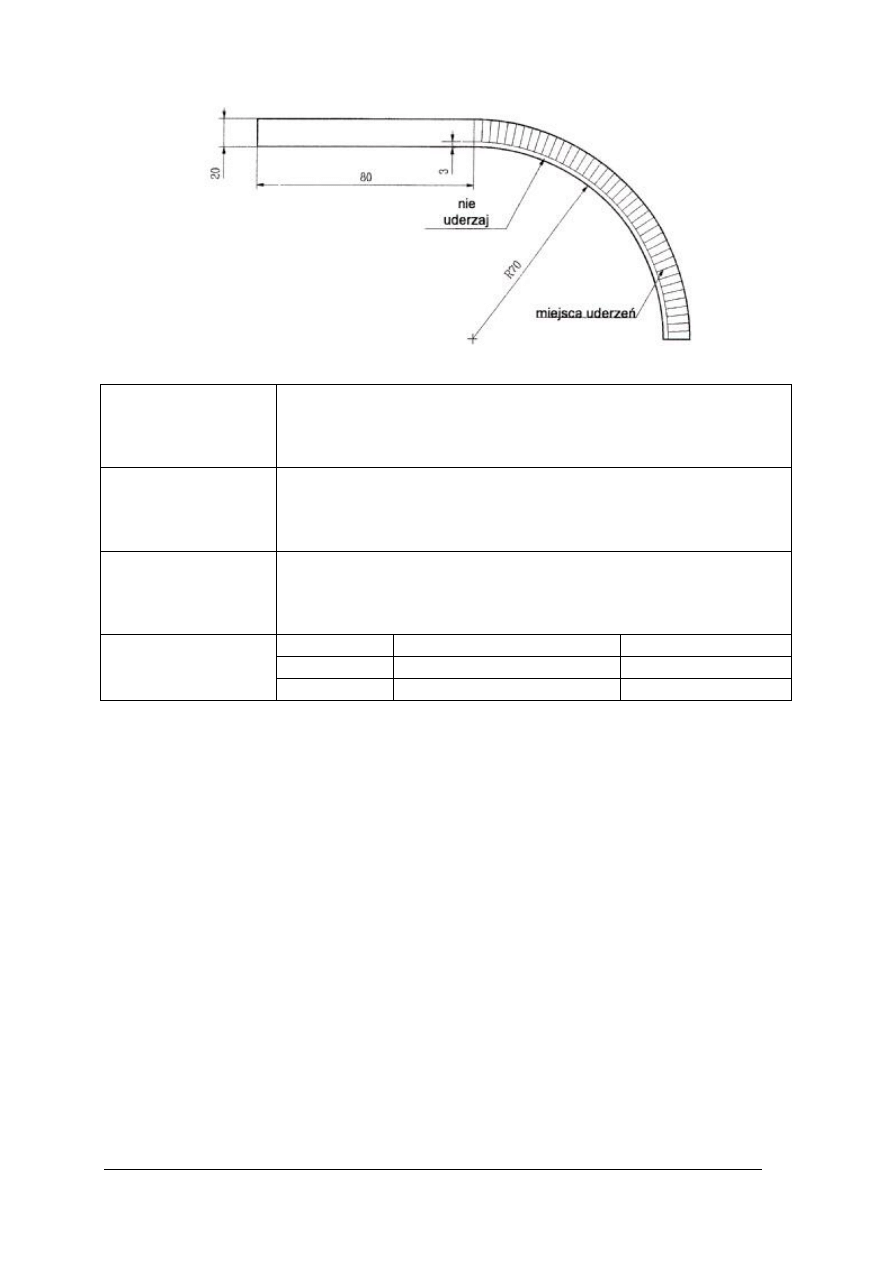

Ćwiczenie 2

Wykonaj z kątownika 20x20x3 wyrób przedstawiony na poniższym rysunku. Przed

wykonaniem wyrobu przygotuj wzornik o R = 70 mm do sprawdzenia promienia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rysunek do ćwiczenia 2

Zestawienie narzędzi

i przyrządów do

wykonania wyrobu

i wzornika

Obliczenia długości

materiału

wyjściowego

Zagrożenia podczas

wykonania wzornika

i gięcia kątownika

Wymiar

Przyrząd pomiarowy

Wynik

80

Pomiary

R70

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać narzędzia i przyrządy do wykonania wyrobu,

2) obliczyć długość kątownika, jaka będzie potrzebna do wykonania wyrobu,

3) przygotować stanowisko pracy,

4) określić zagrożenia jakie mogą wystąpić podczas pracy,

5) wykonać z cienkiej blachy wzornik promienia R70 (1/4 krążka o średnicy Φ140),

6) wykonać wyrób,

7) sprawdzić zgodność wykonania wyrobu z rysunkiem.

Wyposażenie stanowiska pracy:

−

młotek ślusarski, kowadło (gruba płyta stalowa),

−

przymiar kreskowy, kątownik 20x20x3,

−

blacha o grubości 0,5 – 1mm.

Ćwiczenie 3

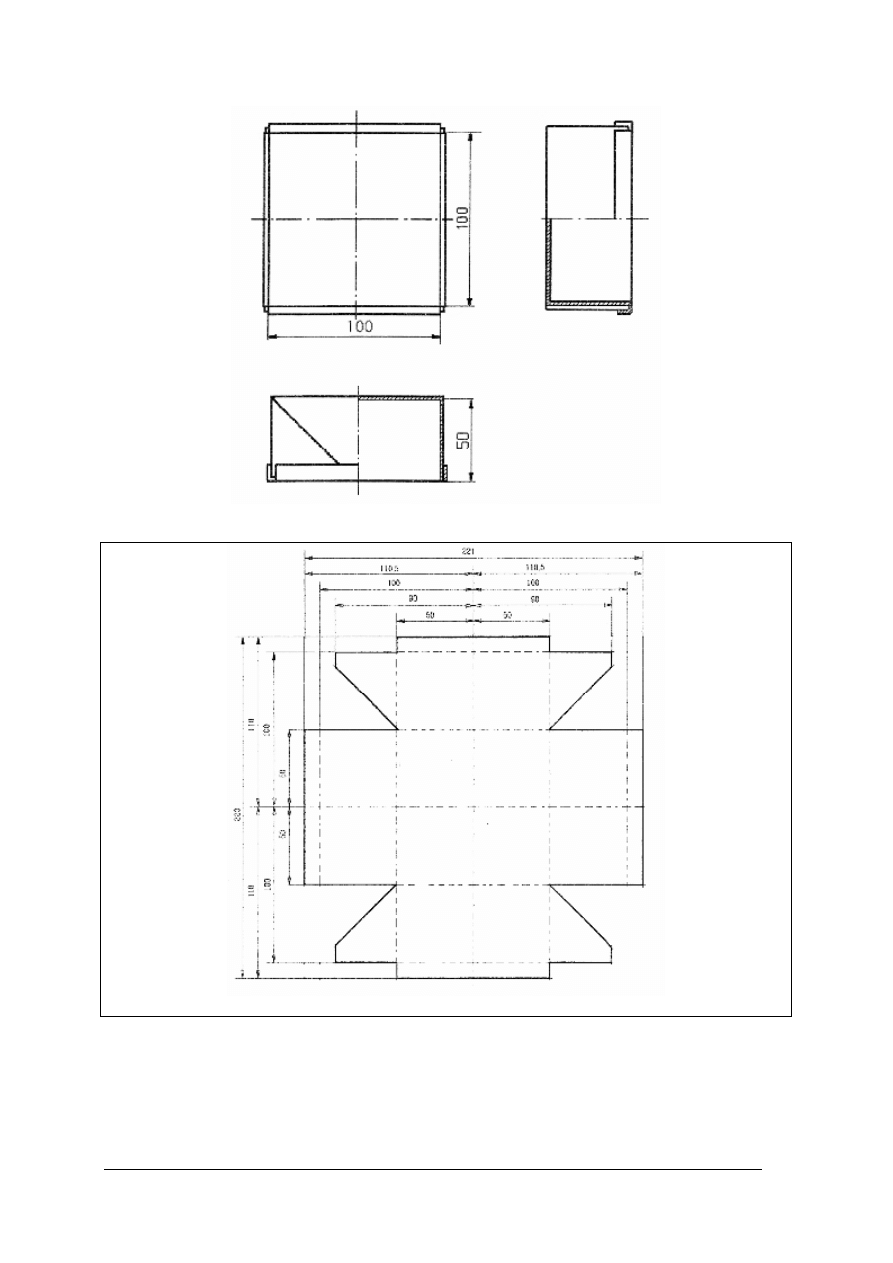

Wykonaj z blachy o grubości 0,5mm skrzynkę przedstawioną na poniższym rysunku.

Blachę na skrzynkę wytrasuj zgodnie z rysunkiem 2 do tego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rysunek 1 do ćwiczenia 3.

Linie kreskowane oznaczają trasy

Rysunek 2 do ćwiczenia 3

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Zestawienie narzędzi

Zagrożenia podczas

pracy

Wymiar

Przyrządy pomiarowe

Wynik

50

100 pierwszy

Pomiary

100 drugi

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować półwyrób zgodnie z rysunkiem 2,

2) przeanalizować proces wykonania skrzynki przedstawiony na rysunku 14,

3) dobrać narzędzia i przyrządy do wykonania skrzynki,

4) przygotować stanowisko pracy,

5) określić zagrożenia jakie mogą wystąpić podczas pracy,

6) wykonać skrzynkę,

7) sprawdzić zgodność wykonania skrzynki z rysunkiem.

Wyposażenie stanowiska pracy:

−

młotek drewniany lub z tworzywa sztucznego,

−

kostka stalowa 100x100,

−

przymiar kreskowy,

−

blacha 250x250x0,5.

Ćwiczenie 4

Wygnij pod kątem prostym rurę o średnicy Φ15 do Φ25, tak aby promień gięcia wynosił

od R100 do R200. Gięcie wykonaj na hydraulicznej giętarce do rur lub na specjalnym

przyrządzie. W przypadku braku giętarki i przyrządu wygnij rurę z wykorzystaniem wzornika

(np. rury o średnicy Φ150).

Zestaw narzędzi,

przyrządów, maszyn

Plan pracy (wykaz

kolejnych operacji)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać narzędzia, przyrządy i maszyny do gięcia,

2) opracować plan wykonania,

3) wygiąć rurę.

Wyposażenie stanowiska pracy:

−

giętarka do rur (przyrząd do gięcia rur) lub rura o średnicy ok. Φ150,

−

rura o średnicy Φ15 do Φ25.

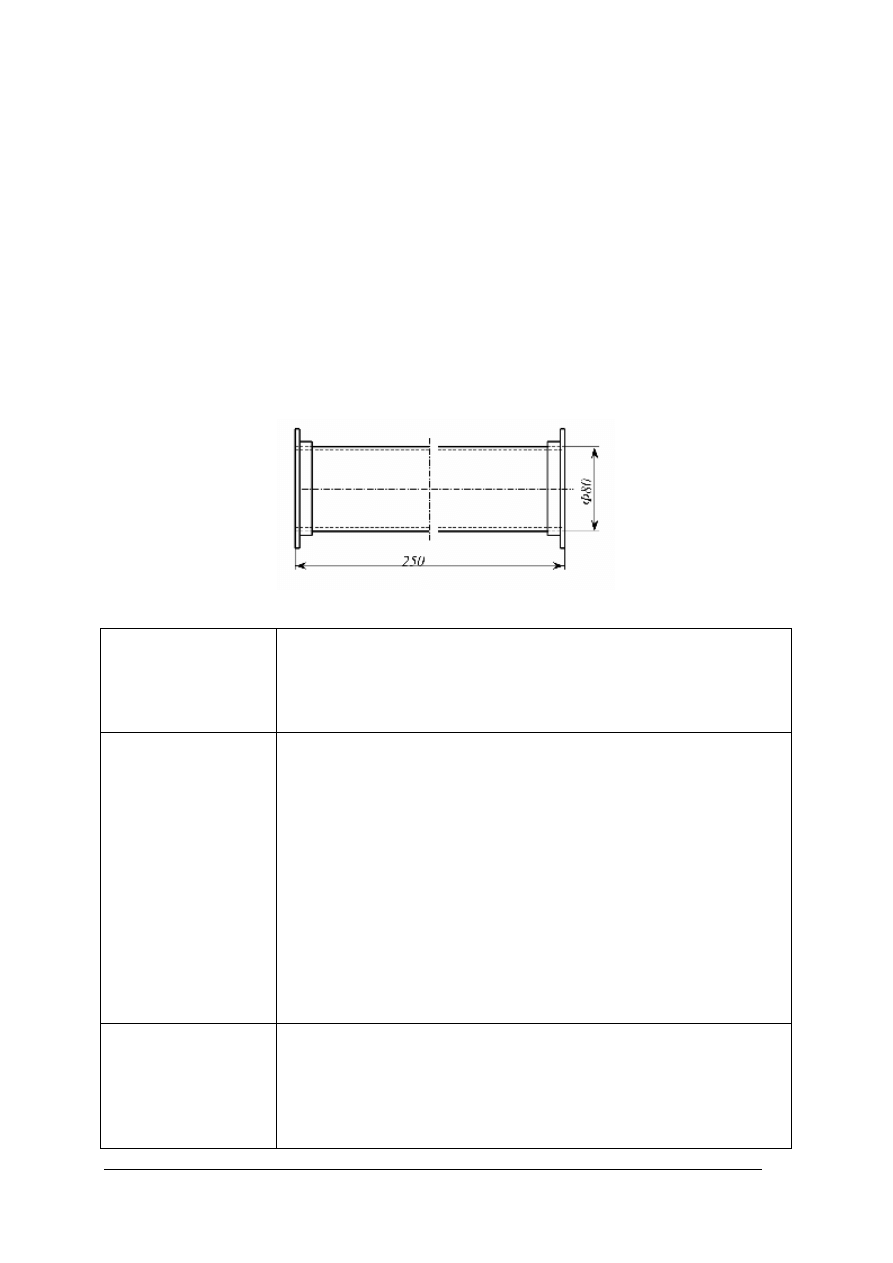

Ćwiczenie 5

Wykonaj z blachy o grubości 2 mm części na rurę z kołnierzami. Kołnierze wykonaj

z giętych, z blachy kątowników 30x30x2.

Rysunek do ćwiczenia

Zestaw narzędzi,

przyrządów, maszyn:

Obliczenie ilości

materiału

Masa 1m

2

blachy o grubości 2mm:..............

Powierzchnia blachy na rurę:.................................... Masa:.............

Powierzchnia blachy na 1 kołnierz:................. na 2 kołnierze:.........

Masa blachy na obydwa kołnierze:...................................................

Razem powierzchnia blachy na wyrób:........... Razem masa:..........

Plan pracy (wykaz

kolejnych operacji)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wymiary materiału na

kołnierze i rurę

Zagrożenia podczas

pracy

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wpisać w tabelę zestaw narzędzi, przyrządów, maszyn,

2) odszukać w poradniku masę 1m

2

blachy o grubości 2 mm,

3) obliczyć powierzchnię i masę blachy na rurę i kołnierze,

4) opracować plan wykonania wyrobu,

5) dobrać wymiary blachy na rurę i kątowniki,

6) określić zagrożenia jakie mogą wystąpić podczas pracy,

7) przedstawić nauczycielowi wypełnioną tabelę,

8) przygotować stanowisko pracy,

9) wykonać 2 kątowniki na kołnierze,

10) wygiąć kołnierze,

11) wygiąć rurę.

Wyposażenie stanowiska pracy:

−

giętarka do blach, walce do blach, nożyce dźwigniowe,

−

blacha stalowa o grubości 2 mm,

−

blacha stalowa o grubości 1 mm,

−

Poradnik ślusarza.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zorganizować stanowisko pracy do wykonania wyrobów w procesie gięcia?

¨

¨

2) zaplanować kolejność operacji gięcia koniecznych do wykonania wyrobu?

¨

¨

3) wykonać gięcie drutu i pręta cienkiego?

¨

¨

4) wykonać gięcie kształtowników (płaskowników, kątowników)?

¨

¨

5) wykonać gięcie blach cienkich przy wykorzystaniu narzędzi ślusarskich i

przyrządów pomocniczych?

¨

¨

6) wykonać gięcie blach na giętarce?

¨

¨

7) wykonać rury z blachy przy wykorzystaniu walców do blach?

¨

¨

8) wykonać gięcie rur?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4. Zwijanie sprężyn

4.4.1. Materiał nauczania

Sprężyny, w stosunku, do których nie stawia się wysokich wymagań, zwija się na zimno

ze specjalnego, sprężystego drutu. Natomiast sprężyny o wysokich wymaganiach zwija się na

zimno i następnie poddaje się obróbce cieplnej.

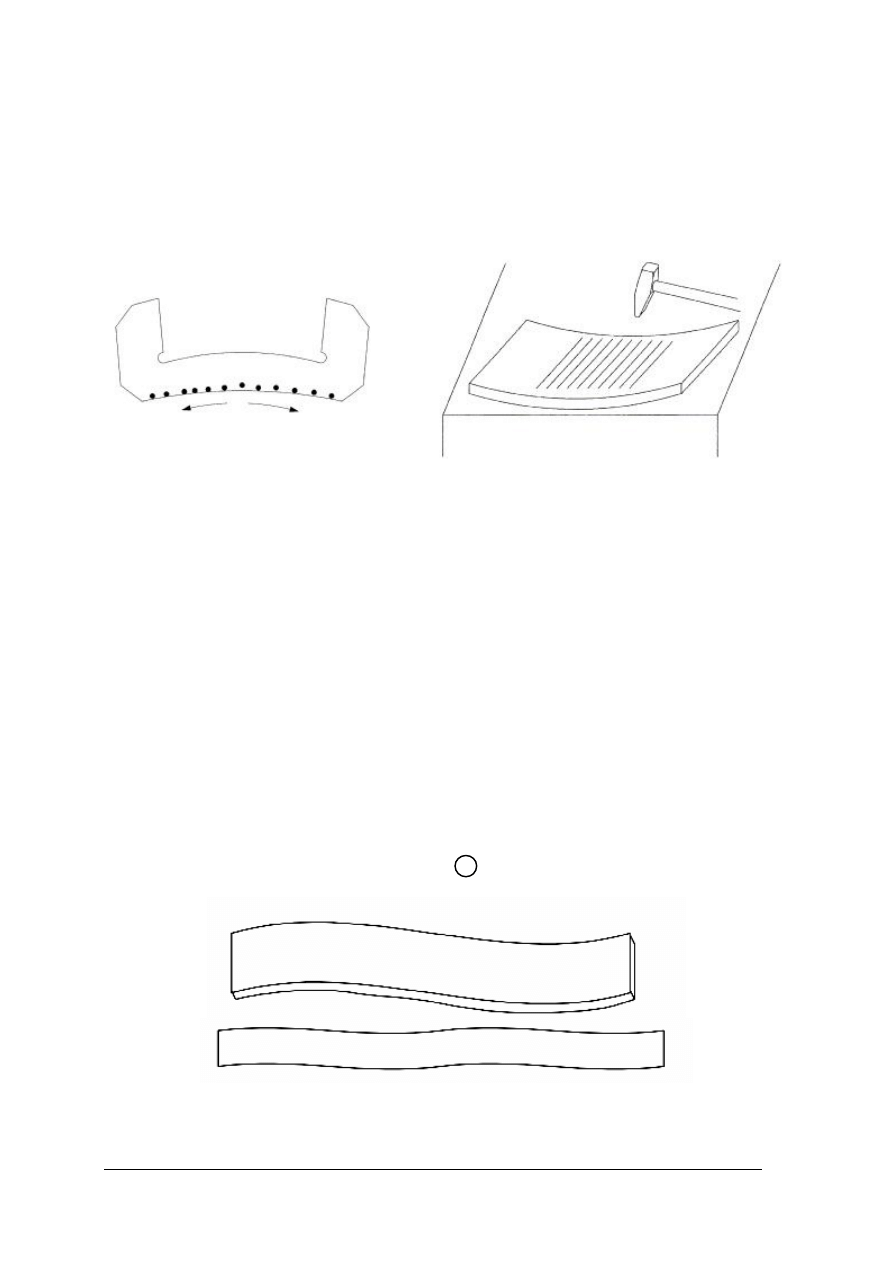

Sprężyny zwija się ręcznie na trzpieniu, na wiertarce, tokarce i na specjalnych

automatach. Ręczne zwijanie sprężyn pokazane jest na rysunku 15. Przyrząd do zwijania

składa się z imadełka drewnianego i sworznia z korbką i otworem do mocowania końcówki

drutu (przy grubszym drucie należy go dodatkowo zamocować wkrętem). Całość mocuje się

w imadle i następnie zwija sprężynę. Średnica sworznia powinna być mniejsza niż średnica

wewnętrzna sprężyny o około 1/5.

Końce sprężyn należy odpowiednio ukształtować. Podgrzewa się miejsce odgięcia drutu

i kształtuje uchwyt sprężyny pracującej na rozciągania (rys. 15a) lub przygina ostatni zwój

i szlifuje się go na płasko (rys. 15b). Zamiast przyginania ostatniego zwoju można go od razu

odpowiednio ukształtować podczas zwijania.

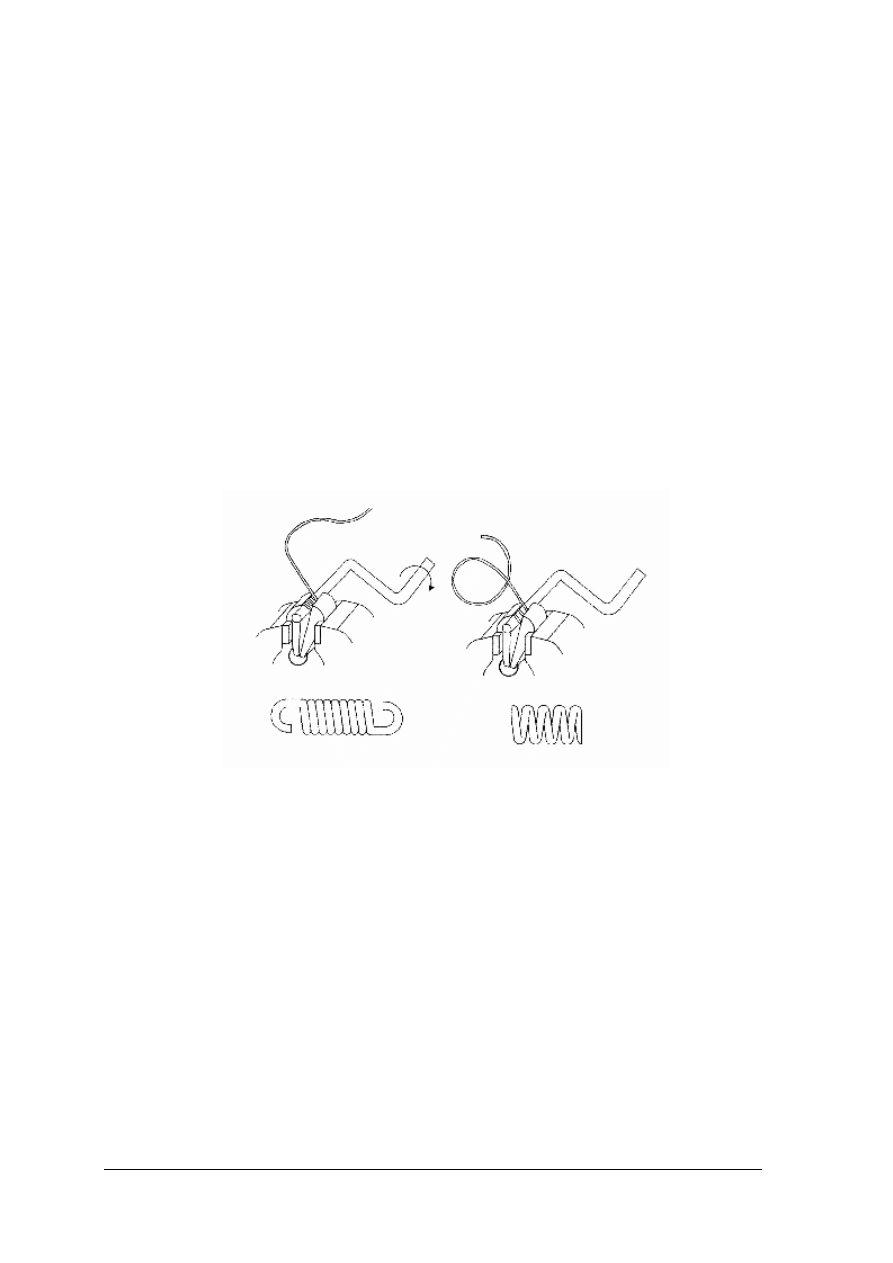

a)

b)

Rys. 15. Ręczne zwijanie sprężyn: a) pracującej na rozciągania, b) pracującej na ściskanie

Przed przystąpieniem do wykonania sprężyny należy obliczyć długość potrzebnego drutu

mnożąc średnią średnicę (D

s

) przez liczbę zwoi (z) i przez liczbę (π). Tak jak w poniższym

wzorze:

L = D

s

x

π

x

z

Dla sprężyn pracujących na rozciąganie należy jeszcze dodać jeden zwój na zaczepy.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są sposoby zwijania sprężyn?

2. Jakie narzędzia i przyrządy są potrzebne do ręcznego zwijania sprężyn?

3. Jak kształtuje się końce sprężyn pracujących na rozciąganie?

4. Jak kształtuje się końce sprężyn pracujących na ściskanie?

5. Jak oblicza się długość drutu potrzebnego na sprężynę?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4.3. Ćwiczenia

Ćwiczenie 1

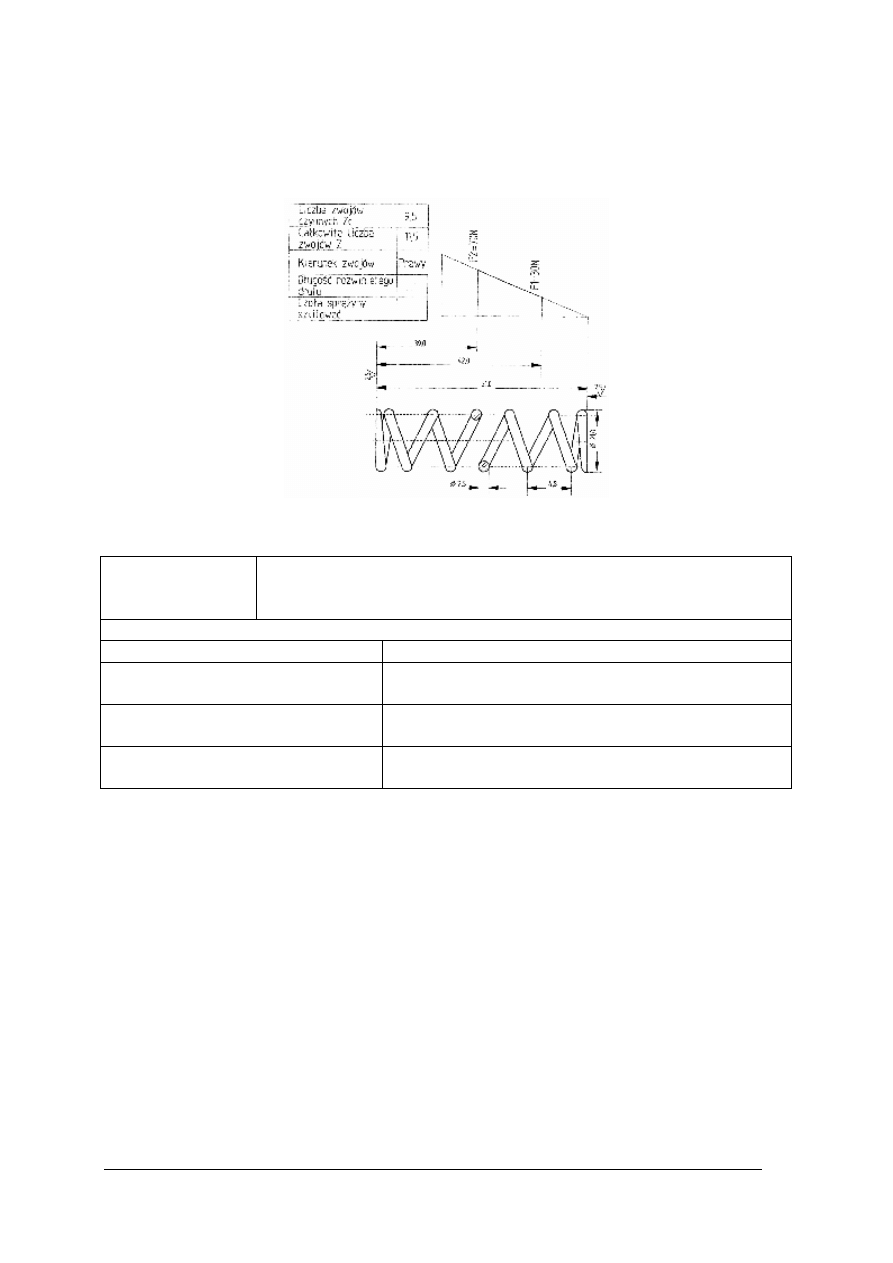

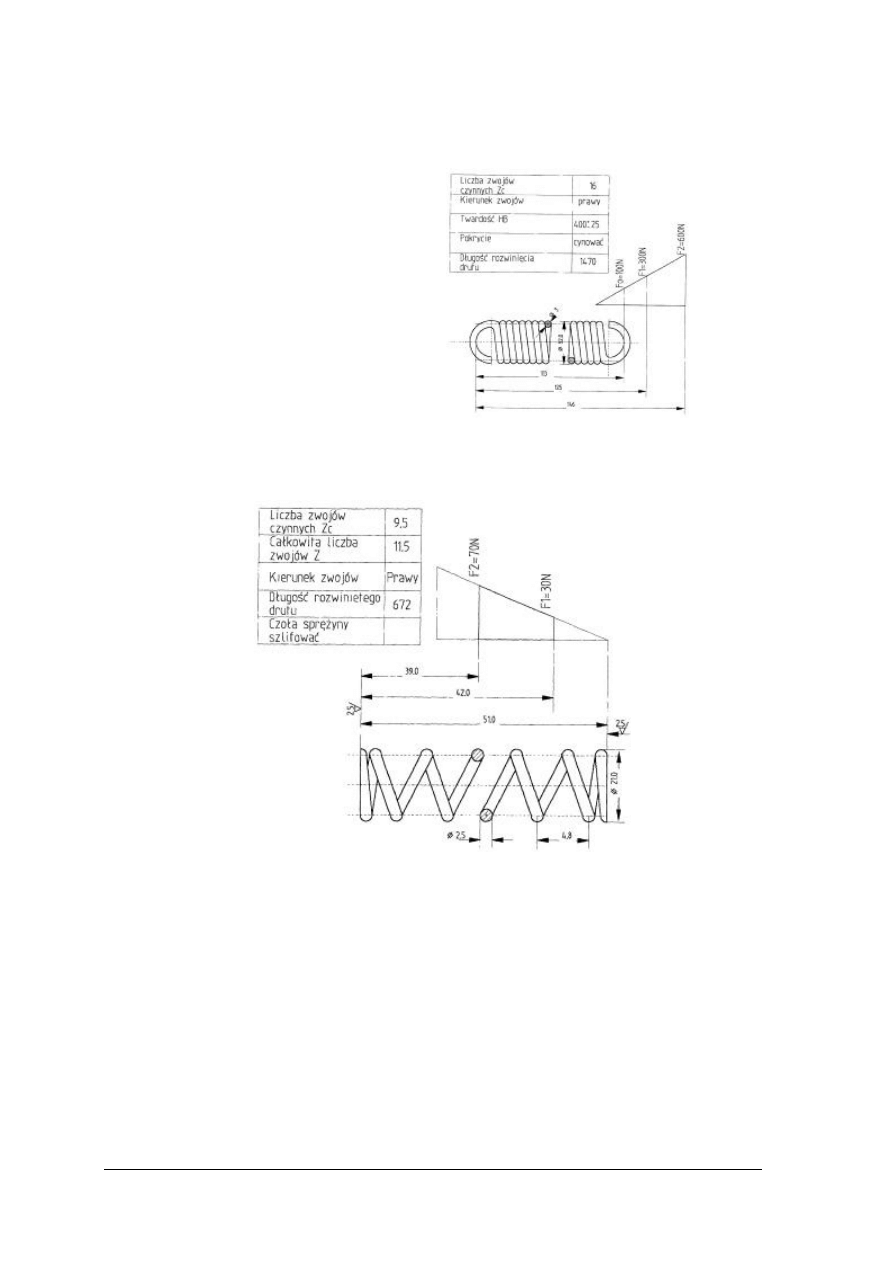

Wykonaj sprężynę przedstawioną na rysunku.

Rysunek pomocniczy do ćwiczenia

Obliczenie długości

drutu

Pomiary wykonanej sprężyny

Wymiar rysunkowy

Wymiar rzeczywisty

–

wymiar Φ21

–

wymiar 4,8

–

wymiar 51

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obliczyć długość drutu na sprężynę,

2) obliczyć średnicę trzpienia,

3) wykonać trzpień z otworem do mocowania drutu i korbką,

4) zwinąć sprężynę (pamiętając aby pierwszy i ostatni zwój zwinąć z zerowym skokiem,

5) zeszlifować (na płótnie ciernym) końce sprężyny,

6) sprawdzić zgodność wykonanej sprężyny z rysunkiem.

Wyposażenie stanowiska pracy:

−

drut na sprężynę (np. drut fortepianowy),

−

trzpień stalowy,

−

drewniane okładki,

−

płótno ścierne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

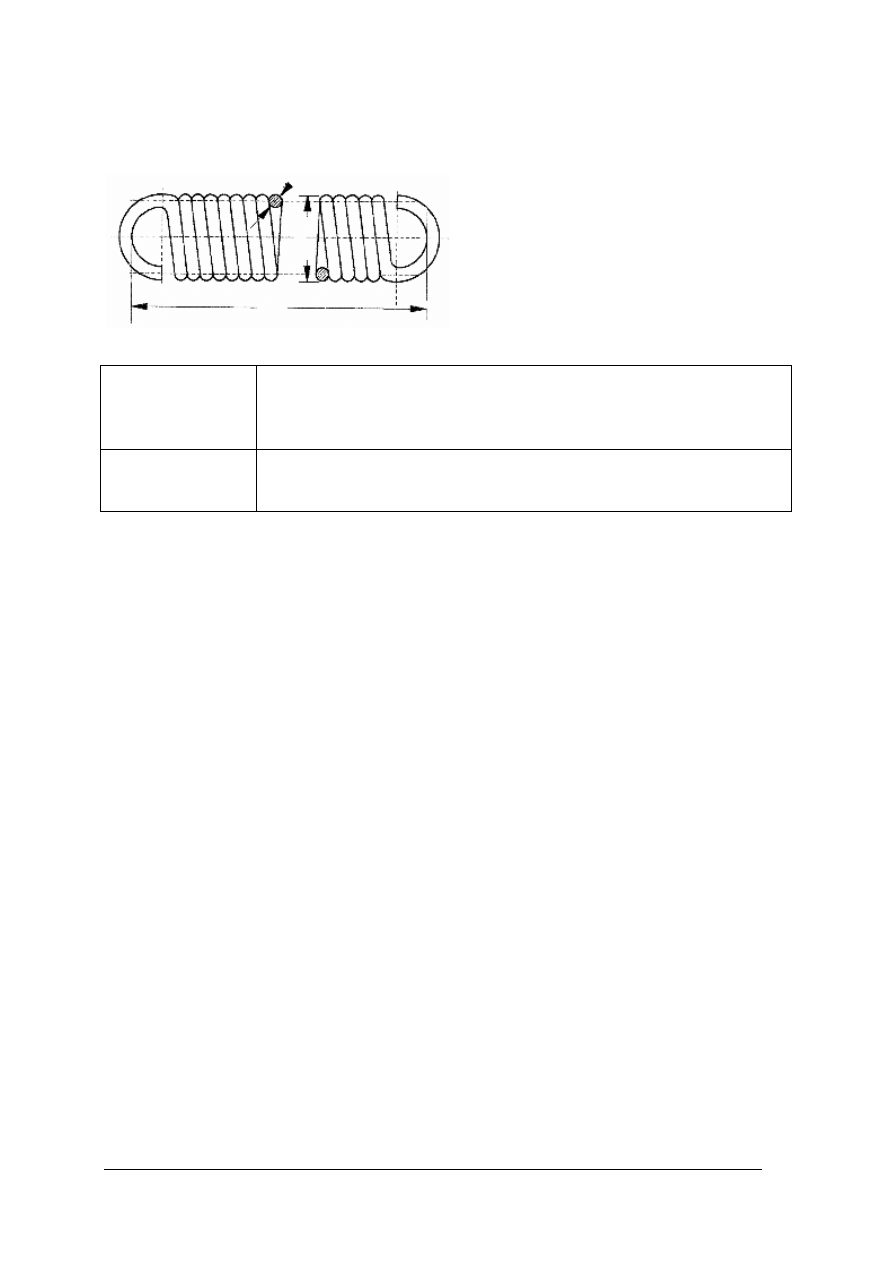

Ćwiczenie 2

Wykonaj sprężynę przedstawiona na poniższym rysunku.

Średnica drutu – Φ1,5 mm

Średnica zewnętrzna sprężyny – Φ20 mm

Liczba zwoi czynnych – 20

Rysunek pomocniczy do ćwiczenia 2

Obliczenie długości

drutu

Wymiary

wykonanej

sprężyny

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zwymiarować sprężynę,

2) obliczyć długość drutu na sprężynę,

3) obliczyć średnicę trzpienia,

4) wykonać trzpień z otworem do mocowania drutu i korbką,

5) zwinąć sprężynę (pamiętając, aby dodać zwój na zaczepy),

6) sprawdzić zgodność wykonania sprężyny z rysunkiem.

Wyposażenie stanowiska pracy:

−

drut na sprężynę (np. drut fortepianowy),

−

trzpień stalowy,

−

drewniane okładki.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) obliczyć długość drutu na sprężynę?

¨

¨

2) przygotować trzpień do zwijania sprężyn?

¨

¨

3) przygotować stanowisko do zwijania sprężyn?

¨

¨

4) zwinąć sprężynę pracującą na ściskanie?

¨

¨

5) zwinąć sprężynę pracującą na rozciąganie?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.5. Prostowanie

4.5.1. Materiał nauczania

Prostowanie ma na celu przywrócenie pogiętym lub pokrzywionym materiałom

właściwych kształtów. Może być ono wykonywane na zimno lub na gorąco. Prostowanie na

zimno może być wykonywane ręcznie lub maszynowo (rysunek 7). Prostować można

przedmioty wykonane ze stali, z miękkiego mosiądzu, aluminium, miedzi i innych metali

nieżelaznych i ich stopów. Prostować można również przedmioty hartowane, ale należy

zachować szczególną ostrożność.

Do prostowania ręcznego używa się młotków o przekroju kwadratowym lub okrągłym.

Do prostowania metali nieżelaznych stosuje się młotki miedziane, mosiężne, drewniane,

z tworzywa sztucznego i z gumy.

Prostowanie drutu można przeprowadzić przez przeciąganie go w skręconych klockach

drewnianych (rysunek 7b).

Prostowanie cienkich i plastycznych blach (aluminiowych, miedzianych) można

prostować przeciągając je na krawędzi listwy drewnianej (kilkakrotnie w prostopadłych

kierunkach).

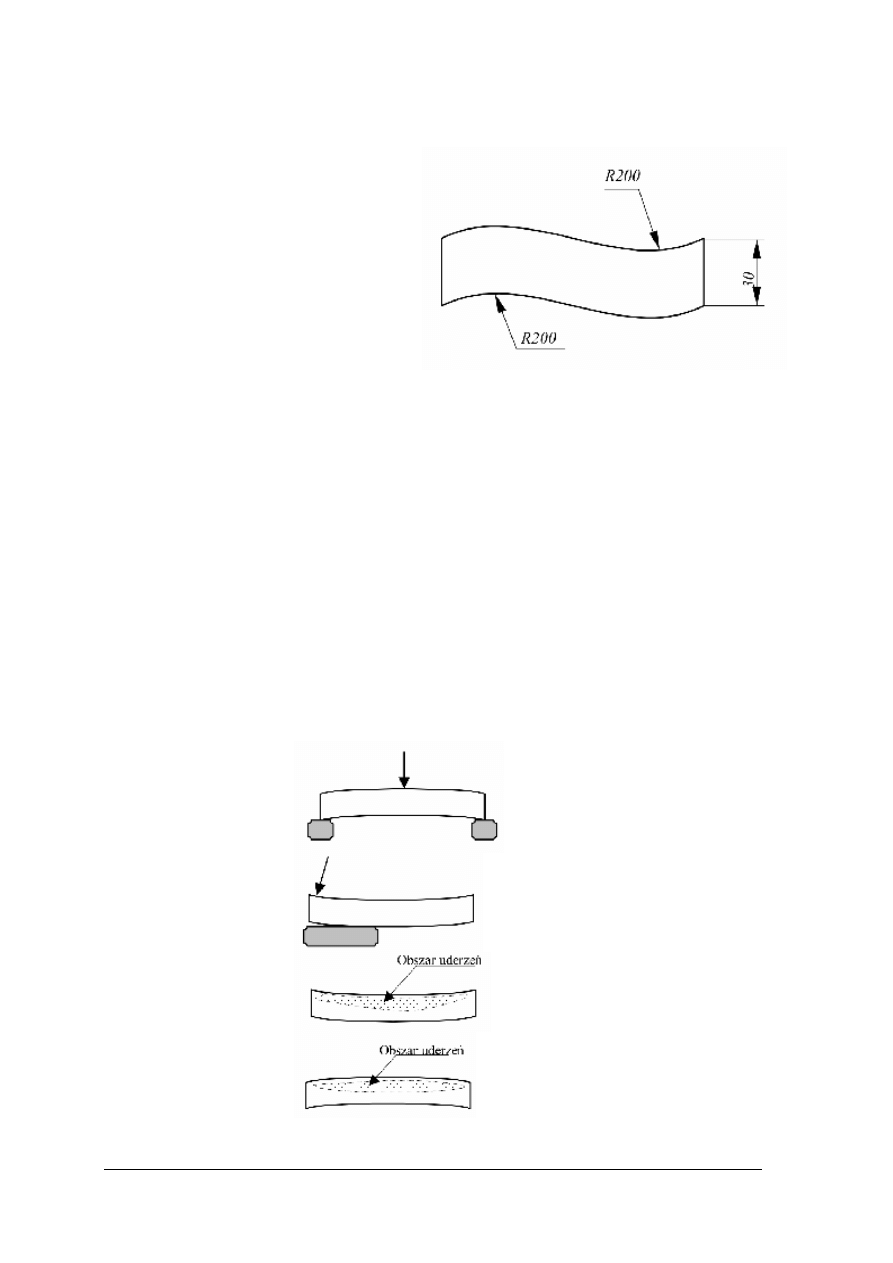

Prostowanie płaskowników odbywa się w następujący sposób. Najpierw prostujemy

większe zgięcia, mocując je w imadle i odginając w odpowiednią stronę. Nastopnie układany

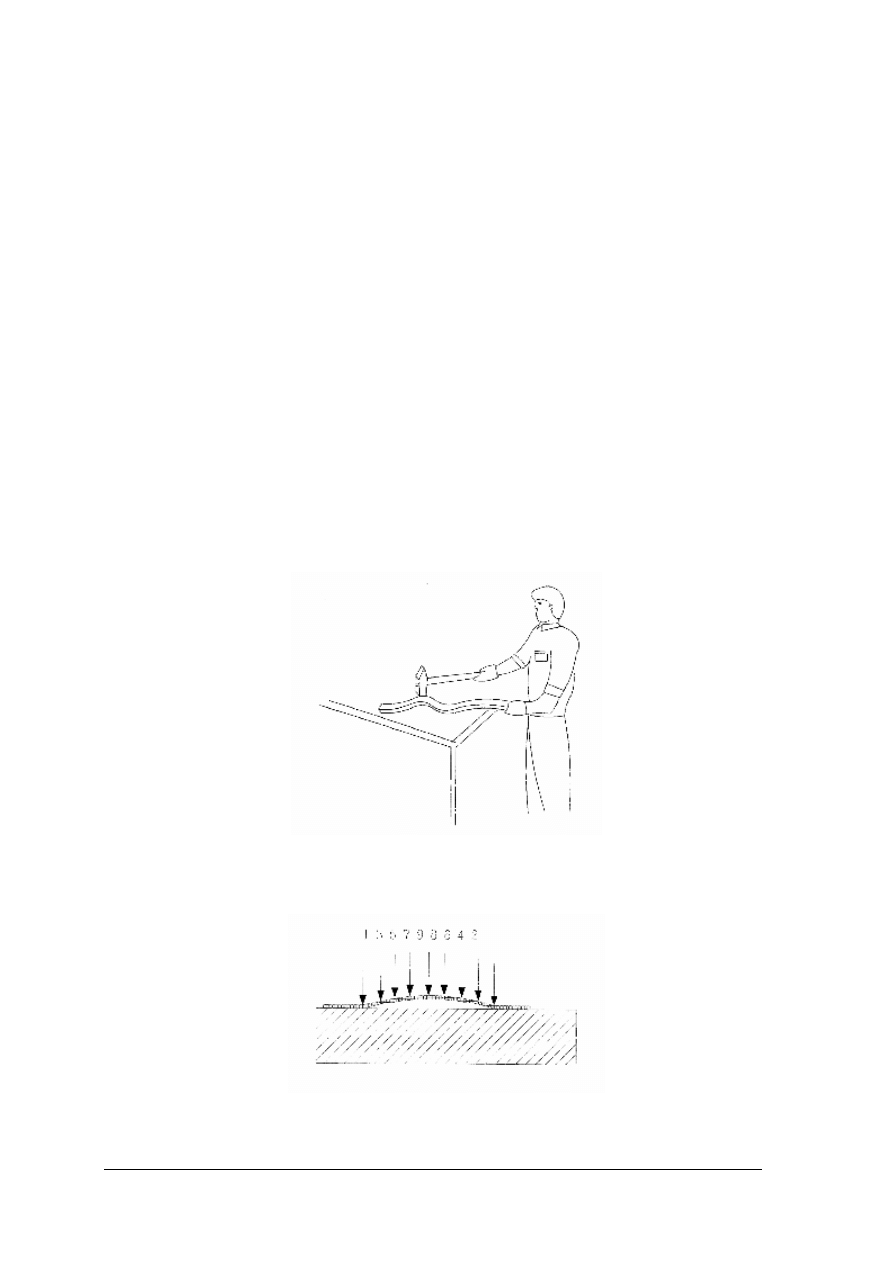

płaskownik wypukłością do góry i uderzamy młotkiem (rysunek 16).

Rys. 16. Prostowanie płaskownika na płycie stalowej

Większe wypukłości należy prostować wykonując szereg kolejnych uderzeń od zewnątrz

do wewnątrz wypukłości (rysunek 17).

Rys. 17. Prostowanie dużej wypukłości płaskownika

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Bardzo często płaskownik posiada skrzywienia i zwichrowania boczne. Prostowanie

w takim przypadku polega na „wyciąganiu metalu po stronie wewnętrznej (rysunek 18).

Rys. 18. Prostowanie zwichrowanego płaskownika

Prostowanie blach przeprowadzamy w dwóch etapach. W pierwszym etapie układamy

blachę na płaskiej płycie stalowej i uderzamy we wgłębienia (wyciągamy blachę). Do blach

cienkich i miękkich używamy młotka drewnianego lub z tworzywa sztucznego, natomiast do

blach grubych można używać młotka stalowego. Po tym etapie na blasze powinna zostać

pojedyncza wypukłość. Układamy blachę wypukłością do góry i prostujemy ją uderzeniami,

ruchem okrężnym, zbliżając uderzenia do środka (rysunek 19). Pozostałe drobne nierówności

usuwamy stosując lekkie miejscowe uderzenia.

Rys. 19. Prostowanie dużej wypukłości blachy

Prostowanie wałków wykonuje się młotkiem na kowadle (mniej odpowiedzialne

przedmioty) lub na specjalnej prasie do prostowania (rysunek 20). Przebieg prostowania na

prasie do wałków przebiega następująco. Najpierw układamy wałek w kłach i za pomocą

czujnika mierzymy największe wypukłości (zaznaczamy je kredą). Następnie układamy

wałek na podporach, wypukłością do góry (rozstaw podpór powinien wynosić około 150mm)

i prostujemy go wywierając nacisk poprzez dokręcanie śruby.

Rys. 20. Prasa do prostowania wałków

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Prostowanie przedmiotów hartowanych wykonuje się tylko wtedy, gdy przedmiot jest

wykonany ze stali o zawartości do 0,9% węgla.

Prostowanie odbywa się przez „wyciąganie” materiału. Uderzenia powinny być

stosunkowe lekkie (jeżeli lekkie uderzenia nie dają rezultatu to takich przedmiotów nie da się

wyprostować). Przykłady prostowania kabłąka i płyty stalowej przedstawia rysunek 21.

a)

b)

Rys. 21. Prostowanie przedmiotów hartowanych: a) kabłąka, b) płyty stalowej

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób prostuje się drut?

2. W jaki sposób prostuje się cienkie, plastyczne blachy?

3. W jaki sposób prostuje się płaskowniki?

4. Jak należy prostować zwichrowany płaskownik?

5. Jak przebiega proces prostowania blachy?

6. Jak prostujemy dużą wypukłość na blasze?

7. Jak prostujemy wałki w przyrządzie do prostowania wałków?

8. Jakiego rodzaju hartowane przedmioty możemy prostować?

9. Jak prostujemy hartowane przedmioty?

4.5.3. Ćwiczenia

Ćwiczenie 1

Oznacz cyframi kolejność uderzeń koniecznych do wyprostowania płaskowników.

Płaskownik na rysunku „b” jest zwichrowany, to znaczy płaszczyzna szeroka jest prosta

i płaska, a krzywe są boki. Sposób oznaczenia:

Rysunek pomocniczy do ćwiczenia

1

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) oznaczyć cyframi kolejne miejsca uderzeń koniecznych do wyprostowania wypukłości

pierwszej płaskownika przedstawionego na rysunku a,

2) oznaczyć cyframi kolejne miejsca uderzeń koniecznych do wyprostowania wypukłości

drugiej płaskownika przedstawionego na rysunku a,

3) oznaczyć cyframi kolejne miejsca uderzeń koniecznych do wyprostowania płaskownika

z rysunku b),

4) przedstawić rysunek nauczycielowi.

Wyposażenie stanowiska pracy:

−

Poradnik ślusarza.

Ćwiczenie 2

Wyprostuj krzywy pręt o średnicy 8 do 10mm, zwichrowany płaskownik, arkusz blachy

o grubości od 1,5 do 2 mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko do prostowania,

2) omówić z nauczycielem sposób prostowania poszczególnych przedmiotów,

3) wyprostować pręt,

4) wyprostować płaskownik,

5) wyprostować arkusz blachy,

6) przedstawić do oceny wyprostowane przedmioty.

Wyposażenie stanowiska pracy:

−

młotek, kowadło lub gruba stalowa płyta,

−

przedmioty do prostowania.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zaplanować sposób prostowania?

¨

¨

2) wyprostować drut cienki?

¨

¨

3) wyprostować płaskownik?

¨

¨

4) wyprostować arkusz blachy?

¨

¨

5) określić sposób prostowania hartowanych przedmiotów?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Udzielaj odpowiedzi na załączonej karcie odpowiedzi.

5. W przypadku odpowiedzi zbliżonych wybierz tę, która wydaje ci się najlepsza.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie na później i wróć do niego, gdy zostanie Ci czas wolny.

8. Na rozwiązanie testu masz 60 min.

Powodzenia.

ZESTAW ZADAŃ TESTOWYCH

1. Podczas procesu gięcia warstwy wewnętrzne i zewnętrzne materiału ulegają następującym

odkształceniom

a) warstwy wewnętrzne ulegają rozszerzeniu, a zewnętrzne zwężeniu.

b) warstwy wewnętrzne ulęgają zwężeniu, a zewnętrzne ulegają rozszerzeniu.

c) warstwy wewnętrzne i zewnętrzne ulęgają rozszerzeniu.

d) warstwy wewnętrzne i zewnętrzne ulęgają zwężeniu.

2. Podczas procesu gięcia kryształy materiału ulegają następującym zmianom

a) usytuowane po wewnętrznej stronie ulegają rozciąganiu, a po zewnętrznej ściskaniu.

b) usytuowane po wewnętrznej stronie ulegają ściskaniu, a po zewnętrznej rozciąganiu.

c) usytuowane po wewnętrznej stronie ulegają rozciąganiu, a po zewnętrznej nie

zmieniają się.

d) usytuowane po wewnętrznej stronie ulegają ściskaniu, a po zewnętrznej nie

zmieniają się.

3. Do prostowania blachy aluminiowej nie powinno się używać młotka

a) wykonanego z gumy.

b) wykonanego ze stali.

c) wykonanego z drewna.

d) wykonanego z tworzywa sztucznego.

4. Dobierając materiał głowy młotka do gięcia cienkich blach stosujemy zasadę

a) materiał powinien być taki sam jak gięty materiał.

b) materiał powinien być twardszy od giętego materiału.

c) materiał powinien być miękką stalą.

d) materiału powinien być bardziej miękki niż materiał gięty.

5. Do gięcia cienkiego drutu zastosujesz narzędzia

a) imadełko ręczne i młotek.

b) młotek tworzywa sztucznego i płyta stalowa.

c) szczypce o rożnych zakończeniach.

d) przyrząd rolkowy do gięcia drutu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

6. Który zestaw narzędzi zastosujesz do gięcia pod kątem prostym arkusza stalowej blachy

o wymiarach 200 x 100 x0,5

a) młotek ślusarski, kowadło.

b) młotek drewniany, płyta stalowa.

c) imadło, młotek drewniany, kątowniki.

d) kątowniki, szczypce, młotek ślusarski, kowadło.

7. Długość materiału wyjściowego na przedstawiony na rysunku wyrób będzie wynosić

a) 115mm.

b) 210mm.

c) 214mm.

d) 314mm.

8. Długość materiału wyjściowego „L” na przedstawiony na rysunku wyrób będzie wynosić

a) 170mm.

b) 175mm.

c) 187,1mm.

d) 192,6mm.

L = a + b +

2

R

π

9. Powierzchnia blachy na przedstawiony wyrób (pudełko bez pokrywki) będzie wynosić

a) 80x70 = 5600mm

2

.

b) 110x100 = 11000mm

2

.

c) 80x70 +15x15 = 5825mm

2

.

d) 110x100 – (15x15)x4 =

10100mm

2

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

10. Gięcie płaskownika 30x5 zgodnie z rysunkiem można wykonać stosując

a) młotek ślusarski i kowadło.

b) imadło i młotek ślusarski.

c) giętarkę do blach.

d) zaginarkę do kształtowników.

11. Sposób gięcia rury miedzianej o średnicy 12 mm, pod kątem prostym i promieniu

wygięcia 50 mm jest najprostszy

a) na hydraulicznej giętarce do rur.

b) na prasie balansowej w specjalnym przyrządzie.

c) podgrzewając rurę i owijając ją na rurze stalowej o średnicy 100mm.

d) mocując jeden koniec rury na przyrządzie wykonanym z rury o średnicy 100 mm

i owijając ją ręcznie lub dźwignią, którą posiada przyrząd.

12. Wyprostowanie 10 metrów drutu o średnicy 2 mm, najszybciej i najprościej wykonasz

a) przeciągając drut pomiędzy dwoma skręconymi w imadle drewnianymi klockami.

b) ręcznie posługując się szczypcami.

c) na prasie balansowej w przyrządzie składającym się z płaskich pyt stalowych.

d) prostując na równej płycie stalowej młotkiem drewnianym.

13. Zwichrowany płaskownik można wyprostować w sposób pokazany na rysunku (strzałki

oznaczają nacisk lub uderzenia)

a)

b)

c)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

14. Blachę posiadającą jedno środkowe wybrzuszenie wyprostujesz w sposób

a) układając blachę na płycie wybrzuszeniem do góry i uderzając drewnianym

młotkiem, zaczynając od największej nierówności.

b) układając blachę na płycie wybrzuszeniem do góry i uderzając drewnianym

młotkiem, poczynając od zewnątrz do wewnątrz wybrzuszenia, ruchem spiralnym.

c) układając blachę na płycie wybrzuszeniem do dołu i uderzając drewnianym

młotkiem po brzegach wydłużenia, co powoduje wyciąganie warstwy zewnętrznej

blachy.

d) układając blachę na płycie wybrzuszeniem do dołu i uderzając drewnianym

młotkiem, poczynając od zewnątrz do wewnątrz wybrzuszenia, ruchem spiralnym.

15. Wałek stalowy o średnicy 40 mm prostujemy

a) w przyrządzie do prostowania wałków, układając go na podporach wygięciem do

góry i wywierając nacisk poprzez dokręcanie śruby.

b) w przyrządzie do prostowania wałków, układając go na podporach wygięciem do

góry i uderzając drewnianym młotkiem.

c) na kowadle, układając wygięciem do góry i uderzając drewnianym młotkiem poprzez

płytkę z aluminium.

d) w imadle z pryzmatycznymi szczękami mocujemy wałek i ostrożnie uderzamy

młotkiem poprzez płytkę z aluminium.

16. Hartowaną część maszyny pokazaną na rysunku poniżej, prostujemy

a) lekkimi uderzeniami młotka w miejscu 1.

b) lekkimi uderzeniami młotka w miejscu

2

.

c) lekkimi uderzeniami młotka w miejscu 3.

d) lekkimi uderzeniami młotka w miejscu 4.

17. Do ręcznego zwinięcia jednej sprężyny z drutu o średnicy 1 mm wykorzystasz

a) pręt okrągły o odpowiedniej średnicy, szczypce, klocek drewniany.

b) pręt okrągły o odpowiedniej średnicy, imadło, ciągadło do sprężyn.

c) imadełko drewniane, sworzeń z korbką i otworem do zamocowania końca drutu,

imadło.

d) Dwa klocki z twardego drewna, sworzeń z korbką i otworem do zamocowania końca

drutu, mały młotek z tworzywa sztucznego.

18. Przy ręcznym zginaniu blach młotkiem drewnianym jako ochronę osobistą zastosujesz

a) rękawice ochronne.

b) okulary ochronne.

c) buty na twardej podeszwie.

d) blaszane osłony na dłoń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

19. Jaką liczbę zwojów należy zwinąć podczas wykonywania sprężyny przedstawionej na

rysunku

a) 16.

b) 17.

c) 18.

d) 20.

20. Dobierz średnicę i długość drutu oraz średnicę trzpienia do ręcznego wykonanie sprężyny

przestawionej na rysunku

a) drut Φ4,8 x 672, trzpień o średnicy ok. 21.

b) drut Φ4,8 x 672, trzpień o średnicy ok. 16.

c) drut Φ2,5 x 672, trzpień o średnicy ok. 11,5.

d) drut Φ2,5 x 672, trzpień o średnicy ok. 13.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Wykonywanie przedmiotów za pomocą gięcia

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

6. LITERATURA

1. Czerwiński W., Czerwiński J.: Poradnik ślusarza. WNT, Warszawa 1989

2. Górecki A., Grzegórski Z.: Ślusarstwo przemysłowe i usługowe. Technologia. WSiP,

Warszawa 2003

3. Górecki A.: Technologia ogólna. Podstawy technologii mechanicznych. WSiP,

Warszawa 2006

4. Kowerski A.: Bezpieczeństwo i higiena pracy w zakładach ślusarskich i budowy maszyn.

CIOP, Warszawa 1998

5. Mały poradnik mechanika. Praca zbiorowa: WNT, Warszawa 1999

6. Strony www producenta giętarek do rur, giętarek do blach, walców do blach

Wyszukiwarka

Podobne podstrony:

09 Wykonywanie przedmiotów za pomocą obróbki ręcznej

Jak uruchomić skrypt znajdujący się na innym serwerze za pomocą aktualnie wykonywanego skryptu

08 Rozwiązywanie układu równań za pomocą formy zredukowanej wierszowo

Pomiar indukcji magnetycznej za pomocą fluksometru, Szkoła, penek, Przedmioty, Fizyka, Laborki

IT Proste rachunki wykonywane za pomoca komputera

08 Wykonywanie elementów przedmiotów ortopedycznych z metalu

08 Wykonywanie elementów przedmiotów ortopedycznych z metalu

OKLADKA Proste rachunki wykonane za pomocą komputera indd proste rachunki wykonywane za pomoca komp

Czy rekrutacja pracowników za pomocą Internetu jest

Leczenie za pomocą MIBG

Instrukcja do ćw 06 Sterowanie pracą silnika indukcyjnego za pomocą falownika

Badanie za pomocą ankiety, Psychologia

Dziwny obiekt w okolicy Słońca uchwycony za pomocą koronagrafu SOHO, W ஜ DZIEJE ZIEMI I ŚWIATA, ●txt

Ćw 4; Wyznaczanie gęstości cieczy za pomocą wagi hydrostatycznej

Metoda projektowania układów regulacji za pomocą linii pierwiastkowych

Wyznaczanie przyspieszenie ziemskiego za pomocą wahadła matematycznego

4 Wyznaczanie gęstości cieczy za pomocą wagi hydrostatycznej

więcej podobnych podstron