„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Adam Sabiniok

Rozpoznawanie elementów maszyn i mechanizmów

813[01].O1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Agnieszka Taborek

mgr inż. Adam Barczyk

Opracowanie redakcyjne:

mgr inż. Adam Sabiniok

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 813[01].O1.04

„Rozpoznawanie elementów maszyn i mechanizmów”, zawartego w modułowym programie

nauczania dla zawodu operator urządzeń przemysłu ceramicznego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Charakterystyka części maszyn

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

21

4.1.3. Ćwiczenia

21

4.1.4. Sprawdzian postępów

25

4.2. Zagadnienia mechaniki technicznej

26

4.2.1. Materiał nauczania

26

4.2.2. Pytania sprawdzające

30

4.2.3. Ćwiczenia

30

4.2.4. Sprawdzian postępów

32

4.3. Wytrzymałość materiałów

33

4.3.1. Materiał nauczania

33

4.3.2. Pytania sprawdzające

35

4.3.3. Ćwiczenia

36

4.3.4. Sprawdzian postępów

36

5. Sprawdzian osiągnięć

37

6. Literatura

42

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w opanowaniu umiejętności z zakresu rozpoznawania

elementów maszyn i mechanizmów.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – podstawowe wiadomości dotyczące zagadnień z zakresu

rozpoznawania elementów maszyn i mechanizmów,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś podane treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz

ukształtowaćumiejętności praktyczne,

−

pytania sprawdzające,

−

sprawdzian osiągnięć, przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas zajęć i że opanowałeś wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

literaturę uzupełniającą.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania – poznając wymagania

wynikające z zawodu,

−

po zapoznaniu się z rozdziałem Materiał nauczania, by sprawdzić poziom wiedzy

potrzebnej do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości z zakresu rozpoznawania elementów maszyn i mechanizmów. Po wykonaniu

zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując Sprawdzian

postępów.

W tym celu:

−

przeczytaj pytania i odpowiedz na nie,

−

zaznacz odpowiedź wstawiając X w podane miejsce Tak lub Nie.

Odpowiedzi NIE wskazują luki w Twojej wiedzy, informują Cię również, jakich

zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie

są dostatecznie opanowane.

Opanowanie przez Ciebie określonych umiejętności będzie stanowiło dla nauczyciela

podstawę

przeprowadzenia

sprawdzianu

poziomu

przyswojonych

wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami

testowych.

W rozdziale 5 tego poradnika jest zamieszczony przykład takiego testu, zawiera on:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

przykładową kartę odpowiedzi, w której, zakreślisz poprawne rozwiązana

do poszczególnych zadań

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

813[01].O1.01

Przestrzeganie przepisów bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska

813[01].O1

Techniczne podstawy zawodu

813[01].O1.02

Posługiwanie się dokumentacją

techniczną

813[01].O1.03

Stosowanie materiałów konstrukcyjnych

i narzędziowych

813[01].O1.04

Rozpoznawanie elementów maszyn

i mechanizmów

813[01].O1.05

Analizowanie układów elektrycznych

i automatyki przemysłowej

813[01].O1.06

Stosowanie podstawowych technik

wytwarzania części maszyn

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej uczeń powinien umieć:

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciw pożarowej

oraz ochrony środowiska,

−

posługiwać się dokumentacją techniczną,

−

wykonywać i wymiarować szkice oraz rysunki części maszyn,

−

rozróżniać i charakteryzować materiały konstrukcyjne stosowane w budowie maszyn,

−

rozpoznawać i charakteryzować materiały konstrukcyjne stosowane w przemyśle

ceramicznym,

−

dostrzegać zjawiska starzenia i zużycia części maszyn,

−

oceniać własne możliwości w zakresie wymagań stanowiska pracy i wybranego zawodu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

sklasyfikować części maszyn,

−

rozróżnić rodzaje połączeń,

−

scharakteryzować osie i wały maszynowe,

−

scharakteryzować łożyska,

−

sklasyfikować sprzęgła i hamulce oraz określić ich zastosowanie,

−

sklasyfikować i określić budowę przekładni mechanicznych,

−

obliczyć przełożenie przekładni,

−

określić zastosowanie mechanizmów,

−

odczytać rysunki podzespołów maszyn,

−

odczytać informacje z dokumentacji technicznej podzespołów maszyn,

−

wyjaśnić podstawowe pojęcia z mechaniki technicznej,

−

określić właściwości siły,

−

określić warunki równowagi ciała sztywnego,

−

wyjaśnić

pojęcia:

prędkość

obrotowa

i

kątowa

oraz

obwodowa,

moc

i praca, energia, sprawność,

−

obliczyć pracę, moc i sprawność,

−

rozróżnić przypadki obciążeń elementów maszyn,

−

rozróżnić rodzaje odkształceń i naprężeń występujących podczas pracy maszyn

i urządzeń,

−

skorzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1

Charakterystyka części maszyn

4.1.1. Materiał nauczania

Częściami maszyn nazywamy typowe elementy powtarzalne, jak wały i osie, łożyska,

sprzęgła,

śruby, sprężyny, stosowane powszechnie we wszystkich maszynach

i urządzeniach mechanicznych.

Każda maszyna składa się z zespołów pierwszego rzędu, na przykład tokarka składa się

z łoża, napędu głównego, mechanizmu posuwowego, skrzynki suportowej, suportu i konika.

W zespołach wyższego rzędu, po ich rozdzieleniu na najdrobniejsze elementy,

spotykamy wreszcie typowe części maszyn: śruby, kołki, wały, sprężyny, dźwignie i inne.

Rozróżniamy części maszyn o przeznaczeniu specjalnym i ogólnym.

Do pierwszych zaliczamy elementy spotykane tylko w niektórych rodzajach maszyn, jak

na przykład zawory i tłoki maszyn tłokowych, wrzeciona obrabiarek i tym podobne.

Części maszyn o przeznaczeniu ogólnym, stosowane powszechnie we wszystkich

rodzajach maszyn i urządzeń, można podzielić na trzy grupy:

−

połączenia spoczynkowe – gdy elementy łączone są we względnym spoczynku,

−

łożyskowanie – gdy elementy łączone są względem siebie w ruchu, ale z ruchem

wzajemnym elementów nie wiąże się przenoszenie mocy,

−

napędy – gdy elementy łączone są we względnym ruchu i z ruchem tym wiąże się

przenoszenie ruchu.

Połączenia części maszyn

Pojęcie ogólne połączenia obejmuje obszar maszyny lub urządzenia, w którym dokonuje

się powiązania dwóch lub więcej elementów. Do połączeń spoczynkowych należą połączenia

nitowe, wciskowe, kształtowe, gwintowe i podatne (sprężyste).

Połączenia konstrukcyjne nierozłączne są to takie połączenia, w których podczas

rozłączania następuje zniszczenie lub uszkodzenie elementów łączonych lub łączników.

Połączenia konstrukcyjne rozłączne są to takie połączenia, które umożliwiają

wielokrotne łączenie i rozłączanie elementów konstrukcyjnych bez ich uszkodzenia.

Ze względu na sposób powiązania elementów, połączenia konstrukcyjne można

podzielić na:

−

bezpośrednie – w których elementy są ze sobą połączone bez elementów pomocniczych,

−

pośrednie – w których wykorzystuje się dodatkowe elementy – łączniki w postaci śrub,

nitów, kołków.

a)

b)

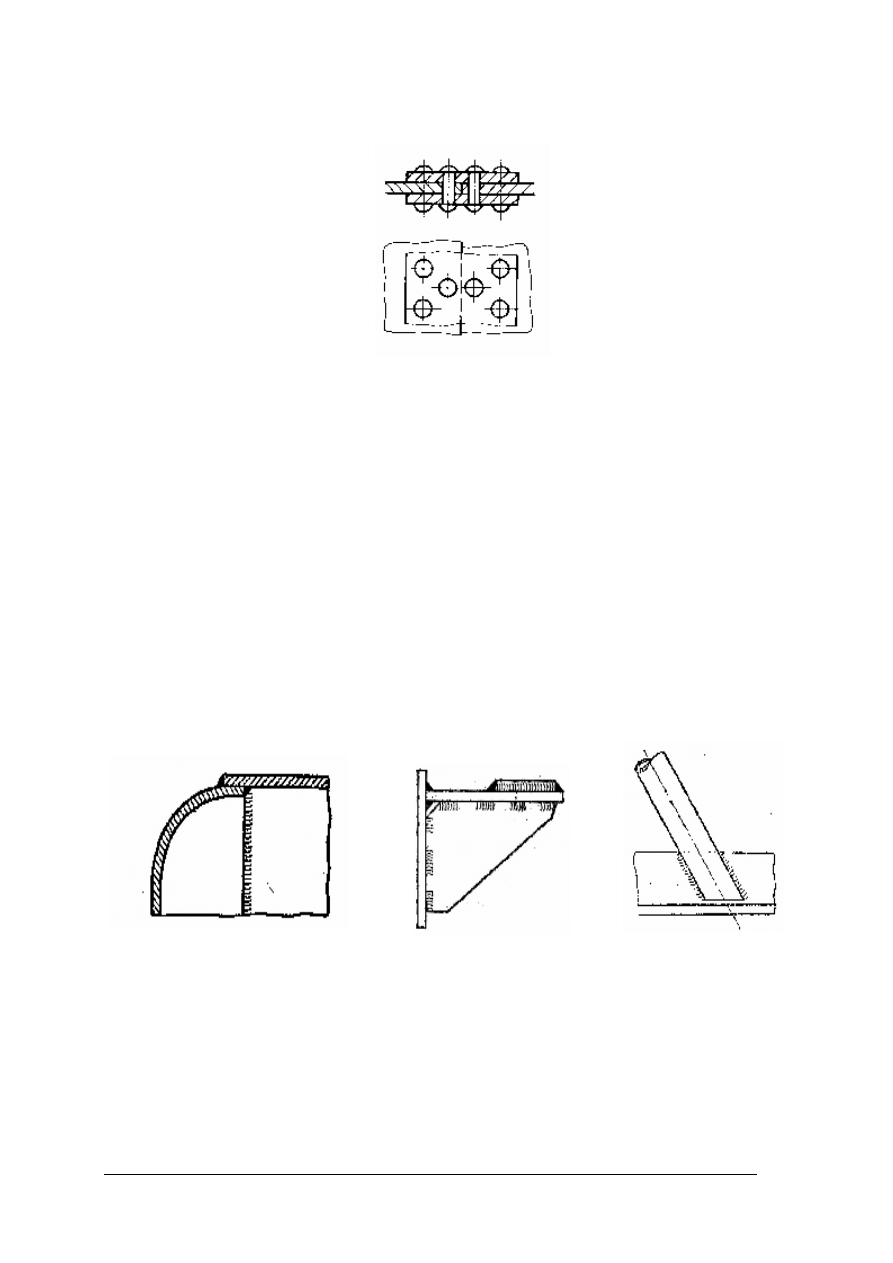

Rys. 1. Przykłady połączeń nitowanych: a) bezpośredniego, b) pośredniego [11]

Rozróżnia się nity normalne z łbami: kulistymi, płaskimi, soczewkowymi, grzybkowymi

i trapezowymi oraz nity specjalne. Połączenia nitowe mogą być zakładkowe (rysunek 1b)

lub nakładkowe (rysunek 2).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 2. Połączenie nitowane nakładkowe [6, s. 62]

Odmianami połączeń nierozłącznych bezpośrednich są połączenia zawalcowane,

wywinięte oraz z dodatkowymi elementami złącznymi (typu łapki).

Połączenia spajane

Połączenia spajane należą do spoczynkowych nierozłącznych połączeń bezpośrednich.

W miejscu spojenia powierzchnia następuje scalenie części łączonych. Tą metodą można

łączyć metale i stopy o odpowiednich właściwościach, jak również materiały niemetalowe.

Rozróżnia się spawanie, zgrzewanie oraz lutowanie.

Spawanie

Spawanie należy do najbardziej rozpowszechnionych sposobów łączenia metali.

Spawanie polega na łączeniu materiałów przez ich nagrzanie i stopienie w miejscu łączenia

z dodaniem lub bez dodania spoiwa.

Spawanie może być wykonane metodą gazową, łukową (elektrodą otuloną), w osłonie

gazów ochronnych (MAG, MIG, TIG), a powstała spoina w zależności od funkcji może być

nośną, szczelną lub szczepną, a w zależności od wzajemnego położenia łączonych

elementów może być czołową, pachwinową, otworową lub grzbietową.

a)

b)

c)

Rys. 3. Przykłady połączeń spawanych: a- zbiornika, b- wspornika, c- konstrukcji rurowych [6, s. 94]

Zgrzewanie

Połączenia zgrzewane są stosowane w konstrukcjach wsporników, ścianek, obudów,

i innych. Zgrzewanie jest procesem łączenia elementów konstrukcji polegającym na ich

podgrzaniu w miejscu styku do temperatury plastyczności przy równoczesnym odpowiednim

nacisku. Najczęściej jest stosowane zgrzewanie elektryczne oporowe: doczołowe, punktowe,

garbowe i liniowe. Do łączenia blach cienkich powszechnie stosowane jest zgrzewanie

punktowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

a)

b)

Rys. 4. Przykłady połączeń zgrzewanych: a – doczołowego zwarciowego, b – garbowego [5, s. 146]

Lutowanie

Połączenia lutowane są to połączenia części metalowych za pomocą spoiwa nazywanego

lutem, którym jest metal o niższej temperaturze topnienia niż łączone elementy.

Rozróżniamy lutowanie miękkie – stosowane często w połączeniach szczelnych lub

przewodzących prąd, lecz nie przenoszących dużych sił. Ten typ lutowania stosowany jest

również w konstrukcjach z cienkich blach jak obróbka dachów czy rynien.

Lutowanie twarde jest połączeniem o właściwościach pośrednich pomiędzy lutowaniem

miękkim i spawaniem.

a)

b)

Rys. 5. Połączenia lutowane: a

–

rysunek złącza lutowanego, b

–

rur miedzianych [10]

Połączenia rozłączne

Połączenia gwintowe – połączenia pośrednie lub bezpośrednie.

W połączeniach pośrednich wykorzystywane są łączniki gwintowe: wkręty, śruby,

nakrętki, w połączeniach bezpośrednich części są łączone za pomocą wykonanego na nich

gwintu wewnętrznego i zewnętrznego.

W zależności od zarysu rozróżnia się gwinty: trójkątne, trapezowe symetryczne

i niesymetryczne, prostokątne i okrągłe.

Rys. 6. Zarysy gwintu: a

–

trójkątny, b

–

trapezowy symetryczny, c

–

trapezowy niesymetryczny, d

–

prosto-

kątny, e

–

okrągły [6, s. 113]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

a)

b)

Rys. 7. Przykłady połączenia śrubowego: a

–

pośredniego, b

–

bezpośredniego; 1

–

podkładki regulacyjne,

2

–

nakrętka i podkładka, 3

–

śruba, 4

–

podkładka dystansowa [2, s. 142]

Połączenia kształtowe

W połączeniach kształtowych bezpośrednich na powierzchni styku elementów głównych

są wykonane występy i odpowiadające im wgłębienia, które łączą ze sobą elementy główne.

W połączeniach kształtowych pośrednich łącznikami są osobne elementy (wpusty, kołki,

sworznie, kliny), przenikające powierzchnię styku elementów głównych.

W połączeniu wpustowym elementem łączącym jest wpust. Kształty oraz wymiary

wpustów są znormalizowane.

Połączenia wpustowe są wykonywane jako spoczynkowe oraz ruchowe.

Połączenia wpustowe znalazły zastosowanie w połączeniach kół i sprzęgieł z wałkami.

Rys. 8. Przykład połączenia wpustowego [11]

Połączenia kołkowe są to połączenia realizowane przy pomocy elementów konstrukcyjnych

o kształcie walca lub stożka – nazywanych kołkami. Kształty i wymiary kołków określają

normy. Rozróżnia się: kołki złączne, kołki ustalające, kołki prowadzące.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

a)

b)

c)

Rys. 9. Przykłady połączeń kołkowych: a

–

poprzecznych, b

–

widok kołka, c

–

wzdłużnych [11]

Połączenia sworzniowe

Sworznie są to krótkie wałki służące zwykle do tworzenia połączeń przegubowych.

Sworznie są wykonywane jako walcowe (pełne i drążone) oraz kształtowe z łbem lub bez łba.

Sworznie są zabezpieczane przed wysunięciem poprzez zawleczki, kołki zabezpieczające,

pierścienie sprężynujące (zewnętrzne lub wewnętrzne) lub poprzez ciasne osadzenie

w jednym elemencie.

a)

b)

Rys. 10. Przykłady zabezpieczeń sworzni: a – pierścieniem sprężystym, b – zawleczkami [6, s. 135]

Rys. 11. Typowe połączenie sworzniowe [11]

Połączenia klinowe

Połączenia klinowe należą do grupy połączeń kształtowo-ciernych. Służą do łączenia

z wałem części na nim osadzonych (kół, sprzęgieł) w maszynach wolnobieżnych, przy

zmiennym kierunku obciążeń. Łącznikiem w połączeniu jest klin, który charakteryzuje się

niewielkim kątem rozwarcia. Kliny wzdłużne są znormalizowane.

Rozróżnia się kliny dwustronne (symetryczne i niesymetryczne) oraz jednostronne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Połączenia klinowe mogą być wzdłużne, poprzeczne i nastawcze. Zaletą tych połączeń

jest łatwy montaż oraz zdolność kasowania luzów. Połączenia wzdłużne posiadają wadę,

polegającą na skośnym i mimośrodowym osadzeniu części na wale. Kliny poprzeczne są

zastępowane połączeniami wciskowymi lub gwintowymi.

Rys. 12. Połączenia klinowe: a

–

poprzeczne, b

–

wzdłużne, c

–

nastawne [1, s. 66]

Połączenia wielowypustowe

Połączenia wielowypustowe należą do bezpośrednich połączeń kształtowych. Mogą być

one stosowane w szybkoobrotowych mechanizmach, w połączeniach spoczynkowych

oraz przesuwnych. Połączenia wielowypustowe mogą być wykonane o prostych zarysach

boków (lekkie, średnie i ciężkie), ewolwentowych i trójkątnych.

Liczba wpustów jest zawsze parzysta, i wynosi od 6 do 20 w zależności od typu.

Połączenia wielowypustowe umożliwiają uzyskanie dokładnego osiowania, zmniejszenie

nacisków jednostkowych w porównaniu z połączeniami wpustowymi oraz zmniejszenie

oporów tarcia przy przesuwaniu elementów w połączeniach ruchowych. Umożliwiają zmianę

długości wału.

Rys. 13. Wielowypustowe połączenie półosi z przegubem [2, s. 111]

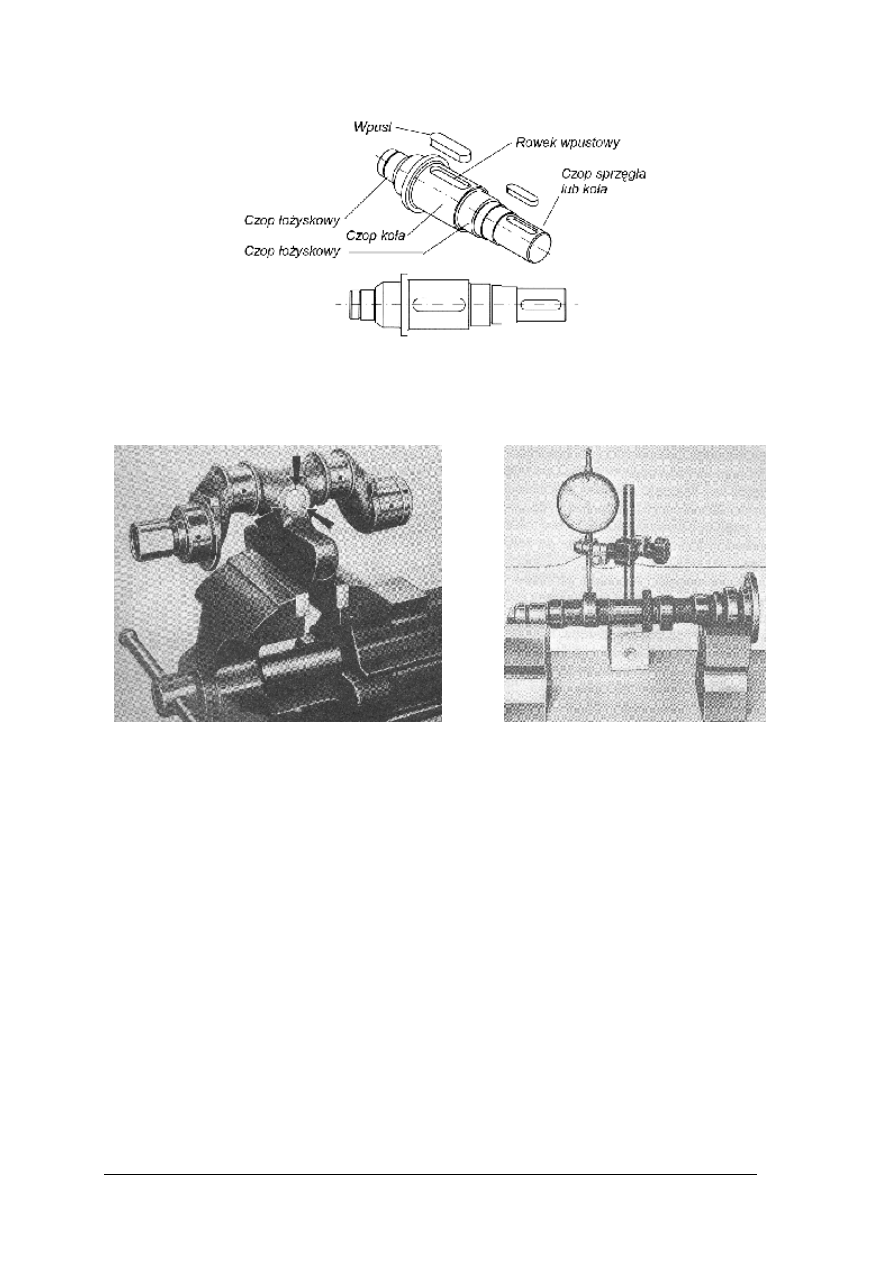

Wały i osie maszynowe

Osie i wały są to części o znacznej nieraz długości, podparte w łożyskach, na których

osadza się inne części maszyn wykonujące ruchy obrotowe lub wahadłowe. Osie różnią się

od wałów tym, że nie są obciążone momentem skręcającym. Rozróżniamy wały proste,

korbowe i krzywkowe.

Charakterystycznymi elementami wałów są czopy, na których osadza się inne elementy

mechanizmów.

Czopami nazywamy takie części wałów lub osi, na których opiera się wał w łożyskach,

lub na których osadza się inne części maszyn, takie jak tarcze sprzęgieł i hamulców, koła

cierne, pasowe, linowe, zębate. Czopy przenoszące siły prostopadłe do osi nazywamy

czopami poprzecznymi, a czopy obciążone siłami działającymi wzdłuż osi – wzdłużnymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 14. Wał maszynowy [11]

Rys. 15. Wał korbowy: a) wał krzywkowy (rozrządu), b) silnika dwucylindrowego [2, s. 46]

Łożyska ślizgowe

Zadanie łożysk polega na podtrzymywaniu obracających się osi i wałów

oraz przenoszeniu ich obciążeń na podłoże oraz zapewnieniu możliwie małych oporów

tarcia. W zależności od rodzaju występującego w nich tarcia dzielimy je na: ślizgowe (tarcie

ślizgowe) oraz toczne (tarcie toczne). Łożyska ślizgowe dzielimy na poprzeczne i wzdłużne.

W łożyskach ślizgowych między częścią stałą i obracającą się występuje tarcie ślizgowe.

W celu zmniejszenia tarcia korpus łożyska jednoczęściowego lub panew osadzoną

w kadłubie wykonuje się z materiału o niewielkim współczynniku tarcia oraz pomiędzy

współpracujące części doprowadza się obficie olej lub smar.

Powierzchnie robocze łożyska muszą być bardzo dokładnie obrobione (być gładkie)

oraz musi być zachowana wielkość luzu między czopem i panwią (panewką). Panewki mogą

być grubościenne lub cienkościenne, składające się z dwóch połówek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 16. Łożysko ślizgowe: 1

–

półpanewki, 2

–

występy zabezpieczające przed obrotem, 3

–

nacięcia na występy,

4

–

otwór natryskowy, 5

–

tulejka ślizgowa, 6

–

korbowód, 7

–

pokrywa korbowodu [2, s. 40]

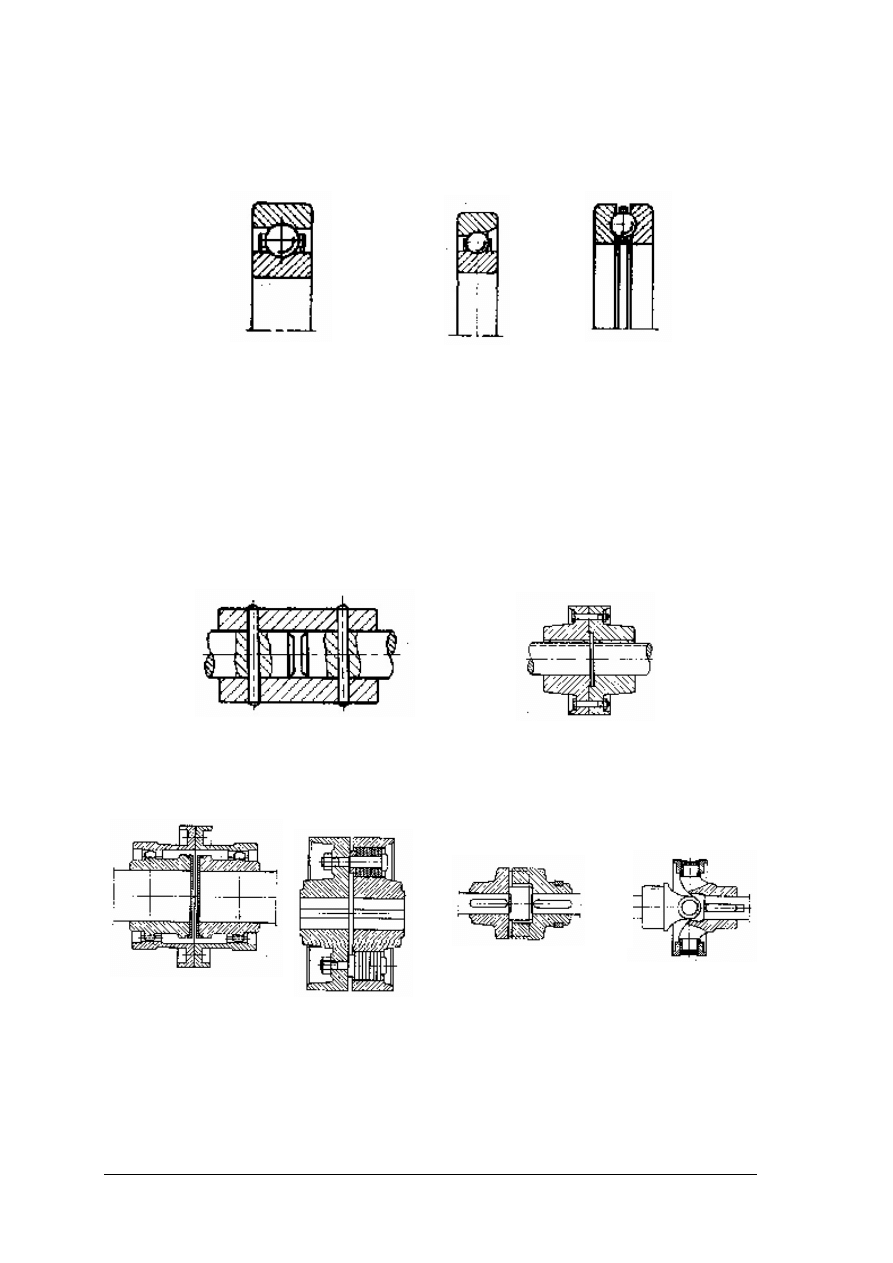

Łożyska toczne

W łożyskach tocznych tarcie ślizgowe jest zastąpione przez tarcie toczne, wskutek

umieszczenia między powierzchniami części stałej i ruchomej elementów tocznych w postaci

kulek i wałeczków (walców, stożków, baryłek, igiełek).

Rys. 17. Części składowe łożyska tocznego [12]

Zależnie od kształtu elementów tocznych rozróżniamy łożyska toczne kulkowe

i wałeczkowe (walcowe, stożkowe, baryłkowe i igiełkowe). Zależnie od kierunku

przenoszonych sił rozróżniamy łożyska poprzeczne, wzdłużne (oporowe) i skośne

(poprzeczno-wzdłużne).

kulkowe

walcowe

igiełkowe stożkowe baryłkowe

Rys. 18. Rodzaje łożysk tocznych ze względu na kształt części tocznych [12]

Rodzaje łożysk dzielą się na typy i odmiany, różniące się wymiarami oraz zdolnością

przenoszenia sił. Łożyska różnią się również zastosowanym koszykiem czy uszczelnieniem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Łożyska toczne są całkowicie znormalizowane. Szczegółowe wytyczne odnośnie

zastosowania, wymiarów oraz sposobu montażu zawierają katalogi łożysk tocznych.

a)

b)

c)

Rys. 19. Rodzaje łożysk tocznych kulkowych: a – poprzeczne, b – skośne, c – wzdłużne [8, s. 488]

Sprzęgła

Sprzęgła służą do łączenia wałów w sposób umożliwiający przenoszenie momentu

z jednego wału na drugi, mogą łagodzić uderzenia, wyrównywać zmiany długości wałów

oraz przerywać przekazywanie momentu obrotowego.

Sprzęgła dzielą się na stałe i włączalne (w spoczynku lub podczas ruchu), samoczynne, na

sztywne i podatne.

a)

b)

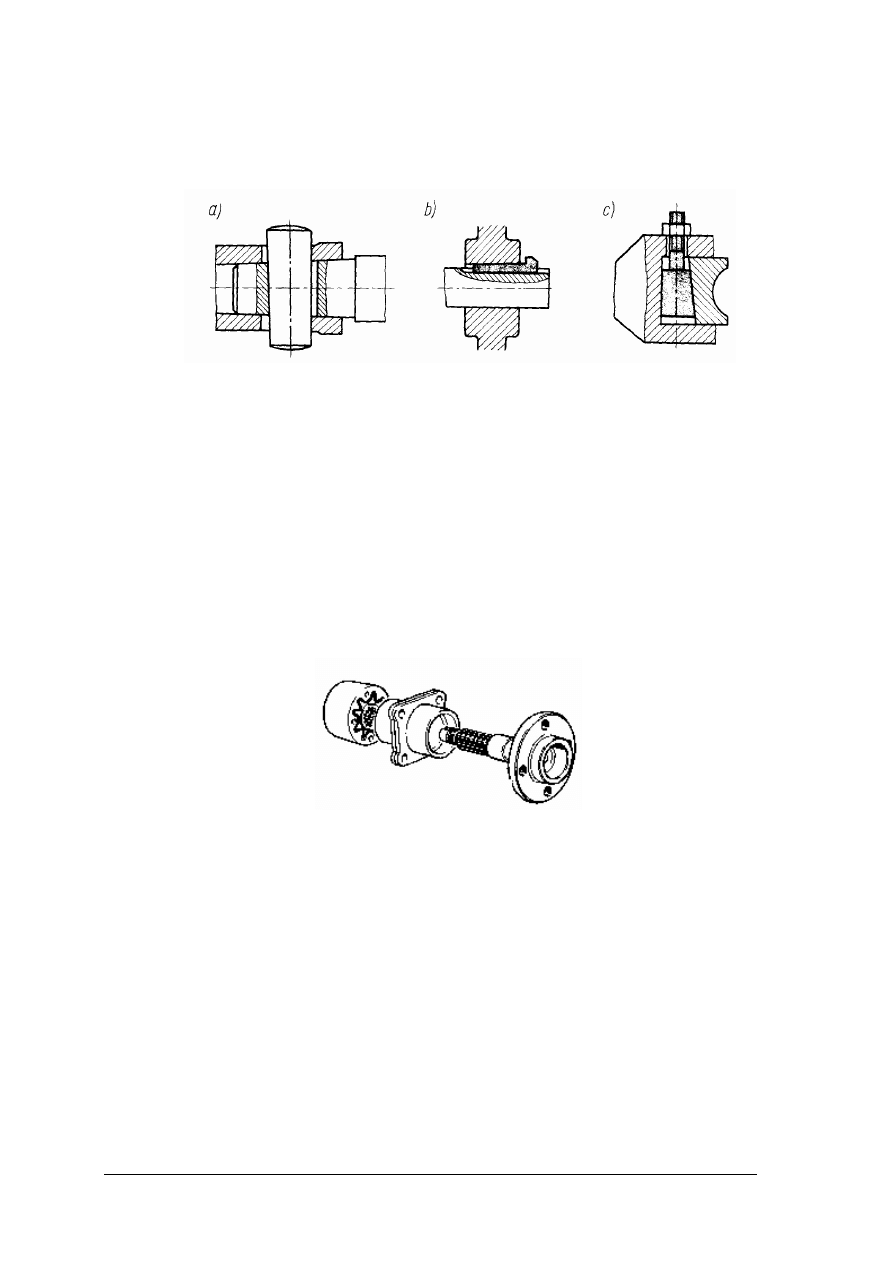

Rys. 20. Sprzęgła sztywne: a – tulejowe (łączone kołkami), b – tarczowe [8, s. 491]

a)

b)

c)

d)

Rys. 21. Sprzęgła podatne: a

–

zębate, b

–

palcowe, c

–

kłowe, d

–

wychylne (Cardana) [8, s. 492]

Sprzęgła włączalne

Sprzęgła cierne ze względu na kształt powierzchni dzielą się na tarczowe, stożkowe

i bębnowe. Sprzęgła tarczowe mogą być jedno, dwu lub wielotarczowe, mogą być suche

lub mokre (pracujące w kąpieli olejowej).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Ze względu na sposób uruchomiania sprzęgła dzielą się na mechaniczne, hydrauliczne,

pneumatyczne oraz elektromagnetyczne. Szczególną odmianę stanowią sprzęgła odśrodkowe

i półodśrodkowe.

Rys. 22. Dwutarczowe sprzęgło cierne [7, s. 86]

Hamulce

Hamulcem nazywamy urządzenie służące do zatrzymywania, zwalniania lub regulacji

prędkości obracających się części maszyn. W budowie maszyn stosuje się najczęściej

hamulce cierne. Zależnie od rodzaju mechanizmu włączającego i wyłączającego rozróżnia

się hamulce cierne mechaniczne, hydrauliczne, pneumatyczne, hydrauliczno-pneumatyczne

i elektromagnetyczne. Do podstawowych odmian hamulców ciernych mechanicznych zalicza

się hamulce tarczowe (klockowe), szczękowo-bębnowe oraz cięgnowe (taśmowe)

i wielopłytkowe.

Ze względu na charakter pracy hamulce dzieli się na: luzowe i zaciskowe. Hamulce

luzowe są stale zaciśnięte na bębnie hamulcowym (tarczy hamulca) i luzowane przed

uruchomieniem maszyny, hamulce zaciskowe działają odwrotnie to znaczy są normalnie

zwolnione.

W przemyśle maszynowym najczęściej są stosowane hamulce klockowe i cięgnowe.

Rys. 23. Hamulce szczękowo-bębnowe sterowane hydraulicznie oraz mechanicznie [7, s. 273]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 24. Schemat hamulców tarczowych: a

–

jednotłoczkowych, b

–

dwutłoczkowych [7, s. 274]

Rys. 25. Schemat hamulców taśmowych [7, s. 276]

Przekładnie mechaniczne

Przekładnia (mechanizm) lub układ maszyn służący do przeniesienia ruchu z elementu

czynnego (napędowego) na bierny (napędzany) z jednoczesną zmianą parametrów ruchu,

czyli prędkości i siły lub momentu siły.

Przekładnia może być:

−

reduktorem (przekładnia redukująca) – gdy człon napędzany obraca się z mniejszą

prędkością niż człon napędzający i>1,

−

multiplikatorem (przekładnia multiplikująca) – gdy człon napędzany obraca się

z większą prędkością niż człon napędzający i<1.

W skład każdej prostej przekładni wchodzi para kół, z których jedno jest osadzone na

wale napędzającym (czynnym) a drugie na wale napędzanym (biernym). Rozróżniamy

przekładnie kołowe bezpośrednie (cierne, zębate) oraz pośrednie – cięgnowe (łańcuchowe,

pasowe – z pasem płaskim, klinowym, wielorowkowym, zębatym).

Przekładnie cięgnowe

Rys. 26. Przekładnie cięgnowe: a

–

pasowa, b

–

łańcuchowa [8, s. 496]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

W przekładniach cięgnowych ciernych przenoszenie ruchu następuje dzięki napięciu

cięgna (pasa, liny), które powoduje tarcie między cięgnem i kołami.

Rozróżnia się przekładnie otwarte, półotwarte i skrzyżowane oraz poziome, pionowe

i skośne.

W celu zwiększenia kąta opasania oraz regulacji naciągu pasa stosuje się rolki napinające.

W przekładniach łańcuchowych stosuje się łańcuchy drabinkowe sworzniowe,

panwiowe lub tulejkowe. Koniecznym warunkiem współpracy łańcucha z kołem jest

jednakowa podziałka łańcucha i koła.

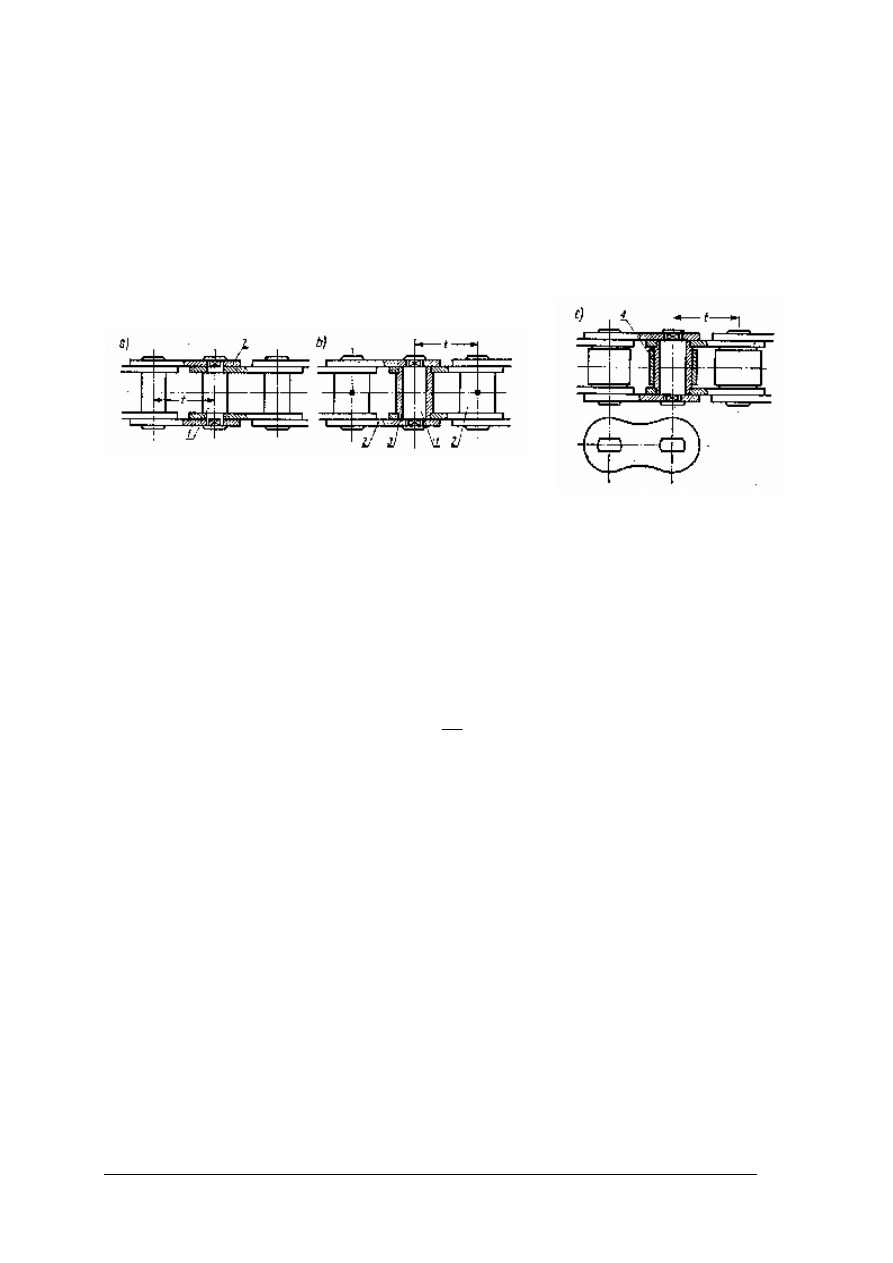

Rys. 27. Łańcuchy drabinkowe: a

–

sworzniowy, b

–

panwiowy, c – tulejkowy: 1

–

sworzeń, 2

–

płytka,

3

–

panew, 4

–

tulejka, t

–

podziałka łańcucha [8, s. 517]

Przełożenie przekładni

−

i = n

1

/n

2

– przełożenie przekładni, gdzie n

1

to prędkość obrotowa na wale

napędzającym i n

2

to prędkość obrotowa na wale napędzanym

−

η = N

u

/N

o

– sprawność energetyczna przekładni, gdzie N

u

to moc użyteczna i N

o

to

moc włożona.

Teoretyczne przełożenie przekładni pasowej wyraża się zależnością:

gdzie:

d

1

– średnica skuteczna koła napędzającego

d

2

– średnica skuteczna koła napędzanego

Rzeczywiste przełożenie jest zmniejszone o poślizg, jakiemu ulega pas na kołach

pasowych.

W przypadku przekładni łańcuchowej:

d

1

– średnica podziałowa koła napędzającego

d

2

– średnica podziałowa koła napędzanego

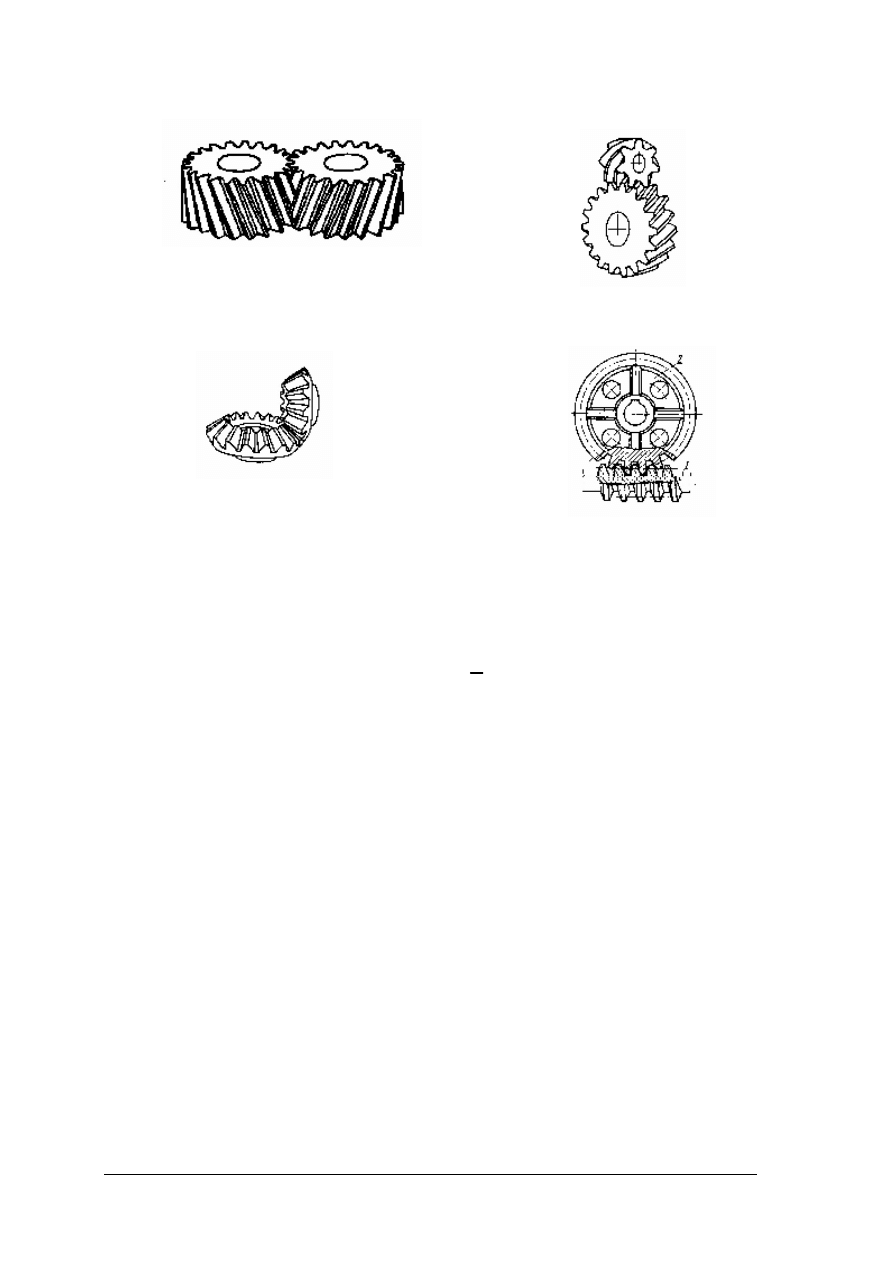

Przekładnie zębate

Przekładnia zębata jest to mechanizm służący do zwiększania lub zmniejszania momentu

obrotowego, z jednoczesną odwrotnie proporcjonalną zmianą prędkości obrotowej wału

napędzanego w stosunku do prędkości obrotowej wału napędzającego. Prostą przekładnię

zębatą tworzy para zazębionych ze sobą kół zębatych, ustalonych w określonej odległości od

siebie. Koła zębate mogą być walcowe lub stożkowe, mogą mieć uzębienie proste

lub śrubowe oraz zewnętrzne lub wewnętrzne.

Rozróżnia się przekładnie zębate równoległe, kątowe i wichrowate.

1

2

t

d

d

i

=

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

a)

b)

c)

d)

Rys. 28. Przekładnie zębate: a

–

walcowa śrubowa, b

–

wichrowata, c

–

kątowa, d

–

ślimakowa; 1

–

ślimak,

2

–

ślimacznica [8, s. 499]

Podstawowym parametrem koła zębatego jest wielkość zwana modułem:

d – średnica podziałowa,

z – ilość zębów

Wartości modułów są znormalizowane i wynoszą: 1; 1, 25; 1,5; 2; 2, 5; 3; 4; 5; 6; 8; 10 itd.

Warunkiem współpracy dwóch kół zębatych jest taki sam zarys ich zębów (najczęściej

ewolwentowy) oraz ich jednakowy moduł.

W przekładni zębatej geometryczne przełożenie jest równe:

i =z

2

/ z

1

W przekładniach złożonych wielostopniowych, składających się z kilku przekładni

pojedynczych ustawionych szeregowo, przełożenie całkowite jest iloczynem przełożeń na

kolejnych stopniach.

Mechanizmy funkcjonalne

Mechanizmy funkcjonalne służą do zmiany określonego ruchu członu czynnego na

określony ruch członu biernego. Zależność między położeniami obu członów w czasie ruchu

jest określona równaniem ruchu mechanizmu.

Mechanizmy dźwigniowe są zbudowane z układu dźwigni połączonych przegubami

lub wodzikami. Człon, który może wykonywać pełny ruch obrotowy nosi nazwę korby, który

może wykonywać tylko ruch wahadłowy- wahaczem.

Odmianą

mechanizmu

dźwigniowego

jest

mechanizm

korbowo-wodzikowy

(w silnikach spalinowych zwany korbowo-tłokowy). Służy on do zmiany ruchu obrotowego

z

d

m

=

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

na posuwisto-zwrotny lub odwrotnie. Znalazł on zastosowanie w budowie silników

tłokowych, sprężarek tłokowych i innych urządzeń i przyrządów.

a)

b)

Rys. 29. Mechanizm korbowo-wodzikowy; a

–

schemat, b

–

zastosowanie w silniku [9, s. 183]

Mechanizmy krzywkowe

Mechanizmy krzywkowe składają się z krzywki i dociskanego do niej popychacza.

Często popychacz wyposażony jest w rolkę. Umożliwiają one uzyskanie niemal ruchu

posuwistego popychacza w funkcji obrotu krzywki. Mechanizmy krzywkowe znalazły

zastosowanie między innymi w spalinowych silnikach czterosuwowych do sterowania

otwieraniem i zamykaniem zaworów.

a)

b)

Rys. 30. Mechanizm krzywkowy; a

–

schemat, b

–

zastosowanie w silniku w układzie rozrządu [9, s. 184]

Mechanizmy śrubowe

Mechanizmy śrubowe służą do zmiany ruchu obrotowego nakrętki (lub śruby) na ruch

prostoliniowy śruby (lub nakrętki). Rzadziej (gdy gwint nie jest samohamowny) można

zamieniać ruch prostoliniowy na obrotowy. Są one stosowane wówczas, gdy zachodzi

konieczność uzyskania powolnego, precyzyjnego ruchu prostoliniowego lub do wywołania

dużej siły (podnośnik, prasa śrubowa).

Rys. 31. Zastosowanie mechanizmu śrubowego w prasie śrubowej [6, s. 194]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.1.2. Pytania sprawdzające

Odpowiadając pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy częściami maszyn?

2. Jakie rozróżniasz rodzaje połączeń?

3. Do czego służą wały i osie?

4. Jakie znasz rodzaje łożysk?

5. Na czym polega praca sprzęgła?

6. Jakie znasz rodzaje hamulców?

7. Jak można sklasyfikować przekładnie?

8. Czym różnią się przekładnie łańcuchowe od zębatych?

9. Gdzie zastosowano proste mechanizmy funkcjonalne?

10. Do czego służą odczytane informacje z dokumentacji technicznej podzespołów?

11. W jaki sposób są przedstawiane na rysunkach podzespoły maszyn?

4.1.3. Ćwiczenia

Ćwiczenie 1

Nazwij próbki połączeń rozłącznych i nierozłącznych przygotowanych przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać przeglądu próbek połączeń rozłącznych i nierozłącznych,

2) nazwać poszczególne połączenia,

3) zaprezentować rozwiązanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

próbki połączeń rozłącznych,

−

próbki połączeń nierozłącznych,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 2

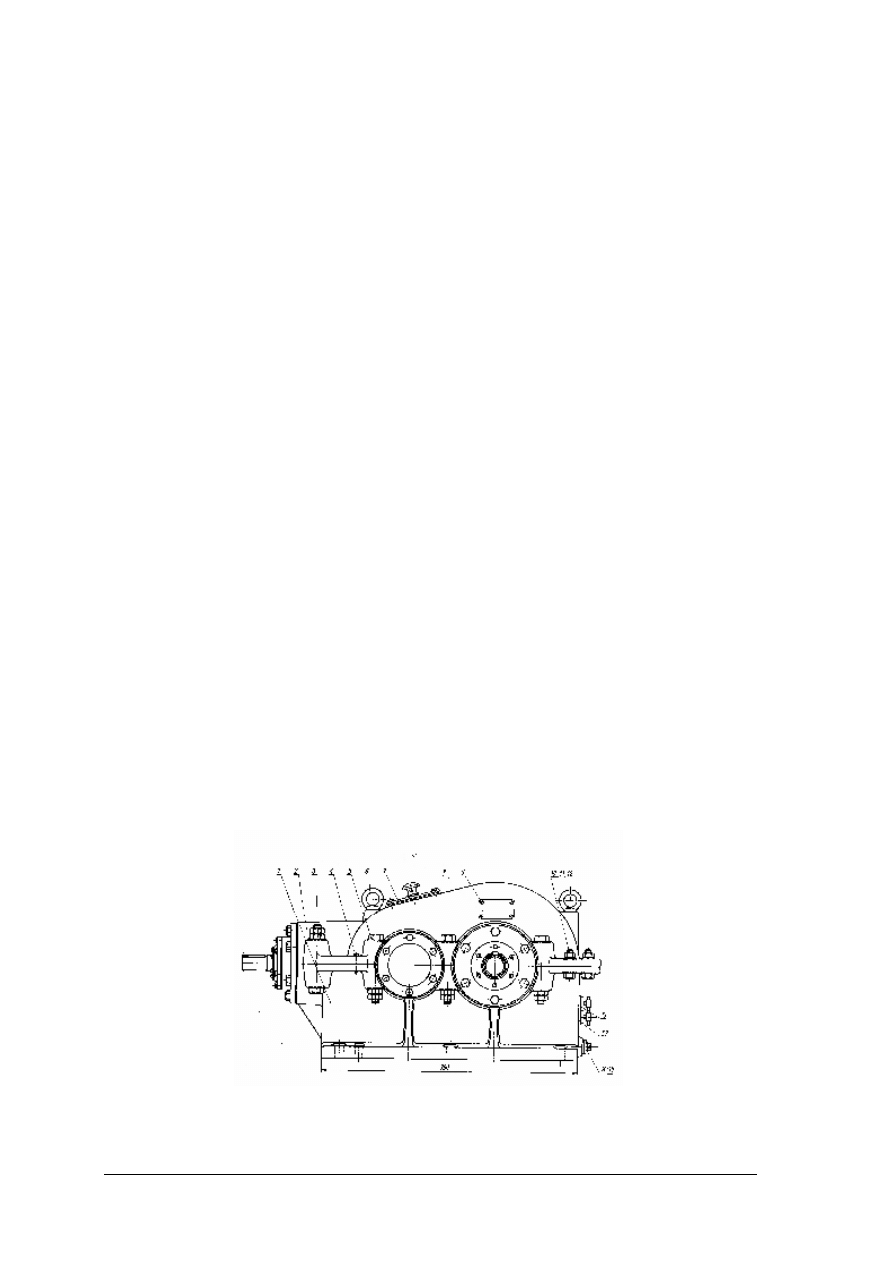

Odszukaj i wskaż na przedstawionym rysunku wały maszynowe.

Rysunek do ćwiczenia 2 [4, s. 328]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować rysunek zespołu,

2) odszukać na rysunku wały maszynowe,

3) zaprezentować rozwiązanie ćwiczenia.

Wyposażenie stanowiska pracy:

–

literatura wskazana przez nauczyciela.

Ćwiczenie 3

Odszukaj na rysunku łożyska oraz przekładnie. Podaj ich nazwy.

Rysunek do ćwiczenia 3 [4, s. 328]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować rysunek zespołu,

2) odszukać na rysunku wały maszynowe,

3) zaprezentować rozwiązanie ćwiczenia.

Wyposażenie stanowiska pracy:

–

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 4

Oblicz przełożenie przekładni zębatej, jeżeli koło czynne posiada 22 zęby a koło bierne

30 zębów. Jakiego typu jest to przekładnia?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dane do zadania,

2) obliczyć przełożenie przekładni,

3) podać rodzaj przekładni,

4) omówić uzyskane wyniki.

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela.

Ćwiczenie 5

Oblicz przełożenie przekładni pasowej, jeżeli koło czynne obraca się z prędkością

1000 obr/min a koło bierne 750 obr/min. Jakiego typu jest to przekładnia?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dane do zadania,

2) obliczyć przełożenie przekładni,

3) podać rodzaj przekładni,

4) omówić uzyskane wyniki.

Wyposażenie stanowiska pracy:

–

literatura wskazana przez nauczyciela.

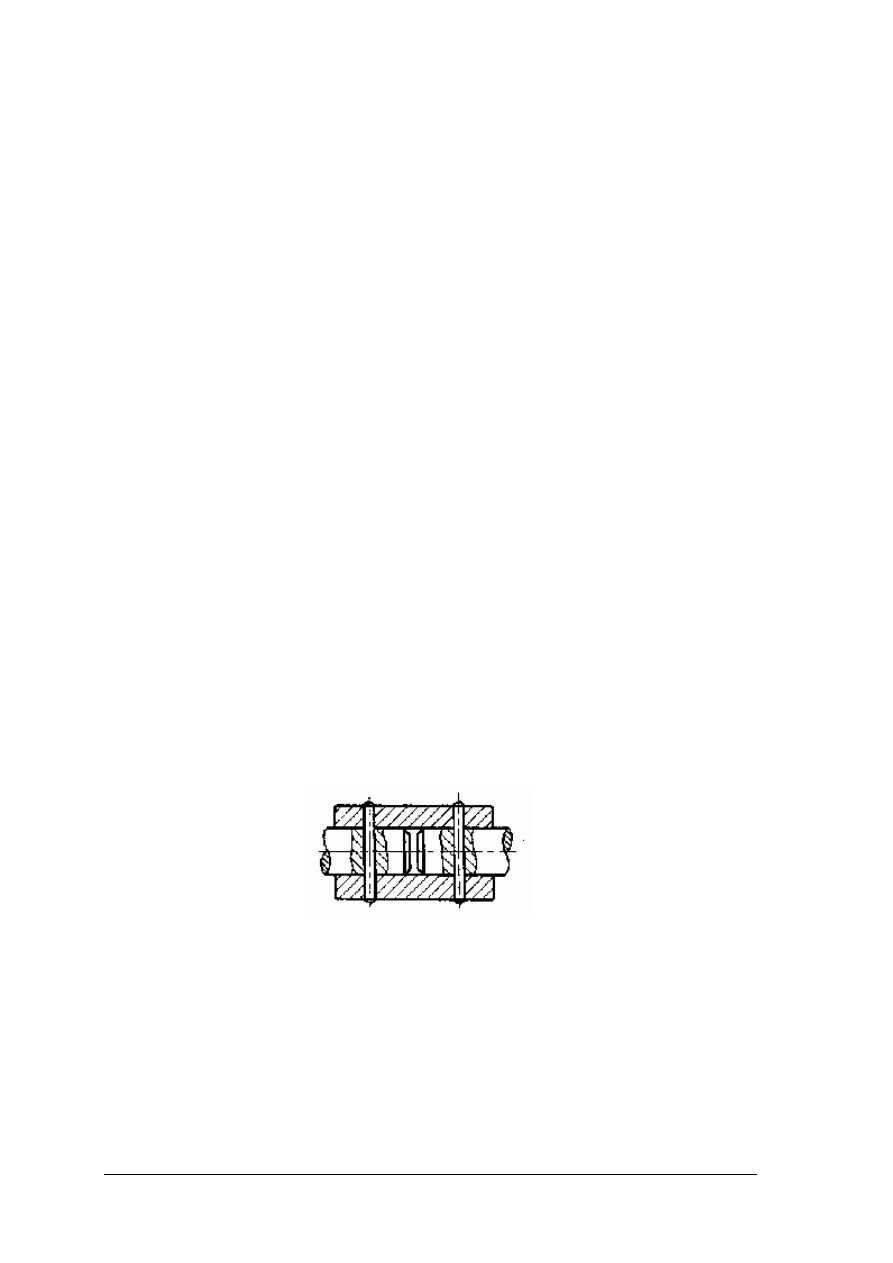

Ćwiczenie 6

Nazwij elementy przedstawionego na rysunku sprzęgła.

Rysunek do ćwiczenia 6 [8, s. 491]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować rysunek sprzęgła,

2) nazwać części składowe,

3) podać rodzaj sprzęgła,

4) omówić rozwiązanie ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela.

Ćwiczenie 7

Nazwij przedstawiony na rysunku rodzaj hamulca.

Rysunek do ćwiczenia 7 [7, s. 276]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować rysunek sprzęgła,

2) podać rodzaj hamulca,

3) omówić rozwiązanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela.

Ćwiczenie 8

Dobierz najprostszy typ hamulca do unieruchomienia wału ręcznej wciągarki linowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zasadę działania ręcznej wciągarki linowej,

2) podać wymagania stawiane hamulcom,

3) dobrać rodzaj hamulca,

4) omówić rozwiązanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić rodzaje połączeń?

2) scharakteryzować wały i osie maszynowe?

3) rozróżnić rodzaje łożysk?

4) sklasyfikować sprzęgła i hamulce?

5) obliczyć przełożenie przekładni?

6) odczytać rysunki podzespołów maszyn?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2. Zagadnienia mechaniki technicznej

4.2.1. Materiał nauczania

Siły

Siłą nazywamy mechaniczne oddziaływanie jednego ciała na drugie. Oddziaływanie

może być bezpośrednie, gdy ciała stykają się, lub pośrednie.

Siła jest wektorem nieswobodnym, czyli może być określona poprzez podanie jej

wartości, kierunku, zwrotu oraz punktu zaczepienia.

W układzie SI jednostką siły jest niuton [N], jest to siła, która ciału o masie 1 kg nadaje

przyspieszenie 1 m/s

2

.

Siły mogą być siłami zewnętrznymi (czynnymi lub biernymi – reakcjami),

oraz wewnętrznymi (siły międzycząsteczkowe i siły napięcia).

Zbiór dowolnej liczby sił jednocześnie działających na ciało nazywamy układem sił.

W zależności od położenia prostych działania tych sił układy dzielimy na układy płaskie,

oraz układy przestrzenne.

Układ płaski charakteryzuje się tym, że wszystkie siły tworzące ten układ leżą w jednej

płaszczyźnie. Układy płaskie dzielimy na zbieżne, równoległe i dowolne.

Układem płaskim zbieżnym nazywamy zbiór sił, których proste działania przecinają się

w jednym punkcie, zwanym punktem zbieżności układu.

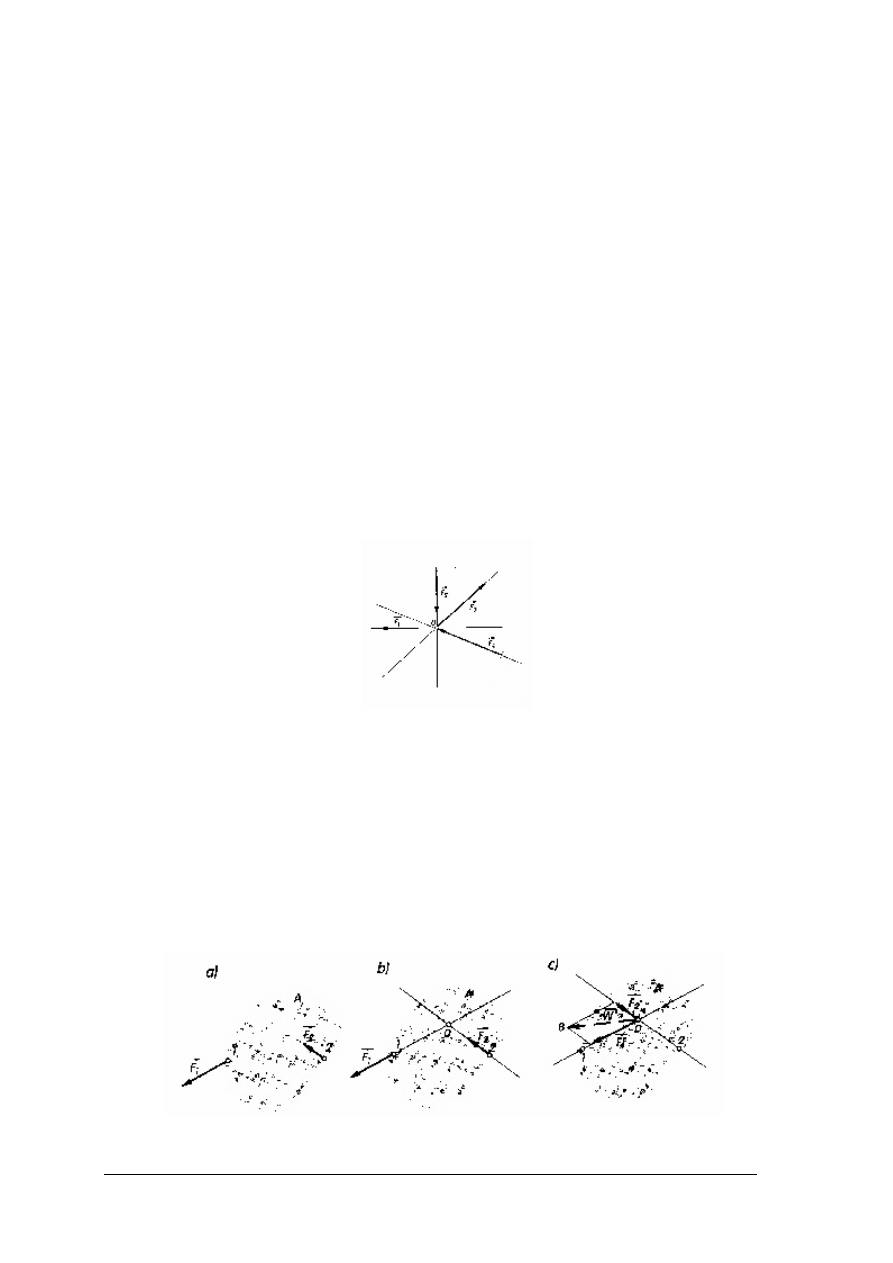

Rys. 32. Płaski zbieżny układ sił [3, s. 25]

Innym z układów jest układ płaski równoległy, (o zwrotach sił zgodnych

lub przeciwnych).

Złożony układ sił może być uproszczony poprzez składanie (graficzne lub analityczne)

lub redukcję sił.

Składanie sił metodą równoległoboku

Składanie sił metodą równoległoboku jest wyjaśnione na rysunku 33 i polega na:

−

wykreśleniu sił we właściwym kierunku i podziałce (a),

−

przesunięcie sił do punktu zbieżności (b),

−

utworzenie równoległoboku – przekątna jest szukaną siłą wypadkową (c)

Rys. 33. Składanie sił metodą równoległoboku [3, s. 32]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

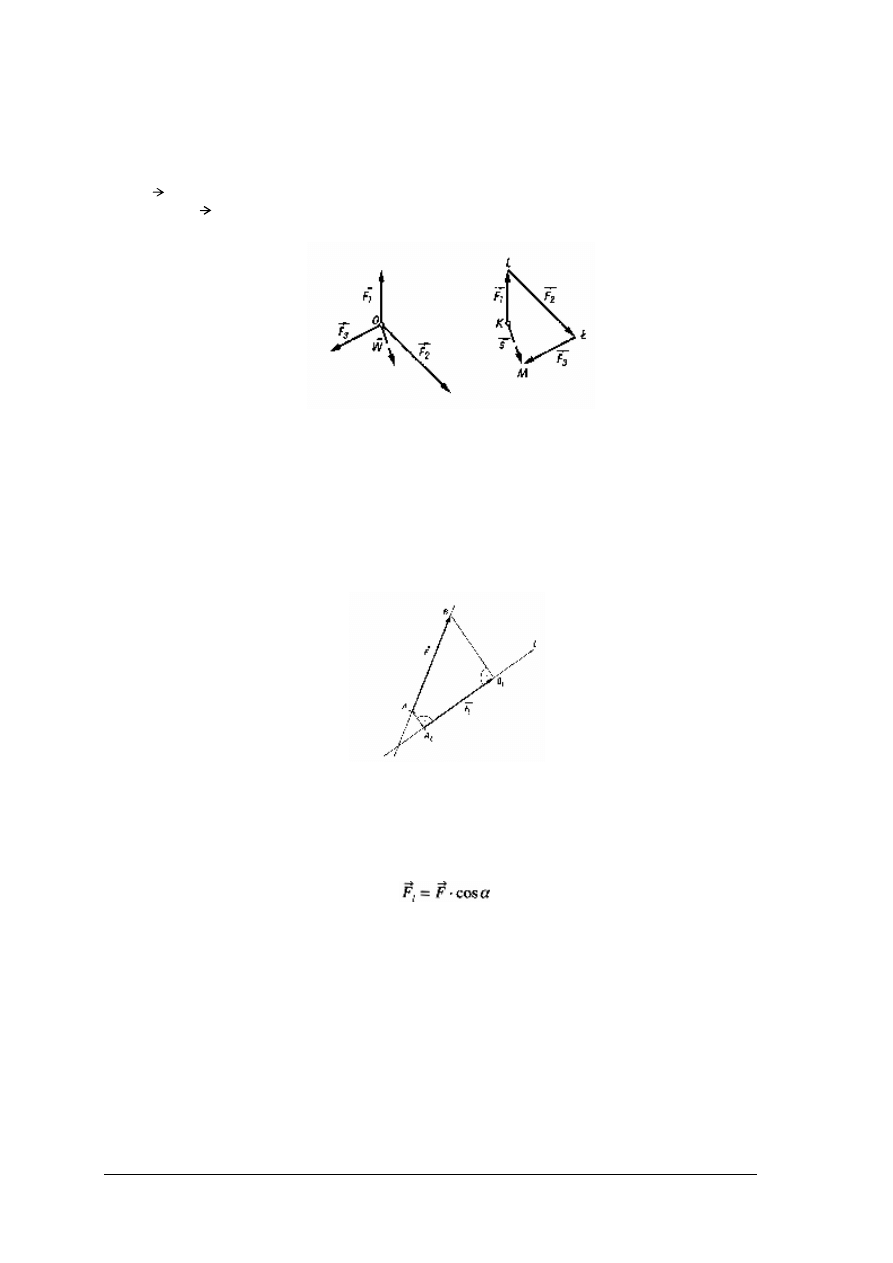

Składanie sił metodą wieloboku

Metoda wieloboku jest częściej stosowana przy składaniu większej ilości sił. Polega

ona na geometrycznym dodawaniu sił jako wektorów swobodnych. Kolejność przenoszenia

sił i punkt początkowy (K) jest dowolny. Powstały w ten sposób wielobok sił zamykamy

sumą s, którą przenosimy do punktu zbieżności 0. W ten sposób powstaje szukana

wypadkowa W (rysunek 34).

Rys. 34. Składanie sił metodą wieloboku [3, s. 33]

W podobny sposób można dokonać działania odwrotnego do składania czyli

rozkładanie sił na dwie osie.

Rzut siły na oś

Rzutem siły na dowolną oś nazywamy odcinek łączący rzut prostokątny początku

i końca tej siły na tę oś (rysunek 35).

Rys. 35. Rzut siły na oś [3, s. 36]

Rzut siły na oś jest równy iloczynowi wartości siły i cosinusa kąta zawartego

pomiędzy osią a linią działania siły.

Moment siły względem punktu, para sił

Moment siły jest miarą wielkości wywołującej ruch obrotowy. Moment jest dodatni,

jeżeli siła dąży do obrócenia dookoła bieguna w stronę przeciwną do ruchu wskazówek

zegara.

M

o

= F * r

Parą sił nazywamy dwie siły równoległe o równych wartościach i przeciwnych

zwrotach. Moment pary sił jest równy:

M = F * r

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Więzy

Ciało swobodne, które może się dowolnie przemieszczać się w przestrzeni, (posiadające

sześć stopni swobody), może przemieszczać się wzdłuż osi x, y, z oraz może wokół tych osi

się obracać.

Ciało, które posiada mniej niż sześć stopni swobody to ciało nieswobodne. Czynniki

ograniczające swobodę ciał to więzy. Więzy oddziałują na ciało z siłą równą naciskowi na

więzy, lecz zwróconą przeciwnie. Siły, jakimi więzy oddziałują na ciało nieswobodne

nazywamy reakcjami. Najczęściej w praktyce spotykamy podpory (więzy) stałe i ruchome.

Reakcja podpory ruchomej jest zawsze zaczepiona w punkcie styczności ciała z podporą i ma

zawsze kierunek prostopadły do płaszczyzny podpierającej. Reakcja podpory stałej jest

również zaczepiona w punkcie styczności ale ma na ogół nieznany kierunek (posiada dwie

składowe).

a)

b)

Rys. 36. Podpora: a

–

stała, b

–

ruchoma [3, s. 28]

Warunki równowagi płaskiego zbieżnego układu sił

Płaski układ sił zbieżnych jest w równowadze, jeżeli wielobok sił tego układu jest

zamknięty. Wielobok sił jest zamknięty jeżeli suma i wypadkowa tego układu jest równa zeru

(początek pierwszej i koniec ostatniej siły znajdują się w tym samym punkcie). Taki układ sił

przyłożony do dowolnego punktu materialnego (ciała sztywnego) nie spowoduje ruchu tego

ciała. Jeżeli do ciała sztywnego będącego w spoczynku przyłożymy układ sił zbieżnych

będących w równowadze, to ciało te pozostanie nadal w spoczynku.

Analityczne warunki równowagi sił zbieżnych:

ΣF

ix

= 0; ΣF

iy

= 0

Płaski układ sił zbieżnych jest w równowadze jeżeli suma algebraiczna rzutów

wszystkich sił na oś x oraz y jest równa zeru.

Ruch ciała

Ruch ciała, czyli zmiana jego położenia względem innych ciał jest zjawiskiem

względnym, zależy od układu odniesienia.

Ruch dzieli się ze względu na tor przemieszczania na prostoliniowy oraz krzywoliniowy.

Ze względu na prędkość poruszania ruch może być jednostajny lub zmienny.

W ruchu jednostajnym prostoliniowym prędkość jest równa stosunkowi przebytej drogi

do czasu i ma wartość stałą. Przebyta droga jest równa iloczynowi prędkości i czasu.

W ruchu prostoliniowym zmiennym obowiązują zależności:

v = v

0

+at;

a = (v – v

0

)/t;

s = v

0

t + at

2

/2

v – prędkość, v

0

– prędkość początkowa, a – przyspieszenie, t – czas, s – droga

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Ruch krzywoliniowy jednostajny

Prędkość kątowa ω jest równa stosunkowi kąta φ jaki wykona poruszający się punkt po

okręgu do czasu obrotu t.

ω = φ/t [rad/s]

W mechanice drogę kątową φ wyraża się często w radianach, a więc prędkość kątowa

jest wyrażona w radianach na sekundę lub na minutę. W technice prędkość kątowa jest

wyrażana w obrotach na minutę. Między tymi wielkościami istnieje zależność:

n = 6ω/2π ≈ 9,55ω [obr/min]

ω = 2πn/60 ≈ 0,105n [1/s]

W ruchu jednostajnym krzywoliniowym wartość prędkości jest stała ale zmienia się jej

kierunek.

Wartość prędkości obwodowej wyraża się równaniem:

v = r * ω [m1/s]

r – promień okręgu, ω – prędkość kątowa [rad/s]

lub

v = πdn/60

Przy ruchu obrotowym jednostajnym ruchome punkty ciała mają przyspieszenie

dośrodkowe o kierunku promienia i zwrocie w stronę osi obrotu.

a

n

= v

2

/r = r * ω

2

Praca mechaniczna

Praca W jest równa iloczynowi wartości przesunięcia s i miary rzutu siły F na kierunek

tego przesunięcia, czyli składowej stycznej siły. Praca jest równa zeru, gdy siła jest równa

zero, gdy przesunięcie jest równe zeru lub, gdy siła jest prostopadła do kierunku

przesunięcia.

W = Fscosα [J]

Jednostką pracy jest dżul [J]

Praca w polu sił ciężkości. Energia potencjalna.

Praca, którą wykonuje siła ciężkości na dowolnym przesunięciu krzywoliniowym

wynosi:

W = mgh; g – przyspieszenie ziemskie g = 9,81 m/s

2

; h – różnica wzniesień

Pole sił, których praca zależy tylko od położenia początkowego i końcowego punktu

materialnego, a nie zależy od kształtu jego toru, nosi nazwę pola zachowawczego lub

potencjalnego. Energią potencjalną E

p

punktu materialnego nazywamy wartość bezwzględną

pracy, którą wykona siła ciężkości przy wznoszeniu się punktu od poziomu umownie przyjętego

za zerowy do położenia określonego wysokością h ponad poziom zerowy.

E

p

= mgh

Energia kinetyczna

Energią kinetyczną nazywamy połowę iloczynu masy punktu materialnego przez

kwadrat prędkości tego punktu:

E

k

= mv

2

/2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Przyrost energii kinetycznej punktu materialnego w dowolnym czasie jest równy pracy

wykonanej w tym czasie przez siły działające na ten punkt.

Suma energii kinetycznej i energii potencjalnej nazywana jest energią mechaniczną.

Obowiązuje zasada zachowania energii mechanicznej: Ek+ Ep = const

Podczas ruchu punktu materialnego w zachowawczym polu sił energia mechaniczna nie

ulega zmianie.

Moc

Moc P jest określona stosunkiem wykonanej pracy W do czasu jej wykonania t.

P = ΔW/Δt lub P = F*v

Jeżeli kierunek działania wektora siły jest różny od kierunku działania wektora prędkości

(tworzy kąt α) to moc wyraża się zależnością:

cosα

V

F

P

⋅

⋅

=

r

r

Jednostką mocy w układzie SI jest wat [1W = 1J/s]

Sprawność mechaniczna

W maszynie roboczej dokonuje się zamiana energii dostarczonej przez napędzający

ją silnik E (energii mechanicznej) na pracę użyteczną W

u

. Z powodu występowania

szkodliwych oporów W

s

(głównie sił tarcia) część dostarczonej energii musi być zużyta na

pracę pokonywania tych oporów, czyli:

E = W

u

+ W

s

Miarą stopnia energetycznej doskonałości maszyny jest stosunek pracy użytecznej W

u

do

włożonej energii E, zwany sprawnością maszyny η.

Sprawność wyraża się również w procentach:

η = (W

u

/E)100% lub η = P

u

/P

Sprawność zespołu maszyn lub mechanizmów sprzężonych szeregowo jest równa

iloczynowi tych sprawności.

η

c

= η

1

η

2

η η

4

η

n

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie właściwości posiadają siły?

2. W jaki sposób można składać siły zbieżne?

3. W jaki sposób można rozłożyć siłę na jej składowe?

4. Na czym polega określenie warunków równowagi ciała sztywnego?

5. Czym różni się prędkość kątowa od obwodowej?

6. Z jakich wzorów można obliczyć pracę, moc, energię i sprawność urządzenia?

4.2.3. Ćwiczenia

Ćwiczenie 1

Nazwij rodzaj ruchu na podstawie opisu jego parametru. Opisz nazwane przez Ciebie

ruchy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Lp.

Opis ruchu

Rodzaj ruchu

1

v = const

2

a = const

3

an = const

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozróżnić wielkości charakterystyczne ruchów,

2) nazwać rodzaje ruchów,

3) scharakteryzować nazwane ruchy,

4) zaprezentować rozwiązanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Oblicz pracę jaką wykonasz unosząc ładunek o masie 0,5 tony na wysokość 50 cm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać dane oraz szukane,

2) napisać dane w jednostkach układu SI,

3) podstawić do wzoru,

4) zaprezentować rozwiązanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela,

Ćwiczenie 3

W jakim czasie wykonasz pracę 1 MJ jeżeli dysponujesz mocą 4 kW?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać dane oraz szukane,

2) przeliczyć dane do układu SI,

3) przekształcić wzór,

4) podstawić do wzoru,

5) omówić wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela.

Ćwiczenie 4

Oblicz minimalną moc silnika konieczną do napędu maszyny o mocy 3 kW, jeżeli

zastosowano przekładnię zębatą dwustopniową o sprawności η

1

=96%, η

2

=99%.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać dane oraz szukane,

2) przekształcić wzór,

3) podstawić do wzoru,

4) omówić wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura wskazana przez nauczyciela,

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) obliczyć prędkość i przyspieszenie w ruchu?

2) złożyć i rozłożyć siły?

3) rozpoznać rodzaj ruchu?

4) dokonać obliczeń pracy, mocy i sprawności?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.3.

Wytrzymałość materiałów

4.3.1. Materiał nauczania

Rozciąganie i ściskanie

Pod wpływem sił zewnętrznych w ciałach materialnych powstają przeciwdziałające im

siły wewnętrzne, których źródłem są wzajemne oddziaływania międzycząsteczkowe.

Warunkiem powstawania tych sił jest naruszenie równowagi wewnętrznej polegającej na

przemieszczeniu cząsteczek, a więc odkształcenie ciała. Odkształcenia nazywają się

sprężystymi, jeżeli pa usunięciu obciążenia ciało powraca do kształtu pierwotnego. Jeżeli po

usunięciu obciążenia ciało nie powraca do kształtu pierwotnego, odkształcenie jest trwałe

(plastyczne). Nadmierne obciążenie może spowodować zanik wzajemnej spójności

cząsteczek czyli pęknięcie materiału.

Elementy konstrukcyjne podczas pracy w zasadzie są poddawane obciążeniom jedynie

w granicach sprężystości.

Rozkład i intensywność sił wewnętrznych określa się naprężeniami, które stanowią

stosunek wypadkowej sił wewnętrznych działających w określonym przekroju materiału do

pola tego przekroju. Jeżeli wypadkowa sił jest prostopadła da danego przekroju, naprężenia

takie naszą nazwę normalnych i są oznaczane literą σ, jeżeli zaś styczna – naprężenia noszą

nazwę stycznych i są oznaczane τ.

Jednostką naprężenia jest paskal [Pa]. Paskal jest to naprężenie (ciśnienie), jakie

wywołuje siła jednego niutona działająca na powierzchnię jednego metra kwadratowego.

1 Pa = 1 N/m

2

Naprężenia mogą pochodzić od ściskania, rozciągania, zginania, ścinania i skręcania.

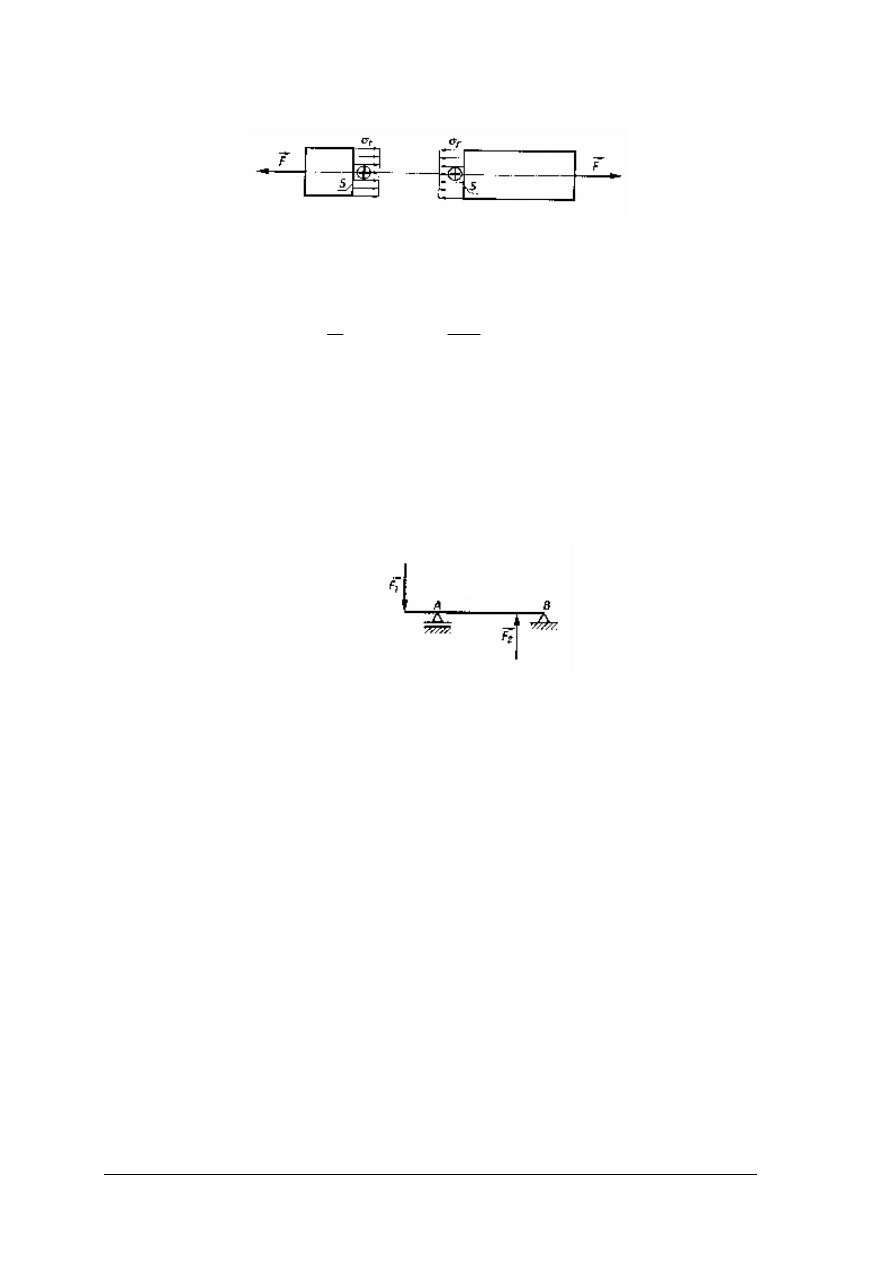

Rozciąganie i ściskanie

W czasie rozciągania powstaje odkształcenie wzdłużne (wydłużenie). Różnica długości

końcowej i początkowej to odkształcenie wzdłużne całkowite, bezwzględne.

Δl = l

1

– l

Dzieląc wydłużenie całkowite przez długość początkową otrzymujemy wydłużenie

jednostkowe, względne. Jest ono liczbą bezwymiarową.

ε = Δl/l = (l

1

/l) –1

W czasie rozciągania powstaje również odkształcenie poprzeczne (przewężenie), równe

Δh = h

1

– h – przewężenie całkowite,

ε

1

= Δh/h = (h

1

/h) –1 – przewężenie jednostkowe

Przy rozciąganiu ε >0 i ε

1

<0, a przy ściskaniu ε <0 i ε

1

>0.

Każdy materiał charakteryzuje się tak zwaną liczbą Poissona υ, która jest definiowana:

υ = | ε

1

/ ε|

Zgodnie z prawem Hooke’a można stwierdzić, że naprężenie normalne jest

proporcjonalne do odkształcenia jednostkowego

σ =E ε; E – moduł Younga (moduł sprężystości wzdłużnej) [MPa]

W czasie rozciągania i ściskania w przekroju powstają naprężenia normalne równe:

σ = F/S [N/m

2

= Pa]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 36. Naprężenia normalne σ przy rozciąganiu [3, s. 88]

Warunek wytrzymałości na rozciąganie i ściskanie

)

(c

r

k

S

F

≤

=

σ

;

)

(c

r

k

F

S

≥

[N/Pa = m

2

]

k

r(c)

– naprężenia dopuszczalne na rozciąganie (ściskanie)

Każdy materiał charakteryzuje się określonymi naprężeniami dopuszczalnymi

k

r

oraz k

c

wyrażonymi w MPa.

Zginanie

Zginanie jest najczęściej występującym w technice stanem obciążenia. Elementy

pracujące na zginanie nazywane są belkami lub osiami. Zginanie może być prostym

(czystym) zginaniem lub zginaniem złożonym.

Rys. 37. Przykład belki zginanej obciążonej dwoma siłami [3, s. 126]

Wartość naprężeń normalnych w przekrojach poprzecznych występujących podczas

zginania zależy od momentu zginającego, wymiarów i kształtu elementu.

Warunek wytrzymałości podczas zginania wynosi:

σ = M/W ≤k

g

;

W≥M/ k

g

M – maksymalny moment gnący,

W – wskaźnik przekroju na zginanie- dla przekroju kwadratowego wynosi

W

x

= Wy = a

3

/6,

k

g

– naprężenia dopuszczalne na zginanie.

Wartości naprężeń dopuszczalnych oraz wskaźników przekroju na zginanie można

znaleźć w poradnikach mechanika.

Skręcanie

Skręcaniu ulegają elementy konstrukcyjne przenoszące moment obrotowy na przykład

wałki. W czasie skręcania mamy do czynienia z naprężeniami stycznymi τ. Naprężenia

styczne podczas skręcania zmieniają się proporcjonalnie do ich odległości od środka

przekroju poprzecznego wałka. W środku przekroju są one równe zero.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Rys. 38. Przykład naprężeń skręcających w przekroju pręta [3, s. 162]

Warunek wytrzymałości pręta skręcanego

τ = M

S

/W

o

≤k

s

M

S

– moment skręcający; M

S

[Nm]

= 9554,14 * P [kW] /n [1/min],

W

o

– biegunowy wskaźnik wytrzymałości na skręcanie (dobierany z poradnika),

k

s

– dopuszczalne naprężenia na skręcanie

Oprócz warunku wytrzymałościowego należy jeszcze sprawdzić warunek sztywności:

φ = (M

s

l) / GJ

o

≤ φ

dop

GJ

o

– sztywność przy skręcaniu,

φ

dop

– dopuszczalny kąt skręcenia

Ścinanie

W większości przypadków w przekrojach nie występuje czyste ścinanie lecz występują

naprężenia normalne i styczne.

Stan naprężenia, w którym materiał jest niszczony naciskami np. przez ostrza nazywamy

ścinaniem technologicznym.

Prawo Hooke’a dla czystego ścinania- naprężenie styczne τ jest proporcjonalne do

odkształcenia postaciowego γ; τ = G γ

G – moduł sprężystości postaciowej (moduł Kirchhoffa),

Warunek wytrzymałościowy na ścinanie

τ = F/S ≤ k

t

k

t

= (0,5÷0,8) k

r

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie występują rodzaje odkształceń i naprężeń w częściach maszyn?

2. Co to są naprężenia dopuszczalne?

3. Jak brzmi warunek wytrzymałości na rozciąganie?

4. Jak brzmi warunek wytrzymałości na zginanie?

5. Jak brzmi warunek wytrzymałości na skręcanie?

6. Jak brzmi warunek wytrzymałości na ścinanie?

7. W jakich obciążeniach występują naprężenia normalne?

8. W jakich obciążeniach występują naprężenia styczne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.3.3

.

Ćwiczenia

Ćwiczenie 1

Oblicz średnicę pręta wykonanego ze stali St3, jeżeli będzie na nim zawieszona masa

500 kg.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapisać warunek wytrzymałościowy,

2) przekształcić wzory,

3) podstawić dane,

4) omówić rozwiązanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

poradnik mechanika,

−

kalkulator,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Stalowy pręt o średnicy 10 mm jest ściskany siłą 10000 N. Dobierz materiał na ten pręt

z warunku wytrzymałościowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapisać warunek wytrzymałościowy,

2) przekształcić wzory,

3) podstawić dane,

4) omówić rozwiązanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

poradnik mechanika,

−

kalkulator,

−

literatura wskazana przez nauczyciela.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować rodzaje naprężeń występujące w częściach maszyn?

2) rozróżnić rodzaje obciążeń?

3) wykonać obliczenia wytrzymałościowe elementów rozciąganych?

4) wykonać obliczenia wytrzymałościowe elementów ściskanych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 zadań dotyczących rozpoznawania elementów maszyn i mechanizmów.

Zawarte w teście pytania są wielokrotnego wyboru i tylko jedna odpowiedź jest

prawidłowa.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi:

−

w pytaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie

zakreślić odpowiedź prawidłową),

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 45 minut.

9. Maksymalna liczba punktów, jaką można osiągnąć za poprawne rozwiązanie testu

wynosi 20 pkt.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

ZESTAW ZADAŃ TESTOWYCH

1. Nitowanie należy do połączeń

a) rozłącznych.

b) nierozłącznych.

c) ruchowych.

d) spajanych.

2. Na rysunku przedstawiono połączenie

a) nitowe pośrednie.

b) nitowe bezpośrednie.

c) śrubowe.

d) kołkowe.

3. Na rysunku przedstawione złącze

a) śrubowe nakładkowe.

b) śrubowe zakładkowe.

c) nitowe zakładkowe.

d) nitowe nakładkowe.

4. Rysunek przedstawia połączenie

a) zgrzewane.

b) lutowane.

c) spawane.

d) nitowane.

5. Łączenie elementów polegające na podgrzaniu miejsca styku do temperatury

plastyczności przy równoczesnym nacisku to

a) spawanie TIG.

b) lutowanie twarde.

c) lutowanie miękkie.

d) zgrzewanie.

6. Rysunek przedstawia połączenie wykonane metodą

a) klejenia.

b) spawania.

c) zgrzewania.

d) lutowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

7. Kąt zarysu gwintu metrycznego wynosi

a) 60°.

b) 90°.

c) 55°.

d) 118°.

8. Do połączeń kształtowych należą połączenia

a) wpustowe, nitowe i kołkowe.

b) klinowe, śrubowe i sworzniowe.

c) wpustowe, kołkowe i klinowe.

d) nitowe, wpustowe i śrubowe.

9. Na rysunku przedstawiono

a) kołek.

b) wpust.

c) sworzeń.

d) klin.

10. Do bezpośrednich połączeń kształtowych należy połączenie

a) sworzniowe.

b) wielowpustowe.

c) kołkowe.

d) klinowe.

11. Element konstrukcyjny maszyny przenoszący moment obrotowy to

a) oś.

b) łożysko wzdłużne.

c) łożysko poprzeczne.

d) wał.

12. Przedstawiony na rysunku element to łożysko

a) kulkowe wzdłużne.

b) kulkowe poprzeczne.

c) wałeczkowe.

d) baryłkowe.

13. Do sprzęgieł podatnych należy sprzęgło

a) Cardana.

b) tulejowe.

c) tarczowe.

d) łubkowe.

14. Przenoszenie momentu obrotowego pomiędzy wałami znacznie od siebie oddalonymi

umożliwia przekładnia

a) śrubowa.

b) zębata.

c) pasowa.

d) ślimakowa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

15. Na rysunku przedstawiono przekładnię

a) śrubową

..

b) ślimakową.

c) walcową

.

d) stożkową.

16. Na rysunku przedstawiono mechanizm

a) krzywkowy.

b) zapadkowy.

c) śrubowy.

d) korbowo-wodzikowy.

17. Płaski zbieżny układ sił to układ sił

a) posiadający punkt zbieżności oraz działający w jednej płaszczyźnie.

b) równoległych.

c) tworzących parę sił

.

d) leżących w jednej płaszczyźnie

.

18. Rysunek przedstawia

a) metodę wieloboku sił.

b) metodę równoległoboku.

c) rzut siły na oś.

d) moment siły względem punktu.

19. Prędkość obwodowa w ruchu po okręgu wyrażona jest zależnością:

a) ω = φ/t.

b) v = r * ω .

c) v = v

0

+a * t.

d) n = 60*ω/2π.

20. Warunek wytrzymałości przy rozciąganiu przedstawia zależność

a) σ = F/S ≤k

r.

b) τ = F/S ≤ k

t.

c) σ = M/W ≤k

g.

d) τ = M

S

/W

o

≤k

s.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Rozpoznawanie elementów maszyn i mechanizmów

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

6. LITERATURA

1. Bożenko L.: Maszynoznawstwo. WSiP, Warszawa 1994

2. Klimecki Z. Zembowicz J.: Naprawa samochodów Fiat 126p. WKiŁ, Warszawa 1997

3. Kozak B.: Części maszyn z elementami mechaniki technicznej. WSiP, Warszawa 2000

4. Lewandowski T.: Rysunek techniczny. WSiP, Warszawa 1995

5. Okoniewski S.: Technologia metali cz.3. WSiP, Warszawa 1980

6. Orlik Z. Surowiał W.: Części maszyn cz.1 WSiP, Warszawa 1981

7. Orzełowski S.: Budowa podwozi i nadwozi samochodowych. WSiP, Warszawa 1999

8. Poradnik warsztatowca mechanika. Praca zbiorowa, WNT, Warszawa 1981

9. Potyński A.: Podstawy technologii i konstrukcji mechanicznych. WSiP, Warszawa 1997

10. http://pl.wikipedia.org

11. www.home.agh.edu.pl

12. www.wama.com.pl

Wyszukiwarka

Podobne podstrony:

operator urzadzen przemyslu ceramicznego 813[01] o1 04 n

operator urzadzen przemyslu ceramicznego 813[01] o1 04 u

operator urzadzen przemyslu ceramicznego 813[01] o1 05 n

operator urzadzen przemyslu ceramicznego 813[01] o1 06 n

operator urzadzen przemyslu ceramicznego 813[01] o1 01 u

operator urzadzen przemyslu ceramicznego 813[01] o1 03 n

operator urzadzen przemyslu ceramicznego 813[01] o1 02 n

operator urzadzen przemyslu ceramicznego 813[01] o1 05 u

operator urzadzen przemyslu ceramicznego 813[01] z2 04 n

operator urzadzen przemyslu ceramicznego 813[01] o1 01 n

operator urzadzen przemyslu ceramicznego 813[01] o1 02 u

operator urzadzen przemyslu ceramicznego 813[01] z2 04 u

operator urzadzen przemyslu ceramicznego 813[01] o1 03 u

operator urzadzen przemyslu ceramicznego 813[01] o1 05 n

operator urzadzen przemyslu ceramicznego 813[01] o1 05 n

więcej podobnych podstron