„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Barbara Radziszewska

Przygotowanie nitek do dziania

311[41].Z3.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Wiesława Paciorek

mgr inż. Janina Zielińska

Opracowanie redakcyjne:

mgr inż. Barbara Radziszewska

Konsultacja:

mgr Zenon W. Pietkiewicz

Poradnik stanowi obudowę dydaktyczną programu jednostki modu

łowej 311[41].Z3.03,

„Przygotowanie nitek do dziania”, zawartego w modułowym programie nauczania dla

zawodu technik włókiennik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Charakterystyka procesów przygotowawczych do dziania

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Proces teksturowania przędzy

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

16

4.2.4. Sprawdzian postępów

18

4.3. Proces łączenia przędz

19

4.3.1. Materiał nauczania

19

4.3.2. Pytania sprawdzające

20

4.3.3. Ćwiczenia

20

4.3.4. Sprawdzian postępów

21

4.4. Proces przewijania przędzy

22

4.4.1. Materiał nauczania

22

4.4.2. Pytania sprawdzające

28

4.4.3. Ćwiczenia

28

4.4.4. Sprawdzian postępów

30

5. Sprawdzian osiągnięć ucznia

31

6. Literatura

37

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o przygotowaniu nitek

do dziania.

W poradniku znajdziesz:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnik,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

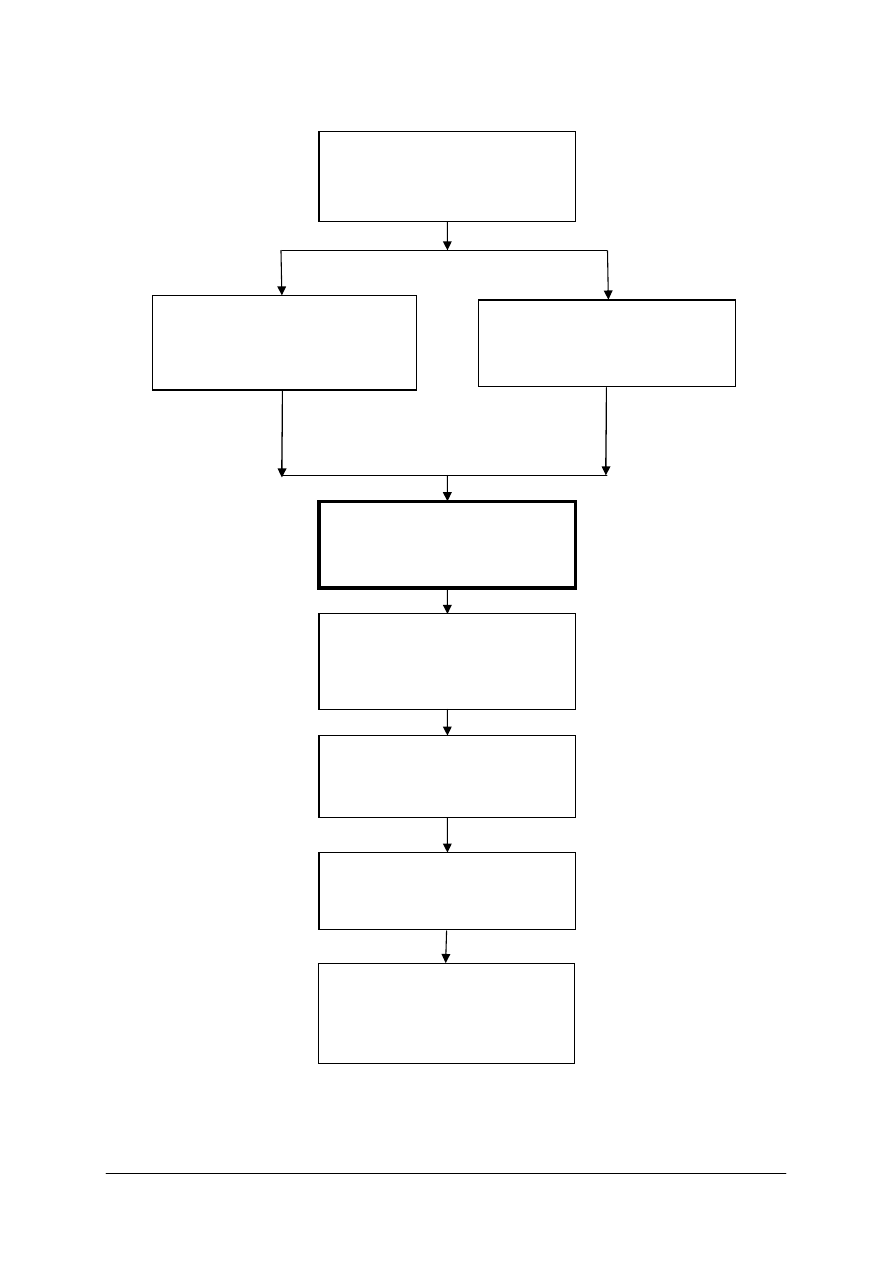

Schemat układu jednostek modułowych

311[41].Z3

Technologia wytwarzania

dzianin

311[41].Z3.03

Przygotowanie nitek

do dziania

311[41].Z3.04

Wytwarzanie dzianin

311[41].Z3.05

Konfekcjonowanie dzianin

311[41].Z3.06

Wykończanie dzianin

311[41].Z3.07

Projektowanie procesu

wytwarzania dzianin

311[41].Z3.01

Badane właściwości dzianin

311[41].Z3.02

Projektowanie dzianin

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

rozróżniać surowce włókiennicze,

−

określać parametry przędzy,

−

posługiwać się podstawowymi pojęciami dotyczącymi przędzy i maszyn oddziału

końcowego przędzalni,

−

korzystać z różnych źródeł informacji,

−

użytkować komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

–

scharakteryzować procesy przygotowawcze dziania,

–

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

–

określić zasady przygotowania nitek do dziania,

–

określić parametry podlegające kontroli w procesie przygotowawczym,

–

posłużyć się dokumentacją techniczno-ruchową maszyn,

–

odczytać schematy technologiczne i kinematyczne maszyn stosowanych w procesie

przygotowania nitek do dziania,

–

wyjaśnić działanie typowych maszyn i urządzeń stosowanych w procesie przygotowania

nitek do dziania,

–

określić punkty kontrolne, nastawcze i regulacyjne maszyn oraz urządzeń,

–

określić zasady eksploatacji maszyn stosowanych w procesie przygotowania nitek

do dziania,

–

dokonać oceny stanu technicznego maszyn,

–

obsłużyć maszyny stosowane w procesie przygotowania nitek do dziania,

–

wykonać czynności technologiczne w procesie przygotowania nitek do dziania,

–

dokonać regulacji elementów roboczych, mechanizmów i urządzeń maszyn,

–

zlokalizować usterki poszczególnych elementów i urządzeń maszyn,

–

określić wpływ zastosowania automatyki i techniki komputerowej na obsługę maszyn

stosowanych w procesie przygotowania nitek do dziania,

–

zastosować techniki komputerowe w procesach przygotowania nitek do dziania,

–

dokonać oceny jakości prac przygotowawczych,

–

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Charakterystyka procesów przygotowawczych do dziania

4.1.1. Materiał nauczania

Do wytwarzania dzianin stosuje się przędze i jedwabie wykonane z włókien naturalnych

i chemicznych. Z grupy włókien naturalnych wykorzystuje się najczęściej bawełnę, wełnę

oraz len zmodyfikowany. Z grupy włókien chemicznych stosuje się przędze wykonane

z włókien ciętych wiskozowych, poliestrowych, poliakrylonitrylowych, a także jedwabie

wykonane z włókien ciągłych wiskozowych i poliestrowych.

Przędze produkuje się z włókien jednorodnych lub z mieszanek. Dobór składników

zależy od przeznaczenia przędzy, rodzaju wykonanej z niej dzianiny, a także od wymaganych

właściwości użytkowych dzianin. Z włókien jednorodnych wytwarza się przędze: bawełniane,

wełniane oraz poliakrylonitrylowe.

Specjalną grupę przędz z włókien ciągłych stanowią przędze elastyczne stosowane

do wytwarzania wyrobów wysoko elastycznych lub ściągaczy do wyrobów pończoszniczych

i dziewiarskich. Zastosowanie przędz zależy od wymagań stawianym wyrobom dziewiarskim

oraz od posiadanego parku maszynowego.

Przędze przerabiane na maszynach dziewiarskich, muszą być odpowiednio

przygotowane. Większość przędz dostarczanych do zakładów przemysłu dziewiarskiego

nie wymaga dodatkowych operacji. Przędza jest nawinięta na nawoje odpowiedniej wielkości

i kształcie w sposób zabezpieczający przed zasuwaniem się oraz odpowiednio uszlachetniona.

Przygotowanie odpowiedniego nawoju odbywa się w zakładach przędzalnianych oraz

zakładach wytwarzających przędzę z włókien chemicznych.

W niektórych zakładach dziewiarskich znajdują się oddziały przygotowujące przędzę

do dziania. Wykonuje się w nich następujące operacje: teksturowanie, przewijanie, snucie,

motanie, łączenie (skręcanie), wykurczanie, oplatanie, tworzenie przędz ozdobnych.

Nie zawsze wykonuje się wszystkie wymienione operacje – ich liczba i rodzaj zależy

od przeznaczenia przędzy.

Zadaniem oddziałów przygotowujących przędzę do dziania jest:

−

przewinięcie przędzy przy stałym napięciu na cewki przystosowane do danego typu

maszyny dziewiarskiej,

−

oczyszczenie jej z nadmiernie grubych węzłów i pęków, które mogłyby uszkodzić

elementy maszyny współpracujące przy formowaniu oczka,

−

uszlachetnienie powierzchniowe przędzy w celu zmniejszenia tarcia o igły i płaszczki,

−

zwiększenie nawoju na cewce lub w osnowie w celu zapewnienia dłuższej pracy

maszyny dziewiarskiej,

−

nałożenie na przędzę z włókien chemicznych preparacji zabezpieczającej ją przed

mechaceniem, podwyższającej również jej miękkość, elastyczność i podatność

na odkształcenia,

−

parafinowanie,

emulgowanie,

nawilżanie

lub

napawanie

przędzy

preparacją

antyelektrostatyczną (przędze z włókien chemicznych).

Przewijanie przędzy

Przewijanie przędzy odbywa się na maszynach zwanych przewijarkami. Do przewijania

przędzy na potrzeby dziewiarstwa stosuje się dwa podstawowe typy przewijarek:

−

przewijarki, na których powstaje nawój butelkowy stożkowy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

przewijarki, na których powstaje nawój krzyżowo-stożkowy precyzyjny lub krzyżowo-

-stożkowy.

Przędze te znajdują zastosowanie na folwarkach i szydełkarkach. Wielkość nawoju

zależy od typu maszyny dziewiarskiej, na której będzie przerabiana dana przędza.

Proces przewijania jest bardzo ważny, gdyż decyduje o późniejszej jakości dzianiny.

Snucie przędzy

Dziewiarskie maszyny osnowowe są zasilane osnową odwijaną z dużych nawojów

walcowych o równolegle ułożonych przędzach znacznej długości.

Przędze w nawoju osnowowym powinny charakteryzować się jednakowym i stałym

naprężeniem. Nawoje osnowowe są przygotowywane w procesie snucia. Snucie polega na

jednoczesnym odwijaniu przędz z kilkuset nawojów przewijarkowych, umieszczonych

na ramie natykowej i nawijaniu ich na jeden wał snowarkowy.

Stosuje się dwa rodzaje snucia:

−

snucie pasmowe stosuje się przede wszystkim dla przędz z włókien staplowych. Osnowy

tego rodzaju wykorzystuje się w maszynach osnowych, które są wyposażone w wałki

osnowe,

−

snucie sekcyjne jest bardziej rozpowszechnione, stosuje się głównie dla przędz z włókien

chemicznych.

W nowoczesnych zakładach dziewiarskich nie snuje się już osnów w dziewiarni, lecz

kupuje gotowe osnowy z zakładów specjalizujących się w snuciu. Zakupione osnowy

u wyspecjalizowanych producentów są tańsze i jakościowo lepsze od tych, które snute

są w dziewiarniach. Proces snucia omówiony został w procesach przygotowawczych tkalni.

Teksturowanie przędzy

Teksturowanie przędzy odbywa się na maszynach teksturujących. W zależności

od rodzaju maszyny teksturującej oraz stosowanej metody teksturowania otrzymuje się

przędzę określonego typu. Teksturowanie przędzy, polega na działaniu termicznym

i mechanicznym na przędzę. Odpowiedni dobór każdego z wymienionych czynników daje

w efekcie przędzę o różnych właściwościach fizycznych i użytkowych. Na maszynach

teksturujących można uzyskać nawoje do różnych typów maszyn dziewiarskich.

Motanie przędzy

Motanie przędzy stosuje się wówczas, gdy zachodzi konieczność barwienia przędzy

w motkach, a następnie przewijanie motków na cewki o odpowiednich kształtach. Obecnie

ten proces w oddziałach przygotowawczych stosuje się coraz rzadziej.

Łączenie (skręcanie) przędz

Łączenie (skręcanie) przędz odbywa się na skręcarkach dwupoziomowych. Ma ono

na celu przygotowanie przędzy do barwienia w motkach i niwelowanie dwóch przeciwnych

skrętów przędzy S i Z przez łączenie tych dwóch przędz w jedną. Łączenie przędz o skrętach

S i Z ma szczególne znaczenie przy przerabianiu ich na folwarkach płaskich o splocie

lewoprawnym oraz przy przygotowaniu przędz teksturowanych do dziania. W czasie łączenia

przędz stosuje się nieznacznie ich skręcanie.

Wykurczanie przędz

Wykurczanie przędz stosuje się głównie przy przerabianiu przędz z włókien

poliakrylonitrylowych. Przędze puszyste, poddawane wykurczaniu, składają się z dwóch

rodzajów włókien: standardowych i nie wykurczonych. W dziewiarstwie stosuje się przędze

wykurczane o składzie: 45% włókien standardowych i 55% włókien niewykurczonych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Wykurczanie przędzy jest dokonywane w atmosferze pary wodnej w temperaturze około

+105

o

C. W krajowym przemyśle dziewiarskim wykurczana jest przędza z włókien

poliakrylonitrylowych, nosi nazwę anilana puszysta.

Oplatanie przędz

Oplatanie jest procesem przygotowującym przędzę elastomerową – cienką gumkę.

Przędza poliuretanowa lub teksturowana jest oplatana innymi przędzami, takimi jak: Stylon,

Torlen, bawełna, wełna itd. Przędza oplatana składa się z rdzenia elastomerowego i przędzy

oplatającej. Przędza oplatająca jest dobierana w zależności od rodzaju dzianiny, w której

będzie stosowana (wyroby skarpetkowe, wyroby gorseciarskie, pończochy przeciwżylakowe,

opaski stosowane przez sportowców przy urazach mięśni itp.).

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie włókna stosuje się do wytwarzania dzianin?

2. Od czego zależy dobór składników przędzy dziewiarskiej?

3. Jakie przędze przerabiane są na maszynach dziewiarskich?

4. Jakie są zadania oddziałów przygotowujących przędzę do dziania?

5. Jakie przewijaki stosuje się do przewijania przędzy na potrzeby dziewiarstwa?

6. Czym charakteryzują się nawoje osnowowe?

7. Jakie rodzaje snucia stosuje się w dziewiarstwie?

8. Dlaczego rezygnuje się z procesu snucia w dziewiarniach?

9. Na czym polega teksturowanie przędzy?

10. Na czym polega motanie przędzy i kiedy jest stosowane?

11. Jakie znaczenie ma łączenie przędz?

12. Jakie przędze poddaje się wykurczaniu i jak jest dokonywane?

13. Na czym polega proces oplatania przędzy?

4.1.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj operacje technologiczne przygotowujące przędzę do dziania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z operacjami technologicznymi przygotowującymi przędzę do dziania,

2) opisać zadania tych operacji,

3) zaprezentować efekty swojej pracy,

4) ocenić poprawność wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

próbki przędzy,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Ćwiczenie 2

Zaplanuj proces przygotowania przędzy do dziania.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) określić parametry planowanej dzianiny,

3) dobrać przędzę,

4) zaplanować proces przygotowania przędzy do dziania,

5) zaprezentować efekty swojej pracy,

6) ocenić poprawność wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

próbki przędza,

−

próbki dzianin,

−

plansze,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać wpływ surowca i przędzy na właściwości dzianin?

2) zdefiniować pojęcia: przędza, jedwab?

3) określić jakie przędze przerabiane są na maszynach dziewiarskich?

4) dobrać rodzaj przędzy do wytworzenia określonego wyrobu

dziewiarskiego?

5) wyjaśnić znaczenie poszczególnych procesów przygotowawczych?

6) dobrać niezbędne procesy przygotowawcze?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Proces teksturowania przędzy

4.2.1. Materiał nauczania

Teksturowanie przędzy jest jednym ze sposobów wykorzystania włókien chemicznych

i przystosowaniem ich do wytwarzania wyrobów dziewiarskich. W procesie tym przędza

uzyskuje właściwości elastyczne lub puszyste. Pierwszymi wyrobami dzianymi z przędz

teksturowanych były skarpetki i pończochy.

Przędze teksturowane z włókien ciągłych mają inne właściwości niż te same przędze

przed teksturowaniem. Głównymi parametrami wpływającymi na zmianę właściwości

przędzy są: temperatura komory nagrzewczej, liczba skrętów na metr przędzy w strefie

teksturowania, prędkość przesuwania się przędzy w strefie teksturowania, kierunek

nadawanego skrętu (S lub Z). Każda zmiana jednego z parametrów teksturowania powoduje

zmianę właściwości przędzy, a więc kontrolowana zmiana parametrów procesu

teksturowania, powoduje otrzymywanie przędz o różnych cechach fizycznych. Cechą

charakterystyczną przędz teksturowanych jest bardzo duże wydłużenie sprężyste. Wydłużenie

przędz teksturowanych można podzielić na wydłużenie prostujące i wydłużenie substancji

tworzywa przędzy. Wydłużenie prostujące, doprowadzające przędzę do postaci przed

teksturowaniem, jest miarą teksturowania, nazywaną stopniem skędzierzawienia.

Przędze teksturowane dzieli się w zależności od stopnia skędzierzawienia na dwie grupy:

–

przędze puszyste, których stopień skędzierzawienia nie przekracza 20%,

–

przędze elastyczne, których stopień skędzierzawienia jest powyżej 20%.

Przędze teksturowane wytwarza się obecnie wieloma metodami, z których tylko kilka

znajduje zastosowanie na skalę przemysłową. Do najważniejszych należą: metoda

rzeczywistego skrętu, metoda fałszywego skrętu, metoda wtórnej stabilizacji, metoda

przeciągania na ostrzu, metoda zgniatania, metoda Knit de Knit i metoda pneumatyczna.

Metoda rzeczywistego skrętu jest stosowana w bardzo ograniczonej formie, ponieważ jest

metodą nieciągłą i mało wydajną. Polega ona na skręcaniu przędzy do liczby skrętów bliskiej

skrętowi krytycznemu, utrwalaniu tego skrętu w procesie obróbki termicznej,

a następnie odkręceniu przędzy w odwrotnym kierunku. Otrzymana tym sposobem przędza

jest elastyczna i jednocześnie puszysta (zwiększa znacznie swoją objętość) Nadano jej nazwę

handlową Helanco. Surowcem wyjściowym była przędza poliamidowa.

Teksturowanie

przędz

metodą

zgniatania

wykorzystuje

działanie

czynnika

mechanicznego i termicznego. Działanie mechaniczne polega na utworzeniu na przędzy

karbików za pomocą dwóch obracających się walców i kanału w kształcie klina.

Pod działaniem tych dwóch elementów przędza ulega skarbikowaniu. Karbiki na przędzy

zostają utrwalone w komorze stabilizacyjnej.

Teksturowanie przędz metodą przeciągania na ostrzu polega na wytwarzaniu

asymetrycznej struktury pojedynczych włókien, tworzących przędzę przez działanie

termiczne oraz naprężeń ściskających i rozciągających powstających we włóknie przy

przeciąganiu ich na promieniu krzywizny ostrza. Właściwości puszyste tych przędz ujawniają

się dopiero w procesie stabilizacji parą wodną wyrobów wytworzonych z tych włókien.

Teksturowanie przędz metodą bistabilizacji polega na wtórnej stabilizacji przędz

o dużej elastyczności teksturowanych metodą fałszywego skrętu. Bistabilizacja przędz

elastycznych oparta jest na działaniu termicznym i rozciągającym. Działanie na przędzę

elastyczną wysokich temperatur powodujących mięknienie tworzywa przędzy i jednoczesne

rozciąganie przędzy, prowadzi do zaniku w przędzy elastyczności i tendencji skręcających,

w wyniku czego przędza traci właściwości elastyczne, a zyskuje puszystość.

Teksturowanie przędzy metodą pneumatyczną polega na mechanicznym działaniu

strumienia sprężonego powietrza wdmuchiwanego przez dyszę do komory, w której

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

przemieszcza się przędza. Działanie sprzężonego powietrza wywołuje wzrost napięć

w pojedynczych włóknach przędzy na krótkich odcinkach, powodując odkształcenie włókien,

tworząc z nich pętelki na obwodzie przędzy lub całym jej przekroju. Przędza ta po stabilizacji

jest upodobniona do przędz z włókien staplowych.

Teksturowanie przędzy metodą Knit de Knit (KdK), zwaną też metodą dziewiarską,

polega na wytworzeniu dzianiny, ustabilizowaniu jej w komorze stabilizacyjnej, a następnie

spruciu i utworzeniu nawoju z tak otrzymanej przędzy. Metodą KdK teksturuje się przędze

z włókien chemicznych i naturalnych. Najczęściej jednak przędze o właściwościach

termoplastycznych. W Polsce metoda ta znalazła zastosowanie do wytwarzania przędz

modyfikowanych na potrzebny przemysłu dziewiarskiego.

Wytwarzanie przędz teksturowanych metodą fałszywego skrętu

Wytwarzanie przędz teksturowanych metodą fałszywego skrętu jest najbardziej

rozpowszechnione. Pozwala ona na wytwarzanie przędz elastycznych, np. Modylon. Metoda

ta polega na nadaniu przędzy w pierwszej fazie wytwarzania dużej liczby skrętów o kierunku

Z, przy jednoczesnym doprowadzeniu przędzy w komorze nagrzewczej do temperatury

mięknienia. Czynności te są dokonywane między wałkami podającymi 2 a wrzecionem

nibyskretowym 3 (rys.1). W drugiej fazie następuje „odkręcanie” pierwotnie nadanego skrętu

przędzy

w

kierunku

S

i

odbiór

przędzy

przez

wałki

odbierające

4.

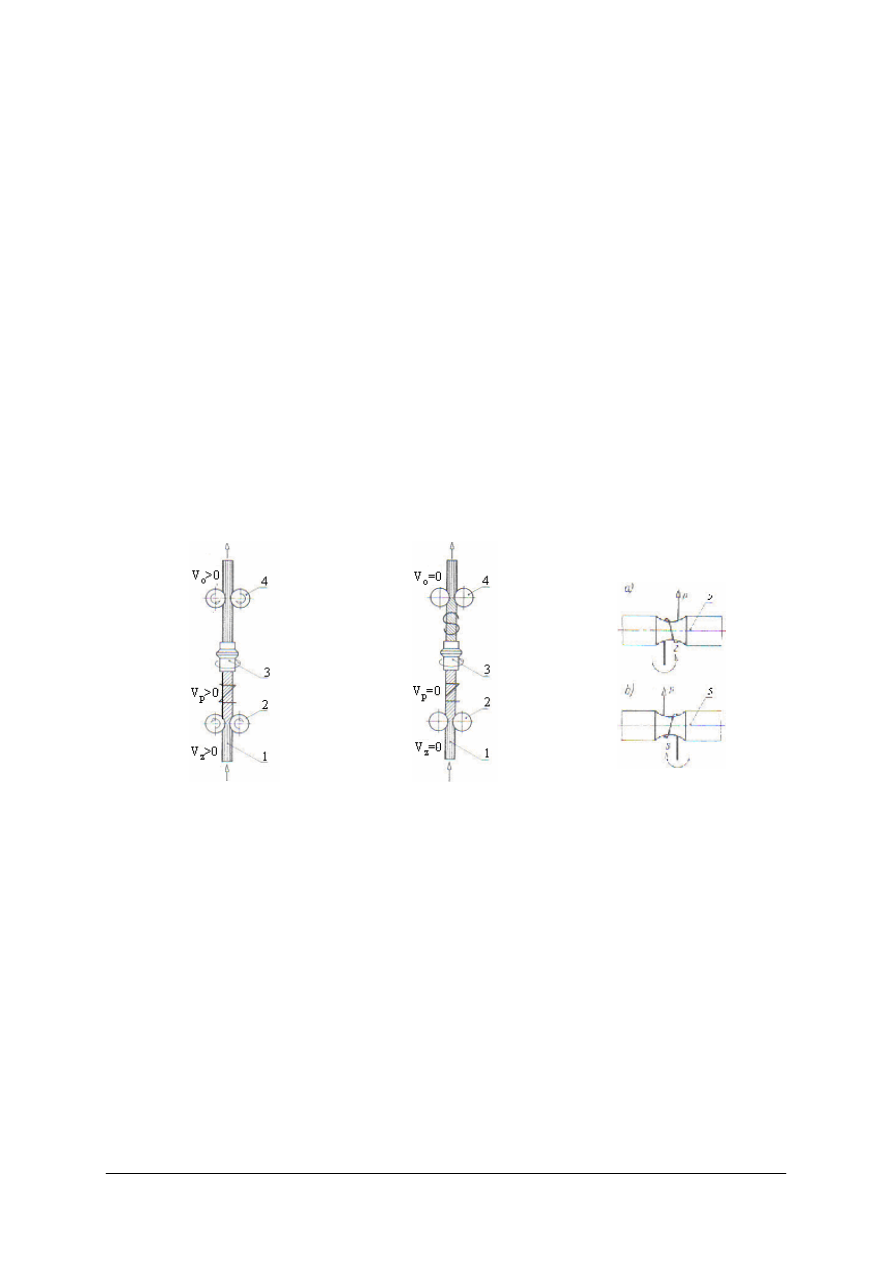

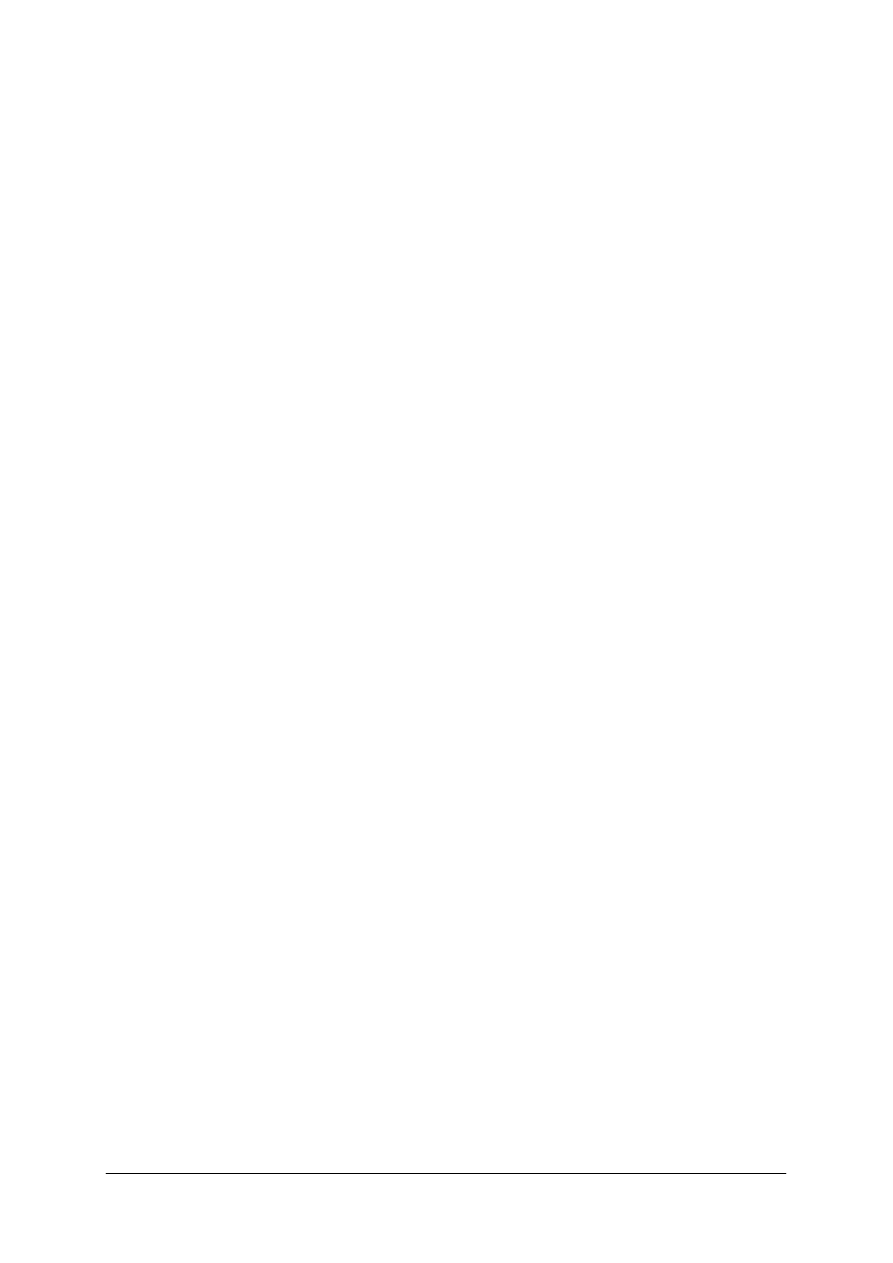

Na rysunku 1 przedstawiono zasadę skręcania przędzy 1 przy założeniu, że wałki podające 2

i wałki odbierające 4 nie obracają się.

Rys.1. Teksturowanie przędzy przy

nieruchomych wałkach podających

i odbierających [3, s.23]

Rys. 2. Teksturowanie przędzy

przy czynnym procesie [3, s.23]

Rys. 3. Sposoby przewlekania

przędzy przez trzpień wrzeciona

nibyskrętowego [3, s.23]

1 – przędza, 2 – wałki podające, 3 – wrzeciono nibyskretowe, 4 – wałki odbierające, 5 – trzpień

Nieco inaczej wygląda proces teksturowania, jeżeli wałki podające 2 i wałki odbierające

4 obracają się (rys.2). Sposób przewleczenia przędzy przez trzpień 5 na wrzecionie

nibyskrętowym pokazano na (rys.3).

Maszyny do wytwarzania przędz teksturowanych metodą fałszywego skrętu były ciągle

modernizowane. Zwiększano liczbę obrotów wrzeciona nibyskrętowego oraz prędkość

przesuwania się przędzy miedzy wałkami podającymi a odbierającymi. Pierwsze typy maszyn

miały wrzeciona nibyskrętowe ułożyskowane w łożyskach igiełkowych i osiągały około

335 obr/s. Zmiana wrzecion oraz sposobu ułożyskowania pozwoliły na osiągnięcie liczby

obrotów wrzecion w granicach od 3 000 do 7 500 obr/s, przy prędkości liniowej przędzy od

0,75 do 1 m/s. Przy zastosowaniu wrzecion tulejkowych obroty osiągnęły wielkość od 10 000

do 25 000 obr/s, przy prędkości liniowej przędzy od 2,5 do 6,6 m/s. Mechanizmy nadawania

fałszywego skrętu przędzy różnią się między sobą konstrukcją, sposobem łożyskowania

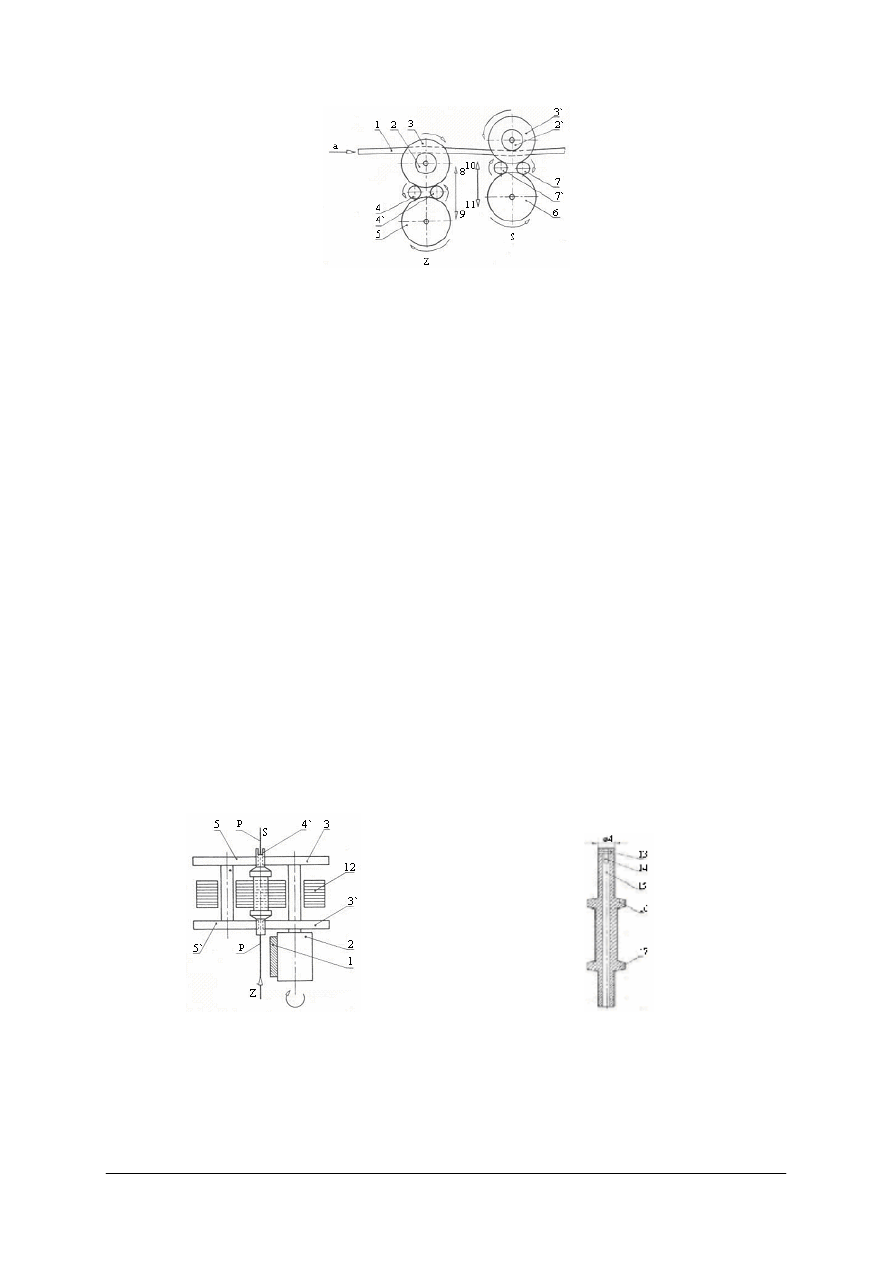

wrzecion i ich napędem. Jedno z rozwiązań przedstawiono na (rys. 4).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 4. Napęd wrzecion nibyskrętowych [3, s. 24]

1 – pas napędowy, 2 i 2

’

– tuleje napędowe, 3 lub 3

’

– koło cierne czynne, 4 i 4

’

– wrzeciona, 5 i 6 – koła cierne

bierne, 7 i 7

’

– wrzeciona, 8, 9, 10, 11 – strzałki

W zależności od kierunku przesuwania się pasa napędowego 1 wrzeciona 4 i 4’ oraz 7

i 7’ będą obracały się w odpowiednich kierunkach. Jeżeli pas napędowy przesuwa się

w kierunku strzałki a, wrzeciona 4 i 4’ będą skręcały przędzę w komorze nagrzewczej

w kierunku Z, natomiast wrzeciona 7 i 7’ będą skręcały przędzę w kierunku S. Napęd na

wrzeciona 4 i 4’ oraz 7 i 7’ jest przenoszony od pasa napędowego 1 przez tuleję napędową 2

i 2’; koło cierne, czynne 3 lub 3’ nada obrót wrzecionom 4 i 4’ lub 7 i 7’. Koła cierne 5 i 6 są

kołami biernymi, które zapewniają wrzecionom odpowiednie ustawienie w pionie i poziomie.

Zabezpieczają one jednocześnie wrzeciona przed „wyrzuceniem” w czasie włączenia zespołu

do napędu na skutek działania bardzo dużych sił odśrodkowych.

Stałą współprace wrzecion nibyskrętowych z kołami ciernymi zapewniają stałe magnesy.

Strzałki 8 i 9 oraz 10 i 11 wskazują, czy zespół jest włączony do pracy czy nie. Zespoły

napędowe są usytuowane w stosunku do pasa napędowego przemiennie, dzięki czemu

uzyskuje się zwiększony kąt opasania tulei przez pas. Jeden zespół, składający się z dwóch

wrzecion, może wytwarzać przędzę o tym samym kierunku skrętu.

Zrozumienie istoty teksturowania przędzy metodą fałszywego skrętu może ułatwiać

pokazanie pionowego ułożenia wrzeciona nibyskrętowego i jego współpracy z przewleczoną

przędzą (rys. 6). Wrzeciono nibyskrętowe 4’ (rys. 5 i 6) jest utrzymywane w pozycji pionowej

przez stały magnes płytkowy 12 i przytrzymywane przez koło napędowe cierne czynne 3 i 3’

oraz bierne 5 i 5’ (rys. 5). Wrzeciona są napędzane po dosunięciu tulei 2 do pasa 1.

Po odsunięciu tulei 2 do pasa 1 przez układ dźwigni zostają odsunięte koła napędzające

przędzę w urządzeniu podającym i odbierającym. Wrzeciono nibyskrętowe jest prostym

elementem konstrukcyjnym, lecz musi być idealnie wyważone dynamicznie, zwłaszcza

w tych typach maszyn, w których liczba obrotów jest bardzo duża, rzędu 8000 obr/s.

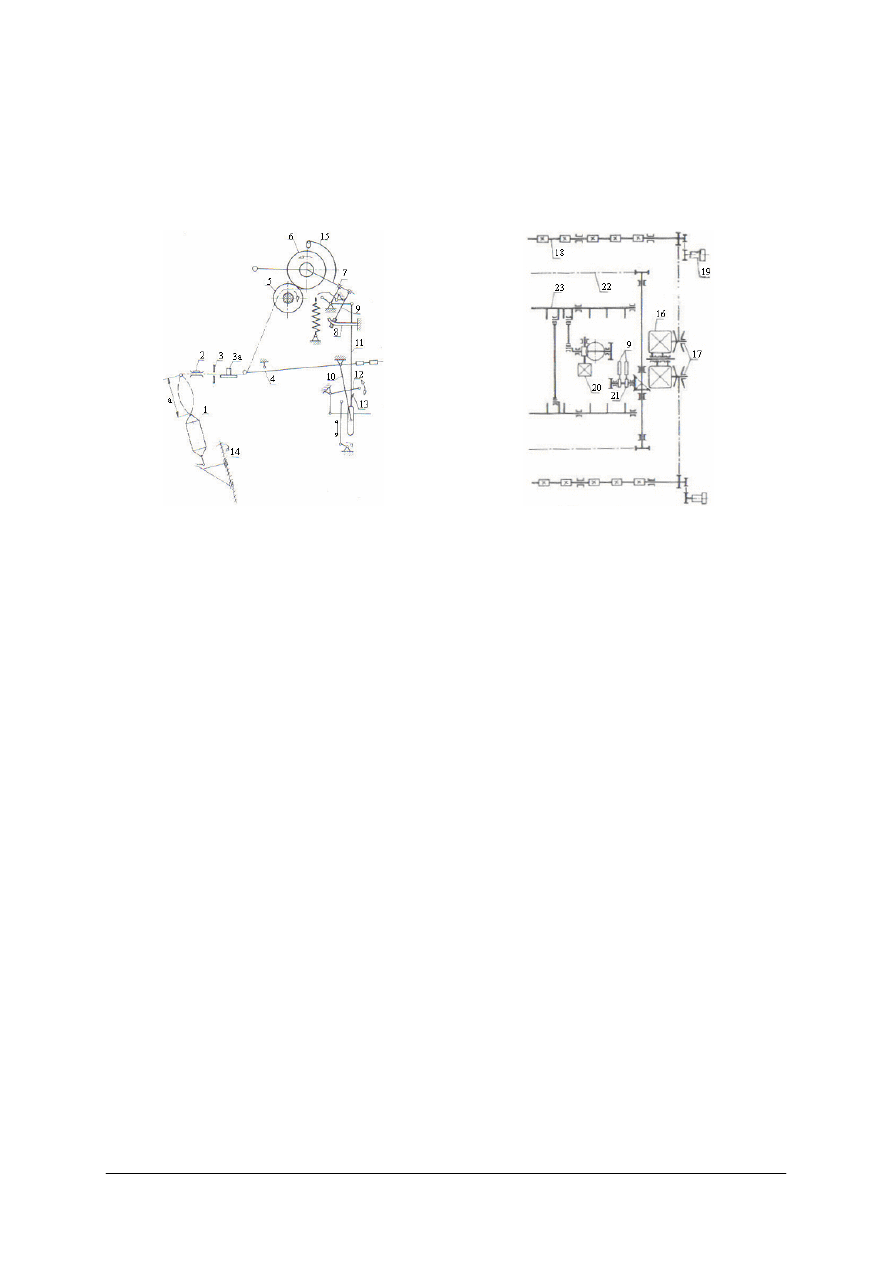

Rys. 5. Położenie wrzeciona nibyskrętowego

w czasie pracy [3, s. 25]

Rys. 6. Przekrój wrzeciona nibyskrętowego [3, s. 25]

1 – pas napędowy, 2 i 2

’

– tuleje napędowe 3 lub 3

’

– koło cierne czynne, 5 i 5’ – koła cierne bierne, 12 stały

magnes płytkowy, 13 – trzpień, 14 – wycięcie, 15 – otwór, 16, 17 – kołnierze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Konstrukcję wrzeciona nibyskrętnego pokazano na rysunku 6. Przez otwór 15,

przechodzący przez całą długość wrzeciona, jest prowadzona przędza. Wycięcie 14 służy do

przeciągnięcia szydełkiem przędzy wokół trzpienia 13. Kołnierze 17 o kształcie kołowym

mają za zadanie utrzymanie wrzeciona w pozycji pionowej między dwoma kołami ciernymi

3, 3’ i kołami 5, 5’ (rys. 5). Wrzeciona skrętowe są dodatkowo zabezpieczone przed

wypadnięciem prowadnikami z drutów.

Nastawienie i regulacja

Nastawieniu i regulacji podczas teksturowania przędzy podlegają następujące

mechanizmy: skrętowy, podający i odbierający mające zasadniczy wpływ na parametry

otrzymanej przędzy. Mechanizmy te powodują zmianę prędkości liniowej podawanej

i odbieranej przędzy. W wyniku zmiany tych prędkości w przędzy występują zmienne

napięcia, wywołujące niepożądane zmiany w fizycznej strukturze otrzymywanej przędzy.

W zależności od wymaganych parametrów technologicznych przędzy stosuje się różne

prędkości i napięcia przędzy. Przędza może być podawana lub odbierana bez rozciągania

lub z rozciąganiem. Zasadę działania maszyny teksturującej pokazano schematycznie

na rysunku 8. Przędza z cewki 1, przewleczona przez prowadniki 2 i 3, przechodzi przez

naprężacz drabinkowy 4, prowadnik 5 do rolki 7. Rolka 7 ma kilka rowków na obwodzie

tak, że przędza prowadzona między rolką 7 a wałkami podającymi 6 może być kilkakrotnie

owinięta wokół nich.

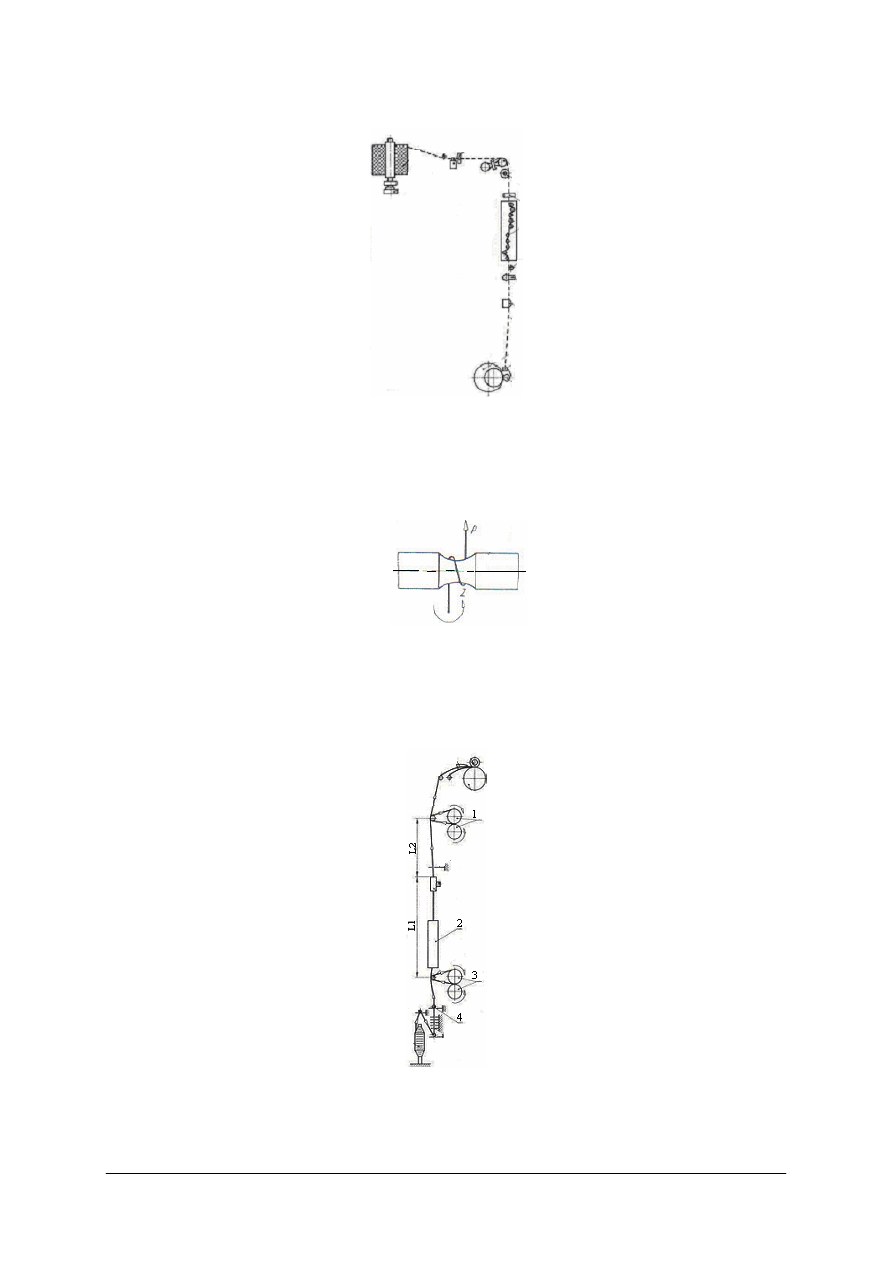

Rys. 7. Schemat technologiczny prowadzenia przędzy w skręcarce [2, s. 26]

1 – cewka, 2 i 3 – prowadniki, 4 – naprężacz drabinkowy, 5 – prowadnik, 6 – wałki podające, 7 – pas napędowy,

8 – komora stabilizacyjna, 9 – wrzeciono nibyskrętowe, 10 – rolka, 11 – prowadnik, 12 – wałki odbierające,

13 – pas napędowy, 14 – parownik, 15 – wodzik przędzy teksturowanej, 16 – wałek podzwojowy, 17 – cewka

teksturowanej przędzy.

Po przejściu przez wałki podające 6 przędza przechodzi przez komorę nagrzewczą 8

i jest wprowadzona do otworu wrzeciona niby skrętowego 9. Na odcinku L

1

następuje

skręcenie przędzy z jednoczesnym jej nagrzewaniem. Odcinek ten nazywa się strefą

skręcenia. Kierunek nadawanego skrętu zależy od wybranego wariantu napędowego.

W strefie skręcenia może zachodzić podawanie przędzy bez rozciągania gdy prędkość

wałków podających 6 jest większa od prędkości wałków odbierających 12 lub z rozciąganiem

gdy prędkość wałków podających 6 jest mniejsza od prędkości wałków odbierających 12.

Strefa L

2

jest strefą rozkręcania. Wielkości te dla różnych maszyn są różne.

Zarówno w strefie skręcenia L

1

, jak i w strefie rozkręcania L

2

nastawieniu podlega liczba

obrotów wałków podających i liczba obrotów wałków odbierających.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

W chwili, gdy wrzeciono nibyskrętowe przestaje pracować, zostają wyłączone z pracy

górne wałki w mechanizmie podającym i odbierającym.

Istotnym parametrem wpływającym na jakość otrzymywanej przędzy jest czas

przebywania jej w komorze nagrzewczej. Czas ten jest uwarunkowany długością rurek

w komorach nagrzewczych, przez które przechodzi przędza, oraz prędkością przechodzenia

przędzy przez komorę.

Czas ten można obliczyć ze wzoru:

o

v

I

t

=

gdzie:

t – czas przebywania przędzy w komorze w s,

l – długość rurek w komorach nagrzewczych w m,

v

o

– prędkość liniowa odbieranej przędzy w m/s.

Wykorzystując schemat kinematyczny maszyny teksturującej, można obliczyć żądana

liczbę skrętów przędzy przy teksturowaniu. Do każdej maszyny teksturującej jest dołączony

schemat kinematyczny wszystkich zespołów napędowych oraz są podane liczby zębów kół

zmianowych. Podczas teksturowania przędzy jest nadawany skręt o wielkości bliskiej

skrętowi krytycznemu. Skręt krytyczny jest to liczba skrętów, przy której pojedyncze włókna

w przędzy zaczynają pękać i przędza zastaje uszkodzona.

Do określenia liczby skrętów jaka powinna być nadawana przędzy w procesie

teksturowania, aby stopień skędzierzawienia był najwłaściwszy służy wzór:

Tt

3

2800

Tt

9

2800

T

m

=

=

gdzie:

T

m

– liczba skrętów przędzy na metr,

Tt – masa liniowa przędzy w teksach.

Stopień skędzierzawienia może być różny i zależy od wymagań technologicznych.

Wymagania dotyczące stopnia skędzierzawienia zawiera norma: BN–72/7551–01

„Poliamidowa przędza teksturowana”.

Niezależnie od norm, zawierających wskaźniki wymagań dotyczących przędz

teksturowanych, można zmieniać parametry przędzy w czasie teksturowania. Stosuje się

wówczas wzór ogólny:

o

w

m

v

n

T

=

gdzie:

T

m

– liczba skrętów przędzy na metr,

n

w

– prędkość obrotowa wrzeciona w obr/s,

v

o

– prędkość liniowa przędzy teksturowanej w m/s.

Liczbę skrętów przędzy na metr można więc regulować prędkością obrotową wrzecion

oraz prędkością liniową przędzy na odcinku między wałkami padającymi i odbierającymi:

o

o

o

n

d

v

⋅

⋅

π

=

gdzie:

d

o

– średnica wałka odbierającego w m,

n

o

– prędkość obrotowa wałka odbierającego w obr/s.

Obroty wrzecion można wyliczyć ze wzoru:

s

w

n

k

n

⋅

=

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

gdzie:

k – współczynnik przełożenia w maszynie teksturującej wyznaczony ze schematu

kinematycznego,

n

s

– prędkość obrotowa silnika w obr/s.

Zmiana liczby obrotów wrzecion związana jest z koniecznością uzyskania

odpowiedniego stopnia skędzierzawienia przędzy oraz masą liniową przędzy.

Temperaturę procesu teksturowania ustala się w zależności od rodzaju surowca i jego

temperatury mięknienia. Związane jest to również z konstrukcją maszyny, a zwłaszcza

z wielkością komory stabilizacyjnej i rodzajem sposobu ogrzewania.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1

Jaki jest cel procesu teksturowania?

2

Jak dzieli się przędze teksturowane?

3

Jakie są najważniejsze metody teksturowania?

4

Na czym polega metoda rzeczywistego skrętu?

5

Na czym polega metoda wtórnej stabilizacji?

6

Kiedy ujawniają się właściwości puszyste przędz w metodzie przeciągania na ostrzu?

7

W jaki sposób przebiega proces teksturowania metodą zgniatania?

8

Na czym polega metoda Knit de Knit?

9

Jakie przędze otrzymuje się metodą pneumatyczną?

10 Na czym polega metodą fałszywego skrętu?

11 Jak działa napęd wrzecion nibyskrętowych?

12 Jak przebiega współpraca wrzeciona nibyskrętowego z przewleczoną przędzą?

13 Jak oblicza się czas przebywania przędzy w komorze nagrzewczej?

14 Jak oblicza się liczbę skrętów jaka powinna być nadawana przędzy w procesie

teksturowania?

15 Jakie mechanizmy podlegają nastawieniu i regulacji podczas teksturowania?

4.2.3. Ćwiczenia

Ćwiczenie 1

Przeprowadź proces teksturowania przędzy metodą Knit de Knit.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z procesem,

3) wybrać dzianinę z włókien ciągłych,

4) przeprowadzić stabilizację,

5) spruć dzianinę i nawinąć przędzę,

7) zaprezentować efekty swojej pracy,

8) ocenić poprawność wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

próbki dzianin,

−

komora stabilizacyjna,

−

urządzenie do nawijania przędzy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 2

Przeprowadź niezbędne obliczenia do przeprowadzenia procesu teksturowania przędzy

metodą fałszywego skrętu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać wzory,

2) wybrać numer przędzy,

3) ustalić parametry na podstawie schematu technologicznego i kinematycznego,

4) obliczyć czas przebywania przędzy w komorze nagrzewczej,

5) obliczyć liczbę skrętów jaka powinna być nadawana przędzy w procesie teksturowania,

6) ocenić poprawność wykonanych obliczeń,

7) zaprezentować otrzymane wyniki.

Wyposażenie stanowiska pracy:

−

schemat technologiczny i kinematyczny maszyny do teksturowania,

−

kalkulator,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 3

Przeprowadź nastawienie maszyny i proces teksturowania przędzy metodą fałszywego

skrętu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z procesem teksturowania przędzy metodą fałszywego skrętu,

3) zapoznać się ze schematem technologicznym i kinematycznym maszyny,

4) nastawić parametry maszyny,

5) przeprowadzić teksturowanie przędzy,

6) zaprezentować efekty swojej pracy,

7) ocenić poprawność wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

przędza z włókien syntetycznych,

−

maszyna do teksturowania,

−

schemat technologiczny i kinematyczny maszyny do teksturowania,

−

arkusz do ćwiczeń,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić cel procesu teksturowania przędzy?

2) podać metody teksturowania?

3) wskazać różnice między poszczególnymi metodami teksturowania?

4) scharakteryzować metodę fałszywego skrętu?

5) wskazać punkty regulacji procesu teksturowania?

6) obliczyć czas przebywania przędzy w komorze nagrzewczej?

7) określić liczbę skrętów jaka powinna być nadawana przędzy

w procesie teksturowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3. Proces łączenia przędz

4.3.1. Materiał nauczania

Łączenie przędz

W dziewiarstwie przerabia się przędze pojedyncze lub łączone. Przędze mogą być

łączone z dwóch lub kilku przędz pojedynczych. Mogą to być przędze z tego samego surowca

lub też przędze różniące się rodzajem surowca lub barwą. Łączenie przędz może być

dokonywane bezpośrednio na maszynie dziewiarskiej lub po za nią na specjalnych maszynach

oddziału przygotowującego przędzę do dziania. Łączenie przędz na maszynie dziewiarskiej

polepsza warunki ciągłości pracy maszyny zwłaszcza szydełkarek.

Głównym celem połączenia przędz w procesie dziania oraz przed procesem dziania jest

uzyskane wyższej wydajności maszyny dziewiarskiej, poprawa jakości dziany oraz tworzenie

dodatkowych efektów wzorniczych. Łączenie przędz o przeciwnych kierunkach skrętu ma

celu uniknięcie jednokierunkowego pochylenia rządków oczek w stosunku do kolumienek

oraz zwiększenie wytrzymałości przerabianej przędzy i zmniejszenie nierównomierności.

Łączenie przędz w procesie dziania zapobiega spadaniu dzianiny z igieł w chwili

zerwania się jednej z przędz. Pozwala też na uzyskanie specjalnych efektów wzorniczych np.:

po prawej stronie widoczne są oczka z jednej przędzy, po lewej z drugiej.

Przędze na maszynach dziewiarskich łączy się, podając je na igły przez odpowiednie

lejki. Łączenie przędz w procesie dziania może być dokonane również przy użyciu

dodatkowych elementów biorących bezpośredni udział w tworzeniu oczek dzianiny,

np. płaszczek stosowanych przy produkcji dzianin pluszowych, platerowanych, dzianin

z podbiciem lub dzianin futerkowych.

Łączenie przędz teksturowanych ma na celu wyrównanie momentu skręcającego

w przędzach o kierunku skrętu Z i S, jakie powstają w procesie teksturowania. Momenty

skręcające w przędzy teksturowanej są pozostałością po teksturowaniu i podczas dziania

oraz w gotowej dzianinie wywołują skręcenie i pochylenie oczek, obniżając tym samym

właściwości użytkowe wyrobów. W celu usunięcia ujemnych skutków momentów

skręcających, występujących w przędzy teksturowanej, dokonuje się łączenia tych przędz

z jednoczesnym niewielkim ich skręcaniem. Podczas łączenia przędz zostają usunięte błędy

wynikłe z procesu teksturowania, jak: niezwiązane końce, miejsca nieprawidłowo

skędzierzawione, nadmierne zgrubienia, węzły itp.

Rys. 8. Schemat technologiczny dokręcarki

firmy Berliner, typ SDD

–

T280

–

[3, s.33]

Rys. 9. Budowa komory skręcającej

maszyny SDD

–

T280 [3, s.33]

1 – pas, 2 – tuleja, 3 – tarcza magazynująca, 4 tarcza magnesu, 5 – pierścienie magnetyczne, 6 – nawój,

7 – komora skręcająca, 8 i 8’ – prowadniki, 9 – urządzenie podające, 10 – zespół nanoszący preparację,

11 – prowadniki, 12 – mechanizm wodzikowy, 13 – wałek podzwojowy, 14 – nawój, 15 – magnes, 16 – kulka,

17 – prowadnik, 18 – przędza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Skręcarka typu SDD–T280, zwana też dokręcarką, służy do skręcania przędz

teksturowanych. Skręcarka ta wymaga stosowania nawojów przędz złączonych. Nawoje są

łączone na maszynach teksturujących lub na maszynach łączarkowo-zdwojarkowych.

Na rysunku 8 pokazano schemat technologiczny skręcarki SDD–T280. Przędza

z nieruchomego nawoju 6 jest wprowadzana do komory skręcającej 7. Komora skręcająca 7

jest napędzana od pasa 1 tuleją 2. Tarcza magnesu 4 służy do hamowania i zatrzymywania

komory skręcającej 7. Dalej przędza jest wyprowadzona z tarczy magazynującej 3 przez

pierścienie magnetyczne 5 do prowadników 8 i 8’ i dalej do urządzenia podającego 9. Po

wyjściu z urządzenia podającego przędza jest doprowadzana do zespołu nanoszącego

preparację 10. Z prowadników 11 przędza jest przekazywana do mechanizmu wodzikowego

12 i dalej przez wałek podzwojowy 13 do nawoju 14.

Urządzenie podające 9 (rys. 8) jest jednocześnie urządzeniem odbierającym przędze

z nawoju 6. Naprężenie przędzy jest regulowane zespołami magnetycznymi 4 i 5, które

spełniają również rolę regulatora ilości magazynowanej przędzy na tarczy magazynującej 3.

Komora skręcająca (rys. 9) nadaje przędzy skręt. Regulacja skrętu przędzy jest związana

z masą liniową przędzy i zależy od wielkości kulki 16. Przędza 18 wprowadzana przez

prowadnik 17 dostaje się pod kulkę, która jest dociskana siłą przyciągającą magnesu 15.

Kulki 16 są wymienne i mają różną wielkość i masę, zależną od masy liniowej przędzy.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są sposoby łączenia przędz dziewiarskich?

2. Jaki są cele łączenia przędz w procesie dziania?

3. W jaki sposób następuje łączenie przędz w procesie dziania?

4. W jakim celu łączy się przędze teksturowane?

5. Jak działa skręcarka SDD–T280?

6. Jakie jest działanie komory skręcającej?

4.3.3. Ćwiczenia

Ćwiczenie 1

Przeanalizuj sposób łączenia przędz w procesie dziania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeprowadzić obserwację łączenia przędz bezpośrednio na maszynie dziewiarskiej,

2) zwrócić uwagę na podawanie przędzy przez odpowiednie lejki,

3) ocenić efekty uzyskane w dzianinie,

4) opisać przebieg ćwiczenia.

Wyposażenie stanowiska pracy:

−

szydełkarka,

−

przędza kolorowa,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Ćwiczenie 2

Rozpoznaj podstawowe elementy dokręcarki SDD–T280 przedstawionej na schemacie i

przeanalizuj przebieg przędzy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozróżnić elementy dokręcarki SDD–T280,

2) określić nazwy poszczególnych elementów,

3) przeanalizować przebieg przędzy,

4) określić punkty regulacji,

5) wypełnić arkusz do ćwiczeń.

Wyposażenie stanowiska pracy:

−

schemat technologiczny i kinematyczny dokręcarki SDD–T280,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 3

Łączenie przędz na dokręcarce SDD–T280.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z działaniem skręcarki SDD–T280,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) założyć nawoje z przędzą,

4) dokonać niezbędnej regulacji dokręcarki,

5) przewinąć przędzę na skręcarce SDD–T280,

6) ocenić poprawność i estetykę wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

przędza na nawojach,

−

skręcarka SDD–T280,

−

instrukcja obsługi skręcarki SDD–T280,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić cel łączenia przędz?

2) wskazać sposób łączenia przędz w procesie dziania?

3) wyjaśnić cel łączenia przędz teksturowanych?

4) analizować działanie skręcarka SDD–T280?

5) wyjaśnić działanie komory skręcającej?

6) wskazać sposoby regulacji komory skręcającej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.4. Proces przewijania przędzy

4.4.1. Materiał nauczania

Przewijanie przędzy ma na celu uzyskanie nawoju o maksymalnej długości. Większa

długość przędzy w nawoju umożliwia dłuższą prace maszyny dziewiarskiej bez jej

zatrzymywania. Przędza jest dostarczana do dziewiarni w różnych formach: na cewkach

przędzalniczych, w motkach, nawojach stożkowych, owalnych, krzyżowych lub butelkowych.

Podstawowymi zadaniami przewijania przędzy są:

−

przewinięcie przędzy przy stałym napięciu na cewkę przystosowaną do danego typu

maszyny dziewiarskiej,

−

usunięcie i wyeliminowanie węzłów, zgrubień niedoprzędów, które mogłyby uszkodzić

elementy biorące udział w formowaniu oczek dzianiny,

−

uszlachetnianie to jest: parafinowanie, emulgowanie, nawilżanie lub nanoszenie innych

preparacji pozwalających uzyskać lepsze warunki dziania,

−

uzyskanie nawoju o maksymalnej długości.

Proces przewijania jest bardzo ważny, gdyż decyduje o późniejszej jakości dzianiny.

Urządzenia kontrolno-czyszczące, naprężacze i czujniki zrywów

W czasie przewijania należy stale kontrolować napięcie przędzy. Elementami

kontrolnymi przewijarki są: naprężacze, urządzenia czyszczące oraz czujniki zrywów

przędzy. Zadania tych elementów są następujące:

−

naprężacze napinają przędzę w celu uzyskania żądanej twardości nawoju, co prowadzi

do uzyskania maksymalnej długości przędzy nawoju, umożliwiają czujnikom zrywów

kontrolę ciągłości przewijania oraz powodują zerwanie przędzy w miejscach przewężeń

lub osłabień,

–

urządzenia czyszczące wychwytują zgrubienia, węzły, pęczki, spętlenia, skrętki itp.,

–

czujniki zrywów zapewniają ciągłość procesu przewijania.

Przy przewijaniu przędzy do celów dziewiarskich stosuje się naprężacze trzech rodzajów:

−

obciążnikowe,

−

sprężynowe,

−

drabinkowe.

W każdym z wymienionych rodzajów naprężaczy można dokonywać regulacji wielkości

naprężenia. Dokładność regulacji wpływa na jakość przewijanej przędzy oraz jakość

otrzymanego nawoju.

Czyszczenie przędzy polega głównie na uzyskiwaniu jednakowej grubości przędzy drogą

wyeliminowania nieprawidłowości w rodzaju zgrubień, wprowadzonych w przędzę grubych

odcinków innych włókien. podwójnych odcinków przędz, odcinków przędzy o zbyt dużym

natężeniu skrętów itp. Urządzenia czyszczące poprawiają jakość przewijanej przędzy,

co zapewnia uzyskanie dzianin o dużej równomierności. Dzianiny wymagają szczególnie

wysokiego stopnia równomierności przędzy.

W dziewiarstwie najczęściej stosowane są tzw. szczelinowe urządzenia czyszczące. Jedna

z płytek jest nieruchoma, druga zaś nastawialna. Wielkość szczeliny jest nastawiana i zależy

od grubości przewijanej przędzy.

Urządzenia czujnikowe reagujące na zerwanie przędzy są bardzo ważnym elementem

przewijarki, gdyż gwarantują połączenia zerwanych lub wcześniej niezwiązanych przędz.

Czujniki sygnalizują zerwanie przędzy i jednocześnie powodują odłączenie nawijanej cewki

od urządzeń wodzących, powodujących powstawanie odpowiedniego nawoju

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ważną czynnością związaną z przygotowaniem nawoju jest poprawne wiązanie końców

przędz. Nieprawidłowe wiązanie końców wywołuje dość często pękanie oczek w dzianinie

lub wystawanie związanych końców ponad dzianinę. Węzły źle związane mogą rozwiązać się

same, natomiast węzły zbyt grube i mocne mogą spowodować złamanie igły. Wiązanie

węzłów dokonuje się ręcznie lub za pomocą specjalnych urządzeń.

Uszlachetnianie ma na celu nadanie przędzy dziewiarskiej miękkości i elastyczności.

Charakteryzuje się ona mniejszą zrywnością, a dzianiny mają ładniejszy wygląd. Procesy

uszlachetniania można przeprowadzić podczas procesu przewijania lub w czasie dziania.

Emulgowanie przędzy – w przemyśle dziewiarskim emulgowaniu poddaje się przędze

jedwabne, z włókien chemicznych oraz przędze wełniane z czystej wełny i w mieszankach.

Emulgowanie jest to nanoszenie natłustki mające na celu obniżenie siły tarcia przędzy

o prowadniki. Najczęstszym sposobem emulgowania jest metoda kontaktowa polegająca

na ocieraniu się przędzy o warstwę emulsji znajdującej się w rynienkach.

Nawilżanie przędzy powoduje nadanie jej chwilowej puszystości w wyniku pęcznienia

włókien, a tym samym większej elastyczności. Procesowi nawilżania poddaje się szczególnie

przędze o dużej liczbie skrętów w nawojach i w motkach. Zwiększona dawka wilgoci

w przędzy musi być zgodna z obowiązującymi przepisami, gdyż zmienia masę przędzy,

a masa przędzy jest podstawową wielkością w rozliczeniach surowca.

Parowanie przędzy ułatwia przewijanie i dzianie, a jednocześnie utrwala skręt przędzy.

Parowanie stosuje się do przędz z włókien naturalnych i z mieszanek włókien naturalnych.

Parowanie przędzy stosuje się głownie do przędz, z których mają być wytwarzane dzianiny

metrażowe oraz wyroby pończosznicze i skarpetki.

Parafinowanie przędzy ma na celu nadanie przędzy gładkości i śliskości. Parafinowanie

jest zabiegiem ułatwiającym przerób przędzy podczas dziania. Po wykonaniu dzianiny

parafina powinna być usunięta. Parafinuje się zarówno przędze z włókien naturalnych,

jak i mieszankowe. Ilość naniesionej parafiny nie powinna przekraczać 1% w stosunku

do masy przędzy.

Przewijanie przędzy prowadzone jest na przewijarkach bębnowych typu RZ, które są

najbardziej rozpowszechnione w krajowym przemyśle włókienniczym. Są to przewijarki RZ3

do przewijania przędzy bawełnianej, wełnianej i mieszanek z kopek, oraz przewijarki RZ5

do przewijania przędzy kopek i motków na cewki o nawoju krzyżowym stożkowym.

Pozostałe części maszyn RZ są prawie takie same.

Przewijarka RZ3

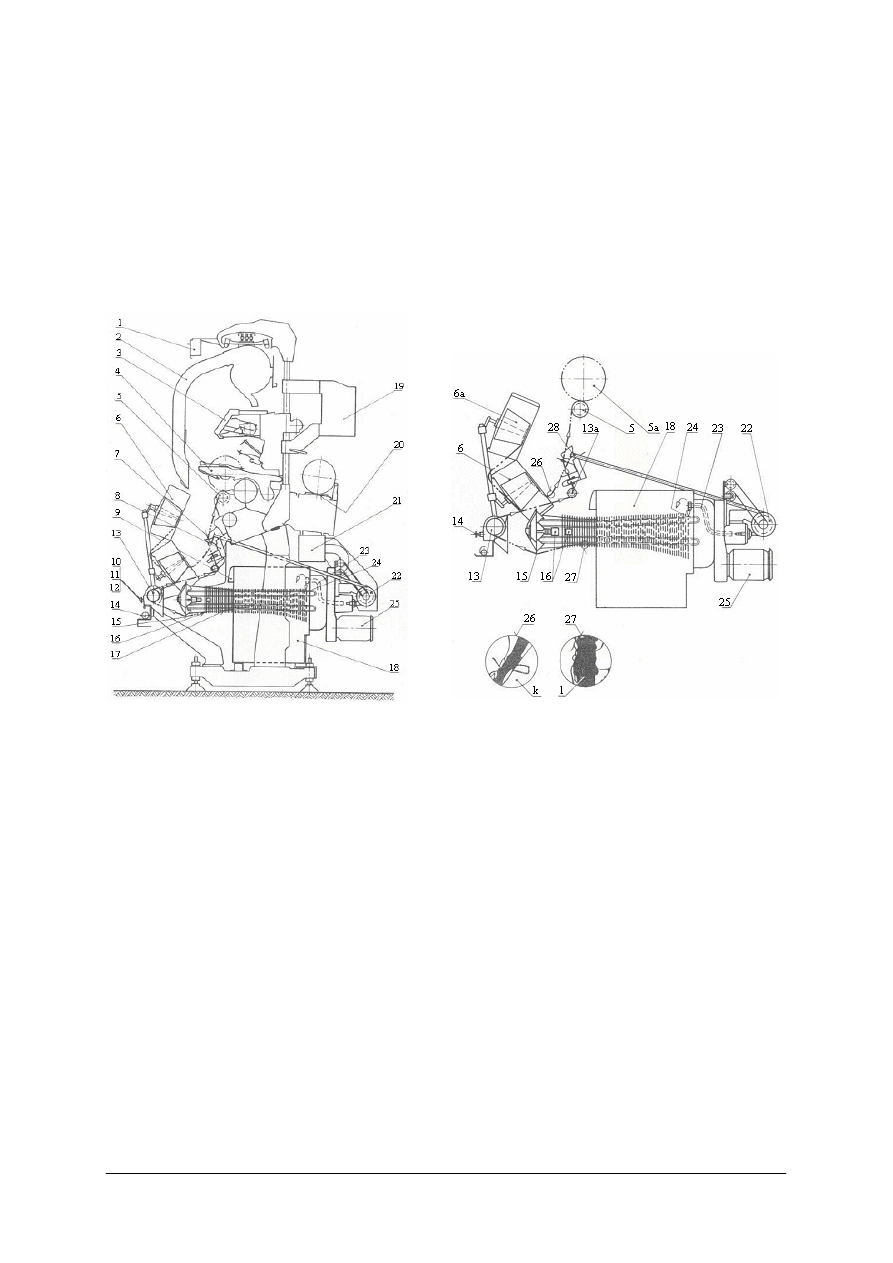

Schemat technologiczny jednego punktu przewijarki RZ3 przedstawiono na (rys. 10).

Przędza odwija się z cewki przędzalniczej 1, przechodzi przez naprężacz talerzykowy 2,

pękołapacz 3, krążek parafinujący 3a, pręt czujnikowy 4 i prowadzona bębnem 5 nawija się

na cewkę 6. Wrzeciono cewki jest zamocowane w uchwycie 7. Zmienia on kat nachylenia

w stosunku do wałka dzięki skręcającemu działaniu krzywki 8 i dźwigni 9. Po zrywie przędzy

cewka 6 unosi się do góry, traci styczność z bębnem i zostaje unieruchomiona.

Zryw przędzy powoduje opadanie pręta czujnikowego 4, utrzymywanego napięciem

przędzy w położeniu pokazanym na rysunku. Pręt czujnikowy 4 przesuwa prętem 10 pręt 11

w strefę działania poruszającej się wahadłowo do góry i do dołu dźwigni 12, która trafiając

na zaczep 13 pręta 11 podnosi nim wrzeciono z cewką do góry. Pręt 15 jest zakończony

kółkiem sygnalizującym nawinięcie cewki o odpowiedniej grubości. Śruba 14 służy

do regulowania wysokości balonu przędzy ściąganej z kopki przędzalniczej.

Wałki z rowkowanymi bębnami są napędzane przekładnią bezstopniową (rys. 11).

Z dwóch silników 16 każdy napędza jedną stronę maszyny. Silniki są osadzone na wychylnej

dźwigni. Na wałkach silników są osadzone przekładnie bezstopniowe 17, za pomocą których

można zmieniać prędkość przewijania. Z silnika napęd jest przenoszony na wałek 18,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

na którym są osadzone rowkowane bębny napędzające cewki z nawojem. Z wałka 18

otrzymują także napęd szybkościomierze 19. Silnik pomocniczy 20 napędza wałek 23,

który samoczynnie podnosi wrzeciona z cewkami po zrywie przędzy, wałek z krzywkami 21,

poruszającymi przerywacz dopływu prądu 9 do silników 16 oraz przenośniki 22 pustych

cewek do skrzynki na końcu maszyny.

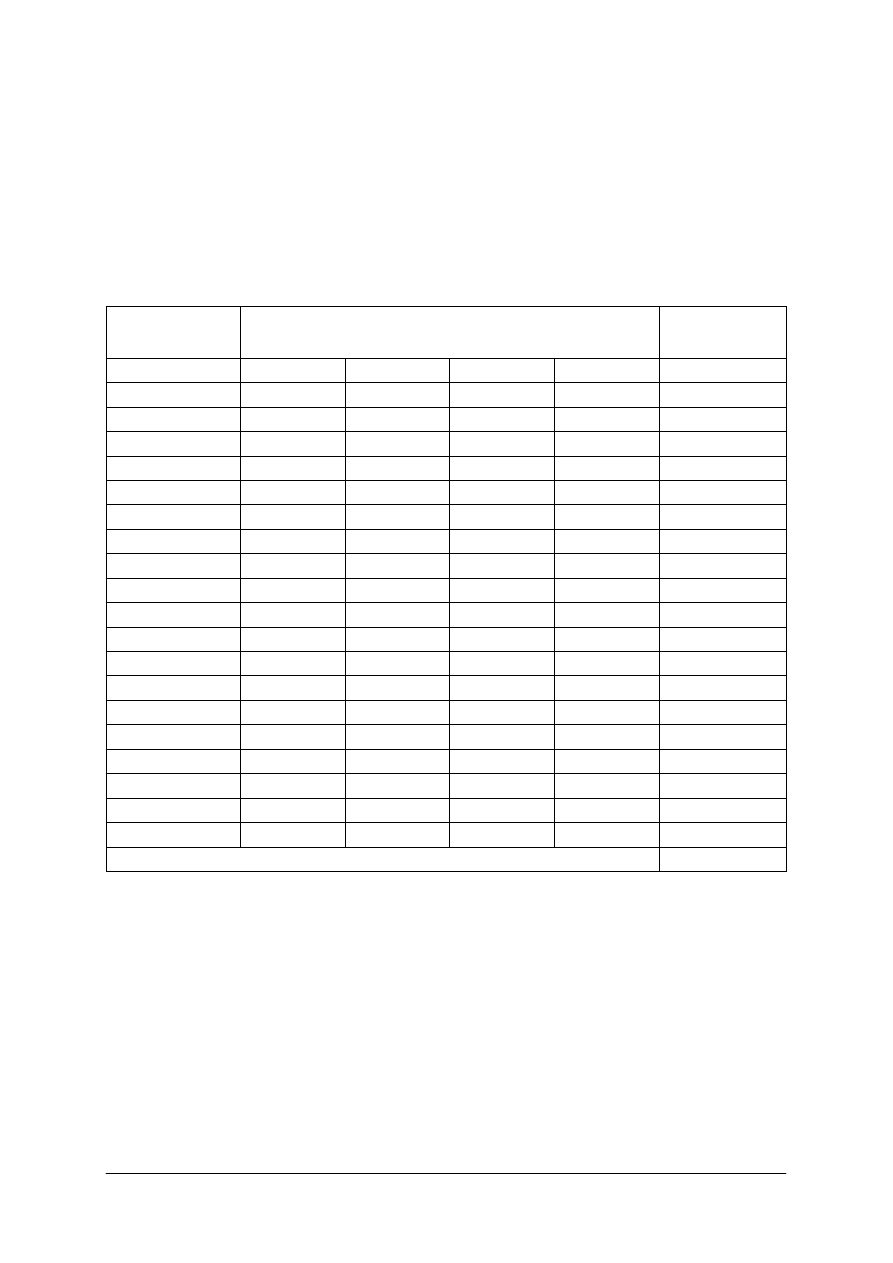

Rys. 10. Schemat technologiczny przewijarki RZ3

[3, s. 43]

Rys. 11. Schemat kinematyczny przewijarki RZ3

[3, s .44]

1 – cewka przędzalnicza, 2 – przekładnia bezstopniowa, 3 – pękołapacz, 3’ – krążek parafinujący, 4 – pręt

czujnikowy, 5 – bębnem, 6 – cewka, 7 – uchwyt, 8 – wałek, 9 – przerywacz dopływu prądu, 10, 11 – pręt,

12 – dzwignia, 13 – zaczep, 14 – śruba, 15 – pręt, 16 – silniki, 17 – przekładnie bezstopniowe, 18 – wałek,

19 – szybkościomierze, 20 – silnik pomocniczy, 21 – krzywki, 22 – przenośniki pustych cewek

Punkty regulacji w przewijarce RZ3 (rys.10):

–

odległość a cewki przędzalniczej 1 od prowadnika – dokonuje się przez obrót śruby 14,

w wyniku czego przesuwa się ława z cewkami przędzalniczymi,

–

naprężenie przędzy i twardość nawoju – przez zmianę obciążenia naprężacza

talerzykowego 2,

–

oczyszczanie przędzy – przez zmianę rozwarcia szczeliny między nożami pękołapacza 3.

–

wielkość nawoju na cewce – przez odpowiednie ustawienie pręta 15,

–

prędkość przewijania – przez zmianę położenia przekładni bezstopniowej 2 (rys.11).

Przewijarka wodzikowa RY23

Przewijarka wodzikowa RY23 jest przeznaczona do przewijania przędz na nawoje

krzyżowe stożkowe precyzyjne, na cewki cylindryczne lub stożkowe. Stosuje się głównie

do przewijania przędz z włókien chemicznych modyfikowanych.

Schemat technologiczny jednego punktu przewijającego pokazano na rysunku 12.

Na wrzeciono 1 nakłada się cewkę z nawojem 3. Nawoje mogą pochodzić z maszyn

skręcarkowo-rozciągarkowych, z teksturarek lub z maszyn barwiarskich wykończalniczych.

Przędza z nawoju kierowania prowadnikami 4 przechodzi przez wstępne olejenie 2 i dalej

prowadnikami 5 do rolek podających 6. Następnie przez prowadniki 7, naprężacze

czujnikowe 8, czujnik zrywu przędzy 9, pękołapacz 10, element olejący 11 przędza 12 jest

doprowadzana do wodzika 13, który powoduje nawijanie jej na nawój krzyżowy stożkowy

precyzyjny 15. Nawoje otrzymane z przewijarki przeznacza się głównie do zasilania maszyn

dziewiarskich i tkackich.

Przewijarka RY23 jest maszyną jednostronną. Składa się z dwunastu samodzielnych

punktów przewijających, z których każdy jest wyposażony w indywidualny napęd. Układ

rolek 6 jest urządzeniem opartym na czynnym sposobie podawania przędzy, czyli w jednostce

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

czasu jest podawana stała długość przędzy. Prędkość obrotowa rolek 6 jest regulowana

przekładnią napędową. Naprężacze 8 pozwalają na regulację sił w zakresie od 10 do 400 mN.

Rys. 12. Schemat technologiczny przewijarki RY23 [3, s. 45]

1 – wrzeciono, 2 – element olejący, 3 – nawój, 4, 5, 7 – prowadnik, 6 – rolka podająca, 8 – naprężacz

czujnikowy, 9 – czujnik zrywu przędzy, 10 – pękołapacz, 11 – element olejący, 12 – przędza, 13 – wodzik,

14 – rolka dociskowa, 15 – nawój krzyżowy stożkowy precyzyjny

Punkty regulacji w przewijarce RY23 (rys.12):

1. Naprężanie przędzy – przez rozwarcie szczek naprężacza czujnikowego 8.

2. Oczyszczanie przędzy – przez ustawianie szczeliny pękołapacza 10.

3. Wielkość nawoju – przez ustawianie czujnika nawoju 14.

4. Nanoszenie preparacji (olejenie) – przez dawkowanie preparacji w jednostce czasu

w elemencie olejącym 11.

Przewijarki automatyczne

Zwiększone wymagania wynikające z nowych konstrukcji maszyn oraz coraz wyższe

wymagania jakościowe stawiane przez użytkowników wyrobów dzianych oraz chęć obniżenia

kosztów wytwarzania zmusiły producentów wyrobów dziewiarskich do wprowadzenia

przewijarek automatycznych. W przewijarkach w pierwszej kolejności zautomatyzowano

wymianę cewek przędzalniczych i wiązanie końców przędz na nawojach, a następnie

usuwanie zrywów przędzy, wymianę nawojów oraz zasilanie punktów przewijających

w cewki przędzalnicze.

Przewijanie na przewijarkach automatycznych odbywa się przy różnych prędkościach

i na cewki o różnych pojemnościach. Przewija się przędze z cewek przędzalniczych

otrzymanych z różnych systemów przędzenia, jak i z cewek już raz przewiniętych,

które w wyniku specjalnych wymagań, np. zmiany produkowanego asortymentu, muszą

być przewinięte powtórnie.

W Polsce znalazło zastosowanie kilka typów automatycznych przewijarek zagranicznych,

których przedstawicielem jest przewijarka włoskiej firmy Savio. Automatyczna przewijarka

typu RAS15 ma przy każdym punkcie przewijającym tzw. węzłowiązacz i urządzenie

do automatycznego odstawiania gotowych nawojów. Prędkość przewijania dochodzi

do 25 m/s, napięcie przędzy jest regulowane dzięki pneumatycznemu urządzeniu centralnie

sterowanemu. Parafinowanie przędzy ciągłe i regulowane. Przewijarka może być zasilana

cewkami z przędzarek obrączkowych i wózkowych. Można otrzymać nawoje stożkowe

oraz nawoje cylindryczne i stożkowe z przeznaczeniem do barwienia przędzy na cewkach.

Do przewijania przędz z przędzarek bezwrzecionowych stosowane są wykurczarko-

-przewijarki RAS15R firmy Savio o 64 głowicach. Zasilanie może odbywać się z nawojów

cylindrycznych i stożkowych, natomiast otrzymuje się nawoje o wysokości od 85 do 200mm

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

i średnicy do 250 mm. Prędkość przewijania od 16,5 do 20 m/s. Nawoje mogą być

przeznaczone do barwienia lub przerobu na maszynach dziewiarskich.

Wykurczarko-przewijarka przeznaczoną jest do ciągłego wykurczania przędzy podczas

przewijania, głównie do wykurczania przędz wysokopuszystych, surowych i podbarwianych.

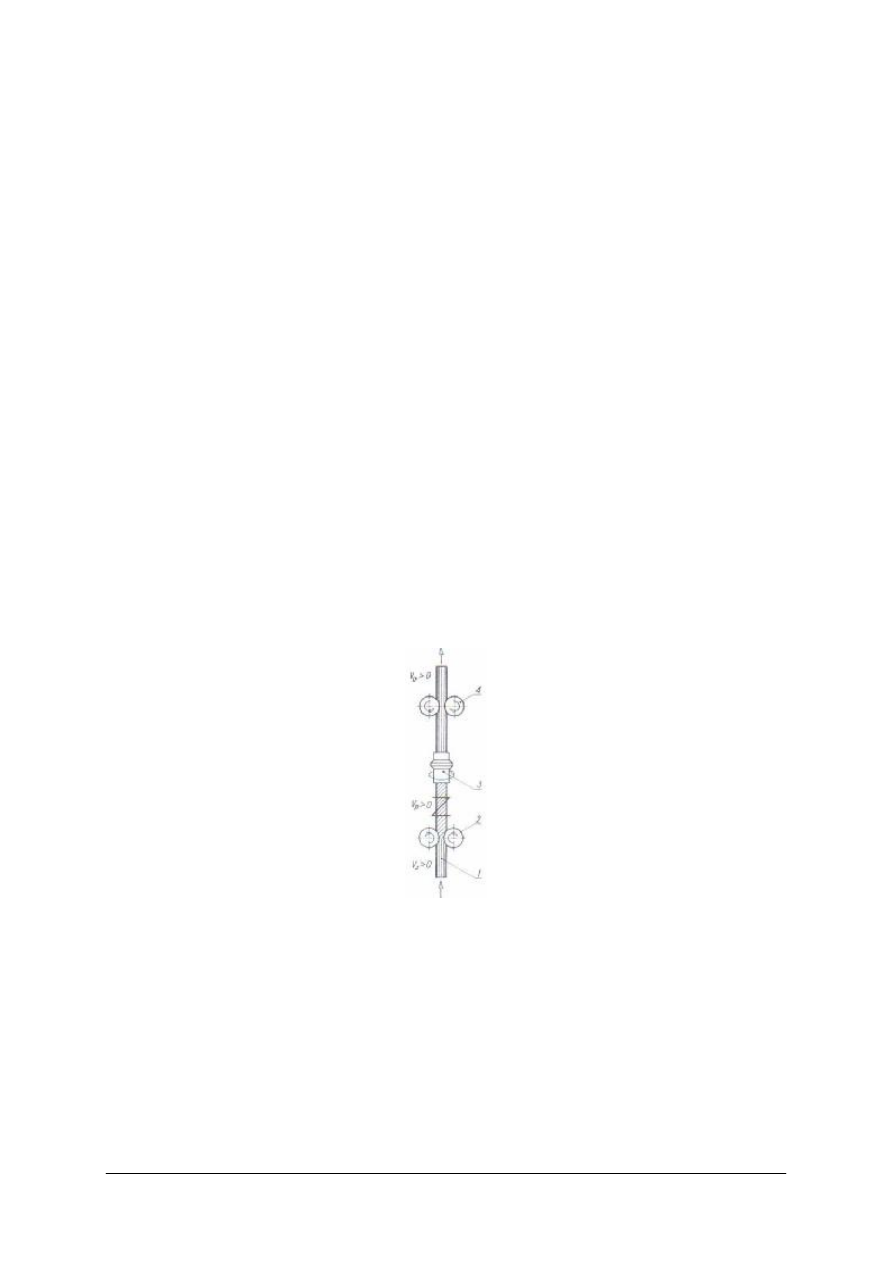

W konstrukcji maszyny typu RAS (rys. 13, 14) zastosowano w dolnej części urządzenie

ogrzewcze do wykurczania, a u góry głowice przewijające. Maszyna ma sześć segmentów

po sześć głowic z możliwością automatycznego indywidualnego odstawiania gotowych

cewek z nawojami, których wielkość może być dowolnie regulowana. Wszystkie przędze,

a zwłaszcza poliakrylonitrylowe o grubościach stosowanych w dziewiarstwie, mogą być

przewijane jako pojedyncze i dwojone.

Rys. 13. Ogólny widok wykurczarko-przewijarki RAS

firmy Savio [3, s. 28]

Rys. 14. Schemat jednego węzła

wykurczarko–przewijarki RAS firmy Savio [3, s. 29]

1 – oświetlenie, 2 – wentylator, 3 – podzespół automatycznego nakładania cewek, 4 – sworzeń nośnikowy

gotowego nawoju, 5 – bęben rowkowany, 5a – nawój, 6, 6a – nawój zasilający, 7 – igła czujnika, 8 – prowadnik

przędzy, 9 –ssawka odsysania spalin, 10 – przycisk rozruchu pasków i głowicy przewijającej, 11 – przycisk

zatrzymania maszyny, 12 – przycisk sterowania wprowadzenia przędzy i rozruchu podzespołu transportu

przędzy, 13 – wałek zwiększonego zasilania, 14 – wydalanie przędzy, 15 – pierścień zwisający,

16 – fotokomórki rezerwy przędzy, 17 – podzespół depozytu i transportu przędzy, 18 – komora wykurczania

przędzy, 19 – kanał elektryczny i elektroniczny, 20 – odstawianie gotowych nawojów z zatrzymaniem pasa

przenośnika, 21 – przewód odprowadzenia pary i gorącego powietrza, 22 – koło przenośnika przędzy,

23 – przewód podający przędzę, 24 – spirala prowadząca przędzę, 25 – silnik napędzający, 26 – przędza

przed wykurczeniem, 27 – przędza po wykurczeniu, 28 – pneumatyczny wysysacz przędzy.

Przędza jest odwijana z nawojów zasilających 6 i 6a (rys. 13 i 14), następnie

przeprowadzana przez pneumatyczny zasysacz 28, odbierana przez koło przenośnikowe 22,

doprowadzana przewodem 23 do spirali 24 znajdującej się w komorze wykurczającej 18.

Wykurczanie przędzy w komorze następuje pod działaniem gorącego powietrza

lub mieszanki powietrza i pary. Przędza po wyjściu z komory 18 (rys. 14) jest prowadzona

pierścieniem prostującym i naprowadzającym 15, następnie przez wałki padające 13

oraz przez prowadnik do bębna 5, który powoduje tworzenie na cewce nawoju 5a (rys. 14).

Puste cewki 14 są przesyłane przenośnikiem do specjalnego pojemnika znajdującego się

z boku maszyny. Odsysanie pary lub gorącego powietrza jest dokonywane przez ssawkę 9

i odprowadzane wentylatorem 21 (rys. 13). Przędza wykurczona i uformowana w postaci

nawoju 20 jest przesyłana urządzeniem przenośnikowym na zewnątrz maszyny. Maszyna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

wyposażona jest w indywidualne oświetlenie 1, wentylator 2, podzespół automatycznego

nakładania cewek 3, sworzeń nośnikowy 4 uformowanego nawoju. Zespół czujnikowy 7 i 8

(rys.14) powoduje wyłączenie podzespołu z pracy w chwili zerwania się przędzy. Urządzenia

uruchamiające maszynę to zespół przycisków 10, 11, 12, oraz scentralizowany układ

elektryczno-elektroniczny skrzynki 19.

Postać przędzy przed i po wykurczeniu pokazano na rysunku 14 fragment 26 i 27.

Wszystkie urządzenia elektryczne napędzane i przenośnikowe są napędzane od silnika 25.

Nawoje zasilające o średnicy 290 mm cylindryczne lub stożkowe, twarde lub miękkie

przeznaczone do barwienia (o wysokościach do 200 mm i średnicy do 300 mm) są nawijane

i odstawiane automatycznie. Temperatura wykurczania +140

o

C. Powietrzem lub mieszanką

para–powietrze, prędkość zasilania do 20 m/s, prędkość wydawania: do15 m/s dla przędz

pojedynczych i do 13 m/s dla przędz dwojonych. Scentralizowany system zapewnia stała

temperaturę i prędkość we wszystkich punkach wykurczania. W ciągu kilku sekund

na wszystkich głowicach można dokonać regulacji:

−

temperatury,

−

naprężeń przędzy na prowadnikach,

−

regulacji intensywności parafinowania,

−

regulacji przeciwwagi sworzni nośnikowych nawoju,

−

regulacji sił tarcia.

Normy obsługi maszyn przygotowawczych są zróżnicowane i zależą od masy liniowej

przędzy, rodzaju surowca, z którego jest wykonana przędza, wielkości i kształtu dostarczanej

przędzy (w nawoju lub w motkach). Jeden pracownik może obsługiwać od trzydziestu

do pięćdziesięciu punktów przewijających.

Wydajność przewijarek jest podstawą planowania produkcji oddziałów przygotowawczych

i oddziału podstawowego, jakim jest dziewiarnia. Oblicza się całkowitą wydajność

przewijarek w kg/h oraz poszczególnych zespołów wrzecion lub punktów przewijających.

Błędy przewijania

Błędy przewijania są różnego rodzaju, które nie usunięte powodują zakłócenia zarówno

w procesie przewijania, jak i w późniejszym procesie dziania. W czasie przewijania zostają

usunięte różne błędy powstałe podczas przędzenia i nawijania przędzy, ale jednocześnie

powstają wady i błędy, będące wynikiem złego stanu technicznego przewijarki lub z winy

pracownika obsługującego maszynę.

Do najczęściej spotykanych błędów powstających w czasie przewijania należą:

−

słabe nawinięcie – warstwy przędzy są nawijane zbyt luźno, wskutek czego przędza

zsuwa się z cewki,

−

nierównomierne nawijanie – w nawoju występują odcinki przędzy o dużym lub małym

napięciu, wskutek czego przędza nie odwija się równomiernie podczas dziania,

−

nieprawidłowe wiązanie – wiązanie zbyt grubych węzłów, pozostawianie końców

w miejscach przewiązywania, pozostawienie nie związanych końców,

−

nierówne rozkładanie węzłów – nieprawidłowe ułożenie węzła, wskutek czego przędza

przy odwijaniu zaczepia się o węzeł,

−

opuszczanie nawijanej przędzy – u dołu cewki na skutek niedokładnego ustawienia

regulatora na przewijarce,

−

zaplątywanie przędz – zaplątywanie zerwanych przędz i pęczków przędz podczas

przewijania,

−

nawijanie ,,w dwa końce’’ – jednoczesne nawijanie dwóch końców przędz na skutek

niedopatrzenia pracownika obsługującego maszynę,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

−

przelot nierównej przędzy – przelot zgrubień, nierówności lub przędzy niedokręconej

wskutek niewłaściwego rozstawienia płytek oczyszczaczy,

−

przecieranie przędzy – przecieranie przędzy przez regulator wodzika w wyniku zakłóceń

pracy regulatora, zwłaszcza przy nawijaniu słabej przędzy,

−

nawijanie na sęczkowatą i chropowatą cewkę – przędza zaczepia się podczas odwijania

o nierównomierności cewki,

−

różnobarwność – nawijanie na jedną cewkę przędzy o różnych odcieniach,

−

zepsucie nawijania, zabrudzenia, przetarcie lub zerwanie nawiniętej przędzy na cewce

podczas transportu i dostawy na stanowisko robocze,

Błędy procesu przewijania obniżają w znacznym stopniu wydajność maszyn

dziewiarskich i pogarszają jakość wytwarzanego wyboru.

Właściwa organizacja pracy na każdym stanowisku roboczym wpływa na zwiększenie

wydajności pracy. Podstawowymi elementami prawidłowej organizacji pracy są:

−

utrzymanie w należytej czystości stanowiska roboczego,

−

dostarczenie odpowiedniej ilości przędzy na cewkach lub motkach,

−

częste przeglądanie urządzeń naprężających i czyszczących,

−

informowanie nadzoru technicznego o błędach spostrzeżonych w pracy maszyn.

Przewinięta przędza powinna być składana w sposób odpowiedni do wymagań w późniejszej

eksploatacji. Mogą to być opakowania indywidualne lub opakowania zbiorcze. Przewinięta

przędza powinna być zaopatrzona w dokumentację obejmująca rodzaj przędzy i jej masę

liniową oraz nazwisko pracownika, który przewijał przędzę.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są podstawowe zadania przewijania przędzy?

2. Jakie elementy kontrolne stosowane są w przewijarkach?

3. Jaką rolę spełniają naprężacze?

4. Na czym polega czyszczenie przędzy dziewiarskiej?

5. W jakim celu stosuje się emulgowanie i parafinowanie przędzy dziewiarskiej?

6. W jakim celu stosuje się nawilżanie i parowanie przędzy?

7. Jak jest zbudowana i jak działa przewijarki RZ3?

8. Jakie są punkty regulacji w przewijarce RZ3?

9. W jaki sposób przebiega przędza w przewijarce wodzikowej RY23?

10. Jakie są punkty regulacji w przewijarce wodzikowej RY23?

11. Jakie czynności zautomatyzowano w przewijarkach automatycznych?

12. Jak jest zbudowana i jak działa wykurczarko-przewijarka?

13. Jakie błędy najczęściej powstają w czasie przewijania?

14. Na czym polega prawidłowa organizacja pracy podczas przewijania?

4.4.3. Ćwiczenia

Ćwiczenie 1

Dokonaj regulacji i nastawienie przewijarki RZ3.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się ze schematem technologicznym i kinematycznym przewijarki RZ3,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

3) nazwać poszczególne elementy maszyny,

4) opisać przebieg przędzy na przewijarce,

5) opisać w jaki sposób napędzane są wrzeciona w przewijarce,

6) dokonać regulacji i nastawienie przewijarki RZ3,

7) przewinąć przędzę,

8) zaprezentować efekty swojej pracy,

9) ocenić poprawność wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

przewijarka RZ3,

–

przędza dziewiarska,

–

schemat technologiczny i kinematyczny przewijarki RZ3,

–

arkusz do ćwiczenia,

–

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 2

Rozpoznaj podstawowe elementy przewijarki wodzikowej na schemacie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozróżnić elementy,

2) określić nazwy poszczególnych elementów,

3) wskazać punkty regulacji,

4) wypełnić arkusz do ćwiczeń.

Wyposażenie stanowiska pracy:

−

schemat technologiczny i kinematyczny przewijarki wodzikowej,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 3

Przewiń przędzę na przewijarce wodzikowej RY23.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) ustawić odległość cewki przędzalniczej od prowadnika,

3) dobrać naprężenie przędzy i twardość nawoju,

4) ustawić oczyszczanie przędzy,

5) ustalić wielkość nawoju na cewce,

6) nastawić odpowiednią prędkość przewijania,

7) założyć przewijaną przędzę,

8) przewinąć przędzę,

9) zaprezentować efekty swojej pracy,

10) ocenić poprawność i estetykę wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

−

przewijarka wodzikowa RY23,

−

schemat technologiczny i kinematyczny przewijarki,

−

przędza dziewiarska,

−

arkusz do ćwiczenia,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

Ćwiczenie 4

Przygotuj przędzę do dziania na szydełkarce.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) sprawdzić w jakich nawojach jest przędza,

3) ustalić jakimi nawojami zasilana jest szydełkarka,

4) dokonać regulacji maszyny,

5) oddzielić nawoje z różnych partii,

6) przewinąć przędzę na przewijarce,

7) ocenić poprawność i estetykę wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

przewijarka lub wykurczarko-przewijarka,

−

schemat technologiczny i kinematyczny przewijarki i wykurczarko-przewijarki,

−

przędza,

−

arkusz do ćwiczeń,

−

poradnik dla ucznia,

−

literatura z rozdziału 6.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić cel przewijania przędzy?

2) określić zadania naprężaczy i oczyszczaczy?

3) uzasadnić cel emulgowania i parafinowania?

4) określić cele nawilżania i parowania?

5) wskazać punkty regulacji w przewijarce RZ3, przewijarce

wodzikowej RY23 i automatycznej?

6) określić czynności, które zautomatyzowano w przewijarkach

automatycznych?

7) określić błędy przewijania?

8) wskazać podstawowe elementy prawidłowej organizacji pracy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 45 min.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1. Przygotowanie przędzy do wytwarzania dzianin odbywa się

a) w oddziałach przygotowawczych przędzalni.

b) w zakładach wytwarzających tkaniny.

c) w końcowych oddziałach dziewiarni.

d) w oddziałach dziewiarni przygotowujących przędzę do dziania.

2. Snucie polega na

a) przewinięciu przędzy przy stałym napięciu na cewki przystosowane do danego typu

maszyny dziewiarskiej.

b) jednoczesnym odwijaniu przędz z kilkuset nawojów przewijarkowych i nawijaniu

ich na jeden wał snowarkowy.

c) jednoczesnym

odwijaniu

przędz

z

kilkuset

nawojów

przewijarkowych

i wytwarzaniu dzianiny.

d) wytwarzaniu z przędzy osnowy.

3. Teksturowanie przędzy polega na

a) działaniu termicznym na przędzy.

b) działaniu mechanicznym na przędzę.

c) działaniu termicznym i mechanicznym na przędzę.

d) działaniu na przędzę przegrzaną parą wodną.

4. W przędzach puszystych stopień skędzierzawienia

a) przekracza 40%.

b) nie przekracza 20%.

c) przekracza 20%.

d) wynosi od 20 do 40%.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

5. Metodą KdK teksturuje się przędze

a) z włókien chemicznych.

b) z włókien naturalnych.

c) z włókien chemicznych i naturalnych.

d) z włókien poliakrylonitrylowych.

6. Łączenie przędz w procesie dziania

a) zapobiega spadaniu dzianiny z igieł w chwili zerwania się przędz.

b) pozwala na uzyskanie specjalnych efektów wzorniczych.

c) zapobiega spadaniu dzianiny z igieł w chwili zerwania się jednej z przędz i pozwala

na uzyskanie specjalnych efektów wzorniczych.

d) jest niemożliwe do wykonania.

7. Czyszczenie przędzy podczas przewijania polega głównie na

a) usuwaniu zanieczyszczeń.

b) wyeliminowaniu zgrubień, podwójnych odcinków przędz, odcinków przędzy o zbyt

dużym natężeniu skrętów.

c) wyeliminowaniu odcinków przędzy zabrudzonej.

d) usuwaniu zanieczyszczeń roślinnych i odcinków przędzy zabrudzonej.

8. Celem emulgowania przędzy jest

a) utworzenie gładkiej powierzchni na przędzy.

b) obniżenie siły tarcia przędzy o prowadniki.

c) nadanie jej chwilowej puszystości.

d) zmniejszenie stopnia elektryzowania się przędzy.

9. Proces parowania przeprowadza się dla przędz

a) z włókien naturalnych.

b) z włókien chemicznych.

c) z włókien naturalnych i chemicznych.

d) ze wszystkich włókien.

10. Przewijarki w których zautomatyzowano wymianę cewek przędzalniczych i wiązanie

końców przędz na nawojach, usuwanie zrywów przędzy, wymianę nawojów

oraz zasilanie punktów przewijających w cewki przędzalnicze zaliczane są do

a) przewijarek mechanicznych.

b) przewijarek elektronicznych.

c) przewijarek automatycznych.

d) przewijarek pneumatycznych.

11. Do najczęściej spotykanych błędów powstających w czasie przewijania nie należą

a) warstwy przędzy nawijane zbyt luźno.

b) nieprawidłowe wiązanie.

c) duże nierównomierności skrętu przędzy.

d) opuszczania nawijanej przędzy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

12. Właściwa organizacja pracy na każdym stanowisku roboczym wpływa na

a) zwiększenie wydajności szydełkarki.

b) zwiększenie wydajności pracy.

c) jakości wyprodukowanej dzianiny.

d) zwiększenie asortymentu dzianin.

13. W maszynie teksturującej w strefie skręcenia występują

a) wałki podające, komora nagrzewczą i wrzeciono niby skrętowe.

b) naprężacz drabinkowy, prowadnik, rolki dwupołożeniowe.

c) naprężacz drabinkowy, rolki dwupołożeniowe i komora nagrzewcza.

d) naprężacz drabinkowy, prowadnik, komora nagrzewczą i wrzeciono niby-skrętowe.

14. Oplatanie jest procesem przygotowującym przędzę elastomerową, polega na tym, że

a) przędza bawełniana lub wełniana jest oplatana przędzą poliuretanową.

b) przędza bawełniana lub wełniana jest oplatana przędzą teksturowaną.

c) przędza poliuretanowa lub teksturowana jest oplatana innymi przędzami.

d) przędza poliuretanowa jest oplatana przędzami teksturowanymi.

15. W czasie teksturowania przędzy przy prędkości obrotowej wrzeciona 4 000 obr/s

otrzymano 5 000 skrętów na 1m przędzy. Prędkość liniowa przędzy wynosiła

a) 0,8 m/s.

b) 1,25 m/s.

c) 2 m/s.

d) 8 m/s.

16. Na rysunku przedstawiono

a) teksturowanie przędzy przy nieruchomych wałkach podających i odbierających.

b) teksturowanie przędzy przy czynnym procesie.

c) teksturowanie przędzy metodą rzeczywistego skrętu.

d) teksturowanie przędzy przy obracających się wałkach podających i odbierających.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

16. Poniższy schemat przedstawia

a) przewijarkę RZ3.

b) wykurczarko-przewijarkę.

c) przewijarkę wodzikową RY23.

d) przewijarkę automatyczną Savio.

18. Na rysunku przedstawiono

a) sposób przewlekania przędzy przez trzpień wrzeciona niby-skrętowego.

b) sposób przewlekania przędzy przez wałek naprężający przędzę.

c) sposób nawijania przędzy na skręcarce.

d) sposób prowadzenia przędzy w przewijarce.

19. W przedstawionym schemacie kolejne cyfry oznaczają

a) wałki podające, komora stabilizacyjna, wałki odbierające i prowadnik.

b) paski napędowe, komora stabilizacyjna, paski napędowe i prowadnik.

c) wałki odbierające, komora stabilizacyjna, wałki podające i prowadnik.

d) wałki odbierające, czujnik zrywów, wałki podające i pękołapacz.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

20. W przewijarce wodzikowej RY23 można regulować

a) grubość przewijanej przędzy.

b) ustawianie szczek pękołapacza.

c) ustawianie czujnika nawoju i szczek pękołapacza.

d) rozwarcie szczek naprężacza czujnikowego i ustawianie szczeliny pękołapacza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

KARTA ODPOWIEDZI