CATIA jest nowoczesnym zintegrowanym systemem CAD/CAM/CAE do

wspomagania

w

zasadzie ca-

łego

cyklu działań

związanych z

procesem konstrukcyjno-wytwórczym.

Niniejsza książka

jest niezwykle

użytecznym przewodnikiem po

możliwościach tego programu.

Jest

podstawową

lekturą

każdego kon-

struktora.

© HELION 2002

ISBN

83-7197-939-8

Wydawnictwo HELION

ul. Chopina 6. 44-100 GLIWICE

tel.:

(32) 231-22-19. (32)

230-98-63

e-mail:

helion@helion.pl

WWW:

http://helion.pl (księgarnia internetowa. katalog książek)

Drogi Czytelniku!

Jeżeli chcesz ocenić tę książkę,

zajrzyj

pod

adres

http://helion.pl/user/opinie?catmpc

Możesz tam wpisać swoje

uwagi,

spostrzeżenia,

recenzję.

Wszystkie występujące

w tekście

znaki

są zastrzeżonymi

znakami firmowymi

bądź

towarowymi ich

właścicieli.

Autor

oraz

Wydawnictwo Helion

dołożyli wszelkich starań,

by zawarte w tej książce informacje

były

kompletne i

rzetelne.

Nie biorą jednak

żadnej odpowiedzialności ani

za

ich wykorzystanie, ani

za

zwią-

zane

z

tym ewentualne

naruszenie praw patentowych lub autorskich.

Autor oraz

Wydawnictwo Helion

nie

ponoszą

również żadnej

odpowiedzialności

za

ewentualne

szkody

wynikłe

z

wykorzystania

informa-

cji

zawartych

w książce.

Wszelkie prawa

zastrzeżone. Nieautoryzowane rozpowszechnianie całości lub fragmentu niniejszej publi-

kacji

w

jakiejkolwiek

postaci jest zabronione. Wykonywanie kopii metodą kserograficzną, fotograficzną,

a

także

kopiowanie książki na nośniku filmowym, magnetycznym lub innym powoduje

naruszenie

praw

autorskich niniejszej publikacji.

Printed

in

Poland.

Druk: Zakład

Poligraficzny W. Wiliński. Gliwice, ul. Chopina 6, tel./fax 231-32-16

Spis treści

Wprowadzenie ................................................................................... 7

Podstawowe informacje o systemie CATIA .......................................................................7

Przeznaczenie książki i uwagi autora................................................................................10

Układ treści książki ...........................................................................................................12

CD-ROM dołączony do książki ........................................................................................13

Rozdział 1. Wprowadzenie do modułu Part Design systemu CATIA ...................... 15

Interfejs modułu Part Design.............................................................................................15

Okno główne systemu ...................................................................................................16

Paski narzędziowe .........................................................................................................18

Przegląd narzędzi programowych..............................................................................18

Obszar roboczy..............................................................................................................26

Róża płaszczyzn.........................................................................................................26

Kompas ......................................................................................................................27

Drzewo struktury modelu ..........................................................................................27

Wskazywanie elementów obszaru roboczego z zastosowaniem myszki ..................28

Przydatne skróty klawiaturowe..................................................................................30

Transformacje obszaru roboczego ....................................................................................32

Przemieszczanie obszaru roboczego .............................................................................32

Zastosowanie myszki.................................................................................................32

Zastosowanie kompasu..............................................................................................32

Zastosowanie polecenia z paska narzędziowego .......................................................34

Obracanie obszaru roboczego........................................................................................34

Zastosowanie myszki.................................................................................................35

Zastosowanie kompasu..............................................................................................35

Zastosowanie polecenia z paska narzędziowego .......................................................36

Możliwości oglądania modelu.......................................................................................37

Powiększanie i pomniejszanie widoku modelu w obszarze roboczym .........................38

Zastosowanie myszki.................................................................................................39

Zastosowanie polecenia z paska narzędziowego .......................................................39

Wczytywanie i zapisywanie plików..................................................................................41

Otwieranie plików .........................................................................................................41

Zapisywanie plików.......................................................................................................42

Dla dociekliwych — opcje konfiguracyjne ...................................................................42

Rozdział 2. Przykłady modelowania bryłowego .................................................... 45

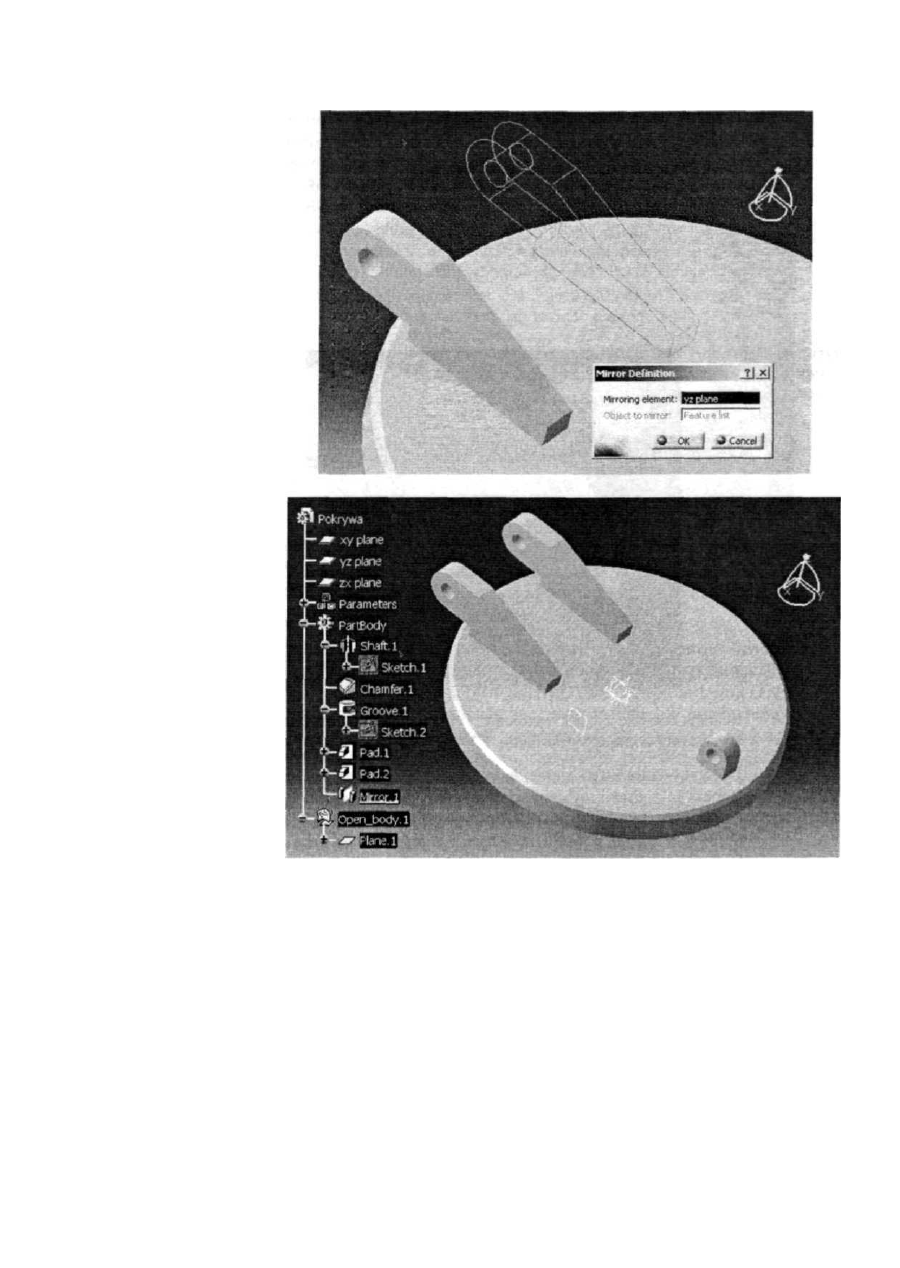

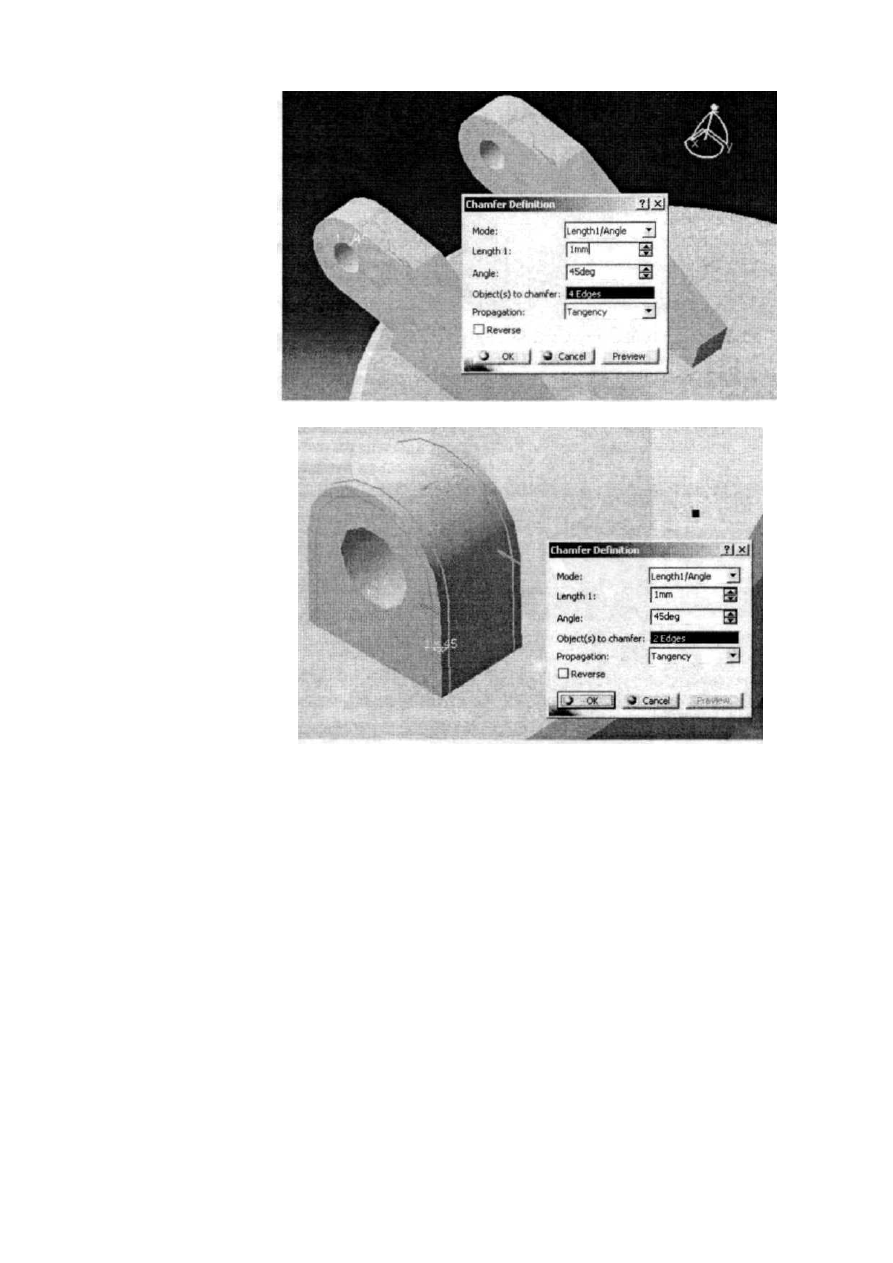

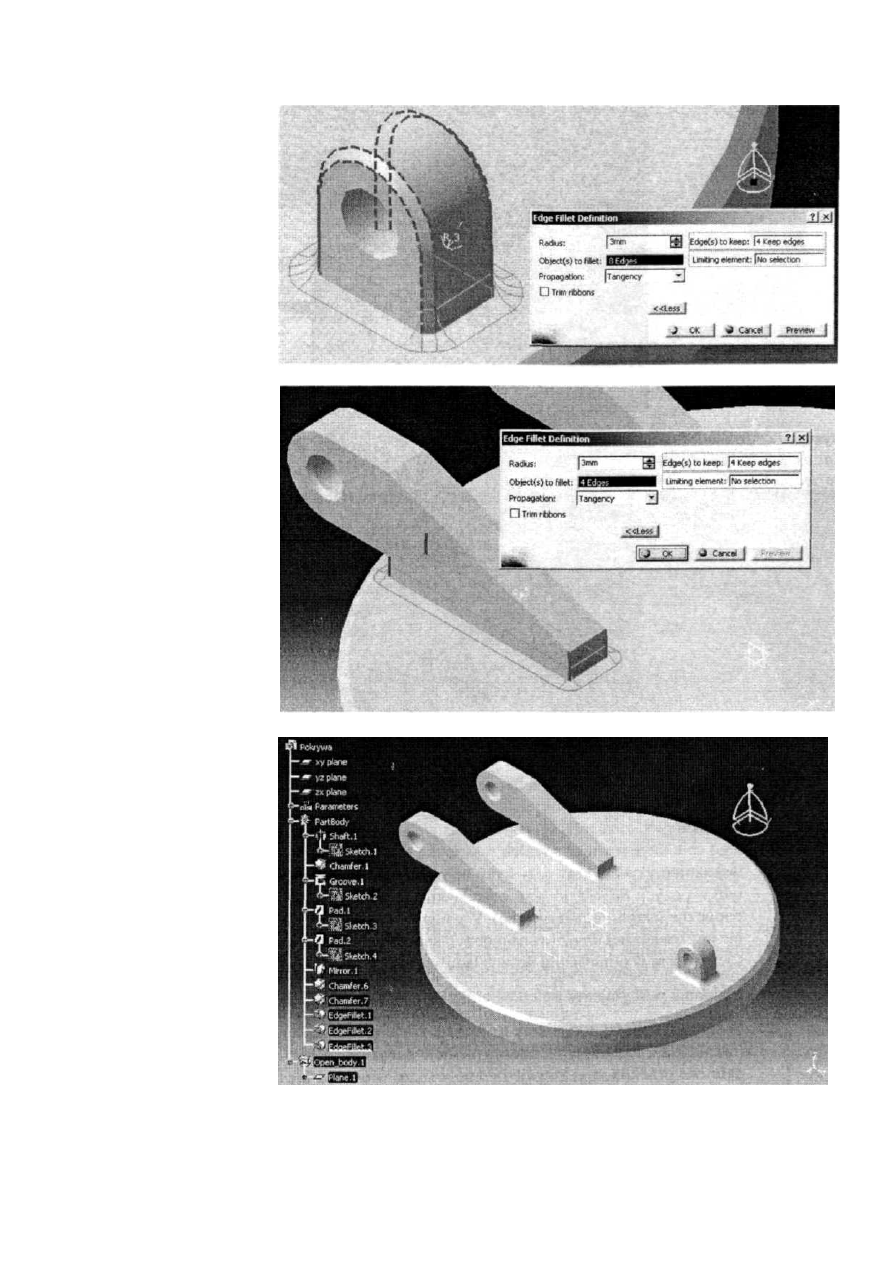

Model pokrywy .................................................................................................................46

Opis postaci modelu ......................................................................................................46

Narzędzia programowe..................................................................................................46

Opis procesu powstawania modelu ...............................................................................47

Dla dociekliwych — cechy tworzywowe......................................................................59

4

Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

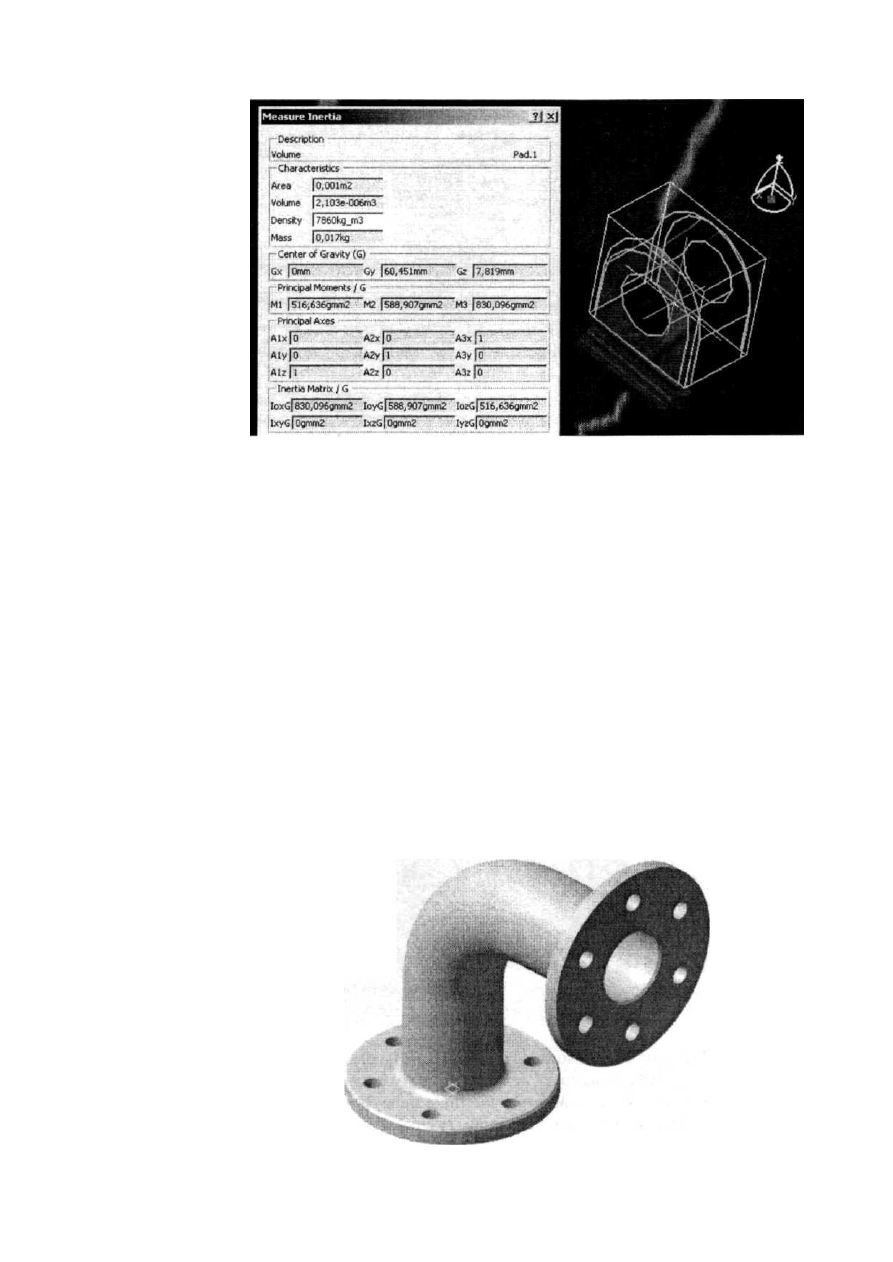

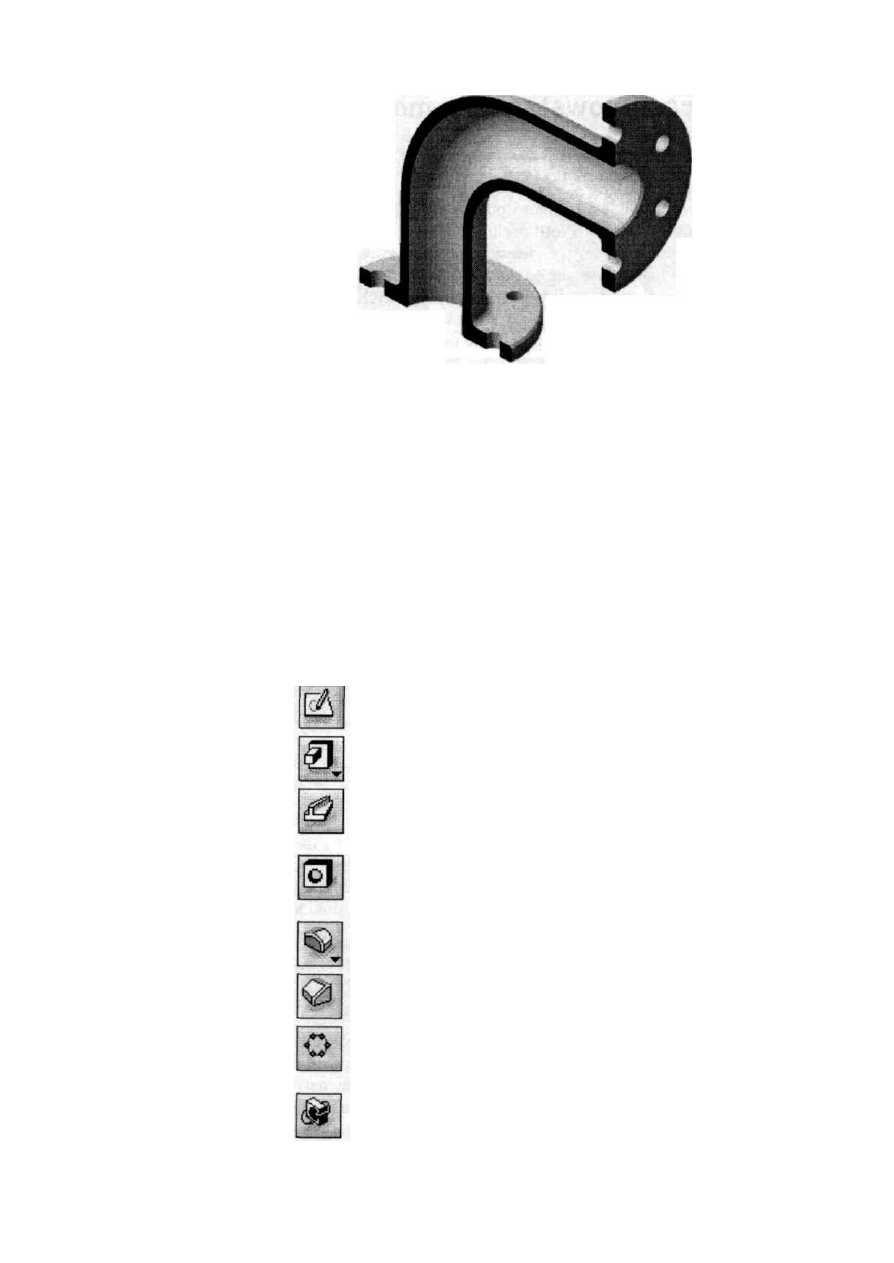

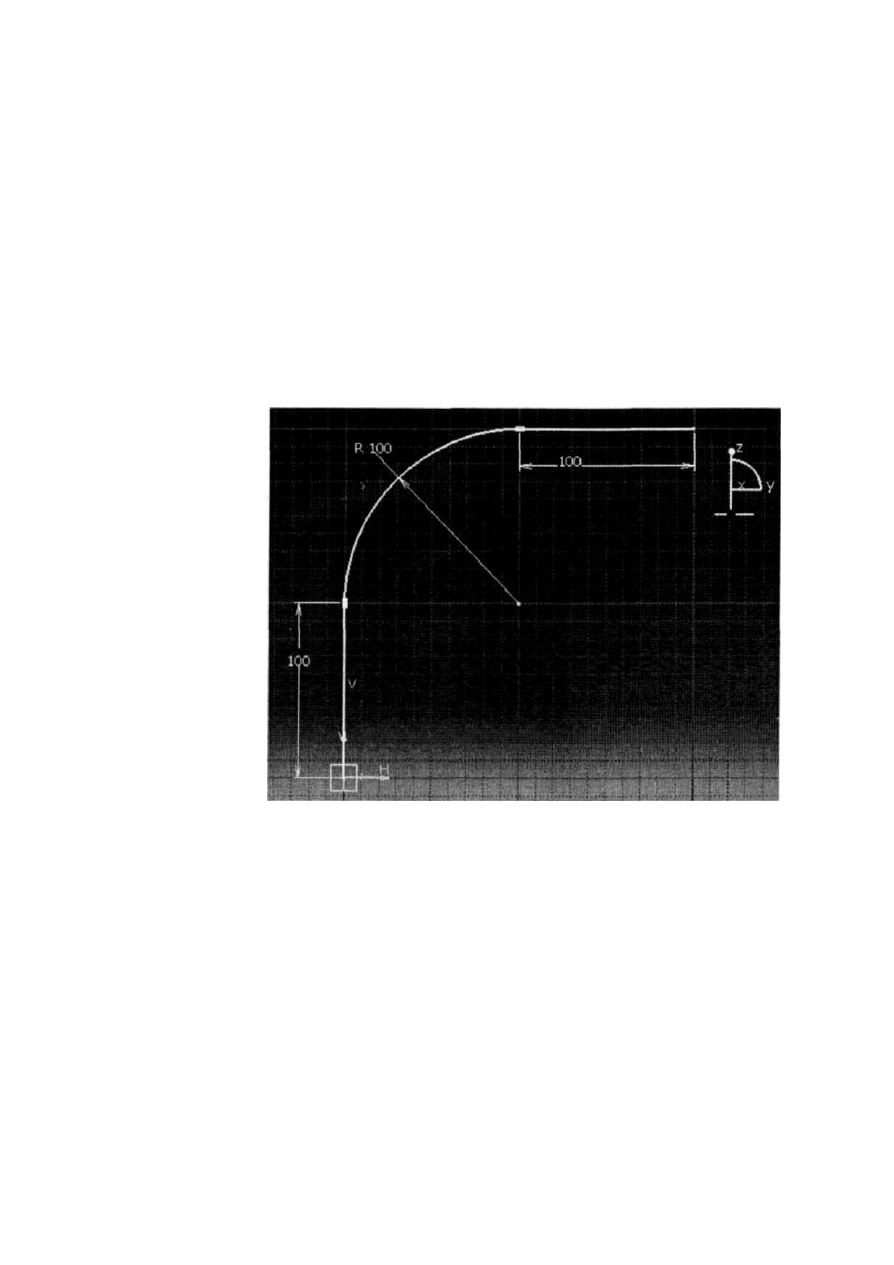

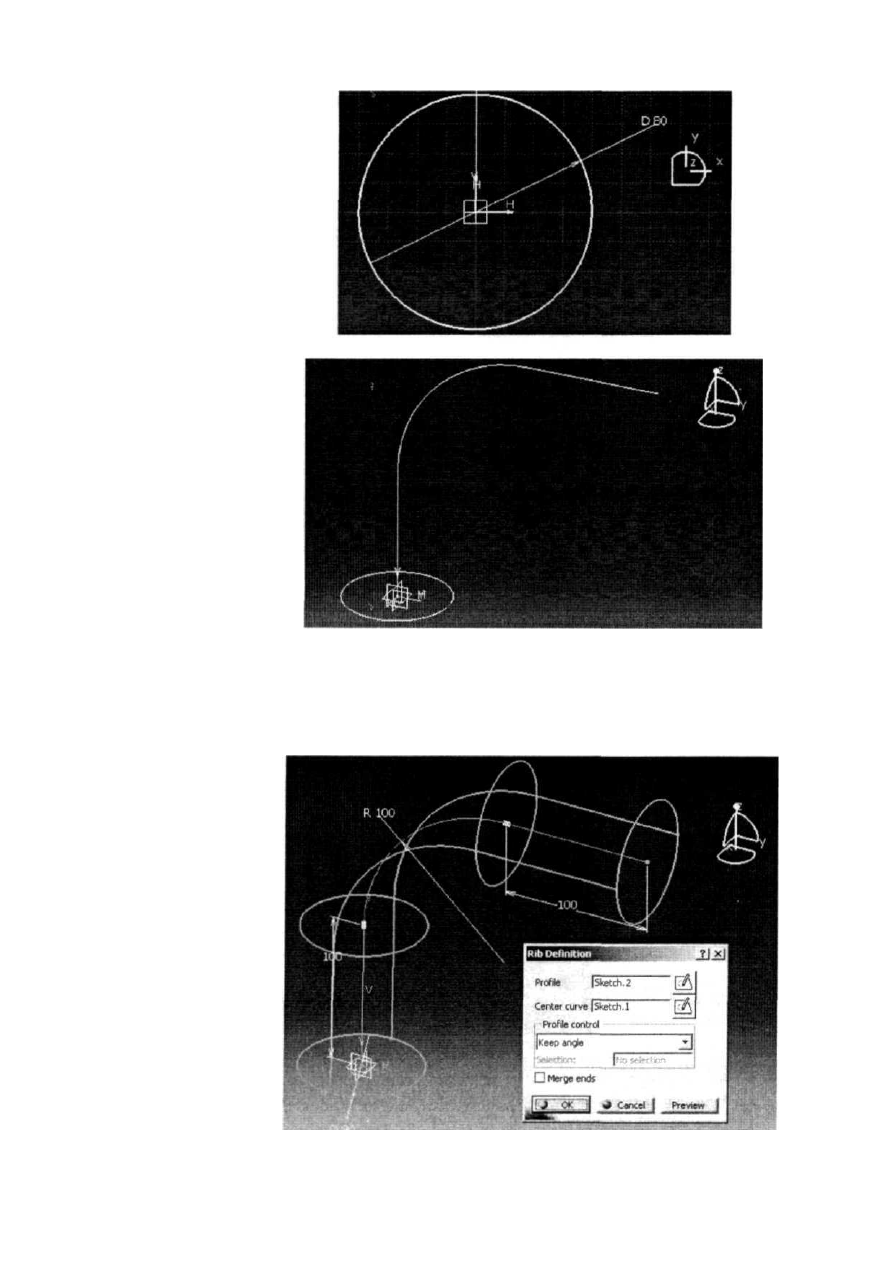

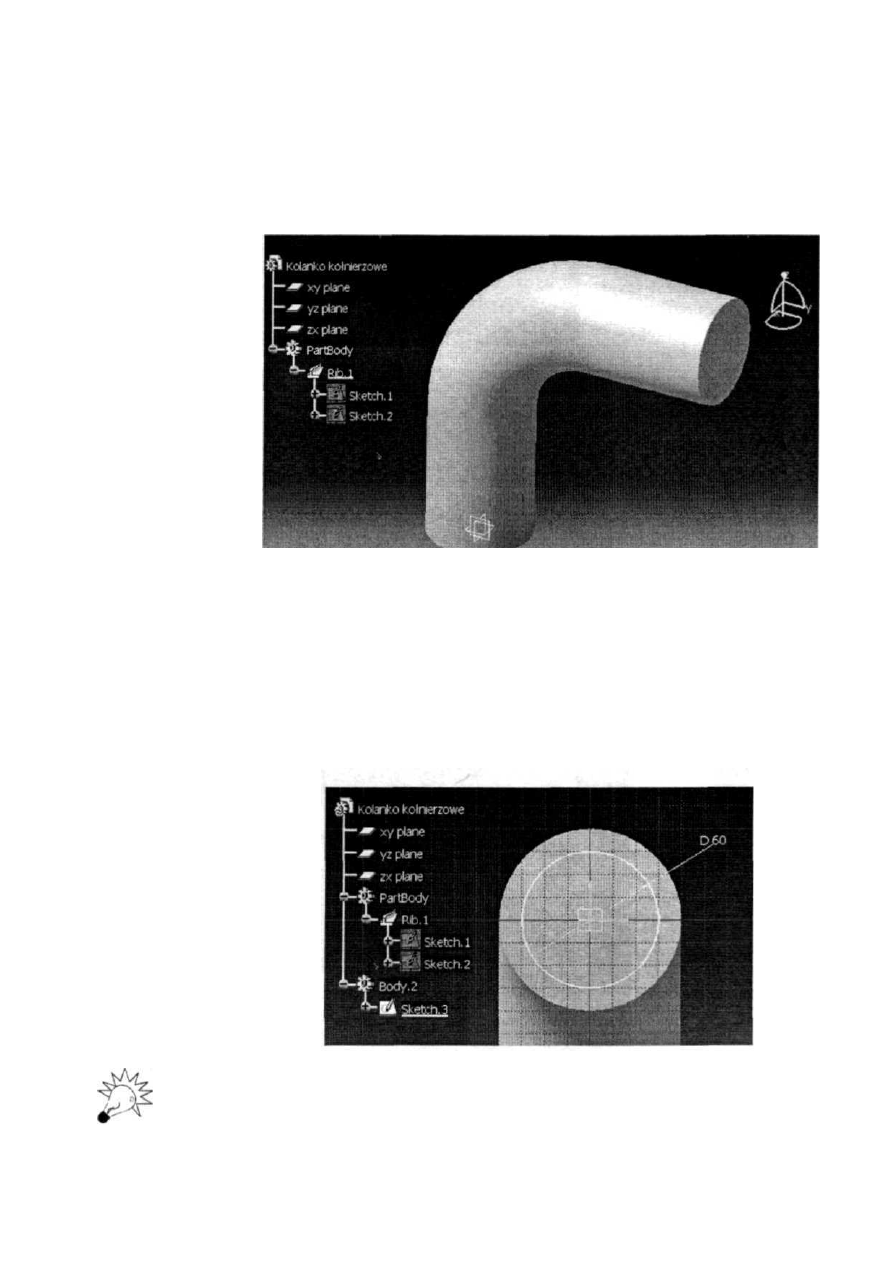

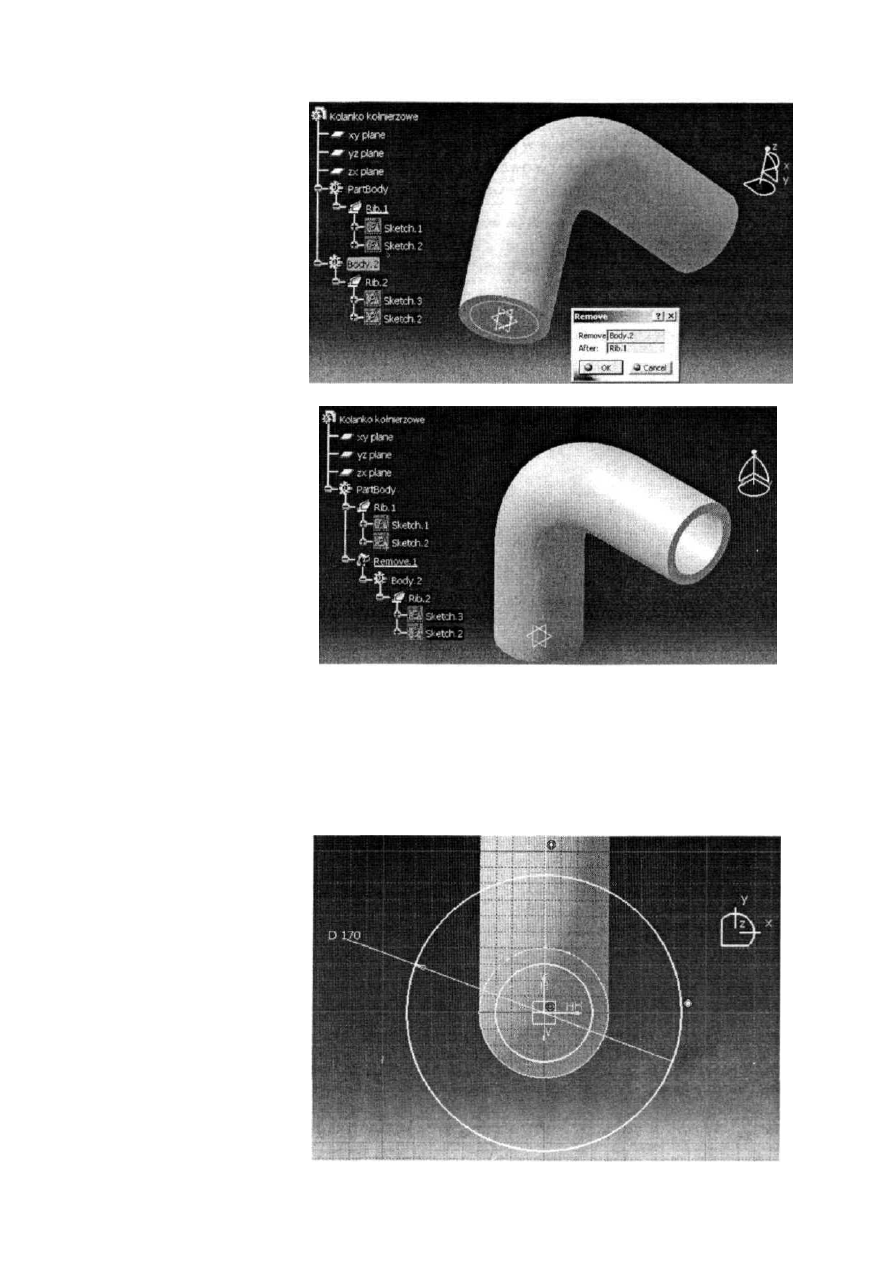

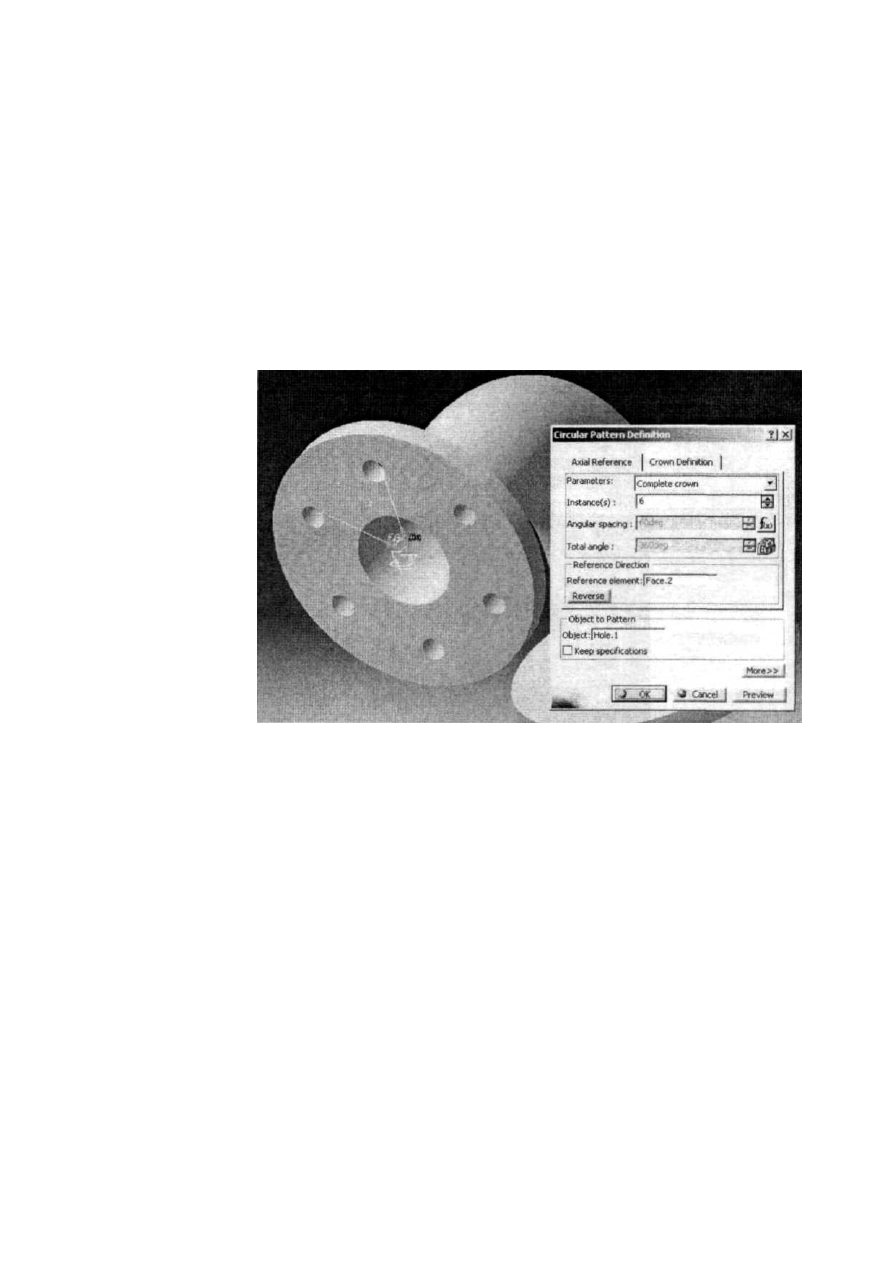

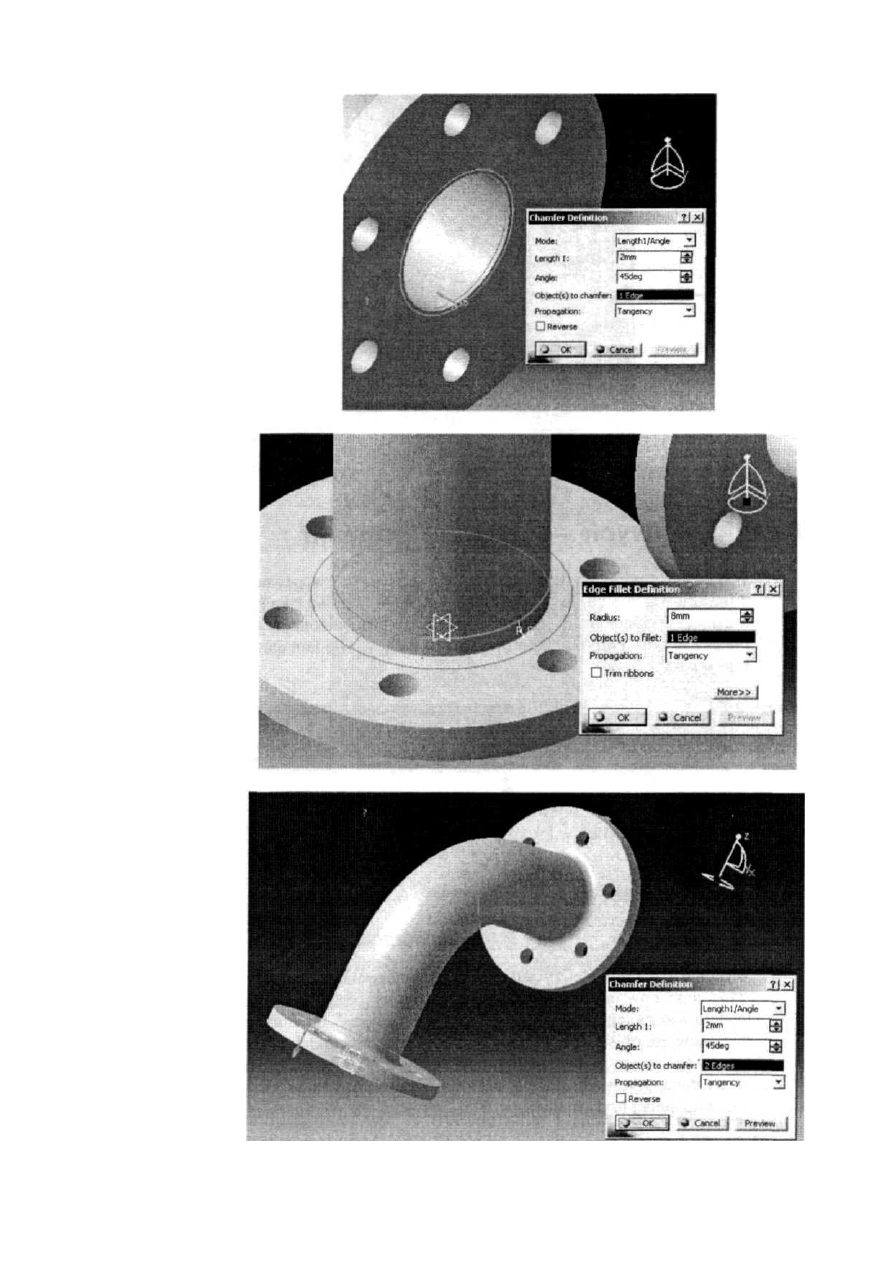

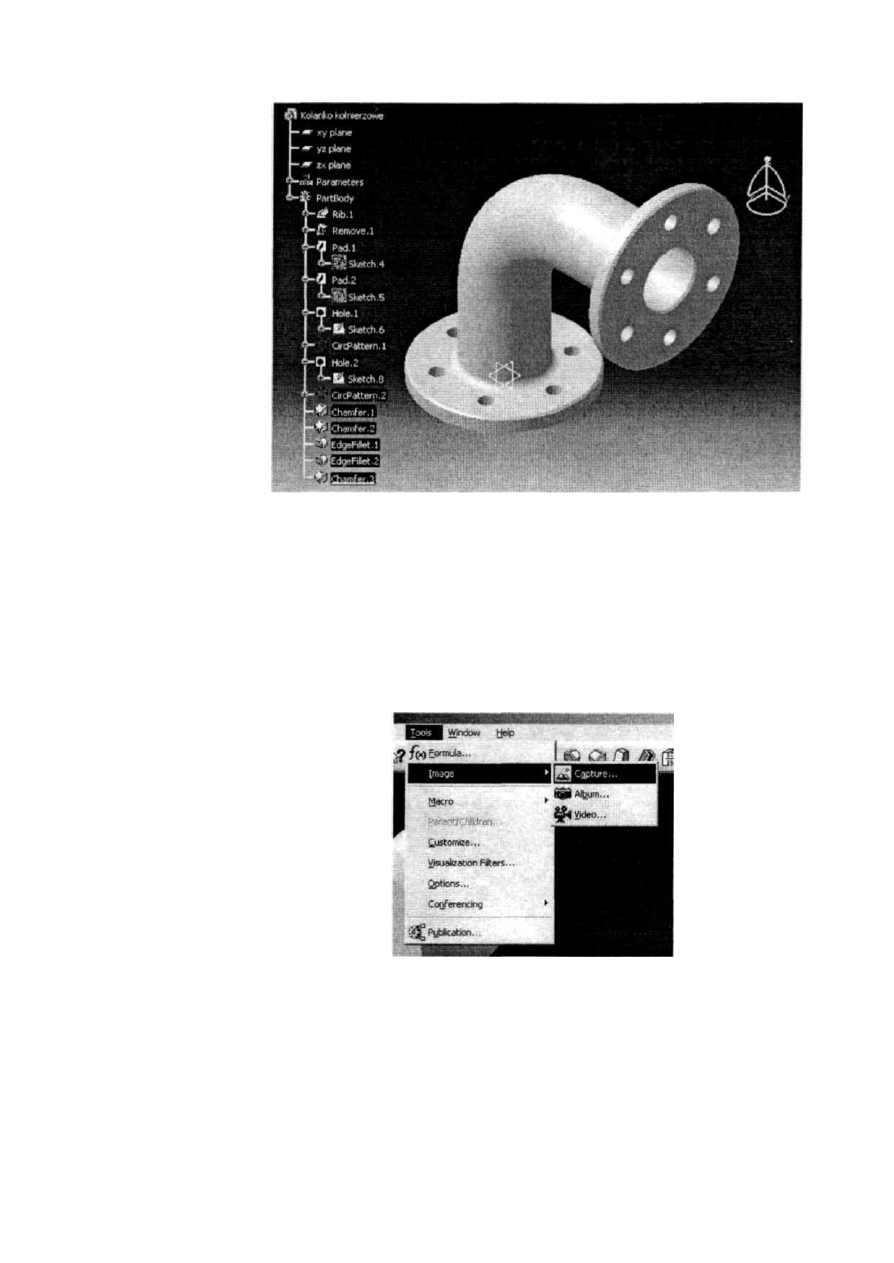

Model kolanka kołnierzowego ..........................................................................................62

Narzędzia programowe..................................................................................................63

Opis procesu powstawania modelu ...............................................................................64

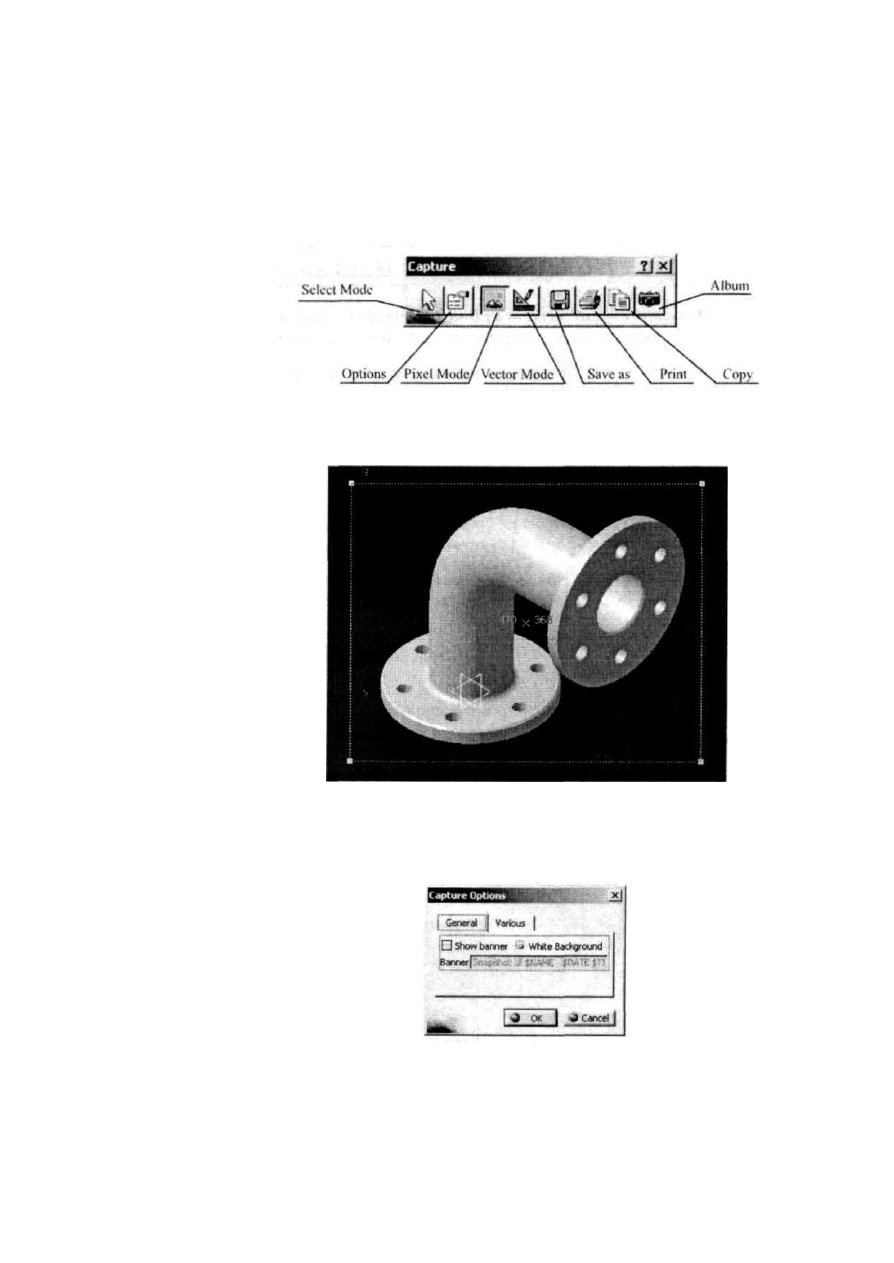

Dla dociekliwych — „zdjęcia” modelu .........................................................................74

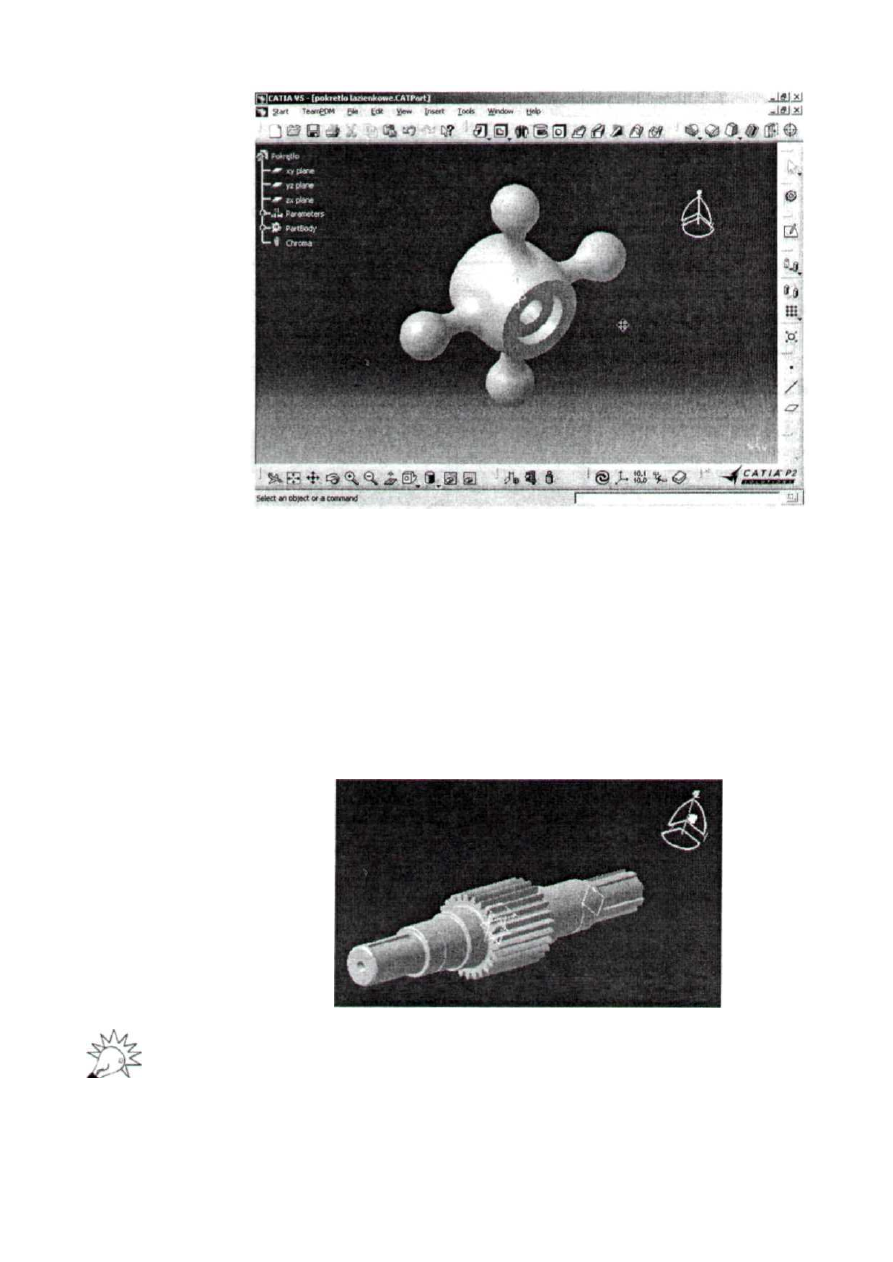

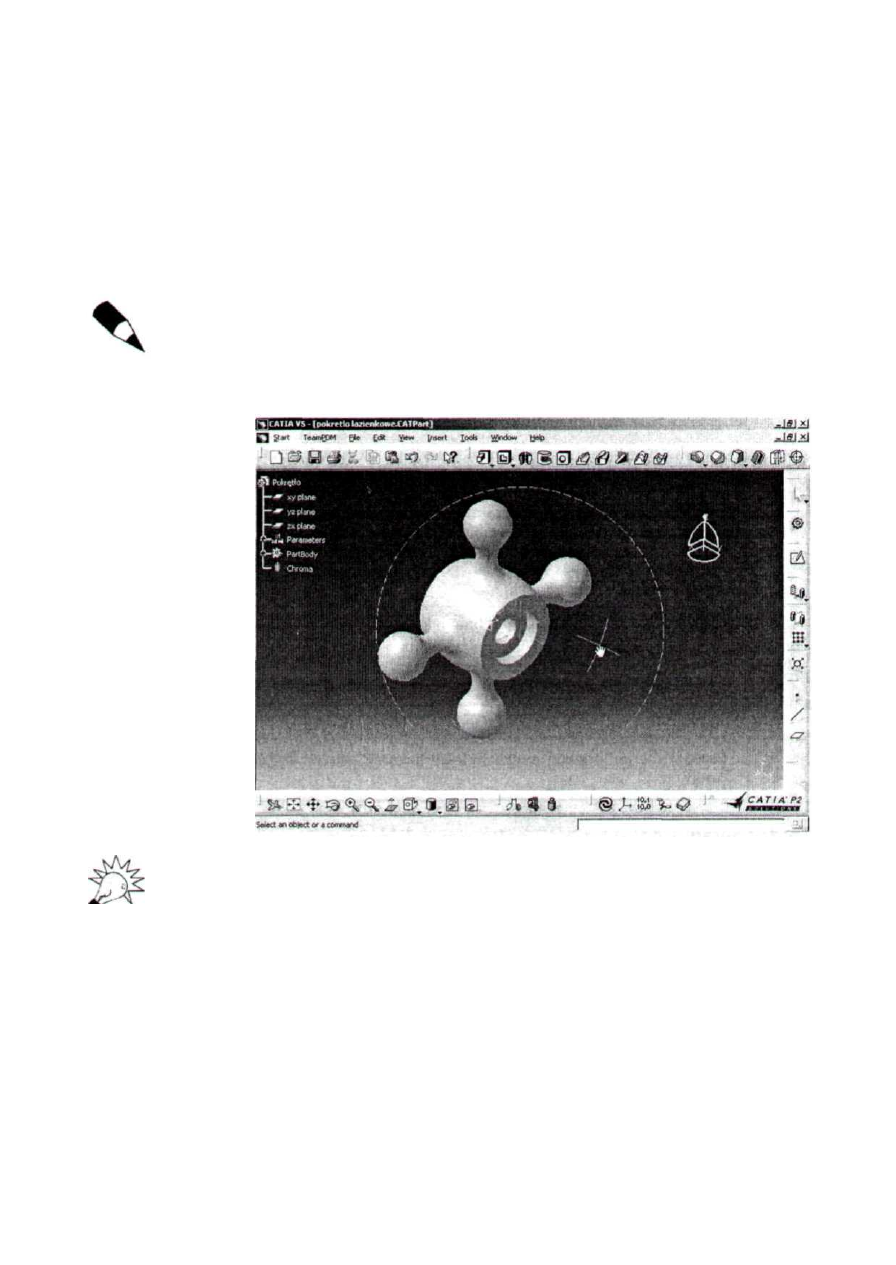

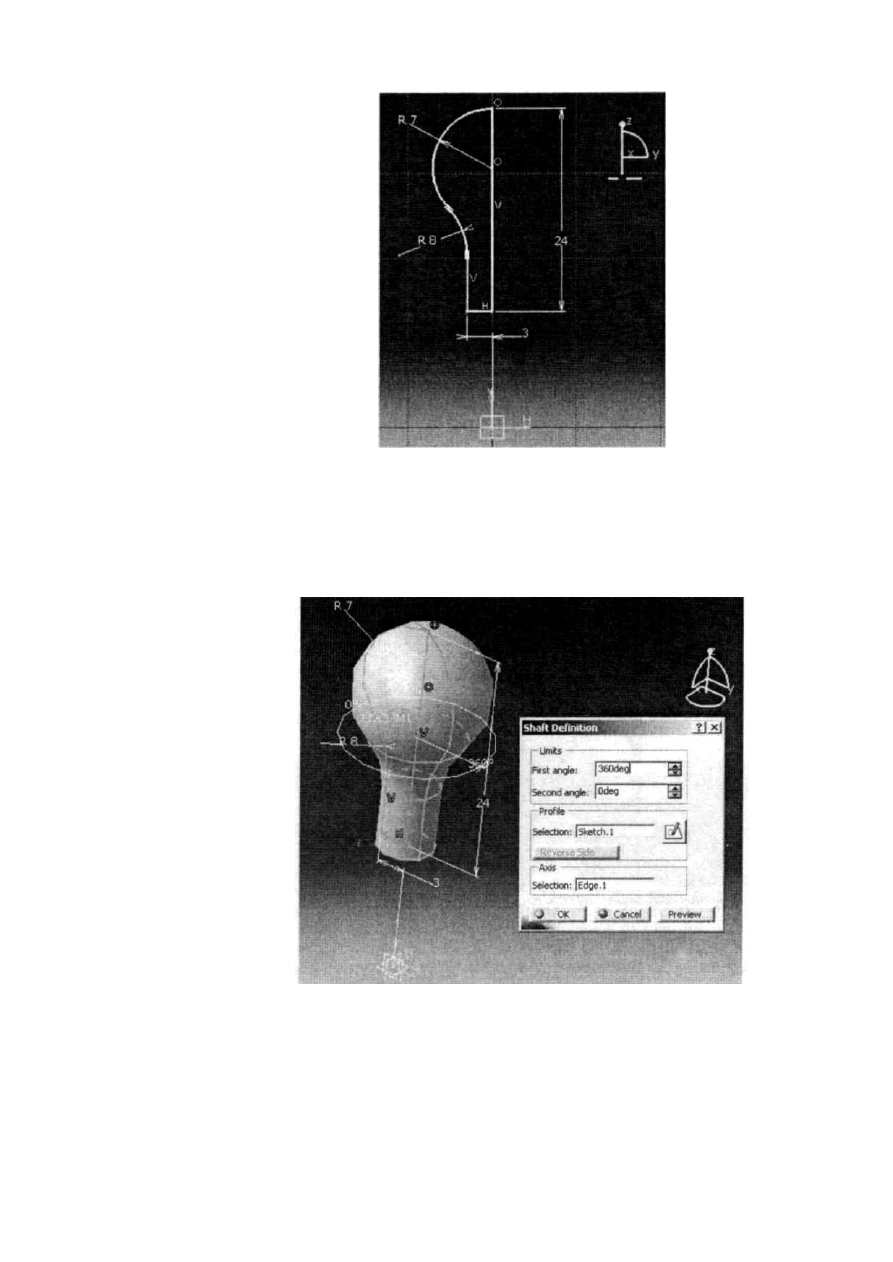

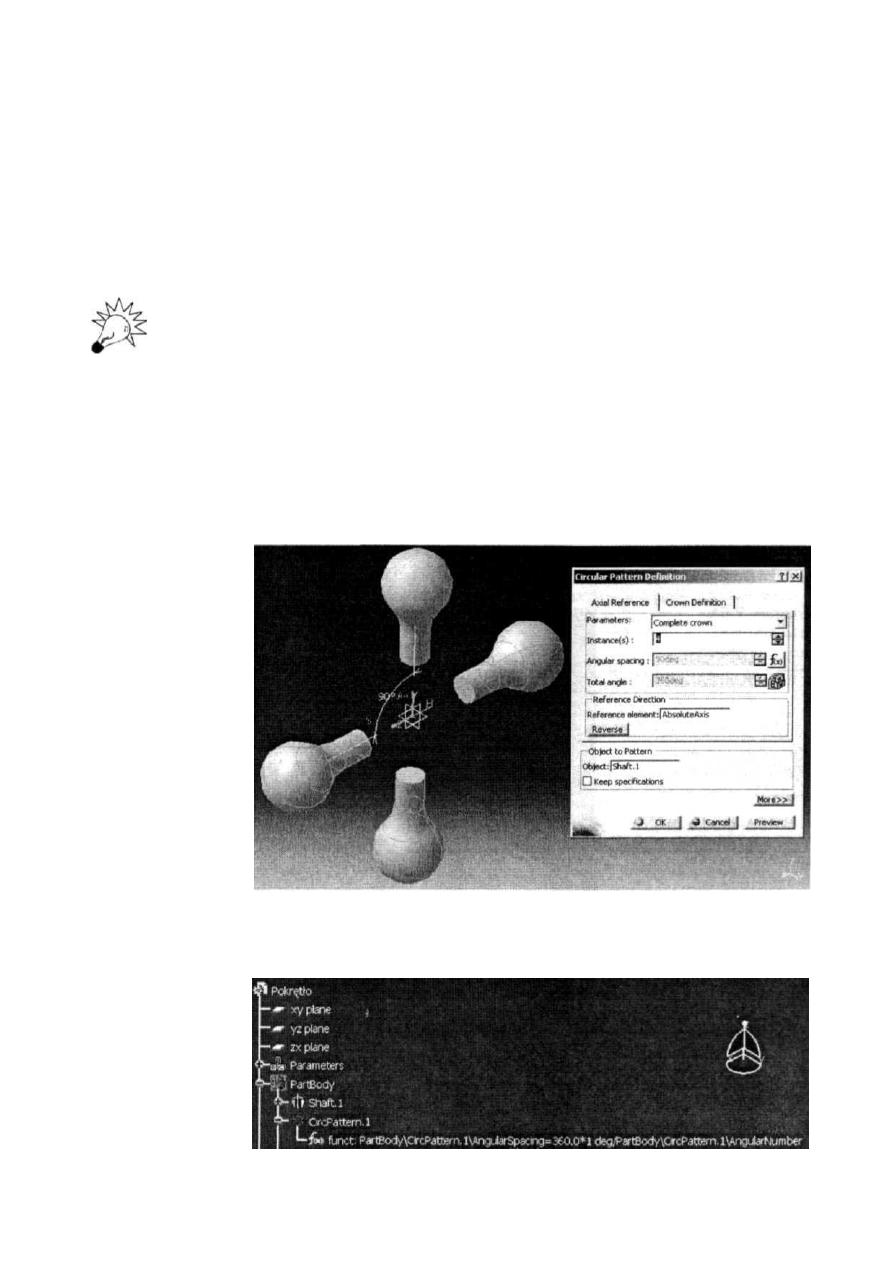

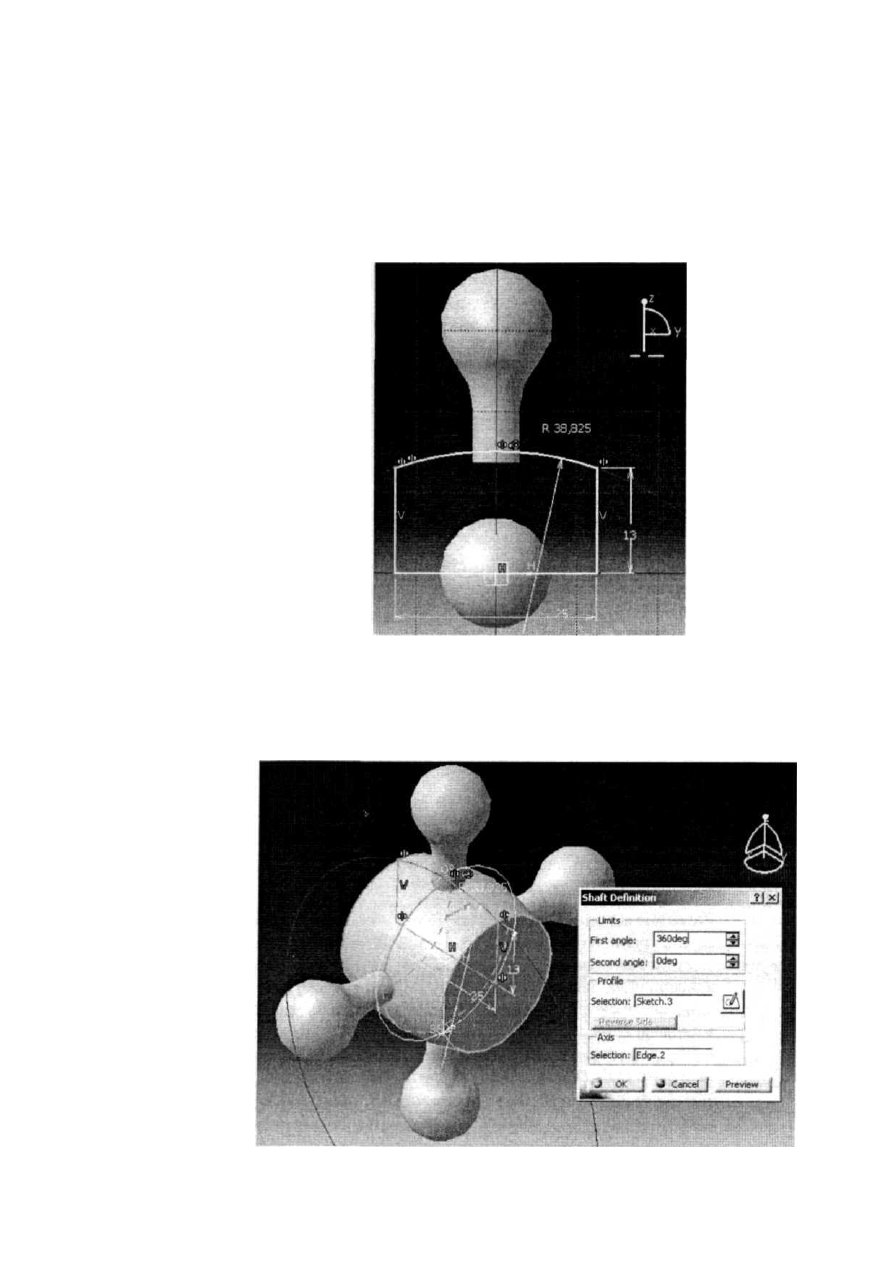

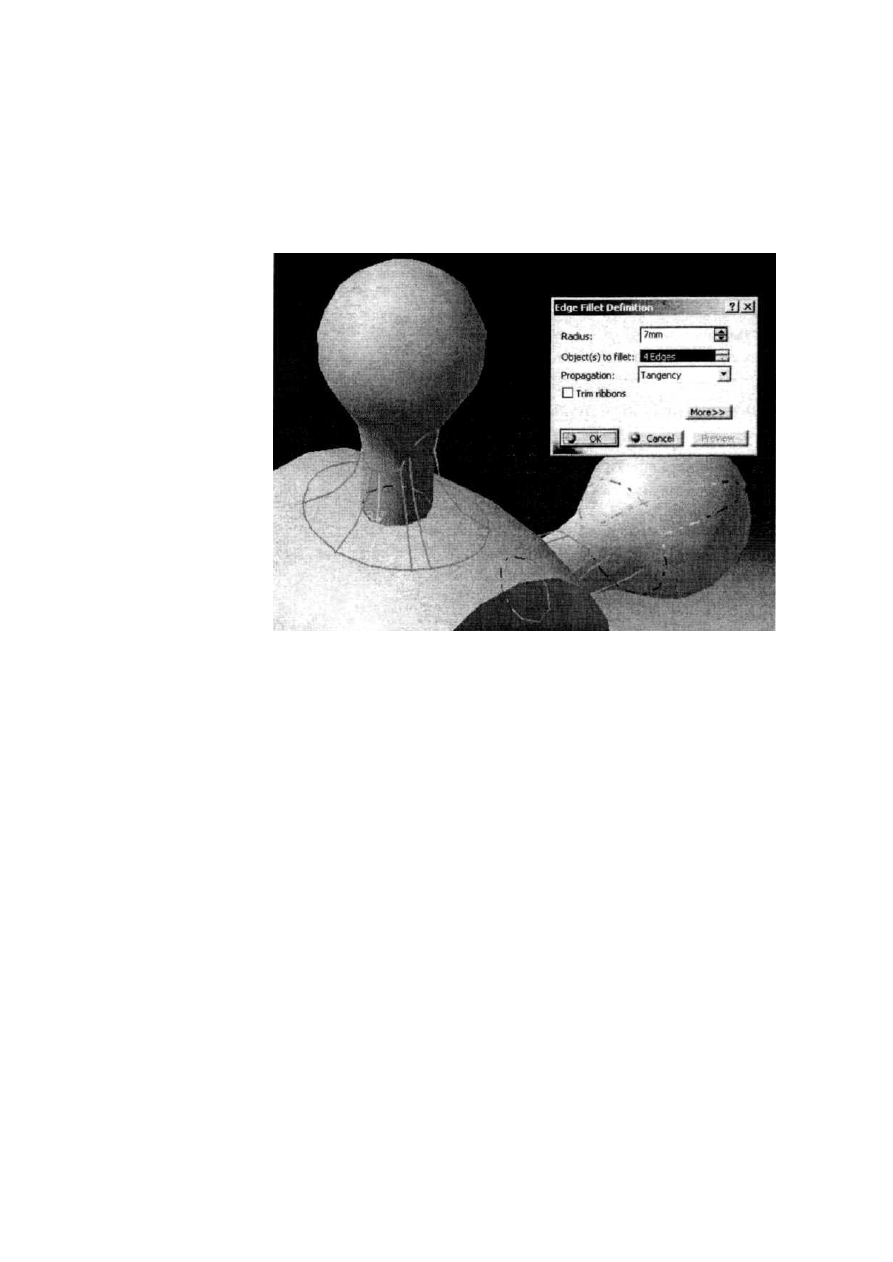

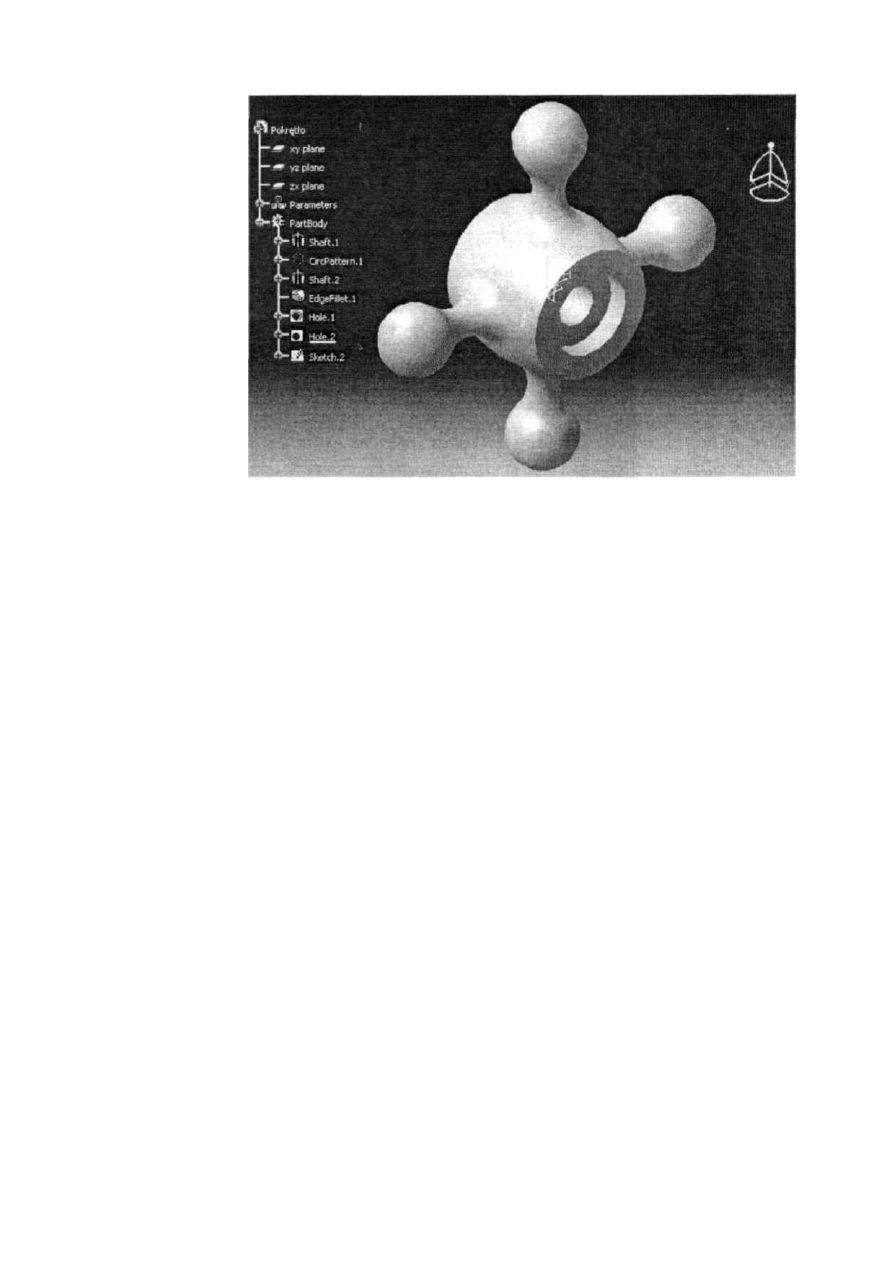

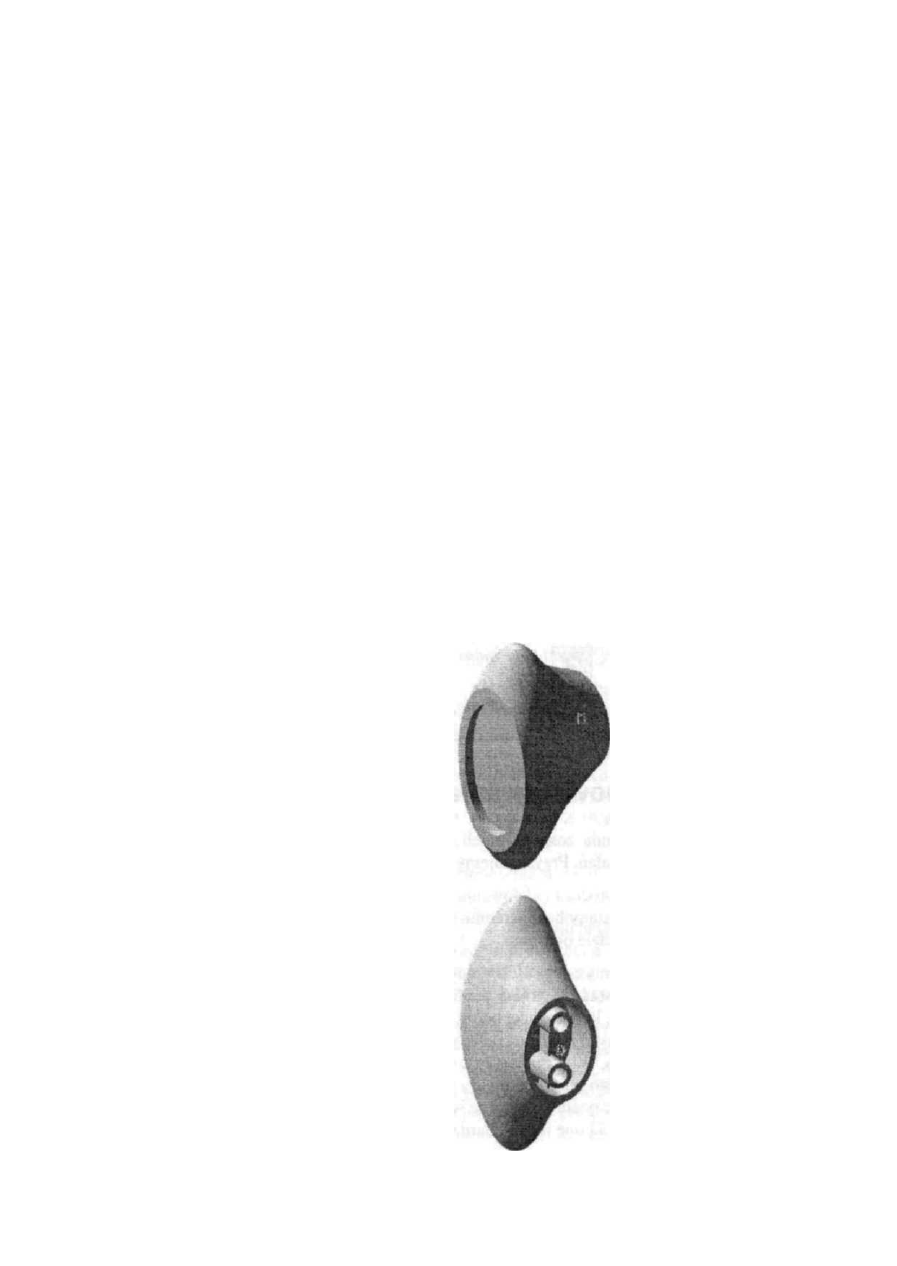

Model pokrętła baterii łazienkowej...................................................................................77

Narzędzia programowe..................................................................................................78

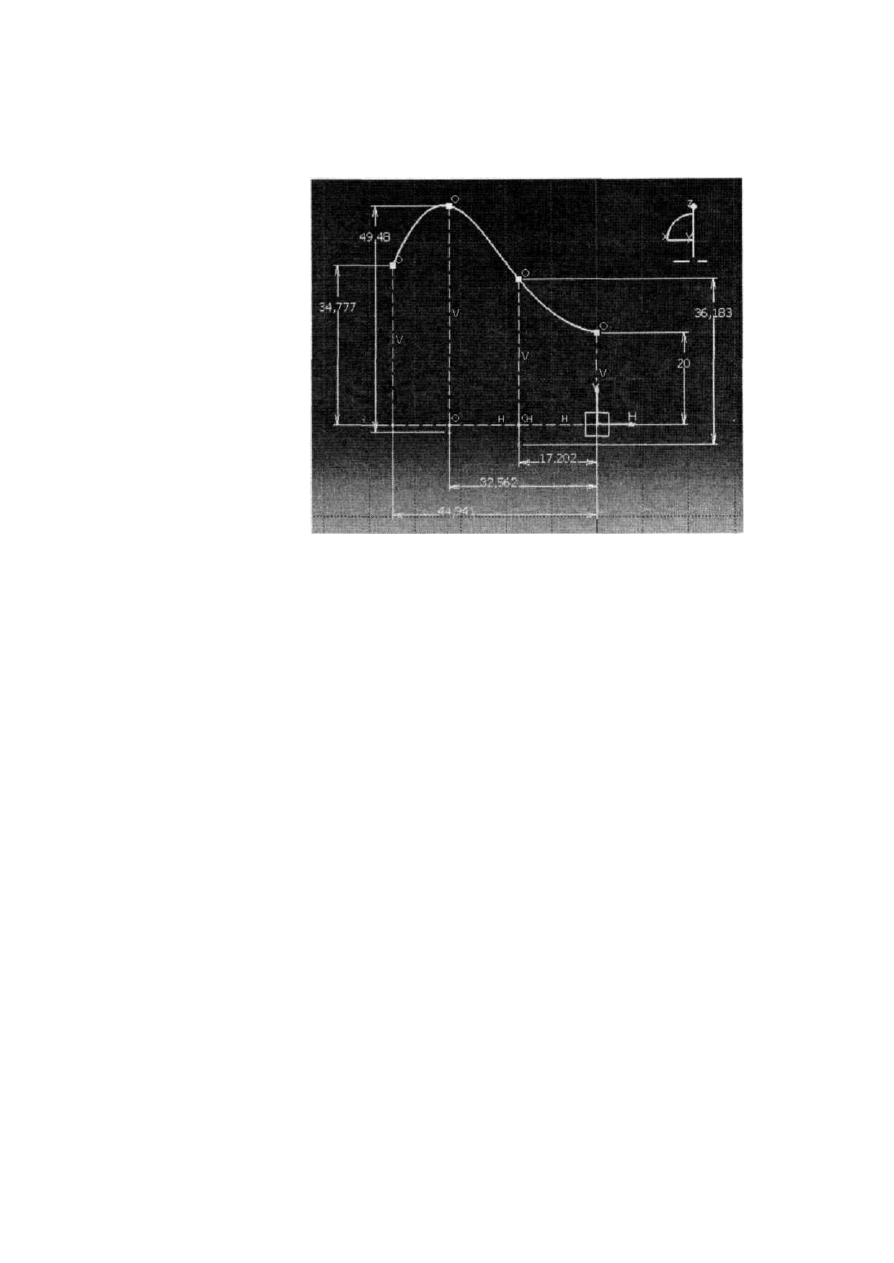

Opis procesu powstawania modelu ...............................................................................78

Dla dociekliwych — powierzchnie gwintowe ..............................................................84

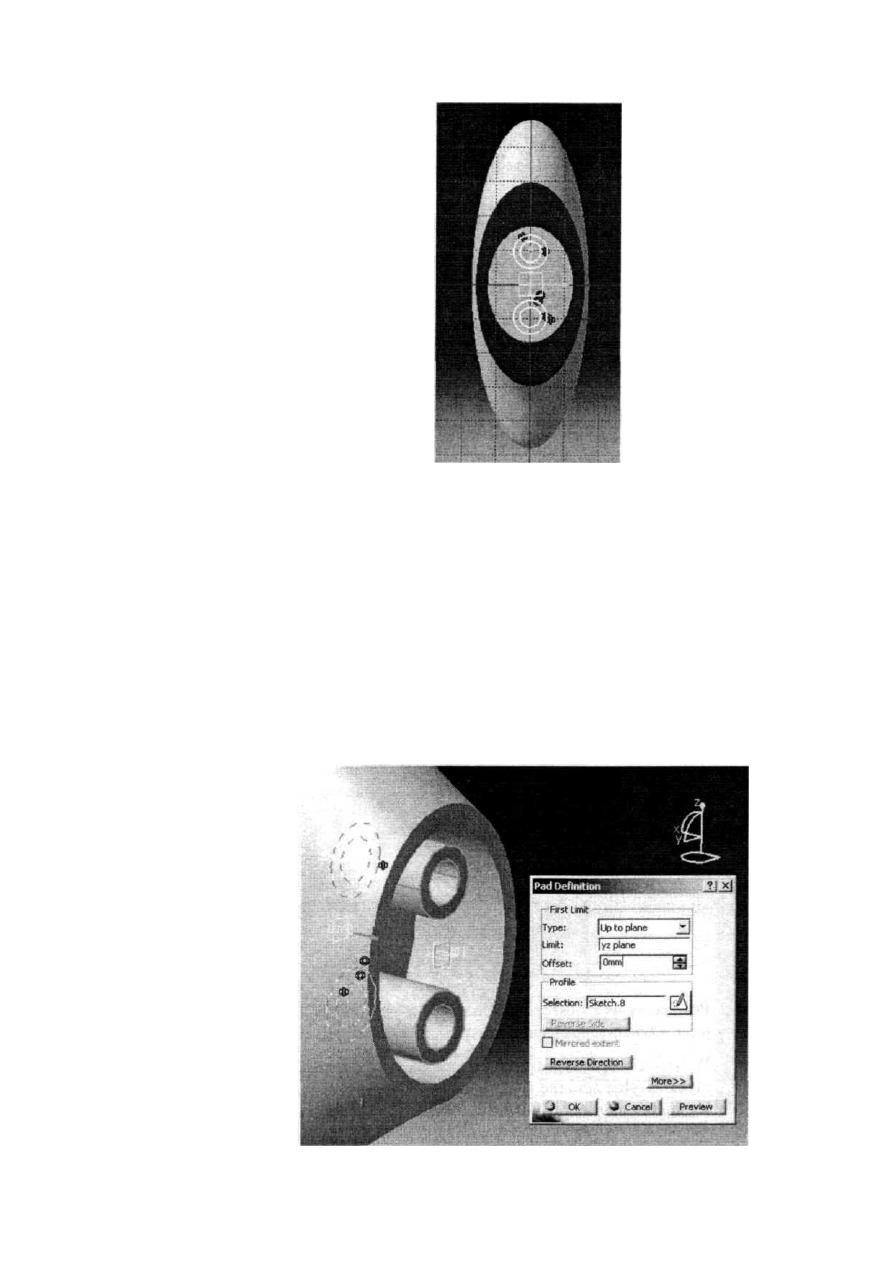

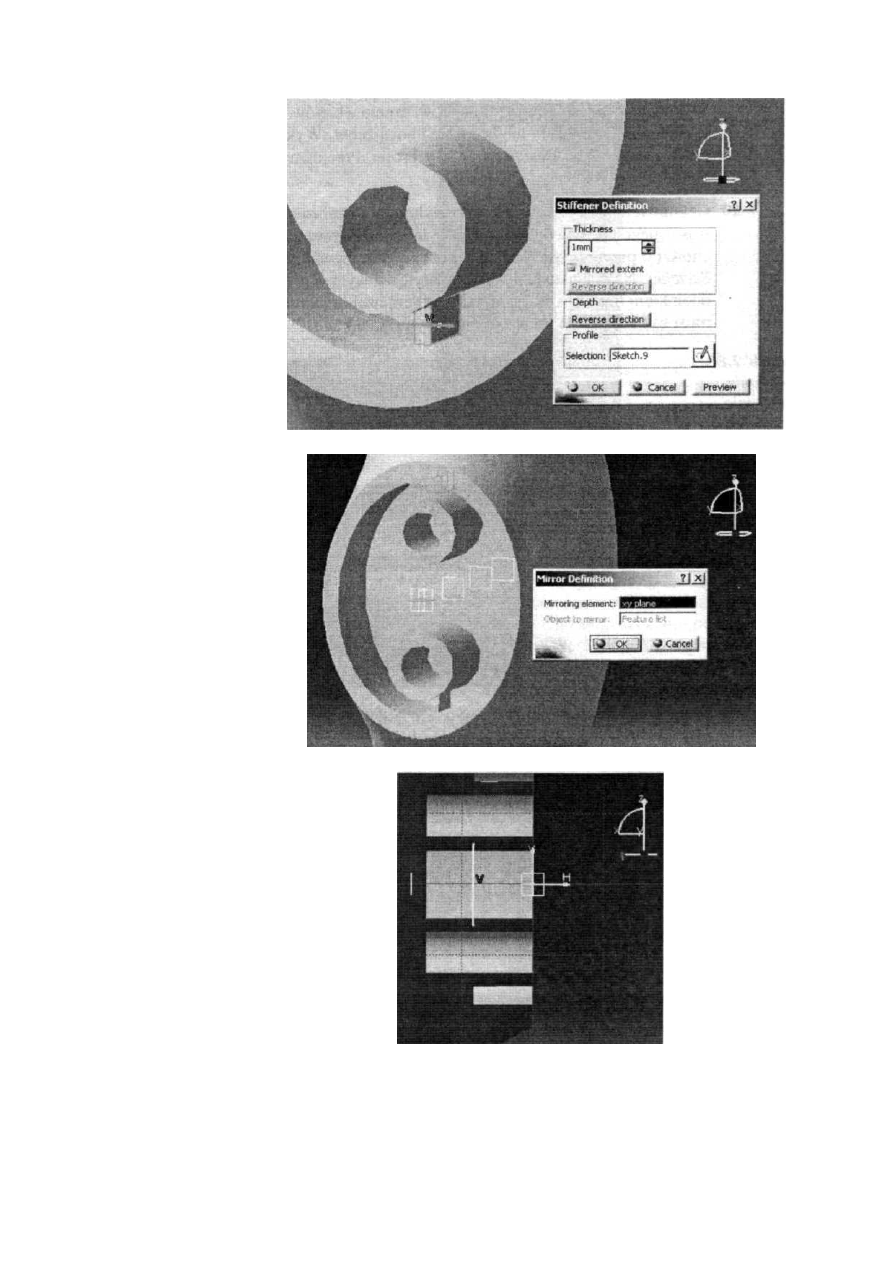

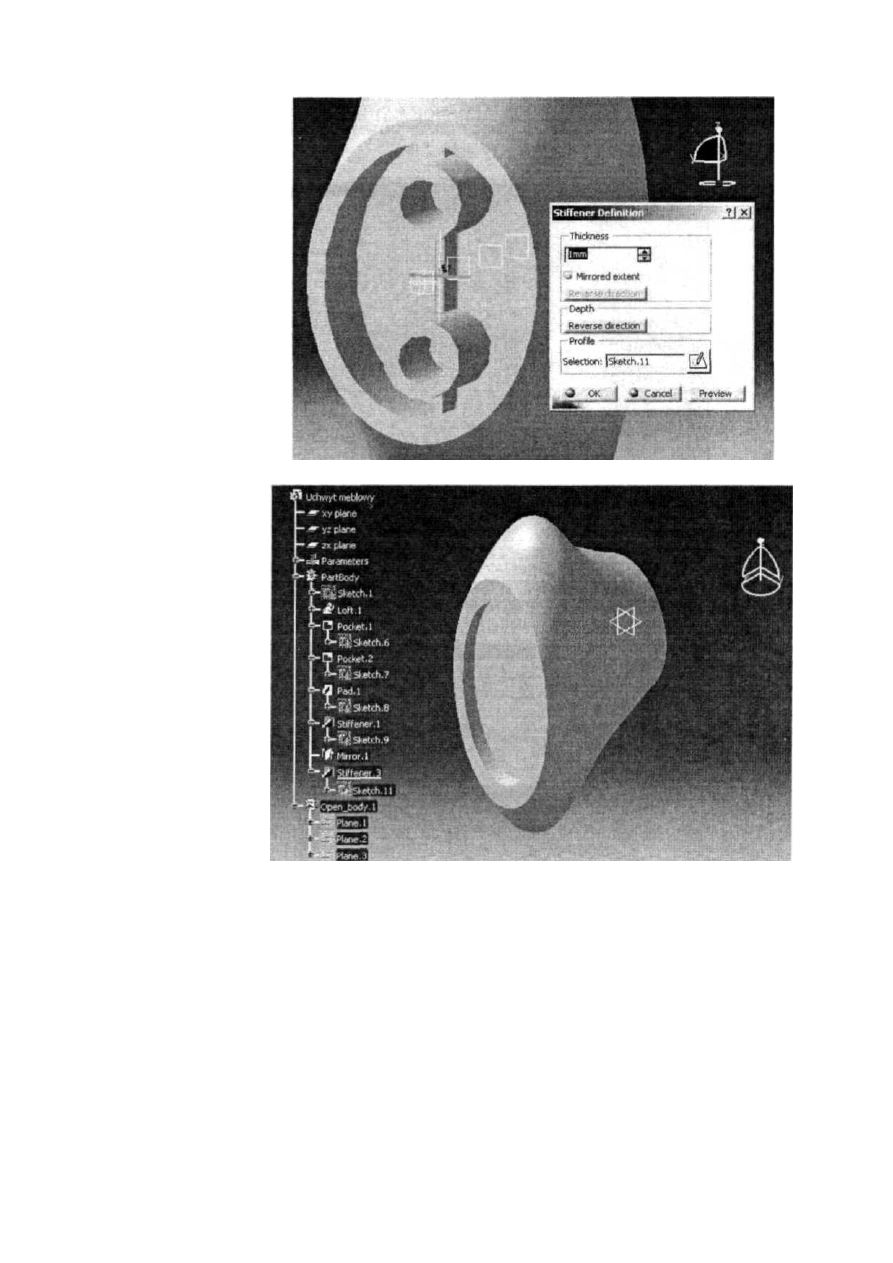

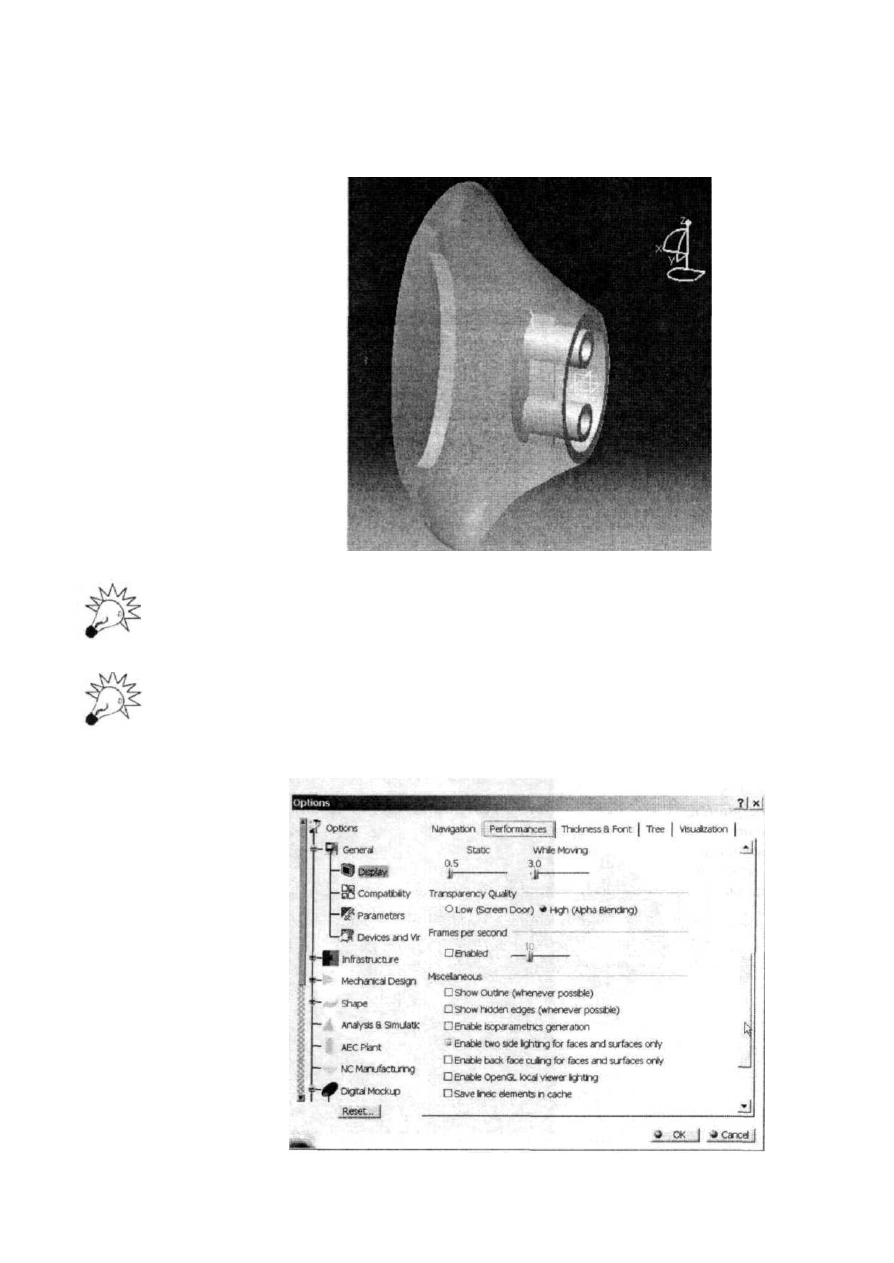

Model uchwytu meblowego ..............................................................................................87

Opis postaci modelu ......................................................................................................87

Narzędzia programowe..................................................................................................88

Opis procesu powstawania modelu ...............................................................................88

Dla dociekliwych — przezroczystość powierzchni ......................................................97

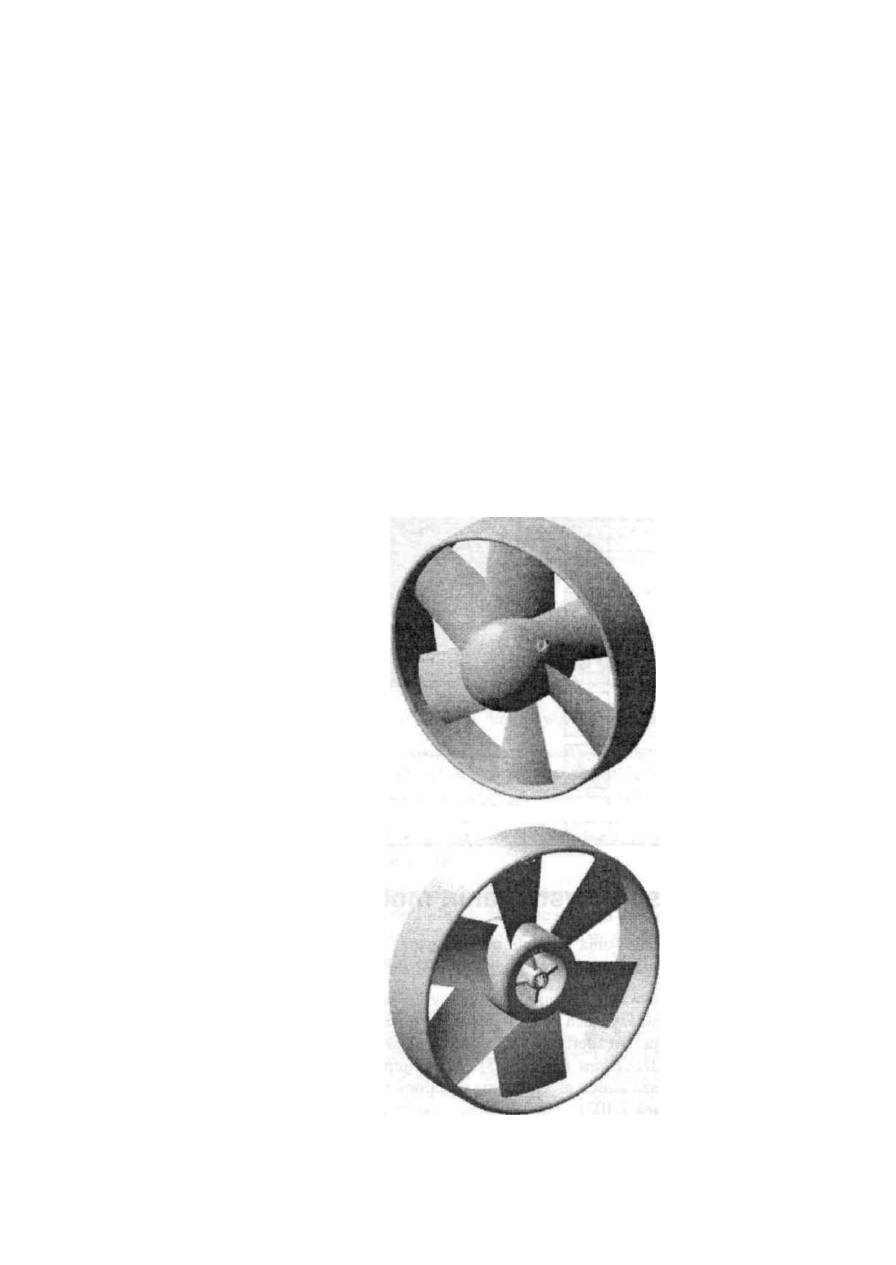

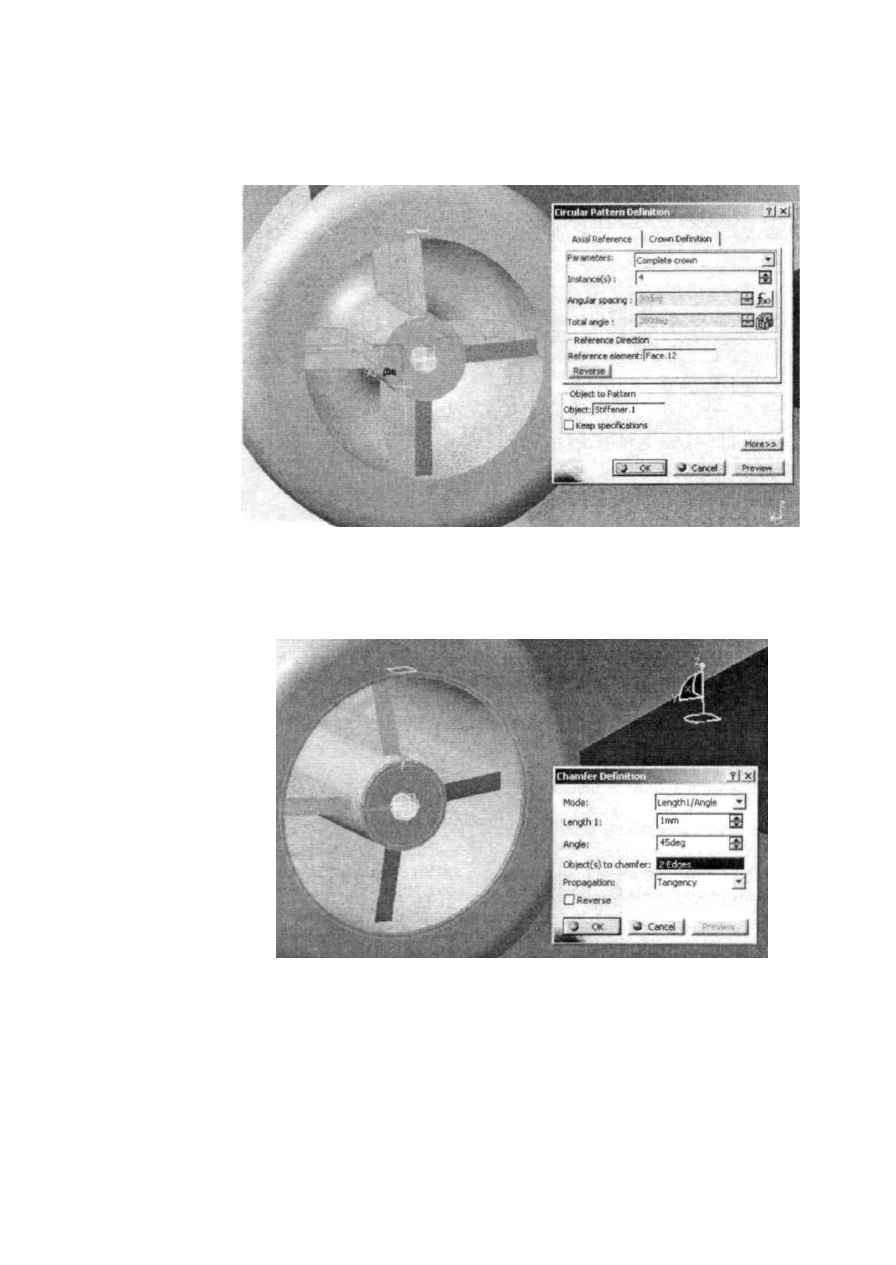

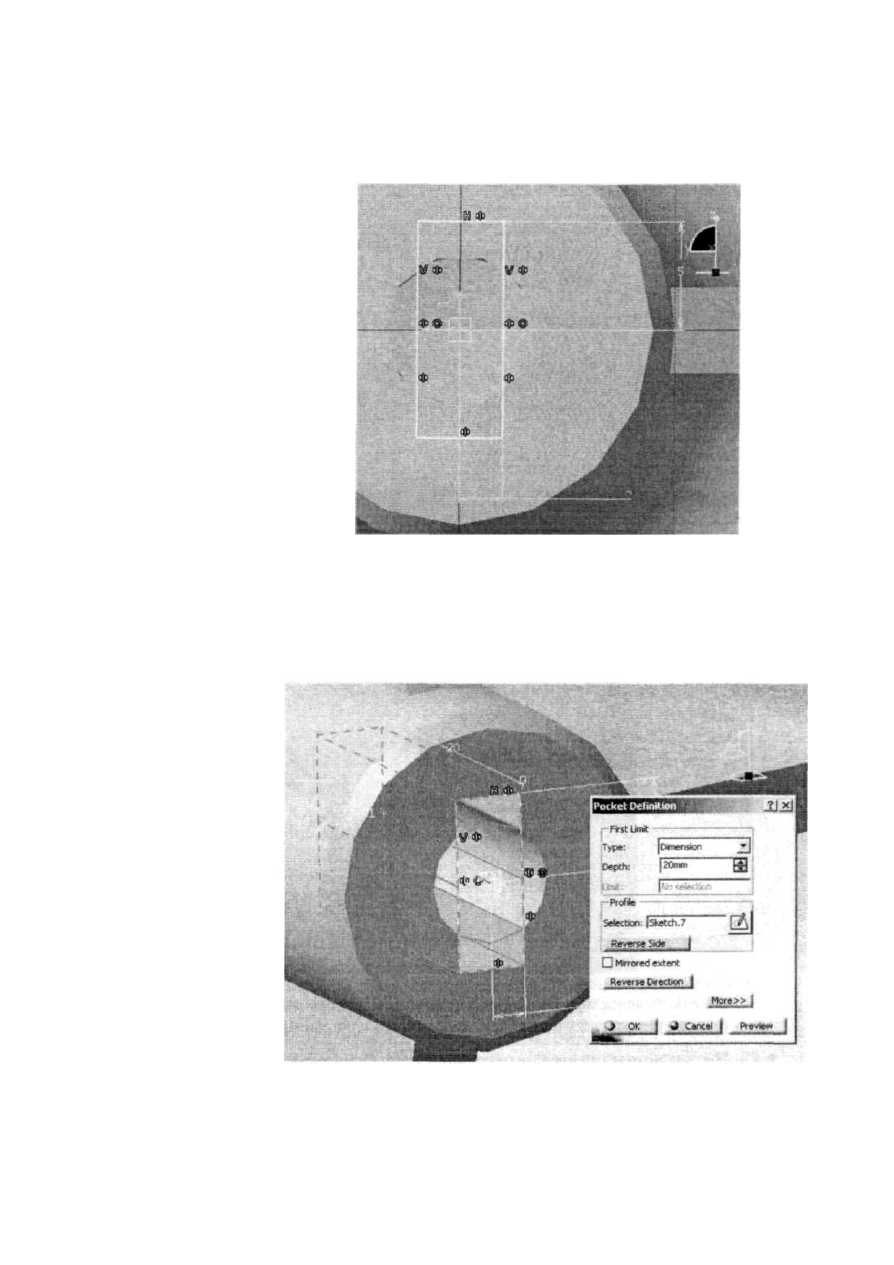

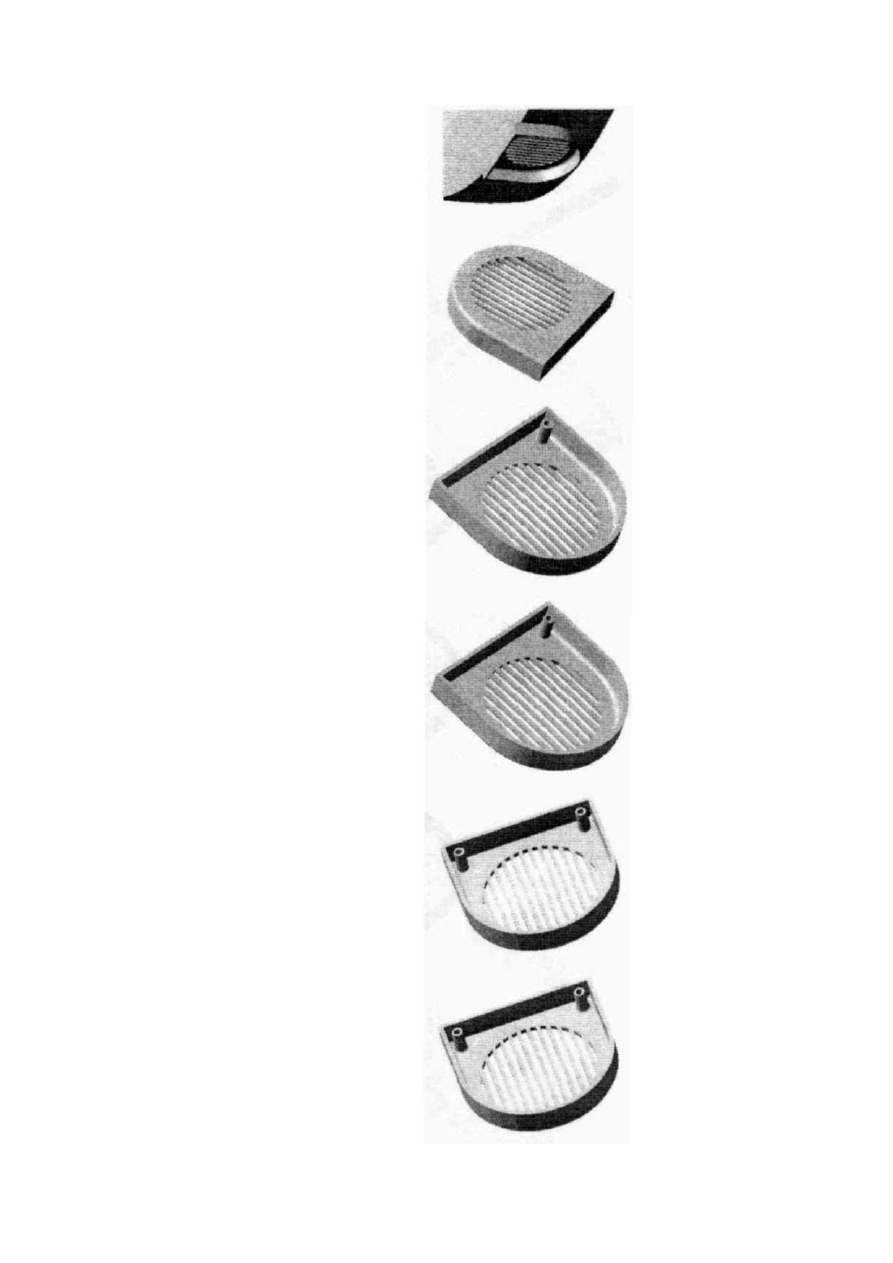

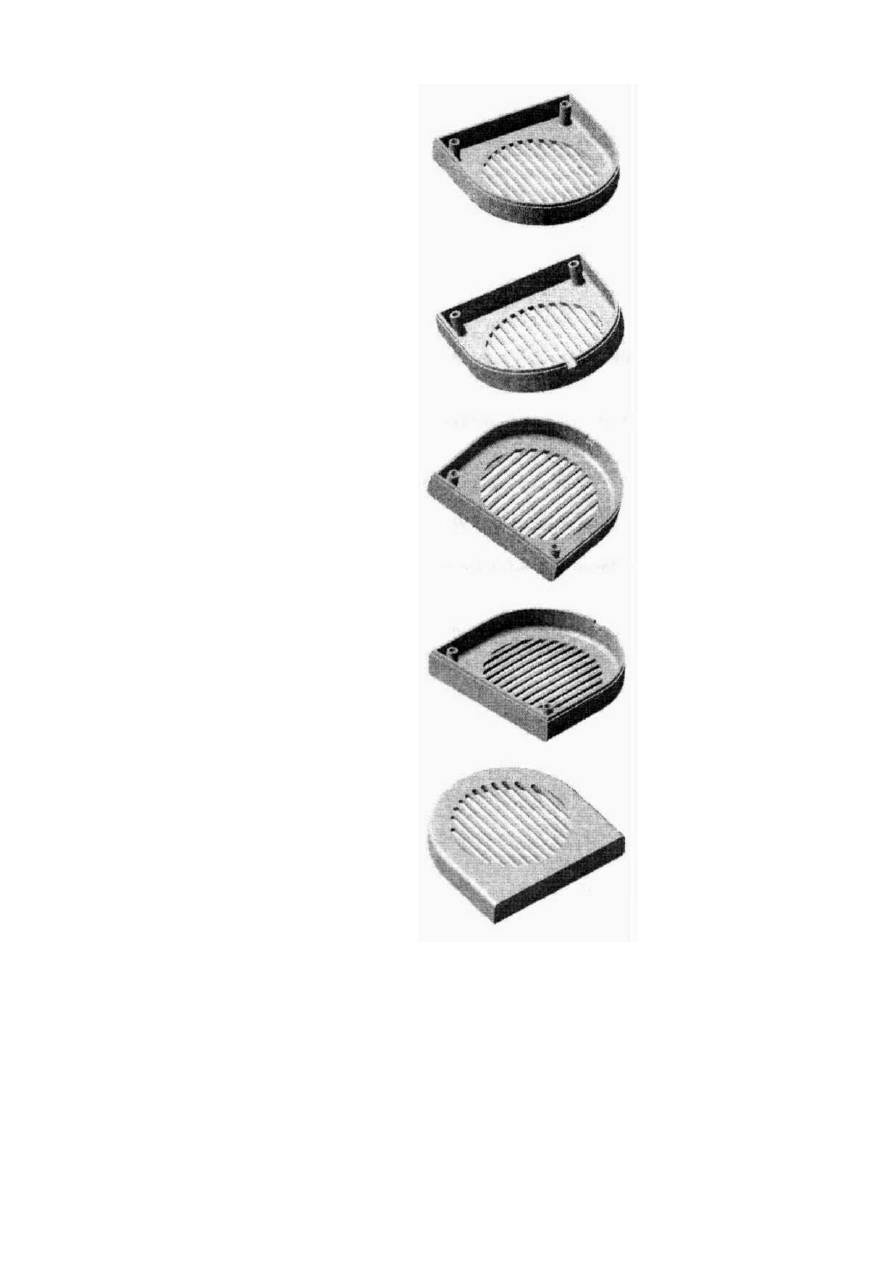

Model wirnika wentylatora .............................................................................................101

Opis postaci modelu ....................................................................................................101

Narzędzia programowe................................................................................................102

Opis procesu powstawania modelu .............................................................................102

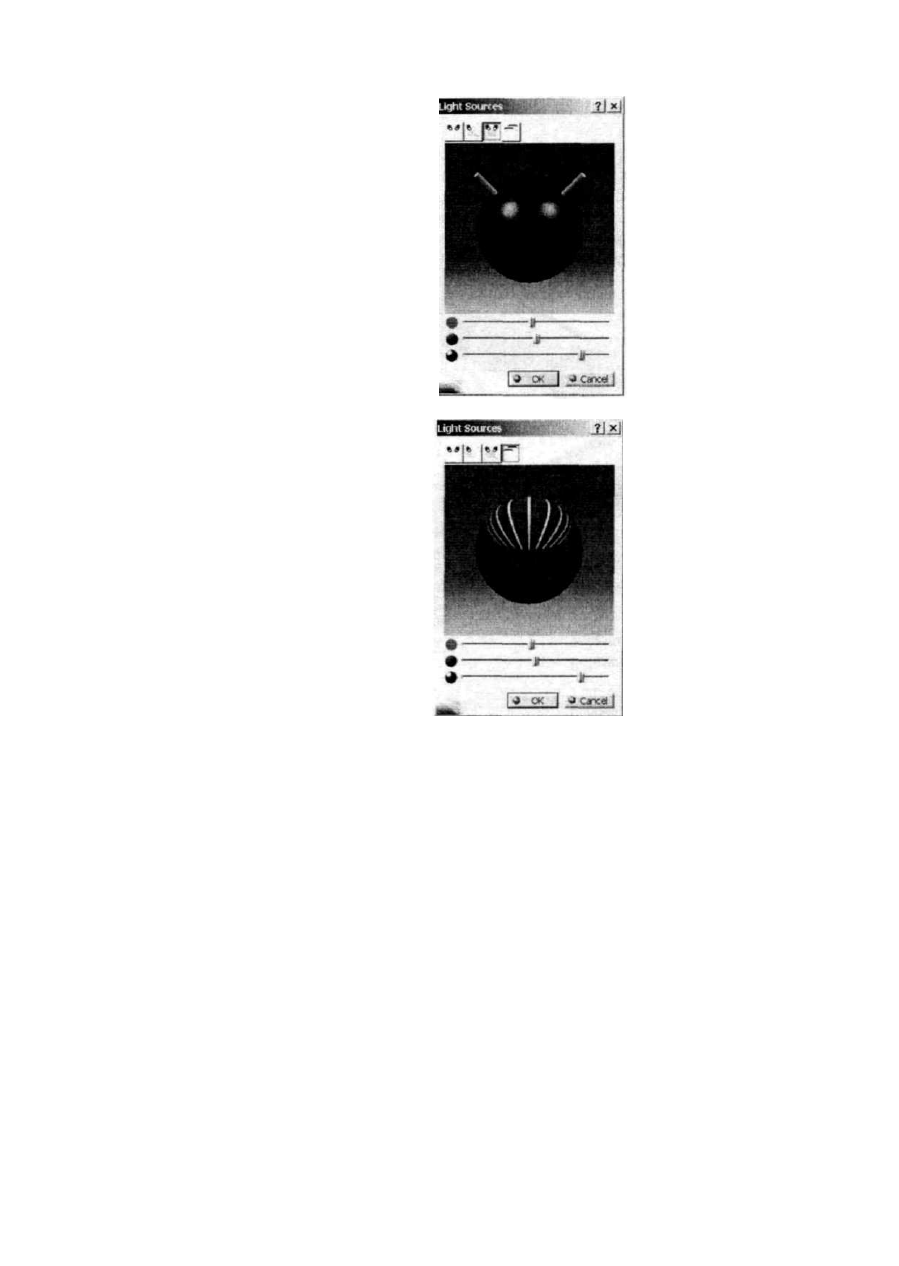

Dla dociekliwych — oświetlenie modelu....................................................................115

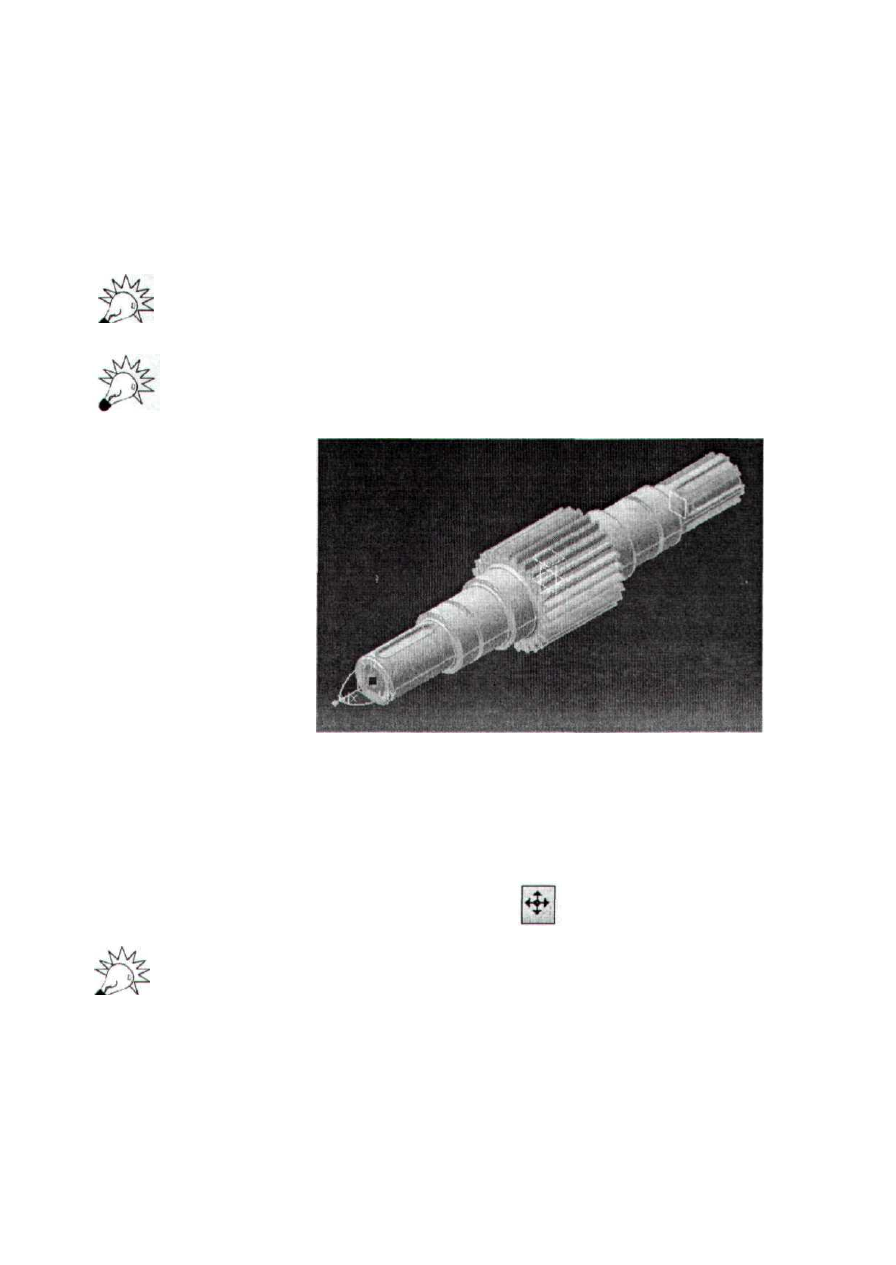

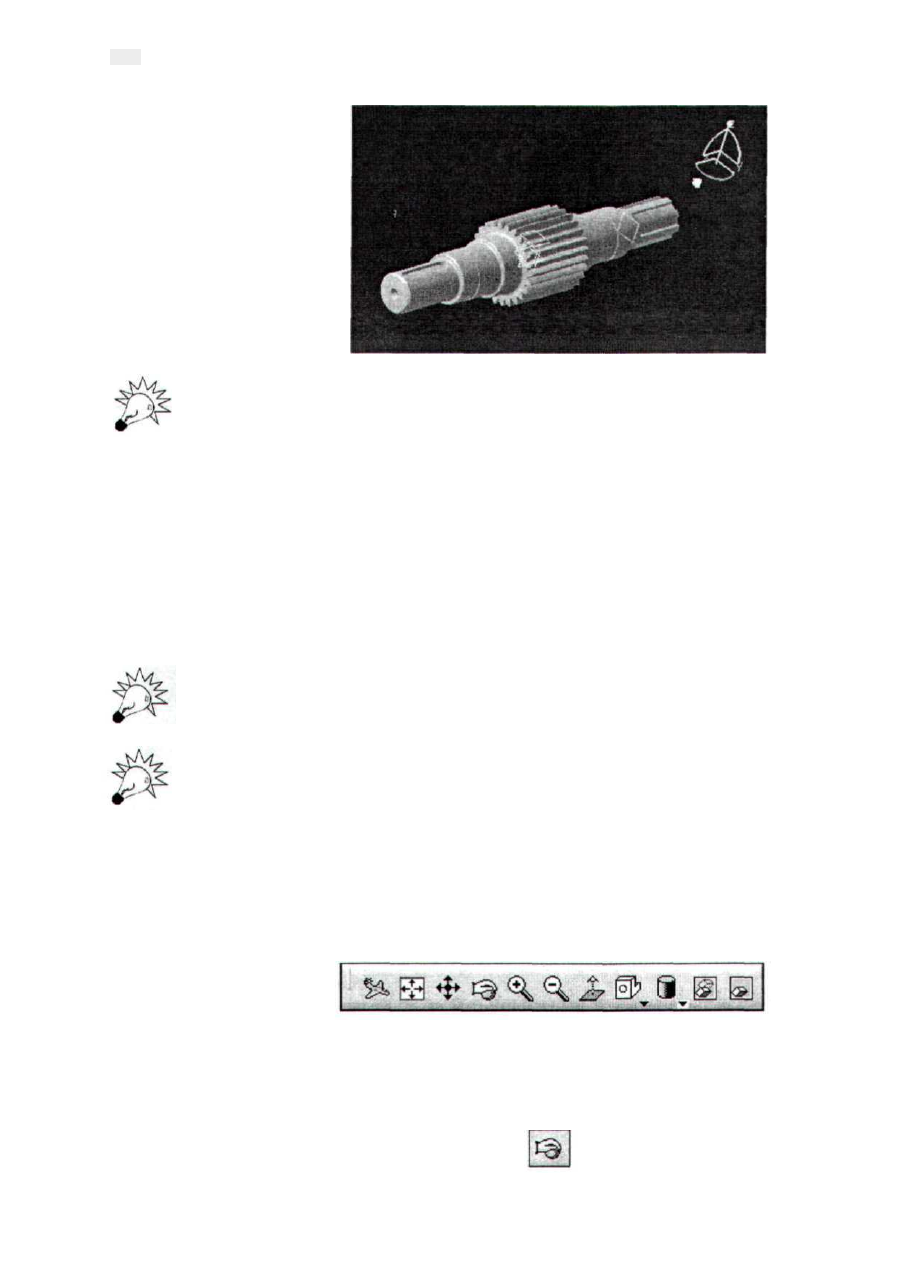

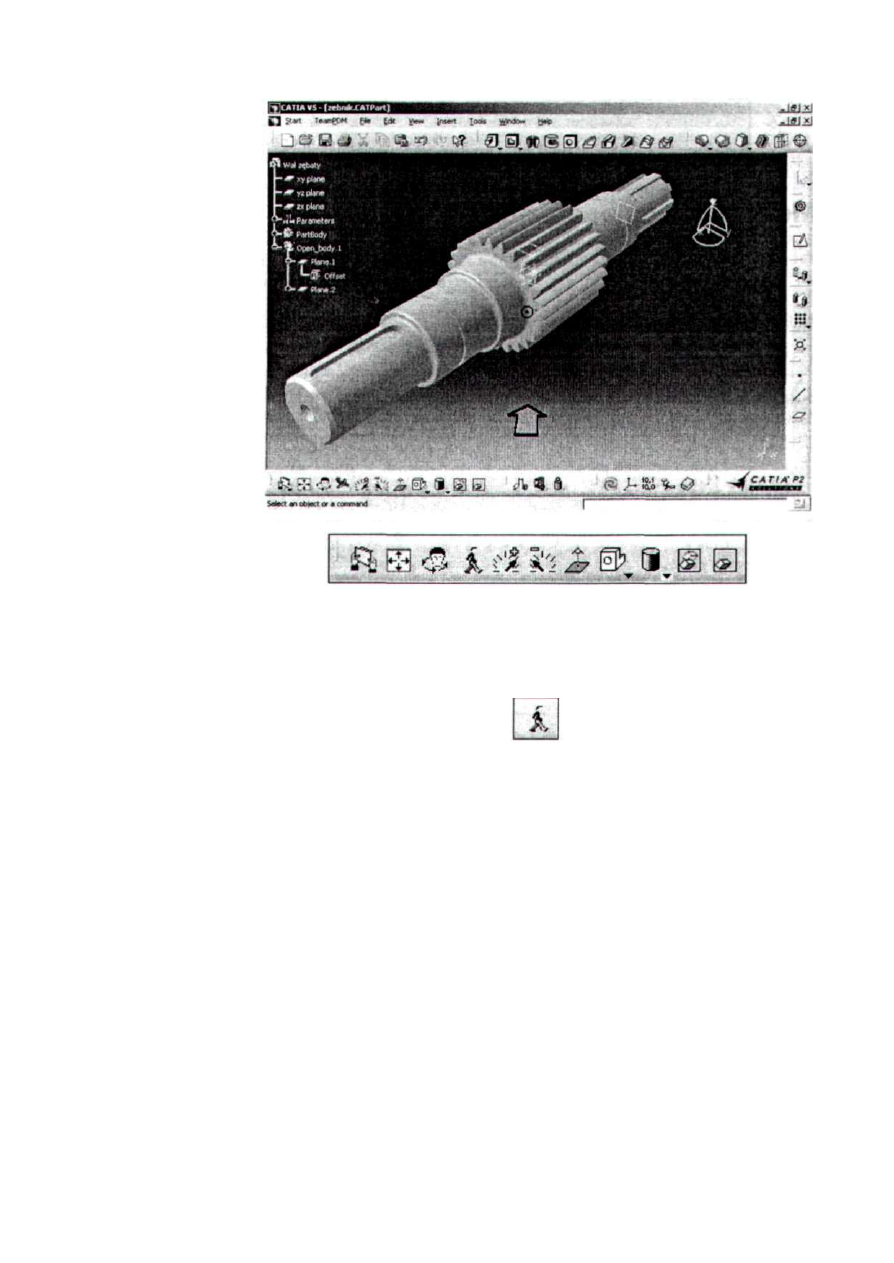

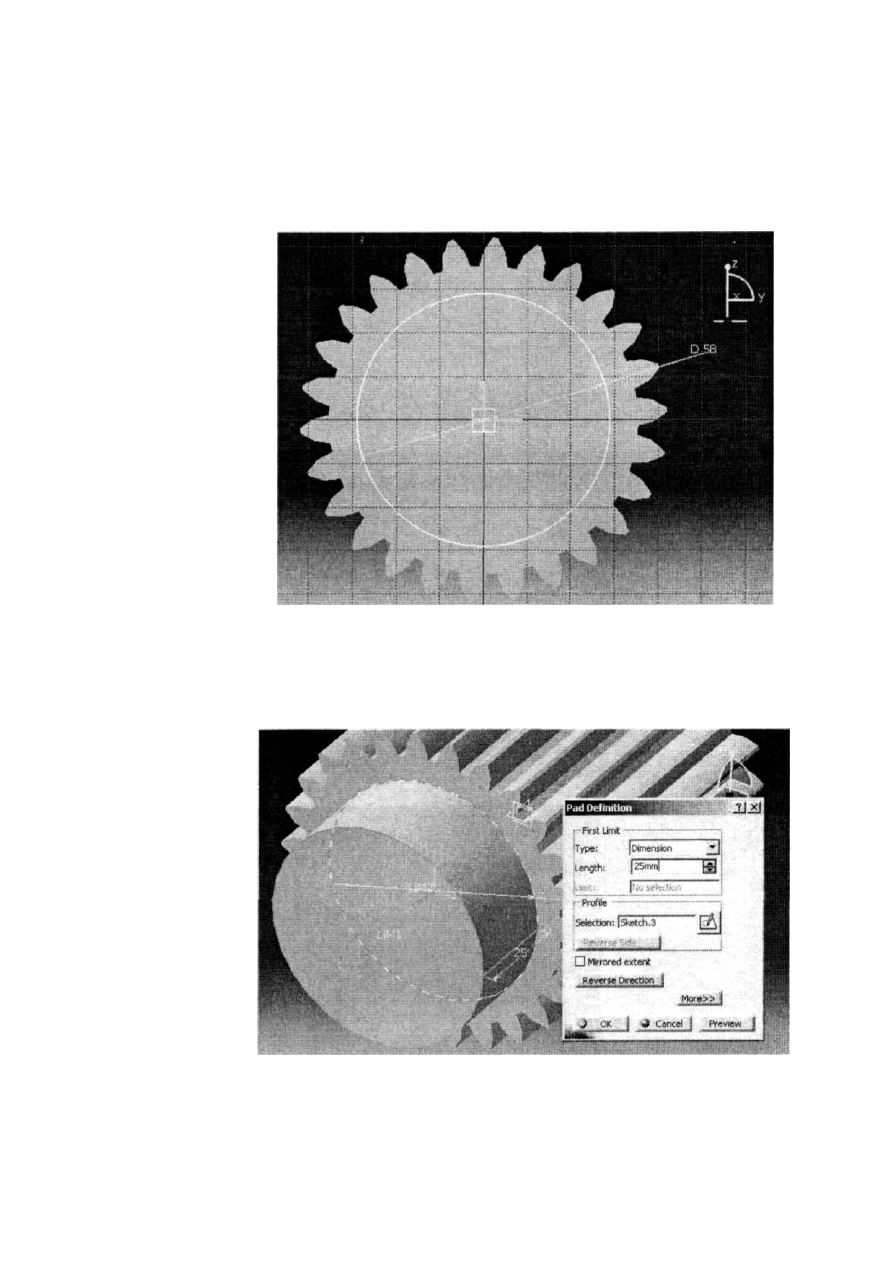

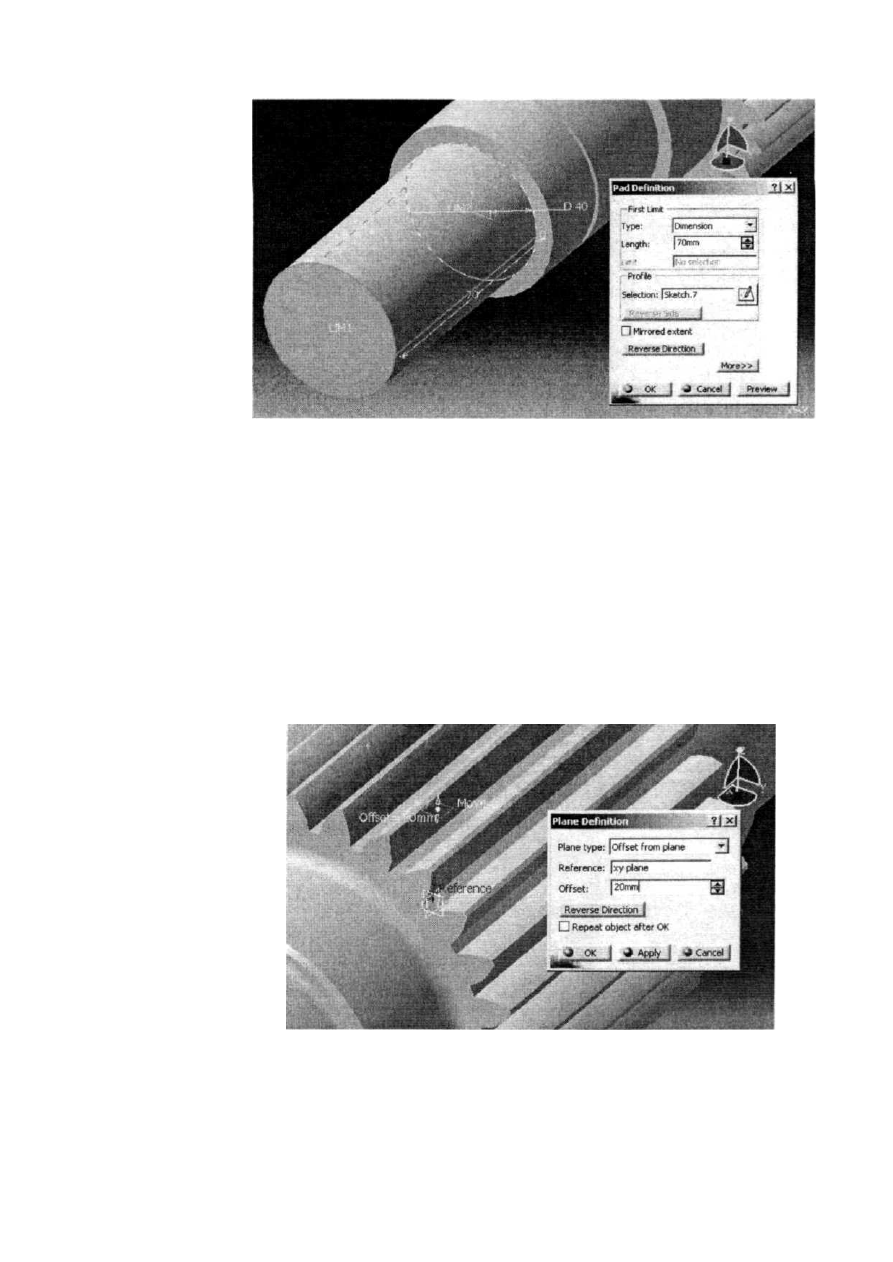

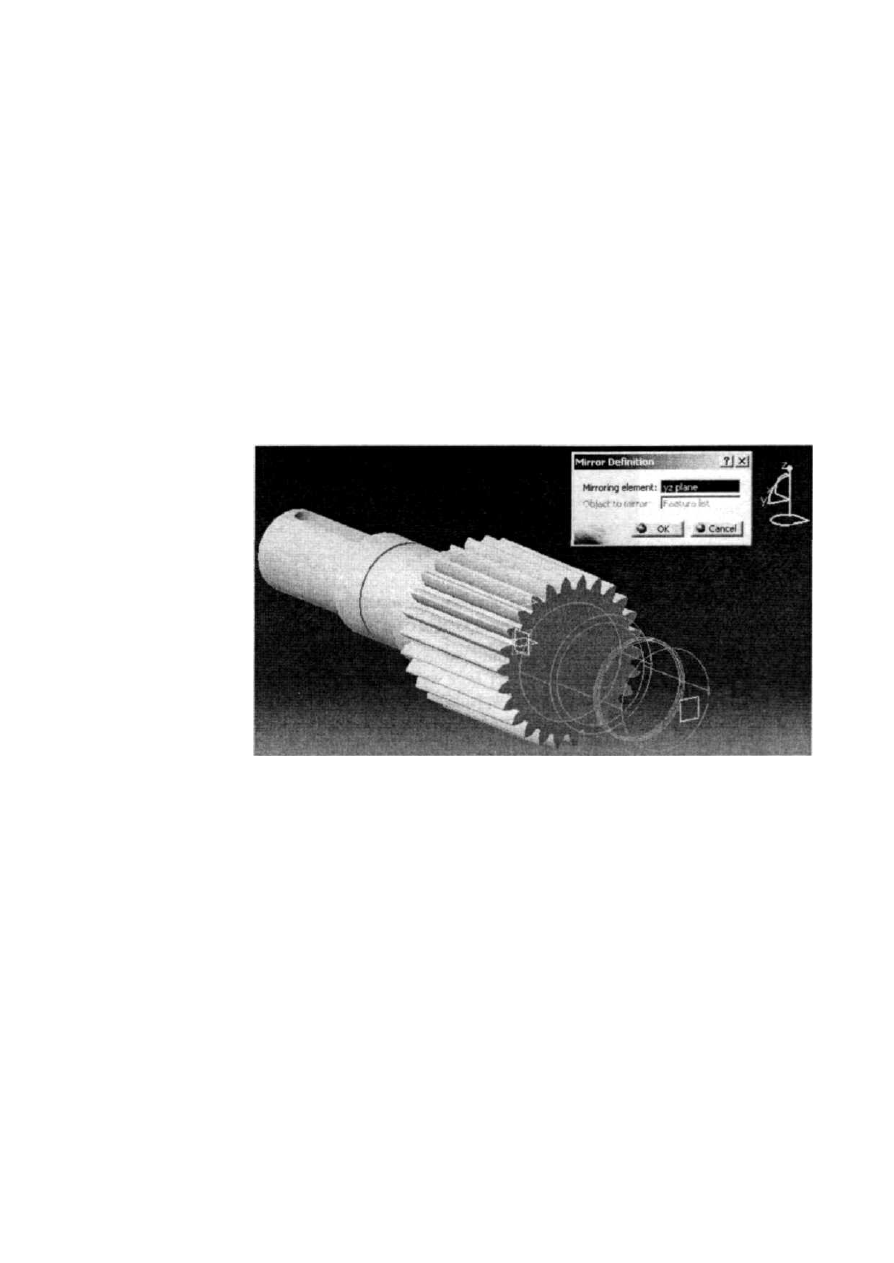

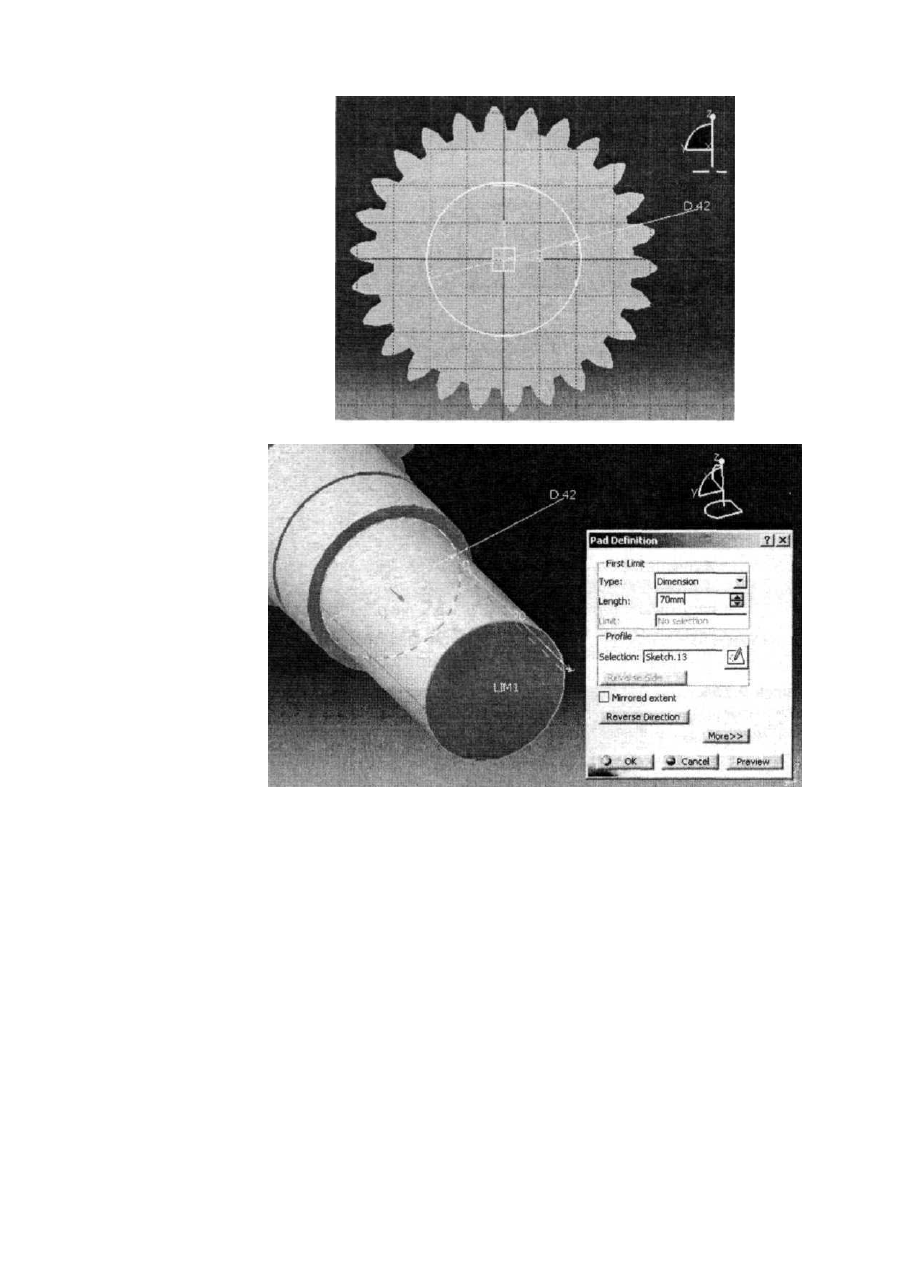

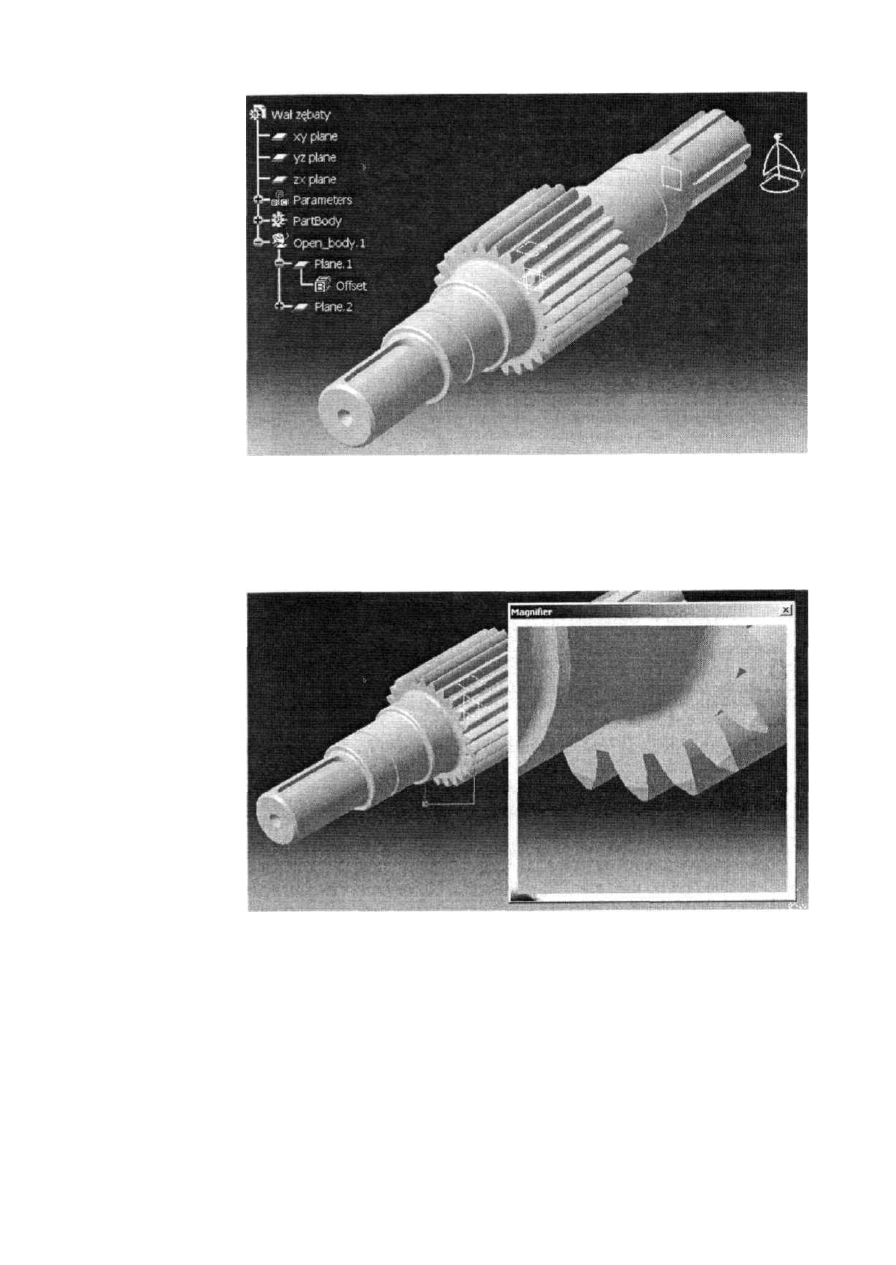

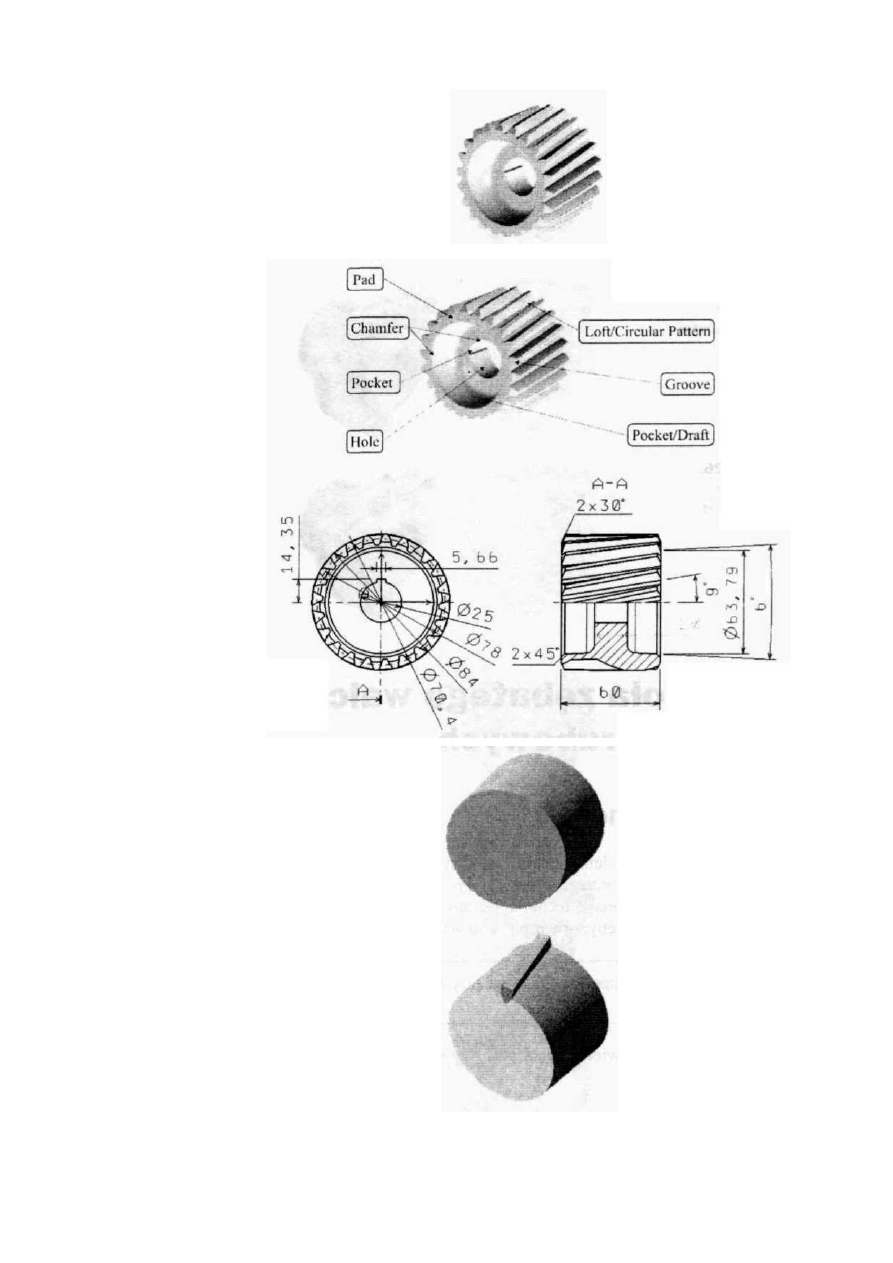

Model wałka zębatego.....................................................................................................117

Opis postaci modelu ....................................................................................................117

Narzędzia programowe................................................................................................119

Opis procesu powstawania modelu .............................................................................119

Dla dociekliwych — widok powiększony...................................................................138

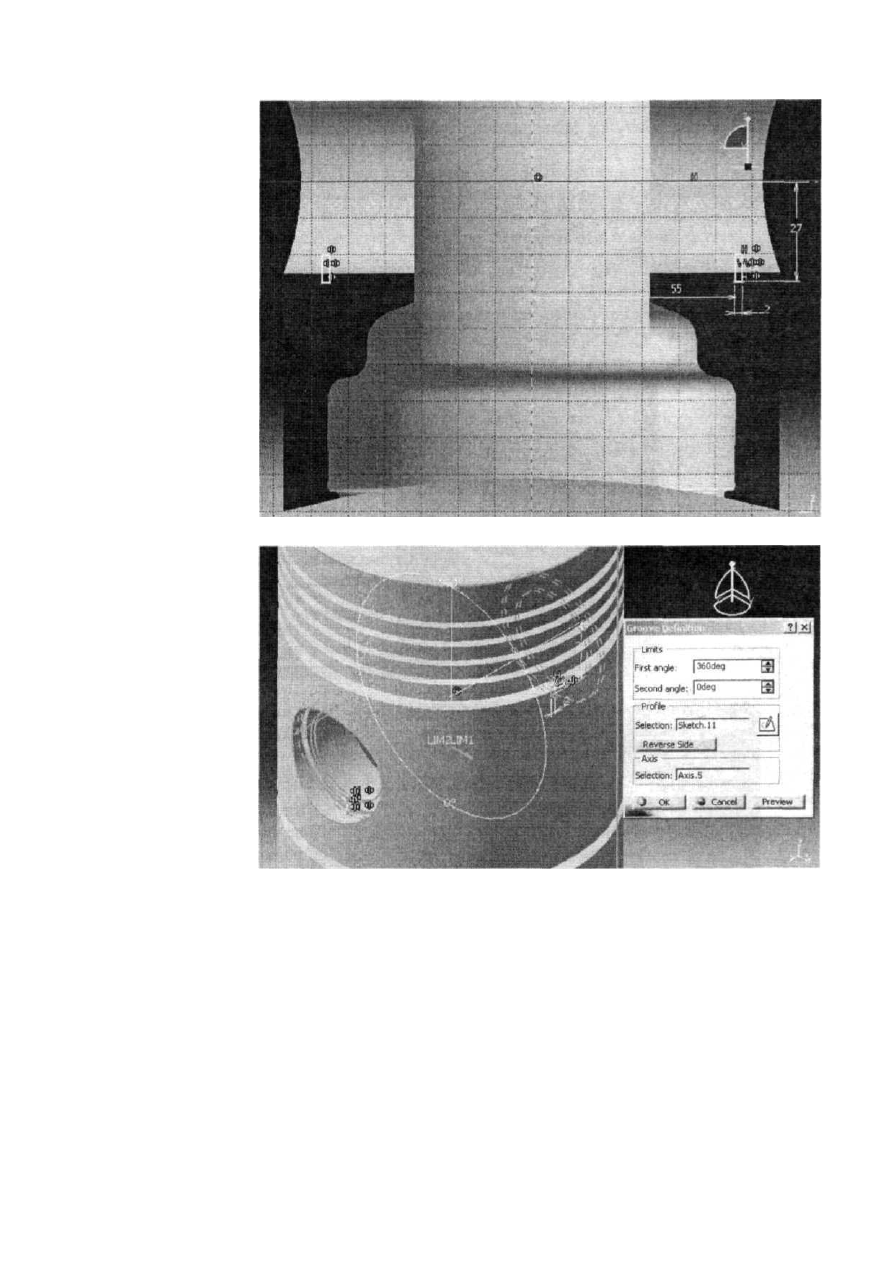

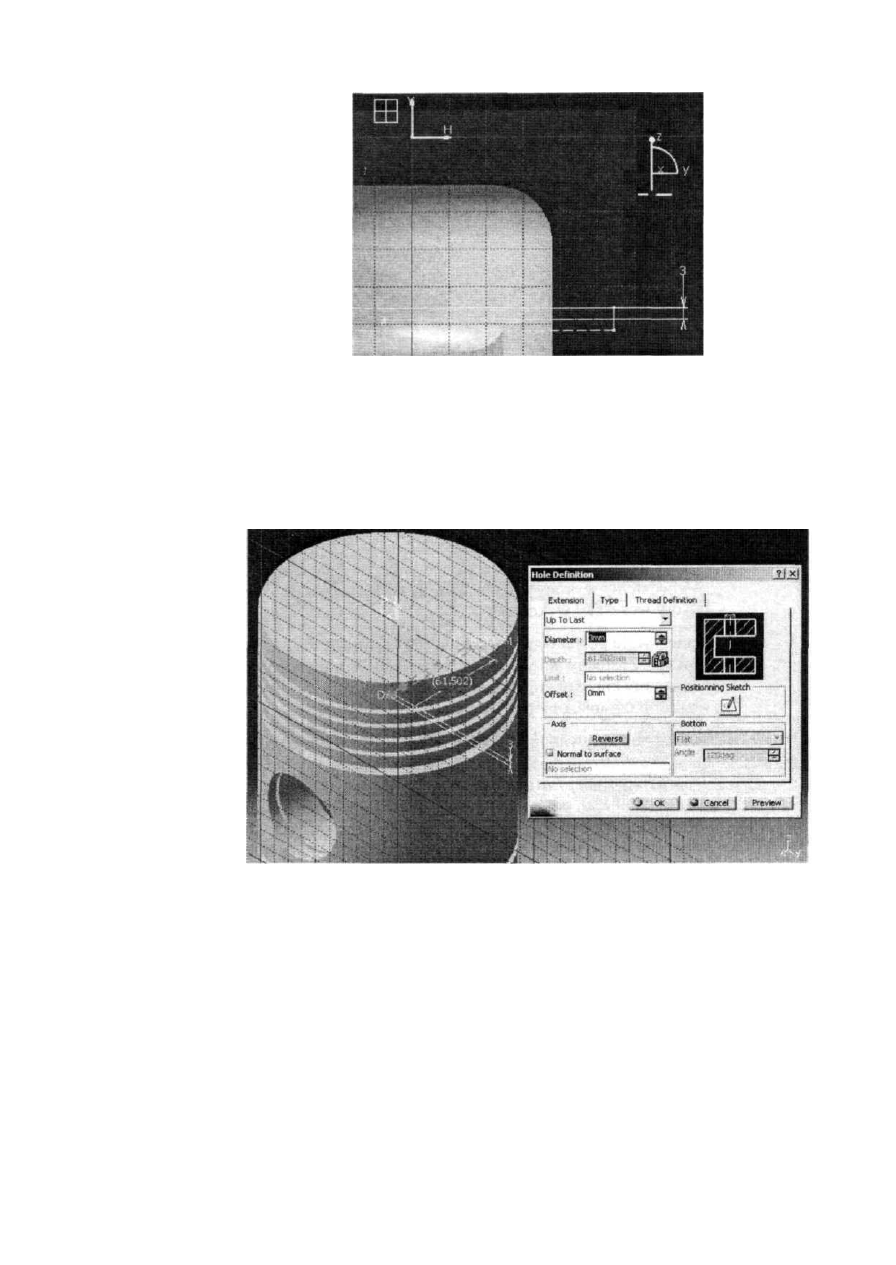

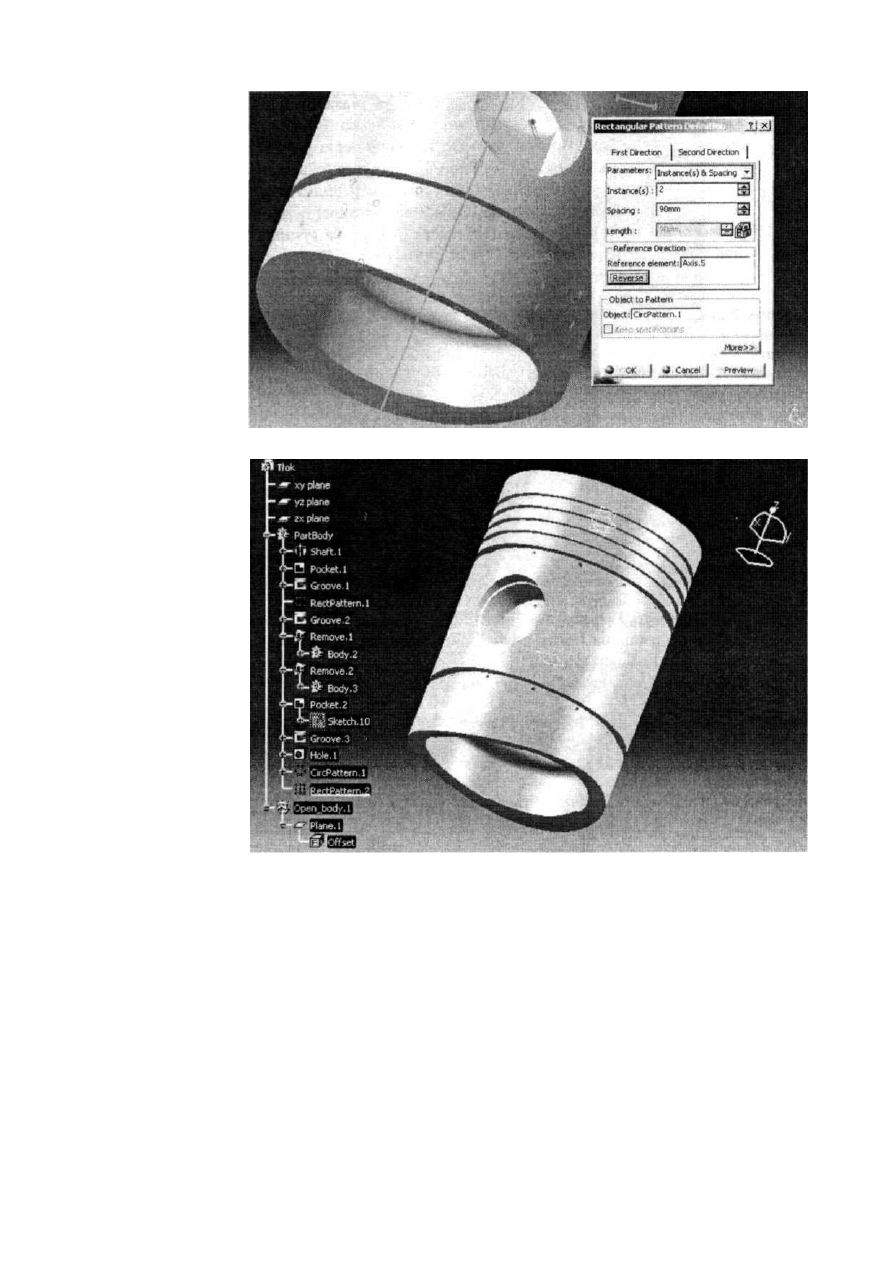

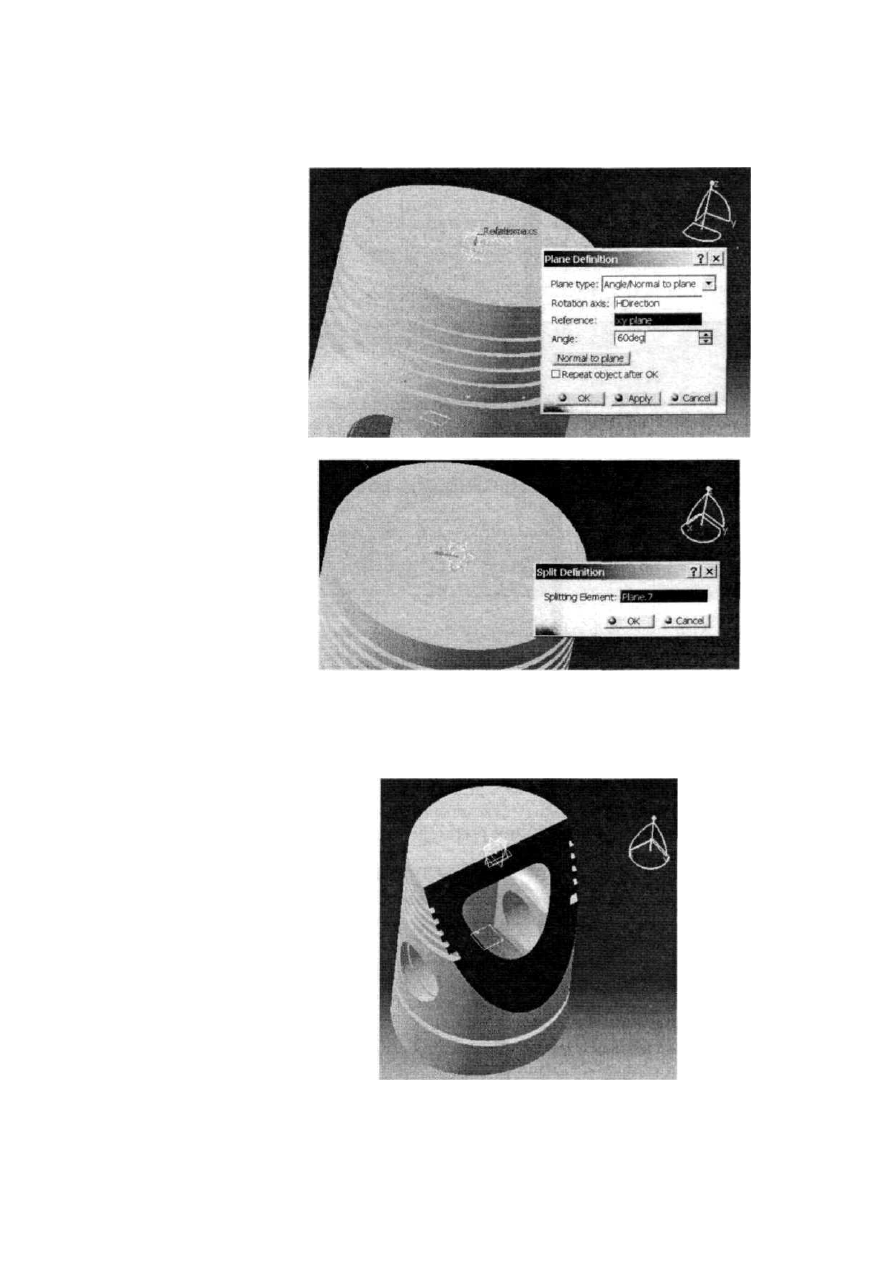

Model tłoka silnika spalinowego.....................................................................................139

Opis postaci modelu ....................................................................................................139

Narzędzia programowe................................................................................................140

Opis procesu powstawania modelu .............................................................................141

Dla dociekliwych — przekroje....................................................................................156

Rozdział 3. Przykłady modelowania hybrydowego.............................................. 163

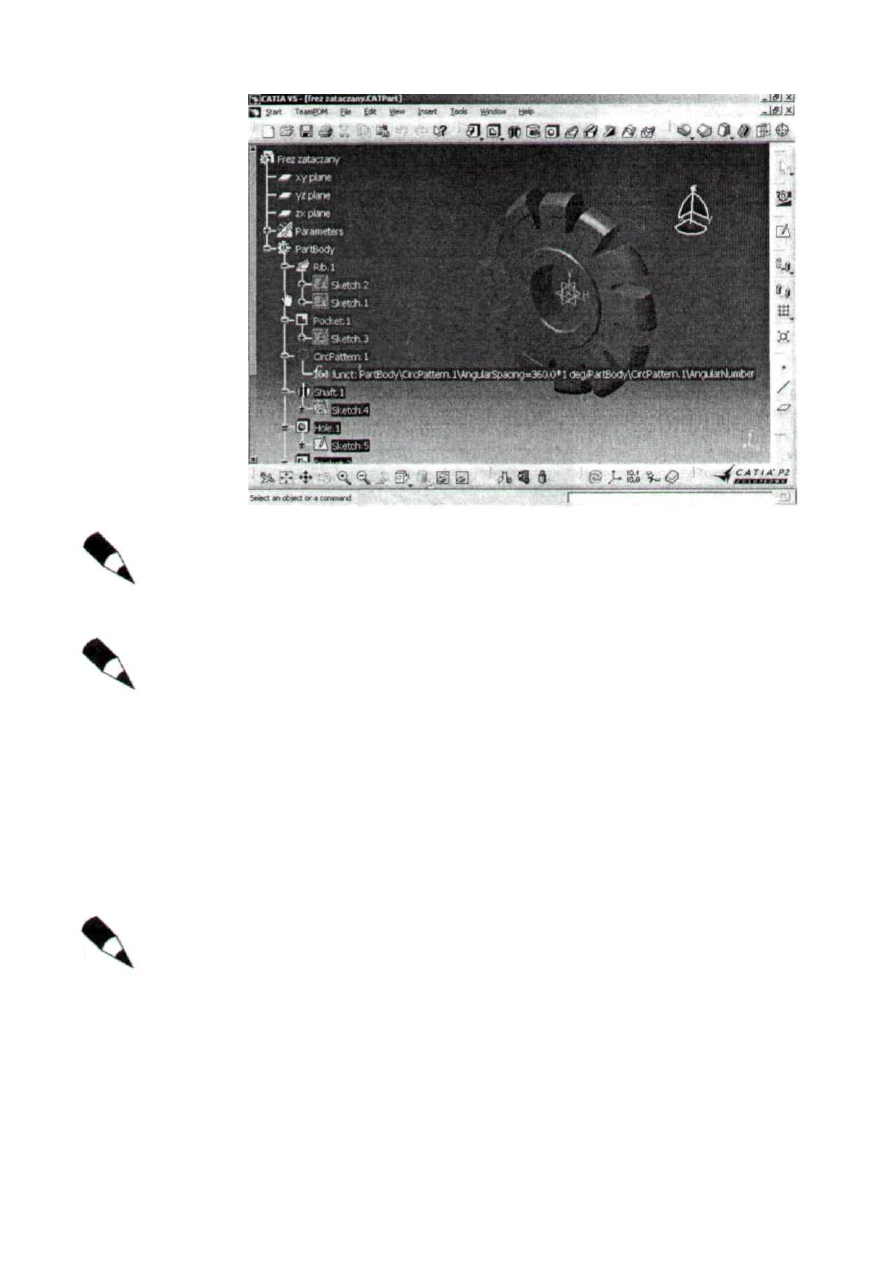

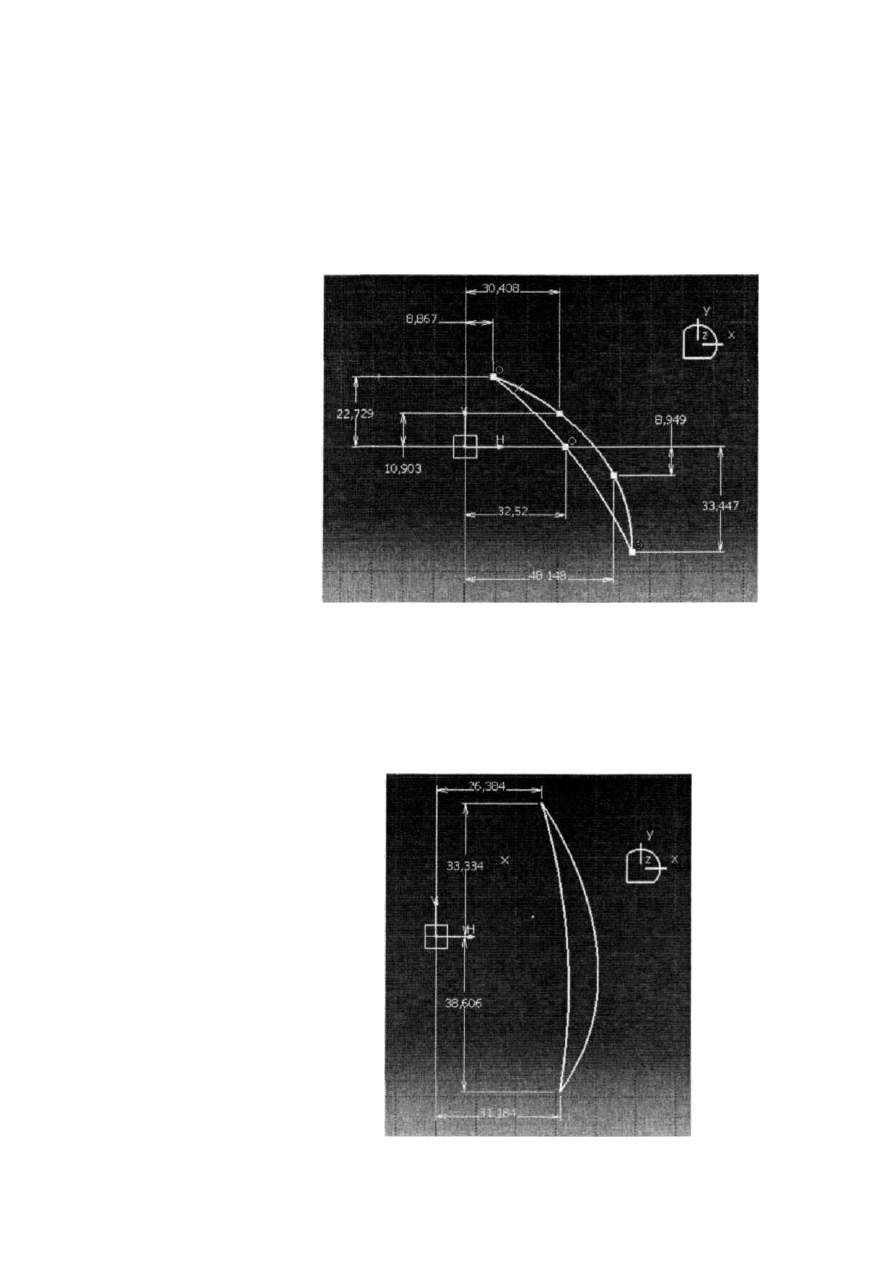

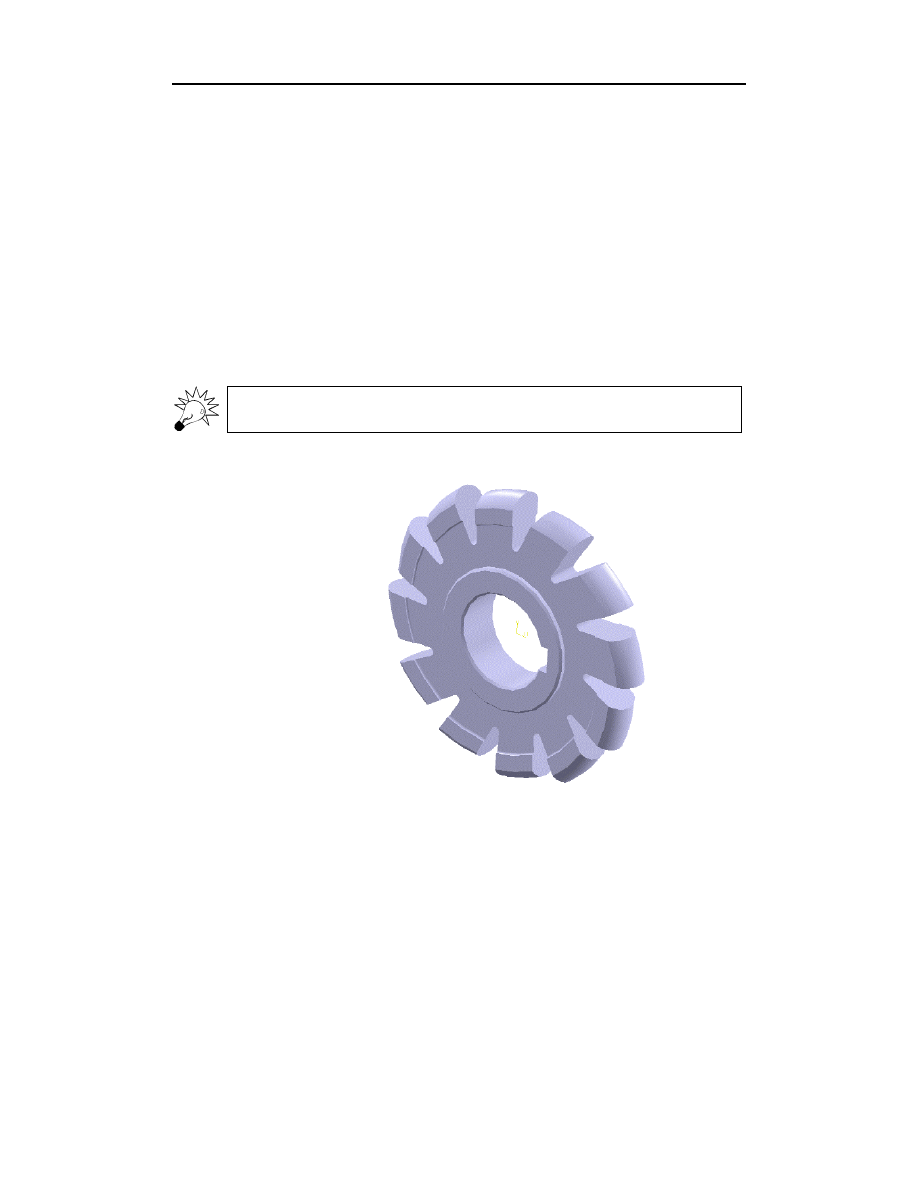

Model frezu zataczanego.................................................................................................165

Opis postaci modelu ....................................................................................................165

Narzędzia programowe................................................................................................165

Opis procesu powstawania modelu .............................................................................166

Dla dociekliwych — dokonywanie pomiarów ............................................................176

Model ślimaka czterokrotnego ........................................................................................180

Opis postaci modelu ....................................................................................................180

Narzędzia programowe................................................................................................181

Opis procesu powstawania modelu .............................................................................181

Dla dociekliwych — efekt płaszczyzn tnących...........................................................194

Model kadłuba łódki........................................................................................................195

Opis postaci modelu ....................................................................................................195

Narzędzia programowe................................................................................................196

Opis procesu powstawania modelu .............................................................................197

Dla dociekliwych — powiększony podgląd geometrii oraz specyfikacji modelu ......201

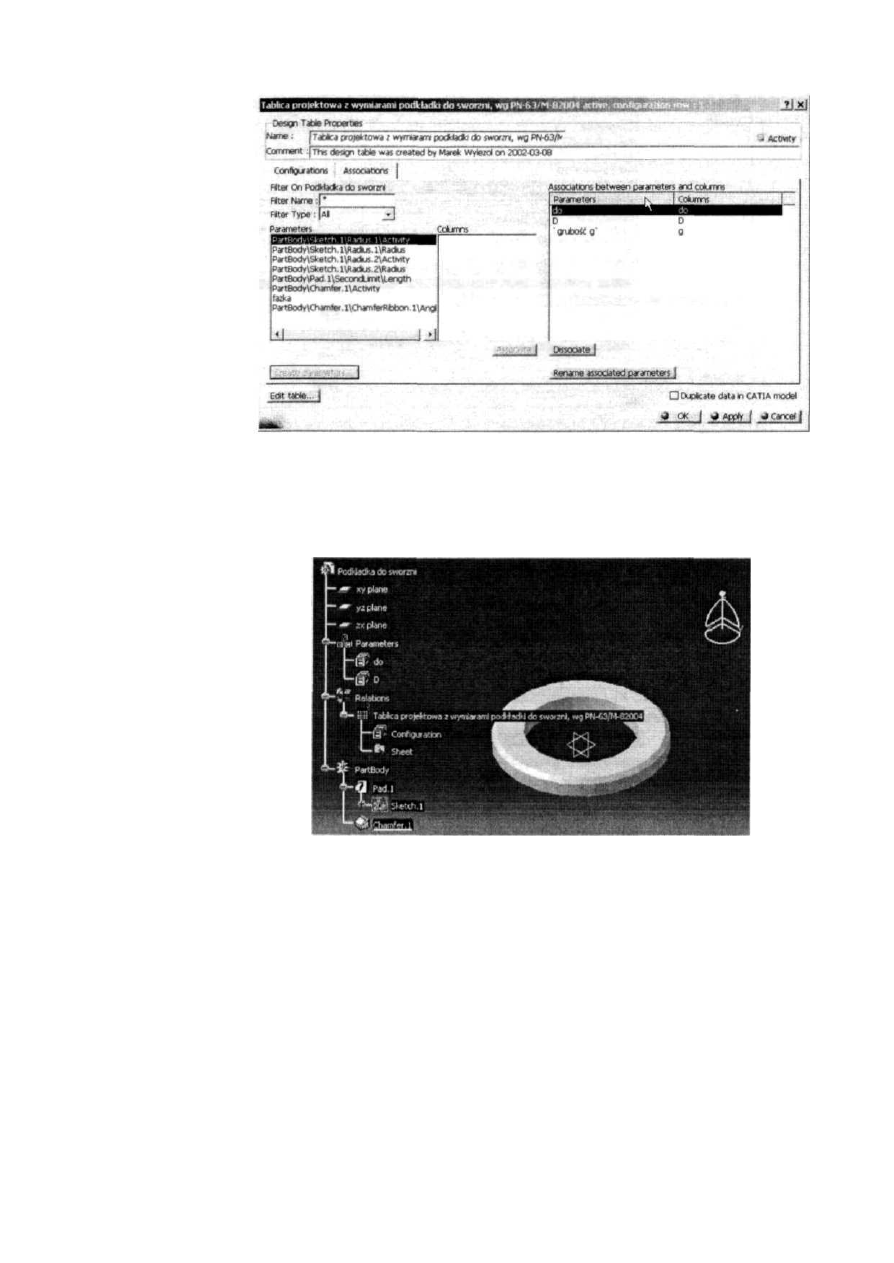

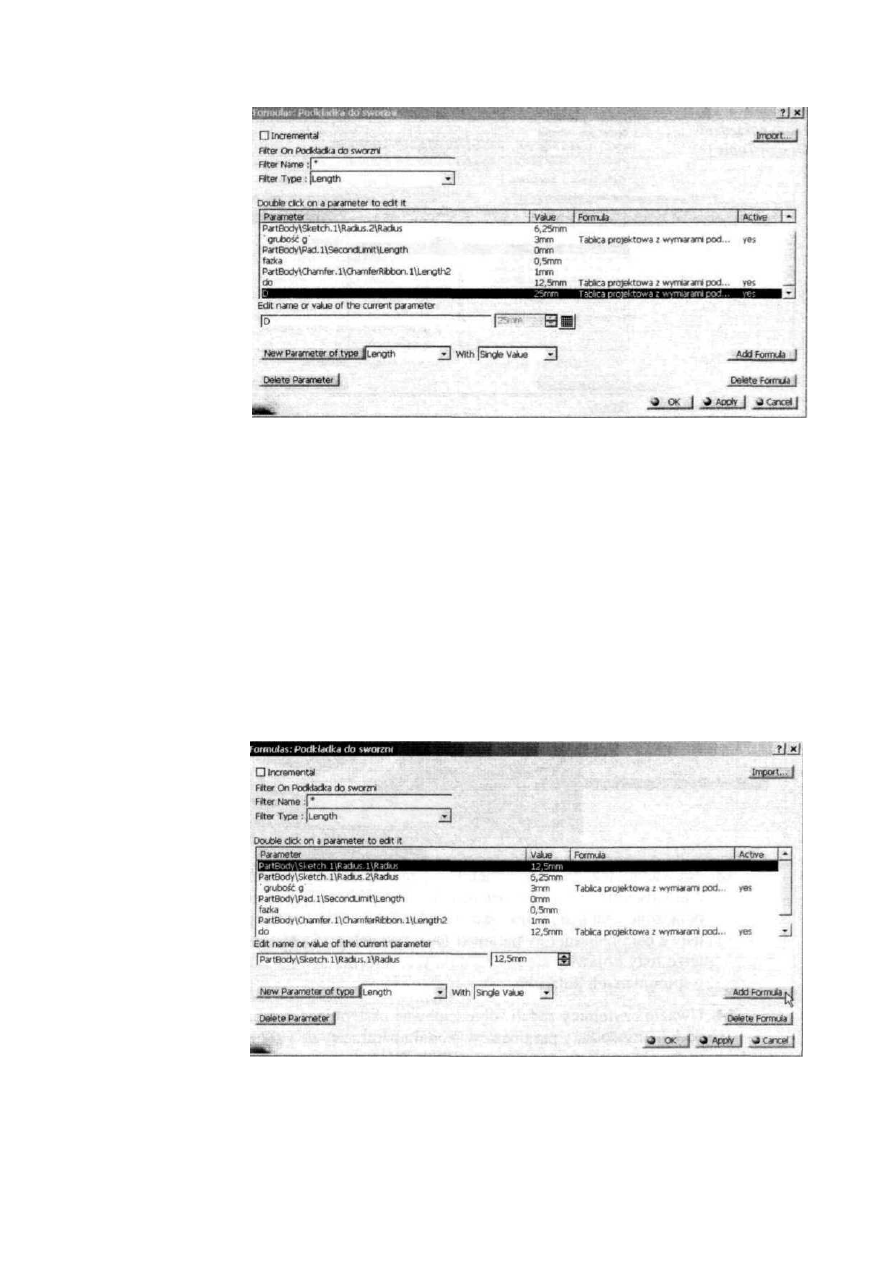

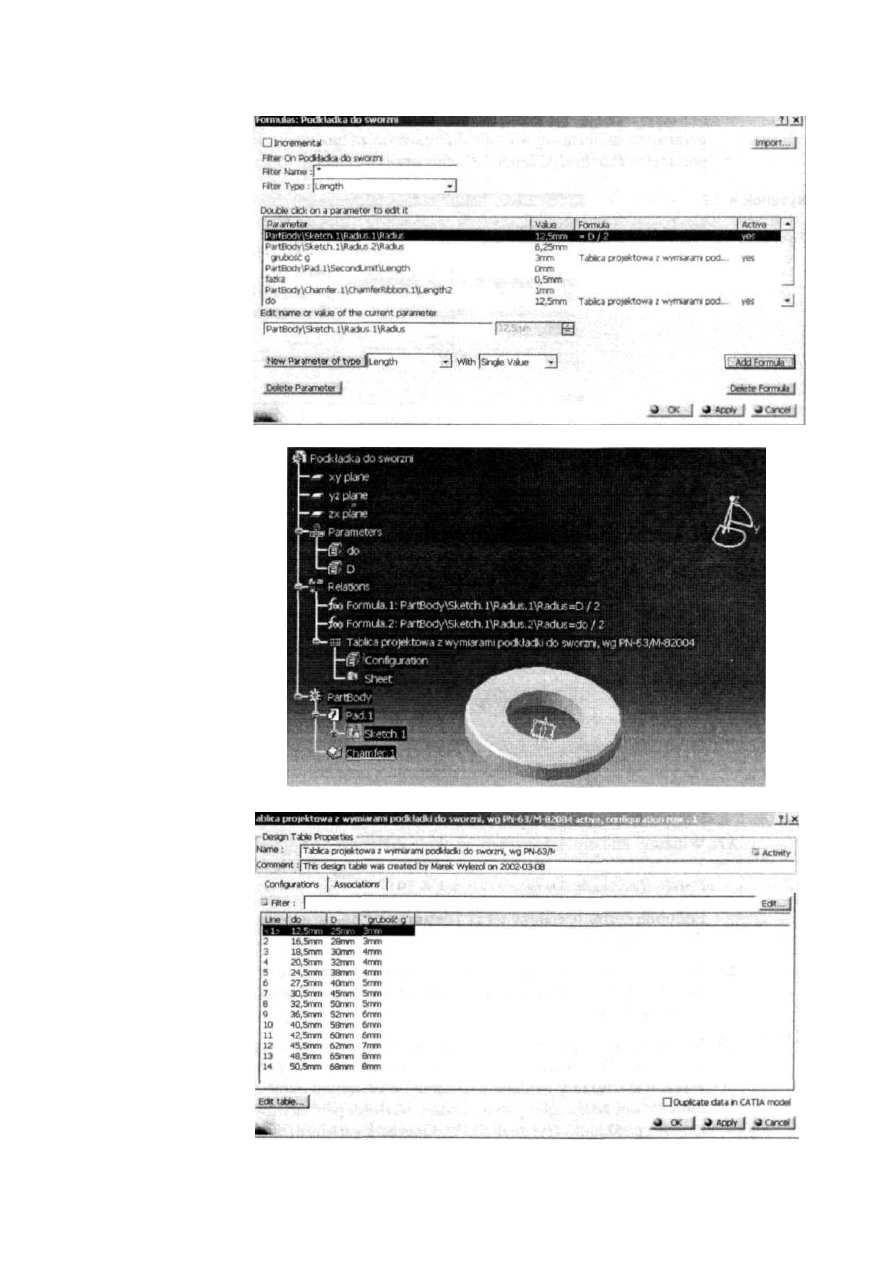

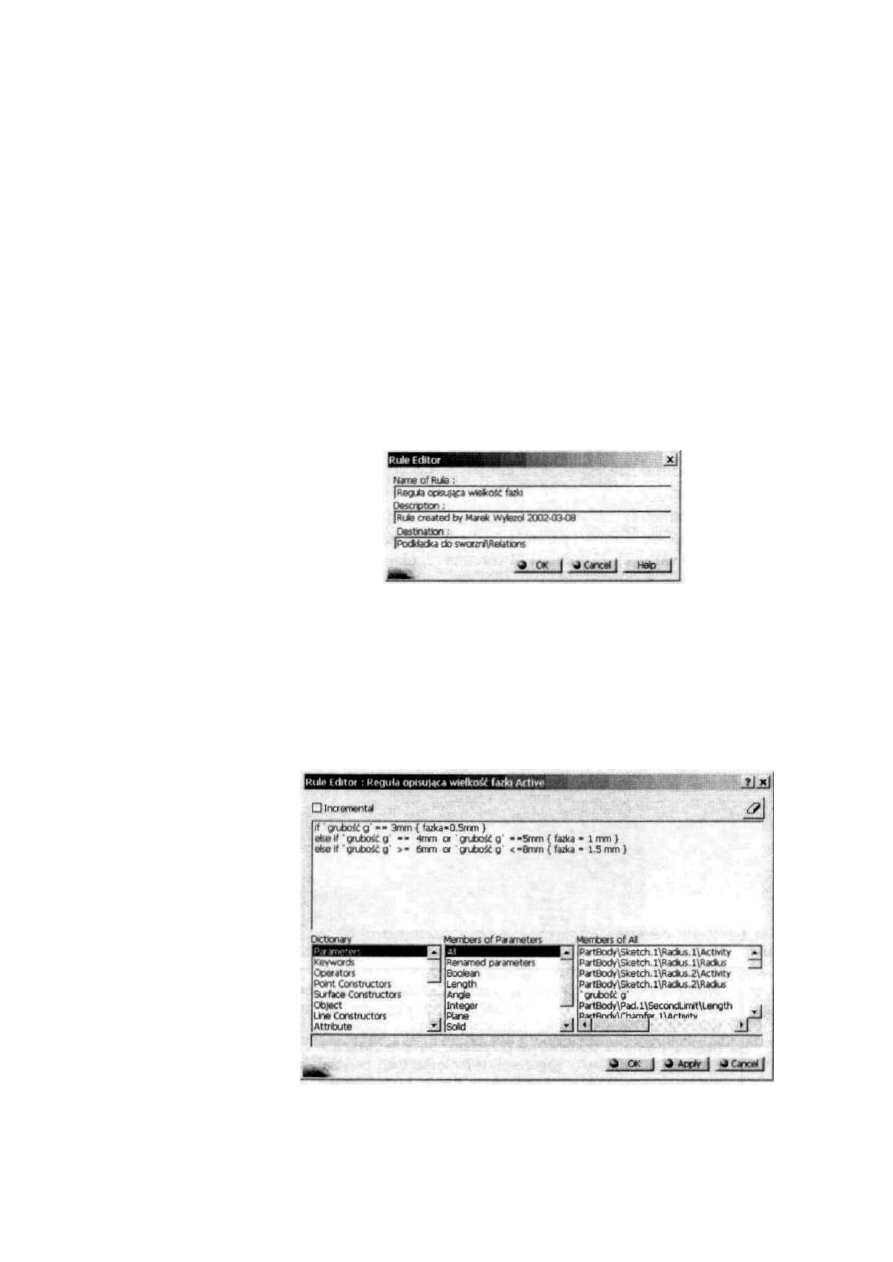

Rozdział 4. Parametryzacja w modelowaniu bryłowym....................................... 203

Model podkładki do sworzni...........................................................................................204

Opis postaci modelu ....................................................................................................204

Narzędzia programowe................................................................................................205

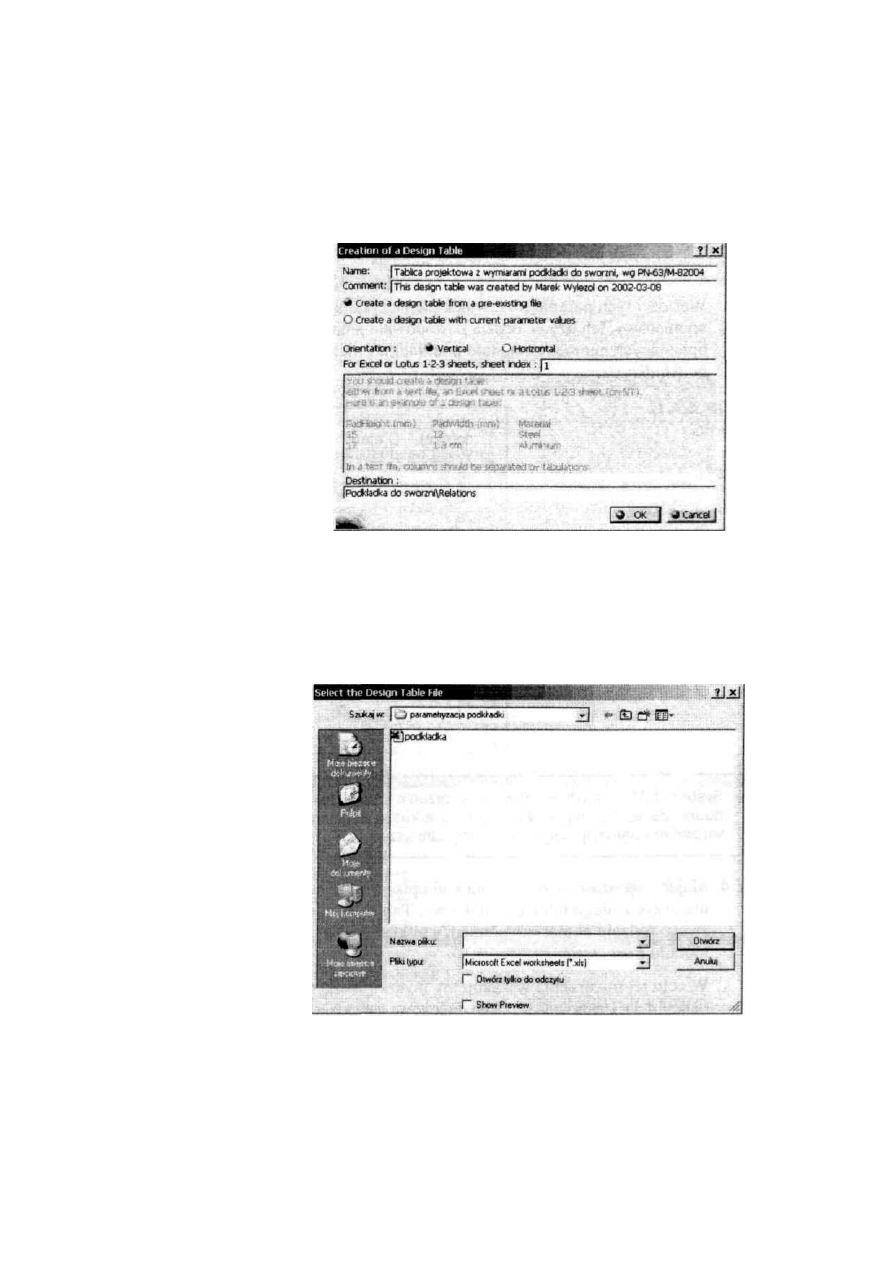

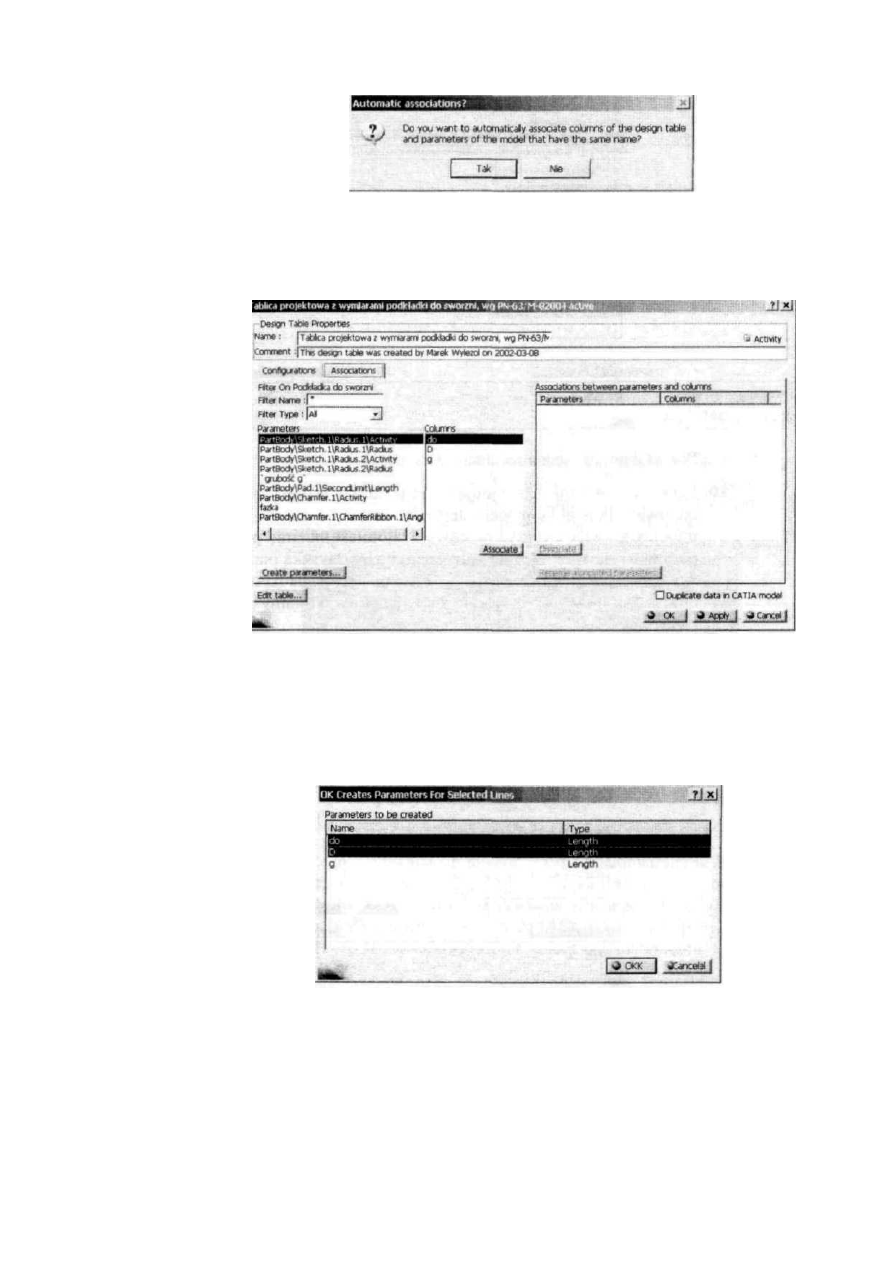

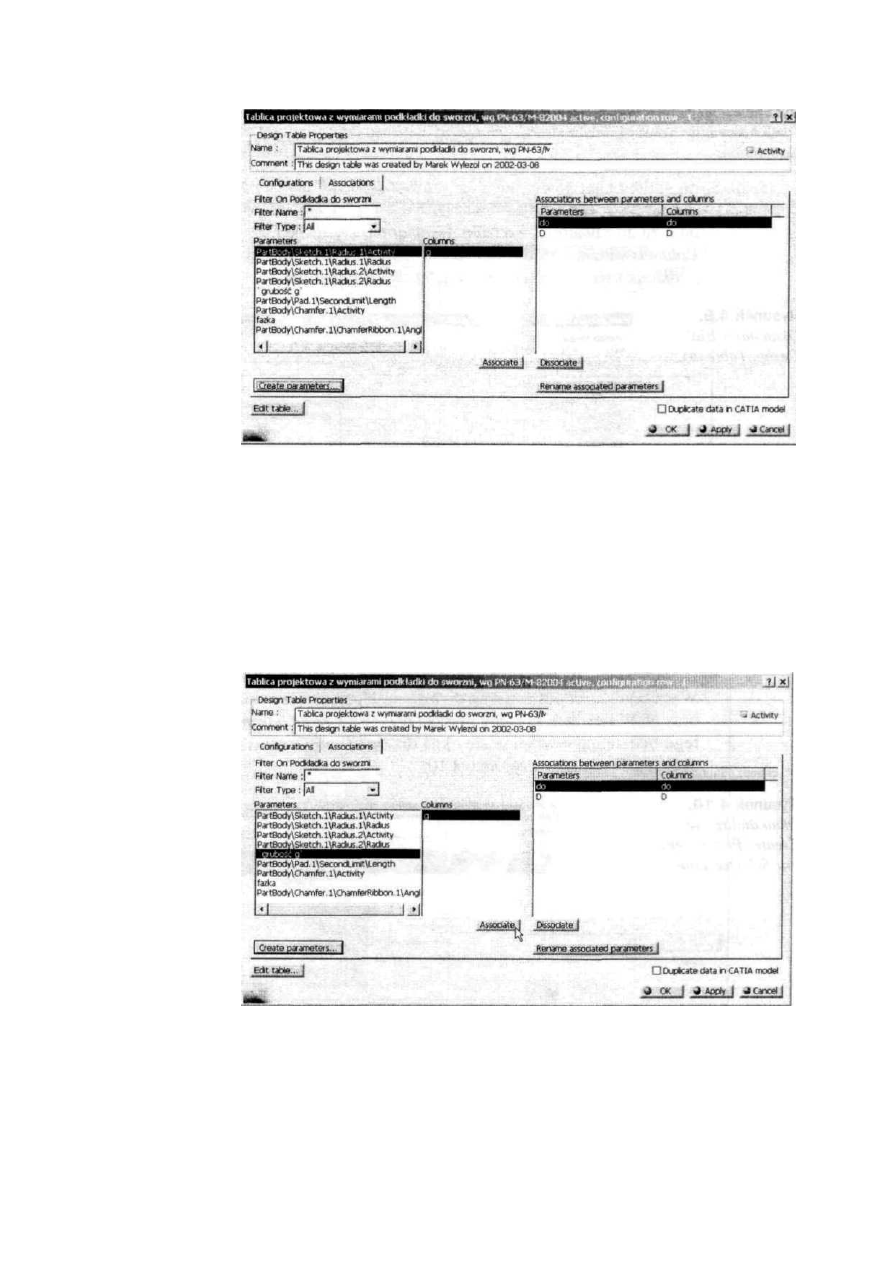

Opis procesu powstawania modelu .............................................................................205

Dla dociekliwych — adnotacje ...................................................................................217

Spis treści

5

Dodatek A Ćwiczenia do samodzielnego wykonania ......................................... 219

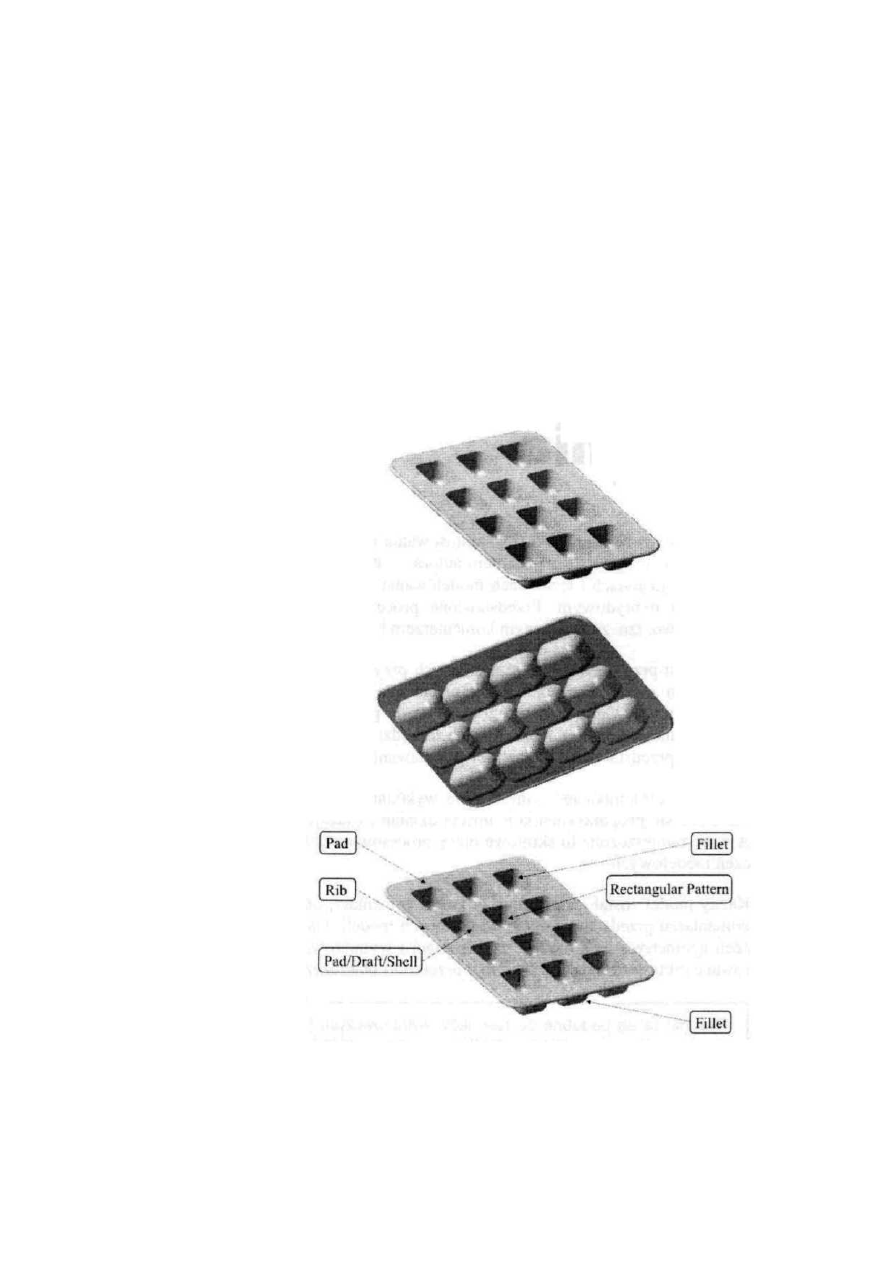

Model foremki.................................................................................................................220

Opis postaci modelu ....................................................................................................220

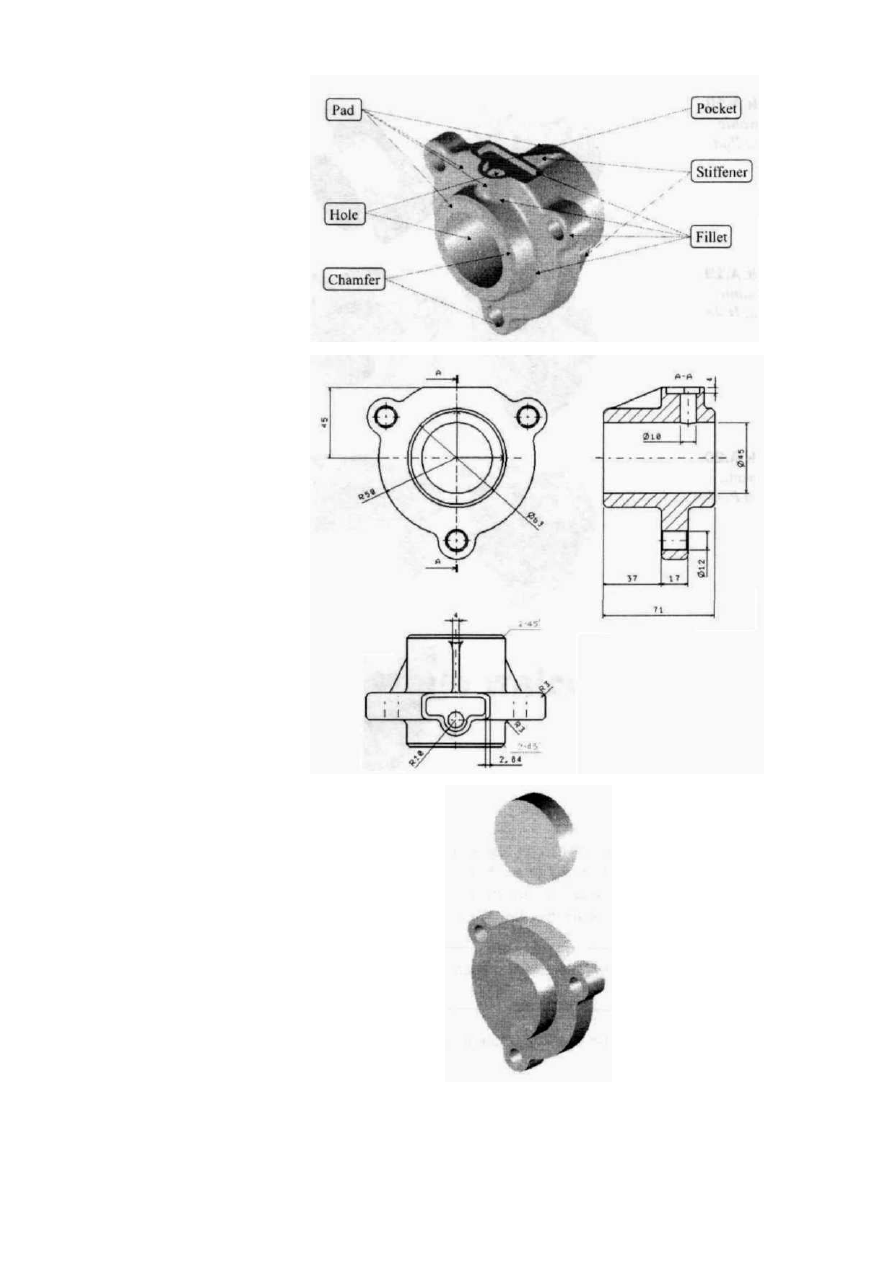

Model złączki ..................................................................................................................222

Opis postaci modelu ....................................................................................................222

Model koła zębatego walcowego o zębach śrubowych ..................................................225

Opis postaci modelu ....................................................................................................225

Model dźwigni zaworowej ..............................................................................................228

Opis postaci modelu ....................................................................................................228

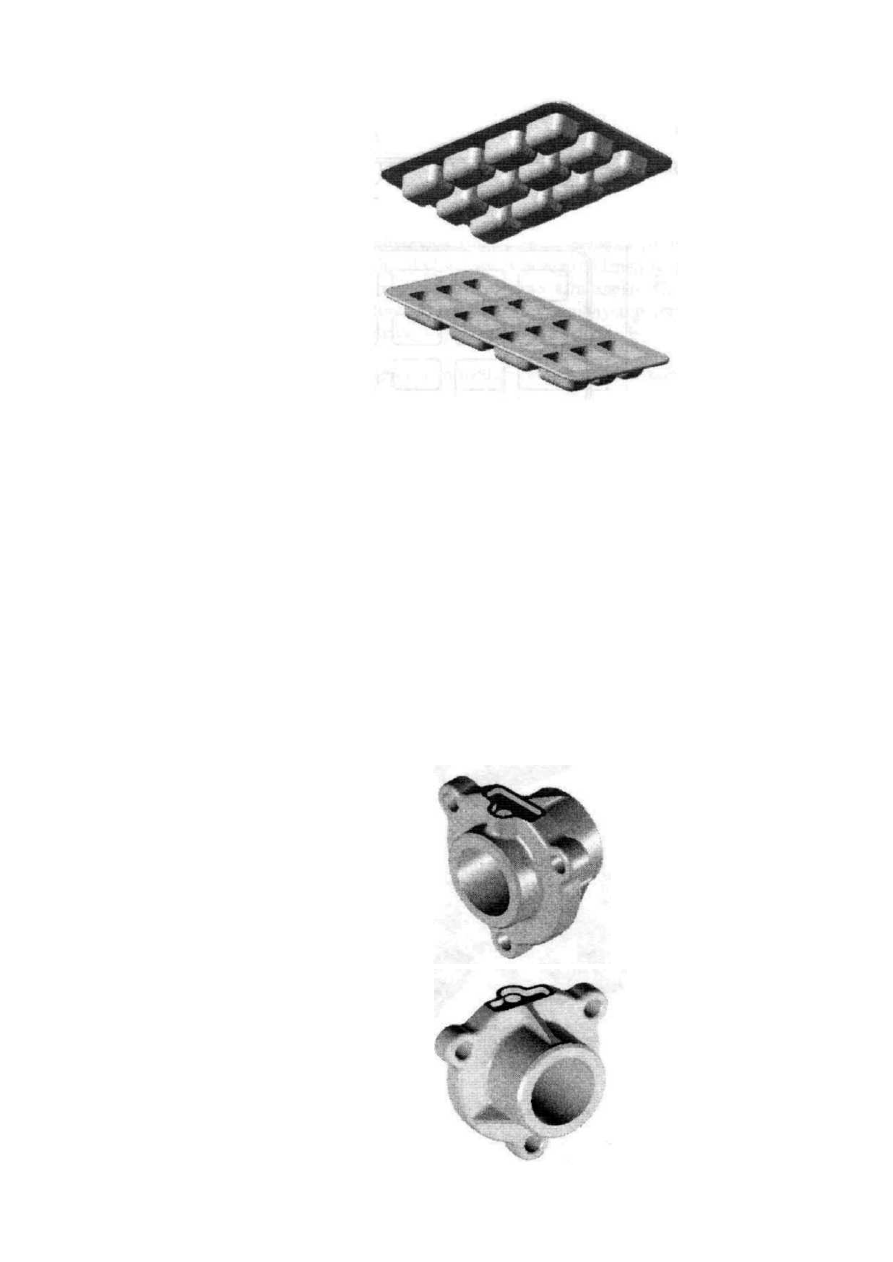

Model obudowy...............................................................................................................231

Opis postaci modelu ....................................................................................................231

Bibliografia .................................................................................... 237

Skorowidz...................................................................................... 239

6 Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

Wprowadzenie

Podstawowe informacje

o systemie CATIA

CATIA jest nowoczesnym zintegrowanym systemem CAD/CAM/CAE, oferującym

bogaty zestaw narzędzi programowych do wspomagania w zasadzie całego cyklu

działań związanych z procesem konstrukcyjno-wytwórczym produktu.

Jego geneza sięga roku 1975, kiedy to firma Dassault Aviation opracowała program

CATI, zastosowany do wspomagania procesu wykonania tunelu powietrznego. Była

to swego rodzaju rewolucja: prace trwały cztery tygodnie, podczas gdy z wykorzysta-

niem ówczesnych technik konwencjonalnych należałoby poświęcić na nie aż sześć

miesięcy...

W 1981 roku zmieniono nazwę programu. Nazwę CATI zastąpiono nazwą CATIA,

a w celu rozwoju systemu powołano firmę Dassault Systems. W tym samym roku

firmy Dassault Systems i IBM podpisały umowę, na mocy której IBM stał się wy-

łącznym dystrybutorem i sprzedawcą CATII.

System CATIA od samego początku wykorzystują wielkie korporacje, których biura

konstrukcyjne zatrudniają setki inżynierów różnych specjalności. CATIA znalazła

więc szerokie zastosowanie w przemysłach lotniczym, samochodowym, maszyno-

wym, elektrotechnicznym, elektronicznym, stoczniowym, zabawkarskim itp.

Tym, co obecnie łączy wszystkie te gałęzie przemysłu, jest konieczność zminimali-

zowania czasu powstawania nowego produktu. Jest to jeden z głównych czynników

decydujących o konkurencyjności na dzisiejszym rynku.

Z systemu CATIA korzystają więc takie firmy o zasięgu światowym, jak na przykład:

• Boeing Sikorsky, Lockheed Martin, SAAB Aircraft, Dassault Aviation

(przemysł lotniczy);

• Chrysler, GM/Saturn, Audi, BMW, Ferrari, Mercedes Benz, Porsche, Volvo,

Fiat, Daewoo (przemysł samochodowy);

8 Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

• General Dynamics Electric Boat, ABB Flaekt, Deutsche Babock, Technip,

Delta Marine (przemysł stoczniowy).

System ten jest obecny również na polskim rynku, a liczba jego instalacji wciąż

rośnie. Korzystają z niego takie przedsiębiorstwa, jak: ABB Alstom Power, Alstom-

-Konstal, Daewoo Motors, Wielkopolskie Fabryki Mebli, Valeo, ST0M1L Olsztyn S.A,

TENNECO Automotive, FORM-PLAST, STOMIL Sanok SA, Delphi Automotive,

GOODRICH Krosno sp. z o.o. oraz uczelnie techniczne — Politechnika Poznańska,

Politechnika Częstochowska, Politechnika Śląska.

System CATIA jest oferowany w różnych konfiguracjach tzw. platform, różniących

się między sobą modułami składowymi. Platformy te nazwano P1. P2 oraz P3. Każdą

z nich opracowuje się pod kątem różnych potrzeb użytkowników. Skupmy się

w szczególności na platformie P2.

Platforma P2 to bogate środowisko programowe, umożliwiające stworzenie w zaso-

bach komputera wręcz wirtualnego przedsiębiorstwa. Jest to możliwe dzięki temu, że

konfiguracja platformy P2 oferuje narzędzia programowe zapewniające wspomaganie

procesu projektowo-konstrukcyjnego z zastosowaniem modelowania przestrzennego,

poprzez proces wszechstronnej analizy modelu aż do procesu technologicznego po-

wstawania produktu. Platforma P2 to również środowisko modelowania hybrydowe-

go, gdzie możliwe jest połączenie modelowania bryłowego i powierzchniowego. Poza

i tym platforma P2 dostarcza narzędzi programowych, umożliwiających wykorzystanie

w procesie projektowo-konstrukcyjnym elementów wiedzy inżynierskiej. Dotyczy to

głównie możliwości definiowania, zapisywania i praktycznego stosowania w procesie

projektowo-konstrukcyjnym reguł projektowania. Dzięki temu konstruktor może

szybciej, efektywniej i bardziej bezbłędnie tworzyć nowe warianty danej konstrukcji

lub też nowe konstrukcje.

• Platforma P1 jest w stosunku do platformy P2 znacznie uboższa w narzędzia progra-

mowe, zawiera natomiast moduły umożliwiające podstawowe działania, głównie

związane z modelowaniem, przydatne dla małych i średnich przedsiębiorstw, kładą-

cych nacisk głównie na jakość oraz szybkość opracowywania nowych wyrobów.

Natomiast konfiguracja platformy P3 jest przeznaczona dla bardzo specyficznej grupy

użytkowników, stanowiących m.in. osobne działy w dużych firmach (np. projektowa-

nie nadwozi samochodowych).

System CATIA w konfiguracji platformy P1 jest dostępny dla następujących syste-

mów operacyjnych [5]:

• MS Windows NT lub MS Windows 2000 (na stacjach roboczych wyposażonych

w procesory Intel Pentium);

• MS Windows 95 lub 98 na stacjach roboczych wyposażonych w procesory

Intel Pentium i mających dostęp do serwera licencji z systemem operacyjnym

MS Windows NT lub MS Windows 2000 lubUNIX;

• IBM AIX;

• Hewlett-Packard HP-UX;

Wprowadzenie

• SGl-lRIX;

• Sun Solaris.

Natomiast w konfiguracjach platform P2 oraz P3 jest dostępny dla takich systemów

operacyjnych, jak [5]:

• MS Windows NT i MS Windows 2000 na stacjach roboczych wyposażonych

w procesory Intel Pentium;

• IBM A1X;

• Hewlett-Packard HP-UX;

• SGI-IRIX;

• Sun Solaris.

W zakresie funkcjonalnym system CATIA w wersji v5r7 i w konfiguracji platformy

P2 oferuje narzędzia programowe, umożliwiające:

• projektowanie mechaniczne, w tym:

• modelowanie bryłowe,

• modelowanie powierzchniowe, w tym:

• klasyczne modelowanie powierzchniowe,

• projektowanie powierzchni swobodnych,

• analizę jakości powierzchni,

• tworzenie scen renderowanych,

• rekonstrukcję modelu powierzchniowego na podstawie danych

pomiarowych lub szkiców;

• tworzenie złożeń zespołów maszynowych (również przy wykorzystaniu

biblioteki elementów standardowych),

• tworzenie dokumentacji technicznej (na podstawie modelu),

• modelowanie układów z elementów kształtowych,

• projektowanie elementów blachowych,

• analizę funkcjonalną modelu,

• projektowanie form wtryskowych;

• analizę MES, w tym:

• analizę odkształceń, naprężeń i częstości drgań własnych bryły modelu;

• wspomaganie technologii wytwarzania w zakresie obróbki ubytkowej

w zastosowaniu do:

• obróbki toczeniem,

• obróbki frezowaniem (4-osiowym);

10 Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

• projektowanie układów elektrycznych:

• projektowanie układów elektrycznych (również przy wykorzystaniu

biblioteki elementów standardowych),

• projektowanie wiązek przewodów elektrycznych,

• rezerwację przestrzeni złożonych układów elektrycznych;

• syntezę i analizę wirtualnej makiety wytworu, w tym m.in.:

• syntezę zespołów z elementów składowych,

• analizę kinematyczną układów,

• analizę przestrzenną,

• analizę strukturalną;

• projektowanie z wykorzystaniem bazy wiedzy, w tym:

• parametryzację cech geometrycznych modelu,

• tworzenie katalogów modeli parametrycznych,

• zapisywanie elementów wiedzy (formuł, reguł, sprawdzeń, relacji),

• stosowanie wiedzy w procesie projektowo-konstrukcyjnym;

• projektowanie zakładów przemysłowych, w tym m.in.:

• optymalizację przestrzeni zakładu.

• optymalizację infrastruktury zakładu;

• projektowanie instalacji, w tym m.in.:

• rurowych,

• ogrzewania,

• wentylacji,

• klimatyzacji:

• projektowanie i analizę układów ergonomicznych, w tym m.in.

• definiowanie wirtualnych manekinów,

• analizę relacji człowiek — wytwór (wirtualny manekin — model obiektu),

• analizę postawy ergonomicznej człowieka w danym układzie;

• zarządzanie bazą danych Cax (Team PDM).

Przeznaczenie książki i uwagi autora

Niniejsza publikacja dotyczy wyłącznie wybranych aspektów praktycznego zasto-

sowania modułu Part Design, wchodzącego w skład platformy P2 systemu CATIA

W p r o w a d z e n i e 1 1

w wersji v5r7. Książka ma charakter poradnika ćwiczeniowego, natomiast nie jest in-

strukcją obsługi tego modułu. Powinna zatem (zdaniem autora) stanowić pomoc dla

początkujących i mało zaawansowanych użytkowników. W szczególności intencją

autora jest podzielenie się z czytelnikami własnym doświadczeniem, aby — prezen-

tując łatwość stosowania i ogromną wszechstronność modułu Pan Design — zachę-

cić do poznania możliwości, jakie daje on w sferze modelowania bryłowego (a także

modelowania hybrydowego). Dlatego też autor, aby ułatwić i przyspieszyć edukację

czytelnika, podsuwa gotowe rozwiązania (w postaci opisów procesów modelowa-

nia) i wzorce do ewentualnego naśladowania.

Autor zdaje sobie sprawę z tego. że ilość możliwych zagadnień problemowych zwią-

zanych z procesem modelowania z wykorzystaniem tego modułu jest praktycznie

nieograniczona i dlatego treść tego opracowania dotyczy jedynie wybranych, choć

zdaniem autora, ważnych problemów.

A teraz kilka dodatkowych wyjaśnień, dotyczących treści książki.

• Z powodu wielkiej elastyczności, jaką zapewnia moduł Pan Design

w zastosowaniu do rozwiązywania pewnych problemów modelowania

bryłowego, przedstawione w następnych rozdziałach procesy tworzenia

modeli nie muszą być jedynymi słusznymi. Autor wręcz spodziewa się, że

każdy użytkownik po zdobyciu indywidualnego doświadczenia będzie

częściej stosował dane narzędzia programowe, a inne rzadziej (o ile taki

wybór będzie możliwy). Zatem kolejność oraz dobór operacji kształtowania

danego modelu nie zawsze muszą być takie same. Autor zdaje sobie sprawę

z tego, że przedstawione dalej procesy modelowania nie zawsze są optymalne,

np. ze względu na kryteria minimalnego czasu wykonania czy najmniejszej

pracochłonności.

• Zamieszczone w rozdziałach 2. i 3. modele mają charakter ćwiczeniowy,

a więc często kształty ich brył nie w pełni odwzorowują rzeczywiste, istniejące

obiekty. Podobieństwo modeli do obiektów rzeczywistych jest przez autora

oczywiście zamierzone, ale nie stanowi celu samego w sobie. Dlatego też

uważny czytelnik zauważy uproszczenia brył modeli, mających swe rzeczywiste

odpowiedniki.

• Moduł Pan Design oferuje użytkownikowi znaczną liczbę narzędzi, służących

do modelowania, które nazywamy programowymi (dla odróżnienia od

narzędzi rzeczywistych, jak młotek czy wkrętak). W treści książki autor

zwykle stosuje skróconą nazwę narzędzie, mając jednak zawsze na uwadze

narzędzie programowe.

• Nazywając cechy bryły danego modelu, które to cechy są odwzorowaniem

cech obiektów rzeczywistych (jak np. rowek wpustowy, kołnierz, czop itp.),

autor zwykle używa tych samych nazw, mając jednak świadomość, że nazywając

cechy bryły modelu, powinno się mówić na przykład nie o „rowku wpustowym",

ale o „modelu rowka wpustowego".

• Publikacja ta nie zawiera opisu modułu Sketcher, chociaż żaden proces

modelowania bez jego użycia nie jest możliwy. Autor uznał bowiem, że

umiejętność tzw. szkicowania (rysowania) profili na płaszczyźnie jest

12 Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

umiejętnością podstawową (wręcz zasadniczą), możliwą do zdobycia poprzez

studiowanie wyłącznie materiałów pomocniczych, dostarczanych wraz

Z systemem CATIA. Poza tym jakikolwiek wcześniejszy kontakt czytelnika

z innym systemem CAD znacznie ułatwia zdobycie umiejętności rysowania

z zastosowaniem modułu Sketcher. Dlatego też autor zachęca, by przed

przystąpieniem do nauki modelowania bryłowego czytelnik przyswoił sobie

wiedzę dotyczącą samego szkicowania (rysowania profili na płaszczyźnie).

• Wprowadzenie do modułu Part Design systemu CATIA ,

Celem tego rozdziału jest przede wszystkim zaznajomienie czytelnika

z interfejsem modułu Part Design (wspólnym dla całego systemu CATIA),

a więc z oknem głównym programu, menu i paskami narzędziowymi. Poza

tym omówiono zasady obsługi programu, zwracając uwagę szczególnie na

zastosowanie myszki, sposób dokonywania transformacji obszaru roboczego

oraz podstawowe operacje związane z plikami.

• Przykłady modelowania bryłowego

Rozdział ten zawiera zasadniczą treść książki. Przedstawiono tu szczegółowe

opisy siedmiu procesów modelowania bryłowego. Poza tym w rozdziale tym

przedstawiono ciekawe dodatkowe możliwości zarówno charakterystyczne

jedynie dla modułu Part Design, jak i wspólne dla niego i systemu CATIA.

• Przykłady modelowania hybrydowego

W tym rozdziale na trzech przykładach przedstawiono możliwości, jakie

daje połączenie modelowania bryłowego z modelowaniem powierzchniowym.

Poza tym, podobnie jak w rozdziale poprzednim, również zawarto opisy

ciekawych dodatkowych możliwości zarówno charakterystycznych dla modułu

Part Design, jak i wspólnych dla niego i systemu CATIA.

• Parametryzacja w modelowaniu bryłowym

Rozdział ten dotyczy zagadnienia parametryzacji cech geometrycznych modeli

bryłowych. Omówiono proces pełnej parametryzacji przykładowego modelu,

z zastosowaniem m.in. tablic projektowych.

• Ćwiczenia do samodzielnego wykonania

W dodatku tym przedstawiono pięć przykładowych procesów modelowania

bryłowego (o charakterze ćwiczeń), prezentując czytelnikowi jedynie kolejne

etapy powstawania bryły modelu. Procesów tych nie objaśniono za pomocą

szczegółowych opisów. Celem tego dodatku jest więc zachęcenie czytelnika

do samodzielnego wykonania ćwiczeń.

Układ treści książki

Książka składa się z czterech rozdziałów tematycznych oraz dodatku:

Wprowadzenie

13

CD-ROM dołączony do książki

Płyta CD-ROM, stanowiąca dodatek do książki, zawiera wszystkie opisywane w tre-

ści książki modele. Układ katalogów na płycie CD-ROM odpowiada układowi po-

szczególnych rozdziałów książki. Wszystkie zamieszczone na niej pliki, zawierające

modele, zostały wykonane w systemie CATIA w wersji v5r7.

Autor dołożył wszelkich starań, aby zamieszczone na nośniku CD-ROM modele były

w pełni zgodne ze zrzutami ekranowymi zamieszczonymi w treści książki.

14 Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

Rozdział 1.

Wprowadzenie

do modułu Part Design

systemu CATIA

W rozdziale tym omówiono wybrane podstawowe elementy obsługi modułu Part De-

sign systemu CATIA. Zapoznamy się głównie z interfejsem systemu, a więc tym

wszystkim, co służy wzajemnej komunikacji pomiędzy użytkownikiem a systemem.

W szczególności chodzi o zapoznanie się z:

• oknem systemu i jego elementami graficznymi,

• obszarem roboczym tworzenia modelu,

• transformacjami obszaru roboczego (i modelu),

• zapisywaniem i wczytywaniem plików.

Umiejętności te są konieczne, aby rozpocząć naukę modelowania bryłowego przy za-

stosowaniu lego modułu. Zaczynamy od zapoznania się z elementami interfejsu mo-

dułu Part Design.

Interfejs modułu Part Design

Twórcy systemu CATIA położyli szczególny nacisk na opracowanie nowoczesnego,

przyjaznego użytkownikowi, a więc łatwego i efektywnego w działaniu, ale i efek-

townego pod względem graficznym interfejsu. Wszystkie elementy interfejsu są

oczywiście zgodne z systemem operacyjnym (w naszym przypadku będzie to MS Win-

dows 2000).

16

Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

Podobnie jak wszystkie aplikacje działające w systemach MS Windows, i ta posiada

tzw. okno główne, w którym można wyróżnić pasek stanu, menu, obszar roboczy

oraz paski narzędziowe. Paski narzędziowe są różne dla poszczególnych modułów,

a w ramach danego modułu można je dowolnie modyfikować.

Przyjrzyjmy się zatem oknu głównemu systemu CATIA.

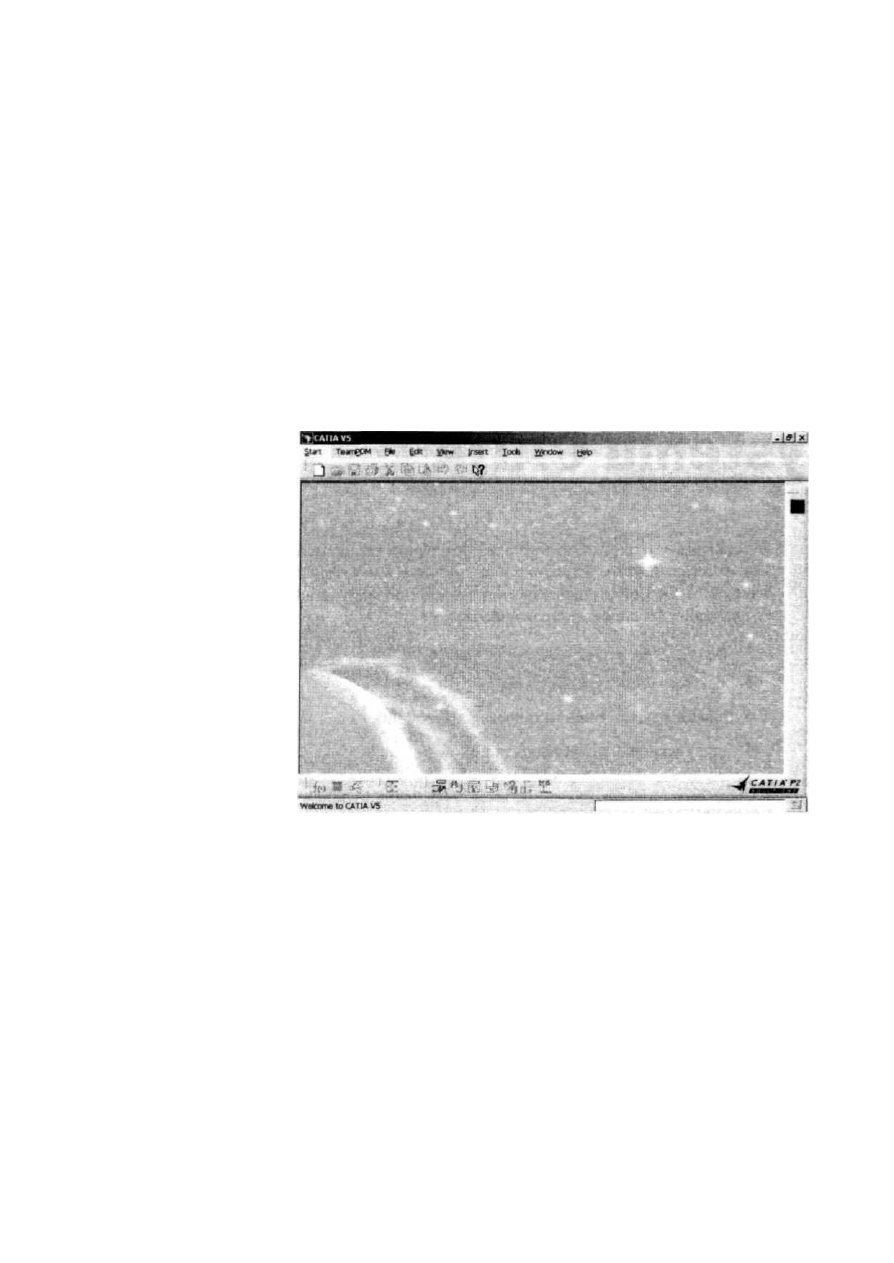

Okno główne systemu

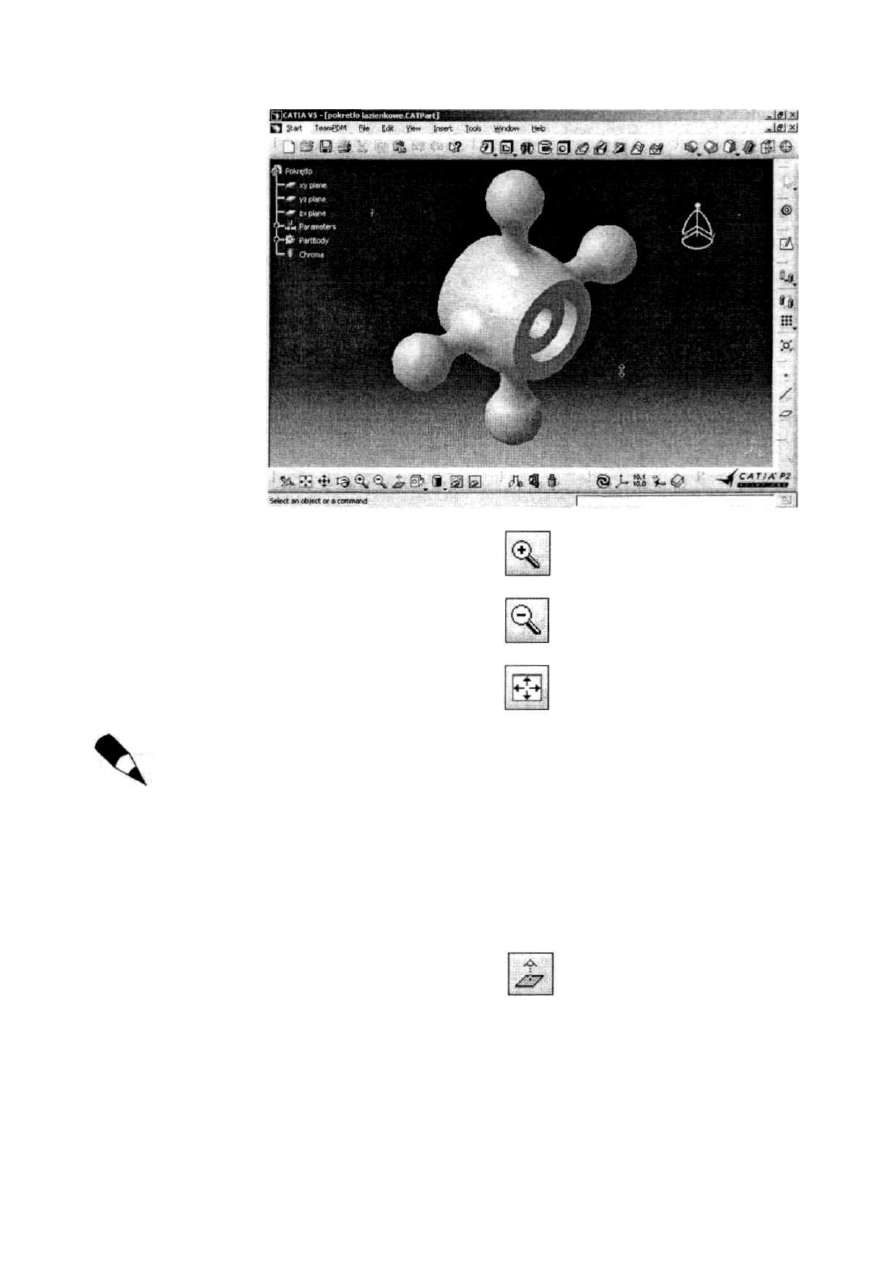

Na rysunku 1.1 widzimy okno główne systemu CATIA. Warto zwrócić uwagę na wy-

gląd pasków narzędziowych. Jest on nieco inny niż w standardowych aplikacjach

„okienkowych", stwarza bowiem wrażenie pewnej wypukłości (podobne cechy gra-

ficzne mają obecnie aplikacje działające w systemie operacyjnym MS Windows XP).

Rysunek 1.1.

Widok okna głównego

systemu CATIA

W prawym dolnym rogu widzimy etykietę platformy P2.

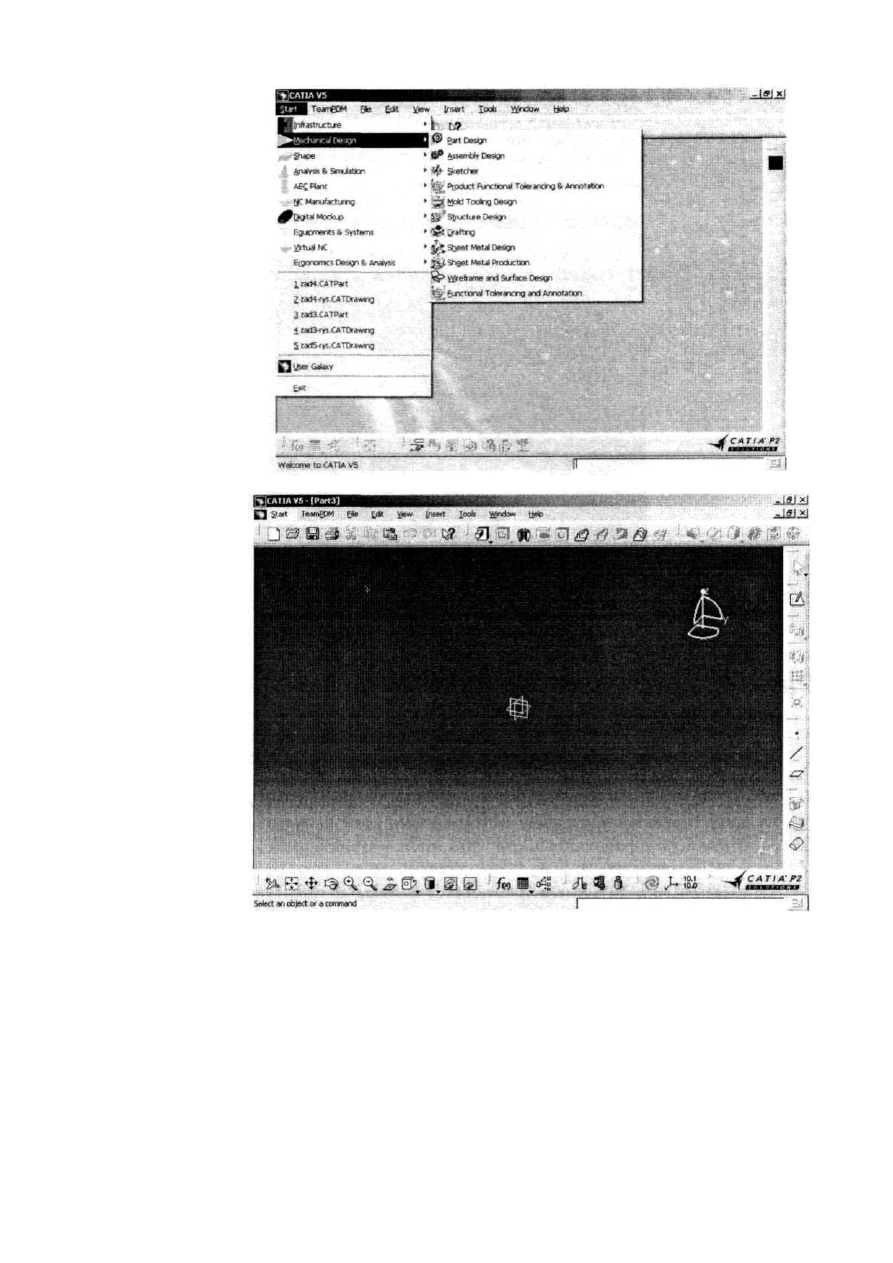

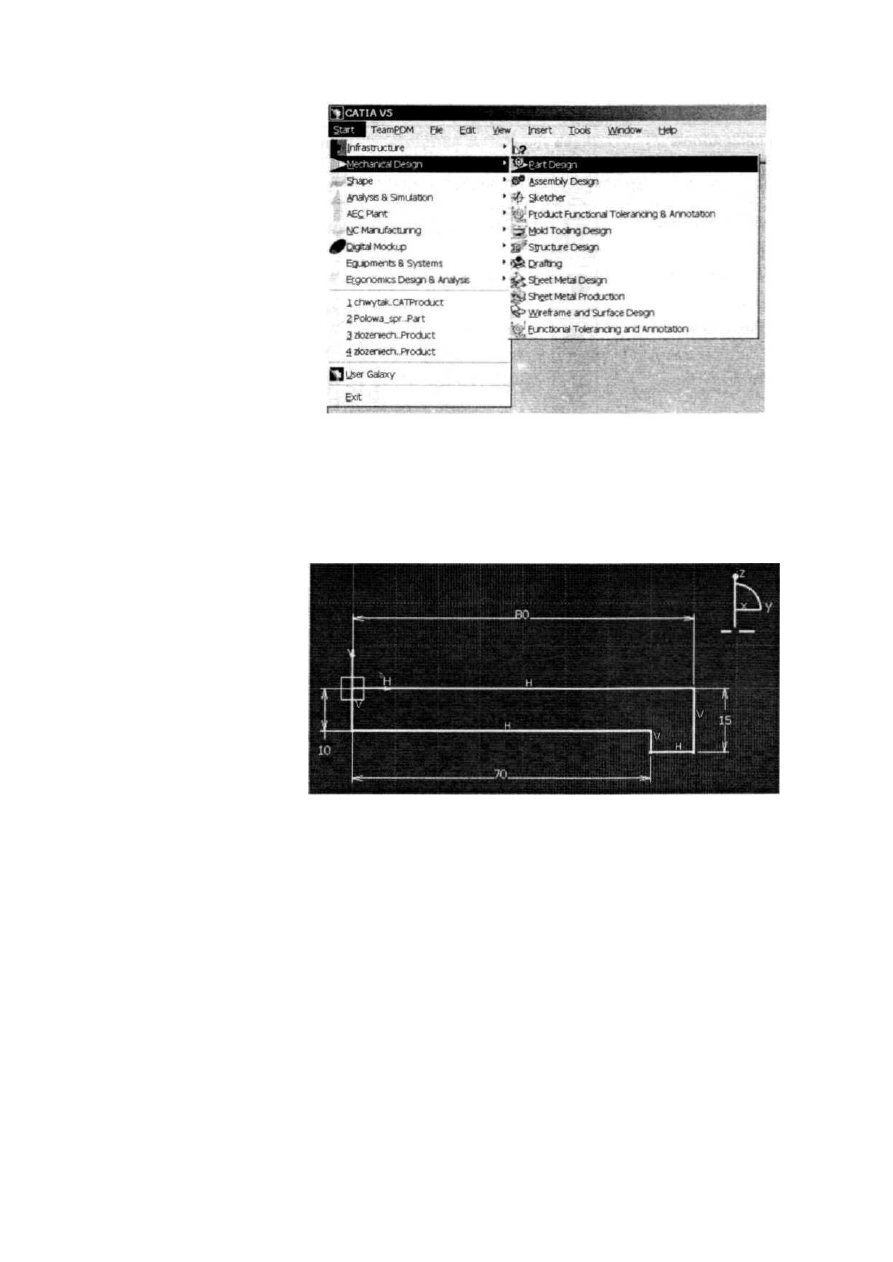

Pierwsza pozycja z menu, czyli Start (nie mylić z przyciskiem Start w systemie ope-

racyjnym) zapewnia nam dostęp do wszystkich modułów wchodzących w skład sys-

temu CATIA, uporządkowanych według grup tematycznych (rysunek 1.2).

Widzimy w szczególności pozycję noszącą nazwę Part Design, znajdującą się w gru-

pie Mechanical Design. Kliknięcie jej myszką umożliwia uruchomienie modułu Part

Design, który stanowi obszar naszego zainteresowania.

Po krótkiej chwili, potrzebnej systemowi na załadowanie modułu Part Design, uka-

zuje się nam jego okno główne (rysunek 1.3).

Zauważmy, że pojawiło się kilka nowych elementów, które nie występowały w „pu-

stym" głównym oknie systemu CATIA.

Rozdział

1. • Wprowadzenie do modułu Part Design systemu CATIA 17

Rysunek 1.2.

Widok zawartości

pozycji menu Start

Rysunek 1.3.

Widok okna

głównego modułu

Part Design

Przede wszystkim widzimy charakterystyczny obszar roboczy, w którym to będziemy

wykonywać modele. Tło tego obszaru jest standardowo dwubarwne, a efekt przecho-

dzących płynnie barw ma imitować głębię przestrzeni. Widzimy też paski narzędzio-

we, charakterystyczne dla tego modułu (oczywiście nie są to wszystkie możliwe). Nie

wszystkie ikony w paskach narzędziowych są jeszcze aktywne. Widzimy też w obsza-

rze roboczym tzw. różę płaszczyzn i tzw. kompas. Ich znaczenie omówimy w dalszej

części rozdziału.

18 Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

Zawartość obszaru roboczego zmieni się jeszcze bardziej, gdy wczytamy plik z ist-

niejącym modelem (rysunek 1.4). Oprócz samego widoku modelu pojawia się jeszcze

drzewo struktury modelu (o nim również powiemy więcej w dalszej części rozdziału).

Zauważmy też, że ikony w paskach narzędziowych, które bezpośrednio po otwarciu

modułu były nieaktywne, teraz się uaktywniły.

Rysunek 1.4.

Widok

okna głównego

modułu Part Design

z modelem

umieszczonym

w obszarze roboczym

Paski narzędziowe

W omawianym module mamy do dyspozycji dużą liczbę różnych pasków narzędzio-

wych, zawierających jeszcze większą liczbę narzędzi programowych. Każdy pasek

odpowiada pewnej grupie narzędzi. Paski te można dowolnie włączać i wyłączać,

czyli sterować ich widocznością w oknie programu (polecenie w menu: View\ Tool-

bars). Można również dowolnie zmieniać ich położenie poprzez ich przeciąganie po

obszarze okna programu myszką. Oczywiście wszystkie paski narzędziowe i zawarte

w nich ikony narzędzi mają swoje odpowiedniki w menu. Na rysunku 1.5 widzimy

wszystkie paski narzędziowe umieszczone na obszarze roboczym.

Przegląd narzędzi programowych

Dokonamy teraz krótkiego przeglądu wszystkich narzędzi programowych, uwzględ-

niając ich przyporządkowanie do danego paska narzędziowego (wszystkie te narzę-

dzia są dostępne w menu, ale ze względu na szybszy dostęp do nich z poziomu pa-

sków narzędziowych, będziemy właśnie w taki sposób je opisywać).

Kolejność opisów (z góry na dół) odpowiada kolejności ikon w paskach narzędzio-

wych (od lewej do prawej).

Rozdział 1. • Wprowadzenie do modułu Part Design systemu CATIA 19

Rysunek 1.5.

Widok okna głównego

modułu Part Design

po umieszczeniu

wszystkich pasków

narzędziowych

na obszarze roboczym

Kolejność opisywania poszczególnych pasków narzędziowych jest przypadkowa.

Grupa Standard (rysunek 1.6)

Rysunek 1.6.

Widok okna

grupy Standard

• New — tworzenie nowych plików,

• Open — wczytywanie plików,

• Save — zapisywanie plików,

• Quick Print — szybkie drukowanie,

• Cut — wycinanie,

• Copy — kopiowanie,

• Paste — wklejanie,

• Undo — cofanie wykonanych operacji,

• Redo — powtarzanie wykonanych operacji,

• What 's This? — dostęp do pliku pomocy (help).

20 Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

Grupa View (rysunek 1.7)

Rysunek 1.7.

Widok okna

grupy View

• Fly Mode — tryb oglądania modelu "z lotu ptaka",

• Fitt All In

—

dopasowanie powiększenia elementów obszaru

roboczego

(modeli) tak, aby wszystkie były widoczne,

• Pan

—

przesuwanie obszaru roboczego (wraz z modelem),

• Rotate — obracanie obszaru roboczego (wraz z modelem), .

• Zoom In

—

powiększanie widoku modelu w obszarze roboczym,

• Zoom Out

—

pomnejszanie widoku modelu w obszarze roboczym,

• Normal View

—

odwracanie „normalnej" do wskazanej płaszczyzny,

• lsometric View

—

widok izometryczny modelu

(ikony

dostępne po kliknięciu

myszką czarnego trójkąta),

• Front View — widok z przodu,

• Back View — widok

z

tyłu,

•

Left

View

—

widok

z

lewej,

• Right

View —

widok

z

prawej,

• Top View — widok

z

góry,

• Bottom

View —

widok

z

dołu,

• Render

Style

—

sposób wyświetlania widoku

modelu (ikony dostępne po

kliknięciu myszką czarnego trójkąta),

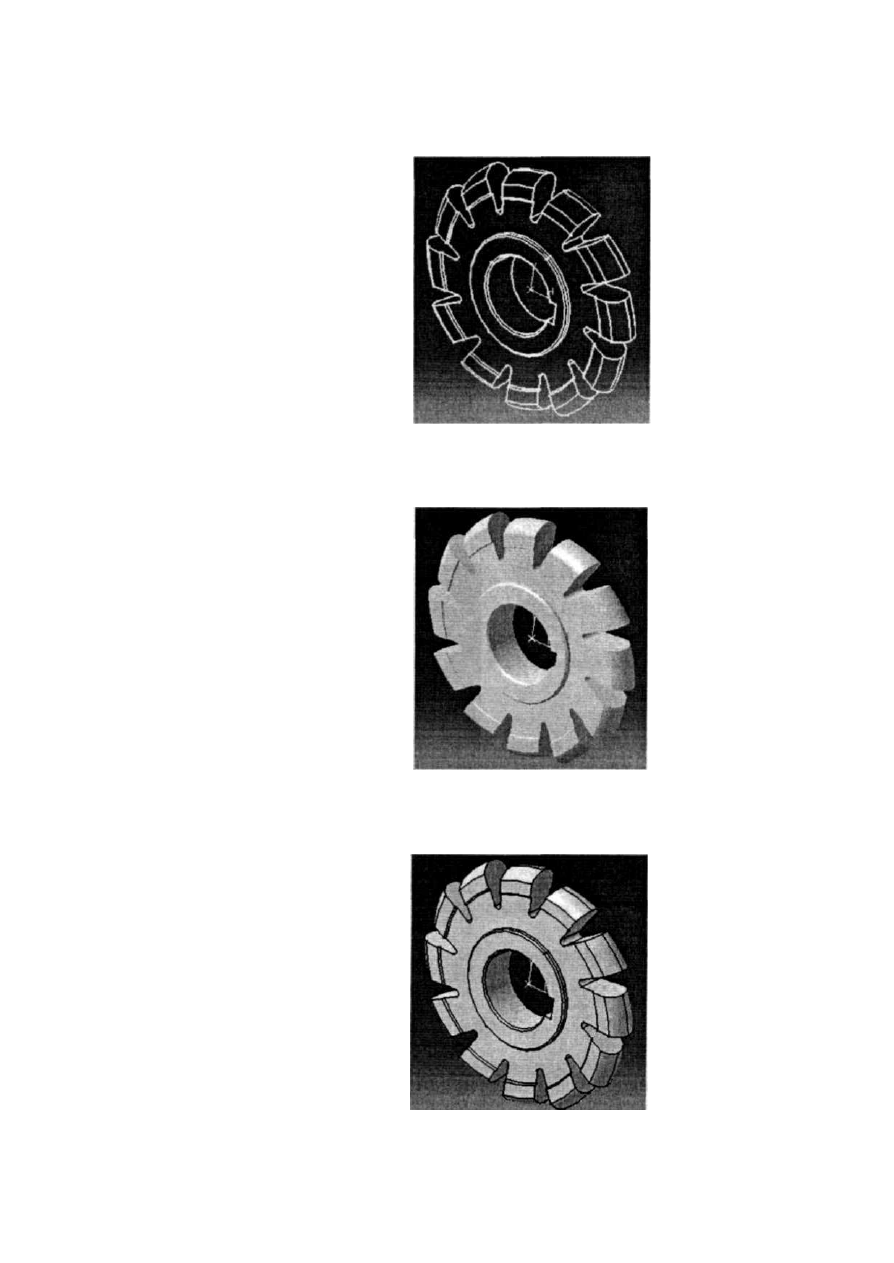

• Wireframe

—

tryb

szkieletowy, widoczne tylko krawędzie modelu

(wszystkie krawędzie, rysunek 1.8),

Rysunek 1.8.

Widok

modelu

w trybie

Wireframe

Rozdział

1. • Wprowadzenie do modułu Part Design systemu CATIA

2 1

• Dynamic Hiden Line Removal — tryb szkieletowy, usunięte krawędzie

powierzchni przesłoniętych (rysunek 1.9),

Rysunek

1.9.

Widok modelu

w trybie Dynamic

Hiden Line Removal

• Shading — gładki tryb renderingu, widoczna postać pełnej bryły modelu,

wzbogacona o cieniowanie (rysunek 1.10),

Rysunek 1.10.

Widok modelu

w trybie Shading

• Shading with Edges — gładki tryb renderingu, widoczna postać pełnej bryły

modelu, wzbogacona o zaakcentowane widoczne krawędzie (rysunek 1.11),

Rysunek 1.11.

Widok modelu w trybie

Shading with Edges

22

Modelowanie bryłowe w systemie CATIA

— przykłady i ćwiczenia

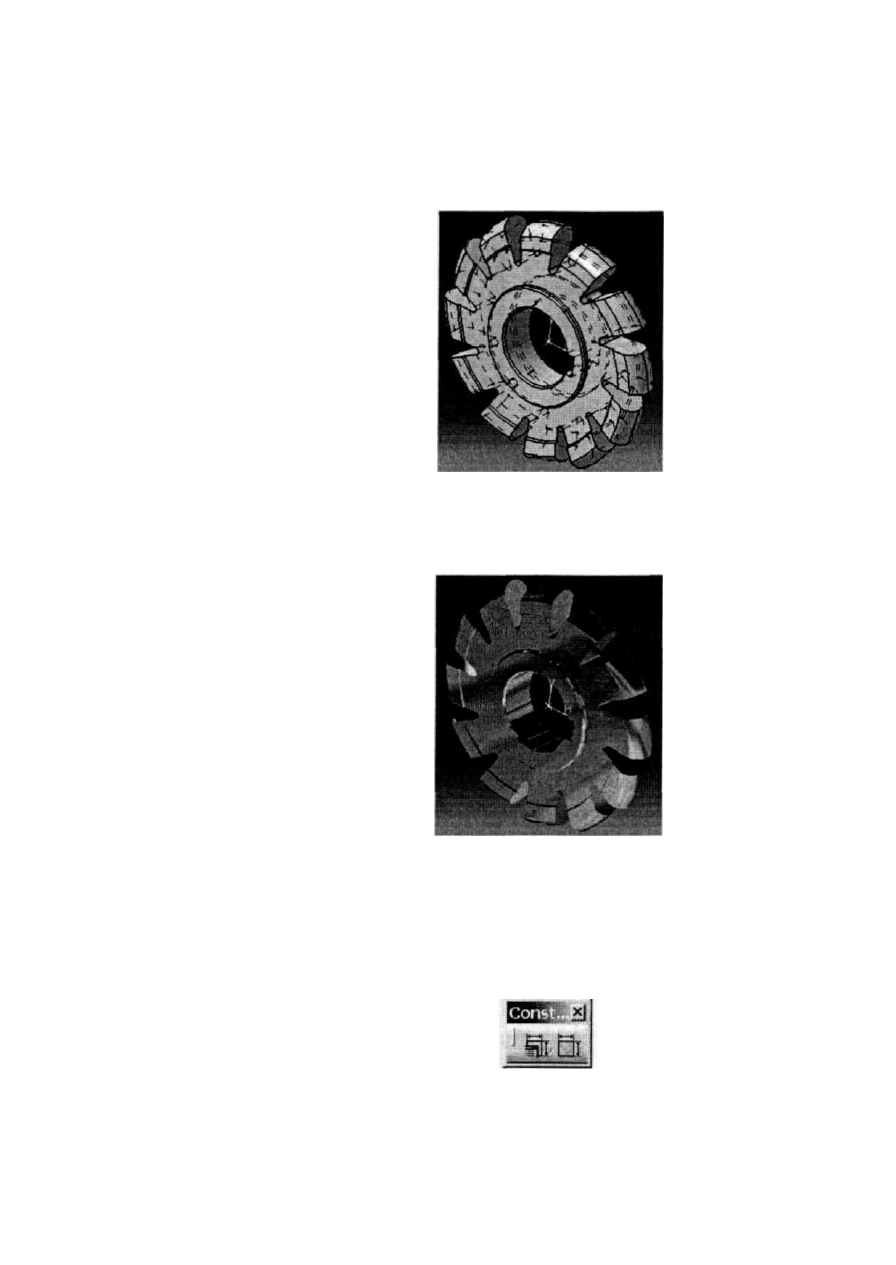

• Shading with Edges and Hiden Edges — gładki tryb renderingu, widoczna

postać pełnej bryły modelu, wzbogacona o zaakcentowane widoczne

krawędzie oraz krawędzie powierzchni przesłoniętych (linia przerywana

rysunek 1.12),

Rysunek

1.12.

Widok modelu

w trybie Shading

with Edges and

Hiden Edges

• Applies Customized View Parameters — widok bryły modelu definiowany

przez użytkownika (niezbędny do uwidocznienia cech tworzywa, jak

np. struktura czy refleksyjność powierzchni, rysunek 1.13),

Rysunek

1.13.

Przykładowy widok

modelu w trybie

Applies Customized

View Parameters

• Hide/Show — ukrywanie lub pokazywanie wskazanych elementów,

• Swap Visible Space — ukrywanie postaci modelu, z wyjątkiem profili

(zastosowanych np. do operacji wyciągania, obracania, wycinania itd.).

Grupa Constraints (rysunek 1.14)

Rysunek

1.14.

Widok okna grupy

Constraints

• Constraints Defined in dialog box — więzy geometryczne (dostępne w oknie

dialogowym),

• Constraint — więzy wymiarowe.

Rozdział

1. • Wprowadzenie do modułu Part Design systemu CATIA

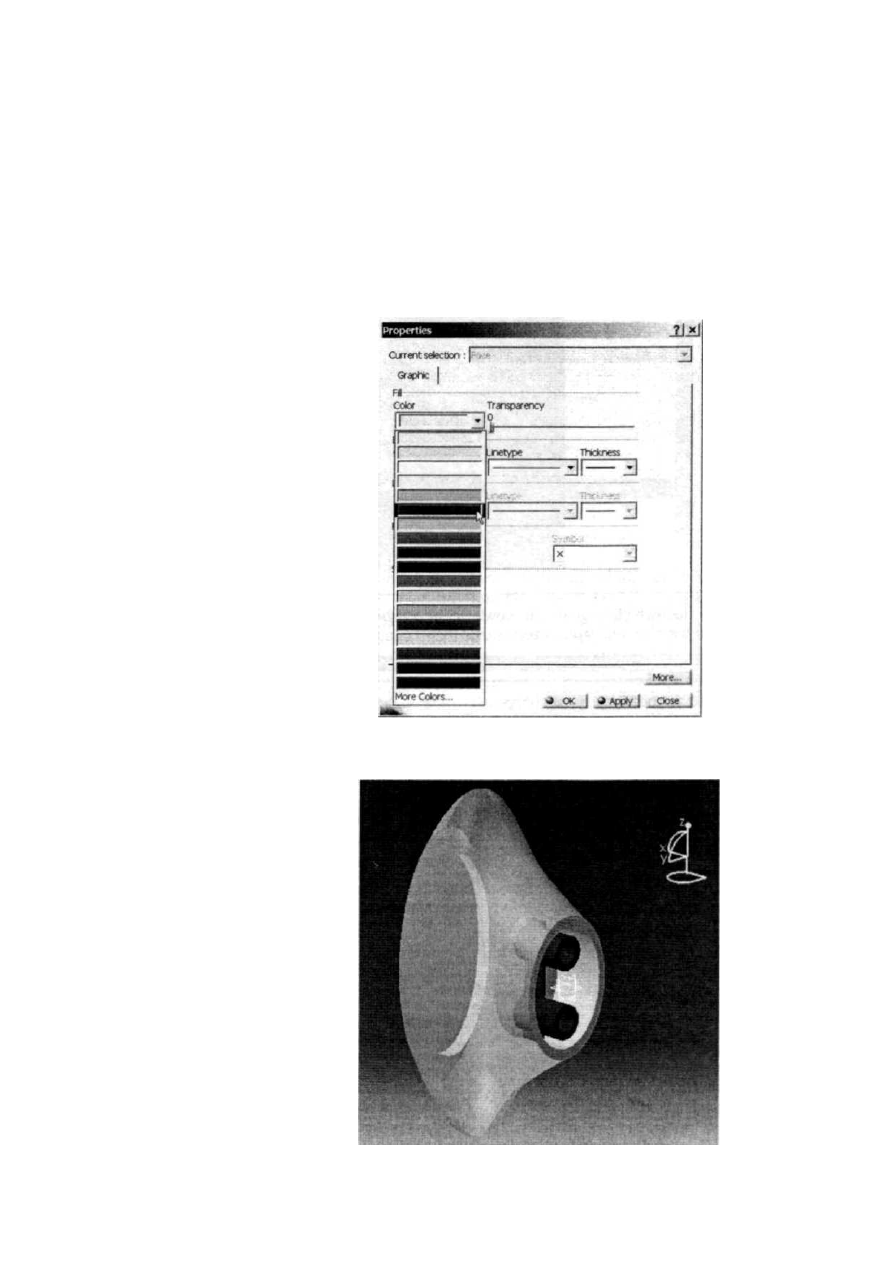

Grupa Graphic Properties

(rysunek 1.15)

Rysunek 1.15.

Widok okna grupy

Graphic

Properties

•

Color—

nadawanie barwy wybranemu elementowi (np.

fragmentowi

powierzchni),

•

Opacity

—

nadawanie przezroczystości wybranemu

elementowi

(np. fragmentowi powierzchni),

•

Linetype — zmiana typu linii,

•

Thickness —

nadawanie linii grubości,

•

Symbol — nadawanie punktom

symboli

graficznych (np. x,

•,

o),

•

Layer —

definiowanie nowych

warstw,

•

Painter

— przycisk będący

przełącznikiem uaktywniającym lub wyłączającym

narzędzia

tej

grupy.

Grupa Insert

(rysunek 1.16)

Rysunek 1.16.

Widok okna

grupy Insert

Rysunek 1.17.

Widok okna

grupy Knowledge

•

Formula

— edycja parametrów

i definiowanie formuł,

•

Design

Table — definiowanie tablic projektowych,

•

Law

—

definiowanie relacji pomiędzy równoodległymi krzywymi

opisującymi daną powierzchnię,

•

Knowledge

Inspector

—

nadzór i edycja m.in. zmian wartości parametrów

modelu.

Grupa Sketch-Based Features

(rysunek 1.18)

Rysunek 1.18.

Widok

okna

grupy

Sketch-Based

Features

•

Insert

—

dodawanie nowej

bryły

do istniejącego modelu.

Grupa Knowledge

(rysunek 1.17)

24 Modelowanie bryłowe w systemie CATIA

—

przykłady

i ćwiczenia

•

Pad—

wykonywanie

bloków

z profili poprzez

wyciągnięcie,

• Drafted

Filleted

Pad

—

wykonywanie bloków wraz z pochyleniem ścian

i zaokrągleniem krawędzi (ikona dostępna po kliknięciu myszką

czarnego

trójkąta),

•

—

wykonywanie zagłębień (wycięć),

•

Drafted Filleted Pocket

—

wykonywanie

wycięć z

pochyleniem ścian

i zaokrągleniem krawędzi (ikona dostępna po kliknięciu myszką czarnego

trójkąta).

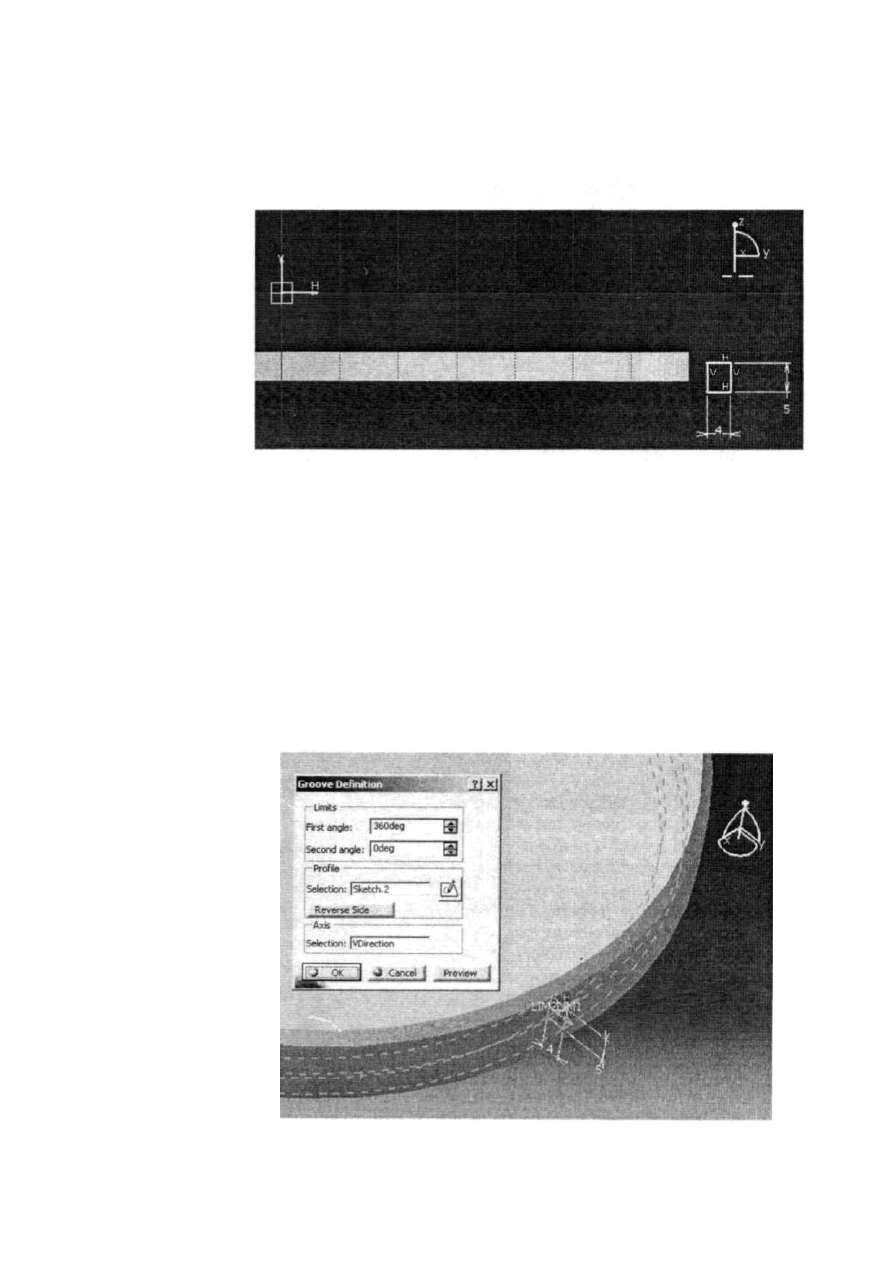

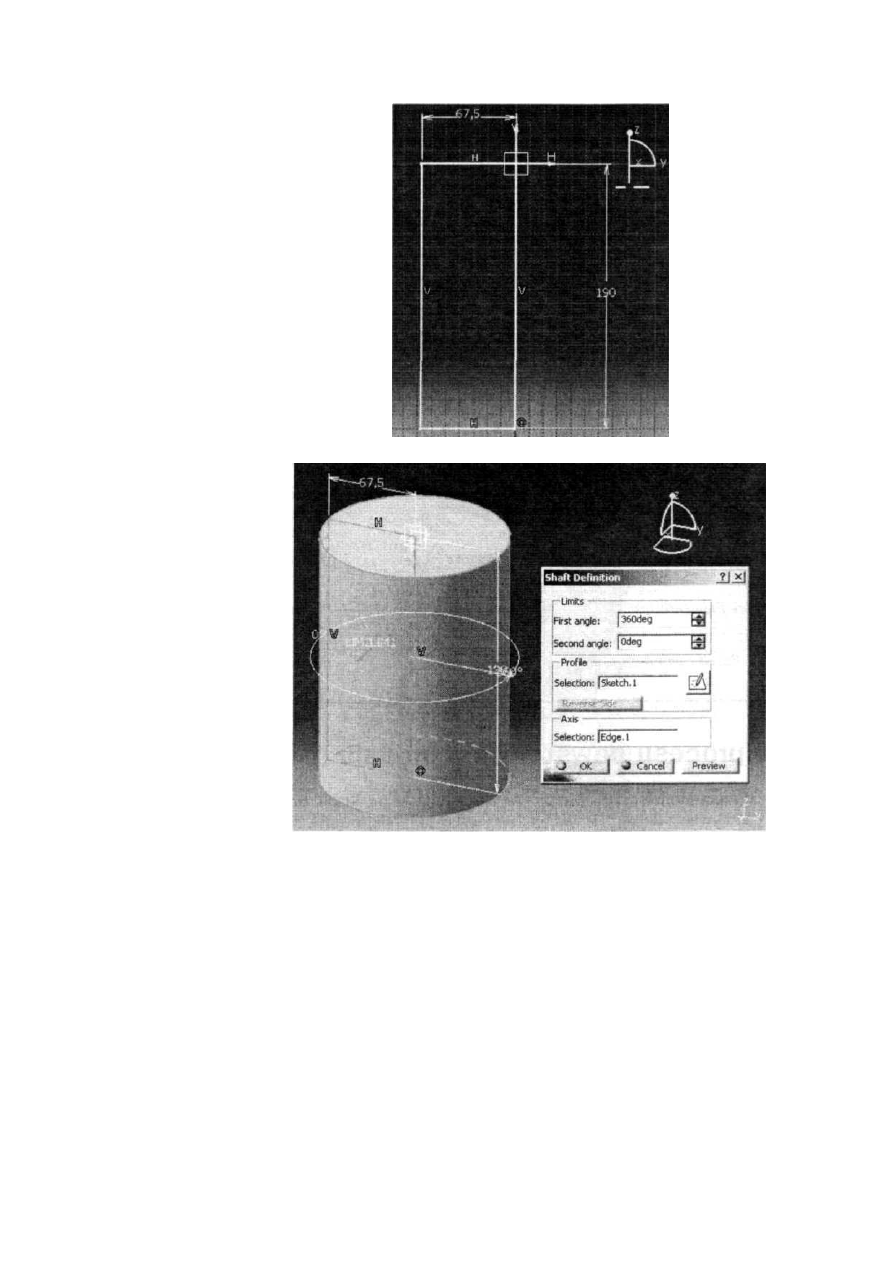

• Shaft

—

wykonywanie brył obrotowych z profili,

•

Groove —

wykonywanie rowków i

wycięć

w bryłach obrotowych,

•

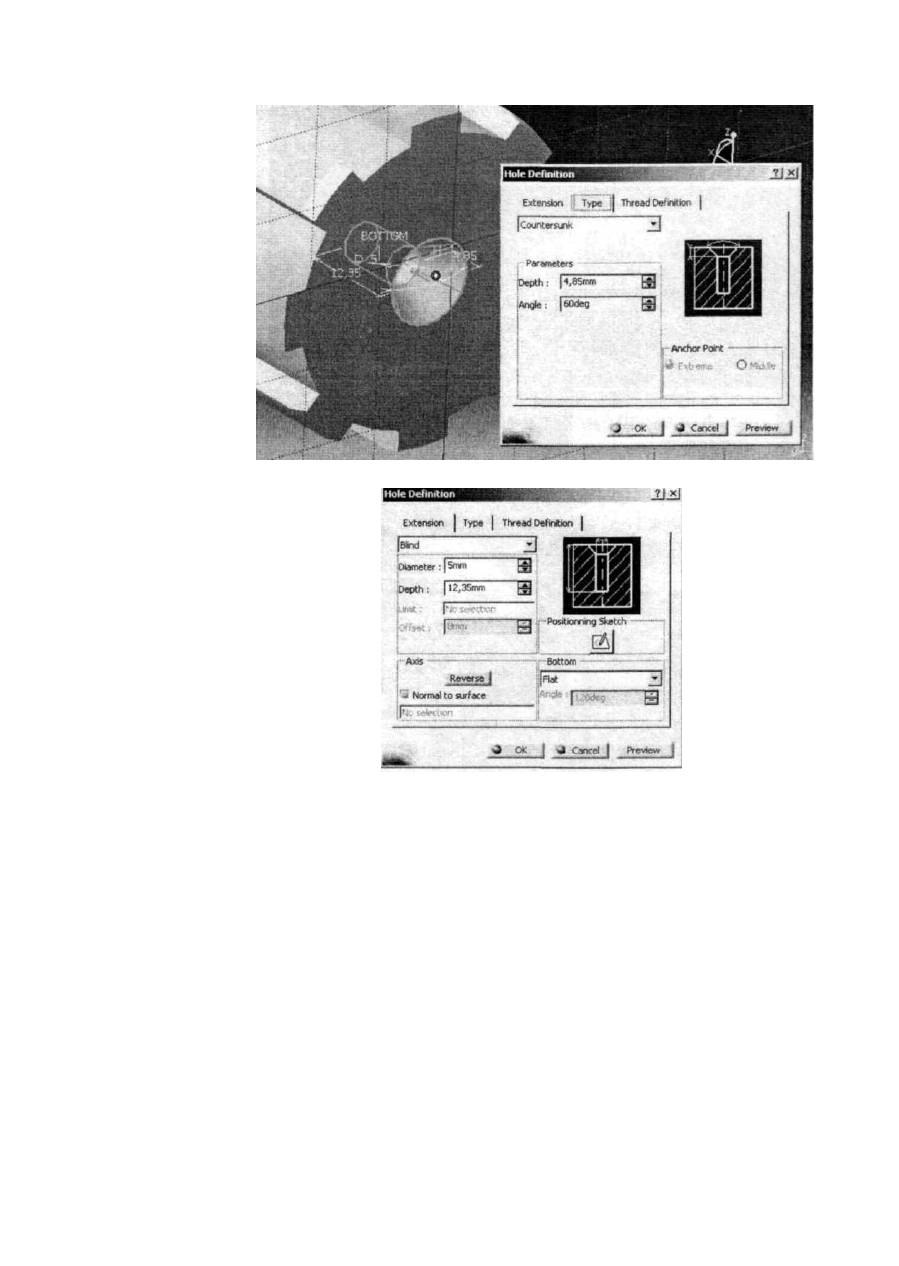

Hole

—

wykonywanie

otworów (w

tym

otworów

gwintowanych),

•

Rib

—

wykonywanie wytłoczeń o stałym przekroju wzdłuż ścieżki,

•

Slot

—

wykonywanie wycięć

o

stałym przekroju wzdłuż ścieżki,

•

Stiffener

—

wykonywanie użebrowań,

• Loft

—

wykonywanie wytłoczeń o zmiennym przekroju,

•

Removed Loft

—

wykonywanie

wycięć

o

zmiennym przekroju.

Grupa Dress-Up Features

(rysunek

1.19)

•

Fillet

—

wykonywanie zaokrągleń krawędzi.

•

Variable Radius Fillet

—

wykonywanie zaokrągleń

o

zmiennym promieniu

(ikona dostępna po kliknięciu myszką czarnego trójkąta),

•

Face-Face Fillet

—

wykonywanie promieni przejściowych pomiędzy

powierzchniami (ikona

dostępna

po

kliknięciu

myszką

czarnego

trójkąta),

•

Tritangent Fillet

—

wykonywanie zaokrągleń pomiędzy trzema

powierzchniami

(ikona

dostępna po kliknięciu myszką czarnego

trójkąta),

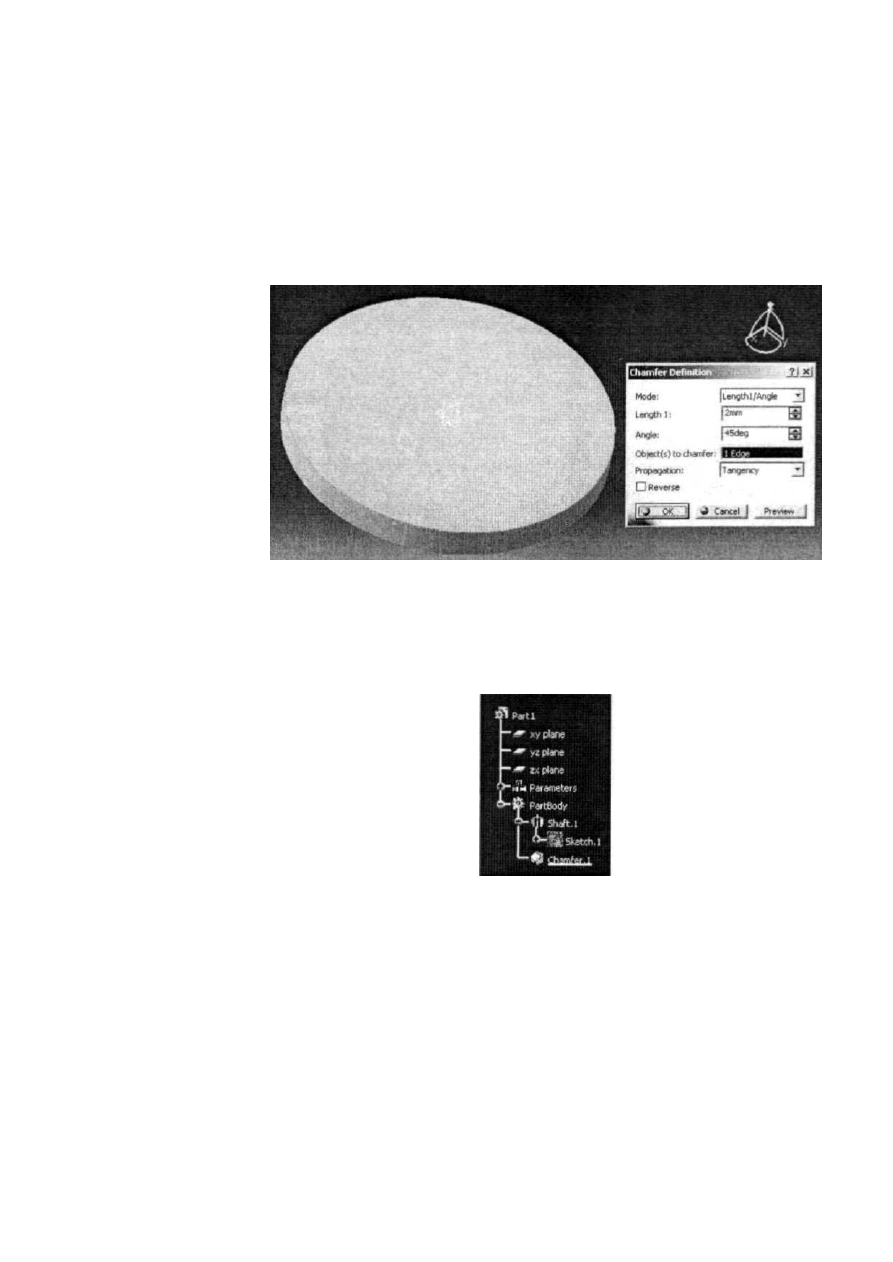

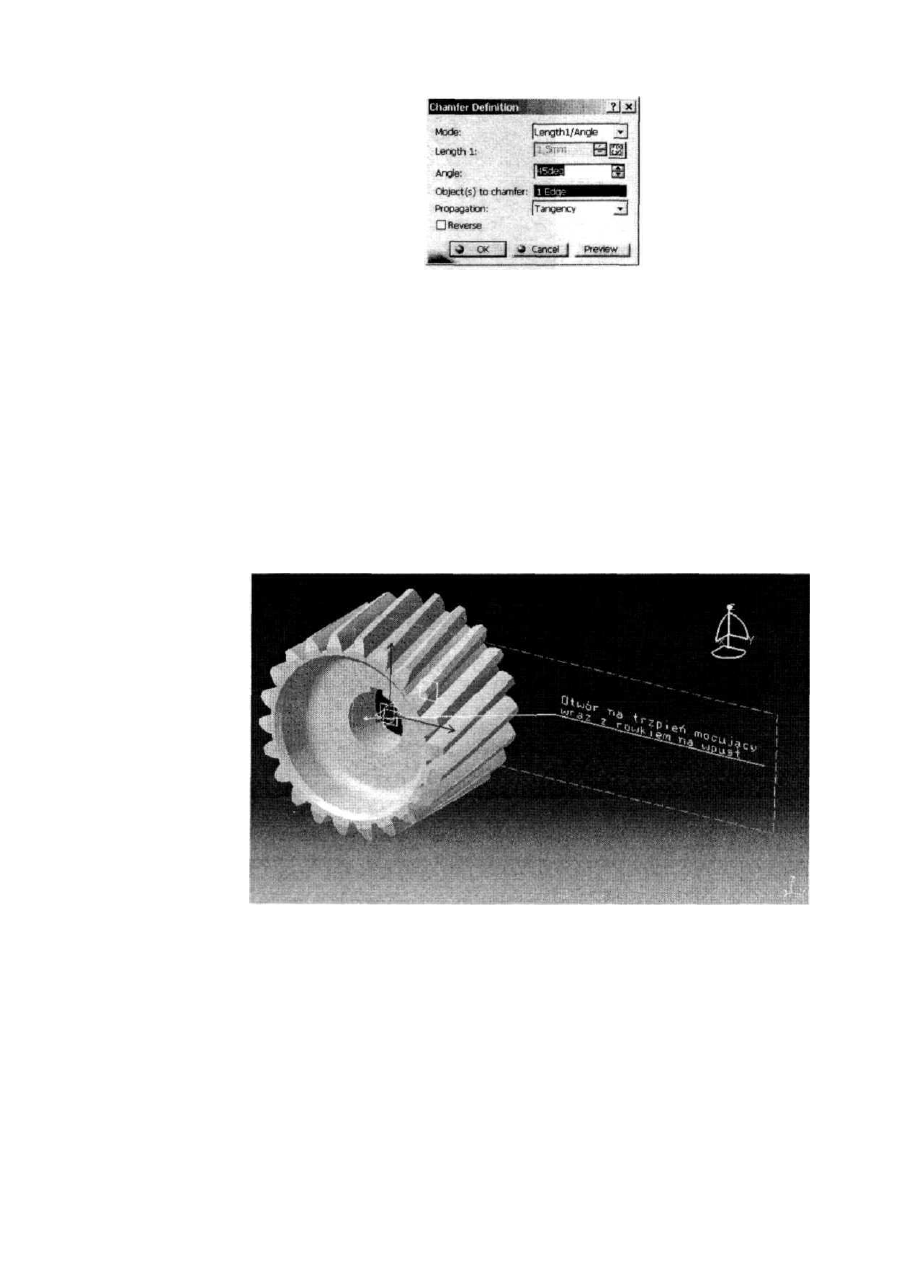

•

Chamfer

—

wykonywanie fazowań,

•

Basic Draft —

pochylanie

ścian,

•

Draft

Reflect

Lines —

pochylanie ścian z zaokrąglonymi krawędziami

(ikona dostępna

po

kliknięciu myszką

czarnego

trójkąta),

•

Shell

—

wykonywanie elementów cienkościennych

z

brył,

•

Thickness

—

zmienianie grubości elementów ścianowych,

•

Thread/Tap

—

wykonywanie gwintów zewnętrznych i wewnętrznych.

Rysunek 1.19.

Widok okna grupy

Dress-Up

Features

Rozdział

1. • Wprowadzenie do modułu Part Design systemu CATIA 25

Grupa Surface-Based Features (rysunek 1.20)

•

Split

—

wykonywanie przekrojów,

•

Thick' Surface

—

nadawanie grubości elementom powierzchniowym

(powłokowym),

•

Close

Surface

—

tworzenie brył z

elementów powierzchniowych,

•

Sew Surface —

kształtowanie ścian

elementów bryłowych

za

pomocą

elementów powierzchniowych.

•

Translation

—

przesuwanie elementów,

• Rotation — obracanie elementów (ikona dostępna po kliknięciu myszką

czarnego trójkąta),

•

Symmetry

—

przemieszczanie elementów poprzez symetryczne odbicie

(ikona

dostępna po kliknięciu myszką czarnego trójkąta),

•

Mirror

—

wykonywanie kopii elementów poprzez lustrzane odbicie,

•

Rectangular Pattern

—

kopiowanie i rozmieszczanie elementów w postaci

szyku tablicowego,

•

Circular Pattern —

kopiowanie

i

rozmieszczanie elementów w postaci

szyku kołowego

(ikona dostępna po kliknięciu myszką czarnego trójkąta),

• User

Pattern —

kopiowanie

i

rozmieszczanie elementów według szyku

zdefiniowanego przez użytkownika (ikona dostępna po kliknięciu myszką

czarnego trójkąta),

•

Scaling —

skalowanie elementów.

Grupa Reference Elements (rysunek

1.22)

Rysunek 1.22.

Widok okna grupy

Reference

Elements

•

Points —

wstawianie

dodatkowych

punktów w

przestrzeni,

•

Lines —

wstawianie dodatkowych

linii

w

przestrzeni,

•

Planes —

wstawianie dodatkowych płaszczyzn

w przestrzeni.

Rysunek 1.20.

Widok okna grupy

Surface-Based

Features

Rysunek 1.21.

Widok okna

grupy

Transfortnation

Features

Grupa Transformation Features (rysunek

1.21)

26 Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

Grupa Boolean Operations (rysunek

1.23)

• Assemble

—

łączenie

elementów,

• Add— łączenie elementów

z

usuwaniem części wspólnych,

• Remove

—

usuwanie

części

elementów poprzez inne

elementy (ikona

dostępna

po

kliknięciu

myszką

czarnego trójkąta),

• Intersect —

otrzymywanie części

wspólnych

przenikających się elementów

(ikona dostępna po kliknięciu

myszką

czarnego trójkąta),

• Union Trim — obcinanie elementów za pomocą innych elementów,

• Remove Lump

—

usuwanie rozdzielonych części

elementów.

Obszar roboczy

Rysunek 1.23.

Widok okna grupy

Boolean Operations

Obszarem roboczym jest zasadnicza

część

okna

systemu, w której umieszczono mo-

del.

Obszar ten stanowi

swego

rodzaju okno,

przez

które spoglądamy w symulowaną

trójwymiarową przestrzeń.

Poza modelem

w

obszarze

tym

znajdują się

jeszcze inne elementy (wspomniane

wcześniej), które

teraz opiszemy.

Róża płaszczyzn

Na

środku obszaru

roboczego widnieje tzw. róża płaszczyzn (rysunek 1.24). Środek

róży jest punktem przecięcia się trzech płaszczyzn:

xy, yz

oraz

zx.

Innymi słowy, jest

to początek karteziańskiego układu współrzędnych.

Rysunek 1.24.

Widok róży

płaszczyzn

O tym, że mamy

do czynienia z kartezjańskim

układem współrzędnych,

informuje nas

np. umieszczona

w prawej dolnej części obszaru roboczego miniaturka układu trzech

osi x, y

i z

(rysunek

1.25).

Rysunek 1.25.

Widok miniaturki

kartezjańskiego

układu współrzędnych

Rozdział 1. • Wprowadzenie do modułu Part Design systemu CATIA 27

Kompas

Kompas jest

narzędziem

będącym

swego

rodzaju

realizatorem

sześciu stopni swobo-

dy

obiektu (modelu) swobodnego. Umożliwia on obracanie

modelu względem trzech

osi

układu współrzędnych

oraz przemieszczanie

modelu w trzech płaszczyznach.

Charakterystyczną

postać

kompasu uwidoczniono na rysunku 1.26. Widocznością

kompasu na obszarze roboczym

możemy

sterować,

można go ukrywać lub uwidacz-

niać. Służy

do tego polecenie w menu:

View\Compass.

Rysunek 1.26.

Widok

tzw. kompasu

W przypadku potrzeby umieszczenia w strukturze

modelu więcej niż jednej bryły

(ang. Body)

umożliwia niezależne przemieszczenia

i

obroty

poszczególnymi bryłami.

Pełnię możliwości kompasu można wykorzystać w

innych modułach systemu

CATIA,

np. w module

Assemby

Design (umożliwia

m.in. symulację ruchu par ki-

nematycznych).

Czerwony

kwadrat w dolnej

części

kompasu umożliwia jego przemieszczanie poprzez

uchwycenie go

myszką (kursor przybiera wtedy postać taką, jak na rysunku 1.27).

Rysunek 1.27.

Postać kursora

podczas

przemieszczania

kompasu

Zastosowanie

kompasu do przemieszczeń

i obrotów modelu opisano w tym rozdziale

w części

Transformacje

obszaru roboczego.

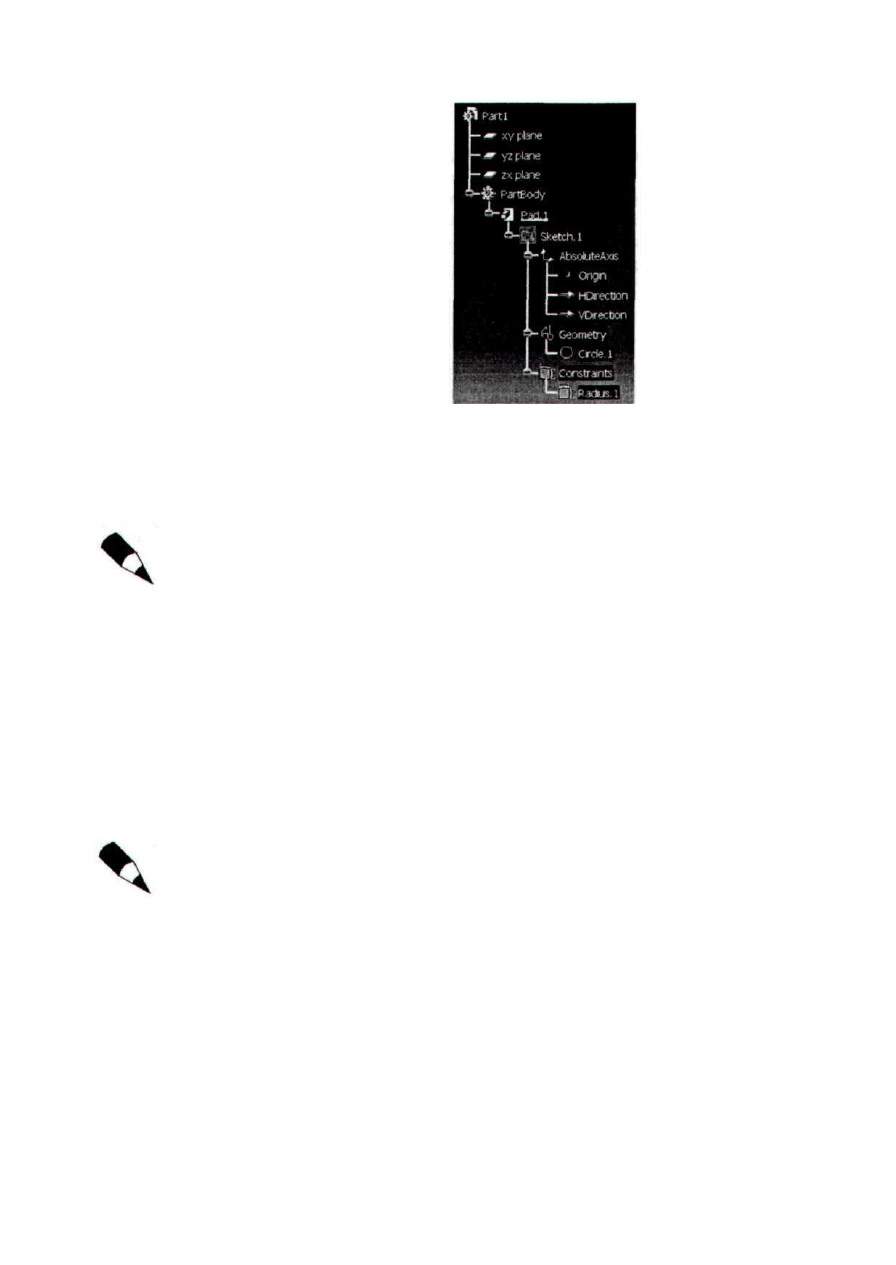

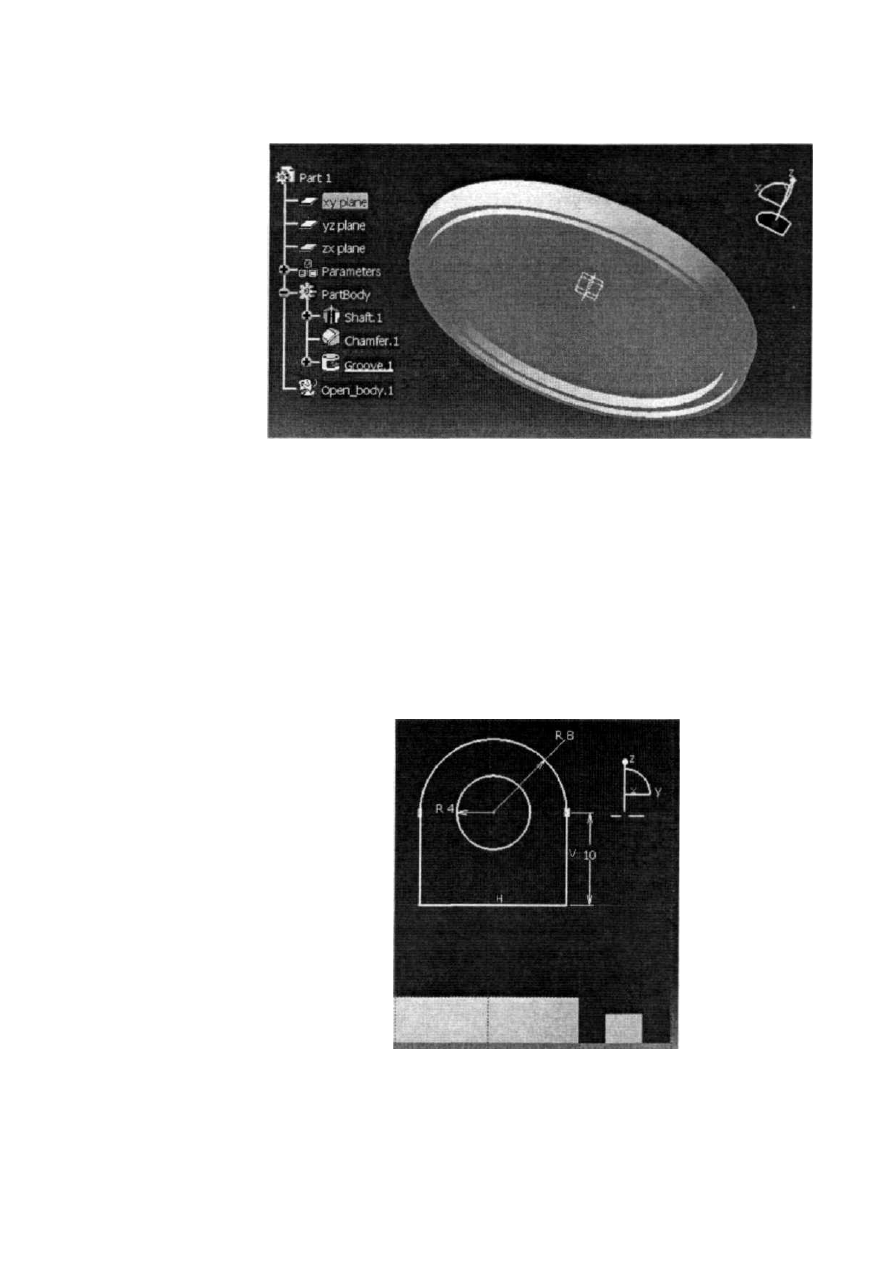

Drzewo struktury modelu

Jednym z najważniejszych składników obszaru roboczego

jest tzw. drzewo struktury

modelu. Drzewo

to

„rozrasta się" od „korzenia",

którym jest zawsze nazwa modelu

(domyślnie jest to nazwa Part1). Od korzenia rozchodzą się

„gałęzie". Punktami (wę-

złami)

ich rozwidleń są nazwy wszystkich

operacji, jakie zostały wykonane podczas

procesu modelowania (np. Pad. 1

na rysunku 1.28).

Każdy węzeł jest oznaczony dodatkowo kółkiem ze znakiem .+".

Klikając ten

znak, rozwijamy strukturę drzewa w głąb. Znak „-" w kółku oznacza

brak możliwo-

ści

dalszego rozwinięcia struktury drzewa.

28 Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

Rysunek 1.28.

Drzewo

struktury

modelu

Natomiast

„liśćmi" drzewa są nazwy elementarnych obiektów (np. Circle.1, Ra-

dius.l). Wszystkie nazwy, znajdujące się w strukturze drzewa, można dowolnie mo-

dyfikować. Zauważmy, że każdy obiekt elementarny ma — oprócz nazwy — przypo-

rządkowany

jednoznaczny

symbol graficzny.

W przypadku modeli o skomplikowanej strukturze jest to działanie bardzo zaleca-

ne, chociażby ze względu na możliwość szybkiego odnalezienia danej operacji ce-

lem wprowadzenia zmiany np. jakiegoś parametru.

A

więc widzimy,

że

drzewo

to jest

niezwykle użyteczne

—

właśnie ze względu na

możliwość powrotu

do

danej operacji i dokonania jej możliwych zmian.

Widocznością drzewa

struktury

modelu na

obszarze

roboczym możemy

sterować, można

je

ukrywać lub uwidaczniać. Służy do lego polecenie

w

menu: View\Specifications.

Poza

tym położenie drzewa w obszarze roboczym oraz

jego

wielkość można dowol-

nie zmieniać.

W

tym celu wystarczy kliknąć myszką (lewym przyciskiem) na wybra-

nej gałęzi drzewa (nie na nazwie

operacji).

Podobny efekt daje kliknięcie myszką miniatury układu współrzędnych, widocznego

na rysunku 1.25.

Można zauważyć, że barwa modelu

stała się

wyraźnie ciemniejsza (rysunek

1.29,

wi-

doczny kursor w postaci

rączki).

Jest

to

znak tego, że znaleźliśmy się w trybie edycji

drzewa. Transformacje drzewa wykonujemy podobnie, jak modelu (opisane w tym

rozdziale w części Transformacje

obszaru roboczego).

Ponowne kliknięcie na

dowol-

nej

gałęzi drzewa powoduje powrót do trybu edycji modelu.

Wskazywanie elementów obszaru roboczego z zastosowaniem myszki.

Jednym z. najważniejszych zagadnień związanych

z obsługą systemu

CATIA, a więc

i modułu Pan

Design, jest zastosowanie myszki.

W tym punkcie zajmiemy się

zna-

czeniem

poszczególnych przycisków myszki.

Rozdział 1.

•

Wprowadzenie

do modułu Part Design systemu CATIA

29

Rysunek

1.29.

Widok

przyciemnionego

(a więc nieaktywnego)

modelu podczas

trybu edycji drzewa

struktury modelu

Zastosowanie myszki do obsługi menu jest standardowe, wiec nie ma potrzeby,

by je opisywać. Zajmiemy się

w szczególności zastosowaniem przycisków myszki

w kontekście obszaru roboczego.

Do obsługi systemu CATIA należy stosować myszkę

z trzema przyciskami (przycisk

środkowy jest zwykle wykonywany współcześnie w postaci rolki).

Znaczenie środkowego przycisku oraz kombinacji przycisków myszki opisano w czę-

ści Transformacje obszaru roboczego (ze względu na przyjęty porządek niniejszego

rozdziału).

Zaczniemy więc od zastosowania lewego przycisku myszki. Za pomocą jednokrotne-

go kliknięcia lewym przyciskiem myszki zaznaczamy element obszaru roboczego. Na

rysunku 1.30 widzimy, że zaznaczony został element modelu, będący wynikiem wy-

konania jednej operacji (w tym przypadku było to zastosowanie narzędzia Pad).

Zwróćmy

uwagę na zmianę postaci kursora myszki: podczas wskazywania ele-

mentów obszaru roboczego przybiera on postać rączki. Przy jednokrotnym kliknię-

ciu podobnie.

Dwukrotne kliknięcie lewym

przyciskiem

myszki

tego samego

elementu

modelu

spowoduje uaktywnienie się

okna

dialogowego narzędzia,

za

pomocą

którego wyko-

nano

wskazany

element modelu. Przykład zastosowania

widzimy

na rysunku 1.31.

30

Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

Rysunek 1.30.

Efekt jednokrotnego

kliknięcia lewym

przyciskiem myszki

(widoczna rączka

kursora)

Rysunek

1.31.

Efekt dwukrotnego

kliknięcia lewym

przyciskiem myszki

(otwarte okno

dialogowe narzędzia)

Identyczny skutek powoduje dwukrotne kliknięcie na danym elemencie drzewa

struktury modelu.

Jednokrotne kliknięcie prawym przyciskiem myszki na tym samym elemencie modelu

spowoduje uaktywnienie się menu kontekstowego (rysunek 1.32).

Zawartość menu kontekstowego zależy od typu wskazanego elementu.

Identyczny skutek powoduje kliknięcie prawym przyciskiem myszki na danym ele-

mencie drzewa struktury modelu.

Przydatne skróty klawiaturowe

Poprzednio opisano zastosowanie myszki jako urządzenia wskazującego. W następ-

nym punkcie przedstawiono operacje związane z transformacjami obszaru roboczego,

których realizacja będzie również wymagała zastosowania myszki. Aby czytelnik nie

odniósł wrażenia, że system ten można obsługiwać wyłącznie myszką, przedstawimy

również kilka użytecznych skrótów klawiaturowych. Oto przykłady:

Rozdział

1. • Wprowadzenie do modułu Part Design systemu CATIA

3 1

Rysunek

1.32.

Efekt jednokrotnego

kliknięcia prawym

przyciskiem myszki

(widoczne menu

kontekstowe)

•

Escape —

powoduje zaniechanie wykonania dowolnej operacji

(należy

kliknąć dwukrotnie),

• F3

—

powoduje ukrycie lub uwidocznienie drzewa struktury modelu,

• Shift+F3

—

powoduje przejście pomiędzy edycją modelu a edycją drzewa

struktury modelu (patrz: Drzewo struktury modelu),

• Home

— w trybie

edycji drzewa struktury modelu powoduje przejście

do wierzchołka struktury

drzewa,

• End

— w trybie edycji drzewa struktury modelu

powoduje przejście

do ostatniego elementu drzewa,

• Ctrl+Tab —

powoduje

przejście

między otwartymi dokumentami,

• Ctrl+strzałki —

w trybie edycji

modelu powoduje przemieszczanie modelu

w

prawo,

w lewo, w górę

i w

dół, natomiast w trybie

edycji drzewa struktury

modelu powoduje podobne przemieszczanie drzewa na

obszarze

roboczym,

• Ctrl+PageUp

— w trybie edycji

modelu powoduje skokowe powiększanie

widoku modelu,

natomiast w trybie edycji drzewa struktury modelu powoduje

skokowe powiększanie drzewa

struktury modelu,

•

Ctrl+PugeDown — w

trybie

edycji

modelu

powoduje

skokowe pomniejszanie

widoku modelu, natomiast

w

trybie edycji

drzewa

struktury modelu

powoduje

skokowe pomniejszanie drzewa struktury modelu,

• strzałka w

górę lub strzałka w dół — w

trybie edycji drzewa struktury modelu

powoduje przemieszczanie się

po

elementach struktury modelu („gałęziach"

i „liściach" drzewa),

32 Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

• strzałka w

lewo lub

strzałka

w

prawo

— w

trybie edycji drzewa struktury

modelu powoduje przemieszczanie

się po

elementach struktury modelu wraz

ze

zwijaniem lub rozwijaniem wskazanego elementu struktury drzewa,

•

F1 — powoduje uruchomienie systemu pomocy,

•

Shift+Fl — powoduje uzyskanie krótkiej informacji

o

przeznaczeniu narzędzia,

którego

ikonę

wskazano

myszką.

Transformacje obszaru roboczego

Przejdziemy

teraz do omówienia możliwych transformacji obszaru

roboczego, w szcze-

gólności

zaś umieszczonego w nim modelu. Mówiąc o transformacjach, powinniśmy

mieć na uwadze przemieszczanie, obroty oraz zmiany wielkości.

Wszystkie te operacje

można do wykonać na

trzy sposoby:

za

pomocą

przycisków myszki i ich kombinacji,

kompasu oraz stosownych poleceń

z

menu

View

(lub paska narzędziowego

View).

Przemieszczanie obszaru roboczego

Jako przemieszczenia obszaru roboczego (wraz

z modelem) lub samego modelu

bę-

dziemy rozumieć zmianę położenia w płaszczyźnie ekranu (niezależnie od aktualnego

położenia

układu

współrzędnych) lub względem

osi

układu współrzędnych.

Zastosowanie

myszki

Aby przemieścić obszar roboczy za pomocą

myszki, należy:

1.

Nacisnąć środkowy przycisk myszki i przytrzymać

go,

2.

Wykonywać

dowolne

ruchy myszką (oczywiście na płaszczyźnie podkładki.

na której powinna się znajdować).

Zwróćmy uwagę na postać kursora: standardowa strzałka zamieniła się w krzyż

zakończony grotami strzałek — symbol ruchu we wszystkich kierunkach na płasz-

czyźnie (rysunek 1.33).

Podczas tej operacji przemieszcza się model wraz z różą płaszczyzn.

Zastosowanie

kompasu

Zastosowanie

kompasu

jest nieco inne niż myszki. Główna

różnica

polega na tym.

że

wszelkie przemieszczenia obszaru

roboczego (w

szczególności modelu

wraz z różą

płaszczyzn)

mogą się

odbywać

wyłącznie

zgodnie

z

osiami

i

płaszczyznami układu

Rozdział

1.

•

Wprowadzenie do

modułu

Part Design systemu

CATIA

33

Rysunek 1.33.

Postać kursora

myszki podczas

przemieszczania

obszaru roboczego

wraz z modelem

współrzędnych

(a

nie w

płaszczyźnie

ekranu). Umożliwia to

precyzyjne

przemiesz-

czanie,

szczególnie

wtedy,

gdy

mamy

do czynienia

z

wieloma

bryłami

(w ramach

jednego modelu) lub wieloma modelami

(jak

np. w module Assembly Design).

Aby przemieścić obszar

roboczy za pomocą

kompasu, należy:

1. Kliknąć

lewym przyciskiem myszki

dowolną

linię prostą kompasu

(przesunięcie poosiowe) lub wnętrze dowolnej ćwiartki okręgu kompasu

(przesunięcie w

płaszczyźnie) i

przytrzymać

wciśnięty przycisk,

2.

Wykonać

dowolny ruch zgodnie z

zaznaczoną osią

lub płaszczyzną

(rysunek 1.34).

Rysunek

1.34.

Widok kursora

myszki podczas

przemieszczania

(Z użyciem kompasu)

obszaru roboczego

Z modelem

względem osi z

Wskazany element kompasu przybiera barwę pomarańczową, a postać kursora

zmienia się ze standardowej strzałki na rączkę.

Innym

zastosowaniem

kompasu

jest

przemieszczanie

wyłącznie

modelu

(róża

płasz-

czyzn

nie

zmienia położenia).

W tym

celu należy:

34

Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

1.

Kliknąć lewym przyciskiem myszki czerwony kwadracik w dolnej części

kompasu i przytrzymać wciśnięty przycisk;

2.

Przemieścić

kompas i „upuścić" go (czyli zwolnić

wciśnięty przycisk myszki)

na dowolnej części modelu;

3.

Kontynuować przemieszczanie modelu, podobnie jak w poprzednim

zastosowaniu kompasu.

Poprawnie „upuszczony" kompas na modelu przybiera barwę zieloną.

Przemieszczony w ten sposób model zmienia swoje położenie względem układu

współrzędnych (rysunek 1.35).

Rysunek

1.35.

Zastosowanie

kompasu

do

przemieszczania

modelu względem

układu

współrzędnych

Zastosowanie

polecenia z paska narzędziowego

Aby

przemieścić obszar roboczy za pomocą polecenia

z paska

narzędziowego, należy

kliknąć myszką ikonę polecenia Pan, znajdującą

się

na pasku narzędziowym

View

(rysunek 1.36).

Rysunek 1.36.

Ikona

polecenia Pan

Użycie tego polecenia jest równoznaczne z zastosowaniem myszki (w szczególno-

ści jej środkowego przycisku).

Obracanie obszaru roboczego

Jako obracanie obszaru roboczego (wraz z modelem) lub samego modelu będziemy

rozumieć zmianę nachylenia względem płaszczyzny ekranu (niezależnie od aktualne-

go położenia układu współrzędnych) lub względem osi układu współrzędnych.

Rozdział

1. • Wprowadzenie do modułu Part Design systemu CATIA

35

Zastosowanie

myszki

Aby

przemieścić

obszar roboczy

za pomocą myszki,

należy:

1.

Nacisnąć

środkowy

przycisk myszki i przytrzymać go,

2. Nacisnąć

lewy przycisk myszki i przytrzymać

go.

3.

Wykonywać dowolne

ruchy myszką

(oczywiście

na płaszczyźnie podkładki,

na której powinna

się

znajdować).

Zwróćmy uwagę na postać kursora: standardowa strzałka zamieniła się w rączkę,

pod którą pojawia się pomarańczowy krzyż, będący odwzorowaniem przecinają-

cych się płaszczyzn. Poza tym na obszarze widzimy pomarańczowy okrąg symboli-

zujący zarys sfery obrotu (rysunek 1.37).

Rysunek

1.37.

Widok rączki kursora

myszki oraz sfery

obrotu podczas

obracania obszaru

roboczego wraz

z modelem

Podczas tej operacji obraca się model wraz z różą płaszczyzn i kompasem.

Zastosowanie

kompasu

Zastosowanie

kompasu jest tym razem takie samo, jak myszki. Aby

obrócić

obszar

roboczy za pomocą kompasu, należy:

1.

Kliknąć lewym przyciskiem myszki dowolny łuk kompasu (obrót względem

osi)

lub punkt w górnej

części

okręgu kompasu (obrót dowolny) i przytrzymać

wciśnięty przycisk,

2.

Wykonać

dowolny ruch zgodnie z zaznaczonym łukiem lub punktem

(rysunek

1.38).

36

Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

Rysunek 1.38.

Widok kursora

myszki (rączka)

podczas

obracania

(z zastosowaniem

kompasu) obszaru

roboczego z

modelem

względem osi z

Wskazany element kompasu przybiera barwę pomarańczową, a postać kursora

zmienia się ze standardowej strzałki na rączkę.

Innym zastosowaniem kompasu jest obracanie wyłącznie bryły modelu (róża

płasz-

czyzn

nie zmienia położenia).

W

tym celu należy:

1.

Kliknąć lewym przyciskiem myszki czerwony kwadracik w dolnej

części

kompasu

i przytrzymać

wciśnięty przycisk,

2.

Przemieścić kompas i „upuścić" go (czyli

zwolnić

wciśnięty

przycisk myszki)

na dowolnej części modelu,

3. Wykonać obrót

modelu,

podobnie

jak w poprzednim zastosowaniu kompasu.

Poprawnie „upuszczony" kompas na modelu przybiera barwę zieloną.

Obrócony w ten sposób model zmienia swoje położenie względem układu współ-

rzędnych.

Zastosowanie polecenia z paska narzędziowego

Tym razem

zastosowanie

polecenia,

a

właściwie poleceń, z paska narzędziowego View

daje większe możliwości. Standardową zawartość paska narzędziowego

View

uwidocz-

niono

na

rysunku 1.39 (tryb wyświetlania zawartości paska nosi nazwę Examine).

Rysunek 1.39.

Pasek

narzędziowy

View

Aby obrócić obszar

roboczy za

pomocą polecenia z paska narzędziowego, należy

kliknąć myszką ikonę polecenia Rotate (rysunek 1.40), znajdującą się na wspomnia-

nym pasku narzędziowym.

Rysunek 1.40.

Ikona polecenia

Rotate

Rozdział 1. • Wprowadzenie do modułu Part Design systemu CATIA 37

Użycie tego polecenia jest równoznaczne z zastosowaniem myszki (w szczególno-

ści jej środkowego przycisku) i zastosowania kompasu (jak na rysunek 1.38).

Możliwości oglądania modelu

System CATIA,

poza

opisanymi przemieszczeniami i obrotami obszaru roboczego lub

(i) modelu, umożliwia jeszcze dokładne przyjrzenie się modelowi na kilka sposobów.

Jedną

z

tych możliwości jest oglądanie modelu

„z

lotu ptaka". Aby w ten sposób

przyjrzeć się

modelowi, klikamy myszką przycisk

Fly

(rysunek 1.41) na pasku narzę-

dziowym

View.

Rysunek 1.41.

Ikona polecenia Fly

Po kliknięciu tego przycisku zmienia się

zawartość

paska narzędziowego View (rysu-

nek 1.42).

Rysunek 1.42.

Pasek

narzędziowy

View po

uruchomieniu

trybu Fly

Standardowo model jest wyświetlany w trybie Parallel (widok izometryczny, bez

perspektywy). W momencie uruchomienia trybu Fly model zostaje wyświetlony

w trybie perspektywicznym (Perspective). Przedtem jednak pojawia się stosowny

komunikat dla użytkownika.

Aby

rozpocząć „lot"

w

kierunku modelu, należy kliknąc przycisk Fly na pasku narzę-

dziowym

(rysunek

1.43).

Rysunek 1.43.

Ikona polecenia Fly

w trybie oglądania

modelu Fly

W

oknie

obszaru

roboczego pojawia

się

charakterystyczna zielona strzałka sterująca

(rysunek 1.44). Ustalając

jej

położenie

za pomocą myszki

(lewy

przycisk), wykonu-

jemy

wirtualny lot w przestrzeni obszaru

roboczego.

Można

w

ten sposób obejrzeć

np. zwykle niedostępne kanały,

głębokie

otwory

itp.

Pod strzałką widzimy aktualną

prędkość naszego „samolotu". Prędkość tę można re-

gulować

przyciskami

Accelerate

i

Decelerate

znajdującymi się również na pasku na-

rzędziowym

View

tego

trybu.

Jeśli chcemy

ograniczyć lot do

poruszania

się tylko

w

jednej płaszczyźnie (a więc

chcemy poruszać się po

wirtualnej płaszczyźnie przestrzeni roboczej), należy wybrać

polecenie menu: View\Navigation modeWalk.

Zauważmy, że przy tym trybie znów

zmienia

się

nieco zawartość

paska

narzędziowego

View

(rysunek 1.45).

38 Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

Rysunek

1.44.

Przykład oglądania

modelu

„z

lotu

ptaka"

(widoczna

.strzałka sterująca)

Rysunek 1.45.

Pasek narzędziowy

View po

uruchomieniu

trybu Walk

Aby udać się na wirtualny spacer po przestrzeni roboczej, należy kliknąć myszką

przycisk Walk-(rysunek 1.46).

Rysunek 1.46.

Ikona polecenia Walk

w trybie

oglądania

modelu Walk

Podobnie

jak

w przypadku trybu

oglądania

Fly,

na oknie obszaru roboczego pojawia

się

charakterystyczna

zielona

strzałka

(rysunek

1.47).

Sterując jej położeniem za

po-

mocą

myszki (lewy przycisk), realizujemy wirtualny spacer (zauważmy,

że możemy

określać zwrot strzałki tylko w obrębie jednej płaszczyzny).

Powiększanie i pomniejszanie widoku modelu

w obszarze roboczym

Zmiana wielkości widoku tym razem dotyczy wyłącznie bryły modelu i nie wpływa

na zmianę wielkości pozostałych elementów

obszaru

roboczego,

z wyjątkiem

drzewa

struktury modelu

(jego

wielkość można również zmieniać, ale

będąc w trybie jego

edycji,

patrz punkt:

Drzewo struktury modelu)- Powiększanie

lub pomniejszanie wi-

doku modelu

może być realizowane dynamicznie lub skokowo.

Rozdział

1. • Wprowadzenie do modułu Part Design systemu CATIA

39

Rysunek 1.47.

Przykład

oglądania

modelu w

trybie

„spacerowym"

(widoczna

strzałka

sterująca)

Zastosowanie

myszki

Aby

dokonać dynamicznej zmiany

wielkości

widoku

modelu za

pomocą myszki, należy:

1.

Nacisnąć środkowy

przycisk

myszki i przytrzymać go,

2.

Jednokrotnie kliknąć lewy przycisk myszki,

3.

Wykonywać

ruchy

myszką od i do

ekranu,

przytrzymując cały czas środkowy

przycisk.

Zwróćmy uwagę na postać kursora: standardowa strzałka zamieniła się w czar-

ną strzałkę zakończoną dwoma grotami — symbol przybliżania i oddalania (ry-

sunek 1.48).

Zastosowanie

polecenia z paska narzędziowego

Do skokowego

powiększania widoku modelu służy

polecenie

Zoom

In (rysunek 1.49),

którego ikona należy do paska narzędziowego

View.

Natomiast do skokowego pomniejszania widoku modelu

służy polecenie Zoom Out

(rysunek 1.50), którego ikona również

należy do

paska

narzędziowego

View.

Ze

zmianą

wielkości

widoku modelu

w

obszarze roboczym związane

jest

jeszcze

po-

lecenie

Fil All In,

którego

ikona (rysunek 1.51) również należy do

paska narzędzio-

wego

View.

Po

jego

zastosowaniu system dopasowuje widok

całego modelu

tak,

by

zawsze zmieścił

się

on w oknie obszaru

roboczego.

40

Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

Rysunek 1.48.

Widok kursora

myszki podczas

powiększania

(pomniejszania)

widoku modelu

Rysunek 1.49.

Ikona polecenia Zoom In

Rysunek 1.50.

Ikona polecenia Zoom Out

Rysunek 1.51.

Ikona polecenia Fit All In

Polecenie to jest szczególnie przydatne, gdy w wyniku różnych zmian postaci mo-

delu podczas modelowania (a szczególnie podczas rysowania nowych profili), model

nagle znika nam z ekranu. Oczywiście, model fizycznie nie znika, tylko jego poło-

żenie względem okna obszaru roboczego uniemożliwia jego widzenie. Zastosowa-

nie polecenia Fit All In zawsze powoduje powrót modelu na właściwe miejsce.

Ze zmianą sposobu oglądania modelu jest jeszcze związane polecenie Normal View,

którego ikona (rysunek 1.52) również należy do paska narzędziowego View. Narzę-

dzie to ma dwa zastosowania:

Rysunek 1.52.

Ikona polecenia

Normal View

1. Po uruchomieniu tego narzędzia, klikając dowolną płaszczyznę modelu lub róży

płaszczyzn, powodujemy jej równoległe ustawienie się do płaszczyzny ekranu,

2. Podczas rysowania profili (tzw. szkicowania z użyciem modułu Sketcher),

kiedy to zawsze jedna z płaszczyzn jest ustawiona równolegle do płaszczyzny

monitora, klikając ikonę tego narzędzia, powodujemy zmianę kierunku normalnej

do płaszczyzny rysowania na przeciwny.

Rozdział 1. • Wprowadzenie do modułu Part Design systemu CATIA

4 1

Wczytywanie i zapisywanie plików

Do podstawowych operacji związanych z obsługą danego programu komputerowego

należy zapisywanie i otwieranie plików. Z każdym programem są też związane pewne

formaty plików. Charakterystycznym formatem modułu Part Design jest format o roz-

szerzeniu CATPart. Poza tym moduł oferuje nam możliwość zapisu bryły modelu w na-

stępujących formatach: igs, stl, model, stp, 3dmap, vps0, cgr oraz wrl.

Format CATPart modułu Part Design w (stosowanej przez autora) wersji systemu

CATIA v5r7 nie jest obsługiwany przez starsze wersje systemu.

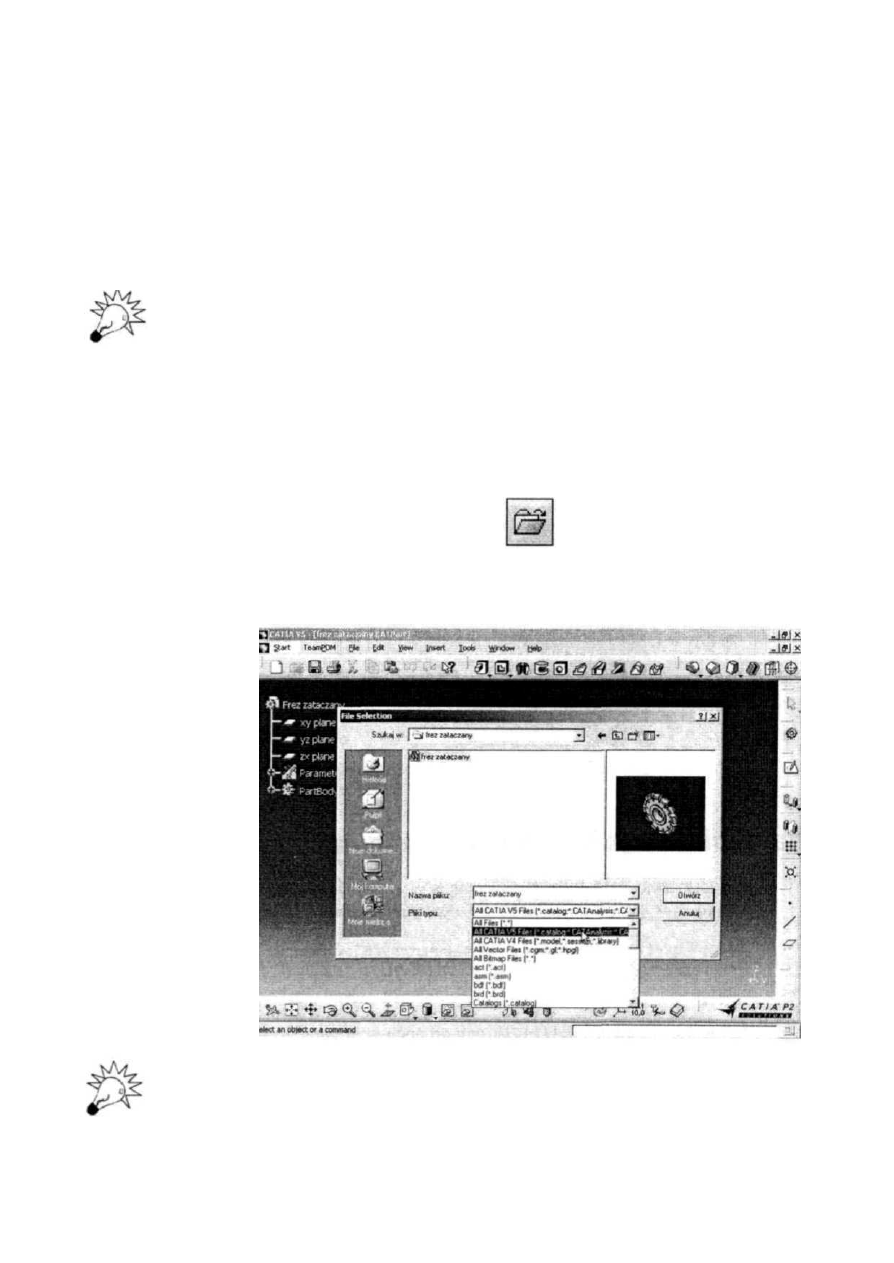

Otwieranie

plików

Aby otworzyć dany plik, należy wybrać z menu polecenie File\Open lub kliknąć

myszką ikonę polecenia Open (rysunek 1.53) na pasku narzędziowym Standard.

Rysunek 1.53.

Ikona polecenia Open

Wynikiem tego będzie uaktywnienie się okna File Selection, za pomocą którego znaj-

dujemy stosowny plik (rysunek 1.54).

Rysunek 1.54.

Okno File Selection

Dysponując systemem operacyjnym MS Windows NT lub MS Windows 2000, mo-

żemy ułatwić sobie poszukiwanie pliku poprzez uaktywnienie podglądu miniatury

modelu (opcja Preview w oknie File Selection).

42

Modelowanie bryłowe w systemie CATIA

— przykłady i ćwiczenia

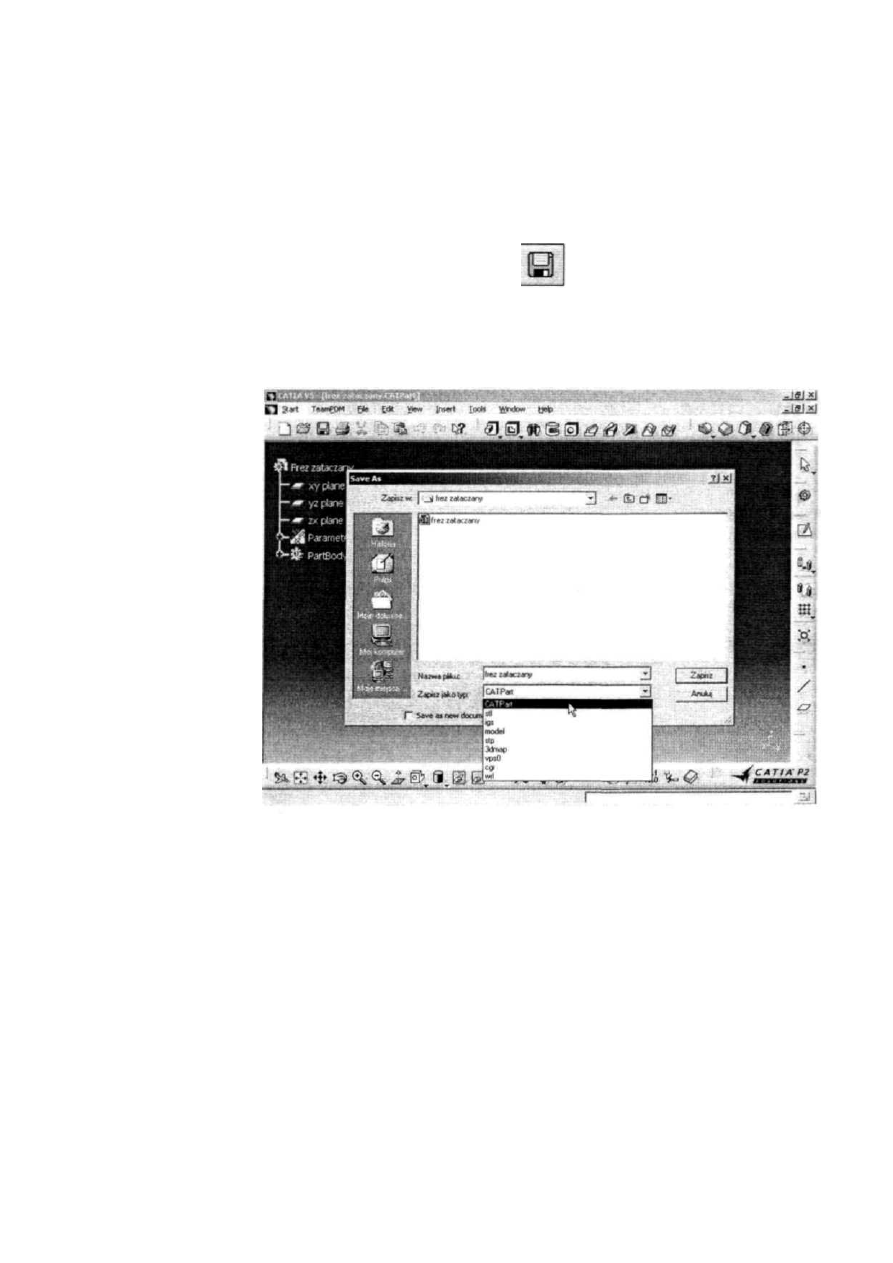

Zapisywanie

plików

Aby zapisać wykonany model do pliku, należy wybrać z menu polecenie File\Save As

(przy pierwszym zapisie) lub File\Save (przy następnych zapisach) albo też kliknąć

myszką ikonę polecenia Save (rysunek 1.55) na pasku narzędziowym Standard.

Rysunek

1.55.

Ikona polecenia Save

Wynikiem tego będzie uaktywnienie się okna Save As, za pomocą którego możemy

nadać zapisywanemu plikowi nazwę i rozszerzenie. Standardowo system proponuje

rozszerzenie CATPart (rysunek 1.56).

Rysunek

1.56.

Okno Save As

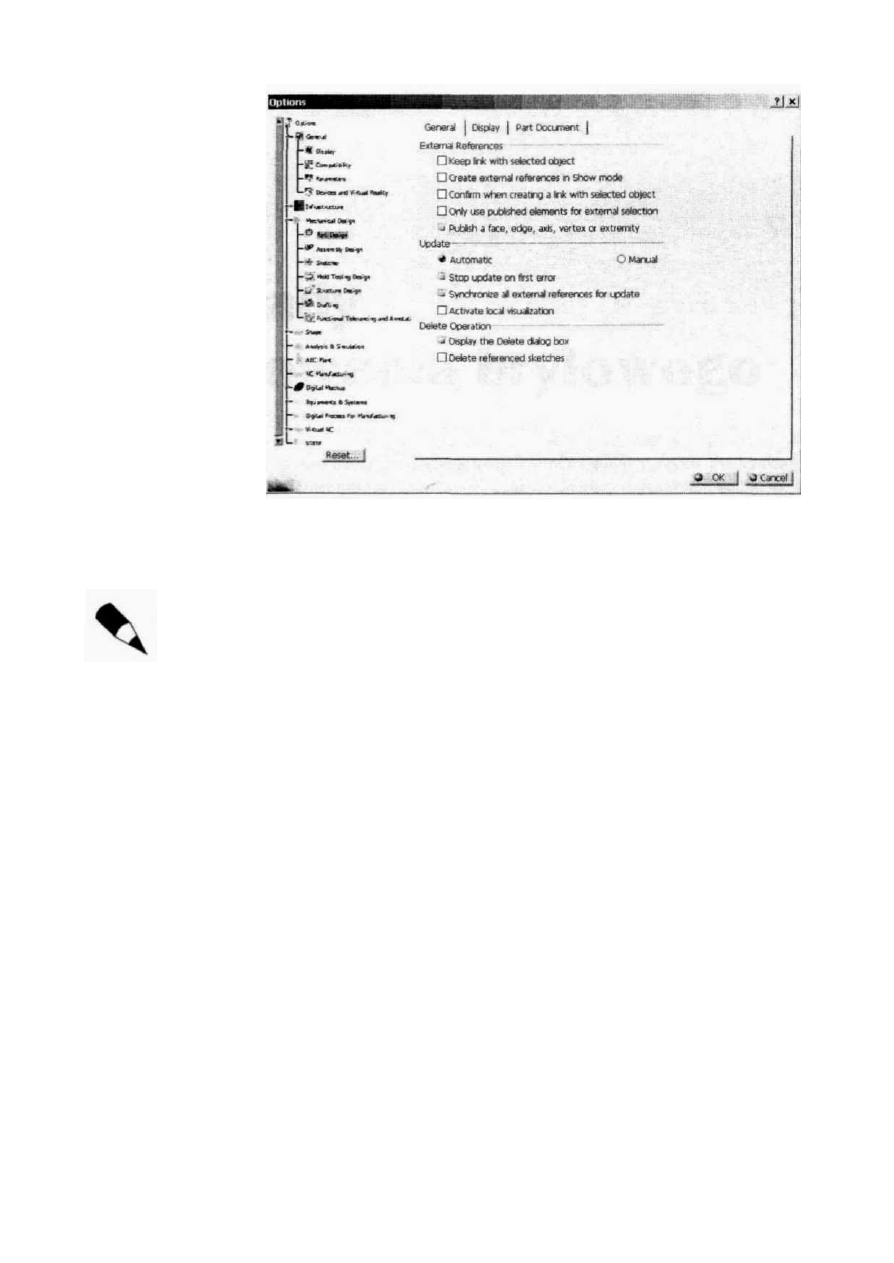

Dla dociekliwych — opcje konfiguracyjne

Rozpoczynamy cykl prezentacji dodatkowych możliwości, jakie daje nam moduł Part

Design, oraz narzędzi wspólnych dla wszystkich modułów systemu CATIA.

Cechą współczesnych programów komputerowych jest m.in. możliwość dokonywania

zmian dotyczących wybranych opcji związanych z działaniem programu czy też jego

interfejsem, w zależności od upodobań i potrzeb danego użytkownika.

Tak jest i w systemie CATIA. Dostęp do opcji konfiguracyjnych systemu zapewnia

nam polecenie z menu: Tools\Options. Wybranie lego polecenia powoduje uaktyw-

nienie się okna dialogowego Options (rysunek 1.57). Okno to podzielone jest na dwie

części. Lewą część tworzy drzewo (podobne jak w Eksploratorze). Klikając poszcze-

gólne jego pozycje, uzyskujemy dostęp do opcji konfiguracyjnych wspólnych dla całego

systemu oraz charakterystycznych dla danego modułu (zakładki w prawej części okna).

Rozdział 1. • Wprowadzenie do modułu Part Design systemu CATIA 43

Rysunek 1.57.

Okno Options

Na rysunku 1.50 widzimy opcje konfiguracyjne modułu Part Design. Opcje te doty-

czą ustawień ogólnych (General), widoku (Display) oraz zapisywania plików (Part

Document).

Początkujący użytkownicy powinni początkowo stosować system CATIA, a w szcze-

gólności moduł Part Design, z domyślnymi ustawieniami. Zmiany w opcjach konfi-

guracyjnych zaleca się wprowadzać dopiero po zdobyciu pewnego doświadczenia.

44 Modelowanie bryłowe w systemie CATIA — przykłady i ćwiczenia

Rozdział

2.

Przykłady

modelowania

bryłowego

W rozdziale tym zajmiemy się szczegółowym omówieniem procesu modelowania

przykładowych elementów bryłowych. W celu dokładniejszego zrozumienia meto-

dologii tworzenia modeli bryłowych zajmiemy się modelowaniem — mniej lub bar-

dziej nam znanych — elementów maszyn i urządzeń, z jakimi mamy do czynienia

w naszym bezpośrednim otoczeniu. Łatwiej bowiem przychodzi nauka czegoś nowe-

go, jeśli odnajdziemy w nim cząstkę czegoś, co już znamy; jakiś punkt odniesienia.

Szczególnie zaś ważne jest to w przypadku modelowania przestrzennego, gdzie

umiejętność wyobrażenia sobie zarysów bryły w trójwymiarowej przestrzeni jest

umiejętnością podstawową. Program komputerowy jest tylko swego rodzaju narzę-

dziem pomagającym tworzyć i wypełniać wirtualną przestrzeń trójwymiarowymi

elementami. Każdy z nas zapewne codziennie dotyka kurka baterii łazienkowej, za-

myka kosz pokrywą, otwiera drzwi szafek meblowych, dotykając uchwytu meblowe-

go, w kotłowniach widzimy gąszcz rur połączonych różnymi rodzajami kształtek,

używając maszynki do mielenia mięsa chronimy nasze palce przed kręcącym się śli-

makiem itd. Wszystkie te elementy będą przez nas traktowane jako pierwowzory mo-

deli, których tworzenia będziemy się uczyć na dalszych stronach.

Moduł Part Design systemu CATIA oferuje nam, jak wspomniałem w rozdziale 1., wiele

różnych narzędzi programowych, co wpływa na dużą elastyczność użytkownika w podej-

ściu do rozwiązywania danych problemów modelowych. Dlatego też przedstawione dalej

procesy modelowania danych elementów nie muszą być "jedynymi słusznymi". Każdy

użytkownik po zdobyciu indywidualnego doświadczenia będzie częściej stosował jedne

narzędzia programowe, a inne rzadziej (o ile będzie możliwy taki wybór). Kolejność two-

rzenia danego modelu też nie musi zawsze być taka sama, chociaż pewne zasady są bez

wątpienia słuszne i należy ich przestrzegać dla własnego dobra. Czytając i analizując treść

tego rozdziału, należy przyjąć więc, że przedstawione dalej procesy modelowania są po-

prawne, ale nie zawsze jedyne i niekoniecznie optymalne np. ze względu na kryteria mi-

nimalnego czasu wykonania czy najmniejszej pracochłonności.

Intencją autora jest bowiem podzielenie się z czytelnikiem własnym doświadczeniem,