„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Masłoń

Stosowanie materiałów konstrukcyjnych i posługiwanie się

dokumentacją techniczną 711[02].O2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Stanisław Cyrulski

mgr inż. Łukasz Orzech

Opracowanie redakcyjne:

mgr inż. Danuta Pawełczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[02].O2.01

„Stosowanie materiałów konstrukcyjnych i posługiwanie się dokumentacją techniczną”,

zawartego w modułowym programie nauczania dla zawodu górnik eksploatacji podziemnej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawowe pojęcia z materiałoznawstwa. Materiały stosowane w budowie

maszyn

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

18

4.2. Korozja metali i ochrona przed korozją

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające

21

4.2.3. Ćwiczenia

21

4.2.4. Sprawdzian postępów

22

4.3. Rysunek techniczny i maszynowy

23

4.3.1. Materiał nauczania

23

4.3.2. Pytania sprawdzające

29

4.3.3. Ćwiczenia

29

4.3.4. Sprawdzian postępów

30

4.4. Zarys mechaniki technicznej i wytrzymałości materiałów

31

4.4.1. Materiał nauczania

31

4.4.2. Pytania sprawdzające

39

4.4.3. Ćwiczenia

39

4.4.4. Sprawdzian postępów

40

4.5. Części maszyn

41

4.5.1. Materiał nauczania

41

4.5.2. Pytania sprawdzające

57

4.5.3. Ćwiczenia

57

4.5.4. Sprawdzian postępów

58

5. Sprawdzian osiągnięć

59

6. Literatura

64

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o stosowaniu materiałów

konstrukcyjnych i posługiwaniu się dokumentacją techniczną.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

711[02].O2.01

Stosowanie materiałów konstrukcyjnych

i posługiwanie się dokumentacją techniczną

711[02].O2.02

Eksploatowanie maszyn i urządzeń

711[02].O2

Podstawy technologii

i konstrukcji mechanicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

stosować jednostki układu SI,

–

przeliczać jednostki,

–

przekształcać wzory,

−

korzystać z różnych źródeł informacji,

−

posługiwać się podstawowymi pojęciami z zakresu mechaniki,

−

rozróżniać podstawowe wielkości mechaniczne i ich jednostki,

−

wykonać proste konstrukcje geometryczne,

−

odczytać dane z układu współrzędnych,

−

odczytać podstawowe równania reakcji chemicznych,

−

obsługiwać komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić podstawowe pojęcia z materiałoznawstwa,

−

określić właściwości fizyczne, mechaniczne i technologiczne metali i ich stopów,

−

scharakteryzować otrzymywanie i zastosowanie metali i ich stopów,

−

rozróżnić gatunki stali i stopów,

−

rozróżnić gatunki metali nieżelaznych i ich stopów,

−

określić rodzaje korozji,

−

określić sposoby zabezpieczenia przed korozją,

−

wykonać rysunek części maszyn w rzutach prostokątnych i aksonometrycznych,

−

wykonać szkic wykonawczy części maszyny,

−

wykonać rysunek z zastosowaniem techniki komputerowej,

−

zastosować podstawowe prawa mechaniki technicznej i wytrzymałości materiałów,

−

do obliczania elementów maszyn,

−

scharakteryzować połączenia stosowane w maszynach i urządzeniach,

−

scharakteryzować osie, wały i łożyska,

−

wyjaśnić zasadę działania łożysk i mechanizmów,

−

rozróżnić rodzaje i scharakteryzować zasadę działania sprzęgieł i hamulców,

−

odczytać i zinterpretować proste schematy mechaniczne,

−

odczytać informacje zawarte na rysunkach i schematach mechanicznych,

−

wskazać rodzaje dokumentacji technicznej,

−

zinterpretować informacje zawarte w dokumentacji technicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1. Podstawowe

pojęcia

z

materiałoznawstwa.

Materiały

stosowane w budowie maszyn

4.1.1. Materiał nauczania

Materiałami nazywamy tworzywa naturalne lub sztuczne, z których wykonuje się

produkty użytkowe.

Materiały naturalne są wytworzone przez siły przyrody, natomiast materiały sztuczne -

przez człowieka.

Użyteczność produktów zależy od prawidłowości konstrukcji, poprawności wykonania oraz

w znacznej mierze od dobrego wykorzystania właściwości fizyko-chemicznych materiałów.

Właściwości fizyczne określają cechy materiałów reprezentujące ich zachowanie pod

wpływem działania czynników fizycznych, tj,: temperatury, naprężeń, pola elektrycznego

i magnetycznego. Właściwości fizyczne określające zachowanie się materiałów pod

wpływem obciążeń mechanicznych nazywamy własnościami mechanicznymi. Zespół cech

określających

zachowanie

materiału

podczas

procesów produkcyjnych

nazywamy

własnościami technologicznymi.

Właściwości chemiczne charakteryzują stopień zdolności materiałów do wchodzenia

w reakcje chemiczne z otoczeniem. Właściwości chemiczne pierwiastków, z których są

zbudowane materiały, zależą od struktury elektronowej, a w szczególności od rozmieszczenia

elektronów na powłoce zewnętrznej. Elektrony krążące po tej powłoce nazywają się

elektronami walencyjnymi.

Właściwości materiału zależą od jego struktury. Strukturą materiału nazywamy

przestrzenne rozmieszczenie jego atomów. Podczas wytwarzania i użytkowania przedmiotów

mogą zachodzić korzystne lub niekorzystne zmiany struktury, które powodują istotne zmiany

właściwości materiałów. Materiały mogą występować w trzech stanach skupienia: stałym,

ciekłym i gazowym.

Istnieją różne kryteria podziału materiałów na grupy materiałowe. Oto jeden

z przykładów podziału materiałów ze względu na właściwości fizyko-chemiczne i użytkowe

materiałów:

−

metale i ich stopy,

−

materiały niemetaliczne; szkło, ceramika, drewno, lakiery i emulsje, kleje, guma, paliwa

i oleje,

−

polimery,

−

kompozyty.

Własności mechaniczne metali i ich stopów

Własności mechaniczne to zespół cech określających odporność materiałów na działanie

na nie sił zewnętrznych. Mają one podstawowe znaczenie dla trwałości wszelkich

konstrukcji oraz stanowią podstawę wyboru najwłaściwszych metod obróbki materiału w

celu uzyskania zaprojektowanego wyrobu.

Dla celów technicznych wykonuje się różne próby, określone normami, które

umożliwiają sprawdzenie, czy badany materiał odpowiada ustalonym warunkom.

Najczęściej bada się: wytrzymałość na rozciąganie, wytrzymałość na ściskanie,

wytrzymałość na ścinanie, wytrzymałość na zginanie, wytrzymałość na skręcanie. Są one

opisane w rozdziale 4.4. W tym rozdziale są opisane: wytrzymałość na pełzanie,

wytrzymałość zmęczeniowa, twardość i udarność.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Wytrzymałość na pełzanie

Wytrzymałość metali i stopów w podwyższonej temperaturze zależy od szybkości

narastania obciążenia. Z doświadczeń wynika, że wytrzymałość jest tym mniejsza, im dłuższe

jest działanie siły. Zerwanie materiału w podwyższonej temperaturze może nastąpić nawet

wówczas, gdy naprężenia w materiale są mniejsze od naprężeń określonych jako wytrzymałość

na rozciąganie w takiej samej temperaturze. Podczas długotrwałego działania siły materiał pod

jej wpływem bardzo wolno ulega wydłużeniu. Jest to pełzanie, prowadzące zazwyczaj do

pęknięcia materiału po dłuższym czasie.

Wytrzymałość zmęczeniowa

Jeżeli na materiał działają siły zmieniające swą wartość okresowo, to w materiale tym

mogą powstać pęknięcia, chociaż naprężenia nie osiągnęły nigdy wartości, które przy stałym

obciążeniu mogłyby spowodować zniszczenie materiału. Naprężenia powstające w takich

warunkach nazywa się zmęczeniowymi. Pęknięcia zaczynają się w pewnym punkcie przekroju

zwykle przy powierzchni, i z wolna postępują w głąb materiału. Ponieważ przekrój zostanie

w ten sposób dostatecznie osłabiony, następuje nagle pękniecie obciążonego elementu.

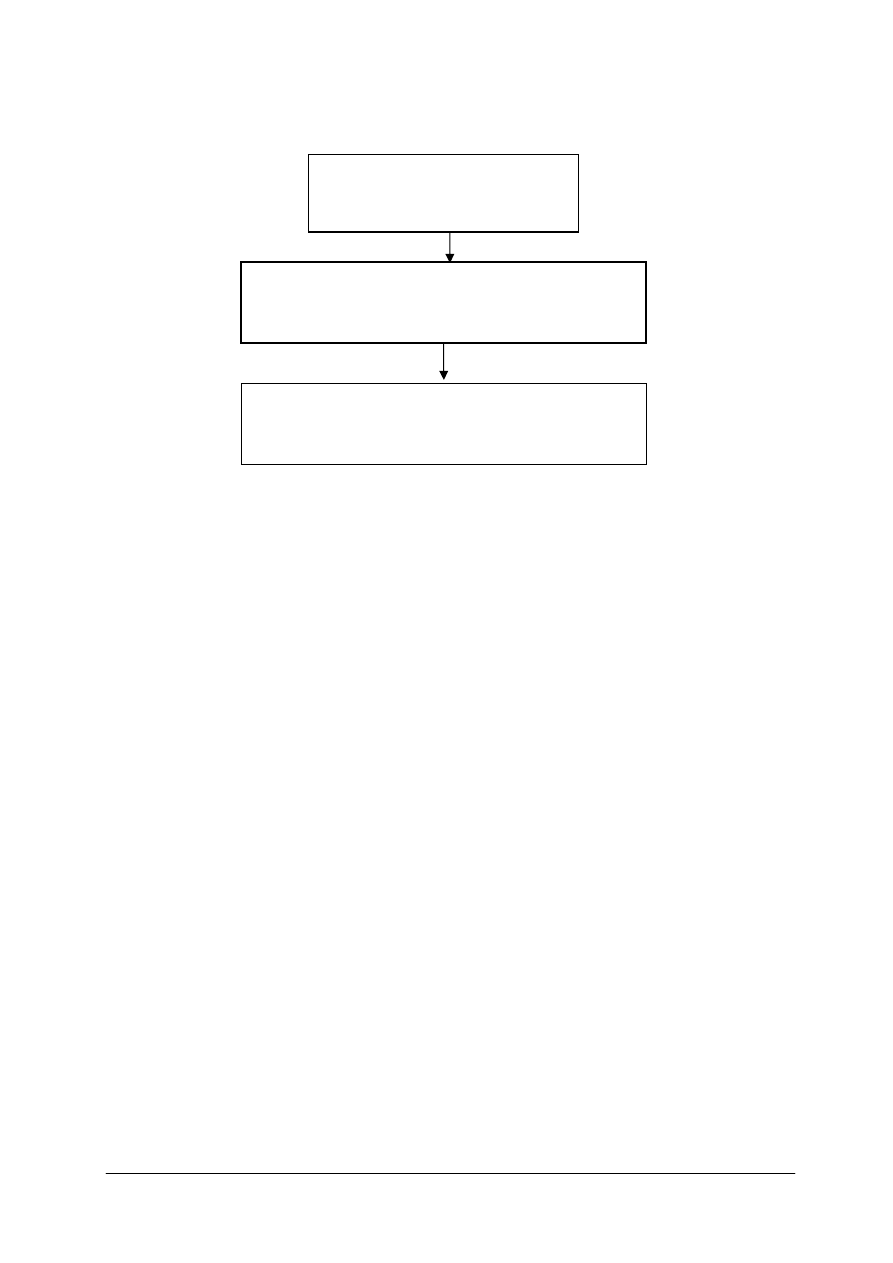

Pęknięcia wywołane naprężeniami zmęczeniowymi mają charakterystyczny przełom. Jedna

cześć przełomu ma wygląd gładki – 1, a druga – krystaliczny 2

(rys. 1).

Określenie

wytrzymałości zmęczeniowej odbywa się na znormalizowanych próbkach poddawanych

obciążeniom okresowo zmiennym.

Rys. 1. Przełom zmęczeniowy [3, s. 212]

Twardość

Twardością nazywa się odporność materiału na odkształcenia trwałe powstające wskutek

wciskania weń wgłębnika. Do pomiaru stosuje się najczęściej metody: Brinella, Rockwella,

i Vickersa.

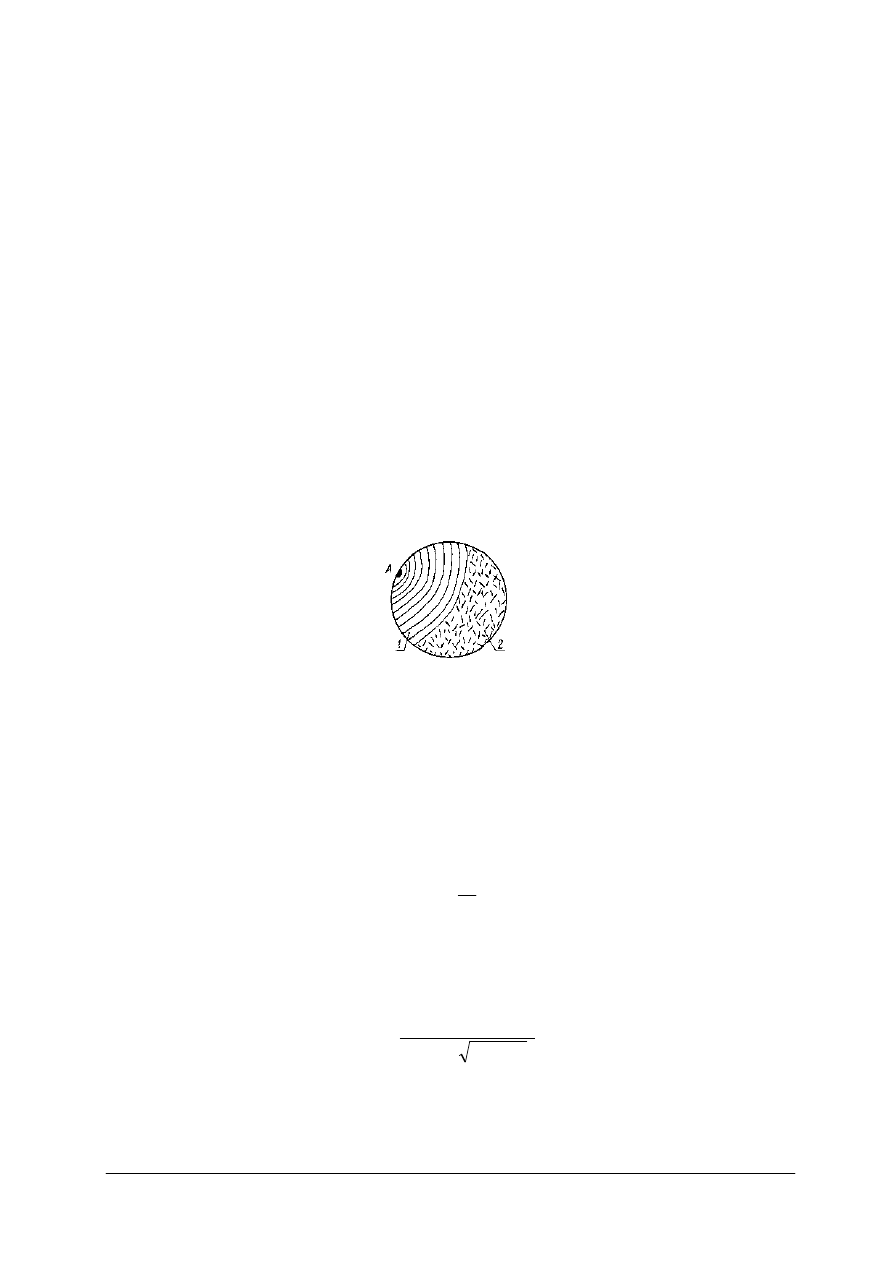

Pomiar twardości metodą Brinella (PN–9I/H–04350) polega na wgniataniu w badany

materiał pod obciążeniem F kulki hartowanej o średnicy D. Miarą twardości w tej metodzie

jest stosunek siły F do pola powierzchni S trwałego odcisku, utworzy się na powierzchni

próbki.

S

F

H

=

B

S – pole odcisku [mm

2

],

F – siła obciążająca [N].

Po podstawieniu wzoru na powierzchnię odcisku:

)

d

D

πD(D

2F

0,102

HB

2

2

−

−

⋅

=

D – średnica wgniatanej kulki, [mm],

d – średnica odcisku, [mm],

F – siła obciążająca, [N].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Do pomiaru twardości metodą Brinella służy twardościomierz. Jest to ręczna prasa

hydrauliczna, za pomocą której można wywrzeć na próbkę nacisk o określonej wartości.

Następnie za pomocą lupy pomiarowej należy zmierzyć średnicę odcisku i określić twardość,

posługując się wzorem lub tablicami dołączonymi do twardościomierza Brinella.

Twardość Brinella jest wielkością bezwymiarową.

Rys. 2. Twardościomierz Brinella [3, s. 213]

Twardość metodą Rockwella (PN–91/H–043 55) określa się na podstawie głębokości

odcisku powstałego w materiale w wyniku wciskania diamentowego stożka o kącie rozwarcia

120° lub kulki stalowej hartowanej o średnicy 1,5875 mm. Obciążenie dwustopniowe wgłębnika

stosuje się w celu zmniejszenia błędów pomiaru i wyeliminowania wpływu stanu powierzchni

próbki.

Pomiar twardości metodą Vickersa polega na wciskaniu w badany materiał diamentowego

ostrosłupa przy obciążeniu 9,8 N i większym. Miarą twardości Vickersa jest stosunek siły F,

wciskającej diament, do powierzchni S pobocznicy trwałego odcisku.

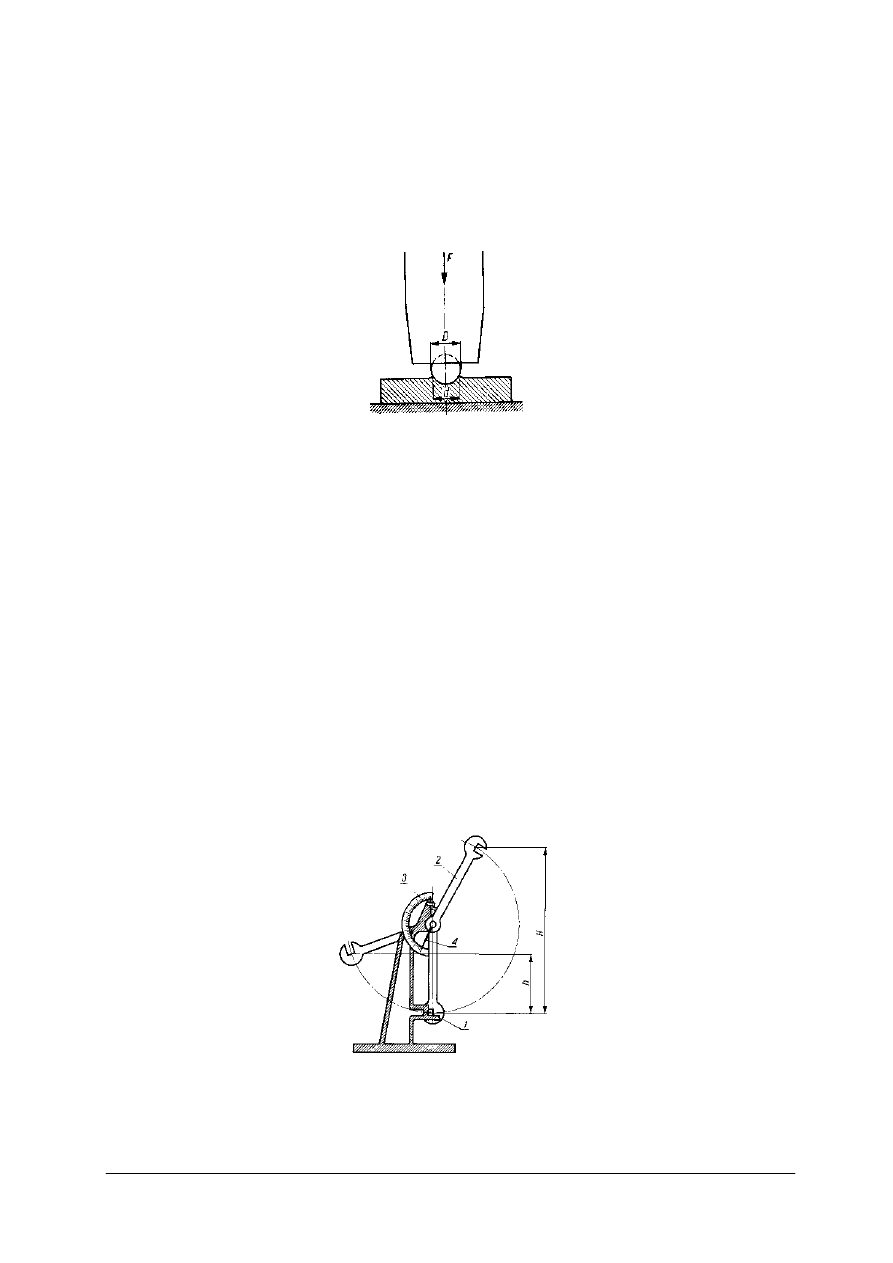

Udarność

Na podstawie badania wytrzymałości materiałów pod obciążeniem powoli wzrastającym nie

możemy określić, jak będą się one zachowywać wówczas, gdy obciążenie będzie wzrastać bardzo

szybko. Odporność na uderzenie, czyli udarność, zależy od rodzaju materiału, temperatury oraz

kształtu próbki, którą poddano badaniu. Na jednym z boków próbki jest nacięty karb, który

ma za zadanie ułatwienie i zlokalizowanie pęknięcia próbki w czasie badania. Przyrząd używany

do określania udarności nazywa się młotem udarnościowym.

Rys. 3. Młot udarnościowy Charpy’ego; 1 – próbka, 2 – wahadło, 3 – podziałka kątowa, 4 – wskaźnik, [3, s. 216]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

W celu wykonania pomiaru umieszcza się próbkę na podporach, a wahadło podnosi się

na wysokość H. Opuszczone z tej wysokości uderza ono w próbkę, a po jej zniszczeniu unosi

się jeszcze na wysokość h mniejszą od H. Jeżeli ciężar wahadła wynosi G, to w położeniu górnym

energia potencjalna młota L

1

wynosi

L

1

= G · H

Po złamaniu próbki wahadło ma jeszcze energię, dzięki której mogło się wznieść na wysokość h.

Energia ta L

2

wynosi

L

2

= G · h

Energia zużyta na zniszczenie (złamanie) próbki L wynosi

L = L

1

– L

2

= G · ( H – h )

Jeżeli pole powierzchni przekroju poprzecznego próbki mierzone przed próbą wynosi S

0

cm

2

,

to praca jednostkowa zużyta na złamanie wynosi

0

0

S

h)

G(H

S

L

KC

−

=

=

Wartość KC jest miarą udarności materiału.

Własności technologiczne metali i ich stopów

Własności technologiczne to zespół cech materiału charakteryzujących jego zachowanie

się w czasie procesów produkcyjnych. Z tego powodu przy doborze materiału, należy uwzględnić

nie tylko jego cechy eksploatacyjne, lecz również jego podatność na wpływ określonych

procesów technologicznych. Najczęściej bada się własności odlewnicze, skrawalność, własności

plastyczne oraz zgrzewalność i spawalność.

Własności odlewnicze

Podstawowymi własnościami charakteryzującymi przydatność metalu lub stopu do celów

odlewniczych są: lejność, czyli zdolność do wypełniania form, oraz skurcz metalu podczas

stygnięcia. Lejność zależy od płynności materiału w temperaturze zalewania. Miarą lejności

jest odległość, na jaką popłynie ciekły metal w znormalizowanej formie, mającej kształt pręta

lub spirali i ustawionej poziomo. Skurcz metalu podczas odlewania ma wpływ na

powstawanie w przedmiocie naprężeń mogących spowodować jego pęknięcie lub

odkształcenia. Ponadto jest on przyczyną powstawania jam skurczowych, porowatości itp.

Skrawalność

Podatność materiału do obróbki skrawaniem nazywa się skrawalnością. Określa się ją na

podstawie kilku wskaźników (zużycia narzędzia, sił i energii skrawania, jakości warstwy

wierzchniej, wydajności skrawania, rodzaju i łatwości usuwania wiórów). Stal wykazująca

dobrą skrawalność ma mniejszą od innych wytrzymałość na rozciąganie oraz odznacza się

kruchością, którą powoduje zawartość siarki i fosforu. Cechą podobną do skrawalności jest

ścieralność; określa ona skłonność materiału do zużywania się wskutek tarcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Własności plastyczne

Oceny technologicznych własności plastycznych dokonuje się na podstawie prób

mających wykazać podatność materiału na odkształcenia trwałe, niezbędne do nadania

właściwych kształtów produktom, przy czym jako najważniejsze należy wymienić: próbę

zginania, próbę nawijania drutu oraz próbę tłoczności.

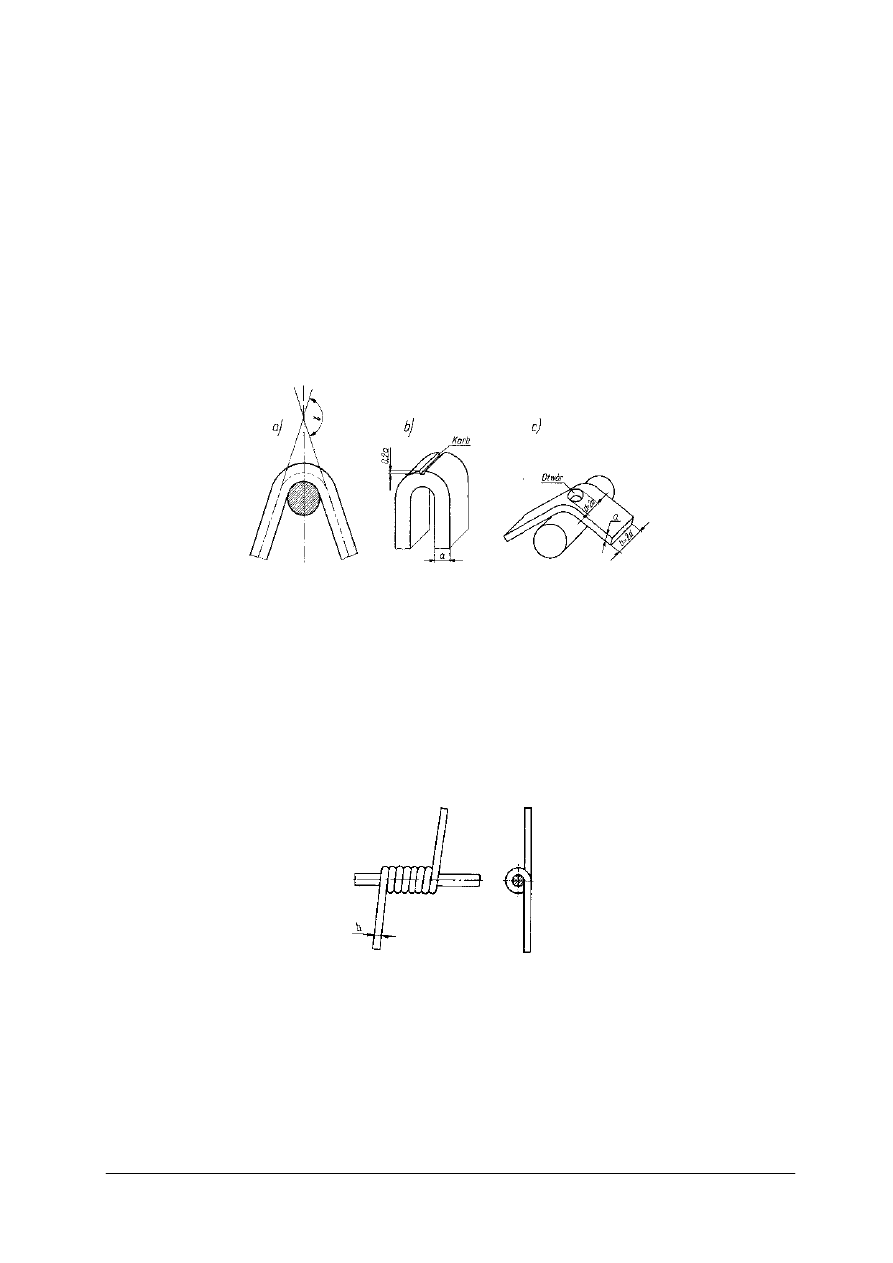

Próbę zginania wykonuje się na prętach o przekrojach kołowym, kwadratowym lub

prostokątnym. Polega ona na powolnym zginaniu próbki wokół innego pręta, którego

wymiary określają przepisy (rys. 4a). W niektórych przypadkach stosuje się obostrzoną próbę

zginania. Poddaje się wówczas zginaniu płaskowniki z naciętym piłką karbem (rys. 4b) lub

płaskowniki z wywierconym w nich otworem o średnicy równej podwójnej grubości próbki

(rys. 4c). W próbie zginania miarą plastyczności jest wartość kąta, o jaki próbkę można zgiąć

bez spowodowania pęknięcia.

Rys. 4. Próba zginania [3, s. 219]

Materiały bardzo plastyczne poddaje się próbie wielokrotnego przeginania.

Miarą plastyczności jest liczba określonych przegięć, wykonanych do chwili pojawienia się

pierwszych pęknięć.

Próbę nawijania stosuje się do drutów o średnicach mniejszych od 6 mm. Określa

się własności plastyczne drutu oraz umożliwia wykrycie niejednorodności materiału. Próba

polega na nawinięciu drutu na trzpień o określonej średnicy (rys. 5). Sposób nawinięcia,

liczbę zwojów oraz średnice trzpienia określają właściwe przepisy odbiorcze.

Rys. 5. Próba nawijania drutu [3, s. 219]

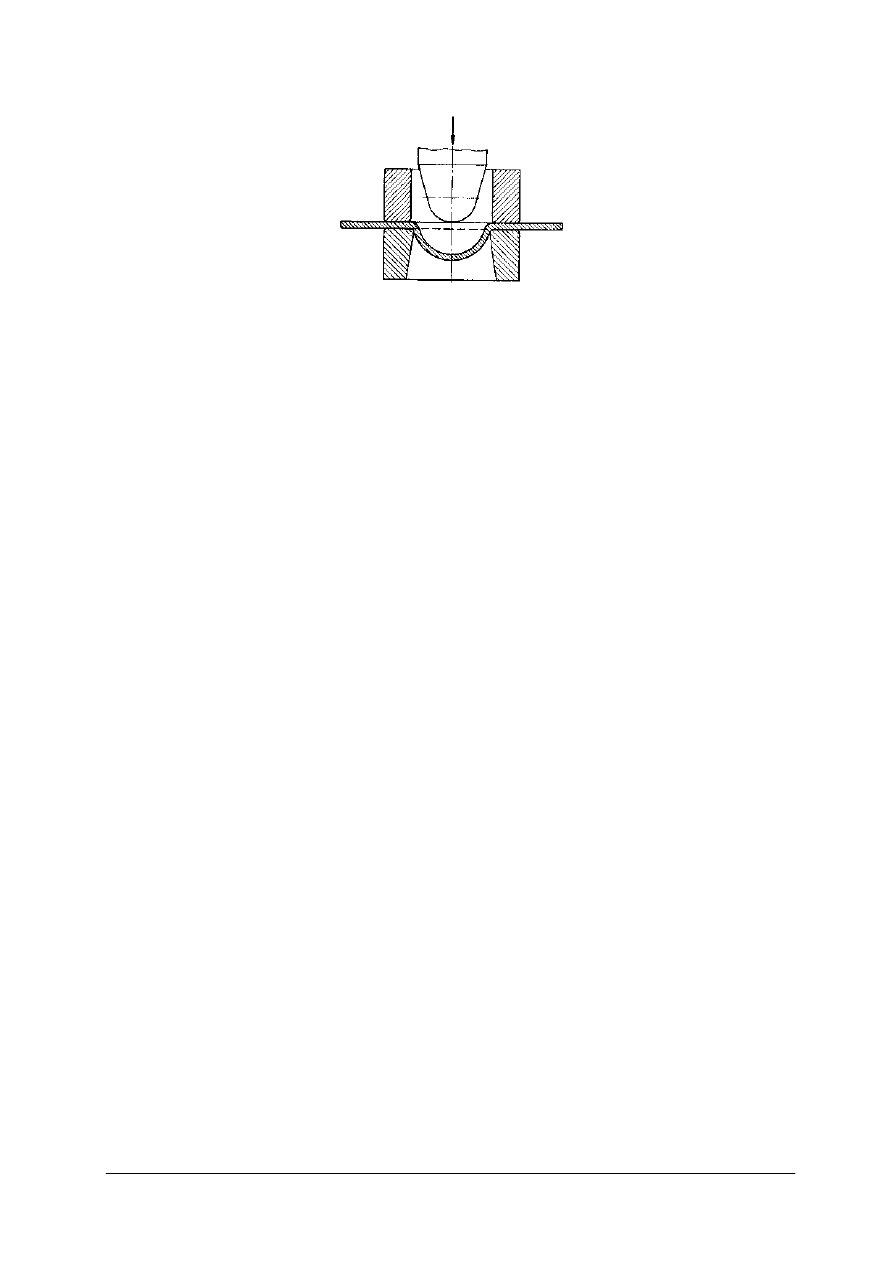

Próbę tłoczności cienkich blach i taśm wykonuje się metodą Erichsena. Polega ona na

powolnym wtłaczaniu kulisto zakończonego stempla stalowego lub kulki w próbkę z blachy

umocowanej w odpowiednio ukształtowanej matrycy (rys. 6). Miarą tłoczności jest głębokość

wytłoczonego w blasze wgłębienia do chwili wystąpienia w niej pęknięcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 6. Próba tłoczności [3, s. 219]

Materiały konstrukcyjne

Stopy żelaza z węglem

Stopy żelaza z węglem są podstawowymi stopami od dawna stosowanymi w technice.

Stopy żelaza dzielimy na stale, staliwa i żeliwa. Stal jest przerobionym plastycznie stopem

żelaza z węglem oraz innymi pierwiastkami, zawierającym do 2% węgla i otrzymywanym w

procesach stalowniczych w stanie ciekłym. Takie stopy przed obróbką plastyczną, a więc tylko

odlane, nazywamy staliwami. Staliwo znajduje zastosowanie na odlewy niektórych części

maszyn i urządzeń.

Gatunek stali określa się na podstawie składu chemicznego. W niektórych przypadkach do

określenia gatunku podaje się również własności wytrzymałościowe, chemiczne oraz fizyczne.

Podstawa klasyfikacji stali

Przyjmując jako podstawę podziału skład chemiczny, wszystkie stale można podzielić na

dwie zasadnicze grupy – stale węglowe i stale stopowe.

Do stali węglowych zalicza się takie, w których zawartość poszczególnych pierwiastków

stopowych nie przekracza następujących wartości: Mn 0,8%, Si – 0,4%, Ni – 0,3%, Cr – 0,3%,

W – 0,2%, Co – 0,2%, Cu – 0,2%, A1 – 0,1%, Mo – 0,05%, V – 0,05% i Ti – 0,05%. Jeżeli

zawartość przynajmniej jednego składnika stopowego w stali osiągnie podaną wyżej umowną

graniczną wartość lub ją przekroczy, taką stal nazywamy stopową.

W zależności od zastosowania rozróżnia się stale:

−

konstrukcyjne (węglowe i stopowe),

−

narzędziowe (węglowe i stopowe),

−

o szczególnych własnościach (stopowe).

Do stali konstrukcyjnych zaliczamy tylko te gatunki, które są przeznaczone do wyrobu

części maszyn i urządzeń pracujących w zwykłych warunkach. Stali konstrukcyjnych

węglowych używa się w stanie surowym lub obrobionym cieplnie albo cieplno-chemicznie.

Natomiast do stali konstrukcyjnych stopowych stosuje się zawsze obróbkę cieplną lub

cieplno-chemiczną.

Stale konstrukcyjne

Większość stali stanowią stale węglowe. Stale konstrukcyjne – zgodnie z wymaganiami

Polskich Norm – dzieli się na stale:

−

węglowe konstrukcyjne zwykłej jakości,

−

węglowe konstrukcyjne wyższej jakości,

−

konstrukcyjne stopowe do nawęglania,

−

konstrukcyjne do azotowania,

−

konstrukcyjne stopowe do ulepszania cieplnego,

−

sprężynowe (resorowe),

−

na łożyska toczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Stale narzędziowe

Stale te dzielimy na węglowe i stopowe. Podziału stali węglowych dokonuje się

w zależności od ich właściwości, a stali stopowych – od ich zastosowania. Materiały

przeznaczone na narzędzia powinny odznaczać się odpowiednią wysoką twardością.

Twardość stali zależy głównie od zawartości węgla.

Istotną dla pracy wielu narzędzi własnością stali jest odporność na działanie

podwyższonej temperatury. Stale narzędziowe stopowe do pracy na zimno zawierają większe

ilości węgla, zwykle około 1%, głównymi składnikami stali narzędziowych stopowych do

pracy na zimno są chrom, wolfram i wanad oraz krzem i mangan.

Ze względu na rodzaj pracy stali narzędziowych stopowych przeznaczonych do pracy na

zimno można je podzielić na trzy grupy. Pierwszą, największą, grupę stanowią stale

przeznaczone na narzędzia skrawające, drugą – stale na narzędzia do obróbki plastycznej,

a trzecią – stale na przyrządy pomiarowe.

Za najważniejsze uważa się wymagania dotyczące twardości i plastyczności stali.

Narzędzia, które pracują udarowo, należy wykonywać ze stali o mniejszej hartowności, gdyż

plastyczny rdzeń lepiej znosi nagłe obciążenia. Natomiast narzędzia pracujące przy nacisku

wzrastającym powoli należy wykonywać ze stali, które przehartowują się na wskroś.

Stale szybkotnące są przeznaczone na narzędzia do obróbki skrawaniem o dużej

wydajności. Ich własności są dużo lepsze niż własności stali narzędziowych węglowych

i stopowych.

Stale o specjalnych własnościach fizycznych i chemicznych

Stale te zawierają zwykle duże ilości składników stopowych. W tej grupie stali

wymienia się stale odporne na korozję (nierdzewne i kwasoodporne), stale żaroodporne

i żarowytrzymałe i inne – o specjalnych własnościach. Większość tych stali daje się

spawać.

Stale żaroodporne dzieli się na dwie grupy. Pierwszą stanowią stale odporne do

900

o

C, a drugą – odporne do 1100

o

C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

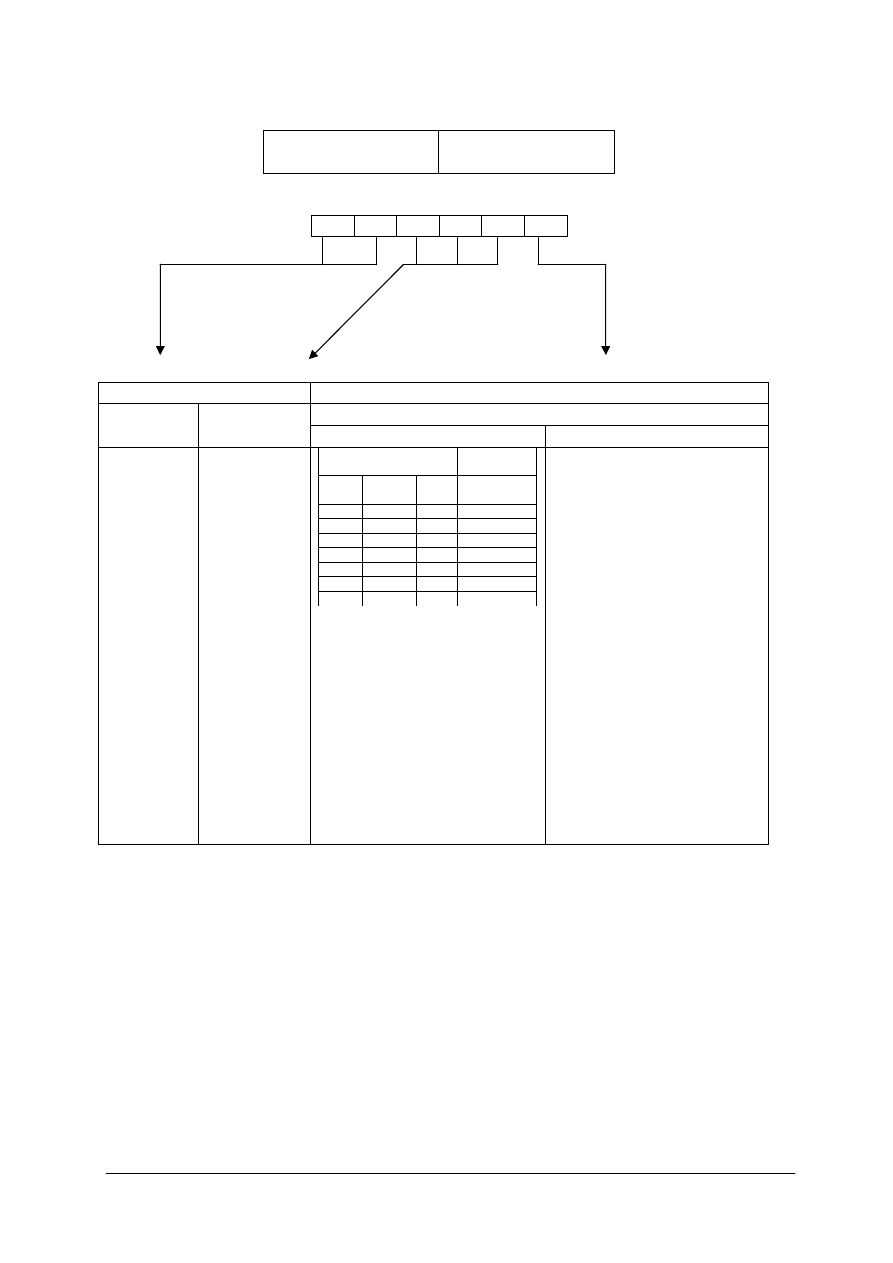

Tabela 1 - Stale konstrukcyjne według EN 10027-1:2005

Symbole główne

Symbole dodatkowe

gatunków stali

G

S

n

n

n

an

Symbole główne

Symbole dodatkowe

Dla stali

Litery

Własności

mechaniczne

Grupa 1

Grupa 2

G = staliwo

(jeżeli to

potrzebne)

S = stal

konstrukcyjna

nnn = symbol

trzycyfrowy –

minimalna granica

plastyczności

w MPa dla

najmniejszego

zakresu

wymiarowego

np. S335N

Udarność (praca

łamania) w dżulach J

Temperatur

a próby

27J J

40J

60J

o

C

JR

KR

LR

20

JO

KO

L0

0

J2

K2

L2

- 20

J3

K3

L3

- 30

J4

K4

L4

- 40

J5

K5

L5

- 50

J6

K6

L6

- 60

A = utwardzone wydzieleniowo

M = walcowane termomechanicznie

N = normalizowane lub walcowane

normalizujące

Q = ulepszane cieplnie

G = inne cechy (jeżeli potrzebne)

oznaczania dalej jedną cyfrą

lub dwiema cyframi

C = do specjalnego kształtowania

na zimno

D = do powlekania zanurzeniowego na

gorąco

E = do emaliowania

F = do kucia

H = na kształtowniki zamknięte

L = do stosowania w niskich

temperaturach

M = walcowanie termomechaniczne

N = normalizowane lub walcowane

normalizująco

P = na kształtowniki grodziowe

S = do budowy statków

T = na rury

W = odporne na korozję atmosferyczną

an = symbole chemiczne wymaganych

dodatkowych pierwiastków np. Cu z jedną,

jeżeli to potrzebne cyfrą oznaczającą 10 x

średnią wymaganą zawartość pierwiastka

(zaokrągloną do 0,1 %)

Staliwa

Stopy żelaza z węglem o zawartości 0,02 – 2,06% i innymi otrzymane przez odlanie

i krzepnięcie bez obróbki plastycznej nazywa się staliwami. Ze względu na skład chemiczny

staliwa również dzielimy na: węglowe i stopowe.

Staliwa węglowe

Podstawą klasyfikacji staliwa węglowego jest zawartość węgla oraz odpowiadająca danej

zawartości węgla minimalna wytrzymałość na rozciąganie. Odlewy staliwa są poddawane

obróbce cieplnej, zazwyczaj normalizowaniu i odprężaniu, rzadziej ulepszaniu cieplnemu

(tabela 2 ).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

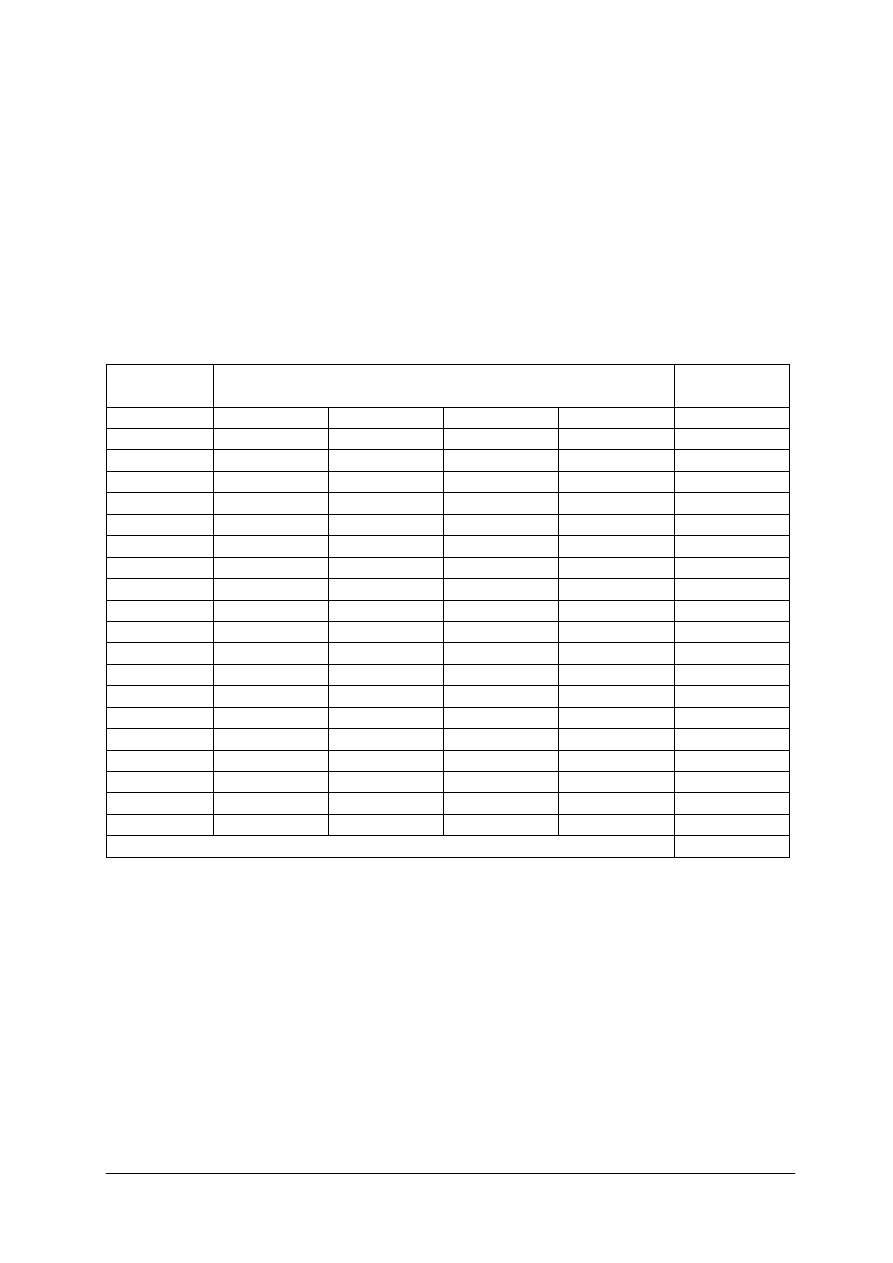

Tabela 2. Staliwo węglowe konstrukcyjne. Obróbka cieplna (według PN-85/H-83152)

Znak

gatunku

Rodzaj obróbki cieplnej

Zakres temperatur w

0

C

Sposób chłodzenia

L400

L450

L500

L600

L650

normalizowanie

wyżarzanie odprężające

normalizowanie

wyżarzanie odprężające

wyżarzanie zupełne

normalizowanie

wyżarzanie zupełne

normalizowanie

wyżarzanie zupełne

normalizowanie

930 – 950

400 – 600

930 – 950

400 – 600

870 – 890

910 – 930

860 – 880

890 – 910

850 – 870

890 – 910

w powietrzu

z piecem

w powietrzu

z piecem

z piecem

w powietrzu

z piecem

w powietrzu

z piecem

w powietrzu

Żeliwa

Dobre własności odlewnicze i mechaniczne że żeliwo znalazło szerokie zastosowanie

w przemyśle. Do własności, które o tym zadecydowały, należą: łatwa obrabialność, duża

odporność na ścieranie, duża stałość wymiarów, zdolność tłumienia drgań i inne.

Głównym składnikiem żeliwa – oprócz żelaza – jest węgiel. Niekiedy do żeliwa

wprowadza się dodatkowo składniki stopowe, np. chrom, nikiel, miedź, w celu uzyskania

specjalnych własności.

Stopy miedzi

Stosowana w technice miedź jest zanieczyszczona różnymi domieszkami. Większość

domieszek wpływa ujemnie na przewodność elektryczną miedzi.

Stopy miedzi z cynkiem noszą nazwę mosiądzów. Rozróżnia się mosiądze odlewnicze

i mosiądze do przeróbki plastycznej.

Mosiądze odlewnicze zawierają 30 ÷ 40% cynku i niekiedy pewne ilości manganu, krzemu,

aluminium oraz ołowiu. Mosiądze do przeróbki plastycznej zawierają 20 ÷ 40% cynku oraz

niekiedy również inne składniki stopowe. Oprócz mosiądzów zwykłych w przemyśle stosuje się

również tzw. mosiądze specjalne. Otrzymuje się je przez wprowadzenie do mosiądzów zwykłych

innych składników stopowych, takich jak nikiel, krzem, cyna, aluminium, mangan i inne.

W zależności od składnika stopowego nadaje się im nazwy, np. mosiądz niklowy, mosiądz

krzemowy itd. Stopy miedzi z cyną noszą nazwę brązów. Do obróbki plastycznej nadają się

tylko brązy o zawartości cyny nie przekraczającej 7%. Obróbka plastyczna jest wykonywana

zawsze na zimno. Brązy o zawartości do 6% cyny odznaczają się dużą plastycznością i dobrymi

własnościami wytrzymałościowymi.

Dodatek cyny podwyższa własności wytrzymałościowe i sprężyste stopu. Z tego powodu

brązy zawierające do 10% cyny są stosowane na koła zębate.

Brązów o zawartości cyny przekraczającej 10% używa się na odlewy. Aby poprawić

własności odlewnicze, do brązów dodaje się w niewielkiej ilości cynk, który poprawia

własności wytrzymałościowe.

Oprócz cyny w skład brązów wchodzą niekiedy również cynk, ołów, nikiel i fosfor.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

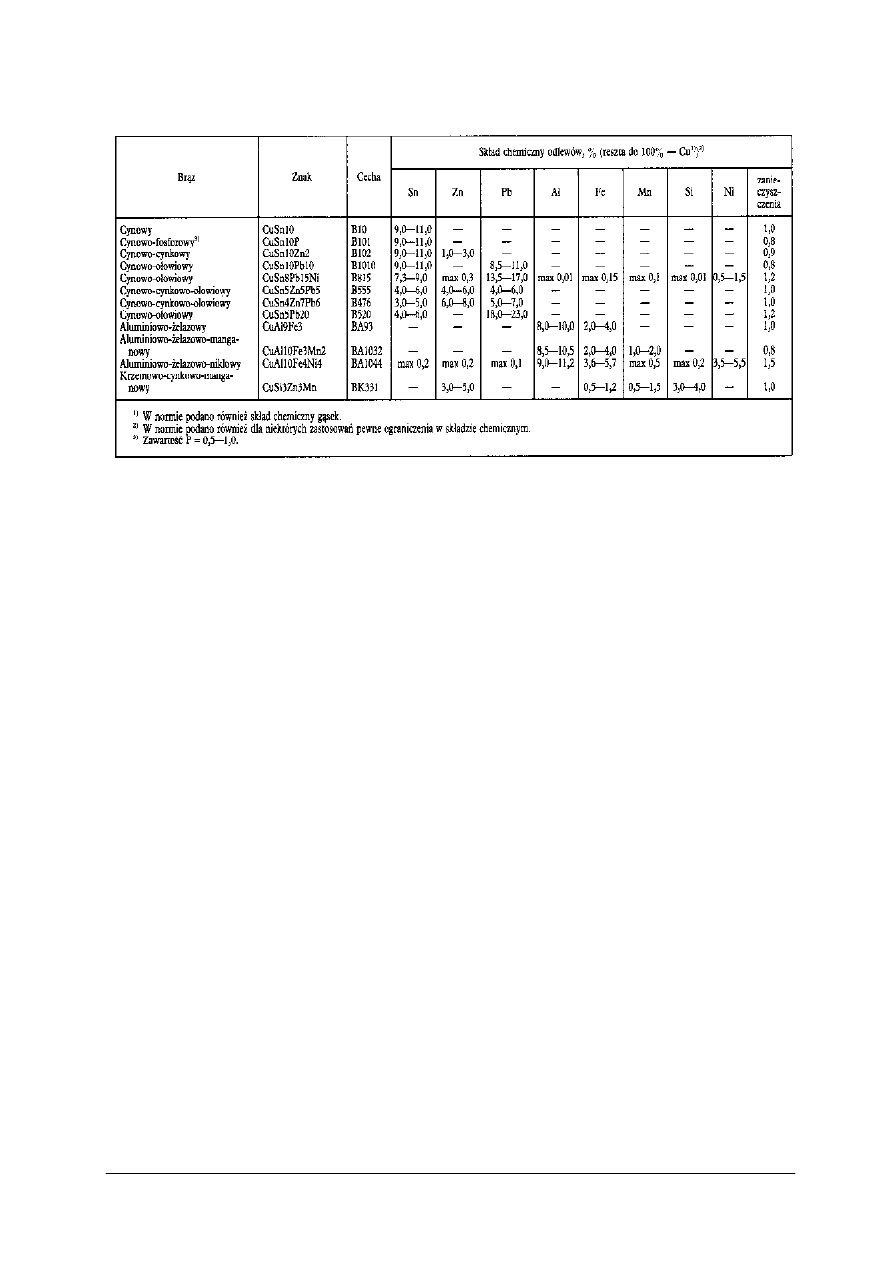

Tabela 3. Oznaczenia brązów odlewniczych. Skład chemiczny (według PN-91/H-87026)

Stopy aluminium

Aluminium odznacza się małym ciężarem właściwym, dobrą przewodnością

elektryczną, dobrym przewodnictwem cieplnym. Ponadto z niektórymi metalami tworzy

stopy o dobrych własnościach odlewniczych oraz stopy o dobrych własnościach

plastycznych.

Główne składniki stopów aluminiowych to miedź i krzem oraz magnez, mangan i cynk.

W stopach aluminium spotyka się również i inne domieszki. Do rzadziej stosowanych

w stopach aluminium domieszek zalicza się nikiel, żelazo oraz chrom, kobalt i tytan. Stopy

aluminium dzielimy na odlewnicze i do przeróbki plastycznej.

Stopy niklu

W stanie czystym nikiel jest stosowany do powlekania powierzchni narażonych na

korozję. Najczęściej nikiel jest używany jako składnik stopowy wielu stali oraz różnych

innych stopów.

Liczne zastosowania znajdują stopy niklu z miedzią o różnej zawartości niklu. Z tej

grupy stopów należy wymienić nikielinę o zawartości około 20% niklu, konstantan

zawierający około 40% niklu i stop Monela o zawartości około 70% niklu.

Nikielina odznacza się dobrą plastycznością, odpornością na korozję i ładnym

wyglądem po wypolerowaniu.

Konstantan odznacza się stałością oporu elektrycznego w dużym zakresie temperatur.

Znajduje zastosowanie głównie na termoelementy z żelazem lub miedzią.

Stop Monela jest bardzo odporny na działanie korozyjne czynników chemicznych.

Stosuje się go przede wszystkim do budowy łopatek niektórych turbin parowych.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz własności mechaniczne metali i ich stopów?

2. Jakie znasz własności technologiczne metali i ich stopów?

3. Na czym polega próba zginania?

4. Na czym polega próba nawijania drutu?

5. Na czym polega próba tłoczenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

6. Co to jest stal?

7. Co to jest żeliwo?

8. Jak odczytać oznaczenia stopów żelaza?

9. Jakie są najważniejsze stopy miedzi?

10. Jakie są najważniejsze stopy niklu?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ twardość próbek metodą Brinella.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wykonać badanie twardościomierzem,

2) zmierzyć średnicę odcisku w dwóch prostopadłych do siebie kierunkach (d

1

i d

2

)

izapisać wyniki:

pierwszy pomiar d

1

,

drugi pomiar d

2,

3) obliczyć wartość średnią średnicy odcisku d = (d

1

+ d

2

)/2

i zapisać wynik:

średnica pomiarowa d,

4) obliczyć twardość HB dla wszystkich próbek,

5) porównać wyniki i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

twardościomierz Brinella,

−

próbki do badania twardości,

−

suwmiarka uniwersalna.

Ćwiczenie 2

Na podstawie tablic z Polskiej Normy PN–EN 10027–1 odczytaj parametry

i przeznaczenie stali oznaczonej symbolami S 235 J0W, P355Q, S460Q, R320Cr

.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w Polskiej Normie PN – EN 10027 – 1 tablice dla odpowiednich stali,

2) na podstawie tablic odczytać parametry i przeznaczenie stali,

3) zapisać odczytane parametry.

Wyposażenie stanowiska pracy:

−

Polska Norma PN – EN 10027 – 1,

−

Mały poradnik mechanika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić własności fizyczne metali?

2) wymienić własności mechaniczne metali?

3) wymienić własności technologiczne metali?

4) wyjaśnić pojęcie twardość?

5) wyjaśnić pojęcie udarność?

6) wyjaśnić pojęcie wytrzymałość zmęczeniowa?

7) wyjaśnić pojęcie plastyczność?

8) określić własności metalu na podstawie przeprowadzonych badań?

9) rozpoznać rodzaj stali po jej oznaczeniu?

10) wyjaśnić różnicę między stalą i żeliwem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Korozja metali i ochrona przed korozją

4.2.1. Materiał nauczania

Rodzaje i skutki korozji

Zależnie od rodzaju działających czynników procesy niszczenia materiałów

konstrukcyjnych dzieli się na mechaniczne, chemiczne i elektrochemiczne. Rozróżnia się

korozję chemiczną i elektrochemiczną. Korozja chemiczna obejmuje reakcje miedzy metalami

i cieczami nie będącymi elektrolitami i podlega podstawowym prawom reakcji chemicznych.

Korozja elektrochemiczna zachodzi w obecności elektrolitu. Niszczące działanie może objąć

całą powierzchnię przedmiotu równomiernie. W takim przypadku proces niszczenia jest

powierzchniowy i nie wpływa na zmianę wytrzymałości całej konstrukcji. Niekiedy spotyka

się korozje nierównomierną, która obejmuje jedynie niewielki obszar powierzchni metalu,

lecz rozprzestrzenia się w głąb materiałów (korozja wżerowa). W wyniku takiego procesu

powstają wżery sięgające w materiał na znaczną głębokość, co w znacznym stopniu

zmniejsza wytrzymałość konstrukcji i może spowodować jej uszkodzenie. W pewnych

przypadkach proces korozji obejmuje jedynie granice ziarn. Korozję taką nazywa się

korozją międzykrystaliczną. Jej skutki są bardzo niebezpieczne, gdyż sięgając daleko

w głąb materiału są z zewnątrz praktycznie niewidoczne. Korozji międzykrystalicznej

ulegają szczególnie łatwo niektóre stopy aluminium.

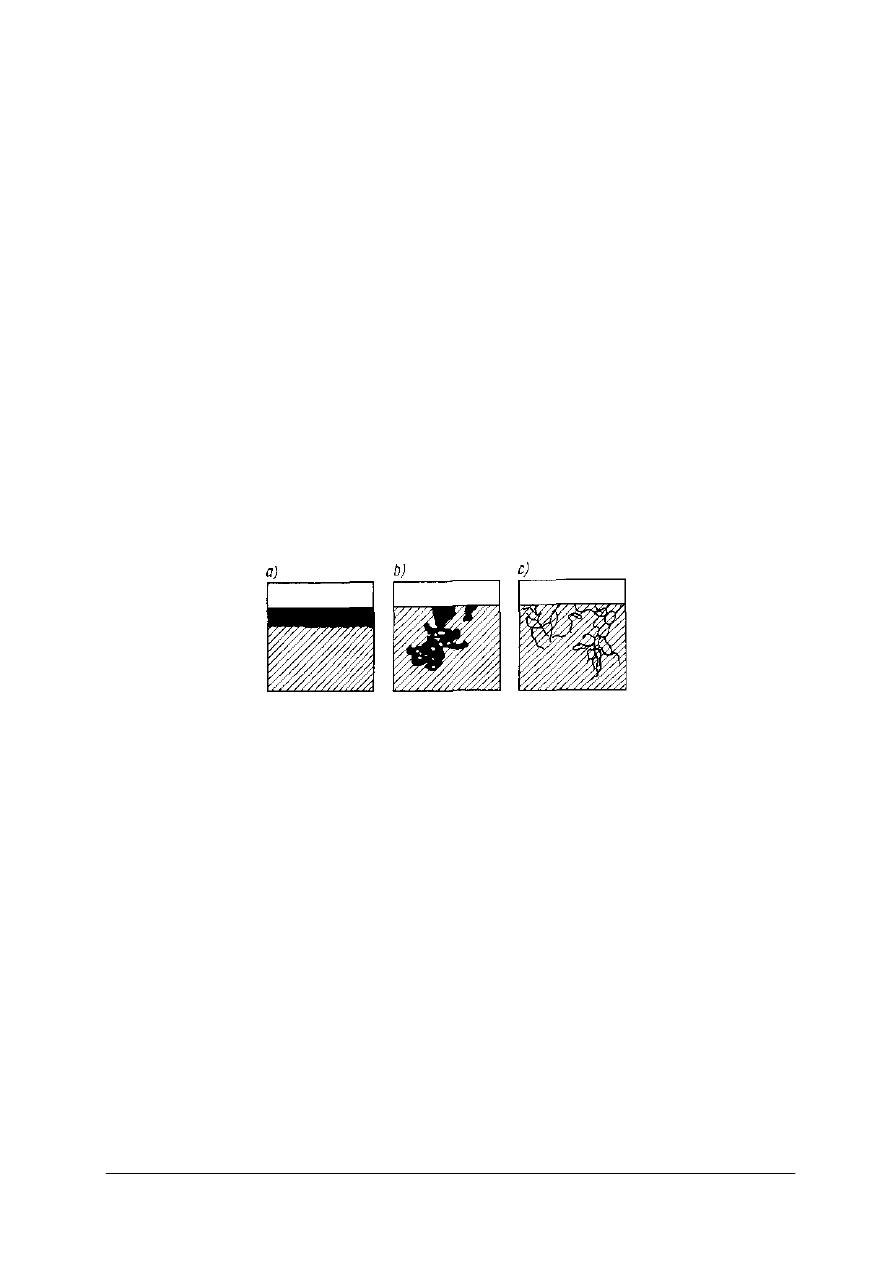

Rys. 7. Skutki korozji a) równomiernej, b) nierównomiernej, c) międzykrystalicznej [3, s. 352]

Metal ulegający korozji chemicznej pokrywa się warstwą związków chemicznych,

będących produktami korozji. Dalszy postęp tego procesu zależy od szczelności warstwy

powstałej na powierzchni. która utrudnia zetknięcie się agresywnego środowiska

z czystą powierzchnią metalu. Szczelność warstwy powstałej w wyniku korozji zależy od

stosunku objętości powstałych związków do objętości korodującego metalu Powstawanie

na metalu warstw korozyjnych rozpoczyna się od zaabsorbowania gazu, który następnie

ulega dysocjacji. Zdysocjowany gaz wchodzi w reakcję z metalem, tworząc na jego

powierzchni cienką warstwę związku chemicznego.

Narastanie warstw korozyjnych zależy w znacznej mierze od dyfuzji atomów lub jonów

w warstwie skorodowanej. Szybkość narastania warstw utworzonych w wyniku utleniania

powierzchni metalu jest zależna od rodzaju zjawisk zachodzących podczas korozji oraz od

struktury wytworzonej warstwy. Powstające z produktów korozji warstwy mogą szczelnie

i trwale przylegać do metalu lub łatwo od jego powierzchni odpryskiwać. W pierwszym

przypadku produkty korozji stanowią ochronę przed dalszym agresywnym działaniem

środowiska. W drugim przypadku metal szybko ulega zniszczeniu, ponieważ odpryskujące

warstwy produktów odsłaniają coraz to nowe powierzchnie metalu, które następnie ulegają

korozji. Korozja elektrochemiczna przebiega w zupełnie innych warunkach niż korozja

chemiczna. Powstaje wówczas, gdy w elektrolicie występuje różnica potencjałów miedzy

różnymi obszarami metalu lub stopu. Zanurzenie dowolnego metalu w wodnym roztworze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

powoduje natychmiastowe przechodzenie do roztworu dodatnich jonów metali, czyli

kationów. Przejście kationów do roztworu powoduje naładowanie metalu ładunkami ujemnymi.

Po pewnym czasie na granicy metalu i cieczy ustala się w określonych warunkach potencjał

elektrochemiczny, którego wartość jest dla różnych metali różna. Dwa różne metale o różnym

potencjale elektrochemicznym zanurzone w elektrolicie tworzą ogniwo, w którym metal

o mniejszym potencjale jest anodą, a metal o większym potencjale katodą. Im bardziej różnią

się ich potencjały elektrochemiczne, tym silniej ulega korozji metal o niższym potencjale.

Niektóre metale w pewnych przypadkach nie ulegają korozji, gdyż na ich powierzchniach

powstaje cienka warstwa tlenków. Metale takie nazywa się pasywnymi. Do najłatwiej

pasywujących się metali należą chrom, nikiel i tytan. Wprowadzenie do stopu metali łatwo się

pasywujących powoduje pasywację stopu.

Ochrona przed korozją

Konstrukcję metalową można chronić przed korozją przez stosowanie metalu pozbawionego

zanieczyszczeń i nałożenie lub wytworzenie powłoki ochronnej. Wprowadzenie do metalu

nieodpornego na korozję składników stopowych odpornych na korozję, zabezpiecza

w znacznym stopniu stop przed niszczącym działaniem ośrodka korozyjnego. Rozróżnia się

powłoki nakładane metalowe i niemetalowe. Na powłoki metalowe o dużej odporności na korozję

używa się niklu, chromu, miedzi, srebra, cyny, cynku, ołowiu, kadmu, aluminium, czasem

złota. Grubość powłoki ochronnej jest mała i wynosi 0,00 ÷ 0,025 mm. Powłoka powinna

dobrze przylegać do podłoża, nie łuszczyć się i być ścisła. Powłoki ochronne nakłada się przez

zanurzenie, natrysk, platerowanie oraz galwanicznie. Metalizacja natryskowa polega na

natryskiwaniu ciekłego metalu pistoletem rozpylającym.

Platerowanie (nawalcowywanie) polega na walcowaniu na gorąco grubszej blachy

z metalu mniej odpornego na korozje z nałożoną na nią cienką blachą metalu ochronnego.

W wyniku platerowania otrzymuje się blachę pokrytą cienką, dobrze przylegająca warstwa

ochronną. Platerowanie można wykonać po obu stronach blachy.

Metody galwaniczne polegają na elektrolitycznym nałożeniu warstwy metalu ochronnego

na przedmiot zanurzony w elektrolicie zawierającym w odpowiednim stężeniu sole

nakładanego metalu. Metodą tą wykonuje się najczęściej niklowanie, chromowanie,

miedziowanie oraz kadmowanie, cynowanie, cynkowanie i mosiądzowanie. Warstwy

ochronne są niekiedy nakładane w celu zwiększenia odporności przedmiotów na ścieranie.

Powłoki niemetalowe oddzielają metale od agresywnego ośrodka. Stosuje się powłoki

pochodzenia organicznego; nakładane materiały to farby, oleje, lakiery szybko schnące

i lakiery piecowe, ponadto smoły i asfalty oraz różnego rodzaju smary. Ostatnio do tego celu są

stosowane tworzywa sztuczne.

W

przypadku powłok wytwarzanych połączenie ich z materiałem chronionym ma

charakter chemiczny. Rozróżnia się powłoki wytwarzane metalowe i niemetalowe. Powłoki

metalowe uzyskuje się w wysokiej temperaturze na zasadzie dyfuzji metalu ochronnego w głąb

metalu chronionego Najbardziej znane są procesy wprowadzania do stali aluminium, tj.

aluminiowania, wprowadzanie cynku oraz nachromowywanie. Powłoki niemetalowe

wytwarza się metodami chemicznymi lub elektrochemicznymi. Oksydowanie polega na

wytwarzaniu na powierzchni stali czarnych tlenków żelaza. Bardzo dobrą metodą

stosowaną w celu wytworzenia powłok ochronnych na aluminium i jego stopach jest tzw.

eloksalacja.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest korozja?

2. Jakie znasz rodzaje korozji?

3. Od czego zależy szczelność warstwy skorodowanej?

4. W jaki sposób przebiega korozja?

5. Co decyduje, o odporności metalu na korozję elektrochemiczną?

6. Co znaczy określenie – metal pasywny?

7. Jakie znasz metody ochrony przed korozją?

8. Na czym polega platerowanie?

9. Jakie powłoki zaliczamy do powłok ochronnych wytwarzanych?

10. Na czym polega oksydowanie?

4.2.3. Ćwiczenia

Ćwiczenie 1

Sprawdź wpływ środowiska na korozję trzech rodzajów próbek metali.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) z dwóch próbek stali niezabezpieczonej przed korozją – jedną próbkę umieścić w wodzie

drugą na powietrzu,

2) jedną próbkę stali niezabezpieczonej przed korozją i drugą próbkę zabezpieczoną np.

lakierem – umieścić w wodzie,

3) jedną próbkę stali niezabezpieczonej przed korozją oraz drugą próbkę aluminium –

umieścić w wodzie,

4) po upływie określonego czasu przez nauczyciela ocenić stan próbek,

5) zapisać wnioski z obserwacji.

Wyposażenie stanowiska pracy:

−

próbki stali niezabezpieczonej przed korozją,

−

próbki stali pomalowanej lakierem,

−

próbki aluminium.

Ćwiczenie 2

Dobierz sposób ochrony przed korozją do zabezpieczenia następujących 6 części maszyn

i elementów konstrukcji: blachy stalowe, łożyska, cylindry układu hamulcowego,

kształtowniki walcowane, rury stalowe, liny maszyn wyciągowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać wymienione części maszyn w punktach od 1 do 6,

2) wyszukać w poradniku dla ucznia wiadomości na temat ochrony metali przed korozją,

3) przyporządkować sposoby ochrony do części maszyn i elementów konstrukcyjnych,

4) sprawdzić poprawność wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1.

zdefiniować pojęcia korozji chemicznej i elektrochemicznej?

2.

rozróżnić korozję równomierną, wżerową i międzykrystaliczną?

3.

wyjaśnić mechanizm powstawania korozji?

4.

wyjaśnić określenie metal pasywny?

5.

określić zadania powłok ochronnych?

6.

rozróżnić rodzaje powłok ochronnych?

7.

wyjaśnić pojęcia: platerowanie i oksydowanie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.3. Rysunek techniczny i maszynowy

4.3.1. Materiał nauczania

Rodzaje rysunków technicznych

Według sposobu przedstawienia podmiotu (treści) rysunki techniczne maszynowe dzieli

się w następujący sposób:

1. Szkic – przedstawienie przedmiotu wykonane odręcznie i stanowiące zwykle podstawę

do wykonania rysunku.

2. Rysunek – przedstawienie przedmiotu wykonane w określonej podziałce i przy użyciu

przyborów rysunkowych.

3. Schemat – przedstawienie w sposób uproszczony zasady działania lub budowy

mechanizmu, maszyny lub urządzenia.

4. Plan – przedstawienie rozmieszczenia maszyn, urządzeń lub instalacji.

5. Wykres – przedstawienie zależności między dowolnymi wielkościami zmiennymi.

Według metody rzutowania rysunki techniczne maszynowe dzieli się następująco:

1. Rysunek rzutowy – rysunek przedstawiający przedmiot w rzutach prostokątnych na

wzajemnie prostopadłe płaszczyzny.

2. Rysunek aksonometryczny – rysunek przedstawiający przedmiot w rzucie

aksonometrycznym jednomiarowym albo dwumiarowym prostokątnym lub ukośnym.

3. Rysunek perspektywiczny – rysunek przedstawiający przedmiot w rzucie

perspektywicznym.

Według stopnia złożoności przedmiotu rysowanego rysunki techniczne maszynowe dzieli

się w następujący sposób:

1. Rysunek złożeniowy – rysunek przedstawiający wszystkie zespoły i części wyrobu

w złożeniu, czyli po zmontowaniu.

2. Rysunek zespołowy (zespołu) – rysunek przedstawiający wszystkie podzespoły i części

zespołu w złożeniu. Rysunki zespołowe bywają często nazywane rysunkami

złożeniowymi zespołu.

3. Rysunek zestawieniowy – rysunek złożeniowy lub zespołowy z wymiarami i wszystkimi

innymi danymi potrzebnymi do wykonania wszystkich części i ich zmontowania.

Rysunek taki jest więc połączeniem rysunku złożeniowego (lub zespołowego) i rysunków

wykonawczych części składowych.

4. Rysunek wykonawczy – rysunek części zawierający wszystkie dane potrzebne do jej

wykonania.

Normalizacja w rysunku technicznym

Normalizacja w rysunku technicznym jest działem zawierającym informacje dotyczące

formatów arkuszy rysunkowych, rodzajów tabliczek rysunkowych, grubości linii

rysunkowych. Jest to niezbędne dla ujednolicenia zasad dotyczących zarówno wykonania jak

i odczytywania danego rysunku. Elementami rysunku podlegającymi normalizacji są: formaty

arkuszy rysunkowych, rodzaje linii rysunkowych, rodzaje pisma technicznego, podziałki

stosowane w rysunku, tabliczki rysunkowe oraz sposoby opisywania poszczególnych rzutów

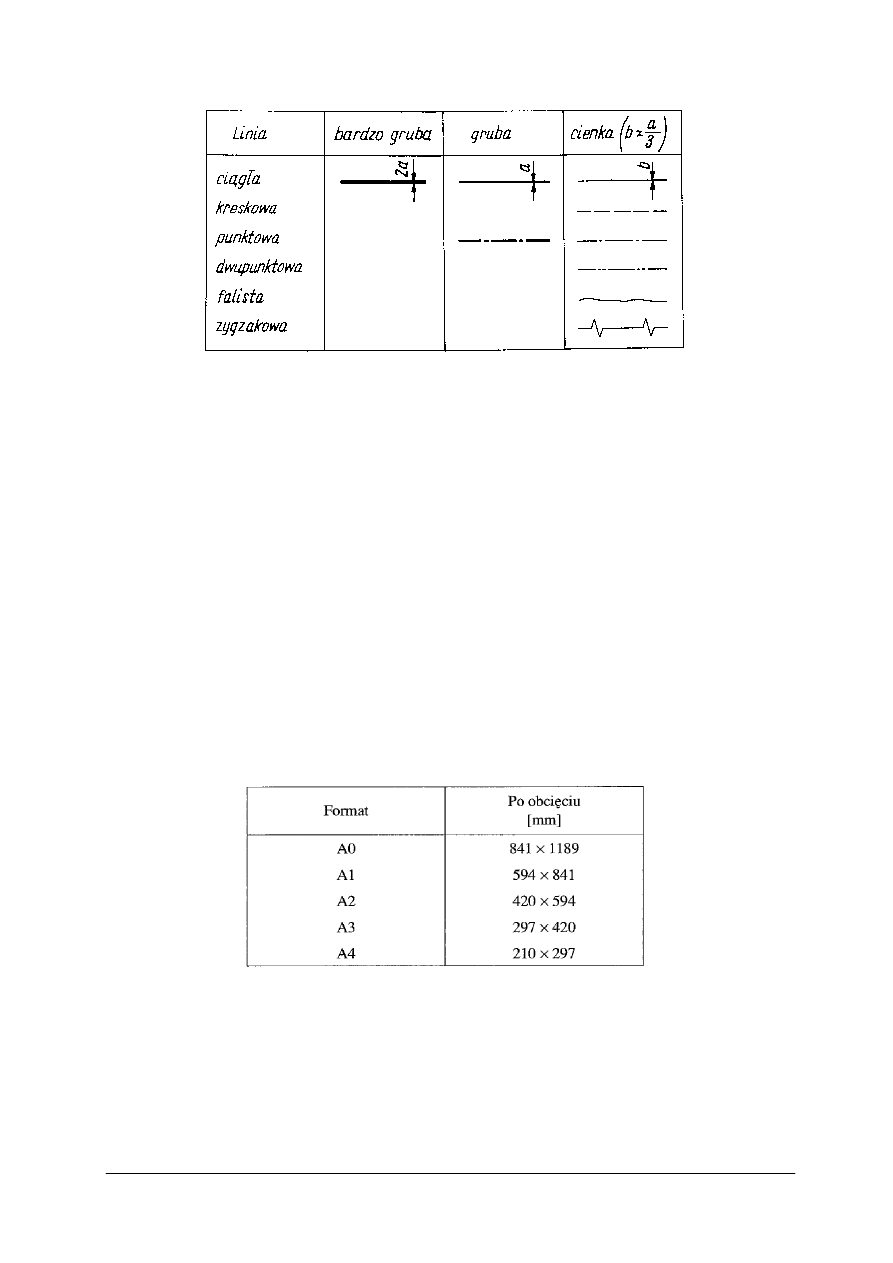

przedmiotu. Formatami podstawowymi są formaty od A4 do A0. Rodzaje linii rysunkowych

wraz z ich zastosowaniem pokazuje rys. 8.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 8. Rodzaje linii rysunkowych [2, s. 12]

Normalizacja elementów rysunku technicznego:

−

ułatwia wymianę myśli technicznej,

−

usprawnia wykonywanie,

−

ujednolica wygląd rysunków.

Znormalizowane rozmiary papierów, na których sporządza się rysunki techniczne,

ułatwiają ich przechowywanie. Znormalizowane pismo rysunkowe, grubości linii i ich

rodzaje, podziałki, tabliczki rysunkowe itp. ułatwiają czytanie rysunków. Wpływają też na

estetykę rysunków.

Formaty i tabliczki rysunkowe

Formaty arkuszy do wykonywania rysunków technicznych są znormalizowane.

Wszystkie formaty są geometrycznie podobne, każdy kolejny mniejszy format otrzymuje się

przez podział na dwie równe części formatu bezpośrednio większego.

W rysunku technicznym stosuje się pięć formatów zasadniczych: A0, A1, A2, A3 i A4.

Format A0 ma pole powierzchni 1 m

2

.

Tabela 4. Wymiary zasadniczych formatów arkuszy rysunkowych wg PN-80/N-01612

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rzutowanie prostokątne

Rzutowanie prostokątne polega na wyznaczaniu rzutów prostokątnych przedmiotu na

wzajemnie prostopadłych rzutniach, przy założeniu, że przedmiot rzutowany znajduje się

między obserwatorem i rzutnią.

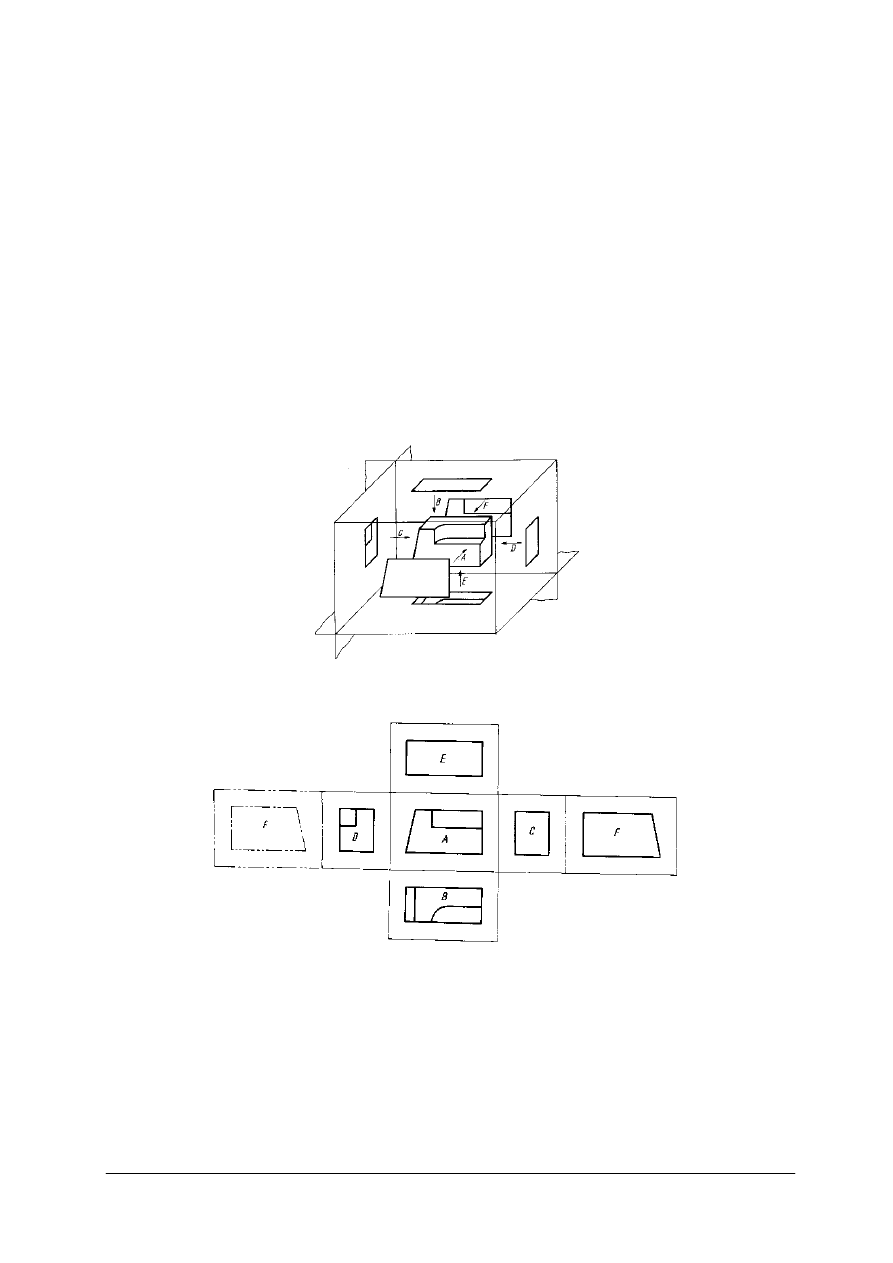

Jeżeli umieścimy przedmiot wewnątrz wyobrażalnego prostopadłościanu (rys. 9),

którego

wszystkie ściany są rzutniami, i wyznaczymy na tych rzutniach rzuty prostokątne przedmiotu,

to po rozwinięciu ścian prostopadłościanu otrzymamy układ rzutów tego przedmiotu

pokazany na rys. 10.

Poszczególne rzuty mają następujące nazwy:

−

rzut w kierunku A – rzut z przodu (rzut główny),

−

rzut w kierunku B – rzut z góry,

−

rzut w kierunku C – rzut od lewej strony,

−

rzut w kierunku D – rzut od prawej strony.

−

rzut w kierunku E – rzut z dołu,

−

rzut w kierunku F – rzut z tylu.

Rys. 9. Prostopadłościan rzutni [2, s. 32]

Rys. 10. Układ rzutni w rozwinięciu [2, s. 33]

Gdy w celu uniknięcia zbyt dużych formatów papieru poszczególne rzuty przedmiotu

rysuje się na oddzielny arkuszach, to na jednym z nich (zwykle z rzutem głównym oznacza

się kierunki rzutowania innych widoków i przekrojów, podając numery arkuszy, których

odpowiednie rzuty się znajdują, a na arkuszach z tymi rzutami podaje się informację, na

którym arkuszu jest pokazany kierunek tego widoku lub przekroju.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

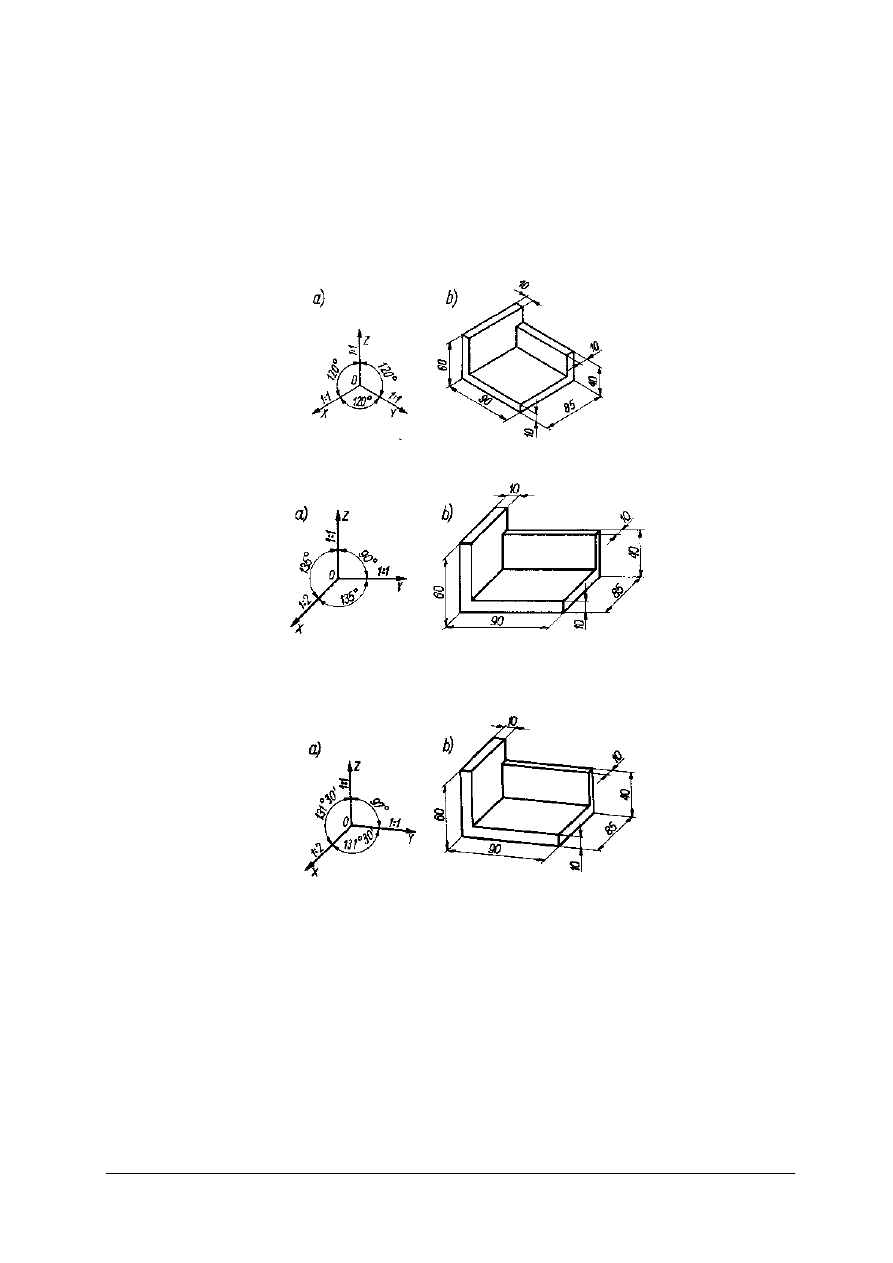

Rzutowanie aksonometryczne

Do przedstawiania kształtów przedmiotów w sposób poglądowy, w jednym rzucie służą

w rysunku technicznym maszynowym rzuty aksonometryczne. Rzuty aksonometryczne

dzielimy na:

−

izometryczne,

−

dimetryczne ukośne,

−

dimetryczne prostokątne.

Rys. 11. Rzut izometryczny: a) układ osi współrzędnych; b) przedmiot w rzucie izometrycznym [2, s. 183]

Rys. 12. Rzut dimetryczny ukośny: a) układ osi współrzędnych; b) przedmiot w rzucie dimetrycznym

ukośnym [2, s.184]

Rys. 13. Rzut dimetryczny prostokątny: a) układ osi współrzędnych; b) przedmiot w rzucie dimetrycznym

prostokątnym [2, s. 186]

Wymiarowanie

Linia wymiarowa jest to cienka linia prosta lub łukowa zakończona grotami

dotykającymi ostrzem linii rysunkowych w punktach, których odległość ma być na rysunku

podana. Wymiary na rysunku powinny być tak rozmieszczone, żeby jak najwięcej z nich

można było odczytać patrząc na rysunek od dołu lub od prawej strony.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 14. Rozmieszczenie wymiarów równoległych [2, s. 49]

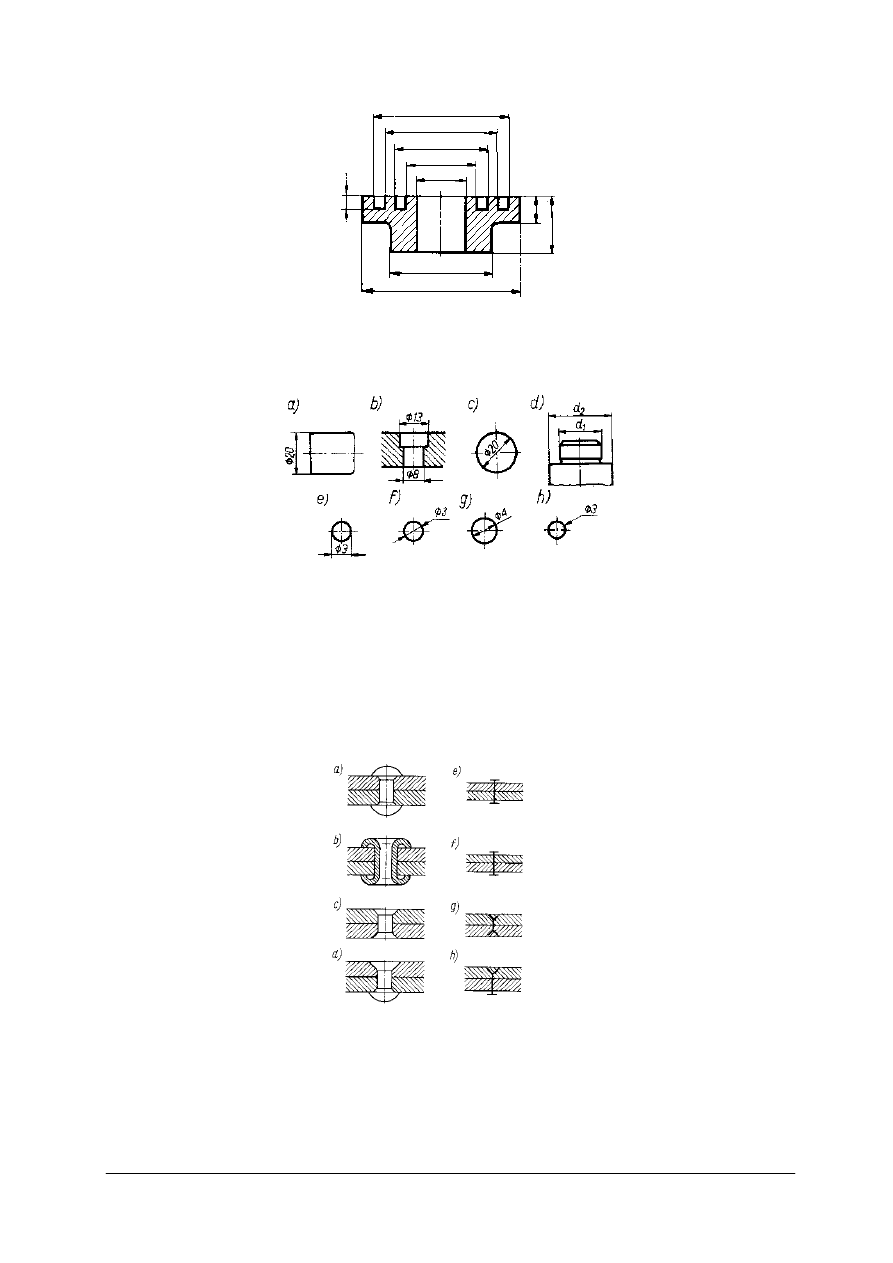

Przy wymiarowaniu średnic wymiar poprzedza się znakiem Ø.

Rys. 15. Wymiarowanie średnic [2, s. 50]

Przy wymiarowaniu promieni łuków linie wymiarową prowadzi się od środka łuku

i zakańcza się grotem tylko od strony łuku , a liczbę wymiarową poprzedza się literą R.

Rysowanie połączeń części maszynowych

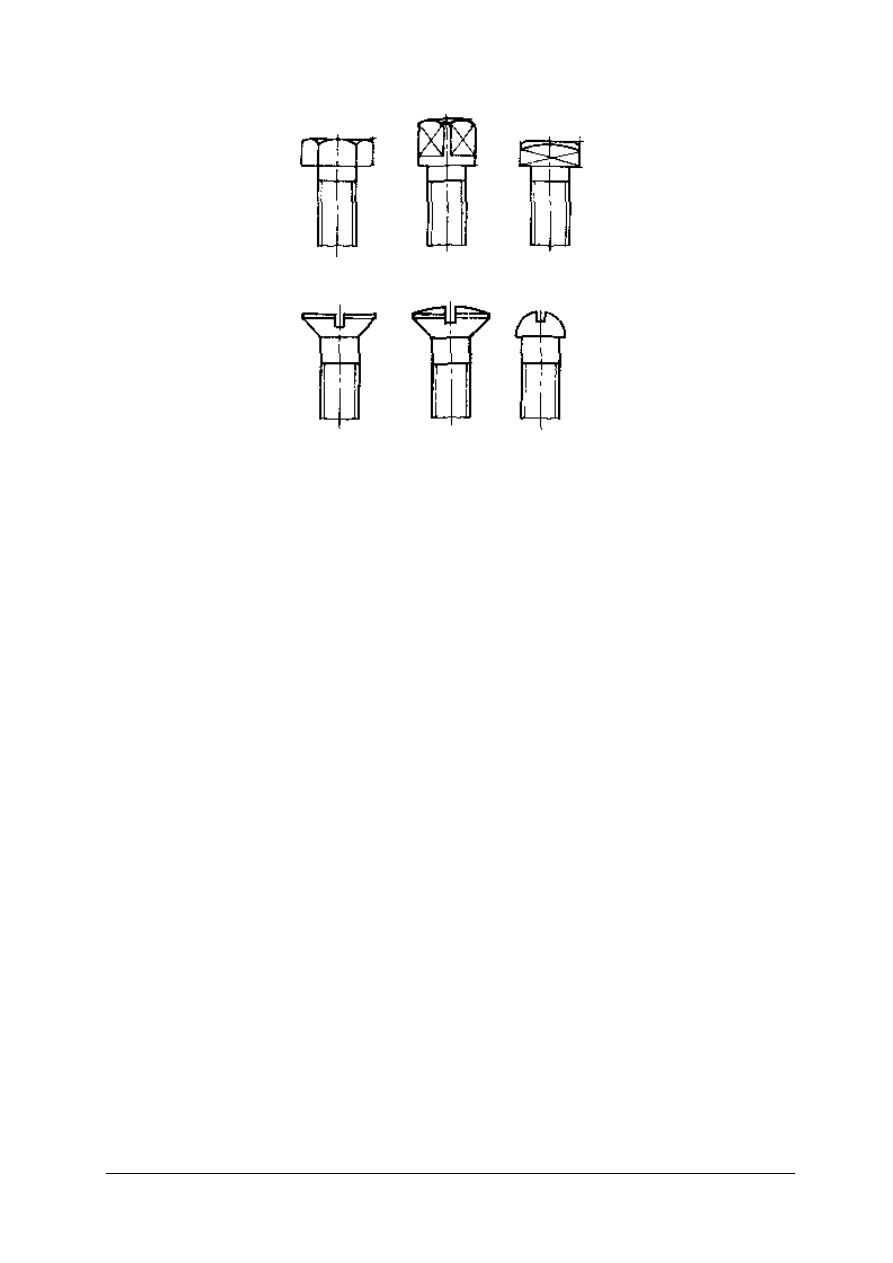

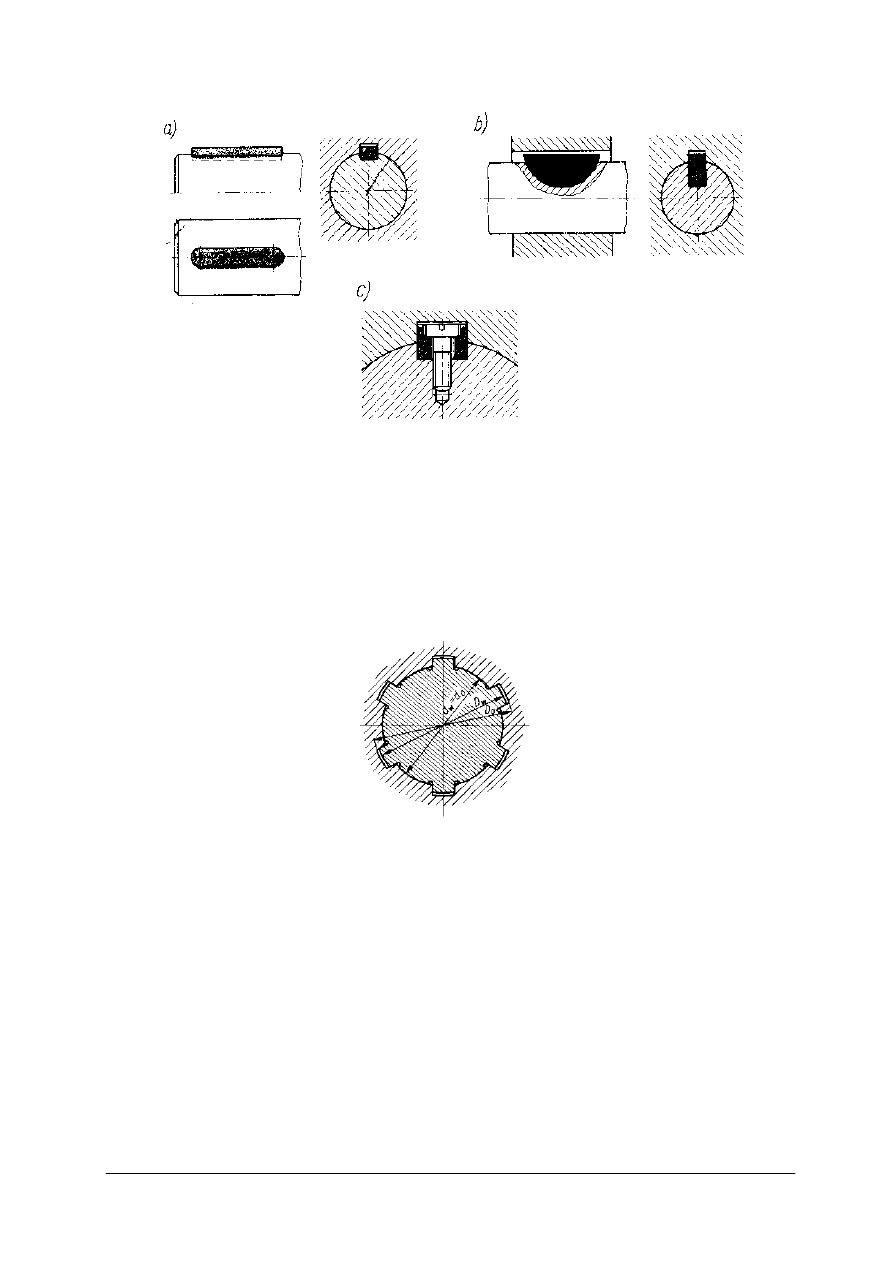

Nity na rysunkach połączeń nitowych w rzucie na płaszczyznę równoległą rysuje się

dokładnie albo w uproszczeniu w zależności od stopnia uproszczenia.

Rys. 16. Połączenia nitowe na płaszczyznę równoległą: a) – d) rysunki dokładne, e) – h) rysunki uproszczone,

[2, s. 112]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

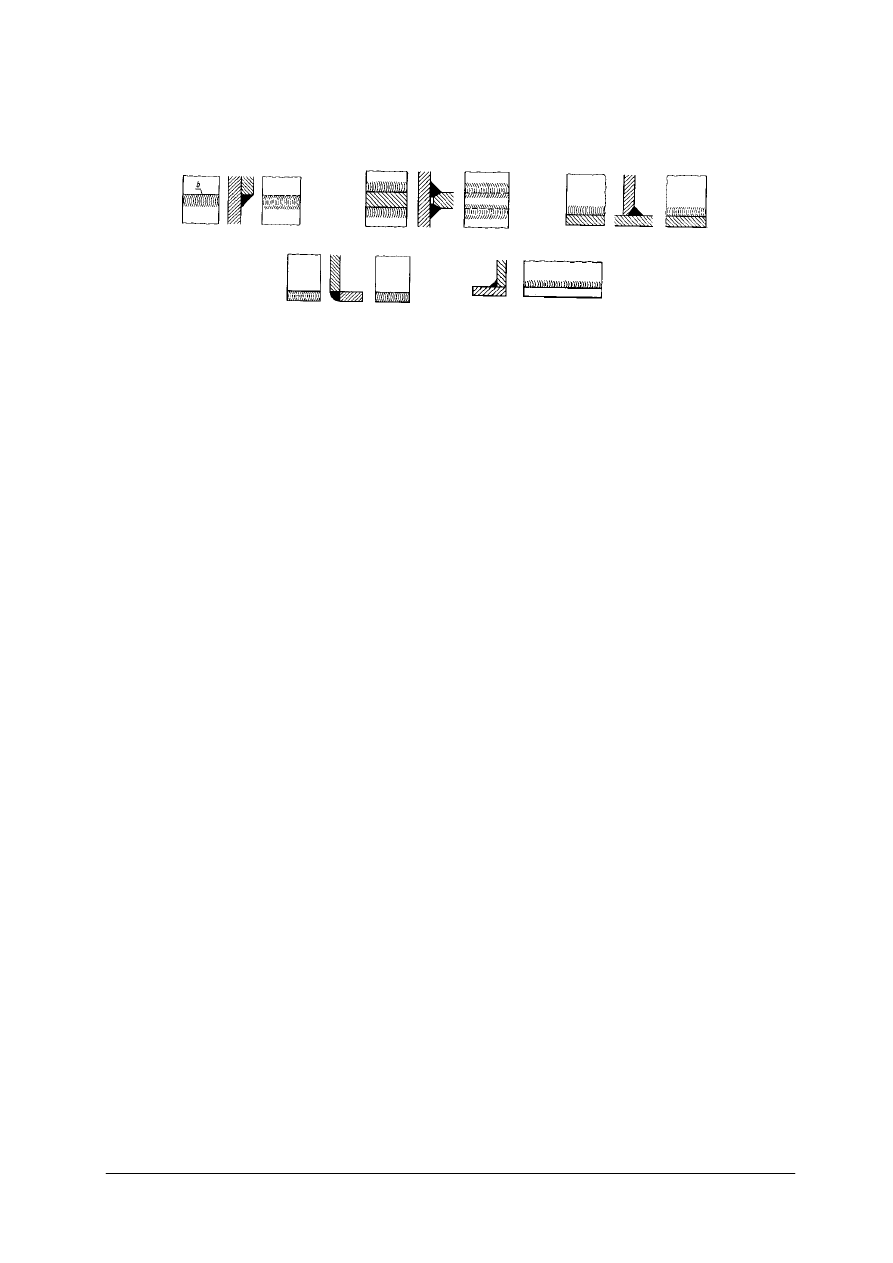

Przykłady rysowania spoin w połączeniach spawanych

a) b) c)

d) e)

Rys. 17. Przykłady rysowania spoin [2, s. 114]

Schematy mechaniczne

Zasady działania maszyn, urządzeń, instalacji itd. najlepiej przedstawiać w postaci rysunków

schematycznych, które są zarówno prostsze i łatwiejsze do wykonania dla konstruktora, jak

i przejrzystsze dla użytkownika, niż rysunki konstrukcyjne.

Najważniejsze rodzaje schematów to:

1. Schemat strukturalny jest schematem poglądowym, pokazującym zależności miedzy

najważniejszymi częściami funkcjonalnymi wyrobu i zasadę jego działania. Części

funkcjonalne przedstawia się w postaci prostych figur geometrycznych.

2. Schemat funkcjonalny przedstawia działanie poszczególnych części funkcjonalnych wyrobu

albo całego wyrobu. Części funkcjonalne rysuje się w postaci uproszczonych widoków i

przekrojów, symboli graficznych lub prostych figur geometrycznych.

3. Schemat zasadniczy przedstawia wszystkie główne części składowe wyrobu i powiązania

między nimi; ze schematu tego można odczytać dokładnie budowę i zasadę działania wyrobu.

4. Schemat montażowy przedstawia połączenia między częściami funkcjonalnymi wyrobu.

5. Schemat podłączenia (przyłączenia) przedstawia zewnętrzne podłączenia wyrobu.

Schematy rysuje się bez określania podziałki, a wzajemne położenie części wyrobu może

nie odpowiadać wcale rzeczywistemu położeniu.

Wykaz zespołów funkcjonalnych wyrobu (np. pomp, sprzęgieł, przekładni) należy

sporządzać dla schematów zasadniczych, montażowych i podłączeń (można także dla schematów

funkcjonalnych).

Zespoły funkcjonalne przedstawia się na schematach:

a) za pomocą symboli graficznych z Polskich Norm (PN) lub norm branżowych (BN),

b) w postaci uproszczonych widoków i przekrojów,

c) w postaci prostych figur geometrycznych (najczęściej prostokątów).

Opisy elementów schematów, gdy są potrzebne, mogą być słowne, cyfrowe lub literowo-cyfrowe.

Dokumentacja techniczno-ruchowa maszyn i urządzeń

Dokumentacja techniczno-ruchowa (DTR) zwana również paszportem maszyny, jest

opracowywana dla każdego urządzenia lub maszyny i powinna zawierać: charakterystykę

techniczną i dane ewidencyjne, rysunek złożeniowy, wykaz wyposażenia normalnego

i specjalnego, schematy kinematyczne, elektryczne i pneumatyczne, schemat funkcjonowania,

instrukcję obsługi, instrukcję użytkowania instrukcję konserwacji i smarowania, instrukcję

bhp normatywy remontowe wykaz części zamiennych, wykaz faktycznie posiadanego

wyposażenia, wykaz załączonych rysunków, wykaz części zapasowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega normalizacja?

2. Jakie znasz rodzaje rysunków technicznych?

3. Jakie znasz formaty arkuszy rysunkowych?

4. Jakie znasz rodzaje rzutowania w rysunku technicznym?

5. W jaki sposób rysuje się połączenia nitowe na rysunkach maszynowych?

6. W jaki sposób rysuje się połączenia spawane na rysunkach maszynowych?

7. W jaki sposób rysuje się linie wymiarowe na rysunku technicznym maszynowym?

8. Jakie rodzaje schematów stosuje się w rysunkach mechanicznych?

9. Co powinna zawierać dokumentacja techniczno-ruchowa maszyny?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj rysunki prostopadłościanu, walca, ostrosłupa o podstawie kwadratu

w rzutowaniu prostokątnym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować arkusz rysunkowy w formacie A3 i przybory rysunkowe,

2) narysować ramkę oraz tabelkę,

3) wypełnić tabelkę pismem technicznym,

4) rozplanować położenie rzutni na arkuszu rysunkowym,

5) wykreślić figury zgodnie z poleceniem nauczyciela,

6) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

Poradnik dla ucznia,

–

przykłady figur geometrycznych,

–

zestaw przyborów rysunkowych,

–

arkusze rysunkowe.

Ćwiczenie 2

Wykonaj rysunki: prostopadłościanu, walca i ostrosłupa o podstawie kwadratu

w rzutowaniu aksonometrycznym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować arkusz rysunkowy w formacie A3 i przybory rysunkowe,

2) narysować ramkę oraz tabelkę,

3) wypełnić tabelkę pismem technicznym,

4) rozplanować położenie rzutni na arkuszu rysunkowym,

5) wykreślić figury zgodnie z poleceniem nauczyciela w rzucie izometrycznym,

6) wykreślić figury zgodnie z poleceniem nauczyciela w rzucie dimetrycznym ukośnym,

7) wykreślić figury zgodnie z poleceniem nauczyciela w rzucie dimetrycznym

prostokątnym,

8) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

–

Poradnik dla ucznia,

–

przykłady figur geometrycznych,

–

zestaw przyborów rysunkowych,

–

arkusze rysunkowe.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować normalizację?

2) rozróżnić rodzaje rysunków technicznych?

3) przygotować arkusz rysunkowy w odpowiednim formacie?

4) zastosować właściwe linie rysunkowe?

5) rozróżnić rzut prostokątny od aksonometrycznego?

6) rysować połączenia nitowe na rysunku maszynowym?

7) rysować połączenia spawane na rysunku maszynowym?

8) wymienić

rodzaje

schematów

stosowanych

w

rysunkach

mechanicznych?

9) wymienić co powinna zawierać dokumentacja techniczno-ruchowa

maszyny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4. Zarys mechaniki technicznej i wytrzymałości materiałów

4.4.1. Materiał nauczania

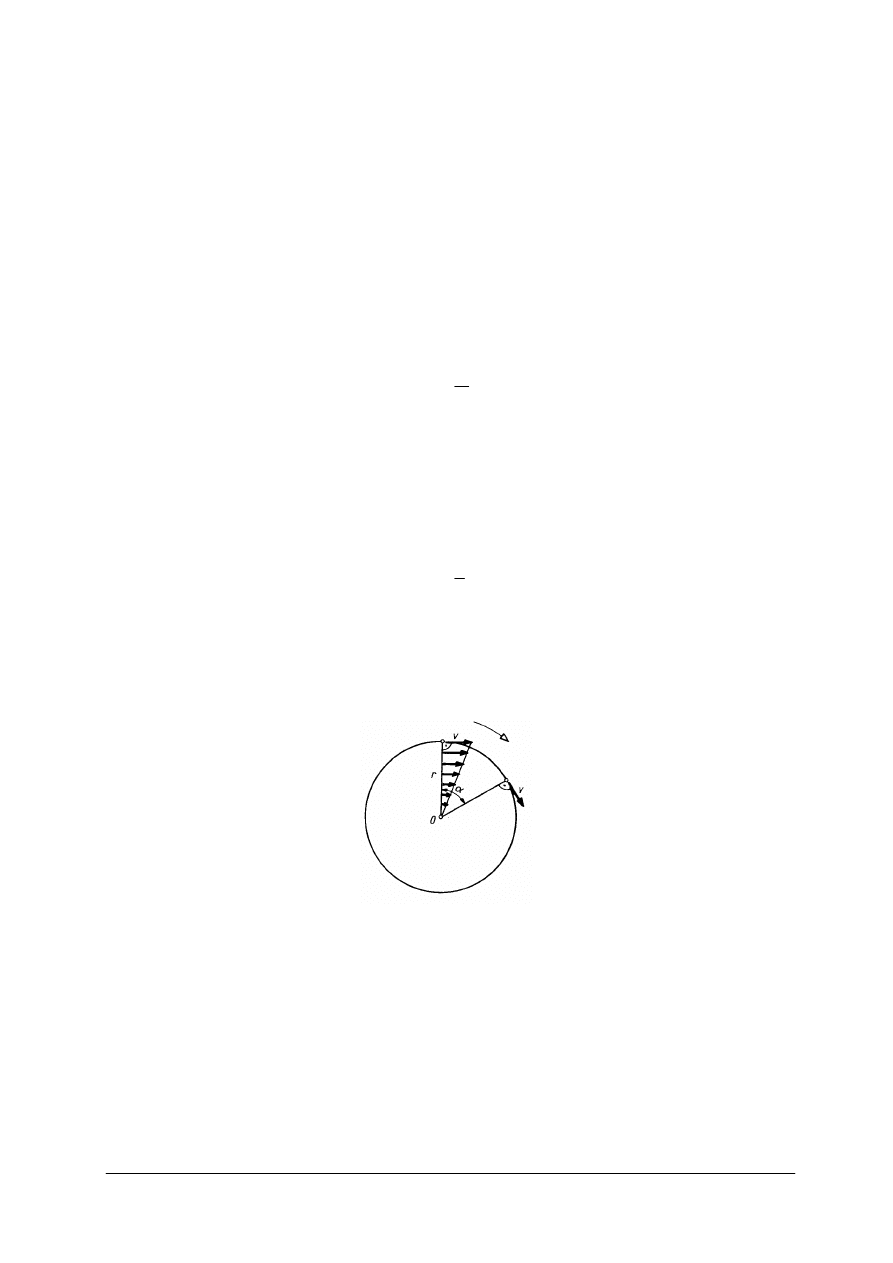

Ruch obrotowy

Jeżeli wszystkie punkty ciała sztywnego zakreślają okręgi, których wspólny środek leży w

osi obrotu, i droga mierzona po łukach stanowiących tory tych punktów jest stała w czasie, to

ruch taki nazywamy ruchem obrotowym jednostajnym. Gdy ciało porusza się takim ruchem,

jego kąt obrotu w jednostce czasu zachowuje stałą wartość. Stałą wartość ma zatem także jego

prędkość kątowa ω, określana wzorem:

t

α

ω

=

Kąt a jest określany w mierze łukowej, tzn. w radianach, dlatego prędkość jest wyrażana w

l/s.

Prędkość obwodowa v punktu leżącego na danym okręgu o promieniu r w ruchu

obrotowym jednostajnym jest również stała. W miarę zbliżania się tych punktów do osi

obrotu prędkość ta proporcjonalnie zmniejsza się, by w punkcie O osiągnąć wartość równą

zero. Zgodnie z definicją prędkość obwodową wyraża się wzorem:

t

s

v

=

w którym s jest drogą przebytą przez punkt. Po wykonaniu jednego pełnego obrotu

będzie ona obwodem okręgu o promieniu r, czyli:

r

s

⋅

⋅

=

π

2

Rys. 18. Ruch po okręgu [1, s. 11]

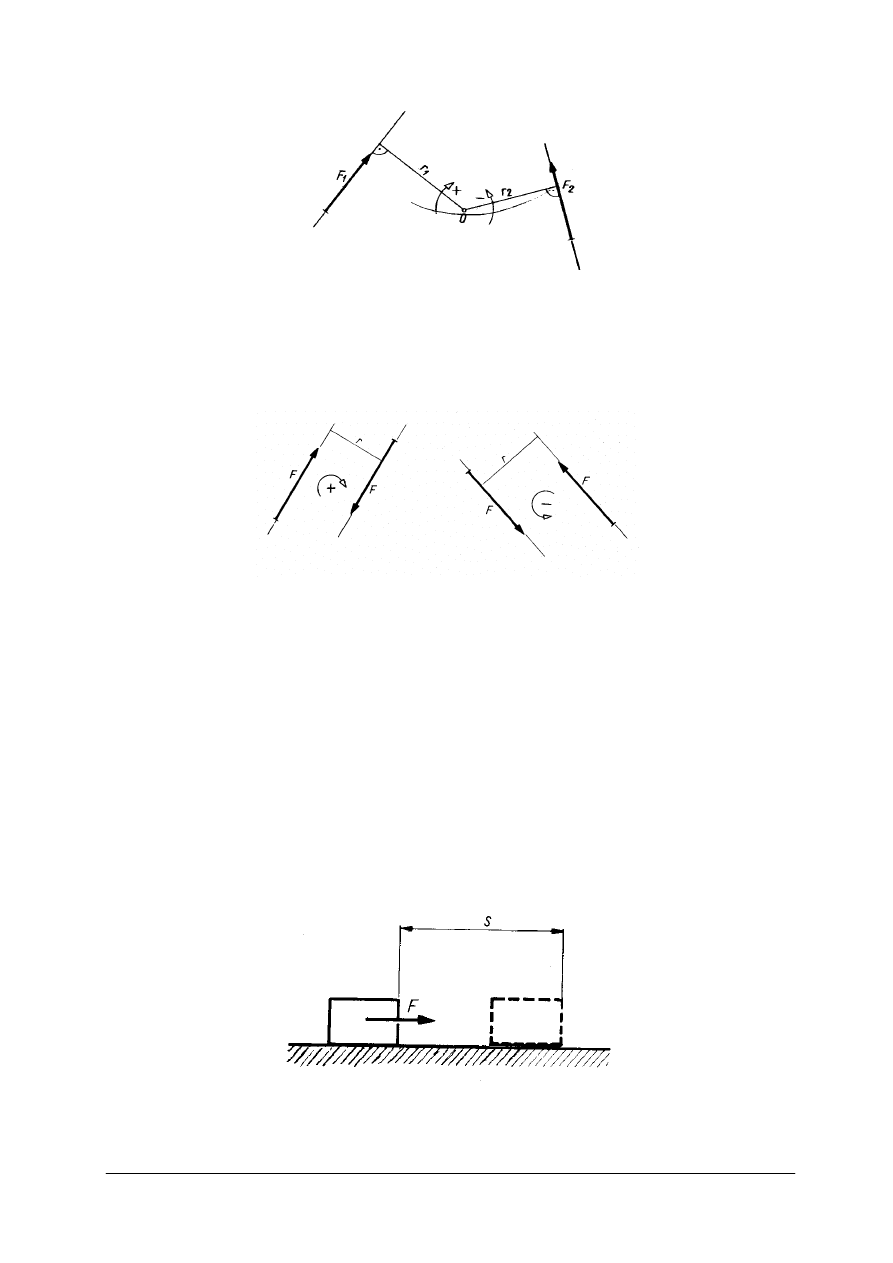

Moment siły względem punktu. Para sił

Momentem siły F względem punktu O (rys. 19) nazywamy iloczyn wartości tej siły przez

jej ramię r, tj. najkrótszą (po prostopadłej) odległość tego punktu od linii działania siły:

M = F • r

Wartość momentu jest proporcjonalna do siły i je j ramienia. Jeżeli linia działania siły F

pokrywa się z punktem O, to ramię r jest równe zeru, a zatem i moment tej siły wynosi zero.

Jednostką momentu siły jest niutonometr (N • m).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 19. Moment siły [1, s.13]

Parę sił tworzy układ złożony z dwóch sil równoległych o t e j samej wartości, lecz

przeciwnych zwrotach, oddalonych od siebie o wielkość r, zwaną promieniem pary sił

(rys. 20).

Rys. 20. Para sił [1, s. 14]

Momentem pary sił nazywamy iloczyn jednej z sił F i ramienia pary r.

M = F • r

Parę sił można zrównoważyć tylko inną parą sił, dowolnie przyłożoną do ciała,

o momencie równym co do wartości, lecz o przeciwnym znaku.

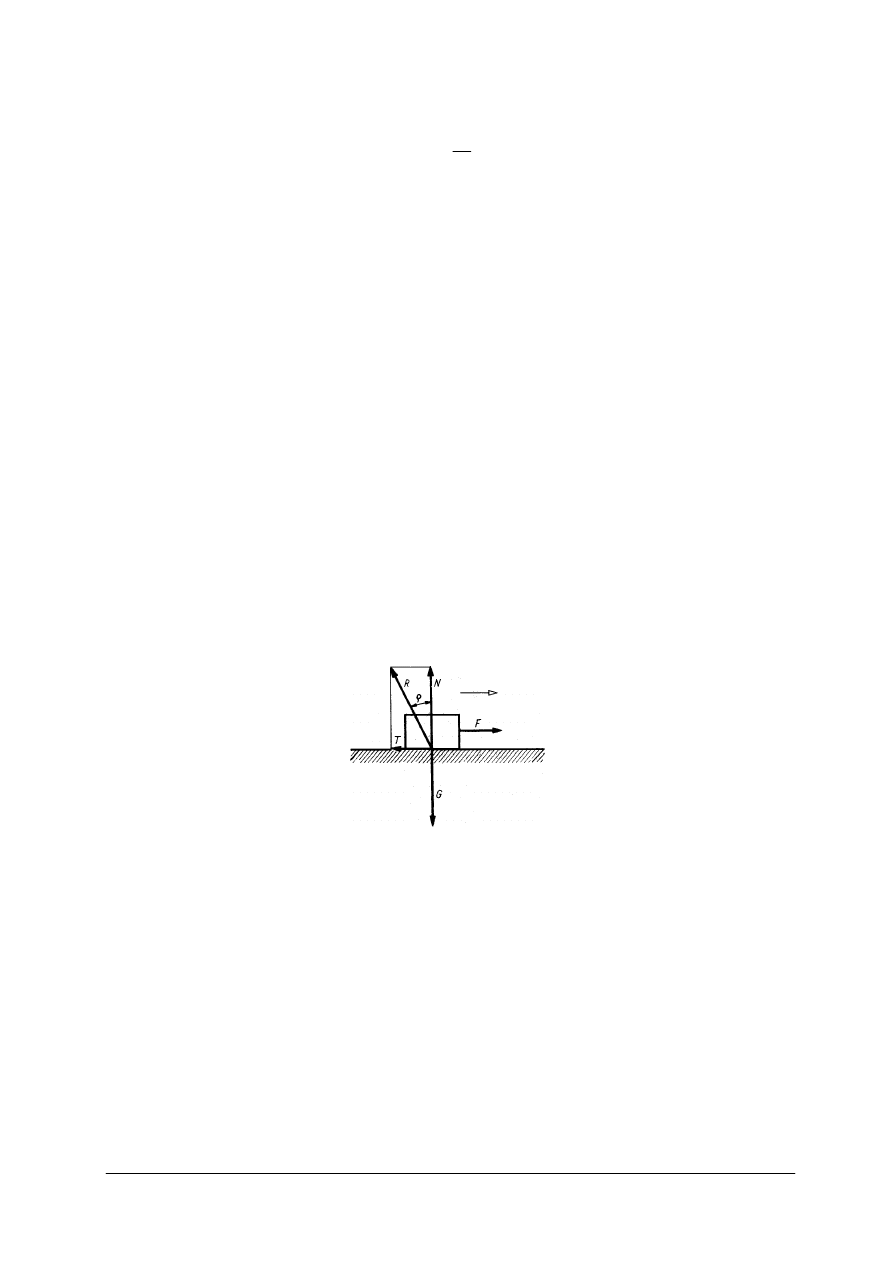

Praca, moc, energia i sprawność

Praca jest iloczynem siły F i drogi s przebytej w kierunku działania tej siły

W = F ∙ s

Jednostką pracy jest dżul (l J).

l dżul to praca, jaką siła l niutona wykonuje na drodze l m. Warunkiem wykonania pracy jest

zgodność kierunku działania siły F (rys. 21) lub jej składowej z kierunkiem przesunięcia.

Rys. 21. Kierunek działania siły i przesunięcia [1, s. 16]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Moc to stosunek pracy W do czasu t, w jakim została ona wykonana

t

W

P

=

Jednostką mocy jest wat (l W). l wat to moc urządzenia wykonującego pracę l dżula w ciągu

l sekundy.

Nagromadzoną w jakimś ciele pracę nazywamy energią i dlatego mierzymy ją

takimi samymi jednostkami. Energia występuje w różnych postaciach. Rozróżnia się energię:

mechaniczną,

elektryczną,

chemiczną,

cieplną,

jądrową

itd.

Energia

jest

niezniszczalna, zmienia jedynie swoją postać, np. z elektrycznej na mechaniczną, z cieplnej

na elektryczną. Do wykorzystania energii w celu przetworzenia jej na pracę służą maszyny

robocze, a do zmiany postaci energii – silniki. Niecała jednak energia dostarczana do

urządzenia jest efektywnie wykorzystywana, gdyż każda maszyna lub silnik po wprawieniu w

ruch musi pokonać pewne opory, na co jest zużywana część energii. Tak więc, aby uzyskać

założoną wartość energii z określonego urządzenia, musimy dostarczyć jej więcej,

przewidując straty energii w wyniku ruchu urządzenia. W tym celu posługujemy się

współczynnikiem zwanym sprawnością.

Sprawnością η maszyny lub urządzenia nazywamy stosunek pracy lub energii

użytecznej do pracy lub energii włożonej. Sprawność jest wielkością niemianowaną lub

wyrażaną w procentach.

Tarcie

Tarcie jest zjawiskiem powszechnie występującym w przyrodzie i technice. Pojawia się

zawsze podczas jakiegokolwiek ruchu. Niejednokrotnie jest pożądane (np. w hamulcach,

przekładniach ciernych, sprzęgłach), lecz równie często staramy się je zmniejszyć do

minimum (np. w łożyskach, prowadnicach obrabiarek). Rozróżniamy; tarcie ślizgowe,

występujące podczas przesuwania się jednego ciała po drugim (rys. 22) i tarcie toczne,

występujące podczas toczenia się ciała w kształcie walca lub

Rys. 22. Tarcie [1, s.20]

siła tarcia jest zawsze przeciwnie zwrócona do siły wywołującej ruch ciała.

Tarcie ślizgowe

Na ciało leżące na płaszczyźnie poziomej działa siła ciężkości G

G = m • g

gdzie g = 9,81 m/s

2

– przyspieszenie ziemskie oraz siła normalna N, skierowana przeciwnie.

Aby ciało będące w stanie równowagi zaczęło przesuwać wskutek przyłożenia siły F, siła ta

musi być większa od siły tarcia T. Tangens kąta tarcia oznaczamy literą μ i nazywamy

współczynnikiem tarcia ślizgowego.

Współczynnik tarcia ślizgowego jest zmienny i zależy od: rodzaju materiału

i chropowatości stykających się powierzchni; sposobu smarowania współpracujących ze sobą

powierzchni; tego, czy ciało jest w spoczynku, czy w ruchu, nie zależy natomiast od masy

ciała i wielkości stykających się powierzchni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Tarcie toczne

Siła tarcia tocznego jest mniejsza niż tarcia ślizgowego (rys. 23). Zetknięcie walca

z podłożem nie jest punktowe, lecz na pewnej długości łuku. W związku z tym reakcja N jest

przesunięta względem osi walca o odcinek f, którego wartość w mm jest

nazywana współczynnikiem tarcia tocznego. Każda siła F większa od siły tarcia T wprawi

walec w ruch. Wraz ze wzrostem średnicy toczącego się elementu siła tarcia tocznego maleje.

Rys. 23. Tarcie toczne [1, s. 20]

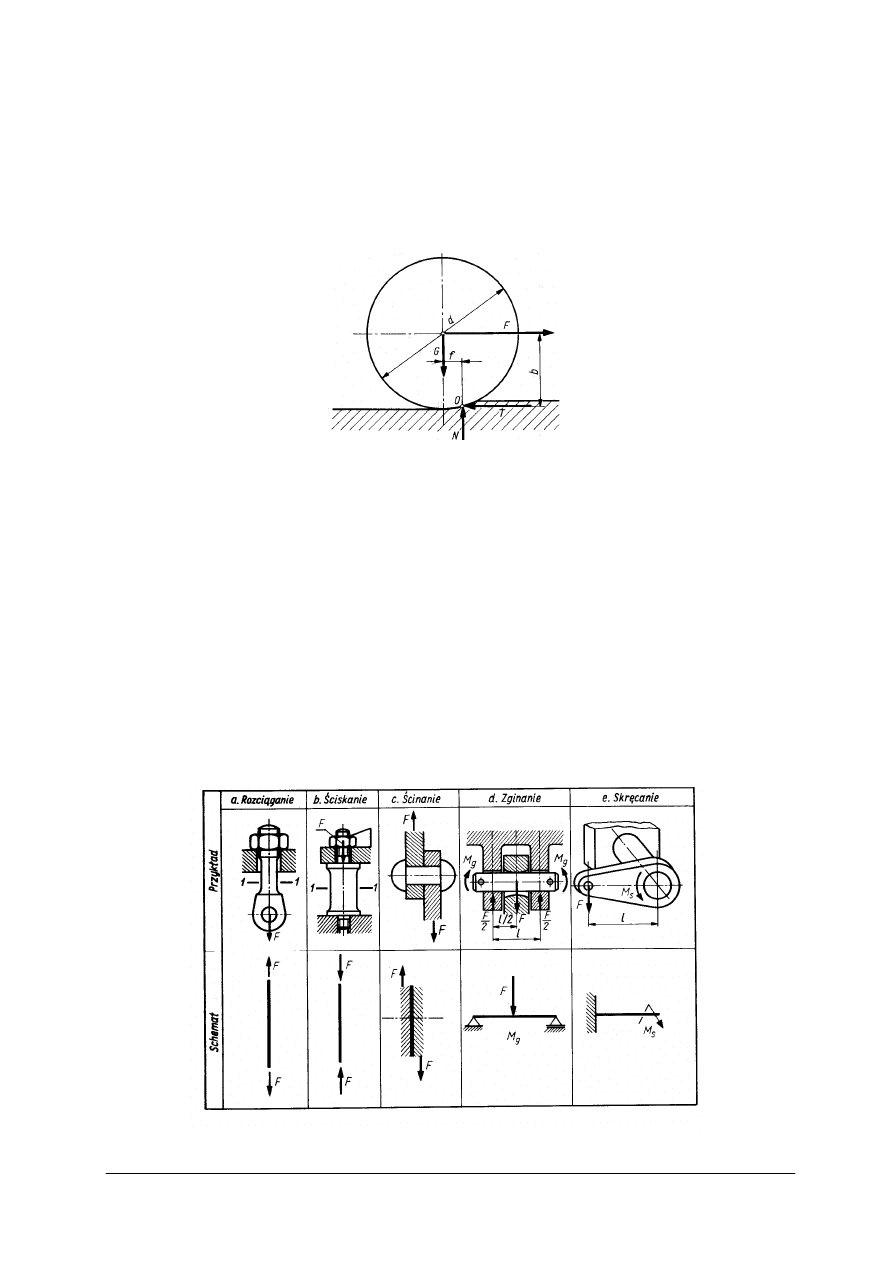

Wytrzymałość materiałów

Podział odkształceń i naprężeń

Zadaniem nauki o wytrzymałości materiałów jest sprawdzenie: czy materiały użyte na

elementy konstrukcyjne maszyn i urządzeń w określonych warunkach są w stanie stawiać

opór siłom zewnętrznym działającym na nie, jakie należy nadawać elementom

konstrukcyjnym kształty, jakie dobierać wymiary i materiały do ich wykonania, aby zapewnić

założoną w obliczeniach trwałość maszyn i urządzeń, z uwzględnieniem jak największej

oszczędności materiałów.

Obliczenia wytrzymałościowe materiałów służą przede wszystkim konstruktorom

umożliwiając im wybór najlepszego rozwiązania konstrukcji maszyny z uwzględnieniem

z jednej strony oszczędności stosowanych materiałów, z drugiej zaś warunków

bezpieczeństwa.

Rys. 24. Typowe obciążenia części maszyn [1, s. 24]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Rysunek 24 przedstawia typowe rodzaje obciążeń części maszyn: rozciąganie,

ściskanie, ścinanie, zginanie i skręcanie. Siły zewnętrzne (obciążenia), działając na

element konstrukcyjny, powodują powstanie w nim sił wewnętrznych, które odniesione do

jednostki pola powierzchni przekroju elementu noszą nazwę naprężeń. W zależności od

kierunku działania sił zewnętrznych względem przekroju elementu występujące naprężenia

dzielimy na:

naprężenia normalne – wywołane obciążeniem prostopadłym do rozpatrywanego

przekroju (rozciąganie, ściskanie, zginanie); obliczamy je wg wzoru:

S

F

=

σ

naprężenia styczne – wywoływane obciążeniem równoległym do rozpatrywanego

przekroju (ścinanie, skręcanie); obliczamy je wg wzoru:

S

F

=

τ

Naprężenia dopuszczalne

Naprężenia powstające w próbce podczas jej rozciągania wyraża się stosunkiem siły F do

powierzchni przekroju poprzecznego S

0

tej próbki. W każdym charakterystycznym punkcie

wartości naprężeń będą inne wskutek ciągłego zwiększania siły i zmniejszania się. przekroju

próbki. Naprężenia, które mogą występować w materiale bez obawy naruszenia

warunków wytrzymałości

i

sztywności,

nazywamy

naprężeniami

dopuszczalnymi

i oznaczamy literą k. Dla różnych odkształceń dodajemy w indeksie odpowiedni

wyróżnik, charakteryzujący rodzaj odkształcenia, np.: k

r

– naprężenia dopuszczalne na

rozciąganie, k

c

– naprężenia dopuszczalne na ściskanie, k

g

– naprężenia dopuszczalne na

zginanie, k

t

- naprężenia dopuszczalne na ścinanie, k

s

– naprężenia dopuszczalne na

skręcanie. Warunkiem wytrzymałości materiału jest aby naprężenia rzeczywiste były zawsze

mniejsze, a co najwyżej równe naprężeniom dopuszczalnym.

Własności wytrzymałościowe

Do najważniejszych własności wytrzymałościowych zaliczamy: rozciąganie, ściskanie,

ścinanie, zginanie i skręcanie.

Wytrzymałość na rozciąganie

W próbie rozciągania badany materiał mający kształt pręta o stałym przekroju S, poddaje

się działaniu siły rozciągającej F, skierowanej wzdłuż osi pręta. Wówczas w dowolnym

przekroju prostopadłym do kierunku działania siły powstają naprężenia rozciągające

σ (sigma), których wartość wyraża się wzorem

0

S

F

σ

=

σ – naprężenie rozciągające, F – siła rozciągająca, S

0

– przekrój poprzeczny próbki

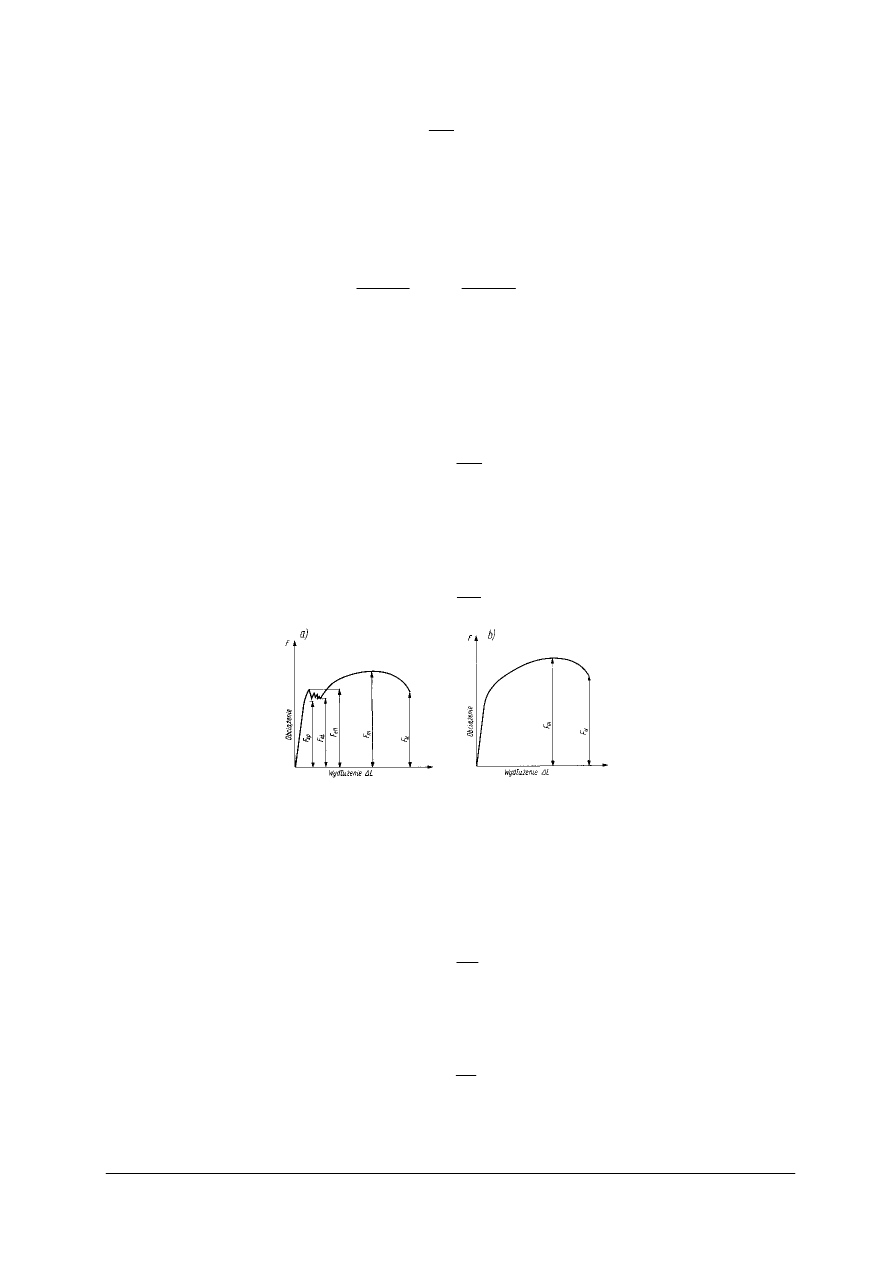

Zgodnie z PN–91/H–04310 w celu scharakteryzowania zachowania się metalu pod

wpływem obciążenia rozciągającego wyznacza się m.in. następujące parametry: wydłużenie

A

p

przewężenie Z, górną granicę plastyczności R

eH

i dolną R

eL

, umowną granicę

plastyczności R

0.2

, naprężenie rozrywające R

u.

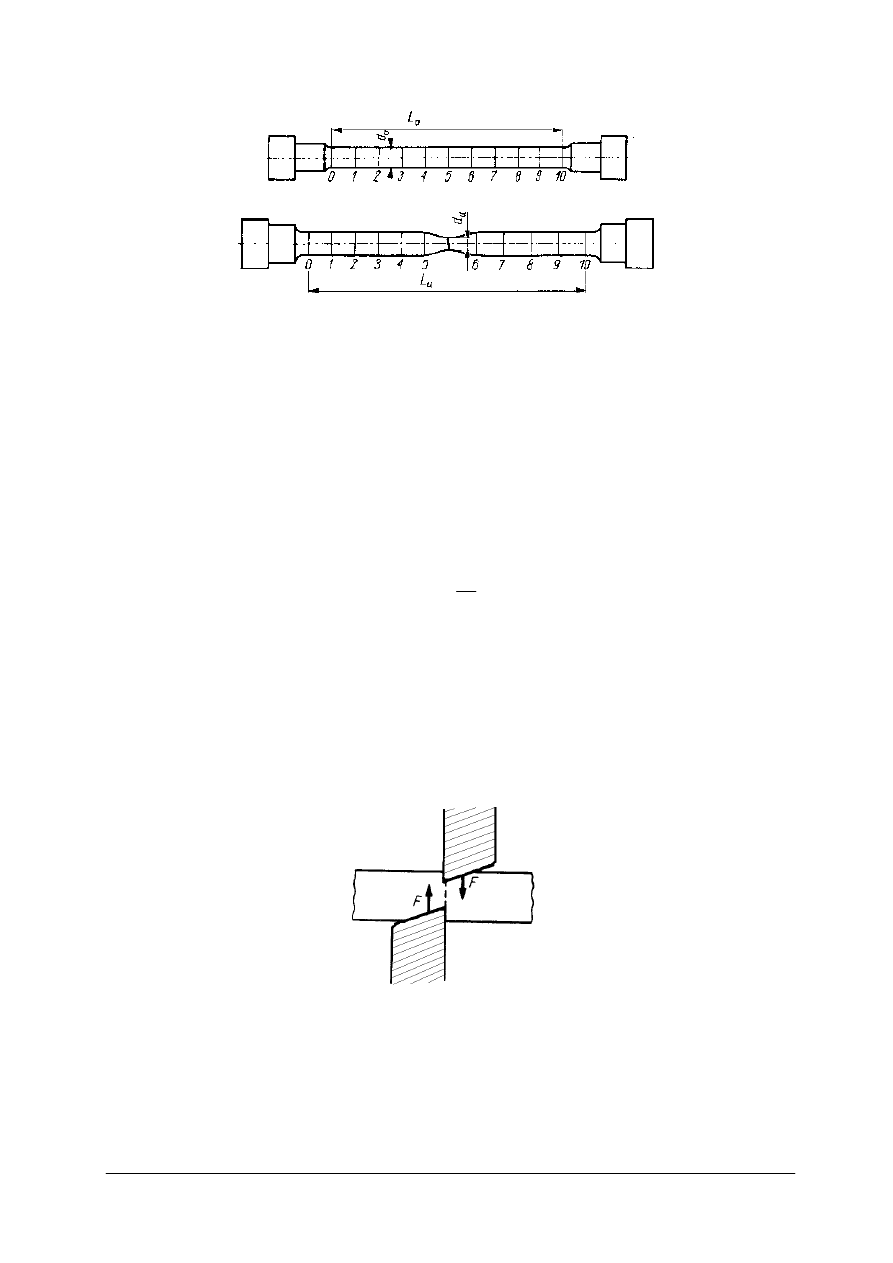

Wydłużenie A

p

to stosunek trwałego wydłużenia ΔL, próbki po rozerwaniu do długości

pomiarowej L

0

, próbki, wyrażony w procentach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

100%

L

ΔL

A

0

p

⋅

=

gdzie: L

0

– początkowa długość pomiarowa próbki. ΔL – przyrost długości próbki po

rozerwaniu

.

Przewężenie Z to zmniejszenie pola powierzchni przekroju poprzecznego próbki, odniesione

do pola jej pierwotnego przekroju.

100%

d

d

d

100

S

S

S

Z

2

0

2

u

2

0

0

u

0

⋅

−

=

⋅

−

=

gdzie: S

0

– pole powierzchni przekroju poprzecznego próbki przed rozerwaniem.

S

u

– pole powierzchni przekroju poprzecznego próbki w miejscu rozerwania.

d

0

– początkowa średnica próbki (przed rozerwaniem).

d

u

– średnica najmniejszego przekroju poprzecznego próbki po rozerwaniu.

Górna granica plastyczności R

eH

to naprężenie rozciągające w chwili nagłego wydłużenia, od

której następuje krótkotrwały spadek wartości siły rozciągającej

0

eH

eH

S

F

R

=

Dolna granica plastyczności R

eL

jest to najmniejsze naprężenie rozciągające, występujące

po przekroczeniu górnej granicy plastyczności.

0

eL

eL

S

F

R

=

Rys. 25. Krzywe rozciągania metali a) z wyraźną granicą plastyczności b) bez wyraźnej granicy plastyczności

[3, s. 208]

Wytrzymałość na rozciąganie R

m

to naprężenie rozciągające odpowiadające największej

sile obciążającej uzyskanej w czasie próby.

0

m

m

S

F

R

=

Naprężenie rozrywające R

u

to naprężenie rzeczywiste występujące w przekroju

poprzecznym próbki S

u

w miejscu przewężenia w chwili rozerwania

u

u

u

S

F

R

=

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 26. Próbka przed i po zerwaniu [3, s.209]

Próbę rozciągania wykonuje się na maszynach zwanych zrywarkami. Obecnie najczęściej

są używane maszyny wytrzymałościowe, które mogą służyć do wykonywania różnych prób

wytrzymałościowych , oprócz próby rozciągania, również prób ściskania, zginania i ścinania.

Wytrzymałość na ściskanie

Wytrzymałość na ściskanie wyznacza się głównie dla materiałów kruchych, np. żeliwa.

Próbka w kształcie walca lub sześcianu jest poddawana działaniu siły w kierunku

prostopadłym do przekroju poprzecznego. Po przekroczeniu pewnego obciążenia próbka

ulega zniszczeniu. Obciążenie to R

c

, zwane wytrzymałością na ściskanie, wyraża się zależnością

0

c

c

S

F

R

=

F

c

– najmniejsza siła powodująca zniszczenie próbki

S

0

– pole początkowego przekroju próbki

Kształt próbki wpływa na wartość wytrzymałości i z tego powodu próba ściskana jest

wykonywana na próbkach, których kształt i wymiary określają normy.

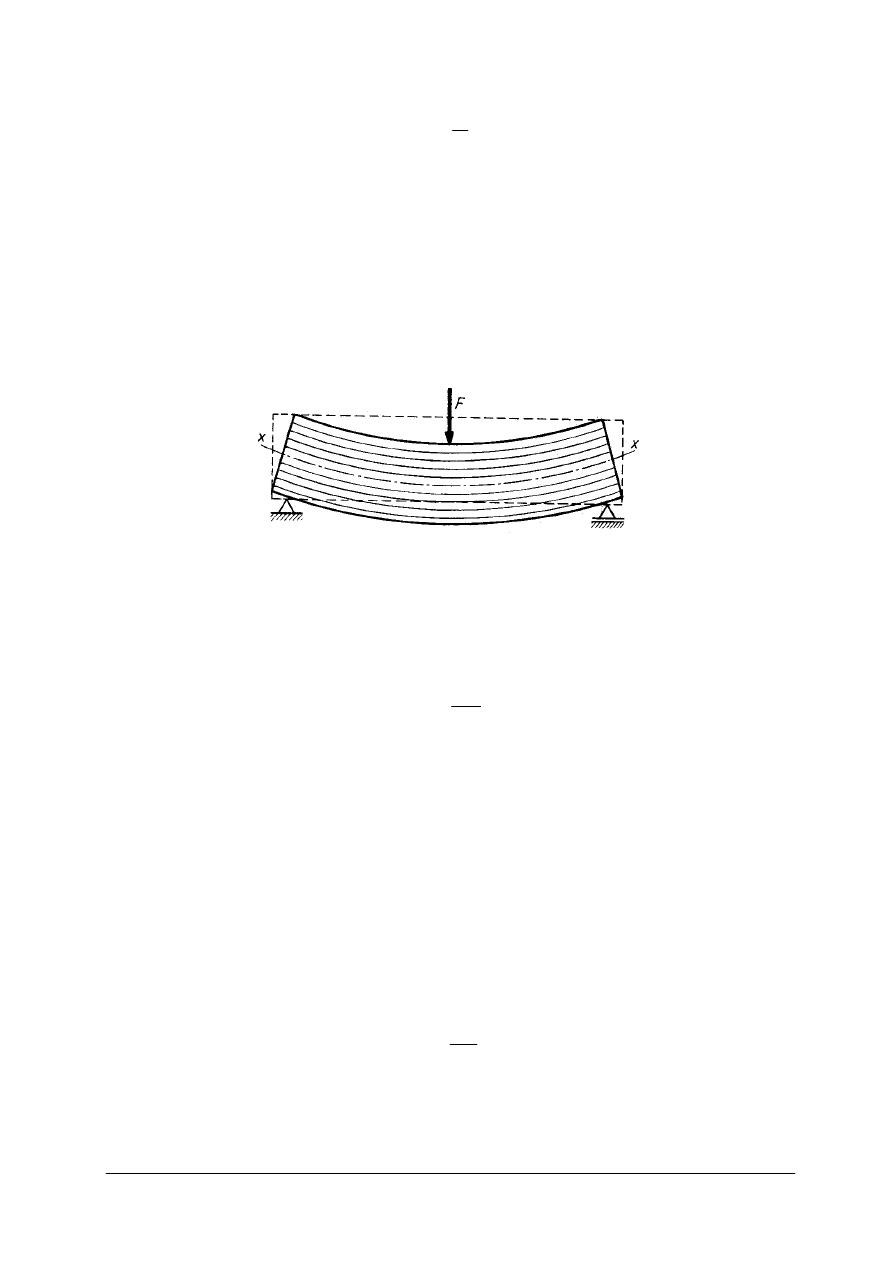

Ścinanie

Ścinanie elementu występuje w wyniku działania dwu sił równoległych o przeciwnych

zwrotach, tworzących parę sił. Ramię działania pary sił jest bardzo małe (rys. 27).

Rys. 27. Ścinanie [1, s. 31]

W przypadku gdyby siły te leżały na wspólnej linii działania, nie wystąpiłoby ścinanie,

lecz ściskanie. Rzeczywiste naprężenia występujące w materiale przy ścinaniu obliczamy

stosując wzór

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

S

F

=

τ

Zginanie

Zginanie najłatwiej można wyjaśnić na przykładzie belki o przekroju prostokątnym,

podpartej na obu końcach, na którą działa siła F (rys. 28). Jeżeli .wyobrazimy sobie, że

materiał belki składa się z włókien ułożonych warstwami, to podczas zginania ulegają one

odkształceniom. Górne włókna są ściskane, dolne zaś rozciągane. Mniej więcej w środku

belki włókna nie ulegają ściskaniu, ani rozciąganiu i tworzą tzw. warstwę obojętną w której

ulegają one tylko zgięciu, nie zaś odkształceniu (skróceniu lub wydłużeniu), jak w

pozostałych przypadkach.

Rys. 28. Schemat zginania [1, s. 36]

Wskutek odkształceń w materiale powstają naprężenia – w górnej części belki

ściskające, a w dolnej rozciągające, które proporcjonalnie maleją do zera w warstwie

obojętnej. Na naprężenia zginające składają się. zatem naprężenia ściskające i rozciągające.

Przy obliczeniach naprężeń zginających korzystamy ze wzoru

W

M

g

g

=

σ

gdzie: σ

g –

naprężenia zginające w [Pa] (w praktyce w MPa),

M

g

– moment zginający [N • m],

W – wskaźnik wytrzymałości przekroju na zginanie [ m

3

],

Naprężenia zginające zależą od: wartości momentu zginającego M

g

i wartości

wskaźnika wytrzymałości przekroju na zginanie W.

Skręcanie

Skręcanie występuje w wyniku przyłożenia pary sił lub siły na ramieniu prostopadle do

osi prętów. Para sił lub siła działająca na ramieniu wywołują moment skręcający M

s

Powoduje on obrót względem siebie równoległych przekrojów pręta, wskutek czego włókna

równoległe do osi ulegają skręceniu o pewien kąt. Naprężenia skręcające oblicza się wg

wzoru

s

s

s

W

M

=

τ

gdzie: τ

s

–

naprężenie skręcające w Pa (w praktyce w MPa), M

s

–moment skręcający w N • m,

W

s

– wskaźnik wytrzymałości przekroju na skręcanie w m

3

.

Wskaźnik wytrzymałości przekroju na skręcanie W

s

jest wielkością charakteryzującą

kształt i wymiary przekroju skręcanego elementu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy ruchem obrotowym?

2. Co nazywamy momentem siły F?

3. Co nazywamy pracą?

4. Co nazywamy mocą?

5. Co nazywamy sprawnością?

6. Co to jest tarcie?

7. Co to jest naprężenie dopuszczalne?

8. Co to jest naprężenie styczne?

9. Co to jest odkształcenie?

10. Co to jest naprężenie normalne?

4.4.3. Ćwiczenia

Ćwiczenie 1

Oblicz prędkość obwodową V i kątową ω wirnika silnika elektrycznego o średnicy

d = 200 mm wykonującego 1410 obr./min.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać dane z polecenia ćwiczenia,

2) wypisać wzory na prędkość obwodową i kątową,

3) obliczyć wartość prędkości obwodowej wstawiając dane do wzoru,

4) obliczyć wartość prędkości kątowej wstawiając dane do wzoru,

5) napisać odpowiedź.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

kalkulator.

Ćwiczenie 2

Jaką średnicę minimalną musi mieć ogniwo łańcucha podnoszącego ładunek o masie

m = 3000 kg jeżeli naprężenie dopuszczalne na rozciąganie wynosi 120 MPa.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać dane z polecenia ćwiczenia,

2) wykonać rysunek,

3) wypisać wzór na naprężenie dopuszczalne,

4) przekształcić odpowiednio wzór,

5) obliczyć średnicę ogniwa łańcucha wstawiając dane do wzoru,

6) otrzymaną wartość podać w zaokrągleniu do pełnych milimetrów,

7) napisać odpowiedź.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

kalkulator.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcia naprężenia i odkształcenia?

2) zdefiniować pojęcie naprężenia dopuszczalnego?

3) określić pracę, moc, energię i sprawność?

4) rozróżnić prędkość obwodową i prędkość kątową?

5) wyjaśnić pojęcie tarcia?

6) rozróżnić tarcie ślizgowe i tarcie toczne?

7) wyjaśnić pojęcie ścinania?

8) wyjaśnić pojęcie zginania?

9) określić pojęcia siła, moment siły?

10) wyjaśnić pojęcie para sił?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

4.5. Części maszyn

4.5.1. Materiał nauczania

Połączenia

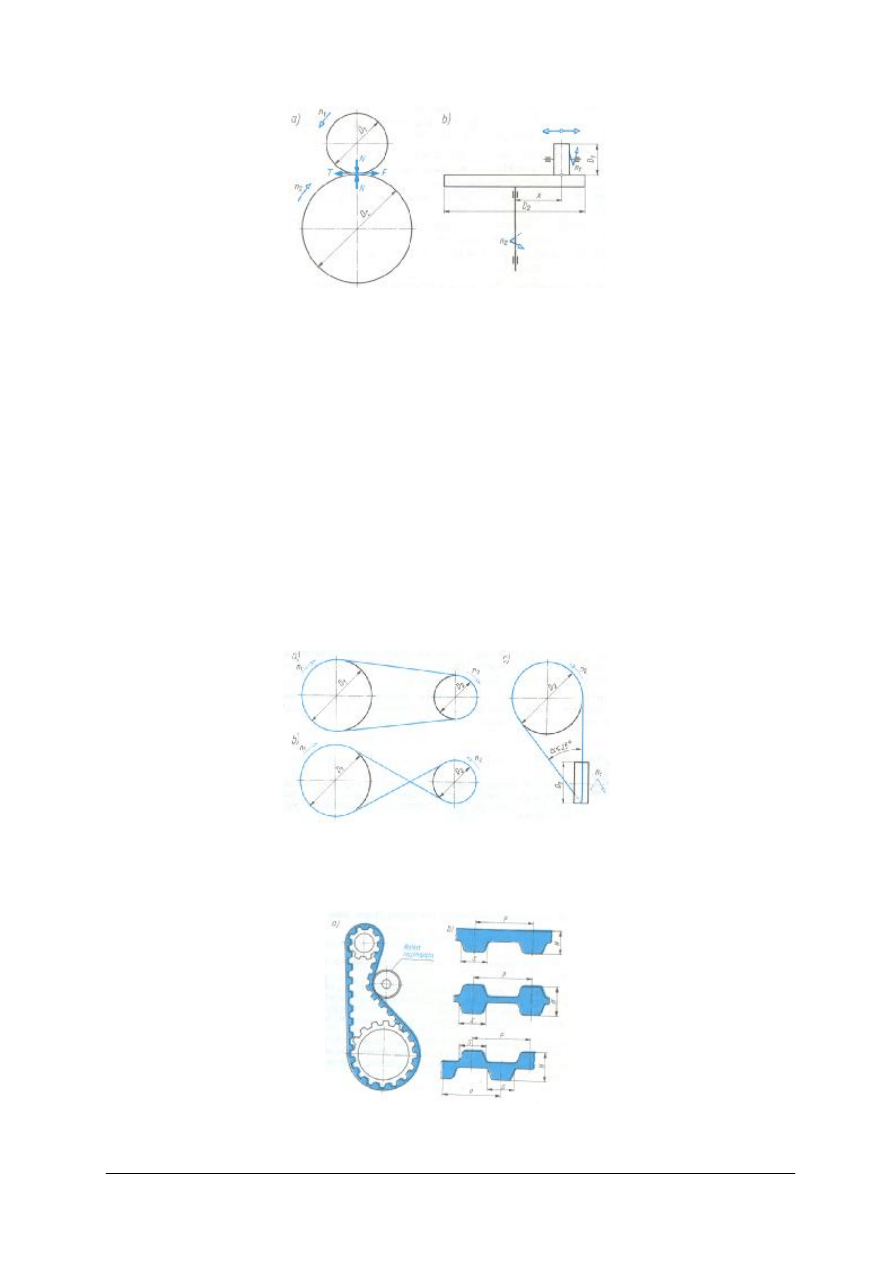

Połączenia służą do powiązania elementów maszyny w całość. Ogólnie dzieli się je na:

nierozłączne i rozłączne.

Połączenia nierozłączne to takie, których elementy przy ich rozłączaniu ulegają

zniszczeniu. Należą do nich połączenia: nitowe, spawane, zgrzewane, lutowane, klejowe

i wciskowe.

Połączenia

rozłączne

to

takie,

które

można

wielokrotnie

rozłączyć

bez

uszkadzania elementów. Należą do nich połączenia: gwintowe, wpustowe, wielowypustowe,

kołkowe, sworzniowe i klinowe. Ponadto połączenia dzieli się na spoczynkowe i ruchowe.

Połączenia nitowe

Połączenia nitowe są zaliczane do połączeń spoczynkowych. Połączenie blach lub

kształtowników za pomocą nitów polega na skojarzeniu otworów wykonanych

w wymienionych elementach o średnicy nieco większej niż średnica trzonu nitu. Po włożeniu

nitów w otwory następuje ich zamykanie (ręcznie lub maszynowo), dzięki któremu uzyskuje

się odpowiednie ukształtowanie zakuwki.

Nitowanie odbywa się na zimno lub na gorąco. Na zimno zakuwa się łby z metali

nieżelaznych oraz stalowe o średnicy do 9 mm. Przy zakuwaniu na gorąco należy przewidzieć

większą średnicę otworu w łączonych elementach – ze względu na rozszerzalność

temperaturową nitu.

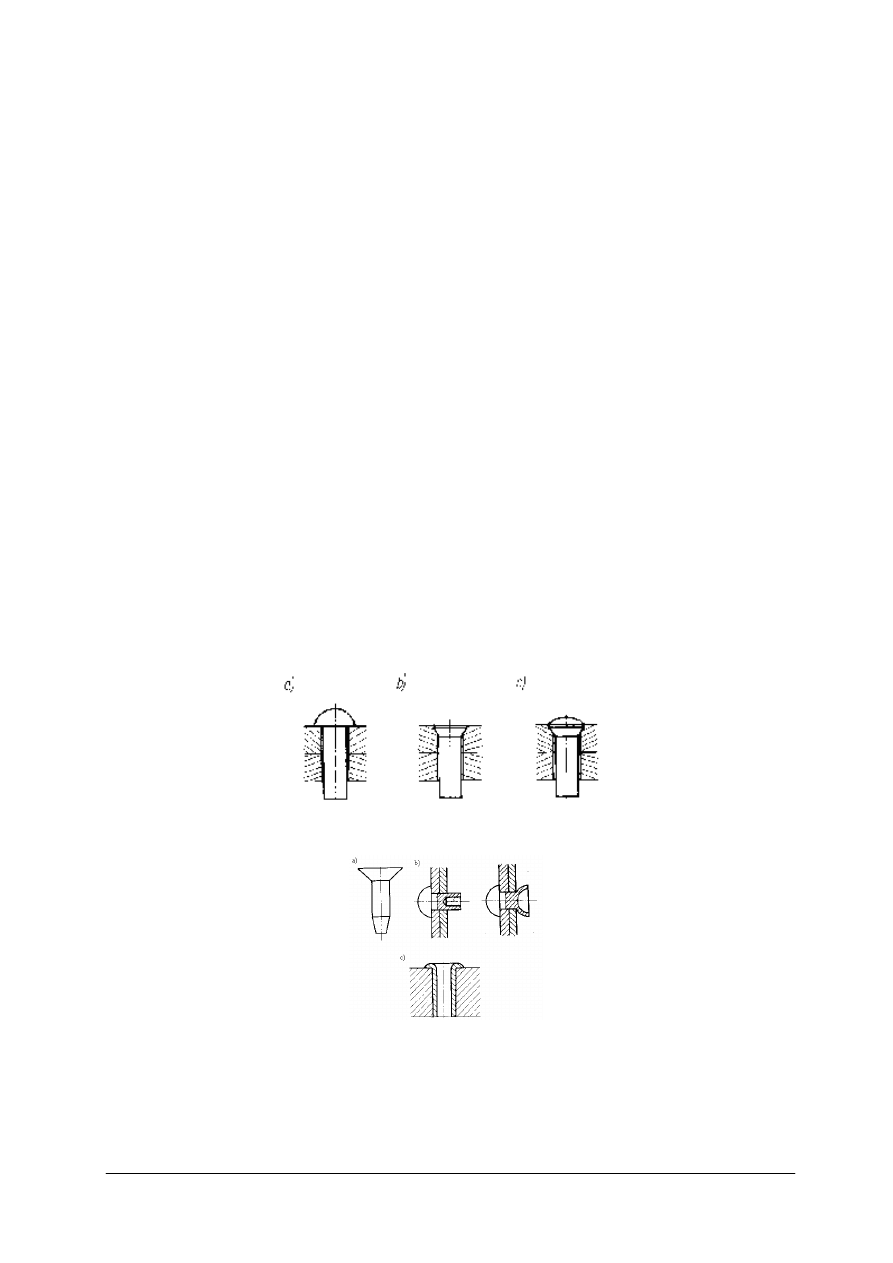

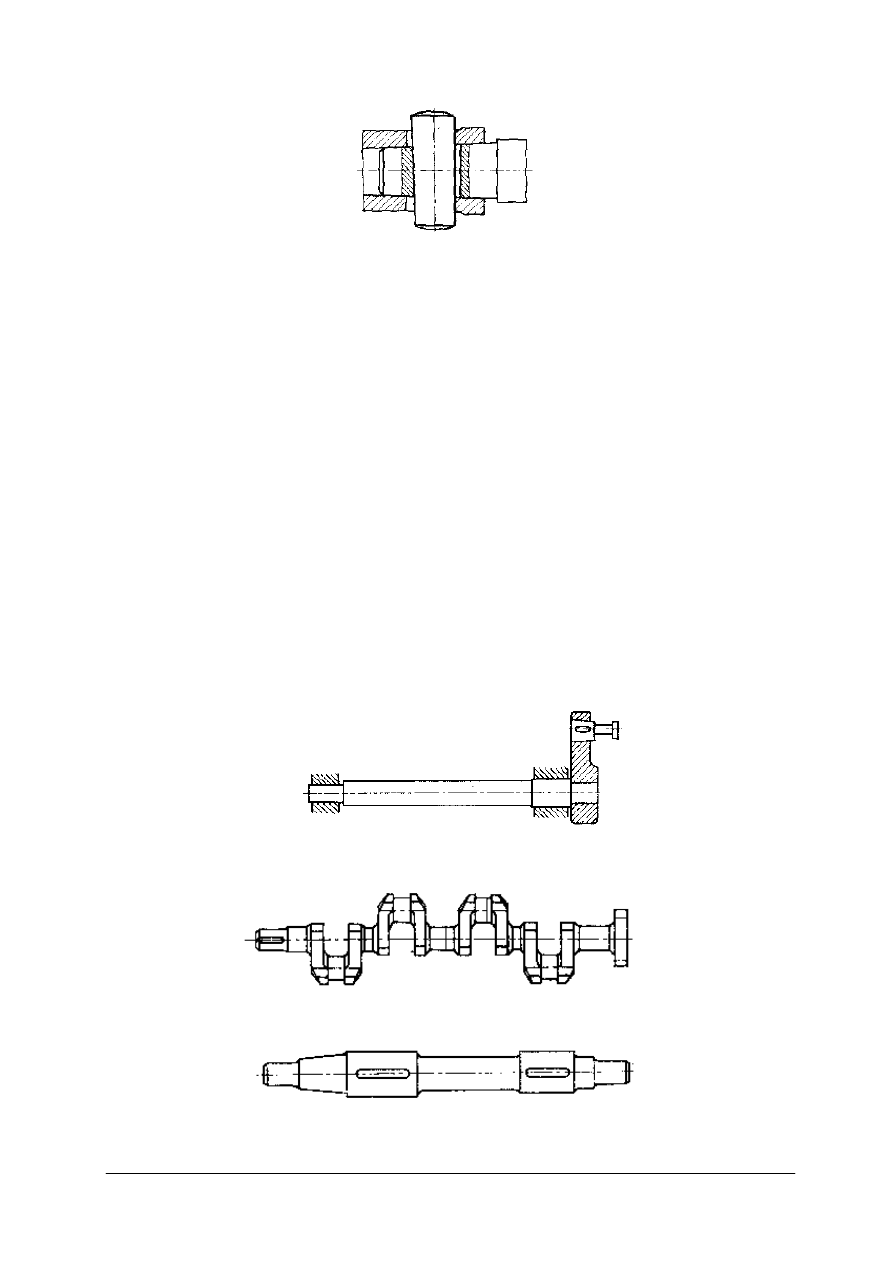

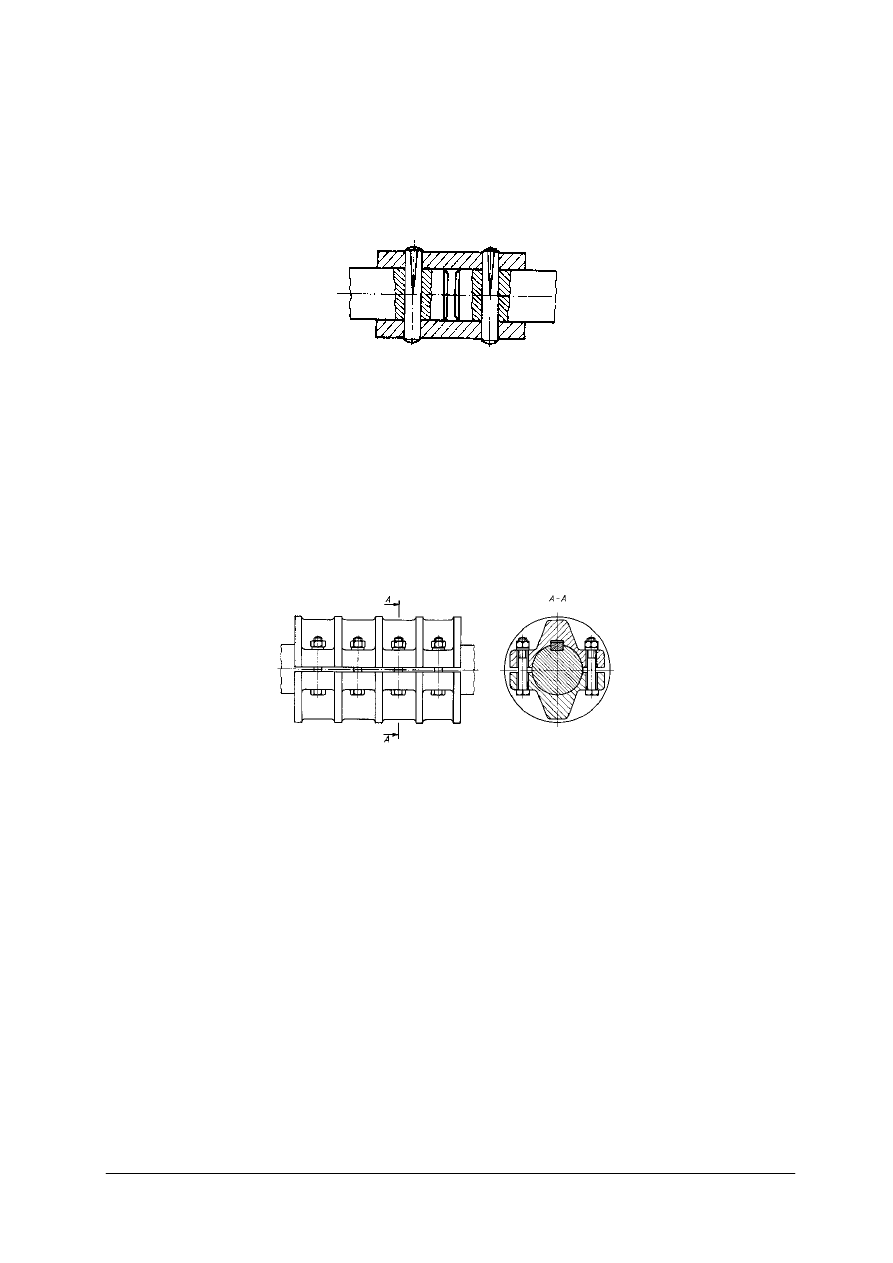

Nity dzielimy na normalne rys. 29 i specjalne rys. 30.

Rys. 29. Nity normalne, a) z łbem kulistym, b) z łbem płaskim, c) z łbem soczewkowym [1, s. 45]

Rys. 30. Nity normalne, a) pasowy b) wybuchowy, c) rurkowy [1, s. 45]

Nity specjalne stosuje się przy połączeniach w których dostęp z jednej strony jest

niemożliwy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Połączenia spawane

Połączenia spawane w budowie maszyn występują najczęściej. Spawanie polega na

łączeniu metali przez ich miejscowe stopienie, dzięki czemu cząsteczki metali wzajemnie do

siebie przenikają. Najczęściej jest spotykane spawanie gazowe i elektryczne.

Spawanie gazowe, przeważnie acetylenowo-tlenowe, jest stosowane do łączenia cienkich

blach oraz cięcia kształtowego blach grubych. Ma zastosowanie również w regeneracji

i naprawach części maszyn, w szczególności w produkcji jednostkowej i małoseryjnej.

Spawanie

elektryczne,

może

się

odbywać

elektrodami

topliwymi

lub

nietopliwymi. Podczas spawania elektrodą topliwą następuje stapianie elektrody, w wyniku

czego wraz z materiałem tworzy ona spoinę. Podczas spawania elektrodą nietopliwą elektroda

służy tylko do podtrzymywania łuku elektrycznego. Spoiwo jest dostarczane w postaci

drutów z materiałów odpowiednich do materiałów łączonych elementów.

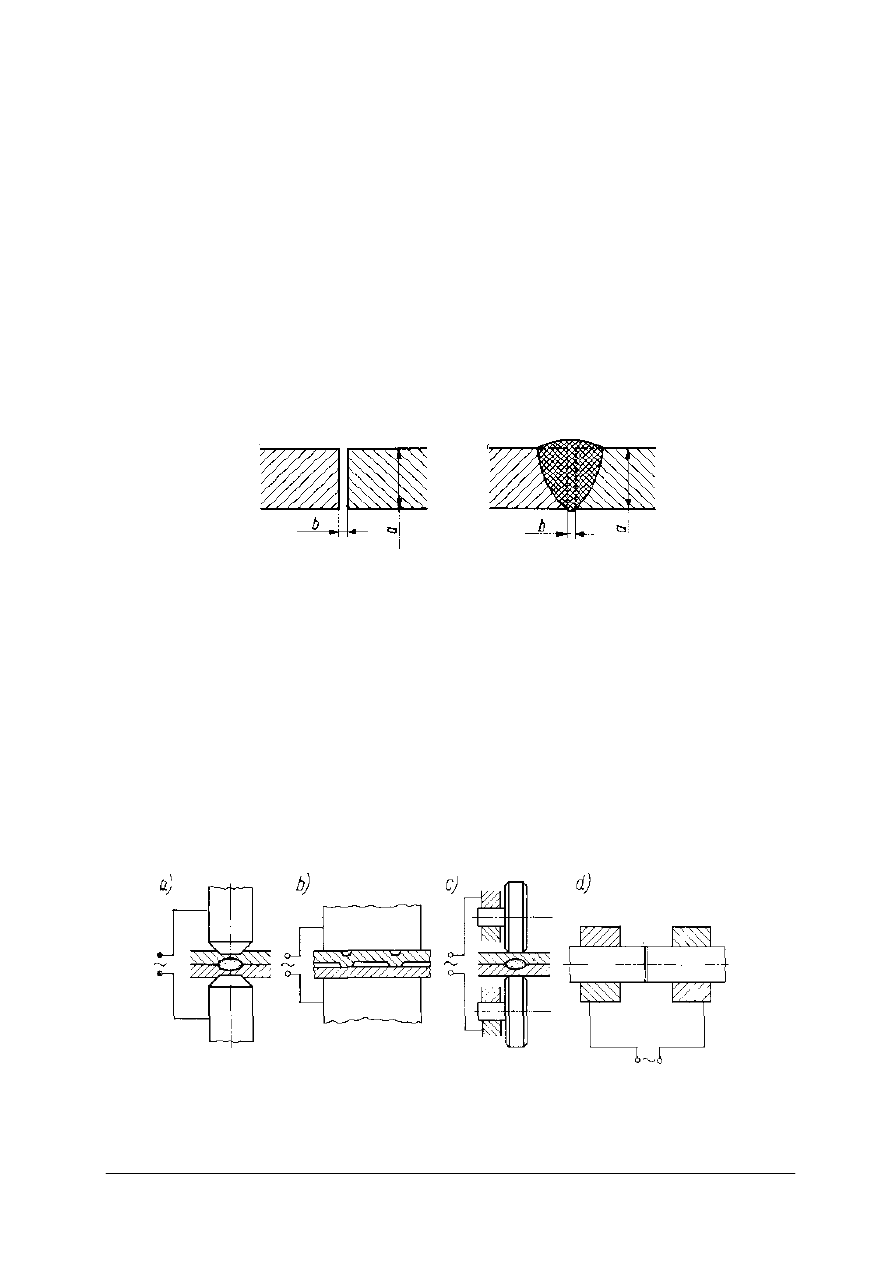

Spośród powszechnie spotykanych połączeń spawanych należy wymienić złącza

(spoiny), czołowe, pachwinowe i otworowe. Łączenie czołowe cienkich blach nie wymaga

wstępnego przygotowania ich krawędzi (rys. 31).

Rys. 31. Spoina czołowa [1, s. 48]

W przypadku spawania czołowego grubszych blach krawędzie łączonych elementów

powinny być odpowiednio ukształtowane w celu zapewnienia prawidłowego przetopu

materiałów, a tym samym dużej wytrzymałości złącza.