„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marceli Konfederak

Dobieranie materiałów konstrukcyjnych, narzędziowych

i eksploatacyjnych 722[02].O1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Łucja Zielińska

mgr inż. Marian Cymerys

Opracowanie redakcyjne:

mgr inż. Paweł Krawczak

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[02].O1.05

„Dobieranie materiałów konstrukcyjnych, narzędziowych i eksploatacyjnych”, zawartego

w modułowym programie nauczania dla zawodu operator obrabiarek skrawających.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Właściwości fizyczne, chemiczne, mechaniczne i technologiczne metali

i stopów

8

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

8

11

12

12

4.2. Stale niestopowe (węglowe), wpływ węgla na właściwości stali,

klasyfikacja stali, znakowanie stali

13

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

13

24

24

25

4.3. Stale stopowe: wpływ dodatków stopowych na właściwości stali,

klasyfikacja stali, znakowanie stali

26

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

26

32

32

33

4.4. Staliwo. śeliwo

34

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

34

42

43

43

4.5. Metale nieżelazne i ich stopy: właściwości, znakowanie, zastosowanie

44

4.5.1. Materiał nauczania

4.5.2. Pytania sprawdzające

4.5.3. Ćwiczenia

4.5.4. Sprawdzian postępów

44

49

49

50

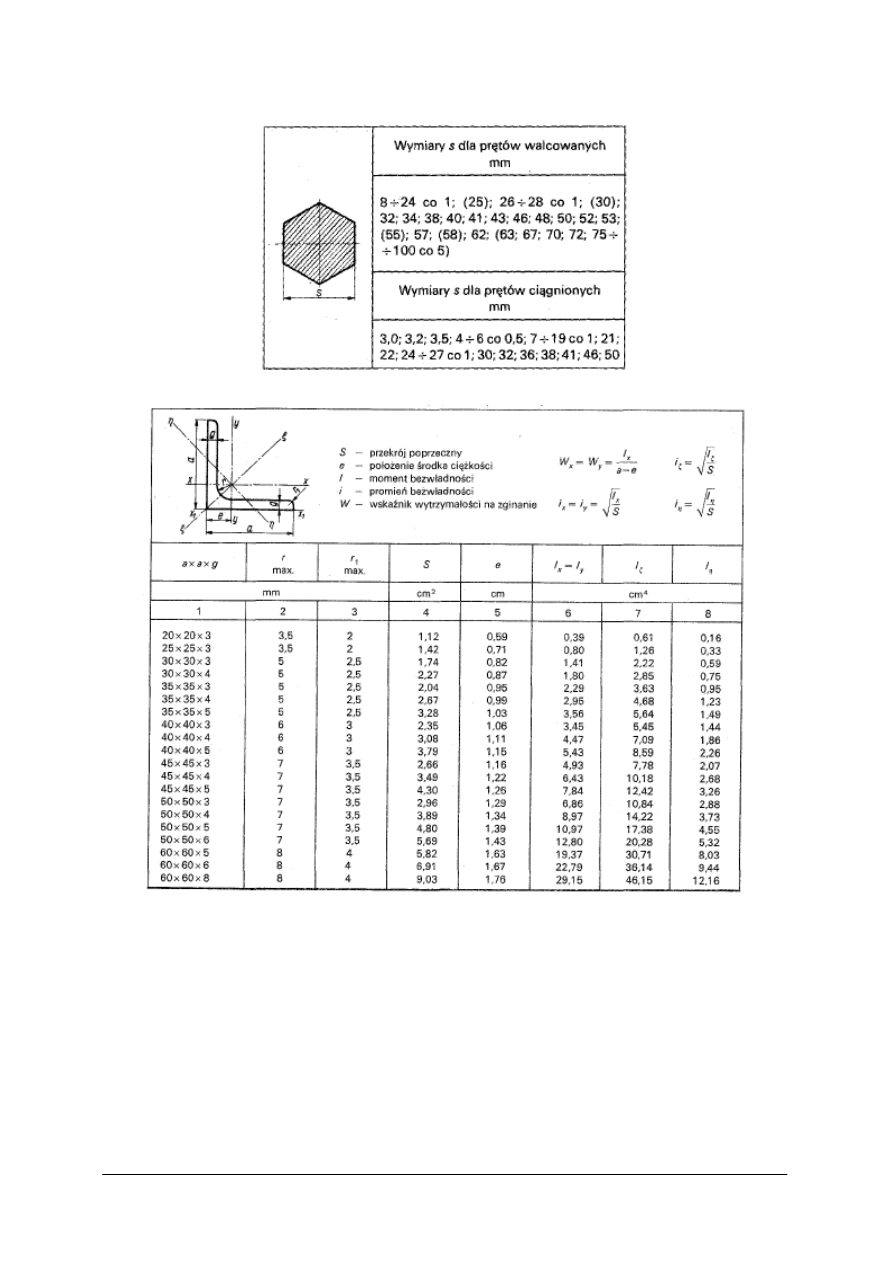

4.6. Wyroby hutnicze

51

4.6.1. Materiał nauczania

4.6.2. Pytania sprawdzające

4.6.3. Ćwiczenia

4.6.4. Sprawdzian postępów

51

55

56

56

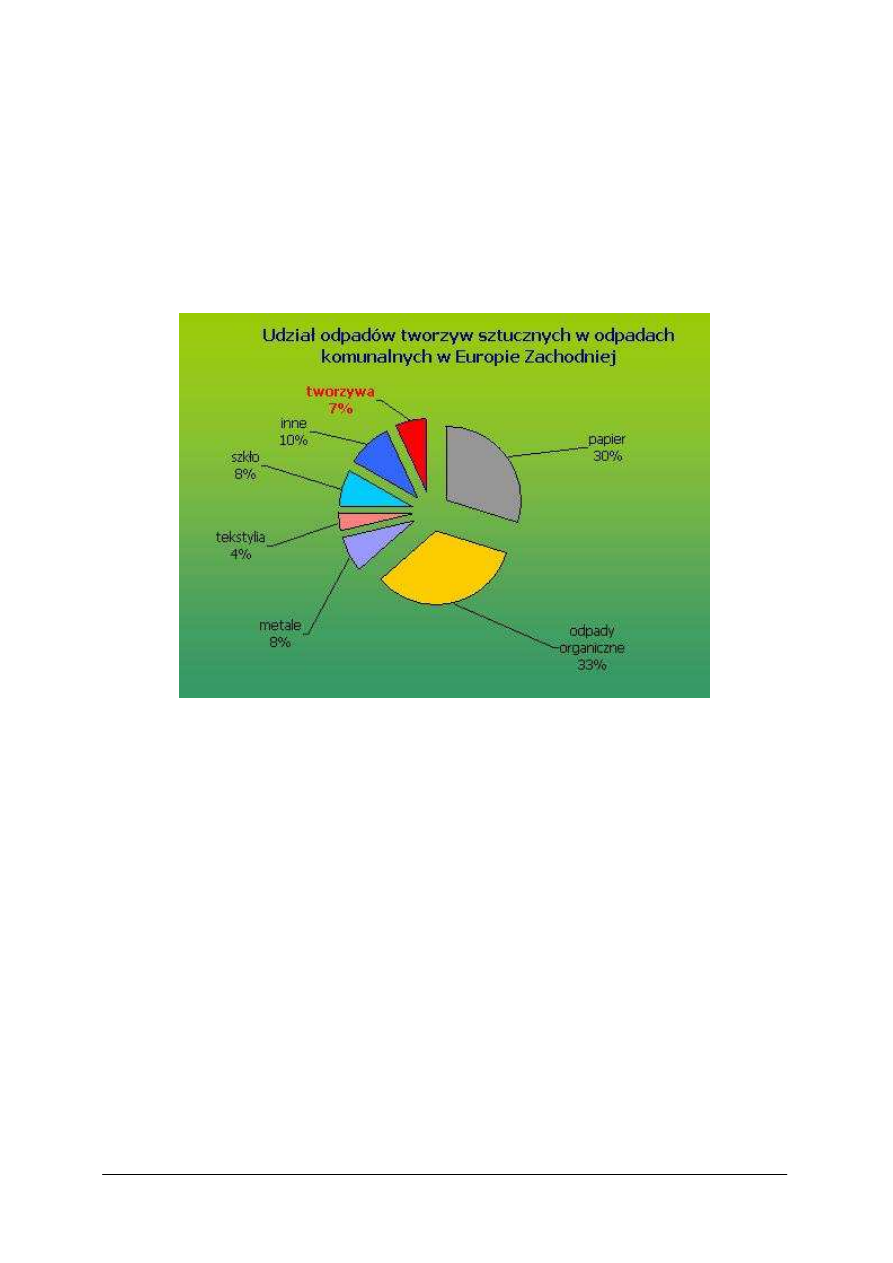

4.7. Rodzaje i zastosowanie tworzyw sztucznych

57

4.7.1. Materiał nauczania

4.7.2. Pytania sprawdzające

4.7.3. Ćwiczenia

4.7.4. Sprawdzian postępów

57

63

63

64

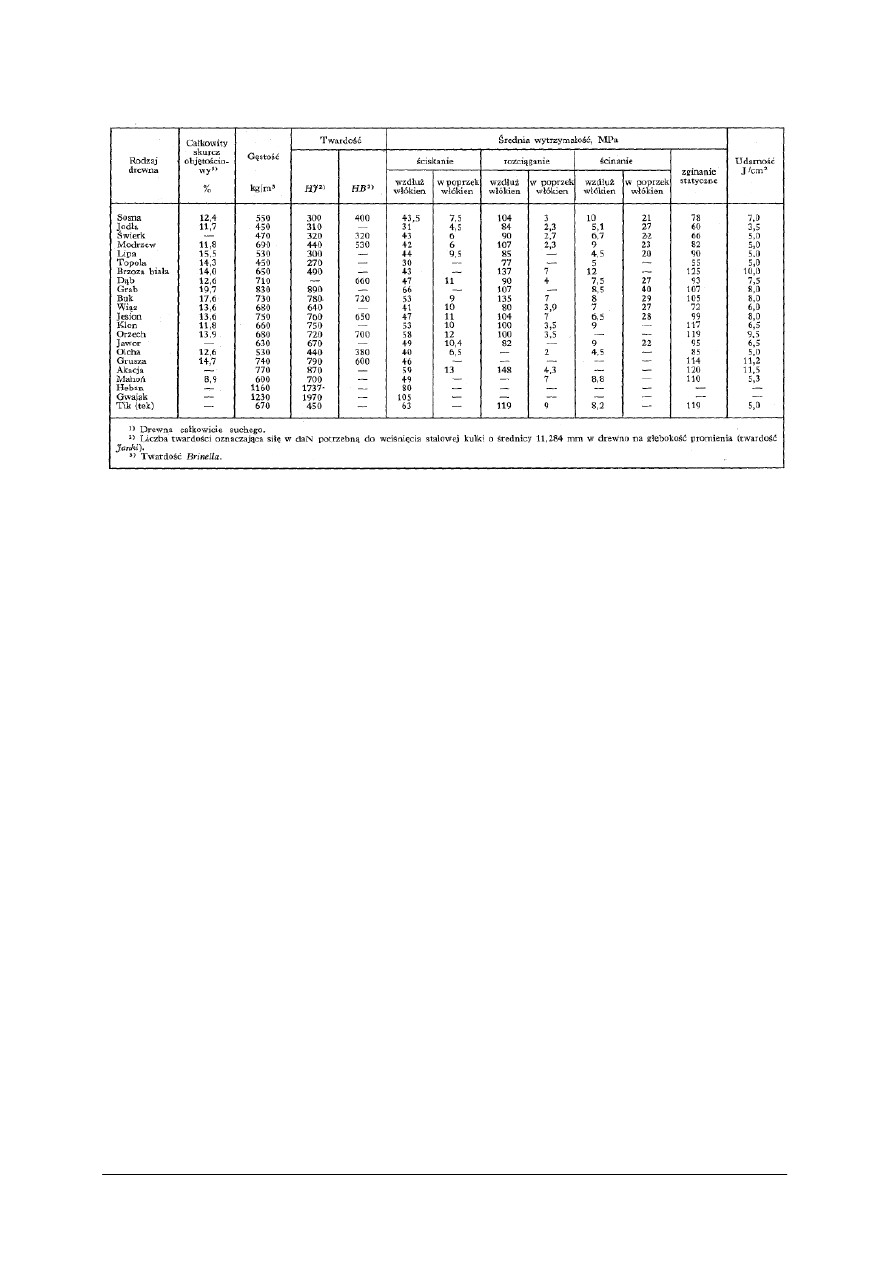

4.8. Materiały z proszków spiekanych. Materiały ceramiczne. Materiały

uszczelniające. Materiały lakiernicze. Drewno, szkło, guma

65

4.8.1. Materiał nauczania

4.8.2. Pytania sprawdzające

4.8.3. Ćwiczenia

4.8.4. Sprawdzian postępów

65

70

70

71

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

5. Sprawdzian osiągnięć

72

6. Literatura

77

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o materiałach konstrukcyjnych,

ich właściwościach, oznaczeniu i doborze.

W poradniku zamieszczono:

–

wymagania wstępne określające umiejętności, jakie powinieneś posiadać, abyś mógł bez

problemów rozpocząć pracę z poradnikiem,

–

cele kształcenia, czyli wykaz umiejętności, jakie opanujesz w wyniku realizacji

kształcenia jednostki modułowej,

–

materiał nauczania, czyli wiadomości teoretyczne konieczne do opanowania treści

jednostki modułowej,

–

zestaw pytań sprawdzających, aby sprawdzić, czy opanowałeś już podane treści,

–

ć

wiczenia zawierające polecenia, sposób wykonania oraz wyposażenie stanowiska pracy,

które pozwolą Ci ukształtować określone umiejętności praktyczne,

–

sprawdzian postępów pozwalający sprawdzić Twój poziom wiedzy po wykonaniu

ć

wiczeń,

–

sprawdzian osiągnięć opracowany w postaci testu, który umożliwi Ci sprawdzenie

Twoich wiadomości i umiejętności opanowanych podczas realizacji programu danej

jednostki modułowej,

–

literaturę związaną z programem jednostki modułowej umożliwiającą pogłębienie Twej

wiedzy z zakresu programu jednostki.

Materiał nauczania został podzielony na kilka części części. Znajdziesz w nich informacje

na temat właściwości metali, rodzajach i oznaczeniach stali, staliwa i żeliwa. W kolejnych

informacje o metalach kolorowych i ich stopach. Dalsze dotyczą materiałów niemetalowych

takich jak tworzywa sztuczna, materiały uszczelniające, lakiery, drewno, szkło i guma.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

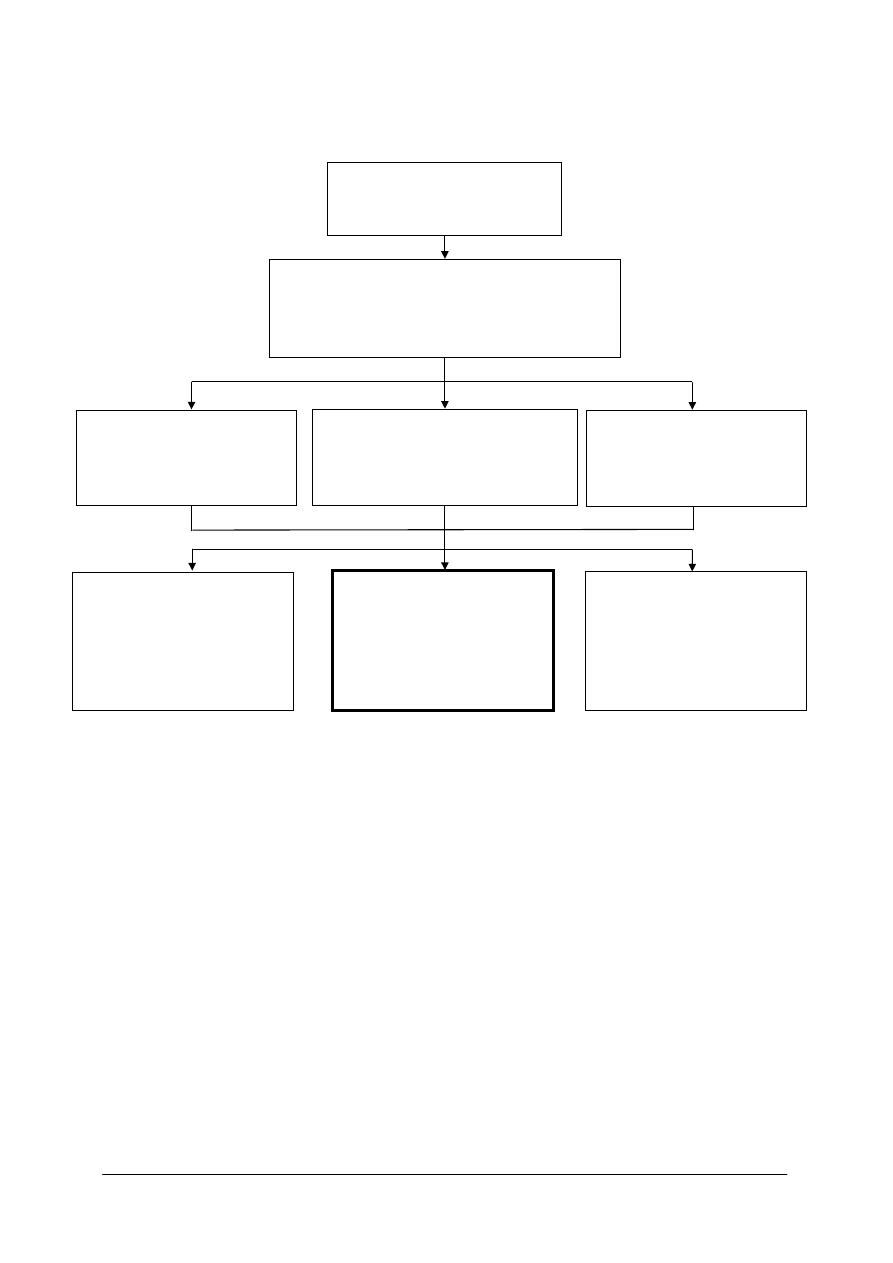

Schemat układu jednostek modułowych

722[02].O1.01

Przestrzeganie przepisów bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska

722[02].O1.04

Wykonywanie pomiarów

warsztatowych

722[02].O1.03

Wykonywanie rysunków części maszyn

z wykorzystaniem programu CAD

722[02].O1.07

Rozpoznawanie części maszyn,

mechanizmów

i urządzeń transportu

wewnątrzzakładowego

722[02].O1

Techniczne podstawy zawodu

722[02].O1.02

Posługiwanie się

dokumentacją techniczną

722[02].O1.06

Rozróżnianie cech

charakterystycznych

obróbki cieplnej, cieplno-

-chemicznej, plastycznej

i odlewnictwa

722[02].O1.05

Dobieranie materiałów

konstrukcyjnych,

narzędziowych

i eksploatacyjnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystepując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji, poradników i norm,

−

odczytywać informacje dotyczące materiałów podane na rysunkach,

−

analizować treść zadania, dobierać metody i plan rozwiązania,

−

komunikować się i pracować w zespole,

−

samodzielnie podejmować decyzje.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3.

CELE KSZTAŁCENIA

W wyniku procesu realizacji programu jednostki modułowej powinieneś umieć:

–

sklasyfikować stopy żelaza z węglem oraz stopy metali nieżelaznych,

–

określić właściwości fizyczne, chemiczne, mechaniczne i technologiczne materiałów

metalowych i niemetalowych,

–

rozpoznać na podstawie oznaczenia: stal, staliwo, żeliwo, metale nieżelazne i ich stopy,

–

określić zastosowanie materiałów niemetalowych,

–

rozpoznać materiały niemetalowe,

–

dobrać na podstawie norm technicznych materiały na elementy konstrukcyjne,

–

posłużyć się PN, dokumentacją techniczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Właściwości fizyczne, chemiczne, mechaniczne i technologiczne

metali i stopów

4.1.1. Materiał nauczania

Materiały stosowane w budowie maszyn, dzieli się na metale i niemetale

(tzw. metaloidy). Różnorodność grup, rodzajów, klas i gatunków materiałów niemetalowych

jest znaczna i trudna do sklasyfikowania.

Faza metaliczna, stan metaliczny to postać występowania materii w skondensowanych

stanach skupienia tj. stałym i ciekłym, wyróżnianą spośród innych ciał stałych i ciekłych ze

względu na swoje specyficzne własności zanikające dopiero po przejściu w stan gazowy

reprezentowana jest przez przeważającą większość (ponad 80) pierwiastków chemicznych,

które ze względu na ich elektrododatni charakter zalicza się do pierwiastków metalicznych,

a także przez niezmiernie rozpowszechnione stopy i fazy międzymetaliczne tych

pierwiastków. Faza metaliczna materii właściwa zarówno dla stopów metali, a także

związków międzymetalicznych uwarunkowana jest specyficznym charakterem wiązań

metalicznych. Charakter ten wynika z budowy zewnętrznych powłok elektronowych

pierwiastków elektrododatnich, charakteryzujących się łatwością uwolnienia i uwspólnienia

(kolektywizacji) swych elektronów walencyjnych, nazywanych dlatego elektronami

swobodnymi. Przejawem osłabionego związania elektronów walencyjnych z jądrem atomu są:

niski potencjał jonizacyjny oraz występujący efekt fotoelektryczny i zjawisko emisji

elektronów swobodnych w wyższych temperaturach.

Odzwierciedleniem tych stosunków jest również specyficzna struktura krystaliczna

metali występujących w warunkach normalnych w stanie stałym (z wyjątkiem rtęci).

Charakteryzują się one wśród kryształów gęsto upakowaną strukturą sieci, w której węzły

obsadzają wyłącznie dodatnie jony metali, natomiast wspólne dla całej sieci elektrony

swobodne znajdują się w pobliżu tych jonów i pozostają w ustawicznym chaotycznym ruchu

(tzw. gaz elektronowy). Ze względu na taką budowę metale odznaczają się połyskiem

i brakiem przezroczystości, maja duży ciężar właściwy, są bardzo dobrymi przewodnikami

ciepła i elektryczności, odznaczają się zarówno dużą sprężystością jak i zdolnością do

plastycznych odkształceń wzdłuż płaszczyzn lub kierunków najgęstszego upakowania

atomów, a więc do łatwych poślizgów. W odróżnieniu od struktury wewnętrznej większość

niemetali, zbudowanych co najmniej z dwóch rodzajów jonów lub jonoidów o przeciwnych

znakach, w sieci metalicznej występuje tylko jeden lub kilka rodzajów jonów dodatnich

metali.

W metalach o własnościach półprzewodnikowych (np. Ge, Si) występują wiązania

o charakterze częściowo metalicznym, a częściowo jonowym, wskutek czego przewodzą prąd

elektryczny wyłącznie jednokierunkowo. W tym przypadku ich elektrony walencyjne noszą

nazwę elektronów prawie swobodnych. Niektóre metale (np. Fe, Co) wykazują specyficzne

właściwości magnetyczne.

Klasyfikacja materiałów metalowych obejmuje:

−

metale, czyli czyste pierwiastki metaliczne, do których zalicza się m. in. aluminium,

chrom, cynę, cynk, kobalt, magnez, miedź, molibden, nikiel, ołów, platynę, srebro, sód,

tytan, uran, wanad, wolfram, złoto, żelazo i inne,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

stopy metali, czyli substancje metaliczne otrzymywane przez stopienie dwu lub więcej

metali, do których często dodaje się pierwiastki niemetaliczne jak węgiel, krzem, siarkę,

fosfor, azot itp.,

−

spieki, czyli półwyroby lub wyroby gotowe otrzymywane metodami metalurgii proszków

przez spiekanie składników metalowych i ceramicznych, metalowo-grafitowych,

metalowo-diamentowych itp.

Klasyfikacja stopów metali obejmuje:

−

stopy żelaza (z węglem), do których zalicza się głownie żeliwo, staliwo i stal (najbardziej

rozpowszechnione),

−

stopy metali nieżelaznych, do których zalicza się m. in. brąz, mosiądz itp.

Większość metali nie jest używana przez nas w postaci czystej, lecz jako stopy, których

co najmniej jednym składnikiem jest metal. Dzieje się tak, ponieważ czyste metale rzadko

mają właściwości dostosowane do potrzeb, a można je łatwo poprawić, stosując różnorakie

dodatki.

Do właściwości chemicznych metali i stopów zalicza się odporność na korozje i działanie

czynników chemicznych oraz na działanie temperatury. Dużą odpornością na korozje

odznaczają się niektóre metale takie jak: srebro, złoto, platyna i w mniejszym stopniu nikiel

i chrom.

Do właściwości fizycznych zaliczamy: gęstość, temperaturę topnienia, temperaturę

wrzenia, ciepło właściwe, przewodność cieplną i elektryczna, właściwości magnetyczne,

rozszerzalność cieplną i wygląd zewnętrzny.

Gęstość jest to stosunek masy ciała jednorodnego do objętości, wyrażany w kg/m

3

lub g/cm

3

.

Stopy i metale lekkie, jak np.: lit, sód, magnez, aluminium i ich stopy, odznaczają się małą

gęstością. Dużą gęstość mają metale ciężkie, jak np.: żelazo, nikiel, miedź, wolfram, platyna

i ich stopy.

Temperatura topnienia metali i ich stopów jest wyrażana w stopniach Celsjuusza (

°

C).

Wszystkie metale są topliwe, a ponieważ ich temperatura topnienia waha się w bardzo

szerokich granicach, więc dzieli się je na łatwo topliwe, trudno topliiwe i bardzo trudno

topliwe. Do metali łatwo topliwych, których temperatura topnienia wynosi do 650°C, zalicza

się między innymi takie metale, jak: cynę, cynk, bizmut, kadm, magnez i ołów. Metale trudno

topliwe mają temperaturę topnienia do 2000°C. Są to np.: chrom, kobalt, miedź, nikiel,

platyna , żelazo, molibden, tantal i wolfram. Metale mają stałą temperatura topnienia,

natomiast temperatura topnienia większości stopów mieści się w pewnych zaakresach

temperatury. Temperatura topnienia stopów metali jest zwykle niższa od temperatury

topnienia składnika o najwyższej temperaturze topnienia.

Temperatura wrzenia dla większości metali jest dość wysoka. Do łatwo wrzących

metali zalicza się kadm i cynk. Temperatura wrzenia kadmu wynosi 767°C, a cynku 907°C.

Tę własność cynku wykorzystuje się w hutnictwie otrzymując czysty cynk przez odparowanie

z rudy.

Ciepło właściwe jest to ilość ciepła pobierana (lub oddawana) przez 1 g danej substancji

przy zmianie temperatury o 1°C. Ciepło właściwe zależy od rodzaju substancji, temperatury

i sposobu ogrzewania. Na ogół ciepło właściwe cieczy jest większe niż ciała stałego. Ciepło

właściwe jest zawsze podawane wraz z zakresem temperatury, dla jakiej je określono.

Przewodnictwo cieplne jest jedną z charakterystycznych cech metali i stopów.

Najlepszym przewodnikiem ciepła jest srebro, a następnie miedź, złoto i aluminium.

Najgorzej natomiast przewodzi kadm, bizmut, antymon, ołów, tantal i nikiel. Miarą

przewodnictwa cieplnego jest ilość ciepła, jaka przepływa przez przewodnik o długości 1 m

o przekroju 1 m

2

w ciągu 1 godziny przy różnicy temperatury 1°C.

Przewodnością elektryczną metali i stopów nazywamy zdolność przewodzenia prądu

elektrycznego. Najlepszym przewodnikiem prądu jest srebro, a następnie miedź, złoto

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

i aluminium. Dlatego na przewody elektryczne używa się miedzi lub aluminium, gdyż

stawiają one najmniejszy opór przepływającemu prądowi elektrycznemu. Przewodność

elektryczna maleje ze wzrostem temperatury przewodnika.

Właściwości magnetyczne metali i stopów polegają na zdolności magnesowania się.

Najlepsze właściwości magnetyczne mają żelazo, nikiel i kobalt, a ze stopów – stal.

Z materiałów tych buduje się najlepsze magnesy trwałe.

Rozszerzalność cieplna metali i stopów przejawia się we wzroście wymiarów liniowych

i objętości pod wpływem wzrostu temperatury i kurczeniu się podczas chłodzenia. Największą

rozszerzalność cieplną wykazuje kadm, a najmniejszą wolfram. Zjawisko rozszerzalności

cieplnej ma duże znaczenie praktyczne i musi być uwzględniane w konstrukcjach mostów,

urządzeń pracujących w zmiennych temperaturach i silnikach cieplnych. Właściwości

mechaniczne, najprościej rzecz ujmując określają odporność metalu na działanie różnych sił

zewnętrznych.

Wytrzymałość jest określona jako stosunek największej wartości obciążenia uzyskanego

w czasie próby wytrzymałościowej do pola powierzchni przekroju poprzecznego badanego

elementu. W zależności od rodzaju obciążeń rozróżnia się wytrzymałość na rozciąganie,

ś

ciskanie, zginanie, skręcanie, ścinanie i wyboczenie.

Twardość określa odporność materiału na odkształcenia trwałe, powstające wskutek

wciskania weń wgłębnika. Próby twardości dokonuje się sposobem: Brinella, Rockwella

i Vickersa.

Udarność, czyli odporność materiałów na uderzenia, sprawdza się za pomocą próby

udarności polegającej na złamaniu jednym uderzeniem młota wahadłowego próbki

o określonym kształcie i wymiarach. Miarą udarności jest stosunek pracy zużytej na złamanie

próbki do pola przekroju poprzecznego próbki. Próbie udarności poddaje się materiał

przeznaczony na części, które są narażone na uderzenia lub nagłe obciążenia, a niekiedy nawet

gotowe już części.

Właściwości technologiczne matali określa się jako ich przydatność do przetwarzana.

Zaliczamy do nich lejność, plastyczność, skrawalność.

Lejność, czyli zdolność ciekłego metalu lub stopu do wypełniania formy odlewniczej,

zależy od składu chemicznego, struktury i temperatury ciekłego metalu. Dla określenia

lejności stosuje się próbę odlewania spirali o znormalizowanych wymiarach. Im większa jest

lejność metalu, tym dłuższy odcinek spirali zostanie w czasie odlewania wypełniony metalem.

Z przetwarzaniem przez odlewanie, związane jest także pojecie skurczu, który jest róznicą

między wymiarem formy i odlewu mierzonym po upływie pewnego czasu, najczęściej 24h.

Plastyczność określa zdolność ciał stałych do osiągania znacznych odkształceń trwałych

pod działaniem sił zewnętrznych bez naruszania spójności. Pojęciami z wiązanymi

z plastycznościa są wydłużenie i przewęzenie czyli zmiany wymiarów jakim podlega element

poddany działaniu sił. Inaczej – jest to przydatność metalu do obróbki plastycznej, czyli

kucia, tłoczenia, walcowania itp.

Skrawalność to podatność materiału do obróbki skrawaniem, bada sie stosujac próby

podczas których okresla się powierzchnie skrawana oraz rodzaj wiórów [1].

Właściowści fizyczne metalu, takie na przykład jak wytrzymałość, twardość, temperatura

topnienia czy przewodność elektryczna i cieplna, zależą od jego struktury krystalicznej. Ta

zmienia się zaś, gdy dodajemy doń domieszki. Powstały w procesie mieszania stop ma

strukturę różną od struktur swoich składników, różne są także jego właściowści fizyczne.

Niektóre stopy zawierają substancje niemetaliczne, jak węgiel, krzem czy fosfor, lecz

większość składa się wyłącznie z metali. Jednym z najbardziej popularnych stopów jest stal –

stop żelaza i węgla. Stale stopowe natomiast są stopami stali z innymi pierwiastkami,

przykładowo chromem, niklem, krzemem czy manganem. Zmieniają one strukturę stali tak, że

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

możliwe jest poddawanie jej różnym procesom pozwalającym nadać jej pożądaną twardość,

sprężystość i wytrzymałość.

Właściwości wytworzonych wyrobów i elementów w znacznej mierze zależą od

materiałów, z których zostały wykonane. Optymalny dobór materiału, jak również prawidłowe

określenie wymaganych właściwości, uzyskanych w procesach produkcji, stanowią istotne

składniki procesu konstruowania. Dobór materiału powinien uwzględniać kryteria

konstrukcyjne, technologiczne i ekonomiczne.

Kryterium konstrukcyjne wymaga zapewnienia odpowiednich właściowości gotowemu

elementowi, gwarantujących jego funkcjonowanie, trwałość i niezawodność w określonych

warunkach pracy.

Kryterium technologiczne polega na umożliwieniu wykonania części w jak najprostszy

sposób, unikając procesów pracochłonnych, materiałochłonnych i energochłonnych.

Kryterium ekonomiczne sprowadza się do zasady stosowania materiału najtańszego

i najbardziej dostępnego spośród materiałów spełniających pozostałe wymagania.

Materiały konstrukcyjne są produkowane i dostarczane w określonej postaci (odlewy,

odkuwki, pręty, blachy, rury itp.). Postać materiału decydująco wpływa na technologiczność

i ekonomiczność wykonywanej z niego części; często wpływa również na jej jakość. Przy

doborze materiału jest konieczne określenie nie tylko jego rodzaju i gatunku, lecz także

postaci, stanu oraz innych wymagań. W normach dopuszcza się wybór rodzaju obróbki

cieplnej, obróbki plastycznej, stanu powierzchni, tolerancji wymiarowych i wielu własności

półwyrobów metalowych, których ustalenie podczas konstruowania części i umieszczenie

w postaci wymagań na rysunku konstrukcyjnym w znacznym stopniu ułatwia uzyskiwanie

założonych własności gotowych elementów.

Szczegółowe wymagania oraz sposób ich podawania na rysunkach i w zamówieniach są

określone w normach przedmiotowych dotyczących półwyrobów metalowych.

Charakterystyki materiałów konstrukcyjnych są ujęte nie tylko w normach (państwowe,

branżowe, zakładowe), lecz także w warunkach technicznych, kartach materiałowych,

poradnikach i broszurach wydawanych przez hutnictwo, wydawnictwach opracowywanych

w ramach tzw. Banków informacji o materiałach oraz wydawnictwach instytutów i wyższych

uczelni. Korzystanie z tej obszernej dokumentacji wymaga dużego doświadczenia oraz wiedzy

metaloznawczej. Dlatego dobór materiału oraz procesów technologicznych mających na celu

nadanie częściom określonych własności powinien być konsultowany ze specjalistami

z dziedziny metaloznawstwa, obróbki cieplnej, przeróbki plastycznej itp.

Konstrukcyjne materiały metalowe z wyjątkiem odlewów i proszków spiekanych są

produkowane w postaci półwyrobów przerobionych plastycznie na gorąco lub na zimno

(kutych, walcowanych, ciągnionych, wyciskanych). Materiały takie wykazują anizotropię,

różnicę właściwości mechanicznych w zależności od kierunku przeróbki plastycznej, co

powinno być uwzględnione przy ich wykorzystaniu na określone elementy.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są najważniejsze cechy metali?

2. Jak klasyfikujemy materiały metalowe?

3. Jakie metale mają największą odporność na korozję?

4. Jakie są metody badania twardości?

5. Jakie są najważniejsze kryteria doboru materiału?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.3. Ćwiczenia

Ćwiczenie 1

Elementy, które otrzymałeś, wykonane są z różnych materiałów, podziel je na dwie grupy

metale i niemetale, scharakteryzuj krótko własności metali.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zastanowić się, czym charakteryzują się metale,

2) wypisać wszystkie cechy na kartce (burza mózgów – nie krytykując żadnego z pomysłów

Twoich koleżanek/kolegów),

3) uporządkować zapisane pomysły – odrzucić budzące wątpliwości członków grupy,

4) podzielić elementy według spisanych cech na metale i niemetale,

5) zaprezentować efekty pracy grupy na forum klasy.

Ś

rodki dydaktyczne:

−

arkusze papieru,

−

mazaki,

−

elementy wykonane z metali i niemetali np. tworzywa sztucznego czy drewna.

Ćwiczenie 2

Wykonaj pomiar twardości metodą Brinella.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z metodą i przebiegiem próby,

2) przygotować próbki do wykonania ćwiczenia,

3) wykonać próby pomiaru twardości i zapisać ich wyniki oraz wnioski.

Ś

rodki dydaktyczne:

−

twardościomierz Brinella,

−

norma PN-91/H-04350 zawierająca opis przebiegu pomiaru, tabele doboru i odczyt

wyników,

−

próbki metali,

−

arkusze papieru i pisaki.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie metale?

2) określić kryteria doboru materiałów?

3) zdefiniować pojęcie stop?

4) opisać próbę twardości metoda Brinella?

5) podać chemiczne, fizyczne technologiczne, mechaniczne własności metali?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Stale niestopowe (węglowe), wpływ węgla na właściwości stali,

klasyfikacja stali, znakowanie stali

4.2.1. Materiał nauczania

ś

elazo występuje w przyrodzie pod postacią związków chemicznych, najczęściej

z tlenem. W technice, poza nielicznymi wyjątkami, stosuje się stopy żelaza z różnymi

składnikami, z których najważniejszym jest węgiel: oprócz węgla, techniczne stopy żelaza

zawierają zawsze pewne ilości krzemu, manganu, siarki i fosforu, przedostające się do stopu

w czasie procesów metalurgicznych. Stal to stop żelaza z węglem o zawartości węgla do 2%.

W zależności od składu chemicznego dzieli się stale na: węglowe (niestopowe) i stopowe.

Stale niestopowe zawierają, oprócz żelaza, gł. węgiel (do 2%) oraz niewielkie ilości

pierwiastków pochodzących z przerobu hutniczego (zwykle poniżej 1%); są to

zanieczyszczenia (gł. siarka i fosfor) oraz domieszki, których zawartość nie może przekraczać

określonych umownych ilości: 0,8% manganu, 0,4% krzemu, 0,3% chromu, 0,3% niklu, 0,2%

wolframu, 0,2% miedzi, 0,2% kobaltu, 0,1% aluminium, 0,05% molibdenu, 0,05% wanadu,

0,05% tytanu; pod względem zawartości węgla stale węglowe dzieli się na:

−

niskowęglowe (do 0,25% C),

−

średniowęglowe (0,35–0,6% C),

−

wysokowęglowe (powyżej 0,6% C).

Zależnie od stopnia czystości, określonego zawartością fosforu i siarki, rozróżnia się stale

węglowe:

−

zwykłej jakości (0,045–0,07% P i 0,045–0,06% S),

−

wyższej jakości (do 0,04% P i 0,04% S),

−

najwyższej jakości (0,025–0,035% P i 0,025–0,035% S).

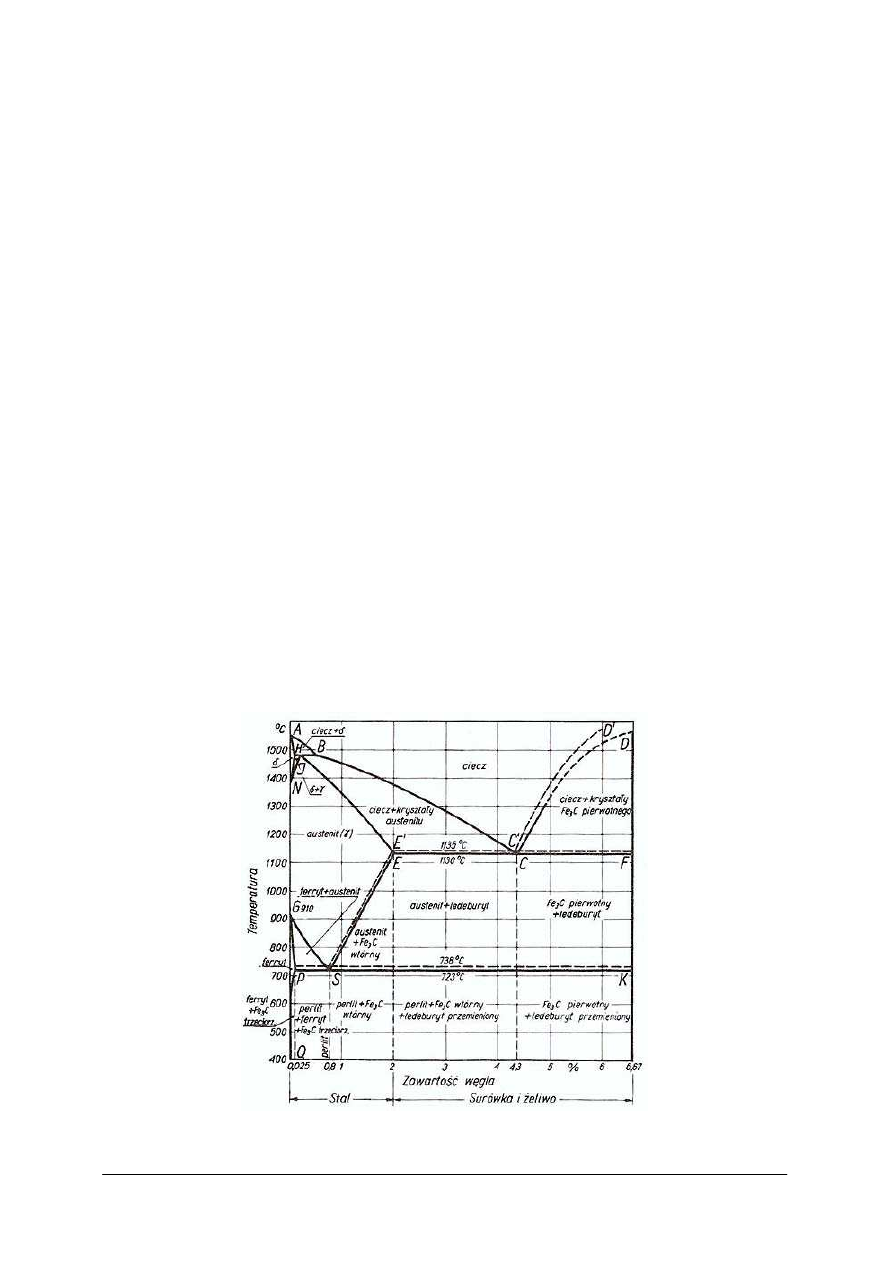

W czasie nagrzewania (lub chłodzenia) stopów żelaza zachodzi w nich szereg przemian,

aż do topnienia włącznie; obrazuje je tzw. wykres żelazo-węgiel (rys.1).

Rys. 1.Wykres żelazo-węgiel [4].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Mikrostruktura stali. Stopy żelaza zawierające mniej niż 2,0% węgla są kowalne

i noszą nazwę stali. Nazwa „żelazo” odnosi się tylko do żelaza chemicznie czystego lub

niektórych produktów zbliżonych, jak np.: żelazo karbonylkowe, żelazo Armco. Budowa stali

jest krystaliczna. W stalach węglowych niestopowych w stanie wyżarzonym, kryształy,

a ściślej mówiąc ziarna (krystality), składają się z dwóch składników: ferrytu i cementytu.

Ferryt (od łacińskiego słowa ferrum = żelazo) jest to prawie czyste żelazo, o twardości 50–70

HB, a więc zbliżonej do twardości miedzi. Cementyt (Fe

3

C – węglik żelaza, zwany też

karbidkiem żelaza, o zawartości 6,67% C) jest bardzo twardy; jego twardość leży między

twardością korundu i diamentu. Stal jest tym twardsza, im więcej zawiera składnika twardego,

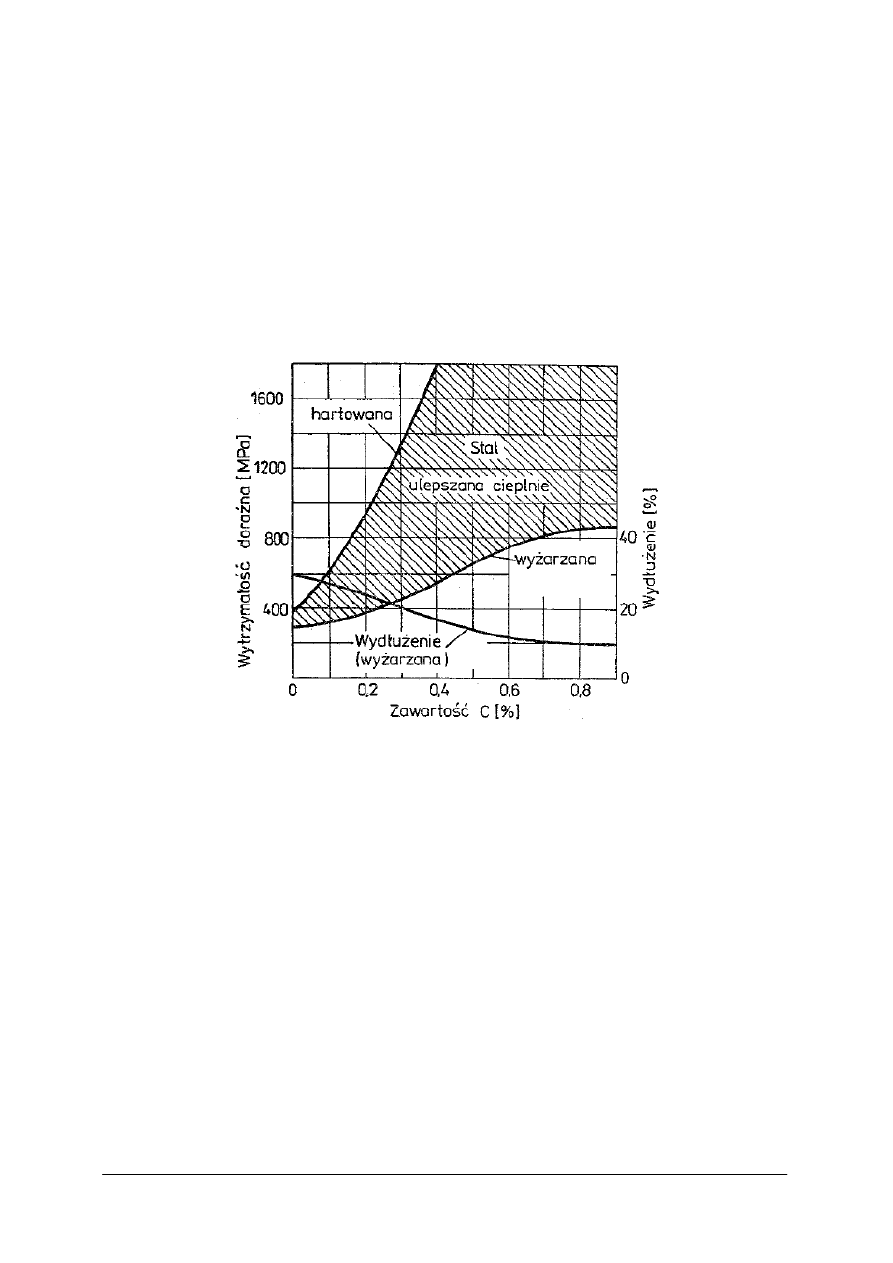

cementytu – czyli im większy jest procent węgla (rys. 2).

Rys. 2. Wytrzymałość i wydłużenie podczas rozciągania stali w zależności od zawartości węgla [4].

Wykres żelazo-węgiel odnosi się do przemian w stanie zbliżonym do równowagi, tj.

zachodzących bardzo wolno. Szybkości grzania czy chłodzenia nie są uwzględnione na

wykresie i dlatego, jeżeli chodzi o hartowanie, to wykres daje tylko wskazówkę, do jakiej

temperatury należy ogrzać stal, aby uzyskać zahartowanie [2].

Węgiel bardzo silnie wpływa na własności stali nawet przy nieznacznej zmianie jego

zawartości i z tego względu jest bardzo ważnym składnikiem stali. Zwiększenie zawartości

węgla powoduje, jak już poprzednio wspomniano, zmianę struktury stali. Jeżeli stal zawiera

mniej niż 0,8% C, to jej struktura składa się ferrytu i perlitu. Struktura stali zawierającej 0,8%

C składa się tylko z perlitu, natomiast w stali o zawartości powyżej 0,8% C oprócz perlitu

występuje również cementyt wtórny. Zmiana struktury stali spowodowana różną zawartością

węgla wiąże się ściśle ze zmianą właściwości mechanicznych. Zwiększenie zawartości węgla

zwiększa wytrzymałość na rozciąganie Rm i zmniejsza plastyczność stali. Maksymalną

wytrzymałość osiąga stal przy zawartości ok. 0,85% węgla.

Przy większej zawartości węgla wytrzymałość zmniejsza się na skutek pojawiania się

coraz większej ilości cementu wtórnego, który wydziela się na granicach ziarn.

Zwiększenie zawartości węgla obniża właściwości plastyczne, pogarsza również własności

technologiczne stali węglowej; szczególne znaczenie ma pogorszenie spawalności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Za domieszki zwykłe stali uważa się mangan, krzem, fosfor, siarkę oraz wodór, azot i tlen,

ponieważ te pierwiastki występują zawsze w mniejszej lub większej ilości w przemysłowych

gatunkach stali. Zawartość tych pierwiastków w stalach węglowych nie przekracza zwykle

następujących granic: Mn do 0,8% (w niektórych gatunkach stali granica ta jest rozszerzona

do 1,5%), Si do 0,5%, P do 0,05% (z wyjątkiem stali automatowych), S do 0,05%

(z wyjątkiem stali automatowych).

Mangan wprowadza się do wszystkich stali w procesie stalowniczym w celu ich

odtlenienia, tj. usunięcia szkodliwego tlenku żelazawego lub związania siarki w MnS, przez

co zapobiega się powstaniu FeS, powodującemu powstanie kruchości stali na gorąco.

W ilościach (1,0–1,5)% Mn rozpuszczając się zarówno w ferrycie, jak i w cementycie

umacnia roztworowo stal, zmniejsza wielkość ziarna ferrytu w wyrobach walcowanych na

gorąco oraz zwiększa hartowność. Ponieważ jednak wszystkie stale węglowe mają zazwyczaj

mniej więcej taką samą zawartość manganu, to jego wpływ na własności różnych gatunków

tych stali jest jednakowy.

Krzem w ilościach do 0,5% jest dodawany do stali podczas jej wytapiania w celu

odtlenienia.W ilościach (0,5–1,0)% jest dodawany w celu umocnienia ferrytu. W większych

ilościach (0,5–4,5)% powoduje zwiększenie oporu elektrycznego oraz zmniejszenie stratności

stali magnetycznie miękkich. Zwiększa również żaroodporność stali. Krzem stabilizuje bardzo

mocno ferryt, dlatego stale zawierające więcej niż 3% Si zachowują strukturę ferrytyczną od

temperatury otoczenia do temperatury solidusu. Wpływ krzemu, który rozpuszcza się

w ferrycie, jest podobny do wpływu manganu.

Fosfor dostaje się do stali z rud żelaza, które zawierają różne jego ilości. Podczas

wytapiania stali fosfor zostaje z niej usunięty w mniejszym lub większym stopniu, zależnie od

rodzaju procesu stalowniczego. Fosfor rozpuszczony w ferrycie (graniczna rozpuszczalność

w temperaturze pokojowej wynosi ok. 1,2%) zmniejsza bardzo znacznie jego plastyczność

i podwyższa temperaturę, w której stal staje się krucha, wywołując tzw. kruchość na zimno.

Ten wpływ fosforu jest bardzo wyraźny wówczas, gdy jego zawartość w stali jest większa niż

0,1%. Jednak w stalach przeznaczonych na odpowiedzialne wyroby zawartość nawet 0,05% P

jest niebezpieczna i należy jej unikać, ponieważ w czasie krystalizacji stali zachodzi silna

segregacja fosforu, wskutek czego w pewnych miejscach zawartość fosforu będzie dość

znaczna i będzie powodować kruchość.W zależności od przeznaczenia stali ustala się

ostrzejsze wymagania dotyczące zawartości fosforu (np. max 0,025%). Należy zaznaczyć, że

w niektórych wyjątkowych przypadkach zawartość fosforu w stali może być pożyteczna. Na

przykład w stalach automatowych dodatek ok. 0,1% P polepsza skrawalność, zaś do ok.

0,35% – zwiększa odporność na ścieranie. Przy jednoczesnej zawartości miedzi, fosfor

zwiększa odporność stali na korozję atmosferyczną.

Siarka podobnie jak fosfor dostaje się do stali z rud żelaza, a ponadto z gazów

piecowych, tzn. z produktów spalania paliwa zawierających dwutlenek siarki (SO

2

). Siarkę

można w znacznej mierze usunąć ze stali, jeżeli stosuje się podczas wytapiana zasadowy

proces martenowski lub zasadowy proces elektryczny. W stalach wysokojakościowych

zawartość siarki ogranicza się zazwyczaj do 0,02–0,03%. W stali zwykłej jakości dopuszcza

się większą zawartość siarki (do 0,05%). Siarka nie rozpuszcza się w żelazie, lecz tworzy

siarczek żelazawy FeS, który jest składnikiem eutektyki Fe + FeS o temperaturze topnienia

985°C. Występowanie w stalach tej łatwo topliwej i kruchej eutektyki, rozmieszczonej

przeważnie na granicach ziarn, powoduje kruchość stali nagrzanych do temperatury 800°C

i powyżej. Zjawisko to nosi nazwę kruchości na gorąco. Wskutek tej wady, stal zawierająca

większy procent siarki nie nadaje się do przeróbki plastycznej na gorąco. W stali pojawiają się

naderwania i pęknięcia, m.in. dlatego, że podczas nagrzewania poczynając od temperatury

985°C, zachodzi nadtapianie otoczek z siarczku żelazawego wokół ziarn. Z tego powodu

należy uważać siarkę za szkodliwą domieszkę stali.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Dodatek manganu do stali zmniejsza szkodliwe działanie siarki, gdyż wówczas w ciekłej

stali następuje reakcja, w wyniku której tworzy się siarczek manganawy MnS. Siarczek ten

topi się w 1620°C, a więc w temperaturze o wiele wyższej niż temperatura przeróbki

plastycznej na gorąco (800–1200°C). Siarczki w temperaturze przeróbki plastycznej na gorąco

są plastyczne i ulegają odkształceniu, tworząc wydłużone wtrącenia. Pogarszają one

wytrzymałość na zmęczenie i obciążenia dynamiczne stali. Siarka pogarsza również

spawalność stali. Natomiast siarka, podobnie jak fosfor, polepsza skrawalność stali i w ilości

0,15–0,30% jest wprowadzana celowo do stali automatowych.

Wodór, azot i tlen występują w stali w niedużych ilościach, a ich zawartość zależy

w dużym stopniu od sposobu wytapiania.

W stali będącej w stanie stałym, gazy mogą występować w kilku postaciach:

−

w stanie wolnym, skupiając się w różnych nieciągłościach wewnątrz metalu najczęściej

tworząc tzw. pęcherze,

−

mogą być rozpuszczone w żelazie,

−

mogą tworzyć związki (azotki, tlenki) występujące w stali jako tzw. wtrącenia

niemetaliczne.

Wpływ wodoru na własności stali jest zdecydowanie ujemny. Rozpuszcza się on

stosunkowo łatwo w żelazie i to w całym zakresie temperatury, szczególnie zaś przy przejściu

fazy Fe

α

w Fe

γ

(patrz układ żelazo-wegiel) oraz w stanie ciekłym. Zmniejsza on w znacznym

stopniu właściwości plastyczne i technologiczne stali oraz powoduje występowanie wielu wad

materiałowych, jak np. tzw. płatków śnieżnych (tj. wewnętrznych pęknięć o jasnej

powierzchni), odwęglania, skłonności do tworzenia pęcherzy przy trawieniu itp.

Azot powoduje zwiększenie wytrzymałości i zmniejszenie plastyczności stali, co

objawiać się może jako tzw. kruchość na niebiesko. Niekorzystne działanie azotu przejawia

się także zwiększeniem skłonności stali do starzenia, powodowanym wydzielaniem się

azotków z przesyconego roztworu. Zjawisko to jest szczególnie niekorzystne w stalach

w stanie zgniecionym, gdyż wówczas występuje już w temperaturze otoczenia. W niektórych

stalach stopowych azot jest stosowany jako korzystny dodatek stopowy stabilizujący austenit,

zastępując drogi nikiel.

Tlen występuje w stali głównie w postaci związanej, najczęściej tlenków FeO, SiO

2

,

Al

2

O

3

i in. Tlen powoduje pogorszenie prawie wszystkich właściowości mechanicznych

i dlatego dąży się przez odpowiednie prowadzenie procesu metalurgicznego do obniżenia

jego zawartości w stali. Odtlenianie stali przeprowadza się za pomocą stopów krzemu,

manganu i aluminium. Sposób odtleniania wywiera także duży wpływ na wielkość ziarna stali

węglowej. Bardzo skutecznym sposobem zmniejszania ilości wodoru, azotui tlenu oraz

wtrąceń niemetalicznych w stali jest wytapianie lub odlewanie jej w próżni. Można w ten

sposób otrzymać stal o lepszych właściwościach dzięki większej czystości i prawie zupełnemu

brakowi rozpuszczonych w metalu gazów.

Klasyfikacji gatunków stali dokonuje się zgodnie z PN-EN 10020:1996 według składu

chemicznego oraz wg ich zastosowania i własności mechanicznych lub fizycznych.

Klasyfikacja stali według składu chemicznego:

−

stale niestopowe (węglowe),

−

stale stopowe.

Do stali niestopowych zalicza się te gatunki stali, w których zawartość pierwiastków jest

mniejsza od zawartości granicznych podanych w tabeli 1.

Do stali stopowych zalicza się gatunki stali, w których zawartość przynajmniej jednego

pierwiastka jest równa lub większa od zawartości granicznej podanej w tabeli 1

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

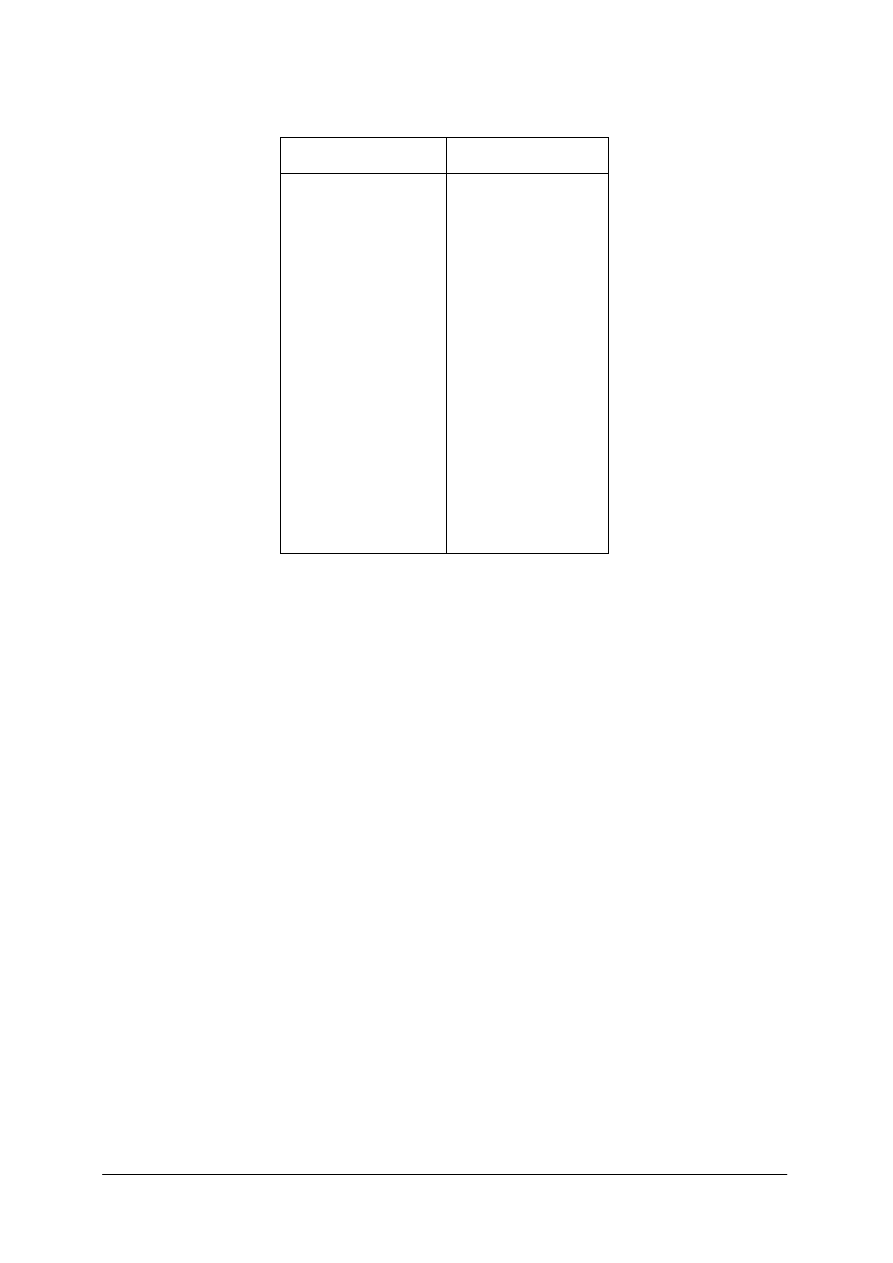

Tabela 1. Granica między stalami niestopowymi i stopowymi [PN-EN 10020:1996].

Nazwa i symbol

chemiczny pierwiastka

Zawartość graniczna

(% wagowy)

Aluminium,

Bor,

Bizmut,

Chrom,

Cyrkon,

Kobalt,

Krzem,

Lantanowce,

Mangan,

Miedź,

Molibden,

Nikiel,

Niob,

Ołów.

Selen,

Tellur,

Tytan,

Wanad,

Wolfram,

Inne (każdy oprócz

fosforu, siarki i azotu),

Al 0,10

B 0,0008

Bi 0,10

Cr* 0,30

Zr* 0,05

Co 0,10

Si 0,50

każdy 0,05

Mn 1.65**

Cu* 0,40

Mo* 0,08

Ni* 0,30

Nb* 0,06

Pb 0,40

Se 0,10

Te 0,10

Ti* 0,05

V* 0,10

W 0,10

0,05

* Jeżeli te pierwiastki określa się dla stali w kombinacji dwu, trzech lub czterech, a ich

zawartości są mniejsze niż podane w tablicy, to przy kwalifikacji stali należy dodatkowo

uwzględnić zawartość graniczną wynoszącą 70% sumy poszczególnych zawartości

granicznych tych dwu, trzech lub czterech pierwiastków.

** Jeżeli jest określona tylko maksymalna zawartość manganu, jego graniczna zawartość

wynosi 1,80% i nie stosuje się zasady 70%.

Klasyfikacja stali według zastosowania i własności mechanicznych lub fizycznych

Klasy jakości stali niestopowych:

−

stale niestopowe podstawowe,

−

stale niestopowe jakościowe,

−

stale niestopowe specjalne.

Stale podstawowe to gatunki stali o takich wymaganiach jakościowych, jakie można

osiągnąć w ogólnie stosowanym procesie stalowniczym, bez dodatkowych zabiegów

technologicznych. * Oznaczanie stali wg PN-EN 10027-1.

Wyroby z tych stali nie są przeznaczone do obróbki cieplnej (z wyjątkiem wyżarzania

odprężającego, zmiękczającego i normalizowania). Z wyjątkiem manganu i krzemu (oraz

granicznych zawartości C, P, S), zawartość innych pierwiastków stopowych nie jest

wymagana. Nie określa się dodatkowych wymagań jakościowych dotyczących np. głębokiego

tłoczenia, ciągnienia, kształtowania na zimno itp.

Właściwości w stanie walcowanym na gorąco lub wyżarzonym odprężające,

zmiękczająco albo normalizowanym powinny odpowiadać następującym wartościom

granicznym dla wyrobów o grubości do 16 mm:

−

minimalna wytrzymałość na rozciąganie (Rm) < 690 MPa,

−

minimalna granica plastyczności (Re) < 360 MPa,

−

minimalne wydłużenie (A) . < 26%,

−

minimalna praca łamania w temp. 20°C na próbkach wzdłużnych ISO < 27 J,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

−

minimalna średnica trzpienia w próbie zginania (e oznacza grubość próbki) >1 e,

−

maksymalna zawartość węgla > 0,10%,

−

maksymalna zawartość fosforu > 0,045%,

−

maksymalna zawartość siarki > 0,045%.

Przykłady stali należących do tej klasy:

−

stale miękkie niskowęglowe na taśmy i blachy walcowane na gorąco lub na zimno

ogólnego zastosowania,

−

stale konstrukcyjne walcowane na gorąco ogólnego zastosowania,

−

stale do wyrobu walcówki do ciągnienia (drutu).

Stale niestopowe jakościowe to gatunki stali, których własności w stanie obrobionym

cieplnie w zasadzie się nie określa, nie określa się również czystości metalurgicznej wyrażonej

stopniem zanieczyszczenia wtrąceniami niemetalicznymi. Ze względu na warunki stosowania

wyrobów ze stali jakościowych, wymagania dotyczące np. wrażliwości na kruche pękanie,

regulowanej wielkości ziarna czy podatności na kształtowanie, są wyższe niż dla stali

podstawowych, co wymusza większą staranność podczas produkcji.

Przykłady stali należących do tej klasy:

–

stale na wyroby płaskie do kształtowania na zimno,

–

stale konstrukcyjne o zawartości Pmax i Smax poniżej 0,045%, np.:

•

stale o podwyższonej wytrzymałości,

•

stale do budowy statków,

•

stale na wyroby ocynkowane ogniowo,

•

stale na butle gazowe,

•

stale na kotły i zbiorniki ciśnieniowe,

–

stale z wymaganą podatnością na odkształcenie plastyczne,

–

stale konstrukcyjne z wymaganą minimalną zawartością Cu,

–

stale do zbrojenia betonu,

–

stale szynowe,

–

stale automatowe,

–

stale do ciągnienia drutu,

–

stale do spęczania na zimno,

–

stale sprężynowe,

–

stale z wymaganymi własnościami magnetycznymi lub elektrycznymi,

–

stale do produkcji blach cienkich, ocynowanych (na opakowania),

–

stale do produkcji elektrod otulonych lub drutu spawalniczego o zawartości Pmax, i Smax

większej niż 0,02%.

Stale niestopowe specjalne charakteryzują się wyższym niż stale jakościowe stopniem

czystości metalurgicznej, szczególnie w zakresie zawartości wtrąceń niemetalicznych. Są one

przeważnie przeznaczone do ulepszania cieplnego lub hartowania powierzchniowego. Dzięki

dokładnemu doborowi składu chemicznego oraz przestrzeganiu specjalnych warunków

produkcji stali i kontroli przebiegu procesów technologicznych uzyskuje się różnorodne

własności przetwórcze i użytkowe stali. Często otrzymuje się równocześnie i w zawężonych

granicach np. wysoką wytrzymałość lub hartowność z równocześnie dobrą ciągliwością,

podatnością na kształtowanie, spawanie itp.

Stale niestopowe specjalne spełniają jeden lub więcej z niżej wymienionych warunków:

−

określona udarność w stanie ulepszonym cieplnie;

−

określona

hartowność

lub

twardość

powierzchniowa

w

stanie

hartowanym

i odpuszczonym lub utwardzonym powierzchniowo;

−

określona mała zawartość wtrąceń niemetalicznych;

−

określona maksymalna zawartość fosforu i siarki (każdy z nich):

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

•

< 0,020% według analizy wytopowej,

•

< 0,025% według analizy chemicznej wyrobu (np. walcówka przeznaczona do

produkcji mocno obciążonych sprężyn, elektrod, drutu do zbrojenia opon).

Przykłady stali należących do tej klasy:

−

stale konstrukcyjne o określonej minimalnej pracy łamania próbek wzdłużnych ISO

z karbem V, większej niż 27 J(dżuli) w temperaturze -50°C,

−

stale konstrukcyjne przeznaczone do produkcji reaktorów jądrowych, o ograniczonej

zawartości następujących pierwiastków: miedź < 0,10%, kobalt < 0,05%, wanad < 0,05%,

−

stale do ulepszania cieplnego,

−

stale do nawęglania,

−

stale utwardzalne wydzieleniowo o wymaganej zawartości węgla minimum 0,25% lub

większej (w analizie wytopowej) i strukturze ferrytyczno-perlitycznej: zawierające jeden

lub więcej mikrododatków stopowych, takich jak niob albo wanad, jednak ich zawartość

powinna być niższa niż wartość graniczna dla stali stopowych; utwardzanie

wydzieleniowe uzyskuje się zwykle przez kontrolowane chłodzenie z temperatury

przeróbki plastycznej na gorąco,

−

stale do sprężania betonu,

−

stale do ciągnienia (drutu),

−

stale do spęczania na zimno,

−

stale sprężynowe,

−

stale narzędziowe,

−

stale o określonej przewodności elektrycznej (konduktywności) większej niż 9 S/m,

−

stale do produkcji elektrod otulonych lub na drut spawalniczy o zawartości P

max

i S

max,

−

mniejszej niż 0,02%.

Oznaczanie stali wg: PN-EN 10027-1 Systemy oznaczania stali. Znaki stali, symbole

główne

EN 10027-1:1992 jest zalecana przez CEN (Europejski Komitet Normalizacyjny) do

stosowania przez krajowe komitety normalizacyjne bez jakichkolwiek zmian. PN-EN 10027-1

jest identyczna z EN 10027-1:1992 i została ustanowiona przez Polski Komitet

Normalizacyjny 15.12.1994 r. W tej klasyfikacji oznaczeń stali wyróżnia się dwie główne

grupy znaków:

−

znaki zawierające symbole wskazujące na skład chemiczny stali,

−

znaki zawierające symbole wskazujące na zastosowanie oraz mechaniczne lub fizyczne

własności stali.

W obu grupach znaków po symbolach głównych mogą być podawane symbole dodatkowe.

Poniżej podano jedynie, z jakich symboli głównych składa się znak stali. W przypadku staliwa

znak gatunku zawierający symbole wskazujące na skład chemiczny poprzedza

litera G.

Oznaczanie stali wg składu chemicznego

W znakach stali wg składu chemicznego wyróżnia się cztery podgrupy:

−

stale niestopowe (bez stali automatowych) o średniej zawartości manganu <1%. Znak

tych stali składa się z następujących symboli głównych, umieszczonych kolejno po sobie:

litery C i liczby będącej 100-krotną średnią wymaganą zawartością węgla,

−

stale niestopowe o średniej zawartości manganu ≥ 1 %,

−

niestopowe stale automatowe,

−

stale stopowe (bez stali szybkotnących) o zawartości każdego pierwiastka

stopowego <5%.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Znak tych stali składa się z: liczby będącej 100-krotną wymaganą średnią zawartością

węgla, symboli pierwiastków chemicznych składników stopowych stali w kolejności

malejącej zawartości pierwiastków oraz liczb oznaczających zawartości poszczególnych

pierwiastków stopowych w stali. Każda liczba oznacza odpowiednio, średni procent

zawartości pierwiastka pomnożony przez współczynnik wg tableli 2 i zaokrąglony do

najbliższej liczby całkowitej. Liczby oznaczające zawartości poszczególnych pierwiastków

stopowych należy oddzielić poziomą kreską.

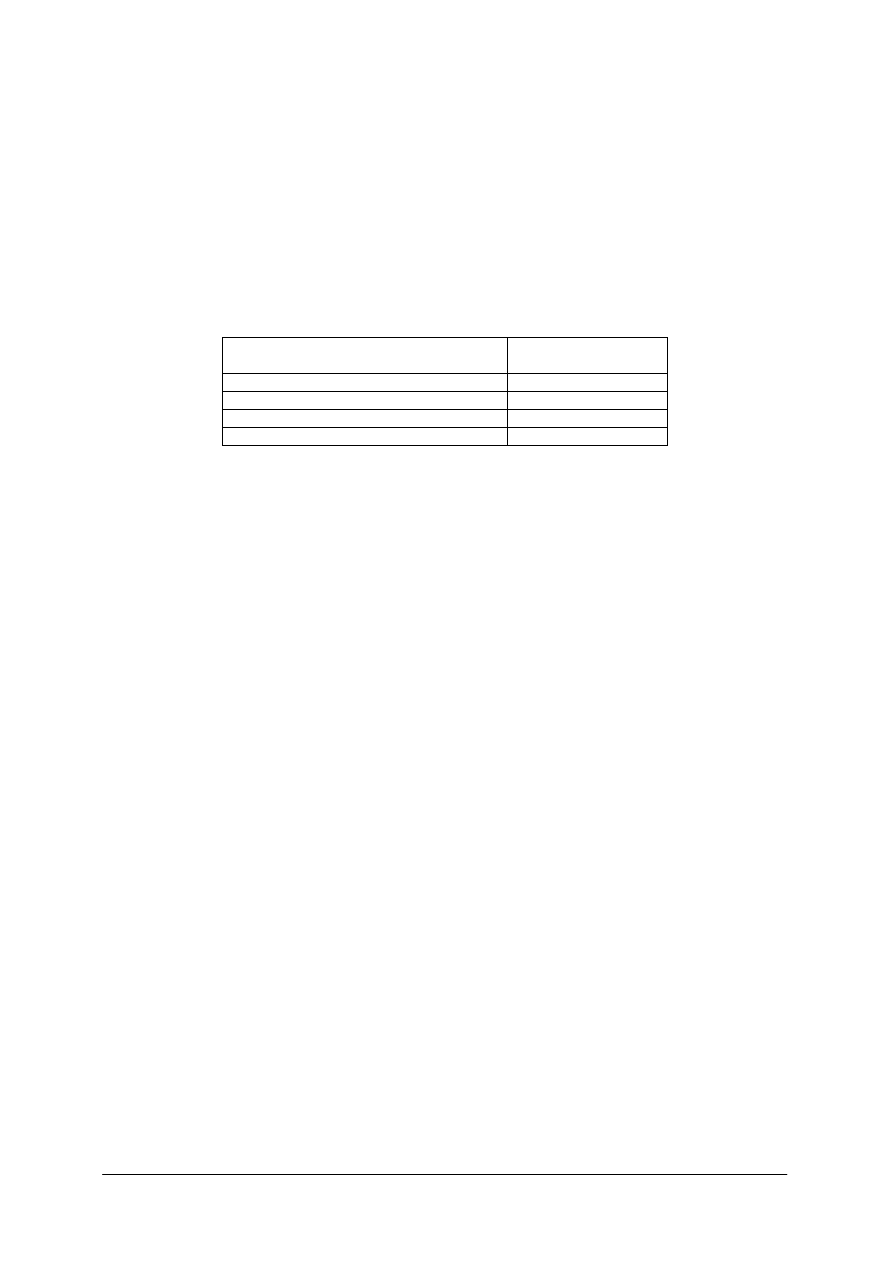

Tabela 2. Współczynnik do ustalania symboli liczbowych pierwiastków stopowych przy oznaczaniu stali

stopowych (bez stali szybkotnących) o zawartości każdego pierwiastka stopowego <5%

[PN-EN100271].

Pierwiastek

Współczynnik

Cr, Co, Mn, Ni, Si, W

4

Al, Be, Cu, Mo, Nb, Pb, Ta, Ti, V,

10

Ce, N, P, S

100

B

1000

Na przykład 55NiCrMoV6-2-2 jest znakiem stali o średnim składzie: 0,55% C, l,5%Ni,

0,6% Cr, 0,2% Mo i poniżej 0,1 % V (jest to stal narzędziowa do pracy na gorąco).

Stale niestopowe podstawowe konstrukcyjne są stosowane zazwyczaj w stanie

surowym lub rzadziej w stanie normalizowanym. Według PN-88/H-84020 rozróżnia się 6

podstawowych gatunków stali w tej grupie. W zależności od składu chemicznego

i wymaganych własności mechanicznych. Znak gatunku stali składa się z liter St oraz liczby

porządkowej 0, 3, 4, 5, 6 lub 7. Gatunki stali przeznaczone na konstrukcje spawane o liczbie

porządkowej 0, 3 i 4 oznacza się dodatkowo literą S (np. St0S, St3S, St4S) oraz w przypadku

określonej zawartości miedzi (z wyjątkiem St0S) dodatkowo literami Cu (np. St3SCu.

St4SCu). Gatunki o liczbie porządkowej 3 i 4 o podwyższonych wymaganiach jakościowych

(o obniżonej zawartości C oraz P i S) oznacza się dodatkowo literą V lub W (np. St3V, St4W).

Znak gatunku stali St5, St6 i St7 w przypadku określonej dodatkowo zawartości węgla,

manganu i krzemu uzupełnia się na początku literą M (np. MSt5). Gatunki stali o liczbie

porządkowej 3 i 4 z literą S lub V mogą być dodatkowo oznaczane literą X w przypadku stali

nieuspokojonej (np. St3SX, St3VX, St3ScuXC) lub literą Y w przypadku stali półuspokojonej

(np. StSCuY, St4SY, St4W). Skład chemiczny i własności mechaniczne tych stali podane są

w tabeli 3.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

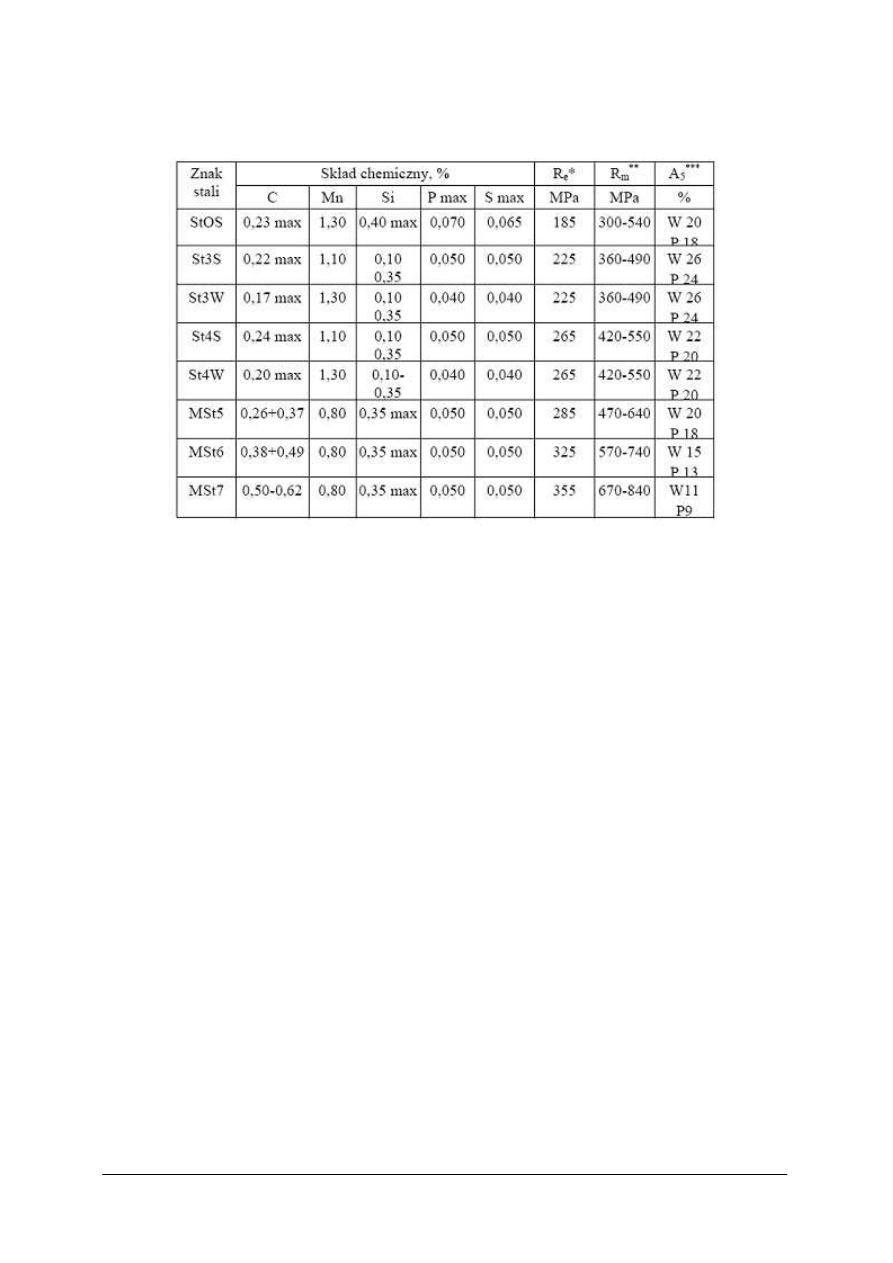

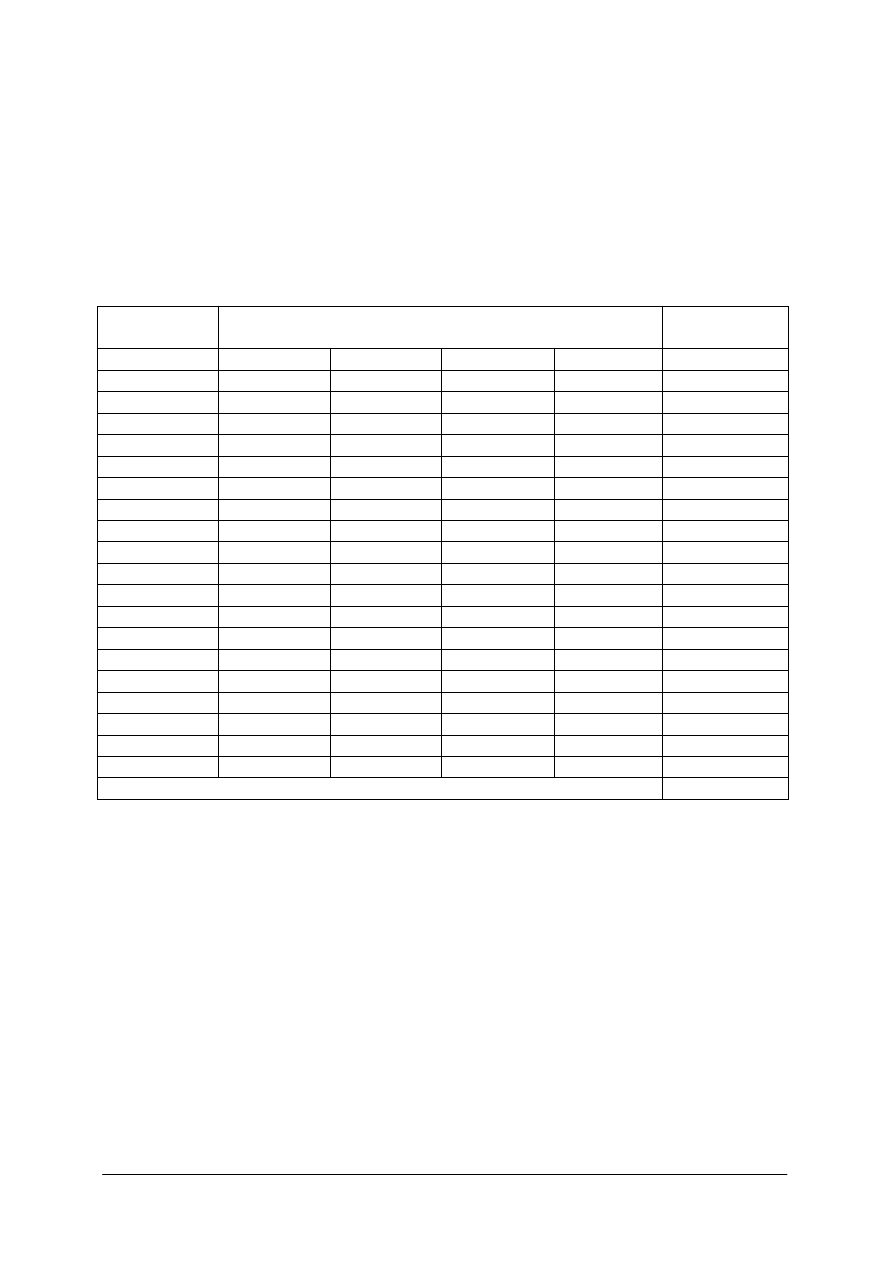

Tabela 3. Skład chemiczny i własności stali węglowych konstrukcyjnych ogólnego zastosowania

[PN-88/H-84020],

* dla wyrobów o średnicy lub grubości 16–40 mm,

** dla wyrobów o średnicy lub grubości 3–100 mm,

*** dla wyrobów o średnicy lub grubości 3–40 mm.

Kierunek osi próbki: W – wzdłużny, P – poprzeczny (w stosunku do kierunku

walcowania).Gatunki stali o liczbie porządkowej 3 i 4 mogą mieć dodatkowo określoną

wymaganą udarność w temperaturze +20°C, 0°C i -20°C. Szczegółowe wymagania odnośnie

do tych odmian stali i ich oznaczenia podane są w PN-88/H-84020. Znaki gatunków tych stali

uzupełnia się na końcu znakiem odmiany plastyczności B, C, D lub U, M, J (np. St3SYU,

St4WD).

Stale niestopowe do ulepszania cieplnego i utwardzania powierzchniowego należą do

grupy stali o wyższych wymaganiach w porównaniu do stali jakościowych i charakteryzują się

wyższym stopniem czystości. Zawartość fosforu i siarki nie może w nich przekraczać po

0,040%. Są przeznaczone do wyrobu maszyn i urządzeń i stosuje się je w stanie ulepszonym

cieplnie, normalizowanym, hartowanym powierzchniowo lub po nawęglaniu. Dzięki

dokładnemu doborowi składu chemicznego oraz przez zastosowanie specjalnych warunków

wytwarzania uzyskuje się wymagane właściwości technologiczne i użytkowe często

w kombinacji z wysoką lub wąsko ograniczoną wytrzymałością lub hartownością. Znak tych

stali wg PN-93/H-84019 składa się z liczb dwucyfrowych, które mogą być uzupełnione

literami. Liczby te określają przybliżone średnie zawartości węgla w setnych częściach

procentu (np. 10, 15, 20, 25, 30 itd). Litery po liczbach oznaczają:

G – stal o podwyższonej zawartości manganu,

A – stal o podwyższonej czystości w zakresie fosforu i siarki,

AA – stal o zaostrzonych wymaganiach w zakresie składu chemicznego (np. dotyczących

zawartości węgla, obniżonej zawartości fosforu i siarki ,ograniczonej sumie zawartości

Cr+Mo+Ni, itp.),

rs – stal o regulowanej zawartości siarki,

h – stal o wymaganej hartowności,

H – stal o podwyższonej dolnej granicy twardości w stosunku do wymaganego pasma

hartowności,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

L – stal o obniżonej granicy twardości w stosunku do wymaganego pasma hartowności, przy

czym cyfry (np. 4, 5, 15) po literach hH i hL oznaczają odległości od czoła próbki

w milimetrach (4 mm, 5 mm, 15 mm).

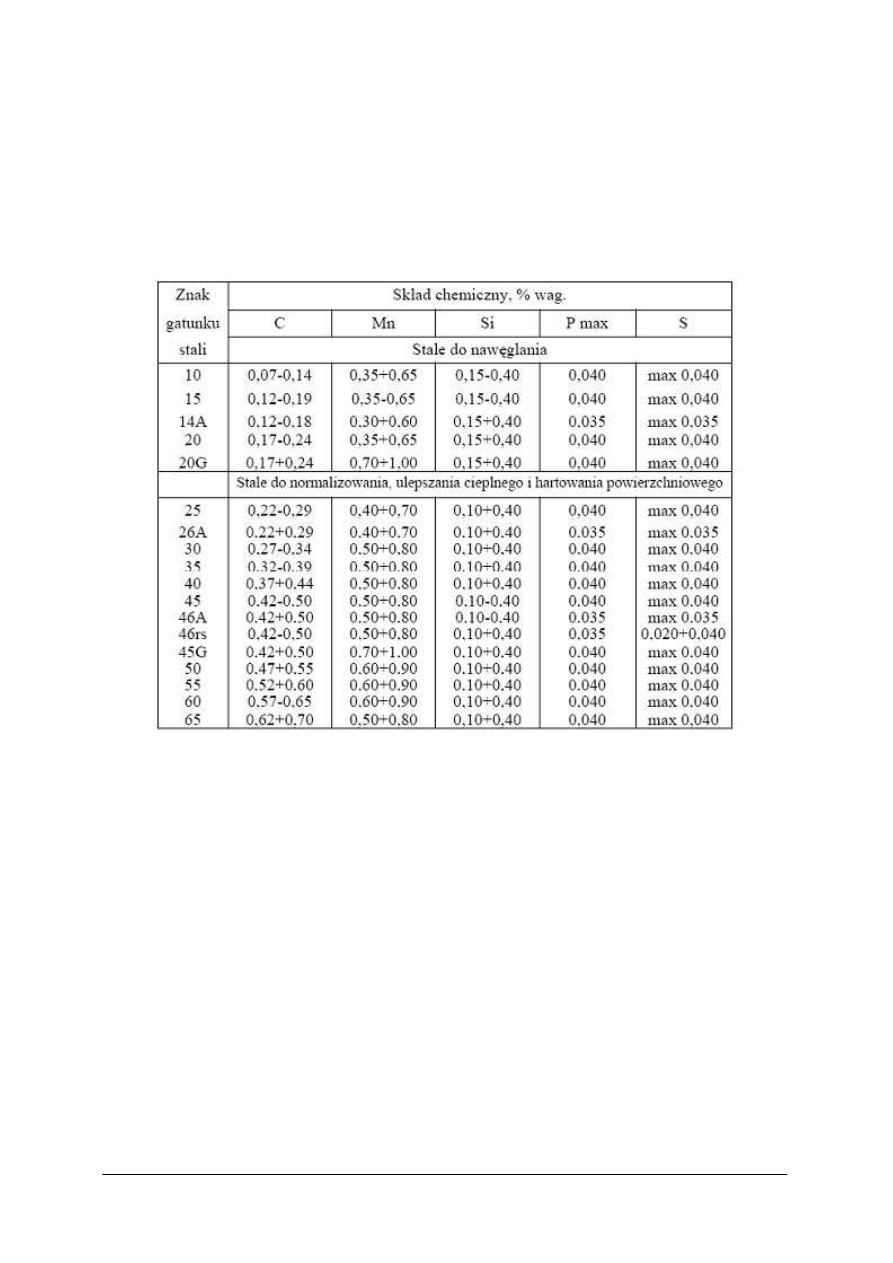

Skład chemiczny niektórych stali niestopowych do nawęglania oraz normalizowania,

ulepszania cieplnego i hartowania powierzchniowego podano w tabeli 4.

Tabela 4. Skład chemiczny niektórych gatunków stali niestopowej specjalnej do nawęglania oraz

normalizowania, ulepszania cieplnego i hartowania powierzchniowego [PN-93/H-840191].

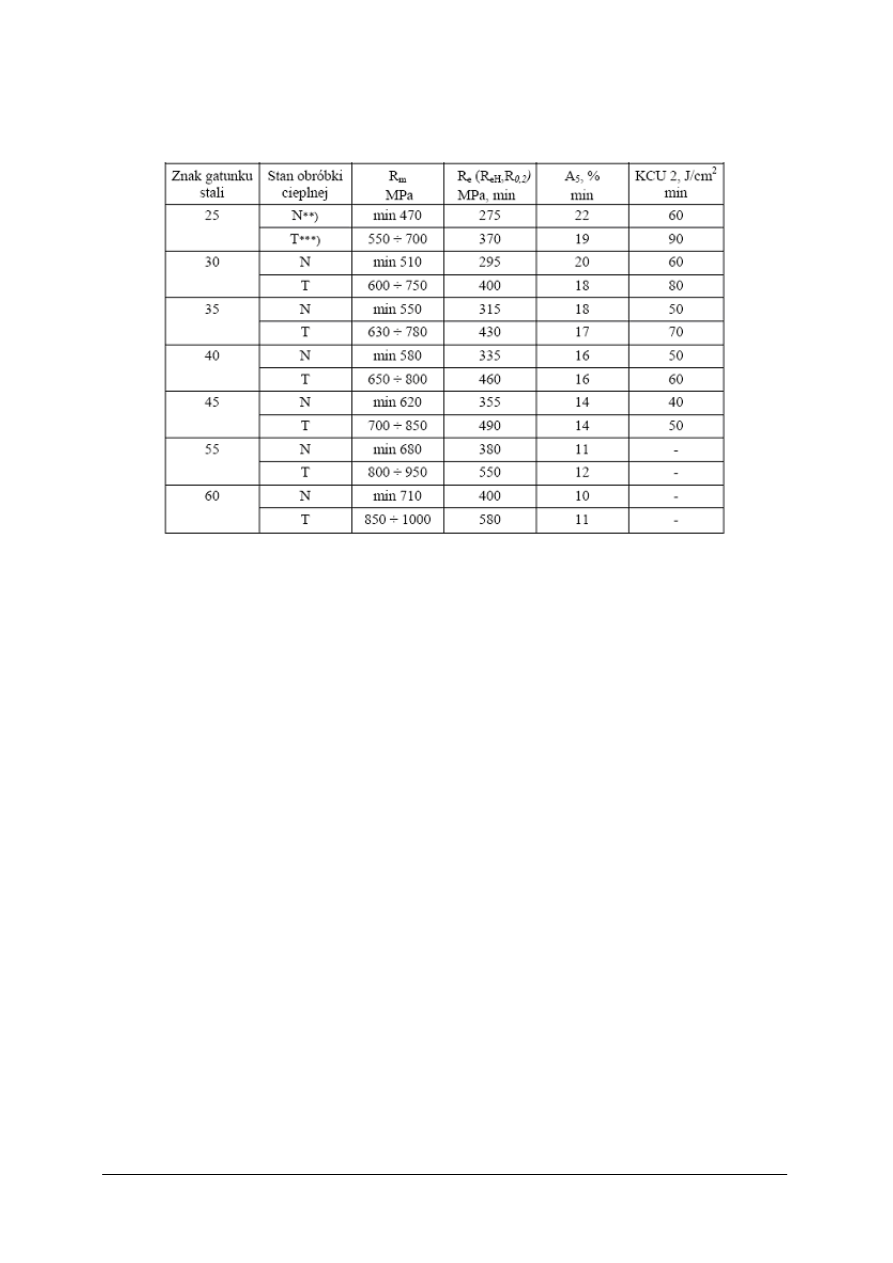

Własności mechaniczne w stanie normalizowanym i dla porównania w stanie ulepszonym

cieplnie (po hartowaniu i odpuszczaniu w temperaturze 550

–

660°C) niektórych stali podano

w tabeli 5. Należy zwrócić uwagę, że wytrzymałość na rozciąganie RM

,

granica plastyczności

R

e

i udarność KCU2 są znacznie wyższe w stanie ulepszonym cieplnie, w porównaniu ze

stanem normalizowanym, a dla stali o większej zawartości węgla (gatunku 55, 60) większe

jest również wydłużenie.

Stale niestopowe jakościowe i specjalne o określonym zastosowaniu

W przemyśle, oprócz omówionych wyżej stali węglowych konstrukcyjnych ogólnego

zastosowania, stosuje się również wiele gatunków stali węglowych o określonym z góry

zastosowaniu. Stale te z uwagi na konieczność zapewnienia szczególnych własności

użytkowych lub technologicznych mają skład chemiczny różniący się od składu stali

węglowych ogólnego zastosowania i to zarówno w odniesieniu do składników zasadniczych,

jak i przypadkowych lub zanieczyszczeń. Poza tym, w niektórych przypadkach stale te

wykazują wyższe lub niższe własności mechaniczne, w porównaniu do odpowiednich stali

ogólnego zastosowania o zbliżonym składzie chemicznym, jednakże zapewniają żądane

własności technologiczne i użytkowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Tabela 5. Własności mechaniczne niektórych gatunków stali niestopowej specjalnej w stanie normalizowanym

oraz ulepszonym cieplnie wg (dla wyrobów o średnicy lub grubości mniejszej od 16 mm)

[PN-93/H84019].

* Dla większych wartości grubości wyrobów własności wytrzymałościowe są niższe.

** N – normalizowanie.

*** T – ulepszanie cieplne (hartowanie i odpuszczanie wysokie).

Wśród stali węglowych konstrukcyjnych o określonym zastosowaniu można wyodrębnić

następujące ważniejsze grupy gatunków:

−

stale do wyrobu drutu do patentowania, na liny, na sprężyny, do konstrukcji sprężanych,

−

drutu ogólnego przeznaczenia i dla przemysłu włókienniczego (PN 91/H-84028);

−

stale dla kolejnictwa (PN-84/H-84027, PN-91/H-84027/03, PN-88/H-84027/04-05);

−

stale do wyrobu rur (PN-89/H-84023/07);

−

stale do wyrobu nitów (PN-89/H-84023/04-05);

−

stale na blachy kotłowe (PN-81/H-92123);

−

stale do budowy mostów (PN-89/H-84023/04);

−

stale na blachy grube i uniwersalne do budowy statków (PN-85/H-92147);

−

stale na blachy karoseryjne (PN-89/H-84023/03);

−

stale do wyrobu ogniw łańcuchów technicznych i okrętowych (PN-89/H-84023/08);

−

stale automatowe (łatwo obrabialne mechanicznie) (PN-73/H-84026);

– stale magnetycznie miękkie (PN-89/H-84023/02).

Stale niestopowe przeznaczone na walcówkę do produkcji drutu są wysokiej czystości.

Zawartość węgla w tych stalach zawiera się w granicach 0,33–0,98%. W stalach o najwyższej

czystości do wyrobu drutu na liny zawartość fosforu i siarki nie może przekroczyć po 0,020%,

ale łącznie zawartość P+S nie może być wyższa niż 0,035%.

Oznaczanie stali wg zastosowania i własności

Znak stali oznaczanych wg ich zastosowania i własności mechanicznych lub fizycznych

zawiera następujące główne symbole:

a) S – stale konstrukcyjne, P – stale pracujące pod ciśnieniem, L – stale na rury

przewodowe, E – stale maszynowe, za którymi umieszcza się liczbę będącą minimalną

granicą plastyczności w MPa;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

b) B – stale do zbrojenia betonu, za którym umieszcza się liczbę będącą charakterystyczną

granicą plastyczności,

c) Y – stale do betonu sprężonego, R – stale na szyny lub w postaci szyn, za którymi

umieszcza się liczbę będącą wymaganą minimalną wytrzymałością na rozciąganie,

d) H – wyroby płaskie walcowane na zimno ze stali o podwyższonej wytrzymałości

przeznaczone do kształtowania na zimno, za którym umieszcza się liczbę będącą

wymaganą minimalną granicą plastyczności albo, jeżeli jest wymagana tylko

wytrzymałość na rozciąganie, wtedy umieszcza się literę T, za którą podaje się wymaganą

minimalną wytrzymałość na rozciąganie,

e) D – wyroby płaskie ze stali miękkich przeznaczonych do kształtowania na zimno, za

którym umieszcza się jedną z następujących liter:

1) C – dla wyrobów walcowanych na zimno,

2) D – dla wyrobów walcowanych na gorąco przeznaczonych do kształtowania na zimno,

3) X – dla wyrobów bez charakterystyki walcowania (na zimno lub na gorąco); oraz dwa

symbole cyfrowe lub literowe charakteryzujące stal,

f) T – wyroby walcowni blachy ocynowanej, za którym umieszcza się:

1) dla wyrobów o jednokrotnie redukowanej grubości – literę H, za którą podaje się

liczbę będącą wymaganą nominalną twardością wg HR 30Tm;

2) dla wyrobów o dwukrotnie redukowanej grubości – liczbę będącą wymaganą

nominalną granicą plastyczności,

g) M – stale elektrotechniczne, za którym umieszcza się:

1) liczbę, będącą 100-krotną wymaganą maksymalną stratnością w W·kg-1,

2) liczbę, będącą 100-krotną nominalną grubością wyrobu w mm,

3) liczbę, oznaczającą rodzaj blachy lub taśmy elektrotechnicznej, tj.:

A – o niezorientowanym ziarnie,

D – ze stali niestopowych, nie wyżarzonych końcowo (odprężająco),

E – ze stali stopowych, nie wyżarzonych końcowo,

N – o normalnie zorientowanym ziarnie,

S – o zorientowanym ziarnie i zmniejszonej stratności,

P – o zorientowanym ziarnie i dużej przenikalności magnetycznej.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest stal?

2. Co to jest stal węglowa (niestopowa)?

3. Jakie znasz rodzaje stali węglowych (niestopowych)?

4. Co to są przemiany fazowe?

5. Jak oznaczamy stale węglowe?

4.2.3. Ćwiczenia

Ćwiczenie 1

Odczytaj z PN i katalogów właściwości i zastosowanie następujących stali:

−

St0SX,

−

St3W,

−

10,

−

45G.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z otrzymanymi normami i katalogami,

2) odszukać podane gatunki stali,

3) zapisać właściwości i zastosowania wymienionych gatunków stali,

4) zaprezentować efekt swojej pracy.

Ś

rodki dydaktyczne:

−

PN i katalogi zawierające informacje o stalach węglowych,

−

arkusze papieru i pisaki.

Ćwiczenie 2

Odszukaj w PN i katalogach stale do nawęglania i do ulepszania cieplnego, wypisz ich

skład chemiczny oraz właściwości i zastosowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z otrzymanymi normami i katalogami,

2) odszukać odpowiednie gatunki stali,

3) zapisać właściwości i zastosowania wymienionych gatunków stali,

4) uporządkować w grupie odnalezione informacje,

5) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

−

PN i katalogi zawierające informacje o stalach węglowych,

−

arkusze papieru i pisaki.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić pojęcie stal węglowa?

2) wyjaśnić, jaki wpływ na właściwości stali ma zawartość węgla?

3) określić domieszki zwykłe w stali?

4) wyjaśnić, jaki wpływ na właściwości stali ma siarka?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3. Stale stopowe: wpływ dodatków stopowych na

właściwości stali, klasyfikacja stali, znakowanie stali

4.3.1. Materiał nauczania

Stalą stopową nazywa się stal, do której celowo wprowadzono pierwiastki stopowe, aby

nadać jej wymagane właściwości. Według Polskich Norm do stali stopowych zalicza się

gatunki stali, w których najmniejsza wymagana zawartość chociażby jednego z pierwiastków

jest równa lub większa niż podano w tabeli 1.

Wprowadzenie do stali dodatków stopowych może mieć na celu:

−

uzyskanie określonych właściwości wytrzymałościowych,

−

wywołanie pożądanych zmian strukturalnych,

−

uzyskanie specjalnych właściwości chemicznych lub fizycznych,

−

podwyższenie hartowności,

−

ułatwienie technologii i polepszenie efektów obróbki cieplnej.

Najczęściej stosowanymi dodatkami stopowymi są: mangan, krzem, chrom, nikiel,

molibden, wanad, wolfram. Nieco rzadziej stosuje się aluminium, kobalt, tytan i niob. Ponadto

coraz częściej jako celowe dodatki stopowe zyskują na znaczeniu bor i azot.

Wpływ pierwiastków stopowych na strukturę i właściwości stali

Pierwiastki stopowe dodawane do stali w procesie metalurgicznym w przeważającej ilości

przechodzą do roztworu ciekłego. Po skrzepnięciu stali pierwiastki stopowe mogą wystąpić

w następujących fazach:

−

w roztworach stałych: ferrycie i austenicie,

−

w związkach z węglem i azotem: węglikach, azotkach i węgliko-azotkach,

−

w związkach międzymetalicznych,

−

w postaci wolnej (czystego pierwiastka).

Ze względu na różnice potencjału chemicznego pierwiastków w poszczególnych fazach,

składniki stopowe nie są równomiernie rozłożone we wszystkich składnikach strukturalnych

stopu, ale wykazują tendencję do skupiania się w poszczególnych fazach. Węgliki są w stalach

tworzone przez metale położone w układzie okresowym na lewo od żelaza (Mn, Cr, V, Ti,

Mo, Nb, Zr, W, Ta, Hf). Pierwiastki te należą podobnie jak żelazo, do metali przejściowych.

Im dalej na lewo od żelaza znajduje się w układzie okresowym pierwiastek węglikotwórczy,

tym aktywniej łączy się z węglem i trwałość utworzonych węglików jest większa. Według

wzrastającej skłonności do tworzenia w stali węglików, pierwiastki węglikotwórcze można

uszeregować w następującej kolejności: Fe, Mn, Cr, W, Mo, V, Ti, Zr, Nb.

W stalach powstają najczęściej następujące węgliki:

−

węgliki grupy I – Fe

3

C, Mn

3

C, Cr

23

C

6

, Cr

7

C

3

, Fe

3

Mo

3

C, Fe

3

W

3

C,

−

węgliki grupy II – VC, TiC, NbC, ZrC, WC, W

2

C, Mo

2

C, TaC, Ta

2

C.

Najważniejszy dla praktyki, wpływ pierwiastków stopowych polega na zmniejszeniu

szybkości rozkładu austenitu w zakresie jego przemiany w struktury perlityczne. Zapewnia to

większą hartowność stali, a przechłodzenie austenitu do zakresu przemiany martenzytycznej

można osiągnąć stosując powolniejsze chłodzenie, np. podczas chłodzenia w oleju lub

w powietrzu. Zwiększenie hartowności jest szczególnie duże, gdy stal zawiera jednocześnie

kilka pierwiastków stopowych, np. nikiel, chrom i molibden itp. Stwierdzono również, że

bardzo małe dodatki niektórych pierwiastków zwiększają bardzo wyraźnie hartowność stali,

natomiast większa ich zawartość nie wywołuje tak skutecznego działania. Do takich

pierwiastków należy przede wszystkim bor (B). Optymalna zawartość boru w stali,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

zapewniająca największą hartowność wynosi zaledwie 0,001–0,003%. W razie większej ilości

boru jego stężenie na granicach ziarn austenitu przekracza maksymalną rozpuszczalność,

wskutek czego powstają odrębne fazy zawierające bor (borki), które jako ośrodki krystalizacji

ułatwiają wykrystalizowanie struktur perlitycznych i hartowność zmniejsza się.

Klasyfikacja stali wg struktury po wyżarzaniu i po chłodzeniu na powietrzu

Przyjmując zasadę podziału wg struktury w stanie wyżarzonym, można wyróżnić

następujące grupy stali stopowych:

−

podeutektoidalne, w których strukturze obok perlitu występuje wolny ferryt,

−

eutektoidalne, o strukturze perlitycznej,

−

nadeutektoidalne, zawierające w strukturze wydzielone z austenitu węgliki wtórne,

−

ledeburytyczne, w których strukturze występuje eutektyka – ledeburyt, zawierająca,

−

węgliki pierwotne wydzielone z ciekłej stali,

−

ferrytyczne, ewentualnie z wydzieleniami węglików,

−

austenityczne, mogące również zawierać wydzielone węgliki.

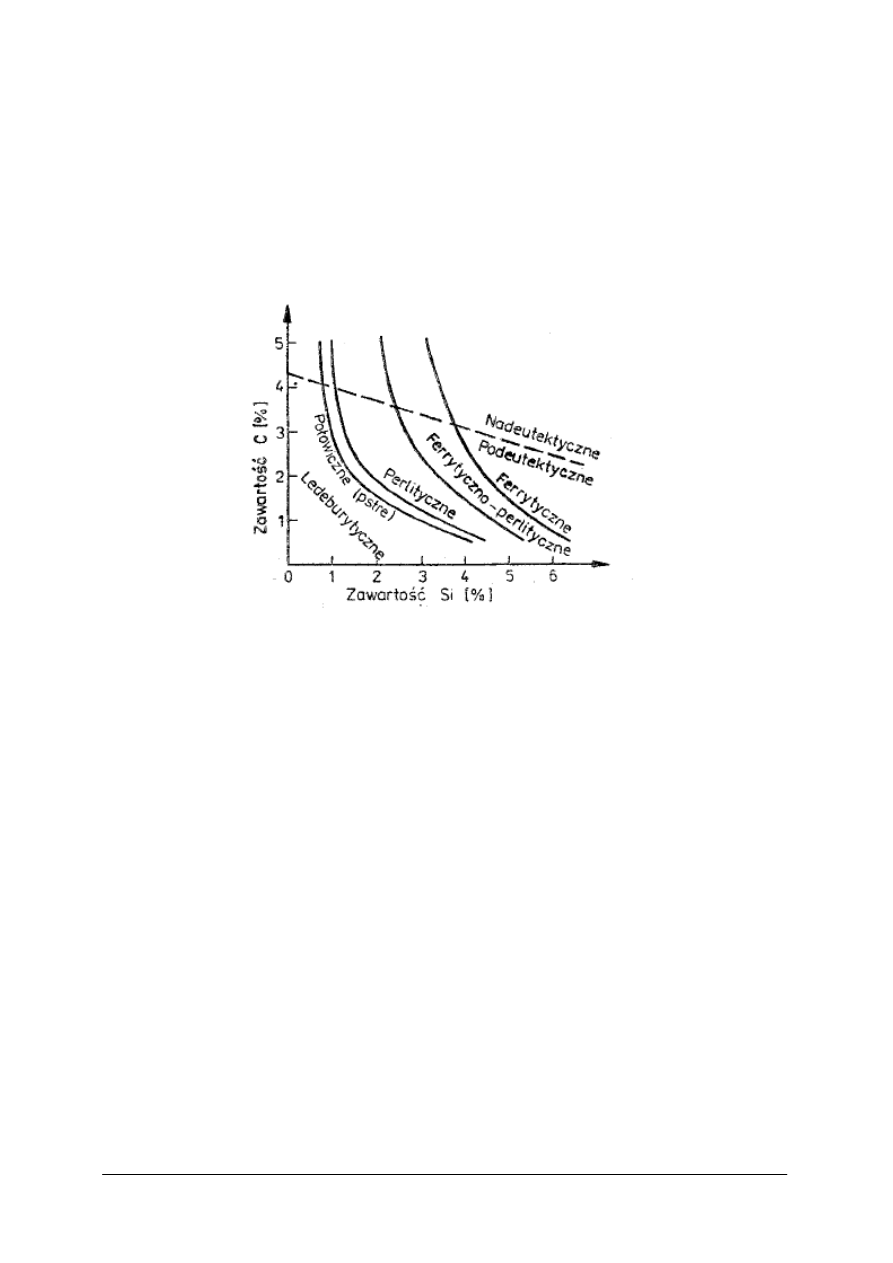

Zgodnie z wykresem Fe-Fe

3

C stale węglowe podeutektoidalne zawierają mniej niż 0,8%

C, eutektoidalne ok. 0,8% C, nadeutektoidalne 0,8–2,0% C, ledeburytyt natomiast pojawia się

powyżej ok. 2% C. Ponieważ jednak większość pierwiastków stopowych przesuwa punkty S

i E wykresu Fe-Fe3C w lewo, tj. w kierunku mniejszych zawartości węgla, więc granica

między stalami podeutektoidalnymi i nadeutektoidalnymi oraz nadeutektoidalnymi

i ledeburytycznymi odpowiada w stalach stopowych mniejszym zawartościom węgla niż

w stalach węglowych. Stale ferrytyczna i austenityczna są to najczęściej stale o dużej

zawartości dodatków stopowych i niskiej zawartości węgla.

Podział stali stopowych ze względu na strukturę przeprowadza się również w zależności

od tego, jaką strukturę otrzymuje się po ochłodzeniu w spokojnym powietrzu próbek

o niedużym przekroju. Struktura ta może się zasadniczo różnić od struktury uzyskanej po

wyżarzaniu. W tym przypadku można rozróżnić trzy podstawowe klasy stali:

– perlityczną,

– martenzytyczną,

– austenityczną.

Klasę perlityczną cechuje dość mała zawartość pierwiastków stopowych, stale klasy

martenzytycznej zawierają więcej, a klasy austenitycznej najwięcej tych pierwiastków.

Wytworzenie się jednej z tych trzech struktur stali następuje wskutek tego, że w miarę

zwiększania się zawartości pierwiastków stopowych wzrasta trwałość przechłodzonego

austenitu, zaś początek przemiany martenzytycznej obniża się w kierunku niższych

temperatur. Należy podkreślić, że podana klasyfikacja jest umowna i ma znaczenie

w przypadku chłodzenia w powietrzu próbek o dość małych wymiarach. Zmieniając warunki

chłodzenia, można oczywiście otrzymać w tej samej stali różne struktury.

Oznaczanie stali stopowych konstrukcyjnych i maszynowych

Sposób oznaczania różnych gatunków stali stopowych konstrukcyjnych został

opracowany i ujęty przez Polską Normę PN-89/H-84030/01. Stale stopowe konstrukcyjne

oznaczane są za pomocą znaku składającego się z: cyfr i liter. Pierwsze dwie cyfry określają

ś

rednią zawartość węgla w setnych procenta. Litery oznaczają pierwiastki stopowe:

–

G – mangan,

–

S – krzem,

–

H – chrom,

–

N – nikiel,

–

M – molibden,

–

T – tytan,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

–

F – wanad (także V),

–

J – aluminium.

Liczby występujące za literami oznaczają zaokrąglone do liczby całkowitej średnie

zawartości składnika w stali w przypadku, gdy jego średnia zawartość przekracza 1,5%

(w przypadku stali niskostopowych, gdy średnia zawartość składnika przekracza 1%).

Stale o wyższych wymaganiach co do składu chemicznego (np. co do zawartości fosforu

i siarki) oznacza się na końcu znaku literą A. Stale przetapiane elektrożużlowo oznacza się

przez dodanie na końcu znaku stali ś. Stale modyfikowane związkami chemicznymi litu, sodu

lub wapnia i innymi oznacza się literą D. Według takich samych zasad, jak stale stopowe

konstrukcyjne, oznacza się stale odporne na korozję i stale żaroodporne. Natomiast stale

stopowe narzędziowe oznacza się w odrębny sposób wg dawnych cech hutniczych.

Stale niskostopowe o podwyższonej wytrzymałości

W wyniku dążenia do obniżania ciężaru konstrukcji, zwłaszcza budowlanych. i poprawy

wskaźników użytkowych opracowanych zostało szereg gatunków stali niskostopowych, które

bez dodatkowej obróbki cieplnej odznaczają się lepszymi własnościami mechanicznymi niż

stale węglowe. Są to stale zawierające niewielkie dodatki składników stopowych i wykazujące

w stanie dostawy podwyższone własności wytrzymałościowe i strukturę ferrytyczno-

perlityczną. Stale te są stosowane głównie na konstrukcje budowlane, mosty, siatki i pręty do

zbrojenia betonu, na zbiorniki i rury ciśnieniowe. Od materiałów tych, oprócz odpowiednio

dużych wartości Re i Rm, wymaga się odpowiedniej plastyczności, niskiej wartości

temperatury progu kruchości, dobrej spawalności oraz niskiej ceny.

Jedną z grup stali spawalnych o podwyższonej wytrzymałości stanowią stale

niskostopowe ostrukturze ferrytyczno-perlitycznej zawierające maksymalnie 0,20%C dodatek

manganu max do ok. 1,8% oraz mikrododatki Al, V, Ti, Nb i N, tworzące dyspersyjne

wydzielenia węglików i azotków. Zawartości tych pierwiastków na ogół nie przekraczają

0,02% Al, 0,15% V, 0,05% Nb oraz do ok. 0,025% N. Stale te stosowane po regulowanym

walcowaniu lub normalizowaniu zapewniają uzyskanie granicy plastyczności Re

305–460 MPa (dla wyrobów o grubości 3–16 mm).

Polska Norma PN-86/H-84018 obejmuje 11 gatunków stali niskostopowych podwyższonej

wytrzymałości oznaczonych znakami:

09G2, 18G2A, 09G2Cu, 18G2ACu,15GA 18G2ANb, 15G2Anb, 18G2AV,15G2ANNb,

18G2AVCu, 18G2.

Stale te, w zależności od wymaganych własności wytrzymałościowych na rozciąganie

i technologicznych na zginanie, dzielą się na 7 kategorii oznaczonych symbolami E305, E325,

E355, E390, E420, E440, E460. Trzycyfrowa liczba po literze E oznacza w przybliżeniu granicę

plastyczności R

e

w MPa. Granica ta wykazuje pewne niewielkie różnice w zależności od

grubości wyrobu (3–70 mm). Należy określić, że stale te mają znacznie wyższą (o 50–80%)

granicę plastyczności w porównaniu ze stalami węglowymi zwykłej jakości przeznaczonymi do

spawania, co stwarza możliwość uzyskania znacznych oszczędności materiałowych.

W zależności od wymaganej udarności w temperaturze od +20 do -60°C stale te dzielą się na

odmiany. Jak wspomniano już na wstępie, omawiana grupa stali musi charakteryzować się

dobrą spawalnością.

Stale niskostopowe o podwyższonej wytrzymałości ujęte w PN-86/H-84018 mają ekwiwalent

węgla C

E

nie przekraczający 0,44–0,52.

Stale stopowe konstrukcyjne i maszynowe do ulepszania cieplnego

W przypadkach nie pozwalających na użycie stali węglowych ze względu na małą

hartowność lub też zbyt niskie własności wytrzymałościowe, stosuje się stale stopowe

konstrukcyjne i maszynowe do ulepszania cieplnego. Wykonuje się z nich głównie wysoko

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

obciążone i ważne elementy konstrukcyjne maszyn, silników, pojazdów mechanicznych itp.,

zwłaszcza o dużych przekrojach.

Grupa stali konstrukcyjnych stopowych do ulepszania cieplnego obejmuje znaczną ilość

gatunków o bardzo zróżnicowanym składzie chemicznym. Polskie Normy wyszczególniają 35

gatunków stali stopowych konstrukcyjnych do ulepszania cieplnego (PN-89/H-84030/04) oraz

ponadto 9 gatunków stali o większej zawartości pierwiastków stopowych, przeznaczonych do

wyrobu sprzętu szczególnie obciążonego PN-72/H-84035), np. sprzętu lotniczego, części

silników spalinowych itp. Skład chemiczny tych dwóch grup stali oraz ich własności

mechaniczne podano w tabeli 6.

Tabela 6. Skład chemiczny niektórych stali stopowych konstrukcyjnych do ulepszania cieplnego

[PN-89/H-84030/04].

Zawartość w %

Temperatura w

°

C

Znak stali

węgla

głównych

składników

stopowych

hartowania

odpuszczania

Rm

MPa

min

A

5

%

min

Stale do nawęglania

15H

20H

16HG

18HGT

15HGM

17HGN

15HN

0,12–0,18

0,17–0,23

0,14–0,19

0,17–0,23

0,12–0,19

0,15–0,21

0,12–0,18

Cr 0,70–1,00

Cr 0,70–1,00

Cr 0,80–1,10

Cr 1,00–1,30

Mn 0,80–1,10

Cr 0,80–1,10

Mn 0,80–1,10

Mo 0,15–0,25

Cr 0,80–1,10

Mn 1,00–1,30

Ni 0,60–0,90

Cr 1,40–1,70

Ni 1,40–1,70

880 woda

lub olej

880 woda

lub olej

860 olej

870 olej

840 olej

lub woda

860 olej

860 olej

lub woda

180 powietrze

lub olej

180 powietrze

lub olej

180 powietrze

200 powietrze

lub olej

180 powietrze

160 powietrze

lub olej

190 powietrze

690

780

830

980

930

1030

980

12

11

12

9

11

11

12

Stale do ulepszania cieplnego

30G2

45G2

35SG

30H

40H

45H

35HGS

35HM

45HN

37HGNM

0,27–0,35

0,41–0,49

0,31–0,39

0,27–0,35

0,36–0,44

0,41–0,49

0,28–0,35

0,34–0,40

0,41–0,49

0,35–0,43

Mn 1,40–1,80

Mn 1,40–1,80

Mn 1,10–1,40

Si 1,10–1,40

Cr 0,80–1,10

Cr 0,80–1,10

Cr 0,80–1,10

Cr 0,80–1,10

Mn 0,80–1,10

Si 0,90–1,10

Cr 0,90–1,20

Mo 0,15–0,25

Cr 0,45–0,75

Ni 1,00–1,40

Cr 0,40–0,70

Mn 0,80–1,10

Ni 0,40–0,70

Mo 0,15–0,25

850 woda

lub olej

830 olej

900 woda

860 olej

850 olej

840 olej

880 olej

850 olej

820 olej

lub woda

850 woda

lub olej

530 powietrze

lub olej

580 powietrze

lub olej

590 woda

500 woda

lub olej

500 woda

lub olej

540 woda

lub olej

540 woda

lub olej

540 woda

lub olej

530 woda

lub olej

525 powietrze

780

880

880

880

980

1030

1080

980

1030

930

14

10

15

12

10

9

10

12

10

13

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Stal do azotowania

38HMJ

0,35–0,42

Cr 1,35–1,65

Mo 0,15–0,25

Al, 0,70–1,10

940 olej

lub ciepła

woda

640 woda lub

olej

980

14

Obróbka cieplna stali stopowych konstrukcyjnych polega na hartowaniu w oleju

z temperatury 820–950°C oraz odpuszczaniu najczęściej w zakresie 500–650°C.

Własności mechaniczne zależą od zawartości węgla i pierwiastków stopowych oraz od

temperatury odpuszczania. Niższa temperatura odpuszczania pozwala uzyskiwać wysokie

własności wytrzymałościowe przy gorszych plastycznych i odwrotnie, zależnie od stawianych

wymagań.

Stale stopowe konstrukcyjne do nawęglania

Nawęglanie ma na celu uzyskanie twardej i odpornej na ścieranie warstwy wierzchniej

elementu konstrukcyjnego, przy zachowaniu wysokiej udarności i ciągliwości rdzenia.

Własności te uzyskuje się przez odpowiednią obróbkę cieplną. Dużą twardość osiąga się przez

wzbogacenie warstwy powierzchniowej w węgiel i następnie zahartowanie. Drugim

zagadnieniem jest sprawa wytrzymałości rdzenia nawęglonego przedmiotu. Na ogół wymaga

się od rdzenia dużej udarności i ciągliwości, aby skompensować niebezpieczeństwo, które

przedstawia warstwa powierzchniowa o dużej twardości i kruchości. Z tego względu

zawartość węgla w stalach do nawęglania jest niska i wynosi zazwyczaj 0,10–0,25%,

natomiast wyższą wytrzymałość rdzenia uzyskuje się dzięki obecności pierwiastków

stopowych. W porównaniu ze stalami węglowymi stale stopowe do nawęglania mają wyższą

wytrzymałość na rozciąganie zarówno w stanie zmiękczonym, jak i zahartowanym, a dzięki

większej hartowności wysoką wytrzymałość można uzyskać w elementach o większych

przekrojach przy jednocześnie dużej udarności, dużym przewężeniu i wydłużeniu. Przedmioty

wykonane ze stali stopowej charakteryzuje więc po nawęgleniu i zahartowaniu duża

wytrzymałość rdzenia, której nie można uzyskać przy użyciu stali węglowych. Z tego względu

stal stopową do nawęglania stosuje się wyłącznie na wysoko obciążone, ważne elementy

konstrukcyjne silników, pojazdów mechanicznych i samolotów oraz na inne odpowiedzialne

części maszyn. Aby spełnić zasadniczy postulat uzyskania najwyższej twardości

powierzchniowej, należy warunki hartowania dostosować do składu chemicznego warstwy

nawęglonej, dla której właściwa temperatura hartowania jest znacznie niższa niż temperatura

hartowania właściwa dla rdzenia. Poza tym temperatura odpuszczania po hartowaniu musi być

niska, gdyż już przy 150°C twardość warstwy nawęglanej zaczyna się zmniejszać. Wobec

tego, że własności stali do nawęglania nie można zmieniać przez odpuszczanie, skład

chemiczny

stali

jest

zasadniczym

czynnikiem

rozstrzygającym

o

własnościach

wytrzymałościowych rdzenia.

Wynika stąd, że dobrawszy odpowiednio zawartość pierwiastków stopowych można

uzyskać jednocześnie potrzebną wytrzymałość rdzenia w wymaganym przekroju i pożądaną

twardość powierzchniową po nawęgleniu. Ponieważ jednak każdy gatunek stali pozwala na

osiągnięcie tylko wąskiego zakresu wytrzymałości rdzenia, aby uzyskać szeroki zakres

wytrzymałości R

m

700

–

1500 MPa i spełnić różnorodne wymagania dotyczące twardości

powierzchniowej, należy mieć do dyspozycji dość dużo gatunków stali do nawęglania.

Polskie Normy obejmują łącznie 20 gatunków stali stopowych do nawęglania. W grupie stali

stopowych konstrukcyjnych (PN-89/H-84030/02) Polskie Normy wyszczególniają 16

gatunków stali do nawęglania: 15H, 20H, 16HG, 20HG, 18HGT, 15HGM, 15HGMA,

18HGM, 17HGN, 15HGN, 15HN, 15HNA, 20HNM, 22HNM, 17HNM, 18H2N2 a w grupie

stali stopowych konstrukcyjnych przeznaczonych do wyrobu sprzętu szczególnie obciążonego