117045

Energetyka III rok

studia niestacjonarne

Podstawy konstrukcji maszyn II

Zad:

Zaprojektuj jednostopniowy reduktor dla następujących danych: Moc przekładni 15

Prędkość wału napędzanego 300 /

Przełożenie 3,5

300

n

u 3,5 86 obr/min

1. Wstępne określenie naprężeń dopuszczalnych

Przyjmuję materiał stal 42CrMo4 ulepszaną poprzez azotowanie kąpielowe: Twardość boku zęba 500

σ" #$% 1220 MPa

σ* #$% 430 MPa

σ", 0,8 · σ" #$% 0,8 · 1220 976 MPa Przyjmujemy, że przekładnia będzie przenosiła moc od trójfazowego silnika elektrycznego, pracując 20 lat po 12 h/dobę.

Trwałość przekładni:

0 20 · 365 · 12 87 600 1

Liczba cykli:

2 60 · · 0 60 · 300 · 87 600 1,577 · 103 456

Odczytane z wykresów wartości Y89 oraz Z89 są w przybliżeniu równe 1.

HB > 430 więc Z; 1

Przyjmuję, że maszyna robocza pracuje przy niewielkich przeciążeniach: K= K" 1,35

2. Wstępne określenie średnicy podziałowej

Przyjmuje wsp. Szerokości wieńca: κ = 1

E

· K

D 1

E

3,5 D 1

?

"

@A2 16,2 · 10B · Cκ · σ

·

16,2 · 10B · C 15 · 1,35

72,9

", ·

1 · 976 · 300 · 3,5

3. Odległość osi kół

?

72,9

F

@A2

@A2

2 · G1 D H 2 · G1 D 3,5H 164,025

Na podstawie PN-93/M-88525 przyjmuję aI 160 mm 4. Podstawowe parametry przekładni

Średnica podziałowa zębnika:

2F

2 · 160

?

@

@A2 1 D 1 D 3,5 71,1

Tab.4.1

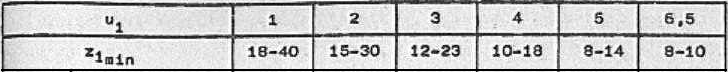

Na podstawie tabelki Tab.4.1 przyjmuje liczbę zębów zębnika: z 18

Moduł nominalny:

d

71,1

m ILM

z

18 3,95

Na podstawie PN-ISO 54:2001 przyjmuję:

m 4

Liczba zębów koła 2:

z z · u 18 · 3,5 63

Nominalna odległość osi:

z

18 D 63

F D z

2 ·

2

· 4 162

Średnice podziałowe kół zębatych:

d m · z 4 · 18 72 mm

d m · z 4 · 63 252 mm

Przyjmuję szerokość wieńca 80

5. Ustalenie współczynników przesunięcia zarysu F

160 P 162

N

@ P F

O

F

162

P0,0123

Pozorny wsp. zmiany odległ. osi:

NQ NOR1 D 7 · NO GP0,0123H · R1 D 7 · GP0,0123H P0,0118

S T T D T 0,5 · NQ · Gz D zH 0,5 · GP0,0118H · G18 D 63H P0,4779

0,5 · UNQ P NOV · Gz D zH 0,5 · GP0,0118 D 0,0123H · G18 D 63H 0,02025

Na podstawie DIN 3992:

T 0,05

T S T P T P0,4779 P 0,05 P0,5279

Toczny kąt przyporu:

F

162

4WX@ F · 4WX

@

160 · 4W20° 0,9541

6. Obliczenie wskaźnika zazębienia przekładni

Wysokości głów zębów:

1Z · G5 D T H 4 · G1 D 0,05H 4,05

1Z · G5 D TH 4 · G1 P 0,5279H 1,89

z

2 · 1

1

z

2 · 1

1

F

[

Z

Z

@ · WX@

\

C

C

2 · ] ^1 D d _ ·

^1 D

_ ·

4WX P 1 D 2 · ]

d

4WX P 1 P ] · · 4WX

18

2 · 4,05

1

63

2 · 1,89

1

C

C

2 · ] ^1 D 72 _ · 4W20° P 1 D 2 · ] ^1 D 252 _ · 4W20° P 1

160 · R1 P 0,9541

P

] · 4 · 4W20°

1,85

Współczynniki uwzględniające stopień pokrycia:

à C4 P [\

3 C4 P 1,85

3

0,847

0,75

0,75

ba 0,25 D [ 0,25 D

\

1,85 0,655

7. Obliczenie obciążenia zębów

Momenty obrotowe:

P

60 · 1000 15

M n

2π

· 300 477,5 N· m

M M · u 477,5 · 3,5 1671,25 N · m

Nominalna siła obwodowa:

M

477,5

e

? 2 · 1000 ·

72 13 265 f

2

Przybliżona wartość prędkości rezonansowej:

Gj

4Wi D 1

D jH · D 1

2 · aI

g 2,1 · 10h · j · · 2,1 · 10h · j · ·

G18 D 63H · 4 3,5D1

2,1 · 10h ·

2 · 160

18 · 4

· 3,5

21,1 · 10B

k l 300

k

Przekładnia pracuje w zakresie podrezonansowym.

Wskaźnik obciążenia jednostkowego:

n

1,35 · 13 265

m o · e

k

80

223,8 f

Wskaźnik prędkości przekładni:

] · ?

] · 72 · 300

p

·

60 · 1000 60 · 1000 1,13 W

p · j

1,13 · 18

100 · C

D 1 100 · C 3,5

3,5 D 1 0,196 W

Zakładając, że przekładnia będzie wykonana w 6 klasie dokładności współczynnik dynamiczny wynosi:

14,9

14,9

nq 1 D ^ m D 0,0193_ · 1 D^223,8 D 0,0193_· 0,196 1,02

Na podstawie PN-ISO 6336:2000 przyjmuję:

nr\ ns\ 1,0

80

nrt 1,15 D 0,18 · ^? _ D 0,3 · 10uB · 1,15D 0,18· ^

D 0,3 · 10uB · 80 1,40

72_

v

v 80

f

1w

2,25 · 3,5w

s

0,95

1 D 1 D v 1w 1 D 80

2,25 · 3,5 D v 80

2,25 · 3,5w

n

x

st nrt y 1,4z,3{ 1,38

8. Sprawdzenie współczynnika bezpieczeństwa na nacisk stykowy Z| 189,8

Z} 1

2

2

Z" CWX

C

2,65

@ · 4WX@ R1 P 0,9541 · 0,9541

Przyjmuję koła frezowane:

Z~ · Z · Z 0,85

HB > 430 więc Z; 1

Dla modułu 4 Z 1

σ

Z

" #$%

89 · Z~ · Z · Z · Z; · Z

r

·

Z

RK= · K · K"} · K"

" · Z| · Z · Z} · e

· ? · D 1

1220

1 · 0,85 · 1 · 1

·

1,02

2,65 · 189,8 · 0,847 · 1 · 13 265

R1,35 · 1,02 · 1,40 · 1

80 · 72 · 3,5 D 1

3,5

Dla tej wartości współczynnika r prawdopodobieństwo zniszczenia wynosi mniej niż 1%.

9. Sprawdzenie współczynnika bezpieczeństwa na zginanie Na podstawie wykresu:

Y* 4,35

Punkt leży w polu qL 1,5 , więc Y#9 1

Dla zębów prostych:

Y} 1

Przyjmuję chropowatość:

R 3,5 µm

Dla stali azotowanej o przyjętej chropowatości:

Y#9 1,022

Współczynnik wielkości dla 4 wynosi:

Y 1

Współczynnik uwzględniający spiętrzenie naprężeń: Y9 2

Współczynnik Y89 odczytany z wykresu wynosi:

Y89 1

σ

Y

S

* #$%

9 · Y89 · Y#9 · Y#9 · Y

* e

·

Y

· · K= · K · K*} · K*

* · Y · Y}

430

2 · 1 · 1 · 1,022 · 1

13 265

· 4,35· 0,655· 1 11,15

80 · 4 · 1,35 · 1,02 · 1,38 · 1

Wartość współczynnika S* 11,15 gwarantuje wysoką niezawodność.

10. Sprawdzenie zębów na zagrzanie

· v1 D 1

15 · v1 D 1

w

3,5w

7 · j

7 · 18

0,15

Współczynnik pewności na zagrzanie:

j

18 · 4 · 80

x

· ·

9 1000 ·

1000 · 0,15 33,6 1

11. Obliczenie nominalnych wartości sił działających na wały i łożyska Wał czynny:

F F · tgαI 13 265 · tg17,42° 4 165 N

F

13 265

F 4WX

@

0,9541 13 900 N

12. Średnice wałów

Jako materiał na oba wały przyjmuję stal C 45: ` 183 F

Przyjmuję współczynnik bezpieczeństwa: x = 4

`

183

T 4 46 F

1

2

0

· C^ · _ D A

√3

] · ?B

16

E

C] · C 8 · 477,5 0,0298 29,8

] · 46 · 10¡

E 8 ·

E

C] · C8 · 1671,25 0,0453 45,3

] · 46 · 10¡

Przyjmuję średnice dla wałów:

30

48

13. Łożyskowanie

Średnice czopów:

¢ 1,2 · 1,2 · 30 36

¢ 1,2 · 1,2 · 48 57,6

Przyjmuję:

¢ 35

¢ 55

W obu przypadkach zakładana trwałość godzinowa wynosi:

£¤ ¥¦§ 0 87 600 1

Pierścień jest nieruchomy względem kierunku obciążenia:

1,2

Łożyska na wał napędzający:

Dobieram z katalogu SKF łożyska 6407

F 4 165 N

F 13 900 N

¨ 0,7 ; b 0,3

Zastępcze obciążenie dynamiczne łożyska:

¨ · · F D Y · F 0,7 · 1,2 · 13 900 D 0,3 · 4 165 12 925 N

Trwałość:

C « 10¡

155 300 B

10¡

£

¤ ^ _ · 60 · ^

·

12 925 _ 60 · 300 94 300 1 £¤ ¥¦§ 87 600 1

Dobieram z katalogu SKF łożyska 6411

F 4 165 N

F 13 900 N

¨ 0,75 ; b 0,34

Zastępcze obciążenie dynamiczne łożyska:

¨ · · F D Y · F 0,75 · 1,2 · 13 900 D 0,44 · 4 165 16 242 N

Trwałość:

C « 10¡

175 300 B 10¡

£

¤ ^ _ · 60 · ^

·

16 242 _ 60 · 87 102 800 1 £¤ ¥¦§ 87 600 1

Wyszukiwarka

Podobne podstrony:

Projekt PrzekladniaZebata PrzekladniaZebata(wgLawrowskiego)

projekt przekładnie zębate3

Projektowanie przekładni pasowej

[Krzychu M]Projekt przekładni ślimakowej

S-kliny, PKM - Projekt Przekładnia zębata

[Krzychu M]Projekt przekładni ślimakowej

Projektowanie przekladnie id 40 Nieznany

Projekt PrzekladniaZebata, PrzekladniaZebata Projekt Arkusz2

Projekt-PrzekladniaZebata (2Sg 280S12 Trójfazowe si...)

projekt Przekładnia ver2 Oceloot

Projekt-PrzekladniaZebata (2Sg 250M12 Trójfazowe si...)

Projekt PrzekladniaZebata, PrzekladniaZebata Projekt Arkusz

PROJEKTY Z PKM, AGH, Semestr 5, PKM całość, PKM akademiki I, PKM-projekty, Projekt przekładni zębate

Projektowanie przekładni walcowych

Strona tytułowa do przekładni zębatej, Projekt przekładni zębatej

Projekt przekladni PKM

projekt - Przekładnia ver2 - Oceloot, PKM projekty, PROJEKTY - Oceloot, Projekt VIII - Przekładnia

projekt8 przekładnia zębata otwarta2, AGH WIMIR Mechanika i Budowa Maszyn, Rok III, I semestr, PKM,

więcej podobnych podstron