9. Podstawowe wymogi stawiane obróbce skrawaniem (tolerancje wymiarów, chropowatość powierzchni).

1)Fazy rozwoju i życia produktu i miejsce procesu technologicznego w tych fazach.

|

|

|

Potrzeba rozwoju produktu |

|

|||||

|

|

|

|

|

|

|

|

|

|

Cykl życia produktu |

Techniczne przygotowanie produkcji |

Fazy rozwoju produktu |

Założenia techniczno ekonomiczne |

Projektowanie marketingowe |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Klasyfikacja cech produktu |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Założenia konstrukcyjne |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Struktura funkcjonalna |

Zadanie projektowo konstrukcyjne |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Projekt Koncepcyjny |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Kształtowanie geometryczno-materiałowe |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Modelowanie oraz analiza, ocena i wybór wariantu rozwojowego |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Dokumentacja konstrukcyjna |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Projektowanie technologiczne |

Technologiczne przygotowanie produkcji |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Projektowanie oprzyrządowania i narzędzi |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Normatywne wielkości potrzeb: materiały, czasy, koszty |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Tworzenie planów i harmonogramów produkcji zaopatrzenia i obciążenia stanowsik |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Zwalnianie zleceń produkcyjnych |

Planowanie i sterowanie produkcji |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Sterowanie procesami obróbki i montażu |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Konfekcjonowanie produktów wg zamówień |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Dystrybucja i sprzedaż |

Dystrybucja i eksploatacja serwis |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Eksploatacja i serwis |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Recykling:-odtwarzanie; -Regeneracja; -Przetwarzanie |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Koniec życia produktu |

|

|||||

2)Podstawowe elementy składowe procesu

|

|

Proces technologiczny |

|

|

|||

|

|

|

|

|

|

||

|

|

Operacje |

|

|

|||

|

|

|

|

|

|

||

|

Operacja 1 |

Operacja 2 |

Operacja 3 |

Operacja 4 |

|

||

|

|

|

|

|

|

||

Zamocowanie 1 |

|

Pozycja 1 |

|

|

|||

|

|

|

|

|

|

||

Zamocowanie 2 |

|

Pozycja 2 |

|

|

|||

|

|

|

|

|

|

||

Zamocowanie 3 |

|

Pozycja n |

|

|

|||

|

|

|

|

|

|

||

Zamocowanie n |

|

|

|

|

|||

|

|

|

|

|

|

||

|

|

Zabiegi |

|

|

|

||

|

|

|

|

|

|

||

Zabieg 1 |

Zabieg 2 |

Zabieg 3 |

Zabieg n |

|

|

||

|

|

|

|

|

|

||

Przejście 1 |

|

|

|

|

|

||

|

|

|

|

|

|

||

Przejście 2 |

|

|

|

|

|

||

|

|

Czynnośći |

|

|

|

||

Przejście n |

|

|

|

|

|

||

|

|

Ruchy elementarne |

|

|

|||

Operacja - część procesu technologicznego wykonywana na jednym stanowisku roboczym, przez jednego pracownika na jednym przedmiocie, bez przerw na inną pracę.

Zamocowanie - Przyłożenie sił i momentów sił do przedmiotu obrobionego w celu zapewnienia stałości (niezmienności) jego położenia podczas wykonywania danej operacjitechnologicznej.

Pozycja - określone położenie przedmiotu obrabianego, ustalonego i zamocowanego w uchwycie podziałowym lub na stole podziałowym.

Zabieg - część operacji technologicznej wykonywanej za pomocą tych samych środków technologicznych i przy niezmiennych parametrach obróbki, zamocowania i (......???) .

Przejścia - zdjęcie kolejnych warstw materiału.

Czynności - np. Zamocowanie przedmiotu, uruchomienie tokarki.

Ruchy elementarne - każdą czynność można jeszcze podzielić na ruchy elementarne, np: włączenie posuwu składa się z dwóch ruchów elementarnych: uchwycenie dźwigni i jej przesunięcie.

3) Rodzaje i kolejność działań przy opracowywaniu przebiegu procesu wytwarzania złożonego wyrobu.

1. Sformułowanie zadania technologicznego: rodzaj wyrobu, liczba sztuk, terminy.

2. Analiza i uszczególnienie zadania technologicznego.

3. Analiza warunków technicznych sprawdzenie poprawności konstrukcji z uwagi na łatwość montażu.

4. Ustalenie warunków do przeprowadzenia montażu.

5. Opracowanie schematu montażowego.

6.Projekt procesu technologicznego montażu.

7, Sporządzenie wykazów zespołów i elementów.

8.Sprawdzenie poprawności konstrukcji z uwagi na technologiczność elementów.

9. Ustalanie wariantów postaci przygotówki

10. Sformułowanie procesu technologicznego dla każdego wariantu przygotówki.

11.Ustalanie optymalnej przygotówki i optymalnego procesu technologicznego.

12. Dobór obrabiarek.

13. Podział operacji na zabiegi.

14. Ustalenie zamocowania przedmiotu dobór baz technologicznych i przyrządów obróbkowych.

15. Dobór narzędzi i środków ich mocowanie

16. Sprawdzenie kolizyjności

17. Ustalenie środków zapewnienia jakości i środków pomiarowych.

18. Ustalenie nastaw. Technologicznych/

19. Sprawdzenie ograniczeń (moc napędu, okres trwałości, sztywność przedmiotu).

20. Obliczenie normy czasu pracy.

21. Ustalenie rodzaju produkcji.

22. Ustalenie wielkości produkcji.

23. Sporządzenie dokumentacji technologicznej.

4) Podział i rodzaje procesów produkcyjnych wyrobów z metali z punktu widzenia technik wytwarzania, charakterystyka tych procesów.

Ogólny podział technik wytwarzania:Ad. Grupa 1 Odlewanie:

a) grawitacyjne b).pod zwiększonym ciśnieniem Ad. Grupa 2. Rodzaje: walcowanie, wyciskanie, ciągnienie, kucie, tłoczenie.

-Zmiana kształtu, nie objętości ani masy -konieczność stosowania dużych sił i momentów -oddziaływanie z reguły na całą objętość obrabianego materiału

-krolkie czasy obróbki przy dużej wydajności

Ad. Grupa 3. obróbka ubytkowa- usuwanie z półwyrobu naddatku uzyskując odpowiednie wymiary i właściwości powierzchni

Oddzielenie:

a), mechaniczne

techniki realizowane narzędziami o zdefiniowanej geometrii ostrza (toczenie)

techniki realizowane narzędziami o niezdefiniowanej geometrii ostrza (szlifowanie)

b). niemechaniczne

chemiczne (elektrochemiczne kąpielowe,

elektrochem. Kształtowe, chemiczne bez źródła prądu

termiczne (elektroerozyjne strumieniowe)

strugą cieczy

Ad. Grupa 4. Połączenia spawane, lutowane, zgrzewane, skurczowe, nitowe, klejone

Ad. Grupa 5. Metody galwaniczne, tluldyzacja, pokrywanie lakierowe

Ad. Grupa 6. obróbka cieplna, cieplno- chemiczna

5) Tok postępowania przy wyborze metod i technik wytwarzania.

|

Wyrób |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Możliwe warianty metod wytwórczych |

|

Katalog technik wytwórczych |

|||||

|

|

|

|

|

Opracowanie nowych technik |

||

Ogólny przebieg procesu produkcyjnego. |

|

|

|

|

|||

|

|

|

|

|

|

|

|

Ocena technik wytwórczych |

|

Metody i kryteria |

|||||

|

|

|

|

|

|

|

|

Wybór technik do realizacji procesu |

|

|

|

|

|||

6) W jakich sytuacjach decyzyjnych przeprowadza się analizę wariantową procesu technologicznego?

Analizę wariantową przeprowadza się przy:włączaniu nowego produktu do programu produkcyjnego,dostosowaniu procesu wytwórczego do zmian konstrukcyjnych wyrobu,poszerzaniu potencjału produkcyjnego w związku z oczekiwanym wzrostem popytu,zastępowaniu przestarzałej technologii nową.

7) Rodzaje kryteriów stosowanych przy wyborze metod i technik wytwórczych. Czego one dotyczą? Co to są kryteria konieczne?

a) Kryteria odnoszace sie do przedmiotu obrabianego:

1)Uksztaltowanie

2.Wystepujace obciazenie

3.Material

4.Wycena jakosci

5.Rozmiar produkcji

b)Kryteria odnoszace sie do mtedy wytworczej

1.Zuzycie materialu

2.Zuzycie energii

3.Wydajnosc w sztukach na jednotke czasu

4.Elastycznosc

5.Mozliwosc automatyzacji

C)Kryteria ekonomiczne

1.Rentownosc

2.Konieczne naklady inwestycyjne

3.Koszty kapitalowe

4.Okres amortzacji

5.Poziom ryzyka

6.Istniejace srodki produkcji i pomieszczenia

7.Zatrudnienie

8.Terminy

d)Kryteria spoleczne i ekonomiczne

1.Bezpiecznstwo pracy

e).Ksztalowanie srodowiska pracy

1.Ochrona środowiska

KRYTERIA KONIECZNE - nie spełnienie Ich nakazuje odrzucenie danej techniki wytwarzania (tolerancja wykonania, jakość wykonania powierzchni, wyższa jakość to wyższe koszty- więc jakość powierzchni powinna być nie większa niż to konieczne)

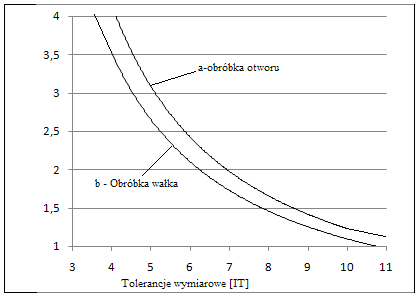

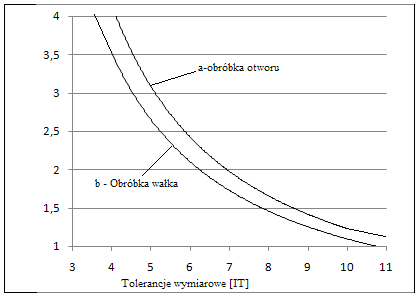

8) Zależność (przebieg graficzny) względnych kosztów wytwarzania od tolerancji wymiarowych.

9. Podstawowe wymogi stawiane obróbce skrawaniem (tolerancje wymiarów, chropowatość powierzchni).

Rodzaje pasowań na przykładzie watka i otworu. Wskaźniki chropowatości Ra i Rz

CHROPOWATOŚĆ- cecha powierzchni dala stałego, oznacza rozpoznawalne optyczne lub wyczuwalne mechanicznie nierówności powierzchni, nie wynikające z jej kształtu, lecz przynajmniej o jeden rząd wielkości drobniejsze. Chropowatość w przeciwieństwie do innej podobnej cechy - falistości, jest pojęciem odnoszącym się do nierówności o relatywnie małych odległościach wierzchołków. Wielkość chropowatości powierzchni zależy od rodzaju materiału i przede wszystkim od rodzaju jego obróbki.

TOLERANCJE -Wymiary pokazywane na rysunku technicznym są wymiarami nominalnymi, pożądanymi przez konstruktora. Ze względu na nieuniknione niedokładności wykonawcze wymiary rzeczywiste odbiegają od nominalnych. Konstruktor projektując element musi sobie zdawać sprawę jaką klasę dokładności będą reprezentować maszyny wykonujące dany element. W wielu przypadkach, dla krytycznych wymiarów wymusza się tolerancję wykonania, dodając wielkość tolerancji do wymiaru (zobacz "wymiarowanie- w rysunek techniczny maszynowy). Tolerancję T określa się Jako T = B-A

A - wymiar graniczny dolny B- wymiar graniczny górny

Odchyłka górna Es dla otworu lub es dla wałka oblicza się ze wzoru: Es = B-N es = B - N

Odchyłka dolna Ei dla otworu lub ei dla wałka oblicza się ze wzoru: Ei = A - N ei = A-N

W budowie maszyn stosuje się dwa parametry określające chropowatoś.

Wałek i otwór

Pasowanie - jest to skojarzenie pary elementów o tym samym wymiarze nominalnym

innaczej mówiąc połączenie dwóch elementów, z których jeden obejmuje drugi. Dotyczy zwykle wałka I otworu, a także Siczka 1 otworu stożkowego.

W budowie maszyn wymagane pasowanie realizuje się poprzez odpowiedni dobór tolerancji wałków i otworów. Pasowanie oznacza się podając tolerancję otworu I walka za znakiem "łamane" pomiędzy nimi, np. H7/e8. W budowie maszyn używa się następujących rodzajów pasowań: pasowanie luźne

Zawsze istnieje w nim luz pomiędzy wałkiem i otworem. Wałek może poruszać się wzdłużnie lub obracać w otworze. Stosowane w połączeniach ruchowych, pasowania mieszane

Istnieje w nim niewielki luz lub lekki wcisk. Stosowane do połączeń nie przenoszących obciążeń, pasowanie ciasne

1 W tym pasowaniu wałek jest wciśnięty w otwór. Połączenie takie może przenosić obciążenia (zobacz połączenia ' wciskowe).

I Teoretycznie możliwa jest do zastosowania dowolna kombinacja tolerancji wałków i otworów, a w związku z tym bardzo ( duża ilości możliwości realizacji wymaganego pasowania. W inżynierskiej praktyce stosuje się jednak tylko wybrane i kombinacje. Stosuje się tu następujące zasady: ; zasada stałego otworu

- Tolerancję otworu dobiera się z grupy tolerancji H (tolerancja w głąb materiału) gdzie El-O, a o rodzaju pasowania decyduje tolerancja wałka, np. tolerancja luźna - H7/g6, tolerancja mieszana - H7/k6, tolerancja ciasna - H7/s6. zasada stałego walka

Tolerancję wałka dobiera się z grupy tolerancji h (tolerancja w gtąb materiału) gdzie es=0, a o rodzaju pasowania decyduje tolerancja otworu, np. tolerancja luźna - G7/h6, tolerancja mieszana - K7/h6, tolerancja ciasna - P7/h6.

10. Czynniki wpływające na przebieg i efekty końcowe procesu technologicznego

Wpływ na proces technologiczny wywierają różne czynniki, z których najważniejsze są:

1 .Wyposażenie warsztatu w środki produkcji: nie można produkować procesu techno!, w oderwaniu od warsztatu; z teoretycznego punktu widzenia proces taki może być poprawny, ale może być nieprzydatny na warsztacie, dlatego technolog powinien opracować proces, biorąc pod uwagę możliwości warsztatu.

2.Wlelkość produkcji: jednostkowa: należy tak opracować proces, by ponieść koszty, nie stosując narzędzi, ani specjalnego oprzyrządowania, a wykorzystując jedynie obrabiarki uniwersalne; seryjna : specjalne oprzyrządowanie, duża liczba operacji, zastosowanie obrabiarek uniwersalnych i specjalizowanych, zastosowanie obróbek ręcznych będzie małe; masowa : zastosowanie obrabiarek uniwersalnych, specjalizowanych i specjalnych, wykonanie (na obr.specjalnych) operacji, które do tej pory były tylko zabiegami

11. Schemat strukturalny procesu technologicznego. Kolejność realizacji poszczególnych zadań (określenie rodzaju produkcji, analiza technologiczności konstrukcji, wybór półfabrykatów itd.)

Technologlcznosc konstrukcji - właściwość konstrukcji zapewniająca uzyskanie, przy określonej wieikosci produkcji,

wymaganych właściwości wyrobu przy minimalnych kosztach wytwarzania w danych, określonych warunkach produkcji. Technologiczne przygotowanie produkcji to opracowanie preesow technologicznych dla czesci wchodzących w skład dokumentacji konstrukcyjnej, a przede wszystkim zaprojektowanie w tych procesach poszczególnych operacji, łącznie z dobraniem obrabiarki czy stanowiska, na których dana operacja będzie wykonywana, dobraniem narzędzi, obliczeniem i

ustaleniem wielkości naddalkow, wytypowaniem pomocy warsztatowych, określeniem warunków I parametrów obróbki

i oraz obliczeniem czasu trwania danej operacji.

Analiza technologicznosci konstrukcji:

-określenie rodzaju produkcji, czy jest to produkcja Jednostkowa, maloseryjna, seryjna, wielkoseryjna czy masowa.

-Racjonalny dobór materiałów,

-właściwe zaprojektowanie czesci w celu racjonalnego kształtowania półfabrykatów, E

-właściwe zaprojektowanie czesci ze względu na obróbkę skrawaniem,

-właściwe zaprojektowanie czesci ze względu na montaż. : Ogólna struktura procesu technologicznego: 1 .operacje wstępne.

2.wykonanie baz obróbkowych do dalszych operacji, | 3.wykonanie operacji obróbki zgrubnej I kształtującej, | 4.wykonanie operacji obróbki cieplnej lub cieplno-chemicznej, i 5-wykonanie obróbki wykańczającej i bardzo dokładnej,

6-wykonanie operacji kontroli jakości.

12. Rodzaje półfabrykatów, charakterystyk i czynniki wpływające na ich dobór:

Materiały hutnicze - wszelkiego rodzaju wyroby walcowane w postaci prętów o przekroju okrągłym, kwadratowym, prostokątnym, sześciokątnym, blach, rur i innego rodzaju kształtowników: kątowniki, ceowniki, teowniki, poza tym pręty, rury, druty - wyroby ciągnione, łuszczone, szlifowane.

Półfabrykaty spojone - procesy spajania:

- spawanie

- lutowanie

Nie odgrywają większej roli w przygotowaniu półfabrykatów

- klejenie

Półfabrykat spawany - stanowi formę przejściową, czyli półwyrób półwyrób przypadku, kiedy podlega on dalszej obróbce skrawaniem. Przed spawaniem można planować tylko obróbkę zgrubną, niezbędna do wykonania spawania lub tez polegająca na usunięciu zbyt dużych naddatków, aby po spawaniu stosować wyłącznie obróbkę kształtująca i wykańczającą. Charakteryzują się one lekkością konstrukcji, możliwością szybkiego przygotowania półfabrykatu.

Zgrzewanie punktowe, doczołowo-zwarciowe, liniowe.

Zgrzewać można różne postacie materiałów wyjściowych:

Może to być odkuwka + pręt walcowany

Pręty walcowane o różnej średnicy.

Odkuwki

1. O. Swobodne - otrzymuje się je przez kucie bez dodatkowych pomocy lub też z zastosowaniem prostego oprzyrządowania - Produkcja jednostkowa i małoseryjna - mała dokładność dokładność konieczność stosowania dużych naddatków

- często materiałem wyjściowym jest pręt okrągły

2. O. Odkuwki matrycowe - niezbędne jest zaprojektowanie i wykonanie matrycy:

- produkcji seryjna i wielkoseryjna

- dla odkuwek matrycowych wyróżnia się 4 klasy dokładności wykonania: Z-zwykła, P - podwyższona, D-dokładna, BD- bardzo dokładna

- dwa stopnie trudności wykonania: 1. W zależności od gatunku materiału, 2. Wynikające z złożoności kształtu

Wielkości naddatków przyjmuje się w zależności:

- klasy dokładności wykonania odkuwki

-masy odkuwki

- wskaźnika trudności materiałowej M

- wymiarów odkuwki

Odlewy - od produkcji małoseryjnej do wielkoseryjnej i masowej. Metody wykonania odlewów:

-o w formach piaskowych z formowaniem ręcznym

-o. W formach piaskowych z formowaniem maszynowym

- o. W formach metalowych

- o. Pod ciśnieniem,

-o. Metodą odśrodkową

-o. Precyzyjne zwane metodą traconego…??

Najpopularniejsze są odlewy z żeliwa szarego (I - V klasa dokładności)

Półwyroby z tworzyw sztucznych - mała gęstość - mała masa wyrobu, wykorzystywane w przemyśle lotniczym, samochodowym, taboru kolejowego itp. Przemysł elektrotechniczny (dobre właściwości dielektryczne), odporne na warunki atmosferyczne, działanie kwasów i zasad. Wytwarza się gotowe półfabrykaty z tworzyw sztucznych jak pręty i rury, płyty. Często gotowe części z tworzyw sztucznych otrzymuje się przez prasowanie, tłoczenie i wtryskiwanie pod ciśnieniem

Wykroje - otrzymuje się z materiałów hutniczych, a szczególnie z blach przez ich wycinanie. Produkcja jednostkowa jak i seryjna i wielkoseryjna. Wykroje wycinać można za pomocą obróbki wiórowej metodami termicznymi, plastycznymi na nożycach i prasach.

Półfabrykaty otrzymane za pomocą obróbki plastycznej na zimno - materiał wyjściowy to najczęściej wykroje. Obróbka plastyczna na zimno: tłoczenie, ciągnienie, prasowanie.

Półfabrykaty otrzymane przez spiekanie proszków -otrzymane ta metodą przedmioty stanowią z reguły gotowy wyrób. Metoda ta polega na prasowaniu w odpowiednich formach i spiekaniu proszków metali bądź tez kompozycji metali z niemetalami, bez topienia lub z częściowym topieniem niektórych najbardziej topliwych składników. Otrzymujemy ta metodą strukturę porowatą. Produkcja seryjna i wielkoseryjna.

Czynniki wpływające na dobór półfabrykatu:

Wielkość produkcji:

Rodzaj produkcji |

Ciężkie |

Średnie |

Lekkie |

Jednostkowa |

Do 5 |

Do 10 |

Do 50 |

Małoseryjna |

5-100 |

10-200 |

100-500 |

Średnioseryjna |

100-300 |

200-500 |

500-5000 |

Wielkoseryjna |

300-1000 |

500-5000 |

5000-50000 |

Masowa |

>1000 |

>5000 |

>50000 |

Kształt przedmiotu.

Materiał przedmiotu lub specjalne zalecenia dot. Warunków technicznych

13. Rodzaje obróbki skrawaniem

1. Obróbka zgrubna - stosuje się w celu usunięcia zewnętrznych warstw materiału. Powinno się ja prowadzić z dużą głębokością skrawania oraz dużymi posuwem. Mało dokładna IT 14, Ra= 40-10μm

2. Obróbka kształtująca - kształtowanie przedmiotu, nadanie mu kształtu zgodnego z rysunkiem. Ra=5-2,5μm IT 9-11

3. Obróbka wykańczająca - najczęściej szlifowanie, wytłaczanie, dokładne toczenie, frezowanie Ra=0,63μm, IT5-8

4. Obróbka bardzo dokładna IT 3-5, Ra=0,16-0,01μm Obróbka wiórowa, ścierna, plastyczna

14. Dane wejściowe do projektowania procesu technologicznego.

Dokumentacja konstrukcyjna- składa się z: rysunku ofertowego, schematu kinematycznego, rysunku zestawieniowego całości, rysunków zestawieniowych zespołów podzespołów, rysunków wykonawczych poszczególnych części, warunków technologicznych projektowanego urządzenia oraz opracowaną dla niego dokumentację techniczno--??? Plus schematy instalacji elektrycznej, hydraulicznej, pneumatycznej.

Rodzaj produkcji:

Just In time - produkcja na konkretne zamówienie, zmniejszenie kosztów nie produkuje się materiałów (wyrobów) na magazyn, uruchamia asie produkcje tylko, gdy jest taka potrzeba.

Concurrent engineering - projektowanie współbieżne wyrobów - poszczególne etapy projektowania wykonania, badania prototypu, naniesienia zmian konstrukcyjnych konstrukcyjnych poprawienie opracowania konstrukcji pomocy warsztatowych specjalnych nie są realizowane w kolejności, ale tam gdzie to możliwe, równolegle z bieżącym przekazywaniem informacji o wypracowanych wynikach. Cele projektowania współczesnego:- zredukowanie czasu od pomysłu do rynku, -podniesienie jakości produkcji i wyrobu.

rapid prototyping - bezpośrednie wytwarzanie narzędzi i form, tym samym, znaczne skrócenie czasu wykonania prototypu. Uzyskuje się to przez warstwowe przekładanie materiału…??? W postaci ciekłej żywicy, proszków, drutu lub folii i działającego na niego lasera CO2. Materiały, które mogą z ten sposób być kształtowane to polimery, wosk, nylon, metale niezależne.

Program produkcyjny -> wielk. Prod. (pyt.12)

czynniki związane z projektowaniem procesów technologicznych:, wielk. Prod. Obciążenie obrabiarek, rodzaje obrabiarek, zastosowanie pomocy specjalnych, opracowanie procedur technologicznych, koszt przygotowania produkcji, koszt jednostkowy produktu

Środki produkcji - stanowią dane wyjściowe do projektowania procesów technologicznych. Opracowując proces technologiczny trzeba mieć na uwadze, czy planowany wyrób ma być produkowany na istniejących istniejących zakładzie obrabiarkach obrabiarkach urządzeniach, czy też do określonej produkcji mogą być zainstalowane obrabiarki nowe.

15. Dokumentacja technologiczna, jej składniki, ich charakterystyki i cel opracowania

Karta technologiczna - sporządzana dla konkretnego przedmiotu. Stanowi spis operacji uzupełniony wyszczególnieniem stanowiska roboczego dla każdej z nich, z uwzględnieniem pomocy specjalnych oraz podaniem czasu przygotowawczo zakończeniowego, czasu jednostkowego oraz łącznego czasu wykonania operacji dla danej wielkości serii, opracowuje się ja każdorazowo, podaje się numer operacji, oznaczenia, wydział, stanowisko.

Instrukcja obróbki skrawaniem-sporządza się w celu podania ilości operacji pracownikowi obsługującemu obrabiarki, wyszczególnione: stanowisko robocze, liczba i kolejność zabiegów, warunki obróbki dla poszczególnych zabiegów, wszelkie pomoce niezbędne do wykonania danej operacji, uchwyty narzędzia, sprawdziany, oprawki, imaki).

Instrukcja uzbrojenia obrabiarki - sporządza się tylko dla niektórych typów obrabiarek np. tokarki wielonarzędziowe, półautomaty, tokarskie centra obróbkowe. Uzupełnieniem instrukcji jest mały szkic obrabianego przedmiotu, na którym za pomocą odnośników podaje się kolejność zabiegów.

Instrukcja obróbki cieplnej - dot. Hartowania, odpuszczania, nawęglania itp. Podaje się dokładne parametry procesu obróbki cieplnej.

Instrukcja kontroli jakości - powinno się opracować dla operacji kontrolnych, występuje zazwyczaj na końcu procesu technologicznego.

Karta kalkulacyjna -dla produkcji seryjnej i wielkoseryjnej należy obliczyć analitycznie lub na podstawie chronometrażu czasy skrawania poszczególnych operacji dla produkcji jednostkowej i małoseryjnej sporządza się najczęściej normę szacunkową, która wpisuje się tylko na karcie, technologicznej, bez uzupełniania kart kalkulacyjnych.

Spis pomocy warsztatowych jest przeznaczony dla działu gospodarki narzędziowej w celu przygotowania i wykończenia wyszczególnionej pomocy.

16. Norma czasu trwania operacji, składniki normy.

Norma czasu pracy - to technicznie uzasadniona ilość czasu niezbędna dla wykonania określonego zakresu pracy w danych warunkach techniczno-organizacyjnych, przez określoną liczbę wykonawców o określonych kwalifikacjach. Dotyczy ona najczęściej operacji.

17. Struktura procesu technologicznego, zasadność tej kolejności i znaczenie przygotowania baz obróbkowych.

Operacje wstępne - dot. np. cięcia mat. prętowych, prostowania, nakiełkowania.

Wykonanie bazy obróbkowej do dalszych operacji - może to być obróbka jednej lub kilku powierzchni, obróbka powierzchni i otworów do ustalenia na kołkach ustalających, obróbka powierzchni i jednego otworu. B.O. przygotowuje się na początku procesu, ażeby korzystając z niej, obrabiać w dalszych operacjach wszystkie pozostałe powierzchnie.

Wykonanie operacji obróbki zgrubnej i kształtującej

Wykonanie operacji obróbki cieplnej lub cieplno-chemicznej

Wykonanie operacji obróbki wykańczającej i bardzo dokładnej

Wykonanie operacji kontroli jakości

Wychodząc z określonej bazy w dalszych operacjach wykonue się obróbkę zgrubną i kształtującą. O.wykańczająca może nastąpić bezpośrednio po o.kształtującej, o ile przedmiot nie podlega o.cieplnej. Po bardzo intensywnej obróbce zgrubnej nastepuje niekiedy, przed o.kształtującą i wykańczającą, operacja poprawiania bazy. Operacje te wykonuje się zawsze po obróbce cieplnej i cieplno-chem. Kontrola jakości jest zawsze na końcu proc.techn.

18. Istota bazowania przedmiotu, zasady ustalania na płaszczyźnie i w przestrzeni. Ustalanie a mocowanie.

B.O. przygotowuje się na początku procesu, ażeby korzystając z niej, obrabiać w dalszych operacjach wszystkie pozostałe powierzchnie. Bazowanie przedmiotu na obrabiarce lub w uchwycie polega na odebraniu mu wszystkich lub niektórych stopni swobody, w zależności od zadania obróbkowego.

19. Zasady wyboru baz do pierwszej operacji

Przeanalizować technologię półfabrykatu bądź półwyrobu,

Powierzchnie powinny być czyste i równe

- dla odlewów - powierzchnie, które znajdują się podczas zlewania na dole

- dla tulei i tarcz - powierzchnie zewnętrzne, a nie otwór, gdyż może być skrzywiony lub przesunięty

Musi być możliwie duża, aby uzyskać pewniejsze podparcie przedmiotu,

Powinna to być ta, która pozostaje nieobrobiona (jeśli nie wszystkie będą obrabiane)

20. Wybór bazy do dalszej operacji

Powinna być powierzchnia obrobiona (Najlepiej byłoby, gdyby przyjęta pokrywała się ona z bazą przyjętą przez konstruktora),

Przyjęta pow. bazowa była używana we wszystkich operacjach proc.tech.(dokładność położenia poszczególnych powierzchni względem siebie),

21. Podstawy klasyfikacji części maszyn. Rodzaje i przykłady przedstawicieli klas.

1. części obrotowe: wały, tuleje, tarcze

2. części wieloosiowe: mimośrody, przedmioty o skrzyżowanych osiach, dźwignie

3. części płaskie: płyty, wpusty

4. korpusy: stojaki, kątowniki, głowice

5. części specjalne: koła zębate, krzywki, śruby pociągowe i ślimaki, drobne elementy złączne

22. Ramowy proces technologiczny wałów stopniowanych, jego przebieg, kolejność operacji i zabiegów, zasadność itd., miejsce o.cieplnej w procesie technologicznym wału.

Proces bez obróbki cieplnej:

przecinanie materiału

prostowanie

nakiełkowanie

o.zgrubna

o.kształtująca

toczenie pow.kształtowych i stożkowych

frezowanie rowków wpustowych

wykonanie wielowypustów

wykonanie gwintów na zewn. Pow

wykonanie otworów poprzecznych

o.wykańczająca

o.bardzo dokładna

kontrola jakości

Proces z obróbką cieplną:

przecinanie materiału

prostowanie

nakiełkowanie

o.zgrubna

o.kształtująca pow.,które mają być hartowane

nawęglanie

o.kształtująca pozostałych pow.

hartowanie i odpuszczanie

prostowanie

poprawianie nakiełków

o.wykańczająca

o.bardzo dokładna

kontrola jakości

Kolejność zabiegów podczas toczenia zgrubnego i kształtującego ustala się tak, aby droga narzędzia była jak najkrótsza.

O.cieplna to praktyczna metoda, polegająca na nawęglaniu całego lub części wału, a następnie usunięcie warstwy nawęglonej tych powierzchni, które mają pozostać miękkie. H i O są to 2 niezależne operacje, wynikające ze zróżnicowanych temp. Główną zaletą bezpośredniego H po Nawęglaniu jest znaczne skrócenie cyklu o.c. i zmniejszenie odkształceń hartowniczych.

16. Norma czasu trwania operacji, składniki normy.

Norma czasu pracy - to technicznie uzasadniona ilość czasu niezbędna dla wykonania określonego zakresu pracy w danych warunkach techniczno-organizacyjnych, przez określoną liczbę wykonawców o określonych kwalifikacjach. Dotyczy ona najczęściej operacji.

17. Struktura procesu technologicznego, zasadność tej kolejności i znaczenie przygotowania baz obróbkowych.

1.Operacje wstępne - dot. np. cięcia mat. prętowych, prostowania, nakiełkowania.

2.Wykonanie bazy obróbkowej do dalszych operacji - może to być obróbka jednej lub kilku powierzchni, obróbka powierzchni i otworów do ustalenia na kołkach ustalających, obróbka powierzchni i jednego otworu. B.O. przygotowuje się na początku procesu, ażeby korzystając z niej, obrabiać w dalszych operacjach wszystkie pozostałe powierzchnie.

3.Wykonanie operacji obróbki zgrubnej i kształtującej

4.Wykonanie operacji obróbki cieplnej lub cieplno-chemicznej

5.Wykonanie operacji obróbki wykańczającej i bardzo dokładnej

6.Wykonanie operacji kontroli jakości

Wychodząc z określonej bazy w dalszych operacjach wykonuje się obróbkę zgrubną i kształtującą. O.wykańczająca może nastąpić bezpośrednio po o.kształtującej, o ile przedmiot nie podlega o.cieplnej. Po bardzo intensywnej obróbce zgrubnej nastepuje niekiedy, przed o.kształtującą i wykańczającą, operacja poprawiania bazy. Operacje te wykonuje się zawsze po obróbce cieplnej i cieplno-chem. Kontrola jakości jest zawsze na końcu proc.techn

18. Istota bazowania przedmiotu, zasady ustalania na płaszczyźnie i w przestrzeni. Ustalanie a mocowanie.

B.O. przygotowuje się na początku procesu, ażeby korzystając z niej, obrabiać w dalszych operacjach wszystkie pozostałe powierzchnie. Bazowanie przedmiotu na obrabiarce lub w uchwycie polega na odebraniu mu wszystkich lub niektórych stopni swobody, w zależności od zadania obróbkowego.

19. Zasady wyboru baz do pierwszej operacji

Przeanalizować technologię półfabrykatu bądź półwyrobu,

Powierzchnie powinny być czyste i równe

- dla odlewów - powierzchnie, które znajdują się podczas zlewania na dole

- dla tulei i tarcz - powierzchnie zewnętrzne, a nie otwór, gdyż może być skrzywiony lub przesunięty

Musi być możliwie duża, aby uzyskać pewniejsze podparcie przedmiotu,

Powinna to być ta, która pozostaje nieobrobiona (jeśli nie wszystkie będą obrabiane)

20. Wybór bazy do dalszej operacji

Powinna być powierzchnia obrobiona (Najlepiej byłoby, gdyby przyjęta pokrywała się ona z bazą przyjętą przez konstruktora),

Przyjęta pow. bazowa była używana we wszystkich operacjach proc.tech.(dokładność położenia poszczególnych powierzchni względem siebie),

21. Podstawy klasyfikacji części maszyn. Rodzaje i przykłady przedstawicieli klas.

1. części obrotowe: wały, tuleje, tarcze

2. części wieloosiowe: mimośrody, przedmioty o skrzyżowanych osiach, dźwignie

3. części płaskie: płyty, wpusty

4. korpusy: stojaki, kątowniki, głowice

5. części specjalne: koła zębate, krzywki, śruby pociągowe i ślimaki, drobne elementy złączne

22. Ramowy proces technologiczny wałów stopniowanych, jego przebieg, kolejność operacji i zabiegów, zasadność itd., miejsce o.cieplnej w procesie technologicznym wału.

Proces bez obróbki cieplnej:

przecinanie materiału

prostowanie

nakiełkowanie

o.zgrubna

o.kształtująca

toczenie pow.kształtowych i stożkowych

frezowanie rowków wpustowych

wykonanie wielowypustów

wykonanie gwintów na zewn. Pow

wykonanie otworów poprzecznych

o.wykańczająca

o.bardzo dokładna

kontrola jakości

Proces z obróbką cieplną:

przecinanie materiału

prostowanie

nakiełkowanie

o.zgrubna

o.kształtująca pow.,które mają być hartowane

nawęglanie

o.kształtująca pozostałych pow.

hartowanie i odpuszczanie

prostowanie

poprawianie nakiełków

o.wykańczająca

o.bardzo dokładna

kontrola jakości

Kolejność zabiegów podczas toczenia zgrubnego i kształtującego ustala się tak, aby droga narzędzia była jak najkrótsza.

O.cieplna to praktyczna metoda, polegająca na nawęglaniu całego lub części wału, a następnie usunięcie warstwy nawęglonej tych powierzchni, które mają pozostać miękkie. H i O są to 2 niezależne operacje, wynikające ze zróżnicowanych temp. Główną zaletą bezpośredniego H po Nawęglaniu jest znaczne skrócenie cyklu o.c. i zmniejszenie odkształceń hartowniczych.

23. Ramowe procesy technologiczne części klasy tuleja i tarcza ( z obróbką cieplną i bez doróbki cieplnej) z bazowaniem na otworze: kolejność operacji, rodzaje trzpieni tokarskich, obróbka otworów powierzchni zewnętrznych itd.

Ramowy proces technologiczny części klasy tuleja i tarcza z bazowaniem na otworze:

-obróbka zgrubna lub zgrubna i kształtująca, wstępnie lub na gotowo,

- obróbka wykańczająca otworu,

- obróbka rowka wpustowego lub wielowypustu w otworze

- frezowanie rowków wpustowych na powierzchni zewnętrznej

- wykonanie wielowypustów,

- wykonanie gwintów,

- wykonanie otworów poprzecznych,

- obróbka bardzo dokładna otworu,

- obróbka wykańczająca powierzchni zewnętrznej,

- kontrola jakości

Ramowy proces technologiczny części klasy tuleja i tarcza z obróbką cieplną:

-obróbka zgrubna lub zgrubna i kształtująca powierzchni zewnętrznej oraz obróbka zgrubna lub zgrubna i kształtująca otworu,

- obróbka wielowypustu w otworze z pozostawieniem odpowiednich naddatków na powierzchniach ustalających.

- obróbka kształtująca powierzchni zewnętrznych z bazowaniem na otworze,

- obróbka cieplna, hartowanie i odpuszczanie,

- obróbka wykańczająca otworu lub wielowypustu w otworze,

obróbka wykańczająca powierzchni zewnętrznych z bazowaniem na otworze.

Rodzaje trzpieni:

- STAŁY- ma lekko zbieżną powierzchnię zewnętrzną 1:1000 do 1:2000 i zabieranie przedmiotu następuje na skutek tarcia. Uzyskuje się to przez uciśnięcie tulei na trzpień za pomocą pracy

różnica wymiarów na końcach części roboczej trzpienia jest niewielka, otwór w tulei musi być obrobiony dokładnie w klasie ą lub co najmniej w B

brak jednoznacznego ustalenia kolejno uciskanych części

- ROZPRĘŹNY- składa się z trzpienia na który uciska się za pomocą nakrętki tuleję rozprężną, naciętą w kilku miejscach na przemian z jednej i drugiej strony.

Przedmiot obrabiany ??? się na tuleję w stanie swobodnym , po czym zostaje on zamocowany przez rozprężającą się tuleję. Nakrętka służy do ściągania przedmiotu i ułatwia zsunięcie tulei z trzpienia ,

Mniej dokładne niż t. stałe,

Możliwość ustalenia poosiowego przedmiotu w wyniku dosunięcia do pierścienia oporowego,

Możliwość obróbki powierzchni czołowej

Otwory:

-niedokładne, dokładne, bardzo dokładne,

-wykonane w materiale pełnym, wykonane wstępnie w półfabrykacie,

-przelotowe, nieprzelotowe

-normalne, długie,

-o zróżnicowanych średnicach

Obróbka zgrubna otworów:

-nawiercanie- wykonanie wgłębienia w osi przedmiotu odpowiednio zeszlifowanym wiertłem (90-100 st), wiertło sztywne

-wiercenie- wiertłem krętym (stal szybkotnąca)

-wytwarzanie zgrubne- produkcja małoseryjna, wytacza się otwory nożami osadzonymi w wytaczadłach na tokarkach wielonarzędziowych ,

-pogłębianie- pogłębiacze,

Obróbka kształtująca i wykańczająca otworów:

-rozwiercanie

-wytaczanie

-przeciąganie,

-szlifowanie

Obróbka bardzo dokładna otworów:

-obróbki wiórowe

-obróbki ścierne ( dogładzanie oscylacyjne, gładzenie, docieranie)

-obróbka plastyczna

Technologia rowków wpustowych i wielowypustów: dłutowanie na dłutownicy, przeciąganie.

Technologia gwintów wewnętrznych:

-bróbka gwintów skrawaniem : nacinanie gwintów gwintownikami, nacinanie gwintów głowicami gwinciarskimi, nacinanie gwintów nożami

-obróbka plastyczna gwintów: wygniatanie gwintów wewnętrznych za pomocą głowic, wygniatanie gwintów za pomocą gwintowników wygniatających

24. Projektowanie procesu technologicznego części klasy korpus, problemy obróbki korpusów.

1.rpus musi być sztywny, ścianki powinny mieć odpowiednie wymiary w celu uniknięcia odkształcenia podczas obróbki,

2.odstawowa powierzchnia korpusu powinna być dostatecznie duża, aby mogła stanowić bazę obróbkową dla całego procesu technologicznego,

3.brabiane powierzchnie korpusu powinny być łatwo dostępne i zapewniać swobodny dobieg i wybieg narzędzie skrawającego,

4.twory dokładnie w korpusie powinny mieć prosty kształt, bez obsadzeń, podcięć i obrabianych powierzchni nadlewów,

5.twory podstawowe korpusu, mające wspólną oś , powinny być jednakowej średnicy lub stopniowo zmniejszać się, co umożliwia obróbkę przelotową,

6.ewnątrz korpusu nie zależy projektować otworów większych niż otwory zewnętrzne, konstrukcja taka zmusza do ustawienia narzędzia na wymiar wewnątrz korpusu, co jest bardzo utrudnione i możliwe do uzyskania tylko wówczas, gdy konstruktor przewidział odpowiednie dojście,

7.W korpusach mających więcej niż jedną oś z zasadniczymi otworami, stopniowanie średnic powinno być w jednym kierunku, co umożliwi obróbkę współbieżnych otworów równoległych przy jednym położeniu korpusu,

8. korpusach mających kilka ścian otwory współosiowe powinny być wykonane we wszystkich ścianach, mimo że ze względów konstrukcyjnych nie jest to wymagane. Otwory przelotowe ułatwiają podparcie wytaczadła,

9.ależy unikać obróbki dużych powierzchni leżących wewnątrz korpusu. Obróbka takich powierzchni musi być wykonana szerokim, płaskim nożem, wymaga specjalnego wytaczadła z ??? się nożykiem lub tzw. Suportu skrzydłowego,

10.leży unikać podcięć w otworach wewnątrz korpusu. Podcięcia zaprojektowane w otworach usytuowanych od strony wrzeciennik nie przedstawiają większych trudności, gdyż można je wykonać, nie korzystając z suportu tarczy wytaczarskiej.

25. Ramowy proces technologiczny korpusu jednolitego.

????

Obróbka zgrubna i kształtująca powierzchni stanowiącej pomocniczą bazę obróbkową,

Obróbka zgrubna i kształtująca powierzchni stanowiącej bazę obróbkową,

Obróbka wykańczająca powierzchni stanowiącej zasadniczą bazę obróbkową,

Wytaczanie głównych otworów z ustaleniem korpusu na obrobionej bazie obróbkowej,

Obróbka powierzchni i nadlewów drugorzędnych,

Wiercenie i gwintowanie małych otworów,

Kontrola jakości.

26. Ramowy proces technologiczny korpusu dzielonego, przebieg procesu, kolejności rodzaj obróbki, uzasadnienie przebiegu. Proces dla części górnej przebiega następująco:

Trasowanie

Obróbka zgrubna i kształtująca powierzchni stanowiącej płaszczyznę podziału

Obróbka wykańczająca powierzchni stanowiącej płaszczyznę podziału

Wiercenie otworów łączących.

Proces dla części dolnej przebiega następująco:

Trasowanie

Obróbka zgrubna i kształtująca powierzchnia stanowiącej płaszczyznę podziału

Obróbka zgrubna i kształtująca podstawy

Obróbka wykańczająca podstawy

Obróbka wykańczająca powierzchni stanowiąca płaszczyznę podziału

Wiercenie otworów łączących wg trasy lub przez część górną

Montaż części dolnej z górną - dokładne ustawienie obu części kołkami ustalającymi, znakowanie obu części wspólnym numerem

Wytaczanie głównych otworów

Obróbka powierzchni i nadlewów drugorzędnych

Wiercenie i gwintowanie małych otworów

Kontrola jakości.

W części klasy korpusu zagadnienie doboru bazy jest jednym z najistotniejszych. Pierwszą operacja po trasowaniu jest obróbka powierzchni stanowiącej pomocniczą bazę obróbkową. Dzięki takiej kolejności można prowadzic obróbkę zasadniczej bazy obróbkowej, wychodząc z powierzchni już obrobionej, co umożliwia przejście, np frezarki po obróbce zgrubnej i kształtującej na szlifierkę, w celu dokonania obróbki wykańczającej. Mając w ten sposób wybraną i obrobioną bazę obróbkową, można kolejno planować wszystkie inne operacje, przy czym należy wychodzić stale z tej samej bazy. W nielicznych przypadkach w korpusach mających tylko jedną powierzchnię obrobioną, można dokonać obrókę tej powierzchni w pierwszej operacji, wychodząc z powierzchni surowej.

27. Rodzaje kosztów wytwarzania i ich składniki

Koszty bezpośrednie - KB

- koszty materiałowe - koszty surowca zużytego do produkcji wyrobów (odlewów, mat. hutniczych)

- koszty robocizny - wynikają z liczby i kwalifikacji personelu zatrudnionego bezpośrednio przy procesie wytwarzania

Koszty pośrednie - KP

- koszty przemieszczania materiałów (transport)

koszty sprząt

- koszty napraw, konserwacji, nadzoru maszyn i urządzeń wytwórczych

- koszty zarządzania

- koszty badań

- koszty kontroli jakości

- koszty sprzedaży

- koszty energii

- koszty ogrzewania i oświetlenia

Koszty stałe - KS

- koszty wyposażenia budynków (środki produkcji)

- koszty odsetek, podatki, ubezpieczenia.

28.Pojęcia i rodzaje recyklingu, czynniki wymuszające recykling.

Recykling - recyrkulacja, metoda ochrony środowiska naturalnego. Jej celem jest ograniczenie zużycia surowców naturalnych oraz ilości odpadów. Polega na wykorzystaniu tych samych materiałów w kolejnych dobrach minimalizując nakłady na ich przetworzenie.

Rodzaje:

MATERIAŁOWY - w jego wyniku otrzymuje się ze starych samochodów różne gospodarczo przydatne materiały, dotyczy to głównie części metalowych, olejów i płynów eksploatacyjnych, szyb i niektórych części z tworzyw sztucznych

ENERGETYCZNY - niektóre palne części pochodzące z demontażu samochodu np. opony, tworzywa sztuczne, tkaniny stosuje się jako paliwo

PRODUKTOWY - po regeneracji niektóre części mogą być użyte ponownie w innych samochodach spełniając te same funkcje.

CZYNNIKI WYMUSZAJĄCE :

- wyczerpanie się ważniejszych surowców (ropa, gaz, węgiel)

- kurczenie się przestrzeni do składowania odpadów

- ostrzejsze przepisy (zarządzenia UE)

- utylizacja szkodliwych odpadów

- wzrastająca ilość odpadów do demontażu

- wzrastająca ilość odpadów z tworzyw sztucznych

29. Zastosowanie i rodzaje ceramiki. Wytwarzanie materiałów ceramicznych.

Cechy ceramiki;

Wysoka wytrzymałość

Duża twardość

Odporność na temperaturę

Odporność na korozję

Duży opór elektryczny i magnetyczny

Własności optyczne

RODZAJE i zastosowanie:

- Ceramika oparta na glinie dwu (SiO2)Al2O3 i trójskładnikowe (inaczej trójosiowa masa ceramiczna) kwarc, glina, skaleń (aluminiowy krzemian potasu, sód i wapno) - Cegła, dachówki (mat. Budowlane), płytki ceramiczne

- Materiały ogniotrwałe - Izolacja termiczna

- Ceramika tlenowa - Produkcja płytek do narzędzi skrawających

- Złożona ceramika tlenowa (mieszanina MgO, Al2O3, SiO2 )- Elektronika, elektrotechnika

- Wągliki, azotki, borki, krzemki - Ziarna ścierne do tarcz ściernych (węgliki)

Narzędzia skrawające (azotki - borazon, najtwardszy po diamencie)

Łopatki turbin, dysze rakiet, odporne na temperaturę (borki)

Elementy grzewcze (krzemki)

WYTWARZANIE CERAMIKI

Rozdrabnianie - aby otrzymać właściwą granulację (kruszenie w kruszkach, mielenie, zderzanie cząstek materialnych między dwoma twardymi materiałami)

Sortowanie

Granulowanie

Dozowanie i mierzenie

Scalenie proszków (prasowanie suche, prasowanie na mokro, odlewanie)

Spiekanie bądź prasowanie na gorąco.

30. Na czym polega proces likwidacji i recyklingu starych samochodów?

Największym problemem jest „osuszenie samochodu, tzn. usunięcie resztek benzyny, oleju, smaru, kwasu w akumulatorze, płynu hamulcowego.

Rodzaje recyklingu:

- MATERIAŁOWY - ze starych samochodów odzyskuje się różne gospodarczo przydatne materiały (części metalowe z tworzyw sztucznych, oleje, płyny eksploatacyjne)

- ENERGETYCZNY - niektóre palne części stosuje się jako paliwo w zakładach produkcyjnych (np. opony)

- PRODUKTOWY - niektóre części mogą być użyte ponownie w innych samochodach spełniając te same funkcje.