CZĘŚĆ TEORETYCZNA

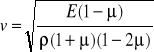

Ultradźwiękami nazywamy fale sprężyste o częstotliwościach wyższych od górnej granicy słyszalności ucha ludzkiego, która wynosi 20 kHz, aż do częstotliwości 109 Hz. Fale sprężyste o częstotliwościach powyżej 109 Hz nazywamy hiperdźwiękami. Własności ultradźwięków są w zasadzie podobne do własności fal akustycznych. Prędkość propagacji fali zależy od typu fali, gęstości i własności sprężystych ośrodka. W przypadku ośrodków izotropowych prędkość propagacji fal podłużnych może być wyrażona wzorem:

,

gdzie E oznacza moduł Younga, ρ - gęstość ośrodka, w którym fala propaguje, μ - moduł Poissona.

Do wytwarzania i odbioru ultradźwięków stosuje się tzw. przetworniki ultradźwiękowe przykładane do materiału, w którym chcemy wzbudzać lub rejestrować falę akustyczną. Przetworniki ultradźwiękowe przetwarzają energię określonego układu drgającego z częstotliwością ultradźwiękową w energię fali sprężystej wzbudzanej w badanym materiale lub odwrotnie. W zależności od rodzaju energii, która jest przetwarzana lub na którą jest przetwarzana energia fali ultradźwiękowej, rozróżnia się przetworniki ultradźwiękowe: mechaniczne, elektryczne, magnetyczne, cieplne lub optyczne. Najczęściej jednak są stosowane przetworniki piezoelektryczne i magnetostrykcyjne.

Defektoskopia ultradźwiękowa, czyli wykrywanie defektów badanego materiału bazuje na wpływie, jaki mają defekty na prędkość propagacji i tłumienie fal ultradźwiękowych. Badanie tą metodą polega na wzbudzeniu w próbce fali ultradźwiękowej oraz jej detekcji po dotarciu przez nią do określonego miejsca na powierzchni próbki. Z czasu, jaki fala potrzebuje na przejście od nadajnika do odbiornika oraz za zmiany jej amplitudy przy tym przejściu, wnioskuje się o rozmiarach i własnościach występujących w próbce niejednorodności.

Istnieją trzy podstawowe metody badań stosowane w defektoskopii: metoda echa, metoda cienia oraz metoda rezonansowa.

Metoda echa polega na nadawaniu krótkich impulsów ultradźwiękowych i ich odbiorze po odbiciu od niejednorodności w badanej próbce. Wielokrotnie do nadawania i odbioru impulsu ultradźwiękowego służy ta sama głowica pomiarowa. Odległość x defektu od powierzchni próbki wyznacza się na podstawie pomiaru czasu t liczonego od nadania impulsu do jego detekcji po odbiciu wykorzystując wzór:

![]()

,

gdzie v oznacza prędkość fali w danym ośrodku.

Ta część fali, która nie natrafiła na przeszkodę w postaci defektu, pada na tylną ściankę badanej próbki i po odbiciu od niej daje w odbiorniku tzw. echo dna. Pozwala to wyznaczyć grubość próbki.

Wielkość amplitudy A odbitego impulsu zależy nie tylko od odległości y przebywanej prze falę ultradźwiękową oraz od współczynnika β tłumienia fali ultradźwiękowej w badanym materiale:

A = A0 exp (-β y),

gdzie A0 oznacza amplitudę wysyłanej fali ultradźwiękowej.

Metoda cienia polega na pomiarze amplitudy fali ultradźwiękowej po jej przejściu od jednej z powierzchni próbki na przeciwległą. Używa się w tej metodzie dwóch głowic pomiarowych: nadawczej i odbiorczej. Niejednorodności występujące w badanym materiale powodują osłabienie energii fali docierającej do głowicy odbiorczej. Różnica amplitud fal rejestrowanych przy przejściu przez obszar bezdefektowy oraz obszar zdefektowany daje informacje o wielkości i własnościach obszaru zdefektowanego. Zmieniając ustawienie głowic pomiarowych określa się wielkość przestrzenną i usytuowanie defektu.

Metoda rezonansowa polega na znalezieniu kolejnych częstości rezonansowych badanego elementu. Zjawisko rezonansu zachodzi wtedy, gdy grubość badanego przedmiotu jest wielokrotnością połowy długości fali ultradźwiękowej wykorzystywanej w badaniach. Metodę tę stosuje się do pomiaru grubości, do wykrywania rozwarstwień, braku przyczepności w połączeniach spawanych, lutowanych, klejonych, a także w badaniach korozji.

![]()

Wyszukiwarka

Podobne podstrony:

DEFEKTY I ZMIANY CHOROBOWE KOŃCZYNY GÓRNEJ, Kosmetologia

defekty enzymatyczne pytania biochem

Defekty slajdy

Defekty semanyczne semiotyka

Defektoskopia ultradzwiekowa wstep

defekty produkcyjne

defekty

Odkryto mechanizm jednego z najdziwniejszych defektów mózgu

Defekty boczek

Defektoskopia ultradźwiękowa materiałów

wydyma defektoskopia ultradľwickowa, Laboratorium wytrzyma˙o˙ci materia˙˙w

Defekty punktowe są to?fekty których pozycja w sieci jest określona punktem a ich pole napreżeń ma w

defektoskopia sprawko Full HD

defektologia

Paznokcie choroby i defekty, Kosmetologia

więcej podobnych podstron