TARCIE

Tracie - to zjawisko fizykochemiczne, przeciwdziałające przemieszczaniu się względem siebie stykających się dwóch ciał stałych i określa się je przez najmniejszą siłę niezbędną do pokonania oporów przemieszczania. Przyjmuje się, że około 30-50% wytworzonej energii zużywanej jest na pokonanie oporów tarcia.

Rodzaje tarcia:

Tarcie zewnętrzne:

tarcie statyczne ciał stałych

ze względu na kinematykę ruchu: tarcie ślizgowe, toczne, wiertne

ze względu na rodzaj zjawisk w obszarze styku: tarcie suche, techniczne suche, mieszane

Tarcie wewnętrzne:

w ciałach stałych

w cieczach i gazach: tarcie płynne, graniczne (półsuche), mieszane

Inny podział: przesuwanie materiału twardego po miękkim, przesuwanie materiału miękkiego po twardym, przesuwanie materiałów o jednakowej twardości

Rodzaje tarcia (inny podział):

W zależności od charakteru ruchu względnego stykających się ciał stałych: tarcie statyczne i kinematyczne oraz ślizgowe i toczne

Zależnie od rodzaju styku ciął stałych wyróżnia się tarcie suche (zewnętrzne), płynne (wewnętrzne), graniczne (półsuche), mieszane

Wartość sił tarcia zależy od: chropowatości części styku, obciążenia maksymalnego, kinetyki ruchu, rodzaju materiałów, smarowania i rodzaju mechanizmów procesu.

Tarcie statyczne - występuje wtedy gdy względna prędkość ciał trących jest równa zero. Siła tarcia statycznego jest to najmniejsza siła wprowadzająca w ruch ciało znajdujące się w spoczynku.

Tarcie kinetyczne - zachodzi przy ruchu względnym dwóch stykających się ciał. Siła tarcia kinetycznego jest to opór przeciwdziałający ruchowi, równy sile utrzymującej ciało w ruchu jednostajnym prostoliniowym.

Tarcie ślizgowe - występuje przy wzajemnym ślizganiu się dwóch ciał

Tarcie toczne - zachodzi przy przetaczaniu jednego ciała po drugim

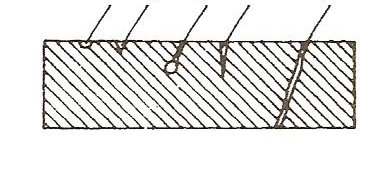

Tarcie suche - występuje gdy powierzchnie przesuwających się względem siebie ciał stałych stykają się bezpośrednio ze sobą

Graniczna siła tarcia jest to siła powodująca ruch ciała

Tarcie graniczne (półsuche) - zachodzi kiedy warstwa substancji smarującej między powierzchniami jest bardzo mała, a środek smarujący ma pewne specyficzne właściwości, zależne od charakteru powierzchni oraz właściwych cech, czyli smarność (przyleganie do powierzchni). Jeżeli na powierzchni trącej znajdują się cienkie warstwy olejów, tlenków lub innych substancji, to ten rodzaj tarcia nazywa się granicznym.

Tarcie płynne - występuje gdy między elementami trącymi znajduje się warstwa oleju smarnego, a siły tarcia zależą od właściwości oleju i grubości warstwy.

Siła tarcia zależy od: prędkości względnej przesuwających się warstw cieczy smarującej, powierzchni, wielkości szczeliny oraz lepkości dynamicznej.

Tarcie półpłynne (mieszane) - obejmuje procesy zachodzące przy tarciu suchym, płynnym i granicznym. W pewnych obszarach występuje bezpośredni styk powierzchni i zachodzi tarcie suche lub graniczne. W innych obszarach powierzchnie oddzielone są olejem smarującym i zachodzi tarcie płynne. Siła tarcia jest sumą tarcia płynnego i tarcia na powierzchni styku.

Tarcie toczne - to tarcie, przy którym prędkości obu ciał w miejscu styku są równe. Tarcie to istnieje w miejscach styku, kiedy odkształcenia sprężyste powodują styk strefowy w pewnym obszarze. Zachodzi wtedy tarcie ślizgowe na granicy styku i wewnętrzne w odkształconej objętości.

Warstwa wierzchnia - jest zewnętrzną warstwą materiału o innych właściwościach niż rdzeń, która powstała w wyniku procesów wytwarzania. Cechy warstwy wierzchniej, nadane jej w procesie technologicznym, mogą zmieniać się na skutek działania czynników eksploatacyjnych. Warstwa ta powinna być odporna na zużycie i zapewniać znaczną twardość i niezawodność.

Stan warstwy wierzchniej określany jest zbiorem wartości parametrów: naprężenie własne, mikrotwardości stref podpowierzchniowych, struktura materiału, fragmentacja krystalitów, tekstura materiału, właściwości chemiczne materiału, energia swobodna materiału, wady materiału, grubość warstwy wierzchniej, gradient zmian parametrów w głąb materiału.

PEOCES STARZENIA I ZUZYCIA CZĘŚCI MASZYN

Uszkodzenia mają charakter losowy i można je podzielić następująco:

- nagłe (nieoczekiwane)

- naturalne (po przekroczeniu przez obiekt zużycia granicznego)

Przebieg zużycia dzieli się na 3 okresy:

Docierania

Zużycia w czasie eksploatacji

Zużycia typu awaryjnego po przekroczeniu zużycia granicznego

Rodzaje zużycia elementów maszyn:

Zużycie w procesie docierania - w początkowym okresie pracy maszyny następuje proces docierania. Jest to intensywne zużycie powierzchni wynikające z chropowatości elementów bezpośrednio po ich wykonaniu. ten pierwszy okres pracy maszyny ma podstawowy wpływ na jej trwałość i niezawodność, gdyż w tym czasie nadawane są warstwie wierzchniej odpowiednie właściwości, które powinny być utrzymane w dalszej eksploatacji. Elementy maszyn po wykonaniu mają powierzchnię o znacznej chropowatości, co zmniejsza rzeczywistą powierzchnię styku i powoduje zwiększenie nacisków powierzchniowych prowadzących do intensywnego zużycia. Przy zachowaniu umiarkowanych obciążeń oraz właściwego smarowania następuje należyte dotarcie warstwy powierzchniowej, która w efekcie jest bardziej gładka niż po wykonaniu i ma większą powierzchnię styku. Bardzo korzystne w okresie docierania jest stosowanie specjalnych środków smarujących lub dodatków przeciwdziałających stykowi elementów.

Zużycie w okresie normalnej eksploatacji - w tym okresie obserwuje się liniowy charakter zużycia, ze stałą prędkością. Intensywność zużycia w tym okresie zależy od prawidłowej eksploatacji, której brak powoduje wzrost zużycia w czasie i znaczne skrócenie trwałości maszyny. W tym okresie dominuje zużycie naturalne. W tym okresie najczęstszymi przyczynami zużycia awaryjnego oraz przyspieszonego są: niewłaściwe docieranie, nieodpowiednia obsługa, zła jakość smarowania, zmienność obciążeń, nadmierne prędkości, przeciążenia, zła konserwacja.

Okres intensywnego zużycia - gdy elementy osiągnęły zużycie graniczne, obserwuje się przyspieszony wzrost zużycia. Spowodowany jest on głównie wzrostem luzów, niewłaściwym smarowaniem, obciążeniami. Nie można dopuszczać do działania użytkowania maszyny w takim stanie, bo prowadzi to do zniszczenia maszyny. Przyczyny występowania intensywnego zużycia: przekroczenie zużycia naturalnego, nieprzestrzegane warunki eksploatacji i obsługi, niewłaściwa konserwacja, wady materiałowe i konstrukcyjne, wady technologiczne.

Przebieg zużycia quasi-statycznego charakteryzuje się stopniowym ubytkiem materiału z powierzchni współpracujących. Natomiast zużycie dynamiczne to zużycie typu zmęczeniowego.

Zużycia quasi-statyczne:

Zużycie ścierne - jest to proces niszczenia powierzchni, zachodzącym wtedy, kiedy między powierzchniami pracującymi jest ścierniwo lub kiedy jeden z materiałów jest bardziej miękki. Obserwuje się wtedy odkształcenie plastyczne i mikroskrawanie występów nierówności. Zużycie ścierne polega na wbijaniu wskutek obciążenia twardych cząstek w powierzchnię metalu, odkształceniu i skrawaniu warstwy wierzchniej. Obraz powierzchni elementu jest podobny do powierzchni po szlifowaniu i charakteryzuje się równoległymi bruzdami do kierunku ruchu.

Zużycie adhezyjne I rodzaju - polega na niszczeniu powierzchni przez miejscowe połączenie metaliczne, wyrywanie cząstek lub ich rozmazywanie. Proces taki zachodzi przy tarciu ślizgowym, dużych naciskach, małych prędkościach i małym smarowaniu. Wyrwane cząstki mogą następnie niszczyć powierzchnię. Przy wyrywaniu cząstek następuje rozluźnienie warstwy, a na powierzchni warstwy tworzą się kratery.

Zużycie adhezyjne II rodzaju (cieplne) - występuje wtedy, gdy nastąpi silne nagrzanie strefy tarcia do temperatury zmiękczenia metalu. Zachodzi wtedy szczepienie cieplno-adhezyjne i rozmazywanie metali niszczące warstwę wierzchnią w płaszczyźnie tarcia. W efekcie tego procesu zachodzi szczepienie i zatracie, wytwarzają się wysokie temperatury niszczące metal na znacznej głębokości i prowadzące do zmian strukturalnych materiału. Zmianom przy tego typu zużyciu towarzyszy utrata odporności warstwy wierzchniej.

Zużycie przez utlenienie - jest to proces niszczenia warstwy polegający na absorpcji tlenu do powierzchni tarcia i tworzeniu warstw stałych roztworów i związków chemicznych

Zużycia dynamiczne:

Zużycie przez łuszczenie - to zużycie zmęczeniowe, występujące przy tarciu tocznym i punktowym. Zużycie tego typu polega na postępowym narastaniu odkształceń i naprężeń wewnętrznych w warstwie wierzchniej, ich spiętrzeniu i zmęczeniowych pęknięciach. Następuje wypadanie cząstek materiału z warstwy w postaci łusek, na powierzchni tworzą się kratery wgłębienia.

Pitting - zachodzi przy tarciu tocznym w obecności smaru. Na powierzchnię materiału oddziaływają zmęczeniowo siły międzycząsteczkowe między materiałem a olejem smarującym. Cykliczne rozrywanie warstw oleju przylegających do powierzchni materiału prowadzi do oddzielania cząsteczek materiału o kształcie zbliżonym do kulistego.

Zużycie kawitacyjne

Zużycie przez erozję - jest procesem niszczenia powierzchni elementów pod wpływem mechanicznego, dynamicznego oddziaływania strugi cieczy lub gazów.

Korozja elektrochemiczna - występuje podczas działania wodnych roztworów elektrolitów lub wilgotnych gazów na metale, wskutek czego występują reakcje elektrochemiczne. Zachodzi przepływ ładunku oraz reakcje utleniania i redukcji. Proces niszczenia metalu zachodzi wskutek przepływu prądu za pośrednictwem elektrolitu. Metal i zanieczyszczenia na nim tworzą ogniwa galwaniczne. W wyniku tworzenia się jonów metali ogólna reakcja chemiczna korozji wygląda następująco: proces anodowy (przejście metalu w roztwór) i proces katodowy (przejmowanie i zatrzymywanie na katodzie elektronów powstałych w procesie anodowym). Produktami reakcji są uwodornione tlenki i wodorotlenki żelaza. Warstwa rdzy nie jest jednolita i składa się z kilku warstw: Fe2O3, FE3O4, FE(OH)2

Korozja chemiczna - występuje w gazach lub płynach, kiedy na granicach faz zachodzą reakcje. Jest to proces niszczenia metalu wskutek bezpośredniego działania gazów suchych lub cieczy nie przewodzących elektryczności. Omywanie powierzchni metali przez gaz lub płyn powoduje powstawanie cienkiej warstwy związku chemicznego metalu z danym czynnikiem. Najczęściej tworzą się tlenki.| Cząsteczki aktywne gazu przechodzą do warstwy przejściowej złożonej z tlenków i tworzą warstwę.

Zużycia korozyjne - jest to korozja elektrochemiczna i chemiczna

SMAROWANIE

Podział:

1.Kryterium składu chemicznego :

a) oleje mineralne - wytwarzane na bazie powstałej w wyniku destylacji ropy naftowej

b) oleje syntetyczne - produkuje się w oparciu o komponenty powstałe w wyniku syntezy chemicznej

c) oleje półsyntetyczne - tworzone na bazie mineralnej z kilkudziesięcioprocentowym dodatkiem bazy

syntetycznej - nie więcej jednak niż ok. 30%

2. Kryterium klasy lepkości:

- oleje zimowe - 15W

- oleje letnie - 40

- oleje wielosezonowe - 15W40

3. Kryterium klasy jakości:

- oleje do samochodów benzynowych

o oznaczeniu S

- oleje do samochodów z silnikiem Diesla

o oznaczeniu C

Parametry:

Klasa lepkości

Oleje silnikowe dzielimy na zimowe o oznaczeniach SAE 0W, 5W, 10W, 15W, 20W, 25W, których lepkość określa się w temperaturze - 17,8ºC; letnie SAE 20, 30, 40, 50, 60, których lepkość określa się w temperaturze 98,9ºC oraz wielosezonowe ( 10W/30, 20W/30, 15W/40, 20W/40).

Każda liczba niesie ze sobą informacje o parametrach pracy oleju. Liczba przed literą W oznacza temperaturę pracy oleju w okresie zimowym pomniejszoną o 40 stopni C zaś liczba za literą W oznacza rzeczywistą temperaturę pracy w okresie letnim.

Np. Olej o oznaczeniu 15W40, którego temperatura pracy w zimie to - 25 stopni C zaś w lecie 40 stopni C. Jest to typowy olej wielosezonowy. Oleje wielosezonowe muszą mieć w niskiej temperaturze lepkość nie większą, a w wysokiej temperaturze nie większą niż podaje tabela poniżej.

Klasa jakości olejów

Oleje dzielimy również na klasy jakości (norma SAE J - 183), przy czym wyróżnia się oleje S przeznaczone do silników ZI oraz oleje C przeznaczone do silników ZS (według klasyfikacji API - amerykańska). Klasę jakości określają kolejne litery alfabetu po symbolu S lub C.

Wyróżniamy jeszcze klasyfikację ACEA, opracowana w związku z tym, że warunki eksploatacji pojazdów europejskich są odmienne w porównaniu z amerykańskimi. Uwzględnia ona jedynie nowoczesny, o wysokiej jakości oleje silnikowe.

Występują tu trzy grupy:

- oleje do silników benzynowych,

- oleje do silników wysokoprężnych,

- oleje do silników wysokoprężnych samochodów ciężarowych.

Następujące po tych oznaczeniach cyfry określają jakość oleju (cyfry 3,4 i 5 charakteryzują oleje o najwyższej jakości).

Wskaźnik lepkości oleju

Istotną cechą oleju jest jego lepkość (ogólnie - miara tarcia wewnątrz cieczy), która decyduje o wartości oporów tarcia wewnątrz warstwy smarowej oraz o przyleganiu oleju do części silnika.

Możemy wyróżnić dwa rodzaje lepkości:

- lepkość dynamiczna

- lepkość kinematyczna

Temperatura płynięcia

Ta cecha olejów jest bardzo ważna zwłaszcza w krajach, w których mogą panować niskie lub bardzo niskie temperatury. Wartość ta podaje graniczna temperaturę, w której olej silnikowy jeszcze płynie.

Liczba zasadowa TBN (Total Basic Number)

Charakteryzuje oleje pod względem jego właściwości myjąco - dyspergujących. Im większe są parametry TBN tym lepsze są właściwości myjące i neutralizujące produkty spalania paliwa.

Oznaczenie oleju:

Selektol Special, SD, SAE 20W/40

Właściwości |

Syntetyczny |

Mineralny |

Odporność na starzenie |

+ |

- |

Myjąco - dyspergujące |

+ |

- |

Przeciwzużyciowe |

+ |

- |

Przeciwkorozyjne |

+ |

- |

Długość utrzymania stałej lepkości |

+ |

- |

Cena |

- |

+ |

Selektol Special - nazwa oleju

SD - klasa jakości

SAE 20W/40 - klasa lepkości

Właściwości oleju zależą od technologii jego produkcji. Postęp technologiczny, jaki dokonał się w przemyśle chemicznym, umożliwił produkcję olejów w procesach syntezy chemicznej. Zmiana technologii produkcji spowodowała istotną zmianę właściwości olejów, np. wysoki wskaźnik lepkości i niska temperatura krzepnięcia ok. - 50ºC dla olejów syntetycznych.

Dodatki uszlachetniające:

- dyspergujące - utrzymują zanieczyszczenia oleju w stanie rozproszenia, dzięki czemu nie osiadają one na

powierzchni roboczych układu tłok - cylinder

- przeciw utleniające - absorbując tlen hamują procesy utleniania oleju

- antykorozyjne - hamują procesy korozji, tworząc na powierzchni metali warstwę chroniącą przed

bezpośrednim dzianiem tlenu i kwasów występujących w olejach

- poprawiające właściwości smarne - zwiększają wytrzymałość filmu olejowego na rozrywanie przy jego

granicznej grubości

- zmniejszenie skłonności oleju do pienienia

Wytrącające się zanieczyszczenia - osady:

Nagar - sypki popiół sklejony związkami żywicznymi i węglowodanami; powstaje przede wszystkim w następstwie niecałkowitego spalania paliw podczas pracy na bogatej mieszance lub w przypadku niesprawnych wtryskiwaczy;

Laki - twarde osady nierozpuszczalne w oleju; powstają z produktów utleniania i produktów żywicznych przedostających się z komory spalania;

Szlam - mieszanka oleju, substancji węglowych (sadza, kopeć), wody i innych materiałów; szlam powoduje blokowanie filtrów i kanałów olejowych (powstają przede wszystkim w silnikach gaźnikowych

Czynniki eksploatacyjne wpływające na szybkość starzenia się oleju:

temperatura panująca w układzie chłodzenia,

temperatura oleju

stan wtryskiwaczy (nagar), stan filtrów oleju (szlam) i powietrza

jakość oleju i jakość paliwa

stan techniczny silnika

stopień wykorzystania mocy silnika

skład mieszanki paliwowej - zbyt bogata mieszanka (paliwo przedostaje się do misy olejowej - słabo odparowuje ciężkie frakcje paliwa; tworzy się nagar)

Przy wymianie oleju należy pamiętać o:

nie należy mieszać olejów różnych gatunków

zaleca się mieszanie tylko olejów o tej samej klasie lepkości

wraz ze zwiększającym się przebiegiem samochodu możemy zmienić rodzaj oleju, przy czym zaleca się wymianę na oleje niższej klasy (kolejność stosowania: syntetyczny, półsyntetyczny, mineralny)

zastosowanie oleju wyższej klasy jakościowej, zwłaszcza w wyeksploatowanych silnikach może doprowadzić do wypłukania istniejących osadów a w rezultacie do rozszczelnienia silnika

wymieniając olej należy również wymienić filtr oleju

można stosować oleje różnych producentów, ale z zachowaniem wymogów producenta silnika

zaleca się czyszczenie silnika przed każda wymianą oleju. Płukanka usuwa szkodliwe osady z silnika, czyści jego wewnętrzne części oraz zapewnia prawidłowy dopływ oleju

Właściwości oleju:

lepkość - miara tarcia wewnętrznego przy przesuwaniu się względem siebie sąsiednich warstw oleju. Rozróżnia się lepkość bezwzględną (dynamiczna - określona przez współczynnik tarcia wew. i kinematyczna - stosunek lepkości dynamicznej do gęstości cieczy w określonej temp.) i względną.

smarność - cecha ta określa zdolność oleju smarującego do wytwarzania trwałej warstwy przylegającej do powierzchni w warunkach tarcia granicznego

temperatura krzepnięcia - jest to wskaźnik określający zdolność oleju do płynności w niskiej temperaturze i oznacza graniczną temp. w której olej traci płynność.

Zadania układu smarowania:

Wytworzenie warstwy oleju między współpracującymi elementami silnika

Utrzymanie ustalonego ciśnienia i temperatury oleju

Usunięcie z oleju zanieczyszczeń mechanicznych

Najłatwiej ustalić nieszczelności w zewnętrznych częściach układu smarowania- wyciekający olej pozostawia ślady.

Wykrycie niesprawności wynikających ze zużycia elementów niedostępnych dla bezpośredniej obserwacji wymaga zmierzenia poszczególnych parametrów wyszczególnionych w schemacie

Diagnostyka układu smarowania obejmuje:

Sprawdzenie i uzupełnienie ilości oleju w misce olejowej

Sprawdzenie jakości oleju

Kontrolę ciśnienia oleju w czasie jazdy

Sprawdzanie poziomu oleju

Dokonujemy tego za pomocą listwy (wskaźnika). Listwa ma specjalny próg zapewniający jej jednoznaczne ustalenie w dolnym położeniu. Aby sprawdzić poziom oleju wyciągamy listwę, wycieramy szmatką i wkładamy na miejsce aż do oporu i ponownie wyciągamy. Ślad oleju powinien znajdować się miedzy dwiema kreskami.

Gdy poziom jest zbyt niski to dolewany olej tego samego gatunku (nie wolno mieszać gatunków)

Zbyt wysoki poziom oleju też jest niewskazany ponieważ powoduje:

Zwiększone opory ruchu wału korbowego

Szybkie spalanie nadmiaru oleju (powstają osady węglowe)

Jakość oleju: próba kroplowa

Polega na kapnięciu kropli oleju z misy olejowej na kartkę białej bibuły filtracyjnej. Otrzymaną plamę porównujemy z plamami wzorcowymi.

Jeżeli kolor plamy badanego oleju jest zbliżony do żółtych plam wzorcowych to olej jest dobry. Gdy plama jest szara lub czarna to należy wymienić olej.

Na podstawie pomiaru średnic pierścienia i jądra plamy można ocenić obecność i koncentrację zanieczyszczeń.

Metoda ta dodatkowo pozwala odróżnić olej z dodatkami uszlachetniającymi od oleju bez nich.

Olej bez dodatków skupia osady w środku plamy, tworząc jądro. W miarę starzenia się jądro plamy staje się coraz ciemniejsze.

Olej z dodatkami zawiera bardzo drobne rozproszone osady, nie tworzące jądra.

Jakość oleju: wiskozymetr

Wlewamy olej do odpowiedniej rurki, po zamknięciu rurki i wyrównaniu temperatur olejów wlanego i wzorcowego obraca się wiskozymetr o 1800. Obserwuje się prędkość przepływu pęcherzyków powietrza w rurkach. Jeśli powietrze w badanym oleju przemieszcza się szybciej to olej należy wymienić.

Jakość oleju- lepkościomierz

Zmniejszenie lepkości np.: na skutek rozcieńczenia paliwem, prowadzi do wzrostu zużycia części.

Zwiększenie lepkości prowadzi do znacznych strat energii.

Lepkościomierz składa się ze szlifowanej płytki pokrytej warstwą chromu z dwoma jednakowymi wgłębieniami w kształcie półkul. Cześć pomiarowa zamocowana jest do podstawy, co umożliwia jej wychylenie o kąt 300.

Pomiar polega na porównaniu czasu spływania badanego oleju i wzorcowego. Olej wzorcowy ma lepkość o klasę niższą lub wyższą od badanego. Jeżeli badany olej spłynie szybciej niż olej wzorcowy o niższej lepkości to znaczy, że lepkość spadła poniżej dopuszczalnego minimum. Dopuszczalne odchyłki to ±25%.

Podczas pomiaru należy zachować jednakowe ilości oleju oraz temperaturę otoczenia.

Jakość oleju: oznaczenie zanieczyszczenia oleju

Istnieje zależność pomiędzy zanieczyszczeniem oleju a jego barwą. Zależność tą wykorzystuje się do pomiaru absorpcji światła przechodzącego przez próbkę oleju.

Pomiaru dokonujemy za pomocą fotokolorymetru.

Emitowane w przyrządzie światło, przechodząc przez warstwę oleju, ulega częściowej absorpcji, proporcjonalnej do zanieczyszczeń.

Stopień absorpcji światła odczytywany jest na amperomierzu, mierzącym prąd na fotoogniwie, naświetlanym światłem, nie zaabsorbowanym w warstwie oleju.

Jakość oleju: oznaczenie pH oleju (rezerwy alkalicznej)

W czasie starzenia oleju tworzą się w nim różnego rodzaju kwasy, powodujące korozję.

Wykrycia tych kwasów można dokonać poprzez oznaczenie pH.

Odmierza się 0,5cm3 oleju, wlewa się do cylindra mierniczego i dolewa 15cm3 rozpuszczalnika.

Po wymieszaniu dolewa się 10cm3 wody destylowanej i ponownie miesza.

Następnie pozostawia się cylinder na 15- 20 min w celu oddzielenia na jego dnie warstwy wodnej.

Z otrzymanej warstwy wodnej pobiera się do 2 probówek ok.. 0,5cm3 wyciągu wodnego i zakrapla się odpowiednimi wskaźnikami.

Uzyskane zabarwienie ocenia się przy użyciu skali wzorcowej i odczytuje się pH oleju.

pH=7 olej dobry

pH=6 olej można użytkowa przez pewien czas

pH=5 olej niezdatny do użytkowania

Jakość oleju: oznaczenie zawartości wody

Woda może się pojawić na skutek nieszczelności układu chłodzenia lub nadmiernej wilgotności powietrza w oleju smarującym.

Wystąpienie wody jest sygnałem diagnostycznym stanu przedawaryjnego.

Oznaczenie wody polega na ogrzaniu badanego oleju do 1750C. Jeśli olej podczas ogrzewania pieni się i słychać co najmniej 2 trzaski to znaczy że olej zawiera wodę.

Innym sposobem jest nakroplenie oleju na nagrzaną do 1000C płytę. Gdy zawartość wody jest duża powstaje duży pęcherz parowy. Gdy wody jest nie wiele powstają małe pęcherzyki.

Ciśnienie oleju

Do kontroli ciśnienia oleju służy ciśnieniomierz lub lampka kontrolna umieszczona w kabinie kierowcy

Zbyt wysokie ciśnienie może być spowodowane:

Dużą lepkością oleju

Zanieczyszczeniem kanałów olejowych

Wadliwą regulacją zaworu redukcyjnego

Za małymi luzami w łożyskach wału korbowego

Zbyt niskie ciśnienie może być spowodowane:

Niski poziom oleju w misce olejowej

Mała lepkość oleju

Uszkodzenie przewodów lub pompy olejowej

Zanieczyszczenie siatkowego filtra zasysacza pompy olejowej

Niesprawność zaworu redukcyjnego

Nadmierne luzy na łożyskach wału korbowego silnika

Nagły spadek ciśnienia oleju może być spowodowany:

Uszkodzeniem napędu pompy oleju

Pęknięciem przewodu oleju

Wytopieniem panewek wału korbowego

SMARY

Właściwości smarów:

Trwałość koloidalna - zdolność smaru do zachowywania postaci koloidalnej w czasie eksploatacji i przechowywania

Temperatura kroplenia - to temp. przy której w ściśle określonych warunkach wydziela się kropla

Konsystencja smaru (penetracja) - to głębokość na jaką pogrąży się w smarze znormalizowany stożek; im głębiej stożek penetracyjny pogrąży się, tym większa jest liczba wyrażająca penetrację

Właściwości korozyjne - decydują o zakresie stosowania smarów

Rodzaje smarów:

Wapniowe - najbardziej rozpowszechnione w Polsce. Wytwarza się je na bazie olejów mineralnych. Zalety: odporność na działanie wody, dobra ochrona powierzchni przed korozją. Wady: niska temp. kroplenia

Sodowe - zawierają 2x więcej zagęszczenia niż smary wapniowe. Wady: brak odporności na działanie wody. Zalety: wysoka temp kroplenia (do 127C)

Litowe - odznaczają się odpornością na działanie wody, stabilnością mechaniczną i odpornością na starzenie, wysoką temp kroplenia, odpornością na niską temp. Stosowanie w zakresie od -43 do 127C.

Oleje powinny się charakteryzować:

małymi zmianami lepkości w funkcji temp. i niską temp. krzepnięcia

dobrymi właściwościami antyutleniającymi

dobrymi właściwościami smarnymi

wysoką przyczepnością do metalu

zdolnością do neutralizowania kwaśnych produktów

Smary konserwacyjne powinny się charakteryzować:

tworzyć ciągłą warstwę o jednolitej grubości i dużej przyczepności do podłoża, być łatwo zmywalnym benzyną, naftą

odznaczać się dużą stabilnością chemiczną

izolować od wilgoci i składników aktywnych korozji, jak np. CO2, SO2, NaCl

Zapewniać ochronę powierzchni przez 24 miesiące

NAPRAWY

Według zakresu rozróżnia się:

Naprawa bieżąca - maszyna jest przeważnie tylko częściowo demontowana i naprawiana lub wymieniane są części zużyte lub uszkodzone.

Naprawa główna - maszyna jest całkowicie demontowana, wszystkie jej części są weryfikowane, części zużyte i uszkodzone wymienia się lub regeneruje. Po naprawie głównej Maszna powinna mieć trwałość i niezawodność oraz właściwości użytkowe podobne jak maszyna nowa.

W zależności od przemieszczania maszyny w czasie naprawy wyróżniamy:

Naprawa stanowiskowa - maszyna jest unieruchomiona, naprawia ją wszechstronnie wyszkolony pracownik lub grupa pracowników na jednym stanowisku

Gniazda naprawcze - po demontażu maszyny zespoły trafiają na stanowiska specjalizujące się w ich naprawie. Podział pracy pozwala na wyposażenie gniazd w specjalistyczne przyrządy i aparaturę, zwiększając wydajność i jakość napraw.

Metoda potokowa - maszyna naprawiana przesuwa się po określonym torze, na którym znajdują się stanowiska, tworząc ciąg technologiczny. Naprawy maszyn są bezimienne. Przy tym typie napraw bardzo bobrze wykorzystywana jest powierzchnia produkcyjna, wydajność pracy jest duża.

MYCIE

Mycie umożliwia prawidłowe przeprowadzenie demontażu maszyny, weryfikacji i regeneracji części oraz montaż. Podczas naprawy wykonuje się mycie wstępne i międzyoperacyjne (np. mycie po demontażu, przed regeneracją i konserwacją części).

Podczas mycia wstępnego usuwa się zanieczyszczenia pochodzące ze środowiska, w którym pracowała maszyna. Mycie międzyoperacyjne przeprowadza się pierwszy raz po demontażu maszyny. Części oczyszczamy wtedy ze smarów, olejów, nagarów, osadów mineralnych

Do mycia stosuje się: zimną i gorącą wodę, roztwory alkaliczne, emulsje, rozpuszczalniki oraz środki odrdzewiające.

Roztwory alkaliczne - głównym składnikiem są związki alkaliczne (najczęściej NaOH, szkło wodne, węglan, fosforan oraz substancje powierzchniowo czynne - detergenty). Do kąpieli alkalicznych dodaje się inhibitorów, które hamują procesy korozji przez wytwarzanie warstwy ochronnej na powierzchni umytego przedmiotu (takie zabezpieczenie wystarcza na kilka dni). Kąpiele powinny przebiegać w temp. 70-80C przez 5-10 min. Części po umyciu spłukuje się zimną wodą, potem ciepłą, a następnie suszy.

Roztwory emulsyjne - nadają się do mycia części wykonanych z metali żelaznych oraz z metali kolorowych i tworzyw sztucznych. Usuwają zanieczyszczenia rozpuszczalne w wodzie oraz różnego rodzaju sole i tłuszcze. Roztwory emulsyjne są mieszaninami związków powierzchniowo czynnych, emulgatorów i rozpuszczalników organicznych. Stosuje się je w postaci roztworów wodnych.||| Mycie polega na rozpuszczeniu i emulgowaniu zanieczyszczeń o charakterze tłuszczów prze kropelki rozpuszczalnika, które dzięki aktywnej powłoce dobrze zwilżają powierzchnię tłuszczów. Obecność w roztworze związków powierzchniowo czynnych obniża napięcie powierzchniowe cieczy, polepsza właściwości emulgujące roztworu oraz zapobiega osadzaniu się zemulgowanych cząstek zanieczyszczeń w naczyniu, w którym przeprowadza się mycie. Czas mycia roztworami emulsyjnymi zależy od stężenia emulsji i temperatury kąpieli.

Rozpuszczalniki - są to związki które mają najlepsze wyniki w myciu zanieczyszczonych powierzchni w urządzeniach umożliwiających stosowanie rozpuszczalnika w postaci par.

Odrdzewianie - przeprowadza się sposobem mechanicznym, chemicznym lub mechaniczno-chemicznym. Najskuteczniejsza jest metoda mechaniczno-chemiczna. Metodę tę stosuje się zwłaszcza wtedy, gdy odrdzewiana powierzchnia pokryta jest grubą warstwą produktów korozji. W pierwszym etapie rdzę usuwa się sposobem mechanicznym (np. piaskowanie, szlifowanie), a następnie rdzę silniej związaną z powierzchnią metalu poddaje się działaniu odrdzewiaczy. Środki te zawierają określone kwasy nieorganiczne i inhibitory korozji. Do odrdzewienia stosuje się przeważnie kwasy: siarkowy, solny, fosforowy. Inhibitory korozji na oczyszczonej od rdzy powierzchni tworzą ochronną warstwę. Oczyszczony przedmiot zanurza się w odrdzewiaczu lub preparat nanosi się pędzlem. Po odrdzewianiu powierzchnię przedmiotu należy dokładnie zmyć ciepłą wodą.

DEMONTAŻ

Demontaż maszyn powinien być poprzedzony myciem i kwalifikacją, na której podstawie ustala się zakres naprawy. Określa się więc, czy należy dokonać demontażu całkowitego czy częściowego. W pierwszej kolejności należy opróżnić zbiorniki maszyny z cieczy, potem demontuje się osłony, pokrywy i instalacje zewnętrzne. Następnie wymontowuje się zespoły, a te przeważnie na wydzielonych stanowiskach demontuje na podzespoły i części.

W montażowej i demontażowej dokumentacji technologicznej wyrób jest dzielony na tzw. jednostki montażowe. Jednostka montażowa to zestaw części danego wyrobu, dający się zmontować oddzielnie, który w procesie demontażu lub montażu traktowany jest jako jedna całość.

Demontaż należy przeprowadzać według dokumentacji technologicznej. Prawidłowy demontaż powinien być bezpieczny i nie powodować uszkodzenia części. W celu ułatwienia demontażu stosuje się zabiegi pomocnicze, takie jak np. zwilżanie połączeń specjalnym płynem, ostukiwanie ich i podgrzewanie.

Części współpracujące parami należy w czasie demontażu oznaczyć co zapobiega zamianie.

Demontaż połączeń śrubowych

Przed odkręceniem nakrętek lub śrub, które stawiają duży opór, należy spróbować najpierw je mocno dokręcić, a potem dopiero odkręcić. Demontując śruby mocno skorodowane, stosuje się różne sposoby ułatwiające ich odkręcenie:

Zwilżanie połączenia naftą, roztworem sody lub specjalnym środkiem co powoduje rozluźnienie produktów korozji w połączeniu. Ciecze te dobrze zwilżają powierzchnie, a przenikając do połączenia, zmniejszają współczynnik tarcia między częściami i przez to zmniejszają moment potrzebny do odkręcenia śruby.

Nagrzanie połączenia śrubowego do temp. 200-300OC. Zmienia się wtedy luz między częściami, co powoduje kruszenie i odczepianie produktów korozji

Ostukanie nakrętek młotkiem, co powoduje odwarstwienie produktów korozji

Wkrętak udarowy do wkrętaków, a do nakrętek - udarowy klucz podbijany młotkiem

Śruby dwustronne odkręca się stosując np. dwie przeciwnakrętki

Sposoby wykręcenia ułamanych śrub za pomocą:

stożka z ostrymi krawędziami

śruby o lewym gwincie

przyspawanej nakrętki

przyspawanej rurki i nakrętki

Przyrządy do demontażu ciernych połączeń spoczynkowych: prasa zębatkowa, ściągacz uniwersalny, dźwigowy, udarowy, podbijaki do łożysk i tulei

MONTAŻ

Jeśli to konieczne, czynności montażowe poprzedza się odmagnesowaniem części, ich wyrównoważeniem, dopasowaniem różnymi metodami obróbkowymi oraz docieraniem zespołów.

Montaż połączeń śrubowych

Rozróżnia się 3 fazy montażu śrub: wstępne skręcanie, dokręcanie, dociąganie (które powoduje wstępny zacisk). Pod nakrętki zakłada się podkładki w celu uzyskania równomiernego rozkładu nacisku.

Zacisk wstępny, zapobiegający odkręceniu się śrub w czasie eksploatacji słabnie. Dlatego aby zapobiec luzowaniu połączeń śrubowych stosuje się zabezpieczenia nakrętek w sposób mechaniczny lub za pomocą specjalnych preparatów chemoutwardzalnych.

Do mechanicznych sposobów zabezpieczenia śrub przed odkręceniem należą: stosowanie zawleczek, podkładek sprężystych i zębatych, przeciwnakrętek, nakrętek z wkładkami wykonanymi z tworzywa sztucznego,, plastyczne odkształcenie gwintu (zapunktowanie)

Połączenia śrubowe, dla których określone są dokładne momenty dokręcania, należy dociągać za pomocą kluczy dynamometrycznych. Stosowane są klucze o działaniu ciągłym i klucze graniczne, które wyłączają się po osiągnięciu nastawionego momentu. Należy najpierw dokręcić wszystkie nakrętki z wartościami momentu równą 1/3 pełnej wartości, następnie 2/3 i w końcu pełnej zalecanej wartości momentu.

Odbiór maszyn po naprawie

Po zmontowaniu maszyna lub urządzenie, przed oddaniem do eksploatacji, powinny być poddane próbom pracy i docieraniu. Poprawność wykonania naprawy można ocenić wykonując badania: oględziny zewnętrzne, sprawdzenie podstawowych parametrów maszyn, przeprowadzenie próby pracy.

Przedstawione do odbioru maszyny powinny być kompletne. Zespoły maszyn podlegające regulacji powinny być ustawione zgodnie z warunkami technicznymi. Wszystkie trące miejsca muszą być odpowiednio smarowane, a elementy smarujące napełnione smarem stałym lub olejem.

Łożyska

Łożyska ślizgowe jako jednolite tulejki wtłacza się w otwór korpusu z wciskiem przewidzianym w konstrukcji i zabezpiecza przed obrotem. Po takim zabiegu średnica wewnętrzna tulejki zmniejsza się, więc otwór obrabia się na pożądany wymiar przez wytaczanie, kalibrowanie lub rozwiercanie.

Przy łożyska tocznych, w przypadku ruchomego wałka należy łożysko z wciskiem osadzić na czopie i umożliwić łatwy przesuw w gnieździe korpusu. W przypadku ruchomej obudowy trzeba łożysko osadzić z wciskiem w obudowie i zapewnić mu łatwy przesuw na czopie. W przypadku ruchomego wałka i ruchomej obudowy łożysko osadza się z małym wciskiem zarówno na czopie, jak i w gnieździe.

W łożyskach tocznych stożkowych należy podczas montażu ustalić prawidłowy luz, bo zbyt duże luzy powodują dodatkowe obciążenia dynamiczne, a zbyt małe - łuszczenie bieżni łożyska.

Prawidłowe sposoby osadzania łożysk na wale:

za pomocą nabijaka

za pomocą trzpienia z centrującą końcówką

jednoczesne osadzanie łożyska w obudowie i na wale

wykorzystanie gwintu na wale do wywołania siły potrzebnej do wtłoczenia lożyska

PODSTAWOWE URZĄDZENIA I PRZYRZĄDY MONTAŻU I DEMONTAŻU

URZĄDZENIE jest to przedmiot umożliwiający wykonanie określonego procesu, często stanowiący zespół połączonych ze sobą części stanowiących funkcjonalną całość, służący do określonych celów, np. do wykonywania określonej pracy mechanicznej, mający określoną formę budowy w zależności od spełniających parametrów pracy i przeznaczenia.

MONTAŻ jest łączeniem oddzielnych części w całość. W technice wiąże się to ze składaniem elementów w zespoły konstrukcyjne, a tych w maszyny i urządzenia. Działania montażowe realizowane są w oparciu o dokumentacje techniczną.

DEMONTAŻ jest to czynność związana z rozbiórką maszyn i urządzeń na zespoły, a następnie na części.

Urządzenia i przyrządy montażowe możemy podzielić :

ze względu na zakres wykonywanych prac:

1. uniwersalne - przy montażu i demontażu jednostkowy

2. specjalne - w produkcji seryjnej

ze wzglądu na przeznaczenie:

1.Urządzenia do przemieszczania.

2.Uchwyty i przyrządy zamocowywania i ustawiania.

3.Przyrządy i narzędzia robocze.

Ad. 1.

Urządzenia do przemieszczania.

- służą do transportu zespołów i części między stanowiskami roboczymi a magazynami oraz do podnoszenia części.

Zalicza się do nich min. :

- przenośniki - służą do przemieszczania zespołów i podzespołów naprawianych maszyn w celu wykonania różnych operacji na linach montażowo- demontażowych.

- podnośniki - służą do unoszenia urządzeń nad powierzchnię stanowiska roboczego w celu ułatwienia dostępu do poszczególnych zespołów. Podnośniki dzielimy na: stałe, przewoźne i przenośne. Stosowane są następujące układy napędowe podnośników: mechaniczne, mechaniczno-elektryczne, hydrauliczne i pneumatyczne. Podnośniki stałe buduje się jako jedno- lub kilkukolumnowe, nożycowe albo wysięgnikowe, które umożliwiają najwygodniejszy dostęp do naprawianego pojazdu.

Przykład:

Mechaniczno-elektryczny podnośnik stały czterokolumnowy

Hydrauliczny podnośnik przewoźny - służy do wykonywania pomocniczych prac przy naprawach pojazdów. Umożliwia on uniesieni pojazdu i wymianę lub naprawę zespołów.

Hydrauliczny podnośnik przenośny - w obudowie podnośnika umieszczona jest pompa nurnikowa oraz cylinder z tłokiem. Do podstawy wbudowane są zawory zwrotne. Wnętrze obudowy wypełnione jest olejem. Śruba wkręcona w tłoczysko podnośnika ustala jego odpowiednią wysokość. Pompa nurnikowa, uruchamiana dźwignią, podaje pod ciśnieniem olej ze zbiornika do cylindra, powodując wysuwanie się tłoczyska i unoszenie pojazdu. Opuszczenie tłoczyska następuje po otwarciu zaworu przelewowego.

- wózki podnośnikowe - umożliwiają operowanie jednostką montażową zarówno w płaszczyźnie pionowej, jak i poziomej oraz samozaładunek i samowyładunek. W pracach montażowo-demontażowych najczęściej stosowane są wózki podnośnikowe czołowe ( rys.), napędzanie silnikami elektrycznymi lub spalinowymi. Zakres nominalny nośności tych wózków zawiera się w granicach 6-50 kN. Podnoszenie i opuszczanie oraz nachylanie ładunku zapewnia układ hydrauliczny.

- żurawie - ich cechą charakterystyczną jest obrotowy lub wychylny wspornik. Żurawie budowane są jako stałe lub przejezdne. Mogą służyć do obsługi stanowisk, demontażu i montażu (do podnoszenia i przewożenia silników, zespołów maszyn i urządzeń).

- wciągniki - służą do podnoszenia i opuszczania ciężkich elementów maszyn. Wciągnikiem nazywa się podwieszoną wyciągarkę napędzaną ręcznie lub silnikiem elektrycznym.

- suwnice - umożliwiają pionowe i poziome przemieszczanie ładunków w każdym miejscu hali. Ich cechą charakterystyczna jest bramowy układ jezdny.

- wózki kompletacyjne - służą do jednoczesnego składowania i przemieszczania części demontowanych i montowanych maszyn. Są szczególnie przydatne do składania na nich części i narzędzi przy naprawach jednostkowych.

Ad. 2

Uchwyty i przyrządy zamocowywania i ustawiania.

Wszelkiego rodzaju urządzenia, które służą do zamocowywania przedmiotu w celu wykonania obróbki lub montażu nazywamy - uchwytami. Wyposażone są one niekiedy w dodatkowe elementy umożliwiające nadanie przedmiotowi kilku koniecznych położeń koniecznych do obróbki lub montażu, dzięki czemu unika się każdorazowego odmocowywania przedmiotu i ponownego ustalania w każdym z potrzebnych położeń. Mogą być także wyposażone w elementy prowadzące narzędzia ( np. tulejki wiertarskie).

Przyrząd to urządzenia techniczne nie służące do przetwarzania energii, którego działanie jest ściśle uwarunkowane budową oraz obecnością mechanizmu ( stąd przyrządy mechaniczne, hydrauliczne, pneumatyczne, elektryczne). Pojęcie przyrząd ma wiele znaczeń specjalnych i w praktyce warsztatowej wiele urządzeń pomocniczych zaliczanych jest do grupy przyrządów.

Uchwyty i przyrządy do mocowania budowane są jako uniwersalne oraz urządzenia specjalne. Uchwyty używane do mocowania przedmiotów długich serii są często wyposażone w zaciski hydrauliczne lub pneumatyczne. Od wyboru urządzenia zaciskowego zależy szybkość zamocowania. Na przykład zamocowanie zaciskiem śrubowym trwa około 5s, zaciskiem mimośrodowym około 2s, a pneumatycznym około 0,4s.

Podział:

1. uniwersalne: imadła, zaciski

2. specjalne - służą do zamocowywania określonych zespołów

Przykład:

Pneumatyczny uchwyt mocujący

Przyrząd wózkowy do rozłączania ciągnika

Ad.3

Przyrządy i narzędzia robocze

- są niezbędnie w czynnościach montażowo-demontażowych i służą do realizacji podstawowych operacji i zabiegów technologicznych takich jak:

- wkręcanie i odkręcanie,

- wciskanie,

- zaprasowywanie,

- rozwalcowywanie,

- zakładanie,

- zdejmowanie, itp.

NARZĘDZIE to urządzenie służące do bezpośredniego oddziaływania w procesie pracy na przedmiot pracy stanowiące wyposażenie człowieka lub maszyny. Narzędzie pozwala wykonać to, czego przeciętny człowiek nie byłby w stanie wykonać "gołymi rękami" lub ułatwia to, co może wykonać sam.

Zależnie od wybranego kryterium narzędzia możemy podzielić ze względu na:

1. zakres wykonywanych prac:

uniwersalne - przy montażu i demontażu jednostkowy

specjalne - w produkcji seryjnej

2. rodzaj napędu:

ręczne

zmechanizowane (np. wiertarka)

maszynowe (stanowiące wyposażenie maszyny np. do pracy na obrabiarkach)

3. przeznaczenia:

nazywane od rodzaju obróbki (np. tokarskie)

nazywane od profesji użytkownika (np. rolnicze)

nazywane od rodzaju obrabianego materiału (np. do metalu (stali), do drewna)

nazywane od sposobu obróbki (np. skrawające, ścierne)

Specjalną grupę stanowią narzędzia pomiarowe.

Największą grupę urządzeń montażowych stanowią NARZĘDZIA DO POŁĄCZEŃ ŚRUBOWYCH.

KLUCZE:

1. Klucze płaskie (najbardziej rozpowszechnione ze względu na łatwość wykonania i niską cenę) - są one niezbędne do pracy w miejscach trudno dostępnych dla innych kluczy.

Szczęki klucza płaskiego są odchylone od jego osi o kąt 15º, co przy przekładaniu go i obracaniu o 180º wokół jego osi umożliwia pracę w miejscach trudno dostępnych. Tak jak inne klucze występują one w wersji jednostronnej i dwustronnej. Opracowano wiele rozwiązań modyfikujących konstrukcję klucz płaskiego.

Przykład

1. Klucz płaski jednostronny

2. Klucz płaski dwustronny

3. Klucz płaski o specjalnie uformowanych szczekach, by nie niszczyć krawędzi śrub.

2. Klucze nasadowe - zwiększają wydajność pracy i są bardzo przydatne do złączy o wymaganym dużym momencie odkręcania. Używa się ich też do śrub i nakrętek leżących blisko siebie lub umieszczonych w głębokich otworach.

Przykłady:

1. Klucz nasadowy sztorcowy z uchwytem T

2. Klucz nasadowy przegubowy

3. Klucze oczkowe

- uważa się za pośrednie między płaskimi i nasadowymi. Mają najczęściej oczka sześcio- lub dwunastokątne. Klucze dwunastokątne obejmują nakrętkę mniejszą powierzchnią niż sześciokątne, lecz mają tę przewagę, ze można je przekładać co 1/12 pełnego obroty klucza, co ułatwia manipulację w trudno dostępnych miejscach. Spotyka się klucze oczkowe ze sprzęgłem, których zastosowanie znacznie zwiększa wydajność pracy i umożliwia obrót klucza w trudno dostępnych miejscach. Bardzo wygodnie pracuje się kluczem płasko oczkowym.

Przykłady:

1. Klucz oczkowy prosty

2. Klucz oczkowy lekko odgięty

3. Klucz oczkowy głęboko odgięty

4. Klucze trzpieniowe - służą do odkręcania i dokręcania śrub z łbami otworowymi. Część robocza tego klucza w przekroju ma kształt wielokąta.

5. Klucz do odkręcania i dokręcania nakrętek okrągłych rowkowych

Przykład:

Klucz hakowy z pazurkiem.

6. Klucze nastawne - klucz nastawny może zastąpić komplet kluczy płaskich, lecz zniekształca krawędzie nakrętek oraz łby śrub bardziej niż zwykły klucz szczękowy, poza tym ze względu na złożoną konstrukcję jest zwykle ciężki i mniej wygodny w użyciu, zastosowanie tego klucza jest więc ograniczone.

Przykłady:

a - pojedynczy

b - podwójny

c - główkowy

7. Klucze o napędzie elektrycznym, pneumatycznym lub hydraulicznym - wydajność pracy przy zastosowaniu takich kluczy wzrasta 12-25 razy w porównaniu z kluczami płaskimi. Szczególnie opłacalne jest stosowanie kluczy napędzanych przy dużej serii naprawianych maszyn.

Klucze elektryczne wyposażane są w sprzęgła, które można podzielić na: stałe, przeciążeniowe, graniczne i udarowo-impulsowe. Zastosowanie sprzęgła stałego wynika z rozwiązania konstrukcyjnego klucza. Sprzęgła przeciążeniowe chronią urządzenie przed uszkodzeniem na skutek zbyt dużego momentu obrotowego. Sprzęgła graniczne umożliwiają nastawienie pożądanego momentu dokręcania śrub. Klucze ze sprzęgłami udarowo-impulsowymi znajdują zastosowanie przede wszystkim do uzyskiwania momentu obrotowego większego niż 50 N • m. Sprzęgło udarowo-impulsowe pozwala na dokręcanie śrub impulsowym momentem obrotowym znacznie przewyższającym moment na wale silnika. Jest to możliwe dzięki przekazywaniu na wrzeciono energii kinetycznej nagromadzonej w elementach sprzęgła.

Przykład: Sprzęgło udarowo-impulsowe: a- sprzęgło kłowe włączone, b- wyłączone.

Klucze pneumatyczne wymagają do napędu sprężonego powietrza, ale w porównaniu z elektrycznymi mają następujące zalety:

- niewielką masę narzędzia w stosunku do jego mocy,

- prostą konstrukcję,

oraz charakteryzuje je:

- bezpieczna praca w atmosferze wybuchowej,

- łatwość regulacji prędkości obrotowej,

- niewrażliwości na przeciążenia,

- niskie koszty związane z naprawami i częściami zamiennymi.

SZCZYPCE

Stosuje się bardzo wiele rodzajów szczypiec dostosowanych wymiarami i ukształtowaniem szczęk do wykonywanych różnorodnych czynności montażowych. Właściwy wybór szczypiec do określonej operacji umożliwia uzyskanie wysokiej wydajności i jakości prac montażowych.

Urządzenia i narzędzia do montażu i demontażu połąceń wtłaczanych ( połączenia wtłaczane są, po śrubowych, najczęściej stosowanymi połączeniami w budowie maszyn) - do tego celu używa się urządzeń i narzędzi wywierających nacisk osiowy, czyli pras, ściągaczy, wybijaków i nabijaków. Coraz częściej w narzędziach do tego rodzaju pracy stosuje się siłowniki hydrauliczne, pozwalające uzyskać duże naciski i szybkość dziłania.

Przyrządy do demontażu wtłaczanych (ciernych) połączeń spoczynkowych: prasa zębatkowa, ściągacz uniwersalny, ściągacz dźwigniowy, ściągacz udarowy, przyrząd do demontażu sworzni tłokowych, pobijaki do łożysk i tulei

WERYFIKACJA CZĘŚCI MASZYN

Weryfikacja części ma za zadanie ocenę stanu technicznego części oraz określenie, czy nadają się one do dalszej eksploatacji.

Oczyszczone, umyte i odtłuszczone części są transportowane w pojemnikach do stanowiska weryfikatorów. Stanowiska te zwykle usytuowane są w pobliżu myjni, co ułatwia transport.

Części możemy podzielić na:

Nadające się do ponownego montażu

Przeznaczane są tu części o zużyciu mniejszym niż dopuszczalne. Transportuje się je do magazynu międzyoperacyjnego, skąd pobierane są do montażu.

Części do regeneracji

Do których zaliczymy te, którym będzie można w opłacalny sposób przywrócić właściwości zbliżone do części nowych i które zapewnią po regeneracji dobrą pracę maszyny. Kierowane są do magazynu naprawczego.

Części przeznaczone na złom

Jeżeli są one zużyte lub uszkodzone w takim stopniu, że nie spełniają swoich zadań są przekazywane na złom.

Weryfikację przeprowadzamy na podstawie:

Dokumentacji technologicznej napraw.

Ogólnych wskazań o weryfikacji typowych części.

Dokumentacja technologiczna napraw zawiera dane o:

Dopuszczalnych wartościach luzów współpracujących części

Granicznych wymiarach zużytych elementów

Dopuszczalnych odchyłkach kształtu i położenia

Dopuszczalnych uszkodzeniach i trwałości warstwy wierzchniej

Dopuszczalnych pęknięciach

Ocena wizualna

Pierwsza czynnością weryfikatora jest ocena wizualna części, która ma na celu stwierdzenie czy nie ma ona wyraźnych uszkodzeń jak np. pęknięcia, wykruszenia materiału, skrzywienia czy nadpalenia.

Wady ukryte

Przy wykrywaniu wad ukrytych należy posługiwać się metodami defektoskopii.

Defektoskopy są drogimi i skomplikowanymi urządzeniami, których zasada działania polega na przepuszczaniu przez badaną część promieni Roentgena, strumieni magnetycznych lub ultradźwiękowych

Bezpośrednie pomiary ubytku materiału i odkształceń przeprowadza się przyrządami pomiarowymi i sprawdzianami weryfikacyjnymi.

Pomiar twardości

Dokonujemy również pomiaru twardości powierzchni, sprawdzając czy nie została starta cienka warstwa utwardzona lub przedmiot nie stracił twardości na skutek przegrzania.

Praca weryfikatorów jest bardzo odpowiedzialna. Od ich umiejętności oraz wyposażenia stanowiska w odpowiedni sprzęt zależy jakość napraw i ich koszt.

Weryfikacja części złącznych

Do części złącznych zaliczamy śruby, nakrętki, kliny.

Połączenie gwintowe

Poddajemy oględzinom

Gdy wystąpią pęknięcia, zgięcia, zerwania uzwojeń gwintu części te przeznaczamy na złom

Połączenia śrubowe

Śruby poddawane dużym i zmiennym obciążeniom zastępujemy nowymi.

Części współpracujące z częściami złącznymi

Podkładki sprężyste lub odginane oraz uszczelki wymieniamy na nowe. Nie używa się ich do ponownego montażu, gdyż nie zapewniają prawidłowych połączeń.

Weryfikacja wałów, osi i sworzni

Ulegają one m.in. zużyciu ściernemu, zmęczeniowemu, korozyjnemu w skutek, czego ulegają zmniejszeniu podstawowe wymiary geometryczne oraz pogarsza się wytrzymałość materiału.

Błędy kształtu powierzchni obrotowych:

a - owalność b - stożkowatość c - baryłkowatość d - siodłowatość

Weryfikacja wałów

Wały umieszczamy na pryzmie lub na kłach ustawionych na płycie pomiarowej.

Dokonujemy pomiarów umożliwiających określenie wymiarów naprawczych przy szlifowaniu wałów oraz likwidacje jego ugięcia na prasie.

Wizualnie oceniamy rysy, skaleczenia, odpryski i wżery korozyjne

Sprawdzamy czy wał nie jest skręcony oraz czy nie występują uszkodzenia spowodowane zmęczeniem materiału.

Zgięcie wału oceniamy czujnikiem zegarowym, przyjmuje się ze zgięcie nie może przekraczać 0,002-0,006 długości wału między punktami ułożyskowania

Weryfikacja łożysk tocznych

Naturalne zużycie łożysk tocznych występuje na skutek powierzchniowego zmęczenia materiału, objawiającego się łuszczeniem. Zakładana trwałość łożysk w maszynach rolniczych wynosi 4000-8000 godzin pracy.

Należy ocenić przede wszystkim wielkość luzu

Po montażu luz oceniamy sprawdzając łożysko „na kołysanie”

Objawy i przyczyny szybkiego zużycia się łożysk:

Przedwczesne łuszczenie bieżni - niewłaściwie przeprowadzony montaż

Pęknięcia, wyłamania i wykruszenia - nieprawidłowy montaż/demontaż lub zbyt duże obciążenia w czasie eksploatacji

Wgniecenia na bieżni - zbyt duże obciążenia

Zatarcia bieżni - gdy smar zostanie zanieczyszczony twardymi cząstkami mineralnymi

Wytarcie powierzchni montażowych - zbyt małe pasowanie lub niewłaściwy montaż

Korozja - na skutek przedostawania się wilgoci lub środków żrących

Weryfikacja łożysk ślizgowych

Najczęściej zużywają się w wyniku

Tarcia czopa o panewkę, wykazując odchyłki kształtu

Niedostatecznego smarowania i uszczelniania

Złej filtracji oleju

Objawem zużycia łożyska jest zwiększony luz między czopem a panewką łożyska, który nie powinien przekroczyć trzykrotnej wielkości luzu początkowego.

Luz określamy mierząc średnice wewnętrzną łożyska ślizgowego i średnicę czopa wału.

Luz promieniowy oraz osiowy mierzymy czujnikiem zegarowym

Osiowy szczelinomierzem

Inne uszkodzenia łożysk ślizgowych:

Rysy

Ślady korozji

Zatarcia

Wytopienia stopu łożyskowego

Jeżeli wady te nie obejmują więcej niż 5% powierzchni i nie są głębsze niż 0,3 mm, nie eliminują łożysk

Weryfikacja tulei cylindrowych

Polega ona na wizualnej ocenie zatarć, rys, wżerów, ocenie powierzchni stykającej się z płynem chłodzącym, wykryciu pęknięć oraz na dokonaniu pomiarów pozwalających na ustalenie stopnia zużycia.

Pomiary wykonuje się średnicówką czujnikową na trzech głębokościach tulei ( I-III), tzn. na wysokości pierwszego pierścienia uszczelniającego tłoka w jego zewnętrznym zwrotnym położeniu (ZZP), w środku długości tulei i w dolnej części tulei, przy czym na każdej głębokości dwukrotnie: w płaszczyźnie przechodzącej przez oś wału korbowego i oś tulei oraz w płaszczyźnie przechodzącej przez oś tulei i prostopadłej do osi wału korowego.

Weryfikacja kół zębatych

Zużycie kół zębatych bez ich demontażu ocenia się przez wyznaczenie wartości luzu międzyzębnego. Określamy go szczelinomierzem lub paskiem ołowianym, który wkłada się miedzy obracające się koła, a luz równy jest grubości zgniecionego paska.

Weryfikację można przeprowadzić także po ich demontażu, określając zużycie powierzchni zębów u ich podstawy i na wierzchołkach.

Weryfikacja korpusów i ram

Najczęstsze uszkodzenia korpusów i ram:

Uszkodzenia prowadnic (zużycie ścierne, błędy kształtu, skaleczenie)

Wybicia otworów pod łożyska toczne

Urwane śruby pozostające w korpusach

Zwichrowania płaszczyzn uszczelniających

Pęknięcia, wykruszenia, nieszczelności

Uszkodzenia spowodowane korozją

Nierównoległości otworów

Uszkodzenia tych części pochodzą przede wszystkim od nieprawidłowej pracy maszyny (drgania, przeciążenia), wadliwie przeprowadzonego montażu lub demontażu oraz istnienia ukrytych wad materiałowych.

Proces weryfikacji korpusów i ram:

Na początku należy szczegółowo sprawdzić wszystkie połączenia spawane, zgrzewane i nitowane oraz ocenić prostopadłość, równoległość i prostoliniowość poszczególnych elementów składowych.

Wykorzystujemy tu takie przyrządy jak: poziomica, kątownik oraz specjalne szablony.

Weryfikacja sprężyn

Uszkodzenia sprężyn polegają na ich trwałym odkształceniu, pęknięciu lub utracie sprężystości na skutek zmęczenia materiału. Ocenia wizualna pozwala na wykrycie rys i pęknięć. Trwale odkształcenie sprężyny ocenia się przez porównanie długości sprężyny zużytej z długością nowej sprężyny.

Weryfikacja sprężyn śrubowych

Wykonujemy na specjalnym przyrządzie hydraulicznym, na którym sprężynę ściska się do długości roboczej i odczytuje siłę potrzebną na pokonanie jej oporu. Siłę tą porównuje się z siłą potrzebną do ściśnięcia nowej sprężyny, a różnica tych sił jest miarą spadku sztywności badanej sprężyny.

DEFEKTOSKOPIA

Defektoskopia jest to wykrywania niewidocznych wad materiału za pomocą metod wykorzystujących różne zjawiska fizyczne. Badane elementy podczas badania nie ulegają zniszczeniu.

Metody defektoskopii

•Penetracyjne

•Ultradźwiękowe

•Radiologiczne

•Podczerwieni

•Termokolorów

•Holograficzna

•Magnetyczne

Metody penetracyjne

Metody te należą do najstarszych sposobów badań nieniszczących. Ich zaletami są:

•wysoka wykrywalność wad

•łatwość obsługi przyrządów

•niskie koszty

•stosowanie bez względu na kształt i wymiary części

Zasada działania

W metodach penetracyjnych wykorzystuje się zdolność wnikania cieczy(penetrantów) w szczeliny lub przenikania cieczy lub gazów przez nieszczelności. Ujawnienie wad następuje dzięki działaniu sił kapilarnych powodujących wznoszenie się cieczy w szczelinach. Wady obserwujemy na cienkiej warstwie substancji(wywoływaczu), którą pokrywa się badaną powierzchnię.

Kiedy stosujemy?

Do wykrywania wad powierzchniowych metali i niemetali np. stopów żelaza, metali kolorowych i tworzyw sztucznych.

Co możemy wykryć?

•Pęknięcia zmęczeniowe

•Pęknięcia hartownicze

•Porowatość

•Zawalcowania

•Zakucia

•Korozje punktową i powierzchniową

Rodzaje wykrywanych wad: wgłębienia, rysy, porowatość, mikropęknięcia, nieszczelności

Rodzaje metod penetracyjnych

•Metoda barwna

•Metoda fluorescencyjna

•Metoda barwno-fluorescencyjna

•Metoda oleju i kredy

•Metoda nafty i kredy

•Metoda cząstek filtrowanych

Metoda barwna

W celu przeprowadzenia badania czyścimy powierzchnię i odtłuszczamy ją. Następnie nanosimy penetrant(np. przez zanurzenie, natryskiwanie oraz powlekanie pędzlem). Jest to najczęściej mieszanina olejów, nafty, rozpuszczalników organicznych i barwników. Czas penetracji zależy od cieczy penetrującej i rodzaju wad i wynosi od jednej do kilkudziesięciu minut. Nadmiar penetrantu usuwa się szmatką lub watą a reszta wypełnia wady. Następnie powierzchnie pokrywamy wywoływaczem(są to proszki np. kreda, kaolin, talk lub ich zawiesiny w wodzie, alkoholach bądź ketonach). Powinien on być drobnoziarnisty, dobrze absorbować penetrant i łatwo się rozprowadzać po powierzchni.

Obserwacja wskazań

Spostrzeżenie wady zależy od szerokości wskazania[b].

Wykrywanie wad jest łatwiejsze przy dużym kontraście wskazań. Na przykład kontrast między barwą białą i czarną wynosi 9:1, a między czerwoną i białą 6:1.

Aby utrwalić wyniki stosuje się tzw. wywoływacze błonotwórcze, które tworzą na badanej powierzchni błonę, którą łatwo od niej oddzielić. Tak otrzymany obraz nazywamy defektogramem.

Metoda fluorescencyjna

W tej metodzie stosuje się penetrant zawierający substancje świecące pod wpływem promieniowania ultrafioletowego np. tlenek magnezu. Dzięki temu można uzyskać kontrast nawet 300:1. Badaną powierzchnie przygotowujemy jak w metodzie barwnej, lecz wskazania obserwuje się w promieniach ultrafioletowych. Stosuje się źródła promieniowania, które dostarczają maksimum energii w zakresie długości fal~ 360nm. Źródła takie nazywamy promiennikami ultrafioletowymi. Promienie widzialne, pogarszające wskazania, oraz promienie ultrafioletowe, długości poniżej 320nm, szkodliwe dla zdrowia, eliminuje się przez stosowanie filtrów, np. ze szkła niklowego.

Metoda oleju i kredy

Polega ona na nagrzaniu badanej części w oleju do temp. 100-160ºC. W podwyższonej temp. objętość szczelin wzrasta, a olej, którego lepkość się zmniejsza, dokładnie je wypełnia. Następnie wycieramy przedmiot i nanosimy na niego mieszaninę kredy ze spirytusem. Gdy spada temp. objętość szczelin zmniejsza się i olej wypływa na zewnątrz, zostawiając na kredzie ślady wad.

Metoda nafty i kredy

Może ona służyć do wykrywania nieszczelności lub porowatości ścian korpusów, pokryw itp. Jedną ściankę przedmiotu pokrywamy mieszaniną kredy i wody i osuszamy ją. Powierzchnię z drugiej strony ścianki zwilża się naftą i ostukuje. Jeżeli istnieją nieszczelności, to nafta, która bardzo dobrze zwilża powierzchnię, przenika przez szczeliny i zaznacza na białej powierzchni ślady tych wad.

Metoda cząstek filtrowanych

Metodę tą stosujemy podczas badania materiałów porowatych. W penetrancie znajdują się cząstki barwnika o rozmiarach większych niż pory materiału. Podczas gdy penetrant wsiąka jego cząsteczki osadzają się na powierzchni materiału. W miejscu wystąpienia wady obserwujemy skupisko tych cząstek, gdyż w okolicach szczeliny przefiltrowaniu ulega większa objętość penetrantu.

Metody radiologiczne

Badania radiologiczne polegają na prześwietlaniu przedmiotów promieniami jonizującymi. Najczęściej są to promienie X lubγ. Źródłem promieniowania X są lampy rentgenowskie, a promieniowania γ- substancje promieniotwórcze, najczęściej izotopy kobaltu(Co60) lub irydu(Ir192). Jeśli wyniki otrzymujemy na błonach, to jest to radiografia, a gdy na ekranie fluoroscencyjnym, to jest to fluorografia.

Radiografia

Wykorzystuje się tu zjawisko zaczerniania błon rentgenowskich w stopniu zależnym od dawki ekspozycyjnej promieniowania, na którą wpływają grubość i jednorodność materiału oraz jego wady. Wady w postaci pęcherzy ujawniają się w formie ciemnych plam, a pęknięcia jako ciemne linie.

Wykrywalność wad zależy od kąta rozwarcia wiązki promieni, źródła promieniowania, grubości materiału, kształtu oraz położenia wady. Metody te stosujemy najczęściej do badania spoin, odlewów i wlewków.

Metoda podczerwieni

Umożliwia ona przeprowadzenie badania w warunkach, w których inne metody są zawodne. Umożliwia ona kontrole cienkich złączy spawanych, połączeń klejowych, wykrywanie powstających pęknięć zmęczeniowych oraz badanie laminatów. Podstawą tej metody jest wykorzystanie zdolności emitowania promieniowania elektromagnetycznego(jest to wynik drgań atomów i cząstek we wszystkich ciałach o temp. wyższej od zera bezwzględnego). Badane przedmioty, mające rozmaite wady, mogą wykazywać lokalne różnice temperatury, emisyjności lub zdolności odbijania lub przepuszczania promieniowania podczerwonego. Miejsca występowania wad są wykrywane przez czujniki i przekazane w postaci napięcia elektrycznego do układu elektronicznego.

DEFEKTOSKOPIA = BADANIA NIENISZCZĄCE

1. METODY MAGNETYCZNE

Polegają one na wykazywaniu zaburzeń pola magnetycznego w miejscach lub okolicy wady materiału.

Jeśli przedmiot jest namagnesowany, wówczas przechodzą przez ten przedmiot linie pola magnetycznego. W momencie gdy znajdują się w nim wady (szczeliny lub wtrącenia), wtedy strumień magnetyczny natrafia na przeszkodę o mniejszej przenikalności magnetycznej i linie sił tego pola magnetycznego omijają przeszkodę. Większość linii zagęści się i przechodzi przez pozostały przekrój materiału, a część linii wychodzi z materiału i zamyka się nad przeszkodą. Wtedy takie zjawisko nazywamy rozproszeniem fal.

Metoda magnetyczno-proszkowa - pozwala na szybkie i pewne wykrywanie wszelkich niejednorodności materiałowych w materiałach ferromagnetycznych, spowodowanych pęknięciami, niejednorodnościami struktury, obcymi wtrąceniami, nieciągłościami materiału. Metodą tą wykrywa się wady zlokalizowane na powierzchni (wady otwarte) lub bezpośrednio pod powierzchnią (wady zamknięte), dzięki czemu może być stosowana do elementów z cienkimi pokryciami galwanicznymi. Aby wykryć wadę na namagnesowany przedmiot nanosi się przylegający do powierzchni badanego przedmiotu proszek magnetyczny.

Proszkami magnetycznymi mogą być:

Tlenek żelazowo-żelazowy (proszek czarny),

Tlenek żelazowy (proszek czerwony).

Defektoskop jarzmowy umożliwiający wykrywanie pęknięć i zmian struktury w materiale.

Metoda fluorescencyjna- oględziny prowadzi się w świetle ultrafioletowym, którego źródłem są lampy UV. Do tego celu stosuje się proszki magnetyczne fluorescencyjne, dzięki którym możemy osiągnąć lepszą wykrywalność wad.

Przed przystąpieniem do wykrywania wad przedmiot, który będziemy badać należy:

1. Oczyścić

2. Odmagnesować

Powinno wykluczyć to powstawanie pozornych wskazań.

Przeprowadza się je przepuszczając przez badany przedmiot prąd elektryczny. Magnesowanie to wykonujemy, gdy spodziewane jest pęknięcie równoległe do osi badanego przedmiotu

Przeprowadza się je przepuszczając przez badany przedmiot strumień magnetyczny. Dzięki tej metodzie wykrywa się wady zlokalizowane poprzecznie do osi badanego przedmiotu.

Aby otrzymać najlepsze rezultaty należy jednocześnie magnesować wzdłużnie i poprzecznie. Wtedy jesteśmy w stanie wykryć wady w dowolnym położeniu.

Na podstawie uzyskanego obrazu można wnioskować o rodzaju wady.

Gdy układ proszku jest bardzo wyraźny mówimy o wadach powierzchniowych, zaś gdy jest bardziej rozmyty o podpowierzchniowych.

Defektoskop magnetyczny do materiału o długości do 900 mm.

Wykorzystuje efekt naskórkowości prądu zmiennego dla równomiernego magnesowania i rozmagnesowania, również skomplikowanych powierzchni. Dwa przesunięte fazowo obwody prądu zmiennego wytwarzają wirujące pole magnetyczne, dzięki czemu w jednym takcie badania są wykrywane wady

przebiegające w dowolnym kierunku.

RODZAJE WAD

Wada - właściwości próbki odbiegające od wymaganych wielkości, czyli złe wymiary, kształty wyrobu, ubytki, pęknięcia, pęcherze.

Wady wyrobów mają istotny wpływ na użyteczność i czas ich eksploatacji, przy czym najważniejsze jest dostosowanie wyrobu do warunków eksploatacji i przestrzeganie założonych reżimów technologicznych

Pęknięcie- nieciągłość metalu spoiny w postaci szczeliny powstałej w wyniku działania naprężeń

Pęknięcie zmęczeniowe pęknięcie wywołane cyklicznym uginaniem sprężyny i resoru, nawet jeśli nie zostały przekroczone dopuszczalne naprężenia

Pęknięcie podłużne pęknięcie usytuowane w kierunku podłużnej osi spoiny

Pęknięcie poprzeczne pęknięcie sytuowane w poprzek podłużnej osi spoiny

Pęknięcie promieniowe pęknięcie rozgałęzione w różnych kierunkach

Pęknięcia hartownicze występują głównie w przypadku szybkiego nagrzewania lub chłodzenia wyrobu i następują w momencie, gdy naprężenia wewnętrzne osiągną wartość przekraczającą wytrzymałość materiału w danej temperaturze.

Wtrącenia żużel lub cząstka metalu w spoinie

Po przeprowadzeniu badań należy przedmiot odmagnesować, w przeciwnym razie:

znacznie utrudnione jest usuwanie cząstek materiału po odróbce,

namagnesowane części mogą zakłócać pracę przyrządów pomiarowych,

może powodować to zacieranie części.

2. METODY ULTRADŹWIĘKOWE

Umożliwiają wykrycie wewnętrznych wad w przedmiotach.

Metoda ultradźwiękowa:

Podział pierwszy: metoda echa, rezonansu, cienia

Podział drugi: metoda przepuszczania, powierzchniowa, zanurzeniowa, przekroju poprzecznego, widoku z góry.

Defektoskop - przyrząd służący do wytwarzania i odbierania fal oraz pomiaru ich natężenia.

Wykrywanie wad wewnętrznych w przedmiotach wykonanych z takich materiałów, jak: szkło, metal, ceramika, jak również tworzywa sztuczne. W metodzie tej wykorzystywane są ultradźwięki, czyli drgania mechaniczne o częstotliwości większej niż 16kHz. Dzięki nim jesteśmy w stanie wykryć:

różnego rodzaju pęknięcia,

wżery korozyjne,

korozjo /erozje,

rozwarstwienia,

inne nieciągłości.

Metody ultradźwiękowe -podział pierwszy

Metoda echa

Metoda badania oparta na wykorzystywaniu impulsów odbitych od nieciągłości materiału.

Wykorzystuje się w niej zjawisko odbicia fali padającej na wadę materiałową (pęknięcie, pęcherze powietrza, wtrącenie niemetaliczne, itp.). Odbicie następuje od granicy utworzonej przez ośrodek oraz wadę. Wada materiałowa jest bowiem pewnym obszarem o akustycznej odporności falowej różniącej się na ogół znacznie od akustycznej odporności falowej badanego ośrodka. Jeżeli zatem stwierdzamy, że w badanym ośrodku występuje zjawisko odbicia fal, możemy stąd wnioskować o wystąpieniu nieciągłości. Ponadto jesteśmy w stanie wykryć i zlokalizować wadę materiałową występującą w ośrodku ciągłym.

Metoda echa pozwala na ustalenie głębokości występowania wady.

Oscyloskopowy obraz otrzymany metodą echa:

1- impuls początkowy,

2- echo wady,

3- echo dna.

Echo dna -echo od powierzchni ograniczającej, na którą bezpośrednio padają fale.

Metoda rezonansu

Oparta jest podobnie jak metoda echa na zjawisku odbiciu fal ultradźwiękowych od nieciągłości przedmiotu (wady), jednak podczas gdy w impulsowanej metodzie echa odbicie od wady obserwuje się oddzielnie od obrazu fal wysyłanych, tak w metodzie rezonansowej obserwujemy nałożenie się na siebie fal padających i odbitych.

Naprężenia wywołane falami ultradźwiękowymi biegnącymi z różnych kierunków i spotykającymi się w danym miejscu ośrodka, dodają się do siebie. Jeżeli ciąg sinusoid naprężeń jest opóźniony względem ciągu sinusoid padających tak, że maksima tych naprężeń wypadają jednocześnie mamy do czynienia z tzw. rezonansem amplitudy i obserwujemy wtedy największą amplitudę naprężenia w badanym materiale.

Poprzez wielokrotne odbicie fal ultradźwiękowych między płaszczyznami równoległymi możemy otrzymywać wielokrotnie zwiększoną amplitudę do amplitudy w stosunku do amplitudy fal padających.

Metoda cienia

Polega ona na wprowadzeniu fal ultradźwiękowych z jednej strony badanego przedmiotu i na odbieraniu ich z drugiej strony, po przejściu fal przez przedmiot, przy równoczesnej obserwacji natężenia przechodzących ultradźwięków. Każda nieciągłość na drodze fal ultradźwiękowych odbija je tworząc za sobą jak gdyby cień co powoduje osłabienie natężenia fal przechodzących przez obszar z wadą.

Metody ultradźwiękowe - podział drugi

Metoda przepuszczania

Stosuje się ją przy badaniach z użyciem dwóch sond. Jedną z nich umieszcza się po jednej stronie materiału, a drugą po stronie przeciwnej. Jedna sonda wysyła impuls ultradźwiękowy w głąb materiału. Przechodzi on przez całą grubość przedmiotu. Gdy trafia na wadę, zostaje osłabiony. Ten osłabiony impuls odbiera druga sonda i przekazuje do oscyloskopu. Na ekranie lampy otrzymuje się odpowiedni obraz wady.

Metoda powierzchniowa

Jest to metoda badań oparta na zjawisku fal powierzchniowych. Do materiału przystawia się sondę wytwarzającą fale, które nie wnikają w głąb materiału, lecz rozchodzą się po powierzchni. Z użyciem tej metody można wykrywać wady pod powierzchnią na głębokości 0,1-0,8 mm. Metodę tę stosuje się do wykrywania pęknięć na powierzchni; z uwagi na duży zasięg nadaje się ona do badania blach. Podobnie jak w metodach poprzednich, na ekranie oscyloskopu otrzymamy odpowiedni obraz wady.

Metoda zanurzeniowa

Polega na tym, że przedmiot razem z sondą umieszcza się w naczyniu z cieczą, najczęściej w wodzie. Na dnie naczynia ustawia się przedmiot, a nad nim,w dobranej odległości - sondę. Sonda musi być starannie ustawiona względem przedmiotu, w przeciwnym bowiem razie badanie się nie uda. Fale dźwiękowe zostają wprowadzone do przedmiotu przez słup wody. Odmianą tej metody jest stosowanie sondy w odpowiedniej oprawie, z której stale wypływa woda.

Metoda przekroju poprzecznego

Tym różni się od poprzednich, że oscyloskop jest wyposażony w odpowiednią przystawkę, która zatrzymuje na ekranie obraz z poprzedniego badanego miejsca w przedmiocie, czyli niejako "pamięta" poprzednio powstałe obrazy. W wyniku przesuwania sondy otrzymuje się obraz odpowiadający rozłożeniu wad w płaszczyźnie przechodzącej przez miejsca przesuwania sondy ( stąd nazwa "metoda przekroju" ).

Metoda widoku z góry

W metodzie tej oscyloskop jest wyposażony w inną przystawkę pracującą w układzie osi współrzędnych x - y. Obraz wady jest widoczny z góry. Łącznie otrzymuje się obraz rozłożenia wad rzucony na jedną płaszczyznę, nie wiadoma jednak, w których płaszczyznach w przedmiocie te wady leżą.

Dwie ostatnie metody umożliwiają wykonanie dokumentacji badanych przedmiotów. Na ekranie lampy mamy bowiem obraz nie tylko jednej wady, ale wszystkich wad na wycinku powierzchni przedmiotu.

3. METODA TERMOKOLORÓW

Metoda dzięki której możemy wykrywać wady szczególnie w odlewach i cienkich blachach. Wykorzystuje ona termokolory, czyli substancje zmieniające swą barwę pod wpływem temperatury. Podczas badania przedmiot pokrywa się z jednej strony termokolorem, a z drugiej równomiernie ogrzewa. W miejscu wystąpienia wady następuje opóźniona zmiana barwy na skutek zaburzeń w przepływie ciepła.

4. METODA HOLOGRAFICZNA ULTRADŹWIĘKOWA

Inaczej holografia ultradźwiękowa, pozwala na tworzenie przestrzennych obrazów wewnętrznych wad materiału metodą rekonstrukcji fali. Przez rekonstrukcję fali rozumie się odtworzenie w pewnym obszarze przestrzeni zarówno jej kierunku ruchu, amplitudy, częstotliwości jak i fazy.

5. METODA PROMIENI PODCZERWONYCH

Metoda ta umożliwia kontrolę cienkich złączy spawanych, połączeń klejonych, wykrywanie powstających pęknięć zmęczeniowych. Opiera się ona na wykorzystaniu zdolności emitowania promieniowania elektromagnetycznego. Badane przedmioty, mające rozmaite wady, mogą wykazywać lokalne różnice temperatury, emisyjności lub zdolności odbijania lub przepuszczania promieniowania podczerwonego. Miejsca występowania wad są wykrywane przez czujniki. Wyniki mogą być przedstawiane na fotografiach lub na ekranie w postaci izoterm.

RODZAJE WYWAŻANIA

Wirujące nie wyważone części obniżają jakość maszyn. Powodują one dodatkowe obciążenie łożysk siłami dynamicznymi oraz wywołują drgania, a w wyniku naprężenia zmęczenia naprężeniowe w elementach.

Niewyważenie może pochodzić od dodatkowej masy wprowadzonej podczas regeneracji lub uszkodzenia części w czasie eksploatacji, ewentualnie demontażu.

Wyważanie dynamiczne

Jest wtedy, gdy środek ciężkości elementu nie leży w osi wirnika, a oś wirnika i jego centralna główna oś bezwładności tworzą pewien kąt. W celu dynamicznego wyważenia przedmiotu należy doprowadzić do takiej korelacji mas, że środek ciężkości oraz centralna główna oś bezwładności pokryją się z osią obrotu wirującego przedmiotu.

Wyważenie statyczne

Niewyważenie statyczne jest pewnym przypadkiem niewyważenia dynamicznego. Centralna oś bezwładności jest wtedy równoległa do osi wirnika. Niewyważenie statyczne jest określane tylko wektorem niewyważenia. Moment niewyważenia jest równy zeru. Wyważenie statyczne polega na sprowadzeniu środka ciężkości części do osi obrotu. Przedmiot wyważa się w jednej płaszczyźnie przechodzącej przez środek ciężkości.

REGENERACJA CZĘŚCI MASZYN

Regeneracja części maszyn to proces technologiczny mający przywrócić zużytym lub uszkodzonym elementom pożądane kształty, wymiary i właściwości umożliwiające dalsze ich użytkowanie. Najczęściej stosowanymi metodami regeneracji części maszyn w rolnictwie jest napawanie i spawanie.

SPAWANIE

Spawaniem nazywamy łączenie ze sobą kawałków metalu za pomocą obróbki cieplnej. Powierzchnie metali rozgrzewa się tak, że ulegają nadtopieniu, po czym łączy się je ze sobą. Po usunięciu źródła ciepła metale stygną i zespalają się, trwałe połączone.

Procesy spawalnicze znalazły najszersze zastosowanie w naprawach maszyn rolniczych. Przypisać to należy temu, że za pomocą łatwo dostępnych urządzeń można szybko i przy niewielkich kosztach i pracy, zespawać zarówno pęknięte i połamane części, np. zerwanych, złamanych, pękniętych wałów, osi i sworzni.

Zalety spawania

wiązanie metaliczne miedzy warstwą a podłożem,

możliwość regulacji twardości warstwy napawanej,

stosunkowa duża wydajność i łatwość realizacji,

uniwersalność zastosowań.

Wady spawania

powstają deformację regenerowanych części,

wywołanie naprężeń własnych,

powstanie zmian strukturalnych w strefie wpływów ciepła w materiale rodzimym.

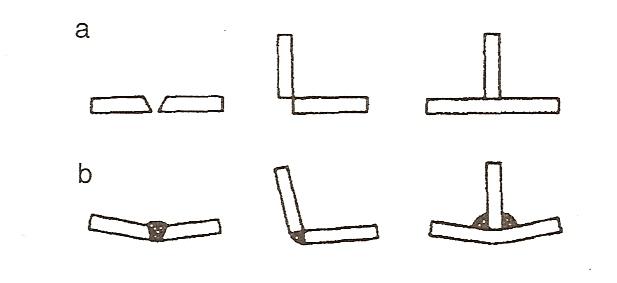

Odkształcenia elementów spowodowane naprężeniami spawalniczymi:

a - ustawienie przed spawaniem nie uwzględniające skurczu.

b - elementy odkształcone po spawaniu

Rodzaje spawania i napawania

Ze względu na źródło ciepła:

- gazowe (powoduje większe deformacje)

- elektryczne.

2. Ze względu na rodzaj materiału dodatkowego:

- za pomocą drutu,

- za pomocą proszku metalicznego.

3. Ze względu na metodę:

- drut goły lub otulony (elektroda tulona), pokryty cienką warstwą miedzi lub drążony ( elektrody rdzeniowe).

ELEKTRODY OTULONE

Są wykonane w postaci prętów z drutu o średnicy od 1 do 6 mm, pokrytych masą tworzącą otulinę. Zadaniem otuliny jest wytworzenie osłony gazowej, chroniącej spoinę przed dostępem powietrza oraz ułatwiającej jednocześnie jonizację gazów w obszarze łuku. Otulina po stopieniu tworzy ciekły żużel rozpuszczający w sobie tlenki i chroniący spoinę przed zbyt szybkim stygnięciem.

Spawanie gazowe

stosuje się przede wszystkim do regeneracji uszkodzonych mechanicznie blach osłonowych, kabinowych i skrzyń ładunkowych, a także do ścianek odlewów żeliwnych i ze stopów aluminium;

obecnie w naprawach blach spawanie gazowe zostało zastąpione spawaniem elektrycznym.

Spawanie części żeliwa

Jest to proces stosunkowo trudny a przyczyny są następujące:

duża kruchość żeliwa, powoduje jego pękanie,

duża zawartość grafitu (płatki), utrudniająca łączenie spoiwa z materiałem spawanym,

przechodzenie żeliwa ze stanu stałego od razu w ciekły,

powstanie w spoinie dużej ilości pęcherzy oraz niewidocznych mikropęknięć,

możliwość hartowania żeliwa w obszarze nagrzanym do wyższej temperatury,

możliwość krystalizowania żeliwa w postaci bardzo kruchego i twardego żeliwa białego w obszarze nagrzanym powyżej temperatury topnienia.

Spawanie żeliwa na zimno

Do spawania na zimno stosuje się prąd stały. Elektrody przyłącza się do bieguna dodatniego (anoda bardziej się nagrzewa), a przedmiot do ujemnego.

Metoda ta polega na spawaniu wyłącznie łukiem elektrycznym, który nagrzewa spawany przedmiot do temperatury niższej(z wyjątkiem spoiny) niż płomień gazowy. Na końcach pęknięć wierci się otwory o średnicy równej 2/3 grubości spawanej ścianki. Spoinę kładzie się krótkimi odcinkami w rożnych miejscach, a otwory, którymi jest zakończone pęknięcie, spawa się na końcu. Spoinę ostukuje się młotkiem, co powoduje znoszenie naprężeni cieplnych. Odcinki spoin w poszczególnych warstwach powinny być przesunięte względem siebie.

Jeżeli spawany przedmiot ma grube ścianki, to w celu lepszego połączenia stopiwa wkręca się w ukosowane brzegi pęknięcia stalowe wkręty.

Jakość otrzymanej spoiny w dużej mierze zależy od rodzaju zastosowanej elektrody.

Spawanie żeliwa na półgorąco

Metoda ta polega na podgrzewaniu przedmiotu do temperatury ok. 400 st.C i spawaniu za pomocą płomienia acetylenowo - tlenowego lub elektrycznie. Po spawaniu pęknięcia spoina kurczy się, a materiał części nie stawia oporu, gdyż był nagrzany i też zmniejsza swoją objętość, nie powodując pęknięć. Jakość otrzymanej spoiny na półgorąco jest znacznie lepsza niż spoiny uzyskanej metodą na zimno (na skutek ogrzania przedmiotu chłodzenie spoiny jest powolniejsze).

Spawanie żeliwa na gorąco

Polega na podgrzaniu przedmiotu powoli w piecu elektrycznym lub w palenisku na węglu drzewnym do temperatury 700 - 800 st.C.

Stosuje się zarówno spawanie gazowe jak i elektryczne. Do spawania łukiem elektrycznym na gorąco (i półgorąco) używane są pałeczki żeliwne otulone oraz elektrody z drutów stalowych otulonych ( elektrody EŻO). Do spawania w płomieniu stosuje się pałeczki żeliwne o podwyższonej zawartości krzemu, co powoduje, że nawet przy znacznej prędkości chłodzenia żeliwo nie krystalizuje jako białe.

Lutospawanie żeliwa

Rodzaj spawania gazowego.

Ta metoda regeneracji materiałów daje bardzo dobre wyniki pod względem szczelności spoiny. Materiał dodatkowy w postaci lutu twardego (mosiądz, brąz) ma temperaturę topnienia niższą niż żeliwo (nie zachodzi ani hartowanie żeliwa ani nie tworzy się żeliwo białe). Naprężenia powstające podczas lutospawania są znacznie niższe niż przy spawaniu, np. pęknięcia w korpusach.

Spawanie części ze stopów aluminium