Obliczenia konstrukcyjne i sprawdzające

Obliczenie siły P dociskającej tarczę sprzęgła.

Maksymalny moment, jaki może przenosić sprzęgło przeciążeniowe cierne płaskie (Rys. 1) wynosi:

Rys.1 Schemat sprzęgła przeciążeniowego ciernego.

Stąd siła docisku sprężyny wynosi:

Obliczenia sprężyny sprzęgła przeciążeniowego.

Obliczenia sprężyny dokonano na podstawie „Podstawy konstrukcji urządzeń precyzyjnych” (9.3.2 Sprężyny naciskowe).

Dane jest obciążenie (obliczone w pkt.1): P=10,95[N].

Rys.2 Sprężyna naciskowa i jej charakterystyka.

Kolejność obliczeń |

Zależność do obliczeń |

Wartość liczbowa |

1. Założenie wskaźnika sprężyny w |

zaleca się |

w=13 (założono ze względu na kryteria geometryczne) |

2. Obliczenie współczynnika poprawkowego k lub wyznaczenie z wykresu |

|

k=1,1017865

|

3. Przyjęcie naprężenia stycznego τk z uwzględnieniem współczynnika k |

α=0,3 - przypadek dynamiczny (dla sprężyn klasy I o trwałości nie mniejszej niż 5·106 cykli pracy do uszkodzenia) α=0,5 - przypadek statyczny (dla sprężyn klasy II o trwałości nie mniejszej niż 105 cykli pracy do uszkodzenia sprężyny) |

Dla drutu rodzaju C (o dużej wytrzymałości) i klasy I o średnicy 1mm średnia wartość wytrzymałości na rozciąganie wynosi (na podstawie tab. 1): Rm(1mm)=2390[MPa]

Przyjęto: |

4. Obliczenie średnicy drutu d |

|

Zaokrąglono w górę do zalecanej średnicy drutu i ze względu na kryteria geometryczne przyjęto (na podstawie tab.2): d=1[mm] |

5. Obliczenie średnicy sprężyny D |

|

|

6. Założenie dowolnej liczby zwojów czynnych zc |

- |

zc=3 |

7. Obliczenie strzałki ugięcia fn |

Wartości współczynnika sprężystości poprzecznej stali zawarte są w przedziale G=7,65·104 ÷ 8,24·104 [MPa]. Przyjmuje się zwykle G=8·104[MPa]. |

|

8. Przyjęcie liczby zwojów nieczynnych zn |

zn=1,5 - dla sprężyn o zwojach końcowych przyłożonych i szlifowanych lub nieszlifowanych o średnicy drutu d<0,5mm zn=2 - dla sprężyn o zwojach końcowych przyłożonych i szlifowanych lub nieszlifowanych o średnicy drutu d≥0,5mm |

(dla sprężyny o zwojach końcowych przyłożonych i szlifowanych o średnicy drutu d=1[mm]) |

9. Obliczenie całkowitej liczby zwojów |

|

|

10. Obliczenie sumy prześwitów międzyzwojowych |

|

x=0,37 (współczynnik odczytany z wykresu na rys. 3 ) |

11. Przyjęcie rodzaju zakończenia sprężyny i obliczenie długość zblokowanej sprężyny lbl |

|

|

12. Obliczenie długości ln |

|

|

13. Obliczenie długości l0 |

|

|

14. Obliczenie wskaźnika smukłości λ |

|

|

15. Obliczenie wskaźnika sprężystości sprężyny η |

|

|

16. Sprawdzenie, czy sprężyna ulegnie wyboczeniu |

(na podstawie przebiegu graficznego zależności η=f(λ) z rys. 4) |

Punkt o współrzędnych (λ, η)=(1,025; 54,16) leży poniżej krzywych, więc sprężyna nie ulegnie wyboczeniu. |

Oznaczenia: |

w - wskaźnik sprężyny; D - średnica podziałowa sprężyny; d - średnica drutu; k - współczynnik poprawkowy; τk - naprężenia styczne z uwzględnieniem współczynnika k; ks - naprężenia skręcające; G - współczynnik sprężystości poprzecznej materiału sprężyny; fn -strzałka ugięcia; zn - liczna zwojów nieczynnych; zc - liczba zwojów czynnych; z - całkowita liczba zwojów; lbl - długość zblokowanej sprężyny; λ - wskaźnik smukłości; η - wskaźnik sprężystości sprężyny |

|

Rys. 3 Wartość współczynnika x w funkcji wskaźnika sprężyny w dla sprężyn naciskowych.

|

Rys. 4 Wartości wskaźnika sprężystości sprężyny η w funkcji wskaźnika smukłości λ.

|

Tab.1 Wytrzymałość na rozciąganie drutu C I.

Tab. 2 Średnice produkowanych drutów sprężynowych.

Dobór i sprawdzenie trwałości łożysk tocznych.

Rys. 5 Schemat obciążeń popychacza i nakrętki.

wyznaczenie reakcji w łożyskach

Wartość siły Pm wyznaczono na podstawie zależności (rys. 6):

Reakcje w łożyskach (rys. 5) wynoszą:

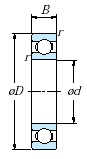

b) parametry zastosowanych łożysk

Wybrano łożyska firmy Koyo o numerze katalogowym: 607 ZZ.

Rys. 7 Fragment katalogu łożysk tocznych firmy Koyo.

Ze względu na średnicę śruby (4mm) wybrano łożyska o średnicy wewnętrznej równej 7mm. O wyborze łożyska o średnicy zewnętrznej 19mm zdecydowała nośność (rys. 7), będąca większą od nośności łożyska 687 i gabaryty mniejsze w porównaniu do łożyska 627 (spośród trzech możliwych łożysk o średnicy 7mm). Ponieważ łożyska będą znajdować się w mechanizmie obudowanym nie ma potrzeby stosowania łożyska 2SR - zastosowano typ ZZ ze względu na cenę.

Oznaczenie |

Średnica wewnętrzna d[mm] |

Średnica zewnętrzna D[mm] |

Szerokość B[mm] |

Nośność ruchowa Cr[kN] |

Nośność spoczynkowa C0[kN] |

607 |

7 |

19 |

6 |

2,60 |

1,05 |

c) wyznaczenie trwałości łożysk

Istnieje ścisła zależność między trwałością, nośnością ruchową a obciążeniem zewnętrznym łożysk tocznych, która wyraża się wzorem:

Obciążenie zastępcze wynosi:

dla łożyska ustalającego:

, czemu odpowiada (odczytana z wykresu na rys. ) wartość e=0,29

Prawdziwa jest zatem nierówność:

Na podstawie powyższej nierówności i wykresu na rys. odczytano wartości współczynników X i Y:

X=0,56

Y=1,50

Zatem obciążenie zastępcze wynosi:

Zaś trwałość:

[mln obrotów]

dla łożyska ustalanego:

Obciążenie zastępcze wynosi:

P=RAy=5,58[N]

Zaś trwałość:

[mln obrotów]

[mln h]

4. Obliczenia kół zębatych.

a) Obliczenia pary kół zębatych

Przyjęto liczbę zębów

oraz

.

Graniczna liczba zębów zg, ze względu na uniknięcie podcięcia stopy zęba, dla tego zarysu odniesienia wynosi

.

Liczba zębów, ze względu na zaostrzenie wierzchołka wynosi (dla zarysu bez konstrukcyjnego luzu obwodowego):

Ponieważ zachodzą nierówności:

z1<zg

z1+z2>2zg

tzn. liczba zębów jednego z kół zębatych jest mniejsza niż graniczna oraz suma zębów jest

wystarczająco duża, konieczne jest zastosowanie korekcji typu P-O, której cechą jest zachowanie zerowej odległości osi kół a0.

Współczynnik przesunięcia zarysu wynosi:

Dla zębnika: |

|

Średnica podziałowa |

|

Średnica zasadnicza |

|

Średnica wierzchołków |

|

Średnica stóp |

|

|

|

Dla koła zębatego: |

|

Średnica podziałowa |

|

Średnica zasadnicza |

|

Średnica wierzchołków |

|

Średnica stóp |

|

|

|

b) Obliczenia wytrzymałościowe kół zębatych.

Wstępne obliczenie minimalnego modułu koła:

Wartości współczynnika kształtu zęba zębnika oraz koła zębatego odczytano na podstawie wykresu z rys. 8:

- dla zębnika;

- dla koła zębatego;

Rys. 8 Wartości kształtu zęba dla kół o uzębieniu zewnętrznym (źródło L. Müller, „Przekładnie zębate. Obliczenia wytrzymałościowe”)

kg - dopuszczalne naprężenia zginające wynoszą:

, gdzie zgi odczytujemy z tabeli:

Materiał |

25, A11, St3 |

MO59, MO63 |

zgi [MPa] |

250 |

100 |

- dla A11;

- dla MO59;

Obliczono moduł dla zębnika:

;

Obliczono moduł dla koła zębatego:

Wynika stąd wniosek, iż przyjęty moduł m = 0,8 zapewnia nie przekroczenie dopuszczalnych naprężeń zginających.

Sprawdzenie naprężeń zginających u podstawy zęba.

,

Siła międzyzębna w przypadku zębnika wynosi:

,

zaś w przypadku koła zębatego:

;

Natomiast wskaźnik zazębienia

wyznacza się z zależności:

=0,64 ;

Następnie dokonujemy kolejnych obliczeń dla zębnika a następnie koła zębatego:

;

;

Wyliczamy współczynnik wielkości zęba:

Dla zębnika:

Dla koła zębatego:

Sprawdzamy zatem warunek wytrzymałości sformułowany na początku:

Warunek wytrzymałościowy jak widać jest spełniony.

Sprawdzenie nacisków powierzchniowych (wg Hertza).

Maksymalne naprężenia ściskające możemy obliczyć z zależności:

,

Podstawiając wartości do wzoru otrzymujemy:

Następnie obliczamy Pobl dla zębnika, będącego kołem czynnym:

Ostatecznie obliczamy maksymalne naprężenia ściskające:

;

MPa

Warunek wytrzymałościowy jest zatem spełniony.

4

P - siła docisku sprężyny

Msp - moment przenoszony przez sprzęgło; Msp = 98,55[mNm] (obliczony w punkcie 5 obliczeń konstrukcyjnych)

μ - współczynnik tarcia na powierzchniach ciernych; μ=0,3 (dla pary stal-mosiądz)

i - liczba powierzchni trących

Ds - średnia średnica powierzchni ciernych

D1 = 27[mm]- średnica wewnętrzna tarczy sprzęgłowej

D2 = 33[mm] - średnica zewnętrzna tarczy sprzęgłowej

Pm

RBx

y

RAy

RBy

a

b

x

Q

Pm - siła międzyzębna (działająca wzdłuż linii przyporu)

RBy, RBx - reakcje w łożysku ustalającym

RAy - reakcje w łożysku ustalanym

Q=100[N] - siła wzdłużna od obciążenia zadanego w temacie

a=16[mm] - odległość między środkiem koła zębatego a środkiem pierwszego łożyska (ustalającego)

b=17[mm] - odległość między środkami łożysk

Oznaczenia:

- moduły Younga materiałów kół,

(stal, dla zębnika);

(mosiądz, dla koła zębatego);

- kąt przyporu;

- szerokość wieńca zębatego,

- średnica podziałowa koła czynnego;

- przełożenie,

- dopuszczalne naciski powierzchniowe (dla koła czynnego wykonanego z A11 )

Oznaczenia:

- siła międzyzębna;

d - średnica podziałowa obliczona w podpunkcie a) (dla zębnika d1=8mm, dla koła zębatego d2=38,2mm)

(gdzie ε - wskaźnik zazębienia)

- współczynnik kształtu zęba;

- współczynnik przeciążenia;

- współczynnik nadwyżek dynamicznych;

- współczynnik nierównomiernego rozkładu obciążenia na szerokości zęba;

- współczynnik wielkości zęba;

- szerokość wieńca zębatego;

- współczynnik bezpieczeństwa;

- współczynnik stanu powierzchni;

- współczynnik karbu u podstawy zęba;

Mk - moment obciążający koło zębate

Mz - moment obciążający zębnik

q - współczynnik kształtu zęba

b - szerokość wieńca zębatego

kg - dopuszczalne naprężenia zginające

ψ- współczynnik szerokości wieńca zębatego

Stopień sprzęgający: isp=4,9 (wyznaczony w punkcie 4 obliczeń konstrukcyjnych );

Materiał zębnika: stal A11;

Materiał koła zębatego: MO59;

Współczynnik wysokości głowy zęba: y=1;

Współczynnik wysokości stopy zęba: u=1,4

Moduł uzębienia: m=0,6 (założony)

Kąt zarysu: α=20°

Liczba zębów zębnika: z1=10

Liczba zębów koła zębatego: z2=49

Lh - trwałość [h]

nnut=85,7[obr/min] - prędkość obrotowa nakrętki (obliczona w części pierwszej obliczeń konstrukcyjnych w pkt 3.a)

Pp=RBy=7,38[N] - składowa poprzeczna obciążenia

Pw=RBx=100[N] - składowa wzdłużna obciążenia

e - wielkość charakteryzująca zdolność łożyska do przenoszenia obciążeń

P - obciążenie zastępcze

X - współczynnik obciążenia poprzecznego

Y - współczynnik obciążenia wzdłużnego

Pp - składowa poprzeczna obciążenia

Pw - składowa wzdłużna obciążenia

L - trwałość [mln obrotów]

C - nośność ruchowa

P - obciążenie zastępcze

p - wykładnik potęgi wynoszący dla łożysk kulkowych 3

Pm - siła międzyzębna (działająca wzdłuż linii przyporu)

Mnut=65,7 [mNm] - moment potrzebny do obrotu nakrętki

r1=0,5·db2=0,5·36,84=18,42[mm] - promień zasadniczy koła zębatego

α=20o - kąt przyporu równy kątowi zarysu przy nominalnym rozstawieniu

Wyszukiwarka

Podobne podstrony:

tendi Obliczenia konstrukcyjne i sprawdzające

ML Obliczenia konstrukcyjno sprawdzające

Obliczenia konstrukcyjne i sprawdzajÄ…ce

Obliczenia konstrukcyjne i sprawdzające

Obliczenia konstrukcyjne i sprawdzające

ML Obliczenia konstrukcyjno sprawdzające

obliczenia konstrukcji stalowych

Obliczanie konstrukcji z uwzględnieniem stanu granicznego ugięć

11 Obliczenie Konstrukcji Z Uwz Nieznany (2)

Obliczanie konstrukcji z uwzględnieniem stanu granicznego ugięć

obliczenia w zakresie 7 - sprawdzian, klasa 1 sprawdziany

2sd 3sz przyklady obliczen konstrukcji dachowych

test daty obliczanie, Testy, sprawdziany, konspekty z historii

BUD OG projekt 17a Przykład obliczania konstrukcji murowej

Nośność obliczeniowa, Konstrukcje drewniane i murowe

17. Modele obliczeniowe konstrukcji obiektĂłw budowlanych, egzamin inz

05 Obliczenia konstrukcji nawierzchni

więcej podobnych podstron