Obliczenia konstrukcyjne i sprawdzające

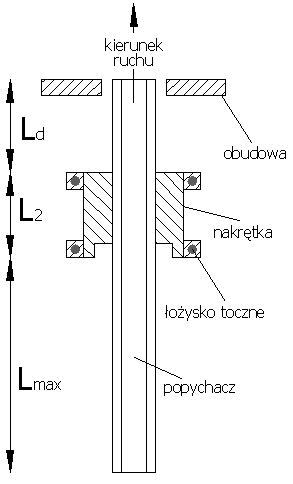

1. Obliczenia śruby popychacza:

obliczanie długości popychacza:

- zakres liniowego przemieszczenia

śruby popychacza;

- wartość z przedziału

długość od wyjścia popychacza

z nakrętki do czoła

- długość ześrubowania

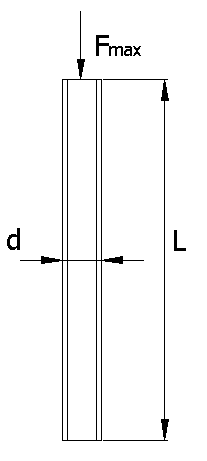

b) warunek na wyboczenie:

Minimalna średnica rdzenia śruby:

β - współczynnik zależny od warunków zamocowania końców

pręta, założono β = 2;

E - moduł Younga, dla stali

;

dr min - minimalna średnica rdzenia śruby ;

L - długość popychacza pracująca na wyboczenie

k - współczynnik bezpieczeństwa, przyjęto k = 3;

Fmax - dopuszczalne obciążenie popychacza;

Dla obliczonej średnicy przyjęto dr min = 3,141 mm , która odpowiada średnicy rdzenia śruby M4 - 0,7. Jednocześnie uwzględniamy warunek technologiczny dla śruby M4, który mówi że długość gwintu powinna zawierać się w przedziale 75 - 100 mm. Jest on spełniony, gdyż Lcałk = 100 mm.

c) obliczenia wytrzymałości śruby na rozciąganie:

Wymiary śruby oraz materiał na jej wykonanie muszą być tak dobrane aby został spełniony warunek:

gdzie kr,s to dopuszczalne naprężenie rozciągające:

Dla stali 45 granica plastyczności Re = 360 MPa tak więc:

Z powyższych obliczeń wynika, że warunek

dla stali 45 został spełniony.

2. Prędkość obrotowa nakrętki:

Vmax = 5

(prędkość przesuwu)

h = 0,7 mm (skok gwintu)

3. Wstępne obliczanie przełożenia całkowitego (Ip)

ns - wstępnie założona prędkość robocza silnika;

4. Sprawność przekładni oraz mechanizmu śrubowego:

Na sprawność przekładni składa się: sprawność reduktora handlowego

(odczytana z katalogu

) oraz sprawność przekładni sprzęgającej jednostopniowej

.

|

(stal-mosiądz : |

Sprawność całkowitą liczymy ze wzoru:

5. Obliczenie mocy na śrubie popychaczu:

6. Obliczenie mocy minimalnej silnika:

- współczynnik bezpieczeństwa

7. Moment niezbędny do przekręcenia nakrętki:

8. Moment zredukowany do wału silnika:

9. Dobór silnika:

Wybór odpowiedniego silnika poprzedziły obliczenia w programie Excel. Wybrałem silnik Escap 26N58 - 113-1 o następujących parametrach:

Moc = 5,7 W

Moment rozruchowy = 26 mNm

Prędkość w ruchu jałowym = 5400 rpm

Poszczególne kroki doboru punku pracy silnika przedstawione są w tabeli poniżej:

ns |

3500 |

4000 |

3900 |

3950 |

3960 |

Ip |

8,2 |

9,3 |

9,1 |

9,2 |

9,2 |

Mzred. |

7,73 |

6,82 |

6,97 |

6,89 |

6,89 |

np |

3795 |

3985 |

3953 |

3969 |

3969 |

Ip. n |

8,85 |

9,288 |

9,215 |

9,25 |

9,252 |

Mzred. n |

7,16 |

6,824 |

6,878 |

6,85 |

6,851 |

Δn = | ns-n| |

295 |

15 |

53 |

19 |

9 |

;

;

;

;

np - obroty silnika, w punkcie pracy, odczytane z charakterystyki;

ns - założone obroty w punkcie pracy;

Punkt pracy ustalono na: ns = 3969 obr/min

Mzred. n = 6,85 mNm

Punkt ten został zaznaczony na wykresie załączonym do obliczeń.

10. Dobór reduktora:

Do powyższego silnika dobrałem z katalogu reduktor tej samej firmy: Escap K27-0-6,2. Zapewnia on przełożenie 4:1. Sprawność reduktora została już uwzględniona w obliczeniach.

11. Sprawdzenie mocy silnika przy przeciążeniu:

Obliczamy obroty silnika dla

Z wykresu odczytujemy, że przy trzykrotnym przeciążeniu ns = 1080 obr/min. Silnik jest więc zabezpieczony przed zatrzymaniem, nawet przy tak dużym przeciążeniu.

12. Obliczenie momentu sprzęgła

13. Obliczenie liczby impulsów tarczy kodowej, która będzie zamocowana na nakrętce

Gdzie: h - skok gwintu śruby (dla M4 h = 0,7 mm);

Δs - rozdzielczość (zgodnie z założeniami konstrukcyjnymi);

Wyszukiwarka

Podobne podstrony:

ML Obliczenia konstrukcyjno sprawdzające

Obliczenia konstrukcyjne i sprawdzające

tendi Obliczenia konstrukcyjne i sprawdzające

Obliczenia konstrukcyjne i sprawdzające

tendi Obliczenia konstrukcyjne i sprawdzające

ML Obliczenia konstrukcyjno sprawdzające

obliczenia konstrukcji stalowych

Obliczanie konstrukcji z uwzględnieniem stanu granicznego ugięć

11 Obliczenie Konstrukcji Z Uwz Nieznany (2)

Obliczanie konstrukcji z uwzględnieniem stanu granicznego ugięć

obliczenia w zakresie 7 - sprawdzian, klasa 1 sprawdziany

2sd 3sz przyklady obliczen konstrukcji dachowych

test daty obliczanie, Testy, sprawdziany, konspekty z historii

BUD OG projekt 17a Przykład obliczania konstrukcji murowej

Nośność obliczeniowa, Konstrukcje drewniane i murowe

17. Modele obliczeniowe konstrukcji obiektĂłw budowlanych, egzamin inz

05 Obliczenia konstrukcji nawierzchni

więcej podobnych podstron