Magda Kotecka Szczecin dn. 04.03.2000r.

Mikołaj Krobski

Artur Konecki

Krzysztof Janowski

Gr. 3 zespół 2 WT zaoczne.

Temat: Obróbka plastyczna - kucie swobodne.

Obróbka plastyczna przez trwałe odkształcenia nadaje materiałowi żądane kształty, zmienia strukturę wewnętrzną tworzywa, a tym samym polepsza jego właściwości wytrzymałościowe. Zmiana struktury wewnętrznej polega na rozdrobnieniu ziaren metalu, które we wlewku tworzą strukturę gruboziarnistą, a następnie pod wpływem nacisku lub uderzeń przechodzą w układ drobnokrystaliczny, ścisły i jednorodny. Dzięki takiej budowie materiał obrabiany plastycznie odznacza się większą wytrzymałością na rozerwanie, gięcie i udarność.

Odróżnia się obróbkę plastyczną na zimno i na gorąco. Obróbka na zimno wymaga znacznie większych sił do wywołania trwałych odkształceń materiału niż obróbka na gorąco. Wynika to ze zjawiska mięknięcia metali pod wpływem ciepła. Powoduje poza tym zgniot kryształów, które przybierają kształt włóknisty zazębiając się ze sobą. Na skutek zgniotu kryształów znacznie wzrasta twardość i wytrzymałość materiału przy jednoczesnym obniżeniu jego ciągliwości. Materiał utwardzony przez zgniot można z powrotem zmiękczyć wyżarzając go w odpowiedniej temperaturze. Podczas wyżarzania zachodzą zmiany struktury wewnętrznej metalu. Wyrazem tego jest dążność kryształów do przyjęcia kształtów pierwotnych. Przejście z budowy włóknistej w układ regularny nosi nazwę rekrystalizacji. Im temperatura ta jest wyższa, tym materiał poddawany zabiegom staje się bardziej gruboziarnisty, a więc o gorszych własnościach. Do metali dobrze obrabianych plastycznie należy stal, miedź, aluminium, ołów, cyna, i ich stopy.

Każda obróbka plastyczna uwarunkowana jest działaniem sił zewnętrznych. Uwzględniając warunki, w jakich działają te siły, i biorąc pod uwagę stosowane narzędzia, odróżnia się cztery podstawowe rodzaje procesów obróbki plastycznej: walcowanie, kucie, tłoczenie i ciągnienie.

KUCIEM nazywa się proces, podczas którego uzyskuje się zmianę wymiarów i kształtu materiału za pomocą uderzeń młota lub nacisku prasy. Przy kuciu odkształcenia materiału powstają stopniowo w wyniku kolejnych, powtarzalnych uderzeń.

Kucie dzieli się na ręczne i maszynowe. Kucie ręczne wykonuje się na kowadle za pomocą różnych narzędzi, kucie maszynowe - na specjalnych maszynach kuźniczych. Rozróżnia się następujące metody kucia:

swobodne na kowadłach płaskich, polegające na tym, że materiał pod wpływem nacisku jest spęczany między dwoma płaszczyznami i ma swobodę rozszerzania się na boki,

swobodne na kowadłach kształtowych polegające na tym, że materiał jest zgniatany między dwoma płaszczyznami i ma nieco ograniczoną swobodę rozszerzania się na boki,

matrycowe polegające na tym, że pod wpływem uderzenia materiał umieszczony między matrycami rozchodzi się na boki, do góry i w dół, a w końcowej fazie przybiera kształt wykonanego wykroju w matrycy.

W czasie kucia ilość materiału nie ulega zmianie, zmienia się jedynie jego kształt. Obróbce plastycznej są poddawane materiały, które odznaczają się dużą plastycznością, tzn. mają zdolność ulegania odkształceniom trwałym.

Surowcem używanym do przeróbki kowalskiej jest przeważnie stal, a inne metale stosowane są bardzo rzadko i w małych ilościach. Jako materiał wyjściowy stosuje się najczęściej wyroby walcowane (tzw. walcówki) o różnych kształtach przekroju poprzecznego.

Plastyczność stali i żelaza wzrasta wraz ze wzrostem temperatury. Różnica między obróbką plastyczną stali i żelaza polega na tym, że opory kucia w stali zależą od procentowej zawartości węgla. Dla każdego gatunku stali istnieją określone granice temperatury, w których odznacza się ona największą plastycznością.

Do nagrzewania stali stosuje się ognisko kowalskie. Ma ono konstrukcję podtrzymującą kotlinę, która wykonana jest z żeliwa żaroodpornego. W dolnej części kotliny znajduje się komora powietrzna, do której przewodem rurowym doprowadza się sprężone powietrze, łączy się ona z kotliną otworem, nad którym znajduje się żeliwny kołpak sitowy. W komorze powietrznej znajduje się grzybek, przedostające się do komory popiół i żużel usuwa się za pomocą zasuwki. Ogniska kowalskie są opalane koksem. Do obsługi ogniska kowalskiego służą: szufla do zasypywania koksu i wybierania żużla; haczyk do odgarniania żużla; łopatka do usuwania żużla z kotliny; miotełka do zamiatania; itp. Przed rozpaleniem ogniska należy uruchomić wyciąg, aby nie zadymić pracowni, po zakończeniu pracy wygaszamy żarzące się ognisko, dokładnie je czyścimy z żużla i popiołu, usuwamy zanieczyszczenia z komory powietrznej.

Stal przeznaczoną do kucia należy wygrzać do górnej temperatury kucia i kuć szybko zanim się ochłodzi do dolnej temperatury kucia. Temperaturę nagrzewania można ocenić według barwy żaru, choć jest to sposób mało dokładny , często jest wystarczający.

Stale do kłucia nagrzewa się do temperatury 1100

- 1200

C (w zależności od ich składu chemicznego), a kuje się w temperaturze ok. 800

C; brązy kuje się w temperaturze 600

C - 800

C; stopy aluminium 400

- 480

C; stopy magnezu 300

- 400

C; stopy cynku 200

- 260

C.

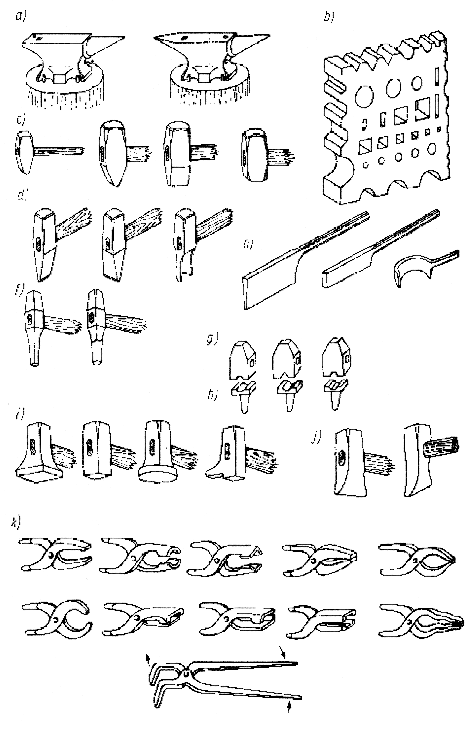

Podstawowym narzędziem kowalskim jest kowadło, wykonane ze staliwa, a jego górna powierzchnia - płatnia (gładź), jest zahartowana. Kowadło powinno mieć dużą masę w zależności od wielkości odkucia (SO - 100-150-200 kg). Dziurownica kowalska jest to staliwna płyta z otworami o różnych kształtach i wymiarach oraz wycięciami po bokach, służąca do wykonywania odkuwek kształtowych.

Młotki jednoręczne kowalskie posiadają przekrój poprzeczny większy niż młotki ślusarskie i ważą około 0,5 - 5 kg. Młotki te służą do odkuwania drobnych odkuwek, a także do wskazywania pomocnikowi miejsca i siły uderzenia. Młotki dwuręczne ważą od 5 - 10 kg. Kleszcze służą do podtrzymywania rozgrzanego materiału przy kuciu. Wykonane są ze stali niskowęglowych, a ich kształty zależne są od kształtów przekuwanych prętów.

Rys. 1. Narzędzia do kucia swobodnego

a) kowadła, b) dziurownica, c) młotki, d) przecinaki kowalskie, e) przecinaki maszynowe, f) przebijaki, g) nadstawki, h) podstawki, i) gładziki, j) żłobniki, k) kleszcze.

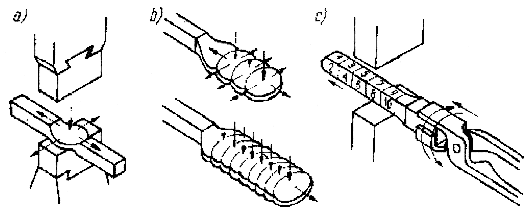

Proces technologiczny kucia swobodnego składa się z szeregu cząstkowych operacji technologicznych, takich jak: wydłużanie, rozszerzanie, odsadzanie, przesadzanie, spęcznianie, gięcie, przecinanie, przebijanie otworów, zgrzewanie kowalskie.

Wydłużanie jest najczęściej wykonywaną operacją kowalską. Nagrzany pręt kładzie się w poprzek kowadła i uderza młotkiem. Po każdym uderzeniu należy obrócić pręt o 90

, aby uniknąć pęknięć, rozszczepienia materiału lub wyboczenia i zafałdowania.

Stosunkowo słabe uderzenia młota powodują znacznie większe wydłużanie warstw powierzchniowych niż rdzenia materiału, co stwarza niebezpieczeństwo powstawania w materiale szczeliny. Można tego uniknąć, jeżeli nada się czołowej powierzchni wydłużanego materiału nieco wypukły kształt. Rozszerzanie polega na zwiększaniu wymiarów poprzecznych pręta. Jest to operacja podobna do wydłużania. Uderzenia młotem rozpoczyna się od środka materiału w kierunku jego krawędzi. W celu przyspieszenia rozszerzania stosuje się żłobniki.

Rys. 2. Wydłużenie i rozszerzenie.

pod wpływem jednego uderzenia,

z wieloma uderzeniami

z obracaniem pręta

Odsadzanie polega na zmniejszaniu przekroju materiału na pewnej jego długości. Wykonuje się je w ten sposób, że nagrzany pręt wydłuża się, przez co zmienia się jego przekrój. Przesadzanie polega na obustronnym odsadzaniu materiału w miejscach, które nie pokrywają się ze sobą. W wyniku tej operacji wzrasta grubość przedmiotu w części nie podlegającej kuciu. Spęczanie ma na celu powiększenie przekroju materiału w określonym miejscu. Nagrzewa się wówczas tylko to miejsce, w którym należy powiększyć grubość materiału i następnie uderza młotem wzdłuż osi pręta. Gięcie polega na zakrzywieniu przedkuwki w celu uzyskania odkuwki o żądanym kształcie. Materiał przecina się siekierami kowalskimi (na prasach lub młotach) lub przecinakami. Najpierw nacina się materiał do połowy z jednej strony, a następnie z drugiej strony. Z uwagi na bezpieczeństwo wysokość siekiery powinna być mniejsza od grubości materiału przecinanego. Otwory przebija się za pomocą przebijaków. Przebijak wbija się na głębokość 2/3 grubości materiału z jednej strony przedmiotu, następnie obraca przedmiot o 180

i rozpoczyna przebijanie z drugiej strony. Otwory o różnych przekrojach (kwadratowy, trójkątny itp.), najpierw przebija się przebijakiem okrągłym i wykańcza przebijakiem o odpowiednim profilu. Przebijaki muszą być w czasie pracy chłodzone wodą, aby uniknąć zakleszczania ich w materiale. W procesie kucia powszechnie stosuje się różnego rodzaju młoty i prasy kuźnicze, napędzane elektrycznie, hydraulicznie lub pneumatycznie. Młoty pracują udarowo, prasy z dużym naciskiem statycznym.

Energia uderzenia młota zależy od prędkości ruchu i masy spadającego bijaka. Bijak porusza się prostoliniowo wzdłuż prowadnic i uderza w kowadło umieszczone na tzw. szabocie. Szabota opiera się bezpośrednio na fundamencie lub na warstwie bali dębowych, oddzielających ją od fundamentu i tłumiących drgania powstające podczas uderzenia. Najprostszą konstrukcję mają młoty deskowe i cięgnowe.

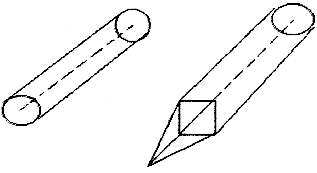

Zadaniem było z pręta o przekroju kołowym wykuć pręt o przekroju kwadratowym, kolejność zadań było następująca:

Rozpalono ogień w palenisku za pomocą drewna i papieru, a następnie włożono koks.

Po uzyskaniu odpowiedniej temperatury (ok. 1050

C - ciemnożółta barwa żaru) włożono za pomocą szczypiec pręt do paleniska.Po rozgrzaniu, wyjęto go z paleniska i po usunięciu zgorzeliny przy pomocy kle paka rozpoczęto kucie.

Następne czynności powtarzano tyle razy aż powstał kwadrat. Wówczas zahartowano stal pod zimną wodą.

Część doświadczalna:

Po ogólnym zapoznaniu się ze stanowiskiem kowalskim przystępujemy do wykonywania ćwiczenia, którego celem było formowanie pręta okrągłego na pręt o przekroju kwadratowym

Rozpoczęliśmy od rozpalenia koksu w kotlinie ogniska. Po intensywnym rozpaleniu się koksu włożyliśmy próbkę do rozżarzonego koksu. Co jakiś czas sprawdzaliśmy czy próbka już się odpowiednio nagrzała porównując kolor części grzanego pręta z tabelą kolorów granicznych.

Upewniając się, czy próba osiągnęła określoną temperaturę przystąpiliśmy do formowania wcześniej założonego kształtu. Przy pomocy młota ręcznego osiągnęliśmy założony kształt.

Rys.4.

Wyszukiwarka

Podobne podstrony:

kucie walow, Obróbka plastyczna(3)

Kucie i wyciskanie zakres teoretyczny

Kucie swobodne

Kucie

KUCIE

Sobociński gotowy kucie korbowodu 3 gotowy

Kucie

2 Kucie

Sobociński gotowy - kucie korbowodu, 1 - tytułowa, PROJEKT PRZEJŚCIOWY

Kucie, Politechnika

KUCIE SPRAWOZDANIE, materiały

Moje KUCIE SPRAWOZDANIE, materiały

KUCIE4, ZiIP, sem 1, Obróbka plastyczna, Kucie

KUCIE MATRYCOWE, Technologie wytwarzania

Sobociński gotowy - kucie korbowodu, korbowód1, 1

kucie, Politechnika Poznańska (PP), Obróbka Plastyczna, Labolatoria, Plastyczna

KUCIE5, ZiIP, sem 1, Obróbka plastyczna, Kucie

Kopia Kucie, Obróbka plastyczna

KUCIE1, ZiIP, sem 1, Obróbka plastyczna, Kucie

więcej podobnych podstron