UNIWERSYTET SZCZECIŃSKI |

|||||

Katedra Edukacji Technicznej |

Laboratorium technologii wytwarzania |

||||

Temat ćwiczenia: Obróbka plastyczna - kucie swobodne |

Ocena: |

||||

Imię i nazwisko: Dariusz Narkunas Krzysztof Matyasik Rafał Cholewka Paweł Mikołajek |

Rok: II WT Semestr: zimowy Grupa: II Zespół: C

|

Sprawdzający:

Dr inż. J.Frąś |

Data: 12.12.2000 |

|

|

CZĘŚĆ TEORETYCZNA

Celem niniejszego ćwiczenia jest zapoznanie się z techniką kucia oraz nabycie praktycznych umiejętności w wykonywaniu operacji kowalskich.

Podział obróbki plastycznej

Metale pod działaniem sił zewnętrznych ulegają odkształceniom. Obróbka plastyczna ma na celu zmianę kształtu i własności metali w wyniku odkształcenia plastycznego na gorąco lub na zimno.

Znane są następujące rodzaje obróbki plastycznej:

a) Kucie

b) Walcowanie

c) Tłoczenie

d) Ciągnienie

e) Wyciskanie

W obróbce plastycznej metali na zimno nieodwracalne odkształcenia plastyczne zachodzą przy obciążeniach przekraczających granicę sprężystości materiału. Proces odkształcenia metalu pod wpływem ciśnienia rozpoczyna się od jego powierzchni narażonej bezpośrednio na działanie sił i stopniowo rozprzestrzenia się w głąb materiału. Uzewnętrznia się to zmniejszeniem grubości materiału. Zjawisko to nazywa się zgniotem, czyli utwardzeniem materiału. Zgniot uzyskuje się do powierzchniowego utwardzenia niektórych przedmiotów za pomocą wyklepywania. Utwardzenie materiału, powstaje wskutek odkształceń plastycznych, jak i kształt zgniecionego ziarna metalu jest trwałe tylko do pewnej temperatury.

Wyżarzanie zgniecionego materiału powoduje w nim zmiany. Wyżarzanie w zakresie niskiej temperatury wpływa na zmniejszenie naprężeń własnych, a wyżarzanie prowadzone w zakresie wyższej temperatury powoduje powrót do własności, którymi odznaczał się metal przed zgniotem.

Inaczej zachowuje się metal, jeżeli zastosuje się obróbkę plastyczną na gorąco. Podczas obróbki metalu nagrzanego do odpowiedniej temperatury ( powyżej temperatury rekrystalizacji), struktura metalu nie wykazuje utwardzenia jak przy zgniocie na zimno. Ogólnie rzecz biorąc, obróbka plastyczna wpływa korzystnie na poprawę własności mechanicznych metalu oraz powoduje powstanie budowy włóknistej w wyprodukowanym przedmiocie.

l .1. Zarys kucia swobodnego • Metody kucia

Kucie polega na doprowadzeniu materiału do stanu plastycznego przez wywieranie odpowiednich nacisków na jego powierzchnię , w celu nadania mu żądanego kształtu i własności. Zależnie od szybkości wywierania nacisku i rodzaju użytych maszyn rozróżnia się młotowanie nazywane zwykle „kuciem" i prasowanie.

Przy kuciu odkształcenie powstaje w wyniku powtarzanych uderzeń, a więc stopniowo; energia kinetyczna młota zmienia się wtedy na pracę odkształcenia. Przy prasowaniu nacisk jest wywierany przez cały czas trwania procesu odkształcania, a więc zabieg odbywa się przy jednym skoki' prasy. Aby odkształcany materiał nie pękał, należy unikać wytwarzania w nim naprężeń rozciągających, zwłaszcza gdy jest m mało plastyczny. Zależy to od kształtu powierzchni roboczej narzędzia użytego do kucia. Z tego względu rozróżnia się następujące metody kucia:

Kucie swobodne za pomocą kowadeł płaskich. Materiał jest zgniatany (spęczany) między dwiema płaszczyznami z zachowaniem swobody poszerzania się na boki. W miejscu najsilniejszego poszerzenia powstają wtedy największe naprężenia rozciągające.

Kucie swobodne za pomocą kowadeł kształtowych. Materiał podlega zgniataniu między powierzchniami kształtowymi z zachowaniem możliwości swobodnego, lecz nieco ograniczonego poszerzania się. Naciski są większe niż przy kuciu za pomocą kowadeł płaskich o 20-30%, a naprężenia rozciągające są mniejsze.

Kucie matrycowe. Ogranicza w znacznym stopniu swobodne poszerzanie się materiału w końcowym okresie wypełniania wykroju. Pozostaje jedynie wąska szczelina na obwodzie wykroju, w której powstaje tzw. wypływka. W procesie tym mogą wystąpić dość znaczne naprężenia rozciągające w pierwszym okresie wypełniania wykroju. Stosowanie wykrojów wstępnych, zbliżonych do kształtu zbliżonej odkuwki, ogranicza możliwości pękania zwłaszcza mniej plastycznych materiałów. Naciski są 1,75-2 razy większe niż przy kucu swobodnym za pomocą kowadeł płaskich.

Kucie w matrycy zamkniętej. Ten rodzaj kucia znacznie ogranicza możliwość powstawania naprężeń rozciągających. Naciski występujące w tym procesie są 3-5 razy większe niż przy kuciu swobodnym za pomocą kowadeł płaskich.

•

Wyciskanie. Nazywane jest inaczej jako prasowanie wypływowe, które prawie całkowicie uniemożliwia powstawanie naprężeń rozciągających-i wskutek tego pozwala na duże odkształcenie materiałów mało plastycznych, np. przy prasowaniu prętów profilowych ze stopów magnezu. Naciski są przeszło 8-krotnie większe niż przy kuciu swobodnym za pomocą kowadeł płaskich.

• Podział kucia swobodnego

Kucie swobodne można podzielić na następujące podstawowe operacje: spęczanie, wydłużanie, osadzanie i przesadzanie; przecinanie, przebijanie, zginanie, skręcanie i wygładzanie.

1. Spęczanie. Ma ono na celu zwiększenie przekroju poprzecznego kosztem zmniejszenia wysokości lub długości materiału pod wpływem odpowiedniego nacisku prasy lub uderzeń młota. Jeśli energia uderzenia młota będzie zbyt mała (za lekki młot), to materiał ulegnie zgrubieniu tylko na końcach, a środek pozostanie niezmieniony. Przy spęczaniu pod prasą takie zjawisko nie występuje. Spęczanie swobodne jest możliwe, jeśli smukłość materiału; tj. stosunek wysokości l do grubości d (lub średnicy) nie przekracza 3. Pręty o większej smukłości łatwo ulegają wyboczeniu i spęczanie ich nastręcza duże trudności. Przy spec/ani u pręta o przekroju kwadratowym boczne płaszczyzny szybko uwypuklają się, zaokrąglają się i przybierają kształt beczkowaty, o słabo zaznaczonych czterech pierwotnych krawędziach.

2. Wydłużanie. Wydłużanie,, zwane również wyciąganiem lub odciąganiem, polega na przekuwaniu materiału położonego w poprzek kowadła, przy czym uderzenia młota kieruje się na różne strony pręta tak, aby zmniejszał się przy tym przekrój poprzeczny materiału, a zwiększyła jego długość. W tym celu kowal obraca materiał o 90° po każdym uderzeniu tam i z powrotem lub po szeregu uderzeń wzdłuż całej długości materiału. Jeśli ciężki pręt jest zbyt zimny, albo gdy uderzenia są zbyt słabe, przekuwaniu ulega tylko zewnętrzna warstwa materiału i otrzymuje się pręt z nieprzekutym rdzeniem zakończony wklęsło. Przy należytym wygrzaniu i mocnych uderzeniach, które przenikają głęboko w materiał, otrzymuje się drobnoziarnisty dobrze przekuty rdzeń, a pręt ma wówczas zakończenie wypukłe. Wydłużanie można przyspieszyć stosując wąskie wypukłe kowadła lub półokrągłą odsadkę; potem należy jednak wyrównać powierzchnię materiału za pomocą szerszych kowadeł.

3. Osadzanie. Przeprowadza się je w celu uzyskania ostrego przejścia na pręcie w '' miejscu zmiany lego przekroju. Osadzanie polega na wykuciu odsadki w materiał w odpowiednim miejscu i na wydłużeniu tej części materiału, która ma mieć mniejszy przekrój. Odsądzanie może być przeprowadzone na jednej stronie ^materiału lub obustronnie.

4. Przesadzanie. Polega ono na obustronnym odsądzaniu materiału w miejscach nie pokrywających się wzajemnie, przez co po wydłużeniu części między wgłębieniami uzyskuje się większą grubość przedmiotu. Stosowane odsadki nie powinny odcinać materiału, lecz wygniatać zagłębienia dla uzyskania prawidłowego przebiegu włókien w materiale. Dlatego też powinny być one odpowiednio zaokrąglone.

5. Przecinanie. Przecinanie wykonuje się za pomocą siekier kowalskich pod prasami lub młotami, a przy kuciu ręcznym za pomocą przecinaków. Stosuje się je do dzielenia na części lub do usuwania nadmiaru materiału na końcach. Początkowo materiał nadcina się do połowy z jednej strony, następnie z drugiej strony. Ze względu na niebezpieczeństwo pracy wysokość siekiery powinna być mniejsza od grubości przecinanego materiału. Podczas cięcia w szczelinę należy nasypać nieco drobno potłuczonego węgla lub wilgotnych trocin- aby zapobiec uwięźnięciu siekiery w materiale.

6. Przebijanie. Stosuje się je w celu wykonania otworu w odkuwanym wyrobie. Narzędziem jest przebijak stożkowy z węższej strony silnie zaokrąglony. Przebijak wtłacza się w materiał najpierw z jednej strony, potem z drugiej, otrzymując w rezultacie otwór w odkuwce i niewielki odpadek (denko) materiału. W odkuwkach cienkich o grubości mniejszej niż połowa średnicy otworu przebija się otwory wycinając je przebijakiem ustawionym szerszym końcem o ostrych krawędziach na materiale ułożonym. na odpowiednim pierścieniu pomocniczym. Przebite otwory rozciąga się i wygładza przebijakami o dwustronnej zbieżności.

7. Zginanie i skręcanie. Wykonuje się je zwykle jako końcową operację po ukształtowaniu odkuwki. Przy zginaniu powstaje wyraźne zniekształcenie przekroju materiału wynikające z wydłużenia się zewnętrznych i skracania wewnętrznych włókien. Dla uniknięcia tego niepożądanego zjawiska należy przed gięciem spęczyć nieco materiał w miejscu zginanym lub pozostawić tam zgrubienie.

8. Wygładzanie. Wykonuje się je po ukształtowaniu odkuwki, wykorzystując ciepło pozostałe po uprzedniej operacji kowalskiej, aż do 800°C. Powierzchnię odkuwki wygładza się lekkimi i bliskimi uderzeniami lub naciskami prasy, często używa się przy tym żłobników oraz gładzików płaskich i kształtowych dostosowanych do wygładzanej powierzchni.

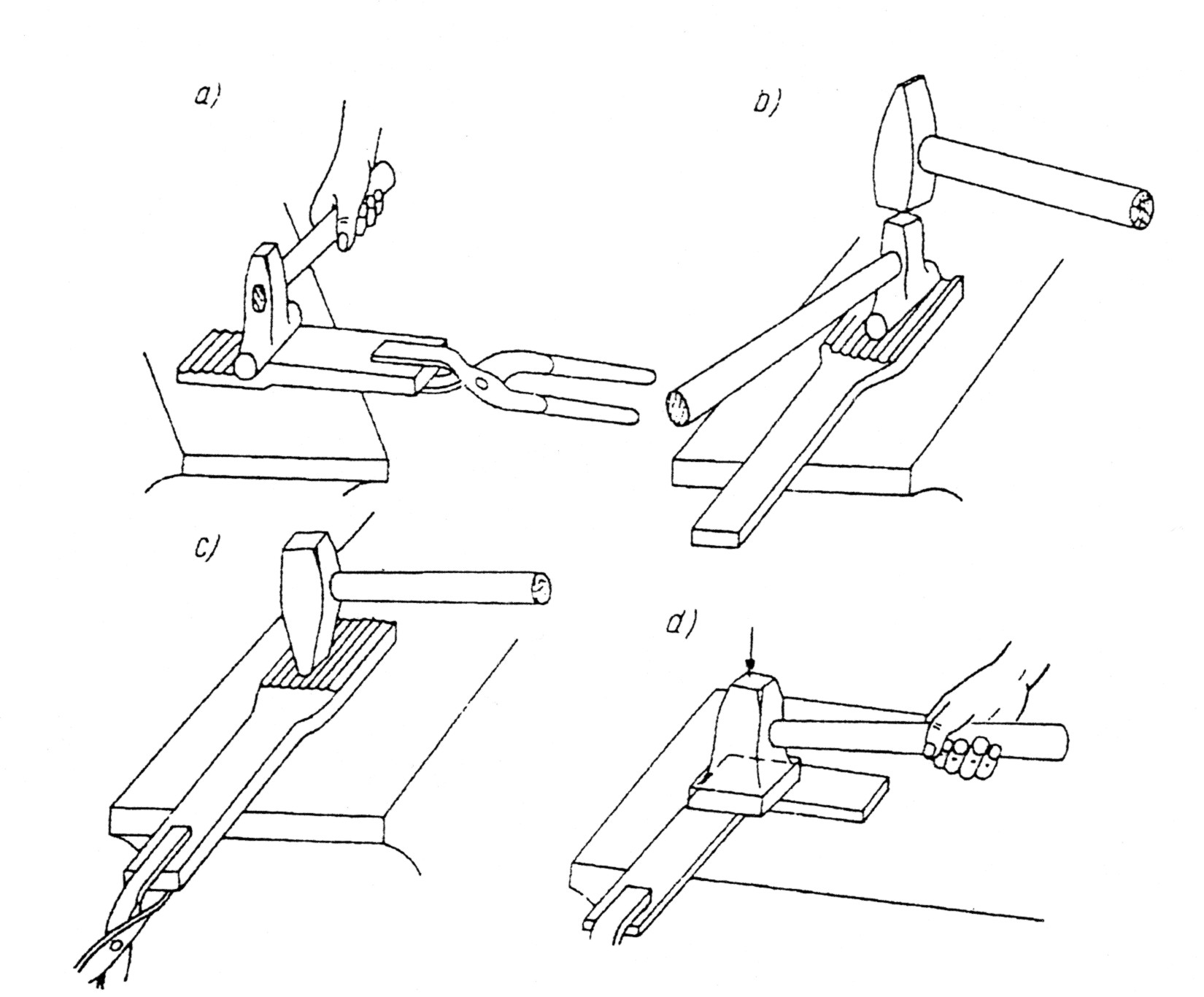

Rys. Niektóre operacje kowalskie:

wydłużanie za pomocą żłobnika, b) rozszerzanie za pomocą żłobnika,

rozszerzanie płaskownika rąbem młotka, d) wygładzanie gładzikiem kowalskim

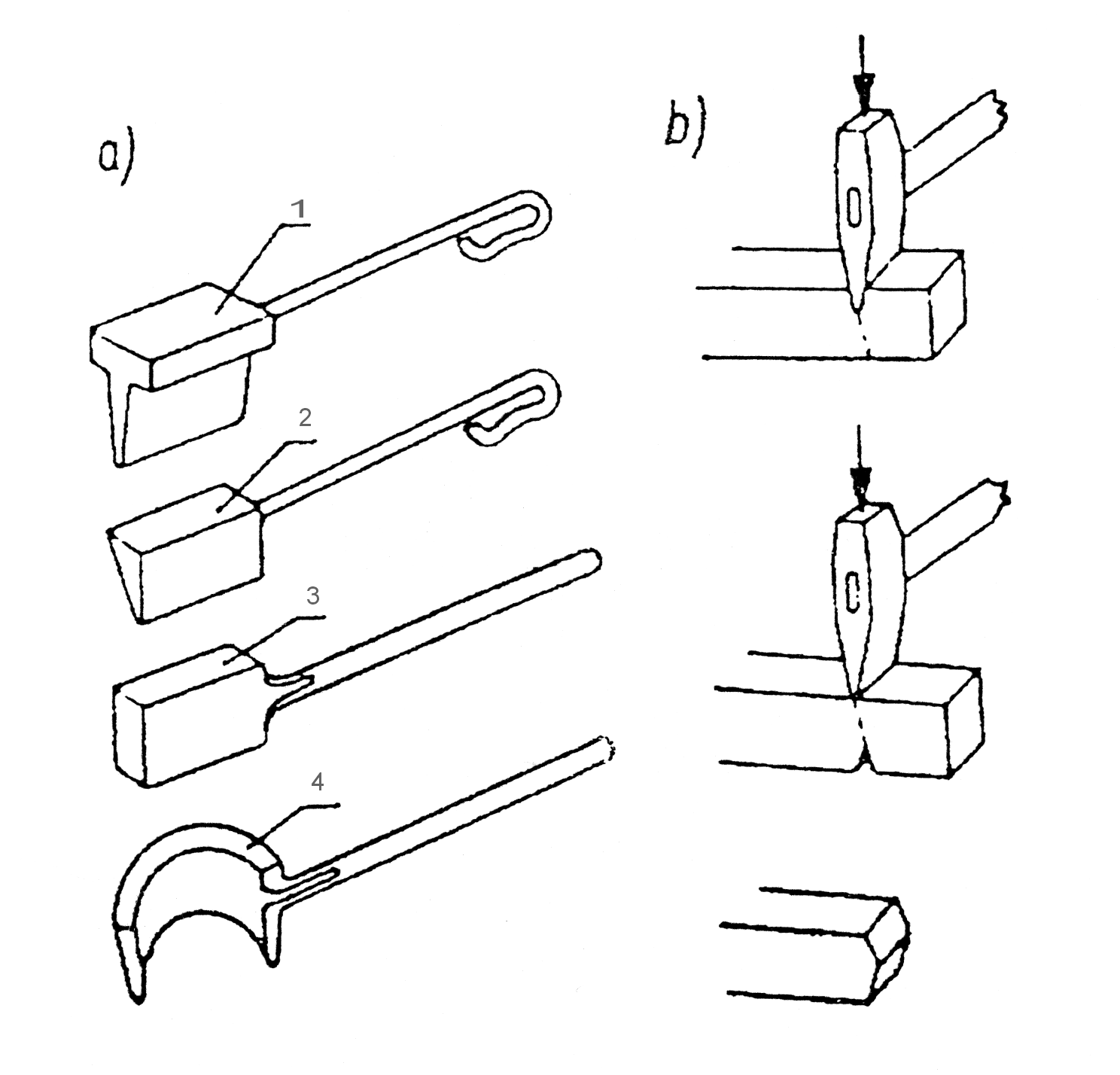

Rys.2 Niektóre operacje kowalskie:

spęczanie sworznia na końcu, b) spęczanie sworznia w środku, c) wyginanie na rogu kowadła, d) wyginanie na krawędzi kowadła, e) zgrzanie stykowe (doczołowe), f)zgrzewanie krawędzi na zakładkę, g) zgrzewanie w klin

Rys.3. Cięcie: a) siekiery

(topory) kowalskie, b) cięcie za pomocą ręcznego przecinaka, 1- siekiera dwustronna, 2 - jednostronna, 3 -tępa, 4 - kształtowa

• Temperatury kucia

Materiał do kucia nagrzewa się w ogniskach kowalskich, bądź w odpowiednich piecach. Nowoczesną metodą nagrzewania jest nagrzewanie oporowe za pośrednictwem prądu elektrycznego doprowadzonego do materiału. Stale wysokostopowe i narzędziowe nagrzewa się w dwóch etapach. Pierwszy etap to nagrzewanie stali do temperatury do około 700°C i wygrzanie jej przez pewien czas dla wyrównania różnic temperatury między warstwą wierzchnią i środkowymi warstwami. Drugi etap nagrzewania trwa krótko i przebiega do temperatury kucia. Temperatura kucia nazywa się temperaturę powierzchni -materiału w chwili jego wyładowania z pieca.

Temperaturę kucia stali określa się w przybliżeniu na podstawie barwy żarzenia, a lekkich metali na podstawie barwy śladu powstałego po zarysowaniu nagrzanego metalu drewnianym wiórem. Do dokładnego pomiaru temperatury służą odpowiednie przyrządy pomiarowe termometry i pirometry.

CZĘŚĆ PRAKTYCZNA

• Przebieg kucia swobodnego

Proces technologiczny kucia swobodnego składa się z następujących operacji:

przygotowania wsadu, nagrzewania i kucia swobodnego, obróbki cieplnej, wykończenia powierzchni.

l) Przygotowanie wsadu. „Wsad przygotowuje się z materiału wyjściowego o odpowiednim przekroju i masie. Stosunek masy odkuwki do masy wsadu nazywa się uzyskiem materiałowym. Cięcie stali przeprowadza się na nożycach, prasach lub piłach mechanicznych na zimno. Gładkie przecięcie na nożycach otrzymuje się po nagrzaniu miękkich stali do temperatury kruchości 200-300°C.

2) Nagrzewanie. Materiał podgrzewa się do temperatury w zakresie temperatur kucia- Materiał i odkuwki o dużym przekroju wymagają ostrożniejszego nagrzewania i studzenia z obawy przed powstawaniem nadmiernych naprężeń cieplnych. W przypadku nadmiernego ostygnięcia materiału podczas kucia, należy go ponownie podgrzać.

3) Kucie swobodne. Najpierw wykonuje się operacje nadające odpowiednią wielkość poszczególnym przekrojom odkuwki, a więc wydłużenie, rozszerzanie, osadzanie, spęczanie. Potem wykonuje się te operacje, które nadają właściwy kształt, np. zginanie, skręcanie, przebijanie otworów oraz obcinanie nadmiarów. Na końcu powierzchnię odkuwki wygładza się.

4) Obróbka cieplna. Ma na celu poprawienie i ujednolicenie własności wszystkich odkuwek pochodzących z jednej partii. Zależnie od potrzeby może to być wstępna obróbka cieplna dostosowująca własności odkuwki do następującej obróbki skrawaniem lub do ostatecznej obróbki cieplnej

5) Wykończenie odkuwek. Wykończenie odkuwek swobodnych polega przede wszystkim na usunięciu wad i usterek jakie dają się zauważyć na ich powierzchni. Operację tę przeprowadza się za pomocą przecinaków pneumatycznych i szlifierek ręcznych lub wahadłowych. Ważniejsze części poddaje się często zgrubnej obróbce wiórowej, po której przeprowadza się jeszcze operację ulepszania cieplnego.

Stanowisko kowalskie i narzędzia do kucia ręcznego

2

Wyszukiwarka

Podobne podstrony:

Obrobka plastyczna kucie swobodne

Kucie swobodnei matrycowe

Kucie swobodne polega na odkształcaniu metalu między narzędziami umożliwiającymi płynięcie w kilku d

kucie swobodne

SWOBODA PRZEPŁYWU UE

6 swoboda osób

Swobodny przepływ kapitału w UE

105 Łuk swobodnie podparty obciążony prostopadle do swojej płaszczyzny

Drgania ukladu o jednym stopniu swobody v2011

Zobowi±zania 3 swoboda umów

AS Projektowanie swobodnie podpartej belki zespolonejczęste

kucie walow, Obróbka plastyczna(3)

Postawa zasadnicza i swobodna, PP i K

SWOBODNE TECHNIKI, pedagogika 1 semestr, psychologia ogólna

28 Pojęcie powierzchni swobodnej

Kucie i wyciskanie zakres teoretyczny

MODEL ELEKTRONÓW PRAWIE SWOBODNYCH

II Kuś SWOBODA PRZEPŁYWU OSÓB

więcej podobnych podstron