Moduł 3. Warunki techniczne dla maszyn i urządzeń oraz środków ochrony zbiorowej i indywidualnej pracowników

3.1. Koncepcja kształtowania bezpieczeństwa maszyn

Nna świecie rejestruje się rocznie około 270 mln wypadków przy pracy, w tym 350 tys. wypadków śmiertelnych,

w Polsce w ostatnich latach rejestrowano w ciągu roku średnio około 93 tys. wypadków przy pracy - około 1000 osób uległo wypadkom ciężkim, a około 500 - wypadkom śmiertelnym, ponad 20% wypadków przy pracy wiąże się z użytkowaniem maszyn i innych urządzeń technicznych, średnia ilość dni niezdolności do pracy spowodowanej wypadkami przy pracy w latach 2003-2005 wynosiła około 3,5 mln.

Przestrzeganie minimalnych zasad bezpieczeństwa przez producentów, pracodawców i operatorów maszyn jest podstawowym czynnikiem ograniczającym poziom ryzyka zawodowego.

Podstawowymi zasadami bezpieczeństwa są:

zapewnienie przez pracodawców akceptowalnego poziomu ryzyka podczas użytkowania maszyn - zgodnych z minimalnymi wymaganiami bhp ujętymi w dyrektywach społecznych i przepisach krajowych,

konstruowanie, wytwarzanie i przekazywane do obrotu przez producentów maszyn zapewniających najwyższy poziom bhp - zgodnych z wymaganiami zasadniczymi, ujętymi w dyrektywach nowego podejścia i przepisach krajowych,

kształtowanie odpowiedzialności operatora maszyny za bezpieczeństwo i zdrowie własne oraz innych pracowników.

Aby dowiedzieć się więcej na temat zasad bezpieczeństwa podczas użytkowania maszyn, przeczytaj załącznik 1.

Pracodawcy powinni zapewnić bezpieczeństwo operatorom maszyn i innym pracownikom, podejmując następujące działania:

wyposażyć miejsca pracy w maszyny zgodne z zasadniczymi wymaganiami bhp,

dostosować maszyny do minimalnych wymagań bhp,

utrzymywać wszystkie maszyny w stanie technicznej zgodności z minimalnymi wymaganiami bhp oraz zapewnić ich właściwe użytkowanie pod względem bezpieczeństwa i ochrony zdrowia,

stosować maszyny zgodnie z przeznaczeniem lub odpowiednio je przystosować do danej pracy i warunków środowiska,

instruować operatorów maszyn w zakresie przestrzegania przepisów bhp podczas pracy,

egzekwować przestrzeganie przez pracowników zasad określonych na szkoleniu i instrukcjach użytkowania maszyn.

Obowiązkiem pracodawcy jest dostosowanie użytkowanych maszyn do minimalnych wymagań bhp. Aby to zrobić, powinien:

dokonać przeglądu oraz oceny maszyn pod względem wymagań bhp,

opracowywać wykazy maszyn zgodnych oraz niezgodnych z wymaganiami bhp, a także zbędnych i przeznaczonych do wycofania z eksploatacji ze względu na nieopłacalność ich dostosowania,

opracować plan i wykaz maszyn przeznaczonych do dostosowania, obejmujący zidentyfikowane niezgodności, poziom ryzyka oraz działania techniczne i organizacyjne wraz z harmonogramem,

realizować działania techniczne i organizacyjne oraz nadzorować je i oceniać ich rezultaty.

Do obowiązków pracodawców należy zorganizowanie stanowiska pracy operatorów maszyn zgodnie z wymaganiami bhp. Przygotowując stanowisko pracodawca powinien, w porozumieniu z pracownikami, przestrzegać następujących zasad:

Unikać zagrożeń poprzez stosowanie rozwiązań, które ich nie stwarzają.

Zastępować środki niebezpieczne bezpiecznymi lub ograniczającymi zagrożenie.

Gdy nie można wyeliminować zagrożeń - stosować urządzenia lub inne środki ochronne, adekwatne do wyników oceny ryzyka.

Informować pracowników o ryzyku resztkowym.

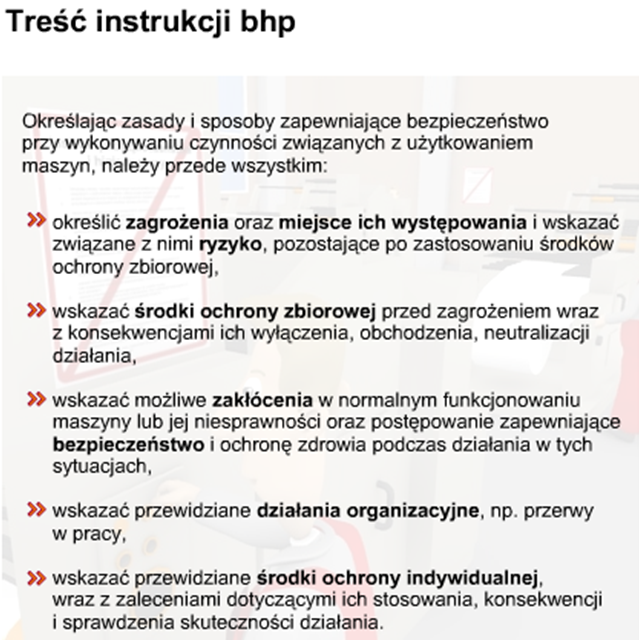

Pracodawca jest zobowiązany udostępnić pracownikom do stałego korzystania aktualne instrukcje bhp, dotyczące obsługi maszyn i innych urządzeń technicznych. Instrukcje powinny być zrozumiałe dla pracowników oraz określać zasady i sposoby zapewnienia bezpieczeństwa podczas wykonywania czynności:

które należy wykonać przed rozpoczęciem danej pracy,

związanych z wykonywaniem operacji technologicznych z uwzględnieniem zakłóceń w ich normalnym przebiegu,

wykonywanych po zakończeniu pracy,

w sytuacjach niesprawności i awarii, stwarzających zagrożenie dla życia lub zdrowia pracowników.

Instrukcje powinny zostać podpisane co najmniej przez opracowującego i zatwierdzającego.

Spójrz teraz na ilustrację, aby dowiedzieć się, co należy uwzględnić w treści instrukcji.

Aby zapobiegać zagrożeniom w miejscu pracy lub je ograniczać, pracodawca powinien stosować następujące środki ochrony:

Środki ochrony zbiorowej - są to urządzenia techniczne stosowane wyłącznie ze względu na ochronę człowieka, bez których maszyna mogłaby funkcjonować, np.: osłony, elektroczułe urządzenia ochronne, urządzenia wentylacyjne i antywibracyjne.

Urządzenia zapewniające nieprzekraczanie założonych parametrów pracy maszyny, które mogłyby prowadzić do zakłóceń jej normalnego funkcjonowania, niesprawności lub awarii, stwarzając zagrożenia, np. zawory bezpieczeństwa, ograniczniki udźwigu, przemieszczania (krańcówki).

Zmniejszanie czasu ekspozycji, np. poprzez zmianę stanowisk pracy, przerwy itp.

Jeśli wyżej wymienione działania okażą się niewystarczające, należy zastosować środki ochrony indywidualnej. Na ilustracji możesz zobaczyć przykłady środków ochrony zbiorowej i indywidualnej.

Od dostawcy należy wymagać dostarczenia maszyny:

nowej lub zmodernizowanej z krajów Unii Europejskiej lub każdej spoza Unii (nowej, zmodernizowanej i używanej),

zgodnej z zasadniczymi wymaganiami rozporządzenia Ministra Gospodarki z dnia 20.12.2005 r. i innych dotyczących jej dyrektyw nowego podejścia i mającej deklarację zgodności wystawioną przez producenta lub upoważnionego przedstawiciela,

oznakowanej znakiem CE ,

posiadającej instrukcję obsługi (DTR) ,

zawierającej wyposażenie umożliwiające bezpieczeństwo jej użytkowania.

Aby zapewnić podstawowe zasady bezpieczeństwa, pracodawca powinien:

utrzymywać wszystkie maszyny w stanie technicznej zgodności z minimalnym wymaganiami bhp,

dokonywać przeglądu i oceny maszyn pod względem wymagań bhp,

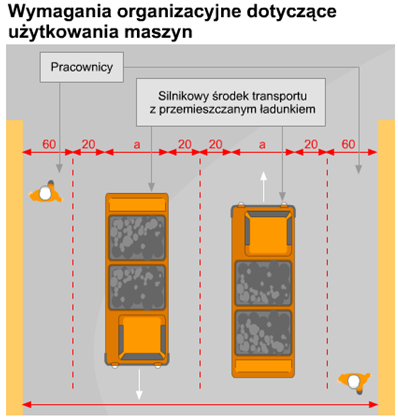

organizować miejsca pracy, tak aby zachować minimalne odstępy chroniące ciało przed urazami,

udostępnić do stałego korzystania aktualne instrukcje bhp.

Aby zapobiegać lub ograniczać zagrożenia w miejscu pracy pracodawca powinien:

stosować środki ochrony zbiorowej,

stosować urządzenia zapewniające nieprzekraczanie założonych parametrów pracy maszyny,

zmniejszać czas ekspozycji,

jeśli powyższe działania okażą się nieskuteczne - dostarczać środki ochrony indywidualnej.

Od producentów należy wymagać dostarczenia maszyn:

skonstruowanych i wywarzanych lub zmodernizowanych zgodnie z wymaganiami UE,

oznakowanych znakiem CE.

3.2. Zasady ograniczania i nadzorowania ryzyka zawodowego przy użytkowaniu maszyn

Z dniem 1 stycznia 2003 r. weszło w życie rozporządzenie Ministra Gospodarki z dnia 30 października 2002 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy;

z dniem 31 grudnia 2005 r. upłynął termin dostosowania używanych w przedsiębiorstwie maszyn do minimalnych technicznych wymagań bhp, z wyjątkiem sprzętu przeznaczonego do tymczasowych prac na wysokości, dla którego termin ten upłynął 30 czerwca 2006 r.;

termin "maszyna", według tego rozporządzenia, obejmuje wszelkie maszyny oraz inne urządzenia techniczne, narzędzia i instalacje użytkowane podczas pracy oraz sprzęt przeznaczony do tymczasowej pracy na wysokości, w szczególności drabiny i rusztowania.

Ograniczanie ryzyka przy użytkowaniu maszyn opiera się na trzech podstawowych zasadach:

Eliminacji źródeł zagrożeń niebezpiecznymi i szkodliwymi czynnikami lub ograniczaniu ich aktywności oraz zmniejszaniu uciążliwości pracy.

Ograniczaniu ekspozycji na czynniki stwarzające zagrożenia, których nie udało się wyeliminować.

Kształtowaniu nawyków i zachowań sprzyjających bezpieczeństwu, stosowaniu dobrych praktyk bhp i postępowaniu zgodnie z przeszkoleniem i wskazaniami pracodawcy.

Ograniczenie ryzyka i realizacja powyższych zasad wymaga przeprowadzenia działań:

technicznych,

organizacyjnych i

dotyczących ludzi.

Przykłady tych działań możesz zobaczyć po najechaniu na ilustrację.

Działania techniczne związane są z realizacją dwóch pierwszych zasad. Natomiast działania organizacyjne służą realizacji zasady drugiej oraz trzeciej. Pozostałe działania są ukierunkowane na czynnik ludzki, czyli na operatorów maszyn, i służą realizacji zasady trzeciej.

Eliminowanie źródeł zagrożeń niebezpiecznymi, szkodliwymi czynnikami lub ograniczanie ich aktywności zwiększa bezpieczeństwo pracy i chroni zdrowie.

Zasada ta polega na:

eliminowaniu źródeł zagrożeń lub ograniczaniu czynników towarzyszących normalnemu funkcjonowaniu maszyny, która jest używana zgodnie z jej przeznaczeniem (przykład wyeliminowania zagrożenia zgnieceniem widzisz na ilustracji),

ograniczaniu zagrożeń w trakcie użytkowania maszyny poprzez zapobieganie sytuacjom anormalnym spowodowanym:

stosowaniem przez pracodawcę maszyny niezgodnie z jej przeznaczeniem, bez należytego przystosowania,

niewłaściwym użytkowaniem przez operatorów (postępowanie niezgodne z instrukcją technologiczną i bhp),

zakłóceniami i defektami realizacji procesu technologicznego przy normalnym funkcjonowaniu maszyny,

defektami lub niesprawnością maszyny,

stosowaniu zasad ergonomii.

Jeśli nie można wyeliminować czynnika zagrażającego, należy ograniczyć ekspozycję człowieka na jego oddziaływanie.

Dążąc do ograniczania ekspozycji na stwarzające zagrożenia czynniki, których nie dało się wyeliminować, należy:

eliminować lub ograniczać ingerencję człowieka w strefach niebezpiecznych,

zmechanizować lub zautomatyzować czynności związane z realizacją procesu technologicznego, usuwaniem szkodliwych odpadów, lokalizacją usterek, wydłużyć okresy miedzy regulacjami, naprawami,

zapobiegać niezamierzonemu kontaktowi z czynnikami niebezpiecznymi i szkodliwymi poprzez rozdzielenie, przegrodzenie lub zredukowanie zasięgów wzajemnego oddziaływania człowieka i tych czynników,

zmniejszać uciążliwość pracy, stosując zasady i wskazania ergonomii.

Ukształtowanie nawyków właściwego wykonywania pracy ułatwia zachowanie zasad bezpieczeństwa.

Kształtowanie nawyków i zachowań sprzyjających bezpieczeństwu na stanowisku pracy polega na:

wykorzystaniu wiedzy pracodawcy, dotyczącej zysków i strat związanych z przestrzeganiem zasad bhp,

podnoszeniu kwalifikacji i umiejętności związanych z użytkowaniem maszyny,

upowszechnianiu dobrych praktyk w zakresie bhp,

znajomości zagrożeń i świadomości ryzyka zawodowego związanego z użytkowaniem konkretnej maszyny,

stosowaniu zbiorowych i indywidualnych środków ochrony,

okresowym powtarzaniu szkoleń i sprawdzaniu umiejętności związanych z użytkowaniem maszyn,

egzekwowaniu przepisów i zasad bhp w praktyce.

Minimalne wymagania związane z użytkowaniem maszyn obejmują wymagania techniczne i organizacyjne.

Odnoszą się one do wszystkich typów maszyn i urządzeń oraz uwzględniają specyficzne wymagania dotyczące:

maszyn ruchomych z napędem własnym i bez tego napędu,

maszyn do podnoszenia ładunków i ludzi,

sprzętu do prac tymczasowych na wysokości (drabin, rusztowań, sprzętu linowego).

Minimalne wymagania określają rozporządzenia:

Ministra Gospodarki z dnia 30.10.2002 r.,

Ministra Gospodarki, Pracy i Polityki Społecznej z 30.09.2003 r.

Pamiętaj! Wszystkie maszyny należy dostosować do minimalnych wymagań bhp.

Minimalne wymagania techniczne w odniesieniu do wszystkich maszyn dotyczą:

elementów i układów sterowania stosowanych zwłaszcza podczas uruchamiania, zatrzymywania (normalnego i awaryjnego), odłączania od zasilania energią,

zmniejszania ryzyka zawodowego związanego z oddziaływaniem czynników niebezpiecznych i szkodliwych,

osłon i innych urządzeń ochronnych,

informacji i sygnalizacji (powinna być jednoznaczna, łatwo dostrzegalna i zrozumiała).

Aby dowiedzieć się więcej na ten temat, spójrz na ilustrację.

Minimalne wymagania organizacyjne odnoszące się do wszystkich maszyn dotyczą:

obowiązku zapewnienia odpowiednich wymiarów przejść między maszynami, między maszynami a elementami stałymi pomieszczeń, wymiarów dojść i dostępów do miejsc obsługi adekwatnych do wymiarów antropometrycznych operatora, rodzajów wykonywanych czynności i stosowanych narzędzi w celu uzyskania akceptowalnego poziomu ryzyka,

zasad i kryteriów doboru oprzyrządowania, np. do podnoszenia ładunków,

warunków wykonywania czynności podczas użytkowania maszyn (przepisy podają właściwe postępowanie, dopuszczają także postępowanie zastępcze, wskazując, jakie warunki powinny być przy tym zachowane),

informacji dotyczących bezpieczeństwa, takich jak oznakowanie czy instrukcje.

Aby zapoznać się z przykładami najistotniejszych wymagań organizacyjnych, kliknij załącznik 2.

Dotychczasowe doświadczenia wskazują, że podstawowe niezgodności z minimalnymi wymaganiami użytkowania maszyn dotyczą:ochrony przed elementami ruchomymi maszyn - 41,7%,

elementów sterowniczych - 13,9%,

odłączania od zasilania energią - 11%,

oznakowania i sygnalizacji dotyczących bezpieczeństwa - 9,2%,

ochrony przed zagrożeniami prądem elektrycznym - 5,6%,

układów sterowania - 4,6%.

Niezgodności te określa się, oceniając używane (stare) maszyny i porównując je z minimalnymi wymaganiami. Następnie należy stwierdzić, czy rozwiązania i środki ochrony spełniają minimalne wymagania. Aby dowiedzieć się więcej na ten temat, kliknij zał. 3.

W celu zachowania zgodności parametrów maszyn z minimalnymi wymaganiami bhp, pracodawca powinien zapewnić kontrolę maszyn:

Wstępną (po zainstalowaniu, ale przed pierwszym uruchomieniem).

Po zmontowaniu w innym miejscu lub w przypadku zmiany lokalizacji, gdy bezpieczeństwo zależy od warunków zainstalowania maszyny.

Okresową - częstotliwość i zakres tej kontroli określa pracodawca, uwzględniając wskazania producenta podane w instrukcji dołączonej do maszyny oraz warunki środowiska (otoczenia) i "intensywność" jej użytkowania (np. praca w czasie jednej, dwóch lub trzech zmian na dobę).

Specjalną, w przypadku możliwości pogorszenia bezpieczeństwa związanego z maszyną, a będącego wynikiem prac modyfikacyjnych, zjawisk przyrodniczych, wydłużonego czasu postoju maszyny, niebezpiecznych uszkodzeń oraz wypadków przy pracy.

Wyniki kontroli rejestruje się i przechowuje do dyspozycji zainteresowanych organów, zwłaszcza nadzoru i kontroli warunków pracy, przez okres 5 lat.

Aby dowiedzieć się więcej na ten temat, kliknij zał.4.

Działania związane ze zidentyfikowanymi niezgodnościami dotyczą dwóch typów rozwiązań:

Rozwiązań technicznych, które polegają na:

dokonaniu zmian w budowie węzłów konstrukcyjnych maszyn,

stosowanych środkach ochrony,

wyposażeniu maszyn w brakujące środki ochrony, osprzęt elektryczny, elementy układu sterowania, elementy sterownicze, itp.

Rozwiązań organizacyjnych, które dotyczą np.:

zmiany wzajemnego usytuowania maszyn,

korekt w instrukcji bhp,

korekt procedur postępowania.

W tej lekcji poznałeś zasady ograniczania i nadzorowania ryzyka zawodowego przy użytkowaniu maszyn.

Wiesz już, że ograniczanie ryzyka zawodowego przy użytkowaniu maszyn opiera się na:

eliminowaniu zagrożeń,

ograniczaniu kontaktu z niewyeliminowanymi zagrożeniami,

kształtowaniu probezpiecznych nawyków.

W celu ograniczania ryzyka zawodowego i dostosowania maszyn do minimalnych wymagań bhp należy podjąć działania:

techniczne,

organizacyjne,

ukierunkowane na czynnik ludzki.

Z punktu widzenia bezpieczeństwa pracy bardzo ważną rolę pełnią minimalne wymagania dotyczące użytkowanych maszyn oraz niezgodności z nimi.

Minimalne wymagania obejmują aspekty techniczne i organizacyjne, które odnoszą się do wszystkich maszyn oraz specyficzne, skierowane dla określonych grup maszyn. Natomiast podstawowe niezgodności z tymi wymogami określa się przez porównanie z nimi aktualnego stanu maszyny, jej działania i usytuowania.

3.3. Wymagania bezpieczeństwa dotyczące urządzeń związanych z pracą biurową i technologiami informatycznymi

Zdecydowana większość współcześnie produkowanych monitorów nie oddziałuje negatywnie na zdrowie ich użytkowników,

większość monitorów użytkowanych w Polsce spełnia wymogi Szwedzkiej Konfederacji Pracowników TCO Development,

emisja ozonu i tlenków azotu w pomieszczeniach, w których znajdują się kserokopiarki i drukarki laserowe, nie przekracza dopuszczalnych wartości.

Jakość monitora decyduje o stopniu obciążenia wzroku pracownika podczas pracy. Na stanowiskach pracy wykorzystywane są monitory kineskopowe oraz z tzw. płaskim ekranem - plazmowe i ciekłokrystaliczne.

Podczas pracy z komputerem pracownicy mogą być narażeni są na:

czynniki mikroklimatyczne,

niewielką emisję energii elektromagnetycznej:

pola elektromagnetyczne i magnetyczne,

promieniowanie miękkie X,

promieniowanie ultrafioletowe i podczerwone.

W przypadku najnowszych ekranów kineskopowych, plazmowych i ciekłokrystalicznych emisja czynników elektromagnetycznych jest mała i nie stanowi zagrożenia dla zdrowia pracowników.

Pracownicy wymagają czasami od pracodawcy przeprowadzania pomiarów kontrolnych, które ze względu na brak emisji szkodliwych czynników, zawsze wykazują brak zagrożenia.

Aby uniknąć niepotrzebnych kosztów, należy stosować monitory z certyfikatem TCO. Aby dowiedzieć się więcej na ten temat, spójrz na ilustrację i kliknij link nad nią zamieszczony.

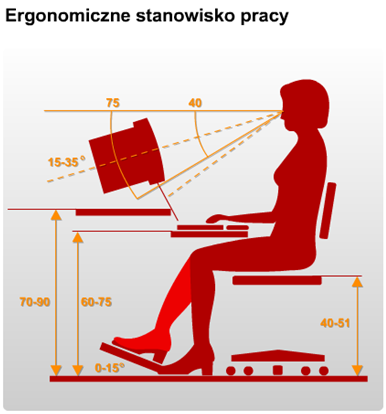

Aby praca na stanowisku komputerowym nie narażała pracownika na utratę zdrowia, monitor powinien spełniać następujące wymagania:

ikony wyświetlające się na ekranie powinny być wyraźne,

ostrość powinna być łatwa w regulowaniu,

ekran powinien mieć filtr oraz warstwę antyodbiciową,

regulacja ustawienia monitora powinna umożliwiać jego ustawienie 20o do tyłu i 5o stopni do przodu oraz obrót co najmniej o 120o.

Monitor powinien być również ustawiony w taki sposób, aby ograniczać odbicie światła słonecznego od ekranu.

Stanowisko komputerowe powinno być urządzone w taki sposób, aby zapewnić pracownikowi odpowiednią przestrzeń pracy. Wszystkie urządzenia powinny być w zasięgu jego dłoni. Odległości między monitorami pracowników powinny wynosić co najmniej 0,6 m.

Spójrz na ilustrację, aby dowiedzieć się, jak powinno wyglądać ergonomiczne stanowisko pracy.

Kobiety w ciąży pracujące na stanowiskach komputerowych, ze względu na pracę siedzącą, narażone są na zmęczenie, obrzęki nóg oraz bóle głowy i pleców.

Dlatego pracodawca jest zobowiązany zapewnić kobiecie w cięży ergonomiczne stanowisko pracy. Kobiety mają również prawo do 5-minutowej przerwy po każdej przepracowanej godzinie.

Praca kobiet w ciąży na stanowiskach wyposażonych w monitory ekranowe nie powinna trwać dłużej niż 4 godziny dziennie. Czy wiesz, że korzystając z drukarek i kserokopiarek jesteś narażony na działanie szkodliwych czynników?

Ozon wydobywający się podczas rozgrzewania urządzeń oraz pył spowodowany wymianą tonera lub papieru mogą doprowadzić do wysuszania błony śluzowej. Skutkiem tego jest ogólne osłabienie organizmu oraz ból gardła.

Aby ograniczać działanie szkodliwych czynników, należy umieszczać urządzenia w odległości 1,5 m od pomieszczeń, w których pracownicy przebywają więcej niż 4 godziny dziennie.

Należy również zwracać uwagę, aby stężenie ozonu w pomieszczeniach pracy nie przekraczało wartości NDS, tj 0,15 mg/m3.

W tej lekcji dowiedziałeś się, jak zapewnić bezpieczeństwo pracownikom użytkującym sprzęt biurowy.

Stanowisko komputerowe powinno być urządzone w taki sposób, aby zapewnić pracownikom odpowiednią przestrzeń do pracy. Monitor powinien mieć filtr oraz warstwę antyodbiciową, a także posiadać certyfikat TCO.

Kobietom w ciąży pracujących na komputerze, pracodawca jest zobowiązany zapewnić ergonomiczne stanowisko pracy oraz 5-minutową przerwę po każdej przepracowanej godzinie. Ich praca nie powinna trwać dłużej niż 4 godziny dziennie.

Drukarki oraz kserokopiarki powinny znajdować się w odległości 1,5 metra od pomieszczeń, w których pracownicy przebywają więcej niż 4 godziny dziennie.

3.4. Wymagania bezpieczeństwa dotyczące maszyn i urządzeń stosowanych w budownictwie

Aż 45% wypadków spowodowane jest brakiem nadzoru, tolerowaniem odstępstw od przepisów bhp i przebywaniem nieupoważnionych osób na placu budowy,

przyczyną 44% wypadków jest niewłaściwe zachowanie pracownika oraz brak znajomości zagrożeń lub ich lekceważenie,

11% wypadków spowodowane jest przez wady konstrukcyjne i techniczne oraz brak lub niewłaściwe zabezpieczenie maszyn lub urządzeń,

do najczęstszych wypadków w budownictwie zaliczamy:

poślizgnięcie, potknięcia i upadki,

uderzenie przez spadający z góry przedmiot,

upadek z wysokości,

uderzenie przez przedmiot na tym samym poziomie,

wpadnięcie do dołu.

Maszyny do robót ziemnych i fundamentowych przeznaczone są do wykopów i przygotowania placu budowy. Najedź na ilustrację, aby poznać ich rodzaje.

Maszyny te służą do:

odspajania,

ładowania i przemieszczania urobku,

robót fundamentowych i specjalnych robót budowlanych,

uzbrojenia terenu.

Pracownicy wykonujący tego typu zadania narażeni są na wypadki spowodowane:

obsunięciem gruntu przez drgania maszyn lub opadów atmosferycznych,

uderzeniem lub przygnieceniem przez poruszające się maszyny lub ich elementy,

zjechaniem maszyn po pochyłym podłożu.

Aby ochronić pracowników przed potencjalnymi zagrożeniami, maszyny powinny spełniać minimalne wymagania bezpieczeństwa. Powinny być wyposażone w:

ochronę przed pochyleniem lub przewróceniem,

układy hamulcowe i siłowe,

kabiny,

sterowanie i sygnalizację ruchu,

osłony części niebezpiecznych oraz

być w dobrym stanie technicznym.

Jeżeli chcesz dowiedzieć się więcej na temat wymagań technicznych i użytkowania maszyn, kliknij zał.5.

Maszyny do produkcji, przemieszczania i zagęszczania masy betonowej zapewniają jej przygotowanie i dostarczenie na plac budowy.

Operatorzy tych maszyn oraz inni pracownicy narażani są na wypadki spowodowane:

mechanicznym i chemicznym działaniem masy betonowej - jak np. urazy oczu i skóry,

ruchem maszyn lub ich elementów,

napięciem elektrycznym.

Aby maszyny spełniały minimalne wymagania bezpieczeństwa, powinny być wyposażone w:

osłony części powodujących zagrożenia chemiczne i mechaniczne,

urządzenia sterujące i sterownicze,

zasilanie energią elektryczną oraz

powinny być w dobrym stanie technicznym.

Kliknij zał.6, aby dowiedzieć się więcej na temat wymogów bezpieczeństwa.

Operatorzy maszyn do robót zbrojarskich często korzystają z narzędzi o ostrych krawędziach oraz spawarek gazowych i elektrycznych. Ich użytkowanie może doprowadzić do licznych krwawień i krwotoków oraz ran ciętych i szarpanych. Pracownicy narażani są też na gazy, dymy, pyły i odpryski spawalnicze, jak również promieniowanie optyczne. Mogą również zostać porażeni prądem elektrycznym.

Aby ochronić pracowników przed potencjalnymi zagrożeniami, maszyny do robót zbrojarskich powinny spełniać minimalne zasady bezpieczeństwa i być wyposażone w:

osłony chroniące przed zróżnicowanymi zagrożeniami (np. osłony części ruchowych, zabezpieczenie przed przypadkowym uruchomieniem, ochrona przed emisją gazów),

zasilanie energią elektryczną (np. sposoby przełączania lub odłączania zasilania elektrycznego) oraz

być w dobrym stanie technicznym.

Kliknij zał.7, aby dowiedzieć się więcej na temat tych wymagań.

Do transportu ładunków i osób w poziomie i pionie stosowane są dźwignice.

Ich użytkowanie wiąże się z następującymi zagrożeniami:

upadek człowieka z wysokości lub upadek transportowanego ładunku,

uraz spowodowany ruchem maszyn lub ich części.

Aby eliminować lub ograniczać zagrożenia związane z upadkiem z wysokości lub urazem, maszyny powinny:

zapewnić bezpieczeństwo transportowanych osób,

umożliwić odpowiednie zabezpieczenie transportowanego ładunku,

zostać zabezpieczone przed przeciążeniem.

Kliknij zał.8, aby dowiedzieć się więcej na temat minimalnych wymagań

Prace na wysokości wykonywane są co najmniej 1 metr nad poziomem podłogi lub ziemi. Mogą to być:

budowy,

wykańczanie,

remonty,

rozbiórki konstrukcji budowlanych,

odśnieżanie dachów,

udrażniania rynien poprzez usuwanie z nich lodu,

czyszczenie okien i dachów.

Sprzęt do wykonywania tego typu pracy ma przede wszystkim chronić pracownika przed upadkiem z wysokości. Służą do tego między innymi:

rusztowania,

pomosty,

drabiny,

balustrady,

siatki bezpieczeństwa,

daszki ochronne,

liny mocujące,

uprzęże,

szelki bezpieczeństwa.

Kliknij zał.9, aby dowiedzieć się więcej na temat minimalnych wymagań bezpieczeństwa.

Prace wykończeniowe i porządkowe wykonywane są z wykorzystaniem różnorodnych maszyn, na zewnątrz lub w środku konstrukcji budowlanych. Są to urządzenia przeznaczone do wykonywania podłóg, tynków, izolacji budynków, powłok malarskich oraz do czyszczenia pomieszczeń w budynkach.

Operatorzy tych maszyn narażeni są na wypadki spowodowane:

napięciem elektrycznym,

szkodliwym działaniem cieczy i pyłów.

Aby ochronić pracowników przed zagrożeniami, maszyny powinny spełniać minimalne wymagania bezpieczeństwa. Powinny być wyposażone w:

osłony części powodujących zagrożenie chemiczne i mechaniczne,

zasilanie energią elektryczną oraz

systemy wentylacyjne.

Aby dowiedzieć się więcej na temat zasad bezpieczeństwa, kliknij zał.10

Podczas prac budowlanych stosowane są zarówno narzędzia zmechanizowane o napędzie elektrycznym i pneumatycznym (np. pilarki, szlifierki), jak i proste narzędzia ręczne.

Wśród czynników niebezpiecznych, mogących spowodować zagrożenie dla życia i zdrowia pracowników w trakcie posługiwania się tymi narzędziami, można wyróżnić:

energię zasilania,

drgania,

hałas,

możliwość kontaktu z ostrymi lub twardymi elementami,

ruch maszyn lub ich elementów,

obrabianie przedmiotów.

Aby ograniczyć zagrożenia, narzędzia powinny być wyposażone w osłony i amortyzatory (np. do tłumienia drgań) oraz w elementy sterownicze. Należy również systematycznie dokonywać przeglądu instalacji oraz ostrzy, uchwytów i rękojeści.

Kliknij zał.11, aby dowiedzieć się więcej na temat minimalnych wymagań bezpieczeństwa.

Roboty drogowe obejmują utwardzenie podłoża pod nawierzchnię, jej budowę oraz wykonanie prac odwodnieniowych.

Wykorzystywane maszyny służą do:

przygotowania gruntu i nawierzchni,

budowy nawierzchni bitumicznej i betonowej,

wykonania prac melioracyjnych.

Czynnikami, które mogą spowodować zagrożenia dla życia i zdrowia są:

zagłębienia,

stan gruntu,

ruch maszyn lub ich elementów,

czynniki chemiczne i termiczne (np. rozgrzany asfalt).

Aby zapewnić bezpieczeństwo pracownikom, maszyny powinny być wyposażone w:

osłony części powodujących zagrożenia chemiczne i mechaniczne,

osłony części ruchomych,

urządzenia sterujące,

kabiny operatorów,

sygnalizację ruchu,

układy hamulcowe i siłowe oraz

powinny być w dobrym stanie technicznym.

Aby dowiedzieć się więcej na temat minimalnych wymagań bezpieczeństwa, kliknij zał.12.

W tej lekcji poznałeś wymagania bezpieczeństwa w zakresie użytkowania maszyn i narzędzi budowlanych.

Maszyny do robót ziemnych i fundamentowych powinny być wyposażone w:

osłonę przed pochyleniem lub przewróceniem,

układy hamulcowe i siłowe,

kabiny,

sterowanie oraz

sygnalizację ruchu.

Maszyny do produkcji i zagęszczania masy betonowej powinny posiadać:

osłony części powodujących zagrożenia mechaniczne i chemiczne,

urządzenia sterujące i sterownicze,

zasilanie energią elektryczną.

Maszyny do robót zbrojarskich powinny mieć:

osłony chroniące przed zagrożeniami oraz

zasilanie energią elektryczną.

Maszyny do robót wykończeniowych powinny być wyposażone w:

osłony chroniące,

systemy wentylacyjne,

zasilanie energią elektryczną.

Maszyny do przemieszczania ładunków i osób powinny posiadać elementy ochronne zapewniające bezpieczeństwo transportowanym ładunkom i pracownikom.

Podczas wykonywania prac na wysokości należy zwrócić uwagę na wytrzymałość mechaniczną oraz właściwe ustawienie i umocowanie urządzeń.

Elektronarzędzia powinny być wyposażone w osłony i amortyzatory chroniące przed drganiami.

3.5. Wymagania bezpieczeństwa dotyczące maszyn i urządzeń związanych z transportem samochodowym

Czy wiesz, że w Polsce:

w przeciągu ostatnich 10 lat w wypadkach drogowych straciło życie prawie 65 tys. osób - spójrz na ilustrację, aby poznać strukturę stanu bezpieczeństwa drogowego na przestrzeni lat 1998-2008,

wskaźnik ciężkości wypadków drogowych w 2008 r. wyniósł 10,8, podczas gdy w innych krajach europejskich jest on średnio trzykrotnie niższy.

Pojazd samochodowy powinien być tak zbudowany, utrzymany i wyposażony, aby korzystanie z niego:

nie zagrażało bezpieczeństwu i nie narażało na szkodę pasażerów lub innych uczestników ruchu,

nie zakłócało spokoju publicznego przez powodowanie hałasu przekraczającego poziom określony w przepisach,

nie powodowało wydzielania szkodliwych substancji w stopniu przekraczającym wielkości określone w przepisach,

nie powodowało niszczenia drogi,

zapewniało dostateczne pole widzenia kierowcy oraz łatwe, wygodne i pewne posługiwanie się urządzeniami do kierowania, hamowania, sygnalizacji i oświetlenia drogi przy równoczesnym jej obserwowaniu,

nie powodowało zakłóceń radioelektrycznych w stopniu przekraczającym wielkości określone w przepisach.

Pojazd dopuszczony do użytku musi spełniać normy dotyczące jego wielkości, masy całkowitej i ładowności . Kliknij zał.13, aby je poznać.

Aby zmniejszyć ryzyko wystąpienia wypadku drogowego, każdy kierowca powinien przed rozpoczęciem jazdy sprawdzić stan pojazdu. W tym celu powinien:

1. Ocenić działanie:

hamulców,

układu kierowniczego.

2. Sprawdzić:

oświetlenie zewnętrzne,

poziom płynów eksploatacyjnych,

stan ogumienia wraz z ciśnieniem powietrza,

stan skrzyni ładunkowej,

stan paliwa i płynów eksploatacyjnych,

stan czystości szyb kabiny, reflektorów, lamp, tablic,

tachograf i wykresówkę,

ważność dowodu rejestracyjnego i ubezpieczenia pojazdu,

czy posiada przy sobie prawo jazdy i inne dokumenty przewozowe.

Obligatoryjne wyposażenie pojazdu samochodowego, z uwzględnieniem wyposażenia związanego z bezpieczeństwem i ochroną środowiska, określa Rozporządzenie Ministra Infrastruktury.

Szczególną uwagę należy poświęcić bezpieczeństwu przewożenia towarów.

Przewożony ładunek nie może powodować przekroczenia dopuszczalnej całkowitej ładowności pojazdu.

Ładunek powinien być umieszczony tak, aby nie stwarzał zagrożenia dla kierowcy i innych użytkowników ruchu drogowego. Nie może też nadmiernie wykraczać poza płaszczyzny obrysu pojazdu. Jeśli wykracza poza pojazd na odległość większą niż 0,5 m, powinien być oznakowany w odpowiedni sposób. Kliknij zał.14, aby poznać dopuszczalne wielkości przewożonych ładunków i ich oznaczenia.

Ładunek powinien być zabezpieczony przed zmianą położenia. Do jego mocowania można użyć:

pasów,

klinów,

przesuwanych przegród,

regulowanych podpór,

poduszek powietrznych,

innych ładunków.

Urządzenia mocujące powinny być zabezpieczone przed rozluźnieniem się, swobodnym zwisaniem lub spadnięciem podczas jazdy. Na ilustracji widzisz przykładowe metody mocowania ładunku.

Przypadkowo rozmieszczony ładunek może zakłócić założony przez konstruktora pojazdu rozkład nacisków na osie i stać się przyczyną ich przeciążenia. Może również doprowadzić do obciążenia osi pędnej, utrudniając kierowanie pojazdem.

Dlatego ładunek należy rozmieszczać tak, aby:

nie powodował przekroczenia dopuszczalnych nacisków na osie pojazdu - położenie środka ciężkości musi być optymalne dla ładunku o określonych gabarytach i masie,

nie naruszał stateczności pojazdu - musi być umieszczony symetrycznie względem osi podłużnej ładunku,

nie utrudniał kierowania pojazdem,

nie ograniczał widoczności drogi i nie zasłaniał świateł oraz elementów sygnalizacyjnych, tablic rejestracyjnych lub innych tablic i znaków.

Obejrzyj teraz obie ilustrację przedstawiające prawidłowe i nieprawidłowe rozmieszczenie ładunku.

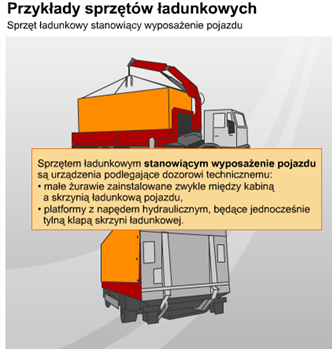

Sprzęty ładunkowe mogą obsługiwać tylko pracownicy posiadający odpowiednie kwalifikacje. Użytkowanie ich przez osoby niekompetentne lub nieposiadające wiedzy o podstawowych zasadach bezpieczeństwa grozi wypadkiem. Przykłady sprzętów ładunkowych możesz zobaczyć na ilustracjach.

Aby zabezpieczyć pracownika przed zagrożeniami należy:

przestrzegać zasad zawartych w instrukcjach obsługi,

zapoznać się z działaniem sprzętu oraz sytuacjami niebezpiecznymi, które stwarzają,

nie przekraczać nominalnego udźwigu urządzeń,

dbać o to, aby przemieszczany ładunek został uchwycony lub zabezpieczony w trakcie podnoszenia i opuszczania,

nie dopuszczać osób niepowołanych do sprzętu,

stosować urządzenia w sposób zapewniający stateczność,

zabezpieczyć urządzenia w położeniu spoczynkowym po wykonaniu pracy.

Aby poznać zasady bezpieczeństwa dotyczące załadunku i rozładunku towaru, kliknij zał.15.

Kwestie transportu drogowego towarów niebezpiecznych w Polsce reguluje:

Ustawa o przewozie drogowym towarów niebezpiecznych z 28 października 2002 r.,

Umowa ADR dotycząca międzynarodowego przewozu drogowego towarów niebezpiecznych.

Celem regulacji prawnych jest:

umożliwienie transportu towarów niebezpiecznych,

zmniejszenie do minimum ryzyka związanego z transportem towarów niebezpiecznych,

ułatwienie transportu towarów niebezpiecznych przez zastosowanie najbardziej optymalnych rozwiązań.

Spójrz teraz na ilustrację, aby dowiedzieć się, jak oznakowane są pojazdy przewożące substancje niebezpieczne.

Rodzaj przewożonego materiału ma duży wpływ na bezpieczeństwo podczas jazdy. Podczas ruszania, przyspieszania, czy hamowania ładunek płynny przemieszcza się, co powoduje zmianę położenia ciężkości, warunków trakcyjnych i może doprowadzić do utraty stateczności ładunków stałych (np. zerwania mocowań).

Dlatego wioząc ładunek kierowca powinien:

unikać gwałtownego ruszania i hamowania,

spadki terenu pokonywać z prędkością zapewniającą panowanie nad pojazdem,

zwalniać przed zakrętami, tak aby ładunek nie przemieszczał się.

W sytuacji, gdy kierowca jest uczestnikiem lub świadkiem wypadku drogowego powinien:

zabezpieczyć miejsce zdarzenia, zapalając światła awaryjne lub ustawiając trójkąt ostrzegawczy,

powiadomić służby ratunkowe i policję, a w przypadku zapalenia się samochodu - również straż pożarną,

udzielić pierwszej pomocy poszkodowanym,

nie podejmować czynności, które mogłyby utrudnić ustalanie przebiegu wypadku.

Jeśli kierowca dostrzeże płomienie, powinien podjąć próbę ratowania samochodu i jego ładunku, jeśli dysponuje środkami gaśniczymi, których użycie nie spowoduje dodatkowego zagrożenia.

W sytuacji:

zapalenia się opony w naczepie - kierowca powinien kontynuować jazdę i zwiększyć prędkość, aby opona sama się spaliła,

rozszczelnienia cysterny lub poluzowania / otwarcia burty skrzyni ładunkowej - kierowca powinien natychmiast przerwać jazdę.

W tej lekcji poznałeś zasady bezpieczeństwa dotyczące użytkowania pojazdów.

Aby zapewnić bezpieczeństwo kierowcy i innym uczestnikom ruchu drogowego należy:

dokonywać okresowej oceny stanu technicznego pojazdu,

odpowiednio rozmieścić i zabezpieczyć przewożony ładunek,

urządzenia ładunkowe użytkować według zasad opisanych w instrukcji obsługi,

w odpowiedni sposób znakować pojazdy przewożące ładunek niebezpieczny,

unikać gwałtownego ruszania i hamowania oraz uważać na zakrętach przy przewożeniu ładunków,

w przypadku wypadku drogowego zabezpieczyć miejsce zdarzenia, wezwać odpowiednie służby ratunkowe i udzielić pierwszej pomocy poszkodowanym.

Zanim wyjdziesz z lekcji przypomnij sobie najważniejsze zagadnienia, które zostały w niej omówione.

3.6. Wymagania bezpieczeństwa dotyczące maszyn i urządzeń stosowanych w handlu i gastronomii

Czy wiesz, że...

System HACCP ma na celu zapewnienie bezpieczeństwa żywności poprzez identyfikację i oszacowanie skali zagrożeń z punktu widzenia:

jakości zdrowotnej żywności oraz

ryzyka wystąpienia zagrożeń podczas przebiegu wszystkich etapów procesu produkcji i obrotu żywnością.

System określa metody ograniczenia zagrożeń oraz ustala działania naprawcze.

Nowelizacja ustawy o bezpieczeństwie żywności i żywienia zobowiązuje zakłady z branży spożywczej, także małe i średnie, do wdrażania i stosowania systemu HACCP. Obowiązek ten dotyczy także przedsiębiorstw, które transportują żywność lub wprowadzają ją do obrotu poprzez sklepy bądź punkty gastronomiczne.

Korzyści zewnętrzne ze stosowania systemu to:

poprawa wizerunku zakładu,

wzrost zainteresowania odbiorców,

zwiększenie zaufania klientów,

możliwość funkcjonowania na rynku Unii Europejskiej,

poprawa jakości produktu.

HACCP jest systemem zarządzania bezpieczeństwem zdrowotnym żywności. Opracowany dla danego zakładu może, ale nie musi, być poddany certyfikacji. Obejmuje następujące zasady i tryb postępowania:

zidentyfikowanie i ocenę zagrożeń jakości zdrowotnej żywności oraz ryzyka ich wystąpienia,

określenie krytycznych punktów kontroli oraz ustalenie ich limitów krytycznych,

ustalenie i wprowadzenie systemu monitorowania krytycznych punktów kontroli,

ustalenie działań korygujących,

ustalenie procedur weryfikacji,

opracowanie dokumentacji systemu.

Wdrożenie HACCP służy nie tylko konsumentom, ale także przedsiębiorcom, poprzez podniesienie jakości ich produktów i ograniczenie przypadków odpowiedzialności za szkody, jakie mogą zostać wyrządzone przez żywność niespełniającą określonych wymagań.

Pamiętaj!

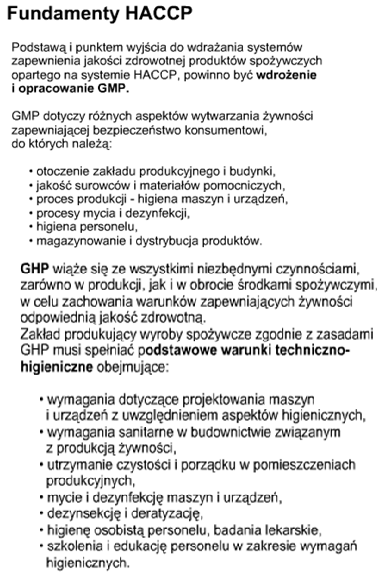

Przed wprowadzeniem w zakładzie systemu HACCP należy wdrożyć zasady Dobrej Praktyki Produkcyjnej (GMP) i Zasady Dobrej Praktyki Higienicznej (GHP) - spójrz na ilustrację obok.

Do najczęściej spotykanych maszyn i urządzeń do rozdrabniania z zespołami tnącymi należą: krajalnice, pilarki do rozbioru, cuttery, miksery, szatkownice, wilki do mięsa itp.

Pracownicy korzystający z tych maszyn i urządzeń narażeni są na:

zagrożenia mechaniczne,

zagrożenie porażeniem prądem elektrycznym przez bezpośredni lub pośredni kontakt z częściami pod napięciem,

hałas,

zagrożenia związane z brakiem możliwości skutecznego i dokładnego czyszczenia.

Wszystkie elementy maszyn i urządzeń stanowiące zagrożenie, powinny być osłonięte lub zabezpieczone, tak aby operator nie był narażony na urazy.

Spójrz na ilustrację, aby zapoznać się z podstawowymi zasadami zapewniającymi bezpieczeństwo użytkowania tych maszyn i urządzeń.

Do najczęściej stosowanych maszyn i urządzeń do gotowania i podgrzewania należą:

kotły warzelne (kliknij tutaj, aby poznać wymagania bezpieczeństwa dla urządzenia),

warniki,

piece wielofunkcyjne,

płyty grzejne gazowe i elektryczne (w tym indukcyjne i glassceramiczne),

podgrzewacze,

bemary,

kuchnie mikrofalowe (kliknij tutaj, aby poznać wymagania bezpieczeństwa dla urządzenia).

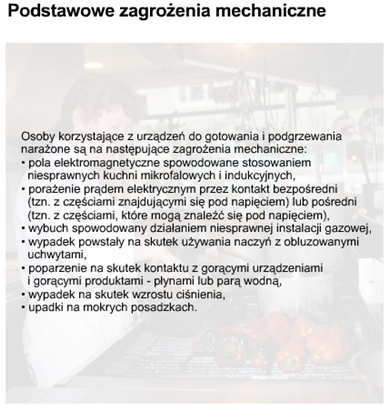

Aby dowiedzieć się, na jakie zagrożenia mechaniczne narażeni są pracownicy podczas użytkowania tych maszyn, spójrz na ilustrację.

Urządzenia do gotowania powinny mieć uchwyty zapewniające bezpieczne podnoszenie pokrywy, transportowanie, przesuwanie i trzymanie elementów nagrzanych. Ponadto powinny posiadać zabezpieczenia uniemożliwiające pryskanie płynów na zewnątrz.

Niedozwolony jest kontakt żywności z naczyniami miedzianymi, ocynkowanymi lub z tworzyw sztucznych bez atestu.

Urządzenia przeznaczone do smażenia i duszenia to:

kuchnie elektryczne i gazowe,

patelnie,

frytkownice,

grille,

piekarniki i piece wielofunkcyjne,

opiekacze,

gofrownice,

gyrosy,

salamandry,

naleśnikarki.

Pracownicy korzystający z tych urządzeń, narażeni są na zagrożenia mechaniczne i elektryczne. Spójrz na ilustrację, aby je poznać.

Aby zapewnić bezpieczeństwo pracownikom, urządzenia powinny być wykonane z materiałów przystosowanych do kontaktu z żywnością i odpornych na działanie wysokiej temperatury. Przechylne urządzenia muszą być wyposażone w mechanizm zabezpieczający przed przypadkowym przechyleniem. Powinny również posiadać zawór do spuszczania zużytego tłuszczu oraz termostat i regulator temperatury.

Przed dopuszczeniem do użytkowania tych maszyn i urządzeń należy ustalić wszystkie warunki eksploatacji i określić je w dostępnej dla pracownika instrukcji bhp.

Aby dowiedzieć się więcej o wymaganiach bezpieczeństwa dla urządzeń do smażenia i duszenia, kliknij zał.16.

Maszynami i urządzeniami do formowania są formierki do chleba, bułek, hamburgerów oraz dzielarki do ciasta.

Pracownicy korzystający z tych maszyn i urządzeń narażeni są na :

zagrożenia mechaniczne (przytrzaśnięcie, zgniecenie, wplątanie, utrata stateczności),

porażenie prądem elektrycznym przez bezpośredni lub pośredni kontakt z częściami pod napięciem.

Aby zapewnić bezpieczeństwo pracownikom, urządzenia powinny być wykonane z materiałów przystosowanych do kontaktu z żywnością oraz posiadać osłonę blokującą lub inne urządzenia chroniące przed wprowadzeniem dłoni do leja podającego ciasto.

Osłona powinna odchylać się w kierunku pionowym od strony doprowadzania ciasta. Maszyny wolnostojące powinny zachowywać stateczność przy przechyle 10 stopni od płaszczyzny poziomej i być wyposażone, w co najmniej dwa kółka z urządzeniem hamującym.

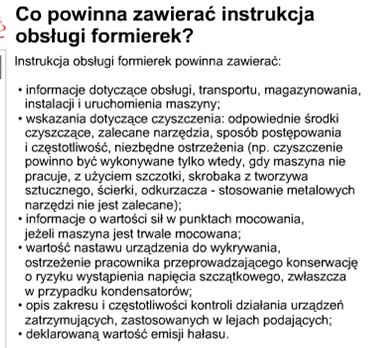

Aby dowiedzieć się, jakie informacje powinna zawierać instrukcja obsługi tych urządzeń, spójrz na ilustrację.

Wśród stosowanych w gastronomii narzędzi ręcznych, można wyróżnić różnego rodzaju noże kuchenne (służące np. do czyszczenia jarzyn, obierania ziemniaków, cięcia mięsa, krojenia wędlin itd.) oraz tasaki, topory, skrobaki do ryb, ostrzałki i inne.

Pracownicy korzystający z tego typu sprzętu narażeni są na uderzenia i skaleczenia.

Aby zapewnić bezpieczeństwo pracownikom, narzędzia nie mogą być uszkodzone. Elementy tnące nie mogą być wyszczerbione, a rękojeści pęknięte. Narzędzia muszą być dobrze naostrzone oraz wyposażone w pewnie osadzone trzonki. Rękojeści noży roboczych i ostrzałek powinny mieć nasady zapobiegające ześlizgnięciu się dłoni na ostrze. Uszkodzonych narzędzi ręcznych w żadnym wypadku nie można używać. Narzędzia ręczne w trakcie przerw w pracy i po jej zakończeniu należy przechowywać w miejscach do tego przeznaczonych.

Spójrz na ilustrację, aby poznać pozostałe warunki zachowania bezpieczeństwa w miejscu pracy.

\

Zmywarki do naczyń o zasilaniu elektrycznym służą do mycia zastawy stołowej, sztućców i naczyń kuchennych. Maszyny myjące zazwyczaj wyposażone są zarówno w urządzenia do podgrzewania wody, jak i do suszenia.

Najedź na ilustrację, aby zapoznać się z zagrożeniami związanymi z użytkowaniem tych urządzeń.

Zmywarki przeznaczone do ręcznego napełniania wodą powinny w widocznym miejscu mieć oznaczony poziom wody, do którego mogą być napełniane. Rozlewanie cieczy w warunkach normalnej eksploatacji nie może ujemnie wpływać na stan izolacji elektrycznej. Drzwi i pokrywy urządzeń powinny być wyposażone w blokadę uniemożliwiającą pracę zmywarki w czasie, gdy są one otwarte.

Ponadto maszyny powinny posiadać trwałe i widoczne oznakowanie dopuszczalnego ciśnienia oraz temperatury wody i pary.

Należy także systematycznie kontrolować, czy zmywarki mają sprawne zabezpieczenia przeciw powstaniu pożaru, porażeniu prądem elektrycznym w przypadku nieprawidłowej pracy lub awarii urządzeń sterujących.

Pamiętaj!

Przed zmywaniem naczyń trzeba dokładnie usunąć z nich resztki żywności.

Do najczęściej stosowanych urządzeń i instalacji chłodniczych należą:

amoniakowe i freonowe instalacje chłodnicze ze sprężarkowym układem wyposażone między innymi w urządzenia chłodnicze,

chłodziarki,

zamrażarki,

bary i bufety sałatkowe,

lady chłodnicze,

regały i stoły chłodnicze.

Komory chłodnicze wyposaża się tak, aby osoby w nich zamknięte mogły się uwolnić, np. w drzwi otwierane od wewnątrz i z zewnątrz.

Ponadto stosuje się instalację sygnalizacyjną z napisem "Uwaga - człowiek w komorze".

W przypadku komór chłodniczych o kontrolowanej atmosferze, należy zamieszczać napisy ostrzegające przed niskim poziomem tlenu.

Urządzenia chłodnicze powinny być zlokalizowane w pomieszczeniach wentylowanych. Urządzenia lub ich części nie powinny być montowane na klatkach schodowych, w wejściach lub wyjściach.

W pomieszczeniu z urządzeniami chłodniczymi niedopuszczalne jest magazynowanie rozpuszczalników, benzyny, nafty i innych łatwo zapalnych cieczy i materiałów.

Pracodawca powinien zapoznać pracowników zatrudnionych przy obsłudze instalacji chłodniczych:

Ze schematem działania tych instalacji oraz usytuowaniem głównych zaworów odcinających.

Z zasadami bezpieczeństwa i higieny pracy, z uwzględnieniem:

ratownictwa chemicznego i sposobów postępowania w razie awarii, w szczególności niekontrolowanego wycieku amoniaku, a także w razie pożaru,

udzielania pierwszej pomocy, ze szczególnym uwzględnieniem poparzeń lub zatrucia amoniakiem,

instrukcji bhp.

Spójrz na ilustrację, aby dowiedzieć się, na co narażone są osoby pracujące przy tych urządzeniach.

W lekcji poznałeś najważniejsze wiadomości na temat wymagań bezpieczeństwa dotyczących maszyn i urządzeń stosowanych w handlu i gastronomii.

Dowiedziałeś się, że wszystkie zakłady z branży spożywczej powinny wdroży system zarządzania bezpieczeństwem zdrowotnym żywności - HACCP.

Zanim jednak przystąpisz do jego wprowadzania należy wdrożyć zasady Dobrej Praktyki Produkcyjnej (GMP) i zasady Dobrej Praktyki Higienicznej (GHP).

Poznałeś także wymagania bhp, które powinny spełniać maszyny i urządzenia, aby zapewnić ochronę pracownikom przed zagrożeniami.

Poznałeś również metody techniczne i organizacyjne służące do eliminowania i ograniczania zagrożeń oraz zmniejszania ryzyka zawodowego z nim związanego poprzez:

likwidację źródeł tych czynników,

stosowanie urządzeń ochronnych,

szkolenie i informowanie pracowników.

3.7. Wymagania związane z doborem i stosowaniem urządzeń ochronnych

Czy wiesz, że:

w Polsce co roku wypadkom ulega duża liczba pracowników tylko z tego powodu, że maszyny przez nich obsługiwane nie mają urządzeń ochronnych albo urządzenia te są niewłaściwe użytkowane;

według danych GUS, w 2008 roku poszkodowanych zostało 649 osób w wyniku wypadków przy pracy spowodowanych niewłaściwym stosowaniem urządzeń i wyposażenia związanego z bezpieczeństwem lub ich brakiem. Maszyny obsługiwane przez poszkodowane osoby nie spełniały wymogów bezpieczeństwa.

Praktycznie z każdą maszyną związane jest występowanie stref zagrożenia, w których może dojść do urazu spowodowanego ruchem części mechanicznych.

W większości przypadków ogranicza się dostęp do tych stref poprzez stosowanie osłon stałych (np. osłon przekładni pasowych).

Są jednak takie sytuacje, gdy dostęp do strefy zagrożenia wymagany jest dość często i regularnie ze względu na rodzaj wykonywanych operacji technologicznych (np. w prasie obsługiwanej ręcznie trzeba regularnie sięgać do strefy narzędziowej). W tym przypadku dostęp do strefy zagrożenia powinien mieć miejsce tylko w sytuacji bezpiecznej, która na ogół występuje przy zatrzymanym ruchu maszyny w tej strefie.

Zatrzymywanie ruchu maszyny w sytuacjach dostępu do strefy zagrożenia wymaga współpracy urządzeń ochronnych z innymi elementami systemu sterowania związanymi z bezpieczeństwem.

Budowa urządzeń ochronnych podlega szczególnym wymaganiom i nie może być przypadkowa, podobnie jak sposób wykonania całego systemu sterowania związanego z bezpieczeństwem.

Instalowanie urządzeń ochronnych to zadanie dla specjalistów.

Urządzenia ochronne służą zapewnianiu bezpieczeństwa poprzez realizację tzw. funkcji bezpieczeństwa, co jest w pełni możliwe tylko po spełnieniu szeregu wymagań.

Zawsze należy mieć na uwadze, że utrata możliwości realizacji funkcji bezpieczeństwa sprawia, że maszyna staje się równie niebezpieczna jak ta, w której nie zainstalowano urządzeń bezpieczeństwa.

Przy wyborze urządzenia ochronnego należy uwzględnić jego następujące parametry:

strefa wykrywania - obejmuje obszar wszystkich możliwych pozycji ciała człowieka lub jego części, które powodują jego zadziałanie (np. w kurtynie świetlnej jest to obszar pomiędzy nadajnikiem i odbiornikiem),

czas zadziałania - jest to czas upływający od momentu aktywacji urządzenia ochronnego do chwili zmiany stanu jego elementów wyjściowych (np. przekaźników),

próg wykrywania - dotyczy minimalnej wartości parametru, przy której w określonych warunkach gwarantowane jest zadziałanie urządzenia ochronnego (np. w przypadku urządzeń ochronnych czułych na nacisk jest to minimalna siła inicjująca).

Proces doboru urządzeń ochronnych powinien być prowadzony w kategoriach selekcji najwłaściwszego urządzenia ochronnego i towarzyszących mu uzupełniających środków bezpieczeństwa. Spójrz na ilustrację, aby dowiedzieć się, co powinien uwzględniać ten proces.

System sterowania związany z bezpieczeństwem to układ odpowiedzialny za doprowadzenie maszyny do stanu bezpieczeństwa w razie zagrożenia. Jest opracowany według sprawdzonych zasad projektowania i wykonany z wypróbowanych elementów składowych oraz odporny na uszkodzenia niebezpieczne, spełniając wymagania wyznaczonej kategorii.

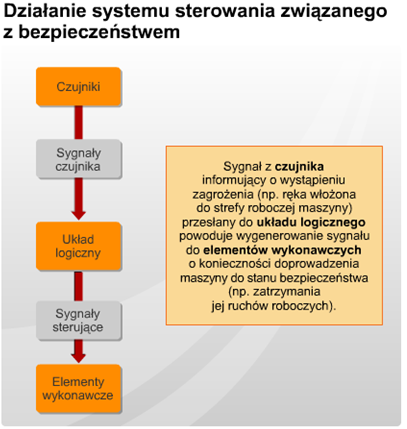

System składa się z trzech elementów:

czujników - urządzeń ochronnych, których zadaniem jest wykrywanie sytuacji niebezpiecznych,

układu logicznego - odbierającego sygnały z czujników i na ich podstawie generującego sygnały sterujące,

elementów wykonawczych - pozwalających na doprowadzenie maszyny do stanu bezpieczeństwa.

Na ilustracji widzisz schemat działania systemu.

System może być wykonany jako urządzenie mechaniczne, pneumatyczne, hydrauliczne, elektryczne, elektroniczne, elektroniczne programowalne lub w technice mieszanej.

Funkcja bezpieczeństwa jest algorytmem działania systemu sterowania związanego z bezpieczeństwem w sytuacji zagrożenia.

Stosowane są następujące funkcje bezpieczeństwa:

Funkcja wyłączenia samoczynnego - wykrywa, czy pracownik znalazł się w strefie zagrożenia i zatrzymuje niebezpieczny ruch maszyny. Funkcja wiąże się z możliwością zadziałania urządzenia ochronnego w chwili zbliżania się do strefy zagrożenia (np. kurtyna świetlna usytuowana na jej granicy). Wymaga ona usytuowania urządzenia ochronnego z zachowaniem odpowiedniej odległości minimalnej.

Funkcja stwierdzania obecności - wykrywa, czy pracownik znalazł się w strefie zagrożenia i blokuje nieoczekiwane uruchomienie się maszyny. Funkcja wiąże się z możliwością ciągłej aktywacji urządzenia ochronnego w czasie obecności w strefie zagrożenia.

Zachowanie odległości bezpieczeństwa to warunek skutecznej realizacji funkcji wyłączania samoczynnego.

Zatrzymanie maszyny nie jest natychmiastowe. Dlatego przy realizacji funkcji bezpieczeństwa wyłączenia samoczynnego musi być spełniony warunek usytuowania urządzenia ochronnego w minimalnej odległości w stosunku do strefy zagrożenia. Zachowanie odległości zapewnia, że od momentu wykrycia przez urządzenie ochronne do chwili osiągnięcia tej strefy będzie dostatecznie dużo czasu na całkowite zatrzymanie maszyny.

Aby poznać przykłady wyznaczania odległości minimalnej, kliknij zał.17.

W tej lekcji dowiedziałeś się, jak zapewnić bezpieczeństwo przy pracy z maszynami poprzez ograniczanie dostępu do stref zagrożenia. Stopień bezpieczeństwa można zwiększyć, stosując odpowiednie osłony lub systemy sterowania.

Systemy sterowania związane z bezpieczeństwem zawierają czujniki, układy logiczne i elementy wykonawcze. Czujnikami mogą być urządzenia ochronne, które powinny zostać dobrane z uwzględnieniem ich właściwości i parametrów.

Systemy te powinny realizować założone funkcje bezpieczeństwa, być zaprojektowane i wykonane według określonych zasad oraz wykazywać odporność na niebezpieczne uszkodzenia.

Typowymi funkcjami bezpieczeństwa są funkcja wyłączenia samoczynnego i funkcja stwierdzania obecności. Realizacja funkcji wyłączania samoczynnego wymaga usytuowania urządzenia ochronnego z zachowaniem odległości minimalnej od strefy zagrożenia.

3.8. Wymagania związane z doborem i stosowaniem środków ochrony indywidualnej

Środki ochrony indywidualnej to środki noszone lub trzymane przez pracownika w celu jego ochrony przed szkodliwymi lub niebezpiecznymi czynnikami w miejscu pracy.

Zalicza się do nich odzież ochronną oraz środki ochrony:

kończyn dolnych i górnych,

twarzy i oczu,

głowy,

układu oddechowego,

słuchu,

izolujące cały organizm,

zabezpieczające przed upadkiem z wysokości.

Do środków tych należy zaliczyć też wszelkie akcesoria, dodatki i składniki wymienne oraz zespoły kilku urządzeń przeznaczone do ochrony pracownika.

Spójrz na ilustrację, aby poznać przykłady środków ochrony indywidualnej.

Środkami ochrony indywidualnej nie są:

odzież robocza i mundury, które nie są przeznaczone do zapewnienia bezpieczeństwa,

rzeczy używane przez wojsko, policję i inne służby utrzymania porządku publicznego,

wyposażenie stosowane przez służby pierwszej pomocy i ratownicze,

środki stosowane na podstawie przepisów Prawa o ruchu drogowym,

wyposażenie sportowe,

rzeczy służące do samoobrony lub odstraszania,

przenośne urządzenia do wykrywania i sygnalizowania zagrożeń oraz naruszania porządku publicznego.

Środki ochrony indywidualnej można podzielić na trzy kategorie:

Kategoria I obejmuje środki o konstrukcji prostej. Użytkownik może sam ocenić poziom ochrony przed minimalnymi zagrożeniami oraz ich skutki we właściwym czasie. Do grupy należą środki chroniące przed:

działaniem czynników mechanicznych (np. rękawice ogrodnicze),

środkami czyszczącymi o łatwo odwracalnym działaniu,

działaniem temperatury nie wyższej niż 50oC (np. fartuchy),

słabymi uderzeniami (np. hełmy).

Kategoria II obejmuje środki o konstrukcji pośredniej, które nie należą do I i III grupy.

Kategoria III obejmuje środki o konstrukcji złożonej, przewidziane do ochrony przed zagrożeniami, które mogą spowodować poważne i nieodwracalne uszkodzenie zdrowia, a których skutków działania nie można szybko stwierdzić. Do grupy należy sprzęt chroniący:układ oddechowy,

przed działaniem czynników chemicznych,

przed bardzo niską lub wysoką temperaturą,

przed upadkiem z wysokości,

przed porażeniem prądem elektrycznym.

W przypadku, gdy likwidacja zagrożeń nie jest możliwa, pracodawca powinien zastosować środki ochrony zbiorowej.

Jeżeli nie jest to możliwe (lub środki ochrony zbiorowej nie stanowią wystarczającego zabezpieczenia) pracodawca musi zapewnić pracownikom środki ochrony indywidualnej odpowiednie do rodzaju i poziomu zagrożeń.

Zastosowanie odpowiednich środków wiąże się z oceną ryzyka zawodowego.

Środki ochrony indywidualnej ograniczają ryzyko zawodowe, które jest kombinacją częstości lub prawdopodobieństwa wystąpienia określonego zdarzenia i konsekwencji z nim związanych.

Aby je ocenić, należy wziąć pod uwagę:

zidentyfikowane zagrożenia i ich źródła,

lokalizację stanowiska pracy oraz wykonywanych na nim operacji technologicznych,

rodzaj stosowanych narzędzi i materiałów,

sposób i czas wykonywanych czynności,

aktualne przypisy prawa dotyczące organizacji miejsca pracy,

stosowane już środki ochrony.

Pamiętaj, że jeśli na stanowisku pracy zaistniały zmiany, to musisz ocenić, czy zastosowane ochrony indywidualne są wystarczające.

Wybór odpowiednich środków ochrony indywidualnej zależy od rodzaju i poziomu zagrożeń występujących w miejscu pracy. Najedź teraz kursorem myszy na ilustrację, aby poznać czynniki szkodliwe i dowiedzieć się, jak chronić.

W przypadku, gdy pracownik użytkuje w czasie pracy monitor ekranowy co najmniej przez połowę dobowego wymiaru czasu pracy, pracodawca musi skierować go na obowiązkowe badania okulistyczne.

Jeżeli wyniki badań wykażą potrzebę stosowania okularów korygujących, pracodawca musi je zapewnić pracownikowi.

Pracodawca nie ma jednak obowiązku wyposażać pracownika w okulary z soczewkami pokrytymi warstwami antyrefleksyjnymi. Negatywne skutki odbić i olśnień powinny być przede wszystkim ograniczane przez prawidłowe usytuowanie stanowiska pracy oraz zastosowanie odpowiedniego oświetlania.

Przed nabyciem środków ochrony indywidualnej należy ocenić, czy:

są odpowiednie dla istniejących zagrożeń oraz poziomu ryzyka,

odpowiadają warunkom panującym na stanowisku pracy,

odpowiadają wymaganiom ergonomicznym i uwzględniają stan zdrowia pracownika,

są dopasowane do użytkownika.

Środki ochrony, które spełniają wymagania bezpieczeństwa i ergonomii powinny być oznaczone znakiem CE. Najedź myszką na ilustrację, aby dowiedzieć się więcej na ten temat.

Informacje dotyczące przeznaczenia środków ochrony indywidualnej zawarte są w ich oznakowaniu oraz instrukcjach użytkowania. Można też otrzymać porady od specjalistów i producenta środka.

Oceniając przydatność środków ochrony indywidualnej należy sprawdzić, czy:

są odpowiednie dla poziomu ryzyka zawodowego i warunków stanowiska pracy,

ich zastosowanie nie spowoduje jednocześnie zwiększenia ogólnego poziomu ryzyka zawodowego,

są dopasowane do potrzeb użytkownika po wykonaniu niezbędnych regulacji,

uwzględniają wymagania ergonomiczne oraz stan zdrowia pracownika,

zostały określone warunki ich stosowania, a w szczególności przypadki i czas, w którym powinny być noszone,

w przypadku wystąpienia wielu zagrożeń oraz konieczności stosowania kilku środków, da się je dopasować do siebie bez zmniejszenia skuteczności ich działania.

Pracodawca jest zobowiązany do zorganizowania i wyposażenia stanowiska pracy w sposób zabezpieczający pracowników przed zagrożeniami oraz oddziaływaniem czynników szkodliwych, niebezpiecznych i/lub uciążliwych dla zdrowia. Powinien też likwidować zagrożenia poprzez stosowanie:

technologii,

urządzeń oraz

materiałów i substancji niepowodujących zagrożeń dla zdrowia.

Jeżeli całkowite wyeliminowanie czynników szkodliwych nie jest możliwe, może je ograniczać poprzez:

odizolowanie czynnika zagrażającego,

oddzielenie strefy zagrożenia,

stosowanie środków ochrony indywidualnej.

Pracodawca powinien bezpłatnie zapewnić pracownikom niezbędne środki ochrony indywidualnej wraz z instrukcjami użytkowania w języku polskim. Powinien też poinformować pracowników o działaniach dotyczących bezpieczeństwa pracy i ochrony zdrowia w przypadku stosowania środków ochrony indywidualnej. Spójrz na ilustrację, aby dowiedzieć się, co jeszcze powinno obejmować szkolenie.

Pracodawca powinien konsultować z zakładową organizacją związkową lub z pracownikami wybór środków oraz przewidzianych okresów ich użytkowania.

Pracodawca jest też zobowiązany zapewnić pranie, konserwację, naprawę, odpylanie lub odkażanie środków ochrony indywidualnej.

Środki powinny być też odpowiednie przechowywane po zakończeniu ich użytkowania. Należy je utrzymywać w czystości i naprawiać zgodnie z instrukcją konserwacji dostarczoną przez producenta. Instrukcja powinna też zawierać informację o zalecanych okresach wymiany lub czasu ich użytkowania.

Pamiętaj!

Środki ochrony indywidualnej przeznaczone są do osobistego użytku. Jeżeli okoliczności wymagają, aby dany sprzęt był noszony przez więcej niż jedną osobę, należy podjąć takie działania, aby użytkowanie nie stwarzało problemów zdrowotnych i higienicznych innym użytkownikom.

Pracodawca jest też zobowiązany zapewnić pranie, konserwację, naprawę, odpylanie lub odkażanie środków ochrony indywidualnej.

Środki powinny być też odpowiednie przechowywane po zakończeniu ich użytkowania. Należy je utrzymywać w czystości i naprawiać zgodnie z instrukcją konserwacji dostarczoną przez producenta. Instrukcja powinna też zawierać informację o zalecanych okresach wymiany lub czasu ich użytkowania.

Pamiętaj!

Środki ochrony indywidualnej przeznaczone są do osobistego użytku. Jeżeli okoliczności wymagają, aby dany sprzęt był noszony przez więcej niż jedną osobę, należy podjąć takie działania, aby użytkowanie nie stwarzało problemów zdrowotnych i higienicznych innym użytkownikom.

Wyszukiwarka

Podobne podstrony:

modul I historia strategii2002

Komunikacja Moduł (2)

Moduł IV WŁADZA W013

MODUŁ POWIETRZE

Modul 1 Misja, strategia, planowanie

Modul 1 ZNACZENIE JAKOSCI

moduł losowości

Moduł III cz 2 stała i stopien dysocjacji, zobojetnianie

Modul 3 Podstawy elektroniki cyfrowej

Modul 1 matem Rady

modul 7

modul test

Moduł 7

Modul matem bibliografia

Modul 2 Wplyw spoleczny

Modul III 2 id 305653 Nieznany

Modul 1 Dobro

Bibliografia moduł 10(1)

więcej podobnych podstron