WYK艁AD 3

Zasady bazowania przedmiot贸w obrabianych. Bazy obr贸bkowe i zasady ich wyboru.

Zasady ustalania przedmiot贸w obrabianych.

W ka偶dej operacji lub zabiegu przedmiot musi by膰 jednoznacznie ustawiony na obrabiarce. Na ustawienie sk艂adaj膮 si臋 dwie czynno艣ci:

1- ustalenie, tj. okre艣lenie po艂o偶enia na obrabiarce w stosunku do drogi

ruchu roboczego narz臋dzia,

2-oraz zamocowania (w pewnych przypadkach cz臋艣膰 mo偶e podlega膰 obr贸bce bez mocowania np. przy szlifowaniu bezk艂owym).

Pod okre艣leniem ustalanie lub usytuowanie przedmiotu nale偶y rozumie膰 nadanie mu jednoznacznego po艂o偶enia wzgl臋dem obrabiarki (a wi臋c umiejscowienie w przestrzeni) i narz臋dzia lub narz臋dzia lub wzgl臋dem ruchu roboczego narz臋dzia.

Ustalenie przedmiotu bezpo艣rednio na obrabiarce b膮d藕 te偶 w przyrz膮dzie lub uchwycie wp艂ywa na obrabiane powierzchnie, a tym samym dok艂adno艣膰 ustalenia ma wp艂yw na

dok艂adno艣膰 obr贸bki.

Jak wiadomo z mechaniki og贸lnej, ka偶dy przedmiot w przestrzeni ma 6 stopni swobody. Je偶eli przedmiot odniesiemy do uk艂adu trzech wzajemnie prostopad艂ych osi wsp贸艂rz臋dnych (rys. 3.1), to mo偶ne on przesuwa膰 si臋 w jednym z tych trzech kierunk贸w x, y, z ( lub w dowolnym kierunku wypadkowym) lub obraca膰 si臋 dooko艂a osi r贸wnoleg艂ych do tych kierunk贸w.

Rys. 3.1. Sze艣膰 stopni swobody cia艂a w przestrzeni.

Ustalenie przedmiotu przy obr贸bce lub monta偶u wi膮偶e si臋 z pozbawieniem go jednego, kilku lub wszystkich stopni swobody. Aby pozbawi膰 przedmiot jednego (lub kilku) z sze艣ciu stopni swobody, nale偶y przedmiot docisn膮膰 do odpowiednich punkt贸w obrabiarki, uchwytu lub przyrz膮du. Ka偶dy z tych punkt贸w pozbawia jednego stopnia swobody. Chc膮c, zatem pozbawi膰 przedmiot wszystkich stopni swobody, nale偶y go oprze膰 w sze艣ciu punktach.

Tak np. przedmiot po艂o偶ony p艂ask膮 powierzchni膮 na p艂aszczy藕nie sto艂u obrabiarki lub przyrz膮du (p艂aszczyzna xy) ma odebrane trzy stopnie swobody (trzy punkty nie le偶膮ce na jednej prostej tworz膮 p艂aszczyzn臋), a wi臋c mo偶e obraca膰 si臋 dooko艂a osi „z" i przesuwa膰 w kierunku osi „x" i „y" (rys. 3.2).

Nie mo偶na natomiast przesuwa膰 si臋 w kierunku osi „z”, czemu przeciwdzia艂a si艂a dociskaj膮ca do sto艂u obrabiarki lub w艂asny ci臋偶ar oraz zmienia膰 swego po艂o偶enia naoko艂o osi „x" i „y". Gdy chcemy podobnemu przedmiotowi, jaki przedstawiono na rys. 3.2, odebra膰 dalsze trzy stopnie swobody musimy go

oprze膰 o dalsze trzy punkty, przy czym dwa z nich powinny le偶e膰 w jednej p艂aszczy藕nie (y, z), a trzeci w (x, z), tak jak przedstawiono na rys. 3.3

Ustalenia innych bry艂 geometrycznych dokonuje si臋 r贸wnie偶 za pomoc膮 sze艣ciu punkt贸w oporowych. Przy ustalaniu przedmiotu np. o kszta艂cie walca, kt贸re naj艂atwiej ustala si臋 na pryzmach. Wa艂ek ustawiony na pryzmie ma odebrane 4 stopnie swobody: 1, 2, 3, 4 (rys. 3.4). Chc膮c ograniczy膰 dalsze stopnie swobody, a wi臋c przesuni臋cie wzd艂u偶 osi oraz obr贸t wok贸艂 tej osi, musimy da膰 punkt oporu 5 oraz op贸r 6 (np. wpust ustawiony w odpowiedni rowek na wa艂ku).

Przez analogi臋 mo偶emy powiedzie膰, 偶e tuleja zamocowana na trzpieniu (rys. 3.5) ma odebrane 4 stopnie swobody i mo偶e przesuwa膰 si臋 wzd艂u偶 swojej osi i obraca膰 si臋 naoko艂o tej osi.

Przy obr贸bce cz臋sto nie zawsze jest konieczne dok艂adne ustalenie po艂o偶enia cz臋艣ci we wszystkich kierunkach uk艂adu wsp贸艂rz臋dnych. Na przyk艂ad przy zamocowaniu przedmiotu w uchwycie samocentruj膮cym tokarki mo偶na nie ustala膰 po艂o偶enia wa艂ka w stosunku do jego w艂asnej osi obrotu. Przy szlifowaniu powierzchni p艂ytki po艂o偶enie jej w kierunku obu wsp贸艂rz臋dnych poziomych nie ma 偶adnego wp艂ywu na grubo艣膰 p艂ytki. Istotne znaczenie w tym wypadku ma tylko p艂aszczyzna g艂贸wna.

Je偶eli przedmiotowi zostanie odebrany dwukrotnie ten sam stopie艅 swobody, wtedy wyst臋puje tzw. przestalenie. Najprostszym przyk艂adem przesta艂enia s膮 dwa nakie艂ki, poniewa偶 do ustalania wykorzystano dwie powierzchnie sto偶kowe, z kt贸rych ka偶da pozbawia przedmiot pi臋ciu stopni swobody.

Aby jednak podw贸jne ograniczenie tego samego stopnia swobody nie mia艂o wp艂ywu na dok艂adno艣膰 obr贸bki, jest rzecz膮 konieczn膮, 偶eby powierzchnie ograniczaj膮ce ten sam stopie艅 swobody znajdowa艂y si臋 w 艣ci艣le okre艣lonym wzgl臋dem siebie po艂o偶eniu.

Na przyk艂ad bardzo cz臋sto korbow贸d ustala si臋 w spos贸b przedstawiony na rys. 3.6a, to znaczy na powierzchni czo艂owej AA g艂贸wek (zwi膮zane 3 stopnie swobody) powierzchni otworu B za pomoc膮 kr贸tkiego ko艂ka (zwi膮zane 2 stopnie swobody) i ko艂ka oporowego C (zwi膮zany 1 stopie艅 swobody).

Je偶eli zamiast kr贸tkiego ko艂ka do ustalania zastosujemy d艂ugi ko艂ek, kt贸ry zwi膮偶e 4stopnie swobody, analogicznie do wa艂ka ustalonego za pomoc膮 pryzmy to przy braku prostopad艂o艣ci osi otworu B do powierzchni czo艂owej nast膮pi ugi臋cie ko艂ka (rys. 3.6c) lub odkszta艂cenie korbowodu (rys. 3.6b). Przyk艂ad ten wskazuje, 偶e przestalenia nale偶y na og贸艂 unika膰 i stosowa膰 tylko w wyj膮tkowych przypadkach

Stosowanie nadmiernej liczby punkt贸w oporowych, tj. wi臋cej ni偶 liczba konieczna do zwi膮zania wszystkich cz臋艣ci stopni swobody, mo偶e spowodowa膰 deformacj臋 obrabianej cz臋艣ci lub wadliwe ustalenie jej po艂o偶enia.

Slajd 6

Nadmierna liczba punkt贸w oporowych nie ma ujemnego wp艂ywu na prawid艂owo艣膰 ustalenia cz臋艣ci tylko wtedy, gdy powierzchnie ustalaj膮ce obrabianej cz臋艣ci s膮 wykonane z tak膮 dok艂adno艣ci膮, 偶e nadliczbowe punkty oporowe dochodz膮 do styku z powierzchniami bazowymi ani nie zmieniaj膮c po艂o偶enia przedmiotu, ani nie powoduj膮c jego deformacji.

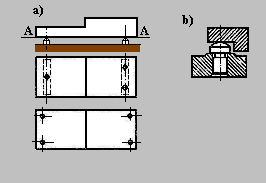

Na przyk艂ad przy obr贸bce p艂ytki wskazanej na rys. 82, je偶eli powierzchni A-A jest obrobiona dostatecznie dok艂adnie, ustalenie na dwu p艂askich progach b臋dzie r贸wnie prawid艂owe, jak i na 3 punktach oporowych. Przy pierwszych operacjach jednak, gdy ustalenie jest dokonywane wg powierzchni surowych, z regu艂y stosuje si臋 opory punktowe (rys. 83) - ko艂ki oporowe z kulist膮 powierzchni膮 oporow膮.

Rys.82 i 83

Dla zapobie偶enia deformacjom przedmiotu pod naciskiem narz臋dzia stosuje si臋 ewentualnie pomocnicze opory regulowane, kt贸re doprowadza si臋 do styku z powierzchni膮 bazow膮 po ustaleniu i zamocowaniu przedmiotu obrabianego (rys. 84).

Rys.84 i 85 opory regulowane. Zastosowanie nadlew贸w jako pomocniczych powierzchni ustalaj膮cych.

Zastosowanie p艂aszczyzn zamiast punkt贸w oporowych zwi臋ksza sztywno艣膰 uk艂adu i umo偶liwia stosowanie bardziej intensywnej obr贸bki. St膮d przy obr贸bce odlew贸w o nieregularnych kszta艂tach, jak np. blok贸w cylindrowych (rys. 85), przewiduje si臋 specjalne nadlewki A, kt贸re podlegaj膮 obr贸bce w pierwszych operacjach, przy bardzo niewielkich warstwach zbieranych, oraz s艂u偶膮 jako powierzchnie ustalaj膮ce przy dalszej obr贸bce.

R贸偶ne operacje wymagaj膮 pozbawienia przedmiotu r贸偶nej liczby stopni swobody.

Struganie np. p艂aszczyzny p艂ytki (rys. 3.7), przy zachowaniu warunk贸w r贸wnoleg艂o艣ci tej p艂aszczyzny do podstawy, wymaga do ustalenia po艂o偶enia przedmiotu pozbawienia go trzech stopni swobody. Natomiast wykonanie rowka r贸wnoleg艂ego do jednego z bok贸w p艂ytki (rys. 3.8) wymaga pozbawienia pi臋ciu stopni swobody, a wiercenie otworu, kt贸rego o艣 jest oddalona od kraw臋dzi p艂ytki, o pewne okre艣lone wielko艣ci (rys. 3,9), wymaga pozbawienia p艂ytki wszystkich stopni swobody.

Przy ustalaniu przedmiotu na obrabiarce lub w przyrz膮dzie nale偶y rozr贸偶ni膰 trzy powierzchnie, kt贸rymi przedmiot styka si臋 z odpowiednimi elementami obrabiarki lub przyrz膮du. S膮 to powierzchnie:

- ustalaj膮ce ( u)

- oporowe, ( o)

-zamocowania.( z )

Powierzchnie ustalaj膮ce U s膮 to powierzchnie obrabianej cz臋艣ci,kt贸rych zetkni臋cie z odpowiednimi elementami ustalaj膮cymi przyrz膮du lub obrabiarki nadaje przedmiotowi 偶膮dane, jednoznaczne po艂o偶enie w kierunku wymiar贸w uzyskiwanych w danej operacji lub zabiegu. Na przyk艂ad dla struganej p艂ytki (rys.3.7), gdy chcemy osi膮gn膮膰 wymiar „h", powierzchni膮 ustalaj膮c膮 b臋dzie p艂aszczyzna podstawy p艂ytki stykaj膮cej si臋 z powierzchni膮 sto艂u obrabiarki.

Podobnie powierzchni膮 ustalaj膮c膮 b臋dzie podstawa p艂ytki, w kt贸rej frezujemy rowek (rys. 3.8), je偶eli wa偶ne jest osi膮gni臋cie wymiaru „a". Natomiast w przypadku wiercenia otworu, kt贸rego o艣 ma okre艣lone po艂o偶enie od kraw臋dzi p艂ytki, powierzchniami ustalaj膮cymi b臋d膮 p艂aszczyzny boczne p艂ytki, a podstawa b臋dzie powierzchni膮 oporow膮.

Rozr贸偶niamy powierzchnie ustalaj膮ce g艂贸wne i pomocnicze. Powierzchni膮 ustalaj膮c膮 g艂贸wn膮 nazywamy tak膮 powierzchni臋, kt贸ra przy ustalania ni膮 przedmiotu, odbiera temu przedmiotowi co najmniej trzy stopnie swobody.

G艂贸wn膮 powierzchni膮 ustalaj膮c膮 mo偶e by膰:

- wi臋ksza p艂aszczyzna (ustalanie ni膮 odbiera trzy stopnie swobody),

- d艂u偶sza powierzchnia walcowa (odbiera cztery stopnie swobody),

- powierzchnia sto偶kowa (pi臋膰 stopnie swobody).

Powierzchnia ustalaj膮ca pomocnicza odbiera przedmiotowi dwa lub jeden stopie艅 swobody.

Powierzchnie oporowe O s膮 to powierzchnie, kt贸rych zetkni臋cie z elementami oporowymi obrabiarki lub przyrz膮du nadaje przedmiotowi okre艣lone po艂o偶enie w kierunkach nie zwi膮zanych z wymiarami osi膮ganymi w danej operacji. Na przyk艂ad b臋dzie to, powierzchnia podstawy p艂ytki (rys. 3.9) lub powierzchnia boczna p艂ytki opieraj膮ca si臋 o opory 4 i 5 (rys. 3.8).

Powierzchnie zamocowania Z s膮 to powierzchnie, kt贸re stykaj膮 si臋 z elementami mocuj膮cymi uchwytu lub przyrz膮du b膮d藕 odpowiednimi urz膮dzeniami (jak np. dociski) mocuj膮cymi przedmiot bezpo艣rednio na obrabiarce. Na rysunkach 3.7, 3.8 i 3.9 strza艂kami okre艣lono kierunek dzia艂ania si艂 mocuj膮cych przedmiot, a tym samym i powierzchnie zamocowania.

Klasyfikacja baz.

Powierzchnie, linie lub punkty p贸艂wyrobu, wg kt贸rych orientuje si臋 cz臋艣膰 przy ustaleniu, nazywa si臋 powierzchniami bazowymi lub bazami, a ca艂y zabieg ustalania wg baz — bazowaniem.

Zgodnie z norm膮 PN-64/M-01151, baz膮 (przy okre艣laniu w przedmiocie po艂o偶enia jakiego艣 punktu linii lub powierzchni) jest ka偶dy punkt, linia lub powierzchnia przedmiotu, wzgl臋dem kt贸rych po艂o偶enie innego rozpatrywanego punktu, linii lub powierzchni okre艣lone zostaje w spos贸b bezpo艣redni.

Zespo艂y baz s膮 to wszystkie jednocze艣nie wyst臋puj膮ce bazy jakiego艣 punktu, linii lub powierzchni przedmiotu.

Baza konstrukcyjna jest to baza przyj臋ta przy konstruowaniu wyrobu w celu okre艣lenia po艂o偶enia w przedmiocie, wchodz膮cym w sk艂ad tego wyrobu, jakiego艣 punktu linii lub powierzchni, w spos贸b uwarunkowany prawid艂owo艣ci膮 wsp贸艂pracy tego przedmiotu z innymi przedmiotami w wyrobie.

Formu艂uj膮c to inaczej baz膮 konstrukcyjn膮 nazywa si臋 powierzchni臋, lini臋 lub punkt, wg kt贸rych ustala si臋 odpowiednio do za艂o偶e艅 konstruktora po艂o偶enia danej cz臋艣ci w zespole w stosunku do innych cz臋艣ci, a w samej cz臋艣ci okre艣lenie wzajemnego po艂o偶enia powierzchni, linii i punkt贸w.

Od tych baz z regu艂y stawia si臋 wymiary na rysunkach konstrukcyjnych. Zwraca si臋 uwag臋 na to, 偶e bazami konstrukcyjnymi mog膮 by膰 zar贸wno elementy rzeczywiste istniej膮ce w danej cz臋艣ci, jak r贸wnie偶 osie symetrii, osie otwor贸w, wa艂k贸w itp. elementy wyobra偶alne.

Baza produkcyjna jest to baza przyj臋ta w procesie produkcyjnym przedmiotu w celu okre艣lenia po艂o偶enia w przedmiocie jakiego艣 punktu, linii lub powierzchni w spos贸b uwarunkowany sposobem wytwarzania przedmiotu i ca艂ego wyrobu, w sk艂ad kt贸rego wchodzi przedmiot.

Bazy produkcyjne ze wzgl臋du na ich znaczenie mo偶na podzieli膰 na w艂a艣ciwe i zast臋pcze oraz ze wzgl臋du na przeznaczenia — na technologiczne i kontrolne.

Bazy produkcyjne s膮 w艂a艣ciwe, je偶eli pokrywaj膮 si臋 z poj臋ciem baz konstrukcyjnych, tj. s膮 potrzebne nie tylko dla przeprowadzenia procesu technologicznego, ale maj膮 istotne znaczenie dla konstrukcji, W takich przypadkach 偶膮dany wymiar otrzymuje si臋 bez 偶adnych przelicze艅 i mo偶na wykorzysta膰 ca艂y zakres tolerancji danego wymiaru, przewidziany przez konstruktora.

Jednak w wielu przypadkach konstrukcja przedmiotu uniemo偶liwia zastosowanie bazy produkcyjnej w艂a艣ciwej lub te偶 wymaga艂aby budowy bardzo skomplikowanych i niewygodnych przyrz膮d贸w obr贸bkowych. W贸wczas stosuje si臋 bazy produkcyjne zast臋pcze.

Np. przy wykonywaniu uz臋bie艅 baz膮 obr贸bkow膮 w艂a艣ciw膮 b臋dzie powierzchnia otworu w pia艣cie ko艂a z臋batego, kt贸ra jednocze艣nie jest baz膮 monta偶ow膮 i kt贸ra jest powi膮zana warunkiem wsp贸艂osiowo艣ci z uz臋bieniem (ko艂em podzia艂owym). Jak wynika z definicji i z przytoczonego przyk艂adu, baza w艂a艣ciwa jest jednocze艣nie baz膮 konstrukcyjn膮 i monta偶ow膮 i jest powi膮zana z powierzchni膮 obrabian膮 wymiarem lub warunkiem okre艣laj膮cym wzajemne po艂o偶enie (np. warunkiem r贸wnoleg艂o艣ci, wsp贸艂osiowo艣ci, prostopad艂o艣ci itp.).

Bazami produkcyjnymi zast臋pczymi nazywa si臋 te p艂aszczyzny, kt贸rych po艂o偶enie wzgl臋dem powierzchni obrabianej w gotowym przedmiocie nie ma bezpo艣redniego znaczenia i kt贸re wskutek tego mog艂yby by膰 obrobiane z mniejsz膮 dok艂adno艣ci膮 lub nawet pozosta膰 nieobrobione

Na przyk艂ad przy frezowaniu rowka o kszta艂cie jask贸艂czego ogona rys.3.13, gdzie wa偶ny jest wymiar a, mo偶na pos艂ugiwa膰 si臋 baz膮 w艂a艣ciw膮 B, co wp艂ywa艂oby na wykorzystanie przy obr贸bce ca艂ej tolerancji wymiaru „a" zgodn膮 z baz膮 konstrukcyjn膮, jednak偶e jest w贸wczas konieczne zastosowanie bardzo niewygodnego i ma艂o wydajnego przyrz膮du z dociskiem do p艂aszczyzny B.

W praktyce w tym przypadku baz臋 w艂a艣ciw膮 zast臋puje si臋 baz膮 zast臋pcz膮 C, przy czym wymiar a jest r贸偶nic膮 wymiar贸w b i c i osi膮ga si臋 w dw贸ch zabiegach. Najpierw obrabia si臋 powierzchni臋 B na wymiar „b" wystawiony od zast臋pczej bazy obr贸bkowej C (rys. 3.13c), a nast臋pnie wykonuje si臋 rowek o kszta艂cie jask贸艂czego ogona z warunkiem uzyskania wymiaru „c", kt贸ry poprowadzony jest od bazy zast臋pczej (rys. 3.13d). Poniewa偶 tolerancja

wypadkowego wymiaru 艂a艅cucha wymiarowego jest r贸wna sumie tolerancji wymiar贸w sk艂adowych

tolerancj臋 wymiaru b trzeba b臋dzie znacznie zaw臋zi膰, pomimo 偶e — jak wynika to ze sposobu wymiarowania — nie jest to potrzebne dla prawid艂owego dzia艂ania mechanizmu. Inaczej jednak nie da艂oby si臋 zachowa膰 tolerancji dla wa偶nego wymiaru a, kt贸ry jest w takim uk艂adzie wymiarem wypadkowym.

W tym przypadku wymiar „a" otrzymuje si臋 jako wymiar zamykaj膮cy 艂a艅cucha wymiarowego:

b - c - a =0

czyli:

a=b-c

Jak wiadomo, tolerancja wymiaru zamykaj膮cego r贸wna si臋 sumie wymiar贸w sk艂adowych,

Z tych wzgl臋d贸w dok艂adno艣膰 wykonania wymiar贸w „b" i „c" musi by膰 wi臋ksza ni偶 dok艂adno艣膰 ustalona przez konstruktora, niezb臋dna dla prawid艂owej pracy tej cz臋艣ci w mechanizmie.

Przy stosowaniu baz zast臋pczych nale偶y zwr贸ci膰 uwag臋, 偶e rzeczywista dok艂adno艣膰 wymiar贸w wystawionych od baz w艂a艣ciwych b臋dzie zale偶a艂a nie tylko od dok艂adno艣ci uzyskanych wymiar贸w sk艂adowych danego 艂a艅cucha wymiarowego, lecz tak偶e od kszta艂tu powierzchni przyj臋tych za bazy zast臋pcze i dok艂adno艣ci ich wykonania. W poszczeg贸lnych przypadkach mo偶e si臋 okaza膰, 偶e zacie艣nienie tolerancji b臋dzie tak du偶e, 偶e zastosowany spos贸b obr贸bki mo偶e okaza膰 si臋 niewystarczaj膮cy i trzeba przej艣膰 na bardziej dok艂adne sposoby obr贸bki lub zmieni膰 konstrukcje przedmiotu w taki spos贸b, 偶e nie b臋dzie trudno艣ci przy obr贸bce z zastosowaniem baz pomocniczych.

B臋dzie to operacja frezarska na frezarce poziomej lub pionowej. Z uwagi na postawione wymiary nale偶a艂oby przyj膮膰 jako bazy w艂a艣ciwe powierzchnie C i D. Za艂o偶enie to mia艂oby

wady, o kt贸rych by艂a mowa poprzednio. Z tych te偶 wzgl臋d贸w zastosowano bazy zast臋pcze A i B, co wymaga obliczenia wymiar贸w od tych baz. Wymiar

jest wymiarem istniej膮cym, za艣 wymiar

jest wymiarem 偶膮danym, musi by膰 wi臋c spe艂niony nast臋puj膮cy warunek:

sk膮d: X = 45 - 25 = 20; x1= -0,1; x2 = -0,1

czyli:

Widzimy wi臋c, 偶e osi膮gni臋cie wymiaru

jest niemo偶liwe, gdy偶 jego tolerancja r贸wna si臋 zeru. Jedynym mo偶liwym rozwi膮zaniem jest zmniejszenie tolerancji wymiaru 45. Je偶eli w poprzednich operacjach wykonamy p艂ytk臋 o wymiarze

, zamiast o wymiarze

, w贸wczas mamy warunek:

lub:

Osi膮gni臋cie takiego wymiaru jest mo偶liwe. Podobnie post臋pujemy dla okre艣lenia wymiaru postawionego do bazy B:

st膮d:

Wobec zbyt w膮skiej tolerancji wymiaru „10" nale偶y zacie艣ni膰 tolerancj臋 dla wymiaru „15"

z

na

i w贸wczas otrzymujemy:

lub:

Na rys. 3.14b przedstawiono ostateczne rozwi膮zanie dla p艂ytki z nowymi wymiarami.

Om贸wiony przyk艂ad ilustruje konieczno艣膰 zacie艣nienia tolerancji wykonania przy zmianie baz, to jest przy przej艣ciu od baz w艂a艣ciwych, kt贸re s膮 jednocze艣nie bazami konstrukcyjnymi, do baz zast臋pczych.

Opr贸cz tych baz mo偶na rozr贸偶ni膰 - czego norma nie przewiduje —-bazy produkcyjne: naturalne i sztuczne

Bazami naturalnymi s膮 elementy danej cz臋艣ci wynikaj膮ce z jej konstrukcji, tj. zada艅 przewidzianych dla niej przez konstruktora, bazami sztucznymi natomiast - elementy dodane przez technologa dla u艂atwienia ustalenia po艂o偶enia danej cz臋艣ci, a ca艂kowicie zb臋dne z punku widzenia konstruktora. Elementy stanowi膮ce bazy sztuczne mog膮 by膰 ewentualnie w ko艅cu obr贸bki usuni臋te, np. nadlewki na korpusie przedstawionym, na rys. 85(slajd 6) , u艂atwiaj膮ce ustalenie cz臋艣ci.

Baza technologiczna wg normy PN, jest to baza produkcyjna przyj臋ta w celu okre艣lenia po艂o偶enia w przedmiocie jakiego艣 punktu, linii lub powierzchni przy realizowaniu procesu technologicznego tego przedmiotu.

Baza kontrolna jest baz膮 produkcyjn膮 przyj臋t膮 przy kontroli zgodno艣ci rzeczywistego wykonania z wykonaniem zamierzonym, czyli te elementy, kt贸re przyjmujemy jako punkty odniesienia przy dokonywaniu pomiar贸w. Za regu艂臋 przyjmujemy, 偶e bazy kontrolne gotowych cz臋艣ci i zespo艂贸w powinny si臋 pokrywa膰 z odpowiednimi bazami konstrukcyjnymi

Bazy technologiczne z kolei dzieli si臋 na bazy monta偶owe i obr贸bkowe. Pierwsze s艂u偶膮 do ustalania po艂o偶enia cz臋艣ci w stosunku do innych cz臋艣ci przy monta偶u, drugie — do ustalania p贸艂wyrobu w stosunku do narz臋dzi podczas przer贸bki plastycznej lub obr贸bki wi贸rowej.

Dla zwi臋kszenia dok艂adno艣ci monta偶u d膮偶y si臋 do tego, aby bazy konstrukcyjne i monta偶owe pokrywa艂y si臋. Mo偶liwe jest to, gdy baz膮 konstrukcyjn膮 jest powierzchnia lub kraw臋d藕 rzeczywista. Je偶eli bazami konstrukcyjnymi s膮 element} czysto geometryczne -staje si臋 to niemo偶liwe.

R贸偶nic臋 mi臋dzy baz膮 konstrukcyjn膮 a monta偶ow膮 uwidacznia nast臋puj膮cy przyk艂ad. W przedstawionej na rys. 87 przek艂adni 艣limakowej wa偶nym warunkiem jest pokrywanie si臋 p艂aszczyzny symetrii 艣limacznicy 2 i p艂aszczyzny poziomej przeprowadzonej przez o艣 艣limaka 3

Rys. 87. Przek艂adnia 艣limakowa

Osi膮ga si臋 to przy spe艂nieniu warunku a — b. Przy wymiarze a bazami konstrukcyjnymi s膮 powierzchnia L i p艂aszczyzna symetrii 艣limacznicy, przy wymiarze b za艣 powierzchnia K nadlewu w korpusie 1 i o艣 otworu 艣limaka. Baz膮 monta偶ow膮 lub 艣limaka b臋dzie powierzchnia otworu, a b艂膮d spowodowany r贸偶nic膮 baz b臋dzie r贸wny po艂owie dopuszczalnej r贸偶nicy 艣rednic otworu i czop贸w 艣limaka.

Baz膮 obr贸bkow膮 nazywamy powierzchni臋, lini臋 lub punkt (b膮d藕 te偶 zesp贸艂 powierzchni, linii lub punkt贸w), wzgl臋dem kt贸rych okre艣la si臋 po艂o偶enie powierzchni obrabianej w danej operacji lub zabiegu. Cech膮 charakterystyczn膮 bazy obr贸bkowej jest to, 偶e jest zawsze zwi膮zana z powierzchni膮 obrabian膮 wymiarem lub warunkiem dotycz膮cym wzajemnego po艂o偶enia (np. warunek r贸wnoleg艂o艣ci, prostopad艂o艣ci itp.) b膮d藕 te偶 艂膮cznie wymiarem i warunkiem.

Bazy obr贸bkowe ze wzgl臋du na spos贸b wykorzystania mo偶na podzieli膰 na:

- stykowe,

- nastawcze ,

- sprz臋偶one

Baz膮 obr贸bkow膮 stykow膮 nazywa si臋 powierzchni臋, kt贸r膮 obrabiany p贸艂wyr贸b opiera si臋 bezpo艣rednio o odpowiednie powierzchnie obrabiarki lub przyrz膮du i uzyskuje w艂a艣ciwe po艂o偶enie bez potrzeby dalszych manipulacji, oraz bez konieczno艣ci sprawdzenia prawid艂owo艣ci po艂o偶enia.

Tak wi臋c wracaj膮c do przyk艂ad贸w z rys. 3.7, 3.8 i 3.9 bazami obr贸bkowymi stykowymi nazwiemy w danym przypadku wszystkie powierzchnie ustalaj膮ce.

Bazy obr贸bkowe stykowe maj膮 szerokie zastosowanie w produkcji seryjnej i masowej na obrabiarkach ustawianych na wymiar. 呕膮dana dok艂adno艣膰 mo偶e by膰 osi膮gni臋ta do艣膰 艂atwo za pomoc膮 nastawienia obrabiarki wzgl臋dem baz stykowych stykaj膮cych si臋 z okre艣lonymi powierzchniami obrabiarki.

Na przyk艂ad dok艂adno艣膰 wymiaru „h" wystawionego od bazy obr贸bkowej stykowej B (rys.3. 11) zapewnia si臋 przez ustawienie osi freza 0-0 w odleg艂o艣ci „a" od p艂aszczyzny sto艂u frezarki, na kt贸rej ustawiono przedmiot obrabiany. Nale偶y podkre艣li膰, 偶e wymiar „h" b臋dzie w tym przypadku sta艂y dla ca艂ej partii, nie bior膮c pod uwag臋 odchy艂ek wymiaru na skutek wszelkich innych odchy艂ek przypadkowych i odchy艂ki ustawienia.

Przyk艂adem mo偶e by膰 rys. 88, gdzie — po ustaleniu przedmiotu przez doci艣ni臋cie powierzchni At do p艂aszczyzny uchwytu .A, doci艣ni臋cie p艂aszczyzny Cj do powierzchni czo艂owej ko艂ka oporowego C i p艂aszczyzny Bj do dwu ko艂k贸w bocznych B nie zachodzi potrzeba 偶adnych dalszych manipulacji.

Przyj臋cie baz stykowych przy w艂a艣ciwym ustawieniu obrabiarki zabezpiecza 偶膮dan膮 dok艂adno艣膰 obr贸bki partii i dlatego jest bardzo rozpowszechnione w produkcji seryjnej i masowej.

Baz膮 obr贸bkow膮 nastawcz膮 nazywa si臋 powierzchni臋 obrabianego przedmiotu, wed艂ug kt贸rej odbywa si臋 ka偶dorazowe ustalanie go na obrabiarce albo ustalanie narz臋dzia wzgl臋dem przedmiotu.

Na przyk艂ad przy wytaczaniu gniazd 艂o偶ysk silnika Diese艂a (rys. 89) chodzi o zabezpieczenie r贸wnoleg艂o艣ci osi tych otwor贸w do powierzchni A, b臋d膮cej podstaw膮 dla boku cylindrowego. Ram臋 ustawia si臋 poziomuj膮c powierzchni臋 A za pomoc膮 podk艂adek klinowych zak艂adanych mi臋dzy powierzchni臋 oporow膮 B a powierzchni臋 C podstawki.

Dok艂adno艣膰 wykonania i jako艣膰 powierzchni oporowych nie maj膮 tu wp艂ywu na dok艂adno艣膰 ustalenia cz臋艣ci do obr贸bki. Metoda ta nie wymaga skomplikowanych przyrz膮d贸w, dlatego jest ona w szerokim zakresie stosowana w produkcji ma艂oseryjnej, gdzie zwi臋kszenie czasu ustawienia nie ma tak du偶ego znaczenia.

Rys. 88. Ustalanie p贸艂wyrobu w przyrz膮dzie Rys. 89. Przyk艂ad stosowania bazy obr贸bkowej

nastawczej

Baz膮 obr贸bkow膮 sprz臋偶on膮 nazywa si臋 powierzchni臋, wed艂ug kt贸rej wyznacza si臋 po艂o偶enie obrabianych powierzchni i kt贸ra jest powi膮zana z tymi powierzchniami bezpo艣rednimi wymiarami oraz obrabiana wraz z nimi przy jednym ustawieniu.

Baza sprz臋偶ona jest zwykle zwi膮zana bezpo艣rednim wymiarem z powierzchni膮 ustalaj膮c膮 przedmiot. W ten spos贸b powierzchnia stykowa jest baz膮 obr贸bkow膮 dla bazy sprz臋偶onej; dla wszystkich pozosta艂ych powierzchni baz膮 obr贸bkow膮 b臋dzie baza sprz臋偶ona. Przy obr贸bce cz臋艣ci wskazanej na rys.3.12 gdzie powierzchnia A i B s膮 zwi膮zane wymiarem b, najlepszym rozwi膮zaniem b臋dzie obr贸bka zespo艂em frez贸w, przy czym b =(D1-D2)/2. Powierzchnia A jest tu baz膮 sprz臋偶on膮 dla powierzchni B. Obr贸bk臋 za艣 powierzchni A przeprowadza si臋 przy wykorzystaniu powierzchni C jako stykowej bazy obr贸bkowej powierzchni A.

. W tym przypadku wymiar ,,b" uzyskujemy przez dob贸r odpowiednich wymiar贸w frez贸w.

Powierzchnia ustalaj膮ca przedmiotu C nie mo偶e by膰 przyj臋ta jako baza obr贸bkowa dla powierzchni B; poniewa偶 po艂o偶enie tej powierzchni wzgl臋dem narz臋dzia skrawaj膮cego wyznaczone jest nie od powierzchni C, lecz od obrabianej jednocze艣nie z ni膮 powierzchni A.

Nale偶y zauwa偶y膰, 偶e zapewnienie uzyskania wymiaru b za pomoc膮 nastawienia obrabiarki wzgl臋dem bazy stykowej C doprowadza do przed艂u偶enia procesu technologicznego, gdy偶 nale偶a艂oby obr贸bk臋 tego przedmiotu wykona膰 w dw贸ch operacjach, co podwy偶szy艂oby koszt wykonania. Z tych wzgl臋d贸w bazy obr贸bkowe sprz臋偶one s膮 szeroko stosowane przy pracy na obrabiarkach nastawianych. Wed艂ug baz sprz臋偶onych narz臋dzie lub zesp贸l narz臋dzi przechodzi od jednej obrabianej powierzchni do drugiej zgodnie z podanym na rysunku wymiarem okre艣laj膮cym odleg艂o艣膰 mi臋dzy nimi.

Inny przyk艂ad bazy sprz臋偶onej pokazano na rys. 91. W tym przypadku obrabia si臋 powierzchni臋 czo艂ow膮 A narz臋dziem ustawionym na wymiar h =50 od bazy stykowej C i r贸wnocze艣nie obrabia si臋 wymiar a od bazy sprz臋偶onej A.

. W ten spos贸b 艂atwo jest utrzyma膰 tolerancj臋 +0,1 bez ograniczenia tolerancji na wymiarze 50. Gdyby dla obr贸bki powierzchni B wychodzi膰 z bazy stykowej C, dotrzymanie wymaga艅 dla wymiaru10+0,1 wymaga艂oby zmniejszenia tolerancji dla wymiar贸w 40 do -0,05 i 50 do+0,05.

Stosowanie baz sprz臋偶onych umo偶liwia uproszczenie przyrz膮d贸w obr贸bkowych, jak r贸wnie偶 bezpo艣rednie pomiary na obrabiarce oraz u艂atwia koncentracj臋 operacji. W rezultacie otrzymuje si臋 dok艂adno艣膰 wykonania wy偶sz膮 ni偶 przy stosowaniu baz stykowych.

Wyb贸r baz obr贸bkowych

Obr贸bka bez uprzedniego trasowania wnosi zasadnicze zmiany do procesu „technologicznego". Je偶eli podczas trasowania oka偶e si臋, 偶e wskutek wadliwie dobranej bazy wyj艣ciowej sur贸wka „nie wydaje" (naddatek na kt贸rej艣 powierzchni obrabianej jest za ma艂y), w贸wczas istnieje jeszcze na og贸艂 mo偶liwo艣膰 uratowania sur贸wki przez przesuni臋cie pierwszej linii traserskiej.

Natomiast przy obr贸bce w uchwytach (bez trasowania) wyb贸r pierwszych baz decyduje o mniejszym lub wi臋kszym procencie sztuk brakowych Trudno艣膰 wyboru baz ro艣nie w miar臋 komplikowania si臋 kszta艂tu sur贸wek.

Prowadzenie obr贸bki w przyrz膮dach, gdzie oparcie powierzchni stykowych p贸艂wyrobu o punkty oporowe przyrz膮du automatycznie ustala po艂o偶enie p贸艂wyrobu- w stosunku do narz臋dzia wymaga znacznie wi臋kszej dok艂adno艣ci wykonania sur贸wek.

Dla produkcji seryjnej sur贸wki musz膮 by膰 wykonywane wg 1 i 2 klasy dok艂adno艣ci sur贸wek. Wobec mo偶liwych r贸偶nic mi臋dzy kolejnymi partiami, w zwi膮zku np. z wybijaniem si臋 foremnika lub deformacj膮 modelu, zaleca si臋 roztrasowanie pierwszej sztuki ka偶dej partii i odpowiedni膮 korekt臋 ustawienia narz臋dzia w stosunku do przyrz膮du,

W produkcji wielkoseryjnej i masowej, gdzie tego rodzaju post臋powanie jest niemo偶liwe, wymagania w stosunku do sur贸wek musz膮 by膰 jeszcze wy偶sze..

Bazy dla pierwszej operacji — bazy wst臋pne (bazy wyj艣ciowe, bazy zgrubne) s膮 ogniwem 艂膮cz膮cym proces wykonania sur贸wek z procesem obr贸bki mechanicznej.

Bazy wst臋pne, kt贸re nie mog膮 by膰 dok艂adne, s艂u偶膮 do uzyskania dok艂adnych baz sta艂ych, ustalaj膮cych cz臋艣ci podczas dalszej obr贸bki.

Przy wyborze baz wst臋pnych nale偶y kierowa膰 si臋 nast臋puj膮cymi wytycznymi:

1. Za powierzchnie bazowe nale偶y przyjmowa膰 te powierzchnie kt贸rych po艂o偶enie przy wykonywaniu sur贸wek jest najbardziej dok艂adne i sta艂e, a wi臋c umo偶liwiaj膮ce otrzymanie w艂a艣ciwych wymiar贸w lub innych baz.

Na przyk艂ad, w odlewach nie przyjmuje si臋 za bazy powierzchni otwor贸w otrzymywanych przez zastosowanie rdzeni niedostatecznie sztywnych i nara偶onych na przesuni臋cie.

Powierzchnie bazowe powinny mie膰 kszta艂ty mo偶liwie proste, gdy umo偶liwia to 艂atwiejsze zorientowanie si臋 we wszystkich szczeg贸艂ach danego ustawienia

2. Powierzchnie bazowe powinny by膰 mo偶liwie r贸wne i czyste (bez wyp艂ywek, 艣lad贸w po obci臋tych nadlewach i wlewach, bez znak贸w).

W odlewach nale偶y przyjmowa膰 za bazy raczej powierzchnie znajduj膮ce si臋 podczas zalewania na dole. Powierzchnie te s膮 mniej porowate i bardziej g艂adkie. Powierzchnie bazowe powinny by膰 dostatecznie du偶e, w celu zmniejszenia wp艂ywu ich lokalnych niedok艂adno艣ci.

3. Dla cz臋艣ci nieca艂kowicie obrabianych, za bazy wst臋pne przyjmuje si臋 te powierzchnie, kt贸re pozostaj膮 nie obrobione. W ten spos贸b zapewnia si臋 najmniejsze przesuni臋cia ich w stosunku do powierzchni obrabianych (rys. 93). Je偶eli dana cz臋艣膰 ma kilka powierzchni, kt贸re pozostaj膮 nie obrobione, za baz膮 wst臋pn膮 nale偶y wybiera膰 te powierzchnie, kt贸rym chcemy zapewni膰 najmniejsze ich przesuni臋cie.

4 Przy cz臋艣ciach ca艂kowicie obrabianych, za bazy wst臋pne, przyjmuje si臋 te powierzchnie, kt贸re maj膮 najmniejsze naddatki. W ten spos贸b zapewnia si臋 lepsze warunki obr贸bki pozosta艂ych powierzchni, gdy偶 na kompensacj臋 ewentualnych b艂臋d贸w po艂o偶enia pozostan膮 wi臋ksze naddatki.

Bazy wst臋pne s艂u偶膮 do obr贸bki pierwszych powierzchni. Niedopuszczalne jest u偶ywanie baz wst臋pnych do ustawiania cz臋艣ci do dalszych operacji. Niedok艂adno艣ci nie obrobionych powierzchni s膮 w tym przypadku zbyt du偶e, aby mo偶na by艂o zapewni膰 w dwu r贸偶nych ustawieniach jednakowe po艂o偶enie cz臋艣ci w stosunku do ostrza narz臋dzia.

Zasada powy偶sza nie dotyczy cz臋艣ci, gdzie szereg kolejnych zabieg贸w jest wykonywanych przy jednym zamocowaniu (np. obr贸bka na rewolwer贸wkach). We wszystkich innych przypadkach przy dalszych operacjach nale偶y przyjmowa膰 za bazy — powierzchnie obrabiane.

Przy wyborze baz dla dalszej obr贸bki nale偶y d膮偶y膰 do przyjmowania baz sta艂ych, nie zmieniaj膮cych si臋 podczas obr贸bki.

Warunki, jakie powinny by膰 spe艂nione, s膮 nast臋puj膮ce:

1) W miar臋 mo偶no艣ci nale偶y wybiera膰 bazy obr贸bkowe w艂a艣ciwe. Przyj臋cie ich nie powoduje dodatkowej obr贸bki, a umo偶liwia dopuszczenie najwi臋kszych odchy艂ek przy obr贸bce wobec eliminacji b艂臋du wynikaj膮cego 偶 r贸偶nicy ich po艂o偶enia podczas obr贸bki i w gotowym mechanizmie.

2) Przy obr贸bce dok艂adnej nale偶y za powierzchnie bazowe przyjmowa膰 te powierzchnie, od kt贸rych s膮 stawiane wymiary tolerowane, okre艣laj膮ce po艂o偶enie powierzchni obrabianej.

Rys. 94. Przyk艂ad wyboru baz obr贸bkowych zasadniczych

Przyk艂adem mo偶e by膰 wyb贸r baz do wiercenia dwu otwor贸w, w cz臋艣ci przedstawionej na rys. 94, o du偶ej tolerancji wymiaru h.

Je偶eli dla po艂o偶enia otwor贸w jest wa偶ny wymiar a1, za baz臋 nale偶y przyj膮膰 powierzchni臋 A-A i sfrezowany ko艂ek ustalaj膮cy po艂o偶enie cz臋艣ci w kierunku r贸wnoleg艂ym do powierzchni A-A, umo偶liwiaj膮cy skompensowanie (dopuszczalnych odchy艂ek Th wymiaru h).

Je偶eli natomiast jest wa偶ny wymiar a2 za baz臋 nale偶y przyj膮膰 normalny ko艂ek, a kompensacja tolerancji Th nast臋puje za pomoc膮 klina. W ten spos贸b w obu przypadkach b艂臋dy bazowania s膮 r贸wne zeru

3) Powierzchnie bazowe powinny by膰 tak wybrane, aby by艂o zapewnione najmniejsze odkszta艂cenia cz臋艣ci obrabianej wskutek dzia艂ania zacisk贸w i si艂 skrawania. W tym celu powinny by膰 one dostatecznie du偶e i powinny znajdowa膰 si臋 mo偶liwie blisko powierzchni obrabianych. Przyk艂ad niew艂a艣ciwego umieszczenia zacisk贸w przedstawiono na rys. 95.

Rys. 95. Przyk艂ad nieprawid艂owego docisku cz臋艣ci

4) Wyb贸r baz obr贸bkowych powinien zapewnia膰 mo偶liwie najwi臋ksz膮 prostot臋 i najmniejszy koszt przyrz膮d贸w obr贸bkowych oraz najkr贸tszy czas zak艂adania lub zdejmowania cz臋艣ci.

5) Przy obr贸bce dok艂adnej, zw艂aszcza w przypadku cz臋艣ci o z艂o偶onych kszta艂tach, nale偶y d膮偶y膰 do utrzymania zasady jedno艣ci baz, polegaj膮cej na tym, 偶e wszystkie operacje obr贸bki powierzchni dok艂adnych nale偶y wykonywa膰 ustalaj膮c po艂o偶enie cz臋艣ci wg tych samych baz (je偶eli nie jest to sprzeczne z warunkiem podanym w p. 2).

Warunek ten bardzo cz臋sto utrudnia i podra偶a konstrukcj臋 przyrz膮d贸w, dlatego te偶 przy obr贸bce ma艂o dok艂adnej nie jest on na og贸艂 brany pod uwag臋.

Ka偶da zmiana baz zmusza do zmiany granic dopuszczalnych odchy艂ek wymiar贸w po艣rednich. Dlatego przy obr贸bce dok艂adnej, zmiany baz mog艂yby spowodowa膰 takie zaw臋偶enie tolerancji wymiar贸w po艣rednich, 偶e mog艂oby okaza膰 si臋 konieczne zastosowanie specjalnych, drogich metod obr贸bki.

Zaleca, aby dla uproszczenia zadania wyboru baz obr贸bkowych, podzieli膰 wszystkie cz臋艣ci na dwie grupy.

Do pierwszej grupy zalicza cz臋艣ci, kt贸re w gotowym mechanizmie sprz臋ga si臋 z nie wi臋cej ni偶 jedn膮 cz臋艣ci膮. Cech膮 charakterystyczn膮 tej grupy jest to, 偶e maj膮 one nie wi臋cej ni偶 jeden pe艂ny lub nawet niepe艂ny komplet powierzchni orientuj膮cych, przy czym za komplet uwa偶a si臋 powierzchni臋 g艂贸wn膮 (3 punkty), kierunkow膮 (2 punkty) i oporow膮 (1 punkt). Do tej grupy mo偶na zaliczy膰 cz臋艣ci, jak: d藕wignie, wa艂ki, prostsze ko艂a z臋bate, pokrywki itd.

Do drugiej grupy nale偶膮 cz臋艣ci o konstrukcji bardziej z艂o偶onej, kt贸re w mechanizmie sprz臋ga si臋 co najmniej z dwiema innymi cz臋艣ciami. Cz臋艣ci tej grupy maj膮 z regu艂y wiele komplet贸w powierzchni orientuj膮cych.

Dla pierwszej grupy cz臋艣ci przy wykonywaniu pierwszej operacji nale偶y wybiera膰 za bazy obr贸bkowe: powierzchni臋 o najwi臋kszych wymiarach, jako powierzchni臋 g艂贸wn膮, powierzchni臋 najd艂u偶sz膮, jako kierunkow膮 i powierzchni臋 najmniejsz膮, jako oporow膮.

Przy wykonywaniu drugiej operacji za bazy obr贸bkowe przyjmuje si臋 powierzchnie obrobione w pierwszej operacji. Przy wszystkich nast臋pnych operacjach za bazy przyjmuje si臋 powierzchnie obrobione w drugiej operacji.

Przyk艂adem mo偶e by膰 obr贸bka d藕wigni, przedstawiona na rys. 96a.

Dla pierwszej operacji za bazy przyjmuje si臋 powierzchni臋 g艂贸wn膮 - rzeczywist膮 powierzchni臋 styku (punkty 1, 2, 3 rys. 96b), za baz臋 kierunkow膮 - o艣 symetrii wzd艂u偶n膮 (punkty 4, 5), za baz臋 oporow膮 - o艣 symetrii poprzeczn膮 (punkt 6).

Rys. 96. D藕wignia: a) schemat obr贸bki, b) schemat doboru baz i p艂aszczyzn orientacyjnych, c) schemat ujawnienia konstrukcyjnych baz wyobra偶alnych za pomoc膮 rysek traserskich i napunktowywania

W rozpatrywanym przypadku nie jest zachowana zasada, 偶e dla cz臋艣ci nie ca艂kowicie obrobionej powierzchnia nieobrobiona powinna by膰 baz膮 dla pierwszej operacji. Odej艣cie od tej zasady jest dopuszczalne dla bardzo dok艂adnych sur贸wek, gdzie jest zdejmowana tylko bardzo cienka warstwa materia艂u.

W pierwszej operacji obrabia si臋 czo艂a g艂贸wek A i B. W drugiej operacji, korzystaj膮c z otrzymanych baz, obrabia si臋 drugie czo艂a.

Przy produkcji jednostkowej i ma艂oseryjnej — bazy kierunkow膮 i oporow膮 ujawnia si臋 przez trasowanie i napunktowywanie, jak pokazano to na rys. 96c. Ustalanie do obr贸bki odbywa si臋 ju偶 na podstawie trasowania.

Przy produkcji seryjnej i wi臋kszej stosuje si臋 przyrz膮dy, jak schematycznie przedstawiony na rys. 97. Zsuwaj膮ce si臋 ku 艣rodkowi pryzmy ustalaj膮 p贸艂wyr贸b zgodnie z osiami symetrii, przy oparciu na powierzchni g艂贸wnej — na czo艂ach g艂贸wek.

Rys. 97. Schemat rozwi膮zania przyrz膮du przy wykorzystaniu jednej bazy rzeczywistej i dw贸ch wyobra偶alnych

Taki spos贸b bazowania zapewnia r贸wnomiern膮 grubo艣膰 艣cianek a i b. Dla drugiej grupy cz臋艣ci nale偶y przede wszystkim zorientowa膰 si臋 w charakterze pracy danej cz臋艣ci w z艂o偶onym mechanizmie, okre艣li膰 zale偶no艣ci 'pomi臋dzy wszystkimi powierzchniami danej cz臋艣ci maj膮cymi wp艂yw na przesuni臋cia k膮towe i wymiarowe.

W pierwszej kolejno艣ci nale偶y wybra膰 bazy zapewniaj膮ce w艂a艣ciwe po艂o偶enia k膮towe, a nast臋pnie (ewentualnie r贸wnocze艣nie) — bazy zapewniaj膮ce dok艂adno艣膰 wymiar贸w odleg艂o艣ciowych powierzchni sprz臋偶onych.

Na rys. 98 podano przyk艂ady kilku najcz臋艣ciej spotykanych uk艂ad贸w powierzchni bazowych. W zale偶no艣ci od kszta艂tu i wielko艣ci cz臋艣ci oraz roli spe艂nianej przez dan膮 cz臋艣膰 w mechanizmie — uk艂ady powierzchni bazuj膮cych mog膮 by膰 bardzo r贸偶ne.

Rys. 98. Typowe uk艂ady powierzchni bazuj膮cych

Przy obr贸bce bry艂 obrotowych przez toczenie i szlifowanie typowymi uk艂adami powierzchni bazowych s膮:

1) Powierzchnia otworu i p艂aszczyzna oporowa (obr贸bka na trzpieniu— rys. 98b).

2). Dwa nakle艂ki (rys. 98c).

3) Kr贸tka powierzchnia centruj膮ca i powierzchnia oporowa z jednej strony, przy ewentualnym podparciu k艂em z drugiej strony (rys. 98d).

Przy frezowaniu i wierceniu w przyrz膮dach typowymi uk艂adami s膮:

1)P艂aszczyzna i dwa otwory prostopad艂e (rys. 98e) albo p艂aszczyzna, pier艣cieniowe wytoczenie ustalaj膮ce i otw贸r z boku lub op贸r zapobiegaj膮cy obracaniu si臋.

Przy obr贸bce skomplikowanych odlew贸w najcz臋艣ciej obrabia si臋 jedn膮 lub dwie p艂aszczyzny ustalaj膮c przedmiot na powierzchniach surowych, nast臋pnie wierci si臋 i rozwierca dwa otwory prostopad艂e do tych p艂aszczyzn, ustalaj膮c przy tym cz臋艣膰 na p艂aszczy藕nie obrobionej

Cz臋sto stosuje si臋 specjalne nadlewy, kt贸rych obr贸bk臋 przeprowadza si臋 skrawaj膮c ma艂ym wi贸rem, opieraj膮c si臋 przy tym na bazach punktowych

Przy dalszej obr贸bce obrobione nad艂ewy s艂u偶膮 za bazy obr贸bkowe. Ten rodzaj bazowania jest w szerokim zakresie stosowany przy obr贸bce blok贸w cylindrowych i karter贸w

silnik贸w.

2) Dwie wzajemnie prostopad艂e p艂aszczyzny i punkt oporowy w trzeciej p艂aszczy藕nie prostopad艂ej do dwu poprzednich. Jest to uk艂ad cz臋stostosowany przy obr贸bce odlew贸w o kszta艂cie skrzynek. Je偶eli dana cz臋艣膰 ma pryzmatyczne powierzchnie oporowe, zwykle przyjmuje si臋 te powierzchnie za bazy. zamiast dwu p艂aszczyzn wzajemnie prostopad艂ych.

3) P艂aszczyzna i otw贸r do niej prostopad艂y. Ten uk艂ad stosuje si臋 przy obr贸bce p艂askich ma艂o skomplikowanych cz臋艣ci, jak d藕wignie, r膮czki itp. W tym przypadku zwykle najpierw szlifuje si臋 jedn膮 stron臋, a nast臋pnie wierci si臋 otw贸r prostopad艂y do oszlifowanej powierzchni. Dalsz膮 obr贸bk臋 prowadzi si臋. wychodz膮c z tych baz.

4) Trzy lub cztery nakie艂ki (rys. 98f). Zalet膮 tej metody jest 艂atwo艣膰 utrzymania zasady jedno艣ci baz, jej wad膮 natomiast - ma艂a sztywno艣膰 uk艂adu, uniemo偶liwiaj膮ca bardziej intensywn膮 obr贸bk臋.

5) Pryzmy (rys. 98g). Spos贸b ten jest stosowany przy wierceniu i frezowaniu cz臋艣ci zawieraj膮cych elementy walc贸w.

Specjalnym przypadkiem jest obr贸bka taka jak szlifowanie bezk艂owe, polerowanie kulek itp., gdy baz膮 obr贸bkow膮 jest powierzchnia obrabiana.

B艂臋dy bazowania

Obr贸bka w przyrz膮dach jest obci膮偶ona pewnym b艂臋dem. Ca艂kowity b艂膮d ustawienia e, jest sum膮 b艂臋d贸w ustalenia

, zamocowania

i po艂o偶enia

.

B艂膮d ustalenia

wynika ze zmian po艂o偶enia bazy pomiarowej, z kt贸rej korzystamy w stosunku do sta艂ego po艂o偶enia narz臋dzia. Tak np. przy obr贸bce wa艂ka odleg艂o艣膰 ostrza narz臋dzia od k艂a wrzeciona jest sta艂a, natomiast wymiar od czo艂a wa艂ka do czo艂a stopnia b臋dzie si臋 zmienia艂 w zale偶no艣ci od zmian wymiar贸w nakie艂ka. St膮d b艂膮d ustalenia

gdzie

— tolerancja g艂臋boko艣ci nakie艂ka.

B艂臋du ustalenia

mo偶na unikn膮膰 przestrzegaj膮c zgodno艣ci bazy pomiarowej i technologicznej.

B艂膮d zamocowania

powstaje wskutek przesuni臋膰 powierzchni podstawowej przedmiotu spowodowanej przesuni臋ciem powierzchni oporowych przyrz膮du na skutek dzia艂ania si艂 zamocowania.

Rys.99 Schemat bazowania wg.p艂aszczyzn

Tak np. przy frezowaniu rowka, jak przedstawiono na rys. 99, si艂a dociskaj膮ca Q, b臋dzie powodowa艂a odkszta艂cenia stykowe w miejscach oparcia si臋 powierzchni p贸艂wyrobu o punkty oporowe przyrz膮du, powoduj膮c przesuni臋ciu przedmiotu w stosunku do narz臋dzia. Wskutek zmienno艣ci si艂 docisku i r贸偶nej jako艣ci powierzchni p贸艂wyrobu przesuni臋cia b臋d膮 mia艂y r贸偶n膮 warto艣膰, zmieniaj膮c si臋 od

do

. Przesuni臋ciom sta艂ym mo偶na by zapobiec

przez zastosowanie odpowiedniej korekty ustawienia narz臋dzia. Zmiany przesuni臋cia powoduj膮 b艂膮d zamocowania.

Zmniejszenie b艂臋du zamocowania

uzyskuje si臋 w wyniku zmniejszenia waha艅 si艂 zamocowuj膮cych przez stosowanie docisk贸w pneumatycznych lub hydraulicznych oraz w wyniku ujednorodnienia powierzchni stykowej p贸艂wyrobu przede wszystkim przez podwy偶szenie klasy chropowato艣ci (g艂adko艣ci). Przy du偶ych wymaganiach co do dok艂adno艣ci stosuje si臋 dok艂adne szlifowanie lub nawet skrobanie powierzchni stykowych.

Nale偶y zwraca膰 uwag臋 na kierunek dzia艂ania si艂y zaciskaj膮cej, przy nieprawid艂owym skierowaniu si艂y mo偶e zaj艣膰 oderwanie p贸艂wyrobu od element贸w oporowych przyrz膮du i st膮d zmiana po艂o偶enia.

B艂膮d po艂o偶enia

powstaje wskutek b艂臋d贸w wykonania przyrz膮du mocowuj膮cego, wskutek zu偶ycia jego element贸w ustalaj膮cych, a g艂贸wnie b艂臋d贸w ustawienia przyrz膮du na obrabiarce. Przyrz膮dy s膮 ustawiane b膮d藕 na sto艂ach obrabiarek, co jest stosowane najcz臋艣ciej, b膮d藕 na wrzecionach. W pierwszym przypadku ustalenie jest dokonywane przez wpusty przymocowane do podstawy przyrz膮du, a wchodz膮ce w teowe rowki sto艂u obrabiarki (rys. 100).

Rys, 100. Ustalanie przyrz膮d贸w na stole obrabiarki

Rzadziej zamiast wpust贸w stosuje si臋 ko艂ki cylindryczne wchodz膮ce w odpowiedni otw贸r w stole. Dok艂adno艣膰 ustalania zale偶y od przyj臋tego pasowania i wynikaj膮cych z niego luz贸w. W praktyce luzy s膮 wi臋ksze od obliczeniowych wskutek b艂臋d贸w wykonania i zu偶ycia. Dla zmniejszenia b艂臋d贸w po艂o偶enia zaleca si臋 stosowanie w臋偶szych wpust贸w i dociskania przyrz膮du zawsze w jedn膮 stron臋.

Przy zamocowywaniu przyrz膮du na wrzecionie ustalanie jest dokonywane na powierzchni ko艅c贸wki wrzeciona (rys.101).

Rys.101. Sposoby ustalania przyrz膮d贸w na ko艅c贸wkach wrzecion robczych.

B艂臋dy bazowania

Jedn膮 z najcz臋艣ciej stosowanych powierzchni jako bazy jest p艂aszczyzna. W tym przypadku odchy艂ka p艂asko艣ci p艂aszczyzny powoduje odchy艂k臋 ustalenia. Najwi臋ksze odchy艂ki b臋d膮 w przypadku u偶ycia powierzchni nieobrobionych jako baz. Z tych samych wzgl臋d贸w nale偶y unika膰 ustawiania przedmiotu surowymi p艂aszczyznami na p艂aszczyznach uchwytu lub przyrz膮du. Wiemy, 偶e trzy punkty wyznaczaj膮 p艂aszczyzn臋. Dlatego najlepsze jest oparcie na trzech ko艂kach oporowych uchwytu lub przyrz膮du (zw艂aszcza gdy p艂aszczyzny s膮 nieobrobione). Przy czym im wi臋ksza jest odleg艂o艣膰 mi臋dzy punktami oporowymi, tym mniejszy jest b艂膮d ustalenia przedmiotu. Ta sama nier贸wno艣膰 powierzchni spowoduje mniejsze odchylenie w ustaleniu przedmiotu.

Drugim rodzajem powierzchni, cz臋sto przyjmowanej za baz臋 obr贸bkow膮, jest powierzchnia walcowa. Dla powierzchni tej istnieje szereg r贸偶nych sposob贸w ustalania. Pierwszy z nich, to ustalanie walca przy wykorzystaniu do tego celu jego dw贸ch tworz膮cych.

Z przypadkiem takim spotykamy si臋 przy zastosowaniu dw贸ch sta艂ych szcz臋k w tr贸jszcz臋kowym uchwycie tokarskim, jak r贸wnie偶 przy ustalaniu na pryzmach (b膮d藕 w uchwycie ze szcz臋kami pryzmowymi).

Odchy艂ka ustalenia

w kierunku prostopad艂ym do podstawy pryzmy zale偶y od dok艂adno艣ci wykonania 艣rednicy wa艂ka (rys. 3.15). Zarys powierzchni walcowej, kt贸ra w danym przypadku jest ustalaj膮ca, mo偶e zmienia膰 si臋 wraz ze zmian膮 艣rednicy wa艂ka. Dlatego przy okre艣laniu przesuni臋膰 zarysu powierzchni ustalaj膮cej nale偶y wybra膰 punkt charakterystyczny nie podlegaj膮cy przesuni臋ciu w skutek zmiany zarysu. Takim punktem dla zarysu ko艂owego jest 艣rodek tego ko艂a. Jak wynika z rysunku 艣rodek zarysu powierzchni ustalaj膮cej mo偶e si臋 przesuwa膰 w zale偶no艣ci od tolerancji 艣rednicy

o wielko艣膰:

Nale偶y wyja艣ni, 偶e wielko艣膰

oznacza odchy艂k臋 elementu ustalaj膮cego. Odchy艂ka ta nie okre艣la jednak po艂o偶enia powierzchni obrabianej wzgl臋dem powierzchni ustalaj膮cej, gdy偶 jest ona niezale偶na od rodzaju operacji, jaka ma by膰 wykonana na przedmiocie. Warto艣膰

umo偶liwia obliczenie b艂臋du ustalenia

wynikaj膮cego ze sposobu ustalenia przedmiotu.

Z rys. 3.16 wynika, 偶e

=

tylko w przypadku, gdy kierunek wymiaru obr贸bkowego jest zgodny z kierunkiem odchy艂ki

. W ka偶dym mnym przypadku po艂o偶enia powierzchni obrabianej, to znaczy kiedy kierunki wymiaru K i odchy艂ki

s膮 r贸偶ne:

=

gdzie:

y - k膮t mi臋dzy kierunkiem wymiaru i odchy艂ki.

Na uwag臋 zas艂uguje szczeg贸lny przypadek, gdy y = 90掳 (rys. 3.16c), kiedy odchy艂ka ustalenia

=0, mimo 偶e

0 .

Wykorzystanie trzech tworz膮cych walca zamiast dw贸ch nie powoduje odchy艂ek ustalenia wywo艂anych tolerancj膮 艣rednicy. W takich przypadkach stosujemy uchwyty samocentruj膮ce lub tulejki zaciskowe, gdzie wszystkie szcz臋ki zbli偶aj膮 si臋 do przedmiotu obr贸bki jednocze艣nie i jednakowo.

26

Wyszukiwarka

Podobne podstrony:

ekonomika, Og zasad przedm, Og贸lne zasady przedmiarowania

ekonomika, Zasady przedmiarowania robot ziemnych rozdzial 3 2 1

1 Zasady i przedmiot oceny korekcja

Sawicki,ekonomika budownictwa,zasady przedmiarowania

ZASADY PRZEDMIAROWANIA ROB脫T BUDOWLANYCH

Przedmiar, obmiar, zasady przedmiarowania rob贸t

zasady PKW1[1], Dokumenty - I ROK, Przedmioty z grupy B, Prawo karne wykonawcze

Zasady zaliczenia przedmiotu, biochemia

zasady wymiarowania przedmiotow, KONSPEKT LEKCJI TECHNIKI

Przedmiot, zakres, dzialy i dzialania, zasady, metody pedagogiki specjalnej

Zasady zaliczania przedmiotu do zawieszenia dla ratownictwa, Ratownictwo Medyczne Studia, Gie艂da, 1.

FILOZOFIA KULTURY, opis przedmiotu zasady zaliczania wyka 205

Regulamin 膰wicze艅 i zasady zaliczenia przedmiotu - histologia 2010 2011, Regulamin 膰wicze艅 i zasady

Zasady-zaliczenia-przedmiotu, AGH, GiG, AGH, Przedmiot humanistyczny

Zasady zaliczania przedmiotu Matematyka2, STUDIA P艁, TECHNOLOGIA 呕YWNO艢CI I 呕YWIENIA CZ艁OWIEKA, ROK

Praktyczne zasady sporz膮dzania przedmiaru rob贸t, Kosztorysowanie

Zasady na PPP1 2007 8, Organizacja zaj臋膰 z przedmiotu „Psychologia Proces贸w Poznawczych”

OG脫LNE ZASADY POST臉POWANIA PRZY UDZIELANIU PIERWSZEJ POMOCY PRZEDMEDYCZNEJ W WYPADKACH, Instrukcje w

wi臋cej podobnych podstron