WYŻSZA SZKOŁA MORSKA

W SZCZECINIE

Praca kontrolna z przedmiotu: „Automatyka okrętowa”(tłumaczenie).

Moskal Emil IV Mz B

2000/01

1.Opisać metody, środki techniczne i zasadę działania układów do pomiaru temperatury.

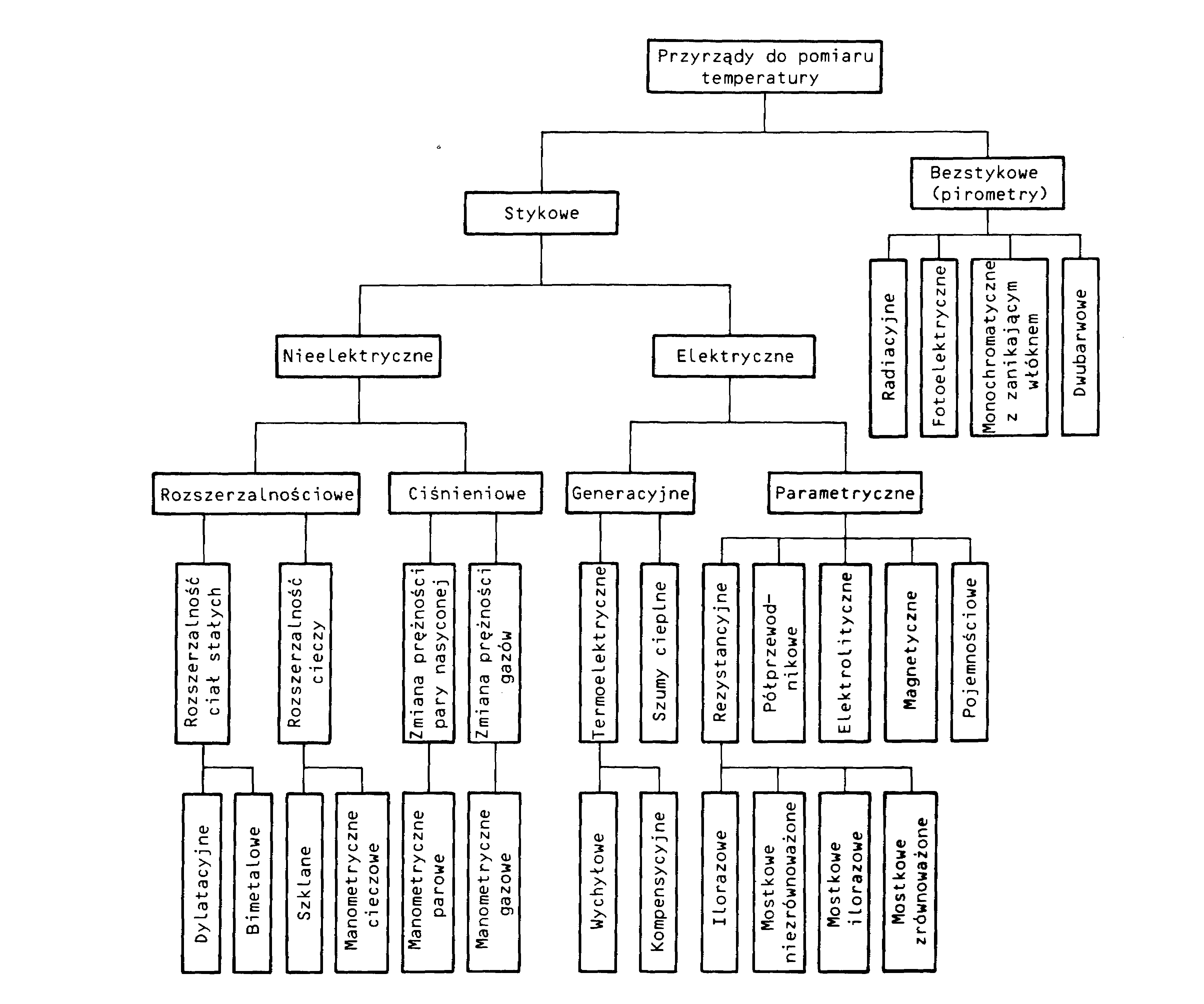

Metody pomiaru temperatury można podzielić na stykowe i bezstykowe.

Przyrządy wykorzystujące metody stykowe nazywa się termometrami . Czujnik temperatury ma kontakt (styk) bezpośredni z ciałem lub badanym ośrodkiem i wymienia ciepło na drodze przewodzenia, konwekcji lub promieniowania. W wyniku zaburzenia czujnikiem ciała lub badanego ośrodka zostaje zdeformowane pole temperatury, a powstałe błędy zależą od charakterystyki ośrodka i czujnika.

Bezstykowe metody pomiaru temperatury ciał wykorzystują zjawisko wysyłania promieniowania cieplnego przez nagrzane ciało; polegają na pomiarze wielkości charakteryzującej promieniowanie i zależnej od temperatury. Przyrządy takie, najczęściej wykonane jako optyczne, są nazywane pirometrami.

Rys. Klasyfikacja przyrządów do pomiaru temperatury.

Termometry laboratoryjne o różnych zakresach pomiaru i czułości. Należy do nich termometr Beckmanna, służący do dokładnego pomiaru różnic temperatury dla różnej temperatury odniesienia (temperatury bezwzględnej). Maksymalny zakres pomiaru jest zależny od ustawionej na podziałce termometru temperatury początkowej . W typowym rozwiązaniu termometru Beckmanna czułość wynosi 0,01 K, maksymalna różnica temperatury 5 K w obszarze -10 do + 50°C. Można spotkać również wykonanie o czułości 0,002 K przy różnicy temperatury 5 K w zakresie pomiaru od 0 do 120°C. Termometry te są powszechnie stosowane w kalorymetrii.

Termometry cieczowe do pomiaru wysokiej temperatury. W kapilarze termometrów rtęciowych służących do pomiaru temperatury powyżej 300°C panuje wysokie ciśnienie gazu wypełniającego przestrzeni nad rtęcią, co wymaga szczególnej ostrożności przy obsłudze takiego termometru.

Stosując gal jako ciecz termometryczną, a kwarc do budowy czujnika i kapilary otrzymuje się termometr do pomiaru temperatury do 1000°C bez zwiększonego ciśnienia.

Termometry kontaktowe. Są stosowane w urządzeniach do dwupołożeniowej regulacji temperatury oraz w urządzeniach sygnalizacyjnych. Mają one układ stykowy, którego zwieranie i rozwieranie jest funkcją temperatury zadanej i mierzonej .

Termometry techniczne. Zbudowane są zwykle z cienkościennej kapilary o dużej średnicy wewnętrznej oraz dość dużej odległości czujnika od części pomiarowej, umożliwiającej odpowiednie zanurzenie czujnika. Służą do bieżącej kontroli procesów, gdzie jest wymagana mniejsza, dokładność. Uchyb określony przez wzorcowanie nie powinien przekraczać przykładowo ± 1 K dla zakresu pomiarowego 0:50°C; ±1,5 K dla 50: l00°C; ±2 K dla 100 :200°C i ±3 K dla 200 : 3 00°C .

Zaletami termometrów cieczowych są: prosta budowa, duża dokładność pomiaru oraz to, że nie potrzeba dodatkowych przyrządów do wykonania pomiaru. Wadami są: brak możliwości zdalnego pomiaru temperatury oraz rejestracji wskazań, utrudnione są też pomiary temperatury szybkozmiennej .

Termometry oparte na zjawisku rozszerzalności 1iniowej ciał stałych. Do tej grupy termometrów należą: termometry dylatacyjne oraz ich szczególna odmiana - tzw. termometry bimetalowe. Czujnikiem temperatury jest ciało stałe, charakteryzujące się dużym współczynnikiem rozszerzalności cieplnej liniowej. Zależność wykorzystywaną przy budowie termometrów dylatacyjnych wyraża wzór:

Δl =l(l+α1Δt)−l (l+α2Δt)=l(α1−α2)Δt

gdzie: l - długość czujnika;α1, α2 - współczynniki rozszerzalności cieplnej materiałów, Δt - przyrost temperatury.

Czujnik termometru dylatacyjnego jest najczęściej wykonany jako rurka z materiału o dużym współczynniku rozszerzalności liniowej, umocowana sztywno w obudowie, w której umieszczony jest układ pomiaru zmian jego długości. Układ pomiarowy jest połączony z wolnym końcem czujnika sztywnym prętem, którego współczynnik rozszerzalności liniowej jest mały w stosunku do współczynnika rurki. Przemieszczenia wolnego końca pręta. są odbierane przez układ pomiarowy.

Termometry dylatacyjne nie są zbyt dokładne - charakteryzuje je duża bezwładność cieplna, mogą być więc stosowane w specjalnych warunkach pomiaru. Stosunkowo długi czujnik termometru dylatacyjnego umożliwia pomiar tylko przy dużych zanurzeniach czujnika, dając wynik pomiaru temperatury jako wartość średnią dla długości czujnika. Termometry tego typu są bardzo rzadko stosowane.

Termometry bimetalowe. Bimetal jest to zestaw dwóch metali sztywno ze sobą połączonych. Najczęściej jest wykonany w postaci taśm połączonych przez zgrzewanie lub walcowanie na gorąco. Metale te charakteryzują się różnymi współczynnikami rozszerzalności liniowej. Przy ogrzewaniu następuje ugięcie bimetalu w stronę, po której znajduje się materiał o mniejszym współczynniku rozszerzalności liniowej. Czujniki bimetalowe termometrów, spirale i sprężyny śrubowe są połączone jednym końcem z układem pomiarowym, drugi natomiast jest sztywno umocowany w obudowie termometru. w najprostszych wykonaniach wolny koniec bimetalu jest bezpośrednio połączony ze wskazówką termometru. Termometry bimetalowe są stosowane do pomiaru temperatury od -30 do 400°C. Uchyb pomiaru w niskiej temperaturze wynosi od ±0, 5% do ±1,5% w wysokich - dochodzi do ±3%.

Termometry ciśnieniowe

Zasada działania termometrów ciśnieniowych polega na wykorzystaniu zjawiska zmiany ciśnienia wraz ze zmianą temperatury ciała termometrycznego (ciecz para-ciecz). Termometry tego typu często nazywa się termometrami manometrycznymi . Ze względu na zastosowane ciało termometryczne, termometry ciśnieniowe można podzielić na: cieczowe, parowe, gazowe.

. Termometry elektryczne

Pomiar temperatury za pomocą termometrów elektrycznych opiera się na zasadzie wykorzystania pewnych właściwości elektrycznych materiałów, zależnych od temperatury. Układ termometru elektrycznego składa się z czujnika, zwanego często przetwornikiem, układu pomiarowego do pomiaru właściwości przetwornika zależnej od temperatury i przetworzenia jej na sygnał elektryczny oraz układu odtwarzającego w postaci np. elektrycznego przyrządu wskazówkowego, cyfrowego.

Termometry rezystancyjne

Czujniki termometrów rezystancyjnych. Zasada działania czujników rezystancyjnych polega na wykorzystaniu zmienności rezystancji czynnego elementu czujnika pod wpływem temperatury. Większość metali wykazuje zwiększenie rezystancji ze wzrostem temperatury. Elektrolity, półprzewodniki i materiały izolacyjne zmniejszają swoją rezystancję przy wzroście temperatury.

Ze względu na charakter sygnału z czujnika, czujniki można podzielić na generacyjne oraz parametryczne.

Materiały stosowane do budowy czujników termometrów rezystancyjnych muszą charakteryzować się m.in. ;

- możliwie dużą wartością współczynnika termicznej zmiany rezystancji, co zapewnia dużą zmienność rezystancji z temperaturą;

- możliwie dużą rezystywnością, co gwarantuje małe wymiary czujnika

stabilnością w czasie właściwości fizycznych,

- łatwością obróbki ,

- odpornością na korozję,

- powtarzalnością własności fizycznych materiału wyjściowego,

ciągłością charakterystyki rezystancyjno-temperaturowej i niewystępowaniem histerezy materiału.

Czujniki rezystancyjne metalowe. Rezystywność większości metali wzrasta wraz ze zwiększeniem temperatury, przy czym wzrost ten jest w pewnym zakresie temperatury prawie liniowy, a następnie "szybszy" od liniowego. Takie charakterystyki mają metale, np.: żelazo, nikiel, kobalt, natomiast platyna w miarę wzrostu temperatury nieco "wolniej" zmienia swą rezystywność.

Współczynnik termicznej zmiany rezystancji wszystkich metali zależy w dużym stopniu od zanieczyszczeń i domieszek w składzie chemicznym

oraz od obróbki cieplnej. Stopy metali mają na ogół mniejszą wartość tego współczynnika niż czyste metale, a w pewnych przypadkach, np. dla manganinu mogą mieć wartości ujemne. Zmiana właściwości metali przez hartowanie lub rekrystalizację może spowodować zmianę wartości współczynnika termicznej zmiany rezystancji.

Czujniki rezystancyjne półprzewodnikowe (termistory). Termistory są to półprzewodniki stałe o dużym i przeważnie ujemnym współczynniku termicznej zmiany rezystancji. Dla zwykłych termistorów współczynnik ten w temperaturze pokojowej (25°C), określony zależnością

α=1/Rt dRt/dT

jest ujemny i waha się w granicach -2,5 ÷ 6%/K. Jego wartość bezwzględna jest zatem przeszło dziesięciokrotnie większa od współczynnika termicznej zmiany rezystancji metali, wynoszącego ok. 0,3 %/K.

Materiałem wyjściowym do wykonania termistorów są przeważnie mieszaniny tlenków (siarczków, krzemianów) różnych metali, takich jak: nikiel, kobalt, miedź, uran, żelazo, cynk, tytan, aluminium lub magnez; niekiedy stosuje się również związki węgla. Po sprasowaniu odpowiednich sproszkowanych mieszanin nadaje się im odpowiednie kształty, , np : perełek, dysków, a następnie spieka w wysokiej temperaturze. Dołączenie elektrod odbywa się przez zgrzewanie koloidów metali, doklejanie ich za pomocą specjalnych past lub farb, albo przez zaprasowanie w materiale termistora.

Rezystywność materiałów używanych na termistory w zależności od ich składu chemicznego mieści się w granicach od 10-4 ÷1012 Ω m, przeważnie jednak wynosi 1 ÷ 104 Ω m. Niewielkie dodatki zanieczyszczeń lub zmiany właściwości fizycznych wskutek działania wysokiej temperatury, mogą spowodować bardzo dużą zmianę rezystywności. Zanieczyszczenia materiału na ogół powodują zmniejszenie rezystywności.

Rezystancyjne czujniki termometryczne w układach do pomiaru temperatury. Pomiary temperatury za pomocą czujników rezystancyjnych można przeprowadzać przy użyciu każdego układu przeznaczonego do pomiaru rezystancji. Najczęściej stosowana jest metoda mostkowa, oparta na zasadzie pomiaru rezystancji mostkiem Wheatstone'a zrównoważonym lub niezrównoważonym, wyposażonym w galwanometr . magnetoelektryczny lub magnetoelektryczny ilorazowy (logometr) oraz układy mostkowe o automatycznej regulacji stanu ,

równowagi. Do bardziej dokładnych pomiarów temperatury stosuje się metodę kompensacyjną pomiaru rezystancji; do pomiarów natomiast mniej dokładnych - przyrządy ilorazowe o bezpośrednim odczycie.

Pomiar temperatury przez pomiar rezystancji czujnika termometrycznego za pomocą mostka wheatstone'a wymaga znajomości charakterystyki rezystancyjno-temperaturowej danego czujnika. Taka procedura postępowania jest niewygodna przy pomiarach przemysłowych, jest natomiast stosowana powszechnie przy pomiarach laboratoryjnych, ze względu na możliwość uzyskania dużych dokładności pomiaru.

W warunkach przemysłowych najczęściej przyrządy pomiarowe są wyposażane w skalę temperatury, umożliwiającą bezpośredni odczyt wartości temperatury. Zastosowane do takich przyrządów czujniki wymagają spełnienia czujnika warunków jednoznaczności charakterystyki rezystancyjno-temperaturowej i skali przyrządu pomiarowego (czujnik musi być "dopasowany" do danego przyrządu pomiarowego).

Termometry termoelektryczne.

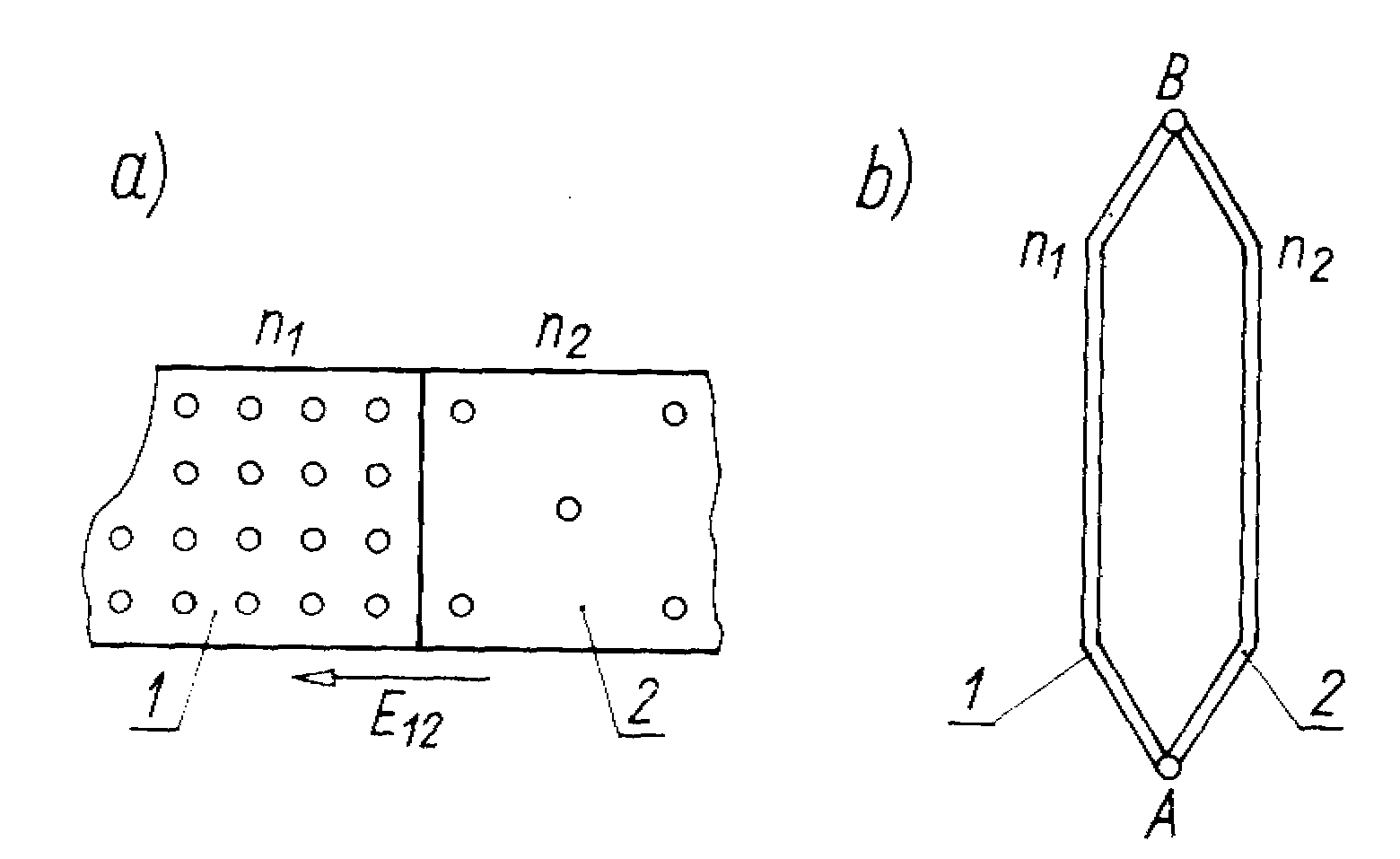

Podstawowym elementem termometru termoelektrycznego jest czujnik temperatury generacyjny, stanowiący ogniwo termoelektryczne, zwane termoelementem. Ogniwo termoelektryczne jest zestawem dwóch przewodników wykonanych z dwóch różnych metali; obecnie stosuje się również półprzewodniki. Na styku dwóch różnych metali l, 2 pojawia się tzw. kontaktowa różnica potencjałów, której wartość określa zależność

E12=(A1−A2)/e+kT/e∙ln n1/n2

Pierwszy składnik we wzorze zależy od prac A1 , A2 wyjścia elektronów z tych metali; e = 1,602∙10−19 C - ładunek elektronu. Drugi składnik, zwany dyfuzyjną różnicą potencjałów, zależy od temperatury bezwzględnej T, miejsca styku metali oraz koncentracji n1 , n2 swobodnych elektronów, tj . ich zawartości w jednostce objętości każdego z metali (k = 1,38∙10−23 J/K - stała Boltzmanna).

Rys. Schemat ogniwa termoelektrycznego: a)obraz koncentracji swobodnych elektronów n1 i n2 w otoczeniu styku dwóch metali 1 i 2, b)zwarte ogniwo termoelektryczne.

Jeżeli zastosuje się dwa metale złączone ze sobą w punktach A i B, a temperatury ich spoin (styków) odpowiednio TA, TB, liczba swobodnych elektronów jest n1, n2, to siła elektromotoryczna, zwana siłą termoelektryczną, w tak utworzonym obwodzie zamkniętym, zgodnie z prawem Kirchhofa, (przy założeniu, że dla tej różnicy temperatury zmiana prac wyjścia jest bardzo mała) będzie wynosić .

E=E12+E21=k/e ln n1/n2(TA−TB)=C(TA−TB)

Siła termoelektryczna powstaje jako różnica stykowych sił elektromotocznch E12 i E21 w wyniku TA≠TB. W przypadku gdy TA = TB, siła termoelektryczna E = 0. Stała C jest zależna od zastosowanych metali.

Stabilizacja i korekcja temperatury odniesienia

Jak wspomniano wcześniej, pomiar temperatury za pomocą czujnika termoelektrycznego (termoelementu) wymaga istnienia dwóch źródeł temperatury: źródła pomiarowego w miejscu umieszczenia spoiny (spoina pomiarowa) oraz źródła temperatury odniesienia (spoina odniesienia). Powstała w obwodzie elektrycznym termoelementu siła termoelektryczna jest funkcją różnicy temperatury w miejscu spoiny pomiarowej i w miejscu spoiny odniesienia. Jeżeli ze względu na wymaganą dokładność pomiaru występujące zmiany temperatury odniesienia są duże, należy temperaturę stabilizować lub stosować samoczynną korekcję wpływu jej zmian.

W praktyce stosuje się różne sposoby stabilizacji temperatury odniesienia. Często stosowanym w pomiarach przemysłowych sposobem stabilizacji temperatury odniesienia jest umieszczenie spoiny odniesienia w pomieszczeniu, w którym temperatura w różnych porach dnia i roku niewiele odbiega od 20°C. Dokładność stabilizacji na ogół jest nie większa niż ±5 K.

Przy dokładnych pomiarach temperatury spoinę odniesienia umieszcza się w naczyniu izolowanym cieplnie (termosie) wypełnionym drobno potłuczonym lodem zalanym wodą destylowaną. Uzyskuje się wówczas temperaturę odniesienia 0°C. Dokładność stabilizacji wynosi zwykle ±0,1÷±0,01 K. W celu kompensacji strat "zimna" od topniejącego lodu do otoczenia, w nowoczesnych rozwiązaniach stosuje się dodatkowe chłodnice półprzewodnikowe.

W zastosowaniach laboratoryjnych często wygodnie jest stosować temperaturę odniesienia różną od 0°C; np. 20°C lub 50°C, stabilizowaną za pomocą specjalnych ultratermostatów. Dokładność regulacji temperatury w ultratermostatach wynosi ±0, 5 K.

Poza stabilizacją temperatury odniesienia można stosować układy korygujące zmiany siły termoelektrycznej termoelementu wywołane zmianami temperatury otoczenia spoiny odniesienia. Układy korekcyjne mogą być wbudowane w przyrząd pomiarowy lub występować oddzielnie (włączone w obwód termoelementu). Idea układu korekcyjnego opiera się na układzie niezrównoważonego mostka wheatstone'a zasilanego stabilizowanym napięciem stałym. W jednej z gałęzi mostka znajduje się odpowiednio dobrany rezystor o rezystancji zależnej od temperatury (np. z miedzi), pozostałe zaś rezystory mostka są wykonane z materiału , którego rezystancja praktycznie nie zależy od ,temperatury (np, z manganinu). Termoelement jest bezpośrednio dołączony do zacisków znajdujących się w przystawce korekcyjnej, czyli można założyć, że wolne końce termoelementu (spoina odniesienia) lub przewodów kompensacyjnych znajdują się w tej samej temperaturze, co rezystory układu mostkowego.

1

1

Wyszukiwarka

Podobne podstrony:

twiny, ŚRUBA, Wyższa Szkoła Morska w Szczecinie

strona tyt+bibliografia, WYŻSZA SZKOŁA MORSKA

pioter, Wyznacz współczynnika przewodz ciepła3, WYŻSZA SZKOŁA MORSKA

Wyższa Szkoła Morska doc

WYŻSZA SZKOŁA, Akademia Morska Szczecin Nawigacja, uczelnia, AM, AM, nie kasować tego!!!!!, Ściśle t

Gnieźnieńska Wyższa Szkoła

Sesja poprawkowa II rok SUM SP, WSB ( WYŻSZA SZKOŁA BANKOWA)

Anatomia 5 cwiczenia, kosmetologia-wyższa szkoła fizjoterapii-wrocław

Zagadnienia na Egzamin z Demografii, Wyższa Szkoła Biznesu w Dąbrowie Górniczej, Demografia spoleczn

LISTA 2 zaoczne, WSB ( WYŻSZA SZKOŁA BANKOWA)

Pytania do testu 2013, WSZOP- Wyższa Szkoła Zarządzania Ochroną Pracy, Choroby zawodowe

WYŻSZA SZKOŁA PRAWA I?MINISTRACJI

WYŻSZA SZKOŁA ZARZĄDZANIA I?NKOWOŚCI W POZNANI1

2011 09 19 Wyzsza Szkola Policj Nieznany (2)

Wyższa Szkoła Społeczno(1), Studia

Rynki Finansowe 2, Wyższa Szkoła Bankowa w Poznaniu, Studia licencjackie - Zarządzanie - Zarządzanie

Wyższa Szkoła Społeczn1, Studia

Państwowa Wyższa Szkoła Zawodowa

Prawne regulacje księgowości prezentacje, Wyższa Szkoła Bankowa-Bydgoszcz, Prawne Regulacje Ksiego

więcej podobnych podstron