Umocnienie granicami ziarn

Granice ziarn - silne przeszkody dla ruchu dyslokacji - powierzchnia granic ziarn stanowi

barierę dla poruszających się dyslokacji na całej długości płaszczyzny poślizgu - większy

opór przeciw poślizgowi niż opór stawiany przez odosobnione przeszkody na płaszczyznach

poślizgu (czyli obce atomy, wydzielenia lub cząstki obcej fazy).

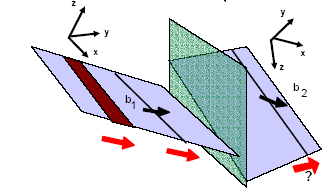

Ogólny przypadek:

Płaszczyzny poślizgu w dwóch stykających się ziarnach nie mają wspólnej linii na granicy ziarn.

Wektory Burgersa nie leżą w płaszczyźnie granicy.

Bezpośrednie przejście dyslokacji z jednego ziarna do drugiego praktycznie niemożliwe.

Blokowanie dyslokacji na granicach ziarn

Każda dyslokacja w tym spiętrzeniu wywiera naprężenie skierowane do źródła generującego dyslokacje, przyczyniając się w ten sposób do jego wygaśnięcia.

Poślizg musi przejść z jednego ziarna do następnego ziarna.

Przejście to jest wspomagane przez koncentrację naprężenia na czole stosu dyslokacji.

Naprężenie potrzebne do uruchomienia nowego

źródła dyslokacji jest proporcjonalne do naprężenia na

czole stosu spiętrzonych dyslokacji ၴg.z.:

ၴg.z.= Ndis· ၴdis

Ndis - liczba dyslokacji w spiętrzeniu przed granicą ziarn;

ၴdis - naprężenie oddziaływania każdej dyslokacji na następną w spiętrzeniu

ၴf - minimalne naprężenie niezbędne do ruchu

dyslokacji wewnątrz ziarna

Ndis- liczba dyslokacji w spiętrzeniu:

gdzie: d - średnica ziarna i stąd:

Aby poślizg mógł przejść do drugiego ziarna źródło

musi być aktywowane przy określonym krytycznym

naprężeniu ၴ*źródło. Zatem wymagane przyłożone zewnętrzne naprężenie wyraża się wzorem:

Zalezność Halla Petcha:

ၳy = ၳo + kyd-1/2

Efekty zależności Halla-Petcha

Wpływ wielkości ziarna na granicę plastyczności (dolną) miękkiej stali (z max 0,1% C).

Uwagi:

Zakres wielkości ziarn - typowy dla

metalicznych materiałów inżynierskich

- (jedynie wielkość ziarn martenzytu może wynosić około 10 nm)

- (w perlicie, płytki-granice międzyfazowe mogą być oddalone od siebie o kilka ၭm).

~3krotny wzrost granicy plastyczności w podanym zakresie wielkości ziarna

Zmiana wytrzymałości wraz z temperaturą

Stosunkowo wysoka σo:

spowodowana wpływem jeszcze innych niż tylko przez granice ziarn mechanizmów umocnienia (np. umocnienie roztworowe).

Umocnienie odkształceniowe

Umocnienie odkształceniowe - zjawisko wzrostu wytrzymałości metali w trakcie ich deformacji

plastycznej poniżej temperatury rekrystalizacji - wynik wzajemnego oddziaływania dyslokacji.

Nieruchome dyslokacje blokują dyslokacje zdolne do ruchu - dyslokacje stają się przeszkodami w ruchu dla samych

siebie (przecinanie się dyslokacji prowadzi do powstania silnych przeszkód w postaci nieruchomych uskoków).

ၴ = ၡGb(ၲ)1/2

gdzie: ၡ -stała (0,4 dla metali o sieci A1 i 0,2

dla metali o sieci A2; ၲ - gęstość dyslokacji

Umocnienie odkształceniowe

Rozmnażanie się dyslokacji - symulacja komputerowa zjawiska umocnienia odkształceniowego

Deformacja monokryształu miedzi Cu

o rozmiarze 15 ၭm..

Kierunek naprężenia rozciągającego pokrywa się

z kierunkiem krystalograficznym [100], narzucona

szybkość odkształcenia wynosiła 50 na sekundę,

osiągnięte odkształcenie plastyczne odpowiada 0,1%

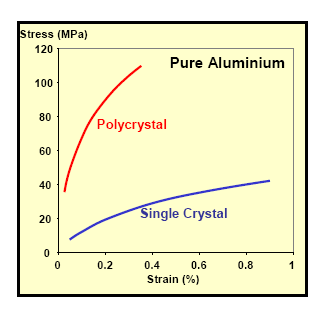

Umocnienie odkształceniowe - monokryształów i polikryształów

Wykres rozciągania w układzie σ - ε dla czystego aluminium (polikrystalicznego i monokryształu).

Dla monokryształów, styczne naprężenie tnące dla jednego systemu poślizgu:

Przy odkształceniu plastycznym:

Dla polikryształów:

gdzie: M jest współczynnikiem uśrednionym dla wszystkich ziaren.

Dla metali o sieci A1 i A2 , współczynnik „Taylora”,

Preferowane właściwości dla metali bazowych - przeznaczonych do tworzenia „mocnych” stopów

Łatwodostępność i niska cena;

Układ regularny:

- duża liczba systemów poślizgu i wynikająca z niej dobra ciągliwość,

Łatwość rozpuszczania w szerokim zakresie atomów innych pierwiastków:

- możliwość umacniania przez tworzenie roztworu stałego,

Rozpuszczalność obcych atomów zmienna z temperaturą:

- możliwość wykorzystania reakcji wydzieleniowych do tworzenia wytrzymałych stopów,

Zdolność do tworzenia twardych związków z dużą ilością innych pierwiastków:

- wydzielanie się ich daje silne umocnienie,

Występowanie w kilku odmianach alotropowych (np. Fe, Ti):

- możliwość uzyskiwania struktur martenzytyczych (szybkochłodzonych)

Niska gęstość;

Stosunkowo wysoka temperatura topnienia;

Dobra odporność korozyjna;

Bezpieczeństwo dla otoczenia (np. nietrujące, niewybuchowe, niepalne).

Przykłady wykorzystania mechanizmów umacniania metali

Stale mikrostopowe

Stale o zawartości 0.1 - 0.25% C z 1.0 - 1.7% Mn oraz bardzo małą ilością dodatków: V, Ti, Nb.

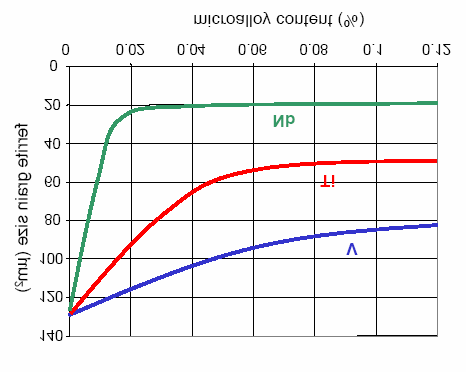

Zastosowanie obróbki cieplno-mechanicznej tj. walcowania regulowanego na gorąco w zakresie występowania austenitu γ pozwoliło na uzyskanie bardzo drobnego ziarna w ww. stalach - umocnienie odkształceniowe i przez granice ziarn.

W trakcie tego walcowania zachodzą dwa przeciwstawne sobie procesy:

- szybkości zdrowienia i rekrystalizacji statycznej;

- dyfuzyjnie kontrolowany rozrost ziarn.

Mikrododatki Nb, Ti i V tworząc fazy międzywęzłowe z C i N wydzielają się podczas walcowania na granicach ziarn i innych defektach sieciowych.

Rezultat: mniejsze ziarna γ-Fe podczas walcowania, a w konsekwencji po schłodzeniu drobnoziarnista struktura ferrytyczno-perlityczna.

zmniejszanie wielkości ziarn w wyniku zmniejszenia

Stale mikrostopowe (HSLA)

Typowe własności stali mikrostopowych:

ၳy = 450 Ⴘ 650 MPa;

Rm = 550 Ⴘ700 MPa;

ၥ = 10 Ⴘ 20%

W porównaniu do stali niestopowych niskowęglowych (o tej samej zawartości C) stale te

wykazują prawie dwukrotnie większą granicę plastyczności i wytrzymałość na rozciąganie,

charakteryzują się bardzo dobrą ciągliwością i spawalnością.

Zastosowanie:

Cienkie blachy karoseryjne, taśmy, blachy grube dla przemysłu motoryzacyjnego i

okrętowego.

Typowe własności stali mikrostopowych:

ၳy = 450 Ⴘ 650 MPa;

Rm = 550 Ⴘ700 MPa;

ၥ = 10 Ⴘ 20%

W porównaniu do stali niestopowych niskowęglowych (o tej samej zawartości C) stale te

wykazują prawie dwukrotnie większą granicę plastyczności i wytrzymałość na rozciąganie,

charakteryzują się bardzo dobrą ciągliwością i spawalnością.

Zastosowanie:

Cienkie blachy karoseryjne, taśmy, blachy grube dla przemysłu motoryzacyjnego i

okrętowego.

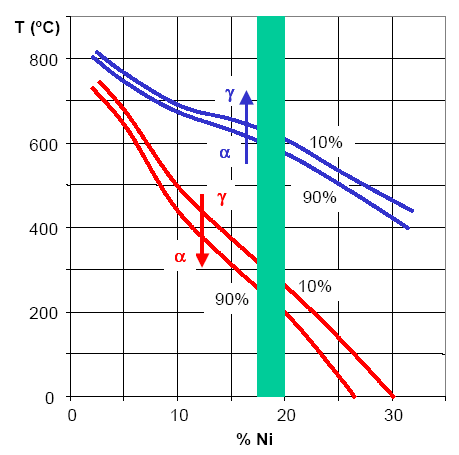

Stale martenzytyczne starzejące - maraging

Stale te praktycznie nie zawierają C (0.03% max)

Umocnienie roztworowe, odkształceniowe i wydzieleniowe

„Filozofia ich budowy”

• Punkt wyjścia: stop Fe z 18-20% Ni

- daje to 100% martenzytu przy chłodzeniu na powietrzu

- nie jest on twardy (~ 700MPa) ani kruchy - bez C.

• Dodatek 2-3% Mo and 1% Ti

- starzenie w 475-525ºC (kilka godzin) w celu uzyskania wydzieleń typu Ni3Ti, Fe7 Mo6

- Ti wiąże wegiel

- obniżają temperatury Ms , Mf.

• Dodatek ~8% Co

- obniża rozpuszczalność Mo w Fe; stąd zwiększa

ilość wydzieleń

- podnosi temperatury Ms , Mf.

• Inne możliwe dodatki:

- V, Nb, W, Cu… więcej wydzieleń

- Cr -zwiększenie odporności korozyjnej

Stale martenzytyczne starzejące - maraging

Stale martenzytyczne starzejące - maraging

Dobre cechy

• nie wymagają szybkiego chłodzenia

• brak problemów z pękaniem

• odkształcalna i skrawalna w stanie

martenzytycznym

• może być obrabiana plastycznie na zimno i na gorąco

• Dobra spawalność

• Może być poddawana azotowaniu

(lub węgloazotowaniu) w trakcie starzenia

Bardzo dobra kombinacja wytrzymałości z

ciągliwością

• typowa σy = 2000 MPa

• typowa KIc = 100 MPa m1/2

• Zachowuje taką wytrzymałość do 500ºC

Z drugiej strony...

• Bardzo droga (£20 000 / T, 1988)

• Zawiera Co - metal „strategiczny” z ograniczonymi zasobami i niestabilnymi cenami

• Gatunki bez Co - będą rozwijane.

• Wytrzymałość zmęczeniowa i odporność na

zużycie ścierne nie tak dobra jak można by

oczekiwać po ich σy i KIc.

Stale martenzytyczne starzejące - maraging

Przemysł kosmiczny i lotniczy:

- silniki rakietowe

- wały napędowe silników odrzutowych

- podwozia samolotów

- przeguby do skrzydeł o zmiennej geometrii

- amortyzatory w pojazdach księżycowych

• Przemysł motoryzacyjny:

- wały napędowe

- korbowody

- zawory silnikowe

• Oprzyrządowanie

- Stemple pras do wyciskania

- przekładnie obrabiarek

- kokile do odlewania Al i Zn

- tarcze podziałowe

- walce

- wałki wielowypustowe

Superstopy

Obróbka cieplna tych stopów składa się z:

przesycania z temperatury 1100-1200oC w powietrzu,

i starzenia zależnie od gatunku w temperaturze 700-850oC przez 15Ⴘ20 godzin.

Kluczowym komponentem mikrostruktury są wydzielenia fazy ၧ' tj. (Ni,Fe)3Al o sieci A1 koherentnie związane z osnową Ni. Faza ta zwiększa wytrzymałość na pełzanie.

Współczesne superstopy zawierają ok.60 - 85% ၧ'

Nikiel pełni rolę „kleju” trzymającego wydzielenia fazy ၧ' razem.

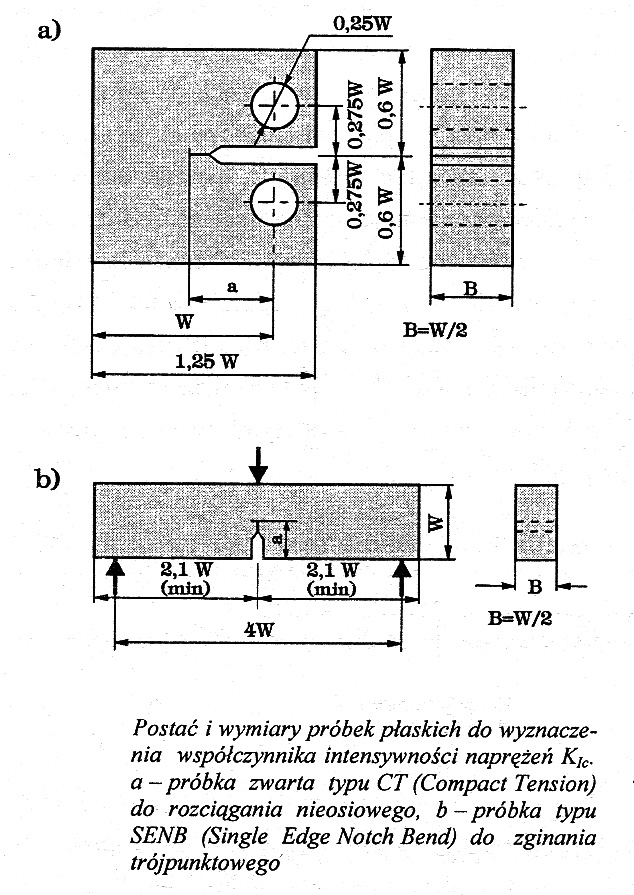

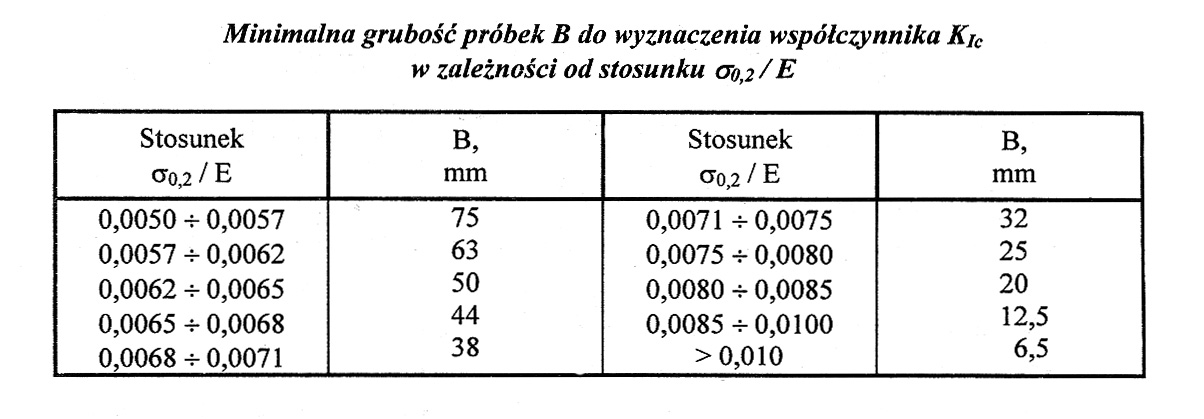

Doświadczalna metoda wyznaczania KIc

Współczynnik Kic wyznacza się metodą rozciągania nieosiowego lub zginania trójpunktowego próbek

płaskich z naciętym karbem i pęknięciem zmęczeniowym o określonej długości, zgodnie z wymaganiami

normy PN-87/H-04355.

`

Wyszukiwarka

Podobne podstrony:

MIĘDZYRZECKI REJON UMOCNIONY

RASFF odrzucenia na granicy

14 Nośnośc Graniczna Przekroju Poprzecznego

,projektowanie materiałów inżynierskich, zadania i rozwiązania Umocnienie roztworowe

F19 fale na granicy o rodk w

Dla wyjeźdżających za granice

Zestaw graniceciagow

2 5 Granice jednostronne

14 Offe, Nowe ruchy społeczne Przekraczanie granic polityki instytucjonalnej

ABC bezpiecznych e zakupów za granicą

FW14 fale na granicy osrodkow 0 Nieznany

granice (2)

5 Ciagi,granica i ciaglosc funkcji

granicefun

9. Protokół przyjęcia granic, gik VI sem, GiK VI, GOG, gog od doroty, podział operat, podział operat

więcej podobnych podstron