Gospodarka materiałowa

Gospodarka materiałowa to całokształt działalności przedsiębiorstwa związany z organizacją i planowaniem zaopatrzenia materiałowego, przechowywaniem i wykorzystaniem zgromadzonych materiałów w procesach produkcji. Szczególną rolę odgrywa w przedsiębiorstwach wytwórczych i przemysłowych.

Zakres gospodarki materiałowej jest duży i dotyczy:

Doboru materiałów do produkcji pod względem jakości, ilości, rodzaju, itp.

Planowania zaopatrzenia materiałowego dla całego przedsiębiorstwa lub poszczególnych komórek organizacyjnych

Zapewnienia realizacji dostaw materiałowych

Przyjmowania, składowania, konserwacji materiałów w magazynach

Wydawania materiałów z magazynu i ich dostawy do stanowisk pracy

Racjonalnego zużycia materiałów w procesie produkcji i czuwania nad właściwym zastosowaniem materiałów w działalności poza-produkcyjnej, (normy zużycia)

Bieżącej kontroli stanu zapasów materiałowych

Produkcyjnego zastosowania odpadów materiałowych

Gospodarki paliwem, drobnymi narzędziami i innymi przedmiotami nietrwałymi.

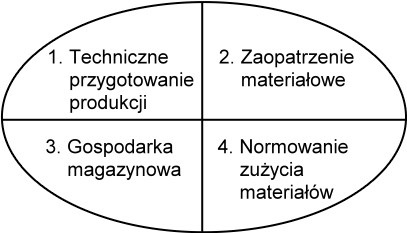

Gospodarkę materiałową można traktować jako system, czyli spójne gospodarowanie przedsiębiorstwem.

Składa się z podsystemów: Gospodarka materiałowa w ujęciu systemowym

Ad. 1 - zaopatrzenie firmy w przyrządy, narzędzia, instrukcje i wszystko, co jest potrzebne do produkcji.

Ad. 2 - związane z logistyką, kompleksowe zabezpieczenie firmy.

Ad. 3 - przyjmowanie, składowanie, konserwowanie i wydawanie materiałów z magazynu.

Ad. 4 - minimalizacja zużycia materiałów, istotna z punktu widzenia ekonomicznego.

Rodzajowa klasyfikacja materiałów:

Podstawowe

Pomocnicze

Paliwo i energia

Części zapasowe maszyn i urządzeń

Przedmioty nietrwałe

Opakowania wysyłkowe

Odpady materiałowe

Ad. 1.

Stanowią główny składnik wyrobu gotowego, np. drewno w przemyśle meblarskim lub tkanina w przemyśle odzieżowym. Mogą zużywać się całkowicie (buraki, ropa naftowa, ruda) lub częściowo (drewno) w procesie produkcji.

Zalicza się tu opakowania integralnie związane z wyrobem lub używane bezpośrednio w produkcji podstawowej, np. pudełko na zapałki, puszka do konserwy.

Ad. 2.

To materiały, które nadają wyrobom dodatkowych cech lub ułatwiają proces produkcji upiększają np. farba do malowania wyrobu gotowego lub chrom.

Ad. 3.

Służą do napędu i ogrzewania.

Ad. 4.

Służą do remontów, zapobiegania awariom .np. żarówka

Ad. 5.

Nie mają cech środka trwałego, ale nie zużywają się jednorazowo, np. mikrometr lub suwmiarka.

Ad. 6.

Nie stanowią większego związku z wyrobem gotowym, np. kontener, paleta.

Ad. 7.

- użyteczne

- bezużyteczne.

Umowna klasyfikacja materiałów:

Surowce wyjściowe i półfabrykaty

2. Typowe elementy konstrukcji, np. łożyska, kable, rury.

3. Ubrania robocze i sprzęt ochrony osobistej rękawice,fartuchy

4. Typowe tworzywa produkcyjne, np. polipropylen, staliwo, żeliwo itp.

5. Wszelkie inne przedmioty zaopatrzenia technicznego, np. kontener, podnośnik.

Klasyfikacja materiałów w/g przeznaczenia:

Materiały podstawowe

- bezpośrednio podstawowe, np. etylina, mąka

- pośrednio podstawowe, np. ropa, zboże

Materiały pomocnicze

- bezpośrednio pomocnicze, np. farba

- pośrednio pomocnicze, np. bloczek rachunków, ręczniki papierowe.

Jednym z podstawowych warunków sprawnego przebiegu procesu produkcyjnego jest dobre zaopatrzenie materiałowe.

Zaopatrzenie materiałowe w znaczeniu czynnościowym oznacza pozyskiwanie z zewnątrz dla przedsiębiorstwa materiałowych czynników produkcji niezbędnych do zapewnienia ciągłości produkcyjnej.

Zaopatrzenie w sensie rzeczowym obejmuje ogół przedmiotów pracy, jakie firma musi pozyskać z zewnątrz by zapewnić sobie ciągłość produkcyjną.

Planowanie - Normowanie zużycia materiałów:

To określenie potrzeb w zakresie asortymentowym materiałów. To punkt wyjścia w zaopatrzeniu przedsiębiorstwa.

Wyraża się najczęściej w jednostkach naturalnych: sztuki, litry, itd. dla każdego asortymentu materiałowego.

Normowanie zużycia materiałów: szereg czynności zmierzających do wyznaczenia stosunku ilościowego między rozmiarami produkcji a rozmiarami zużycia materiałowego.

Norma zużycia: ilość materiału niezbędnego w określonych warunkach do wykonania jednostki produktu.

Grupy norm:

teoretyczne

techniczne

Ad. 1.

Określają górną granicę zużycia materiałowego w warunkach idealnych, przy założeniu, że nie ma żadnych strat materiałowych. Nie zdarza się w praktyce.

Ad. 2.

To górna granica zużycia materiałowego na jednostkę produkcji przy założeniu konkretnych, rzeczywistych strat materiałowych

Straty materiałowe zwane są inaczej ubytkami.

Ubytki ( podział I):

nieuniknione (niezależne od przedsiębiorstwa), powstają w wyniku różnych działań, np. uszlachetnianie surowca

zależne od przedsiębiorstwa, np. kradzież.

Ubytki ( podział II):

użyteczne - można je jeszcze do czegoś użyć, niekoniecznie w tym samym procesie produkcji.

nieużyteczne

Ubytki ( podział III):

zwrotne - mogą być wykorzystane w tym samym procesie produkcji, np. polipropylen, żeliwo, szkło itp.

niezwrotne - można je użyć w innym procesie produkcyjnym lub w ogóle ich nie użyć, np. okrawki buraków cukrowych.

Ubytki ( podział IV):

naturalne (uchwytne, np. osad na filtrach produkcyjnych)

nieuchwytne

Występują przy odparowywaniu, skraplaniu, zwietrzaniu itp.

Jednostkowa norma zużycia (materiału lub ubytku):

górna granica zużycia materiałowego niezbędna w danych warunkach technicznych i organizacyjnych do wytworzenia jednostki produkcji o określonej jakości.

Ustalanie norm zużycia materiałowego:

Możemy tego dokonać dwoma rodzajami metod:

sumaryczne: ustalają zużycie jednostkowe w wyniku statystyk, szacunków, średnich.

Są tanie, proste, ale mało dokładne, ogólne.

analityczne: polegają na określeniu norm zużycia materiałów metodą badań laboratoryjnych, obserwacji, analizy przyczyn odpadków. To metody drogie w warunkach dużej zmienności produkcji, ale skuteczne w niezmiennych warunkach.

GOSPODARKA MAGAZYNOWA

Gospodarką magazynową nazywamy działalność związaną z przyjmowaniem materiałów do magazynu, rozmieszczeniem, przechowywaniem i konserwacją materiałów, wydawaniem materiałów, ewidencją obrotu materiałami.

Zakupione materiały zanim zostaną pobrane, zgodnie z ich przeznaczeniem, do zużycia w wydziałach produkcyjnych lub innych komórkach organizacyjnych przedsiębiorstwa (funkcjonalnych lub pozaprodukcyjnych) przechowuje się w magazynach, czyli magazynuje.

Zapewnienie należytej opieki nad zgromadzonymi zapasami materiałów wymaga racjonalnego zorganizowania magazynów, w których zapasy będą przechowywane. Na pierwszy plan wysuwa się tu zadanie prawidłowego wyboru rodzaju magazynu, dostosowanego do charakteru przechowywanych dóbr. Rozróżniamy cztery rodzaje magazynów:

- magazyn otwarty

- magazyn półotwarty

- magazyn zamknięty

- magazyn specjalny.

Magazyn otwarty jest to ogrodzona część terenu przedsiębiorstwa zwyczajny plac składowy, który poza wspomnianym ogrodzeniem i utwardzonym podłożem nie zapewnia żadnej ochrony przechowywanym materiałom. Jest to najtańszy rodzaj magazynu, ale możliwość korzystania z niego ograniczona jest do materiałów całkowicie niewrażliwych na wpływy atmosferyczne lub na tyle mało wrażliwych, że przy ograniczonym czasie przechowywania powstające straty możemy uznać za nieistotne. Ponadto mogą to być materiały o niezbyt wysokiej cenie jednostkowej, która przy stosunkowe łatwej dostępności nie będzie stwarzać silnej pokusy do przywłaszczenia sobie zgromadzonych dóbr. Ten rodzaj magazynu nadaje się zwłaszcza do materiałów przechowywanych w wielkich ilościach, jak np. węgiel w elektrowni, kruszywa i prefabrykaty budowlane, buraki cukrowe w cukrowni, złom w składnicach. Magazyn otwarty może mieć postać ogrodzonego zasieku lub boksu, w którym przechowuje się takie materiały jak: koks, piasek, glina, żwir, złom.

Magazyn półotwarty (wiaty, podcienia, szopy) to miejsca składowe pokryte dachem i mające niekiedy jedną, dwie lub trzy ściany. Służą one do przechowywania materiałów wymagających zabezpieczenia przed opadami atmosferycznymi, ale odpornych na zmiany temperatury np. drewno, cegły. kable, materiały w opakowaniach blaszanych, metale nieżelazne, stal i cement w workach. Przykładem magazynu półotwartego jest wiata, czyli dach oparty m słupach, w której przechowuje się tarcicę, stal itp. Wiata zabezpiecza materiały przed opadami atmosferycznymi.

Magazyn zamknięty (budynki) mają pełną obudowę ścian oraz drzwi i przeważnie również okna. Ich wyposażenie jest bardzo zróżnicowane. Mogą to być to budynki najprostsze, nie ogrzewane i bez specjalnego wyposażenia oprócz instalacji oświetleniowej, ale mogą to być również budynki nowoczesne z wyposażeniem ogrzewniczym, klimatyzacyjnym lub chłodniczym, dysponujące różnymi urządzeniami do składowania. Najczęściej występują takie rodzaje magazynów. Stwarzają one najlepsze warunki do przechowywania materiałów i do pracy personelu magazynowego. Tylko w magazynach zamkniętych można przechowywać takie materiały jak: bawełna w fabryce włókienniczej, skóra w fabryce obuwia, mąka w piekarni itp. Budowa takiego magazynu jest znacznie kosztowniejsza, ale za to możemy w nim zapewnić atmosferę wolną od zapylenia, ustalić wymaganą temperaturę i wilgotność powietrza.

Magazyn specjalny przeznaczony jest do przechowywania konkretnych materiałów wymagających ściśle określonych warunków składowania. Mogą to być magazyny przeznaczone do przechowywania materiałów łatwo palnych, wybuchowych, gazów technicznych, artykułów łatwo psujących itp. Do tych pomieszczeń magazynowych zalicza się m.in.: zbiorniki stalowe naziemne i podziemne, bunkry, silosy, chłodnie, przechowalnie owoców, zbiorniki wody, gazu i elewatory zbożowe.

W przedsiębiorstwach przemysłowych rozróżniamy, zależności od spełnionej funkcji i podporządkowania organizacyjnego, magazyny główne podporządkowane w zasadzie działowi zaopatrzenia, w których przechowuje się materiały przed ich przeznaczeniem do procesu produkcyjnego, oraz magazyny wydziałowe należące do poszczególnych wydziałów. W magazynach wydziałowych przechowuje się przejściowo, na krótki okres, materiały przeznaczone do konkretnego celu lub na wykonanie określonego zadania. Rozróżnia się ponadto magazyny podstawowe (dla materiałów podstawowych) i pomocnicze (dla materiałów pomocniczych).

W ostatnich latach zdobyły duże uznanie i znajdują coraz szersze zastosowanie magazyny wysokiego składowania. Znakomicie sprawdzają się one w warunkach przemysłu maszynowego w zakładach montażowych, gdzie nomenklatura przechowywanych materiałów liczy niejednokrotnie kilkanaście tysięcy pozycji i więcej, gabaryty i ciężary jednostkowe tych materiałów są niezbyt wielkie. Są to magazyny zamknięte w postaci bardzo wysokiej (współcześnie około 30 m) jednokondygnacyjnej hali o specyficznym wyposażeniu. Stanowią je regały na całą wielopiętrową wysokość hali, zestawione parami tylną strona do siebie, stanowiące jakby ściany biegnące przez całą rozpiętość hali.

Urządzenia i wyposażenie magazynów.

Spełniają one poważne zadania w gospodarce magazynowej. Do urządzeń i wyposażenia zalicza się:

urządzenia służące do składowania materiałów, np. półki, regały,

pojemniki, palety, zbiorniki i stojaki.przyrządy pomiarowe do pomiaru przechowywanych i wydawanych

materiałów oraz określania warunków ich składowania, np. wagi, taśmy

miernicze, suwmiarki, higrometry.urządzenia do transportu wewnętrznego np. wózki akumulatorowe i

ręczne, transportery, taczki i windy.urządzenia przeciw pożarowe i bhp np. gaśnice, hydranty, zbiorniki z

wodą i z piaskiem.

- urządzenia pomocnicze np. nożyce do cięcia materiałów, obcęgi.

Ponadto do wyposażenia magazynów zalicza się urządzenia oświetleniowe,

ogrzewnicze, przeciw kradzieżowe, higieniczno-sanitarne oraz służące celom

administracyjnym i socjalnym.

Wyposażenie magazynu i organizacja pracy magazynowej powinny zmierzać do zabezpieczenia składowanych materiałów przed:

utratą wartości użytkowej wskutek zleżenia, korozji)wyschnięcia itp.

uszkodzeniem wskutek niewłaściwego obchodzenia się z materiałami.

pożarem

Kradzieżą i samowolnym pobieraniem do użytkowania.

Czynności pracowników magazynów można podzielić na prace związane z:

przyjmowaniem materiałów do magazynu

przechowywaniem materiałów ( konserwacja w postaci np. oliwienia,

przekładania albo przesypywania, aby materiał się nie zleżał, zmiany

położenia materiału, aby się nie zdeformował)wydawaniem materiału z magazynu, poprzedzonym nieraz odpowiednim

ich przygotowaniem np. oczyszczaniem, podziałem, skompletowaniemewidencją stanu i ruchu materiałów.

Sprawne i efektywne gospodarowanie nagromadzonymi materiałami wymaga prawidłowego i skrupulatnego wykonywania tzw. czynności magazynowych. Pierwszą z nich jest przyjęcie materiału do magazynu. Jej waga wynika stąd, że oznacza ona przejęcie odpowiedzialności za majątek (często ogromnej wartości) wprowadzany do magazynu. Dlatego niezbędne jest sprawdzenie zgodności rzeczywiście dostarczonej dostawy pod względem rodzaju materiału, jego ilości i klasy jakościowej ze specyfikacją zawartą w dokumentach, tak jak w liście przewozowym lub w fakturze. To sprawdzenie musi być dokonane podczas przyjmowania dostawy, aby ewentualnie zastrzeżenia dotyczące rodzaju, ilości lub klasy jakościowej mogły być zgłoszone w formie pisemnej na dokumencie potwierdzającym otrzymanie dostawy.

Brak takich zastrzeżeń pozwala dostawcy odrzucić zgłaszane później reklamacje chyba, że dotyczą one takich uchybień, które podczas przyjęcia dostawy nie mogą być ujawnione i zostają wykryte dopiero przy obróbce materiału tzw. wad ukrytych. Protokół przyjęcia dostawy wraz z ewentualnymi zastrzeżeniami powinien być sporządzony w obecności przedstawiciela strony przekazującej ( sprzedawcy lub przewoźnika) przez niego podpisany. W przypadku niezgodności poglądów zainteresowanych stron należy zarejestrować je w protokole.

Rozmieszczenie materiałów w magazynie powinno zapewnić odpowiedni porządek przestrzennego zagospodarowania magazynu, ułatwiające orientację w posiadanych zasobach materiałowych ich uruchamianie, a także sprzyjającym wykorzystaniem powierzchni magazynowej. Racjonalne przechowywanie materiałów powinno zapewnić jak najlepsze wykorzystanie powierzchni magazynowej, a jednocześnie łatwy dostęp do materiałów. Pozwala to na właściwą konserwacje materiałów, utrzymanie porządku i czystości w magazynie oraz zabezpiecza materiały przed zabrudzeniem i zniszczeniem. Przechowując materiały należy zwracać uwagę na to, aby materiały wywierające na siebie szkodliwy wpływ nie były umieszczane blisko siebie. Chodzi tu o unikniecie korozji, przenikania zapachów lub innego niszczącego działania.

Rozmieszczenie następuje wg określonego kryterium:

1. rodzajów i gatunków materiałów2. kolejności dostawy3. kompletów4. odbiorców

Wydawanie materiału z magazynu jest czynnością „symetryczną" do przyjmowania materiałów. Różnica polega na tym, że jeśli mówimy o magazynie materiałów- przy przyjmowaniu kontrahentem był partner zewnętrzny: dostawca lub przewoźnik, natomiast przy wydawaniu jest nim partner wewnętrzny, wydział przedsiębiorstwa. Wydawanie materiału może nastąpić tylko na podstawie ściśle określonego i należycie wypełnionego dokumentu. Materiały wydaje się z magazynu na podstawie dowodu rozchodu materiału wystawionego na formularzu „Rw" lub karty limitowej. Kartę limitową sporządza zwykle dział technologiczny lub gospodarki materiałowej.

Najczęściej spotykana formą ewidencji obrotów materiałowych jest kartoteka ilościowa, prowadzona na specjalnych kartach. Dla każdej pojedynczej pozycji materiałowej przeznaczona jest jedna karta. W karcie tej uwidacznia się każdą zaszłość magazynową: przyjęcie, rozchód, zwrot materiału oraz bieżący zapas po dokonanej operacji. Każdy zapis w kartotece materiałowej musi być udokumentowany odpowiednimi dowodami. Ręczna ewidencja obrotów materiałowych w kartotece zastępowana jest często przez elektroniczne maszyny cyfrowe (EMC) rejestrujące obroty materiałów sporządzająca w ustalonych okresach zestawienie tych obrotów.

Za całość gospodarki magazynowej odpowiada kierownik magazynu, podlegający działowi zaopatrzenia. Musi on mieć odpowiednie kwalifikacje: znać się na przechowywaniu materiałów danej branży i obchodzenia się z nimi, umieć organizować pracę personelu magazynowego. Ma on do pomocy odpowiedni personel (robotników magazynowych i ewentualnie pomoc biurową).

Kierownik magazynu ponosi odpowiedzialność materialną za powierzone jego opiece materiały stanowiące nierzadko ogromny majątek. Z uwagi na to nich materiałów (każdy przychód i rozchód) musi być dokumentowany.

Do obowiązków kierownika magazynu należy również prowadzenie odpowiedniej ewidencji materiałów w ilościowej kartotece materiałów, rejestrującej przychód, rozchód i stan.

Kontrola stanu magazynu polega na przeprowadzeniu inwentaryzacji materiałów. Może to być inwentaryzacja okresowa, np. na dzień 30 listopada, lub inwentaryzacja ciągła, podczas której spisuje się stale, wciąż inne materiały. Ma ona te zaletę, że mniej przeszkadza w pracy magazynu, a ponadto nie wymaga angażowania w jednym czasie dużej liczby pracowników.Udział powierzchni składowej magazynu w jego powierzchni całkowitej decyduje o powierzchni magazynu, która oznacza ilość towaru w jednostkach naturalnych, jaka może być jednocześnie składowana w magazynie. Pojemność magazynu określa iloczyn powierzchni składowej przez normę składowania danego towaru na 1m2 powierzchni. Normy składowania zależą od rodzaju towaru, stosowanych opakowań i pojemników oraz wytrzymałości stropów.

gdzie:

V - pojemność magazynu,

Pa - powierzchnia składowania magazynu,

N - norma składowania

Stopień wykorzystania magazynów charakteryzuje również przelotowość i przepustowość magazynu.

Przelotowość magazynu informuje, ile razy w danym czasie następuje w magazynie wymiana przeciętnego zapasu towarów, co jest równoznaczne z rotacją zapasów określoną liczbą obrotów.

Do obliczenia tej wielkości można posłużyć się znanym wzorem:

gdzie:

Ro - przelotowość magazynu (rotacja magazynowa)

S - obrót (sprzedaż) magazynu

Zs - średni zapas towarów.

Przepustowość magazynu wyraża ilość towaru, którą można przyjąć i wydać w określonym czasie. Jest ona zależna od pojemności magazynu i jego przelotowości. Przepustowość magazynu oblicza się według wzorów:

gdzie:

P - P - przepustowość magazynu w określonym okresie

T - liczba dni w tym okresie

Rd - wskaźnik rotacji w dniach

Literatura:

1) Muhleman M. (i in.), Zarządzanie produkcją, usługi, Wyd. Naukowe PWN, Warszawa 1995

2) Żak J., Zarządzanie produkcją i usługami, Wyd AE, Poznań 1998

3) J. Durlik: Organizacja i zarządzanie produkcją. Zarys problematyki. PWE, Warszawa 1992.

4) S. Lis, K. Santarek, S. Strzelczak: Organizacja elastycznych systemów produkcyjnych. WNPWN, Warszawa 1994.

Wyszukiwarka

Podobne podstrony:

podst gospod grunt s 6 w 12

T9 Gospodarka materiałowo magazynowa

Nowe techniki i metody zarządzania (12 stron) ZN5N5QEPRDX5754223EL7VZOG3W2N5BTM2QMDGI

Prywatyzacja (12 stron) 5FSBJA5INEAVMGXSVHBZDLYDGIA6UUPL5XC3FRY

Firma leasingowa (12 stron)

Analiza FMEA (12 stron) XQS4KVL6NHQ3PG723E6GRKNVCBIJFETAF34O2AY

gospodarka materialowa

Międzynarodowe operacje finansowe (12 stron) L22FVMNQYG2FAS6GEPILFIZOMR6TRMWDSR3HVJA

Ochrona?nych osobowych (12 stron) AVU74P7GGIXWYAVENVKUEARUNEBERRXL4ZE7VIQ

agrobiznes gospodarka zasobami (28 stron) icw6ah4fbw2wb7ma7to6ql5t7mgmxrzvsqxwqxa ICW6AH4FBW2WB7MA

Istota marketingu globalnego (12 stron) AZXOFRQ3CBGDFPFTFTZANKW5XTZTCQ4YNLVPOXY

Socjologia (12 stron) T6XWIW5WICWL3NHL2P6M45MYGAX3BQH6WVVVIBQ

Wycena środowiska (12 stron) ULQEOHPXR6VDIFJEKKFWGRMBF66DHFH745KB5RQ

Mikroekonomia wykłady (12 stron)

Historia integracje europejskiej (12 stron)

więcej podobnych podstron