Materiał stosowany w przem. spoż.

Stal H18N9T

Sortowanie i przesiewanie

Sortowanie i przesiewanie odnosi się do rozdzielania materiałów sypkich i prowadzone jest w polu sił ciężkości.

Przesiewanie stosuje się w przypadku materiałów drobnych o regularnych kształtach (np. ziaren)

Sortowanie stosuje się do materiałów większych często o nieregularnych kształtach (np. ryby)

Sortowanie

Cele sortowania:

1. Przygotowanie surowca do dalszej obróbki

2. Przygotowanie surowca do sprzedaży

Ad 1 W celu skierowania do odpowiednich maszyn

Ad 2 małe - mała cena, duże - duża cena

Ponadto można rozsortowywać materiał w celu oddzielenia surowca uszkodzonego lub nienadającego się do dalszej obróbki (np. niedojrzały)

Sortowanie dzielimy na:

bezpośrednie

pośrednie

Sortowanie bezpośrednie to takie, w którym parametr mierzony w maszynie sortującej jest jednocześnie tym parametrem, ze względu na który sortujemy (np. ogórki - długość - to także mierzony zadany parametr w maszynie sortującej)

Sortowanie pośrednie to takie, w którym parametr mierzony jest funkcjonalnie związany z parametrem ze względu na który sortujemy (znając warunki, że dla każdej długości l ogórka odpowiada średnica d, to łatwiej jest skonstruować maszynę do sortowania).

Błędy

W sortowaniu bezpośrednim błąd sortowania to błąd urządzenia pomiarowego.

Sortowanie pośrednie

Rozrzut wymiarów w tej samej wielkości podstawowej d=f(l)

Sortowanie szczelinowe

W sortownicach tych sortowanie polega na porównaniu szerokości szczeliny z wymiarem (grubością) przemieszczającego się wzdłuż niej produktu. Szczelina zmienia swą szerokość w kierunku przemieszczania się surowca (od mniejszego wymiaru do większego)

Sortowanie szczelinowe dzielimy na:

1. rolkowe

2. wibracyjne

3. cięgnowe

Ad. 1Otworzone są przez obracające się rolki, przy czym szczelina może być tworzona przez:

a. rolki stożkowe o Φ dużej na początku i zmniejszającej się do Φ małej na końcu

b. wachlarzowato ułożone o tej samej Φ

c. skokowa - zmienna Φ rolek

Obroty rolek w sortownicach

Przepustowość sortownicy zależy od:

1. współczynnika tarcia między surowcem a rolką

2. prędkości obrotowych rolek

3. kąta α

4. natrysku wody

5. ilości rolek

6. stopnia wypełnienia szczeliny roboczej produktem

W sortownicach wibracyjnych szczelina robocza utworzona jest przez tworzące ruszt elementy wykorzystujące ruch drgający harmoniczny. Są to elementy kształtowe.

Szczelinę mogą tworzyć elementy ułożone wachlarzowo lub o zmiennym przekroju

Przepustowość zależy od:

1. kąta nachylenia rusztu do poziomu

2. współczynnika tarcia między materiałem a rusztem

3. wielkości natrysku wody

4. parametrów wibracji (amplituda, częstotliwość)

5. ilości szczelin roboczych

6. stopnia wypełnienia szczeliny surowcem

Sortowanie cięgnowe

Szczelina robocza utworzona jest przez parę:

1. taśm ustawionych w kształcie litery V

2. linek

3. łańcuchów

i poruszających się w kierunku przesuwu surowca.

Charakteryzuje się dużą prędkością.

Problem ze stałym napięciem cięgien.

Podstawowy problem sortowania (szczelinowego)

Jest nim prawidłowe zasilenie szczeliny produktem, tj. takie, w którym produkt jest podawany do szczeliny jeden za drugim.

PRZESIEWANIE

Przepuszcza się przez przekrój czynny.

Przekrój czynny jest to stosunek powierzchni otworu w sicie do powierzchni całego sita.

Współczynnik sprawności sita jest to stosunek ilości cząstek, które zostały przesiane przez sito do ilości cząstek, które powinny zostać przesiane przez sito. Współczynnik ten wynosi ok. 90% dla sit. Ok. 10% cząstek albo zostało uwięzione między dużymi cząstkami, albo w otworach sita (można temu zapobiec konstrukcyjnie)

Wyróżniamy sita:

1. tkane (obecnie wykonane są głównie z tworzyw sztucznych)

2. plecione (druciane)

3. tłoczone (blaszane)

Przy przesiewaniu najczęściej ziarna charakteryzują się średnicą zastępczą dZ

- przez pomiar bezpośredni

dla małych ziaren

![]()

dla ziaren dużych

![]()

- przez pomiar powierzchni

![]()

A - powierzchnia ziarna

- przez pomiar objętości

![]()

Przesiewanie

1. jednokrotne - na dwie frakcje (rzadko stosowane)

2. wielokrotne - przesiewanie przez wiele sit o różnych oczkach

Przesiewanie wielokrotne

1. od ziaren drobnych do ziaren grubych - przez rozmieszczenie sit w jednej płaszczyźnie, wymiary oczek rosną w kierunku ruchu materiału;

2. od ziaren grubych do ziaren drobnych - przez rozmieszczenie sit jedno nad drugim, wymiary oczek maleją w kierunku od sita górnego do sita dolnego

3. sposobem kombinowanym

Przesiewanie sposobem od ziaren drobnych do ziaren grubych

Zalety:

1. dogodność doglądania sit w czasie eksploatacji i łatwość wymiany

2. niewielka wysokość przesiewacza

3. łatwość odprowadzenia poszczególnych klas produktu

Wady:

1. niedostateczna sprawność, gdy otwory sit drobnych pokrywane są większymi cząstkami materiału

2. przeciążenie i szybkie zużywanie się sit drobnych

3. znaczna długość przesiewacza

Przesiewanie sposobem od ziaren grubych do ziaren drobnych

Zalety:

1. większa sprawność przesiewu

2. mniejsze zużycie sit

Wady:

1. złożoność remontu i wymiany sit

2. większa wysokość przesiewaczy

3. niedogodne odprowadzenie produktu

Rys. od drobnych do grubych

Rys. od grubych do drobnych

Rys. kombinowany

(schemat nieobowiązujący)

Podział

1. Płaskie

a. o ruchu postępowo - zwrotnym

b. wahliwe (lub wibracyjnie wahliwe)

c. wibracyjne - inercyjne

2. bębnowe

a. cylindryczne

b. stożkowe

c. graniaste

Płaskie

Warunki poprawnej pracy

1. przesuwu ziarna wzdłuż

2. nieprzesuwanie się ziarna w górę przesiewacza

3. samooczyszczanie się sita

Oczka

Częstotliwość drgań sit płaskich (ruch wibracyjny)

![]()

θ - kąt tarcia materiału o sito

β - kąt nachylenia sita do poziomu

r - promień mimośrodu

Przepustowość

![]()

A - powierzchnia warstwy materiału w przekroju

![]()

h - wysokość warstwy materiału na sicie

b - szerokość sita

u - prędkość materiału względem sita (0,2 - 0,5 m/s)

Φ - współczynnik wypełnienia sita (0,3 - 0,6)

ρ - gęstość materiału

Płaskie przesiewacze wahliwe

Zalety:

1. większe przepustowość niż przesiewaczy bębnowych i większa skuteczność rozdziału na frakcje

2. zwarta budowa, dogodność obsługi i remontu

3. małe kruszenie materiału

Wady:

1. niewyrónoważona konstrukcja

Przesiewacze wibracyjne - wahliwe

(mimośrodowe)

Zalety:

1. wyrównoważenie konstrukcji i spokojna praca

2. duża przepustowość

3. wysoka sprawność

Przesiewacze wibracyjne (inercyjne)

Zalety:

1. przy dużej częstotliwości wibracji sita otwory prawie nie zatykają się

2. większa przepustowość i sprawność niż przesiewaczy innych typów

3. przydatność do przesiewania różnych materiałów o dużych ziarnach oraz dokładnego przesiewania materiałów o ziarnach drobnych

4. zwarta budowa łatwość wymiany sit

5. mniejsze zużycie energii niż w przypadku przesiewaczy innych typów

Bębnowe

Zalety:

1. prosta konstrukcja

2. równomierny ruch obrotowy

Wady:

1. nieduża przepustowość jednostkowa (wykorzystywana jest tylko 1/6 do 1/8 powierzchni sita)

2. duże kruszenie materiałów i powstanie znacznych ilości pyłów

3. stosunkowo duże zatykanie się sit (konieczność stosowania szczotek oczyszczających)

4. duże zużycie materiału na wykonanie przesiewacza

Przepustowość przesiewacza bębnowego

![]()

A - powierzchnia przekroju bębna zajęta przez materiał

u - prędkość materiału względem sita

Φ - współczynnik wypełnienia sita (śr. 0,8)

ρ - gęstość materiału

Warunek poprawnej pracy

Odpowiednie obroty << od krytycznych (aby materiał nie wirował i by ruch nie był kaskadowy)

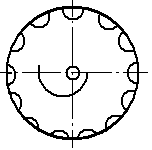

Tryjer

można posortować ziarna pokruszone od nieporuszonych lub jeden materiał od drugiego

Mieszanie

Wzajemne przemieszczanie się cząstek różnych składników stosowane w celu osiągnięcia określonej różnorodności.

Mieszanie ułatwia i przyśpiesza inną operację np. rozpuszczanie i suszenie.

Mieszanie zapobiega niepożądanym skutkom innych operacji (przypalenie)

Mieszanie:

- ciecz - ciecz,

- ciało stałe - ciało stałe,

- ciało stałe - ciecz

Wytworzone mieszaniny mogą być heterogenne lub homogenie.

Mieszania heterogenna - utworzona jest z 2 lub więcej faz dająca się rozdzielić konwencjonalnymi metodami mechanicznymi. Takie mieszaniny uzyskuje się przez mechaniczne mieszanie (siłami zewnętrznymi).

Mieszaniny homogenne - nie dają się rozdzielić metodami konwencjonalnymi. Powstają one na drodze dyfuzji lub rozpuszczania.

Mieszaninę charakteryzuje stopień zmieszania, który jest stosunkiem wzajemnego rozprowadzenia substancji do rozprowadzenia idealnego.

Mieszanie cieczy

Urządzenie do mieszania cieczy nazywamy mieszadłami.

Możemy je wyrażać przez:

- kryterium prędkości obrotowej mieszadła (n)

- kryterium prędkości końca łopatek (d∙n) m/s

- kryterium liczby Reynolds'a

- kryterium stosunku mocy do objętości (N/V0

Mieszadła (do cieczy): mechaniczne, pneumatyczne, statyczne, ultradźwiękowe.

Mechaniczne dzielimy na: łapowe, śmigłowe i turbinowe.

Mieszadła łapowe

Zalety:

- prosta konstrukcja i taniość ich wykonania

- całkowicie zadawalające mieszanie umiarkowanie lepkich cieczy

Wady:

- mała intensywność mieszania cieczy o większej lepkości

- nieprzydatność do mieszania substancji łatwo rozwarstwiających się

Zastosowanie:

- mieszanie cieczy o niewielkiej lepkości

- roztwarzanie i przeprowadzanie w stan zawiesiny substancji stałych odznaczających się małą gęstością

- zgrubne wymieszanie cieczy

Mieszadła śmigłowe

Zalety:

- intensywne mieszanie

- umiarkowane zużycie energii, nawet przy znacznej liczbie obrotów

- niewysoka cena

Wady:

- mała efektywność mieszania cieczy lepkich

- ograniczona objętość intensywnie mieszanej cieczy

Zastosowanie:

- intensywna mieszanie cieczy o niewielkiej lepkości

- sporządzanie zawiesin i emulsji

- utrzymywanie w stanie zawieszonym osadów w cieczach zawierających do 10% fazy stałej, składających się z cząstek o wymiarach do 0,15 mm

![]()

[W]

Mieszadła turbinowe

Zalety:

- szybkość mieszani i rozpuszczania

- efektywne mieszanie cieczy o dużej lepkości

- przydatne do procesów ciągłych

Wady:

- stosunkowo skomplikowana budowa

- duże koszty wykonania

Zastosowanie:

- intensywne mieszanie cieczy o dużej lepkości, która może zmieniać się w szerokich granicach (mieszadła typu otwartego do 106cP, mieszadło typu zamkniętego do 5∙106cP)

- subtelne rozpraszanie i szybkie mieszanie

- utrzymywanie w stanie zawieszonym osadów w cieczach zawierających 60% i więcej fazy stałej (dla mieszadeł otwartych do 60%; wymiary dopuszczalne cząstek stałych: do 1,5 mm dla mieszadeł otwartych do 25 mm dla mieszadeł zamkniętych)

Zapobieganie ruchom laminarnym

- przegrody

- ekscentrycznie zamocować mieszadło (mimośrodowo)

Moc mieszania

![]()

[W] (na podstawie badań)

d - średnica mieszadła

c - współczynnik mocy (16 typów + uwzględnienie odchyleń)

n - prędkość obrotowa

ρ - gęstość cieczy

Mieszanie pneumatyczne

Zastosowanie:

- gdy powietrze (lub inny gaz) jest jednym ze składników biorącym udział w reakcji niepodlegającym mieszaniu układem ciekłym

- gdy objętości mieszalników są duże

- do mieszania cieczy o małej lepkości

Wady:

- duża energochłonność

Mieszadła statyczne

Mieszanie zachodzi w skutek:

- podziału strumienia głównego na strumienie (warstewki) elementarne

- skręcani strumienia wokół osi przewodu i wokół osi własnego strumienia

- przemieszczanie elementów cieczy w kierunku promieniowym

- ciągłej zmiany profilu prędkości strumienia spowodowanej geometrią elementu, wywołujące tzw. Mieszanie wsteczne.

Mieszadła ultradźwiękowe

Polega na wykorzystaniu fal ultradźwiękowych w układach o małej lepkości wykorzystywane do hetero i homogennych mieszanin.

Trzy typy zależności od wytworzonych fal:

- hydrodynamiczne

- magnetostrykcyjne

- pizoelektryczne

Mieszanie cyrkulacyjne (przepływowe)

Zastosowanie:

- gdy objętości mieszalników są duże

- gdy objętości podlegających mieszaniu składników ciekłych znacznie się różnią między sobą

Zastosowanie mieszania za pomocą iniektorów w przewodach

- mieszanie cieczy wzajemnie rozpuszczalnych

- mieszanie tej samej cieczy o różnych temperaturach

Mieszanie ciał sypkich

Urządzenia do mieszania ciał sypkich nazywamy mieszalnikami i w zależności od sposobów mieszania dzielimy je na:

- przeponowe

- z mieszadłami mechanicznymi

- pneumatyczne

Podczas mieszania ciał sypkich główną rolę odgrywają następujące parametry:

- proporcja mieszanych materiałów

- rozmiary mieszanych cząstek

- gęstość mieszanych materiałów

- kształt mieszanych cząstek

Zjawiska

- ślizganie się warstw

- przenoszenie się grup cząstek z jednego położenia w drugie

- wymiana położenia jednych cząstek względem innych

- rozdrabnianie

Mogą pracować

- w ruchu cyklicznym

- ciągłym

Mechaniczne (ruchome części wewnętrzne)

- mieszarki ślimakowe (głównie o ruchu ciągłym)

- mieszarki łopatkowe

Pneumatyczne

- nie mogą być związki utleniające się

Mieszadła fluidyzacyjne (odmiana pneumatycznego)

Fluidyzacja polega na tym, że sypkie zachowują się jak ciecz.

Trudność: równomierne rozprowadzenie wypływającego z rurek płynu

Zakłócenia:

- pęcherze

- tłokowe

- kanalikowe

Dobór mieszalnika

- stopień jednorodności

- moc i czas mieszania

- użycie aparatury

- czyszczenie urządzenia

- tworzenie się pyłów

Mieszanie się ciał stałych lepkoplasyczne

- ciasta

- farsze

Mieszaninie nadaje się odpowiednie właściwości organoleptyczne i technologiczne na skutek napowietrzania i zgniatania. Urządzenia takie nazywa się mieszałkami, albo zagniatarki.

Cecha charakterystyczna

- odpowiedniej wytrzymałości mieszadła

- pracują w ruchu ciągłym lub przerywanym

PRASOWANIE

Celem prasowania może być:

1. wytłaczanie cieczy z surowca lub odwadnianie surowca (zagęścić)

2. formowanie - nadawanie odpowiednich kształtów surowcom sypkim lub plastycznym

3. łączenie małych cząstek w większe

Ad 1. Wytłaczanie cieczy: soki, oleje; zagęszczanie: wytłoki z buraka

Ad 2. bułki

Ad 3. łączenie: brykiety, tabletki

Formowanie - ruch okresowy, cykliczny

Formowanie okresowe przy użyciu form, które wypełniamy naszym materiałem i w formach poddajemy działaniu sił mechanicznych w celu lepszego wypełnienia formy oraz związaniu jego cząstek.

Formowanie ciągłe prowadzone jest w maszynach, które dzielimy na:

- walcujące (walcarki)

- wykrawające (wykrawarki)

- formujące (formierki)

- wytłaczające (wytłaczarki)

Walcarki trzy typy:

- walcowe (główna wstęga ciasta)

- rolkowe (baton prostopadłościenny)

- taśmowe

Wykrawarki (na zasadzie stempla)

Formierki nadają kształt materiałom. Elementem roboczym jest walec z wykonanymi na jej powierzchni wgłębieniami odwzorowującymi żądany kształt

Wytłaczarki działają na zasadzie wymuszonego przepływu materiału przez matrycę. Dzielimy je na:

- walcowe

- tłokowe

- ślimakowe

Ekstrukcja jest to obróbka baru - termiczna, w której materiał podlega mieszaniu, ogrzewaniu, formowaniu

W ekstrukcji rozróżniamy strefy:

- zasilania

- wyrabiania, mieszania

- końcowego ogrzania

W strefie wyrabiania materiał sprężony jest w stosunku 1:5 (5 krotne sprasowanie), w strefie ogrzania podgrzewany jest materiał do 1500C i tak podgrzany materiał wtłaczany jest do matrycy. Ciśnienie w układzie rośnie, woda (w materiale) intensywnie jest podgrzana, a po wyjściu szybko odparowywuje i powstaje produkt (np. chrupki)

Z sitami nieruchomymi

Maszyny i urządzenia

do przesiewania

Separatory

powietrzne

Przesiewacze

rusztowe

Przesiewacze sitowe

Z sitami ruchomymi

płaskie

płaskie

bębnowe

cylindryczne

cylindryczne

Wyszukiwarka

Podobne podstrony:

4 sortowanie

BADANIA PRZESIEWOWE 2

Seminarium3 Inne zaburzenia genetyczne

Sortowanie cz 2 ppt

82 Dzis moj zenit moc moja dzisiaj sie przesili przeslanie monologu Konrada

Inne zaburzenia psychotyczne

Inne zaburzenia psychotyczne J PEłka Wysiecka

26 Inne ideologie

Inne stany nagłe

Połączenia ksztaltowe inne

WYKŁAD8 Inne 1 2

Poker współczesny Texas Hold'em i inne odmiany pokera (2)

12 urazy i choroby brzucha i kl piersiowej oraz inne

Gdzie sie podziala antymateria i inne zagadki

więcej podobnych podstron