Optymalizacja procesu spalania w kotle pyłowym z palnikami typu RI-JET

Mieczysław Świętochowski

Politechnika Wrocławska, Instytut Techniki Cieplnej i Mechaniki Płynów

Kotły z paleniskami niskoemisyjnymi zarówno nowe jak też modernizowane wyposażane są w palniki o konstrukcji dużo bardziej złożonej niż paleniska konwencjonalne. Posiadają elementy regulacyjne pozwalające na optymalizację ich pracy. Również instalacja doprowadzająca powietrze do kotła jest bardzo rozbudowana, wyposażona w szereg klap rozpływowych i regulacyjnych oraz zwężek pomiarowych. Układom przygotowania i dystrybucji paliwa do poszczególnych palników stawiane są też znacznie wyższe wymagania. Aby spełnić wysokie wymagania gwarancyjne stawiane paleniskom niskoemisyjnym w ramach prac rozruchowych prowadzone są prace regulacyjno-optymalizacyjne, których zakres i efekty na przykładzie własnych doświadczeń omówione są w niniejszym artykule.

1. Wprowadzenie

Ograniczenie emisji NOx realizowane przez tworzenie obszaru podstechiometrycznego spalania, w którym następuje odgazowanie i częściowe zgazowanie paliwa, zaś zakończenie procesu spalania zapewnia się przez stopnowe doprowadzanie dodatkowego powietrza w obszarze dopalania, prowadzi do pogorszenia wypalenia pyłu i wzrostu zawartości części palnych w popiele lotnym i żużlu oraz wzrost emisji CO. Skutkiem ubocznym stosowania palników niskoemisyjnych może być występowanie żużlowania ścian paleniska oraz intensyfikacja procesów korozyjnych.

Proces redukcji NOx w palenisku niskoemisyjnym oraz towarzyszące mu zjawiska negatywne zdecydowanie zależą od warunków eksploatacyjnych i ustawienia kotła. Aby uzyskać najbardziej pozytywny efekt wymagana jest odpowiednia regulacja procesu przemiału spalanego węgla, właściwe ustawienie palników oraz precyzyjne dozowanie powietrza w przekroju komory jak też na wysokości drogi spalania pyłu węglowego. Najogólniej mówimy tu o tzw. optymalizacji procesu spalania w kotle. W niniejszym artykule na przykładzie kotła OP-230 z palnikami RI-JET omówiono zakres zagadnień związanych z wymieniono optymalizacją. Opis techniczny wymienionego kotła podano w artykule [1] zamieszczonym w materiałach niniejszej konferencji.

2. Ramowy zakres prac optymalizacyjnych

W zakres prac regulacyjno-optymalizacyjnych wchodzi:

Odbiory i próby ruchowe klap regulacyjnych i odcinających na instalacji powietrznej.

Kontrola poprawności montażu dysz i zwężek wraz z instalacją pomiarową.

Próby ruchowe łopatek zawirowywaczy powietrza wtórnego i trzeciego, kontrola poprawności wskazań wskaźników położenia.

Wyznaczenie charakterystyk klap regulacyjnych.

Wzorcowanie dysz progowych i zwężek - porównanie wskazań układu pomiarowego zabudowanego na obiekcie z wielkościami przepływów zmierzonymi w drodze sondowania kanałów rurką spiętrzającą i anemometrem lub pomiar spiętrzenia na zwężkach i obliczenia przepływu.

Pomiar i regulacja rozpływu powietrza na poszczególne elementy układu palnikowego: powietrze pierwotne, powietrze wtórne i trzecie, powietrze do palników olejowych, powietrze na piętra i do poszczególnych dysz OFA, ustalenie przepływów minimalnych i maksymalnych.

Prace optymalizacyjne instalacji młynowych kotła.

- opracowanie charakterystyk podajników węgla oraz powiązanie wentylacji młynów z obrotami podajników,

- opracowanie przebiegu ciśnienia w kolektorze powietrza młynowego z uwagi na właściwą regulację wentylacji młynów oraz pracę klap powietrza gorącego i zimnego w zakresie skutecznej ich regulacyjności.

- określenie przebiegu optymalnej wentylacji młynów w funkcji ich wydajności (obrotów podajników).

- określenie ustawienia położenia łopatek separatorów młynów, które przy optymalnej wentylacji dają najlepszy przemiał nie powodując zasypywania komór pirytowych.

Prace optymalizacyjne instalacji paleniskowej kotła.

- korekta rozpływów powietrza do kotła w stanie gorącym.

- ustawienie kąta pochylenia łopatek zawirowaczy palników pyłowych z uwagi na niedopał oraz emisję NOx, podział powietrza na powietrze palnikowe i OFA oraz podział tego ostatniego na piętro dolne i górne.

- ustawienie położenia maksymalnego otwarcia klap dwupołożeniowych w kanałach doprowadzających powietrze do poszczególnych palników pyłowych z uwagi na skuteczną regulację nadmiaru powietrza w palenisku.

- określenie przebiegu ciśnienia w kolektorze powietrza wtórnego zapewniającego właściwą regulację nadmiaru powietrza w palenisku, dopływ wymaganej ilości powietrza do dysz OFA oraz palników olejowych.

- określenie właściwego przebiegu zawartości O2 w spalinach z uwagi na proces spalania i sprawność kotła.

- określenie wymaganych strumieni powietrza do dysz OFA z uwagi na dopuszczalną emisję NOx, CO i minimalizację zawartości części palnych w żużlu i popiele

Optymalizacja powyższa procesu spalania ma uwzględniać wymogi pracy bloku w ARCM dla całego zakresu obciążeń cieplnych kotła.

- opracowanie niezbędnych funkcji koniecznych do wprowadzenia do UAR

Prace po zaprogramowaniu UAR spalania

- pomiary kontrolne kotła przy optymalnych parametrach pracy instalacji paleniskowej w celu potwierdzenia dotrzymywania wymaganych parametrów pracy kotła w gwarantowanym zakresie obciążeń cieplnych i zoptymalizowanym oraz czynnym układzie UAR.

Podjazdy i zrzuty obciążenia z gwarantowaną szybkością 9 t/h/min.

3. Prace optymalizacyjne instalacji pyło-powietrznej.

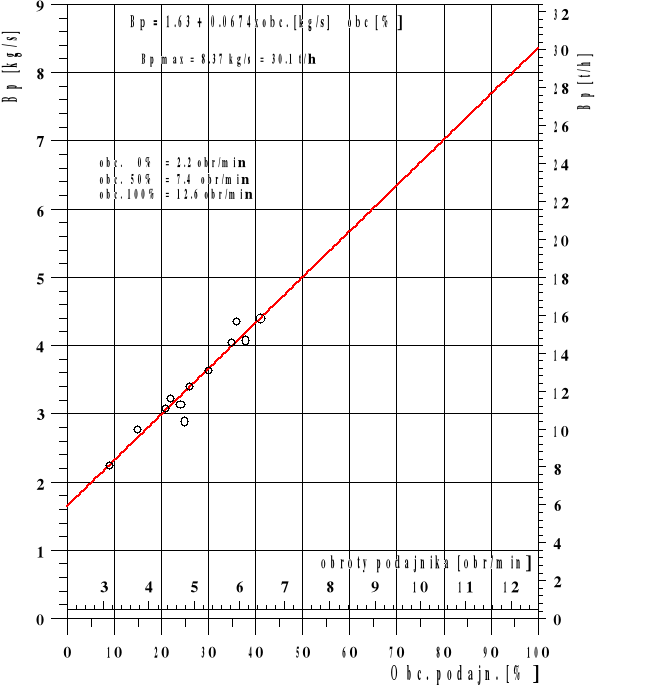

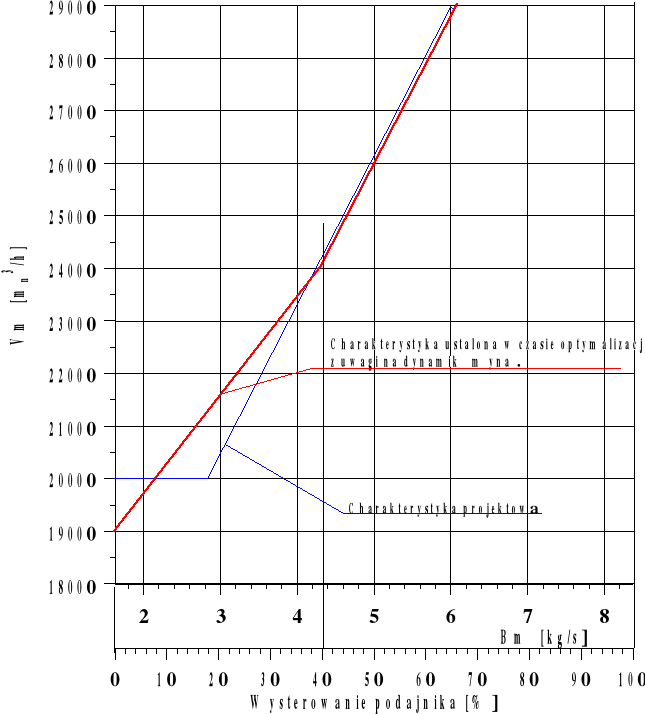

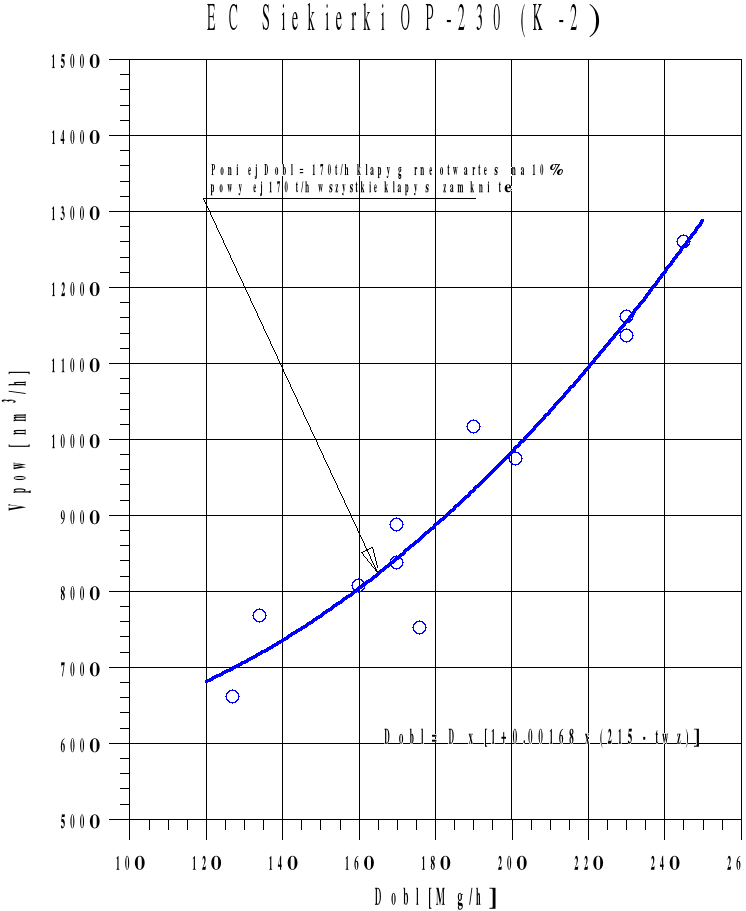

Młyn współpracuje ze ślimakowym podajnikiem węgla. Charakterystykę podajnika w funkcji obrotów wału ślimaka (lub obciążenia podajnika w %) na obiekcie określić można tylko drogą pośrednią, z pomiarów młyna oraz z bilansu kotła (rys. 1).Powietrze pierwotne do kotła podawane jest przez dwa wentylatory młynowe, które zasysają je z kanałów tłocznych wentylatorów podmuchu i tłoczą je wspólnym kanałem do podgrzewacza powietrza a stąd do pracujących młynów. Ilość powietrza przepływająca przez każdy młyn (wentylacja) jest regulowana ciśnieniem w kolektorze powietrza młynowego oraz klapą powietrza gorącego w funkcji obciążenia podajnika węgla. Mając na uwadze skuteczną regulację wentylacji wartość ciśnienia w kolektorze powietrza młynowego, ustalono w czasie optymalizacji na poziomie, przy którym właściwa wentylacja młyna realizowana jest przy otwarciu klapy powietrza gorącego w połowie jej liniowej części charakterystyki dławieniowej, która wynosi ok. 20% otwarcia klapy. Temperatura mieszanki pyło-powietrznej jest regulowana klapą powietrza zimnego. Wentylację młynów ustalono wychodząc z projektowej charakterystyki wentylacji uwzględniając wymogi dynamiki młynów. Przebieg wentylacji tj. na rys. 2.

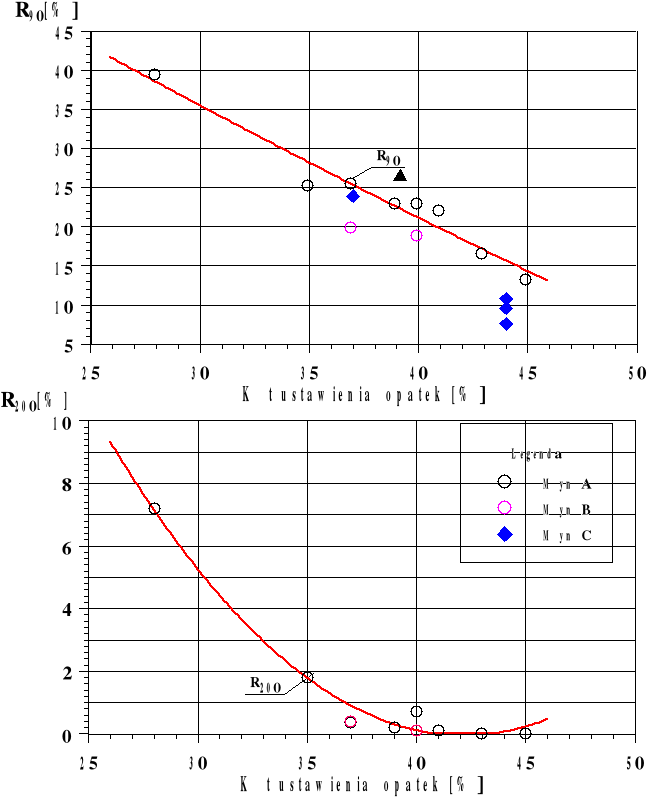

Badając przemiał węgla w funkcji ustawienia łopatek odsiewacza ustawiono je w pozycji zapewniającej przemiał gwarancyjny. Dla kotłów z palnikami niskoemisyjnymi, projektanci żądają nieraz bardzo drobnego przemiału, w granicach R0.09<1520% i R0.2<0.2%.[2] Tak głęboki przemiał nie musi być bezkrytycznie zawsze stosowany. Dobór optymalnej jakości przemiału powinien być dokonywany indywidualnie w zależności od konstrukcji i wielkości komory paleniskowej, konstrukcji palników a przede wszystkim w powiązaniu ze stopniem precyzji regulacji rozpływu powietrza w kotle. Z doświadczeń autora wynika, że nie mniej ważnym czynnikiem od stopnia przemiału jest koncentracja pyłu w mieszance a więc ilość włączonych młynów i ich wentylacja.

Wysoka koncentracja pyłu w mieszance za młynami wpływa bardzo korzystnie na zapłon, na temperaturę płomienia, na stabilność spalania a w konsekwencji na stopień wypalenia pyłu; zmniejsza produkcję NOx oraz następnie sprzyja redukcji NOx w płomieniu. Dla palenisk konwencjonalnych za poprawną należy uznać koncentrację pyłu w mieszance na poziomie 0.4 kg/m3 (dla maksymalnej wydajności kotła). Dla palenisk niskoemisyjnych dąży się do wartości jeszcze o 1020% wyższych.

Z badań wynika, że dążenie do bardzo głębokiego przemiału węgla nie musi skutkować spadkiem zawartości części palnych w odpadach stałych. Często obserwuje się pewien charakterystyczny sposób postępowania. Chcąc uzyskać drobny przemiał dławi się separatory młynów. Gdy zaczyna temu towarzyszyć zwiększony wypad węgla do komór pirytowych lub obserwuje się sygnały zasypywania się młyna zwiększa się wentylację. Powoduje to zmniejszenie koncentracji pyłu w mieszance a ponadto wzrost powietrza płynącego do młyna obniża ilość powietrza wtórnego. Zmniejsza się prędkość wylotowa powietrza wtórnego a zwiększa prędkość

wypływu mieszanki. Zjawiska te nie sprzyjają procesom zapłonu i wypalania węgla. W efekcie mimo dobrego przemiału wystąpić może zawyżona zawartość węgla w odpadach. Dlatego pracę młynów należy optymalizować równocześnie z optymalizacją samego kotła.

4. Optymalizacja procesu spalania w kotle

Po wcześniejszym ustawieniu rozpływu powietrza w kotle "na zimno", ustaleniu przepływów minimalnych i maksymalnych, ustawieniu klap regulujących równomierny rozpływ powietrza na strony i indywidualne dysze oraz sprawdzeniu rozpływów na gorąco przystąpiono do badań optymalizacyjnych. Najpierw przeprowadzono badania optymalizujące przemiał, rys.3, opisane w poprzednim rozdziale. W dalszych badaniach optymalizacyjnych określano wpływ na efekty pracy komory paleniskowej kotła (zawartość części palnych w popiele i żużlu oraz emisji NOx) następujących elementów:

zawartości O2 w spalinach (mierzonej przed podgrzewaczem powietrza);

podziału powietrza na powietrze do naroży (powietrze II) oraz do dysz OFA;

pochylenia łopatek zawirowaczy na powietrzu drugim i trzecim w palnikach;

konfiguracji pracujących młynów.

Badania optymalizacyjne przeprowadzono dla całego zakresu przewidzianych dla badanego kotła zmian wydajności kotła; D = 250126 Mg/h oraz z różną konfiguracją młynów.

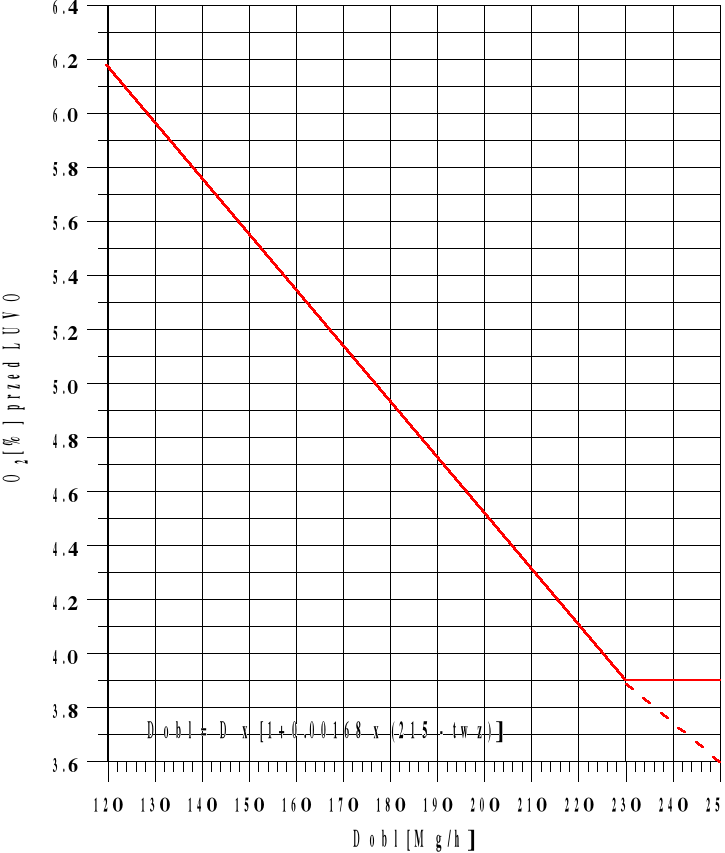

Najpierw ustalono linię właściwej zawartości tlenu w spalinach, mierzonego przed Luvo, w funkcji obciążenia cieplnego kotła. Przebieg tej linii wyliczono wychodząc z zaproponowanego przez projektanta nadmiaru powietrza w palenisku.

W omawianym kotle ilość powietrza do spalania jest regulowana kierownicami wentylatorów podmuchu. Układ automatyki utrzymuje zadany a ustalony w czasie optymalizacji przebieg ciśnienia w kolektorze powietrza wtórnego w funkcji wydajności cieplnej kotła. Do wartości ciśnienia wyliczanego z zadanej funkcji automatyka wprowadza korektę, której wielkość zależy od różnicy wartości zawartości tlenu w spalinach jaka wystąpiła by bez korekcji a wartością O2 wyliczaną z zadanej a opracowanej w czasie optymalizacji funkcji wyrażającej wymaganą zawartość tlenu w spalinach w funkcji obciążenia cieplnego kotła. Wartość korekty jest ograniczona do ściśle określonego procentu aktualnego ciśnienia.

Regulacja palników. Podstawowym problemem prowadzonych prac było obniżenie zawartości części palnych w popiele i żużlu poniżej gwarantowanej granicy. Pierwsze wyniki nie były zachęcające. Zawartość węgla w lotnym popiele wynosiła powyżej 10% a w żużlu powyżej 30%. Nie było natomiast problemu z utrzymaniem dopuszczalnej zawartości CO i NOx w spalinach.

Urządzenia do regulacji powietrza wtórnego i trzeciego wyposażone są w ręcznie nastawiane łopatki (po 8 szt.) służące do osiowego zawirowania, które wymuszają mieszanie się trzech przepływów powietrza i polepszają proces spalania. Kierunek zawirowania jest taki sam.

Stopniowo zwiększając stopień zawirowania powietrza drugiego i trzeciego w palnikach pyłowych badano jaki to ma wpływ na emisję NOx i zawartość części palnych w popiele i żużlu.

Pierwsze pomiary wykonywano przy osiowym wypływie powietrza III i zawirowaniu powietrza II na 20%. Zawartość części palnych w popiele i żużlu wynosiła ok. 9%. Stopniowo zwiększając zawirowanie powietrza II/III na odpowiednio 20/60% a w końcu na 50/50% stwierdzono, że zwiększenie zawirowania obniża emisję NOx pozwalając ograniczać ilość powietrza doprowadzanego do dysz OFA. Zmniejszeniu strumienia powietrza do OFA przy stałym nadmiarze w palenisku automatycznie powoduje zwiększenie ilości powietrza dopływającego do palników pyłowych. To wraz z zwiększającym się zawirowaniem strugi powietrzno-paliwowej poprawiało wypalanie się węgla. Ostatecznie uzyskano wyniki poniżej granicy określonej w gwarancji. Następnym etapem było określenie przebiegu ciśnienia w kolektorze powietrza wtórnego.

Poziom tego ciśnienia zależy również od stopnia zawirowania (zdławienia) powietrza w palnikach dlatego najpierw należało określić ostateczne położenie łopatek zawirowaczy. Od wartości tego ciśnienia zależy wprost ilość powietrza jaka może dopłynąć do palników olejowych, również do dysz OFA. Do optymalnej pracy palniki olejowe wymagają ciśnienia w kolektorze na poziomie 2 kPa. Wartość ciśnienia w kolektorze powietrza wtórnego przy całkowicie otwartych klapach odcinających przed pracującymi palnikami była bardzo niska, od 0.38 kPa dla minimalnego obciążenia kotła do 1.4 kPa dla maksymalnego odciążenia. Jedynym sposobem podwyższenia ciśnienia w kolektorze powietrza wtórnego było przestawienia punktu maksymalnego otwarcia klap odcinających przed palnikami. Metodą kolejnych prób ustalono położenie otwarcia wymienionych klap odcinających na ok. 45% ich zakresu. Następnie w sposób doświadczalny wyznaczono przebieg tego ciśnienia dla całego zakresu pracy kotła. Kierowano się zasadą aby korekta do tego ciśnienia od tlenu była zbliżona do zera.

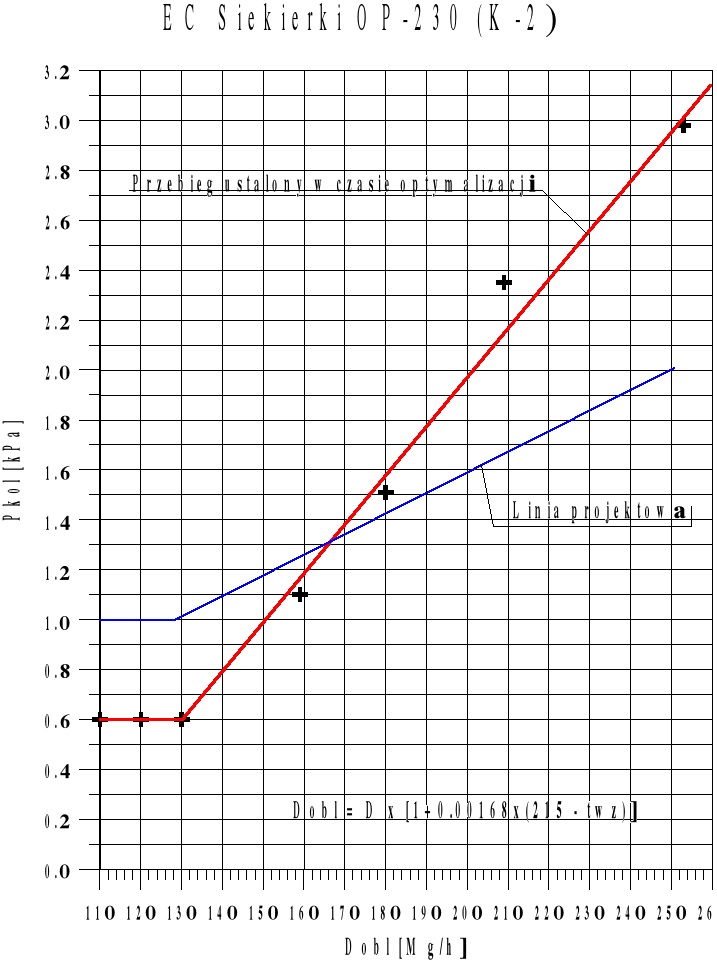

Na rys.4 zamieszczono ustalony przebieg zawartości O2 w spalinach w funkcji obliczeniowego strumienia pary z kotła. Uwzględnia on korektę od wartości temperatury wody zasilającej. Na rys.5 przedstawiono ostateczny poziom ciśnienia w kolektorze powietrza wtórnego. Wynosi on od 0.6 kPa dla minimalnego do 3.0 kPa dla maksymalnego obciążenia kotła.

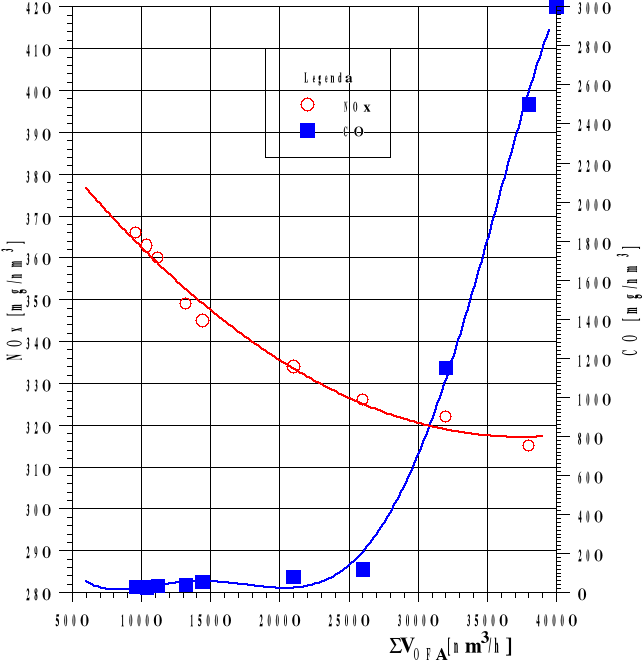

Ilość powietrza do dysz OFA: Zastosowane palniki pyłowe (RI-JET) z odpowiednio ustawionymi łopatkami zawirowującymi powietrze II i III charakteryzują się wysoką niskoemisyjnością. Przy zawirowaniu powietrza II/III na odpowiednio 50/50% stwierdzono emisję NOx poniżej wartości gwarantowanej przy zamkniętych klapach na powietrzu do dysz OFA. Ilość powietrza jaka dopływa do dysz OFA a wynikająca z nieszczelnego wykonania tych klap przedstawiono na rys. 7. Wynosi ona ok. 7 tyś. nm3/h dla minimalnej wydajności kotła do 13 tyś. nm3/h dla wydajności maksymalnej. Stanowi to zaledwie 6% całkowitego powietrza dostarczanego do kotła. Zależność emisji NOx oraz CO w spalinach za kotłem dla wydajności kotła, D=200t/h, w funkcji ilości powietrza do dysz OFA przedstawiono na rys. 6.

Nie stwierdzono zauważalnego wpływu konfiguracji pracujących młynów na emisję NOx i CO z kotła jak też na zawartość części palnych w popiele i w żużlu.

5. Podsumowanie

Badany kocioł po przeprowadzonej optymalizacji procesu spalania dotrzymuje gwarantowane przez wytwórcę parametry pracy przy emisji NOx i SO2 poniżej gwarantowanej granicy przy jednoczesnym utrzymaniu dopuszczalnych zawartości części palnych w lotnym popiele i w żużlu oraz śladowej emisji CO.

6. Literatura

1. Świętochowski M.: Nowoczesny kocioł pyłowy jako równoważna alternatywa dla kotłów fluidalnych. Mater. Krajowej Konferencji Naukowo-Technicznej ENERGETYKA 2002

2. Świętochowski M.: Wpływ parametrów eksploatacyjnych kotła na powstawanie NOx w czasie spalania pyłu węglowego w kotłach z palnikami tradycyjnymi i niskoemisyjnymi. Mater. Krajowej Konferencji Energetycznej pt. „Ekologiczne i ekonomiczne wytwarzanie energii", Poznań, 1995.

Abstract

THE OPTIMIZATION OF COMBUSTION PROCES IN THE PULVERIZED FUEL BOILER WITH BURNERS TYPE RI_JET

Low-emission burner's boilers, both new and modernized ones, are equipped with burners of much more complex construction than conventional furnace. They have regulation elements which allow work optimization. The installation leading the air into the boiler is highly developed as well; it is equipped with a series of propagation and regulation flaps as well as measurement tubes. Systems of preparation and fuel distribution to particular burners face strict requirements. To fulfill the strict guarantee requirements over low-emission furnace, regulation-optimization work is carried out in in course of the start up operations. This work's range and effects, based on the author's experience, are dealt with in this article.

Rys.1.Charakterystyka ślimakowego podajnika węgla

Rys.2. Wentylacja młyna 10K65 w funkcji wydajności oraz wysterowania podajnika.

Rys. 3. Stopień przemiału węgla we młynach 10K65 w funkcji ustawienia łopatek seperatora

Rys.4. Zawartość O2 w spalinach przed Luvo w funkcji wydajności kotła.

Rys.5. Ciśnienie powietrza wtórnego w kolektorze

Rys.6. Emisja NOx i CO w spalinach za kotłem w funkcji ilości powietrza do dysz OFA.

Rys. 7. Sumaryczny strumień powietrza do dysz OFA w funkcji wydajności kotła

Wyszukiwarka

Podobne podstrony:

RI Wykład 5

RI 12 2010 wspolczesne koncepcje

Studia slajdy1

RI cz1

Studia slaidy

oszustwa studia cywilne

RI Wykład 7

Mazowieckie Studia Humanistyczn Nieznany (11)

Mazowieckie Studia Humanistyczne r2001 t7 n2 s157 160

Mazowieckie Studia Humanistyczne r1996 t2 n1 s165 173

Mazowieckie Studia Humanistyczne r1998 t4 n1 s79 101

Mazowieckie Studia Humanistyczn Nieznany (14)

Mazowieckie Studia Humanistyczne r1997 t3 n1 s290 292

[AllelujaBog jet

Mazowieckie Studia Humanistyczne r1996 t2 n1 s113 126

Mazowieckie Studia Humanistyczne r2002 t8 n2 s109 114

eis 2002 10 adaptacja akustyczna domowego studia

więcej podobnych podstron