Podstawowe pojęcia z metrologii:

Metrologia - metion - miara; logos - słowo, nauka

1. Metrologia to nauka o mierzeniu

Metrologia to nauka o mierzeniu wszelkich zjawisk i wielkości.

Metrologia obejmuje 4 działy:

Teorie wielkości wymiarów i jednostek miar

Ogólne wiadomości o pomiarach i teorie błędów pomiarowych

Własności narzędzi mierniczych

Metody pomiarowe.

Mendelejew „Tylko te zjawiska można poznać, które można zmierzyć”

W zależności od zastosowania metod metrologii do zastosowań technicznych dzieli się na:

geodezja - nauka o wielkościach Ziemi

warsztatowe

elektryczne

hydrotechniczne

meterologiczne

w handlu, medycynie, rolnictwie

pomiary statków

pomiary kół zębatych

Pomiar - są to czynności doświadczalne mające na celu wyznaczenia wartości i wielkości fizycznych

lub (inna definicja)

każdy eksperyment naukowy i obserwacja i dowolna operacja prowadząca do wyznaczenia danych (pomiarowych).

Pomiary mogą być:

zwykłe, użytkowe w handlu, usługach, wytwórczości

specjalne o najwyższej dokładności (laboratoryjne z certyfikatami)

Współczesna metrologia obejmuje swoim zasięgiem wszystkie rodzaje pomiarów we wszystkich dziedzinach.

Cechy pomiarów:

wiarygodność

dokładność

jednolitość skali krajowej i międzynarodowej

Pomiar ma 3 główne zadania:

handlowe, techniczne (wyznaczanie wartości i wielkości fizycznych)

w automatyce i sterowaniu (śledzenie zmian wartości i wielkości fizycznych)

proces poznawczy ( identyfikacja wielkości i zjawisk)

Wielkość fizyczna - własność zjawiska lub ciała, którą można wyznaczyć jakościowo lub ilościowo

lub (inna definicja)

wielkość, którą można zmierzyć nazywa się wielkością fizyczną lub mierzalną.

Wielkość mierzalna - cecha ciała lub substancji, którą można wyróżnić jakościowo i wyznaczyć ilościowo.

Wielkości mierzalne mają wzorzec i jednostkę miary.

Wielkość niemierzalna - nie ma ani wzorca, ani jednostki miary np. zapach, smak.

Rodzaje wielkości:

ekspensywne (zależą od ilości materii: długość, objętość, masa)

intensywne (nie zależą od ilości materii: temperatura, gęstość, cisnienie)

wektorowe (ciężar, prędkość, siła)

skalarne (masa, czas, praca, moc)

Pojęcia związane z pomiarami

Wynik pomiaru - wartość wielkości wyznaczona przez pomiar; każdy wynik pomiarowy obarczony jest błędem pomiarowym.

Pomiar wchodzi w zakres postępowania pomiarowego; składa się ono z 3 etapów:

wybór narzędzia pomiarowego

pomiar

opracowanie wyniku pomiaru (określenie błędu)

Błąd systematyczny - wylicza się poprawke.

Wynik pomiary - zapis matematyczny x={x}*[x]

x - wielkość mierzalna

{x} - wartość liczbowa

[x] - jednostka miary

Wynik pomiarowy - wyrażamy tzw. liczbą mianowaną np. 12 m, 36 kg itd. Jest to wartość danej wielkości fizycznej lub umownej określona iloczynem liczby i odpowiednie jednostki miary.

Jednostka miary - wartość danej wielkości, której wartość liczbową umownie przyjęto równą jedności, służąca do ilościowego porównywania różnych wartości tej samej wielkości. Wyraża się pełną nazwą lub oznaczeniem (symbolem).

Zbiór jednostek miar - jest to zbiór jednostek miar, wielkości mierzalnych (mają wzorzec i jednostkę).

Uporządkowany zbiór jednostek miar tworzy układ jednostek miar.

Podstawowy układ jednostek miar - zbiór jednostek miar wybranych wielkości fizycznych. Pozostałe wielkości dają się wyrazić przez podst. Wielkości za pomocą

Układ SI - powstał w 1960 r. Jest układem spójnym (koherentnym, zwartym) co ułatwia przeliczanie wszelkich jednostek. Ustala on dla danej wielkości tylko jedną jednostkę. Wielkości podstawowe zdefiniowane są na podstawie dowolnie wybranych zjawisk zapewniających jednoznaczność i dokładność pomiaru. Jednostki podstawowe są od siebie niezależne. Układ SI jest jedynym systemem prawnym przeznaczonym do stosowania na całym świecie.

Koherentność (spójność) jednostek miar występuje wszędzie tam, gdzie współczynnik przeliczeniowy, liczbowy jest równy jedności.

Przykłady:

Jednostka koherentna: 1J=1N*1m lub 1W=![]()

Jednostka niekoherentna: 1kW=1,36 KM

7 jednostek podstawowych:

wielkości podstawowe:

czas [s] - sekunda

termodynamiczna temperatura [K] - Kelwin

długość [m] - metr

liczność materii [mol]

prąd elektryczny [A] - amper

światłość [cd] - kandela

masa [kg] - kilogram

Jednostki pochodne (jest ich 21) od 1997r.

Przykłady:

częstotliwość [Hz] - herc

energia, praca, ciepło - [J] - dżul 1J=1N*m

siła [N] - niuton

moc [W] - wat

Przedrostki SI:

jotta - Y - 1024

zetta - Z - 1021

eksa - E - 1018

peta - P - 1015

tera - T - 1012

giga - G - 109

mega - M - 106

kilo - k - 103

hekto - h - 102

deka - da - 101

decy - d - 10-1

ceny - c - 10-2

mili - m - 10-3

mikro - μ - 10-6

nano - n - 10-9

piko - p - 10-12

fento - f - 10-15

atlo - a - 10-18

zepto - z - 10-21

jokto - y - 10-24

Jednostki legalne miar nie należą do układu Si - dozwolone lub nakazane przepisem rozporządzenia Rady Ministrów z 1975r.

np.:

masa - tona - 1t = 1Mg

czas - minuta - 1min = 60s

godzina - 1h=60min=3600s

doba - 1d = 24h=86400s

dzień

tydzień

miesiąc

rok

powierzchnia - hektar - 1ha

objętość - litr - 1l

Miary długości (wyznaczono na podstawie ludzkiego ciała):

palec=1,875 cm

dłoń =7,5 cm

piędz= 22,5cm

laska=6łokci=12piędzi=37dłoni=144palce

W Egipcie:

Łokieć=45cm

Miary objętości:

1bot=22,9litra

1efa=40litra

1kor= 400 litrów

Jednostki w Biblii miały przedrostki:

-talent

-kob

-mina

-sykl

-litra

-funt rzymski

Najważniejsze daty w historii powstania jednostek miar - kg i długości - m

1793 - 2005 - 212 rocznica - przyjęcie dziesiętnego układu metrycznego przez Francuską Akademię Nauk

1799 - 2005 - 206 rocznica - wykonanie wzorców metra i kilograma, wzorce archiwalne i ostateczne

1869 - 2005 - 136 rocznica - utworzono Międzynarodową Komisję Metra - nie przystąpiła Anglia

1875 -2005 - 130 rocznica - przyjęcie metrycznego systemu przez 17 z 20 państw - podpisanie konwencji

1889 - 2005 116 rocznica - I generalna konferencja miar, uznanie wzorca metra za międzynarodowy wzorzec oparty na wzorcach archiwalnych

1919 - 2005 - 86 rocznica - przyjęcie systemu metrycznego w Polsce; powstał Główny Urząd Miar

1925 - 2005 - 80 rocznica - Polska przyjęła konwencję metra.

Narzędzia pomiarowe:

- wzorce miar:

kreskowe, kreskowo - końcowe, inkrementalne

kodowe

końcowe

falowe

- sprawdziany:

wymiaru

kształtu

elementów złożonych

- przyrządy pomiarowe:

suwmiarkowe

mikrometryczne

czujniki

maszyny pomiarowe: długościomierze, wysokościomierze, mikroskopy i projektory, współrzędnościowe maszyny pomiarowe

do pomiarów kątów

do pomiaru chropowatości i falistości

do pomiaru odchyłek kształtu i położenia

do pomiaru kół zębatych

inne przyrządy pomiarowe

Klasyfikacja narzędzi pomiarowych do pomiaru wielkości geometrycznych.

Podział ze względu na przeznaczenie narzędzi:

- narzędzia pomiarowe:

etalony

użytkowe

pomocnicze

Wzorce miar długości są narzędziami pomiarowymi odtwarzającymi niezmiennie jedną lub więcej znanych wartości długości.

W niektórych pomiarach występują wyłącznie wzorce miar w innych oprócz wzorców potrzebne są też dodatkowe narzędzia pomiarowe.

Z reguły wzorce miar nie mają wskazówek.

Są 4 cechy wzorca:

- niezmienność w czasie

- łatwość odtwarzania

- łatwość stosowania

- niezbędna dokładność

Wzorce mogą być samodzielne albo niesamodzielne. Mogą być jednowymiarowe albo wielowymiarowe.

W pomiarach długości i kąta rozróżnia się:

wzorce miar kreskowe - są wykorzystywane na drewnie, szkle, płaskownikach (przymiary kreskowe), wykonane bezpośrednio na przyrządzie pomiarowym lub stanowią odrębną część przyrządu.

końcowo - kreskowe występuje tzw. grań. Nie ma martwego pola. Ten wzorzec odtwarza wartość danej długości od grani do odpowiedniej długości.

inklementarne - (odmiana wzorców kreskowych) Ten wzorzec ma naniesione na szklany lub metalowy liniał na przemian aktywne i pasywne. Stanowi on element układu pomiarowego zawierającego przetwornik, interpolator oraz cyfrowe urządzenie wskazujące. Jest to najdokładniejszy obecnie wzorzec długości.

kodowe - ma naniesiony na liniał lub tarczę kod w postaci kombinacji figur geometrycznych.

końcowy - są to jednowymiarowe wzorce miar. Należą do nich:

-płytki wzorcowe dł. i kątowe

-wałeczki pomiarowe

-kulki pomiarowe

-szczelinomierze

-kątowniki

-wzorce do pomiarów promieni wklęsłych i wypukłych.

falowe - dł. fal świetlnych kryptonu, rtęci, kadmu i helu.

Płytki wzorcowe długości jest to wzorzec końcowy w kształcie równoległościanu prostokątnego wykonany z materiału odpornego na zużycie o 2-óch płaskich powierzchniach pomiarowych i równoległych względem siebie, mających wł. doskonałej przywieralności (dzięki wysokiej gładkości powierzchni). Są wykonane ze stali stopowej, narzędziowej. Twardość powyżej 62 HRC.

Płytki Johanssone mają 4 klasy dokładności:

K

0

1

2

Muszą mieć świadectwa wzorcowania.

kątowe są końcowymi wzorcami kątów, stosuje się jako wzorce do mierzenia kątów oraz spr. narzędzi pomiarowych do kątów. Mogą być pojedyncze płytki lub komplety.

Narzędzia pomiarowe:

4 klasy dokładności: K, 0, 1, 2.

Płytki są zgrupowane w 4 kompletach:

mały - 47 płytek

średni - 76 płytek

duży - 103 płytki.

Przykłady wzorców długości:

Szczelinomierze - mierzą szczeliny - np. 8 płytek o grubości 0,05 - 1mm.

Długość płytek: 50, 100, 200 mm.

Wzorce zarysów

użytkowe łuków kołowych wklęsłych i wypukłych - używane do porównawczej kontroli wizualnej małych łuków i zaokrągleń. Zestawione są w komplety do różnych zakresów pomiarowych.

ostrzy narzędzi

gwintu - umożliwiające szybkie wizualne rozpoznanie i sprawdzenie rodzaju i skoku gwintu.

Kątowniki - wzorce kąta prostego:

powierzchniowe płaskie z grubym ramieniem, ze stopą

krawędziowe płaskie, z grubym ramieniem, pełne

walcowe

K. powierzchniowe i krawędziowe służą często jako wzorce użytkowe.

K. walcowe są używane głównie jako wzorce kątowe do spr. kątów powierzchniowych.

Płytki wzorcowe są jednomiarowymi końcowymi wzorcami długości i mają najczęściej kształt prostopadłościanów.

Długość nominalna płytki jest wymiarem odniesienia względem którego określa się odchyłki graniczne długości płytki.

Płytki wzorcowe kąta są końcowymi wzorcami kątów, których miary ograniczone są powierzchniami pomiarowymi.

Płytki kątowe:

o 4 kątach pomiarowych

o 2 kątach pomiarowych

o 1 kącie pomiarowym.

Sprawdziany są to urządzenia techniczne przeznaczone do ściśle określonych zadań. Służą do stwierdzania czy badany wymiar jest zawarty między wymiarami granicznymi. Wyróżnia się sprawdziany do wymiarów, do kształtu i elementów złożonych. Mogą być do wałków, gwintów, stożków.

Etalon - starannie sporządzony wzorzec jednostki miary służący do sprawdzania podobnych wzorców będących w użyciu i sprawdzania innych narzędzi pomiarowych.

W metrologii rozróżnia się etalony o różnych cechach i hierarchii.

pojedynczy etalon

podstawowy

wtórny

roboczy

państwowy

międzynarodowy

Suwmiarka - przyrząd, którym po prowadnicy zaopatrzonej w podziałkę kreskową milimetrową przesuwa się suwak popularnie zwany noniuszem, służący do zwiększania dokładności odczytywania wyniku pomiaru. Suwmiarki wraz z noniuszem służą do pomiarów wewnętrznych, zewnętrznych i mieszanych.

Mogą być z odczytem:

analogowym

cyfrowym

Wynalazca noniusza - Pedro Nunez ( 1492-1577)

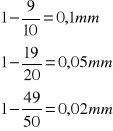

Dokładność suwmiarki: 0,1mm; 0,05mm; 0,02mm

Moduł noniusza γ (gamma)

γ=1 a'<a

γ=2 a'>a

a' - działka elementarna na noniuszu

a - działka elementarna na prowadnicy

Typy noniusza ustala się zwracając uwagę na kierunek skali głównej i noniusza. Gdy kierunki są ze sobą zgodne to noniusz ma tym (-) czyli podziałka bezpośrednia; gdy kierunki są przeciwne wtedy noniusz ma tym (+) czyli podziałka wsteczna.

Błąd pomiary:

błąd wskazania

błąd odczytu

![]()

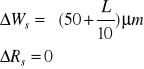

niepewność pomiaru dla suwmiarki i mikrometru

ΔW - błąd wskazania

ΔR - błąd odczytu

L - długość pomiarowa w mm

![]()

L - dolna granica zakresu pomiarowego (0-25; 25-50; 50-75; itd.)

![]()

Mikrometr - przyrząd pomiarowy, w którym wzorcem odniesienia jest bardzo dokładnie wykonana śruba mikrometryczna współpracująca z nieruchomą nakrętką.

Mikrometry mogą być:

analogowy

cyfrowy

Funkcję wzorca pełni śruba mikrometryczna o długości 25mm i skoku h=0,5mm. Posiada ona w swojej budowie sprzęgło przeciążeniowe, które zapewnia stały nacisk końcówki pomiarowej 500 do 700 G czyli 5 do 7 N.

Mikrometry mogą być również do pomiarów:

kół zębatych

drutu

do narzędzi skrawających o nieparzystej liczbie ostrzy

Dokładność pomiaru mikrometru: 0,01 mm czasami 0,005mm

Tolerancje pomiarowe:

kształtu

położenia

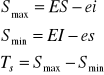

Tolerancja - jest to dopuszczalny zakres zmienności wymiaru.

np.:

φ20,1mm

φ20,2mm

φ20,0mm - N - wymiar nominalny

φ20,2mm

φ20,3mm

φ19,9mm

φ20,3mm - górny wymiar graniczny B

φ19,9mm - dolny wymiar graniczny A

20,3mm-19,9mm=04mm

![]()

bo 0,3mm-(0,1mm)=04mm

T=B-A

B=N+G

A=N-(-F)=N+F

T=B-A=N+G-N-F

T=G-F

dla otworu ![]()

dla wałka ![]()

lub

dla otworu ![]()

dla wałka ![]()

T>0

ES>EI

B>A

Wymiary tolerowane (2 zapisy), przykłady:

φ64F8 dla otworu; φ48s5 dla wałka

20 klas dokładności: 0,1; 0; 1 do 18

od klasy 5 do 12 - w technice budowy maszyn

od 0 do 4 - wzorce, przyrządy

klasa 14 - klasa warsztatowa

Odchyłki muszą być tak ułożone, aby tolerancja była dodatnia.

Tolerancja może być:

symetryczna

asymetryczna

asymetryczna obustronnie

Ad 1

![]()

Ad2

![]()

Ad3

![]()

Tolerancja swobodna - odchyłki są dobierane wg uznania konstruktora.

Występują 3 główne cele stosowania tolerancji wymiarowych:

umożliwienie określenia wymagań stawianych częściom maszyn z punktu widzenia dokładności ich działania

ułatwienie ekonomicznego wykonywania części maszyn

umożliwienie łączenia niezależnie obrabianych części w zespoły

Wymiary, które mają określoną tolerancję wymiarową nazywane są wymiarami tolerowanymi.

Pole tolerancji jest to obszar wyznaczony przez odchyłki graniczne lub wartość tolerancji i jej położenie względem wymiaru nominalnego. Zgodnie z międzynarodowym symbolem IT tolerancje odpowiadające poszczególnym klasom dokładności oznacza się przez IT5, IT6, IT7, IT8, ..., IT18.

Pasowania wałków i otworów:

Pasowanie jest to charakter współpracy połączonej części obejmującej (otworu) i obejmowanej (wałka) określony różnicą ich wymiarów przed połączeniem.

Wyróżnia się 3 grupy pasowań:

luźne (obrotowe, ruchowe)

mieszane

ciasne (wciskowe)

![]()

-tolerancja pasowania

![]()

Zapisy pasowań:

φ32H7/g6 - pasowanie na zasadzie stałego otworu

φ48F8/h7 - pasowanie na zasadzie stałego wałka

Pasowanie na zasadzie stałego otworu jest uprzywilejowane.

Jest 27 pasowań.

Pasowania:

ruchowe A-H, a-h (obrotowe) S-luz

nieruchome (spoczynkowe)

mieszane J-N, j-n luz lub wcisk (S,N)

wciskowe (ciasne) P-Z, p-z

Zastosowanie właściwego pasowania podczas konstruowania maszyn jest istotne ze względów technicznych ekonomicznych, a więc prawidłowego działania i eksploatacji, oraz kosztów wytworzenia i eksploatacji.

Pasowania:

normalne - są to pasowania znormalizowane wg zasady stałego otworu lub wałka do powszechnego stosowania

uprzywilejowane - są to pasowania normalne stosowane w pierwszej kolejności

Zasada stałego otworu jest powszechnie stosowana w budowie maszyn. Wszystkie otwory wykonuje się jako podstawowe H do których dobiera się odpowiednie wałki.

Zasada stałego wałka polega na traktowaniu wszystkich wałków jako podstawowych h do których dobiera się odpowiednie otwory. Wymiary nominalne otworu i wałka są takie same.

S -luz

N - wcisk

H/h pasowanie suwliwe - nie określa się czy na zasadzie stałego otworu czy wałka.

Błędy w pomiarach:

przypadkowe

systematyczne

wskazania

odczytu

grube

bezwzględne

względne

W ogólnym ujęciu błąd Δ wyznacza się jako różnicę między tym co jest A a tym co powinno być B.

Δ=A-B

Można to zdefiniować jako niezgodność wyników pomiaru z wartością prawdziwą wielkości mierzonej. Za wartość prawdziwej wielkości mierzonej przyjmuje się średnią arytmetyczną wyników pomiarów lub wynik pomiaru uzyskany przyrządami pomiarowymi o najwyższej klasie dokładności 0; 1-18

Wartość średnia = wartość przeciętna = oczekiwana = nadzieja matematyczna.

![]()

n - liczba pomiarów

i=1…n

xi = wyniki kolejnych pomiarów

Sens fizyczny średniej arytmetycznej:

Jest to wartość, która najbardziej jest zbliżona do wartości prawdziwej, rzeczywistej. (prawdziwej mierzonej wielkości)

Im więcej n to bardziej jest zbliżona do liczby prawdziwej, rzeczywistej.

Wartości prawdziwe są z reguły nieznaczne i nie mogą być określone do końca.

Błędy bezwzględne i względne:

Błąd bezwzględny pomiaru jest różnicą algebraiczną między wynikiem pomiaru a średnią arytmetyczną wyników serii pomiarów. Wartość tego błędu podaje się w mm lub μm. Mogą być dodatnie, ujemne lub zerowe.

Błąd względny - iloraz błędu bezwzględnego przez wartość średnią wyników serii pomiarów. Z reguły podawany jest w %. Może mieć wartość +,-,0

Zad 1

n = 5

x1=φ50,105mm

x2=φ50,107mm

x3=φ50,107mm

x4=φ50,106mm

x5=φ50,104mm

błędy bezwzględne:

V1= x1-xśr=50,105-50,106=-0,001mm

V2= x2-xśr=0,001mm

V3= x3-xśr=0,001mm

V4= x4-xśr=0mm

V5= x5-xśr=-0,002mm

Błąd względny

W1=V1/xśr=-0,001/50,106=-0,002%

W2=V2/xśr= 0,002%

W3=V3/xśr=0,002%

W4=V4/xśr=0

W5=V5/xśr=-0,007%

Błędy wskazania i odczytania:

Błędy wskazania: główną przyczyną tych błędów są niedoskonałości narzędzi mierniczych do których można zaliczyć błędy podziałek, skoku śrub mikrometrycznych, nierównoległość lub niepłaskość powierzchni mierniczych oraz niedokładności ich odległości. Zmienność nacisku pomiarowego i wady szkieł optycznych, pomiar w temperaturze innej niż normalna temperatura odniesienia 20 st. C = 273 K oraz różnica temperatur przedmiotu mierzonego i użytego do jego pomiaru narzędzia; pył, kurz, inne zanieczyszczenia, zatłuszczenia, których obecność powoduje błędne wskazania narzędzi mierniczych. Wstrząsy, wibracje wywołują zmiany w położeniu narzędzi mierniczych i zmiany w działaniu przyrządów mierniczych.

Przy pomiarze mikroskopami optycznymi mogą też pojawić się błędy spowodowane niedokładnością elementów optycznych np.: soczewek; nierównomierność powierzchni i błędy kształtu przedmiotu mierzonego, poprawny nawet pomiar może dać wynik błędny, jeżeli nie uwzględnimy chropowatości powierzchni przedmiotu.

Błędy odczytania: polegają na nieścisłym odczytaniu wskazania narzędzia mierniczego. Czynniki wpływające na te błędy to:

oświetlenie, które może ułatwić lub utrudnić pomiar

długość działki elementarnej i grubość kresek i ich kontrastowość na tle podziałki/skali przyrządu mierniczego;

urządzenia odczytowe zwiększające dokładność obserwacji (noniusze, mikroskopy optyczne, odczytowe)

Powodem są również: niedokładność zmysłów ludzkich, głównie wzroku i dotyku, niedostateczna umiejętność i zręczność przy dokonywaniu pomiaru (błędy osobowe - zależą od predyspozycji osoby wykonującej pomiar). Wszystkie pomiary wymagają dobrego wzroku, zręcznej ręki i subtelnego dotyku, wprawy i doświadczenia. Na wielkość błędów osobowych mają wpływ czynniki psychofizyczne np.: zmęczenie, inteligencja, wrażliwość, samopoczucie, wiedza, wyszkolenie.

Podział klasyczny błędów:

błędu systematyczne

błędy przypadkowe

błędy grube

Ad 1.

Jest to błąd powstały wskutek oddziaływania ściśle określonych czynników, którymi są głównie błędy wykonania elementów składowych narzędzi pomiarowych. Cechą charakterystyczną błędów jest stałość ich wartości w praktycznie jednakowych warunkach przeprowadzania pomiarów. Wartość błędów tych można określić doświadczalnie, obliczyć lub oszacować. Błąd systematyczny nie może być całkowicie wyeliminowany, ale często może być zredukowany. Może mieć wartość + lub -. Źródła błędu systematycznego mogą być znane lub nieznane. Z reguły jest to temperatura pomiaru nieprzeprowadzona w 20 st. C, a także odkształcenia sprężyste elementów. Na te dwa czynniki są wzory. Uzależnienie samego wyniku pomiaru od błędu systematycznego polega na dodaniu do tego wyniku poprawki p równej obliczonemu błędowi temperatury ze znakiem przeciwnym ![]()

![]()

Ad 2.

Błąd przypadkowy jest to błąd w pomiarze powstały wskutek trudno uchwytnych czynników występujących przypadkowo. Wartość tego błędu nieustannie się zmienia np.: niejednakowy nacisk pomiarowy, wahanie temperatury, zmienna wrażliwość zmysłów człowieka. Wartości liczbowej błędów przypadkowych nie można określić dokładnie. Błąd przypadkowy wyniku pomiaru nie może być skompensowany przez poprawkę, ale może być zmniejszony przez zwiększenie liczby pomiarów obserwacji. Wartości błędów wyznaczane są korzystając z zasad rachunku prawdopodobieństwa i statystyki matematycznej.

Ad 3.

Błędy nadmierne (grube) albo omyłki wynikają z nieprawidłowego wykonania pomiaru. Przyczyny: mylne odczytanie wskazania (fałszywy odczyt); omyłkowe zapisanie wyniku pomiaru, użycie niewłaściwego lub uszkodzonego narzędzia pomiarowego, błąd w obliczeniach. Błędy te na ogół są niewspółmiernie duże w stosunku do innych błędów, dlatego są łatwe do wykrycia. Powtarzanie pomiarów pozwala dostrzec i wyeliminować wyniki odczytane z błędem grubym.

Błędy kształtu wałków i otworów:

Błędy kształtu i położenia obok wymiarów nominalnych, tolerancji wymiarowych pasowań, falistości. chropowatości powierzchni stanowią elementy składowe ??? określanych poprawką współdziałania łączących ze sobą części maszyn. Błędy kształtu mają przede wszystkim znaczenie dla poprawnego współdziałania stykających się części.

9

Wyszukiwarka

Podobne podstrony:

Wykłady z Metrologii, Wykład 1 - Identyfikacja cech Itp.., PODSTAWOWE POJĘCIA METROLOGII

02 Podstawowe pojęcia metrologii

Podstawowe pojęcia patofizjologii

PODSTAWOWE POJĘCIA PRAWA STOSUNKI PRAWNE

4 Podstawowe pojęcia i zagadnienia związane z działaniem leków

Podstawowe pojęcia

Oświetlenie, Podstawowe pojęcia techniki świetlnej

004b Podstawowe pojęcia epidemiologii chorób zakaźnych

3 Podstawowe pojęcia, Pedagogika

4 Podstawowe pojęcia teorii estymacji

G2 07 Podstawowe pojecia reologii

1 Podstawowe pojeciaid 9565 Nieznany (2)

(11) prawo konkurencji podstawowe pojecia

więcej podobnych podstron