Dominik Jakubiak

Kierunek: Biotechnologia

Grupa studencka: 4

Semestr studiów: IV

Data ćwiczeń: 9.04.2008

Sprawozdanie 2

Temat: „Wyznaczanie profilu prędkości przepływu w przewodzie o przekroju kołowym”

Schemat stanowiska pomiarowego.

Dane układu pomiarowego.

D1 = 31,0 cm - średnica wewnętrzna rurociągu;

D2 = 31,2 cm - średnica zewnętrzna rurociągu;

L = 6,31 m.- całkowita długość rurociągu;

L1 = 1,53 m - odległość pomiędzy punktem pomiarowym a wylotem wentylatora;

L2 = 6,7 m - odległość pomiędzy punktami pomiarowymi;

Pomiar ciśnienia dynamicznego (na rurce Prandtla) dokonywany mikromanometrem Zakładów Urządzeń Hutniczych Kęty o zakresie 0 - 150 mm i dokładności odczytu 0,01 mm, numerze fabrycznym 900770.

Pomiar ciśnienia statycznego za wentylatorem mikromanometrem firmy Zakłady Urządzeń Hutniczych Kęty o danych j.w. Nr fabr. 900795.

Pomiar temperatury powietrza na rurociągu tłocznym termometrem elektronicznym o zakresie -50ºC - + 20ºC, najmniejsza działka 0,1ºC.

Temperatura powietrza w rurociągu tP = 24,3ºC

Gęstość powietrza ρP = 1,168 [kg/m3]

Lepkość dynamiczna powietrza w rurociągu ηP = 1,86*10-5 [kg/m*s]

Ciśnienie statyczne ps = 1,88 mm H2O

Pomiary i obliczenia.

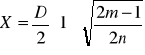

a) najpierw wyznaczamy położenia punktów pomiarowych, posłużył nam do tego wzór:

, gdzie

D = 310mm

m = kolejne liczby 1-12

n = 6

Uzyskujemy następne odległości od ścian przewodu: 7mm, 21 mm, 37 mm, 55 mm, 78 mm i 110 mm

b) pomiar ciśnienia dynamicznego ps dla poszczególnych punktów pomiarowych (tabela pomiarów i obliczeń):

Nr punktu |

Odległość punktu pomiarowego od wewn. pow. ruroc. |

Ciśnienie dynamiczne Pd |

Prędkość przepływu płynu w [m/s] |

||||

|

|

mm H2O |

Pa |

mm H2O |

Pa |

|

|

1 i 7 |

X1= X7= 7 mm |

4,58 |

44,93 |

6,82 |

66,90 |

8,77 |

10,07 |

2 i 8 |

X2= X8= 21 mm |

6,24 |

61,21 |

8,93 |

87,60 |

10,24 |

12,25 |

3 i 9 |

X3= X9= 37 mm |

7,24 |

71,02 |

9,22 |

90,45 |

11,03 |

12,45 |

4 i 10 |

X4= X10= 55 mm |

8,96 |

87,90 |

10,18 |

99,87 |

12,27 |

13,08 |

5 i 11 |

X5= X11= 78 mm |

9,20 |

90,25 |

11,85 |

116,25 |

12,43 |

14,1 |

6 i 12 |

X6= X12= 110 mm |

10,19 |

99,96 |

11,07 |

108,6 |

13,08 |

13,64 |

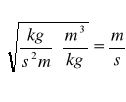

c) w powyższej tabeli do obliczenia prędkości przepływu powietrza w poszczególnych punktach pomiarowych posłużyliśmy się wzorem:

podstawiając uzyskujemy:

v1=

= 8,77 ![]()

d) obliczanie prędkości średniej:

![]()

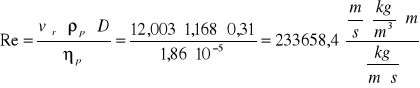

e) obliczenia liczby Reynoldsa:

Re>>3000 - zatem mamy tutaj do czynienia z przepływem burzliwym płynu przez przewód.

Tabela danych oraz wykres profilu prędkości powietrza.

X [mm] |

Wzorcowa V [m/s] |

Doświadczalna V [m/s] |

-155 |

0 |

0 |

-148 |

8,77 |

8,77 |

-134 |

10,24 |

10,24 |

-118 |

11,03 |

11,03 |

-100 |

12,27 |

12,27 |

-77 |

12,43 |

12,43 |

-45 |

13,08 |

13,08 |

0 |

15,65 |

13,62 |

45 |

13,08 |

13,64 |

77 |

12,43 |

14,1 |

100 |

12,27 |

13,08 |

118 |

11,03 |

12,45 |

134 |

10,24 |

12,25 |

148 |

8,77 |

10,07 |

155 |

0 |

0 |

Wnioski.

Nasz uzyskany profil prędkości płynu w przewodzie wyznaczony doświadczalnie odbiega od wzorcowego profilu prędkości. Zauważyliśmy, że z jednej strony przewodu powietrze przepływa szybciej i tak naprawdę porusza się najszybciej nie w środku, lecz około 77 mm od jego środka, porównując ze średnicą przewodu - 310 mm, jest to dosyć duże odchylenie. Mogło ono zostać spowodowane różnymi niedoskonałościami w budowie przewodu, takimi jak jego zgięcia i nierówności powierzchni, a także jego dosyć niewielką długością (biorąc pod uwagę, że wentylator pompuje powietrze nieco pod kątem, a niedaleko za ujściem przewodu znajduje się ściana). Z pewnością, gdyby zwiększyć długość przewodu kilkukrotnie, odchylenia od wzorcowego profilu prędkości byłyby znacznie mniejsze.

Wyszukiwarka

Podobne podstrony:

410 411

410

410

410

410

410

Poznaniak Wybrane zagadnienia terapii behawioralnej s 410 424

410 Belka Stalowa

410

410, Instytut Techniki Cieplnej

Dynaco 410

410

K 410

410

arkusz WOS poziom r rok 2004 410

410

410 stron aforyzmów -Miłość nie polega na wzajemnym wpatrywaniu się w siebie, ► Dokumenty

20030902202841id$410 Nieznany

więcej podobnych podstron