POLITECHNIKA ŚLĄSKA

W Gliwicach

Wydział Mechaniczny Technologiczny

Kierunek Zarządzanie i Inżynieria Produkcji

Projekt z przedmiotu

„SYSTEMY ZARZĄDZANIA JAKOŚCIĄ”

OPRACOWALI:

Gliwice 2003

Spis treści

Wstęp

Wychodząc naprzeciw potrzebom rynku, producent oferując swój produkt dostosowuje się do potrzeb klienta. Głównym jego celem jest jak najkrótszy czas przygotowania, wykonania produktu, jak najszybsze wejście na rynek z nowym produktem i przy jak najmniejszych kosztach jego wytworzenia. Na tak stawiane pytania w sposób przejrzysty, lecz nieprosty odpowiedzieć może analiza procesu produkcyjnego pod kątem zarządzania jakością.

W niniejszej pracy przedstawiono strukturę procesu produkcyjnego, podstawowe kierunki działania w dziedzinie wytwarzania, dane wejściowe do procesu technologicznego, podstawowe karty technologiczne i kolejność ich opracowania, zagadnienia dotyczące metod projektowania. Omówiono kolejne operacje procesu produkcyjnego i związane z nimi koszty, które poddano szczegółowej analizie. Uzyskane dane mogą stać się bardzo pomocne w dziedzinie projektowania produkcyjnego, gdyż w sposób prosty obrazują możliwości systemu zarządzania jakością.

I. Prezentacja zakładu mechanicznego

Charakterystyka zakładu

Okres powojenny.

Po zakończeniu II wojny światowej w 1946 roku powstała Huta "Łabędy" i Zakład "ZIR", które weszły w skład Gliwickiego Zjednoczenia Hutniczego mieszczącego się przy ulicy Dubois w budynku obecnego, BIPROHUTU. Huta "Pokój" przeniosła do Łabęd warsztaty konstrukcji stalowych wraz z monterami i konstruktorami. Od stycznia 1947 roku podjęto planową produkcję konstrukcji stalowych. W szczycie nasilenia potrzeb odbudowy kraju do lutego 1951 roku produkowano 4.500 do 5.000 ton konstrukcji stalowych miesięcznie. Zakład wykonywał setki mostów kolejowych i drogowych, hal warsztatowych i hutniczych. Tu powstałą wrocławska iglica telewizyjna, maszt radiostacji w Raszynie oraz wiele wież wyciągowych dla kopalń. W 1951 roku konstrukcje stalowe przejął MOSTOSTAL.

Powstanie Zakładu.

W kwietniu 1951 roku Zarządzeniem nr 97 Ministra Przemysłu Ciężkiego zostały powołane do życia Zakłady Mechaniczne im. J. Stalina w Łabędach, określane później skrótem, ZMiS, których głównym zadaniem była produkcja ciężkich pojazdów gąsienicowych takich jak: czołgi, ciągniki rolnicze i artyleryjskie, koparki i żurawie.

Nazwa Zakładu zmieniała się na przestrzeni lat jeszcze kilka razy. W 1956 roku została ona skrócona do Zakładów Mechanicznych "Łabędy" w Łabędach, a później w Gliwicach.

W latach 1951-56 produkowano w Zakładach czołgi typu T-34, później do 1964 roku czołgi typu T-54, a następnie do 1969 roku po modernizacji czołgi typu T-54A. W tym ostatnim okresie równocześnie rozpoczęto produkcję czołgów typu T-55 i T-55A, które produkowano aż do 1979 roku. Na bazie tego typu czołgu w Zakładzie Produkcji Doświadczalnej, późniejszym Ośrodku Badawczo-Rozwojowym Urządzeń Mechanicznych (OBRUM) w Gliwicach powstały między innymi: Wóz Zabezpieczenia Technicznego WZT-1 i WZT-2 oraz Wóz Zabezpieczenia Saperskiego.

W latach 1954-59 Zakłady produkowały także gąsienicowe ciągniki rolnicze typu "Mazur" D-35(KD-35) oraz D-40. W 1959 roku natomiast rozpoczęto produkcję gąsienicowych ciągników artyleryjskich typu ATS-59 ("668"), których produkcja trwała aż do początku lat 90-tych i wynosiła od 1.000 do 1.500 sztuk rocznie, prawie cała przeznaczona na eksport.

W latach 50-tych w Zakładach produkowano także takie wyroby rynkowe jak: maszynki do chleba, żyrandole, nocne lampki, młotki, imadła, nagrzewnice, pralki mechaniczne i oblachowanie skutera "Osa". Przymierzano się również do podjęcia produkcji polskiego m.in. samochodu osobowego o nazwie roboczej "Brzdąc"

Specjalnością Zakładów były również: odlewy szabot do młotów kuzienniczych i stojaków do walcarek, wały korbowe i rozrządcze do silników spalinowych "ZMiN-Wola" oraz osie do traktorów "Ursus", łożyska wielkogabarytowe, obudowy rozdzielni ROK-6 dla górnictwa, tylne mosty napędowe A-80 do samochodu ciężarowego "Żubr", a także narzędzia specjalne, przyrządy i sprawdziany.

W 1955 roku Zakłady rozpoczęły produkcję koparek mechanicznych typu E-1001, a od 1956 typu KU-1201, których produkcja trwała do 1961 roku. W 1959 roku powstał prototyp, a od 1960 roku ruszyła produkcja seryjna koparki uniwersalnej typu KU-1206 (UNIKOP). Zmodernizowana w 1967 roku otrzymała symbol KU-1206B i posiadała 15-tonowy wysięgnik żurawiowy. W wersji jako żuraw gąsienicowy z wysięgnikiem kratowym o udźwigu 25 ton oznaczona została symbolem KU-1207. Produkcja tych koparek trwała, aż do 1980 roku, głównie na eksport.

Zarządzeniem nr 77 Ministra Przemysłu Maszynowego z grudnia 1974 roku utworzony został na bazie Zakładów Kombinat Urządzeń Mechanicznych "Bumar-Łabędy" w Gliwicach. Towarzyszyła temu zmiana struktury organizacyjnej przedsiębiorstwa, w którego skład weszły następujące Zakłady i wydziały zamiejscowe:

• Zakład Mechaniczny "Łabędy" w Gliwicach,

• Ośrodek Badawczo-Rozwojowy Urządzeń Mechanicznych "OBRUM" w Gliwicach,

• Zakład Projektowania w Gliwicach,

• Zakład Maszyn Budowlanych "FAMABA" w Głogowie,

• Zakład Maszyn Budowlanych "ZAFAMA" w Zawierciu,

• Zakład Maszyn Budowlanych w Wadowicach,

• Zakład Maszyn Budowlanych w Mrągowie,

• Zakład Doświadczalny Dźwigów Samochodowych "BUMAR-BEDES" w Bielsku-Białej,

• Zakład Metalowy w Zabrzu,

• Wydział Zamiejscowy w Zabrzu-Mikulczycach,

• Wydział Zamiejscowy w Szczekocinach,

• Samodzielny Oddział Wykonawstwa Inwestycyjnego "SOWI" w Gliwicach.

Nie wszystkie wymienione zakłady weszły od razu w skład Kombinatu zwanego potocznie KUM "Bumar-Łabędy" i nie wszystkie z tych zakładów pozostały w jego składzie po kolejnych zmianach struktury organizacyjnej. Między innymi na przełomie lat 80-tych i 90-tych z Kombinatu wyłączono:

• Zakład Maszyn Budowlanych "FAMABA" w Głogowie,

• Zakład Doświadczalny Dźwigów Samochodowych "BUMAR-BEDES" w Bielsku-Białej.

• Zakład Maszyn Budowlanych w Mrągowie, obecnie Fabryka Zespołów Mechanicznych "BUMAR-MRĄGOWO", Spółka z o.o.

• Ośrodek Badawczo-Rozwojowy Urządzeń Mechanicznych "OBRUM" w Gliwicach, który przeszedł do resortu nauki,

• Wydział Administracji Domów, na bazie, którego powstało Państwowe Przedsiębiorstwo Remontów i Eksploatacji Domów w Gliwicach podległe wojewodzie katowickiemu (obecnie wojewodzie śląskiemu),

• Wydział Gospodarki Samochodowej (aktualnie nie istnieje).

W 1980 roku rozpoczęto produkcję czołgu średniego T-72, a później jego kolejnych odmian: T-72M1, czołg dowódczy T-72M1K, a także Wóz Zabezpieczenia Technicznego WZT-3 oraz Wóz Zabezpieczenia Saperskiego i Wóz Minerski. W latach 1991-93 czołg poddany był procesowi modernizacji i rozpoczęła się produkcja czołgu typu PT-91 "Twardy", który produkowany jest do dnia dzisiejszego. Modernizowane są również do poziomu PT-91 czołgi będące na wyposażeniu Polskiej Armii.

Na przełomie lat 80-tych i 90-tych wdrożone zostały również do produkcji seryjnej koparki hydrauliczne typu "BRAWAL", ładowarki górnicze bocznie sypiące: ŁBS-500W, ŁBS-1200P oraz ŁBS-1200C4M, a także żurawie samojezdne typu: DST-0402, DST-0502, DST-0505 i DUT-0502. Te ostatnie były wynikiem prac rozwojowych w zakresie żurawi samojezdnych, których produkcję rozpoczęto w Zakładzie w 1975 roku we współpracy z Zakładem im. "Janwarskogo Wostanija" w Odessie.

Pod koniec lat 80-tych i na początku lat 90-tych przedsiębiorstwo przeżyło bardzo trudny okres spowodowany zmniejszeniem się popytu na sprzęt wojskowy oraz maszyny budowlane.

Pozyskano wtedy do współpracy produkcyjnej takich potentatów jak: KRUPP - obecnie DEUTSCHE GROVE oraz FAUN-TADANO, dla których produkowane są elementy konstrukcyjne żurawi samojezdnych, a także VME - obecnie EUCLID-HITACHI, dla którego produkowane są wozidła R-32 i R-36

1 lipca 1993 roku nastąpiła komercjalizacja dotychczasowego Kombinatu. Od tego dnia przedsiębiorstwo nosi nazwę Zakłady Mechaniczne "BUMAR-ŁABĘDY" S.A. w Gliwicach.

Jednocześnie, w 1993 roku na bazie dotychczasowych wydziałów utworzono samodzielne oddziały, centra i wydziały:

• Zakład Konstrukcji Spawanych

• Zakład Montażu Maszyn Budowlanych

• Zakład Elementów Tłocznych i Konstrukcji Stalowych

• Centrum Odlewnictwa

• Centrum Przekładni i Hydrauliki

• Centrum Remontowe

• Centrum Energetyczne

• Centrum Narzędziowe

• Wydział Montażu

• Wydział Wozideł.

Z chwilą utworzenia Z.M."BUMAR ŁABĘDY" S.A. ze struktur przedsiębiorstwa wyłączono:

• Zakład Projektowania w Gliwicach, na bazie, którego powstała później firma "PROCON-BUMAR", Spółka z o.o.,

• Zakład Metalowy w Zabrzu, obecnie "DOMGOS",

• Zakład Maszyn Budowlanych w Wadowicach, obecnie Fabryka Urządzeń Mechanicznych i Sprężyn "FUMIS-BUMAR", Spółka z o.o.

Nieco później usamodzielniły się:

• Samodzielny Oddział Wykonawstwa Inwestycyjnego w Gliwicach (aktualnie nie istnieje),

• Zakład Maszyn Budowlanych "ZAFAMA" w Zawierciu, aktualnie jest to Zawierciańska Fabryka Maszyn "ZAFAMA", Spółka z o.o. będąca spółką zależną Z.M."BUMAR-ŁABĘDY" S.A.),

• Wydział Zamiejscowy w Zabrzu-Mikulczycach, aktualnie Zakład Mechaniczny "Bumar-Mikulczyce" S.A. będąca spółką zależną Z.M."BUMAR ŁABĘDY" S.A.,

• Wydział Zamiejscowy w Szczekocinach (aktualnie nie istnieje),

• Stołówka Zakładowa, na bazie, której powstał Zakład Gastronomiczno-Handlowy "ORION" Spółka z o.o.,

Aktualnie przedsiębiorstwo przeprowadza restrukturyzację, połączoną z procesem prywatyzacji poszczególnych jego elementów składowych. Kontynuowana jest także restrukturyzacja produktowa.

Prezentacja procesu technologicznego.

Operacje procesu produkcyjnego:

Zakup materiału

Dokonywany wg kryteriów jakościowych klienta w oparciu o wzorcowy proces technologiczny dla danego produktu. Dobór dostawcy, wg listy kwalifikowanych dostawców.

Kontrola dostawcy

Kontrola realizowania w oparciu o dostarczone dokumenty wraz z materiałem, porównywana wraz dokumentacją zamówieniową, materiał mierzony za pomocą metra, odbiór certyfikatu potwierdzający gatunek materiału.

Magazynowanie

Zakład mechaniczny BUMAR Łabędy wyposażony jest w bardzo dobre zaplecze magazynowe m.in.:

MAGAZYN "S" jest to obiekt budowlany składający się z 4 naw:

1 nawa to magazyn ogrzewany o powierzchni użytkowej 5433 m2, obsługiwany przez 2 suwnice o udźwigu 10 ton,

2 nawa to magazyn ogrzewany o powierzchni użytkowej 3522 m2, obsługiwany przez 1 suwnice o udźwigu 10 ton,

3 i 4 nawa tworzą (brak odgrodzenia) magazyn materiałów hutniczych o powierzchni 12800 m2, obsługiwane przez 4 suwnice o udźwigu 10 ton

W/w. obiekt umożliwia magazynowanie materiałów różnego asortymentu i gabarytów z możliwością ich dostaw i odbioru wagonami kolejowymi oraz samochodami.

Do celów magazynowych zaadoptowane są także budynki:

HALA obiekt ogrzewany o powierzchni użytkowej 5433 m2 obsługiwany przez 2 suwnice o udźwigu 10 ton każda,

BUDYNEK WOLNOSTOJĄCY powierzchnia zabudowy 3851 m2, powierzchnia użytkowa 5109 m2.

MAGAZYN WYSOKIEGO SKŁADOWANIA obiekt o powierzchni użytkowej 4726 m2.

Transport

Magazyn do celów rozładunkowo-załadunkowych wyposażony jest w: rampę kolejową, dwie rampy pomostowe z regulacją hydrauliczną dla samochodów ciężarowych. Całość obsługiwana jest przez 3 suwnice pomostowe o udźwigu do 8 ton,

Wydziały wyposażone są w podajniki rolkowe, napędzane silnikami elektrycznymi, umieszczone między stanowiskami roboczymi,

Między wydziałami transport odbywa się za pomocą przystosowanych wózków widłowych.

Cięcie materiału

Realizowane jest na pile taśmowej typu MEX-300PA o max średnicy cięcia φ 300 mm wg karty technologicznej.

Kontrola cięcia

Obsługiwana jest przez dwóch pracowników przy stanowisku piły tarczowej. Polega na pomiarze elementu wg karty instrukcyjnej cięcia za pomocą suwmiarki i ewidencjonowaniu w karcie pomiarowej.

Transport

Hartowanie

Przedmiot poddany powierzchniowej obróbce cieplnej. Nagrzewanie warstwy wierzchniej odbywa się w sposób szybki, po czym następuje gwałtowne jego chłodzenie w wodzie. Hartowanie to przeprowadzane jest metodą indukcyjną, wykonywane na urządzeniu typu GIS 50 do twardości 22 ÷ 28 HRC.

Odpuszczanie

Obróbka cieplna (wyżarzanie odpuszczające) polegająca na nagrzaniu przedmiotu do określonej temperatury (zależnej od pożądanego efektu - 180-650°C), wygrzaniu w tej temperaturze, a następnie ochłodzeniu. Celem jej jest usunięcie naprężeń hartowniczych z zachowaniem wysokiej twardości. Wykonane w piecu próżniowym zwykłym komorowym POK71.1. 30 sztuk na wsad.

Kontrola obróbki cieplnej

Pomiar twardości wykonywany w laboratorium badawczym przeprowadzony jest metodą Rockwella. Twardościomierz określa twardość powierzchni w jednostce pomiarowej HRC, która dla badanego przedmiotu zawiera się w przedziale 22 ÷ 28 HRC. Uzyskane dane są ewidencjonowane.

Transport

Toczenie

Obróbka zgrubna i kształtująca polegająca na nadaniu określonego wyglądu przedmiotu realizowana jest na tokarkach numerycznych CNC typu VENUS 350 wg. karty instrukcyjne załączonej z elementem.

Tokarki te posiadają zespoły narzędzi obrotowych w głowicy rewolwerowej, umożliwiające wykonanie w jednym zamocowaniu toczenia i wiercenia.

Dane techniczne tokarki:

Przestrzeń robocza |

|

Największa średnica toczenia nad łożem |

350 mm |

Największa średnica toczenia nad suportem |

250 mm |

Największa długość toczenia nad suportem |

300 mm |

Największa średnica materiału prętowego |

65 mm |

Wrzeciennik |

|

Końcówka wrzeciona - cylindryczna średnicy |

140 mm |

Przelot wrzeciona |

72 mm |

Zakres prędkości wrzeciona |

30-5300 obr/min |

Moc przy 44% cyklu obciążenia |

13 kW |

Suport |

|

Przesuwy X/Z |

210/475 mm |

Rozstaw prowadnic tocznych osi X/Z |

290/380 mm |

Szybki przesuw w obu osiach |

20 m/min |

Liczba pozycji głowicy rewolwerowej |

12 |

Max obroty narzędzi obrotowych (opcja) |

6000 obr/min |

Konik |

|

Średnica pinoli |

85 mm |

Przesuw pinoli |

100 mm |

Dane ogólne |

|

Napędy i sterowanie CNC z firm SIEMENS lub FANUC |

|

Układ sterowania CNC: |

Sinumerik 810 D lub FANUC 21i TA |

Masa tokarki |

3600 kg |

Długość |

2385 mm |

Szerokość |

1456 mm |

Wysokość |

1660 mm |

Wyposażenie obejmuje:

Wyposażenie normalne |

Wyposażenie dodatkowe |

- uchwyt samocentrujący przelotowy średnicy 250 mm - instalacja hydrauliczna zasilania uchwytu z cylindrem przelotowym - system wodnego chłodzenia narzędzi - wózek na wióry - instalacja oświetleniowa z lampą - klucze obsługowe - karta dokładności - instrukcja obsługi i programowania |

- magazyno-podajnik do prętów długości 1060 mm - uchwyt tulejkowy - transporter wiórów - chwytak przedmiotów obrobionych z pręta i pojemnik na nie - imaki do głowicy - sterowanie osi "C" - narzędzia obrotowe w głowicy rewolwerowej - programowanie dialogowe: Siemens Manual Turn, lub Fanuc Manual Guide |

Toczenie

Transport

Frezowanie

Obróbka polegająca na nadaniu określonego kształtu przedmiotu takich jak płaszczyzn, rowków, kanałów, powierzchni kształtowych i uzębień. Frezowanie odbywa się przy ruchu posuwowym-prostoliniowym, wykonywanym przez przedmiot obrabiany. Ruch główny (obrotowy) wykonywany jest przez narzędzie. Realizacja odbywa się na uniwersalnej konwencjonalnej frezarce FNE 40P wg karty instrukcyjnej załączonej wraz z elementem.

Podstawowe dane techniczne:

Poziomy stół nakładany |

|

- powierzchnia |

400 x 800 mm |

- max. obciążenie stołu |

400 kg |

Przesuwy: |

|

- wzdłużny stołu |

620 mm |

- poprzeczny wrzeciennika |

420 mm |

- pionowy konsoli |

400 mm |

Zakres bezstopniowych posuwów |

1-2000 mm/min |

Max prędkość szybkiego przesuwu: |

|

- wzdłużnego i poprzecznego |

6000 mm/min |

- pionowego |

4000 mm/min |

Wrzeciona |

|

Końcówki wrzecion |

ISO 40 |

Zakres bezstopniowo regulowanych falownikiem prędkości wrzecion |

50-4000 obr/min |

Moc silnika napędowego |

6 kW |

Zakres skrętu głowicy pionowej |

+/- 45 stopni |

Ręczny przesuw pinoli głowicy pionowej |

80 mm |

Mocowanie/luzowanie narzędzi - sprężynowe/hydrauliczne |

|

Max odległość od czoła wrzeciona pionowego do powierzchni stołu |

500 mm |

Dane ogólne |

|

Gabaryty frezarki: |

|

- szerokość (wzdłuż stolu) |

1850 mm |

- długość (wzdłuż wrzeciennika) |

2200 mm |

- wysokość |

1970 mm |

Masa frezarki |

2100 kg |

Wyposażenie obejmuje:

Wyposażenie normalne |

Wyposażenie dodatkowe |

- śruby toczne we wszystkich 3 osiach |

- pionowa głowica n max.=8000 obr/min |

Frezowanie

Transport

Obróbka ślusarska

Stanowisko ślusarskie, ślusarz usuwa zadziory po frezowaniu wg instrukcji obróbki, dokonuje na czołach fazowania wielowypustów i sprawdza jakość wykonania.

Transport

Toczenie gwintu

Operację realizowana wg rysunku i technologii załączonej wraz z przedmiotem. Wykonywana na tokarce konwencjonalnej o φ max 900 mm, l max 4000 mm.

Kontrola wymiarowa międzyoperacyjna

Pomiar wymiarów wg instrukcji kontrolnej, dokonywane za pomocą suwmiarek, mikrometrów i sprawdzianów. Pomiar chropowatości realizowany w laboratorium badawczym.

Transport

Szlifowanie

Obróbka wykańczająca przebiegające na szlifierce typu SWB - 25 wg załączonej instrukcji.

Szlifowanie wielowypustu

Szlifowanie wielowypustu wg instrukcjo obróbki mechanicznej. Szlifierka do wypustów typu 3M4518: max średnica 320 mm; max długość 1400 mm

Kontrola techniczna - ostateczna

Pomiar wymiarów wg instrukcji kontrolnej. Pomiar chropowatości wykonywany w laboratorium badawczym.

Transport

Magazynowanie wyrobów gotowych

Po dokonaniu wszystkich operacji detal zostaje zmagazynowany czekając na odbiór klienta, a dokumentacja przesłana do działu logistyki.

Rysunek części.

Wymagania jakościowe klienta

Rodzaj |

Charakterystyczna cecha |

Element: |

wał |

Ilość: |

50 sztuk |

Gatunek materiału: |

40H |

Twardość: |

22 ÷ 28 HRC |

Chropowatość powierzchni: |

wg załączonego rysunku |

Wymiary: |

wg załączonego rysunku |

Tolerancje: |

wg załączonego rysunku |

Wielowypust: |

wg PN-63/M-85015 i rysunku |

|

|

Badania stosowane w procesie produkcyjnym.

BADANIA WŁASNOŚCI MECHANICZNYCH - realizowane w laboratorium badawczym.

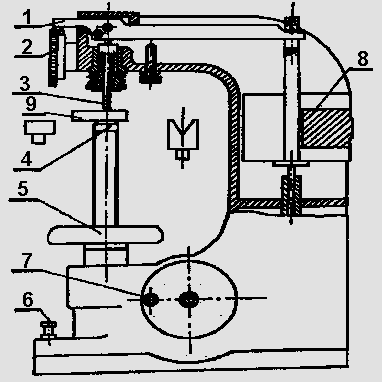

Pomiary twardości metodą Rockwella.

Metoda ta polega na dwustopniowym wciskaniu w badany przedmiot wgłębnika (stożek diamentowy lub kulka stalowa) przy określonych warunkach i pomiarze trwałego przyrostu głębokości odcisku. Twardość wyznacza się na podstawie głębokości odcisku wykonanego w materiale przy dwustopniowym wciskaniu wgłębnika wynikiem jest wartość wyrażona w jednostce HRC. Pomiar dokonywany na twardościomierzu Rockwella.

1 - dźwignia,

2 - obciążniki,

3 - wgłębnik,

4 - próbka,

5 - stolik przedmiotowy,

6 - śruba podnośna,

7 - zębatka (mechanizm podnoszenia dźwigni),

8 - kółko podnoszenia,

9 - czujnik,

10 - zwalniacz,

11 - przegub,

12 - tłumik olejowy.

Pomiar chropowatości.

Badanie polegające na pomiarze chropowatości powierzchni za pomocą profilografometru FORM TALYSURF 120L odbywa się w oparciu o zasadę odwzorowania zarysu profilu za pomocą igły diamentowej. Przemieszczenia i wychylenia igły mierzone są dwoma interferometrami laserowymi.

Dane elementu wytwórczego.

Elementy związane z realizacją produktu |

|

Rodzaj produkcji: |

jednostkowa |

Ilość sztuk w partii: |

50 |

Cena jednostkowa za sztukę wyrobu: |

445,7 zł |

Koszt roboczo godziny w zakładzie: |

85,11 zł |

Charakterystyka materiału wejściowego do procesu.

Nazwa |

Stal konstrukcyjna stopowa do ulepszania cieplnego i hartowania powierzchniowego |

|||||

Norma |

PN-89/H-84030/04 |

|||||

Typ materiału |

Stal konstrukcyjna stopowa |

|||||

Oznaczenie |

Stal 40H |

|||||

Zastosowanie |

Wały korbowe, osie, koła zębate, dźwignie, drągi tłokowe, części złączne, tarcze ścierne; po hartowaniu powierzchniowym na wały, trzpienie itp. |

|||||

Półprodukty |

Kęsiska, kęsy i pręty walcowane na gorąco lub kute, odkuwki, blachy, taśmy |

|||||

Uwagi |

Własności mechaniczne po obróbce cieplnej |

|||||

|

|

|||||

Skład chemiczny

|

Węgiel

|

0,36 |

||||

|

|

0,45 |

||||

|

Mangan

|

0,5 |

||||

|

|

0,9 |

||||

|

Krzem

|

0,17 |

||||

|

|

0,37 |

||||

|

Fosfor

|

0 |

||||

|

|

0,035 |

||||

|

Siarka

|

0 |

||||

|

|

0,035 |

||||

|

Chrom

|

0,8 |

||||

|

|

1,2 |

||||

|

Nikiel

|

0 |

||||

|

|

0,3 |

||||

|

Molibden

|

0 |

||||

|

|

0,1 |

||||

|

Wanad

|

0 |

||||

|

|

0,05 |

||||

|

Wolfram

|

0 |

||||

|

|

0,2 |

||||

|

Tytan

|

0 |

||||

|

|

0,05 |

||||

|

Miedź

|

0 |

||||

|

|

0,25 |

||||

|

Arsen

|

0 |

||||

|

|

0,08 |

||||

Własności mechaniczne

|

Nazwa |

Wartość |

||||

|

Wytrzymałość na rozciąganie RM [MPa] |

≥980 |

||||

|

Granica plastyczności Re (R0,2) [MPa] |

≥780 |

||||

|

Wydłużenie A5 % |

≥10 |

||||

|

Przewężenie Z [%] |

≥45 |

||||

|

Praca łamania KU2 [J] |

≥48 |

||||

Własności fizyczne |

Nazwa |

Wartość |

||||

|

Gęstość ρ [g/cm3] |

7,85 |

||||

Procesy technologiczne |

|

Moż. zast. |

Temperatura [°C] |

|||

|

Obróbka plastyczna |

Kucie |

|

+ |

1050-850 |

|

|

Obróbka plastyczna |

Walcowanie |

|

+ |

1180-850 |

|

|

Obróbka cieplna |

Ulepszanie cieplne |

Hartowanie |

+ |

820-870 |

|

|

Obróbka cieplna |

Ulepszanie cieplne |

Odpuszczanie |

+ |

500-670 |

|

|

Obróbka cieplna |

Wyżarzanie |

Normalizujące |

+ |

840-870 |

|

|

Obróbka cieplna |

Wyżarzanie |

Zmiękczanie |

+ |

680-720 |

|

Schemat blokowy procesu.

N

T

N

T

N

T

N

T

N

T

Uwaga: do projektu nie załączono wszystkich kart instrukcyjnych procesu, a jedynie karty otrzymane z zakładu.

Sposób doboru dostawców

Kwalifikowanie dostawców jest podzielone na trzy grupy:

Wykaz dostawców uznanych na podstawie dotychczasowej wieloletniej współpracy.

Wykaz dostawców uznanych na podstawie wyniku przeprowadzonej ankiety.

Wykaz dostawców uznanych na podstawie przeprowadzonego auditu lub posiadających certyfikat na system zapewnienia jakości.

O umieszczeniu dostawcy w odpowiedniej grupie decyduje komisja weryfikacyjna.

Do grupy dostawców uznanych na podstawie dotychczasowej wieloletniej współpracy zaliczamy dostawców:

którzy realizowali i realizują kontrakty lub umowy co najmniej 5 lat,

jakość ich dostaw nie budzi zastrzeżeń,

respektują terminy realizacji,

nie odnotowano istotnych reklamacji,

wywiązują się z przyjętych zobowiązań,

mają przystępne ceny i akceptowane przez spółkę.

Grupa dostawców uznanych na podstawie wyniku przeprowadzonej ankiety:

są to dostawcy krajowi i zagraniczni, których zdolność do realizacji naszych wymagań jakościowych i handlowych nie jest dostatecznie rozpoznana,

następnie wysyła się do ankietowanego dostawcy Pismo przewodnie wraz z Ankietą wstępnej oceny dostawcy,

jeżeli dostawca przedstawi certyfikat jakości może nie wypełniać ankiety,

Ankieta podlega ocenie Komisji weryfikacyjnej.

Grupa dostawców uznanych na podstawie przeprowadzonego auditu lub posiadających certyfikat na system zapewnienia jakości:

auditowi podlega każdy nowowybrany dostawca, którego jakość dostaw uległa pogorszeniu i ma charakter powtarzalny,

zakład wysyła Pismo przewodnie o audicie,

następnie powołuje zespół auditorów.

W przypadku nowych uruchomień i zmiany dostawców zespół auditorów ustala wielkość partii próbnej, która podlega badaniu.

Dostawcy podlegają stałej, bieżącej ocenie poprzez sprawdzanie jakości przekazywanych przez nich dostaw. Jeżeli ocena jest zła, a poddostawca nie podejmie żadnych działań pracownicy wystawiają protokół reklamacyjny, który jest przekazywany do Zespołu ds. reklamacji.

Wykaz kwalifikowanych dostawców jest sporządzany przez Specjalistę wiodącego ds. systematycznego zapewniania jakości.

Dostawca jest skreślany z listy jeśli:

Dwukrotnie nie wywiązał się z tego samego zobowiązania zawartego w umowie,

Powtarzają się niezgodności stwierdzone podczas kontroli dostaw (też dwukrotna niezgodność),

Jest zła jakość dostaw,

Przewlekłe załatwianie roszczeń reklamacyjnych Spółki.

Wniosek o skreślenie z listy poddostawców sporządza szef Biura Logistyki, który jest podstawą do skreślenia.

Wykaz dostawców jest aktualizowany po:

Każdorazowym zakwalifikowaniu się nowych dostawców,

Każdorazowym skreśleniu z listy któregoś z dostawców.

W niniejszym procesie technologicznym dobór dostawcy był dobierany na podstawie wieloletniej współpracy.

Analiza łańcucha wartości dodanej.

Tabela 1 Koszt operacji w badanym procesie

Nr |

Nazwa operacji |

Czas operacji [h] |

Koszt operacji [pln] |

1 |

Zakup materiału |

- |

14,93 zł |

2 |

Kontrola dostawcy |

0,06 |

5,11 zł |

3 |

Magazynowanie |

0,154 |

13,11 zł |

4 |

Transport |

0,02 |

1,70 zł |

5 |

Cięcie materiału |

0,0255 |

2,17 zł |

6 |

Kontrola cięcia |

0,008 |

0,68 zł |

7 |

Transport |

0,02 |

1,70 zł |

8 |

Hartowanie |

0,0333 |

2,83 zł |

9 |

Odpuszczanie |

0,0167 |

1,42 zł |

10 |

Kontrola obróbki cieplnej |

0,102 |

8,68 zł |

11 |

Transport |

0,009 |

0,77 zł |

12 |

Toczenie |

0,3389 |

28,84 zł |

13 |

Toczenie |

0,3629 |

30,89 zł |

14 |

Transport |

0,009 |

0,77 zł |

15 |

Frezowanie |

0,595 |

50,64 zł |

16 |

Frezowanie |

0,5669 |

48,25 zł |

17 |

Transport |

0,009 |

0,77 zł |

18 |

Obróbka ślusarska |

0,0936 |

7,97 zł |

19 |

Transport |

0,009 |

0,77 zł |

20 |

Toczenie gwintu |

0,4697 |

39,98 zł |

21 |

Kontrola międzyoperacyjna |

0,08 |

6,81 zł |

22 |

Transport |

0,009 |

0,77 zł |

23 |

Szlifowanie |

0,4606 |

39,20 zł |

24 |

Szlifowanie wielowypustu |

0,4902 |

41,72 zł |

25 |

Kontrola techniczna - ostateczna |

0,0611 |

5,20 zł |

25 |

Transport |

0,02 |

1,70 zł |

27 |

Magazyn wyrobów gotowych |

0,1462 |

12,44 zł |

Tabela 2 Wartość wskaźnika W

Nr op. |

Nazwa operacji |

Koszt operacji [pln] |

Koszt K [%] |

Wskaźnik W [%] |

1 |

Zakup materiału |

14,93 zł |

4,0% |

3,3% |

2 |

Kontrola dostawcy |

5,11 zł |

5,4% |

3,3% |

3 |

Magazynowanie |

13,11 zł |

9,0% |

3,3% |

4 |

Transport |

1,70 zł |

9,4% |

3,3% |

5 |

Cięcie materiału |

2,17 zł |

10,0% |

3,8% |

6 |

Kontrola cięcia |

0,68 zł |

10,2% |

3,8% |

7 |

Transport |

1,70 zł |

10,7% |

3,8% |

8 |

Hartowanie |

2,83 zł |

11,4% |

4,5% |

9 |

Odpuszczanie |

1,42 zł |

11,8% |

4,8% |

10 |

Kontrola obróbki cieplnej |

8,68 zł |

14,2% |

4,8% |

11 |

Transport |

0,77 zł |

14,4% |

4,8% |

12 |

Toczenie |

28,84 zł |

22,2% |

11,3% |

13 |

Toczenie |

30,89 zł |

30,5% |

18,2% |

14 |

Transport |

0,77 zł |

30,7% |

18,2% |

15 |

Frezowanie |

50,64 zł |

44,4% |

29,6% |

16 |

Frezowanie |

48,25 zł |

57,5% |

40,4% |

17 |

Transport |

0,77 zł |

57,7% |

40,4% |

18 |

Obróbka ślusarska |

7,97 zł |

59,8% |

42,2% |

19 |

Transport |

0,77 zł |

60,0% |

42,2% |

20 |

Toczenie gwintu |

39,98 zł |

70,8% |

51,1% |

21 |

Kontrola międzyoperacyjna |

6,81 zł |

72,7% |

51,1% |

22 |

Transport |

0,77 zł |

72,9% |

51,1% |

23 |

Szlifowanie |

39,20 zł |

83,5% |

59,9% |

24 |

Szlifowanie wielowypustu |

41,72 zł |

94,8% |

69,3% |

25 |

Kontrola techniczna - ostateczna |

5,20 zł |

96,2% |

69,3% |

26 |

Transport |

1,70 zł |

96,6% |

69,3% |

27 |

Magazynowanie wyrobów got. |

12,44 zł |

100,0% |

69,3% |

28 |

Razem |

369,80 zł |

100,0% |

69,3% |

Wykres wartości dodanej

Tabela 3 Liczba braków powstałych w badanym zakładzie mechanicznym

Wejście |

Proces |

Wyjście |

|

Wady materiału lub braki wykryte przy odbiorze materiału od kwalifikowanego dostawcy [BrD] |

Wady wynikające z nie wykrytej wcześniej wady materiału [BrB] |

Wady wynikające z błędnej obróbki [BrW] |

Reklamacje klienta wynikające z ukrytych wad materiału [BrK] |

0 % |

0 % |

2 % |

2 % |

Tabela 4 Analiza czasów i kosztów nieprzynoszących wartości

Operacje nie przynoszące wartości wyrobowi finalnemu |

Zakład |

|

|

Koszt [pln] |

Czas [h] |

Kontrola dostawy |

5,11 zł |

0,06 |

Magazynowanie |

13,11 zł |

0,154 |

Transport |

8,94 zł |

0,105 |

Kontrola cięcia |

2,17 zł |

0,008 |

Kontrola obróbki cieplnej |

0,68 zł |

0,102 |

Kontrola międzyoperacyjna |

1,70 zł |

0,08 |

Kontrola techniczna - ostateczna |

2,83 zł |

0,0611 |

Magazynowanie wyrobów gotowych |

1,42 zł |

0,1462 |

Razem |

35,96 zł |

0,7163 |

Razem na partię 50 szt. |

1 797,95 zł |

35,815 |

Reorganizacja badanego procesu.

Poprawa danego procesu technologicznego polegała na zastosowaniu systemu - just in time. Jest to produkcja na konkretne zamówienie. Dzięki zastosowanej metodzie można znacznie zmniejszyć koszty. Polega ona na tym, iż nie produkuje się wyrobów na magazyn, tylko, korzystając z możliwości, jakie dają obrabiarki sterowane numerycznie (zastosowanie nowoczesnych frezarek), uruchamia się produkcję wtedy, kiedy występuje taka potrzeba.

Tabela 1 Koszt operacji w badanym procesie

Nr |

Nazwa operacji |

Czas operacji [h] |

Koszt operacji [pln] |

1 |

Zakup materiału |

- |

17,10 zł |

2 |

Kontrola dostawcy |

0,06 |

5,11 zł |

3 |

Transport |

0,02 |

1,70 zł |

4 |

Hartowanie |

0,0333 |

2,83 zł |

5 |

Odpuszczanie |

0,0167 |

1,42 zł |

6 |

Kontrola obróbki cieplnej |

0,102 |

8,68 zł |

7 |

Transport |

0,009 |

0,77 zł |

8 |

Toczenie |

0,3389 |

28,84 zł |

9 |

Toczenie |

0,3629 |

30,89 zł |

10 |

Transport |

0,009 |

0,77 zł |

11 |

Frezowanie |

0,495 |

42,13 zł |

12 |

Frezowanie |

0,5221 |

44,44 zł |

13 |

Transport |

0,009 |

0,77 zł |

14 |

Obróbka ślusarska |

0,0936 |

7,97 zł |

15 |

Transport |

0,009 |

0,77 zł |

16 |

Toczenie gwintu |

0,4697 |

39,98 zł |

17 |

Kontrola międzyoperacyjna |

0,08 |

6,81 zł |

18 |

Transport |

0,009 |

0,77 zł |

19 |

Szlifowanie |

0,4606 |

39,20 zł |

20 |

Szlifowanie wielowypustu |

0,4902 |

41,72 zł |

21 |

Kontrola techniczna - ostateczna |

0,0611 |

5,20 zł |

Tabela 2 Wartość wskaźnika W

Nr op. |

Nazwa operacji |

Koszt operacji [pln] |

Koszt K [%] |

Wskaźnik W [%] |

1 |

Zakup materiału |

17,10 zł |

5,2% |

3,8% |

2 |

Kontrola dostawcy |

5,11 zł |

6,7% |

3,8% |

3 |

Transport |

1,70 zł |

7,3% |

3,8% |

4 |

Hartowanie |

2,83 zł |

8,6% |

4,5% |

5 |

Odpuszczanie |

1,42 zł |

9,1% |

4,8% |

6 |

Kontrola obróbki cieplnej |

8,68 zł |

11,7% |

4,8% |

7 |

Transport |

0,77 zł |

11,9% |

4,8% |

8 |

Toczenie |

28,84 zł |

20,7% |

11,3% |

9 |

Toczenie |

30,89 zł |

30,1% |

18,2% |

10 |

Transport |

0,77 zł |

30,3% |

18,2% |

11 |

Frezowanie |

42,13 zł |

43,1% |

27,6% |

12 |

Frezowanie |

44,44 zł |

56,6% |

37,6% |

13 |

Transport |

0,77 zł |

56,8% |

37,6% |

14 |

Obróbka ślusarska |

7,97 zł |

59,2% |

39,4% |

15 |

Transport |

0,77 zł |

59,4% |

39,4% |

16 |

Toczenie gwintu |

39,98 zł |

71,6% |

48,4% |

17 |

Kontrola międzyoperacyjna |

6,81 zł |

73,6% |

48,4% |

18 |

Transport |

0,77 zł |

73,9% |

48,4% |

19 |

Szlifowanie |

39,20 zł |

85,8% |

57,2% |

20 |

Szlifowanie wielowypustu |

41,72 zł |

98,4% |

66,5% |

21 |

Kontrola techniczna - ostateczna |

5,20 zł |

100,0% |

66,5% |

22 |

Suma |

327,84 zł |

100,0% |

66,5% |

Wykres wartości dodanej

Tabela 3 Analiza czasów i kosztów nie przynoszących wartości

Operacje nie przynoszące wartości wyrobowi finalnemu |

Zakład |

|

|

Koszt [pln] |

Czas [h] |

Kontrola dostawy |

5,11 zł |

0,06 |

Transport |

5,53 zł |

0,065 |

Kontrola obróbki cieplnej |

8,68 zł |

0,102 |

Kontrola międzyoperacyjna |

6,81 zł |

0,08 |

Kontrola techniczna - ostateczna |

5,20 zł |

0,0611 |

Razem |

31,33 zł |

0,3681 |

Razem na partię 50 szt. |

1566,45 zł |

18,405 |

Efektywność danego procesu technologicznego

Efektywność kosztowa ![]()

gdzie:

kn - koszt nieefektywny,

kc - koszt całkowity.

Efektywność czasowa ![]()

gdzie:

Hn - czas nieefektywny,

Hc - czas całkowity.

Tabela 4 Efektywność dla danego procesu i z przeprowadzona reorganizacją

Efektywność |

Dla danego procesu technologicznego |

Z przeprowadzoną reorganizacją procesu technologicznego |

Kosztowa |

90,28% |

90,44% |

Czasowa |

82,82% |

89,92% |

Podsumowanie

Analizowany proces technologiczny był opracowywany przez technologów przy zastosowaniu systemu - „concurrent engineering” (projektowanie współbieżne wyrobów). Termin „projektowanie współbieżne” określa metodę prac przygotowawczych do uruchomienia produkcji nowego wyrobu. W metodzie tej poszczególne etapy projektowania, wykonywania, badania prototypu, naniesienia konstrukcyjnych i poprawek, opracowania konstrukcji pomocy warsztatowych specjalnych nie są realizowane w określonej kolejności, ale tam gdzie to tylko jest możliwe równolegle, z bieżącym przekazywaniem informacji o uzyskanych wynikach. Jej celem było skrócenie czasu projektowania wyrobu, opracowania technologii, projektowania pomocy warsztatowych, dążąc przy tym do zmniejszenia kosztów tych prac, bez pogarszania ich jakości. Reorganizację badanego procesu technologicznego oparliśmy o zastosowanie metody „just in time”, uzyskując zadowalające wyniki. Wprowadzenie tej metody pozwoliło nam zredukować czas badanego procesu. Efektywność czasowa wzrosła z poziomu 82,82% do poziomu 89,92%. Wzrost efektywności kosztowej jest wynikiem określenia szczegółowego zamówienia, którym było przygotowanie odpowiednio przyciętych prętów walcowanych. Wprowadzenie nowoczesnych maszyn typu frezarki sterowane numerycznie pozwoliło zmniejszyć czas wykonania i co za tym idzie również koszt operacji frezowania.

Wnioski

Duża konkurencyjność na rynku oraz szybkie reagowanie na jego potrzeby wymagają, aby proces przygotowania produkcji nie trwał zbyt długo.

W dzisiejszych czasach coraz częściej odstępuje się od tradycyjnej kolejności projektowania, polegającej na opracowaniu dokumentacji konstrukcyjnej, następnie dokumentacji technologicznej i dopiero na jej podstawie zaprojektowaniu niezbędnych do uruchomienia produkcji pomocy warsztatowych. Coraz częściej zakłady produkcyjne starają się łączyć dwie metody, którymi są: metoda „just in time” oraz „concurrent engineering”. Jak widać, przynosi to wymierne korzyści. Po zastosowaniu tych dwóch metod można zauważyć, że wprawdzie efektywność kosztowa uległa nieznacznej zmianie, ale zwiększyła się za to efektywność czasowa, co dla tak dużego zakładu, jakim jest „Bumar Łabędy” daje dość spore korzyści finansowe.

Literatura:

Proces technologiczny udostępniony przez

Zakłady Mechaniczne "BUMAR - ŁABĘDY" S.A.

44-109 Gliwice, ul. Mechaników 9, Polska

Redakcja naukowa Leszek A. Dobrzański

Autorzy opracowań: L. A. Dobrzański, W. Sitek, J. Trzaska, K. Gołombek, E. Hajduczek

„Zasady doboru materiałów inżynierskich z kartami charakterystyk” Wydawnictwo Politechniki Śląskiej Gliwice 2000 r.

Mieczysław Feld

„Podstawy projektowania procesów technologicznych typowych części maszyn”

Wydawnictwo Naukowo - Techniczne Warszawa 2000 r.

Kornel Wesołowski

„Metaloznawstwo i obróbka cieplna” wydanie drugie

Wydawnictwo Naukowo - Techniczne Warszawa 1974 r.

Załączniki

Arkusz 1: Karta operacyjna obróbki mechanicznej - cięcie

Arkusz 2: Karta operacyjna obróbki mechanicznej - toczenie

Arkusz 3: Karta operacyjna obróbki mechanicznej - toczenie

Arkusz 4: Karta operacyjna obróbki mechanicznej - frezowanie

Arkusz 5: Karta operacyjna obróbki mechanicznej - frezowanie

Arkusz 6: Karta operacyjna obróbki mechanicznej - obróbka ślusarska

Arkusz 7: Karta operacyjna obróbki mechanicznej - toczenie gwintu

Arkusz 8: Karta kontroli technicznej - kontrola międzyoperacyjna

Arkusz 9: Karta operacyjna obróbki mechanicznej - szlifowanie

Arkusz 10: Karta operacyjna obróbki mechanicznej - szlifowanie wielowypustu

Arkusz 11: Karta kontroli technicznej - kontrola ostateczna

35

START

Dokument zakupu

Zakup materiału

Transport

Magazynowanie

Czy

za

Kontrola Dostawcy

Arkusz 1

Cięcie Materiału

Kontrola Cięcia

Czy

za

Transport

Karta Obróbki Cieplnej

Hartowanie

Karta Obróbki Cieplnej

Odpuszczanie

Kontrola Obróbki Cieplnej

Czy

za

Transport

Arkusz 2

Toczenie

Arkusz 3

Toczenie

Transport

Arkusz 4

Frezowanie

Arkusz 5

Frezowanie

Transport

Arkusz 6

Obróbka ślusarska

Transport

Arkusz 7

Toczenie gwintu

Arkusz 8

Kontrola Międzyoperacyjna

Czy

za

Transport

Arkusz 9

Szlifowanie

Szlifowanie wielowypustu

Arkusz 10

Arkusz 11

Kontrola Techniczna - ostateczna

Czy

za

Transport

Magazyn wyrobów gotowych

STOP