Woda do betonów - rola i podstawowe wymagania

Wodę dodaje się do mieszaniny cementu i kruszywa, aby uzyskać żądaną konsystencje mieszanki betonowej oraz dla wiązania cementu

Najlepsza woda pitna, woda z wodociągów

Można stosować powierzchniową rzeczną a wodę z jeziora po uprzednim zbadaniu

Wyklucza się wody mineralne, ze stawów, kopalniane, deszczowe, torfowe, bagienne

Woda powinna zawierać:

Woda nie powinna mieć zapachu, smaku, zawiesiny, koloru

Woda musi mieć pH ≥ 4

Zawartość siarkowodoru < 20 mg/l

Zawartość jonów siarczanowych

< 600 mg/lZawartość cukru < 500 mg/l

Zawartość chlorków < 400 mg/l

Sucha pozostałość < 1500 mg/l

Twardość wody < 10 mVal

Wyklucza się wody zawierające oleje, kwasy humusowe, cukier, tłuszcze roślinne

Porównanie wyników zarobów na wodzie destylowanej i na wodzie sprawdzanej nie mogą różnić się o więcej niż o 10%.

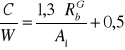

Zarówno ziarna cementu jak i kruszywa muszą się otoczyć podczas mieszania składników warstewką wody. Im mieszanka ma mieć bardziej płynną konsystencję tym warstwa wody otaczającej ziarna musi być grubsza. Tę konieczną ilość wody do otulenia ziarn cementu czy kruszywa nazywamy wodorządnością.

![]()

Ilość wody wynikająca z konieczności zwilżenia ziarn cementu i kruszywa jest znacznie większa od ilości wody, którą cement chemicznie zwiąże. Ilość wody dla kruszywa zależy od kształtu ziarn, chropowatości powierzchni, wielkości ziarn i proporcji ziarn w danym składzie.

Na ogół kruszywo jest zawilgocone, co musi być uwzględnione przy wykonywaniu betonu.

Woda powoduje, że cement staje się aktywny, a postać cementu z wodą nazywa się zaczynem i często traktowana jest jako jeden składnik. Od ilości zaczynu zależy konsystencja mieszanki betonowej.

W procesie wiązania i twardnienia występują 3 charakterystyczne momenty przebudowy poszczególnych minerałów cementu:

Rozpuszczanie się niektórych składników

Hydroliza, czyli reakcja chemiczna minerału z wodą, której towarzyszy rozpad minerału na części składowe

Uwodnienie (hydratacja), czyli chemiczne wiązanie wody w minerał

Wszystkie wymienione zjawiska wiązania wody przez spoiwo twardniejące hydrauliczne określa się w praktyce krótko jako hydratację. Hydratacji towarzyszy twardnienie nowo utworzonych produktów. Niektóre uwodnione minerały przybierają formy kryształów, inne są amorficzne (bezpostaciowe) lub po części przyjmują obie te formy. Charakterystyczne jest, że w zasadzie każdy minerał reaguje z wodą samodzielnie. Dopiero po tej pierwszej przebudowie niektóre z nich wchodzą częściowo w związek z innymi uwodnionymi minerałami, tworząc dziesiątki różnych drobnych odmian związków.

2. Betonowanie w warunkach zimowych - sposoby postępowania.

Warunki zimowe występują już wtedy, kiedy średnia dobowa temperatura powietrza jest niższa od 5°C i jest to dla warunków polskich okres od 15 listopada do 15 marca. Niskie temperatury zwalniają proces dojrzewania, bądź nawet mogą go przerwać. Temperatura krytyczna, przy której zamarza ok. 50% wolnej wody to od -1 do -3 °C. Oprócz temperatury w tym okresie niekorzystnie wpływa również wiatr, deszcz i woda ze śniegu oraz sam śnieg. Beton zamrożony po uzyskaniu wymaganej odporności nie traci w zasadzie na wytrzymałości końcowej, a jedynie uzyskuje ją później, gdyż w dniach zamrożenia nie następuje przyrost wytrzymałości.

Podstawowe zasady wpływające na postępowanie:

Beton mysi uzyskać odpowiednią odporność zanim ulegnie zamrożeniu

Beton musi uzyskać wymaganą wytrzymałość w określonym czasie

Dopuszcza się, aby wytrzymałość końcową beton uzyskał w okresie późniejszym, ale nie później niż po 3 miesiącach

Metody postępowania:

Modyfikacja wykonywania mieszanki betonowej.

Stosowanie cementów wyższych marek i szybkotwardniejących, wydzielających dużo ciepła hydratacji

Projektowanie betonów wyższych wytrzymałości, uwzględniając jej spadek

Stosowanie mniej ciekłych konsystencji

Wprowadzenie rewibracji

Stosowanie domieszek zimowych (przyśpieszających twardnienie lub obniżających temperaturę zamarzania wody zarobowej):

Domieszki przyspieszające wiązanie: chlorek wapniowy CaCl

(obniża temperaturę zamarzania wody do -5°C), węglan potasowy K

CO

, węglan sodowy Na

CO

,Domieszki obniżające temperaturę zamarzania wody: azotyn sodowy NaNO

, chlorek sodowy NaClDomieszki działające kompleksowo, przyśpieszające wiązanie i jednocześnie obniżające temperaturę zamarzania wody np. preparat Gelax

Stosowanie domieszek plastyfikujących, a zwłaszcza napowietrzających

Stosowanie ciepłych mieszanek betonowych o temp. Od 20 do 45 °C. Podgrzewa się wodę i kruszywo,

Ochrona mieszanki przed utratą ciepła w czasie transportu, układania i zagęszczania

Stosowanie betonu zimnego (należy wtedy stosować domieszki znacznie obniżające temperaturę zamarzania wody np. azotyn sodowy, lub chlorek wapniowy)

Zachowanie ciepła (ochrania się beton przed utratą ciepła stosując styropian papę, brezent, wełnę mineralną)

Podgrzewanie (jako medium grzewcze stosuje się ciepłe powietrze, parę wodna, energię elektryczną, promienie podczerwone. Do tego celu często wykorzystuje się agregaty grzewcze, elektryczne maty grzejne lub elektrooporowe promienniki podczerwieni wzbudzane prądem elektrycznym)

Stosowanie cieplaków, czyli prowizorycznych pomieszczeń utrzymujących wewnątrz wymaganą wyższą temperaturę. Wykonuje się je z konstrukcji łatwo rozbieralnej np. w całości z drewna, z lekkiej osłony na ruszcie e drewnianym lub stalowym, stosuje się również powłoki pneumatyczne

3. Dodatki i domieszki - definicja i podział, opisać środki regulujące czas wiązania, plastyfikujące i napowietrząjace.

Domieszka do betonu - substancja w postaci płynu pasty lub proszku, która modyfikuje właściwości mieszanki betonowej czy też betonu na drodze chemicznej lub fizycznej, ale ze względu na stosowaną małą ilość nie ma znaczenia jako składnik objętościowy i nie musi być uwzględniany przy projektowaniu betonu.

Dodatek do betonu - materiał drobnoziarnisty, który wpływa modyfikująco na cechy betonu, a który ze względu na stosowana większą ilość musi być doliczony do masy cementu jako dodatkowy objętościowy składnik betonu. Jeśli taki materiał służy tylko do poprawy uziarnienia kruszywa w zakresie frakcji do 0,25 mm, to nie jest traktowany jako dodatek.

Można je podzielić ze względu na działanie w sposób fizykochemiczny i mechaniczny. Ogólny podział:

Polepszające urabialność mieszanki betonowej (plastyfikujące). Zwiększają jej ciekłość przy zachowaniu dostatecznej spójności. Najskuteczniej pod tym względem działają domieszki pochodzenia organicznego z materiałów o właściwościach powierzchniowo aktywnych.

Substancje, których działanie polega na polepszeniu zwilżalności powierzchni ziarn cementu (hydrofilne) np. klutan, klutanit,

Substancje, których działanie polega na wprowadzeniu do mieszanki betonowej pęcherzyków powietrznych w wyniku silnego obniżenia napięcia powierzchniowego wody zarobowej (hydrofobowe) np. abiesod (abietynian sodowy posiada wydłużone cząsteczki o budowie biegunowej, jeden z końców cząsteczki jest hydrofobowy i dlatego cząstki domieszki są wypychane z wody i gromadzą się na jej powierzchni obniżając napięcie powierzchniowe, beton z tym dodatkiem nosi nazwę napowietrzonego, pęcherzyki przerywają ciągłość kapilar, dzięki czemu wzrasta mrozoodporność nawet kilkakrotnie)

Popioły lotne, które również podwyższają odporność betonu na agresywne środowisko siarczanowe, obniżają ilość cementu w przypadku, gdy beton może mieć niską wytrzymałość a musi mieć dobrą urabialność, zwalnia proces twardnienia, podwyższa odporność na temperatury do 800 °C.

Regulujące wiązanie i twardnienie.

Domieszki opóźniające wiązanie:

Retarbet zawierający sole żelaza i wapnia. Produkowany jest w postaci sproszkowanej,

Kwas fosforowy stosowany w ilości do 1% masy cementu jego kolejną cechą jest to, że po 28 dniach beton uzyskuje z reguły wyższą wytrzymałość, a inne cechy betonu nie ulegają poważnym zmianom.

Cukier daje efekty podobne do kwasu fosforowego stosuje się go w ilości do 0,05% masy cementu, poprawia on również urabialność mieszanki i nie obniża 28 dniowej wytrzymałości betonu

Domieszki przyśpieszające wiązanie:

Rapidbet jest preparatem niezawierającym chlorku wapniowego, zwiększa on wytrzymałość betonu szczególnie w okresie początkowym, ale także podwyższa wytrzymałość końcową, polepsza urabialność mieszanki i zmniejsza jego skurcz, ilość do 2,5% masy cementu

Chlorek wapniowy CaCl

intensywnie reaguje z krzemianami, które w normalnych warunkach wiążą powoli. Szczególny wpływ ma na cement portlandzki, ponieważ jego wiązanie polega głównie na hydratacji krzemianów. W wyniku jego działania wydziela się większa ilość ciepła przy wiązaniu cementu, co dodatkowo wpływa na jego przyspieszenie. Polepsza się urabialność mieszanki, wzrasta wodoszczelność nawet 2-krotnie. Powyżej 4% powoduje obniżenie wytrzymałości 28 dniowej, powoduje korozję stali, osłabia się odporność na siarczany, maleje mrozoodporność.Zarodniki. Zarodnikowanie zapraw i betonów polega na przyśpieszeniu wydzielania kryształów z przesyconego roztworu na skutek dodania mikrokryształów. Jako zarodników używa się uwodnionego i zmielonego cementu, bądź identycznie przerobionego wapna hydratyzowanego. Dodatek 2% przyśpiesza proces tężenia i przynosi wyższe wytrzymałości końcowe. Skuteczność zarodników jest niższa w stosunku do chlorku wapnia, ale połączenie tych dwóch domieszek w znaczący sposób wpływa na efektywność działań.

Uszczelniające

Zwiększające mrozoodporność

Barwiące

Spulchniające

Uodparniające na działanie mechaniczne

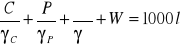

4. Metoda iteracji, sposób wypełniania tabelki, podstawowe założenia, tok postępowania, wzory.

Jest to metoda kolejnych przybliżeń, a spośród metod doświadczalnych jest najłatwiejsza i krótka.

I etap: dobór mieszanki. W pierwszej kolejności dodajemy grys do żwiru, zwiększając ilość żwiru szukamy stosunku, w którym szczelność mieszanki będzie największa. Po przekroczeniu ekstremum szczelności wracamy do poprzedniego stosunku grysu do żwiru (o największej szczelności) i do takiej mieszanki dodajemy piasku stopniowo zwiększając jego ilość aż do przekroczenia ekstremum szczelności. Przedostatni skład kruszywa jest najszczelniejszy i z jego proporcji bierzemy wyniki do dwóch ostatnich równań drugiego etapu projektowania.

|

|

|

Σ mas składników mieszanki |

V objętość mieszanki |

|

|

|

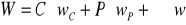

II etap: rozwiązanie układu 5 równań lub metoda zaczynu

5. Betony wysokiej wytrzymałości - podstawowe zasady projektowania.

Są to betony o wytrzymałościach od B60 nawet do B150. Składniki do takich betonów muszą być specjalnej jakości, a przede wszystkim odpowiednio wysokiej wytrzymałości. Wytrzymałość skały, z której pochodzi kruszywo powinna być co najmniej 2 razy większa od projektowanej wytrzymałości betonu. Marka stosowanego cementu może być niewiele niższa od wytrzymałości projektowanego betonu. Betony te produkuje się na grubym kruszywie łamanym i naturalnym piasku do 2 mm ze względy na dobrą przyczepność zaczynu do powierzchni ziarn. Kruszywo powinno być możliwie jak najbardziej czyste, a piasek gruboziarnisty, możliwie bez frakcji 0,125 mm. Kruszywo grube trzeba płukać dla usunięcia pyłów z jego powierzchni. Te najdrobniejsze ziarna kruszywa są bardzo wodorządne w okresie urabiania betonu, ale nie wiążą wody chemicznie, dlatego ostatecznie wpływają na osłabienie betonu. Korzystniej jest zamiast pyłów stosować większą ilość cementu, dzięki czemu uzyska się wyższy wskaźnik C/W, a tym samymi wyższą wytrzymałość. Ze względu na skurcz nie można przekroczyć 550 kg cementu na m³ betonu. Kształt ziaren powinien być możliwie krępy, ponieważ ziarna płaskie i wydłużone są mniej wytrzymałe i bardziej wodorządne. Od betonów tych żąda się małej odkształcalności, czyli wysokiego współczynnika sprężystości, który zależy przede wszystkim od kruszywa. Kruszywo powinno być ze skał magmowych, głębinowych, które zastygały wewnątrz ziemi przy udziale olbrzymiego ciśnienia i które są na nie odporne i niezwietrzałe (bazalt, granit, diabaz, porfir, kwarcyty). Kruszywo powinno być maksymalnie szczelne, a ilość wody ograniczona do minimum. Można również stosować niektóre domieszki zwiększające wytrzymałość betonu.

6. Betony lekkie.

Beton lekki jest to beton o gęstości pozornej w stanie suchym nie większej niż 1,8 kg/dm³. Wyjątek stanowi beton z pumeksu hutniczego, dla którego gęstość pozorna może wynosić 1,95 kg/dm³.

Najogólniej betony lekkie można podzielić ze względu na typ kruszywa i strukturę:

Betony kruszywowe (ziarna > 5mm)

Zwarte (wolne przestrzenie między ziarnami wypełnione są zaprawą cementową w 90%)

Półzwarte (ilość podziarna 15%)

Jamiste (przestrzenie między ziarnami kruszywa są tylko częściowo wypełnione zaczynem)

Z kruszywa kamiennego

Z kruszywa sztucznego

Z kruszywa organicznego

Betony mikrokruszywowe (wielkość ziarn nie przekracza wielkości ziarn cementu)

Mikroporowate (średnica porów nie przekracza 0,2 mm)

Komórkowe (zawiera pory od 0,5 do 1,5 mm stanowiące 60 do 90 % objętości)

Gazobetony (pory uzyskano z pomocą środków gazotwórczych)

Pianobetony (pory uzyskano za pomocą środków pianotwórczych)

7. Kruszywa lekkie - podstawowe rodzaje. Omówić keramzyt i glinoporyt.

Kruszywa sztuczne - produkcja ich jest bardzo prosta, cechują się one wysoka jednorodnością, są to często ogólnie dostępne odpady przemysłowe (żużel, popioły, górnicze łupki przywęgłowe, gliny)

Keramzyt (gliniec, LECA) ma strugkurę zamkniętą i stosunkowo szczelną oraz gładką powierzchnię, ma kolor brązowo czerwony (ceglasty), ziarna mają kształt owalny, więcej lub mniej wydłużony. Pory o średnicy od 0,5 do 2 mm rownomiernie rozłożone i niepołączone ze sobą. Otrzymuje się przez wypalenie niskotopliwych iłów i glin o zdolności pęcznienia pod wpływem temperatury (występują w miejsceach, gdzie co najmniej 2 razy był lodowiec). Wypala się w piecach obrotowych w temp 1250 °C (300 - 350 kg/m³)

Glinoporyt ma część powierzchni gładkich zbliżonych do keramzytu, część chropowatych o dużej porowatości warstwy przypowierzchniowej. Pory o wielkości od 1 do 6 mm są w większości otwarte i łączą się ze sobą w przestrzenny układ. Produkowany jest z glin niepęczniejących, które po zarobieniu z wodą na gęste ciasto wypala się i kruszy.jest to kruszywo średniej wartości, mało jednorodne. Pory powstają na skutek odparowania wody przy wypale.

Łupkoporyt

Pumeks hutniczy

Popiołoporyt ziarna kuliste raczej szczelne, spiekanie popiołów lotnych

Żużel paleniskowy

Kruszywa kamienne są to przede wszystkim kruszywa wapienne lub lekkie kruszywa pochodzenia wulkanicznego np. tufy

Mikrokruszywa zwane inaczej mikrowypełniaczami (popioły lotne, mielony żużel wielkopiecowyi mielony piasek kwarcowy)

Kruszywa organiczne

Typ włóknisty (wiórki drzewne, słoma rzepakowa)

Typ rozdrobniony (strużka stolarniana, sieczka roślin słomianych)

Typ pylasty (trociny, mączka drzewna)

8. Sposoby oddziaływania dodatków polimerowych w zaprawach nowej generacji i ich własności fizyczne i mechaniczne.

Pod względem fizykochemicznym substancje te w momencie wprowadzania ich do betonów sa cieczami. Po związaniu betonu tworzą materiały o budowie przestrzennej sieci, stąd też proces ten nazywa się sieciowaniem. Stosowane do betonu monomery lub polimery uzyskują po procesie polimeryzacji wysokie parametry wytrzymałościowe, posiadają one wysoką wytrzymałość na rozciąganie. Cechują się wysoką przyczepnością do ziarn cementu, kruszywa oraz do stali, często wyższą niż wytrzymałość na rozciąganie samego spoiwa. Stosowane do betonu polimery są odporne na większość tych cieczy, które są agresywne w stosunku do cementu. Niestety nie sa one odporne na działanie wysokich temperatur, a betony żywiczne charakteryzują się znacznie wiekszym pełzaniem.

Betony ze spoiwem polimerowym:

Betony żywiczne (żywicobeton, spoiwo bezcementowe) w czasie produkowania betonu są to polimery w stanie niezupełnego utwardzenia. Stosuje się żywice syntetyczne chemoutwardzalne (epoksydowe, poliestrowe, fenoloformaldehydowe i furanowe).

Betony polimerocementowe (polimerobeton, spoiwo cementowe i polimerowe) w czasie produkowania betonu są to polimery w postaci zdyspergowanej jako emulsje (polioctanu winylu, lateksy, butadieno-styrenowe). W miarę ubywania wody z betonuu polimer tworzy na ziarnach kruszywa i cementu cienką błonkę, cechującą się właściwościami adhezyjnymi. Niekiedy działają plastyfikująco pozwalając na obniżenie ilości wody w betonie.

Betony cementowe impregnowane polimerami (monomery). Dojrzały, wysuszony w temp. 150°C beton cementowy poddaje się działaniu podciśnienia i bezpośrednio po tym zabiegu wtłacza się pod ciśnieniem w jego pory spoiwo syntetyczne. Stosuje się metakrylan metylu, który jest monomerem o konsystencji wody. Wytrzymałość betonu po impregnacji wzrasta nawet 3-krotnie.

9. Cement portlandzki, hutniczy, glinowy - podobieństwa i różnice.

Cement portlandzki - produkowany jest w największej ilości zróżnicowanych marek. Otrzymuje się go z naturalnych skał: wapień, margiel, glina, kreda, ziemia okrzemkowa oraz z tufów wulkanicznych. Częściowo uzupełnia się mieszankę piaskiem kwarcowym i zawsze gipsem w ilości ok. 4%, który reguluje proces wiazania. Wymienione surowce po rozdrobnieniu i wypaleniu mają postać obłych spieczonych bryłek nazywanych klinkierem cementu portlandzkiego. Rozdrobniony klinkier nazywa się cementem. Klinkier jest podstawą do produkcji wielu innych gatunków cementu. Można go stosować do wszelkich konstrukcji betonowych i żelbetowych, bez względu na porę roku i warunki dojrzewania.

Cement hutniczy - ma właściwości zbliżone do cementu portlandzkiego. W porównaniu ma mniej wapnia a więcerj krzemionki. Ma wolniejszy proces wiązania i twardnienia, opóźniony w stosunku do cementu portlandzkiego o 30 % początek i koniec wiązania. Wibitnie osłabiony proces wiązania w wniskich temperaturach. Warunki betonowania +5°C chyba, że jest betonowany wielki masyw samoocieplany przez ciepło hydratacji. Wydziela mniejsza ilość ciepła przy wiązaniu korzystna jest przy betonowaniu dużych masywów. Wyższy przyrost wytrzymałości po upływie 28 dni, co daje większą trwałość jego produktów.

Cement glinowy - różni się istotnie od innych cementów, ponieważ głównym składnikiem wiążącym jest tlenek glinowy (ponad 70%) a nie wapń. Cement ten zawiera także dużo żelaza (15%). Cement ten uzyskuje bardzo dużą wytrzymałość początkową, posiada najwyższy stopień kaloryczności, najwyższą odporność na działanie środowiska siarczanowego, amonowego, magnezowego i kwasowego i najwyższą ognioodporność. Surowcem do produkcji jest boksyt i wapień. Ogniotrwałość pochodzi z wiązań typowych dla wyrobów ceramicznych, które występują dopiero po pierwszym zetknięciu z wysoką temperaturą. Są to betony wymagające szczególnych warunków betonowania. Polski beton wykonywany z żużla wielkopiecowego Górkal.

10. Metoda punktu piaskowego.

Jest to metoda 4 rownań, gdzie kruszywo traktowane jest oddzielnie jako piasek kruszywo drobne (frakcje <2mm) i oddzielnie jako żwir kruszywo grube (frakcje >2mm). Równaniem charakterystycznym jest stosunek wagowy ilości żwiru do ilości piasku.

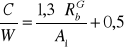

- wzór Bolomeya

11. Nieniszczące metody badania betonu.

Badanie to prowadzi się, gdy nie da się pobrać próbki z elementu, ponieważ mogłoby to naruszyć jego strukturę (np. badając kolumnę, czy słup). Dokonuje się oceny wytrzymałości bezpośrednio na konstrukcji, bez jej uszkadzania i bez niszczenia próbki.

Metody sklerometryczne

Młotkiem Shmidta - zasada pomiaru polega na określeniu powierzchniowej twardości betonu przez mierzenie odskoku ciężaru uderzającego w beton.

Młotkiem Poldiego - zasada pomiaru polega na ocenie średnicy odcisku kulki stalowej uzyskanego pod wpływem uderzenia wywołanego młotkiem. Pozostawianie wgłębień po badaniu nie zawsze jest korzystne. Nieodłącznym wyposażeniem jest stalowa płytka wzorcowa o znanej twardości. Odciski na betonie należy porównywać z odciskami na płytce wzorcowej.

Metody akustyczne

Ultradźwiękowe - zasada polega na pomiarze prędkości rozchodzenia się ultradźwiękowych fal podłużnych w betonie. Aparat taki nazywa się betonoskopem.

Rezonansowe

12. Betony specjalne, beton ciężki - charakterystyka.

Betony te przystosowane są do specjalnego przeznaczenia i muszą cechować się charakterystyczną wyróżniającą je cechą.

Beton chudy - zawierający małą ilość cementu (<180 kg/m³). jest on używany do wykonywania podbudowy pod nawierzchnie betonowe, do wyrównywania podłoża gruntowego, na którym ma być posadowiona konstrukcja, lub do wykonywania obudowy stabilizującej przewody układane w wykopach. Nie prowadzi się kontroli technicznych takiego betonu. Wykonuje się go z kruszywa otoczakowego o ziarnach do 40 mm jest to beton klasy < B7,5.

Beton hydrotechniczny - wysoka mrozoodporność, przystosowany do pracy w warunkach jednoczesnego działania wody i mrozu. Stosuje się do wznoszenia budowli wodnych. W przypadku budowli masywnych należy zachować ograniczenia, co do ilości wydzielanego ciepła hydratacji i można używać kruszywa do 120 mm, a nawet pojedyncze kamienie do 300 mm, lecz muszą być one otulone co najmniej 10 cm warstwą betonu.

Beton wodoszczelny - charakteryzuje się podwuższoną wodoszczelnością co najmniej do stopnia W6 i stosowany jest głównie do budowy zbiorników na ciecze i obudowy rzek. Dla uzyskania takich betonów stosuje się mieszanki betonowe zapewniające możliwie najmniejszą ilość otwartych porów i nieszczelności w betonie.

Beton przewidziany do pracy w środowisku szczególnie agresywnym chemicznie - beton taki wykonuje się z odpowiednio dobranych składników o odpowiedniej szczelności, bądź stosuje się odpowiednią izolację powierzchniową, uniemożliwiającą kontakt betonu ze środowiskiem agresywnym.

Beton kwasoodporny - odnosi się to do kitów bądź zapraw krzemianowych, sporządzanych ze szkła wodnego jako spoiwa. Stosuje się je do spoinowania ceramicznych wykładzin chemoodpornych narażonych na działanie chloru, chlorowodoru.

Beton odporny na ścieranie - wymagany do nawierzchni drogowych i lotniskowych oraz do posadzek w pomieszczeniach przemysłowych. Zaleca się stosować kruszywo łamane ze skał magmowych i metamorficznych oraz piasku naturalnego odmiany I. Szczególne utwardzanie powierzchni polega na posypaniu i wciśnięciu kruszywa z korundu lub karborundu. Można również zaimpregnować powierzchnie fluatowaniem.

Betony z dodatkiem składnika włóknistego (fibrobetony, drutobetony) - wykazują wyższe wytrzymałości na rozciąganie i zginanie niż zwykłe betony. Jako dodatki nadają się włókna szklane, azbestowe, polipropylenu, nylonu, wełen mineralnych i pocięty na krótkie kawałki drut stalowy (drutobeton). Drutobeton - cięty drut stalowy musi być jednolicie rozprowadzony w mieszance betonowej, największy efekt teego dodatku jest w betonach o uziarnieniu do 10 mm. Stosuje się drut o średnicy od 0,15 do 0,30 mm i długości ok. 25 - 50 mm, a dodaje się go w ilośći 110 do 170 kg/m³ betonu. Beton taki przybiera właściwości żelbetu. Większa ilość drutu i dłuższe jego kawałki wpływają na pogorszenie urabialności mieszanki. Dzięki temu zwiększa się 3-krotnie wytrzymałość na rozciąganie przy zginaniu oraz na skręcanie, o 30% zwiększa się wytrzymałość na zgniatanie oraz na osiowe rozciąganie, obniża się skurcz, zmniejsza ścieralność, jest wzrost odporności na zmęczenie, pełna mrozoodporność, utrudniona jest propagacja rys.

Beton cementowy do nawierzchni drogowych - do wykonania warstwy pod płytę nośną beton powinien cechować się wysoką mrozoodpornością, dlatego korzystne jest stosowanie dodatku napowietrzającego i kruszyw kamiennych odpornych na 150 cykli zamrażania. Do wykonania nawierzchni właściwej, która będzie bezpośrednio eksploatowana (powierzchnia ścierana) stosuje się kostki, bloki, prefebrykowane płyty z betonu oraz nawierzchnie wykonywane bezpośrednio w miejscu przeznaczenia niezbrojone, zbrojone wkładkami stalowymi, wstępnie sprężone. Betony takie muszą być odporne na zmęczenie i oddziaływania dynamiczne i podwyższone chemiczne (wycieki paliw, olejów). Muszą być odporne na stałe działanie czynników atmosferycznych i na duże miejscowe naciski, tarcie kół i siły ścinające przez nie wywołane.

Beton cementowy do nawierzchni lotniskowych - beton dodatkowo musi być odporny na działanie spalin, przecieków olejów i innych płynów a także powinien mieć podwyższoną odporność na ścieranie i zniszczenia wywołane kołowaniem wielkich samolotów oraz startowaniem samolotów odrzutowych. W tym celu stosuje się drutobetony oraz beton napowietrzony.

Beton ciężki jako beton chroniący przed promieniowaniem (gęstość >2,6 T/m³) posiada właściwości pochłaniania i zatrzymywania promieniowania i to tym wyższe im beton jest cięższy i im więcej zawiera wody chemicznie związanej lub półzwiązanej. Do jego uzyskania stosuje się ciężkie kruszywa naturalne (magnetyt, limonit, baryt, hematyt, siarczek ołowiu) lub sztuczne (złom, śrut metalowy, ścinki zbrojenia stalowego) z reguły w połączeniu z naturalnym piaskiem lub grubym kruszywem kamiennym (bazalt). Często dodaje się chlorek litu, węglik boru (bor w różnych związkach) dla zatrzymania większej ilości wody w strukturze betonu. Betony takie posiadają nazwy: magnetytowy, limonitowy, barytowy. Posiadają niższe współczynniki rozszerzalności liniowej. Jeżeli pracują w wysokich temperaturach należy je pokryć powłoką paroszczelną dla zatrzymania wody w betonie. Narażone na zawilgocenie nie mogą zawierać złomu. Mogą być to również betony żywiczne z kruszywem ciężkim.

Betony żaroodporne (<1200°C) i ogniotrwałe (> 1200°C) - betony pracujące w temperaturach powyżej 250 °C już muszą odpowiadać odpowiednim wymaganiom. Można rozróżnić betony izolacyjne i konstrukcyjne. Ocenia się je również pod względem rozszerzalności termicznej i przewodnictwa cieplnego. Jako spoiwo stosuje się najczęściej cement glinowy zawierający dużą ilość Al

O

(Górkal), a jako kruszywo szamot, korund, magnezyt spiekany (duża przewodność cieplna)Beton licowy stosowany do wykonywania powierzchni zewnętrznych wielkich bloków i płyt ściennych, posiada on charakter dekoracyjny (obrabia się powierzchnie, stosuje się kolorowe cementy i kruszywo)

Betony ze spoiwem polimerowym (betony żywiczne, polimerocementowe, impregnowane polimerami) spoiwo to wykazuje znaczne parametry wytrzymałościowe i dużą przyczepność do kruszywa i cementu, zwiększaja wytrzymałość na ściskanie i rozciąganie oraz są chemicznie bardziej odporne. Nie są odporne na działanie wysokich temperatur.

Betony bitumiczne - zawierające spoiwo bitumiczne (asfaltowe lub smołowe). Betony te nie mają wlaściwości konstrukcyjnych, a służą jedynie do wykonywania nawierzchni drogowych bądź posadzek przemysłowych.

Betony silikatowe - bezcementowe, wykonywane z mieszaniny piasku kwarcowego, rozdrobnionych dodatków krzemionkowych, wody i wapna (materiału wiążącego na bazie wapna). Substancją wiążącą są hydrokrzemiany wapniowe, powstające w wyniku współoddziaływania krzemionki zawartej w rozdrobnionym dodatku i w piasku z wodorotlenkiem wapniowym.

13. Podstawowe metody zagęszczania mieszanki betonowej - opisać metody wibracyjne

Zagęszczanie mieszanki betonowej jest przedostatnią czynnościa przed pielęgnacją decydującą o jakości betonu. Mieszanka musi być zagęszczona do stanu ścisłego i jednorodnego (ilość porów nie może przekraczać wartości dopuszczalnych), deskowanie musi być szczelnie wypełnione, a zbrojenie dokładnie otulone, powierzchnia wykonanego elementu musi być możliwie gładka i bez porów.

Dziobanie (sztychowanie prętem stalowym o średnicy 16mm)

Ubijanie (powierzchniowe lub płaskie powierzchnią 150 - 250 cm²)

Wibrowanie - zagęszczenie poprzez drgania wywołane wibratorem, dzięki czemu lepkość zaczynu i tarcie znacznie maleje i mieszanka staje się bardziej płynna. Wibrowanie należy zakończyć, gdy na powierzchni betonu zaczyna wydzielać się mleczko cementowe. Czas trwania wibracji 10 - 30 s.

Wibratory pogrążalne oddziałują bezpośrednio na mieszanke w wyniku zanurzenia w niej. Są tu perwibratory i wibratory sterowane.

Wibratory powierzchniowe - płyty o dużej powierzchni nie pozwalają na zagłebienie się wibratora, działanie prostopadłe do powierzchni betonu.

Wibratory przyczepne działaja na mieszankę pośrednio przez deskowanie, do którego się je przyczepia za pomoca śrub lub zacisków w odległości 1 m od siebie.

Stoły wibracyjne stosowane do zagęszczania elementów prefabrykowanych umieszczonych w formach

Prasowanie (ściskanie mieszanki betonowej statycznie działającą siłą, ciśnienie 30 MPa)

Walcowanie (stosuje się do zagęszczania betonów gdzie szczelność ma drugorzędne znaczenie)

Utrząsanie (wykorzystanie siły bezwładności mieszanki)

Wirowanie (wykorzystanie siły odśrodkowej)

Próżniowanie

Inne metody

Wibroprasowanie

Prasoodpowietrzanie

Wibrowiroprasowanie

Wibrowalcowanie

Wibroodpowietrzanie

Wibrotłoczenie

14. Od czego zależy dobór konsystencji

Praktycznie najlepszy beton posiadający konsystencję plastyczną zagęszczany wibratorem. Przy tej konsystencji beton dobrze otula kruszywo i zbrojenie oraz dobrze wypełnia jamy między nimi.

Wilgotna - wyroby prefabrykowane zagęszczane mechanicznie, betony niekonstrukcyjne zagęszczane ręcznie

Gęstoplastyczna - wyroby betonowe i żelbetowe zagęszczane mechanicznie, konstrukcje betonowe i żelbetowe zagęszczane wibratorami wgłębnymi i powierzchniowymi o nieskomplikowanym kształcie, betony niekonstrukcyjne zagęszczane ręcznie

Plastyczna - przeciętne konstrukcje betonowe i żelbetowe zagęszczane za pomocą wibratorow wgłębnych i przyczepnych, wyroby betonowe płytowe cienkościenne, zagęszczane wibratorami przyczepnymi i formowane w pozycji pionowej

Ciekła i półciekła - betony konstrukcyjne zagęszczane ręcznie

15. Metody przyśpieszonego dojrzewania betonu.

Oddziaływanie mechaniczne

Ultrawibracja - polega na wykorzystaniu energii ultradżwiękowej do aktywacji wiązania cementu. Przepuszcza się zaczyn cementowy lub mieszankę betonową przez pole ultradżwiękowe, co powoduje rozdrabnianie się cementu i tym samym zwiększenie się powierzchni stykowej z wodą.

Zagęszczenie z użycim docisku

Zagęszczenie przy jednoczesnym obniżeniu stosunku wodno cementowego

Rewibracja - powtórne kontrolowane wstrząsy działające na mieszankę betonową w okresie jej wiązania. Przeprowadza się po czasie 2 - 4 h od pierwszego zagęszczenia. Eliminuje ono pustki sedymentacyjne, które w tym okresie powstają. Powoduje to wzrost wytrzymałości betonu o 30% po 7 dniach i o 15% po 28 dniach.

Oddziaływanie chemiczne:

Dodatki przyśpieszające wiązanie

Cementy szybkotwardniejące

Obróbka cieplna

Nagrzewanie (od wewnątrz, od zewnątrz, bezpośrednie, kontaktowe, powietrzem, parą wodną, promieniami podczerwonymi, elektryczne, nagrzewanie w podwyższonym ciśnieniu)

Stosowanie gorącej mieszanki (z i bez dodatkowego nagrzewania)

16. Korozja chemiczna betonu.

Korozja fizyczna

Działanie niskich temperatur powoduje rozsadzanie betonu przez zamarzającą wodę w porach

Działanie wysokich temperatur powoduje uciekanie grup OH jako woda

Korozja fizykochemiczna

Korozja krystalizacyjna polega na wsiąkaniu wody i osadzaniu soli w betonie, które go rozsadzają (w ciepłym klimacie, tam gdzie woda odparowuje)

Korozja wyługowana (karbonizacja) wodorotlenek wapnia + dwutlenek węgla = węglan wapnia + woda

Wypłukiwanie przez wodę wodorotlenku wapnia w świerzym betonie, co powoduje pojawienie się znacznej ilości porów

Korozja chemiczna

Korozja kwasowęglowa

Korozja magnezowa

Korozja siarczanowa (krystalizacyjna) - tworzenie się soli Candlotta, która ma dużą objętość kryształów i rozsadza beton, często spowodowana jest wodami gruntowymi.

< kfadratowy >

9

Wyszukiwarka

Podobne podstrony:

tworzywa sztuczne, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Remonty

Kolonko 2012 - opracowanie zagadnień, budownictwo (proj.) - (A. Kolonko), Kolonko

Nr 2 Pompa zebata, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Szczepan

armatura okr , AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Remonty

Opracowanie zagadnien budownictwo

Opracowanie pytań #6, Budownictwo sem III, Konstrukcje betonowe, Kolokwium

Sprężynowanie-lab 10, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Laborki

ćw 4 proces technologiczny naprawy sprężarki tłokowej, AM Gdynia, Sem. V,VI, Technologia remontów(Ko

Lab nr 8 - Przekładnie - moja2, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Laborki

TECH. PRAC ŁAD.sem VI., TECHNOLOGIA PRAC ŁADUNKOWYCH

Proces technologiczny naprawy wirówki, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Remonty

Nr 3 SprÄ-Ĺzarka tłokowa, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Szczepan

Orginał, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Remonty

Pompy zembate, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Laborki

Opracowanie pytań #1, Budownictwo sem III, Konstrukcje betonowe, Kolokwium

1 Kruszywa - lab z TB sem IV, Budownictwo, SEM IV, Technologia betonów

więcej podobnych podstron