A

SYSTEM PRODUKCYJNY

STANOWI CELOWO ZAPROJEKTOWANY I ZORGANIZOWANY UKŁAD MATERIALNY, ENERGETYCZNY I INFORMACYJNY EKSPLOATOWANY PRZEZ CZŁOWIEKA I SŁUŻY PRODUKOWANIU OKREŚLONYCH PRODUKTÓW (WYROBÓW LUB USŁUG) W CELU ZASPOKOJENIA POTRZEB KONSUMENTÓW

PROCESY PRODUKCYJNE PODSTAWOWE BEZPOŚREDNIO REALIZUJĄ ZASADNICZE CELE LUB ZADANIA PRODUKCYJNE W POSTACI WYROBÓW PRZEMYSŁOWYCH LUB USŁUG MATERIALNYCH

PROCESY PRODUKCYJNE POMOCNICZE I PROCESY INFORMACYJNO - STERUJĄCE OBSŁUGUJĄ WSZYSTKIE PROCESY W SYSTEMIE PRODUKCYJNYM ZASILAJĄC JE SWOIMI WYROBAMI, USŁUGAMI LUB INFORMACJAMI. EFEKTEM REALIZACJI PROCESÓW PODSTAWOWYCH I POMOCNICZYCH W SYSTEMIE PRODUKCYJNYM JEST ISTNIENIE SIECI SPRZĘŻEŃ MATERIAŁOWO - ENERGETYCZNYCH MIĘDZY JEGO ELEMENTAMI I OTOCZENIEM.

WYRÓB MOŻE BYĆ PROSTY LUB ZŁOŻONY

PROSTA OPERACJA TECHNOLOGICZNA: operacja produkcyjna wykonywana na jednym stanowisku roboczym przez jednego pracownika (grupę pracowników) bez przerw, której wynikiem jest zmiana form, kształtu wymiarów lub właściwości fizyko-chemicznych obrabianego materiału; OPERACJE TRANSPORTOWE, KONTROLI,KONSERWACJI,MAGAZYNOWANIA

ZASADY RACJONALNEJ ORGANIZACJI PROCESU PRODUKCYJNEGO

TEORIA ORGANIZACJI PROCESU PRODUKCYJNEGO ZAJMUJE SIĘ POSZUKIWANIEM PRAWIDŁOWOŚCI WE WSPÓŁZALEŻNOŚCIACH, KTÓRE WYSTĘPUJĄ W REALNYCH PROCESACH PRODUKCYJNYCH

ZASADA PROPORCJONALNOŚCI

N1, N2, ... Nn - zadania poszczególnych komórek (faz) produkcyjnych, F1, F2, ... Fn - fundusze czasu będące w dyspozycji ![]()

ZASADA LINIOWOŚCI MIARĄ OCENY LINIOWOŚCI JEST WSPÓŁCZYNNIK IL

lp - najkrótsza (w linii prostej) droga przemieszczania przedmiotów pracy,

lrz - rzeczywista droga ruchu przedmiotów (określana przy użyciu tzw. wykresów sznurkowych)

ZASADA CIĄGŁOŚCI

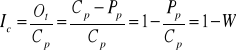

STOPIEŃ CIĄGŁOŚCI PROCESÓW PRODUKCYJNYCH MOŻNA SCHARAKTERYZOWAĆ WSPÓŁCZYNNIKIEM Ic

Ot- okres technologiczny cyklu produkcyjnego,

Cp - cykl produkcyjny,Pp - przerwy w cyklu produkcyjnym, Wp - współczynnik przerw (przestoju) cyklu produkcyjnego

ZASADA RÓWNOLEGŁOŚCI

POZIOM RÓWNOLEGŁOŚCI PROCESU PRODUKCYJNEGO MOŻNA SCHARAKTERYZOWAĆ UŻYWAJĄC WSPÓŁCZYNNIKA IR

Cpr - cykl produkcyjny przy równoległym przebiegu procesu produkcyjnego, Cprz - rzeczywisty cykl produkcyjny

ZASADA KONCENTRACJI MOŻLIWOŚĆ SPECJALIZACJI KOMÓREK PRODUKCYJNYCH DOWOLNEGO SZCZEBLA

ZASADA SPECJALIZACJI postęp w zakresie techniki, technologii i organizacji produkcji przez astosowanie wyspecjalizowanych maszyn i urządzeń,optymalne wykorzystanie zdolności produkcyjnych,uproszczenie organizacji produkcji i jej struktury,wzrost wydajności produkcji wskutek wzrostu ilości wytworzonych wyrobów i zmniejszenie się pracochłonności, obniżanie kosztów wytwarzaniawiększe tzw. koszty stałe, które należy ponieść przy zakupie wyspecjalizowanych (droższych) maszyn i urządzeń,zwiększenie inercji systemu produkcyjnego, obniżające jego elastyczność w dostosowaniu się do zmiennych warunków wytwarzania,

ZASADA RYTMICZNOŚCI - RÓWNOMIERNOŚCI

PLANOWANIE PRODUKCJI W USTALONYCH RYTMACH, CO DAJE REGULARNE POWTARZANIE SIĘ TYCH SAMYCH ZJAWISK W PROCESIE PRODUKCYJNYM W ODNIESIENIU DO TEGO SAMEGO ODCINKA CZASU

ZASADA ELASTYCZNOŚCI

ZDOLNOŚĆ DO WYTWARZANIA DETALI RÓŻNORODNYCH POD WZGLĘDEM TECHNOLOGICZNYM (A WIĘC KONIECZNOŚĆ SZYBKIEGO PRZEZBRAJANIA STANOWISK ROBOCZYCH),ZDOLNOŚĆ DO ZMIANY W PROGRAMACH PRODUKCYJNYCH (WPROWADZANIE NOWYCH URUCHOMIEŃ),ZDOLNOŚĆ DO PRZEWIDYWANIA I SZYBKIEGO REAGOWANIA NA ODCHYLENIA I ZABURZENIA W REALIZACJI PRODUKCJI.

B

STRUKTURA PRODUKCYJNA

STRUKTURĄ PRODUKCYJNĄ NAZYWA SIĘ UKŁAD KOMÓREK PRODUKCYJNYCH ORAZ ZESPÓŁ ZWIĄZKÓW KOOPERACYJNYCH ZACHODZĄCYCH MIEDZY NIMI, WŁAŚCIWY DLA DANEGO SYSTEMU PRODUKCYJNEGO JAKO CAŁOŚCI Najmniejszym ogniwem produkcyjnym potrzebnym do tej struktury jest stanowisko robocze, (komórka produkcyjna zerowego stopnia KP0)

SPOSOBY GRUPOWANIA STANOWISK ROBOCZYCH

GRUPY STANOWISK JEDNORODNYCH - wyposażonych w maszyny i urządzenia jednego rodzaju i spełniających podobna funkcję (gniazda tokarek, frezarek).

GRUPY STANOWISK RÓŻNORODNYCH (rozmieszczonych gniazdowo) - wyposażonych w maszyny i urządzenia różnych rodzajów, pozwalających realizować różne procesy cząstkowe, składające się łącznie na cały proces produkcyjny lub jego fragment w postaci kompletu powiązanych ze sobą procesów cząstkowych (gniazdo obróbki cylindra).

GRUPY STANOWISK ROBOCZYCH RÓŻNORODNYCH - pozwalających zrealizować cały proces produkcyjny wyrobu lub jego zamkniętego fragmentu, lecz rozmieszczonych liniowo - zgodnie z kolejnością marszruty technologicznej (linia montażu wałów przegubowych)

TYPY PRODUKCJI

TYPEM ORGANIZACJI PRODUKCJI NAZYWA SIĘ STOPIEŃ SPECJALIZACJI STANOWISKA ROBOCZEGO I ZWIĄZANY Z NIM POZIOM STABILNOŚCI WYKONYWANEJ TAM PRODUKCJI

Współczynnik liczby detalooperacji (liczby przezbrojeń) przypadających na stanowisko robocze w badanej komórce produkcyjnej, k:w zależności od niego produkcja masowa itd.

FORMY PRODUKCJI

FORMĄ ORGANIZACJI PRODUKCJI NAZYWA SIĘ SPOSÓB POWIĄZANIA STANOWISK ROBOCZYCH W PROCESIE PRODUKCYJNYM POSZCZEGÓLNYCH WYROBÓW NIERYTMICZNE NISKI STOPNIEŃOPRZYRZĄDOWANIA,DUŻYE I WAHLIWE ZAPASY PRODUKCJI W TOKU,ZLECENIOWY SYSTEM PLANOWANIA PRODUKCJI,BIEŻĄCE DYSPONOWANIE OBCIĄŻENIAMI STANOWISK ROBOCZYCH RYTMICZNE WYSOKI STOPNIEŃ OPRZYRZĄDOWANIA SPECJALNEGO,WIELKOŚĆ PRODUKCJI W TOKU POSIADA CHARAKTER USTABILIZOWANY, A ZAPASY MIĘDZYOPERACYJNE SĄ MINIMALNE,

ZE WZGLĘDU NA ŚCISŁY PRZYDZIAŁ ZADAŃ DO KONKRETNYCH STANOWISK ROBOCZYCH (SPECJALIZACJĘ) JEST ONA MAŁO ELASTYCZNA,

ELASTYCZNY SYSTEM PRODUKCYJNY

POWINIEN REAGOWAĆ NA:ZMIENNOŚĆ ŻĄDAŃ RYNKOWYCH (KRÓTKIE SERIE I KRÓTKIE TERMINY),WDRAŻANIE NOWYCH URUCHOMIEŃ (INNOWACJE PRODUKTOWE, PROCESOWE),ZMIENNOŚCI WEWNĘTRZNE (STOPIEŃ WYKORZYSTANIA STANOWISK ROBOCZYCH I EFEKTYWNOŚĆ PRACY). SYSTEM ŁĄCZY DWIE PRZECIWSTAWNE WŁAŚCIWOŚCI SYSTEMÓW PRODUKCYJNYCH:

WYSOKĄ WYDAJNOŚĆ; TAKĄ, JAK W AUTOMATYCZNYCH LINIACH PRODUKCYJNYCH (W SYSTEMIE RYTMICZNEJ PRODUKCJI),RÓŻNORODNOŚĆ ASORTYMENTU PRODUKCJI; TAKĄ, JAK W GNIAZDACH TECHNOLOGICZNYCH (W SYSTEMIE NIERYTMICZNEJ PRODUKCJI).

H

SPC (Statistical Process Control) PODCZAS PRODUKCJI SERYJNEJ I MASOWEJ, GDZIE WYSTĘPUJE DUŻA JEDNORODNOŚĆ POSZCZEGÓLNYCH CECH WYROBÓW, PROWADZENIE KONTROLI STUPROCENTOWEJ NIE ZNAJDUJE UZASADNIENIA ZMIENNE LOSOWE (PRZYPADKOWE), nie jest się w stanie wyeliminować. Mogą to być zmiany temperatury, wibracje, zmiany kondycji fizycznej operatora, zmiany w strukturze materiałów i surowców itp.,ZMIENNE SYSTEMATYCZNE: rozruch maszyn, zmiany oprzyrządowania w maszynach, rozregulowania maszyn i aparatury kontrolnej. Te zmienne jest się w stanie eliminować

PARAMETRY POPULACJI :MIARY KLASYCZNE, CZYLI MIARY POPRAWNOŚCI PROCESU (ŚREDNIA ARYTMETYCZNA, MEDIANA, MODALNA),MIARY ROZRZUTU, CZYLI MIARY PRECYZJI PROCESU (ROZSTĘP, ODCHYLENIE STANDARDOWE PRÓBKI),MIARY ASYMETRII

ŚREDNIA ARYTMETYCZNA OKREŚLA PRZECIĘTNY POZIOM CECH W ZBIOROWOŚCI MEDIANA OKREŚLA WIELKOŚĆ ŚRODKOWĄ, CZYLI WARTOŚĆ WYRAZU ZNAJDUJĄCEGO SIĘ POŚRODKU SZEREGU STATYSTYCZNEGO. MEDIANA DZIELI SZEREG NA DWIE RÓWNE CZĘŚCI MODALNA (DOMINANTA) JEST WARTOŚCIĄ, KTÓRA WYSTĘPUJE NAJCZĘŚCIEJ. ROZSTĘP TO ROZPIĘTOŚĆ MIĘDZY WIELKOŚCIAMI SKRAJNYMI W BADANEJ ZBIOROWOŚCI

ODCHYLENIE STANDARDOWE PRÓBKI OKREŚLA O ILE JEDNOSTKI Z BADANEJ ZBIOROWOŚCI ODCHYLAJĄ SIĘ OD WARTOŚCI ŚREDNIEJ WARIANCJA - ??

KARTA KONTROLNA

KARTA KONTROLNA SHEWHARTA JEST STOSOWANA PRZY OCENIE STABILNOŚCI PROCESU W CELU OKREŚLENIA, KIEDY PROCES WYMAGA REGULACJI, A KIEDY NALEŻY POZOSTAWIĆ GO BEZ ZMIAN

CZYNNOŚCI:WYBÓR JEDNOSTKI MIARY WYNIKÓW PRZY KONTROLI PRZEBIEGU PROCESU I UMIESZCZENIE JEJ NA OSI PIONOWEJWYBÓR PRZEDZIAŁU CZASOWEGO LUB np. KOLEJNYCH BADANYCH PRÓBEK, W KTÓRYM DOKONYWANE BĘDĄ POMIARY I UMIESZCZENIE GO NA OSI POZIOMEJWYZNACZENIE LIMITÓW TOLERANCJI POPRZEZ OKREŚLENIE ŚREDNIEJ I WIELKOŚCI ODCHYLENIA STANDARDOWEGO (górny, dolny limit tolerancji)ZAZNACZENIE ŚREDNIEJ I LIMITÓW TOLERANCJI NA OSI PIONOWEJ I POPROWADZENIE ODPOWIEDNICH LINIIWPROWADZENIE DANYCH W PORZĄDKU CHRONOLOGICZNYMNARYSOWANIE LINII ŁĄCZĄCEJ POSZCZEGÓLNE DANE. PROCES PRAWIDŁOWY :WSZYSTKIE PUNKTY MUSZĄ SIĘ MIEŚCIĆ POMIĘDZY GÓRNĄ I DOLNĄ LINIĄ KONTROLNĄWIĘKSZOŚĆ PUNKTÓW MUSI ZNAJDOWAĆ SIĘ BLIŻEJ LINII CENTRALNEJ NIŻ GRANIC KONTROLNYCHPUNKTY NIE MOGĄ WYKAZYWAĆ TRENDÓW ANI CYKLI ŚWIADCZĄCYCH O NIENATURALNYCH PRZYCZYNACH ZMIENNOŚCI,

PUNKTY NIE MOGĄ TWORZYĆ POWTARZAJĄCYCH SIĘ OKRESOWO UKŁADÓW

STABILNOŚĆ CAŁEGO PROCESU

DWA RODZAJE WSPÓŁCZYNNIKÓW ZDOLNOŚCI JAKOŚCIOWEJ:Cm - zdolność jakościowa maszyny. Współczynnik jest stosowany przy zatwierdzaniu maszyn konstrukcyjnie nowych lub po remoncie, a także przy doborze maszyn i urządzeń w fazie planowania produkcji. Cp - zdolność jakościowa procesu - stosuje się w ocenie sprawności procesu przy założeniu, że proces jest normalnie realizowany (rozrzut wyników mieści się w przedziale). ABY PROCES SPEŁNIAŁ PRZEZ DŁUGI CZAS WYMAGANIA KLIENTA W ZAKŁADANYCH GRANICACH TOLERANCJI, MUSI POSIADAĆ tzw. ZDOLNOŚĆ DŁUGOTRWAŁĄ, CHARAKTERYZUJĄCĄ SIĘ WSPÓŁCZYNNIKAMI Cp i Cpk

WSPÓŁCZYNNIK Cpk OKREŚLA POŁOŻENIE WARTOŚCI POMIARÓW W POLU TOLERANCJI (jest miarą wycentrowania procesu).

HISTOGRAMY

HISTOGRAM JEST GRAFICZNYM OBRAZEM (W POSTACI WYKRESU SŁUPKOWEGO) ZMIENNOŚCI OKREŚLONEGO ZBIORU DANYCH

TYP PODSTAWOWY. SYSTEMATYCZNY O KSZTAŁCIE DZWONU Z WARTOŚCIĄ ŚREDNIĄ LEŻĄCĄ POŚRODKU ROZSTĘPU. TYP GRZEBIENIOWY O KILKU WARTOŚCIACH MODALNYCH. TYP ASYMETRYCZNY,TYP JEDNOSTRONNY Z WARTOŚCIĄ ŚREDNIĄ USYTUOWANĄ W PRZEDZIALE GRANICZNYM. TYP KOPCA W KTÓRYM CZĘSTOŚCI W WIELU PRZEDZIAŁACH ŚRODKOWYCH SĄ ZBLIŻONE I SPADAJĄ DOPIERO NA GRANICACH ROZKŁADU TYP SIODŁA Z DWIEMA WARTOŚCIAMI MODALNYMI TYP Z IZOLOWANYM PAGÓRKIEM TYP BEZ WARTOŚCI SKRAJNYCH

PUNKTOWY DIAGRAM KORELACJI

PUNKTOWY DIAGRAM KORELACJI JEST PROSTYM GRAFICZNYM NARZĘDZIEM BADANIA WSPÓŁZALEŻNOŚCI MIĘDZY ZMIENNA NIEZALEŻNĄ x I ZMIENNĄ ZALEŻNĄ y SŁABA KORELACJA DODATNIA Wartości y wykazują silny rozrzut, ale mimo to zmienna x wywiera wpływ na zmienną y BRAK KORELACJI. Wartość x nie wywiera żadnego wpływu na wartość y

I

ROLA PRZEWODZENIA W ZARZĄDZANIU

ZARZĄDZANIE ZESPOŁEM LUDZI WYMAGA W 80% WIEDZY OGÓLNEJ (W TYM UMIEJĘTNOŚCI KOMUNIKOWANIA SIĘ), A W 20% ZDOBYTYCH KWALIFIKACJI ZAWODOWYCH

Jeśli LIDER posiada te cechy, których wymaga od innych, to będzie o wiele bardziej skuteczny w swoich działaniach. Jedną z ważniejszych cech lidera będą jego kompetencje. Można przyjąć, że NA KOMPETENCJE SKŁADAJĄ SIĘ TRZY NASTĘPUJĄCE ELEMENTY: WIEDZA FACHOWA,UMIEJĘTNOŚĆ KOMUNIKOWANIA SIĘ, WYGLĄD I KONDYCJA FIZYCZNA.

BARIERY WYSTĘPUJĄCE W MODELU KOMUNIKOWANIA SIĘ:

TRUDNOŚCI ZWIĄZANIE Z PRZEŁOŻENIEM UCZUĆ I MYŚLI NADAWCY NA WYPOWIADANE SŁOWA,INTERPRETACJA SŁYSZANYCH SŁÓW PRZEZ ODBIORCĘ I PRZEŁOŻENIE ICH NA WŁASNE MYŚLI ORAZ UCZUCIA,RÓŻNORODNE ZAKŁÓCENIA KTÓRE MOGĄ POJAWIĆ SIĘ W PROCESIE KOMUNIKOWANIA SIĘ ; KOMUNIKACJA WERBALNA oraz NIEWERBALNA:

ROZMOWA :KONTAKT WZROKOWY: OKOŁO 30-60% CZASU TRWANIA ROZMOWY,OŚWIETLENIE,ILOŚĆ INFORMACJI,PRZESTRZEŃ Indywidualna,UBIÓR, SŁUCHANIE

ZASADY PRZEJRZYSTEGO PISANIA:PISZ KRÓTKIMI ZDANIAMI,MAJĄC DO WYBORU DWA SŁOWA, WYBIERAJ PROSTSZE Z NICH,UŻYWAJ WYRAZÓW OGÓLNIE ZNANYCH,UNIKAJ SŁÓW NIEPOTRZEBNYCH,TCHNIJ ŻYCIE W SWOJE CZASOWNIKI,PISZ TAK, JAK MÓWISZ, UŻYWAJ TERMINÓW, KTÓRE TRAFIAJĄ PRACOWNIKOM DO WYOBRAŹNI, NAWIĄZUJ ŚCIŚLE DO DOŚWIADCZEŃ ODBIORCY KOMUNIKATU,MAKSYMALNIE WYKORZYSTUJ RÓŻNORODNOŚCI,PISZ TAK, ABY WYRAZIĆ MYŚL, A NIE BY ZROBIĆ WRAŻENIE

PSYCHOLOGICZNE ASPEKTY KOMUNIKOWANIA

REGUŁA KONTRASTU. SĄDY LUDZI UZALEŻNIONE SĄ OD ICH DOŚWIADCZEŃ. ZATEM ICH OCENY MAJĄ CHARAKTER SUBIEKTYWNY, A NIE OBIEKTYWNY. II. REGUŁA WZAJEMNOŚCI. JEST ONA POWIĄZANA Z NATURALNĄ SKŁONNOŚCIĄ CZŁOWIEKA DO ODWZAJEMNIANIE TEGO, CO OTRZYMUJEMY OD INNYCH. III. REGUŁA ODMOWY-WYCOFANIA. JEŻELI ODMÓWIMY SPEŁNIENIA WIĘKSZEJ PROŚBY, TO WÓWCZAS CHĘTNIEJ SPEŁNIMY MNIEJSZĄ PROŚBĘ IV. REGUŁA ZAANGAŻOWANIA I KONSEKWENCJI. POLEGA ONA TYM, ŻE WIĘKSZOŚĆ LUDZI PRAGNIE MÓWIĆ TO, CO MYŚLI I CZYNIĆ TO, CO MÓWI V. REGUŁA SPOŁECZNEGO DOWODU SŁUSZNOŚCI. LUDZIE CZUJĄ SIĘ BEZPIECZNI, JEŚLI ZACHOWUJĄ SIĘ TAK JAK INNI, SZCZEGÓLNIE DO NICH PODOBNI. VI. REGUŁA LUBIENIA I SYMPATII. CHĘTNIEJ PODĄŻA SIĘ ZA OSOBAMI LUBIANYMI VII. REGUŁA AUTORYTETU. TA SAMA RZECZ MOŻE BYĆ OCENIANA INACZEJ W ZALEŻNOŚCI OD TEGO, PRZEZ KOGO ZOSTANIE ZAPROPONOWANA VIII. REGUŁA NIEDOSTĘPNOŚCI. LUDZIE O WIELE BARDZIEJ CENIĄ SOBIE TO, CO JEST TRUDNE DO OSIĄGNIĘCIA NIŻ TO, CO MOŻNA OTRZYMAĆ BEZ WYSIŁKU.

METODY KONTRARGUMENTOWANIA

I. METODA PYTANIA INFORMACYJNEGO. ZAMIAST WDAWANIA SIĘ W DYSKUSJE NA DANY TEMAT, PO USŁYSZENIU ARGUMENTU ZADAWANE JEST INNE PYTANIE II. METODA „tak, ale”. III. METODA „wady-zalety”. IV. METODA LODOŁAMACZA. POLEGA NA „PRZEŁAMYWANIU LODÓW” MIĘDZY STRONAMI V. METODA PODZIELENIA I POMNAŻANIA. ZALECA DZIELENIE KOSZTÓW LUB WYDATKÓW NA MAŁE JEDNOSTKI, NATOMIAST POKAZYWANIE KORZYŚCI W DŁUGIEJ PERSPEKTYWIE CZASOWEJ VI. METODA PYTANIA RETORYCZNEGO. VII. METODA DOCHODZENIA KROKAMI. VIII. METODA ZWROTU. POLEGA NA POWTÓRNYM ZADANIU PYTANIA IX. METODA UPRZEDZENIA. POZWALA NA WYTRĄCENIE OPONENTOWI ARGUMENTÓW PRZED ICH ZWERBALIZOWANIEM X. METODA ODSUNIĘCIA W CZASIE. POLEGA NA PROWADZENIU ROZMOWY AŻ DO GRANICY ZMĘCZENIA OBYDWU STRON XI. METODA ODWRÓCENIA UWAGI XII. METODA ODKRYCIA SIĘ. POLEGA NA ZAPROPONOWANIU OPONENTOWI PODANIA WARUNKÓW, NA KTÓRYCH MÓGŁBY PRZYJĄĆ PROPONOWANE ROZWIĄZANIE

ZACHOWANIA ASERTYWNE. POSTAWA ASERTYWNA OPIERA SIĘ NA EGZEKWOWANIU PRAWA DO WŁASNYCH POGLĄDÓW ORAZ ZACHOWAŃ, PRZY JEDNOCZESNYM PRZESTRZEGANIU PRAW INNYCH OSÓB (WSPÓŁPRACOWNIKÓW, DOSTAWCÓW, POŚREDNIKÓW, NABYWCÓW). ZACHOWANIA ASERTYWNE PLASUJĄ SIĘ MIĘDZY ZACHOWANIAMI ULEGŁYMI ORAZ ZACHOWANIAMI AGRESYWNYMI

ROZPATRYWANIE REKLAMACJI POWINNO OPIERAĆ SIĘ NA ZASADACH:ZATRZYMANIE DOTYCHCZASOWYCH KLIENTÓW,UTRZYMANIE DOBREGO WIZERUNKU FIRMY,UMIEJĘTNOŚCI UCZENIA SIĘ NA BŁĘDACH.

W ODNIESIENIU DO PARTNERÓW CZY KLIENTÓW TRUDNYCH, AGRESYWNYCH NALEŻY ZACHOWAĆ SPOKÓJ. PRACOWNIK POWINIEN: PANOWAĆ NAD WŁASNYMI EMOCJAMI, BYĆ STANOWCZY, ALE POMOCNY, STONOWAĆ UŚMIECH, ROZUMIEĆ SYTUACJĘ KLIENTAPROPONOWAĆ ALTERNATYWNE ROZWIĄZANIE. W PRZYPADKU AGRESJI KLIENTA - ODSEPAROWAĆ GO OD RESZTY

F

OBSŁUGA KLIENTA

LOGISTYCZNA OBSŁUGA KLIENTA POSTRZEGANA JEST JAKO ZDOLNOŚĆ ZASPOKAJANIA WYMAGAŃ I OCZEKIWAŃ KLIENTÓW ZGODNIE Z REGUŁĄ 6R: WŁAŚCIWA ILOŚĆ, STAN,CZAS,MIEJSCE, KOSZT, KLIENT

JAKOŚĆ OZNACZA SPEŁNIENIE WYMAGAŃ KLIENTA

KOMPLEKSOWE STEROWANIE JAKOŚCIĄ TQM - SKUTECZNY SPOSÓB INTEGROWANIA RÓŻNYCH INICJATYW W DZIEDZINIE JAKOŚCI, UMOŻLIWIAJĄCYCH REALIZACJE PROCESU PRODUKCYJNEGO I DOSTARCZANIE USŁUG MOŻLIWIE NAJTANIEJ PRZY PEŁNYM ZADOWOLENIU KLIENTÓW (A.F. FEIGENBAUM 1961) PODSTAWOWE ZASADY KOMPLEKSOWEGO ZARZĄDZANIA JAKOŚCIĄ:

UZGADNIANIE WYMAGAŃ ZARÓWNO KLIENTÓW WEWNĘTRZNYCH JAK I ZEWNĘTRZNYCH,SPEŁNIANIE WYMAGAŃ KLIENTÓW ZA PIERWSZYM I KAŻDYM NASTĘPNYM RAZEM,DOSKONALENIE JAKOŚCI W CELU ZMNIEJSZENIA MARNOTRAWSTWA I KOSZTÓW CAŁKOWITYCH,KAŻDA PRACA MUSI PODWYŻSZAĆ WARTOŚĆ,ZAANGAŻOWANIE PRACOWNIKÓW NA WSZYSTKICH SZCZEBLACH ZARZĄDZANIA I NA KAŻDYM STANOWISKU,

TQM = WSPÓŁDZIAŁANIE WSZYSTKICH PRACOWNIKÓW ORGANIZACJI W PRZEDSIĘWZIĘCIACH PRODUKCYJNYCH, MAJĄCYCH NA CELU WYPRODUKOWANIE DÓBR I USŁUG, KTÓRE ODPOWIADAŁYBY WYMAGANIOM KLIENTÓW, A NAWET PRZEKRACZAŁY ICH POTRZEBY I OCZEKIWANIA.

BURZA MÓZGÓW

STOSOWANA W CELU ZNALEZIENIA W KRÓTKIM OKRESIE WIELU POMYSŁÓW PRZEZ GRUPĘ PRACOWNIKÓW. SKŁADA SIĘ Z DWÓCH SESJI: TWÓRCZEJ, NA KTÓREJ ZGŁASZANE SĄ POMYSŁY (UCZESTNICY ZGŁASZAJĄ MOŻLIWIE NAJWIĘKSZĄ LICZBĘ POMYSŁÓW, NIE PODDAJĄC ICH JEDNOCZEŚNIE KRYTYCE), ORAZ OCENIAJĄCEJ, NA KTÓREJ DOKONYWANA JEST ICH WERYFIKACJA.

SCHEMATY OPISOWE

WYKRESY SPORZĄDZANE W RÓŻNEJ FORMIE ZNACZNIE SKUTECZNIEJ PRZYCIĄGAJĄ UWAGĘ NIŻ ZBIÓR DANYCH ZAWARTYCH W TABELI CZY POJEDYNCZYM SZEREGU STATYSTYCZNYM. ŚWIETNIE NADAJĄ SIĘ DO PODSUMOWAŃ, PREZENTACJI I PRZEDSTAWIANIA EFEKTÓW PRACY

DIAGRAM PRZYCZYNOWO-SKUTKOWY ISHIKAWY

GRAFICZNA PREZENTACJA ANALIZY WZAJEMNYCH POWIĄZAŃ PRZYCZYN WYWOŁUJĄCYCH OKREŚLONY PROBLEM PRZYCZYNY (5M):

MANPOWER,METHOD,MACHINERY,MATERIAL.,MANAGEMENT

METODA ABCD (SUZUKI) JEST STOSOWANA, GDY NIE WIADOMO, KTÓRE Z PRZYCZYN MAJA WIĘKSZY, A KTÓRE MNIEJSZY, ETAPY:UPORZĄDKOWANIE PRZYCZYN,SPORZĄDZENIE ORAZ WYPEŁNIENIE TABELI INDYWIDUALNYCH WYBORÓW RANGI,SPORZĄDZENIE ORAZ WYPEŁNIENIE TABELI ZBIORCZEJUSZEREGOWANIE PRZYCZYN WEDŁUG WAŻNOŚCI (RANGI).

DIAGRAM PARETO JEST NARZĘDZIEM UMOŻLIWIAJĄCYM HIERARCHIZACJĘ CZYNNIKÓW WPŁYWAJĄCYCH NA BADANE ZJAWISKO; NALEŻY SKUPIĆ SIĘ NA PRZEPROWADZENIU DZIAŁAŃ KORYGUJĄCYCH W STOSUNKU DO NAJISTOTNIEJSZYCH 20% PRZYCZYN NIEZGODNOŚCI. A ZATEM ANALIZĘ PARETO STOSUJE SIĘ, GDY CHCE SIĘ WYELIMINOWAĆ ZJAWISKA O NAJWIĘKSZEJ CZĘSTOTLIWOŚCI WYSTĘPOWANIA,PRZYCZYNY TWORZENIA NAJWIĘKSZYCH KOSZTÓW. TRYB POSTĘPOWANIA:OKREŚLA SIĘ LISTĘ PRZYCZYN,WYBIERA SIĘ KATEGORIE WPŁYWAJĄCE NA ANALIZOWANE ZJAWISKO,OKREŚLA SIĘ PRZEDZIAŁ CZASOWY ANALIZYGROMADZI SIĘ DANE,TWORZY SIĘ TABELE, SKALUJE OSIE,TWORZY SIĘ WYKRES SŁUPKOWY W PORZĄDKU MALEJĄCYMOBLICZA SIĘ I NANOSI NA WYKRES WARTOŚCI SKUMULOWANE,DOKONUJE SIĘ ANALIZY WYKRESU

C

KOMPUTEROWO ZINTEGROWANE SYSTEMY WYTWARZANIA

PROCES PRODUKCYJNY WYMAGA BARDZO DUŻEJ ILOŚCI POWIĄZAŃ INFORMACYJNYCH ZSYNCHRONIZOWANYCH PRECYZYJNIE W CZASIE

Computer Integrated Manufacturing - CIM (wytwarzanie komputerowo zintegrowane). Istotą tej filozofii jest to, aby informacja wygenerowana w dowolnym punkcie procesu wytwarzania docierała w możliwie krótkim czasie do tych odbiorców, których działanie jest od niej uzależnione

CAD (Design), CAE (Engineering), CAP (Planning), CAM (Maufacturing),PPC (Production Planning and Control)CAQ (Quality), TDM (Total Data Management)

ORGANIZACJE SIECIOWE (network business), STANOWIĄ WZGLĘDNIE TRWAŁE ZGRUPOWANIE AUTONOMICZNYCH, WYSPECJALIZOWANYCH JEDNOSTEK LUB PRZEDSIĘBIORSTW, UCZESTNICZĄCYCH W SYSTEMIE WZAJEMNYCH KOOPERACJI WEDŁUG ZASAD RYNKOWYCH

BROKER - JEDNOSTKA KOORDYNUJĄCA SIECI

ZADANIA BROKERA:

KREOWANIE POMYSŁU WSPÓLNEGO PRZEDSIĘWZIĘCIA,IDENTYFIKOWANIE NIEZBĘDNYCH KLUCZOWYCH KOMPETENCJI, PROJEKTOWANIE road mapDOBÓR PARTNERÓW GOSPODARCZYCH, PRZYDZIAŁ PROCESÓW POSZCZEGÓLNYM FIRMOM WEDŁUG KRYTERIUM POSIADANYCH PODSTAWOWYCH KOMPETENCJI,KOORDYNACJA, MONITORING,KONTROLA REALIZACJI, ZAPEWNIENIE PROCESU DOSTARCZANIA PRODUKTU DO KLIENTA,ROZLICZENIE TRANSAKCJI ZEWNĘTRZNYCH (Z KLIENTEM) ORAZ WEWNĘTRZNYCH (MIEDZY UCZESTNIKAMI).

STEROWANIE PRODUKCJĄ TO FUNKCJA KIEROWANIA, I REGULACJI PRZEPŁYWU MATERIAŁÓW OBEJMUJĄCA CYKL WYTWARZANIA, POCZĄWSZY OD OKREŚLENIA ZAPOTRZEBOWANIA NA SUROWCE, AŻ PO DOSTAWY PRODUKTU FINALNEGO

PLANY OPERACYJNE :

PRZYDZIELANIE ZADAŃ PRODUKCYJNYCH, DOSTARCZANIE WYPOSAŻENIA NARZĘDZIOWEGO, MATERIAŁÓW, INSTRUKCJI USTALENIE KOLEJNOŚCI I TERMINU WYKONYWANIA ZADAŃ,AKTUALIZACJA STANU ZAAWANSOWANIA PRAC,KOREKCJA PROGRAMÓW,BADANIA JAKOŚCI WYKONANIA,BADANIE POZIOMU KOSZTU REALIZACJI

PLANY TAKTYCZNE :

PLANY ZASOBÓW MATERIAŁOWYCH I PRODUKCYJNYCH,PLANY STEROWANI JAKOŚCIĄ PRODUKTÓW,PLANY UTRZYMANIA RUCHU I NIEZAWODNOŚCI URZĄDZEŃ, SIECI I INSTALACJI PRODUKCYJNYCH

SEKWENCJE PLANOWANIA: PLANOWANIE TECHNICZNO-EKONOMICZNE, PLANOWANIE MIĘDZYKOMÓRKOWE, PLANOWANIE WEWNĄTRZKOMÓRKOWE

D

STEROWANIE PRZEPŁYWEM PRODUKCJI

ISTOTĄ PROCESU STEROWANIA PRZEPŁYWEM PRODUKCJI SĄ WSZYSTKIE DZIAŁANIA ZMIERZAJĄCE DO DOPROWADZENIA (LUB UTRZYMANIA) PROCESU DO OKREŚLONEJ NORMY, KTÓRA MOŻE BYĆ WEKTOREM RÓŻNYCH PARAMETRÓW. WAHANIA W WYDAJNOŚCI PRACY, AWARIE, BRAKI PRODUKCYJNE, NIETERMINOWE DOSTAWY MATERIAŁÓW, PILNE NOWE ZAMÓWIENIA; ZAUWAŻONE ODCHYLENIA SĄ PODSTAWĄ DO KOREKTY (KOORDYNACJI) PRZEPŁYWU KONTROLOWANEGO PROCESU. ODPOWIEDNIE DECYZJE ZAPADAJĄ W RÓŻNYCH KOMÓRKACH SŁUŻBY STEROWANIA PRZEPŁYWEM PRODUKCJI, - BLOK „REGULATOR”.

PLANOWANIE POTRZEB MATERIAŁOWYCH MRP I

METODA MRP I (Material Requirement Planning) JEST METODĄ ZARZĄDZANIA PRODUKCJĄ I ZAPASAMI PRODUKCYJNYMI OBEJMUJĄCĄ DZIAŁANIA ZWIĄZANE Z WYPRZEDZAJĄCYM USTALENIEM RODZAJU I WIELKOŚCI ZADAŃ DLA KOMÓREK PRODUKCYJNYCH PRZEDSIĘBIORSTWA I PLANOWANIEM POTRZEB MATERIAŁOWYCH ORAZ SPOSOBÓW ICH ZASPOKAJANIA ;

POTRZEBY NA POSZCZEGÓLNE RODZAJE MATERIAŁÓW SĄ NIECIĄGŁE I SKOKOWE.

METODA MRP II (Manufacturing Resource Planning) DODANO DALSZE SPRZĘŻENIA ZWROTNE MIĘDZY WYKONYWANYMI OPERACJAMI TECHNOLOGICZNYMI ORAZ UZUPEŁNIONO JE INFORMACJĄ O KOSZTACH

METODA MRP III. PLANOWANIE ZASOBÓW PRZEDSIĘBIORSTWA (Enterprise Resource Planning) - UNIWERSALNA METODA ODNOSZĄCA SIĘ DO WSZYSTKICH ISTOTNYCH ZASOBÓW PRZEDSIĘBIORSTWA W ASPEKCIE MARKETINGOWYM, LOGISTYCZNYM I FINANSOWYM

TECHNOLOGIA OPTYMALIZACJI PRODUKCJI OPT

METODA OPT (Optimized Production Technology) MA CECHY METOD MRP, A GŁÓWNA RÓŻNICA POLEGA NA TYM, ŻE JEJ GŁÓWNYM CELEM JEST MAKSYMALIZACJA WYNIKU PRODUKCYJNEGO POPRZEZ ELIMINACJĘ „WĄSKICH GARDEŁ” PRODUKCYJNYCH;WĄSKIE GARDŁO DETERMINUJE PRODUKCJE CAŁEGO SYSTEMU,OSZCZĘDNOŚCI W PRACY WĄSKIEGO GARDŁA SĄ ZŁUDNE I OBNIŻAJĄ WYDAJNOŚĆ CAŁEGO SYSTEMU,

STOSUJĄC METODĘ OPT NALEŻY KIEROWAĆ SIĘ TRZEMA CHARAKTERYSTYCZNYMI PRZESŁANKAMI: RÓWNOWAŻYĆ PRZEPŁYW, A NIE MOCE WYTWÓRCZE,STRATY POWSTAJĄCE W WĄSKICH GARDŁACH SĄ NIE DO ODROBIENIA,RÓŻNICOWAĆ WIELKOŚĆ PARTII.

DOKŁADNIE NA CZAS - JIT (Just-in-time) JEST METODĄ ELIMINUJĄCĄ ZAPASY ORAZ PRZYSPIESZAJĄCĄ PRZEPŁYW MATERIAŁÓW, PÓŁPRODUKTÓW I PRODUKTÓW W UKŁADZIE LOGISTYCZNYM PRZEDSIĘBIORSTWA .

KAŻDY PRODUKT, WYKONYWANY JEST W ODPOWIEDZI NA KONKRETNĄ, WYSTĘPUJĄCĄ W DANEJ CHWILI POTRZEBĘ; CECHY JIT :JAKOŚĆ - 0% BRAKÓW (PRODUKCJA BEZBRAKOWA),ILOŚĆ - NIE MNIEJ, NIE WIĘCEJ (NIE PRODUKOWAĆ ANI ZBYT MAŁEJ,ANI ZBYT DUŻEJ ILOŚCI),TERMINOWOŚĆ - NIE ZA WCZEŚNIE, NIE ZA PÓŹNO (DOTRZYMYWAĆ DOKŁADNEGO TERMINU DOSTARCZANIA).

INTEGRALNYM ELEMENTEM SYSTEMÓW JIT JEST METODA ZARZĄDZANIA PRODUKCJĄ KANBAN OPARTA NA PRZEPŁYWIE DOKUMENTÓW W POSTACI KART ; SYSTEM KANBAN URUCHAMIA WYTWARZANIE SKŁADNIKÓW WYROBÓW DOPIERO WÓWCZAS, GDY POJAWIA SIĘ NA NIE ZAPOTRZEBOWANIE.

E

LOGISTYKA

„LOGISTYKA JEST TERMINEM OPISUJĄCYM PROCES PLANOWANIA, REALIZOWANIA I KONTROLOWANIA SPRAWNEGO I EFEKTYWNEGO EKONOMICZNIE PRZEPŁYWU SUROWCÓW, MATERIAŁÓW DO PRODUKCJI, WYROBÓW GOTOWYCH ORAZ ODPOWIEDNIEJ INFORMACJI Z PUNKTU POCHODZENIA DO PUNKTU KONSUMPCJI W CELU ZASPOKOJENIA WYMAGAŃ KLIENTA..... CELE LOGISTYKI:ZAPEWNIENIE WŁAŚCIWEGO POZIOMU OBSŁUGI KLIENTA,UMOCNIENIE POZYCJI RYNKOWEJ,REDUKCJA KOSZTÓW. ŁAŃCUCH DOSTAW.: DOSTAWCY - PRZEDSIĘBIORSTWO - ODBIORCY; STREFA ZAOPATRZENIA PRZEDSIĘBIORSTWA,STREFA PRODUKCJI,STREFA DYSTRYBUCJI. FAZY: 1. STEROWANIE PROSTYM PRZEPŁYWEM PRODUKCJI 2. STEROWANIE PROSTYM WIELOKROTNYM PRZEPŁYWEM PRODUKCJI 3. STEROWANIE PRZEPŁYWEM PRODUKCJI WE WSPÓŁPRACY Z POŚREDNIKAMI (WIELOSZCZEBLOWY KANAŁ LOGISTYCZNY). 4. OUTSOURCING (Outside-resource-using; WYKORZYSTANIE ZASOBÓW ZEWNĘTRZNYCH): PRZEWOZY,SPEDYCJA,MAGAZYNOWANIE,DOSTAWY W SYSTEMIE JUST-IN-TIME, DORADZTWO I SZKOLENIA,WDROŻENIA ZAAWANSOWANYCH SYSTEMÓW INFORMATYCZNYCH , KSIĘGOWOŚĆ

PROGNOZOWANIE POPYTU RYNKOWEGO

NIEPEWNOŚĆ - cen, kursów walut, ,KONKURENCJA - wynikająca z podziałów i fuzji firm, OCZEKIWANIA - kreowanie nowych potrzeb klientów w zakresie jakości, niskich cen,itp. ROZWÓJ - nowych wyrobów, materiałów, technologii

TOYOTYZM-WYSOKA INNOWACYJNOŚĆ I KONIECZNOŚĆ SZYBKIEGO WDRAŻANIA NOWOŚCI,NIEZAWODNOŚĆ ORGANIZACYJNA I KRÓTKIE CYKLE REALIZACJI DOSTAW,NAJWYŻSZA JAKOŚĆ I PRODUKTYWNOŚĆ,MAŁA SKALA PRODUKCJI, INDYWIDUALIZACJA PRODUKTÓW I GLOBALNY ZASIĘG PENETRACJI RYNKU

PROGNOZOWANIE: MODELE ADAPTACYJNE PROGNOZOWANIA KRÓTKOTERMINOWEGO; MODELE ADAPTACYJNE OPARTE NA WYKŁADNICZYM WYRÓWNANIU DANYCH;

TWORZENIE HARMONOGRAMÓW PROCESÓW LOGISTYCZNYCH

FAZY PLANOWANIA WSTECZNEGO, STANOWIĄCE PODSTAWĘ SPORZĄDZANIA HARMONOGRAMÓW:OKREŚLENIE POPYTU RYNKOWEGO NA WYROBY GOTOWE,OPRACOWANIE HARMONOGRAMU DOSTAW PRODUKTÓW GOTOWYCH DO SKŁADÓW ZEWNĘTRZNYCH (STANOWIĄ JE POŚREDNICY, REGIONALNE CENTRALE DYSTRYBUCJI, HURTOWNICY, DETALIŚCI, ew. KLIENCI INDYWIDUALNI),OPRACOWANIE HARMONOGRAMU ZAMAWIANIA WYROBÓW GOTOWYCH I ICH SKŁADNIKÓW WE WŁASNEJ JEDNOSTCE,OPRACOWANIE PLANU PRODUKCJI WYROBÓW,ZARZĄDZANIE ZASOBAMI PRZEDSIĘBIORSTWA POD NADZOREM SYSTEMU MRP II.

J

ROZWÓJ DoE

tworzenie modelu numerycznego optymalizowanego obiektu,zaprojektowanie oraz wykonanie eksperymentu w oparciu o metodę projektowania doświadczeń,stworzenie przybliżonego modelu matematycznego odpowiedzi obiektu, w oparciu o procedurę analizy powierzchni odpowiedzi,optymalizacji wybranej funkcji celu,projektowania jakości w oparciu o analizę czułości odpowiedzi oraz analizę tolerancji.

EKSPERYMENT (DOŚWIADCZENIE) TO ZAPLANOWANA SERIA TESTÓW, KTÓREJ CELEM JEST UDOWODNIENIE (lub wykazanie fałszu) HIPOTEZY OPISUJĄCEJ PROCES, KTÓREGO REZULTAT JEST ZALEŻNY OD TEGO, W JAKI SPOSÓB TEN PROCES PRZEBIEGA TEST ODPOWIEDŹ W JAKI SPOSÓB JEDEN CZYNNIK (LUB ZESPÓŁ PODOBNYCH CZYNNIKÓW) WPŁYWA NA WARUNKI PROCESU. CEL: NAJWIĘKSZY (NAJWIĘKSZY ZYSK, NAJWIĘKSZA WYTRZYMAŁOŚĆ, NAJDŁUŻSZA TRASA)NAJMNIEJSZY (NAJKRÓTSZY CZAS, NAJMNIEJSZY SKURCZ, NAJMNIEJSZY ODPAD)NAJBLIŻEJ CELU (NAJMNIEJSZE FLUKTUACJE WYMIARÓW, MINIMALNE RÓŻNICE W CZASACH UTWARDZANIA, NAJMNIEJSZE RÓŻNICE W WYMIARACH CZĄSTEK).

WADY TRADYCYJNEGO EKSPERYMENTU (jeden-w-czasie):

MOŻLIWOŚĆ BŁĘDNEJ KONKLUZJIDUŻA ILOŚĆ TESTÓW (WYKONYWANA NIEPOTRZEBNIE). BRAK OCENY BŁĘDU EKSPERYMENTU BRAK ZALEŻNOŚCI (INTERAKCJI) POMIĘDZY CZYNNIKAMI.

METODY PLANOWANIA EKSPERYMENTU TWORZĄ RODZINY O WSPÓLNYCH CECHACH:EKSPERYMENTY PEŁNO-CZYNNIKOWE (UZYSKUJE SIĘ DANE ZE WSZYSTKICH KOMBINACJI ZMIENNYCH ORAZ ICH WARTOŚCI (POZIOMÓW), EKSPERYMENTY CZĘŚCIOWO-CZYNNIKOWE (WYMAGA USTALENIA Z GÓRY JAKA CZĘŚĆ (EKSPERYMENTU PEŁNO-CZYNNIKOWEGO) BĘDZIE PRZEPROWADZONA),EKSPERYMENTY SELEKCJONUJĄCE (EKSTREMALNY PRZYPADEK EKSPERYMENTU CZĘŚCIOWO-CZYNNIKOWEGO,POZWALA NA OCENĘ F ZMIENNYCH TYLKO PRZY F+1 ILOŚCIACH TESTÓW)

,MAPY POWIERZCHNIOWEJ ODPOWIEDZI (PLANOWANIE OPTYMALIZUJĄCE)

,PROCEDURY EWOLUCYJNE (POWTARZAJĄCE SIĘ PLANOWANIE OPTYMALIZUJĄCE),EKSPERYMENTY MIESZANE

PODEJŚCIE DO OPTYMALIZACJI JAKOŚCI

WZROST SPRZEDAŻY + MINIMALNA ILOŚĆ ROSZCZEŃ GWARANCYJNYCH I REKLAMACJI = ZADOWOLONY UŻYTKOWNIK = WYSOKA JAKOŚĆ WYROBU

FUNKCJI STRAT TAGUCHI'EGO (Taguchi Loss Function), ROZPOZNAJĄCA WYMAGANIA UŻYTKOWNIKA I DĄŻĄCA DO MINIMALIZACJI KOSZTÓW. W TAKIM PRZYPADKU RZECZYWIŚCIE MOŻNA WIĄZAĆ JAKOŚĆ WYROBU ZE STRATAMI SPOŁECZEŃSTWA

ANALIZA WARIANCJI (ANOVA Analysis of Variance) JEST STATYSTYCZNĄ METODĄ UMOŻLIWIAJĄCĄ INTERPRETACJĘ WYNIKÓW DOŚWIADCZEŃ I POZWALAJĄCĄ NA PODEJMOWANIE DECYZJI O KOLEJNYCH KROKACH

ANALIZA BEZCZYNNIKOWA

CAŁKOWITA SUMA KWADRATÓW (CAŁKOWITA WARIANCJA) SST, SUMA KWADRATÓW WARTOŚCI ŚREDNIEJ SSm, SUMA KWADRATÓW BŁĘDU SSe

STOPNIE SWOBODY (degrees of freedom) W SENSIE STATYSTYKI, STOPIEŃ SWOBODY JEST ZWIĄZANY Z KAŻDĄ INFORMACJĄ SZACOWANĄ W STOSUNKU DO DANYCH ![]()

- STOPNIE SWOBODY vT - całkowita ilość stopni swobody,ၮm - stopnie swobody związane z wartością średnią (zawsze 1!), ၮe - stopnie swobody związane z błędem

WARIANCJA BŁĘDU (wariancja) V ![]()

odchylenie standardowe S jest równe pierwiastkowi kwadratowemu z wariancji; odchylenie standardowe próbki określa o ile jednostki z badanej zbiorowości odchylają się od wartości średniej

POZIOM ISTOTNOŚCI F-test JEST NARZĘDZIEM POZWALAJĄCYM NA PORÓWNANIE DWÓCH WARIANCJI NA OKREŚLONYM POZIOMIE ISTOTNOŚCI (STOSUNEK WIĘKSZEJ WARIANCJI DO MNIEJSZEJ) Fၡ;ၮ1:ၮ2 ၡ Ⴎ stopień ryzyka

1 - ၡ Ⴎ prawdopodobieństwo ufności; JEŻELI F>>Fၡ;ၮ1:ၮ2 Z PRAWDOPODOBIEŃSTWEM UFNOŚCI 1 - ၡ UWAŻA SIĘ, ŻE ROZBIEŻNOŚĆ WARIANCJI JEST NIEPRZYPADKOWA (ISTOTNA).

TABELE OTROGONALNE

CAŁKOWITA ILOŚĆ STOPNI SWOBODY DOSTĘPNA W TABELI ၮLN = N - 1

WYBÓR TABELI WYMAGA SPEŁNIENIA WARUNKU ၮLN Ⴓ ၮd.f eksperymentu

METODYKA

OKREŚLENIE CELU DOŚWIADCZENIA.WYBÓR CZYNNIKÓW ORAZ ICH WSPÓŁZALEŻNOŚCI, KTÓRE MOGĄ MIEĆ ISTOTNY WPŁYW NA WYNIK DOŚWIADCZENIA.WYBORU WARTOŚCI, KTÓRE NALEŻY PRZYPISAĆ POSZCZEGÓLNYM CZYNNIKOM.WYBÓR WŁAŚCIWEJ TABLICY ORTOGONALNEJ.WYBÓR PARAMETRÓW OBIEKTU BADANEGO, KTÓRE POZWOLĄ NA JEDNOZNACZNĄ OCENĘ WYNIKÓW DOŚWIADCZENIA.PRZYGOTOWANIE PLANU DOŚWIADCZENIA*WYKONANIE POSZCZEGÓLNYCH TESTÓW**ANALIZA WYNIKÓW

J

K

NORMY ISO SERII 9000 INTERNATIONAL ORGANIZATION FOR STANDARDIZATION (POWSTAŁA W 1946) SKUPIA PONAD 130 NARODOWYCH INSTYTUCJI NORMALIZACYJNYCH; SYSTEM ISO 9000 JEST STOSOWANY POWSZECHNIE JAKO STANDARDOWY SYSTEM ZARZĄDZANIA JAKOŚCIĄ W PRZEDSIĘBIORSTWIE

ISO 9000. SYSTEMY ZARZĄDZANIA JAKOŚCIĄ. PODSTAWY I TERMINOLOGIA.ISO 9001. SYSTEMY ZARZĄDZANIA JAKOŚCIĄ. WYMAGANIA.ISO 9004. SYSTEMY ZARZĄDZANIA JAKOŚCIĄ. WYTYCZNE DLA DOSKONALENIA DZIAŁALNOŚCI.

PROCES WDRAŻANIA I ROZWOJU SYSTEMU ZARZĄDZANIA JAKOŚCIĄ SKŁADA SIĘ Z NASTĘPUJĄCYCH KROKÓW:

OKREŚLENIE POTRZEB I OCZEKIWAŃ KLIENTÓW ORAZ INNYCH ZAINTERESOWANYCH PODMIOTÓW,USTALENIA POLITYKI JAKOŚCI I CELÓW ZWIĄZANYCH Z JAKOŚCIĄ,OKREŚLENIE PROCESÓW I ZAKRESÓW ODPOWIEDZIALNOŚCI, NIEZBĘDNYCH DO OSIĄGNIĘCIA CELÓW JAKOŚCIOWYCH,OKREŚLENIE I ZAPEWNIENIE ZASOBÓW NIEZBĘDNYCH DO OSIĄGNIĘCIA CELÓW JAKOŚCIOWYCH,USTALENIE METOD POMIARU SKUTECZNOŚCI I SPRAWNOŚCI KAŻDEGO PROCESU, WYKORZYSTANIE TYCH MIAR DO OKREŚLENIA SKUTECZNOŚCI I SPRAWNOŚCI KAŻDEGO PROCESU,OKREŚLENIE ZAMIERZEŃ ZAPOBIEGAJĄCYCH NIEZGODNOŚCIOM I ELIMINOWANIE TAKICH WYPADKÓW,USTALENIE I STOSOWANIE PROCESÓW ZMIERZAJĄCYCH DO CIĄGŁEGO DOSKONALENIA SYSTEMU ZARZĄDZANIA JAKOŚCIĄ.

ISO 9001

NORMA MOŻE BYĆ STOSOWANA W CELU OCENY, CZY ORGANIZACJA MA ZDOLNOŚĆ SPEŁNIENIA WYMAGAŃ KLIENTÓW, WYMAGAŃ ZAWARTYCH W PRZEPISACH I WŁASNYCH WYMAGAŃ ORGANIZACJI

POWINNA DOWIEŚĆ ZDOLNOŚCI DOSTARCZANIA WYROBU KONSEKWENTNIE ODPOWIADAJĄCEGO WYMAGANIOM KLIENTA I WYMAGANIOM ZAWARTYM W PRZEPISACH

ISO 9004

NORMA ZAWIERA WYTYCZNE W ZAKRESIE CIĄGŁEGO DOSKONALENIA CAŁEJ ORGANIZACJI, JEJ SPRAWNOŚCI ORAZ SKUTECZNOŚCI

CELEM ORGANIZACJI JEST:IDENTYFIKOWANIE I SPEŁNIENIE WYMAGAŃ ORAZ OCZEKIWAŃ KLIENTÓW I INNYCH ZAINTERESOWANYCH STRON (PRACOWNIKÓW, DOSTAWCÓW, WŁAŚCICIELI, SPOŁECZNOŚCI) W CELU OSIĄGNIĘCIA PRZEWAGI KONKURENCYJNEJ I REALIZOWANIE TEGO W SPOSÓB SPRAWNY I SKUTECZNY,ROZSZERZENIE, UTRZYMANIE I DOSKONALENIE CAŁEJ DZIAŁALNOŚCI ORGANIZACJI ORAZ JEJ MOŻLIWOŚCI

DOKUMENTY SYSTEMU JAKOŚCI ZAWIERAJĄ STAWIANE CELE, ZAŁOŻENIA, OKREŚLAJĄ METODYKĘ PRACY itp., NATOMIAST ZAPISY DOWODZĄ, ŻE OKREŚLONE ZAŁOŻENIA SĄ REALIZOWANE

KSIĘGA JAKOŚCI STANOWI PODSTAWĘ CAŁEJ DOKUMENTACJI SYSTEMU JAKOŚCI. POWINNA ONA ZAWIERAĆ:

OPIS ZAKRESU DZIAŁALNOŚCI OBEJMOWANEGO PRZEZ SYSTEM ZARZĄDZANIA JAKOŚCIĄ, ŁĄCZNIE ZE SZCZEGÓŁAMI DOTYCZĄCYMI DOPUSZCZALNOŚCI JAKICHKOLWIEK OGRANICZEŃ ZAKRESU,

UDOKUMENTOWANE PROCEDURY OKREŚLONE DLA SYSTEMU ZARZĄDZANIA JAKOŚCIĄ LUB POWOŁYWANIE SIĘ NA NIE,

OPIS WZAJEMNYCH ODDZIAŁYWAŃ PROCESÓW SYSTEMU ZARZĄDZANIA JAKOŚCIĄ.

RODZAJE KSIĄG JAKOŚCI:KSIĘGA JAKOŚCI - (DLA POTRZEB ZARZĄDZANIA, ORAZ ZAPEWNIENIA JAKOŚCI WEWNĄTRZ I NA ZEWNĄTRZ ORGANIZACJI),KSIĘGA ZARZĄDZANIA JAKOŚCIĄ - (TYLKO DO UŻYTKU WEWNĘTRZNEGO)KSIĘGA ZAPEWNIENIA JAKOŚCI - (OPISUJE SYSTEM JAKOŚCI NA UŻYTEK ZEWNĘTRZNY)

A System produkcyjny, procesy produkcyjne; Zasady racjonalnej organizacji proc.prod.

B. Struktura produkcyjna, typy produkcji, formy produkcji, elastyczny system produkcyjny

C. Komputerowo zintegrowane systemy wytwarzania, organizacje sieciowe, broker, sterowanie produkcją, plany operacyjne, taktyczne

D. Sterowanie przepływaem produkcji, planowanie potrzeb materiałowych MRP, technologia optymalizacji produkcji OPT, Dokładnie na czas - JIT

E. Logistyka, prognozowanie popytu rynkowego, toyotyzm, harmonogramy procesów logistycznych

F. Obsługa klienta, kompleksowe sterowanie jakością TQM, burza mózgów, schematy opisowe, diagram przyczynowo-skutkowy Ishikavy, metoda ABCD, diagram Pereto,

G. FMEA-analiza skutków i przyczyn błędów, QFD-rozwinięcie funkcji jakości

H. SPC - statystyka procesów, karta kontrolna, stabilność całego procesu, histogramy, korelacja

I. rola przewodzenia w zarządzaniu, psych.aspekty komunikacji, 10zasad pisania, metody kontrargumentowania, rozpatrywanie reklamacji

J. Rozwój DoE, eksperyment, optymalizacja jakości, analizy, statystyki, Taguchy, tabele ortogonalne, metodyka

K. ISO, ksiega jakosci

G

FMEA - ANALIZA SKUTKÓW I PRZYCZYN POTENCJALNYCH BŁĘDÓW

ROZPOZNANIE I OCENA POTENCJALNYCH BŁĘDÓW, MOGĄCYCH WYSTĄPIĆ W WYROBIE LUB PROCESIE, ORAZ SKUTKÓW ICH WYSTĄPIENIA,IDENTYFIKACJĘ DZIAŁAŃ, KTÓRE MOGŁYBY WYELIMINOWAĆ LUB PRZYNAJMNIEJ OGRANICZYĆ SZANSE WYSTĄPIENIA POTENCJALNYCH BŁĘDÓW, UDOKUMENTOWANIE PROCESU; ANALIZĘ PRZEPROWADZA ODPOWIEDNIO DOBRANY ZESPÓŁ LUDZI (4 -8) O DUŻYM DOŚWIADCZENIU I WIEDZY

1. ZIDENTYFIKOWANIE WSZYSTKICH ELEMENTÓW WYROBU LUB FUNKCJI ROZPATRYWANEGO PROCESU W KOLEJNOŚCI TECHNOLOGICZNEJ 2. SPORZĄDZENIE LISTY MOŻLIWYCH BŁĘDÓW 3. PRZYGOTOWANIE LISTY PRAWDOPODOBNYCH SKUTKÓW TYCH BŁĘDÓW 4. OPRACOWANIE LISTY PRZYCZYN MOŻLIWYCH BŁĘDÓW I PRAWDOPODOBIEŃSTWO ICH WYKRYCIA 5. PRZYPORZĄDKOWANIE MOŻLIWYM BŁĘDOM WARTOŚCI RYZYKA P, Z, T, P - prawdopodobieństwo wystąpienia, Z - znaczenie dla klienta, T - wykrywalność (trudność wykrycia) 6. OBLICZENIE WSKAŹNIKA OCENY RYZYKA C. Wskaźnik jest iloczynem P x Z x T i może wynosić od 1 do 1000 7. UPORZĄDKOWANIE MOŻLIWYCH BŁĘDÓW WEDŁUG ICH RANGI (sugerowanie kolejności działań naprawczych) 8. WSKAZANIA DZIAŁAŃ NAPRAWCZYCH (podjecie działań zapobiegawczych i korygujących

QFD - ROZWINIĘCIE FUNKCJI JAKOŚCI TO TECHNIKA, KTÓRA EFEKTYWNIE WIĄŻE “CO” I “JAK” W PROJEKTOWANIU PRODUKTU I POPRZEZ TAKIE DZIAŁANIE TŁUMACZY GŁOS KLIENTA NA JĘZYK HANDLOWCA I TECHNIKA

JEST NIEZWYKLE INTUICYJNA: NIE ZAWIERA STATYSTYK I OBJAWIA SIĘ W POSTACI PRIORYTETOWEJ LISTY SPECYFIKACJI I CELÓW PROJEKTOWANIA

ZBUDOWANA JEST NA ZASADZIE MATRYC REPREZENTUJĄCYCH WYMAGANIA KLIENTA I CHARAKTERYSTYKI TECHNICZNE

Wyszukiwarka

Podobne podstrony:

sciaga feta, nauka, polibuda, elektronika, inzynieria produkcji, Inżynieria produkcji

sciaga inzynieria, nauka, polibuda, elektronika, inzynieria produkcji

GRUPA A, nauka, polibuda, elektronika, inzynieria produkcji, Inżynieria produkcji

pytania- inznieria produkcji, nauka, polibuda, elektronika, inzynieria produkcji

zbiór ABC, nauka, polibuda, elektronika, inzynieria produkcji, Inżynieria produkcji

Grupa B, nauka, polibuda, elektronika, inzynieria produkcji, Inżynieria produkcji

inżynieria produkcji pytania, nauka, polibuda, elektronika, inzynieria produkcji

wiatrowski nowy, nauka, polibuda, elektronika, układy elektroniczne, układy elektroniczne1wykład

Nauka o organizacji 4a, Zarządzanie produkcją, Nauka o organizacji

Produkty zwierzęce, Nauka, Informacje na temat produktów zwierzęcych

Ćw 4 - Badanie twardości i udarności wybranych materiałów elektroizolacyjnych, Politechnika Poznańsk

Ćw 5 - Badanie pętli histerezy magnetycznej ferromagnetyków 2009, Politechnika Poznańska, Elektrotec

Opracowanie ćwiczeń, Nauka, Informacje na temat produktów roślinnych

Ćw 5 - Badanie Pętli Histerezy Magnetyczej Ferromagnetyków, Politechnika Poznańska, Elektrotechnika,

ekonomika naftowa zadanie zaliczenie, geologia, Nauka, abc, AGH inzynieria naftowa

Konfiguracje elektronowe, Inżynieria chemiczna i procesowa

sprawko 2, Polibuda, I semestr, inżynieria materiałowa

Terminy zajęć Studiów Podyplomowych - semestr II, geologia, Nauka, abc, AGH inzynieria naftowa

Opracowane zagadnienia IM (zredagowane), Politechnika Poznańska, Elektrotechnika, Inżynieria Materia

więcej podobnych podstron