ZESTAW 1

1.1.Przedstawić analizę doboru narzędzi pomiarowych i ogólny przebieg pomiaru wymiaru O30h6:

- miejsce walka wynosi 30mm, klasa dokladnosci 6, polozenie pola tolerancji h co oznacza że odchyłka górna es=0 i dolna ei=0,013mm. T=es-ei= 0,013mm. Nastepnie ustawiamy zestaw płytek na wymiar nominalny wówczas wg tego zestawu ustawiamy przesównie wrzeciono tęsometru, po czym wsuwamy mierzony wałek miedzy kowadełko a wrzeciono. Wychylająca się skazówka wskaże na skali wartość odchyłki wykonania wałka. Odchylke ta porównujemy z wartoscia wynikajacą z tolerancji h6, max wartosc graniastości G=0,5T. Wartość tej odchyłki nie może przekraczac 0,5T=5![]()

.

1.2. Znając tolerancje wymiarowa wałka TW podać jaką max może mieć graniastość oraz owalność:

- majac dana tolerancje walka Tw oreslamy max wartosc graniastosci i owalnosci. Graniastość: B=N+es , A=N+ei , PG=nmax-nmin. Maksymalna wartosc graniastości PG=0,5T. Owalność: PO= dmax-dmin. Max wartosc odchylki PO=T.

2.1. Przedstawić zasadę pomiaru średnicy otworu przy pomocy srednicówki czujnikowej oraz sposobu wyznaczania dokładności pomiaru:

- metoda ta jest jedną z najdokładniejszych. Zasada pomiaru: ustalić wartość nominalną otworu pomiaru na podstawie rysunku wykonawczego lub na podstawie pomiaru suwmiarką z noniuszem 0,05 lub średnicówka mikrometryczna. Zbudować wzorzec o wymiarze równym ustalonej wartości nominalnej otworu wykożystując do tego celu płytki wzorcowe długości, wkładki walcowe oraz uchwyt mocujący. Wartość nominalna stosu płytek powinna być równa wartości nominalnej średnicy mierzonego otworu. Dla danego wymiaru nominalnego dobrać stałą końcówkę pomiarową średnicóki. Poza zamocowaniu końcówki stałej średnicówki włożyc czujnik do średnicówki tak żeby wskazanie czujnika było bliskie połowie zakresu pomiarowego. Ustawić średnicówkę na wymiar nominalny wzorcu, a wskazanie czujnika sprowadzić na 0, poprzez obrót jego podziałki. Włożyć średnicówkę do otworu i wykonując „kołysanie” ustalic położenie w którym wskazanie osiągnie wartość minimalną. Wskazanie to po uwzględnieniu znaku będzie wartością odchyłki od wymiaru nominalnego. Wynik pomiaru NX oblicza się wg wzoru: NX =NW=WS- gdzieNW-nominalny wymiar otworu, WS-wskazanie średnicówki.

2.2. Podać def. błędu technologicznego graniastości:

- jest to błąd katowości w którym następuje odchylenie kształtu od lini okręgu przylegajacego więcej niż w dwuch punktach na obwoodzie okręgu. Następnie stopniowe zmniejszanie i zwiększanie odległości od lini odniesienia można przyjąć za minimalną odległość od okregu przylegającego do zarysu przedmiotu ma wystąpić więcej niż 2 razy. Jeżeli 3 to trójgraniastość, 5-pięcio graniastość.

3.1. Podac przebieg pomiaru dowolnej strony sprawdzianu do otworów przy pomocy długościomierza Abbego oraz podać zasadę wyznaczenia dokładności pomiaru:

- w celu dokonania pomiaru srednicy sprawdzianu przy pomocy długosciomierza Abbego należy: na początku ustawić wskazania zerowe długościomierza następnie ustawić mierzony przedmiot na stoliku pomiarowym lub umocować go w kłach. Ustawienie sprawdzianu powinno być takie, aby w zakresie ruchu stolika przedmiot stykał się z końcówką pomiarowa konika w miejscu pomiaru srednicy. Stykamy końcóki wzorca z przedmiotem w miejscu pomiaru średnicy. Znajdujemy max wskazanie przyrządu pokręcając kółkiem. Później znajdujemy minimalne wskazanie przyrządu kołysząc stolikiem w płaszczyźnie poziomej. Następnie wprowadzamy kreskę milimetrową znajdujacą się na polu spirali w najbliższy zwój spirali, dokonujemy odczytu wskazania W1. obracamy mierzony wałek o pewien kat (ok. 30o) i dokonujemy pomiaru jak wyżej opisałem. Miezymy od 6-10 razy- wałek.

3.2. Narysowć i oznaczyć położenie pola tolerancji sprawdzianu do otworów dla strony przechodniej:

[RYS3.3 S.79] -sprawdziany do otworów (nowe) dPB=A0+2+0,5H dPA n=A0+2-0,5H

sprawdziany do otworów (używane) dPB=A0+2+0,5H dPA u=A0-y

4.1. Omówić przebieg pomiaru kata przy pomocy wałeczków pomiarowych z uwzględnieniem metody obliczenia dokładności pomiaru:

- ustawiamy przedmiot na płycie pomiarowej dobieramy dwa jednakowe wałeczki pomiarowe o średnicy ok. 5mm, dokonujemy pomiaru M1, zestawiamy 2 stosy płytek wzorcowych o wartości h możliwie największych i dokonujemy pomiaru M2, jeżeli dokonujem pomiar passametrem najpierw wykonujemy pomiar M1 i M2 przy pomocy suwmiarki a uzyskany wynik traktujemy jako wymiar nastawny dla passametru. Wybór narzędzia do pomiaru wyników M1 i M2 zależy od wymagaanej dokładności pomiaru. Po dokonaniu pomiaru M1 iM2 podstawiamy do wzorów nazbieżność delta=(M2-M1)/(h-h0)=2tg_alfa_/2 i na pochylenie 05delta = (M2-M1)/2(h-h0)=tg_alfa_/2 .

4.2. Podać def zbieżności i pochylenia:

- zbieżność stożka: delta=2tg_alfa_, zbieżność jest to podwojony tangens kata utworzonego miedzy tworzącą stozka a prostopadłą do jej podstawy. Pochylenie jest to połowa zbierzności , zależność: (M1-M2)/h

5.1. Omówić zasady pomiaru kąta stożka wewnętrznego przy pomocy kul:

- pomiar ten polega na zmierzeniu wymiarów h1 i h2 przy pomocy głębokościomierza suwmiarkowego. Mieżymy średnice kulek (średnice powinny być rózne) pomiar polega na kolejnym wkładaniu do otworu kuli mniejszej a następnie większe i mierzeniu wymiarów h1 i h2 oraz na pomiarze calkowitej długosci storzka. Zbieżność stożka wyliczamy z zależności: sin_alfa_/2=(d2-d1)/(h1-h2)-(d2-d1).

5.2. Omówić przebieg sprawdzania kąta rozwarcia pryzmy:

- sprawdzenie takie odbywa się za pomocą wzorców kata płaskiego np. płytek Johansona. Należ tak dobrać płytke wzorcową aby dokładnie przylegała do scian pryzmy, lub złożyć ją z dwóch płytek w ten sam sposób.

6.1. Omówić zasadę pomiaru średnicy podziałowej gwintu metrycznego przy pomocy 3 wałeczków pomiarowych:

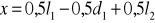

- Pomiar ten jest zaliczany do najdokładniejszych.Ustalamy podziałke mierzonego gwintu np. wykorzystując do tego celu sprawdzian do gwintu lub wynik pomiaru podziałki.Określamy optymalną średnicę wałeczków ze wzoru: dWO=P/2_cos_alfa .Dobieramy 3 wałeczki o średnicy dW jak najbli.żej średnicy optymalnej dWO .Umieszczamy wałeczki i dokonujemy pomiaru wymiaru M .Wyznaczamy wartość średnicy podziałowej d2 ze wzoru ![]()

6.2. Omówić sposób doboru optymalnej średnicy wałeczków pomiarowych:

7.1. Omówić przebieg pomiaru podziałki zasadniczej (wyjaśnić pojęcie podziałki zasadniczej):

- Podziałka zasadnicza - jest to długość okręgu podziałowego zawarta pomiędzy dwoma sąsiednimi jednoimiennymi bokami zębów. Pomiar dokonujemy przyrządem stałym Zeissa. Końcówkę kulistą dobiera się w zależności od modułu sprawdzanego koła. Przed pomiarem przyrząd ustawia się na nominalną wartość podziałki zasadniczej. W czasie pomiaru przyrządem wykonuje się ruchy wahadłowe wzdłuż zarysu zęba i ustala się wskazanie zerowe na minimalnie skrajne wychylenie wskazówki czujnika. Podziałkę zasadniczą można też zmierzyć pośrednio przez wyznaczenie różnicy długości pomiarowych przez k oraz k+1 lub k-1. Pomiaru dokonuje się mikrometrem talerzykowym lub na mikroskopie: ![]()

7.2. Omówić zasadę identyfikacji modułu uzębienia:

- Odtworzenie podstawowych parametrów koła zębatego po dokonaniu pomiarów i obliczeń. Aby wyliczyć moduł należy policzyć liczbę zębów sprawdzanego koła oraz zmierzyć średnicę wierzchołków: ![]()

Otrzymaną wartość trzeba zaokrąglić do najbliższej wartości znormalizowanej ujętej w tabeli. Po zmierzeniu średnicy podstaw dr oblicza się współczynnik wysokości zęba y z zależności: ![]()

stąd ![]()

![]()

c=(0,2÷0,3)m

8.1. Omówić zasadę i sposób pomiaru parametru Rz na mikroskopie Schmaltza:

- Rz - jest to wysokość chropowatości. Średnia arytmetyczna wartości bezwzględnych wysokości 5 najwyższych wzniesień profilu chropowatości i 5 najniższych wgłębień w przedziale odcinka elementarnego ![]()

ypi - wysokość i-tego wzniesienia profilu

yvi - głębokość i-tego wgłębienia profilu

8.2. Podać definicję parametru Ra wg systemu M:

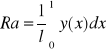

Ra - Średnie arytmetyczne odchylenie profilu chropowatości jest to średnia wartość bezwzględnych odchyleń profilu od linii średniej m w przedziale odcinka elementarnego

lub ![]()

y(x) - równanie profilu chropowatości

yi - odchylenie i-tego punktu

n - liczba punktów przedziału odcinka elementarnego

9.1. Omówić przebieg sprawdzenia dokładności wskazań mikromierza:

- Na dolnej granicy zakresu błąd wskazania wyznacza się po zetknięciu kowadełka i wrzeciona albo przy pomocy płytki wzorcowej lub sprawdzianu nastawczego. Błąd wskazania w całym zakresie pomiarowym wyznacza się mierząc płytki wzorcowe o wymiarach tak dobranych by wskazania rozłożone były równomiernie w całym zakresie pomiarowym i uwzględniały kilka położeń kątowych bębna np.: 5,12 ; 10,25 ; 21,5 ; 25 Wskazania na mikromierzu odczytuje się przy nacisku pomiarowym wywołanym sprzęgłem. Błąd odczytu wskazania w każdym punkcie jest różnicą między odczytem a wartością nominalną mierzonej płytki wzorcowej. Do wyznaczania błędów wskazań mikrometrów mikrometrów dużym zakresie pomiarowym (ponad 125 mm) trzeba zastosować urządzenie pomocnicze. Po wyznaczeniu błędów wskazań w całym zakresie pomiarowym należy sporządzić krzywą błędów mikrometru.

9.2. Obliczyć i narysować noniusz o module m= -2 i dokładności odczytu +-0,2mm:

![]()

Qo - wartość działki podziałki zasadniczej

n - ilość działek noniusza

Qn - Wartość działki noniusza

10.1. Omówić zasadę pomiaru promienia krzywizny na mikroskopie (uwzględniając dokładność pomiaru):

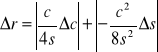

- Pomiar promienia krzywizny przy pomocy mikroskopu wykonuje się metodą pośrednią poprzez pomiar długości cięciwy i odpowiadającej jej strzałki. Wartość promienia krzywizny oblicza się ze wzoru: ![]()

Dokładność pomiaru można wyznaczyć korzystając z różniczki zupełnej: różniczkując powyższy wzór:

10.2. Udowodnić, że tolerancja sumy jest równa tolerancji różnicy:

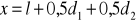

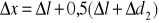

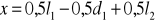

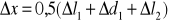

X+Y:

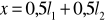

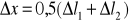

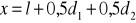

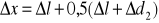

![]()

![]()

![]()

X-Y:

![]()

![]()

![]()

ZESTAW 2

1,1. Jak należy przeprowadzić pomiary wymiaru O30h6 aby można było stwierdzić, że spełnia wymagania szóstej klasy tolerancji i odchyłka kołowości nie przekracza 0,005mm:

- srednica walka wynosi 30mm, klasa dokladności 6, położenie pola tolerancji h, co oznacza że odchylka górna es=0, dolna ei=13![]()

, T=es-ei=13![]()

. Zestaw płytek ustawiamy na wymiar nominalny. Wg tego zestawu ustawimy przesówne wrzeciono poczym wsówamy mierzony wałek miedzy kowadełko a wrzeciono. Wychylająca się wskazówka pokauje na skali wartość odchłki wykonanego wałka. Odchyłke tą porównujemy z wartoscia wynikajacą z tolerancji h6, max wartość graniastosci G=0,5T, wartość odchylania nie może przekraczać 0,5T-5![]()

=0,005mm.

1,2. Podać definicje graniastości:

- jest to błąd kołowości w którym nastepuje odchylenie kształtu od lini okręgu przylegającego w więcej niż w dwuch punktach na obwodzie w okręgu. Nastepnie stopniowe zwiekszanie i zmniejszanie odległości od lini odniesienia można przyjąć, ze minimalna odległość od okręgu przylegajacego do zarysu przedmitu ma wystąpic wiecej niż dwa razy. Jeżeli 3 to trójgraniastość , 5- pieciograniastość.rys.11,1

2,1. Wyjaśnić zasadę pomiaru średnicy otworu przy pomocy kul (zwrucic uwage na dokładność pomiaru):

- metodę te można stosować w przypadku braku narzędzi pomiarowych o żądanym zakresie pomiarowym lub w przypadku srednicy otworu usytuowanego w miejscu trudno dostepnym dla innyc urzadzeń pomiarowych. Sposób przeprowadzenia pomiaru polega na dobraniu 2 kul pomiarowych o średnicach d1 i d, spełniajacych warunek d1+d=(1,07+1,33)d gdzie d- średnica mierzonego otworu. Średnice mierzonego otworu d oblicza się ze wzoru: d=(d1+d2/2)+pierw.M(d1+d2-M) M- wysokość płytek wzorcowych.

2,2. Podać z jakich płytek (o jakich wartosciach nominalnych) kpl podstawowego winien się składać stos do ustawienia srednicówki czujnikowej na wymiar 123,295mm:

- należy użyć następujacych płytek: 1x100+1x20+1x1,2+1x1,09+1x1,005=123,295mm.

3,1. Podać przebieg pomiaru średnicy sprawdzianu (dowolnej strony) przy pomocy długościomierza Abbego:

- w celu dokonania pomiaru srednicy sprawdzianu przy pomocy długosciomierza Abbego należy: na początku ustawić wskazania zerowe długościomierza następnie ustawić mierzony przedmiot na stoliku pomiarowym lub umocować go w kłach. Ustawienie sprawdzianu powinno być takie, aby w zakresie ruchu stolika przedmiot stykał się z końcówką pomiarowa konika w miejscu pomiaru srednicy. Stykamy końcóki wzorca z przedmiotem w miejscu pomiaru średnicy. Znajdujemy max wskazanie przyrządu pokręcając kółkiem. Później znajdujemy minimalne wskazanie przyrządu kołysząc stolikiem w płaszczyźnie poziomej. Następnie wprowadzamy kreskę milimetrową znajdujacą się na polu spirali w najbliższy zwój spirali, dokonujemy odczytu wskazania W1. obracamy mierzony wałek o pewien kat (ok. 30o) i dokonujemy pomiaru jak wyżej opisałem. Miezymy od 6-10 razy- wałek.

3,2. Podać w jakim sposób można wyznaczyć dokładność pomiaru oraz dokładnosć odczytu dla dlugościomierza Abbego:

- w długściomierzu Abbego dużą dokładność wskazań i odczytu uzyskano poprzez zastosowanie odpowiednio dokładnego wzorca szklanego oraz wykonanie wzorca kreskowego zgodnie z postulatem Abbego i zastosowaniem mikroskopu odczytowego ze spirala Archimedesa. Jeżeli założymy że dokonujemy pomiaru długosci L. Wzorzec jest przesuniety o wartość h o osi pomiaru. Wartość wskazna w tym przypadku określamy W=h*tgalfa+(b-L)*1/cosalfa. Przyrostwartości wskazanej h*tgalfa można zredukowac do 0, jeżli wzorzec będzie umieszczony w osi pomiaru (h=0), wówczas W=(b-L)*1/cosalfa . jeżeli przyjmujemy, że L=n*a wówczas dokładność wskazń będzie można otrzymać przez zróżniczkowanie W=(b-n*a)*1/cosalfa, .

4,1. Podać przebieg pomiaru kata przy pomocy liniału sinusowego z uwzglednieniem metody obliczania dokładności pomiaru:

- pomiar polega na takim dobraniu wysokości stosu płytek h aby różnica wskazań w1-w2 czujnika wynosiła 0. wartość mierzonego kata oblicza się z zależności: _alfa_= arcsin_h_/L

liniał sinusowy z przedmiotem ustawia się na płycie kontrolnej i ustal przybliżoną wartość zestawu płytek wzorcowych, którą następnie ustawia się pod wałkiem liniału sinusowego od strony mniejszej średnicy storzka. Za pomocą czujnika zegarowego sprawdza się poziome położenie górnej tworzącej stożka tak należy dobierać wyskość aby wskazania czujnika były jednakowe przy obu skrajnych położeniach.

4,2. Podac zasadę pomiaru zbieżności stożka:

- zbieżność stożka obliczamy ze wzoru: (sin_alfa_/2)=(d2-d1)/(h1-h2)-(d2-d1). Pojęcie uzywane jest do określenia kąta rozwarcia powierzchni stożkowych. Jest to stosumek różnicy średnic pomiaru dokonujemy przy pomocy wałeczeków i płytek wzorcowych.

5,1. Omówić zasadę pomiaru podziałki kątowej wielowypustu:

- Przed przystąpieniem do pomiaru należy dokonać pomiaru grubości pojedynczego wypustu (przy pomocy suwmiarki) a następnie zamocować mierzony przedmiot w kłach podzielnicy i konika wykorzystując przy tym zbierak. Na wstępie zestawiamy stos płytek wzorcowych o wysokości równej h=h1+0,5g (mm). Ustawiamy stos płytek na powierzchni prowadnicy łoża a następnie ustawiamy obok na prowadnicy statyw czujnika zegarowego. Następnie ustawiamy końcówkę czujnika na stosie płytek i wyzerowujemy go (pozwala to uniknąć błędu pomiaru spowodowanego niejednoznacznym ustawieniu końcówki czujnika na powierzchni bocznej wielowypustu w kierunku poprzecznym. Przenosimy końcówkę czujnika na płaszczyznę boczną wypustu i poprzez obrót wrzeciona podzielnicy należy doprowadzić do wskazania zerowego. Przy zerowym wskazaniu czujnika dokonujemy odczytu wskazań W1 mikroskopu podzielnicy. Odsuwamy czujnik i pokręcając wrzecionem, podzielnicy doprowadzamy ponownie do wskazania 0 czujnika ale z powierzchnią boczną drugiego wypustu, dokonujemy odczytu W2 tego wskazania. Wartość podziałki kątowej wielowypustu określamy jako t(α)=W1-W2. POWTARZAMY całą czynność (n+1) razy gdzie n jest liczbą wypustów.

5,2. Omówić zasadę pomiaru kąta płaskiego:

- Są to płytki wzorcowe będące końcowymi wzorcami kątów, których miary ograniczone są powierzchniami pomiarowymi, dzięki temu płytki te można zestawić do uzyskania dowolnych wartości kątów. Typu JOHANSSONA - są to płytki o grubości 2 mm, każda z płytek odtwarza 2 lub 4 kąty. Stopniowane są co 1` 5` lub 1˚. Typu husznikowa - odtwarzają po 1 lub 4 kąty wewn. Stopniowane 1˚ 10` 1`. Kątowniki - są to wzorce kąta prostego

6,1. Omówić metodę pomiaru średnicy podziałowej gwintu metrycznego przy pomocy mikroskopu bez użycia nożyków pomiarowych:

- Pomiar średnicy podziałowej gwintu metrycznego przeprowadza się w taki sposób, że po pokryciu środkowej z bokiem zarysu gwintu tak aby punkt przejścia okularu leżał w przybliżeniu w połowie długości zarysu, wtedy odczytuje się wskazania głowicy mikrometrycznej przesuwu poprzecznego dla położenia 1 a potem dla położenia 2. Różnica wskazań jest wymiarem średnicy podziałowej. Do wyeliminowania wpływu błędów ustawienia gwintu na dokładność wyników pomiaru - należy ponadto zmierzyć średnicę podziałową zarówno z prawej strony jak i lewej gwintu i przyjąć średnicę.

6,2. Omówić ogólne zasady tolerowania parametrów gwintów metrycznych:

- Podstawowymi parametrami gwintów są: skok gwintu, kąt, średnica zewnętrzna, średnica podziałowa gwintu wewnętrznego, średnica wewnętrzna gwintu wewnętrznego.

Tolerancje średnicy gwintów są uporządkowane wg średnicy szeregów tolerancji oraz wg położenia tolerancji dzielących względem nominalnych od wymiarów średnic odchyłkami podstawowymi tzn EJ dla gwintów wewnętrznych i górną es dla gwintów zewnętrznych. Zaleca się pasowanie H/g H/h i G/h

7,1. Omówić przebieg pomiaru bicia uzębienia (wyjaśnić pojecie bicia uzębienia)

- Bicie promieniowe określa się jako podwójną mimośrodowość uzębienia względem osi obrotu koła lub różnicę między największym i najmniejszym oddaleniem elementu pomiarowego. Bicie jest wynikiem nieprawidłowego zamocowania koła lub narzędzia podczas obróbki tego koła od pierwszego do ostatniego zęba. Ma ono wpływ na inne błędy uzębienia takie jak: błąd podziałki obwodowej, błąd kąta zarysu i błąd grubości zęba, dlatego jego wartość nie powinna przekraczać dopuszczalnej odchyłki dla danej klasy dokł. Koła. Przebieg pomiaru - dokonuje się na przyrządzie uniwersalnym Zeissa do pomiaru kół zębatych. Należy dobrać średnicę kulki w zależności od modułu. Umieścić koło w kłach i obracając koło co podziałkę należy umieszczać końcówkę czujnika we wrębie koła i odczytać wskazanie czujnika. Wskazanie początkowe ustalić jako zero w dowolnym lecz zaznaczonym wrębie. Następnie sporządzić wykres bicia pomiarowego uzębienia na papierze milimetrowym, odkładając na osi poziomej numer kolejnego wrębu a na drugiej osi odczytaną z czujnika wartość odchyłki.

7,2. Omówić zasadę pomiaru i identyfikacji kata przyporu:

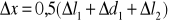

- Mikromierzem talerzykowym zmierzyć wielkość pomiarową Wk obejmując k zębów i Wk+1 obejmując k+1 zębów badanego koła. Ilość zębów k objętych pomiarem należy dobrać z tablicy lub obliczyć ze wzoru: ![]()

![]()

![]()

SPRAWDŹ Zaokrąglając do najbliższej liczby całkowitej. Wartość podziałki zasadniczej: ![]()

8,1. Omówić zasadę i sposób pomiaru parametru Ra:

- średnia arytmetyczna wartość bewzgledna y do lini sredniej m odcinka elementarnego L. Pomiar parametru Ra można dokonać metodą stykową przyrządami zwanymi filogramami.

8,2. Omówić sposób wyznaczania udziału nosnego powierzchni na podstawie profilogramu:

- Profilogram umożliwia odczyt wartości współczynnika długości nośnej profilu na różnych poziomach pomiarowych przekroju od 10-100% co 10%. Współczynnik udziału nośnego profilu można wyznaczyć z wykresu profilogramu profilu badanej próbki w oparciu o definicję tego parametru co najmniej 5 przekrojach. Na podstawie tych wyników pomiarowych określa się krzywą nośności profilu chropowatości powierzchni.

9,1. Omówić przebieg sprawdzania nacisku pomiarowego mikromierza:

- Nacisk pomiarowy w mikromierzu jest wywołany sprzęgłem i powinien mieć odpowiednią wartość. Sprawdza się go mocując kabłąk w specjalnym uchwycie w położeniu pionowym. Następnie na wrzeciono nakłada się specjalną szalkę z wykonanym otworem nieprzelotowym. Na szalkę kładzie się odważniki o odpowiedniej masie (uwzględniamy dodatkowo masę szalki). Obciążenie szalki zwiększa się stopniowo aż do takiej największej wartości przy której sprzęgło nie jest w stanie obrócić bębna połączonego z wrzecionem. To graniczne obciążenie określa nacisk pomiarowy wywołany sprzęgłem. Nacisk pomiarowy można również sprawdzić za pomocą wagi uchylonej.

9,2. Podać wartość stosu płytek wzorcowych jakich należy użyć do sprawdzenia dokładności wskazań mikromierza o zakresie pomiarowym 0-25mm:

- płytki o wartościach nominalnych: 5,12 ; 10,25 ; 21,5 ; 25

10,1. Omówić zasadę pomiaru odległości osi otworów na mikroskopie (uwzględniając dokładność pomiaru):

- Istnieją 3 sposoby:

Polega na pomiarze średnicy d1 i d2 oraz odległości l Odległość osi otworów

. Dokładność pomiaru:

Polega na pomiarze średnicy d1 oraz odległości l1 i l2

Dokładność

Polega na pomiarze odległości l1 i l2

Dokładnosć

10,2 tak jak w zestawie 1

ZESTAW 3

1,1. Charakterystyka przebiegu pomiaru wymiaru O30h7 przy pomocy passametru:

- wałek o srednicy 30 wykonany w 7 klasie dokładności i połozeniu pola tolerancji h, co oznacza że został wykonany wg zasady stałego wałka i es=0. Ustawiamy wiec zestaw płytek na wymiar nominalny, następnie wg tego zestawu nastepnie wg tego zestawu ustawiamy passaametr. Wyjmujemy stos płytek i wkładamy wałek. Wskazówka wyznacza wartość odchyłki wykonania wałka. Odchyłkę te porównujemy z tolerancji h7[RYS].

1,2. Omówić zasadę pomiaru owalności wałka:

- wynik pomiaru A0 jest różnicą między max a min wskazaniem czujnika podczas pełnego obrotu zarysu co odpowiada max różnicy średnic. Metoda ta jest w praktyce pomiarowej. Pomiaru owalności dokonuje się passametrem po przez obrót wałka o kat 90o , wskazóka passametru wyznacza wartość odchyłki która po dodaniu do wymiaru nominalnego daje srednice max i min. Wartość średnicy zewnętrznej składa się ze stosu płytek wzorcowych a tym stosem płytek wyzerowuje się passametr. Błąd owalności, kołowości PO=dmax-dmin.

2,1. Charakterystyka pomiarów odchyłek walcowości otworu (zwrócić uwagę na dokładność pomiaru):

- pomiar odchyłek walcowosci polega na określeniu przekrojów charakterystycznych w których należy dokonac pomiaru srednicy lub odchyłki od wymiaru nominalnego. Wartość odchyłki walcowości w danym przekroju osiowym określamy zgodnie z tablicami. Jako wynik pomiaru należy przyjać najwiekszą odchyłkę z 6 przekrojów osiowych.

2,2. Po ile można wyność odchyłki owalności i graniastości dla otworu o tolerancji T:

- max wartość odchyłki owalności i graniastości dla otworu o tolerancji T wynosi: delta0=T, deltaG=0,5T.

3,1. Wyjaśnić zasadę odczytu wskazań przy pomocy spirali Archimedesa:

-W długościomierzu Albrego dla zwiększenia dokładności odczytu wskazań zastosowano specjalny mikroskop z noniusze o module 0 i spiralą archimedesa. Aby zwiększyc dokładność odczytu wykozystuje się tu właściwości spirali Archimedsa. Zasadę omówię na przykładzie: jeżeli przy pomiarze pewnej długości L, wzorzec ustawia się tak że 12 kreska wzorca znajduje się pomiedzy 0-1 noniusza połozenie katowe spirali jest zerowe. Odczyt czesci całkowitych mm wynosi 12,dziesietnych 0. wówczas odczytujemy wartość odcinka x1*x2=delta_r_<0,1mm. Aby uzyskać ten odczyt należy przy pomocy pokretła (na przesównym koniku) obracać płytke spirali tak długo aż nastąpi styk lini spirali z linią kresy milimetrowej wzorca (należy obrucić ja o kąt delta_fi_) nastepnie należy odczytać liczbę K-działek na podziałce spirali naprzeciw wskaźnika. Znajdując wartość działki spirali a0 po przemnożeniu jej przez liczbę K dodać w ten sposób uzyskany wynik do wcześniej odczytanych wartości całkowitych i dziesiętnych. Spiral posiada 10 zwojów, a linia spirali składa się z 2 lini równoległych odległych od siebie o 0,012mm. Osiąga się wówczas wyższą dokładnośc ustalania styvcznosci kresy milimetrowej do lini spirali.

3,2. Narysować i oznaczyć położnie pola tolerancji względem wymiaru nominalnego w dla strony przechodniej sprawdzianu do otworow:

[RYS s.79],- dNB=B0+0,5H dNA=B0-0,5H- str. Nieprzechodnia

- dPB=A0+2+0,5H dPA n=A0+2-05H- str przechodnia

4,1. Charakterystyka pomiaru kata przy pomocy poziomicy optycznej z uwzglednieniem metody obliczania dokladnosci pomiaru:

- ustawiamy poizomicę optyczną na płycie pomiarowej i obracając tarcze doprowadzamy do ustawienia pęcherzyka wskaźnika pomiedzy dwoma wskazaniami doknujemy odczytu kąta gama pochylenia płyty pomiarowej w okularze. Nastepnie ustawiamy na podziałce zewnętrznej poziomicy wartość kąta uzyskaną z pomiaru kątomierzem uniwersalnym. Nastepnie ustawiamy mierzony przedmiot na płycie pomiarowej i dokonujemy pomiaru kąta beta,powtarzając czynności wykonywane przy pomiarze kata pochylenia płyty. Wynikiem pomiaru kat alfa będzie róznica alfa= beta- gama

4,2. Narysować i oznaczyć płytke wzorcową Johanssona:

- maja one boczne starannie dotarte powierzchnie o szerokości 2mm i długości 20mm. Powierzchnie te tworzą kąty miernicze z przedłużeniem bocznych powieżchni równoległych. Wartość tych kątów jest oznaczona na górnych powierzchniach każdej płytki przy powierzchni kąta i określonym symbolem S. Płytki te wykonuje się w dwuch kąpletach. Kaplet mały składa się 249płytek umożliwiajacych uzyskanie każdego kąta przy stopniowaniu co 5o (w zakresie od 10-350o), oraz ze stopniowanie co 1o(0-10o i 350-360o). Kąplet duży składa się z 85płytek stopniowanych co 10 (10-350o), oraz co jede stopień w pozostałym zakresie. Max błąd kata wynosi +-12' .

5,1. Omówić warunki pomiaru kata wewnętrznego przy pomocy kul:

- Pomiar ten polega na zmierzeniu wymiarów h1i h2 przy pomocy głębokościomierza, mierzymy średnicę kulek, średnice te powinny być różne. Pomiar polega na kolejnym wkładaniu do otworu kuli mniejszej a następnie większej i mierzeniu wymiarów h1 i h2 oraz na pomiarze całkowitej długości stożka

5,2. Wyjaśnić dlaczego zerowanie czujnika przy pomiarze podziałki wielowypustu winno odbywać się na określonej wysokosci:

- czynność ta pozwala na uniknięcie błędu pomiarowego spowodowanego niejednoznacznym ustawieniem końcówki czujnika na powierzchni bocznej wielowypustu w kierunku poprzecznym - aby zachować jednakowe warunki pomiaru - aby zachować równoległość powierzchni bocznej wielowypustu do powierzchni prowadnicy łoża.

6,1. Wyjaśnić dlaczego pomiary parametrów gwintów (średnica podziałowa, skok) przy pomocy mikroskopu należy wykonać na lewym i prawym boku zarysu:

6,2. Omówić wpływ dokładności wykonania kata zarysu i skoku gwintu na ocenę dokładności wykonania średnicy podziałowej gwintu:

7,1. Omówić sposób pomiaru nierówności długości pomiarowej w kole zębatym:

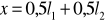

- Jest to różnica największej i najmniejszej długości pomiarowej przy ich pomiarze kolejno na całym obwodzie kół ![]()

Pomiar dokonuje się w przekroju normalnym koła za pomocą np. mikromierza talerzykowego obejmując szczękami k zębów koła. Liczbę zębów objętych pomiarem dobiera się z tablic lub wyznacza się ze wzoru: ![]()

dla ![]()

i ![]()

zaokrąglając do najbliższej liczby całkowitej.

7,2. Omówić wpływ sposób doboru wysokości pomiarowej do pomiaru grubości zęba:

- Przed pomiarem grubości zęba ustala się wysokość pomiarową hp odpowiednią dla danej liczby zębów z badanego koła. Wartość pomiarowa hp odpowiednią dla koła o module m=1 i wartości tego modułu: ![]()

wartość hp' można dobrać z tabeli lub obliczyć ze wzoru: ![]()

φ-kąt środkowy odpowiadający połowie grubości zęba okręgu koła podziałowego: ![]()

8,1. Omówić sposób doboru długości odcinka elementarnego do pomiaru parametru Ra na profilgrafometrze:

- odcinek elementarny jest równy wartości filtrów „cut-off”- jest dobierany tak aby było 5 wzniesień i 5 wgłębień

8,2. Omówić sposób wyznaczania parametru Rz powierzchni na podstawie profilogramu:

- należy określic pomiarowy 5 wzniesień i 5 wgłębień następnie dokonac odchyleń pomiarów od linii średniej, dla wzniesień. Rz=1/5(R1+R3+R5+R7+R9-R2-R4-R6-R8-R10)

9,1. Omówić przebieg sprawdzania równoległości powierzchni pomiarowych mikromierza:

- sprawdzenia dokonuje się przy pomocy kompletu płytek szklanych interferencyjnych. Komplet ten składa się z 4 opłytek o wymiarach stopniowanych 0,25 skoku sruby mikrometrycznej. Taki komplet umozliwia sprawdzenie równoległości pomiarowych przy czterech połozeniach wrzeciona. W czasie sprawdzania płytke należy zacisnac między kowadelkami a wrzecionem przy pomocy sprzegła . lekko zwalmniając wrzeciono możemy zobserwować prążki interfererencyjne na powierzchni pomiarowej.

9,2. Podać wartość stosu płytek wzorcowych jakich należy użyć do sprawdzania dokładności wskazań suwmiarki z noniuszem 0,1 i zakresie 0-140mm:

- Wskazanie przy pomiarach zewnetrznych sprawdza się przy pomocy płytek wzorcowych. W tym celu stos płytek należy umieścić między szczekami do pomiarów zewnętrznych i odczytac wskazania sówmiarki. Tak samo w wewnętrznych. Wymiary płytek wzorcowych do wyznaczenia błędów wskazań sówmiarki prz urzyciu szczęk płaskich- 21,3; 71,6; 126,9; [mm] i krawędziowych tak samo.

10,1. Omówić zasadę pomiaru odległości osi otworów na mikroskopie (uwzględniając dokładność pomiarów), przedstawić metodę obliczania dokładności pomiaru promienia krzywizny na mikroskopie:

- Istnieją 3 sposoby:

Polega na pomiarze średnicy d1 i d2 oraz odległości l Odległość osi otworów

. Dokładność pomiaru:

Polega na pomiarze średnicy d1 oraz odległości l1 i l2

Dokładność

Polega na pomiarze odległości l1 i l2

Dokładnosć

ZESTAW 4

1,1. Charakterystyka błędów technologicznych wałków:

- są to błędy wymiaru, kształtu, położenia. Podstawowymi i geometrycznymi elementami kształtu odniesienia są: prosta przylegajaca- jest to linia prosta stykajaca się z rospatrywanym zarysem na zewnatrz materialu i ustawiona tak aby najwieksza odległość miedz nią i zarysem była najmniejsza z pośród wszyskich możliwych, odpowiadających różnym jej ustawieniom. [RYS 1.1 s. 38]. Płaszczeyzna przylegajaca. Okrąg przylegający- to okrag o najmniejszym promieniu opisanym na zarysie poprzecznego przekroju wałka. Walec przylegający- jest to walec o najmniejszym przekroju opisany na przedmiocie walcowym. Odchyłka kształtu- jest to największa odległość od powierzchni lub lini przylegającej. Błąd połorzenia.

1,2. Zasada pomiaru graniastości wałka:

- jest to błąd katowości w którym następuje odchylenie kształtu od lini okręgu przylegajacego więcej niż w dwuch punktach na obwoodzie okręgu. Następnie stopniowe zmniejszanie i zwiększanie odległości od lini odniesienia można przyjąć za minimalną odległość od okregu przylegającego do zarysu przedmiotu ma wystąpić więcej niż 2 razy. Jeżeli 3 to trójgraniastość, 5-pięcio graniastość.

2,1. Wyjaśnić kiedy można uznać dwa wyniki pomiary srednicy otworu narzedzi o różnej dokładności za poprawne a w jakim przypadku nie:

- gdy uzyskamy różne wyniki pomiarów różnymi narzedziami należy sprawdzić czy zróżnicowanie wyników zostało spowodowane różną dokładnośćią narzędzi lub metod, czy błędami grubymi pomiarów lu niesprawnością metrologiczną narzedzi. Gdy pomiary sa poprawne i narzedzia pomiaroe sprawne to wyniki z pomiarów powinny spełniac co najmniej jeden z 2 warunków: D2-[delta2]<=D1-[delta1]<=D2+[delta2], oraz D2-[delta2]<=D1+[delta1]<=D2+[delta2] gdzie: D1- wynik pomiaru o dokładności deltaD1(suwmiarka) D2- wynik pomiaru dokładności deltaD2(mikromierzem)

2,2. Omówić przebieg pomiaru średnicy otworu srednicówką mikrometryczną:

- ustawienie średnicówki powinno być tak jak na rysunku. Tzn w płaszczyźnie prostopadłej do osi głównej. Podczas pomiarów należy nacis pomiarowy wywierać przez delikatne rozkręcanie średnicówki. Posiadają one sprzegło przeciązeniowe zapewniające wywarcie określonego nacisku. Zakres pomiarowy min wynosi dla średnicówk stałych = 55mm, dla składanych 75mm.

3,1. Narysowac i oznaczyc połozenie pola tolerancji względem wymiaru nominalnego strony przechodniej sprawdzianu do otworów:

[RYS3.3 S.79] -sprawdziany do otworów (nowe) dPB=A0+2+0,5H dPA n=A0+2-0,5H

sprawdziany do otworów (używane) dPB=A0+2+0,5H dPA u=A0-y

3,2. Opisz przebieg pomiaru srednicy zewnetrznej długościomierzem Abbego:

- w celu dokonania pomiaru srednicy sprawdzianu przy pomocy długosciomierza Abbego należy: na początku ustawić wskazania zerowe długościomierza następnie ustawić mierzony przedmiot na stoliku pomiarowym lub umocować go w kłach. Ustawienie sprawdzianu powinno być takie, aby w zakresie ruchu stolika przedmiot stykał się z końcówką pomiarowa konika w miejscu pomiaru srednicy. Stykamy końcóki wzorca z przedmiotem w miejscu pomiaru średnicy. Znajdujemy max wskazanie przyrządu pokręcając kółkiem. Później znajdujemy minimalne wskazanie przyrządu kołysząc stolikiem w płaszczyźnie poziomej. Następnie wprowadzamy kreskę milimetrową znajdujacą się na polu spirali w najbliższy zwój spirali, dokonujemy odczytu wskazania W1. obracamy mierzony wałek o pewien kat (ok. 30o) i dokonujemy pomiaru jak wyżej opisałem. Mierzymy od 6-10 razy- wałek.

4,1. Charakterystyka wybranej metody pośredniej pomiaru kąta zewnetrznego:

- ustawiamy przedmiot na płycie pomiarowej dobieramy dwa jednakowe wałeczki pomiarowe o średnicy ok. 5mm, dokonujemy pomiaru M1, zestawiamy 2 stosy płytek wzorcowych o wartości h możliwie największych i dokonujemy pomiaru M2, jeżeli dokonujem pomiar passametrem najpierw wykonujemy pomiar M1 i M2 przy pomocy suwmiarki a uzyskany wynik traktujemy jako wymiar nastawny dla passametru. Wybór narzędzia do pomiaru wyników M1 i M2 zależy od wymagaanej dokładności pomiaru. Po dokonaniu pomiaru M1 iM2 podstawiamy do wzorów nazbieżność delta=(M2-M1)/(h-h0)=2tg_alfa_/2 i na pochylenie 05delta = (M2-M1)/2(h-h0)=tg_alfa_/2 .

4,2. Zasada pomiaru kata poziomicą optyczną:

- ustawiamy poizomicę optyczną na płycie pomiarowej i obracając tarcze doprowadzamy do ustawienia pęcherzyka wskaźnika pomiedzy dwoma wskazaniami doknujemy odczytu kąta gama pochylenia płyty pomiarowej w okularze. Nastepnie ustawiamy na podziałce zewnętrznej poziomicy wartość kąta uzyskaną z pomiaru kątomierzem uniwersalnym. Nastepnie ustawiamy mierzony przedmiot na płycie pomiarowej i dokonujemy pomiaru kąta beta,powtarzając czynności wykonywane przy pomiarze kata pochylenia płyty. Wynikiem pomiaru kat alfa będzie róznica alfa= beta- gama

5,1. Omówić przebieg pomiaru kąta przy pomocy linialu sinusowego:

- za pomocą liniału sinusowego mierzy się przede wszystkim kąt wierzchołkowy stożka. Liniał sinusowy z przedmiotem ustawia się na płycie kontrolnej i ustala przybliżoną wysokość zestawu płytek wzorcowych, którą następnie ustawiamy pod wałkiem liniału sinusowego od strony mniejszej średnicy stożka. Za pomocą czujnika zegarowego sprawdza się poziome położenie górnej tworzącej stożka, tak długo należy dobierać wysokość płytek aby wskazania czujnika były jednakowe przy obu skrajnych położeniach.

5,2. Omówić zasadę pomiaru podziałki wielowypustu:

- Na początku dokonujemy pomiaru grubości pojedynczego wypustu (przy pomocy suwmiarki) a następnie zamocować mierzony przedmiot w kłach podzielnicy i konika wykorzystując przy tym zbierak. Na wstępie zestawiamy stos płytek wzorcowych o wysokości równej h=h1+0,5g (mm). Ustawiamy stos płytek na powierzchni prowadnicy łoża a następnie ustawiamy obok na prowadnicy statyw czujnika zegarowego. Następnie ustawiamy końcówkę czujnika na stosie płytek i wyzerowujemy go (pozwala to uniknąć błędu pomiaru spowodowanego niejednoznacznym ustawieniu końcówki czujnika na powierzchni bocznej wielowypustu w kierunku poprzecznym. Przenosimy końcówkę czujnika na płaszczyznę boczną wypustu i poprzez obrót wrzeciona podzielnicy należy doprowadzić do wskazania zerowego. Przy zerowym wskazaniu czujnika dokonujemy odczytu wskazań W1 mikroskopu podzielnicy. Odsuwamy czujnik i pokręcając wrzecionem, podzielnicy doprowadzamy ponownie do wskazania 0 czujnika ale z powierzchnią boczną drugiego wypustu, dokonujemy odczytu W2 tego wskazania. Wartość podziałki kątowej wielowypustu określamy jako t(α)=W1-W2. POWTARZAMY całą czynność (n+1) razy gdzie n jest liczbą wypustów

6,1. Wyjaśnić sposób kompensacji niezgodności osi pomiaru z osią gwintu:

6,2. Omówić przebieg pomiaru średnicy podziałowej gwintu na mikroskopie warsztatowym:

7,1. Omówić zasadę oceny dokładności kinematycznej uzębienia:

- Odchyłka promieniowa koła - jest to różnica największej i najmniejszej rzeczywistej pomiarowej odległości osi dwóch kół obustronnie zazębionych przy obrocie koła badanego o kąt pełny. Jedno z nich jest kątem kontrolnym a drugie badanym.

Bicie promieniowe uzębienia - Powinno sprawdzać się elementem będącym częścią wycinka zębatki. Bicie jest równe największej różnicy odległości takiego elementu kojarzonego z każdym wrębem lub zębem od jego osi.

Nierównoległość długości pomiarowej - różnica największej i najmniejszej długości pomiarowej przy ich pomiarze kolejno na całym obwodzie koła. Pomiaru dokonuje się w przekroju normalnym koła. Liczba k zębów objętych pomiarem zależy od z. Do pomiarów używa się przyrządów umożliwiających określenie odległości pomiędzy dwiema równoległymi prostymi lub płaszczyznami.

Odchyłka k podziałek Fpkr i odchyłka podziałek koła Fpr - Odchyłka Fpkr jest równa bezwzględnej różnicy rzeczywistej długości łuku okręgu podziałowego pomiędzy jednoimiennymi zarysami zębów przesuniętymi k podziałek i długości odpowiadającej kątowi φ. Odchyłka Fpr jest największą odchyłką dla dowolnych k podziałek na całym obwodzie koła odchyłki Fpkr i Fpr określa się drogą kolejno sumowania odchyłek podziałek pojedynczych uzyskanych z pomiaru ich nierównomierności.

7,2. Przedstaw przebieg pomiaru grubości zęba suwmiarką modułową:

- Jest to pomiar bezpośredni. Ustalamy wysokość pomiarową hp odpowiednią dla danej liczby zębów z koła badanego ![]()

dla ![]()

φ-kąt środkowy odpowiadający połowie grubości zęba okręgu koła podziałowego: ![]()

. Na wysuwie pionowym suwmiarki modułowej należy ustawić wartość wysokości pomiarowej hp i następnie wysuwając wysuwkę pionową na głowie zęba odczytać grubość zęba zsuwając szczęki wysuwki poziomej.

8,1. Omówić zasadę pomiaru wysokości chropowatości powierzchni walcowej mikroskopem Schmaltza:

- przy pomiarach mikroskopem Schmaltza parametr Rz możemy wyznaczyc przez pomiar 5najwiekszych i 5najmniejszych wgłębień profilu lecz pomiar ten nie odbywa się od linii środkowej lecz od pewnego poziomu odniesienia zależnego od ustawień mikroskopu dla tego parametr ten oblicza się:Rz=1/5(mi max - mi min). Pomiar ten należy przeprowadzić dla takiego dobanego odcinka dla którego będzie widocznych 5 wzniesień i 5 wgłębień. Rz- średnia arytmetyczna wartość bewzględnych wysokości 5 naj i 5 najniższych wgłebień profilu chropowatości w przedziale odcinaka elementarnego.

8,2. Podaj def parametru Ra chropowatości powierzchni:

-Ra- średnia arytmetyczna odchylenie profilu chropowatości, srednia arytmetyczna wartości bewzglednej profilu y do lini sredniej m w przedziale odcinak elementarnrgo y- i-te odchylenie i-tego punktu od lini średniej.

9,1. Omówić przebieg sprawdzania dokładności wskazań suwmiarki uniwersalnej o zakresie pomiarowym 0-140mm:

- błędy wskazań suwmiarki należy wznaczyc przy pomiarach zewnętrznych, wewnętrznych, oraz przy pomiarach wysówką głębokościomierza. Pomiarów należy dokonać przyajmniej w 3 punktach równomiernie rozłożonych w całym zakresie pomiarowym z uwzględnieniem sprawdzenia noniusza. Wskazanie przy pomiarach zewnetrznych sprawdza się przy pomocy płytek wzorcowych. W tym celu stos płytek należy umieścić między szczekami do pomiarów zewnętrznych i odczytac wskazania sówmiarki. Tak samo w wewnętrznych. Wymiary płytek wzorcowych do wyznaczenia błędów wskazań sówmiarki prz urzyciu szczęk płaskich- 21,3; 71,6; 126,9; [mm] i krawędziowych tak samo.

9,2. Podaj przebieg sprawdzania płaskosci powierzchni pomiarowych mikromierza:

- płaskość powierzchni pomiarowych kowadełka i wrzeciona sprawdza się przy pomocy płaskiej płytki interferencyjnej. Płytke umieszce się na sprawdzanej, starannie oczyszczonej powierzchni, lekko dociskają ja do niej tak, aby ukazał się obraz interferencyjny. Jeżeli powierzchnia nie jest płaska to prażki intrferencyjne mogą przywierać kształt krzywych zamknietych lub linii krzywych otwartych. Jeżeli powierzchnia jest płaska to prażki interferencyjne są proste, równoległe i równo oddalone od siebie.

10,1. Omówić przebieg pomiaru odległości osi dwóch otworów na mikroskopie:

- Istnieją 3 sposoby:

Polega na pomiarze średnicy d1 i d2 oraz odległości l Odległość osi otworów

. Dokładność pomiaru:

Polega na pomiarze średnicy d1 oraz odległości l1 i l2

Dokładność

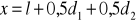

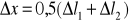

Polega na pomiarze odległości l1 i l2 ![]()

Dokładnosć ![]()

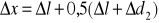

10,2. Przedstawić sposób wyznaczania błedu pomiaru w metodzie pośredniej na przykładzie pomiaru promienia łuku mikroskopem warsztatowym:

- Błąd pomiaru w metodzie pośredniej wyznaczamy za pomocą różniczki zupełnej r=c

Wyszukiwarka

Podobne podstrony:

TISP 10, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAW

TISP 5, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAWO

11masz.długościowa, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od m

PKM, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAWOZDA

Dźwiękowe uderzenie, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od

tabela, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAWO

Model potęgowy, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka

NIEMIEC 2, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPR

GOTOWER, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAW

Symbole, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAW

Woda po Polsku, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka

NIEMIEC, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAW

LKIPSKI, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAW

Moment bezwładności, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od

lipski 2, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRA

Układ Fe-C, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SP

L-KLEJ~1, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRA

PROJEKT Z SILNIKÓW I, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od

Kierownika niekurwaruszać, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moj

więcej podobnych podstron