Marcin Szpak

II MDT L9

Rok ak. 2009/2010

PRZETWÓRSTWO TWORZYW SZTUCZNYCH

Dokładność kształtowo wymiarowa wyrobów z tworzyw sztucznych

formowanych w technologii termoformowania.

1.Cel ćwiczenia:

Celem ćwiczenia jest zapoznanie studentów z technologią termoformowania oraz wybranymi zagadnieniami dokładności kształtowo wymiarowej wyrobów produkowanych za pomocą tej technologii.

2. Czynności do wykonania:

1. Do formowania wybrać płytę z termoplastu o zadanej grubości (0.5-6)mm. Zmierzyć grubość płyty z dokładnością do 0,1 mm.

2. Płyty z tworzyw wymagających wstępnego suszenia należy przygotować w suszarce zgodnie z warunkami zawartymi w tab. 1. Po wstępnym suszeniu chronić płyty przed wilgocią. Rozpakować tuż przed procesem termoformowania.

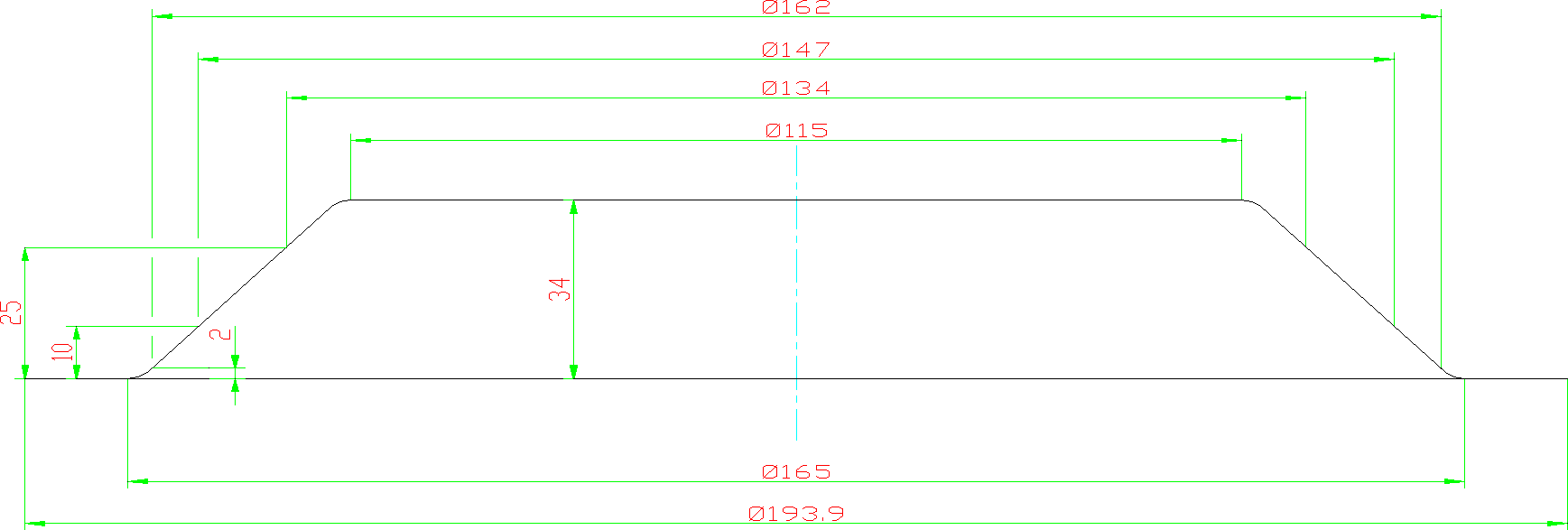

3. Zamocować formę nr 1 na stole narzędziowym termoformierki. Zmierzyć jej wymiary z dokładnością do 0.1 mm. Wykonać rysunek formy i zwymiarować go z dokładnością do 0,1 mm.

4. Zamocować płytę z tworzywa sztucznego w ramie mocującej urządzenia ( zaznaczyć na płycie (np. foliopisem) kierunki główne na formowanej płycie (0o oraz 90o )

5. Uruchomić maszynę włącznikiem głównym. Nastawić na panelu sterującym żądane moce grzałek (odpowiednio dla zespołu grzałek zewnętrznych i wewnętrznych) oraz czas nagrzewania (według instrukcji maszyny). Zanotować w tabeli 1 ustalone parametry. Przesunąć zespół grzejny nad zamocowaną w ramie mocującej płytę półfabrykatu. Obserwować w oknie podglądu odkształcanie się materiału pod wpływem nagrzewania i siły ciężkości (tworzy się balon).

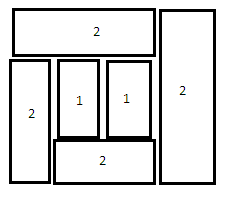

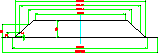

Rozmieszczenie grzałek zespołu grzejnego:1-wewnętrzne, 2-zewnętrzne.

Tab 1. Parametry stałe i nastawne urządzenia do termoformowania |

parametr |

jednostka |

Całkowita moc grzewcza urządzenia |

Wat |

|

Moc grzewcza zespołu grzałek zewnętrznych |

% Pmax |

70 |

Moc grzewcza zespołu grzałek wewnętrznych |

%Pmax |

100 |

Odległość grzałek od płyty |

mm |

43 |

Czas nagrzewania |

sek. |

80 |

Kolor płyty z TS |

- |

|

Grubość płyty z TS |

mm |

1,1 |

Wymiary płyty z TS |

|

|

Gniazdo formy:

3. Obliczenia:

Wartość odkształcenia na przekroju:

E=![]()

g - grubość płyty po odkształceniu

g0- grubość płyty przed odkształceniem

Powierzchniowy stosunek odkształcenia

RA=A/Ao

A,Ao - pole powierzchni wyrobu przed i po odkształceniu, A=29513,8mm2; Ao=48416,6mm2

RA=0,6095

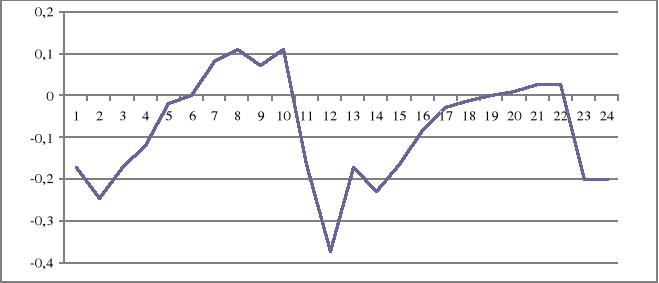

Rozkład wartości odkształcenia dla układu: moc wewnętrznych grzałek-70%, zewnętrznych 100%.

Nr pomiaru |

Wartość odkształcenia E |

1. |

-0,24545 |

2. |

-0,17273 |

3. |

-0,11818 |

4. |

-0,01818 |

5. |

0 |

6. |

0,081818 |

7. |

0,109091 |

8. |

0,072727 |

9. |

0,109091 |

10. |

-0,16364 |

11. |

-0,37273 |

12. |

-0,17273 |

13. |

-0,22727 |

14. |

-0,16364 |

15. |

-0,08182 |

16. |

-0,02727 |

17. |

-0,00909 |

18. |

0 |

19. |

0,009091 |

20. |

0,027273 |

21. |

0,027273 |

22. |

-0,2 |

23. |

-0,2 |

24. |

-0,17273 |

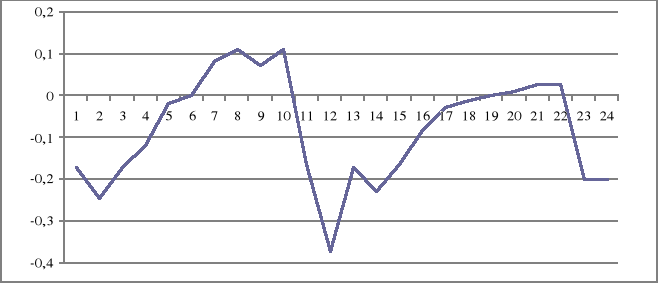

Rozkład wartości odkształcenia dla układu: moc wewnętrznych grzałek-100%, zewnętrznych 70%.

Nr pomiaru |

Wartość odkształcenia E |

1. |

-0,17273 |

2. |

-0,32727 |

3. |

-0,62727 |

4. |

-0,65455 |

5. |

-0,70909 |

6. |

-0,68182 |

7. |

-0,37273 |

8. |

-0,54545 |

9. |

-0,50909 |

10. |

-0,30909 |

11. |

-0,31818 |

12. |

-0,13636 |

13. |

-0,17273 |

14. |

-0,08182 |

15. |

0,018182 |

16. |

0,081818 |

17. |

-0,14545 |

18. |

-0,36364 |

19. |

-0,38182 |

20. |

-0,56364 |

21. |

-0,6 |

22. |

-0,41818 |

23. |

-0,27273 |

24. |

0,090909 |

Średnie odkształcenie dla układu pierwszego wyniosło: -0,07955

Średnie odkształcenie dla układu drugiego wyniosło: -0,34053

4. Wykresy:

Rozkład grubości przekroju: grzałki wewnętrzne 70% zewnętrzne 100%

Rozkład grubości przekroju: grzałki wewnętrzne 100%, zewnętrzne 70%

Wartość odkształcenia na przekroju: grzałki wewnętrzne 70%, zewnętrzne 100%

Wartość odkształcenia na przekroju: grzałki wewnętrzne 100%, zewnętrzne 70%

5.Wnioski:

Koszt oprzyrządowania do produkcji techniką termoformowania szacuje się na poziomie niższym o 15% od kosztu form wtryskowych. Wraz z rosnącymi wymiarami gabarytowymi wytwarzanych produktów wskaźnik ten staje się jeszcze bardziej korzystny. Wadami termoformowania są przede wszystkim wysokie ceny surowca -ceny płyt i foli są ok.100% wyższe od cen granulatu, powstawanie znacznych odpadów poprodukcyjnych przy obcinaniu(okrawaniu), których nie da się bezpośrednio zagospodarować w tej technologii, nierównomierność w grubości ścianek wyrobu-pocienianie w narożach, niemożność wykonania w jednej operacji otworów oraz gwintów.

1

Wyszukiwarka

Podobne podstrony:

3 OCENA SKURCZU WYPRASEK WTRYSKOWYCH, Studia, Przetwórstwo Tworzyw sztucznych, Plastiki sprawka

SCIAGA TWORZYWA SZTUCZ, Studia, Przetwórstwo Tworzyw sztucznych, Plastiki sprawka

5 WPŁYW PARAMETRÓW TECHNOLOGICZNYCH NA WŁAŚCIWOŚCI WYPRASEK WTRYSKOWYCH, Studia, Przetwórstwo Tworzy

4 wpływ parametrów wtryskiwania na jakość formowanych wyprasek, Studia, Przetwórstwo Tworzyw sztuczn

Monter wyrobów z tworzyw sztucznych 828403

plastiki sprawko 2, Materiały polibuda, Semestr IV, Przetwórstwo tworzyw sztucznych

Lakierowanie wyrobów z tworzyw sztucznych i ich rodzaje

Monter wyrobów z tworzyw sztucznych 828403

cele kształcenia ogólnego i zawodowego oraz źródła, STUDIA PEDAGOGIKA opiekuńczo-wychowawcza z tera

Estzad, Studia, Przetwórstwo mięsa - Semestr 1, Statystyka, materiały na egzamin

POLITYKA WYZYWIENIA LUDNOSCI, Studia, Przetwórstwo mięsa - Semestr 1, mgr, II rok, polityka wyżywnie

Wyklad 1 z enzymologii, Studia, Przetwórstwo mięsa - Semestr 1, Enzymologia, Wykłady

Polityka, Studia, Przetwórstwo mięsa - Semestr 1, mgr, II rok, polityka wyżywnienia ludności

więcej podobnych podstron