WYDZIAŁ GÓRNICTWA I GEOINŻYNIERI

PRZERÓBKA MECHANICZNA

SPRAWOZDANIE Z ZAJĘĆ LABORATORYJNYCH

Temat:

Procesy przesiewania.

Opracował:

Bartosz Grzesiak

Kraków ST. Niestacjonarne GiG

Rok 3 grupa II/1

Cel ćwiczenia.

Celem ćwiczenia jest wykonanie krzywych składu ziarnowego dla przesiewacz 1 oraz 2 oraz ocena procesów przesiewania.

Wykonanie ćwiczenia

Próbkę porfiru o różnego rodzaju wielkośći uziarnienia poddano analizie sitowej umieszczając próbkę odpowiednio w układzie sit o określonej wielkości oczek i całość umieszczono w wytrząsarce na ok. piętnaście minut. Po tym czasie zważono ziarno przy pomocy wagi elektronicznej z każdej klasy ziarnowej określonej na sitach, wyniki zamieszczono w tabeli. Następnie próbka ta została umieszczona w przesiewaczu I (rezonansowym) o wielkości oczka 2mm, po przesianiu próbki została wykonana analogicznie analiza sitowa a wyniki zapisano w tabeli

Przesiewanie

Przesiewanie, zwane także klasyfikacją mechaniczną, jest jedną z podstawowych operacji przeróbczych, polegających na rozdziale mieszaniny ziaren według ich wielkości. Operacji przesiewania dokonuje się w maszynach zwanych przesiewaczami, wyposażonymi w jedno lub kilka sit. Z jednego sita otrzymuje się dwie klasy ziarnowe. Klasa pozostająca na powierzchni sita nosi nazwę produktu górnego, natomiast klasa, której ziarna przeszły przez otwory sita − produktu dolnego. Stosuje się także inne określenia dla produktu górnego, jak np. „odsiew” lub „wypad”, a dla produktu dolnego − „przesiew“ lub „przepad”. Materiał ziarnisty, zwany nadawą, w wyniku operacji przesiewania na jednym sicie dzieli się na dwa produkty: dolny o masie QD i górny o masie QG . Masa Q może być również wyrażona w postaci strumienia, czyli masy na jednostkę czasu np. Mg/dobę. Gdy proces przesiewania przebiega idealnie, wtedy produkt górny składa się wyłącznie z ziarn większych od wymiaru otworu sita d, a produkt dolny z ziaren o wymiarach mniejszych niż d. W rzeczywistości procesy techniczne nie przebiegają idealnie, dlatego w produkcie górnym znajdzie się podziarno, tj. ziarna o wymiarach mniejszych od otworów sita, natomiast w produkcie dolnym nadziarno, tzn. ziarna o wymiarach większych od otworów sita. Obecność podziarna w produkcie górnym może wynikać z tego, że nie weszły one w kontakt z otworami w czasie swej drogi po powierzchni roboczej lub zostały zatrzymane między ziarnami grubszymi, a także mogły przylepić się do innych ziaren pod działaniem wilgoci powierzchniowej. Z kolei obecność nadziarna w produkcie dolnym może wynikać np. z uszkodzonego sita.

Krzywe składu ziarnowego są opisem graficznym zawartości klas ziarnowych (λ) w badanym produkcie od średnicy ziarna (d).

Inną krzywą, która charakteryzuje proces przesiewania, jest krzywa rozdziału. Krzywa rozdziału, dla produktu np. dolnego, przedstawia zależność uzysku wybranej klasy ziarnowej w produkcie dolnym od średniego rozmiaru ziaren stanowiących daną klasę.

Skuteczność przesiewania- stosunek procentowy ciężaru produktu dolnego, uzyskanego z przesiewania, do ciężaru ziaren dolnej klasy zawartych w nadawie na przesiewacz (sito); zakłada się nienaganny stan sita.

Skuteczność przesiewania zależy od:

czynników związanych z konstrukcją i elementami przesiewacza (kształt i układ otworów sita, materiał z którego wykonane jest sito, współczynnika prześwitu sita, wskaźnika podrzutu, wymiarów pokładu sitowego - obciążenie sita, rodzaju ruchu pokładu sitowego)

czynników związanych z materiałem przesiewanym (wilgotności, kształtu ziaren, udziału ziaren trudnych)

czynników związanych z procesem technologicznym (przesiewanie na mokro bądź na sucho)

Stosowanie ze względów technologicznych najkorzystniejszych parametrów pracy przesiewaczy należy uznać za jeden z najbardziej efektywnych sposobów mających na celu intensyfikację procesu przesiewania oraz poprawę jego sprawności. Z tego względu kształt amplitudy drgań rzeszota, kąt pochylenia sita do poziomu, kąt pochylenia drgań do powierzchni sita w przypadku przesiewaczy o drganiach prostoliniowych oraz częstotliwość drgań rzeszota wraz z sitem, powinny zapewnić właściwą realizację procesu przesiewania, gdzie wyróżniamy następujące fazy:

przemieszczanie materiału po sicie,

przemieszczanie się ziaren w warstwie nadawy,

przechodzenie ziaren przez otwory sita,

samooczyszczenie oczek sita

Ostatnie trzy fazy mają bardzo istotny wpływ na skuteczność procesu przesiewania (sprawność). Spośród stosowanych w przesiewaczach czy podajnikach wibracyjnych torów amplitudy drgań można wyróżnić drgania prostoliniowe oraz drgania po krzywej zamkniętej, do których zalicza się najczęściej stosowane drgania kołowe czy eliptyczne. Zróżnicowanie na długości pokładu torów drgań można uzyskać poprzez zmianę położenia wibratora względem środka ciężkości rzeszota. Najczęściej stosowane wibratory wymuszające drgania to bezwładnościowe dwumasowe i elektromagnetyczne, dające prostoliniowe drgania rzeszota oraz wibratory korbowe i jednomasowe, dające drgania kołowe lub eliptyczne.

Zasada działania wibratora bezwładnościowego dwumasowego:

Na obu końcach wału o wzmocnionym łożyskowaniu są osadzone niewyważone masy: stałe i nastawne. Moment statyczny tych mas, a tym samym wielkość siły wymuszającej drgania może być regulowany bezstopniowo poprzez zmianę wzajemnego położenia mas nastawnych względem stałych. Taka zmiana siły wymuszającej (od zera do maksimum) może być wykonana tylko przy zatrzymanym i wyłączonym z sieci silniku. Ponadto, przy zastosowaniu przemiennika częstotliwości (tzw. falownika) w znacznym zakresie możliwa jest płynna regulacja obrotów silnika, a przez to siły wymuszającej. ta regulacja możliwa jest w trakcie pracy silnika. Oprócz zmiany siły wymuszającej zmianie ulega częstotliwość drgań, co często ma zasadnicze znaczenie dla zamierzonych efektów. Zaletą wibratorów bezwładnościowych jest możliwość uzyskiwania stosunkowo dużych sił wymuszających i dużych mocy przy małych rozmiarach i masach; natomiast ich wadą - dość długi czas rozruchu i zatrzymania.

Klasa ziarnowa - d |

Nadawa |

ƔN |

Ø(dN) |

Przesiewacz 1 |

|||||

|

|

|

|

Produkt górny |

ƔP1PG |

Ø(dP1PG) |

Produkt dolny |

ƔP1PD |

Ø(dP1PD) |

[mm] |

[g] |

[%] |

[%] |

[g] |

[%] |

[%] |

[g] |

[%] |

[%] |

4,0-6,3 |

164 |

24,8 |

100,0 |

164 |

43,0 |

100,0 |

0 |

0,0 |

|

2,0-4,0 |

130 |

19,6 |

75,2 |

130 |

34,1 |

57,0 |

0 |

0,0 |

|

1,6-2,0 |

110 |

16,6 |

55,6 |

60 |

10,8 |

22,9 |

50 |

31,1 |

100,0 |

1,0-1,6 |

80 |

12,1 |

39,0 |

48 |

4,9 |

12,1 |

32 |

19,9 |

68,9 |

0,5-1,0 |

69 |

10,4 |

26,9 |

35 |

3,6 |

7,3 |

34 |

21,1 |

49,1 |

0,25-0,5 |

68 |

10,3 |

16,5 |

30 |

2,2 |

3,7 |

38 |

23,6 |

28 |

0-0,25 |

41 |

6,2 |

6,2 |

34 |

1,5 |

1,5 |

7 |

4,3 |

4,3 |

Razem |

662 |

100,0 |

0 |

381,3 |

100,0 |

0 |

161 |

100,0 |

0 |

Tabela wyników dla przesiewacza 1

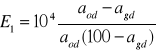

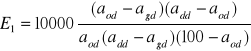

Obliczenia dla przesiewacza

Po wykonaniu analizy sitowej wyliczamy skuteczność przesiewania:

add- zawartość ziaren drobnych w produkcie dolnym

agd- zawartość ziaren drobnych w produkcie górnym

aod- zawartość ziaren drobnych w nadawie

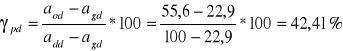

γpd- skutecznośc przesiewania

add=100

aod=55,6

agd=22,9

Wychód produktu dolnego

100=ﻻpd+ﻻpg

100*aod= ﻻpd*add+ ﻻpg*agd

ﻻpg=100-ﻻpd

100*aod= ﻻpd*add+ (100-ﻻpd)*agd

100*aod= ﻻpd*add+ 100*agd -ﻻpd*agd

100*55,6= ﻻpd*100+100*22,9- ﻻpd*22,9

5560-2290= ﻻpd*100- ﻻpd*22,9

3270= ﻻpd*77,1

ﻻpd=42,41

Wskaźniki

![]()

![]()

![]()

Skuteczność przesiewania

Wnioski

Gdy proces przesiewania przebiega idealnie, wtedy produkt górny składa się wyłącznie z ziarn większych od wymiaru otworu sita d, a produkt dolny z ziarn o wymiarach mniejszych niż d. W rzeczywistości procesy techniczne nie przebiegają idealnie, dlatego w produkcie górnym znajdzie się podziarno, tj. ziarna o wymiarach mniejszych od otworów sita, natomiast w produkcie dolnym nadziarno, tzn. ziarna o wymiarach większych od otworów sita. Obecność podziarna w produkcie górnym może wynikać z tego, że nie weszły działaniem wilgoci powierzchniowej. Z kolei obecność nadziarna w produkcie dolnym może one w kontakt z otworami w czasie swej drogi po powierzchni roboczej lub zostały zatrzymane między ziarnami grubszymi, a także mogły przylepić się do innych ziarn pod wynikać np. z uszkodzonego sita.

Wyszukiwarka

Podobne podstrony:

Procesy przesiewania, sprawozdania agh gig przeróbka mechaniczna

przerobka21, sprawozdania agh gig przeróbka mechaniczna

Sprawozdanie Nr. 8 (ilościowa), AGH WIMiC, Rok II, Chemia Nieograniczna ROK II, Laboratoria

Sprawozdanie Nr. 9 (ilościowa), AGH WIMiC, Rok II, Chemia Nieograniczna ROK II, Laboratoria

sprawozdanie z izolacyjności akustycznej ekranów, AGH WIMIR Mechanika i Budowa Maszyn, Rok III, I se

Sprawozdanie Lab View, AGH WIMIR Mechanika i Budowa Maszyn, Rok III, I semestr, Wibro, Sprawozdania

SPRAWOZDANIE NR 3, II Rok WIMiC inżynieria materiałowa AGH, Chemia, Chemia -, Chemia - Laborki, redo

Sprawozdanie Nr. 3, AGH WIMiC, Rok II, Chemia Nieograniczna ROK II, Laboratoria

Sprawozdanie Nr. 2, AGH WIMiC, Rok II, Chemia Nieograniczna ROK II, Laboratoria

Sprawozdanie Nr. 1, AGH WIMiC, Rok II, Chemia Nieograniczna ROK II, Laboratoria

Sprawozdanie Nr. 4, AGH WIMiC, Rok II, Chemia Nieograniczna ROK II, Laboratoria

Sprawozdanie - Nr 11, Chemia fizyczna AGH laborki, lab 11

Sprawozdanie Nr.10 (ilościowa), AGH WIMiC, Rok II, Chemia Nieograniczna ROK II, Laboratoria

SPRAWKO 1, AGH WIMIR Mechanika i Budowa Maszyn, Rok II, II semestr, Automatyka [Gladiator Jacek Snam

automatylab1, AGH WIMIR Mechanika i Budowa Maszyn, Rok II, II semestr, Automatyka [Gladiator Jacek S

więcej podobnych podstron