1.Ogólnie trendy rozwoju współczesnych technik wytwarzania.

Przejście do jak największej specjalizacji produkcji oraz jak największa elastyczność w produkcji. Obecnie stara się jak najbardziej zautomatyzować procesy. Zakłada się, że koszty rozpoczęcia produkcji powinny się zwrócić w najbliższych latach, ponieważ prędkość rozwoju technologii nie pozwala na długotrwałe oczekiwanie amortyzacji kosztów. W procesach wytwarzania jednym z najważniejszych trendów jest maksymalne zmniejszenie kosztów produkcji przy jak największej wydajności produkcji. Stosuje się również taki sposób otrzymywania wyrobów gdzie półwyrób jest jak najbardziej zbliżony formą i kształtem do wyrobu końcowego(Near net shape forming).

2. Co rozumiemy pod pojęciem przeróbki plastycznej metali; co stanowi o jej istocie i znaczeniu?

Termin obróbka plastyczna (lub przeróbka plastyczna) odnosi się do szeregu procesów, w czasie, których dochodzi do zmiany kształtu półwyrobu bez zmiany jego masy i składu chemicznego. Do najbardziej charakterystycznych cech procesów obróbki plastycznej należą:

1. Duża wartość naprężeń koniecznych do kształtowania wyrobów. Naprężenia osiągają wartość od 50 do 2500 MPa w zależności od rodzaju procesu i gatunku kształtowanego materiału.

2. Możliwość całkowitego przeformowania materiału (duże wartości odkształceń). Wymaga to stosowania urządzeń pozwalających uzyskać dużą wartość nacisków - zatem maszyn wielkogabarytowych, ciężkich i co za tym idzie -drogich.. Plastyczne kształtowanie wyrobów odpowiedniej jakości wymaga stosowania maszyn bardzo precyzyjnych. Dlatego też zakłady stosujące procesy obróbki plastycznej muszą mieć odpowiednio wyposażoną narzędziownię.

3. Zastosowanie procesów tylko do produkcji wielkoseryjnej ze względu na duży koszt maszyn i urządzeń do obróbki plastycznej. Jeżeli jest spełniony ten warunek, to można w pełni wyeksponować zalety obróbki plastycznej jako techniki wytwarzania:

a) dużą wydajność (krótki czas produkcji),

b) wysoką dokładność, wąski zakres tolerancji wymiarów i kształtu,

c) dobre właściwości mechaniczne wykonanych części.

Wyroby wykonywane z zastosowaniem procesów obróbki plastycznej są często stosowane - wyróżnia się następujące grupy tychże wyrobów:

-1. Części pojazdów mechanicznych, maszyn i urządzeń precyzyjnych.

-2. Narzędzia ręczne, takie jak młotki, klucze, pilniki, narzędzia chirurgiczne.

-3. Części łączne i mocujące.

-4. Różnego typu naczynia i pojemniki.

-5. Części konstrukcyjne stosowane w budownictwie, drogownictwie i górnictwie.

-6. Części wyposażenia mieszkań i części dekoracyjne.

Wymienione typy wyrobów są wykonywane z różnego rodzaju materiałów metalowych - począwszy od różnych gatunków stali, poprzez stopy metali nieżelaznych, aż do najnowocześniejszych materiałów kompozytowych.

Celem większości procesów obróbki plastycznej jest nadanie materiałowi wyjściowemu żądanego kształtu, a więc wywołanie odpowiednich odkształceń plastycznych materiału bez naruszenia jego spójności. Uzyskanie żądanych odkształceń jest możliwe tylko wówczas, gdy materiał zostanie poddany działaniu naprężeń określonej wartości. Dlatego też do opracowania procesów obróbki plastycznej jest niezbędna znajomość związków między naprężeniami a odkształceniami plastycznymi.

Właściwości wyrobu z określonego gatunku materiału kształtowanego metodami obróbki plastycznej zależą od sposobu kształtowania i warunków prowadzenia procesu. Do warunków tych należy przede wszystkim zaliczyć temperaturę kształtowania, wartość odkształcenia i prędkość odkształcenia oraz stan wyjściowy materiału.

Technologia obróbki plastycznej stwarza szczególnie duże możliwości wpływania na właściwości użytkowe. Odpowiedni dobór operacji obróbki plastycznej i ewentualnie obróbki cieplnej oraz cieplno-chemicznej pozwala uzyskać pożądany rozkład umocnienia, korzystny układ naprężeń własnych, właściwy przebieg włóknistych zanieczyszczeń.

Granica plastyczności odkształcanego materiału w dostatecznie niskiej temperaturze wzrasta w sposób ciągły w miarę zwiększającego się odkształcenia. Zwiększenie temperatury odkształcenia do temperatury rekrystalizacji lub wyższej, umożliwiającej wystąpienie procesów odnowy struktury, powoduje wielokrotne zmniejszenie oporu plastycznego materiału oraz eliminuje umocnienie półwyrobów. Stąd też przyjęto podział obróbki plastycznej na tzw. obróbkę na zimno i na gorąco. Obróbką plastyczną na gorąco nazywa się kształtowanie materiału w temperaturze równej temperaturze rekrystalizacji lub wyższej od niej. Procesy kształtowania przebiegające w temperaturze niższej są zaliczane do obróbki plastycznej na zimno.

W celu wyeliminowania takich wad obróbki plastycznej na gorąco jak intensywne utlenianie powierzchni półwyrobów i mała dokładność wymiarowa, z jednoczesnym zachowaniem możliwie małych oporów plastycznego kształtowania w porównaniu z wytrzymałością narzędzi, wprowadzono tzw. obróbką plastyczną na pół gorąco.

3.Podaj definicje wyraźnej i umownej granicy plastyczności materiału.

Wyraźna granica plastyczności materiału - Re jest to naprężenie rozciągające, po osiagnięciu ,którego następuje wyraźny wzrost rozciąganej próbki bez wzrostu, lub przy minimalnym spadku obciążenia. Może wystąpić tylko w czasie pierwszego etapu obciążania próbki. Wyraźna granica plastyczności liczona jest ze wzoru:

![]()

Umowna granica plastyczności - stale wysoko-węglowe i kruche nie posiadają wyraźnej granicy plastyczności, w tych przypadkach wprowadza się jako kryterium porównawcze dla praktycznej oceny materiałów umowną granice plastyczności R0,2. Przez umowna granice plastyczności rozumiemy taka wartość naprężenia rozciagjacego, która wywołuje w próbce umowne wydłużenie trwale x=0,2% pierwotnej długości pomiarowej próbki.

![]()

4.Znaczenie normalizacji warunków przeprowadzania statycznej próby rozciągania i zawartość polskiej normy

Podstawową próbą w badaniach materiałów, a zwłaszcza metali jest statyczna próba rozciągania. Wyznaczone w próbie własności mechaniczne umożliwiają odbiór techniczny metali i stopów, pozwalają na porównanie i klasyfikacją według przewidywanych zastosowań oraz ocenę skuteczności przeprowadzonych procesów technologicznych. Wyniki badań własności mechanicznych są wykorzystywane również przez konstruktorów w procesie projektowania elementów konstrukcyjnych. Zaletą tej próby jest między innymi to, że w prosty sposób pozwala określić szereg parametrów, które dzięki stosowaniu próbek znormalizowanych, można porównywać. Próbę wykorzystuje się również do badania własności mechanicznych i reakcji na obciążenie gotowych elementów konstrukcyjnych takich jak liny, druty, łańcuchy czy elementy złączne.

Próba polega na wolnym rozciąganiu próbki materiału na maszynie wytrzymałościowej, na ogół aż do rozerwania.

Jeżeli nie ustalono inaczej próbę należy prowadzić w temperaturze otoczenia od 10 oC do 35oC. Przy zaostrzonych wymaganiach próbę przeprowadza się w temperaturze 23±5 oC. Próbki powinny być zamocowane w odpowiednich uchwytach tak aby zapewnić osiowe działanie siły. Szczegółowe wytyczne dotyczące przeprowadzania próby rozciągania podaje norma PN-EN 10002-1+AC1:1998 [81].

Próbki do badań

Kształt i wymiary próbek zależą od kształtu i wymiarów wyrobów metalowych, których własności mają być określone. Próbkę zwykle wykonuje się z wyrobu lub półwyrobu poprzez obróbkę mechaniczną, prasowanie albo odlewanie. Wyroby o niezmiennym przekroju poprzecznym (profile, pręty, druty itp.) jak i próbki odlane (np. z żeliwa i metali nieżelaznych} mogą być badane bez obróbki mechanicznej. Przekrój poprzeczny próbki powinien być okrągły, kwadratowy, prostokątny lub pierścieniowy. W szczególnych przypadkach dopuszczalny jest jednak inny kształt przekroju poprzecznego.

Próbki dla których początkowa długość pomiarowa L0 jest związana z początkową powierzchnią przekroju poprzecznego S0 i obliczona na podstawie równania ![]()

,określa się jako proporcjonalne. Przyjęto, że wartość k wynosi 5,65.

Jeżeli przekroje poprzeczne próbek zmieniają się, powinny one mieć łagodne przejścia między długością roboczą, a główkami, Kształt główek próbki może być dowolny, odpowiednio przystosowany do uchwytów maszyny wytrzymałościowej (szczękowych bądź pierścieniowych).

Próbki z różnych materiałów powinny być pobrane i wykonane zgodnie z wymaganiami odpowiednich norm. Normy te podają również zalecane wymiary i tolerancje wymiarowe próbek.

W czasie próby rozciągania dokonuje się rejestracji siły oraz wydłużenia próbki. W praktyce wykonuje się to poprzez wykreślenie krzywoliniowej zależności w układzie współrzędnych siła F wydłużenie ΔL.

Spośród własności mechanicznych wyodrębnić można dwie grupy. Pierwsza, to własności wytrzymałościowe będące reakcją materiału na przyłożoną silę, których miernikiem jest naprężenie. Druga grupa to własności plastyczne określane w oparciu o zmianę wymiarów odkształcanej próbki.

Na podstawie punktów charakterystycznych wykresu rozciągania oraz stosownych pomiarów próbki przed i po próbie rozciągania, zgodnie z normą dokonuje się wyznaczenia własności mechanicznych (wytrzymałościowych i plastycznych) badanego materiału :

5.Omów stan wytężenia materiału w złożonym stanie obciążenia i na tym tle podaj warunek plastyczności.

Wytężenie materiału to stan materiału obciążonego siłami zewnętrznymi, w którym istnieje możliwość przejścia w stan plastyczny, czyli przekroczenie granicy sprężystości bądź utrata spójności jeśli materiał nie posiada granicy sprężystości. Wytężenie materiału określa się poprzez redukcje złożonego stanu naprężeń do jednego zredukowanego lub zastępczego naprężenia. Do redukcji stosuje się hipotezy wytężeniowe. Najczęściej jest to hipoteza energii odkształcenia ( Hubera ). Zakłada ona, że ciało jest doskonale sprężyste i praca naprężenia zredukowanego jest równa sumie prac naprężeń składowych. Hipoteza energii odkształcenia czysto postaciowego głosi, że miarą wytężenia materiału w dowolnym punkcie obciążonego (siłami) ciała sprężystego jest ta część energii sprężystej materiału, która jest związana z odkształceniem postaciowym - tylko ten rodzaj odkształcenia ma wpływ na osiągniecie stanu krytycznego![]()

6.Miary odkształceń w procesie odkształcenia plastycznego. Warunek zachowania stałej objętości.

Zakładając, że początkowo wymiary próbki wynosiły h0 b0 l0 końcowe zaś h1 b1 l1

Tak obliczamy odkształcenia rzeczywiste.

Stosunki wymiarów odkształconego elementu do odpowiednich wymiarów przed odkształceniem, nazywamy:

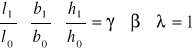

![]()

- współczynnik gniotu

![]()

- współczynnik poszerzenia

![]()

- współczynnik wydłużenia

Współczynniki te określają zasadę stałej objętości, którą w najprostszy sposób wyrażamy:

V0 = V1

b0 · h0 · l0 = b1 · h1 · l1

Jednym z podstawowych założeń teorii plastyczności jest zasada stałej objętości, którą można zapisać za pomocą odkształceń rzeczywistych:

![]()

![]()

![]()

δl + δ b + δh = 0

![]()

![]()

![]()

7.Wpływ obróbki plastycznej na zimno na własności mechaniczne odkształcanego materiału - krzywa umocnienia.

Obróbka plastyczna na zimno powoduje, że przy wtórnym obciążeniu występującym w warunkach pracy materiału, wyrób wykazuje znacznie wyższą granice plastyczności niż przed obróbką. Podczas obróbki plastycznej na zimno wzrasta gęstość defektów w sieci krystalograficznej co powoduje zablokowanie dyslokacji, a co za tym idzie wzrost twardości i podniesienie granicy plastyczności.

Pojęciem umocnienia określa się przyrost plastycznego oporu odkształconego materiału przejawiający się przede wszystkim we wzroście granicy plastyczności Re. Najistotniejszą ze zmian własności umocnionego metalu jest wzrost granicy plastyczności. Wzrost naprężenia uplastyczniającego wpływa bezpośrednio na zwiększenie naprężeń i nacisków w procesach technologicznych. W procesach przeróbki plastycznej przez granicę plastyczności określa się naprężenia rzeczywiste uzyskane w próbie jednoosiowego naprężenia (ściskanie, rozciąganie) warunkujące powstanie odkształceń trwałych.

Krzywa umocnienia jest to zależność naprężenia umacniającego od odkształcenia pozyskanego w próbie jednoosiowego rozciągania w szerokim zakresie odkształceń.

Umacnianie się materiału pod wpływem odkształceń plastycznych na zimno można opisać za pomocą przybliżonego równania krzywej umocnienia. W zastosowaniach praktycznych najczęściej spotyka się dwa rodzaje równań:

![]()

- dla materiałów wyżarzonych,

![]()

- dla materiałów wstępnie odkształconych, gdzie:

n - wykładnik umocnienia,

C - współczynnik umocnienia,

φ0- odkształcenie wstępne

8.Rola tarcia w procesach przeróbki plastycznej.

Tarcie występujące w procesach przeróbki plastycznej może osiągać wartość 2500 MPa (250 kG/mm2). Na powierzchniach trących wielkość i prędkość przemieszczenia jest różna w różnych punktach styku. Aby odkształcić metal w obecności tarcia, konieczne jest użycie znacznie większej siły niż by to wynikało z oporu plastycznego danego materiału. Wraz ze wzrostem tarcia wzrasta zarówno siła konieczna do odkształcenia jak i zużycie energii. Tarcie jest jedną z przyczyn nierównomierności odkształcenia. W obszarach ciała, położonych w pobliżu powierzchni tarcia, działanie sił tarcia utrudniających odkształcenie jest większe niż w częściach oddalonych od styku z narzędziem. Tarcie jest przyczyną nadmiernego i nierównomiernego zużywania się narzędzi, co pozostawia ślady pogarszające powierzchnię odkształcanej próbki.

Ciągnienie:

Na maksymalną wielkość gniotu, jaką można zastosować w jednym ciągu, duży wpływ wywiera kształt ciągadła i długość części kalibrującej. Im mniejszy jest kąt stożka ciągadła, tym większa jest - przy analogicznych zgniotach i jednakowej średnicy wyjściowej - powierzchnia styku pomiędzy ciągadłem a drutem i tym większe są siły tarcia. Siła tarcia jest skierowana przeciwnie do kierunku siły ciągnienia, a tym samym powoduje jej wzrost. Nadmierne zwiększenie kąta stożka zgniatającego powoduje wzrost oporu ciągnienia wywołany zmienionym stanem odkształcenia, przez co również zwiększa się wartość siły ciągnienia.

Siły tarcia zależą od rodzaju materiału ciągadła i przeciąganego materiału, rodzaju środka smarującego, jakości smarowania i temperatury. W celu zmniejszenia siły tarcia stosuje się substancje smarujące stałe i ciekłe.

Wyciskanie:

Przy wyciskaniu współbieżnym metal przemieszcza się względem ścian pojemnika, a na powierzchni styku powstają siły tarcia przeciwdziałające temu ruchowi.

Podczas wyciskania przeciwbieżnego metal nie przemieszcza się względem ścian pojemnika z wyjątkiem niewielkiej ilości w pobliżu matrycy. Dlatego tarcie metalu w tym procesie oraz wpływ tarcia na wartość siły wyciskania są znacznie mniejsze niż podczas wyciskania współbieżnego.

Kucie:

Podczas kucia swobodnego na powierzchniach styku materiału i kowadłami powstają siły tarcia przeciwdziałające płynięciu materiału. Wywołuje to tworzenie się stref, w których nie występują odkształcenia plastyczne lub są one bardzo małe, oraz stref znacznych odkształceń plastycznych.

W rezultacie w środkowej zewnętrznej części materiału powstają znaczne naprężenia rozciągające. Naprężenia te zwiększają niebezpieczeństwo powstania pęknięć rozdzielczych, co ogranicza możliwości uzyskania dużych odkształceń plastycznych podczas kucia swobodnego. Dlatego też kucie takie może być stosowane niemal wyłącznie do kształtowania materiałów bardzo plastycznych. Ażeby zmienić stan naprężenia w odkuwanym materiale na bardziej korzystny, stosuje się kowadła kształtowe - dzięki czemu można uzyskać wyraźnie większe stopnie odkształcenia.

walcowanie:

9.Podstawowe rodzaje procesów przeróbki plastycznej i ich krótka charakterystyka.

Kucie - proces technologiczny, polegający na odkształcaniu materiału za pomocą uderzeń lub nacisku narzędzi. Narzędzia - czyli matryce lub bijaki umieszczane są na częściach ruchomych narzędzi. Proces ten również może być realizowany w specjalnych przyrządach kuźniczych. W procesie tym nadaje się kutemu materiałowi odpowiedni kształt, strukturę i własności mechaniczne. Materiałem wsadowym jest przedkuwka, natomiast produktem jest odkuwka

Walcowanie - rodzaj obróbki plastycznej metali wykonywany na walcarkach. Walcowanie polega na kształtowaniu materiału między obracającymi się walcami, tarczami, rolkami lub przemieszczającymi się względem siebie narzędziami płaskimi.

Ciągnienie - to proces technologiczny stosowany w metalurgii polegający na formowaniu drutu lub pręta poprzez przeciąganie materiału wyjściowego w postaci: walcówki, prasówki, lub krajki poprzez otwór ciągadła, którego pole przekroju jest mniejsze niż przekrój poprzeczny przeciąganego materiału. W wyniku tego następuje zmniejszenie średnicy obrabianego przedmiotu oraz jego wydłużenie, może też nastąpić zmiana kształtu przekroju. Podczas ciągnienia obserwujemy umocnienie materiału (zwiększenie własności wytrzymałościowych okupione zmniejszeniem własności plastycznych).

Wyciskanie - rodzaj obróbki plastycznej metali. Materiał pod naciskiem stempla wypływa przez otwór lub otwory w narzędziu albo przez szczeliny utworzone przez narzędzia. Podczas wyciskania materiał umieszczony w pojemniku lub matrycy i poddany naciskowi stempla (lub tłoczyska - poprzez przekładkę, zwaną także przetłoczką, względnie płytą naciskową) wypływa przez otwór matrycy lub szczelinę pomiędzy stemplem i matrycą, doznając wydłużenia kosztem zmniejszenia przekroju poprzecznego. Stan naprężenia w przeważającej części obszaru uplastycznionego jest trójosiowym nierównomiernym ściskaniem. Możliwe są więc duże odkształcenia plastyczne bez naruszenia spójności materiału (maksymalne współczynniki wydłużenia są rzędu 300, średnie - ok. 50). Jest to główna zaleta procesów wyciskania. Z drugiej strony duże odkształcenia wymagają ogromnych sił. Głównym ograniczeniem wielkości odkształceń możliwych do uzyskania w jednej operacji wyciskania nie jest zjawisko dekohezji materiału (jak w wielu innych procesach), lecz wytrzymałość narzędzi. Przy dużych odkształceniach stosuje się wyciskanie na gorąco, gdyż podczas wyciskania na zimno siły są tak znaczne, że narzędzia nie wytrzymują obciążeń. Duże odkształcenia mogą być zrealizowane na zimno tylko dla materiałów miękkich (np. czystego aluminium).

10.Kryteria decydujące o wyborze rodzaju obróbki plastycznej i ich krótka charakterystyka.

-Koszty danej obróbki i opłacalność jej zastosowania w stosunku do ilości zamówień

-Wydajność - również w stosunku do zapotrzebowania, czy nie będzie wystarczająca lub zbyt duża/mała

-Dokładność wykonania zamówionego produktu (być może nie można uzyskać wystarczająco dobre gatunkowo metody w ekonomiczniejszy sposób)

-Rodzaj materiału - dostateczna plastyczność, parametry umożliwiające obróbkę

11.Proces kucia - zakres stosowania, urządzenia.

Kucie polega na zgniataniu metalu umieszczonego na kowadle lub w matrycy. Podczas kucia, w wyniku dużej prędkości bijaka, odkształcenie materiału jest dynamiczne. Siła nacisku, dzięki sile bezwładności, może osiągać wartość wielokrotnie większą od ciężaru bijaka.

Procesy kucia przeprowadza się zwykle na gorąco ze względu na lepsze właściwości plastyczne materiału oraz mniejsze naciski występujące podczas kucia. Jakość odkuwek, ich właściwości i struktura w dużym stopniu zależą od prawidłowego nagrzania materiału. Nieodpowiednie nagrzewanie prowadzi do przegrzania i przepalenia oraz nadmiernego utlenienia powierzchni.

W wyniku kucia oprócz zmiany kształtu następuje rozdrobnienie struktury i poprawa właściwości mechanicznych materiału. W zależności od kształtu narzędzi i sposobu ich działania na odkształcany metal, kucie dzieli się na swobodne i matrycowe.

Maszyny do kucia swobodnego:

Młoty- charakterystyczną cechą jest brak sztywnego połączenia szaboty ze stojakiem. Dlatego to cięższe młoty maja oddzielne fundamenty dal stojaków i szaboty. Ze względu na łatwość wytwarzania dużych energii młoty są najtańszymi maszynami do kształtowania materiału na gorąco. Charakterystyczna cech młotów jest to, że nie mogą być nigdy przeciążane. Do ich wad można zaliczyć małą sprawność i wysoki koszt fundamentów;

Prasy hydrauliczne- charakteryzują się stosunkowo wolnym przesuwem narzędzi roboczych i dużą przestrzenią roboczą;

Urządzenia mechanizujące- procesy kucia dzielą się na: transportowe, załadowcze, wyładowcze, podające. Do uniwersalnych urządzeń zaliczane są suwnice. Stosuje się również żurawie obrotowe oraz urządzenia obsługujące proces kucia- manipulatory (szynowe, bezszynowe) transport odbywa się często przy pomocy szyn podwieszonych i przenośników taśmowych. Kuźnie zmechanizowane są wyposażone w automaty i półautomaty - roboty kuźnicze. Transport kolejowy jest stosowany do dużych wlewków i odkuwek miedzy oddziałami kuźni.

Narzędzia do kucia swobodnego ręcznego:

-Kleszcze, przecinaki, przebijaki

Narzędzia do kucia swobodnego:

Kowadła płaskie zaokrąglone. Zależnie od rodzaju wykonywanej operacji używa się kowadeł o odpowiednim kształcie. W czasie kucia na gorąco kowadła nagrzewają się do 3000C, a przy powierzchni do 600-7000C. Z tego względu wykonuje się je ze stali narzędziowej do pracy na gorąco;

Odsadzki - służą do nadcinania materiału w celu wykonywania przejścia z grubszego przekroju do cieńszego. Mogą być prawe i lewe;

Przecinaki (siekiery) służą do przecinania i nadcinania gorących rygli o większych przekrojach. Przecinaki mogą być proste lub kształtowane. Maja trzonki stałe lub wymienne;

Przebijaki maszynowe służą do przebijania otworów o różnych kształtach. Mogą mieć kształt walcowy, klinowy a dla większych otworów - pierścienia. Podczas wykonywania głębokich otworów za pomocą przebijaka pierścieniowego w miarę wbijania go w materiał nakłada się następne przebijaki.

Maszyny do kucia matrycowego:

młoty matrycowe - charakteryzują się tym, że wszystkie ich elementy składowe tworzą z szabotą jedną całość. Konstrukcja ich jest zwarta i mocna oraz zapewnia bijakowi dobre prowadzenie;

prasy cierniowo-śrubowe - charakteryzują się tym, że energia kinetyczna nagromadzona w kole zamachowym przenosi się za pośrednictwem wrzeciona, suwaka i narzędzia na materiał podlegający odkształceniu. Koło zamachowe może być uruchomione za pomocą mechanizmu cierniowego, hydraulicznego lub bezpośrednio od silnika elektrycznego. Prasy te są używane do kucia na gorąco, gięcia, prasowania i prostowania;

prasy kuźnicze korbowe typu MAXI - maszyny te są używane do dokładnego kucia odkuwek produkowanych w dużych seriach.

12.Kucie swobodne i matrycowe. Aspekt techniczny i ekonomiczny (koszt odkuwki).

Kucie polega na zgniataniu metalu umieszczonego na kowadle lub w matrycy. Podczas kucia, w wyniku dużej prędkości bijaka, odkształcenie materiału jest dynamiczne. Siła nacisku, dzięki sile bezwładności, może osiągać wartość wielokrotnie większą od ciężaru bijaka.

Procesy kucia przeprowadza się zwykle na gorąco ze względu na lepsze właściwości plastyczne materiału oraz mniejsze naciski występujące podczas kucia. Jakość odkuwek, ich właściwości i struktura w dużym stopniu zależą od prawidłowego nagrzania materiału. Nieodpowiednie nagrzewanie prowadzi do przegrzania i przepalenia oraz nadmiernego utlenienia powierzchni.

W wyniku kucia oprócz zmiany kształtu następuje rozdrobnienie struktury i poprawa właściwości mechanicznych materiału. W zależności od kształtu narzędzi i sposobu ich działania na odkształcany metal, kucie dzieli się na swobodne i matrycowe.

Kucie swobodne zachodzi wtedy, kiedy narzędzie wywiera nacisk tylko na część powierzchni metalu, a pozostałe powierzchnie nie są ograniczone kształtem narzędzia i metal może płynąć w dowolnych kierunkach. Proces, w wyniku, którego odkształcony metal może przybierać jedynie kształt narzędzia, nazywamy kuciem matrycowym. Różny sposób płynięcia materiału w tych metodach kucia jest uwarunkowany różnymi stanami naprężeń występujących w przekuwanym materiale.

Kucie swobodne stosuje się w produkcji jednostkowej lub małoseryjnej mniejszych odkuwek oraz do kucia odkuwek o dużych wymiarach i dużym ciężarze, ze względu na wysoki koszt wykonania matrycy. Podstawową operacja kucia jest spęczanie.

Polega ono na skracaniu wymiaru w jednej z głównych osi przedmiotu, prowadzącym do zwiększenia wymiarów przekroju poprzecznego. Podczas kucia swobodnego na powierzchniach styku materiału i kowadłami powstają siły tarcia przeciwdziałające płynięciu materiału. Kucie matrycowe, zwane także matrycowaniem, jest opłacalne tylko do seryjnego wykonywania odkuwek, ze względu na duży koszt wykonania matryc. Podczas kucia matrycowego swobodne płynięcie materiału jest ograniczone powierzchnią matrycy. W końcowej fazie kucia w całej odkuwce panuje stan trójosiowego ściskania, co niemal wyklucza niebezpieczeństwo powstawania pęknięć, tym samym możliwe jest uzyskiwanie znacznych odkształceń plastycznych. Towarzyszy temu jednak duży wzrost siły nacisku. Kucie matrycowe przeprowadza się za pomocą: młotów, pras mechanicznych i hydraulicznych, kuźniarek, kowarek i elektrospęczarek .

Koszt odkuwki zależy od:

-rodzaju materiału, wymiaru odkuwki, kształtu odkuwki, wielkość serii, sposobu kucia;

K = G · c + (r + w) · t + N/n

K - koszt odkuwki

G - masa materiału (kg) brutto

c - cena jednostkowa materiału (zł/kg)

r - koszt robocizny

w - koszt pracy urządzenia (zł/h)

t - czas kucia

N - koszt oprzyrządowania

n - ilość sztuk wykonanych

Kucie matrycowe jest tańsze dla dużej ilości sztuk, kucie swobodne jest tańsze tylko dla małych serii produkcji wyrobu.

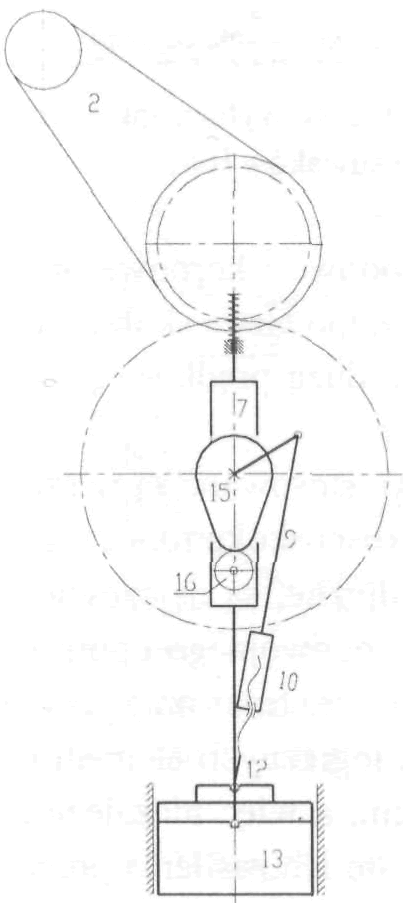

13.Budowa prasy korbowej

Prasy korbowe mają stały skok suwaka. Największe zastosowanie w procesach tłoczenia spośród pras maja prasy korbowe ramowe, odznaczające się szczególnie dużą sztywnością. Produkuje się je jako dwu i czteropunktowe, tzn. mające dwa lub cztery korbowody. Pozwalaja one na tłoczenie wyrobów o dużych wymiarach gabarytowych

( elementy karoserii samochodowych). Prasy tego typu z przeznaczeniem do tłoczenia złożonych i głębokich przedmiotów są budowane jako prasy podwójnego i potrójnego działania. Mają one dwa lub trzy niezależne od siebie przesuwające się suwaki; zewnętrzny, służący przede wszystkim do przytrzymania materiału, a wewnętrzny do kształtowania wyrobu. Zasadniczy ruch roboczy wykonuje suwak wewnętrzny , związany korbowodem z wałem korbowym prasy. Suwak zewnętrzny, dociskający materiał, jest napędzany również przez wał korbowy, za pośrednictwem mechanizmu krzywkowego lub kolanowo-dźwigowego. Skok i nacisk suwaka wewnętrznego są zwykle większe niż suwaka zewnętrznego.

Prasy korbowe budowane są o maksymalnych skokach suwaka od 160 do 900 mm. Przy tych skokach prasy te mogą pracować z dużą prędkością (np. 500 skoków na minutę), zapewniając dzięki temu wysoką wydajność.

l - silnik

2 - przekładnia pasowa

3 - wał napędowy, pośredni

4 - przekładnia zębata

5 - sprężyny odciążające suwak

6 - sprzęgło

7 - jarzmo z rolkami

8 - wał korbowy

9 - korbowód

10 - łącznik

11 - hamulec

12 - suwak wewnętrzny

13 - suwak zewnętrzny

14 - prowadnice, korpus prasy

15 - krzywka

16 - rolki

15. Proces walcowania - asortyment wytwarzanych wyrobów, kryteria podziału

Walcowanie jest to obróbka, polegająca na plastycznym odkształceniu materiału wprowadzonego pomiędzy dwa walce współpracujące ze sobą.

Walcowanie:

Podział ze względu na temperaturę procesu:

- na gorąco

- na zimno

Podział ze względu na otrzymany produkt:

- walcowanie blach

- walcowanie rur

- walcowanie bruzdowe:

a) płaskowniki

b) kątowniki

c) ceowniki

d) teowniki

e) szyny kolejowe

f)szyny tramwajowe

g)grodzice

h)pręty

- walcowanie wyrobów specjalnych:

a) gwinty

b) koła zębate

c) kule

Podział ze względu na ustawienie walców:

-walcowanie wzdłużne, w którym materia wykonuje ruch postępowy a walce o osiach wzajemnie równoległych obracają się w przeciwnych kierunkach;

-walcowanie poprzeczne, w którym walce o osiach równoległych obracają się w zgodnych warunkach a materiał wykonuje ruch obrotowy;

-walcowanie skośne, w którym materiał wykonuje ruch postępowo - obrotowy, a skośnie ustawione walce obracają się w zgodnych kierunkach;

-walcowanie okresowe, w którym materia wykonuje ruch postępowy (lub postępowo - zwrotny), a walce o osiach równoległych i niekołowych przekrojach obracają się w przeciwnych kierunkach;

W zależności od rodzaju procesu możemy produkować:

-W procesie walcowania wzdłużnego na płaskim walcu roboczym walcujemy wyroby płaskie typ blachy i taśmy.

-W procesie walcowania wzdłużnego na bruzdowym walcu roboczym walcujemy wyroby kształtowe typu : teowniki dwuteowniki szyny i inne kształtowniki bądź rury.

-Walcowanie skośne - rury

16.Znaczenie i sposoby pomiaru nacisku metalu na walce (można by cos dopisac ale chyba każdy to umie:).

Pomiar siły nacisku na walec realizujemy przy pomocy urządzenia pomiarowego, którego zasadniczą częścią są czujniki tensometryczne, umieszcza się je pomiędzy śruba nastawczą, a obudową łożysk walca. Zmiana rezystancji czujnika powodowana jego odkształceniem pozwala na określenie siły nacisku na walec za pomocą aparatury przetwarzającej i komputera rejestrującego z odpowiednim oprogramowaniem. W trakcie walcowania rejestrujemy siły nacisku na: walec roboczy Fp, główkę dziurującą Fg, i prowadnice tarczową Ft oraz moment skręcający na łączniku walca Mow. Z zarejestrowanych oscylografów odczytujemy średnie wychylenia X przy pomiarze danego parametru. Aktywny pomiar nacisku na walce pozwala zminimalizować wady materiałowe spowodowane nierównomiernym rozkładem nacisku lub jego zmianą w czasie - drgania - pofalowana powierzchnia wyrobu, poprzez odpowiednią zmianę nacisku walca lub jego prędkości, co sterowane jest automatycznie.

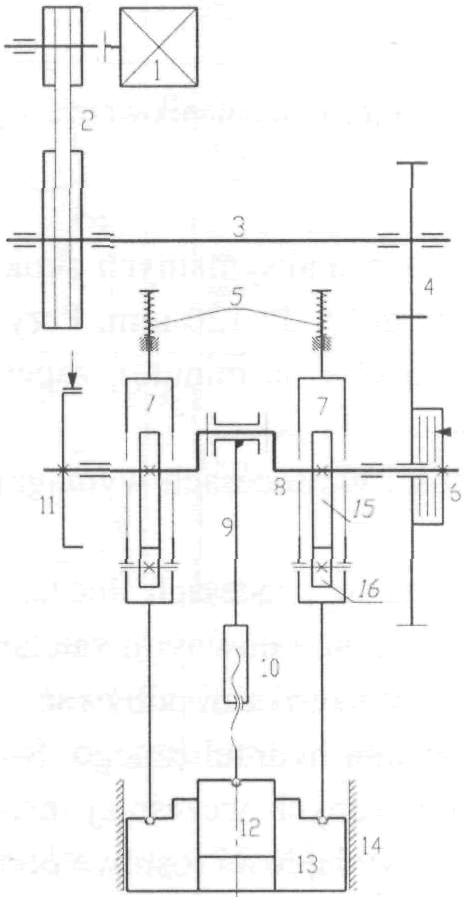

17.Rozkład sił tarcia na długości łuku styku metalu i walców

Pasmo walcowane wchodzące w strefę odkształcenia ma prędkość mniejszą od prędkości obwodowej walców, natomiast pasmo opuszczające walce ma prędkość większą niż prędkość obwodowa walców. W związku z tym w strefie styku materiału z walcem istnieje co najmniej jeden punkt lub strefa, w którym prędkość pasma jest równa prędkości obwodowej walców. Przekrój ten nazywa się przekrojem krytycznym, a kąt pod jakim on przebiega, nazywany jest kątem krytycznym. Na łuku AC (strefa opóźnienia) metal ślizga się po walcach. W punkcie C (lub strefie) mamy do czynienia z tarciem toczenia, a na powierzchni w łuku CB metal ślizga się po walcach, powodując zjawisko

wyprzedzenia, które osiąga swoje maksimum w punkcie B.

18.Budowa walcarki kwarto do blach. Przyczyny zastosowania walców oporowych.

Walcarką nazywa się komplet urządzeń maszynowych z własnym indywidualnym napędem, o konstrukcji mechanicznej przystosowanej bezpośrednio do wykonania operacji walcowania, wchodzącej w skład realizowanego w cyklu technologicznym przerobu plastycznego.

Walcarka składa się z następujących ogniw:

-klatka walców roboczych (jedna - napędzana indywidualnie, lub kilka - napędzanych grupowo) z łącznikami o odpowiedniej konstrukcji;

-napęd główny, przenoszący ruch obrotowy od głównego silnika napędowego przez poszczególne ogniwa mechaniczne układu pędnego;

-klatka walców zębatych, rozdzielająca moment obrotowy od silnika napędowego na potrzebny kierunek obrotów, zadawany poprzez kilka łączników, przekazujących go do klatek roboczych;

-przekładnia zębata - prosta lub kątowa, redukująca prędkość obrotową od strony napędu do wymaganej technicznie wielkości, charakterystycznej dla klatki roboczej;

-urządzenia pomocnicze takie, jak stoły podnośne, samotoki robocze, kantowniki, zwijarki itp., tj. urządzenia konieczne do realizacji operacji pomocniczych w linii technologicznej danej walcowni.

Walcarki mogą by usytuowane w kilku grupach klatek roboczych, tj.: wstępnej (klatka nawrotna lub kilka klatek, pracujących posobnie), pośredniej i wykańczającej, które mogą by złożone z kilkunastu klatek - pracujących najczęściej w układzie ciągłym).

Walce oporowe stosuje się w celu zmniejszenia nacisku pasma na walce główne, który to powoduje ich wygięcie i nierównomierny rozkład grubości walcowanego produktu, dzięki walcom oporowym, ów wygięcie jest niwelowane.

19.Współczesne trendy w walcowaniu wyrobów długich, nowe rozwiązania konstrukcji walcarek

Rynek decyduje o asortymencie i o ilości produktu a tu z kolei wyznacza trendy produkcyjne i rozwiązania produkcyjne walcarek Poszczególne wyroby długie i ich wymiary są zdeterminowane kształtem i masą (np. długość szyny kolejowej 25 m. ograniczona jest trudnością walcowania dużych wymiarów, natomiast długość rury jest ograniczona ze względu na długość trzpienia i inne).

Nowe rozwiązania konstrukcji walcarek

Walcownie duże buduje się; w układach liniowych. W nowoczesnych hutach umieszcza się je w przedłużeniu hal zgniataczy. Wsad takiej walcowni, w postaci gorących kęsisk, jest dostarczany bezpośrednio ze zgniataczy. Duże prędkości walcowania i duże gnioty skracają czas procesu technologicznego. Umożliwia to odwalcowanie metalu jedynie przy wykorzystaniu ciepła zawartego w gorących kęsiskach.

Rozróżnia się walcownie duże duo nawrotne oraz walcownie trio.

-Walcarki służące do walcowania metali półpłynnych (głównie stopy aluminium). Prędkość metalu jest tak dobrana tak że ciekły stop ze skrzynki odlewniczej jest wprowadzany między walce i w efekcie uzyskujemy blachę (ok. 60 m/min). Użycie miedzianych walców i niewielkich naprężeń 0.01 do 0.1 MPa, powoduje, że aluminium nie przylega do walców. (technologia MDTRC)

-Standardem obecnie jest walcowanie rur na trzpieniu w 7-9 przejściach:

-ograniczenie liczby przejść ( przy zachowaniu grubości)

-poprawa jakości rur

-oszczędność energii

Cele te są do spełnienia przy dokładnej analizie zjawiska (zwiększenie tarci między rurą a walcem, minimalizacja tarcia między trzpieniem a rurą), które jest przeprowadzane na podstawie badań z wykorzystaniem ołowiu, jako że metal ten jest analogicznym metalem do stali (wykazuje zbliżoną charakterystykę z σ = F(ε) ).

Rozwiązania konstrukcyjne walcarek:

Materiał walców:

Dla wstępnych walcarek walce wykonuje się ze staliwa lub stali kutej, dla pośrednich z żeliwa pół twardego, dla gotowych z żeliwa utwardzonego ( ma to związek z charakterem pracy walcarek dla poszczególnych etapach i ze zużywaniem się walców).

20.Omów podstawowe problemy technologiczne, których rozwiązanie warunkuje uzyskanie blach o wysokiej jakości (High Quality Sheets)

Na blachę o wysokiej jakości składa się wiele czynników takich jak:

-Rodzaj materiału

-Grupa blach, do których ją zaliczamy

-Sposób walcowania

-Procesy wykańczające (cięcie, powlekanie, ...)

Jakość blachy zależy głównie od standardu wykonania. Proces technologiczny winien zapewniać uzyskanie powierzchni gładkich, struktury jednorodnej (zminimalizowanie ilości zawalcowań) i jednorodnej grubości. W celu zapewnienia stałej grubości blach stosuje się cylindry hydrauliczne służące do automatycznej kontroli grubości blach podczas procesu. Obecnie stosuje się automatyczną kontrolę w trybie online i systemy okresowej kontroli jakości.

Upraszczając zagadnienie sterowania nastawami odstępu walców roboczych można powiedzieć, że polega ono na:

-Pomiarze rzeczywistej grubości pasma

-Ciągłym pomiarze temperatury

-Obliczeniu siły nacisku, jaka wystąpi podczas walcowania z zadanym gniotem

-Korygowaniu odstępu walców.

Innym ulepszeniem walcarek jest system przeginania walców. Polega on na przykładaniu dodatkowych obciążeń do czopów walca, które powodują niemal całkowite usunięcie ugięcia beczki.

Końcowym procesem High Quality Sheets jest powleczenie blachy osłoną. Budowa linii powlekania blach stała się niezbędna dla zapewnienia odpowiedniej jakości blach, żeby mogły stać się one konkurencyjne.

Cechy klatek walcowniczych wpływające na dużą dokładność wymiarów wyrobów walcowanych:

-Mała sprężystość klatki walcowniczej (ulepszanie konstrukcji klatki poprzez zastosowanie wałów, łożysk i obudowy o niskim współczynniku ugięcia)

-Duża żywotność łożysk i walców roboczych (niskie zużycie)

-Ograniczenie do minimum współczynnika rozszerzalności cieplnej części roboczych

-Automatyczna kontrola jakości pasm i regulacja warunków walcowania

-Optymalizacja nieregularnego kształtu walcówki za pomocą sztucznej sieci neuronowej

21.Omów procesy produkcji rur bez szwu

Wsadem do produkcji rur bez szwu są zwykle kęsy i kęsiska. Niekiedy stosuje się jako wsad wlewki. Kształt bywa okrągły, kwadratowy i niekiedy wieloboczny

Cykl produkcyjny rur bez szwu dzielimy na fazy:

1 Przedziurawienie wsadu i wykonanie tulei rurowej.

2 Wydłużenie tulei w rurę przez zmniejszenie grubości ścianek. Zwykle wykonanie rury z tulei odbywa się w jednym zabiegu technologicznym przez wydłużenie ścianek przy zachowaniu w przybliżeniu stałego wymiaru średnicy wewnętrznej. Czasami przy produkcji rur o dużych średnicach stosuje się dwa zabiegi

3 Wykończenie rur na gorąco w walcarkach kalibrujących lub redukujących. Operacje te mają za zadanie nadanie rurze dokładnie kołowego kształtu przekroju poprzecznego i właściwego wymiaru średnicy. Walcowanie kalibrujące odbywa się z niewielkim zmniejszeniem średnicy rury, przy zachowaniu w przybliżeniu stałej grubości ścianek. Redukowanie ma na celu duże zmniejszenie średnicy rury. W zależności od rodzaju walcowania redukującego grubość ścianek może pozostać niezmieniona. Kalibrowaniu poddaje się rury walcowane wszystkich wymiarów z wyjątkiem rur spawanych bardzo dużych średnic. Redukowaniu we współcześnie pracujących reduktorach są poddawane rury o średnicach do 200 mm . Istnieje tendencja budowy reduktorów do rur o coraz większych średnicach.

4 Wykończenie rur na zimno ( pocięcie na dokładne długości, prostowaniu, gwintowaniu końców).

5 Niektórych przypadkach pokrycie rur powłokami antykorozyjnym.

6 Rury o wyższej jakości cienko ścienne, precyzyjne i inne przeznaczone na ogół do celów konstrukcyjnych wymagają dalszego zmniejszenia grubości ścianek i średnicy. Możliwe jest to wyłączenie metodami przeróbki plastycznej na zimno ( walcowanie, ciągnienie). Wstępem jest oczyszczenie powierzchni rury ze zgorzeliny. Procesy przeróbki na zimno są stosowane na zmianę z międzyoperacyjnym wyżarzaniem.

22.Omów procesy produkcji rur ze szwem

Proces przebiegający na zimno przebiegający w zakresie średnic od 5 - 2520mm. Materiał wsadowy uzależniony jest od średnicy rury, która ma zostać wytworzona. Materiałami wsadowymi mogą być wąskie taśmy, taśmy lub blach zwijane w kręgach ( grubsze w arkuszach) przeważnie gorąco walcowane, ale o bardzo dobrej jakości powierzchni a dla rur precyzyjnych zimno walcowane. Wsad ten bezpośrednio po podaniu na linie technologiczną poddawany jest obróbce mechanicznej brzegów (ciecie na odpowiednia szerokość, ukosowanie, frezowanie itd.)

1. Etap kształtowania taśmy lub blachy w rurę szczelinowa. Etap ten jest silnie uzależniony od średnicy produkowanych rur. Stosuje się tu metody: kształtowania wzdłużnego w walcarkach kształtujących dla rur o średnicach 12 - 168 mm, kształtowania liniowego dla rur 60 - 711 mm, także metody kształtowania spiralnego jedno klatkowym zespole gnącym dla rur od 25 - 2520 mm. Metoda kształtowania spiralnego pozwala przy zmianie kąta podania taśmy wytwarzając z tej samej szerokości taśmy rury o szerokim zakresie średnic.

2. Etap łączenia rury szczelinowej. Etap ten rozpoczyna się nagrzaniem wąskich brzegów taśmy następnie wykonany jest szew przez zgrzewanie lub spawanie a następnie docisk brzegów celem połączenie nagrzanych krawędzi rury szczelinowej i uzyskaniu na rurze zgrzeiny lub spoiny o wysokiej jakości. Wśród metod zgrzewania elektrycznego rozpowszechniona jest metoda indukcyjnego nagrzewania prądem o częstotliwości radiowej ( rzadziej stosuje się zgrzewanie oporowe) , zaś wśród metod spawania stosowane jest spawanie łukowe w osłonie gazowej (rur o małych średnicach) lub pod warstwa topnika ( rur o dużych średnicach). Bezpośrednio po procesie połączenia usuwa się wypływkę zewnętrzna i wewnętrzną, prowadzi się badania jakości połączenie metodą ultradźwiękową. Rurę poddaje się zabiegowi obróbki cieplnej w celu wyrównania struktury metalu, a zatem ujednorodnienia w strefie połączenia jego własności mechanicznych.

3. Etap wykańczania i kontroli jakości rur. Zachodzi miedzy innymi poprzez kalibrowanie rur , próby szczelności, badania ultradźwiękowe całej rury i zabezpieczanie antykorozyjne przy czym dla rur o małych i średnich zabiegi te są identyczne jak dla rur bez szwu. Natomiast kalibrowanie przez ekspandowanie rur o dużych średnicach przeprowadzone jest w prasach mechanicznych i hydraulicznych - ekspanderach o nacisku do 15MN, wykonujących jednocześnie operacje technologiczne typu:

Kalibrowania średnicy zewnętrznej na obwodzie

Prostowania na długości

Próbę szczelności

Pod ciśnienie badawcze

Dla rur ze szwem od 219mm znane są etapy wykańczającego przerobu plastycznego i uszlachetniania produkcji zbliżone jak dla rur bez szwu.

23.Walcowanie rur metoda Assela.

Walcarka ASSELA służy do wydłużającego walcowania tulei rurowych, składa się z 3 walców ukosowanych wzg. siebie o kąt 120°(dzięki temu prędkość obwodowa walców ma składowa równoległą do osi walcowania), obracających się w jednym kierunku, przez co wsad luźno osadzony na trzpieniu ruchomym, ruchem

śrubowym jest wciągany do maszyny. Dzięki zmiennym naprężeniom ściskająco-rozciągającym następuje zmęczenie materiału, a w konsekwencji jego odkształcenie. Podczas procesu walcowania należy uważać, aby rura nie owalizowała (może to doprowadzić do uszkodzenia materiału). Jeżeli rura zaczyna owalizować, należy zmniejszyć kąt ukosowania walców. Cały proces walcowania polega na redukcji ścianki rury do żądanej grubości z zachowaniem średnicy wewnętrznej. Walce są wyprofilowane w specjalny sposób, dzieląc na 4 strefy:

strefa 1-2 wejścia

strefa 2- 3 gwałtownej redukcji podczas której ujawniają się wady materiału

strefa 3-4 strefa rozwalcowania

strefa 4-5 wyjścia

Zaletami tego urządzenia jest niskie zapotrzebowanie energetyczne i brak ewentualnych wad wyrobów spowodowanych ubytkiem w materiale, minusem zaś jest śrubowy ślad na powierzchni rury.

24.Proces wyciskania. Możliwości produkcyjne. Odmiany procesu. Podstawowe wady i zalety.

Proces wyciskania polega na tym, że metal zamknięty w pojemniku (recypiencie) jest wyciskany przez otwór matrycy i otrzymuje kształt przekroju poprzecznego wyrobu, odpowiadający kształtowi otworu matrycy. Wyciskanie nazywa się też czasem prasowaniem wypływowym. Wyciskanie stosuje się do wytworzenia wyrobów pełnych i wydrążonych, o wydłużonych kształtach, w tym także rur o przekroju stałym lub zmiennym. Wyroby wyciskane zbliżone są kształtem do wyrobów otrzymywanych przez walcowanie. Wyciskanie stosuje się także do otrzymywania przedkuwek mających kształt trzpienia o stałym lub zmiennym przekroju, z pocienieniem na końcu.

Zalety

występuje trójosiowy stan naprężenia, który powoduje znaczne zwiększenie plastyczności metalu, co umożliwia wykonywanie odkówek ze stali o niskiej plastyczności.

nie występują straty metalu, w postaci wypływki i nadmiernych naddatków na obróbke skrawaniem

większa dokładność wykonania odkuwek, mniejsze naddatki na obróbkę skrawaniem, większa wydajność i obniżona pracochłonność w kuźniach i warsztatach mechanicznych.

proces wyciskania można stosunkowa łatwo mechanizować i automatyzować

wysoka elastyczność produkcji

Wady procesu

stosunkowo duże naciski jednostkowe

mała wydajność w porównaniu z walcowaniem

ograniczenie wielkości wsadu

większe zużycie energii na przeprowadzenie procesu

mała żywotność oprzyrządowania

Metody wyciskania:

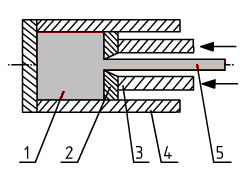

Przy wyciskaniu współbieżnym metal 1 jest wypychany z pojemnika 2 w ten sposób, że płyta cisnąca 3 jest przemieszczana stemplem 4 względem ścianek pojemnika, natomiast matryca 5 nie przemieszcza się względem nich. W miarę zbliżania się stempla do matrycy wygniatany jest z niej wyrób 6. Przy wyciskaniu współbieżnym metal przemieszcza się względem ścianek pojemnika, a na powierzchni styku powstają siły tarcia przeciwdziałające temu ruchowi i zwiększające siłę wyciskania.

Przeciwbieżne: Przy wyciskaniu przeciwbieżnym wsad 1 wypychany jest matrycą 2, którą przesuwa stempel względem ścian pojemnika 4. Przy wyciskaniu przeciwbieżnym metal nie przemieszcza się względem ścian pojemnika, z wyjątkiem niewielkiej objętości w pobliżu matrycy. Dlatego tarcie metalu w procesie oraz wpływ tarcia na siły wyciskania są znacznie mniejsze niż przy wyciskaniu współbieżnym. Wyciskanie z wypływem bocznym jest odmiana wyciskania współbieżnego proces ten charakteryzuje się tym, że wyciskany metal płynie w kierunku prostopadłym do kierunku ruchu stempla. Wyciskanie mieszane jest połączeniem współbieżnego z wyciskaniem przeciwbieżnym

25.Proces ciągnienia . Asortyment wytwarzania wyrobów. Wady i zalety.

Ciągnieniem nazywamy sposób obróbki plastycznej materiału (metalu lub stopu) polegający na przeciągnięciu go przez otwór w specjalnie ukształtowanej matrycy, zwanej ciągadłem, pod wpływem przyłożonej z zewnątrz siły F c ,

zwanej siłą ciągnienia. W ten sposób uzyskuje się zmniejszenie przekroju poprzecznego materiału, przy równoczesnym jego wydłużeniu, a w niektórych przypadkach zmianie ulega także kształt przekroju poprzecznego. Ponadto zmieniają się własności fizyczne materiału , a także wzrasta dokładność wymiarowa i gładkość powierzchni. Ciągnienie jest w większości przypadków procesem przeróbki plastycznej na zimno.

Zalety ciągnienia

-wysoka dokładność wymiarowa

-bardzo wysoka gładkość powierzchni

-niskie koszty wytwarzania

-bardzo szeroki zakres wymiarowy wyrobów ciągnionych

-duża wydajność i szybkość

Wady ciągnienia

-szybkie zużywanie ciągadeł

-problem z zapewnieniem odpowiednich naprężeń

Wyroby otrzymywane w przemyśle po przez ciągnienie obejmują bardzo szeroki asortyment produkcji :

a)profile pełne

b)profile rurowe

-energetyka

-chemia

-przemysł spożywczy

-medycyna (igły do strzykawek)

c)profile okrągłe:

-przemysł maszynowy (wytwarzanie elementów konstrukcyjnych np. lin, śrub, nitów, zawleczek, sprężyn, łańcuchów, łożysk tocznych, osi wałów napędowych itp.)

-budownictwo (do betonów sprężonych żelbetu siatek a także do wyrobu wszelkiego rodzaju gwoździ)

-elektronika i przemysł elektrotechniczny (kable, przewody)

-włókienniczy (igły, szpilki, agrafki itp..)

Inne zastosowania:

-elementy grzejne

-sita, filtry

-elementy mechaniki precyzyjnej

-druty jezdne dla trakcji elektrycznej

-struny do instrumentów muzycznych

-wiertła

-elektrody do spawania

-implanty wszczepiane do układu kostnego

-różnego rodzaju przedmioty codziennego użytku wykorzystywane domu i biurze

26.Wyjaśnij wpływ naciągu w procesie walcowania i ciągnienia

Naciąg w procesach walcowania i ciągnienia eliminuje drgania, które są nie pożądane gdyż nie korzystnie wpływają na jakość otrzymanego wyrobu. Obecnie układy mechaniczne bez wsparcia automatyki nie mają racji bytu. Układy redukcji - zastosowanie układów ciągłych- następujące po sobie układ walców, gdzie każda kolejna para ma większą prędkość obrotową niż poprzednia, progresja prędkości.

27.Proces tłoczenia. Asortyment wytwarzanych wyrobów. Odmiany procesu

Tłoczenie obejmuje sposoby przeróbki plastycznej blach, taśm i folii (głównie na zimno) polegające na kształtowaniu ich w przestrzenne wyroby typu: powłoki blaszane, kształtowniki gięte (otwarte lub ze szwem ) i innych. Tłoczenie obejmuje szeroka gamę zabiegów a czynności tłoczenia w zakresie procesów technologicznych różniących się sposobem działania sił, rodzajem zmienny kształtu oraz stosowanymi urządzeniami i narzędziami, jest to technologia szczególnie szybko rozwijająca się w świecie i wykazująca znaczy postąp technologiczny.

Odmiany tłoczenia:

-cięcie, gięcie, wytłaczanie, zginanie, zawijanie

Prasy do tłoczenia

-Prasy korbowe mają stały skok suwaka. Największe zastosowanie w procesach tłoczenia spośród pras maja prasy korbowe ramowe, odznaczające się szczególnie dużą sztywnością. Produkuje się je jako dwu i czteropunktowe, tzn. mające dwa lub cztery korbowody. Pozwalają one na tłoczenie wyrobów o dużych wymiarach gabarytowych (elementy karoserii samochodowych). prasy tego typu z przeznaczeniem do tłoczenia złożonych i głębokich przedmiotów są budowane do podwójnego i potrójnego działania. Mają one dwa lub trzy niezależne od siebie przesuwające się suwaki; zewnętrzny, służący przede wszystkim do przytrzymania materiału, a wewnętrzny do kształtowania wyrobu. Zasadniczy ruch roboczy wykonuje suwak wewnętrzny , związany korbowodem z wałem korbowym prasy. Suwak zewnętrzny, dociskający materiał, jest napędzany również przez wał korbowy, za pośrednictwem mechanizmu krzywkowego lub kolanowo-dźwigowego. Skok i nacisk suwaka wewnętrznego są zwykle większe niż suwaka zewnętrznego.

Prasy mimośrodowe i korbowe budowane sa o maksymalnych skokach suwaka od 160 -900mm czemu odpowiada skok roboczy o długości do 120mm. Przy tych skokach prasy te mogą pracować z duża prędkością(np.500 skoków/min) zapewniają dzięki temu duża wyd.

Prasy hydrauliczne - są stosowane w procesach tłoczenia i wyciskania. Głównymi zaletami tych pras jest:

-blokowa budowa,

-sterownie poszczególnymi suwakami odbywać się może niezależnie przy wykorzystaniu logicznych elementów sterowania hydraulicznego.

Są to prasy budowane z własnym zasilaniem. Ponadto stosowanie do ich zasilania pomp o dużej wydajności powoduje to że szybkości ruchów suwaków są porównywalne z prasami mechanicznymi. Inna ważna zaleta jest również to, że nie ma niebezpieczeństwa jak w prasach mechanicznych występowania blokad suwaków prasy i ich przeciążania. Porównując długości możliwych skoków suwaków prasy hydrauliczne są bezkonkurencyjne. Gwarantując przy tym ich dokładne prowadzenie i stałą lub możliwa do dowolnego sterowania prędkością ruchu suwaka i jego naciskiem.

Z ekonomicznego punktu widzenia stosowanie pras hydraulicznych jest uzasadnione w tych wszystkich przypadkach gdzie występują częste zmiany programu produkcyjnego. W takich przypadkach ze względu na łatwa regulacje skoku prędkości suwaka jego nacisku maksymalnego prasa hydrauliczna posiada przewagę nad prasa mechaniczna.

28.Proces cięcia. Odmiany procesu. Budowa linii do cięcia blach na arkusze wykorzystywane w produkcji opakowań.

Cięcie plastyczne jest operacją obróbki bezwiórowej, polegającą na całkowitym lub częściowym oddzieleniu materiału (naddatku) od przedmiotu obrabianego. Oddzieleniu takiemu towarzyszą znaczne odkształcenia plastyczne, które doprowadzają do naruszenia spójności materiału. Niekiedy oddzielenie może odbywać się wyłącznie przez odkształcenie plastyczne. W celu przecięcia materiału w żądanym miejscu trzeba doprowadzić do dostatecznej koncentracji odkształceń w odpowiednim przekroju. Zależnie od sposobu wywołania takiej koncentracji rozróżnia się dwie metody cięcia - za pomocą dwóch lub jednego elementu tnącego.

Wykrawanie (cięcie wzdłuż linii zamkniętej) jest wykonywane za pomocą narzędzi (wykrojników) zamocowanych na prasie. Zasadniczymi częściami wykrojników są stempel i matryca, a jednym z bardzo istotnych parametrów procesu wykrawania jest luz pomiędzy krawędziami tnącymi tych części.

Odcinanie - całkowite oddzielanie wyrobu od materiału wzdłuż linii otwartej.

29.Podstawowe odmiany procesu tłoczenia. Konstrukcja narzędzi do ich realizacji

Do tłoczenia stosuje się prasy lub inne maszyny, które kształtują wyroby z blachy. Metody tłoczenia na zimno mają podstawowe znaczenie w wielu gałęziach techniki:

-w przemyśle samochodowym;

-w przemyśle lotniczym;

-w przemyśle zbrojeniowym;

-w przemyśle elektromechanicznym;

Odmiany procesu:

procesy cięcia: celowe naruszenie spójności materiału określane mianem wykrojnictwa

-operacje cięcia:

wycinanie polega na całkowitym odcięciu jednej części metalu od drugiej. Może być prowadzone nożycami lub prasami za pomocą wykrojników;

-dziurkowanie, czyli wycinanie otworów, polega na oddzieleniu części materiału od siebie, materiał części odciętej stanowi odpad;

-odcinanie jest to odcięcie od siebie dwóch części użytecznych;

-okrawanie - oddzielenie zbędnego materiału od części ukształtowanej plastycznie. Operację tę wykonuję się za pomocą wykrojników lub nożyc krążkowych;

-nadcinanie - częściowe odłączenie materiału po nadcięciu. Używa się tłoczników lub nożyc;

-wygładzanie - stosowane do uzyskania gładkich powierzchni i dokładnych wymiarów z naddatkiem. Przycina się skośnie powierzchnie za pomocą wykrojników.

-Cięcie może być wykonywane nożycami, wykrojnikami lub gumą. Proces składa się z trzech faz występujących kolejno wraz ze wzrostem siły tnącej. W pierwszej występuje odkształcenie sprężyste, następnie metal płynie plastycznie w otoczeniu powierzchni ścinania. W ostatniej fazie następuje pękanie metalu. Cięcie nożycami stosuje się do dużych przedmiotów i do wyrobów jednostkowych. Cięcie wykrojnikami polega na tym, że krawędzie tnące są utworzone przez tłocznik. Krawędzie powinny więc mieć położenie skośne. Wykrawanie gumą stosowane jest do blach cienkich, aluminiowych do 1,2mm grubości oraz miękkiej stali o grubości do 1mm.

-Procesy gięcia - w procesie gięcia obrabiany przedmiot zostaje obciążony momentami zginającymi. Wsadem do procesu gięcia mogą być taśmy i blachy, albo też rury, pręty i kształtowniki. Z blach i taśm wyrabia się kształtowniki gięte, walczaki, rury. Z rur wyrabia się wężownice, z prętów sprężyny spiralne. Procesy gięcia można podzielić na dwie grupy: gięcie na prasach i gięcie za pomocą walców.

Gięcie na prasach obejmuje następujące operacje:

wyginanie - wykonywanie kątowników;

zaginanie - zaginaniu poddaje się przedmioty już poprzednio kształtowane i podlegają mu obrzeżą materiału;

zawijanie - nadawanie obrzeżu przedmiotu kształtu zawiniętego.

Typowym przypadkiem gięcia na prasach jest formowanie rur.

-Procesy wytłaczania

Wytłaczanie powłok ze wsadu o postaci płaskich kawałków blachy jest najtrudniejszym procesem tłoczenia. Stempel naciska na wsad położony na matrycy. Brzegi wsadu przytrzymywane są wskutek dociskacza. Pod wpływem nacisku materiał płynie i przechodząc przez matrycę przyjmuje kształt naczynia powłokowego. W wyniku wytłaczania następuje skrócenie obwodu wsadu, zmniejsza się grubość denka, wzrasta grubość brzegów naczynia. Nadmiar metalu na brzegach może być przyczyną sfałdowania się obrzeża naczynia. Dla uniknięcia sfałdowań stosuje się wytłaczanie z dociskaczem. Nacisk dociskacza powinien być duży, ale nie tak duży, aby był przyczyną pęknięcia wytłoczki. Procesowi tłoczenia powłok na zimno towarzyszy zjawisko zgniotu. Występuje umocnienie materiału odkształcanego, zmniejsza się zdolność do odkształceń plastycznych. Dlatego podczas wielostopniowego tłoczenia stosuje się wyżarzanie międzyoperacyjne. Wytłaczanie powłok jest bardzo szeroko stosowane do wyrobu przedmiotów codziennego użytku oraz częsci maszyn. Najprostsze do wytłaczanie są powłoki cylindryczne. Z blach wykonuje się również wyroby nieokrągłe np. prostokątne lub o kształtach złożonych nieregularnych.

Sposoby wytłaczania powłok:

-wytłaczanie swobodne (bez dociskacza i z dociskaczem) - używane jest do głębokiego tłoczenia

-przetłaczanie wytłoczek - do wyrobu bardzo głębokich naczyń. Zabieg trzeba wielokrotnie ponawiać z międzyoperacyjnym wyżarzaniem

-wytłaczanie z przetłaczaniem - system Tractrix, umożliwia otrzymywanie głębokich naczyń za pomocą jednokrotnego zabiegu

-ciągnienie z przewijaniem - np. do wykonywania naczyń o podwójnych ściankach wielooperacyjne lub wielokontaktowe ciągnienie - do wyrobu małych przedmiotów z taśmy

-ciągnienie z gumą - do wyrobów z blach cienkich z metali plastycznych prowadzone za pomocą gumowej matrycy

-ciągnienie hydrauliczne - do wyrobu z blach cienkich z metali plastycznych przedmiotów tłoczonych o złożonym kształcie

-ciągnienie na młotach spadowych - stosowane do produkcji małych serii

-ciągnienie metodą Dyzacking - metoda ciągnienia na młotach.

Procesy wyoblania

W przypadku produkcji niewielkich serii wyrobów, dla których nie opłąca się wykonywać kosztownych tłoczników stosuje się wyoblanie. Do tego służą wyoblarki. W maszynach tych na wirującym narzędziu głowicy osadzony jest wzorzec odpowiadający kształtowi wyoblanego przedmiotu. Wsad dociskany jest do wzorca za pomocą obrotowo osadzonego wrzeciona lub rolki. Na wirujący wsad wywierane są naciski za pomocą metalowego pręta lub rolki.

30.Tłoczność blach i metody ich wyznaczania

Do badania tłoczności blachy stosujemy próby:

-Erichsena ( próba najczęściej stosowana w Polsce, polega na wtłaczaniu kulki lub stempla w próbkę docisnieta do matryca, aż do chwili powstania pęknięcia w próbce. Próbka powinna być przed próba odpowiednia przygotowana. Stempel bądź kulka zostaje wtłaczana aż do momentu w którym powstanie pęknięcie. Na podstawie wyglądu wytłoczonej wypukłości można wnioskować o wielkości ziarna badanego materiału. Gładka powierzchnia charakteryzuje drobne ziarno, natomiast chropowata na ziarno grube. Pęknięcie powinno nastąpić wzdłuż łuku, a jeżeli pojawi się w innym miejscu to jest to znak że istnieje jakas wada walcownicza. Próba Erichsena nie nadaje się do oceny tłoczności blachy, z której mają być wytłoczone przedmioty walcowe. )

-Olsena (próba stosowana w USA bardzo zblizona do proby Erichsena)

-Avery (stosowana w UK)

-Guillery (stosowana we Francji)

Wszystkie wymienione powyżej próby maja pewne wady. Jedną z nich jest trudność wyeliminowania błedu jaki może popełnić osoba wykonująca tą próbę. Mogą pojawić się rożne wyniki co wpłynie na klasyfikacje blachy.

31.Proces wytwarzania opakowań metalowych.

tłocznie - produkcja opakowań

przemysł ten musi być rozwinięty w każdym kraju dlatego że nie można opakowań importować.

Opakowania matelowe:

-odporność opakowań na kwasy organiczne

-odporność mechaniczna( absolutnie nie moze dojść do rozszczelnienia opakowań zwłaszcza środków ochrony roślin).

Opakowania metalowe przewyższają inne rodzaje opakowań gdyż stosunkowo łatwo dają się przetwarzać - 30% opakowań to opakowania metalowe.

Materiały na opakowania

-blacha stalowa nisko węglowa ( C 0.03-0.1%)- spełnia wymagania głęboko tłoczności.

Grubości blach stosowanych na opakowania: 0.18mm ( nowoczesne ), 0.22mm ( standart), 0.35mm i więcej (technologia przestarzała).

-optymalizacja gróbości blachy

-blachy od wewnątrz są pokryte warstwą cyny 1g na m2

jeżeli występują trudności pokrycia powierzchni cyną musimy wyeliminować dodatki stopowe ( miedź fosfor ) lub poddanie powierzchni blachy pasywacji ( patent belgijski)

32.Omów linie technologiczną do produkcji puszek metalowych.

Produkcja puszek:

-wykonanie pobocznicy walca ( puszki okrągłe )

-puszki ciągnione ( zastosowanie do napojów)

Pobocznica :

-problem z zakłądką ( pierwotnie lutowana dziś zgrzewana)

-wielkość zakładki 0.4mm (standard)

-zgrzewanie oporowe (obrotowe elektrody)

-nadtopioną cynę lakierujemy (lakier musi byc szybko schnący i o odpowiedniej gęstości)

-trudność nakładnia lakieru na zgrzeine ( 1 rolki, 2 rozpylanie, 3 proszkowe( obecnie))

Denko:

-połączenie denka z pobocznicą - zagniatanie z uszczelnieniem

-stożkowy kształt denka( odporność na ciśnienie wewnętrzne)

Wieczko:

-podwójne zgięcie z pobocznicą walca z uszczelnieniem.

Linia do produkcji puszek:

-blacha ( 99% w rolkach , rzadko w arkuszach)

-cięcie blach ( nożyca krążkowa )

-wyginanie blachy

-pokrycie warstwą lakieru

-osuszenie warstwy lakieru

-analiza szczelności puszki

współczesne linie produkcyjne - 1800 szt/min i więcej.

Produkcja puszek jest produkcją sezonową.

Produkcja puszek aluminiowych:

Puszke aluminiową ciągnie sie w trzech etapach.

Istnieje metoda produkcji puszek ciągnionych ze stali (USA).

Aluminium jest tańsze w recinklingu ale więcej energii elektrycznej idzie na wyrób.

33.Omów podstawy metalurgii proszków

Metoda wytwarzania metali z ich proszków, bez przechodzenia przez stan ciekły. Oddzielne cząstki proszków łączą się ze sobą w jednolitą masę podczas wygrzewania silnie sprasowanych kształtek w atmosferze redukującej lub obojętnej. Proces metalurgii proszków jest ekonomiczną metodą wielkoseryjnej produkcji elementów o niewielkich prostych kształtach, w wyniku której uzyskuje się w pełni zwarte sprasowane komponenty. Technologia ta umożliwia uzyskanie jednorodnej mikrostruktury wolnej od niemetalicznych wtrąceń i defektów.

Produkty metalurgii proszków charakteryzują się wyjątkowymi właściwościami mechanicznymi i odpornością na zużycie, dzięki czemu znajdują szerokie zastosowanie w różnych branżach, takich jak m.in. przemysł lotniczy i kosmonautyczny, przemysł drzewny (zęby pił) itp.

Metodami metalurgii proszków wytwarzamy:

-przedmioty z metali trudno topliwych jak np. wolfram, molibden, tantal, iryd,

-spieki metali i niemetali wykazujących znaczne różnice temperatury topnienia jak np. materiały na styki elektryczne z wolframu i srebra, szczotki do maszyn elektrycznych z grafitu i miedzi,

-materiały porowate na łożyska samosmarujące,

-materiały, które w stanie ciekłym są gęstopłynne i trudne do odlewania jak np. materiały na specjalne magnesy trwałe.

Korzyści wynikające z zastosowania metalurgii proszków w zastępstwie konwencjonalnej metalurgii:

-można otrzymać materiały których innymi metodami wytworzyć się nie da,

-własności fizyczne i chemiczne otrzymanych wyrobów można regulować w szerokim zakresie,

-można uzyskać materiał o określonej, zaprojektowanej i wolnej od segregacji strukturze, o kontrolowanej niejednorodności lub o kontrolowanej anizotropii,

-porowatość i przepuszczalność wyrobów może się zmieniać w szerokich granicach.

Metody wytwarzania proszków dzielimy na 5 podstawowych grup, od których zależny jest kształt proszku, a co za tym idzie własności w późniejszych procesach prasowania i spiekania:

-mechaniczne (mielenie, kruszenie, rozbijanie)

-fizykomechaniczne (rozpylanie, granulacja)

-fizyczne (odparowanie i kondensacja)

-fizyko-chemiczne (redukcja tlenków i innych związków, dysocjacja tlenków i innych związków, samorozpad)

-chemiczne (zol-żel, elektroliza stopionych soli lub roztworów wodnych soli)

W metalurgii proszków surowcami są proszki różnych metali, stopów, proszki niemetaliczne.

19

Wyszukiwarka

Podobne podstrony:

Pytania gradkowski, AGH-IMIR, II rok

zagadnienia do egzaminu-prof. Pęcherski, AGH, IMIR, II rok, Wytrzymałość materiałów, Wytrzymałość Ma

sprawozdanie matach, AGH-IMIR, II rok

termocw3sprawko, AGH-IMIR, II rok

Projekt II temat 19, AGH, IMIR, II rok, Wytrzymałość materiałów, Wytrzymałość Materiałów

123, AGH-IMIR, II rok

Projekt I temat 19, AGH, IMIR, II rok, Wytrzymałość materiałów, Wytrzymałość Materiałów

Tob zagadnienia opracowane, AGH Imir materiały mix, Studia

02.Psychologia Zdrowia opracowanie(1), psychologia UŚ, II rok, I semestr, Prop. psychologii zdrowia

Cierpienia Młodego Wertera - Opracowanie, Filologia polska, II rok, Romantyzm

egzamin pnom, AGH - IMIR - IMIM, I ROK, PNOM

OPRACOWANIE ZIARNIAKOW EXTRA, II ROK STOMATOLOGIA SUM ZABRZE, MIKROBIOLOGIA, MIKROBIOLOGIA, mikroby

J.W. Goethe 'Faust'- opracowanie, Filologia polska, II rok, Romantyzm

Podstawy nauki o materiałach-egzamin-1, AGH - IMIR - IMIM, I ROK, PNOM

Spr - Wyodrębnianie Kofeiny, AGH - IMIR - IMIM, I ROK, Chemia organiczna

Irydion (opracowanie)(1), Filologia polska, II rok, Romantyzm

więcej podobnych podstron