CO ROZUMIESZ POD POJĘCIEM HYDROFOBIZACJI? JAK ZABIEG TEN WPŁYWA NA TRWAŁOŚĆ MATERIAŁÓW?

HYDROFABIZACJA - jest to przeciwdziałanie korozji poprzez uniemożliwienie wnikania wody w głąb całej struktury materiału (jest to takie przekształcenie szkieletu żeby zwilżalność była mniejsza).

Zabieg ten zwiększa trwałość materiału. Dzięki hydrofobizacji jest on bardziej odporny na działanie czynników zewnętrznych.

WŁAŚCIWOŚCI ASFALTU I OD CZEGO ZALEŻĄ?

WŁAŚCIWOŚCI TECHNICZNE ASFALTU :

Temperatura mięknienia - temperatura, w której próbka asfaltu ulega deformacji

Temperatura łamliwości - najwyższa temperatura, w której warstwa asfaltu nałożona na płytkę stalową aparatu, oziębiana ze stałą szybkością zarysowuje się lub pęka po jej zgięciu

Penetracja - głębokość na jaką zanurza się w badanym asfalcie igła penetrometru

Ciągliwość - zdolność do odkształceń podczas rozciągania

POGORSZENIE WŁAŚCIOWOŚCI ASFALTU :

Długotrwałe oddziaływanie podwyższonej temperatury

odparowanie frakcji olejowej - skurcz, matowienie powłoki, papy jako pokrycia dachowe posypujemy specjalnym materiałem obniżającym zdolność od absorbowania energii i o dużej zdolności do odbijania promieniowania słonecznego.

Promieniowanie UV

Działalność bakteriami beztlenowymi (wyjmowanie wodoru)

CECHY ASFALTU :

Odporny na środowisko kwaśne i alkaliczne

Szczelny dla wody (niezwilżalny)

Trudnoprzepuszczalny dla pary wodnej

ETAPY PRODUKCJI WYROBU Z CERAMIKI CZERWONEJ?

ETAPY PRODUKCJI WYROBU Z CERAMIKI CZERWONEJ

1. Zestawienie surowców :

Surowce plastyczne - gliny, iły

Surowce schudzające - mielony gruz ceglany, piasek kwarcowy, popioły, mączki kamienne

Woda - ~ 15 - 20 % (do uzyskania substancji plastycznej)

2. Homogenizacja - ujednorodnienie masy ceramicznej, masa musi być maksymalnie jednorodna

3. Formowanie

Metoda Niskociśnieniowa - prasa pasmowa (maszynka do mięsa), przepychanie materiału za pomocą tzw. ślimaka, wyciskanie przez wylotnik (nadawanie kształtu), cięcie na cegły

Metoda Wysokociśnieniowa - prasowanie pod ciśnieniem 10 - 20 MPa (produkty cechuje niższa porowatość)

4. Suszenie

Usunięcie wody wolnej i kapilarnej.

Obniżenie wilgotności do ~ 8 %.

Proces przebiega powoli i spokojnie, aby wyrób nie pękał podczas jego przebiegu.

Skurcz suszenia : 5 - 12 %.

5. Wypalanie ( temperatura wypału : ~1200 K - porowata ; ~1400 K - spieczona)

1. Dosuszanie - usuwanie resztek wody kapilarnej i zaadsorbowanej

2. Utlenianie składników organicznych

3. Dehydratacja i rozkład materiałów ilastych

4. Utlenianie węgla i siarki

5. Dekarbonatyzacja węglanów

6. Reakcje w fazie ciekłej

W czasie wypalania produkt najpierw nieco pęcznieje, a następnie się kurczy.

OD CZEGO ZALEŻY TERMOIZOLACYJNOŚĆ?

Współczynnik przedowodności cieplnej λ ≤ 0,25 W /mK

Stopień zwilżalności

Nasiąkliwość

Droga przepływu energii

Procentowy udział szkieletu (objętość szkieletu) i jego współczynnik λ

Procentowy udział porów (objętość porów) i ich współczynnik λ

Porowatość ( rodzaj - porowatość otwarta i porowatość zamknięta)

Grubość materiału

Stopień zoorganizowania struktury (ciała bezpostaciowe mniejsze λ niż krystaliczne)

CO TO JEST SPOIWO GIPSOWE? CECHY POZYTYWNE I NEGATYWNE.

Spoiwa gipsowe - głównym surowcem jest naturalny kamień gipsowy lub produkty odpadkowe przemysłu chemicznego - gips syntetyczny (mokre filtry wapienne).

Wyróżniamy 2 rodzaje spoiw gipsowych :

z gipsu dwuwodnego

gips półwodny występuje w 2 odmianach :

α - CaSO4 * H2O (gips modelarski) - tworzy duże dobrze wykształcone kryształy w kształcie graniastosłupów, o względnie dużej wytrzymałości mechanicznej

β - CaSO4 * H2O (gips budowlany) - igiełkowata budowa, mniejsza gęstość i mniejsza wytrzymałość mechaniczna. Wiąże w czasie 10 - 15 min od zarobienia wodą (inhibitory - regulacja szybkości procesu : kwasek cytrynowy i jego sole i Na Cl, K2SO4)

z gipsu bezwodnego (anhydrytu)

otrzymywany jest poprzez wyprażanie gipsu dwuwodnego w temp 600 oC, niechętnie łączy się z wodą - wymaga stosowania aktywizatorów (CaO - katalizator przyśpieszający wiązanie się z wodą), charakteryzuje się : wysoką wytrzymałością i dłuższym czasem wiązania.

ZALETY SPOIWA GIPSOWEGO

Materiał ekologicznie przyjazny, sprzyjający utrzymaniu komfortu cieplno-wilgotnościowego w pomieszczeniu(chłonie nadmiar wilgoci z otaczającej atmosfery, a w warunkach suchych ją oddaje).

Niska cena, prosta produkcja, mały nakład energetyczny, łatwo dostępne

Dobre proporcje miedzy gęstością pozorną a wytrzymałością - mała gęstość a duża wytrzymałość

Szybkość wiązania

Niska przewodność cieplna

WADY SPOIWA GIPSOWEGO

Brak odporności na kontakt z woda - gips rozmięka

Gips stanowi agresywne środowisko w stosunku do stali

ZJAWISKO PODCIĄGANIA KAPILARNEGO. CZYNNIKI KTÓRE WARUNKUJĄ ZAJŚCIE.

PODCIĄGANIE KAPILARNE określa nam zdolność materiału do podciągania wody siłami kapilarnymi. Siły te, jak wiadomo, zależą od średnicy i ilości występujących w materiale porów kapilarnych. Miarą tej cechy może być między innymi szybkość z jaką woda jest kapilarnie podciągana przez określoną próbkę materiału i w określonych warunkach.

Podobnie jak inne cechy związane z zachowaniem materiału w obecności wody, także i podciąganie kapilarne uzależnione jest od jakościowej i ilościowej charakterystyki struktury materiału. Im bardziej struktura ta przypomina sieć rurek włosowatych i im mniejsze są średnice tego typu porów tym większa jest jego wysokość podciągania.

CZYM CHARAKTERYZUJĄ SIĘ MATERIAŁY DLA KTÓRYCH PODCIĄGANIE KAPILARNE JEST DUŻE?

PODCIĄGANIE KAPILARNE to proces wykorzystujący podniesienie poziomu cieczy w kapilarach. Zachodzi on dzięki dobremu zwilżaniu ścianek kapilar i tworzeniu się tzw. menisku wklęsłego. Pozwala on na przesiąkanie nawet kilku kilogramów wody przez powierzchnię 1 m2 w ciągu jednej doby.

Podciąganie kapilarne materiału określa zdolność materiału do podciągania wody siłami kapilarnymi. Siły te jak wiadomo, zależą od średnicy i ilości występujących w materiału porów kapilarnych. Podobnie jak inne cechy związane z zachowanie materiał w obecności wody także i podciągnie kapilarne uzależnione jest od jakościowej i ilościowej charakterystyki porowatej struktury materiału.

Struktura materiału o dużym podciąganiu kapilarnym przypomina sieć pionowych rurek włoskowatych. Im mniejsze są średnice tego typu porów (ale muszą być większe od 10-7 m), tym większa jest wysokość podciągania.

Strukturę kapilarno-porowatą mają np. : beton, piaskowce, wapienie, ceramika.

UTRZYMYWANIE SIĘ WILGOCI W MATERIALE BUDOWLANYM JEST PRZYCZYNĄ

niszczenie materiałów budowlanych

(gnicie drewna, murszenie cegły, korozję stali, odpadanie tynków)

korozje i niszczenie struktury ściany (np. rozpuszczenie, wypłukiwanie spoiwa, pęcznienie)

degradacja i pogorszenie wyglądu zewnętrznego warstw elewacyjnych

obniżenia trwałości muru,

pogorszenia parametrów mikroklimatu i warunków higieniczno-sanitarnych

wzrost wilgotności powietrza wewnętrznego wywołuje rozwój szkodliwych pleśni i grzybów

zwiększenie strat ciepła

powstawanie wtórnego zawilgocenia, wywołanego kondensacją pary wodnej na powierzchni i wewnątrz ścian

. Podciąganie kapilarne z fundamentów i piwnic może być powodem zawilgocenia ścian nawet do wysokości kilku metrów!

RÓŻNICE MIEDZY CERAMIKĄ POROWATĄ A SPIECZONĄ.

SUROWCE BITUMICZNE WYKORZYSTYWANE DO PRODUKCJI HYDROIZOLACJI?

ABIZOL R (płynny)

BITIZOL R (bardziej gęsty)

CYKLOLEP R (asfaltowo-kauczukowy)

anionowe

kationowe: KATIONOL K1, K2, K3

niejonowe

na zimno (asfalt + rozpuszczalnik + wypełniacz mineralny + olej uplastyczniający + dodatki adhezyjne)

ABIZOL P, G, D, KL

BITIZOL P, G, D

CYKLOLEP KL (asfaltowo- kauczukowy bez wypełniaczy)na gorąco

ABIZOL KF

BITIZOL SB

DACHOLEUM

CYKLOLEP DK (asfaltowo- kauczukowy)

PAPY

PAPY ASFALTOWE - bardzo duża żywotność (~20 lat)

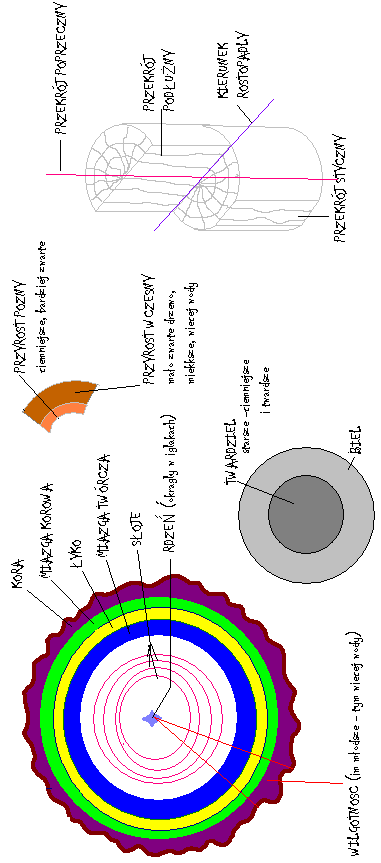

MAKROSKOPOWA BUDOWA DREWNA. WPŁYW ICH NA JEGO CECHY.

RODZAJE SPOIWA WAPIENNEGO. OGÓLNA CHARAKTERYSTYKA.

Wapno palone (niegaszone) /CaO/

Wapno gaszone (hydratyzowane lub ciasto wapienne) /Ca(OH)2/

Wapno pokarbidowe - otrzymywane jako produkt uboczny przy produkcji acetylenu z karbidu

budowa murów nadziemnych przy obciążeniu do 0,6 MPa

zaprawy w miejscach o dostatecznym dopływie CO2, zabezpieczonych przed wilgocią (nie można ich stosować do fundamentów poniżej poziomu wody gruntowej)

tynki (czyli wyprawy) zewnętrzne i wewnętrzne budynków mieszkalnych i przemysłowych

produkcja pustaków i bloków ściennych- jako dodatek do cementu

produkcja pustaków stropowych- jako dodatek do cementu

produkcja cegły wapienno-piaskowej (czyli silikatowej)

produkcja betonów komórkowych

dodatek poprawiający urabialność zapraw cementowych

O JAKICH INNYCH CECHACH MOŻNA WNIOSKOWAĆ ZNAJĄC GĘSTOŚĆ, GĘSTOŚĆ POZORNĄ I NASIĄKLIWOŚĆ?

CO TO JEST ASFALT I JAKIE SĄ SPOSOBY DO JEGO ULEPSZANIA?

CO TO JEST PACZENIE DREWNA I CO JEST PRZYCZYNA?

RODZAJE SPOIW MINERALNYCH ZE WZGLĘDU NA WIĄZANIE I TWARDNIENIE?

CO TO JEST TRWAŁOŚĆ? CO DECYDUJE O TRWAŁOŚCI DANEGO MATERIAŁU?

WYMIEŃ TE CECHY MATERIAŁU KTÓRYCH ZNAJOMOŚĆ POZWALA NA OKREŚLENIE ZAKRESU STOSOWANIA?

Ceramika:

Kamienie:

Asfalt:

Drewno:

Papa asfaltowa:

Materiały budowlane ogólnie:

BUDOWA MATERIAŁÓW TERMOIZOLACYJNYCH. CZY POWINNY SIĘ CHARAKTERYZOWAĆ?

SPOSOBY PODWYŻSZANIA TRWAŁOŚCI MATERIAŁÓW DREWNIANYCH.

Wilgoć:

RÓŻNICE MIEDZY SPOIWAMI POWIETRZNYMI A HYDRAULICZNYMI?

WŁAŚCIWOŚCI |

POROWATA |

SPIECZONA |

W procesie produkcji |

|

|

1. Skład masy ceramicznej |

więcej wody |

mniej wody |

2. Formowanie |

m.niskociśnieniowa |

m.wysokociśnieniowa |

3. Max. temp. wypału |

~ 1200 K |

~ 1400 K |

Wyroby |

|

|

4. Barwa |

kremowo-żółta, ceglasto-czerw. |

ciemno bordowa, wiśniowa |

5. Porowatość |

~30 % (dominują pory otwarte) |

~20 % (udział porów otwartych mniejszy) |

6. Powierzchnia wyrobów |

matowa, łatwo chłonie wodę |

błyszcząca, gorzej chłonie wodę |

7. Nasiąkliwość |

~20 % |

~10 - 12 % |

8. Wytrzymałość |

20 - 25 MPa |

30 - 35 MPa |

Po pierwsze primo: nigdy nie stosuj smoły w połączeniu z asfaltem!

ASFALTY

SMOŁY (w budownictwie wykorzystujemy smołę powstałą w wyniku destylacji węgla kamiennego)

PAPY (zwykłe ze smoły) - najmniejsza żywotność (bez konserwacji ok. 2 lat)

PAKI (powstają w procesie destylacji smoły)

WYROBY Z ASFALTÓW STOSOWANE DO HYDROIZOLACJI

1. ROZTWORY GRUNTUJĄCE (asfalt + rozpuszczalnik + dodatki adhezyjne)

2. EMULSJE ASFALTOWE (cząsteczki asfaltu zawieszone w wodzie z emulgatorem)

3. LEPIKI

4. KITY (asfalt + wypełniacz mineralny + olej uplastyczniający + dodatki adhezyjne)

5. MASY DO KONSERWACJI POKRYĆ DACHOWYCH (na zimno)

(asfalt + rozpuszczalnik + wypełniacz mineralny + dodatki adhezyjne)

Warto pamiętać, że żywicę wydziela tylko drewno drzew iglastych, dzięki czemu są one ciemniejsze i bardziej trwałe. Ta cecha drewna zależy także od środowiska w jakim żyło drzewo (im bardziej sucho, tym drewno trwalsze).Drewno bliżej korowiny jest jaśniejsze, tworzy tzw. biel i to jest część przewodząca wodę. Drewno bliżej rdzenia jest najczęściej ciemniejsze, nie przewodzi wody, nazywamy go twardzielą. Jest ciemniejsze, bo zawiera żywice, gumy, garbniki - substancje konserwujące. Dlatego twardziel jest bardziej odporna na działanie różnych czynników jak np. grzybów, które mogą powodować rozkład drewna.

Co roku warstwy drewna przyrastają - widać je mniej lub bardziej wyraźnie na ściętym pniu. Są to słoje przyrostu rocznego.

WŁAŚCIWOŚCI DREWNA

Barwa, rysunek, zapach

Wytrzymałość na ściskanie, ścieranie, zginanie, rozciąganie

Drewno do celów budowlanych powinno mieć wilgotność poniżej 20%, najlepiej 12-18%, natomiast świeżo ścięte kłody mają wilgotność około 70%. Trzeba zdawać sobie sprawę z tego, że drewno wysuszone ma wytrzymałość wyższą od wilgotnego o mniej więcej 60-70%. Poza tym konstrukcje wybudowane z mokrego drewna w trakcie jego wysychania mogą się wypaczyć i zwichrować. Są także narażone na działanie pleśni i grzybów domowych. Wilgotność można sprawdzić odpowiednim przyrządem (wilgotnościomierzem) lub przez dotyk. Gdy wyczujemy, że jest wyraźnie mokre, będzie to znaczyło, że jego wilgotność przekracza 23%.

Tkanka Przewodząca - pobiera z gleby i rozprowadza substancje mineralne

Tkanka Magazynująca - gromadzi i magazynuje substancje odżywcze

Tkanka Mechaniczna - zdrewniałe komórki odpowiedzialne za mechaniczne właściwości rośliny

SKŁAD CHEMICZNY

celuloza

hemiceluloza

lignina

żywice

* 50% węgla, 40% tlenu, 6% wodoru, 0,5% azotu

Drewno wykazuje anizotropową budowę, co widać na przekroju.

Kora - chroni przed zmianą temperatury, owadami i grzybami

Łyko - przewodzi pokarm z liści do korzeni i gromadzi go

Miazga - jej komórki ulegają podziałowi i tworzą kolejne przyrosty

Biel i Twardziel - najbardziej wartościowa część pnia; zawiera żywice, garbniki, olejki eteryczne; decyduje o trwałości materiału; biel i twardziel mają różne wilgotności (kolejno 80-130 oraz 30-60), które wpływają na odkształcenie drewna podczas suszenia.

SPOIWA WAPIENNE POWIETRZNE

900oC

CaCO3 → CaO + CO2↑

skała wapno

wapienna palone

wapno palone: mielone - używane do produkcji cegły silikatowej i betonów komórkowych

w bryłach - stosowane do otrzymywanie wapna gaszonego

Wapno hydratyzowane = suchogaszone - otrzymywane przez zgaszenie wapna palonego małą ilością wody w sposób przemysłowy i dostarczane w stanie sproszkowanym w workach

Ciasto wapienne - otrzymywane przez zgaszenie wapna palonego dużą ilością wody (w dołach)

CaO + H2O → Ca(OH)2 + Q↑

wapno wapno ciepło

palone gaszone

CaC2 + 2H2O → C2H2 + Ca(OH)2

karbid acetylen wapno pokarbidowe

(węglik

wapniowy)

Twardnienie spoiwa wapiennego powietrznego (karbonatyzacja):

Ca(OH)2 + H2O + CO2 → CaCO3 + 2H2O

woda zawarty węglan

zarobowa w powietrzu wapniowy

Spoiwo wapienne powietrzne - nie może być eksploatowane w wodzie bo Ca(OH)2 jest rozpuszczalny w wodzie!

ZASTOSOWANIE SPOIW MINERALNYCH POWIETRZNYCH

SPOIWA WAPIENNE HYDRAULICZNE

Wapno hydrauliczne (cement romański) - otrzymywane przez wypalanie wapieni marglistych lub margli a następnie zgaszenie metodą przemysłową i zmielenie; obecność tlenków SiO2, Al2O3, Fe2O3 o właściwościach hydraulicznych spoiwa (czyli o możliwości wiązania i twardnienia nie tylko w powietrzu, ale również w wodzie); obecnie rzadko stosowane (ze względu na popularność cementów)

GĘSTOŚĆ I GĘSTOŚĆ POZORNA decydują o budowie struktury wewnętrznej materiału, zawartości porów i szczelności szkieletu, co ma wpływ na cechy wytrzymałościowe materiału.

Im większa jest porowatość, tym większa jest gęstość pozorna materiału, a wytrzymałość (dla ceramiki) mniejsza, a materiał wykazuje lepsze cechy termoizolacyjne.

NASIĄKLIWOŚĆ ma wpływ na właściwości hydroizolacyjne, oraz (przy drewnie) na wytrzymałość (↑nasiąkliwość - ↓wytrzymałość )

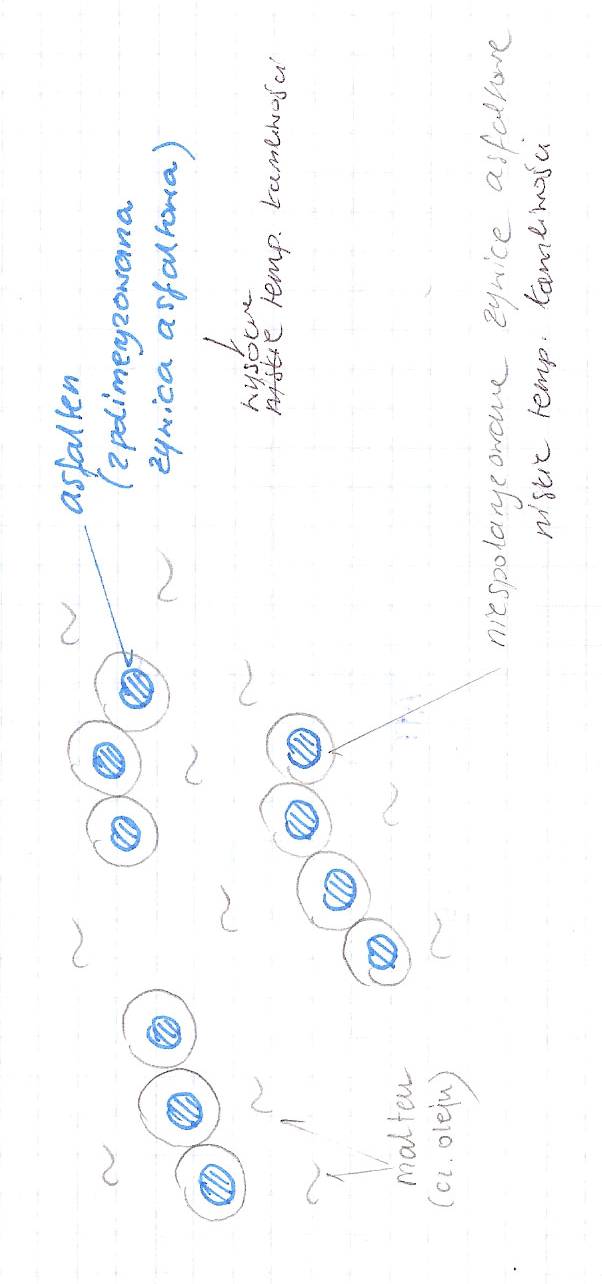

ASFALTY - jedna z grup bitumicznych - mieszanina asfaltenów, żywic asfaltowych, maltenu (cz. oleju)

Naturalne (jeziora asfaltowe)

Ponaftowe (powstałe po destylacji ropy naftowej)

- Drogowe

- Przemysłowe

KOLOIDALNA BUDOWA ASFALTU:

SPOSOBY ULEPSZANIA ASFALTU :

UTLENIANIE ( oksydacja, dmuchanie) - zwiększanie zawartości asfalteny (przyśpieszanie polimeryzacji żywic asfaltowych) Asfalt „AO” (0 - 90 0C)

MODYFIKACJA PRZEZ DODANIE POLIMERÓW -

APP (ataktyczny polipropylen) - ~ 30% masy asfaltowej (-20 - 140 0C)

SBS (styren butadien styren) - ~12 % masy asfaltu (-30 - 120 0C)

PACZENIE DREWNA to zmiana kształtu spowodowana różnicami kurczliwości różnych drzewa, z którego wycinamy dany element. Spowodowane jest to tym, ze twardziel i biel (biel - 80 -130 %; twardziel - 30 - 60 %) mają różna wilgotność(zawartość wody) i podczas suszenia woda ta odparowuje, ale w każdej z tych części w innym stopniu. Skurcz pojawia się przy suszeniu przy wilgotności poniżej 30%, ponieważ wtedy wysuszana już jest woda z komórek (z wnętrza błony) a nie z przestrzeni międzykomórkowej.

Odkształcenia te są różne w zależności od kierunku (anizotropia), skurcze drewna w kierunkach:

równoległym do włókien skurcz ~0,1-0,8%

promienistym skurcz ~3-6%

stycznym skurcz ~6-12%

(np. deformacja desek) przyczyną jest skurcz drewna. Drewno wypacza się w kierunku od rdzenia. Z uwagi na te skurcze drewno powinno być przed pocięciem wysuszone do wilgotności, w której będzie użytkowane.

SPOIWO MINERALNE - wypalony i sproszkowany materiał, który po połączeniu z wodą na skutek reakcji chemicznych wykazuje zdolność do wiązania i twardnienia.

SPOIWO MINERALNE DZIELIMY NA :

POWIETRZNE (wiążą i twardnieją wyłącznie w powietrzu)

Wapienne

Gipsowe i Anhydrytowe

Magnezowe

Krzemianowe

HYDRAULICZNE (wiążą i twardnieją zarówno w wodzie, jak i w powietrzu)

Cementy

Wapno hydrauliczne (dziś nie stosowane)

SPOIWO WAPIENNE

Proces wiązania i twardnienia spoiwa/wapiennego (zaprawy) zachodzi w dwóch etapach.

lssH.pierwszyetap (kilka godzin) to czas, w którym następuje proces wiązania i krzepnięcia spoiwa. 2ssśidrugi etap trwający bardzo długo (do kilku lat) to okres twardnienia spoiwa Powyższe procesy polegają na*odparowaniu wody przy równoczesnej reakcji wodorotlenku wapnia z dwutlenkiem węgla znajdującym się w powietrzu

Ca(OH)2 + CO2 --> CaCO3 + H2O + 38 kJ/mol

Proces krystalizacji i wzrostu kryształów węglanu wapnia prowadzi do powstania dużych wzajemnie

poprzerastanych kryształów tworzących szkielet, od którego zależy stwardnienie spoiwa.

Wiązanie zapraw wapiennych w pomieszczeniach zamkniętych można przyśpieszyć przez spalanie koksu

(wzrost temperatury i wzrost stężenia CO2 w powietrzu)

SPOIWO GIPSOWE I ANHYDRYTOWE

Spoiwa tej grupy należą do spoiw powietrznych szybko wiążących, o początku wiązania od 3 do 12 minut, a końcu wiązania 15 do 20 minut. Wiązanie spoiw gipsowych polega na reakcji odwrotnej do reakcji odwodnienia surowców stosowanych do produkcji gipsu.

CaSO4 * 0,5 H2O + 1,5 H2O → CaSO4 * 2 H2O

SPOIWA MAGNEZJOWE

Spoiwa magnezjowe charakteryzują się szybkim procesem wiązania (kilka godzin), dużą wytrzymałością na ściskanie; nie są one jednak odporne na długotrwałe oddziaływanie wody.

SPOIWA CEMENTOWE

Pierwszym etapem wiązania jest uwodnienie glinianu trójwapniowego (alit) . Jeśli cement nie zawiera substancji opóźniających, proces uwodnienia glinianu trójwapniowego jest szybki. W rezultacie następuje zesztywnienie masy cementowej. Równolegle biegnie proces uwodnienia krzemianu trójwapniowego, z tym że uwodnienie glinianu jest szybkie, krzemianu zaś wolne.

Po zakończeniu wiązania następuje długotrwały proces twardnienia, od którego zależą właściwości wytrzymałościowe i odpornościowe cementu. Proces ten następuje na skutek powolnych reakcji uwodnienia krzemianów wapniowych (trwających zwykle kilka miesięcy). Stwierdzono, że wytrzymałość cementu zależy głównie od krzemianu trójwapniowego osiągającego połowę swej wytrzymałości po siedmiu dniach, pełną zaś po 28 dniach. W mniejszym stopniu wytrzymałość cementu zależy od krzemianu dwu wapniowego krystalizującego bardzo wolno. Reakcje zachodzące podczas wiązania cementu

1. Tworzenie soli Candlota (dodanie gipsu)

3CaO*AJ2O3 + 3CaSO4 + 31H2O -> 3CaO*Al2O3*3CaSO4*31H2O

Hydroliza glinianu trójwapniowego

3CaO*Al2O3 + 6H2O -> 3CaO*Al2O3*óH2O

Hydroliza żelazianu czterowapniowego (celitu)

4CaO*AI203*Fe2O3 + (n+6)H2O --> 3CaO*Al2O3*óH2O + CaO*Fe2O3*nH2O

Hydroliza krzemianu trójwapniowego (alitu)

3CaO*SiO2 + (n+1 )H2O -> 2CaO*SiO2*nH2O + Ca(OH)2

Hydroliza krzemianu dwuwapniowego (baliru)

2CaO*Si02 + nH2O --> 2CaO*SiO2*nH2

Reakcja wodorotlenku wapnia z CO2

Ca(OH)2 + CO, -> CaCO3 + H:

Wysokokaloryczny - wydziela duże ilości ciepła

Stopień rozdrobnienia cementu (powierzchnia właściwa) - bardziej zmielony = bardziej aktywny!

RODZAJE CEMENTU

CEM I - cement portlandzki

CEM II - cement portlandzki z dodatkami mineralnymi (granulowany zmielony żużel wielkopiecowy, popioły lotne, pył krzemionkowy)

CEM III - cementy hutnicze - więcej żużlu

CEM IV - pucolanowy

CEM V - wieloskładnikowe

TRWAŁOŚĆ - czas przebywania obiektu w danych warunkach w stanie zdatności do użytkowania (czas, w którym obiekt jest zdatny do spełniania swojej funkcji). Pod wpływem czasu właściwości użytkowe materiału maleją, rośnie natomiast poziom destrukcji.

CZYNNIKI WPŁYWAJĄCE NA SZYBKOŚĆ DESTRUKCJI :

Obciążenia mechaniczne (np. zmiana - powoduje defekt)

Cechy wytrzymałościowe

Gradient temperatury

Gradient wilgotności

Media środowiskowe

-gazy: np. dwutlenek węgla działa na beton

-ciecze

Właściwości Fizyczne:

odporność na temperaturę, nasiąkliwość, mrozoodporność, plastyczność, giętkość, gęstość pozorna i właściwa, porowatość, szczelność, wilgotność

Właściwości Mechaniczne:

ściskanie, rozciąganie, zginanie, skręcanie, ścinanie, odkształcenia pod obciążeniem

Właściwości CHemiczne:

szybkość twardnienia, rozpuszczalność, kapilarność

Właściwości Technologiczne

- wytrzymałość na ściskanie (badanie klasy cegły)

- wytrzymałość na zginanie (dla dachówek)

- odporność na uderzenia

- odporność na zmianę temperatury (dla pustaków do przewodów dymnych)

- nasiąkliwość

- przesiąkliwość (dla dachówek)

- mrozoodporność

-wytrzymałoś na ściskanie

-wytrzymałość na zginanie

-odporność na ścieranie

-nasiąkliwość

-mrozoodporność

- temperatura mięknienia

- twardość- penetracja

- ciągliwość

- wytrzymałość na ściskanie

- wytrzymałość na rozciąganie wzdłuż i w poprzek włókien

- wytrzymałość na ściskanie wzdłuż włókien

- moduł sprężystości przy zginaniu

- ścinanie

- twardość statyczna (metodą Janki)

- siła zrywająca przy rozciąganiu

- giętkość

- przewodnictwo, opór i współczynnik przenikania ciepła

IZOLACJE TERMICZNE I AKUSTYCZNE

Materiały stosowane do izolacji termicznej powinny charakteryzować się niską przewodnością cieplną - określa to współczynnik przewodzenia ciepła, który powinien zawierać się w granicach od 0,03 do 0,05 W/mK. Inną istotną cechą materiałów termoizolacyjnych jest ich odporność na wilgoć, te które absorbują zbyt wiele wilgoci z powietrza przestają spełniać swoją termoizolacyjną rolę.

Najpopularniejszymi na naszym rynku materiałami termoizolacyjnymi są :

STYROPIAN, WEŁNY IZOLACYJNE -WEŁNA SZKLANA i WEŁNA MINERALNA oraz KERAMZYT.

Suszenie (z uwagi skurcz drewno powinno być przed pocięciem wysuszone do wilgotności, w której będzie użytkowane)

Stosowanie materiałów powłokowych (malowanie) chroniących przed wilgocią, mikroorganizmami, które nie mają możliwości wdarcia się do pierwotnego drewna oraz szkodliwym działaniem czynników zewnętrznych

Impregnacja: ochrona przed wilgocią (powierzchniowa lub wgłębna)

Nasycanie preparatami obniżającymi palność, chroniącymi przed wilgocią, owadami i grzybami

Opalanie: tworzenie warstewki ochronnej z drewna

- powłoki ochronne, bitumiczne i żywice poliestrowe

- impregnacja żywicami syntetycznymi pod dużym ciśnieniem

- wygrzewanie bez dostępu powietrza

2. Owady i insekty:

- bitumy - impregnacje

- roztwory substancji toksycznych

3. Ogień:

- impregnacja substancjami obniżającymi palność

- substancje tworzące powłokę ochronną

- substancje, które poniżej temperatury zapłonu drewna tworzą powłokę ochronną

SPOIWA HYDRAULICZNE

Spoiwa hydrauliczne mają zdolność wiązania i twardnienia zarówno na powietrzu jak i w środowisku wodnym. Wykazują tym samym odporność na działanie wody i powietrza. Spoiwa hydrauliczne sa to materiały zawierające bezwodne i trwałe wobec wody tlenki nieorganiczne. Po zmieszaniu z wodą następuje proces wiązania i wytworzenia związków uwodnionych.

Do grupy spoiw hydraulicznych należą:

wapno hydrauliczne

cement portlandzki

cement glinowy

cementy hutnicze, zużolwe, itp.

Wyszukiwarka

Podobne podstrony:

drewno-sciaga, Budownictwo Politechnika Rzeszowska, Rok IV, Konstrukcje Drewniane

mech ściąga, Budownictwo Politechnika, mechanika teoretyczna

DREWNO SCIAGA, Budownictwo Politechnika Rzeszowska, Rok IV, Konstrukcje Drewniane

mala sciaga1, Budownictwo Politechnika Rzeszowska, Rok IV, Urbanistyka i Architektura, Sciagi

mala sciaga, Budownictwo Politechnika Rzeszowska, Rok IV, Urbanistyka i Architektura, Sciagi

ściąga, Budownictwo Politechnika, nawierzchnie, egzamin, pomoce naukowe

BETON SCIAGA, budownictwo studia, semestr II, Materiały budowlane

papy-badania, Budownictwo Politechnika, materiały budowlane

dziennik montażu-arkusz, Budownictwo Politechnika Rzeszowska, Rok IV, Organizacja Produkcji Budowlan

dziennik budowy-arkusz, Budownictwo Politechnika Rzeszowska, Rok IV, Organizacja Produkcji Budowlane

Materiały budowlane - Ściąga 1, Budownictwo S1, Semestr II, Materiały budowlane, Ściągi

pytania małej mi poprawione, Budownictwo Politechnika Rzeszowska, Rok IV, Organizacja Produkcji Budo

BETON SCIAGA, budownictwo studia, semestr II, Materiały budowlane

test z wydymałki, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wy

Instalacje budowlane - Ściąga, Budownictwo S1, Semestr III, Instalacje budowlane, Egzamin

spr3asia, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzymało

WMRM, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzymałość m

więcej podobnych podstron