Automatyzacja wielu operacji technologicznych (np. podawanie detali do obróbki, montaż, pakowanie, sortowanie, rozpoznawanie cech fizycznych, itp.) wymaga stosowania urządzeń automatyki umożliwiających wykonywanie ruchów roboczych o precyzyjnie ustalonych parametrach, takich, jak: prędkość, przyspieszenie, przemieszczenie, trajektoria, położenie początkowe i końcowe ruchu. W operacjach tego typu wykorzystywane są manipulatory. Z punktu widzenia organizacji procesu technologicznego manipulowanie (ang. HANDLING) stanowi część funkcji przepływu materiałów (rysunek 1.)

Rys.1. Operacja manipulowania jako element procesu technologicznego.

Manipulowanie obejmuje operacje związane z przemieszczaniem przedmiotów obrabianych w obrębie stanowiska roboczego lub pomiędzy stanowiskami, w celu umieszczenia ich w odpowiednim czasie, położeniu i ilości w miejscu obróbki. Ze względu na różnorodność funkcji i warunków pracy, manipulatory mogą zawierać elementy elektryczne, hydrauliczne i pneumatyczne.

1. Układ sterowania manipulatorem pozycjonującym.

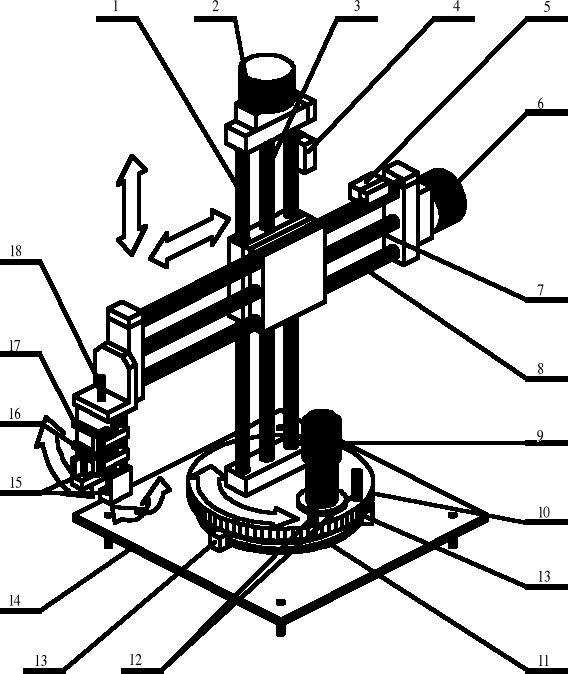

Manipulator sterowany jest przez urządzenie cyfrowe, którym może być PLC, wyspecjalizowany sterownik lub komputer. Stanowisko laboratoryjne wyposażone jest w elektropneumatyczny manipulator pozycjonujący sterowany przez komputer. W skład stanowiska wchodzą trzy grupy elementów (rysunek 4.):

-urządzenie sterujące,

-urządzenia transmisyjno - sprzęgające,

-zespół manipulatora.

Rys.2. Ogólny schemat blokowy układu sterowania manipulatorem.

Urządzeniem sterującym jest komputer osobisty klasy IBM PC (typu IBM PS/2). Komputer wraz z oprogramowaniem spełnia następujące funkcje:

1. Umożliwia realizację programu sterującego urządzeniami wykonawczymi.

2. Umożliwia wpisanie programu sterującego, jego modyfikację oraz uruchomienie (tzn. sprawdzenie poprawności i ewentualne poprawienie).

3. Umożliwia wydruk programu i danych opisujących konfigurację układu, zapisanie programu w bibliotece programów oraz obsługę biblioteki.

Urządzeniem wykonawczym jest manipulator pozycjonujący o 3 stopniach swobody: umożliwia przemieszczanie głowicy roboczej ruchem prostoliniowym poziomym, prostoliniowym pionowym i ruchem obrotowym wokół osi pionowej (rysunek 3.). Układ kinematyczny manipulatora stanowią dwie sprzężone prostopadle osie - pionowa (1) i pozioma (8), zamocowane na stole obrotowym (10). Na jednym z końców osi poziomej znajduje się chwytak pneumatyczny (15) sterowany przy pomocy rozdzielacza elektropneumatycznego. Jednostką napędową każdej osi jest silnik skokowy (2), (6), obracający śrubę posuwu (3), (7), która przesuwa wózek suportowy. Jednostką napędową stołu obrotowego jest silnik prądu stałego (9), z przekładnią zębatą. Na każdej prowadnicy zamontowany jest czujnik położenia (4), (5), wykorzystywany przy określaniu położenia ramienia manipulatora. W stole obrotowym zamontowane są dwa czujniki położenia (12) umożliwiające pozycjonowanie kątowe stołu. Na chwytaku zamocowane są dwa czujniki położenia (16), (17), z których jeden umożliwia detekcję stanu "chwytak trzyma", a drugi - stanu przeciwnego.

Rys.3. Manipulator.

1 - pionowe ramię manipulatora, 2 - silnik skokowy napędzający śrubę posuwu pionowego, 3 - śruba posuwu pionowego, 4 - czujnik określający punkt odniesienia w ruchu poziomym, 5 - silnik skokowy napędzający śrubę posuwu poziomego, 7 - śruba posuwu poziomego, 8 - poziome ramię manipulatora, 9 - silnik prądu stałego, napędzający stół obrotowy, 10 - część ruchoma stołu obrotowego, 11 - część nieruchoma stołu obrotowego, 12 - czujnik położenia stołu obrotowego, 13 - klocki stalowe, stanowiące punkt odniesienia dla czujników 12, 14 - podstawa, 15 - łapy chwytaka, 16 - czujnik określający stan "chwytak trzyma", 17 - czujnik określający stan "chwytak puścił", 18 - króciec doprowadzający sygnał pneumatyczny sterujący chwytakiem.

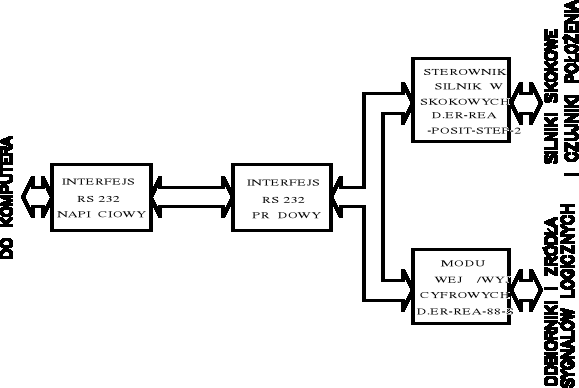

Elementy transmisyjno - sprzęgające zapewniają komunikację między komputerem a elementami manipulatora, tzn. transmisję sygnałów sterujących z komputera do urządzeń wykonawczych, oraz sygnałów informujących o stanie, w jakim znajduje się manipulator z czujników do komputera. W skład grupy elementów transmisyjno - sprzęgających wchodzą (rysunek 4.):

- napięciowy interfejs szeregowy RS232 (karta wewnątrz komputera),

- prądowy interfejs szeregowy D.AS-DIAG/RS232-1,

- moduł wejść/wyjść cyfrowych D.ER-REA-88-S,

- moduł sterowania silnikami skokowymi D.ER-REA-posit-step-2.

Rys.4. Grupa elementów transmisyjno - sprzęgających.

Wykorzystanie dwóch typów interfejsów RS232 umożliwia zamianę sygnału napięciowego na prądowy. Dzięki transmisji sygnału w standardzie prądowym osiąga się większą odporność sygnału na zakłócenia i, co się z tym wiąże, zwiększenie zasięgu transmisji na odległość od kilkudziesięciu do kilkuset metrów. Te zalety sygnału prądowego są szczególnie istotne w warunkach przemysłowych.

1.1. Elementy układu sterowania.

Sterowanie logiczne manipulatorem odbywa się za pomocą dwustanowych napięciowych sygnałów elektrycznych. Wzajemną odpowiedniość sygnałów logicznych i elektrycznych określa tabela 1

Tabela 1.

Kodowanie wartości logicznych przy pomocy sygnałów napięciowych.

Sygnał logiczny |

sygnał napięciowy |

0 |

0V |

1 |

24V |

Z punktu widzenia urządzenia sterującego manipulator jest zespołem źródeł i odbiorników sygnałów logicznych. Źródła sygnałów logicznych informują o stanie procesu pozycjonowania (np. zadziałanie chwytaka, osiągnięcie określonego położenia przez stół obrotowy). Odbiorniki sygnałów powodują realizację procesu (np. obrót stołu, przesunięcie jednego lub obu ramion). Źródłami sygnałów logicznych w manipulatorze są:

- indukcyjne czujniki zbliżeniowe,

- przyciski sterowania ręcznego.

Odbiornikami sterujących sygnałów logicznych w manipulatorze są:

- silniki skokowe,

- przekaźniki sterujące silnikiem prądu stałego,

- zawór elektropneumatyczny sterujący chwytakiem.

Magnetyczny czujnik zbliżeniowy.

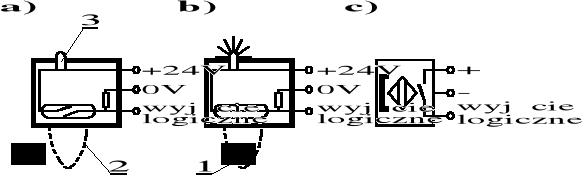

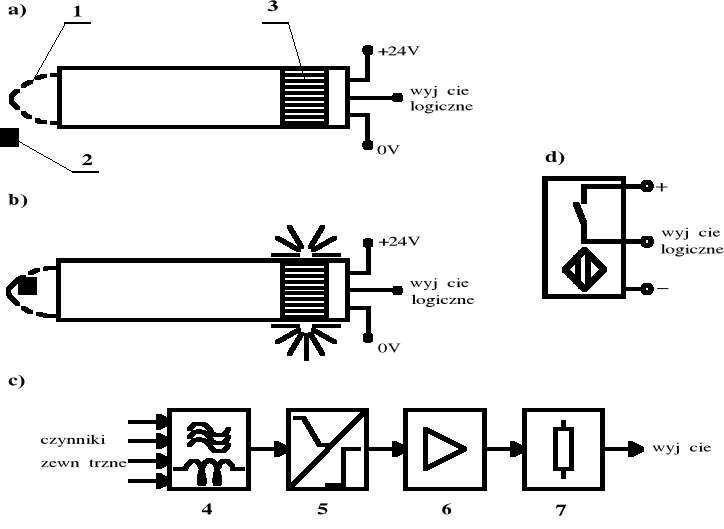

Czujnik zbliżeniowy typu SMTO-1-PS-S=LED-24 służy do bezdotykowej sygnalizacji położenia. Zasadę działania czujnika pokazuje rysunek 5.

Rys.5. Zasada działania magnetycznego czujnika zbliżeniowego typu SMTO-1-PS-S=LED-24.

a) stan pasywny, b) stan aktywny, c) oznaczenie symboliczne.

1-magnes trwały, 2-strefa zadziałania, 3-fotodioda wskazująca stan wyjścia czujnika.

Czujnik, zasilany napięciem stałym 24V, zawiera jeden kontaktron z zestykiem zwiernym. W stanie pasywnym zestyk jest rozwarty - na wyjściu czujnika jest stan logiczny "0". Pod wpływem zewnętrznego pola magnetycznego, pochodzącego z magnesu trwałego (1) znajdującego sie w strefie zadziałania (2) czujnika, następuje zwarcie zestyku - wyjście czujnika przechodzi w stan logiczny "1". Wzrokową sygnalizacją stanu logicznego "1" na wyjściu czujnika jest świecenie fotodiody (3). Tabela stanów czujnika jest następująca:

Tabela 2.

Tabela stanów magnetycznego czujnika zbliżeniowego SMTO-1-PS-S=LED-24

Stan czujnika |

Stan logiczny wyjścia przetwornika |

magnes trwały w strefie zadziałania |

1 |

magnes trwały poza strefą zadziałania |

0 |

Czujnik tego typu jest wykorzystywany do wskazania punktu odniesienia w ruchu prostoliniowym wzdłuż każdej z osi manipulatora.

Indukcyjny czujnik zbliżeniowy.

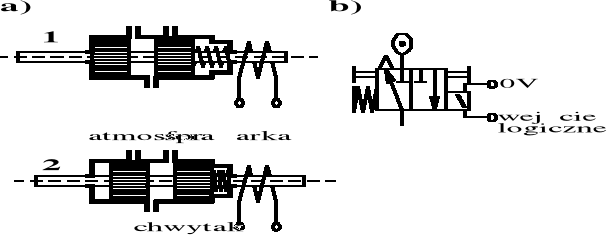

Indukcyjny czujnik zbliżeniowy typu SIE-M8S-PS-S=LED oraz SIE-M5S-PS-S=LED służy do bezstykowej sygnalizacji położenia przedmiotów metalowych. Zasadę działania czujnika przedstawia rysunek 6.

W stanie pasywnym na wyjściu czujnika występuje stan logiczny "0". Jeżeli wewnątrz obszaru przełączania (1) znajdzie się element metalowy (2), następuje przejście wyjścia logicznego czujnika ze stanu logicznego "0" do stanu logicznego "1". Sygnalizacja wzrokowa stanu logicznego wyjścia czujnika odbywa się również przy pomocy fotodiody (3). Tabela stanów czujnika jest następująca:

Tabela 3.

Tabela stanów indukcyjnego czujnika zbliżeniowego SIE-M8S-PS-S=LED.

Stan przetwornika |

Stan logiczny wyjścia przetwornika |

element metalowy w strefie zadziałania |

1 |

element metalowy poza strefą zadziałania |

0 |

Zasadę działania czujnika przedstawia rys.6c. Po zasileniu czujnika napięciem stałym 24V obwód rezonansowy (4) wytwarza pole elektromagnetyczne wysokiej częstotliwości emitowane z powierzchni czołowej czujnika. Po wprowadzeniu przedmiotu metalowego (2) do obszaru przemiennego pola elektromagnetycznego (1) zmienia się częstotliwość rezonansowa i zmniejsza się amplituda drgań w obwodzie rezonansowym (4), wywołując zmianę stanu wyjścia przerzutnika dwustanowego (5) sterującego przez wzmacniacz (6) przełącznikiem wyjściowym (7).

Czujniki tego typu wykorzystywane są do pozycjonowania stołu obrotowego i sygnalizowania stanu chwytaka.

Rys.6.Zasada działania indukcyjnego czujnika położenia typu SIE-M8S-PS-S=LED.

a) stan pasywny, b) stan aktywny, c) zasada działania, d) oznaczenie symboliczne,

1 - strefa zadziałania czujnika, 2 - element metalowy, 3 - fotodioda wskazująca stan czujnika, 4 - obwód rezonansowy, 5 - przerzutnik dwustanowy, 6 - wzmacniacz, 7 - przełącznik wyjścia.

Rozdzielacz elektropneumatyczny.

Rozdzielacz elektropneumatyczny jest dwupołożeniowym, dwudrogowym zaworem sterowanym przy pomocy elektromagnesu. Budowę i zasadę działania zaworu przedstawia rysunek 7.

Rys.7. Trójdrogowy, dwupołożeniowy rozdzielacz elektropneumatyczny.

a) budowa i zasada działania, 1 - stan pasywny, 2 - stan aktywny; b) oznaczenie symboliczne i sposób podłączenia do modułu wejść/wyjść cyfrowych.

W stanie pasywnym rozdzielacz odcina wlot sprężonego powietrza, a przewód pneumatyczny chwytaka jest połączony z atmosferą. W stanie aktywnym (po podaniu wartości logicznej "1" z modułu wejść/wyjść cyfrowych na jeden z zacisków cewki rozdzielacza) sprężone powietrze jest skierowane do chwytaka, powodując jego zadziałanie.

Chwytak pneumatyczny.

Chwytak pneumatyczny (15 na rysunku 3.) jest elementem roboczym manipulatora, sterowanym przy pomocy rozdzielacza elektropneumatycznego (rysunek 7). Położenie łap chwytaka jest kontrolowane przy pomocy dwóch indukcyjnych czujników położenia (16, 17 na rysunku 3.), których działanie opisuje tabela 4.

Tabela 4.

Tabela stanów czujników zbliżeniowych określających stan chwytaka.

stan chwytaka |

stan czujnika 1 |

stan czujnika 2 |

|

1 |

0 |

|

0 |

1 |

stan nieokreślony |

0 |

0 |

stan nieokreślony |

1 |

1 |

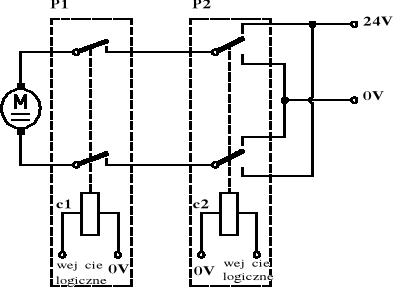

Silnik prądu stałego.

Silnik prądu stałego umożliwia uzyskiwanie ruchu obrotowego oraz zmianę kierunku obrotów poprzez zmianę biegunowości zasilania.

Rys.8. Sterowanie silnikiem prądu stałego.

Sterowanie silnikiem odbywa się za pośrednictwem dwóch przekaźników. Przekaźnik P1 służy do załączania i wyłączania silnika, a przekaźnik P2 do zmiany biegunowości napięcia zasilania, a więc do zmiany kierunku obrotów silnika. Załączanie każdego z przekaźników P1, P2 odbywa się przez podanie sygnału logicznego "1" na jeden z zacisków cewki c1, c2. Drugi zacisk każdej z cewek powinien być podłączony do zacisku "0V" źródła zasilania. Działanie silnika w zależności od wartości sygnałów logicznych podanych na zaciski cewek c1, c2 opisuje tabela 5.

Silnik prądu stałego jest wykorzystywany do napędzania stołu obrotowego manipulatora (10, 11 na rysunku 3.).

Tabela 5.

Tabela stanów układu sterowania silnikiem prądu stałego.

c1 |

c2 |

Działanie silnika |

0 |

0 |

silnik stoi |

0 |

1 |

silnik stoi |

1 |

0 |

obrót w jednym kierunku |

1 |

1 |

obrót w przeciwnym kierunku |

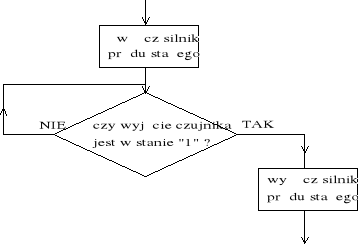

Stół obrotowy.

Stół obrotowy (10, 11 na rysunku 3.), jest zespołem elementów sterowanych przy pomocy dwóch czujników indukcyjnych (12) i silnika prądu stałego (9). Zmianę kierunku obrotu stołu uzyskuje się przez zmianę kierunku obrotu silnika. Położenie kątowe stołu obrotowego wskazywane jest dwustanowo przy pomocy czujników 12 i klocków metalowych 13. Klocki pełnią funkcję zadajników położenia - w położeniu stołu, w którym klocek znajduje się w strefie zadziałania czujnika (patrz rysunek 6), na wyjściu logicznym czujnika występuje stan logiczny "1". Algorytm ustawiania stołu obrotowego w położeniu zadanym klockiem metalowym jest pokazany na rysunku 9.

Rys.9. Algorytm sterowania stołem obrotowym.

Silnik skokowy.

Silnik skokowy umożliwia dyskretną realizację ruchu obrotowego oraz zmianę kierunku i prędkości tego ruchu. W manipulatorze ruch obrotowy silników skokowych zamieniany jest za pośrednictwem śruby napędowej na ruch prostoliniowy wózków suportowych każdej z dwóch osi manipulatora.

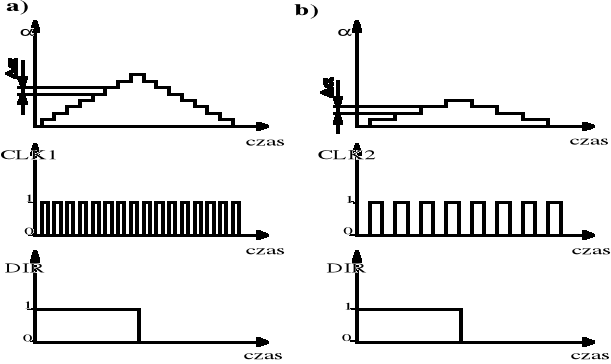

Do sterowania silnikiem skokowym niezbędne są trzy sygnały sterujące (rysunek 10.):

- sygnał taktujący CLK,

- sygnał określający kierunek obrotu DIR,

- sygnał blokujący ruch STOP.

Jeśli sygnał STOP ma wartość logiczną 0, każdy impuls sygnału taktującego CLK powoduje obrót silnika o elementarny kąt w kierunku określonym wartością sygnału DIR. Jeśli sygnał STOP jest w stanie logicznym 1, ruch nie jest możliwy. Wartość kąta elementarnego jest cechą konstrukcyjną silnika (nie zależy m.in. od częstotliwości sygnału CLK), co umożliwia dokładne pozycjonowanie kątowe silnika (z dokładnością ±). Kąt obrotu jest wprost proporcjonalny do ilości impulsów CLK, a prędkość obrotowa silnika jest wprost proporcjonalna do częstotliwości sygnału CLK. Częstotliwość tego sygnału w czasie jednego ruchu może być zmienna - zmienia się wówczas prędkość obrotowa silnika.

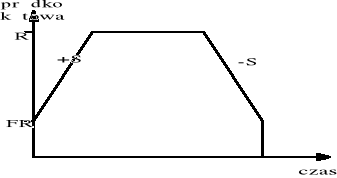

Podczas sterowania silnikiem skokowym przy pomocy programu CCS nie nadaje się bezpośrednio wartości sygnałom logicznym CLK, DIR, STOP. W celu jednoznacznego określenia ruchu silnika należy podać (przy pomocy odpowiednich rozkazów) parametry kinematyczne tego ruchu:

- początkową prędkość kątową FR ( początkową częstotliwość sygnału CLK),

- końcową prędkość kątową R ( końcową częstotliwość sygnału CLK),

- przyspieszenie kątowe tego ruchu S (prędkość zmian częstotliwości sygnału CLK),

- położenie końcowe lub kierunek ruchu i przemieszczenie.

Zmiany prędkości kątowej silnika w czasie ruchu, dla którego określone zostały parametry FR, R, S, pokazuje rysunek 11.

Na podstawie tych parametrów moduł sterowania silnikami skokowymi generuje sygnały CLK, DIR oraz STOP.

Rys.10. Porównanie pracy silnika przy dwóch różnych częstotliwościach sygnału CLK. .

a) silnik sterowany sygnałem CLK1, b) silnik sterowany sygnałem CLK2.

Częstotliwość fCLK1=2*fCLK2

Rys.11. Znaczenie parametrów FR, R, S określających ruch silnika skokowego.

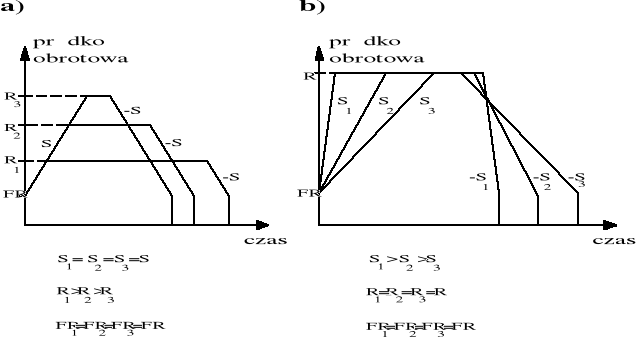

Tą samą drogę (kąt obrotu) silnik skokowy może przebyć z różnymi prędkościami i w różnym czasie, w zależności od wartości parametrów FR, R, S (rysunek 12.).

Przy sterowaniu silnikiem skokowym należy wziąć pod uwagę ograniczenia, jakim podlegają wartości parametrów FR, R, S, które nie powinny przekroczyć pewnych wartości granicznych zależnych od momentu siły obciążającej silnik. Przy przekroczeniu wartości granicznych nastąpi tzw. "gubienie kroków". Zjawisko to polega na tym, że na skutek zbyt dużych oporów ruchu nie wszystkie impulsy CLK wywołują obrót silnika o jeden krok . W tej sytuacji traci się podstawową zaletę silnika skokowego, jaką jest wprost proporcjonalna zależność między ilością impulsów sterujących CLK a kątem obrotu silnika.

Rys.12. Zmiana prędkości obrotowej silnika skokowego przy obrocie o jednakowy kąt dla różnych wartości FR, R, S.

a) profile prędkości dla różnych wartości prędkości końcowej R, b) profile prędkości dla różnych wartości przyspieszenia S.

Ramię manipulatora.

Ramię manipulatora (1 i 8 na rysunku 3.) napędzane jest przez silnik skokowy. Ruch wzdłuż każdej z osi określony jest więc przez parametry ruchu silnika skokowego FR, R, S. Zmiana położenia ramienia wywoływana jest przez rozkazy języka CCS sterujące silnikiem skokowym. W celu określenia położenia ramienia wprowadzona jest oś układu współrzędnych OX (rysunek 13.). Kierunek osi OX jest zgodny z kierunkiem ramienia (1). Punkt zerowy osi jest wyznaczony przez magnes trwały (3) zamontowany na wózku suportowym (2). Położenie ramienia w punkcie zerowym jest wykrywane przez magnetyczny czujnik obecności (4) zamontowany na ramieniu. Od tego punktu odmierzane są współrzędne podawane w programie sterującym. Przemieszczanie ramienia możliwe jest tylko w obszarze dodatnich współrzędnych. Jednostką położenia na osi OX jest przesunięcie ramienia spowodowane jednym krokiem silnika skokowego. Długość ramienia mierzona w tych jednostkach wynosi 16000. W czasie sterowania ramieniem manipulatora z programu CCS możliwe jest przesunięcie układu współrzędnych, polegające na zmianie położenia punktu zerowego osi współrzędnych ramienia w stosunku do położenia bazowego (oznaczonego magnesem trwałym) - patrz strona Błąd! Nie określono zakładki..

Wyszukiwarka

Podobne podstrony:

man r3, Automatyka i Robotyka, Semestr 5, PKM, projekty, projekty, Projekty - multum ciulstwa, Mani

Projekt manipulatora, Automatyka i Robotyka, Semestr 5, PKM, projekty, projekty, A PROJEKT MANIPULA

Projekt pkm2, Automatyka i Robotyka, Semestr 5, PKM, projekty, projekty, Projekty - multum ciulstwa

Konstruowanie katalogowe manipulatorów, Automatyka i Robotyka, Semestr 5, PKM, projekty, projekty,

pkm, Automatyka i Robotyka, Semestr 5, PKM, projekty

pstan, Automatyka i Robotyka, Semestr 5, PKM, projekty, projekty, Projekty - multum ciulstwa, Manip

Manipulator, Automatyka i Robotyka, Semestr 5, PKM, projekty, projekty

Manipulator 3, Automatyka i Robotyka, Semestr 5, PKM, projekty, projekty

Pytania z PKM, Automatyka i Robotyka, Semestr 5, PKM, pytania

POLITECHNIKA ŚLĄSKA W GLIWICACH fffffff, Automatyka i Robotyka, Semestr IV, Podstawy Konstrukcji mas

projekt dla rudego, Automatyka i Robotyka, Semestr 4, Podstawy konstrukcji maszyn, Projekt

interpolacja projekt, Automatyka i Robotyka, Semestr 1, Podstawy Sterowania, projekt1-Interpolacja

Analiza cyklogramu szeregowego, Automatyka i Robotyka, Semestr 2, Robotyzacja, projekt, projekt 2

interpolacje projekt2, Automatyka i Robotyka, Semestr 1, Podstawy Sterowania, projekt1-Interpolacja

projekt 2, Automatyka i Robotyka, Semestr 1, Podstawy Sterowania, projekt2-Proste zadanie kinematyki

interpolacja projekt1, Automatyka i Robotyka, Semestr 1, Podstawy Sterowania, projekt1-Interpolacja

projekt 1, Automatyka i Robotyka, Semestr 1, Podstawy Sterowania, projekt2-Proste zadanie kinematyki

więcej podobnych podstron