Ćw.2 - WYROBY NIEŻYWNOŚCIOWE

Wytrzymałość na rozerwanie (wg PN-88/P-04626) - wytrzymałość na rozerwanie określa się siłą zrywającą wyznaczoną przy jednokierunkowym rozciąganiu prostokątnych próbek w stanie aklimatyzowanym lub mokrym.

Siła zrywająca powinna być obliczona jako średnia arytmetyczna sił zrywających dla wszystkich badanych próbek jednego kierunku, z dokładnością do trzech cyfr znaczących.

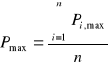

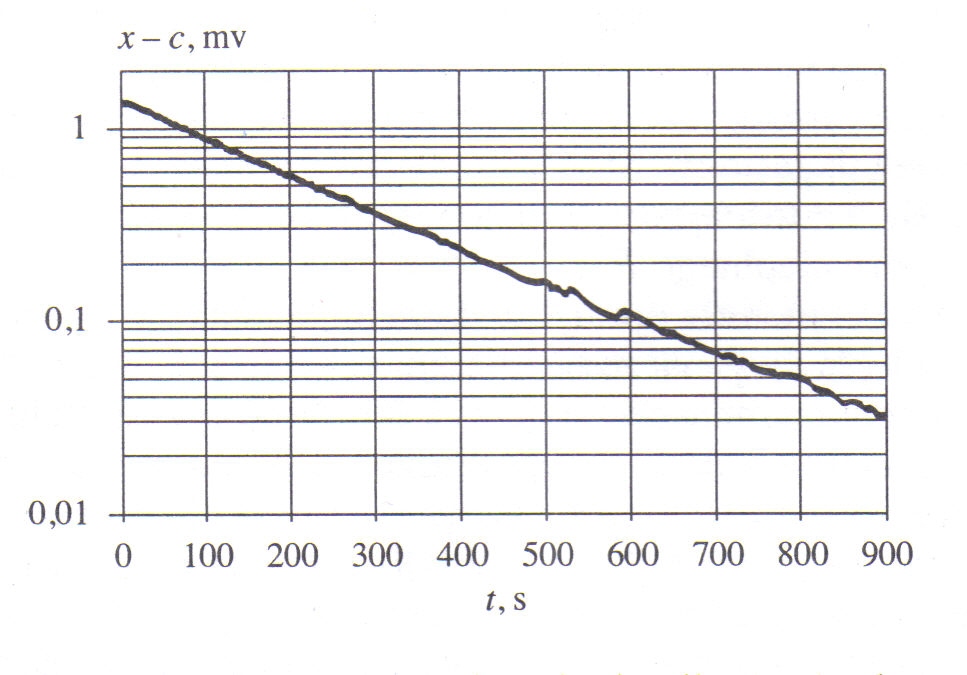

Maksymalna wytrzymałość na rozerwanie, oblicza się z dokładnością do trzech cyfr znaczących wg wzoru:

Pi,max - max wartość siły odczytana w poszczególnych przedziałach wykresu dla poszczególnych próbek,

n - liczba próbek

Średnie wydłużenie względne przy zrywaniu - oblicza się w %, z dokładnością do dwóch cyfr znaczących.

Δl - średnia arytmetyczna wydłużeń bezwzględnych wszystkich próbek danego kierunku, w mm

lo - rozstawienie zacisków zrywarki, w mm.

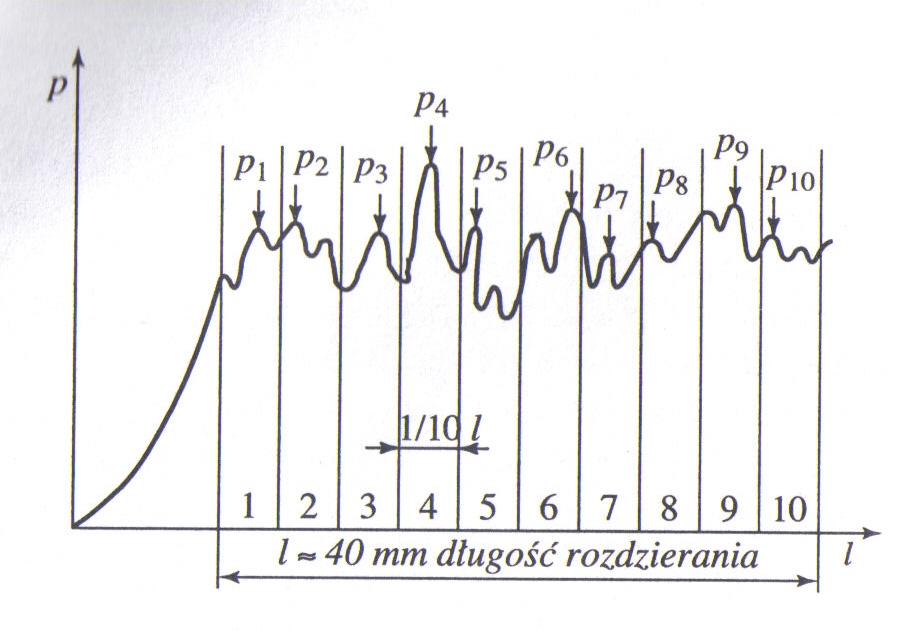

Wytrzymałość na rozerwanie wyznacza się na maszynie rozciągającej zwaną zrywarką. Oznaczenie to polega na podawaniu pasków tkanin lub dzianin przeciętych wzdłużnie na określonej długości procesowi rozrywania.

Siłę zrywającą wyznacza się metodą paskową, która polega na rozciąganiu prostokątnej próbki wyrobu zamocowanego między zaciskami maszyny rozciągającej i pomiarze tych parametrów za pomocą urządzeń rejestrujących.

Próbka powinna być w kształcie chorągiewki i pochodzić z miejsc równomiernie rozmieszczonych na całej powierzchni odcinka.

Próbki należy poddać aklimatyzacji - należy doprowadzić próbkę do stałej masy (susząc ją w temp. nie wyższej niż 50 stopni C i wilgotności powietrza 10-25%). Stała masa jest osiągnięta wówczas, gdy różnica mas między dwoma kolejnymi ważeniami, wykonanymi w odstępie 2h jest mniejsza niż 0,25%.

Następnie próbki mocuje się w zaciskach zrywarki i poddaje działaniom sił rozrywających.

Ustalenie wartości sił rozdzierania przeprowadza się na podstawie wykresu, z którego odczytuje się maksymalną siłę rozdzierania, odpowiadającą najwyższemu wierzchołkowi dla każdej z próbek.

Skóra - surowiec wykorzystywany w przemyśle, pozyskiwany z powłoki ciała zwierząt dzikich, jak i hodowlanych Skóry można uzyskiwać z : ssaków, ryb, gadów. Jest wykorzystywany m.in. do wyrobu odzieży, obuwia, galanterii, tapicerek samochodowych. Ma również szerokie zastosowanie w technice.

Skład chemiczny skóry surowej:

- woda ok. 64%

białka ok. 33%

tłuszcze ok. 2%

sole mineralne 0,5 %

Największe znaczenie dla przetwórstwa skór mają białka, zwłaszcza kolagen, który charakteryzuje się:

- dużą wytrzymałością mechaniczną,

nie rozpuszcza się w wodzie, nie pęcznieje,

jest odporny na działanie kwasów i zasad oraz

ma strukturę włóknistą.

Skóry naturalne ze względu na dużą zawartość wody ulegają bardzo szybko procesom gnilnym, gdzie drobnoustroje pokrywają całą jej powierzchnię doprowadzając do jej degradacji. Dlatego skóry naturalne należy zabezpieczyć stosując m.in.: solenie, suszenie, mrożenie oraz

pikowanie - zabieg konserwujący, polegający na nacieraniu skór surowych roztworem soli kuchennej (NaCl) i kwasów mineralnych, a zwłaszcza kwasu siarkowego H2SO4.

Tworzywa skóropodobne są to miękkie materiały arkuszowe, składające się z włóknistego podłoża powleczonego warstwą polimeru syntetycznego. Otrzymuje się je z odpadów, jako pozostałości przy obróbce skór oraz środków wiążących (lepiszczy). Stosowane są głownie do produkcji: obuwia, odzieży, galanterii, zastępując skórę naturalną. Ze względu na różnice w budowie i właściwościach, materiały te dzieli się na:

skóry sztuczne (typu skaj) - to tkanina poliestrowa pokryta warstwą polichlorku winylu (tworzywa sztuczne skóropodobne celulozowe o właściwościach termoplastycznych, estetycznych i funkcjonalnych.

skóry syntetyczne (poromery) - przyjęto nazywać materiały jedno- lub wielowarstwowe otrzymywane przez impregnację i koagulację żywicami poliuretanowymi podłoża włókninowego.

Do badań, które umożliwiają ustalenie jakości tworzywa skóropodobnego, należą badania fizykochemiczne. Biorąc pod uwagę przedmiot badań, dzielimy je na:

Badanie tworzywa skóropodobnego jako całości, a w tym:

a. badanie podstawowych właściwości fizycznych (określają budowę tworzywa),

b. badanie właściwości mechanicznych,

badanie innych właściwości fizycznych.

Badanie jakości wykończenia tworzywa skóropodobnego.

1a Badanie tworzywa skóropodobnego - właściwości fizyczne:

Podstawowe właściwości fizyczne zwoju tworzywa skóropodobnego to jego długość i szerokość, masa netto, masa powierzchniowa oraz grubość. Masa powierzchniowa i grubość określają typ i przeznaczenie wyrobu.

Masę powierzchniową oznacza się przez zważenie próbek o powierzchni 100±1 cm2, wyciętych z określonych miejsc pobranej ze zwoju próbki, suszonych do stałej masy w klimacie o wilgotności względnej powietrza nie większej niż 10%, w temperaturze 60-70 stopni C i następnie klimatyzowanych oraz przeliczenie masy na 1 m2 powierzchni. Masę powierzchniową podaje się w g/m2 i zaokrągla do 5 g/m2.

Grubość - mierzy się grubościomierzem typu obciążnikowego (stosując różne obciążenia i wielkości stopek naciskowych, zgodnie z dokumentacją badanego wyrobu) w pięciu równomiernie rozmieszczonych miejscach.

Wyniki podaje się w mm z dokładnością do trzeciej cyfry znaczącej. Średnia grubość liniowa jest średnią arytmetyczną zmierzonych wartości.

1b Badanie tworzywa skóropodobnego - właściwości mechaniczne:

Najczęściej oznaczane właściwości mechaniczne tworzywa skóropodobnego to: siła zrywająca, wydłużenie przy zerwaniu, odporność na rozdzieranie, odporność na uszkodzenia przy zginaniu.

Badanie odporności tworzywa skóropodobnego na uszkodzenia przy wielokrotnym zginaniu:

Przy poddawaniu skóry wielokrotnie powtarzanym odkształceniom występuje zjawisko zmęczenia materiału, które prowadzi do osłabienia struktury włóknistej i ostatecznie do jej zniszczenia. Szczególnie ważne jest, aby lico skóry wytrzymało wielokrotnie powtarzające się naprężenia.

Dlatego wyroby ze skóry poddaje się badaniu na odporność lica na wielokrotne zginanie w temp. pokojowej i temp. - 15 stopni C.

Badanie to dostarcza informacji o odporności wyrobów na rozwój pęknięć oraz ogólne pogorszenie właściwości mechanicznych materiału w wyniku dużej liczby zgięć.

oceniając odporność na pękanie bierze się pod uwagę wszystkie istotne czynniki, takie jak: zmarszczenia, pęknięcia, złuszczenia i odbarwienia.

Do badania odporności na zginanie tworzywa skóropodobnego stosuje się fleksometr Bally'ego. Za pomocą którego określa się liczbę zgięć, po której na powierzchni skóry pojawiają się pierwsze pęknięcia lica. Dobro jakościowo skóra powinna wytrzymać ok. 500 tys. zgięć.

próbki porównuje się organoleptycznie z materiałem nie zginanym zgodnie z następującą czterostopniową skalą: 0 - żadne, 1 - nieznaczne, 2 - umiarkowane, 3 - znaczne.

Zasada działania fleksometru polega na wytwarzaniu wielokrotnie powtarzających się naprężeń, które odpowiadają naprężeniom w gotowych wyrobach. Na materiał działa moment gnący, pochodzący od pary sił działających w płaszczyźnie przekroju materiału.

Maksymalne naprężenie wynosi:

Σmax - maksymalne naprężenie normalne

Mg - moment gnący (zginający)

Wg - współczynnik wytrzymałości przekroju na zginanie, którego wartość zależy od rozmiaru i kształtu przekroju elementu.

Skórę uznaje się za niełamliwą, jeżeli przy zginaniu o 180 stopni nie występują na licu pęknięcia widoczne gołym okiem.

Im większe jest sklejenie włókien w skórze i im wyższa zawartość składników wymywanych, tym mniejsze naprężenie powoduje pękanie lica przy zginaniu. Dlatego też wytrzymałość skóry na zginanie rośnie wraz ze wzrostem zawartości wody i tłuszczu w skórze.

1c Badanie tworzywa skóropodobnego - inne właściwości fizyczne

W tej grupie należą właściwości, które określają strukturę wyrobu, tj. masa pozorna (gęstość) i porowatość, oraz te które, na które struktura wyrobu ma szczególny wpływ: przepuszczalność powietrza i pary wodnej, sorpcja pary wodnej, chłonność wody, wodoszczelność, ciepłochronność itp.

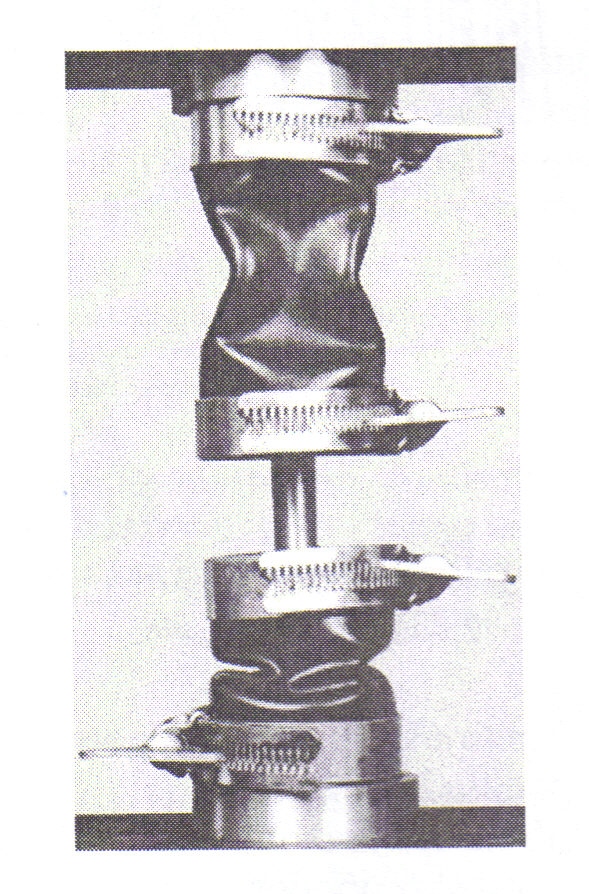

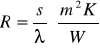

Ciepłochronność (izolacyjność cieplna) jest podstawową właściwością materiałów stosowanych w wyrobach przeznaczonych do zapewnienia komfortu cieplnego. Ciepłochronność należy określać wartością oporu cieplnego:

λ - współczynnik przewodzenia ciepła

s - grubość danego materiału, m

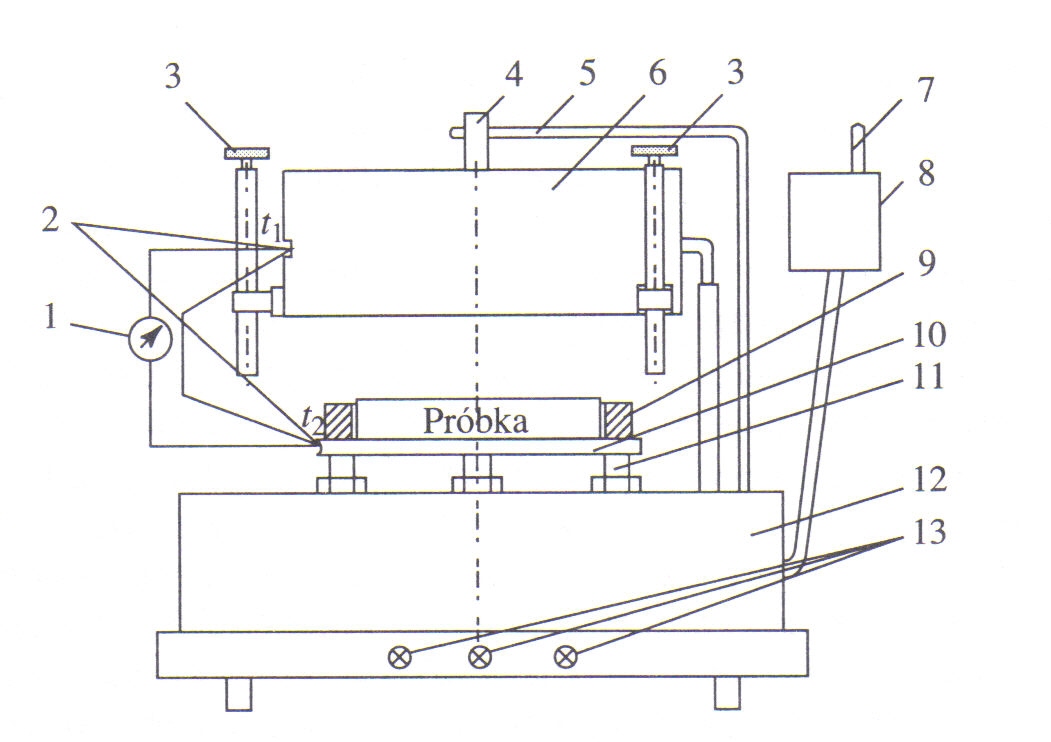

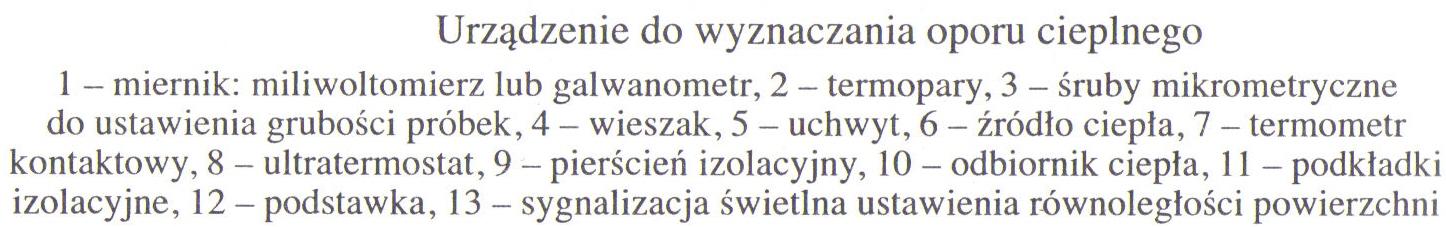

Badanie przeprowadza się w warunkach nieustalonej wymiany ciepła i mierzenie wyznaczonych wielkości na podstawie urządzenia pomiarowego widocznego na rys.

Próbkę materiału umieszcza się miedzy źródłem ciepła o stałej temperaturze a odbiornikiem ciepła o temp. pokojowej. Strumień ciepła płynący przez próbkę ogrzewa odbiornik, różnica temp. pomiędzy nim a źródłem ciepła maleje.

Zmianę różnicy temp. w czasie rejestruje się, włączając między źródło ciepła i odbiornik termoparę połączoną z miernikiem.

Logarytm wskazań miernika jest proporcjonalny do zarejestrowanej różnicy temperatury, po uwzględnieniu w obliczeniach start cieplnych urządzeń pomiarowych.

- Obliczenie wartości oporu cieplnego sprowadza się do wyznaczenia współczynników nieliniowego równania regresji, a następnie współ. kierunkowego otrzymanej prostej.

Im kąt nachylenia prostej jest większy (szybka zmiana różnicy temperatury w czasie pomiaru), tym właściwości ciepłochronne materiału są mniejsze.

materiały zimne R < 0,025 m2K/W,

materiały ciepłe 0,25 < R < 0,040 m2K/W,

materiały bardzo ciepłe R > 0,040 m2K/W,

1

Wyszukiwarka

Podobne podstrony:

newword cw 3, Towaroznawstwo SGGW, Rok I, Semestr I, informatyka, asdasdsd, informa

word cw 4, Towaroznawstwo SGGW, Rok I, Semestr I, informatyka, asdasdsd, informa

Cw 3 znaki towarowe

cw 64, Towaroznawstwo SGGW, Rok I, Semestr I, fizyka, Fizyka, Fizyka, Sprawozdania

sprawozdanie ćw p40, Towaroznawstwo SGGW, Rok I, Semestr I, fizyka

cw 52, Towaroznawstwo SGGW, Rok I, Semestr I, fizyka, Fizyka, Fizyka, Sprawozdania

ćw-podstawy marketingu Towaroznawstwo, Studia, Towaroznawstwo, rośliny

towar ćw. 1.2, Technologia, Towaroznawstwo

towarozn cw 5, Prywatne, zootechnika

Tow. ćw.2, Technologia, Towaroznawstwo

towaroznawstwo cw 1 sprawozdanie

ćw 4 Profil podłużny cieku

biofiza cw 31

Kinezyterapia ćw synergistyczne

Cw 1 ! komorki

prawo gospodarcze wspólny znak towarowy

więcej podobnych podstron