PODSTAWOWE POJĘCIA DOTYCZĄCE METOD I TECHNIK ZARZĄDZANIA

Według T. Kotarbińskiego metoda jest to systematyczny sposób postępowania, przy czym sposób oznacza umyślny tok jakiegoś działania, a więc skład i układ jego stadiów.

R. Caude stwierdza: ,,Metoda nie może być zbyt ostro zarysowana, gdyż nadmierna precyzja unicestwia ją i sprowadza do programu wymagającego jedynie pamięci i uwagi. Metoda powinna oświetlać drogę po której wypada nam kroczyć, i powinna torować różne możliwe drogi, dając maksimum szans powodzenia w rozwiązywaniu problemów przy aktualnym stanie wiedzy.

Dynamikę metod dostrzega również T. Pszczółkowski: ,,Metoda staje się przepisem, gdy schodzi na pewien stopień szczegółowości"

A. Gire zastanawiając się nad genealogią pojęcia metody przypomina, że etymologicznie w nazwie greckiej cześć słowa oznaczającego metodę to odpowiednik drogi. Pełna nazwa grecka wskazuje, ze pojęcie to oznacza dochodzenie do czegoś.

Przytoczona analiza etymologiczna wskazuje na dynamiczny charakter metod.

Potwierdza to wybitny metodolog G. Bachelard, według którego „koncepcje, metody, wszystko to jest funkcją doświadczenia: cała myśl naukowa powinna się zmieniać wraz z nowym doświadczeniem.

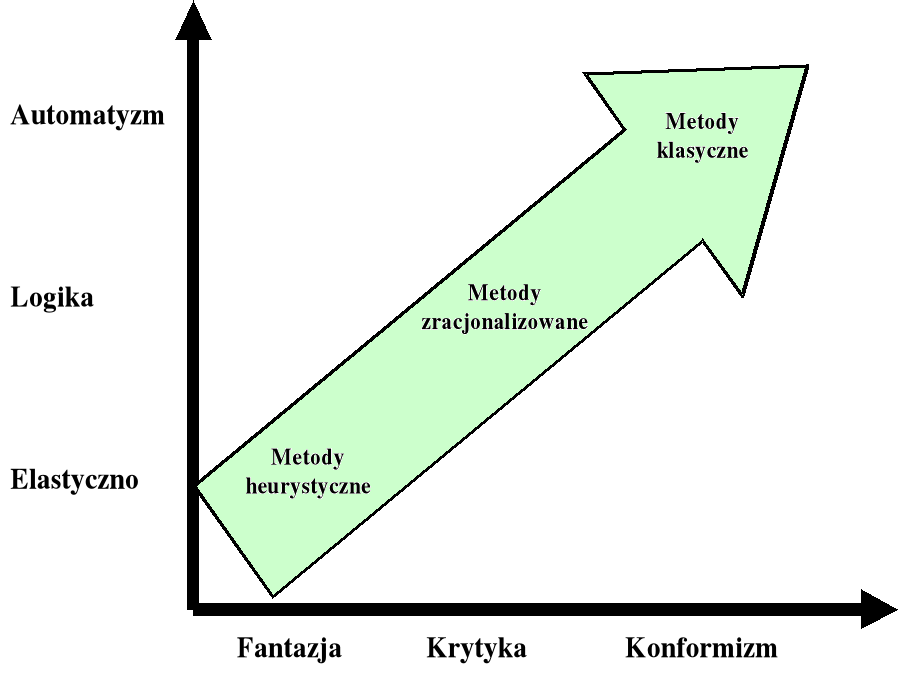

Rys. 1. Ewolucja metod według J.M. Mouchota i A. Molesa

Źródło: Martyniak Z. Metody organizacji i zarządzania. AE, Kraków 1999r.

Zastanawiając się nad naturą metod, nie można zapominać, iż nie stanowią stałych sposobów postępowania. Przeciwnie - nieustannie się rozwijają, kojarzą, tworząc coraz to nowe sposoby.

Główną tendencją w ewolucji metod jest przechodzenie

od metod ogólnych - elastycznych i mało spójnych do szczegółowych, zracjonalizowanych, a w końcu do programów dających się stosować automatycznie.

Oto ich zestawienie według malejącego stopnia ogólności:

![]()

Zasady (reguły) zawierają ogólne wskazówki wytyczne działań organizatorskich np. zasada podział u pracy

![]()

strategie (podejścia i metodyki ogólne), określają etapy postępowania organizatorskiego oraz stosowany w tym postępowaniu zbiór zasad, metod i technik. np. metodyka organizatorska opracowana przez F. W. Taylora.

![]()

metody ogólne, ukierunkowują działalność organizatorską w poszczególnych etapach postępowania (wskazują na użycie określonych metod szczegółowych i technik)

![]()

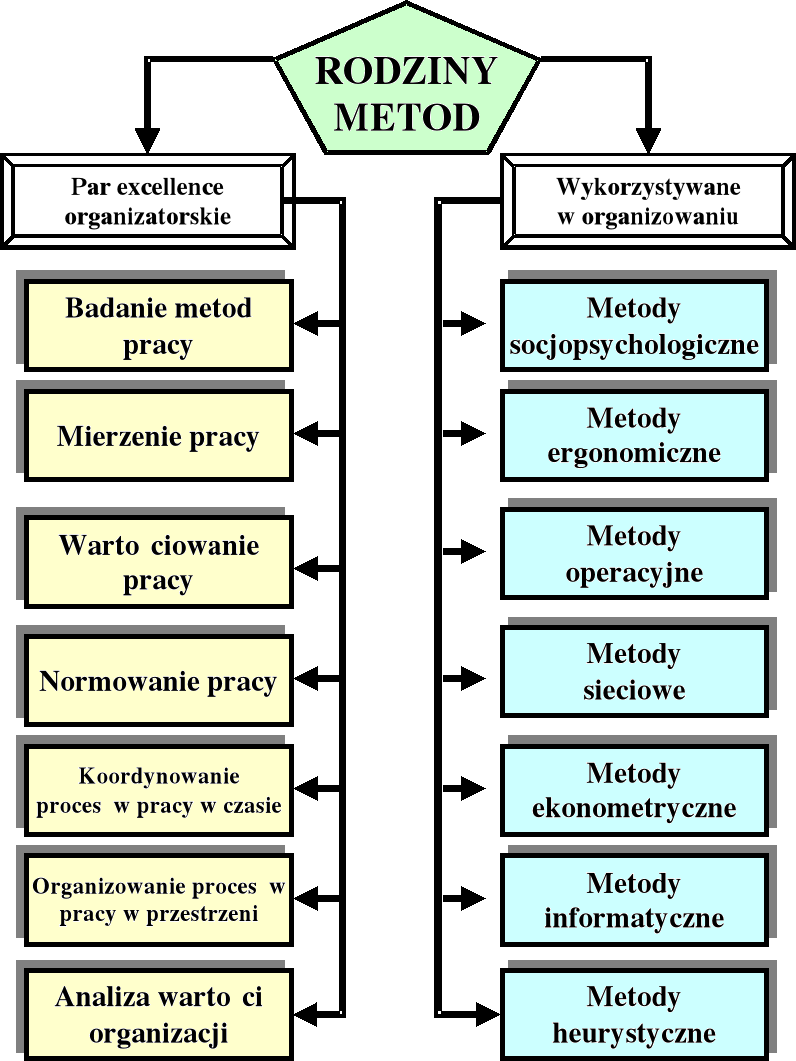

grupy (rodziny) metod szczegółowych, wywodzące się z nauki organizacji oraz dyscyplin zasilających naukę organizacji i zarządzania.

![]()

metodyki szczegółowe określają sposób podejścia charakterystyczny dla każdej z rodzin szczegółowych.

![]()

W obrębie poszczególnych rodzin metod można wyróżnić metody szczegółowe np. w grupie metod mierzenia pracy jako metody szczegółowe wyróżnia się : chronometraż, fotografię dnia roboczego, obserwacje migawkowe.

![]()

grupy technik znajdują się na najniższym stopniu uogólnienia np. Techniki kart i wykresy przebiegu czy techniki harmonogramów.

![]()

poszczególne techniki wchodzą w skład grup technik np. techniki kart i wykresy przebiegu zawierają kartę przebiegu materiału, kartę przebiegu czynności

Rys. Podział rodzin metod stosowanych w organizowaniu

Źródło: Martyniak Z. Metody organizacji i zarządzania. AE, Kraków 1999 r.

WSPÓŁCZESNE KONCEPCJE I METODY ZARZĄDZANIA

W toku ewolucyjnego rozwoju nauki o zarządzaniu przedsiębiorstwem pojawiło się

i wciąż powstaje wiele różnorodnych, mniej lub bardziej sprecyzowanych

i zoperacjonalizowanych koncepcji, podejść i metod. Poddawane weryfikacji w praktyce gospodarczej - koncepcje te albo się upowszechniają, albo też stają się materiałem do dalszego doskonalenia, konkretyzowania czy też integrowania się z innymi, już sprawdzonymi narzędziami i orientacjami.

Funkcjonowanie przedsiębiorstw wymusza nowoczesne zarządzanie, po to aby zapobiegać niebezpieczeństwom (zagrożeniom) lub wykorzystać niespodziewanie pojawiające się okazje (szanse). W działalności gospodarczej istnieje wielość i różnorodność koncepcji zarządzania przedsiębiorstwem. Wybór jednej konkretnej koncepcji czy zintegrowanej orientacji zależy od umiejętności prognozowania konsekwencji zastosowania poszczególnych rozwiązań przez kadrę menedżerską przedsiębiorstwa.

Wśród koncepcji zarządzania przedsiębiorstwem można wymienić:

lean management - odchudzone zarządzanie,

marketing - orientacja na rynek i klienta,

total quality management (control) TQM - kompleksowa kontrola jakości,

human resources management - humanizacja pracy i orientacja na pracę zespołową.

Lean Management

Lean management to "odchudzone", "wyszczuplone", "wysmuklone" zarządzanie, w którym pierwszoplanową rolę odgrywa pracownik. Istotą tej koncepcji jest uzyskanie wysokiej produktywności produkcji i pracy, sprawnej organizacji i zarządzania oraz wysokiej jakości produkcji i usług. Osiąga się to przez integrację celów, zadań i funkcji przedsiębiorstwa. Jej celem jest dostosowanie przedsiębiorstwa do aktualnych, rynkowych warunków gospodarowania w drodze gruntownych przekształceń organizacji, zarządzania

i funkcjonowania.

Lean management jest koncepcją pojemną, mieszczącą w sobie zarówno podnoszenie jakości, jak i rozwój nowych wyrobów, spłaszczanie struktur, jak i dobre stosunki firmy

z otoczeniem, wzmacnianie konkurencyjności, jak i lepsze wykorzystanie pracowników. Odchudzone zarządzanie, jako koncepcja, nie oferuje jakiejś nowej metodyki postępowania,

a zasady, na których się opiera, też są zmienne.

Odpowiedź na pytanie czym właściwie jest lean management nie jest prosta, ale

z pewnością można stwierdzić, że jest to koncepcja zawierająca mieszankę różnych pomysłów, pochodzących z różnych części świata, a zwłaszcza z Azji i Ameryki Północnej. Lansuje się pogląd, że jest to jakiś nowy sposób myślenia. W związku z tym warto porównać „stare” i „nowe” sposoby myślenia, aby łatwiej zorientować się, na czym polegają różnice (tabela 1).

Tabela 1

Sposoby myślenia charakterystyczne dla lean management na tle tradycyjnych schematów myślowych

Nowy (pożądany) sposób myślenia |

Tradycyjny sposób myślenia |

|

|

Źródło: Zimniewicz K., Współczesne koncepcje i metody zarządzania, PWE, Warszawa 2000.

Lean management to wzajemnie ze sobą powiązane:

integracja wszystkich strategicznych i operacyjnych przedsięwzięć organizacyjnych, ekonomicznych, technicznych i socjalnych w przedsiębiorstwie;

decentralizacja zarządzania na wszystkich szczeblach zarządzania - ograniczenie komórek nadzoru, kontroli i sprawozdawczości, wzrost kompetencji, uprawnień, odpowiedzialności i samokontroli bezpośrednich wykonawców;

optymalizacja procesów wytwórczych, pomocniczych i usługowych - wdrażanie nowoczesnych rozwiązań organizacyjnych, technicznych i ekonomicznych, obniżka kosztów, stosowanie zasad marketingu;

wdrażanie przedsięwzięć restrukturyzacyjnych, modernizacyjnych i rozwojowych - realizacja działań zmierzających do rozwoju przedsiębiorstwa i zapewnienia mu trwałej pozycji na rynku, stosowanie biznesplanu i controllingu;

stosowanie kompleksowego systemu sterowania jakością;

stymulowanie motywacji pracowników do dobrej pracy - stosowanie motywacyjnego systemu płac, nagradzania i awansowania, uzależnionego od znaczenia, kwalifikacji, wkładu, jakości i efektów pracy, stworzenie kultury organizacji opartej na dbałości o pracownika i jego warunki pracy, racjonalizację, nowatorstwo i wynalazczość pracowniczą;

odbiurokratyzowanie działalności kierowniczej;

bezpośrednie kontakty firmy z dostawcami surowców i materiałów, kooperantami, odbiorcami i sprzedawcami produkcji;

orientacja na zaspokojenie potrzeb, preferencji i upodobań klientów.

Celem nadrzędnym lean management jest równoczesne osiągnięcie wysokiego poziomu efektywności ekonomicznej, jakości i elastyczności, co jest trudne do zrealizowania ze względu na sprzeczność, jaka zachodzi między efektywnością z jednej strony a jakością

i elastycznością z drugiej. Chodzi bowiem o to, że wzrost elastyczności produkcji, uzyskany dzięki wprowadzaniu np. wielofunkcyjnych, łatwo „przezbrajalnych”, ale jednocześnie bardzo drogich maszyn, może spowodować taki przyrost kosztów, który nie zostanie „pokryty” przychodami ze sprzedaży - kiedy nie są w pełni obciążone (np. przy braku zamówień). W efekcie nastąpi spadek produktywności maszyn. Uzyskanie maksymalnej jakości może z kolei wymagać zastosowania kosztownych rozwiązań techniczno-organizacyjnych (np. zainstalowania specjalnych systemów wczesnej sygnalizacji braków). Cechą charakterystyczną zarządzania przedsiębiorstwem według koncepcji lean jest długofalowość oraz wdrażanie nowych strategii i technik zarządzania.

Niezbędnym narzędziem mogą być dywestycje, które oznaczają planowane lub wymuszone warunkami zewnętrznymi ograniczenie dotychczasowego zakresu działania podmiotu gospodarczego (sprzedaż lub likwidacja). Proces eliminowania dotyczy głównie działalności produkcyjnej, usługowej, pomocniczej, marketingowej i badawczej oraz związanych z nimi aktywów, a także zatrudnienia].

Total Quality Management

Total quality management (TQM) szeroko wykroczyło poza horyzont działań wchodzących w zakres zarządzania jakością. Jest ono sposobem zarządzania - a raczej filozofią zarządzania - zakładającą podporządkowanie idei kompleksowej, totalnej jakości wszystkich podstawowych płaszczyzn funkcjonowania organizacji i w ten sposób udoskonalenia jej efektywności, elastyczności i konkurencyjności. TQM angażuje całe przedsiębiorstwo, każdy wydział, każdą sferę działalności, każdą pojedynczą osobę na każdym poziomie struktury organizacyjnej.

TQM opiera się na następujących zasadach:

jakość jest głównym celem działalności przedsiębiorstwa;

jakość jest zadaniem każdego w przedsiębiorstwie;

jakość jest pojęciem wielowymiarowym (kultura, systemy, procesy, itp.);

jakość to zapobieganie wadom, a nie ich wykrywanie.

Kompleksowe zarządzanie jakością ma na celu, przez osiąganie zadowolenia klientów, zapewnienie przedsiębiorstwu długotrwałego sukcesu oraz przynoszenie korzyści członkom organizacji i społeczeństwu.

Koncepcja ta opiera się na następujących założeniach:

każdy w przedsiębiorstwie ma swojego klienta (zewnętrznego i wewnętrznego - współpracownika, przełożonego czy podwładnego, pracownika innego pionu, z którym utrzymuje kontakty służbowe i in.);

każdy w przedsiębiorstwie powinien znać swojego klienta;

przedsiębiorstwo powinno określić formę organizacyjną i wszystko to, co pozwoli spełniać oczekiwania wszystkich klientów.

Oprócz tego, w wysoce efektywnych przedsiębiorstwach dostrzega się pełną spójność zarządzania jakością totalną. Wyraża się ona w stosowaniu następujących podstawowych zasad i systemów:

nie ma TQM bez wizji,

zintegrowanie TQM i strategii,

zaangażowanie i przywództwo ze strony kierownictwa,

odpowiadanie na oczekiwania klientów i dostarczanie im wartości dodanej przestaje być sloganem, a staje się nauką,

wypracowanie standardów osiągnięć przedsiębiorstwa i systemów pomiaru postępu,

praca zorganizowana jest w procesy zorientowane na klienta zewnętrznego

i wewnętrznego,system zarządzania zasobami ludzkimi jest spójny i oznacza: pracę zespołową, uprawomocnianie decyzyjne (empowerment), uznawanie osiągnięć, wynagradzanie,

wprowadzanie stałego postępu i okresowego reengineeringu.

Osiągnięcie przez przedsiębiorstwo i utrzymanie pozycji konkurencyjnej na rynku, wymaga obok wydajności i ponoszenia kosztów, zmagania się z coraz bardziej ostrymi kryteriami jakościowymi stawianymi przez klientów. Wysoka jakość wyrobów wymaga odpowiednich procesów produkcyjnych (technologii), jakości środków produkcji, jakości działań marketingowych oraz odpowiedniego poziomu kwalifikacji wszystkich pracowników i ich współudziału we wprowadzaniu TQM.

Integralną częścią zapewnienia jakości jest spełnianie międzynarodowych norm jakości wg ISO, które stanowią uniwersalną serię standardów stosowanych w różnych obszarach aktywności przedsiębiorstw (planowaniu, produkcji, sprzedaży, serwisu, itd.).

Często spotykamy się z pytaniami o związek między Standardem zarządzania Jakością ISO a zarządzaniem przez jakość (TQM). Liczne przykłady z praktyki wskazują, iż możliwe jest posiadanie certyfikatu ISO bez podjęcia działań na rzecz wdrożenia TQM, a także odwrotnie - istnieją przedsiębiorstwa wdrażające TQM, a nie posiadające certyfikatu ISO. Relacje między ISO oraz TQM przedstawia tabela 2.

Tabela 2. Relacje pomiędzy serią standardów zapewnienia jakości ISO 9000 a zarządzaniem przez jakość

ISO |

TQM |

- Nie jest konieczna koncentracja na kliencie |

- Definitywne skoncentrowanie na kliencie |

- Niezintegrowany z ogólną strategią |

- Zintegrowane ze strategią przedsiębiorstwa |

- System techniczny koncentrujący się na procedurach |

- Koncentruje się na koncepcjach, pomysłach, narzędziach i technikach |

- Niekonieczne zaangażowanie zatrudnionych |

- Kładzie nacisk na zaangażowanie pracowników |

- Brak koncentracji na ciągłym ulepszaniu ISO jako celu |

- Ciągłe ulepszanie - TQM jest „niekończącą się podróżą” |

- Może być skoncentrowany w działach |

- W całej organizacji - obejmuje wszystkie działy, funkcje, poziomy |

- Dział jakości odpowiedzialny za jakość |

- Każdy pracownik odpowiedzialny za jakość |

- Zachowujący w znacznym stopniu status quo w organizacji |

- Angażuje procesy i zmiany kulturowe |

Źródło: Karaszewski R., TQM - teoria i praktyka, TNOiK, Toruń 2001

W miarę upływu czasu okazało się, że wdrażanie TQM polega na sukcesywnym, wieloletnim planowaniu rozwoju całej organizacji. Wynika z tego, że TQM nie jest wyodrębnionym etapem czy stadium zarządzania, ale jest podróżą. W rzeczywistości bowiem każdego lub prawie każdego roku trzeba planować nowy krok naprzód, ponieważ pojawiają się nowe wyzwania i nowe wyższe oczekiwania względem doskonałości.

Outsourcing

Określenie outsourcingu pochodzi z języka angielskiego i jest skrótem wyrażenia outside-resource-using, tzn. wykorzystanie zasobów zewnętrznych.

Najbardziej odpowiednie do outsourcingu są usługi luźno związane z podstawową działalnością firmy, a więc: zapewnianie bezpieczeństwa, zbiorowe żywienie, utrzymywanie czystości. Są to równocześnie usługi proste (rys. 2).

Rysunek 2. Atrakcyjność outsourcingu usług

Zimniewicz K., Współczesne koncepcje i metody zarządzania, PWE, Warszawa 2000.

Niemniej jednak outsourcing może mieć zastosowanie w niemal wszystkich dziedzinach aktywności przedsiębiorstwa. Coraz powszechniej jest on stosowany m.in.

we wszelkich usługach internetowych, kompleksowych usługach informatycznych, zarządzania projektami, zarządzania jakością, zarządzania personelem, zarządzania dokumentami, administracją badaniami marketingowymi, reklamą, public relations i wielu innych dziedzinach.

Outsorcing polega na nowym spojrzeniu na zaopatrzenia koncentrującym się na kluczowych działaniach firmy. Oznacza to rezygnację z produkcji szerokiej gamy części, na rzecz tych najważniejszych (rys. 3).

Rysunek 3. Tradycyjne i współczesne ujęcie funkcji zaopatrzenia

Zimniewicz K., Współczesne koncepcje i metody zarządzania, PWE, Warszawa 2000.

Początkowo outsourcing był traktowany jako modyfikacja koncepcji make or buy, mającej na celu redukcję kosztów. Wkrótce okazało się jednak, że outsourcing jest koncepcją bardziej ogólną o znaczeniu strategicznym. Schemat ewolucji outsourcingu jest przedstawiony na rysunku 4.

Podstawową sprawą w outsourcingu jest wybór przedsiębiorstwa kooperującego.

W kontaktach z kooperantami zaleca się:

Zawierać umowy na zasadzie równości i obopólnych korzyści

Rozszerzać usługi świadczone przez kooperantów o logistykę i magazynowanie

Zwiększać odpowiedzialność dostawców za zapewnienie odpowiedniej jakości

wykorzystywać innowacyjne możliwości systemów informacyjnych

rozwijać partnerską współpracę na szczeblu operacyjnym

popierać prace mające na celu poprawę stanu środowiska.

Rysunek 4. Ewolucja outsourcing

Trocki M., Outsourcing, PWE, Warszawa 2001.

Poza tym outsourcing powinien być wdrażany etapami, które powinny być dokładnie sprecyzowane w umowie outsorcingowej. Jest to ważne z tego powodu, że umowa outsourcingowa ma bardzo często charakter długookresowy i wiąże ze sobą firmy na wiele lat.

Reenginering

Na początku lat 90-tych narodziła się nowa metoda zarządzania zwana reengineering i mimo wielu kontrowersji wokół niej, te przedsiębiorstwa, które dokonują restrukturyzacji według zasad reengineeringu odnoszą coraz większe sukcesy. Business Process Reengineering (BPR), jest to filozofia i strategia działania innowacyjnego. Jest to metoda projektowo-menedżerska radykalnej restrukturyzacji techniczno-organizacyjnej przedsiębiorstwa, firmy, instytucji oparta na technologii informatycznej i nowej kulturze zarządzania.

W warunkach globalizującej się gospodarki światowej jedną z metod na uzyskanie przewagi nad konkurencją jest umiejętność wprowadzania ciągłych zmian. Dynamiczne zmiany, rosnące tempo przemian gospodarczych, zmusza przedsiębiorstwa do permanentnego doskonalenia metod funkcjonowania. Koncepcja reengineeringu uważana jest przez propagatorów filozofii Total Quality Management na jedno z narzędzi wspomagających działania organizacji w osiąganiu totalnej jakości. Należy zwrócić jednak uwagę, iż całkowicie przeciwne zdanie prezentują twórcy reengineeringu, zaliczając TQM do grup metod zarządzania o znacznie mniejszej sile oddziaływania, mogących jedynie wspierać podejmowanie w ramach reengineeringu działania. Mimo licznych podobieństw obu metod, daje się zauważyć jedna istotna różnica. Fundamentalne słowa-klucze reengineeringu to: radykalne, dramatyczne. Reenginerring zakłada więc radykalne (a więc nie powierzchowne) przeprojektowanie, dramatyczną poprawę (tzn. nie kilku a kilkudziesięciu

a nawet kilkuset procentową poprawę w danym obszarze), itp. Natomiast Total Quality Management bazuje przede wszystkim na ciągłym wprowadzaniu nieznacznych udoskonaleń.

Zasady reengineeringu sformułował m.in. Hammer (jeden z głównych twórców koncepcji) w następujący sposób:

Działania należy organizować wokół wyników, a nie zadań.

Użytkownicy rezultatu procesu powinni być jego organizatorami.

Rozproszone przestrzennie zasoby należy traktować jakby znajdowały się w jednym miejscu.

Równoległe procesy należy koordynować w czasie ich trwania, a nie po zakończeniu.

Decyzje powinny być podejmowane w miejscu realizacji procesu.

Informacje gromadzone powinny spływać do jednego ogólnie dostępnego banku danych.

Jednym z kluczowych zagadnień reengineeringu są procesy. M. Hammer i J. Champy przywiązują bardzo dużą wagę do procesów. Uważają, że sprawiają one menedżerom wiele kłopotów, ponieważ koncentrują oni raczej swą uwagę na zadaniach, postawach ludzkich, strukturach, a pomijają właśnie procesy. Autorzy koncepcji definiują proces jako wiązkę aktywności, skierowaną na jedno lub więcej wejść. Ponadto podejście procesowe jest najlepszym środkiem skracania terminów realizacji oczekiwanego przez klientów. Wreszcie tego rodzaju podejście, angażując pracowników różnych służb, stymuluje kreatywność zespołową. Forsowanie kreatywności w reengineeringu poprzez zastosowanie odpowiednich metod inwentycznych wymaga jasnego określenia warunków ograniczających po to, by nie tworzyć rozwiązań na zasadzie „sztuki dla sztuki”. Sporządzenie listy ograniczeń, które mogą mieć charakter zewnętrzny (np. uregulowania prawne) lub wewnętrzny (np. utrzymanie dotychczasowego zatrudnienia) - jest czynnością kluczową w postępowaniu właściwym dla reengineeringu.

Utworzenie dobrego zespołu reengineeringowego jest sprawą o zasadniczym znaczeniu. W pierwszej kolejności należy powołać kierownika takiego zespołu, który wśród członków organizacji cieszy się zaufaniem i zna jej działalność. Następnie należy mianować od pięciu do jedenastu przedstawicieli kadry, wybranych spośród ludzi najlepszych

i najbardziej błyskotliwych (czyli tych, których różne jednostki organizacyjne nie chciałyby utracić), którzy zostaną oddelegowani do pracy nad projektem reengineeringu w pełnym wymiarze godzin. Dodatkowo zespół powinien dysponować jednym lub dwoma asystentami administracyjnymi.

Innymi podstawowymi zagadnieniami reengineeringu są:

zmiany technologiczne powodujące przyspieszony cykl życia produktów (konkurencja przedsiębiorstw w aspekcie technologicznym),

orientacja na klienta,

potrzeba zracjonalizowania gospodarki majątkiem obrotowym (zwłaszcza zapasami),

zmiany otoczenia przedsiębiorstw (umiędzynarodawianie się przedsiębiorstw).

BPR zrywa ze starymi zasadami projektowania i organizacji wszelkich procesów produkcji i zarządzania w przedsiębiorstwie. Należy zastosować nowe reguły i gruntownie zmodernizować procesy, możliwie jak najbardziej całościowo.

Do narzędzi i technik reengineeringu zalicza się:

tworzenie wizji i procesów,

badania operacyjne,

technologie informatyczne,

zarządzanie zmianą,

benchmarking,

inżynierię przemysłową,

techniki doskonalenia jakości.

Jednym z ciekawszych metodologicznych narzędzi jest benchmarking. Dotyczy on sposobu przygotowania i wdrażania zmian w funkcjonowaniu, również w zarządzaniu przedsiębiorstwem.

METODY PLANOWANIA CZASU

Ustalanie technicznych norm czasu pracy związane jest zawsze z analizą rzeczywistego przebiegu procesu produkcyjnego na poszczególnych stanowiskach. Umożliwia to wykrycie strat czasu pracy, ustalenie racjonalnych sposobów i metod wykonywania pracy na stanowiskach roboczych oraz ustalenie niezbędnego czasu potrzebnego na wykonanie poszczególnych zadań produkcyjnych.

Wszystkie elementy normy czasu można ustalić przy wykorzystaniu następujących metod pomiaru czasu pracy:

Fotografia dnia roboczego;

Obserwacje migawkowe;

Chronometraż.

Wykresy Gantta

Metody te służą także do zmian normatywów dotychczas istniejących.

Fotografia dnia roboczego polega na obserwacji i pomiarze wszystkich czynności wykonywanych przez robotnika na danym stanowisku roboczym, zgodnie z kolejnością ich występowania. Obserwator odnotowuje czas trwania poszczególnych elementów pracy i przerw w pracy na specjalnym arkuszu obserwacyjnym. Obserwację prowadzi się w ciągu całej zmiany roboczej.

Szczególnie istotne znaczenie ma tutaj indywidualna fotografia dnia roboczego, umożliwiająca ustalenie rzeczywistego czasu zużywanego przez robotnika w ciągu zmiany roboczej.

Wyniki indywidualnej fotografii dnia roboczego są zestawiane według jednorodnych grup czasów w postaci bilansu czasu pracy robotnika. Umożliwia to ustalenie normatywów czasu potrzebnych do wykonania poszczególnych operacji, obsługi stanowiska, zaspokajania potrzeb naturalnych oraz czasu potrzebnego na przygotowanie i zakończenie realizacji zadania produkcyjnego.

Obserwacje migawkowe to metoda, która polega na tym, że obserwator wybiera w sposób losowy kilka stanowisk roboczych na oddziale czy wydziale produkcyjnym. Następnie odnotowuje na specjalnym arkuszu obserwacyjnym zaobserwowane czynności na wybranych stanowiskach. Nie mierzy on czasu, a jedynie odnotowuje umownym znakiem zaobserwowane zjawiska, np. / + / - praca, / - / - przerwa w pracy. Po zakończeniu obserwacji na arkuszu widnieje określona liczba znaków odpowiadająca charakterowi zaobserwowanych zjawisk ( praca lub jej brak) na obserwowanych stanowiskach roboczych. Wykorzystując zasady rachunku prawdopodobieństwa można wyciągnąć wnioski dotyczące struktury zużycia czasu.

Badanie czasu pracy tą metodą jest tanie i mało pracochłonne. Stosując obserwacje migawkowe należy liczyć się z pewnym błędem w otrzymanych wynikach spowodowanym tym, że jest to metoda reprezentacyjna. Błąd ten będzie tym mniejszy, im więcej obserwacji zostanie przeprowadzonych. Wielkość błędu w procentach można określić za pomocą wzoru:

E = [1 / 2 (√ n+1)] x 100

gdzie: E - średni błąd oszacowania struktury czasu;

n - liczba obserwacji.

Konieczna liczba obserwacji zapewniająca dopuszczalne rozmiary błędu szacunku dla struktury dwufrakcyjnej powinna wynosić:

n = ( 100 - 2E / 2E ) 2

Zakładając dopuszczalny procent błędu E liczba koniecznych obserwacji n wynosi:

E (w %) |

10 |

8 |

6 |

5 |

4 |

3,5 |

3 |

2 |

1 |

100-2E |

80 |

84 |

88 |

90 |

92 |

93 |

94 |

96 |

98 |

n |

16 |

28 |

54 |

81 |

132 |

176 |

246 |

576 |

2401 |

Chronometraż jest metodą pomiaru czasu polegającą na kilkakrotnym mierzeniu powtarzalnych operacji lub jej elementów. Na podstawie średnich wyników uzyskanych z wielokrotnego pomiaru czasu trwania powtarzalnych elementów pracy ustala się normatywy czasu głównego, pomocniczego oraz czasu wykonania.

Dokonując zmian dotychczas istniejących normatywów czasu, nowe pomiary czasu przeprowadza się w porozumieniu z osobą wykonującą wielokrotnie obserwowaną operację, w warunkach uznanych za normalne ze względu na wymagania organizacyjne i techniczne. Osoba obserwowana musi posiadać odpowiednie kwalifikacje, wprawę w wykonywaniu czynności objętych obserwacją oraz powinna cechować się sumiennością w wykonywaniu pracy. Przy spełnieniu wszystkich tych warunków można oczekiwać dużej dokładności w ustalaniu norm czasu głównego i pomocniczego dla każdej operacji. Elementy czasu uzupełniającego dla poszczególnych robót ustala się w postaci narzutu procentowego w stosunku do czasu wykonania ( czas główny + czas pomocniczy).

HARMONOGRAMY GANTTA

Zapotrzebowanie na bardziej dokładne techniki ułatwiające organizowanie przebiegu procesów pracy w czasie pojawiło się wraz z rozwojem produkcji na skalę przemysłową pod koniec XIX wieku. Stały się nimi techniki graficzne, których twórcami byli: K. Adamiecki w Polsce i H.L. Gantt w Stanach Zjednoczonych. Mimo odmienności celu graficznych technik planowania i koordynowania pracy w czasie dla obu klasyków organizacji, późniejsze zastosowanie tych technik w przemyśle oraz dalszy ich rozwój w postaci technik sieciowych wykazały, że mogą być one stosowane z powodzeniem we wszelkiej ludzkiej działalności. Specjalnym obszarem ich zainteresowania jest natomiast realizacja wdrażania zmian w organizacjach.

Twórcą graficznej techniki przedstawiania przebiegu czynności w czasie, był polski uczony - Karol Adamiecki, który w 1896 r. opracował zasady budowy harmonogramów opierając się na badaniach koordynacji czasów operacji w procesach hutniczych.

Harmonogram, według Adamieckiego, jest „wykresem graficznym, wyrażającym porządek czynności, czy to występujących kolejno, czy też odbywających się jednocześnie, a wykonywanych przez różne organy pracujące jako jedna zbiorowa całość”. Tworzenia harmonogramów wiąże się z tzw. prawem harmonii działania sformułowanym przez Adamieckiego, które wyjaśnia on następująco: „Aby osiągnąć sprawność wzorcową pod względem ekonomicznym (...) trzeba odbierać organy zgodnie z ich charakterystycznymi wykresami i następnie trzeba, aby te organy działały ze sobą w ścisłym związku, tak aby każda czynność odbyła się w swoim czasie”.

Harmonogram można określić jako plan przedstawiający kolejność, momenty rozpoczynania i kończenia oraz czasy trwania wszystkich czynności związanych z wykonaniem określonego zadania, który może także uwzględniać środki niezbędne do wykonania zadania.

Harmonogramy stały się z czasem jednym z głównych narzędzi organizowania pracy, planowania i analizy jej przebiegu w czasie, racjonalnego podziału pracy między poszczególne stanowiska pracy i rejestracji pracy zespołowej. Znalazły one zastosowanie we wszystkich dziedzinach pracy zespołowej.

W praktyce opracowywane są harmonogramy o różnym stopniu skomplikowania.

Zaletą tej techniki jest jednak w każdym przypadku przystępność i komunikatywność formy graficznej, umożliwienie powiązań poszczególnych czynności lub stanowisk dla realizacji określonego celu oraz łatwość kontroli wykonania zaplanowanego działania.

Technika sporządzania harmonogramów jest prosta. Obejmuje ona:

spis czynności;

pomiar czasu ich trwania, jeśli dotyczą prac już wykonywanych lub przewidywanych czasów trwania wszystkich operacji składających się na dany proces;

zestawienie tabelaryczne uzyskanych pomiarów;

opracowanie grafiku.

Harmonogram jest najogólniej przedstawiany w formie wykresu z poziomą osią. Składa się on z linii poziomych, którym odpowiada skala czasu, i pionowych, dotyczących odpowiednich operacji lub komórek (osób, maszyn) wykonujących określone czynności. Czas trwania każdej operacji można wyrazić liczbą, której górny punkt oznacza początek, a dolny - koniec określonej operacji. Operacje (czynności) są uszeregowane w kolejności chronologicznej ich występowania. Przy planowaniu złożonych procesów pracy można wyróżnić:

harmonogramy ogólne (generalne), zawierające czynności grupowe, których łączny czas trwania przedstawiony jest na grafiku za pomocą jednej kreski;

harmonogramy szczegółowe, które ilustrują przebieg wykonania elementów składających się na wyżej wymienioną grupę czynności.

Przykład harmonogramu ogólnego dla wdrażania projektu organizatorskiego przedstawia rys. 4.

Karol Adamiecki stale podkreślał potrzebę walki z marnotrawstwem czasu. Starał się przeciwdziałać stratom czasu przez szerokie zastosowanie harmonogramów obrazujących przejrzyście kolejność, powiązania oraz czasy trwania poszczególnych czynności. W jednej ze swych prac poświęconych walce z marnowaniem czasu Adamiecki pisał: „chociaż rozporządzamy niewyczerpalnym zapasem czasu, który sam przez się nic nie kosztuje, jest to jednak jeden z najdroższych „materiałów”, jakie zużywamy przy wyrobie produktów przemysłu. Zdawałoby się, że każdy, ktokolwiek zajmuje się pracą wytwórczą powinien odczuwać i rozumieć jego wartość, a jednak jeżeli bliżej przyjrzymy się gospodarce techniczno-produkcyjnej, zauważymy, że z żadnym materiałem lub rodzajem energii nie obchodzimy się tak nieoszczędnie jak z czasem”.

Wykorzystanie klasycznych harmonogramów Adamieckiego pozwalało na zaprogramowanie i koordynowanie pracy w czasie w odniesieniu do stosunkowo prostych procesów pracy, przede wszystkim produkcyjnej. Idea graficznej prezentacji programu i jego realizacji w dalszym ciągu może być z powodzeniem wykorzystywana w praktyce np. przy wprowadzaniu nowych rozwiązań organizacyjnych w procesie wdrażania, kontroli równomierności obciążenia pracą i synchronizacji przebiegu procesów itp. Natomiast w sytuacjach skomplikowanych, wymagających elastycznego dostosowywania programów produkcyjnych do zmian zachodzących na rynku, przy jednoczesnej potrzebie efektywnego wykorzystania zdolności wytwórczej poszczególnych komórek i stanowisk organizacyjnych, istnieje potrzeba zastosowania elektronicznej techniki obliczeniowej.

Lp. |

Czas trwania

Czynności |

Tygodnie |

|||||||||

|

|

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

2

3

4

5 |

Prezentacja i zatwierdzenie projektu nowej metody

Zapoznanie z nową metodą kierownictwa liniowego

Przygotowanie warunków technicznych

Szkolenie pracowników

Rozruch nowej metody

|

|

|

|

|

|

|

|

|

|

|

Rys. 4. Harmonogram wprowadzania nowej metody organizacji

Źródło: Z. Mikołajczyk, Techniki organizatorskie w rozwiązywaniu problemów zarządzania, PWN, Warszawa 1998, s.281

Inna graficzna metoda, znana dzisiaj jako wykresy Gantta została po raz pierwszy zastosowana w 1917 r. przez inż. H.L. Gantta - znanego amerykańskiego racjonalizatora i współpracownika F.W. Taylora dla przedstawienia planu produkcji. Metoda ta szybko znalazła zastosowanie jeszcze w czasie I wojny światowej i po niej we wszystkich działach gospodarki.

Wykresy Gantta stanowią „graficzny środek przedstawiania relacji czasowych, jakie zachodzą pomiędzy poszczególnymi etapami postępowania, którego celem jest wykonanie określonej pracy”.

W. Clark, współpracownik Gantta uważa, że cechą szczególną, wyróżniającą te wykresy od innych jest to, iż „praca wyznaczona i praca wykonywana i ich wzajemny stosunek, jak i stosunek do czasu pokazane są za pomocą jednej linii (...). Porównuje robotę każdego pracownika z osobna z wzorcem i ujawnia przyczyny niepowodzeń, a w rezultacie i odpowiedzialność za nieusuwanie przeszkód. Wreszcie wykresy umożliwiają ścisłe

planowanie robót, co pozwala w racjonalniejszy sposób wykorzystać inwentarz i wykonać pracę w oznaczonym terminie”.

Różnice między harmonogramami i wykresami Gantta sprowadzają się przede wszystkim do tego, że pierwsze ustalały plan przebiegu czynności i ich podział na określone stanowiska w danym przedziale czasowym, drugie natomiast wprowadzają do wykresu element kontroli i w jej wyniku - korekty planu. O wykresach Gantta S. Bieńkowski wyraził się, że ich zaletą jest to, iż przedstawiają rzeczywistość w stosunku do wzorca, dają więc możność kontroli wydajności.

Typowe wykresy Gantta mają za podstawę swoisty układ siatki. Wiersze zarezerwowane są dla stanowisk pracy (maszyn, operacji, wyrobów), kolumny zaś to jednostki czasu (godziny, dni, tygodnie). Odległość między dwiema pionowymi liniami wyznacza pewien odcinek czasu oraz wielkość zadania do wykonania. Linia pozioma (lub specjalnie ustalony sposób prezentacji) wyraża stosunek pracy wykonanej do planowanej. Stan realizacji planu badanym momencie pozwala przeprowadzić uzasadnione korekty, zmiany obciążenia stanowisk, ustalić realne terminy wykonania danego zadania. Układ zdarzeń w wykresie Gantta przedstawiany jest najczęściej w wersji:

planowanej przed rozpoczęciem działania i ewentualnie modyfikowanej w toku realizacji;

rzeczywistej, nanoszonej na wykres wraz z upływem czasu.

Zdarzenia planowane wyrażane są często liczbą, natomiast rzeczywiste - za pomocą linii poziomych o długości równej stosunkowi procentowemu wielkości faktycznie uzyskanej do wielkości planowanej na dany okres.

Za pomocą wykresu Gantta można więc nie tylko planować i kontrolować wykonanie planu, ale również - przez zastosowanie odpowiednich oznaczeń - uwzględniać zmienność przebiegu wykonania zadania.

Gantt, a następnie jego współpracownicy stosowali następujące rodzaje wykresów:

wykresy wydajności pracy robotników - określające stopień wykonania zadań planowanych;

wykresy wykorzystania maszyn i urządzeń - które pozwalają ustalić plan i jego realizację pod względem wykorzystania zdolności wytwórczej i czasu dyspozycyjnego parku maszynowego;

wykresy planowania, dla przebiegu prac planowanych w wydziałach - które, stosowane do organizacji procesów produkcji oraz prac złożonych, pozwalają zapewnić ciągłość pracy, właściwie wykorzystać oraz równomiernie obciążyć wszystkie stanowiska, unikać przestoi lub je zmniejszać itp.

Wszystkie te wykresy stanowiły podstawę systemu planowania oraz graficznej kontroli wykonania zadań.

Analiza wykresu wydajności pracy robotników przeprowadzana jest na podstawie zapisów uwzględniających rzeczywisty przebieg procesu pracy. .Dla poszczególnych rodzajów przyczyn zakłócających normalny przebieg pracy stosuje się następujące symbole:

L - brak pracownika;

R - remont maszyny;

N - brak narzędzi;

M - brak materiałów;

E - brak energii;

S - święto, narada, strajk itp.;

D - brak doświadczenia wykonawcy;

K - brak kwalifikacji wykonawcy;

Y - brak zlecenia.

Analiza przyczyn niskiej wydajności pracy pozwala ocenić sprawność kierowania oraz podejmować właściwe decyzje.

Wykres wykorzystania maszyn i urządzeń pozwala w przejrzysty sposób uwydatnić przyczyny bezczynności maszyn i urządzeń oraz wskazać pracownika ponoszącego za to odpowiedzialność. Dla każdej maszyny odnotowuje się liczbę godzin rzeczywistej pracy (w postaci cienkiej poziomej linii). Stosunek długości linii do szerokości przedziału dziennego wyraża stopień wykorzystania czasu pracy maszyny. W puste miejsce, wskazujące na fakt, że maszyna nie była obciążona, wpisuje się jeden z wyróżnionych wcześniej symboli literowych wskazujących przyczynę bezczynności. Przykład wykresu wykorzystania maszyn i urządzeń przedstawia rys. 5.

Rys. 5. Wykres wykorzystania maszyn i urządzeń

|

Poniedziałek |

Wtorek |

Środa |

Czwartek |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

E |

|

|

|

|

|

|

|

E |

|

|

|

|

|

|

|

|

E |

|

|

|

|

|

|

|

|

S |

|

|

|

|

|

|

E |

|

|

|

|

|

|

|

E |

|

|

|

|

|

|

|

|

E |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

E |

|

|

|

|

|

|

|

E |

|

|

|

|

|

|

|

|

E |

|

|

|

|

|

|

|

N |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Źródło: Z. Zbichorski, Metody graficzne w zarządzaniu i organizacji produkcji, WNT, Warszawa 1977, s. 82

Wykres planowania ułatwia zapewnienie ciągłości pracy i należytego wykorzystania poszczególnych stanowisk. Sporządzany jest na podstawie pełnej znajomości czasów trwania i kolejności poszczególnych operacji oraz miejsc ich wykonania. Planowane zlecenie rozpisywane jest na operacje i stanowiska, przy oznaczeniu początku i końca operacji dla każdego z nich. Grubszą linią na planie nanosi się fakt realizacji zadania uwzględniając opóźnienie lub przyspieszenie rozpoczynania i kończenia operacji.

Wykres przedstawiający zadania i planowany czas ich wykonania to harmonogram robót (rys. 6), zaś wykres Gantta pokazujący obok zadań poszczególne stanowiska robocze, na których mają być one wykonywane, nazywany jest bilansem obciążenia. Plan obciążenia maszyn różnymi zleceniami przedstawia rys. 7 (na rysunku uwypuklono zlecenie przedstawione na rys. 6).

Wykresy planowania stosowane są głównie w planowaniu operatywnym w nowoczesnej organizacji produkcji. Poprzez przydzielenie operacji na poszczególne stanowiska, wykresy te pozwalają najlepiej wykorzystać siłę roboczą, zdolność produkcyjną, maszyny, urządzenia i środki obrotowe oraz dają możliwość zmniejszenia do minimum czasu bezczynności i czasu przestoju technologicznego.

Zarówno harmonogramy, jak i wykresy Gantta odgrywają szczególną rolę przy projektowaniu organizacji i jej wdrażaniu, ale mogą być także wykorzystywane jako techniki rejestracji i analizy istniejących przebiegów pracy. Z uwagi na to, że są one w dalszym ciągu wykorzystywane w odniesieniu do planowania i koordynowania przebiegu procesów pracy (szczególnie w małych i średnich przedsiębiorstwach), ich znajomość jest współcześnie bardzo istotna mimo stosowania innych technik, z techniką komputerową włącznie.

Nr operacji |

Poniedziałek |

Wtorek |

Środa |

Czwartek |

Piątek |

Sobota |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rys. 6. Wykres Gantta - harmonogram robót obróbki partii produkcyjnej liczącej 50 sztuk na zlecenie A

Źródło: Z. Zbichorski, Metody graficzne w zarządzaniu i organizacji produkcji, WNT, Warszawa 1977, s. 88

Nr operacji |

Poniedziałek |

Wtorek |

Środa |

Czwartek |

Piątek |

Sobota |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Rewolwer. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rys. 7. Wykres Gantta - bilans obciążenia maszyn przy obróbce partii liczącej 50 sztuk wyrobu A na tle obróbki innych partii wyrobu

Źródło: Z. Zbichorski, Metody graficzne w zarządzaniu i organizacji produkcji, WNT, Warszawa 1977, s. 88

METODY SIECIOWE W ZARZĄDZANIU (CRITICAL PATH METOD - ANALIZA ŚCIEŻKI KRYTYCZNEJ)

Podstawowe pojęcia i zasady konstruowania sieci

Rozwój wszystkich gałęzi gospodarki stwarza konieczność tworzenia i stosowania nowych metod planowania, zarządzania i kontroli skomplikowanych przedsięwzięć. Celem tych metod jest dokonania zamierzonego przedsięwzięcia w oznaczonym czasie bez dodatkowego nakładu kosztów. Podstawę rozwoju metod ADK (analizy drogi krytycznej) dała metody:

CPM (Critical Path Method)- metoda analizy drogi krytycznej.

PERT (Program Evaluation and Review Technique) - metoda planowania i kontroli w warunkach dużej niepewności.

Przed omawianiem konkretnych rodzajów metod rozwiązywania sieci warto wprowadzić kilka podstawowych pojęć niezbędnych przy dalszym omawianiu problemu:

Sieć czynności - jest graficznym przedstawieniem planu przedsięwzięcia, pokazującym wzajemne zależności między różnymi działaniami. W skład sieci czynności wchodzi kilka podstawowych elementów, mianowicie: zdarzenie, czynność, czas trwania czynności. Najwcześniejszy możliwy termin, najpóźniejszy dopuszczalny termin.

Zdarzenie - jest momentem czasowym, w którym zaczyna się lub kończy przynajmniej jedna czynność. Zdarzenie jest ważnym punktem przedsięwzięcia, rozpoczynającym lub kończącym jakąś czynność, nie zużywa środków ani czasu. W sieci czynności symbolem zdarzenia jest kółko z wpisanym doń numerem zdarzenia.

Czynność - jest to działanie w określonym czasie, pochłaniające pewne środki na realizację. Symbolem czynności w sieci jest strzałka która wskazuje kierunek przebiegu czynności w czasie:

t

oznacza, iż czynność łącząca zdarzenia 1 i 2 odbywa się w czasie t.

Zdarzenie nie może być uznane za zaistniałe, dopóki wszystkie czynności do tego zdarzenia nie zostały zakończone. Żadna czynność nie może się rozpocząć przed zaistnieniem zdarzenia określającego jej początek. O zdarzeniu zbieżnym mówimy wówczas, gdy poprzedza je więcej niż jedna czynność:

Zdarzenie rozbieżne, to takie, które daje początek więcej niż jednej czynności:

Czas trwania czynności oznacza się odpowiednią cyfrą umieszczoną nad lub pod strzałką. Sumując poszczególne czasy trwania czynności można obliczyć najwcześniejszy możliwy termin zaistnienia poszczególnego zdarzenia.

Termin zdarzenia ostatniego jest najwcześniejszym momentem zakończenia całego przedsięwzięcia, np.

0 4 7 12

4 3 5

oznacza, iż zdarzenie 4, wieńczące całość przedsięwzięcia, zaistnieje najwcześniej po upływie 12 jednostek czasowych (godzin, dni, tygodni).

Najwcześniejszy możliwy termin zaistnienia zdarzenia i lub j - oznacza się symbolem:

T i0 lub T jo

A oblicza się go według wzoru:

T j0 = max T i0 + t i j

gdzie: T j0 -najwcześniejszy możliwy termin zdarzenia

T i0 + t i j -najwcześniejszy termin zakończenia czynności kończącej się zdarzeniem j.

Wartość tego zdarzenia jest sumą wartości najwcześniejszego terminu zdarzenia poprzedzającego i oraz czasu trwania czynności i - j.

Najpóźniejszy dopuszczalny moment określonego zdarzenia musi umożliwić realizację wszystkich czynności, mających początek w tym zdarzeniu. Oznaczając przez T i1 najpóźniejszy dopuszczalny termin zdarzenia, można wyrazić go zapisem:

T i1 = min T j1 - t i j

gdzie: T j1 - t i j oznacza najpóźniejszy dopuszczalny termin zdarzenia i będący najmniejszą różnicą z odjęcia czasu trwania czynności t j od najpóźniejszego terminu zdarzenia j. Najpóźniejsze terminy zaistnienia zdarzenia i lub j wpisujemy pod kółkiem oznaczającym zdarzenie [2].

Sieć składa się z dwóch grup tworzących ją elementów:

zdarzenia, będące wierzchołkami sieci, których czas trwania wynosi zero,

czynności, odpowiadające operacjom (procesom), zawsze ograniczone zdarzeniem początkowym i końcowym.

Czynności tworzące daną sieć muszą być usytuowane względem siebie w oparciu o związki logiczne, przyczynowo-skutkowe lub następstwa czasowego [4].

Konwencje przy budowie sieci czynności:

zakłada się, iż czas biegnie ze strony lewej do prawej;

każdy numer zdarzenia następnego jest większy od numeru zdarzenia poprzedzającego;

sieć można określić poczynając od pierwszej czynności do ostatniej (w przód) lub od ostatniej czynności do pierwszej (wstecz);

sieć czynności danego przedsięwzięcia jest niezmienne w stosunku do zmian czasu trwania czynności.

Technika rozwiązywania sieci opiera się na:

Każda czynność musi być zorientowana w sensie czasowym, przy czym rozróżnia się dwa sposoby orientacji :

Orientację ogólną, polegającą na przyjęciu założenia, że czas płynie strony lewej do prawej, czyli zdarzenia leżące bardziej na prawo jest późniejsze niż zdarzenie leżące na lewo od niego, a odnoszące się do tej samej czynności.

Orientację szczegółową, uzyskiwaną przez zaznaczenie upływu czasu strzałką. Stosuje się ją w odniesieniu do czynności usytuowanych pionowo w sieci tzn. wtedy, gdy orientacja ogólna jest niewystarczająco jednoznaczna.

Sieć nie musi być nanoszona na układ współrzędnych z zaznaczoną osią czasu, wystarcza opisanie poszczególnych czynności czasem ich trwania.

Jeśli dwie czynności zaczynają się i kończą tym samym zdarzeniem, to niedopuszczalne jest ich zaznaczenie, jak poniżej [4].

Rysunek : Przykład nieprawidłowego zaznaczenia czynności pomiędzy zdarzeniami 1 i 2.

Taką wadę sieci można wyeliminować, wprowadzając dodatkowo tzw. czynność pozorną (linia przerywana) o zerowym lub niezerowym czasie trwania. Również przy łączeniu wielu zdarzeń początkowych można posłużyć się czynnościami pozornymi.

Rysunek: Wprowadzenie czynności pozornej.

Etapy konstruowania sieci:

ustalenie liczby czynności,

ustalenie zdarzenia początkowego i końcowego przedsięwzięcia,

określenie kolejności wykonywania czynności,

numerowanie wierzchołków.

Przykład (na podstawie)

Ustal listę i kolejność czynności, a następnie narysuj sieć:

A-wybór lokalizacji wystawy

B- przygotowanie eksponatów

C- przygotowanie terenu wystawy

D- przygotowanie stoisk

E- dostawa eksponatów

F- przygotowanie obsługi stoisk (ustalenie składu osobowego i przeszkolenie)

G- urządzenie stoisk wystawowych

H- otwarcie wystawy

Przede wszystkim musimy ustalić zdarzenie początkowe i końcowe przedsięwzięcia, a następnie określić kolejność wykonywania czynności. Należy dlatego ustalić dla każdej czynności , czynności bezpośrednio je poprzedzające i bezpośrednio następujące po niej.

Czynności |

Czynności bezpośrednio: |

|

|

poprzedzające |

następujące |

A B C D E F G H |

- - A C B A E, D F, G

|

C, F E D G G H H - |

Po określeniu czynności należy ponumerować wierzchołki według zasad podanych wyżej. Należy pamiętać, że czynność będąca początkiem czynności musi mieć numer mniejszy niż czynność ją kończąca.

A następnie pozostaje jedynie połączyć zdarzenia strzałkami i nanieść czas trwania poszczególnych czynności.

E

B D

G

C

A F H

Rysunek: Przykład sieci czynności[1].

Metody analizy drogi krytycznej

Critical Path Method powstała na przełomie lat 1956/1957 w koncernie du Pont de Nemours (USA), jako efekt pracy zespołu różnych specjalistów, którym zlecono opracowanie metody planowania robót remontowych i przeglądowych w dużym zakładzie przemysłu chemicznego. Już wstępne badania tego problemu pokazały, że posługiwanie się jakąkolwiek metodą realizującą założony na wstępie cel, wymagać będzie wydajnej- jak na ówczesne czasy- maszyny cyfrowej. Dlatego też zaproszono do współpracy specjalistów z firmy komputerowej Sperry Rand Corporation.

Na początku 1957 roku znane już były zręby metody, a pod jego koniec przystąpiono do próby pierwszego jej zastosowania, ale nie w zakresie eksploatacji- jak pierwotnie zakładano- lecz przy budowie nowej fabryki. Zadowalające wyniki tej próby stały się podstawą zlecenia zespołowi autorskiemu kolejnych podobnych zadań. A sukces nowej metody spowodował, że już w 1959 roku ukazało się na jej temat wiele opracowań.

W rozwiązywaniu sieci CPM, polegającym ostatecznie na wyznaczeniu ścieżki krytycznej, można wyróżnić cztery następujące etapy:

Wyznaczenie możliwych najwcześniejszych momentów zajścia zdarzeń.

Wyznaczenie najpóźniejszych dopuszczalnych momentów zajścia zdarzeń.

Wyznaczenie zdarzeń krytycznych.

Wyznaczenie czynności krytycznych, co w metodzie graficznej jest równoznaczne z jednoczesnym wyznaczeniem ścieżki krytycznej.

ETAP I.

Wyznaczenie możliwych najwcześniejszych momentów zajścia zdarzenia przebiega następująco:

Z opisem poszczególnych zdarzeń przemieszczamy się od strony lewej do prawej.

Zdarzeniu początkowemu przypisujemy zawsze liczbę zero.

Liczbę odpowiadającą najwcześniejszemu możliwemu momentowi zajścia zdarzenia wpisujemy nad kółkiem oznaczającym numer zdarzenia.

Do zdarzenia następnego wolno przejść dopiero wtedy, gdy wszystkie zdarzenia je poprzedzające zostały już opisane.

Jeśli zajście zdarzenia związane jest z zakończeniem kilku czynności, to najwcześniejszy moment zajścia zdarzenia określony jest czasem najdłuższej z nich [4].

Najwcześniejszy moment zajścia zdarzenia możemy obliczyć według wzoru:

T j0 = max T i0 + t i j

ETAP II

Wyznaczenie najpóźniejszych dopuszczalnych momentów zajścia zdarzeń:

W etapie tym poruszamy się, odwrotnie niż w etapie pierwszym, od strony prawej ku lewej.

Pod zdarzeniem końcowym przepisujemy liczbę wyrażającą czas trwania całego przedsięwzięcia, gdyż jest to zarazem najpóźniejszy dopuszczalny moment zajścia tego zdarzenia.

Do zdarzenia następnego (ale uwaga: wcześniejszego w sensie czasowym!) wolno przejść dopiero wtedy, gdy wszystkie czynności poprzednie zostały już opisane.

Jeśli zajście danego zdarzenia jest uzależnione od kilku innych zdarzeń, to o wartości liczbowej najpóźniejszego dopuszczalnego momentu zajścia zdarzenia decyduje liczba najmniejsza [4].

Najpóźniejszego dopuszczalnego momentu zajścia zdarzenia możemy obliczyć według wzoru:

T i1 = min T j1 - t i j

ETAP III

Wyznaczanie zdarzeń krytycznych:

Etap ten opiera się przede wszystkim na porównywaniu najwcześniejszych możliwych momentów zajścia zdarzenia i jego najpóźniejszych dopuszczalnych momentów realizacji. Różnicę między tymi wielkościami nazywamy zapasem czasu czynności. Odnajdujemy te zdarzenia, dla których wartości obu terminów są sobie równe, oraz dla których wielkości zapasów czasów czynności są równe zeru. Zdarzenia, dla których rezerwa czasowa jest równa zero, nazywać będziemy zdarzeniami krytycznymi. Jak łatwo zauważyć, zdarzenia końcowe i początkowe zawsze są zdarzeniami krytycznymi.

ETAP IV

Wyznaczanie czynności krytycznych (drogi krytycznej).

Mając wyznaczone zdarzenia krytyczne można przejść do wyznaczania czynności krytycznych. Obowiązuje tu bowiem fundamentalna zasada: czynność krytyczna musi się zawierać między zdarzeniami krytycznymi. Jest to warunek konieczny, ale nie wystarczający, gdyż nie każda czynność zawarta pomiędzy zdarzeniami krytycznymi jest również czynnością krytyczną, co zostanie wyjaśnione w przykładzie.

Najlepszą formą przedstawienia całego zadania jest tabela.

Przykład

Narysuj sieć na podstawie poniższych danych , wypełnij tabelę i wyznacz ścieżkę krytyczną:

Czynność |

t i j |

NWP |

NPP |

NWK |

NPK |

Z c |

1-2 |

2 |

0 |

0 |

2 |

2 |

0 |

1-3 |

3 |

0 |

3 |

3 |

6 |

3 |

1-4 |

1 |

0 |

8 |

1 |

9 |

8 |

2-3 |

4 |

2 |

2 |

6 |

6 |

0 |

2-5 |

7 |

2 |

4 |

9 |

11 |

2 |

3-6 |

3 |

6 |

6 |

9 |

9 |

0 |

3-7 |

0 |

6 |

15 |

6 |

15 |

9 |

4-5 |

2 |

1 |

9 |

3 |

11 |

8 |

4-9 |

5 |

1 |

15 |

6 |

20 |

14 |

5-7 |

4 |

9 |

11 |

13 |

15 |

2 |

6-7 |

6 |

9 |

9 |

15 |

15 |

0 |

6-8 |

2 |

9 |

16 |

11 |

18 |

7 |

7-8 |

3 |

15 |

15 |

18 |

18 |

0 |

7-9 |

4 |

15 |

16 |

19 |

20 |

1 |

8-9 |

2 |

18 |

18 |

20 |

20 |

0 |

Pierwszą czynnością jaką musimy wykonać jest wykreślenie sieci, ponumerowanie zdarzeń, a także naniesienie czasów trwania czynności.

1 5 20

1 9 20 2

9 2 15 4 18

0

4 3

2 11 18

0 7 15

3 2 0 6 2

2

4 9

6 3

6 9

6

Po wykreśleniu sieci przechodzimy do etapu I i wyznaczamy najpierw najwcześniejszy możliwy moment zajścia zdarzenia przechodząc od strony lewej do prawej. A następnie nanosimy je na wykres wpisując nad zdarzeniem. Obliczamy je na podstawie wcześniej podanych wzorów. I tak np. pomiędzy zdarzeniami 4-9 (1+5)

(15+4)

(18+2)

wybieramy jako najwcześniejszy możliwy moment zajścia zdarzenie 8-9, ponieważ czas właśnie jego jest maksymalny i wynosi 20.

Podobnie postępujemy wybierając najpóźniejszy dopuszczalny moment zajścia zdarzenia idąc od prawej do lewej, tylko wówczas wybieramy czas minimalny:

np. pomiędzy zdarzeniami: 9-4 (20-5)

(11-2)

wybieramy jako najpóźniejszy dopuszczalny moment zajścia zdarzenie 5-4, ponieważ czas jego trwania jest minimalny.

Po tym etapie przechodzimy do wyznaczenia ścieżki krytycznej, najlepiej za pomocą rozwiązania powyższej tabeli.

Gdzie: NWP- najwcześniejszy możliwy moment zajścia zdarzenia

NPK- najpóźniejszy dopuszczalny moment zajścia zdarzenia

NPP= NPK- t i j

NWK= NWP + t i j

Po wpisaniu momentów trwania i obliczeniu pozostałych wartości musimy wyznaczyć zapas całkowity czasu czynności, dzięki któremu bardzo łatwo wyznaczymy ścieżkę krytyczną.

Z c =NPK - NWP - t i j

A więc czynności o zapasie całkowitym równym zero wyznaczają nam ścieżkę krytyczną. Widzimy, że pomimo równych najwcześniejszych i najpóźniejszych momentów zajścia zdarzeń 1-3; 1-2 tylko 1-2 wyznacza ścieżkę krytyczną, ponieważ zapas czasu w jego wypadku wynosi 0, zaś przy czynności 1-3 wynosi aż 3.

Jedyną czynnością jaka nam pozostaje jest pogrubienie ścieżki krytycznej.

Dzięki metodzie CPM możliwe stało się obliczenie rozmiarów cyklu produkcyjnego dowolnie złożonego wyrobu lub innego przedsięwzięcia. Jednakże usilne dążenie do jego skracania, polegające na skracaniu ścieżki krytycznej, zmusza nas do poznania jej interesujących właściwości:

Suma czasów trwania czynności krytycznych wyznacza czas trwania całego przedsięwzięcia (cyklu). I rzeczywiście: (12) + (23) + (36) + (67) + (78) + (89) = 2+4+ 3+ 6+ 3+ 2= 20

Jakiekolwiek zwiększenie czasu trwania którejkolwiek z czynności krytycznych znajduje swoje odbicie w wydłużeniu ścieżki krytycznej, bez zmiany jej przebiegu.

Skracanie czynności niekrytycznych może doprowadzić do zmiany przebiegu ścieżki krytycznej nie powoduje skrócenia lub zmiany przebiegu ścieżki krytycznej.

Wydłużanie czynności niekrytycznych może doprowadzić do zmiany przebiegu ścieżki krytycznej a nawet może ulec podwyższeniu jej długość.

Skrócenie ścieżki krytycznej jest możliwe jedynie na drodze skracania czynności krytycznych.

Skracanie czynności krytycznych może doprowadzić do zmian w przebiegu ścieżki krytycznej.

Ścieżka krytyczna wskazuje na te czynności, których nie wolno wydłużyć, jeśli chcemy dotrzymać ustalonego terminu całego przedsięwzięcia.

Znajomość czynności krytycznych pozwala na lepsze rozplanowanie zawsze ograniczonych środków.

Dzięki przypisaniu wartości zerowej momentowi zajścia zdarzenia początkowego, sieć można przygotować ze znacznym wyprzedzeniem w stosunku do terminu rozpoczęcia zamierzonego działania.

Najistotniejszym nowym elementem w metodzie CPM jest to, że ujawniła ona istnienie czynności krytycznych i podała sposób ich wykrywania. Tej właściwości nie posiadały poprzednio znane metody planowania. Również zastosowanie w niej niezbyt skomplikowanej techniki postępowania pozwala, w odniesieniu do stosunkowo prostych sieci, na ręczne ich rozwiązywanie. Dopiero procedury analizy i skracania ścieżki krytycznej okazują się znacznie bardziej czasochłonne.

Metoda PERT

Na bazie metody CPM powstało wiele różnych , pochodnych od niej metod. Wszystkie te metody, biorąc pod uwagę warunki ich stosowania i wynikające stąd różnice metodologiczne można podzielić na dwie grupy:

Metody deterministyczne, zakładające działanie w warunkach pewności. Taką jest właśnie metoda CPM.

Metody indeterministyczne (probabilistyczne, stochastyczne), zakładające działanie w warunkach niepewności. Taką jest m. In. Chyba najpopularniejsza obecnie metoda Program Evaluation and Review Technique (PERT).

Metoda PERT powstała jako odpowiedź na pytanie o metodę planowania dużych przedsięwzięć w warunkach niepewności. Konkretnie chodziło o budowę rakiety POLARIS, a pozytywnej odpowiedzi udzielił zespół złożony m. In. Ze współtwórców metody CPM w firmie du Ponta.

Metoda Pert posługuje się również analizą ścieżki krytycznej w sieci o sztywnej, deterministycznej konstrukcji „i”-„i”, ale umożliwia ponadto wykorzystanie statystycznego oszacowania czasu trwania poszczególnych czynności, a w związku z tym wyznaczenie prawdopodobieństwa zrealizowania poszczególnych etapów przedsięwzięcia w z góry zadanych terminach.

Czas trwania poszczególnych czynności (czyli liczby przyporządkowane poszczególnym łukom), oblicza się za pomocą wzoru:

T e =( a + 4b +c) / 6

gdzie: a- optymistyczny czas wykonania

b- najbardziej prawdopodobny czas wykonania

c- pesymistyczny czas wykonania .

Po obliczeniu średniego czasu trwania czynności według wzoru można wyznaczyć ścieżkę krytyczną, jak w metodzie CPM.

Według niektórych źródeł program budowy rakiety POLARIS skrócono do trzech lat, zamiast początkowo zakładanych pięciu, a to wyłącznie dzięki zastosowaniu metody PERT do śledzenia postępu robót. Korzystano też z pomocy komputera.

METODY HEURYSTYCZNE

Metody heurystyczne- metody twórczego rozwiązywania problemów

Termin „heurystyka” oznacza umiejętność znajdowania, wykrywania nowych faktów i związków między nimi.

Heurystyka bywa określana jako dyscyplina zajmująca się metodami rozwiązywania problemów w warunkach niepełnej informacji. W podejściu heurystycznym ów niedostatek informacji kompensowany jest intuicją.

Techniki heurystyczne (sposoby analizy jakościowej danego problemu) są przydatne, gdy mamy do czynienia ze zmieniającym się otoczeniem i jego wpływem na daną organizację.

Proces twórczego rozwiązywania problemów

obejmuje następujące fazy:

Preparacja (przygotowanie)- na którą składają się zewnętrzne czynności wstępne do znalezienia pomysłu, tj. zbieranie i klasyfikowanie informacji, sformułowanie problemu;

Inkubacja (wyleganie się pomysłu)- obejmująca poszukiwawcze czynności mózgu w celu znalezienia pomysłu;

Olśnienie- przejawiające się pojawieniem (narodzinami) pomysłu;

Weryfikacja- obejmująca ocenę i modyfikację przystosowawczą pomysłu do rozwiązywanego problemu.

Szczegółowa procedura twórczego rozwiązywania problemów:

Dostrzeżenie i identyfikacja problemu;

Sformułowanie zadania heurystycznego;

Powołanie zespołu do rozwiązania zadania;

Generowanie pomysłów;

Wartościowanie i wybór pomysłów;

Konstruowanie wariantów rozwiązania problemu;

Wartościowanie i wybór wariantu rozwiązania;

Opracowanie projektu rozwiązania problemu.

Głównym elementem w tej procedurze jest generowanie pomysłów. Należy ono do zespołu, w skład którego powinny wchodzić najbardziej kreatywne osoby o różnych specjalnościach. Wskazane jest też włączenie do zespołu osób nie znających przedmiotu badań, charakteryzujących się wysoką inteligencją i pomysłowością (tzw. „zielonych”).

Za właściwe przygotowanie sesji twórczych, prowadzenie ich i dalsze prace prowadzące do wdrożenia najlepszych pomysłów odpowiedzialny jest przewodniczący (lider) zespołu. Powinna to być osoba reprezentująca wysoki poziom intelektualny oraz mająca określoną pozycję w organizacji. Ma to wpływ na śmiałość proponowanych rozwiązań.

Do metod heurystycznych należą m.in.: burza mózgów, metoda delficka, metoda morfologiczna, metoda synektyczna.

Cechą charakterystyczną metod heurystycznych jest zbiorowe rozwiązywanie problemów według pewnych zasad.

Burza mózgów - brainstorming, metoda odroczonego wartościowania, sesja pomysłowości, metoda twórczej dyskusji.

Powstała w latach 30-tych w USA, twórcą jej był Alex Osborn. Obecnie istnieje wiele odmian tej metody (brainstorming indywidualny, Philips 66, braiwritting-635)

Jest to technika zespołowego rozwiązywania problemów. W burzy mózgów wychodzi się z założenia, że duża liczba pomysłów zawiera przynajmniej kilka dobrych. Głównym celem tej metody jest więc zebranie w stosunkowo krótkim czasie dużej liczby pomysłów, aby spośród nich wybrać najkorzystniejszy. Osiąga się to podczas specjalnie organizowanych sesji twórczych. Podczas zgłaszania pomysłów rozwiązania problemów nie powinno się ich krytykować. Krytyce i ocenie pomysłów oraz wyborowi najlepszego rozwiązania należy poświęcić oddzielne spotkanie.

Właściwe stosowanie techniki Osborna uzależnione jest od przestrzegania kilku podstawowych zasad:

Wszelka krytyka zgłaszanych pomysłów jest wykluczona.

Konieczna jest swobodna atmosfera dyskusji, sprzyjająca zgłaszaniu wszelkich pomysłów pojawiających się w umysłach uczestników.

Powinno się dążyć do zgromadzenia możliwie dużej liczby pomysłów, gdyż wraz z jej zwiększeniem wzrasta prawdopodobieństwo pojawienia się pomysłu optymalnego.

Uczestnicy sesji powinni pamiętać, że duże znaczenie oprócz zgłaszanych własnych pomysłów ma ulepszanie i rozwijanie pomysłów zgłaszanych przez innych uczestników oraz kombinowanie szeregu pomysłów wcześniej zgłoszonych.

Burza mózgów zakłada następujący tok postępowania:

Określenie problemu;

Kreowanie pomysłów;

Krytyczna ocena i analiza;

Wybór optymalnego rozwiązania.

Ad. 1 Określenie problemu- problem powinien być jasno i zwięźle sformułowany.

Ad. 2 Kreowanie pomysłów- sesja badawcza prowadzona jest zespołowo. Wszystkie osoby zapoznają się wcześniej z istotą problemu. Członkowie zespołu (5-25osób: przewodniczący, sekretarz, członkowie; optymalnie- 12 osób) szukają usprawnień danego problemu, zgłaszając swoje pomysły lub modyfikując pomysły kolegów (pisemnie lub ustnie). Przewodniczący- stwarza miły nastrój, koordynuje poczynania zespołu i dba, by sesja się nie przeciągała. Czas prowadzenia badań- od kilku do kilkunastu minut (30-60 min.). Bardzo ważny jest udział laików (1/3 uczestników)- przełamywanie stereotypów.

Ad. 3 Krytyczna ocena i analiza- (przez jedną lub więcej osób), odbywa się bezpośrednio po sesji lub z pewnym opóźnieniem (sposób odroczonego wartościowania). Proces krytycznej oceny i analizy musi uwzględniać dwie zasady: zasadę kompleksowości i zasadę kolejności, tzn. że należy rozpatrywać wszystkie pomysły, analizując szczegółowo jeden po drugim na podstawie istniejących ograniczeń.

Ad. 4 Wybór optymalnego rozwiązania- rozwiązanie optymalne powinno spełniać następujące warunki:

Zgodność z celem badania;

Korzystność ekonomiczna;

Akceptacja przez wszystkie zainteresowane osoby;

Możliwość kontroli w celu podjęcia w porę skutecznych kroków zaradczych przed ewentualnym odchyleniem od przyjętego rozwiązania.

Brainwritting- 635

W nazwie zawarta jest istota postępowania.

Technika ta jest oparta na następujących założeniach:

Zgłaszanie pomysłów odbywa się pisemnie przy wykorzystaniu specjalnego formularza;

Ogranicza się zespół badawczy do 6 osób;

Ogranicza się obieg formularza do 5-krotnego przekazania wzajemnego przez członków zespołu;

Wprowadza się obowiązek zgłaszania każdorazowo 3 pomysłów przez każdą osobę (w ciągu 5 minut);

Zgłaszane pomysły powinny każdorazowo wnosić coś nowego lub rozwijać pomysły już istniejące.

Pomysły zebrane w czasie sesji podlegają wstępnej ocenie i analizie. Technika 635 jest efektywnym narzędziem usprawniającym proces pracy. Wynika to z krótkiego okresu prowadzenia badań i z dużej liczby zgłaszanych pisemnie pomysłów, które w drodze właściwej selekcji umożliwiają optymalne rozwiązanie określonego problemu.

Phillips 66 Buzz Session

Technika ta zakłada pracę równolegle działających zespołów, które w krótkim okresie poszukują możliwości rozwiązania problemu.

Procedura postępowania:

6 zespołów (po 6 osób) w ciągu 6 minut poszukuje rozwiązania, zapoznając się wcześniej z istotą problemu,

Każdy zespół określa max. Liczbę pomysłów w oddzielnym pomieszczeniu.

Po 6 min. Zespoły spotykają się, aby przedstawić wyniki swoich badań,

Pomysły stają się przedmiotem rozważań wszystkich osób biorących udział w badaniu, po czym lista pomysłów uzupełniana jest w czasie sesji zbiorowej,

Jeżeli zgłoszone pomysły nie spełniają oczekiwań osób zainteresowanych rozwiązaniem problemu, wówczas wraca się do pracy w małych zespołach (postępowanie powtarza się do momentu znalezienia odpowiedniego pomysłu).

Lichtarski J. (red.), Podstawy nauki o przedsiębiorstwie, Akademia Ekonomiczna im. Oskara Langego, Wrocław 1999.

Zimniewicz K., Współczesne koncepcje i metody zarządzania, PWE, Warszawa 2000.

Lipecki J., Lean management metodą usprawniania zarządzania w przedsiębiorstwie. Ekonomika i Organizacja Przedsiębiorstwa, nr 7/1999.

Lichtarski J. (red.), Podstawy nauki o przedsiębiorstwie, Akademia Ekonomiczna im. Oskara Langego, Wrocław 1999.

Karaszewski R., TQM - teoria i praktyka, TNOiK, Toruń 2001.

Lichtarski J. (red.), Podstawy nauki o przedsiębiorstwie, Akademia Ekonomiczna im. Oskara Langego, Wrocław 1999.

Brilman J., Nowoczesne metody zarządzania, PWE, Warszawa 2002.

Karaszewski R., TQM - teoria i praktyka, TNOiK, Toruń 2001

Marek S. (red.), Elementy nauki o przedsiębiorstwie, Fundacja na rzecz Uniwersytetu Szczecińskiego, Szczecin 1999.

Karaszewski R., TQM - teoria i praktyka, TNOiK, Toruń 2001.

Hammer M., Champy J., Reengineering w przedsiębiorstwie. Neumann Management Institute, Warszawa 1996.

Marek S. (red.), Elementy nauki o przedsiębiorstwie, Fundacja na rzecz Uniwersytetu Szczecińskiego, Szczecin 1999.

K. Adamiecki, Harmonizacja pracy, INOK, warszawa, 1948, s. 71

J. Penc, Leksykon biznesu, AWP Placet, Warszawa 1997, s.147

Z. Mikołajczyk, Techniki organizatorskie w rozwiązywaniu problemów zarządzania, PWN, Warszawa 1998, s. 280

H. Bieniok i zespół, Metody sprawnego zarządzania, Placet, Warszawa 1997, s. 32

M.E. Mundel, Motion and Time Study - Principles and Practice, Prentice Hall, Englewood Cliffs, New York 1970, s. 78

Z. Mikołajczyk, Techniki organizatorskie w rozwiązywaniu problemów zarządzamia, op.cit., s.282

tamże, s. 282

30

2

1

4

4

4

3

2

1

4

2

1

4

2

1

3

5

4

3

1

7

6

2

9

4

7

8

5

1

2

6

3

Zarządzanie przedsiębiorstwem według koncepcji lean jest powolnym

i ciągłym procesem racjonalizacji całej organizacji oraz jej stosunków

z otoczeniem.

TQM oznacza zaangażowanie wszystkich komórek organizacyjnych

i pracowników w zapewnieniu jakości, a kadry kierowniczej w inicjowanie, wspieranie

i organizowanie działań dla wzrostu poziomu jakości, eliminację wad poprzez zapobieganie przyczynom ich powstawania, dążenie do tzw. demokratyzacji zarządzania poprzez ograniczanie liczby poziomów w strukturach organizacyjnych, ciągłe rozpoznawanie zmieniających się oczekiwań i wymagań klientów w celu wychodzenia im naprzeciw.

Outsourcing definiowany bywa zazwyczaj jako przedsięwzięcie, polegające na wydzieleniu ze struktury organizacyjnej przedsiębiorstwa macierzystego realizowanych przez nie funkcji i przekazanie ich do realizacji innym podmiotom gospodarczym.

Utrzymanie w ruchu

Ochrona

Czystość

Stołówki

Zaopatrzenie

Księgowość/ finanse

Przetwarzanie informacji

złożone proste

Rodzaj usług

Stopień integracji

wysoki niski

Tradycyjne i współczesne ujęcie funkcji zaopatrzenia

Od tradycyjnych zakupów...

Produkcja wszystkich części

Szeroki proces know-how

Zakup pojedynczych części, komponentów

Rozwój własny

Niskie ceny

Zakupy lokalne

Korzystna zmiana dostawców

Możliwie wiele źródeł zaopatrzenia

Izolowana funkcja zakupu

Do strategicznego kształtowania zaopatrzenia

Koncentracja na obszarach kluczowych

Zakupy kompleksowe

Zakupy kompletnych systemów i całych komponentów

Zakup know-how od dostawców

Całościowe traktowanie kosztów

Zaopatrzenie uniwersalne

Długotrwałe partnerstwo

Wybraniu, akredytowani dostawcy

Wewnętrzna i zewnętrzna integracja przedsiębiorstwa

Strategiczne alianse

Wartość

Czas

metoda obniżania kosztów

sposób

zmniejszenia ryzyka zmian technologicznych

koncepcja koncentracji na działalności kluczowej

strategiczny wybór sposobu funkcjonowania

Reengineering to metoda radykalnego przeprojektowania i modernizacji procesów zarządzania w przedsiębiorstwie w celu osiągnięcia istotnych efektów ekonomicznych oraz znacznej poprawy obsługi klienta.

Wyszukiwarka

Podobne podstrony:

Zarządzanie zakładami gastronomicznymi W-7, Studia - materiały, semestr 7, Zarządzanie, Marketing, E

Zarządzanie zakładami gastronomicznymi W-8-11, Studia - materiały, semestr 7, Zarządzanie, Marketing

Zarządzanie zakładami gastronomicznymi W-1-6, Studia - materiały, semestr 7, Zarządzanie, Marketing,

Analiza ekonomiczna - wykłady, Studia - materiały, semestr 7, Zarządzanie, Marketing, Ekonomia, Fina

Rynki finansowe, Studia - materiały, semestr 7, Zarządzanie, Marketing, Ekonomia, Finanse itp, wykła

Materiały z wykładu strategie marketingu

Biznes plan - praca zaliczeniowa, Studia - materiały, semestr 7, Zarządzanie, Marketing, Ekonomia, F

wykład 7, Zarządzanie marketingowe w usługach

RYNEK KONSUMPCYJNY.WYKŁAD 3, ZARZĄDZANIE, marketing, ćwiczenia

Zachowania klientów WYKŁAD 9, ZARZĄDZANIE, marketing, ćwiczenia

Analiza konkurencji WYKŁAD 5, ZARZĄDZANIE, marketing, ćwiczenia

Analiza klientów WYKŁAD 4, ZARZĄDZANIE, marketing, ćwiczenia

Dystrybucja WYKŁAD 8, ZARZĄDZANIE, marketing, ćwiczenia

CENA. WYKŁAD 7, ZARZĄDZANIE, marketing, ćwiczenia

Analiza klientów. wykład 2, ZARZĄDZANIE, marketing, ćwiczenia

więcej podobnych podstron