5. ELEMENTY NAPĘDÓW GŁÓWNYCH

5.1. Silniki elektryczne

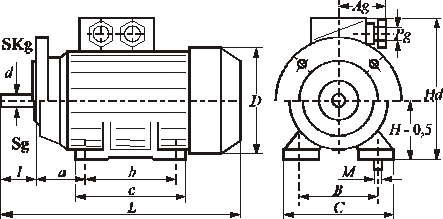

W kolejnych tablicach tego rozdziału przedstawiono główne wymiary silników elektrycznych przydatnych do napędu obrabiarek. Przyłącza kołnierzowe i wymiary wałów są podobne we wszystkich typach silników, a ich wymiary zestawiono w tablicy 5.1. Silniki indukcyjne prądu trójfazowego (tabl. 5.2) są budowane w odmianie kołnierzowej, na łapach lub w wersji mającej oba typy przyłączy. Prosta budowa tych silników i mały koszt sprzyjają ich rozpowszechnieniu.

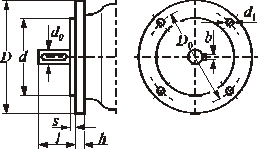

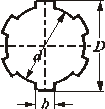

TABLICA 5.1. Wymiary (w milimetrach) przyłączy kołnierzowych silników

elektrycznych

|

||||||||

d0 |

d j6 |

d1 |

D |

D0 |

b |

h |

l |

s |

24 j6 |

130 |

11 |

200 |

165 |

8 |

10 |

50 |

3.5 |

28 j6 |

180 |

13 |

250 |

215 |

8 |

11 |

60 |

4 |

32 k6 |

180 |

13 |

250 |

215 |

10 |

11 |

80 |

4 |

38 k6 |

230 |

13 |

300 |

265 |

10 |

13 |

80 |

4 |

48 k6 |

250 |

15 |

350 |

300 |

14 |

15 |

110 |

4 |

TABLICA 5.2. Wymiary silników elektrycznych prądu trójfazowego [10]

|

||||||||

Parametry |

Wielkość silnika typu Sg lub SKg |

|||||||

znamionowe silników |

90S - 4 |

90L - 4 |

100L - 4A |

100L - 4B |

112M - 4 |

132S - 4 |

132M - 4 |

|

Moc P0 [kW] |

1,1 |

1,5 |

2,2 |

3,0 |

4,0 |

5,5 |

7,5 |

|

Pr. obrot. n0 [obr/min] |

1415 |

1420 |

1420 |

1415 |

1445 |

1450 |

1455 |

|

|

H |

90 |

90 |

100 |

100 |

112 |

132 |

132 |

|

a |

56 |

56 |

63 |

63 |

70 |

89 |

89 |

Główne |

b |

100 |

125 |

140 |

140 |

140 |

178 |

178 |

|

c |

126 |

151 |

178 |

178 |

178 |

218 |

218 |

|

d |

24 j6 |

24 j6 |

28 j6 |

28 j6 |

28 j6 |

38 j6 |

38 j6 |

wymiary |

l |

50 |

50 |

60 |

60 |

60 |

80 |

80 |

|

D |

179 |

179 |

205 |

205 |

231 |

263 |

263 |

|

L |

305 |

330 |

376 |

376 |

384 |

448 |

480 |

silników |

B |

140 |

140 |

160 |

160 |

190 |

216 |

216 |

|

C |

170 |

170 |

200 |

200 |

232 |

274 |

274 |

|

M |

M8 |

M8 |

M10 |

M10 |

M10 |

M10 |

M10 |

[mm] |

Hd |

236 |

236 |

252 |

252 |

280 |

312 |

312 |

|

Ag |

80 |

80 |

80 |

80 |

92 |

92 |

92 |

|

Pg |

13,5 |

13,5 |

13,5 |

13,5 |

21 |

21 |

21 |

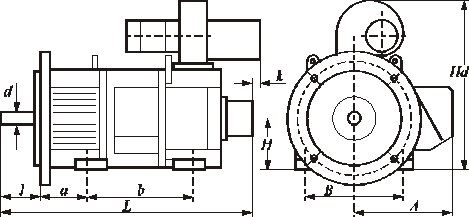

TABLICA 5.3. Wymiary silników elektrycznych prądu stałego serii G [12]

|

|||||||||

Podstawowe |

Typ silnika serii G |

||||||||

parametry |

11.02 |

11.02 |

13.02 |

13.04 |

13.06 |

16.04 |

16.06 |

||

Moc zn. |

P0 [kW] |

3,0 |

4,0 |

3,5 |

6,0 |

8,0 |

12,0 |

18,5 |

|

Napięcie |

U [V] |

380 |

440 |

350 |

380 |

380 |

380 |

380 |

|

Prędkości |

n0 |

1000 |

1650 |

1010 |

1060 |

1050 |

1030 |

1100 |

|

obrotowe |

max |

3200 |

3000 |

3500 |

3200 |

3100 |

3150 |

3150 |

|

[obr/min] |

nreg |

6300 |

6300 |

5000 |

5000 |

4280 |

4500 |

4500 |

|

|

H |

112 |

112 |

132 |

132 |

132 |

160 |

160 |

|

Główne |

d |

28 j6 |

28 j6 |

38 k6 |

38 k6 |

38 k6 |

48 k6 |

48 k6 |

|

|

l |

60 |

60 |

80 |

80 |

80 |

110 |

110 |

|

wymiary |

a |

70 |

70 |

89 |

89 |

89 |

108 |

108 |

|

|

b |

337,5 |

337,5 |

355 |

405 |

465 |

451 |

501 |

|

silników |

k |

45 |

45 |

123 |

123 |

123 |

145 |

145 |

|

|

L |

618 |

618 |

694 |

744 |

806 |

859 |

909 |

|

[mm] |

A |

197,5 |

197,5 |

232,5 |

232,5 |

232,5 |

283 |

283 |

|

|

B |

190 |

190 |

216 |

216 |

216 |

254 |

254 |

|

|

Hd |

449 |

449 |

524 |

524 |

524 |

620 |

620 |

|

3 obr/min * nreg * zakres regulacji stabilnej prędkości obrotowej silnika, 20 obr/min * n0 * zakres stałego momentu, n0 * max * zakres stałej mocy silnika. |

|||||||||

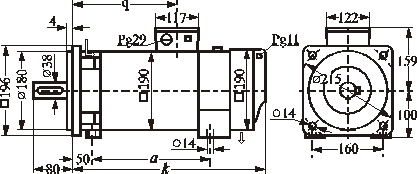

TABLICA 5.4. Wymiary i charakterystyka silników prądu trójfazowego o regulowanej częstotliwości [8] (przykład silnika o wielkości 100)

|

||||||||

Oznacz. |

1PH6 101 |

1PH6 103 |

1PH6 105 |

1PH6 107 |

||||

Wymiary silników [mm] |

||||||||

a |

248 |

293 |

353 |

418 |

||||

k |

454 |

499 |

559 |

624 |

||||

q |

207 |

252 |

312 |

377 |

||||

Obciąż. |

P0[kW] |

max |

P0[kW] |

max |

P0[kW] |

max |

P0[kW] |

max |

Silnik 1PH6 10... 4NF4 n0 = 1500 obr/min |

||||||||

S1 |

3,70 |

9000 |

5,50 |

9000 |

7,50 |

9000 |

9,00 |

9000 |

S6-60% |

4,50 |

8000 |

6,75 |

8100 |

9,00 |

7250 |

11,00 |

8250 |

S6-40% |

5,25 |

7000 |

8,00 |

7100 |

11,00 |

6200 |

13,25 |

7300 |

Silnik 1PH6 10... 4NG4 n0 = 2000 obr/min |

||||||||

S1 |

4,70 |

9000 |

7,0 |

9000 |

9,5 |

9000 |

11,50 |

9000 |

S6-60% |

5,80 |

8400 |

8,6 |

8300 |

11,5 |

8100 |

14,00 |

8400 |

S6-40% |

6,90 |

7300 |

10,3 |

7000 |

14,0 |

6800 |

16,75 |

7300 |

Silnik 1PH6 10... 4NC4 n0 = 750 obr/min |

||||||||

S1 |

- |

- |

- |

- |

- |

- |

5,0 |

9000 |

S6-60% |

- |

- |

- |

- |

- |

- |

6,0 |

8500 |

S6-40% |

- |

- |

- |

- |

- |

- |

7,0 |

7500 |

|

S1 * obciążenie ciągłe, S6 * przez 60% lub 40% czasu silnik jest włączony i pracuje pod obciążeniem (maksymalny czas włączenia 10 minut) |

|||||||

W tablicy 5.3 pokazano wymiary i parametry silników prądu stałego z magnesami trwałymi o regulowanej prędkości obrotowej. Charakterystykę mechaniczną takich silników opisano w rozdziale 1.1 (rys. 1.2).

Silniki prądu trójfazowego (tabl. 5.4) o regulowanej częstotliwości pracują w układzie sprzężenia zwrotnego podającego taką częstotliwość prądu zasilającego, jaka jest potrzebna do otrzymania nastawionej prędkości obrotowej wału silnika. Silniki te mogą pracować z dowolnie małą prędkością obrotową, dlatego nie

określa się ich najmniejszej prędkości (nmin ≈ 0).

Zwykłe silniki indukcyjne są chłodzone powietrzem poruszanym przez wentylator osadzony na wale. To proste rozwiązanie nie może być stosowane do silnika o prędkości regulowanej, ponieważ przy małych obrotach strumień powietrza byłby zbyt słaby. Silnik taki jest chłodzony wentylatorem o własnym, niezależnym napędzie. Warunki chłodzenia określają także możliwości jego obciążenia. W czasie pracy ciągłej nie można go obciążać tak bardzo jak podczas pracy przerywanej, w czasie której w przerwach może być ochłodzony niezależnie pracującym wentylatorem.

Warunki pracy przerywanej są natomiast niekorzystne dla silników o stałej prędkości obrotowej. Podczas rozruchu bowiem przez uzwojenie przepływa duży prąd, a nie ma jeszcze chłodzenia, gdyż wentylator jest osadzony na wale silnika i jego rozruch następuje wraz z silnikiem. Z tego samego powodu nie ma możliwości intensywnego chłodzenia silnika w czasie postoju.

Projektując zabudowę silnika w obrabiarce, należy zapewnić właściwe warunki przepływu powietrza chłodzącego, aby nie dopuścić do przegrzania silnika.

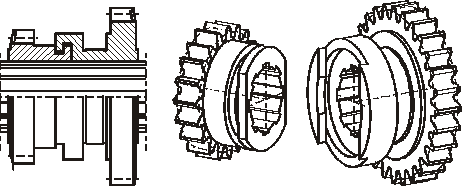

5.2. Konstrukcja kół zębatych

Koła zębate w napędach głównych obrabiarek są wykonane ze stali utwardzonej, najczęściej nawęglanej i hartowanej. Konieczność szlifowania uzębień po obróbce cieplnej rzutuje na ich konstrukcję.

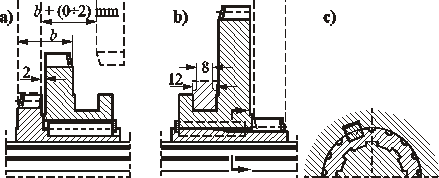

Na rysunkach 5.1, 5.2 i 5.3 przedstawiono rozwiązania konstrukcyjne podzespołów przesuwnych. We wszystkich przypadkach umożliwiono swobodne szlifowanie uzębień dowolną metodą. Na czołach kół przewidziano pierścieniowy występ, którego powierzchnia jest obrabiana bezpośrednio po szlifowaniu otworu, w tym samym zamocowaniu we wrzecionie przedmiotowym szlifierki do otworów. W ten sposób otrzymuje się prostopadłość otworu i czoła koła zębatego, co ułatwia dokładne mocowanie koła na szlifierce do uzębień.

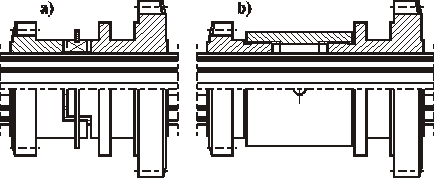

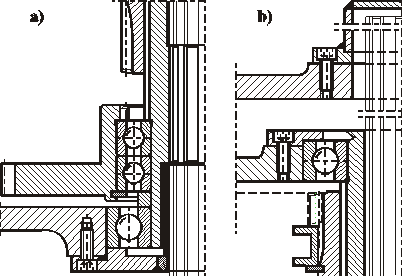

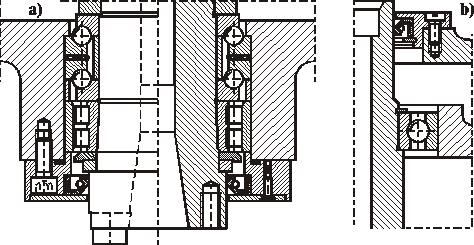

Na rysunku 5.1a przedstawiono popularne rozwiązanie podzespołu przesuwnego, w którym koło większe jest osadzone na mniejszym. Na rysunku 5.1b wręby koła małego przedłużono tak, aby można było szlifować całą długość zęba (z przewidzianym wybiegiem tarczy szlifierskiej), a rowek wpustowy umieszczono w miejscu jednego z wrębów (rys. 5.1c), co zapewnia prawidłowe osadzenie wpustu.

Rys. 5.1. Przykłady rozwiązań konstrukcyjnych zespołów przełożeń elementarnych:

a) dwójka przesuwna i położenie kół stałych, b) osadzenie dużego koła na małym,

c) położenie wpustu względem zębów koła małego i wielowypustu

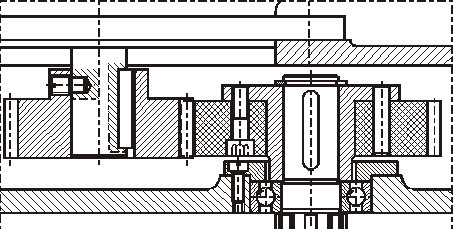

W wersji rozwiązania konstrukcyjnego pokazanej na rysunku 5.2 oba koła są osadzone na wałku i połączone zaczepem. Wersja ta odznacza się bardzo łatwym montażem podzespołu, polegającym na złożeniu obu kół, obróceniu względem siebie o około 90° i założeniu na wałek wielowypustowy. Takie połączenie powinno być luźne, aby jego nieuniknione odchyłki wykonawcze nie przeszkadzały w swobodnym przesuwaniu kół po wałku.

Rys. 5.2. Połączenie kształtowe kół zębatych dwójki przesuwnej

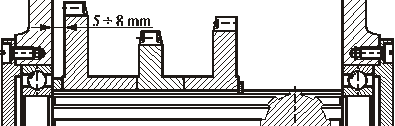

Rys. 5.3. Połączenia kół zębatych szerokiej dwójki przesuwnej za pomocą:

a) pierścienia sprężystego, b) tulei gwintowanej

Szeroko rozstawione koła zębate podzespołu przesuwnego można połączyć pierścieniem osadczym (rys. 5.3a) lub tuleją gwintowaną (rys. 5.3b). Podobnie jak w wersji poprzedniej, połączenia takie powinny być luźne. Na rysunku 5.3a przedstawiono najprostszy przypadek połączenia „kłowego”, w którym „kły” służą jedynie jako miejsce nacięcia rowka pod pierścień osadczy. Projektowany luz obwodowy powinien być większy niż tolerancja położenia kłów względem otworu wielowypustowego. W gwintowej odmianie połączenia, pokazanej na rysunku 5.3b, oba gwinty mają ten sam kierunek zwojów. Połączenie gwintowe umożliwia nastawienie odległości kół podczas montażu, przed założeniem ich na wielowypust.

Rys. 5.4. Przykład konstrukcji przekładni z kołem tekstolitowym

Na rysunku 5.4 przestawiono konstrukcję przekładni stałej, w której większe koło ma wieniec wykonany z płyty tekstolitowej. Mniejsze koło jest stalowe i utwardzone. Szerokość wieńca koła stalowego jest większa niż wieńca tekstolitowego po to, aby na skutek nieuniknionych odchyłek położenia osiowego obu wieńców krawędzie zębów stalowych nie rozwarstwiały tekstolitu. Nie zaleca się wykonywać kół zębatych z wałków tekstolitowych z uwagi na niekorzystny układ włókien tekstylnych w zębach obciążonych siłami gnącymi.

Przekładnie zębate z tworzyw sztucznych dzięki nieliniowej sprężystości skutecznie tłumią drgania i nadają się do przenoszenia napędu z dużymi prędkościami obwodowymi.

5.3. Wałki i łożyska

Przesuwne koła zębate w skrzynkach przełożeń obrabiarek są zazwyczaj osadzone na wałkach wielowypustowych. Połączenia wielowypustowe zastosowane do osadzania kół stałych są korzystne z uwagi na unifikację rozwiązań, zwłaszcza gdy nie powiększają asortymentu wielowypustów w reduktorze. W tablicy 5.5 zestawiono wymiary połączeń wielowypustowych. Dla każdego wielowypustu podano równoważną średnicę dv wałka okrągłego o takim samym momencie bezwładności przekroju.

Na wałki w wielobiegowych reduktorach z kołami przesuwnymi działają tylko siły poprzeczne, zatem wałki te wymagają jedynie łożysk przenoszących siły promieniowe. Najprostszy przykład zabudowy łożysk pokazano na rysunku 5.5. Z obu stron wałka są osadzone zwykłe łożyska kulkowe, ustalone osiowo pokrywkami.

Rys. 5.5. Łożyskowanie wałka z osadzonymi na nim kołami zębatymi

TABLICA 5.5. Połączenia wielowypustowe [20, 21]

|

POŁĄCZENIA WIELOWYPUSTOWE RÓWNOLEGŁE spoczynkowe * s, przesuwne * p, luźne * l

W reduktorach obrabiarkowych zaleca się centrowanie na średnicy wewnętrznej d |

||||||||

Seria lekka - PN-63/M-85015 |

Do obrabiarek - PN-63/M-85016 |

||||||||

Liczba |

d |

D |

b |

dv |

Liczba |

d |

D |

b |

dv |

wyp. |

[mm] |

[mm] |

[mm] |

[mm] |

wyp. |

[mm] |

[mm] |

[mm] |

[mm] |

|

23 |

26 |

6 |

24,56 |

|

11 |

15 |

3 |

12,60 |

6 |

26 |

30 |

6 |

27,87 |

|

13 |

17 |

4 |

14,75 |

|

28 |

32 |

7 |

30,01 |

|

16 |

20 |

6 |

18,07 |

|

32 |

36 |

6 |

33,99 |

|

18 |

22 |

6 |

19,85 |

|

36 |

40 |

7 |

38,05 |

4 |

21 |

25 |

8 |

23,09 |

|

42 |

46 |

8 |

44,00 |

|

24 |

28 |

8 |

25,83 |

8 |

46 |

50 |

9 |

48,05 |

|

28 |

32 |

10 |

29,95 |

|

52 |

58 |

10 |

55,05 |

|

32 |

38 |

10 |

34,60 |

|

56 |

62 |

10 |

58,84 |

|

36 |

42 |

12 |

38,75 |

|

62 |

68 |

12 |

65,05 |

|

32 |

38 |

8 |

35,03 |

|

72 |

78 |

12 |

75,26 |

|

36 |

42 |

8 |

38,71 |

|

82 |

88 |

12 |

84,87 |

|

42 |

48 |

10 |

44,88 |

10 |

92 |

98 |

14 |

94,97 |

|

46 |

52 |

12 |

49,13 |

|

102 |

108 |

16 |

105,10 |

|

58 |

65 |

14 |

61,38 |

|

112 |

120 |

16 |

116,20 |

|

62 |

70 |

16 |

66,13 |

|

6 |

68 |

78 |

16 |

72,74 |

||||

Pasowania w połączeniach: |

|

78 |

90 |

16 |

83,01 |

||||

spoczynkowych * d H7/j6 |

|

82 |

95 |

16 |

87,19 |

||||

przesuwnych * d H7/f7 |

|

88 |

100 |

16 |

92,45 |

||||

|

|

98 |

110 |

20 |

103,00 |

||||

PRZYKŁAD OZNACZENIA: |

|

105 |

120 |

20 |

110,80 |

||||

POŁĄCZENIE WIELOWYPUSTOWE |

|

115 |

130 |

20 |

120,30 |

||||

8 × 32 × 36 d*p PN-63/M-85015 |

|

130 |

145 |

24 |

135,60 |

||||

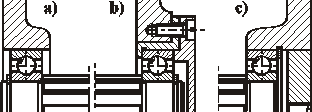

Gdy jedna ze ścian jest niedostępna do obróbki lub montażu (np. ściana wewnętrzna, przegroda skrzynki prędkości), wałek musi być trzymany za jedno łożysko osadzone w ścianie dostępnej, jak to pokazano na rysunku 5.6b. Drugie łożysko jest wtedy swobodnie osadzone w otworze (rys. 5.6a). Oba łożyska są osiowo ustalone na wałku. Przez dopasowanie (w montażu) długości części centrującej pokrywek można otrzymać odpowiednie położenie osiowe wałka i luz osiowy między pokrywką a łożyskiem, wynoszący zazwyczaj około 0,1 mm. Na rysunku 5.6c pokazano przykład osadzenia łożyska w ścianie, na której nie może być pokrywki, np. ze względów estetycznych na ścianie zewnętrznej obrabiarki. Łożysko jest oparte o pierścień osadczy, a otwór zaślepiony krążkiem z gwintowanym

otworem do wyciągania go. Powierzchnia zewnętrzna jest wyrównana i pomalowana. Miejsce otworu jest wówczas niewidoczne, a jego lokalizacja podczas remontu jest możliwa na podstawie dokumentacji technicznej.

Rys. 5.6. Przykłady łożyskowania wałków: a) łożysko swobodnie osadzone

w otworze trudno dostępnym, b) osiowe ustalenie wałka,

c) łożysko osadzone w otworze zaślepionym

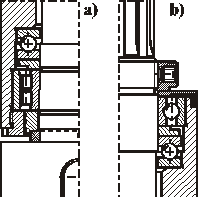

Na rysunku 5.7 pokazano przykład łożyskowania wałka napędzającego wrzeciono wiertarki. Podczas wiercenia, gdy wrzeciono przesuwa się w połączeniu wielowypustowym, przenoszącym moment obrotowy, występuje siła tarcia przejmowana przez dolne łożysko kulkowe. Cienka tuleja, przyspawana do dolnej pokrywy i wpuszczona w wałek, uniemożliwia wypływ oleju smarującego ze skrzynki. Ząb odrzutnika oleju nad górnym łożyskiem ogranicza wypływ oleju przez wielowypust wewnętrzny.

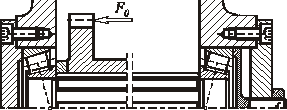

Łożyska kulkowe mogą przenosić niewielkie siły osiowe, lecz w przypadku większych sił, występujących np. w zazębieniu stożkowym lub walcowym skośnym, zaleca się stosowanie łożysk stożkowych. W przykładzie pokazanym na rysunku 5.8 siła osiowa F0 jest przenoszona przez łożysko oparte o pokrywę. Drugie łożysko jest podparte sprężystą tarczą o nastawianym położeniu. Dzięki temu można likwidować luz osiowy w łożyskach i chronić je przed zakleszczeniem na skutek wydłużenia cieplnego wałka względem korpusu.

Wzory do obliczeń nośności poszczególnych odmian łożysk tocznych są zawarte w katalogach łożysk, a w tablicy 5.6 zestawiono wymiary i nośności ruchowe najpopularniejszych serii zwykłych łożysk kulkowych na podstawie katalogu FAG [7].

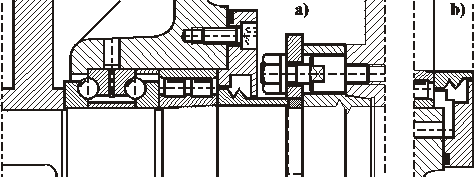

Rys. 5.7. Przykład łożyskowania wałka napędzającego wrzeciono wiertarki:

a) łożyskowanie dolne, b) łożyskowanie górne

Rys. 5.8. Przykład zabudowy łożysk stożkowych

TABLICA 5.6. Wymiary i nośności ruchowe łożysk kulkowych [7]

|

ŁOŻYSKA KULKOWE JEDNORZĘDOWE (według katalogu FAG) Wymiary [mm] |

||||||||||||

Nr |

|

Seria b. lekka 60_ |

Seria lekka 62_ |

Seria średnia 63_ |

|||||||||

łoż. |

d |

D |

B |

r |

C [N] |

D |

B |

r |

C [N] |

D |

B |

r |

C [N] |

_00 _01 _02 _03 _04 |

10 12 15 17 20 |

26 28 32 35 42 |

8 8 9 10 12 |

0,3 0,3 0,3 0,3 0,6 |

3 550 3 900 4 300 4 650 7 200 |

30 32 35 40 47 |

9 10 11 12 14 |

0,6 0,6 0,6 0,6 1,0 |

4 550 5 300 6 000 7 350 9 800 |

35 37 42 47 52 |

11 12 13 14 15 |

0,6 1,0 1,0 1,0 1,1 |

6 200 7 500 8 600 10 400 13 200 |

_05 _06 _07 _08 _09 |

25 30 35 40 45 |

47 55 62 68 75 |

12 13 14 15 16 |

0,6 1,0 1,0 1,0 1,0 |

7 800 9 800 12 500 13 200 15 300 |

52 62 72 80 85 |

15 16 17 18 19 |

1,0 1,0 1,1 1,1 1,1 |

11 000 15 000 19 600 22 400 25 000 |

62 72 80 90 100 |

17 19 21 23 25 |

1,1 1,1 1,5 1,5 1,5 |

17 300 22 400 25 500 32 500 40 500 |

_10 _11 _12 _13 _14 |

50 55 60 65 70 |

80 90 95 100 110 |

16 18 18 18 20 |

1,0 1,1 1,1 1,1 1,1 |

16 000 21 600 22 800 23 600 30 000 |

90 100 110 120 125 |

20 21 22 23 24 |

1,1 1,5 1,5 1,5 1,5 |

28 000 33 500 40 500 45 500 48 000 |

110 120 130 140 150 |

27 29 31 33 35 |

2,0 2,0 2,1 2,1 2,1 |

47 500 58 500 63 000 71 000 80 000 |

_15 _16 _17 _18 _19 |

75 80 85 90 95 |

115 120 130 140 145 |

20 22 22 24 24 |

1,1 1,1 1,1 1,5 1,5 |

31 000 36 500 38 000 45 000 46 500 |

130 140 150 160 170 |

25 26 28 30 32 |

1,5 2,0 2,0 2,0 2,1 |

51 000 56 000 64 000 71 000 83 000 |

160 170 180 190 200 |

37 39 41 43 45 |

2,1 2,1 3,0 3,0 3,0 |

86 500 95 000 96 500 104 000 110 000 |

_20 _21 _22 _24 _26 |

100 105 110 120 130 |

150 160 170 180 200 |

24 26 28 28 33 |

1,5 2,0 2,0 2,0 2,0 |

46 500 55 000 61 000 64 000 80 000 |

180 190 200 215 230 |

34 36 38 40 40 |

2,1 2,1 2,1 2,1 3,0 |

93 000 102 000 110 000 112 000 129 000 |

215 225 240 260 280 |

47 49 50 55 58 |

3,0 3,0 3,0 3,0 4,0 |

127 000 134 000 146 000 163 000 176 000 |

5.4. Wrzeciona

Wrzeciono obrabiarki jest ostatnim elementem w łańcuchu kinematycznym napędu głównego. We wrzecionie jest mocowane narzędzie (np. w wiertarkach lub we frezarkach) lub przedmiot obrabiany (np. w tokarkach), a od jego dokładności i sztywności zależy jakość obróbki. Wynikają stąd duże wymagania co do dokładności geometrycznej samego wrzeciona i jego łożyskowania.

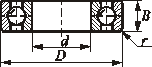

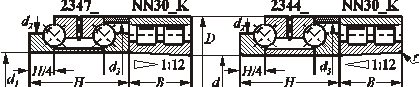

W tablicy 5.7 przedstawiono wymiary i nośności ruchowe zestawów łożysk przydatnych w głównych węzłach łożyskowych wrzecion. Łożyska te są wykonywane w podwyższonych klasach dokładności, a ich wymiary umożliwiają łatwą zabudowę zestawu.

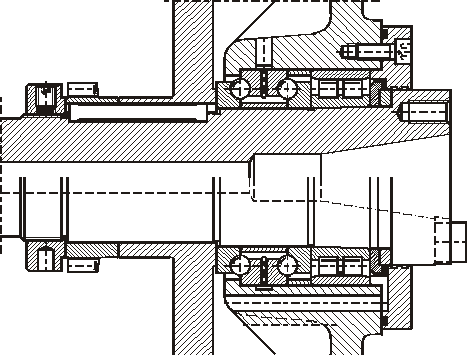

Łożysko serii NN30K ma otwór stożkowy o zbieżności 1:12 i jest osadzane na czopie stożkowym wrzeciona, jak to pokazano w przykładach na rysunkach 5.9*5.12. Od strony końcówki wrzeciona znajduje się pierścień dwudzielny (zabezpieczony przed rozsuwaniem się jego połówek), którego grubość jest dopasowywana w montażu. Umożliwia to osadzenie łożyska NN30K bez luzu na czopie stożkowym oraz zachowanie minimalnego luzu w samym łożysku. Wyjmowanie pierścienia dwudzielnego celem dopasowywania grubości oraz jego zakładanie nie wymaga demontażu zespołu wrzeciona.

Wrzeciono powinno zachować swą dokładność podczas całego okresu eksploatacji obrabiarki. Powierzchnie robocze końcówki wrzeciona oraz powierzchnie narażone na przypadkowe uderzenia powinny być utwardzone. Obróbka cieplna (lub cieplno-chemiczna) nie powinna pozostawiać naprężeń, które mogłyby spowodować odkształcenia wrzeciona w czasie eksploatacji obrabiarki. Z tych powodów należy:

* dobrać odpowiedni materiał na wrzeciona * stal konstrukcyjną stopową o dobrej hartowności, aby do jej hartowania wystarczyła szybkość chłodzenia w oleju,

* oszczędnie stopniować średnice powierzchni wrzeciona, aby nie było dużych zmian przekroju, ponieważ powstają tam naprężenia na skutek nierównomiernego ochładzania materiału.

Łożyska powinny być smarowane niewielką ilością oleju, ponieważ zbyt obfite smarowanie zwiększa opory ruchu i powoduje grzanie się łożysk, zwłaszcza przy szybkich obrotach wrzeciona. W przykładzie łożyskowania wrzeciona wiertarki, pokazanym na rysunku 5.9, przewidziano smarowanie smarem stałym, okresowo uzupełnianym, a na rysunkach 5.10*5.12 olej jest doprowadzany od góry, przez otwór w korpusie, a odprowadzany sprzed łożyska od strony końcówki (u dołu), aby nie nastąpił jego wypływ na zewnątrz skrzynki. Dodatkowo zastosowano „uszczelnienia” odrzutnikowe.

TABLICA 5.7. Wymiary i nośności ruchowe łożysk wrzecionowych [7]

ZESTAWY ŁOŻYSK WRZECIONOWYCH (wg katalogu FAG)

|

||||||||||

Nr |

W y m i a r y [mm] |

Nośność [kN] |

||||||||

łożyska |

d |

D |

B |

H |

d1 |

d2 |

d3 |

r |

NN30_K |

2344/47 |

_06 _07 _08 |

30 35 40 |

55 62 68 |

19 20 21 |

32 34 36 |

32 37 42 |

47 53 58,5 |

51 58 64 |

1,0 1,0 1,0 |

26,0 32,5 40,5 |

10,8 13,4 16,0 |

_09 _10 _11 |

45 50 55 |

75 80 90 |

23 23 26 |

38 38 44 |

47 52 57 |

65 70 78 |

71 76 85 |

1,0 1,1 1,1 |

49,0 51,0 65,5 |

18,0 18,3 26,0 |

_12 _13 _14 |

60 65 70 |

95 100 110 |

26 26 30 |

44 44 48 |

62 67 73 |

83 88 97 |

90 95 105 |

1,1 1,1 1,1 |

68,0 69,5 88,0 |

25,5 27,5 32,5 |

_15 _16 _17 |

75 80 85 |

115 125 130 |

30 34 34 |

48 54 54 |

78 83 88 |

102 110 115 |

110 119 124 |

1,1 1,1 1,1 |

90,0 108,0 114,0 |

34,0 40,0 40,0 |

_18 _19 _20 |

90 95 100 |

140 145 150 |

37 37 37 |

60 60 60 |

93 98 103 |

123 128 133 |

132 137 142 |

1,5 1,5 1,5 |

129,0 132,0 134,0 |

46,5 46,5 47,5 |

_21 _22 _24 |

105 110 120 |

160 170 180 |

41 45 46 |

66 72 72 |

109 114 124 |

142 150 160 |

151 161 171 |

2,0 2,0 2,0 |

173,0 200,0 212,0 |

53,0 69,5 71,0 |

_26 _28 _30 |

130 140 150 |

200 210 225 |

52 53 56 |

84 84 90 |

135 145 155 |

177 187 200 |

190 200 213 |

2,0 2,0 2,1 |

265,0 270,0 305,0 |

90,0 93,0 102,0 |

Rys. 5.9. Przykład łożyskowania wrzeciona wiertarki: a) łożyskowanie dolne,

b) łożyskowanie górne

Rys. 5.10. Przykład głównego węzła łożyskowego wrzeciona frezarki

Rys. 5.11. Przykład łożyskowania wrzeciona pionowego frezarki: a) węzeł główny (dolny), b) łożysko górne

W przykładzie węzła łożyskowego wrzeciona pionowego, pokazanym na rysunku 5.11, zastosowano pierścień uszczelniający. Zaleca się używanie pierścieni poliuretanowych, ponieważ są odporniejsze od gumy na zużycie i chemiczne oddziaływanie oleju.

Rys. 5.12. Przykład głównego węzła łożyskowego wrzeciona tokarki:

a) łożyska wrzecionowe, b) odprowadzenie oleju sprzed łożysk

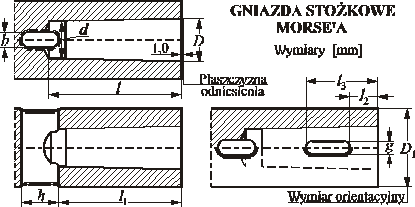

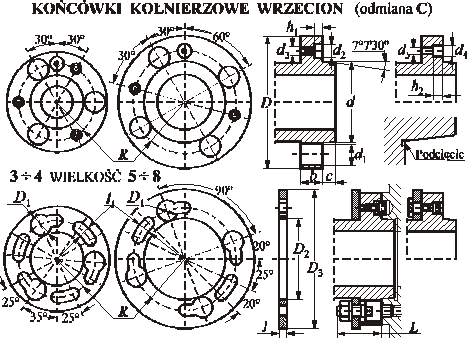

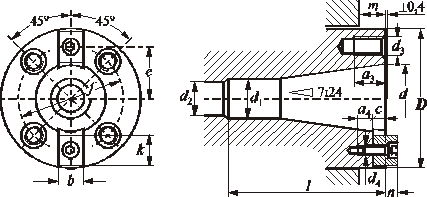

Na podstawie polskich norm [16, 17, 18, 19] w tablicach 5.8, 5.9 i 5.10 zestawiono wymiary najczęściej stosowanych końcówek wrzecion obrabiarek skrawających. Normy obejmują większe zakresy wartości oraz opisują więcej odmian końcówek. Informacje zawarte w poniższych tablicach są wystarczające do zaprojektowania większości rozwiązań konstrukcyjnych wrzecion obrabiarek średniej wielkości.

TABLICA 5.8. Końcówki wrzecion wiertarek [16, 17]

|

||||||||

Stożek nr |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

|

Zbieżność |

1:19,212 |

1:20,047 |

1:20,020 |

1:19,922 |

1:19,254 |

1:19,002 |

1:19,180 |

|

D d l |

9,045 6,7 52 |

12,065 9,7 56 |

17,780 14,9 67 |

23,825 20,2 84 |

31,267 26,5 107 |

44,399 38,2 135 |

63,348 54,8 188 |

|

b h l1 |

3,9 15 49 |

5,2 19 52 |

6,3 22 62 |

7,9 27 78 |

11,9 32 98 |

15,9 38 125 |

19 47 177 |

|

g l2 l3 |

- - - |

- - - |

- - - |

8,3 28,5 65 |

8,3 28,5 68 |

13,0 28,5 73 |

16,3 28,5 67 |

|

D1 |

- |

- |

- |

40 |

63 |

80 |

100 |

|

TABLICA 5.9. Końcówki wrzecion tokarek [18]

|

||||||

Wielkość końcówki |

3 |

4 |

5 |

6 |

8 |

|

|

D d R b c |

102 53,975 37,5 16 11 |

112 63,513 42,5 20 11 |

135 82,563 52,4 22 13 |

170 106,375 66,7 25 14 |

220 139,719 85,7 28 16 |

Wymiary |

d1 d2 d3 h1 |

21 - - - |

21 14,25 M6 5 |

21 15,9 M6 6 |

23 19,05 M8 8 |

29 23,8 M8 10 |

[mm] |

d4 d5 h2 |

10,4 6,4 10 |

10,4 6,4 10 |

10,4 6,4 10 |

13,5 8,4 11 |

16,5 10,5 12 |

|

D1 D2 D3 l l1 |

21 50 110 5 11,5 |

21 60 120 6 11,5 |

21 80 145 8 11,5 |

23 100 180 10 14 |

29 130 230 12 18 |

|

L |

34 |

39 |

43 |

50 |

60 |

TABLICA 5.10. Końcówki wrzecion frezarskich [19]

GNIAZDA STOŻKOWE 7:24 KOŃCÓWEK WRZECION

|

|||||||

Oznaczenie |

30 |

40 |

45 |

50 |

55 |

60 |

|

|

d D h5 d1 H12 d2 (min) l (min) |

31,75 69,832 17,4 17 73 |

44,45 88,882 25,3 17 100 |

57,15 101,6 32,4 21 120 |

69,85 128,57 39,6 27 140 |

88,9 152,4 50,4 27 178 |

107,95 220,44 60,2 35 220 |

Wymiary

gniazd

[mm] |

f d3 a3 (min) d4 a4 |

54 M10 16 M6 9 |

66,7 M12 20 M6 9 |

80 M12 20 M8 12 |

101,6 M16 25 M12 18 |

120,6 M20 30 M12 18 |

177,8 M20 30 M12 18 |

|

c (min) n (max) b M6/h5 e ±0,2 k (max) |

8 8 15,9 25 16,5 |

8 8 15,9 33 19,5 |

9,5 9,5 19 40 19,5 |

12,5 12,5 25,4 49,5 26,5 |

12,5 12,5 25,4 61,5 26,5 |

12,5 12,5 25,4 84 45,5 |

|

m (min) |

12,5 |

16 |

18 |

19 |

25 |

38 |

90

5. Elementy napędów głównych

73

5.1. Silniki elektryczne

77

5.2. Konstrukcja kół zębatych

91

5.3. Wałki i łożyska

Wyszukiwarka

Podobne podstrony:

karta technologiczna1, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI semestr, Talar, projekt

karta technologiczna-spis operacji, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI semestr, p

Pytania Masz.i Urz.Tech MBM st.I st s.6 10-11, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI

Pytania do zal. Masz.i Urz.Tech MBM niest.I st s.6, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folde

korekcja zębów, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI semestr, przejściówka, bilu, P

moment obliczeniowy, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI semestr, przejściówka

ROZDZ3, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI semestr, przejściówka, bilu, Praca prz

Karta instrukcyjna1, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI semestr, Talar, projekt U

ROZDZ2, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI semestr, przejściówka, bilu, Praca prz

b-ŕdy1, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI semestr, Talar, projekt UCHWYT, uchwyt

Analiza technologicznoÂci konstrukcji1, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI semest

karta technologiczna1, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI semestr, Talar, projekt

zagadnienia2010 CNC, Polibuda (MiBM), Semestr VI, SKOWRON, SEMESTR VI, CNC, cnc

sprawko z wiercenia, Polibuda (MiBM), Semestr III, III semestr, Skowron, III semestr, obróbka skrawa

Mechanika mini3333, Polibuda (MiBM), Semestr III, III semestr, Skowron, III semestr, mechanika, mech

matka, Polibuda (MiBM), Semestr III, III semestr, Skowron, III semestr, mechanika, mech tech, Mechan

mechanika, Polibuda (MiBM), Semestr III, III semestr, Skowron, III semestr, mechanika, mech tech, Me

pts ściąga, Polibuda (MiBM), Semestr III, III semestr, Skowron, III semestr

więcej podobnych podstron