5. Diagnostyka elementów grupy tłokowo cylindrowej (GTC)

W skład GTC wchodzą: tuleja cylindrowa, tłok z pierścieniami tłokowymi oraz głowica. W (GTC) zachodzi podstawowy proces roboczy silnika spalinowego - proces spalania. Elementy GTC są najbardziej narażonymi elementami na wysokie ciśnienia i temperatury. Elementy GTC pracują w najcięższych warunkach i są najbardziej narażone na uszkodzenia.

Ocena obciążenia mechanicznego i cieplnego elementów (GTC)

Ogólne kryterium naprężeniowe silnika wg A.K. Kostina wyraża zależność:

(5.1)

gdzie: - naprężenie całkowite

- naprężenie od obciążeń mechanicznych,

- naprężenie od obciążeń cieplnych,

- naprężenie dopuszczalne materiału poddanego długotrwałemu obciążeniu w wysokiej temperaturze.

Jest to ogólne kryterium, którego nie da się bezpośrednio zastosować w praktyce.

Obciążenie mechaniczne

Właściwe obciążenie mechaniczne silnika powinno się ocenić w oparciu o analizę pola naprężeń mechanicznych w poszczególnych elementach silnika. Naprężenia te są powodowane przede wszystkim siłami gazowymi oraz siłami bezwładności mas wykonujących ruch posuwisto - zwrotny i obrotowy. Niezależnie od tego mogą się pojawić dodatkowe naprężenia wywołane przechyłami bocznymi statku, deformacjami kadłuba przy pracy na fali, przemieszczeniami się ładunku, błędami montażowymi oraz drganiami. Uwzględnienie wszystkich, tak różnorodnych przyczyn byłoby bardzo trudne, dlatego ograniczamy się do analizy uproszczonej, w której bierze się pod uwagę wypadkową siłę działającą w układzie tłokowo - korbowym. Wypadkową siłę możemy obliczyć z zależności (5.2):

(5.2)

gdzie: - maksymalna siła wypadkowa,

- maksymalna siła gazowa,

- siła bezwładności mas.

Siła gazowa zależy od ciśnie spalania, które głownie zależy od dawki paliwa. Może ona także wzrastać w wyniku takich zdarzeń eksploatacyjnych jak: wzrost stopnia sprężania w wyniku odłożenia się nagaru na elementach komory sprężania, czy ich deformacji oraz wzrostu ciśnienia doładowania, wzrost kąta wyprzedzenia wtrysku, zmiana gatunku paliwa na paliwo o większej liczbie cetanowej.

Siła bezwładności zależy od prędkości obrotowej

(5.3)

gdzie : k - stała dla danego silnika zależna od wielkości mas ruchowych oraz stosunku wykorbienia do długości korbowodu.

Wykres sił pokazano na rys.5.1. Wynika z niego, że w miejscu występowania maksymalnej siły gazowej, siły bezwładności mają wartość ujemną i powodują zmniejszenie wypadkowej siły działającej na elementy silnika. Należy stąd wyciągnąć wniosek, że w szczególnym przypadku, przy obniżeniu się prędkości obrotowej silnika pracującego na charakterystyce zewnętrznej, kiedy to wystąpi wzrost siły gazowej i obniżenie siły bezwładności mas może dojść do nadmiernego wzrostu obciążenia mechanicznego elementów silnika. Jest to szczególnie niebezpieczne dla tych silników, dla których konstruktor dopuścił duże naciski w parach kinematycznych, natomiast mniej niebezpieczne dla silników, dla których czynnikiem determinującym poprawność pracy par kinematycznych jest ich temperatura.

Ilość ciepła wywiązującą się w łożysku można obliczyć z zależności:

(5.4)

gdzie: a1 - wielkość stała,

P - siła działająca na łożysko,

n - prędkość obrotowa

Na obciążenie mechaniczne silnika, zwłaszcza łożysk wpływa również prędkość narastania ciśnienia w czasie trwania gwałtownego spalania określonego zależnością:

(5.5)

W praktyce wystarczy zmierzyć wartość maksymalnego ciśnienia spalania aby ocenić maksymalne mechaniczne obciążenie silnika. Wartość maksymalnego ciśnienia spalania oceniamy na podstawie wykresu słupkowego lub rozwiniętego wykresu indykatorowego.

Wzrost momentu obrotowego lub średniego ciśnienia efektywnego oznacza zawsze wzrost obciążenia mechanicznego silnika. Wzrost taki wystąpi przy pogorszeniu warunków pływania, gdy przy ustalonej nastawie pomp paliwowych spada prędkość obrotowa.

Obciążenie cieplne

Problem bieżącej kontroli obciążenia cieplnego pojawił się z chwilą wprowadzenia do eksploatacji silnie wytężonych silników spalinowych. Pełną informację o aktualnym obciążeniu cieplnym może dać tylko znajomość pola temperatur w najsilniej obciążonych elementach silnika; tzn. tulei, tłoku i głowicy. Z uwagi na to, że w eksploatacji nie jest konieczna znajomość bezwzględnych wartości obciążeń a jedynie tendencja do ich zmian, z reguły wystarczy zainstalowanie czujników w kilku punktach uznanych jako reprezentatywne. Jeśli jednak silnik nie został wyposażony w takie czujniki to stosuje się szacunkowe, pośrednie metody oceny obciążenia cieplnego. Najprostszym sposobem, mającym jedynie charakter jakościowej oceny jest założenie, że im większe jest obciążenie mechaniczne silnika tym większe jest jego obciążenie cieplne. Jednakże tego rodzaju twierdzenie dopuszczalne jest jedynie w odniesieniu do silników nie doładowanych, natomiast jest niedopuszczalne w odniesieniu do silników doładowanych.

Inna metodą jest zastosowanie liczbowych wskaźników obciążenia cieplnego, jako przykład można podać kryterium NSFI (Norweski Okrętowy Instytut Badawczy) podanego w postaci wzoru lub wykresu:

(5.6)

gdzie: - temperatura wybranego punktu komory spalania, np. ścianki tulei;

A, B, - współczynniki doświadczalne,

- parametry powietrza doładowującego,

n - prędkość obrotowa silnika,

- średnie ciśnienie indykowane.

Przy braku komputera, wskazane jest stosowanie graficznej formy tego kryterium pokazanej na rys.5.2. Jest to nomogram dla wysokoprężnych silników wolnoobrotowych, wysoko doładowanych.

Do wyznaczenia temperatury elementów komory spalania potrzebna jest znajomość tych samych parametrów co w równaniu (5.6). Jeśli dla danego silnika nie znane jest położenia prostych skalowania (1) i (2), znajdujących się w prawej dolnej ćwiartce nomogramu, to nie otrzymamy bezwzględnych, liczbowych wartości temperatur, jednak można się zorientować odnośnie tendencji zmian obciążenia cieplnego.

Na rys.5.2 linią przerywaną pokazano przykład korzystania z nomogramu. Tak więc dla prędkości obrotowej silnika n = 150 [obr/min], temperatury ładunku Td = 322 [0 K], ciśnienia doładowania pd = 0,9 MPa i średniego ciśnienia indykowanego pd = 0,174 9 MPa - temperatury tulei cylindrowej wynoszą odpowiednio: 423 [0 K] w punkcie 1 oraz 637 [0 K] w punkcie 2.

Rys.5.2. Nomogram do wyznaczenia temperatury tulei cylindrowej według kryterium Norweskiego Instytutu Budowy Okrętów (NFSI): Td, pd - parametry powietrza doładowującego, pi - średnie ciśnienie indykowane.

Inna metoda oceny obciążenia cieplnego polega na pomiarze temperatur w kilku wybranych punktach komory spalania. Pomierzone wartości porównywane są z wartościami wzorcowymi, wyznaczonymi zgodnie z zależnością (5.6). Jeśli czynności związane z pomiarami, obliczanie wartości wzorcowych i porównywanie jest realizowane przez mikroprocesor, co ma miejsce w urządzeniu Thermal Load Analyzer firmy AUTRONIKA, to posługiwanie się takim przyrządem jest bardzo proste. Sposób rozmieszczenia czujników w rejonie tulei cylindrowej urządzenia firmy Autronika pokazano na rys.5.3.

Rys.5.3. Rozmieszczenie czujników w rejonie tulei cylindrowej Thermal Load Analizer (Analizatora Obciążeń Cieplnych) typu MJ-1 firmy AUTRONIKA

Najwyższe dopuszczalne temperatury niektórych, wybranych elementów komory spalania wynoszą:

dla tłoków:

temperatura denka tłoka od strony gazów 350 - 450 0 C;

temperatura powierzchni chłodzonej wodą 200 - 400 0 C;

temperatura w rejonie pierwszego rowka pierścieniowego 160 - 220 (280) 0 C;

temperatura gładzi cylindrowej 190 - 200 0 C;

dla głowicy:

temperatura w ściance międzyzaworowej 300 - 350 0 C;

dla zaworu:

temperatura grzybka 550 - 700 0 C;

dla wtryskiwacza:

temperatura końcówki 200 0 C.

Ważne znaczenie ma także dynamika zmian pól temperatury w zmieniających się warunkach pracy.

W literaturze można także spotkać wiele innych zależności na obliczenie temperatury wybranego punktu elementu komory spalania.

Inna grupę zależności stanowią kryteria strumienia cieplnego. Jedno z nich ma formę:

(5.7)

gdzie: - prędkość tłoka,

- średnie ciśnienie efektywne,

- jednostkowe zużycie paliwa,

- temperatura powietrza doładowującego,

- średnica cylindra,

λ - współczynnik nadmiaru powietrza,

- ciśnienie powietrza doładowującego,

- 293 0K.

Okazało się, przy pomiarach temperatur w różnych warunkach pracy silnika, że pomiędzy temperaturą i kryterium (Kt) istnieje zależność:

(5.8)

gdzie: - temperatura wybranego punktu,

- empiryczne współczynniki zależne od konstrukcji tłoka, warunków jego chłodzenia i położenia punktu (i).

Wartość Kt zmienia się w szerokich granicach. Np. dla silników z tłokami żeliwnymi nie chłodzonymi . Najwyższe wartości około 10 mają wolnoobrotowe silniki główne, których ciśnienie efektywne (pe )

wynosi od 9,0 do 12,0 bar.

Podobną formę ma kryterium Kamkina dla oceny naprężeń cieplnych tulei cylindrowej

(5.9)

gdzie: n - obroty,

- średnie ciśnienie indykowane,

- grubość ścianki,

- ciśnienie i temperatura doładowania,

- współczynnik nadmiaru powietrza,

k - współczynnik zależny od konstrukcji, który uwzględnia między innymi napełnienie cylindra powietrzem i jego chłodzenie.

Istnieje znacznie więcej zależności na określenie obciążenia cieplnego silnika.

5.2. Ocena stanu technicznego elementów grupy tłokowo - cylindrowej

Jest to ocena:

Szczelności komory spalania.

Stanu powierzchni tulei cylindrowej.

Jakości pracy i zużycia pierścieni tłokowych.

Szczelność komory spalania zależy od parametrów stanu technicznego elementów tworzących komorę spalania oraz od czynników eksploatacyjnych.

W odniesieniu do parametrów stanu technicznego należy uwzględnić stopień zużycia następujących elementów:

pierścieni tłokowych (stopień zużycia, luz w zamku, ciągłość struktury - brak pęknięć i ubytków);

rowków pierścieniowych: (stopień zużycia w kierunku ruchu tłoka, czystość rowków - umożliwiającą rozbudowanie ciśnienia gazów dociskających pierścień do tulei);

tulei cylindrowej (charakter zużycia w płaszczyźnie poprzecznej do kierunku ruchu tłoka, rysy na powierzchni, ubytki, pęknięcia na całej grubości);

uszczelki pomiędzy głowicą a tuleją;

zaworów wlotowych i wylotowych wraz z gniazdami;

innych elementów tworzących lub umieszczonych w komorze spalania takich jak: głowicy, denka tłoka, zaworów wtryskowych (ciągłość struktury - brak pęknięć i ubytków).

Do czynników eksploatacyjnych zalicza się:

prędkość obrotową silnika, z której wynika chwilowa prędkość tłoka względem tulei, a ta z kolei rosnąc poprawia szczelność;

sposób smarowania tulei, a zwłaszcza ilość i jakość oleju cylindrowego, co istotnie wpływa na czystość rowków w tłoku.

Istnieją dwie podstawowe metody oceny szczelności komory spalania, są to:

pomiar maksymalnego ciśnienia sprężania i porównanie go z wartością wzorcową,

wtłoczenie do komory spalania powietrza i oszacowanie ubytku tego powietrza.

W pierwszej metodzie wykonujemy wykres słupkowy czystego sprężania i porównujemy go z wartością uzyskaną na hamowni. Należy pamiętać, że porównanie ma sens wówczas jeśli porównujemy te ciśnienia przy tej samej prędkości obrotowej i tym samym ciśnieniu doładowania. Do celów praktycznych można wykorzystać linię sporządzoną podczas prób na hamowni oraz prób morskich, rys. 5.4.

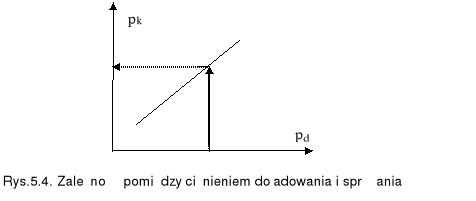

Drugą metodę realizuje się przy pomocy urządzenia, którego schemat pokazano na rys.5.5.

Po zamknięciu zaworów i ustawieniu tłoka w pozycji GMP do cylindra poprzez kurek indykatorowy wtłacza się sprężone powietrze o stałym ciśnieniu. Jeśliby komora spalanie była idealnie szczelna, to po jej napełnieniu ustaliłoby się ciśnienie i ustałby przepływ przez zwężkę (3) a manometry 1 i 2 pokazałyby to samo ciśnienie. Jeśli występują ubytki przez zwężkę (3) nadał dopływa powietrze. Wraz ze wzrostem ubytków spada ciśnienie na zwężce, co wpływa na powstanie różnicy wskazań manometrów 1 i 2. Wartości graniczne spadku ciśnienia podana w tabeli 5.1.

Tabela 5.1.

Względny spadek ciśnienia sprężonego powietrza % |

Stan techniczny komory spalania i mechanizmu rozrządu |

0 - 5 5 - 25 powyżej 25 |

bardzo dobry dobry wymaga ustalenia przyczyny nieszczelności |

Na statkach najczęściej stosowana jest metoda pierwsza. Druga metoda stosowana jest najczęściej dla silników czterosuwowych.

5.3. Kontrola stanu tulei cylindrowej

Stan powierzchni tulei cylindrowej. Tuleje cylindrowe stanowią odlewy z żeliwa szarego lub z żeliw stopowych. Jako dodatki stosuje się chrom, molibden, wanad. W celu zmniejszenia zużycia, w górnych częściach stosuje się niekiedy wkładki z żeliwa fosforowego lub całą gładź pokrywa się galwanicznie warstwą chromu porowatego o grubości 0,05 - 0,25 [mm]. W niektórych silnikach szybkoobrotowych stosuje się tuleje wykonane ze stali stopowych chromowo - molibdenowych lub stopowej stali konstrukcyjnej do azotowania. Grubość warstwy azotowanej wynosi 0,3 - 0,55[mm], hartowanej do 2,00[mm]. Uszkodzenie i zużycie tulei cylindrowych polegają najczęściej na:

utracie wymaganego kształtu geometrycznego i wymiarów średnicy wewnętrznej,

pęknięciu kołnierza lub ścianki,

utracie wymaganej jakości powierzchni tulei wskutek korozji lub erozji kawitacyjnej.

Graniczny przyrost średnicy tulei (luzów między tuleją a tłokiem) podane są w DTR. Ogólnie można powiedzieć, że przyrost ten zależy od średnicy, prędkości obrotowej oraz od konstrukcji silnika (wodzikowy, bezwodzikowy). Np. dla wolnoobrotowego silnika wodzikowego o średnicy cylindra 550[mm] wynosi około 5,00 [mm], dla średnicy 900[mm] - 7,00[mm]. Przeciętne zużycie tulei cylindrowej dla wolnoobrotowego silnika wodzikowego wynosi około 0,05[mm] na 1000 godzin pracy.

Tuleje cylindrowe należą do najbardziej kosztownych elementów silnika i dlatego ich żywotność ma zasadniczy wpływ na koszty eksploatacji. Prowadzone badania wykazały, że często tuleje cylindrowe mają znacznie krótszą żywotność niż przewiduje to norma podawana przez producenta oraz, że występuje duża rozbieżność stopnia zużycia tulei cylindrowej między silnikami tego samego typu, eksploatowanymi w podobnych warunkach. Stwierdzono także istnienie rozbieżności stopnia zużycia tulei cylindrowych między poszczególnymi cylindrami danego silnika, mimo, że wykonane zostały z tej samej próby żeliwa. Ogólnie stwierdzono, że na wielkość zużycia tulei cylindrowej mają wpływ, między innymi:

rodzaj oleju cylindrowego i jego dawkowanie,

stan aparatury paliwowej,

rodzaj spalanego paliwa,

obciążenie silnika (mechaniczne i cieplne),

temperatura wody chłodzącej.

Pomimo tego, że zbadany został wpływ poszczególnych czynników na wielkość zużycia nie udało się do końca wyjaśnić przyczyn występowania dużego zróżnicowania zużycia. Wynika stąd potrzeba prowadzenia stałego nadzoru podczas eksploatacji. Stały nadzór pozwoli na wczesne wykrycie różnych zjawisk mających istotny wpływ na zużycie i stan tulei cylindrowej. Jednym z ważniejszych zjawisk mających istotny wpływ na proces zużywania się tulei cylindrowej jest zacieranie się tulei cylindrowej. Zależy nam na tym aby wykryć to zjawisko najwcześniej.

Wykrywanie wstępnej fazy zacierania się tulei cylindrowej - pomiar temperatury powierzchni.

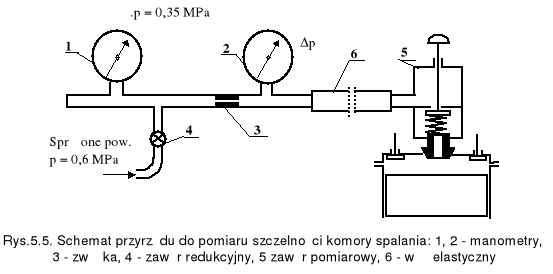

W celu wykrycia wstępnej fazy zacierania się tulei cylindrowej oraz do pomiaru temperatury metalu tulei cylindrowej stosuje się podwójną termoparę (urządzenie Cyldet), rys. 5.6. Wstępną fazę zacierania kontroluje termopara powierzchniowa, zaś temperaturę metalu tulei cylindrowej kontroluje termopara podpowierzchniowa. Czujnik termopary powierzchniowej (chromel alumel) składa się z rdzenia wykonanego z chromelu oraz otaczającej go tulejki wykonanej z alumelu. Te dwa metale oddzielone są od siebie cienką warstwa 2[μm] dielektryka.

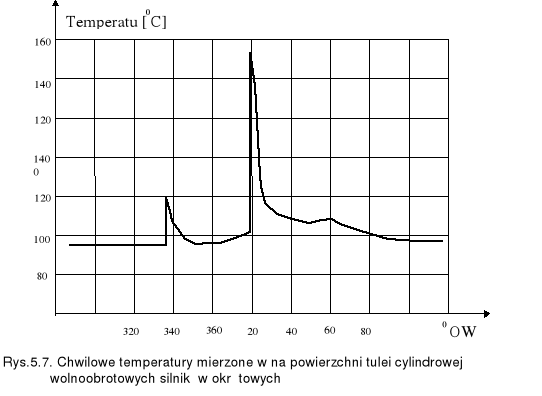

Przechodzący pierścień „zgrzewa” te dwa metale tworząc gorący punkt termopary mierzący tzw. „błysk temperatury” o wartości rzędu 100 [0C] i czasie 200 mikrosekund. Przy pogorszeniu się warunków tarcia rosną także temperatury „błysków”. W normalnych warunkach termopara wykrywa nawet przyrosty 2 - 5 [0C] związane z przejściem pierścienia tłokowego oraz 20 [0C] związane z przejściem korony tłoka. W urządzeniu diagnostycznym chwilowe temperatury są wydzielane od pewnego ustalonego poziomu temperatury a następnie wzmacniane. Ilość impulsów temperatur chwilowych przekraczających przyjęty poziom odniesienia jest kryterium determinującym wytworzenie sygnału mówiącego o początkach zacierania. Impulsy początków zacierania są transmitowane do minikomputera gdzie są rejestrowane i porównywane z ilością obrotów silnika. Jeśli ilość impulsów uzyskanych w ciągu cyklu pomiarowego wzrośnie ponad ilość zadaną spowoduje to włączenie alarmu. Na rys.5.7. pokazano chwilowe błyski temperatury na powierzchni tulei cylindrowej.

Temperatura tulei cylindrowej (temperatura metalu). Ta temperatura mierzona jest termoparą podpowierzchniową umieszczoną w tych samych punktach co termopara powierzchniowa. Temperatura metalu tulei cylindrowej może być dość wysoka nawet w czasie normalnych warunków pracy jako wynik przejścia zamka pierścienia lub kołysania statku. Dlatego nie wskazane jest wykorzystywanie tych czujników do pomiaru zacierania. Inną interesującą wartością jest procent czasu, w którym temperatura tulei przekracza temperaturę odniesienia. Wartość ta jest obliczana za pomocą zegara i liczników elektromechanicznych. Sygnały z czujników przekazywane są do jednostki centralnej. W jednostce centralnej określany jest czas podczas którego temperatura była wyższa od temperatury odniesienia i udział procentowy wg zależności

(5.10)

po przekroczeniu ustalonej wartości zostanie wygenerowany alarm.

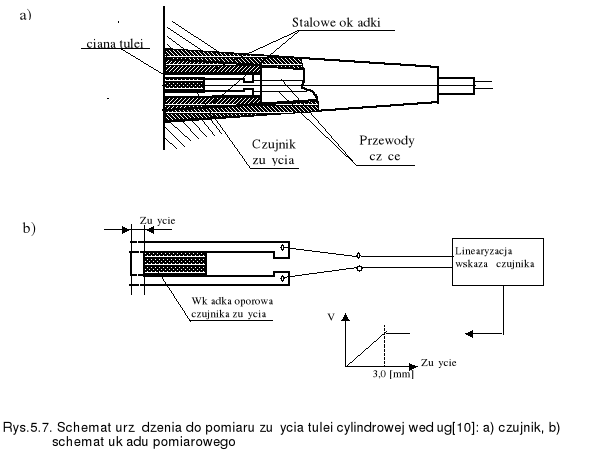

Kontrola zużycia tulei cylindrowej. Normalne zużycie tulei cylindrowej jest mierzone podczas remontu. W normalnych warunkach zużycie tulei jest bardzo niewielkie i zachodzi w długim okresie czasu. Nienormalnie szybkie zużycie tulei cylindrowej jest wynikiem złego spalania, zapieczenia pierścieni tłokowych w związku z wstępną fazą zacierania, dlatego tak bardzo zależy nam na wczesnym wykryciu tych zjawisk które powodują szybkie zużycie tulei. Bezpośredni ciągły pomiar zużycie tulei cylindrowej pozwoliłby na wczesne wykrycie przyczyn nienormalnie szybkiego zużycia tulei. Zużycie tulei cylindrowej mierzone jest specjalnym czujnikiem pokazanym na rys.5.8. Czujnik jest rezystorem wbudowanym w ścianę tulei cylindrowej zużywa się wraz z tuleją cylindrową. Czujnik stanowi element układu elektrycznego. Zmiana oporu powoduje zmianę napięcia, które odpowiednio przekształcone jest miernikiem zużycia tulei. Czujnik może mierzyć zużycie w zakresie od 0 - 3,0 [mm] na średnicy z dokładnością (+/- 0,2 %). Normalnie wystarczy raz w tygodniu odczytać ze wskaźnika cyfrowego i zapisać w dzienniku aby wykryć pojawienie się nienormalnego zużycia.

5.4. Współpraca pierścieni tłokowych, tłoków i tulei cylindrowych

Prowadzone badania pozwoliły na podanie dwóch prostych reguł dotyczących uszkodzeń. Pierwsza z nich potwierdza, że prawie wszystkie mikrozatarcia spowodowane są brakiem dostatecznej ilości oleju smarnego. Druga mówi, że wszystkie pęknięcia pierścieni następują wskutek procesu zapadania się pierścieni.

Wszystkie występujące tutaj zagadnienia można podzielić na trzy grupy:

A - obejmuje ważne parametry dotyczące warunków współpracy części wzajemnie przesuwających się względem siebie i obejmuje:

grubość filmu olejowego,

prędkość względną ruchu ślizgowego,

ciśnienie gazów,

własności chemiczne,

temperatura.

B - obejmuje parametry, na które ma wpływ projektant silnika i obejmuje:

chropowatość powierzchni,

rodzaj materiałów współpracujących,

mikrostruktura materiałów,

kształt,

przyjęta temperatura pracy.

C - obejmuje najczęściej spotykane nieprawidłowości występujące podczas eksploatacji:

mikrozatarcia,

starzenie materiałów (zużycia chemiczne),

zużycie ścierne,

pęknięcia pierścieni,

przedmuchy,

porysowania.

Dalsze rozważania zostaną ograniczone do zagadnień zależnych od sposobu eksploatacji oraz do omówienia najczęściej spotykanych nieprawidłowości i uszkodzeń występujących podczas eksploatacji. Na rys.5.8 pokazano schemat rozpoznawania przyczyn zużycia tulei cylindrowej.

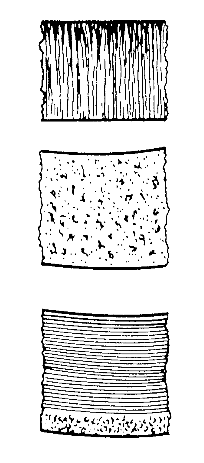

Mikrozatarcia. Współpracujące powierzchnie tulei cylindrowej i pierścieni tłokowych są chropowate. W sytuacji, kiedy między tymi powierzchniami zabraknie klina smarnego dochodzi do bezpośredniego zetknięcia się dwóch metalicznych powierzchni. Pod wpływem tarcia gwałtownie rośnie temperatura i dochodzi do lokalnego zespawania dwóch części a następnie dochodzi do oderwania, ochłodzenia i utwardzenia. Na powierzchni tworzy się bardzo cienka warstwa szkliwa o twardości 4-5 razy większej od materiału podstawowego. Jeśli na powierzchni pierścieni lub niekiedy także na płaszczu tłoka stwierdzamy mikrozatarcia, to należy się ich także spodziewać na odpowiedniej części tulei cylindrowej.

Świeże mikrozatarcia mają kolor niebieskawo-szary, natomiast starsze mikrozatarcia przyjmują odcień brązowy wskutek osadzenia się w nich zwęglonych cząstek oleju. Powierzchnia mikrozatarcia przy dotyku wydaje się gładka natomiast jest nieregularna w swoich kształcie i kolorze, często przypomina liść koniczyny.

Rys.5.8. Schemat rozpoznawania przyczyn zużycia tulei cylindrowej

Pionowe rysy to ślady po twardych cząstkach stałych (produktach spalania, piasku, oderwanych cząstkach), które dostały się pomiędzy pierścień i tuleję. Rysy te tworzą chropowatość, którą łatwo wyczuć paznokciem. W normalnych warunkach pierścienie tłokowe podczas pracy przyjmują kształt baryłkowy, co umożliwia tworzenie się klina smarnego stwarzającego hydrodynamiczne warunki przesuwania się pierścienia po filmie olejowym na ściance tulei. W przypadku wystąpienia mikrozatarć, powierzchnia pierścienia przyjmuje kształt cylindryczny. Na górnej i dolnej krawędzi pierścienia tworzą się ostre zadziory zdzierające film olejowy i doprowadzające do metalicznego styku współpracujących powierzchni. W niesprzyjających warunkach proces mikrozatarć postępuje bardzo szybko a towarzyszące mu ścieranie może osiągnąć 10 [mm] na 1000 godzin pracy. Po wyeliminowaniu przyczyn mikrozatarć, powierzchnie tulei w miejscach gdzie one wystąpiły należy porysować w kierunku poziomym przy pomocy krawędzi gruboziarnistej osełki a pierścienie tłokowe wymienić na nowe. Jeśli proces zacierania się zostaje wykryty we wstępnej fazie możliwe jest samoczynne wyeliminowanie skutków mikrozatarć, jest to tak zwane samo zdrowienie.

Zużycie korozyjne związane jest ze stosowaniem paliw ciężkich o dużej zawartości siarki. Siarka spala się na SO3. Do cylindra przedostają się także krople wody powstałe w wyniku kondensacji pary w chłodnicach i osiadając na ściance tulei cylindrowej przerywają warstewkę oleju. Po zaabsorbowaniu SO3 krople wody zmieniają się w krople kwasu siarkowego stykającego się bezpośrednio ze ścianką tulei cylindrowej. Olej cylindrowy wprowadzony na tuleję przez otwory smarne jest kilkakrotnie przemieszczany przez pierścienie w górę i w dół tulei zanim osiągnie powierzchnię znajdującą się w środku między otworkami. W rezultacie tego, jeśli nawet kropla wykazuje, że dostateczna ilość oleju osiąga powierzchnię między otworkami, to jednak podczas długiej wędrówki oleju do tego miejsca, kwas siarkowy reaguje z dodatkami alkalicznymi i zasadowość oleju jest w tych miejscach niewystarczająca. W efekcie prowadzi to do znacznie szybszego zużywania korozyjnego tulei cylindrowej w tych miejscach. Zużycie tulei ma kształt liścia klonu.

Zużycie wskutek ścierania się. Cząstki ścierne mogą dostać się na tuleję cylindrową od góry wraz z powietrzem. W silnikach bezwodzikowych mogą dostać się od dołu wraz z olejem. W obu przypadkach możemy mieć do czynienia z krótkim okresem ścierania, gdy zanieczyszczone jest środowisko powietrzne lub olejowe, np. po naprawie lub remoncie. Jeśli mamy do czynienia np. z dłuższym przedostawaniem się zanieczyszczeń z ładunku do powietrza, ścieranie może poczynić znaczne szkody na współpracujących powierzchniach. Może to doprowadzić do mikrozatarć.

Zapiekanie się pierścieni tłokowych. Nadmiar oleju cylindrowego lub nierówne jego rozprowadzenie jak również nie spalone paliwo prowadzi do powstania nagaru w okolicach pierścieni tłokowych. Nagar zostaje wtłoczony do wolnych przestrzeni między pierścieniem a rowkiem, gdzie może stwardnieć i uniemożliwić promieniowy ruch pierścienia. Najbardziej narażone są pierścienie górne, gdzie temperatura jest najwyższa. Wskutek poziomego kołysania się tłoków w tulejach, pierścienie zostają wciśnięte do rowków i tam zapiekają się. Zwykle najpierw zostaje unieruchomiona część pierścienia, np. jego koniec a następnie proces postępuje aż do całkowitego unieruchomienia pierścienia. Ponieważ pierścienie unieruchomione nie stykają się z tuleją ich powierzchnia staje się czarna od gazów spalinowych. Ten fakt umożliwia rozpoznanie tej nieprawidłowości. Zapiekanie się pierścieni zachodzi gdy temperatura pierścieni przekracza 220 0C, lub gdy olej ma niewystarczające właściwości detergentowe (zmywające). Niewłaściwe spalanie i obecność cząstek miedzi może przyspieszyć tworzenie się nagaru. Częściowe zapieczenie się pierścieni tłokowych prowadzi do zapadanie się pierścieni, przedmuchu spalin oraz pękania pierścieni.

Szczelność komory spalania, zapadanie się pierścieni i ich pękanie. Przy każdym cyklu pracy tłoka silnika wysokoprężnego zespół pierścieni uszczelniających musi zapewnić odpowiednią szczelność przy maksymalnym ciśnieniu wynoszącym od 60 do 130 bar. Aby spełnić to zadanie pierścienie muszą na całym swym obwodzie dotykać do tulei cylindrowej oraz dolną płaszczyzną stykać się z dolną płaszczyzną rowka. Siły, wywierające odpowiednie nacisk na powierzchnie zapewniające szczelność, pochodzą do gazów spalinowych, które przedostają się w dół przez przestrzeń między tuleją a dnem tłoka. Przy normalnej pracy tłoka rozkład ciśnień gazu w przestrzeni pierścieniowej jest równomierny. Istnieje możliwość, że ten normalny układ zostanie naruszony podczas silnego wzrostu ciśnienia przy końcu sprężania, kiedy to siły działające na pierścień od zewnątrz i ściskające go, stają się większe od sił działających od wewnątrz i rozprężających go. Dzieje się tak w przypadku gdy utrudnione jest przedostawanie się gazu w rowku od środka pierścienia.. W takich okolicznościach pierścienie błyskawicznie odrywają się od tulei cylindrowej i wciśnięte zostają w głąb rowka. Zjawisko takie nosi nazwę zapadania się pierścieni tłokowych. Z podobnymi objawami mamy również do czynienie w sytuacji zbyt małego luzu między pierścieniami a górną powierzchnią rowka, co może hamować przepływ gazu do przestrzeni za rowkiem. Gdy luz ten wypełniony jest nagarem. Zbyt małe ciśnienie za pierścieniem może być także spowodowane uciekaniem gazu stamtąd, jeśli pierścień nie zapewnia dobrej szczelności na dolnej powierzchni rowka. Większość obserwacji potwierdza, że prawie wszystkie pęknięcia spowodowane są zapadaniem się pierścieni tłokowych.

Przedmuchy. Termin ten dotyczy sytuacji, w której pierścienie tłokowe w mniejszym lub większym stopniu pozwalają na przedostawanie się gazów spalinowych wzdłuż płaszcza tłoka. O ile mały przedmuch trudny jest do wykrycia, o tyle dużym przedmuchom towarzyszy charakterystyczny świst w czasie pracy silnika, a przy otwarciu kurków ściekowych z przestrzeni podtłokowych wydostają się pary oleju a niekiedy nawet iskry. Jeśli przedmuch wynika z zakleszczenia się pierścieni lub ich pęknięcia nie mamy możliwości usunięcia go podczas pracy. Jeśli pierścienie są swobodne i nie uszkodzone a przyczyną przedmuchu jest zapadanie się pierścieni to możemy ograniczyć przedmuch w czasie pracy w następujący sposób; zmniejszamy nastawę pompy paliwowej do zera, zwiększamy smarowanie cylindra i powoli przesuwamy dzwignię paliwową do poprzedniej pozycji.

Deformacja rowków pierścieniowych. Równomierne zużycie się ścianki górnej i dolnej rowka pierścieniowego powodujące powiększenie się luzu między rowkiem a pierścieniem, jeśli nie przekracza wartości dopuszczalnych nie prowadzi do awarii. Natomiast nawet mała nieregularność w kształcie dolnej ścianki rowka pierścieniowego może powodować zapadania się pierścieni, przedmuchy gazów oraz pękanie pierścieni.

Stan pierścieni wysokoprężnego silnika spalinowego pracującego na paliwie pozostałościowym przedstawia rys.5.9.

Rys.5.9. Ilustracja zużycia pierścieni tłokowych wysokoprężnego silnika

okrętowego pracującego na paliwie pozostałościowym

5.5. Kontrola stanu pierścieni tłokowych

Kontroli stanu pierścieni tłokowych można dokonać poprzez badanie ich szczelności. Badanie szczelności można wykonać jedną z następujących metod:

Pomiar ciśnienia między poszczególnymi pierścieniami.

Pomiar stopnia przylegania pierścienia do gładzi.

Analiza składu gazów w przestrzeni podtłokowej.

Pomiar rezystancji przejścia pomiędzy tuleją cylindrową i pierścieniami

Metoda (a) opracowana przez firmę MAN nie znalazła zastosowania z uwagi na trudności pomiarowe.

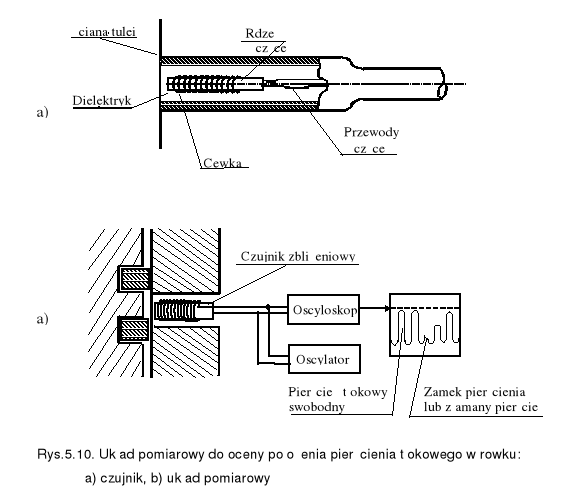

Metoda (b) polega na pomiarze luzu miedzy tuleją i pierścieniami. Luz ten zwiększa się w miarę zużywania się tulei i pierścieni orz w miarę utraty sprężystości pierścieni. Pomiaru dokonuje się czujnikami indukcyjnymi/zbliżeniowymi. Metoda ta nadaje się do oceny aktualnego stopnia szczelności jak i do prognozowania zużycia.

Metoda (c) Metoda ta może być wykorzystana do oceny stanu technicznego pierścieni oraz do oceny przebiegu procesu spalania. Jest mało rozpowszechniona.

Metoda (d) polega na pomiarze rezystancji styku dwóch powierzchni metalowych oddzielonych warstwą oleju. Rezystancja zależy od ilości styku dwóch powierzchni, grubości filmu olejowego oraz właściwości oleju. Im mniejsza jest ilość punktów styku i grubsza warstwa oleju tym większa rezystancja. Przerwanie filmu powoduje gwałtowny spadek rezystancji.

Najczęściej stosowaną metodą jest metoda pomiaru stopnia przylegania pierścienia do gładzi tulei cylindrowej. Istnieje kilka odmian tej metody.

Na rys. 5.11. pokazano schematyczne rozwiązanie systemu kontroli stanu pierścieni tłokowych. System składa się z dwóch czujników indukcyjnych (zbliżeniowych) umieszczonych po przeciwnych stronach tuż nad oknami przepłukującymi. Czujnik stanowi cewkę. Za każdym razem, kiedy pierścień przesuwa się obol czujnika powoduje zmianę pola magnetycznego, tym samym wytwarza impuls elektryczny, którego wielkość zależy od odległości pierścienia od czujnika. Kształt i amplituda impulsu odzwierciedla stan pierścienia. Selektor umożliwia wybór cylindra, czujnika (prawa - lewa strona) oraz kierunek ruchu tłoka (w dół/w górę). Przy interpretacji impulsów należy pamiętać, że:

Powtarzający się zmniejszony impuls na obu czujnikach może oznaczać utratę sprężystości przez pierścień lub zapieczenie pierścienia.

Powtarzający się impuls o ujemnej wartości oznacza możliwość pęknięcia pierścienia i wypadnięcie z rowka.

Impuls o podwyższonej amplitudzie połączony ze wzrostem temperatury tulei może oznaczać zacieranie się pierścienia.

Pierwszy pierścień od góry daję nieco większy sygnał, a to ze wzglądu na wysokie ciśnienie dociskające pierścień do gładzi.

Odmianą tej metody jest zintegrowany system kontroli pierścieni tłokowych SIPWA (Sulzer Integrated Piston Wear Arrangement ) firmy SULZER.

W tym rozwiązaniu na każdy cylinder przypadają następujące elementy:

Jeden specjalny pierścień tłokowy montowany w górnym rowku tłoka.

Jedno urządzenie czujnikowe zainstalowane w otworze kontrolnym dla okien przepłukujących.

Ponadto na silnik przypadją:

Urządzenie SIPWA.

Drukarka cyfrowa.

Rejestrator x-y

W systemie SIPWA wykorzystuje się unikalną konstrukcję pierścienia chromawanego umieszczonego w miejscu normalnego pierścienia tłokowego nr1. Konstrukcję pierścienia oraz zasadę pracy pokazano na rys.5.11.

Dzięki podziałowi pierścienia na 8 segmentów oraz spiralnemu wtopieniu wkładki niemagnetycznej, każdemu segmentowi odpowiada inne ułożenie wkładki względem wysokości pierścienia. To oznacza, że czujnik jest w stanie rozróżnić, który z segmentów znajduje naprzeciw czujnika. W ten sposób dysponując odpowiednim oprogramowaniem komputerowym można śledzić ruchy wykonywane przez pierścień.

W większości przypadków silników nie wyposaża się w kompleksowe systemy diagnostyczne z uwagi na zbyt wysokie ceny tych urządzeń. Dlatego w eksploatacji stosuje się inne, uproszczone metody kontroli stanu grupy tłokowo - cylindrowej. Nie są to metody pozwalające na bieżąco śledzić stan tych elementów, a jedynie kontrolować w czasie wyłączenia go z ruchu. Producenci silników opracowują i podają sposoby przeprowadzenia takiej kontroli w dokumentacji techniczno - ruchowej.

Na rys.5.11 pokazano sposób kontroli opracowany przez firmę MAN-B&W dla silników typu MC.

Na rys.5.12 pokazano stan pierścieni tłokowych i omówiono przyczyny osiągnięcia tego stanu.

Zdemontować małe pokrywy przelotni powietrza przepłukującego i wyczyścić odpowiednie powierzchnie.

Gdy tłok będzie poniżej okien dolotowych, sprawdzić powierzchnię tulei cylindrowej i denka tłoka.

Pochylne lusterko zamontować na teleskopie umożliwiającym jego użycie jak na rysunku.

W celu inspekcji większych powierzchni tulei i tłoka stosownym jest otwarcie zasobnika powietrza i dokonanie obserwacji od „strony wydechu”. Powinno to być wykonywane przy każdorazowym czyszczeniu zasobnika i przelotni.

Podczas przesuwania się tłoka w oknach dolotowych, zbadać denko tłoka, pierścienie i cześć prowadzącą tłoka. W celu prawidłowej obserwacji ruchome powierzchnie pierścieni wyczyścić szmatami.

W czasie przesuwania się tłoka w górę w oknach dolotowych, sprawdzić trzon tłokowy.

Rys. 5.11. Inspekcja tłoka, pierścieni tłokowych oraz tulei cylindrowych poprzez okna

przepłukujące

Stan powierzchni Profil Powierzchnia robocza

Normalna, dobra

„powierzchnia lustrzana”

Baryłkowaty Czysta, gładka, miękka

Zarysowana przez twarde

ścierające cząstki

Jednorodnie zarysowana, matowa, miękka

Ostre zadziory

Nowe

mikro-zatarcia

(przyczyna nie usunięta)

Płaska powierzchnia Nieregularne znaki, stwardniała

Stare

mikro-zatarcia

(docieranie zostało

rozpoczęte)

Zakrzywione krawędzie Gładkie i miękkie Twarda w

z powodu docierania się wzdłuż krawędzi środku powierzchni

Króćce smarne(sztucery)

Deformacja w kształcie liścia klonu:

ciężkie uszkodzenia na kilku

powierzchniach dookoła tulei,

co ilustruje przypadek koncentracji

zużycia między sztucerami

Przekrój poprzeczny tulei

Rys. 5.12. Stan pierścieni tłokowych i przyczyny osiągnięcia tego stanu.

56

Zarysowania

Płaszcz

tłoka

Tuleja

cylindrowa

Pierścienie

tłokowe

Niedopasowanie stosowanego oleju do rodzaju paliwa.

Zbyt mała dawka oleju cylindrowego.

Woda w oleju cylindrowym

Przecieki wody do tulei

Wykraplanie się wody

Przecieki wody

Zimne ścianki tulei

Środki czyszczące

Niedostateczny film olejowy

HCL

H2SO2

Niedobór filmu olejowego tulei

Zużycie

korozyjne

Zużycie abrazyjne

Mikro zatarcia

Sól w powietrzu dolotowym

Woda morska w paliwie

Woda morska w oleju cylindrowym

Przecieki na chłodnicy powietrza

Niedostateczny film olejowy

Niedostateczny film olejowy

Materiał

Obróbka

Konstrukcja

Obciążenie mechaniczne

Złe przyleganie pierścieni

Deformacja pierścieni przy montażu

Brak współosiowości

Duża dawka oleju cylindrowego

Wykraplanie się wody

Środki czyszczące

Tuleja

Pierścienie

Płąszcz tłoka

Zanieczyszczenia w paliwie

Zanieczyszczenia w powietrzu

Cząstki ścierne

Górna powierzchnia pierścienia nr 4. Wewnętrzna część pokazuje ślady obróbki mechanicznej. Zewnętrzna część pokazuje wgłębienia spowodowane uderzaniem twardych, drobnych cząstek stałych przedostających się od góry.

Oznaczenia:

S - zarysowania powierzchni pracujących.

PO - wgniecenia przez twarde cząstki stałe.

E - erozja pierścieni.

M - Obróbka mechaniczna.

Cyfry od 1 do 5 pokazują stopień zniszczenia

Górna powierzchnia pierścienia nr 1. Widoczne wgłębienia są wynikiem kruszenia twardych cząstek stałych kiedy pierścień jest dociskany do rowka przez gazy.

Powierzchnia pionowa (pracująca) pierścienia nr1. Rysy w kształcie trąbki wskazują na obecność twardych cząstek przedostających się od góry.

Przesadna ilustracja zużycia pierścieni tłokowych i ich rowków. Jak widać najbardziej zużyte są górne pierścienie; ich płaszczyzna pionowe oraz poziome. Niżej położone pierścienie również wykazuję oznaki zużycie lecz maleje ono ku dołowi.

8

1

2

3

4

5

6

7

Czujnik

Podział na segmenty

Przebieg sygnału

Wkładka niemagnetyczna

Rys.5.10. Zintegrowany system kontroli stanu pierścieni tłokowych SIPWA

Wyszukiwarka

Podobne podstrony:

rozdział 6 część II, Diagnostyka psychopedagogiczna

Część V, Wiewiura Diagnostyka

Część II, Diagnostyka psychopedagogiczna

Część II, Diagnostyka psychopedagogiczna

Diagnostyka chorób reumatycznych część II 2012

Strukturalizm i stylistyka (część II)

Pierwszy rok dziecka rozwój czesc II od urodzenia do 6 do 12 m cy

część II

ABC tynków część I i II

2009 czerwiec Egzamin pisemny czesc II

metoda 3R - cześć. II, PG, rok2

Ćwiczenia aparatu mowy CZĘŚĆ II

Walka klasykow z romantykami, materiały- polonistyka, część II

2008 styczeń Egzamin pisemny czesc II

sciagi SOCJOLOGIA czesc II, Studia-PEDAGOGIKA, Socjologia

PRZYROST, prawo cywilne, prawo cywilne część II, Zobowiązania

Odpowiedzialność hotelarzy, prawo cywilne, prawo cywilne część II, Zobowiązania

więcej podobnych podstron